Wie man die Kunst des Feingusses beherrscht Formenbau

Die grundlegenden Prinzipien und operativen Fähigkeiten für 3 typische Aufgaben

Das Feingussverfahren ist die wichtigste Methode zur Herstellung von Metallschmuck, und die Qualität der Feingussform ist ein wichtiger Faktor, der die Qualität der Gussstücke bestimmt. Für die Herstellung von Schmuckgussformen wird im Allgemeinen handelsübliches Gießpulver verwendet, das mit Wasser zu einer Einbettmasse vermischt wird. Je nach Schmelzpunkt und chemischen Eigenschaften des Gussmaterials werden Schmuckgusspulver hauptsächlich in zwei Kategorien eingeteilt: Eine Art verwendet Gips als Bindemittel und wird hauptsächlich für Gussmaterialien wie Gold, Silber und Kupfer verwendet; die andere Art verwendet Phosphorsäure oder Phosphat als Bindemittel und wird hauptsächlich für Gussmaterialien wie Platin, Palladium und Edelstahl verwendet. Gießpulver besteht in der Regel aus feuerfesten Zuschlagstoffen, Bindemitteln und Zusatzstoffen, und die verschiedenen Marken von Gießpulver unterscheiden sich in der Zusammensetzung und im Anteil der Zusatzstoffe, was zu gewissen Unterschieden in der Leistung des Einbettmassenschlickers führt. In der Produktion kommt es jedoch häufig vor, dass verschiedene Unternehmen dieselbe Marke von Gießpulver verwenden und sogar dasselbe Unternehmen dieselbe Art von Gießpulver in verschiedenen Produktionsstufen einsetzt, was zu Schwankungen in der Leistung der Einbettmasse und der Qualität der Gussform führt. Beim Mischen der Einbettmasse müssen wissenschaftliche Anforderungen an den Mischprozess festgelegt und strikt umgesetzt werden. Die nasse Gussform enthält Wachs- oder Harzformen und weist eine große Menge an Feuchtigkeit auf, die durch Hochtemperaturbrennen vollständig abgebrannt werden muss, um die Wachs- (Harz-) Form und die Feuchtigkeit in der Gussform zu entfernen, bevor sie zum Gießen von geschmolzenem Metall verwendet werden kann. Die Methoden und Verfahren des Gießformbratens haben einen erheblichen Einfluss auf die Qualität der Gießform.

Dieses Projekt ermöglicht es den Schülern, die grundlegenden Prinzipien und operativen Fertigkeiten zur Herstellung von gewöhnlichen Gipsformen, wachsbindenden Gipsformen und säuregebundenen keramischen Gussformen anhand von drei typischen Aufgaben und Erweiterungsübungen nach dem Unterricht zu erlernen.

Automatische Wachssetzmaschine

Inhaltsübersicht

Abschnitt I Herstellung von gewöhnlichen Gussformen aus Gips

1. Hintergrundwissen

1.1 Gipsgießpulver

(1) Zusammensetzung des Gießpulvers

Schmuckgipspulver ist weit verbreitet, und auf dem Markt sind verschiedene Arten von Gießpulvern erhältlich. Zu den am häufigsten verwendeten Marken von Gießpulver gehören ausländische Marken wie Kerr, R&R, SRS und Golden Star sowie inländische Marken wie Gaoke, Hunter und Yihui. Die von verschiedenen Herstellern produzierten Gießpulver unterscheiden sich in ihrer chemischen Zusammensetzung und Leistung. Im Allgemeinen besteht Gipspulver aus drei Teilen. Der erste ist der feuerfeste Zuschlagstoff, wobei am häufigsten Quarz und Cristobalit verwendet werden, die eine hohe Feuerfestigkeit aufweisen und beim Erhitzen eine Kristallstrukturumwandlung erfahren, die mit einer erheblichen Volumenausdehnung einhergeht, wodurch die Schrumpfung des Gipses ausgeglichen werden kann. An zweiter Stelle steht Halbhydratgips, der als Bindemittel dient und hauptsächlich in den Typen α und β erhältlich ist. Bei der Herstellung von Gießpulver wird Typ α bevorzugt, da er eine geringere Kristallgröße hat und bei der Herstellung der Einbettmasse weniger Wasser benötigt als Typ β. Drittens gibt es Zusatzstoffe, die es in verschiedenen Arten gibt und die unterschiedliche Funktionen erfüllen. Verzögerer können beispielsweise den Auflösungs- und Gelierungsprozess des Gießpulvers verzögern, was eine vollständige Anordnung der inneren Körner in der Form ermöglicht und somit die strukturelle Festigkeit der Form verbessert; Beschleuniger können die Viskosität des Gießpulver-Einbettmassenschlamms einstellen, was die Aushärtung beschleunigt und die Festigkeit sowohl des Inneren als auch der Oberfläche der Form erhöht; Dispergiermittel sorgen für eine gleichmäßige Durchmischung der Einbettmasse, verhindern Ablagerungen und Schichtenbildung und verbessern so die Fließfähigkeit und Suspension der Einbettmasse; Schmiermittel verbessern die Benetzbarkeit der Einbettmasse und Entschäumer verringern die Blasenbildung in der Einbettmasse. All dies kann die Oberflächengüte der Gussform verbessern.

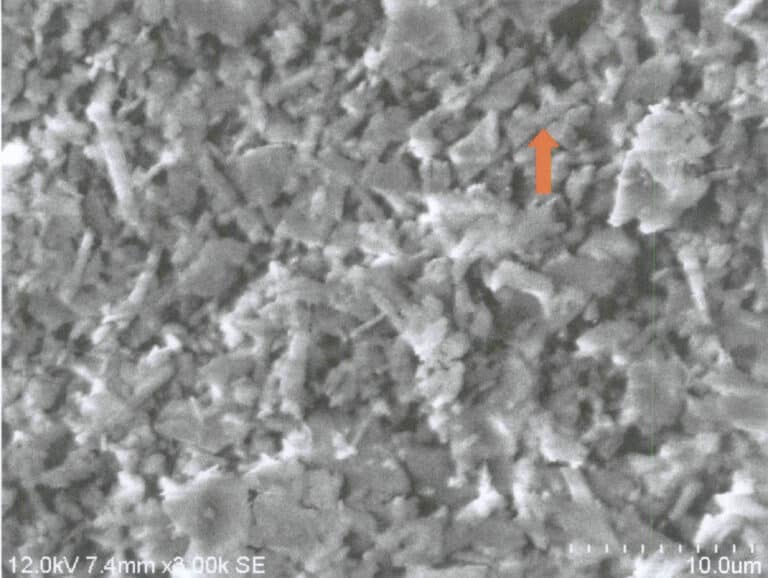

(2) Mechanismus der Verfestigung

Beim Mischen von Gipspulver mit Wasser zur Herstellung der Einbettmasse löst sich der halbhydratisierte Gips des Typs α in Wasser auf, und durch Rühren wird eine gesättigte Lösung von halbhydratisiertem Gips erhalten. Es kommt zur Hydratation, wobei hochdisperser kolloidaler und partikulärer Dihydratgips entsteht. Die Dihydratgipspartikel rekristallisieren und wachsen zu groben Kristallen heran, so dass der Einbettmassenschlamm einen gehärteten Gipskörper mit Bindung und Kohäsion bildet, wodurch die gewünschte Festigkeit der Gussform erreicht wird. Die Bildung der Dihydratgips-Kristallstruktur kann in zwei Stufen unterteilt werden: Die erste Stufe ist das Wachstum neu gebildeter Kristalle, die miteinander in Kontakt kommen und das Gerüst der Kristallstruktur bilden, wie in Abbildung 5-1 dargestellt, die zweite Stufe ist das weitere Wachstum der Kristalle nach der Bildung des Gerüsts. Die endgültige Festigkeit der ausgehärteten Gipsstruktur hängt weitgehend von der Löslichkeit des Gipsbindemittels und seiner Auflösungsgeschwindigkeit ab.

1.2 Merkmale von Gipsformwerkzeugen

Die Gießtemperatur für Gold-, Silber- und Kupferschmuck liegt unter 1100℃, daher wird in der Regel Gipsformguss verwendet. Es hat die folgenden Vorteile: erstens, gute Reproduzierbarkeit; Gips dehnt sich beim Kristallisieren aus und füllt die feinen Details der Form, was zu klaren Mustern und starker Dreidimensionalität führt; zweitens, gute Dispergierbarkeit; für empfindliche und komplex geformte Ornamente kann restliches Gießpulver leicht ohne Schaden entfernt werden; drittens, es ist einfach zu bedienen und zu beherrschen.

Der Hauptbestandteil von Gips ist jedoch Kalziumsulfat, das bei hohen Temperaturen eine schlechte chemische Stabilität und eine begrenzte Feuerbeständigkeit aufweist. Bei Temperaturen über 1200 °C zersetzt sich der Gips und setzt Schwefeldioxid frei, was die Qualität der Gussteile stark beeinträchtigt. Wenn die Gussform nicht gründlich geröstet wird und Kohlenstoffreste vorhanden sind, sinkt die Zersetzungstemperatur des Gipses weiter.

1.3 Gipseinbettmasse (Gypsum Investment Slurry)

(1) Wasser-Pulver-Verhältnis

Das Wasser-Pulver-Verhältnis wird in der Regel als Wasser-zu-Einbettmasse- oder Wasser-zu-Feststoff-Verhältnis ausgedrückt und gibt die Menge des zugegebenen Wassers pro 100 g Gießpulver (in ml) an. Das Wasser-Pulver-Verhältnis ist einer der wichtigsten Indikatoren für die Messung der physikalischen und verfahrenstechnischen Eigenschaften der Gussform und ein entscheidender Parameter für den Erfolg oder Misserfolg der Aufbereitung der Einbettmasse und der Herstellung der Gussform, der sich auf vielfältige Weise auswirkt. Erstens beeinflusst er die Gelierzeit und die Fließfähigkeit der Gießerei-Einbettmasse. Mit steigendem Wasser-Pulver-Verhältnis verbessert sich die Fließfähigkeit der Einbettmasse erheblich, während sich die Anfangs- und Endabbindezeit verlängert. Zweitens beeinflusst es die thermische Ausdehnungsrate der Gussform. Mit steigendem Wasser-Pulver-Verhältnis nehmen die thermische Ausdehnungsrate und die lineare Variable der Gussform deutlich zu. Drittens beeinflusst es die Rissneigung der Gussform. Mit steigendem Wasser-Pulver-Verhältnis wird die Rissneigung der Gussform deutlich größer. Viertens beeinflusst er die Festigkeit der Gussform. Mit steigendem Wasser-Pulver-Verhältnis nimmt die Festigkeit der Gussform bei normalen Temperaturen und bei hohen Temperaturen deutlich ab. Fünftens beeinflusst es die Oberflächenqualität der Gussform. Experimente und Produktionspraktiken haben gezeigt, dass jede Art von Gießpulver einen strengen kritischen Wert für das Wasser-Pulver-Verhältnis hat. Eine Über- oder Unterschreitung dieses Wertes wirkt sich erheblich auf die Oberflächenrauhigkeit der Gussform aus und beeinträchtigt damit die Oberflächenqualität der Gussform, was manchmal zu einem Qualitätsunterschied von zwei Klassen führt.

Bei der Herstellung von Gipseinbettmassen ist es daher unerlässlich, das Wasser-Pulver-Verhältnis streng zu kontrollieren, die verwendeten Waagen sorgfältig zu warten und genaue Messungen vorzunehmen.

(2) Methoden der Aufbereitung der Einbettmasse

Es gibt zwei Hauptkategorien von Verfahren zur Aufbereitung von Investitionsgülle: manuelles Mischen und mechanisches Mischen.

Das manuelle Mischen ist relativ flexibel und eignet sich für kleine Mengen von Einbettmasse. Bei der Zubereitung des Einbettmassenschlamms mischen Sie entsprechend dem erforderlichen Wasser-Pulver-Verhältnis, rühren Sie das Gießpulver und das Wasser, handeln Sie schnell und rühren Sie gründlich, bis keine Pulverklumpen mehr vorhanden sind, um sicherzustellen, dass der Einbettmassenschlamm gut fließfähig ist.

Ein Einbettmassenmischer ist ein Gerät, das Gießpulver und Wasser zu einem einheitlichen Einbettmassenbrei vermischt. Die Verwendung dieses Geräts anstelle des manuellen Rührens verbessert die Effizienz und macht die Mischung gleichmäßiger.

Während des Rührvorgangs wird eine große Menge Gas eingemischt, das in der Einbettmasse eingeschlossen wird und die Festigkeit der Gussform erheblich verringert und die Oberflächenqualität des Gussteils beeinträchtigt. Daher ist es notwendig, einen Vakuumextraktor zur Entgasung des Einbettmassenschlamms zu verwenden.

Derzeit gibt es im Wesentlichen zwei Methoden zur Beseitigung von Blasen, die bei der Aufbereitung der Einbettmasse entstehen. Die eine besteht darin, dem Gießpulver einen Entschäumer beizumischen. Er kann in den Schaum diffundieren und einen doppelschichtigen Film an der Schaumwand bilden, der die Oberflächenspannung des Schaums lokal verringert, den Selbstheilungseffekt des Schaums stört und den Schaum zum Platzen bringt. Ein übermäßiger Entschäumer kann jedoch die Leistung des Einbettmassenschlamms beeinträchtigen, und seine Wirkung bei hochviskosem Gipseinbettmassen ist ebenfalls begrenzt. Die zweite Methode ist die Vakuumentgasung. Gase haben eine bestimmte Löslichkeit in Flüssigkeiten, die von Faktoren wie Druck und Temperatur beeinflusst wird. Nehmen wir die Löslichkeit von Luft in reinem Wasser als Beispiel: Bei einer bestimmten Temperatur nimmt die Löslichkeit von Luft in Wasser kontinuierlich ab, wenn der Druck sinkt. Im Gegensatz dazu nimmt die Löslichkeit bei einem bestimmten Druck mit steigender Temperatur entsprechend ab.

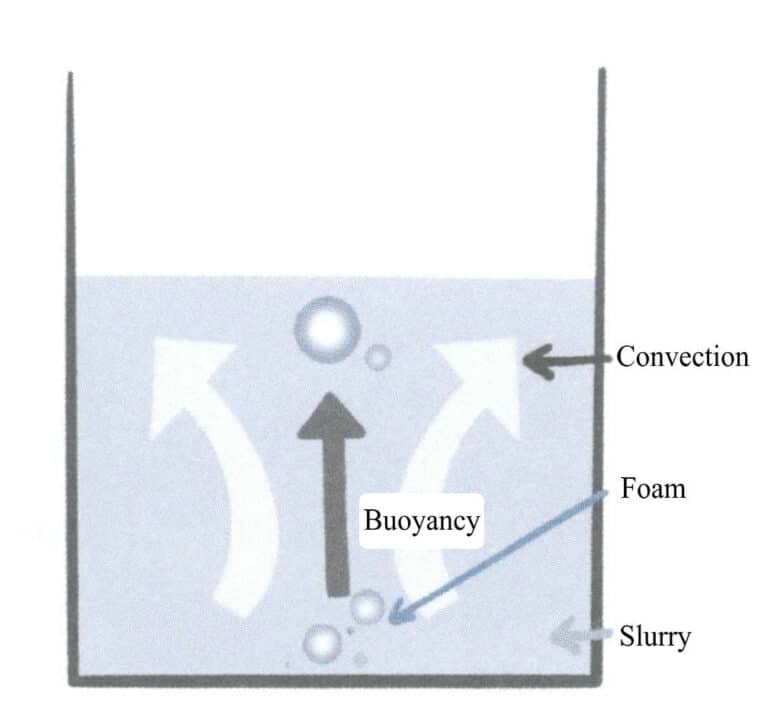

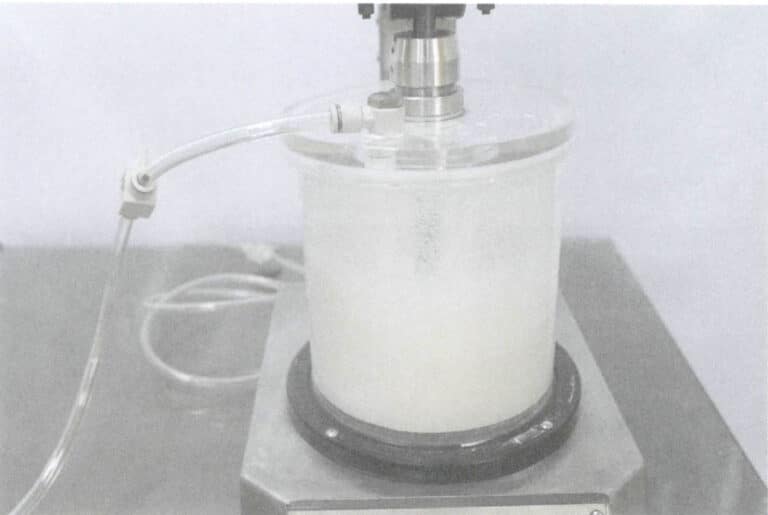

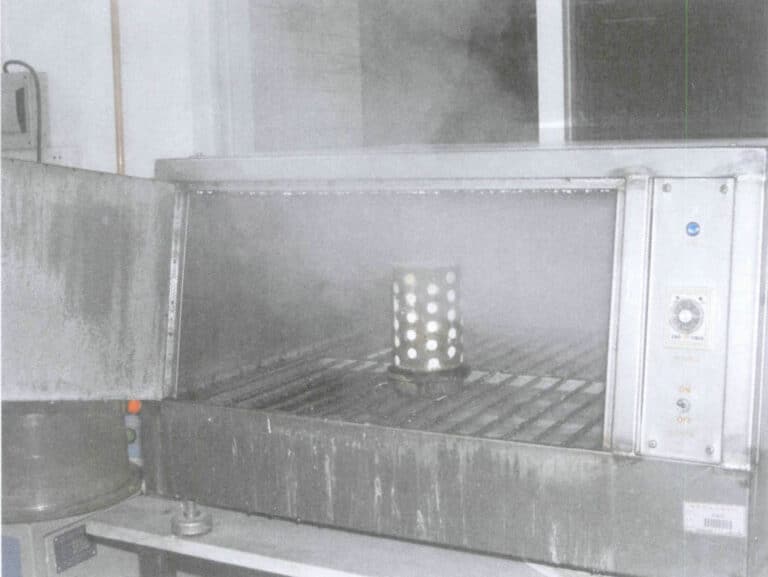

Gase liegen in Flüssigkeiten normalerweise in Form von Blasenkernen vor. In hochviskosen Aufschlämmungen sind jedoch die Aggregation und das Wachstum von Blasenkernen sowie die Geschwindigkeit, mit der Blasen aufgrund ihres Auftriebs aufsteigen, extrem langsam. Daher muss man sich auf eine äußere Kraft verlassen, um die Blasen an die Flüssigkeitsoberfläche zu bringen, und die Vakuumentgasung durch Rühren ist eine relativ effektive Methode. Dabei wird eine Vakuumpumpe eingesetzt, um im Inneren des Behälters ein Vakuum zu erzeugen. Die Einbettmasse wird mit Rührflügeln gerührt, wodurch die expandierten Blasen in der Einbettmasse zwangsweise an die Oberfläche gelangen und entgast werden, wie in Abbildung 5-2 dargestellt.

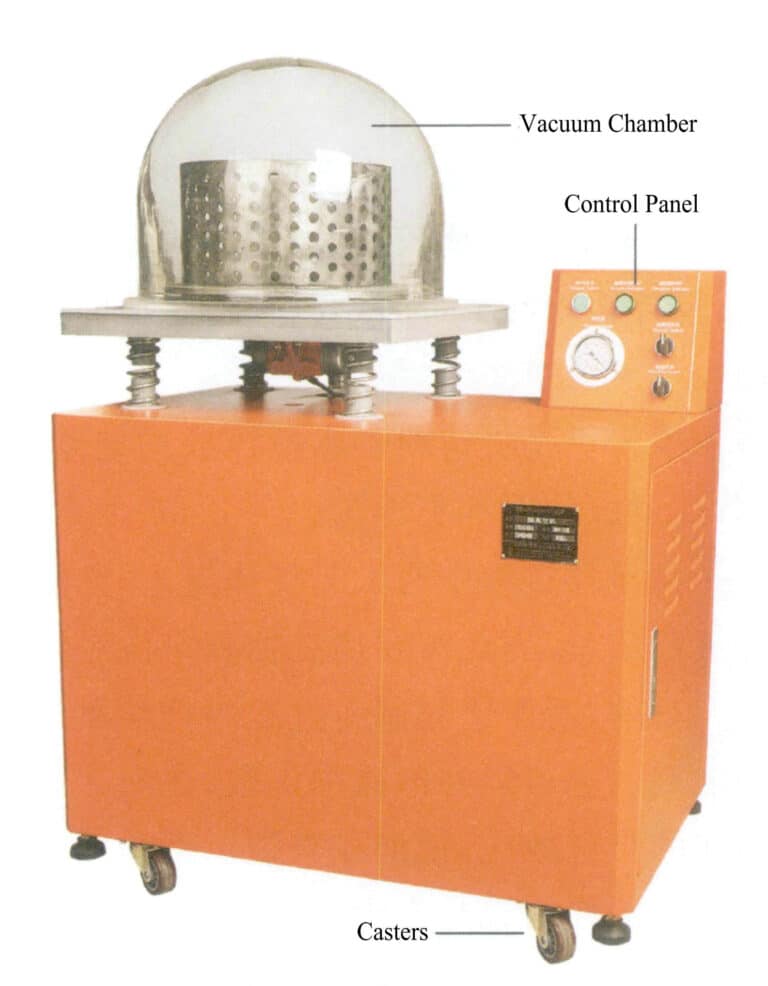

Die bei der mechanischen Mischmethode verwendeten Einbettmassenmischer werden in zwei Hauptkategorien unterteilt: separate einfache Einbettmassenmischer und integrierte Vakuum-Einbettmassenmischer.

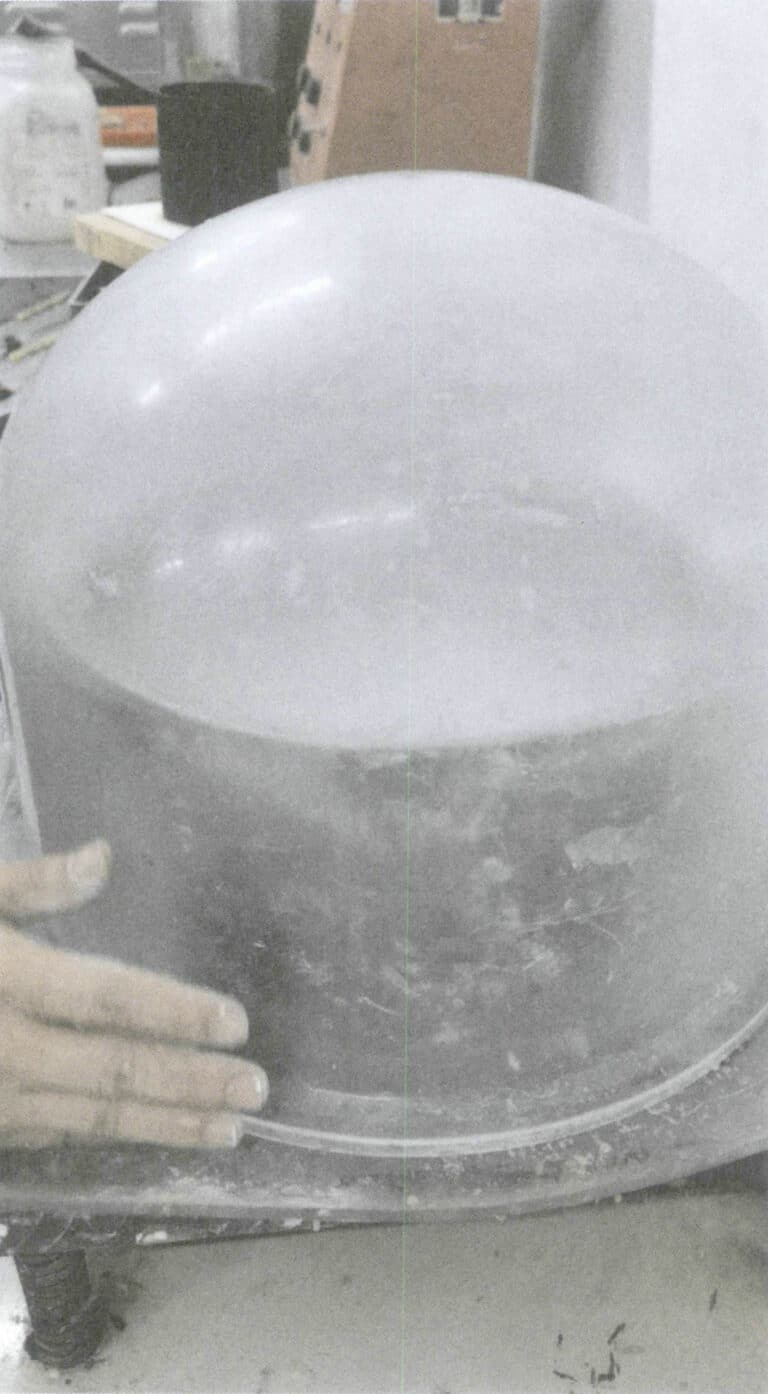

Der separate einfache Mischer für Einbettmassen ist in Abbildung 5-3 dargestellt. Diese Maschine hat einen einfachen Aufbau und ist kostengünstig. Da das Rühren in der Atmosphäre erfolgt, ist es einfach, Gas einzubringen. Nachdem der Gipseinbettmassenschlamm gut gerührt wurde, ist ein Vakuumextraktor erforderlich, um das Gas zu entfernen. Übliche Vakuumextraktoren sind Maschinen, die auf Vakuumfedern und Manometern basieren und bei denen eine flache Platte oben auf dem Maschinengehäuse montiert ist. Die vier Ecken der Platte sind mit Federn versehen, die vibrieren können, und auf der Platte befindet sich eine Gummimatte, die mit einer halbkugelförmigen Acrylabdeckung versehen ist. Wie in Abbildung 5-4 dargestellt, ist die Abdeckung während der Vakuumextraktion fest mit der Gummimatte verbunden, um ein Austreten von Gas zu verhindern und die Qualität der Vakuumextraktion zu gewährleisten. Die Verwendung eines separaten, einfachen Einbettmassenmischers zum Öffnen des Pulvers erfordert mehrere Prozesse, einschließlich Mischen, Primärentgasung, Gießen und Sekundärentgasung, was relativ umständlich ist.

Abbildung 5-3 Einfacher Pulvermischer in geteilter Ausführung

Abbildung 5-4 Vakuumextraktor

Video 5-1 Demonstration der Funktionsweise eines Ein-Kolben-Vakuum-Einbettmassenmischers

Abbildung 5-6 Integrierte Mehrkavitäten-Vakuum-Maschine zum automatischen Öffnen von Pulver

Abbildung 5-7 Verteilung der Gießkannen in der Gießkammer

Video 5-2 Demonstration des automatischen Pulvermischvorgangs mit mehreren Kolben unter Vakuum

(3) Leistungsindikatoren für den Investitionsslurry

Zu den wichtigsten Indikatoren für die Messung der Leistung von Gipseinbettmassen gehören Fließfähigkeit, Gießzeit und Abbindezeit. Die Fließfähigkeit bezieht sich auf die Fähigkeit der Gießpulver-Einbettmasse, zu fließen und zu füllen; die Gießzeit ist die Dauer vom Beginn des Mischens der Gießpulver-Einbettmasse bis zu einem Punkt, an dem die Viskosität so weit ansteigt, dass sie nicht mehr gegossen werden kann; die Erstarrungszeit ist die Dauer vom Beginn des Mischens bis zum Erstarren der Einbettmasse, an dem der Oberflächenglanz verschwindet, auch bekannt als die Zeit des Glanzverlustes. Die Erstarrungszeit hängt von der Leistung des Gießpulvers ab und hängt auch stark mit dem Pulvermischvorgang und dem Wasser-Pulver-Verhältnis zusammen.

1.4 Wachsausschmelzung aus der Feingussform

Nach dem Aushärten der Einbettmasse gibt es zwei verschiedene Methoden, um das Wachs zu entfernen: Dämpfen oder Einbrennen.

Die Entfernung von Wachs mit Hilfe von Dampf kann effektiver sein, da die Wachsflüssigkeit die Dicke der Gussform durchdringt und sie effektiv auf Null reduziert, was zu sehr geringen Wachsrückständen führt. Während des Einbrennens bildet sich in der Gussform keine reduzierende Atmosphäre, was für die Erhaltung der Stabilität des Kalziumsulfats im Gips von Vorteil ist, da eine reduzierende Atmosphäre die thermische Zersetzung des Kalziumsulfats fördert. Außerdem ist die Dampfentparaffinierung umweltfreundlich. Bei der Dampfentparaffinierung ist darauf zu achten, dass das Wasser nicht zu stark kocht und die Zeit der Dampfentparaffinierung kontrolliert wird; andernfalls kann Spritzwasser in die Gussform eindringen, die Oberfläche der Gussform beschädigen und sogar Risse in den Kalziumsulfatkristallen verursachen, die Reaktivität der Kalziumsulfatkristalle erhöhen, die Temperatur der thermischen Zersetzung senken und die Bildung von Poren fördern.

Beim Wachsröstverfahren wird die Gussform direkt in einem Ofen erhitzt, wodurch das Wachsmaterial schmilzt und aus der Gussform fließt. Da der Siedepunkt des Wachsmaterials relativ niedrig ist, kann die Oberfläche der Gussform beschädigt werden, wenn die Wachsflüssigkeit bei diesem Verfahren heftig kocht; wenn die Wachsflüssigkeit nicht gleichmäßig abläuft, kann sie in die Oberflächenschicht der Gussform sickern und die Oberflächenqualität des Gussstücks verschlechtern. Daher ist es wichtig, die Erwärmungstemperatur und -geschwindigkeit während der Wachsentfernungsphase zu kontrollieren und eine geeignete Isolierplattform einzurichten. Außerdem sollte die Gussform vor der Wachsentfernung nicht vollständig getrocknet werden, da sonst die Gefahr besteht, dass die Gussform Risse bekommt. Wenn die Wachsentfernung nicht innerhalb von 2~3 Stunden nach dem Mischen des Pulvers abgeschlossen werden kann, sollte die Gussform mit einem feuchten Tuch abgedeckt werden, um ein Austrocknen zu verhindern.

1.5 Rösten von Feingussformen

Der Zweck des Röstens besteht darin, Feuchtigkeit und Restwachs in der Gussform zu beseitigen, die erforderliche Hochtemperaturfestigkeit und Luftdurchlässigkeit zu erreichen und die Temperaturanforderungen der Gussform während des Gießens zu erfüllen. Das Röstsystem und die dunkle Röstausrüstung haben großen Einfluss auf die endgültige Leistung der Gussform.

Vor dem Rösten von Gipsgussformen muss ein geeignetes Röstsystem festgelegt werden. Im Allgemeinen haben die Hersteller von Formpulvern Richtlinien für das Rösten formuliert, und die Röstsysteme können für Formpulver verschiedener Hersteller unterschiedlich sein. Daher ist es notwendig, die Temperaturveränderungen der Gießform während des Erhitzungsprozesses zu verstehen. Die Temperaturveränderungen von Gipsformen während des Erhitzens lassen sich in drei Stufen unterteilen. Die erste Stufe ist die Verdampfung von freiem Wasser. Zwei Drittel der Feuchtigkeit, die der Gipsmischung zugesetzt wurde, wird verdampft und nimmt dabei viel Wärme auf. Da die Wärmeleitfähigkeit von Wasser viel geringer ist als die von Luft, führt der Wärmeübertragungsprozess zu einem erheblichen Temperaturunterschied innerhalb der Gussform. Die zweite Stufe ist die Umwandlung des Dihydratgipses in Halbhydratgips, der eine endotherme Reaktion durchläuft, was zu einem geringeren Temperaturgefälle führt. Die dritte Stufe ist die Umwandlung von Halbhydratgips in wasserfreien, unlöslichen Hartgips ohne nennenswerten thermischen Effekt, wobei der Füllstoff keine Phasenänderung erfährt, was zu einer geringeren Temperaturdifferenz innerhalb der Gießform führt. Das Temperaturfeld in der Gießform hängt von den thermischen Eigenschaften der Materialien und der Schüttdichte der Gießform ab.

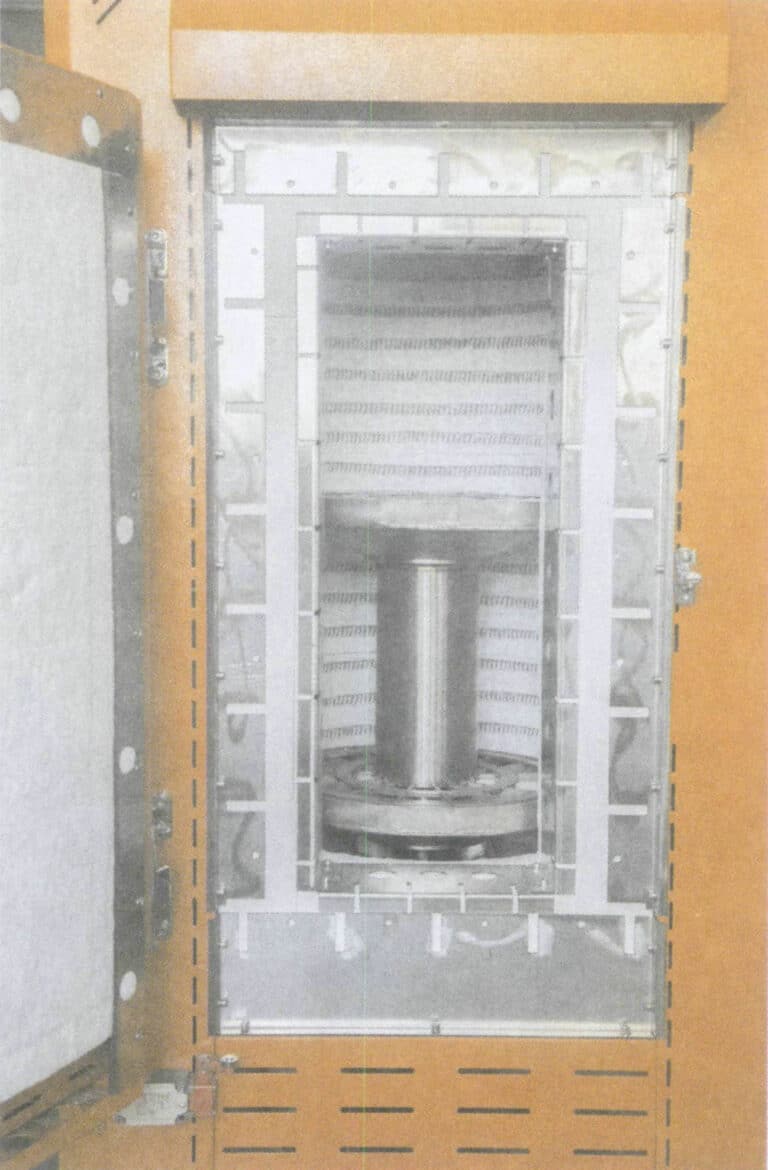

Die Röstanlage hat einen erheblichen Einfluss auf die Qualität des Gussform-Röstens. Bei den in der Schmuckindustrie verwendeten Gipsröstöfen handelt es sich im Allgemeinen um elektrische Röstöfen, einige Unternehmen verwenden auch ölbefeuerte Öfen. Unabhängig von der Art des Ofens verfügen sie in der Regel über Temperaturregelungsvorrichtungen und können eine segmentierte Temperaturregelung erreichen. Abbildung 5-8 zeigt einen typischen elektrischen Röstofen, der eine Temperaturregelung in Vier- oder Acht-Segment-Programmen durchführen kann. Diese Öfen werden in der Regel dreiseitig beheizt, einige auch vierseitig; die Temperaturverteilung im Ofen ist jedoch nicht gleichmäßig, so dass es schwierig ist, die Atmosphäre im Ofen während des Röstvorgangs anzupassen. In den letzten Jahren sind einige fortschrittliche Röstöfen auf den Markt gekommen, die eine gleichmäßige Temperaturverteilung innerhalb des Ofens erreichen, das Restwachs beseitigen und die Steuerung automatisieren. Um beispielsweise das Problem der ungleichmäßigen Temperaturverteilung in herkömmlichen Kastenöfen zu lösen, verwendet der Rotationsröstofen ein rotierendes Bett (Abbildung 5-9), das eine gleichmäßige Erwärmung der Gipsform mit einer glatten und feinen Innenwand ermöglicht, wodurch er sich besonders für die moderne Wachsausschmelztechnologie eignet. Viele Hersteller verwenden derzeit diesen Ofentyp in der modernen Wachsausschmelztechnik. Dieser robuste Widerstandsofen bietet die besten Produktionsbedingungen für das Gießen größerer Volumina und größerer Mengen von Stahlflaschen. Darüber hinaus verfügt dieser Ofen über eine Beheizung auf allen vier Seiten, mit doppelschichtigen feuerfesten Ziegelwänden im Inneren, die eine gleichmäßige und stabile Hitze und eine gute Isolierleistung gewährleisten, und der Rauch wird zweimal vollständig verbrannt, bevor er als schadstofffreies Gas abgeleitet wird.

Abbildung 5-8 Widerstandsofen

Abbildung 5-9 Drehrohrofen

2. Aufgabe Durchführung

Bei dieser Aufgabe werden Gipsgießpulver und die manuelle Mischmethode zum Gießen von Gold- und Silberschmuck verwendet, um Gipsgießformen herzustellen.

(1) Vorbereitungsarbeiten

Messen Sie mit einem Lineal den maximalen Außendurchmesser und die Höhe des Wachsmodellbaums. Wählen Sie anhand der Messergebnisse einen Stahlkolben mit einem Innendurchmesser von 100 mm und einer Höhe von 125 mm. Stecken Sie die Unterseite des Wachsmodellbaums in das Loch des Gummisockels, halten Sie den Wachsmodellbaum dabei aufrecht, und schweißen Sie die Kontaktfläche mit einem Lötkolben an, damit er fest am Sockel haftet.

Reinigen Sie die Oberfläche des Stahlkolbens mit einem Stichel und setzen Sie ihn dann so in den Gummisockel ein, dass der Wachsmodellbaum mittig im Stahlkolben sitzt. Wickeln Sie dann Klebeband um die Außenwand des Stahlkolbens, um alle Löcher abzudichten und ein Auslaufen während des Gießens zu verhindern, wie in Abbildung 5-10 gezeigt. Das umwickelte Band sollte 20-30 cm höher liegen als die Stahlküvette, um ein Überlaufen der Einbettmasse während des Entschäumens zu verhindern.

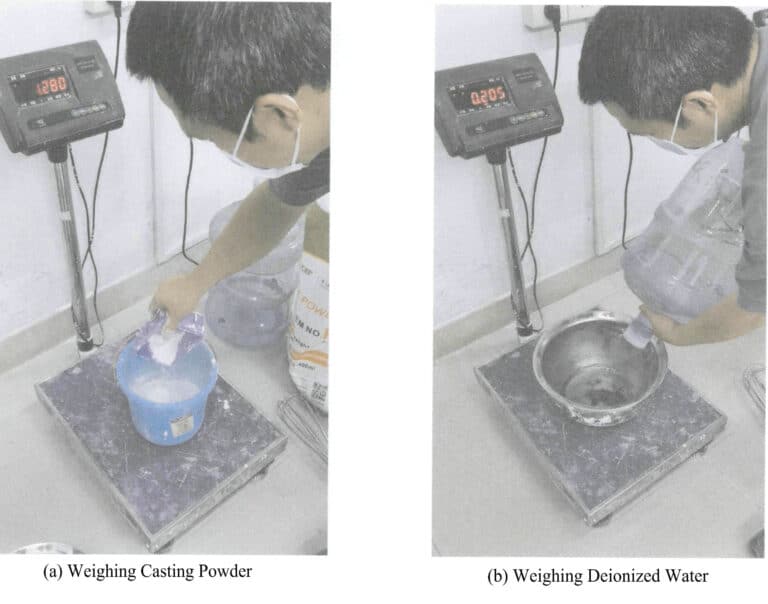

(2) Wägematerialien

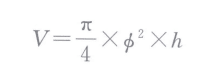

Berechnen Sie zunächst das Volumen des Stahlkolbens anhand der folgenden Formel:

In der Formel ist das Volumen des Stahlkolbens V (ml), der Innendurchmesser und die Höhe des Stahlkolbens sind ɸ (cm) und h (cm). Das berechnete Volumen beträgt etwa 982 ml.

Bei einer Dichte der Einbettmasse von 1,8 g/ml beträgt der Bedarf an Einbettmasse etwa 1,768 kg. Unter Berücksichtigung von Haftungsverlusten an den Behälterwänden wird ein Versicherungsfaktor von 1,15 angesetzt, so dass 2,033 kg Einbettmasse angesetzt werden müssen.

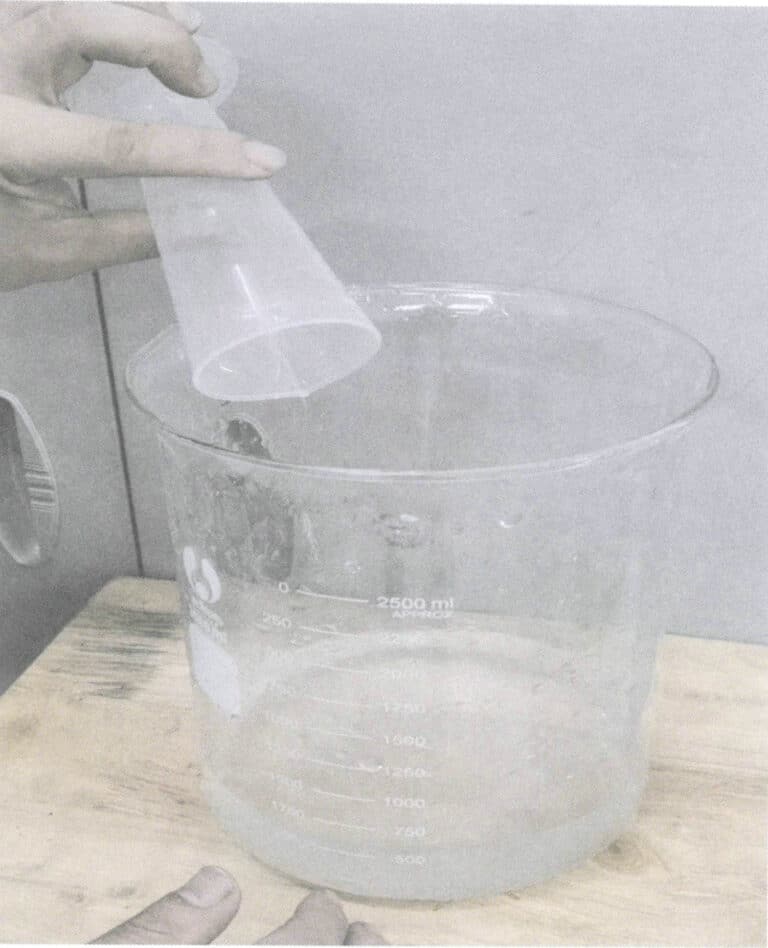

Entsprechend dem Wasser-Pulver-Verhältnis von 38,5 ml Wasser/100 g Pulver wird der Einbettmassenschlamm durch Abwiegen von 1,468 kg Gießpulver und 565 ml entionisiertem Wasser hergestellt. Der Einfachheit halber kann das entionisierte Wasser in 1 g/ml eingewogen werden. Das Gießpulver und das Wasser werden getrennt zubereitet, wie in Abbildung 5-11 dargestellt.

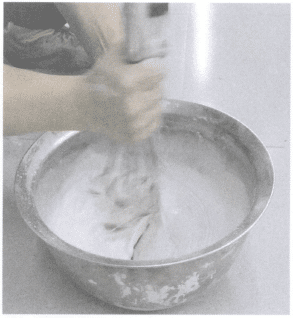

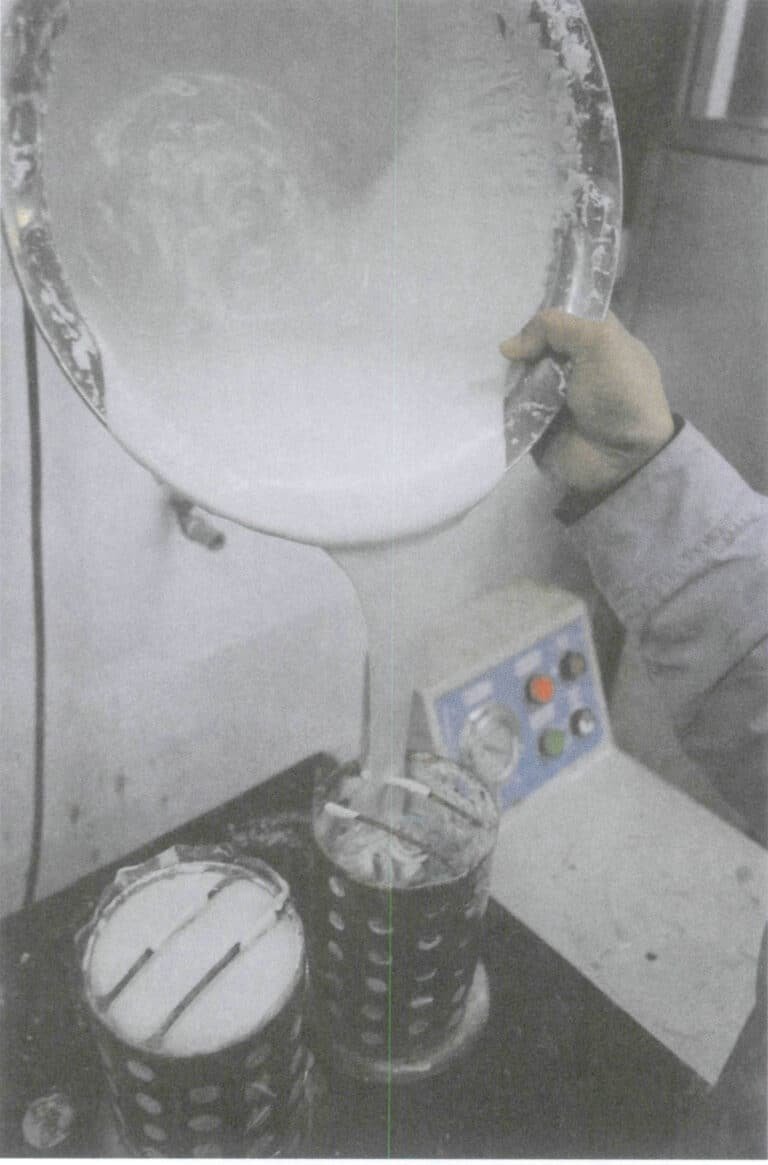

(3) Mischen des Einbettmassenbreis

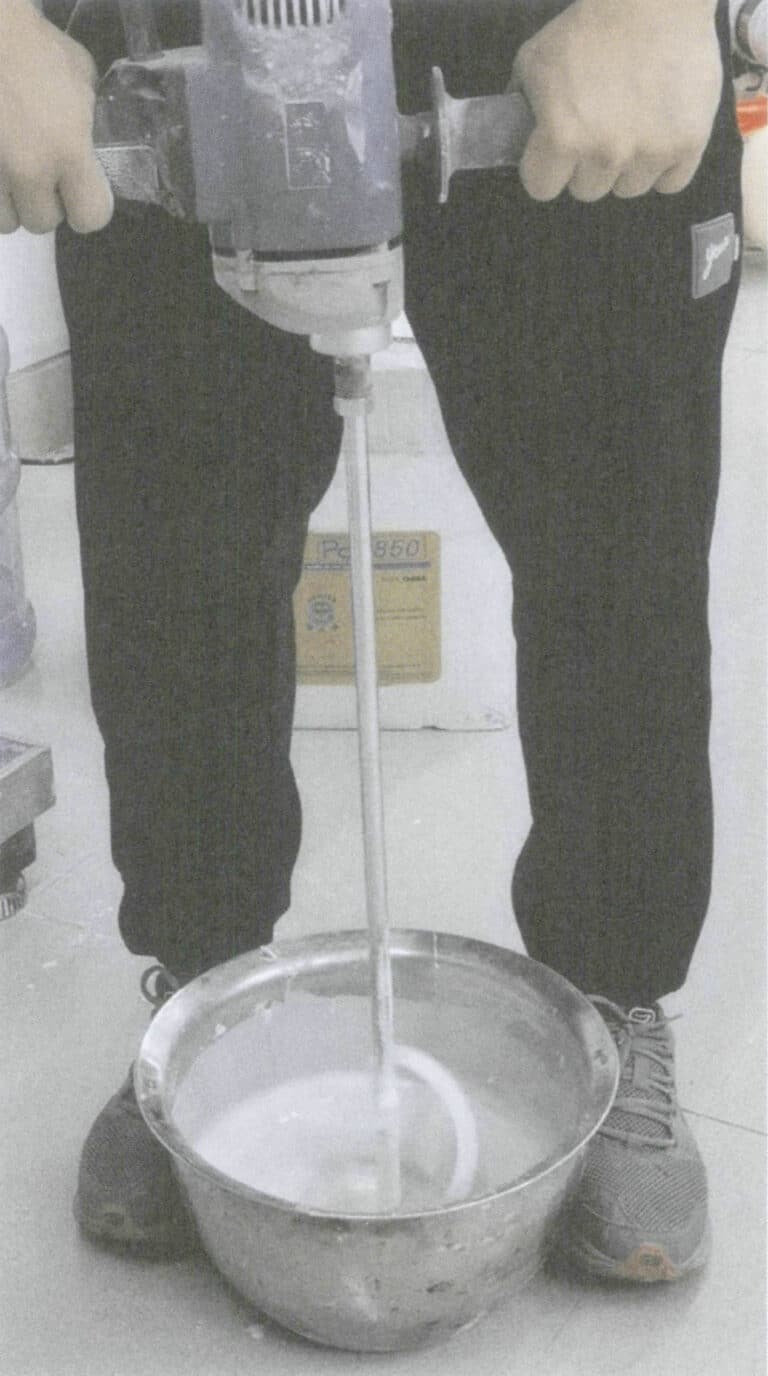

Füllen Sie zunächst entionisiertes Wasser in einen Edelstahlbehälter und gießen Sie dann das Gießpulver vorsichtig in das Wasser, indem Sie es mit einem Mühlenmixer erst langsam und dann immer schneller mit geschickten Bewegungen vermischen. Kratzen Sie die Wände und den Boden des Behälters ab, um zu verhindern, dass das Gießpulver daran kleben bleibt. Rühren Sie 2,5 bis 3,5 Minuten lang, bis sich ein gleichmäßiger Einbettmassenschlamm gebildet hat, ohne dass die Pulverpartikel verklumpen, wie in Abbildung 5-12 dargestellt.

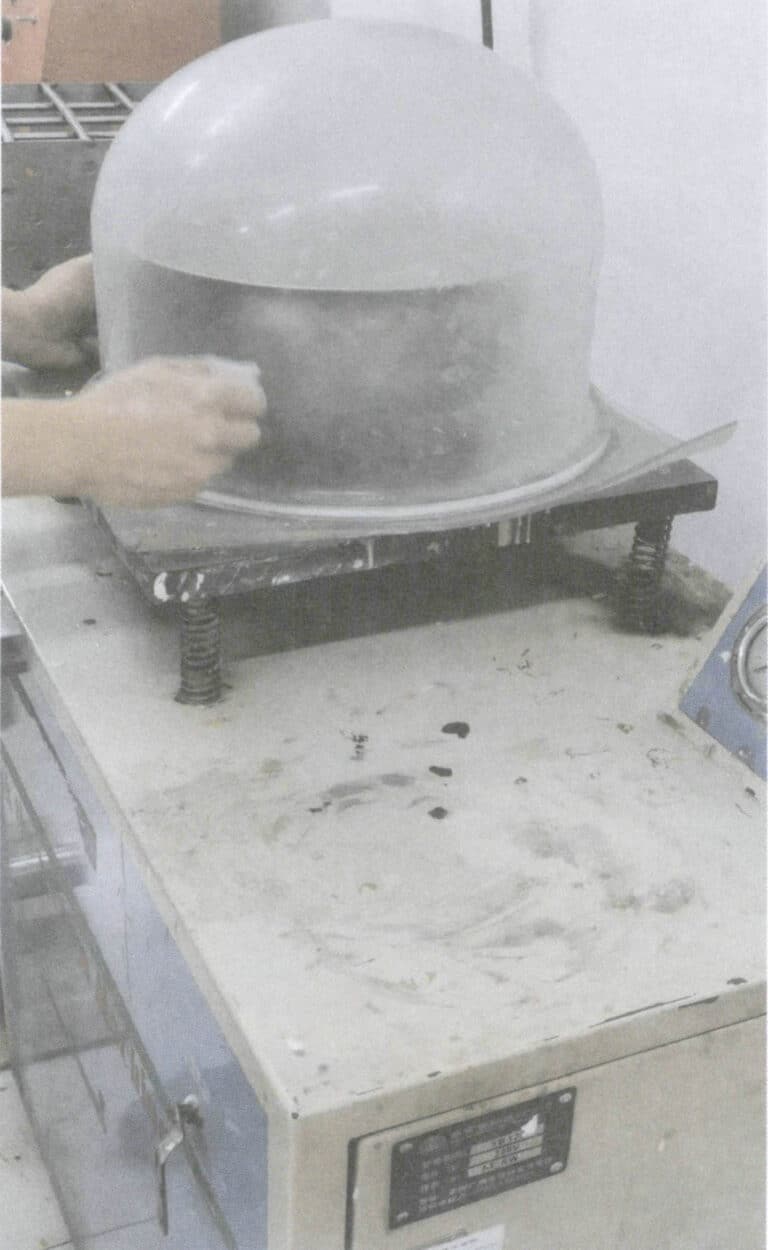

(4) Erste Entgasung

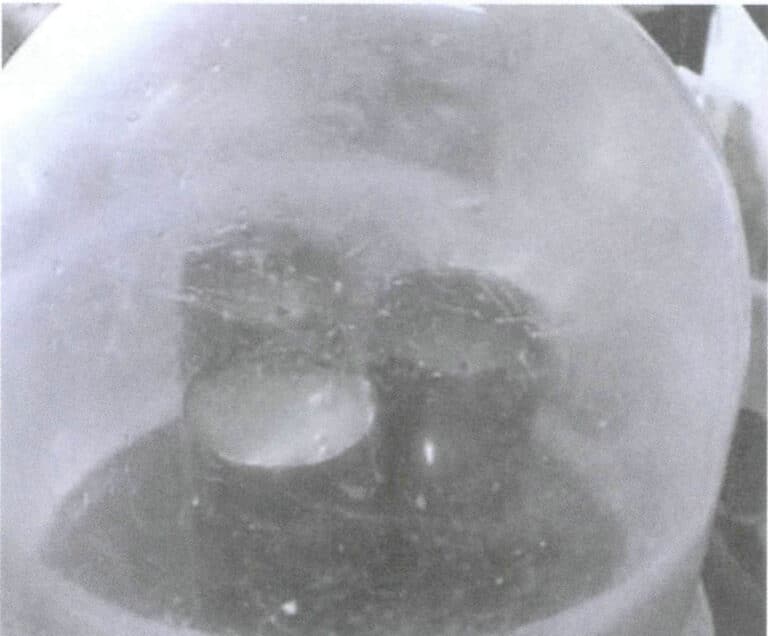

Stellen Sie die Schale mit der Einbettmasse in die Vakuumkammer, decken Sie sie mit einer durchsichtigen Acrylabdeckung ab und schalten Sie den Vakuumextraktor und das Vibrationsgerät ein, damit sich die Blasen in der Einbettmasse unter Mikrovibrationen und Vakuum auflösen, wie in Abbildung 5-13 gezeigt. Achten Sie auf den Anstieg der Oberfläche der Einbettmasse; wenn die Einbettmasse überzulaufen droht, können Sie etwas Luft einleiten, um den Flüssigkeitsspiegel zu senken, und dann das Vakuumventil vollständig öffnen. Die erste Vakuumzeit dauert 1,5~2 Minuten, bis an der Flüssigkeitsoberfläche kein heftiges Sieden mehr auftritt. Beachten Sie, dass die Vakuumzeit nicht zu lang sein sollte, um zu vermeiden, dass der Einbettmassenschlamm zähflüssig wird und seine Fließfähigkeit verliert.

(5) Verpressen

Stellen Sie die Stahlküvette mit dem Wachsmodellbaum auf den Rütteltisch und gießen Sie die Einbettmasse langsam an der Wand der Stahlküvette entlang, während Sie sanft auf die Tischoberfläche klopfen, um sicherzustellen, dass die Einbettmasse gleichmäßig fließt und die beim Füllen eingeschlossene Luft reduziert wird. Vermeiden Sie es, die Einbettmasse auf den Wachsbaum zu gießen, um zu verhindern, dass sich einzelne Wachsformen verschieben, wie in Abbildung 5-14 dargestellt. Beenden Sie die Zugabe von Einbettmasse, wenn die Einbettmasse 20-30 mm über dem Wachsmodellbaum oder auf gleicher Höhe mit der Oberseite der Stahlküvette steht.

Abbildung 5-13 Erste Entgasung

Abbildung 5-14 Verpressen

(6) Sekundärentgasung

Mit einer durchsichtigen Acrylabdeckung abdecken, den Vakuumextraktor und das Vibrationsgerät einschalten und die Sekundärentgasung der Einbettmasse in der Stahlküvette 2~2,5 Minuten lang durchführen, während der Tisch leicht vibriert wird, um die Blasenentfernung zu fördern, wie in Abbildung 5-15 dargestellt.

(7) Ausruhen

Nach Abschluss des Vergusses und der sekundären Entgasung der Gussform sollte diese 1,5 bis 2 Stunden ruhen, damit die Gipsform vollständig erstarren und aushärten kann (siehe Abbildung 5-16).

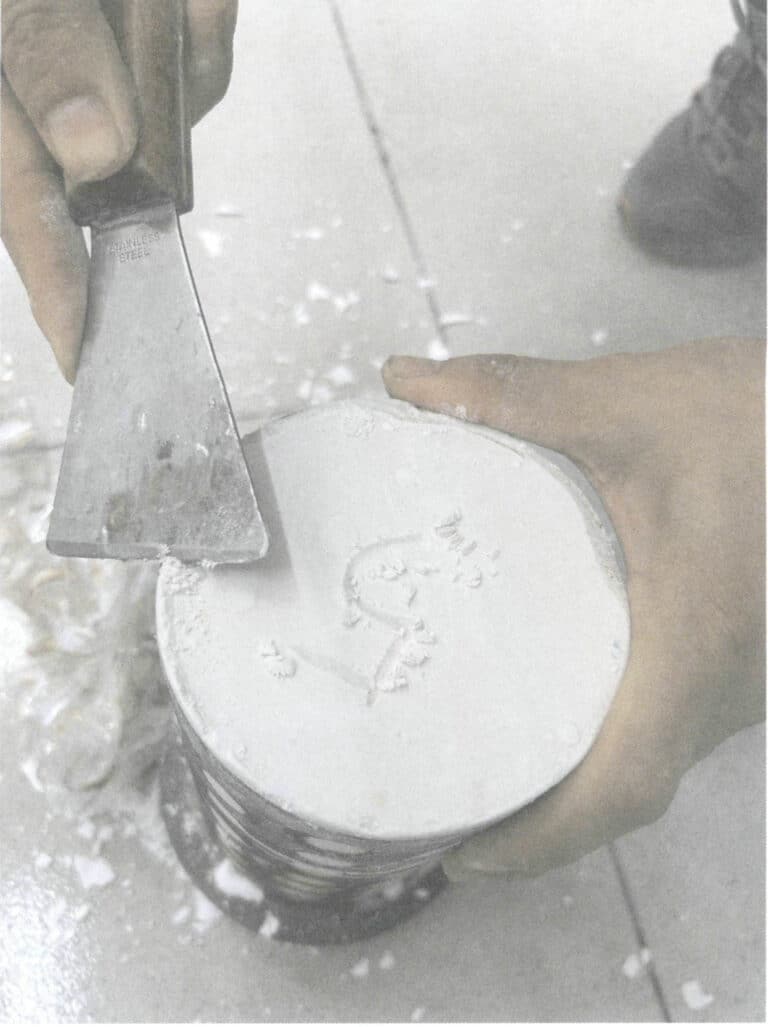

(8) Reinigung

Entfernen Sie die Gummibasis, entfernen Sie das Verpackungsmaterial und den verschütteten Einbettmassenschlamm um die Stahlküvette und machen Sie Markierungen auf der Oberseite der Gussform (Abbildung 5-17).

Abbildung 5-16 Statische Gussform

Abbildung 5-17 Reinigung und Markierung

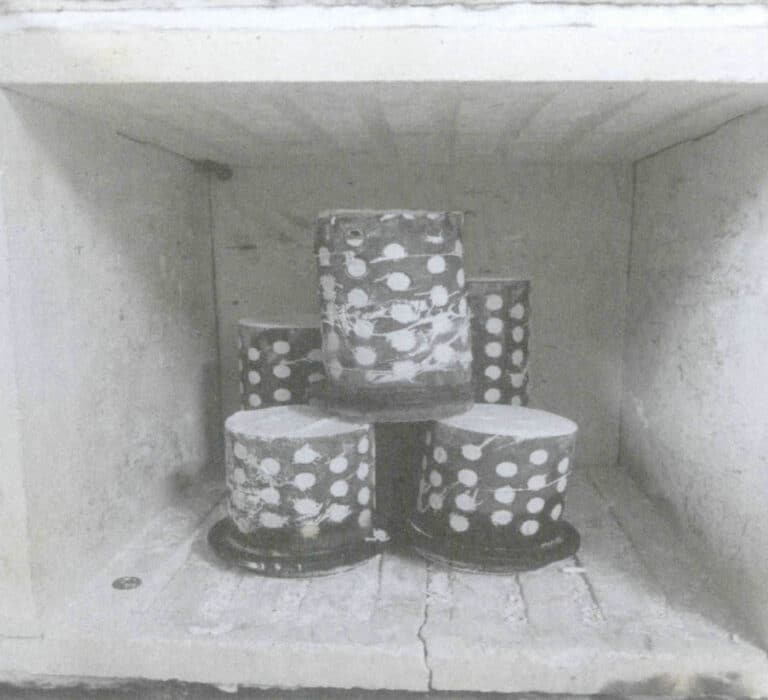

(9) Rösten von Feingussformen

Legen Sie die Gussform mit der Gießöffnung nach unten direkt in den Röstofen, wobei Sie einen gewissen Abstand zwischen den Gussformen lassen, um eine ungleichmäßige Erwärmung zu vermeiden. Wenn die Gussformen in zwei oder mehr Lagen gestapelt sind, sollte die obere Lage mit der unteren Lage versetzt sein, wie in Abbildung 5-18 gezeigt. Stellen Sie das Röstsystem gemäß den Richtlinien für die Verwendung von Gießpulver ein, einschließlich Heizzeit, Heizrate, Temperatur und Haltezeit. Um eine präzise und kontrollierbare Ofentemperatur zu gewährleisten und große Schwankungen zu vermeiden, sollte der Röstofen mit einem intelligenten Temperaturregelsystem ausgestattet sein. Die Temperaturregelungseinstellungen für die Röstöfen der verschiedenen Hersteller können sich unterscheiden. Das üblicherweise verwendete Regelsystem ist ein programmierbares intelligentes Gerät, wie in Abbildung 5-19 dargestellt, das im Allgemeinen über Dutzende von Heizprogrammfunktionen und PID-Funktionen (Proportional-, Integral-, Differentialkoeffizient) verfügt. Darunter zeigt das PV-Fenster (Prozessvariable) den gemessenen Wert, das SV-Fenster (Sollwert) den eingestellten Wert und der Fortschrittsbalken von 0~100% zeigt den Leistungsgrad an.

Bild 5-18 Einsetzen der Zweischicht-Gießformen in den Röstofen

Abbildung 5-19 Programmierbares intelligentes Instrument.

Wenn Sie Programmiervorgänge durchführen, schalten Sie zuerst das Gerät ein, drücken Sie die ▲-Taste für 2 Sekunden, damit das SV-Fenster "STOP" anzeigt, und folgen Sie dann den nachstehenden Schritten zur Einstellung.

① Drücken Sie die Taste ▲, und der PV zeigt "C01" an, was die zu programmierende Starttemperatur angibt; drücken Sie die Tasten ◀, ▲, ▶, damit der SV die gewünschte Starttemperatur erreicht.

② Drücken Sie dann die SET-Taste, und der PV zeigt "to1" an, um die Zeit bis zum Erreichen der nächsten eingestellten Temperatur von der Starttemperatur aus anzuzeigen; drücken Sie die ◀, ▲, ▼-Taste, damit der SV die gewünschte Zeit erreicht.

③ Drücken Sie dann erneut die SET-Taste, und der PV zeigt "C02" an, was die zuvor eingestellte Starttemperatur C01 anzeigt, die t01 Zeit brauchte, um die gewünschte Temperatur zu erreichen; drücken Sie die ◀, ▲, ▼-Taste, damit der SV die gewünschte Temperatur erreicht.

Drücken Sie dann erneut die SET-Taste, und der PV zeigt "t02″ an, was die Zeit bis zum Erreichen der nächsten eingestellten Temperatur von C02 angibt; wiederholen Sie die vorherigen Schritte, bis die gewünschten Temperaturen und Zeiten eingestellt sind, wobei maximal 30 Segmente möglich sind.

⑤ Setzen Sie den letzten Parameter auf "-121", um die automatische Abschaltung zu aktivieren.

Warten Sie, bis die SV-Anzeige "STOP" anzeigt, und drücken Sie dann die Taste ▼, damit das SV-Fenster "RUN" anzeigt, und das Gerät beginnt automatisch mit der Arbeit gemäß dem eingestellten Programm.

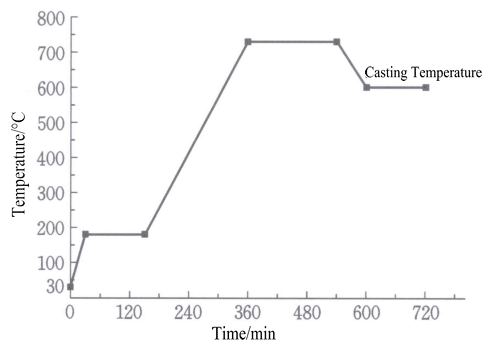

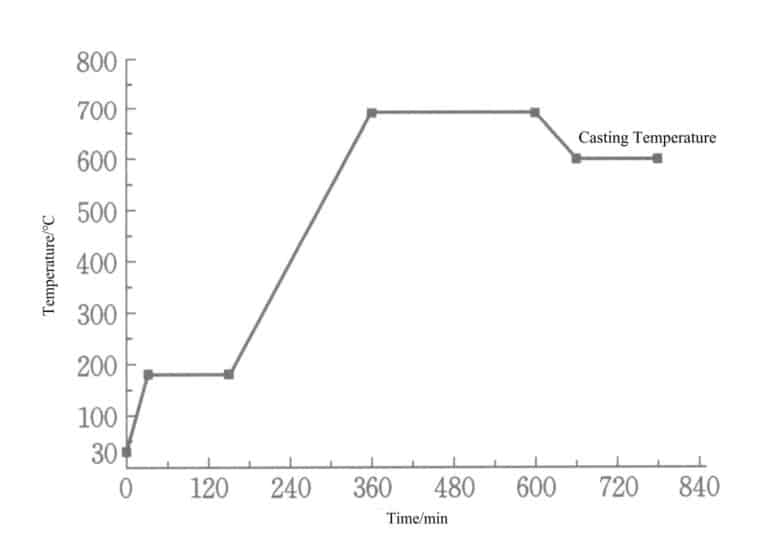

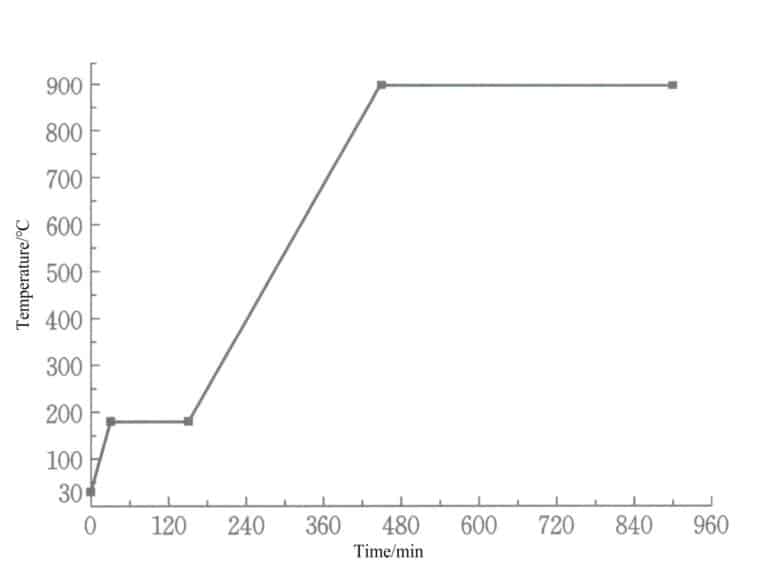

Am Beispiel des Röstsystems des in Abbildung 5-20 dargestellten Gipsmodells werden die Schritte wie folgt festgelegt.

① Drücken Sie die Taste ◀ C01=30℃;

② Drücken Sie die SET-Taste t01=30 min;

③ Drücken Sie die SET-Taste C02=180℃;

④ Drücken Sie die SET-Taste t02=120 min;

⑤ Drücken Sie die SET-Taste C03=180℃;

⑥ Drücken Sie die SET-Taste t03=210 min;

⑦ Drücken Sie die SET-Taste C04=730℃;

⑧ Drücken Sie die SET-Taste t04=180 min;

⑨ Drücken Sie die SET-Taste C05=730 ℃;

⑩ Drücken Sie die SET-Taste t05=60 min;

⑪ Drücken Sie die SET-Taste C06=600℃;

⑫ Drücken Sie die SET-Taste t06=120 min;

⑬ Drücken Sie die SET-Taste C07=600℃;

⑭ Drücken Sie die SET-Taste t07=-121.

Nach dem Sintern der Gussform bei hoher Temperatur wird die erforderliche Festigkeit erreicht, wobei im Inneren des Gussrohlings verschiedene Hohlräume für Modelle gebildet werden, die dann nach dem Trocknen der Form auf die erforderliche Gießtemperatur abkühlen.

(10) Ende der Arbeit

Schalten Sie nach Beendigung der Gussformherstellung die entsprechende Stromversorgung aus, reinigen Sie die Geräte und den Arbeitsbereich und stellen Sie die Edelstahlbehälter, Einbettmassenmischer, Gummisockel usw. an den vorgesehenen Ort.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

Abschnitt II Herstellung von Wachs-Gips-Gussformen

1. Hintergrundwissen

1.1 Das Konzept des Wachsaushärtungsgusses

1.2 Vorteile der Wachsausschmelztechnik (Wax-Set Casting)

(1) Spart Zeit und verbessert die Produktionseffizienz. Für hochwertige Anforderungen von Baguette-Schmuckprodukten mit Kanalbesatz kann die Effizienz der Wachseinfassung das 2~4-fache der Goldeinfassung erreichen; für Produkte mit niedrigeren Qualitätsanforderungen kann die Effizienz der Wachseinfassung die der Goldeinfassung sogar um mehrere Dutzend Mal übertreffen.

(2) Senkung der Arbeitskosten. Herkömmliche Goldfärbeverfahren erfordern ein hohes Maß an Fachkenntnissen der Steinfasser, was bedeutet, dass die Schmuckfabriken viele qualifizierte Arbeitskräfte in die Steinfärbeabteilung investieren müssen, was die Arbeitskosten erheblich erhöht. Die Arbeitskosten machen einen großen Teil der Gesamtkosten für die Herstellung von Schmuckstücken mit geringem Wert aus. Durch den Einsatz der Wachssetztechnik können die Arbeitskosten erheblich gesenkt werden.

(3) Reduziert den Verlust von Edelmetallen. Bei der herkömmlichen Goldfärbetechnik muss die Färbeposition oft angepasst werden, was zu einem relativ hohen Verlust an Edelmetallen führt. Beim Wachsaushärten werden Anpassungen an der Wachsform vorgenommen, wodurch der Verlust von Edelmetallen stark reduziert wird.

(4) Für die Wachssetzung sind nur einfache Werkzeuge erforderlich, wodurch die Investitions- und Verlustkosten für Schleifwerkzeuge wie Maschinenbohrer und Hängeschleifer erheblich reduziert werden können.

(5) Das Wachsausschmelzverfahren ist eine neue Methode, die die technischen Voraussetzungen für Innovationen im Schmuckdesign schafft, und einige Schmuckstücke können nur im Wachsausschmelzverfahren hergestellt werden.

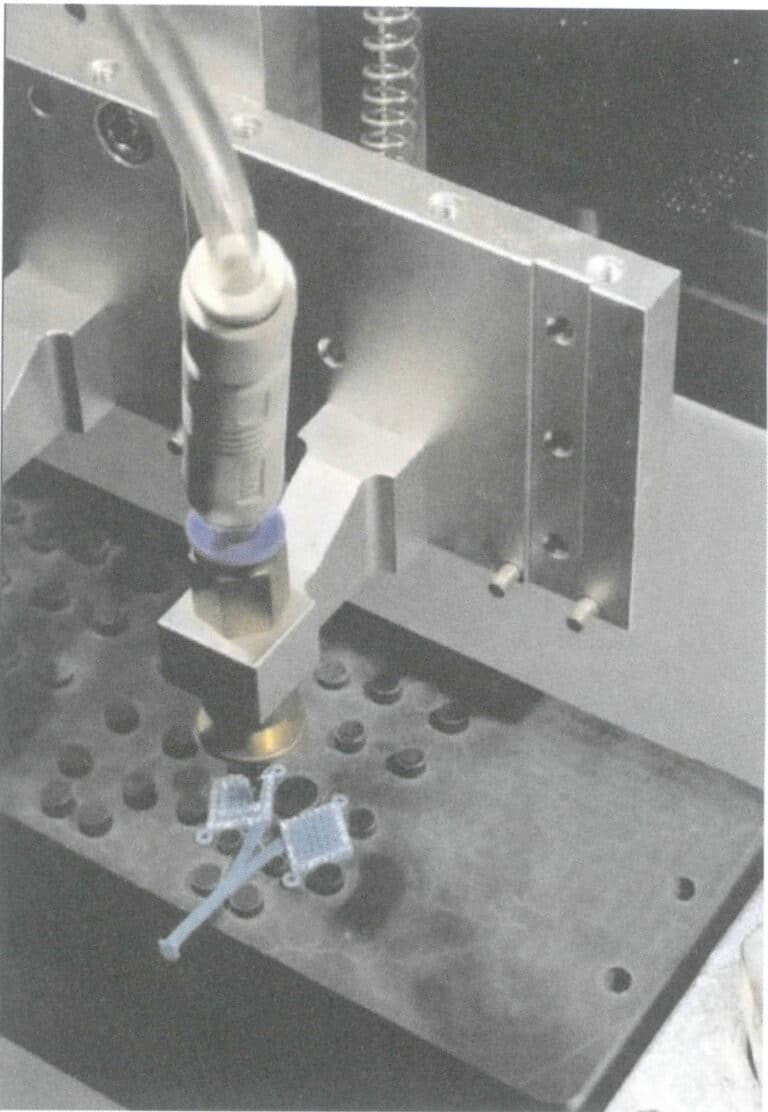

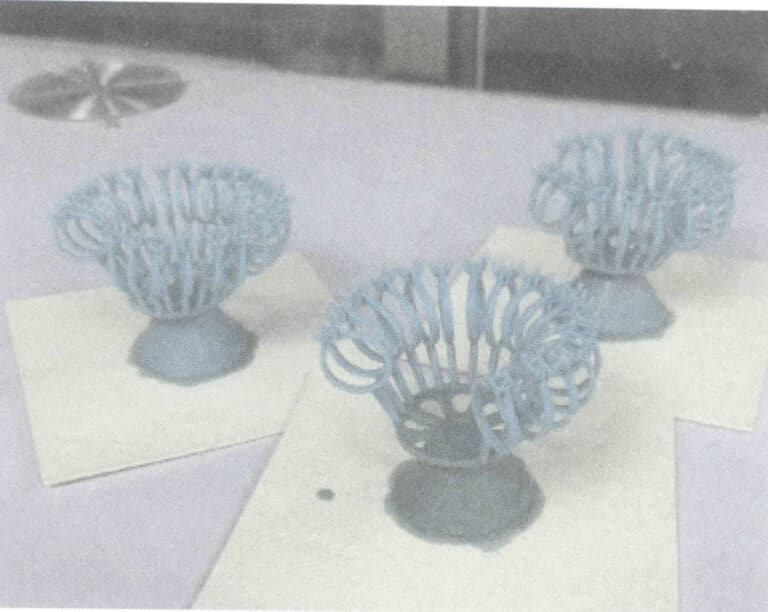

(6) Wachsaushärtender Guss ist ein effektiver Weg zur Automatisierung des Aushärtens. Lange Zeit wurde die Fassung an defekten Metallrohlingen vorgenommen, wobei man sich ausschließlich auf Handarbeit stützte. Beim Wachsausschmelzverfahren hingegen werden die Edelsteine in Wachsformen eingebettet, wobei der niedrige Schmelzpunkt und die gute Elastizität genutzt werden. Dies ermöglicht das automatische Einbetten von Edelsteinen mit Hilfe von Roboterarmen und Messgeräten, wodurch die Produktionseffizienz und die Stabilität der Fassungsqualität erheblich verbessert werden, wie in Abbildung 5-21 dargestellt.

1.3 Besondere Anforderungen des Wachsaushärtungsgusses für Gipsformen

Die Zugabe von Borsäure zur Gießpulver-Einbettmasse verhindert das Verbrennen und Verfärben von Edelsteinen während des Röst- und Gießprozesses. Sie spielt eine schützende Rolle. Borsäure kann auf zwei Arten zugesetzt werden: Zum einen kann sie direkt bei der Herstellung des Gießpulvers zugegeben und gleichmäßig gemischt werden; zum anderen kann herkömmliches Gießpulver verwendet und bei der Herstellung der Einbettmasse gesättigtes Borsäurewasser eingesetzt werden (bei Raumtemperatur beträgt die Sättigungslöslichkeit von Borsäurepulver in 100 ml Wasser normalerweise nicht mehr als 5 g). Aufgrund der beschleunigten Abbindegeschwindigkeit von Gips nach der Zugabe von Borsäure beträgt die Verarbeitungszeit nur 6~7 Minuten. Daher ist es wichtig, die Geschwindigkeit des gesamten Arbeitsvorgangs zu kontrollieren, um sicherzustellen, dass der Einbettmassenschlamm genügend Vakuumzeit hat, um an der Wachsform haftende Blasen zu entfernen (jegliche Blasen am oder in der Nähe des Bodens der Lünette bilden schwer zu entfernende Metallperlen auf dem Gussstück; eine kleine Menge Flüssigwaschmittel kann dem Einbettmassenschlamm zugesetzt werden, um seine Benetzungseigenschaften zu verbessern und zu verhindern, dass Blasen eingeschlossen werden). Darüber hinaus sollte beim Gießen darauf geachtet werden, dass die Edelsteine nicht verdrängt werden.

Inzwischen gibt es auf dem Markt Gießpulver, die speziell für das Wachsausschmelzverfahren entwickelt wurden. Bei der Verwendung dieser Gießpulver sind die Anwendungsempfehlungen des Pulverherstellers zu beachten, wie z. B. das Wasser-Pulver-Verhältnis, die Mischzeit, die Vakuumzeit und die Abbindezeit. Die Gussform sollte nach dem Verguss 1,5 bis 2 Stunden stehen, bevor sie entparaffiniert und eingebrannt wird.

1.4 Entparaffinierung und Röstung

Sowohl Dampfentparaffinierung als auch Röstentparaffinierung können beim Wachsausschmelzverfahren eingesetzt werden. Entscheidend ist, dass alle Wachsrückstände vor dem Gießen gründlich entfernt werden, da Kohlenstoffrückstände beim Metallguss Defekte verursachen und die Qualität der Gussstücke beeinträchtigen können. Da bei Edelsteinen die Gefahr besteht, dass sie verbrennen, sich verfärben oder rissig werden, wenn sie hohen Temperaturen, Temperaturschocks und thermischer Belastung ausgesetzt sind, wird beim Wachsausschmelzverfahren zum Schutz der Edelsteine in der Regel eine niedrigere Brenntemperatur als beim herkömmlichen Gießen gewählt. Daher ist die Festlegung eines angemessenen Einbrennsystems für die Gussformen beim Wachsausschmelzverfahren von entscheidender Bedeutung. Da bei den Wachsaushärtungsverfahren die Einbrenntemperatur oft bis zu einem gewissen Grad reduziert wird, hilft die Dampfentparaffinierung bei der Wachsentfernung. Die Dampfentparaffinierung sollte nicht länger als 1 Stunde dauern; ist sie zu lang, kann sie leicht Wasserflecken hinterlassen oder die Form beschädigen. Nach der Dampfentparaffinierung sollte die Gussform sofort zum Einbrennen in den Ofen gebracht werden.

Um den Effekt des Röstens zu gewährleisten, muss die Gussform mit Wachseinlage während des Röstens auf folgende Punkte achten: Erstens muss der Röstofen in der Lage sein, die Temperatur genau zu regeln, um eine Überhitzung zu vermeiden, die dazu führen könnte, dass die Edelsteine verbrennen oder sich verfärben; zweitens sollte die Form so gleichmäßig wie möglich erhitzt werden, um das Risiko von Rissen in den Edelsteinen aufgrund von Temperaturschocks und thermischer Belastung zu verringern; drittens muss eine ausreichende Luftzirkulation im Röstofen gewährleistet sein, um den Restkohlenstoff aus dem Wachs vollständig auszubrennen.

Während des Röstens hilft das Einstellen von Wärmedämmplattformen auf bestimmte Temperaturbereiche, um das Brechen von Edelsteinen zu verhindern. Die Rösttemperatur kann je nach Art und Qualität des Edelsteins variieren, und auch die Temperatur der Gießform während des Gießens sollte auf der Grundlage des Materials, der Gussstruktur und anderer Faktoren festgelegt werden.

2. Aufgabe Durchführung

Bei dieser Aufgabe wird ein Wachsbaum verwendet, der aus wachsbeschichteten Diamantringen besteht, und zur Herstellung der Gipsform wird ein einteiliger Vakuum-Pulver-Einbettmischer verwendet. Der Herstellungsprozess ist derselbe wie bei gewöhnlichen Gipsformen, auf die in Kapitel 2 in Abschnitt I verwiesen wird und die hier nicht näher erläutert werden sollen.

(1) Vorbereitungsarbeiten

Messen Sie den Außendurchmesser und die Höhe des Wachsmodellbaums mit einem Lineal, wählen Sie einen geeigneten Stahlkolben aus, setzen Sie den Gummifuß des Wachsmodellbaums auf den Rand des Stahlkolbens und achten Sie darauf, dass der Wachsmodellbaum aufrecht steht. Der zusammengebaute Stahlkolben sollte problemlos in den Vergusskübel passen und seine Höhe sollte 3/4 der Höhe des Vergusskübels nicht überschreiten, wie in Abbildung 5-22 gezeigt.

(2) Wägematerialien

Entsprechend dem Verhältnis von 2~3 g Borsäurepulver zu 100 ml Wasser wiegt man entionisiertes Wasser und Borsäurepulver getrennt ab, gibt das Borsäurepulver zum Wasser und rührt um, um eine wässrige Borsäurelösung zu erhalten.

Berechnen Sie die benötigte Menge an Einbettmasse auf der Grundlage des Volumens der Stahlküvette und bereiten Sie die Einbettmasse entsprechend dem Wasser-Pulver-Verhältnis von 39 ml wässriger Borsäurelösung/Pulver von 100 g zu, indem Sie die entsprechenden Mengen an Gießpulver und wässriger Borsäurelösung abwiegen.

(3) Mischen und Erstentgasung

Gießen Sie die wässrige Borsäurelösung in den Mischeimer, geben Sie das Gießpulver langsam in das entionisierte Wasser, decken Sie es mit einem Deckel ab und schließen Sie das Vakuumabsaugrohr an. Starten Sie den Einbettmassenmischer und mischen Sie 3~4 Minuten lang, wobei das Rühren in der gleichen Richtung beibehalten wird (Abbildung 5-23). Der Einbettmassenschlamm entfernt unter Vakuum kontinuierlich Blasen, wie in Video 5-3 gezeigt.

Video 5-3 Demonstration des Mischens und der ersten Entgasung

(4) Verpressen

Nachdem der Einbettmassenbrei gut durchmischt ist, entfernen Sie den Mischeimer und ersetzen ihn durch einen Vakuumtank, der den Wachsmodellbaum und die Stahlküvette enthält, wie in Abbildung 5-24 dargestellt. Gießen Sie die Einbettmasse gleichmäßig in die Stahlküvette, um die Gasmenge zu reduzieren, die beim Einfüllen eingeschlossen wird. Es ist darauf zu achten, dass die Einbettmasse nicht direkt auf das wachsausgehärtete Werkstück gegossen wird, um Probleme mit Edelsteinen oder der Ablösung der Wachsform zu vermeiden.

(5) Sekundärentgasung

Decken Sie den Deckel ab, beginnen Sie mit dem Vakuumieren und entgasen Sie den Einbettmassenschlamm 2 bis 3 Minuten lang, wie in Abbildung 5-25 gezeigt. Achten Sie darauf, nicht zu vakuumieren, wenn der Einbettmassenschlamm zu dick ist. Die Demonstration der Sekundärentgasung ist in Video 5-4 zu sehen.

Abbildung 5-24 Verpressen

Abbildung 5-25 Sekundärentgasung

Video 5-4 Demonstration der Sekundärentgasung

(6) Stehend

Lösen Sie das Vakuum im Vergussfass, nehmen Sie die Gussform heraus, legen Sie sie auf eine ebene Fläche und lassen Sie sie 1,5 bis 2 Stunden ruhen.

(7) Dampfentparaffinierung

Füllen Sie zunächst den Entparaffinierungsofen mit ausreichend Wasser und schalten Sie die Heizvorrichtung ein. Wenn das Wasser kocht, drehen Sie die Gussform um und stellen sie in den Entparaffinierungskasten, wie in Abbildung 5-26 gezeigt. Verwenden Sie Dampf, um die Wachsform in der Form zu schmelzen, so dass sie aus der Gussform fließt. Die Zeit sollte auf etwa 60 Minuten begrenzt werden und nicht zu lang sein, um die schützende Wirkung der Borsäure auf der Edelsteinoberfläche nicht zu schwächen.

(8) Rösten von Feingussformen

Verwenden Sie vorrangig einen Drehrohrofen, indem Sie die Gussform mit dem Gießkanal nach unten auf den Drehtisch stellen, wie in Abbildung 5-27 gezeigt. Richten Sie das Röstsystem für die wachsbeschichtete Gussform ein, wie in Abbildung 5-28 dargestellt.

Bild 5-27 Einsetzen der Gießform in den Drehröstofen

Abbildung 5-28 Wachsausschmelzverfahren Röstsystem

(9) Ende der Arbeit

Schalten Sie nach Beendigung des Gießvorgangs die entsprechende Stromversorgung aus, reinigen Sie die Geräte und den Arbeitsplatz und legen Sie die Werkzeuge und Materialien an den dafür vorgesehenen Platz.

Abschnitt III Herstellung von säuregebundenen keramischen Gussformen

1. Hintergrundwissen

1.1 Säuregebundenes Gießpulver

(1) Grundlegende Zusammensetzung

Gipspulver hat eine schlechte thermische Stabilität und ist nur für Metalle mit relativ niedrigem Schmelzpunkt geeignet. Bei metallischen Werkstoffen mit hohem Schmelzpunkt wie Platin, Palladium und rostfreiem Stahl führt die Verwendung von Gipsformen zu schweren Zersetzungsreaktionen, so dass Gussformmaterialien mit besserer thermischer Stabilität verwendet werden müssen.

Säuregebundenes Gießpulver ist derzeit das wichtigste Gießformmaterial für diese Art des Schmuckgusses, das aus Bindemitteln, feuerfesten Füllstoffen und Modifikatoren besteht. Das Bindemittel wird aus Phosphorsäure oder Phosphaten hergestellt, als feuerfeste Füllstoffe werden im Allgemeinen Quarzpulver und Quarzglaspulver verwendet, und zu den Modifikatoren gehören Netzmittel, Entschäumer und Suspensionsmittel.

(2) Ausdehnungsrate der Gießform

Die aus säuregebundenem Gießpulver hergestellten Gussformen weisen während des Aushärtungs- und Sinterungsprozesses eine bestimmte Ausdehnungsrate auf, und die Größe der Ausdehnungsrate steht in engem Zusammenhang mit der Präzision der Gussteile. Die Gesamtausdehnungsrate besteht aus drei Teilen - Erstarrungsausdehnungsrate, Feuchtigkeitsabsorptionsausdehnungsrate und Wärmeausdehnungsrate, wobei die Gesamtausdehnungsrate im Allgemeinen zwischen 1,3% und 2,0% liegt.

Die nadelartige NH4MgPO4-6H2O und säulenförmige Kristalle bilden eine Erstarrungsexpansion. Je höher der Bindemittelgehalt ist, desto größer ist die Erstarrungsexpansion. Wenn der Bindemittelgehalt konstant ist, ist das Massenverhältnis von MgO und NH4H2PO4 beeinflusst die Erstarrungsexpansionsrate und die Erstarrungszeit. Bei einem Verhältnis von 6:14 ist die Erstarrungsexpansionsrate größer und die Erstarrungszeit länger als bei einem Verhältnis von 10:10. Die Teilchengröße des Füllstoffs wirkt sich ebenfalls auf die Erstarrungsexpansionsrate aus; wenn die anderen Bedingungen unverändert bleiben, ist Gießpulver mit einer gemischten Verteilung der Teilchengrößen von SO2 hat eine höhere Erstarrungsexpansionsrate als Gießpulver mit einer einfachen Partikelverteilung.

Nach dem anfänglichen Aushärten der säuregebundenen Gießpulver-Einbettmasse kann es zu einer weiteren Ausdehnung kommen, wenn sie wieder mit Wasser in Berührung kommt, was als Feuchtigkeitsaufnahmeausdehnung bezeichnet wird. Die Feuchtigkeitsaufnahme-Expansion macht nur einen sehr geringen Anteil an der Gesamt-Expansion aus.

Die thermische Ausdehnung von säuregebundenem Gießpulver beruht hauptsächlich auf der Ausdehnung von SO2die stabiler ist als die Erstarrungsausdehnung. Die thermische Ausdehnungsrate von Feldspatquarz ist deutlich größer als die von Quarz; je mehr Füllstoff im Gießpulver enthalten ist, desto größer ist daher der Anteil an Feldspatquarz und desto höher ist die thermische Ausdehnungsrate. Ein größeres Pulver-Flüssigkeits-Verhältnis führt ebenfalls zu einer höheren thermischen Ausdehnungsrate.

(3) Festigkeit der Gussform

Die aus säuregebundenem Gießpulver hergestellten Gussformen haben nach dem Hochtemperatur-Rösten eine viel höhere Gesamtfestigkeit als Gipsformen und können daher dem Auskolken des geschmolzenen Metalls beim Gießen besser standhalten. Die Oberflächengüte der Gussstücke ist hoch, und die Wahrscheinlichkeit von Fehlern wie Sandlöchern und Graten ist relativ gering.

Allerdings ist die Restfestigkeit säuregebundener keramischer Gussformen relativ hoch, was die Reinigung der Gussstücke aus den Gussformen erheblich erschwert.

1.2 Leistung der säuregebundenen Gießerei-Fertigschlämme

Der Einbettmassenschlamm für säuregebundene Keramikformen hat eine hohe Viskosität, die ein gleichmäßiges Mischen erschwert. Daher ist zum Mischen in der Regel ein leistungsstarker Einbettmassenmischer erforderlich, und die Mischzeit sollte entsprechend verlängert werden, um einen gleichmäßigen Einbettmassenschlamm zu erhalten.

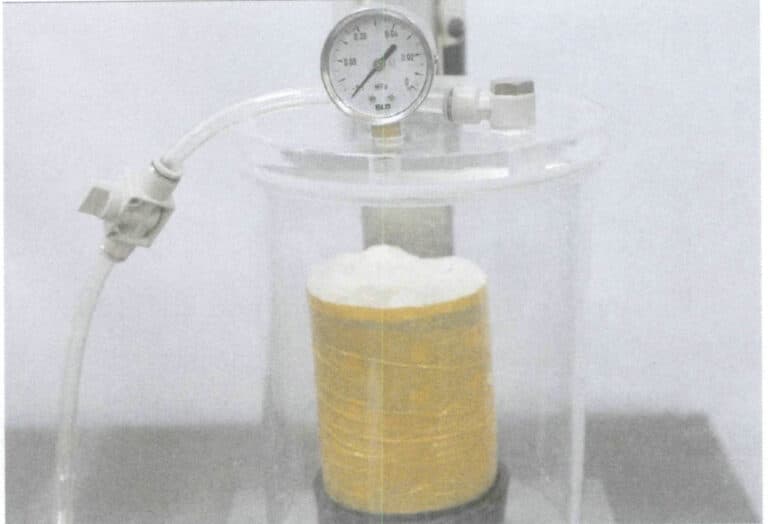

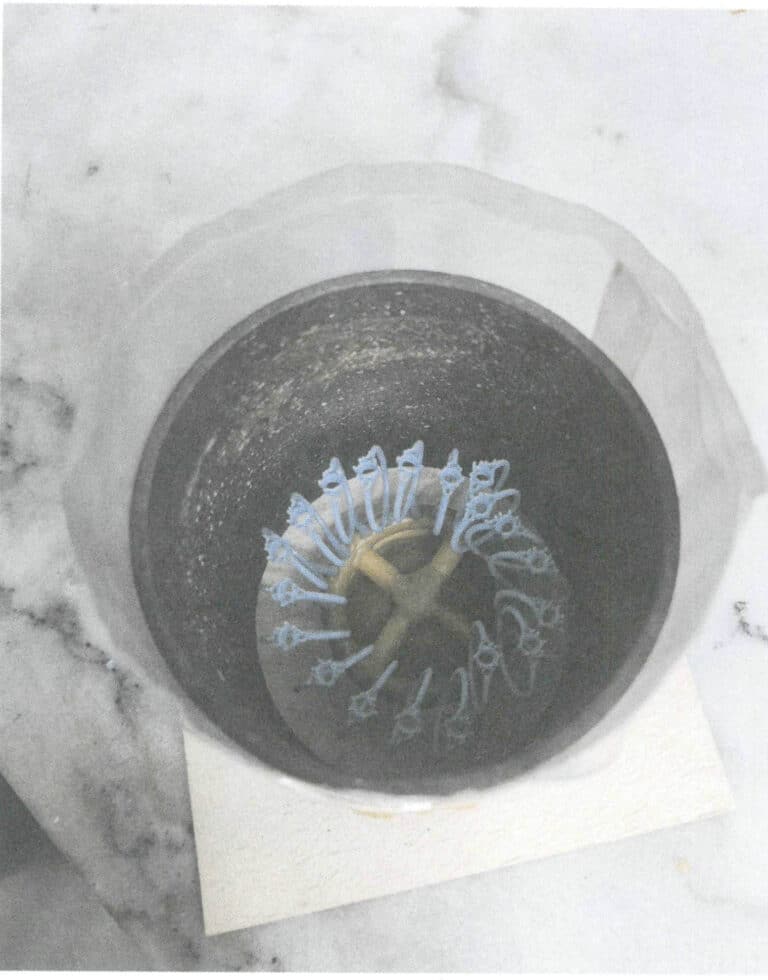

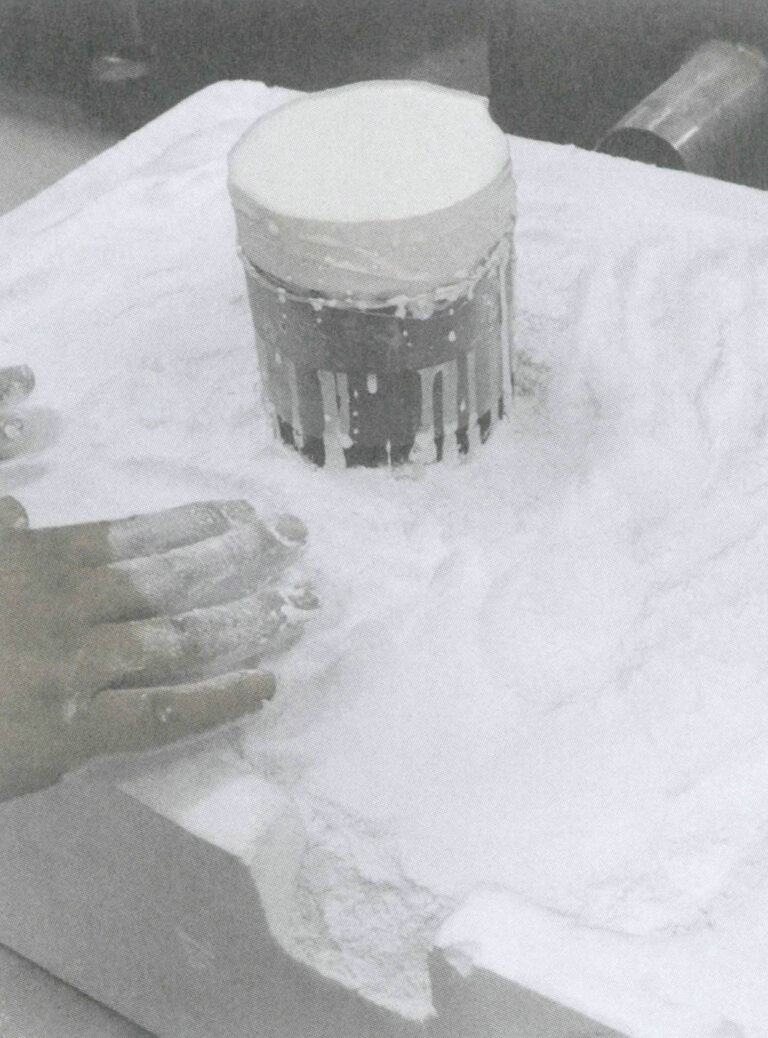

Bei säuregebundenen keramischen Gussformen handelt es sich um sedimentäre Erstarrungsmaterialien, die zum Erstarren mehr als zehn Stunden lang stehen gelassen werden müssen. Um sich dem Produktionstempo der Unternehmen anzupassen, wird oft spezielles saugfähiges Papier verwendet, um den Erstarrungsprozess zu beschleunigen. Das saugfähige Papier hat die Vorteile einer guten Wasseraufnahme und einer hohen Durchlässigkeit, so dass es während des Formprozesses weniger wahrscheinlich zu einer Verdrängung kommt, was den Oberflächengrat der Gussstücke verringern kann.

2. Aufgabe Durchführung

Bei dieser Aufgabe wird platinspezifisches Gießpulver verwendet, um Formen für das Vakuumschleudergießen von Pt950-Schmuckstücken herzustellen.

(1) Vorbereitungsarbeiten

Verwenden Sie saugfähige Pappe als Basis für die Gussform und schneiden Sie ein kreisförmiges Loch mit einem Durchmesser von 25 mm in die Mitte der Basis, wie in Abbildung 5-29 gezeigt. Durch dieses Loch kann das Wachs während des Röstvorgangs aus dem Hohlraum abgelassen werden. Schweißen Sie einen konischen Gießbecher mit einem Durchmesser von 25 mm und einer Höhe von 25 mm in die Mitte des Kartons. Befestigen Sie den Wachsmodellbaum oder die Wachsform auf dem Wachsausgießer, wie in Abbildung 5-30 gezeigt.

Abbildung 5-29 Unterlage aus saugfähigem Karton

Abbildung 5-30 Fixieren des Wachsmodellbaums

Wählen Sie einen geeigneten Stahlkolben auf der Grundlage des Wachsmodellbaums; die Höhe des Wachsmodellbaums sollte mindestens 25 mm niedriger als der Stahlkolben sein. Aufgrund des Schleudergussverfahrens ist die Kraft des geschmolzenen Metalls stark, und es entstehen keine Löcher in den Wänden des Stahlkolbens. Bringen Sie eine Lage saugfähiges Papier an der Innenwand der Stahlküvette an, um den Erstarrungsprozess zu beschleunigen (Abbildung 5-31) und gleichzeitig einen Spalt für den Ausgleich der Wärmeausdehnung während des Gießvorgangs zu reservieren, was das Entformen und Reinigen nach dem Gießen erleichtert. Verwenden Sie breites Klebeband, um eine zylindrische Höhenbarriere von 10-20 mm am oberen Ende der Stahlküvette zu schaffen, um ein Überlaufen der Einbettmasse während der Vakuumextraktion zu verhindern.

(2) Wägematerialien

Berechnen Sie anhand des Volumens der Stahlküvette das Volumen der benötigten Einbettmasse und vergrößern Sie das Berechnungsergebnis um das 1,15-fache, um das Material herzustellen. Verdünnen Sie das Bindemittelkonzentrat entsprechend dem Volumenverhältnis von Bindemittel: Wasser=1:14. Geben Sie das Bindemittel in einem sauberen Kunststoffbehälter zu entionisiertem Wasser und rühren Sie es gut um, wie in Abbildung 5-32 gezeigt. Wiegen Sie die verdünnte Bindemittellösung und die entsprechende Menge Gießpulver entsprechend dem Wasser-Pulver-Verhältnis von 30 ml:100 g getrennt ab.

Abbildung 5-31 Saugfähiges Papier im Stahlkolben

Abbildung 5-32 Verdünntes Bindemittel

(3) Mischen des Einbettmassenbreis

Reinigen Sie mit einem Hochleistungs-Einbettmassenmischer den Mischeimer und die Anmischflüssigkeit, fügen Sie die abgewogene verdünnte Binderlösung hinzu und geben Sie das Gießpulver unter langsamem Rühren in die Flüssigkeit (Abbildung 5-33). Wenn das Gießpulver anfängt, dünnflüssig zu werden, schalten Sie für 10-15 Minuten auf mittlere Rührgeschwindigkeit um.

(4) Erste Entgasung

Legen Sie die Gießpulver-Einbettmasse in einen Vakuumextraktor, um sie zu evakuieren; wenn die Einbettmasse anfängt, stark zu kochen, fahren Sie mit dem Evakuieren für 1 Minute fort (Abbildung 5-34).

Abbildung 5-33 Mischen von Einbettmassen

Abbildung 5-34 Vakuumieren des Gießpulver-Einbettmassenschlamms

(5) Verpressen

Gießen Sie den Einbettmassenschlamm in die Stahlküvette, wobei die Wachsform nicht direkt vom Einbettmassenschlamm umspült werden darf.

(6) Sekundärentgasung

Legen Sie die Gussform in den Vakuumextraktor, vakuumieren Sie erneut für 1~2 Minuten und fügen Sie dann entsprechend der Abnahme des Flüssigkeitsstandes Einbettmasse bis zum oberen Rand der Stahlküvette hinzu.

(7) Stehen, um Wasser zu absorbieren

Legen Sie eine etwa 30 mm dicke Schicht saugfähigen Pulvers in den Behälter und ebnen Sie die Oberfläche. Legen Sie die Gussform auf das saugfähige Pulver und warten Sie, bis sie erstarrt ist (Abbildung 5-35).

(8) Gießerei-Form-Röstung

Nachdem die Gussform erstarrt ist, entfernen Sie den saugfähigen Karton vom Boden und das Klebeband von der Oberseite des Stahlkolbens. Verwenden Sie einen Stichel, um die Oberseite der Form zu glätten. Legen Sie die Gussform in den Röstofen und stellen Sie die dunkle Röstkurve wie in Abbildung 5-36 gezeigt ein. Nach dem Rösten sollte die Oberfläche des Hohlraums reinweiß sein.

Abbildung 5-35 Legen Sie die Gussform auf das saugfähige Pulver und lassen Sie sie ruhen.

Abbildung 5-36 Platingussform Röstsystem

(9) Ende der Arbeit

Nach Beendigung der Gussformherstellung schalten Sie bitte die entsprechende Stromversorgung aus, reinigen Sie die Geräte und den Arbeitsbereich und legen Sie die Werkzeuge und Materialien an die dafür vorgesehenen Plätze.