Kuinka hallita investointivalun taidetta Mold Making -muottien tekeminen

3 tyypillisen tehtävän perusperiaatteet ja toimintataidot

Tarkkuusvaluprosessi on tärkein menetelmä metallikorujen muodostamiseksi, ja tarkkuusvalumuotin laatu on tärkeä tekijä, joka määrittää valukappaleiden laadun. Korujen valumuotit valmistetaan yleensä käyttämällä kaupallista valujauhetta, joka sekoitetaan veteen investointilietteen muodostamiseksi. Valumateriaalin sulamispisteen ja kemiallisten ominaisuuksien mukaan korujen valujauheet jaetaan pääasiassa kahteen luokkaan: toinen tyyppi käyttää sideaineena kipsiä ja sitä käytetään pääasiassa valumateriaaleihin, kuten kultaan, hopeaan ja kupariin; toinen tyyppi käyttää sideaineena fosforihappoa tai fosfaattia ja sitä käytetään pääasiassa valumateriaaleihin, kuten platinaan, palladiumiin ja ruostumattomaan teräkseen. Valujauhe koostuu tyypillisesti tulenkestävistä kiviaineksista, sideaineista ja lisäaineista, ja eri valujauhemerkit vaihtelevat lisäaineiden koostumuksen ja osuuden suhteen, mikä johtaa tiettyihin eroihin sijoituslietteen suorituskyvyssä. Tuotannossa on kuitenkin usein niin, että eri yritykset käyttävät samaa valujauhemerkkiä ja jopa sama yritys käyttää samantyyppistä valujauhetta eri tuotantovaiheissa, mikä johtaa vaihteluihin valulietteen suorituskyvyssä ja muotin laadussa. Sijoituslietettä sekoitettaessa on tarpeen laatia tieteelliset sekoitusprosessivaatimukset ja panna ne tiukasti täytäntöön. Märkä valumuotti sisältää vaha- tai hartsimuotteja ja siinä on suuri määrä kosteutta, joka on poltettava kokonaan pois korkeassa lämpötilassa tapahtuvan paistamisen avulla vaha- (hartsi)muotin ja valumuotissa olevan kosteuden poistamiseksi, ennen kuin sitä voidaan käyttää sulan metallin kaatamiseen. Valumuotin paahtamisen menetelmät ja prosessit vaikuttavat merkittävästi valumuotin laatuun.

Tämän projektin avulla opiskelijat hallitsevat tavallisten kipsivalumuottien, vahakevyisten kipsivalumuottien ja happosidottujen keraamisten valumuottien valmistuksen perusperiaatteet ja toimintataidot kolmen tyypillisen tehtävän ja oppitunnin jälkeisten jatkoharjoitusten avulla.

Automaattinen vaha asetus kone

Sisällysluettelo

I jakso Tavallisten kipsivalumuottien tuotanto

1. Taustatiedot

1.1 Kipsivalujauhe

(1) Valujauheen koostumus

Korut kipsivalujauhetta on kaupallistettu laajalti, ja markkinoilla on saatavana erityyppisiä valujauheita. Yleisimmin käytettyihin valujauhemerkkeihin kuuluvat ulkomaiset merkit, kuten Kerr, R&R, SRS ja Golden Star, sekä kotimaiset merkit, kuten Gaoke, Hunter ja Yihui. Eri valmistajien tuottamat valujauheet vaihtelevat kemialliselta koostumukseltaan ja suorituskyvyltään. Yleisesti ottaen kipsivalujauhe koostuu yleensä kolmesta osasta. Ensimmäinen on tulenkestävä kiviaines, joista yleisimmin käytettyjä ovat kvartsi ja kristobaliitti, joilla on korkea tulenkestävyys ja jotka käyvät läpi kiderakenteen muutoksen kuumennuksen aikana, johon liittyy merkittävä tilavuuden laajeneminen, joka voi kompensoida kipsin kutistumista. Toisena on hemihydraattikipsi, joka toimii sideaineena ja jota on saatavana pääasiassa tyypin α ja β muodossa. Valujauhetta valmistettaessa suositaan tyyppiä α, koska sen kiderakenne on pienempi ja se vaatii vähemmän vettä valulietteen valmistuksessa kuin tyyppi β. Kolmantena ovat lisäaineet, joita on erityyppisiä ja joilla on erilaisia tehtäviä. Esimerkiksi hidastimet voivat viivästyttää valujauheen liukenemis- ja geelöitymisprosessia, jolloin muotin sisäiset rakeet voivat järjestäytyä täydellisesti muottiin ja muotin rakenteellinen lujuus paranee; kiihdyttimet voivat säätää valujauhe-investointilietteen viskositeettia, nopeuttaa kovettumista ja parantaa sekä muotin sisä- että pintalujuutta; dispergointiaineilla voidaan varmistaa, että sementtiliete sekoittuu tasaisesti ja estää sedimentoituminen ja kerrostuminen, mikä parantaa sementtilietteen juoksevuutta ja suspensiontaa; voiteluaineilla voidaan parantaa sementtilietteen kostutettavuutta; ja vaahdonpoistoaineilla voidaan vähentää kuplia sementtilietteessä. Kaikki nämä voivat parantaa valumuotin pintakäsittelyä.

(2) Jähmettymismekanismi

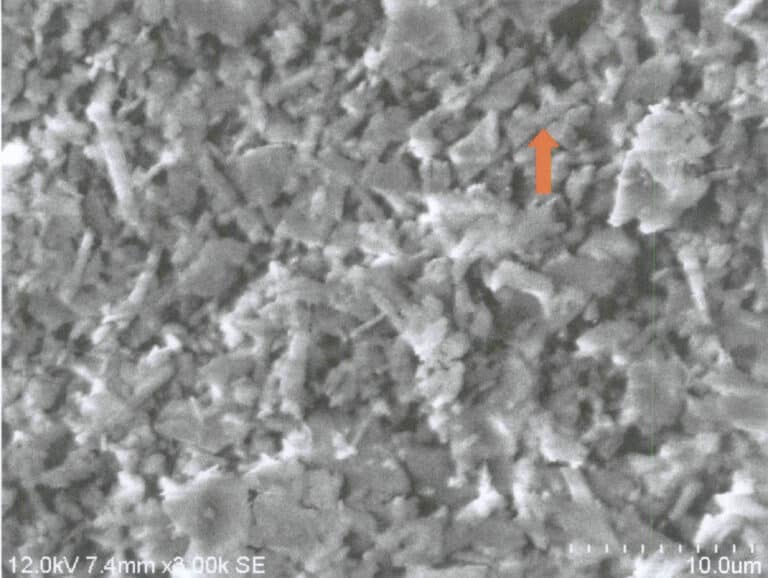

Kun kipsijauhetta sekoitetaan veteen sijoituslietteen valmistamiseksi, tyypin α puolikiinteä kipsi liukenee veteen, ja sekoittamalla saadaan tyydyttynyt puolikiinteän kipsin liuos. Hydratoituminen tapahtuu, jolloin syntyy voimakkaasti dispergoitunutta kolloidista ja hiukkasmaista dihydraattikipsiä. Dihydraattikipsihiukkaset kiteytyvät uudelleen ja kasvavat karkeiksi kiteiksi, jolloin sijoitusliete voi muodostaa kovettuneen kipsikappaleen, jolla on sidos ja koheesio, jolloin saavutetaan haluttu valumuotin lujuus. Dihydraattikipsin kiderakenteen muodostuminen voidaan jakaa kahteen vaiheeseen: ensimmäisessä vaiheessa kasvavat vasta muodostuneet kiteet, jotka ovat kosketuksissa toisiinsa muodostaen kiderakenteen rungon, kuten kuvassa 5-1 on esitetty, ja toisessa vaiheessa kiteet kasvavat edelleen rungon muodostumisen jälkeen. Kovettuneen kipsirakenteen lopullinen lujuus riippuu suurelta osin kipsisideaineen liukoisuudesta ja liukenemisnopeudesta.

1.2 Kipsivalumuottien ominaisuudet

Kulta-, hopea- ja kuparikorujen valulämpötila on alle 1100 ℃, joten kipsivalua käytetään yleisesti. Sillä on seuraavat edut: ensinnäkin hyvä toistettavuus; kipsi laajenee kiteytyessään, täyttää muotin hienot yksityiskohdat, jolloin saadaan selkeitä kuvioita ja vahvaa kolmiulotteisuutta; toiseksi hyvä hajotettavuus; herkkien ja monimutkaisesti muotoiltujen koristeiden osalta jäännösvalujauhe voidaan helposti poistaa vahingoittumatta; kolmanneksi, sitä on helppo käyttää ja hallita.

Kipsin pääkomponentti on kuitenkin kalsiumsulfaatti, jonka kemiallinen stabiilisuus korkeissa lämpötiloissa on heikko ja palonkestävyys rajallinen. Kun lämpötila ylittää 1200 ℃, se hajoaa ja vapauttaa rikkidioksidikaasua, mikä vaikuttaa vakavasti valukappaleiden laatuun. Kun valumuotti ei ole perusteellisesti paahdettu ja siinä on hiilijäämiä, kipsin hajoamislämpötila laskee entisestään.

1.3 Kipsi Investointi liete

(1) Vesi-jauhe-suhde

Vesi-jauhe-suhde ilmaistaan yleensä vesi-investointilietteen tai vesi-kiinteän aineen suhteena, joka ilmaisee 100 grammaa valujauhetta kohti lisätyn veden määrän (ml:ina). Vesi-jauhesuhde on yksi tärkeistä indikaattoreista valumuotin fysikaalisen ja prosessin suorituskyvyn mittaamisessa, ja se on ratkaiseva parametri, joka liittyy sijoituslietteen valmistuksen ja muotinvalmistuksen onnistumiseen tai epäonnistumiseen ja jolla on monitahoisia vaikutuksia. Ensinnäkin se vaikuttaa valusijoituslietteen geeliaikaan ja juoksevuuteen. Kun vesi-jauhesuhde kasvaa, valulietteen juoksevuus paranee merkittävästi ja samalla alkutai lopputähdysajat pitenevät. Toiseksi se vaikuttaa valumuotin lämpölaajenemisnopeuteen. Kun vesi-jauhesuhde kasvaa, valumuotin lämpölaajenemisnopeus ja lineaarinen muuttuja kasvavat merkittävästi. Kolmanneksi se vaikuttaa valumuotin taipumukseen halkeilla. Kun vesi-jauhesuhde kasvaa, valumuotin taipumus halkeilla kasvaa merkittävästi. Neljänneksi se vaikuttaa valumuotin lujuuteen. Kun vesi-jauhesuhde kasvaa, valumuotin normaalilämpötilalujuus ja korkealämpötilalujuus heikkenevät merkittävästi. Viidenneksi se vaikuttaa valumuotin pinnanlaatuun. Kokeet ja tuotantokäytännöt ovat osoittaneet, että jokaisella valujauhetyypillä on tiukka kriittinen arvo vesi-jauhesuhteelle. Tämän arvon ylittäminen tai alittaminen vaikuttaa merkittävästi valumuotin pinnankarheuteen ja siten valumuotin pinnanlaatuun, mikä joskus johtaa kahden luokan laatueroon.

Siksi kipsisjoituslietteen valmistuksessa on tärkeää valvoa tiukasti veden ja jauheen välistä suhdetta, huolella ylläpitää käytettyjä punnituslaitteita ja varmistaa tarkat mittaukset.

(2) Sijoituslietteen valmistusmenetelmät

Sijoituslietteen valmistusmenetelmiä on kaksi pääluokkaa: manuaalinen sekoitus ja mekaaninen sekoitus.

Manuaalinen sekoittaminen on suhteellisen joustavaa ja soveltuu pienille määrille sijoituslietettä. Kun valmistat investointilietettä, sekoita vaaditun vesi-jauhesuhteen mukaisesti, sekoita valujauhetta ja vettä, toimi nopeasti ja sekoita perusteellisesti, kunnes jauheesta ei ole möhkäleitä, jotta investointilietteen juoksevuus on hyvä.

Sijoitussekoitin on laite, joka sekoittaa valujauheen ja veden tasaiseksi sijoituslietteeksi. Sen käyttäminen manuaalisen sekoittamisen sijasta parantaa tehokkuutta ja tekee sekoituksesta tasaisempaa.

Sekoitusprosessin aikana sekoittuu suuri määrä kaasua, joka jää kiinni valulietteeseen, mikä vähentää merkittävästi valumuotin lujuutta ja vaikuttaa valukappaleen pinnanlaatuun. Tämän vuoksi on välttämätöntä käyttää tyhjiöimuria investointilietteen kaasunpoistoon.

Tällä hetkellä on olemassa kaksi päämenetelmää investointilietteen valmistusprosessin aikana syntyvien kuplien poistamiseksi. Toinen on vaahdonpoistoyhdisteen lisääminen valujauheeseen. Se voi diffundoitua vaahtoon muodostaen kaksikerroksisen kalvon vaahdon seinämään, vähentää paikallisesti vaahdon pintajännitystä, häiritä vaahdon itsestään paranevaa vaikutusta ja aiheuttaa vaahdon puhkeamisen. Liiallinen vaahdonpoistoaine voi kuitenkin vaikuttaa sijoituslietteen suorituskykyyn, ja sen vaikutus korkeaviskoosisessa kipsisjoituslietteessä on myös rajallinen. Toinen menetelmä on tyhjiökaasutuksen käyttäminen. Kaasuilla on tietty liukoisuus nesteisiin, johon vaikuttavat esimerkiksi paine ja lämpötila. Esimerkkinä ilman liukoisuus puhtaaseen veteen: tietyssä lämpötilassa paineen laskiessa ilman liukoisuus veteen vähenee jatkuvasti. Sitä vastoin tietyssä paineessa lämpötilan noustessa liukoisuus vastaavasti vähenee.

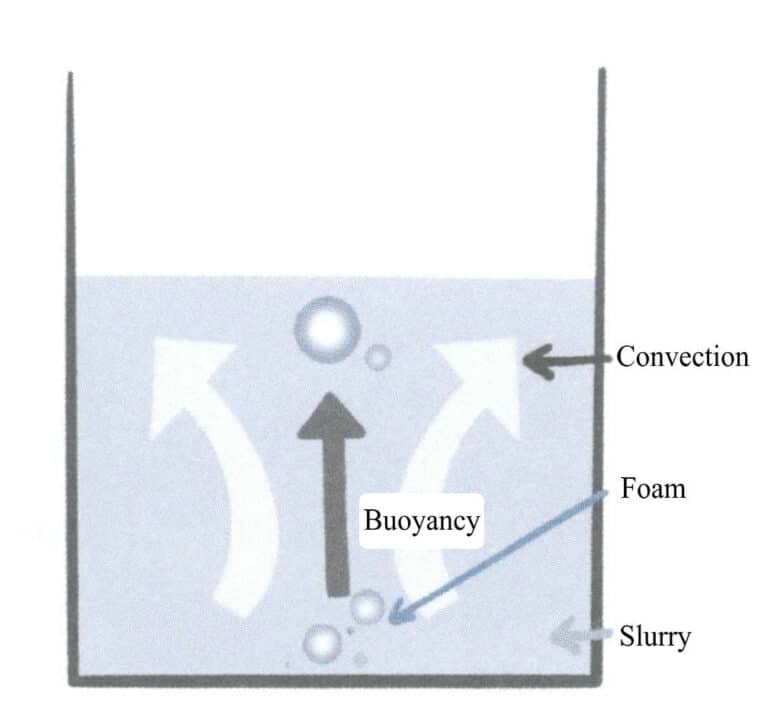

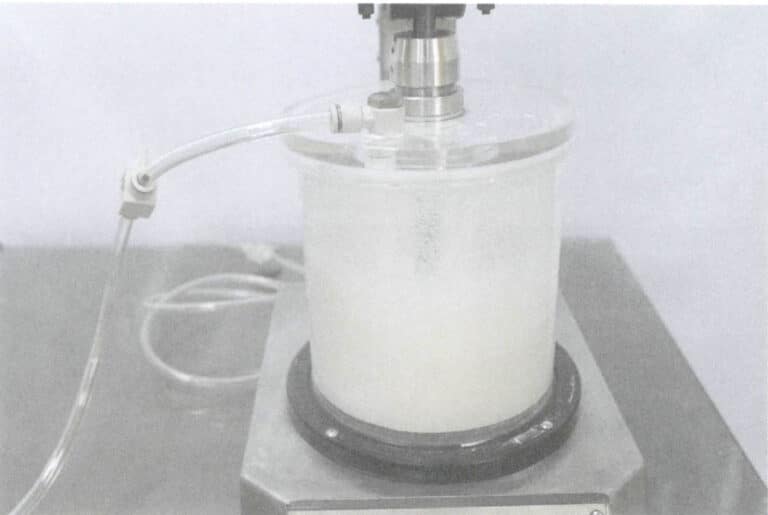

Kaasuja esiintyy nesteissä yleensä kuplien ytiminä. Suuren viskositeetin lietteissä kuplien muodostuminen ja kasvu sekä kuplien nousunopeus on kuitenkin erittäin hidasta. Siksi kuplien nostamiseksi nesteen pinnalle on turvauduttava ulkoiseen voimaan, ja tyhjiösekoituksella tapahtuva kaasunpoisto on suhteellisen tehokas menetelmä. Siinä käytetään tyhjiöpumppua, jolla säiliön sisätilat vedetään tyhjiöön. Se sekoittaa sementtiliuosta sekoitusterillä, jolloin sementtiliuoksen paisuneet kuplat saadaan väkisin kellumaan pinnalle kaasunpoistoa varten, kuten kuvassa 5-2 on esitetty.

Mekaanisessa sekoitusmenetelmässä käytettävät investointisekoittimet jaetaan kahteen pääryhmään: erilliset yksinkertaiset investointisekoittimet ja integroidut tyhjiöinvestointisekoittimet.

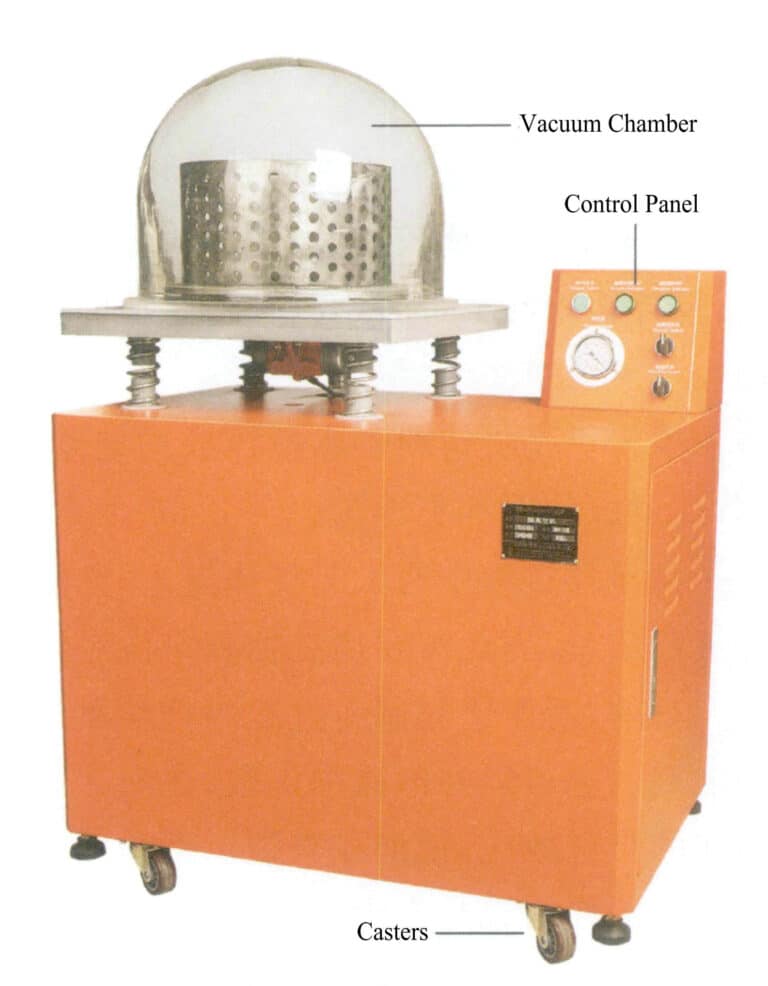

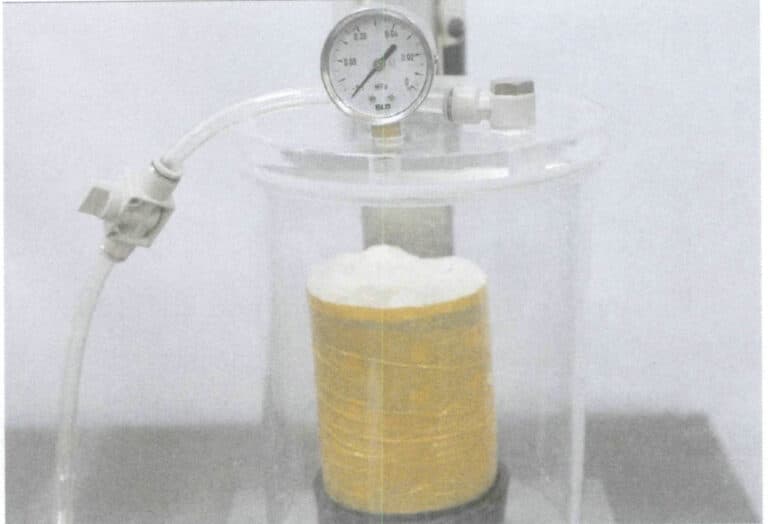

Erillinen yksinkertainen investointisekoitin on esitetty kuvassa 5-3. Tämä kone on rakenteeltaan yksinkertainen ja edullinen. Koska sekoittaminen tapahtuu ilmakehässä, kaasun lisääminen on helppoa. Kun kipsi-injektointilietettä on sekoitettu hyvin, kaasun poistamiseksi tarvitaan tyhjiöimuri. Yleiset tyhjiöuuttimet ovat tyhjiöjousiin ja painemittareihin perustuvia koneita, joissa on koneen kotelon yläosaan asennettu tasainen levy. Levyn neljässä kulmassa on jouset, jotka voivat värähdellä, ja levyn päällä on kumimattokerros, joka on varustettu puolipallomaisella akryylikannella. Kuten kuvassa 5-4 on esitetty, tyhjiöuuttamisen aikana kansi yhdistyy tiiviisti kumimattoon estääkseen kaasuvuodon ja varmistaakseen tyhjiöuuttamisen laadun. Erillisen yksinkertaisen investointisekoittimen käyttäminen jauheen avaamiseen edellyttää useita prosesseja, kuten sekoittamista, ensisijaista kaasunpoistoa, kaatamista ja toissijaista kaasunpoistoa, mikä on suhteellisen hankalaa.

Kuva 5-3 Jaettu yksinkertainen jauheinvestointisekoitin

Kuva 5-4 Tyhjiöimuri

Video 5-1 Yhden pullon tyhjiösijoitussekoittimen toiminnan esittelynäyttö

Kuva 5-6 Integroitu usean ontelon tyhjiöautomaattinen jauheen avauskoneisto

Kuva 5-7 Valupullojen jakautuminen valukammioon.

Video 5-2 Monipullon tyhjiöautomaattisen jauheen sekoitustoiminnon esittelynäyttö

(3) Investointilietteen suorituskykyindikaattorit

Tärkeimmät kipsisijoituslietteen suorituskykyä mittaavat indikaattorit ovat juoksevuus, valuaika ja kovettumisaika. Juoksevuudella tarkoitetaan valujauhe-investointilietteen kykyä virrata ja täyttyä; kaatoaika on aika, joka kuluu valujauhe-investointilietteen sekoittamisen alkamisesta siihen asti, että viskositeetti kasvaa niin suureksi, että sitä ei voi enää kaataa; kovettumisaika on aika, joka kuluu sekoittamisen alkamisesta siihen asti, että investointiliete jähmettyy, jolloin pinnan kiilto häviää, ja jota kutsutaan myös kiillon häviämispisteajaksi. Kovettumisaika riippuu valujauheen suorituskyvystä, ja se liittyy myös suuresti jauheen sekoitustapaan ja veden ja jauheen väliseen suhteeseen.

1.4 Vahan paahtaminen investointivalumuotista käsin

Kun sijoitusliete on jähmettynyt, vaha poistetaan kahdella eri menetelmällä: höyryllä tai paistamalla.

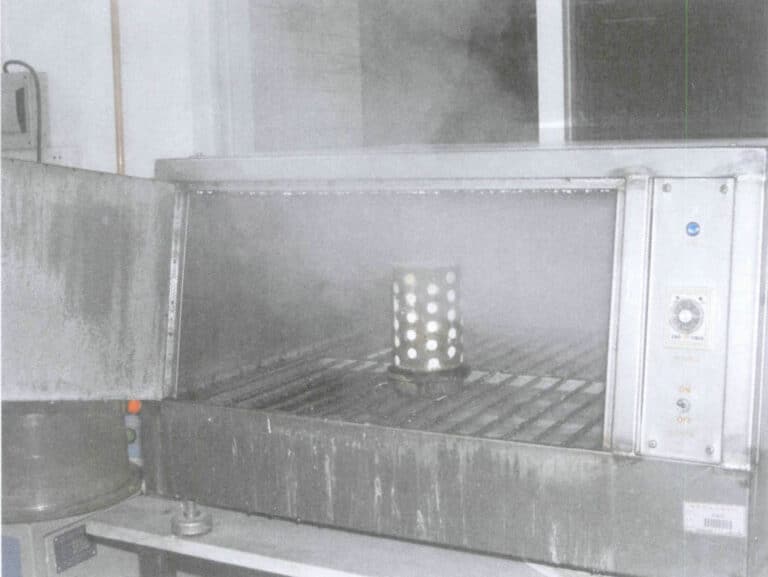

Höyryllä tapahtuva vahanpoisto voi olla tehokkaampaa vahan poistamisessa, koska vahaneste läpäisee valumuotin paksuuden ja vähentää sen tehokkaasti nollaan, jolloin vahajäämiä jää hyvin vähän. Paistamisen aikana valumuotin sisälle ei muodostu pelkistävää ilmakehää, mikä on eduksi kipsin kalsiumsulfaatin vakauden säilyttämisen kannalta, sillä pelkistävä ilmakehä edistää kalsiumsulfaatin termistä hajoamista. Lisäksi höyryllä tapahtuva vahanpoisto on ympäristöystävällistä. Höyryvahanpoistoa käytettäessä on tärkeää varmistaa, että veden kiehuminen ei ole liian voimakasta ja että höyryvahanpoiston aikaa valvotaan; muutoin roiskunut vesi voi päästä valumuottiin, vaurioittaa valumuotin pintaa ja jopa aiheuttaa kalsiumsulfaattikiteiden halkeilua, lisätä kalsiumsulfaattikiteiden reaktiivisuutta, alentaa termisen hajoamislämpötilaa ja edistää huokosten muodostumista.

Vahan paahtamisessa käytetään suoraan uunia valumuotin lämmittämiseen, jolloin vahamateriaali sulaa ja valuu ulos valumuotista. Koska vahamateriaalin kiehumispiste on suhteellisen alhainen, jos vahaneste kiehuu voimakkaasti tämän menetelmän aikana, se voi vaurioittaa valumuotin pintaa; jos vahaneste ei valu tasaisesti, se voi tihkua valumuotin pintakerrokseen, jolloin valukappaleen pinnan laatu heikkenee. Siksi on tärkeää hallita lämmityslämpötilaa ja -nopeutta vahanpoistovaiheen aikana ja asettaa asianmukainen eristysalusta. Lisäksi valumuotti ei saisi olla täysin kuiva ennen vahan poistamista; muutoin valumuotti on altis halkeilulle. Jos vahanpoistoa ei voida suorittaa 2~3 tunnin kuluessa jauheen sekoittamisesta, valumuotti on peitettävä kostealla liinalla kuivumisen estämiseksi.

1.5 Sijoitusvalumuottien paahtaminen

Paahtamisen tarkoituksena on poistaa kosteus ja vahajäämät valumuotista, saavuttaa vaadittu korkean lämpötilan lujuus ja ilmanläpäisevyys sekä täyttää valumuotin lämpötilavaatimukset valun aikana. Paahtojärjestelmä ja tumma paahtolaitteisto vaikuttavat suuresti valumuotin lopulliseen suorituskykyyn.

Ennen kipsivalumuottien paahtamista on luotava sopiva paahtojärjestelmä. Yleensä muottijauhevalmistajat ovat laatineet paahtamisohjeet, ja eri valmistajien tuottamien muottijauheiden paahtamisjärjestelmät voivat poiketa toisistaan. Siksi on välttämätöntä ymmärtää valumuotin lämpötilamuutokset kuumennusprosessin aikana. Kipsivalumuottien lämpötilamuutokset lämmityksen aikana voidaan jakaa kolmeen vaiheeseen. Ensimmäinen vaihe on vapaan veden haihtuminen. Kaksi kolmasosaa kipsiseokseen lisätystä kosteudesta höyrystyy, jolloin se imee paljon lämpöä. Koska veden lämmönjohtavuus on paljon pienempi kuin ilman, lämmönsiirtoprosessi aiheuttaa merkittävän lämpötilaeron valumuotin sisällä. Toinen vaihe on dihydraattikipsin muuttuminen hemihydraattikipsiksi, jossa tapahtuu endoterminen reaktio, jolloin lämpötilagradientti pienenee. Kolmannessa vaiheessa hemihydraattikipsi muuttuu vedettömäksi, liukenemattomaksi kovaksi kipsiksi, jolla ei ole merkittävää lämpövaikutusta, eikä täyteaineessa tapahdu faasimuutosta, jolloin lämpötilaero valumuotissa pienenee. Valumuotin lämpötilakenttä riippuu materiaalien lämpöominaisuuksista ja valumuotin irtotiheydestä.

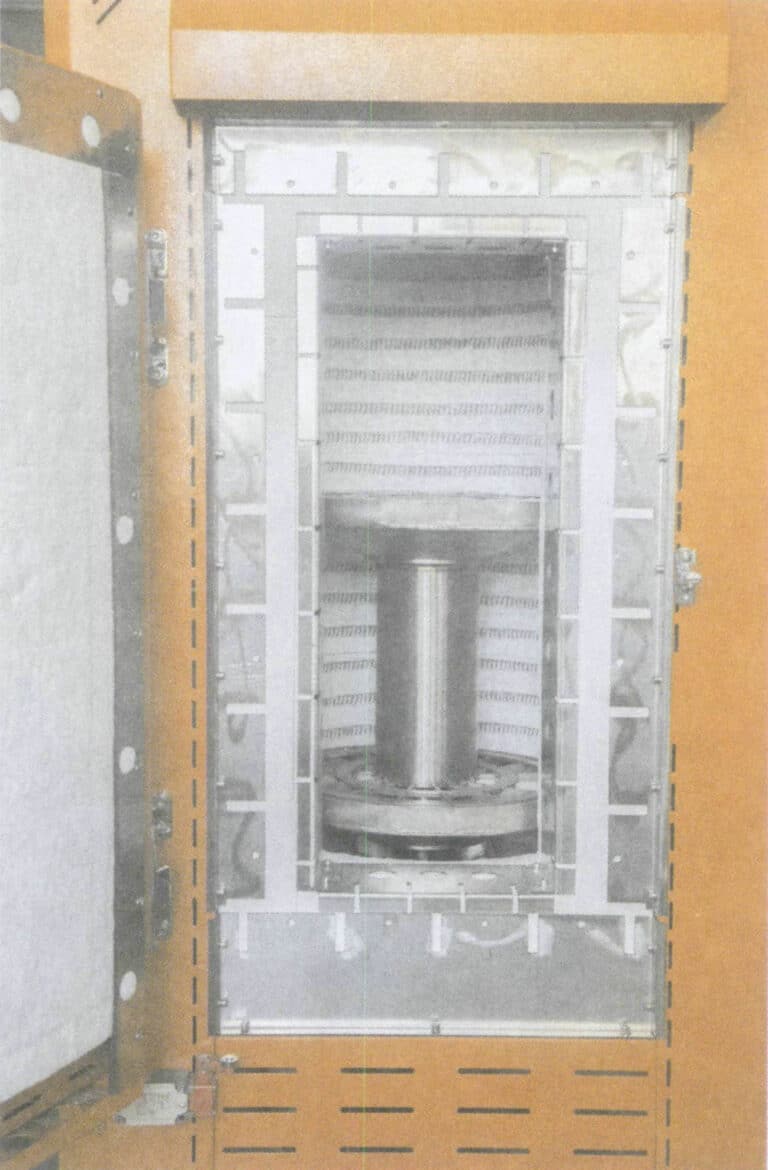

Paahtolaitteilla on merkittävä vaikutus valumuotin paahtamisen laatuun. Jalokiviteollisuudessa käytettävät kipsin paahtouunit ovat yleensä sähköllä toimivia paahtouuneja, ja jotkut yritykset käyttävät myös öljylämmitteisiä uuneja. Uunityypistä riippumatta niissä on yleensä lämpötilan säätölaitteet, ja niillä voidaan saavuttaa segmentoitu lämpötilan säätö. Kuvassa 5-8 on tyypillinen sähköinen paahtouuni, jossa lämpötilan säätö voidaan toteuttaa neljän tai kahdeksan segmentin ohjelmilla. Tämäntyyppisissä uuneissa käytetään yleensä kolmen puolen lämmitystä, ja joissakin uuneissa käytetään neljän puolen lämmitystä; lämpötilan jakautuminen uunin sisällä ei kuitenkaan ole tasaista, mikä vaikeuttaa uunin sisällä olevan ilmapiirin säätämistä paahtamisen aikana. Viime vuosina on kehitetty joitakin kehittyneitä paahtouuneja, joissa saavutetaan tasainen lämpötilan jakautuminen uunin sisällä, poistetaan vahajäämät ja automatisoidaan säätö. Esimerkiksi perinteisissä laatikkotyyppisissä vastusuunissa esiintyvän epätasaisen lämpötilan jakautumisen ongelman ratkaisemiseksi pyörivissä paahtouuneissa käytetään pyörivää sängynmenetelmää (kuva 5-9), jonka avulla kipsimuotti voidaan lämmittää tasaisesti, ja sen sisäseinämä on sileä ja hieno, joten se soveltuu erityisen hyvin kehittyneeseen vahasettivalutekniikkaan. Monet valmistajat käyttävät tällä hetkellä tämäntyyppistä uunia kehittyneessä vahasettivalutekniikassa. Tämä tukeva vastusuuni tarjoaa parhaan tuotantoympäristön suurempien volyymien ja suurempien teräspullojen määrien valamiseen. Lisäksi tässä uunissa on lämmitys kaikilla neljällä sivulla, ja sen sisällä on kaksikerroksiset tulenkestävät tiiliväliseinät, jotka takaavat tasaisen ja vakaan lämmön ja hyvän eristyskyvyn, ja savu poltetaan kokonaan kahdesti ennen kuin se poistuu saastuttamattomana kaasuna.

Kuva 5-8 Vastusuuni

Kuva 5-9 Pyöröpaahtouuni

2. Tehtävän toteuttaminen

Tässä tehtävässä käytetään kipsivalujauhetta ja manuaalista sekoitusmenetelmää kulta- ja hopeakorujen valamiseen kipsivalumuottien valmistamiseksi.

(1) Valmistelutyö

Mittaa viivoittimella vahamallin puun suurin ulkohalkaisija ja korkeus. Valitse mittaustulosten perusteella teräspullo, jonka sisähalkaisija on 100 mm ja korkeus 125 mm. Työnnä vahamallipuun ytimen pohja kumialustan reikään pitäen vahamallipuu pystyssä ja hitsaa kosketuspinta juotosraudalla, jotta se pysyy tukevasti kiinni alustassa.

Puhdista teräspullon pinta taltalla ja aseta se sitten kumipohjaan niin, että vahamallipuu on keskellä teräspulloa. Kierrä sitten teippiä teräspullon ulkoseinän ympärille, jotta kaikki reiät tiivistyvät ja estävät vuodot kaatamisen aikana, kuten kuvassa 5-10 on esitetty. Käärityn teipin tulisi olla 20~30 cm korkeammalla kuin teräspullon, jotta estetään upotuslietteen ylivuoto vaahdonpoiston aikana.

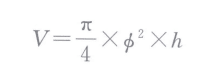

(2) Punnitusmateriaalit

Laske ensin teräspullon tilavuus seuraavan kaavan avulla:

Kaavassa teräspullon tilavuus on V (ml), teräspullon sisähalkaisija ja korkeus ovat ɸ (cm) ja h (cm). Laskettu tilavuus on noin 982 ml.

Kun investointilietteen tiheys on 1,8 g/ml, tarvittava investointilietteen määrä on noin 1,768 kg. Kun otetaan huomioon säiliön seinämiin tarttumisesta johtuvat häviöt, käytetään vakuutuskerrointa 1,15, joten sementtiliuosta on valmistettava 2,033 kg.

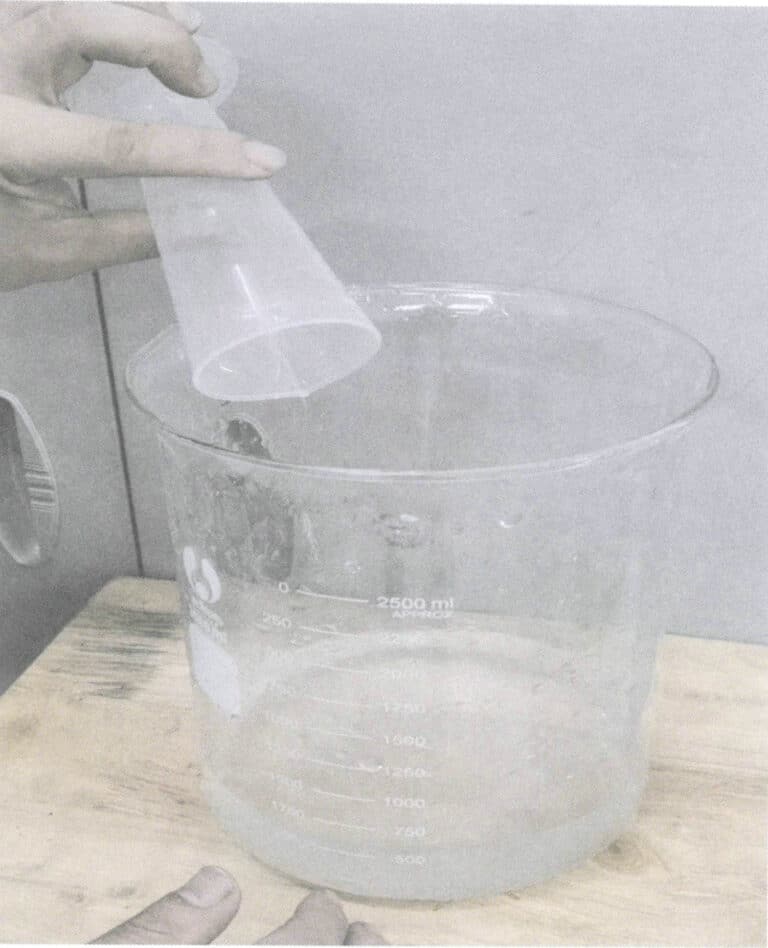

Vesi-jauhesuhteen 38,5 ml vettä/100 g jauhetta mukaisesti sijoitusliete valmistetaan punnitsemalla 1,468 kg valujauhetta ja 565 ml deionisoitua vettä. Yksinkertaisuuden vuoksi deionisoitu vesi voidaan punnita 1 g/ml:n mukaan. Valujauhe ja vesi valmistetaan erikseen, kuten kuvassa 5-11 on esitetty.

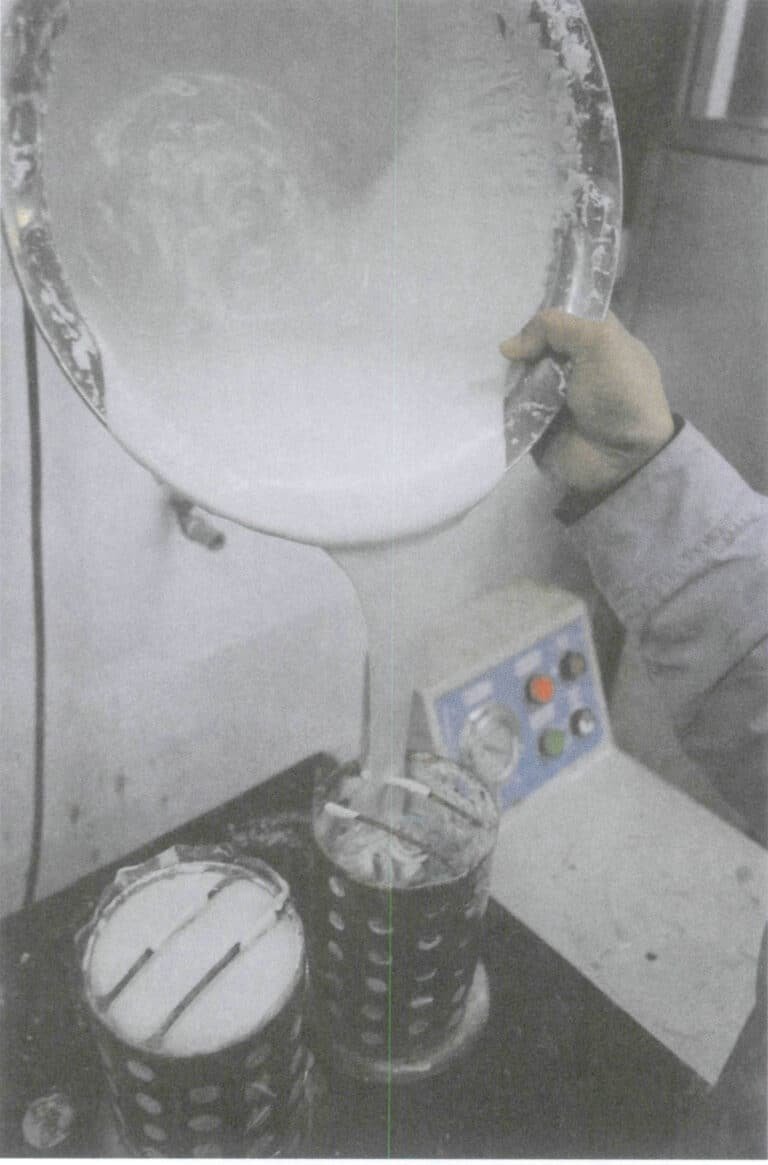

(3) Sijoituslietteen sekoittaminen

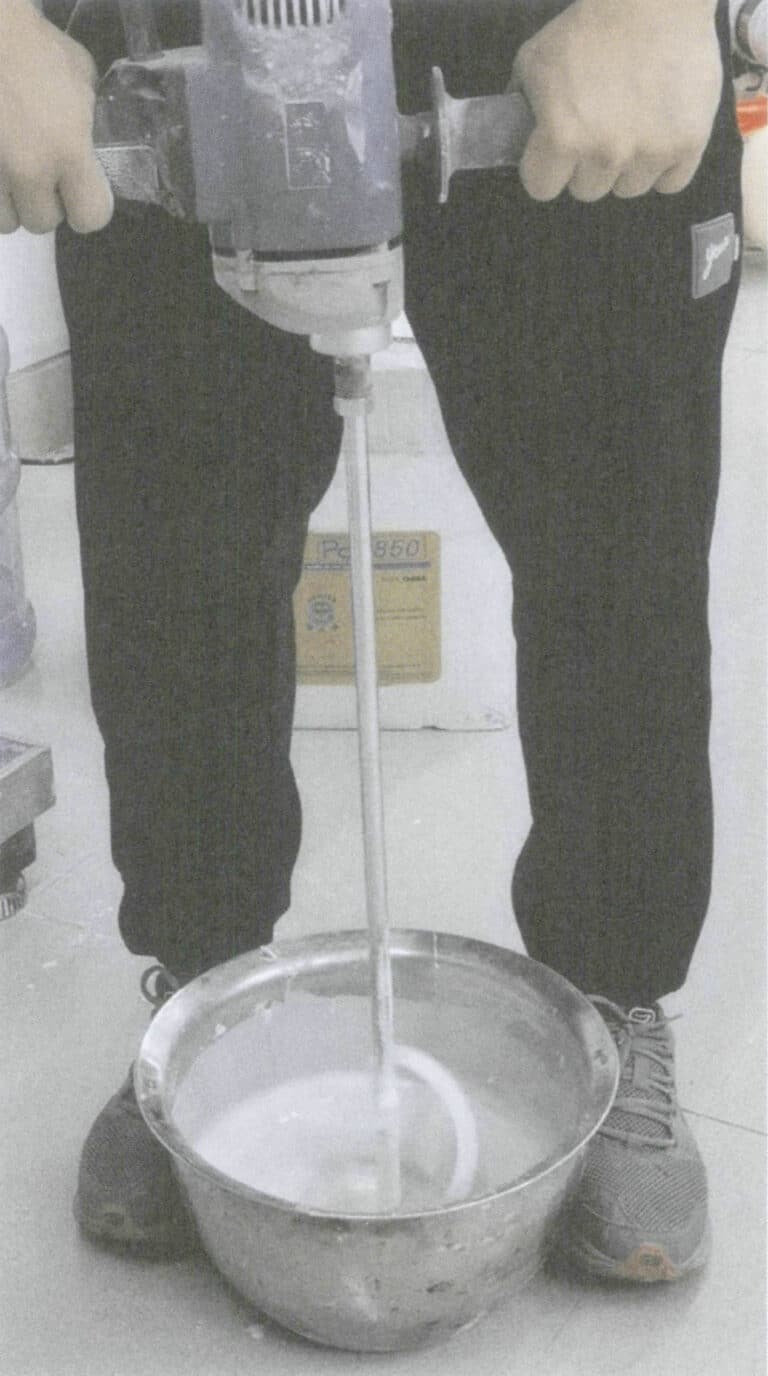

Lisää ensin deionisoitua vettä ruostumattomasta teräksestä valmistettuun astiaan ja kaada sitten valujauhe varovasti veteen käyttäen sijoitussekoitinta sekoittamiseen, aloittaen hitaasti ja sitten nopeammin, ketterillä liikkeillä. Kaavi astian seinämät ja pohja, jotta valujauhe ei tartu niihin. Sekoita 2,5~3,5 minuuttia, kunnes muodostuu yhtenäinen valuliete, jossa ei ole jauhehiukkasten kokkaroitumista, kuten kuvassa 5-12 on esitetty.

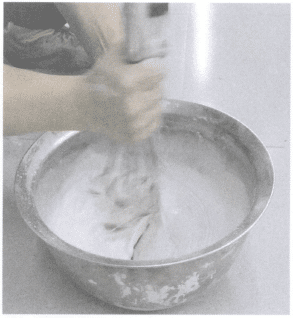

(4) Ensimmäinen kaasunpoisto

Aseta sijoituslietteen kulho tyhjiökammioon, peitä se läpinäkyvällä akryylikannella ja käynnistä tyhjiöuuttolaite ja värähtelylaite, jolloin sijoituslietteen kuplat haihtuvat mikrovärähtelyjen ja tyhjiön vaikutuksesta, kuten kuvassa 5-13 on esitetty. Kiinnitä huomiota muvalietteen pinnan nousuun; jos muvalietettä on tulossa ylivuoto, voit lisätä sopivasti hieman ilmaa nestepinnan alentamiseksi ja avata sitten tyhjiöventtiilin kokonaan. Ensimmäinen tyhjiöaika kestää 1,5~2 min, kunnes nesteen pinnalla ei tapahdu voimakasta kiehumista. Huomaa, että tyhjiöaika ei saa olla liian pitkä, jotta sijoitusliete ei muuttuisi viskoosiksi ja menettäisi juoksevuuttaan.

(5) Injektointi

Aseta teräspullo, jossa on vahamallipuu, tärypöydälle ja kaada sijoitusliete hitaasti teräspullon seinämää pitkin samalla kun napautat pöydän pintaa kevyesti, jotta sijoitusliete virtaa tasaisesti ja vähentää täytön aikana jäänyttä ilmaa. Vältä upotuslietteen kaatamista vahamallipuun päälle, jotta yksittäiset vahamallit eivät pääse irtoamaan, kuten kuvassa 5-14 on esitetty. Lopeta upotuslietteen lisääminen, kun upotusliete on 20~30 mm vahamallipuun yläpuolella tai teräspullon yläreunan tasolla.

Kuva 5-13 Ensimmäinen kaasunpoisto

Kuva 5-14 Injektointi

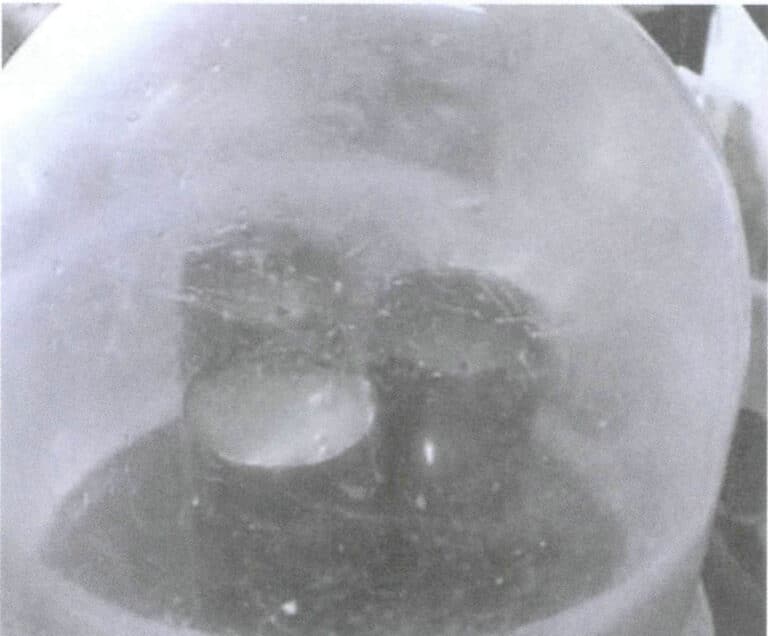

(6) Toissijainen kaasunpoisto

Peitä läpinäkyvällä akryylikannella, käynnistä tyhjiöuuttolaite ja värähtelylaite ja suorita upotuslietteen sekundaarinen kaasunpoisto teräspullossa 2~2,5 minuutin ajan, samalla kun pöytää tärytetään kevyesti kuplien poistumisen edistämiseksi, kuten kuvassa 5-15 on esitetty.

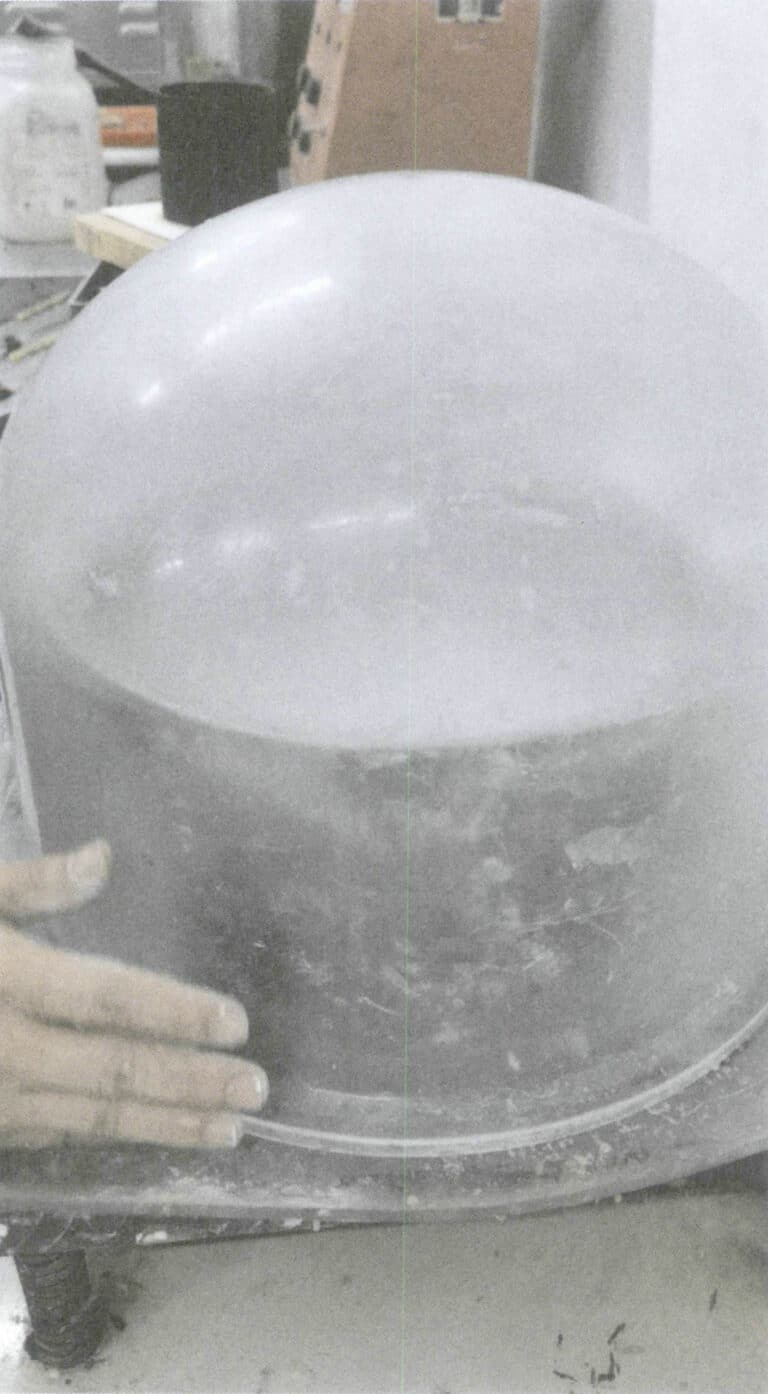

(7) Lepo

Kun valumuotin injektointi ja kaasunpoisto on suoritettu, sen on annettava levätä 1,5-2 tuntia, jotta kipsimuotti voi täysin jähmettyä ja kovettua, kuten kuvassa 5-16 on esitetty.

(8) Puhdistus

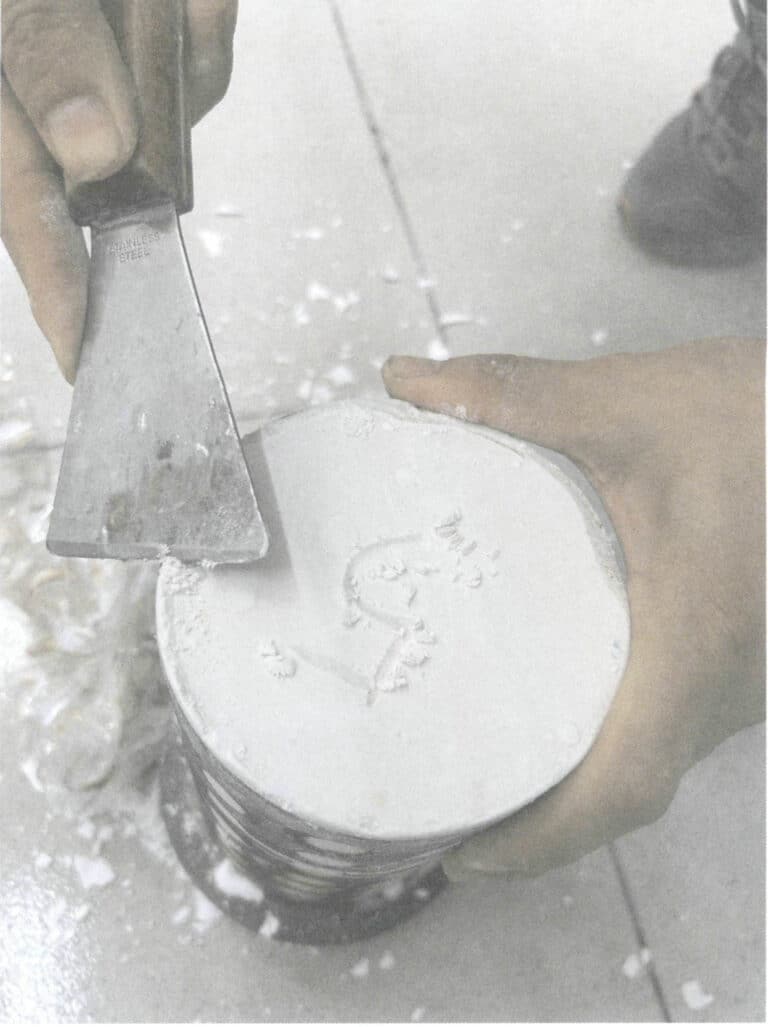

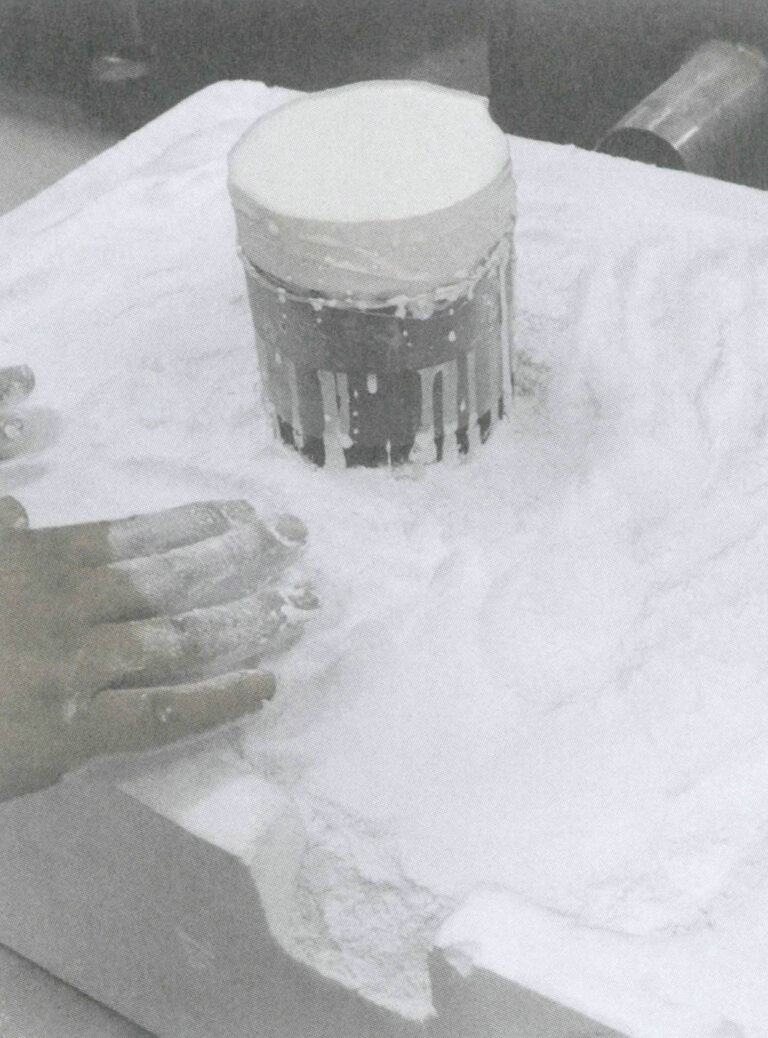

Poista kumipohja, poista kääremateriaali ja valunut upotusliete teräspullon ympäriltä ja tee merkit valumuotin yläpintaan (kuva 5-17).

Kuva 5-16 Staattinen valumuotti

Kuva 5-17 Puhdistus ja merkintä

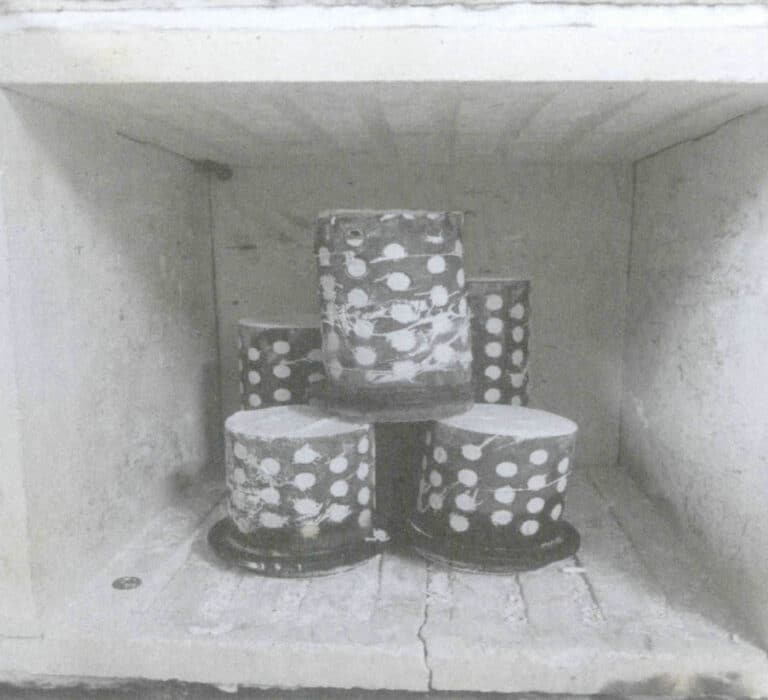

(9) Sijoitusvalumuottien paahtaminen

Aseta valumuotti suoraan paahtouuniin valuaukko alaspäin ja jätä valumuottien väliin tietty rako epätasaisen kuumenemisen estämiseksi. Jos valumuotit on pinottu kahteen tai useampaan kerrokseen, ylemmän kerroksen on oltava porrastettuna alimman kerroksen kanssa, kuten kuvassa 5-18 on esitetty. Aseta paistojärjestelmä valujauheen käyttöohjeiden mukaisesti, mukaan lukien lämmitysaika, lämmitysnopeus, lämpötila ja pitoaika. Jotta uunin lämpötila olisi tarkka ja hallittavissa ja suuret vaihtelut vältettäisiin, paahtouuniin olisi määritettävä älykäs lämpötilan säätöjärjestelmä. Eri valmistajilla voi olla tiettyjä eroja paahtouuniensa lämpötilan säätöasetuksissa. Yleisesti käytetty ohjausjärjestelmä on ohjelmoitava älykäs laite, kuten kuvassa 5-19 on esitetty, jossa on yleensä kymmeniä lämmitysohjelmatoimintoja ja PID-toimintoja (proportion, integral, differential coefficient). Niistä PV-ikkuna (prosessimuuttuja) näyttää mitatun arvon, SV-ikkuna (asetusarvo) näyttää asetusarvon ja etenemispalkki 0~100% osoittaa tehon lähtösuhteen.

Kuva 5-18 Kaksikerroksisten valumuottien sijoittaminen paahtouuniin.

Kuva 5-19 Ohjelmoitava älykäs laite.

Kun suoritat ohjelmointitoimintoja, kytke ensin virta päälle, paina ▲-näppäintä 2 s ajan, jotta SV-ikkunassa näkyy "STOP", ja noudata sitten seuraavia ohjeita sen asettamiseksi.

① Paina ▲-näppäintä, jolloin PV-näyttöön tulee "C01", joka ilmaisee ohjelmoitavan lähtölämpötilan; paina ◀, ▲, ▶-näppäintä, jotta SV saavuttaa halutun lähtölämpötilan.

② Paina sitten SET-näppäintä, jolloin PV-näytössä näkyy "to1", joka ilmaisee ajan, joka kuluu seuraavan asetetun lämpötilan saavuttamiseen lähtölämpötilasta; paina ◀, ▲, ▼-näppäintä, jotta SV saavuttaa halutun ajan.

③ Paina sitten uudelleen SET-näppäintä, jolloin PV-näyttöön ilmestyy "C02", mikä ilmaisee aiemmin asetetun lähtölämpötilan C01, jonka saavuttaminen haluttuun lämpötilaan kesti t01 aikaa; paina ◀, ▲, ▼-näppäintä, jotta SV saavuttaa halutun lämpötilan.

④ Paina sitten uudelleen SET-näppäintä, jolloin PV-näytössä näkyy "t02″, joka ilmaisee ajan, joka tarvitaan seuraavan asetetun lämpötilan saavuttamiseen C02:sta; toista edelliset vaiheet, kunnes halutut lämpötilat ja ajat on asetettu, enintään 30 segmenttiä.

⑤ Aseta viimeisen parametrin arvoksi "-121", jos haluat ottaa käyttöön automaattisen sammutuksen.

⑥ Odota, että SV-näytössä näkyy "STOP", paina sitten ▼-näppäintä, jotta SV-ikkunassa näkyy "RUN", ja laite alkaa automaattisesti toimia asetetun ohjelman mukaisesti.

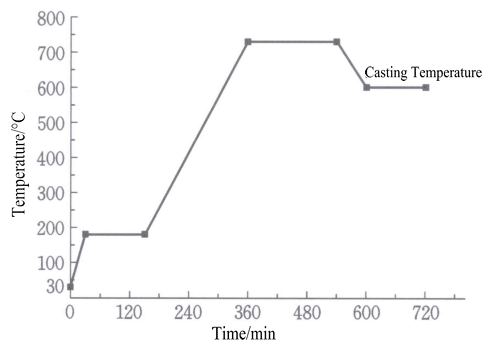

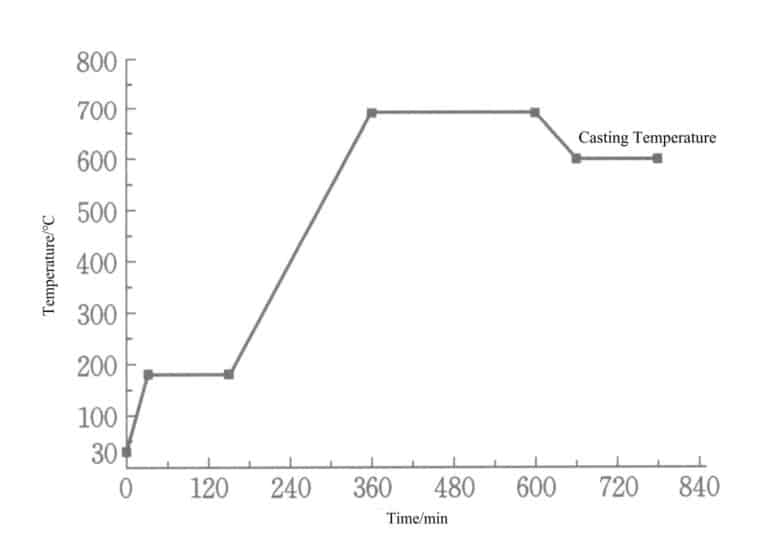

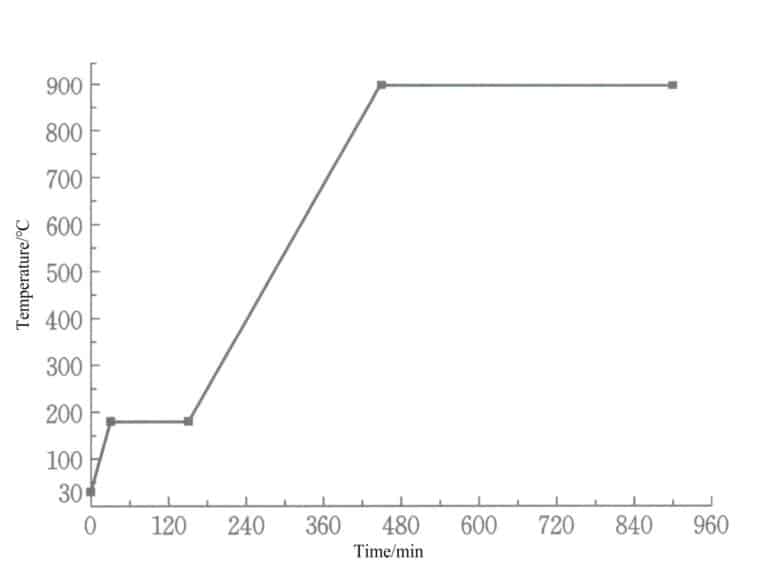

Kuvassa 5-20 esitetyn kipsimallin paahtojärjestelmän vaiheet ovat seuraavat.

① Paina ◀-näppäintä C01=30℃;

② Paina SET-näppäintä t01=30 min;

③ Paina SET-näppäintä C02=180℃;

④ Paina SET-näppäintä t02=120 min;

⑤ Paina SET-näppäintä C03=180℃;

⑥ Paina SET-näppäintä t03=210 min;

⑦ Paina SET-näppäintä C04=730℃;

⑧ Paina SET-näppäintä t04=180 min;

⑨ Paina SET-näppäintä C05=730 ℃;

⑩ Paina SET-näppäintä t05=60 min;

⑪ Paina SET-näppäintä C06=600℃;

⑫ Paina SET-näppäintä t06=120 min;

⑬ Paina SET-näppäintä C07=600℃;

⑭ Paina SET-näppäintä t07=-121.

Kun valumuotti on sintrattu korkeassa lämpötilassa, saavutetaan vaadittu lujuus, jolloin valuaineeseen muodostuu erilaisia onteloita malleja varten, ja se jäähdytetään muotin kuivauksen jälkeen vaadittuun valulämpötilaan.

(10) Työn päättyminen

Kun valumuotin valmistustehtävä on suoritettu, katkaise asiaankuuluva virtalähde, puhdista laitteet ja työskentelyalue ja aseta ruostumattomasta teräksestä valmistetut säiliöt, investointisekoittimet, kumipohjat jne. niille varattuun paikkaan.

Copywrite @ Sobling.Jewelry - Custom korujen valmistaja, OEM ja ODM korut tehdas

II jakso Vahakipsivalumuottien tuotanto

1. Taustatiedot

1.1 Vahasettivalun käsite

1.2 Wax-Set Casting -tekniikan edut

(1) Säästää aikaa ja parantaa tuotannon tehokkuutta. Kun kyseessä ovat korkealaatuiset kanavapatonkikorutuotteet, vahan kiinnityksen tehokkuus voi olla 2~4 kertaa suurempi kuin kullan kiinnityksen; kun kyseessä ovat alempien laatuvaatimusten tuotteet, vahan kiinnityksen tehokkuus voi jopa ylittää kullan kiinnityksen tehokkuuden useita kymmeniä kertoja.

(2) Vähentää työvoimakustannuksia. Perinteiset kullan kiinnitystoiminnot edellyttävät kiven kiinnitystyöntekijöiltä suurta ammattitaitoa, mikä tarkoittaa, että korutehtaiden on investoitava paljon ammattitaitoisia työntekijöitä kiven kiinnitysosastolle, mikä lisää merkittävästi työvoimakustannuksia. Työvoimakustannukset muodostavat suuren osan vähäarvoisten korujen valmistuksen kokonaiskustannuksista. Käyttämällä vahan kiinnitystekniikkaa työvoimakustannuksia voidaan alentaa huomattavasti.

(3) Vähentää jalometallien hävikkiä. Kun käytetään perinteistä kullan kiinnitystekniikkaa, kiinnitysasentoa on usein tarpeen säätää, jolloin jalometallien menetys on suhteellisen suurta. Vahan kiinnityksessä säädöt tehdään vahamuottiin, mikä vähentää jalometallien hävikkiä huomattavasti.

(4) Vahan asetustoiminnot vaativat vain yksinkertaisia työkaluja, mikä voi vähentää huomattavasti hiontatyökalujen, kuten koneen purseiden ja ripustushiomakoneen, investointi- ja häviökustannuksia.

(5) Uutena kiinnitysmenetelmänä vahasettivaluprosessi tarjoaa tekniset edellytykset korusuunnittelun innovoinnille, ja joitakin korutuotteita voidaan valmistaa vain vahasettivaluprosessin avulla.

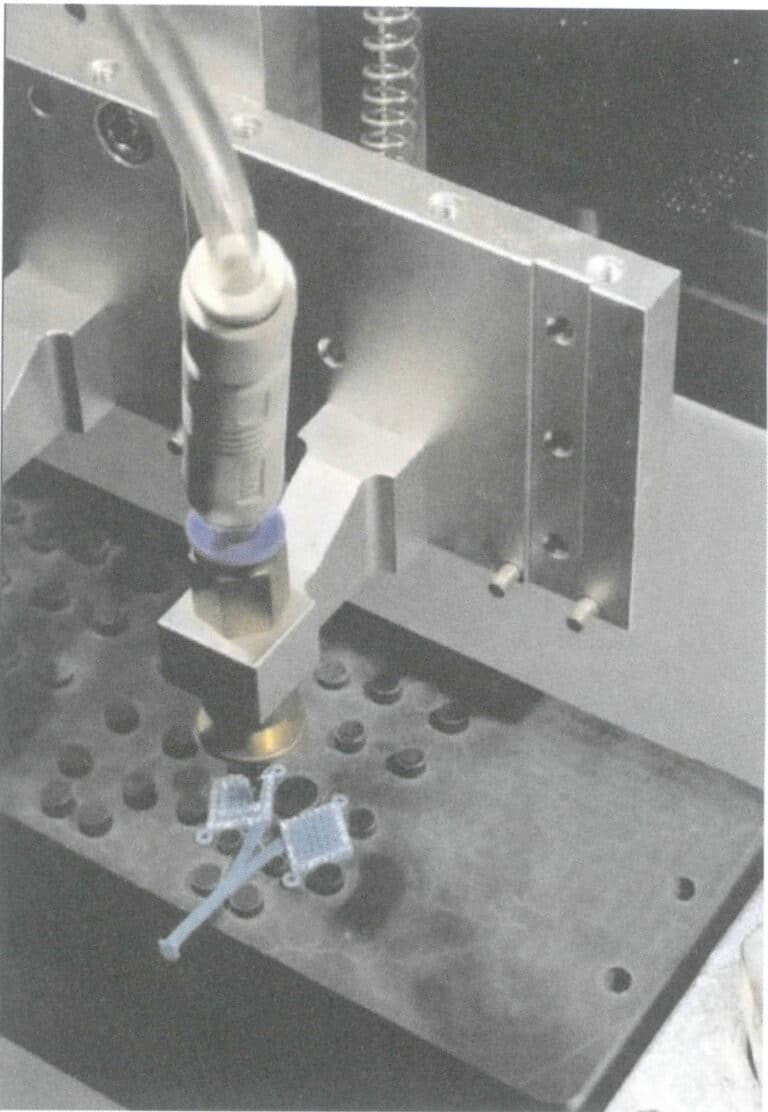

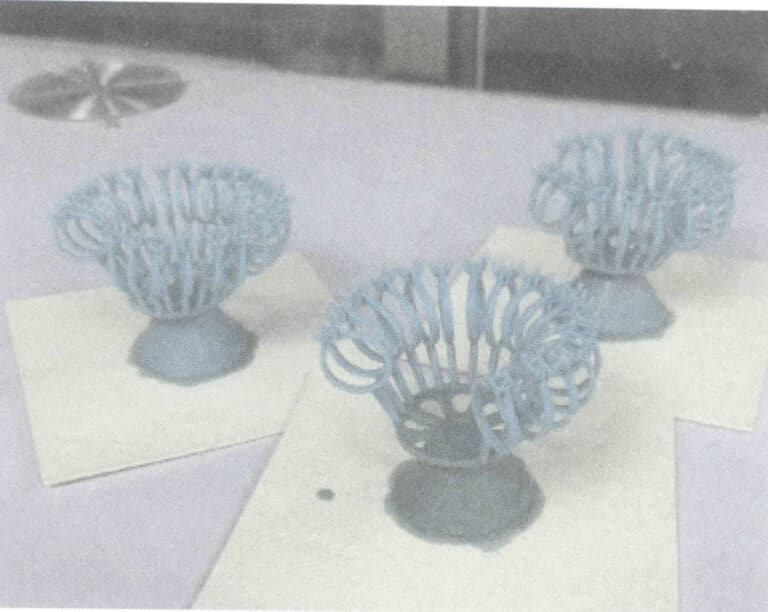

(6) Vahasäiliövalu on tehokas tapa saavuttaa automatisointi asetuksissa. Kauan aikaa valaminen tehtiin viallisista metalliaihioista, jolloin turvauduttiin yksinomaan käsityöhön. Kun kuitenkin käytetään vahasettivaluprosessia, jalokivet upotetaan vahamuottiin, jolloin hyödynnetään matalaa sulamispistettä ja hyvää elastisuutta. Tämä mahdollistaa jalokivien automaattisen upottamisen robottivarsien ja tunnistimien avulla, mikä parantaa merkittävästi tuotannon tehokkuutta ja kiinnityslaadun vakautta, kuten kuvassa 5-21 on esitetty.

1.3 Erityisvaatimukset Wax-Set Casting kipsivalumuottien valamiseen

Boorihapon lisääminen valujauheiden sijoituslietteeseen auttaa estämään jalokivien palamista ja värimuutoksia paahto- ja valuprosessien aikana. Sillä on suojaava tehtävä. Boorihappoa voidaan lisätä kahdella tavalla: yksi on lisätä se suoraan valujauheen valmistuksen aikana ja sekoittaa se tasaisesti; toinen on käyttää tavanomaista valujauhetta ja käyttää kyllästettyä boorihappovettä sijoituslietteen valmistuksessa (huoneenlämmössä boorihappojauheen kyllästysliukoisuus 100 ml:aan vettä on yleensä enintään 5 g). Koska kipsin kovettumisnopeus kiihtyy boorihapon lisäämisen jälkeen, työaika on vain 6~7 minuuttia, joten on tärkeää valvoa koko toimintaprosessin nopeutta, jotta varmistetaan, että valulietteellä on riittävästi tyhjiöaikaa vahamuottiin juuttuneiden kuplien poistamiseksi (kehyksen pohjassa tai sen läheisyydessä olevat kuplat muodostavat valukappaleeseen vaikeasti poistettavia metallihelmiä; valulietteeseen voidaan lisätä pieni määrä nestemäistä pesuainetta, jotta voidaan parantaa sen kostutusominaisuuksia ja välttää kuplien juuttuminen). Lisäksi valun aikana on oltava varovainen, jotta jalokivet eivät syrjäytyisi.

Markkinoilla on nyt saatavilla valujauheita, jotka on suunniteltu erityisesti vahasettivalua varten. Kun käytät näitä valujauheita, noudata jauheen valmistajan antamia käyttösuosituksia, kuten veden ja jauheen suhdetta, sekoitusaikaa, tyhjiöaikaa ja kovettumisaikaa. Valumuotin on annettava seistä 1,5-2 tuntia ennen vahanpoistoa ja paistamista.

1.4 Vahanpoisto ja paahtaminen

Sekä höyry- että paahtovahausta voidaan käyttää vahasettivalussa. Tärkeintä on poistaa kaikki vahajäämät perusteellisesti ennen valua, sillä hiilijäämät voivat aiheuttaa vikoja metallivalussa ja vaikuttaa valukappaleiden laatuun. Koska jalokiviä uhkaa palaminen, värimuutokset tai halkeilu, kun ne altistetaan korkeille lämpötiloille, lämpöshokille ja lämpöjännitykselle, vahasettivaluprosessissa käytetään yleensä tavanomaista valua alhaisempaa paistolämpötilaa jalokivien suojelemiseksi. Sen vuoksi kohtuullisen paistojärjestelmän luominen valumuotteja varten on ratkaisevan tärkeää vahasettivaluprosessissa. Koska vahan kiinnitystekniikat usein alentavat jonkin verran paistolämpötilaa, höyrynpoisto auttaa vahan poistamisessa. Höyrynpoisto olisi rajoitettava enintään yhteen tuntiin; jos se kestää liian kauan, se voi helposti jättää vesijälkiä tai vahingoittaa muotteja. Höyrynpoiston jälkeen valumuotti on siirrettävä välittömästi leivinuuniin paistamista varten.

Paahtovaikutuksen varmistamiseksi vahaan upotetun valumuotin on kiinnitettävä huomiota seuraaviin seikkoihin paahtamisen aikana: Toiseksi, muotti on kuumennettava mahdollisimman tasaisesti, jotta voidaan vähentää lämpöshokista ja lämpöjännityksestä johtuvien halkeamien riskiä jalokivissä; kolmanneksi, paahtouunissa on oltava riittävä ilmankierto, jotta hiilijäämät voidaan polttaa kokonaan pois vahasta.

Paahtamisen aikana lämpöeristysalustojen asettaminen tietyille lämpötila-alueille auttaa estämään helmien halkeilua. Paahtolämpötila voi vaihdella jalokiven tyypin ja laadun mukaan, ja valumuotin lämpötila valun aikana olisi myös määritettävä materiaalin, valurakenteen ja muiden tekijöiden perusteella.

2. Tehtävän toteuttaminen

Tässä tehtävässä käytetään vahaan asetetuista timanttirenkaista koostuvaa vahapuuta, ja kipsimuotin luomiseen käytetään yksiosaista yhden pullon tyhjiöjauheinvestointisekoitinta. Tuotantoprosessi on sama kuin tavallisten kipsivalumuottien valmistusprosessi, johon voidaan viitata I jakson 2 luvussa, eikä sitä käsitellä tässä tarkemmin.

(1) Valmistelutyö

Mittaa vahamallipuun ulkohalkaisija ja korkeus viivoittimella, valitse sopiva teräspullo, aseta vahamallipuun kuminen pohja teräspullon reunalle ja varmista, että vahamallipuu pysyy pystyssä. Kokoonpannun teräspullon pitäisi mahtua sujuvasti injektointikauhaan, ja sen korkeus ei saisi ylittää 3/4 injektointikauhan korkeudesta, kuten kuvassa 5-22 on esitetty.

(2) Punnitusmateriaalit

Boorihappojauheen 2~3 g:n ja 100 ml:n vesimäärän välisen suhteen mukaan punnitaan deionisoitu vesi ja boorihappojauhe erikseen, lisätään boorihappojauhe veteen ja sekoitetaan, jotta saadaan boorihappo-vesiliuos.

Lasketaan tarvittava määrä investointilietettä teräspullon tilavuuden perusteella ja valmistetaan investointilietettä veden ja jauheen suhteen 39 ml boorihapon vesiliuosta / 100 g:n jauhe mukaan punnitsemalla vastaavat määrät valujauhetta ja boorihapon vesiliuosta.

(3) Sekoittaminen ja ensimmäinen kaasunpoisto

Kaada boorihapon vesiliuos sekoitusämpäriin, lisää valujauhe hitaasti deionisoituun veteen, peitä kannella ja liitä tyhjiöuuttimen putki. Käynnistä investointisekoitin sekoittamaan 3~4 min ajan, säilyttäen sekoittaminen samansuuntaisena (kuva 5-23). Sijoitusliete poistaa jatkuvasti kuplia tyhjiössä, kuten videossa 5-3 näkyy.

Video 5-3 Sekoittamisen ja ensimmäisen kaasunpoiston demonstraatio

(4) Injektointi

Kun sementtiliete on hyvin sekoitettu, poista sekoitusämpäri ja vaihda sen tilalle tyhjiösäiliö, jossa on vahamallipuu ja teräspullo, kuten kuvassa 5-24 on esitetty. Kaada sementtiliete tasaisesti teräspulloon, jotta täyttöön jäävän kaasun määrä vähenee. On huolehdittava siitä, ettei upotuslietettä kaadeta suoraan vahaan asetetun työkappaleen päälle, jotta estetään jalokivi- tai vahamuotin irtoamisongelmat.

(5) Toissijainen kaasunpoisto

Peitä kansi, käynnistä alipaineistus ja suorita upotusaineen sekundaarinen kaasunpoisto 2 - 3 minuutin ajan, kuten kuvassa 5-25 on esitetty. Varo imuroimasta, jos upotusliete on liian paksua. Toissijaisen kaasunpoiston esittely on nähtävissä videoissa 5-4.

Kuva 5-24 Injektointi

Kuva 5-25 Toissijainen kaasunpoisto

Video 5-4 Toissijaisen kaasunpoiston demonstraatio

(6) Pysyvä

Vapauta tyhjiö laastitynnyrissä, poista valumuotti, aseta se tasaiselle alustalle ja anna sen olla 1,5-2 tuntia.

(7) Höyryllä tapahtuva vahanpoisto

Täytä ensin höyrynpoistouuni riittävällä määrällä vettä ja käynnistä lämmityslaite. Kun vesi kiehuu, käännä valumuotti ja aseta se vahanpoistolaatikkoon kuvan 5-26 mukaisesti. Käytä höyryä sulattamaan muotin sisällä oleva vahamuotti, jolloin se pääsee valumaan ulos valumuotista. Aikaa on säädettävä noin 60 minuuttiin, eikä se saa olla liian pitkä, jotta boorihapon suojavaikutus jalokiven pinnalla ei heikkene.

(8) Sijoitusvalumuottien paahtaminen

Priorisoi käyttämällä pyörivää paahtouunia asettamalla valumuotti kääntöpöydälle siten, että valuportti on alaspäin, kuten kuvassa 5-27 on esitetty. Aseta vaha-asetettu valumuotti paahtojärjestelmään kuvan 5-28 mukaisesti.

Kuva 5-27 Valumuotin sijoittaminen pyöröpaahtouuniin.

Kuva 5-28 Vahasettivalu Paahtojärjestelmä

(9) Työn päättyminen

Kun olet suorittanut valutehtävän, katkaise asiaankuuluva virransyöttö, puhdista laitteet ja työpaikka ja sijoita työkalut ja materiaalit niille varattuun paikkaan.

III jakso Happosidonnaisten keraamisten valumuottien tuotanto

1. Taustatiedot

1.1 Happosidottu valujauhe

(1) Peruskokoonpano

Kipsivalujauheella on huono lämpöstabiilisuus, ja se soveltuu vain metalleille, joiden sulamispisteet ovat suhteellisen alhaiset. Korkean sulamispisteen omaaville metallimateriaaleille, kuten platinalle, palladiumille ja ruostumattomalle teräkselle, kipsimuottien käyttäminen aiheuttaa vakavia muotin hajoamisreaktioita, joten on tarpeen käyttää valumuotteja, joilla on parempi lämmönkestävyys.

Happosidottu valujauhe on tällä hetkellä tärkein tämäntyyppisessä korujen valussa käytettävä valumuotin materiaali, joka koostuu sideaineista, tulenkestävistä täyteaineista ja modifiointiaineista. Sideaine valmistetaan fosforihaposta tai fosfaateista, tulenkestävät täyteaineet ovat yleensä kvartsijauhetta ja sulatettua kvartsijauhetta, ja modifiointiaineisiin kuuluvat kostutusaineet, vaahdonpoistoaineet ja suspendointiaineet.

(2) Valumuotin laajenemisnopeus

Happosidotusta valujauheesta valmistetuilla valumuoteilla on tietty laajenemisnopeus kovettumis- ja sintrausprosessien aikana, ja laajenemisnopeuden suuruus liittyy läheisesti valukappaleiden tarkkuuteen. Kokonaislaajenemisnopeus koostuu kolmesta osasta - jähmettymislaajenemisnopeudesta, kosteuden imeytymislaajenemisnopeudesta ja lämpölaajenemisnopeudesta - kokonaislaajenemisnopeuden ollessa yleensä välillä 1,3%~2,0%.

Neulamainen NH4MgPO4-6H2O ja pylväskiteet muodostavat jähmettymislaajenemisen. Mitä suurempi sideainepitoisuus on, sitä suurempi on jähmettymislaajenemisnopeus. Kun sideainepitoisuus on vakio, MgO:n ja MgO:n massasuhde ja NH4H2PO4 vaikuttaa jähmettymisnopeuteen ja jähmettymisaikaan. Kun suhde on 6:14, jähmettymislaajenemisnopeus on suurempi ja jähmettymisaika pidempi kuin suhteessa 10:10. Täyteaineen partikkelikoko vaikuttaa myös jähmettymislaajenemiseen; kun muut olosuhteet pysyvät muuttumattomina, valujauhe, jonka partikkelikokojakauma on sekoitettu seuraavasti SO2 on suurempi jähmettymislaajenemisnopeus kuin valujauheella, jossa on yksi hiukkasjakauma.

Happosidotun valujauhe-investointilietteen alkukehityksen jälkeen se voi laajentua edelleen, jos se joutuu uudelleen kosketuksiin veden kanssa, jota kutsutaan kosteuden imeytymislaajenemiseksi. Kosteuden imeytymislaajenemisen osuus kokonaislaajenemisnopeudesta on hyvin pieni.

Happoon sidotun valujauheen lämpölaajeneminen johtuu pääasiassa seuraavien aineiden laajenemisesta SO2, joka on vakaampi kuin jähmettymislaajeneminen. Maasälväkvartsin lämpölaajenemisnopeus on huomattavasti suurempi kuin kvartsin; siksi mitä enemmän täyteainepitoisuutta valujauheessa on, sitä suurempi on maasälväkvartsin osuus ja sitä suurempi on lämpölaajenemisnopeus. Suurempi jauhe-neste-suhde johtaa myös suurempaan lämpölaajenemisnopeuteen.

(3) Valumuotin lujuus

Happosidotusta valujauheesta valmistetuilla valumuoteilla on paljon suurempi kokonaislujuus korkean lämpötilan paahtamisen jälkeen kuin kipsivalumuoteilla, joten ne kestävät paremmin sulan metallin hankausta valun aikana. Valukappaleiden pintakäsittely on hyvä, ja virheiden, kuten hiekkareikien ja leimahdusten, todennäköisyys on suhteellisen pieni.

Happoon sidottujen keraamisten valumuottien jäännöslujuus on kuitenkin suhteellisen suuri, mikä vaikeuttaa huomattavasti valukappaleiden puhdistamista valumuoteista.

1.2 Happosidotun valusijoituslietteen suorituskyky

Happosidottuja keraamisia muotteja varten valmistetun panostuslietteen viskositeetti on suuri, joten sitä on vaikea sekoittaa tasaisesti. Siksi sekoittamiseen tarvitaan yleensä tehokas sementtisekoitin, ja sekoitusaikaa olisi pidennettävä asianmukaisesti tasaisen sementtilietteen aikaansaamiseksi.

Hapolla sidotut keraamiset valumuotit ovat sedimenttisiä jähmettymismateriaaleja, joiden jähmettymisen on kestettävä yli kymmenen tuntia. Yritysten tuotantovauhtiin sopeutumiseksi käytetään usein erikoistunutta imukykyistä paperia jähmettymisprosessin nopeuttamiseksi. Imukykyisen paperin etuna on hyvä veden imeytyminen ja suuri läpäisevyys, minkä vuoksi se ei todennäköisesti aiheuta siirtymiä muokkausprosessin aikana, mikä voi vähentää valukappaleiden pinnan välkettä.

2. Tehtävän toteuttaminen

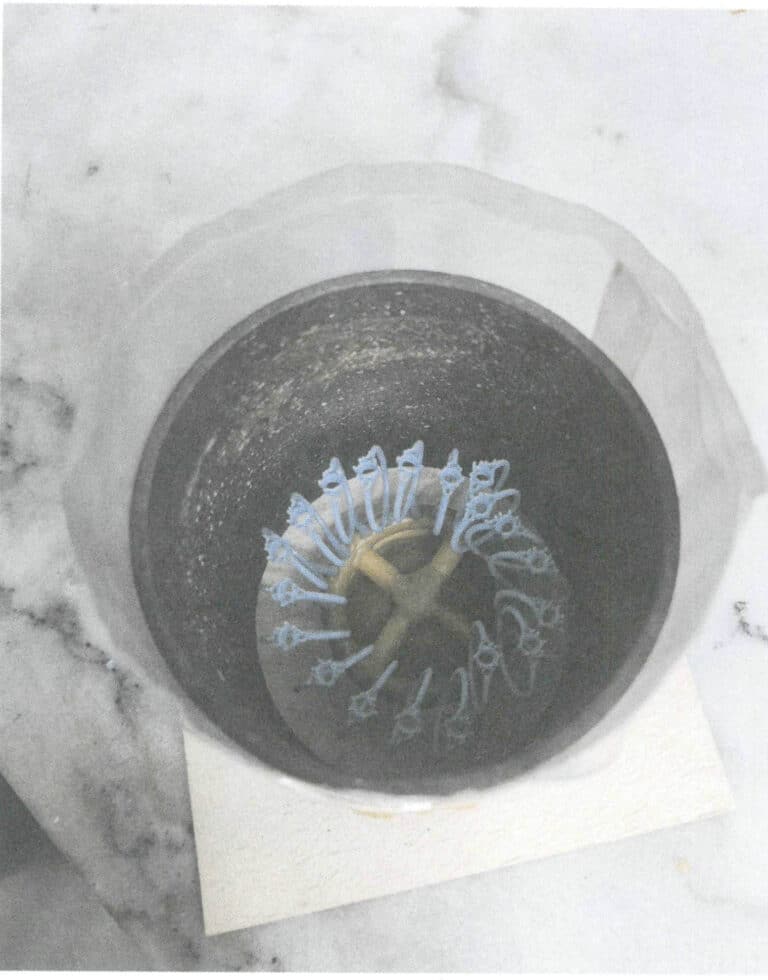

Tässä tehtävässä käytetään platinaa sisältävää valujauhetta, jolla luodaan muotit Pt950-korujen tyhjiöcentrifugaalivalua varten.

(1) Valmistelutyö

Käytä valumuotin pohjana imukykyistä pahvia ja leikkaa pohjan keskelle halkaisijaltaan 25 mm:n kokoinen pyöreä reikä kuvan 5-29 mukaisesti. Vaha voidaan poistaa ontelosta tämän reiän kautta paahtamisen aikana. Hitsaa kartongin keskelle halkaisijaltaan 25 mm:n ja korkeudeltaan 25 mm:n kartiomainen valukuppi. Kiinnitä vahamallipuu tai vahamuotti vahan kaatokuppiin, kuten kuvassa 5-30 näkyy.

Kuva 5-29 Imukykyisestä pahvista valmistettu pohja

Kuva 5-30 Vahamallipuun kiinnittäminen

Valitse sopiva teräspullo vahamallipuun perusteella; vahamallipuun korkeuden on oltava vähintään 25 mm alempana kuin teräspullon. Keskipakovalumenetelmän ansiosta sulan metallin voima on voimakas, eikä teräspullon seinämiin tehdä reikiä. Kiinnitä kerros imukykyistä paperia teräspullon sisäseinämään jähmettymisprosessin nopeuttamiseksi (kuva 5-31) ja varaa samalla rako lämpölaajenemisen kompensoimiseksi valumuotin paahtamisen aikana, mikä helpottaa muotinpoistoa ja puhdistusta valun jälkeen. Käytä leveää teippiä 10~20 mm:n sylinterimäisen korkeusesteen luomiseen teräspullon yläosaan, jotta estetään upotuslietteen ylivuoto tyhjiöuuton aikana.

(2) Punnitusmateriaalit

Laske tarvittavan sijoituslietteen tilavuus teräspullon tilavuuden mukaan ja suurenna laskentatulos 1,15-kertaiseksi materiaalin valmistamiseksi. Laimenna sideainetiiviste sideaineen ja veden tilavuussuhteen = 1:14 mukaisesti. Lisää sideainetta deionisoituun veteen puhtaassa muovisäiliössä ja sekoita hyvin kuvan 5-32 mukaisesti. Punnitse laimennettu sideaineliuos ja vastaava määrä valujauhetta erikseen veden ja jauheen suhteen 30 ml:100 g mukaisesti.

Kuva 5-31 Imukykyinen paperi teräspullossa.

Kuva 5-32 Laimennettu sideaine

(3) Sijoituslietteen sekoittaminen

Puhdista sekoitusämpäri ja sekoitusneste suuritehoisella investointisekoittimella, lisää punnittu laimennettu sideaineliuos ja lisää valujauhe hitaasti nesteeseen hitaasti sekoittaen (kuva 5-33). Kun valujauhe alkaa ohentua, siirry keskinopeaan sekoittamiseen 10~15 minuutin ajan.

(4) Ensimmäinen kaasunpoisto

Laita valujauhe-investointilietettä tyhjiöuuttimeen evakuoitavaksi; kun investointilietettä alkaa kiehua voimakkaasti, jatka evakuointia 1 minuutin ajan (kuva 5-34).

Kuva 5-33 Sijoituslietteen sekoittaminen

Kuva 5-34 Valupulverin sijoituslietteen imurointi

(5) Injektointi

Kaada sijoitusliete teräskolviin välttäen vahamuotin suoraa pesua sijoituslietteellä.

(6) Toissijainen kaasunpoisto

Aseta valumuotti tyhjiöuuttimeen, tyhjiöi uudelleen 1~2 min ajan ja lisää sitten sijoituslietettä teräspullon yläreunan mukaiseksi nestepinnan laskun mukaan.

(7) Seisominen veden imemiseksi

Aseta säiliöön noin 30 mm paksu kerros imukykyistä jauhetta ja tasoita sen pinta. Aseta valumuotti imukykyisen jauheen päälle ja odota, että se jähmettyy (kuva 5-35).

(8) Valumuotin paahtaminen

Kun valumuotti on jähmettynyt, poista imukykyinen pahvi teräspullon pohjasta ja teippi sen yläosasta. Tasoita muotin yläpinta taltalla. Aseta valumuotti paahtouuniin ja aseta tumma paahtokäyrä kuvan 5-36 mukaisesti. Paahtamisen jälkeen ontelon pinnan pitäisi olla puhtaan valkoinen.

Kuva 5-35 Aseta valumuotti imukykyisen jauheen päälle ja anna sen vaikuttaa.

Kuva 5-36 Platinavalumuotti Paahtojärjestelmä

(9) Työn päättyminen

Kun olet suorittanut valumuotin valmistustehtävän, sammuta asiaankuuluva virtalähde, puhdista laitteet ja työtila ja laita työkalut ja materiaalit niille varattuihin paikkoihin.