Cara Menguasai Seni Pembuatan Cetakan Pengecoran Investasi

Prinsip-prinsip dasar dan keterampilan operasional untuk 3 tugas umum

Proses pengecoran presisi adalah metode utama untuk membentuk perhiasan logam, dan kualitas cetakan pengecoran investasi merupakan faktor penting yang menentukan kualitas coran. Cetakan pengecoran perhiasan umumnya dibuat dengan menggunakan bubuk pengecoran komersial yang dicampur dengan air untuk membuat bubur investasi. Menurut titik leleh dan sifat kimiawi bahan pengecoran, bubuk pengecoran perhiasan terutama dibagi menjadi dua kategori: satu jenis menggunakan gipsum sebagai pengikat dan terutama digunakan untuk bahan pengecoran seperti emas, perak, dan tembaga; jenis lainnya menggunakan asam fosfat atau fosfat sebagai pengikat dan terutama digunakan untuk bahan pengecoran seperti platina, paladium, dan baja tahan karat. Serbuk pengecoran biasanya terdiri dari agregat tahan api, pengikat, dan aditif, dan berbagai merek serbuk pengecoran bervariasi dalam komposisi dan proporsi aditif, yang menyebabkan perbedaan tertentu dalam kinerja bubur investasi. Namun, dalam produksi, sering kali perusahaan yang berbeda menggunakan merek bubuk pengecoran yang sama, dan bahkan perusahaan yang sama menggunakan jenis bubuk pengecoran yang sama pada tahap produksi yang berbeda, yang mengakibatkan fluktuasi kinerja bubur investasi dan kualitas cetakan. Saat mencampur bubur investasi, perlu untuk menetapkan persyaratan proses pencampuran ilmiah dan menerapkannya secara ketat. Cetakan pengecoran basah mengandung cetakan lilin atau resin dan memiliki kelembapan dalam jumlah besar, yang harus dibakar seluruhnya melalui pemanggangan bersuhu tinggi untuk menghilangkan cetakan lilin (resin) dan kelembapan pada cetakan pengecoran sebelum dapat digunakan untuk menuangkan logam cair. Metode dan proses pemanggangan cetakan Pemanggangan secara signifikan memengaruhi kualitas cetakan pengecoran.

Proyek ini memungkinkan siswa untuk menguasai prinsip-prinsip dasar dan keterampilan operasional pembuatan cetakan pengecoran gipsum biasa, cetakan pengecoran gipsum dengan pengaturan lilin, dan cetakan pengecoran keramik berikatan asam melalui tiga tugas khas dan latihan perluasan setelah kelas.

Mesin Pengaturan Lilin Otomatis

Daftar Isi

Bagian I Produksi Cetakan Pengecoran Gipsum Biasa

1. Latar Belakang Pengetahuan

1.1 Bubuk Pengecoran Gipsum

(1) Komposisi Bubuk Pengecoran

Bubuk pengecoran gipsum perhiasan telah dikomersialkan secara luas, dan berbagai jenis bubuk pengecoran tersedia di pasaran. Merek bubuk pengecoran yang lebih umum digunakan termasuk merek asing seperti Kerr, R&R, SRS, dan Golden Star, serta merek dalam negeri seperti Gaoke, Hunter, dan Yihui. Serbuk pengecoran yang diproduksi oleh produsen yang berbeda bervariasi dalam komposisi kimia dan kinerja. Secara umum, bubuk pengecoran gipsum biasanya terdiri dari tiga bagian. Pertama adalah agregat tahan api, yang paling umum digunakan adalah kuarsa dan kristobalit, yang memiliki sifat tahan api yang tinggi dan mengalami transformasi struktur kristal selama pemanasan, disertai dengan pemuaian volume yang signifikan, yang dapat mengimbangi penyusutan gipsum. Kedua adalah gipsum hemihidrat, yang berfungsi sebagai pengikat dan terutama tersedia dalam tipe α dan tipe β. Saat memproduksi bubuk pengecoran, tipe α lebih disukai, karena memiliki ukuran kristal yang lebih kecil dan membutuhkan lebih sedikit air saat menyiapkan bubur investasi dibandingkan dengan tipe β. Ketiga adalah aditif, yang tersedia dalam berbagai jenis dan memiliki fungsi yang berbeda. Misalnya, retarder dapat menunda proses pelarutan dan gelasi bubuk pengecoran, memungkinkan pengaturan butiran internal yang lengkap dalam cetakan, sehingga meningkatkan kekuatan struktural cetakan; akselerator dapat mengatur viskositas bubur investasi bubuk pengecoran, mempercepat pengaturan dan meningkatkan kekuatan internal dan permukaan cetakan; dispersan dapat memastikan bubur investasi tercampur rata, mencegah sedimentasi dan pelapisan, sehingga meningkatkan kemampuan mengalir dan suspensi bubur investasi; pelumas dapat meningkatkan keterbasahan bubur investasi; dan penghilang busa dapat mengurangi gelembung dalam bubur investasi. Semua ini dapat meningkatkan permukaan akhir cetakan pengecoran.

(2) Mekanisme Pemadatan

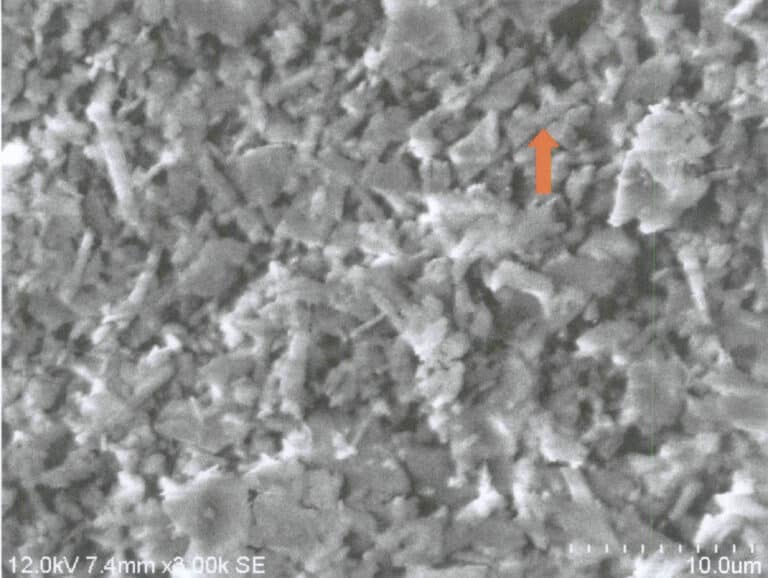

Saat mencampur bubuk gipsum dengan air untuk menyiapkan bubur investasi, gipsum semi-hidrasi tipe α larut dalam air, dan melalui pengadukan, larutan jenuh gipsum semi-hidrasi diperoleh. Hidrasi terjadi, menghasilkan koloid yang sangat terdispersi dan gipsum dihidrat partikulat. Partikel gipsum dihidrat mengalami rekristalisasi, tumbuh menjadi kristal kasar, memungkinkan bubur investasi membentuk badan gipsum yang mengeras dengan ikatan dan kohesi, sehingga mencapai kekuatan cetakan pengecoran yang diinginkan. Pembentukan struktur kristal gipsum dihidrat dapat dibagi menjadi dua tahap: tahap pertama adalah pertumbuhan kristal yang baru terbentuk yang bersentuhan satu sama lain, membentuk kerangka struktur kristal, seperti yang ditunjukkan pada Gambar 5-1, tahap kedua adalah pertumbuhan kristal yang berkelanjutan setelah kerangka terbentuk. Kekuatan akhir struktur gipsum yang mengeras sangat bergantung pada kelarutan pengikat gipsum dan laju pelarutannya.

1.2 Karakteristik Cetakan Pengecoran Gipsum

Suhu pengecoran untuk perhiasan emas, perak, dan tembaga di bawah 1100 ℃, sehingga pengecoran cetakan gipsum umumnya digunakan. Ini memiliki keuntungan sebagai berikut: pertama, reproduktifitas yang baik; gipsum mengembang saat mengkristal, mengisi detail halus cetakan, menghasilkan pola yang jelas dan tiga dimensi yang kuat; kedua, dispersibilitas yang baik; untuk ornamen yang halus dan berbentuk rumit, bubuk sisa pengecoran dapat dengan mudah dihilangkan tanpa kerusakan; ketiga, mudah dioperasikan dan dikuasai.

Namun demikian, komponen utama gipsum adalah kalsium sulfat, yang memiliki stabilitas kimiawi yang buruk pada suhu tinggi dan ketahanan terhadap api yang terbatas. Ketika suhu melebihi 1200 ℃, ia akan terurai, melepaskan gas sulfur dioksida, yang sangat mempengaruhi kualitas coran. Jika cetakan pengecoran tidak dipanggang secara menyeluruh, dan terdapat sisa karbon, suhu penguraian gipsum akan semakin menurun.

1.3 Bubur Investasi Gipsum

(1) Rasio Air terhadap Serbuk

Rasio air terhadap bubuk biasanya dinyatakan sebagai rasio air terhadap bubur investasi atau rasio air terhadap padatan, yang menunjukkan jumlah air yang ditambahkan per 100 g bubuk pengecoran (dalam ml). Rasio air-ke-bubuk adalah salah satu indikator penting untuk mengukur kinerja fisik dan proses cetakan pengecoran, dan ini merupakan parameter penting yang terkait dengan keberhasilan atau kegagalan persiapan bubur investasi dan pembuatan cetakan, dengan dampak yang beragam. Pertama, ini mempengaruhi waktu gel dan fluiditas bubur investasi pengecoran. Ketika rasio air-ke-bubuk meningkat, fluiditas bubur investasi meningkat secara signifikan sementara waktu pengaturan awal dan akhir diperpanjang. Kedua, hal ini memengaruhi laju ekspansi termal dari cetakan pengecoran. Dengan meningkatnya rasio air-ke-bubuk, laju ekspansi termal cetakan pengecoran dan variabel linier meningkat secara signifikan. Ketiga, hal ini mempengaruhi kecenderungan cetakan pengecoran untuk retak. Dengan meningkatnya rasio air-ke-bubuk, kecenderungan cetakan pengecoran untuk retak menjadi jauh lebih besar. Keempat, hal ini mempengaruhi kekuatan cetakan pengecoran. Dengan meningkatnya rasio air-ke-bubuk, kekuatan suhu normal cetakan pengecoran dan kekuatan suhu tinggi menurun secara signifikan. Kelima, ini mempengaruhi kualitas permukaan cetakan pengecoran. Eksperimen dan praktik produksi telah menunjukkan bahwa setiap jenis bubuk pengecoran memiliki nilai kritis yang ketat untuk rasio air-ke-bubuk. Melebihi atau jatuh di bawah nilai ini akan secara signifikan mempengaruhi kekasaran permukaan cetakan pengecoran, sehingga mempengaruhi kualitas permukaan cetakan pengecoran, terkadang menghasilkan perbedaan kualitas dua tingkat.

Oleh karena itu, ketika menyiapkan bubur investasi gipsum, sangat penting untuk mengontrol secara ketat rasio air-ke-bubuk, menjaga instrumen penimbangan yang digunakan dengan hati-hati, dan memastikan pengukuran yang akurat.

(2) Metode Persiapan Bubur Investasi

Ada dua kategori utama metode persiapan bubur investasi: pencampuran manual dan pencampuran mekanis.

Pencampuran manual relatif fleksibel dan cocok untuk bubur investasi dalam jumlah kecil. Saat menyiapkan bubur investasi, campur sesuai dengan rasio air-ke-bubuk yang diperlukan, aduk bubuk pengecoran dan air, bertindak cepat, dan aduk rata sampai tidak ada gumpalan bubuk untuk memastikan bubur investasi memiliki fluiditas yang baik.

Mixer investasi adalah perangkat yang mencampur bubuk pengecoran dan air ke dalam bubur investasi yang seragam. Menggunakannya sebagai pengganti pengadukan manual akan meningkatkan efisiensi dan membuat pencampuran lebih seragam.

Selama proses pengadukan, sejumlah besar gas tercampur, yang terperangkap di dalam bubur investasi, yang secara signifikan mengurangi kekuatan cetakan pengecoran dan memengaruhi kualitas permukaan pengecoran. Oleh karena itu, perlu menggunakan ekstraktor vakum untuk menghilangkan lumpur investasi.

Saat ini, ada dua metode utama untuk menghilangkan gelembung yang dihasilkan selama proses persiapan bubur investasi. Salah satunya adalah dengan menambahkan penghilang busa ke bubuk casting. Ini dapat berdifusi dalam busa, membentuk film lapisan ganda pada dinding busa, mengurangi tegangan permukaan busa secara lokal, mengganggu efek penyembuhan diri busa, dan menyebabkan busa pecah. Namun, penghilang busa yang berlebihan dapat mempengaruhi kinerja bubur investasi, dan pengaruhnya dalam bubur investasi gipsum dengan viskositas tinggi juga terbatas. Metode kedua adalah dengan menggunakan degassing vakum. Gas memiliki kelarutan tertentu dalam cairan, yang dipengaruhi oleh faktor-faktor seperti tekanan dan suhu. Mengambil kelarutan udara dalam air murni sebagai contoh, pada suhu tertentu, seiring dengan menurunnya tekanan, kelarutan udara dalam air terus menurun. Sebaliknya, pada tekanan tertentu, saat suhu meningkat, kelarutan juga menurun.

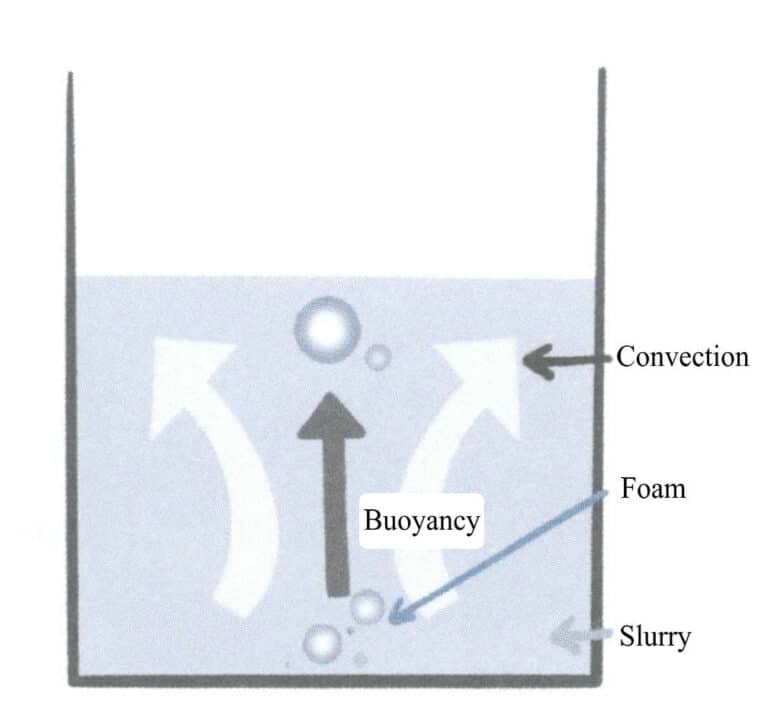

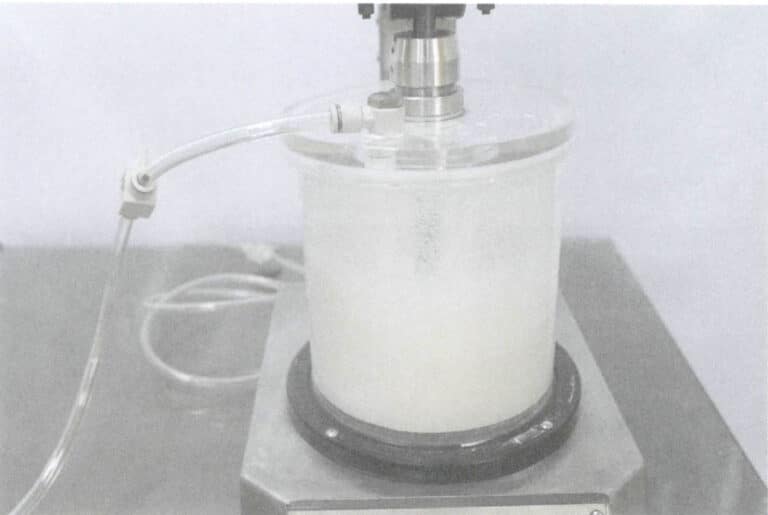

Gas biasanya ada dalam cairan dalam bentuk inti gelembung. Namun, dalam bubur dengan viskositas tinggi, agregasi dan pertumbuhan inti gelembung serta kecepatan naiknya gelembung karena daya apungnya sangat lambat. Oleh karena itu, kekuatan eksternal harus diandalkan untuk membawa gelembung ke permukaan cairan, dan degassing pengadukan vakum adalah metode yang relatif efektif. Metode ini menggunakan pompa vakum untuk menarik bagian dalam wadah ke ruang hampa udara. Ini mengaduk bubur investasi dengan pisau pengaduk, secara paksa menyebabkan gelembung yang mengembang dalam bubur investasi mengapung ke permukaan untuk degassing, seperti yang ditunjukkan pada Gambar 5-2.

Mixer investasi yang digunakan dalam metode pencampuran mekanis dibagi menjadi dua kategori utama: mixer investasi sederhana yang terpisah dan mixer investasi vakum terintegrasi.

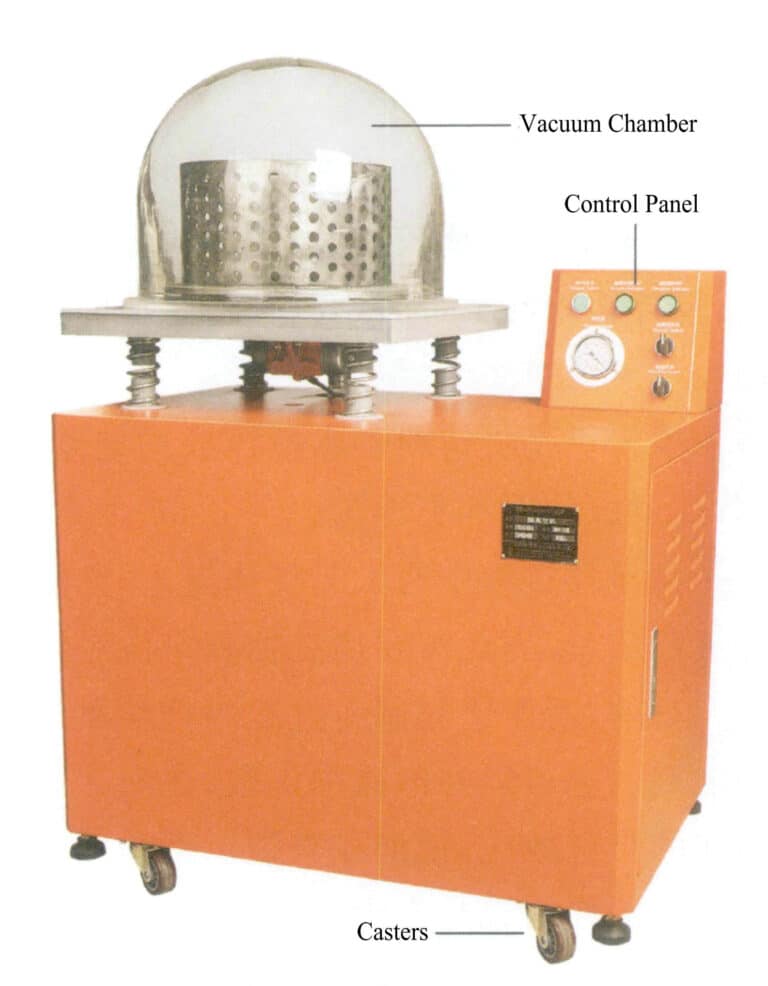

Mixer investasi sederhana yang terpisah ditunjukkan pada Gambar 5-3. Mesin ini memiliki struktur yang sederhana dan tidak mahal. Karena pengadukan dilakukan di atmosfer, maka mudah untuk memasukkan gas. Setelah mengaduk bubur investasi gipsum dengan baik, ekstraktor vakum diperlukan untuk menghilangkan gas. Ekstraktor vakum yang umum adalah mesin yang didasarkan pada pegas vakum dan pengukur tekanan, dengan pelat datar yang dipasang di bagian atas kotak mesin. Keempat sudut pelat memiliki pegas yang dapat bergetar, dan lapisan alas karet di atas pelat yang dilengkapi dengan penutup akrilik berbentuk setengah bola. Seperti yang ditunjukkan pada Gambar 5-4, selama ekstraksi vakum, penutup menyatu erat dengan alas karet untuk mencegah kebocoran gas, memastikan kualitas ekstraksi vakum. Menggunakan mixer investasi sederhana yang terpisah untuk membuka bubuk melibatkan beberapa proses, termasuk pencampuran, degassing primer, penuangan, dan degassing sekunder, yang relatif rumit.

Gambar 5-3 Mixer investasi bubuk sederhana tipe split

Gambar 5-4 Ekstraktor vakum

Video 5-1 Demonstrasi pengoperasian mixer investasi vakum satu labu tunggal

Gambar 5-6 Mesin pembuka bubuk otomatis vakum multi-rongga yang terintegrasi

Gambar 5-7 Distribusi labu tuang di ruang tuang

Video 5-2 Demonstrasi operasi pencampuran bubuk otomatis vakum multi-labu

(3) Indikator Kinerja Bubur Investasi

Indikator utama untuk mengukur kinerja bubur investasi gipsum meliputi fluiditas, waktu penuangan, dan waktu pengaturan. Fluiditas mengacu pada kemampuan bubur investasi bubuk pengecoran untuk mengalir dan mengisi; waktu penuangan adalah durasi dari awal pencampuran bubur investasi bubuk pengecoran hingga viskositas meningkat ke titik di mana ia tidak dapat lagi dituang; waktu pengaturan adalah durasi dari awal pencampuran hingga bubur investasi membeku, di mana titik kilap permukaan menghilang, juga dikenal sebagai hilangnya waktu titik kilap. Waktu pengaturan tergantung pada kinerja bubuk pengecoran dan juga sangat terkait dengan operasi pencampuran bubuk dan rasio air-ke-bubuk.

1.4 Pemanggangan Lilin dari Cetakan Pengecoran Investasi

Setelah bubur investasi mengeras, ada dua metode yang berbeda untuk menghilangkan lilin: uap atau dipanggang.

Menggunakan penghilangan lilin dengan uap dapat lebih efektif dalam menghilangkan lilin, karena cairan lilin meresap ke dalam ketebalan cetakan pengecoran, secara efektif menguranginya menjadi nol, sehingga menghasilkan residu lilin yang sangat sedikit. Selama pemanggangan, atmosfer pereduksi tidak akan terbentuk di dalam cetakan pengecoran, yang bermanfaat untuk menjaga stabilitas kalsium sulfat dalam gipsum, karena atmosfer pereduksi mendorong penguraian termal kalsium sulfat. Selain itu, penghilangan lilin dengan uap juga ramah lingkungan. Saat menggunakan penghilangan lilin uap, penting untuk memastikan bahwa air mendidih tidak terlalu kuat dan mengontrol waktu penghilangan lilin uap; jika tidak, percikan air dapat masuk ke dalam cetakan pengecoran, merusak permukaan cetakan pengecoran dan bahkan menyebabkan kristal kalsium sulfat retak, meningkatkan reaktivitas kristal kalsium sulfat, menurunkan suhu dekomposisi termal, dan mendorong pembentukan pori-pori.

Pemanggangan Lilin secara langsung menggunakan tungku untuk memanaskan cetakan pengecoran, menyebabkan bahan lilin meleleh dan mengalir keluar dari cetakan pengecoran. Karena titik didih bahan lilin relatif rendah jika cairan lilin mendidih dengan hebat selama metode ini, maka dapat merusak permukaan cetakan pengecoran; jika cairan lilin tidak mengalir dengan lancar, maka cairan tersebut dapat meresap ke dalam lapisan permukaan cetakan pengecoran, sehingga menurunkan kualitas permukaan pengecoran. Oleh karena itu, penting untuk mengontrol suhu dan kecepatan pemanasan selama fase pembuangan lilin dan menyiapkan platform isolasi yang sesuai. Selain itu, cetakan pengecoran tidak boleh benar-benar kering sebelum pelepasan lilin; jika tidak, cetakan pengecoran akan mudah retak. Jika penghilangan lilin tidak dapat diselesaikan dalam waktu 2 ~ 3 jam setelah pencampuran bubuk, kain lembab harus menutupi cetakan pengecoran untuk mencegah pengeringan.

1.5 Pemanggangan Cetakan Pengecoran Investasi

Tujuan dari Pemanggangan adalah untuk menghilangkan kelembapan dan sisa lilin pada cetakan pengecoran, mencapai kekuatan suhu tinggi dan permeabilitas udara yang diperlukan, dan memenuhi persyaratan suhu cetakan pengecoran selama penuangan. Sistem Pemanggangan dan peralatan Pemanggangan gelap sangat mempengaruhi kinerja akhir cetakan pengecoran.

Sistem Pemanggangan yang sesuai harus dibuat sebelum memanggang cetakan pengecoran gipsum. Umumnya, produsen bubuk cetakan telah merumuskan pedoman Pemanggangan, dan sistem Pemanggangan mungkin berbeda untuk bubuk cetakan yang diproduksi oleh produsen yang berbeda. Oleh karena itu, perlu dipahami perubahan suhu cetakan pengecoran selama proses pemanasan. Perubahan suhu cetakan pengecoran gipsum selama pemanasan dapat dibagi menjadi tiga tahap. Tahap pertama adalah penguapan air bebas. Dua pertiga dari uap air yang ditambahkan ke dalam campuran gipsum diuapkan, menyerap banyak panas. Karena konduktivitas termal air jauh lebih rendah daripada udara, proses perpindahan panas menyebabkan perbedaan suhu yang signifikan di dalam cetakan pengecoran. Tahap kedua adalah transformasi gipsum dihidrat menjadi gipsum hemihidrat, yang mengalami reaksi endotermik, menghasilkan gradien suhu yang berkurang. Tahap ketiga adalah transformasi gipsum hemihidrat menjadi gipsum keras anhidrat yang tidak larut tanpa efek termal yang signifikan, dan pengisi tidak mengalami perubahan fasa, sehingga menghasilkan perbedaan suhu yang berkurang di dalam cetakan pengecoran. Bidang suhu cetakan pengecoran tergantung pada sifat termal material dan kepadatan massal cetakan pengecoran.

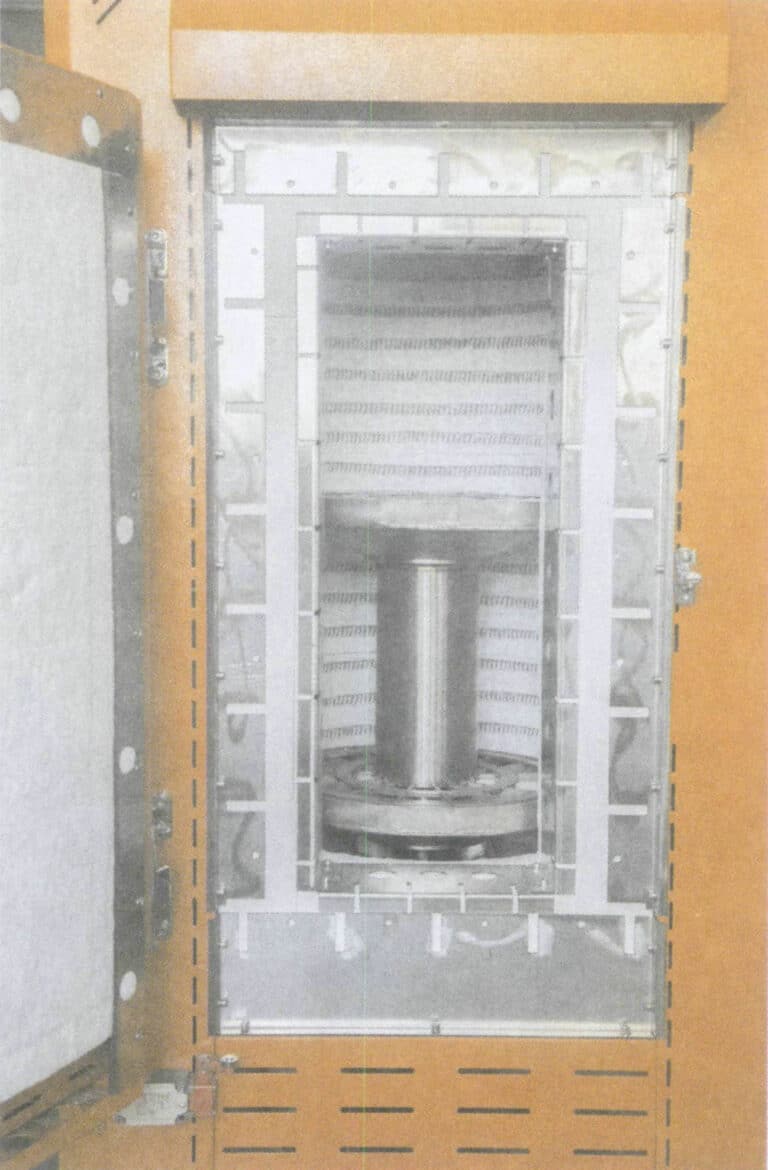

Peralatan pemanggangan memiliki dampak yang signifikan terhadap kualitas pemanggangan cetakan pengecoran. Tungku pemanggangan gipsum yang digunakan dalam industri pembuatan perhiasan umumnya adalah tungku pemanggangan listrik, dan beberapa perusahaan juga menggunakan tungku berbahan bakar minyak. Terlepas dari jenis tungku, mereka biasanya dilengkapi dengan perangkat pengatur suhu dan dapat mencapai pengatur suhu yang tersegmentasi. Gambar 5-8 menunjukkan tungku Pemanggangan listrik yang khas, yang dapat menerapkan kontrol suhu dalam program empat atau delapan segmen. Tungku jenis ini umumnya menggunakan pemanas tiga sisi, dan beberapa menggunakan pemanas empat sisi; Namun, distribusi suhu di dalam tungku tidak seragam, sehingga sulit untuk mengatur atmosfer di dalam tungku selama Pemanggangan. Dalam beberapa tahun terakhir, beberapa tungku Pemanggangan canggih telah muncul untuk mencapai distribusi suhu yang seragam di dalam tungku, menghilangkan sisa lilin dan mengotomatiskan kontrol. Sebagai contoh, untuk mengatasi masalah distribusi suhu yang tidak merata pada tungku resistansi tipe kotak konvensional, tungku Pemanggangan putar menggunakan metode alas berputar (Gambar 5-9), yang memungkinkan cetakan gipsum dipanaskan secara merata, dengan dinding bagian dalam yang halus dan halus, sehingga sangat cocok untuk teknologi pengecoran set lilin yang canggih. Banyak produsen saat ini menggunakan jenis tungku ini dalam teknologi pengecoran set lilin canggih. Tungku yang kokoh dan tahan banting ini menyediakan lingkungan produksi terbaik untuk pengecoran volume yang lebih besar dan jumlah labu baja yang lebih banyak. Selain itu, tungku ini memiliki pemanas di keempat sisinya, dengan partisi bata tahan api lapis ganda di dalamnya, memastikan panas yang seragam dan stabil serta kinerja insulasi yang baik, dan asapnya dibakar sepenuhnya dua kali sebelum dibuang sebagai gas yang tidak berpolusi.

Gambar 5-8 Tungku Perlawanan

Gambar 5-9 Tungku Pemanggang Putar

2. Pelaksanaan Tugas

Tugas ini menggunakan bubuk pengecoran gipsum dan metode pencampuran manual untuk pengecoran perhiasan emas dan perak untuk membuat cetakan pengecoran gipsum.

(1) Pekerjaan Persiapan

Gunakan penggaris untuk mengukur diameter luar dan tinggi maksimum pohon model lilin. Berdasarkan hasil pengukuran, pilih labu baja dengan diameter dalam 100 mm dan tinggi 125 mm. Masukkan bagian bawah inti pohon model lilin ke dalam lubang alas karet, jaga agar pohon model lilin tetap tegak, dan gunakan besi solder untuk mengelas permukaan kontak untuk memastikannya melekat kuat ke alas.

Gunakan penggosok untuk membersihkan permukaan labu baja, kemudian pasangkan ke dalam alas karet sehingga model pohon lilin berada di tengah-tengah labu baja. Kemudian, lilitkan selotip di sekeliling dinding luar labu baja untuk menutup semua lubang, mencegah kebocoran selama penuangan, seperti yang ditunjukkan pada Gambar 5-10. Selotip yang dibungkus harus lebih tinggi 20 ~ 30 cm dari labu baja untuk mencegah bubur investasi meluap selama pembusaan.

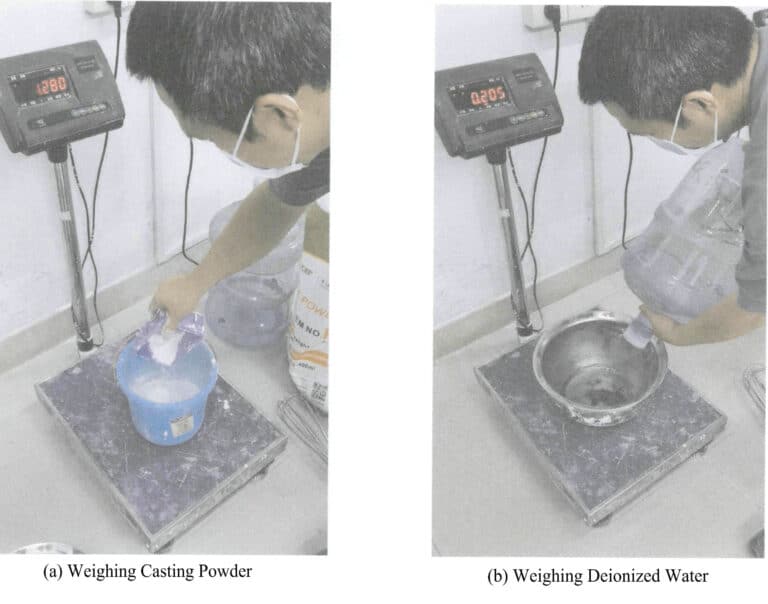

(2) Menimbang Bahan

Pertama, hitung volume labu baja dengan menggunakan rumus berikut ini:

Dalam rumus, volume labu baja adalah V (ml), diameter dalam dan tinggi labu baja adalah ɸ (cm) dan h (cm). Volume yang dihitung kira-kira 982 ml.

Menurut kepadatan bubur investasi sebesar 1,8 g/ml, bubur investasi yang dibutuhkan adalah sekitar 1,768 kg. Mempertimbangkan kerugian akibat adhesi pada dinding kontainer, faktor asuransi 1,15 diambil, sehingga 2,033 kg bubur investasi harus disiapkan.

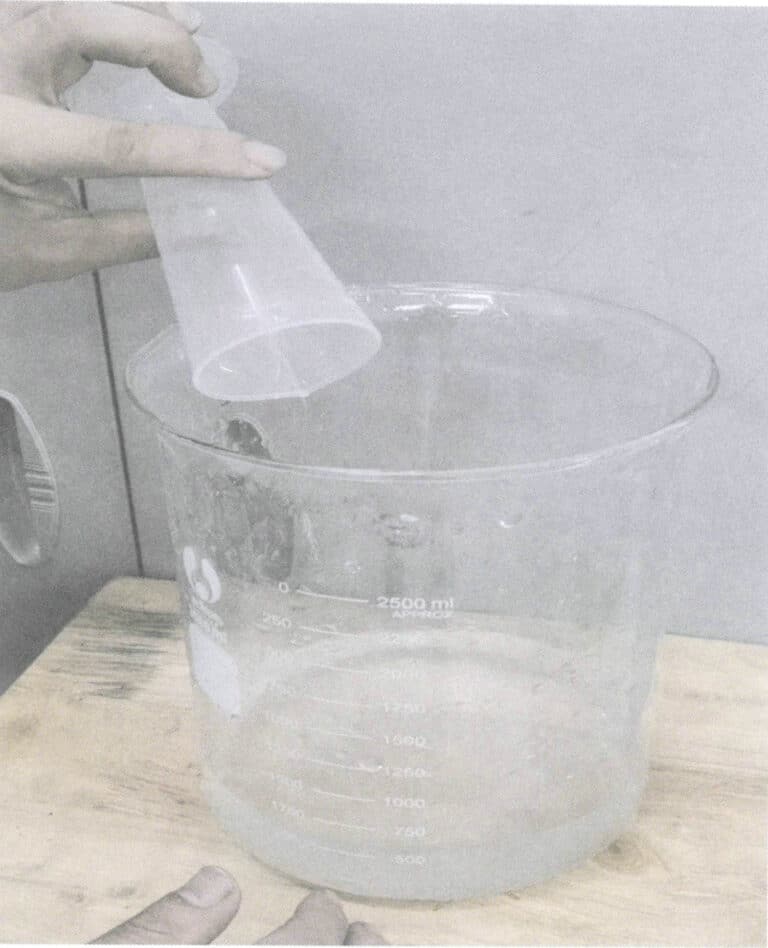

Menurut rasio air-ke-bubuk sebesar 38,5 ml air/100g bubuk, bubur investasi disiapkan dengan menimbang 1,468 kg bubuk pengecoran dan 565 ml air deionisasi. Untuk kenyamanan, air deionisasi dapat ditimbang sesuai dengan 1 g / ml. Serbuk pengecoran dan air disiapkan secara terpisah, seperti yang ditunjukkan pada Gambar 5-11.

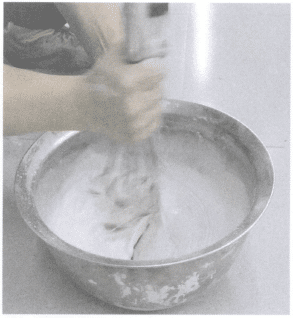

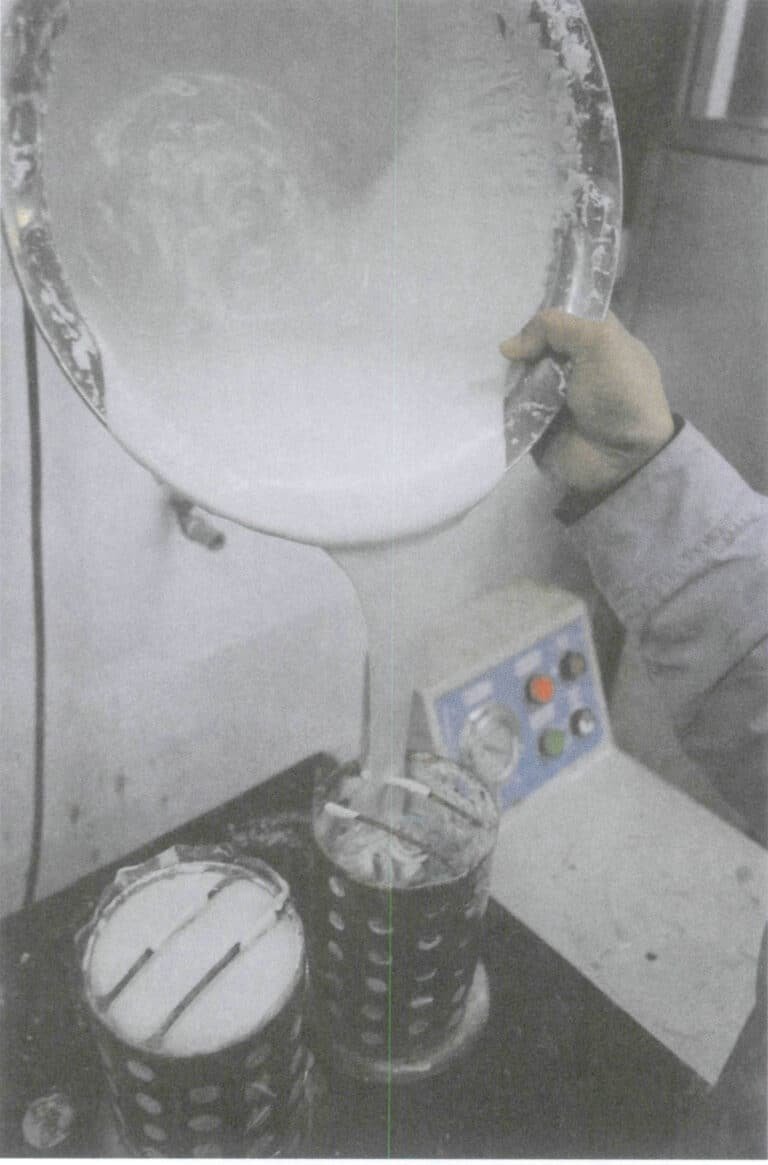

(3) Mencampur Bubur Investasi

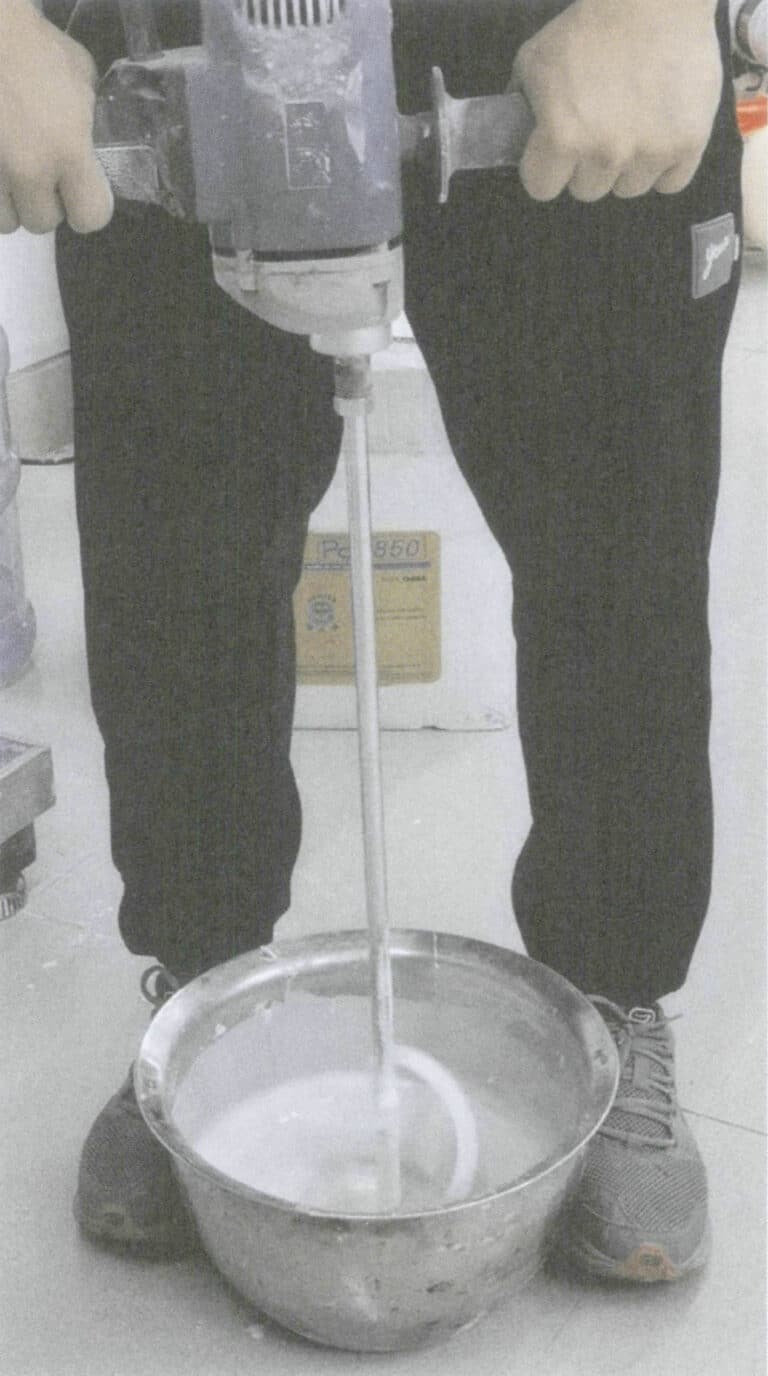

Pertama, tambahkan air deionisasi ke dalam wadah baja tahan karat, lalu tuangkan bubuk pengecoran secara perlahan ke dalam air, menggunakan mixer investasi untuk mencampur, mulai perlahan dan kemudian lebih cepat, dengan gerakan yang lincah. Kikis dinding dan bagian bawah wadah untuk menghindari bubuk pengecoran menempel di sana. Aduk selama 2,5 ~ 3,5 menit hingga terbentuk bubur investasi yang seragam, tanpa ada partikel serbuk yang menggumpal, seperti yang ditunjukkan pada Gambar 5-12.

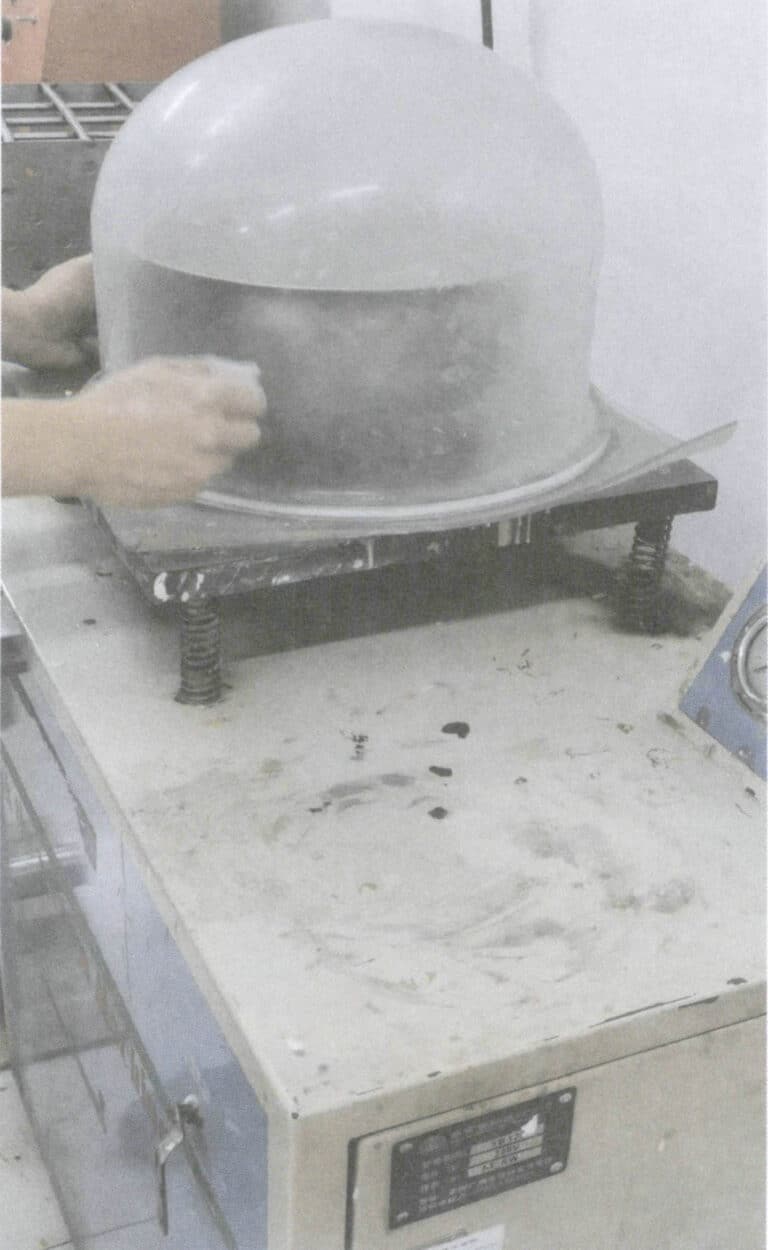

(4) Degassing Pertama

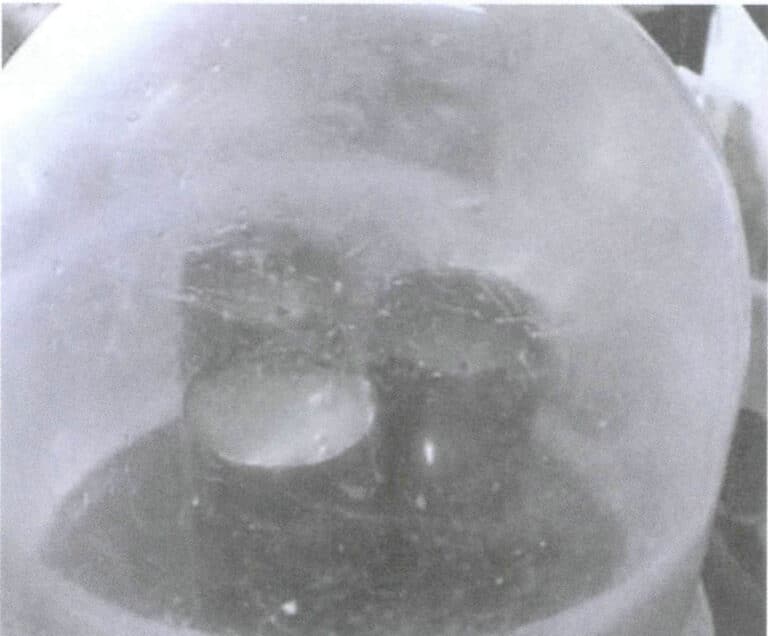

Tempatkan mangkuk bubur investasi di ruang vakum, tutupi dengan penutup akrilik transparan, dan nyalakan ekstraktor vakum dan perangkat getaran, sehingga gelembung di dalam bubur investasi menghilang di bawah getaran mikro dan vakum, seperti yang ditunjukkan pada Gambar 5-13. Perhatikan kenaikan permukaan bubur investasi; jika bubur investasi akan meluap, Anda dapat memasukkan sedikit udara secara tepat untuk menurunkan level cairan, kemudian buka katup vakum sepenuhnya. Waktu vakum pertama berlangsung selama 1,5 ~ 2 menit sampai tidak ada pendidihan yang hebat pada permukaan cairan. Perhatikan, bahwa waktu vakum tidak boleh terlalu lama untuk menghindari bubur investasi menjadi kental dan kehilangan fluiditas.

(5) Grouting

Letakkan labu baja dengan pohon model lilin di atas meja getaran dan tuangkan bubur investasi secara perlahan di sepanjang dinding labu baja sambil mengetuk permukaan meja dengan lembut untuk memastikan bubur investasi mengalir dengan lancar, sehingga mengurangi udara yang terperangkap selama pengisian. Hindari menuangkan bubur investasi ke pohon lilin untuk mencegah cetakan lilin terlepas, seperti yang ditunjukkan pada Gambar 5-14. Hentikan penambahan bubur investasi ketika bubur investasi berada 20~30 mm di atas pohon model lilin atau sejajar dengan bagian atas labu baja.

Gambar 5-13 Degassing Pertama

Gambar 5-14 Grouting

(6) Degassing Sekunder

Tutup dengan penutup akrilik transparan, nyalakan ekstraktor vakum dan perangkat getaran, dan lakukan degassing sekunder dari bubur investasi dalam labu baja selama 2 ~ 2,5 menit, sambil mempertahankan getaran lembut di atas meja untuk meningkatkan pembuangan gelembung, seperti yang ditunjukkan pada Gambar 5-15.

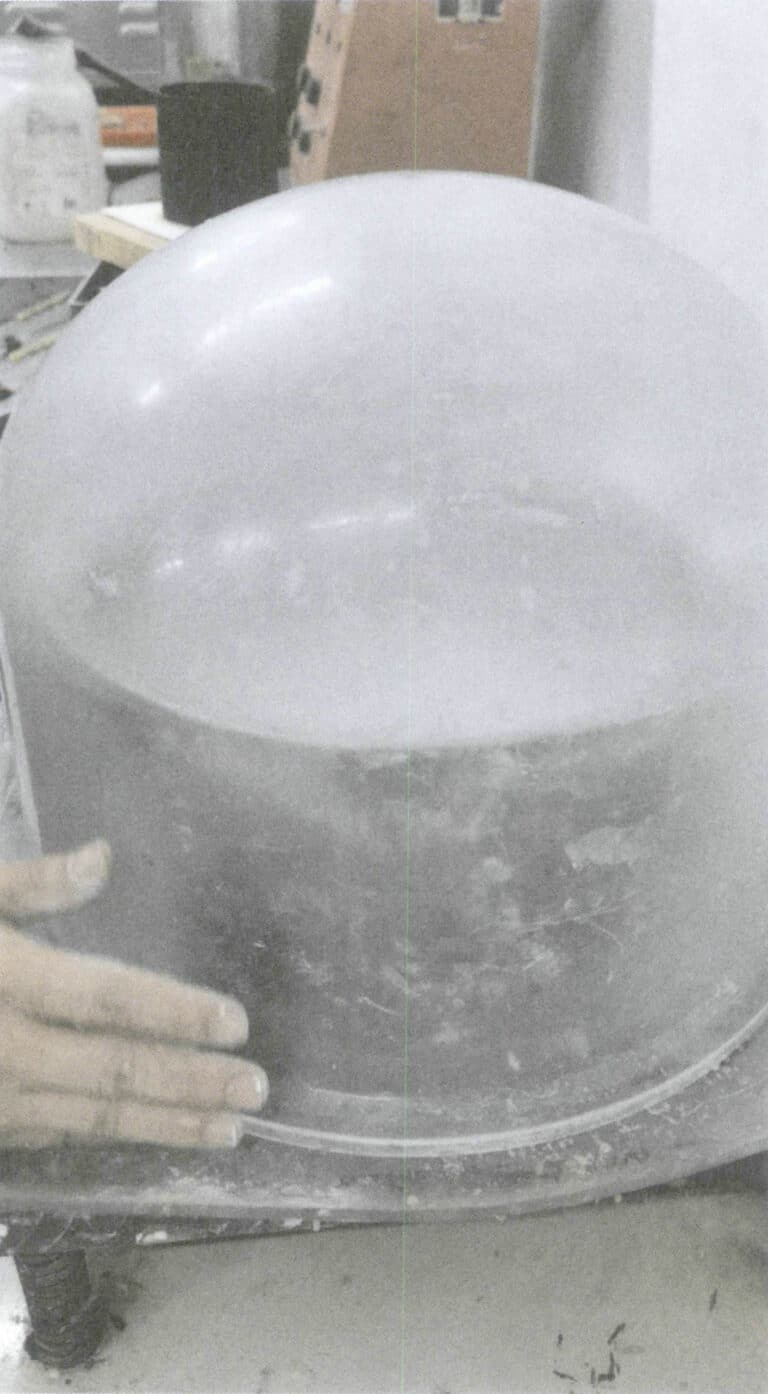

(7) Istirahat

Setelah menyelesaikan operasi grouting dan degassing sekunder pada cetakan pengecoran, cetakan harus didiamkan selama 1,5 hingga 2 jam agar cetakan gipsum dapat mengeras dan mengeras sepenuhnya, seperti yang ditunjukkan pada Gambar 5-16.

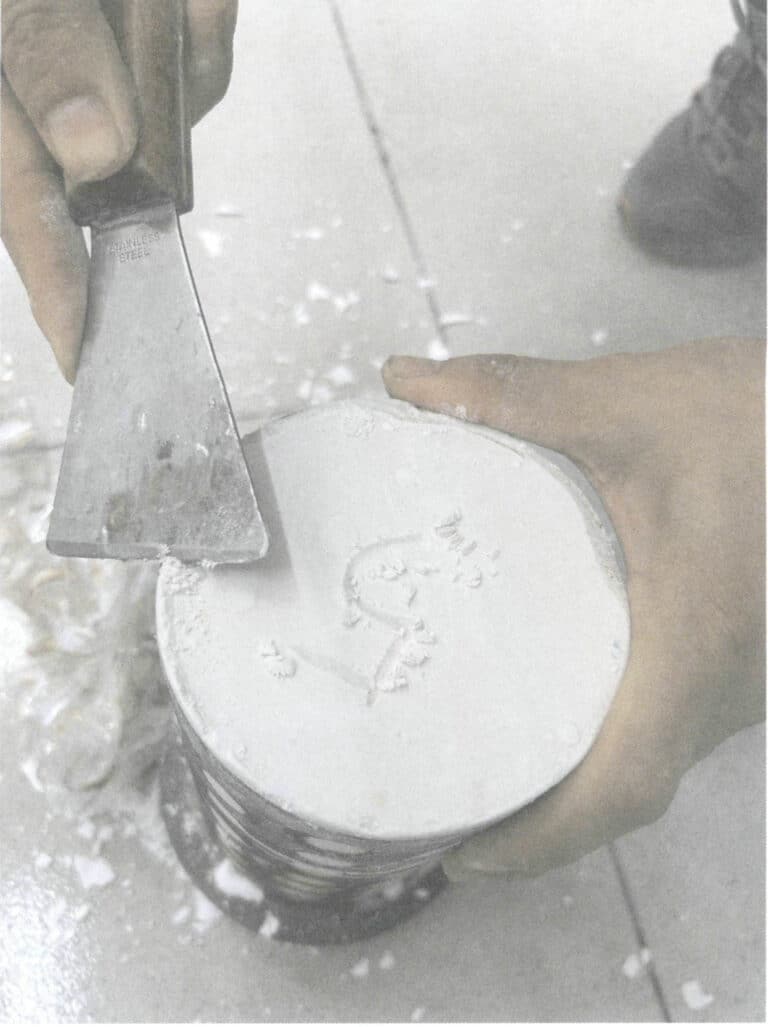

(8) Pembersihan

Lepaskan alas karet, lepaskan bahan pembungkus dan bubur investasi yang tumpah di sekitar labu baja, dan buatlah tanda pada permukaan atas cetakan tuang (Gbr. 5-17).

Gambar 5-16 Cetakan Pengecoran Statis

Gambar 5-17 Pembersihan dan Penandaan

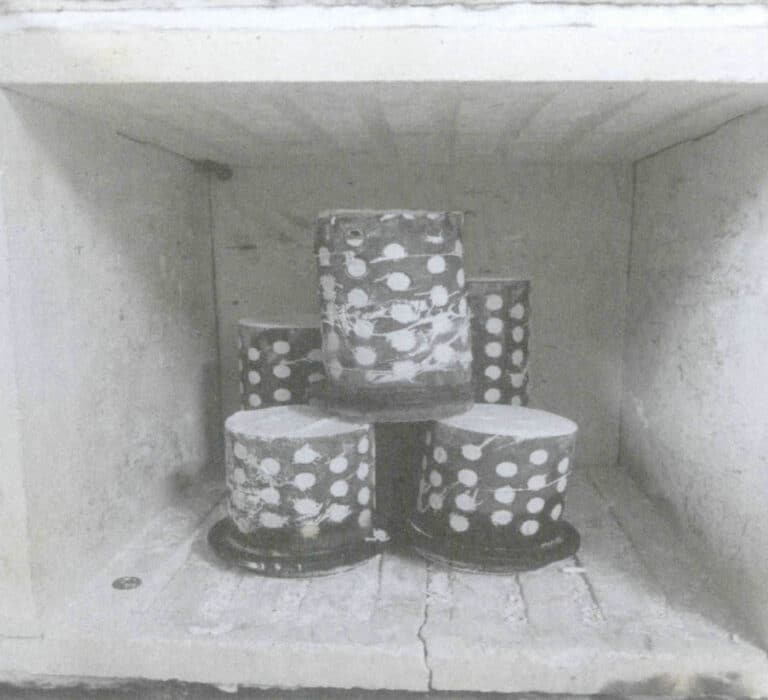

(9) Pemanggangan Cetakan Pengecoran Investasi

Tempatkan langsung cetakan tuang ke dalam tungku pemanggangan dengan port penuangan menghadap ke bawah, sisakan celah tertentu di antara cetakan tuang untuk mencegah pemanasan yang tidak merata. Jika cetakan pengecoran ditumpuk dalam dua lapisan atau lebih, lapisan atas harus terhuyung-huyung dengan lapisan bawah, seperti yang ditunjukkan pada Gambar 5-18. Atur sistem Pemanggangan sesuai dengan panduan penggunaan bubuk pengecoran, termasuk waktu pemanasan, laju pemanasan, suhu, dan waktu penahanan. Untuk memastikan suhu tungku yang tepat dan terkendali serta menghindari fluktuasi yang besar, sistem kontrol suhu yang cerdas harus dikonfigurasikan pada tungku Pemanggangan. Produsen yang berbeda mungkin memiliki perbedaan tertentu dalam pengaturan kontrol suhu untuk tungku Pemanggangan mereka. Sistem kontrol yang umum digunakan adalah instrumen cerdas yang dapat diprogram, seperti yang ditunjukkan pada Gambar 5-19, yang umumnya memiliki lusinan fungsi program pemanasan dan fungsi PID (proporsi, integral, koefisien diferensial). Diantaranya, jendela PV (variabel proses) menunjukkan nilai yang diukur, jendela SV (nilai yang ditetapkan) menunjukkan nilai yang ditetapkan dan bilah kemajuan 0 ~ 200% menunjukkan rasio keluaran daya.

Gambar 5-18 Penempatan cetakan pengecoran dua lapis dalam tungku Pemanggangan

Gambar 5-19 Instrumen cerdas yang dapat diprogram.

Saat melakukan operasi pemrograman, pertama-tama hidupkan daya, tekan tombol ▲ selama 2 detik untuk membuat jendela SV menampilkan "STOP," lalu ikuti langkah-langkah di bawah ini untuk mengaturnya.

① Tekan tombol ▲, dan PV menampilkan "C01", yang menunjukkan suhu awal yang perlu diprogram; tekan tombol ◀, ▲, ▶ untuk membuat SV mencapai suhu awal yang diinginkan.

② Kemudian tekan tombol SET, dan PV menampilkan "to1" yang menunjukkan waktu untuk mencapai suhu yang disetel berikutnya dari suhu awal; tekan tombol ◀, ▲, ▼ untuk membuat SV mencapai waktu yang diinginkan.

③ Kemudian tekan tombol SET lagi, dan PV menampilkan "C02", yang menunjukkan suhu awal C01 yang ditetapkan sebelumnya, yang membutuhkan waktu t01 untuk mencapai suhu yang diinginkan; tekan tombol ◀, ▲, ▼ untuk membuat SV mencapai suhu yang diinginkan.

④ Kemudian tekan tombol SET lagi, dan PV menampilkan "t02" yang menunjukkan waktu untuk mencapai suhu yang ditetapkan berikutnya dari C02; ulangi langkah sebelumnya hingga suhu dan waktu yang diinginkan ditetapkan, dengan maksimum 30 segmen.

⑤ Tetapkan parameter terakhir ke "-121" untuk mengaktifkan pematian otomatis.

⑥ Tunggu hingga SV menampilkan "STOP," lalu tekan tombol ▼ untuk membuat jendela SV menampilkan "RUN," dan instrumen akan secara otomatis mulai bekerja sesuai program yang ditetapkan.

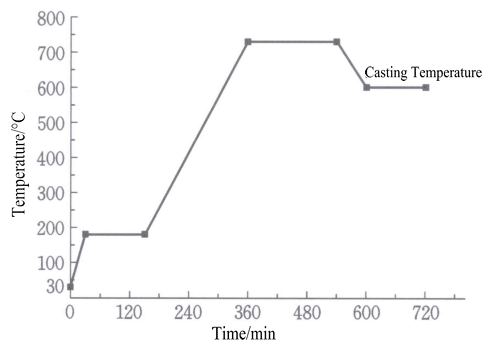

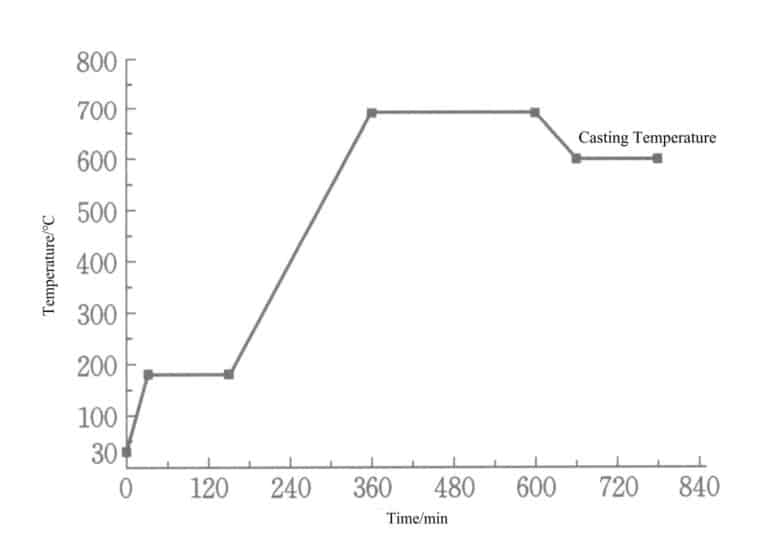

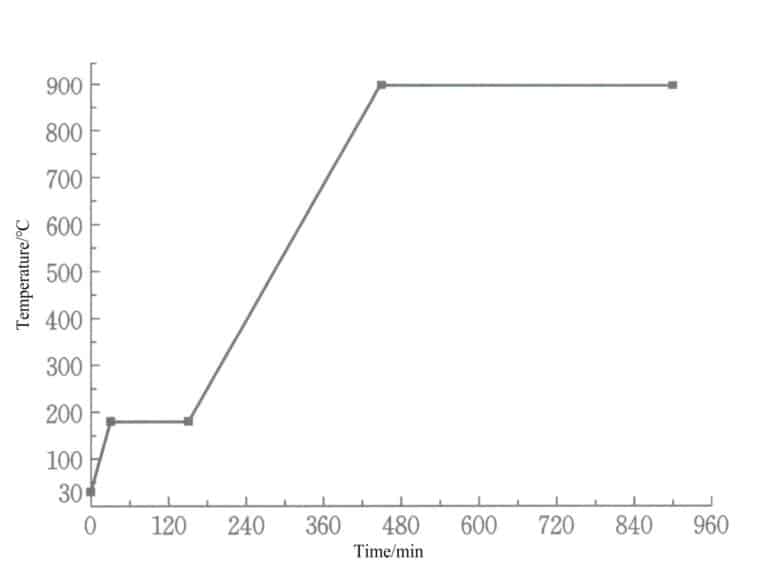

Mengambil sistem pemanggangan model gipsum yang ditunjukkan pada Gambar 5-20 sebagai contoh, langkah-langkahnya ditetapkan sebagai berikut.

(1) Tekan tombol ◀ C01 = 30 ℃;

② Tekan tombol SET t01=30 menit;

③ Tekan tombol SET C02 = 180 ℃;

④ Tekan tombol SET t02=120 menit;

⑤ Tekan tombol SET C03=180℃;

⑥ Tekan tombol SET t03=210 menit;

⑦ Tekan tombol SET C04=730 ℃;

⑧ Tekan tombol SET t04=180 menit;

⑨ Tekan tombol SET C05=730 ℃;

⑩ Tekan tombol SET t05=60 menit;

⑪ Tekan tombol SET C06=600 ℃;

⑫ Press the SET key t06=120 min;

⑬ Press the SET key C07=600℃;

⑭ Press the SET key t07=-121.

After the casting mold is sintered at a high temperature, the required strength is achieved, forming various cavities for models inside the casting blank and then cooling to the required casting temperature after drying the mold.

(10) End of Work

After completing the casting mold-making task, turn off the relevant power supply, clean the equipment and work area, and place the stainless steel containers, investment mixers, rubber bases, etc., in the designated location.

Copywrite @ Sobling.Jewelry - Produsen perhiasan khusus, pabrik perhiasan OEM dan ODM

Section II Production of Wax Gypsum Casting Molds

1. Latar Belakang Pengetahuan

1.1 The Concept of Wax-Set Casting

1.2 Advantages of Wax-Set Casting Technology

(1) Saves time and improves production efficiency. For high-quality requirements of channel-set baguette jewelry products, the efficiency of wax setting can reach 2~4 times that of gold setting; for pave setting products with lower quality requirements, the efficiency of wax setting can even exceed that of gold setting by several dozen times.

(2) Reduces labor costs. Traditional gold setting operations require a high level of skill from the stone-setting workers, meaning that jewelry factories need to invest many skilled laborers in the stone-setting department, significantly increasing labor costs. Labor costs account for a high proportion of the total cost of producing low-value jewelry pieces. By using wax setting technology, labor costs can be greatly reduced.

(3) Reduces the loss of precious metals. When using traditional gold setting technology, it is often necessary to adjust the setting position, resulting in a relatively high loss of precious metals. In wax setting, adjustments are made to the wax mold, thus greatly reducing the loss of precious metals.

(4) Wax setting operations only require simple tools, which can greatly reduce the investment and loss costs of grinding tools such as machine burs and hanging grinder.

(5) As a new setting method, the wax-set casting process provides the technical conditions for innovation in jewelry design, and some jewelry products can only be manufactured through the wax-set casting process.

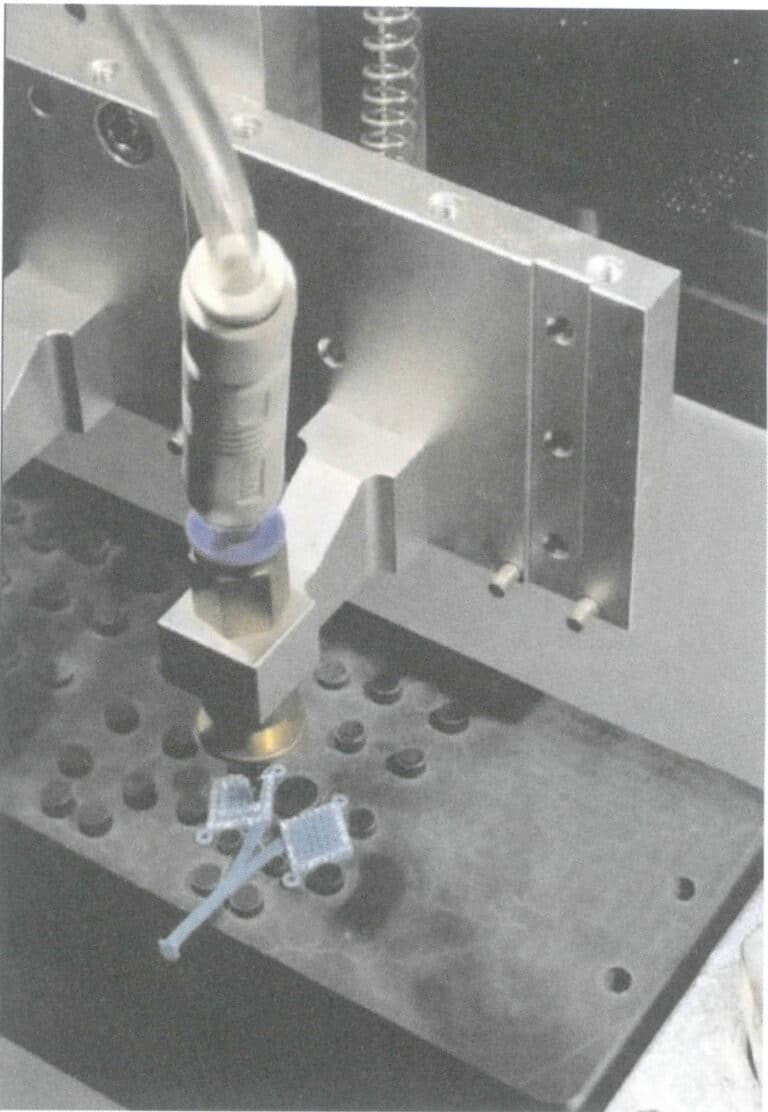

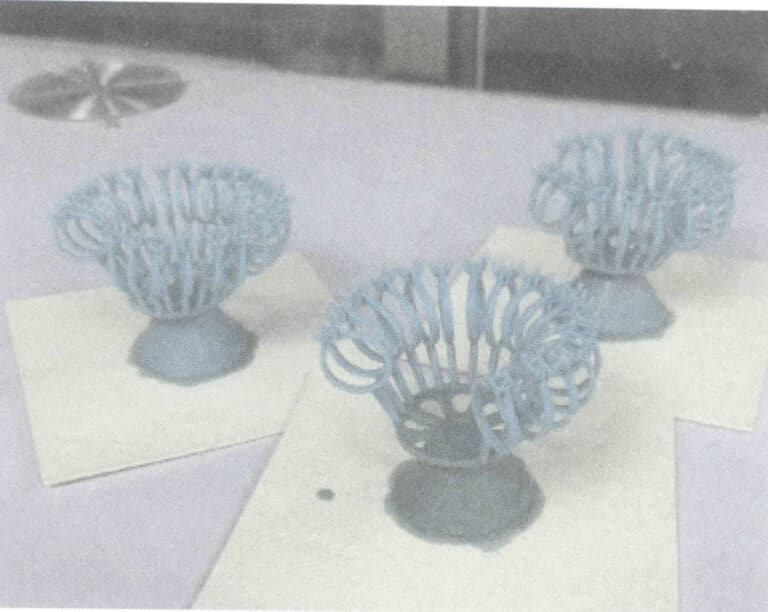

(6) Wax-set casting is an effective way to achieve automation in setting. For a long time, setting was done on defective metal blanks, relying solely on manual labor. However, when using the wax-set casting process, gemstones are embedded in wax molds, taking advantage of the low melting point and good elasticity. This allows for the automatic embedding of gemstones using robotic arms and sensing devices, significantly improving production efficiency and the stability of setting quality, as shown in Figure 5-21.

1.3 Special Requirements of Wax-Set Casting for Gypsum Casting Molds

Adding boric acid to the casting powder investment slurry helps prevent the burning and discoloration of gemstones during the Roasting and casting processes. It plays a protective role. Boric acid can be added in two ways: one is to add it directly during the production of casting powder and mix it evenly; the other is to use conventional casting powder and employ saturated boric acid water when preparing the investment slurry (at room temperature, the saturation solubility of boric acid powder in 100 ml of water is usually no more than 5 g). Due to the accelerated setting speed of gypsum after adding boric acid, the working time is 6~7 min only, so it is important to control the speed of the entire operation process to ensure that the investment slurry has enough vacuum time to remove bubbles stuck to the wax mold (any bubbles at or near the bottom of the bezel will form difficult-to-remove metal beads on the casting; a small amount of liquid detergent can be added to the investment slurry to improve its wetting properties and avoid bubbles getting trapped). In addition, care should be taken during pouring to avoid displacing the gemstones.

Now, casting powders specifically designed for wax-set casting are available on the market. When using these casting powders, follow the usage recommendations from the powder manufacturer, such as water-to-powder ratio, mixing time, vacuum time, and setting time. For the casting mold after grouting, it should be allowed to stand for 1.5~2 h before proceeding with the dewaxing and baking.

1.4 Dewaxing and roasting

Both steam dewaxing and roasting dewaxing can be used in wax-set casting. The key is to thoroughly remove all wax residues before casting, as carbon residues can cause defects in metal casting and affect the quality of the castings. Since gemstones risk burning, discoloration, or cracking when subjected to high temperatures, thermal shock, and thermal stress, a lower baking temperature than conventional casting is generally adopted in the wax-set casting process to protect the gemstones. Therefore, establishing a reasonable baking system for the casting molds is crucial in the wax-set casting process. Because wax setting techniques often reduce the baking temperature to some extent, steam dewaxing helps remove wax. Steam dewaxing should be limited to within 1 hour; if it is too long, it can easily leave watermarks or damage the mold. After steam dewaxing, the casting mold should be immediately transferred to the baking furnace for baking.

To ensure the Roasting effect, the wax-inlaid casting mold must pay attention to the following points during Roasting: First, the Roasting furnace must be able to control the temperature accurately to avoid overheating, which could cause the gemstones to burn or change color; second, the mold should be heated as uniformly as possible to reduce the risk of cracks in the gemstones due to thermal shock and thermal stress; third, there must be sufficient air circulation in the Roasting furnace to completely burn off the residual carbon from the wax.

During Roasting, setting thermal insulation platforms at certain temperature ranges helps prevent gem cracking. The Roasting temperature can vary depending on the type and quality of the gem, and the casting mold temperature during pouring should also be determined based on the material, casting structure, and other factors.

2. Pelaksanaan Tugas

This task uses a wax tree composed of wax-set diamond rings, and a one-piece single-flask vacuum powder investment mixer is used to create the gypsum mold. The production process is the same as that of ordinary gypsum casting molds, which can be referred to chapter 2 in section I and will not be elaborated on here.

(1) Pekerjaan Persiapan

Measure the outer diameter and height of the wax model tree with a ruler, select an appropriate steel flask, place the rubber base of the wax model tree onto the rim of the steel flask, and ensure the wax model tree remains upright. The assembled steel flask should be able to fit smoothly into the grouting bucket, and its height should not exceed 3/4 of the height of the grouting bucket, as shown in Figure 5-22.

(2) Menimbang Bahan

According to the ratio of boric acid powder of 2~3 g added to 100 ml of water, weigh deionized water and boric acid powder separately, add the boric acid powder to the water, and stir to obtain a boric acid aqueous solution.

Calculate the required amount of investment slurry based on the volume of the steel flask, and prepare the investment slurry according to the water-to-powder ratio of 39 ml boric acid aqueous solution / powder of 100 g, weighing the corresponding amounts of casting powder and boric acid aqueous solution.

(3) Mixing and First Degassing

Pour the boric acid aqueous solution into the mixing bucket, slowly add the casting powder into the deionized water, cover with a lid, and connect the vacuum extractor pipe. Start the investment mixer to mix for 3~4 min, maintaining the stirring in the same direction (Figure 5-23). The investment slurry continuously removes bubbles under vacuum, as shown in Video 5-3.

Video 5-3 Mixing and First Degassing Demonstration

(4) Grouting

After the investment slurry is well mixed, remove the mixing bucket and replace it with a vacuum tank containing the wax model tree and steel flask, as shown in Figure 5-24. Pour the investment slurry steadily into the steel flask to reduce the amount of gas trapped during filling. Care should be taken to avoid directly pouring the investment slurry onto the wax-set workpiece to prevent gem or wax mold detachment issues.

(5) Secondary Degassing

Cover the lid, start vacuuming, and perform secondary degassing of the investment slurry for 2 to 3 minutes, as shown in Figure 5-25. Be careful to avoid vacuuming when the investment slurry is too thick. The demonstration of secondary degassing can be seen in Videos 5-4.

Figure 5-24 Grouting

Figure 5-25 Secondary Degassing

Video 5-4 Secondary Degassing Demonstration

(6) Standing

Release the vacuum in the grouting barrel, remove the casting mold, place it on a flat surface, and let it sit for 1.5 to 2 hours.

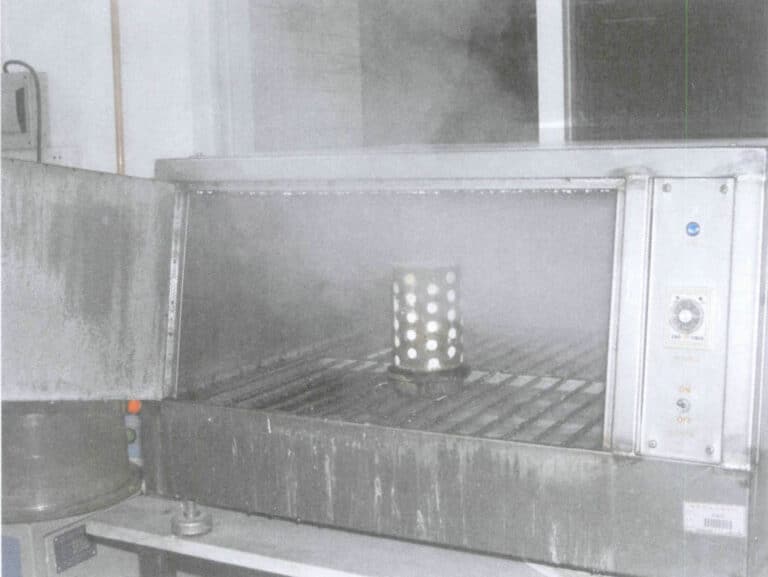

(7) Steam Dewaxing

First, fill the steam dewaxing furnace with enough water and turn on the heating device. When the water boils, invert the casting mold and place it in the dewaxing box, as shown in Figure 5-26. Use steam to melt the wax mold inside the mold, allowing it to flow out of the casting mold. The time should be controlled to around 60 minutes and should not be too long to avoid weakening the protective effect of boric acid on the gem’s surface.

(8) Roasting of Investment Casting Molds

Prioritize using a rotary Roasting furnace, placing the casting mold on the turntable with the pouring gate facing down, as shown in Figure 5-27. Set up the wax-set casting mold Roasting system, as shown in Figure 5-28.

Figure 5-27 Placement of the casting mold in the rotary Roasting furnace

Figure 5-28 Wax-set casting Roasting system

(9) End of work

After completing the casting task, turn off the relevant power supply, clean the equipment and workplace, and place tools and materials in the designated location.

Section III Production of Acid-Bonded Ceramic Casting Molds

1. Latar Belakang Pengetahuan

1.1 Acid-Bonded Casting Powder

(1) Basic Composition

Gypsum casting powder has poor thermal stability and is only suitable for metals with relatively low melting points. For high melting point metal materials such as platinum, palladium, and stainless steel, using gypsum molds will cause severe mold decomposition reactions, so it is necessary to use casting mold materials with better thermal stability.

Acid-bonded casting powder is currently the main casting mold material used for this type of jewelry casting, composed of binders, refractory fillers, and modifiers. The binder is made from phosphoric acid or phosphates, refractory fillers generally use quartz powder and fused quartz powder, and modifiers include wetting agents, defoamers, and suspending agents.

(2) Casting Mold Expansion Rate

The casting molds made from acid-bonded casting powder will have a certain expansion rate during the curing and sintering processes, and the size of the expansion rate is closely related to the precision of the castings. The total expansion rate consists of three parts—solidification expansion rate, moisture absorption expansion rate, and thermal expansion rate, with the total expansion rate generally between 1.3%~2.0%.

The needle-like NH4MgPO4·6H2O and columnar crystals form solidification expansion. The higher the binder content, the greater the solidification expansion rate. When the binder content is constant, the mass ratio of MgO and NH4H2PO4 affects the solidification expansion rate and solidification time. When the ratio is 6:14, it has a greater solidification expansion rate and longer solidification time compared to the ratio of 10:10. The particle size of the filler also affects the solidification expansion rate; when other conditions remain unchanged, casting powder with a mixed distribution of particle sizes of SO2 will have a higher solidification expansion rate than casting powder with a single particle distribution.

After the initial setting of the acid-bonded casting powder investment slurry, further expansion can be obtained if it comes into contact with water again, called moisture absorption expansion. The moisture absorption expansion rate accounts for a very small proportion of the total expansion rate.

The thermal expansion of acid-bonded casting powder mainly comes from the expansion of SO2, which is more stable than solidification expansion. The thermal expansion rate of feldspar quartz is significantly greater than that of quartz; therefore, the more filler content in the casting powder, the greater the proportion of feldspar quartz, and the higher the thermal expansion rate. A larger powder-to-liquid ratio also results in a higher thermal expansion rate.

(3) Casting Mold Strength

The casting molds made from acid-bonded casting powder have a much higher overall strength after high-temperature Roasting than gypsum casting molds, thus having a better ability to withstand the scouring of molten metal during pouring. The surface finish of the castings is high, and the probability of defects such as sand holes and flash is relatively low.

However, the residual strength of acid-bonded ceramic casting molds is relatively high, which greatly increases the difficulty of cleaning the castings from the casting molds.

1.2 Performance of Acid-Bonded Casting Investment Slurry

The investment slurry prepared for acid-bonded ceramic molds has a high viscosity, making it difficult to mix evenly. Therefore, a powerful investment mixer is generally required for mixing, and the mixing time should be appropriately extended to achieve a uniform investment slurry.

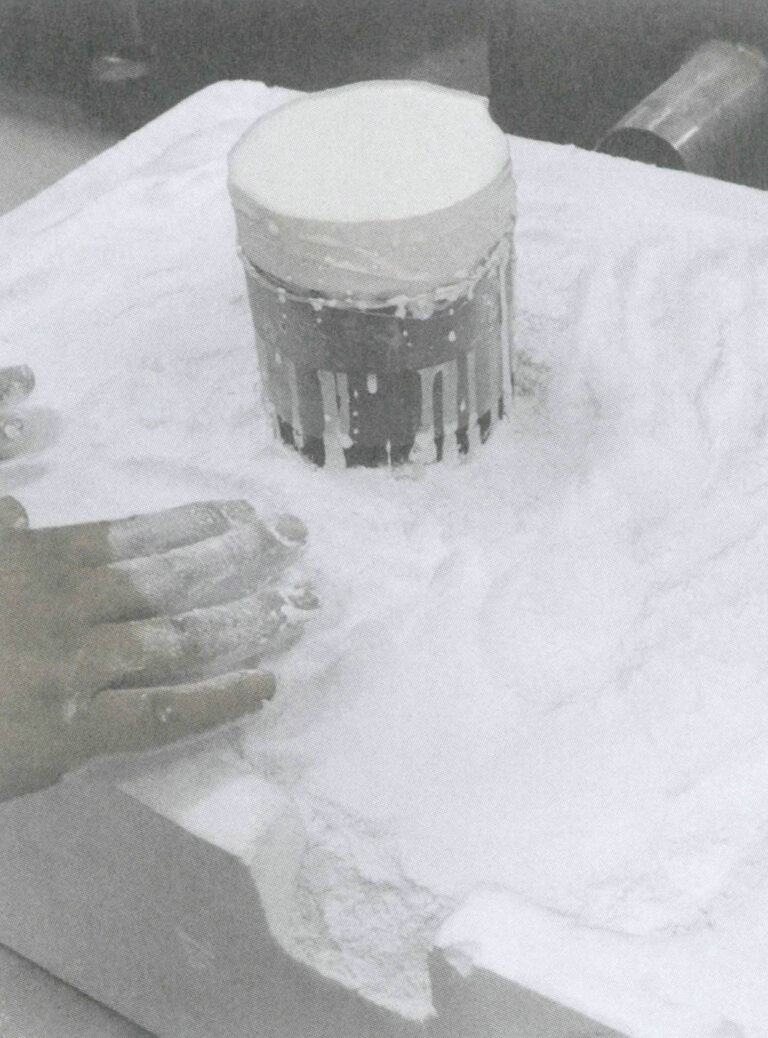

Acid-bonded ceramic casting molds are sedimentary solidification materials that must be left for more than ten hours to solidify. To adapt to the production pace of enterprises, specialized absorbent paper is often used to accelerate the solidification process. The absorbent paper has the advantages of good water absorption and high permeability, making it less likely to cause displacement during the forming process, which can reduce the surface flash of the castings.

2. Pelaksanaan Tugas

This task uses platinum-specific casting powder to create molds for vacuum centrifugal casting of Pt950 jewelry.

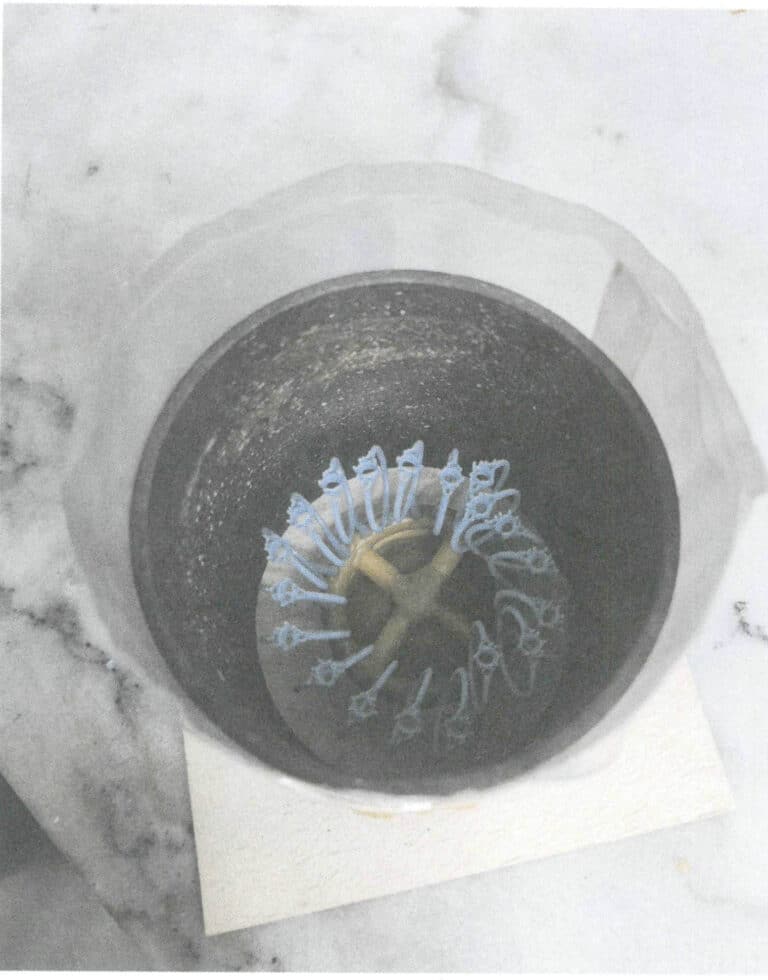

(1) Pekerjaan Persiapan

Use absorbent cardboard as the base for the casting mold, cutting a circular hole with a diameter of 25 mm in the center of the base, as shown in Figure 5-29. The wax can be discharged from the cavity through this hole during Roasting. Weld a conical pouring cup with a diameter of 25 mm and a height of 25 mm at the center of the cardboard. Fix the wax model tree or wax mold onto the wax pouring cup, as Figure 5-30 shows.

Figure 5-29 Base made of absorbent cardboard

Figure 5-30 Fixing the wax model tree

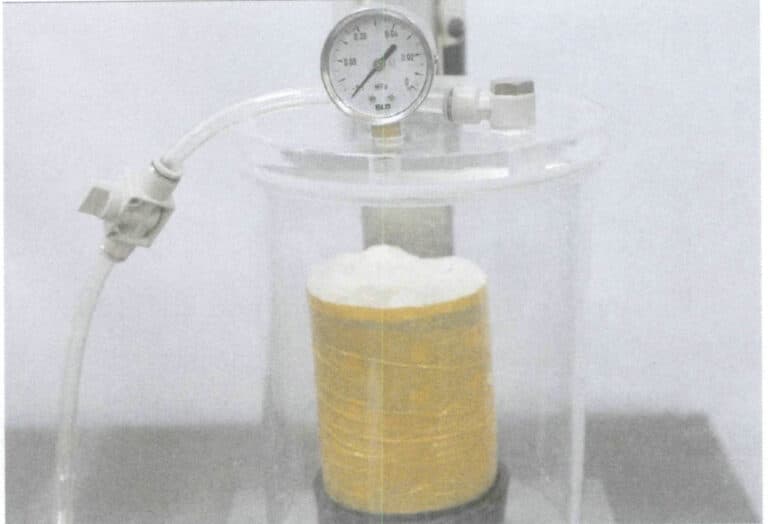

Choose an appropriate steel flask based on the wax model tree; the height of the wax model tree should be at least 25 mm lower than the steel flask. Due to the centrifugal casting method, the force of the molten metal is strong, and no holes are made in the walls of the steel flask. Attach a layer of absorbent paper to the inner wall of the steel flask to speed up the solidification process (Figure 5-31) while reserving a gap for thermal expansion compensation during the casting mold Roasting process, facilitating demolding and cleaning after casting. Use wide tape to create a cylindrical height barrier of 10~20 mm at the top of the steel flask to prevent the investment slurry from overflowing during vacuum extraction.

(2) Menimbang Bahan

According to the volume of the steel flask, calculate the volume of the required investment slurry and enlarge the calculation result by 1.15 times to prepare the material. Dilute the binder concentrate according to the volume ratio of the binder: water=1:14. Add the binder to deionized water using a clean plastic container and stir well, as shown in Figure 5-32. According to the water-to-powder ratio of 30 ml:100g, weigh the diluted binder solution and the corresponding amount of casting powder separately.

Figure 5-31 Absorbent paper in the steel flask

Figure 5-32 Diluted binder

(3) Mencampur Bubur Investasi

Using a high-power investment mixer, clean the mixing bucket and the mixing liquid, add the weighed diluted binder solution, and slowly add the casting powder to the liquid while stirring slowly (Figure 5-33). When the casting powder begins to thin, switch to medium-speed stirring for 10~15 min.

(4) Degassing Pertama

Place the casting powder investment slurry in a vacuum extractor to evacuate; when the investment slurry starts to boil vigorously, continue to evacuate for 1 minute (Figure 5-34).

Figure 5-33 Investment Slurry Mixing

Figure 5-34 Vacuuming the Casting Powder Investment Slurry

(5) Grouting

Pour the investment slurry into the steel flask, avoiding direct washing of the wax mold by the investment slurry.

(6) Degassing Sekunder

Place the casting mold into the vacuum extractor, vacuum again for 1~2 min, and then add investment slurry to match the top edge of the steel flask according to the decrease in liquid level.

(7) Standing to Absorb Water

Place a layer of absorbent powder in the container, approximately 30 mm thick, and level its surface. Place the casting mold on the absorbent powder and wait for it to solidify (Figure 5-35).

(8) Casting Mold Roasting

After the casting mold has solidified, remove the absorbent cardboard from the bottom and the tape from the top of the steel flask. Use a graver to level the top surface of the mold. Place the casting mold into the Roasting furnace, setting the dark Roasting curve as shown in Figure 5-36. After Roasting, the surface of the cavity should be pure white.

Figure 5-35 Place the casting mold on the absorbent powder and let it sit.

Figure 5-36 Platinum casting mold Roasting system

(9) Akhir Pekerjaan

After completing the casting mold-making task, please turn off the relevant power supply, clean the equipment and workspace, and put the tools and materials in their designated places.