Comment maîtriser l'art du moulage à la cire perdue ?

Les principes de base et les compétences opérationnelles pour 3 tâches typiques

Le processus de coulée de précision est la principale méthode de formation des bijoux en métal, et la qualité du moule de coulée à la cire perdue est un facteur important qui détermine la qualité des pièces coulées. Les moules de bijouterie sont généralement fabriqués à l'aide de poudre de coulée commerciale mélangée à de l'eau pour créer une boue d'investissement. En fonction du point de fusion et des propriétés chimiques du matériau de coulée, les poudres de coulée pour bijoux sont principalement divisées en deux catégories : un type utilise le gypse comme liant et est principalement utilisé pour couler des matériaux tels que l'or, l'argent et le cuivre ; l'autre type utilise l'acide phosphorique ou le phosphate comme liant et est principalement utilisé pour couler des matériaux tels que le platine, le palladium et l'acier inoxydable. La poudre de coulée se compose généralement d'agrégats réfractaires, de liants et d'additifs. La composition et la proportion d'additifs varient d'une marque de poudre de coulée à l'autre, ce qui entraîne certaines différences dans les performances de la boue de coulée. Cependant, en production, il arrive souvent que différentes entreprises utilisent la même marque de poudre de coulée, et même que la même entreprise utilise le même type de poudre de coulée à différents stades de production, ce qui entraîne des fluctuations dans la performance de la suspension et la qualité du moule. Lors du mélange de la boue de coulée, il est nécessaire d'établir des exigences scientifiques en matière de processus de mélange et de les appliquer strictement. Le moule de coulée humide contient des moules en cire ou en résine et une grande quantité d'humidité, qui doit être complètement brûlée par cuisson à haute température pour éliminer le moule en cire (résine) et l'humidité dans le moule de coulée avant qu'il ne puisse être utilisé pour couler du métal en fusion. Les méthodes et les processus de torréfaction des moules de coulée ont un impact significatif sur la qualité des moules de coulée.

Ce projet permet aux étudiants de maîtriser les principes de base et les compétences opérationnelles de la fabrication de moules de coulée en plâtre ordinaires, de moules de coulée en plâtre avec prise de cire et de moules de coulée en céramique liés à l'acide par le biais de trois tâches typiques et d'exercices d'extension après la classe.

Machine automatique à fixer la cire

Table des matières

Section I Production de moules de coulée en plâtre ordinaire

1. Connaissances de base

1.1 Poudre de gypse à couler

(1) Composition de la poudre de coulée

La poudre de coulée de gypse pour la bijouterie a été largement commercialisée et divers types de poudres de coulée sont disponibles sur le marché. Les marques de poudre de coulée les plus couramment utilisées sont des marques étrangères telles que Kerr, R&R, SRS et Golden Star, ainsi que des marques nationales telles que Gaoke, Hunter et Yihui. Les poudres de coulée produites par les différents fabricants varient en termes de composition chimique et de performance. D'une manière générale, la poudre de coulée de gypse se compose de trois parties. La première est l'agrégat réfractaire, dont les plus couramment utilisés sont le quartz et la cristobalite, qui ont une réfractarité élevée et subissent une transformation de leur structure cristalline pendant le chauffage, accompagnée d'une expansion volumique significative, qui peut compenser le retrait du gypse. Le second est le gypse hémihydraté, qui agit comme un liant et est principalement disponible en type α et en type β. Lors de la production de poudre de coulée, le type α est préféré, car il a une taille de cristaux plus petite et nécessite moins d'eau lors de la préparation de la boue de coulée que le type β. Le troisième élément est l'additif, qui se présente sous différentes formes et remplit différentes fonctions. Par exemple, les retardateurs peuvent retarder le processus de dissolution et de gélification de la poudre de coulée, permettant une disposition complète des grains internes dans le moule, améliorant ainsi la résistance structurelle du moule ; les accélérateurs peuvent ajuster la viscosité de la suspension de la poudre de coulée, accélérant la prise et améliorant la résistance à la fois de l'intérieur et de la surface du moule ; les dispersants garantissent un mélange homogène de la suspension, empêchent la sédimentation et la formation de couches, améliorant ainsi la fluidité et la suspension de la suspension ; les lubrifiants améliorent la mouillabilité de la suspension ; et les antimousses réduisent la formation de bulles dans la suspension. Tous ces éléments peuvent améliorer la finition de la surface du moule de coulée.

(2) Mécanisme de solidification

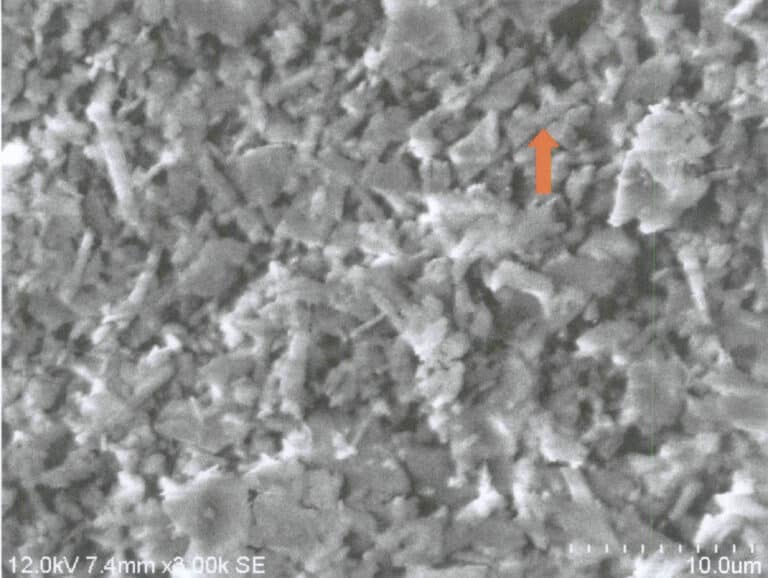

Lors du mélange de la poudre de gypse avec de l'eau pour préparer la boue d'investissement, le gypse semi-hydraté de type α se dissout dans l'eau et, sous l'effet de l'agitation, une solution saturée de gypse semi-hydraté est obtenue. L'hydratation se produit, générant du gypse dihydraté colloïdal et particulaire hautement dispersé. Les particules de gypse dihydraté subissent une recristallisation, se transformant en gros cristaux, ce qui permet à la suspension de former un corps de gypse durci avec une liaison et une cohésion permettant d'obtenir la résistance souhaitée du moule de coulée. La formation de la structure cristalline du gypse dihydraté peut être divisée en deux étapes : la première étape est la croissance des cristaux nouvellement formés qui entrent en contact les uns avec les autres, formant le cadre de la structure cristalline, comme le montre la figure 5-1, la deuxième étape est la croissance continue des cristaux après la formation du cadre. La résistance finale de la structure de gypse durci dépend largement de la solubilité du liant gypseux et de sa vitesse de dissolution.

1.2 Caractéristiques des moules à plâtre

La température de coulée des bijoux en or, en argent et en cuivre est inférieure à 1100℃, c'est pourquoi la coulée en moule de gypse est couramment utilisée. Il présente les avantages suivants : premièrement, une bonne reproductibilité ; le gypse se dilate en cristallisant, remplissant les détails fins du moule, ce qui donne des motifs clairs et une forte tridimensionnalité ; deuxièmement, une bonne dispersibilité ; pour les ornements délicats et de forme complexe, la poudre de coulée résiduelle peut être facilement enlevée sans dommage ; troisièmement, il est facile à opérer et à maîtriser.

Cependant, le principal composant du gypse est le sulfate de calcium, qui présente une mauvaise stabilité chimique à haute température et une résistance au feu limitée. Lorsque la température dépasse 1200℃, il se décompose en libérant du dioxyde de soufre, ce qui affecte gravement la qualité des pièces coulées. Lorsque le moule de coulée n'est pas complètement grillé et qu'il y a du carbone résiduel, la température de décomposition du gypse diminue encore.

1.3 Boues d'investissement de gypse

(1) Rapport eau-poudre

Le rapport eau-poudre est généralement exprimé comme le rapport eau-boue d'investissement ou eau-solide, indiquant la quantité d'eau ajoutée pour 100 g de poudre de coulée (en ml). Le rapport eau-poudre est l'un des indicateurs importants pour mesurer les performances physiques et de processus du moule de coulée, et c'est un paramètre crucial lié au succès ou à l'échec de la préparation de la boue d'investissement et de la fabrication du moule, avec des impacts à multiples facettes. Tout d'abord, il affecte le temps de gel et la fluidité de la boue de coulée. Lorsque le rapport eau-poudre augmente, la fluidité de la suspension s'améliore considérablement, tandis que les temps de prise initiale et finale sont allongés. Deuxièmement, il affecte le taux d'expansion thermique du moule de coulée. Lorsque le rapport eau-poudre augmente, le taux d'expansion thermique du moule de coulée et la variable linéaire augmentent de manière significative. Troisièmement, il affecte la tendance du moule de coulée à se fissurer. Lorsque le rapport eau-poudre augmente, la tendance à la fissuration du moule de coulée s'accroît considérablement. Quatrièmement, il affecte la résistance du moule de coulée. Lorsque le rapport eau-poudre augmente, la résistance à température normale et la résistance à haute température du moule de coulée diminuent considérablement. Cinquièmement, il affecte la qualité de la surface du moule de coulée. Les expériences et les pratiques de production ont montré que chaque type de poudre de coulée a une valeur critique stricte pour le rapport eau/poudre. Le dépassement de cette valeur ou son abaissement affectera de manière significative la rugosité de la surface du moule de coulée, ce qui aura un impact sur la qualité de la surface du moule de coulée, entraînant parfois une différence de qualité de deux grades.

Par conséquent, lors de la préparation de la boue d'investissement de gypse, il est essentiel de contrôler strictement le rapport eau-poudre, d'entretenir soigneusement les instruments de pesage utilisés et de garantir la précision des mesures.

(2) Méthodes de préparation des boues d'investissement

Il existe deux grandes catégories de méthodes de préparation des boues d'investissement : le mélange manuel et le mélange mécanique.

Le mélange manuel est relativement souple et convient aux petites quantités de suspension. Lors de la préparation de la suspension, mélangez en fonction du rapport eau/poudre requis, remuez la poudre de coulée et l'eau, agissez rapidement et remuez soigneusement jusqu'à ce qu'il n'y ait plus d'agglomérats de poudre afin de garantir une bonne fluidité de la suspension.

Un mélangeur de revêtement est un dispositif qui mélange la poudre de coulée et l'eau en une boue de revêtement uniforme. Son utilisation au lieu de l'agitation manuelle améliore l'efficacité et rend le mélange plus uniforme.

Au cours du processus d'agitation, une grande quantité de gaz est mélangée et se retrouve piégée dans la suspension, ce qui réduit considérablement la résistance du moule de coulée et affecte la qualité de la surface de la coulée. Il est donc nécessaire d'utiliser un extracteur sous vide pour dégazer la suspension.

Actuellement, il existe deux méthodes principales pour éliminer les bulles générées au cours du processus de préparation de la boue de coulée. La première consiste à ajouter un antimousse à la poudre de coulée. Il peut se diffuser dans la mousse, former un film à double couche sur la paroi de la mousse, réduire localement la tension superficielle de la mousse, perturber l'effet d'auto-guérison de la mousse et provoquer l'éclatement de la mousse. Cependant, un excès d'antimousse peut affecter la performance de la suspension de placement, et son effet dans la suspension de placement de gypse à haute viscosité est également limité. La deuxième méthode consiste à utiliser le dégazage sous vide. Les gaz ont une certaine solubilité dans les liquides, qui est influencée par des facteurs tels que la pression et la température. Si l'on prend l'exemple de la solubilité de l'air dans l'eau pure, à une certaine température, la solubilité de l'air dans l'eau diminue continuellement à mesure que la pression diminue. En revanche, à une certaine pression, lorsque la température augmente, la solubilité diminue en conséquence.

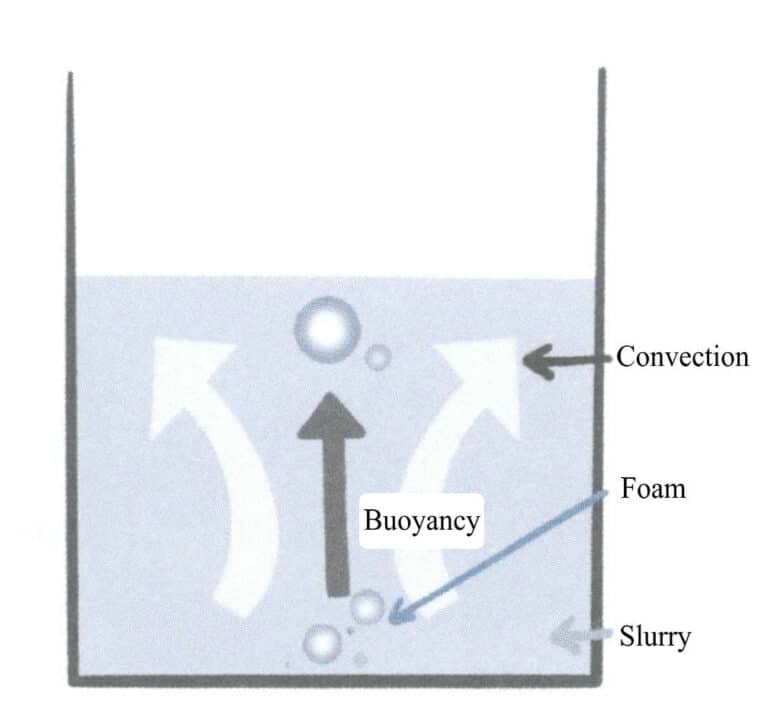

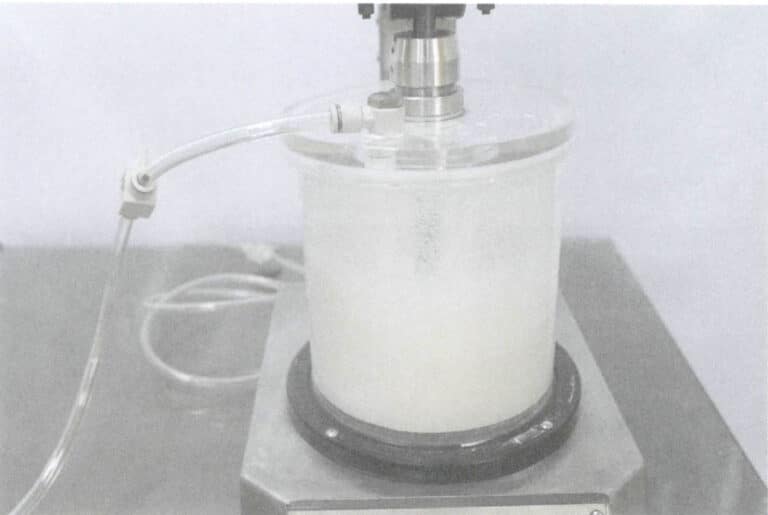

Les gaz existent généralement dans les liquides sous la forme de noyaux de bulles. Cependant, dans les boues à haute viscosité, l'agrégation et la croissance des noyaux de bulles et la vitesse à laquelle les bulles s'élèvent en raison de leur flottabilité sont extrêmement lentes. Il faut donc compter sur une force extérieure pour amener les bulles à la surface du liquide, et le dégazage par agitation sous vide est une méthode relativement efficace. Le dégazage par agitation sous vide est une méthode relativement efficace. Elle utilise une pompe à vide pour aspirer l'intérieur du récipient. Il agite la suspension avec des pales d'agitation, ce qui force les bulles expansées de la suspension à flotter à la surface pour le dégazage, comme le montre la figure 5-2.

Le mélangeur à cire perdue utilisé dans la méthode de mélange mécanique se divise en deux catégories principales : les mélangeurs à cire perdue simples et séparés et les mélangeurs à cire perdue sous vide intégrés.

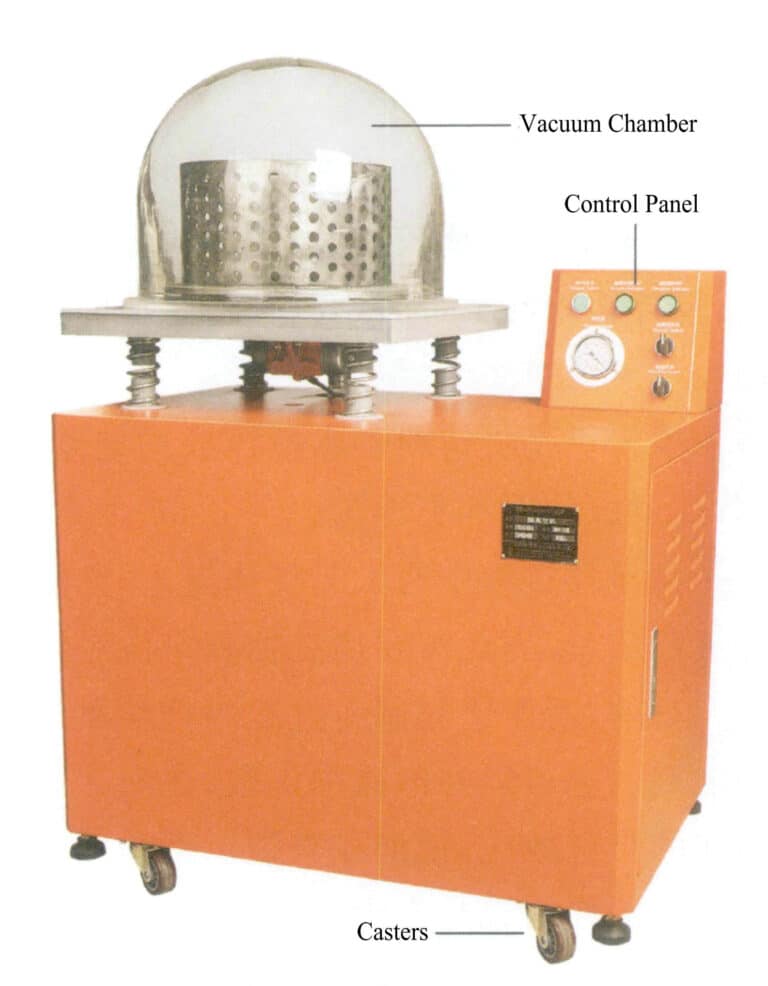

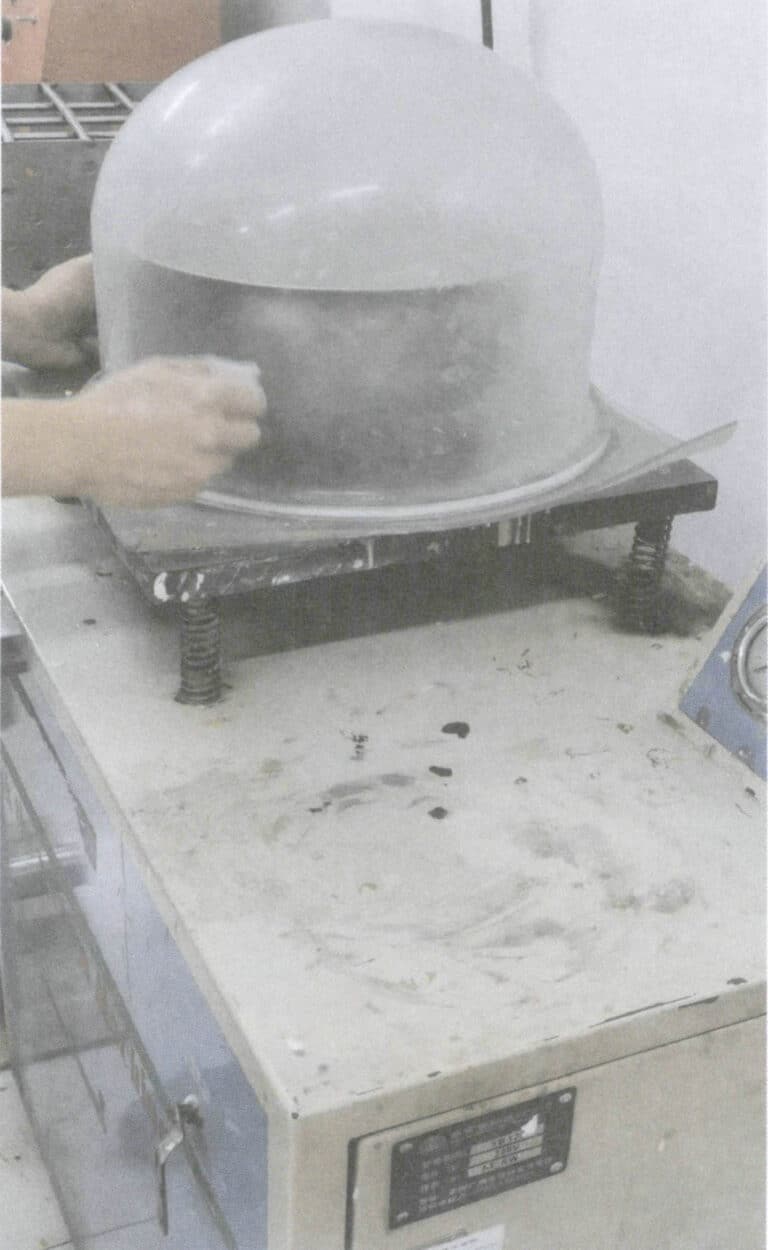

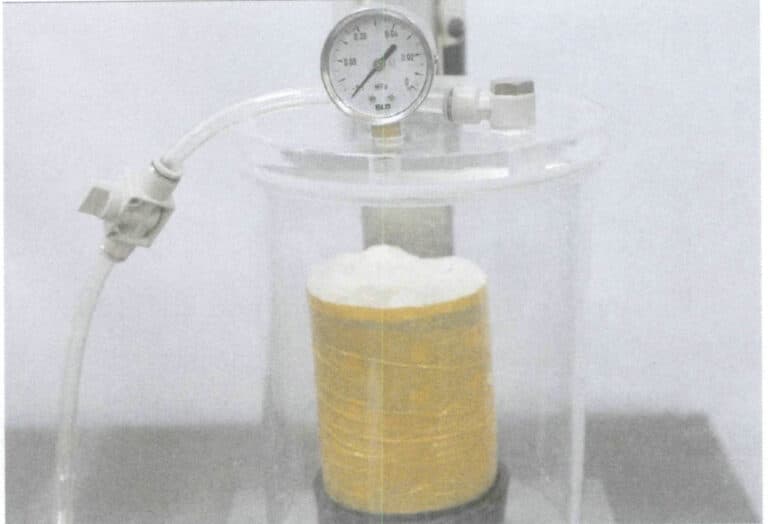

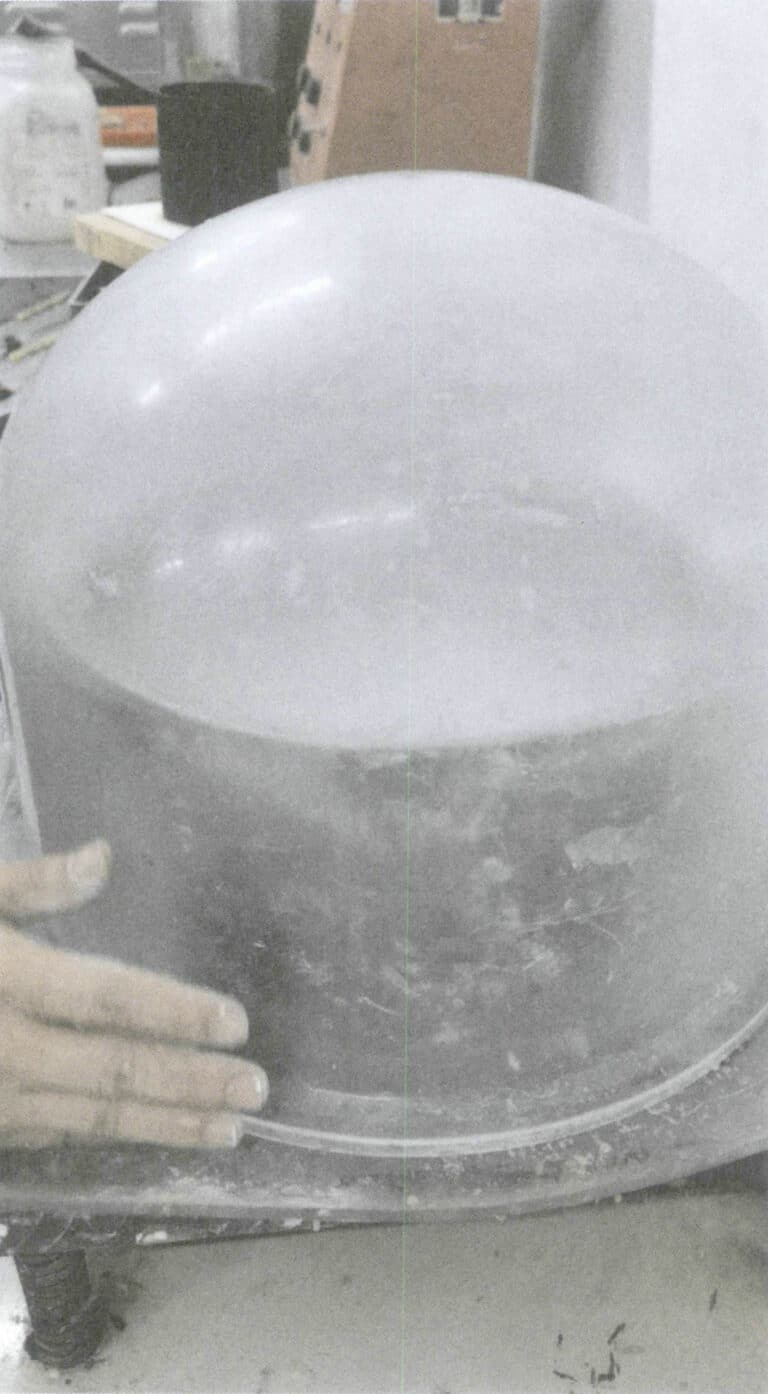

Le mélangeur à investissement simple séparé est illustré à la figure 5-3. Cette machine a une structure simple et est peu coûteuse. Comme l'agitation se fait dans l'atmosphère, il est facile d'incorporer du gaz. Après avoir bien agité la boue de gypse, un extracteur de vide est nécessaire pour éliminer le gaz. Les extracteurs de vide courants sont des machines basées sur des ressorts à vide et des jauges de pression, avec une plaque plate montée sur le dessus du boîtier de la machine. Les quatre coins de la plaque ont des ressorts qui peuvent vibrer, et une couche de caoutchouc se trouve sur la plaque équipée d'un couvercle acrylique hémisphérique. Comme le montre la figure 5-4, pendant l'extraction sous vide, le couvercle se combine étroitement avec le tapis en caoutchouc pour empêcher les fuites de gaz, ce qui garantit la qualité de l'extraction sous vide. L'utilisation d'un simple mélangeur d'investissement séparé pour ouvrir la poudre implique plusieurs processus, notamment le mélange, le dégazage primaire, le versement et le dégazage secondaire, ce qui est relativement encombrant.

Figure 5-3 Mélangeur de placement de poudre simple de type fendu

Figure 5-4 Extracteur à vide

Vidéo 5-1 Démonstration du fonctionnement d'un mélangeur à cire perdue sous vide dans un seul flacon

Figure 5-6 Machine automatique d'ouverture des poudres sous vide intégrée à plusieurs cavités

Figure 5-7 Répartition des flacons de coulée dans la chambre de coulée

Vidéo 5-2 Démonstration de l'opération de mélange automatique de poudres sous vide à plusieurs réservoirs

(3) Indicateurs de performance de la boue d'investissement

Les principaux indicateurs permettant de mesurer la performance de la suspension de plâtre sont la fluidité, le temps de coulée et le temps de prise. La fluidité fait référence à la capacité de la suspension de poudre de coulée à s'écouler et à se remplir ; le temps de coulée est la durée qui s'écoule entre le début du mélange de la suspension de poudre de coulée et le moment où la viscosité augmente au point de ne plus pouvoir être versée ; le temps de prise est la durée qui s'écoule entre le début du mélange et le moment où la suspension de poudre de coulée se solidifie, moment où la brillance de la surface disparaît, également connu sous le nom de temps de perte de la brillance. Le temps de prise dépend de la performance de la poudre de coulée et est également fortement lié à l'opération de mélange de la poudre et au rapport eau/poudre.

1.4 Torréfaction de la cire à partir du moule de coulée à la cire perdue

Après la solidification de la suspension, il existe deux méthodes différentes pour enlever la cire : la vapeur ou la cuisson.

L'élimination de la cire par la vapeur peut être plus efficace, car la cire liquide pénètre l'épaisseur du moule de coulée, la réduisant effectivement à zéro, ce qui donne très peu de résidus de cire. Pendant la cuisson, une atmosphère réductrice ne se forme pas à l'intérieur du moule de coulée, ce qui est bénéfique pour le maintien de la stabilité du sulfate de calcium dans le gypse, car une atmosphère réductrice favorise la décomposition thermique du sulfate de calcium. En outre, l'élimination des cires à la vapeur est respectueuse de l'environnement. Lors de l'élimination des cires à la vapeur, il est important de veiller à ce que l'ébullition de l'eau ne soit pas trop vigoureuse et de contrôler la durée de l'élimination des cires à la vapeur ; sinon, des éclaboussures d'eau risquent de pénétrer dans le moule de coulée, d'endommager la surface du moule de coulée et même de provoquer la fissuration des cristaux de sulfate de calcium, d'augmenter la réactivité des cristaux de sulfate de calcium, d'abaisser la température de décomposition thermique et de favoriser la formation de pores.

La torréfaction de la cire utilise directement un four pour chauffer le moule de coulée, ce qui fait fondre la cire et la fait s'écouler hors du moule. Le point d'ébullition de la cire étant relativement bas, si la cire liquide bout violemment au cours de cette méthode, elle peut endommager la surface du moule de coulée ; si la cire liquide ne s'écoule pas en douceur, elle peut s'infiltrer dans la couche superficielle du moule de coulée, détériorant ainsi la qualité de la surface de la pièce coulée. Par conséquent, il est important de contrôler la température et la vitesse de chauffage pendant la phase de retrait de la cire et de mettre en place une plate-forme d'isolation appropriée. En outre, le moule de coulée ne doit pas être complètement séché avant le retrait de la cire, sinon il risque de se fissurer. Si le retrait de la cire ne peut être achevé dans les 2~3 heures suivant le mélange de la poudre, un chiffon humide doit recouvrir le moule de coulée pour éviter qu'il ne sèche.

1.5 Torréfaction des moules de coulée à la cire perdue

L'objectif de la torréfaction est d'éliminer l'humidité et la cire résiduelle dans le moule de coulée, d'obtenir la résistance à haute température et la perméabilité à l'air requises, et de répondre aux exigences de température du moule de coulée pendant la coulée. Le système de torréfaction et l'équipement de torréfaction sombre influencent largement les performances finales du moule de coulée.

Un système de torréfaction approprié doit être mis en place avant de torréfier les moules de coulée en plâtre. En général, les fabricants de poudres de moulage ont formulé des directives de grillage, et les systèmes de grillage peuvent différer pour les poudres de moulage produites par différents fabricants. Il est donc nécessaire de comprendre les changements de température du moule de coulée pendant le processus de chauffage. Les changements de température des moules de coulée de gypse pendant le chauffage peuvent être divisés en trois étapes. La première étape est l'évaporation de l'eau libre. Les deux tiers de l'humidité ajoutée au mélange de gypse sont vaporisés et absorbent beaucoup de chaleur. La conductivité thermique de l'eau étant beaucoup plus faible que celle de l'air, le processus de transfert de chaleur entraîne une différence de température significative à l'intérieur du moule de coulée. La deuxième étape est la transformation du gypse dihydraté en gypse hémihydraté, qui subit une réaction endothermique, ce qui réduit le gradient de température. La troisième étape est la transformation du gypse hémihydraté en gypse dur anhydre et insoluble, sans effet thermique significatif, et la charge ne subit aucun changement de phase, ce qui réduit la différence de température à l'intérieur du moule de coulée. Le champ de température du moule de coulée dépend des propriétés thermiques des matériaux et de la densité apparente du moule de coulée.

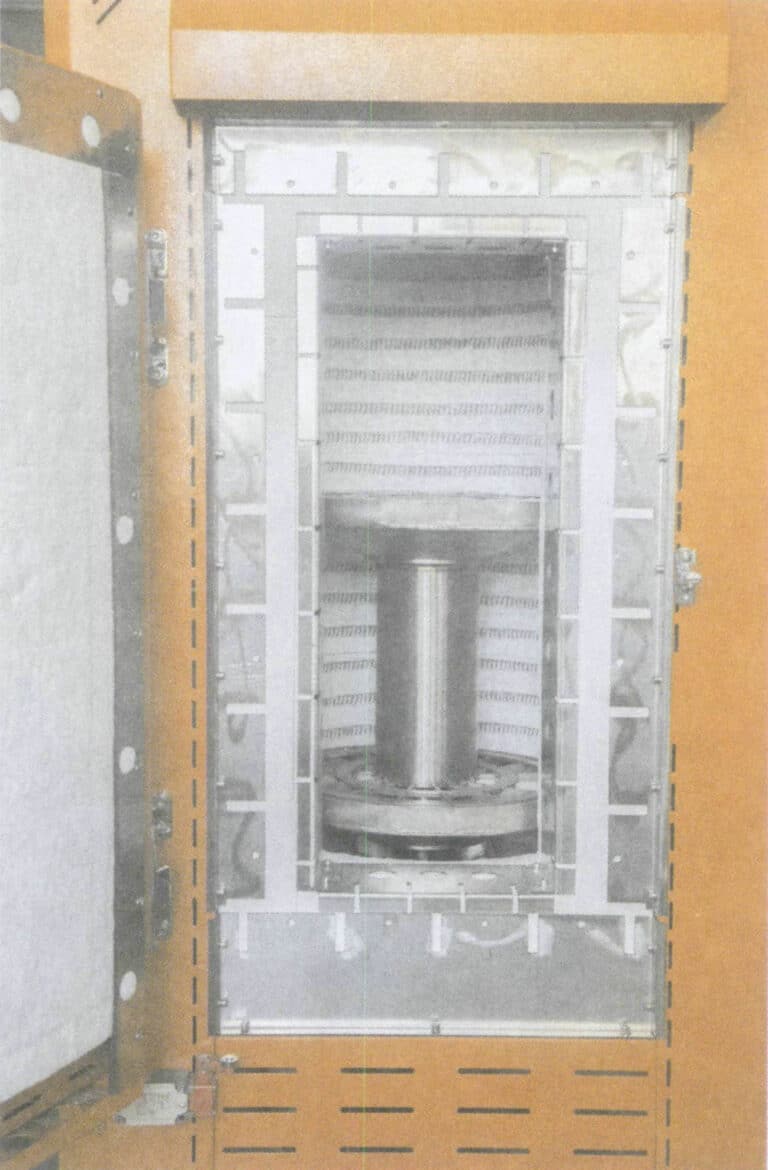

L'équipement de grillage a un impact significatif sur la qualité du grillage des moules de coulée. Les fours de grillage du gypse utilisés dans l'industrie de la bijouterie sont généralement des fours de grillage électriques, et certaines entreprises utilisent également des fours à mazout. Quel que soit le type de four, ils sont généralement équipés de dispositifs de contrôle de la température et peuvent réaliser un contrôle segmenté de la température. La figure 5-8 montre un four de torréfaction électrique typique, qui peut mettre en œuvre un contrôle de la température dans des programmes à quatre ou huit segments. Ce type de four utilise généralement un chauffage à trois côtés, et certains utilisent un chauffage à quatre côtés ; cependant, la distribution de la température à l'intérieur du four n'est pas uniforme, ce qui rend difficile le réglage de l'atmosphère à l'intérieur du four pendant la torréfaction. Ces dernières années, certains fours de torréfaction avancés sont apparus pour obtenir une distribution uniforme de la température à l'intérieur du four, éliminer la cire résiduelle et automatiser le contrôle. Par exemple, pour résoudre le problème de la répartition inégale de la température dans les fours à résistance conventionnels de type boîte, le four de grillage rotatif utilise une méthode de lit rotatif (figure 5-9), ce qui permet de chauffer uniformément le moule en gypse, avec une paroi intérieure lisse et fine, ce qui le rend particulièrement adapté à la technologie avancée de coulée en cire. De nombreux fabricants utilisent actuellement ce type de four pour la technologie avancée de coulée en cire. Ce four à résistance robuste offre le meilleur environnement de production pour la coulée de volumes plus importants et de plus grandes quantités de flacons en acier. En outre, ce four est chauffé sur les quatre côtés, avec des cloisons en briques réfractaires à double couche à l'intérieur, ce qui garantit une chaleur uniforme et stable et de bonnes performances d'isolation, et la fumée est entièrement brûlée deux fois avant d'être évacuée sous la forme d'un gaz non polluant.

Figure 5-8 Four à résistance

Figure 5-9 Four de grillage rotatif

2. Mise en œuvre des tâches

Cette tâche utilise de la poudre de coulée de gypse et la méthode de mélange manuel pour la coulée de bijoux en or et en argent afin de créer des moules de coulée de gypse.

(1) Travail de préparation

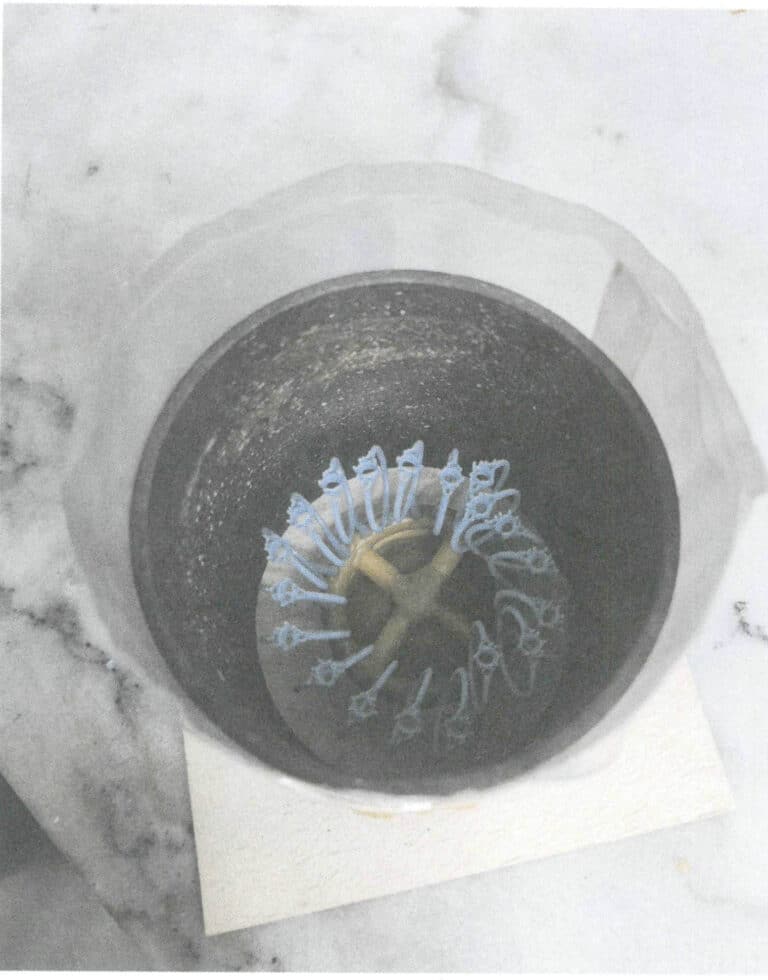

Mesurez à l'aide d'une règle le diamètre extérieur et la hauteur maximum de l'arbre en cire. Sur la base des résultats des mesures, choisissez un flacon en acier d'un diamètre intérieur de 100 mm et d'une hauteur de 125 mm. Insérez la partie inférieure du noyau de l'arbre en cire dans le trou de la base en caoutchouc, en maintenant l'arbre en cire droit, et utilisez un fer à souder pour souder la surface de contact afin qu'elle adhère fermement à la base.

Utilisez un graveur pour nettoyer la surface de la fiole en acier, puis insérez-la dans la base en caoutchouc de manière à ce que le modèle d'arbre en cire soit centré dans la fiole en acier. Ensuite, enroulez du ruban adhésif autour de la paroi extérieure de la fiole en acier pour boucher tous les trous et éviter les fuites pendant le versement, comme le montre la figure 5-10. Le ruban enroulé doit être 20~30 cm plus haut que le ballon en acier pour éviter que la boue de placement ne déborde pendant le démoussage.

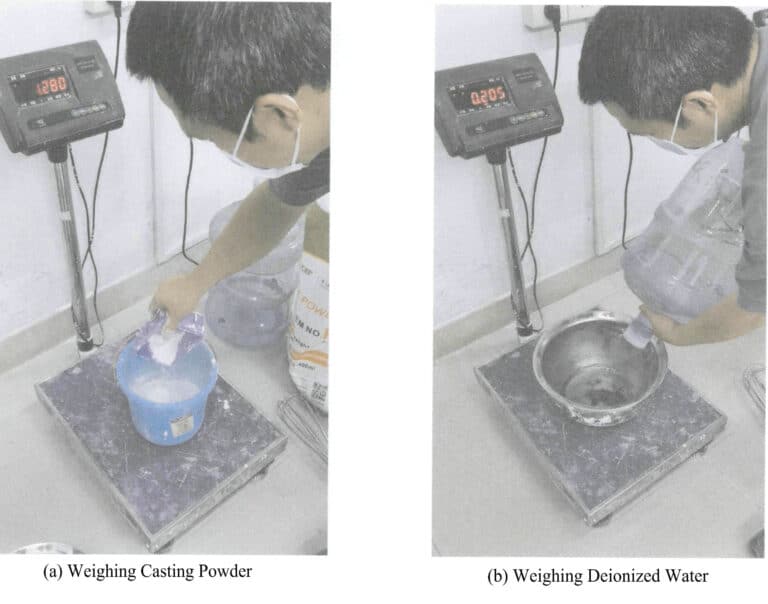

(2) Matériel de pesée

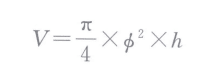

Tout d'abord, calculez le volume du ballon en acier à l'aide de la formule suivante :

Dans la formule, le volume du ballon en acier est V (ml), le diamètre intérieur et la hauteur du ballon en acier sont ɸ (cm) et h (cm). Le volume calculé est d'environ 982 ml.

Selon la densité de la suspension de 1,8 g/ml, la suspension nécessaire est d'environ 1,768 kg. Compte tenu des pertes dues à l'adhérence sur les parois du conteneur, un facteur d'assurance de 1,15 est appliqué, de sorte que 2,033 kg de suspension doivent être préparés.

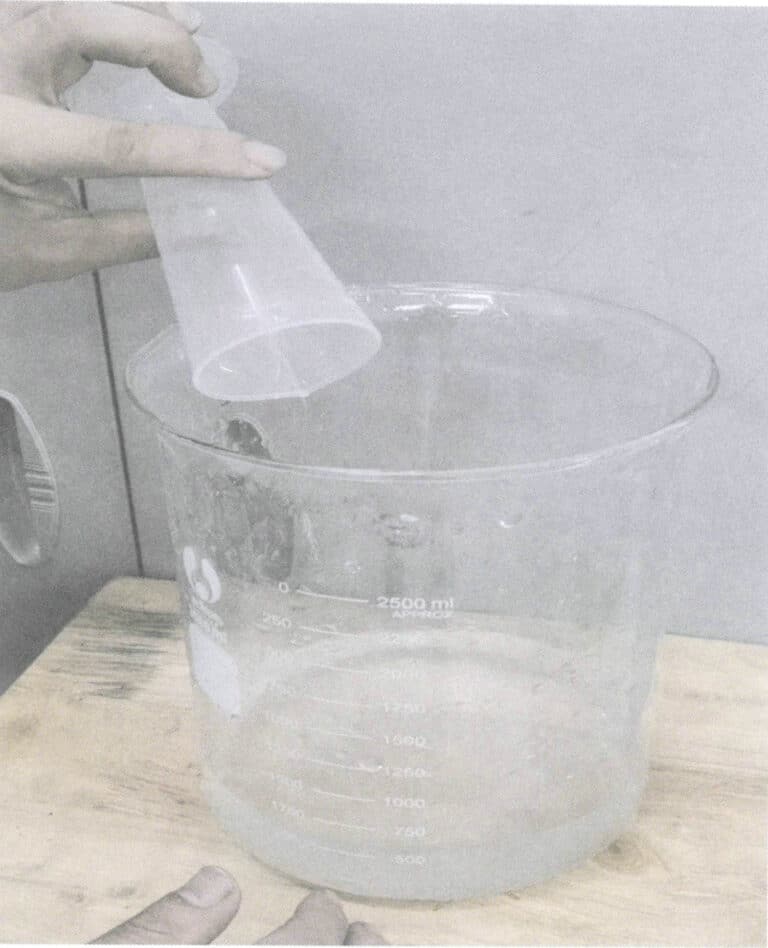

Selon le rapport eau-poudre de 38,5 ml d'eau/100 g de poudre, la boue de coulée est préparée en pesant 1,468 kg de poudre de coulée et 565 ml d'eau déminéralisée. Pour des raisons de commodité, l'eau désionisée peut être pesée à 1 g/ml. La poudre de coulée et l'eau sont préparées séparément, comme le montre la figure 5-11.

(3) Mélange de la boue d'investissement

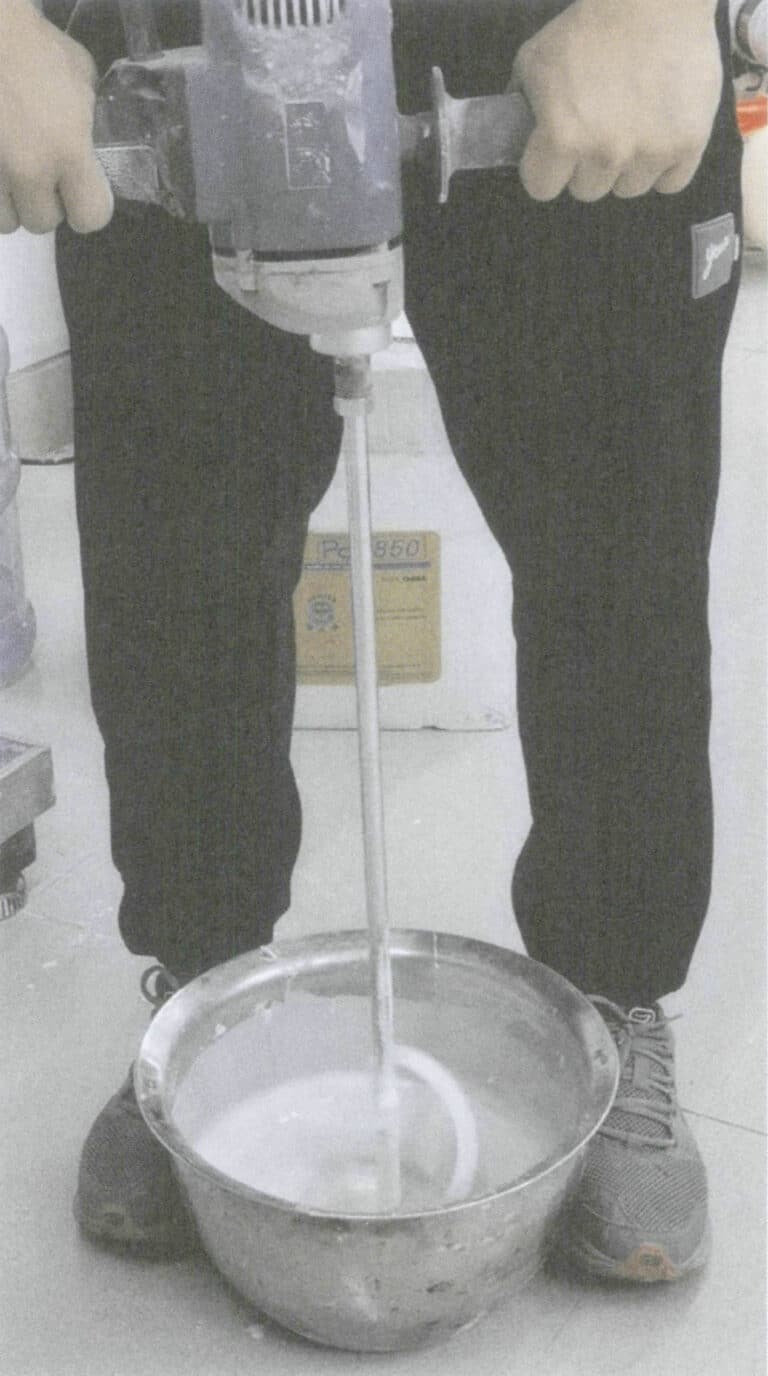

Tout d'abord, ajouter de l'eau déminéralisée dans un récipient en acier inoxydable, puis verser délicatement la poudre de coulée dans l'eau, à l'aide d'un mélangeur à cire perdue, en commençant lentement, puis en accélérant, avec des mouvements agiles. Raclez les parois et le fond du récipient pour éviter que la poudre de coulée n'y adhère. Agiter pendant 2,5~3,5 minutes jusqu'à l'obtention d'une suspension uniforme, sans agglutination de particules de poudre, comme le montre la figure 5-12.

(4) Premier dégazage

Placer le bol de suspension dans la chambre à vide, le recouvrir d'un couvercle acrylique transparent et mettre en marche l'extracteur à vide et le dispositif de vibration, afin de permettre aux bulles de la suspension de se dissiper sous l'effet des micro-vibrations et du vide, comme le montre la figure 5-13. Faites attention à la montée de la surface de la suspension ; si la suspension est sur le point de déborder, vous pouvez introduire un peu d'air pour abaisser le niveau du liquide, puis ouvrir complètement la vanne de vide. Le premier temps de vide dure de 1,5 à 2 minutes jusqu'à ce qu'aucune ébullition violente ne se produise à la surface du liquide. Notez que le temps de vide ne doit pas être trop long pour éviter que la suspension ne devienne visqueuse et ne perde sa fluidité.

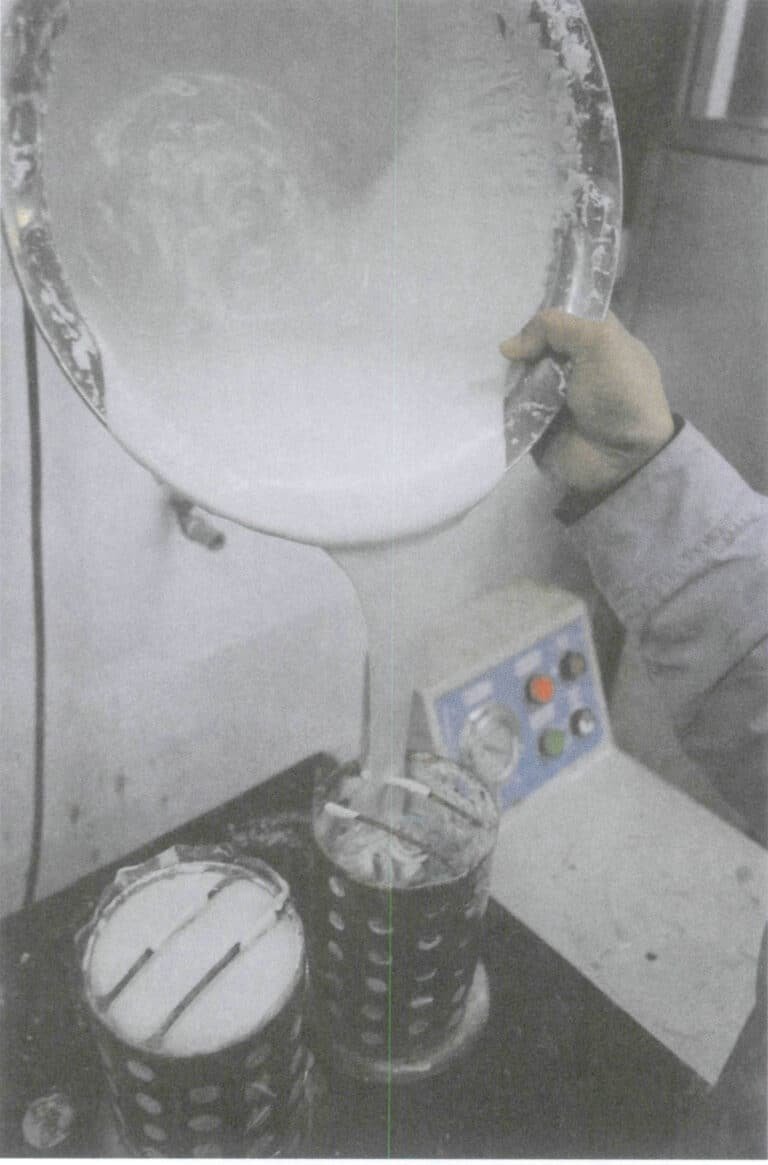

(5) Injection

Placer le flacon en acier avec l'arbre du modèle en cire sur la table vibrante et verser lentement la suspension le long de la paroi du flacon en acier tout en tapotant doucement la surface de la table pour s'assurer que la suspension s'écoule en douceur, réduisant ainsi l'air piégé pendant le remplissage. Éviter de verser la suspension sur l'arbre à cire pour empêcher les moules en cire individuels de se déloger, comme le montre la figure 5-14. Arrêter l'ajout de la suspension lorsque la suspension se trouve à 20~30 mm au-dessus de l'arbre du modèle en cire ou au niveau du sommet de la fiole en acier.

Figure 5-13 Premier dégazage

Figure 5-14 Injection

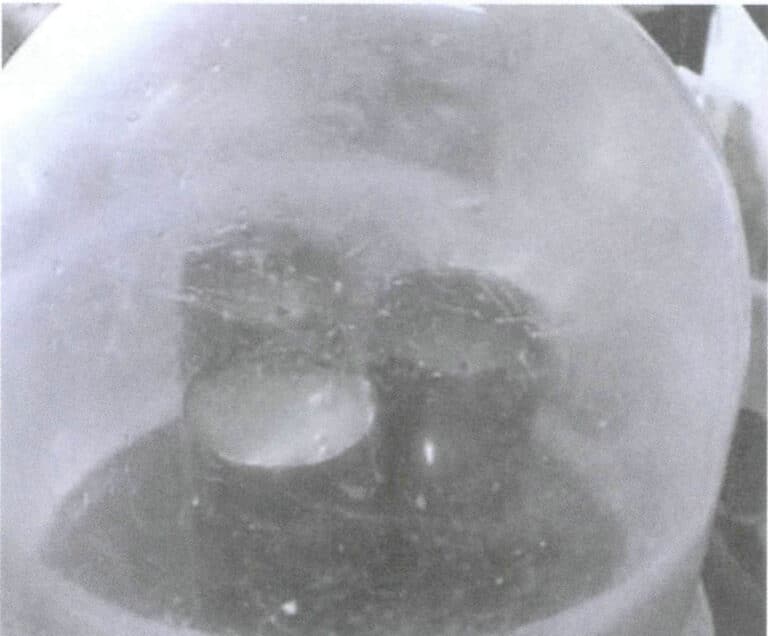

(6) Dégazage secondaire

Recouvrir d'un couvercle acrylique transparent, mettre en marche l'extracteur à vide et le dispositif de vibration, et effectuer un dégazage secondaire de la suspension dans le ballon en acier pendant 2~2,5 min, tout en maintenant une légère vibration sur la table pour favoriser l'élimination des bulles, comme illustré à la figure 5-15.

(7) Repos

Une fois les opérations de jointoiement et de dégazage secondaire du moule de coulée terminées, il faut le laisser reposer pendant 1,5 à 2 heures pour permettre au moule en plâtre de se solidifier et de durcir complètement, comme le montre la figure 5-16.

(8) Nettoyage

Retirez la base en caoutchouc, enlevez le matériau d'emballage et la suspension renversée autour de la fiole en acier, et faites des marques sur la surface supérieure du moule de coulée (figure 5-17).

Figure 5-16 Moule de coulée statique

Figure 5-17 Nettoyage et marquage

(9) Grillage des moules de coulée à la cire perdue

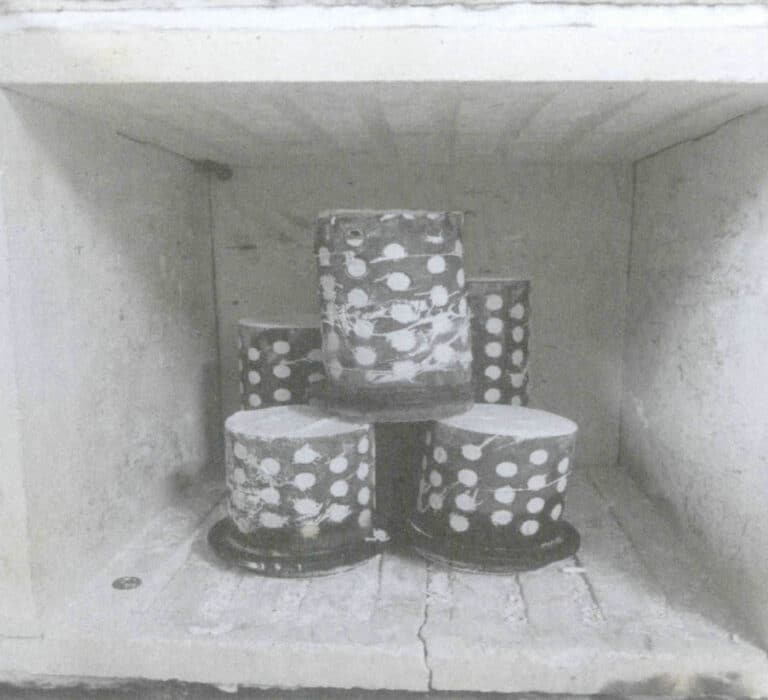

Placer directement le moule de coulée dans le four de torréfaction avec l'orifice de coulée vers le bas, en laissant un certain espace entre les moules de coulée pour éviter un chauffage inégal. Si les moules de coulée sont empilés en deux couches ou plus, la couche supérieure doit être décalée par rapport à la couche inférieure, comme le montre la figure 5-18. Réglez le système de torréfaction conformément aux directives d'utilisation de la poudre de coulée, y compris le temps de chauffage, la vitesse de chauffage, la température et le temps de maintien. Pour garantir une température précise et contrôlable du four et éviter les fluctuations importantes, un système intelligent de contrôle de la température doit être configuré sur le four de grillage. Les fours de torréfaction des différents fabricants peuvent présenter certaines différences dans les réglages de contrôle de la température. Le système de contrôle couramment utilisé est un instrument intelligent programmable, comme le montre la figure 5-19, qui possède généralement des dizaines de fonctions de programme de chauffage et de fonctions PID (proportion, intégrale, coefficient différentiel). Parmi ces fonctions, la fenêtre PV (variable de processus) indique la valeur mesurée, la fenêtre SV (valeur de consigne) indique la valeur de consigne et la barre de progression de 0~100% indique le rapport de puissance de sortie.

Figure 5-18 Mise en place des moules de coulée à deux couches dans le four de torréfaction

Figure 5-19 Instrument intelligent programmable.

Lorsque vous effectuez des opérations de programmation, mettez d'abord l'appareil sous tension, appuyez sur la touche ▲ pendant 2 secondes pour que la fenêtre SV affiche "STOP", puis suivez les étapes ci-dessous pour le régler.

① Appuyer sur la touche ▲, le PV affiche "C01", indiquant la température de départ à programmer ; appuyer sur les touches ◀, ▲, ▶ pour que le SV atteigne la température de départ souhaitée.

② Appuyer ensuite sur la touche SET, et le PV affiche "to1" indiquant le temps nécessaire pour atteindre la température de réglage suivante à partir de la température de départ ; appuyer sur les touches ◀, ▲, ▼ pour que le SV atteigne le temps désiré.

③ Appuyer ensuite à nouveau sur la touche SET, et le PV affiche "C02", indiquant la température de départ précédemment réglée C01, qui a mis t01 pour atteindre la température désirée ; appuyer sur les touches ◀, ▲, ▼ pour que le SV atteigne la température désirée.

④ Appuyer ensuite à nouveau sur la touche SET, et le PV affiche "t02″ indiquant le temps nécessaire pour atteindre la température de consigne suivante à partir de C02 ; répéter les étapes précédentes jusqu'à ce que les températures et les temps souhaités soient réglés, avec un maximum de 30 segments.

⑤ Réglez le dernier paramètre sur "-121" pour activer l'arrêt automatique.

⑥ Attendez que le SV affiche "STOP", puis appuyez sur la touche ▼ pour que la fenêtre du SV affiche "RUN", et l'instrument commencera automatiquement à fonctionner selon le programme défini.

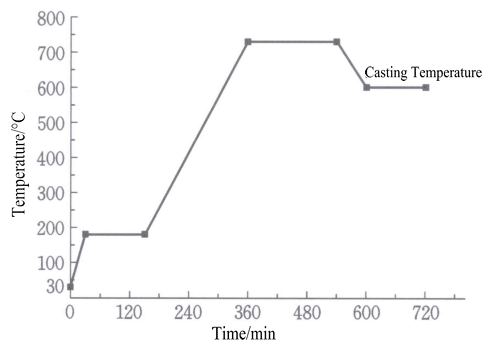

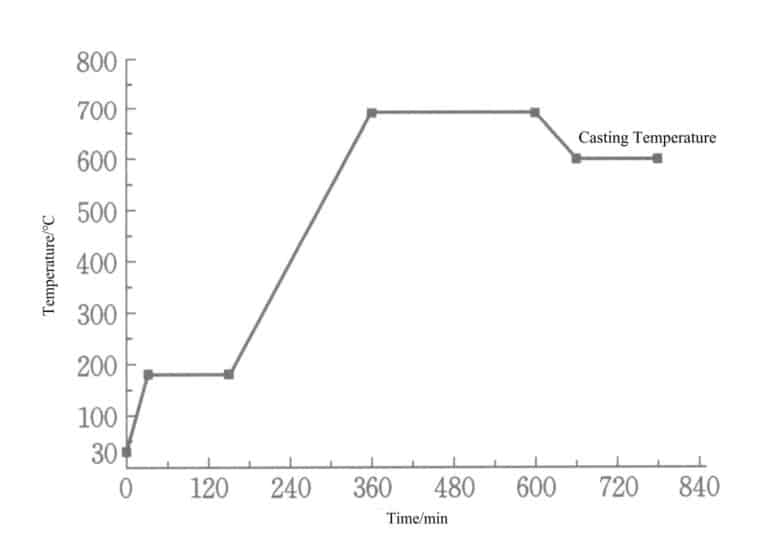

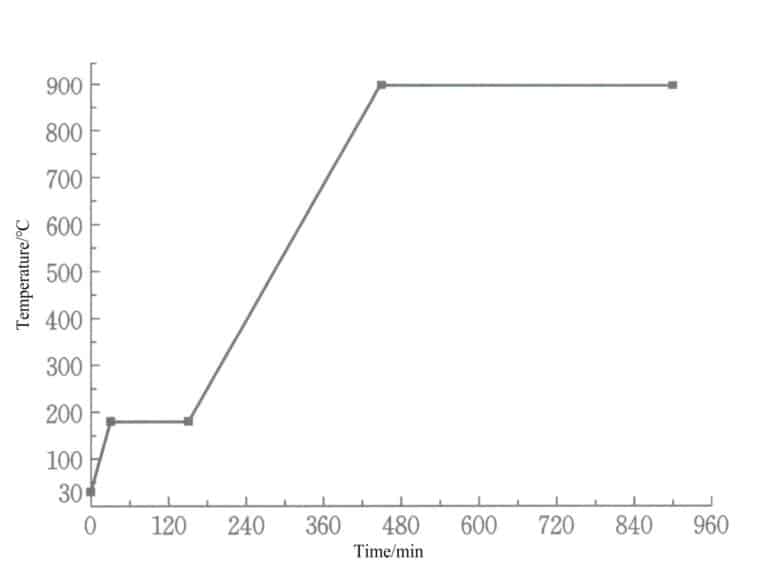

Si l'on prend l'exemple du système de torréfaction du modèle de gypse illustré à la figure 5-20, les étapes sont les suivantes.

① Appuyer sur la touche ◀ C01=30℃ ;

② Appuyer sur la touche SET t01=30 min ;

③ Appuyer sur la touche SET C02=180℃ ;

④ Appuyer sur la touche SET t02=120 min ;

⑤ Appuyer sur la touche SET C03=180℃ ;

⑥ Appuyer sur la touche SET t03=210 min ;

⑦ Appuyer sur la touche SET C04=730℃ ;

⑧ Appuyer sur la touche SET t04=180 min ;

⑨ Appuyer sur la touche SET C05=730 ℃ ;

⑩ Appuyer sur la touche SET t05=60 min ;

⑪ Appuyer sur la touche SET C06=600℃ ;

⑫ Appuyer sur la touche SET t06=120 min ;

⑬ Appuyer sur la touche SET C07=600℃ ;

⑭ Appuyer sur la touche SET t07=-121.

Après le frittage du moule à haute température, la résistance requise est atteinte, formant diverses cavités pour les modèles à l'intérieur de l'ébauche de coulée, puis le refroidissement à la température de coulée requise après le séchage du moule.

(10) Fin des travaux

Après avoir terminé la fabrication du moule de coulée, coupez l'alimentation électrique, nettoyez l'équipement et la zone de travail et placez les conteneurs en acier inoxydable, les mélangeurs, les bases en caoutchouc, etc. à l'endroit prévu.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section II Production de moules de coulée en cire et en plâtre

1. Connaissances de base

1.1 Le concept de coulée en cire

1.2 Avantages de la technologie de coulée en cire perdue

(1) Gain de temps et amélioration de l'efficacité de la production. Pour les produits de haute qualité de la bijouterie baguette sertie, l'efficacité du sertissage à la cire peut atteindre 2 à 4 fois celle du sertissage à l'or ; pour les produits sertis sur pavés avec des exigences de qualité moindres, l'efficacité du sertissage à la cire peut même dépasser celle du sertissage à l'or de plusieurs douzaines de fois.

(2) Réduction des coûts de main-d'œuvre. Les opérations traditionnelles de sertissage de l'or exigent un niveau élevé de compétences de la part des sertisseurs, ce qui signifie que les bijouteries doivent investir de nombreux travailleurs qualifiés dans le département de sertissage, ce qui augmente considérablement les coûts de la main-d'œuvre. Les coûts de main-d'œuvre représentent une part importante du coût total de production des bijoux de faible valeur. L'utilisation de la technologie de sertissage à la cire permet de réduire considérablement les coûts de main-d'œuvre.

(3) Réduit la perte de métaux précieux. Lors de l'utilisation de la technologie traditionnelle de sertissage de l'or, il est souvent nécessaire d'ajuster la position du sertissage, ce qui entraîne une perte relativement importante de métaux précieux. Dans le cas du sertissage à la cire, les ajustements sont effectués sur le moule en cire, ce qui réduit considérablement la perte de métaux précieux.

(4) Les opérations de réglage de la cire ne nécessitent que des outils simples, ce qui permet de réduire considérablement les coûts d'investissement et de perte des outils de meulage tels que les fraises mécaniques et les meules suspendues.

(5) En tant que nouvelle méthode de sertissage, le procédé de coulage en cire fournit les conditions techniques nécessaires à l'innovation dans la conception des bijoux, et certains produits de joaillerie ne peuvent être fabriqués que par le procédé de coulage en cire.

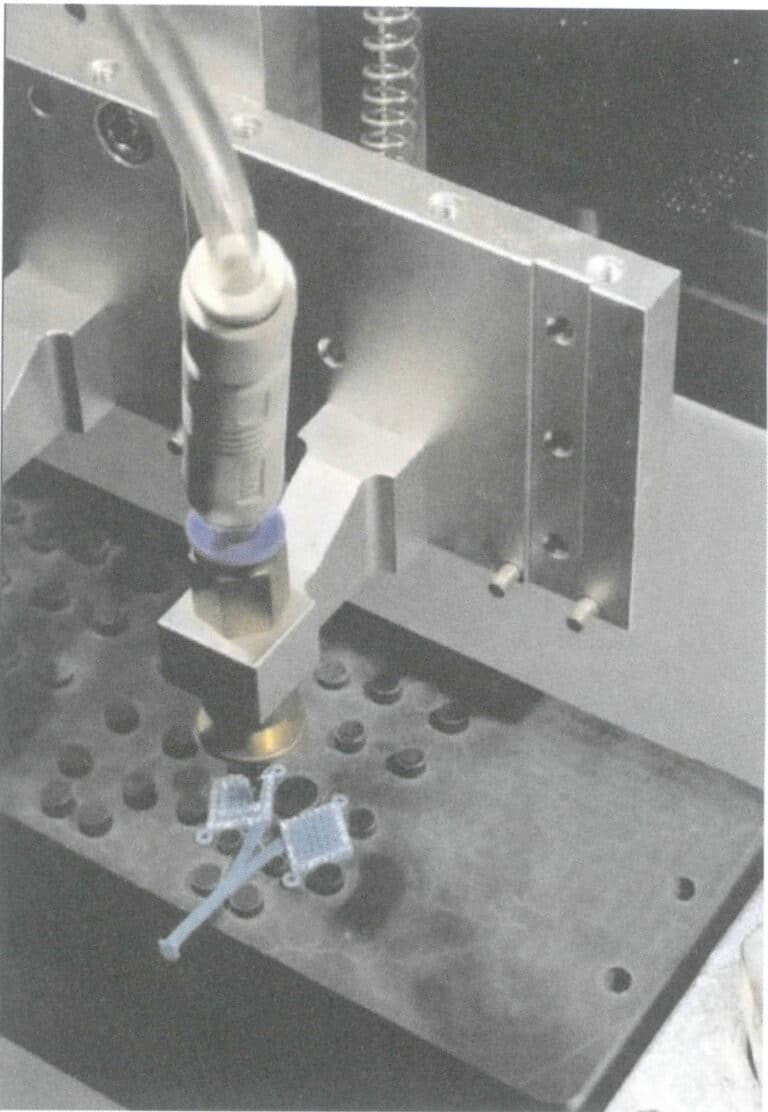

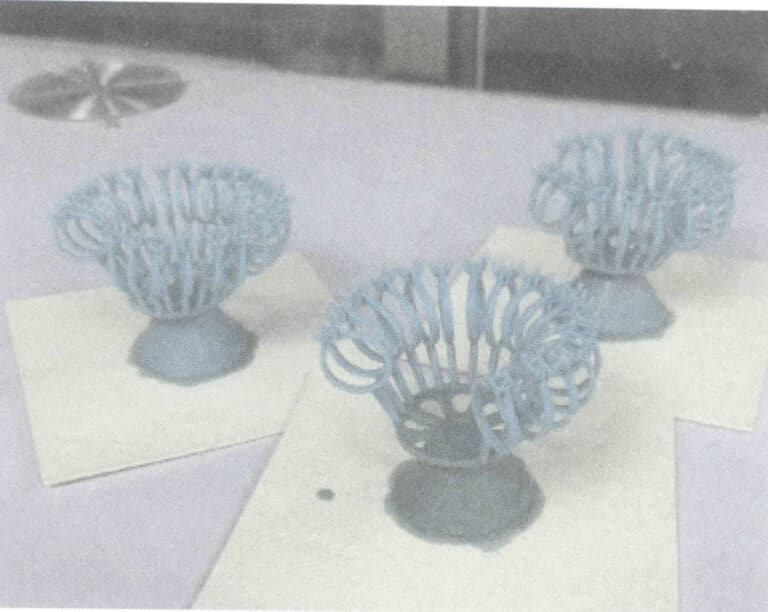

(6) Le moulage en cire est un moyen efficace d'automatiser la prise. Pendant longtemps, le sertissage a été effectué sur des ébauches métalliques défectueuses, en s'appuyant uniquement sur le travail manuel. En revanche, avec le procédé de coulée en cire, les pierres précieuses sont enchâssées dans des moules en cire, en tirant parti de leur faible point de fusion et de leur bonne élasticité. Ce procédé permet l'inclusion automatique des pierres précieuses à l'aide de bras robotisés et de dispositifs de détection, ce qui améliore considérablement l'efficacité de la production et la stabilité de la qualité du sertissage, comme le montre la figure 5-21.

1.3 Exigences particulières de la coulée en cire pour les moules à plâtre

L'ajout d'acide borique à la suspension de la poudre de coulée permet d'éviter la brûlure et la décoloration des pierres précieuses pendant les processus de torréfaction et de coulée. Il joue un rôle protecteur. L'acide borique peut être ajouté de deux manières : l'une consiste à l'ajouter directement lors de la production de la poudre de coulée et à la mélanger uniformément ; l'autre consiste à utiliser de la poudre de coulée conventionnelle et à employer de l'eau saturée d'acide borique lors de la préparation de la suspension (à température ambiante, la solubilité de saturation de la poudre d'acide borique dans 100 ml d'eau n'est généralement pas supérieure à 5 g). En raison de la vitesse de prise accélérée du gypse après l'ajout d'acide borique, le temps de travail n'est que de 6~7 minutes, il est donc important de contrôler la vitesse de l'ensemble du processus d'opération afin de s'assurer que la suspension a suffisamment de temps sous vide pour éliminer les bulles collées au moule en cire (toute bulle au fond ou près du fond de la lunette formera des perles de métal difficiles à enlever sur le moulage ; une petite quantité de détergent liquide peut être ajoutée à la suspension pour améliorer ses propriétés de mouillage et éviter que les bulles ne soient piégées). En outre, il convient de veiller à ce que les pierres précieuses ne soient pas déplacées lors du coulage.

Aujourd'hui, des poudres de coulée spécialement conçues pour la coulée en cire sont disponibles sur le marché. Lors de l'utilisation de ces poudres de coulée, il convient de suivre les recommandations d'utilisation du fabricant de la poudre, telles que le rapport eau/poudre, le temps de mélange, le temps de vide et le temps de prise. Après le coulage, le moule doit reposer pendant 1,5~2 heures avant d'être déparaffiné et cuit.

1.4 Décirage et torréfaction

Le déparaffinage à la vapeur et le déparaffinage par torréfaction peuvent tous deux être utilisés dans la coulée de cire. L'essentiel est d'éliminer complètement tous les résidus de cire avant la coulée, car les résidus de carbone peuvent provoquer des défauts dans la coulée des métaux et affecter la qualité des pièces coulées. Étant donné que les pierres précieuses risquent de brûler, de se décolorer ou de se fissurer lorsqu'elles sont soumises à des températures élevées, à des chocs thermiques et à des contraintes thermiques, une température de cuisson inférieure à celle de la coulée conventionnelle est généralement adoptée dans le processus de coulée avec sertissage de cire afin de protéger les pierres précieuses. Par conséquent, l'établissement d'un système de cuisson raisonnable pour les moules de coulée est crucial dans le processus de coulée en cire. Étant donné que les techniques de mise en cire réduisent souvent la température de cuisson dans une certaine mesure, le déparaffinage à la vapeur permet d'éliminer la cire. Le déparaffinage à la vapeur doit être limité à une heure ; s'il est trop long, il peut facilement laisser des traces d'eau ou endommager le moule. Après le déparaffinage à la vapeur, le moule de coulée doit être immédiatement transféré dans le four de cuisson pour la cuisson.

Pour garantir l'effet de la torréfaction, le moule de coulée incrusté de cire doit faire attention aux points suivants pendant la torréfaction : Premièrement, le four de grillage doit pouvoir contrôler la température avec précision afin d'éviter une surchauffe qui pourrait brûler les pierres précieuses ou leur faire changer de couleur ; deuxièmement, le moule doit être chauffé aussi uniformément que possible afin de réduire le risque de fissures dans les pierres précieuses dues au choc thermique et au stress thermique ; troisièmement, il doit y avoir une circulation d'air suffisante dans le four de grillage afin de brûler complètement le carbone résiduel de la cire.

Pendant la torréfaction, le réglage de plates-formes d'isolation thermique à certaines plages de température permet d'éviter la fissuration des pierres précieuses. La température de torréfaction peut varier en fonction du type et de la qualité de la gemme, et la température du moule de coulée doit également être déterminée en fonction du matériau, de la structure de la coulée et d'autres facteurs.

2. Mise en œuvre des tâches

Cette tâche utilise un arbre en cire composé d'anneaux de diamant sertis dans la cire, et un mélangeur de poudre de placement sous vide monobloc est utilisé pour créer le moule en gypse. Le processus de production est le même que celui des moules de coulée de gypse ordinaires, qui peut être consulté au chapitre 2 de la section I et ne sera pas développé ici.

(1) Travail de préparation

Mesurer le diamètre extérieur et la hauteur du modèle d'arbre en cire à l'aide d'une règle, choisir un flacon en acier approprié, placer la base en caoutchouc du modèle d'arbre en cire sur le bord du flacon en acier et s'assurer que le modèle d'arbre en cire reste en position verticale. Le ballon en acier assemblé doit pouvoir s'insérer facilement dans le seau à coulis et sa hauteur ne doit pas dépasser les 3/4 de la hauteur du seau à coulis, comme le montre la figure 5-22.

(2) Matériel de pesée

Selon le rapport de 2~3 g de poudre d'acide borique ajoutée à 100 ml d'eau, peser séparément l'eau déminéralisée et la poudre d'acide borique, ajouter la poudre d'acide borique à l'eau et remuer pour obtenir une solution aqueuse d'acide borique.

Calculer la quantité requise de boue de coulée en fonction du volume du ballon en acier et préparer la boue de coulée selon le rapport eau/poudre de 39 ml de solution aqueuse d'acide borique/poudre de 100 g, en pesant les quantités correspondantes de poudre de coulée et de solution aqueuse d'acide borique.

(3) Mélange et premier dégazage

Verser la solution aqueuse d'acide borique dans le seau de mélange, ajouter lentement la poudre de coulée dans l'eau désionisée, couvrir avec un couvercle et connecter le tuyau de l'extracteur à vide. Démarrez le malaxeur de revêtement pour mélanger pendant 3~4 minutes, en maintenant l'agitation dans la même direction (Figure 5-23). La suspension de revêtement élimine continuellement les bulles sous vide, comme le montre la vidéo 5-3.

Vidéo 5-3 Démonstration du mélange et du premier dégazage

(4) Injection

Une fois que la suspension est bien mélangée, retirer le seau de mélange et le remplacer par un réservoir à vide contenant l'arbre modèle en cire et le ballon en acier, comme le montre la figure 5-24. Verser régulièrement la suspension dans la fiole en acier afin de réduire la quantité de gaz piégé pendant le remplissage. Il faut veiller à ne pas verser directement la suspension sur la pièce prise en cire afin d'éviter les problèmes de gemmage ou de détachement du moule en cire.

(5) Dégazage secondaire

Couvrir le couvercle, commencer à aspirer et effectuer un dégazage secondaire de la suspension pendant 2 à 3 minutes, comme indiqué dans la figure 5-25. Veillez à ne pas faire le vide lorsque la suspension est trop épaisse. La démonstration du dégazage secondaire est présentée dans les vidéos 5-4.

Figure 5-24 Injection

Figure 5-25 Dégazage secondaire

Vidéo 5-4 Démonstration du dégazage secondaire

(6) Permanence

Relâcher le vide dans le tonneau de coulée, retirer le moule de coulée, le placer sur une surface plane et le laisser reposer pendant 1,5 à 2 heures.

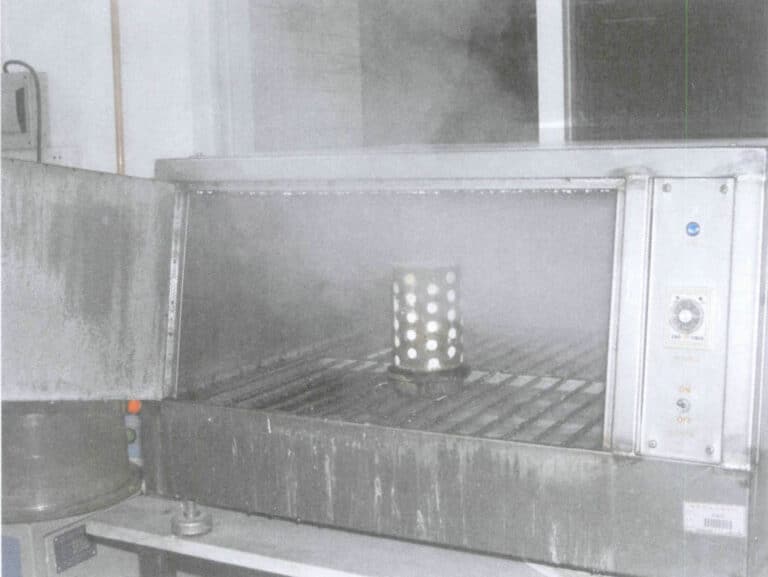

(7) Décirage à la vapeur

Tout d'abord, remplissez le four de déparaffinage à la vapeur avec suffisamment d'eau et mettez le dispositif de chauffage en marche. Lorsque l'eau bout, retournez le moule de coulée et placez-le dans la boîte de déparaffinage, comme le montre la figure 5-26. Utilisez de la vapeur pour faire fondre la cire à l'intérieur du moule et la laisser s'écouler hors du moule. Le temps doit être contrôlé à environ 60 minutes et ne doit pas être trop long pour éviter d'affaiblir l'effet protecteur de l'acide borique sur la surface de la gemme.

(8) Grillage des moules de coulée à la cire perdue

Utiliser en priorité un four de grillage rotatif, en plaçant le moule de coulée sur le plateau tournant avec la porte de coulée orientée vers le bas, comme le montre la figure 5-27. Installez le système de torréfaction du moule de coulée serti de cire, comme illustré à la figure 5-28.

Figure 5-27 Mise en place du moule de coulée dans le four de torréfaction rotatif

Figure 5-28 Coulée en cire Système de torréfaction

(9) Fin des travaux

Après avoir terminé la tâche de coulée, coupez l'alimentation électrique, nettoyez l'équipement et le lieu de travail et placez les outils et les matériaux à l'endroit prévu à cet effet.

Section III Production de moules de coulée en céramique à liant acide

1. Connaissances de base

1.1 Poudre de coulée à liant acide

(1) Composition de base

La poudre de coulée de gypse a une mauvaise stabilité thermique et ne convient qu'aux métaux dont le point de fusion est relativement bas. Pour les métaux à point de fusion élevé tels que le platine, le palladium et l'acier inoxydable, l'utilisation de moules en gypse entraînera de graves réactions de décomposition des moules ; il est donc nécessaire d'utiliser des matériaux pour moules de coulée présentant une meilleure stabilité thermique.

La poudre de coulée liée à l'acide est actuellement le principal matériau de moule de coulée utilisé pour ce type de coulée de bijoux, composé de liants, de charges réfractaires et de modificateurs. Le liant est fabriqué à partir d'acide phosphorique ou de phosphates, les charges réfractaires utilisent généralement de la poudre de quartz et de la poudre de quartz fondu, et les modificateurs comprennent des agents mouillants, des antimousses et des agents de suspension.

(2) Taux d'expansion du moule de coulée

Les moules de coulée fabriqués à partir de poudre de coulée liée à l'acide présentent un certain taux d'expansion au cours des processus de durcissement et de frittage, et l'importance du taux d'expansion est étroitement liée à la précision des pièces coulées. Le taux de dilatation total se compose de trois parties : le taux de dilatation par solidification, le taux de dilatation par absorption d'humidité et le taux de dilatation thermique. Le taux de dilatation total est généralement compris entre 1,3% et 2,0%.

L'aiguille NH4MgPO4-6H2O et les cristaux colonnaires forment l'expansion de solidification. Plus la teneur en liant est élevée, plus le taux d'expansion de la solidification est important. Lorsque la teneur en liant est constante, le rapport de masse entre MgO et NH4H2PO4 affecte le taux d'expansion et le temps de solidification. Lorsque le rapport est de 6:14, le taux d'expansion de la solidification est plus élevé et le temps de solidification plus long par rapport au rapport de 10:10. La taille des particules de la charge affecte également le taux d'expansion de la solidification ; lorsque les autres conditions restent inchangées, la poudre de coulée avec une distribution mixte de tailles de particules de SO2 aura un taux d'expansion de solidification plus élevé que la poudre de coulée à distribution unique de particules.

Après la prise initiale de la suspension de la poudre de coulée liée à l'acide, une expansion supplémentaire peut être obtenue si elle entre à nouveau en contact avec de l'eau, appelée expansion par absorption d'humidité. Le taux d'expansion par absorption d'humidité représente une très faible proportion du taux d'expansion total.

La dilatation thermique de la poudre de coulée liée à l'acide provient principalement de la dilatation des éléments suivants SO2qui est plus stable que l'expansion par solidification. Le taux d'expansion thermique du quartz feldspathique est nettement supérieur à celui du quartz ; par conséquent, plus la poudre de coulée contient de charges, plus la proportion de quartz feldspathique est importante et plus le taux d'expansion thermique est élevé. Un rapport poudre/liquide plus élevé se traduit également par un taux d'expansion thermique plus élevé.

(3) Résistance du moule de coulée

Les moules de coulée fabriqués à partir de poudre de coulée liée à l'acide ont une résistance globale beaucoup plus élevée après le grillage à haute température que les moules de coulée en gypse, ce qui leur permet de mieux résister à l'affouillement du métal en fusion pendant la coulée. La finition de surface des pièces coulées est élevée et la probabilité de défauts tels que les trous de sable et les bavures est relativement faible.

Toutefois, la résistance résiduelle des moules de coulée en céramique liés à l'acide est relativement élevée, ce qui accroît considérablement la difficulté de nettoyer les pièces coulées des moules de coulée.

1.2 Performance de la suspension de coulée à liant acide

La pâte de revêtement préparée pour les moules en céramique à liant acide a une viscosité élevée, ce qui la rend difficile à mélanger uniformément. C'est pourquoi il est généralement nécessaire d'utiliser un puissant malaxeur pour le mélange, et le temps de mélange doit être prolongé de manière appropriée pour obtenir une boue de revêtement uniforme.

Les moules de coulée en céramique à liant acide sont des matériaux de solidification sédimentaire qui doivent être laissés pendant plus de dix heures pour se solidifier. Pour s'adapter au rythme de production des entreprises, du papier absorbant spécialisé est souvent utilisé pour accélérer le processus de solidification. Le papier absorbant présente les avantages d'une bonne absorption de l'eau et d'une perméabilité élevée, ce qui le rend moins susceptible de provoquer un déplacement au cours du processus de formage, ce qui peut réduire le flash de surface des pièces moulées.

2. Mise en œuvre des tâches

Cette tâche consiste à utiliser une poudre de coulée spécifique au platine pour créer des moules destinés à la coulée centrifuge sous vide de bijoux en Pt950.

(1) Travail de préparation

Utiliser du carton absorbant comme base du moule de coulée, en découpant un trou circulaire d'un diamètre de 25 mm au centre de la base, comme le montre la figure 5-29. La cire peut être évacuée de la cavité par ce trou pendant la torréfaction. Souder un gobelet de coulée conique d'un diamètre de 25 mm et d'une hauteur de 25 mm au centre du carton. Fixez le modèle d'arbre en cire ou le moule en cire sur le gobelet à cire, comme le montre la figure 5-30.

Figure 5-29 Base en carton absorbant

Figure 5-30 Fixation de l'arbre du modèle de cire

Choisir un flacon en acier approprié en fonction de l'arbre de la maquette en cire ; la hauteur de l'arbre de la maquette en cire doit être inférieure d'au moins 25 mm à celle du flacon en acier. Grâce à la méthode de coulée centrifuge, la force du métal en fusion est importante et aucun trou n'est fait dans les parois de la fiole en acier. Fixez une couche de papier absorbant sur la paroi intérieure du ballon en acier pour accélérer le processus de solidification (figure 5-31) tout en réservant un espace pour la compensation de la dilatation thermique pendant le processus de coulée du moule. Utiliser un ruban adhésif large pour créer une barrière cylindrique de 10 à 20 mm de hauteur au sommet du ballon en acier afin d'empêcher le débordement de la suspension pendant l'extraction sous vide.

(2) Matériel de pesée

En fonction du volume du ballon en acier, calculer le volume de la boue d'investissement nécessaire et multiplier le résultat du calcul par 1,15 pour préparer le matériau. Diluer le concentré de liant en respectant le rapport volumétrique liant/eau = 1:14. Ajouter le liant à l'eau déminéralisée dans un récipient en plastique propre et bien mélanger, comme illustré à la figure 5-32. En fonction du rapport eau/poudre de 30 ml/100 g, pesez séparément la solution de liant diluée et la quantité correspondante de poudre de coulée.

Figure 5-31 Papier absorbant dans le ballon en acier

Figure 5-32 Liant dilué

(3) Mélange de la boue d'investissement

A l'aide d'un malaxeur à haute puissance, nettoyer le seau de mélange et le liquide de mélange, ajouter la solution de liant diluée et pesée, et ajouter lentement la poudre de coulée au liquide tout en remuant lentement (Figure 5-33). Lorsque la poudre de coulée commence à s'amincir, passez à une vitesse d'agitation moyenne pendant 10 à 15 minutes.

(4) Premier dégazage

Placer la suspension de poudre de coulée dans un extracteur à vide pour l'évacuer ; lorsque la suspension commence à bouillir vigoureusement, continuer à l'évacuer pendant 1 minute (figure 5-34).

Figure 5-33 Mélange de boues d'investissement

Figure 5-34 Mise sous vide de la suspension de poudre de coulée et d'investissement

(5) Injection

Verser la suspension dans le ballon en acier, en évitant de laver directement le moule en cire avec la suspension.

(6) Dégazage secondaire

Placer le moule de coulée dans l'extracteur à vide, aspirer à nouveau pendant 1~2 minutes, puis ajouter de la boue de coulée pour qu'elle corresponde au bord supérieur du ballon en acier en fonction de la diminution du niveau de liquide.

(7) Absorption de l'eau par les pieds

Placez une couche de poudre absorbante dans le conteneur, d'une épaisseur d'environ 30 mm, et nivelez sa surface. Placez le moule de coulée sur la poudre absorbante et attendez qu'il se solidifie (figure 5-35).

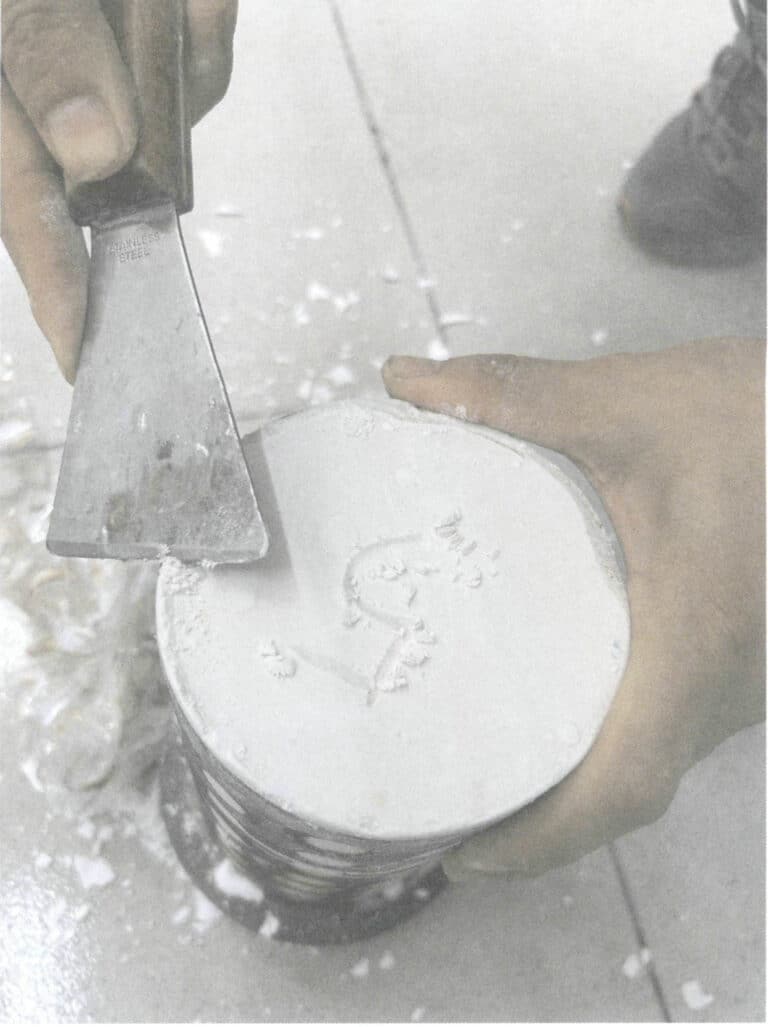

(8) Moulage par torréfaction

Une fois le moule de coulée solidifié, retirez le carton absorbant du fond et le ruban adhésif de la partie supérieure de la fiole en acier. Utilisez un graveur pour niveler la surface supérieure du moule. Placer le moule de coulée dans le four de torréfaction, en réglant la courbe de torréfaction foncée comme indiqué à la figure 5-36. Après le grillage, la surface de la cavité doit être d'un blanc pur.

Figure 5-35 Placez le moule de coulée sur la poudre absorbante et laissez-le reposer.

Figure 5-36 Moule de coulée du platine Système de torréfaction

(9) Fin des travaux

Après avoir terminé la fabrication du moule, veuillez éteindre l'alimentation électrique, nettoyer l'équipement et l'espace de travail, et ranger les outils et les matériaux à l'endroit prévu.