Jak opanować sztukę tworzenia form odlewniczych?

Podstawowe zasady i umiejętności operacyjne dla 3 typowych zadań

Proces odlewania precyzyjnego jest główną metodą formowania biżuterii metalowej, a jakość formy odlewniczej jest ważnym czynnikiem decydującym o jakości odlewów. Formy odlewnicze do biżuterii są zazwyczaj wykonywane z komercyjnego proszku odlewniczego zmieszanego z wodą w celu utworzenia masy formierskiej. W zależności od temperatury topnienia i właściwości chemicznych materiału odlewniczego, proszki odlewnicze do biżuterii dzielą się na dwie główne kategorie: jeden rodzaj wykorzystuje gips jako spoiwo i jest stosowany głównie do materiałów odlewniczych, takich jak złoto, srebro i miedź; drugi rodzaj wykorzystuje kwas fosforowy lub fosforan jako spoiwo i jest stosowany głównie do materiałów odlewniczych, takich jak platyna, pallad i stal nierdzewna. Proszek odlewniczy zazwyczaj składa się z kruszyw ogniotrwałych, spoiw i dodatków, a różne marki proszków odlewniczych różnią się składem i proporcjami dodatków, co prowadzi do pewnych różnic w wydajności masy formierskiej. Jednak w procesie produkcji często zdarza się, że różne firmy używają tej samej marki proszku odlewniczego, a nawet ta sama firma używa tego samego rodzaju proszku odlewniczego na różnych etapach produkcji, co powoduje wahania w wydajności masy formierskiej i jakości formy. Podczas mieszania masy formierskiej konieczne jest naukowe ustalenie wymagań dotyczących procesu mieszania i ich ścisłe przestrzeganie. Forma do odlewania na mokro zawiera formy woskowe lub żywiczne i charakteryzuje się dużą zawartością wilgoci, która musi zostać całkowicie wypalona poprzez wypalanie w wysokiej temperaturze, aby usunąć wosk (żywicę) i wilgoć z formy odlewniczej, zanim będzie można jej użyć do zalania ciekłym metalem. Metody i procesy wypalania formy odlewniczej mają znaczący wpływ na jakość formy odlewniczej.

Projekt ten umożliwia uczniom opanowanie podstawowych zasad i umiejętności operacyjnych związanych z wykonywaniem zwykłych form odlewniczych z gipsu, form odlewniczych z gipsu utwardzanego woskiem oraz form odlewniczych z ceramiki wiązanej kwasem poprzez trzy typowe zadania i ćwiczenia dodatkowe wykonywane poza zajęciami.

Automatyczna maszyna do utrwalania wosku

Spis treści

Sekcja I Produkcja form odlewniczych gipsowych zwykłych

1. Wiedza ogólna

1.1 Proszek gipsowy do odlewów

(1) Skład proszku odlewniczego

Proszek gipsowy do odlewów jubilerskich jest szeroko komercjalizowany, a na rynku dostępne są różne rodzaje proszków odlewniczych. Do najpopularniejszych marek proszków odlewniczych należą marki zagraniczne, takie jak Kerr, R&R, SRS i Golden Star, a także marki krajowe, takie jak Gaoke, Hunter i Yihui. Proszki odlewnicze produkowane przez różnych producentów różnią się składem chemicznym i wydajnością. Ogólnie rzecz biorąc, proszek gipsowy składa się zazwyczaj z trzech części. Pierwszą jest kruszywo ogniotrwałe, najczęściej stosowane są kwarc i krystobalit, które charakteryzują się wysoką ogniotrwałością i ulegają przemianie struktury krystalicznej podczas nagrzewania, czemu towarzyszy znaczna ekspansja objętości, co może kompensować skurcz gipsu. Drugą częścią jest gips półwodny, który działa jako spoiwo i jest dostępny głównie w typie α i β. Przy produkcji proszków odlewniczych preferowany jest typ α, ponieważ ma on mniejszy rozmiar kryształów i wymaga mniej wody do przygotowania masy formierskiej w porównaniu z typem β. Trzecią częścią są dodatki, które występują w różnych typach i pełnią różne funkcje. Na przykład, opóźniacze mogą opóźniać proces rozpuszczania i żelowania proszku odlewniczego, umożliwiając pełne ułożenie ziaren wewnętrznych w formie, poprawiając w ten sposób jej wytrzymałość strukturalną; przyspieszacze mogą regulować lepkość zawiesiny proszku odlewniczego, przyspieszając wiązanie i zwiększając wytrzymałość zarówno wnętrza, jak i powierzchni formy; dyspergatory zapewniają równomierne wymieszanie zawiesiny, zapobiegając sedymentacji i rozwarstwianiu, poprawiając w ten sposób jej płynność i zawiesinowość; środki smarujące mogą poprawiać zwilżalność zawiesiny; a środki przeciwpieniące mogą redukować pęcherzyki powietrza w zawiesinie. Wszystkie te środki mogą poprawić wykończenie powierzchni formy odlewniczej.

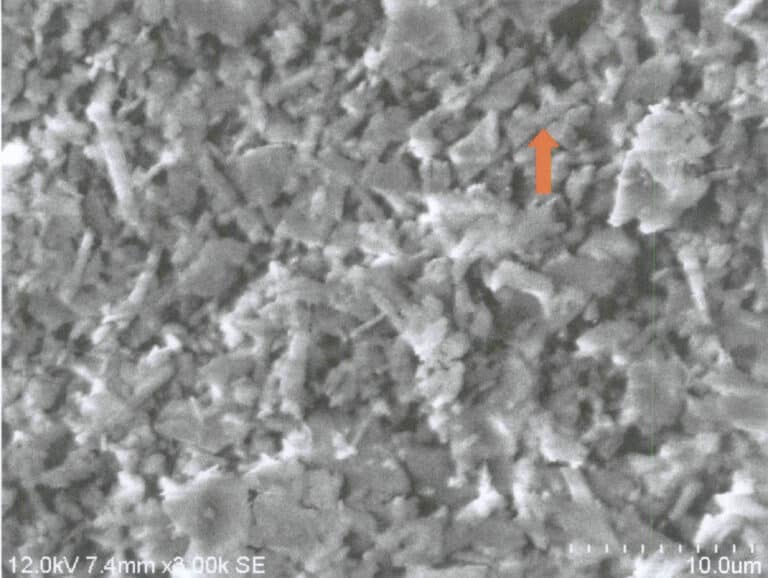

(2) Mechanizm krzepnięcia

Podczas mieszania proszku gipsowego z wodą w celu przygotowania masy formierskiej, gips półuwodniony typu α rozpuszcza się w wodzie, a mieszanie prowadzi do powstania nasyconego roztworu gipsu półuwodnionego. Następuje hydratacja, w wyniku której powstaje wysoce rozproszony koloidalny i cząsteczkowy gips dwuwodny. Cząsteczki gipsu dwuwodnego ulegają rekrystalizacji, tworząc grube kryształy, co pozwala masie formierskiej utworzyć utwardzoną masę gipsową o spoiwie i spójności, osiągając w ten sposób pożądaną wytrzymałość formy odlewniczej. Formowanie struktury krystalicznej gipsu dwuwodnego można podzielić na dwa etapy: pierwszy etap to wzrost nowo powstałych kryształów, które stykają się ze sobą, tworząc szkielet struktury krystalicznej, jak pokazano na rysunku 5-1, drugi etap to dalszy wzrost kryształów po uformowaniu szkieletu. Ostateczna wytrzymałość utwardzonej struktury gipsowej w dużej mierze zależy od rozpuszczalności spoiwa gipsowego i jego szybkości rozpuszczania.

1.2 Charakterystyka form odlewniczych gipsowych

Temperatura odlewania biżuterii ze złota, srebra i miedzi wynosi poniżej 1100°C, dlatego powszechnie stosuje się odlewy gipsowe. Mają one następujące zalety: po pierwsze, dobrą powtarzalność; gips rozszerza się podczas krystalizacji, wypełniając drobne detale formy, co zapewnia wyraźne wzory i silną trójwymiarowość; po drugie, dobrą dyspersję; w przypadku delikatnych i złożonych ozdób, resztki proszku odlewniczego można łatwo usunąć bez uszkodzeń; po trzecie, są łatwe w obsłudze i opanowaniu.

Jednak głównym składnikiem gipsu jest siarczan wapnia, który charakteryzuje się niską stabilnością chemiczną w wysokich temperaturach i ograniczoną ognioodpornością. Po przekroczeniu temperatury 1200°C ulega rozkładowi, uwalniając dwutlenek siarki, co poważnie wpływa na jakość odlewów. Jeśli forma odlewnicza nie zostanie dokładnie wypalona i obecne są resztki węgla, temperatura rozkładu gipsu ulegnie dalszemu obniżeniu.

1.3 Zaprawa gipsowa

(1) Stosunek wody do proszku

Stosunek wody do proszku jest zazwyczaj wyrażany jako stosunek wody do masy formierskiej lub stosunek wody do ciała stałego, wskazujący ilość wody dodanej na 100 g proszku odlewniczego (w ml). Stosunek wody do proszku jest jednym z ważnych wskaźników pomiaru właściwości fizycznych i procesowych formy odlewniczej oraz kluczowym parametrem związanym z sukcesem lub porażką przygotowania masy formierskiej i wykonania formy, wywierając wielokierunkowy wpływ. Po pierwsze, wpływa na czas żelowania i płynność masy formierskiej. Wraz ze wzrostem stosunku wody do proszku, płynność masy formierskiej znacznie się poprawia, a początkowy i końcowy czas wiązania ulega wydłużeniu. Po drugie, wpływa na współczynnik rozszerzalności cieplnej formy odlewniczej. Wraz ze wzrostem stosunku wody do proszku, współczynnik rozszerzalności cieplnej i zmienna liniowa formy odlewniczej znacznie rosną. Po trzecie, wpływa na tendencję formy odlewniczej do pękania. Wraz ze wzrostem stosunku wody do proszku, tendencja formy odlewniczej do pękania znacznie wzrasta. Po czwarte, wpływa na wytrzymałość formy odlewniczej. Wraz ze wzrostem stosunku wody do proszku, wytrzymałość formy odlewniczej w normalnej temperaturze i w wysokiej temperaturze znacząco spada. Po piąte, wpływa to na jakość powierzchni formy odlewniczej. Doświadczenia i praktyki produkcyjne wykazały, że każdy rodzaj proszku odlewniczego ma ściśle określoną wartość krytyczną stosunku wody do proszku. Przekroczenie lub obniżenie tej wartości znacząco wpłynie na chropowatość powierzchni formy odlewniczej, a tym samym na jej jakość, czasami powodując różnicę w jakości wynoszącą dwa stopnie.

Dlatego też, przygotowując zaprawę gipsową, należy ściśle kontrolować stosunek wody do proszku, starannie konserwować używane urządzenia wagowe i zadbać o dokładność pomiarów.

(2) Metody przygotowania szlamu inwestycyjnego

Wyróżnia się dwie główne kategorie metod przygotowywania zaczynu inwestycyjnego: mieszanie ręczne i mieszanie mechaniczne.

Mieszanie ręczne jest stosunkowo elastyczne i odpowiednie dla małych ilości masy formierskiej. Podczas przygotowywania masy formierskiej należy mieszać ją zgodnie z wymaganym stosunkiem wody do proszku, wymieszać proszek odlewniczy z wodą, działać szybko i dokładnie mieszać, aż do usunięcia grudek proszku, aby zapewnić dobrą płynność masy formierskiej.

Mieszalnik do odlewów to urządzenie, które miesza proszek odlewniczy z wodą, tworząc jednorodną zawiesinę. Jego użycie zamiast ręcznego mieszania poprawia wydajność i sprawia, że mieszanie jest bardziej równomierne.

Podczas procesu mieszania do masy formierskiej wprowadzana jest duża ilość gazu, który zostaje uwięziony w masie formierskiej, co znacznie obniża wytrzymałość formy i wpływa na jakość powierzchni odlewu. Dlatego konieczne jest użycie ekstraktora próżniowego do odgazowania masy formierskiej.

Obecnie istnieją dwie główne metody eliminacji pęcherzyków powietrza powstających podczas przygotowywania masy formierskiej. Pierwsza z nich polega na dodaniu środka przeciwpieniącego do proszku odlewniczego. Może on dyfundować w pianie, tworząc dwuwarstwową powłokę na jej ściankach, zmniejszając miejscowo napięcie powierzchniowe pianki, zaburzając jej proces samonaprawiania i powodując jej pękanie. Nadmierna ilość środka przeciwpieniącego może jednak wpłynąć na wydajność masy formierskiej, a jego wpływ na masę formierską o wysokiej lepkości jest również ograniczony. Drugą metodą jest odgazowanie próżniowe. Gazy charakteryzują się pewną rozpuszczalnością w cieczach, na którą wpływają takie czynniki, jak ciśnienie i temperatura. Biorąc za przykład rozpuszczalność powietrza w czystej wodzie, w określonej temperaturze, wraz ze spadkiem ciśnienia, rozpuszczalność powietrza w wodzie stale maleje. Natomiast przy określonym ciśnieniu, wraz ze wzrostem temperatury, rozpuszczalność odpowiednio maleje.

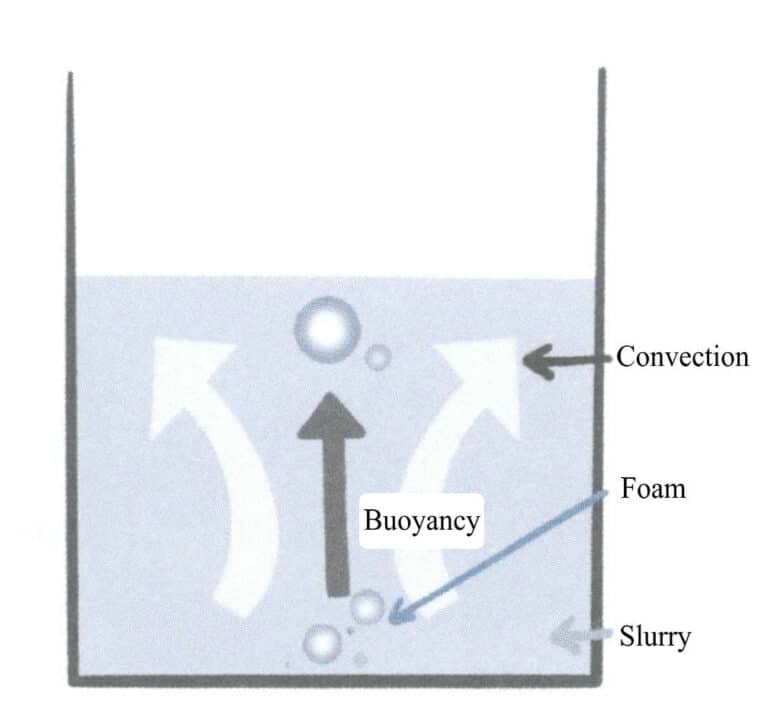

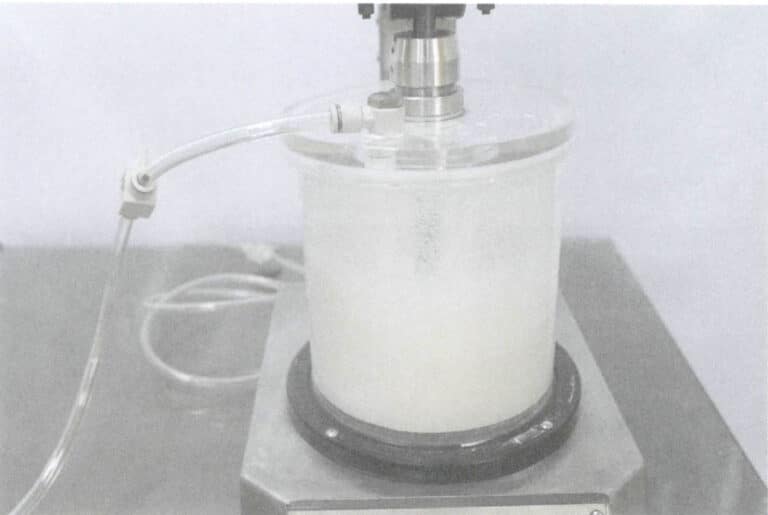

Gazy zazwyczaj występują w cieczach w postaci zarodków pęcherzyków. Jednak w zawiesinach o wysokiej lepkości agregacja i wzrost zarodków pęcherzyków oraz prędkość, z jaką pęcherzyki unoszą się ze względu na swoją siłę wyporu, są niezwykle powolne. Dlatego do wydobycia pęcherzyków na powierzchnię cieczy konieczne jest zastosowanie siły zewnętrznej, a odgazowywanie z mieszaniem próżniowym jest stosunkowo skuteczną metodą. Wykorzystuje ona pompę próżniową do wciągnięcia wnętrza pojemnika do stanu próżni. Miesza ona zawiesinę odlewniczą za pomocą łopatek mieszających, powodując, że rozszerzona zawiesina odlewnicza wypływa na powierzchnię w celu odgazowania, jak pokazano na rysunku 5-2.

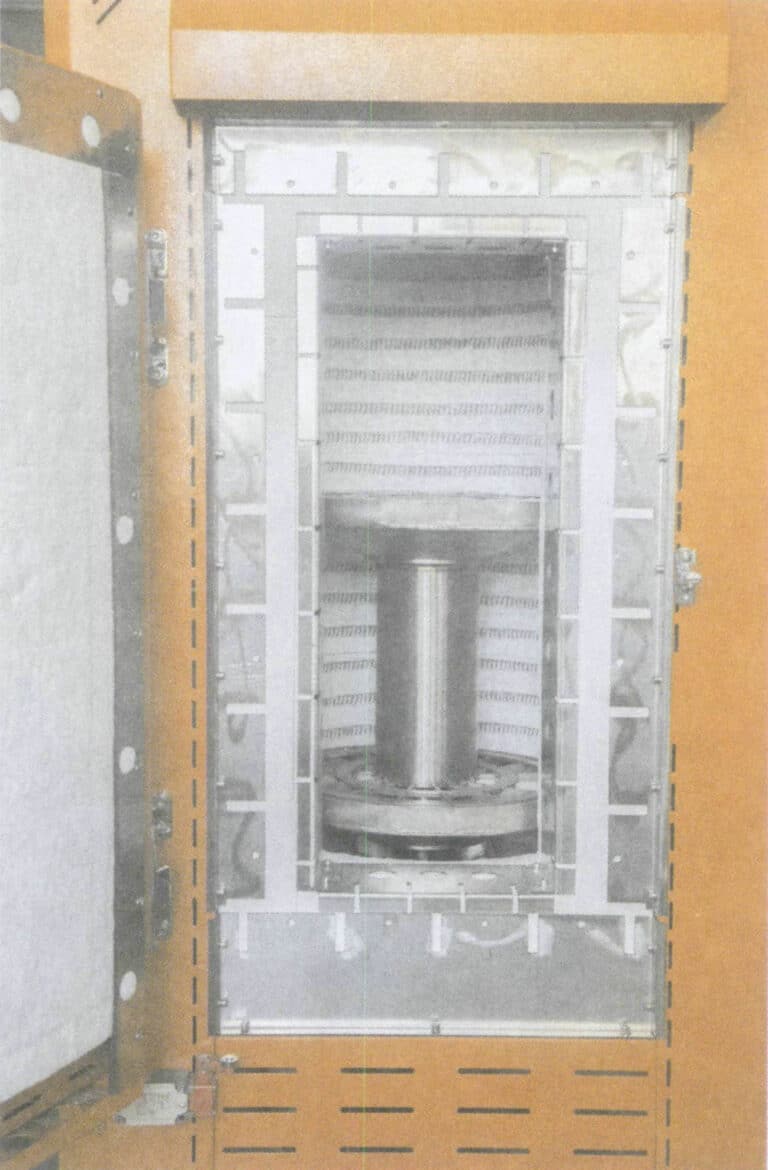

Mieszalniki inwestycyjne stosowane w metodzie mieszania mechanicznego dzielą się na dwie główne kategorie: oddzielne proste mieszalniki inwestycyjne i zintegrowane próżniowe mieszalniki inwestycyjne.

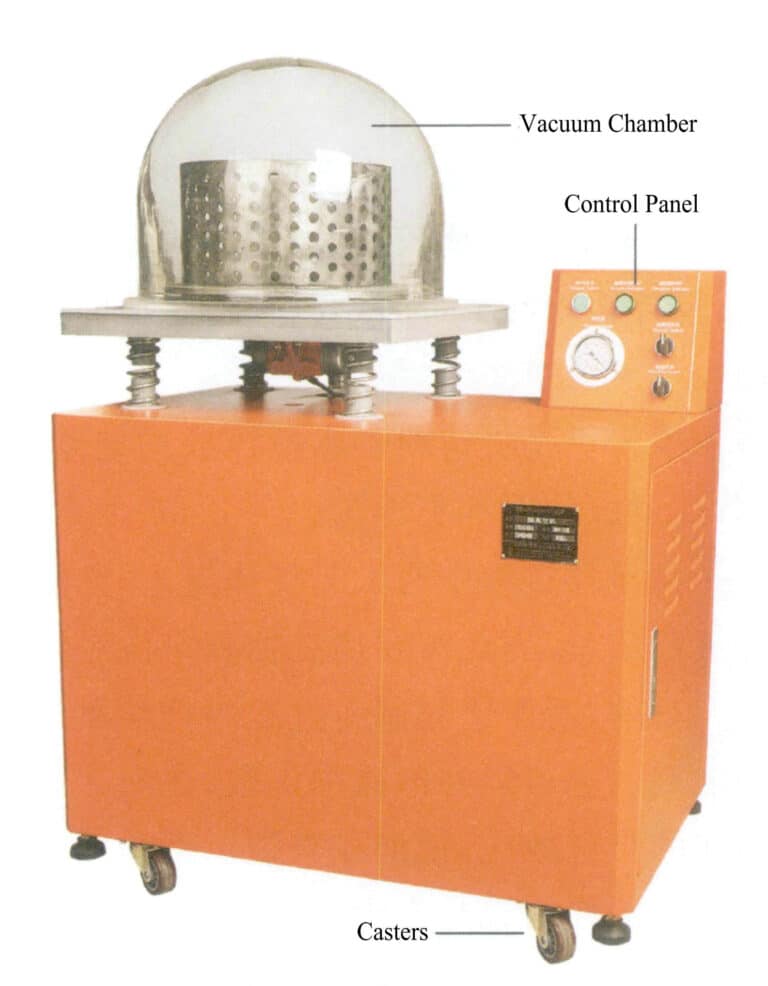

Oddzielny, prosty mieszalnik do odlewów ciśnieniowych pokazano na rysunku 5-3. Maszyna ta ma prostą konstrukcję i jest niedroga. Ponieważ mieszanie odbywa się w atmosferze, łatwo jest wprowadzić gaz. Po dokładnym wymieszaniu gipsowej masy formierskiej, do usunięcia gazu niezbędny jest ekstraktor próżniowy. Typowe ekstraktory próżniowe to maszyny oparte na sprężynach próżniowych i manometrach, z płaską płytą zamontowaną na górze obudowy maszyny. Cztery rogi płyty mają sprężyny, które mogą wibrować, a warstwa maty gumowej znajduje się na płycie wyposażonej w półkulistą pokrywę akrylową. Jak pokazano na rysunku 5-4, podczas ekstrakcji próżniowej pokrywa ściśle łączy się z matą gumową, aby zapobiec wyciekaniu gazu, zapewniając jakość ekstrakcji próżniowej. Użycie oddzielnego, prostego mieszalnika do odlewów ciśnieniowych do otwierania proszku obejmuje kilka procesów, w tym mieszanie, odgazowywanie wstępne, wlewanie i odgazowywanie wtórne, co jest stosunkowo uciążliwe.

Rysunek 5-3 Mieszalnik do odlewania proszków typu split

Rysunek 5-4 Odkurzacz

Film 5-1 Demonstracja działania mieszalnika próżniowego z pojedynczą kolbą

Rysunek 5-6 Zintegrowana, wielokomorowa, automatyczna maszyna do otwierania prochu metodą próżniową

Rysunek 5-7 Rozmieszczenie kubełków odlewniczych w komorze wlewowej

Film 5-2 Demonstracja działania automatycznego mieszania proszków w wielokolbowym urządzeniu próżniowym

(3) Wskaźniki efektywności inwestycji w szlam

Głównymi wskaźnikami pomiaru wydajności gipsowej masy formierskiej są płynność, czas wlewania i czas wiązania. Płynność odnosi się do zdolności masy formierskiej do płynięcia i wypełniania; czas wlewania to czas od rozpoczęcia mieszania masy formierskiej do momentu, gdy lepkość wzrośnie do punktu, w którym nie można jej już wlewać; czas wiązania to czas od rozpoczęcia mieszania do momentu, gdy masa formierska zestali się, w którym to momencie zanika połysk powierzchni, znany również jako czas utraty połysku. Czas wiązania zależy od wydajności masy formierskiej i jest również w dużym stopniu powiązany z procesem mieszania proszku oraz stosunkiem wody do proszku.

1.4 Prażenie wosku z formy odlewniczej

Po stwardnieniu masy woskowej można usunąć ją na dwa sposoby: parą lub pieczeniem.

Usuwanie wosku metodą parową może być skuteczniejsze, ponieważ płynny wosk przenika przez grubość formy odlewniczej, skutecznie redukując ją do zera, co skutkuje bardzo małą ilością pozostałości wosku. Podczas wypalania wewnątrz formy odlewniczej nie tworzy się atmosfera redukująca, co jest korzystne dla utrzymania stabilności siarczanu wapnia w gipsie, ponieważ atmosfera redukująca sprzyja rozkładowi termicznemu siarczanu wapnia. Ponadto usuwanie wosku metodą parową jest przyjazne dla środowiska. Podczas usuwania wosku metodą parową ważne jest, aby upewnić się, że woda nie wrze zbyt intensywnie i kontrolować czas usuwania wosku metodą parową; w przeciwnym razie rozpryskująca się woda może przedostać się do formy odlewniczej, uszkadzając jej powierzchnię, a nawet powodując pękanie kryształów siarczanu wapnia, zwiększając reaktywność kryształów siarczanu wapnia, obniżając temperaturę rozkładu termicznego i sprzyjając tworzeniu się porów.

Prażenie wosku bezpośrednio wykorzystuje piec do nagrzania formy odlewniczej, powodując stopienie wosku i jego wypłynięcie z formy. Ponieważ temperatura wrzenia wosku jest stosunkowo niska, gwałtowne wrzenie płynnego wosku podczas tej metody może uszkodzić powierzchnię formy odlewniczej. Jeśli płynny wosk nie spłynie równomiernie, może przesiąknąć do warstwy powierzchniowej formy odlewniczej, pogarszając jakość powierzchni odlewu. Dlatego ważne jest kontrolowanie temperatury i szybkości nagrzewania podczas fazy usuwania wosku oraz przygotowanie odpowiedniej platformy izolacyjnej. Ponadto forma odlewnicza nie powinna być całkowicie wysuszona przed usunięciem wosku; w przeciwnym razie jest podatna na pękanie. Jeśli usunięcie wosku nie może zostać ukończone w ciągu 2–3 godzin od wymieszania proszku, należy przykryć formę odlewniczą wilgotną szmatką, aby zapobiec jej wyschnięciu.

1.5 Wypalanie form do odlewów precyzyjnych

Celem prażenia jest usunięcie wilgoci i resztek wosku z formy odlewniczej, uzyskanie wymaganej wytrzymałości w wysokich temperaturach i przepuszczalności powietrza oraz spełnienie wymagań temperaturowych formy odlewniczej podczas zalewania. System prażenia i ciemne urządzenia do prażenia w znacznym stopniu wpływają na ostateczną wydajność formy odlewniczej.

Przed prażeniem form odlewniczych gipsowych należy ustalić odpowiedni system prażenia. Ogólnie rzecz biorąc, producenci proszków do form opracowali wytyczne dotyczące prażenia, a systemy prażenia mogą się różnić w zależności od proszków do form produkowanych przez różnych producentów. Dlatego konieczne jest zrozumienie zmian temperatury formy odlewniczej podczas procesu nagrzewania. Zmiany temperatury form odlewniczych gipsowych podczas nagrzewania można podzielić na trzy etapy. Pierwszym etapem jest odparowywanie wolnej wody. Dwie trzecie wilgoci dodanej do mieszanki gipsowej odparowuje, pochłaniając dużo ciepła. Ponieważ przewodność cieplna wody jest znacznie niższa niż powietrza, proces wymiany ciepła powoduje znaczną różnicę temperatur w formie odlewniczej. Drugim etapem jest przekształcenie gipsu dwuwodnego w gips półwodny, który ulega reakcji endotermicznej, powodując zmniejszenie gradientu temperatury. Trzeci etap to przemiana gipsu półwodnego w bezwodny, nierozpuszczalny, twardy gips bez znaczącego efektu termicznego, a wypełniacz nie ulega przemianie fazowej, co skutkuje zmniejszeniem różnicy temperatur w formie odlewniczej. Pole temperatur formy odlewniczej zależy od właściwości termicznych materiałów i gęstości objętościowej formy odlewniczej.

Sprzęt do prażenia ma znaczący wpływ na jakość prażenia form odlewniczych. Piece do prażenia gipsu używane w przemyśle jubilerskim to zazwyczaj elektryczne piece do prażenia, a niektóre firmy używają również pieców opalanych olejem. Niezależnie od rodzaju pieca, zazwyczaj są one wyposażone w urządzenia do regulacji temperatury i mogą osiągać segmentową kontrolę temperatury. Rysunek 5-8 przedstawia typowy elektryczny piec do prażenia, który może realizować kontrolę temperatury w programach cztero- lub ośmiosegmentowych. Ten typ pieca zazwyczaj wykorzystuje grzanie trójstronne, a niektóre wykorzystują grzanie czterostronne; jednak rozkład temperatury w piecu nie jest równomierny, co utrudnia regulację atmosfery wewnątrz pieca podczas prażenia. W ostatnich latach pojawiło się kilka zaawansowanych pieców do prażenia, które osiągają równomierny rozkład temperatury w piecu, eliminując resztkowy wosk i automatyzując kontrolę. Na przykład, aby rozwiązać problem nierównomiernego rozkładu temperatury w konwencjonalnych piecach oporowych typu skrzynkowego, obrotowy piec do prażenia wykorzystuje metodę obrotowego złoża (rysunek 5-9), umożliwiając równomierne nagrzewanie formy gipsowej, z gładką i cienką ścianką wewnętrzną, co czyni go szczególnie odpowiednim do zaawansowanej technologii odlewania w wosku. Wielu producentów obecnie używa tego typu pieca w zaawansowanej technologii odlewania w wosku. Ten wytrzymały piec oporowy zapewnia najlepsze środowisko produkcyjne do odlewania większych objętości i większej ilości stalowych skrzynek. Co więcej, piec ten ma ogrzewanie ze wszystkich czterech stron, z dwuwarstwowymi przegrodami z cegły ogniotrwałej wewnątrz, zapewniającymi równomierne i stabilne ciepło oraz dobrą izolację, a dym jest całkowicie spalany dwukrotnie przed odprowadzeniem jako niezanieczyszczający gaz.

Rysunek 5-8 Piec oporowy

Rysunek 5-9 Piec obrotowy do prażenia

2. Realizacja zadania

W tym zadaniu stosuje się proszek gipsowy oraz ręczną metodę mieszania do odlewania złotej i srebrnej biżuterii w celu stworzenia gipsowych form odlewniczych.

(1) Prace przygotowawcze

Za pomocą linijki zmierz maksymalną średnicę zewnętrzną i wysokość woskowego modelu choinki. Na podstawie wyników pomiaru wybierz stalową kolbę o średnicy wewnętrznej 100 mm i wysokości 125 mm. Włóż dolną część rdzenia woskowego modelu choinki w otwór w gumowej podstawie, trzymając model w pozycji pionowej, i za pomocą lutownicy przylutuj powierzchnię styku, aby upewnić się, że dobrze przylega do podstawy.

Za pomocą rylca wyczyść powierzchnię stalowej kolby, a następnie włóż ją w gumową podstawę, tak aby woskowy model drzewa był wyśrodkowany w stalowej kolbie. Następnie owiń taśmą zewnętrzną ściankę stalowej kolby, aby uszczelnić wszystkie otwory i zapobiec wyciekaniu masy podczas wlewania, jak pokazano na rysunku 5-10. Taśma powinna być umieszczona 20–30 cm wyżej niż stalowa kolba, aby zapobiec przelaniu się masy formierskiej podczas odpieniania.

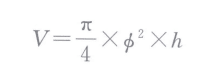

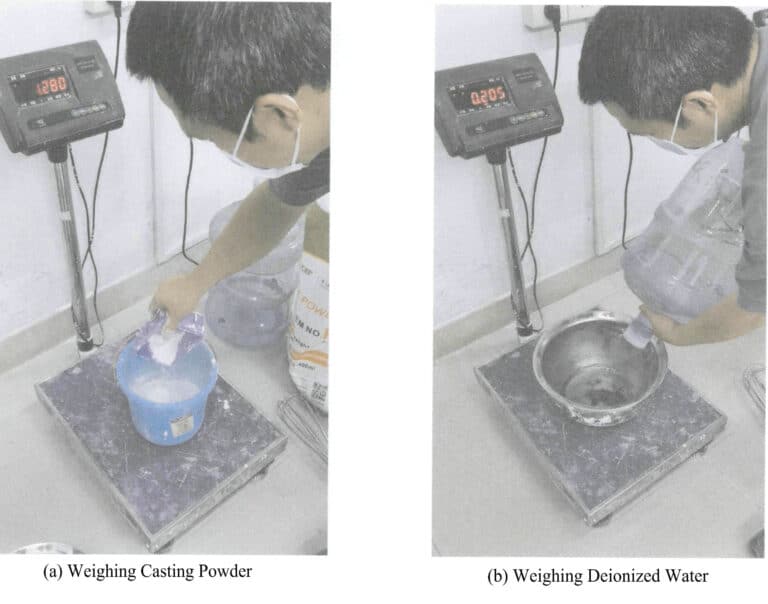

(2) Ważenie materiałów

Najpierw oblicz objętość stalowego naczynia, korzystając z następującego wzoru:

Zgodnie ze wzorem, objętość stalowej kolby wynosi V (ml), a jej średnica wewnętrzna i wysokość to ɸ (cm) i h (cm). Obliczona objętość wynosi około 982 ml.

Zgodnie z gęstością zaprawy odlewniczej wynoszącą 1,8 g/ml, wymagana masa zaprawy odlewniczej wynosi około 1,768 kg. Biorąc pod uwagę straty spowodowane przywieraniem do ścianek pojemnika, przyjęto współczynnik ubezpieczenia 1,15, co oznacza, że należy przygotować 2,033 kg zaprawy odlewniczej.

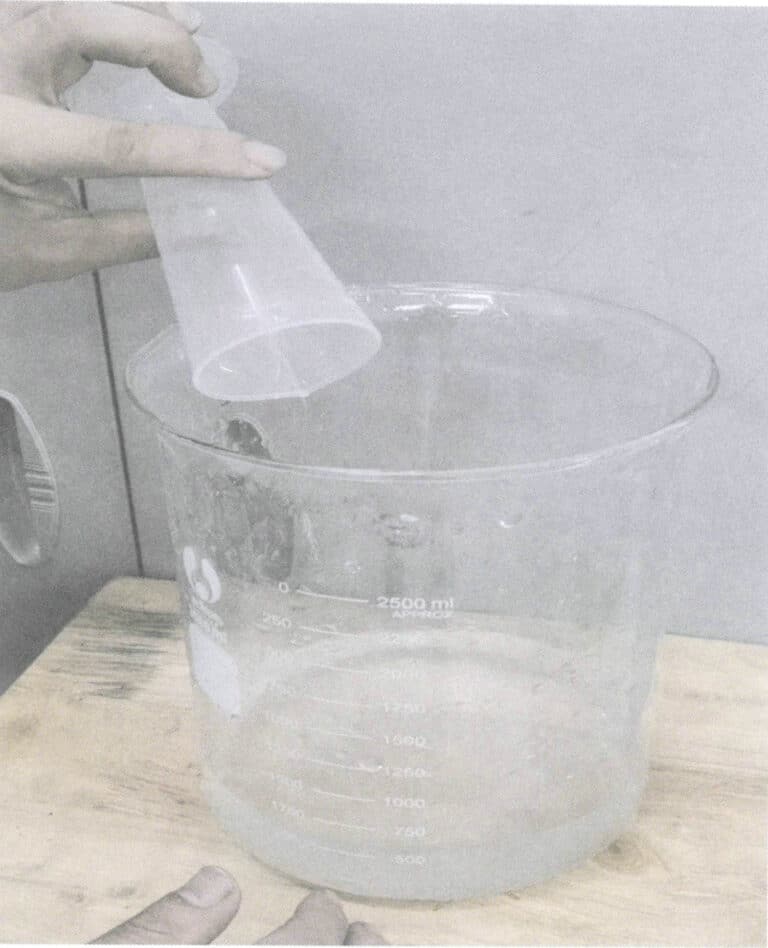

Zgodnie ze stosunkiem wody do proszku wynoszącym 38,5 ml wody/100 g proszku, zawiesinę odlewniczą przygotowuje się poprzez odważenie 1,468 kg proszku odlewniczego i 565 ml wody dejonizowanej. Dla wygody, wodę dejonizowaną można odważyć z dokładnością do 1 g/ml. Proszek odlewniczy i wodę przygotowuje się oddzielnie, jak pokazano na rysunku 5-11.

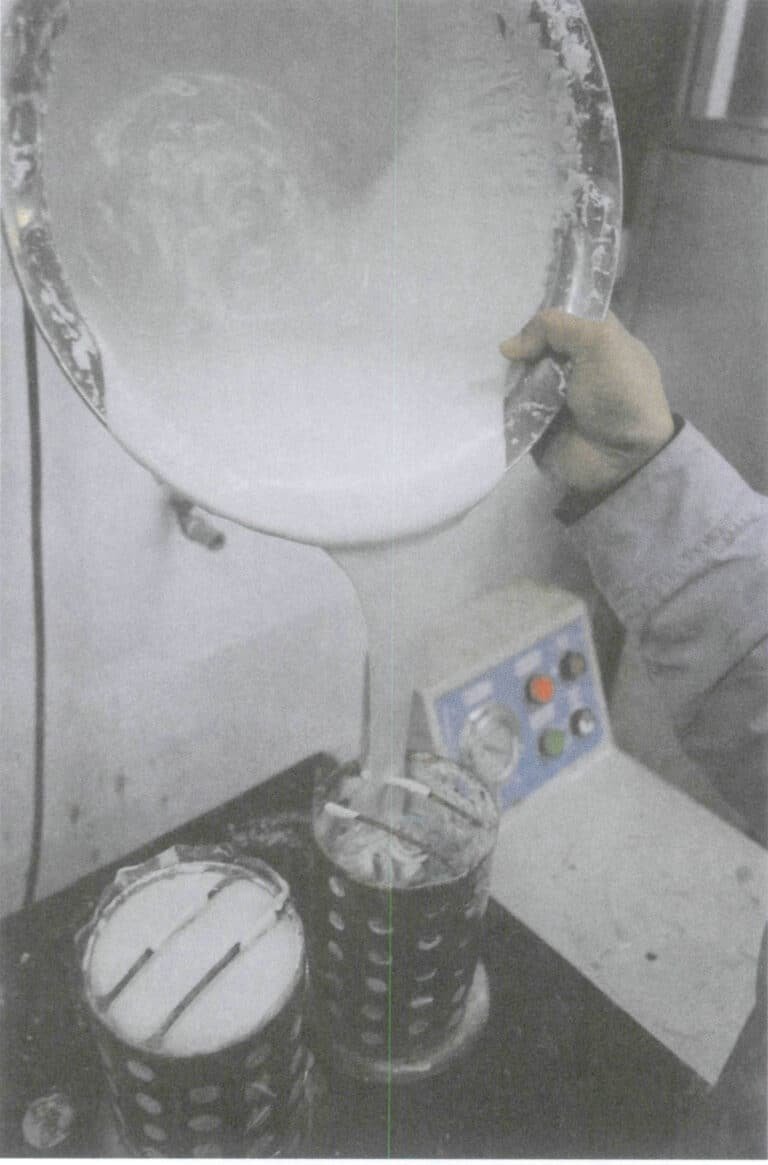

(3) Mieszanie masy inwestycyjnej

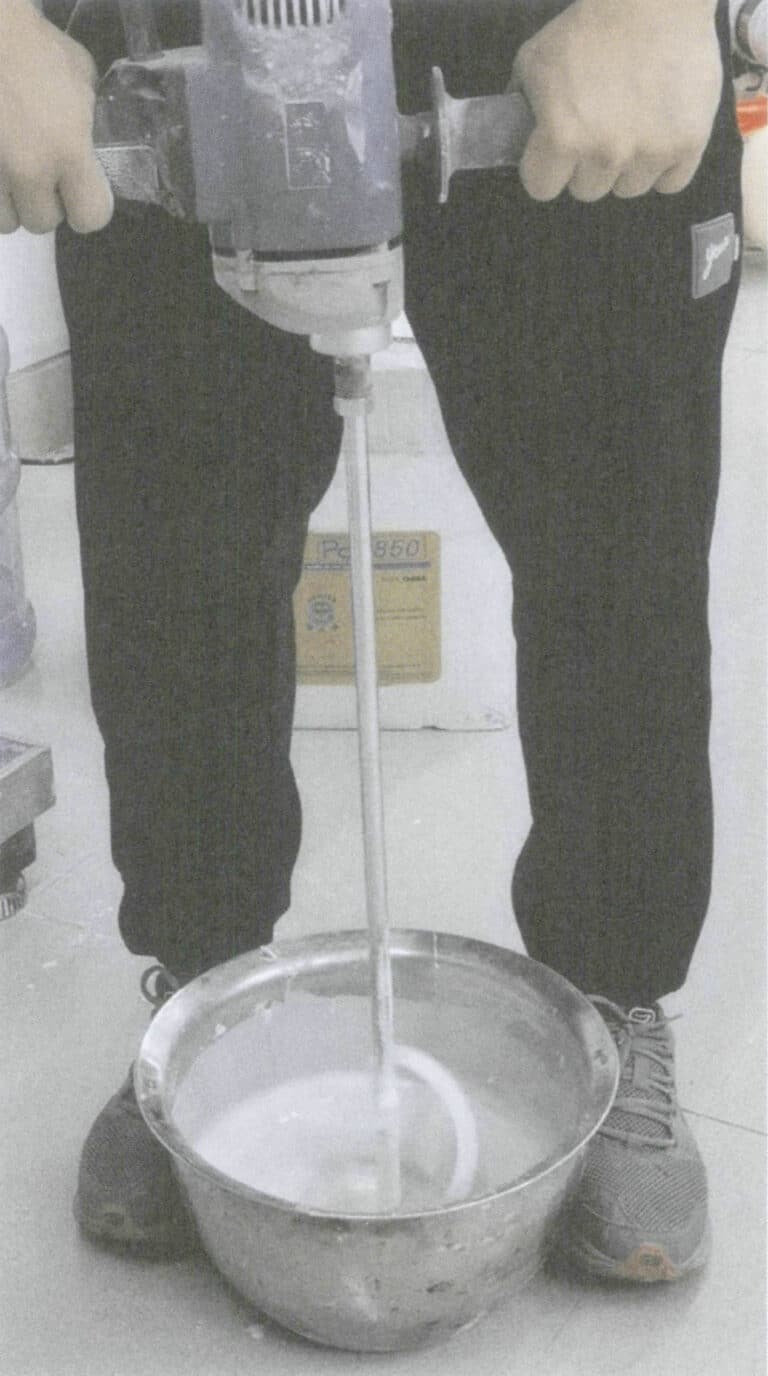

Najpierw wlej wodę dejonizowaną do pojemnika ze stali nierdzewnej, a następnie delikatnie wsyp proszek odlewniczy do wody, mieszając mieszadłem ciśnieniowym, zaczynając powoli, a następnie szybciej, energicznymi ruchami. Zeskrob ścianki i dno pojemnika, aby zapobiec przywieraniu proszku odlewniczego. Mieszaj przez 2,5–3,5 minuty, aż powstanie jednorodna zawiesina odlewnicza, bez zlepiania się cząstek proszku, jak pokazano na rysunku 5-12.

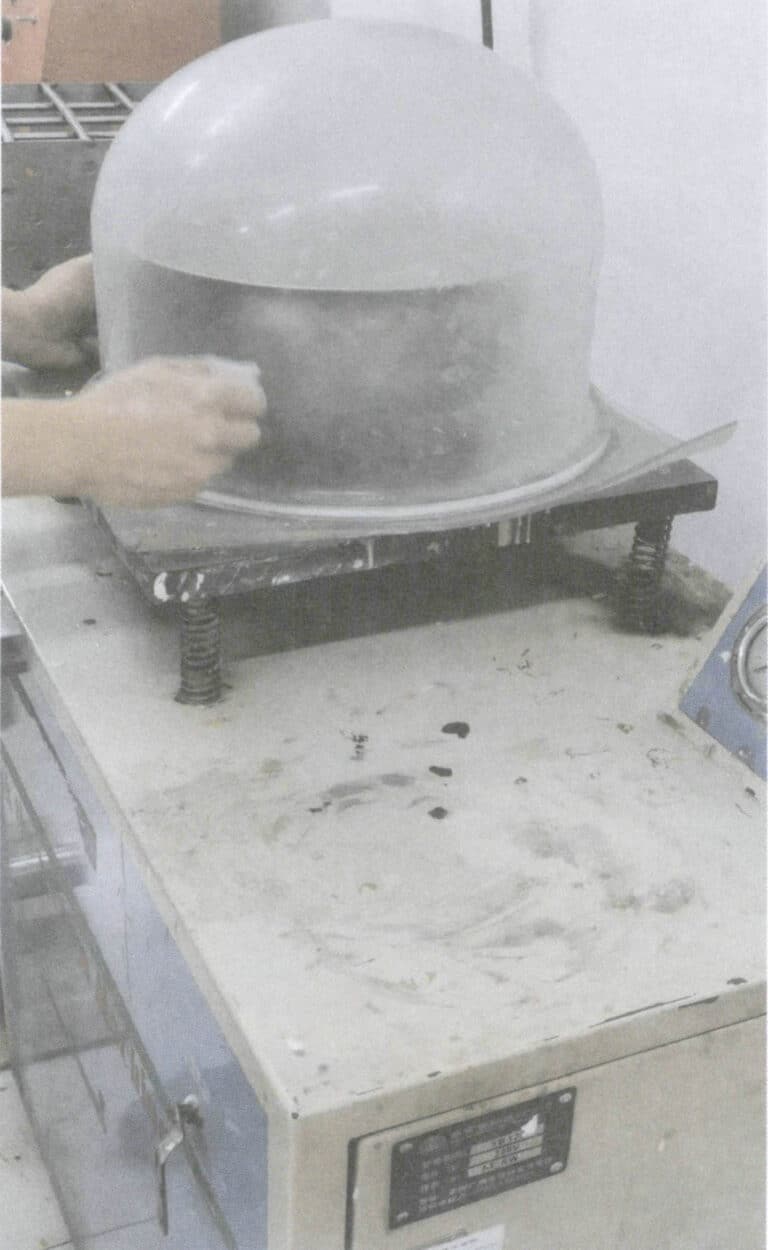

(4) Pierwsze odgazowanie

Umieść miskę z zawiesiną odlewniczą w komorze próżniowej, przykryj ją przezroczystą pokrywą akrylową i włącz ekstraktor próżniowy oraz urządzenie wibracyjne, pozwalając pęcherzykom powietrza w zawiesinie odlewniczej rozproszyć się pod wpływem mikrowibracji i podciśnienia, jak pokazano na rysunku 5-13. Zwróć uwagę na podnoszenie się powierzchni zawiesiny odlewniczej; jeśli zawiesina odlewnicza jest bliska przepełnienia, możesz odpowiednio wprowadzić trochę powietrza, aby obniżyć poziom cieczy, a następnie całkowicie otworzyć zawór próżniowy. Pierwszy czas próżni trwa 1,5–2 minuty, aż do momentu, gdy na powierzchni cieczy przestanie gwałtownie wrzeć. Należy pamiętać, że czas próżni nie powinien być zbyt długi, aby zapobiec zwiększeniu lepkości zawiesiny odlewniczej i utracie płynności.

(5) Fugowanie

Umieść stalową kuwetę z woskowym modelem na stole wibracyjnym i powoli wlewaj masę formierską wzdłuż ścianki stalowej kuwety, delikatnie stukając w powierzchnię stołu, aby zapewnić płynny przepływ masy formierskiej, redukując ilość powietrza uwięzionego podczas napełniania. Unikaj wylewania masy formierskiej na woskowe drzewo, aby zapobiec odklejaniu się poszczególnych form woskowych, jak pokazano na rysunku 5-14. Zaprzestań dodawania masy formierskiej, gdy poziom masy formierskiej znajdzie się 20–30 mm nad woskowym modelem lub na poziomie górnej krawędzi stalowej kuwety.

Rysunek 5-13 Pierwsze odgazowanie

Rysunek 5-14 Iniekcja

(6) Odgazowanie wtórne

Przykryj przezroczystą pokrywą akrylową, włącz ekstraktor próżniowy i urządzenie wibracyjne, a następnie przeprowadź wtórne odgazowanie zawiesiny odlewniczej w stalowej kolbie przez 2–2,5 minuty, jednocześnie delikatnie wibrując na stole, aby ułatwić usuwanie pęcherzyków, jak pokazano na rysunku 5–15.

(7) Odpoczynek

Po zakończeniu czynności związanych z iniekcją i wtórnym odgazowaniem formy odlewniczej należy ją odstawić na 1,5 do 2 godzin, aby umożliwić całkowite zestalenie się i utwardzenie formy gipsowej, jak pokazano na rysunku 5-16.

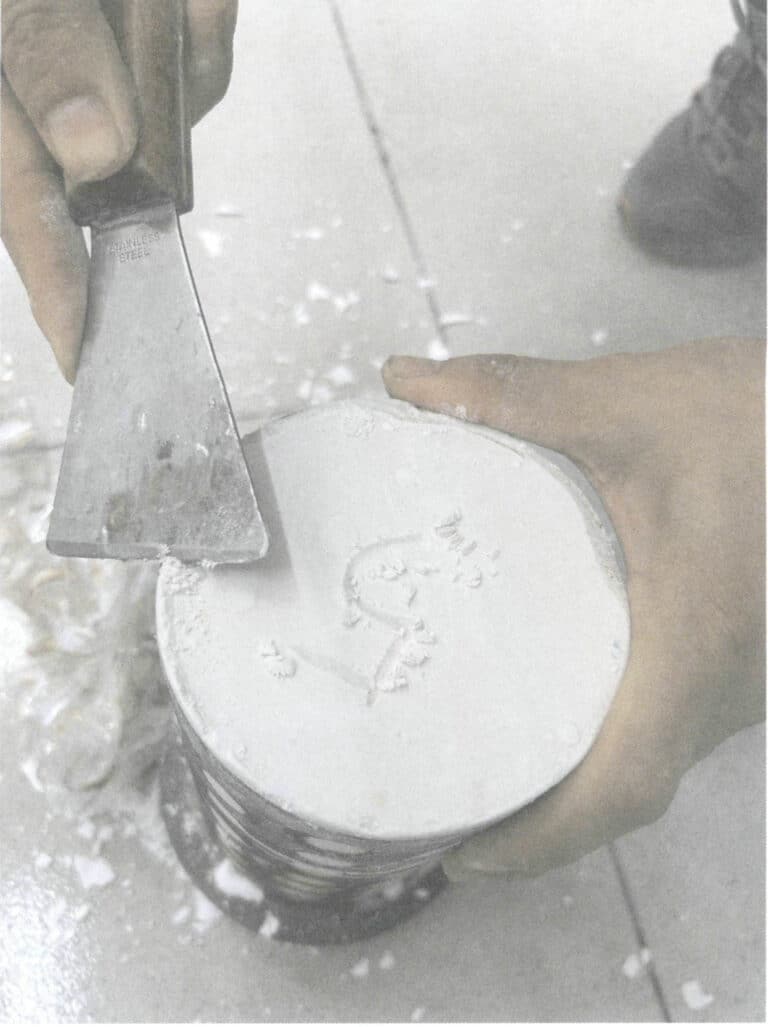

(8) Czyszczenie

Zdejmij gumową podstawę, usuń materiał opakowaniowy i rozlaną masę odlewniczą wokół stalowej kolby, a następnie zaznacz górną powierzchnię formy odlewniczej (rysunek 5-17).

Rysunek 5-16 Statyczna forma odlewnicza

Rysunek 5-17 Czyszczenie i znakowanie

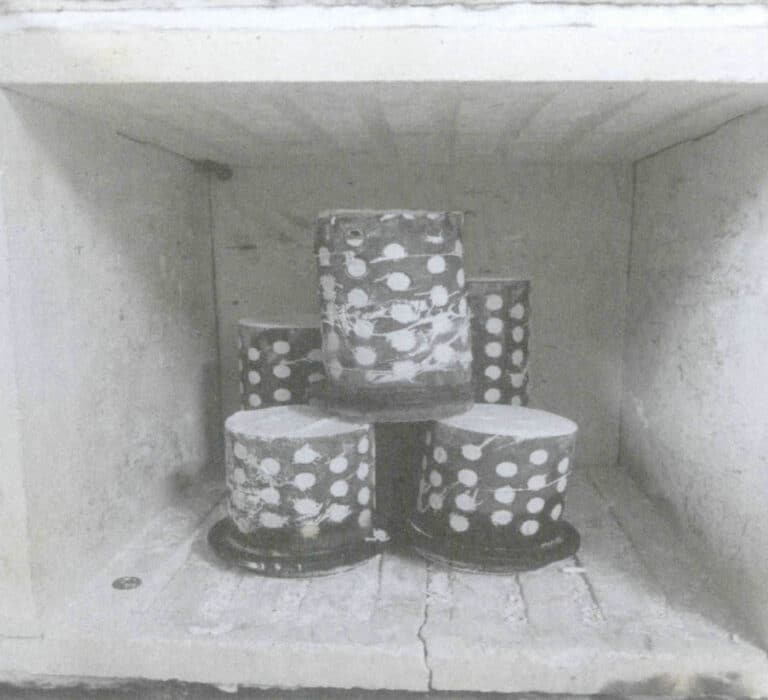

(9) Wypalanie form odlewniczych

Bezpośrednio umieść formę odlewniczą w piecu do wypalania z otworem wlewowym skierowanym w dół, pozostawiając pewną szczelinę między formami odlewniczymi, aby zapobiec nierównomiernemu nagrzewaniu. Jeśli formy odlewnicze są ułożone w dwóch lub więcej warstwach, górna warstwa powinna być przesunięta względem dolnej warstwy, jak pokazano na rysunku 5-18. Ustaw system wypalania zgodnie z wytycznymi dotyczącymi stosowania proszku odlewniczego, w tym czas nagrzewania, szybkość nagrzewania, temperaturę i czas utrzymywania. Aby zapewnić precyzyjną i kontrolowaną temperaturę pieca oraz uniknąć dużych wahań, w piecu do wypalania należy skonfigurować inteligentny system kontroli temperatury. Różni producenci mogą mieć pewne różnice w ustawieniach kontroli temperatury dla swoich pieców do wypalania. Powszechnie stosowanym systemem sterowania jest programowalny inteligentny instrument, jak pokazano na rysunku 5-19, który zazwyczaj ma dziesiątki funkcji programu grzania i funkcji PID (proporcjonalności, całki, współczynnika różniczkowego). Wśród nich okno PV (zmienna procesowa) pokazuje wartość mierzoną, okno SV (wartość zadana) pokazuje wartość zadaną, a pasek postępu 0~100% wskazuje współczynnik mocy wyjściowej.

Rysunek 5-18 Umieszczenie form odlewniczych dwuwarstwowych w piecu do wypału

Rysunek 5-19 Programowalny, inteligentny instrument.

Podczas wykonywania operacji programowania najpierw włącz zasilanie, naciśnij przycisk ▲ przez 2 sekundy, aby w oknie SV wyświetlił się komunikat „STOP”, a następnie wykonaj poniższe czynności, aby dokonać ustawienia.

① Naciśnij przycisk ▲, a na wyświetlaczu PV pojawi się komunikat „C01”, wskazujący temperaturę początkową, którą należy zaprogramować; naciskaj przyciski ◀, ▲, ▶, aby SV osiągnął żądaną temperaturę początkową.

② Następnie naciśnij przycisk SET, a na wyświetlaczu PV pojawi się „to1”, wskazujący czas osiągnięcia kolejnej ustawionej temperatury od temperatury początkowej; naciskaj przyciski ◀, ▲, ▼, aby SV osiągnął pożądany czas.

③ Następnie naciśnij ponownie przycisk SET, a na wyświetlaczu PV pojawi się „C02”, co oznacza poprzednio ustawioną temperaturę początkową C01, której osiągnięcie żądanej temperatury zajęło t01; naciśnij przycisk ◀, ▲, ▼, aby SV osiągnął żądaną temperaturę.

④ Następnie naciśnij ponownie przycisk SET, a na wyświetlaczu PV pojawi się komunikat „t02”, wskazujący czas osiągnięcia kolejnej ustawionej temperatury z poziomu C02; powtarzaj poprzednie kroki, aż do ustawienia żądanych temperatur i czasów, maksymalnie 30 segmentów.

⑤ Ustaw ostatni parametr na „-121”, aby włączyć automatyczne wyłączanie.

⑥ Poczekaj, aż na wyświetlaczu SV pojawi się komunikat „STOP”, a następnie naciśnij klawisz ▼, aby w oknie SV pojawił się komunikat „RUN”, a urządzenie automatycznie rozpocznie pracę zgodnie z ustawionym programem.

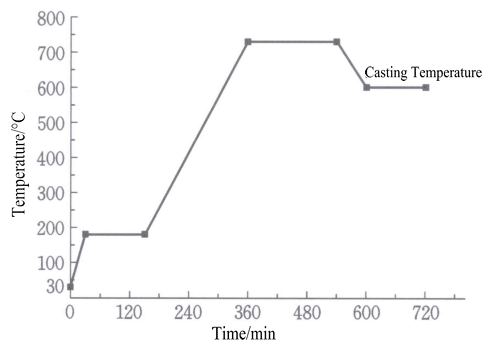

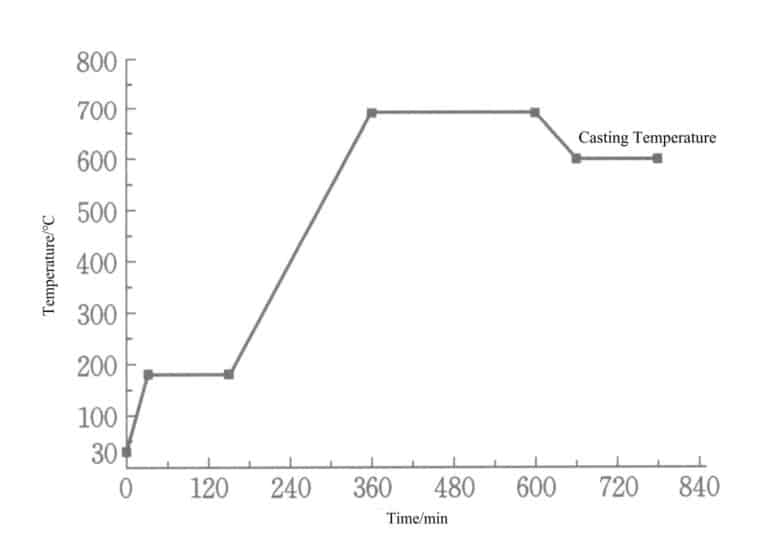

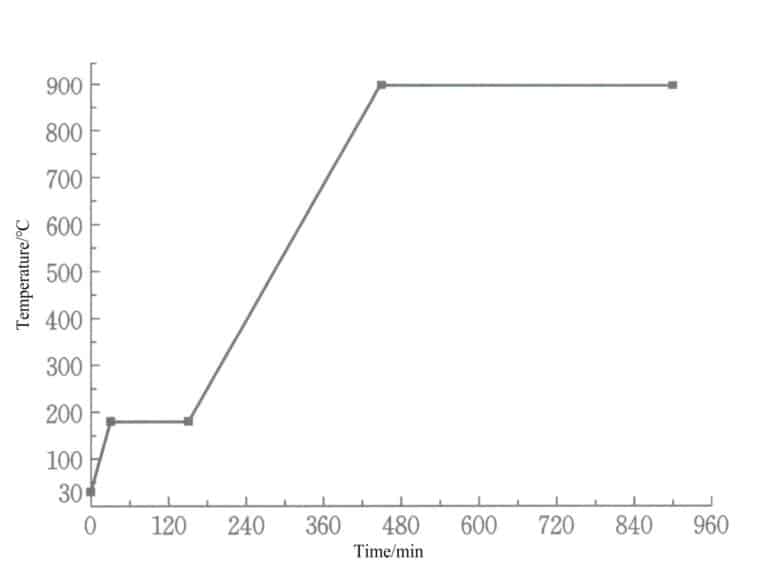

Biorąc za przykład system prażenia modelu gipsowego pokazany na rysunku 5-20, kroki są ustawione następująco.

① Naciśnij przycisk ◀ C01=30℃;

② Naciśnij przycisk SET t01=30 min;

③ Naciśnij przycisk SET C02=180℃;

④ Naciśnij przycisk SET t02=120 min;

⑤ Naciśnij przycisk SET C03=180℃;

⑥ Naciśnij przycisk SET t03=210 min;

⑦ Naciśnij przycisk SET C04=730℃;

⑧ Naciśnij przycisk SET t04=180 min;

⑨ Naciśnij przycisk SET C05=730 ℃;

⑩ Naciśnij przycisk SET t05=60 min;

⑪ Naciśnij przycisk SET C06=600℃;

⑫ Naciśnij przycisk SET t06=120 min;

⑬ Naciśnij przycisk SET C07=600℃;

⑭ Naciśnij przycisk SET t07=-121.

Po spiekaniu formy odlewniczej w wysokiej temperaturze uzyskuje się wymaganą wytrzymałość, wewnątrz formy formują się różne wnęki na modele, a następnie po wysuszeniu formy następuje jej schłodzenie do wymaganej temperatury odlewania.

(10) Koniec pracy

Po zakończeniu prac związanych z wykonaniem formy odlewniczej należy wyłączyć odpowiednie zasilanie, wyczyścić sprzęt i obszar roboczy, a następnie umieścić pojemniki ze stali nierdzewnej, mieszadła precyzyjne, podstawy gumowe itp. w wyznaczonym miejscu.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

Sekcja II Produkcja form odlewniczych woskowo-gipsowych

1. Wiedza ogólna

1.1 Koncepcja odlewu woskowego

1.2 Zalety technologii odlewania woskowego

(1) Oszczędza czas i poprawia wydajność produkcji. W przypadku wysokich wymagań jakościowych dotyczących biżuterii bagietkowej z oprawą kanałową, wydajność osadzania wosku może być 2–4 razy większa niż osadzania złota; w przypadku produktów z oprawą pave o niższych wymaganiach jakościowych, wydajność osadzania wosku może nawet kilkadziesiąt razy przewyższać wydajność osadzania złota.

(2) Obniża koszty pracy. Tradycyjne operacje oprawy złota wymagają wysokich umiejętności od pracowników zajmujących się oprawą kamieni, co oznacza, że fabryki jubilerskie muszą zatrudniać wielu wykwalifikowanych pracowników w dziale oprawy kamieni, co znacznie zwiększa koszty pracy. Koszty pracy stanowią znaczną część całkowitego kosztu produkcji biżuterii o niskiej wartości. Dzięki zastosowaniu technologii oprawy woskowej koszty pracy można znacznie obniżyć.

(3) Zmniejsza utratę metali szlachetnych. W przypadku stosowania tradycyjnej technologii osadzania złota często konieczna jest regulacja pozycji osadzania, co skutkuje stosunkowo dużą utratą metali szlachetnych. W przypadku osadzania w wosku, korekty wprowadza się w formie woskowej, co znacznie zmniejsza utratę metali szlachetnych.

(4) Do utrwalania wosku potrzebne są jedynie proste narzędzia, co może znacznie obniżyć koszty inwestycji i straty związane z narzędziami szlifierskimi, takimi jak wiertła maszynowe i szlifierki wiszące.

(5) Jako nowa metoda osadzania, proces odlewania w wosku stwarza warunki techniczne dla innowacji w projektowaniu biżuterii, a niektóre produkty jubilerskie można wytwarzać wyłącznie w procesie odlewania w wosku.

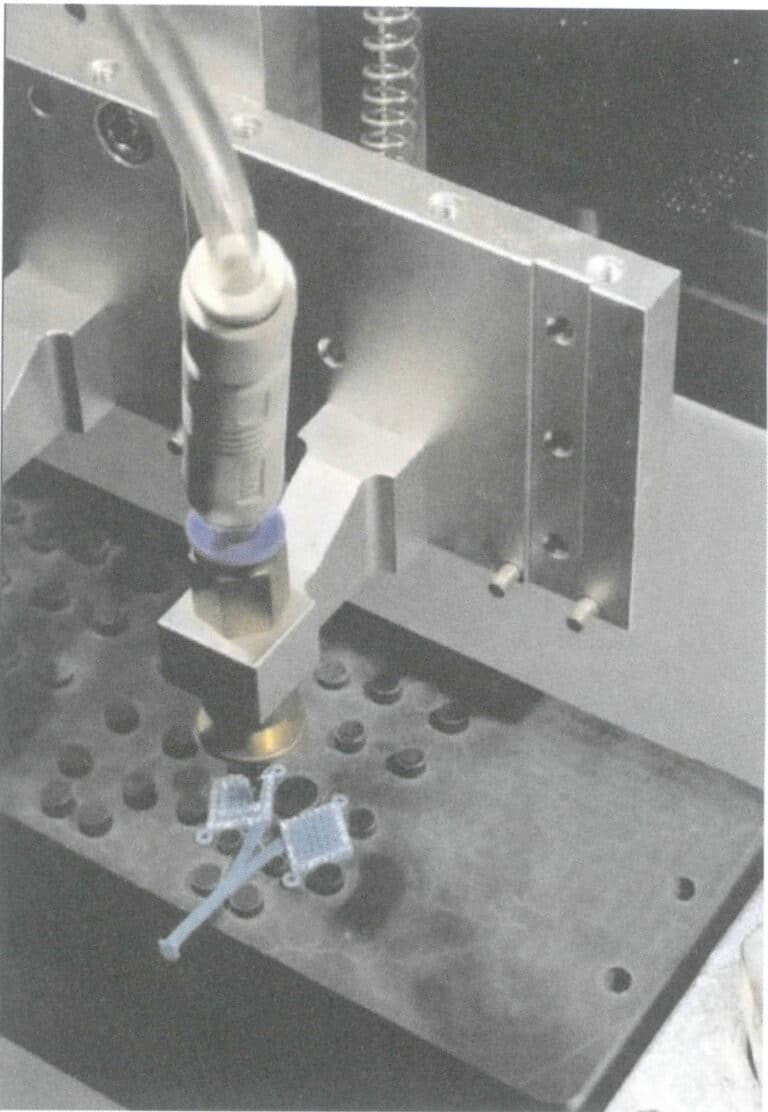

(6) Odlewanie w wosku to skuteczny sposób automatyzacji procesu osadzania. Przez długi czas osadzanie wykonywano na wadliwych metalowych półfabrykatach, opierając się wyłącznie na pracy ręcznej. Jednak w procesie odlewania w wosku kamienie szlachetne są zatapiane w formach woskowych, wykorzystując niską temperaturę topnienia i dobrą elastyczność. Pozwala to na automatyczne osadzanie kamieni szlachetnych za pomocą ramion robotycznych i czujników, co znacznie poprawia wydajność produkcji i stabilność jakości osadzania, jak pokazano na rysunku 5-21.

1.3 Wymagania specjalne dotyczące odlewów woskowych do form gipsowych

Dodanie kwasu borowego do masy formierskiej z proszkiem odlewniczym pomaga zapobiegać wypalaniu i przebarwianiu się kamieni szlachetnych podczas procesów prażenia i odlewania. Pełni on funkcję ochronną. Kwas borowy można dodać na dwa sposoby: jeden polega na dodaniu go bezpośrednio podczas produkcji proszku odlewniczego i równomiernym wymieszaniu; drugi polega na użyciu konwencjonalnego proszku odlewniczego i użyciu nasyconego roztworu kwasu borowego w wodzie podczas przygotowywania masy formierskiej (w temperaturze pokojowej rozpuszczalność nasycona proszku kwasu borowego w 100 ml wody wynosi zwykle nie więcej niż 5 g). Ze względu na przyspieszoną prędkość wiązania gipsu po dodaniu kwasu borowego, czas pracy wynosi tylko 6~7 minut, dlatego ważne jest, aby kontrolować prędkość całego procesu, aby upewnić się, że masa formierska ma wystarczająco dużo czasu próżni, aby usunąć pęcherzyki powietrza przyklejone do formy woskowej (wszelkie pęcherzyki powietrza na lub w pobliżu dna ramki utworzą trudne do usunięcia metalowe kulki na odlewie; niewielką ilość płynnego detergentu można dodać do masy formierskiej, aby poprawić jej właściwości zwilżające i zapobiec uwięzieniu pęcherzyków powietrza). Ponadto należy zachować ostrożność podczas odlewania, aby nie przesunąć kamieni szlachetnych.

Obecnie na rynku dostępne są proszki odlewnicze przeznaczone specjalnie do odlewów z woskiem. Stosując te proszki, należy przestrzegać zaleceń producenta, takich jak stosunek wody do proszku, czas mieszania, czas próżni i czas wiązania. Po fugowaniu, formę odlewniczą należy odstawić na 1,5–2 godziny przed przystąpieniem do odparafinowania i wypalania.

1.4 Odparafinowanie i prażenie

Zarówno odparafinowanie parowe, jak i prażenie mogą być stosowane w odlewach z wosku. Kluczem jest dokładne usunięcie wszystkich pozostałości wosku przed odlewaniem, ponieważ pozostałości węgla mogą powodować wady odlewu metalowego i wpływać na jakość odlewów. Ponieważ kamienie szlachetne narażone są na spalenie, przebarwienie lub pękanie pod wpływem wysokich temperatur, szoku termicznego i naprężeń termicznych, w procesie odlewania z wosku zazwyczaj stosuje się niższą temperaturę wypalania niż w przypadku odlewania konwencjonalnego, aby chronić kamienie szlachetne. Dlatego też, opracowanie rozsądnego systemu wypalania form odlewniczych jest kluczowe w procesie odlewania z wosku. Ponieważ techniki utwardzania wosku często obniżają temperaturę wypalania, odparafinowanie parowe pomaga usunąć wosk. Odparafinowanie parowe powinno trwać maksymalnie 1 godzinę; jeśli trwa zbyt długo, może łatwo pozostawić ślady wody lub uszkodzić formę. Po odparafinowaniu parowym formę odlewniczą należy natychmiast przenieść do pieca do wypalania.

Aby zapewnić odpowiedni efekt prażenia, forma odlewnicza z woskiem musi podczas prażenia zwracać uwagę na następujące kwestie: Po pierwsze, piec do prażenia musi umożliwiać dokładną kontrolę temperatury, aby uniknąć przegrzania, które mogłoby spowodować spalenie kamieni szlachetnych lub zmianę ich koloru; po drugie, forma powinna być podgrzewana możliwie najbardziej równomiernie, aby ograniczyć ryzyko pęknięć kamieni szlachetnych z powodu szoku termicznego i naprężenia termicznego; po trzecie, w piecu do prażenia musi być zapewniona wystarczająca cyrkulacja powietrza, aby całkowicie spalić pozostały węgiel z wosku.

Podczas prażenia, ustawienie platform termoizolacyjnych w określonych zakresach temperatur pomaga zapobiec pękaniu kamieni szlachetnych. Temperatura prażenia może się różnić w zależności od rodzaju i jakości kamienia, a temperatura formy odlewniczej podczas zalewania powinna być również dobierana na podstawie materiału, struktury odlewu i innych czynników.

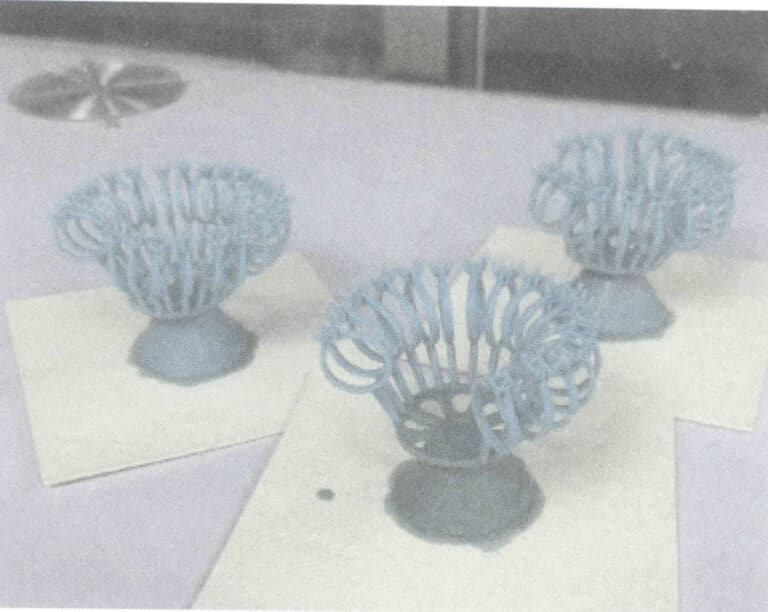

2. Realizacja zadania

W tym zadaniu wykorzystuje się drzewo woskowe złożone z diamentowych pierścieni osadzonych w wosku, a do stworzenia formy gipsowej używa się jednoczęściowej, jednokolumnowej, próżniowej mieszarki do proszków. Proces produkcji jest taki sam, jak w przypadku zwykłych form odlewniczych z gipsu, o czym można przeczytać w rozdziale 2 w sekcji I i który nie będzie tutaj szczegółowo omawiany.

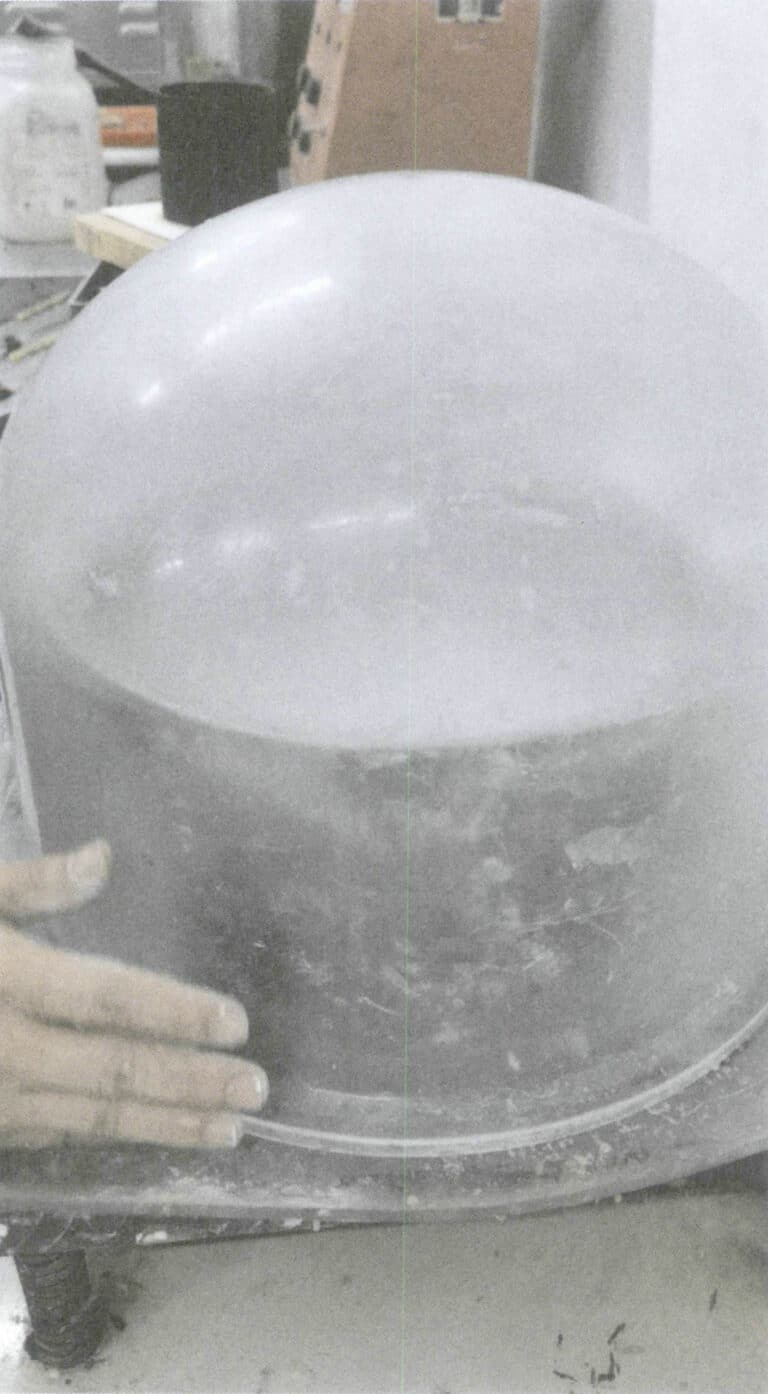

(1) Prace przygotowawcze

Zmierz linijką średnicę zewnętrzną i wysokość woskowego modelu choinki, wybierz odpowiednią stalową skrzynkę, umieść gumową podstawę woskowego modelu choinki na jej krawędzi i upewnij się, że model choinki pozostaje w pozycji pionowej. Zmontowana stalowa skrzynka powinna bez problemu mieścić się w wiaderku z zaprawą, a jej wysokość nie powinna przekraczać 3/4 wysokości wiaderka z zaprawą, jak pokazano na rysunku 5-22.

(2) Ważenie materiałów

Zgodnie ze stosunkiem 2~3 g proszku kwasu borowego dodanego do 100 ml wody, odważ oddzielnie wodę dejonizowaną i proszek kwasu borowego, dodaj proszek kwasu borowego do wody i mieszaj do uzyskania wodnego roztworu kwasu borowego.

Oblicz potrzebną ilość masy formierskiej na podstawie objętości stalowej kolby i przygotuj masę formierską zgodnie ze stosunkiem wody do proszku (39 ml wodnego roztworu kwasu borowego/100 g proszku), ważąc odpowiednie ilości proszku odlewniczego i wodnego roztworu kwasu borowego.

(3) Mieszanie i pierwsze odgazowanie

Wlej wodny roztwór kwasu borowego do wiadra, powoli dosyp proszek odlewniczy do wody dejonizowanej, przykryj pokrywką i podłącz rurę ekstraktora próżniowego. Uruchom mieszadło do odlewów ciśnieniowych i mieszaj przez 3–4 minuty, utrzymując mieszanie w tym samym kierunku (rysunek 5-23). Zawiesina do odlewów ciśnieniowych stale usuwa pęcherzyki powietrza pod próżnią, jak pokazano na filmie 5-3.

Film 5-3: Mieszanie i demonstracja pierwszego odgazowania

(4) Fugowanie

Po dokładnym wymieszaniu masy formierskiej, wyjmij wiadro do mieszania i zastąp je zbiornikiem próżniowym zawierającym model woskowy i stalową kolbę, jak pokazano na rysunku 5-24. Wlewaj masę formierską równomiernie do stalowej kolby, aby zmniejszyć ilość gazu uwięzionego podczas napełniania. Należy zachować ostrożność, aby nie wylewać masy formierskiej bezpośrednio na element utwardzany woskiem, aby zapobiec odklejaniu się kamienia szlachetnego lub formy woskowej.

(5) Odgazowanie wtórne

Przykryj pokrywę, rozpocznij odkurzanie i przeprowadź odgazowanie wtórne masy formierskiej przez 2 do 3 minut, jak pokazano na rysunku 5-25. Uważaj, aby nie odkurzać, gdy masa formierska jest zbyt gęsta. Demonstrację odgazowania wtórnego można zobaczyć w filmach 5-4.

Rysunek 5-24 Iniekcja

Rysunek 5-25 Odgazowanie wtórne

Film 5-4 Demonstracja odgazowania wtórnego

(6) Stojący

Usuń próżnię z bębna do zaprawy, wyjmij formę odlewniczą, umieść ją na płaskiej powierzchni i pozostaw na 1,5 do 2 godzin.

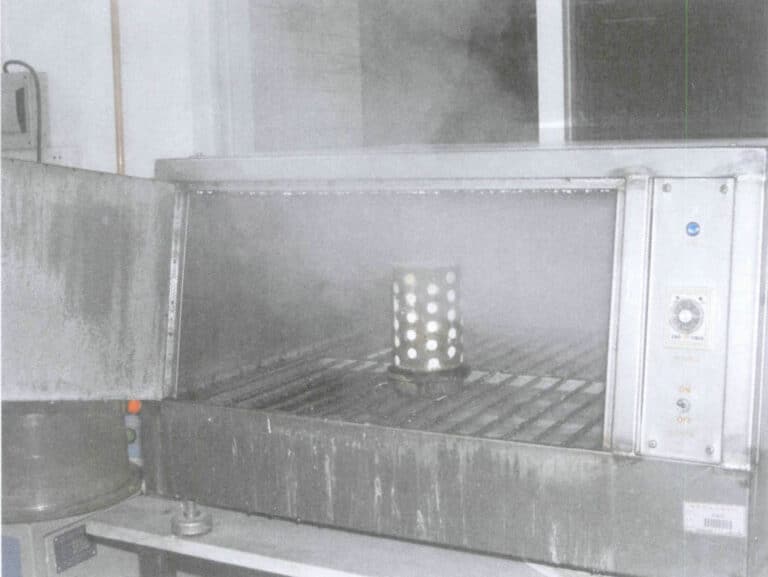

(7) Odparafinowanie parowe

Najpierw napełnij piec do odparafinowania parowego odpowiednią ilością wody i włącz urządzenie grzewcze. Gdy woda się zagotuje, odwróć formę odlewniczą i umieść ją w komorze odparafinowania, jak pokazano na rysunku 5-26. Użyj pary, aby roztopić wosk wewnątrz formy, pozwalając mu wypłynąć z formy. Czas powinien być kontrolowany i wynosić około 60 minut, ale nie powinien być zbyt długi, aby nie osłabić ochronnego działania kwasu borowego na powierzchnię kamienia.

(8) Wypalanie form odlewniczych

Priorytetem jest użycie obrotowego pieca do wypalania, umieszczając formę odlewniczą na stole obrotowym z wlewem skierowanym w dół, jak pokazano na rysunku 5-27. Skonfiguruj system wypalania formy odlewniczej z woskiem, jak pokazano na rysunku 5-28.

Rysunek 5-27 Umieszczenie formy odlewniczej w obrotowym piecu do prażenia

Rysunek 5-28 Odlew woskowy System prażenia

(9) Koniec pracy

Po zakończeniu odlewania należy wyłączyć zasilanie, wyczyścić sprzęt i miejsce pracy oraz umieścić narzędzia i materiały w wyznaczonym miejscu.

Sekcja III Produkcja form odlewniczych z ceramiki wiązanej kwasem

1. Wiedza ogólna

1.1 Proszek odlewniczy wiązany kwasem

(1) Podstawowy skład

Proszek gipsowy do odlewów charakteryzuje się niską stabilnością termiczną i nadaje się jedynie do metali o stosunkowo niskiej temperaturze topnienia. W przypadku metali o wysokiej temperaturze topnienia, takich jak platyna, pallad i stal nierdzewna, stosowanie form gipsowych powoduje silne reakcje rozkładu formy, dlatego konieczne jest stosowanie materiałów do form odlewniczych o lepszej stabilności termicznej.

Proszek odlewniczy wiązany kwasem jest obecnie głównym materiałem form odlewniczych stosowanym w tego typu odlewach jubilerskich. Składa się on ze spoiw, wypełniaczy ogniotrwałych i modyfikatorów. Spoiwo jest wykonane z kwasu fosforowego lub fosforanów, wypełniacze ogniotrwałe zazwyczaj wykorzystują proszek kwarcowy i stopiony proszek kwarcowy, a modyfikatory obejmują środki zwilżające, środki przeciwpieniące i środki zawieszające.

(2) Współczynnik rozszerzalności formy odlewniczej

Formy odlewnicze wykonane z proszku odlewniczego wiązanego kwasem charakteryzują się określonym współczynnikiem rozszerzalności cieplnej podczas procesów utwardzania i spiekania, a jego wartość jest ściśle związana z precyzją odlewów. Całkowity współczynnik rozszerzalności cieplnej składa się z trzech składowych: współczynnika rozszerzalności cieplnej podczas krzepnięcia, współczynnika rozszerzalności cieplnej podczas absorpcji wilgoci oraz współczynnika rozszerzalności cieplnej, przy czym całkowity współczynnik rozszerzalności cieplnej wynosi zazwyczaj od 1,3% do 2,0%.

Igłowaty New Hampshire4MgPO4·6 godzin2O a kryształy kolumnowe tworzą ekspansję krzepnięcia. Im wyższa zawartość spoiwa, tym większa szybkość ekspansji krzepnięcia. Gdy zawartość spoiwa jest stała, stosunek masowy MgO i New Hampshire4H2PO4 Wpływa na szybkość krzepnięcia i czas krzepnięcia. Przy stosunku 6:14 szybkość krzepnięcia i czas krzepnięcia są większe w porównaniu ze stosunkiem 10:10. Wielkość cząstek wypełniacza również wpływa na szybkość krzepnięcia; gdy inne warunki pozostają niezmienione, proszek odlewniczy o mieszanym rozkładzie wielkości cząstek SO2 będzie miał wyższy współczynnik rozszerzalności krzepnięcia niż proszek odlewniczy o rozkładzie pojedynczych cząstek.

Po wstępnym stwardnieniu zaczynu odlewniczego z proszkiem, związanego kwasem, można uzyskać dalszą ekspansję, jeśli ponownie zetknie się on z wodą, co nazywa się ekspansją absorpcji wilgoci. Szybkość ekspansji absorpcji wilgoci stanowi bardzo niewielką część całkowitej szybkości ekspansji.

Rozszerzalność cieplna proszku odlewniczego wiązanego kwasem wynika głównie z rozszerzalności SO2, który jest bardziej stabilny niż rozszerzalność cieplna podczas krzepnięcia. Współczynnik rozszerzalności cieplnej kwarcu skaleniowego jest znacznie większy niż kwarcu; dlatego im większa zawartość wypełniacza w proszku odlewniczym, tym większy udział kwarcu skaleniowego i tym wyższa współczynnik rozszerzalności cieplnej. Większy stosunek proszku do cieczy skutkuje również wyższym współczynnikiem rozszerzalności cieplnej.

(3) Wytrzymałość formy odlewniczej

Formy odlewnicze wykonane z proszku odlewniczego wiązanego kwasem charakteryzują się znacznie wyższą wytrzymałością ogólną po prażeniu w wysokiej temperaturze niż formy gipsowe, dzięki czemu są bardziej odporne na szorowanie stopionym metalem podczas zalewania. Powierzchnia odlewów charakteryzuje się wysoką jakością wykończenia, a prawdopodobieństwo wystąpienia wad, takich jak wżery piaskowe i wypływki, jest stosunkowo niskie.

Jednakże wytrzymałość resztkowa form odlewniczych wykonanych z ceramiki wiązanej kwasem jest stosunkowo wysoka, co znacznie utrudnia czyszczenie odlewów z form.

1.2 Wydajność masy formierskiej do odlewów wiązanych kwasem

Zaczyn odlewniczy przygotowany do form ceramicznych wiązanych kwasem ma wysoką lepkość, co utrudnia jego równomierne wymieszanie. Dlatego do mieszania zazwyczaj wymagane jest mocne mieszadło odlewnicze, a czas mieszania należy odpowiednio wydłużyć, aby uzyskać jednorodny zaczyn odlewniczy.

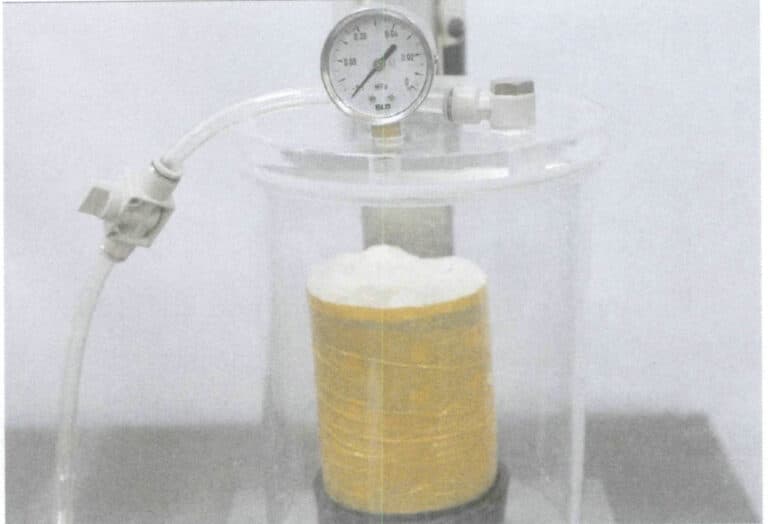

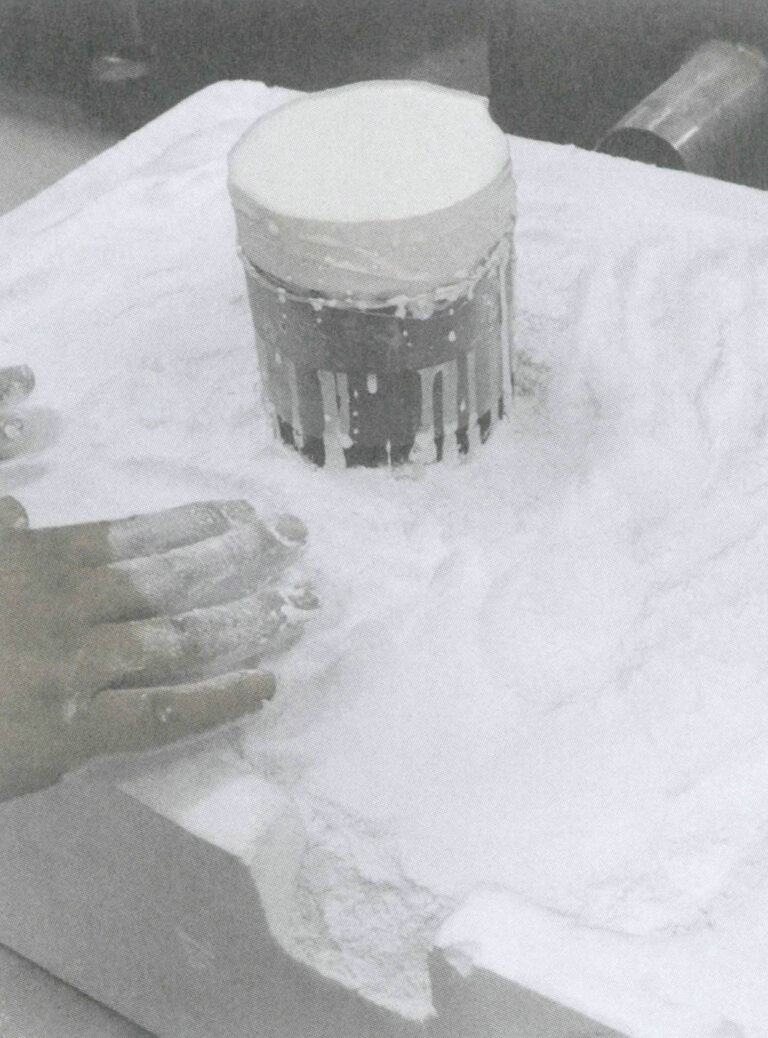

Formy odlewnicze z ceramiki wiązanej kwasem to materiały osadowe, które wymagają ponad dziesięciu godzin krzepnięcia. Aby dostosować się do tempa produkcji w przedsiębiorstwach, często stosuje się specjalistyczny papier chłonny, który przyspiesza proces krzepnięcia. Papier chłonny charakteryzuje się dobrą absorpcją wody i wysoką przepuszczalnością, co zmniejsza ryzyko przemieszczenia podczas formowania, co może zmniejszyć wypływki na powierzchni odlewów.

2. Realizacja zadania

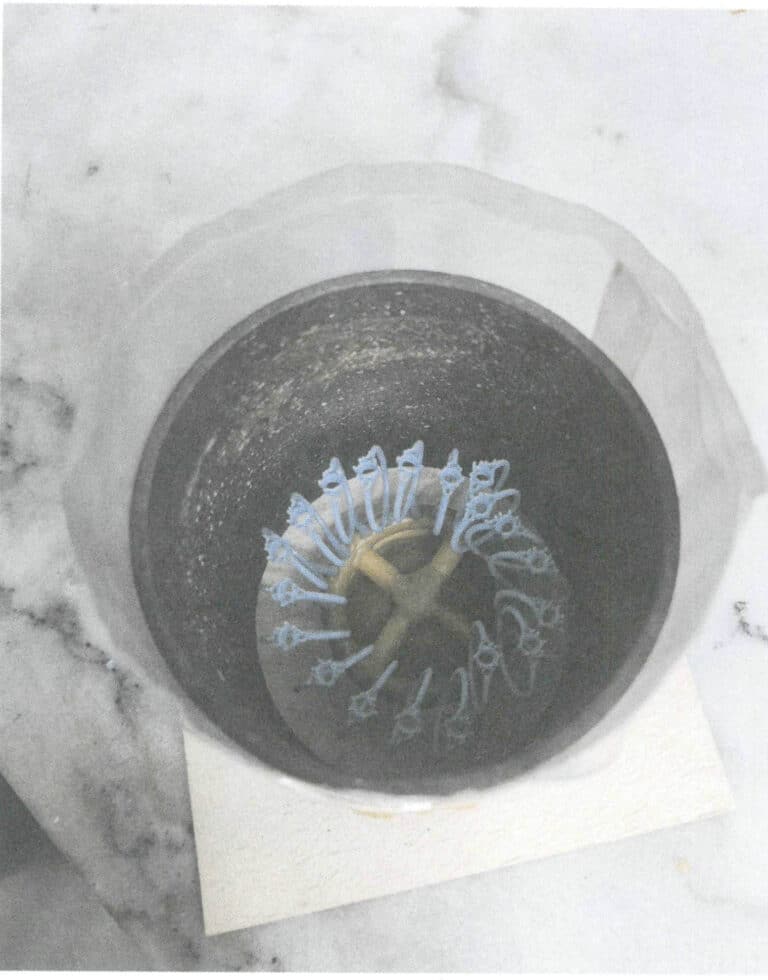

W tym zadaniu stosuje się proszek odlewniczy zawierający platynę do tworzenia form do odlewania odśrodkowego biżuterii Pt950 metodą próżniową.

(1) Prace przygotowawcze

Użyj chłonnej tektury jako podstawy formy odlewniczej, wycinając okrągły otwór o średnicy 25 mm w środku podstawy, jak pokazano na rysunku 5-29. Wosk może być odprowadzany z wnęki przez ten otwór podczas prażenia. Przyspawaj stożkowy kubek odlewniczy o średnicy 25 mm i wysokości 25 mm w środku tektury. Zamocuj woskowy model drzewa lub formę woskową na kubku odlewniczym, jak pokazano na rysunku 5-30.

Rysunek 5-29 Podstawa wykonana z chłonnej tektury

Rysunek 5-30 Mocowanie woskowego modelu drzewa

Wybierz odpowiednią stalową kolbę na podstawie modelu woskowego; wysokość modelu woskowego powinna być co najmniej 25 mm niższa niż stalowa kolba. Ze względu na metodę odlewania odśrodkowego siła ciekłego metalu jest duża, a w ściankach stalowej kolby nie powstają żadne otwory. Przymocuj warstwę papieru absorpcyjnego do wewnętrznej ścianki stalowej kolby, aby przyspieszyć proces krzepnięcia (rysunek 5-31), jednocześnie pozostawiając szczelinę na kompensację rozszerzalności cieplnej podczas procesu wypalania formy odlewniczej, ułatwiając wyjmowanie z formy i czyszczenie po odlewaniu. Użyj szerokiej taśmy, aby utworzyć cylindryczną barierę o wysokości 10~20 mm na górze stalowej kolby, aby zapobiec przelaniu się masy formierskiej podczas ekstrakcji próżniowej.

(2) Ważenie materiałów

Na podstawie objętości stalowej kolby, oblicz objętość wymaganej zawiesiny odlewniczej i powiększ wynik obliczeń 1,15-krotnie, aby przygotować materiał. Rozcieńcz koncentrat spoiwa zgodnie ze stosunkiem objętości spoiwa do wody = 1:14. Dodaj spoiwo do wody dejonizowanej, używając czystego plastikowego pojemnika i dobrze wymieszaj, jak pokazano na rysunku 5-32. Zgodnie ze stosunkiem wody do proszku wynoszącym 30 ml:100 g, odważ oddzielnie rozcieńczony roztwór spoiwa i odpowiadającą mu ilość proszku odlewniczego.

Rysunek 5-31 Papier chłonny w kolbie stalowej

Rysunek 5-32 Rozcieńczony środek wiążący

(3) Mieszanie masy inwestycyjnej

Używając mieszadła o dużej mocy, wyczyść wiadro i płyn do mieszania, dodaj odważony rozcieńczony roztwór spoiwa i powoli dodawaj proszek odlewniczy do płynu, cały czas mieszając (rysunek 5-33). Gdy proszek odlewniczy zacznie się rozrzedzać, przełącz mieszanie na średnie obroty na 10–15 minut.

(4) Pierwsze odgazowanie

Umieść zawiesinę proszku odlewniczego w ekstraktorze próżniowym, aby ją odessać; gdy zawiesina proszku odlewniczego zacznie intensywnie wrzeć, kontynuuj odessanie przez 1 minutę (rysunek 5-34).

Rysunek 5-33 Mieszanie szlamu inwestycyjnego

Rysunek 5-34 Odkurzanie zawiesiny proszku odlewniczego

(5) Fugowanie

Wlać masę odlewniczą do stalowej kolby, unikając bezpośredniego mycia formy woskowej przez masę odlewniczą.

(6) Odgazowanie wtórne

Umieść formę odlewniczą w ekstraktorze próżniowym, ponownie odkurz przez 1–2 minuty, a następnie dodaj zaczyn odlewniczy w ilości odpowiadającej górnej krawędzi stalowej kolby, zgodnie ze spadkiem poziomu cieczy.

(7) Stanie w celu wchłonięcia wody

Nasyp do pojemnika warstwę proszku absorbującego o grubości około 30 mm i wyrównaj jego powierzchnię. Umieść formę odlewniczą na proszku absorbującym i poczekaj, aż stwardnieje (rysunek 5-35).

(8) Prażenie w formie odlewniczej

Po stwardnieniu formy odlewniczej, usuń chłonną tekturę z dna i taśmę z górnej części stalowej kolby. Za pomocą rylca wyrównaj górną powierzchnię formy. Umieść formę odlewniczą w piecu do wypalania, ustawiając ciemną krzywą wypalania, jak pokazano na rysunku 5-36. Po wypaleniu powierzchnia wnęki powinna być czysto biała.

Rysunek 5-35 Umieść formę odlewniczą na proszku absorbującym i pozostaw ją do osadzenia.

Rysunek 5-36 Forma odlewnicza platynowa Układ prażenia

(9) Koniec pracy

Po zakończeniu prac związanych z wykonaniem formy odlewniczej należy wyłączyć zasilanie, wyczyścić sprzęt i miejsce pracy oraz odłożyć narzędzia i materiały na wyznaczone miejsca.