Como dominar a arte de fazer moldes de fundição por cera perdida

Os princípios básicos e as competências operacionais para 3 tarefas típicas

O processo de fundição de precisão é o principal método para formar jóias de metal, e a qualidade do molde de fundição de investimento é um fator importante que determina a qualidade das peças fundidas. Os moldes de fundição de jóias são geralmente feitos usando pó de fundição comercial misturado com água para criar uma pasta de investimento. De acordo com o ponto de fusão e as propriedades químicas do material de fundição, os pós de fundição de jóias são divididos principalmente em duas categorias: um tipo usa gesso como aglutinante e é usado principalmente para materiais de fundição como ouro, prata e cobre; o outro tipo usa ácido fosfórico ou fosfato como aglutinante e é usado principalmente para materiais de fundição como platina, paládio e aço inoxidável. O pó de fundição consiste tipicamente em agregados refractários, aglutinantes e aditivos, e as diferentes marcas de pó de fundição variam na composição e proporção de aditivos, levando a certas diferenças no desempenho da pasta de revestimento. No entanto, na produção, é frequente que diferentes empresas utilizem a mesma marca de pó de fundição, e mesmo a mesma empresa utiliza o mesmo tipo de pó de fundição em diferentes fases de produção, resultando em flutuações no desempenho da pasta de investimento e na qualidade do molde. Ao misturar a pasta de investimento, é necessário estabelecer requisitos científicos para o processo de mistura e implementá-los rigorosamente. O molde de fundição húmido contém moldes de cera ou resina e tem uma grande quantidade de humidade, que deve ser completamente queimada através de cozedura a alta temperatura para remover o molde de cera (resina) e a humidade no molde de fundição antes de poder ser utilizado para verter metal fundido. Os métodos e processos de torrefação do molde de fundição têm um impacto significativo na qualidade do molde de fundição.

Este projeto permite que os alunos dominem os princípios básicos e as competências operacionais do fabrico de moldes de fundição de gesso comuns, moldes de fundição de gesso com cera e moldes de fundição de cerâmica com ligação ácida através de três tarefas típicas e exercícios de extensão após a aula.

Máquina automática de colocação de cera

Índice

Secção I Produção de moldes para fundição de gesso comum

1. Conhecimentos de base

1.1 Gesso em pó para fundição

(1) Composição do pó de fundição

O pó de fundição de gesso para jóias tem sido amplamente comercializado, e vários tipos de pós de fundição estão disponíveis no mercado. As marcas mais utilizadas de pó de fundição incluem marcas estrangeiras como Kerr, R&R, SRS e Golden Star, bem como marcas nacionais como Gaoke, Hunter e Yihui. Os pós de fundição produzidos por diferentes fabricantes variam em termos de composição química e desempenho. De um modo geral, o pó de gesso para fundição é composto por três partes. A primeira é o agregado refratário, sendo os mais utilizados o quartzo e a cristobalite, que têm uma elevada refractariedade e sofrem uma transformação da estrutura cristalina durante o aquecimento, acompanhada por uma expansão significativa do volume, que pode compensar a contração do gesso. Em segundo lugar, o gesso hemihidratado, que actua como aglutinante e está disponível principalmente no tipo α e no tipo β. Quando se produz pó de fundição, é preferível o tipo α, uma vez que tem um tamanho de cristal mais pequeno e requer menos água quando se prepara a pasta de revestimento, em comparação com o tipo β. Em terceiro lugar estão os aditivos, que existem em vários tipos e servem diferentes funções. Por exemplo, os retardadores podem atrasar o processo de dissolução e gelificação do pó de fundição, permitindo um arranjo completo dos grãos internos no molde, melhorando assim a resistência estrutural do molde; os aceleradores podem ajustar a viscosidade da pasta de investimento em pó de fundição, acelerando a configuração e aumentando a resistência do interior e da superfície do molde; os dispersantes podem garantir que a pasta de revestimento seja misturada uniformemente, evitando a sedimentação e a estratificação, melhorando assim a fluidez e a suspensão da pasta de revestimento; os lubrificantes podem melhorar a molhabilidade da pasta de revestimento; e os antiespumantes podem reduzir as bolhas na pasta de revestimento. Tudo isso pode melhorar o acabamento da superfície do molde de fundição.

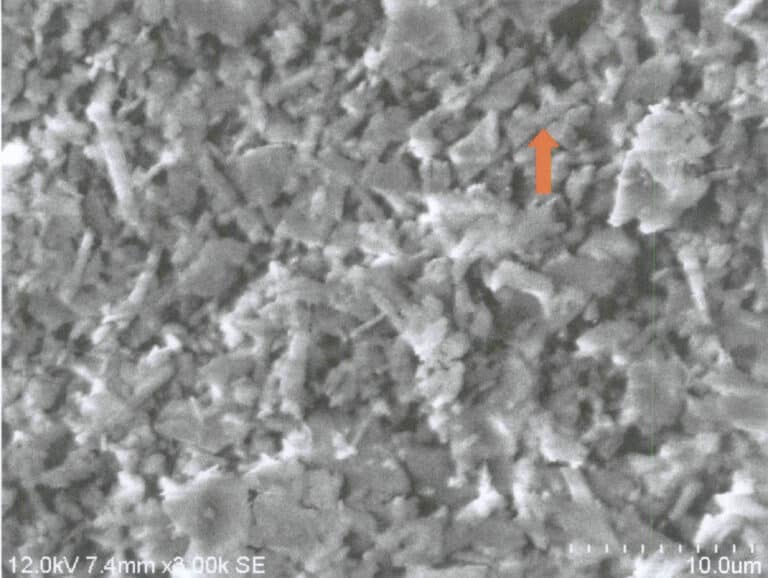

(2) Mecanismo de solidificação

Ao misturar o pó de gesso com água para preparar a pasta de investimento, o gesso semi-hidratado do tipo α dissolve-se na água e, por agitação, obtém-se uma solução saturada de gesso semi-hidratado. A hidratação ocorre, gerando gesso di-hidratado coloidal e particulado altamente disperso. As partículas de gesso di-hidratado sofrem recristalização, transformando-se em cristais grosseiros, permitindo que a pasta de revestimento forme um corpo de gesso endurecido com ligação e coesão, alcançando assim a resistência desejada do molde de fundição. A formação da estrutura cristalina do gesso di-hidratado pode ser dividida em duas fases: a primeira fase é o crescimento de cristais recém-formados que entram em contacto uns com os outros, formando a estrutura da estrutura cristalina, como mostra a Figura 5-1, a segunda fase é o crescimento contínuo dos cristais após a formação da estrutura. A resistência final da estrutura de gesso endurecido depende em grande medida da solubilidade do ligante de gesso e da sua taxa de dissolução.

1.2 Caraterísticas dos moldes de fundição de gesso

A temperatura de fundição para joias de ouro, prata e cobre é inferior a 1100 ℃, portanto, a fundição em molde de gesso é comumente usada. Tem as seguintes vantagens: primeiro, boa reprodutibilidade; o gesso se expande enquanto cristaliza, preenchendo os detalhes finos do molde, resultando em padrões claros e forte tridimensionalidade; segundo, boa dispersibilidade; para ornamentos delicados e de formas complexas, o pó de fundição residual pode ser facilmente removido sem danos; terceiro, é fácil de operar e dominar.

No entanto, o principal componente do gesso é o sulfato de cálcio, que tem baixa estabilidade química em altas temperaturas e resistência limitada ao fogo. Quando a temperatura excede 1200 ℃, ele se decompõe, liberando gás dióxido de enxofre, afetando severamente a qualidade das peças fundidas. Quando o molde de fundição não é completamente torrado, e o carbono residual está presente, a temperatura de decomposição do gesso diminuirá ainda mais.

1.3 Pasta de revestimento de gesso

(1) Rácio água-pó

O rácio água-pó é normalmente expresso como o rácio água-lama de investimento ou água-sólido, indicando a quantidade de água adicionada por 100 g de pó de fundição (em ml). O rácio água-pó é um dos indicadores importantes para medir o desempenho físico e do processo do molde de fundição, e é um parâmetro crucial relacionado com o sucesso ou insucesso da preparação da pasta de investimento e do fabrico do molde, com impactos multifacetados. Em primeiro lugar, afecta o tempo de gelificação e a fluidez da pasta de investimento para fundição. À medida que a proporção de água para pó aumenta, a fluidez da pasta de revestimento melhora significativamente, enquanto os tempos de endurecimento inicial e final são prolongados. Em segundo lugar, afecta a taxa de expansão térmica do molde de fundição. À medida que a proporção de água para pó aumenta, a taxa de expansão térmica do molde de fundição e a variável linear aumentam significativamente. Em terceiro lugar, afecta a tendência do molde de fundição para rachar. À medida que a proporção de água para pó aumenta, a tendência do molde de fundição para rachar torna-se significativamente maior. Em quarto lugar, afecta a resistência do molde de fundição. À medida que a proporção de água para pó aumenta, a resistência do molde de fundição à temperatura normal e a resistência a altas temperaturas diminuem significativamente. Em quinto lugar, afecta a qualidade da superfície do molde de fundição. As experiências e as práticas de produção mostraram que cada tipo de pó de fundição tem um valor crítico rigoroso para o rácio água-pó. Exceder ou ficar abaixo deste valor afectará significativamente a rugosidade da superfície do molde de fundição, afectando assim a qualidade da superfície do molde de fundição, resultando por vezes numa diferença de qualidade de dois graus.

Por conseguinte, ao preparar a pasta de investimento em gesso, é essencial controlar rigorosamente a proporção de água para pó, manter cuidadosamente os instrumentos de pesagem utilizados e garantir medições exactas.

(2) Métodos de preparação da pasta de revestimento

Existem duas categorias principais de métodos de preparação de pastas de investimento: mistura manual e mistura mecânica.

A mistura manual é relativamente flexível e adequada para pequenas quantidades de pasta de revestimento. Ao preparar a pasta de revestimento, misture de acordo com a proporção necessária de água para pó, mexa o pó de fundição e a água, aja rapidamente e mexa bem até que não haja aglomerados de pó para garantir que a pasta de revestimento tenha boa fluidez.

Um misturador de revestimento é um dispositivo que mistura pó de fundição e água numa pasta de revestimento uniforme. A sua utilização em vez da agitação manual melhora a eficiência e torna a mistura mais uniforme.

Durante o processo de agitação, é misturada uma grande quantidade de gás, que fica preso na pasta de revestimento, reduzindo significativamente a resistência do molde de fundição e afectando a qualidade da superfície da fundição. Por conseguinte, é necessário utilizar um extrator de vácuo para desgaseificar a pasta de revestimento.

Atualmente, existem dois métodos principais para eliminar as bolhas geradas durante o processo de preparação da pasta de revestimento. Um deles é adicionar um antiespumante ao pó de fundição. Pode difundir-se na espuma, formando uma película de dupla camada na parede da espuma, reduzindo a tensão superficial da espuma localmente, interrompendo o efeito de auto-cura da espuma, e fazendo com que a espuma rebente. No entanto, o excesso de antiespumante pode afetar o desempenho da pasta de investimento, e o seu efeito na pasta de investimento de gesso de alta viscosidade também é limitado. O segundo método é usar a desgaseificação a vácuo. Os gases têm uma certa solubilidade em líquidos, que é influenciada por factores como a pressão e a temperatura. Tomando como exemplo a solubilidade do ar na água pura, a uma determinada temperatura, à medida que a pressão diminui, a solubilidade do ar na água diminui continuamente. Em contrapartida, a uma determinada pressão, à medida que a temperatura aumenta, a solubilidade diminui de forma correspondente.

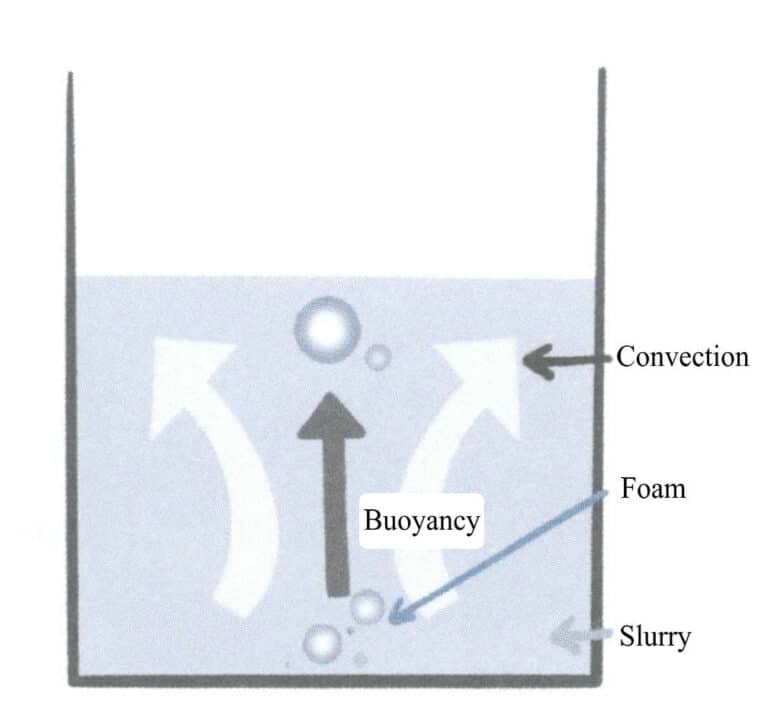

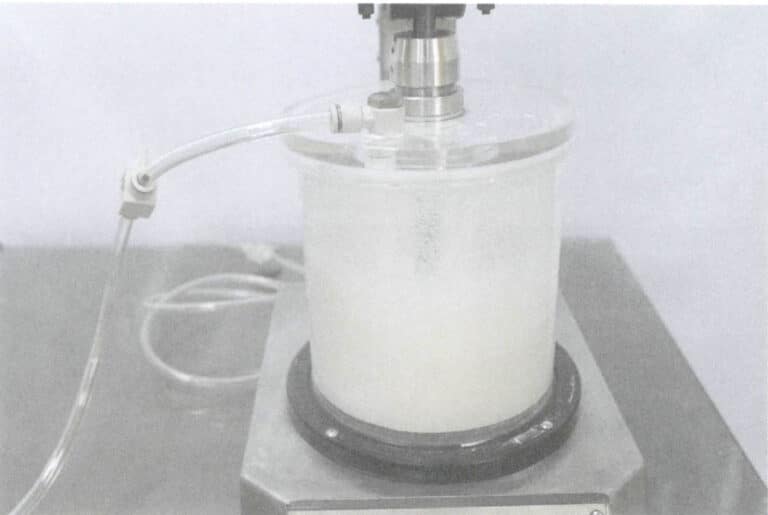

Os gases existem normalmente em líquidos sob a forma de núcleos de bolhas. No entanto, em pastas de elevada viscosidade, a agregação e o crescimento dos núcleos de bolhas e a velocidade a que as bolhas sobem devido à sua flutuabilidade são extremamente lentos. Por conseguinte, é necessário recorrer a uma força externa para trazer as bolhas para a superfície do líquido e a desgaseificação por agitação a vácuo é um método relativamente eficaz. Utiliza uma bomba de vácuo para levar o interior do recipiente ao vácuo. Agita a lama de revestimento com lâminas de agitação, fazendo com que as bolhas expandidas na lama de revestimento flutuem à superfície para desgaseificação, como mostrado na Figura 5-2.

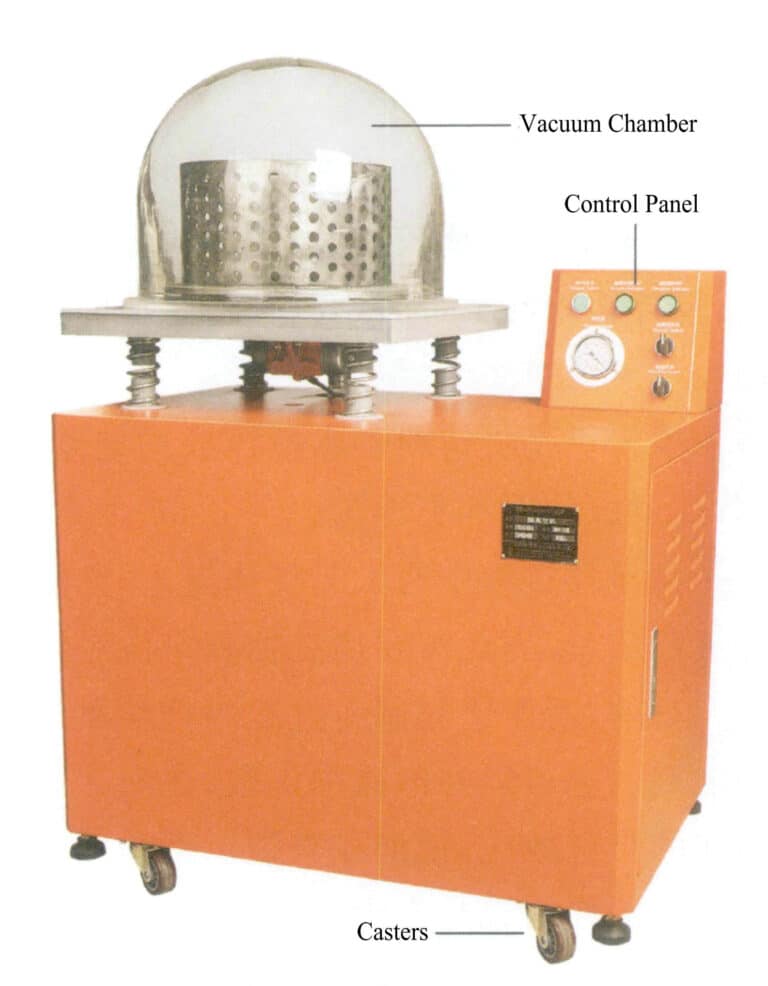

O misturador de revestimento utilizado no método de mistura mecânica divide-se em duas categorias principais: misturadores de revestimento simples separados e misturadores de revestimento a vácuo integrados.

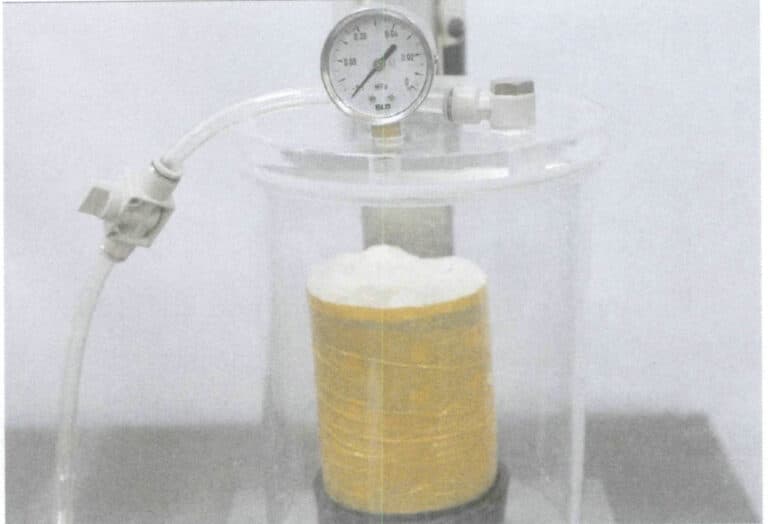

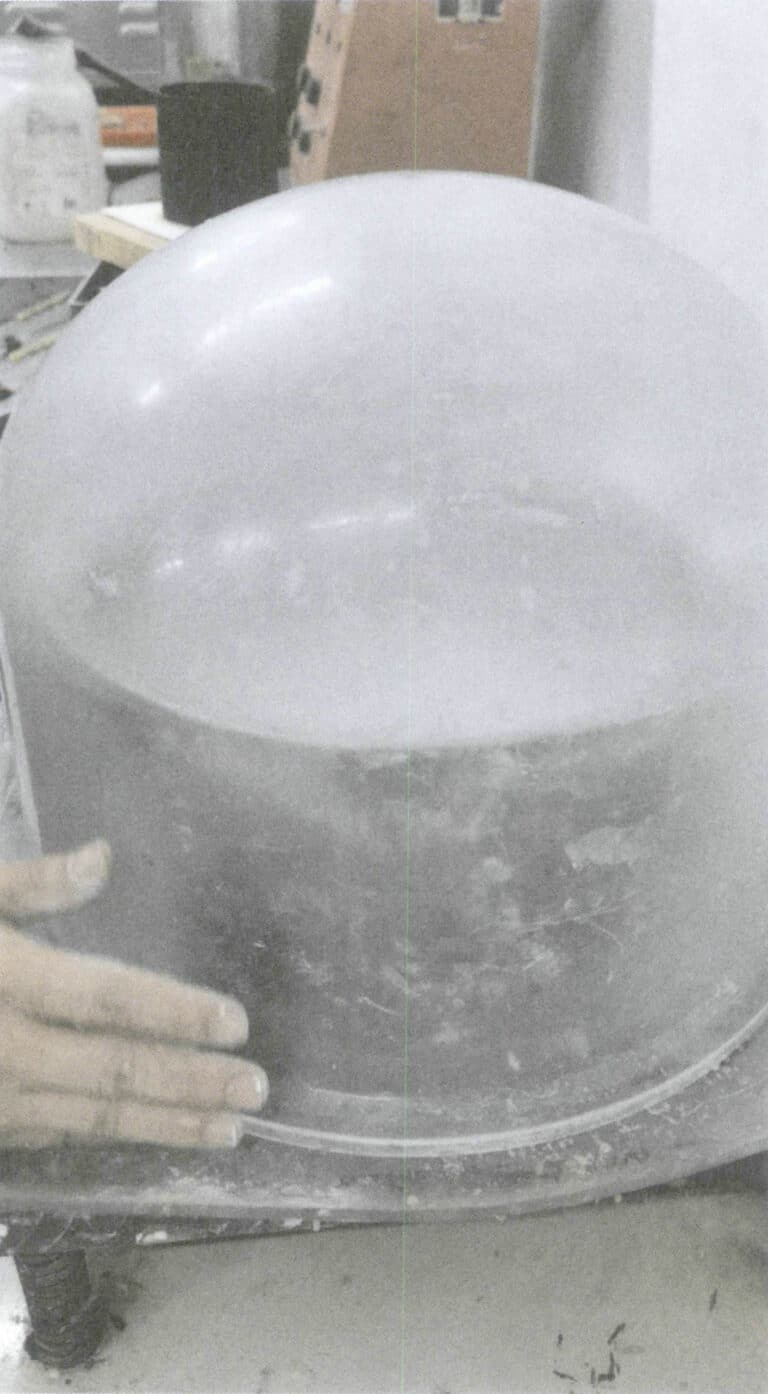

O misturador de investimento simples separado é mostrado na Figura 5-3. Esta máquina tem uma estrutura simples e é pouco dispendiosa. Como a agitação é feita na atmosfera, é fácil incorporar gás. Depois de agitar bem a pasta de revestimento de gesso, é necessário um extrator de vácuo para remover o gás. Os extractores de vácuo comuns são máquinas baseadas em molas de vácuo e manómetros, com uma placa plana montada na parte superior da caixa da máquina. Os quatro cantos da placa têm molas que podem vibrar, e uma camada de tapete de borracha está sobre a placa equipada com uma tampa hemisférica de acrílico. Como se mostra na Figura 5-4, durante a extração a vácuo, a tampa combina-se firmemente com o tapete de borracha para evitar fugas de gás, garantindo a qualidade da extração a vácuo. A utilização de um misturador de investimento simples separado para abrir o pó envolve vários processos, incluindo a mistura, a desgaseificação primária, o vazamento e a desgaseificação secundária, o que é relativamente complicado.

Figura 5-3 Misturador de investimento em pó simples de tipo dividido

Figura 5-4 Extrator de vácuo

Vídeo 5-1 Demonstração do funcionamento do misturador de revestimento a vácuo de frasco único

Figura 5-6 Máquina integrada de abertura automática de pó por vácuo com múltiplas cavidades

Figura 5-7 Distribuição dos frascos de fundição na câmara de vazamento

Vídeo 5-2 Demonstração da operação de mistura automática de pós no vácuo em frascos múltiplos

(3) Indicadores de desempenho da pasta de investimento

Os principais indicadores para medir o desempenho da pasta de revestimento de gesso incluem a fluidez, o tempo de vazamento e o tempo de endurecimento. A fluidez refere-se à capacidade da pasta de investimento em pó de fundição fluir e encher; o tempo de vazamento é a duração desde o início da mistura da pasta de investimento em pó de fundição até que a viscosidade aumente até um ponto em que não possa mais ser derramada; o tempo de configuração é a duração desde o início da mistura até que a pasta de investimento se solidifique, momento em que o brilho da superfície desaparece, também conhecido como o tempo de perda de ponto de brilho. O tempo de endurecimento depende do desempenho do pó de fundição e está também muito relacionado com a operação de mistura do pó e com a proporção de água para pó.

1.4 Torrefação de cera a partir do molde de fundição por cera perdida

Após a solidificação da pasta de revestimento, existem dois métodos diferentes para remover a cera: vapor ou cozedura.

A utilização da remoção de cera por vapor pode ser mais eficaz na remoção da cera, uma vez que o líquido de cera permeia a espessura do molde de fundição, reduzindo-a efetivamente a zero, resultando em muito poucos resíduos de cera. Durante a cozedura, não se forma uma atmosfera redutora no interior do molde de fundição, o que é benéfico para manter a estabilidade do sulfato de cálcio no gesso, uma vez que uma atmosfera redutora promove a decomposição térmica do sulfato de cálcio. Para além disso, a remoção de cera por vapor é amiga do ambiente. Quando se utiliza a remoção de cera a vapor, é importante garantir que a ebulição da água não é demasiado vigorosa e controlar o tempo de remoção da cera a vapor; caso contrário, a água salpicada pode entrar no molde de fundição, danificando a superfície do molde de fundição e até mesmo fazendo com que os cristais de sulfato de cálcio rachem, aumentando a reatividade dos cristais de sulfato de cálcio, baixando a temperatura de decomposição térmica e promovendo a formação de poros.

A torrefação de cera utiliza diretamente um forno para aquecer o molde de fundição, fazendo com que o material de cera derreta e escorra para fora do molde de fundição. Uma vez que o ponto de ebulição do material de cera é relativamente baixo, se o líquido de cera ferver violentamente durante este método, pode danificar a superfície do molde de fundição; se o líquido de cera não escorrer suavemente, pode infiltrar-se na camada superficial do molde de fundição, deteriorando a qualidade da superfície da fundição. Por conseguinte, é importante controlar a temperatura e a velocidade de aquecimento durante a fase de remoção da cera e criar uma plataforma de isolamento adequada. Além disso, o molde de fundição não deve ser completamente seco antes da remoção da cera; caso contrário, o molde de fundição é suscetível de rachar. Se a remoção da cera não puder ser concluída dentro de 2~3 h após a mistura do pó, um pano húmido deve cobrir o molde de fundição para evitar a secagem.

1.5 Torrefação de moldes de fundição por cera perdida

O objetivo da torrefação é eliminar a humidade e a cera residual no molde de fundição, obter a resistência a altas temperaturas e a permeabilidade ao ar necessárias e cumprir os requisitos de temperatura do molde de fundição durante o vazamento. O sistema de torrefação e o equipamento de torrefação escuro influenciam largamente o desempenho final do molde de fundição.

Deve ser estabelecido um sistema de torrefação adequado antes de se proceder à torrefação dos moldes de fundição de gesso. Geralmente, os fabricantes de pó de molde formularam diretrizes de torrefação, e os sistemas de torrefação podem diferir para os pós de molde produzidos por diferentes fabricantes. Por conseguinte, é necessário compreender as alterações de temperatura do molde de fundição durante o processo de aquecimento. As alterações de temperatura dos moldes de fundição de gesso durante o aquecimento podem ser divididas em três fases. A primeira fase é a evaporação da água livre. Dois terços da humidade adicionada à mistura de gesso são vaporizados, absorvendo muito calor. Uma vez que a condutividade térmica da água é muito inferior à do ar, o processo de transferência de calor provoca uma diferença de temperatura significativa no interior do molde de fundição. A segunda fase é a transformação do gesso di-hidratado em gesso hemihidratado, que sofre uma reação endotérmica, resultando num gradiente de temperatura reduzido. A terceira fase é a transformação do gesso hemihidratado em gesso duro anidro e insolúvel, sem efeito térmico significativo, e o material de enchimento não sofre qualquer mudança de fase, resultando numa diferença de temperatura reduzida dentro do molde de fundição. O campo de temperatura do molde de fundição depende das propriedades térmicas dos materiais e da densidade aparente do molde de fundição.

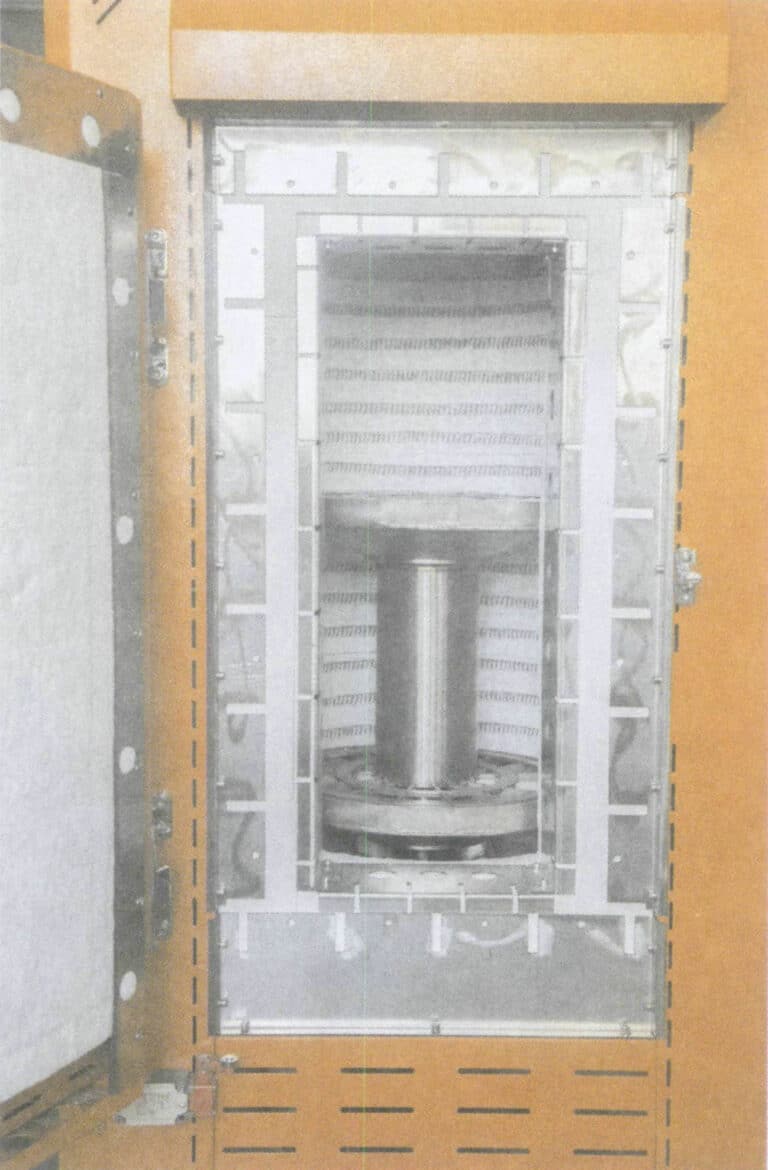

O equipamento de torrefação tem um impacto significativo na qualidade da torrefação do molde de fundição. Os fornos de fundição de gesso utilizados na indústria da joalharia são geralmente fornos de fundição eléctricos, e algumas empresas também utilizam fornos a óleo. Independentemente do tipo de forno, estes são normalmente equipados com dispositivos de controlo da temperatura e podem atingir um controlo segmentado da temperatura. A Figura 5-8 mostra um típico forno de torrefação elétrico, que pode implementar o controlo da temperatura em programas de quatro ou oito segmentos. Este tipo de forno utiliza geralmente aquecimento de três lados e alguns utilizam aquecimento de quatro lados; no entanto, a distribuição da temperatura no interior do forno não é uniforme, o que dificulta o ajuste da atmosfera no interior do forno durante a torrefação. Nos últimos anos, surgiram alguns fornos de torrefação avançados para conseguir uma distribuição uniforme da temperatura no interior do forno, eliminando a cera residual e automatizando o controlo. Por exemplo, para resolver o problema da distribuição desigual da temperatura nos fornos de resistência convencionais do tipo caixa, o forno de torrefação rotativo utiliza um método de leito rotativo (Figura 5-9), permitindo que o molde de gesso seja aquecido uniformemente, com uma parede interior lisa e fina, o que o torna particularmente adequado para a tecnologia avançada de fundição por cera. Muitos fabricantes utilizam atualmente este tipo de forno na tecnologia avançada de fundição por cera. Este forno de resistência robusto proporciona o melhor ambiente de produção para a fundição de grandes volumes e maiores quantidades de frascos de aço. Além disso, este forno tem aquecimento nos quatro lados, com divisórias de tijolo refratário de camada dupla no interior, garantindo um calor uniforme e estável e um bom desempenho de isolamento, e o fumo é totalmente queimado duas vezes antes de ser descarregado como um gás não poluente.

Figura 5-8 Forno de resistência

Figura 5-9 Forno de torrefação rotativo

2. Execução da tarefa

Esta tarefa utiliza pó de gesso para fundição e o método de mistura manual para fundição de jóias de ouro e prata para criar moldes de fundição de gesso.

(1) Trabalhos de preparação

Utilizar uma régua para medir o diâmetro exterior e a altura máximos do modelo de árvore em cera. Com base nos resultados da medição, escolher um frasco de aço com um diâmetro interior de 100 mm e uma altura de 125 mm. Introduzir a parte inferior do núcleo do modelo de árvore em cera no orifício da base de borracha, mantendo o modelo de árvore em cera na vertical, e utilizar um ferro de soldar para soldar a superfície de contacto, de modo a garantir a sua aderência firme à base.

Utilizar um gravador para limpar a superfície do frasco de aço e, em seguida, encaixá-lo na base de borracha de modo a que o modelo de árvore em cera fique centrado no frasco de aço. Em seguida, enrolar fita adesiva à volta da parede exterior do frasco de aço para vedar todos os orifícios, evitando fugas durante o vazamento, como mostra a Figura 5-10. A fita enrolada deve estar 20~30 cm mais alta do que o frasco de aço para evitar que a lama de revestimento transborde durante a remoção da espuma.

(2) Materiais de pesagem

Em primeiro lugar, calcular o volume do balão de aço utilizando a seguinte fórmula:

Na fórmula, o volume do balão de aço é V (ml), o diâmetro interior e a altura do balão de aço são ɸ (cm) e h (cm). O volume calculado é aproximadamente 982 ml.

De acordo com a densidade da pasta de revestimento de 1,8 g/ml, a pasta de revestimento necessária é de cerca de 1,768 kg. Considerando as perdas devidas à aderência nas paredes do contentor, é considerado um fator de segurança de 1,15, pelo que devem ser preparados 2,033 kg de pasta de revestimento.

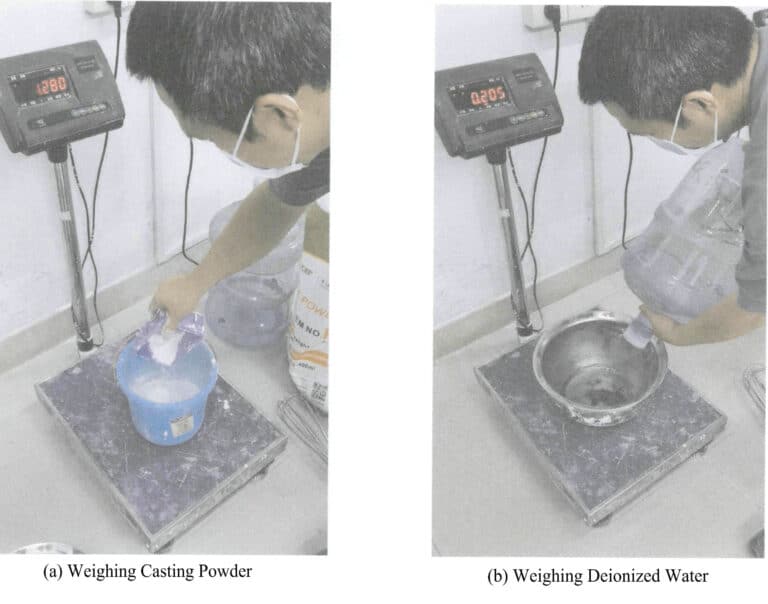

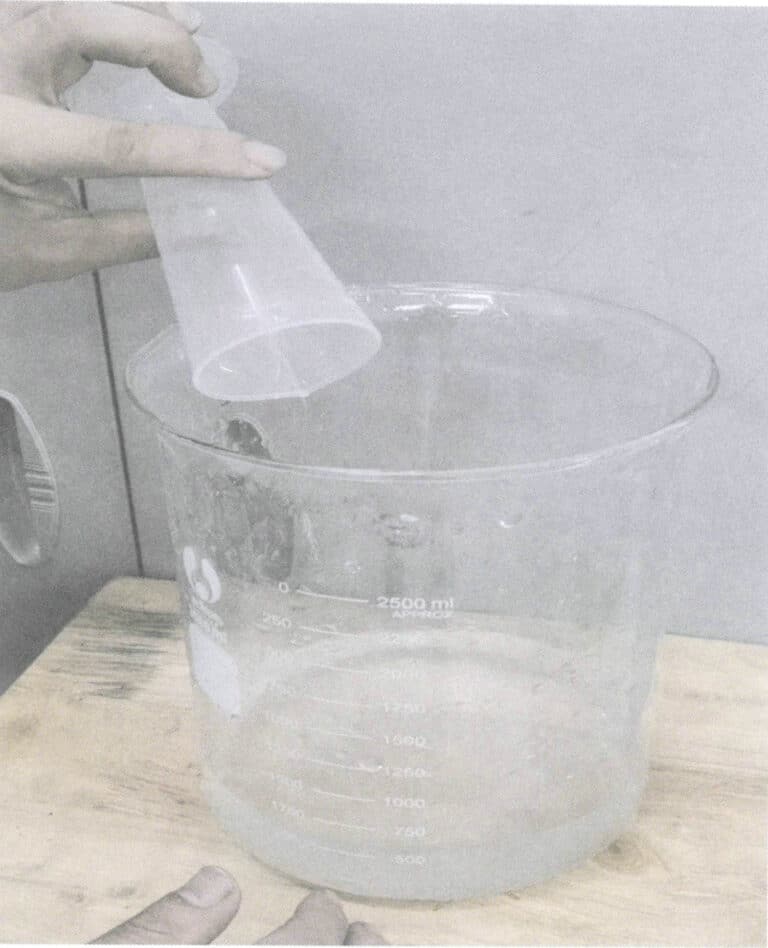

De acordo com a proporção de água para pó de 38,5 ml de água/100g de pó, a pasta de revestimento é preparada pesando 1,468 kg de pó de fundição e 565 ml de água desionizada. Por conveniência, a água desionizada pode ser pesada de acordo com 1 g/ml. O pó de fundição e a água são preparados separadamente, como mostrado na Figura 5-11.

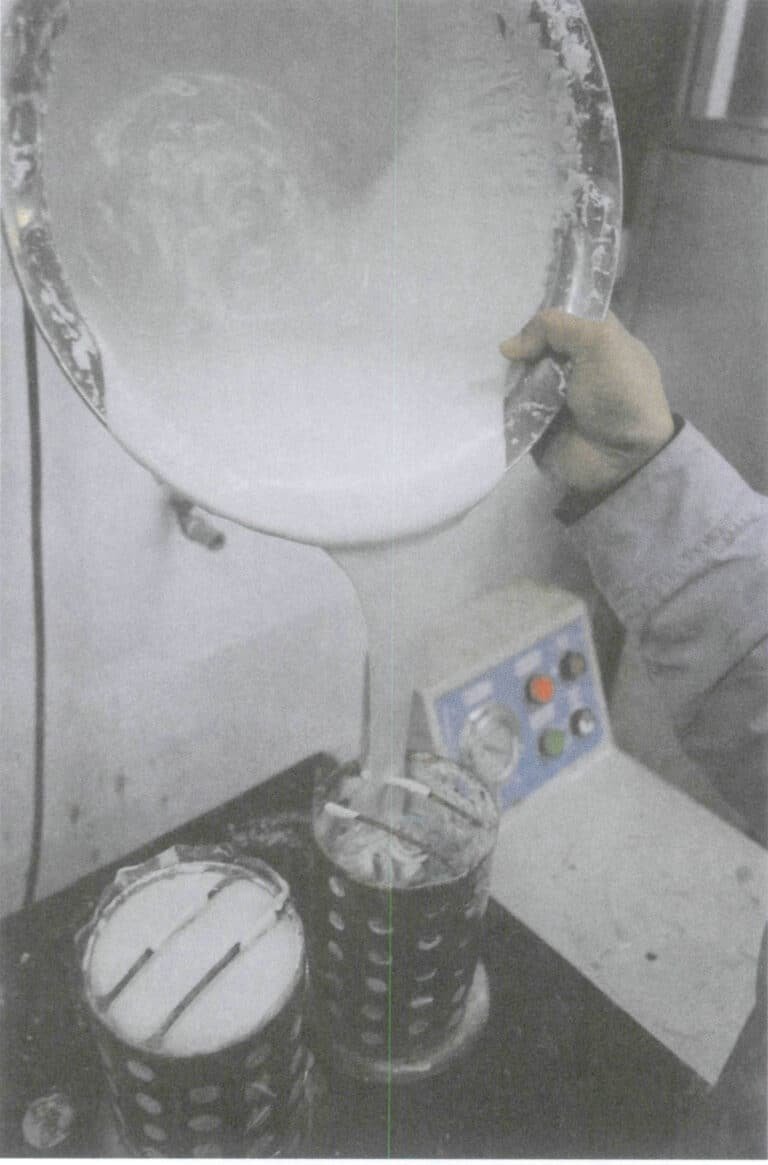

(3) Mistura da pasta de revestimento

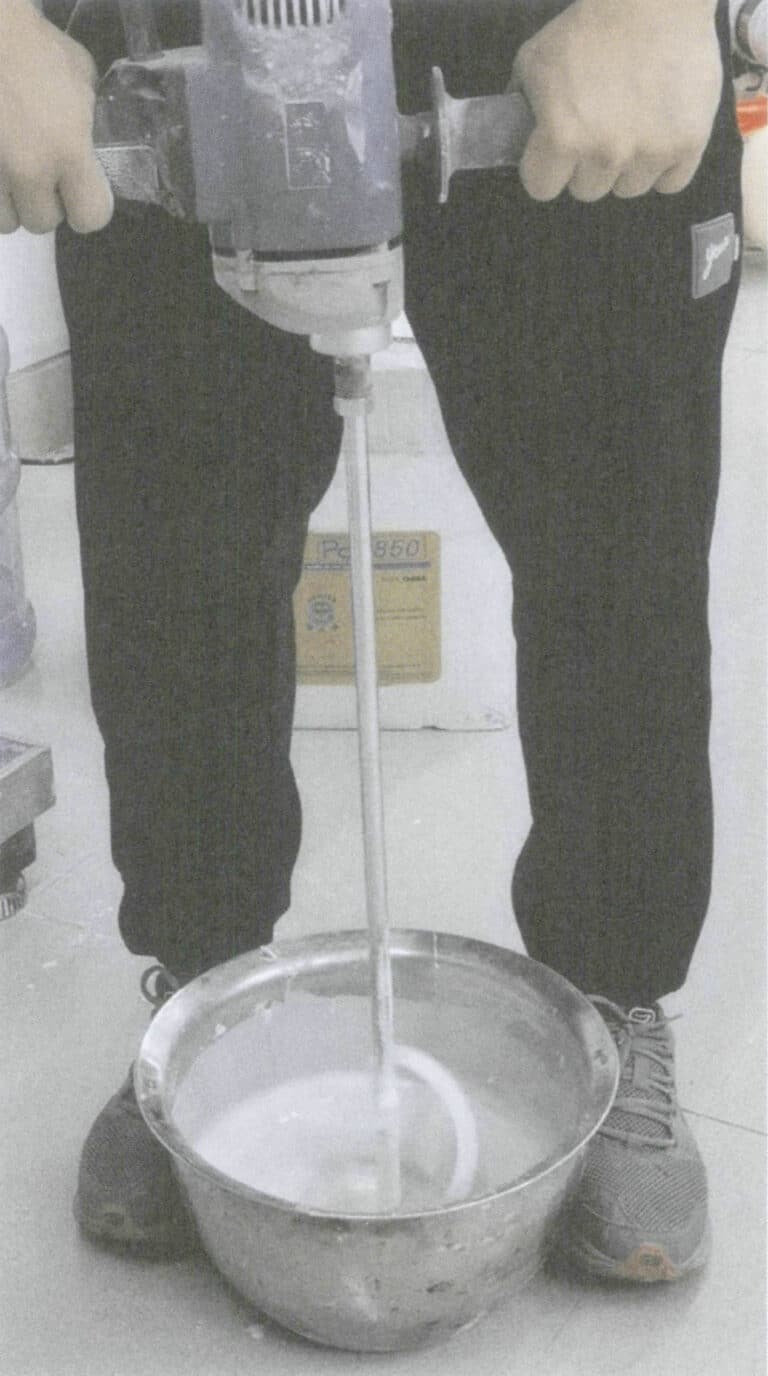

Primeiro, adicione água desionizada a um recipiente de aço inoxidável e, em seguida, verta suavemente o pó de fundição na água, utilizando um misturador de investimento para misturar, começando lentamente e depois mais depressa, com movimentos ágeis. Raspe as paredes e o fundo do recipiente para evitar que o pó de fundição se cole a eles. Agitar durante 2,5~3,5 minutos até se formar uma pasta de revestimento uniforme, sem aglomeração de partículas de pó, como se mostra na Figura 5-12.

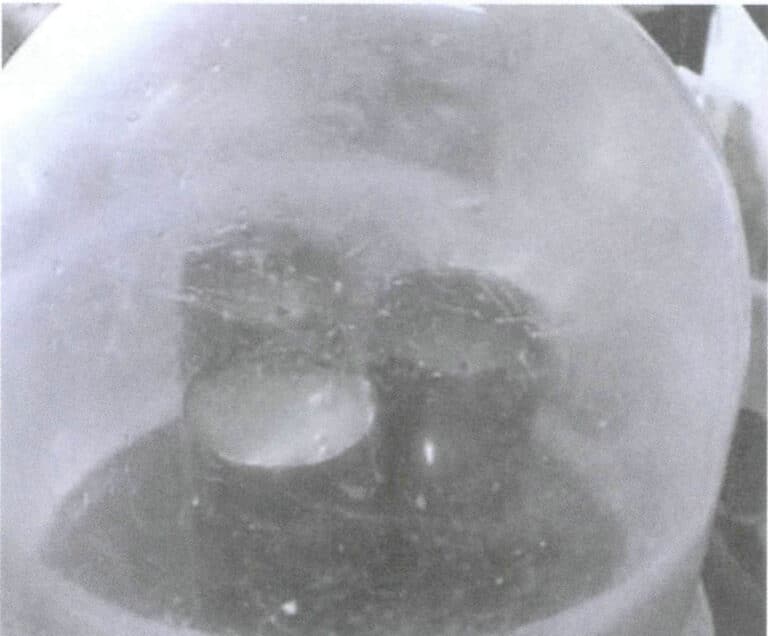

(4) Primeira desgaseificação

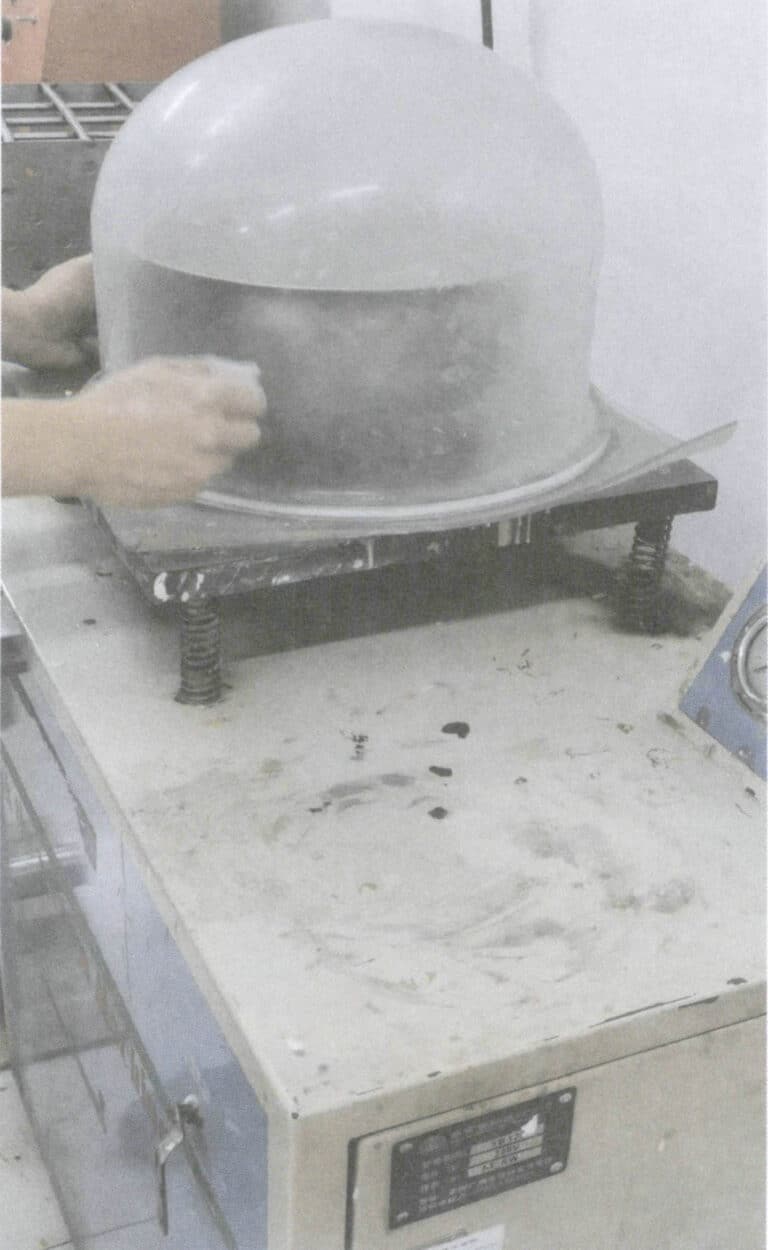

Colocar a taça da pasta de revestimento na câmara de vácuo, cobri-la com uma tampa de acrílico transparente e ligar o extrator de vácuo e o dispositivo de vibração, permitindo que as bolhas na pasta de revestimento se dissipem sob micro-vibrações e vácuo, como se mostra na Figura 5-13. Preste atenção à subida da superfície da pasta de revestimento; se a pasta de revestimento estiver prestes a transbordar, pode introduzir adequadamente um pouco de ar para baixar o nível do líquido e, em seguida, abrir totalmente a válvula de vácuo. O primeiro tempo de vácuo dura de 1,5 a 2 minutos até que não ocorra uma ebulição violenta na superfície do líquido. Note-se que o tempo de vácuo não deve ser demasiado longo para evitar que a pasta de revestimento se torne viscosa e perca fluidez.

(5) Betumação

Colocar o frasco de aço com a árvore do modelo de cera na mesa vibratória e verter lentamente a pasta de revestimento ao longo da parede do frasco de aço, enquanto bate suavemente na superfície da mesa para garantir que a pasta de revestimento flua suavemente, reduzindo o ar preso durante o enchimento. Evitar verter a pasta de revestimento sobre a árvore de cera para evitar que os moldes de cera individuais se desalojem, como mostrado na Figura 5-14. Parar de adicionar a pasta de revestimento quando a pasta de revestimento estiver 20~30 mm acima da árvore de modelos de cera ou nivelada com o topo do frasco de aço.

Figura 5-13 Primeira desgaseificação

Figura 5-14 Aplicação de betume

(6) Desgaseificação secundária

Cobrir com uma tampa de acrílico transparente, ligar o extrator de vácuo e o dispositivo de vibração e efetuar a desgaseificação secundária da pasta de revestimento no balão de aço durante 2~2,5 min, mantendo uma vibração suave na mesa para promover a remoção de bolhas, como se mostra na Figura 5-15.

(7) Repouso

Após a conclusão das operações de betumação e de desgaseificação secundária do molde de fundição, deve deixar-se repousar durante 1,5 a 2 horas para permitir que o molde de gesso solidifique e endureça completamente, como se mostra na Figura 5-16.

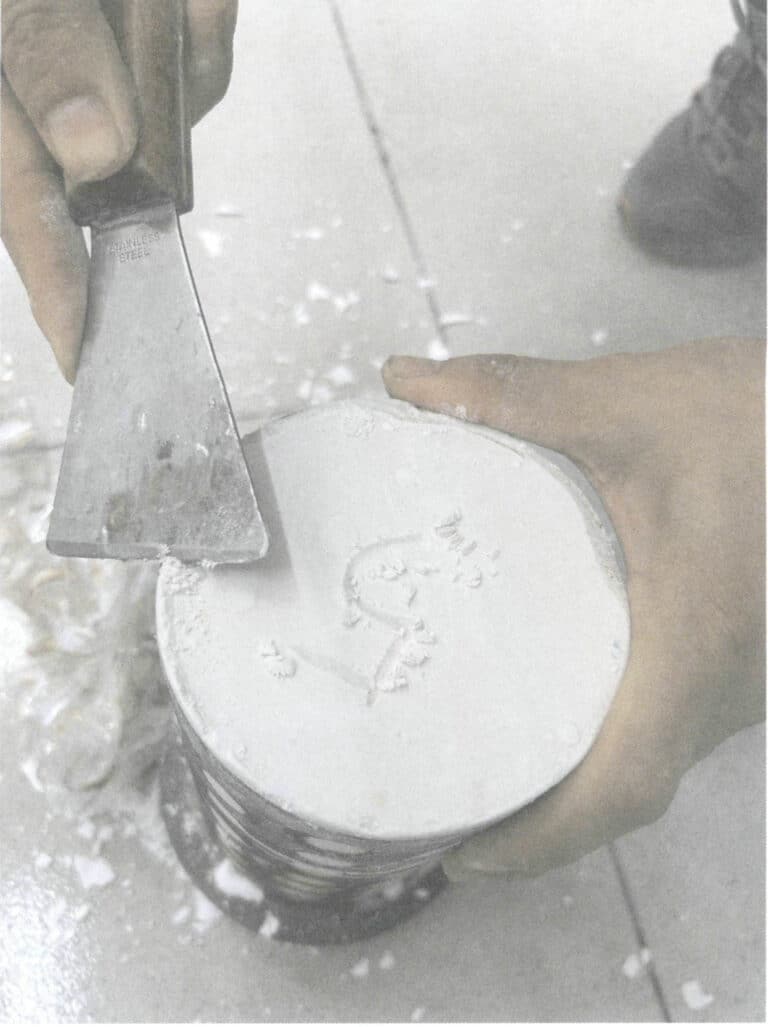

(8) Limpeza

Remova a base de borracha, remova o material de embalagem e a pasta de revestimento derramada em torno do frasco de aço e faça marcas na superfície superior do molde de fundição (Figura 5-17).

Figura 5-16 Molde de fundição estática

Figura 5-17 Limpeza e marcação

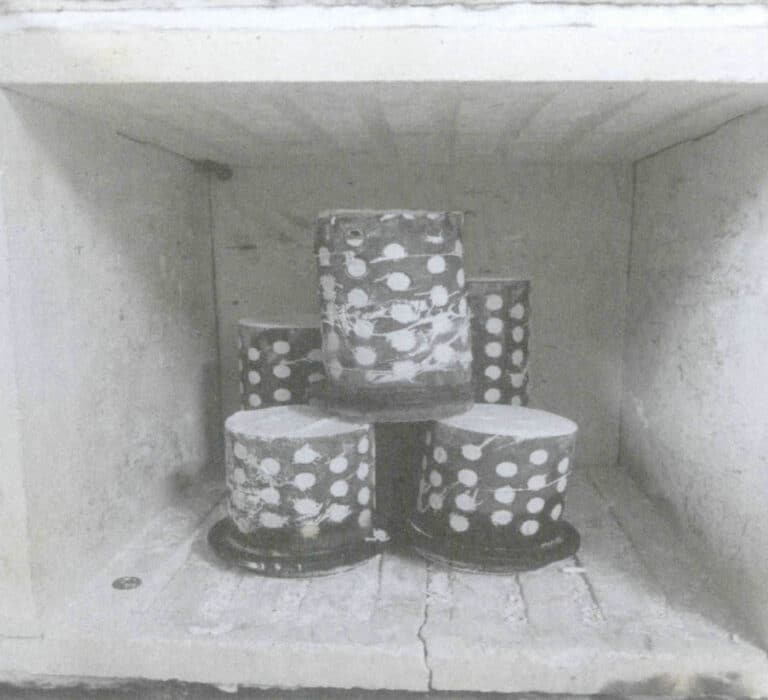

(9) Torrefação de moldes de fundição por cera perdida

Coloque diretamente o molde de fundição no forno de torrefação com a porta de vazamento virada para baixo, deixando um certo espaço entre os moldes de fundição para evitar um aquecimento desigual. Se os moldes de fundição estiverem empilhados em duas ou mais camadas, a camada superior deve ser escalonada em relação à camada inferior, como mostra a Figura 5-18. Defina o sistema de torrefação de acordo com as diretrizes de utilização do pó de fundição, incluindo o tempo de aquecimento, a taxa de aquecimento, a temperatura e o tempo de espera. Para garantir uma temperatura precisa e controlável do forno e evitar grandes flutuações, deve ser configurado um sistema inteligente de controlo da temperatura no forno de torrefação. Os diferentes fabricantes podem ter certas diferenças nas definições de controlo da temperatura dos seus fornos de torrefação. O sistema de controlo normalmente utilizado é um instrumento inteligente programável, como se mostra na Figura 5-19, que geralmente possui dezenas de funções de programas de aquecimento e funções PID (proporção, integral, coeficiente diferencial). Entre elas, a janela PV (variável de processo) mostra o valor medido, a janela SV (valor definido) mostra o valor definido e a barra de progresso de 0~100% indica o rácio de potência de saída.

Figura 5-18 Colocação de moldes de fundição de duas camadas no forno de torrefação

Figura 5-19 Instrumento inteligente programável.

Ao efetuar operações de programação, primeiro ligue a alimentação, prima a tecla ▲ durante 2s para que a janela SV apresente "STOP" e, em seguida, siga os passos abaixo para a definir.

① Pressione a tecla ▲, e o PV exibe "C01", indicando a temperatura inicial que precisa ser programada; pressione a tecla ◀, ▲, ▶ para fazer o SV atingir a temperatura inicial desejada.

② Em seguida, prima a tecla SET e o PV apresenta "to1" indicando o tempo para atingir a próxima temperatura definida a partir da temperatura inicial; prima a tecla ◀, ▲, ▼ para fazer com que o SV atinja o tempo desejado.

③ De seguida, prima novamente a tecla SET e o PV apresenta "C02", indicando a temperatura inicial previamente definida C01, que demorou t01 tempo a atingir a temperatura desejada; prima a tecla ◀, ▲, ▼ para fazer com que o SV atinja a temperatura desejada.

④ De seguida, prima novamente a tecla SET e o PV apresenta "t02″ indicando o tempo para atingir a próxima temperatura definida a partir de C02; repita os passos anteriores até definir as temperaturas e tempos pretendidos, com um máximo de 30 segmentos.

⑤ Defina o último parâmetro para "-121" para ativar o encerramento automático.

⑥ Aguarde até que o SV exiba "STOP" e, em seguida, pressione a tecla ▼ para que a janela do SV exiba "RUN", e o instrumento começará a funcionar automaticamente de acordo com o programa definido.

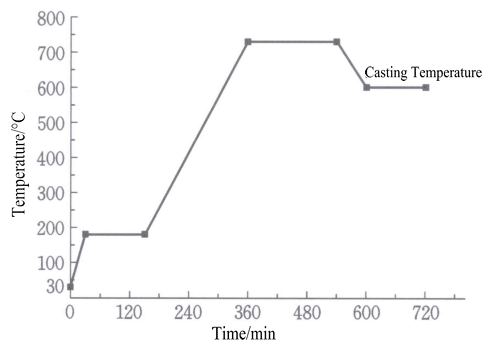

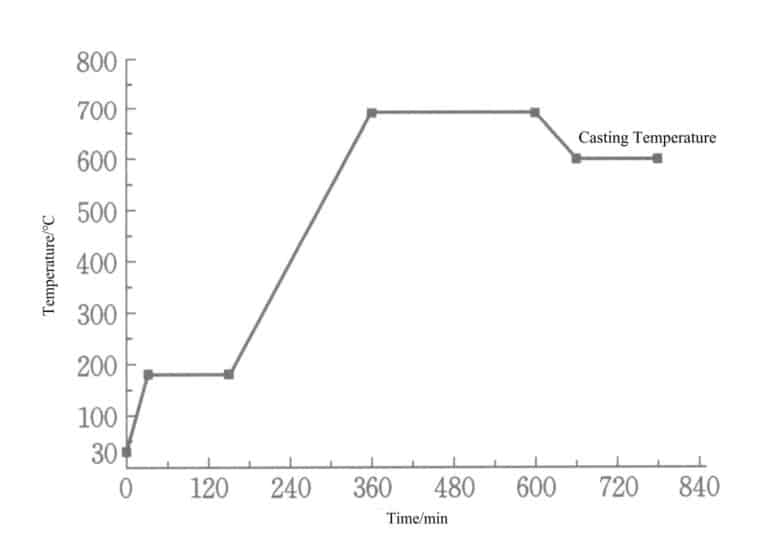

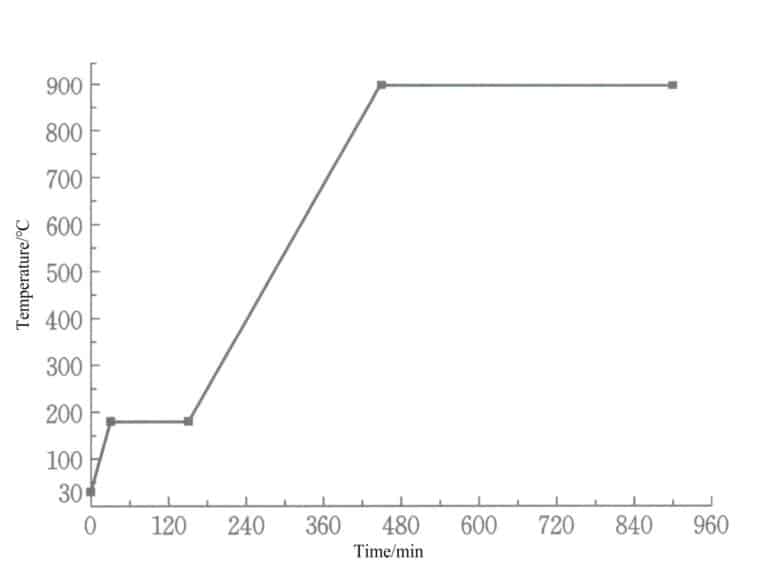

Tomando como exemplo o sistema de torrefação do modelo de gesso apresentado na Figura 5-20, os passos são os seguintes

① Prima a tecla ◀ C01=30℃;

② Prima a tecla SET t01=30 min;

③ Prima a tecla SET C02=180℃;

④ Prima a tecla SET t02=120 min;

⑤ Prima a tecla SET C03=180℃;

⑥ Prima a tecla SET t03=210 min;

⑦ Prima a tecla SET C04=730℃;

⑧ Prima a tecla SET t04=180 min;

⑨ Prima a tecla SET C05=730 ℃;

⑩ Prima a tecla SET t05=60 min;

⑪ Prima a tecla SET C06=600℃;

⑫ Prima a tecla SET t06=120 min;

⑬ Prima a tecla SET C07=600℃;

⑭ Prima a tecla SET t07=-121.

Depois de o molde de fundição ser sinterizado a uma temperatura elevada, a resistência necessária é atingida, formando várias cavidades para modelos no interior do molde de fundição e, em seguida, arrefecendo até à temperatura de fundição necessária após a secagem do molde.

(10) Fim dos trabalhos

Depois de concluir a tarefa de fabrico de moldes de fundição, desligue a fonte de alimentação relevante, limpe o equipamento e a área de trabalho e coloque os recipientes de aço inoxidável, os misturadores de revestimento, as bases de borracha, etc., no local designado.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção II Produção de moldes de fundição de gesso para cera

1. Conhecimentos de base

1.1 O conceito de fundição em cera

1.2 Vantagens da tecnologia de fundição por cera perdida

(1) Poupa tempo e melhora a eficiência da produção. Para os requisitos de alta qualidade dos produtos de joalharia de baguete de canal, a eficiência da colocação de cera pode atingir 2~4 vezes a da colocação de ouro; para produtos de colocação de pavé com requisitos de qualidade inferiores, a eficiência da colocação de cera pode mesmo exceder a da colocação de ouro em várias dezenas de vezes.

(2) Reduz os custos de mão de obra. As operações tradicionais de cravação de ouro exigem um elevado nível de competência dos trabalhadores de cravação de pedras, o que significa que as fábricas de jóias têm de investir muitos trabalhadores qualificados no departamento de cravação de pedras, aumentando significativamente os custos de mão de obra. Os custos de mão de obra representam uma elevada proporção do custo total da produção de peças de joalharia de baixo valor. Ao utilizar a tecnologia de engaste de cera, os custos de mão de obra podem ser grandemente reduzidos.

(3) Reduz a perda de metais preciosos. Quando se utiliza a tecnologia tradicional de cravação de ouro, é frequentemente necessário ajustar a posição de cravação, o que resulta numa perda relativamente elevada de metais preciosos. Na cravação de cera, os ajustes são efectuados no molde de cera, reduzindo assim consideravelmente a perda de metais preciosos.

(4) As operações de fixação da cera requerem apenas ferramentas simples, o que pode reduzir significativamente os custos de investimento e de perda de ferramentas de retificação, tais como brocas para máquinas e rectificadoras suspensas.

(5) Enquanto novo método de fixação, o processo de fundição em cera proporciona as condições técnicas para a inovação no design de jóias, e alguns produtos de joalharia só podem ser fabricados através do processo de fundição em cera.

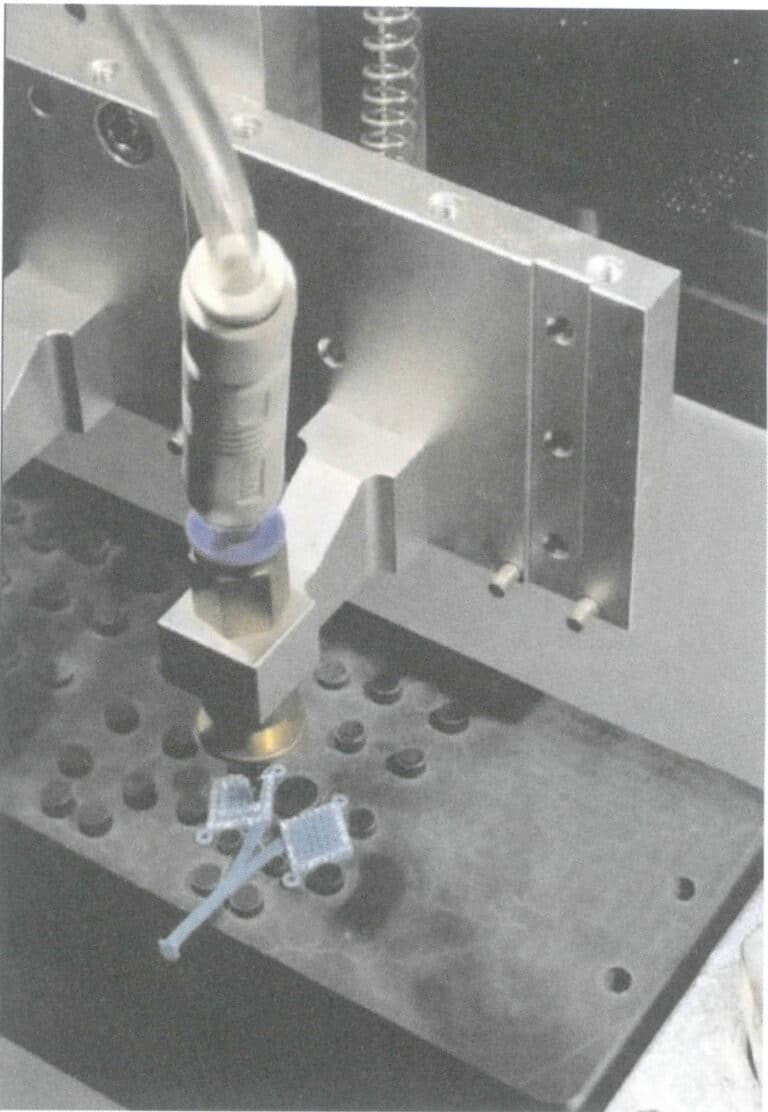

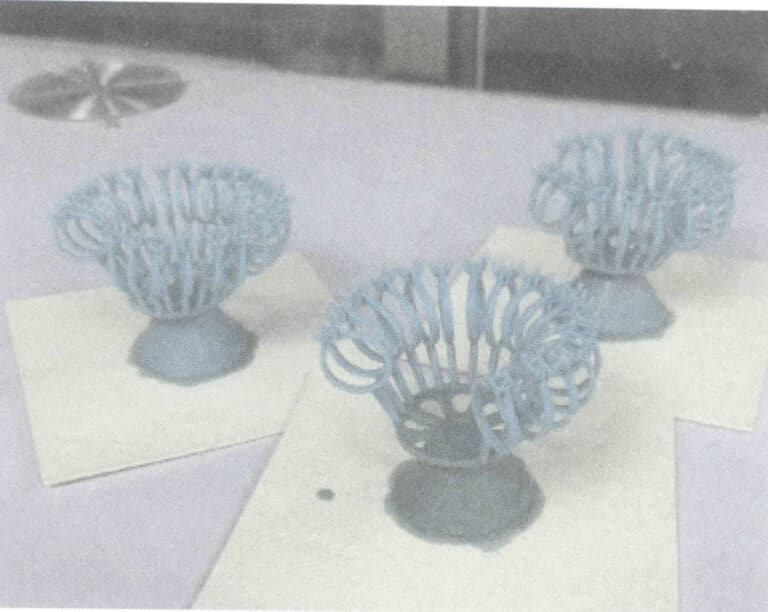

(6) A fundição em cera é uma forma eficaz de automatizar o processo de presa. Durante muito tempo, a cravação era feita em peças de metal defeituosas, dependendo apenas do trabalho manual. No entanto, quando se utiliza o processo de fundição em cera, as pedras preciosas são incorporadas em moldes de cera, tirando partido do baixo ponto de fusão e da boa elasticidade. Isto permite o embutimento automático de pedras preciosas utilizando braços robóticos e dispositivos de deteção, melhorando significativamente a eficiência da produção e a estabilidade da qualidade do embutimento, como mostra a Figura 5-21.

1.3 Requisitos especiais da fundição em cera para moldes de fundição de gesso

A adição de ácido bórico à pasta de investimento do pó de fundição ajuda a evitar a queima e a descoloração das pedras preciosas durante os processos de torrefação e fundição. Desempenha um papel protetor. O ácido bórico pode ser adicionado de duas formas: uma é adicioná-lo diretamente durante a produção do pó de fundição e misturá-lo uniformemente; a outra é utilizar pó de fundição convencional e empregar água saturada de ácido bórico ao preparar a pasta de investimento (à temperatura ambiente, a solubilidade de saturação do pó de ácido bórico em 100 ml de água não é normalmente superior a 5 g). Devido à velocidade acelerada de endurecimento do gesso após a adição de ácido bórico, o tempo de trabalho é de apenas 6~7 min, pelo que é importante controlar a velocidade de todo o processo de operação para garantir que a pasta de revestimento tem tempo de vácuo suficiente para remover as bolhas presas ao molde de cera (quaisquer bolhas no fundo ou perto do fundo da luneta formarão contas de metal difíceis de remover na fundição; pode ser adicionada uma pequena quantidade de detergente líquido à pasta de revestimento para melhorar as suas propriedades molhantes e evitar que as bolhas fiquem presas). Além disso, deve ter-se cuidado durante o vazamento para evitar a deslocação das pedras preciosas.

Atualmente, estão disponíveis no mercado pós para fundição especificamente concebidos para fundição com cera. Quando utilizar estes pós de fundição, siga as recomendações de utilização do fabricante do pó, tais como a proporção de água para o pó, o tempo de mistura, o tempo de vácuo e o tempo de presa. Para o molde de fundição após o rejuntamento, deve deixar-se repousar durante 1,5~2 h antes de proceder à desparafinação e cozedura.

1.4 Desparafinagem e torrefação

Tanto a desparafinação a vapor como a desparafinação por torrefação podem ser utilizadas na fundição com cera. A chave é remover completamente todos os resíduos de cera antes da fundição, uma vez que os resíduos de carbono podem causar defeitos na fundição de metal e afetar a qualidade das peças fundidas. Uma vez que as pedras preciosas correm o risco de queimar, descolorir ou rachar quando sujeitas a altas temperaturas, choque térmico e stress térmico, é geralmente adoptada uma temperatura de cozedura mais baixa do que na fundição convencional no processo de fundição com cera para proteger as pedras preciosas. Portanto, estabelecer um sistema de cozedura razoável para os moldes de fundição é crucial no processo de fundição com cera. Uma vez que as técnicas de fixação da cera reduzem frequentemente a temperatura de cozedura, a desparafinagem a vapor ajuda a remover a cera. A desparafinação a vapor deve ser limitada a 1 hora; se for demasiado longa, pode facilmente deixar marcas de água ou danificar o molde. Após a desparafinação a vapor, o molde de fundição deve ser imediatamente transferido para o forno de cozedura para cozer.

Para garantir o efeito de torrefação, o molde de fundição embutido em cera deve prestar atenção aos seguintes pontos durante a torrefação: Em primeiro lugar, o forno de torrefação deve ser capaz de controlar a temperatura com precisão para evitar o sobreaquecimento, o que poderia fazer com que as pedras preciosas se queimassem ou mudassem de cor; em segundo lugar, o molde deve ser aquecido o mais uniformemente possível para reduzir o risco de fissuras nas pedras preciosas devido ao choque térmico e ao stress térmico; em terceiro lugar, deve haver circulação de ar suficiente no forno de torrefação para queimar completamente o carbono residual da cera.

Durante a torrefação, a definição de plataformas de isolamento térmico em determinados intervalos de temperatura ajuda a evitar a fissuração da gema. A temperatura de torrefação pode variar consoante o tipo e a qualidade da gema, e a temperatura do molde de fundição durante o vazamento também deve ser determinada com base no material, na estrutura da fundição e noutros factores.

2. Execução da tarefa

Esta tarefa utiliza uma árvore de cera composta por anéis de diamante fixados em cera, e um misturador de investimento em pó a vácuo de frasco único de peça única é utilizado para criar o molde de gesso. O processo de produção é idêntico ao dos moldes de fundição de gesso normais, que podem ser consultados no capítulo 2 da secção I e que não serão aqui desenvolvidos.

(1) Trabalhos de preparação

Medir o diâmetro exterior e a altura do modelo de árvore de cera com uma régua, selecionar um balão de aço apropriado, colocar a base de borracha do modelo de árvore de cera na borda do balão de aço e assegurar que o modelo de árvore de cera permanece na vertical. O balão de aço montado deve ser capaz de se encaixar suavemente no balde de injeção e a sua altura não deve exceder 3/4 da altura do balde de injeção, como mostrado na Figura 5-22.

(2) Materiais de pesagem

De acordo com a proporção de ácido bórico em pó de 2~3 g adicionado a 100 ml de água, pesar água desionizada e ácido bórico em pó separadamente, adicionar o ácido bórico em pó à água e agitar para obter uma solução aquosa de ácido bórico.

Calcular a quantidade necessária de pasta de revestimento com base no volume do frasco de aço e preparar a pasta de revestimento de acordo com a relação água / pó de 39 ml de solução aquosa de ácido bórico / pó de 100 g, pesando as quantidades correspondentes de pó de fundição e solução aquosa de ácido bórico.

(3) Mistura e primeira desgaseificação

Verter a solução aquosa de ácido bórico no balde de mistura, adicionar lentamente o pó de fundição na água desionizada, cobrir com uma tampa e ligar o tubo de extração de vácuo. Inicie o misturador de revestimento para misturar durante 3~4 minutos, mantendo a agitação na mesma direção (Figura 5-23). A pasta de revestimento remove continuamente as bolhas sob vácuo, como mostrado no Vídeo 5-3.

Vídeo 5-3 Demonstração da mistura e da primeira desgaseificação

(4) Betumação

Depois que a pasta de revestimento estiver bem misturada, remover o balde de mistura e substituí-lo por um tanque de vácuo contendo a árvore modelo de cera e um balão de aço, como mostrado na Figura 5-24. Verter a pasta de revestimento de forma constante no balão de aço para reduzir a quantidade de gás retido durante o enchimento. Deve-se tomar cuidado para evitar derramar a pasta de revestimento diretamente sobre a peça de trabalho fixada com cera para evitar problemas de descolamento da gema ou do molde de cera.

(5) Desgaseificação secundária

Cobrir a tampa, iniciar a aspiração e efetuar a desgaseificação secundária da pasta de revestimento durante 2 a 3 minutos, conforme ilustrado na Figura 5-25. Ter cuidado para evitar a aspiração quando a pasta de revestimento for demasiado espessa. A demonstração da desgaseificação secundária pode ser vista nos Vídeos 5-4.

Figura 5-24 Betumação

Figura 5-25 Desgaseificação secundária

Vídeo 5-4 Demonstração de desgaseificação secundária

(6) Em pé

Liberte o vácuo no cilindro de betumação, retire o molde de fundição, coloque-o numa superfície plana e deixe-o repousar durante 1,5 a 2 horas.

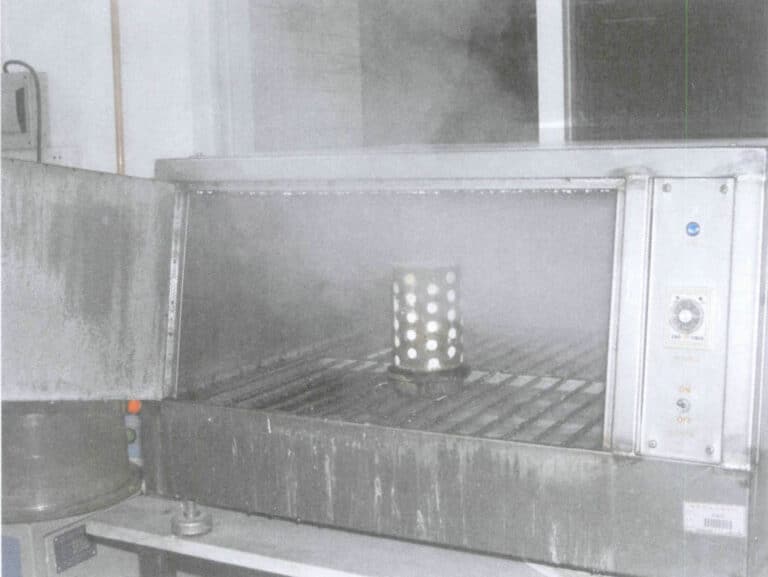

(7) Desparafinagem a vapor

Primeiro, encha o forno de desparafinação a vapor com água suficiente e ligue o dispositivo de aquecimento. Quando a água ferver, inverta o molde de fundição e coloque-o na caixa de desparafinação, como se mostra na Figura 5-26. Utilize vapor para derreter a cera no interior do molde, permitindo que esta saia do molde de fundição. O tempo deve ser controlado para cerca de 60 minutos e não deve ser demasiado longo para evitar enfraquecer o efeito protetor do ácido bórico na superfície da gema.

(8) Torrefação de moldes de fundição por cera perdida

Utilizar prioritariamente um forno de torrefação rotativo, colocando o molde de fundição no prato giratório com a porta de vazamento virada para baixo, como se mostra na Figura 5-27. Configure o sistema de torrefação do molde de fundição com cera, como mostrado na Figura 5-28.

Figura 5-27 Colocação do molde de fundição no forno rotativo de torrefação

Figura 5-28 Fundição em cera Sistema de torrefação

(9) Fim do trabalho

Após a conclusão da tarefa de fundição, desligar a fonte de alimentação relevante, limpar o equipamento e o local de trabalho e colocar as ferramentas e os materiais no local designado.

Secção III Produção de moldes para fundição em cerâmica ligada com ácido

1. Conhecimentos de base

1.1 Pó de fundição ligado a ácido

(1) Composição de base

O pó de fundição de gesso tem uma estabilidade térmica fraca e só é adequado para metais com pontos de fusão relativamente baixos. Para materiais metálicos com pontos de fusão elevados, como a platina, o paládio e o aço inoxidável, a utilização de moldes de gesso causará reacções graves de decomposição do molde, pelo que é necessário utilizar materiais de molde de fundição com melhor estabilidade térmica.

O pó de fundição ligado a ácido é atualmente o principal material de molde de fundição utilizado para este tipo de fundição de jóias, composto por aglutinantes, cargas refractárias e modificadores. O aglutinante é feito de ácido fosfórico ou fosfatos, as cargas refractárias utilizam geralmente pó de quartzo e pó de quartzo fundido, e os modificadores incluem agentes molhantes, antiespumantes e agentes de suspensão.

(2) Taxa de expansão do molde de fundição

Os moldes de fundição feitos de pó de fundição ligado com ácido terão uma certa taxa de expansão durante os processos de cura e sinterização, e a dimensão da taxa de expansão está intimamente relacionada com a precisão das peças fundidas. A taxa de expansão total consiste em três partes - taxa de expansão de solidificação, taxa de expansão de absorção de humidade e taxa de expansão térmica, com a taxa de expansão total geralmente entre 1,3%~2,0%.

A forma de agulha NH4MgPO4-6H2O e os cristais colunares formam a expansão da solidificação. Quanto maior for o teor de ligante, maior será a taxa de expansão da solidificação. Quando o teor de ligante é constante, a proporção em massa de MgO e NH4H2PO4 afecta a taxa de expansão da solidificação e o tempo de solidificação. Quando o rácio é de 6:14, tem uma maior taxa de expansão da solidificação e um tempo de solidificação mais longo em comparação com o rácio de 10:10. A dimensão das partículas do material de enchimento também afecta a taxa de expansão da solidificação; quando as outras condições se mantêm inalteradas, o pó de fundição com uma distribuição mista de dimensões de partículas de SO2 terá uma taxa de expansão de solidificação mais elevada do que o pó de fundição com uma única distribuição de partículas.

Após a configuração inicial da pasta de revestimento em pó para fundição ligada com ácido, pode obter-se uma expansão adicional se entrar novamente em contacto com a água, designada expansão por absorção de humidade. A taxa de expansão por absorção de humidade representa uma proporção muito pequena da taxa de expansão total.

A expansão térmica do pó de fundição ligado por ácido provém principalmente da expansão de SO2que é mais estável do que a expansão da solidificação. A taxa de expansão térmica do quartzo feldspato é significativamente maior do que a do quartzo; por conseguinte, quanto maior for o teor de carga no pó de fundição, maior será a proporção de quartzo feldspato e maior será a taxa de expansão térmica. Uma maior proporção de pó para líquido também resulta numa taxa de expansão térmica mais elevada.

(3) Resistência do molde de fundição

Os moldes de fundição feitos de pó de fundição ligado com ácido têm uma resistência geral muito maior após a torrefação a alta temperatura do que os moldes de fundição de gesso, tendo assim uma melhor capacidade de suportar a abrasão do metal fundido durante o vazamento. O acabamento da superfície das peças fundidas é elevado e a probabilidade de defeitos como furos de areia e rebarbas é relativamente baixa.

No entanto, a resistência residual dos moldes de fundição cerâmicos ligados com ácido é relativamente elevada, o que aumenta consideravelmente a dificuldade de limpar as peças fundidas dos moldes de fundição.

1.2 Desempenho da lama de revestimento para fundição ligada a ácido

A pasta de revestimento preparada para moldes cerâmicos ligados com ácido tem uma alta viscosidade, dificultando a mistura uniforme. Portanto, um misturador de investimento poderoso é geralmente necessário para misturar, e o tempo de mistura deve ser adequadamente estendido para obter uma pasta de investimento uniforme.

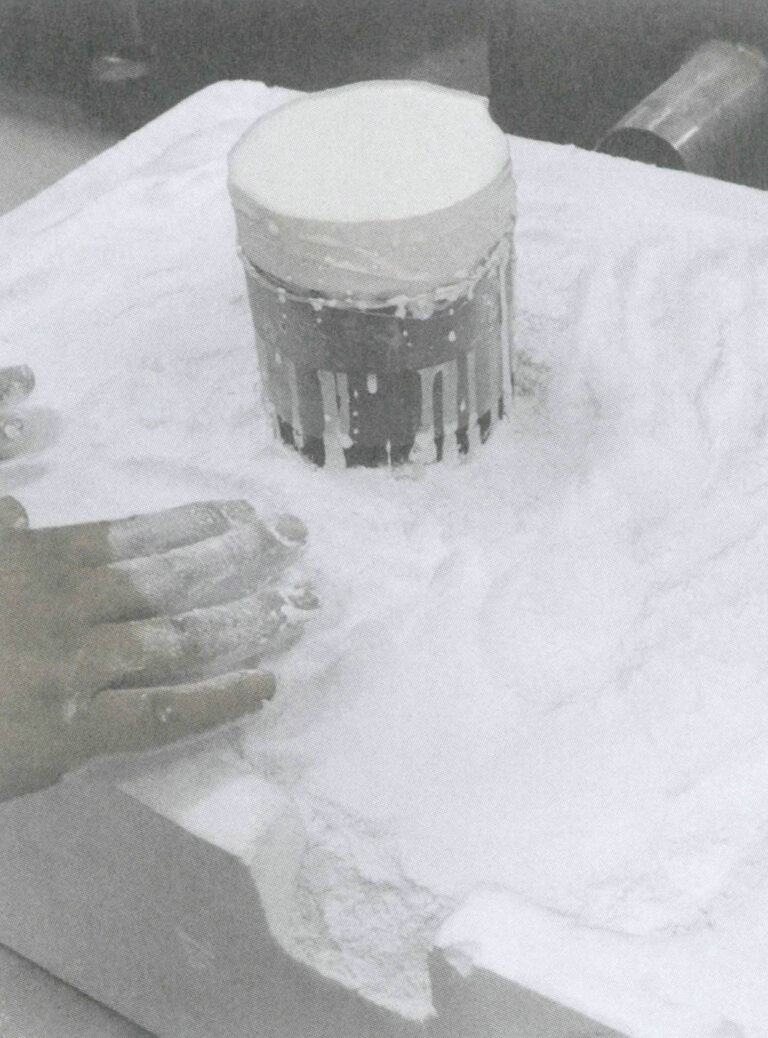

Os moldes de fundição de cerâmica ligada com ácido são materiais de solidificação sedimentar que devem ser deixados durante mais de dez horas para solidificar. Para se adaptar ao ritmo de produção das empresas, é frequentemente utilizado papel absorvente especializado para acelerar o processo de solidificação. O papel absorvente tem as vantagens de uma boa absorção de água e de uma elevada permeabilidade, tornando-o menos suscetível de provocar deslocações durante o processo de moldagem, o que pode reduzir o brilho superficial das peças fundidas.

2. Execução da tarefa

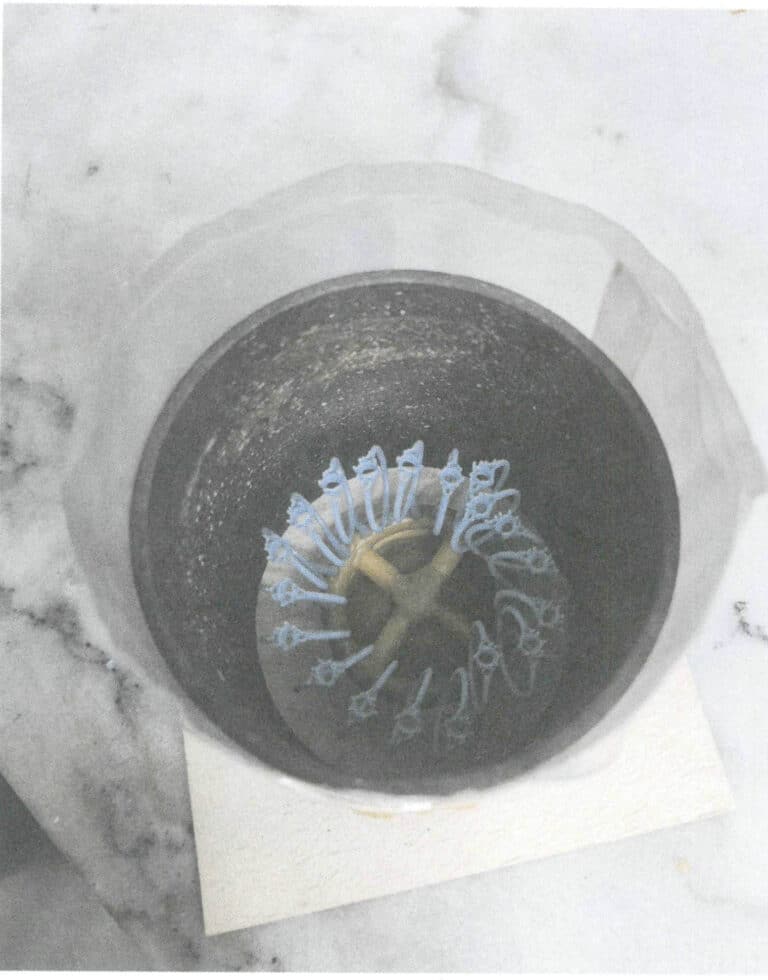

Esta tarefa utiliza pó de fundição específico para platina para criar moldes para fundição centrífuga a vácuo de jóias em Pt950.

(1) Trabalhos de preparação

Utilizar cartão absorvente como base para o molde de fundição, cortando um orifício circular com um diâmetro de 25 mm no centro da base, como mostrado na Figura 5-29. A cera pode ser descarregada da cavidade através deste orifício durante a torrefação. Soldar um copo de vazamento cónico com um diâmetro de 25 mm e uma altura de 25 mm no centro do cartão. Fixar o modelo de árvore de cera ou o molde de cera no copo de vazamento de cera, como mostra a Figura 5-30.

Figura 5-29 Base em cartão absorvente

Figura 5-30 Fixação da árvore do modelo de cera

Escolher um frasco de aço adequado com base no modelo de árvore de cera; a altura do modelo de árvore de cera deve ser pelo menos 25 mm inferior à do frasco de aço. Devido ao método de fundição centrífuga, a força do metal fundido é forte e não são feitos furos nas paredes do frasco de aço. Colocar uma camada de papel absorvente na parede interna do balão de aço para acelerar o processo de solidificação (Figura 5-31), reservando uma folga para a compensação da expansão térmica durante o processo de torrefação do molde de fundição, facilitando a desmoldagem e a limpeza após a fundição. Utilizar uma fita larga para criar uma barreira cilíndrica com uma altura de 10 a 20 mm no topo do balão de aço para evitar que a pasta de revestimento transborde durante a extração a vácuo.

(2) Materiais de pesagem

De acordo com o volume do balão de aço, calcular o volume da pasta de revestimento necessária e aumentar o resultado do cálculo em 1,15 vezes para preparar o material. Diluir o concentrado de ligante de acordo com a relação de volume do ligante: água = 1:14. Adicionar o aglutinante à água desionizada usando um recipiente de plástico limpo e mexer bem, como mostrado na Figura 5-32. De acordo com a proporção de água para pó de 30 ml:100g, pesar separadamente a solução diluída de ligante e a quantidade correspondente de pó de fundição.

Figura 5-31 Papel absorvente no balão de aço

Figura 5-32 Aglutinante diluído

(3) Mistura da pasta de revestimento

Utilizando um misturador de revestimento de alta potência, limpe o balde de mistura e o líquido de mistura, adicione a solução de aglutinante diluída pesada e adicione lentamente o pó de fundição ao líquido enquanto mexe lentamente (Figura 5-33). Quando o pó de fundição começar a ficar fino, mude para a agitação a velocidade média durante 10~15 min.

(4) Primeira desgaseificação

Colocar a pasta de revestimento de pó de fundição num extrator de vácuo para evacuar; quando a pasta de revestimento começar a ferver vigorosamente, continuar a evacuar durante 1 minuto (Figura 5-34).

Figura 5-33 Mistura de pasta de investimento

Figura 5-34 Aspirar a pasta de revestimento em pó para fundição

(5) Betumação

Verter a pasta de revestimento no balão de aço, evitando a lavagem direta do molde de cera pela pasta de revestimento.

(6) Desgaseificação secundária

Colocar o molde de fundição no extrator de vácuo, aspirar novamente durante 1~2 min e, em seguida, adicionar pasta de revestimento para coincidir com a borda superior do frasco de aço de acordo com a diminuição do nível de líquido.

(7) Capacidade de absorção de água

Colocar uma camada de pó absorvente no recipiente, com cerca de 30 mm de espessura, e nivelar a sua superfície. Colocar o molde de fundição sobre o pó absorvente e esperar que solidifique (Figura 5-35).

(8) Torrefação de moldes de fundição

Depois de o molde de fundição ter solidificado, remover o cartão absorvente do fundo e a fita adesiva da parte superior do frasco de aço. Utilize um gravador para nivelar a superfície superior do molde. Colocar o molde de fundição no forno de torrefação, definindo a curva de torrefação escura, como se mostra na Figura 5-36. Após a torrefação, a superfície da cavidade deve ser branca pura.

Figura 5-35 Coloque o molde de fundição sobre o pó absorvente e deixe-o assentar.

Figura 5-36 Molde de fundição de platina Sistema de torrefação

(9) Fim dos trabalhos

Depois de concluir a tarefa de fabrico de moldes de fundição, desligue a fonte de alimentação relevante, limpe o equipamento e o espaço de trabalho e coloque as ferramentas e os materiais nos seus locais designados.