Det du trenger å vite om smykkestøping: Fra materialpreparering til avanserte teknikker

Grunnleggende prinsipper og operative ferdigheter for fem typiske oppgaver

Smykker lages i stor grad ved hjelp av støping, som er prosessen med å smelte metallråvarer og helle dem i en form for å oppnå støpegods etter avkjøling. Det finnes to metoder for smykkestøping: manuell drift og automatisk drift. Førstnevnte innebærer å smelte metallet ved hjelp av en fakkel eller induksjonsovn og deretter manuelt helle det i støpeformen; sistnevnte gjøres i en automatisk støpemaskin som integrerer smelting og helling. For å oppnå gode støperesultater bruker smeltemetallene ofte en metode med først vakuumering og deretter fylling med inert gass for beskyttelse for å forbedre smeltekvaliteten, og nøyaktig smeltetemperaturkontroll oppnås gjennom programinnstillinger. På grunn av den relativt delikate strukturen til smykker, kan man ikke stole utelukkende på tyngdekraftsstøping for å sikre at støpegodsene fyller formen og stivner ordentlig, og det er nødvendig å innføre eksterne krefter for å fremme metallfylling og øke kompensasjonstrykket. Avhengig av metoden for å innføre ekstern kraft, kan smykkestøping gjøres gjennom vakuumsugstøping, vakuumtrykkstøping, vakuumsentrifugalstøping, etc. I produksjonen er det nødvendig å velge passende smelte- og helleprosesser basert på materialegenskapene og produktets strukturelle egenskaper. I tillegg behandles ofte profiler (materialer med faste former som tråd og rør) i smykkeproduksjon, og profiler fremstilles hovedsakelig ved hjelp av vakuumkontinuerlig støping av smeltet metall. Smelting og støping av metallråvarer involverer kunnskap fra ulike fagområder, som materialer, maskiner, metallurgi og støping, og det er mange faktorer som påvirker støpekvaliteten. En vitenskapelig produksjonsprosess må etableres og følges strengt for å sikre høy kvalitet og stabil støpekvalitet.

Dette prosjektet gir deg mulighet til å mestre de grunnleggende prinsippene og driftsfærdighetene for vakuumstøping, vakuumtrykkstøping, vakuumsentrifugalstøping og vakuumkontinuerlig støping gjennom 5 typiske oppgaver og oppgaver etter undervisningen.

Støpemaskin med vakuumsuging

Innholdsfortegnelse

Del I Forberedelse av materiale

1. Bakgrunnskunnskap

(1) Sammensetning av ladematerialer

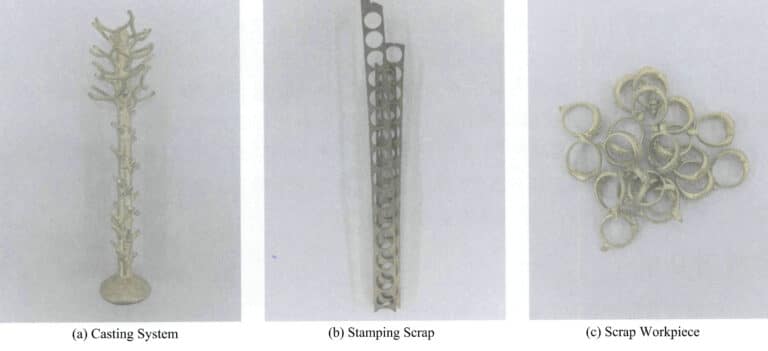

I smykkeproduksjon blir ikke alle materialene omdannet til produkter, og det genereres forskjellige avfallsmaterialer, inkludert støpesystemet under støping, kantrester under stempling og defekte arbeidsstykker under produksjonsprosessen, som vist i figur 7-1. Disse avfallsstoffene resirkuleres vanligvis for å redusere mengden nye materialer.

Avfallsmaterialer har ofte smuss på overflatene; for eksempel kan støpesystemet ha rester av gipsstøpepulver og oksiderte urenheter, kantrester fra stempling kan ha oljeflekker, og defekte arbeidsstykker kan inneholde urenheter osv. Hvis disse resirkuleres direkte uten behandling, vil det påvirke fargen og den metallurgiske kvaliteten på materialene. Derfor, for avfallsmaterialer under produksjonsprosessen, er det nødvendig å bestemme materialkategoriene før gjenbruk for å unngå blanding; rengjøring av avfallsmaterialer bør unngå oksiderte urenheter, smuss osv.

For å sikre stabiliteten i produktkvaliteten er det nødvendig å håndtere forholdet mellom nye materialer og resirkulerte materialer riktig under batching. Mange leverandører av fyllmateriale foreslår at andelen resirkulerte materialer i hver batch skal være 30%; I den faktiske produksjonen, med unntak av noen enkle deler med høyere støpeutbytte, har mange produkter imidlertid et utbytte på bare rundt 50% eller enda lavere. Hvis det nødvendige resirkuleringsforholdet følges, kan en stor mengde resirkulert materiale som genereres daglig ikke gjenbrukes i tide og akkumuleres raskt, noe som fører til betydelige problemer med materialadministrasjon og produksjonskostnader for smykkeproduksjonsbedrifter. Derfor bruker mange selskaper en andel resirkulert materiale som overstiger 50% under batching, noen ganger til og med så høyt som 70%. Det er viktig å merke seg at legeringer uunngåelig blir forurenset under smelting og støping. Hvis andelen resirkulerte materialer er for høy, kan det føre til svingninger i fyllingsytelsen og andre egenskaper ved legeringen. De lettflyktige elementene i legeringen vil reduseres, noe som øker sannsynligheten for oksidasjonsinneslutninger og utilstrekkelige støpefeil.

(2) Tetthet

Tetthet er massen per volumenhet av et stoff, representert ved symbolet ρ. I det internasjonale enhetssystemet og i Kinas lovlige måleenheter brukes ofte enheten kg/cm3mens man i produksjonen ofte bruker enheten g/cm3. I metalliske materialer har metaller med en tetthet på mindre enn 5,0×103 kg/cm3 kalles lettmetaller, mens de med høyere tetthet kalles tungmetaller. I henhold til denne klassifiseringsmetoden faller alle smykkematerialer av edelmetall inn under kategorien tungmetaller.

Utvalget av tilsetningsstoffer i edelmetallegeringer er ganske stort. Hvert legeringselement har sin atommasse og tilsvarende tetthet, og ulike fyllmaterialsammensetninger vil ha varierende tetthet. Tettheten til materialer innenfor samme kategori er ikke konstant, men påvirkes av materialets kjemiske sammensetning og indre struktur. Materialer med en tett indre struktur vil ha høyere tetthet enn de med indre hulrom. Hvis tettheten for et smykkeprodukt av et bestemt materiale er lavere enn den teoretiske tettheten, kan det indirekte gjenspeile produktets indre tomrom. Endringer i eksterne miljøfaktorer som temperatur og trykk kan også påvirke materialtettheten til en viss grad, men graden av innflytelse er relatert til deres rekkevidde. Ved oppvarming til en viss temperatur ved romtemperatur synker tettheten av materialer generelt noe med økende temperatur. Når temperaturen når metallets smeltepunkt, og metallet smelter i flytende tilstand, reduseres tettheten til materialet betydelig.

Tetthet er en viktig egenskap ved materialer. Den kan brukes til å identifisere materialtypen, påvise innholdet av edle metaller som gull og sølv og avgjøre om materialet er tett, hult eller løst basert på densiteten. Ved produksjon av smykkestøping brukes ofte den relative tettheten til edelmetallmaterialer og voks til å beregne hvor mye materiale som skal brukes til batching.

2. Gjennomføring av oppgaver

Denne oppgaven bruker 18K roségull og resirkulerte materialer for å oppnå en finhet på 18K og en rosarød farge.

(1) Rengjøring av resirkulerte materialer

Kontroller hvilke typer resirkulerte materialer og velg deler med klare komponenter, for eksempel metalltrekjerner, helletrehoder, gjenværende graner, skrapstøpegods osv. og kontroller deretter overflatetilstanden til de resirkulerte materialene. Hvis det finnes rester av støpepulver, overflateoksidasjon, slagg, oljeflekker og annet smuss, kan du bruke en magnetisk trommel eller sandblåsemaskin til å rengjøre overflaten, som vist i figur 7-2.

(2) Forlegering av nye materialer

Klargjør materialene i henhold til kravene til internkontroll for 18K gull; se prosjekt 6 for spesifikke operasjoner.

(3) Nedbrytning av lademateriale

Overdimensjonerte eller altfor lange ladematerialer må deles opp i mindre biter for nøyaktig blanding og smelting i ovnen. Store boltesakser eller elektriske stansemaskiner kan brukes til bearbeiding, og driftsmetoden finner du i prosjekt 6.

(4) Blanding

Kontroller vekten av voksmodelltreet målt under produksjonen av hver gipsstøpeform, og beregn det nødvendige metalladematerialet for denne stålkolbestøpeformen basert på tetthetssammenligningen mellom voksmaterialet og metalladematerialet. I dette tilfellet er vekten av voksmodelltreet 30 g, voksens tetthet er 0,95 g / gcm3og tettheten til rosa gull er 16 g/cm3, så 505 g materiale er nødvendig. For å sikre at metallmodellens trehode har en viss høyde etter støping, økes det vanligvis med ca. 20 g på toppen av den beregnede verdien under produksjonen, noe som resulterer i en total materialmengde på 525 g.

For å sikre metallurgisk kvalitet og unngå opphopning av avfall, må du konfigurere det resirkulerte materialet slik at det samsvarer med forholdet mellom det nye og det gamle materialet = 6 : 4. Mengden nytt materiale som tilsettes er 315 g, og mengden resirkulert materiale som tilsettes er 210 g.

(5) Merking

Plasser den klargjorte ovnssatsen i materialbassenget, merk den med materialtype, kvalitet og stålkolbenummer, og få den hentet av hellingspersonalet.

(6) Avslutning av arbeidet

Når du er ferdig med batchingen, sender du inn edelmetallmaterialene, slår av den elektroniske vekten og rengjør arbeidsområdet.

Del II Vakuumstøping

1. Bakgrunnskunnskap

1.1 Metoder for helling av metallvæske

Støping er prosessen der smeltet metall sprøytes inn i hulrommet i en støpeform. Siden smykker er relativt fine produkter, stivner det smeltede metallet raskt under støpeprosessen og mister sin flyteevne. Derfor er det vanskelig å sikre riktig formgivning ved konvensjonell tyngdekraftsstøping, og det må tilføres en ytre kraft for å fremme rask fylling av hulrommet med smeltet metall, noe som resulterer i støpegods med fullstendige former og klare konturer.

I henhold til metoden for å bruke ekstern kraft under helleprosessen, kan metallvæskestøpemetoder deles inn i to hovedkategorier: sentrifugalstøping og vakuumsugestøping; basert på graden av automatisering i helling, kan den deles inn i manuell helling og automatisk helling av støpemaskiner.

(1) Sentrifugalstøping og støping med vakuumsug

Sentrifugalstøping innebærer å helle smeltet metall i en roterende støpeform, der det smeltede metallet fyller støpeformen og stivner under sentrifugalkraft. Sentrifugalstøping har høy produksjonseffektivitet, betydelig metalltrykk og rask fyllingshastighet, noe som er gunstig for formingen av støpegods, spesielt egnet for å helle små tilbehør som kjedeledd og ørestikker, samt platinasmykker med høyt smeltepunkt. Sammenlignet med vakuumsugstøping har tradisjonell sentrifugalstøping noen svakheter: på grunn av den raske fyllingshastigheten opplever det smeltede metallet alvorlig turbulens under helling, noe som øker sannsynligheten for gassinneslutning; gassutslippshastigheten i hulrommet er relativt langsom, noe som resulterer i høyt mottrykk inne i støpeformen, noe som øker sannsynligheten for gasshull; når fyllingstrykket er for høyt, kan det smeltede metallet skure formveggene alvorlig, noe som lett kan føre til sprekker i støpeformen eller avskalling; i tillegg kan slagg komme inn i hulrommet sammen med det smeltede metallet under helling. På grunn av det høye fyllingstrykket som sentrifugalkraften gir, er den maksimale mengden metall som trygt kan støpes ved bruk av sentrifugalstøping mindre enn ved vakuumstøping.

Støping med vakuumsug er en prosess der et eksternt vakuum brukes til å redusere det indre trykket i støpeformen til under atmosfæretrykk, slik at det smeltede metallet kan fylle hulrommet ikke bare på grunn av vekten, men også på grunn av en ekstra trykkforskjell. Sammenlignet med sentrifugalstøping er fyllingsprosessen med vakuumsugstøping relativt skånsom, med mindre skureeffekt av det smeltede metallet på formveggen; på grunn av vakuumeffekten er gassens mottrykk i hulrommet mindre, og den maksimale mengden metall som støpes på en gang er større. Derfor har denne støpemetoden blitt mye brukt i smykkestøping, spesielt egnet for støping av store og mellomstore ornamenter, for eksempel herreringe, anheng, armbånd osv.

(2) Manuell støping og automatisk støping med støpemaskiner

Manuell støping gjøres vanligvis med fakkelsmelte- eller induksjonssmelteovner. Etter at det smeltede metallet er raffinert og slagget er fjernet, justeres temperaturen til støpetemperaturområdet, og deretter tas støpeformen ut av utbrenningsovnen som forberedelse til støping. Avhengig av hvilken type utstyr som brukes, omfatter manuell støping hovedsakelig sentrifugalstøping og vakuumstøping. Manuell sentrifugalstøping bruker en enkel sentrifugalmaskin med mekanisk girkasse som brukes i noen små smykkefabrikker. Den leveres ikke med en induksjonsoppvarmingsenhet, oksygen eller flytende petroleumsgass for å smelte metallet eller en induksjonsovn for å smelte metallet og helle det smeltede metallet i smeltedigelen for sentrifugalstøping. Manuell undertrykksstøping er den enkleste formen for vakuumstøping, og det brukes utstyr som kalles vakuumsugstøpemaskiner, som vist i figur 7-3. Hovedkomponenten i denne maskinen er vakuumsystemet, som ikke har noen varmesmelteanordning, slik at den må brukes sammen med en smeltebrenner eller smelteovn. Etter smeltingen helles det smeltede metallet manuelt i formen. Operasjonen er relativt enkel, med høyere produksjonseffektivitet, og den har blitt mye brukt i små og mellomstore smykkeforedlingsfabrikker. Siden helling skjer under atmosfæriske forhold, er det et problem med sekundær oksidasjon og gassabsorpsjon av det smeltede metallet. Hele helleprosessen, inkludert helletemperatur, hellehastighet, hodehøyde og håndtering av slagg på væskeoverflaten, styres av operatøren, så mange faktorer kan påvirke kvaliteten.

1.2 Fyllingsytelse for smeltet metall

Det smeltede metallets evne til å fylle formhulen, noe som resulterer i støpegods med fullstendige former og klare konturer, kalles fyllingsytelsen til smeltet metall. De viktigste faktorene som påvirker fyllingsytelsen til smeltet metall, er flyteevnen til det smeltede metallet i seg selv, samt formens egenskaper, støpeforholdene og støpestrukturen.

(1) Virkningen av smeltet metalls flyteevne på fyllingen

En god støping kan bare oppnås når det smeltede metallet fyller hulrommet. Denne fyllingsevnen til smeltet metall kalles flytbarhet. Flytbarheten til flytende metall er en av de viktigste støpeegenskapene til metaller. God flyt av smeltet metall kan bidra til å fjerne gasser og ikke-metalliske inneslutninger før helling eller flyte dem ut under helle- og størkningsprosessen, noe som forbedrer den indre kvaliteten på støpingen, noe som er gunstig for å oppnå støpegods med presise dimensjoner og klare konturer, noe som er fordelaktig for støpingen for å motta rettidig påfylling av smeltet metall under størkning, og forhindrer dannelse av krympningshulrom og porøsitetsdefekter.

De interne faktorene som påvirker smeltet metalls flytbarhet, er hovedsakelig legeringens kjemiske sammensetning, og det er en viss regelmessighet mellom legeringens flytbarhet og dens sammensetning. For eksempel, under samme grad av overoppheting, er rent gulls flytbarhet bedre enn ren platinas. Hvis smykkematerialet inneholder lett oksiderbare legeringselementer, kan de oksidere til uløselige oksidinneslutninger under smeltingen, noe som forverrer det smeltede metallets flyteevne. Oppsummert kan man si at alle faktorer som øker friksjonsmotstanden mellom det smeltede metallet og støpeformen, eller som fører til at metalltemperaturen synker, vil redusere det smeltede metallets flyteevne.

(2) Støpeformens egenskaper påvirker fyllingen

Hvis støpeformmaterialet (for eksempel metallformer) har god varmeledningsevne, vil det smeltede metallet avkjøles raskt etter helling, noe som resulterer i en kort isolasjonstid, og fluiditeten vil reduseres kraftig, noe som fører til en nedgang i fyllingskapasiteten, omvendt, hvis støpeformen (for eksempel gipsstøpeformer) har dårlig varmeledningsevne, vil det smeltede metallet avkjøles sakte, noe som forbedrer fyllingskapasiteten. Forvarming av støpeformen kan redusere temperaturforskjellen mellom det smeltede metallet og støpeformen, redusere avkjølingshastigheten til det smeltede metallet og forlenge væsketiden, og dermed forbedre fyllingskapasiteten. Når gass ikke slippes jevnt ut fra støpeformhulen, vil det hindre strømmen av det smeltede metallet.

(3) Påvirkningen av støpeforholdene på fyllingen

Det er fordelaktig å øke støpetemperaturen for å forbedre fyllingskapasiteten. Jo større trykk som utøves på det smeltede metallet i strømningsretningen, desto bedre blir fyllingskapasiteten.

(4) Støpestrukturens innvirkning på fylling

Når støpevolumet og støpeforholdene er de samme, har støpegods med større ekvivalent tykkelse (forholdet mellom støpevolum og overflateareal) en relativt mindre kontaktflate med støpeformen, noe som resulterer i langsommere varmetap og høyere fyllingskapasitet. Jo tynnere veggen på støpegodset er, desto vanskeligere er det å fylle det. Jo mer kompleks støpingen er, desto mer kompleks er formhulromsstrukturen, med flere bøyninger, noe som fører til større strømningsmotstand, noe som gjør formfyllingen vanskeligere.

1.3 Måter å danne et vakuum på

2. Gjennomføring av oppgaver

(1) Verifisering av materiale og produktstruktur

Før du smelter og heller, må du bestemme produktets materiale som skal helles, kontrollere den forberedte ladningen og inspisere ladningens renslighet for å unngå forurensning av ovnen. Kontroller samtidig typen og strukturen til produktet i støpeformen og sett helletemperaturen til 1010 ℃.

(2) Forberedelse for smelting og støping

Smeltedigelen bør være en dedikert smeltedigel for messing, og det bør kontrolleres nøye at smeltedigelen er ren innvendig, slik at eventuelle rester av metallkuler, slagg osv. fjernes for å unngå forurensning av det smeltede metallet. Plasser digelen i induksjonsspolen, og sørg for at bunnen støttes med en varmebestandig pute. Slå på kjølevannet, slå på induksjonsstrømforsyningen, sjekk utstyrsstatusen, og bruk den bare etter at du har bekreftet at den er normal.

Kontroller tilstanden til vakuumstøpemaskinen, plasser en grafittpakning i stikkontaktsetet, og sett en dedikert uforbrent gipsstøpeform i den. Slå på vakuumpumpen og kontroller om utstyret støvsuger normalt; pekeren skal raskt bevege seg til -0,1MPa når det er normalt. Hvis vakuumnivået ikke synker på lenge, må du kontrollere om det er luftlekkasjer ved grafittpakningen, justere posisjonen til grafittpakningen, rengjøre kolbeflensen og deretter utføre en vakuumtest igjen. Vakuumoljen bør skiftes ut hvis vakuumnivået ikke oppfyller kravene.

(3) Materialer til smelteovnen

Legg messingmaterialene i smeltedigelen, og pass på at de ikke er pakket for tett for å unngå problemet med "materialklemming" (der materialene presses mot hverandre, slik at de ikke faller jevnt ned). Trykk på "Heating"-knappen for å starte oppvarmingen; justeringer av strømmen under oppvarmingen bør ikke skje for raskt, spesielt ikke etter at materialene smelter, for å unngå overoppheting av det smeltede metallet (figur 7-8). Under smelteprosessen må du være oppmerksom på materialenes nedadgående bevegelse; hvis det oppstår "materialklemming", må du fjerne materialene umiddelbart. For å redusere oksidasjon av det smeltede metallet på grunn av lufteksponering, dekk overflaten av det smeltede metallet med knust trekull for beskyttelse. Tilsett de returnerte materialene for å fortsette smeltingen når de forhåndssmeltede materialene har smeltet helt. Etter smelting, rør det smeltede metallet med en glassstang for å sikre jevn sammensetning og temperatur. Juster effekten til induksjonsovnen for å holde det smeltede metallet i en varmebevarende tilstand.

(4) Plassering av gipsstøpeformen

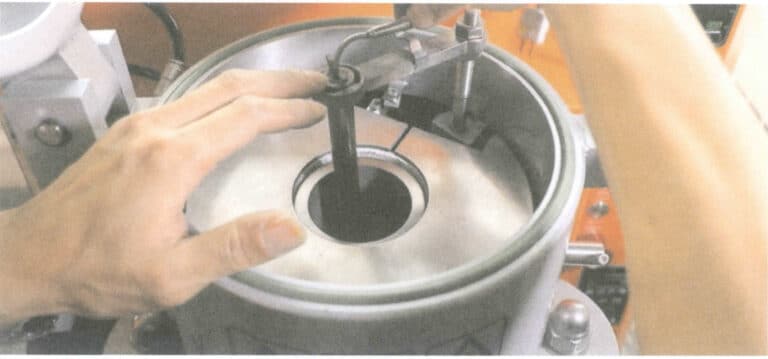

En stålkolbeklemme tar gipsstøpeformen ut av utbrenningsovnen og plasserer den i vakuumstøpemaskinens sokkel, som vist i figur 7-9. Forsøk å skape vakuum og kontroller tetningsevnen. Roter støpeformen for å sikre god passform mellom flensen og grafittpakningen, slik at det nødvendige vakuumnivået oppnås.

(5) Helling

Bruk en glasstang til å fjerne slagg fra overflaten av det smeltede metallet, stopp oppvarmingen, og bruk en digeltang til å holde digelen, juster digeltuten med formens hellingskopp, og hell jevnt og trutt smeltet metall i formen. Under hellingsprosessen må ikke strømmen avbrytes; kontroller hastigheten ved å starte sakte, deretter raskt og til slutt sakte igjen. Pass på at det smeltede metallet ikke renner over fra hellingskoppen, som vist i figur 7-10.

(6) Fjerne støpeformen

Etter helling, vakuum i 2 ~ 3 minutter til det smeltede metallet i hellingskoppen stivner. Slå deretter av vakuumekstraktoren og åpne gassventilen i påvente av at lufttrykket i hellekammeret skal gå tilbake til normalt trykk, og bruk deretter en stålkolbetang til å gripe kanten av stålkolben og trekke støpeformen vertikalt ut, og plasser den i den angitte posisjonen for å kjøle seg ned.

(7) Avslutning av arbeidet

Etter at alle støpeformene er støpt, plasseres smeltedigelen i den angitte posisjonen og dekkes til med ildfast bomull. Induksjonssmelteovnen skal fortsette å sirkulere kjølevann i 30 minutter før den kan slås av. Rengjør utstyret og arbeidsområdet med kost, støvsuger, klut osv.

Seksjon III Vakuumtrykkstøping

1. Bakgrunnskunnskap

I smykkestøpeprosessen må det tas hensyn til metallets støpeytelse. Støpeytelsen til en legering måles hovedsakelig av indikatorer som fyllingsevne, krymping, segregering og gassabsorpsjon. En sterk fyllingsevne gjør det lettere å oppnå støpegods med klare konturer og utsøkte mønstre, noe som reduserer defekter som uklare konturer, utilstrekkelig helling og kalde lukkinger; det er gunstig for gassen og ikke-metalliske inneslutninger i det smeltede metallet å stige og slippes ut, noe som reduserer defekter som porøsitet og slagginneslutning. Krymping refererer til fenomenet volumreduksjon som oppstår i støpegods under størkning og avkjøling. Jo mindre krymping det flytende metallet som helles i støpeformen under størkning, produserer, desto lettere er det å oppnå feilfri støping. Hvis størkningen og krympingen ikke kontrolleres på riktig måte, vil det oppstå defekter som krympekaviteter, krympeporøsitet, deformasjoner og sprekker i støpegodset. Segregering refererer til fenomenet ujevn kjemisk sammensetning i støpestykket. Segregering er en støpefeil som bør unngås eller minimeres for smykker av edelt metall, da det direkte påvirker kvaliteten på produktet. Gassabsorpsjon refererer til legeringens egenskap til å absorbere gass under smelting og støping. Overdreven gassabsorpsjon vil føre til dannelse av porer i støpegodset. Porene kan skade legeringens kontinuitet, redusere det effektive lastbærende området og forårsake spenningskonsentrasjon i nærheten av porene, noe som fører til en reduksjon i de mekaniske egenskapene til støpegodset og en forringelse av overflatekvaliteten.

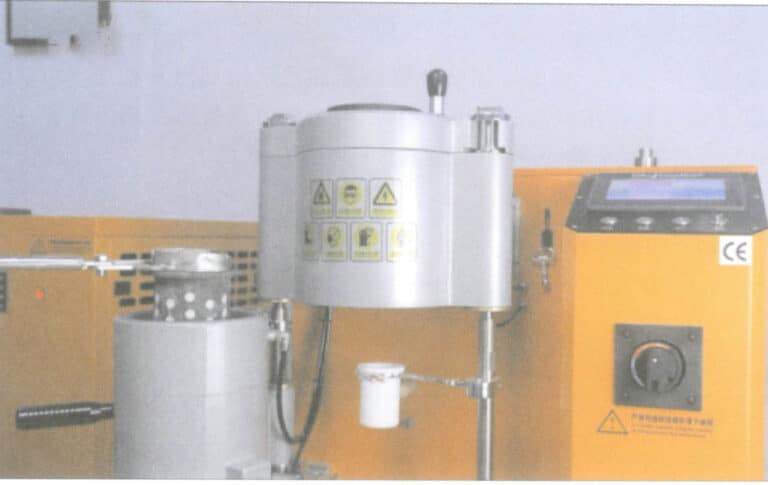

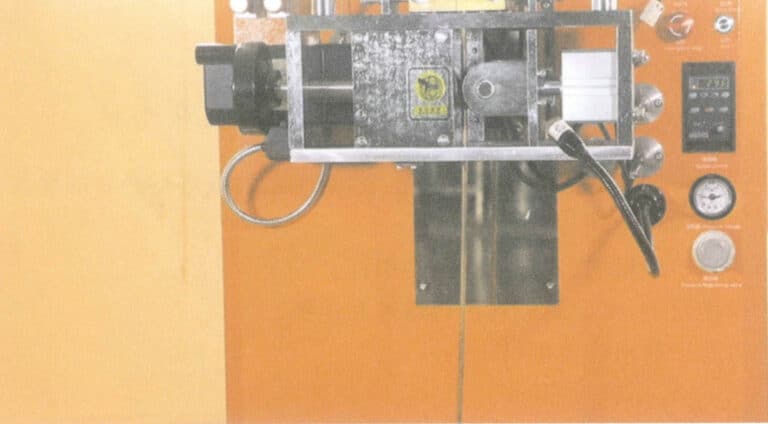

Smykkestøpeprosessen involverer mange teknologiske elementer, som alle direkte eller indirekte kan påvirke metallstøpens ytelse og emnets kvalitet. Støpefeil er ofte et resultat av en akkumulering av ulike faktorer gjennom hele prosessen. Manuelle smelte- og støpemetoder er tradisjonelle erfaringsbaserte produksjonsmetoder der operatørens subjektive faktorer er betydelige, noe som fører til store svingninger i produktkvaliteten. Med de økende kvalitetskravene til smykkeprodukter og de teknologiske fremskrittene i smykkeindustrien, har automatiske støpemaskiner blitt veldig viktig utstyr i tapt voksstøping av smykker, og fungerer som et viktig grunnlag for å sikre produktkvalitet. Induksjonssmeltende vakuumtrykkstøpemaskin er det mest brukte automatiske støpeutstyret. Det er mange modeller av slike maskiner, og støpemaskinene produsert av forskjellige selskaper har sine egne egenskaper. Likevel består de generelt av et induksjonsvarmesystem, et vakuumsystem, et kontrollsystem osv. Strukturelt sett er de generelt oppreist, med den øvre delen som smeltekammeret, den midterste delen som støpekammeret og den nedre delen som løftesylinderen, som vist i figur 7-11.

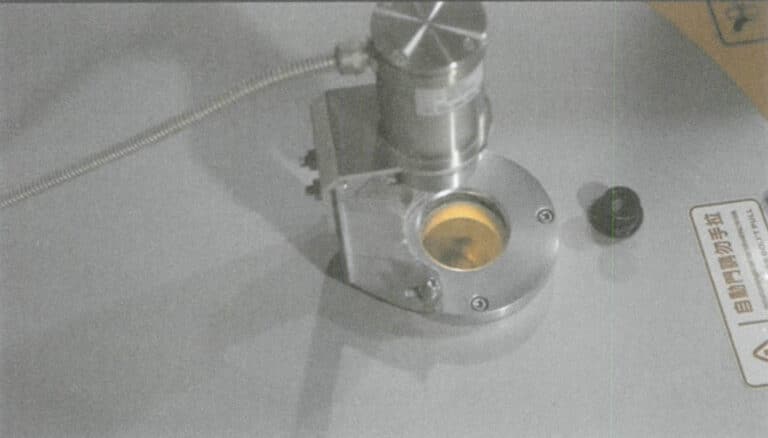

Støpekammeret er sylindrisk, med en tetningsgummiring satt i midten av toppåpningen, og en flensuttak er satt inn, som er matchet med kolbeflensplaten gjennom grafittpakning, i likhet med oppsettet til en vakuumsugestøpemaskin. En løftesylinder er satt i bunnen av det indre hulrommet i støpekammeret. Når støpekammeret roterer utover med klokken, stiger løftesylinderen automatisk for å plassere støpeformen; når støpekammeret roterer innover mot klokken, synker sylinderen automatisk ned, slik at formflensen kan sveve på flensuttaket. En løftesylinder er også plassert rett under støpekammeret, og når den heves, sørger den for at tetningsringen på toppen av støpekammeret er i nær kontakt med bunnen av smeltekammeret. Smeltekammeret er også sylindrisk, med et ovnsdeksel på toppen og et observasjonsvindu. En tetningsring av gummi er plassert i midten av den øverste åpningen i smeltekammeret, og etter at ovnsdekselet er låst, kan man ved å heve støpekammeret som inneholder støpeformen, skape uavhengige, forseglede kamre for smeltekammeret og støpekammeret, slik at metallvæsken kan helles og stivne under forskjellige lufttrykk.

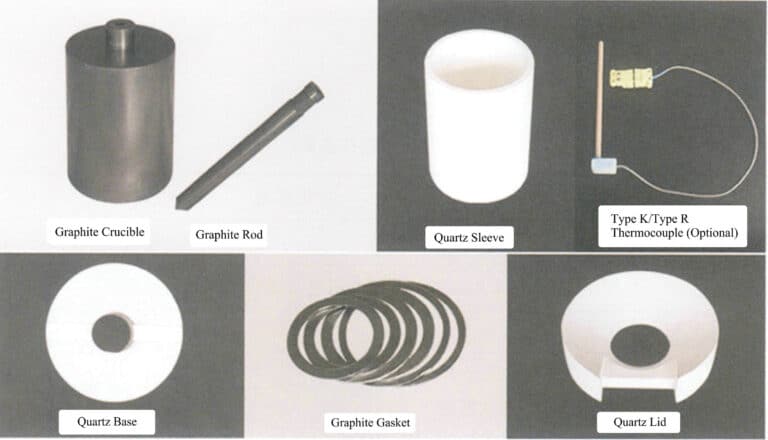

Vanlige forbruksdeler til vakuumtrykkstøpemaskiner omfatter grafittdigler, grafittstenger, ytterskall av kvarts, termoelementer, kvartsbunner og pakninger, som vist i figur 7-12. Ved smelting av konvensjonelle smykkematerialer som gull, sølv og kobber brukes grafittdigler, med ytterskall av kvarts montert utenpå grafittdiglene for å redusere forbrenningstapet fra grafittdiglene. Ved bruk av en bunnstøpemetode åpnes et hellehull i bunnen av digelen, og åpningen og lukkingen styres av en grafittstang - under smeltingen blokkerer grafittstangen hellehullet fullstendig under lufttrykk for å hindre at metallvæsken lekker ut; under støpingen løftes grafittstangen, slik at metallvæsken kan strømme inn i formhulen. Et termoelement for temperaturmåling er installert inne i grafittstangen, noe som nøyaktig kan gjenspeile temperaturen på metallvæsken. Vakuumtrykkstøpemaskiner smelter og støper vanligvis metaller i vakuumtilstand eller inert gass, og reduserer dermed effektivt muligheten for metalloksidasjon og gassabsorpsjon; de bruker mye dataprogrammeringskontroll, og oppnår en høy grad av automatisering; kvaliteten på de støpte produktene er relativt stabil, med færre hullfeil, noe som gjør dette utstyret høyt ansett av mange produsenter og mye brukt til vakuumstøping av metaller som gull, sølv og kobber. Noen modeller leveres til og med med granuleringsenheter som kan tilberede granulære mellomlegeringer.

Video 7-1 Manuell betjening av vakuumtrykkstøping

Video 7-2 Automatisk program for vakuumtrykkstøping

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

2. Gjennomføring av oppgaver

I denne oppgaven brukes en vakuumtrykkstøpemaskin til å smelte og støpe 925 sølvsmykker.

(1) Verifisering av materiale og produktstruktur

Før du smelter og heller, må du bestemme materialet til produktet som skal helles, kontrollere den tilberedte 925 sølvladningen og inspisere ladningens renslighet for å unngå å bringe smuss inn i ovnen. Kontroller samtidig typen og strukturen til produktet inne i støpeformen og sett helletemperaturen til 980 ℃.

(2) Forberedelse for smelting og støping

Se etter eventuelle metallrester i smeltedigelen; hvis det er metallrester i digelen, må de fjernes for å unngå å forurense det smeltede metallet. Slå på kjøleapparatet og luftkompressoren, juster grafittstangen med hellehullet i bunnen av smeltedigelen, og trykk den fast ved hjelp av en sylinder, og kontroller at forbindelsen er tett. Slå på strømmen til vakuumtrykkstøpemaskinen og kontroller om termoelementet viser normalt. Tørk av observasjonsvinduet i smeltekammeret med en myk klut og vannfri alkohol. Kontroller tetningstilstanden til støpekammeret, plasser grafittpakning i stikkontakten, og sett en dedikert usintret gipsstøpeform inni, og slå deretter på vakuumpumpen for å teste om vakuumfunksjonen til utstyret er normal.

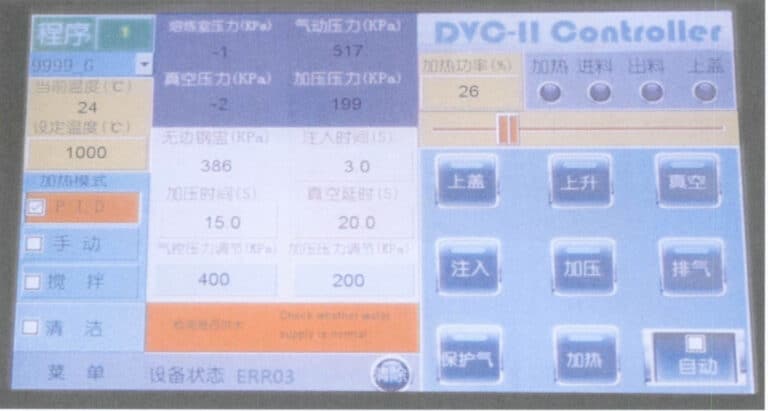

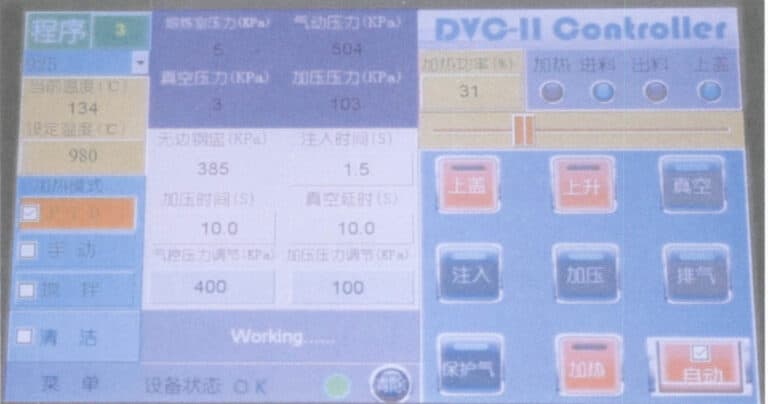

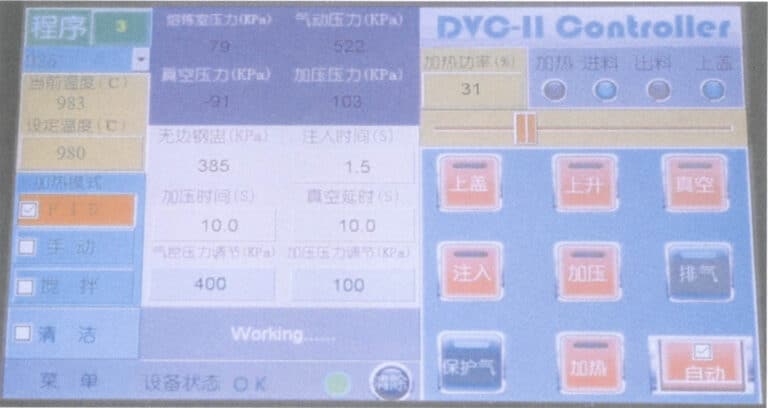

Gå inn i driftsgrensesnittet, velg det forhåndsinnstilte støpeprogrammet for 925 sølv, velg PID-modus, og kontroller hver forhåndsinnstilte prosessparameter for egnethet.

(3) Smelting av ladematerialer

Legg 925 sølvforsmelting og resirkulerte materialer i smeltedigelen, som vist i figur 7-14. Vær forsiktig så du ikke pakker materialene for tett for å unngå at de setter seg fast. Lukk og lås ovnsdekselet, hev støpekammeret og trykk på "automatisk"-knappen; utstyret vil først vakuumere til den forhåndsinnstilte verdien, deretter fylle med beskyttelsesgass for å nå det forhåndsinnstilte trykket, og automatisk gå inn i PID-modus for å varme opp ladematerialene. Utstyret vil automatisk koble til og justere varmeeffekten til den nærmer seg den forhåndsinnstilte smeltetemperaturen (Figur 7-15).

(4) Plassering av støpeformen

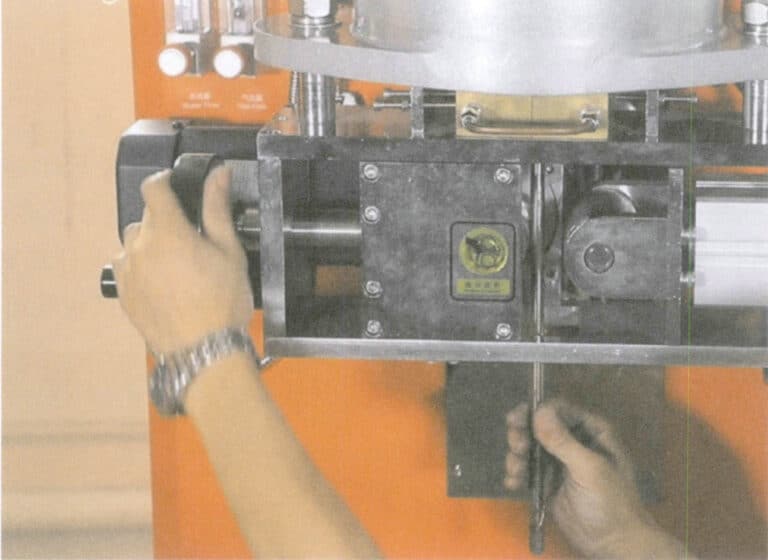

Støpekammeret senkes automatisk ned når påminnelsen "Vennligst plasser stålkolben" dukker opp på betjeningsgrensesnittet. Bruk hånden til å vri støpekammeret med klokken til enden, og når det berører grenseblokken, stiger den nederste sylinderen i støpekammeret. Bruk stålkolbeklemmen til å holde kolben, og plasser helleåpningen vendt oppover på sylinderens lagerplate, som vist i figur 7-16. Roter støpekammeret mot klokken; sylinderen får formen til å senke seg automatisk, slik at støpekammeret kan dreies jevnt i posisjon og automatisk heve seg og danne en tetning med bunnen av smeltekammeret. Den nederste sylinderen i støpekammeret hever seg og presser formens toppflate mot smeltekammerets bunnflate.

(5) Helling

Under programstyring vakuumeres støpekammeret til den innstilte verdien, grafittstangen løftes, smeltet metall sprøytes inn i formen, og deretter økes trykket i smeltekammeret raskt til den innstilte verdien, slik at det smeltede metallet i formen stivner under trykk, noe som bidrar til å forbedre tettheten til støpegodset, som vist i figur 7-17.

(6) Fjerne støpeformen

Etter at den forhåndsbestemte trykksettingstiden er nådd, slår systemet automatisk av vakuumpumpen, samtidig som knappene "inject", "rise" og "pressurize" også slås av. Utstyret går deretter inn i eksosfasen. Når lufttrykket i smeltekammeret og støpekammeret er tilbake til normalt trykk, senkes støpekammeret automatisk ned og roterer med klokken til enden. Sylinderen i bunnen av støpekammeret stiger for å løfte stålkolben. Stålkolben klemmes fast av stålkoppklemmene, fjernes vertikalt oppover og plasseres i den angitte posisjonen for avkjøling.

(7) Avslutning av arbeidet

Etter at alle støpeformene er hellet, bør induksjonssmelteovnen fortsette å sirkulere kjølevann til smeltedigeltemperaturen er under 100 ℃ før den slås av. Bruk verktøy som børster og pinsett for å samle sølt metallrester, rengjør smelterommet og støperommet med en støvsuger, tørk av observasjonsvinduet med en klut fuktet i vannfri alkohol, og rengjør overflaten på støpemaskinen og arbeidsplassen.

Seksjon IV Vakuum-sentrifugalstøping

1. Bakgrunnskunnskap

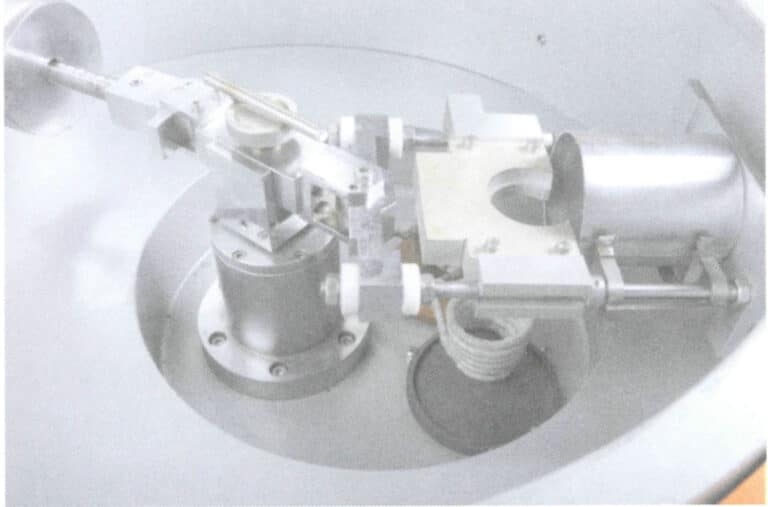

(1) Støpemaskin for vakuum-sentrifugalstøping

Sentrifugalstøping har en rask fyllingshastighet, noe som er fordelaktig for materialer med fine strukturer eller høye smeltepunkter, ettersom det hjelper det smeltede metallet med å overvinne strømningsmotstanden og forbedre fyllingsgraden. Men hvis formhulen er fylt med luft eller inert gass, kan det smeltede metallet skape et mottrykk når det fylles i høy hastighet, noe som gjør det vanskelig for gassen å slippe ut og hindrer fullstendig fylling. I tillegg har tradisjonelle, enkle sentrifugalstøpemaskiner smelte- og helleprosesser som styres manuelt, og støpemaskinens struktur samsvarer ikke med væskedynamikken til det smeltede metallet, noe som resulterer i dårlig ensartethet i fyllingsfordelingen. Noen sentrifugalmaskiner har bare hellefunksjoner, noe som fører til lav produksjonseffektivitet og ustabil støpekvalitet. Derfor har moderne sentrifugalstøpemaskiner gjennomgått betydelige forbedringer i funksjonell integrasjon, automatisk kontroll og vakuumbeskyttelse, og forskjellige modeller er utviklet. Fra perspektivet til digelplassering er det vertikale og horisontale digler; fra perspektivet til muggplassering er det også vertikale og horisontale former; og fra hellingsmetodene er det synkron sentrifugalhelling med digelen og formen som roterer sammen og digel vippes med formroterende sentrifugalhelling. Blant dem er vakuumstøpemaskiner som bruker vertikale digler, horisontale former og synkron sentrifugalhelling mye brukt i støping av platinasmykker, med et typisk strukturelt utseende vist i figur 7-18. Den kombinerer smelte- og hellekamrene med induksjonsoppvarming og sentrifugalhellingsfunksjoner. Den danner et helt forseglet kammer som muliggjør vakuumekstraksjon, slik at smelting og helling kan skje under vakuum. Vinkelen mellom formens midtakse og den roterende armen er utformet slik at den kan endres fra 90° til 0°, som vist i figur 7-19. Dette tar hensyn til sentrifugalkraftens og den tangentielle treghetskraftens rolle når det gjelder å drive det smeltede metallet ut av smeltedigelen og inn i formen, noe som bidrar til å forbedre balansen i metallsmeltestrømmen og forhindrer at det smeltede metallet fortrinnsvis strømmer inn i støpekanalveggen i motsatt rotasjonsretning.

Figur 7-18 Utseende på vakuum-sentrifugalstøpemaskinen

Figur 7-19 Variabel arm på vakuumsentrifugalstøpemaskinen

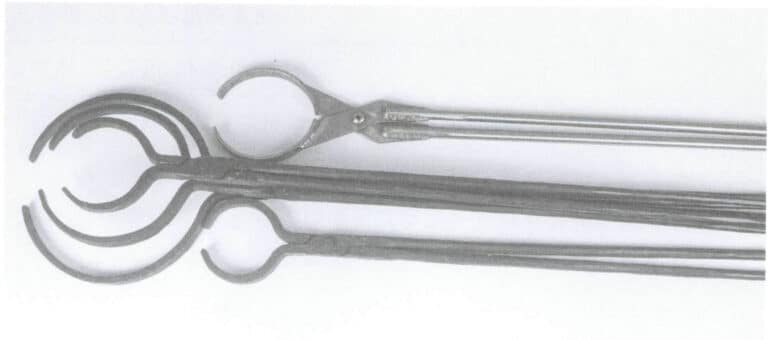

(2) Digler for sentrifugalstøping

For å sikre renheten og den metallurgiske kvaliteten på det smeltede metallet er det viktig å unngå å tilføre urenheter under smelteprosessen, noe som gjør valget av smeltedigelmateriale kritisk. I smykkeproduksjon er arbeidsforholdene for smeltedigler tøffe, og de utsettes gjentatte ganger for erosjon ved høy temperatur, skuring av metallvæske og vekslende oppvarming og avkjøling. Derfor må digelen oppfylle følgende ytelseskrav: for det første høy ildfasthet for å motstå de høye temperaturene i det smeltede metallet uten å smelte eller mykne; for det andre, god termisk sjokkmotstand for å tåle rask oppvarming og avkjøling under induksjonssmelting og støping uten sprekker; for det tredje, god kjemisk inertitet for å unngå kjemiske reaksjoner med det smeltede metallet og forhindre perforering under erosjonen; for det fjerde, tilstrekkelig mekanisk styrke til å motstå virkningen av metallladningen og de ytre kreftene under sentrifugalhelling, noe som gjør den motstandsdyktig mot sprekker og peeling.

Diglene som brukes til sentrifugalstøping, kan deles inn i to hovedkategorier: grafitt og keramikk. Digler av grafitt hargrafitt har fordeler som høy ildfasthet, god motstand mot termisk sjokk og en viss mekanisk styrke. Når det brukes til smykkematerialer som gull, sølv og kobber, er fuktbarheten til det smeltede metallet på grafitt lav, og motstanden når det smeltede metallet strømmer ut av digelen er liten. Derfor er grafitt det foretrukne smeltedigelmaterialet for denne typen smykkestøping. For smykkematerialer av edelmetall som platina og palladium kan imidlertid karbon oppløses i platina ved høye temperaturer, og løseligheten øker med temperaturen. Ved avkjøling utfeller karbonet, noe som gjør platina og palladium sprøere, et fenomen som kalles karbonforgiftning. Derfor kan man ikke bruke grafittdigler ved smelting av platina og palladium, men kun keramiske digler med høyt smeltepunkt. Ved smelting av materialer som rustfritt stål og koboltlegeringer reagerer karbon med det smeltede metallet og danner karbider, så disse smykkematerialene kan heller ikke bruke grafittdigler.

Grafittdigler brukes vanligvis ikke alene, men sammen med et ytre skall av kvarts. Figur 7-20 viser et vertikalt digelsett som brukes til sentrifugalstøping, der digelen har en større topp og en mindre bunn, med et hellehull som er åpnet i den øvre delen av digelen. Når støpingen begynner å rotere, stiger det smeltede metallet langs digelens indre vegg under påvirkning av sentrifugalkraften og akselererer utover ved støpehullet.

Mange typer keramiske digler brukes i industrien, for eksempel aluminiumoksid, zirkoniumoksid, magnesia, beryllia, kalsiumoksid og silisiumkarbid. Smeltepunktene og ildfastheten deres er betydelig høyere enn for kvarts. Likevel er deres motstand mot termisk sjokk dårlig og kan ikke oppfylle kravene til rask oppvarming og kjøling i smykkestøping. Derfor har smelting av platina, palladium, rustfritt stål og andre smykkematerialer primært blitt gjort ved hjelp av kvartsdigler.

Smykkematerialene med høyt smeltepunkt som platina og palladium har egenskapene til høy smeltetemperatur, kort tid for å holde flytende tilstand og lett å bli forurenset av metallvæske, og deres smeltevansker er langt mer enn for gull- og sølvlegeringer. Smeltepunktet for ren kvarts er 1750 ℃. Likevel, i den faktiske produksjonen, er smeltedigelmaterialet uunngåelig blandet med noen urenheter, noe som reduserer smeltepunktet til 1650 ~ 1700 ℃, mens smeltetemperaturen til platina generelt er over 1850 ℃; derfor, når det gjelder smeltepunktet, er kvarts ikke det foretrukne smeltedigelmaterialet for smelting av platina. Men fordi kvarts har en fin struktur, lav varmeledningsevne, liten termisk ekspansjon, god termisk støtmotstand, gode elektriske egenskaper, god kjemisk motstand, etc. for å oppfylle kravene til smykkestøpeproduksjon, så bli platina, palladium og andre smykkestøping av hoveddigelmaterialet. Problemet med lavt smeltepunkt løses generelt med liten kapasitet og rask oppvarming og smelting, noe som kan forkorte den enkelte smeltetiden og øke antall ganger digelen brukes tilsvarende.

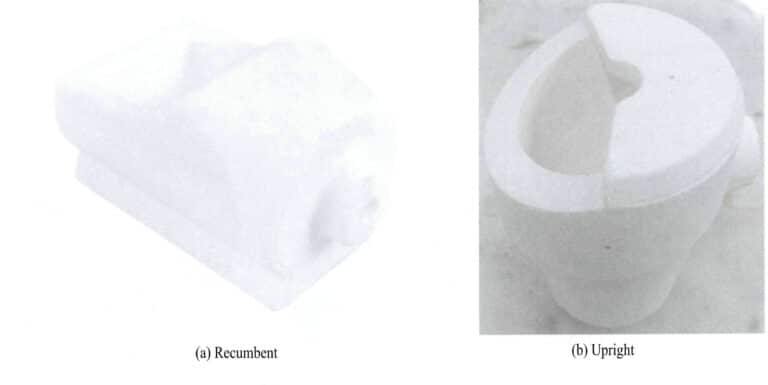

Kvartsdiglene som brukes til platinasmelting, finnes i to typer: liggende og stående, som vist i figur 7-21. Den liggende digelen er relativt sett mer fordelaktig for flyten av smeltet metall.

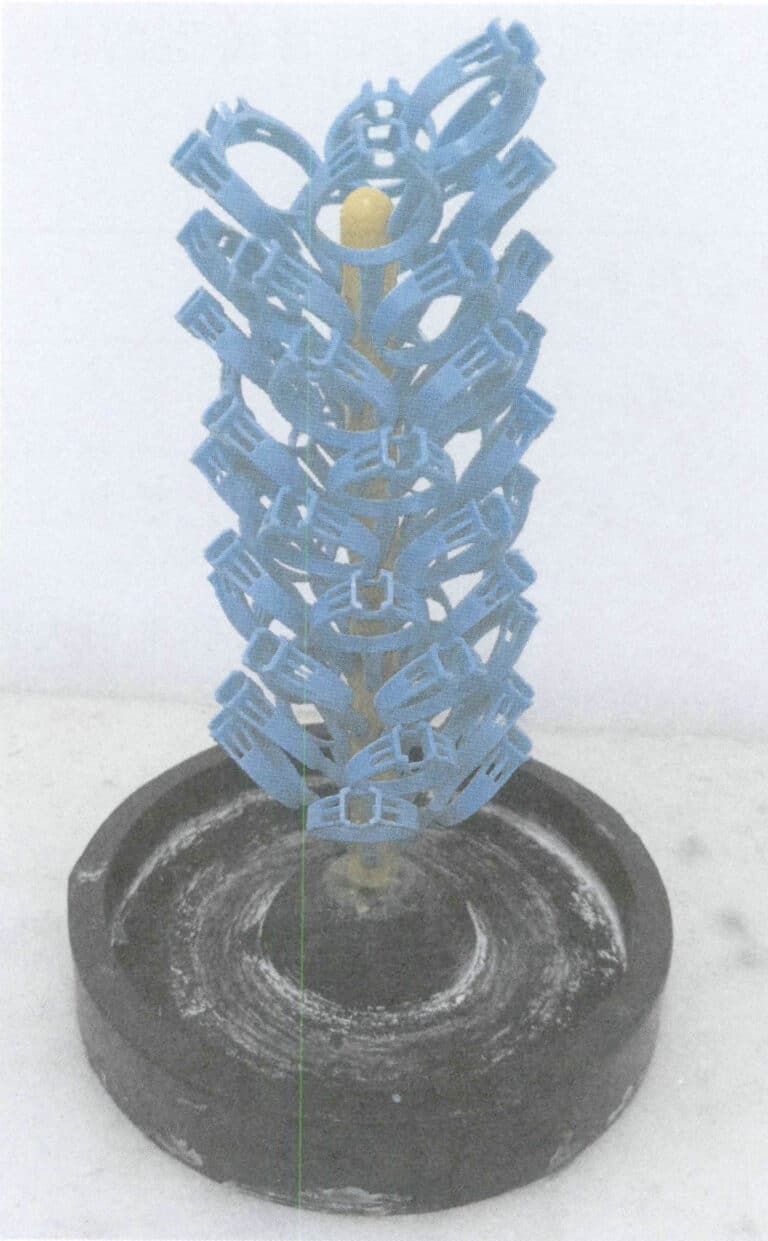

2. Gjennomføring av oppgaver

I denne oppgaven brukes en vakuumsentrifugalstøpemaskin til å smelte og støpe Pt950-smykker.

(1) Verifisering av materiale og produktstruktur

Før du smelter og heller, må du bestemme produktets materiale som skal helles, kontrollere den tilberedte Pt950-forsmelten og resirkulerte materialer, og inspisere renheten til ladematerialene for å unngå forurensning. Kontroller samtidig typen og strukturen til produktet inne i formen og sett helletemperaturen til 1900 ℃.

(2) Forberedelse av smelte- og støpearbeid

Still inn vinkelen til 150° mellom støpeformens midtakse og svingarmen. Kontroller kvartsdigelen for eventuelle rester av metallkuler; hvis det finnes slike, må de fjernes for å unngå forurensning av metallvæsken. Tørk av det infrarøde temperaturmålingsvinduet i smelterommet med en myk klut og vannfri alkohol. Hev induksjonsspolen og plasser smeltedigelen inne i induksjonsspolen, og sørg for at hellehullet er på linje med midten av formstøtten. Slå på kjøleren, slå på støpemaskinens strøm og sjekk om betjeningspanelet vises normalt.

Gå inn i driftsgrensesnittet, velg det forhåndsinnstilte Pt 950-støpeprogrammet, velg manuell driftsmodus, og kontroller hver forhåndsinnstilte prosessparameter for egnethet.

(3) Smelting av ladematerialer

Legg de ladbare materialene i digelen som vist i figur 7-25, og pass på at materialene ikke pakkes for tett for å unngå at de setter seg fast. Trykk på oppvarmingsknappen og øk effekten for å smelte materialene raskt. Fortsett å tilsette de resterende materialene i smeltedigelen. Når alle materialene er smeltet, bruker du en dedikert glassstav til å røre i metallvæsken for å sikre jevn sammensetning, som vist i figur 7-26, og senker deretter effekten for å redusere metallvæskens temperatur til nær smeltepunktet.

(4) Plassering av støpeformen

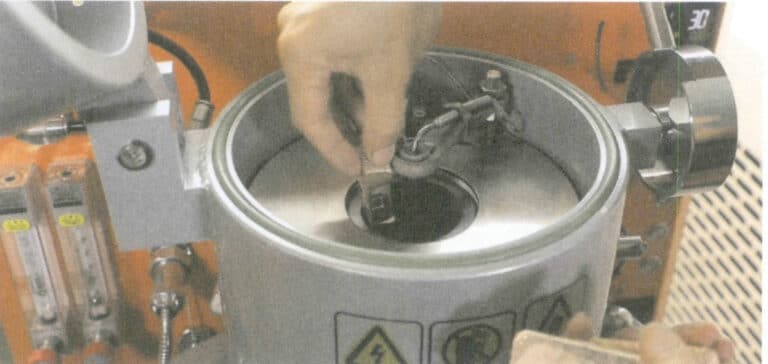

Bruk en stålkolbeklemme til å holde digelen, ta den ut av utbrenningsovnen og plasser den horisontalt på støpeformstøtten, med støpeformens hellingskopp vendt mot digelens helletut, som vist i figur 7-27. Lukk ovnslokket, slå på vakuumavsuget og øk samtidig varmeeffekten for å heve temperaturen på det smeltede metallet.

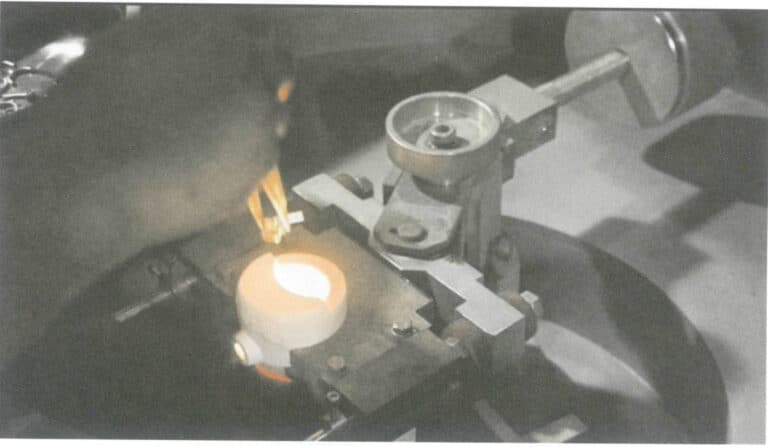

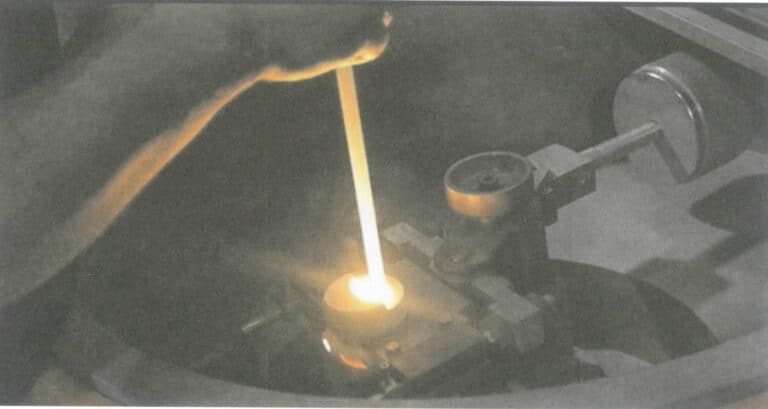

(5) Vakuum-sentrifugalstøping

Når temperaturen på det smeltede metallet når og stabiliserer seg på helletemperaturen, trykker du på helletasten, induksjonsspolen går ned, og den roterende armen snurrer umiddelbart i høy hastighet og fyller formhulen med smeltet metall under påvirkning av sentrifugalkraften, som vist i figur 7-28.

(6) Fjerne støpeformen

Når den forhåndsbestemte rotasjonstiden er nådd, roterer systemet automatisk motoren. Når rotasjonshastigheten synker til null, slås vakuumavsuget av og starter eksosfunksjonen for å bryte vakuumet i støpekammeret. Åpne ovnsdekselet, bruk en stålkolbeklemme til å holde stålkolben, løft støpeformen vertikalt ut og plasser den i den angitte avkjølingsposisjonen, som vist i figur 7-29.

(7) Avslutning av arbeidet

Etter at alle støpeformene er støpt, plasseres smeltedigelen i den angitte posisjonen og dekkes med ildfast bomull. Fortsett å tilføre kjølevann til induksjonssmelteovnen, som først kan slås av etter 30 minutter. Bruk verktøy som kost og pinsett til å samle opp metallrester som har falt ned, rengjør støpekammeret med en støvsuger, tørk av observasjonsvinduet med en klut fuktet med vannfri alkohol, og rengjør støpemaskinen og arbeidsplassen utvendig.

Del V Vakuum kontinuerlig støping

1. Bakgrunnskunnskap

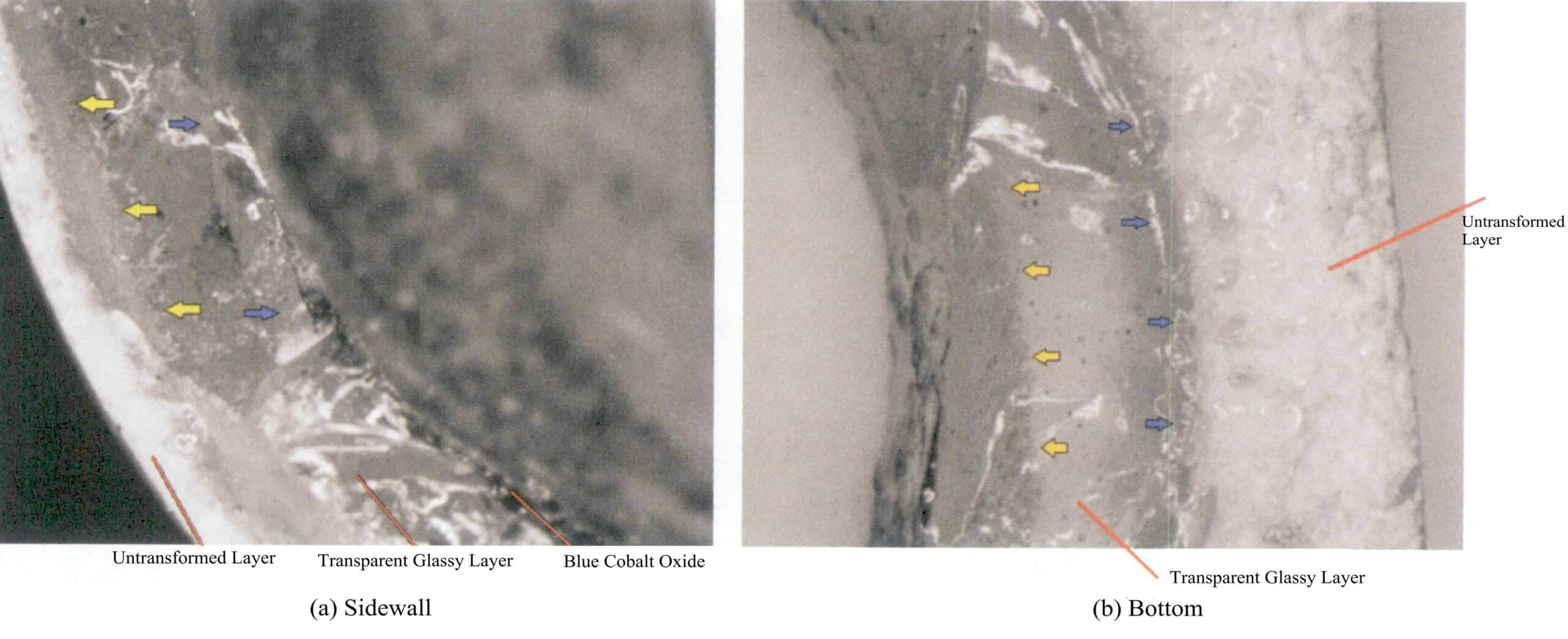

1.1 Prinsippet for kontinuerlig støping

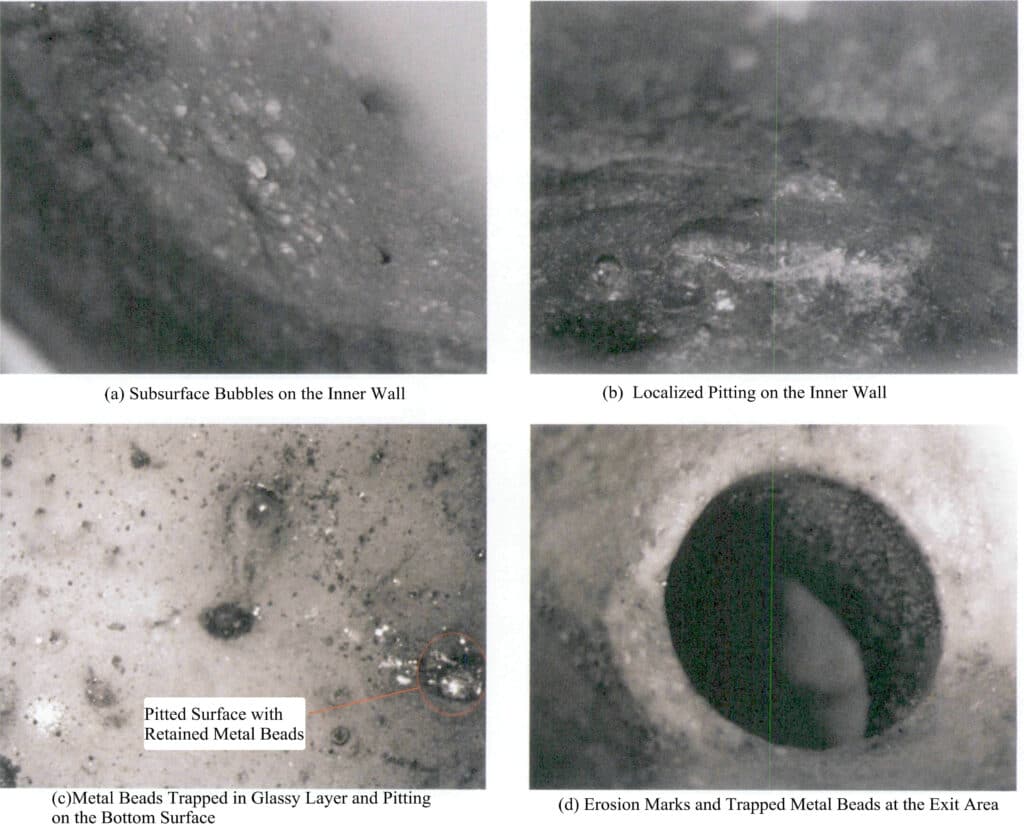

I smykkeproduksjonen brukes i tillegg til presisjonsstøping også CNC-maskineringsteknologi i stor utstrekning, noe som krever produksjon av ulike former for profiler som stenger, plater og rør. Den tradisjonelle metoden for profilproduksjon innebærer manuelt å helle støpte emner og deretter utføre valsing og pressing. Denne produksjonsmetoden gjør at det smeltede metallet uunngåelig kommer i kontakt med luft over lang tid, noe som øker sjansene for oksidasjon og oksygenopptak. I tillegg kan det oppstå inneslutninger og overflategroper i støpeemnet på grunn av støt og sprut fra den smeltede metallstrømmen. I tillegg oppstår det ofte defekter som krymping, hull, sprekker og kaldras på overflaten i det støpte emnet. Kvalitetsproblemene i tradisjonelle støpeemner gjør det vanskelig å produsere produkter av høy kvalitet, og derfor er det avgjørende å forbedre støpeprosessen.

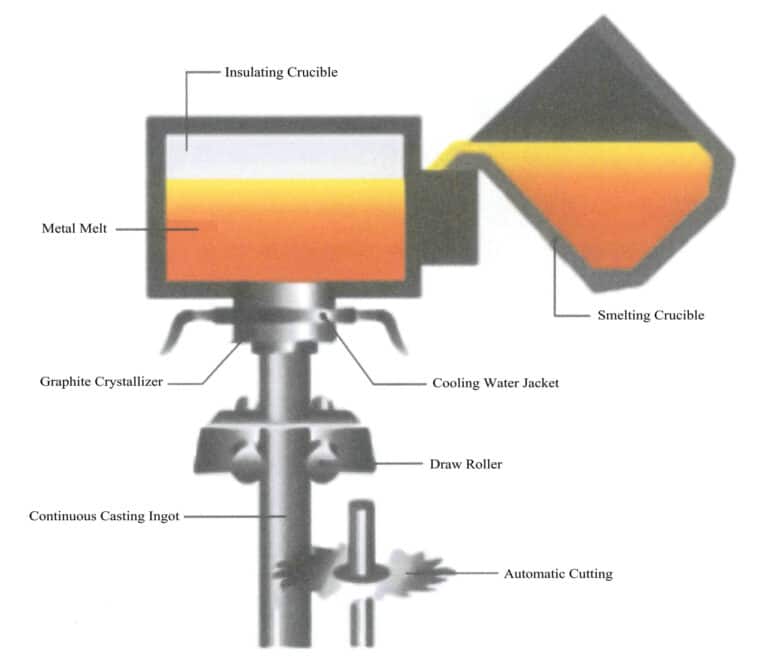

På grunn av sine fordeler har kontinuerlig støpeteknologi erstattet den tradisjonelle manuelle støpeteknologien, og har blitt en viktig metode for behandling av gull- og sølvprofiler. På 1990-tallet ble kontinuerlig støpeteknologi mye brukt til å produsere ikke-jernholdige metallprofiler og ble introdusert i produksjonen av edelmetallprofiler. Kontinuerlig støping er en avansert støpemetode, der prinsippet er å kontinuerlig helle smeltet metall i en spesiell metallform (smeltedigel), og de kontinuerlig størknede profilene (skallet) trekkes ut fra den andre enden av smeltedigelen, noe som muliggjør produksjon av profiler av hvilken som helst lengde eller spesifikk lengde. Digelens indre struktur bestemmer den støpte profilens tverrsnittsform.

Den kontinuerlige støpeprosessen er hovedsakelig delt inn i to kategorier basert på profilens bevegelse: vertikal kontinuerlig støping og horisontal kontinuerlig støping. Blant dem er førstnevnte den tidligst utviklede kontinuerlige støpeprosessen for smykkelegeringer, som fortsatt er mye brukt til å produsere forskjellige profiler, spesielt de med større tverrsnitt. Avhengig av metoden for å kaste, er den videre delt inn i to kategorier: bunntrekking og topptrekking.

(1) Kontinuerlig støping med bunntrekking

Arbeidsprinsippet for bunntrekkende kontinuerlig støping er vist i figur 7-29. Den utføres i en lukket smelteovn, der metallet smeltes og kontinuerlig helles inn i krystallisatoren. Etter avkjøling trekker trekkrullene kontinuerlig ned den størknede metallprofilen. Metoden med bunntrekkende støping utnytter metallets tyngdekraft til å trekke ned, noe som resulterer i høyere produksjonseffektivitet, og er gunstig for å øke tettheten til den støpte profilen og redusere krymping av hulrom. I kontinuerlige støpeprofiler for smykkemetaller som gull, sølv og kobber brukes vanligvis bunntrekkmetoden.

(2) Kontinuerlig støping med topptegning

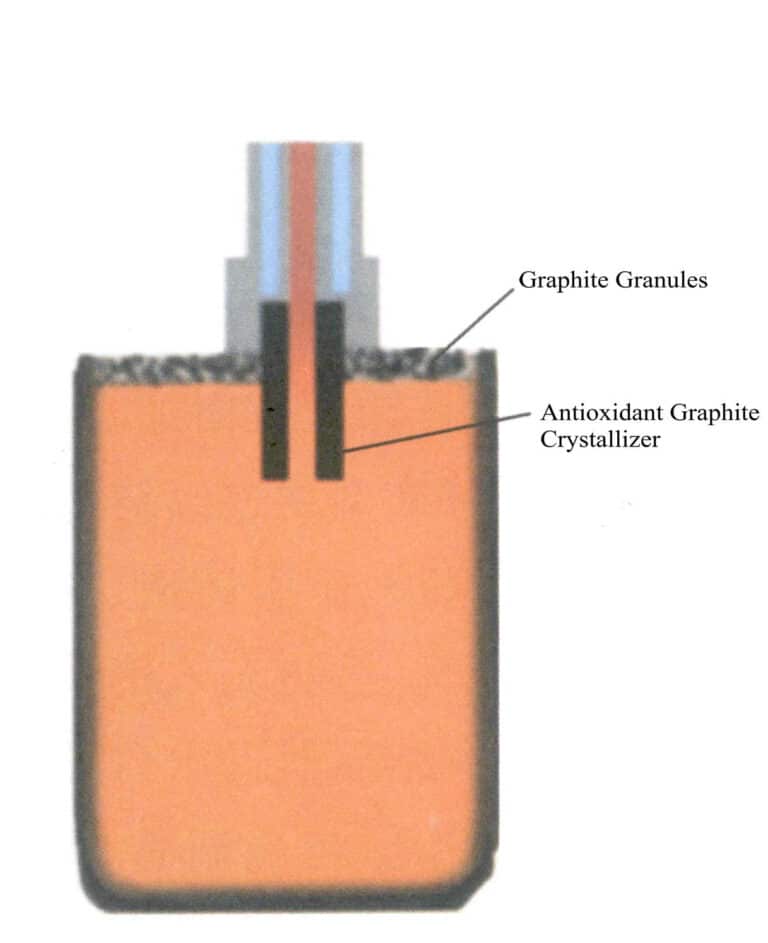

Ved topptrekkende kontinuerlig støpemetode trekkes metallsmelten nedenfra inn i en krystallisator som er koblet til den samme vakuumenheten, størkner og formes, som vist i figur 7-30. Den topptrekkende kontinuerlige støpemaskinen består av en krystallisator installert på toppen av isolasjonsovnen, festet i kjøleren (med den nedre enden nedsenket i metallvæsken til en viss dybde), en trekkmekanisme for ingoten og en styringsmekanisme som bøyer ingoten sidelengs. Når den kontinuerlige støpemaskinen med topp-pilling støpes, kommer metallsmelten inn i krystallisatoren under undertrykk, og krystalliseringsfronten til smelten er litt høyere enn væskenivået til metallsmelten i isolasjonsovnen. Dette er fordi krystallisatoren er installert i en kjøler koblet til den samme vakuumenheten, der trykket er lavere enn atmosfæretrykk. Den topptrekkende kontinuerlige støpemetoden kan produsere metallblokker med forskjellige tverrsnittsformer, for eksempel strimler, stenger og rør, med høy produksjonseffektivitet, kortere produksjonssykluser, enkel betjening og lav arbeidsintensitet; utstyret er enkelt, opptar et lite område, krever lave investeringer og har høye økonomiske fordeler. Imidlertid er den sentrale strukturen til de produserte profilene utsatt for løshet, noe som gjør den uegnet for høyfaste produkter og småbatchproduksjon.

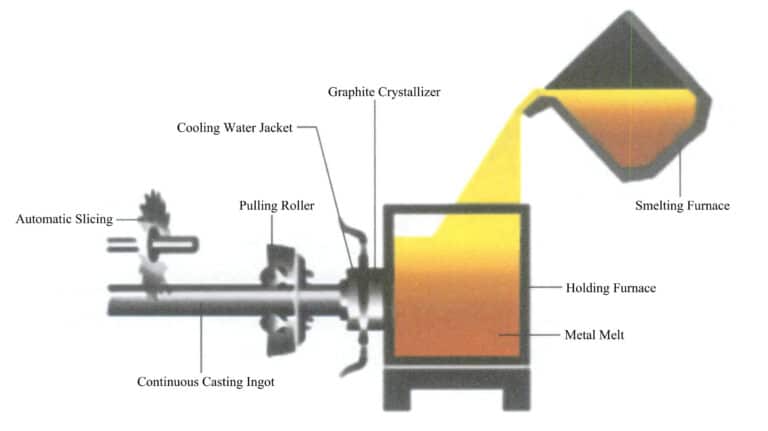

(3) Horisontal kontinuerlig støping

Ved horisontal kontinuerlig støping strømmer metallvæsken ut fra sideveggen på isolasjonsovnen og inn i en horisontalt plassert grafittkrystallisator, og danner et fast skall som trekkes ut horisontalt, og profilen skjæres i en fast lengde, som vist i figur 7-31. Sammenlignet med vertikal kontinuerlig støping har horisontal kontinuerlig støping fordeler som enkelt utstyr, ikke behov for dype brønner og kraner, kortere prosesser, høyere produksjonseffektivitet og kontinuerlig produksjon. Imidlertid er den egnet for et relativt smalt utvalg av legeringssorter, har et stort forbruk av den indre hylsen til krystallisatoren, og ensartetheten i krystallstrukturen i ingotens tverrsnitt er ikke lett å kontrollere. Den nedre delen av barren avkjøles kontinuerlig mot krystallisatorens indre vegg på grunn av tyngdekraften, noe som resulterer i finere korn; den øvre delen stivner senere på grunn av dannelsen av gassgap og høyere smeltetemperaturer, noe som bremser ned kjølehastigheten. For større spesifikasjoner av ingots er krystallstrukturen grovere. Derfor er denne metoden bare egnet for produksjon av små profiler.

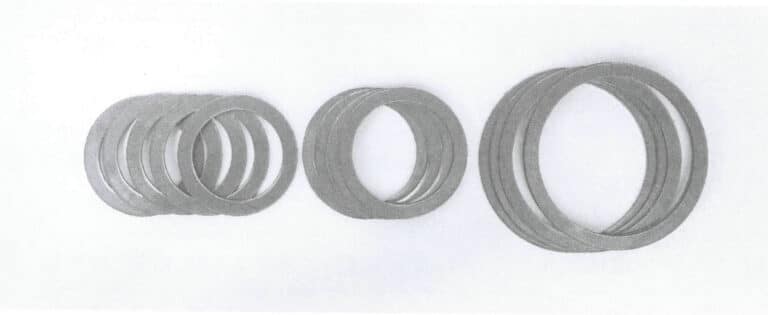

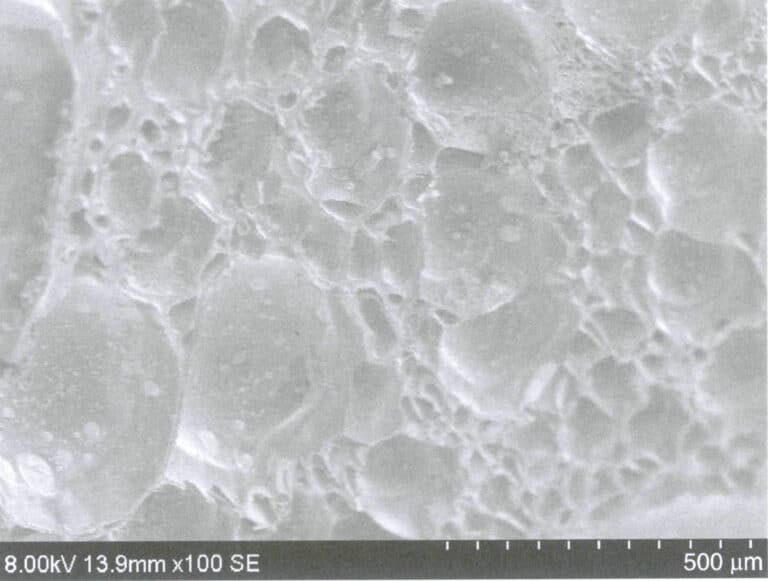

1.2 Profiler av vakuumkontinuerlig støping av smykker

Spesifikasjonene for profiler som brukes i smykkeproduksjon er generelt små, og mengden metall som støpes i en enkelt operasjon er også relativt lav, men kvalitetskravene til profilene er høye. På grunn av strenge krav til finheten til smykker av edelt metall, er det viktig å sikre at alle profildeler oppfyller standardkravene. Derfor er det nødvendig å sikre ensartethet i metall-væskesammensetningen under smelte- og støpeprosessen av edle metallmaterialer. I tillegg har smykker høye krav til overflatekvalitet, noe som ofte krever høy polering og overflatebelegg. Den metallurgiske kvaliteten på profilen er grunnlaget for å oppnå utmerkede overflateeffekter. Anta at profilen har åpenbare defekter som oksidasjonsinneslutninger, porer, krymping eller skjell (ringmønstre på overflaten). I så fall vil det påvirke overflatebehandlingseffekten til smykkene betydelig. Derfor må det gjøres en innsats for å forbedre den metallurgiske kvaliteten på profilen under kontinuerlig støping.

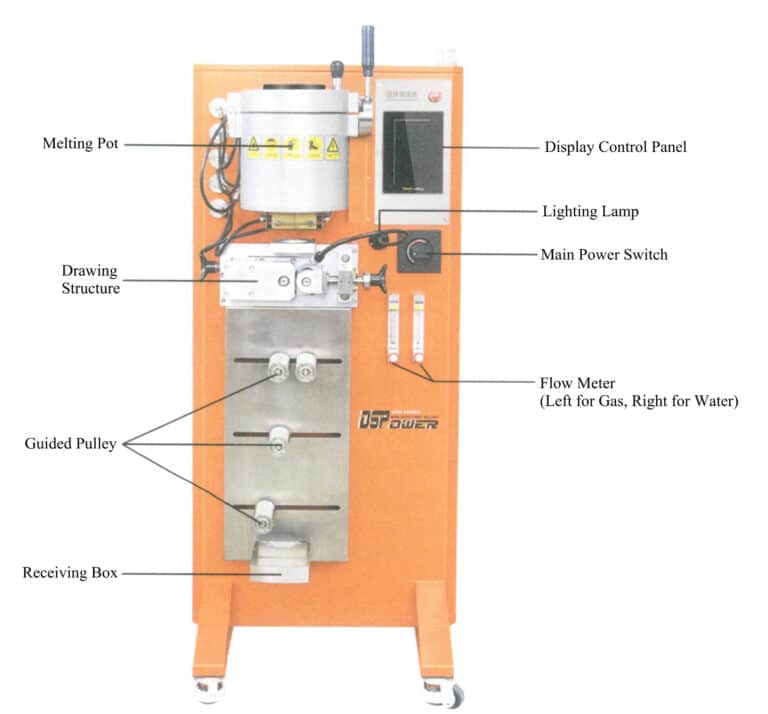

For tiden bruker kontinuerlig støpeproduksjon av smykkeprofiler en nedadgående vakuum kontinuerlig støpemaskin, som integrerer induksjonssmelting, elektromagnetisk omrøring, vakuumbeskyttelse, tegning av støping og kontrollsystemer, med et typisk utseende, som vist i figur 7-32. Under smeltingen kan smeltekammeret evakueres først, og deretter tilføres inertgass for å beskytte metallvæsken mot oksidasjon. Et termoelement er innebygd i grafittpluggen, og et annet termoelement er satt nær utløpet av krystallisatoren for å overvåke temperaturendringene under den kontinuerlige støpeprosessen online, noe som muliggjør tilsvarende justeringer av temperatur og trekkhastighet for å sikre stabil kontroll av den kontinuerlige støpeprosessen. Den elektromagnetiske omrøringen gjør temperaturen og sammensetningen av metallvæsken mer ensartet. Retningsskiver styrer trekkretningen, og gjennom presshjulets presspassform og det rullende knivmønsteret på overflatene på remskivene og presshjulene, fortsetter den kontinuerlige støpeprosessen jevnt. Den generelle strukturen til utstyret er kompakt, opptar et lite område og har høy arbeidseffektivitet.

2. Gjennomføring av oppgaver

Denne oppgaven bruker en vakuumstøpemaskin med bunntrekking for å produsere 18K roségullstenger.

(1) Forberedende arbeid

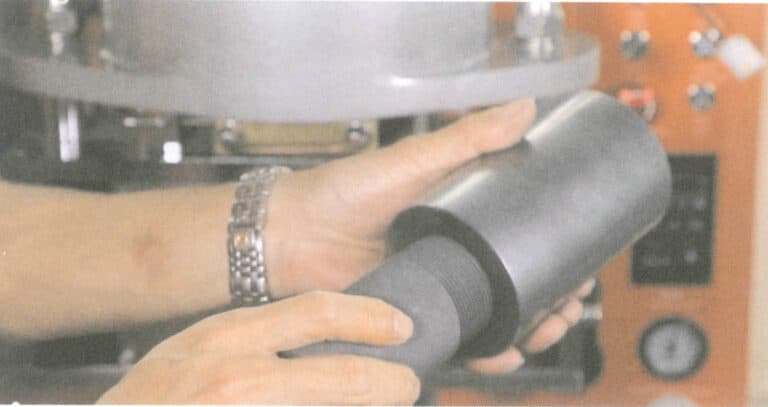

Kontroller tilstanden til grafittdigelen og krystallisatoren, og fjern metallrester, slagg osv. fra innerveggen. Stram til formingsformen og smeltedigelen slik at de danner en enhet, som vist i figur 7-34. Kontroller rettheten og overflatetilstanden til trekkstangen og tilstanden til det ringformede sporet i trekkenden. Påfør grafittoppslemming på avtrekksenden for å gjøre det lettere å separere det støpte profilmaterialet fra avtrekksstangen etter støping. Kontroller kvaliteten og dimensjonene til ovnens ladning for å sikre at den kan komme inn i ovnen uten problemer. Tørk av observasjonsvinduet med en myk klut dyppet i vannfri alkohol.

(2) Montering av smeltesystem

Plasser det ytre kvartsskallet i induksjonsspolen, og plasser deretter digel-formenheten i det ytre kvartsskallet, slik at formen kommer inn i den vannkjølte krystallisatoren med ytterveggen mot krystallisatorens indre vegg. Plasser glimmerdekselet på toppen av digelen. Monter grafittpluggstangen på bjelken til løftemekanismen, og trykk ned knappen på pluggstangen for å blokkere hellehullet i digelen helt. Sett termoelementet inn i det midterste hullet på grafittpluggstangen, som vist i figur 7-35. Sett trekkstangen oppover i hullet i krystallisatoren, med trekkenden hvilende mot spissen av pluggstangen. Juster posisjonen til retningsskiven i trekkinnretningen slik at trekkstangen er rett og ligger tett inntil overflaten på retningsskiven, som vist i figur 7-36. Trykk på "Tighten"-knappen for å sikre at strammehjulet presser godt mot trekkstangen.

(3) Smelteladningsmateriale

Tilsett ladningen i digelen, som vist i Figur 7-37, og prøv å fordele ladningen jevnt for å unngå overdreven komprimering som kan føre til problemer med "materialklemming" under smeltingen. Etter at du har tilsatt ladningen, lukker du ovnlokket, evakuerer området under 20 Pa og fyller det med ren argongass nær atmosfæretrykk. Sett oppvarmingstemperaturen til 1050 °C, start oppvarmingen og øk varmeeffekten. Når metalladningen er helt smeltet, startes den elektromagnetiske omrøringen for å fremme ensartethet i sammensetningen og temperaturen til det smeltede metallet.

(4) Støping av trekkraft

Når temperaturen på det smeltede metallet stabiliserer seg på den innstilte temperaturen, løftes grafittpluggstangen, og det smeltede metallet kommer i kontakt med trekkstanghodet. Trekkinnretningen startes, og trekkstangen beveger seg kontinuerlig nedover under friksjonen av retningshjulet og pressehjulet, med det smeltede metallet som strømmer ned sammen med trekkstangen. Påvirket av kjøleeffekten av krystallisatoren på grafittformen, størkner det smeltede metallet inne i formen, og fast-væske-grensesnittet stabiliserer seg i en viss høyde, noe som muliggjør kontinuerlig og stabil fremdrift av den kontinuerlige støpeprosessen, som vist i figur 7-38.

(5) Skjæring og fjerning av profilmaterialer

Når lengden på det kontinuerlige støpestangmaterialet når ca. 500 mm, bruker du en stor boltkutter til å kutte det av for å sikre at det kontinuerlige støpestangmaterialet ikke blir blokkert under trekkeprosessen. Slipp presshjulet og fjern den gjenværende profilen når det smeltede metallet er støpt. Den delen av stangen som er viklet rundt trekkstangen, kan løsnes ved hjelp av noen kraftige rystelser.

(6) Avslutning av arbeidet

Etter at alle støpeformene er støpt, må du fortsette å tilføre kjølevann til induksjonssmelteovnen til temperaturen synker under 100 ℃ før du slår av. Bruk verktøy som kost og pinsett for å samle nedfallne metallrester, rengjør smeltekammeret med en støvsuger, tørk av observasjonsvinduet med en klut dynket i vannfri alkohol, og rengjør utsiden av støpemaskinen og arbeidsplassen.