O que precisa de saber sobre fundição de jóias: Da preparação do material às técnicas avançadas

Os princípios básicos e as competências operacionais para 5 tarefas típicas

A joalharia é amplamente fabricada através da fundição, que é o processo de derreter matérias-primas metálicas e de as verter num molde para obter peças fundidas após arrefecimento. Existem dois métodos de fundição de jóias: operação manual e operação automática. O primeiro consiste em derreter o metal utilizando um maçarico ou um forno de indução e, em seguida, despejá-lo manualmente no molde de fundição; o segundo é efectuado numa máquina de fundição automática que integra a fusão e o despejo. Para obter excelentes resultados de fundição, os metais de fusão utilizam frequentemente um método de aspiração inicial e, em seguida, enchimento com gás inerte para proteção, a fim de melhorar a qualidade da fusão, e o controlo preciso da temperatura de fusão é obtido através de definições de programa. Devido à estrutura relativamente delicada das peças de joalharia, confiar apenas no vazamento por gravidade não pode garantir que as peças fundidas preencham o molde e solidifiquem corretamente, sendo necessária a introdução de forças externas para promover o enchimento do metal e aumentar a pressão de compensação. Dependendo do método de introdução de força externa, o vazamento de jóias pode ser feito através de fundição por sucção a vácuo, fundição por pressão a vácuo, fundição centrífuga a vácuo, etc. Na produção, é necessário escolher os processos de fusão e vazamento adequados com base nas propriedades do material e nas caraterísticas estruturais do produto. Além disso, na produção de jóias, são frequentemente processados perfis (materiais com formas fixas, como fios e tubos), que são preparados principalmente através da fundição contínua a vácuo de metal fundido. A fusão e o vazamento de matérias-primas metálicas envolvem conhecimentos de várias disciplinas, tais como materiais, maquinaria, metalurgia e fundição, com muitos factores que afectam a qualidade da fundição. Deve ser estabelecido um processo de produção científico e rigorosamente seguido para garantir uma qualidade de fundição estável e de alta qualidade.

Este projeto permite-lhe dominar os princípios básicos e as competências operacionais da fundição por sucção a vácuo, da fundição por pressão a vácuo, da fundição centrífuga a vácuo e da fundição contínua a vácuo através de 5 tarefas típicas e de extensão pós-aula.

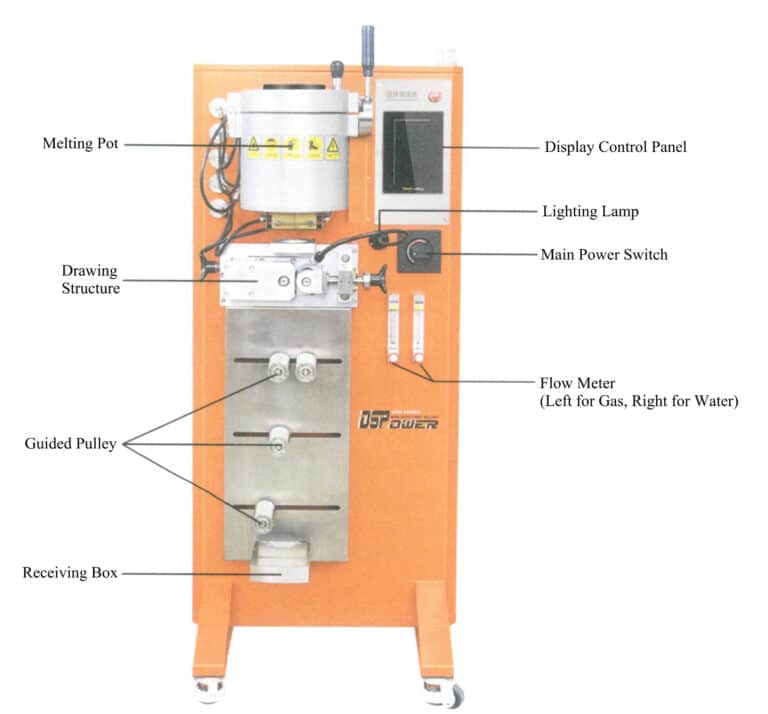

Máquina de fundição por sucção a vácuo

Índice

Secção I Preparação do material

1. Conhecimentos de base

(1) Composição dos materiais de carga

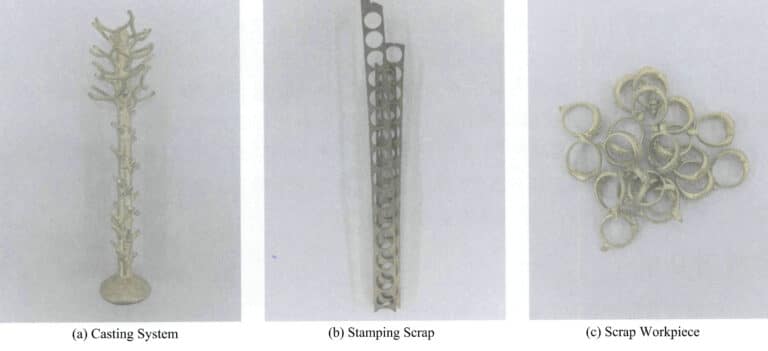

Na produção de jóias, nem todos os materiais são convertidos em produtos, e são gerados vários resíduos, incluindo o sistema de fundição durante o vazamento, restos de arestas durante a estampagem e peças defeituosas durante o processo de produção, como se mostra na Figura 7-1. Estes resíduos são normalmente reciclados para reduzir a quantidade de novos materiais.

Os materiais residuais têm frequentemente sujidade nas suas superfícies; por exemplo, o sistema de fundição pode ter pó de fundição de gesso residual e impurezas oxidadas, os restos de bordos da estampagem podem ter manchas de óleo e as peças de trabalho defeituosas podem conter impurezas, etc. Se estes forem reciclados diretamente sem tratamento, isso afectará a cor e a qualidade metalúrgica dos materiais. Por conseguinte, para os materiais residuais durante o processo de produção, é necessário determinar as suas categorias de materiais antes da reutilização para evitar misturas; os materiais residuais de limpeza devem evitar impurezas oxidadas, sujidade, etc.

Para garantir a estabilidade da qualidade do produto, é necessário gerir corretamente a proporção de materiais novos e materiais reciclados durante a dosagem. Muitos fornecedores de materiais de enchimento sugerem que a proporção de materiais reciclados em cada lote deve ser de 30%; no entanto, na produção real, exceto para algumas peças simples com um rendimento de fundição mais elevado, muitos produtos têm um rendimento de apenas cerca de 50% ou mesmo inferior. Se o rácio de reciclagem exigido for cumprido, uma grande quantidade de material reciclado gerado diariamente não pode ser reutilizado a tempo e acumula-se rapidamente, conduzindo a problemas significativos de gestão de materiais e de custos de produção para as empresas de fabrico de jóias. Por conseguinte, muitas empresas utilizam uma proporção de material reciclado superior a 50% durante a dosagem, chegando por vezes a atingir 70%. É importante notar que as ligas ficam inevitavelmente contaminadas durante a fusão e a fundição. Se a proporção de materiais reciclados for demasiado elevada, pode causar flutuações no desempenho do enchimento e noutras propriedades da liga. Os elementos facilmente voláteis na liga diminuirão, aumentando a probabilidade de inclusões de oxidação e defeitos de vazamento insuficientes.

(2) Densidade

A densidade é a massa por unidade de volume de uma substância, representada pelo símbolo ρ. No Sistema Internacional de Unidades e nas unidades de medida legais da China, a unidade de densidade utiliza frequentemente kg/cm3enquanto que, na produção, é frequentemente utilizada a unidade g/cm3. Nos materiais metálicos, os metais com uma densidade inferior a 5,0×103 kg/cm3 são designados por metais leves, enquanto os que têm uma densidade mais elevada são designados por metais pesados. De acordo com este método de classificação, todos os materiais de joalharia com metais preciosos pertencem à categoria dos metais pesados.

A gama de seleção dos elementos de liga do material de enchimento é bastante ampla nas ligas de jóias de metais preciosos. Cada elemento de liga tem a sua massa atómica e a densidade correspondente, e diferentes composições de material de enchimento terão densidades variáveis. A densidade dos materiais dentro da mesma categoria não é constante, mas é influenciada pela composição química e pela estrutura interna do material. Os materiais com uma estrutura interna densa terão uma densidade mais elevada do que aqueles com defeitos de vazios internos. No caso de um produto de joalharia de um determinado material, se se detetar que a sua densidade é inferior à densidade teórica, isso pode refletir indiretamente a situação de vazio interno do produto. As alterações dos factores ambientais externos, como a temperatura e a pressão, também podem afetar a densidade do material até certo ponto, mas o grau de influência está relacionado com o seu alcance. Quando aquecidos a uma determinada temperatura à temperatura ambiente, a densidade dos materiais geralmente diminui ligeiramente com o aumento da temperatura. Quando a temperatura atinge o ponto de fusão do metal, e o metal se funde num estado líquido, a densidade do material diminui significativamente.

A densidade é uma caraterística importante dos materiais. Pode ser utilizada para identificar o tipo de material, detetar o conteúdo de metais preciosos, como o ouro e a prata, e determinar se o material é denso, oco ou solto com base na sua densidade. Na produção de fundição de jóias, a densidade relativa dos materiais de metais preciosos e da cera é frequentemente utilizada para calcular os materiais necessários para o loteamento.

2. Execução da tarefa

Esta tarefa utiliza ouro rosa de 18K pré-fundido e materiais reciclados para obter uma finura de 18K e uma cor vermelho-rosa.

(1) Limpeza de materiais reciclados

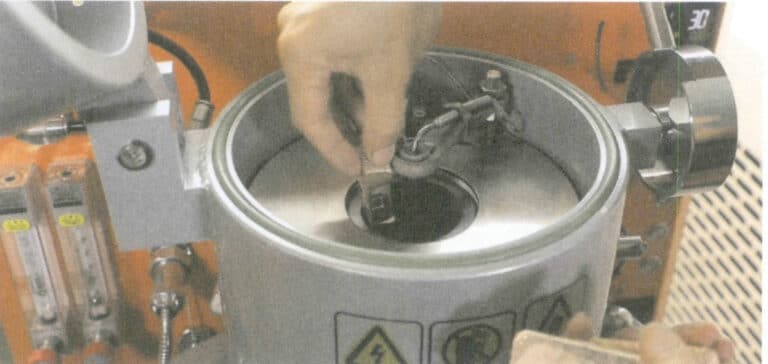

Verificar os tipos de materiais reciclados e selecionar as peças com componentes claros, tais como núcleos de árvores metálicas, cabeças de árvores de vazamento, sprues residuais, sucatas de fundição, etc.; em seguida, verificar o estado da superfície dos materiais reciclados. Se existirem pós de fundição residuais, oxidação da superfície, escória, manchas de óleo e outras sujidades, utilize um tambor magnético ou uma máquina de jato de areia para limpar a superfície, como mostra a Figura 7-2.

(2) Pré-ligação de novos materiais

Preparar os materiais de acordo com os requisitos de controlo interno para o ouro de 18K; consultar o Projeto 6 para as operações específicas.

(3) Decomposição do material de carga

Os materiais de carga demasiado grandes ou demasiado longos devem ser decompostos em pedaços mais pequenos para uma mistura e fusão precisas no forno. Podem ser utilizados cortadores de parafusos de grandes dimensões ou máquinas de perfuração eléctricas para o processamento, e o método de operação pode ser encontrado no Projeto 6.

(4) Mistura

Verifique o peso da árvore modelo de cera medido durante a produção de cada molde de fundição de gesso e calcule o material de carga de metal necessário para este molde de fundição de frasco de aço com base na comparação de densidade entre o material de cera e o material de carga de metal. Neste caso, o peso da árvore modelo de cera é de 30 g, a densidade da cera é de 0,95 g/cm3e a densidade do ouro rosa é de 16 g/cm3Por isso, são necessários 505 g de material. Para garantir que o modelo metálico da cabeça da árvore tenha uma certa altura após o vazamento, é geralmente aumentado em cerca de 20 g para além do valor calculado durante a produção, resultando numa quantidade total de material de 525 g.

Para garantir a qualidade metalúrgica e evitar a acumulação de resíduos, configurar o material reciclado para corresponder ao rácio do material novo: o material antigo = 6: 4. A quantidade de material novo adicionado é de 315 g e a quantidade de material reciclado adicionado é de 210 g.

(5) Rotulagem

Colocar a carga de forno preparada no reservatório de material, etiquetá-la com o tipo de material, a qualidade e o número do frasco de aço e mandar recolher pelo pessoal de vazamento.

(6) Fim dos trabalhos

Após a conclusão da dosagem, entregar os materiais com metais preciosos, desligar a balança eletrónica e limpar a área de trabalho.

Secção II Fundição sob vácuo

1. Conhecimentos de base

1.1 Métodos de vazamento de líquidos metálicos

O vazamento é o processo de injeção de metal fundido na cavidade de um molde de fundição. Uma vez que as peças de joalharia são produtos relativamente finos, o metal fundido solidifica rapidamente durante o processo de vazamento e perde a sua fluidez. Por conseguinte, o vazamento por gravidade convencional é difícil de assegurar uma forma adequada, sendo necessário introduzir alguma força externa para promover o rápido enchimento da cavidade com metal fundido, resultando em peças fundidas com formas completas e contornos nítidos.

De acordo com o método de utilização de força externa durante o processo de vazamento, os métodos de vazamento de metal líquido podem ser divididos em duas categorias principais: fundição centrífuga e fundição por sucção a vácuo; com base no grau de automação no vazamento, pode ser dividido em vazamento manual e vazamento automático por máquinas de fundição.

(1) Fundição centrífuga e fundição por aspiração a vácuo

A fundição centrífuga envolve o derramamento de metal fundido num molde de fundição rotativo, onde o metal fundido preenche o molde de fundição e solidifica sob força centrífuga. A fundição centrífuga tem uma elevada eficiência de produção, uma pressão metálica significativa e uma velocidade de enchimento rápida, o que é benéfico para a moldagem de peças fundidas, especialmente adequadas para verter pequenos acessórios como elos de correntes e brincos, bem como jóias de platina de ponto de fusão elevado. Em comparação com a fundição por sucção a vácuo, a fundição centrífuga tradicional tem alguns pontos fracos: devido à rápida velocidade de enchimento, o metal fundido sofre forte turbulência durante o vazamento, aumentando a probabilidade de aprisionamento de gás; a velocidade de descarga de gás dentro da cavidade é relativamente lenta, resultando em alta contrapressão dentro do molde de fundição, o que aumenta a probabilidade de buracos de gás; quando a pressão de enchimento é muito alta, o metal fundido pode raspar severamente as paredes do molde, levando facilmente a rachaduras ou descascamento do molde de fundição; além disso, durante o vazamento, a escória pode entrar na cavidade junto com o metal fundido. Devido à elevada pressão de enchimento provocada pela força centrífuga, a quantidade máxima de metal que pode ser fundida com segurança utilizando a fundição centrífuga é inferior à da fundição por sucção a vácuo.

A fundição por sucção a vácuo é um processo no qual um vácuo externo é usado para reduzir a pressão interna do molde de fundição para abaixo da pressão atmosférica, permitindo que o metal fundido preencha a cavidade não apenas pelo seu peso, mas também por uma diferença de pressão adicional. Em comparação com a fundição centrífuga, o processo de enchimento da fundição por sucção a vácuo é relativamente suave, com menos efeito de limpeza do metal fundido na parede do molde; devido ao efeito de vácuo, a contrapressão do gás na cavidade é menor e a quantidade máxima de metal fundido de uma só vez é maior. Por conseguinte, este método de fundição tem sido amplamente utilizado na fundição de jóias, especialmente adequado para a fundição de ornamentos de grandes e médias dimensões, tais como anéis para homem, pingentes, pulseiras, etc.

(2) Vazamento manual e vazamento automático por máquinas de fundição

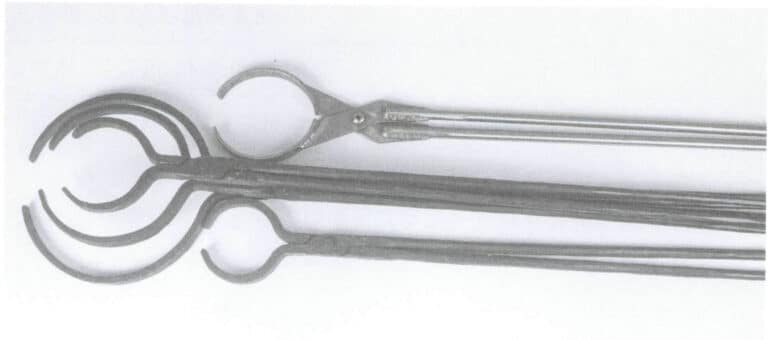

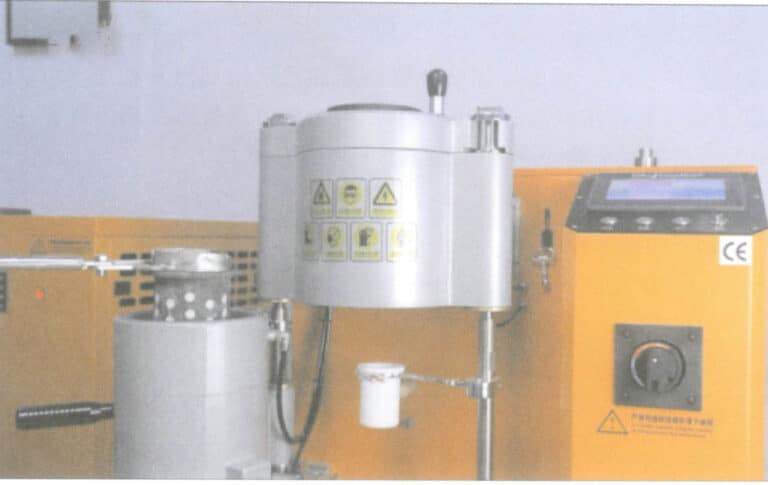

O vazamento manual é geralmente efectuado com fornos de fusão por maçarico ou de indução. Depois de o metal fundido ser refinado e a escória removida, a temperatura é ajustada para o intervalo de temperatura de vazamento e, em seguida, o molde é retirado do forno de queima em preparação para o vazamento. Dependendo do tipo de equipamento utilizado, o vazamento manual inclui principalmente o vazamento centrífugo e a fundição por sucção a vácuo. O vazamento centrífugo manual utiliza uma máquina centrífuga de transmissão mecânica simples utilizada em algumas pequenas fábricas de processamento de jóias. Não é fornecida com um dispositivo de aquecimento por indução, oxigénio ou gás de petróleo liquefeito para fundir o metal ou um forno de indução para fundir o metal e verter o metal fundido no cadinho para vazamento centrífugo. O vazamento manual por pressão negativa é a forma mais simples de fundição por sucção a vácuo, utilizando equipamento conhecido como máquinas de fundição por sucção a vácuo, como se mostra na Figura 7-3. O componente principal desta máquina é o sistema de vácuo, que não possui um dispositivo de fusão por aquecimento, pelo que tem de ser utilizado em conjunto com uma tocha ou um forno de fusão. Após a fusão, o metal fundido é vertido manualmente para o molde. A operação é relativamente simples, com maior eficiência de produção, e tem sido amplamente utilizada em fábricas de processamento de jóias de pequena e média dimensão. Uma vez que o vazamento é feito em condições atmosféricas, existe um problema de oxidação secundária e absorção de gás do metal fundido. Todo o processo de vazamento, incluindo a temperatura de vazamento, a velocidade de vazamento, a altura da cabeça e o manuseamento da escória na superfície do líquido, é controlado pelo operador, pelo que muitos factores podem afetar a qualidade.

1.2 Desempenho de enchimento do metal fundido

A capacidade do metal fundido para preencher a cavidade do molde, resultando em peças fundidas com formas completas e contornos claros, é designada por desempenho de enchimento do metal fundido. Os principais factores que afectam o desempenho de enchimento do metal fundido são a fluidez do próprio metal fundido, bem como as propriedades do molde, as condições de vazamento e a estrutura da peça fundida.

(1) O impacto da fluidez do metal fundido no enchimento

Uma boa fundição só pode ser obtida quando o metal fundido preenche a cavidade. Esta capacidade de enchimento do metal fundido é designada por fluidez. A fluidez do metal líquido é uma das propriedades de fundição mais importantes dos metais. Uma boa fluidez do metal fundido pode ajudar a remover gases e inclusões não metálicas antes do vazamento ou fazê-las flutuar durante o processo de vazamento e solidificação, melhorando a qualidade interna da peça fundida, o que é benéfico para a obtenção de peças fundidas com dimensões precisas e contornos claros, o que é vantajoso para a peça fundida receber o reabastecimento atempado de metal fundido durante a solidificação, evitando a formação de cavidades de retração e defeitos de porosidade.

Os factores internos que afectam a fluidez do metal fundido são principalmente a composição química da liga, existindo uma certa regularidade entre a fluidez da liga e a sua composição. Por exemplo, sob o mesmo grau de sobreaquecimento, a fluidez do ouro puro é melhor do que a da platina pura. Se o material de joalharia contiver elementos de liga facilmente oxidáveis, estes podem oxidar-se em inclusões de óxido insolúveis durante a fusão, piorando a fluidez do metal fundido. Em resumo, qualquer fator que aumente a resistência à fricção entre o metal fundido e o molde ou que provoque uma diminuição da temperatura do metal reduzirá a fluidez do metal fundido.

(2) A influência das propriedades do molde de fundição no enchimento

Se o material do molde de fundição (como moldes de metal) tiver boa condutividade térmica, o metal fundido esfriará rapidamente após o vazamento, resultando em um curto tempo de isolamento, e a fluidez diminuirá drasticamente, levando a um declínio na capacidade de enchimento, inversamente, se o molde de fundição (como moldes de fundição de gesso) tem baixa condutividade térmica, o metal fundido esfria lentamente, melhorando a capacidade de enchimento. O pré-aquecimento do molde de fundição pode reduzir a diferença de temperatura entre o metal fundido e o molde de fundição, abrandando a taxa de arrefecimento do metal fundido e prolongando o tempo de líquido, melhorando assim a capacidade de enchimento. Quando o gás não é descarregado suavemente da cavidade do molde de fundição, irá dificultar o fluxo do metal fundido.

(3) A influência das condições de vazamento no enchimento

O aumento da temperatura de vazamento é benéfico para melhorar a capacidade de enchimento. Quanto maior for a pressão exercida sobre o metal fundido na direção do fluxo, melhor será a capacidade de enchimento.

(4) O impacto da estrutura de fundição no enchimento

Quando o volume da peça fundida e as condições de vazamento são as mesmas, as peças fundidas com uma espessura equivalente maior (a razão entre o volume da peça fundida e a área de superfície) têm uma área de superfície de contacto relativamente menor com o molde, resultando numa perda de calor mais lenta e numa maior capacidade de enchimento. Quanto mais fina for a parede da peça fundida, mais difícil é o seu enchimento. Quanto mais complexa for a peça fundida, mais complexa será a estrutura da cavidade do molde, com mais curvas, levando a uma maior resistência ao fluxo, tornando o enchimento do molde mais difícil.

1.3 Formas de formar um vácuo

2. Execução da tarefa

(1) Verificação da estrutura do material e do produto

Antes de derreter e derramar, determine o material do produto a ser derramado, verifique a carga preparada e inspecione a limpeza da carga para evitar a contaminação do forno. Ao mesmo tempo, verifique o tipo e a estrutura do produto no molde de fundição e defina a temperatura de vazamento para 1010 ℃.

(2) Preparação para a fusão e vazamento

O cadinho de fusão deve ser um cadinho específico para latão e a limpeza do interior do cadinho deve ser cuidadosamente verificada, removendo quaisquer resíduos de contas de metal, escórias, etc., para evitar contaminar o metal fundido. Colocar o cadinho na bobina de indução, assegurando que o fundo é suportado por uma almofada resistente ao calor. Ligar a água de arrefecimento, ligar a fonte de alimentação de indução, verificar o estado do equipamento e só o utilizar depois de confirmar que está normal.

Verificar o estado da máquina de fundição a vácuo, colocar uma embalagem de grafite no assento da tomada e colocar um molde de fundição de gesso não queimado dedicado. Ligue a bomba de vácuo e verifique se o equipamento está a aspirar normalmente; o ponteiro deve mover-se rapidamente para -0,1 MPa quando normal. Se o nível de vácuo não baixar durante muito tempo, verifique se existem fugas de ar no invólucro de grafite, ajuste a posição do invólucro de grafite, limpe a flange do balão e, em seguida, efectue novamente um teste de vácuo. O óleo de vácuo deve ser substituído se o nível de vácuo não cumprir os requisitos.

(3) Materiais de carga do forno de fusão

Adicionar os materiais de latão ao cadinho, certificando-se de que não estão demasiado apertados para evitar o problema de "encravamento de materiais" (em que os materiais se pressionam uns contra os outros, impedindo-os de descer uniformemente). Premir o botão "Heating" (Aquecimento) para iniciar o aquecimento; os ajustes da corrente durante o aquecimento não devem ser demasiado rápidos, especialmente após a fusão dos materiais, para evitar o sobreaquecimento do metal fundido (Figura 7-8). Durante o processo de fusão, prestar atenção ao movimento descendente dos materiais; se ocorrer "encravamento de material", retirar imediatamente os materiais. Para reduzir a oxidação do metal fundido devido à exposição ao ar, cobrir a superfície do metal fundido com carvão vegetal triturado para proteção. Adicionar os materiais de retorno para continuar a fusão quando os materiais pré-derretidos tiverem derretido completamente. Após a fusão, agitar o metal fundido com uma vareta de vidro para garantir uma composição e temperatura uniformes. Ajustar a potência do forno de indução para manter o metal fundido num estado de conservação do calor.

(4) Colocação do molde de fundição de gesso

Uma braçadeira para frascos de aço retira o molde de fundição de gesso do forno de combustão e coloca-o no encaixe da máquina de fundição a vácuo, como se mostra na Figura 7-9. Tente criar um vácuo e verifique o desempenho da vedação. Rode o molde de fundição para garantir um bom ajuste entre a flange e a embalagem de grafite, atingindo o nível de vácuo necessário.

(5) Verter

Utilizar uma vareta de vidro para remover a escória da superfície do metal fundido, parar o aquecimento e utilizar um alicate para cadinho para segurar o cadinho, alinhando o bico do cadinho com o copo de vazamento do molde, e despejar firmemente o metal fundido no molde. Durante o processo de vazamento, o fluxo não deve ser interrompido; controle a velocidade começando devagar, depois rápido e, finalmente, devagar novamente. Tenha cuidado para não deixar o metal fundido transbordar do copo de vazamento, como mostrado na Figura 7-10.

(6) Remoção do molde de fundição

Após o vazamento, aspirar durante 2~3 minutos até o metal fundido no copo de vazamento solidificar. Em seguida, desligue o extrator de vácuo e abra a válvula de gás à espera que a pressão do ar na câmara de vazamento regresse à pressão normal e, depois, utilize uma pinça para frascos de aço para agarrar a extremidade do frasco de aço e puxe verticalmente o molde de fundição para fora, colocando-o na posição designada para arrefecer.

(7) Fim dos trabalhos

Depois de verter todos os moldes de fundição, coloque o cadinho na posição designada e cubra-o com algodão refratário. O forno de fusão por indução deve continuar a fazer circular água de arrefecimento durante 30 minutos antes de poder ser desligado. Limpe o equipamento e a área de trabalho utilizando uma vassoura, um aspirador, um pano, etc.

Secção III Fundição sob pressão a vácuo

1. Conhecimentos de base

No processo de fundição de jóias, deve ser dada atenção ao desempenho de fundição do metal. O desempenho da fundição de uma liga é medido principalmente por indicadores como a capacidade de enchimento, contração, segregação e absorção de gás. Uma forte capacidade de enchimento facilita a obtenção de peças fundidas com contornos claros e padrões requintados, reduzindo defeitos como contornos pouco nítidos, vazamento insuficiente e fechamentos a frio; é benéfico para o gás e inclusões não metálicas no metal fundido subir e ser descarregado, reduzindo defeitos como porosidade e inclusão de escória. A retração refere-se ao fenómeno de redução de volume que ocorre nas peças fundidas durante a solidificação e o arrefecimento. Quanto menor for a contração produzida pelo metal líquido vertido no molde durante a solidificação, mais fácil será obter uma peça fundida sem defeitos. Se a solidificação e a contração não forem devidamente controladas, surgirão no interior da peça fundida defeitos como cavidades de contração, porosidade de contração, deformação e fissuras. A segregação refere-se ao fenómeno de composição química desigual na peça fundida. A segregação é um defeito de fundição que deve ser evitado ou minimizado nas jóias de metais preciosos, uma vez que afecta diretamente a qualidade do produto. A absorção de gás refere-se à propriedade da liga de absorver gás durante a fusão e o vazamento. A absorção excessiva de gás levará à formação de poros na peça fundida. Os poros podem danificar a continuidade da liga, reduzir a área de suporte de carga efectiva e causar concentração de tensão perto dos poros, levando a uma diminuição das propriedades mecânicas da peça fundida e à deterioração da qualidade da superfície.

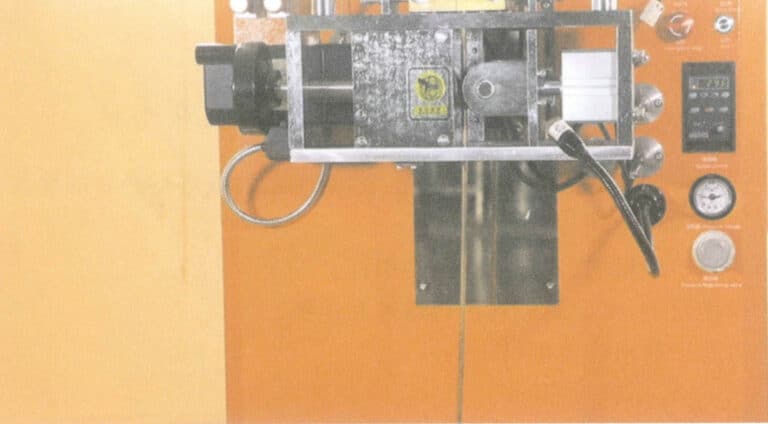

O processo de fundição de jóias envolve muitos elementos tecnológicos, todos os quais podem ter um impacto direto ou indireto no desempenho da fundição de metal e na qualidade da peça em bruto. Os defeitos de fundição são frequentemente o resultado da acumulação de vários factores ao longo de todo o processo. Os métodos manuais de fusão e vazamento são métodos tradicionais de produção experimental em que os factores subjectivos do operador são significativos, levando a grandes flutuações na qualidade do produto. Com o aumento dos requisitos de qualidade dos produtos de joalharia e os avanços tecnológicos na indústria da joalharia, as máquinas de fundição automática tornaram-se um equipamento muito importante na fundição de jóias por cera perdida, servindo como uma base importante para garantir a qualidade do produto. A máquina de fundição a vácuo por indução é o equipamento de fundição automática mais utilizado. Existem muitos modelos deste tipo de máquinas, e as máquinas de fundição produzidas por diferentes empresas têm as suas próprias caraterísticas. No entanto, são geralmente compostas por um sistema de aquecimento por indução, um sistema de vácuo, um sistema de controlo, etc. Estruturalmente, são geralmente verticais, com a parte superior como câmara de fusão, a parte intermédia como câmara de fundição e a parte inferior como cilindro de elevação, como se mostra na Figura 7-11.

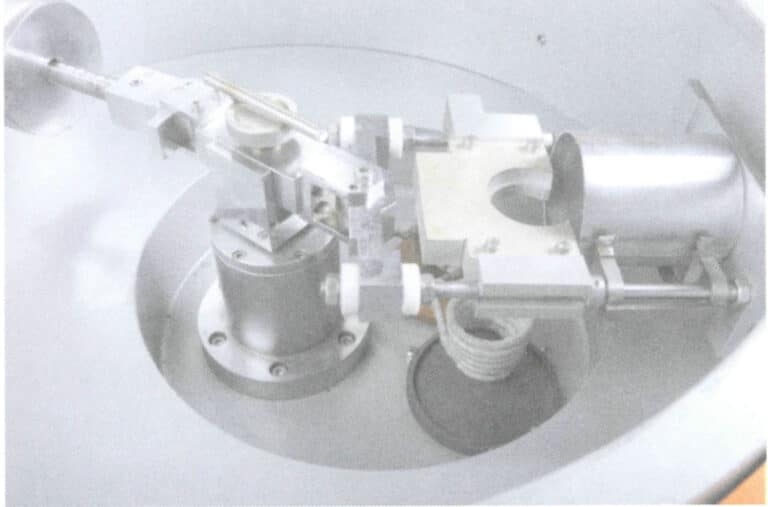

A câmara de fundição é cilíndrica, com um anel de borracha de vedação colocado no centro da abertura superior e um encaixe de flange colocado no interior, que é combinado com a placa de flange do balão através de uma embalagem de grafite, semelhante à configuração de uma máquina de fundição por sucção a vácuo. Um cilindro de elevação é colocado no fundo da cavidade interior da câmara de fundição. Quando a câmara de fundição roda para fora no sentido dos ponteiros do relógio, o cilindro de elevação sobe automaticamente para colocar o molde; quando a câmara de fundição roda para dentro no sentido contrário ao dos ponteiros do relógio, o cilindro desce automaticamente, permitindo que a flange do molde paire na base da flange. Existe também um cilindro de elevação diretamente abaixo da câmara de fundição que, quando levantado, assegura que o anel de vedação no topo da câmara de fundição está em contacto estreito com o fundo da câmara de fusão. A câmara de fusão é igualmente cilíndrica, com uma tampa do forno no topo e uma janela de observação. Um anel de borracha vedante é colocado no centro da abertura superior da câmara de fusão e, depois de bloquear a tampa do forno, a elevação da câmara de fundição que contém o molde pode criar câmaras vedadas independentes para a câmara de fusão e a câmara de fundição, permitindo assim que o líquido metálico seja vertido e solidificado sob diferentes pressões de ar.

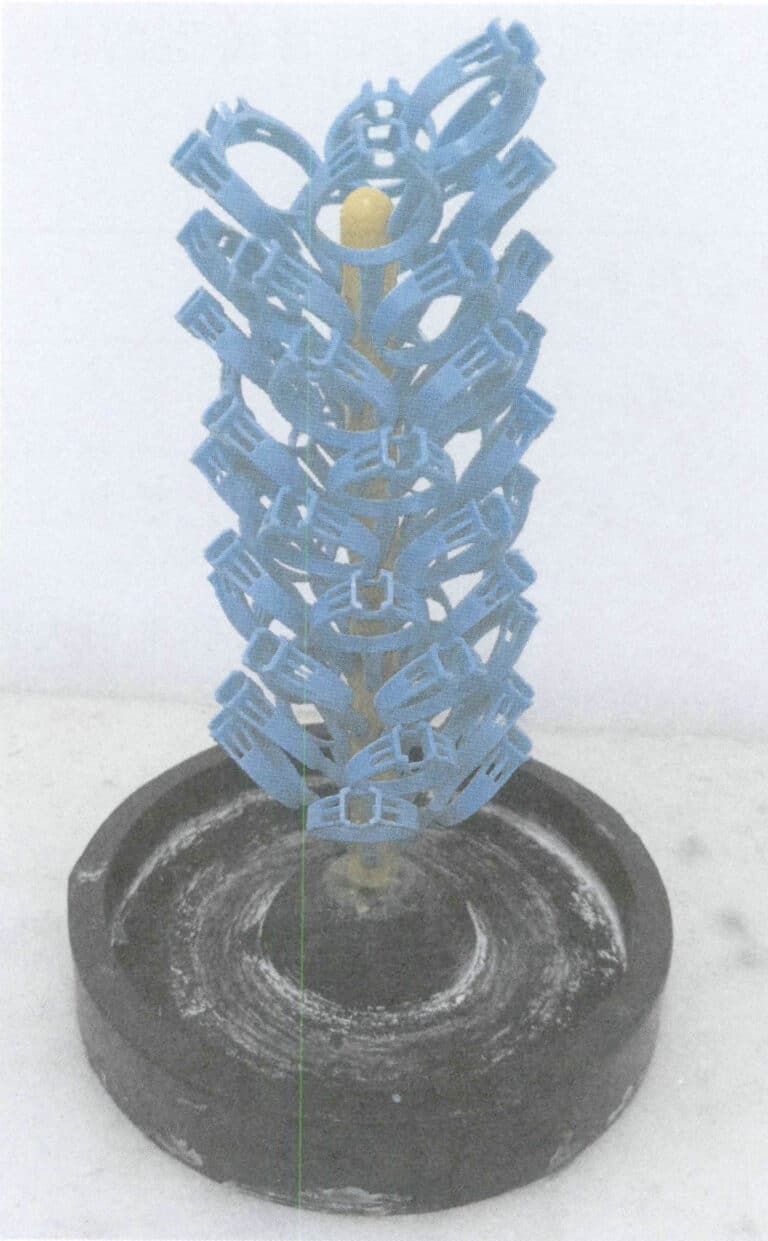

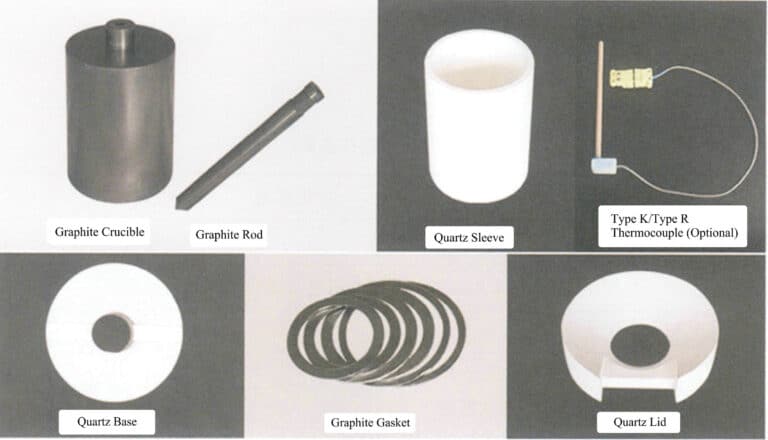

As peças consumíveis mais comuns para as máquinas de fundição sob pressão a vácuo incluem cadinhos de grafite, varetas de grafite, cascas exteriores de quartzo, termopares, bases de quartzo e juntas, como se mostra na Figura 7-12. Quando se fundem materiais de joalharia convencionais como o ouro, a prata e o cobre, são utilizados cadinhos de grafite, com conchas exteriores de quartzo colocadas no exterior dos cadinhos de grafite para reduzir a perda de combustão dos cadinhos de grafite. Quando se utiliza um método de fundição por vazamento, é aberto um orifício de vazamento no fundo do cadinho e a abertura e o fecho são controlados por uma haste de grafite - durante a fusão, a haste de grafite bloqueia completamente o orifício de vazamento sob pressão de ar para evitar que o líquido metálico vaze; durante o vazamento, a haste de grafite é levantada, permitindo que o líquido metálico flua para a cavidade do molde. Um termopar para medição da temperatura é instalado no interior da barra de grafite, o que pode refletir com precisão a temperatura do líquido metálico. As máquinas de fundição por pressão a vácuo geralmente fundem e fundem metais em estado de vácuo ou gás inerte, reduzindo assim eficazmente a possibilidade de oxidação do metal e absorção de gás; utilizam amplamente o controlo de programação por computador, atingindo um elevado grau de automatização; a qualidade dos produtos fundidos é relativamente estável, com menos defeitos nos orifícios, o que faz com que este equipamento seja altamente considerado por muitos fabricantes e amplamente utilizado para a fundição a vácuo de metais como o ouro, a prata e o cobre. Alguns modelos vêm mesmo com dispositivos de granulação que podem preparar ligas intermédias granulares.

Vídeo 7-1 Funcionamento manual da fundição sob pressão de vácuo

Vídeo 7-2 Programa automático de fundição sob pressão a vácuo

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

2. Execução da tarefa

Esta tarefa utiliza uma máquina de fundição por pressão a vácuo para fundir e fundir jóias em prata 925.

(1) Verificação da estrutura do material e do produto

Antes de derreter e derramar, determine o material do produto a ser derramado, verifique a carga de prata 925 preparada e inspecione a limpeza da carga para evitar trazer sujeira para o forno. Ao mesmo tempo, verifique o tipo e a estrutura do produto dentro do molde de fundição e defina a temperatura de vazamento para 980 ℃.

(2) Preparação para a fusão e vazamento

Verificar se existem contas de metal residuais no cadinho; se existirem, devem ser limpas para evitar contaminar o metal fundido. Ligue o refrigerador e o compressor de ar, alinhe a haste de grafite com o orifício de vazamento no fundo do cadinho e pressione-a firmemente utilizando um cilindro, verificando o aperto da ligação. Ligar a máquina de fundição sob pressão a vácuo e verificar se o termopar apresenta valores normais. Limpar a janela de observação da câmara de fusão com um pano macio e álcool anidro. Verificar o estado de vedação da câmara de fundição, colocar a embalagem de grafite na tomada e colocar um molde de fundição de gesso não sinterizado dedicado no interior e, em seguida, ligar a bomba de vácuo para testar se a função de vácuo do equipamento é normal.

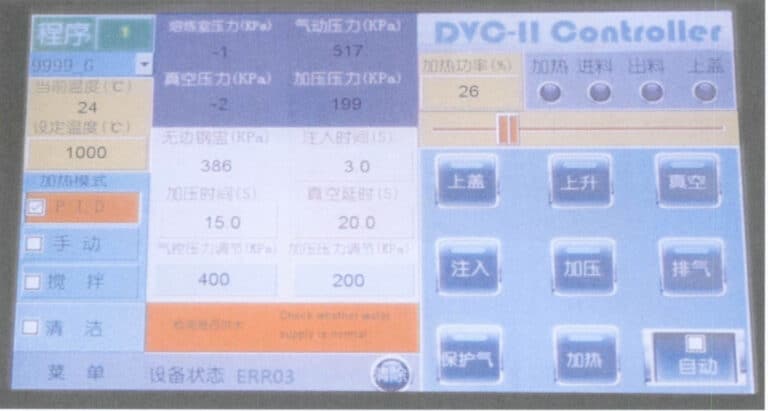

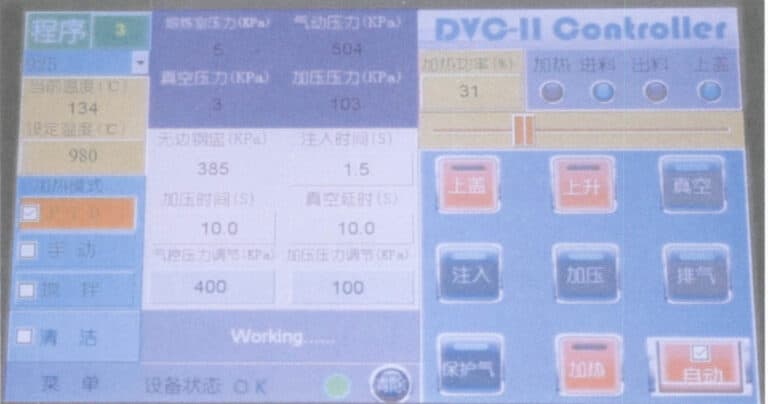

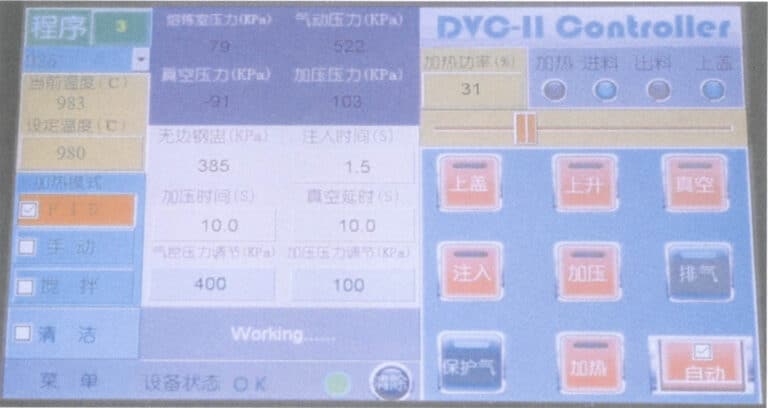

Entrar na interface de funcionamento, selecionar o programa de fundição de prata 925 predefinido, escolher o modo PID e verificar a adequação de cada parâmetro de processo predefinido.

(3) Materiais de carga para fusão

Adicionar prata 925 pré-fundida e materiais reciclados no cadinho, como mostra a Figura 7-14. Tenha cuidado para não embalar os materiais demasiado apertados para evitar o problema de "encravamento de material". Fechar e trancar a tampa do forno, levantar a câmara de fundição e premir o botão "automático"; o equipamento começa por aspirar até ao valor predefinido, depois enche-se de gás de proteção até atingir a pressão predefinida e entra automaticamente no modo PID para aquecer os materiais de carga. O equipamento irá acoplar e ajustar automaticamente a potência de aquecimento até se aproximar da temperatura de fusão predefinida (Figura 7-15).

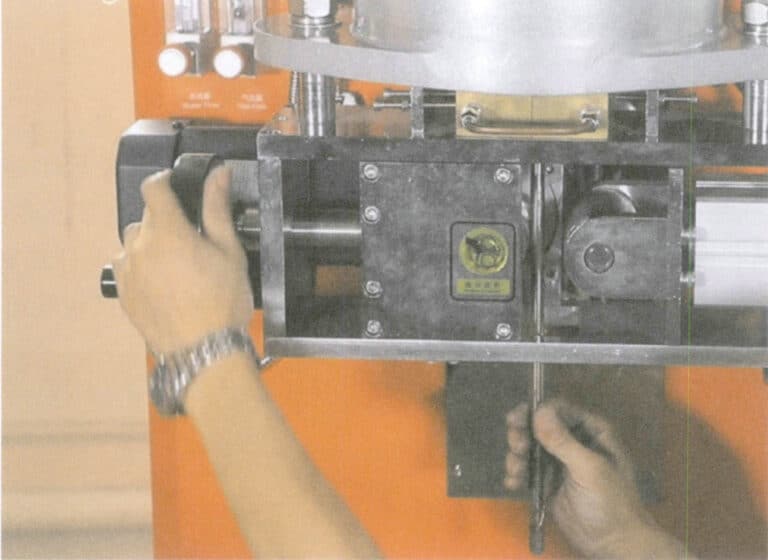

(4) Colocação do molde de fundição

A câmara de fundição desce automaticamente quando o aviso "Por favor, coloque o frasco de aço" aparece na interface de operação. Utilize a sua mão para rodar a câmara de fundição no sentido dos ponteiros do relógio até ao fim e, quando tocar no bloco de limite, o cilindro inferior da câmara de fundição sobe. Utilize a braçadeira do balão de aço para segurar o balão, colocando o orifício de vazamento virado para cima na placa de rolamento do cilindro, como mostrado na Figura 7-16. Rode a câmara de fundição no sentido contrário ao dos ponteiros do relógio; o cilindro faz com que o molde desça automaticamente, permitindo que a câmara de fundição rode suavemente para a sua posição e suba automaticamente, formando uma vedação com o fundo da câmara de fusão. O cilindro inferior da câmara de fundição sobe, pressionando a superfície superior do molde contra a superfície inferior da câmara de fusão.

(5) Verter

Sob o controlo do programa, a câmara de fundição é aspirada para o valor definido, a haste de grafite é levantada, o metal fundido é injetado no molde e, em seguida, a pressão na câmara de fusão é rapidamente aumentada para o valor definido, permitindo que o metal fundido no molde solidifique sob pressão, o que ajuda a melhorar a densidade da peça fundida, como se mostra na Figura 7-17.

(6) Remoção do molde de fundição

Após atingir o tempo de pressurização pré-determinado, o sistema desliga automaticamente a bomba de vácuo, passando os botões "injetar", "subir" e "pressurizar" também para o estado desligado. O equipamento entra então na fase de exaustão. Quando a pressão do ar na câmara de fusão e na câmara de fundição regressa à pressão normal, a câmara de fundição desce automaticamente e roda no sentido dos ponteiros do relógio até ao fim. O cilindro no fundo da câmara de fundição eleva-se para levantar o balão de aço. O balão de aço é fixado pelas pinças para copos de aço, removido verticalmente para cima e colocado na posição designada para arrefecer.

(7) Fim dos trabalhos

Depois que todos os moldes de fundição foram derramados, o forno de fusão por indução deve continuar a circular a água de resfriamento até que a temperatura do cadinho esteja abaixo de 100 ℃ antes de desligar. Use ferramentas como escovas e pinças para coletar restos de metal derramados, limpe a sala de fusão e a sala de fundição com um aspirador de pó, limpe a janela de observação com um pano embebido em álcool anidro e limpe a superfície da máquina de fundição e o local de trabalho.

Secção IV Fundição centrífuga sob vácuo

1. Conhecimentos de base

(1) Máquina de fundição centrífuga sob vácuo

A fundição centrífuga tem uma velocidade de enchimento rápida, o que é benéfico para materiais com estruturas finas ou pontos de fusão elevados, uma vez que ajuda o metal fundido a ultrapassar a resistência ao fluxo e a melhorar as taxas de enchimento. No entanto, se a cavidade do molde for preenchida com ar ou gás inerte, o metal fundido pode criar contrapressão ao enchê-la a alta velocidade, dificultando a saída do gás e impedindo o enchimento completo. Além disso, as máquinas de fundição centrífuga simples tradicionais têm processos de fusão e vazamento que são controlados manualmente, e a estrutura da máquina de fundição não corresponde à dinâmica do fluido do metal fundido, resultando numa fraca uniformidade na distribuição do enchimento. Algumas máquinas centrífugas apenas têm funções de vazamento, o que leva a uma baixa eficiência de produção e a uma qualidade de fundição instável. Por conseguinte, as máquinas de fundição centrífuga modernas sofreram melhorias significativas em termos de integração funcional, controlo automático e proteção contra o vácuo, tendo sido desenvolvidos vários modelos. Do ponto de vista da colocação do cadinho, há cadinhos verticais e horizontais; do ponto de vista da colocação do molde, há também moldes verticais e horizontais; e dos métodos de vazamento, há vazamento centrífugo síncrono com o cadinho e o molde girando juntos e inclinação do cadinho com vazamento centrífugo giratório do molde. Entre elas, as máquinas de fundição a vácuo que utilizam cadinhos verticais, moldes horizontais e vazamento centrífugo síncrono são amplamente utilizadas na fundição de jóias de platina, com um aspeto estrutural típico mostrado na Figura 7-18. Combina as câmaras de fusão e de vazamento com funções de aquecimento por indução e vazamento centrífugo. Forma uma câmara completamente selada que facilita a extração por vácuo, permitindo que a fusão e o vazamento ocorram sob vácuo. O ângulo entre o eixo central do molde e o braço rotativo foi concebido para ser variável, podendo variar entre 90° e 0°, como se mostra na Figura 7-19. Isto considera de forma abrangente os papéis da força centrífuga e da força inercial tangencial na condução do metal fundido para fora do cadinho e para dentro do molde, ajudando a melhorar o equilíbrio do fluxo de metal fundido e evitando que o metal fundido flua preferencialmente para a parede do canal de vazamento na direção de rotação inversa.

Figura 7-18 Aspeto da máquina de fundição centrífuga a vácuo

Figura 7-19 Braço variável da máquina de fundição centrífuga por vácuo

(2) Cadinhos para fundição centrífuga

Para garantir a pureza e a qualidade metalúrgica do metal fundido, é essencial evitar a introdução de impurezas durante o processo de fusão, tornando crítica a escolha do material do cadinho. Na produção de jóias, as condições de trabalho dos cadinhos são duras, sujeitas repetidamente à erosão a alta temperatura, à limpeza do metal líquido e ao aquecimento e arrefecimento alternados. Por conseguinte, o cadinho tem de cumprir os seguintes requisitos de desempenho: em primeiro lugar, elevada refractariedade para suportar as altas temperaturas do metal fundido sem derreter ou amolecer; em segundo lugar, boa resistência ao choque térmico para suportar o rápido aquecimento e arrefecimento durante a fusão por indução e a fundição sem fissuras; em terceiro lugar, boa inércia química para evitar reacções químicas com o metal fundido e impedir a perfuração sob a sua erosão; em quarto lugar, resistência mecânica suficiente para suportar o impacto da carga metálica e as forças externas durante o vazamento centrífugo, tornando-o resistente a fissuras e descamação.

Os cadinhos utilizados para fundição centrífuga podem ser divididos em duas categorias principais de materiais: grafite e cerâmica. Os cadinhos de grafite têmA grafite tem vantagens como alta refratariedade, boa resistência ao choque térmico e certa resistência mecânica. Quando utilizado para materiais de joalharia como ouro, prata e cobre, a molhabilidade do metal fundido na grafite é baixa e a resistência quando o metal fundido flui para fora do cadinho é pequena. Por conseguinte, a grafite é o material de cadinho preferido para este tipo de fundição de jóias. No entanto, para materiais de jóias de metais preciosos como a platina e o paládio, o carbono pode dissolver-se na platina a altas temperaturas, e a solubilidade aumenta com a temperatura. Ao arrefecer, o carbono precipita, tornando as propriedades da platina e do paládio frágeis, um fenómeno conhecido como envenenamento por carbono. Por conseguinte, aquando da fusão da platina e do paládio, não podem ser utilizados cadinhos de grafite; apenas podem ser utilizados cadinhos de cerâmica de elevado ponto de fusão. Ao fundir materiais como o aço inoxidável e as ligas de cobalto, o carbono reage com o metal fundido para formar carbonetos, pelo que estes materiais de joalharia também não podem utilizar cadinhos de grafite.

Os cadinhos de grafite não são geralmente utilizados isoladamente, mas em conjunto com um invólucro exterior de quartzo. A Figura 7-20 mostra um kit de cadinho vertical utilizado para fundição centrífuga, em que o cadinho tem um topo maior e um fundo mais pequeno, com um orifício de vazamento aberto na parte superior do cadinho. Quando o vazamento começa a rodar, o metal fundido sobe ao longo da parede interna do cadinho sob a ação da força centrífuga e acelera para fora no orifício de vazamento.

São utilizados muitos tipos de cadinhos de cerâmica em aplicações industriais, tais como alumina, zircónio, magnésia, berílio, óxido de cálcio e carboneto de silício. Os seus pontos de fusão e refractariedade são significativamente mais elevados do que os do quartzo. No entanto, a sua resistência ao choque térmico é fraca e não consegue satisfazer os requisitos de aquecimento e arrefecimento rápidos na fundição de jóias. Por conseguinte, a fusão de platina, paládio, aço inoxidável e outros materiais de joalharia tem sido feita principalmente com cadinhos de quartzo.

Os materiais de joias de alto ponto de fusão, como platina e paládio, têm as caraterísticas de alta temperatura de fusão, curto tempo de manutenção do estado líquido e fácil de ser poluído por líquido metálico, e sua dificuldade de fusão é muito maior do que a das ligas de ouro e prata. O ponto de fusão do quartzo puro é 1750 ℃. Ainda assim, na produção real, o material do cadinho é inevitavelmente misturado com algumas impurezas, o que reduz seu ponto de fusão para 1650 ~ 1700 ℃, enquanto a temperatura de fusão da platina é geralmente acima de 1850 ℃; portanto, no que diz respeito ao ponto de fusão, o quartzo não é o material de cadinho preferido para a fusão da platina. No entanto, como o quartzo tem uma estrutura fina, baixa condutividade térmica, pequena expansão térmica, boa resistência ao choque térmico, boas propriedades elétricas, boa resistência química, etc., para atender aos requisitos de produção de fundição de joias, torna-se platina, paládio e outras joias fundição do material do cadinho principal. O problema do baixo ponto de fusão é geralmente resolvido pela pequena capacidade e pelo rápido aquecimento e fusão, o que pode encurtar o tempo de fusão único e aumentar o número de vezes que o cadinho é utilizado em conformidade.

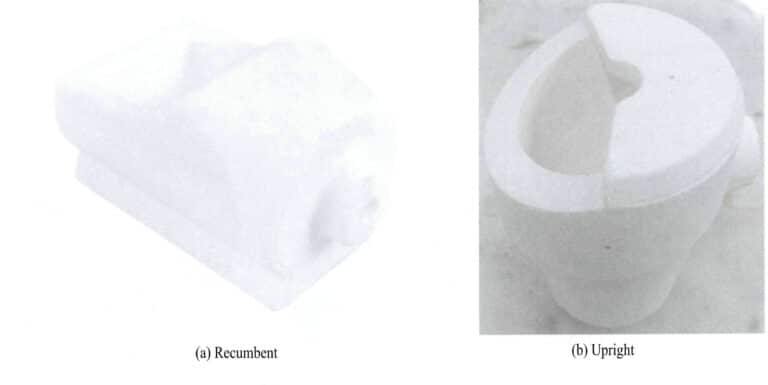

Os cadinhos de quartzo utilizados para a fusão de platina são de dois tipos: reclinados e verticais, como mostra a figura 7-21. O cadinho reclinado é relativamente mais vantajoso para o fluxo do metal fundido.

2. Execução da tarefa

Esta tarefa utiliza uma máquina de fundição centrífuga a vácuo para fundir e verter jóias em Pt950.

(1) Verificação da estrutura do material e do produto

Antes de derreter e derramar, determine o material do produto a ser derramado, verifique o pré-fundido Pt950 preparado e os materiais reciclados e inspecione a limpeza dos materiais de carregamento para evitar contaminação. Ao mesmo tempo, verifique o tipo e a estrutura do produto dentro do molde e defina a temperatura de vazamento para 1900 ℃.

(2) Trabalhos de preparação da fusão e do vazamento

Ajustar o ângulo para 150° entre o eixo central do molde de fundição e o braço oscilante. Verificar se o cadinho de quartzo tem resíduos de metal; se existirem, devem ser limpos para evitar a contaminação do líquido metálico. Limpar a janela de medição da temperatura por infravermelhos da sala de fusão com um pano macio e álcool anidro. Levantar a bobina de indução e colocar o cadinho no interior da bobina de indução, assegurando que o orifício de vazamento fica alinhado com o centro do suporte do molde. Ligue o refrigerador, ligue a alimentação da máquina de fundição e verifique se o painel de operação é apresentado normalmente.

Entrar na interface de operação, selecionar o programa de fundição Pt 950 predefinido, escolher o modo de operação manual e verificar a adequação de cada parâmetro de processo predefinido.

(3) Materiais de carga para fusão

Adicionar os materiais de carga no cadinho, conforme ilustrado na Figura 7-25, certificando-se de que os materiais não estão demasiado apertados para evitar o problema de "encravamento de material". Premir o botão de aquecimento e aumentar a potência para derreter os materiais rapidamente. Continuar a adicionar os restantes materiais ao cadinho; assim que todos os materiais estiverem fundidos, utilizar uma vareta de vidro dedicada para agitar o líquido metálico de modo a garantir uma composição uniforme, conforme ilustrado na Figura 7-26 e, em seguida, baixar a potência para reduzir a temperatura do líquido metálico para próximo do ponto de fusão.

(4) Colocação do molde de fundição

Utilizar uma pinça de aço para segurar o cadinho, retirá-lo do forno de incineração e colocá-lo horizontalmente no suporte do molde, com o copo de vazamento do molde virado para o bico de vazamento do cadinho, como se mostra na Figura 7-27. Fechar a tampa do forno, ligar o extrator de vácuo e, simultaneamente, aumentar a potência de aquecimento para aumentar a temperatura do metal fundido.

(5) Fundição centrífuga sob vácuo

Quando a temperatura do metal fundido atinge e estabiliza na temperatura de vazamento, pressione o botão de vazamento, a bobina de indução desce e o braço rotativo gira imediatamente a alta velocidade, enchendo a cavidade do molde com metal fundido sob a ação da força centrífuga, como mostrado na Figura 7-28.

(6) Remoção do molde de fundição

Após atingir o tempo de rotação pré-determinado, o sistema roda automaticamente o motor. Assim que a velocidade de rotação desce para zero, o extrator de vácuo é desligado e é iniciada a função de exaustão para quebrar o vácuo na câmara de fundição. Abrir a tampa do forno, utilizar uma braçadeira de balão de aço para segurar o balão de aço e levantar verticalmente o molde para fora, colocando-o na posição designada para arrefecer, como mostrado na Figura 7-29.

(7) Fim dos trabalhos

Depois de verter todos os moldes de fundição, colocar o cadinho na posição designada e cobri-lo com algodão refratário. Continuar a fornecer água de arrefecimento ao forno de fusão por indução, que só pode ser desligado ao fim de 30 minutos. Utilizar ferramentas como vassouras e pinças para recolher os detritos metálicos caídos, limpar a câmara de fundição com um aspirador, limpar a janela de observação com um pano embebido em álcool anidro e limpar o exterior da máquina de fundição e o local de trabalho.

Secção V Fundição contínua sob vácuo

1. Conhecimentos de base

1.1 Princípio do vazamento contínuo

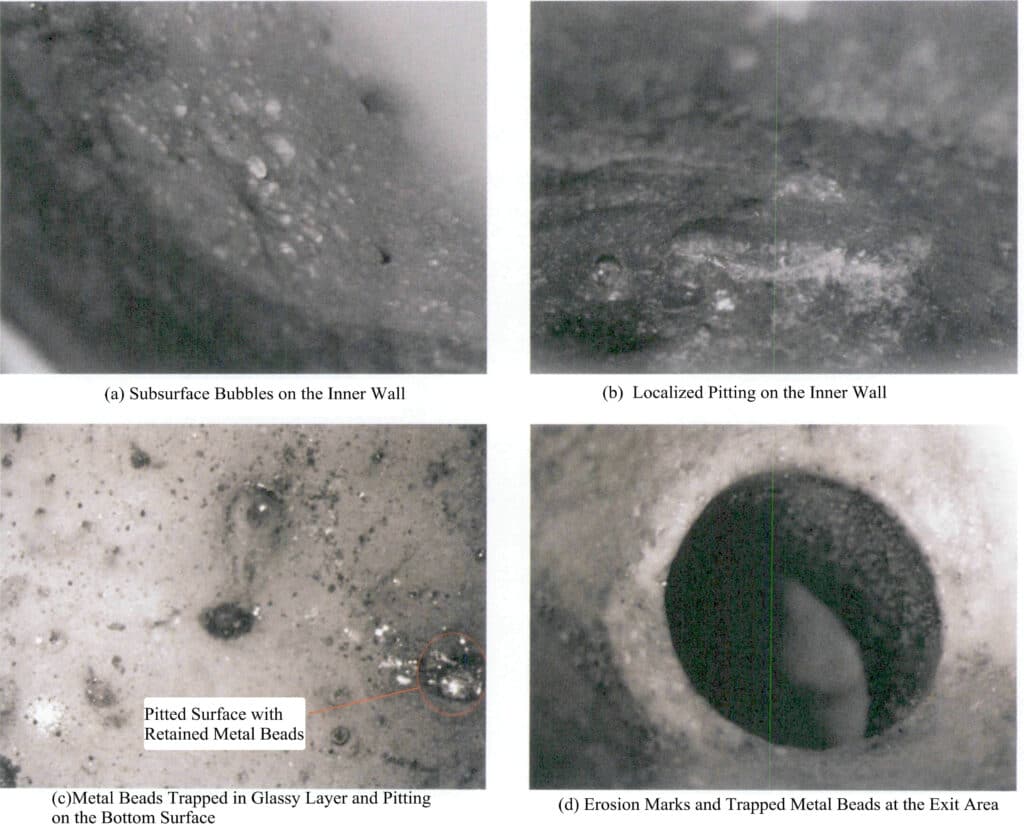

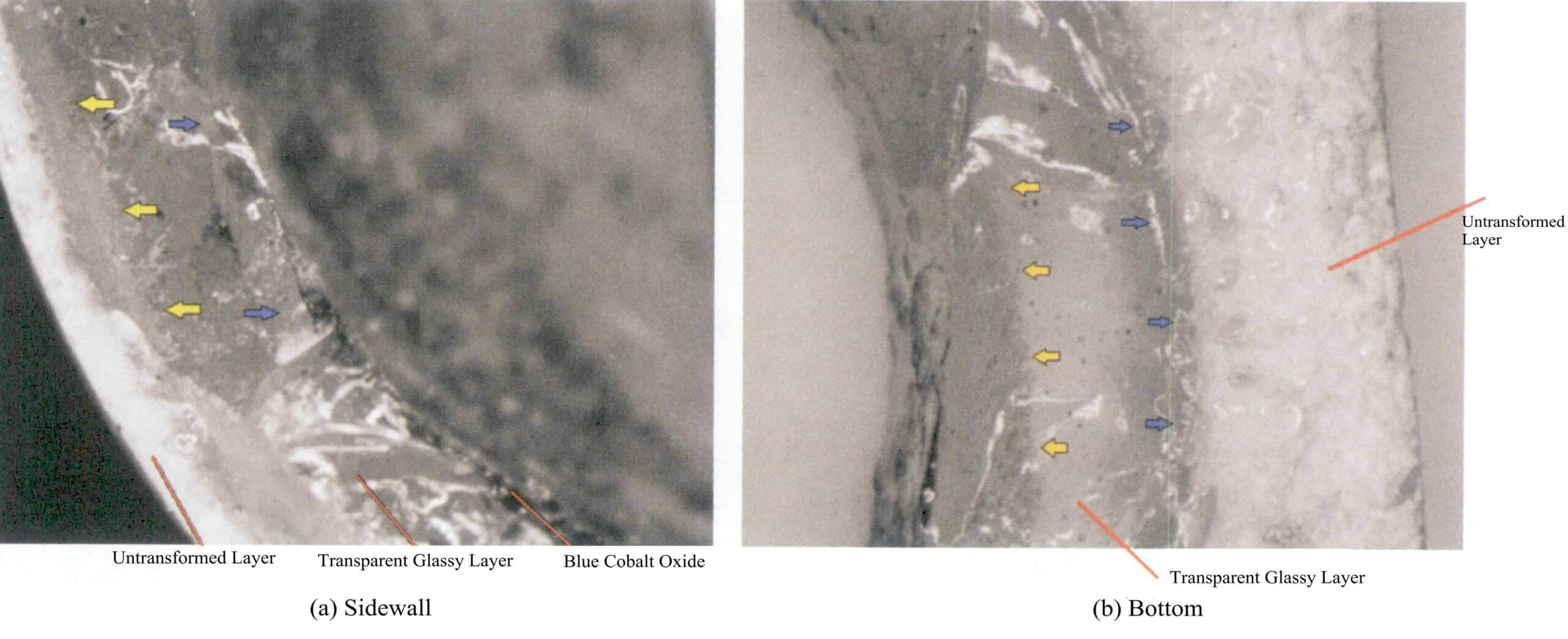

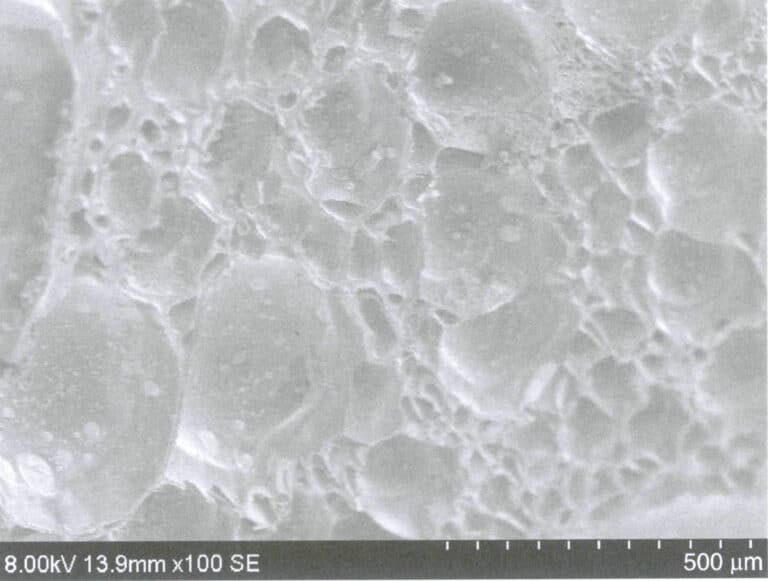

Na produção de jóias, para além da utilização de fundição de precisão para dar forma, a tecnologia de maquinagem CNC é também amplamente aplicada, o que requer a produção de várias formas de perfis, tais como barras, placas e tubos. O método tradicional de produção de perfis envolve o vazamento manual de peças fundidas e, em seguida, a laminação e a prensagem. Este método de produção permite inevitavelmente que o metal fundido esteja em contacto com o ar durante muito tempo, aumentando as hipóteses de oxidação e absorção de oxigénio. Além disso, podem ocorrer inclusões e picaduras na superfície do molde devido ao impacto e aos salpicos do fluxo de metal fundido. Além disso, defeitos como encolhimento, buracos, fissuras e cortes a frio na superfície existem frequentemente no molde fundido. Os problemas de qualidade presentes nas peças fundidas tradicionais dificultam o fabrico de produtos de alta qualidade; assim, torna-se crucial melhorar o processo de fundição das peças fundidas.

Devido às suas vantagens, a tecnologia de fundição contínua substituiu a tradicional tecnologia de fundição manual em lingote, tornando-se um importante meio de processamento de perfis de ouro e prata. Na década de 1990, a tecnologia de fundição contínua foi amplamente aplicada para produzir perfis de metais não ferrosos e foi introduzida na produção de perfis de metais preciosos. A fundição contínua é um método de fundição avançado, cujo princípio consiste em verter continuamente metal fundido num molde metálico especial (cadinho), e os perfis continuamente solidificados (casca) são extraídos da outra extremidade do cadinho, permitindo a produção de perfis de qualquer comprimento ou comprimento específico. A estrutura interna do cadinho determina a forma da secção transversal do perfil fundido.

O processo de fundição contínua divide-se principalmente em duas categorias com base no movimento do perfil: fundição contínua vertical e fundição contínua horizontal. Entre eles, o primeiro é o mais antigo processo de fundição contínua desenvolvido para ligas de jóias, que ainda é amplamente utilizado na produção de vários perfis, especialmente aqueles com secções transversais maiores. Consoante o método de lançamento, divide-se ainda em duas categorias: puxar por baixo e puxar por cima.

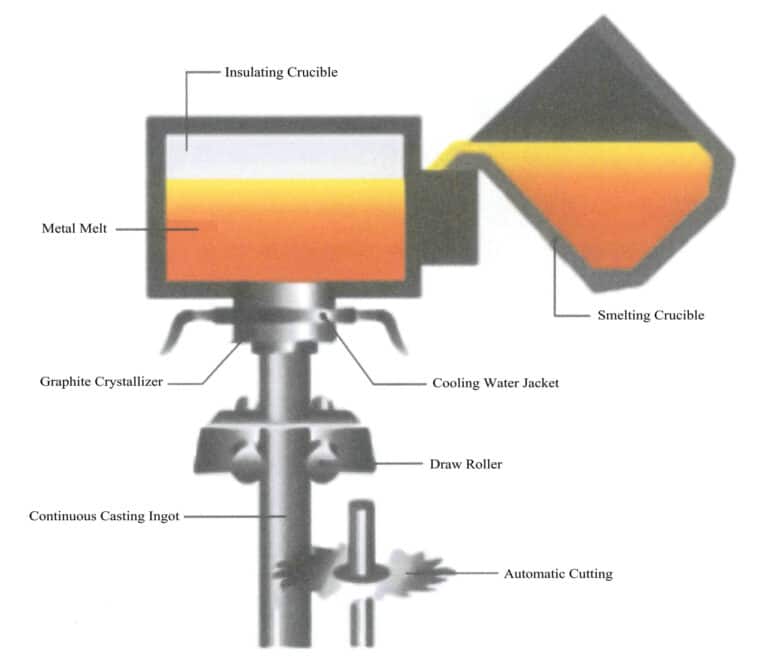

(1) Fundição contínua por estiramento inferior

O princípio de funcionamento do vazamento contínuo por tração no fundo é apresentado na Figura 7-29. É realizado num forno de fusão fechado, onde o metal é derretido e continuamente vertido para o cristalizador. Após o arrefecimento, os rolos de tração puxam continuamente para baixo o perfil de metal solidificado. O método de fundição por tração de fundo tira partido da gravidade do metal para puxar para baixo, resultando numa maior eficiência de produção, e é benéfico para aumentar a densidade do perfil fundido e reduzir os vazios de retração. Os perfis de fundição contínua para metais de joalharia, como o ouro, a prata e o cobre, utilizam geralmente o método de tração pelo fundo.

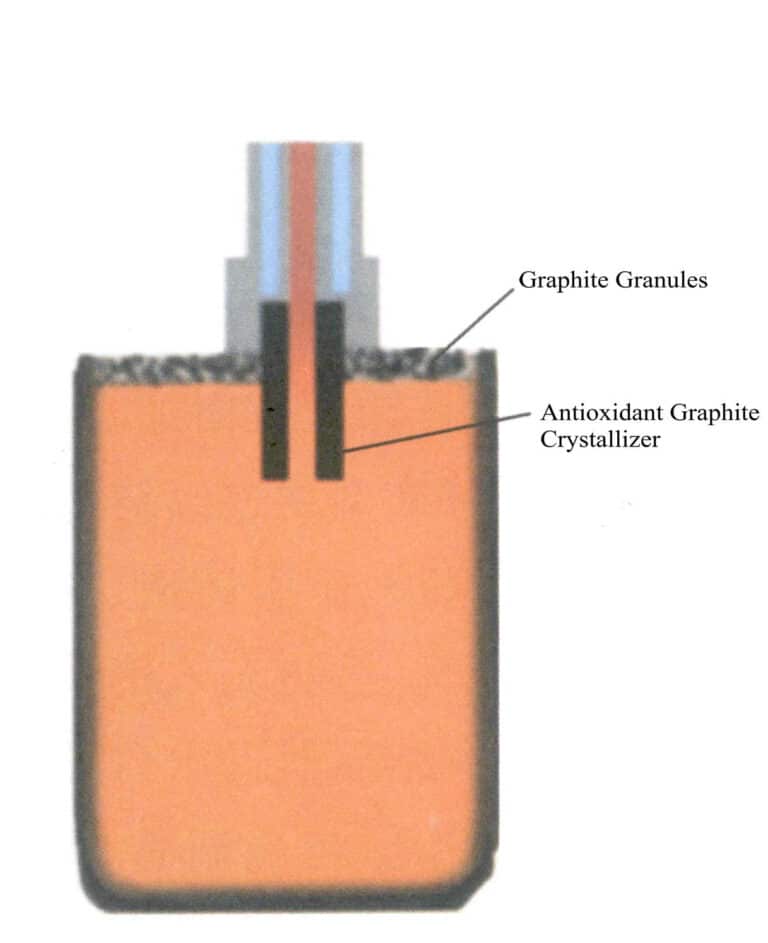

(2) Fundição contínua por estiramento superior

O método de fundição contínua de tração superior extrai o metal fundido de baixo para um cristalizador ligado ao mesmo dispositivo de vácuo, solidificando e formando, como mostra a Figura 7-30. A máquina de vazamento contínuo top-pulling consiste num cristalizador instalado no topo do forno de isolamento, fixo no refrigerador (com a sua extremidade inferior imersa no líquido metálico até uma certa profundidade), um mecanismo de tração para o lingote e um mecanismo de guia que dobra o lingote lateralmente. Quando a máquina de fundição contínua top-pilling está a fundir, o metal fundido entra no cristalizador sob pressão negativa e a frente de cristalização do metal fundido é ligeiramente superior ao nível do líquido do metal fundido no forno de isolamento. Isto deve-se ao facto de o cristalizador estar instalado num refrigerador ligado ao mesmo dispositivo de vácuo, onde a pressão é inferior à pressão atmosférica. O método de fundição contínua top-pulling pode produzir lingotes metálicos com diferentes formas de secção transversal, tais como tiras, barras e tubos, com elevada eficiência de produção, ciclos de produção mais curtos, operação simples e baixa intensidade de trabalho; o equipamento é simples, ocupa uma pequena área, requer um baixo investimento e tem elevados benefícios económicos. No entanto, a estrutura central dos perfis produzidos é propensa a folgas, tornando-a inadequada para produtos de alta resistência e produção de pequenos lotes.

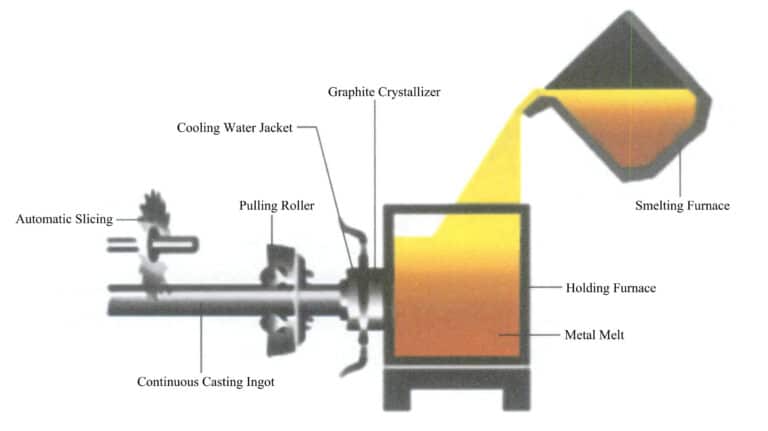

(3) Fundição contínua horizontal

Na fundição contínua horizontal, o líquido metálico flui da parede lateral do forno de isolamento para um cristalizador de grafite colocado horizontalmente, formando um invólucro sólido, que é puxado para fora horizontalmente, e o perfil é cortado num comprimento fixo, como se mostra na Figura 7-31. Em comparação com a fundição contínua vertical, a fundição contínua horizontal tem vantagens como equipamento simples, sem necessidade de poços profundos e gruas, processos mais curtos, maior eficiência de produção e produção contínua. No entanto, é adequado para uma gama relativamente estreita de variedades de ligas, tem um grande consumo da manga interior do cristalizador e a uniformidade da estrutura cristalina da secção transversal do lingote não é fácil de controlar. A parte inferior do lingote é continuamente arrefecida contra a parede interna do cristalizador devido ao efeito da gravidade, resultando em grãos mais finos; a parte superior solidifica mais tarde devido à formação de lacunas de gás e temperaturas de fusão mais elevadas, o que abranda a taxa de arrefecimento. Para especificações maiores de lingotes, a estrutura cristalina é mais grosseira. Por conseguinte, este método só é adequado para a produção de perfis de pequenas dimensões.

1.2 Perfis de fundição contínua a vácuo de jóias

As especificações dos perfis utilizados na produção de jóias são geralmente pequenas, e a quantidade de metal fundido numa única operação é também relativamente baixa, mas os requisitos de qualidade para os perfis são elevados. Devido aos requisitos rigorosos para a finura das jóias de metais preciosos, é essencial garantir que todas as peças do perfil cumprem os requisitos padrão. Por conseguinte, durante o processo de fusão e fundição de materiais de metais preciosos, é necessário garantir a uniformidade da composição metal-líquido. Além disso, as jóias têm requisitos de qualidade de superfície elevados, exigindo frequentemente um polimento e um revestimento de superfície elevados. A qualidade metalúrgica do perfil é a base para obter excelentes efeitos de superfície. Suponhamos que o perfil tem defeitos óbvios, como inclusões de oxidação, poros, retração ou escamas (padrões anelares na superfície). Nesse caso, isso afectará significativamente o efeito de processamento da superfície da joia. Por conseguinte, devem ser feitos esforços para melhorar a qualidade metalúrgica do perfil durante a fundição contínua.

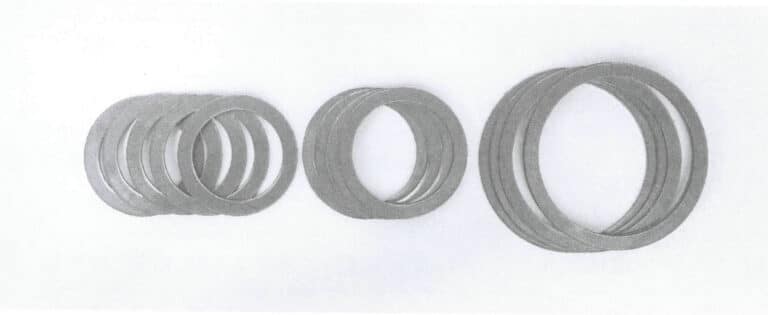

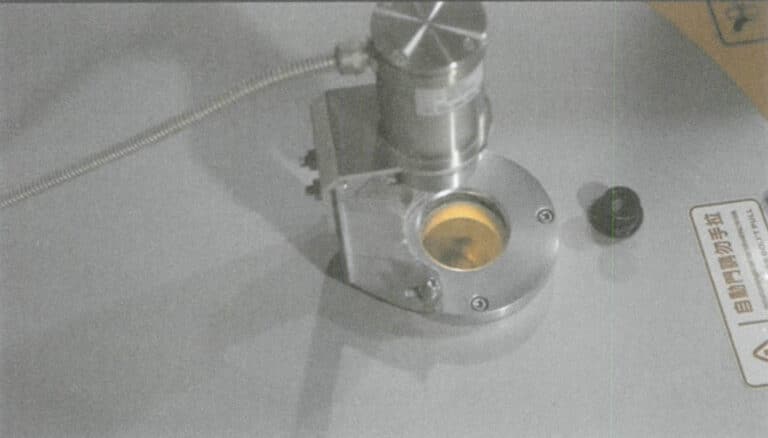

Atualmente, a produção de perfis de jóias por fundição contínua utiliza uma máquina de fundição contínua a vácuo com desenho descendente, que integra fusão por indução, agitação electromagnética, proteção contra o vácuo, fundição por desenho e sistemas de controlo, com um aspeto típico, como se mostra na Figura 7-32. Durante a fusão, a câmara de fusão pode ser evacuada primeiro e depois é introduzido gás inerte para proteger o metal líquido da oxidação. Um termopar é incorporado no tampão de grafite, e outro termopar é colocado perto da saída do cristalizador para monitorizar as alterações de temperatura durante o processo de fundição contínua em linha, permitindo os ajustes correspondentes à temperatura e à velocidade de extração para assegurar um controlo estável do processo de fundição contínua. A ação de agitação electromagnética torna a temperatura e a composição do líquido metálico mais uniformes. As roldanas direcionais controlam a direção do desenho e, através do ajuste de pressão da roda de prensagem e do padrão da faca de rolamento nas superfícies das roldanas e rodas de prensagem, o processo de fundição contínua decorre sem problemas. A estrutura geral do equipamento é compacta, ocupa uma área pequena e tem alta eficiência de trabalho.

2. Execução da tarefa

Esta tarefa utiliza uma máquina de fundição contínua a vácuo de desenho inferior para produzir barras de ouro rosa de 18K.

(1) Trabalhos de preparação

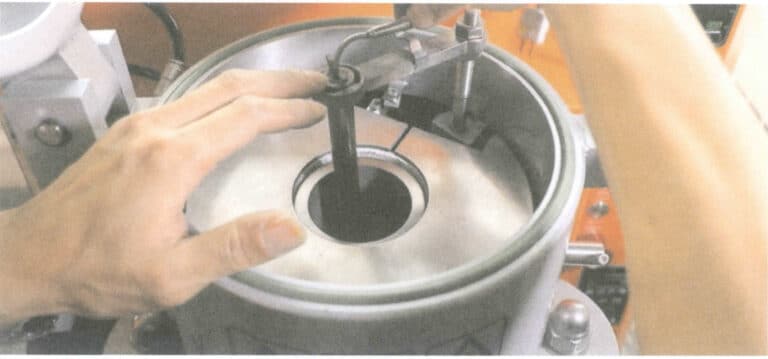

Verificar o estado do cadinho de grafite e do cristalizador e limpar o metal residual, escória, etc., da parede interior. Apertar o molde de formação e o cadinho de fusão para formar uma unidade, como se mostra na Figura 7-34. Verificar a retidão e o estado da superfície da haste de extração e o estado da ranhura anular na extremidade de extração. Aplicar pasta de grafite na extremidade de extração para facilitar a separação suave do material perfilado fundido da haste de extração após a fundição. Verificar a qualidade e o estado dimensional da carga do forno para garantir que esta pode entrar no forno sem problemas. Limpar a janela de observação com um pano macio embebido em álcool anidro.

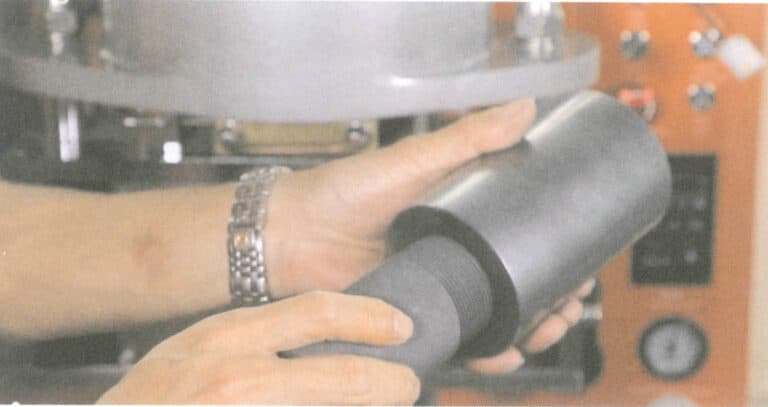

(2) Conjunto do sistema de fusão

Colocar o invólucro exterior de quartzo na bobina de indução e, em seguida, colocar o conjunto cadinho-molde no invólucro exterior de quartzo, com o molde a entrar no cristalizador arrefecido a água, com a sua parede exterior a encaixar na parede interior do cristalizador. Colocar a tampa de mica no topo do cadinho. Instalar a vareta de grafite na viga do mecanismo de elevação e premir o botão da vareta para baixo para bloquear completamente o orifício de vazamento do cadinho. Introduzir o termopar no orifício central da vareta de grafite, conforme ilustrado na Figura 7-35. Insira a haste de tração para cima no orifício do cristalizador, com a extremidade de tração encostada à ponta da haste do obturador. Ajustar a posição da roldana direcional no dispositivo de tração de modo a que a haste de tração fique direita e bem aderente à superfície da roldana direcional, como se mostra na Figura 7-36. Premir o botão "Apertar" para assegurar que a roda de aperto pressiona firmemente contra a barra de tração.

(3) Material de carga de fusão

Adicionar a carga no cadinho, como se mostra na Figura 7-37, tentando distribuir a carga uniformemente para evitar uma compactação excessiva que poderia levar a problemas de "encravamento de material" durante a fusão. Depois de adicionar a carga, fechar a tampa do forno, evacuar a área abaixo de 20 Pa e enchê-la com gás árgon puro próximo da pressão atmosférica. Defina a temperatura de aquecimento para 1050 ℃, comece a aquecer e aumente a potência de aquecimento. Quando a carga de metal é completamente derretida, a agitação eletromagnética é iniciada para promover a uniformidade na composição e temperatura do metal fundido.

(4) Fundição de tração

Quando a temperatura do metal fundido estabiliza à temperatura definida, a haste de grafite é levantada e o metal fundido entra em contacto com a cabeça da haste de tração. O dispositivo de tração é iniciado e a haste de tração move-se continuamente para baixo sob a fricção da roda direcional e da roda de pressão, com o metal fundido a fluir para baixo juntamente com a haste de tração. Afetado pelo efeito de arrefecimento do cristalizador no molde de grafite, o metal fundido no interior do molde solidifica e a interface sólido-líquido estabiliza a uma determinada altura, permitindo o progresso contínuo e estável do processo de fundição contínua, como se mostra na Figura 7-38.

(5) Corte e remoção de materiais perfilados

Quando o comprimento do material da barra de fundição contínua atingir cerca de 500 mm, utilize um cortador de parafusos grande para o cortar, de modo a garantir que o material da barra de fundição contínua não é obstruído durante o processo de estiramento. Soltar a roda de pressão e remover o perfil restante quando o metal fundido tiver sido fundido. Para a parte da barra enrolada à volta da haste de tração, algumas pancadas fortes permitirão que se solte.

(6) Fim dos trabalhos

Depois de todos os moldes de fundição terem sido vertidos, continue a fornecer água de arrefecimento ao forno de fusão por indução até que a sua temperatura desça abaixo dos 100 ℃ antes de o desligar. Use ferramentas como vassouras e pinças para coletar restos de metal caídos, limpe a câmara de fusão com um aspirador de pó, limpe a janela de observação com um pano embebido em álcool anidro e limpe o exterior da máquina de fundição e o local de trabalho.