Ce qu'il faut savoir sur le moulage des bijoux : De la préparation des matériaux aux techniques avancées

Les principes de base et les compétences opérationnelles pour 5 tâches typiques

Les bijoux sont généralement fabriqués par coulage, c'est-à-dire par la fusion de matières premières métalliques et leur coulage dans un moule afin d'obtenir des pièces coulées après refroidissement. Il existe deux méthodes pour le moulage des bijoux : l'opération manuelle et l'opération automatique. La première consiste à faire fondre le métal à l'aide d'un chalumeau ou d'un four à induction, puis à le verser manuellement dans le moule de coulée ; la seconde est réalisée dans une machine de coulée automatique qui intègre la fonte et la coulée. Pour obtenir d'excellents résultats de coulée, les métaux fondus utilisent souvent une méthode qui consiste d'abord à faire le vide, puis à remplir de gaz inerte pour la protection afin d'améliorer la qualité de la fusion, et le contrôle précis de la température de fusion est réalisé par des réglages de programme. En raison de la structure relativement délicate des bijoux, le seul recours à la coulée par gravité ne permet pas de garantir que les pièces moulées remplissent le moule et se solidifient correctement, d'où la nécessité d'introduire des forces externes pour favoriser le remplissage du métal et augmenter la pression de compensation. En fonction de la méthode d'introduction de la force externe, la coulée des bijoux peut être effectuée par aspiration sous vide, par pression sous vide, par centrifugation sous vide, etc. En production, il est nécessaire de choisir les processus de fusion et de coulée appropriés en fonction des propriétés du matériau et des caractéristiques structurelles du produit. En outre, dans la production de bijoux, les profils (matériaux de forme fixe tels que les fils et les tuyaux) sont souvent traités, et les profils sont principalement préparés par la coulée continue sous vide de métal en fusion. La fonte et la coulée de matériaux métalliques bruts font appel à des connaissances issues de différentes disciplines, telles que les matériaux, les machines, la métallurgie et le moulage, et de nombreux facteurs influent sur la qualité du moulage. Un processus de production scientifique doit être mis en place et strictement respecté pour garantir une qualité de coulée élevée et stable.

Ce projet vous permet de maîtriser les principes de base et les compétences opérationnelles de la coulée par aspiration sous vide, de la coulée sous pression sous vide, de la coulée centrifuge sous vide et de la coulée continue sous vide grâce à 5 tâches typiques et à des tâches d'extension après la classe.

Machine de coulée par aspiration

Table des matières

Section I Préparation du matériel

1. Connaissances de base

(1) Composition des matériaux de chargement

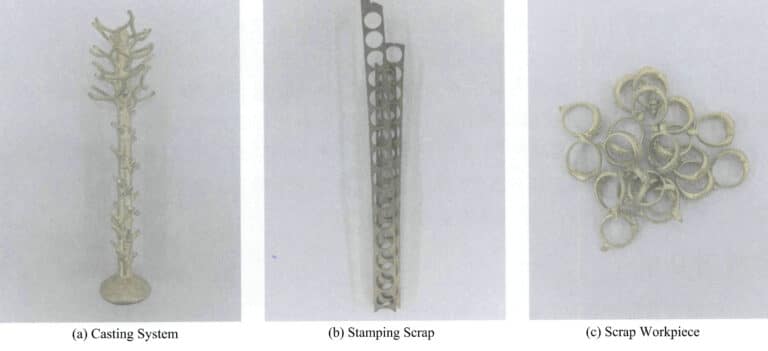

Dans la production de bijoux, les matériaux ne sont pas tous transformés en produits et divers déchets sont générés, notamment le système de coulée pendant la coulée, les chutes de bord pendant l'estampage et les pièces défectueuses pendant le processus de production, comme le montre la figure 7-1. Ces déchets sont généralement recyclés afin de réduire la quantité de nouveaux matériaux.

Les déchets présentent souvent des salissures à leur surface ; par exemple, le système de coulée peut contenir des résidus de poudre de coulée de gypse et des impuretés oxydées, les chutes de bordures provenant de l'estampage peuvent présenter des taches d'huile, et les pièces défectueuses peuvent contenir des impuretés, etc. Si ces déchets sont recyclés directement sans traitement, la couleur et la qualité métallurgique des matériaux s'en trouveront affectées. Par conséquent, pour les déchets produits au cours du processus de production, il est nécessaire de déterminer leurs catégories de matériaux avant de les réutiliser afin d'éviter tout mélange ; les déchets de nettoyage doivent être exempts d'impuretés oxydées, de saletés, etc.

Pour garantir la stabilité de la qualité du produit, il est nécessaire de gérer correctement le rapport entre les matériaux neufs et les matériaux recyclés lors de la mise en lots. De nombreux fournisseurs de matériaux d'apport suggèrent que la proportion de matériaux recyclés dans chaque lot soit de 30% ; cependant, dans la production réelle, à l'exception de certaines pièces simples ayant un rendement de coulée plus élevé, de nombreux produits ont un rendement d'environ 50% seulement, voire moins. Si le ratio de recyclage requis est respecté, une grande quantité de matériaux recyclés générés quotidiennement ne peut pas être réutilisée à temps et s'accumule rapidement, ce qui entraîne d'importants problèmes de gestion des matériaux et de coûts de production pour les entreprises de fabrication de bijoux. C'est pourquoi de nombreuses entreprises utilisent une proportion de matériaux recyclés supérieure à 50% lors de la mise en lots, atteignant même parfois 70%. Il est important de noter que les alliages sont inévitablement contaminés lors de la fonte et du moulage. Si la proportion de matériaux recyclés est trop élevée, elle peut entraîner des fluctuations dans les performances de remplissage et d'autres propriétés de l'alliage. Les éléments facilement volatils de l'alliage diminueront, ce qui augmentera la probabilité d'inclusions d'oxydation et de défauts de coulée insuffisants.

(2) Densité

La densité est la masse par unité de volume d'une substance, représentée par le symbole ρ. Dans le système international d'unités et les unités de mesure légales de la Chine, l'unité de densité est souvent exprimée en kg/cm3En production, l'unité g/cm3 est souvent utilisée. Dans les matériaux métalliques, les métaux dont la densité est inférieure à 5,0×103 kg/cm3 sont appelés métaux légers, tandis que ceux dont la densité est plus élevée sont appelés métaux lourds. Selon cette méthode de classification, tous les matériaux de bijouterie en métaux précieux entrent dans la catégorie des métaux lourds.

La gamme de sélection des éléments d'alliage du matériau d'apport est assez large dans les alliages de métaux précieux pour la bijouterie. Chaque élément d'alliage a sa masse atomique et la densité correspondante, et différentes compositions de matériaux d'apport auront des densités variables. La densité des matériaux d'une même catégorie n'est pas constante, mais elle est influencée par la composition chimique et la structure interne du matériau. Les matériaux dont la structure interne est dense auront une densité plus élevée que ceux qui présentent des vides internes. Si la densité d'un bijou fabriqué à partir d'un matériau donné est inférieure à la densité théorique, cela peut indirectement refléter la présence de vides internes dans le produit. Les changements dans les facteurs environnementaux externes tels que la température et la pression peuvent également affecter la densité du matériau dans une certaine mesure, mais le degré d'influence est lié à leur portée. Lorsqu'ils sont chauffés à une certaine température à la température ambiante, la densité des matériaux diminue généralement légèrement avec l'augmentation de la température. Lorsque la température atteint le point de fusion du métal et que ce dernier passe à l'état liquide, la densité du matériau diminue considérablement.

La densité est une caractéristique importante des matériaux. Elle peut être utilisée pour identifier le type de matériau, détecter la teneur en métaux précieux tels que l'or et l'argent, et déterminer si le matériau est dense, creux ou lâche en fonction de sa densité. Dans la production de bijoux moulés, la densité relative des métaux précieux et de la cire est souvent utilisée pour calculer les matériaux nécessaires à la mise en lots.

2. Mise en œuvre des tâches

Cette tâche utilise de l'or rose 18K pré-fondu et des matériaux recyclés pour obtenir une finesse de 18K et une couleur rouge rose.

(1) Nettoyage des matériaux recyclés

Vérifier les types de matériaux recyclés et sélectionner les pièces dont les composants sont clairs, tels que les noyaux d'arbres métalliques, les têtes d'arbres de coulée, les tiges de coulée résiduelles, les chutes de coulée, etc. S'il y a des poudres de coulée résiduelles, une oxydation de surface, des scories, des taches d'huile et d'autres saletés, utilisez un tambour magnétique ou une sableuse pour nettoyer la surface, comme le montre la figure 7-2.

(2) Pré-alliage de nouveaux matériaux

Préparer les matériaux conformément aux exigences de contrôle interne pour l'or 18K ; se référer au projet 6 pour les opérations spécifiques.

(3) Décomposition du matériau de chargement

Les matériaux de chargement surdimensionnés ou trop longs doivent être décomposés en morceaux plus petits pour être mélangés et fondus avec précision dans le four. De grands coupe-boulons ou des poinçonneuses électriques peuvent être utilisés pour le traitement, et la méthode d'opération est décrite dans le projet 6.

(4) Mélange

Vérifier le poids de l'arbre modèle en cire mesuré lors de la production de chaque moule de coulée de gypse et calculer le matériau de charge métallique requis pour ce moule de coulée de flacon en acier sur la base de la comparaison de la densité entre le matériau en cire et le matériau de charge métallique. Dans ce cas, le poids de l'arbre modèle en cire est de 30 g, la densité de la cire est de 0.95 g/cm3et la densité de l'or rose est de 16 g/cm3Il faut donc 505 g de matériau. Pour que le modèle de tête d'arbre en métal ait une certaine hauteur après la coulée, on ajoute généralement environ 20 g à la valeur calculée pendant la production, ce qui donne une quantité totale de matériau de 525 g.

Pour garantir la qualité métallurgique et éviter l'accumulation de déchets, configurer le matériau recyclé pour qu'il corresponde au rapport entre le nouveau matériau et l'ancien matériau = 6 : 4. La quantité de nouveau matériau ajouté est de 315 g, et la quantité de matériau recyclé ajouté est de 210 g.

(5) Étiquetage

Placez la charge de four préparée dans le bassin de matériaux, étiquetez-la avec le type de matériau, la qualité et le numéro du ballon d'acier, et faites-la prendre par le personnel chargé de la coulée.

(6) Fin des travaux

Après avoir terminé la mise en lots, soumettez les matériaux en métaux précieux, éteignez la balance électronique et nettoyez la zone de travail.

Section II Coulée sous vide

1. Connaissances de base

1.1 Méthodes de coulée des liquides métalliques

La coulée est le processus d'injection du métal en fusion dans la cavité d'un moule de fonderie. Les bijoux étant des produits relativement fins, le métal en fusion se solidifie rapidement au cours du processus de coulée et perd sa fluidité. Par conséquent, la coulée par gravité conventionnelle est difficile à mettre en forme, et une force extérieure doit être introduite pour favoriser le remplissage rapide de la cavité par le métal en fusion, ce qui permet d'obtenir des pièces moulées aux formes complètes et aux contours clairs.

En fonction de la méthode d'utilisation de la force externe pendant le processus de coulée, les méthodes de coulée de liquides métalliques peuvent être divisées en deux catégories principales : la coulée centrifuge et la coulée par aspiration sous vide ; en fonction du degré d'automatisation de la coulée, elle peut être divisée en coulée manuelle et en coulée automatique par des machines de coulée.

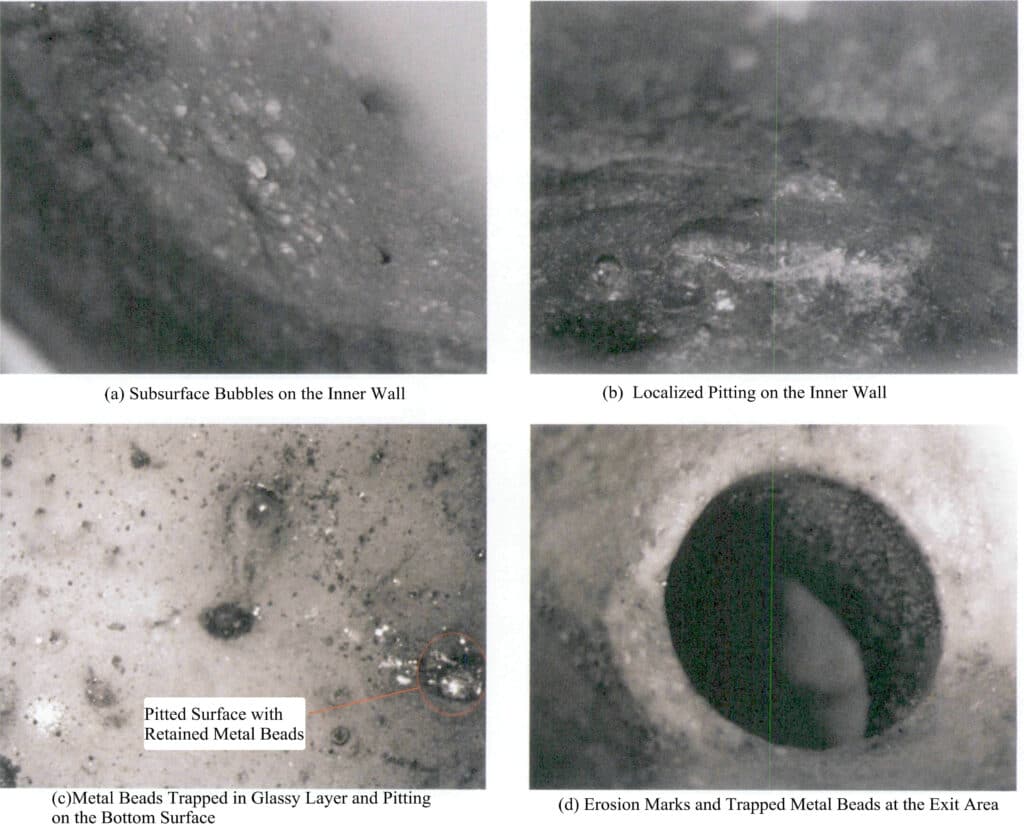

(1) Moulage centrifuge et moulage par aspiration

La coulée centrifuge consiste à verser du métal en fusion dans un moule de coulée rotatif, où le métal en fusion remplit le moule de coulée et se solidifie sous l'effet de la force centrifuge. La coulée centrifuge a une grande efficacité de production, une pression importante du métal et une vitesse de remplissage rapide, ce qui est bénéfique pour la mise en forme des pièces moulées, particulièrement adaptée à la coulée de petits accessoires tels que les maillons de chaîne et les clous d'oreille, ainsi que les bijoux en platine à point de fusion élevé. Comparée à la coulée par aspiration sous vide, la coulée centrifuge traditionnelle présente quelques faiblesses : en raison de la vitesse de remplissage rapide, le métal en fusion subit de fortes turbulences pendant la coulée, ce qui augmente la probabilité de piégeage des gaz ; la vitesse d'évacuation des gaz dans la cavité est relativement lente, ce qui entraîne une forte contre-pression à l'intérieur du moule de coulée, ce qui augmente la probabilité de trous de gaz ; lorsque la pression de remplissage est trop élevée, le métal en fusion peut érafler fortement les parois du moule, ce qui entraîne facilement la fissuration ou le décollement du moule de coulée ; en outre, pendant la coulée, le laitier peut pénétrer dans la cavité en même temps que le métal en fusion. En raison de la pression de remplissage élevée provoquée par la force centrifuge, la quantité maximale de métal qui peut être coulée en toute sécurité en utilisant la coulée centrifuge est inférieure à celle de la coulée par aspiration sous vide.

La coulée par aspiration sous vide est un processus dans lequel un vide externe est utilisé pour réduire la pression interne du moule de coulée à un niveau inférieur à la pression atmosphérique, ce qui permet au métal en fusion de remplir la cavité non seulement par son poids, mais aussi par une différence de pression supplémentaire. Par rapport à la coulée centrifuge, le processus de remplissage de la coulée par aspiration sous vide est relativement doux, avec un effet de décapage moindre du métal en fusion sur la paroi du moule ; en raison de l'effet de vide, la contre-pression du gaz dans la cavité est plus faible, et la quantité maximale de métal coulé en une seule fois est plus importante. Par conséquent, cette méthode de coulée a été largement utilisée dans le domaine de la bijouterie, et convient particulièrement à la coulée d'ornements de grande et moyenne taille, tels que les bagues pour hommes, les pendentifs, les bracelets, etc.

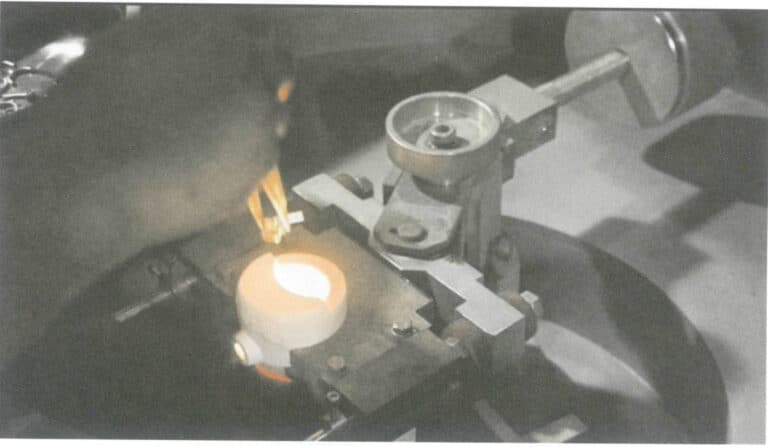

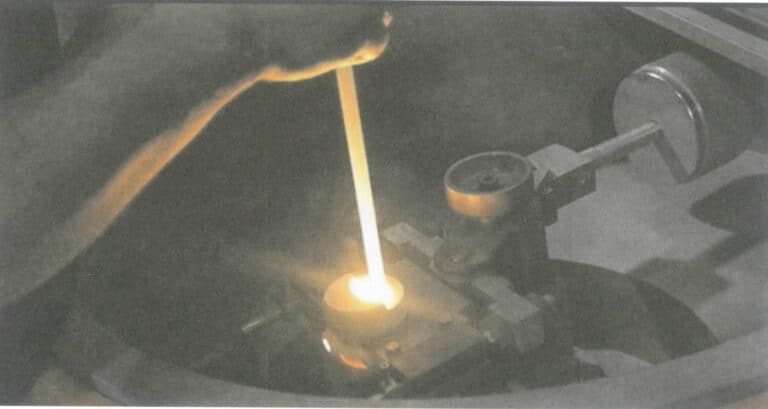

(2) Coulée manuelle et coulée automatique par des machines de coulée

La coulée manuelle est généralement réalisée dans des fours de fusion au chalumeau ou à induction. Après l'affinage du métal en fusion et l'élimination du laitier, la température est ajustée à la plage de température de coulée, puis le moule est retiré du four de combustion pour être préparé à la coulée. Selon le type d'équipement utilisé, la coulée manuelle comprend principalement la coulée centrifuge et la coulée par aspiration. La coulée centrifuge manuelle utilise une simple machine centrifuge à transmission mécanique utilisée dans certaines petites usines de traitement de bijoux. Elle n'est pas équipée d'un dispositif de chauffage par induction, d'oxygène ou de gaz de pétrole liquéfié pour faire fondre le métal, ni d'un four à induction pour faire fondre le métal et verser le métal fondu dans le creuset pour la coulée centrifuge. La coulée manuelle par pression négative est la forme la plus simple de coulée par aspiration sous vide, utilisant des équipements connus sous le nom de machines de coulée par aspiration sous vide, comme le montre la figure 7-3. Le principal composant de cette machine est le système de vide, qui n'est pas équipé d'un dispositif de fusion chauffant, et qui doit donc être utilisé en conjonction avec un chalumeau ou un four de fusion. Après la fusion, le métal en fusion est versé manuellement dans le moule. L'opération est relativement simple, avec une efficacité de production plus élevée, et elle a été largement utilisée dans les petites et moyennes usines de traitement de bijoux. La coulée s'effectuant dans des conditions atmosphériques, il existe un problème d'oxydation secondaire et d'absorption de gaz par le métal en fusion. L'ensemble du processus de coulée, y compris la température de coulée, la vitesse de coulée, la hauteur de la tête et la manipulation du laitier sur la surface du liquide, est contrôlé par l'opérateur, de sorte que de nombreux facteurs peuvent affecter la qualité.

1.2 Performance de remplissage du métal fondu

La capacité du métal fondu à remplir la cavité du moule, ce qui permet d'obtenir des pièces coulées aux formes complètes et aux contours clairs, est appelée performance de remplissage du métal fondu. Les principaux facteurs qui influencent les performances de remplissage du métal en fusion sont la fluidité du métal en fusion lui-même, ainsi que les propriétés du moule, les conditions de coulée et la structure de la pièce moulée.

(1) L'impact de la fluidité du métal en fusion sur le remplissage

Une bonne coulée ne peut être obtenue que lorsque le métal en fusion remplit la cavité. Cette capacité de remplissage du métal en fusion est appelée fluidité. La fluidité du métal liquide est l'une des principales propriétés de coulée des métaux. Une bonne fluidité du métal en fusion peut aider à éliminer les gaz et les inclusions non métalliques avant la coulée ou à les faire flotter pendant le processus de coulée et de solidification, améliorant ainsi la qualité interne de la pièce moulée, ce qui est bénéfique pour obtenir des pièces moulées avec des dimensions précises et des contours clairs, ce qui est avantageux pour que la pièce moulée reçoive une alimentation en métal en fusion en temps voulu pendant la solidification, empêchant ainsi la formation de cavités de retrait et de défauts de porosité.

Les facteurs internes affectant la fluidité du métal en fusion sont principalement la composition chimique de l'alliage, et il existe une certaine régularité entre la fluidité de l'alliage et sa composition. Par exemple, pour un même degré de surchauffe, la fluidité de l'or pur est meilleure que celle du platine pur. Si le matériau du bijou contient des éléments d'alliage facilement oxydables, ceux-ci peuvent s'oxyder en inclusions d'oxydes insolubles pendant la fusion, ce qui aggrave la fluidité du métal fondu. En résumé, tout facteur qui augmente la résistance au frottement entre le métal en fusion et le moule ou qui entraîne une baisse de la température du métal réduira la fluidité du métal en fusion.

(2) L'influence des propriétés du moule de coulée sur le remplissage

Si le matériau du moule de coulée (comme les moules métalliques) a une bonne conductivité thermique, le métal en fusion se refroidira rapidement après la coulée, ce qui entraînera un temps d'isolation court, et la fluidité diminuera fortement, ce qui entraînera une baisse de la capacité de remplissage. Le préchauffage du moule de coulée peut réduire la différence de température entre le métal fondu et le moule de coulée, ralentir la vitesse de refroidissement du métal fondu et prolonger le temps de liquide, améliorant ainsi la capacité de remplissage. Lorsque le gaz n'est pas évacué en douceur de la cavité du moule de coulée, il entrave l'écoulement du métal en fusion.

(3) L'influence des conditions de coulée sur le remplissage

L'augmentation de la température de coulée est bénéfique pour améliorer la capacité de remplissage. Plus la pression exercée sur le métal en fusion dans le sens de l'écoulement est importante, meilleure est la capacité de remplissage.

(4) L'impact de la structure de la coulée sur le remplissage

Lorsque le volume de la pièce moulée et les conditions de coulée sont identiques, les pièces moulées ayant une épaisseur équivalente plus importante (le rapport entre le volume de la pièce moulée et sa surface) ont une surface de contact avec le moule relativement plus petite, ce qui entraîne une perte de chaleur plus lente et une capacité de remplissage plus élevée. Plus la paroi de la pièce moulée est fine, plus elle est difficile à remplir. Plus la pièce moulée est complexe, plus la structure de la cavité du moule est complexe, avec davantage de courbes, ce qui entraîne une plus grande résistance à l'écoulement et rend le remplissage du moule plus difficile.

1.3 Façons de former un vide

2. Mise en œuvre des tâches

(1) Vérification de la structure des matériaux et des produits

Avant la fusion et la coulée, déterminer le matériau du produit à couler, vérifier la charge préparée et inspecter la propreté de la charge pour éviter la contamination du four. En même temps, vérifier le type et la structure du produit dans le moule de coulée et régler la température de coulée à 1010℃.

(2) Préparation de la fonte et de la coulée

Le creuset de fusion doit être un creuset dédié au laiton, et la propreté de l'intérieur du creuset doit être soigneusement vérifiée, en éliminant tout résidu de billes métalliques, de scories, etc. pour éviter de contaminer le métal en fusion. Placez le creuset dans la bobine d'induction, en veillant à ce que le fond soit soutenu par un tampon résistant à la chaleur. Mettez en marche l'eau de refroidissement, allumez l'alimentation électrique à induction, vérifiez l'état de l'équipement et n'utilisez-le qu'après avoir confirmé qu'il est normal.

Vérifiez l'état de la machine de coulée sous vide, placez une garniture en graphite dans le siège de la douille et mettez-y un moule de coulée en gypse non brûlé. Mettez la pompe à vide en marche et vérifiez si l'équipement effectue une mise sous vide normale ; l'aiguille doit rapidement passer à -0,1 MPa en temps normal. Si le niveau de vide ne baisse pas pendant une longue période, vérifiez s'il y a des fuites d'air au niveau de la garniture en graphite, ajustez la position de la garniture en graphite, nettoyez la bride du ballon, puis effectuez à nouveau un test de vide. L'huile à vide doit être remplacée si le niveau de vide ne répond pas aux exigences.

(3) Matériaux de chargement du four de fusion

Ajoutez les matériaux en laiton dans le creuset, en veillant à ce qu'ils ne soient pas trop serrés afin d'éviter le problème du "blocage des matériaux" (lorsque les matériaux se pressent les uns contre les autres, les empêchant de descendre de façon régulière). Appuyez sur le bouton "Heating" pour commencer à chauffer ; les ajustements du courant pendant le chauffage ne doivent pas être trop rapides, surtout après la fonte des matériaux, pour éviter de surchauffer le métal en fusion (figure 7-8). Pendant le processus de fusion, faites attention au mouvement descendant des matériaux ; en cas de "bourrage", dégagez rapidement les matériaux. Pour réduire l'oxydation du métal en fusion due à l'exposition à l'air, couvrez la surface du métal en fusion avec du charbon de bois broyé pour la protéger. Ajoutez les matériaux retournés pour poursuivre la fusion une fois que les matériaux pré-fondus ont complètement fondu. Après la fusion, remuez le métal en fusion à l'aide d'une tige de verre pour garantir une composition et une température uniformes. Réglez la puissance du four à induction pour maintenir le métal en fusion dans un état de conservation de la chaleur.

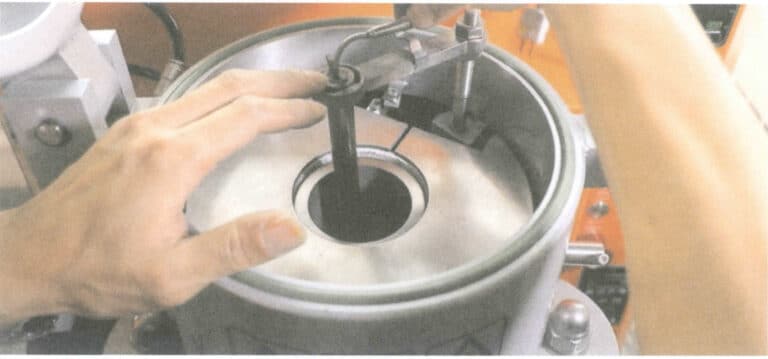

(4) Mise en place du moule de coulée en plâtre

Une pince à moufle en acier sort le moule de coulée de gypse du four de combustion et le place dans la douille de la machine de coulée sous vide, comme le montre la figure 7-9. Essayez de créer un vide et vérifiez l'étanchéité. Faites tourner le moule de coulée pour assurer un bon ajustement entre la bride et la garniture en graphite, afin d'atteindre le niveau de vide requis.

(5) Versement

Utilisez une tige de verre pour retirer le laitier de la surface du métal en fusion, arrêtez de chauffer, et utilisez une pince à creuset pour tenir le creuset, en alignant le bec du creuset avec la tasse de coulée du moule, et versez régulièrement le métal en fusion dans le moule. Pendant le processus de coulée, le flux ne doit pas être interrompu ; contrôlez la vitesse en commençant lentement, puis rapidement, et enfin lentement à nouveau. Veillez à ce que le métal en fusion ne déborde pas de la tasse de coulée, comme le montre la figure 7-10.

(6) Démontage du moule de coulée

Après la coulée, faites le vide pendant 2~3 minutes jusqu'à ce que le métal en fusion dans le récipient de coulée se solidifie. Ensuite, arrêtez l'extracteur à vide et ouvrez la vanne de gaz en attendant que la pression de l'air dans la chambre de coulée revienne à la normale, puis utilisez une pince pour flacon d'acier pour saisir le bord du flacon d'acier et retirer verticalement le moule de coulée, en le plaçant à l'endroit désigné pour le refroidir.

(7) Fin des travaux

Après avoir coulé tous les moules, placez le creuset à l'endroit prévu et recouvrez-le de coton réfractaire. Le four de fusion par induction doit continuer à faire circuler de l'eau de refroidissement pendant 30 minutes avant d'être arrêté. Nettoyez l'équipement et la zone de travail à l'aide d'un balai, d'un aspirateur, d'un chiffon, etc.

Section III Coulée sous pression sous vide

1. Connaissances de base

Dans le processus de coulée des bijoux, il convient de prêter attention à la performance de coulée du métal. La performance de coulée d'un alliage est principalement mesurée par des indicateurs tels que la capacité de remplissage, le retrait, la ségrégation et l'absorption de gaz. Une forte capacité de remplissage facilite l'obtention de pièces coulées aux contours clairs et aux motifs exquis, réduisant ainsi les défauts tels que les contours flous, la coulée insuffisante et les fermetures à froid ; elle permet au gaz et aux inclusions non métalliques dans le métal fondu de s'élever et d'être évacués, réduisant ainsi les défauts tels que la porosité et l'inclusion de laitier. Le retrait fait référence au phénomène de réduction du volume qui se produit dans les pièces moulées pendant la solidification et le refroidissement. Plus le retrait produit par le métal liquide versé dans le moule pendant la solidification est faible, plus il est facile d'obtenir une coulée sans défaut. Si la solidification et le retrait ne sont pas correctement contrôlés, des défauts tels que des cavités de retrait, des porosités de retrait, des déformations et des fissures apparaîtront à l'intérieur de la pièce moulée. La ségrégation fait référence au phénomène de composition chimique inégale dans la pièce moulée. La ségrégation est un défaut de coulée qui doit être évité ou minimisé pour les bijoux en métaux précieux, car elle affecte directement la qualité du produit. L'absorption de gaz fait référence à la propriété de l'alliage d'absorber les gaz pendant la fusion et la coulée. Une absorption excessive de gaz entraîne la formation de pores dans la pièce coulée. Les pores peuvent endommager la continuité de l'alliage, réduire la zone de charge effective et provoquer une concentration de contraintes à proximité des pores, ce qui entraîne une diminution des propriétés mécaniques de la pièce coulée et une détérioration de la qualité de la surface.

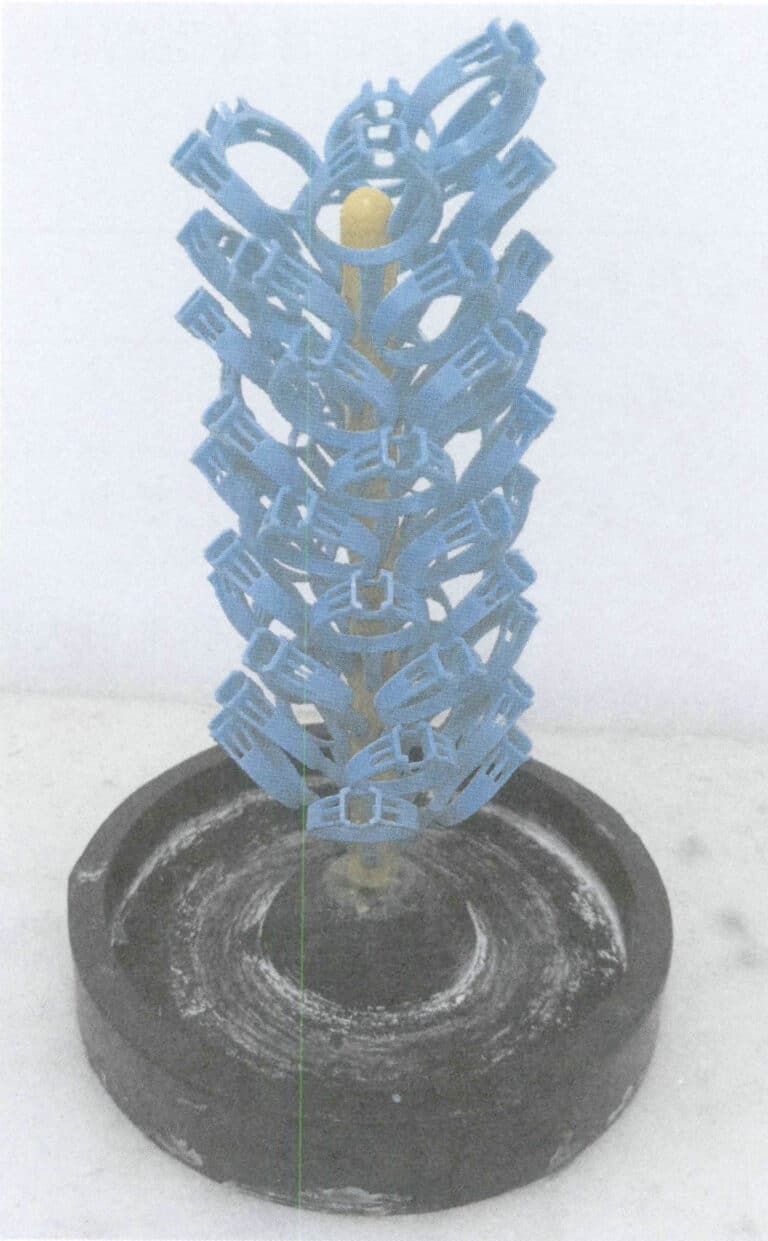

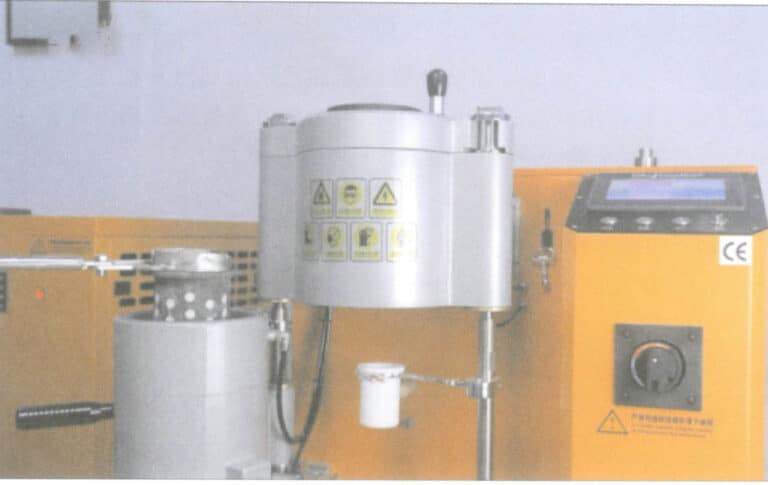

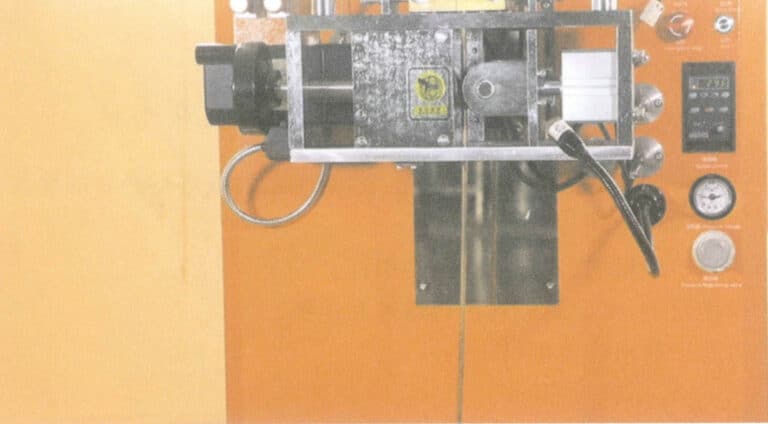

Le processus de coulée des bijoux implique de nombreux éléments technologiques, qui peuvent tous avoir un impact direct ou indirect sur la performance de la coulée du métal et la qualité de l'ébauche. Les défauts de coulée sont souvent le résultat de l'accumulation de divers facteurs tout au long du processus. Les méthodes de fonte et de coulée manuelles sont des méthodes de production expérimentales traditionnelles dans lesquelles les facteurs subjectifs de l'opérateur sont importants, ce qui entraîne d'importantes fluctuations dans la qualité du produit. Avec l'augmentation des exigences de qualité pour les produits de bijouterie et les avancées technologiques dans l'industrie de la bijouterie, les machines de coulée automatiques sont devenues des équipements très importants dans la coulée à la cire perdue des bijoux, servant de base importante pour garantir la qualité du produit. La machine de coulée sous vide à induction est l'équipement de coulée automatique le plus utilisé. Il existe de nombreux modèles de machines de ce type, et les machines de coulée produites par différentes entreprises ont leurs propres caractéristiques. Néanmoins, elles se composent généralement d'un système de chauffage par induction, d'un système de vide, d'un système de contrôle, etc. Leur structure est généralement verticale, la partie supérieure étant la chambre de fusion, la partie centrale la chambre de coulée et la partie inférieure le cylindre de levage, comme le montre la figure 7-11.

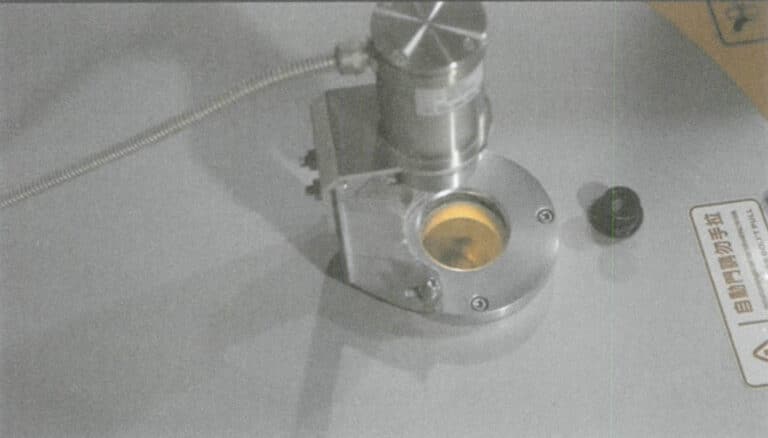

La chambre de coulée est cylindrique, avec un anneau d'étanchéité en caoutchouc placé au centre de l'ouverture supérieure, et un manchon à bride est placé à l'intérieur, qui est apparié à la plaque à bride du moufle par l'intermédiaire d'un emballage en graphite, semblable à la configuration d'une machine de coulée par aspiration sous vide. Un cylindre de levage est placé au fond de la cavité intérieure de la chambre de coulée. Lorsque la chambre de coulée tourne vers l'extérieur dans le sens des aiguilles d'une montre, le cylindre de levage s'élève automatiquement pour placer le moule ; lorsque la chambre de coulée tourne vers l'intérieur dans le sens inverse des aiguilles d'une montre, le cylindre descend automatiquement, ce qui permet à la bride du moule de flotter sur la douille de la bride. Un cylindre de levage est également placé directement sous la chambre de coulée, qui, lorsqu'il est soulevé, garantit que la bague d'étanchéité située au sommet de la chambre de coulée est en contact étroit avec le fond de la chambre de fusion. La chambre de fusion est également cylindrique, avec un couvercle de four sur le dessus et une fenêtre d'observation. Un anneau d'étanchéité en caoutchouc est placé au centre de l'ouverture supérieure de la chambre de fusion et, après avoir verrouillé le couvercle du four, le soulèvement de la chambre de coulée contenant le moule peut créer des chambres scellées indépendantes pour la chambre de fusion et la chambre de coulée, permettant ainsi au métal liquide d'être versé et solidifié sous différentes pressions d'air.

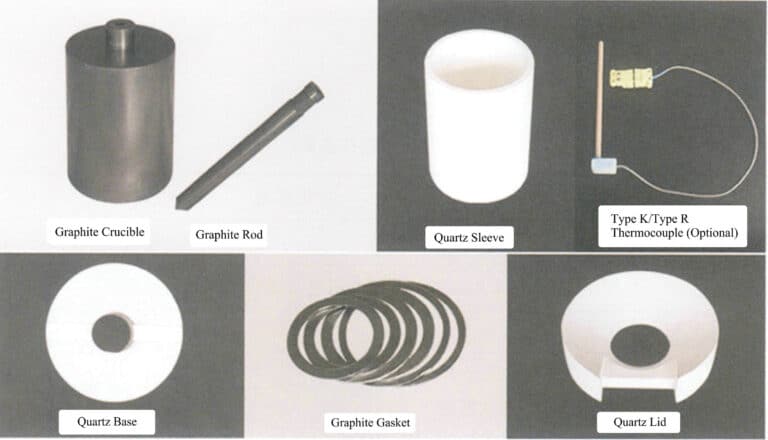

Les pièces consommables courantes pour les machines de coulée sous pression sous vide comprennent les creusets en graphite, les tiges en graphite, les coquilles extérieures en quartz, les thermocouples, les bases en quartz et les joints, comme le montre la figure 7-12. Lors de la fusion de matériaux de bijouterie conventionnels tels que l'or, l'argent et le cuivre, des creusets en graphite sont utilisés, avec des coquilles extérieures en quartz placées à l'extérieur des creusets en graphite pour réduire la perte par combustion des creusets en graphite. Lors de l'utilisation d'une méthode de coulée par le fond, un trou de coulée est ouvert au fond du creuset, et l'ouverture et la fermeture sont contrôlées par une tige de graphite - pendant la fusion, la tige de graphite bloque complètement le trou de coulée sous la pression de l'air pour empêcher le métal liquide de s'écouler ; pendant la coulée, la tige de graphite est soulevée, ce qui permet au métal liquide de s'écouler dans la cavité du moule. Un thermocouple pour la mesure de la température est installé à l'intérieur de la tige de graphite, ce qui permet de refléter avec précision la température du métal liquide. Les machines de coulée sous pression sous vide fondent et coulent généralement les métaux sous vide ou sous gaz inerte, ce qui réduit efficacement le risque d'oxydation du métal et d'absorption de gaz ; elles utilisent largement un contrôle par programmation informatique, ce qui permet d'atteindre un degré élevé d'automatisation ; la qualité des produits coulés est relativement stable, avec moins de défauts au niveau des trous, ce qui fait que cet équipement est très apprécié par de nombreux fabricants et largement utilisé pour la coulée sous vide de métaux tels que l'or, l'argent et le cuivre. Certains modèles sont même équipés de dispositifs de granulation permettant de préparer des alliages intermédiaires granulaires.

Vidéo 7-1 Fonctionnement manuel de la coulée sous pression sous vide

Vidéo 7-2 Programme automatique de coulée sous vide et sous pression

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

2. Mise en œuvre des tâches

Cette tâche consiste à utiliser une machine de coulée sous pression sous vide pour fondre et couler des bijoux en argent 925.

(1) Vérification de la structure des matériaux et des produits

Avant la fonte et la coulée, il faut déterminer le matériau du produit à couler, vérifier la charge d'argent 925 préparée et inspecter la propreté de la charge pour éviter d'introduire des saletés dans le four. En même temps, vérifier le type et la structure du produit à l'intérieur du moule de coulée et régler la température de coulée à 980℃.

(2) Préparation de la fonte et de la coulée

Vérifiez qu'il n'y a pas de billes métalliques résiduelles dans le creuset ; si elles sont présentes, elles doivent être nettoyées pour éviter de contaminer le métal en fusion. Mettez en marche le refroidisseur et le compresseur d'air, alignez la tige de graphite avec le trou de coulée au fond du creuset et pressez-la fermement à l'aide d'un cylindre, en vérifiant l'étanchéité de la connexion. Mettez la machine de coulée sous pression à vide sous tension et vérifiez que le thermocouple s'affiche normalement. Essuyez la fenêtre d'observation de la chambre de fusion avec un chiffon doux et de l'alcool anhydre. Vérifiez l'étanchéité de la chambre de coulée, placez une garniture en graphite dans la douille et placez un moule de coulée de gypse non fritté à l'intérieur, puis mettez la pompe à vide en marche pour vérifier que la fonction de vide de l'équipement est normale.

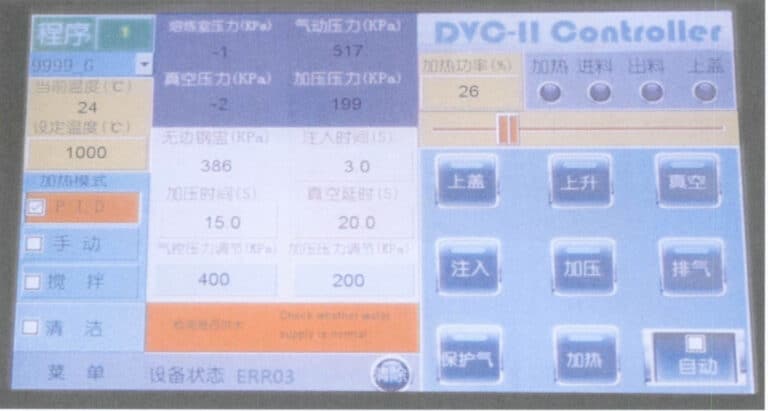

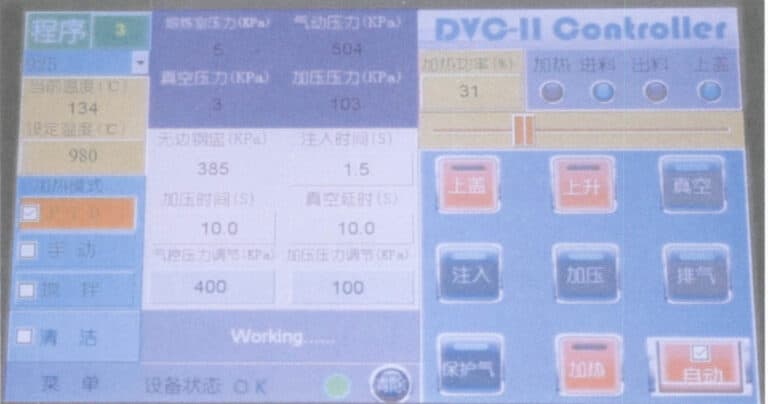

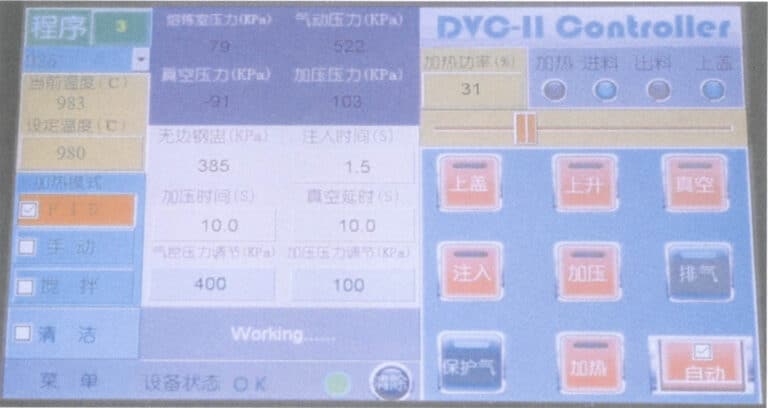

Entrez dans l'interface d'exploitation, sélectionnez le programme de coulée d'argent 925 prédéfini, choisissez le mode PID et vérifiez l'adéquation de chaque paramètre de processus prédéfini.

(3) Matériaux de chargement par fusion

Ajoutez l'argent 925 pré-fondu et les matériaux recyclés dans le creuset, comme le montre la figure 7-14. Veillez à ne pas trop serrer les matériaux afin d'éviter le problème de "blocage des matériaux". Fermez et verrouillez le couvercle du four, soulevez la chambre de coulée et appuyez sur le bouton "automatique" ; l'équipement commence par faire le vide jusqu'à la valeur prédéfinie, puis se remplit de gaz protecteur pour atteindre la pression prédéfinie, et passe automatiquement en mode PID pour chauffer les matériaux de chargement. L'appareil couplera et ajustera automatiquement la puissance de chauffage jusqu'à ce qu'il atteigne la température de fusion préréglée (figure 7-15).

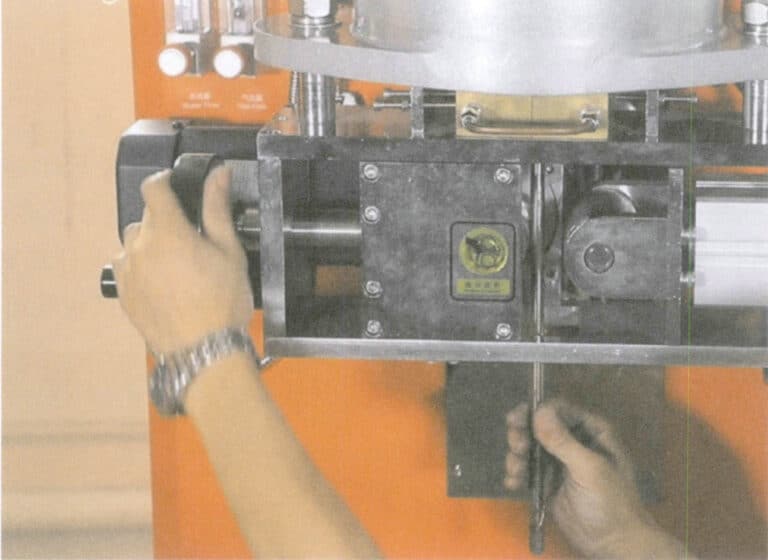

(4) Mise en place du moule de coulée

La chambre de coulée descend automatiquement lorsque le rappel "Veuillez placer le flacon d'acier" apparaît sur l'interface de fonctionnement. Utilisez votre main pour tourner la chambre de coulée dans le sens des aiguilles d'une montre jusqu'à la fin, et lorsqu'elle touche le bloc de fin de course, le cylindre inférieur de la chambre de coulée s'élève. Utilisez la pince pour moufle en acier pour maintenir le moufle, en plaçant l'orifice de versement vers le haut sur la plaque d'appui du cylindre, comme illustré à la figure 7-16. Faites tourner la chambre de coulée dans le sens inverse des aiguilles d'une montre ; le cylindre entraîne le moule à descendre automatiquement, ce qui permet à la chambre de coulée de se mettre en place en douceur et de remonter automatiquement, en formant un joint avec le fond de la chambre de fusion. Le cylindre inférieur de la chambre de coulée s'élève, pressant la surface supérieure du moule contre la surface inférieure de la chambre de fusion.

(5) Versement

Sous le contrôle du programme, la chambre de coulée est mise sous vide jusqu'à la valeur de consigne, la tige de graphite est soulevée, le métal fondu est injecté dans le moule, puis la pression dans la chambre de fusion est rapidement augmentée jusqu'à la valeur de consigne, ce qui permet au métal fondu dans le moule de se solidifier sous pression, ce qui contribue à améliorer la densité de la coulée, comme le montre la figure 7-17.

(6) Démontage du moule de coulée

Après avoir atteint le temps de pressurisation prédéterminé, le système arrête automatiquement la pompe à vide, tout en mettant les boutons "injecter", "monter" et "pressuriser" à l'état désactivé. L'équipement entre alors dans la phase d'échappement. Lorsque la pression de l'air dans la chambre de fusion et la chambre de coulée revient à la normale, la chambre de coulée descend automatiquement et tourne dans le sens des aiguilles d'une montre jusqu'à la fin. Le cylindre situé au fond de la chambre de coulée s'élève pour soulever le moufle en acier. Le ballon en acier est serré par les pinces à coupelles en acier, retiré verticalement vers le haut et placé à l'endroit prévu pour le refroidissement.

(7) Fin des travaux

Une fois que tous les moules ont été coulés, le four de fusion par induction doit continuer à faire circuler de l'eau de refroidissement jusqu'à ce que la température du creuset soit inférieure à 100℃ avant de s'éteindre. Utilisez des outils tels que des brosses et des pinces pour ramasser les débris métalliques renversés, nettoyez la salle de fusion et la salle de coulée avec un aspirateur, essuyez la fenêtre d'observation avec un chiffon imbibé d'alcool anhydre et nettoyez la surface de la machine de coulée et le lieu de travail.

Section IV Moulage centrifuge sous vide

1. Connaissances de base

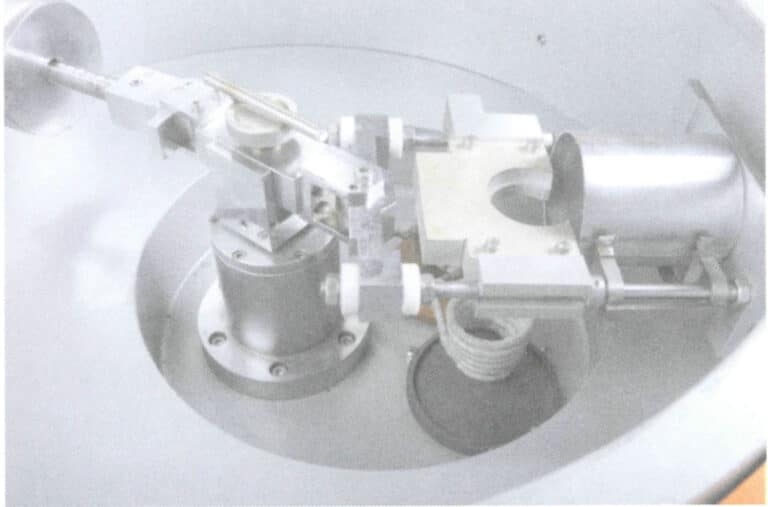

(1) Machine de coulée centrifuge sous vide

La coulée centrifuge a une vitesse de remplissage rapide, ce qui est bénéfique pour les matériaux à structure fine ou à point de fusion élevé, car elle aide le métal en fusion à surmonter la résistance à l'écoulement et à améliorer les taux de remplissage. Toutefois, si la cavité du moule est remplie d'air ou de gaz inerte, le métal en fusion peut créer une contre-pression lors du remplissage à grande vitesse, ce qui rend difficile l'évacuation du gaz et empêche un remplissage complet. En outre, les machines de coulée centrifuge simples traditionnelles ont des processus de fusion et de coulée qui sont contrôlés manuellement, et la structure de la machine de coulée ne correspond pas à la dynamique des fluides du métal en fusion, ce qui entraîne une mauvaise uniformité dans la distribution du remplissage. Certaines machines centrifuges n'ont que des fonctions de coulée, ce qui entraîne une faible efficacité de production et une qualité de coulée instable. C'est pourquoi les machines de coulée centrifuge modernes ont fait l'objet d'améliorations significatives en matière d'intégration fonctionnelle, de contrôle automatique et de protection contre le vide, et divers modèles ont été développés. Du point de vue de l'emplacement du creuset, il existe des creusets verticaux et horizontaux ; du point de vue de l'emplacement du moule, il existe également des moules verticaux et horizontaux ; et du point de vue des méthodes de coulée, il existe la coulée centrifuge synchrone avec le creuset et le moule tournant ensemble et la coulée centrifuge avec basculement du creuset et rotation du moule. Les machines de coulée sous vide qui utilisent des creusets verticaux, des moules horizontaux et la coulée centrifuge synchrone sont largement utilisées dans la coulée de bijoux en platine, dont la structure typique est illustrée à la figure 7-18. Il combine les chambres de fusion et de coulée avec les fonctions de chauffage par induction et de coulée centrifuge. Il forme une chambre complètement étanche qui facilite l'extraction sous vide, ce qui permet à la fusion et à la coulée de se produire sous vide. L'angle entre l'axe central du moule et le bras rotatif est conçu pour être variable, pouvant passer de 90° à 0°, comme le montre la figure 7-19. Cela permet de prendre en compte les rôles de la force centrifuge et de la force d'inertie tangentielle dans l'entraînement du métal en fusion hors du creuset et dans le moule, ce qui contribue à améliorer l'équilibre de l'écoulement du métal en fusion et à empêcher le métal en fusion de s'écouler préférentiellement dans la paroi du canal de coulée dans le sens inverse de la rotation.

Figure 7-18 Aspect de la machine de coulée centrifuge sous vide

Figure 7-19 Bras variable de la machine de coulée centrifuge sous vide

(2) Creusets pour la coulée centrifuge

Pour garantir la pureté et la qualité métallurgique du métal en fusion, il est essentiel d'éviter d'introduire des impuretés au cours du processus de fusion, ce qui rend le choix du matériau du creuset crucial. Dans la production de bijoux, les conditions de travail des creusets sont difficiles, car ils sont soumis de manière répétée à l'érosion à haute température, au frottement du métal liquide et à l'alternance de chauffage et de refroidissement. Par conséquent, le creuset doit répondre aux exigences de performance suivantes : premièrement, une réfractarité élevée pour résister aux températures élevées du métal en fusion sans fondre ni se ramollir ; deuxièmement, une bonne résistance aux chocs thermiques pour supporter le chauffage et le refroidissement rapides pendant la fusion par induction et la coulée sans se fissurer ; troisièmement, une bonne inertie chimique pour éviter les réactions chimiques avec le métal en fusion et empêcher la perforation sous son érosion ; quatrièmement, une résistance mécanique suffisante pour résister à l'impact de la charge métallique et aux forces externes pendant la coulée centrifuge, ce qui le rend résistant à la fissuration et à l'écaillage.

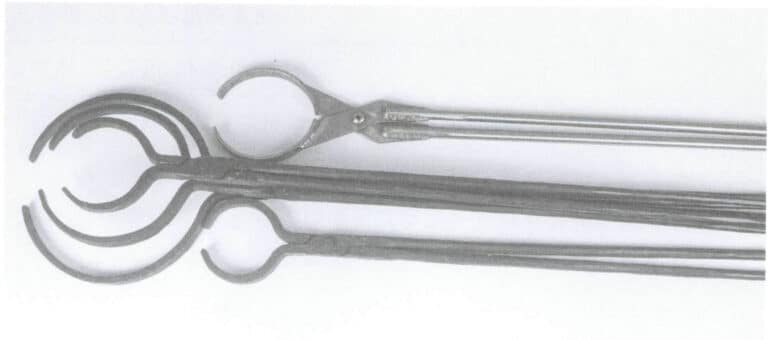

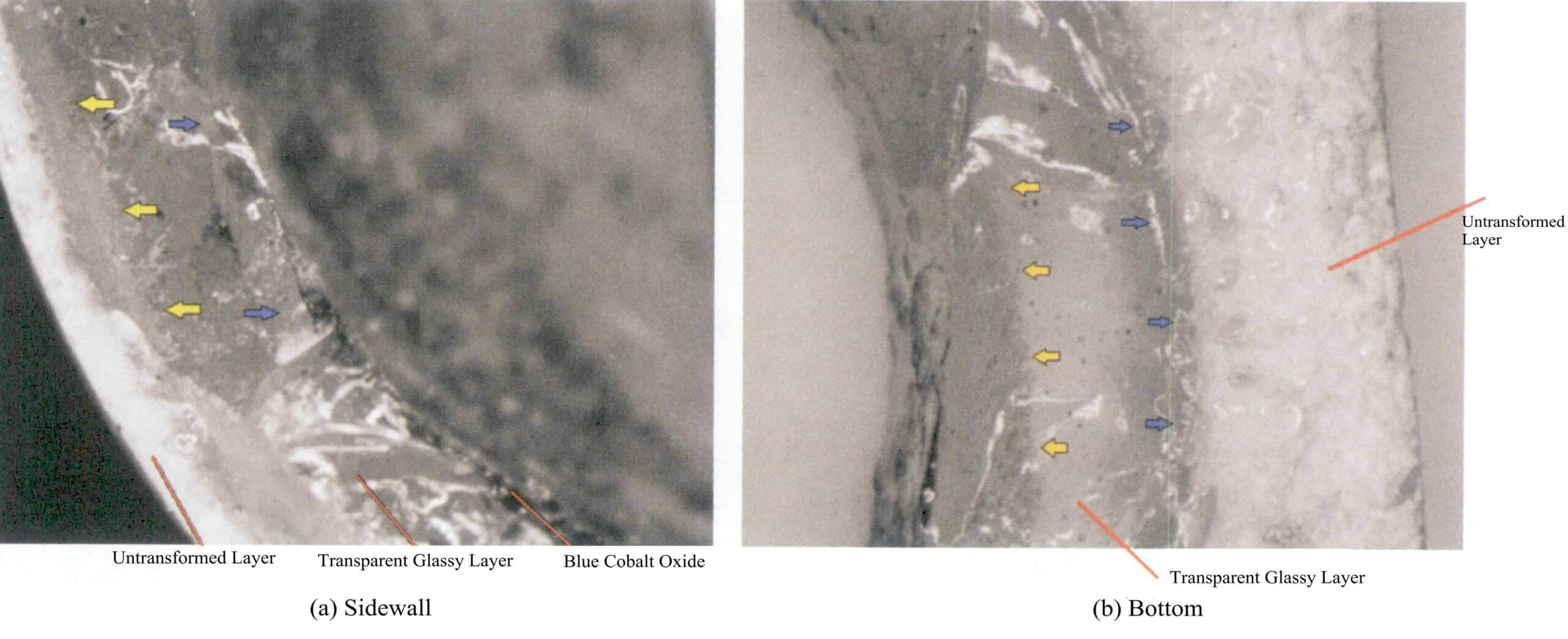

Les creusets utilisés pour la coulée centrifuge peuvent être divisés en deux grandes catégories de matériaux : le graphite et la céramique. Les creusets en graphite haLe graphite présente des avantages tels qu'une réfractarité élevée, une bonne résistance aux chocs thermiques et une certaine résistance mécanique. Lorsqu'il est utilisé pour des matériaux de bijouterie tels que l'or, l'argent et le cuivre, la mouillabilité du métal fondu sur le graphite est faible, et la résistance lorsque le métal fondu s'écoule hors du creuset est faible. C'est pourquoi le graphite est le matériau de creuset préféré pour ce type de moulage de bijoux. Cependant, pour les matériaux de bijouterie en métaux précieux tels que le platine et le palladium, le carbone peut se dissoudre dans le platine à des températures élevées, et la solubilité augmente avec la température. Lors du refroidissement, le carbone précipite, ce qui fragilise les propriétés du platine et du palladium, un phénomène connu sous le nom d'empoisonnement au carbone. Par conséquent, lors de la fusion du platine et du palladium, les creusets en graphite ne peuvent pas être utilisés ; seuls les creusets en céramique à point de fusion élevé peuvent l'être. Lors de la fusion de matériaux tels que l'acier inoxydable et les alliages de cobalt, le carbone réagit avec le métal en fusion pour former des carbures, de sorte que ces matériaux de bijouterie ne peuvent pas non plus utiliser de creusets en graphite.

Les creusets en graphite ne sont généralement pas utilisés seuls, mais avec une enveloppe extérieure en quartz. La figure 7-20 montre un kit de creuset vertical utilisé pour la coulée centrifuge, où le creuset a une partie supérieure plus large et une partie inférieure plus petite, avec un trou de coulée ouvert dans la partie supérieure du creuset. Lorsque la coulée commence à tourner, le métal en fusion monte le long de la paroi intérieure du creuset sous l'action de la force centrifuge et accélère vers l'extérieur au niveau de l'orifice de coulée.

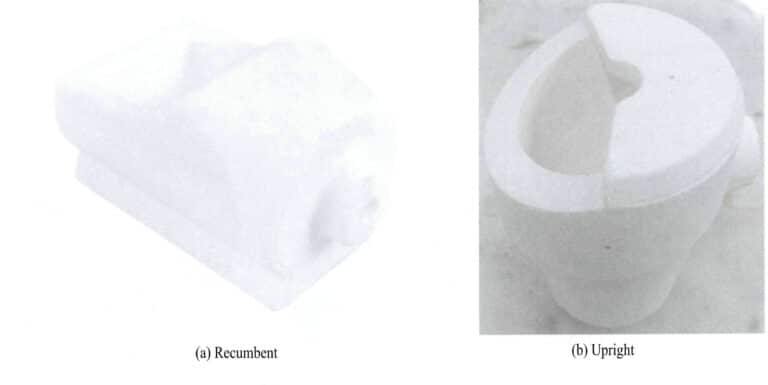

De nombreux types de creusets en céramique sont utilisés dans les applications industrielles, tels que l'alumine, la zircone, la magnésie, la béryllium, l'oxyde de calcium et le carbure de silicium. Leurs points de fusion et leur réfractarité sont nettement plus élevés que ceux du quartz. Cependant, leur résistance aux chocs thermiques est médiocre et ne permet pas de répondre aux exigences de chauffage et de refroidissement rapides dans le moulage des bijoux. C'est pourquoi la fusion du platine, du palladium, de l'acier inoxydable et d'autres matériaux de bijouterie a été principalement réalisée à l'aide de creusets en quartz.

Les matériaux de bijouterie à point de fusion élevé tels que le platine et le palladium ont les caractéristiques suivantes : température de fusion élevée, courte durée de conservation de l'état liquide, et facilité de pollution par le métal liquide, et leur difficulté de fusion est bien supérieure à celle des alliages d'or et d'argent. Le point de fusion du quartz pur est de 1750℃. Cependant, dans la production réelle, le matériau du creuset est inévitablement mélangé avec des impuretés, ce qui réduit son point de fusion à 1650~1700℃, alors que la température de fusion du platine est généralement supérieure à 1850℃ ; par conséquent, en ce qui concerne le point de fusion, le quartz n'est pas le matériau du creuset préféré pour la fusion du platine. Cependant, parce que le quartz a une structure fine, une faible conductivité thermique, une faible dilatation thermique, une bonne résistance aux chocs thermiques, de bonnes propriétés électriques, une bonne résistance chimique, etc., pour répondre aux exigences de la production de bijoux coulés, donc devenir platine, palladium, et d'autres bijoux coulés de la matière principale de creuset. Le problème du point de fusion bas est généralement résolu par une petite capacité et un chauffage et une fusion rapides, ce qui peut raccourcir le temps de fusion unique et augmenter le nombre de fois que le creuset est utilisé en conséquence.

Les creusets en quartz utilisés pour la fusion du platine sont de deux types : couché et debout, comme le montre la figure 7-21. Le creuset couché est relativement plus avantageux pour l'écoulement du métal en fusion.

2. Mise en œuvre des tâches

Cette tâche utilise une machine de coulée centrifuge sous vide pour fondre et couler des bijoux en Pt950.

(1) Vérification de la structure des matériaux et des produits

Avant la fusion et la coulée, il faut déterminer le matériau du produit à couler, vérifier la pré-fusion Pt950 préparée et les matériaux recyclés, et inspecter la propreté des matériaux de charge pour éviter toute contamination. En même temps, vérifier le type et la structure du produit à l'intérieur du moule et régler la température de coulée à 1900℃.

(2) Travaux de préparation de la fonte et de la coulée

Régler l'angle à 150° entre l'axe central du moule de coulée et le bras pivotant. Vérifiez que le creuset en quartz ne contient pas de billes métalliques résiduelles ; si elles sont présentes, elles doivent être nettoyées pour éviter de contaminer le liquide métallique. Essuyez la fenêtre de mesure de la température infrarouge de la salle de fusion avec un chiffon doux et de l'alcool anhydre. Levez la bobine d'induction et placez le creuset à l'intérieur de la bobine d'induction, en veillant à ce que le trou de coulée soit aligné avec le centre du support du moule. Allumez le refroidisseur, mettez la machine de coulée sous tension et vérifiez que le panneau de commande s'affiche normalement.

Entrez dans l'interface de fonctionnement, sélectionnez le programme de coulée Pt 950 prédéfini, choisissez le mode de fonctionnement manuel et vérifiez l'adéquation de chaque paramètre de processus prédéfini.

(3) Matériaux de chargement par fusion

Ajoutez les matériaux de charge dans le creuset comme indiqué dans la figure 7-25, en veillant à ce que les matériaux ne soient pas trop serrés pour éviter le problème de "blocage des matériaux". Appuyez sur le bouton de chauffage et augmentez la puissance pour faire fondre les matériaux rapidement. Continuez à ajouter les matériaux restants dans le creuset ; une fois que tous les matériaux sont fondus, utilisez une tige de verre dédiée pour remuer le métal liquide afin d'assurer une composition uniforme, comme illustré dans la figure 7-26, puis diminuez la puissance pour réduire la température du métal liquide jusqu'à ce qu'elle soit proche du point de fusion.

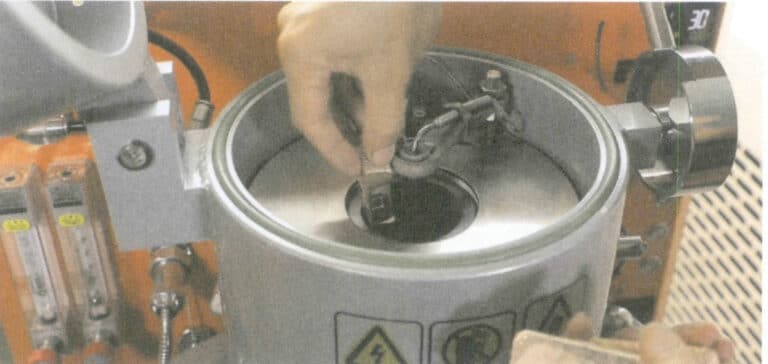

(4) Mise en place du moule de coulée

Utilisez une pince en acier pour maintenir le creuset, retirez-le du four de combustion et placez-le horizontalement sur le support du moule, avec la coupelle de coulée du moule en face du bec de coulée du creuset, comme illustré à la figure 7-27. Fermez le couvercle du four, mettez en marche l'extracteur à vide et augmentez simultanément la puissance de chauffage pour élever la température du métal en fusion.

(5) Moulage centrifuge sous vide

Lorsque la température du métal en fusion atteint et se stabilise à la température de coulée, appuyez sur le bouton de coulée, la bobine d'induction descend et le bras rotatif tourne immédiatement à grande vitesse, remplissant la cavité du moule de métal en fusion sous l'action de la force centrifuge, comme le montre la figure 7-28.

(6) Démontage du moule de coulée

Après avoir atteint la durée de rotation prédéterminée, le système fait automatiquement tourner le moteur. Lorsque la vitesse de rotation tombe à zéro, l'extracteur de vide est éteint et la fonction d'échappement démarre pour briser le vide dans la chambre de coulée. Ouvrez le couvercle du four, utilisez une pince à moufle en acier pour maintenir le moufle en acier et soulevez verticalement le moule pour le sortir, en le plaçant dans la position désignée pour le refroidissement, comme illustré à la figure 7-29.

(7) Fin des travaux

Après avoir coulé tous les moules, placez le creuset à l'endroit prévu et recouvrez-le de coton réfractaire. Continuez à alimenter en eau de refroidissement le four de fusion par induction, qui ne peut être arrêté qu'après 30 minutes. Utilisez des outils tels que des balais et des pinces pour ramasser les débris métalliques tombés, nettoyez la chambre de coulée avec un aspirateur, essuyez la fenêtre d'observation avec un chiffon imbibé d'alcool anhydre et nettoyez l'extérieur de la machine de coulée et le lieu de travail.

Section V - Coulée continue sous vide

1. Connaissances de base

1.1 Principe de la coulée continue

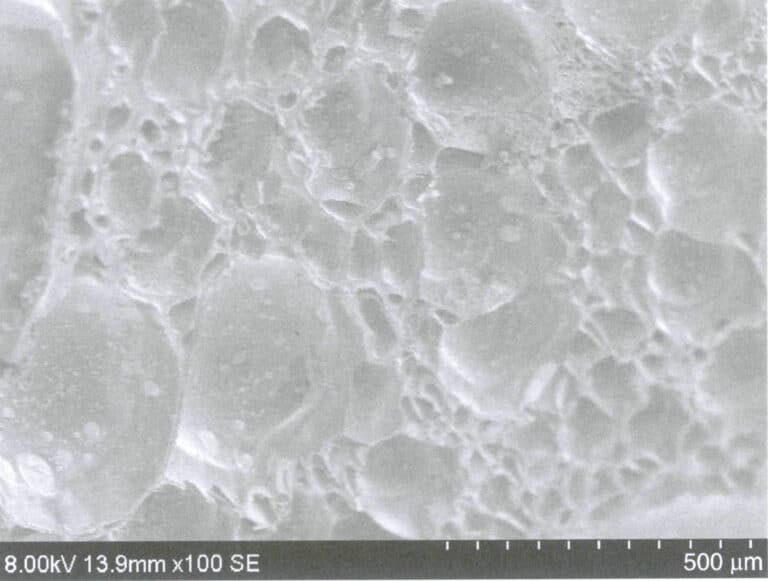

Dans la production de bijoux, outre le moulage de précision pour la mise en forme, la technologie de l'usinage CNC est également largement appliquée, ce qui nécessite la production de diverses formes de profilés tels que des barres, des plaques et des tubes. La méthode traditionnelle de production de profilés consiste à couler manuellement des pièces brutes, puis à les laminer et à les presser. Cette méthode de production permet inévitablement au métal en fusion d'être en contact avec l'air pendant une longue période, ce qui augmente les risques d'oxydation et d'absorption d'oxygène. En outre, des inclusions et des piqûres de surface peuvent apparaître dans le flan coulé en raison de l'impact et des éclaboussures du flux de métal en fusion. En outre, des défauts tels que des retassures, des trous, des fissures et des coupures à froid superficielles sont souvent présents dans l'ébauche coulée. Les problèmes de qualité présents dans les flans coulés traditionnels rendent difficile la fabrication de produits de haute qualité ; il devient donc crucial d'améliorer le processus de coulée des flans.

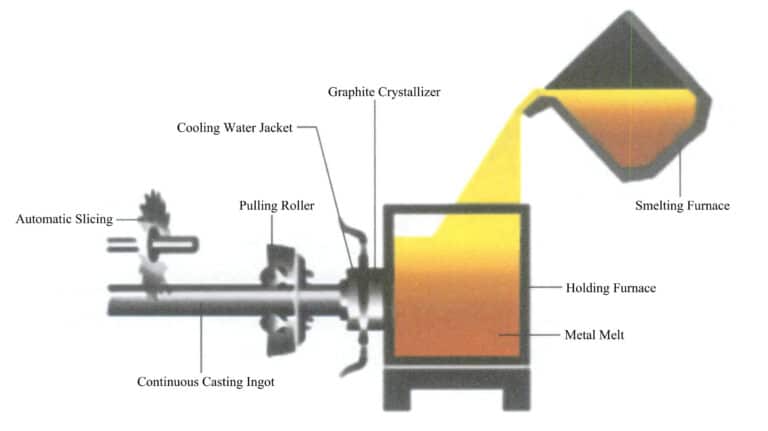

En raison de ses avantages, la technologie de la coulée continue a remplacé la technologie traditionnelle de la coulée en lingotière manuelle, devenant un moyen important de traitement des profilés en or et en argent. Dans les années 1990, la technologie de la coulée continue a été largement appliquée à la production de profilés en métaux non ferreux et a été introduite dans la production de profilés en métaux précieux. La coulée continue est une méthode de coulée avancée, dont le principe consiste à verser en continu du métal en fusion dans un moule métallique spécial (creuset), et les profilés solidifiés en continu (coquille) sont extraits à l'autre extrémité du creuset, ce qui permet de produire des profilés de n'importe quelle longueur ou d'une longueur spécifique. La structure interne du creuset détermine la forme de la section transversale du profilé coulé.

Le processus de coulée continue est principalement divisé en deux catégories en fonction du mouvement du profil : la coulée continue verticale et la coulée continue horizontale. Le premier est le procédé de coulée continue le plus anciennement développé pour les alliages de bijouterie, et il est encore largement utilisé pour la production de divers profilés, en particulier ceux de plus grande section. En fonction de la méthode de coulée, on distingue deux catégories : la coulée par le bas et la coulée par le haut.

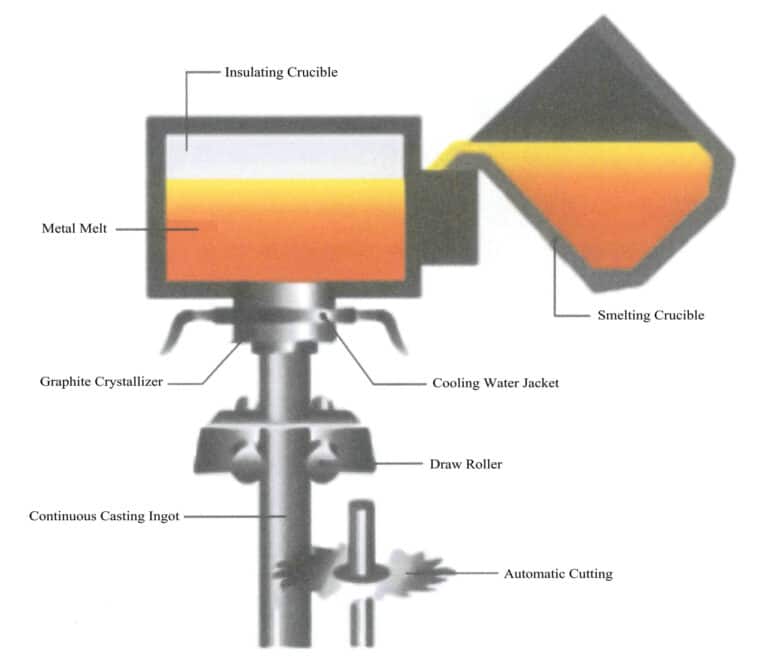

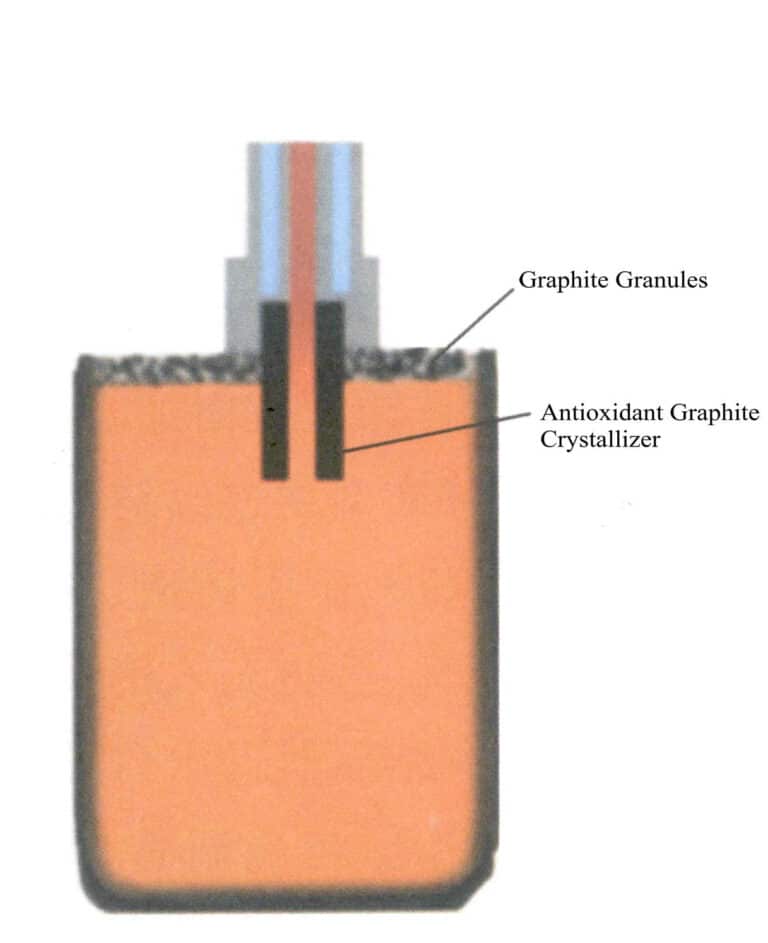

(1) Coulée continue par emboutissage inférieur

Le principe de fonctionnement de la coulée continue à tirage par le bas est illustré à la figure 7-29. Elle est réalisée dans un four de fusion fermé, où le métal est fondu et versé en continu dans le cristallisoir. Après refroidissement, les rouleaux de traction tirent continuellement le profil métallique solidifié vers le bas. La méthode de coulée par tirage au fond tire parti de la gravité du métal pour le tirer vers le bas, ce qui se traduit par une plus grande efficacité de production et permet d'augmenter la densité du profilé coulé et de réduire les vides de rétraction. Les profils de coulée continue pour les métaux de joaillerie tels que l'or, l'argent et le cuivre utilisent généralement la méthode de tirage par le bas.

(2) Coulée continue par emboutissage supérieur

La méthode de coulée continue par tirage par le haut aspire le métal fondu par le bas dans un cristallisoir connecté au même dispositif à vide, se solidifiant et se formant, comme le montre la figure 7-30. La machine de coulée continue à tirage par le haut se compose d'un cristallisoir installé au sommet du four d'isolation, fixé dans le refroidisseur (avec son extrémité inférieure immergée dans le métal liquide à une certaine profondeur), d'un mécanisme de tirage du lingot et d'un mécanisme de guidage qui plie le lingot latéralement. Lorsque la machine de coulée continue à pillage supérieur coule, le métal en fusion entre dans le cristallisoir sous pression négative, et le front de cristallisation du métal en fusion est légèrement plus élevé que le niveau de liquide du métal en fusion dans le four d'isolation. Cela s'explique par le fait que le cristalliseur est installé dans un refroidisseur connecté au même dispositif de vide, où la pression est inférieure à la pression atmosphérique. La méthode de coulée continue par extraction par le haut peut produire des lingots de métal de différentes formes transversales, telles que des bandes, des barres et des tuyaux, avec une efficacité de production élevée, des cycles de production plus courts, un fonctionnement simple et une faible intensité de main-d'œuvre ; l'équipement est simple, occupe une petite surface, nécessite un faible investissement et présente des avantages économiques élevés. Toutefois, la structure centrale des profilés produits est susceptible de se relâcher, ce qui la rend inadaptée aux produits à haute résistance et à la production en petites séries.

(3) Coulée continue horizontale

Dans la coulée continue horizontale, le métal liquide s'écoule de la paroi latérale du four d'isolation dans un cristallisoir en graphite placé horizontalement, formant une coquille solide, qui est retirée horizontalement et le profilé est coupé à une longueur fixe, comme le montre la figure 7-31. Par rapport à la coulée continue verticale, la coulée continue horizontale présente des avantages tels que la simplicité de l'équipement, l'absence de puits profonds et de grues, des processus plus courts, une efficacité de production plus élevée et une production continue. Cependant, elle convient à une gamme relativement étroite de variétés d'alliages, consomme beaucoup d'eau dans le manchon intérieur du cristallisoir et l'uniformité de la structure cristalline de la section transversale du lingot n'est pas facile à contrôler. La partie inférieure du lingot est continuellement refroidie contre la paroi intérieure du cristallisoir sous l'effet de la gravité, ce qui donne des grains plus fins ; la partie supérieure se solidifie plus tard en raison de la formation d'espaces gazeux et de températures de fusion plus élevées, ce qui ralentit la vitesse de refroidissement. La partie supérieure se solidifie plus tard en raison de la formation d'espaces gazeux et de températures de fusion plus élevées, ce qui ralentit la vitesse de refroidissement. Par conséquent, cette méthode ne convient qu'à la production de profilés de petite taille.

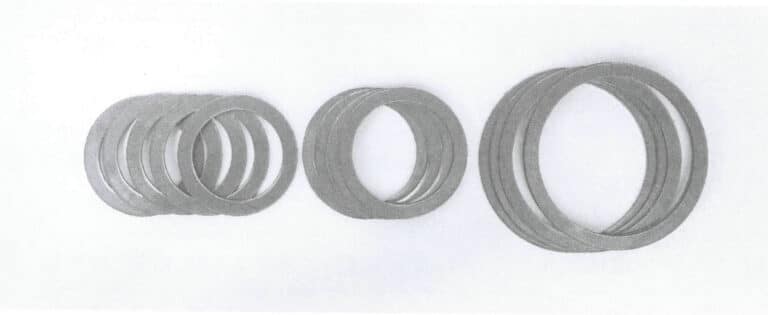

1.2 Profils de la coulée continue sous vide de bijoux

Les spécifications des profilés utilisés dans la production de bijoux sont généralement faibles, et la quantité de métal coulé en une seule opération est également relativement faible, mais les exigences de qualité pour les profilés sont élevées. En raison des exigences strictes en matière de finesse des bijoux en métaux précieux, il est essentiel de s'assurer que toutes les pièces du profilé répondent aux exigences de la norme. Par conséquent, au cours du processus de fusion et de coulée des matériaux en métaux précieux, il est nécessaire de garantir l'uniformité de la composition métal-liquide. En outre, les bijoux ont des exigences élevées en matière de qualité de surface, nécessitant souvent un polissage et un revêtement de surface importants. La qualité métallurgique du profilé est essentielle pour obtenir d'excellents effets de surface. Supposons que le profilé présente des défauts évidents tels que des inclusions d'oxydation, des pores, des retassures ou des écailles (motifs annulaires à la surface). Dans ce cas, l'effet de traitement de surface de la bijouterie s'en trouvera considérablement affecté. Il faut donc s'efforcer d'améliorer la qualité métallurgique du profilé pendant la coulée continue.

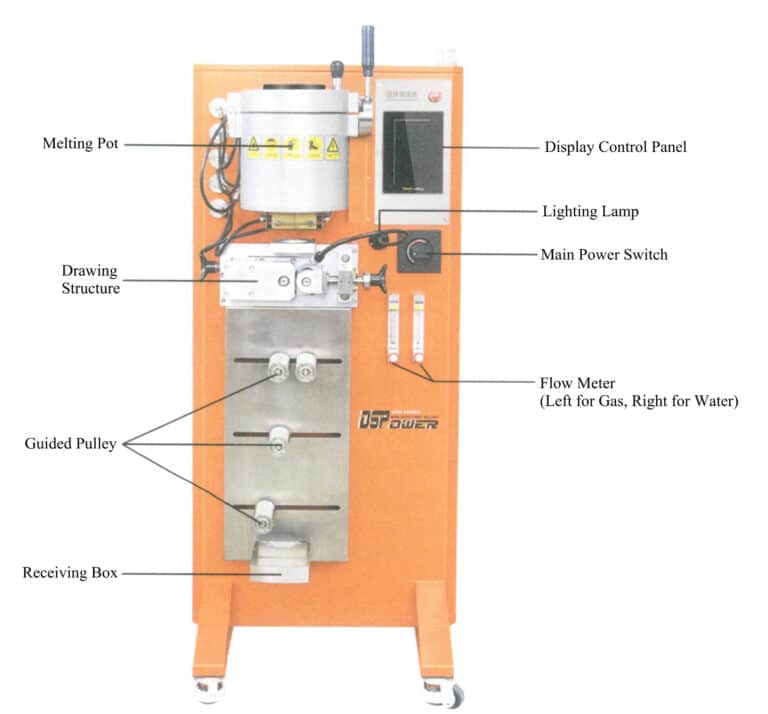

Actuellement, la production de profilés de bijouterie en coulée continue utilise une machine de coulée continue sous vide à étirage descendant, qui intègre la fusion par induction, l'agitation électromagnétique, la protection sous vide, le moulage par étirage et les systèmes de contrôle, avec une apparence typique, comme le montre la figure 7-32. Pendant la fusion, la chambre de fusion peut d'abord être mise sous vide, puis un gaz inerte est introduit pour protéger le métal liquide de l'oxydation. Un thermocouple est intégré dans le bouchon de graphite et un autre thermocouple est placé près de la sortie du cristallisoir pour surveiller en ligne les changements de température pendant le processus de coulée continue, ce qui permet d'ajuster en conséquence la température et la vitesse de tirage pour assurer un contrôle stable du processus de coulée continue. L'action d'agitation électromagnétique rend la température et la composition du métal liquide plus uniformes. Les poulies directionnelles contrôlent la direction de l'étirage, et grâce à l'ajustement de la roue de pressage et au modèle de couteau de laminage sur les surfaces des poulies et des roues de pressage, le processus de coulée continue se déroule en douceur. La structure globale de l'équipement est compacte, occupe une petite surface et a une grande efficacité de travail.

2. Mise en œuvre des tâches

Cette tâche utilise une machine de coulée continue sous vide à étirage par le bas pour produire des lingots d'or rose 18K.

(1) Travail de préparation

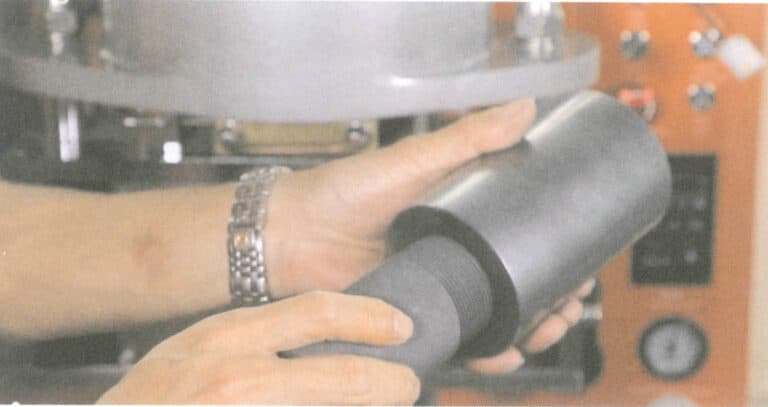

Vérifiez l'état du creuset en graphite et du cristallisoir et nettoyez le métal résiduel, les scories, etc. de la paroi interne. Serrez le moule de formage et le creuset de fusion pour former une unité, comme illustré à la figure 7-34. Vérifiez la rectitude et l'état de surface de la tige de traction ainsi que l'état de la rainure annulaire à l'extrémité de traction. Appliquez de la barbotine de graphite à l'extrémité de traction pour faciliter la séparation en douceur du matériau profilé coulé de la barre de traction après la coulée. Vérifiez la qualité et l'état dimensionnel de la charge du four pour vous assurer qu'elle peut entrer dans le four en douceur. Essuyez la fenêtre d'observation avec un chiffon doux trempé dans de l'alcool anhydre.

(2) Assemblage du système de fusion

Placez l'enveloppe extérieure en quartz dans la bobine d'induction, puis placez l'ensemble creuset-moule dans l'enveloppe extérieure en quartz, le moule entrant dans le cristallisoir refroidi à l'eau, sa paroi extérieure s'adaptant à la paroi intérieure du cristallisoir. Placez le couvercle en mica sur le creuset. Installez la tige d'obturation en graphite sur la poutre du mécanisme de levage et appuyez sur le bouton d'abaissement de la tige d'obturation pour bloquer complètement le trou de coulée du creuset. Insérez le thermocouple dans le trou central de la tige d'obturation en graphite, comme illustré à la figure 7-35. Insérez la tige de traction vers le haut dans le trou du cristallisoir, avec l'extrémité de traction reposant contre la pointe de la tige d'obturation. Ajustez la position de la poulie directionnelle dans le dispositif de traction de manière à ce que la tige de traction soit droite et adhère étroitement à la surface de la poulie directionnelle, comme illustré à la figure 7-36. Appuyez sur le bouton "Serrer" pour vous assurer que la roue de serrage appuie fermement sur la tige de traction.

(3) Matériau de la charge de fusion

Ajoutez la charge dans le creuset, comme indiqué dans la figure 7-37, en essayant de la répartir uniformément pour éviter un compactage excessif qui pourrait entraîner des problèmes de "blocage du matériau" pendant la fusion. Après avoir ajouté la charge, fermer le couvercle du four, évacuer la zone en dessous de 20 Pa, et le remplir avec de l'argon pur proche de la pression atmosphérique. Régler la température de chauffage à 1050℃, commencer à chauffer et augmenter la puissance de chauffage. Lorsque la charge métallique est complètement fondue, l'agitation électromagnétique est démarrée pour promouvoir l'uniformité de la composition et de la température du métal fondu.

(4) Coulée de traction

Lorsque la température du métal en fusion se stabilise à la température définie, la tige de bouchon en graphite est soulevée et le métal en fusion entre en contact avec la tête de la barre de traction. Le dispositif de traction est mis en marche et la tige de traction se déplace continuellement vers le bas sous la friction de la roue directionnelle et de la roue de pression, le métal en fusion s'écoulant vers le bas en même temps que la tige de traction. Sous l'effet du refroidissement du cristallisoir sur le moule en graphite, le métal en fusion à l'intérieur du moule se solidifie et l'interface solide-liquide se stabilise à une certaine hauteur, ce qui permet une progression continue et stable du processus de coulée continue, comme le montre la figure 7-38.

(5) Découpage et enlèvement de matériaux profilés

Lorsque la longueur du matériau de la barre de coulée continue atteint environ 500 mm, utilisez un grand coupe-boulon pour le couper afin de vous assurer que le matériau de la barre de coulée continue n'est pas obstrué pendant le processus d'étirage. Relâchez la roue de pressage et retirez le profilé restant lorsque le métal en fusion a été coulé. Pour la partie de la barre enroulée autour de la barre de traction, quelques fortes secousses lui permettront de se détacher.

(6) Fin des travaux

Une fois que tous les moules ont été coulés, continuez à alimenter le four de fusion par induction en eau de refroidissement jusqu'à ce que sa température descende en dessous de 100℃ avant de l'arrêter. Utilisez des outils tels que des balais et des pinces pour ramasser les débris métalliques tombés, nettoyez la chambre de fusion avec un aspirateur, essuyez la fenêtre d'observation avec un chiffon imbibé d'alcool anhydre et nettoyez l'extérieur de la machine de coulée et le lieu de travail.