Ce trebuie să știți despre turnarea bijuteriilor: De la pregătirea materialului la tehnici avansate

Principiile de bază și competențele operaționale pentru 5 sarcini tipice

Bijuteriile sunt realizate pe scară largă folosind turnarea, care este procesul de topire a materiilor prime metalice și turnarea lor într-o matriță pentru a obține piese turnate după răcire. Există două metode de turnare a bijuteriilor: operația manuală și operația automată. Prima presupune topirea metalului cu ajutorul unei torțe sau al unui cuptor cu inducție și apoi turnarea manuală a acestuia în matrița de turnare; cea de-a doua se realizează într-o mașină de turnare automată care integrează topirea și turnarea. Pentru a obține rezultate excelente la turnare, topirea metalelor utilizează adesea o metodă de aspirare mai întâi și apoi de umplere cu gaz inert pentru protecție pentru a îmbunătăți calitatea topirii, iar controlul precis al temperaturii de topire se realizează prin setările programului. Datorită structurii relativ delicate a pieselor de bijuterie, recurgerea exclusivă la turnarea prin gravitație nu poate asigura umplerea matriței și solidificarea corespunzătoare a pieselor turnate, fiind necesară introducerea de forțe externe pentru a promova umplerea metalului și a crește presiunea de compensare. În funcție de metoda de introducere a forței externe, turnarea bijuteriilor se poate face prin turnare prin aspirație în vid, turnare prin presiune în vid, turnare centrifugă în vid etc. În producție, alegerea proceselor de topire și turnare adecvate este necesară pe baza proprietăților materialului și a caracteristicilor structurale ale produsului. În plus, în producția de bijuterii, sunt adesea prelucrate profile (materiale cu forme fixe, cum ar fi sârmă și țeavă), iar profilele sunt pregătite în principal prin turnarea continuă în vid a metalului topit. Topirea și turnarea materiilor prime metalice implică cunoștințe din diverse discipline, cum ar fi materialele, utilajele, metalurgia și turnarea, cu mulți factori care afectează calitatea turnării. Trebuie stabilit și respectat cu strictețe un proces de producție științific pentru a asigura o calitate înaltă și stabilă a turnării.

Acest proiect vă permite să stăpâniți principiile de bază și abilitățile operaționale ale turnării prin aspirație în vid, turnării sub presiune în vid, turnării centrifugale în vid și turnării continue în vid, prin intermediul a 5 sarcini tipice și a unor sarcini de extindere ulterioare clasei.

Mașină de turnare cu aspirație în vid

Tabla de conținut

Secțiunea I Pregătirea materialului

1. Cunoștințe de bază

(1) Compoziția materialelor de încărcare

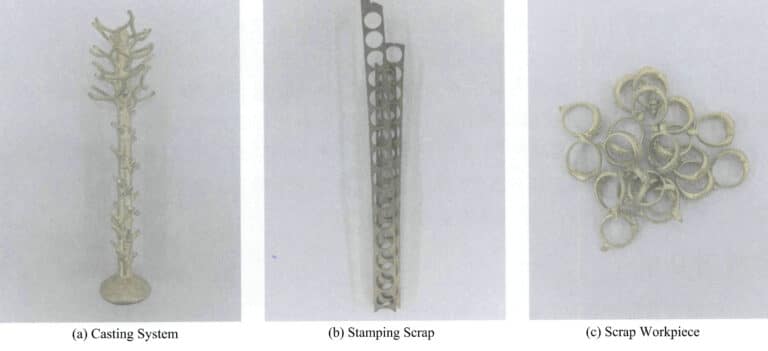

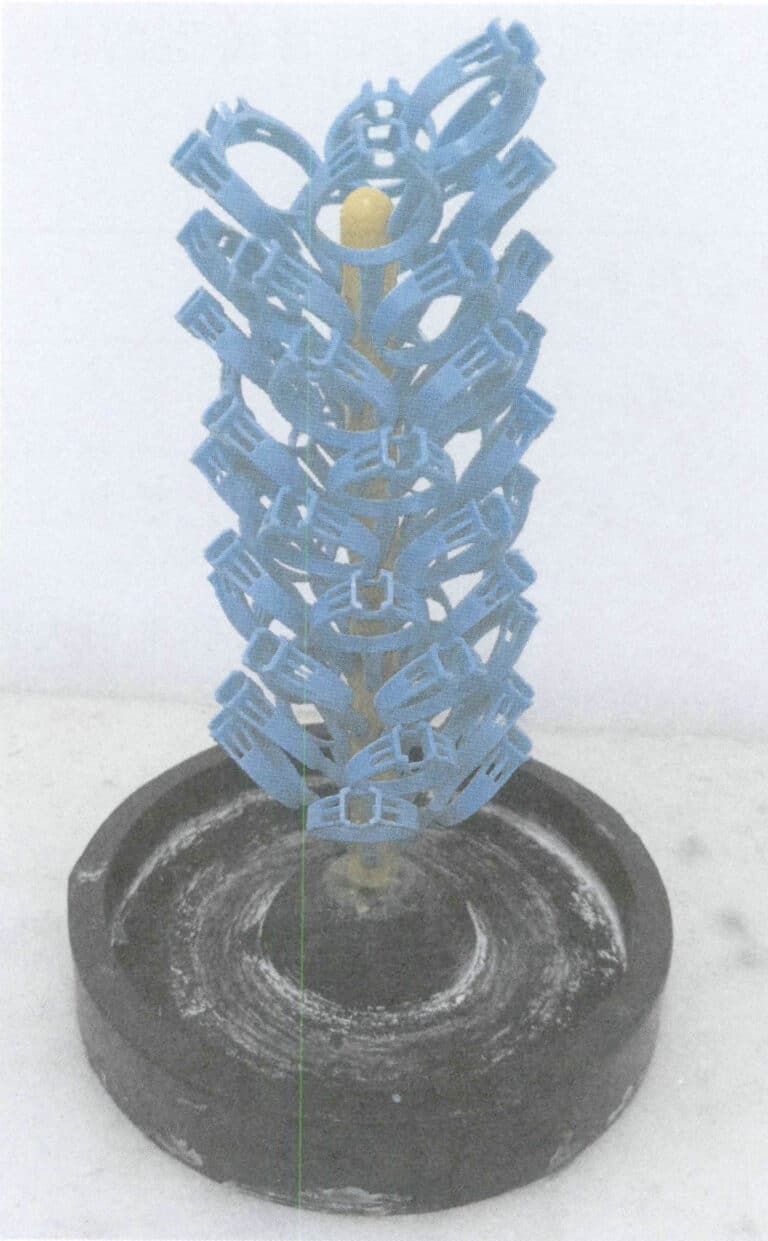

În producția de bijuterii, materialele nu sunt toate transformate în produse și sunt generate diverse deșeuri, inclusiv sistemul de turnare în timpul turnării, resturile de margine în timpul ștanțării și piesele de lucru defecte în timpul procesului de producție, după cum se arată în figura 7-1. Aceste materiale reziduale sunt de obicei reciclate pentru a reduce cantitatea de materiale noi.

Materialele reziduale au adesea murdărie pe suprafețele lor; de exemplu, sistemul de turnare poate avea praf de turnare rezidual din gips și impurități oxidate, resturile de margine de la ștanțare pot avea pete de ulei, iar piesele defecte pot conține impurități etc. Dacă acestea sunt reciclate direct fără tratament, culoarea și calitatea metalurgică a materialelor vor fi afectate. Prin urmare, pentru materialele reziduale din timpul procesului de producție, este necesar să se determine categoriile lor de materiale înainte de reutilizare pentru a evita amestecarea; materialele reziduale de curățare trebuie să evite impuritățile oxidate, murdăria etc.

Pentru a asigura stabilitatea calității produselor, este necesar să se gestioneze corect raportul dintre materialele noi și materialele reciclate în timpul preparării loturilor. Mulți furnizori de materiale de umplutură sugerează că proporția de materiale reciclate în fiecare lot ar trebui să fie de 30%; Cu toate acestea, în producția reală, cu excepția unor piese simple cu un randament de turnare mai mare, multe produse au un randament de numai aproximativ 50% sau chiar mai mic. Dacă se respectă raportul de reciclare necesar, o cantitate mare de material reciclat generat zilnic nu poate fi reutilizat la timp și se acumulează rapid, ceea ce duce la probleme semnificative de gestionare a materialelor și de costuri de producție pentru companiile producătoare de bijuterii. Prin urmare, multe companii utilizează o proporție de material reciclat care depășește 50% în timpul dotării, ajungând uneori chiar la 70%. Este important de reținut că aliajele se contaminează inevitabil în timpul topirii și turnării. Dacă proporția de materiale reciclate este prea mare, aceasta poate provoca fluctuații ale performanței de umplere și ale altor proprietăți ale aliajului. Elementele ușor volatile din aliaj vor scădea, crescând probabilitatea incluziunilor de oxidare și a defectelor de turnare insuficiente.

(2) Densitate

Densitatea este masa pe unitatea de volum a unei substanțe, reprezentată prin simbolul ρ. În Sistemul internațional de unități și în unitățile de măsură legale din China, unitatea de densitate utilizează adesea kg/cm3, în timp ce, în producție, se utilizează adesea unitatea g/cm3. În materialele metalice, metalele cu o densitate mai mică de 5,0×103 kg/cm3 sunt numite metale ușoare, în timp ce cele cu o densitate mai mare sunt numite metale grele. Conform acestei metode de clasificare, toate materialele de bijuterii din metale prețioase intră în categoria metalelor grele.

Gama de selecție a elementelor de aliaj ale materialului de umplutură este destul de largă în cazul aliajelor pentru bijuterii din metale prețioase. Fiecare element de aliaj are masa sa atomică și densitatea corespunzătoare, iar diferitele compoziții de materiale de umplutură vor avea densități diferite. Densitatea materialelor din aceeași categorie nu este constantă, ci este influențată de compoziția chimică și de structura internă a materialului. Materialele cu o structură internă densă vor avea o densitate mai mare decât cele cu defecte de goluri interne. În cazul unui produs de bijuterie dintr-un anumit material, dacă densitatea sa este mai mică decât densitatea teoretică, aceasta poate reflecta indirect situația golurilor interne ale produsului. Modificările factorilor externi de mediu, cum ar fi temperatura și presiunea, pot afecta, de asemenea, densitatea materialului într-o anumită măsură, dar gradul de influență este legat de intervalul lor. Atunci când este încălzită la o anumită temperatură la temperatura camerei, densitatea materialelor scade în general ușor odată cu creșterea temperaturii. Atunci când temperatura atinge punctul de topire al metalului, iar metalul se topește în stare lichidă, densitatea materialului scade semnificativ.

Densitatea este o caracteristică importantă a materialelor. Aceasta poate fi utilizată pentru a identifica tipul de material, pentru a detecta conținutul de metale prețioase, cum ar fi aurul și argintul, și pentru a determina dacă materialul este dens, gol sau liber pe baza densității sale. În producția de turnare a bijuteriilor, densitatea relativă a materialelor din metale prețioase și a cerii este adesea utilizată pentru a calcula materialele necesare pentru dozare.

2. Implementarea sarcinilor

Această sarcină utilizează aur roz de 18K pretopit și materiale reciclate pentru a obține o finețe de 18K și o culoare roșu trandafiriu.

(1) Curățarea materialelor reciclate

Verificați tipurile de materiale reciclate și selectați piesele cu componente clare, cum ar fi miezurile arborilor metalici, capetele arborilor de turnare, matrițele reziduale, resturile de piese turnate etc.; apoi verificați starea suprafeței materialelor reciclate. Dacă există pulberi reziduale de turnare, oxidare de suprafață, zgură, pete de ulei și alte murdării, utilizați un tambur magnetic sau o mașină de sablat pentru a curăța suprafața, după cum se arată în figura 7-2.

(2) Prealiarea materialelor noi

Pregătiți materialele în conformitate cu cerințele de control intern pentru aurul de 18K; consultați Proiectul 6 pentru operațiuni specifice.

(3) Descompunerea materialului de încărcare

Materialele de încărcare supradimensionate sau prea lungi trebuie să fie descompuse în bucăți mai mici pentru amestecarea și topirea corectă în cuptor. Pentru prelucrare se pot utiliza mașini de tăiat șuruburi mari sau mașini de perforat electrice, iar metoda de operare poate fi găsită în Proiectul 6.

(4) Amestecare

Se verifică greutatea arborelui model de ceară măsurată în timpul producției fiecărei matrițe de turnare a gipsului și se calculează materialul de încărcare cu metal necesar pentru această matriță de turnare a balonului de oțel pe baza comparației densității dintre materialul de ceară și materialul de încărcare cu metal. În acest caz, greutatea arborelui model de ceară este de 30 g, densitatea cerii este de 0,95 g/cm3, iar densitatea aurului roz este de 16 g/cm3, deci este nevoie de 505 g de material. Pentru a se asigura că modelul metalic de cap de copac are o anumită înălțime după turnare, acesta este în general mărit cu aproximativ 20 g pe lângă valoarea calculată în timpul producției, rezultând o cantitate totală de material de 525 g.

Pentru a asigura calitatea metalurgică și a evita acumularea de deșeuri, configurați materialul reciclat astfel încât să corespundă raportului material nou : material vechi = 6 : 4. Cantitatea de material nou adăugat este de 315 g, iar cantitatea de material reciclat adăugat este de 210 g.

(5) Etichetare

Așezați încărcătura pregătită a cuptorului în bazinul de materiale, etichetați-o cu tipul de material, calitatea și numărul balonului de oțel și cereți personalului de turnare să o ridice.

(6) Sfârșitul activității

După terminarea lotării, depuneți materialele din metale prețioase, opriți balanța electronică și curățați zona de lucru.

Secțiunea II Turnare în vid

1. Cunoștințe de bază

1.1 Metode de turnare a lichidului metalic

Turnarea este procesul de injectare a metalului topit în cavitatea unei matrițe de turnare. Deoarece bijuteriile sunt produse relativ fine, metalul topit se solidifică rapid în timpul procesului de turnare și își pierde fluiditatea. Prin urmare, turnarea convențională prin gravitație este dificilă pentru a asigura o modelare adecvată și trebuie introdusă o forță externă pentru a promova umplerea rapidă a cavității cu metal topit, rezultând piese turnate cu forme complete și contururi clare.

În funcție de metoda de utilizare a forței externe în timpul procesului de turnare, metodele de turnare a lichidelor metalice pot fi împărțite în două categorii principale: turnare centrifugă și turnare prin aspirație în vid; pe baza gradului de automatizare în turnare, se poate împărți în turnare manuală și turnare automată prin mașini de turnare.

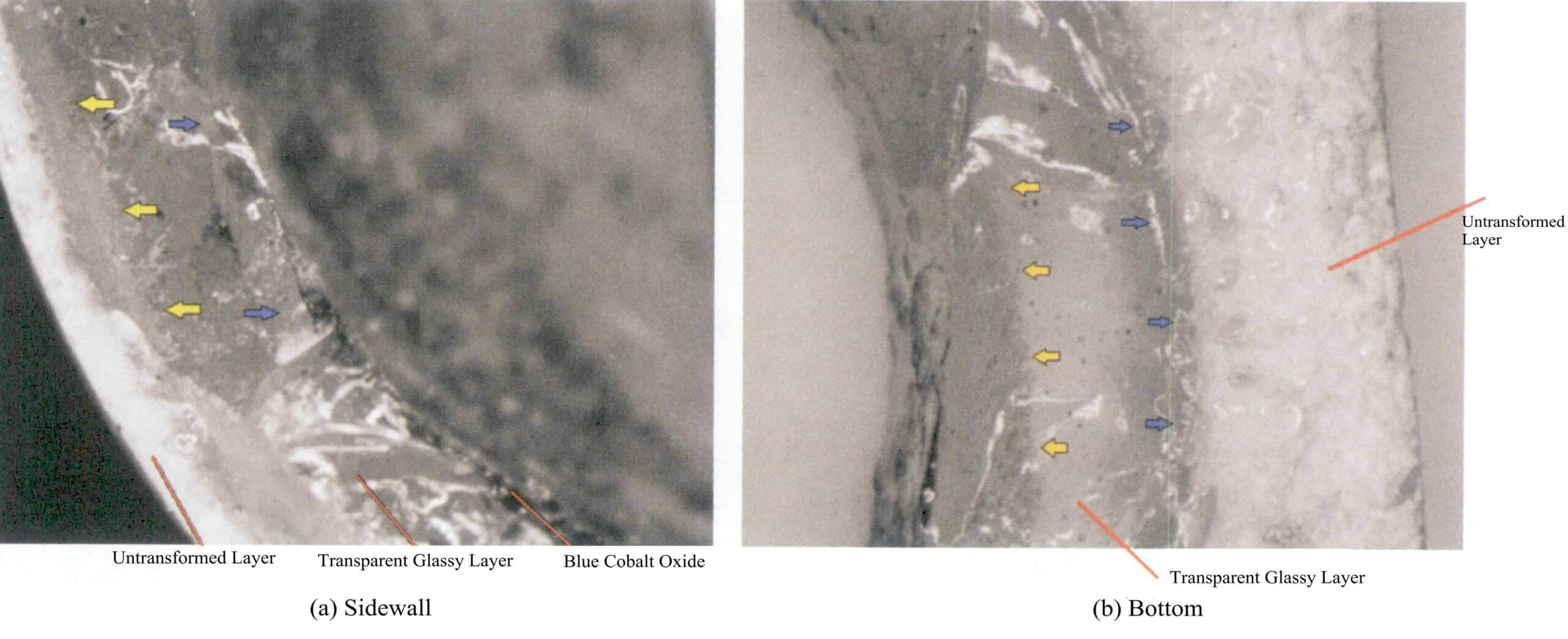

(1) Turnare centrifugală și turnare cu aspirație în vid

Turnarea centrifugă presupune turnarea metalului topit într-o matriță de turnare rotativă, unde metalul topit umple matrița de turnare și se solidifică sub forța centrifugă. Turnarea centrifugă are o eficiență ridicată a producției, o presiune semnificativă a metalului și o viteză rapidă de umplere, ceea ce este benefic pentru modelarea pieselor turnate, în special potrivite pentru turnarea accesoriilor mici, cum ar fi verigile de lanț și butonii de ureche, precum și bijuteriile din platină cu punct de topire ridicat. În comparație cu turnarea prin aspirație în vid, turnarea centrifugă tradițională are unele puncte slabe: datorită vitezei rapide de umplere, metalul topit se confruntă cu turbulențe puternice în timpul turnării, ceea ce crește probabilitatea de prindere a gazelor; viteza de evacuare a gazelor în cavitate este relativ lentă, ceea ce duce la o contrapresiune ridicată în interiorul matriței de turnare, ceea ce crește probabilitatea de găuri de gaze; atunci când presiunea de umplere este prea mare, metalul topit poate zgâria puternic pereții matriței, ceea ce duce cu ușurință la fisurarea sau decojirea matriței de turnare; în plus, în timpul turnării, zgura poate intra în cavitate împreună cu metalul topit. Din cauza presiunii ridicate de umplere exercitată de forța centrifugă, cantitatea maximă de metal care poate fi turnată în condiții de siguranță prin turnare centrifugă este mai mică decât în cazul turnării prin aspirație în vid.

Turnarea prin aspirație în vid este un proces în care se utilizează un vid extern pentru a reduce presiunea internă a formei de turnare sub presiunea atmosferică, permițând metalului topit să umple cavitatea nu numai prin greutatea sa, ci și printr-o diferență de presiune suplimentară. În comparație cu turnarea centrifugă, procesul de umplere al turnării prin aspirație în vid este relativ blând, cu un efect de frecare mai redus al metalului topit pe peretele matriței; datorită efectului de vid, contrapresiunea gazului în cavitate este mai mică, iar cantitatea maximă de metal turnat dintr-o singură dată este mai mare. Prin urmare, această metodă de turnare a fost utilizată pe scară largă în turnarea bijuteriilor, fiind potrivită în special pentru turnarea ornamentelor de dimensiuni mari și medii, cum ar fi inele pentru bărbați, pandantive, brățări etc.

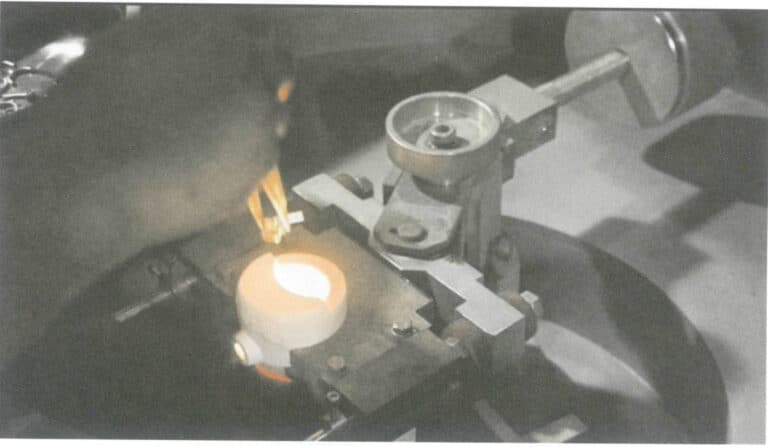

(2) Turnarea manuală și turnarea automată prin mașini de turnare

Turnarea manuală se realizează, în general, cu cuptoare de topire cu torță sau cu cuptoare de topire prin inducție. După ce metalul topit este rafinat și zgura este îndepărtată, temperatura este ajustată la intervalul de temperatură de turnare, iar apoi matrița este scoasă din cuptorul de ardere în vederea pregătirii pentru turnare. În funcție de tipul de echipament utilizat, turnarea manuală include în principal turnarea centrifugă și turnarea prin aspirație în vid. Turnarea centrifugă manuală utilizează o simplă mașină centrifugă cu transmisie mecanică utilizată în unele fabrici mici de prelucrare a bijuteriilor. Aceasta nu este prevăzută cu un dispozitiv de încălzire prin inducție, oxigen sau gaz petrolier lichefiat pentru topirea metalului sau cu un cuptor cu inducție pentru topirea metalului și turnarea metalului topit în creuzetul pentru turnarea centrifugă. Turnarea manuală cu presiune negativă este cea mai simplă formă de turnare prin aspirație în vid, folosind echipamente cunoscute sub denumirea de mașini de turnare prin aspirație în vid, așa cum se arată în figura 7-3. Componenta principală a acestei mașini este sistemul de vid, care este lipsit de un dispozitiv de topire prin încălzire, astfel încât trebuie utilizat împreună cu o torță sau un cuptor de topire. După topire, metalul topit este turnat manual în matriță. Operațiunea este relativ simplă, cu o eficiență de producție mai mare, și a fost utilizată pe scară largă în fabricile mici și mijlocii de prelucrare a bijuteriilor. Deoarece turnarea se face în condiții atmosferice, există o problemă de oxidare secundară și de absorbție a gazelor din metalul topit. Întregul proces de turnare, inclusiv temperatura de turnare, viteza de turnare, înălțimea capului și manipularea zgurii pe suprafața lichidului, este controlat de operator, astfel încât mulți factori pot afecta calitatea.

1.2 Performanța de umplere a metalului topit

Capacitatea metalului topit de a umple cavitatea matriței, rezultând piese turnate cu forme complete și contururi clare, este denumită performanța de umplere a metalului topit. Principalii factori care afectează performanța de umplere a metalului topit sunt fluiditatea metalului topit în sine, precum și proprietățile matriței, condițiile de turnare și structura piesei turnate.

(1) Impactul fluidității metalului topit asupra umplerii

O turnare bună poate fi obținută numai atunci când metalul topit umple cavitatea. Această capacitate de umplere a metalului topit se numește fluiditate. Fluiditatea metalului lichid este una dintre proprietățile importante de turnare a metalelor. O bună fluiditate a metalului topit poate ajuta la eliminarea gazelor și a incluziunilor nemetalice înainte de turnare sau la flotarea acestora în timpul procesului de turnare și solidificare, îmbunătățind calitatea internă a piesei turnate, ceea ce este benefic pentru obținerea de piese turnate cu dimensiuni precise și contururi clare, ceea ce este avantajos pentru ca piesa turnată să primească în timp util reaprovizionarea cu metal topit în timpul solidificării, prevenind formarea cavităților de contracție și a defectelor de porozitate.

Factorii interni care afectează fluiditatea metalului topit sunt în principal compoziția chimică a aliajului și există o anumită regularitate între fluiditatea aliajului și compoziția sa. De exemplu, sub același grad de supraîncălzire, fluiditatea aurului pur este mai bună decât cea a platinei pure. În cazul în care materialul de bijuterie conține elemente de aliaj ușor oxidabile, acestea se pot oxida în incluziuni de oxid insolubile în timpul topirii, înrăutățind fluiditatea metalului topit. Pe scurt, orice factor care crește rezistența la frecare între metalul topit și matriță sau care determină o scădere a temperaturii metalului va reduce fluiditatea metalului topit.

(2) Influența proprietăților matriței de turnare asupra umplerii

Dacă materialul matriței de turnare (cum ar fi matrițele metalice) are o bună conductivitate termică, metalul topit se va răci rapid după turnare, rezultând un timp scurt de izolare, iar fluiditatea va scădea brusc, ducând la o scădere a capacității de umplere, invers, dacă matrița de turnare (cum ar fi matrițele de turnare din gips) are o conductivitate termică slabă, metalul topit se va răci lent, îmbunătățind capacitatea de umplere. Preîncălzirea matriței de turnare poate reduce diferența de temperatură dintre metalul topit și matrița de turnare, încetinind rata de răcire a metalului topit și prelungind timpul de lichidare, îmbunătățind astfel capacitatea de umplere. Atunci când gazul nu este evacuat fără probleme din cavitatea matriței de turnare, acesta va împiedica curgerea metalului topit.

(3) Influența condițiilor de turnare asupra umplerii

Creșterea temperaturii de turnare este benefică pentru îmbunătățirea capacității de umplere. Cu cât este mai mare presiunea exercitată asupra metalului topit în direcția de curgere, cu atât este mai bună capacitatea de umplere.

(4) Impactul structurii de turnare asupra umplerii

Atunci când volumul piesei turnate și condițiile de turnare sunt aceleași, piesele turnate cu o grosime echivalentă mai mare (raportul dintre volumul piesei turnate și suprafața acesteia) au o suprafață de contact relativ mai mică cu matrița, rezultând o pierdere mai lentă de căldură și o capacitate de umplere mai mare. Cu cât peretele piesei turnate este mai subțire, cu atât este mai greu de umplut. Cu cât este mai complexă turnarea, cu atât este mai complexă structura cavității matriței, cu mai multe curbe, ceea ce duce la o rezistență mai mare la curgere, făcând umplerea matriței mai dificilă.

1.3 Modalități de formare a unui vid

2. Implementarea sarcinilor

(1) Verificarea materialului și a structurii produsului

Înainte de topire și turnare, determinați materialul produsului care urmează să fie turnat, verificați încărcătura pregătită și inspectați curățenia încărcăturii pentru a evita contaminarea cuptorului. În același timp, verificați tipul și structura produsului în matrița de turnare și setați temperatura de turnare la 1010 ℃.

(2) Pregătirea pentru topire și turnare

Creuzetul de topire ar trebui să fie un creuzet special pentru alamă, iar curățenia interiorului creuzetului ar trebui verificată cu atenție, îndepărtând orice mărgele metalice reziduale, zgură etc., pentru a evita contaminarea metalului topit. Așezați creuzetul în bobina de inducție, asigurându-vă că partea inferioară este susținută cu un tampon rezistent la căldură. Vă rugăm să porniți apa de răcire, să porniți sursa de alimentare cu inducție, să verificați starea echipamentului și să îl utilizați numai după ce confirmați că este normal.

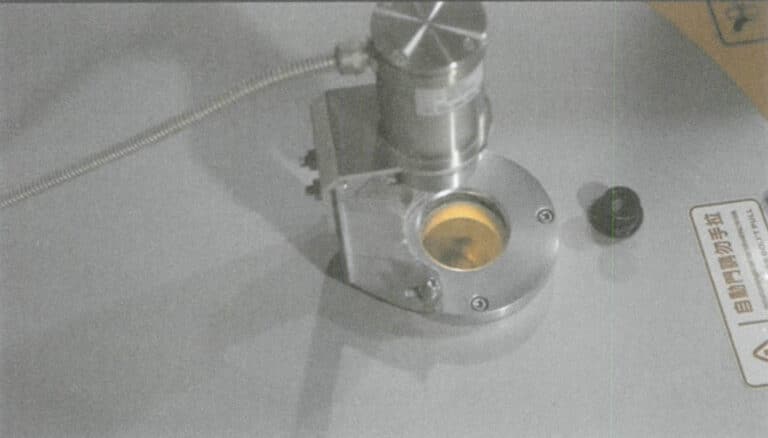

Verificați starea mașinii de turnare în vid, puneți o garnitură de grafit în scaunul soclului și puneți o matriță de turnare din gips nears în ea. Porniți pompa de vid și verificați dacă echipamentul aspiră în mod normal; indicatorul ar trebui să se deplaseze rapid la -0,1MPa atunci când este normal. Dacă nivelul de vid nu scade pentru o perioadă lungă de timp, verificați dacă există scurgeri de aer la garnitura de grafit, reglați poziția garniturii de grafit, curățați flanșa balonului și apoi efectuați din nou un test de vid. Uleiul de vid trebuie înlocuit dacă nivelul de vid nu îndeplinește cerințele.

(3) Materiale de încărcare a cuptorului de topire

Adăugați materialele de alamă în creuzet, asigurându-vă că acestea nu sunt strânse prea tare pentru a evita problema "blocării materialelor" (când materialele se apasă unele pe altele, împiedicându-le să coboare uniform). Apăsați butonul "Heating" pentru a începe încălzirea; ajustările curentului în timpul încălzirii nu trebuie să fie prea rapide, în special după topirea materialelor, pentru a evita supraîncălzirea metalului topit (figura 7-8). În timpul procesului de topire, acordați atenție mișcării descendente a materialelor; dacă apare "blocarea materialelor", îndepărtați imediat materialele. Pentru a reduce oxidarea metalului topit din cauza expunerii la aer, acoperiți suprafața metalului topit cu cărbune zdrobit pentru protecție. Adăugați materialele returnate pentru a continua topirea după ce materialele pretopite s-au topit complet. După topire, amestecați metalul topit cu o baghetă de sticlă pentru a asigura o compoziție și o temperatură uniforme. Reglați puterea cuptorului cu inducție pentru a menține metalul topit într-o stare de conservare a căldurii.

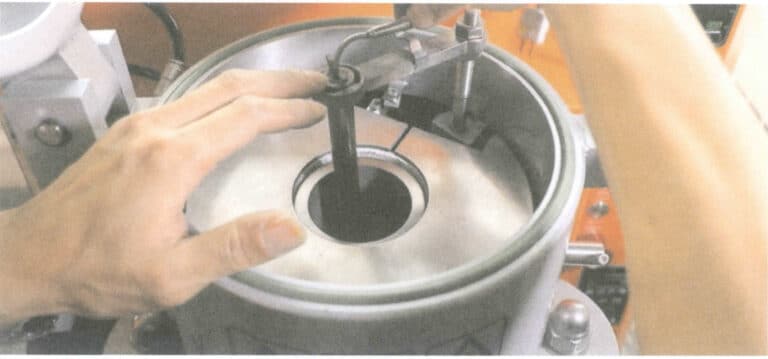

(4) Plasarea formei de turnare a gipsului

O clemă cu balon de oțel scoate matrița de turnare a ghipsului din cuptorul de ardere și o introduce în locașul mașinii de turnare în vid, după cum se arată în figura 7-9. Încercați să creați un vid și verificați performanța de etanșare. Rotiți matrița de turnare pentru a asigura o potrivire bună între flanșă și garnitura de grafit, atingând nivelul de vid necesar.

(5) Turnare

Folosiți o baghetă de sticlă pentru a îndepărta zgura de pe suprafața metalului topit, opriți încălzirea și folosiți clești pentru creuzet pentru a ține creuzetul, aliniind gura de scurgere a creuzetului cu cupa de turnare a matriței și turnați constant metal topit în matriță. În timpul procesului de turnare, fluxul nu trebuie întrerupt; controlați viteza începând lent, apoi rapid și, în final, din nou lent. Aveți grijă să nu lăsați metalul topit să se reverse din cupa de turnare, așa cum se arată în figura 7-10.

(6) Scoaterea formei de turnare

După turnare, se lasă în vid timp de 2 ~ 3 minute până când metalul topit din cupa de turnare se solidifică. Apoi opriți extractorul de vid și deschideți supapa de gaz, așteptând ca presiunea aerului din camera de turnare să revină la presiunea normală, apoi utilizați un clește pentru balonul de oțel pentru a prinde marginea balonului de oțel și scoateți vertical matrița de turnare, plasând-o în poziția desemnată pentru răcire.

(7) Sfârșitul activității

După turnarea tuturor matrițelor de turnare, puneți creuzetul în poziția desemnată și acoperiți-l cu vată refractară. Cuptorul de topire prin inducție trebuie să continue să circule cu apă de răcire timp de 30 de minute înainte de a putea fi oprit. Curățați echipamentul și zona de lucru folosind o mătură, un aspirator, o cârpă etc.

Secțiunea III Turnare sub presiune în vid

1. Cunoștințe de bază

În procesul de turnare a bijuteriilor, trebuie acordată atenție performanței de turnare a metalului. Performanța de turnare a unui aliaj este măsurată în principal prin indicatori precum capacitatea de umplere, contracția, segregarea și absorbția gazelor. O capacitate de umplere puternică facilitează obținerea de piese turnate cu contururi clare și modele rafinate, reducând defectele precum contururile neclare, turnarea insuficientă și închiderile la rece; este benefică pentru ca gazele și incluziunile nemetalice din metalul topit să se ridice și să fie evacuate, reducând defecte precum porozitatea și incluziunile de zgură. Retracția se referă la fenomenul de reducere a volumului care apare în piesele turnate în timpul solidificării și răcirii. Cu cât contracția produsă de metalul lichid turnat în matriță în timpul solidificării este mai mică, cu atât este mai ușor să se obțină o turnare impecabilă. Dacă solidificarea și contracția nu sunt controlate corespunzător, în interiorul piesei turnate vor apărea defecte precum cavități de contracție, porozitate de contracție, deformare și fisuri. Segregarea se referă la fenomenul de compoziție chimică neuniformă a piesei turnate. Segregarea este un defect de turnare care trebuie evitat sau redus la minimum pentru bijuteriile din metale prețioase, deoarece afectează în mod direct calitatea produsului. Absorbția gazelor se referă la proprietatea aliajului de a absorbi gaze în timpul topirii și turnării. Absorbția excesivă de gaze va duce la formarea de pori în turnare. Porii pot deteriora continuitatea aliajului, pot reduce suprafața efectivă de încărcare și pot provoca concentrarea tensiunilor în apropierea porilor, ceea ce duce la o scădere a proprietăților mecanice ale piesei turnate și la deteriorarea calității suprafeței.

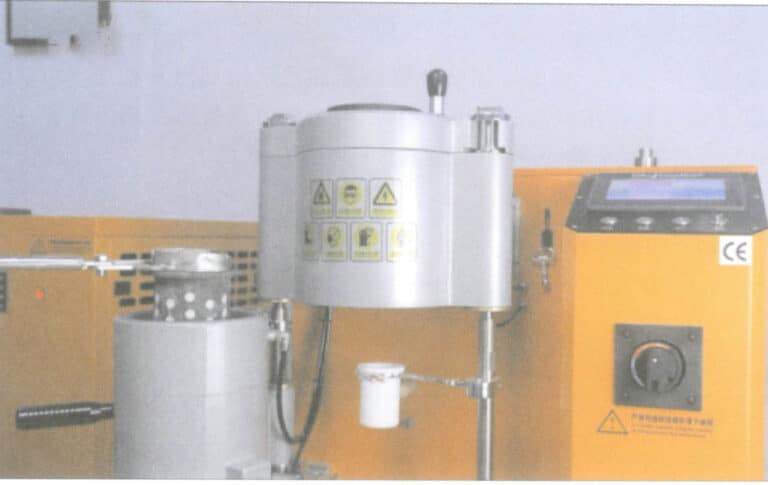

Procesul de turnare a bijuteriilor implică multe elemente tehnologice, toate acestea putând avea un impact direct sau indirect asupra performanței turnării metalelor și a calității piesei brute. Defectele de turnare sunt adesea rezultatul acumulării diferiților factori de-a lungul întregului proces. Metodele manuale de topire și turnare sunt metode tradiționale de producție experiențială în care factorii subiectivi ai operatorului sunt semnificativi, ceea ce duce la fluctuații mari ale calității produselor. Odată cu creșterea cerințelor de calitate pentru produsele de bijuterie și progresele tehnologice din industria bijuteriilor, mașinile automate de turnare au devenit echipamente foarte importante în turnarea cu ceară pierdută a bijuteriilor, servind ca o bază importantă pentru asigurarea calității produselor. Mașina de turnare sub presiune în vid cu topire prin inducție este cel mai utilizat echipament de turnare automată. Există multe modele de astfel de mașini, iar mașinile de turnare produse de diferite companii au propriile caracteristici. Cu toate acestea, ele constau în general dintr-un sistem de încălzire prin inducție, un sistem de vid, un sistem de control etc. Din punct de vedere structural, acestea sunt în general verticale, cu partea superioară ca cameră de topire, partea de mijloc ca cameră de turnare, iar partea inferioară ca cilindru de ridicare, după cum se arată în figura 7-11.

Camera de turnare este cilindrică, cu un inel de cauciuc de etanșare așezat în centrul deschiderii superioare și un soclu cu flanșă este așezat în interior, care se potrivește cu placa cu flanșă a balonului prin ambalare cu grafit, similar cu configurația unei mașini de turnare cu aspirație în vid. Un cilindru de ridicare este amplasat în partea inferioară a cavității interioare a camerei de turnare. Atunci când camera de turnare se rotește spre exterior în sensul acelor de ceasornic, cilindrul de ridicare se ridică automat pentru a plasa matrița; atunci când camera de turnare se rotește spre interior în sensul invers acelor de ceasornic, cilindrul coboară automat, permițând flanșei matriței să planeze pe soclul flanșei. Un cilindru de ridicare este, de asemenea, amplasat direct sub camera de turnare, care, atunci când este ridicat, asigură că inelul de etanșare din partea superioară a camerei de turnare este în contact strâns cu partea inferioară a camerei de topire. Camera de topire este, de asemenea, cilindrică, cu un capac de cuptor în partea superioară și o fereastră de observare. În centrul deschiderii superioare a camerei de topire se află un inel de cauciuc de etanșare, iar după blocarea capacului cuptorului, ridicarea camerei de turnare care conține matrița poate crea camere etanșe independente pentru camera de topire și camera de turnare, permițând astfel turnarea și solidificarea lichidului metalic sub diferite presiuni ale aerului.

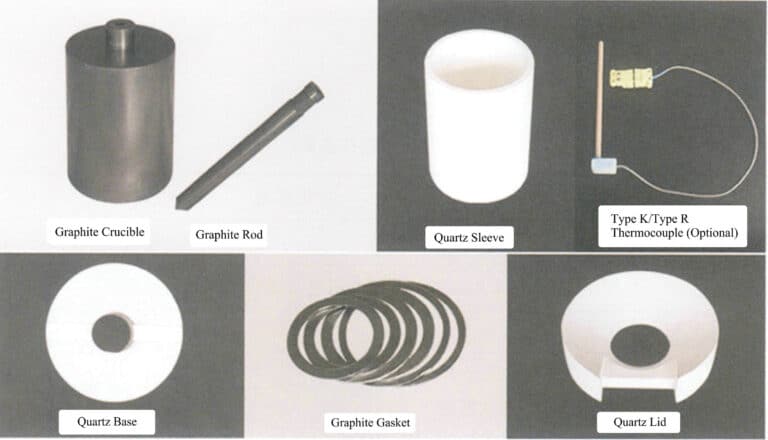

Piesele consumabile uzuale pentru mașinile de turnare sub presiune în vid includ creuzete de grafit, tije de grafit, învelișuri exterioare de cuarț, termocupluri, baze de cuarț și garnituri, după cum se arată în figura 7-12. La topirea materialelor convenționale pentru bijuterii, cum ar fi aurul, argintul și cuprul, se utilizează creuzete de grafit, cu învelișuri exterioare de cuarț montate în afara creuzetelor de grafit pentru a reduce pierderea prin ardere a creuzetelor de grafit. Atunci când se utilizează o metodă de turnare cu turnare pe fund, se deschide o gaură de turnare pe fundul creuzetului, iar deschiderea și închiderea sunt controlate de o tijă de grafit - în timpul topirii, tija de grafit blochează complet gaura de turnare sub presiunea aerului pentru a preveni scurgerea lichidului metalic; în timpul turnării, tija de grafit este ridicată, permițând lichidului metalic să curgă în cavitatea matriței. În interiorul tijei de grafit este instalat un termocuplu pentru măsurarea temperaturii, care poate reflecta cu exactitate temperatura lichidului metalic. Mașinile de turnare sub presiune în vid topesc și topesc, în general, metale în stare de vid sau gaz inert, reducând astfel în mod eficient posibilitatea oxidării metalelor și a absorbției gazelor; utilizează pe scară largă controlul programării computerizate, atingând un grad ridicat de automatizare; calitatea produselor turnate este relativ stabilă, cu mai puține defecte ale găurilor, ceea ce face ca acest echipament să fie foarte apreciat de mulți producători și utilizat pe scară largă pentru turnarea în vid a metalelor precum aurul, argintul și cuprul. Unele modele vin chiar cu dispozitive de granulare care pot pregăti aliaje intermediare granulare.

Video 7-1 Funcționarea manuală a turnării sub presiune în vid

Video 7-2 Programul automat de turnare sub presiune în vid

Copywrite @ Sobling.Jewelry - Producător de bijuterii personalizate, fabrică de bijuterii OEM și ODM

2. Implementarea sarcinilor

Această sarcină utilizează o mașină de turnare sub presiune în vid pentru a topi și a turna bijuterii din argint 925.

(1) Verificarea materialului și a structurii produsului

Înainte de topire și turnare, determinați materialul produsului care urmează să fie turnat, verificați încărcătura de argint 925 pregătită și inspectați curățenia încărcăturii pentru a evita introducerea de murdărie în cuptor. În același timp, verificați tipul și structura produsului din interiorul matriței de turnare și setați temperatura de turnare la 980 ℃.

(2) Pregătirea pentru topire și turnare

Verificați dacă există perle metalice reziduale în creuzet; dacă există, acestea trebuie curățate pentru a evita contaminarea metalului topit. Porniți răcitorul și compresorul de aer, aliniați tija de grafit cu orificiul de turnare din partea de jos a creuzetului și apăsați strâns cu ajutorul unui cilindru, verificând etanșeitatea conexiunii. Porniți alimentarea mașinii de turnare sub presiune în vid și verificați dacă termocuplul se afișează normal. Ștergeți fereastra de observare a camerei de topire cu o cârpă moale și alcool anhidru. Verificați starea de etanșare a camerei de turnare, așezați garnitura de grafit în priză și puneți în interior o matriță de turnare din gips nesinterizat dedicat, apoi porniți pompa de vid pentru a testa dacă funcția de vid a echipamentului este normală.

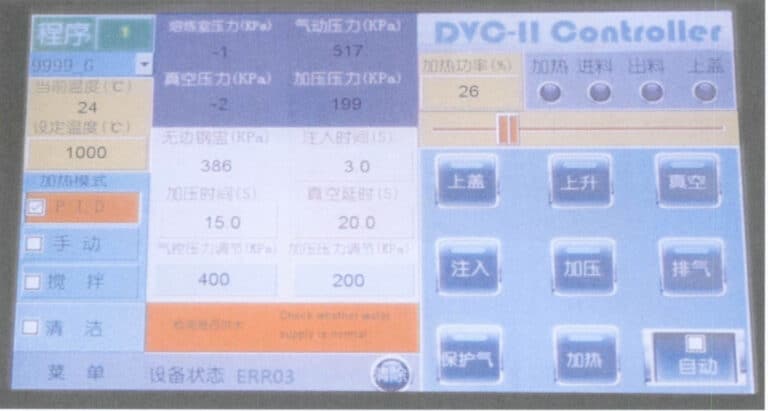

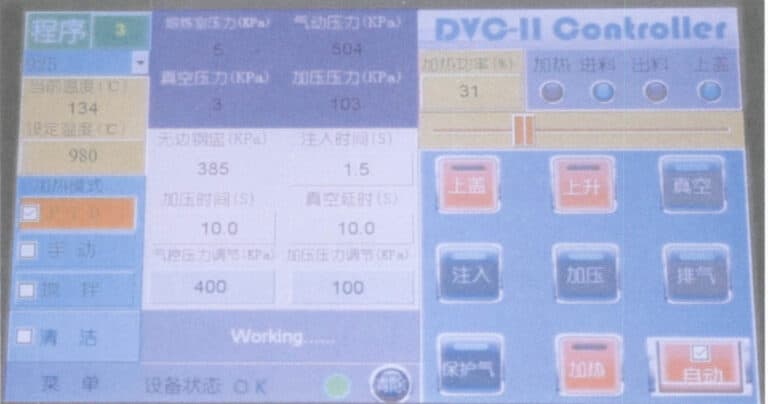

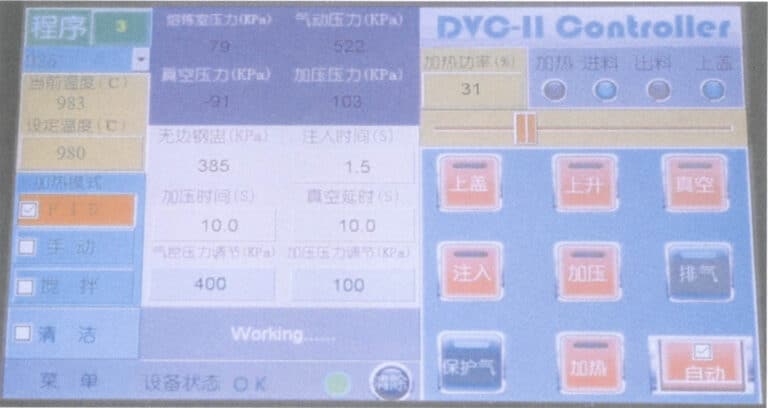

Intrați în interfața de operare, selectați programul de turnare a argintului 925 presetat, alegeți modul PID și verificați fiecare parametru de proces presetat pentru adecvare.

(3) Materiale de încărcare prin topire

Adăugați argint 925 pretopit și materiale reciclate în creuzet, după cum arată figura 7-14. Aveți grijă să nu împachetați materialele prea strâns pentru a evita problema "blocării materialelor". Închideți și blocați capacul cuptorului, ridicați camera de turnare și apăsați butonul "automat"; echipamentul va aspira mai întâi la valoarea prestabilită, apoi va umple cu gaz de protecție pentru a atinge presiunea prestabilită și va intra automat în modul PID pentru a încălzi materialele de încărcare. Echipamentul va cupla și va regla automat puterea de încălzire până când se apropie de temperatura de topire prestabilită (figura 7-15).

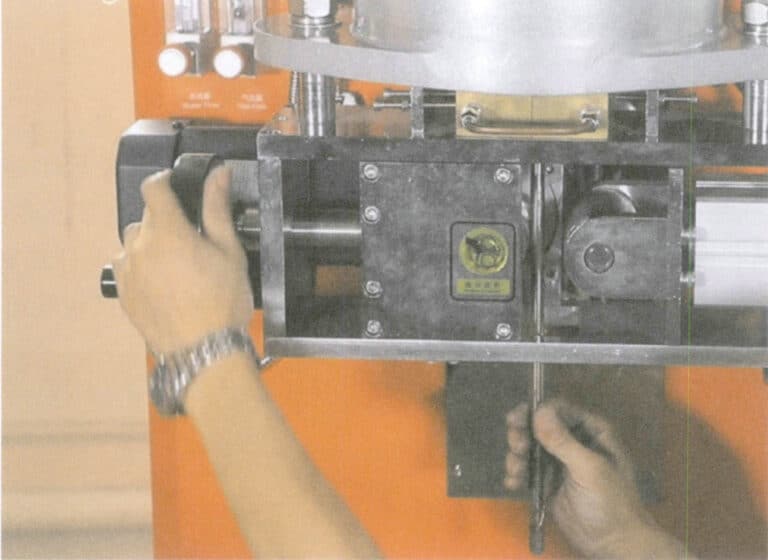

(4) Plasarea formei de turnare

Camera de turnare coboară automat atunci când pe interfața de operare apare mesajul de atenționare "Vă rugăm să plasați balonul de oțel". Folosiți mâna pentru a roti camera de turnare în sensul acelor de ceasornic până la capăt, iar când atinge blocul de limită, cilindrul inferior al camerei de turnare se ridică. Utilizați clema pentru balonul de oțel pentru a ține balonul, plasând orificiul de turnare cu fața în sus pe placa portantă a cilindrului, după cum se arată în figura 7-16. Rotiți camera de turnare în sensul invers acelor de ceasornic; cilindrul antrenează matrița să coboare automat, permițând camerei de turnare să se întoarcă ușor în poziție și să se ridice automat, formând o etanșare cu fundul camerei de topire. Cilindrul inferior al camerei de turnare se ridică, presând suprafața superioară a matriței împotriva suprafeței inferioare a camerei de topire.

(5) Turnare

Under program control, the casting chamber is vacuumed to the set value, the graphite rod is lifted, molten metal is injected into the mold, and then the pressure in the melting chamber is rapidly increased to the set value, allowing the molten metal in the mold to solidify under pressure, which helps improve the density of the casting, as shown in Figure 7-17.

(6) Scoaterea formei de turnare

After reaching the predetermined pressurization time, the system automatically shuts down the vacuum pump, while switching the “inject,” “rise,” and “pressurize” buttons also to the off-state. The equipment then enters the exhaust phase. When the air pressure in the melting chamber and casting chamber returns to normal pressure, the casting chamber automatically descends and rotates clockwise to the end. The cylinder at the bottom of the casting chamber rises to lift the steel flask. The steel flask is clamped by the steel cup clamps, removed vertically upward, and placed in the designated position to cool.

(7) Sfârșitul activității

After all casting molds have been poured, the induction melting furnace should continue circulating cooling water until the crucible temperature is below 100℃ before shutting down. Use tools such as brushes and tweezers to collect spilled metal debris, clean the melting room and casting room with a vacuum cleaner, wipe the observation window with a cloth soaked in anhydrous alcohol, and clean the surface of the casting machine and the workplace.

Section IV Vacuum Centrifugal Casting

1. Cunoștințe de bază

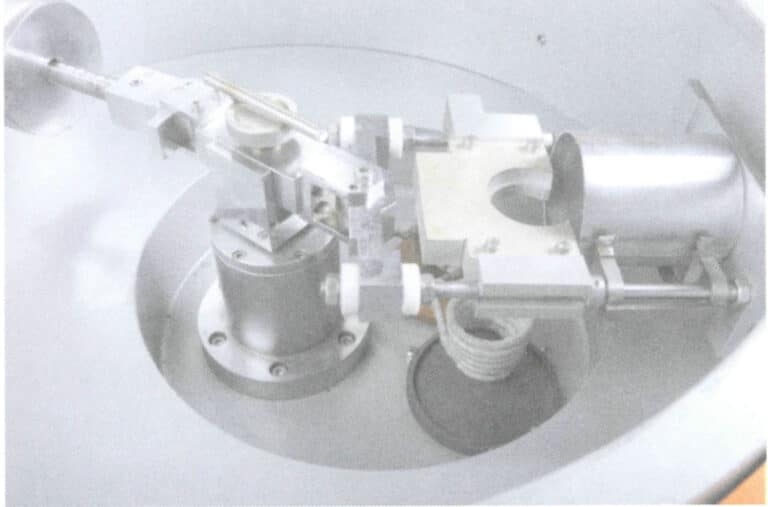

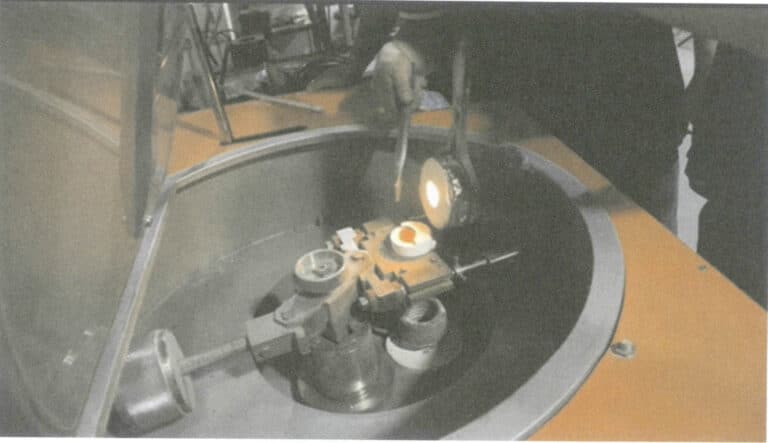

(1) Vacuum Centrifugal Casting Machine

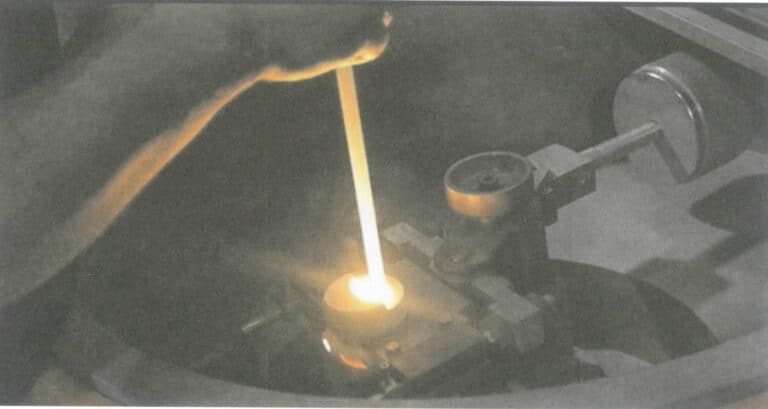

Centrifugal casting has a fast filling speed, which is beneficial for materials with fine structures or high melting points, as it helps the molten metal overcome flow resistance and improve filling rates. However, if the mold cavity is filled with air or inert gas, the molten metal can create back pressure when filling it at high speed, making it difficult for the gas to escape and hindering complete filling. Additionally, traditional simple centrifugal casting machines have melting and pouring processes that are manually controlled, and the structure of the casting machine does not match the fluid dynamics of the molten metal, resulting in poor uniformity in filling distribution. Some centrifugal machines only have pouring functions, leading to low production efficiency and unstable casting quality. Therefore, modern centrifugal casting machines have undergone significant improvements in functional integration, automatic control, and vacuum protection, and various models have been developed. From the perspective of crucible placement, there are vertical and horizontal crucibles; from the perspective of mold placement, there are also vertical and horizontal molds; and from the pouring methods, there are synchronous centrifugal pouring with the crucible and mold rotating together and crucible tilting with mold rotating centrifugal pouring. Among them, vacuum casting machines that use vertical crucibles, horizontal molds, and synchronous centrifugal pouring are widely used in the casting of platinum jewelry, with a typical structural appearance shown in Figure 7-18. It combines the melting and pouring chambers with induction heating and centrifugal pouring functions. It forms a completely sealed chamber that facilitates vacuum extraction, allowing melting and pouring to occur under vacuum. The angle of the mold’s central axis and the rotating arm is designed to be variable, capable of changing from 90°to 0°, as shown in Figure 7-19. This comprehensively considers the roles of centrifugal force and tangential inertial force in driving the molten metal out of the crucible and into the mold, helping to improve the balance of molten metal flow and preventing the molten metal from preferentially flowing into the pouring channel wall in the reverse rotation direction.

Figure 7-18 Appearance of the vacuum centrifugal casting machine

Figure 7-19 Variable arm of the vacuum centrifugal casting machine

(2) Crucibles for Centrifugal Casting

To ensure the purity and metallurgical quality of the molten metal, it is essential to avoid introducing impurities during the melting process, making the choice of crucible material critical. In jewelry production, the working conditions for crucibles are harsh, repeatedly subjected to high-temperature erosion, metal liquid scouring, and alternating heating and cooling. Therefore, the crucible must meet the following performance requirements: first, high refractoriness to withstand the high temperatures of the molten metal without melting or softening; second, good thermal shock resistance to endure rapid heating and cooling during induction melting and casting without cracking; third, good chemical inertness to avoid chemical reactions with the molten metal and prevent perforation under its erosion; fourth, sufficient mechanical strength to withstand the impact of metal charge and the external forces during centrifugal pouring, making it resistant to cracking and peeling.

The crucibles used for centrifugal casting can be divided into two main material categories: graphite and ceramic. Graphite crucibles have advantages such as high refractoriness, good thermal shock resistance, and certain mechanical strength. When used for jewelry materials like gold, silver, and copper, the wettability of the molten metal on graphite is low, and the resistance when the molten metal flows out of the crucible is small. Therefore, graphite is the preferred crucible material for this type of jewelry casting. However, for precious metal jewelry materials like platinum and palladium, carbon can dissolve in platinum at high temperatures, and the solubility increases with temperature. When cooling, carbon precipitates, making the properties of platinum and palladium brittle, a phenomenon known as carbon poisoning. Therefore, when melting platinum and palladium, graphite crucibles cannot be used; only high melting point ceramic crucibles can be used. When melting materials like stainless steel and cobalt alloys, carbon reacts with the molten metal to form carbides, so these jewelry materials also cannot use graphite crucibles.

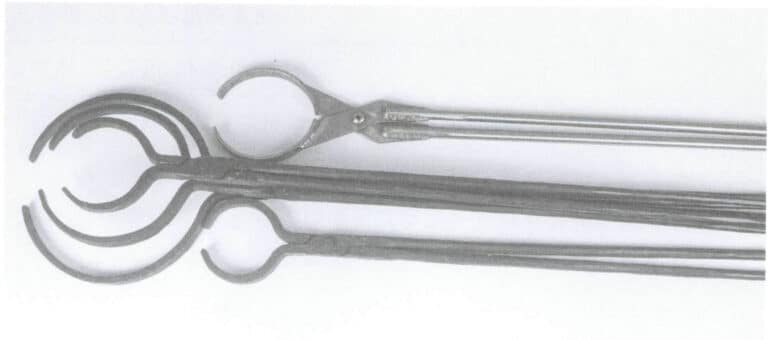

Graphite crucibles are generally not used alone but in conjunction with a quartz outer shell. Figure 7-20 shows a vertical crucible kit used for centrifugal casting, where the crucible has a larger top and a smaller bottom, with a pouring hole opened at the upper part of the crucible. When pouring begins to rotate, the molten metal rises along the inner wall of the crucible under the action of centrifugal force and accelerates outward at the pouring hole.

Many types of ceramic crucibles are used in industrial applications, such as alumina, zirconia, magnesia, beryllia, calcium oxide, and silicon carbide. Their melting points and refractoriness are significantly higher than those of quartz. Still, their thermal shock resistance is poor and cannot meet the rapid heating and cooling requirements in jewelry casting. Therefore, the melting of platinum, palladium, stainless steel, and other jewelry materials has primarily been done using quartz crucibles.

The high melting point jewelry materials such as platinum and palladium have the characteristics of high melting temperature, short time of keeping liquid state, and easy to be polluted by metal liquid, and their melting difficulty is far more than that of gold and silver alloys. The melting point of pure quartz is 1750℃. Still, in actual production, the crucible material is inevitably mixed with some impurities, which reduces its melting point to 1650~1700℃, while the melting temperature of platinum is generally above 1850℃; therefore, as far as the melting point is concerned, quartz is not the preferred crucible material for melting platinum. However, because quartz has a fine structure, low thermal conductivity, small thermal expansion, good thermal shock resistance, good electrical properties, good chemical resistance, etc., to meet the requirements of jewelry casting production, so become platinum, palladium, and other jewelry casting of the main crucible material. The problem of low melting point is generally solved by small capacity and rapid heating and melting, which can shorten the single melting time and increase the number of times the crucible is used accordingly.

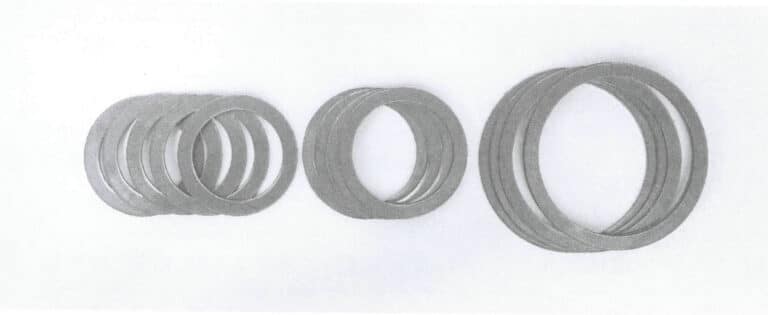

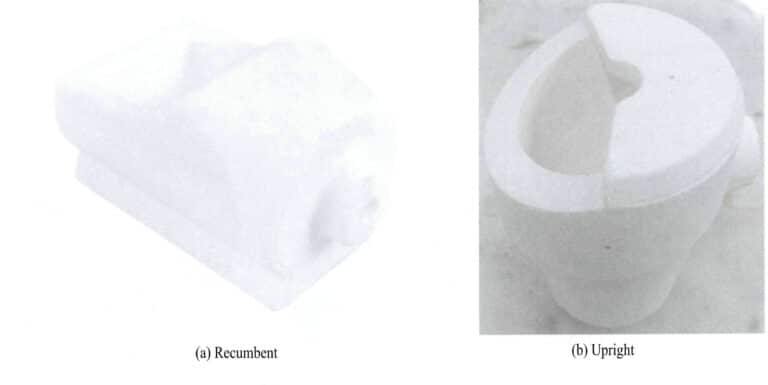

The quartz crucibles used for platinum melting come in two types: recumbent and upright, as shown in Figure 7-21. The recumbent crucible is relatively more advantageous for the flow of molten metal.

2. Implementarea sarcinilor

This task uses a vacuum centrifugal casting machine to melt and pour Pt950 jewelry.

(1) Verificarea materialului și a structurii produsului

Before melting and pouring, determine the product’s material to be poured, check the prepared Pt950 pre-melt and recycled materials, and inspect the cleanliness of the charging materials to avoid contamination. At the same time, verify the type and structure of the product inside the mold and set the pouring temperature to 1900℃.

(2) Melting and Pouring Preparation Work

Set the angle to 150°between the casting mold center axis and the swing arm. Check the quartz crucible for any residual metal beads; if present, they must be cleaned out to avoid contaminating the metal liquid. Wipe the infrared temperature measurement window of the melting room with a soft cloth and anhydrous alcohol. Raise the induction coil and place the crucible inside the induction coil, ensuring that the pouring hole aligns with the center of the mold support. Turn on the chiller, switch on the casting machine power, and check if the operation panel displays normally.

Enter the operation interface, select the preset Pt 950 casting program, choose manual operation mode, and check each preset process parameter for suitability.

(3) Materiale de încărcare prin topire

Add the charging materials into the crucible as shown in Figure 7-25, ensuring that the materials are not packed too tightly to avoid the “material jamming” issue. Press the heating button and increase the power to melt the materials quickly. Continue adding the remaining materials into the crucible; once all materials are melted, use a dedicated glass rod to stir the metal liquid to ensure uniform composition, as shown in Figure 7-26, then lower the power to reduce the metal liquid temperature to near the melting point.

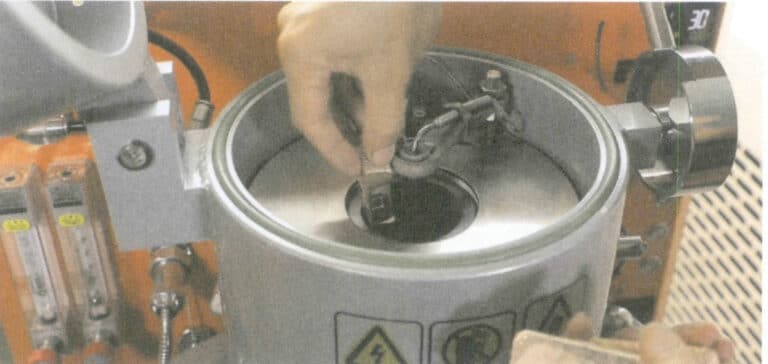

(4) Plasarea formei de turnare

Use a steel flask clamp to hold the crucible, remove it from the burnout furnace, and place it horizontally on the mold support, with the mold pouring cup facing the crucible pouring spout, as shown in Figure 7-27. Close the furnace lid, turn on the vacuum extractor, and simultaneously increase the heating power to raise the temperature of the molten metal.

(5) Vacuum Centrifugal Casting

When the temperature of the molten metal reaches and stabilizes at the pouring temperature, press the pouring button, the induction coil descends, and the rotating arm immediately spins at high speed, filling the mold cavity with molten metal under the action of centrifugal force, as shown in Figure 7-28.

(6) Scoaterea formei de turnare

After reaching the predetermined rotation time, the system automatically rotates the motor. Once the rotation speed drops to zero, the vacuum extractor is turned off and started the exhaust function to break the vacuum in the casting chamber. Open the furnace cover, use a steel flask clamp to hold the steel flask, and vertically lift the mold out, placing it in the designated position to cool, as shown in Figure 7-29.

(7) Sfârșitul activității

After pouring all casting molds, place the crucible in the designated position and cover it with refractory cotton. Continue to supply cooling water to the induction melting furnace, which can only be shut down after 30 minutes. Use tools such as brooms and tweezers to collect fallen metal debris, clean the casting chamber with a vacuum cleaner, wipe the observation window with a cloth soaked in anhydrous alcohol, and clean the exterior of the casting machine and the workplace.

Section V Vacuum Continuous Casting

1. Cunoștințe de bază

1.1 Principle of Continuous Casting

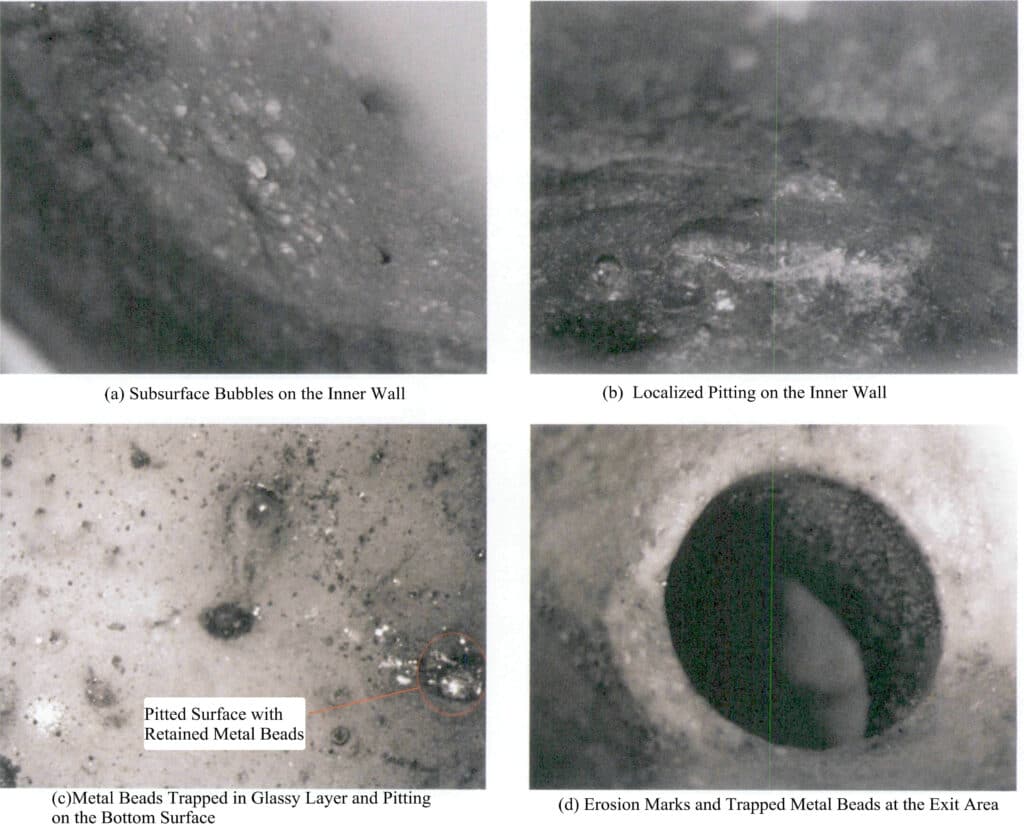

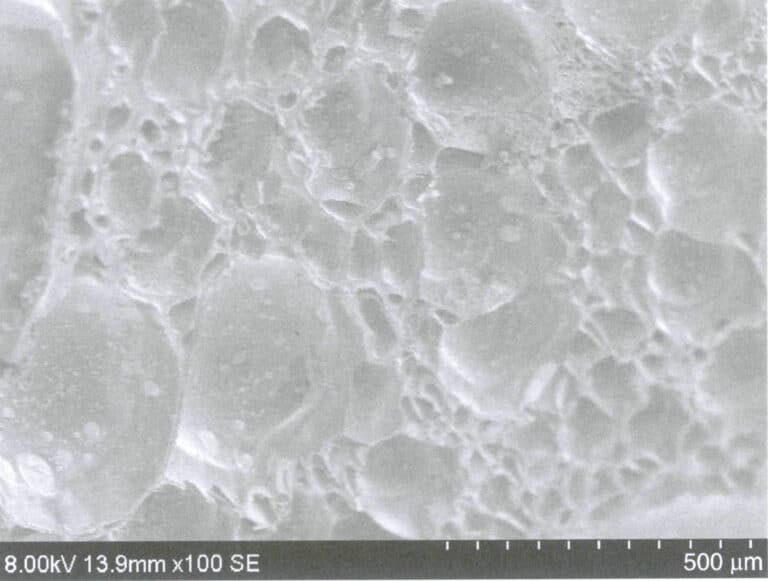

In jewelry production, in addition to using precision casting for shaping, CNC machining technology is also widely applied, which requires the production of various shapes of profiles such as bars, plates, and tubes. The traditional method of profile production involves manually pouring cast blanks and then performing rolling and pressing. This production method inevitably allows the molten metal to be in contact with air for a long time, increasing the chances of oxidation and oxygen absorption. Additionally, inclusions and surface pitting can occur in the cast blank due to the impact and splashing of the molten metal flow. Furthermore, defects such as shrinkage, holes, cracks, and surface cold shuts often exist in the cast blank. The quality issues present in traditional cast blanks make it difficult to manufacture high-quality products; thus, improving the casting process of the blanks becomes crucial.

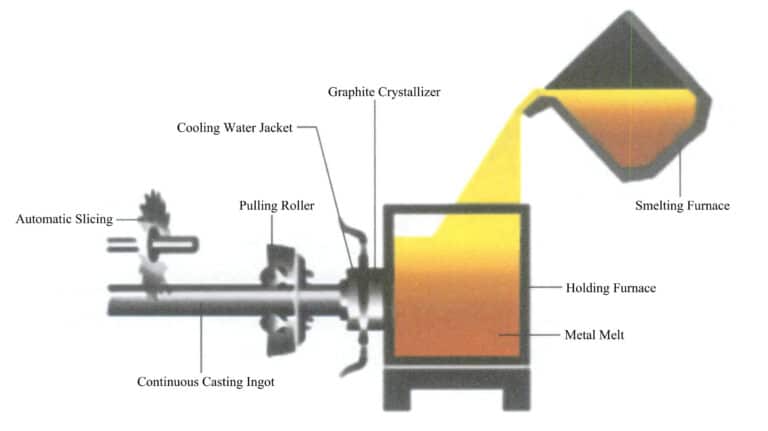

Due to its advantages, continuous casting technology has replaced the traditional manual ingot mold casting technology, becoming an important means of processing gold and silver profiles. In the 1990s, continuous casting technology was widely applied to produce non-ferrous metal profiles and was introduced into producing precious metal profiles. Continuous casting is an advanced casting method, the principle of which is to continuously pour molten metal into a special metal mold (crucible), and the continuously solidified (shell) profiles are drawn out from the other end of the crucible, allowing for the production of profiles of any length or specific length. The crucible’s internal structure determines the cast profile’s cross-sectional shape.

The continuous casting process is mainly divided into two categories based on the movement of the profile: vertical continuous casting and horizontal continuous casting. Among them, the former is the earliest developed continuous casting process for jewelry alloys, which is still widely used in producing various profiles, especially those with larger cross-sections. Depending on the method of throwing, it is further divided into two categories: bottom-pulling and top-pulling.

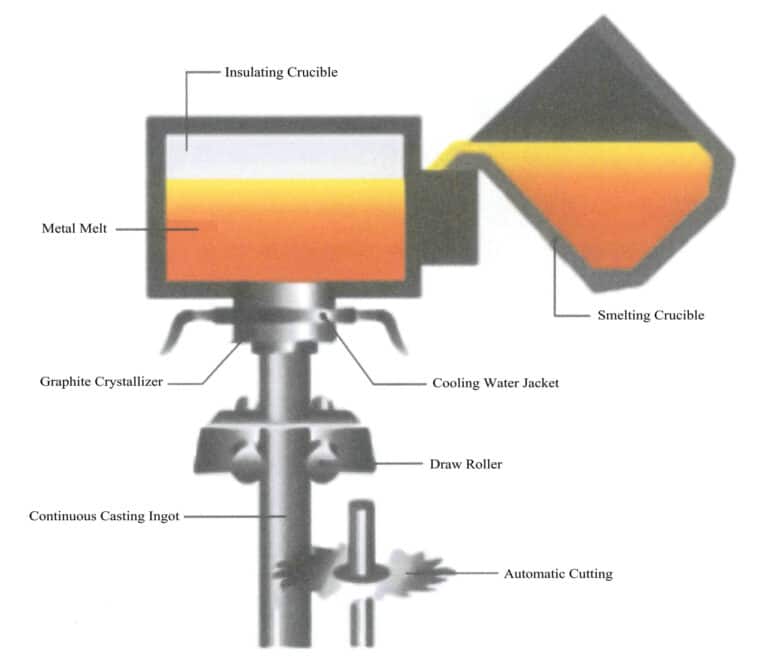

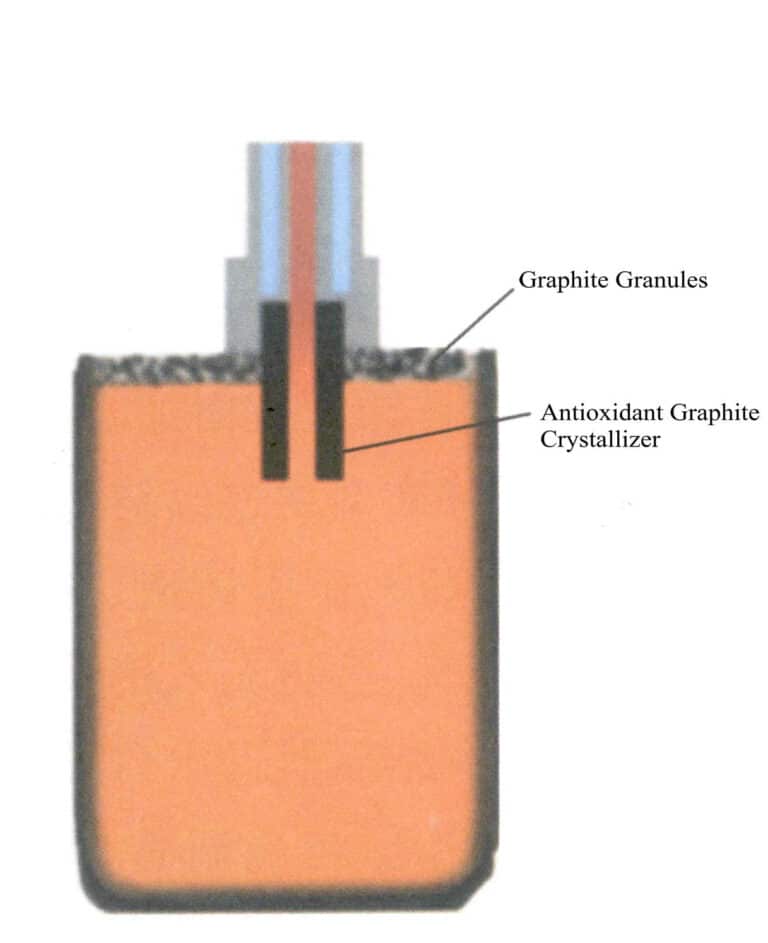

(1) Bottom-Drawing Continuous Casting

The working principle of bottom-pulling continuous casting is shown in Figure 7-29. It is carried out in a closed melting furnace, where the metal is melted and continuously poured into the crystallizer. After cooling, the traction rollers continuously pull down the solidified metal profile. The bottom-pulling casting method takes advantage of the metal’s gravity to pull down, resulting in higher production efficiency, and is beneficial for increasing the density of the cast profile and reducing shrinkage voids. The continuous casting profiles for jewelry metals such as gold, silver, and copper generally use the bottom-pulling method.

(2) Top-Drawing Continuous Casting

The top-pulling continuous casting method draws the metal melt from below into a crystallizer connected to the same vacuum device, solidifying and forming, as shown in Figure 7-30. The top-pulling continuous casting machine consists of a crystallizer installed at the top of the insulation furnace, fixed in the cooler (with its lower end immersed in the metal liquid to a certain depth), a pulling mechanism for the ingot, and a guiding mechanism that bends the ingot sideways. When the top-pilling continuous casting machine is casting, the metal melt enters the crystallizer under negative pressure, and the crystallization front of the melt is slightly higher than the liquid level of the metal melt in the insulation furnace. This is because the crystallizer is installed in a cooler connected to the same vacuum device, where the pressure is lower than atmospheric pressure. The top-pulling continuous casting method can produce metal ingots with different cross-sectional shapes, such as strips, bars, and pipes, with high production efficiency, shorter production cycles, simple operation, and low labor intensity; the equipment is simple, occupies a small area, requires low investment, and has high economic benefits. However, the central structure of the produced profiles is prone to looseness, making it unsuitable for high-strength products and small-batch production.

(3) Horizontal Continuous Casting

In horizontal continuous casting, the metal liquid flows out from the side wall of the insulation furnace into a horizontally placed graphite crystallizer, forming a solid shell, which is pulled out horizontally, and the profile is cut at a fixed length, as shown in Figure 7-31. Compared to vertical continuous casting, horizontal continuous casting has advantages such as simple equipment, no need for deep wells and cranes, shorter processes, higher production efficiency, and continuous production. However, it is suitable for a relatively narrow range of alloy varieties, has a large consumption of the inner sleeve of the crystallizer, and the uniformity of the crystal structure of the ingot’s cross-section is not easy to control. The lower part of the ingot is continuously cooled against the inner wall of the crystallizer due to the effect of gravity, resulting in finer grains; the upper part solidifies later due to the formation of gas gaps and higher melt temperatures, which slows down the cooling rate. For larger specifications of ingots, the crystal structure is coarser. Therefore, this method is only suitable for the production of small-sized profiles.

1.2 Vacuum Continuous Casting of Jewelry Profiles

The specifications of profiles used in jewelry production are generally small, and the amount of metal cast in a single operation is also relatively low, but the quality requirements for the profiles are high. Due to strict requirements for the fineness of precious metal jewelry, it is essential to ensure that all profile parts meet the standard requirements. Therefore, during the melting and casting process of precious metal materials, it is necessary to ensure the uniformity of the metal-liquid composition. Additionally, jewelry has high surface quality requirements, often requiring high polishing and surface coating. The metallurgical quality of the profile is the foundation for achieving excellent surface effects. Suppose the profile has obvious defects such as oxidation inclusions, pores, shrinkage, or scales (ring patterns on the surface). In that case, it will significantly affect the surface processing effect of the jewelry. Therefore, efforts must be made to improve the metallurgical quality of the profile during continuous casting.

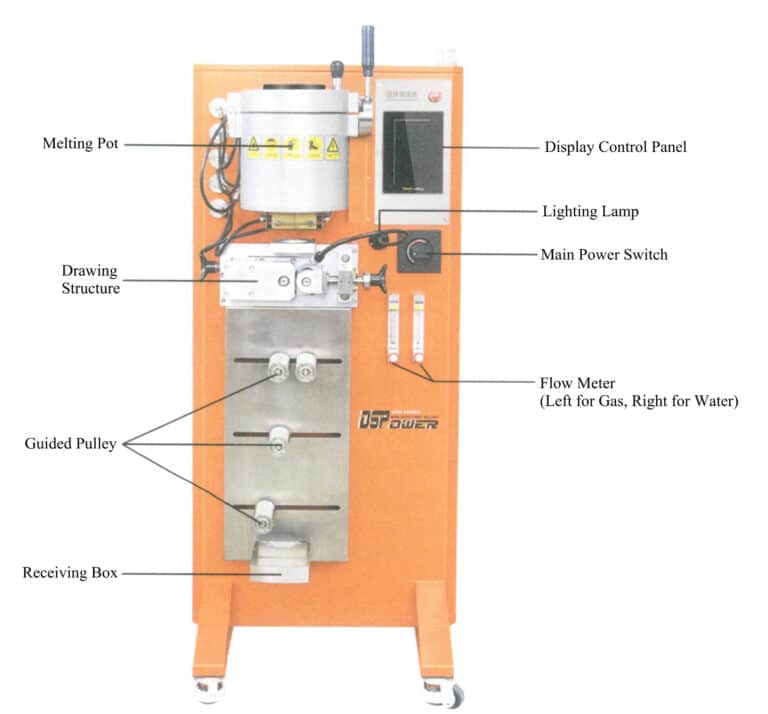

Currently, the continuous casting production of jewelry profiles uses a downward-drawing vacuum continuous casting machine, which integrates induction melting, electromagnetic stirring, vacuum protection, drawing casting, and control systems, with a typical appearance, as shown in Figure 7-32. During melting, the melting chamber can be evacuated first, and then inert gas is introduced to protect the metal liquid from oxidation. A thermocouple is built into the graphite plug, and another thermocouple is set near the outlet of the crystallizer to monitor the temperature changes during the continuous casting process online, allowing for corresponding adjustments to temperature and drawing speed to ensure stable control of the continuous casting process. The electromagnetic stirring action makes the temperature and composition of the metal liquid more uniform. Directional pulleys control the drawing direction, and through the pressing wheel’s pressing fit and the rolling knife pattern on the surfaces of the pulleys and pressing wheels, the continuous casting process proceeds smoothly. The overall structure of the equipment is compact, occupies a small area, and has high working efficiency.

2. Implementarea sarcinilor

This task uses a bottom-drawing vacuum continuous casting machine to produce 18K rose gold bars.

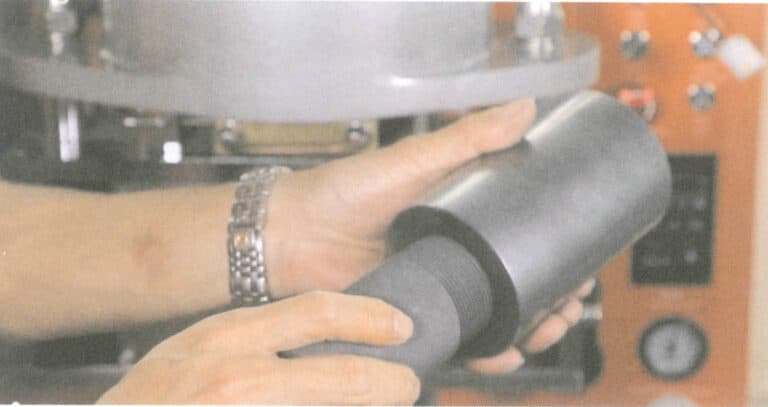

(1) Activitatea de pregătire

Check the condition of the graphite crucible and the crystallizer, and clean the residual metal, slag, etc., from the inner wall. Tighten the forming mold and the melting crucible to form a unit, as shown in Figure 7-34. Check the straightness and surface condition of the pulling rod and the condition of the annular groove at the pulling end. Apply graphite slurry to the pulling end to facilitate the smooth separation of the cast profiled material from the pulling rod after casting. Check the quality and dimensional condition of the furnace charge to ensure it can enter the furnace smoothly. Wipe the observation window with a soft cloth dipped in anhydrous alcohol.

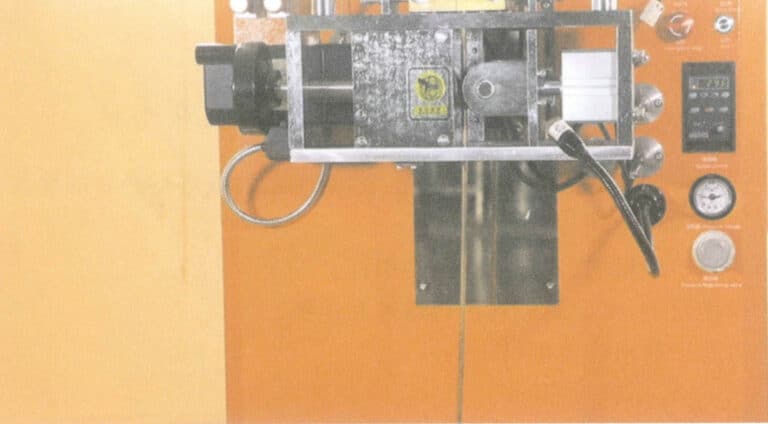

(2) Melting System Assembly

Place the quartz outer shell into the induction coil, then place the crucible-mold assembly into the quartz outer shell, with the mold entering the water-cooled crystallizer, its outer wall fitting against the inner wall of the crystallizer. Place the mica cover on top of the crucible. Install the graphite plug rod on the beam of the lifting mechanism and press the plug rod down button to block the pouring hole of the crucible completely. Insert the thermocouple into the center hole of the graphite plug rod, as shown in Figure 7-35. Insert the pulling rod upward into the hole of the crystallizer, with the pulling end resting against the tip of the plug rod. Adjust the position of the directional pulley in the traction device so that the traction rod is straight and closely adheres to the surface of the directional pulley, as shown in Figure 7-36. Press the “Tighten” button to ensure the tightening wheel firmly presses against the traction rod.

(3) Melting Charge Material

Add the charge into the crucible, as shown in Figure 7-37, trying to distribute the charge evenly to avoid excessive compaction that could lead to “material jamming” issues during melting. After adding the charge, close the furnace lid, evacuate the area below 20 Pa, and fill it with pure argon gas near atmospheric pressure. Set the heating temperature to 1050℃, start heating and increase the heating power. When the metal charge is completely melted, the electromagnetic stirring is started to promote uniformity in the composition and temperature of the molten metal.

(4) Traction Casting

When the temperature of the molten metal stabilizes at the set temperature, the graphite plug rod is lifted, and the molten metal contacts the traction rod head. The traction device is started, and the traction rod continuously moves downward under the friction of the directional wheel and the pressing wheel, with the molten metal flowing down along with the traction rod. Affected by the cooling effect of the crystallizer on the graphite mold, the molten metal inside the mold solidifies, and the solid-liquid interface stabilizes at a certain height, allowing the continuous and stable progress of the continuous casting process, as shown in Figure 7-38.

(5) Cutting and Removing Profile Materials

When the length of the continuous casting bar material reaches about 500 mm, use a large bolt cutter to cut it off to ensure that the continuous casting bar material is not obstructed during the drawing process. Release the pressing wheel and remove the remaining profile when the molten metal has been cast. For the part of the bar wrapped around the pulling rod, a few strong shakes will allow it to detach.

(6) Sfârșitul activității

After all casting molds have been poured, continue to supply cooling water to the induction melting furnace until its temperature drops below 100℃ before shutting down. Use tools such as brooms and tweezers to collect fallen metal scraps, clean the melting chamber with a vacuum cleaner, wipe the observation window with a cloth soaked in anhydrous alcohol, and clean the exterior of the casting machine and the workplace.