Co musisz wiedzieć o odlewaniu biżuterii: Od przygotowania materiału po zaawansowane techniki

Podstawowe zasady i umiejętności operacyjne dla 5 typowych zadań

Biżuteria jest powszechnie wytwarzana przy użyciu odlewania, które jest procesem topienia surowców metalowych i wlewania ich do formy w celu uzyskania odlewów po schłodzeniu. Istnieją dwie metody odlewania biżuterii: ręczna i automatyczna. Pierwsza z nich polega na topieniu metalu za pomocą palnika lub pieca indukcyjnego, a następnie ręcznym wlewaniu go do formy odlewniczej; druga jest wykonywana w automatycznej maszynie odlewniczej, która integruje topienie i odlewanie. Aby osiągnąć doskonałe wyniki odlewania, topienie metali często wykorzystuje metodę najpierw odkurzania, a następnie napełniania gazem obojętnym w celu ochrony, aby poprawić jakość topienia, a precyzyjną kontrolę temperatury topienia uzyskuje się dzięki ustawieniom programowym. Ze względu na stosunkowo delikatną strukturę elementów biżuterii, poleganie wyłącznie na odlewaniu grawitacyjnym nie może zapewnić, że odlewy wypełnią formę i zestalą się prawidłowo, co wymaga wprowadzenia sił zewnętrznych w celu promowania wypełniania metalu i zwiększenia ciśnienia kompensacji. W zależności od metody wprowadzania siły zewnętrznej, odlewanie biżuterii może odbywać się poprzez odlewanie próżniowe, odlewanie próżniowe ciśnieniowe, odlewanie próżniowe odśrodkowe itp. W produkcji, wybór odpowiednich procesów topienia i zalewania jest konieczny w oparciu o właściwości materiału i charakterystykę strukturalną produktu. Ponadto w produkcji biżuterii często przetwarzane są profile (materiały o ustalonych kształtach, takie jak drut i rura), a profile są przygotowywane głównie poprzez ciągłe odlewanie próżniowe stopionego metalu. Topienie i odlewanie surowców metalowych obejmuje wiedzę z różnych dziedzin, takich jak materiały, maszyny, metalurgia i odlewnictwo, z wieloma czynnikami wpływającymi na jakość odlewu. Aby zapewnić wysoką i stabilną jakość odlewów, należy ustanowić naukowy proces produkcji i ściśle go przestrzegać.

Ten projekt umożliwia opanowanie podstawowych zasad i umiejętności operacyjnych odlewania próżniowego z zasysaniem, odlewania próżniowego ciśnieniowego, odlewania próżniowego odśrodkowego i odlewania próżniowego ciągłego poprzez 5 typowych zadań rozszerzających po zajęciach.

Maszyna do odlewania próżniowego

Spis treści

Sekcja I Przygotowanie materiału

1. Wiedza ogólna

(1) Skład materiałów do ładowania

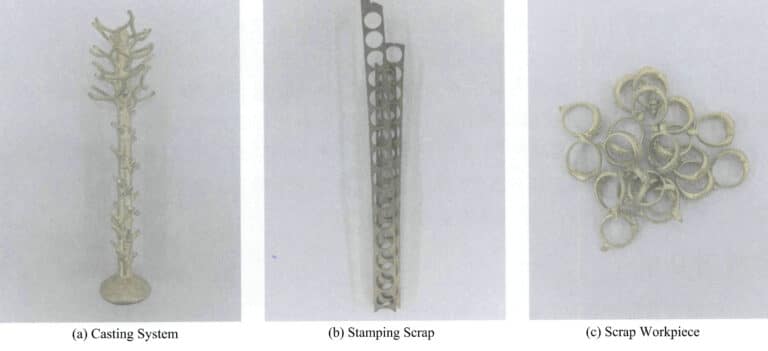

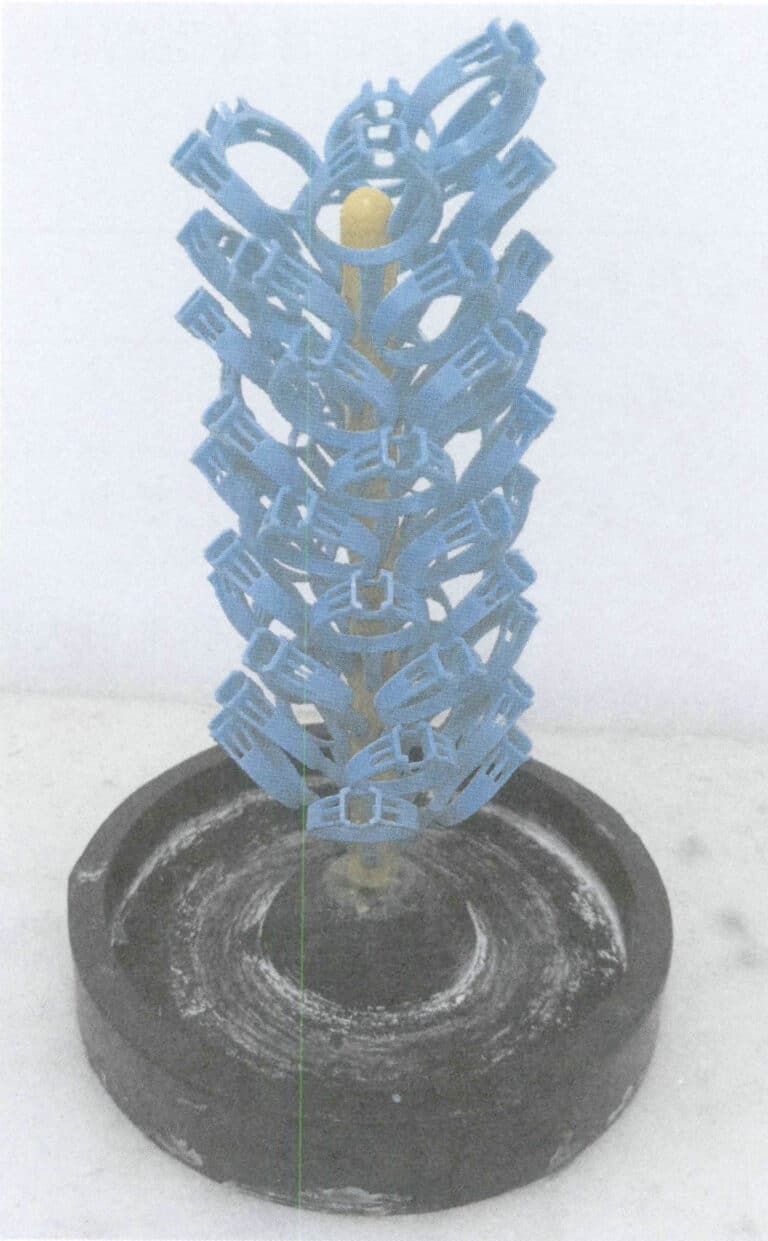

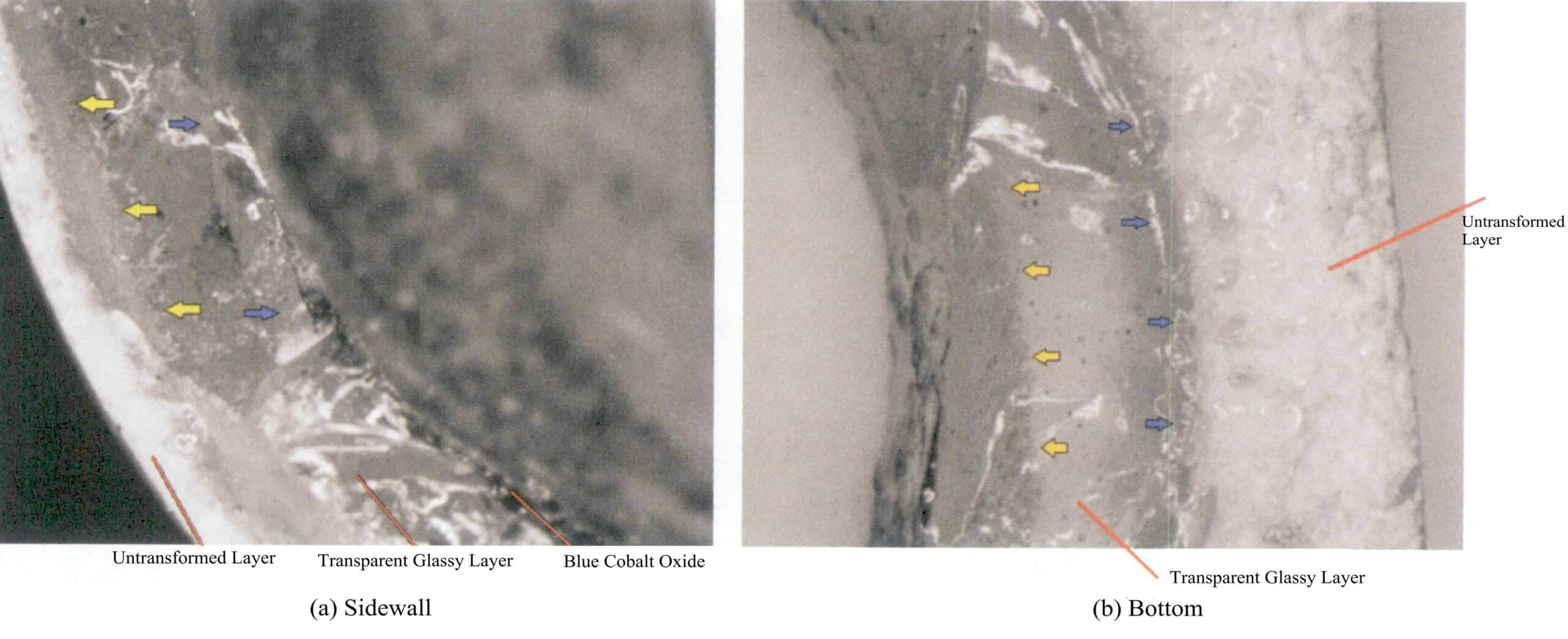

W produkcji biżuterii nie wszystkie materiały są przekształcane w produkty i generowane są różne odpady, w tym system odlewania podczas zalewania, skrawki krawędzi podczas tłoczenia i wadliwe elementy obrabiane podczas procesu produkcyjnego, jak pokazano na rysunku 7-1. Te odpady są zwykle poddawane recyklingowi w celu zmniejszenia ilości nowych materiałów.

Materiały odpadowe często mają zabrudzenia na powierzchni; na przykład system odlewniczy może mieć pozostałości proszku odlewniczego gipsu i utlenione zanieczyszczenia, skrawki krawędzi po tłoczeniu mogą mieć plamy oleju, a wadliwe elementy mogą zawierać zanieczyszczenia itp. Jeśli zostaną one poddane recyklingowi bezpośrednio bez obróbki, wpłynie to na kolor i jakość metalurgiczną materiałów. Dlatego w przypadku materiałów odpadowych podczas procesu produkcyjnego konieczne jest określenie ich kategorii materiałowych przed ponownym użyciem, aby uniknąć mieszania; czyszczenie materiałów odpadowych powinno unikać utlenionych zanieczyszczeń, brudu itp.

Aby zapewnić stabilność jakości produktu, konieczne jest prawidłowe obchodzenie się ze stosunkiem nowych materiałów do materiałów pochodzących z recyklingu podczas dozowania. Wielu dostawców materiałów wypełniających sugeruje, że proporcja materiałów pochodzących z recyklingu w każdej partii powinna wynosić 30%; Jednak w rzeczywistej produkcji, z wyjątkiem niektórych prostych części o wyższej wydajności odlewania, wiele produktów ma wydajność tylko około 50% lub nawet niższą. Jeśli przestrzegany jest wymagany współczynnik recyklingu, duża ilość materiałów pochodzących z recyklingu generowanych codziennie nie może być ponownie wykorzystana na czas i szybko się gromadzi, co prowadzi do znacznych problemów związanych z zarządzaniem materiałami i kosztami produkcji dla firm produkujących biżuterię. W związku z tym wiele firm stosuje proporcje materiałów pochodzących z recyklingu przekraczające 50% podczas dozowania, a czasem nawet sięgające 70%. Należy zauważyć, że stopy nieuchronnie ulegają zanieczyszczeniu podczas topienia i odlewania. Jeśli udział materiałów pochodzących z recyklingu jest zbyt wysoki, może to powodować wahania wydajności napełniania i innych właściwości stopu. Zawartość łatwo lotnych pierwiastków w stopie zmniejszy się, zwiększając prawdopodobieństwo wtrąceń oksydacyjnych i niewystarczających wad zalewania.

(2) Gęstość

Gęstość to masa na jednostkę objętości substancji, reprezentowana przez symbol ρ. W Międzynarodowym Układzie Jednostek Miar i chińskich jednostkach miary prawnej, jednostka gęstości często wykorzystuje kg/cm3podczas gdy w produkcji często stosuje się jednostkę g/cm3. W przypadku materiałów metalicznych, metale o gęstości mniejszej niż 5,0×103 kg/cm3 są określane jako metale lekkie, podczas gdy te o większej gęstości nazywane są metalami ciężkimi. Zgodnie z tą metodą klasyfikacji, wszystkie materiały jubilerskie z metali szlachetnych należą do kategorii metali ciężkich.

Zakres wyboru elementów stopu materiału wypełniającego jest dość szeroki w przypadku stopów biżuterii z metali szlachetnych. Każdy pierwiastek stopowy ma swoją masę atomową i odpowiadającą jej gęstość, a różne kompozycje materiałów wypełniających będą miały różną gęstość. Gęstość materiałów należących do tej samej kategorii nie jest stała, lecz zależy od składu chemicznego i struktury wewnętrznej materiału. Materiały o gęstej strukturze wewnętrznej będą miały wyższą gęstość niż te z wewnętrznymi defektami. W przypadku biżuterii z określonego materiału, jeśli wykryta gęstość jest niższa niż gęstość teoretyczna, może to pośrednio odzwierciedlać wewnętrzną pustkę produktu. Zmiany zewnętrznych czynników środowiskowych, takich jak temperatura i ciśnienie, mogą również w pewnym stopniu wpływać na gęstość materiału, ale stopień wpływu jest związany z ich zakresem. Po podgrzaniu do określonej temperatury w temperaturze pokojowej gęstość materiałów generalnie nieznacznie spada wraz ze wzrostem temperatury. Gdy temperatura osiąga temperaturę topnienia metalu, a metal topi się do stanu ciekłego, gęstość materiału znacznie spada.

Gęstość jest ważną cechą materiałów. Może być wykorzystywana do identyfikacji rodzaju materiału, wykrywania zawartości metali szlachetnych, takich jak złoto i srebro, oraz określania, czy materiał jest gęsty, pusty czy luźny na podstawie jego gęstości. W produkcji odlewów jubilerskich względna gęstość materiałów z metali szlachetnych i wosku jest często wykorzystywana do obliczania wymaganych materiałów do dozowania.

2. Realizacja zadania

W tym zadaniu wykorzystano 18-karatowe różowe złoto wstępnie stopione i materiały pochodzące z recyklingu, aby uzyskać próbę 18-karatowego złota i różowoczerwony kolor.

(1) Czyszczenie materiałów pochodzących z recyklingu

Sprawdź rodzaje materiałów pochodzących z recyklingu i wybierz części z wyraźnymi komponentami, takimi jak metalowe rdzenie drzew, głowice drzew, resztki wlewów, odlewy złomu itp. Następnie sprawdź stan powierzchni materiałów pochodzących z recyklingu. Jeśli występują pozostałości proszków odlewniczych, utlenienie powierzchni, żużel, plamy oleju i inne zabrudzenia, należy użyć bębna magnetycznego lub piaskarki do oczyszczenia powierzchni, jak pokazano na rysunku 7-2.

(2) Wstępne stapianie nowych materiałów

Przygotuj materiały zgodnie z wymogami kontroli wewnętrznej dla 18-karatowego złota; szczegółowe informacje na temat operacji znajdują się w Projekcie 6.

(3) Rozkład materiału ładującego

Ponadwymiarowe lub zbyt długie materiały wsadowe muszą zostać rozłożone na mniejsze kawałki w celu dokładnego wymieszania i stopienia w piecu. Do przetwarzania można użyć dużych nożyc do śrub lub elektrycznych wykrawarek, a metodę działania można znaleźć w Projekcie 6.

(4) Mieszanie

Sprawdzić masę woskowego modelu drzewa zmierzoną podczas produkcji każdej formy do odlewania gipsu i obliczyć wymagany metalowy materiał wsadowy dla tej stalowej formy do odlewania kolb na podstawie porównania gęstości między materiałem woskowym a metalowym materiałem wsadowym. W tym przypadku waga woskowego modelu drzewa wynosi 30 g, gęstość wosku wynosi 0,95 g/cm3a gęstość różowego złota wynosi 16 g/cm3więc potrzeba 505 g materiału. Aby zapewnić, że metalowy model głowy drzewa będzie miał określoną wysokość po wylaniu, jest on zazwyczaj zwiększany o około 20 g oprócz obliczonej wartości podczas produkcji, co daje całkowitą ilość materiału wynoszącą 525 g.

Aby zapewnić jakość metalurgiczną i uniknąć gromadzenia się odpadów, należy skonfigurować materiał z recyklingu tak, aby odpowiadał stosunkowi nowy materiał : stary materiał = 6 : 4. Ilość dodanego nowego materiału wynosi 315 g, a ilość dodanego materiału z recyklingu wynosi 210 g.

(5) Etykietowanie

Umieścić przygotowany wsad do pieca w zbiorniku materiału, oznaczyć go typem materiału, jakością i numerem kolby stalowej, a następnie zlecić jego odbiór personelowi nalewającemu.

(6) Koniec pracy

Po zakończeniu dozowania należy odłożyć materiały z metali szlachetnych, wyłączyć wagę elektroniczną i wyczyścić obszar roboczy.

Sekcja II Odlewanie próżniowe

1. Wiedza ogólna

1.1 Metody zalewania ciekłym metalem

Odlewanie to proces wtryskiwania stopionego metalu do wnęki formy odlewniczej. Ponieważ elementy biżuterii są stosunkowo drobnymi produktami, stopiony metal szybko krzepnie podczas procesu zalewania i traci swoją płynność. Dlatego też konwencjonalne odlewanie grawitacyjne jest trudne do zapewnienia właściwego kształtowania i należy wprowadzić pewną siłę zewnętrzną, aby promować szybkie wypełnianie wnęki stopionym metalem, co skutkuje odlewami o pełnych kształtach i wyraźnych konturach.

Zgodnie z metodą wykorzystania siły zewnętrznej podczas procesu zalewania, metody zalewania cieczą metalową można podzielić na dwie główne kategorie: odlewanie odśrodkowe i odlewanie próżniowe; w oparciu o stopień automatyzacji zalewania, można je podzielić na zalewanie ręczne i automatyczne zalewanie za pomocą maszyn odlewniczych.

(1) Odlewanie odśrodkowe i odlewanie próżniowe

Odlewanie odśrodkowe polega na wlewaniu stopionego metalu do obracającej się formy odlewniczej, gdzie stopiony metal wypełnia formę odlewniczą i krzepnie pod wpływem siły odśrodkowej. Odlewanie odśrodkowe charakteryzuje się wysoką wydajnością produkcji, znacznym ciśnieniem metalu i dużą prędkością napełniania, co jest korzystne dla kształtowania odlewów, szczególnie odpowiednich do zalewania małych akcesoriów, takich jak ogniwa łańcucha i kolczyki, a także biżuterii platynowej o wysokiej temperaturze topnienia. W porównaniu do odlewania próżniowego, tradycyjne odlewanie odśrodkowe ma pewne słabości: ze względu na dużą prędkość napełniania, stopiony metal doświadcza silnych turbulencji podczas odlewania, co zwiększa prawdopodobieństwo uwięzienia gazu; prędkość odprowadzania gazu we wnęce jest stosunkowo niska, co powoduje wysokie przeciwciśnienie wewnątrz formy odlewniczej, co zwiększa prawdopodobieństwo powstania otworów gazowych; gdy ciśnienie napełniania jest zbyt wysokie, stopiony metal może poważnie szorować ściany formy, łatwo prowadząc do pękania lub łuszczenia się formy odlewniczej; dodatkowo podczas odlewania żużel może dostać się do wnęki wraz ze stopionym metalem. Ze względu na wysokie ciśnienie napełniania spowodowane siłą odśrodkową, maksymalna ilość metalu, którą można bezpiecznie odlać za pomocą odlewania odśrodkowego, jest mniejsza niż w przypadku odlewania próżniowego.

Odlewanie próżniowe z odsysaniem to proces, w którym zewnętrzna próżnia jest wykorzystywana do obniżenia ciśnienia wewnętrznego formy odlewniczej poniżej ciśnienia atmosferycznego, umożliwiając stopionemu metalowi wypełnienie wnęki nie tylko pod wpływem jego ciężaru, ale także dodatkowej różnicy ciśnień. W porównaniu do odlewania odśrodkowego, proces napełniania odlewania próżniowego jest stosunkowo łagodny, z mniejszym efektem szorowania stopionego metalu na ściance formy; ze względu na efekt próżni, przeciwciśnienie gazu we wnęce jest mniejsze, a maksymalna ilość metalu odlewanego za jednym razem jest większa. Dlatego ta metoda odlewania jest szeroko stosowana w odlewnictwie biżuterii, szczególnie nadaje się do odlewania dużych i średnich ozdób, takich jak męskie pierścionki, wisiorki, bransoletki itp.

(2) Ręczne i automatyczne zalewanie za pomocą maszyn odlewniczych

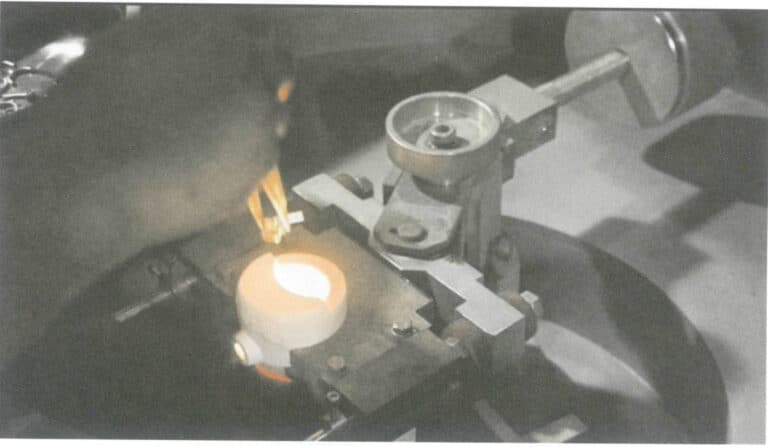

Ręczne odlewanie jest zwykle wykonywane przy użyciu pieców do topienia palnikowego lub indukcyjnego. Po oczyszczeniu stopionego metalu i usunięciu żużla, temperatura jest dostosowywana do zakresu temperatury zalewania, a następnie forma jest wyjmowana z pieca do wypalania w ramach przygotowań do zalewania. W zależności od rodzaju używanego sprzętu, odlewanie ręczne obejmuje głównie odlewanie odśrodkowe i odlewanie próżniowe. Ręczne odlewanie odśrodkowe wykorzystuje prostą maszynę odśrodkową z przekładnią mechaniczną, używaną w niektórych małych fabrykach biżuterii. Nie jest ona wyposażona w indukcyjne urządzenie grzewcze, tlen lub skroplony gaz ropopochodny do topienia metalu lub piec indukcyjny do topienia metalu i wlewania stopionego metalu do tygla do odlewania odśrodkowego. Ręczne odlewanie podciśnieniowe jest najprostszą formą odlewania próżniowego z zasysaniem, przy użyciu sprzętu znanego jako maszyny do odlewania próżniowego z zasysaniem, jak pokazano na rysunku 7-3. Głównym elementem tej maszyny jest system próżniowy, który nie posiada urządzenia do topienia, więc musi być używany w połączeniu z palnikiem lub piecem do topienia. Po stopieniu roztopiony metal jest ręcznie wlewany do formy. Operacja jest stosunkowo prosta, z wyższą wydajnością produkcji i jest szeroko stosowana w małych i średnich zakładach jubilerskich. Ponieważ odlewanie odbywa się w warunkach atmosferycznych, istnieje problem wtórnego utleniania i absorpcji gazu przez stopiony metal. Cały proces zalewania, w tym temperatura zalewania, prędkość zalewania, wysokość głowicy i obchodzenie się z żużlem na powierzchni cieczy, jest kontrolowany przez operatora, więc wiele czynników może wpływać na jakość.

1.2 Wydajność napełniania stopionego metalu

Zdolność stopionego metalu do wypełnienia wnęki formy, w wyniku czego powstają odlewy o pełnych kształtach i wyraźnych konturach, nazywana jest wydajnością napełniania stopionego metalu. Głównymi czynnikami wpływającymi na wydajność napełniania stopionego metalu są płynność samego stopionego metalu, a także właściwości formy, warunki zalewania i struktura odlewu.

(1) Wpływ płynności stopionego metalu na wypełnienie

Dobry odlew można uzyskać tylko wtedy, gdy stopiony metal wypełni wnękę. Ta zdolność wypełniania przez stopiony metal nazywana jest płynnością. Płynność ciekłego metalu jest jedną z ważnych właściwości odlewniczych metali. Dobra płynność stopionego metalu może pomóc usunąć gazy i wtrącenia niemetaliczne przed zalaniem lub wypłynąć je podczas procesu zalewania i krzepnięcia, poprawiając wewnętrzną jakość odlewu, co jest korzystne dla uzyskania odlewów o precyzyjnych wymiarach i wyraźnych konturach, co jest korzystne dla odlewu, aby otrzymać terminowe uzupełnianie stopionego metalu podczas krzepnięcia, zapobiegając tworzeniu się wnęk skurczowych i wad porowatości.

Czynniki wewnętrzne wpływające na płynność stopionego metalu to głównie skład chemiczny stopu, a między płynnością stopu a jego składem istnieje pewna prawidłowość. Na przykład, przy tym samym stopniu przegrzania, płynność czystego złota jest lepsza niż czystej platyny. Jeśli materiał jubilerski zawiera łatwo utleniające się elementy stopu, mogą one utleniać się do nierozpuszczalnych wtrąceń tlenkowych podczas topienia, pogarszając płynność stopionego metalu. Podsumowując, każdy czynnik, który zwiększa opór tarcia między stopionym metalem a formą lub powoduje spadek temperatury metalu, zmniejszy płynność stopionego metalu.

(2) Wpływ właściwości formy odlewniczej na napełnianie

Jeśli materiał formy odlewniczej (taki jak formy metalowe) ma dobrą przewodność cieplną, stopiony metal szybko ostygnie po wylaniu, co spowoduje krótki czas izolacji, a płynność gwałtownie spadnie, co doprowadzi do spadku wydajności napełniania, i odwrotnie, jeśli forma odlewnicza (taka jak formy odlewnicze gipsowe) ma słabą przewodność cieplną, stopiony metal ostygnie powoli, poprawiając wydajność napełniania. Wstępne podgrzanie formy odlewniczej może zmniejszyć różnicę temperatur między stopionym metalem a formą odlewniczą, spowalniając szybkość chłodzenia stopionego metalu i wydłużając czas cieczy, poprawiając w ten sposób wydajność napełniania. Gdy gaz nie jest płynnie odprowadzany z wnęki formy odlewniczej, utrudnia to przepływ stopionego metalu.

(3) Wpływ warunków zalewania na napełnianie

Zwiększenie temperatury zalewania jest korzystne dla poprawy wydajności napełniania. Im większe ciśnienie wywierane na stopiony metal w kierunku przepływu, tym lepsza wydajność napełniania.

(4) Wpływ struktury odlewu na wypełnienie

Gdy objętość odlewu i warunki zalewania są takie same, odlewy o większej grubości równoważnej (stosunek objętości odlewu do powierzchni) mają stosunkowo mniejszą powierzchnię styku z formą, co skutkuje wolniejszą utratą ciepła i wyższą wydajnością napełniania. Im cieńsza ścianka odlewu, tym trudniej go wypełnić. Im bardziej złożony odlew, tym bardziej złożona struktura wnęki formy, z większą liczbą zagięć, co prowadzi do większego oporu przepływu, utrudniając wypełnienie formy.

1.3 Sposoby tworzenia próżni

2. Realizacja zadania

(1) Weryfikacja materiału i struktury produktu

Przed stopieniem i zalaniem należy określić materiał produktu, który ma zostać zalany, sprawdzić przygotowany wsad i sprawdzić czystość wsadu, aby uniknąć zanieczyszczenia pieca. Jednocześnie należy zweryfikować rodzaj i strukturę produktu w formie odlewniczej i ustawić temperaturę zalewania na 1010 ℃.

(2) Przygotowanie do topienia i zalewania

Tygiel do topienia powinien być tyglem dedykowanym do mosiądzu, a czystość jego wnętrza należy dokładnie sprawdzić, usuwając wszelkie pozostałości metalowych kulek, żużlu itp. w celu uniknięcia zanieczyszczenia stopionego metalu. Umieść tygiel w cewce indukcyjnej, upewniając się, że dno jest podparte podkładką żaroodporną. Włącz wodę chłodzącą, włącz zasilanie indukcyjne, sprawdź stan sprzętu i używaj go tylko po potwierdzeniu, że jest normalny.

Sprawdź stan maszyny do odlewania próżniowego, umieść grafitowe uszczelnienie w gnieździe gniazda i włóż do niego dedykowaną, niespaloną gipsową formę odlewniczą. Włącz pompę próżniową i sprawdź, czy urządzenie odkurza normalnie; wskaźnik powinien szybko przesunąć się do -0,1 MPa, gdy jest to normalne. Jeśli poziom próżni nie spada przez dłuższy czas, należy sprawdzić, czy nie ma przecieków powietrza w uszczelnieniu grafitowym, wyregulować położenie uszczelnienia grafitowego, wyczyścić kołnierz kolby, a następnie ponownie przeprowadzić test próżni. Jeśli poziom próżni nie spełnia wymagań, należy wymienić olej próżniowy.

(3) Materiały wsadowe do pieca do topienia

Dodaj mosiężne materiały do tygla, upewniając się, że nie są zbyt ciasno upakowane, aby uniknąć problemu "zakleszczenia materiału" (gdy materiały naciskają na siebie, uniemożliwiając ich równomierne opadanie). Naciśnij przycisk "Heating", aby rozpocząć nagrzewanie; regulacja natężenia prądu podczas nagrzewania nie powinna być zbyt szybka, zwłaszcza po stopieniu materiałów, aby uniknąć przegrzania stopionego metalu (Rysunek 7-8). Podczas procesu topienia należy zwracać uwagę na ruch materiałów w dół; jeśli wystąpi "zakleszczenie materiału", należy natychmiast usunąć materiały. Aby ograniczyć utlenianie stopionego metalu na skutek kontaktu z powietrzem, przykryj powierzchnię stopionego metalu pokruszonym węglem drzewnym w celu ochrony. Po całkowitym stopieniu wstępnie stopionych materiałów należy dodać kolejne materiały, aby kontynuować topienie. Po stopieniu wymieszaj stopiony metal za pomocą szklanego pręta, aby zapewnić jednolity skład i temperaturę. Dostosuj moc pieca indukcyjnego, aby utrzymać stopiony metal w stanie utrzymującym ciepło.

(4) Umieszczanie gipsowej formy odlewniczej

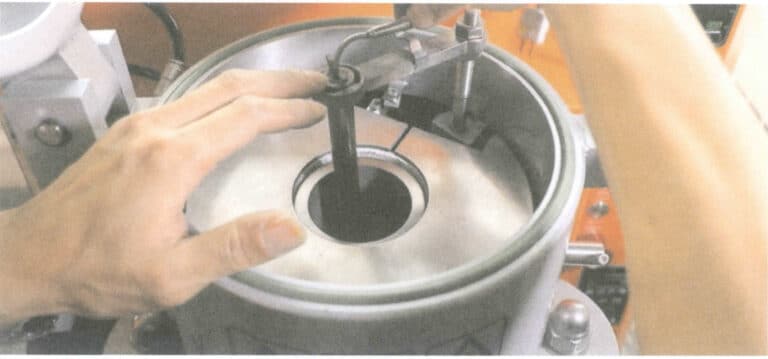

Stalowy zacisk kolby wyjmuje gipsową formę odlewniczą z pieca do wypalania i umieszcza ją w gnieździe maszyny do odlewania próżniowego, jak pokazano na rysunku 7-9. Spróbuj wytworzyć próżnię i sprawdź skuteczność uszczelnienia. Obróć formę odlewniczą, aby zapewnić dobre dopasowanie między kołnierzem a uszczelnieniem grafitowym, osiągając wymagany poziom próżni.

(5) Wylewanie

Za pomocą szklanego pręta usuń żużel z powierzchni stopionego metalu, zatrzymaj ogrzewanie i użyj szczypiec do tygla, aby przytrzymać tygiel, wyrównując wylewkę tygla z kubkiem do nalewania formy i stale wlewając stopiony metal do formy. Podczas procesu wlewania nie wolno przerywać przepływu; kontroluj prędkość, zaczynając powoli, następnie szybko, a na końcu ponownie powoli. Należy uważać, aby stopiony metal nie przelał się z kubka, jak pokazano na rysunku 7-10.

(6) Wyjmowanie formy odlewniczej

Po zalaniu należy odkurzać przez 2~3 minuty, aż stopiony metal w pojemniku do zalewania zestali się. Następnie wyłącz ekstraktor próżniowy i otwórz zawór gazowy, czekając, aż ciśnienie powietrza w komorze zalewania powróci do normalnego ciśnienia, a następnie użyj szczypiec do kolby stalowej, aby chwycić krawędź kolby stalowej i pionowo wyciągnij formę odlewniczą, umieszczając ją w wyznaczonej pozycji do ostygnięcia.

(7) Koniec pracy

Po zalaniu wszystkich form odlewniczych należy umieścić tygiel w wyznaczonym miejscu i przykryć go ogniotrwałą bawełną. Piec do topienia indukcyjnego powinien kontynuować cyrkulację wody chłodzącej przez 30 minut przed wyłączeniem. Wyczyść sprzęt i obszar roboczy za pomocą miotły, odkurzacza, szmatki itp.

Sekcja III Odlewanie próżniowe pod ciśnieniem

1. Wiedza ogólna

W procesie odlewania biżuterii należy zwrócić uwagę na wydajność odlewania metalu. Wydajność odlewania stopu mierzy się głównie wskaźnikami takimi jak zdolność wypełniania, skurcz, segregacja i absorpcja gazu. Silna zdolność wypełniania ułatwia uzyskanie odlewów o wyraźnych konturach i wyszukanych wzorach, redukując wady, takie jak niewyraźne kontury, niewystarczające zalewanie i zimne zamknięcia; korzystne jest, aby gaz i wtrącenia niemetaliczne w stopionym metalu unosiły się i były odprowadzane, zmniejszając wady, takie jak porowatość i wtrącenia żużla. Skurcz odnosi się do zjawiska zmniejszenia objętości, które występuje w odlewach podczas krzepnięcia i chłodzenia. Im mniejszy skurcz wytwarzany przez ciekły metal wlewany do formy podczas krzepnięcia, tym łatwiej jest uzyskać bezbłędny odlew. Jeśli krzepnięcie i skurcz nie są odpowiednio kontrolowane, wewnątrz odlewu pojawią się wady, takie jak ubytki skurczowe, porowatość skurczowa, odkształcenia i pęknięcia. Segregacja odnosi się do zjawiska nierównomiernego składu chemicznego w odlewie. Segregacja jest wadą odlewu, której należy unikać lub minimalizować w przypadku biżuterii z metali szlachetnych, ponieważ ma ona bezpośredni wpływ na jakość produktu. Absorpcja gazu odnosi się do właściwości stopu do pochłaniania gazu podczas topienia i odlewania. Nadmierna absorpcja gazu prowadzi do powstawania porów w odlewie. Pory mogą uszkodzić ciągłość stopu, zmniejszyć efektywny obszar nośny i spowodować koncentrację naprężeń w pobliżu porów, prowadząc do obniżenia właściwości mechanicznych odlewu i pogorszenia jakości powierzchni.

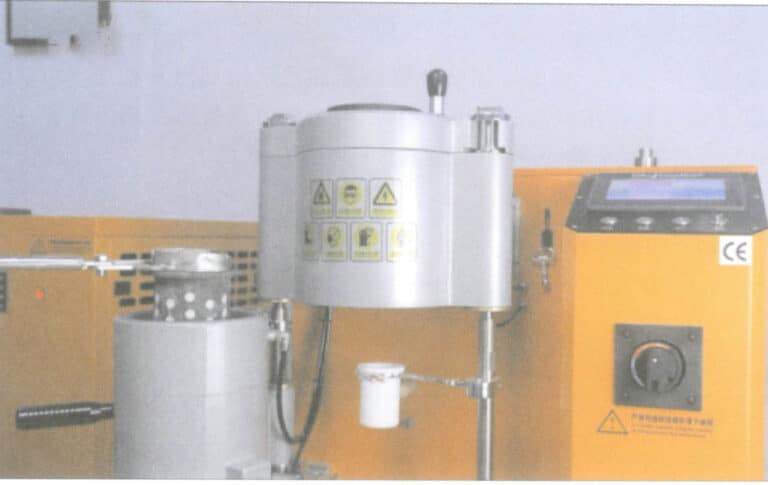

Proces odlewania biżuterii obejmuje wiele elementów technologicznych, z których wszystkie mogą bezpośrednio lub pośrednio wpływać na wydajność odlewania metalu i jakość półfabrykatu. Wady odlewnicze są często wynikiem kumulacji różnych czynników w całym procesie. Ręczne metody topienia i odlewania są tradycyjnymi, doświadczalnymi metodami produkcji, w których subiektywne czynniki operatora są znaczące, co prowadzi do dużych wahań jakości produktu. Wraz z rosnącymi wymaganiami jakościowymi dla produktów jubilerskich i postępem technologicznym w branży jubilerskiej, automatyczne maszyny odlewnicze stały się bardzo ważnym sprzętem w odlewaniu biżuterii metodą traconego wosku, służąc jako ważna podstawa do zapewnienia jakości produktu. Maszyna do odlewania próżniowego z topieniem indukcyjnym jest najczęściej stosowanym automatycznym urządzeniem odlewniczym. Istnieje wiele modeli takich maszyn, a maszyny odlewnicze produkowane przez różne firmy mają swoje własne cechy. Mimo to, generalnie składają się one z indukcyjnego systemu grzewczego, systemu próżniowego, systemu sterowania itp. Strukturalnie są one zazwyczaj ustawione pionowo, z górną częścią jako komorą topienia, środkową częścią jako komorą odlewania i dolną częścią jako cylindrem podnoszącym, jak pokazano na rysunku 7-11.

Komora odlewnicza jest cylindryczna, z gumowym pierścieniem uszczelniającym umieszczonym na środku górnego otworu, a wewnątrz znajduje się gniazdo kołnierza, które jest dopasowane do płyty kołnierza kolby za pomocą grafitowego uszczelnienia, podobnie jak w przypadku próżniowej maszyny odlewniczej. Cylinder podnoszący jest umieszczony na dnie wewnętrznej wnęki komory odlewniczej. Gdy komora odlewnicza obraca się na zewnątrz w kierunku zgodnym z ruchem wskazówek zegara, cylinder podnoszący automatycznie podnosi się, aby umieścić formę; gdy komora odlewnicza obraca się do wewnątrz w kierunku przeciwnym do ruchu wskazówek zegara, cylinder automatycznie opada, umożliwiając zawisnięcie kołnierza formy na gnieździe kołnierza. Cylinder podnoszący jest również ustawiony bezpośrednio pod komorą odlewniczą, która po podniesieniu zapewnia, że pierścień uszczelniający w górnej części komory odlewniczej jest w bliskim kontakcie z dnem komory topienia. Komora topienia jest również cylindryczna, z pokrywą pieca na górze i oknem obserwacyjnym. Gumowy pierścień uszczelniający jest umieszczony na środku górnego otworu komory topienia, a po zablokowaniu pokrywy pieca, podniesienie komory odlewniczej zawierającej formę może utworzyć niezależnie uszczelnione komory dla komory topienia i komory odlewniczej, umożliwiając w ten sposób wylewanie i zestalanie cieczy metalowej pod różnymi ciśnieniami powietrza.

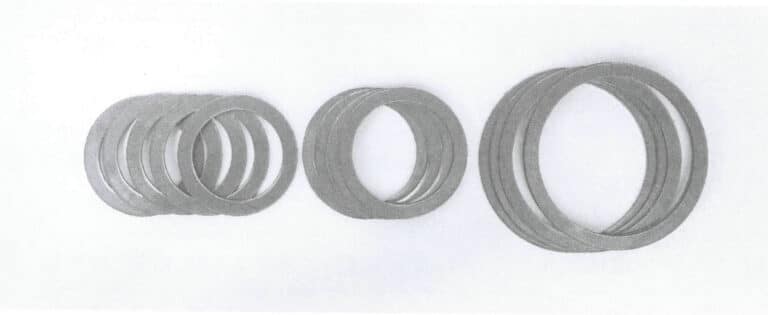

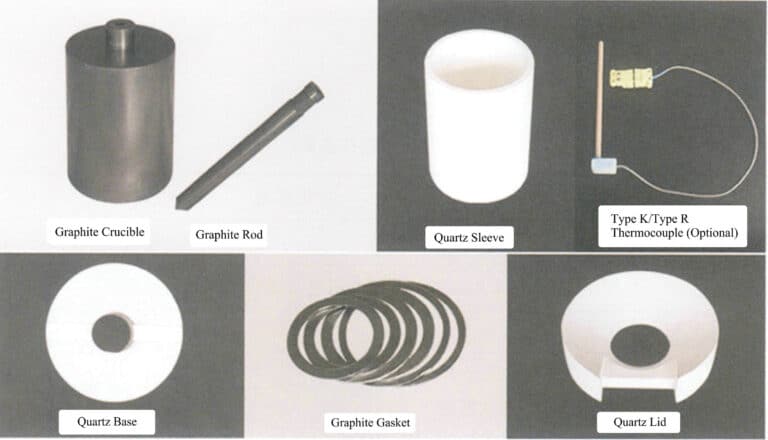

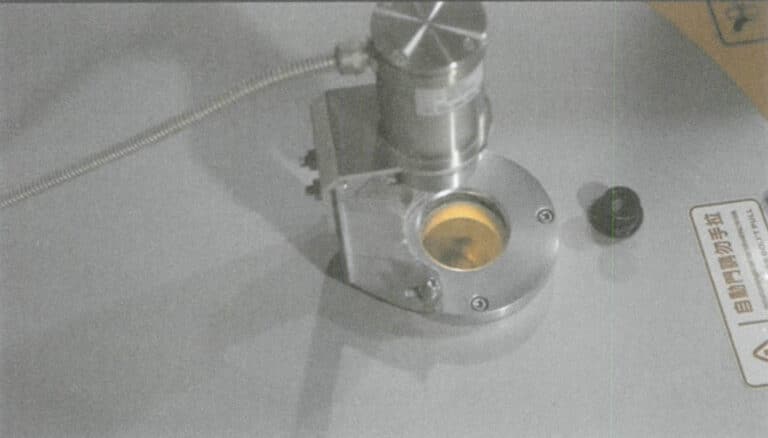

Typowe części eksploatacyjne do maszyn do ciśnieniowego odlewania próżniowego obejmują tygle grafitowe, pręty grafitowe, zewnętrzne powłoki kwarcowe, termopary, podstawy kwarcowe i uszczelki, jak pokazano na rysunku 7-12. Podczas topienia konwencjonalnych materiałów jubilerskich, takich jak złoto, srebro i miedź, stosuje się tygle grafitowe z zewnętrznymi powłokami kwarcowymi zamontowanymi na zewnątrz tygli grafitowych w celu zmniejszenia strat spalania tygli grafitowych. W przypadku stosowania metody odlewania z zalewaniem od dołu, otwór do zalewania jest otwierany na dnie tygla, a otwieranie i zamykanie jest kontrolowane przez grafitowy pręt - podczas topienia grafitowy pręt całkowicie blokuje otwór do zalewania pod ciśnieniem powietrza, aby zapobiec wyciekowi metalowej cieczy; podczas zalewania grafitowy pręt jest podnoszony, umożliwiając przepływ metalowej cieczy do wnęki formy. Wewnątrz grafitowego pręta zainstalowana jest termopara do pomiaru temperatury, która może dokładnie odzwierciedlać temperaturę metalowej cieczy. Maszyny do odlewania ciśnieniowego próżniowego zazwyczaj topią i odlewają metale w stanie próżni lub gazu obojętnego, skutecznie zmniejszając w ten sposób możliwość utleniania metalu i absorpcji gazu; szeroko wykorzystują sterowanie programowaniem komputerowym, osiągając wysoki stopień automatyzacji; jakość odlewanych produktów jest stosunkowo stabilna, z mniejszą liczbą wad otworów, dzięki czemu sprzęt ten jest wysoko ceniony przez wielu producentów i szeroko stosowany do odlewania próżniowego metali, takich jak złoto, srebro i miedź. Niektóre modele są nawet wyposażone w urządzenia do granulacji, które mogą przygotowywać granulowane stopy pośrednie.

Wideo 7-1 Ręczna obsługa ciśnieniowego odlewania próżniowego

Wideo 7-2 Automatyczny program ciśnieniowego odlewania próżniowego

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

2. Realizacja zadania

Zadanie to wykorzystuje próżniową maszynę odlewniczą do topienia i odlewania biżuterii ze srebra próby 925.

(1) Weryfikacja materiału i struktury produktu

Przed stopieniem i zalaniem należy określić materiał produktu, który ma zostać zalany, sprawdzić przygotowany wsad ze srebra 925 i sprawdzić czystość wsadu, aby uniknąć wnoszenia brudu do pieca. Jednocześnie należy zweryfikować rodzaj i strukturę produktu wewnątrz formy odlewniczej i ustawić temperaturę zalewania na 980 ℃.

(2) Przygotowanie do topienia i zalewania

Sprawdzić, czy w tyglu nie pozostały metalowe kulki; jeśli są obecne, należy je usunąć, aby uniknąć zanieczyszczenia stopionego metalu. Włączyć agregat chłodniczy i sprężarkę powietrza, wyrównać pręt grafitowy z otworem wlewowym na dnie tygla i mocno docisnąć go za pomocą cylindra, sprawdzając szczelność połączenia. Włączyć zasilanie ciśnieniowej maszyny do odlewania próżniowego i sprawdzić, czy wskazania termopary są prawidłowe. Przetrzeć okienko obserwacyjne komory topienia miękką ściereczką i alkoholem bezwodnym. Sprawdź stan uszczelnienia komory odlewniczej, umieść grafitowe uszczelnienie w gnieździe i włóż do środka dedykowaną niespiekaną gipsową formę odlewniczą, a następnie włącz pompę próżniową, aby sprawdzić, czy funkcja próżniowa urządzenia jest normalna.

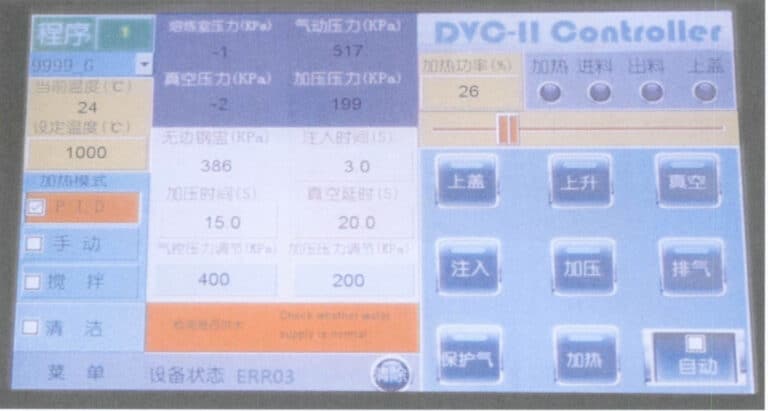

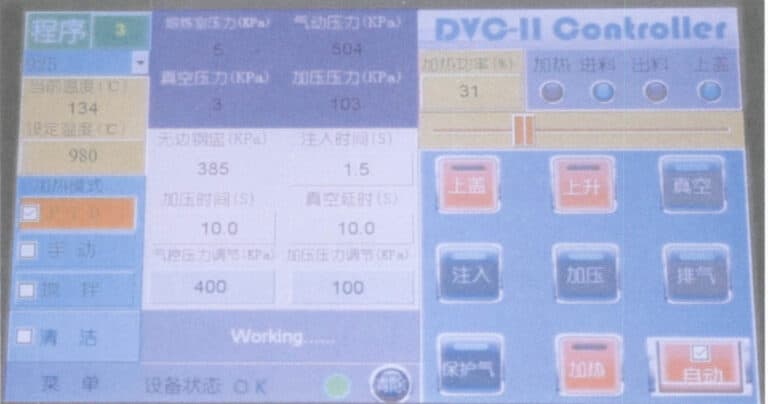

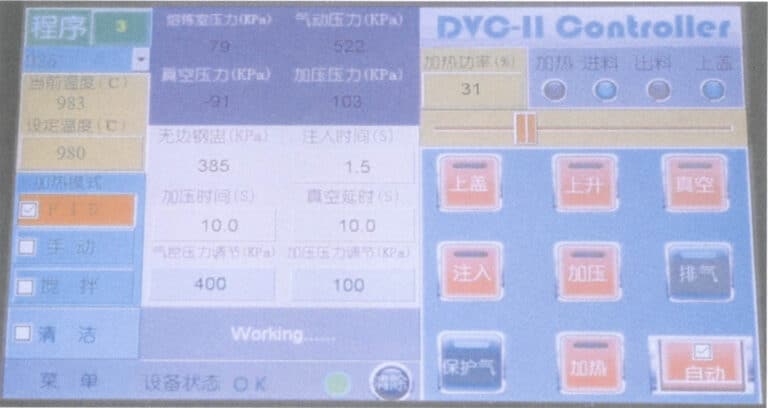

Wejdź do interfejsu operacyjnego, wybierz wstępnie ustawiony program odlewania srebra 925, wybierz tryb PID i sprawdź, czy każdy ustawiony parametr procesu jest odpowiedni.

(3) Materiały do topienia

Dodaj do tygla wstępnie stopione srebro 925 i materiały pochodzące z recyklingu, jak pokazano na rysunku 7-14. Należy uważać, aby nie upakować materiałów zbyt ciasno, aby uniknąć "zakleszczenia materiału". Zamknij i zablokuj pokrywę pieca, podnieś komorę odlewniczą i naciśnij przycisk "automatyczny"; urządzenie najpierw wykona próżnię do ustawionej wartości, następnie napełni się gazem ochronnym, aby osiągnąć ustawione ciśnienie i automatycznie przejdzie w tryb PID w celu podgrzania materiałów wsadowych. Urządzenie automatycznie połączy i wyreguluje moc grzewczą, aż do osiągnięcia ustawionej temperatury topnienia (Rysunek 7-15).

(4) Umieszczanie formy odlewniczej

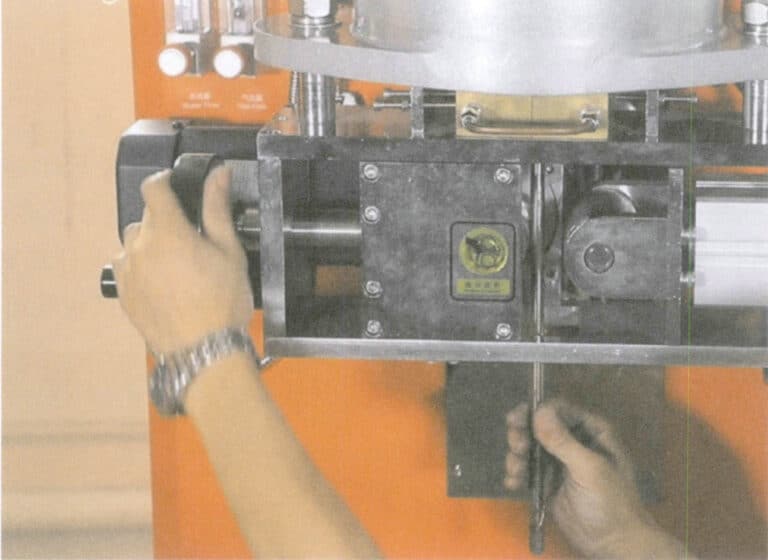

Komora odlewnicza opuści się automatycznie, gdy na interfejsie obsługi pojawi się przypomnienie "Please place the steel flask". Za pomocą dłoni obróć komorę odlewniczą zgodnie z ruchem wskazówek zegara do końca, a gdy dotknie ona bloku ograniczającego, dolny cylinder komory odlewniczej podniesie się. Użyj zacisku kolby stalowej, aby przytrzymać kolbę, umieszczając otwór wlewowy skierowany do góry na płycie łożyskowej cylindra, jak pokazano na Rysunek 7-16. Obrócić komorę odlewniczą w kierunku przeciwnym do ruchu wskazówek zegara; cylinder automatycznie opuści formę, umożliwiając płynne obrócenie komory odlewniczej i automatyczne podniesienie, tworząc uszczelnienie z dnem komory topienia. Dolny cylinder komory odlewniczej podnosi się, dociskając górną powierzchnię formy do dolnej powierzchni komory topienia.

(5) Wylewanie

Pod kontrolą programu komora odlewnicza jest odkurzana do ustawionej wartości, pręt grafitowy jest podnoszony, stopiony metal jest wtryskiwany do formy, a następnie ciśnienie w komorze topienia jest szybko zwiększane do ustawionej wartości, umożliwiając zestalenie stopionego metalu w formie pod ciśnieniem, co pomaga poprawić gęstość odlewu, jak pokazano na rysunku 7-17.

(6) Wyjmowanie formy odlewniczej

Po osiągnięciu określonego czasu zwiększania ciśnienia system automatycznie wyłącza pompę próżniową, przełączając jednocześnie przyciski "wtrysk", "wzrost" i "zwiększanie ciśnienia" w stan wyłączenia. Następnie urządzenie przechodzi do fazy wydechu. Gdy ciśnienie powietrza w komorze topienia i komorze odlewniczej powróci do normalnego ciśnienia, komora odlewnicza automatycznie opada i obraca się zgodnie z ruchem wskazówek zegara do końca. Cylinder na dnie komory odlewniczej podnosi się, aby unieść stalową kolbę. Stalowa kolba jest zaciskana przez stalowe zaciski kubkowe, wyjmowana pionowo w górę i umieszczana w wyznaczonej pozycji w celu schłodzenia.

(7) Koniec pracy

Po wylaniu wszystkich form odlewniczych, piec do topienia indukcyjnego powinien kontynuować cyrkulację wody chłodzącej, aż temperatura tygla spadnie poniżej 100 ℃ przed wyłączeniem. Użyj narzędzi takich jak szczotki i pęsety, aby zebrać rozsypane resztki metalu, wyczyść pomieszczenie do topienia i odlewania za pomocą odkurzacza, przetrzyj okno obserwacyjne szmatką nasączoną bezwodnym alkoholem i wyczyść powierzchnię maszyny odlewniczej i miejsca pracy.

Sekcja IV Próżniowe odlewanie odśrodkowe

1. Wiedza ogólna

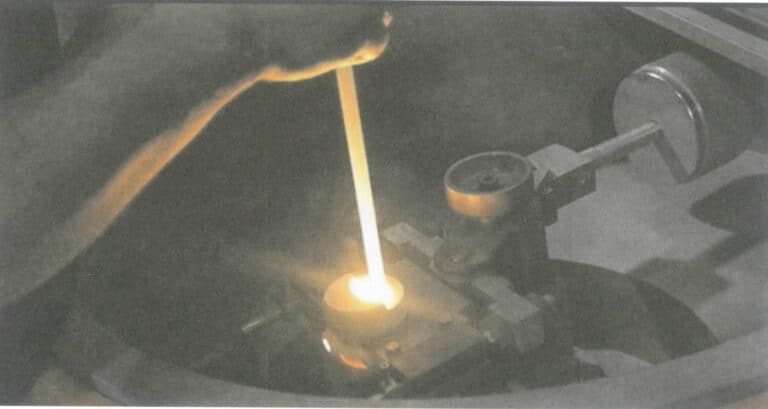

(1) Próżniowa maszyna do odlewania odśrodkowego

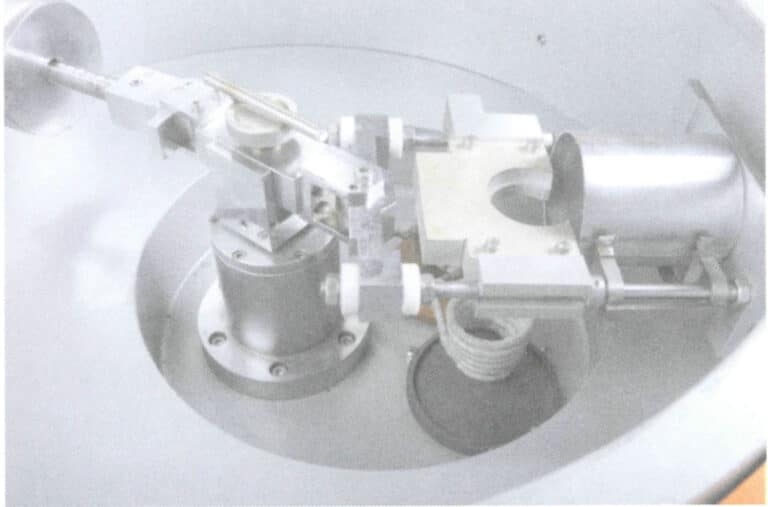

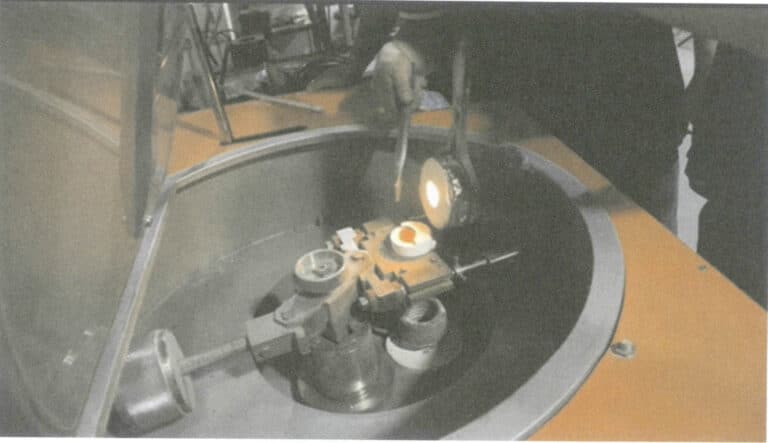

Odlewanie odśrodkowe charakteryzuje się dużą prędkością napełniania, co jest korzystne w przypadku materiałów o drobnej strukturze lub wysokiej temperaturze topnienia, ponieważ pomaga stopionemu metalowi pokonać opór przepływu i poprawić szybkość napełniania. Jeśli jednak gniazdo formy jest wypełnione powietrzem lub gazem obojętnym, stopiony metal może wytworzyć przeciwciśnienie podczas napełniania go z dużą prędkością, utrudniając ucieczkę gazu i utrudniając całkowite wypełnienie. Dodatkowo, tradycyjne proste maszyny do odlewania odśrodkowego mają procesy topienia i zalewania, które są sterowane ręcznie, a struktura maszyny odlewniczej nie odpowiada dynamice płynu stopionego metalu, co skutkuje słabą równomiernością rozkładu wypełnienia. Niektóre maszyny odśrodkowe mają tylko funkcje zalewania, co prowadzi do niskiej wydajności produkcji i niestabilnej jakości odlewów. Dlatego też nowoczesne maszyny do odlewania odśrodkowego przeszły znaczące ulepszenia w zakresie integracji funkcjonalnej, automatycznego sterowania i ochrony próżniowej, a także opracowano różne modele. Z punktu widzenia umieszczenia tygla, istnieją tygle pionowe i poziome; z punktu widzenia umieszczenia formy, istnieją również formy pionowe i poziome; a z metod zalewania, istnieje synchroniczne zalewanie odśrodkowe z tyglem i formą obracającymi się razem oraz przechylanie tygla z obrotowym zalewaniem odśrodkowym formy. Wśród nich maszyny do odlewania próżniowego, które wykorzystują pionowe tygle, poziome formy i synchroniczne odlewanie odśrodkowe, są szeroko stosowane w odlewaniu biżuterii platynowej, z typowym wyglądem strukturalnym pokazanym na rysunku 7-18. Łączy w sobie komory topienia i zalewania z funkcjami nagrzewania indukcyjnego i zalewania odśrodkowego. Tworzy całkowicie szczelną komorę, która ułatwia ekstrakcję próżniową, umożliwiając topienie i zalewanie pod próżnią. Kąt centralnej osi formy i obracającego się ramienia jest zaprojektowany tak, aby był zmienny, z możliwością zmiany od 90° do 0°, jak pokazano na rysunku 7-19. W ten sposób kompleksowo uwzględniono rolę siły odśrodkowej i stycznej siły bezwładności w wypychaniu stopionego metalu z tygla do formy, pomagając poprawić równowagę przepływu stopionego metalu i zapobiegając preferencyjnemu przepływowi stopionego metalu do ściany kanału zalewania w odwrotnym kierunku obrotu.

Rysunek 7-18 Wygląd próżniowej maszyny do odlewania odśrodkowego

Rysunek 7-19 Zmienne ramię próżniowej maszyny do odlewania odśrodkowego

(2) Tygle do odlewania odśrodkowego

Aby zapewnić czystość i jakość metalurgiczną stopionego metalu, konieczne jest unikanie wprowadzania zanieczyszczeń podczas procesu topienia, co sprawia, że wybór materiału tygla ma kluczowe znaczenie. W produkcji biżuterii warunki pracy tygli są trudne, wielokrotnie poddawane erozji w wysokiej temperaturze, szorowaniu cieczą metalową oraz naprzemiennemu ogrzewaniu i chłodzeniu. W związku z tym tygiel musi spełniać następujące wymagania dotyczące wydajności: po pierwsze, wysoka ogniotrwałość, aby wytrzymać wysokie temperatury stopionego metalu bez topnienia lub zmiękczania; po drugie, dobra odporność na szok termiczny, aby wytrzymać szybkie nagrzewanie i chłodzenie podczas topienia indukcyjnego i odlewania bez pękania; po trzecie, dobra obojętność chemiczna, aby uniknąć reakcji chemicznych ze stopionym metalem i zapobiec perforacji pod wpływem erozji; po czwarte, wystarczająca wytrzymałość mechaniczna, aby wytrzymać uderzenie metalowego ładunku i sił zewnętrznych podczas odlewania odśrodkowego, dzięki czemu jest odporny na pękanie i łuszczenie.

Tygle używane do odlewania odśrodkowego można podzielić na dwie główne kategorie materiałów: grafitowe i ceramiczne. Tygle grafitowe mająZalety grafitu to wysoka ogniotrwałość, dobra odporność na szok termiczny i pewna wytrzymałość mechaniczna. W przypadku materiałów jubilerskich, takich jak złoto, srebro i miedź, zwilżalność stopionego metalu na graficie jest niska, a opór, gdy stopiony metal wypływa z tygla, jest niewielki. Dlatego też grafit jest preferowanym materiałem tygla do tego typu odlewania biżuterii. Jednak w przypadku materiałów jubilerskich z metali szlachetnych, takich jak platyna i pallad, węgiel może rozpuszczać się w platynie w wysokich temperaturach, a rozpuszczalność wzrasta wraz z temperaturą. Podczas chłodzenia, węgiel wytrąca się, sprawiając, że właściwości platyny i palladu stają się kruche, co jest zjawiskiem znanym jako zatrucie węglem. Z tego względu do topienia platyny i palladu nie można stosować tygli grafitowych, a jedynie tygle ceramiczne o wysokiej temperaturze topnienia. Podczas topienia materiałów takich jak stal nierdzewna i stopy kobaltu, węgiel reaguje ze stopionym metalem, tworząc węgliki, więc te materiały jubilerskie również nie mogą korzystać z tygli grafitowych.

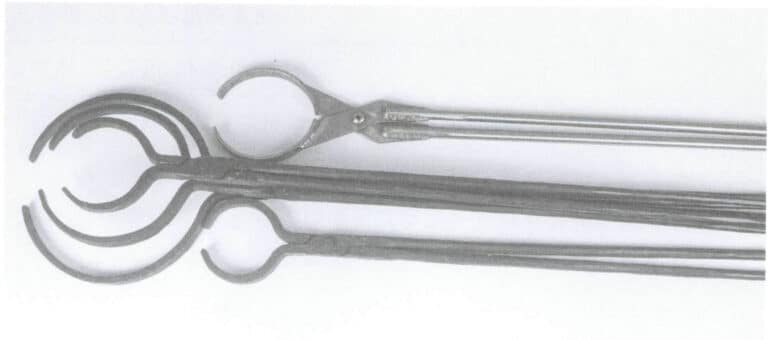

Tygle grafitowe zazwyczaj nie są używane samodzielnie, lecz w połączeniu z zewnętrzną powłoką kwarcową. Rysunek 7-20 przedstawia pionowy zestaw tygla używany do odlewania odśrodkowego, w którym tygiel ma większą górę i mniejsze dno, z otworem do zalewania otwartym w górnej części tygla. Gdy zalewanie zaczyna się obracać, stopiony metal unosi się wzdłuż wewnętrznej ściany tygla pod wpływem siły odśrodkowej i przyspiesza na zewnątrz przy otworze do zalewania.

W zastosowaniach przemysłowych wykorzystuje się wiele rodzajów tygli ceramicznych, takich jak tlenek glinu, tlenek cyrkonu, tlenek magnezu, tlenek berylu, tlenek wapnia i węglik krzemu. Ich temperatury topnienia i ogniotrwałość są znacznie wyższe niż w przypadku kwarcu. Mimo to, ich odporność na szok termiczny jest niska i nie są w stanie sprostać wymaganiom szybkiego nagrzewania i chłodzenia w odlewnictwie biżuterii. Dlatego też do topienia platyny, palladu, stali nierdzewnej i innych materiałów jubilerskich stosuje się głównie tygle kwarcowe.

Materiały jubilerskie o wysokiej temperaturze topnienia, takie jak platyna i pallad, charakteryzują się wysoką temperaturą topnienia, krótkim czasem utrzymywania stanu ciekłego i łatwością zanieczyszczenia cieczą metalową, a ich trudność topnienia jest znacznie większa niż w przypadku stopów złota i srebra. Temperatura topnienia czystego kwarcu wynosi 1750 ℃. Jednak w rzeczywistej produkcji materiał tygla jest nieuchronnie mieszany z pewnymi zanieczyszczeniami, co obniża jego temperaturę topnienia do 1650 ~ 1700 ℃, podczas gdy temperatura topnienia platyny wynosi zwykle powyżej 1850 ℃; dlatego też, jeśli chodzi o temperaturę topnienia, kwarc nie jest preferowanym materiałem tygla do topienia platyny. Jednakże, ponieważ kwarc ma drobną strukturę, niską przewodność cieplną, małą rozszerzalność cieplną, dobrą odporność na szok termiczny, dobre właściwości elektryczne, dobrą odporność chemiczną itp., aby spełnić wymagania produkcji odlewów biżuterii, staje się platyną, palladem i innymi odlewami biżuterii głównego materiału tygla. Problem niskiej temperatury topnienia jest zazwyczaj rozwiązywany przez małą pojemność oraz szybkie nagrzewanie i topienie, co może skrócić czas pojedynczego topienia i odpowiednio zwiększyć liczbę użyć tygla.

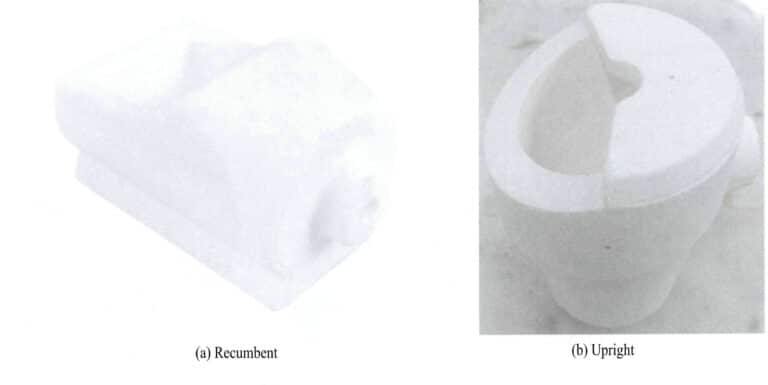

Tygle kwarcowe używane do topienia platyny występują w dwóch typach: leżącym i stojącym, jak pokazano na Rysunku 7-21. Tygiel leżący jest stosunkowo bardziej korzystny dla przepływu stopionego metalu.

2. Realizacja zadania

Zadanie to wykorzystuje próżniową maszynę do odlewania odśrodkowego do topienia i odlewania biżuterii Pt950.

(1) Weryfikacja materiału i struktury produktu

Przed stopieniem i zalaniem należy określić materiał produktu, który ma zostać zalany, sprawdzić przygotowany wstępnie stopiony Pt950 i materiały pochodzące z recyklingu oraz sprawdzić czystość materiałów ładujących, aby uniknąć zanieczyszczenia. Jednocześnie należy zweryfikować rodzaj i strukturę produktu wewnątrz formy i ustawić temperaturę zalewania na 1900 ℃.

(2) Prace przygotowawcze do topienia i zalewania

Ustawić kąt na 150° pomiędzy osią środkową formy odlewniczej a ramieniem wahadłowym. Sprawdzić tygiel kwarcowy pod kątem pozostałości metalowych kulek; jeśli są obecne, należy je wyczyścić, aby uniknąć zanieczyszczenia metalowej cieczy. Przetrzeć okno pomiaru temperatury w podczerwieni w komorze topienia miękką ściereczką i alkoholem bezwodnym. Podnieść cewkę indukcyjną i umieścić tygiel wewnątrz cewki indukcyjnej, upewniając się, że otwór do nalewania jest wyrównany ze środkiem wspornika formy. Włącz agregat chłodniczy, włącz zasilanie maszyny odlewniczej i sprawdź, czy panel operacyjny wyświetla się prawidłowo.

Wejdź do interfejsu obsługi, wybierz wstępnie ustawiony program odlewania Pt 950, wybierz tryb pracy ręcznej i sprawdź, czy każdy wstępnie ustawiony parametr procesu jest odpowiedni.

(3) Materiały do topienia

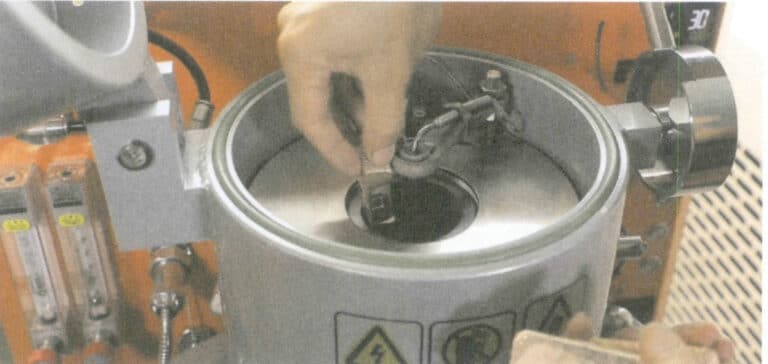

Dodaj materiały wsadowe do tygla, jak pokazano na Rysunku 7-25, upewniając się, że materiały nie są upakowane zbyt ciasno, aby uniknąć "zakleszczenia materiału". Naciśnij przycisk podgrzewania i zwiększ moc, aby szybko stopić materiały. Kontynuuj dodawanie pozostałych materiałów do tygla; gdy wszystkie materiały zostaną stopione, użyj specjalnego szklanego pręta, aby wymieszać metalową ciecz w celu zapewnienia jednolitego składu, jak pokazano na rysunku 7-26, a następnie zmniejsz moc, aby obniżyć temperaturę cieczy metalowej do poziomu zbliżonego do temperatury topnienia.

(4) Umieszczanie formy odlewniczej

Użyj stalowego zacisku kolby do przytrzymania tygla, wyjmij go z pieca do wypalania i umieść poziomo na wsporniku formy, tak aby kubek wlewowy formy był skierowany w stronę wylewu tygla, jak pokazano na Rysunek 7-27. Zamknij pokrywę pieca, włącz odkurzacz i jednocześnie zwiększ moc grzewczą, aby podnieść temperaturę stopionego metalu.

(5) Próżniowe odlewanie odśrodkowe

Gdy temperatura stopionego metalu osiągnie i ustabilizuje się na poziomie temperatury zalewania, należy nacisnąć przycisk zalewania, cewka indukcyjna obniży się, a ramię obrotowe natychmiast zacznie obracać się z dużą prędkością, wypełniając gniazdo formy stopionym metalem pod działaniem siły odśrodkowej, jak pokazano na rysunku 7-28.

(6) Wyjmowanie formy odlewniczej

Po osiągnięciu określonego czasu obrotu system automatycznie obraca silnik. Gdy prędkość obrotowa spadnie do zera, ekstraktor próżniowy zostanie wyłączony i uruchomiona zostanie funkcja wyciągu w celu przerwania próżni w komorze odlewniczej. Otworzyć pokrywę pieca, użyć stalowego zacisku kolby do przytrzymania stalowej kolby i pionowo podnieść formę, umieszczając ją w wyznaczonej pozycji do schłodzenia, jak pokazano na rysunku 7-29.

(7) Koniec pracy

Po zalaniu wszystkich form odlewniczych należy umieścić tygiel w wyznaczonym miejscu i przykryć go ogniotrwałą bawełną. Kontynuować dostarczanie wody chłodzącej do pieca indukcyjnego, który można wyłączyć dopiero po 30 minutach. Użyj narzędzi takich jak miotły i pęsety, aby zebrać opadłe metalowe szczątki, wyczyść komorę odlewniczą za pomocą odkurzacza, przetrzyj okno obserwacyjne szmatką nasączoną bezwodnym alkoholem i wyczyść zewnętrzną część maszyny odlewniczej oraz miejsce pracy.

Sekcja V Próżniowe odlewanie ciągłe

1. Wiedza ogólna

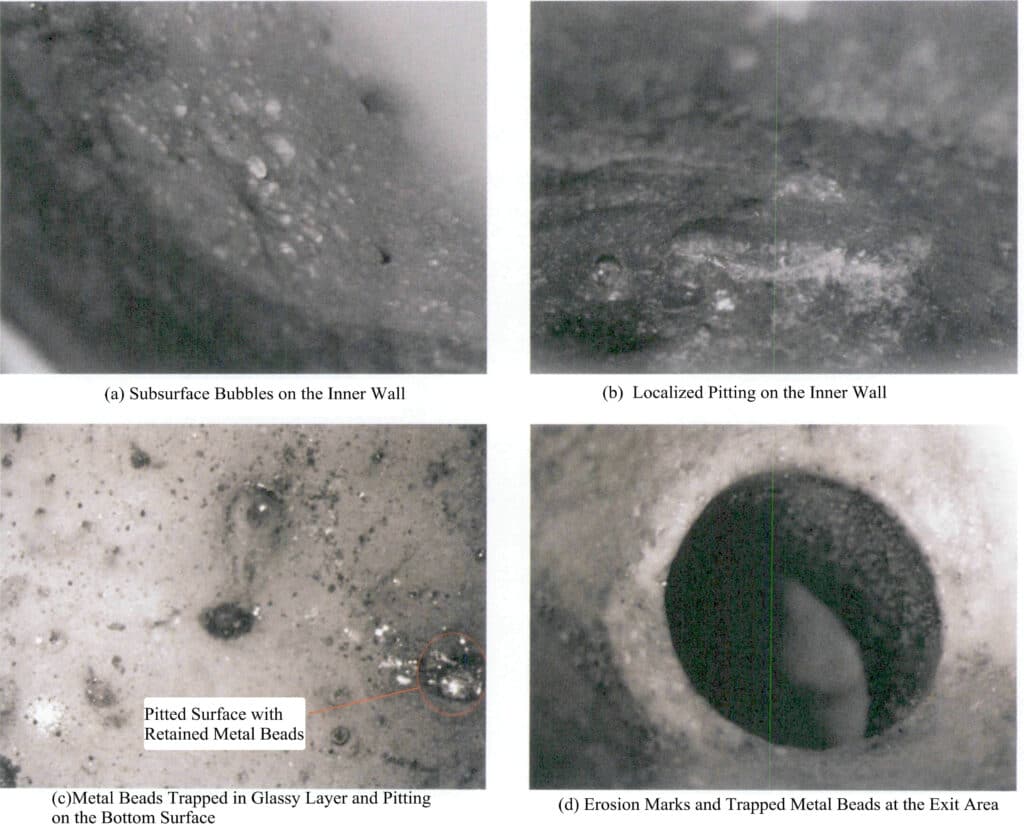

1.1 Zasada odlewania ciągłego

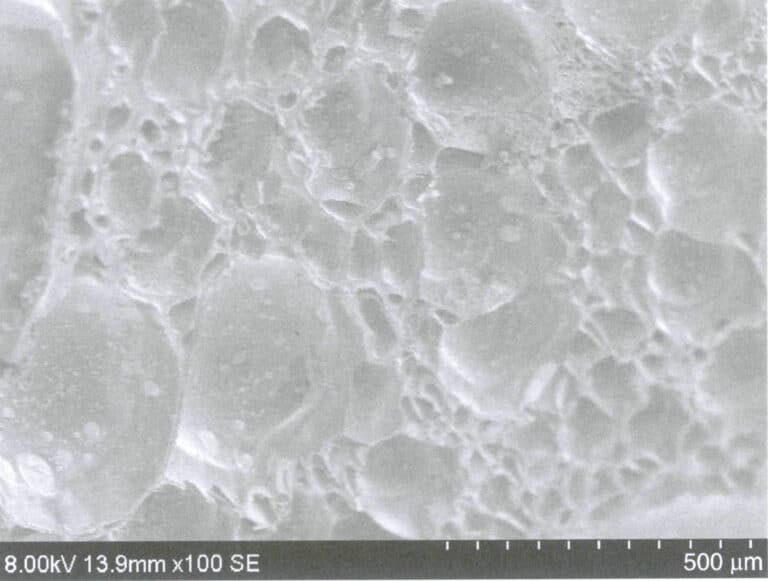

W produkcji biżuterii, oprócz stosowania precyzyjnego odlewania do kształtowania, szeroko stosowana jest również technologia obróbki CNC, która wymaga produkcji różnych kształtów profili, takich jak pręty, płyty i rury. Tradycyjna metoda produkcji profili polega na ręcznym odlewaniu półfabrykatów, a następnie walcowaniu i prasowaniu. Ta metoda produkcji nieuchronnie pozwala na kontakt stopionego metalu z powietrzem przez długi czas, zwiększając ryzyko utleniania i absorpcji tlenu. Dodatkowo, w wyniku uderzeń i rozprysków stopionego metalu, w odlanych półfabrykatach mogą pojawić się wtrącenia i wżery powierzchniowe. Co więcej, w odlewanych półfabrykatach często występują wady, takie jak skurcz, otwory, pęknięcia i zimne zamknięcia powierzchni. Problemy jakościowe występujące w tradycyjnych odlewanych półfabrykatach utrudniają wytwarzanie produktów wysokiej jakości; dlatego też kluczowe staje się usprawnienie procesu odlewania półfabrykatów.

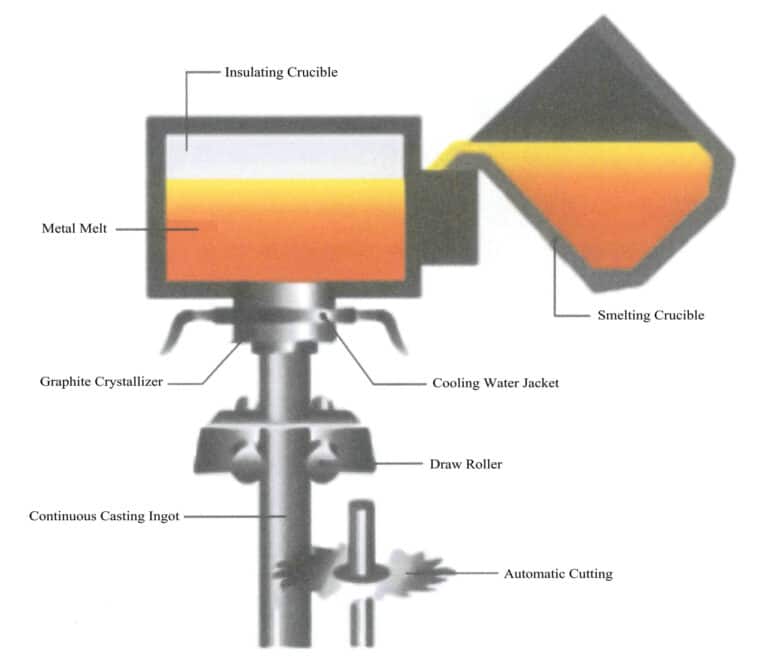

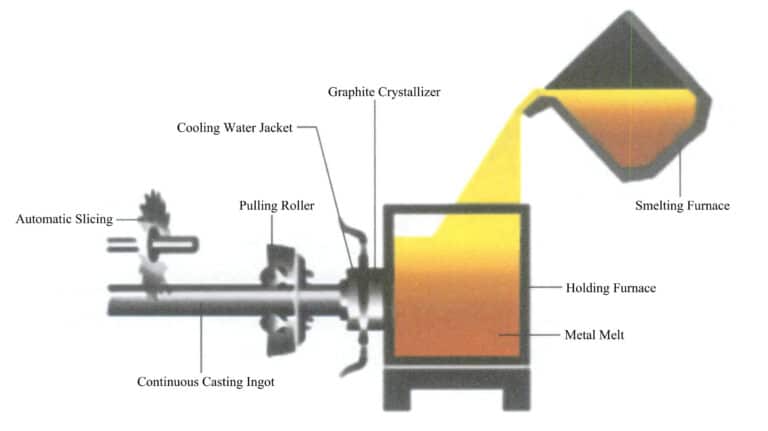

Ze względu na swoje zalety, technologia odlewania ciągłego zastąpiła tradycyjną technologię ręcznego odlewania wlewków, stając się ważnym sposobem przetwarzania profili ze złota i srebra. W latach 90. technologia odlewania ciągłego była szeroko stosowana do produkcji profili z metali nieżelaznych i została wprowadzona do produkcji profili z metali szlachetnych. Odlewanie ciągłe to zaawansowana metoda odlewania, której zasada polega na ciągłym wlewaniu stopionego metalu do specjalnej metalowej formy (tygla), a stale zestalone (skorupowe) profile są wyciągane z drugiego końca tygla, co pozwala na produkcję profili o dowolnej długości lub określonej długości. Wewnętrzna struktura tygla określa kształt przekroju poprzecznego odlewanego profilu.

Proces odlewania ciągłego dzieli się głównie na dwie kategorie w oparciu o ruch profilu: pionowe odlewanie ciągłe i poziome odlewanie ciągłe. Pierwszy z nich jest najwcześniej opracowanym procesem ciągłego odlewania stopów jubilerskich, który jest nadal szeroko stosowany w produkcji różnych profili, zwłaszcza tych o większych przekrojach. W zależności od metody odlewania, dzieli się on na dwie kategorie: odlewanie dolne i odlewanie górne.

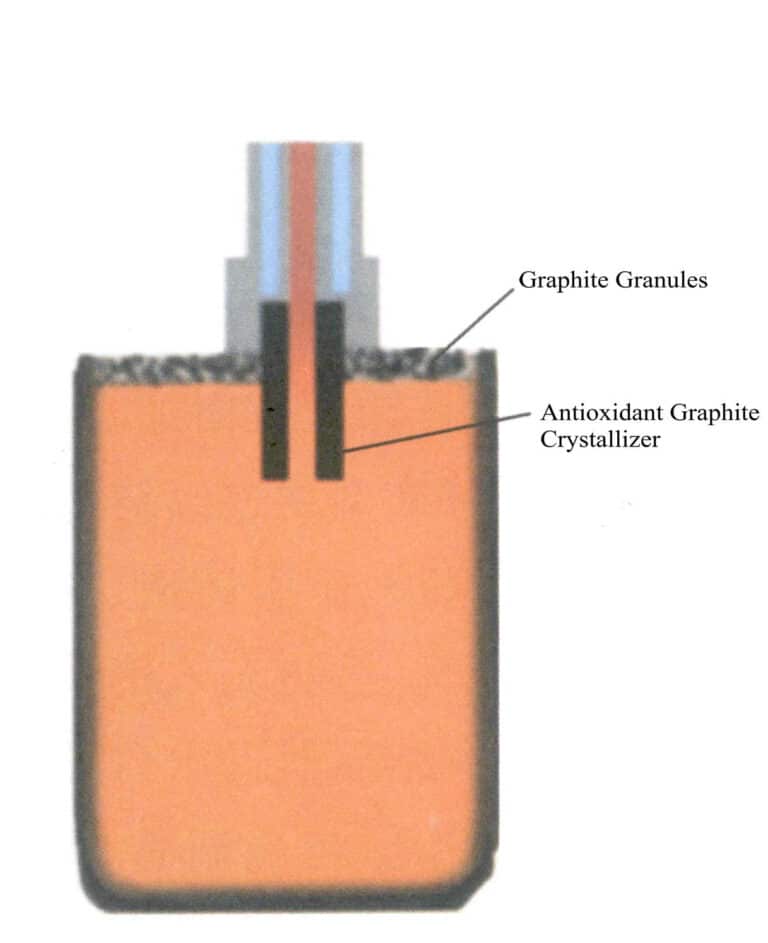

(1) Ciągły odlew dolny

Zasada działania odlewania ciągłego z wlewem dolnym została przedstawiona na rysunku 7-29. Odlewanie odbywa się w zamkniętym piecu topialnym, w którym metal jest topiony i w sposób ciągły wlewany do krystalizatora. Po schłodzeniu, rolki ciągnące w sposób ciągły ściągają w dół zestalony profil metalowy. Metoda odlewania z ciągnięciem w dół wykorzystuje grawitację metalu do ciągnięcia w dół, co skutkuje wyższą wydajnością produkcji i jest korzystne dla zwiększenia gęstości odlewanego profilu i zmniejszenia pustek skurczowych. Profile do ciągłego odlewania metali jubilerskich, takich jak złoto, srebro i miedź, zazwyczaj wykorzystują metodę ciągnięcia od dołu.

(2) Ciągłe odlewanie od góry

Metoda odlewania ciągłego z ciągnięciem od góry zasysa stopiony metal od dołu do krystalizatora podłączonego do tego samego urządzenia próżniowego, zestalając go i formując, jak pokazano na rysunku 7-30. Maszyna do odlewania ciągłego z ciągnieniem od góry składa się z krystalizatora zainstalowanego w górnej części pieca izolacyjnego, zamocowanego w chłodnicy (z dolnym końcem zanurzonym w cieczy metalowej na pewną głębokość), mechanizmu ciągnącego wlewek oraz mechanizmu prowadzącego, który wygina wlewek na boki. Gdy maszyna do ciągłego odlewania z górnym pillingiem jest odlewana, stopiony metal wchodzi do krystalizatora pod ujemnym ciśnieniem, a front krystalizacji stopu jest nieco wyższy niż poziom cieczy stopionego metalu w piecu izolacyjnym. Wynika to z faktu, że krystalizator jest zainstalowany w chłodnicy podłączonej do tego samego urządzenia próżniowego, w którym ciśnienie jest niższe niż ciśnienie atmosferyczne. Metoda ciągłego odlewania z górnym wyciąganiem może produkować wlewki metalowe o różnych kształtach przekroju, takich jak paski, pręty i rury, z wysoką wydajnością produkcji, krótszymi cyklami produkcyjnymi, prostą obsługą i niską pracochłonnością; sprzęt jest prosty, zajmuje niewielką powierzchnię, wymaga niskich nakładów inwestycyjnych i ma wysokie korzyści ekonomiczne. Jednak centralna struktura produkowanych profili jest podatna na poluzowanie, przez co nie nadaje się do produktów o wysokiej wytrzymałości i produkcji małoseryjnej.

(3) Poziome odlewanie ciągłe

W poziomym odlewaniu ciągłym ciecz metalowa wypływa z bocznej ściany pieca izolacyjnego do poziomo umieszczonego krystalizatora grafitowego, tworząc stałą powłokę, która jest wyciągana poziomo, a profil jest cięty na stałej długości, jak pokazano na rysunku 7-31. W porównaniu z pionowym odlewaniem ciągłym, poziome odlewanie ciągłe ma takie zalety, jak prosty sprzęt, brak potrzeby głębokich odwiertów i dźwigów, krótsze procesy, wyższa wydajność produkcji i ciągła produkcja. Nadaje się jednak do stosunkowo wąskiego zakresu odmian stopów, ma duże zużycie wewnętrznej tulei krystalizatora, a jednorodność struktury krystalicznej przekroju wlewka nie jest łatwa do kontrolowania. Dolna część wlewka jest stale chłodzona przy wewnętrznej ścianie krystalizatora ze względu na efekt grawitacji, co skutkuje drobniejszymi ziarnami; górna część zestala się później z powodu tworzenia się szczelin gazowych i wyższych temperatur stopu, co spowalnia szybkość chłodzenia. W przypadku większych specyfikacji wlewków struktura kryształów jest grubsza. Dlatego metoda ta jest odpowiednia tylko do produkcji profili o małych rozmiarach.

1.2 Próżniowe odlewanie ciągłe profili biżuterii

Specyfikacje profili stosowanych w produkcji biżuterii są zazwyczaj niewielkie, a ilość metalu odlewanego w pojedynczej operacji jest również stosunkowo niska, ale wymagania jakościowe dla profili są wysokie. Ze względu na surowe wymagania dotyczące dokładności biżuterii z metali szlachetnych, ważne jest, aby wszystkie części profili spełniały standardowe wymagania. Dlatego podczas procesu topienia i odlewania materiałów z metali szlachetnych konieczne jest zapewnienie jednorodności składu metal-ciecz. Dodatkowo, biżuteria ma wysokie wymagania dotyczące jakości powierzchni, często wymagające polerowania i powlekania powierzchni. Jakość metalurgiczna profilu jest podstawą do osiągnięcia doskonałych efektów powierzchniowych. Załóżmy, że profil ma oczywiste wady, takie jak wtrącenia oksydacyjne, pory, skurcz lub łuski (wzory pierścieniowe na powierzchni). W takim przypadku będzie to miało znaczący wpływ na efekt obróbki powierzchni biżuterii. Dlatego należy dołożyć starań, aby poprawić jakość metalurgiczną profilu podczas odlewania ciągłego.

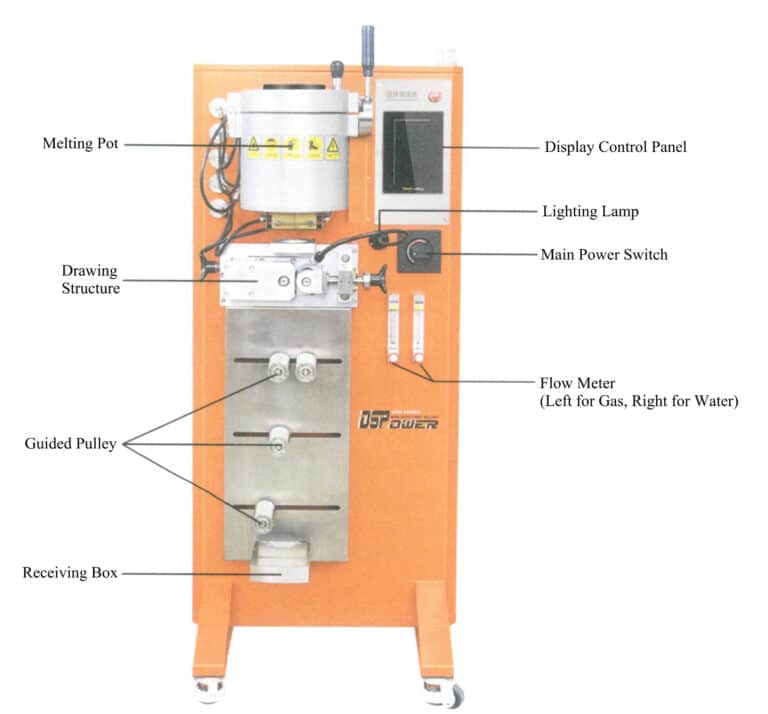

Obecnie w produkcji profili jubilerskich metodą odlewania ciągłego wykorzystuje się próżniową maszynę do odlewania ciągłego z ciągnieniem w dół, która integruje topienie indukcyjne, mieszanie elektromagnetyczne, ochronę próżniową, odlewanie ciągnące i systemy sterowania, o typowym wyglądzie, jak pokazano na rysunku 7-32. Podczas topienia można najpierw opróżnić komorę topienia, a następnie wprowadzić gaz obojętny w celu ochrony cieczy metalowej przed utlenianiem. Termopara jest wbudowana w grafitowy korek, a inna termopara jest ustawiona w pobliżu wylotu krystalizatora, aby monitorować zmiany temperatury podczas procesu ciągłego odlewania online, umożliwiając odpowiednie dostosowanie temperatury i prędkości ciągnienia w celu zapewnienia stabilnej kontroli procesu ciągłego odlewania. Mieszanie elektromagnetyczne sprawia, że temperatura i skład cieczy metalowej są bardziej jednolite. Kierunkowe koła pasowe kontrolują kierunek ciągnienia, a dzięki pasowaniu dociskowemu koła dociskowego i wzorowi noża tocznego na powierzchniach kół pasowych i dociskowych, proces ciągłego odlewania przebiega płynnie. Ogólna struktura urządzenia jest zwarta, zajmuje niewielką powierzchnię i ma wysoką wydajność pracy.

2. Realizacja zadania

W tym zadaniu do produkcji sztabek 18-karatowego różowego złota wykorzystywana jest maszyna do ciągłego odlewania próżniowego.

(1) Prace przygotowawcze

Sprawdź stan tygla grafitowego i krystalizatora, a następnie oczyść wewnętrzną ściankę z pozostałości metalu, żużlu itp. Dokręć formę formującą i tygiel do topienia, aby utworzyły całość, jak pokazano na Rysunek 7-34. Sprawdź prostoliniowość i stan powierzchni pręta ciągnącego oraz stan pierścieniowego rowka na końcu ciągnącym. Nałóż szlam grafitowy na końcówkę ciągnącą, aby ułatwić płynne oddzielenie odlewanego profilowanego materiału od ciągadła po odlaniu. Sprawdź jakość i wymiary wsadu do pieca, aby upewnić się, że może on płynnie wejść do pieca. Przetrzeć okienko obserwacyjne miękką szmatką nasączoną alkoholem bezwodnym.

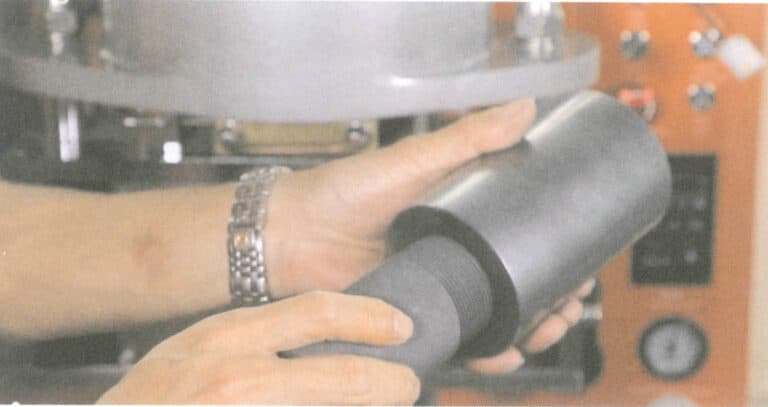

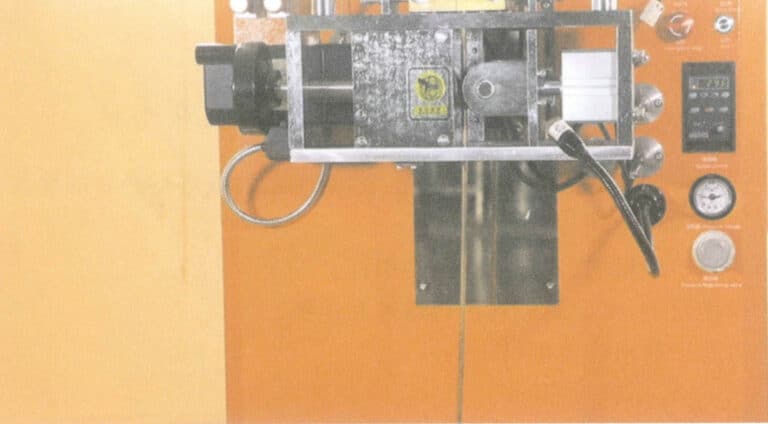

(2) Zespół systemu topienia

Umieść zewnętrzną powłokę kwarcową w cewce indukcyjnej, a następnie umieść zespół tygiel-forma w zewnętrznej powłoce kwarcowej, tak aby forma weszła do chłodzonego wodą krystalizatora, a jej zewnętrzna ściana przylegała do wewnętrznej ściany krystalizatora. Umieść pokrywę z miki na górze tygla. Zainstaluj grafitowy pręt zatyczki na belce mechanizmu podnoszącego i naciśnij przycisk opuszczania pręta zatyczki, aby całkowicie zablokować otwór wylewowy tygla. Włóż termoparę do środkowego otworu pręta grafitowego, jak pokazano na Rysunek 7-35. Włóż pręt ciągnący w górę do otworu krystalizatora, tak aby koniec ciągnący opierał się o końcówkę pręta. Wyreguluj położenie koła pasowego kierunkowego w urządzeniu trakcyjnym tak, aby pręt trakcyjny był prosty i ściśle przylegał do powierzchni koła pasowego kierunkowego, jak pokazano na Rysunek 7-36. Nacisnąć przycisk "Dokręć", aby upewnić się, że pokrętło dokręcające mocno dociska pręt pociągowy.

(3) Topiący się materiał wsadowy

Dodaj wsad do tygla, jak pokazano na Rysunku 7-37, starając się rozprowadzić wsad równomiernie, aby uniknąć nadmiernego zagęszczenia, które mogłoby prowadzić do "zakleszczenia materiału" podczas topienia. Po dodaniu wsadu zamknij pokrywę pieca, opróżnij obszar poniżej 20 Pa i wypełnij go czystym argonem o ciśnieniu zbliżonym do atmosferycznego. Ustaw temperaturę ogrzewania na 1050 ℃, rozpocznij ogrzewanie i zwiększ moc grzewczą. Gdy metalowy wsad zostanie całkowicie stopiony, rozpoczyna się mieszanie elektromagnetyczne w celu ujednolicenia składu i temperatury stopionego metalu.

(4) Odlewanie trakcyjne

Gdy temperatura stopionego metalu ustabilizuje się na ustawionej temperaturze, grafitowy pręt wtykowy jest podnoszony, a stopiony metal styka się z głowicą pręta trakcyjnego. Urządzenie trakcyjne jest uruchamiane, a pręt trakcyjny stale porusza się w dół pod wpływem tarcia koła kierunkowego i koła dociskowego, a stopiony metal spływa wraz z prętem trakcyjnym. Pod wpływem efektu chłodzenia krystalizatora na formie grafitowej, stopiony metal wewnątrz formy krzepnie, a interfejs ciało stałe-ciecz stabilizuje się na pewnej wysokości, umożliwiając ciągły i stabilny postęp procesu ciągłego odlewania, jak pokazano na rysunku 7-38.

(5) Cięcie i usuwanie materiałów profilowych

Gdy długość ciągłego materiału odlewniczego osiągnie około 500 mm, użyj dużego noża do śrub, aby go odciąć, aby zapewnić, że ciągły materiał odlewniczy nie zostanie zablokowany podczas procesu ciągnienia. Zwolnić koło dociskowe i usunąć pozostały profil po odlaniu stopionego metalu. W przypadku części pręta owiniętej wokół pręta ciągnącego, kilka silnych wstrząsów pozwoli na jej odłączenie.

(6) Koniec pracy

Po wylaniu wszystkich form odlewniczych należy kontynuować dostarczanie wody chłodzącej do indukcyjnego pieca do topienia, aż jego temperatura spadnie poniżej 100 ℃ przed wyłączeniem. Użyj narzędzi, takich jak miotły i pęsety, aby zebrać spadające skrawki metalu, wyczyść komorę topienia za pomocą odkurzacza, przetrzyj okno obserwacyjne szmatką nasączoną bezwodnym alkoholem i wyczyść zewnętrzną część maszyny odlewniczej i miejsce pracy.