ジュエリー鋳造について知っておくべきこと:素材の準備から高度なテクニックまで

典型的な5つのタスクの基本原則と操作スキル

ジュエリーは、金属原料を溶かして鋳型に流し込み、冷却後に鋳物を得る「鋳造」で作られることが多い。ジュエリーの鋳造には、手作業で行う方法と自動で行う方法がある。前者はトーチや誘導炉で金属を溶かし、鋳型に流し込む手作業で、後者は溶解と流し込みを一体化した自動鋳造機で行う。優れた鋳造結果を得るために、溶解金属はまず真空にし、次に保護用の不活性ガスを充填して溶解品質を向上させる方法を採用することが多く、プログラム設定によって正確な溶解温度制御が実現される。宝飾品は比較的デリケートな構造であるため、重力注湯だけでは鋳型への充填や凝固を確実に行うことができず、外力を導入して金属の充填を促進し、補正圧力を高める必要がある。外力を導入する方法によって、ジュエリーの注湯は真空吸引鋳造、真空加圧鋳造、真空遠心鋳造などで行うことができます。製造においては、材料特性や製品の構造特性に基づいて、適切な溶解・注湯工程を選択する必要がある。また、宝飾品の製造では、形材(ワイヤーやパイプのような一定の形状を持つ素材)を加工することが多く、形材は主に溶湯の真空連続鋳造によって作製される。金属原料の溶解と注湯には、材料、機械、冶金、鋳造など様々な分野の知識が必要であり、鋳造品質に影響する要因も多い。高品質で安定した鋳造品質を確保するためには、科学的な製造工程を確立し、厳格に遵守する必要があります。

真空吸引鋳造、真空加圧鋳造、真空遠心鋳造、真空連続鋳造の基本原理と操作技術を、5つの典型的な課題と授業後の延長課題を通して習得するプロジェクトです。

真空吸引鋳造機

目次

セクション I 素材の準備

1.背景知識

(1) 帯電材料の組成

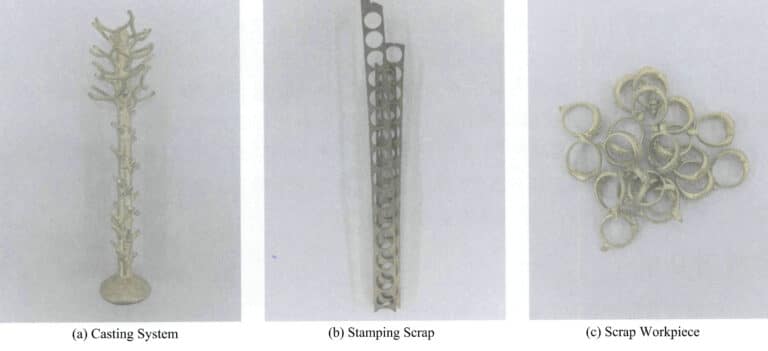

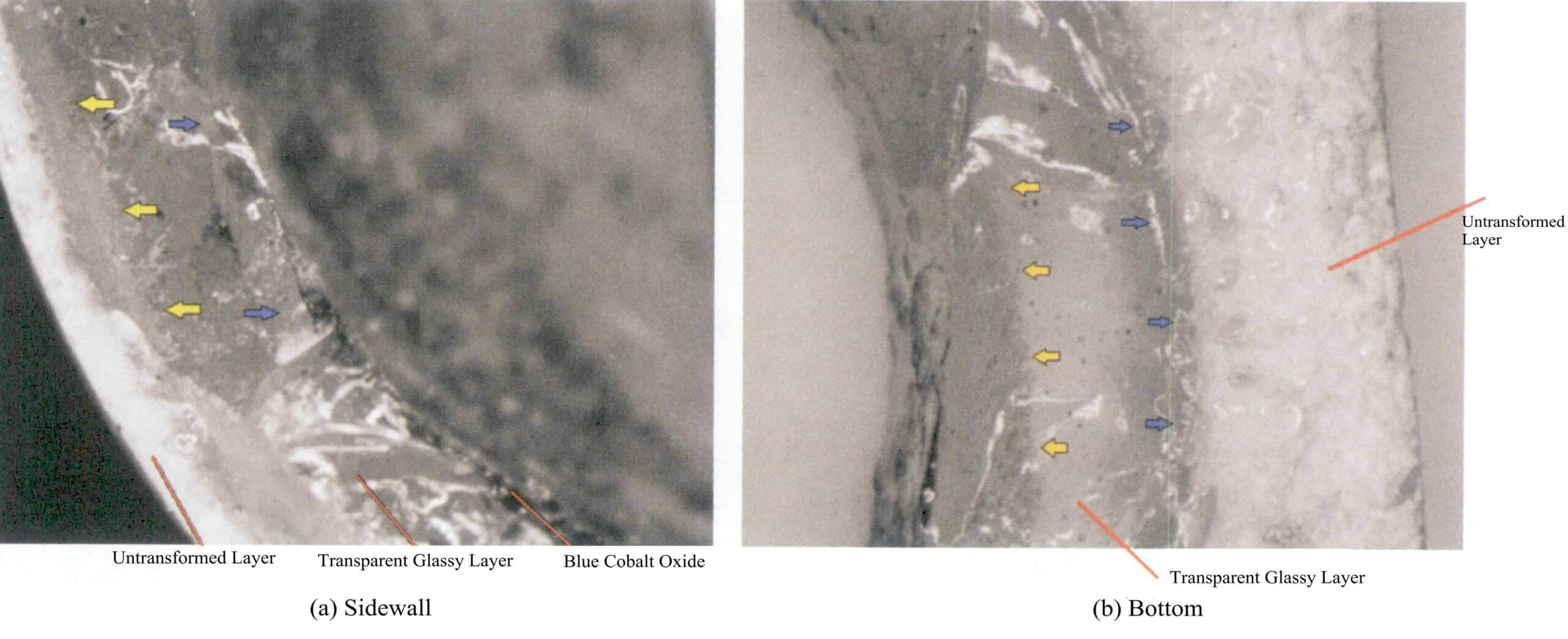

宝飾品製造では、材料がすべて製品になるわけではなく、図7-1に示すように、注湯時の鋳造システム、プレス時の端材、製造工程での不良品など、様々な廃棄物が発生する。これらの廃材は通常リサイクルされ、新たな材料の使用量を削減している。

廃材の表面には汚れが付着していることが多く、例えば鋳造系では残留石膏鋳物粉や酸化した不純物、プレス時の端材では油汚れ、不良品では不純物などが付着していることがある。これらを処理せずにそのままリサイクルすると、材料の色や冶金的品質に影響を及ぼす。そのため、生産工程で発生する廃棄物については、再利用する前に材料分類を決定し、混合を避ける必要がある。また、廃棄物を洗浄する場合は、酸化した不純物や汚れなどを避ける必要がある。

製品の品質を安定させるためには、バッチ処理時に新材料とリサイクル材料の比率を正しく取り扱う必要がある。しかし、実際の生産では、鋳造歩留まりの高い一部の単純な部品を除き、多くの製品は50%程度か、それ以下の歩留まりしかない。必要なリサイクル率を守ると、毎日大量に発生するリサイクル材の再利用が間に合わず、すぐに溜まってしまい、宝飾品製造企業にとって、材料管理や製造コストの大きな問題につながります。そのため、多くの企業ではバッチ処理時に50%を超えるリサイクル材比率を使用しており、時には70%にまで達することもある。注意しなければならないのは、合金は溶解や鋳造の過程で必然的に汚染されるということである。リサイクル材の割合が高すぎると、合金の充填性能やその他の特性に変動が生じる可能性がある。合金中の揮発しやすい元素が減少し、酸化介在物や注湯不足の欠陥が発生する確率が高くなる。

(2) 密度

密度とは物質の単位体積あたりの質量のことで、記号ρで表される。国際単位系や中国の法定計量単位では、密度の単位にkg/kgが用いられることが多い。cm3一方、生産現場ではg/cm3という単位が使われることが多い。金属材料では、密度が5.0×5.0以下の金属が用いられる。103 kg/cm3 は軽金属と呼ばれ、密度が高いものは重金属と呼ばれる。この分類法によれば、貴金属ジュエリーの素材はすべて重金属に該当する。

貴金属宝飾用合金では、充填材の合金元素の選択範囲が非常に広い。各合金元素には原子質量とそれに対応する密度があり、充填材の組成が異なれば密度も異なります。同じカテゴリー内の材料の密度は一定ではなく、材料の化学組成と内部構造の影響を受けます。内部構造が緻密な素材は、内部に空隙欠陥のある素材よりも密度が高くなる。ある素材の宝飾品について、その密度が理論密度より低いことが検出された場合、その製品の内部空隙の状況を間接的に反映することができる。温度や圧力などの外部環境要因の変化も材料の密度にある程度の影響を与えるが、その影響度はその範囲に関係する。室温で一定の温度まで加熱した場合、一般に材料の密度は温度の上昇とともにわずかに低下する。温度が金属の融点に達し、金属が溶けて液体状態になると、材料の密度は著しく低下する。

密度は物質の重要な特性です。密度から材料の種類を特定したり、金や銀などの貴金属の 含有量を検出したり、密度が高いか、空洞か、緩いかを判断したりするこ とができる。宝飾品の鋳造製造では、貴金属材料とワックスの相対密度を使用して、バッチに必要な材料を計算することがよくあります。

2.タスクの実施

この作業では、18Kローズゴールドのプレメルトとリサイクル素材を使用し、18Kのきめ細かさとローズレッドの発色を実現している。

(1) リサイクル材料の洗浄

再生材の種類を確認し、金属ツリー中子、注湯ツリーヘッド、残渣スプルー、スクラップ鋳物など、成分の明確な部品を選択し、再生材の表面状態を確認する。残留鋳物粉、表面酸化、スラグ、油汚れなどの汚れがある場合は、図7-2のようにマグネットタンブラーやサンドブラスト機で表面を清掃する。

(2) 新素材の予備合金化

18金の内部管理要件に従って材料を準備する。具体的な作業については、プロジェクト6を参照のこと。

(3) 充電材の分解

大きすぎたり長すぎたりする装入物は、炉内で正確に混合・溶解するために小片に分解する必要がある。処理には大型のボルトカッターや電動パンチングマシンを使用することができ、その操作方法はプロジェクト6に記載されている。

(4) ミキシング

各石膏鋳造鋳型の製造時に測定した蝋模型木の重量を確認し、蝋材と金属装入材の密度比較から、この鉄製フラスコ鋳造鋳型に必要な金属装入材を算出する。この場合、蝋模型木の重量は30gで、蝋の密度は0.95g/gである。cm3ローズゴールドの密度は16g/gである。cm3そのため、505gの材料が必要となる。金属模型の樹木の頭部は、流し込み後に一定の高さを確保するため、一般的には製造時に計算値に20g程度上乗せし、その結果、材料の総量は525gとなります。

冶金的品質を確保し、廃棄物の蓄積を避けるため、リサイクル材を新材:旧材=6:4の比率になるように構成する。新材の添加量は315g、リサイクル材の添加量は210g。

(5) ラベリング

準備した炉材を材料受け皿に入れ、材料の種類、品質、フラスコ番号のラベルを貼り、注湯担当者に受け取らせる。

(6) 作業の終了

バッチ処理終了後、貴金属原料を提出し、電子天秤の電源を切り、作業場を清掃する。

セクション II 真空鋳造

1.背景知識

1.1 金属液体注入法

注湯とは、溶けた金属を鋳型の空洞に注入する工程です。宝飾品は比較的微細な製品であるため、注湯の過程で溶融金属は急速に凝固し、流動性を失う。そのため、従来の重力注湯では適切な形状を確保することが難しく、何らかの外力を導入してキャビティ内への溶湯の急速な充填を促し、完全な形状と明確な輪郭を持つ鋳造品を得る必要があります。

注湯時に外力を利用する方法によって、金属液体の注湯方法は遠心鋳造と真空吸引鋳造の2つに大別され、注湯の自動化の程度によって、手動注湯と鋳造機による自動注湯に分けられる。

(1) 遠心鋳造と真空吸引鋳造

遠心鋳造は、回転する鋳型に溶融金属を流し込み、溶融金属が鋳型を満たし、遠心力で凝固する。遠心鋳造は生産効率が高く、金属圧力が大きく、充填速度が速いため、鋳物の成形に有利で、特にチェーンリンクやイヤースタッドのような小さなアクセサリーや高融点プラチナジュエリーの注湯に適しています。真空吸引鋳造と比較すると、従来の遠心鋳造にはいくつかの弱点があります。充填速度が速いため、注湯中に溶湯が激しい乱流に見舞われ、ガスが巻き込まれる可能性が高くなります。キャビティ内のガス排出速度が比較的遅いため、鋳型内の背圧が高くなり、ガス穴が開く可能性が高くなります。充填圧力が高すぎると、溶湯が鋳型の壁を激しく削り、鋳型の割れや剥離につながりやすくなります。さらに、注湯中に溶湯と一緒にスラグがキャビティ内に入る可能性があります。遠心力がもたらす高い充填圧のため、遠心鋳造で安全に鋳造できる金属の最大量は、真空吸引鋳造よりも少ない。

真空吸引鋳造は、外部真空を利用して鋳型の内圧を大気圧以下に下げ、溶湯がその重量だけでなく、追加の圧力差によってもキャビティに充填されるようにするプロセスです。遠心鋳造に比べ、真空吸引鋳造の充填工程は比較的穏やかで、溶湯の鋳型壁への洗いの影響が少ない。真空効果により、キャビティ内のガス背圧が小さくなり、一度に鋳造できる最大金属量が多くなる。そのため、この鋳造法は宝飾品の鋳造に広く使われており、特に男性用の指輪、ペンダント、ブレスレットなどの大中型の装飾品の鋳造に適している。

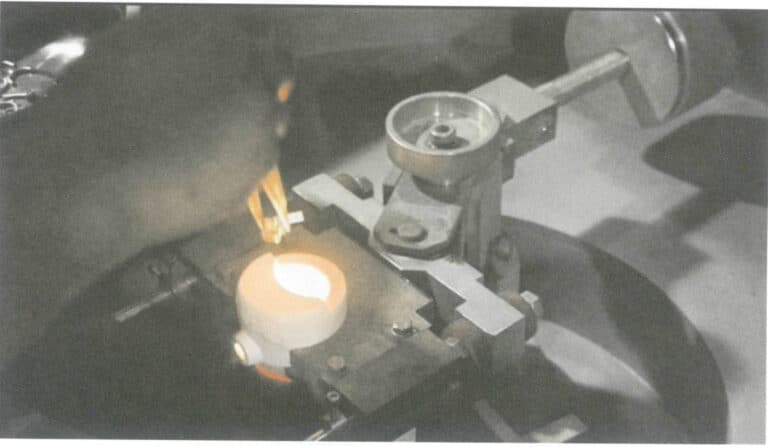

(2) 手動注湯と鋳造機による自動注湯

手動注湯は一般にトーチ溶解炉または誘導溶解炉で行われる。溶融金属を精錬し、スラグを除去した後、注湯温度範囲に温度調整し、鋳型を燃焼炉から取り出して注湯に備える。手動注湯には、使用する設備の種類によって、主に遠心注湯と真空吸引注湯があります。手動遠心注湯は、いくつかの小さな宝石加工工場で使用される単純な機械的伝達遠心機械を使用します。金属を溶かすための誘導加熱装置、酸素、液化石油ガス、または金属を溶かし、溶けた金属を遠心注湯用のるつぼに注ぐための誘導炉は付属していません。手動の負圧注湯は、真空吸引鋳造の最も単純な形態であり、図7-3に示すような真空吸引鋳造機と呼ばれる装置を使用する。この機械の主な構成要素は真空システムであり、加熱溶解装置がないため、トーチや溶解炉と組み合わせて使用する必要がある。溶解後、溶融金属を手作業で鋳型に流し込む。操作が比較的簡単で生産効率が高く、中小の宝飾品加工工場で広く使われている。注湯は大気条件下で行われるため、溶湯の二次酸化やガス吸収の問題がある。注湯温度、注湯速度、ヘッド高さ、液面のスラグ処理など、注湯工程全体を作業者が管理するため、品質に影響する要素が多い。

1.2 溶融金属の充填性能

溶湯が鋳型のキャビティに充填され、完全な形状と明確な輪郭を持つ鋳造品が得られる能力を、溶湯の充填性能と呼ぶ。溶湯の充填性に影響を与える主な要因は、溶湯自体の流動性、鋳型の特性、注湯条件、鋳物の構造などである。

(1) 溶湯の流動性が充填に与える影響

良い鋳物は、溶湯がキャビティを満たして初めて得られる。溶融金属のこの充填能力は流動性と呼ばれる。溶湯の流動性は、金属の重要な鋳造特性のひとつです。溶湯の流動性が良好であれば、注湯前にガスや非金属介在物を除去したり、注湯・凝固過程で浮き上がらせたりすることができ、鋳物の内部品質を向上させることができる。これは、正確な寸法と明確な輪郭を持つ鋳物を得るのに有利であり、凝固中に溶湯の補給を適時に受けることができ、引け巣や空隙欠陥の形成を防ぐことができる。

溶湯の流動性に影響を与える内部要因は主に合金の化学組成であり、合金の流動性とその組成の間には一定の規則性がある。例えば、同じ程度の過熱では、純金の流動性は純プラチナより優れている。宝飾品の素材に酸化しやすい合金元素が含まれている場合、溶融中に酸化して不溶性の酸化物包有物となり、溶融金属の流動性が悪化する可能性があります。まとめると、溶融金属と鋳型の間の摩擦抵抗を増加させたり、金属の温度を低下させたりする要因はすべて、溶融金属の流動性を低下させる。

(2) 鋳型の特性が充填に及ぼす影響

鋳造用鋳型材料(金属鋳型など)の熱伝導率が良いと、注湯後の溶湯の冷却が早く、保温時間が短く、流動性が急激に低下して充填能力が低下し、逆に鋳造用鋳型(石膏鋳造用鋳型など)の熱伝導率が悪いと、溶湯の冷却が遅く、充填能力が向上する。鋳型を予熱することで、溶湯と鋳型の温度差が小さくなり、溶湯の冷却速度が遅くなり、流動時間が長くなるため、充填能力が向上する。鋳造金型のキャビティからガスがスムーズに排出されないと、溶湯の流れが妨げられます。

(3) 注入条件が充填に及ぼす影響

注湯温度を上げることは、充填能力を向上させるのに有効である。溶湯の流れ方向にかかる圧力が大きいほど、充填能力は向上する。

(4) 鋳造構造が充填に与える影響

鋳物の体積と注湯条件が同じ場合、等価厚さ(鋳物の体積と表面積の比)が大きい鋳物は、鋳型との接触面積が相対的に小さくなるため、熱損失が遅くなり、充填能力が高くなります。鋳物の肉厚が薄ければ薄いほど、充填は難しくなります。鋳物が複雑であればあるほど、金型キャビティ構造も複雑になり、屈曲部が多くなるため、流動抵抗が大きくなり、金型への充填が難しくなる。

1.3 真空を形成する方法

2.タスクの実施

(1) 素材と製品構造の検証

溶解と注湯の前に、注湯する製品の材料を決定し、準備されたチャージを確認し、炉の汚染を避けるためにチャージの清浄度を検査する。同時に、鋳型内の製品の種類と構造を確認し、注湯温度を1010℃に設定する。

(2) 溶解と注湯の準備

坩堝は真鍮専用のものを使用し、坩堝内部の清浄度を注意深くチェックし、溶融金属を汚染しないように、残留する金属ビーズやスラグなどを除去する。るつぼを誘導コイルに入れ、底が耐熱パッドで支えられていることを確認する。冷却水を入れ、誘導電源のスイッチを入れ、装置の状態を確認し、正常であることを確認してから使用してください。

真空鋳造機の状態を確認し、ソケットシートにグラファイトパッキンを入れ、専用の未焼成石膏鋳型を入れる。真空ポンプのスイッチを入れ、装置が正常に真空引きされているか確認する。正常であれば、指針はすぐに-0.1MPaまで動くはずである。長時間真空度が下がらない場合は、黒鉛パッキンのエア漏れを確認し、黒鉛パッキンの位置を調整し、フラスコのフランジを清掃した後、再度真空テストを実施してください。真空度が規定値を満たさない場合は、真空オイルを交換してください。

(3) 溶解炉装入材料

真鍮材料をるつぼに加え、「材料詰まり」の問題 (材料が互いに押し付け合い、均等に下降するのを妨げる) を避けるために、材料が詰め込まれすぎていないことを確認する。加熱」ボタンを押して加熱を開始します。加熱中の電流の調整は、溶融金属が過熱しないように、特に材料が溶融した後は、あまり急がないようにします (図 7-8)。溶融プロセス中は、材料の下方向への移動に注意する。「材料詰まり」が発生した場合は、速やかに材料を取り除く。空気に触れることによる溶湯の酸化を抑えるため、溶湯の表面を砕いた炭で覆って保護する。溶解前の材料が完全に溶解したら、戻り材料を加えて溶解を続ける。溶解後、溶湯をガラス棒で攪拌し、組成と温度が均一になるようにする。溶湯を保温状態に保つため、誘導炉の出力を調整する。

(4) 石膏鋳型の設置

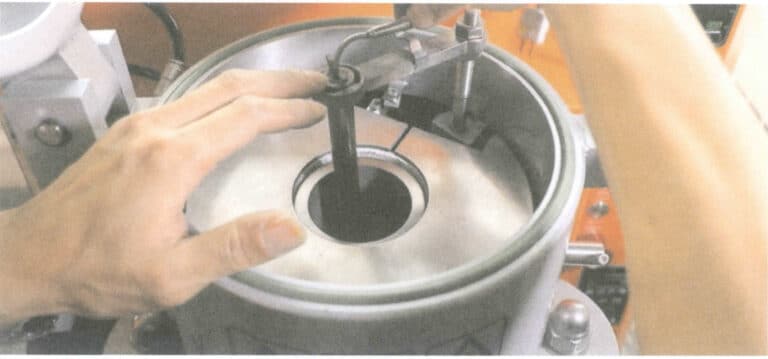

図7-9に示すように、スチール製フラスコクランプで石膏鋳型をバーンアウト炉から取り出し、真空鋳造機のソケットにセットする。真空を試み、密閉性を確認する。鋳型を回転させ、フランジとグラファイトパッキンがうまくはまり、必要な真空度になることを確認する。

(5) 注ぐ

ガラス棒で溶湯の表面のスラグを取り除き、加熱を止め、るつぼペンチでるつぼを持ち、るつぼの注ぎ口と鋳型の注湯カップの位置を合わせ、溶湯を着実に鋳型に注ぐ。注湯中は流れを止めないようにし、ゆっくり注湯し、次に速く注湯し、最後にまたゆっくり注湯するというようにスピードをコントロールする。図7-10に示すように、注湯カップから溶湯が溢れないように注意する。

(6) 鋳型の取り外し

注湯後、注湯カップ内の溶湯が凝固するまで2~3分間真空引きする。その後、真空引きのスイッチを切り、ガス栓を開けて注湯室の気圧が常圧に戻るのを待ち、フラスコの縁をトングでつかみ、鋳型を垂直に引き抜き、所定の位置に置いて冷却する。

(7) 作業の終了

すべての鋳型を注湯した後、るつぼを所定の位置に置き、耐火綿で覆う。誘導溶解炉を停止させる前に、30分間冷却水を循環させ続けること。ほうき、掃除機、布などを使って装置や作業場を清掃する。

セクション III 真空加圧鋳造

1.背景知識

宝飾品の鋳造工程では、金属の鋳造性能に注意を払わなければならない。合金の鋳造性能は、主に充填性、収縮性、偏析性、ガス吸収性などの指標によって測定される。充填性が強いと、輪郭がはっきりした精巧な模様の鋳物が得やすくなり、輪郭が不鮮明、注湯不足、コールドシャットなどの欠陥が少なくなります。また、溶湯中のガスや非金属介在物が上昇して排出されやすくなり、ポロシティやスラグ介在物などの欠陥が少なくなります。収縮とは、凝固と冷却の間に鋳物に発生する体積減少の現象を指す。凝固時に鋳型に注入される液体金属によって生じる収縮が小さければ小さいほど、欠陥のない鋳物を得ることが容易になる。凝固収縮が適切に制御されないと、鋳物内部に引け巣、引け巣、変形、亀裂などの欠陥が発生する。偏析とは、鋳物の化学組成が不均一になる現象を指す。偏析は製品の品質に直接影響するため、貴金属宝飾品では避けるべき、または最小限に抑えるべき鋳造欠陥です。ガス吸収とは、溶解や注湯の際に合金がガスを吸収する性質を指す。過剰なガス吸収は、鋳物に気孔の形成をもたらします。気孔は合金の連続性を損ない、有効な耐荷重面積を減少させ、気孔近傍に応力集中を引き起こし、鋳物の機械的特性の低下と表面品質の劣化につながります。

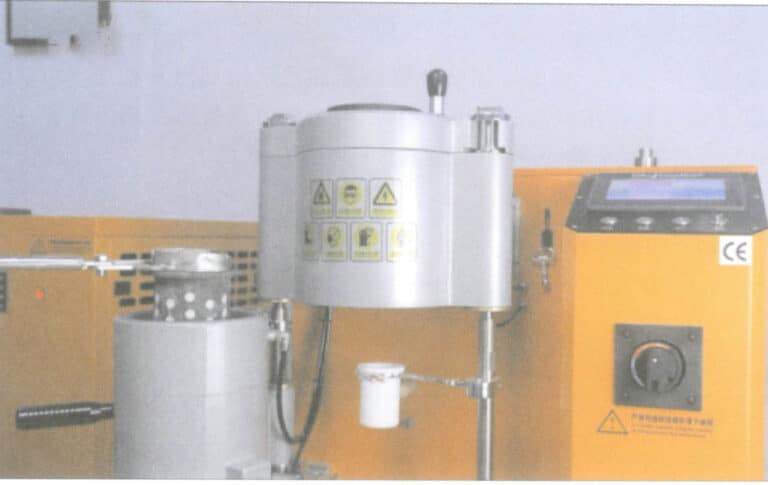

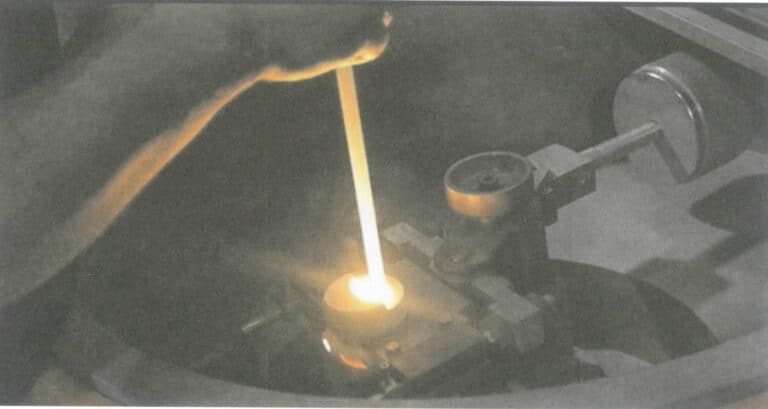

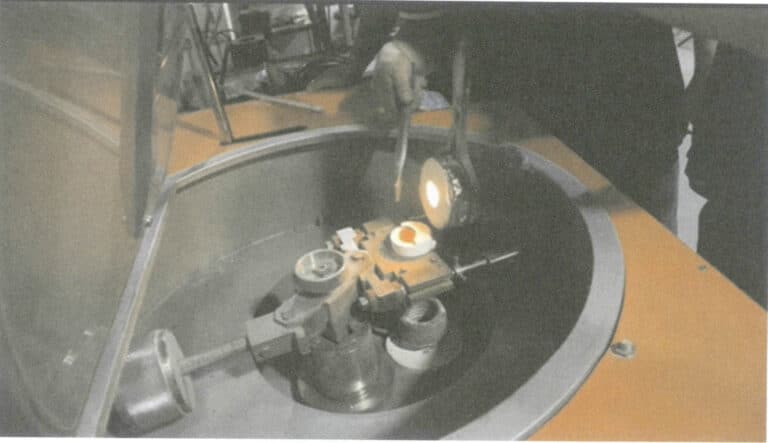

ジュエリーの鋳造プロセスには多くの技術的要素が含まれ、そのすべてが金属鋳造の性能とブランクの品質に直接的または間接的に影響を及ぼします。鋳造の欠陥は、全工程を通じて様々な要因が積み重なった結果であることが多い。手作業による溶解・注湯法は、作業者の主観的要因が大きく、製品品質に大きな変動をもたらす伝統的な経験的生産方法である。宝飾品に対する品質要求の高まりと宝飾産業の技術進歩に伴い、自動鋳造機は宝飾品のロストワックス鋳造において非常に重要な設備となり、製品の品質を確保するための重要な基盤となっています。誘導溶解真空加圧鋳造機は最も広く使われている自動鋳造設備である。このような機械には多くのモデルがあり、各社が生産する鋳造機にはそれぞれ特徴があります。しかし、一般的に誘導加熱システム、真空システム、制御システムなどで構成されています。構造的には、図7-11に示すように、一般に直立型で、上部が溶解室、中央部が鋳造室、下部が昇降シリンダーとなっている。

鋳造室は円筒形で、上部開口部の中央にシール用ゴムリングが設置され、内部にはフランジソケットが設置され、グラファイトパッキンを介してフラスコのフランジプレートと一致する。鋳造室の内部空洞の底部には昇降シリンダーが設置されている。鋳造室が時計回りに外側に回転すると、昇降シリンダーが自動的に上昇して鋳型を配置し、鋳造室が反時計回りに内側に回転すると、シリンダーが自動的に下降して鋳型のフランジがフランジソケット上でホバリングする。鋳造室の真下にも昇降シリンダーが設置されており、これを上昇させると、鋳造室上部のシールリングが溶解室の底部に密着します。溶解室も円筒形で、上部には炉蓋と観察窓がある。溶解室の上部開口部中央にはシール用ゴムリングがセットされており、炉蓋をロックした後、鋳型を入れた鋳造室を上昇させることで、溶解室と鋳造室にそれぞれ独立した密閉室を作ることができ、異なる気圧下で金属液を注湯・凝固させることができる。

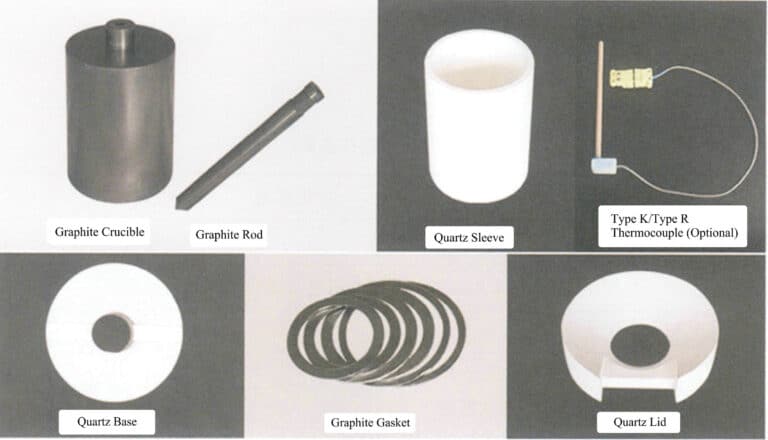

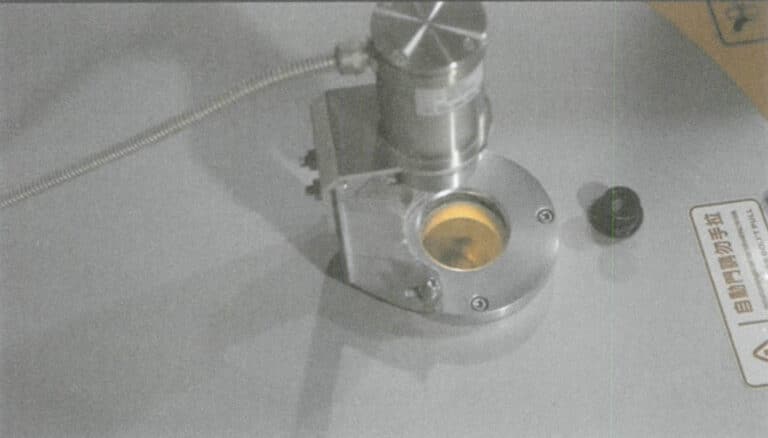

真空加圧鋳造機の消耗品としては、図7-12に示すように、黒鉛るつぼ、黒鉛棒、石英外殻、熱電対、石英ベース、ガスケットなどが一般的である。金、銀、銅などの一般的な宝飾材料を溶解する場合は、黒鉛るつぼを使用し、黒鉛るつぼの燃焼損失を少なくするため、石英外殻を黒鉛るつぼの外側に装着する。ボトム・ポア鋳造法を用いる場合、坩堝の底部に注湯孔を開け、その開閉を黒鉛棒で制御する。溶解時には黒鉛棒が空気圧で注湯孔を完全に塞いで金属液が漏れないようにし、注湯時には黒鉛棒を持ち上げて金属液を鋳型のキャビティに流入させる。黒鉛棒の内部には温度測定用の熱電対が設置されており、金属液の温度を正確に反映することができる。真空加圧鋳造機は、一般的に真空状態または不活性ガス中で金属を溶解・鋳造するため、金属の酸化やガス吸収の可能性が効果的に低減されます。コンピュータ・プログラミング制御を広く採用し、高度な自動化を実現しています。鋳造製品の品質は比較的安定しており、穴の欠陥も少ないため、この装置は多くのメーカーから高く評価され、金、銀、銅などの金属の真空鋳造に広く使用されています。粒状の中間合金を調製できる造粒装置を備えた機種もある。

ビデオ7-1 真空加圧鋳造の手動操作

動画7-2 真空加圧鋳造の自動プログラム

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

2.タスクの実施

この作業では、真空加圧鋳造機を使って925シルバーのジュエリーを溶かして鋳造する。

(1) 素材と製品構造の検証

溶解・注湯の前に、注湯する製品の材質を決定し、準備したシルバー925のチャージを確認し、炉内に汚れを持ち込まないようにチャージの清浄度を検査します。同時に、鋳型内の製品の種類や構造を確認し、注湯温度を980℃に設定する。

(2) 溶解と注湯の準備

るつぼの中に金属ビーズが残っていないか確認する。もし残っている場合は、溶融金属を汚染しないよう、きれいに取り除く必要がある。冷却器とエアーコンプレッサーの電源を入れ、黒鉛棒をるつぼ底の注湯孔に合わせ、シリンダーで強く押し、接続の堅さを確認してください。真空加圧鋳造機の電源を入れ、熱電対が正常に表示されることを確認する。溶解室の観察窓を柔らかい布と無水アルコールで拭く。鋳造室の密閉状態を確認し、ソケットにグラファイトパッキンを入れ、専用の未焼結石膏鋳型を中に入れ、真空ポンプのスイッチを入れ、装置の真空機能が正常かどうかをテストする。

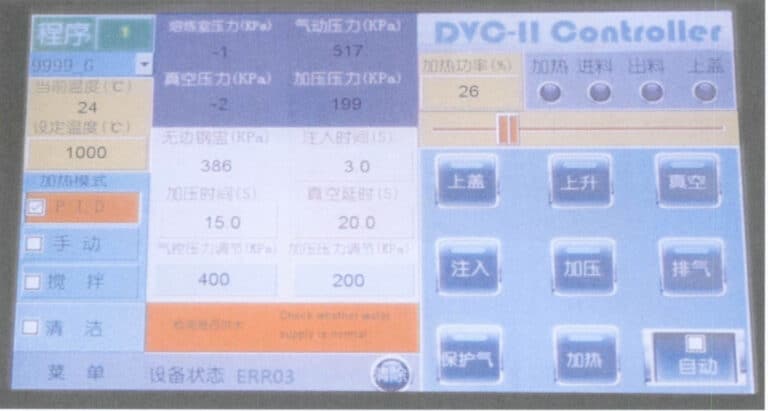

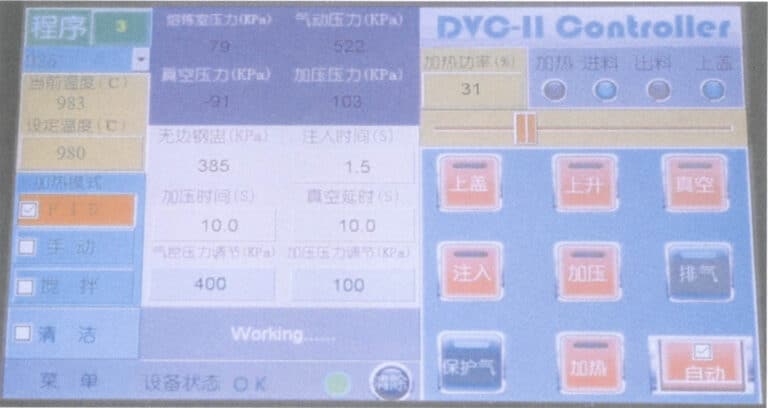

操作インターフェイスに入り、プリセット925シルバー鋳造プログラムを選択し、PIDモードを選択し、各プリセットプロセスパラメータが適切かどうかをチェックします。

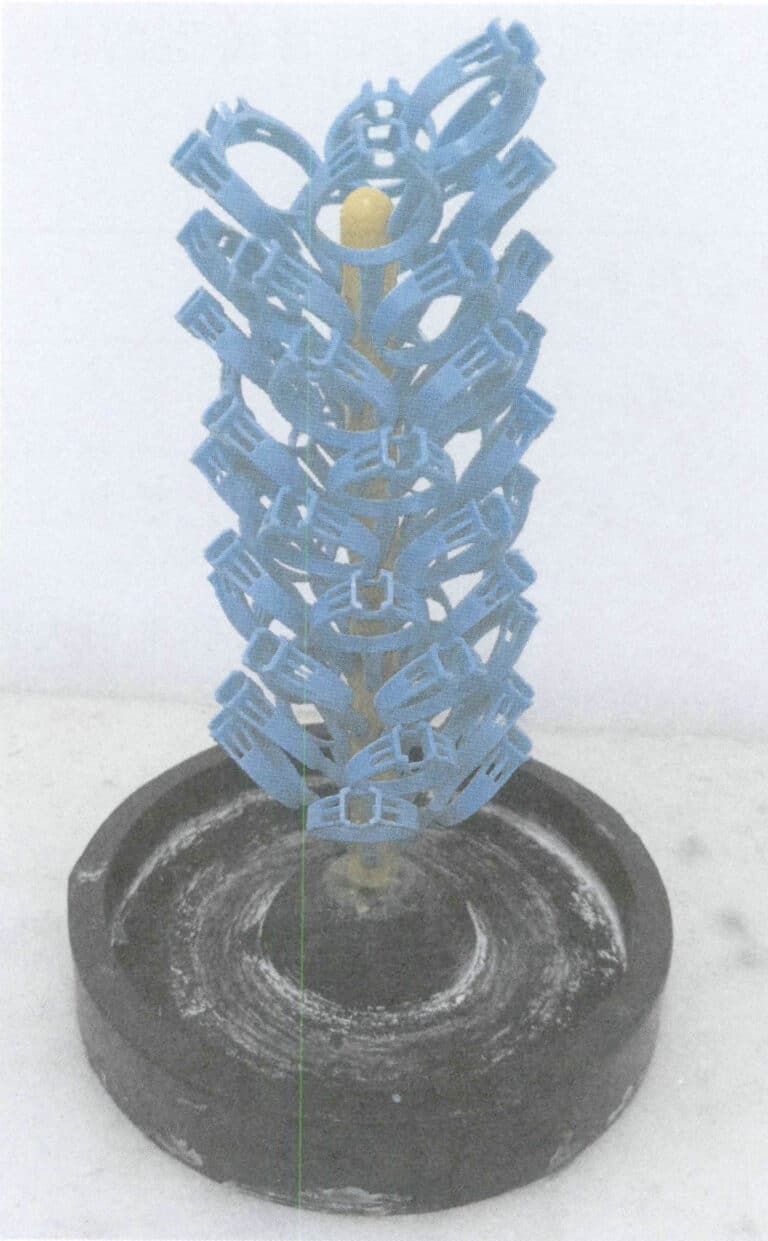

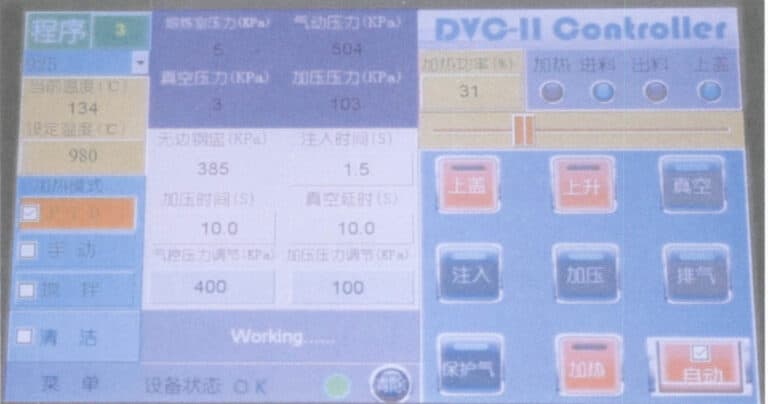

(3) 溶解帯電材料

図7-14が示すように、銀925プレメルトとリサイクル材料をるつぼに入れる。材料が詰まる」問題を避けるため、材料をきつく詰めすぎないように注意する。炉蓋を閉じてロックし、鋳造室を持ち上げて「自動」ボタンを押すと、装置はまず設定値まで真空にし、次に保護ガスを充填して設定圧力にし、自動的にPIDモードに入り、装入原料を加熱します。装置は自動的にカップリングし、設定した溶解温度に近づくまで加熱パワーを調整します(図7-15)。

(4) 鋳型の配置

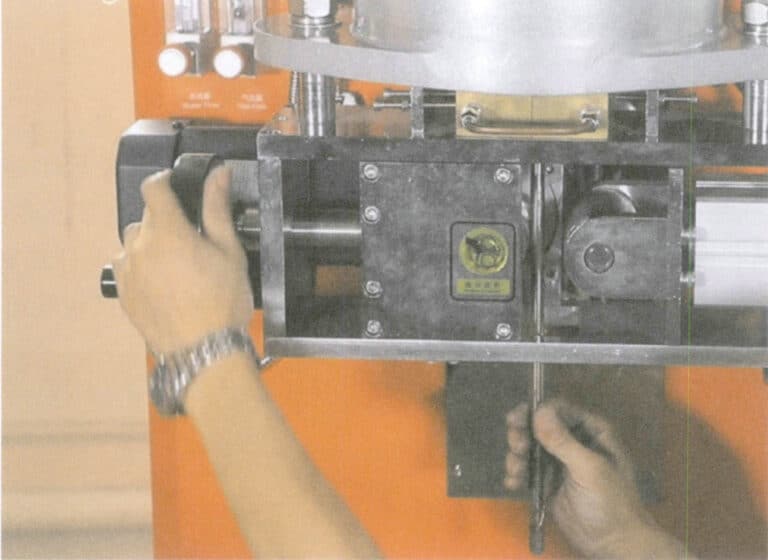

操作インターフェイスに "Please place the steel flask "と表示されると、鋳造室は自動的に下降します。手で鋳造室を時計回りに最後まで回し、リミットブロックに触れると、鋳造室の底部シリンダーが上昇します。フラスコクランプでフラスコを固定し、図7-16のように注湯口を上向きにしてシリンダーのベアリングプレートに置きます。鋳造室を反時計回りに回転させます。シリンダーの駆動により鋳型が自動的に下降し、鋳造室がスムーズに定位置に回転して自動的に上昇し、溶解室の底部とシールを形成します。鋳造室の底部シリンダーが上昇し、鋳型の上面を溶解室の底面に押し付ける。

(5) 注ぐ

プログラム制御により、鋳造室を設定値まで真空にし、黒鉛棒を持ち上げ、溶湯を鋳型に注入した後、溶解室内の圧力を設定値まで急速に上昇させ、図7-17に示すように、鋳型内の溶湯を加圧凝固させ、鋳物の密度を向上させる。

(6) 鋳型の取り外し

所定の加圧時間に達すると、システムは自動的に真空ポンプを停止し、「注入」、「上昇」、「加圧」ボタンもオフ状態に切り替わる。その後、装置は排気段階に入る。溶解室と鋳造室の気圧が常圧に戻ると、鋳造室は自動的に下降し、時計回りに最後まで回転する。鋳造室底部のシリンダーが上昇し、鋼製フラスコを持ち上げる。鋼製フラスコは鋼製カップクランプでクランプされ、垂直に上方に取り出され、所定の位置に置かれ冷却される。

(7) 作業の終了

すべての鋳型の注湯が終わった後、誘導溶解炉は冷却水を循環させ続け、るつぼの温度が100℃以下になった時点で停止する。こぼれた金属くずはブラシやピンセットなどの道具を使って集め、溶解室や鋳造室は掃除機で掃除し、観察窓は無水アルコールを染み込ませた布で拭き、鋳造機や作業場の表面はきれいにする。

セクション IV 真空遠心鋳造

1.背景知識

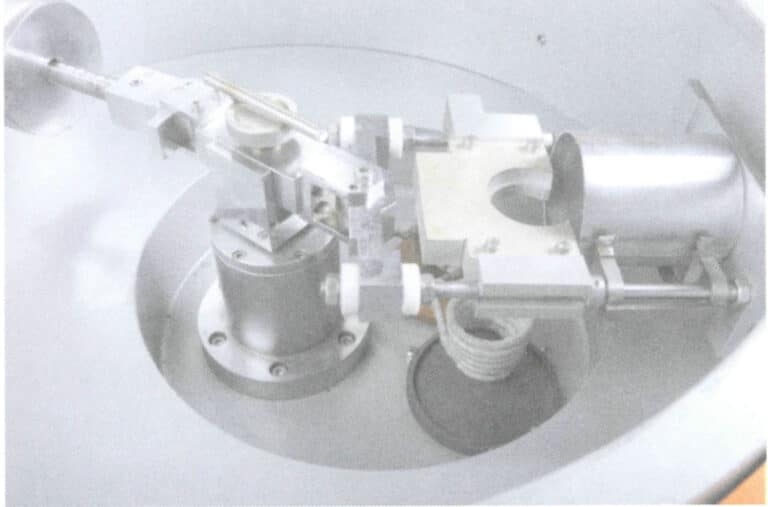

(1)真空遠心鋳造機

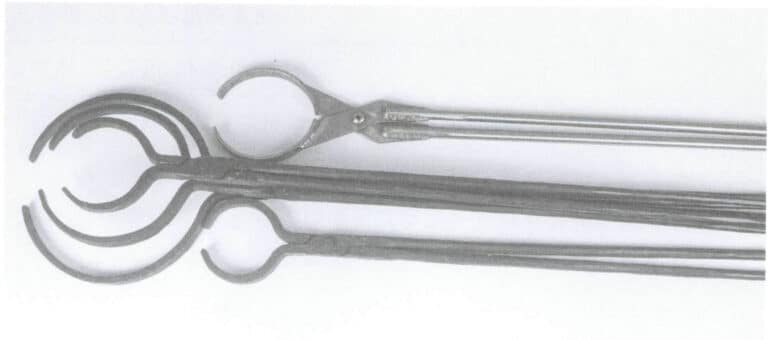

遠心鋳造は充填速度が速く、溶湯が流動抵抗に打ち勝って充填率が向上するため、微細な組織や高融点の材料に有利です。しかし、金型キャビティが空気や不活性ガスで満たされている場合、高速充填時に溶湯が背圧を発生させ、ガスが抜けにくくなり、完全充填の妨げになることがある。さらに、従来の単純な遠心鋳造機は、溶解と注湯の工程が手動で制御されており、鋳造機の構造が溶湯の流体力学にマッチしていないため、充填分布の均一性が悪い。遠心鋳造機には注湯機能しかないものもあり、生産効率が低く、鋳造品質が不安定になる。そのため、最近の遠心鋳造機では、機能統合、自動制御、真空保護などが大幅に改良され、さまざまな機種が開発されている。るつぼの配置から見ると、縦型と横型があり、鋳型の配置から見ると、同じく縦型と横型があり、注湯方法から見ると、るつぼと鋳型が一緒に回転する同期遠心注湯と、るつぼが傾いて鋳型が回転する遠心注湯がある。このうち、プラチナ宝飾品の鋳造では、縦型るつぼ、横型、同期遠心注湯を用いた真空鋳造機が広く用いられており、図7-18に代表的な構造外観を示す。溶解室と注湯室が組み合わされ、誘導加熱と遠心注湯の機能を持つ。真空引きを容易にする完全密閉室を形成し、真空下で溶解と注湯を行うことができる。鋳型の中心軸と回転アームの角度は、図7-19に示すように90°から0°まで可変に設計されている。これにより、坩堝から鋳型へ溶湯を押し出す際の遠心力と接線方向の慣性力の役割を総合的に考慮し、溶湯の流れのバランスを良くし、逆回転方向に溶湯が優先的に注湯路壁面に流れ込むことを防止している。

図7-18 真空遠心鋳造機の外観

図 7-19 真空遠心鋳造機の可変アーム

(2) 遠心鋳造用るつぼ

溶融金属の純度と冶金的品質を確保するためには、溶解プロセス中に不純物を混入させないことが不可欠であり、るつぼの材料の選択が非常に重要になります。宝飾品製造では、るつぼの作業条件は過酷で、高温浸食、金属液体の精練、加熱と冷却の交互の繰り返しにさらされます。そのため、るつぼは次のような性能要件を満たす必要があります。第1に、溶融金属の高温に耐え、溶融または軟化しない高い耐火性、第2に、誘導溶解および鋳造時の急速な加熱および冷却に耐え、亀裂が生じない良好な耐熱衝撃性、第3に、溶融金属との化学反応を回避し、浸食による穿孔を防止する良好な化学的不活性、第4に、金属チャージの衝撃および遠心注湯時の外力に耐え、亀裂や剥離が生じにくい十分な機械的強度。

遠心鋳造に使用されるるつぼは、黒鉛とセラミックの 2 つの主要な材料カテゴリーに分けることができる。黒鉛るつぼは高い耐火性、良好な耐熱衝撃性、一定の機械的強度などの利点がある。金、銀、銅のような宝飾材料に使用する場合、黒鉛上の溶融金属の濡れ性が低く、溶融金属が坩堝から流出する際の抵抗が小さい。従って、この種の宝飾品鋳造用坩堝の材質としては、黒鉛が好ましい。しかし、プラチナやパラジウムのような貴金属宝飾材料では、高温で炭素がプラチナに溶解することがあり、溶解度は温度とともに上昇する。冷却すると炭素が析出し、プラチナやパラジウムの特性を脆くする、いわゆる炭素被毒と呼ばれる現象が起こる。そのため、白金やパラジウムを溶解する場合、黒鉛るつぼは使用できず、高融点セラミックるつぼのみが使用できる。ステンレス鋼やコバルト合金のような材料を溶かす場合、炭素は溶融金属と反応して炭化物を形成するため、これらの宝飾材料も黒鉛るつぼを使用できません。

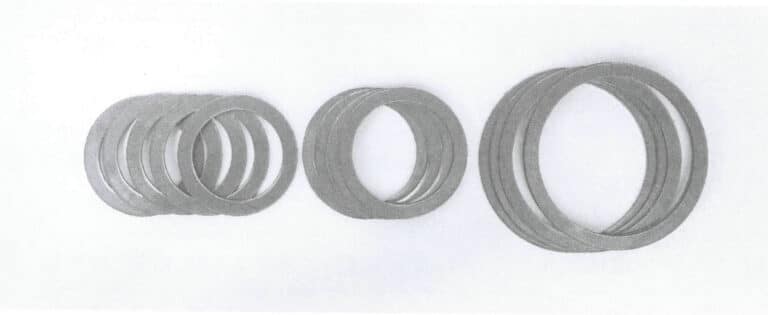

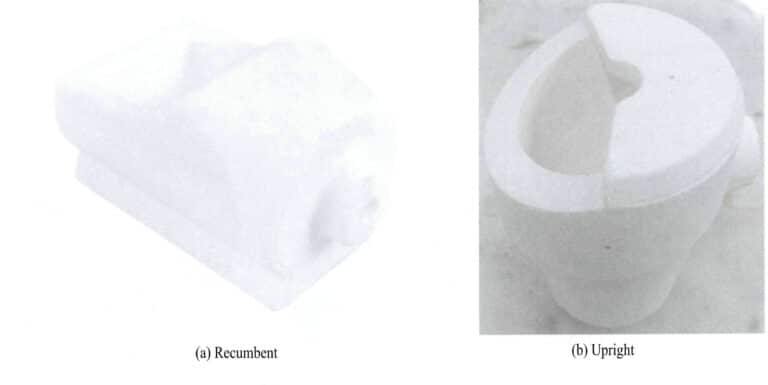

黒鉛るつぼは一般に単独で使用されず、石英外殻と組み合わせて使用される。図7-20は、遠心鋳造に使用される縦型るつぼキットを示しており、るつぼは上部が大きく下部が小さくなっており、るつぼの上部には注湯孔が開口している。注湯が回転を始めると、溶融金属は遠心力の作用を受けて坩堝の内壁に沿って上昇し、注湯孔で外側に加速される。

アルミナ、ジルコニア、マグネシア、ベリリア、酸化カルシウム、炭化ケイ素など、多くの種類のセラミックるつぼが工業用途で使用されている。これらの融点および耐火性は、石英よりもかなり高い。しかし、耐熱衝撃性は低く、宝飾鋳造における急速な加熱と冷却の要求を満たすことはできない。そのため、プラチナ、パラジウム、ステンレス鋼、およびその他の宝飾材料の溶解は、主に石英るつぼを使用して行われてきた。

プラチナやパラジウムなどの高融点宝飾素材は、融点が高く、液体状態を保つ時間が短く、金属液で汚染されやすいという特徴があり、融解の難易度は金銀合金よりもはるかに高い。純石英の融点は1750℃である。白金の融点は一般的に1850℃以上である。したがって、融点に関する限り、石英は白金を溶解するための好ましい坩堝材料ではない。しかし、石英は構造が緻密で、熱伝導率が低く、熱膨張率が小さく、耐熱衝撃性がよく、電気特性がよく、耐薬品性がよいなど、宝飾品鋳造製造の要求を満たすので、プラチナ、パラジウムなどの宝飾品鋳造の主るつぼ材料になる。融点が低いという問題は、一般的に小容量で急速加熱溶解することで解決され、一回の溶解時間を短縮し、それに応じてるつぼの使用回数を増やすことができます。

白金溶融に使用される石英ルツボには、図7-21に示すように、横型と直立型の2種類がある。直立るつぼは、溶融金属の流れに比較的有利である。

2.タスクの実施

この作業では、真空遠心鋳造機を使ってPt950ジュエリーを溶かし、流し込む。

(1) 素材と製品構造の検証

溶解と注湯の前に、注湯する製品の材料を決定し、準備されたPt950プレメルトとリサイクル材料を確認し、汚染を避けるために装入材料の清浄度を検査する。同時に、鋳型内の製品の種類と構造を確認し、注湯温度を1900℃に設定する。

(2) 溶解と注湯の準備作業

鋳型の中心軸とスイングアームの間の角度を150°に設定する。石英ルツボに金属ビーズが残っていないか確認する。金属ビーズが残っている場合は、金属液を汚染しないようにきれいに取り除く必要がある。溶解室の赤外線温度測定窓を柔らかい布と無水アルコールで拭く。誘導コイルを持ち上げ、るつぼを誘導コイル内に置き、注湯孔が鋳型支持部の中心に一致するようにする。冷却器のスイッチを入れ、鋳造機の電源を入れ、操作パネルが正常に表示されることを確認する。

操作インターフェイスに入り、プリセットPt950鋳造プログラムを選択し、手動操作モードを選択し、各プリセットプロセスパラメータが適切かどうかをチェックします。

(3) 溶解帯電材料

図 7-25 に示すように、るつぼに装入材料を入れます。「材料が詰まる」問題を避けるため、材料が詰め込まれ過ぎないようにします。加熱ボタンを押して出力を上げ、材料をすばやく溶かします。残りの材料をるつぼに加え続けます。すべての材料が溶けたら、図 7-26 に示すように、専用のガラス棒を使用して金属液を攪拌し、均一な組成を確保した後、出力を下げて金属液の温度を融点付近まで下げます。

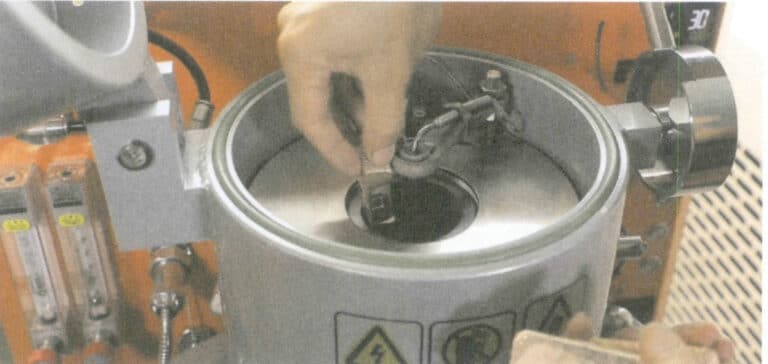

(4) 鋳型の配置

図 7-27 に示すように、るつぼをスチール製フラスコクランプで固定し、 バーンアウト炉から取り出し、鋳型支持台の上に水平に置き、鋳型の注湯カップ をるつぼの注湯口に向けて置く。炉の蓋を閉め、真空抽出器のスイッチを入れ、同時に加熱パワーを上げて溶湯の温度を上げる。

(5) 真空遠心鋳造

溶湯の温度が注湯温度に達して安定したら、注湯ボタンを押すと、誘導コイルが下降し、回転アームが直ちに高速回転し、図7-28に示すように、遠心力の作用で鋳型キャビティに溶湯が充填される。

(6) 鋳型の取り外し

所定の回転時間に達すると、システムは自動的にモーターを回転させる。回転速度がゼロになると、真空引き装置の電源が切られ、鋳造室内の真空を破るための排気機能が開始される。炉蓋を開け、スチールフラスコクランプでスチールフラスコを保持し、図7-29に示すように鋳型を垂直に持ち上げて取り出し、所定の位置に置いて冷却します。

(7) 作業の終了

すべての鋳型を注湯した後、るつぼを所定の位置に置き、耐火綿で覆う。誘導溶解炉に冷却水を供給し続け、30分後に停止させる。ほうきやピンセットなどの道具を使って落ちている金属くずを集め、掃除機で鋳造室を掃除し、無水アルコールを染み込ませた布で観察窓を拭き、鋳造機の外観や作業場を清掃する。

セクションV 真空連続鋳造

1.背景知識

1.1 連続鋳造の原理

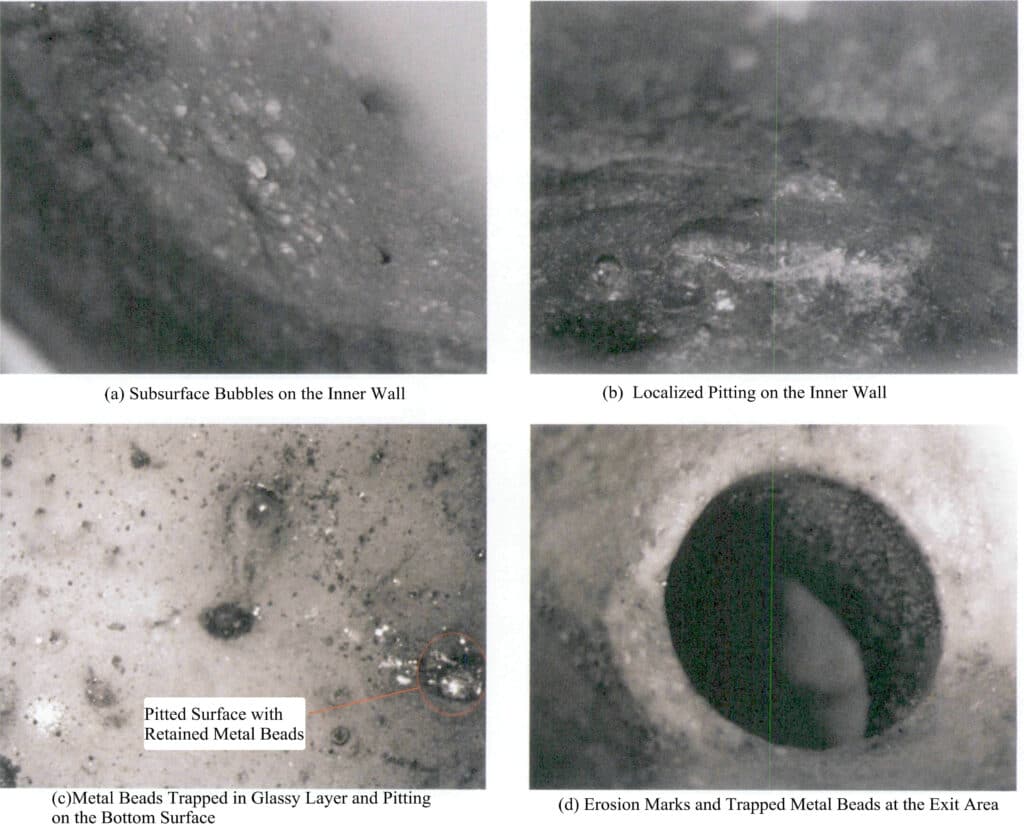

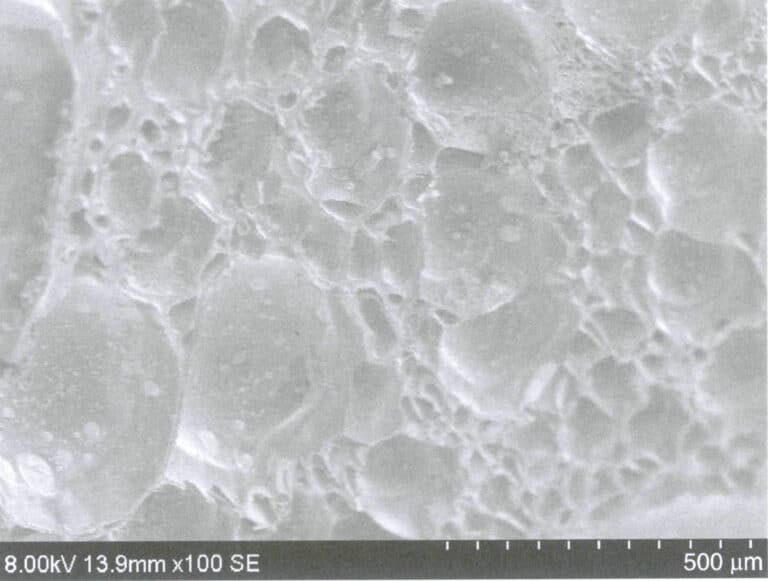

宝飾品製造では、精密鋳造による成形に加え、CNC機械加工技術も広く応用されており、棒、板、管などさまざまな形状のプロファイルを製造する必要がある。伝統的な形状の製造方法では、鋳造されたブランクを手作業で流し込み、圧延とプレスを行います。この製造方法では、必然的に溶融金属が空気と長時間接触することになり、酸化や酸素吸収の可能性が高まる。さらに、溶融金属流の衝撃や飛散により、鋳造ブランクに介在物や表面孔食が発生する可能性がある。さらに、鋳造ブランクには、引け、穴、亀裂、表面のコールド・シャットなどの欠陥がしばしば存在する。従来の鋳造ブランクに存在する品質の問題は、高品質の製品を製造することを困難にしている。したがって、ブランクの鋳造プロセスを改善することが非常に重要になる。

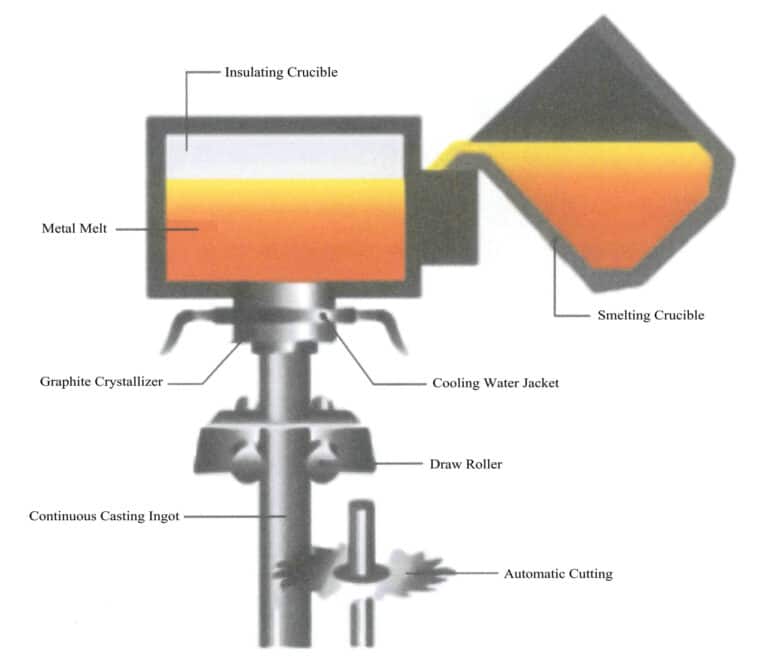

その利点から、連続鋳造技術は伝統的な手動のインゴット鋳型鋳造技術に取って代わり、金や銀のプロファイルを処理する重要な手段となった。1990年代、連続鋳造技術は非鉄金属プロファイルの製造に広く適用され、貴金属プロファイルの製造にも導入されました。連続鋳造は先進的な鋳造方法で、その原理は特殊な金型(るつぼ)に溶融金属を連続的に注入し、連続的に凝固した(シェル)形材をるつぼのもう一方の端から引き出すことで、任意の長さまたは特定の長さの形材を製造することができます。るつぼの内部構造が、鋳造プロファイルの断面形状を決定する。

連続鋳造プロセスは、形材の動きによって主に垂直連続鋳造と水平連続鋳造の2つに分けられます。このうち、前者は最も早く開発された宝飾合金の連続鋳造法で、現在でも様々な形材、特に断面の大きな形材の製造に広く用いられています。さらに投げ方によって、下引きと上引きに分けられます。

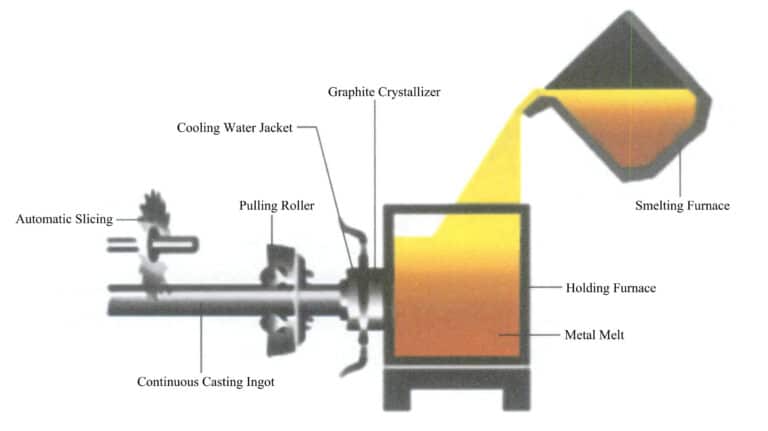

(1) 下引き連続鋳造

底引き連続鋳造の作業原理を図7-29に示す。密閉された溶解炉で行われ、金属は溶解され、連続的に晶析装置に注がれる。冷却後、牽引ローラーが凝固した金属プロファイルを連続的に引き下げる。ボトムプリング鋳造法は、金属の重力を利用して引き下げるため、生産効率が高く、鋳造プロファイルの密度を高め、収縮ボイドを減少させるのに有益である。金、銀、銅のような宝飾金属用の連続鋳造プロファイルは、一般的にボトムプリング法を使用しています。

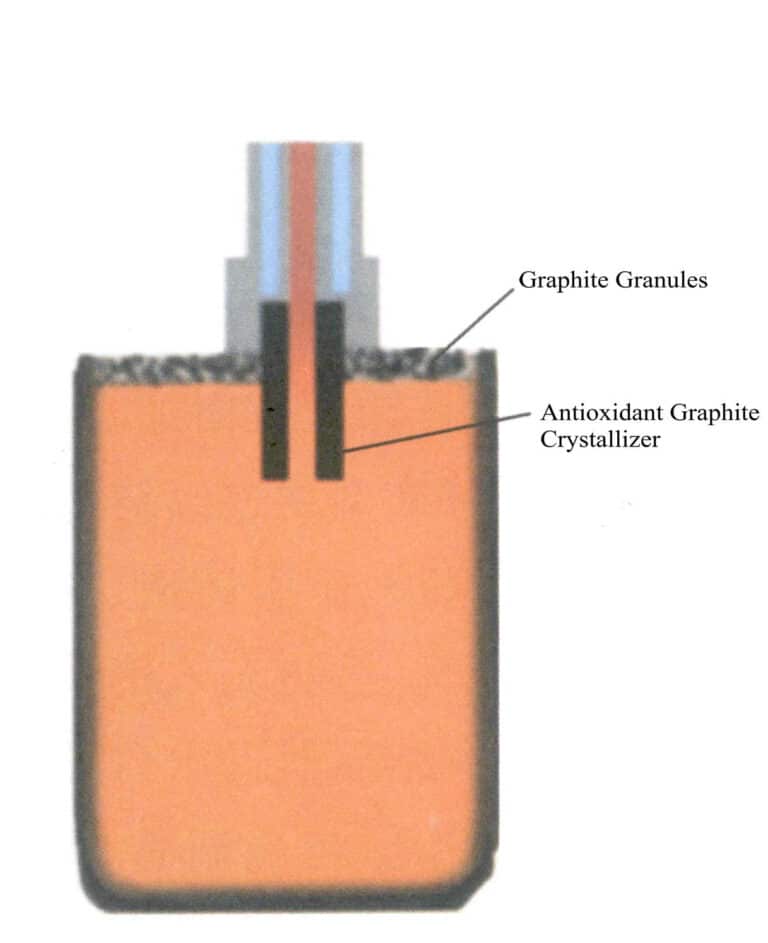

(2) トップ・ドローイング連続鋳造

上引き連続鋳造法は、図7-30に示すように、金属溶湯を下から同じ真空装置に接続された晶析装置に引き込み、凝固、成形する方法である。上抜き連続鋳造機は、断熱炉の上部に設置され、冷却器に固定された(下端が一定深さまで金属液に浸漬された)晶析装置と、鋳塊を引き込む引き込み機構、鋳塊を横に曲げるガイド機構から構成される。トップピリング式連続鋳造機で鋳造する場合、金属融液は負圧状態で晶析装置に入り、融液の晶析前面は断熱炉内の金属融液の液面より若干高くなります。これは圧力が大気圧より低い同じ真空装置に接続される冷却器に晶析装置が取付けられているからです。トッププル連続鋳造法は、ストリップ、バー、パイプなどの異なる断面形状の金属インゴットを生産することができ、生産効率が高く、生産サイクルが短く、操作が簡単で、労働集約度が低く、設備が簡単で、占有面積が小さく、投資が少なくて済み、経済効果が高い。しかし、製造される形材の中心構造は緩みやすく、高強度製品や少量生産には不向きである。

(3) 水平連続鋳造

横型連続鋳造は、図7-31に示すように、金属液が断熱炉の側壁から水平に配置された黒鉛晶析装置に流出し、固体シェルを形成して水平に引き抜かれ、プロファイルが一定の長さで切断される。水平連続鋳造は垂直連続鋳造に比べ、設備が簡単、深い井戸やクレーンが不要、工程が短い、生産効率が高い、連続生産が可能などの利点がある。しかし、比較的狭い範囲の合金品種に適し、晶析装置の内筒の消費量が多く、インゴット断面の結晶組織の均一性の制御が容易ではない。インゴットの下部は、重力の影響により晶析装置の内壁に対して連続的に冷却され、その結果、結晶粒が微細化する。上部は、ガスギャップが形成され、溶融温度が高くなるため、冷却速度が遅くなり、凝固が遅れる。インゴットの仕様が大きくなると、結晶構造は粗くなる。したがって、この方法は小サイズのプロファイルの製造にのみ適している。

1.2 ジュエリーの真空連続鋳造のプロフィール

ジュエリー製造に使用されるプロファイルの仕様は一般的に小さく、1回の作業で鋳造される金属の量も比較的少ないですが、プロファイルに要求される品質要件は高いです。貴金属ジュエリーのきめ細かさには厳しい要件があるため、すべてのプロファイル部品が標準要件を満たしていることを確認することが不可欠です。したがって、貴金属材料の溶解と鋳造のプロセスでは、金属と液体の組成の均一性を確保する必要があります。さらに、宝飾品には高い表面品質が要求され、多くの場合、高度な研磨と表面コーティングが必要です。プロファイルの冶金学的品質は、優れた表面効果を達成するための基盤です。プロファイルに酸化介在物、気孔、収縮、スケール(表面のリング模様)などの明らかな欠陥があるとします。その場合、ジュエリーの表面加工効果に大きく影響する。従って、連続鋳造時のプロファイルの冶金的品質を向上させる努力が必要である。

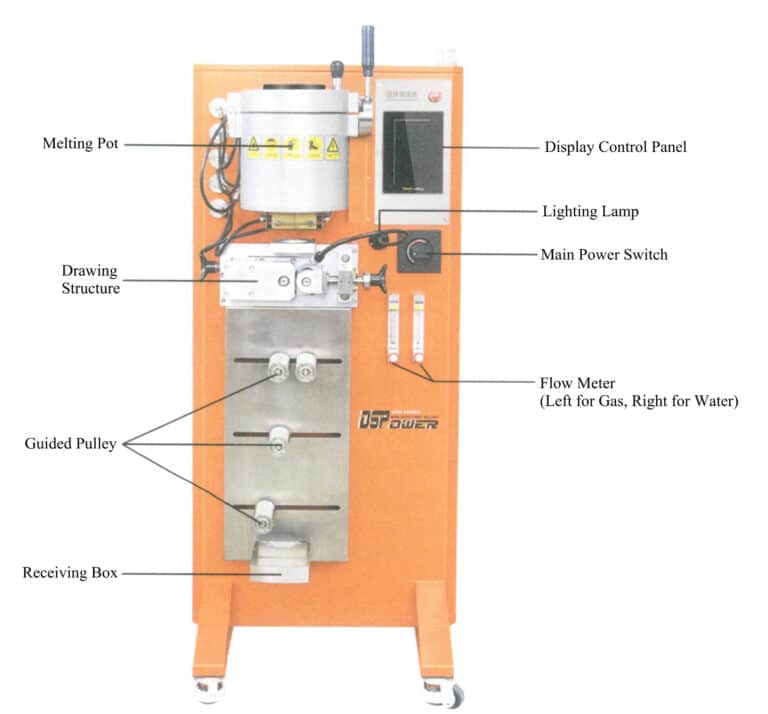

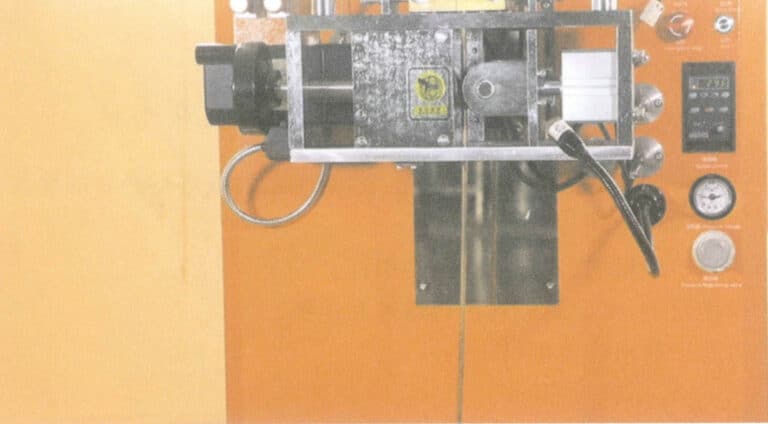

現在、宝飾形材の連続鋳造生産には、図7-32に示すような典型的な外観を持つ、誘導溶解、電磁攪拌、真空保護、引抜き鋳造、制御システムを統合した下向き引抜き真空連続鋳造機が使用されている。溶解時には、まず溶解室内を真空にし、不活性ガスを導入して金属液を酸化から保護することができる。グラファイトプラグに熱電対を内蔵し、晶析装置の出口付近に別の熱電対を設置し、連続鋳造中の温度変化をオンラインで監視することで、温度と引上げ速度に対応した調整が可能となり、連続鋳造工程を安定的に制御することができる。電磁攪拌作用により、金属液の温度と組成をより均一にします。方向プーリーが引抜き方向を制御し、プレスホイールの圧入嵌合とプーリーとプレスホイールの表面の転がりナイフパターンを通して、連続鋳造工程はスムーズに進行する。装置の全体構造はコンパクトで、占有面積が小さく、作業効率が高い。

2.タスクの実施

この作業では、底引き真空連続鋳造機を使って18Kローズゴールドの延べ棒を製造する。

(1) 準備作業

黒鉛るつぼ及び晶析装置の状態を確認し、内壁の残留金属、スラグ等を清掃する。成形型と晶析ルツボを図7-34のように一体になるように締め付ける。引抜棒の真直度、表面状態および引抜端の環状溝の状態を確認する。鋳造後、鋳造されたプロファイル材が引き棒からスムーズに分離するように、引き端にグラファイトスラリーを塗布する。ファーネスチャージの品質と寸法状態をチェックし、ファーネスチャージがファーネスにスムーズに入ることを確認する。無水アルコールに浸した柔らかい布で観察窓を拭きます。

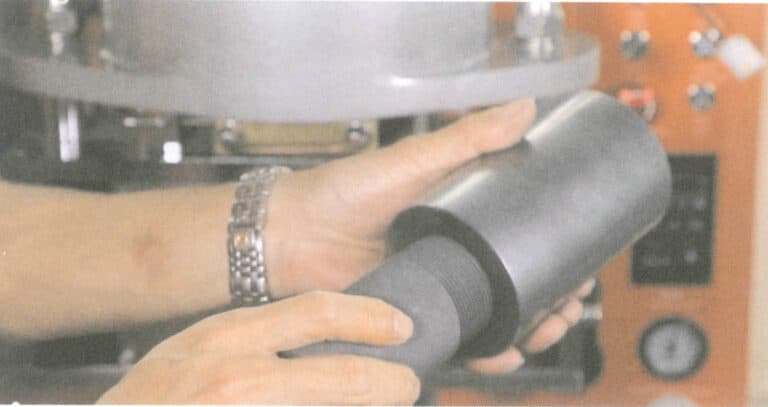

(2) 溶解システム・アセンブリ

石英の外殻を誘導コイルに入れ、次に石英の外殻にるつぼ-金型アセンブリを入れ、金型が水冷晶析装置に入り、その外壁が晶析装置の内壁に合うようにする。雲母カバーをるつぼの上に置く。グラファイトのプラグ棒を持ち上がるメカニズムのビームに取付け、プラグ棒の下りのボタンを押してルツボの注ぐ穴を完全に妨げます。図 7-35 に示すように、熱電対を黒鉛栓棒の中央の穴に挿入する。引き棒を晶析装置の穴に上向きに挿入し、引き棒の先端を栓棒の先端に当てます。図7-36に示すように、牽引棒がまっすぐで、方向転換プーリーの表面に密着するように、牽引装置の方向転換プーリーの位置を調整する。Tighten(締め付け)」ボタンを押して、締め付けホイールが牽引ロッドにしっかりと押し付けられるようにします。

(3) 溶解チャージ材

図 7-37 に示すように、チャージをるつぼに加え、溶融中の「材料詰まり」の問題につながる過度な圧縮を避けるため、チャージを均等に分散させるようにする。チャージ添加後、炉蓋を閉め、20 Pa 以下を排気し、大気圧付近の純アルゴンガスで満たす。加熱温度を1050℃に設定し、加熱を開始し、加熱パワーを上げる。金属チャージが完全に溶融したら、電磁攪拌を開始し、溶融金属の組成と温度の均一化を促進する。

(4) トラクション・キャスティング

溶湯の温度が設定温度で安定すると、黒鉛プラグロッドが持ち上げられ、溶湯がトラクションロッドヘッドに接触する。牽引装置が始動し、牽引棒は方向指示輪と押え輪の摩擦により連続的に下方に移動し、溶湯は牽引棒とともに流下する。晶析装置による黒鉛鋳型の冷却効果を受け、鋳型内の溶湯が凝固し、固液界面が一定の高さに安定し、図7-38に示すように連続鋳造が安定的に進行する。

(5) プロファイル材の切断と除去

連続鋳造棒材の長さが500mm程度になったら、引き抜き工程で連続鋳造棒材が邪魔にならないように大型のボルトカッターで切断します。溶湯が鋳造されたら押え車を離し、残ったプロファイルを取り除きます。引き抜き棒に巻き付いた部分は、数回強く振ると外れます。

(6) 作業の終了

すべての鋳型の注湯が終了したら、誘導溶解炉の温度が100℃以下になるまで冷却水を供給し続け、炉を停止させる。ホウキやピンセットなどの道具を使用して落下した金属くずを回収し、掃除機で溶解室を清掃し、無水アルコールを染み込ませた布で観察窓を拭き、鋳造機の外装や作業場を清掃する。