Quello che c'è da sapere sulla fusione dei gioielli: Dalla preparazione dei materiali alle tecniche avanzate

I principi di base e le competenze operative per 5 attività tipiche

I gioielli sono ampiamente realizzati con la tecnica della fusione, che consiste nel fondere le materie prime metalliche e versarle in uno stampo per ottenere getti dopo il raffreddamento. Esistono due metodi per la fusione dei gioielli: quello manuale e quello automatico. Il primo prevede la fusione del metallo con una torcia o un forno a induzione e il successivo versamento manuale nello stampo di colata; il secondo avviene in una macchina di colata automatica che integra la fusione e il versamento. Per ottenere risultati di fusione eccellenti, la fusione dei metalli spesso impiega un metodo che prevede prima l'aspirazione e poi il riempimento con gas inerte di protezione per migliorare la qualità della fusione, mentre il controllo preciso della temperatura di fusione si ottiene attraverso le impostazioni del programma. A causa della struttura relativamente delicata dei pezzi di gioielleria, affidarsi esclusivamente alla colata per gravità non può garantire che i getti riempiano lo stampo e si solidifichino correttamente, rendendo necessaria l'introduzione di forze esterne per promuovere il riempimento del metallo e aumentare la pressione di compensazione. A seconda del metodo di introduzione della forza esterna, la colata di gioielli può essere effettuata mediante aspirazione sotto vuoto, colata sotto pressione sotto vuoto, colata centrifuga sotto vuoto, ecc. Nella produzione, la scelta dei processi di fusione e colata adatti è necessaria in base alle proprietà del materiale e alle caratteristiche strutturali del prodotto. Inoltre, nella produzione di gioielli, vengono spesso lavorati profili (materiali con forme fisse, come fili e tubi) e i profili vengono preparati principalmente attraverso la colata continua sotto vuoto di metallo fuso. La fusione e la colata di materiali metallici grezzi implicano la conoscenza di diverse discipline, come i materiali, i macchinari, la metallurgia e la colata, con molti fattori che influenzano la qualità della colata. È necessario stabilire un processo di produzione scientifico e seguirlo rigorosamente per garantire una qualità di colata stabile e di alta qualità.

Questo progetto consente di padroneggiare i principi di base e le competenze operative della colata sottovuoto ad aspirazione, della colata sottovuoto a pressione, della colata centrifuga sottovuoto e della colata continua sottovuoto attraverso 5 attività tipiche e di estensione post-classe.

Macchina per colata sotto vuoto

Indice dei contenuti

Sezione I Preparazione del materiale

1. Conoscenze di base

(1) Composizione dei materiali di carica

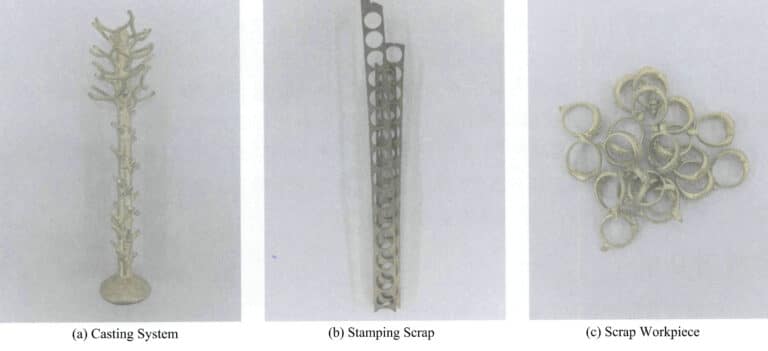

Nella produzione di gioielli, i materiali non vengono tutti convertiti in prodotti e vengono generati diversi materiali di scarto, tra cui il sistema di colata durante la colata, gli scarti dei bordi durante lo stampaggio e i pezzi difettosi durante il processo di produzione, come mostrato nella Figura 7-1. Questi materiali di scarto vengono solitamente riciclati per ridurre la quantità di nuovi materiali. Questi materiali di scarto vengono solitamente riciclati per ridurre la quantità di nuovi materiali.

I materiali di scarto presentano spesso tracce di sporco sulle loro superfici; ad esempio, il sistema di colata può presentare residui di polvere di gesso e impurità ossidate, gli scarti dei bordi di stampaggio possono presentare macchie di olio e i pezzi difettosi possono contenere impurità, ecc. Se questi vengono riciclati direttamente senza trattamento, il colore e la qualità metallurgica dei materiali ne risentiranno. Pertanto, per i materiali di scarto durante il processo di produzione, è necessario determinare le loro categorie di materiali prima del riutilizzo per evitare di mescolarli; i materiali di scarto per la pulizia devono evitare impurità ossidate, sporcizia, ecc.

Per garantire la stabilità della qualità del prodotto, è necessario gestire correttamente il rapporto tra materiali nuovi e materiali riciclati durante il dosaggio. Molti fornitori di materiali di riempimento suggeriscono che la proporzione di materiali riciclati in ogni lotto dovrebbe essere di 30%; tuttavia, nella produzione reale, ad eccezione di alcuni pezzi semplici con una resa di fusione più elevata, molti prodotti hanno una resa di soli 50% circa o addirittura inferiore. Se si segue il rapporto di riciclaggio richiesto, una grande quantità di materiale riciclato generato quotidianamente non può essere riutilizzato in tempo e si accumula rapidamente, causando notevoli problemi di gestione dei materiali e dei costi di produzione per le aziende di produzione di gioielli. Per questo motivo, molte aziende utilizzano una proporzione di materiale riciclato superiore a 50% durante il dosaggio, arrivando talvolta fino a 70%. È importante notare che le leghe si contaminano inevitabilmente durante la fusione e la colata. Se la percentuale di materiali riciclati è troppo alta, può causare fluttuazioni nelle prestazioni di riempimento e in altre proprietà della lega. Gli elementi facilmente volatili presenti nella lega diminuiranno, aumentando la probabilità di inclusioni di ossidazione e di difetti di colata insufficienti.

(2) Densità

La densità è la massa per unità di volume di una sostanza, rappresentata dal simbolo ρ. Nel Sistema Internazionale di Unità di Misura e nelle unità di misura legali della Cina, l'unità di densità spesso utilizza kg/cm3, mentre nella produzione si usa spesso l'unità g/cm3 . Nei materiali metallici, i metalli con una densità inferiore a 5,0×103 kg/cm3 sono definiti metalli leggeri, mentre quelli con una densità maggiore sono chiamati metalli pesanti. Secondo questo metodo di classificazione, tutti i materiali di gioielleria in metallo prezioso rientrano nella categoria dei metalli pesanti.

La gamma di elementi di lega del materiale d'apporto è piuttosto ampia nelle leghe per gioielli in metallo prezioso. Ogni elemento di lega ha una massa atomica e una densità corrispondente, e le diverse composizioni di materiali d'apporto avranno densità variabili. La densità dei materiali all'interno della stessa categoria non è costante, ma è influenzata dalla composizione chimica e dalla struttura interna del materiale. I materiali con una struttura interna densa avranno una densità maggiore rispetto a quelli con difetti interni di vuoto. Se per un prodotto di gioielleria di un certo materiale si rileva una densità inferiore a quella teorica, ciò può riflettere indirettamente la situazione di vuoto interno del prodotto. Anche le variazioni dei fattori ambientali esterni, come la temperatura e la pressione, possono influenzare in una certa misura la densità del materiale, ma il grado di influenza è legato alla loro portata. Quando viene riscaldata a una certa temperatura a temperatura ambiente, la densità dei materiali generalmente diminuisce leggermente con l'aumentare della temperatura. Quando la temperatura raggiunge il punto di fusione del metallo e il metallo si scioglie allo stato liquido, la densità del materiale diminuisce significativamente.

La densità è una caratteristica importante dei materiali. Può essere utilizzata per identificare il tipo di materiale, rilevare il contenuto di metalli preziosi come l'oro e l'argento e determinare se il materiale è denso, cavo o sciolto in base alla sua densità. Nella produzione di gioielli, la densità relativa dei materiali in metallo prezioso e della cera viene spesso utilizzata per calcolare i materiali necessari per il dosaggio.

2. Attuazione del compito

Questo compito utilizza oro rosa 18 carati prefuso e materiali riciclati per ottenere una finezza di 18 carati e un colore rosso rosa.

(1) Pulizia dei materiali riciclati

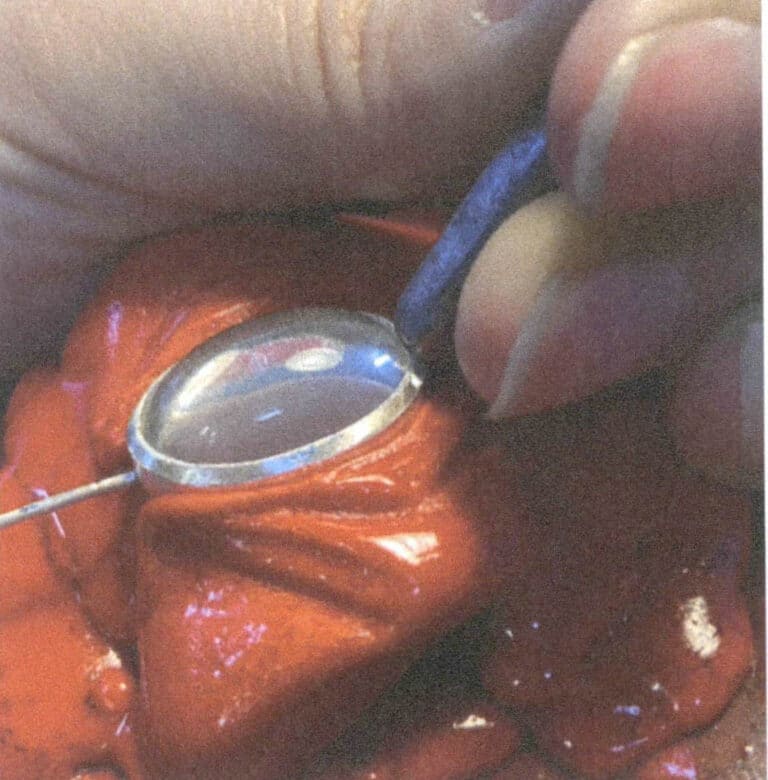

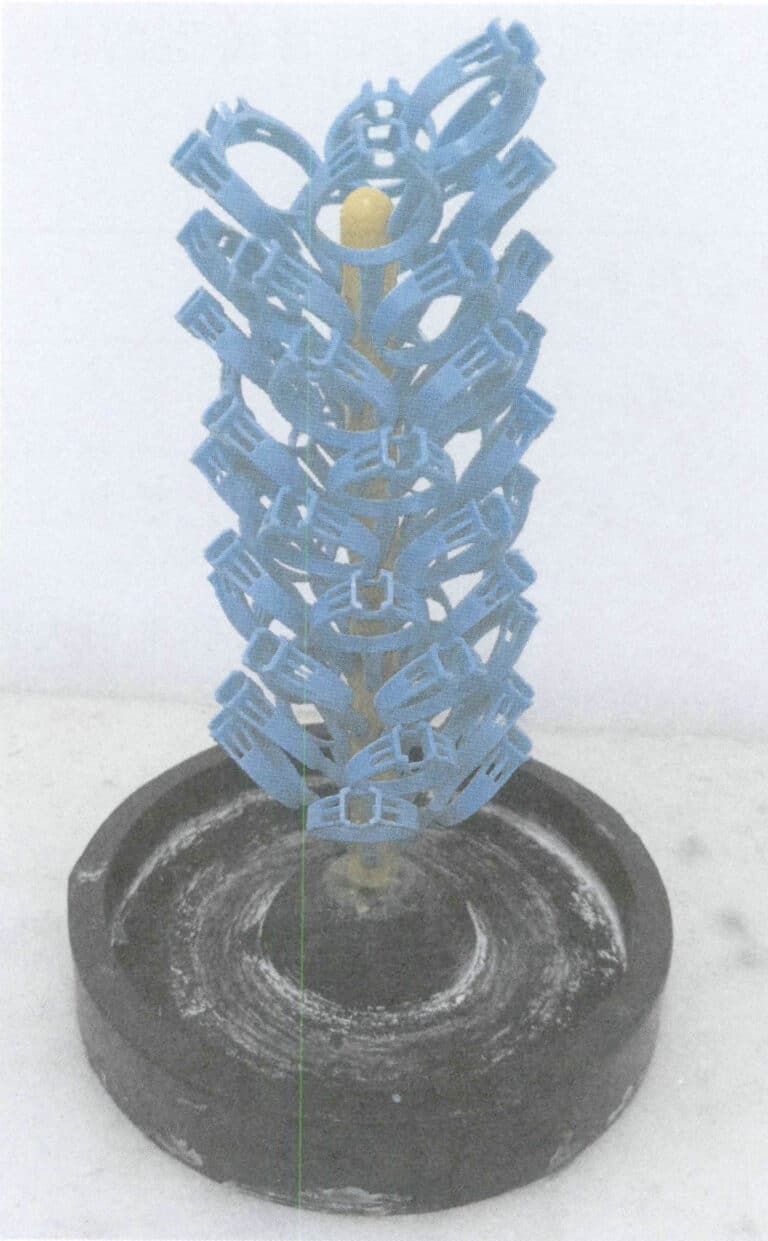

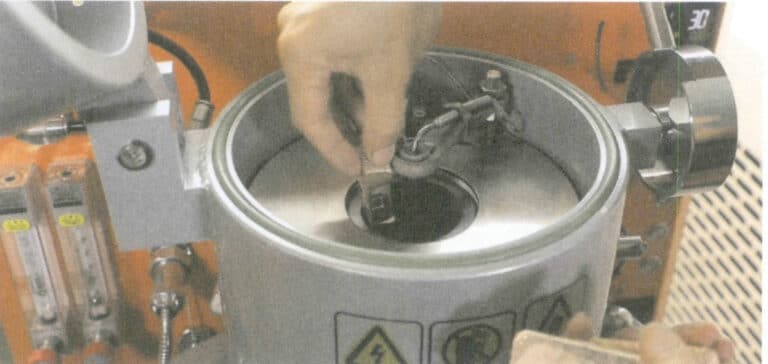

Controllare i tipi di materiali riciclati e selezionare le parti con componenti chiari, come anime di alberi metallici, teste di alberi di colata, materozze residue, scarti di fusione, ecc. Se sono presenti polveri di fusione residue, ossidazione superficiale, scorie, macchie d'olio e altre impurità, utilizzare un buratto magnetico o una sabbiatrice per pulire la superficie, come illustrato nella Figura 7-2.

(2) Pre-legamento di nuovi materiali

Preparare i materiali secondo i requisiti di controllo interno per l'oro 18 carati; fare riferimento al Progetto 6 per le operazioni specifiche.

(3) Decomposizione del materiale di carica

I materiali di carica sovradimensionati o troppo lunghi devono essere scomposti in pezzi più piccoli per una miscelazione e una fusione accurate nel forno. Per la lavorazione si possono utilizzare tronchesi di grandi dimensioni o punzonatrici elettriche; il metodo di funzionamento è riportato nel Progetto 6.

(4) Miscelazione

Controllare il peso dell'albero modello in cera misurato durante la produzione di ogni stampo di colata in gesso e calcolare il materiale di carica metallica necessario per questo stampo di colata in fiasco in acciaio in base al confronto della densità tra il materiale in cera e il materiale di carica metallica. In questo caso, il peso dell'albero modello in cera è di 30 g, la densità della cera è 0,95 g/cm3, e la densità dell'oro rosa è di 16 g/cm3quindi sono necessari 505 g di materiale. Per garantire che la testa dell'albero modello in metallo abbia una certa altezza dopo la colata, in genere viene aumentata di circa 20 g rispetto al valore calcolato durante la produzione, ottenendo una quantità totale di materiale di 525 g.

Per garantire la qualità metallurgica ed evitare l'accumulo di rifiuti, configurare il materiale riciclato in modo che corrisponda al rapporto tra il nuovo materiale e il vecchio materiale = 6 : 4. La quantità di materiale nuovo aggiunto è di 315 g e la quantità di materiale riciclato aggiunto è di 210 g.

(5) Etichettatura

Collocare la carica del forno preparata nella vasca del materiale, etichettarla con il tipo di materiale, la qualità e il numero del pallone d'acciaio e farla prelevare dal personale addetto al versamento.

(6) Fine dei lavori

Al termine del dosaggio, consegnare i materiali in metallo prezioso, spegnere la bilancia elettronica e pulire l'area di lavoro.

Sezione II Colata sotto vuoto

1. Conoscenze di base

1.1 Metodi di colata dei liquidi metallici

La colata è il processo di iniezione del metallo fuso nella cavità di uno stampo di colata. Poiché i gioielli sono prodotti relativamente fini, il metallo fuso si solidifica rapidamente durante il processo di colata e perde la sua fluidità. Pertanto, la colata convenzionale per gravità difficilmente garantisce un'adeguata modellazione; è necessario introdurre una forza esterna per promuovere il rapido riempimento della cavità con il metallo fuso, ottenendo fusioni con forme complete e contorni chiari.

In base al metodo di utilizzo della forza esterna durante il processo di colata, i metodi di colata dei liquidi metallici possono essere suddivisi in due categorie principali: colata centrifuga e colata sotto vuoto; in base al grado di automazione della colata, si possono suddividere in colata manuale e colata automatica con macchine di colata.

(1) Colata centrifuga e colata sotto vuoto

La colata centrifuga prevede il versamento di metallo fuso in uno stampo di colata rotante, dove il metallo fuso riempie lo stampo di colata e si solidifica sotto la forza centrifuga. La colata centrifuga ha un'elevata efficienza produttiva, una notevole pressione del metallo e una rapida velocità di riempimento, che è vantaggiosa per la modellazione dei getti, particolarmente adatti per la colata di piccoli accessori come maglie di catene e borchie, nonché di gioielli in platino ad alto punto di fusione. Rispetto alla colata sotto vuoto, la colata centrifuga tradizionale presenta alcuni punti deboli: a causa della rapida velocità di riempimento, il metallo fuso subisce una forte turbolenza durante la colata, aumentando la probabilità di intrappolamento del gas; la velocità di scarico del gas all'interno della cavità è relativamente lenta, con conseguente elevata contropressione all'interno dello stampo di colata, che aumenta la probabilità di fori di gas; quando la pressione di riempimento è troppo elevata, il metallo fuso può sfregare gravemente le pareti dello stampo, portando facilmente alla fessurazione o alla spellatura dello stampo di colata; inoltre, durante la colata, le scorie possono entrare nella cavità insieme al metallo fuso. A causa dell'elevata pressione di riempimento determinata dalla forza centrifuga, la quantità massima di metallo che può essere colata in sicurezza con la colata centrifuga è inferiore a quella della colata sotto vuoto.

La colata sotto vuoto è un processo in cui si utilizza un vuoto esterno per ridurre la pressione interna dello stampo di colata al di sotto della pressione atmosferica, consentendo al metallo fuso di riempire la cavità non solo grazie al suo peso, ma anche grazie a una differenza di pressione aggiuntiva. Rispetto alla colata centrifuga, il processo di riempimento della colata sotto vuoto è relativamente delicato, con un minore effetto di sfregamento del metallo fuso sulla parete dello stampo; grazie all'effetto del vuoto, la contropressione del gas nella cavità è minore e la quantità massima di metallo colato in una sola volta è maggiore. Pertanto, questo metodo di fusione è stato ampiamente utilizzato nella fusione di gioielli, particolarmente adatto per la fusione di ornamenti di grandi e medie dimensioni, come anelli da uomo, ciondoli, bracciali, ecc.

(2) Colata manuale e colata automatica con macchine di colata

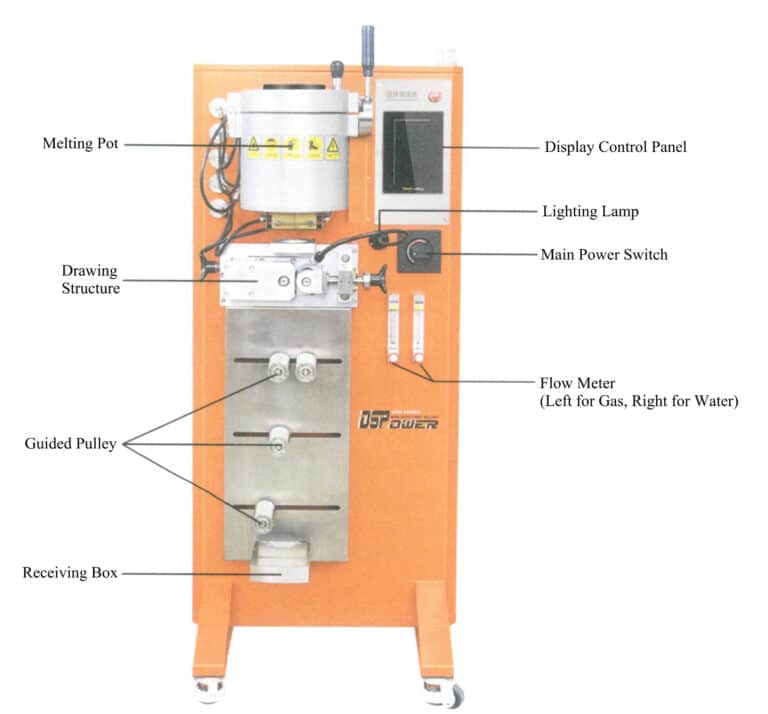

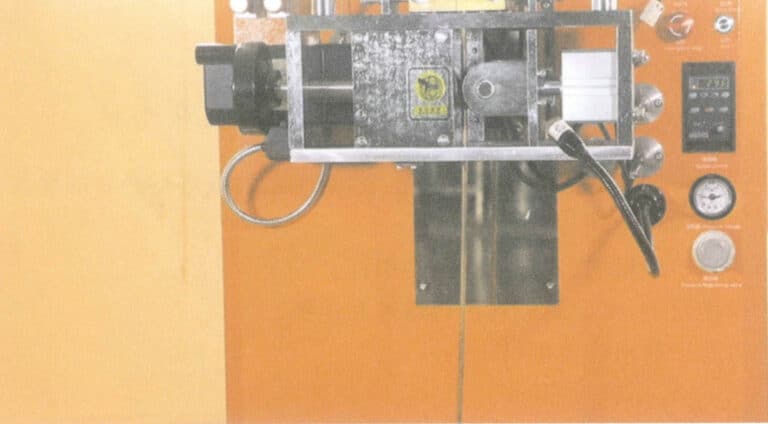

La colata manuale viene generalmente eseguita con forni di fusione a torcia o a induzione. Dopo che il metallo fuso è stato raffinato e le scorie sono state rimosse, la temperatura viene regolata in base all'intervallo di temperatura di colata e quindi lo stampo viene estratto dal forno di fusione per prepararsi alla colata. A seconda del tipo di attrezzatura utilizzata, la colata manuale comprende principalmente la colata centrifuga e la colata sotto vuoto. La colata centrifuga manuale utilizza una semplice macchina centrifuga a trasmissione meccanica impiegata in alcune piccole fabbriche di lavorazione dei gioielli. Non è dotata di un dispositivo di riscaldamento a induzione, ossigeno o gas di petrolio liquefatto per fondere il metallo o di un forno a induzione per fondere il metallo e versare il metallo fuso nel crogiolo per la colata centrifuga. La colata manuale a pressione negativa è la forma più semplice di colata sottovuoto, che prevede l'utilizzo di apparecchiature note come macchine per colata sottovuoto, come illustrato nella Figura 7-3. Il componente principale di questa macchina è l'unità di colata. Il componente principale di questa macchina è il sistema di aspirazione, che non è dotato di un dispositivo di riscaldamento per la fusione, quindi deve essere utilizzato insieme a una torcia o a un forno di fusione. Dopo la fusione, il metallo fuso viene versato manualmente nello stampo. L'operazione è relativamente semplice, con una maggiore efficienza produttiva, ed è stata ampiamente utilizzata nelle fabbriche di lavorazione dei gioielli di piccole e medie dimensioni. Poiché la colata avviene in condizioni atmosferiche, esiste il problema dell'ossidazione secondaria e dell'assorbimento di gas del metallo fuso. L'intero processo di colata, compresa la temperatura di colata, la velocità di colata, l'altezza della testa e la gestione delle scorie sulla superficie liquida, è controllato dall'operatore, per cui molti fattori possono influire sulla qualità.

1.2 Prestazioni di riempimento del metallo fuso

La capacità del metallo fuso di riempire la cavità dello stampo, ottenendo getti con forme complete e contorni chiari, è chiamata prestazione di riempimento del metallo fuso. I principali fattori che influenzano le prestazioni di riempimento del metallo fuso sono la fluidità del metallo fuso stesso, nonché le proprietà dello stampo, le condizioni di colata e la struttura del getto.

(1) L'impatto della fluidità del metallo fuso sul riempimento

Una buona colata può essere ottenuta solo quando il metallo fuso riempie la cavità. Questa capacità di riempimento del metallo fuso è chiamata fluidità. La fluidità del metallo liquido è una delle importanti proprietà di colata dei metalli. Una buona fluidità del metallo fuso può aiutare a rimuovere i gas e le inclusioni non metalliche prima della colata o a farli galleggiare durante il processo di colata e solidificazione, migliorando la qualità interna della colata, a vantaggio dell'ottenimento di getti con dimensioni precise e contorni chiari, a vantaggio del rifornimento tempestivo di metallo fuso durante la solidificazione, evitando la formazione di cavità da ritiro e difetti di porosità.

I fattori interni che influenzano la fluidità del metallo fuso sono principalmente la composizione chimica della lega e vi è una certa regolarità tra la fluidità della lega e la sua composizione. Ad esempio, a parità di surriscaldamento, la fluidità dell'oro puro è migliore di quella del platino puro. Se il materiale di gioielleria contiene elementi di lega facilmente ossidabili, questi possono ossidarsi in inclusioni di ossido insolubili durante la fusione, peggiorando la fluidità del metallo fuso. In sintesi, qualsiasi fattore che aumenti la resistenza all'attrito tra il metallo fuso e lo stampo o che provochi una diminuzione della temperatura del metallo ridurrà la fluidità del metallo fuso.

(2) L'influenza delle proprietà dello stampo di colata sul riempimento

Se il materiale dello stampo di colata (come gli stampi in metallo) ha una buona conducibilità termica, il metallo fuso si raffredderà rapidamente dopo il versamento, con conseguente breve tempo di isolamento, e la fluidità diminuirà drasticamente, portando a una diminuzione della capacità di riempimento; al contrario, se lo stampo di colata (come gli stampi di colata in gesso) ha una scarsa conducibilità termica, il metallo fuso si raffredderà lentamente, migliorando la capacità di riempimento. Il preriscaldamento dello stampo di colata può ridurre la differenza di temperatura tra il metallo fuso e lo stampo di colata, rallentando la velocità di raffreddamento del metallo fuso e prolungando il tempo di liquido, migliorando così la capacità di riempimento. Se il gas non viene scaricato senza problemi dalla cavità dello stampo di colata, ostacola il flusso del metallo fuso.

(3) Influenza delle condizioni di colata sul riempimento

L'aumento della temperatura di colata è utile per migliorare la capacità di riempimento. Maggiore è la pressione esercitata sul metallo fuso nella direzione del flusso, migliore è la capacità di riempimento.

(4) L'impatto della struttura della colata sul riempimento

A parità di volume del getto e di condizioni di colata, i getti con uno spessore equivalente maggiore (il rapporto tra il volume del getto e la superficie) hanno una superficie di contatto con lo stampo relativamente più piccola, con conseguente perdita di calore più lenta e maggiore capacità di riempimento. Più sottile è la parete del getto, più difficile è il riempimento. Quanto più complessa è la colata, tanto più complessa è la struttura della cavità dello stampo, con un maggior numero di curve, che comporta una maggiore resistenza al flusso e rende più difficile il riempimento dello stampo.

1.3 Modi per formare il vuoto

2. Attuazione del compito

(1) Verifica del materiale e della struttura del prodotto

Prima di fondere e versare, determinare il materiale del prodotto da versare, controllare la carica preparata e ispezionare la pulizia della carica per evitare la contaminazione del forno. Allo stesso tempo, verificare il tipo e la struttura del prodotto nello stampo di colata e impostare la temperatura di colata a 1010℃.

(2) Preparazione alla fusione e alla colata

Il crogiolo di fusione deve essere un crogiolo dedicato all'ottone e la pulizia dell'interno del crogiolo deve essere controllata attentamente, rimuovendo eventuali residui di metallo, scorie, ecc. per evitare di contaminare il metallo fuso. Posizionare il crogiolo nella bobina a induzione, assicurandosi che il fondo sia sostenuto da un cuscinetto resistente al calore. Accendere l'acqua di raffreddamento, accendere l'alimentazione a induzione, controllare lo stato dell'apparecchiatura e utilizzarla solo dopo averne confermato la normalità.

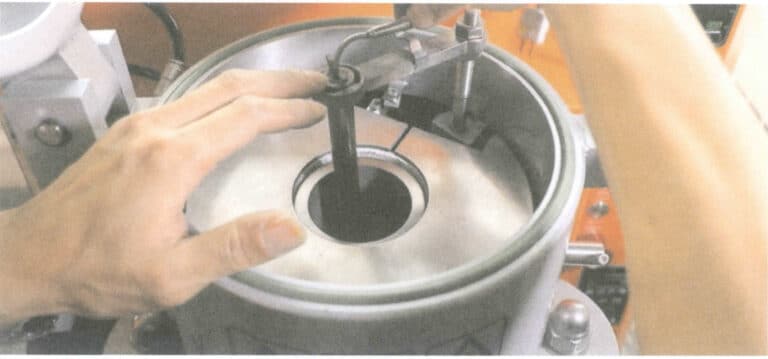

Controllare le condizioni della macchina per colata sottovuoto, posizionare un imballaggio in grafite nella sede della presa e inserire uno stampo di colata in gesso incombusto dedicato. Accendere la pompa del vuoto e verificare che l'apparecchiatura faccia il vuoto normalmente; la lancetta dovrebbe spostarsi rapidamente a -0,1 MPa quando è normale. Se il livello di vuoto non scende per molto tempo, verificare la presenza di perdite d'aria nell'imballaggio di grafite, regolare la posizione dell'imballaggio di grafite, pulire la flangia del pallone e quindi eseguire nuovamente il test del vuoto. L'olio per il vuoto deve essere sostituito se il livello di vuoto non soddisfa i requisiti.

(3) Materiali di carica del forno di fusione

Aggiungere i materiali in ottone al crogiolo, assicurandosi che non siano troppo stretti per evitare il problema dell'"inceppamento dei materiali" (in cui i materiali premono l'uno contro l'altro, impedendo loro di scendere in modo uniforme). Premere il pulsante "Riscaldamento" per avviare il riscaldamento; la regolazione della corrente durante il riscaldamento non deve essere troppo rapida, soprattutto dopo la fusione dei materiali, per evitare il surriscaldamento del metallo fuso (Figura 7-8). Durante il processo di fusione, prestare attenzione al movimento verso il basso dei materiali; se si verifica un "inceppamento del materiale", eliminare prontamente i materiali. Per ridurre l'ossidazione del metallo fuso dovuta all'esposizione all'aria, coprire la superficie del metallo fuso con carbone di legna schiacciato. Aggiungere i materiali di ritorno per continuare la fusione una volta che i materiali prefusi si sono fusi completamente. Dopo la fusione, mescolare il metallo fuso con una bacchetta di vetro per garantire una composizione e una temperatura uniformi. Regolare la potenza del forno a induzione per mantenere il metallo fuso in uno stato di conservazione del calore.

(4) Posizionamento dello stampo per colata di gesso

Una pinza per palloni in acciaio estrae lo stampo per la colata di gesso dal forno di combustione e lo inserisce nella presa della macchina per colata sotto vuoto, come mostrato nella Figura 7-9. Tentare di creare il vuoto e verificare le prestazioni di tenuta. Ruotare lo stampo di colata per garantire un buon accoppiamento tra la flangia e l'imballaggio in grafite, raggiungendo il livello di vuoto richiesto.

(5) Versamento

Utilizzare una bacchetta di vetro per rimuovere le scorie dalla superficie del metallo fuso, interrompere il riscaldamento e utilizzare le pinze per crogioli per tenere il crogiolo, allineando il beccuccio del crogiolo con la tazza di colata dello stampo e versando costantemente il metallo fuso nello stampo. Durante il processo di colata, il flusso non deve essere interrotto; controllare la velocità iniziando lentamente, poi velocemente e infine di nuovo lentamente. Fare attenzione a non far traboccare il metallo fuso dalla coppa di colata, come mostrato nella Figura 7-10.

(6) Rimozione dello stampo di colata

Dopo il versamento, fare il vuoto per 2~3 minuti finché il metallo fuso nella tazza di versamento non si solidifica. Spegnere quindi l'estrattore a vuoto e aprire la valvola del gas in attesa che la pressione dell'aria nella camera di colata ritorni alla pressione normale, quindi utilizzare una pinza per palloni d'acciaio per afferrare il bordo del pallone d'acciaio ed estrarre verticalmente lo stampo di colata, collocandolo nella posizione designata per il raffreddamento.

(7) Fine dei lavori

Dopo aver versato tutti gli stampi di colata, posizionare il crogiolo nella posizione prevista e coprirlo con cotone refrattario. Il forno di fusione a induzione deve continuare a far circolare l'acqua di raffreddamento per 30 minuti prima di poter essere spento. Pulire l'attrezzatura e l'area di lavoro utilizzando una scopa, un aspirapolvere, un panno, ecc.

Sezione III Colata sotto vuoto a pressione

1. Conoscenze di base

Nel processo di fusione dei gioielli, è necessario prestare attenzione alle prestazioni di fusione del metallo. Le prestazioni di colata di una lega sono misurate principalmente da indicatori quali la capacità di riempimento, il ritiro, la segregazione e l'assorbimento di gas. Una forte capacità di riempimento facilita l'ottenimento di getti dai contorni netti e dai modelli raffinati, riducendo difetti quali contorni poco chiari, colata insufficiente e chiusura a freddo; favorisce la risalita e lo scarico del gas e delle inclusioni non metalliche nel metallo fuso, riducendo difetti quali porosità e inclusione di scorie. Il ritiro si riferisce al fenomeno della riduzione di volume che si verifica nei getti durante la solidificazione e il raffreddamento. Quanto minore è il ritiro prodotto dal metallo liquido versato nello stampo durante la solidificazione, tanto più facile è ottenere una colata impeccabile. Se la solidificazione e il ritiro non sono adeguatamente controllati, all'interno del getto compariranno difetti come cavità da ritiro, porosità da ritiro, deformazioni e cricche. La segregazione si riferisce al fenomeno della composizione chimica non uniforme nel getto. La segregazione è un difetto di fusione che deve essere evitato o ridotto al minimo per i gioielli in metallo prezioso, poiché influisce direttamente sulla qualità del prodotto. L'assorbimento di gas si riferisce alla proprietà della lega di assorbire gas durante la fusione e la colata. Un eccessivo assorbimento di gas porta alla formazione di pori nella fusione. I pori possono danneggiare la continuità della lega, ridurre l'area di carico effettiva e causare una concentrazione di tensioni in prossimità dei pori, con conseguente diminuzione delle proprietà meccaniche della fusione e deterioramento della qualità della superficie.

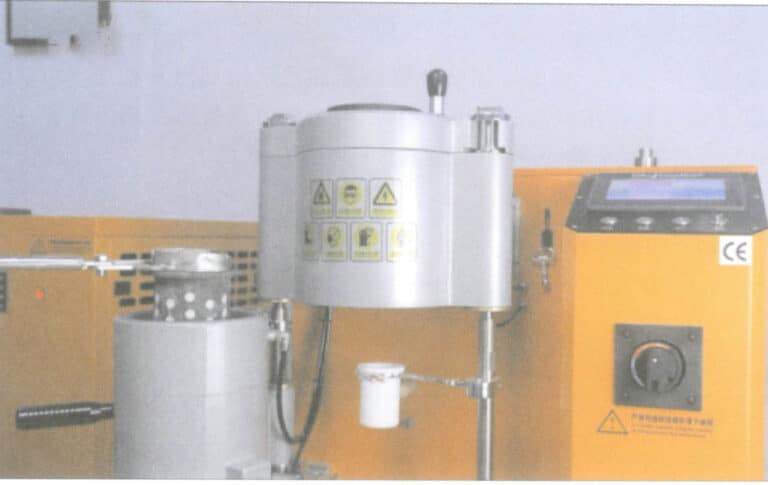

Il processo di fusione dei gioielli coinvolge molti elementi tecnologici, tutti in grado di influire direttamente o indirettamente sulle prestazioni della fusione del metallo e sulla qualità del grezzo. I difetti di fusione sono spesso il risultato dell'accumulo di vari fattori durante l'intero processo. I metodi di fusione e colata manuali sono metodi di produzione tradizionali ed esperienziali, in cui i fattori soggettivi dell'operatore sono significativi e portano a grandi fluttuazioni nella qualità del prodotto. Con l'aumento dei requisiti di qualità per i prodotti di gioielleria e i progressi tecnologici nell'industria della gioielleria, le macchine di colata automatiche sono diventate attrezzature molto importanti nella fusione a cera persa di gioielli, fungendo da base importante per garantire la qualità del prodotto. La macchina per colata sottovuoto a induzione è l'apparecchiatura di colata automatica più utilizzata. Esistono molti modelli di macchine di questo tipo e le macchine per colata prodotte da diverse aziende hanno caratteristiche proprie. Tuttavia, sono generalmente costituite da un sistema di riscaldamento a induzione, un sistema di vuoto, un sistema di controllo, ecc. Strutturalmente, sono generalmente verticali, con la parte superiore come camera di fusione, la parte centrale come camera di colata e la parte inferiore come cilindro di sollevamento, come illustrato nella Figura 7-11.

La camera di colata è cilindrica, con un anello di gomma di tenuta posizionato al centro dell'apertura superiore e una presa a flangia all'interno, che è abbinata alla piastra della flangia del pallone attraverso l'imballaggio in grafite, simile alla configurazione di una macchina di colata sottovuoto ad aspirazione. Sul fondo della cavità interna della camera di colata si trova un cilindro di sollevamento. Quando la camera di colata ruota verso l'esterno in senso orario, il cilindro di sollevamento si solleva automaticamente per posizionare lo stampo; quando la camera di colata ruota verso l'interno in senso antiorario, il cilindro scende automaticamente, consentendo alla flangia dello stampo di librarsi sulla presa della flangia. Un cilindro di sollevamento si trova anche direttamente sotto la camera di colata e, una volta sollevato, assicura che l'anello di tenuta nella parte superiore della camera di colata sia a stretto contatto con il fondo della camera di fusione. Anche la camera di fusione è cilindrica, con un coperchio del forno sulla parte superiore e una finestra di osservazione. Un anello di gomma sigillante è posto al centro dell'apertura superiore della camera di fusione e, dopo aver bloccato il coperchio del forno, sollevando la camera di colata contenente lo stampo si possono creare camere sigillate indipendenti per la camera di fusione e la camera di colata, consentendo così di versare e solidificare il metallo liquido a pressioni d'aria diverse.

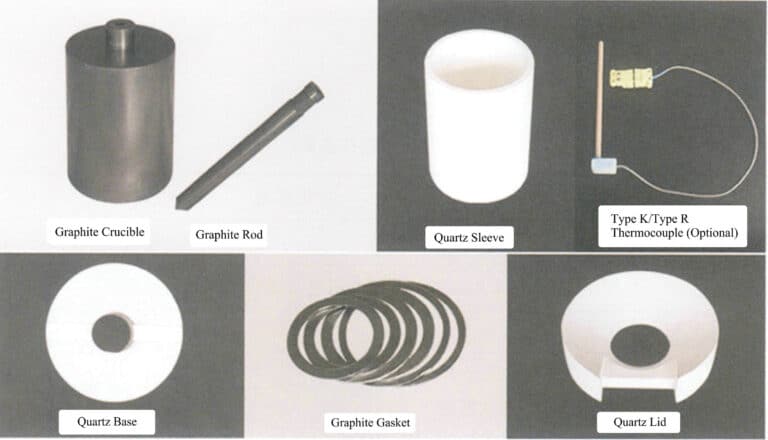

Le parti di consumo più comuni per le macchine per la colata sotto vuoto includono crogioli di grafite, aste di grafite, gusci esterni di quarzo, termocoppie, basi di quarzo e guarnizioni, come mostrato nella Figura 7-12. Quando si fondono materiali di gioielleria convenzionali come oro, argento e rame, si utilizzano crogioli di grafite, con gusci esterni di quarzo montati all'esterno dei crogioli di grafite per ridurre la perdita di calore dei crogioli di grafite. Quando si utilizza un metodo di colata dal basso, un foro di colata viene aperto sul fondo del crogiolo e l'apertura e la chiusura sono controllate da un'asta di grafite: durante la fusione, l'asta di grafite blocca completamente il foro di colata sotto la pressione dell'aria per impedire la fuoriuscita del liquido metallico; durante la colata, l'asta di grafite viene sollevata, consentendo al liquido metallico di fluire nella cavità dello stampo. All'interno dell'asta di grafite è installata una termocoppia per la misurazione della temperatura, in grado di riflettere con precisione la temperatura del liquido metallico. Le macchine per colata sottovuoto a pressione fondono e fondono i metalli in uno stato di vuoto o di gas inerte, riducendo così efficacemente la possibilità di ossidazione del metallo e l'assorbimento di gas; utilizzano ampiamente il controllo della programmazione computerizzata, raggiungendo un elevato grado di automazione; la qualità dei prodotti fusi è relativamente stabile, con un minor numero di difetti dei fori, il che rende questa apparecchiatura molto apprezzata da molti produttori e ampiamente utilizzata per la colata sottovuoto di metalli come oro, argento e rame. Alcuni modelli sono persino dotati di dispositivi di granulazione per la preparazione di leghe intermedie granulari.

Video 7-1 Funzionamento manuale della colata sotto vuoto a pressione

Video 7-2 Programma automatico di colata sotto vuoto a pressione

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

2. Attuazione del compito

Questa attività si avvale di una macchina per la fusione sotto vuoto a pressione per fondere e fondere gioielli in argento 925.

(1) Verifica del materiale e della struttura del prodotto

Prima della fusione e del versamento, determinare il materiale del prodotto da versare, controllare la carica di argento 925 preparata e verificare la pulizia della carica per evitare di introdurre sporcizia nel forno. Allo stesso tempo, verificare il tipo e la struttura del prodotto all'interno dello stampo di fusione e impostare la temperatura di colata a 980℃.

(2) Preparazione alla fusione e alla colata

Verificare la presenza di eventuali perle di metallo residue nel crogiolo; se presenti, devono essere pulite per evitare di contaminare il metallo fuso. Accendere il refrigeratore e il compressore d'aria, allineare l'asta di grafite con il foro di colata sul fondo del crogiolo e premerla a fondo con un cilindro, verificando la tenuta del collegamento. Accendere la macchina per la colata sotto vuoto e controllare che la termocoppia sia visualizzata normalmente. Pulire la finestra di osservazione della camera di fusione con un panno morbido e alcool anidro. Verificare le condizioni di tenuta della camera di colata, posizionare l'imballaggio in grafite nella presa e inserire uno stampo di colata in gesso non sinterizzato dedicato all'interno, quindi accendere la pompa del vuoto per verificare se la funzione del vuoto dell'apparecchiatura è normale.

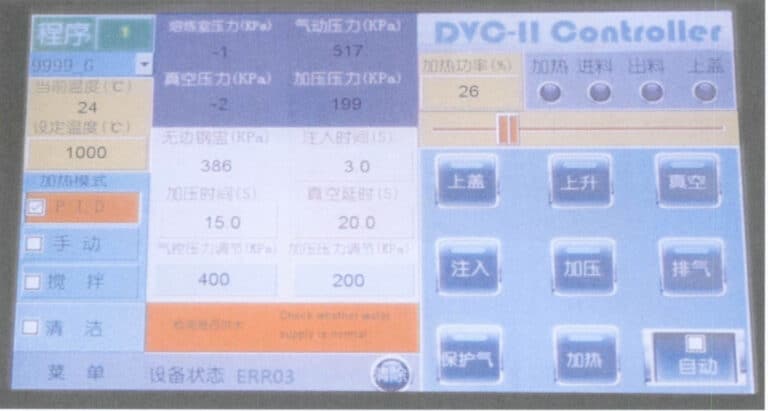

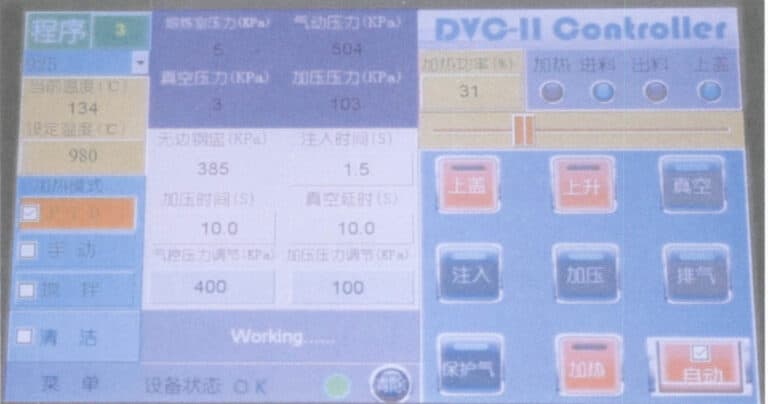

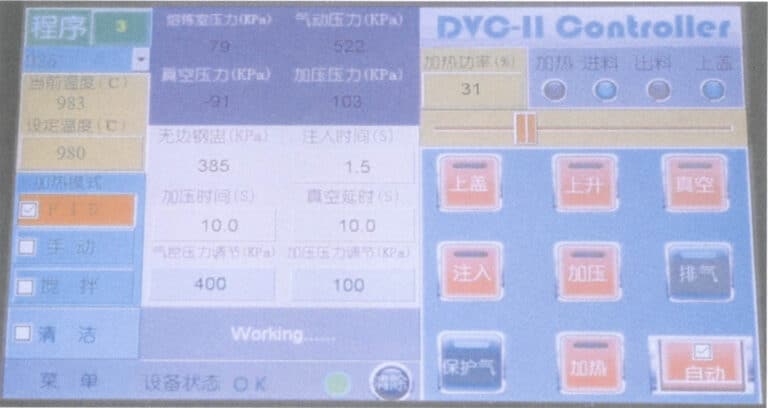

Entrare nell'interfaccia operativa, selezionare il programma di colata dell'argento 925 preimpostato, scegliere la modalità PID e verificare l'idoneità di ciascun parametro di processo preimpostato.

(3) Materiali di carica per fusione

Aggiungere la prefusione d'argento 925 e i materiali riciclati nel crogiolo, come mostra la Figura 7-14. Fare attenzione a non impacchettare i materiali troppo stretti per evitare il problema dell'"inceppamento del materiale". Chiudere e bloccare il coperchio del forno, sollevare la camera di colata e premere il pulsante "automatico"; l'apparecchiatura prima aspirerà fino al valore preimpostato, poi si riempirà di gas protettivo per raggiungere la pressione preimpostata e entrerà automaticamente in modalità PID per riscaldare i materiali di carica. L'apparecchiatura si accoppia automaticamente e regola la potenza di riscaldamento fino a raggiungere la temperatura di fusione preimpostata (Figura 7-15).

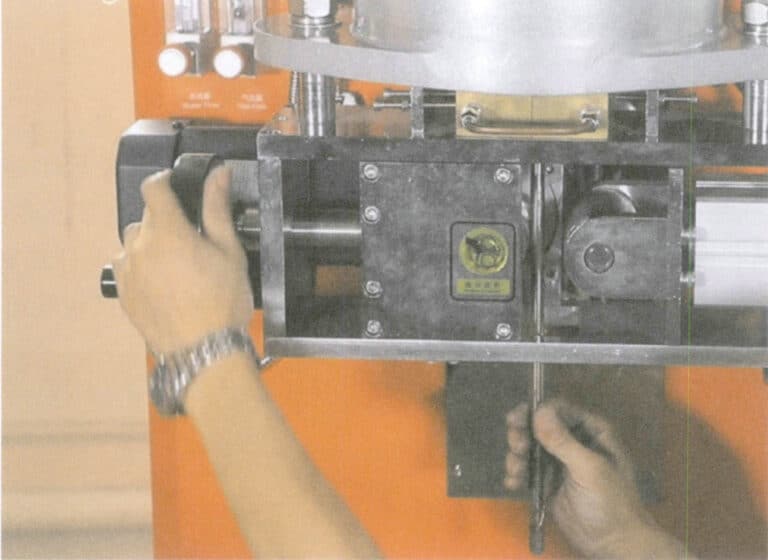

(4) Posizionamento dello stampo di colata

La camera di colata scende automaticamente quando sull'interfaccia operativa compare il promemoria "Please place the steel flask". Con la mano, ruotare la camera di colata in senso orario fino alla fine; quando tocca il blocco di fine corsa, il cilindro inferiore della camera di colata sale. Utilizzare la pinza per matraccio d'acciaio per tenere il matraccio, posizionando la porta di versamento rivolta verso l'alto sulla piastra di supporto del cilindro, come mostrato nella Figura 7-16. Ruotare la camera di colata in senso antiorario; il cilindro spinge lo stampo a scendere automaticamente, consentendo alla camera di colata di ruotare agevolmente in posizione e di salire automaticamente, formando una tenuta con il fondo della camera di fusione. Il cilindro inferiore della camera di colata sale, premendo la superficie superiore dello stampo contro la superficie inferiore della camera di fusione.

(5) Versamento

Sotto il controllo del programma, la camera di colata viene aspirata al valore impostato, l'asta di grafite viene sollevata, il metallo fuso viene iniettato nello stampo e quindi la pressione nella camera di fusione viene rapidamente aumentata al valore impostato, consentendo al metallo fuso nello stampo di solidificarsi sotto pressione, il che contribuisce a migliorare la densità della colata, come mostrato nella Figura 7-17.

(6) Rimozione dello stampo di colata

Dopo aver raggiunto il tempo di pressurizzazione prestabilito, il sistema spegne automaticamente la pompa del vuoto, portando allo stato off anche i pulsanti "iniettare", "salire" e "pressurizzare". L'apparecchiatura entra quindi nella fase di scarico. Quando la pressione dell'aria nella camera di fusione e nella camera di colata torna alla pressione normale, la camera di colata scende automaticamente e ruota in senso orario fino alla fine. Il cilindro sul fondo della camera di colata si alza per sollevare il pallone d'acciaio. Il pallone d'acciaio viene bloccato dalle pinze a tazza in acciaio, rimosso verticalmente verso l'alto e collocato nella posizione designata per il raffreddamento.

(7) Fine dei lavori

Dopo che tutti gli stampi di colata sono stati versati, il forno di fusione a induzione deve continuare a far circolare l'acqua di raffreddamento finché la temperatura del crogiolo non è inferiore a 100℃ prima di spegnersi. Utilizzare strumenti come spazzole e pinzette per raccogliere i detriti metallici fuoriusciti, pulire la sala di fusione e la sala di colata con un aspirapolvere, pulire la finestra di osservazione con un panno imbevuto di alcol anidro e pulire la superficie della macchina di colata e del luogo di lavoro.

Sezione IV Colata centrifuga sotto vuoto

1. Conoscenze di base

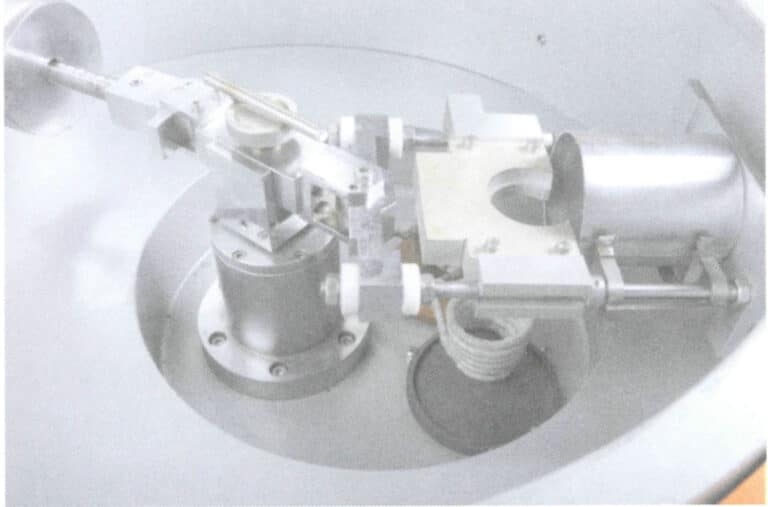

(1) Macchina per la colata centrifuga sotto vuoto

La colata centrifuga ha una velocità di riempimento elevata, vantaggiosa per i materiali con strutture fini o punti di fusione elevati, in quanto aiuta il metallo fuso a superare la resistenza al flusso e a migliorare la velocità di riempimento. Tuttavia, se la cavità dello stampo è riempita con aria o gas inerte, il metallo fuso può creare una contropressione durante il riempimento ad alta velocità, rendendo difficile la fuoriuscita del gas e ostacolando il riempimento completo. Inoltre, le macchine di colata centrifuga semplici tradizionali hanno processi di fusione e colata controllati manualmente e la struttura della macchina di colata non corrisponde alla dinamica del fluido del metallo fuso, con conseguente scarsa uniformità nella distribuzione del riempimento. Alcune macchine centrifughe hanno solo funzioni di colata, con conseguente bassa efficienza produttiva e qualità instabile della colata. Pertanto, le moderne macchine per colata centrifuga hanno subito notevoli miglioramenti per quanto riguarda l'integrazione funzionale, il controllo automatico e la protezione dal vuoto e sono stati sviluppati diversi modelli. Dal punto di vista del posizionamento del crogiolo, ci sono crogioli verticali e orizzontali; dal punto di vista del posizionamento dello stampo, ci sono anche stampi verticali e orizzontali; e dal punto di vista dei metodi di colata, ci sono la colata centrifuga sincrona con il crogiolo e lo stampo che ruotano insieme e la colata centrifuga con inclinazione del crogiolo e rotazione dello stampo. Tra queste, le macchine per colata sottovuoto che utilizzano crogioli verticali, stampi orizzontali e colata centrifuga sincrona sono ampiamente utilizzate per la colata di gioielli in platino, con un aspetto strutturale tipico mostrato nella Figura 7-18. La macchina combina la fusione e la colata con un crogiolo e uno stampo. Combina le camere di fusione e colata con le funzioni di riscaldamento a induzione e colata centrifuga. Forma una camera completamente sigillata che facilita l'estrazione sotto vuoto, consentendo la fusione e la colata sotto vuoto. L'angolo tra l'asse centrale dello stampo e il braccio rotante è progettato per essere variabile, in grado di cambiare da 90° a 0°, come illustrato nella Figura 7-19. In questo modo si tiene conto del ruolo della forza centrifuga e della forza inerziale tangenziale nel guidare il metallo fuso fuori dal crogiolo e nello stampo, contribuendo a migliorare l'equilibrio del flusso di metallo fuso e impedendo che il metallo fuso fluisca preferenzialmente nella parete del canale di colata nella direzione di rotazione inversa.

Figura 7-18 Aspetto della macchina per colata centrifuga sottovuoto

Figura 7-19 Braccio variabile della macchina per colata centrifuga sottovuoto

(2) Crogioli per colata centrifuga

Per garantire la purezza e la qualità metallurgica del metallo fuso, è essenziale evitare di introdurre impurità durante il processo di fusione, rendendo la scelta del materiale del crogiolo fondamentale. Nella produzione di gioielli, le condizioni di lavoro dei crogioli sono difficili: sono ripetutamente sottoposti all'erosione ad alta temperatura, al lavaggio del liquido metallico e all'alternanza di riscaldamento e raffreddamento. Pertanto, il crogiolo deve soddisfare i seguenti requisiti prestazionali: in primo luogo, elevata refrattarietà per sopportare le alte temperature del metallo fuso senza fondersi o ammorbidirsi; in secondo luogo, buona resistenza agli shock termici per sopportare il rapido riscaldamento e raffreddamento durante la fusione a induzione e la colata senza incrinarsi; in terzo luogo, buona inerzia chimica per evitare reazioni chimiche con il metallo fuso e prevenire la perforazione sotto la sua erosione; in quarto luogo, sufficiente resistenza meccanica per sopportare l'impatto della carica metallica e le forze esterne durante il versamento centrifugo, rendendolo resistente alle crepe e al distacco.

I crogioli utilizzati per la colata centrifuga possono essere suddivisi in due categorie principali di materiali: grafite e ceramica. I crogioli in grafite hannove vantaggi come l'elevata refrattarietà, la buona resistenza agli shock termici e una certa resistenza meccanica. Quando viene utilizzata per materiali di gioielleria come l'oro, l'argento e il rame, la bagnabilità del metallo fuso sulla grafite è bassa e la resistenza quando il metallo fuso fuoriesce dal crogiolo è ridotta. Pertanto, la grafite è il materiale del crogiolo preferito per questo tipo di fusione di gioielli. Tuttavia, per i materiali di gioielleria in metallo prezioso come il platino e il palladio, il carbonio può dissolversi nel platino ad alte temperature e la solubilità aumenta con la temperatura. Quando si raffredda, il carbonio precipita, rendendo fragili le proprietà del platino e del palladio, un fenomeno noto come avvelenamento da carbonio. Pertanto, quando si fondono platino e palladio, non si possono usare crogioli di grafite, ma solo crogioli di ceramica ad alto punto di fusione. Quando si fondono materiali come l'acciaio inossidabile e le leghe di cobalto, il carbonio reagisce con il metallo fuso formando carburi, quindi anche per questi materiali di gioielleria non si possono usare crogioli di grafite.

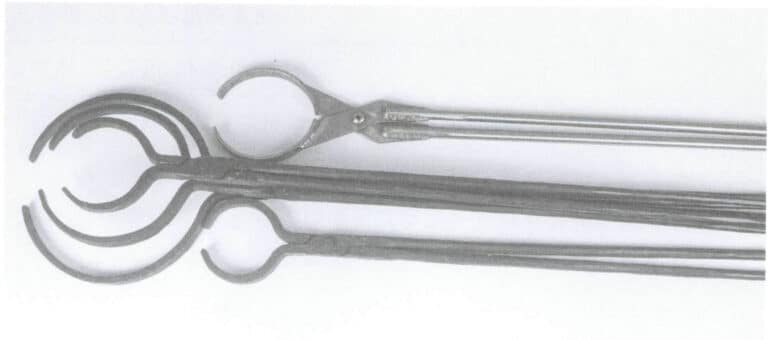

I crogioli di grafite non sono generalmente utilizzati da soli, ma in combinazione con un guscio esterno di quarzo. La Figura 7-20 mostra un kit di crogioli verticali utilizzati per la colata centrifuga, in cui il crogiolo ha una parte superiore più grande e una inferiore più piccola, con un foro di colata aperto nella parte superiore del crogiolo. Quando la colata inizia a ruotare, il metallo fuso sale lungo la parete interna del crogiolo sotto l'azione della forza centrifuga e accelera verso l'esterno in corrispondenza del foro di colata.

Nelle applicazioni industriali si utilizzano molti tipi di crogioli ceramici, come l'allumina, la zirconia, la magnesia, la berillia, l'ossido di calcio e il carburo di silicio. I loro punti di fusione e la loro refrattarietà sono significativamente superiori a quelli del quarzo. Tuttavia, la loro resistenza agli shock termici è scarsa e non è in grado di soddisfare i requisiti di riscaldamento e raffreddamento rapido nella fusione di gioielli. Pertanto, la fusione di platino, palladio, acciaio inossidabile e altri materiali per gioielleria è stata effettuata principalmente con crogioli di quarzo.

I materiali per gioielleria ad alto punto di fusione, come il platino e il palladio, hanno le caratteristiche di un'elevata temperatura di fusione, di un breve tempo di mantenimento dello stato liquido e di una facile contaminazione da parte del liquido metallico; la loro difficoltà di fusione è di gran lunga superiore a quella delle leghe di oro e argento. Il punto di fusione del quarzo puro è di 1750℃. Tuttavia, nella produzione reale, il materiale del crogiolo è inevitabilmente mescolato con alcune impurità, che riducono il suo punto di fusione a 1650~1700℃, mentre la temperatura di fusione del platino è generalmente superiore a 1850℃; pertanto, per quanto riguarda il punto di fusione, il quarzo non è il materiale del crogiolo preferito per la fusione del platino. Tuttavia, poiché il quarzo ha una struttura fine, una bassa conducibilità termica, una piccola espansione termica, una buona resistenza agli shock termici, buone proprietà elettriche, buona resistenza chimica, ecc. per soddisfare i requisiti della produzione di gioielli in fusione, diventa il materiale principale del crogiolo per la fusione di platino, palladio e altri gioielli. Il problema del basso punto di fusione è generalmente risolto da una capacità ridotta e da un riscaldamento e una fusione rapidi, che possono abbreviare il tempo di fusione singolo e aumentare di conseguenza il numero di volte in cui il crogiolo viene utilizzato.

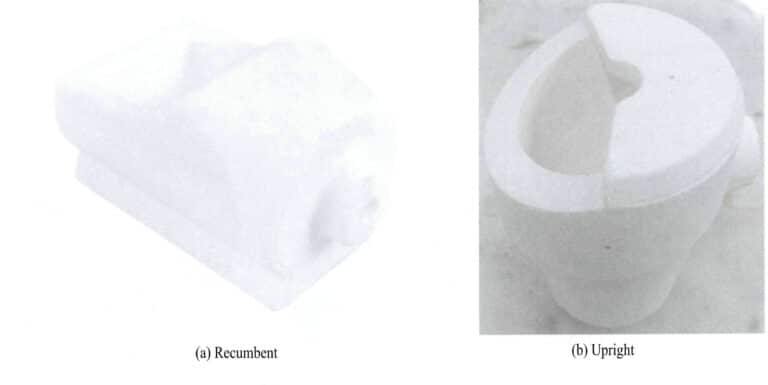

I crogioli di quarzo utilizzati per la fusione del platino sono di due tipi: reclinato e verticale, come mostrato nella Figura 7-21. Il crogiolo reclinato è relativamente più vantaggioso per il flusso del metallo fuso. Il crogiolo verticale è relativamente più vantaggioso per il flusso del metallo fuso.

2. Attuazione del compito

Questa attività utilizza una macchina di colata centrifuga sotto vuoto per fondere e versare gioielli in Pt950.

(1) Verifica del materiale e della struttura del prodotto

Prima di fondere e versare, determinare il materiale del prodotto da versare, controllare la prefusione Pt950 preparata e i materiali riciclati e ispezionare la pulizia dei materiali di carica per evitare contaminazioni. Allo stesso tempo, verificare il tipo e la struttura del prodotto all'interno dello stampo e impostare la temperatura di colata a 1900℃.

(2) Lavori di preparazione alla fusione e alla colata

Impostare l'angolo a 150° tra l'asse centrale dello stampo di colata e il braccio oscillante. Controllare che nel crogiolo di quarzo non vi siano perle di metallo residue; se presenti, devono essere pulite per evitare di contaminare il liquido metallico. Pulire la finestra di misurazione della temperatura a infrarossi della sala di fusione con un panno morbido e alcol anidro. Sollevare la bobina di induzione e posizionare il crogiolo all'interno della bobina di induzione, assicurandosi che il foro di colata sia allineato con il centro del supporto dello stampo. Accendere il refrigeratore, accendere l'alimentazione della macchina di colata e verificare che il pannello operativo sia visualizzato normalmente.

Entrare nell'interfaccia operativa, selezionare il programma di colata Pt 950 preimpostato, scegliere la modalità di funzionamento manuale e verificare l'idoneità di ciascun parametro di processo preimpostato.

(3) Materiali di carica per fusione

Aggiungere i materiali di carica nel crogiolo come mostrato nella Figura 7-25, assicurandosi che i materiali non siano troppo stretti per evitare il problema del "blocco del materiale". Premere il pulsante di riscaldamento e aumentare la potenza per fondere rapidamente i materiali. Continuare ad aggiungere i materiali rimanenti nel crogiolo; una volta fusi tutti i materiali, utilizzare una bacchetta di vetro dedicata per mescolare il liquido metallico per garantire una composizione uniforme, come mostrato nella Figura 7-26, quindi abbassare la potenza per ridurre la temperatura del liquido metallico vicino al punto di fusione.

(4) Posizionamento dello stampo di colata

Utilizzare una pinza per matraccio in acciaio per tenere il crogiolo, rimuoverlo dal forno di combustione e posizionarlo orizzontalmente sul supporto dello stampo, con la coppa di versamento dello stampo rivolta verso il beccuccio di versamento del crogiolo, come mostrato nella Figura 7-27. Chiudere il coperchio del forno, accendere l'estrattore di vuoto e aumentare contemporaneamente la potenza di riscaldamento per aumentare la temperatura del metallo fuso.

(5) Colata centrifuga sotto vuoto

Quando la temperatura del metallo fuso raggiunge e si stabilizza alla temperatura di colata, si preme il pulsante di colata, la bobina di induzione scende e il braccio rotante gira immediatamente ad alta velocità, riempiendo la cavità dello stampo con metallo fuso sotto l'azione della forza centrifuga, come mostrato nella Figura 7-28.

(6) Rimozione dello stampo di colata

Dopo aver raggiunto il tempo di rotazione predeterminato, il sistema fa ruotare automaticamente il motore. Una volta che la velocità di rotazione scende a zero, l'estrattore a vuoto viene spento e viene avviata la funzione di scarico per interrompere il vuoto nella camera di colata. Aprire il coperchio del forno, utilizzare una pinza per palloni d'acciaio per tenere il pallone d'acciaio e sollevare verticalmente lo stampo, posizionandolo nella posizione designata per il raffreddamento, come mostrato nella Figura 7-29.

(7) Fine dei lavori

Dopo aver versato tutti gli stampi di colata, posizionare il crogiolo nella posizione prevista e coprirlo con cotone refrattario. Continuare a fornire acqua di raffreddamento al forno di fusione a induzione, che può essere spento solo dopo 30 minuti. Utilizzare strumenti come scope e pinzette per raccogliere i detriti metallici caduti, pulire la camera di colata con un aspirapolvere, pulire la finestra di osservazione con un panno imbevuto di alcol anidro e pulire l'esterno della macchina di colata e il luogo di lavoro.

Sezione V Colata continua sottovuoto

1. Conoscenze di base

1.1 Principio della colata continua

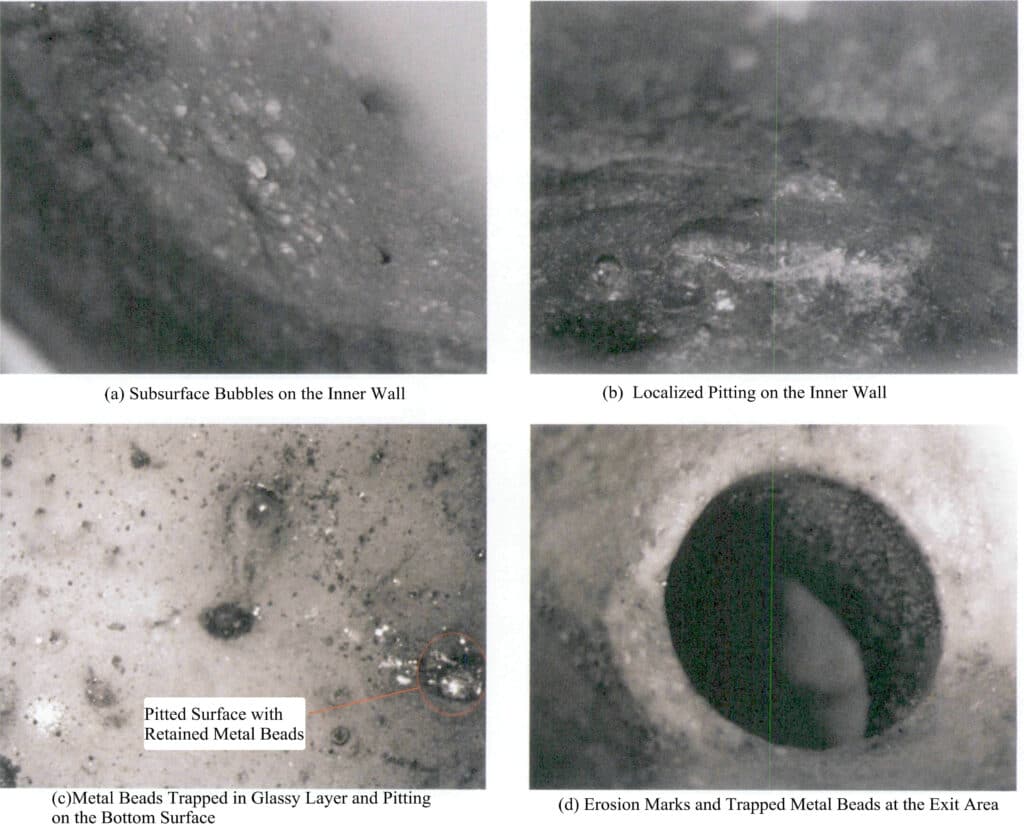

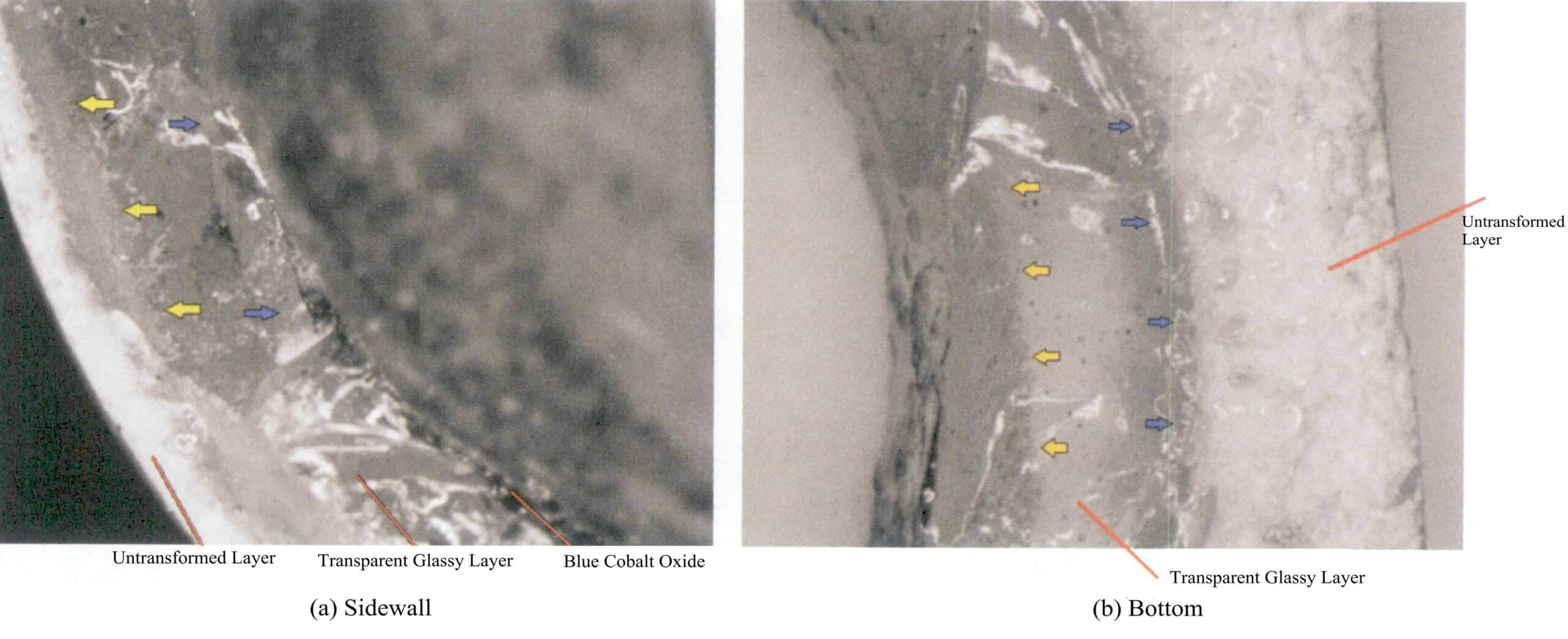

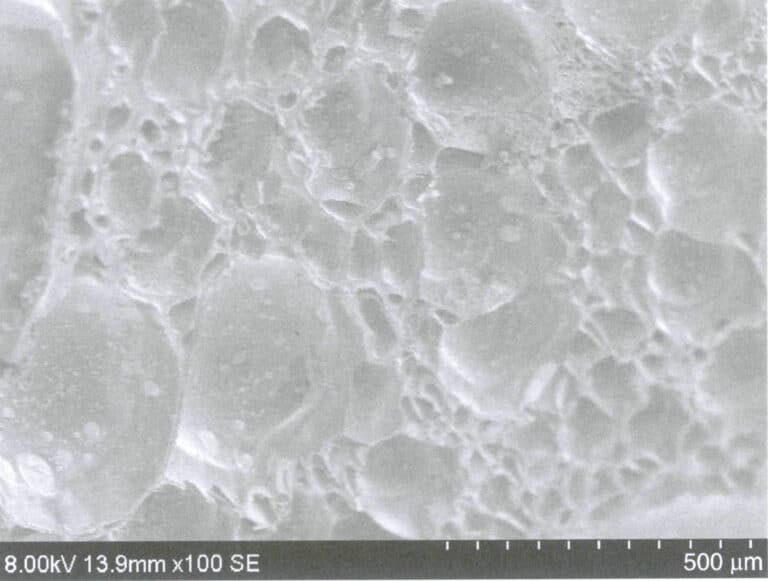

Nella produzione di gioielli, oltre all'utilizzo della colata di precisione per la modellazione, viene ampiamente applicata anche la tecnologia di lavorazione CNC, che richiede la produzione di profili di varie forme, come barre, piastre e tubi. Il metodo tradizionale di produzione dei profili prevede il versamento manuale di pezzi grezzi fusi e la successiva laminazione e pressatura. Questo metodo di produzione permette inevitabilmente al metallo fuso di rimanere a lungo a contatto con l'aria, aumentando le possibilità di ossidazione e di assorbimento di ossigeno. Inoltre, nel grezzo fuso possono verificarsi inclusioni e vaiolature superficiali dovute all'impatto e agli schizzi del flusso di metallo fuso. Inoltre, nel pezzo grezzo fuso si verificano spesso difetti come restringimenti, fori, crepe e rotture superficiali a freddo. I problemi di qualità presenti negli sbozzi fusi tradizionali rendono difficile la fabbricazione di prodotti di alta qualità; pertanto, il miglioramento del processo di fusione degli sbozzi diventa fondamentale.

Grazie ai suoi vantaggi, la tecnologia di colata continua ha sostituito la tradizionale tecnologia di colata manuale in lingottiera, diventando un importante mezzo di lavorazione dei profili in oro e argento. Negli anni '90, la tecnologia di colata continua è stata ampiamente applicata per la produzione di profili in metalli non ferrosi ed è stata introdotta nella produzione di profili in metalli preziosi. La colata continua è un metodo di colata avanzato, il cui principio consiste nel versare continuamente metallo fuso in uno speciale stampo metallico (crogiolo), e i profili solidificati in modo continuo (guscio) vengono estratti dall'altra estremità del crogiolo, consentendo la produzione di profili di qualsiasi lunghezza o lunghezza specifica. La struttura interna del crogiolo determina la forma della sezione trasversale del profilo fuso.

Il processo di colata continua si divide principalmente in due categorie in base al movimento del profilo: colata continua verticale e colata continua orizzontale. Tra questi, il primo è il primo processo di colata continua sviluppato per le leghe di gioielleria, che è ancora ampiamente utilizzato per la produzione di vari profili, soprattutto quelli con sezioni trasversali più grandi. A seconda del metodo di colata, si divide ulteriormente in due categorie: colata dal basso e colata dall'alto.

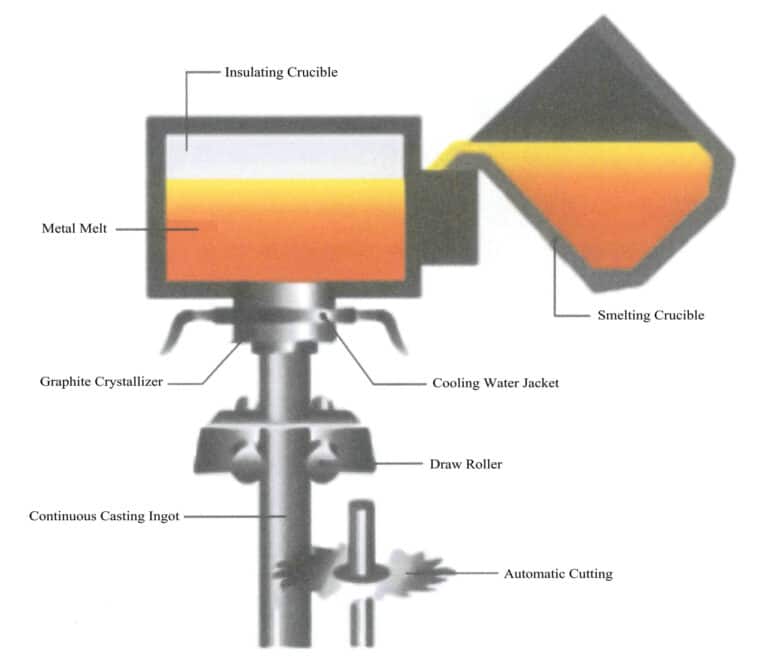

(1) Colata continua con imbutitura dal basso

Il principio di funzionamento della colata continua bottom-pulling è mostrato nella Figura 7-29. Viene eseguita in un forno fusorio chiuso, dove il metallo viene fuso e versato continuamente nel cristallizzatore. Dopo il raffreddamento, i rulli di trazione tirano continuamente verso il basso il profilo di metallo solidificato. Il metodo di colata con trazione dal basso sfrutta la forza di gravità del metallo per tirare verso il basso, con una conseguente maggiore efficienza produttiva, ed è vantaggioso per aumentare la densità del profilo colato e ridurre i vuoti da ritiro. I profili di colata continua per i metalli di gioielleria come oro, argento e rame utilizzano in genere il metodo di estrazione dal basso.

(2) Colata continua con imbutitura dall'alto

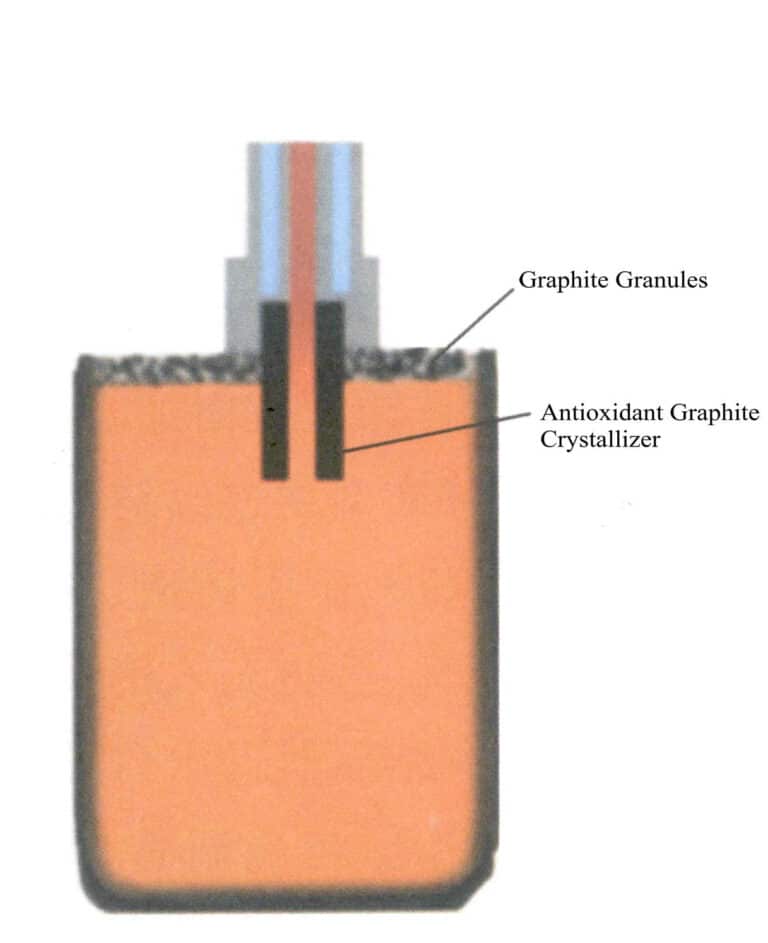

Il metodo di colata continua top-pulling aspira il metallo fuso dal basso in un cristallizzatore collegato allo stesso dispositivo di vuoto, solidificando e formando, come illustrato nella Figura 7-30. La macchina di colata continua top-pulling è costituita da un cristallizzatore installato nella parte superiore del forno di isolamento, fissato nel raffreddatore (con l'estremità inferiore immersa nel liquido metallico a una certa profondità), da un meccanismo di trazione del lingotto e da un meccanismo di guida che piega il lingotto lateralmente. Quando la macchina di colata continua top-pilling effettua la colata, il metallo fuso entra nel cristallizzatore sotto pressione negativa e il fronte di cristallizzazione del metallo fuso è leggermente più alto del livello di liquido del metallo fuso nel forno di isolamento. Questo perché il cristallizzatore è installato in un raffreddatore collegato allo stesso dispositivo di vuoto, dove la pressione è inferiore a quella atmosferica. Il metodo di colata continua top-pulling è in grado di produrre lingotti metallici con diverse forme di sezione trasversale, come nastri, barre e tubi, con un'elevata efficienza produttiva, cicli di produzione più brevi, funzionamento semplice e bassa intensità di manodopera; l'apparecchiatura è semplice, occupa un'area ridotta, richiede un basso investimento e presenta elevati vantaggi economici. Tuttavia, la struttura centrale dei profili prodotti è soggetta ad allentamenti, il che la rende inadatta a prodotti ad alta resistenza e alla produzione di piccoli lotti.

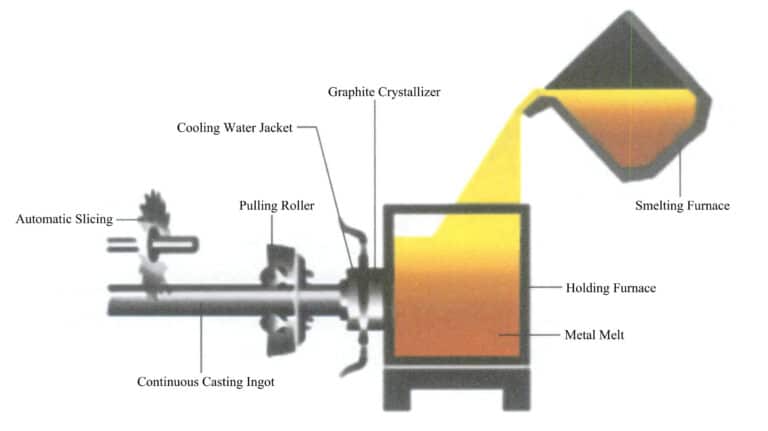

(3) Colata continua orizzontale

Nella colata continua orizzontale, il metallo liquido fuoriesce dalla parete laterale del forno di isolamento in un cristallizzatore di grafite posizionato orizzontalmente, formando un guscio solido, che viene estratto orizzontalmente e il profilo viene tagliato a una lunghezza fissa, come illustrato nella Figura 7-31. Rispetto alla colata continua verticale, la colata continua orizzontale presenta vantaggi quali la semplicità delle attrezzature, la non necessità di pozzi profondi e gru, la brevità dei processi, la maggiore efficienza produttiva e la produzione continua. Tuttavia, è adatta a una gamma relativamente ristretta di varietà di leghe, comporta un grande consumo del manicotto interno del cristallizzatore e l'uniformità della struttura cristallina della sezione trasversale del lingotto non è facile da controllare. La parte inferiore del lingotto viene continuamente raffreddata contro la parete interna del cristallizzatore per effetto della gravità, ottenendo grani più fini; la parte superiore si solidifica più tardi a causa della formazione di lacune gassose e di temperature di fusione più elevate, che rallentano la velocità di raffreddamento. Per le specifiche dei lingotti più grandi, la struttura cristallina è più grossolana. Pertanto, questo metodo è adatto solo per la produzione di profili di piccole dimensioni.

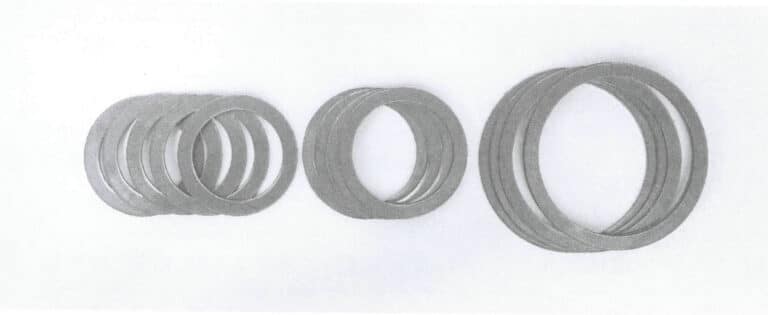

1.2 Profili della colata continua sottovuoto di gioielli

Le specifiche dei profili utilizzati nella produzione di gioielli sono generalmente piccole e anche la quantità di metallo fuso in una singola operazione è relativamente bassa, ma i requisiti di qualità dei profili sono elevati. A causa dei severi requisiti di finezza dei gioielli in metallo prezioso, è essenziale garantire che tutte le parti del profilo soddisfino i requisiti standard. Pertanto, durante il processo di fusione e colata dei materiali in metallo prezioso, è necessario garantire l'uniformità della composizione metallo-liquido. Inoltre, i gioielli hanno requisiti di qualità superficiale elevati, che spesso richiedono un'elevata lucidatura e un rivestimento superficiale. La qualità metallurgica del profilo è la base per ottenere effetti superficiali eccellenti. Supponiamo che il profilo presenti difetti evidenti come inclusioni di ossidazione, pori, restringimenti o scaglie (motivi ad anello sulla superficie). In questo caso, l'effetto della lavorazione superficiale dei gioielli ne risentirà in modo significativo. Pertanto, è necessario impegnarsi per migliorare la qualità metallurgica del profilo durante la colata continua.

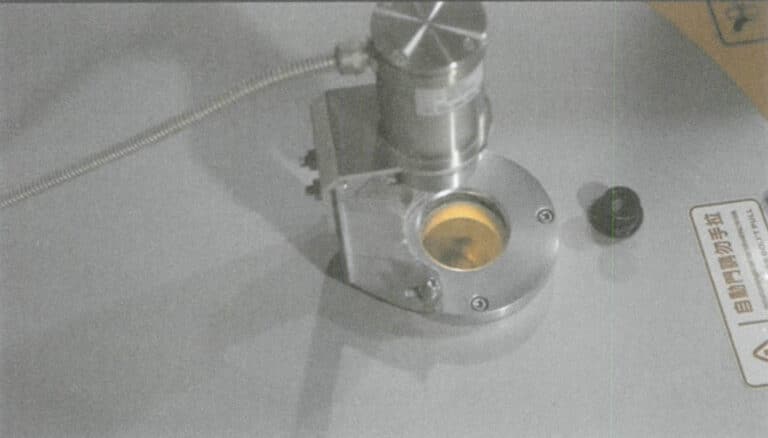

Attualmente, la produzione di profili per gioielleria in colata continua utilizza una macchina per colata continua sottovuoto con trafilatura verso il basso, che integra la fusione a induzione, l'agitazione elettromagnetica, la protezione sottovuoto, la colata a trafilatura e i sistemi di controllo, con un aspetto tipico, come illustrato nella Figura 7-32. Durante la fusione, la camera di fusione può essere prima evacuata e poi viene introdotto del gas inerte per proteggere il metallo liquido dall'ossidazione. Una termocoppia è incorporata nel tappo di grafite e un'altra termocoppia è posizionata vicino all'uscita del cristallizzatore per monitorare le variazioni di temperatura durante il processo di colata continua online, consentendo le corrispondenti regolazioni della temperatura e della velocità di trafilatura per garantire un controllo stabile del processo di colata continua. L'azione di agitazione elettromagnetica rende più uniforme la temperatura e la composizione del liquido metallico. Le pulegge direzionali controllano la direzione di trafilatura e, grazie all'accoppiamento di pressione della ruota di pressatura e al disegno dei coltelli di laminazione sulle superfici delle pulegge e delle ruote di pressatura, il processo di colata continua procede senza intoppi. La struttura complessiva dell'apparecchiatura è compatta, occupa una superficie ridotta e ha un'elevata efficienza di lavoro.

2. Attuazione del compito

Questa attività utilizza una macchina di colata continua sottovuoto per produrre lingotti d'oro rosa 18 carati.

(1) Lavoro di preparazione

Controllare le condizioni del crogiolo di grafite e del cristallizzatore e pulire i residui di metallo, scorie, ecc. dalla parete interna. Serrare lo stampo di formatura e il crogiolo di fusione in modo da formare un'unità, come mostrato nella Figura 7-34. Controllare la rettilineità e le condizioni superficiali dell'asta di trazione e le condizioni della scanalatura anulare all'estremità di trazione. Applicare un impasto di grafite all'estremità di trazione per facilitare la separazione regolare del materiale profilato fuso dall'asta di trazione dopo la colata. Controllare la qualità e le condizioni dimensionali della carica del forno per assicurarsi che possa entrare nel forno senza problemi. Pulire la finestra di osservazione con un panno morbido imbevuto di alcol anidro.

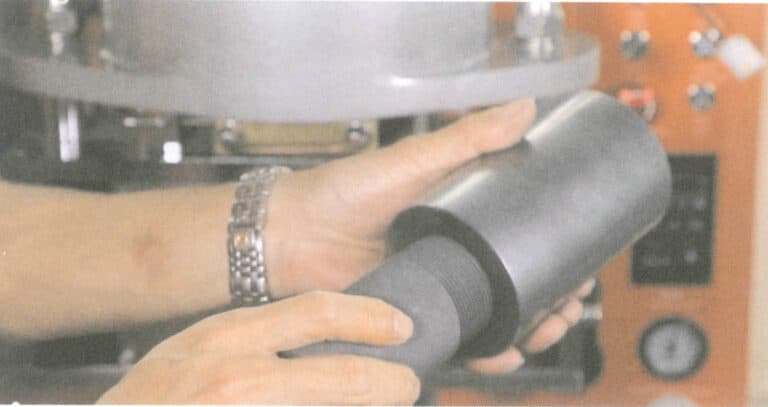

(2) Gruppo del sistema di fusione

Posizionare l'involucro esterno di quarzo nella bobina di induzione, quindi posizionare il gruppo crogiolo-stampo nell'involucro esterno di quarzo, con lo stampo che entra nel cristallizzatore raffreddato ad acqua, con la parete esterna che si adatta alla parete interna del cristallizzatore. Posizionare il coperchio di mica sopra il crogiolo. Installare l'asta di grafite sulla trave del meccanismo di sollevamento e premere il pulsante di abbassamento dell'asta per bloccare completamente il foro di colata del crogiolo. Inserire la termocoppia nel foro centrale dell'asta di grafite, come mostrato nella Figura 7-35. Inserire l'asta di trazione verso l'alto nel foro del cristallizzatore, con l'estremità di trazione appoggiata alla punta dell'asta. Regolare la posizione della puleggia direzionale nel dispositivo di trazione in modo che l'asta di trazione sia diritta e aderisca strettamente alla superficie della puleggia direzionale, come mostrato nella Figura 7-36. Premere il pulsante "Tighten" per assicurarsi che la rotella di serraggio prema saldamente contro l'asta di trazione.

(3) Materiale di carica per fusione

Aggiungere la carica nel crogiolo, come mostrato nella Figura 7-37, cercando di distribuirla in modo uniforme per evitare un'eccessiva compattazione che potrebbe causare problemi di "inceppamento del materiale" durante la fusione. Dopo aver aggiunto la carica, chiudere il coperchio del forno, evacuare l'area al di sotto di 20 Pa e riempirla con gas argon puro a pressione atmosferica. Impostare la temperatura di riscaldamento a 1050℃, avviare il riscaldamento e aumentare la potenza di riscaldamento. Quando la carica metallica è completamente fusa, si avvia l'agitazione elettromagnetica per promuovere l'uniformità della composizione e della temperatura del metallo fuso.

(4) Fusione di trazione

Quando la temperatura del metallo fuso si stabilizza alla temperatura impostata, l'asta di grafite viene sollevata e il metallo fuso entra in contatto con la testa dell'asta di trazione. Il dispositivo di trazione viene avviato e l'asta di trazione si muove continuamente verso il basso sotto l'attrito della ruota direzionale e della ruota di pressatura, con il metallo fuso che scende insieme all'asta di trazione. Grazie all'effetto di raffreddamento del cristallizzatore sullo stampo in grafite, il metallo fuso all'interno dello stampo si solidifica e l'interfaccia solido-liquido si stabilizza a una certa altezza, consentendo l'avanzamento continuo e stabile del processo di colata continua, come mostrato nella Figura 7-38.

(5) Taglio e rimozione dei materiali del profilo

Quando la lunghezza del materiale della barra di colata continua raggiunge circa 500 mm, tagliarlo con una tronchese di grandi dimensioni per garantire che il materiale della barra di colata continua non venga ostruito durante il processo di trafilatura. Rilasciare la ruota di pressatura e rimuovere il profilo rimanente quando il metallo fuso è stato colato. Per la parte di barra avvolta intorno all'asta di trazione, alcuni forti scossoni ne consentiranno il distacco.

(6) Fine dei lavori

Dopo che tutti gli stampi di colata sono stati versati, continuare a fornire acqua di raffreddamento al forno di fusione a induzione fino a quando la sua temperatura non scende sotto i 100℃ prima di spegnerlo. Utilizzare strumenti come scope e pinzette per raccogliere i frammenti di metallo caduti, pulire la camera di fusione con un aspirapolvere, pulire la finestra di osservazione con un panno imbevuto di alcol anidro e pulire l'esterno della macchina di colata e il luogo di lavoro.