Как овладеть искусством литья по выплавляемым моделям

Основные принципы и навыки работы для 3 типичных задач

Процесс точного литья является основным методом формирования металлических ювелирных изделий, а качество формы для литья по выплавляемым моделям является важным фактором, определяющим качество отливок. Формы для литья ювелирных изделий обычно изготавливаются с использованием коммерческого литейного порошка, смешанного с водой для получения инвестиционной суспензии. В соответствии с температурой плавления и химическими свойствами материала для литья, порошки для литья ювелирных изделий в основном делятся на две категории: один тип использует гипс в качестве связующего вещества и в основном используется для литья таких материалов, как золото, серебро и медь; другой тип использует фосфорную кислоту или фосфат в качестве связующего вещества и в основном используется для литья таких материалов, как платина, палладий и нержавеющая сталь. Литейный порошок обычно состоит из огнеупорных заполнителей, связующих и добавок, причем разные марки литейного порошка отличаются по составу и пропорциям добавок, что приводит к определенным различиям в характеристиках инвестиционного шлама. Однако в производстве часто бывает так, что разные компании используют одну и ту же марку литейного порошка, и даже одна и та же компания использует один и тот же тип литейного порошка на разных этапах производства, что приводит к колебаниям характеристик литейного раствора и качества формы. При смешивании инвестиционной суспензии необходимо установить научные требования к процессу смешивания и строго их выполнять. Мокрая литейная форма содержит восковые или смоляные формы и имеет большое количество влаги, которая должна быть полностью сожжена путем высокотемпературного обжига для удаления воска (смолы) формы и влаги в литейной форме, прежде чем она может быть использована для заливки расплавленного металла. Методы и процессы обжига литейной формы значительно влияют на качество литейной формы.

Этот проект позволяет студентам освоить основные принципы и навыки изготовления обычных гипсовых форм для литья, гипсовых форм для восковой заливки и керамических форм для литья на кислотном связующем с помощью трех типовых заданий и дополнительных упражнений после занятий.

Автоматическая машина для установки воска

Оглавление

Раздел I Производство форм для отливки обычного гипса

1. Общие знания

1.1 Гипсовый литейный порошок

(1) Состав литейного порошка

Ювелирный гипсовый литейный порошок широко распространен, и на рынке представлены различные виды литейных порошков. Среди наиболее распространенных марок литейного порошка можно назвать как зарубежные бренды Kerr, R&R, SRS и Golden Star, так и отечественные, такие как Gaoke, Hunter и Yihui. Литейные порошки разных производителей отличаются по химическому составу и характеристикам. В целом, гипсовый литейный порошок обычно состоит из трех частей. Первая - огнеупорный заполнитель, чаще всего используются кварц и кристобалит, которые обладают высокой огнеупорностью и при нагревании претерпевают трансформацию кристаллической структуры, сопровождающуюся значительным объемным расширением, что может компенсировать усадку гипса. Вторым компонентом является гемигидрат гипса, который выступает в качестве связующего вещества и представлен в основном типами α и β. При производстве литьевого порошка предпочтительнее тип α, так как он имеет меньший размер кристаллов и требует меньше воды при приготовлении инвестиционного раствора по сравнению с типом β. В-третьих, это добавки, которые бывают разных типов и выполняют различные функции. Например, замедлители могут задерживать процесс растворения и гелеобразования литейного порошка, обеспечивая полное расположение внутренних зерен в форме, что повышает структурную прочность формы; ускорители могут регулировать вязкость инвестиционного раствора литейного порошка, ускоряя схватывание и повышая прочность как внутренней, так и поверхностной части формы; диспергаторы обеспечивают равномерное перемешивание инвестиционной суспензии, предотвращая образование осадка и наслоений, тем самым улучшая текучесть и суспензию инвестиционной суспензии; смазочные материалы улучшают смачиваемость инвестиционной суспензии; пеногасители уменьшают количество пузырьков в инвестиционной суспензии. Все это может улучшить качество поверхности литейной формы.

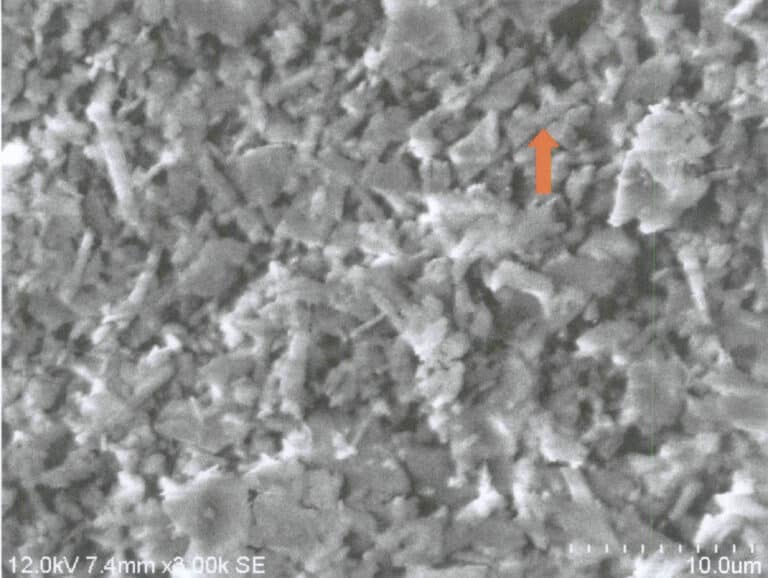

(2) Механизм затвердевания

При смешивании гипсового порошка с водой для приготовления инвестиционной суспензии полугидратный гипс типа α растворяется в воде, и при перемешивании получается насыщенный раствор полугидратного гипса. Происходит гидратация с образованием высокодисперсных коллоидных и твердых частиц дигидратного гипса. Частицы дигидратного гипса подвергаются рекристаллизации, превращаясь в крупные кристаллы, что позволяет инвестиционной суспензии сформировать затвердевшее гипсовое тело, обладающее связью и когезией, и тем самым достичь желаемой прочности литейной формы. Формирование кристаллической структуры дигидрата гипса можно разделить на две стадии: на первой стадии происходит рост вновь образованных кристаллов, которые вступают в контакт друг с другом, образуя каркас кристаллической структуры, как показано на рисунке 5-1, на второй стадии продолжается рост кристаллов после формирования каркаса. Конечная прочность затвердевшей гипсовой структуры в значительной степени зависит от растворимости гипсового вяжущего и скорости его растворения.

1.2 Характеристика форм для литья гипса

Температура литья золотых, серебряных и медных украшений ниже 1100℃, поэтому обычно используется гипсовая форма для литья. Она имеет следующие преимущества: во-первых, хорошая воспроизводимость; гипс расширяется при кристаллизации, заполняя мелкие детали формы, в результате чего получаются четкие узоры и сильная трехмерность; во-вторых, хорошая дисперсность; для тонких и сложных по форме украшений остатки литьевого порошка могут быть легко удалены без повреждений; в-третьих, она проста в эксплуатации и освоении.

Однако основным компонентом гипса является сульфат кальция, который обладает плохой химической стабильностью при высоких температурах и ограниченной огнестойкостью. Когда температура превышает 1200℃, он разлагается, выделяя сернистый газ, что сильно влияет на качество отливок. Если литейная форма не подвергается тщательному обжигу и в ней присутствуют остатки углерода, температура разложения гипса еще больше снижается.

1.3 Инвестиционная суспензия гипса

(1) Соотношение воды и порошка

Соотношение воды и порошка обычно выражается как соотношение воды к инвестиционной суспензии или воды к твердому телу, указывая количество воды, добавляемой на 100 г литьевого порошка (в мл). Соотношение воды и порошка является одним из важных показателей для измерения физических и технологических характеристик литьевой формы, а также важнейшим параметром, связанным с успехом или неудачей приготовления инвестиционного раствора и изготовления формы, оказывающим многостороннее влияние. Во-первых, он влияет на время гелеобразования и текучесть инвестиционного шлама для литья. При увеличении соотношения воды и порошка текучесть инвестиционной суспензии значительно улучшается, а начальное и конечное время схватывания увеличивается. Во-вторых, это влияет на скорость теплового расширения литейной формы. При увеличении соотношения воды и порошка скорость теплового расширения литейной формы и линейная переменная значительно увеличиваются. В-третьих, это влияет на склонность литейной формы к растрескиванию. При увеличении соотношения воды и порошка склонность литейной формы к растрескиванию значительно возрастает. В-четвертых, это влияет на прочность литейной формы. При увеличении соотношения воды и порошка прочность формы для литья при нормальной температуре и при высокой температуре значительно снижается. В-пятых, это влияет на качество поверхности литейной формы. Эксперименты и производственная практика показали, что для каждого типа литейного порошка существует строгое критическое значение соотношения воды и порошка. Превышение или снижение этого значения значительно влияет на шероховатость поверхности литейной формы, тем самым влияя на качество поверхности литейной формы, иногда приводя к разнице в качестве на два класса.

Поэтому при приготовлении гипсового инвестиционного раствора необходимо строго контролировать соотношение воды и порошка, тщательно следить за используемыми весовыми приборами и обеспечивать точность измерений.

(2) Методы приготовления инвестиционной суспензии

Существует две основные категории методов приготовления инвестиционного шлама: ручное и механическое перемешивание.

Ручное перемешивание является относительно гибким и подходит для небольших количеств инвестиционной суспензии. При приготовлении инвестиционной суспензии смешивайте в соответствии с требуемым соотношением воды и порошка, перемешивайте литьевой порошок и воду, действуйте быстро и тщательно перемешивайте, пока не останется комков порошка, чтобы инвестиционная суспензия имела хорошую текучесть.

Инвестиционный миксер - это устройство, которое смешивает литейный порошок и воду в однородную инвестиционную суспензию. Его использование вместо ручного перемешивания повышает эффективность и делает смешивание более равномерным.

В процессе перемешивания в нее примешивается большое количество газа, который задерживается в инвестиционной суспензии, значительно снижая прочность литейной формы и ухудшая качество поверхности отливки. Поэтому для дегазации инвестиционного шлама необходимо использовать вакуумный экстрактор.

В настоящее время существует два основных метода устранения пузырьков, образующихся в процессе приготовления инвестиционной суспензии. Один из них заключается в добавлении пеногасителя в заливочный порошок. Он может диффундировать в пене, образуя двухслойную пленку на стенках пены, локально снижая поверхностное натяжение пены, нарушая эффект самовосстановления пены и вызывая ее разрыв. Однако избыток пеногасителя может повлиять на характеристики инвестиционного раствора, и его действие в высоковязком гипсовом инвестиционном растворе также ограничено. Второй метод заключается в использовании вакуумной дегазации. Газы имеют определенную растворимость в жидкостях, на которую влияют такие факторы, как давление и температура. Если взять в качестве примера растворимость воздуха в чистой воде, то при определенной температуре, по мере снижения давления, растворимость воздуха в воде непрерывно уменьшается. Напротив, при определенном давлении с повышением температуры растворимость, соответственно, уменьшается.

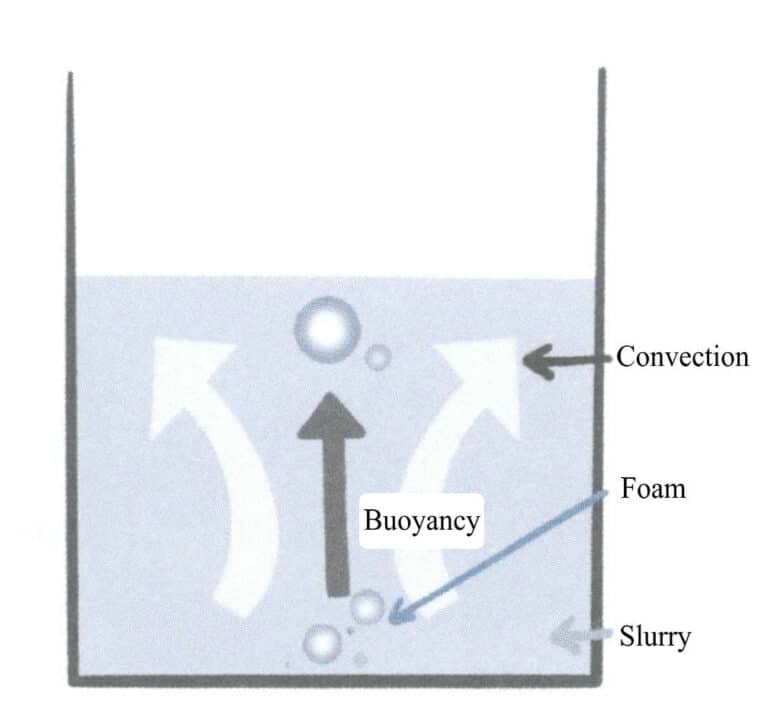

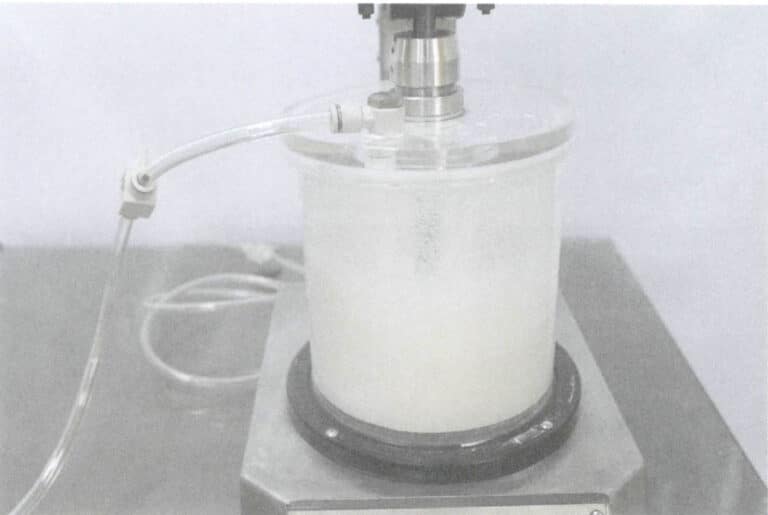

Газы обычно существуют в жидкостях в виде ядер пузырьков. Однако в высоковязких суспензиях агрегация и рост ядер пузырьков, а также скорость подъема пузырьков за счет их плавучести происходят крайне медленно. Поэтому для вывода пузырьков на поверхность жидкости необходимо применить внешнюю силу, и относительно эффективным методом является вакуумная дегазация с перемешиванием. В нем используется вакуумный насос для создания вакуума внутри контейнера. Он перемешивает инвестиционную суспензию лопастями для перемешивания, заставляя расширенные пузырьки в инвестиционной суспензии всплывать на поверхность для дегазации, как показано на рисунке 5-2.

Инвестиционные смесители, используемые в методе механического смешивания, делятся на две основные категории: отдельные простые инвестиционные смесители и встроенные вакуумные инвестиционные смесители.

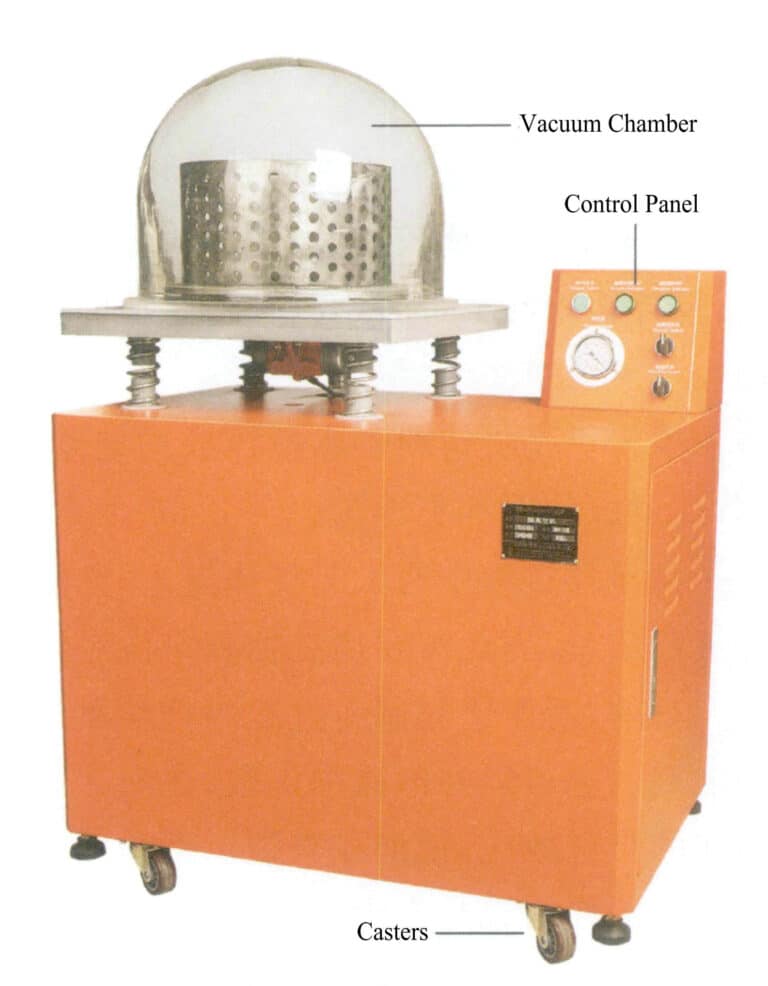

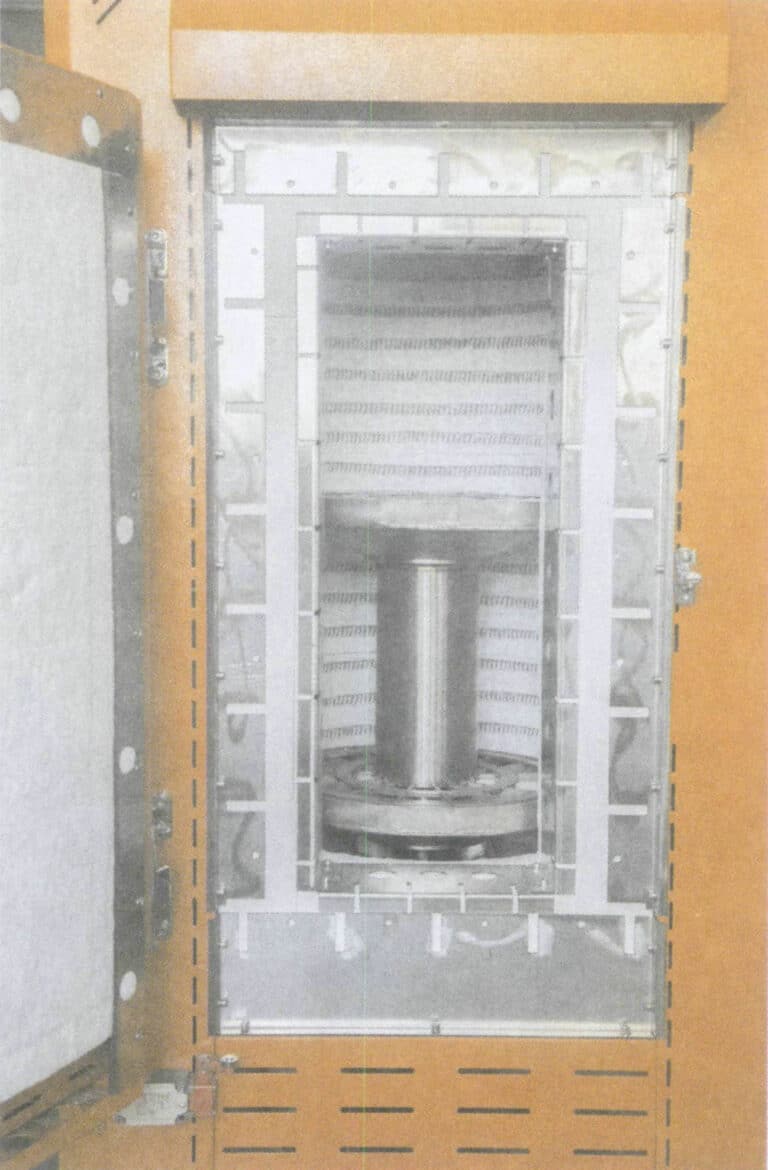

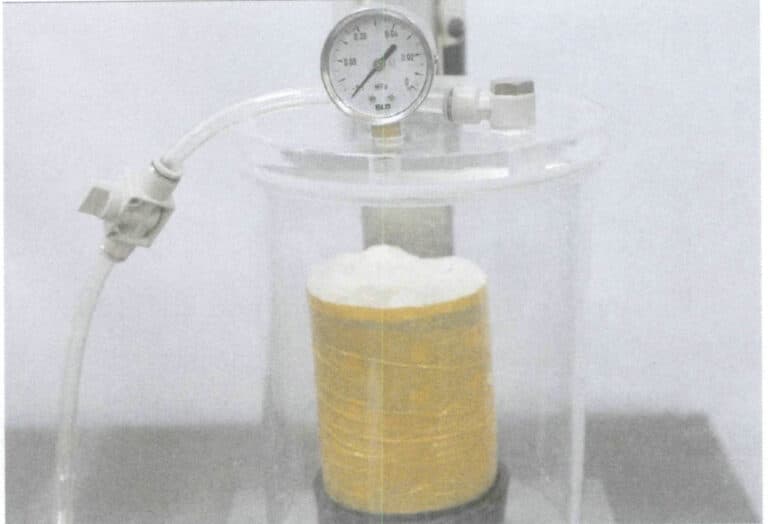

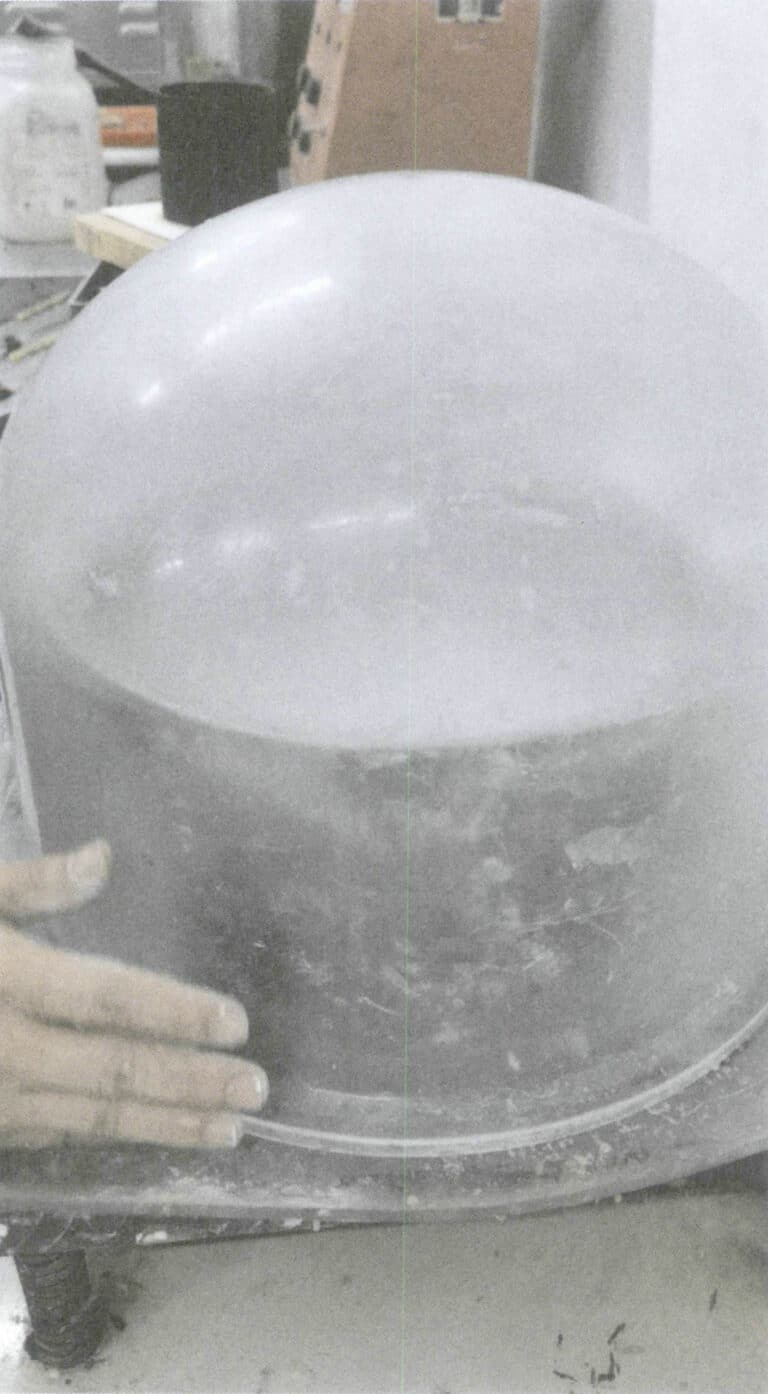

Отдельный простой инвестиционный смеситель показан на рисунке 5-3. Эта машина имеет простую конструкцию и стоит недорого. Поскольку перемешивание происходит в атмосфере, в нее легко попадает газ. После хорошего перемешивания гипсовой инвестиционной суспензии необходимо использовать вакуумный экстрактор для удаления газа. Обычные вакуумные экстракторы - это машины на основе вакуумных пружин и манометров, с плоской пластиной, установленной на верхней части корпуса машины. Четыре угла пластины снабжены пружинами, которые могут вибрировать, а на пластину, снабженную полусферической акриловой крышкой, уложен слой резинового коврика. Как показано на рисунке 5-4, во время вакуумной экстракции крышка плотно прилегает к резиновому коврику, предотвращая утечку газа и обеспечивая качество вакуумной экстракции. Использование отдельного простого инвестиционного миксера для разрыхления порошка предполагает несколько процессов, включая смешивание, первичную дегазацию, заливку и вторичную дегазацию, что является относительно громоздким.

Рисунок 5-3 Простой порошковый инвестиционный смеситель раздельного типа

Рисунок 5-4 Вакуумный экстрактор

Видео 5-1 Демонстрация работы одноколбового вакуумного инвестиционного смесителя

Рисунок 5-6 Интегрированная многогнездная вакуумная автоматическая машина для вскрытия порошка

Рисунок 5-7 Распределение колб для литья в заливочной камере

Видео 5-2 Демонстрация работы вакуумного автоматического смешивания порошка в нескольких колбах

(3) Показатели эффективности инвестиционной суспензии

Основными показателями для измерения эффективности гипсового инвестиционного шлама являются текучесть, время застывания и время схватывания. Текучесть - это способность инвестиционной суспензии литьевого порошка течь и заполняться; время застывания - это время от начала смешивания инвестиционной суспензии литьевого порошка до момента, когда вязкость увеличивается до такой степени, что ее больше нельзя заливать; время схватывания - это время от начала смешивания до момента застывания инвестиционной суспензии, когда исчезает блеск поверхности, также известное как время потери блеска. Время схватывания зависит от характеристик литьевого порошка, а также в значительной степени связано с операцией смешивания порошка и соотношением воды и порошка.

1.4 Обжиг воска в форме для литья по выплавляемым моделям

После того как инвестиционная суспензия застынет, воск можно удалить двумя различными способами: паром или запеканием.

Удаление воска с помощью пара может быть более эффективным, так как восковая жидкость проникает в толщу литейной формы, эффективно уменьшая ее до нуля, что приводит к образованию очень незначительных остатков воска. Во время запекания внутри литейной формы не образуется восстановительная атмосфера, что благоприятно для сохранения стабильности сульфата кальция в гипсе, так как восстановительная атмосфера способствует термическому разложению сульфата кальция. Кроме того, паровое удаление воска не наносит вреда окружающей среде. При использовании парового удаления воска важно обеспечить не слишком интенсивное кипение воды и контролировать время парового удаления воска; в противном случае брызги воды могут попасть в литейную форму, повредить ее поверхность и даже вызвать растрескивание кристаллов сульфата кальция, повысить реакционную способность кристаллов сульфата кальция, понизить температуру термического разложения и способствовать образованию пор.

При обжиге воска непосредственно используется печь для нагрева литейной формы, в результате чего восковой материал плавится и вытекает из литейной формы. Поскольку температура кипения воскового материала относительно низкая, если восковая жидкость сильно кипит во время этого метода, она может повредить поверхность литейной формы; если восковая жидкость не стекает плавно, она может просочиться в поверхностный слой литейной формы, ухудшив качество поверхности отливки. Поэтому важно контролировать температуру и скорость нагрева на этапе удаления воска и установить соответствующую изоляционную платформу. Кроме того, не следует полностью высушивать литейную форму перед удалением воска, иначе она может растрескаться. Если удаление воска не может быть завершено в течение 2~3 ч после смешивания порошка, следует накрыть форму для литья влажной тканью, чтобы предотвратить высыхание.

1.5 Обжиг форм для литья по выплавляемым моделям

Целью обжига является устранение влаги и остатков воска в литейной форме, достижение необходимой высокотемпературной прочности и воздухопроницаемости, а также соблюдение температурных требований литейной формы во время заливки. Система обжига и оборудование для темного обжига в значительной степени влияют на конечные характеристики литейной формы.

Перед обжигом гипсовых литейных форм необходимо создать подходящую систему обжига. Как правило, производители формовочных порошков разработали рекомендации по обжигу, и системы обжига могут отличаться для формовочных порошков, произведенных разными производителями. Поэтому необходимо понимать, как изменяется температура литейной формы в процессе нагрева. Температурные изменения гипсовых литейных форм во время нагрева можно разделить на три стадии. На первом этапе происходит испарение свободной воды. Две трети влаги, добавленной в гипсовую смесь, испаряется, поглощая большое количество тепла. Поскольку теплопроводность воды гораздо ниже, чем у воздуха, процесс теплопередачи вызывает значительную разницу температур внутри литейной формы. На втором этапе происходит превращение дигидрата гипса в гемигидрат гипса, который подвергается эндотермической реакции, что приводит к уменьшению градиента температуры. На третьем этапе происходит превращение гемигидрата гипса в безводный, нерастворимый твердый гипс без значительного термического эффекта, при этом наполнитель не претерпевает фазовых изменений, что приводит к уменьшению разницы температур внутри литейной формы. Температурное поле литейной формы зависит от тепловых свойств материалов и насыпной плотности литейной формы.

Оборудование для обжига оказывает значительное влияние на качество обжига литейных форм. Печи для обжига гипса, используемые в ювелирной промышленности, как правило, электрические, а некоторые компании также используют печи, работающие на масле. Независимо от типа печи, они обычно оснащены устройствами контроля температуры и могут обеспечивать сегментированный контроль температуры. На рисунке 5-8 показана типичная электрическая жарочная печь, которая может осуществлять контроль температуры по четырех- или восьмисегментной программе. В таких печах обычно используется трехсторонний нагрев, а в некоторых - четырехсторонний; однако распределение температуры внутри печи неравномерно, что затрудняет регулировку атмосферы внутри печи во время обжига. В последние годы появились усовершенствованные печи для обжига, позволяющие добиться равномерного распределения температуры внутри печи, устранить остатки воска и автоматизировать управление. Например, для решения проблемы неравномерного распределения температуры в обычных печах сопротивления коробчатого типа в ротационной печи для обжига используется метод вращающейся постели (рис. 5-9), позволяющий равномерно нагревать гипсовую форму с гладкой и тонкой внутренней стенкой, что делает ее особенно подходящей для передовой технологии литья с установкой воска. В настоящее время многие производители используют этот тип печей в передовой технологии литья с восковой заливкой. Эта прочная печь сопротивления обеспечивает наилучшие производственные условия для литья больших объемов и большого количества стальных колб. Кроме того, эта печь имеет подогрев со всех четырех сторон, внутри нее установлены двухслойные перегородки из огнеупорного кирпича, обеспечивающие равномерное и стабильное тепло и хорошую изоляцию, а дым полностью сгорает дважды, прежде чем выводится в виде экологически чистого газа.

Рисунок 5-8 Печь сопротивления

Рисунок 5-9 Ротационная обжиговая печь

2. Выполнение задачи

В этом задании для создания гипсовых форм используется гипсовый литейный порошок и метод ручного смешивания для литья золотых и серебряных украшений.

(1) Подготовительная работа

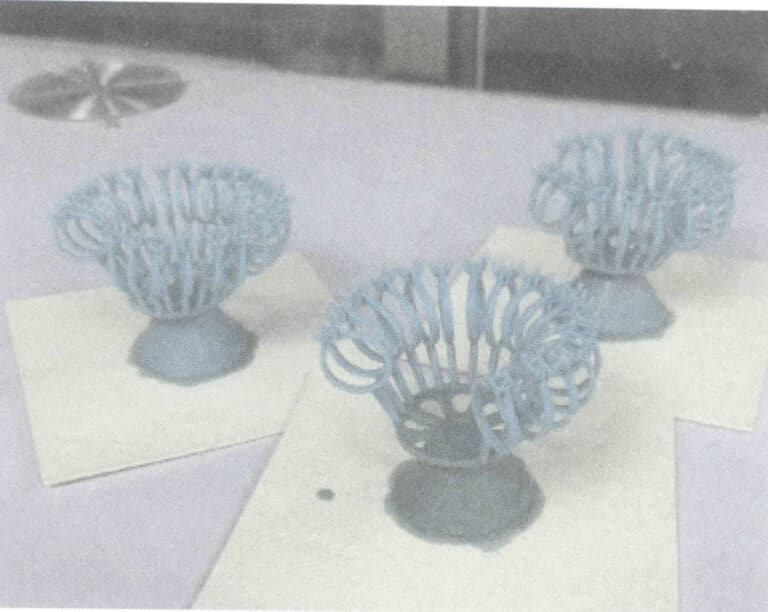

С помощью линейки измерьте максимальный внешний диаметр и высоту восковой модели дерева. По результатам измерений выберите стальную колбу с внутренним диаметром 100 мм и высотой 125 мм. Вставьте нижнюю часть сердцевины восковой модели дерева в отверстие резиновой основы, держа восковую модель дерева вертикально, и с помощью паяльника приварите контактную поверхность, чтобы обеспечить прочное прилегание к основе.

С помощью гравера очистите поверхность стальной колбы, затем вставьте ее в резиновое основание так, чтобы восковая модель дерева оказалась в центре стальной колбы. Затем обмотайте лентой внешнюю стенку стальной колбы, чтобы закрыть все отверстия и предотвратить утечку во время заливки, как показано на рис. 5-10. Обмотанная лента должна быть на 20-30 см выше стальной колбы, чтобы инвестиционная суспензия не переливалась через край во время пеногашения.

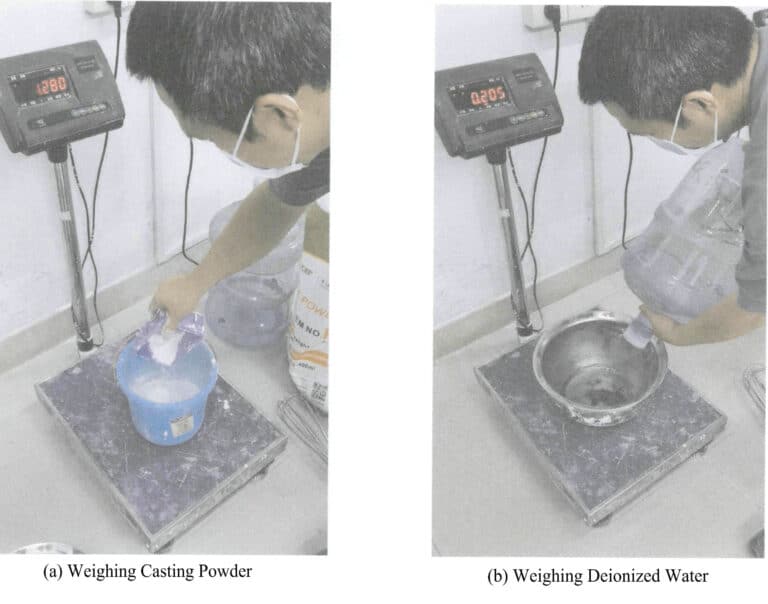

(2) Весовые материалы

Сначала рассчитайте объем стальной колбы по следующей формуле:

В формуле объем стальной колбы - V (мл), внутренний диаметр и высота стальной колбы - ɸ (см) и h (см). Вычисленный объем составляет примерно 982 мл.

В соответствии с плотностью инвестиционной суспензии 1,8 г/мл, необходимое количество инвестиционной суспензии составляет около 1,768 кг. С учетом потерь из-за налипания на стенки контейнера принимается страховой коэффициент 1,15, поэтому необходимо подготовить 2,033 кг инвестиционной суспензии.

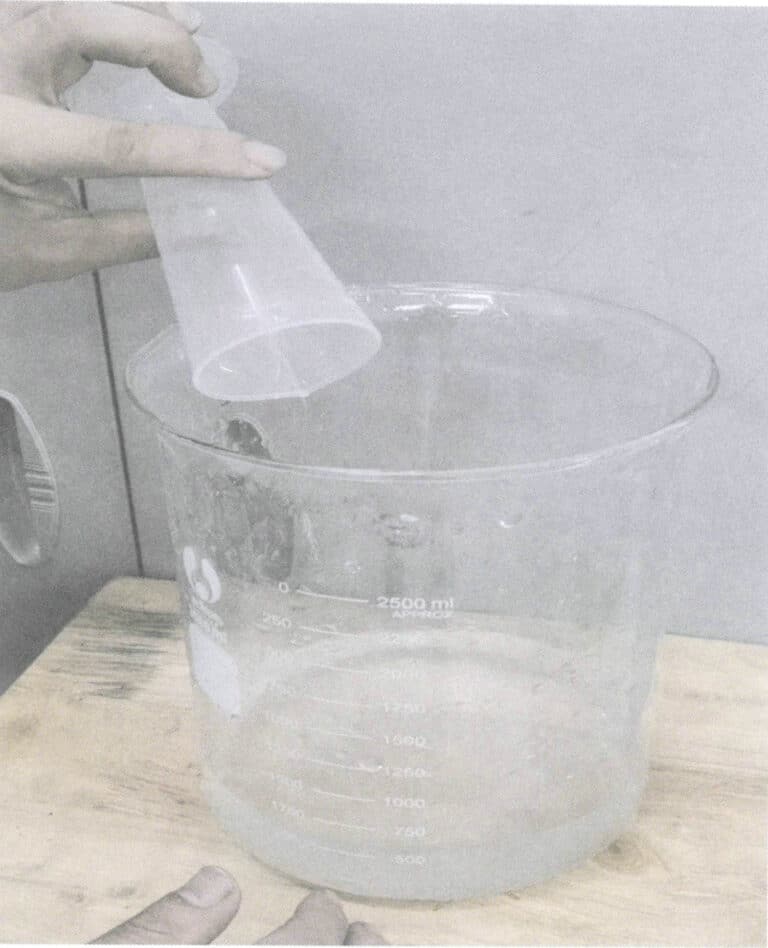

В соответствии с соотношением воды и порошка 38,5 мл воды/100 г порошка, инвестиционная суспензия готовится путем взвешивания 1,468 кг литьевого порошка и 565 мл деионизированной воды. Для удобства деионизированная вода может быть взвешена с точностью до 1 г/мл. Порошок для литья и вода готовятся отдельно, как показано на рисунке 5-11.

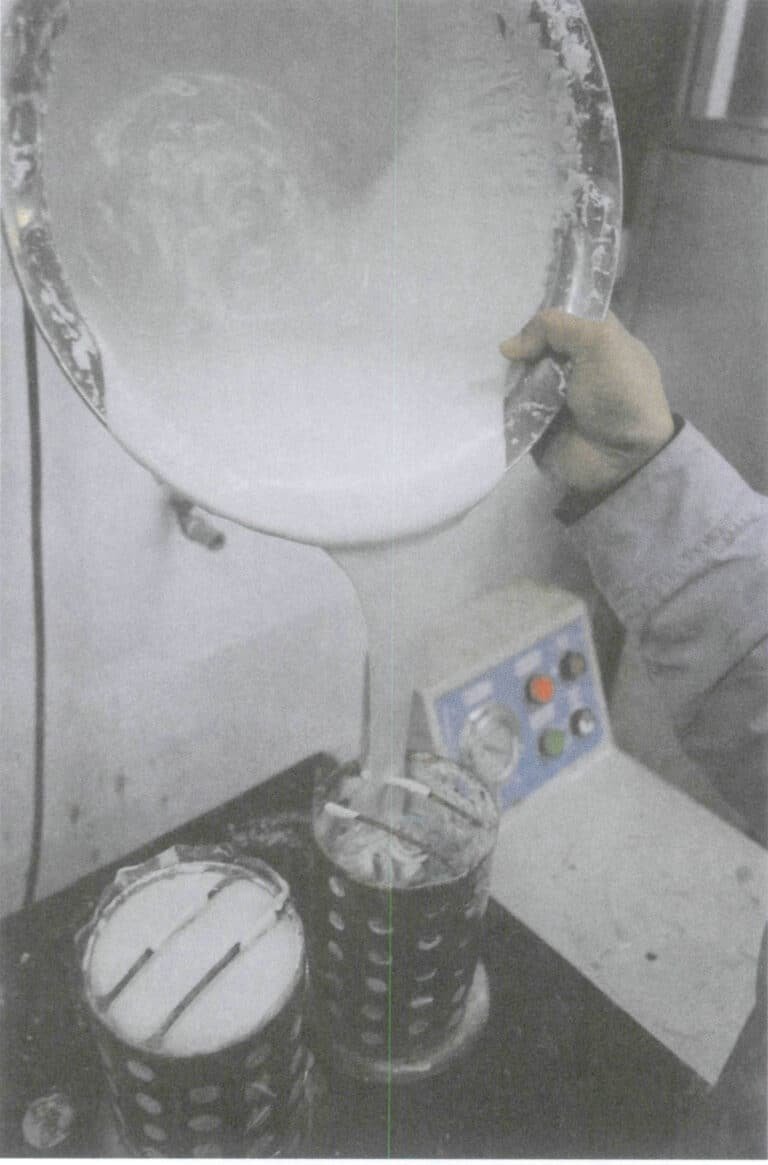

(3) Перемешивание инвестиционной суспензии

Сначала добавьте деионизированную воду в емкость из нержавеющей стали, затем аккуратно всыпьте порошок для литья в воду, используя инвестиционный миксер для перемешивания, начиная медленно, а затем быстрее, ловкими движениями. Поскребите стенки и дно контейнера, чтобы избежать прилипания литьевого порошка к ним. Перемешивайте в течение 2,5~3,5 минут, пока не образуется однородная инвестиционная суспензия, без комков частиц порошка, как показано на рисунке 5-12.

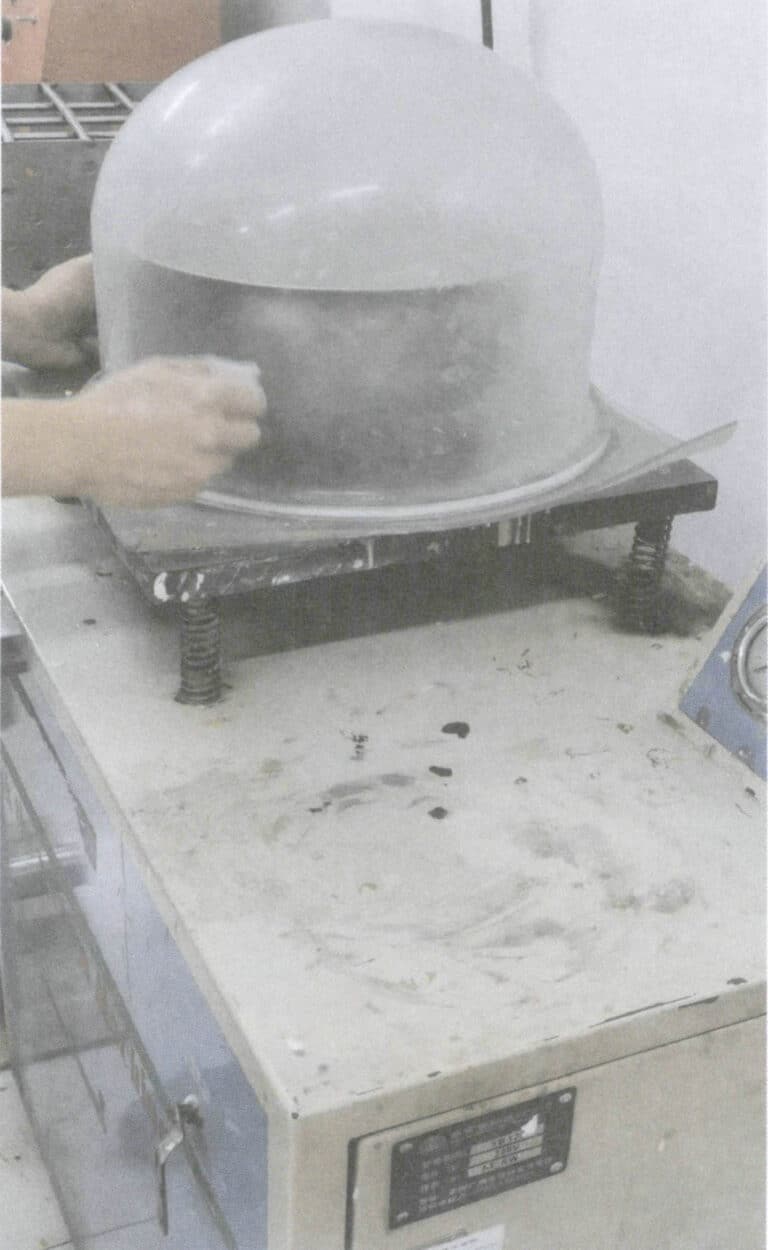

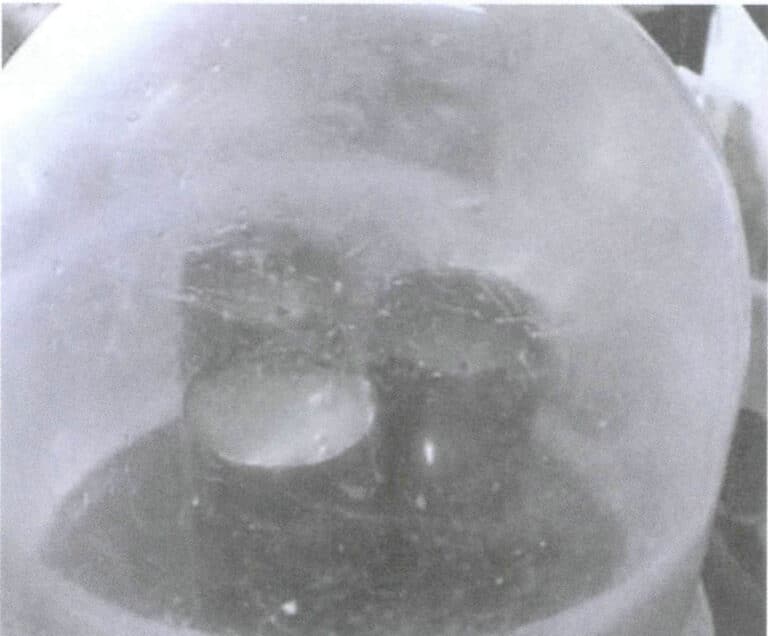

(4) Первая дегазация

Поместите чашу с инвестиционной суспензией в вакуумную камеру, накройте ее прозрачной акриловой крышкой и включите вакуумный экстрактор и вибрационное устройство, чтобы пузырьки в инвестиционной суспензии рассеялись под воздействием микровибраций и вакуума, как показано на рис. 5-13. Обратите внимание на подъем поверхности инвестиционной суспензии; если инвестиционная суспензия вот-вот перельется через край, можно соответствующим образом ввести немного воздуха, чтобы снизить уровень жидкости, а затем полностью открыть вакуумный клапан. Первое время вакуума длится 1,5~2 минуты, пока на поверхности жидкости не начнется бурное кипение. Обратите внимание, что время вакуумирования не должно быть слишком долгим, чтобы инвестиционная суспензия не стала вязкой и не потеряла текучесть.

(5) Затирка

Поместите стальную колбу с восковой моделью дерева на вибростол и медленно налейте инвестиционную суспензию по стенкам стальной колбы, слегка постукивая по поверхности стола, чтобы инвестиционная суспензия текла плавно, уменьшая количество воздуха, попавшего в ловушку во время заполнения. Старайтесь не выливать инвестиционную суспензию на восковое дерево, чтобы предотвратить смещение отдельных восковых форм, как показано на рис. 5-14. Прекратите добавлять инвестиционную суспензию, когда инвестиционная суспензия будет на 20-30 мм выше дерева восковых моделей или на уровне верха стальной колбы.

Рисунок 5-13 Первая дегазация

Рисунок 5-14 Затирка

(6) Вторичная дегазация

Накройте прозрачной акриловой крышкой, включите вакуумный экстрактор и вибрационное устройство и проведите вторичную дегазацию инвестиционной суспензии в стальной колбе в течение 2~2,5 мин, поддерживая легкую вибрацию на столе для удаления пузырьков, как показано на рис. 5-15.

(7) Отдых

После завершения операций по затирке и вторичной дегазации литейной формы ей следует дать отдохнуть в течение 1,5-2 часов, чтобы гипсовая форма полностью затвердела и затвердела, как показано на рис. 5-16.

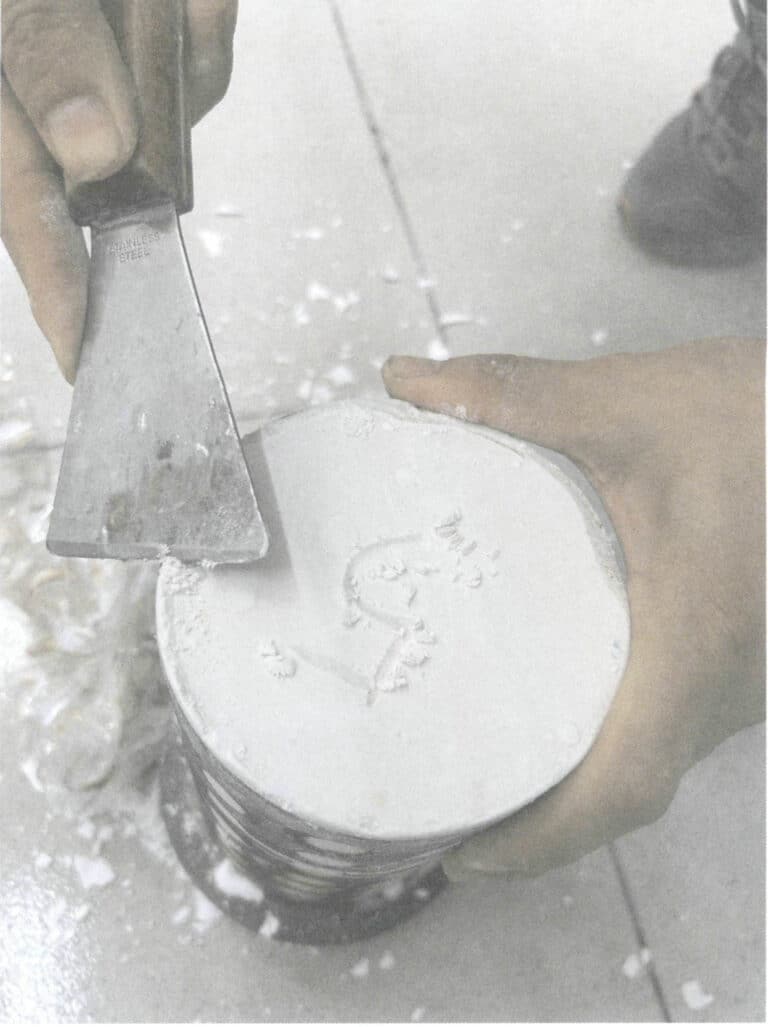

(8) Чистка

Снимите резиновое основание, удалите оберточный материал и пролитый инвестиционный шлам вокруг стальной колбы и сделайте отметки на верхней поверхности литейной формы (Рисунок 5-17).

Рисунок 5-16 Форма для статического литья

Рисунок 5-17 Очистка и маркировка

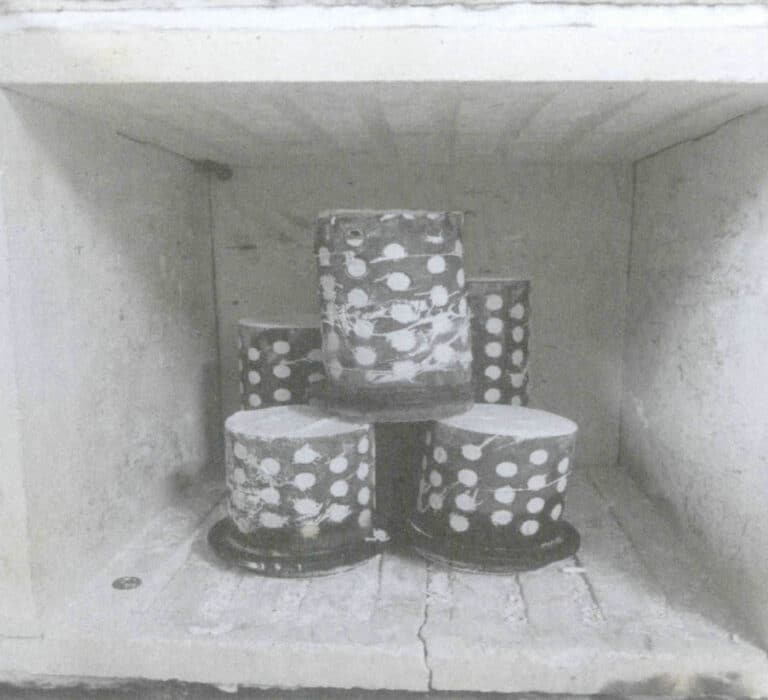

(9) Обжиг форм для литья по выплавляемым моделям

Непосредственно поместите литейную форму в печь для обжига заливным отверстием вниз, оставляя определенный зазор между литейными формами для предотвращения неравномерного нагрева. Если литейные формы уложены в два слоя или более, верхний слой должен располагаться в шахматном порядке по отношению к нижнему, как показано на рис. 5-18. Настройте систему обжига в соответствии с рекомендациями по использованию литейного порошка, включая время нагрева, скорость нагрева, температуру и время выдержки. Чтобы обеспечить точную и контролируемую температуру в печи и избежать больших колебаний, на печи для обжига должна быть установлена интеллектуальная система контроля температуры. Разные производители могут иметь определенные различия в настройках температурного контроля для своих печей для обжига. Обычно используется программируемый интеллектуальный прибор, как показано на рисунке 5-19, который, как правило, имеет десятки функций программы нагрева и функции PID (пропорция, интеграл, дифференциальный коэффициент). Среди них окно PV (переменная процесса) показывает измеренное значение, окно SV (заданное значение) показывает заданное значение, а индикатор прогресса 0~100% показывает выходной коэффициент мощности.

Рисунок 5-18 Размещение двухслойных литейных форм в печи для обжига

Рисунок 5-19 Программируемый интеллектуальный прибор.

При выполнении операций программирования сначала включите питание, нажмите кнопку ▲ на 2 с, чтобы в окне SV отобразилась надпись "STOP", а затем выполните следующие действия для настройки.

① Нажмите кнопку ▲, и на дисплее PV появится "C01", указывая на начальную температуру, которую необходимо запрограммировать; нажимайте кнопки ◀, ▲, ▶, чтобы SV достиг желаемой начальной температуры.

② Затем нажмите кнопку SET, и на дисплее PV появится "to1", указывающее время достижения следующей заданной температуры от начальной температуры; нажимайте кнопки ◀, ▲, ▼, чтобы SV достиг желаемого времени.

③ Затем снова нажмите кнопку SET, и на дисплее PV появится "C02", указывая на ранее установленную начальную температуру C01, которой потребовалось t01 времени для достижения желаемой температуры; нажимайте кнопки ◀, ▲, ▼, чтобы SV достиг желаемой температуры.

④ Затем снова нажмите кнопку SET, и на дисплее PV появится "t02", указывающее время достижения следующей заданной температуры от C02; повторяйте предыдущие шаги, пока не будут установлены желаемые температура и время, максимум 30 сегментов.

⑤ Установите последний параметр на "-121", чтобы включить автоматическое отключение.

⑥ Дождитесь, пока на экране SV появится надпись "STOP", затем нажмите кнопку ▼, чтобы в окне SV появилась надпись "RUN", и прибор автоматически начнет работать в соответствии с заданной программой.

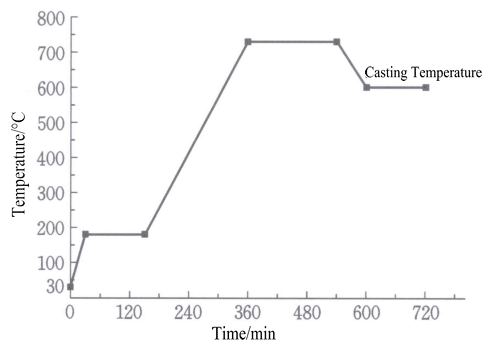

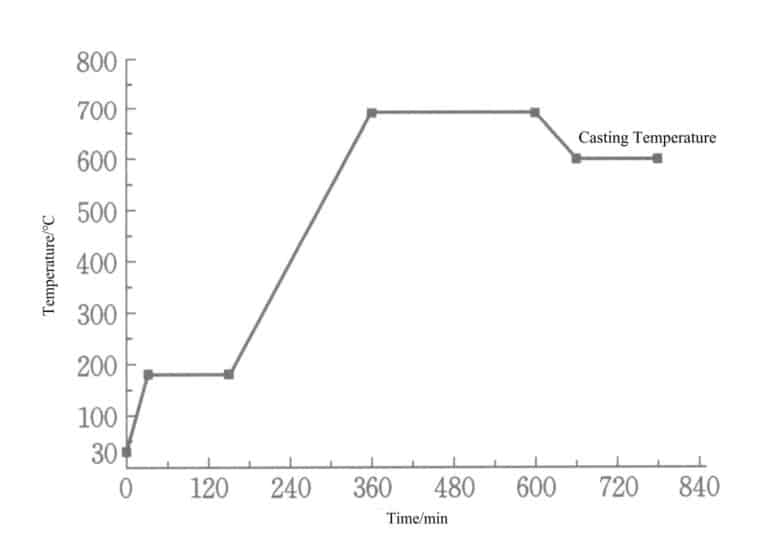

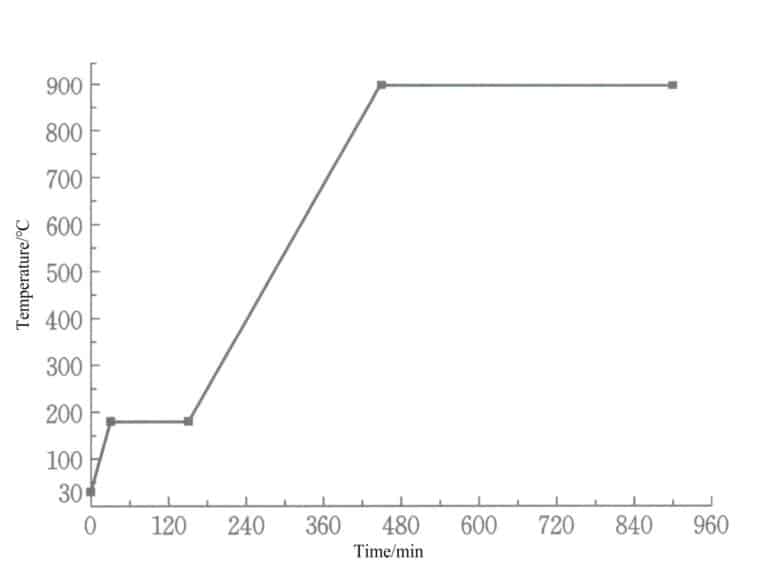

Если взять в качестве примера систему обжига гипса, показанную на рис. 5-20, то этапы будут следующими.

① Нажмите клавишу ◀ C01=30℃;

② Нажмите кнопку SET t01=30 мин;

③ Нажмите кнопку SET C02=180℃;

④ Нажмите кнопку SET t02=120 мин;

⑤ Нажмите кнопку SET C03=180℃;

⑥ Нажмите кнопку SET t03=210 мин;

⑦ Нажмите кнопку SET C04=730℃;

⑧ Нажмите кнопку SET t04=180 мин;

⑨ Нажмите кнопку SET C05=730 ℃;

⑩ Нажмите кнопку SET t05=60 мин;

⑪ Нажмите кнопку SET C06=600℃;

⑫ Нажмите кнопку SET t06=120 мин;

⑬ Нажмите кнопку SET C07=600℃;

⑭ Нажмите кнопку SET t07=-121.

После спекания литейной формы при высокой температуре достигается необходимая прочность, образуются различные полости для моделей внутри литейной заготовки, после чего форма охлаждается до необходимой температуры литья и сушится.

(10) Окончание работы

После завершения работы по изготовлению литейной формы отключите соответствующий источник питания, очистите оборудование и рабочую зону, поместите емкости из нержавеющей стали, смесители, резиновые основания и т. д. в специально отведенное место.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел II Производство форм для отливки воскового гипса

1. Общие знания

1.1 Концепция литья с восковой заливкой

1.2 Преимущества технологии литья с восковой заливкой

(1) Экономия времени и повышение эффективности производства. При высоком качестве ювелирных изделий с багетной оправой эффективность восковой закрепки может достигать 2~4 раз по сравнению с золотой закрепкой; для изделий с паве и более низкими требованиями к качеству эффективность восковой закрепки может даже превышать эффективность золотой закрепки в несколько десятков раз.

(2) Снижение трудозатрат. Традиционные операции по закрепке золота требуют высокого уровня мастерства от камнеобработчиков, поэтому ювелирным заводам приходится вкладывать много квалифицированных рабочих в камнеобработку, что значительно увеличивает затраты на оплату труда. Затраты на оплату труда составляют большую часть общей стоимости производства ювелирных изделий низкой стоимости. Использование технологии восковой закрепки позволяет значительно сократить трудозатраты.

(3) Уменьшает потерю драгоценных металлов. При использовании традиционной технологии закрепки золота часто приходится корректировать положение закрепки, что приводит к относительно большим потерям драгоценных металлов. При восковой закрепке корректировки вносятся в восковую форму, что значительно снижает потери драгоценных металлов.

(4) Для операций по установке воска требуются только простые инструменты, что позволяет значительно сократить инвестиции и расходы на шлифовальные инструменты, такие как боры и подвесной шлифовальный станок.

(5) Как новый метод закрепки, процесс литья с восковой заливкой создает технические условия для инноваций в дизайне ювелирных изделий, и некоторые ювелирные изделия могут быть изготовлены только с помощью процесса литья с восковой заливкой.

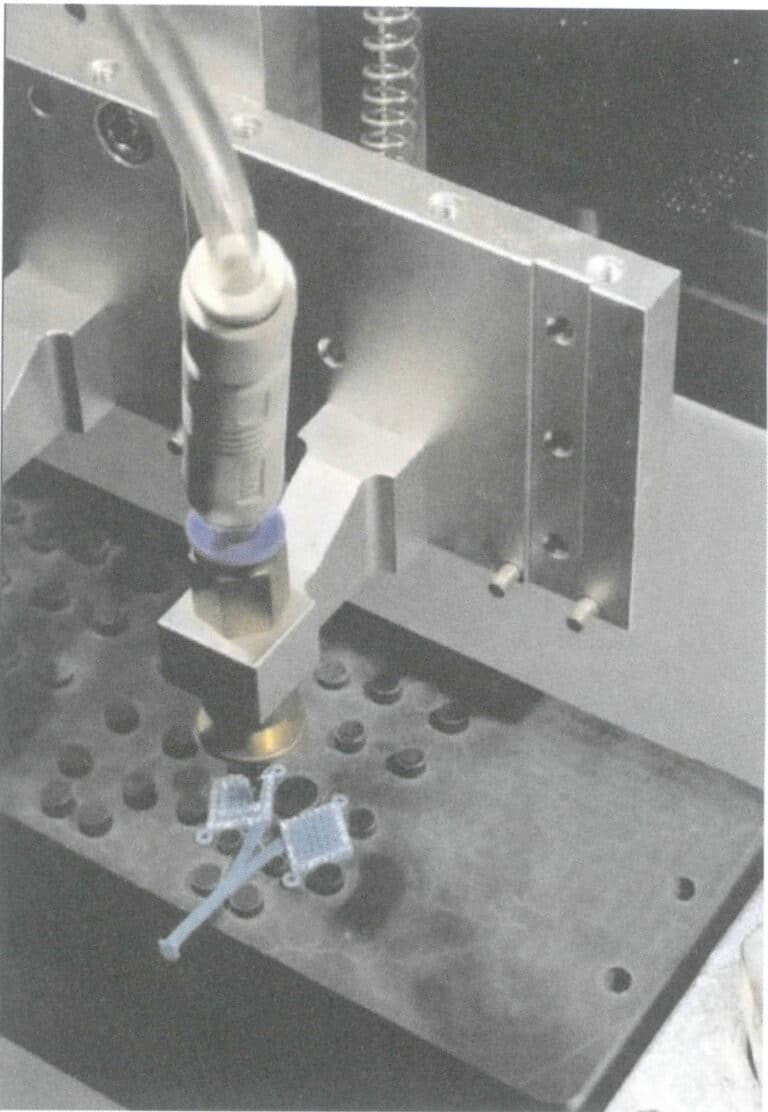

(6) Литье с восковой заливкой - эффективный способ автоматизации процесса затвердевания. Долгое время оправа производилась на бракованных металлических заготовках, полагаясь исключительно на ручной труд. Однако при использовании процесса литья с восковой заливкой драгоценные камни помещаются в восковые формы, используя преимущества низкой температуры плавления и хорошей эластичности. Это позволяет автоматически вставлять драгоценные камни с помощью роботизированных манипуляторов и сенсорных устройств, что значительно повышает эффективность производства и стабильность качества оправы, как показано на рис. 5-21.

1.3 Специальные требования к отливке в восковые формы для гипсового литья

Добавление борной кислоты в инвестиционный порошок для литья помогает предотвратить выгорание и обесцвечивание драгоценных камней в процессе обжига и литья. Она играет защитную роль. Борную кислоту можно добавлять двумя способами: первый - добавлять ее непосредственно при производстве литейного порошка и равномерно перемешивать; второй - использовать обычный литейный порошок и применять насыщенную борной кислотой воду при приготовлении инвестиционного шлама (при комнатной температуре насыщающая растворимость порошка борной кислоты в 100 мл воды обычно составляет не более 5 г). Из-за ускоренной скорости схватывания гипса после добавления борной кислоты рабочее время составляет всего 6~7 мин, поэтому важно контролировать скорость всего процесса работы, чтобы инвестиционная суспензия имела достаточно времени для удаления пузырьков, прилипших к восковой форме (любые пузырьки на дне или вблизи ободка образуют трудноудаляемые металлические шарики на отливке; в инвестиционную суспензию можно добавить небольшое количество жидкого моющего средства, чтобы улучшить ее смачивающие свойства и избежать застревания пузырьков). Кроме того, при заливке необходимо следить за тем, чтобы не сместились драгоценные камни.

Сейчас на рынке доступны литейные порошки, специально разработанные для литья с восковой заливкой. При использовании этих порошков для литья следуйте рекомендациям производителя порошка, таким как соотношение воды и порошка, время смешивания, время вакуумирования и время схватывания. Форме для литья после затирки необходимо дать постоять 1,5~2 ч, прежде чем приступать к депарафинизации и запеканию.

1.4 Депарафинизация и обжиг

Как паровая депарафинизация, так и депарафинизация обжигом могут использоваться при литье с восковой заливкой. Главное - тщательно удалить все остатки воска перед отливкой, так как углеродные остатки могут вызвать дефекты при литье металлов и повлиять на качество отливок. Поскольку при воздействии высоких температур, теплового удара и термического напряжения драгоценные камни рискуют сгореть, обесцветиться или растрескаться, для защиты драгоценных камней в процессе литья с восковой заливкой обычно используется более низкая температура запекания, чем при обычном литье. Поэтому создание разумной системы запекания литейных форм имеет решающее значение для процесса литья с восковой заливкой. Поскольку при заливке воском температура запекания часто снижается до некоторой степени, паровая депарафинизация помогает удалить воск. Продолжительность паровой депарафинизации должна составлять не более 1 часа; слишком длительная депарафинизация может привести к появлению водяных пятен или повреждению формы. После паровой депарафинизации форму для литья следует немедленно перенести в печь для выпечки.

Чтобы обеспечить эффект обжига, восковая форма для литья с инкрустацией должна обращать внимание на следующие моменты во время обжига: Во-первых, печь для обжига должна точно контролировать температуру, чтобы избежать перегрева, который может привести к выгоранию или изменению цвета драгоценных камней; во-вторых, форма должна нагреваться как можно более равномерно, чтобы снизить риск появления трещин на драгоценных камнях из-за теплового удара и теплового стресса; в-третьих, в печи для обжига должна быть достаточная циркуляция воздуха, чтобы полностью сжечь остатки углерода из воска.

Во время обжига установка теплоизоляционных платформ в определенных температурных диапазонах помогает предотвратить растрескивание драгоценных камней. Температура обжига может варьироваться в зависимости от типа и качества драгоценного камня, а температура литейной формы при заливке также должна определяться исходя из материала, структуры отливки и других факторов.

2. Выполнение задачи

В этой задаче используется восковое дерево, состоящее из восковых алмазных колец, а для создания гипсовой формы используется цельный однокорпусный вакуумный порошковый инвестиционный смеситель. Процесс производства такой же, как и у обычных гипсовых форм для литья, о чем можно прочитать в главе 2 раздела I, и здесь он не будет подробно рассматриваться.

(1) Подготовительная работа

Измерьте линейкой внешний диаметр и высоту восковой модели дерева, выберите подходящую стальную колбу, поместите резиновое основание восковой модели дерева на обод стальной колбы и убедитесь, что восковая модель дерева остается в вертикальном положении. Собранная стальная колба должна плавно входить в ведро для затирки, а ее высота не должна превышать 3/4 высоты ведра для затирки, как показано на рисунке 5-22.

(2) Весовые материалы

В соответствии с соотношением порошка борной кислоты 2~3 г, добавленного к 100 мл воды, взвесьте отдельно деионизированную воду и порошок борной кислоты, добавьте порошок борной кислоты к воде и перемешайте, чтобы получить водный раствор борной кислоты.

Рассчитайте необходимое количество инвестиционной суспензии, исходя из объема стальной колбы, и приготовьте инвестиционную суспензию в соответствии с соотношением вода/порошок 39 мл водного раствора борной кислоты/порошок 100 г, взвесив соответствующие количества литейного порошка и водного раствора борной кислоты.

(3) Смешивание и первая дегазация

Налейте водный раствор борной кислоты в ведро для перемешивания, медленно добавьте литьевой порошок в деионизированную воду, накройте крышкой и подсоедините трубку вакуумного экстрактора. Запустите инвестиционный миксер и перемешивайте в течение 3~4 мин, поддерживая перемешивание в одном направлении (рис. 5-23). Инвестиционная суспензия непрерывно удаляет пузырьки под вакуумом, как показано на видео 5-3.

Видео 5-3 Демонстрация смешивания и первой дегазации

(4) Затирка

После того как инвестиционная суспензия хорошо перемешана, снимите ведро для перемешивания и замените его вакуумным резервуаром, содержащим восковую модель дерева и стальную колбу, как показано на рис. 5-24. Постоянно наливайте инвестиционную суспензию в стальную колбу, чтобы уменьшить количество газа, попавшего в нее во время заполнения. Следует избегать прямого выливания инвестиционной суспензии на заготовку с восковой моделью во избежание проблем с геммой или отслоением восковой формы.

(5) Вторичная дегазация

Накройте крышку, включите вакуум и проводите вторичную дегазацию инвестиционной суспензии в течение 2-3 минут, как показано на рис. 5-25. Будьте осторожны и не применяйте вакуум, если инвестиционная суспензия слишком густая. Демонстрацию вторичной дегазации можно увидеть в видеоролике 5-4.

Рисунок 5-24 Затирка

Рисунок 5-25 Вторичная дегазация

Видео 5-4 Демонстрация вторичной дегазации

(6) Стояние

Отпустите вакуум в затирочной бочке, извлеките форму для отливки, положите ее на ровную поверхность и оставьте на 1,5-2 часа.

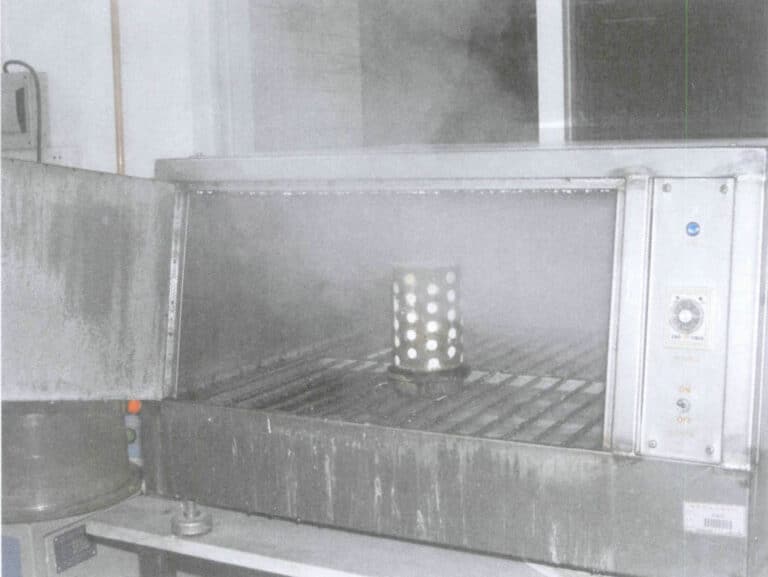

(7) Депарафинизация паром

Сначала заполните печь для паровой депарафинизации достаточным количеством воды и включите нагревательное устройство. Когда вода закипит, переверните форму для литья и поместите ее в ящик для депарафинизации, как показано на рис. 5-26. С помощью пара расплавьте воск внутри формы, позволяя ему вытекать из литейной формы. Время должно составлять около 60 минут и не должно быть слишком долгим, чтобы не ослабить защитный эффект борной кислоты на поверхности драгоценного камня.

(8) Обжиг форм для литья по выплавляемым моделям

В первую очередь используйте вращающуюся печь для обжига, поместив литейную форму на поворотный стол так, чтобы заливочная горловина была обращена вниз, как показано на рисунке 5-27. Установите систему Обжига литейной формы с восковой заливкой, как показано на рисунке 5-28.

Рисунок 5-27 Установка литейной формы во вращающуюся печь для обжига

Рисунок 5-28 Литье в восковые формы Система обжига

(9) Окончание работы

После завершения работ по заливке отключите соответствующий источник питания, очистите оборудование и рабочее место, поместите инструменты и материалы в отведенное место.

Раздел III Производство литейных форм из керамики на кислотном связующем

1. Общие знания

1.1 Литьевой порошок на кислотной связке

(1) Основной состав

Гипсовый литейный порошок обладает плохой термической стабильностью и подходит только для металлов с относительно низкой температурой плавления. Для металлических материалов с высокой температурой плавления, таких как платина, палладий и нержавеющая сталь, использование гипсовых форм приведет к серьезным реакциям разложения формы, поэтому необходимо использовать материалы для литейных форм с лучшей термической стабильностью.

Кислотно-связанный литейный порошок в настоящее время является основным материалом для литейных форм, используемых для этого вида ювелирного литья, состоящим из связующих, огнеупорных наполнителей и модификаторов. Связующее вещество изготавливается из фосфорной кислоты или фосфатов, в качестве огнеупорного наполнителя обычно используется кварцевый порошок и порошок плавленого кварца, а модификаторы включают смачиватели, пеногасители и суспендирующие агенты.

(2) Скорость расширения литейной формы

Литейные формы, изготовленные из кислотно-связанного литейного порошка, будут иметь определенную скорость расширения во время процессов затвердевания и спекания, и размер скорости расширения тесно связан с точностью отливок. Общая скорость расширения состоит из трех частей - скорости расширения при затвердевании, скорости расширения при поглощении влаги и скорости теплового расширения, при этом общая скорость расширения обычно составляет 1,3%~2,0%.

Иглоподобный NH4MgPO4-6H2O и столбчатые кристаллы образуют расширение при затвердевании. Чем выше содержание связующего, тем больше скорость расширения при затвердевании. При постоянном содержании связующего массовое соотношение MgO и NH4H2PO4 влияет на скорость расширения при затвердевании и время затвердевания. При соотношении 6:14 скорость расширения при затвердевании выше, а время затвердевания больше по сравнению с соотношением 10:10. Размер частиц наполнителя также влияет на скорость расширения при затвердевании; при прочих неизменных условиях литьевой порошок со смешанным распределением частиц по размерам SO2 будет иметь более высокую скорость расширения при затвердевании, чем литьевой порошок с однородным распределением частиц.

После первоначального схватывания инвестиционной суспензии литейного порошка с кислотной связкой может произойти дальнейшее расширение, если она снова вступит в контакт с водой, что называется расширением при поглощении влаги. Скорость расширения при поглощении влаги составляет очень малую долю от общей скорости расширения.

Тепловое расширение порошка для литья с кислотной связкой происходит в основном за счет расширения SO2что более стабильно, чем расширение при затвердевании. Скорость теплового расширения полевого шпата значительно больше, чем кварца, поэтому чем больше наполнителя в литейном порошке, тем больше доля полевого шпата и тем выше скорость теплового расширения. Большее соотношение порошка и жидкости также приводит к увеличению скорости теплового расширения.

(3) Прочность литейной формы

Формы для литья, изготовленные из кислотно-связанного литейного порошка, имеют гораздо более высокую общую прочность после высокотемпературного Обжига, чем гипсовые формы для литья, поэтому они лучше противостоят вымыванию расплавленного металла при заливке. Качество поверхности отливок высокое, а вероятность появления таких дефектов, как песчаные отверстия и вспышки, относительно низкая.

Однако остаточная прочность керамических литейных форм на кислотном связующем относительно высока, что значительно усложняет процесс очистки отливок из литейных форм.

1.2 Характеристики инвестиционного шлама для литья на кислотной связке

Инвестиционная суспензия, приготовленная для керамических форм на кислотном связующем, имеет высокую вязкость, что затрудняет ее равномерное перемешивание. Поэтому для смешивания обычно требуется мощный инвестиционный миксер, а время смешивания должно быть соответствующим образом увеличено для достижения однородности инвестиционной суспензии.

Керамические формы для литья на кислотной связке - это осадочные затвердевающие материалы, которые необходимо оставить на более чем десять часов для затвердевания. Чтобы адаптироваться к темпам производства предприятий, для ускорения процесса затвердевания часто используется специализированная абсорбирующая бумага. Абсорбирующая бумага обладает такими преимуществами, как хорошее водопоглощение и высокая проницаемость, что снижает вероятность ее смещения в процессе формования и позволяет уменьшить поверхностную вспышку отливок.

2. Выполнение задачи

В этом задании используется порошок для литья платины, предназначенный для создания форм для вакуумного центробежного литья ювелирных изделий из Pt950.

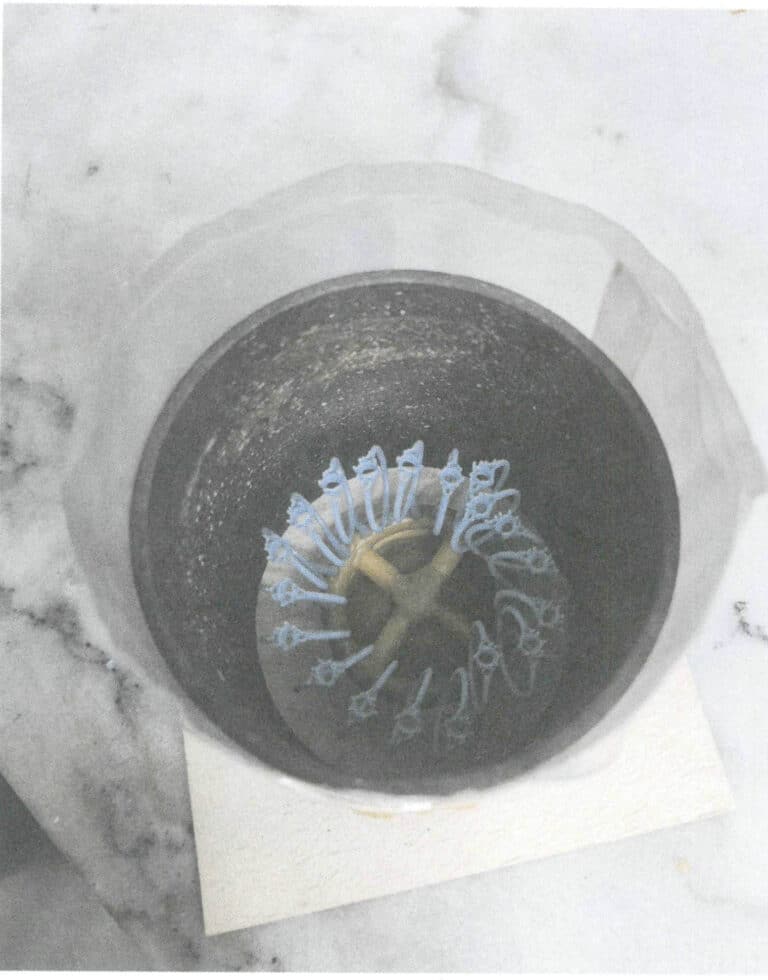

(1) Подготовительная работа

Используйте абсорбирующий картон в качестве основы для формы для литья, вырезав круглое отверстие диаметром 25 мм в центре основы, как показано на рис. 5-29. Через это отверстие воск можно будет выливать из полости во время обжига. Приварите в центре картона коническую чашу для заливки диаметром 25 мм и высотой 25 мм. Закрепите восковую модель дерева или форму для воска на чашке для заливки воска, как показано на рисунке 5-30.

Рисунок 5-29 Основание из абсорбирующего картона

Рисунок 5-30 Фиксация дерева восковой модели

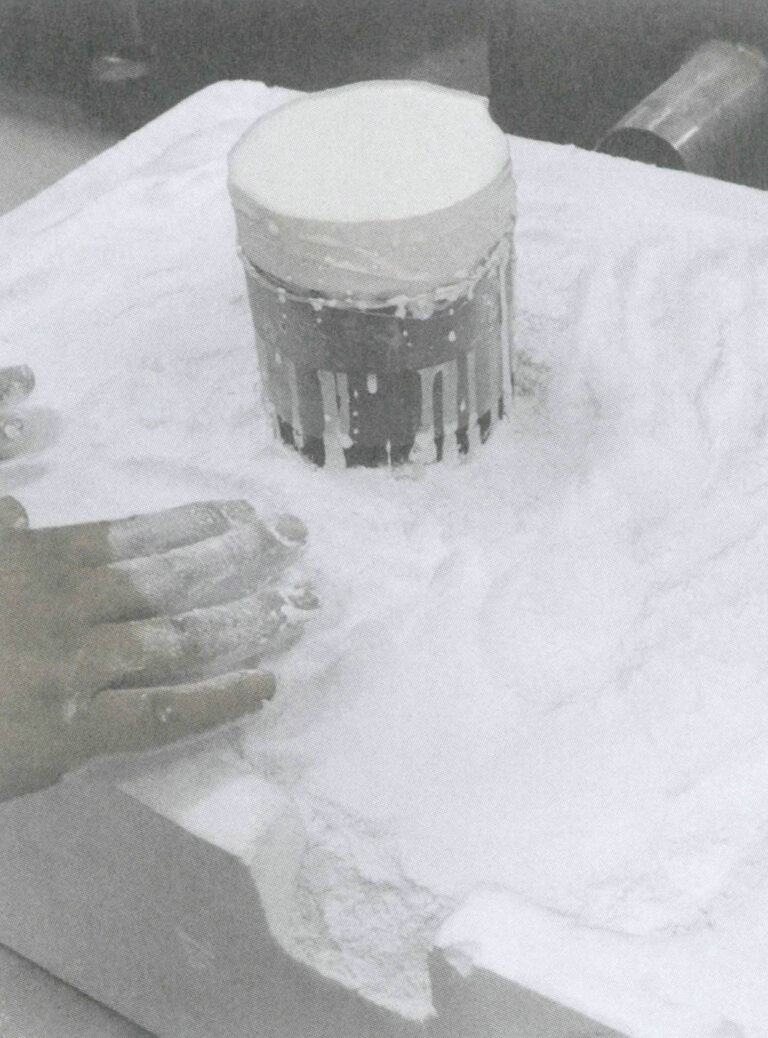

Выберите подходящую стальную колбу на основе дерева восковой модели; высота дерева восковой модели должна быть как минимум на 25 мм ниже стальной колбы. Благодаря центробежному методу литья сила воздействия расплавленного металла велика, и в стенках стальной колбы не образуется отверстий. Прикрепите к внутренней стенке стальной колбы слой впитывающей бумаги, чтобы ускорить процесс застывания (рис. 5-31), оставив при этом зазор для компенсации теплового расширения во время процесса обжига литейной формы, что облегчит распалубку и очистку после литья. С помощью широкой ленты создайте цилиндрический барьер высотой 10~20 мм в верхней части стальной колбы, чтобы предотвратить переливание инвестиционной суспензии во время вакуумной экстракции.

(2) Весовые материалы

По объему стальной колбы рассчитайте объем необходимого инвестиционного раствора и увеличьте результат расчета в 1,15 раза, чтобы подготовить материал. Разведите концентрат связующего в соответствии с объемным соотношением связующее: вода = 1:14. Добавьте связующее в деионизированную воду, используя чистый пластиковый контейнер, и хорошо перемешайте, как показано на рис. 5-32. В соответствии с соотношением воды и порошка 30 мл:100 г взвесьте отдельно разбавленный раствор связующего и соответствующее количество литьевого порошка.

Рисунок 5-31 Впитывающая бумага в стальной колбе

Рисунок 5-32 Разбавленное связующее вещество

(3) Перемешивание инвестиционной суспензии

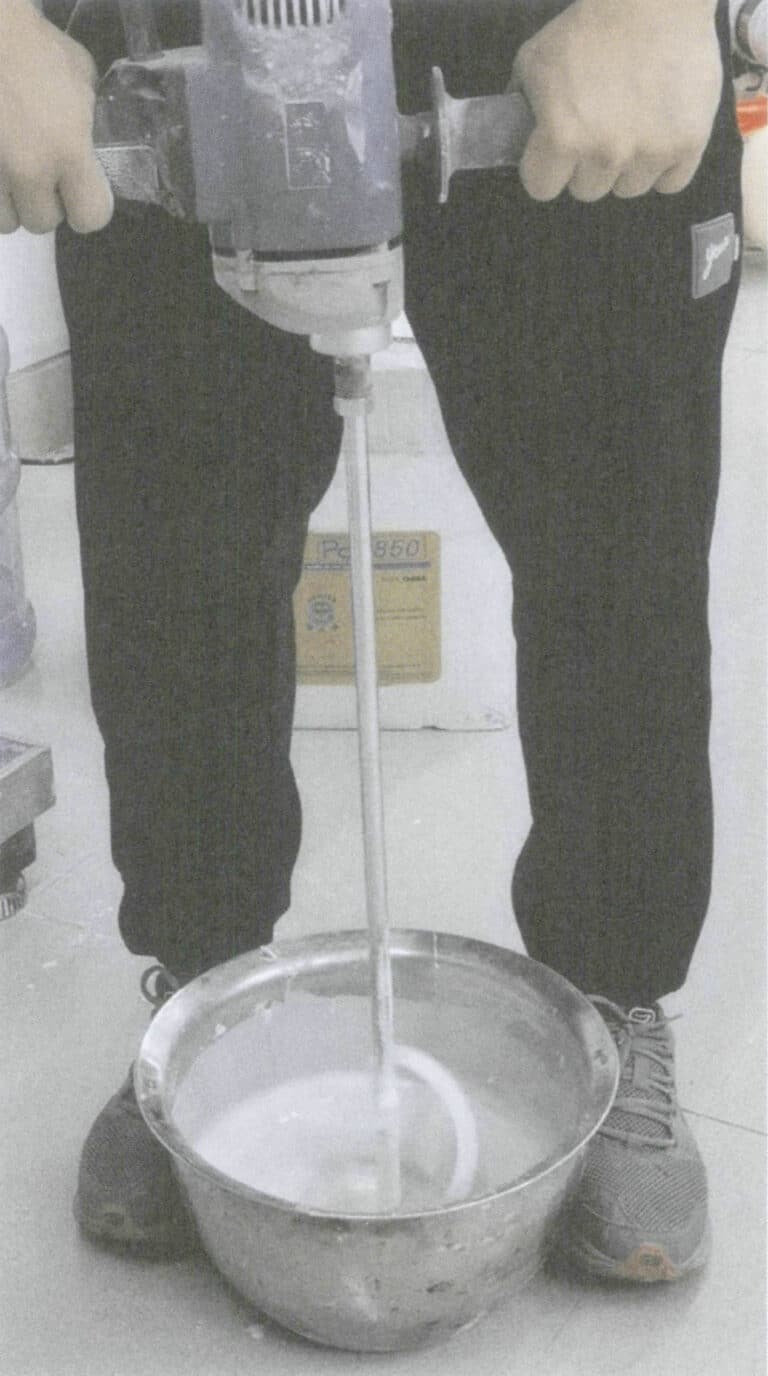

Используя мощный инвестиционный миксер, очистите ведро для смешивания и жидкость для смешивания, добавьте взвешенный разбавленный раствор связующего и медленно добавьте литьевой порошок в жидкость при медленном перемешивании (рис. 5-33). Когда литьевой порошок начнет истончаться, переключитесь на среднескоростное перемешивание в течение 10~15 минут.

(4) Первая дегазация

Поместите инвестиционную суспензию с литейным порошком в вакуумный экстрактор для откачки; когда инвестиционная суспензия начнет бурно кипеть, продолжайте откачку в течение 1 минуты (рис. 5-34).

Рисунок 5-33 Смешивание инвестиционной суспензии

Рисунок 5-34 Вакуумирование инвестиционной суспензии из литьевого порошка

(5) Затирка

Налейте инвестиционную суспензию в стальную колбу, избегая прямого омывания восковой формы инвестиционной суспензией.

(6) Вторичная дегазация

Поместите литейную форму в вакуумный экстрактор, снова проведите вакуумирование в течение 1~2 мин, а затем добавьте инвестиционную суспензию до верхнего края стальной колбы в соответствии с уменьшением уровня жидкости.

(7) Стоя впитывает воду

Поместите в контейнер слой абсорбирующего порошка толщиной около 30 мм и разровняйте его поверхность. Поместите форму для литья на впитывающий порошок и подождите, пока она затвердеет (Рисунок 5-35).

(8) Обжиг литейных форм

После того как форма для литья затвердеет, удалите впитывающий картон со дна и ленту с верхней части стальной колбы. С помощью гравера выровняйте верхнюю поверхность формы. Поместите литейную форму в печь для обжига, установив темную кривую обжига, как показано на рис. 5-36. После обжига поверхность полости должна быть чисто белой.

Рисунок 5-35 Поместите форму для литья на абсорбирующий порошок и дайте ей отлежаться.

Рисунок 5-36 Форма для литья платины Система обжига

(9) Окончание работы

После завершения работы по изготовлению литейной формы отключите электропитание, очистите оборудование и рабочее место, уберите инструменты и материалы в отведенные для них места.