Takılarda Kullanılan Saf Gümüş ve Gümüş Alaşımlı Malzemeleri Keşfedin

Saf Gümüş ve Gümüş Alaşımlı Malzemelerin Özellikleri ve Özellikleri İçin Kapsamlı Bir Kılavuz

Gümüşün çekici beyaz parlaklığı, yüksek kimyasal kararlılığı ve koleksiyonluk estetik değeri, insanlar (özellikle kadınlar) tarafından çok tercih edilmesini ve böylece "kadınların metali" unvanını kazanmasını sağlar. Mücevherat, süs eşyaları, gümüş takımlar, sofra takımları, tebrik hediyeleri, madalyalar ve hatıra paraları için yaygın olarak kullanılmaktadır. Gümüş takılar gelişmekte olan ülkelerde geniş bir pazara sahiptir ve gümüş sofra takımları aileler arasında popülerdir. Gümüş hatıra paraları zarif bir şekilde tasarlanır, sınırlı sayıda basılır ve değerini koruma ve artırma işlevine sahiptir, bu da onları para koleksiyoncuları ve yatırımcılar tarafından oldukça aranır hale getirir.

İçindekiler

Bölüm Ⅰ Gümüşün Temel Özellikleri

1. Gümüşün Fiziksel Özellikleri

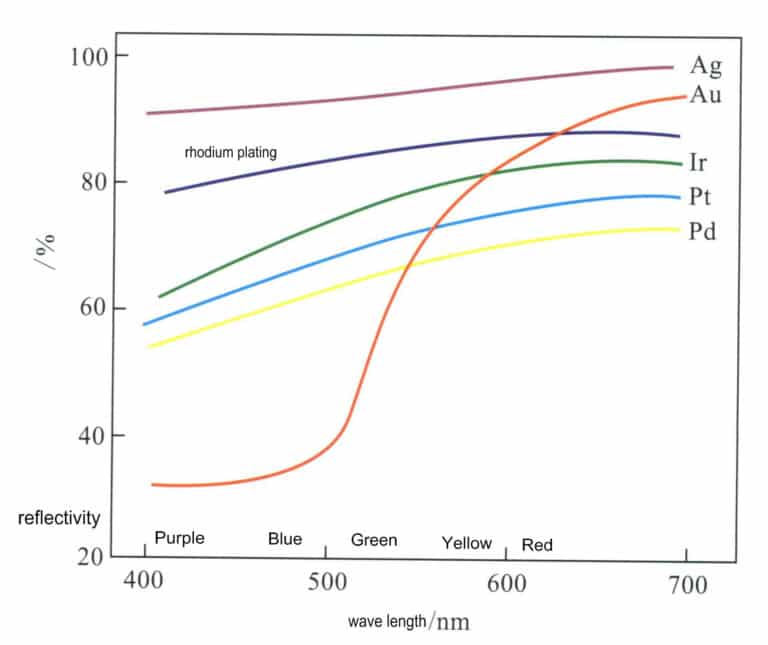

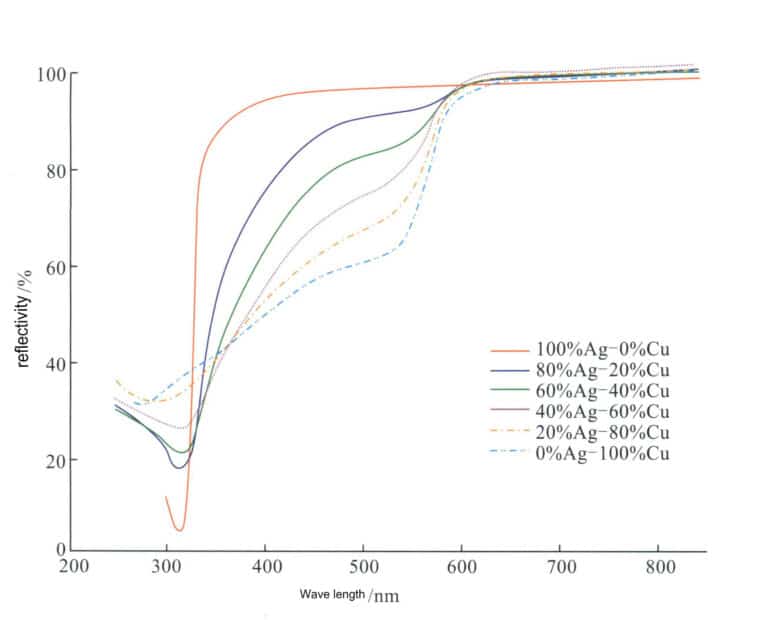

Gümüş, gruptaki bir elementtir IB Ag element sembolü, atom numarası 47 ve bağıl atom kütlesi 107.870 ile periyodik tablonun 5. periyodunda yer alır. Gümüşün görünür ışık için çok yüksek bir yansıtma özelliği vardır, 380-780 nm dalga boyu aralığında 92%-96% değerine ulaşır, tüm metalik elementler arasında en yüksek değerdir ve diğer değerli metal elementlerden önemli ölçüde daha yüksektir (Şekil 4-1). Bu nedenle gümüş parlak görünür

Gümüşün temel fiziksel özellikleri Tablo 4-1'de gösterilmektedir. Oda sıcaklığında gümüşün yoğunluğu 10,49 g/cm'dir.3ve sıcaklık arttıkça gümüşün yoğunluğu azalarak 9,35 g/cm'ye düşer.3 erimeden hemen önce. Gümüş, tüm metaller arasında en iyi elektrik ve ısı iletkenidir, bu da 3D baskı ve lazer kaynağı için zorluğu artırır, çünkü yerel olarak uygulanan ısı hızla çevreye iletilir ve ısıyı yoğunlaştırmayı zorlaştırır.

Tablo 4-1 Gümüşün Başlıca Fiziksel Özellikleri ve İndeks Değerleri

| Fiziksel Özellikler | Endeks Değerleri | Fiziksel Özellikler | Endeks Değerleri |

|---|---|---|---|

| Renk Koordinatları | L* = 95,8, a* =-0,7, b* = 5,3 | Doğrusal genleşme katsayısı (0-100 ℃) | 19.2 x 10-6/℃ |

| Yoğunluk (20 ℃) | 10,49 g/cm3 | Dirençlilik (25 ℃) | 1.59 x 10-6Ω⸳cm |

| Erime noktası | 961.78 | Özgül ısı kapasitesi (25 ℃) | 25,41 J/(mol⸳K) |

| Kaynama noktası | 2177 | Füzyon ısısı | 11,30 kJ/mol |

| Buhar Basıncı (Erime) | 0,38 Pa | Buharlaşma ısısı | 284,6 kJ/mol |

| Termal iletkenlik (25 ℃) | 433 W/(m⸳K) | Debye sıcaklığı ϴd | 215 K |

| Termal difüzivite (0℃) | 1.75 m2/s | Manyetik duyarlılık | -0.15 x 10-6 cm3/g |

2. Gümüşün Kimyasal Özellikleri

Gümüşün kimyasal özellikleri reaktif değildir ve kimyasal kararlılığı demir ve bakır gibi metallerden daha iyidir. Oda sıcaklığında oksijen, hidrojen, inert gazlar ve organik gazlarla reaksiyona girmez ve yüksek sıcaklıklarda bile hidrojen veya inert gazlarla reaksiyona girmez, bu da onu korozyona ve renk bozulmasına eğilimli hale getirir.

Gümüş sülfüre karşı güçlü bir afiniteye sahiptir ve H gibi zararlı maddeler içeren atmosferlerde2S, SO2COS (karbonil sülfür) ve sülfür içeren sulu çözeltilerde korozyona eğilimlidir, çözünmeyen siyah Ag2Yüzeyinde S bileşikleri bulunur ve korozyon davranışı çoğunlukla elektrokimyasal özellikler gösterir. Gümüş havada bırakıldığında, yüzeyi yavaş yavaş siyah Ag2S, takıların matlaşmasına ve renginin solmasına neden olur. Gümüşün bu özelliği değerli bir metal olarak değerini ciddi şekilde etkiler. Ag2S metalik gümüş ve SO'ya ayrışabilir2 havada ısıtıldığında.

Oda sıcaklığında, gümüş nitrik asit ve konsantre sülfürik asitte çözünür ancak hidroklorik asit ve seyreltik sülfürik asitte çözünmez. Isıtıldığında hidroklorik asit, sülfürik asit, nitrik asit ve aqua regia içinde çözünür. Altın gibi gümüş de aqua regia ve doymuş klorlu asitlerle kolayca reaksiyona girer; gümüş, altın ve gümüşü ayırmak için kullanılabilen bir AgCl çökeltisi oluşturur.

Altın gibi gümüş de alkali çözeltilerde ve erimiş alkali metallerde iyi bir korozyon direncine sahiptir, bu da onu erimiş NaOH ve KOH için yaygın bir pota malzemesi yapar.

Gümüş oda sıcaklığında halojenlerle yavaşça birleşebilir, ancak ısıtma koşulları altında gümüş, gümüş halojenürler oluşturmak için halojenlerle çok hızlı bir şekilde reaksiyona girebilir. Gümüş, hava ile doyurulmuş bazı kompleks yapıcı maddelerde (örneğin Ⅰ grubundan alkali metallerin siyanürleri) çözünür.A ve Ⅱ grubundan toprak alkali metallerA, oksijen içeren siyanür çözeltileri ve Fe3+ içeren asidik tiyoüre çözeltileri), kararlı kompleksler oluşturur (Tablo 4-2).

Tablo 4-2 Gümüşün çeşitli korozif ortamlardaki davranışı

| Aşındırıcı ortam | Orta durum | Sıcaklık | Gümüşün korozyon derecesi | |||

|---|---|---|---|---|---|---|

| Aşındırıcı ortam | Orta durum | Sıcaklık | Neredeyse Hiç Korozyon Yok | Hafif Korozyon | Orta derecede korozyon | Şiddetli korozyon |

| Sülfürik asit | 98% | 18℃ | Evet | |||

| Sülfürik asit | 98% | 100℃ | Evet | |||

| Nitrik asit | 0,1 mol/L | Oda sıcaklığı | Evet | |||

| Nitrik asit | 70% | Oda sıcaklığı | Evet | |||

| Nitrik asit | Smoke (>90%) | Oda sıcaklığı | Evet | |||

| Hidroklorik asit | 36% | 18℃ | Evet | |||

| Hidroklorik asit | 36% | 100℃ | Evet | |||

| Hidroflorik asit | 40% | Oda sıcaklığı | Evet | |||

| Aqua regia | 75 %HCl + 25 %HNO3 | Oda sıcaklığı | Evet | |||

| Hidrojen sülfür | Nem | Oda sıcaklığı | Evet | |||

| Fosforik asit | > 90% | Oda sıcaklığı-100 ℃ | Evet | |||

| Klor | Kuru klor | Oda sıcaklığı | Evet | |||

| Klor | Islak klor | Oda sıcaklığı | Evet | |||

| Sitrik asit | Oda sıcaklığı-100 ℃ | Evet | ||||

| Merkür | Oda sıcaklığı | Evet | ||||

| Demir (I II) klorür çözeltisi | Oda sıcaklığı | Evet | ||||

| Sodyum hidroksit çözeltisi | Oda sıcaklığı | Evet | ||||

| Amonyak çözeltisi | Oda sıcaklığı | Evet | ||||

| Potasyum siyanür çözeltisi | Oda sıcaklığı ~ 100 ℃ | Evet | ||||

| Erimiş sodyum hidroksit | 350℃ | Evet | ||||

| Erimiş sodyum peroksit | 350℃ | Evet | ||||

| Erimiş sodyum sülfat | 350℃ | Evet | ||||

Gümüş çeşitli maddelerle bileşikler oluşturabilir ve bu bileşiklerde AgNO gibi tek değerlikli iyonlar halinde bulunur.3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4vb. AgNO3 siyanürsüz gümüş kaplama için ana tuz olarak yaygın bir şekilde kullanılır ve gümüş iyonlarının kaynağıdır. Gümüş nitrat çözeltisi çok sayıda gümüş iyonu içerir, bu da onu yüksek derecede oksidatif yapar, ışıkta kolayca ayrışır, protein pıhtılaşmasına neden olabilir ve cilt üzerinde bazı aşındırıcı etkileri vardır, bu nedenle kahverengi şişelerde saklanmalıdır. Ag2O, ısıtıldığında gümüş ve oksijene ayrışan, zayıf termal kararlılığa sahip siyah-kahverengi bir tozdur. AgCl suda çözünmez ancak KCN, NaCN ve diğer maddelerde kolayca çözünür. Seyreltik sülfürik asit içinde süspanse edilen AgCl, çinko, demir gibi negatif yüklü metaller tarafından kolayca gümüşe indirgenebilir ve bu basit yöntem gümüşü rafine etmek için yaygın olarak kullanılır.

AgBr'nin özellikleri AgCl'ninkilere benzer, amonyum tuzları, tiyosülfatlar, sülfitler ve siyanür çözeltilerinde çözünür ve kolayca metalik gümüşe indirgenebilir. Gümüş halojenürlerin ışığa duyarlı özellikleri en önemli özellikleridir; ışığın etkisi altında gümüş ve serbest halojenlere ayrışırlar. Gümüş halojenürlerin bu özelliği fotoğraf filmi, fotoğraf kağıdı ve hassaslaştırılmış membranlar üretmek için kullanılır.

3. Mekanik Özellikler

Saf gümüşün temel mekanik özellikleri Tablo 4-3'te gösterilmektedir. Saf gümüş çok yumuşaktır, iyi süneklik ve işlenebilirliğe sahiptir, süneklikte altından sonra ikinci sıradadır, ince tabakalar halinde preslenebilir ve ince teller halinde çekilebilir; 1 gram gümüş 1800 m uzunluğunda bir tel halinde çekilebilir ve 10μm kalınlığında folyo haline getirilebilir. Bununla birlikte, gümüş Sb, Bi ve Pb gibi az miktarda safsızlık içerdiğinde, kırılgan hale gelir ve Pb'nin etkisi en belirgin olmak üzere süneklik önemli ölçüde azalır.

Tablo 4-3 tavlanmış saf gümüşün temel mekanik özelliklerini göstermektedir.

| Mekanik özellikler | Endeks Değerleri | Mekanik özellikler | Endeks Değerleri |

|---|---|---|---|

| Brinell sertliği HB/N/mm2 | 25 | Kesitsel büzülme oranı /% | 80 ~ 95 |

| Çekme mukavemeti /MPa | 140 ~ 160 | Elastik modül E/GPa | 82 |

| Akma dayanımı /MPa | 20 ~ 25 | Kayma modülü G/GPa | 28 |

| Uzama oranı /% | 40 ~ 50 | Basınç modülü B/GPa | 101.8 |

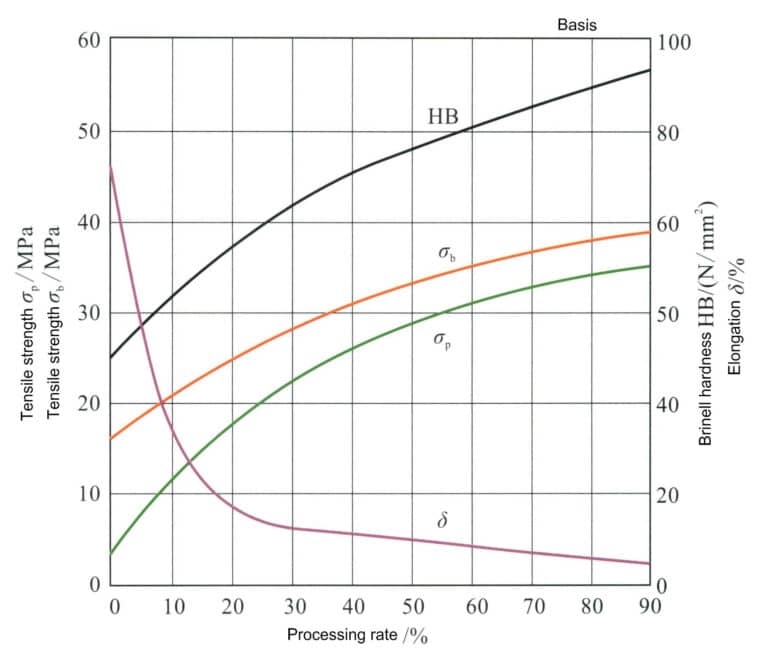

Saf gümüş soğuk işlemle güçlendirilebilir Şekil 4-2. İşleme oranı gümüşün mekanik özelliklerini etkiler. Tavlanmış saf gümüşün ilk işleme oranı 'a ulaşabilir. İşleme oranı arttıkça, gümüşün sertliği, çekme mukavemeti ve akma mukavemeti yükselirken, uzama oranı hızla düşer ve iş sertleşme oranı başlangıçta hızlı ve sonra yavaş bir model gösterir. Bununla birlikte, saf gümüşün düşük istifleme hatası enerjisi nedeniyle, işle sertleştirme etkisi önemli değildir ve işlemden sonra mukavemet ve sertlik çok düşük kalır, bu da takıların ayarlanması için mukavemet gereksinimlerini karşılamayı zorlaştırır.

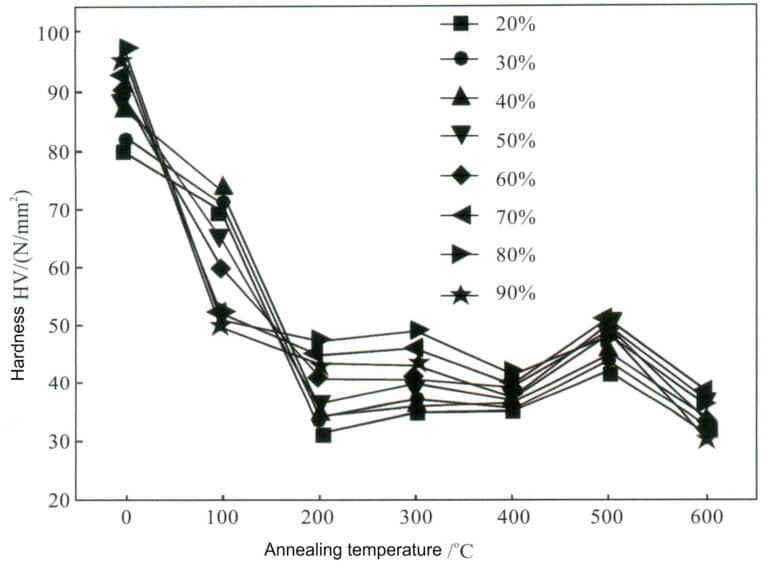

Saf gümüşün düşük istifleme hatası enerjisi, iş sertleştirme etkisinin önemli olmadığı anlamına gelir ve işlemden sonra mukavemet ve sertlik çok düşük kalır, bu da takıların ayarlanması için mukavemet gereksinimlerini karşılamayı zorlaştırır. İşlenmiş sertleştirilmiş durumdaki gümüşün mekanik özellikleri tavlama işleminden sonra hızla değişir. Tavlama sıcaklığı arttıkça, saf gümüşün sertliği farklı işleme oranlarında kademeli olarak azalır, ancak azalma oranının daha tutarlı olması gerekir. İşlem hızı 50 %'nin altında olduğunda, sertlik en hızlı 200 ℃ tavlama sıcaklığında azalır; işlem hızı 70 %'nin üzerinde olduğunda, sertlik en hızlı 100 ℃ tavlama sıcaklığında azalır (Şekil 4-3).

İşlenmiş haldeki saf gümüşün bir diğer özelliği de "doğal yaşlanma yumuşamasına" yatkın olmasıdır, yani işlenmiş profilin veya ürünün mukavemeti ve sertliği doğal yerleştirme sırasında kademeli olarak azalır, bu da takı takmak için elverişsizdir. Doğal eskime sırasında saf gümüşün yumuşaması aslında iyileşme ve hatta yeniden kristalleşmiş yapıların oluşmasından kaynaklanır. Araştırmalar, soğuk deformasyondan sonra saf gümüşün mukavemetindeki değişimin malzeme saflığı, deformasyon miktarı, yaşlandırma sıcaklığı ve yerleştirme süresi ile ilgili olduğunu göstermektedir. Polikristalin saf gümüş 20°C'nin altındaki sıcaklıklarda bile doğal yaşlanma yumuşaması yaşayabilir; yumuşama oranı deformasyona ve saf gümüşteki safsızlık içeriğine bağlıdır. İşleme deformasyonunun büyüklüğü de yaşlanma yumuşamasını büyük ölçüde etkiler. Saflığı ,999 olan gümüş deforme edildikten ve 20°C'de 10 saat tutulduktan sonra yumuşamaya başlarken, deformasyondan sonra yumuşamaya başlamadan önce 20°C'de 100 saat tutulabilir.

4. Süreç Performansı

Gümüş nispeten düşük bir erime noktasına sahiptir ve alevli ısıtma, indüksiyonlu ısıtma ve dirençli ısıtma yöntemleri kullanılarak eritilebilir. Bununla birlikte, gümüşün eritilmesi sırasında, metal sıçraması ile karakterize edilen "gümüş yağmuru" olarak bilinen bir fenomen sıklıkla meydana gelir ve önemli kayıplara yol açar. Kötü atmosferik veya vakum koşullarına sahip bir ortamda gümüş eritilirken, gümüşün uçuculuğu nispeten yüksektir ve oksitleyici bir atmosferde indirgeyici bir atmosfere göre daha da yüksektir.

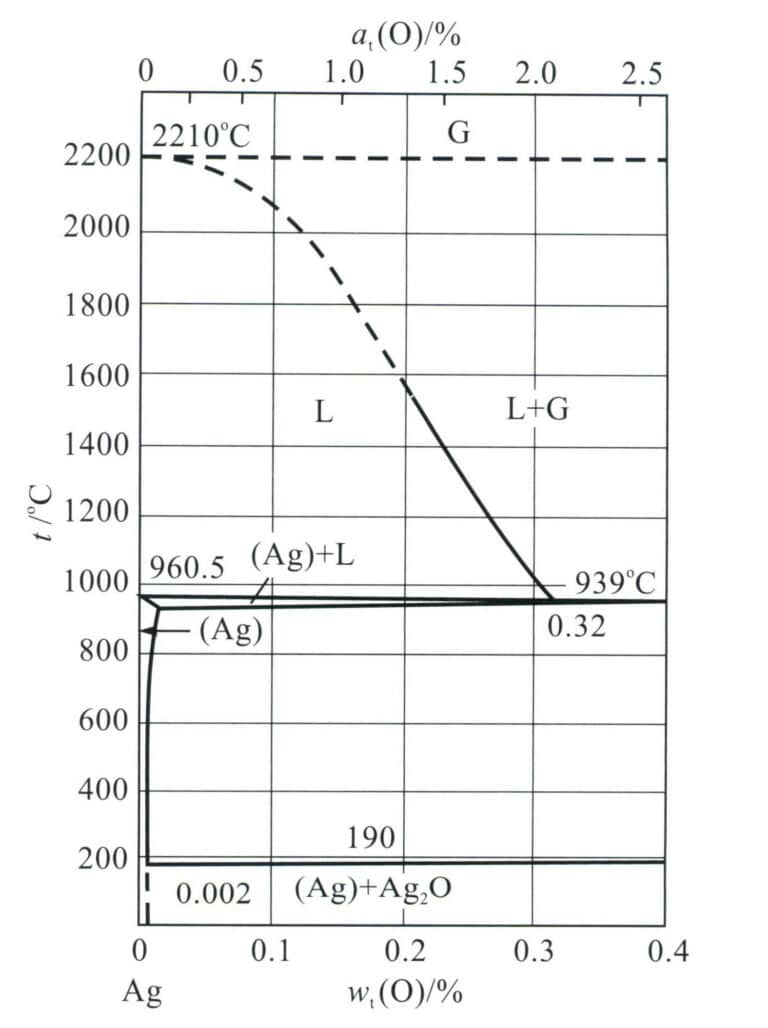

Gümüş, döküm sırasında gözeneklilik kusurlarının oluşumuna eğilimlidir ve bunların oluşum prensibi gümüşün özellikleriyle yakından ilgilidir. Döküm oluşum teorisine göre, gözenek oluşumunun ana nedeni, katılaşma işlemi sırasında, erimiş metaldeki gazın çözünürlüğünün sıcaklıktaki düşüşle azalması, gaz aşırı doygunluğuna, çökelmeye ve kabarcık büyümesine yol açması ve bunların zamanında dışarı atılmaması ve gözeneklerle sonuçlanmasıdır. Gümüş dökümlerdeki gözenekler, erimiş metal tarafından emilen oksijenle ilgilidir. Ag-O ikili faz diyagramından (Şekil 4-4), doymuş oksijen gümüş eriyiği katılaştığında, gümüş erime noktasının (961,78 ℃) yaklaşık 951 ℃ altında katılaşmaya başladığı ve katılaşmanın yaklaşık 931 ℃'de tamamlandığı görülebilir.

Not: G gaz fazını temsil eder; (Ag) +L katı-sıvı iki fazlı bölgeyi temsil eder,

Burada (Ag) gümüş bazlı katı çözeltiyi ve L sıvı fazı temsil eder.

Tablo 4-4, 1 atm'lik oksijen atmosferinde gümüş içinde atomlar halinde çözünmüş oksijenin çözünürlüğünü göstermektedir. Erime noktasının hemen üzerindeki erimiş gümüşte oksijenin çözünürlüğü en yüksektir, yaklaşık 3200 x 10-6kendi hacminin 21 katına ulaşır. Sıcaklık arttıkça gümüş sıvısının aşırı ısınma derecesi artar ve oksijenin çözünürlüğü azalır.

Gümüş sıvı katılaştığında, oksijenin katı gümüşteki çözünürlüğü önemli ölçüde azalır. Oksijenin katı gümüş içindeki çözünürlüğü 931℃'de maksimuma ulaşır, yaklaşık 60 x10-6. Sıcaklık düştükçe, oksijenin katı gümüşteki çözünürlüğü hızla azalır ve oda sıcaklığında gümüş oksijeni neredeyse hiç absorbe edemez. Oksijenin çözünürlüğü sadece sıcaklıkla değil aynı zamanda oksijenin kısmi basıncıyla da ilgilidir. Oksijenin kısmi basıncı arttıkça, çözünürlük artar ve gümüş ile oksijen arasındaki reaksiyon da değişir.

Tablo 4-4, 1 atm'de oksijen atmosferinde oksijenin gümüşteki çözünürlüğünü göstermektedir.

| Sıcaklık /℃ | Sıcaklık /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Oksijen içeriği | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Oksijen içeriği | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Katılaşma sırasında, gümüş sıvısında çözünmüş olan O, N ve H gibi maddeler katı-sıvı ara yüzeyine atılır. Doygunluk çözünürlükleri aşıldığında serbest kalırlar. Gaz gözeneklerinin oluşumu iki aşamadan oluşur: çekirdeklenme ve büyüme. Çekirdeklenme, atmosferik basınç, metal statik basıncı ve yüzey geriliminden kaynaklanan ek basınçların birleşik etkilerinin üstesinden gelmelidir. Sadece çökeltilen gazın basıncı dış basınçların toplam değerini aştığında bir kabarcık çekirdeği oluşabilir. Kabarcık daha da büyür ve yeterince büyüdüğünde, üzerine etki eden kaldırma kuvveti artarak yükselmesine ve ayrılmasına neden olur. Kabarcığın katı faz yüzeyi ile ıslanma açısı ϴ > 90 olduğunda, ayrılması kolaydır; ϴ < 90 olduğunda, ayrılması kolay değildir. Katılaşma sırasında dendrit büyüme hızı yükselme hızından daha büyükse, büyüyen dendritler kabarcıkları tamamen kaplayarak gaz gözenekleri oluşturacaktır.

Gümüşün dokusunun yumuşak olması onu el yapımı takılar için uygun hale getirir. Geleneksel gümüş takı yapımında, saf gümüş telkari ve dokuma takılar oluşturmak için yaygın olarak kullanılır ve genellikle takı yüzeyinde dekoratif desenler oluşturmak için çekiçleme ve oyma gibi teknikler kullanılır. Modern takı üretiminde, haddeleme, çekme, damgalama ve hidrolik presleme gibi soğuk işleme teknikleri de saf gümüşün mükemmel sünekliğinden yararlanarak gümüş takıları işlemek için yaygın olarak kullanılmaktadır. Eğirme, derin çekme ve derin damgalama gibi teknikler gümüş kaseler, gümüş fincanlar ve diğer el sanatlarını oluşturmak için sıklıkla kullanılır.

Bölüm II Gümüş Takıların Saflığı ve Sınıflandırılması

1. Gümüş Takıların Saflık İşareti

Gümüş takılarda saflık, binde bir saflık ve gümüş, Ag veya S (S, İngilizce'de gümüşün kısaltmasıdır) kombinasyonuyla belirtilir. Örneğin, 92,5% içeren gümüş takılar 925 gümüş, 925Ag, 925 S veya 925 gibi bir saflık etiketi ile işaretlenebilir. Saflığı 'dan düşük olmayan gümüş takılar için saflık etiketi ince gümüş, 990 gümüş, 990 Ag veya S 990 olarak işaretlenir. Piyasada yaygın olarak kullanılan bininci gümüş (gümüş içeriği ,9'dan düşük olmayan) tek tip olarak saf gümüş olarak etiketlenir.

2. Gümüş Takı Saflığının Sınıflandırılması

Gümüş, takı, el sanatları ve diğer dekoratif eşyaların üretiminde yaygın olarak kullanılmaktadır. Gümüşün saflığına bağlı olarak, yüksek saflıkta mücevher gümüşü ve sıradan saflıkta mücevher gümüşü olarak ikiye ayrılabilir.

2.1 Yüksek Saflıkta Mücevher Gümüşü

Adından da anlaşılacağı gibi, yüksek saflıkta mücevher gümüşü, yüksek saflık seviyesine sahip gümüşü ifade eder ve bu da kendi içinde alt bölümlere ayrılabilir:

(1) Saf Gümüş.

Teorik olarak gümüş içeriği 0 olmalıdır. Ancak, "altının tamamen saf olmaması" gibi, gümüş de saf değildir. Günümüzün bilimsel ve teknolojik seviyesiyle bile, gümüşü 0 saflıkta eritmek çok zordur ve ancak bu saflık değerine yaklaşılabilir. Saf gümüş "ince gümüş" olarak da bilinir ve eritme, arıtma ve yoğunlaştırma işlemleri sırasında yüzeyde oluşan benzersiz desenlerden dolayı bu adı almıştır. Takı malzemeleri açısından, gümüşün saflığını aşırı derecede takip etmek ne gerekli ne de pratiktir. Bu nedenle, sektörde saflığı ,6'dan düşük olmayan gümüş genellikle ince gümüş olarak sınıflandırılır. İçeriği ,9'dan düşük olmayan gümüş ise saf gümüş olarak adlandırılır.

(2) 990 ince gümüş.

Gümüş içeriği en az 990‰ olmalıdır. 990 ince gümüş, geçmişte dolaşım ve ticaret için standart gümüş olarak yaygın bir şekilde kullanılmıştır. Mülkiyet için teminat olarak, kurumsal konsorsiyumların gümüş desteği olarak ve ticari alışverişler için bir araç olarak kullanılabilir.

Saf gümüş ve 990 gümüş daha yüksek bir dereceye sahiptir, bu da onları doku olarak daha yumuşak yapar. Genellikle sadece süslemesiz gümüş takılar için kullanılırlar ve geleneksel tarzda gümüş takılar en yaygın olanlarıdır.

2.2 Sıradan saflıkta mücevher gümüşü

Sıradan saflıkta mücevher gümüşü, saf gümüş veya saf gümüşe az miktarda başka metaller eklenerek daha sert bir gümüş dokusu elde edilir. Bu tür gümüşler genellikle Ag-Cu alaşımlarına dayanır, çünkü bakırın fiziksel ve kimyasal özellikleri gümüşünkine benzerdir, bu da renkli gümüşe sertlik kazandırabilir ve iyi sünekliği koruyabilir. Ayrıca, bazı alaşım elementleri havanın gümüş takılar üzerindeki matlaştırıcı etkisini bir dereceye kadar bastırabilir. Bu nedenle, birçok renkli gümüş takının yüzey parlaklığı, saf gümüş ve som gümüşe kıyasla değişime daha az eğilimlidir. Sıradan saflıkta mücevher gümüşü temel olarak aşağıdaki kategorileri içerir:

(1) 980 gümüş.

Saflık işareti 980 S olan 98% gümüş içeriğini gösterir. Bu renkli gümüş, saf gümüş ve saf gümüşten biraz daha serttir ve çoğunlukla değer koruyan takıların yapımında kullanılır.

(2) 958 gümüş.

95,8 gümüş içeriğine sahiptir, 12. yüzyıl İngiltere'sinde Britannia gümüşü olarak bilinen ikinci standart gümüş takı alaşımıdır. Daha düşük sertliğe sahiptir ve değerli taşların yerleştirilmesi için uygun değildir.

(3) 925 gümüş.

Alaşım elementi olarak sadece Cu kullanıldığında "saf gümüş" olarak bilinen ,5 gümüş içeriğini gösterir. Bu, 12. yüzyıl İngiltere'sinde ilk standart mücevher gümüş alaşımıdır ve 800 yılı aşkın bir geçmişe sahip olup bugün hala kullanılmaktadır ve dünya çapında yaygın olarak kabul görmekte ve kullanılmaktadır. Bu gümüşün belirli bir sertliği ve tokluğu vardır, bu da onu yüzük, kolye, broş, saç tokası ve diğer takıların yapımı için uygun hale getirir ve değerli taşların ayarlanmasına elverişlidir.

(4) 900 gümüş.

Gümüş içeriği 'dır ve iyi bir mukavemet ve sertliğe sahiptir. Başlangıçta esas olarak gümüş sikke yapmak için tasarlanmış olup, sikke gümüşü olarak da bilinir ve daha sonra mücevher yapımında kullanılır.

(5) 800 gümüş.

80% gümüş içeriğini gösterir; bu gümüş yüksek sertliğe ve iyi esnekliğe sahiptir, bu da onu el zilleri, yaka klipsleri ve diğer takıların yapımı için uygun hale getirir.

Gümüşün 700 gümüş, 600 gümüş ve 500 gümüş gibi daha düşük saflıkta türleri de vardır. Gümüşün kimyasal özelliklerinin, özellikle havaya maruz kaldığında kararmasına ve parlaklığını kaybetmesine neden olabilecek şekilde, altınınki kadar kararlı olmadığı unutulmamalıdır. Bu nedenle, değerli metal takılardaki statüsü her zaman düşük olmuş, platin ve altından daha düşük bir değere sahip düşük dereceli değerli metal takılar olarak sınıflandırılmıştır.

Bölüm III Saf Gümüş ve Gümüşün Alaşımlandırılması

1. Dekoratif Saf Gümüş

Geleneksel el yapımı gümüş takı kültürü binlerce yıllık bir geçmişe sahiptir. Geleneksel gümüş takılar çoğunlukla çekiçleme, kalıplama, telkari ve oyma gibi el işçiliği tekniklerini kullanır ve yumuşak ve kolay şekillendirilebilir malzemeler gerektirir. Bu nedenle, malzeme esas olarak saf gümüştür ve şekil ve desenler çoğunlukla sarmaşıklar, çiçekler, uğurlu hayvanlar ve uğurlu karakterler içerir. Bu geleneksel zanaat kültürü günümüze kadar aktarılmıştır ve halen belirli bir pazara sahiptir (Şekil 4-5).

Kuyumculuk şirketleri gümüş takı üretirken hammadde olarak genellikle saf gümüş taneleri veya saf gümüş külçeleri satın alır (Şekil 4-6. Şekil 4-7).

Saf gümüş ürünlerinin kalitesini sağlamak için, hammadde kalitelerinin kaynağından başlamak gerekir. Saf gümüş, kimyasal bileşimine göre üç sınıfa ayrılır: IC-Ag99.99, IC-Ag99.95 ve IC-Ag99.90. Endüstri standardı "Gümüş Granüller" (YS/T 856-2012), 1-15 mm parçacık boyutuna sahip gümüş granüllerin özelliklerine ilişkin gereklilikleri belirtir ve kimyasal bileşim, gümüş külçeler için uluslararası standart gerekliliklerini karşılamalıdır. Uluslararası "Gümüş Külçeler" standardı, Tablo 4-5'te gösterildiği gibi, bu üç saf gümüş külçe sınıfının kimyasal bileşimini ve safsızlık içeriğini açıkça belirtmektedir.

Tablo 4-5 Saf Gümüş Külçelerin Kimyasal Bileşimi için Gereklilikler

| Sınıf | wt (Ag) (≥)% | Safsızlık içeriği (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Sınıf | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Toplam safsızlıklar |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Daha önce de belirtildiği gibi, geleneksel saf gümüş takıların mukavemeti ve sertliği çok düşüktür. Soğuk işlemle bile, gümüşün düşük istifleme hatası enerjili bir metal olması nedeniyle işle sertleştirme seviyesi daha yüksek olabilir. Dahası, işlenerek sertleştirilmiş haldeki saf gümüş doğal yaşlanma yumuşamasına yatkındır, bu da günlük kullanım sırasında deforme olmasını ve aşınmasını kolaylaştırır. Düşük mukavemeti nedeniyle, değerli taşların yerleştirilmesi için de uygun değildir ve üç boyutlu bir etkiye sahip tasarımlar oluşturmayı zorlaştırır. Ek olarak, saf gümüş havada donuklaşmaya ve renginin solmasına eğilimlidir.

Saf gümüş malzemenin eksikliklerini iyileştirmek için, alaşımlama veya özel işleme teknikleri kullanarak modifiye etmek gerekir, böylece modifiye edilmiş malzeme fiziksel, kimyasal, mekanik ve işleme yönlerinden iyi kapsamlı performansa sahip olurken ilgili mücevher renk standartlarını karşılar.

2. Mikro alaşımlı Gümüş

Endüstri, mikro alaşımlama yöntemleriyle doğal yaşlanmaya, yumuşamaya ve matlaşmaya direnç gösteren yüksek saflıkta gümüş geliştirmiş veya özel işleme teknikleri kullanarak yüksek sertlikte, yüksek saflıkta gümüş takılar yaratmıştır.

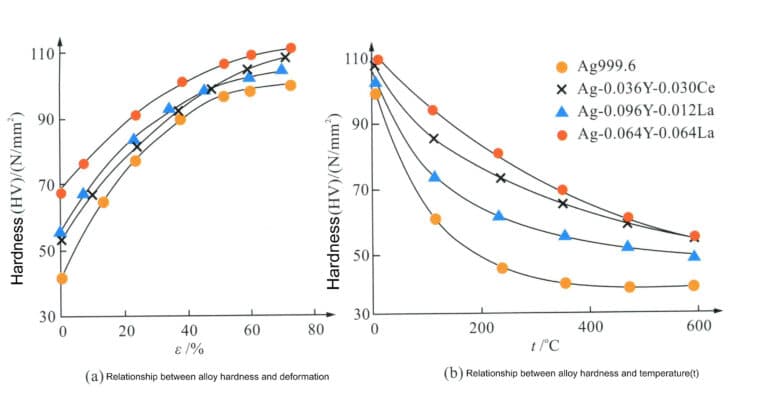

2.1 Mikro alaşımlı Gümüş

Araştırmalar, saf gümüşe eser alaşım elementlerinin eklenmesinin, mukavemetini ve sertleşme oranını artırabildiğini, geri kazanım sürecini bir dereceye kadar bastırabildiğini, yeniden kristalleşme sıcaklığını yükseltebildiğini ve alaşımın sertleşme özelliklerini ve doğal yaşlanma yumuşamasına karşı direncini artırabildiğini ortaya koymuştur. Örneğin, saflığı ,96 olan saf gümüşe %0,11'den daha az miktarlarda eser nadir toprak elementleri (Y, La, Ce) eklenmesi, saf gümüşe kıyasla daha iyi korozyon direncine ve yaşlanma yumuşamasına karşı daha yüksek dirence sahip bir gümüş lehimleme katı çözelti alaşımı ile sonuçlanır ve bu da onu gümüş takı malzemesi olarak kullanıma uygun hale getirir (Şekil 4-8).

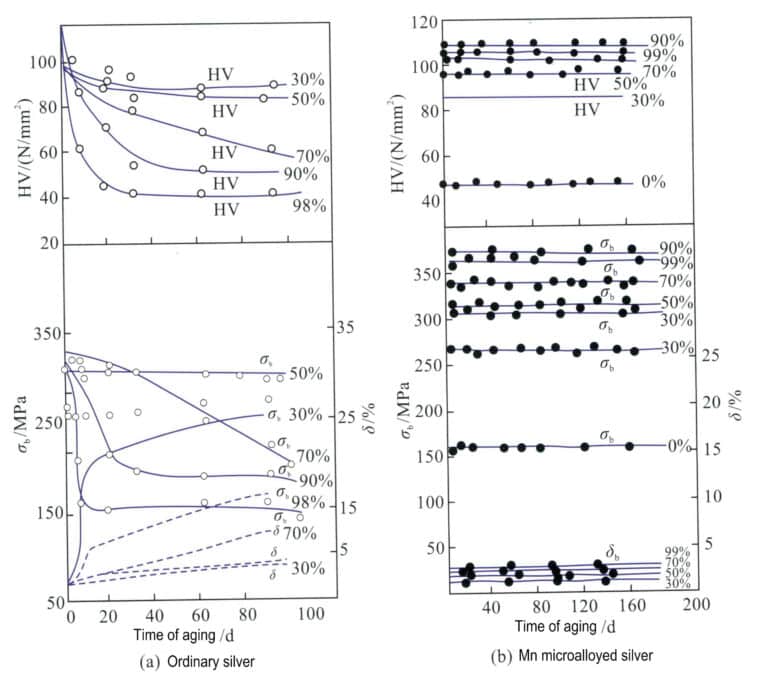

Benzer şekilde, sıradan saf gümüşe işleme oranıyla 0,01 Mn eklenmesi, 25°C'de 365 gün boyunca stabil kalabilen Mn mikro alaşımlı saf gümüş için 340 MPa gerilme mukavemeti ve HV103 sertlik ile sonuçlanırken, sıradan saf gümüş 30 günden daha kısa bir sürede deformasyon öncesi mukavemet ve sertlik seviyelerine geri döner, mukavemeti ve sertliği temelde deformasyon öncesi seviyeye geri getirilir (Şekil 4-9). Mn eklenmesi gümüş tanesini etkili bir şekilde rafine edebilir, tane sınırlarının sayısını artırabilir, deformasyon direncini artırabilir ve mekanik özelliklerin güçlendirilmesinde ve stabilize edilmesinde rol oynayabilir.

σb. Çekme mukavemeti; δ. Uzama; HV. Mikro Vickers sertliği; Sıradan saf gümüş; Mn mikro alaşımlı saf gümüş

2.2 Elektroform sert som gümüş

Elektroform sert 999 gümüş işlemi, elektrokimyasal biriktirme prensibine dayanan bir takı oluşturma tekniğidir. Elektroform çözeltisinin formülasyonu ve pH değeri, çalışma sıcaklığı, organik parlatıcı içeriği ve karıştırma hızı gibi parametreler iyileştirilerek gümüşün iç yapısı geliştirilir, nanokristallere yakın yoğun bir yapı elde edilir, gümüşün mukavemeti ve sertliği önemli ölçüde artırılır. Geleneksel gümüş takılarda bir atılımı ve yeniliği temsil eder.

Elektroformlu sert 999 gümüşün gümüş içeriği 99,9 %'den az değildir ve 999 gümüş için kalite standardını karşılar, ancak sertliği sıradan 999 gümüş takıların üç katından fazladır. Sertliği 925 gümüş ile kıyaslanabilir, saf gümüş takıların deformasyon ve aşınma direncini önemli ölçüde artırır ve değerli taş kakma gereksinimlerini karşılar. Ayrıca, takının içi boş olduğundan, hacmi aynı ağırlıktaki sıradan saf gümüş takıların dört katıdır ve üç boyutlu ve canlı şekillerin oluşturulmasına izin verir. Ürün iyi bir üç boyutlu etkiye sahiptir ve saf gümüş kalitesi, 925 gümüş sertliği ve geleneksel gümüş takı 1/3 ağırlığının bir kombinasyonunu sunar (Şekil 4-10).

3. Takı için Gümüş Alaşım Sistemleri

Mikro alaşımlı gümüşün mukavemet performansı büyük ölçüde soğuk deformasyon sertleşmesine dayanır. Ancak, takılar kaynak ve cilalama gibi işlemler sırasında ısıya maruz kaldığında, sertliği hızla düşerek üretim ve kullanım gereksinimlerini karşılamayı zorlaştırır. Bu nedenle, iyi bir genel performansa sahip bir gümüş alaşımı elde etmek için alaşımlama yoluyla gümüşün inceliğini uygun şekilde azaltmak, gümüş takı pazarındaki ana yaklaşımdır ve 92,5 % içeren gümüş alaşımları en yaygın kullanılanıdır. Teorik olarak, gümüş içinde çözünebilen tüm elementler bir güçlendirme etkisi yaratabilir, ancak güçlendirme derecesi farklı alaşım elementleri arasında değişir. Dahası, birçok elementin gümüşteki tane sınırlarında ciddi bir ayrışma eğilimi vardır. Gümüşü güçlendirmek için mikro alaşımlama yapılırken, eklenen miktar çok azdır ve faydalı alaşım elementleri olarak hizmet edebilir. Ancak, içerikleri çözünürlük sınırını aştığında, gümüşün gevrekleşmesine yol açabilir. Gümüş alaşımları için yaygın olarak kullanılan alaşım elementleri temel olarak Cu, Zn, Pd, Pt, Sn, In, Si, Ge ve diğerlerini içerir.

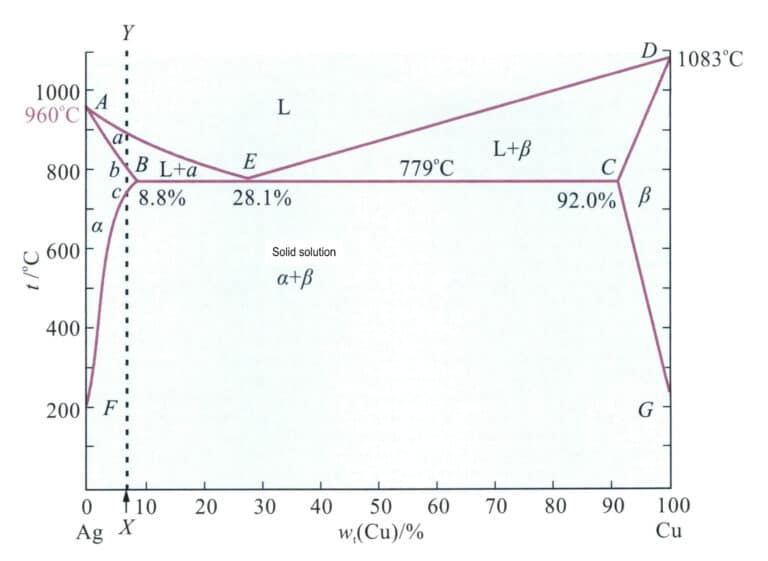

3.1 Ag-Cu Alaşımı

Ag-Cu ikili alaşım faz diyagramı Şekil 4-11'de gösterilmektedir. Ag-Cu alaşımı, 779 ℃'de meydana gelen 28,1 % ötektik noktasında bakır içeriğine sahip bir ötektik alaşımdır. Bakırın gümüş içindeki maksimum çözünürlüğü 8.8 %'dir. Bu aralıkta, bakır içeriği arttıkça, alaşımın erime noktası alaşımın ötektik sıcaklığına ulaşana kadar düşer. Bu nedenle, gümüşe bakır eklenmesi döküm performansını artırır. Katılaşmadan sonra Ag-Cu alaşımı, karışmayan gümüş bakımından zengin ve bakır bakımından zengin katı çözeltiler oluşturarak alaşımın mukavemetini önemli ölçüde artırır. Katı çözelti alaşımının düşük sıcaklıklarda yaşlandırma işlemi, çökelme mukavemetini daha da artırabilir. Böylece bakır, gümüşte gözle görülür bir güçlendirme etkisi yaratabilir ve yeniden kristalleşme sıcaklığını artırabilir.

Not: 960℃ saf gümüşün erime noktasını temsil eder; 1083℃ saf bakırın erime noktasını temsil eder; 8.8% bakırın gümüşteki maksimum çözünürlüğüdür; 28.1% ötektik noktadaki bakır içeriğidir; 779℃ ötektik sıcaklıktır; 92.0% gümüşün bakırdaki maksimum çözünürlüğünün 100%-92.0% = 8.0% olduğunu gösterir; A noktası E likidus çizgisini temsil eder; a gümüş bazlı katı çözeltidir; 0 bakır bazlı katı çözeltidir; G denge koşulları altında gümüşün bakırdaki çözünürlüğünün 0'a düştüğü sıcaklığı temsil eder.

Alaşımın ana mekanik özellikleri Tablo 4-6'da gösterilmektedir. Cu içeriği arttıkça, Ag-Cu alaşımının mukavemeti ve sertliği artarken, uzama buna bağlı olarak azalmaktadır.

Tablo 4-6 Ag-Cu alaşımının ana mekanik özelliklerini göstermektedir.

| Alaşım sınıfı | Sertlik HB/(N/mm2) | Çekme dayanımı/MPa | Uzama/% | |||

|---|---|---|---|---|---|---|

| Alaşım sınıfı | Annea eyalete liderlik etti | İşlenmiş durum | Tavlanmış durum | İşlenmiş durum | Annea eyalete liderlik etti | İşlenmiş durum |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5 % Ag-7,5 % Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5 % Ag-12,5 % Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Gümüşe Cu eklendikten sonra, rengi belirli bir etkiye sahiptir. Cu içeriği arttıkça, Ag-Cu alaşımının görünür ışığı yansıtma özelliği kademeli olarak azalır (Şekil 4-12) ve alaşımın rengi kademeli olarak gümüş-beyazdan açık pembe, pembe ve hatta kırmızıya dönüşür.

Cu, Ag'de en yaygın kullanılan alaşım elementidir ve geleneksel gümüş rengi, 980 gümüş, 925 gümüş, 900 gümüş ve 800 gümüş gibi ana kaliteleri olan, alaşım elementi olarak Cu içeren ikili bir alaşımdır. Mevcut piyasadaki gümüş alaşımları da temel alaşım olarak Ag-Cu alaşımına dayanmaktadır. Bakır, gümüşün mukavemetini, sertliğini ve döküm performansını artırabilse de, kararma ve renk bozulmasına karşı direncini artırmaz. Ayrıca, alaşımın iki fazlı yapısı nedeniyle, korozif ortamlarda bir korozyon mikro-batarya etkisi vardır ve bu da korozyon direncini tek fazlı bir gümüş katı çözeltisinden daha kötü hale getirir.

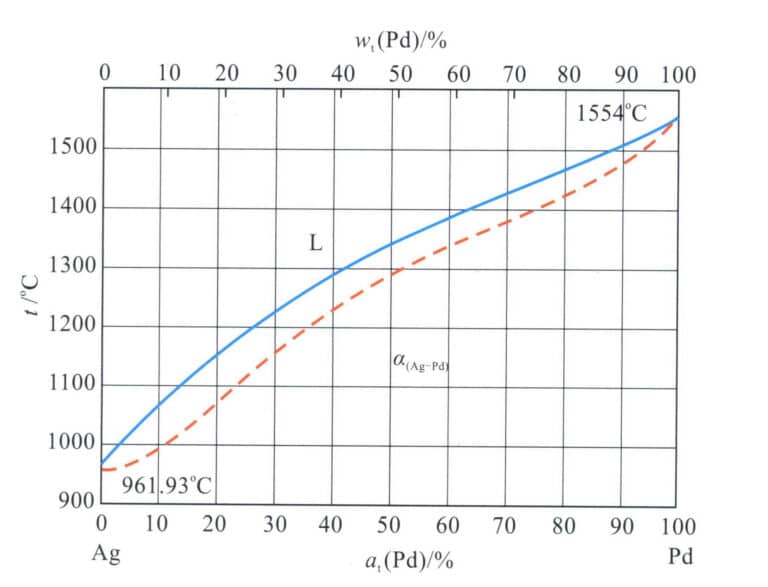

3.2 Ag-Pd Alaşımı

Araştırmalar, gümüşe belirli miktarda değerli metal eklenmesinin kararma ve renk bozulmasına karşı direncini etkili bir şekilde artırdığını göstermektedir. Pd, gümüşün tercih edilen değerli metal elementidir ve Şekil 4-13'te Ag-Pd ikili alaşım faz diyagramı gösterilmektedir.

Alaşım sıvı ve katı fazlarda sonsuz çözünürlükte olup sürekli bir katı çözelti oluşturur. Bu nedenle, paladyumun gümüş üzerindeki güçlendirici etkisi Tablo 4-7'de gösterildiği gibi genellikle mütevazıdır. Soğuk deformasyon alaşımın mukavemetini ve sertliğini belirli bir ölçüde artırabilir. Ancak yine de gömülü takılar için mukavemet gereksinimlerini tam olarak karşılayamaz ve daha fazla güçlendirme için diğer alaşım elementlerinin eklenmesini gerektirir.

Tablo 4-7 Tavlanmış alaşımın ana özellikleri

| Alaşım sınıfı | Erime sıcaklığı /℃ | Yoğunluk /(g/cm3) | Sertlik HV/(N/mm2) | Çekme mukavemeti /MPa | Termal iletkenlik /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95 % Ag - 5 % Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90 % Ag - 10 % Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80 % Ag - 20 % Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Paladyum, gümüşün sülfit kararmaya karşı direncini etkili bir şekilde artırır. Paladyum içeriği arttıkça, gümüşün sülfür nedeniyle kararma ve renk atma eğilimi önemli ölçüde azalır. Bununla birlikte, alaşımın erime noktası artar, kristalleşme aralığı da genişler ve paladyum eritme sırasında gaz emilimine yatkındır, bu da eritme ve döküm zorluğunu artırır, vakum altında eritme veya inert gaz koruması gerektirir.

Paladyum fiyatındaki sürekli artış nedeniyle, paladyum eklemek gümüş alaşımlarının maliyetini önemli ölçüde artırmaktadır. Bu nedenle, son yıllarda, gümüşte paladyum uygulaması büyük ölçüde azalmıştır ve mevcut kullanımlar esas olarak küçük eklemelere dayanmaktadır.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm IV Gümüş ve Modifikasyonları

Sterling, 12. yüzyılda bir Alman sikke üreticisi olan Easterlings'in adından gelmektedir. Henry döneminde İngiltere'ye gelişmiş gümüş sikke ve gümüş alaşım hazırlama teknikleri getirerek ,5 Ag ve %7,5 Cu'dan oluşan bir gümüş alaşım yaratmıştır. Bu alaşım yaygın olarak kullanılmış ve 12. yüzyıl İngiltere'sinde gümüş alaşımının ilk markası haline gelmiştir. Bu madeni para üreticisinin onuruna, alaşıma sterling gümüşü adı verildi. Başlangıçta, sterling gümüşü özellikle 92.5 % Ag-7.5 % Cu alaşımını ifade ediyordu, ancak daha sonra alaşım yelpazesi genişledi ve tüm 925 gümüş için genel bir terim haline geldi. 12. yüzyıldan beri gümüş eşyalarda ve gümüş takılarda yaygın olarak kullanılan saf gümüş, sürekli olarak standart sınıf bir alaşım olarak hizmet vermektedir ve tarihteki en eski dekoratif gümüş alaşımıdır.

1. Som Gümüşün Özellikleri

1.1 Mekanik Özellikler

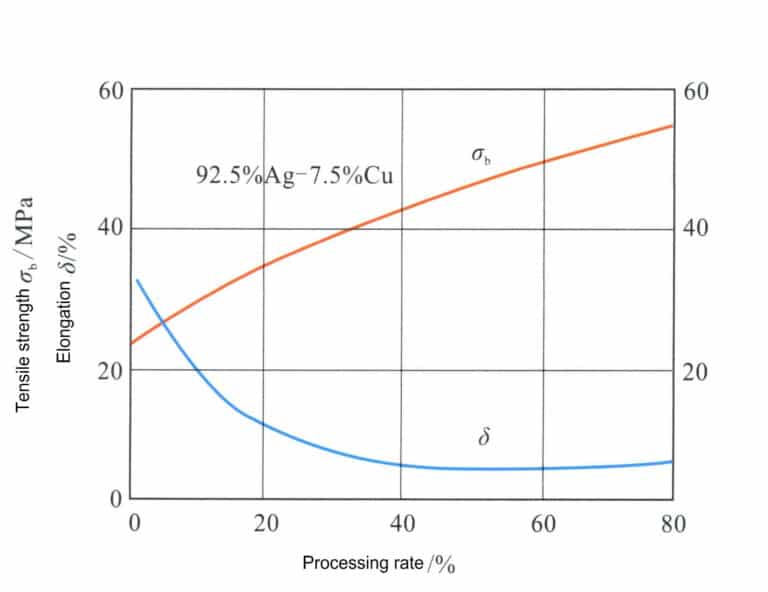

Şekil 4-11'e göre, gümüş alaşımının bileşimi kesikli XY çizgisine karşılık gelir ve faz sınırı ile kesişme noktaları A, B, C'dir. B noktasından C noktasına kadar olan aralık tek bir katı çözeltidir ve C noktasının altına yavaşça soğutulduktan sonra, bakır açısından zengin bir katı çözelti fazı katı çözeltiden çökelecektir. Gümüşü katı çözelti işlemi için 800°C'ye ısıtmak tek bir katı çözelti verir ve bu da alaşıma mükemmel süneklik ve işlenebilirlik kazandırabilir. Tablo 4-6, som gümüşteki katı çözeltinin mukavemet ve sertliğinin saf gümüşten önemli ölçüde daha yüksek olduğunu göstermektedir. Katı çözelti gümüşün soğuk işlenmesi iyi bir iş sertleştirme etkisi sağlayabilir (Şekil 4-14).

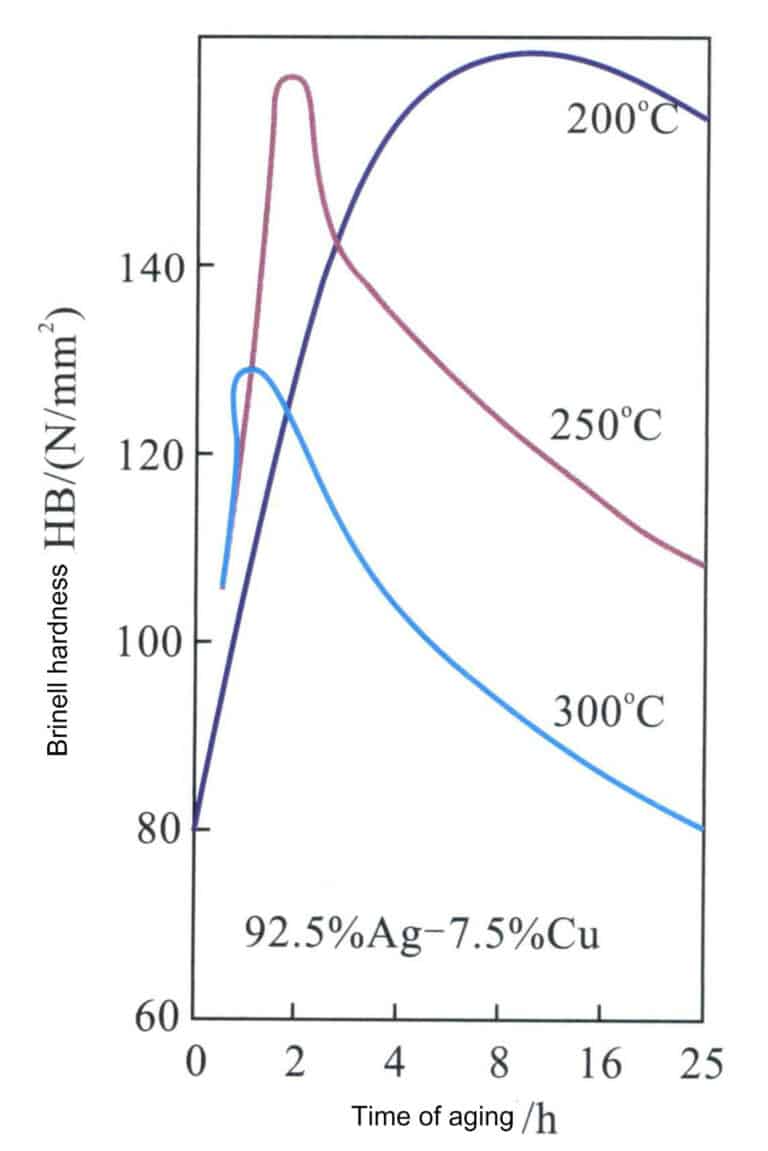

Gümüş alaşımının öne çıkan bir özelliği, yaşlandırma işlemi ile değiştirilebilen mükemmel yaşlandırma sertleştirme özellikleridir (Şekil 4-15). Gümüşün katı çözeltisi 200-300°C'de yaşlandırma işlemine tabi tutulur ve yaşlandırma sıcaklığı 200°C olduğunda, elde edilen en yüksek sertlik 18K altın alaşımınınkiyle karşılaştırılabilir şekilde HV160'a yakındır; ancak, bu tepe değerine ulaşmak için daha uzun bir yaşlandırma süresi gereklidir. Yaşlandırma sıcaklığı arttıkça, tepe sertliğine ulaşma süresi büyük ölçüde kısalır, ancak tepe sertliği de buna bağlı olarak azalır. Yaşlandırma sıcaklığı 300°C'ye ulaştığında, yaşlandırma sertleşmesinin etkisi önemli ölçüde azalmıştır.

1.2 Döküm Özellikleri

Gümüşün likidus sıcaklığı 898°C'dir ve alaşım düşük bir erime noktasına sahiptir, bu da onu grafit potada eritmeye uygun hale getirir.

Bununla birlikte, gümüş erimiş haldeyken büyük miktarda oksijen emer, bu da eritme ve döküm için sorun teşkil eder. Bu özellik, alaşımı yüksek sıcaklıklarda buharlaşmaya eğilimli hale getirir veya yüksek sıcaklıkta soğutma işlemi sırasında sıçrama nedeniyle önemli kayıplara neden olur. Gümüş için, yeterli deoksidizerler olmadan, eritme sırasında koruma uygulanmazsa, oksijen kolayca birikerek bakır oksidasyonuna yol açabilir ve mücevher dökümleri gözeneklilik ve oksitlenmiş kalıntılar gibi kusurlara eğilimlidir. Dökümlerdeki oksitlenmiş bakır iki tür soruna neden olabilir: (1) tüm dökümde oksitlenmiş bakır kalıntıları olabilir, bu kalıntılar yüzeye yakın olduğunda sert noktalar oluşturur ve cilalı yüzeyde çıkıntı yapar; (2) büzülme boşluklarının yakınındaki oksitlenmiş bakır kalıntıları, cilalı yüzeyde derin ve temizlenmesi zor benekli bulutlu noktalar olarak görünür. Gümüş eriyiğin aşırı derecede ısıtıldığını veya uzun süre korunmadığını varsayalım. Bu durumda bakır ciddi şekilde oksitlenecek, viskoz bir sıvı yüzey oluşturacak, erimiş metalin akışkanlığını azaltacak, dökümün bazı küçük alanlarında eksik doluma yol açacak ve genellikle eksik dolumla sonuçlanacaktır. Döküm alanının yakınındaki yüzey kırmızı görünür. Buna ek olarak, gümüşün kristalleşme aralığı nispeten büyüktür, 90°C'ye ulaşır, sıvı ve katı faz bileşenleri arasında önemli farklılıklar vardır, macun benzeri katılaşmaya eğilimlidir, şiddetli dendritik büyüme ile birlikte daha düşük akışkanlığa sahiptir ve büzülme gözenekliliği için daha büyük bir eğilime yol açar.

Gümüş eriyiğinde oksijen birikimini önlemek için, eritme veya döküm işlemi sırasında erimiş metal ile atmosfer arasındaki temastan mümkün olduğunca kaçınmak çok önemlidir. Bu nedenle aşağıdaki noktalara dikkat edilmelidir.

(1) Elektrikli fırında eritme sırasında vakum koruması kullanılır veya koruma için argon veya nitrojen gibi inert gazlar kullanılır, bu da eritme odasındaki oksijeni ortadan kaldırabilir ve erimiş metalin oksidasyonunu azaltabilir.

(2) Eritme için bir ateş tabancası kullanıldığında, alev, erimiş metalin oksijen emmesini önlemek için tüm sıvı yüzeyini kaplayan indirgeyici sarı bir aleve ayarlanmalıdır. Elektrikli fırın eritme sırasında, erimiş metali örtmek için bazen potanın ağzına indirgeyici bir alev eklenebilir.

(3) Erimiş metalin yüzeyine odun kömürü veya susuz borik asit serpin; bunlar gümüş sıvısının yüzeyinde yüzer ve gümüş sıvısını iki şekilde koruyabilir: a. Erimiş metal ile hava arasında bir bariyer oluşturmak; b. Bakır oksidi azaltmak. Bu yöntem santrifüjlü döküm makineleri için uygun değildir ancak elle çalıştırılan vakumlu döküm makinelerinde çok iyi çalışır.

(4) Yukarıdaki yöntemde, dökme işlemi sırasında erimiş metalin korunmasını güçlendirmek de önemlidir. Özellikle dökme için vakumlu döküm makinesi kullanıldığında, vakum koşulları altında manuel bir dökme olduğundan, erimiş metal akışını korumak gerekir. Tipik olarak, indirgeyici bir alev kullanılır; alçı kalıp yerleştirildiğinde, alev tutuşturulur ve alev, kalıbın içindeki havayı ortadan kaldırabilecek kalıbın dökme kapısını örtmelidir.

1.3 Parlatma "kırmızı nokta" fenomeni

Gümüş parlatma sırasında yüzeyde genellikle koyu kırmızı lekeler oluşur, bu da parlatılmış yüzeyin parlaklığını ve estetiğini ve ayrıca elektrolizle kaplanmış tabakanın yapışmasını ciddi şekilde etkiler. Bu olgu, tavlama ve kaynak gibi ısıl işlemlerden geçmiş ürünlerin yüzeylerinde daha belirgindir.

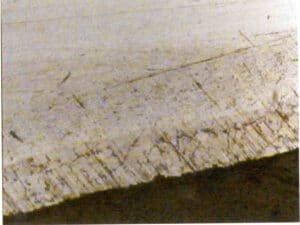

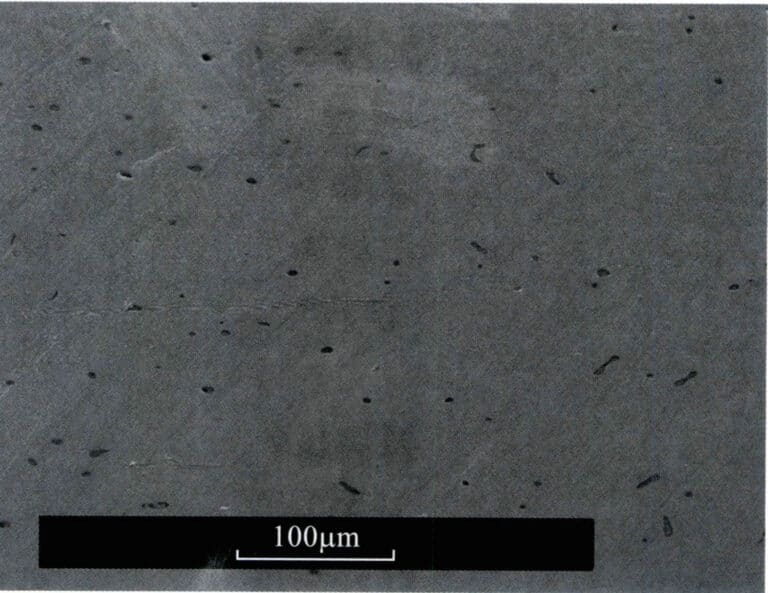

Gümüş bloğu 700°C'de 1,5 saat ısıttıktan sonra, oksidasyon durumu mikroskop altında gözlemlenmiş ve alaşımın sadece yüzeyde bir oksit tabakası oluşturmakla kalmayıp aynı zamanda yüzeyin altında bir iç oksidasyon bölgesi geliştirdiği ortaya çıkmıştır (Şekil 4-16).

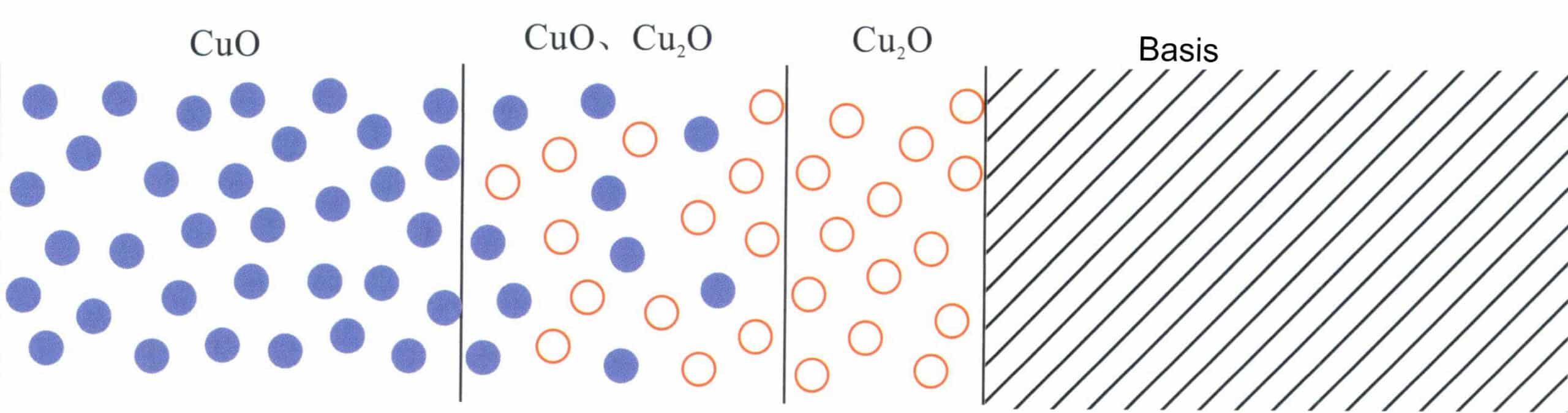

Som gümüş Ag-Cu alaşımına aittir. Alaşım yüksek sıcaklıklarda havadaki oksijen ile temas ettiğinde, Cu'nun seçici oksidasyonu ancak sıcaklık 400K'yı aştıktan sonra gerçekleşir. Numune seyreltik sülfürik aside daldırıldığında, bakır oksit yüzey tabakası çıkarılabilir. Bu nedenle, numune hafifçe parlatıldıktan sonra gümüş-beyaz bir renk sunabilir. Bununla birlikte, daha fazla parlatma işleminden sonra, parlatılmış yüzeyde koyu kırmızı lekeler ortaya çıkmış ve parlatılmış gümüş yüzeyin yansıtıcı özelliklerine zarar vermiştir (Şekil 4-17), bu da Cu oksidasyon ürünlerinin o bölgede hala var olduğunu göstermektedir.

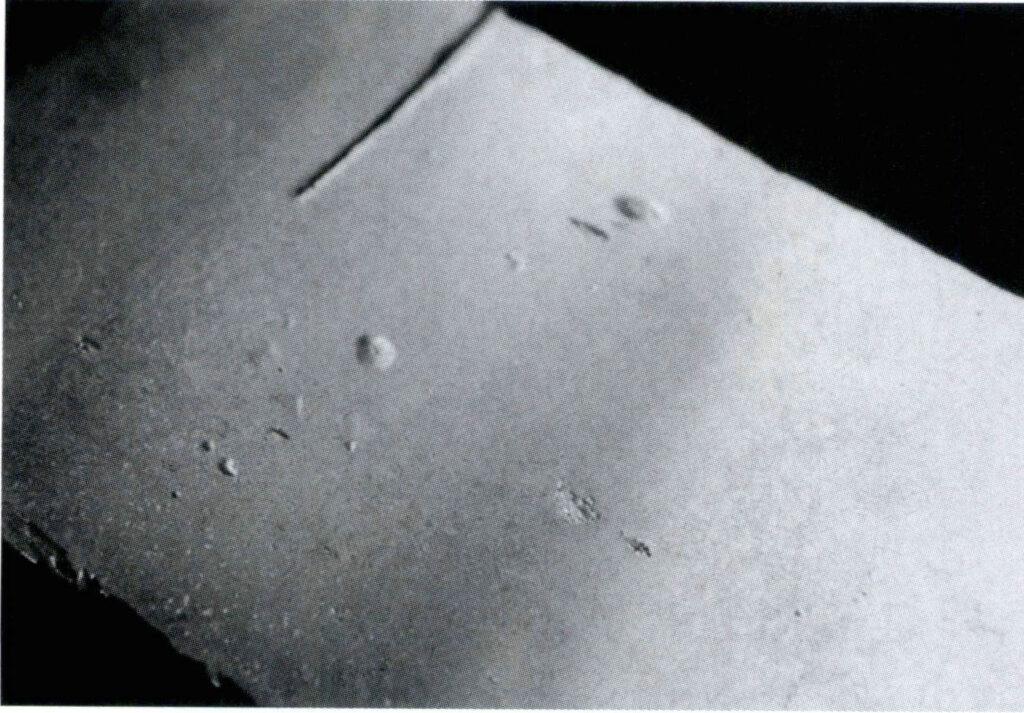

Bakır, sıcak haddeleme, tavlama veya kaynak sırasında olduğu gibi yüksek sıcaklıklarda havadaki oksijenle temas ettiğinde, bakır iş parçasının yüzeyi önce oksitlenerek kırmızı Cu2O'ya dönüşür ve daha sonra siyah CuO'ya dönüşmek üzere oksitlenir. Bakırın oksidasyonu gümüş alaşımlarının yüzeyiyle sınırlı olmayıp belirli bir derinliğe kadar nüfuz edebilir (Şekil 4-18). Alaşımların yüksek sıcaklıkta oksidasyon kinetiği teorisine göre, Cu ile eş zamanlı olarak iki difüzyon olduğunda, Cu2İç oksidasyon bölgesinde O çökelti fazı ve iç oksidasyon cephesinde iç oksidasyona uğramamış alaşım Cu tükenmesi gösterecektir. Ag, yüksek sıcaklıklarda oksijeni absorbe etme ve oksijeni metalin iç kısmına taşıma konusunda güçlü bir yeteneğe sahiptir. Bu nedenle, oksijen difüzyonu baskındır ve geçirgenliği Cu'dan çok daha yüksektir. Bu nedenle, oksijen alaşım yüzeyinin alt katmanına nüfuz ederek iç oksit çökeltileri oluşturabilir. Alt katmandaki bakır oksidi asitle aşındırma yoluyla çıkarmak için oksitten alaşım yüzeyine doğrudan bir yol bulunmalıdır. Gümüşteki bakır içeriği sadece %7,5'tir ve yapısı oksit ağı oluşturmayan çift fazlı katı bir çözeltidir, bu da aside daldırma sırasında iç kısma doğrudan bir yol olmadığı anlamına gelir, bu da iç Cu2O bozulmadan kalır. Sonuç olarak, oksitlenmiş gümüş numunenin yüzeyi hala "kırmızı lekeler" olarak bilinen siyah ve düzensiz lekeler sergiler.

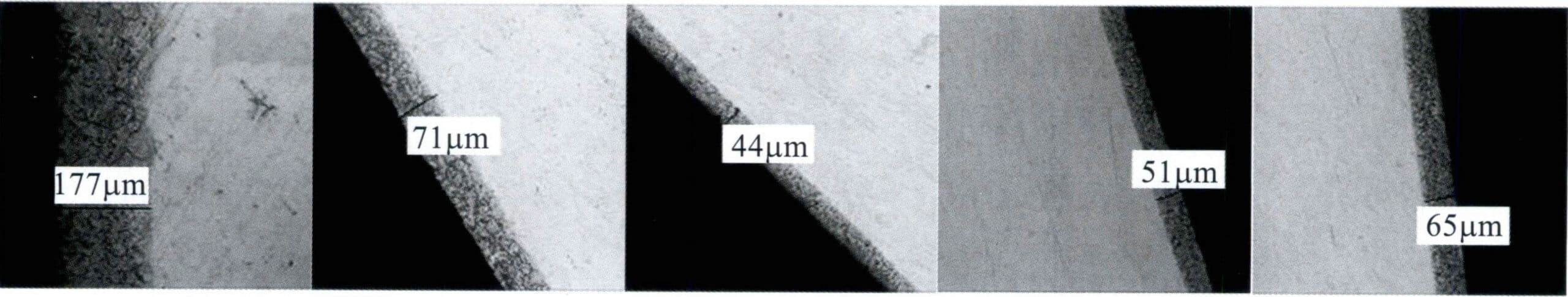

Araştırmalar, gümüş yüzeyindeki kırmızı lekelerin şiddetinin ısıtma sıcaklığı ve ısıtma süresiyle yakından ilişkili olduğunu ortaya koymuştur (Şekil 4-19). Isıtma sıcaklığı ne kadar yüksek ve ısıtma süresi ne kadar uzun olursa, yüzey oksit filmi o kadar kalınlaşır ve iç oksit tabakası alt tabakaya o kadar derin nüfuz eder, bu da geleneksel parlatma yöntemleriyle çıkarılmasını zorlaştırır.

1.4 Koyulaşan Renk Değişimi Fenomeni

Gümüşün kendisi kararmaya ve renk atmaya eğilimlidir. Gümüşe Cu elementlerinin eklenmesi alaşımın renk değiştirme eğilimini iyileştirmez. Dahası, gümüş alaşımı hem döküm hem de eskitme durumlarında iki fazlı bir yapıya sahiptir; gümüş bakımından zengin bir katı çözelti ve bakır bakımından zengin bir katı çözeltiden oluşur ve bunlar iki uyumsuz fazdır. Bu iki faz arasındaki potansiyel fark lokalize mikro pil reaksiyonları oluşturarak gümüş alaşımının elektrokimyasal korozyon performansını arttırır ve korozyon direncini azaltır. Bu nedenle, som gümüş takılar korozyona ve renk bozulmasına yatkındır ve gümüş takıların görünüm kalitesini ciddi şekilde etkiler.

2. Alaşım Elementlerinin Gümüş Üzerindeki Etkisi

Gümüşün parlatma sırasında kırmızı lekeler ve donuk renk değişikliği sorunları geliştirme eğilimi ve eritme sırasında metalürjik ve döküm kusurlarına yatkınlığı nedeniyle modifikasyon işlemi gereklidir. Bu, iyi mekanik özelliklerini korurken genel performansını artırmak için alaşımlamayı içerir. Yaygın alaşım elementleri arasında Si, Zn, Sn, Ce, Ge ve diğerleri bulunur.

2.1 Silisyumun (Si) gümüş üzerindeki etkisi

Geleneksel gümüş alaşımları eritme ve dökme sırasında gaz emme eğilimindedir, bu da onları oksidasyona eğilimli hale getirir ve dökümlerde daha büyük gaz gözeneklerine neden olur. Üst kısımda, oksitlenmiş inklüzyonların eşlik ettiği katılaşma gazı emilimine bağlı gaz kaçış kanalları ve dökümlerin içinde de inklüzyonlar bulunur. Gümüşe az miktarda silikon eklenmesi, gaz emme eğilimini ve oksidasyon direncini etkili bir şekilde artırabilir, bu da daha iyi döküm kalitesi, gaz gözenekleri ve inklüzyon kusurlarının azalması ve parlatma sonrası yüzey kalitesinin iyileşmesi ile sonuçlanır. Termodinamik açıdan bakıldığında, silikon oluşturan oksitler için Gibbs serbest enerji değeri bakır oksitlere göre daha yüksektir. Bu nedenle, uygun miktarda silisyum eklendikten sonra, erimiş metaldeki silisyum tercihen oksijenle reaksiyona girerek gaz gözenek kusurlarını azaltır. Silikanın düşük yoğunluğu ve yüksek viskozitesi nedeniyle, yüzeye çıktıktan sonra erimiş metalin yüzeyinden flaks kullanılarak çıkarılabilir. Gümüşe eklenen silisyum ayrıca alaşımın oksidasyona ve sülfit renk değişimine karşı direncini artırmaya yardımcı olur.

Si içeriği arttıkça, tane yapısı giderek irileşecek, yüzey parlatma etkisini kötüleştirecek ve yüzeyde "portakal kabuğu" etkisinin ortaya çıkmasına neden olacaktır. Silisyum içeriği belirli bir değeri aştığında, alaşımın kırılganlığı önemli ölçüde artar ve işleme sırasında çatlamaya eğilimli hale gelir.

2.2 Çinkonun (Zn) Gümüş Üzerindeki Etkisi

Zn, gümüşün erime noktasını düşürebilir, eriyiğin akışkanlığını artırabilir, büzülme kusurlarını azaltabilir ve döküm yapısını daha yoğun hale getirebilir, ancak tane boyutu üzerinde önemli bir etkisi yoktur. Oksijen aktif bir element olan Zn, gümüşe eklendiğinde, tercihen erimiş metaldeki oksijenle reaksiyona girer, bu da emilen oksijen nedeniyle erimiş metalin oksidasyonunu azaltmaya yardımcı olabilir. Bununla birlikte, çinko içeriği çok yüksek olduğunda, erimiş metaldeki oksitlenmiş kalıntıların miktarını kolayca artırabilir.

Zn ve Ag arasındaki atomik boyut farkı 7.76 %, Cu ve Ag ile atomik boyut farkı 11.50 %, Zn'dir. Ag'nin güçlendirici etkisi Cu'ya göre daha az güçlüdür. Zn, gümüşte kısmen Cu'nun yerini aldığında, döküm ve tavlanmış sertlik azalır. Zn içeriği 3,36 % değerini aştığında, saf gümüşün döküm sertliği yalnızca HV50 civarındadır, bu da mücevher kakma gereksinimlerini ve aşınma direnci gereksinimlerini karşılamayı zorlaştırır. Zn, alaşımın işleme performansı üzerinde olumsuz bir etkiye sahiptir ve plastisitesini azaltır. Aşırı Zn içeriği, işleme sırasında delaminasyon, pullanma ve çatlama gibi sorunlara neden olacaktır.

Zn'nin elektrot potansiyeli Ag ve Cu'dan daha düşüktür ve Sterling gümüş yüzeyinde kendiliğinden bir pasivasyon filmi oluşacak, elektrokimyasal korozyonu yavaşlatacak ve alaşımın sülfür renk değişikliği ve oksidasyona karşı direncini artıracaktır. Zn içeriği arttıkça, Sterling Silver. Oksit filmin kalınlığı kademeli olarak azalır. Yine de, Zn içeriği 3,5 % değerini aştığında, Sterling gümüşü, elektrokimyasal korozyon direncine ve anti-sülfit renk değişikliği performansına zarar veren oksidasyon kalıntılarına daha yatkındır.

2.3 Stannum'un (Sn) Sterling gümüşü üzerindeki etkisi

Gümüşe Sn eklenmesi alaşımın erime noktasını düşürebilir, eriyiğin akışkanlığını artırabilir ve alaşımın büzülmesini azaltarak daha yoğun bir döküm yapısı elde edilmesini sağlayabilir. Az miktarda Sn de alaşımın yapısını iyileştirebilir; ancak Sn içeriği %2'yi aştığında, alaşımın yapısı nispeten büyük dendritler, büzülme ve ayrışma oluşturarak gözle görülür bir kabalaşma gösterir.

Gümüş alaşımlarında, Cu'nun kısmi olarak Sn ile değiştirilmesi genellikle alaşımın döküm halindeki ilk sertliğini iyileştirir. Sn içeriği arttıkça, alaşımın sertliği önce yükselir ve sonra azalır. Sn içeriği %1'e yaklaştığında, sertlik maksimum değerine ulaşır; ancak alaşımın sünekliği önemli ölçüde etkilenir ve bu da soğuk işlem sırasında çatlamaya neden olabilir.

Sn aynı zamanda oksijen aktif bir elementtir. Belirli miktarda Sn, alaşımın yüzeyinde yoğun bir oksit filmi oluşturarak alt tabakayı koruyabilir. Sn, gümüşün elektrokimyasal korozyon direncini artırabilir. Sn içeriği arttıkça, alaşımın elektrokimyasal korozyon direnci de artar. Sn içeriği %2'yi aştığında, alaşımın sülfür renk değişikliği ve oksidasyon direnci önemli ölçüde artar.

2.4 Seryumun (Ce) gümüş üzerindeki etkisi

Nadir toprak elementi Ce'nin gümüşe eklenmesi gümüşün yapısını önemli ölçüde etkiler. Ce, metal sıvıyı etkili bir şekilde saflaştırabilir ve gaz içeriğini azaltabilir. Ce içeriği 0,05 %'nin altında olduğunda, tane yapısını rafine edebilir, çünkü Ce, metal sıvının katılaşma işlemi sırasında bir tane rafine edici görevi görür, büzülme gözenekliliğinin derecesini azaltır ve tavlama sırasında yoğunluğu iyileştirir; Ce ayrıca tane sınırı göçünü engelleyebilir, böylece ince bir tane yapısını koruyabilir.

Eser miktarda Ce, gümüşün mekanik özelliklerini iyileştirebilir, mukavemetini ve sertliğini artırabilir, sünekliği geliştirebilir ve alaşımın iş sertleştirme etkisini iyileştirebilir. Ce içeriği daha da arttığında, tane sınırlarında ayrışma eğilimi gösterir, alaşımın işleme performansını kötüleştirir ve oksidasyon kalıntılarına daha duyarlı hale getirir.

Eser miktarda Ce eklendikten sonra, gümüşün elektrokimyasal korozyon direnci, oksidasyon lekesi direnci ve sülfür renk değişikliği direnci büyük ölçüde iyileştirilebilir. Ce içeriği 0.075 % değerini aştığında, gümüşün korozyon direnci düşecektir.

2.5 Ge'nin gümüş üzerindeki etkisi

Gümüşe Ge eklendiğinde ve içeriği 0,2 % ile 0,8 % arasında olduğunda, gümüşün döküm sertliği daha yüksektir ve iş sertleştirme performansı, elektrokimyasal korozyon direnci ve renk bozulma direnci, gümüşe kıyasla daha iyi genel performansı yansıtacak şekilde iyileştirilir. Ge içeriği çok düşük olduğunda, saf gümüşün performans artışı önemli değildir; ancak içerik çok yüksek olduğunda, alaşımın tane irileşmesine neden olarak alaşımın genel performansında düşüşe yol açabilir.

Bölüm V Gümüşün Renk Değiştirmesi ve Korunması

Gümüş ve alaşım malzemeleri kuyumculuk sektöründe yaygın olarak kullanılmaktadır ve önemli bir özelliğe sahiptirler: kolayca kararma ve renk değişimine uğrarlar. Gümüş alaşımları renk değiştirdikten sonra, yüzey parlaklığı büyük ölçüde azalır, mücevherin görünüm kalitesini ciddi şekilde etkiler ve alaşım işlemenin zorluğunu artırır.

1. Gümüş kararmasının nedeni

Saf gümüşün kimyasal potansiyeli +0,799 V olup, standart hidrojen potansiyeline kıyasla nispeten yüksektir ve bu da onu inert bir metal olarak sınıflandırır. Normal koşullar altında asit veya bazlarla kimyasal reaksiyona girmez, sadece güçlü oksitleyici konsantre asitlerle (konsantre nitrik asit ve sıcak konsantre sülfürik asit gibi) reaksiyona girer. Bununla birlikte, gümüş takılar bir süre takıldıktan sonra veya belirli bir süre bir saklama kutusuna konulduğunda bile yavaş yavaş kararır ve geleneksel som gümüş özellikle kararmaya eğilimlidir. Gümüşün kararmasının nedenleri aşağıdaki gibi özetlenebilir.

1.1 Gümüş sülfür renk değişikliği

Gümüş ve alaşımları, H içeren ortamlarda korozyona ve renk bozulmasına eğilimlidir.2S, SO2ve COS. Gümüş, H2S gazı ve H2Atmosferdeki S miktarı 0,2 x 10-9 (hacim oranı), gümüşü korozyona uğratmak için yeterlidir ve siyah Ag2S oluşumuna neden olur:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

H atmosferinde gümüş sülfürün renk değiştirme oranı2S, Wagner difüzyon kinetik mekanizmasını takip eder ve H2S arttığında veya H2S, NO gibi diğer gazlarla bir arada bulunur2, O2gümüş sülfürün renk değiştirme oranı yoğunlaşır. SO2 aynı zamanda havadaki S2-Ag oluşturmak için2S, gümüşün renginin solmasına neden olur. SO2'nin hassasiyeti H kadar yüksek değildir2S, ancak SO2 NO gibi diğer gazlarla bir arada bulunur2 ve O2sülfür renk değişikliği oranı da yoğunlaşacaktır.

Gümüş oksijen içeren sülfür çözeltilerine karşı çok hassastır. Gümüş oksijensiz Na2S çözeltisine daldırıldığında renk değişimi yavaş gerçekleşir. Ancak, numune çıkarılır ve gümüş yüzeyine bağlı sodyum sülfür çözeltisi oksijenle temas ederse, gümüş numunesi hızla belirgin bir renk değişikliği gösterecektir. Havaya ne kadar uzun süre maruz kalırsa, renk değişimi o kadar şiddetli olur. Renk değişim sırası gümüş, beyaz → sarı → kahverengi → mavidir. Bunun nedeni Ag'nin standart elektrot potansiyelinin (0,779 V) 1,229 V'luk O'dan daha düşük olmasıdır. Ag, oksijen mevcut olduğunda termodinamik olarak kararsızdır, önce O2 Ag'ye oksitlenerek+ ve daha sonra Ag ile birleştirilmesi+ ve S2-çözünmeyen bir bileşik oluşturmak için Ag2S. Sülfür konsantrasyonu ne kadar yüksek olursa renk değişimi de o kadar şiddetli olur. Oksijen içeren Na2S sulu çözeltisinde gümüşün kimyasal reaksiyonu şöyledir:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Ag-Cu Alaşımları sülfür oluşumuna daha yatkındır ve siyah Cu2 S üretirler çünkü Cu, Ag'den daha kolay sülfürleşir; bu nedenle saf gümüşten daha kolay renk değiştirirler.

1.2 Nemli ortamlarda elektrokimyasal korozyon

Nemli ortamlarda, gümüş yüzey durumunun düzensizliği (düzensiz alaşım bileşimi veya iç gerilim, yüzey düzgünlüğü vb. gibi fiziksel durumlar), su filminin altındaki metal yüzeyin farklı alanlarında farklı potansiyellere neden olabilir ve bu alanlar arasında bir potansiyel farkı yaratabilir. Farklı potansiyellere sahip iki bitişik alan birbirine bağlanır, su filmi iyonları taşımak için bir elektrolit görevi görür ve metal elektron taşınması için bir iletken görevi görerek bir elektrik döngüsü oluşturur. Bu durum kısa devre pil etkisi yaratarak metal yüzeyde birçok korozyon mikro pili oluşturur. Gümüşün döküm yapısı genellikle gümüş bakımından zengin katı çözelti ve bakır bakımından zengin katı çözeltiden oluşan iki fazlı bir yapıdan oluşur. Nemli ortamlarda, bakır açısından zengin katı çözelti fazı korozyon mikro pilinin anodu haline gelir ve alaşımı korozyona ve renk bozulmasına karşı daha hassas hale getirir. Daha yüksek kaliteli gümüş de safsızlıklar nedeniyle elektrokimyasal korozyona uğrayabilir ve tuz içeren nemli ortamlarda gümüş yüzey genellikle toprağa benzeyen gri-kahverengi yapışkan bir madde olan gümüş klorüre dönüşür.

1.3 Ultraviyole ışığın gümüşün renginin bozulması üzerindeki etkisi

Harici bir enerji kaynağı olarak ışık, metal iyonlarının iyonlaşmasını teşvik edebilir, böylece gümüş ve aşındırıcı ortam arasındaki reaksiyonu hızlandırır, yani gümüşün renk değiştirme reaksiyonunu hızlandırır. Gümüş kaplama tabakanın yüzeyi farklı dalga boylarındaki ışıkla ışınlandığında, sonuçlar Tablo 4-8'de gösterilmektedir. Gümüş kaplama tabakanın ultraviyole ışığı emdikten sonra renk bozulmasına eğilimli olduğu ve ışınlanan ışık dalga boyunun renk bozulmasına neden olma kabiliyetinin dalga boyu azaldıkça arttığı görülebilir.

Tablo 4-8 Işınlanmış ışık dalga boyu ve ışınlama süresinin gümüş kaplama tabakasının renk değişimi üzerindeki etkisi

| Işınlanmış ışık dalga boyu/nm | Işınlama süresi /saat | ||||

|---|---|---|---|---|---|

| Işınlanmış ışık dalga boyu/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Değişmedi | Fokal Makula | Sarı Kahverengi | Kahverengi-Siyah | Tamamen Siyah |

| 365.0 | Değişmedi | Değişmedi | Değişmedi | Sarı | - |

| Güneş ışığı | Değişmedi | Değişmedi | Değişmedi | Lokalize maküler | - |

X-ışını fotoelektron spektroskopisi ve Auger spektroskopisi analiz sonuçlarına göre, ultraviyole ışık altında gümüş kaplama tabakanın renk değişimi esas olarak Ag2O, AgO, AgCl ve bunlara karşılık gelen gümüş bileşikleri.

2. Gümüş renginin solmasını önlemenin yolları

Gümüş ve alaşımlarının renginin solmasıyla ilgili olarak, gümüşün renginin solma direncinin nasıl geliştirileceği konusunda hem yurt içinde hem de yurt dışında önemli araştırmalar yapılmıştır. Renk bozulması direncini artırma perspektifinden bakıldığında, bu çalışmalar iki ana kategoride özetlenebilir: gümüş alaşımlarının yüzey modifikasyon işlemi ve renk bozulmasına dirençli gümüş alaşımlarının geliştirilmesi.

2.1 Gümüşün renginin solmasını önlemek için yüzey modifikasyon teknolojisi

Yüzey modifikasyonu, gümüş takıların yüzeyinde inert bir film oluşturmak için kimyasal veya fiziksel yöntemlerin kullanılmasını, gümüş alt tabakanın ortamdaki aşındırıcı ortamdan izole edilmesini, ışık, oksidanlar, aşındırıcı ortam ve gümüş arasındaki reaksiyonların engellenmesini ve renk bozulmasının meydana gelmesinin önlenmesini içerir. Oluşturulan filmin türüne bağlı olarak, yüzey modifikasyonu birkaç ana türe ayrılabilir: elektrokaplama, daldırma, kimyasal pasivasyon, elektrokimyasal pasivasyon, organik adsorpsiyon pasivasyonu, reçine kaplama ve kendinden montajlı filmler.

Rodyum kaplama, som gümüş takılar için en yaygın kullanılan yüzey modifikasyon yöntemidir. Takı yüzeyine ince bir rodyum filmi kaplayarak parlak, ayna benzeri bir görünüm elde edilebilir ve rodyum tabakası yüksek sertliğe ve iyi kimyasal stabiliteye sahiptir, bu da gümüş takıların aşınma direncini ve renk bozulma direncini artırabilir. Bununla birlikte, üretim maliyetleri ve yüzey parlaklığı etkisi nedeniyle, takı üzerindeki rodyum tabakası genellikle çok incedir ve kullanım sırasında kolayca aşınarak koruyucu etkisini kaybedebilir.

Kimyasal pasivasyon veya elektrokimyasal pasivasyon yöntemleri gümüş yüzeyinde inorganik bir pasivasyon filmi oluşturabilir. Kromat pasivasyonu, gümüş takılar için yaygın olarak kullanılan bir kimyasal pasivasyon yöntemidir ve altı değerlikli krom bileşikleri içeren asidik veya alkali bir çözelti içinde gümüş oksit ve gümüş kromat tabakası oluşturur. Elektrokimyasal pasivasyon, gümüş yüzeyinde gümüş kromat, kromik asit, bazik gümüş kromat ve bazik kromik asitten oluşan bir film tabakası oluşturmak için katodik indirgeme prensibini kullanır. Bu film tabakaları iyi pasivasyon etkilerine sahiptir, alaşım yüzeyinin serbest enerjisini azaltabilir ve gümüş el sanatlarının görünümü üzerinde önemli bir etkiye sahip olmamakla birlikte renk bozulmasını önlemeye hizmet eder. Bununla birlikte, film tabakasının daha yoğun olmaması, zayıf mekanik stabilite, karmaşık yapı, kenarları örtme zorluğu ve çevresel etki gibi sorunlar bulunmaktadır.

Gümüş yüzeyinde organik bir koruyucu film oluşturmak için daldırma, püskürtme ve kaplama gibi yöntemlerin uygulanması, kararmayı önleme performansını artırabilir ve bu alanda hem yurt içinde hem de yurt dışında önemli araştırmalar yapılmıştır. Benzotriazol, tetrazolium ve çeşitli sülfür içeren bileşikler gümüş üzerinde kompleksler oluşturabilir. Kompozit filmler oluşturulabilir ve film ajanları oluşturmak için bazı suda çözünür polimerler eklenir, ancak ortaya çıkan film tabakasının daha yoğun olması gerekir ve kararmayı önleme etkisi daha iyi olabilir. Bazı koruyucu maddeler, parafin ve uzun zincirli kuaterner amonyum tuzlarına dayanan yağda çözünen kararmayı önleyici maddelerdir ve gümüş yüzeyinde katı bir yağlama tabakası oluşturarak iyi bir kararmayı önleme etkisi sağlayabilir. Bununla birlikte, çözelti korozyonuna karşı dirençleri zayıftır ve çözücü olarak sıcak benzin kullanılması önemli riskler oluşturur. Ek olarak, yüzeye bir balmumu tabakası kaplandıktan sonra, alaşımın parlaklığı ve yansıtıcılığı büyük ölçüde azalacaktır. Gümüş alaşımlarının yüzeyine akrilik vernik, poliüretan vernik ve organik silikon şeffaf vernik püskürtmek, kararmayı önleme yeteneklerini artırabilir. Yine de, kaplamanın belirli bir anti-kararmazlık etkisi sağlamak için yeterli kalınlığa sahip olması gerekir, bu da gümüş el işi takıların görünümünü etkileyebilir.

Geleneksel koruyucu maddeler gümüş takıların boşluklarını korumada iyi performans göstermezken, alkil tiyoller, organ silanlar ve Schiff bazları gibi moleküler kendiliğinden birleşme sistemleri gümüş takıların yüzeyinde koruyucu filmler oluşturabilir. Bu filmler yoğun ve homojen bir yapıya sahiptir, alt tabaka yüzeyinin şeklinden etkilenmez, metalik safsızlıklar içermez ve alt tabakanın görünümünü etkilemez, gümüş için mükemmel bir anti-kararmazlık özelliği gösterir, bu da onları kararmış gümüş takıların yüzey işlemi için umut verici süreçlerden biri haline getirir.

Genel olarak, yüzey modifikasyon süreçleri düşük maliyet, basit ve pratik süreçler ve belirli bir kararmayı önleme performansı gibi özelliklere sahiptir. Bununla birlikte, oluşturulan filmin inceliği nedeniyle, açıkta kalan gümüş alt tabaka yine de aşındırıcı ortamla temas edecek ve çizildiğinde kararacaktır.

2.2 Genel alaşımlama yoluyla kararmaz gümüş alaşımları

1927 gibi erken bir tarihte, Amerika Birleşik Devletleri'ndeki Ulusal Standartlar Bürosu, araştırmalardan sonra, diğer değerli metal elementlerle alaşım yapılmadığı sürece gümüşün sülfidasyon reaksiyonunu tamamen önlemenin başka bir yolu olmadığını öne sürmüştür. Gümüş sülfitlerin oluşumunu engellemek için paladyum, altın veya platin ile alaşımlar oluşturmak gerekmektedir. Bununla birlikte, alaşımlama yoluyla gümüş alaşımlarının kararmaya karşı direncini arttırmanın hala gerekli ve etkili bir yöntem olduğu inkar edilemez. Dünya çapında birçok ülke hala kararmaya dayanıklı yeni gümüş alaşımları geliştirmek için çabalamakta ve bazı araştırma sonuçları elde etmektedir. Kararmaya dayanıklı gümüş alaşımlarını oluşturan ana alaşım elementleri üç kategoride sınıflandırılabilir.

(1) Değerli metallerle alaşımlama.

Tüm değerli metal elementleri arasında gümüş nispeten aktif kimyasal özelliklere sahiptir. Au, Pd ve Pt gibi daha yüksek kimyasal potansiyele sahip değerli metal elementlerin eklenmesi, gümüş alaşımlarının elektrot potansiyelini iyileştirebilir ve kararmaya karşı direncini artırabilir. Örneğin, gümüşe %5 Pd eklenmesi, klor veya amonyak atmosferinde on gün sonra önemli bir renk değişikliği veya korozyon göstermeyen gümüş alaşımının kararmaya karşı direncini önemli ölçüde artırmıştır. Alaşımın uzaması 15%-26% arasındadır ve geleneksel döküm ve mekanik şekillendirme yöntemleri kullanılarak üretilebilir. Benzer şekilde, platin içeren kararmaya dayanıklı gümüş alaşımları serisinde, Pt içeriği % 1 olduğunda, kararmaya karşı direnç saf gümüşün üç katından fazladır; Pt % 3.5 içerdiğinde, kararmaya karşı direnç saf gümüşün altı katından fazladır; Pt % 5 içerdiğinde, kararmaya karşı direnç saf gümüşün sekiz katından fazladır. Platin içeren gümüş alaşımları, sertliği artırırken tane boyutunu önemli ölçüde iyileştirebilir; alaşım ayrıca mükemmel plastisiteye sahiptir; alaşımın parlaklığını artırır, platin rengine yaklaşır ve kırmızı lekelerin ortaya çıkmasını önler. Değerli metallerle alaşımlama, kararmaya dayanıklı gümüşün malzeme maliyetini önemli ölçüde artırır ve piyasa uygulaması nispeten sınırlıdır.

(2) Nadir toprak metalleri ile alaşımlama.

Birçok çalışma, gümüş veya gümüş alaşımlarına eser miktarda nadir toprak elementi eklenmesinin, alaşımın sülfidasyon renk bozulmasına karşı direncini artırmaya yardımcı olduğunu göstermiştir. En yaygın kullanılan nadir toprak elementleri arasında itriyum (Y), seryum (Ce), lantan (La) vb. bulunmaktadır. Örneğin, nadir toprak elementleri saf gümüşe eklendiğinde, nadir toprak içeriği 0.11%'nin altındaysa, saf gümüşten daha iyi sülfidasyon renk değişikliği direnci sergileyebilir. Nadir toprak elementlerinin eklenmesi, soğuk deforme olmuş yeniden kristalleşme yapısının tane boyutunu iyileştirir ve parçalanma ve yeniden birleşme yoluyla oluşan dağınık gümüş-nadir toprak bileşiği ikinci fazı, gümüş alaşımını etkili bir şekilde güçlendirir ve alaşımın termal stabilitesini iyileştirerek yaşlanma yumuşamasına karşı yüksek bir direnç gösterir. Yurtiçinde geliştirilen çoğu kararmaya dayanıklı gümüş, alaşım elementi olarak nadir toprak elementlerini seçmiştir.

(3) Diğer oksijen-aktif elementlerle alaşımlama.

Ag-Cu alaşımına Zn, Si, Sn, In ve Ge gibi oksijen aktif elementlerin eklenmesi, gümüş alaşımlarının sülfidasyon ve oksidasyon renk değişikliği direncini artırabilir. Bu alaşım şu anda piyasadaki en yaygın kararmaya dayanıklı gümüş alaşımı türüdür. İtalya, Amerika Birleşik Devletleri, Almanya ve diğerleri çeşitli kararmaya dayanıklı gümüş alaşımı dolgu maddeleri geliştirerek gümüşün beş katından daha fazla sülfidasyon renk bozulması etkisi elde etmişlerdir. Kararmaya karşı direncinin prensibi: bu elementler oksijen aktif elementlere aittir ve oksitleri bakır oksitlerden daha düşük serbest enerjiye sahiptir, oksijen için daha güçlü bir afinite ile daha kararlı oksitlerin oluşumuna izin verir. Ag2S oluşturmadan önce, bu oksitler yoğun bir koruyucu film tabakası oluşturarak gümüş matrisi korumak için bir bariyer görevi görür.

Bölüm VI Kararmaya Dayanıklı Gümüşün Performans Değerlendirmesi ve Yaygın Sorunlar

1. Kararmaz Gümüşün Performans Değerlendirmesi

Piyasada, performansları büyük ölçüde farklılık gösteren çeşitli renk değişimi önleyici gümüş dolgu malzemeleri ortaya çıkmıştır. Performanslarını değerlendirmek için uygun yöntemlerin benimsenmesi, uygun dolgu malzemelerinin seçilmesi için bir temel oluşturması açısından gereklidir.

1.1 Renk Bozulmasını Önleme Performansı için Değerlendirme Yöntemleri

Renk değişimini önleme performansı, gümüş alaşımlarının en önemli performans göstergelerinden biridir ve esas olarak deneylerle test edilmesi gereken sülfür renk değişimine ve oksidatif kırmızı lekelere karşı direnci içerir.

1.1.1 Sülfür Renk Değişimine Direnç Değerlendirme Yöntemi

Deneyde kullanılan koşullara ve konumlara göre, dış mekan ve laboratuvar test yöntemleri olarak ikiye ayrılır.

(1) Dış mekan test yöntemi

Açık havada test yöntemi, gümüş alaşımı numunelerini gerçek bir ortama yerleştirerek numunelerin renklerinin değişmeden kaldığı süreyi ve alaşımın renk değişimine karşı direncini değerlendirmek için meydana gelen belirli renk değişimi olaylarını gözlemlemeyi içerir. Bu yöntem alaşımın renk değişimine karşı direncini daha doğru bir şekilde yansıtabilir, ancak kendi dezavantajları vardır: (1) Test sonuçlarını elde etme süresi nispeten uzundur; örneğin, belirli ortamlarda, iyi korozyon direncine sahip alaşımların sonuç vermesi yıllar alabilir; (2) Sonuçların tekrarlanabilirliği düşüktür. Bölgelerdeki ve zamanlardaki farklılıklar nedeniyle, doğal ortam bir dereceye kadar değişecektir. Bu nedenle, farklı bölgelerde test edilen aynı alaşımın sonuçları önemli ölçüde farklılık gösterecektir; aynı bölgede farklı zamanlarda bile, test sonuçları da değişecektir.

Doğal ortamlarda test süresinin uzun olması nedeniyle bazen daha hızlı sonuç elde etmek için hızlandırılmış korozyon yöntemleri kullanılır. Örneğin, alaşımı elektrokaplama atölyelerinin veya kazan baca gazının yakınları gibi zorlu ortamlara yerleştirmek veya test için atmosferdeki ultraviyole radyasyona maruz bırakmaktır. Ancak, bu yöntemler çevre kirliliği ve diğer faktörlerden kolayca etkilenir ve doğal korozyon renk değişimine kıyasla test sonuçlarının benzerlik, özgünlük ve tekrarlanabilirlik derecesinde önemli farklılıklara yol açar. Bu nedenle tavsiye edilmezler.

(2) Laboratuvar test yöntemi

Laboratuvar testlerinde kullanılan korozif ortama göre sıvı faz testleri ve gaz faz testleri olmak üzere iki yönteme ayrılabilir.

(2.1) Sıvı faz test yöntemi.

En yaygın kullanılan yöntemler sülfit çözeltisi ve yapay ter daldırma yöntemleridir. İlki, oldukça genel olan Tuccillo-Nielsen yöntemi kullanılarak numunenin belirli bir konsantrasyonda sodyum sülfür veya amonyum sülfür çözeltisine daldırılmasını içerir. Numune dönen bir çark üzerine sabitlenir ve periyodik olarak 0,5 % veya 2 % Na konsantrasyonlu bir çözeltiye daldırılır.2S çözeltisi ile 1r/dak hızında çalışmaktadır. Oksijenli sodyum sülfür çözeltisinin etkisi altında gümüş alaşımlarının renk bozulma direncini etkili bir şekilde tespit edebilir. İkincisi, ilgili standartlara göre yapay ter hazırlanmasını, numunenin belirli bir pH değeri ve sıcaklıkta, genellikle pH 6.5 civarında, 30 ℃ veya 37 ℃ sıcaklıkta tere daldırılmasını içerir. Daldırma testi sırasında, çözelti sıcaklığının stabilitesinin korunması ve numune ile karşılaştırma numunesinin aynı koşullar altında test edilmesi gerekir. Farklı daldırma sürelerinden sonra karşılaştırma numunesinin renk değişimleri, numunenin renk değişim derecesini belirlemek için bir kolorimetre kullanılarak doğru bir şekilde ölçülebilir.

(2.2) Gaz fazı test yöntemi.

Gümüş alaşımlarının ve gümüş kaplamaların renk değiştirme direncini incelemek için gaz fazı test yöntemlerinin kullanılması, uluslararası ve yerel standartlar oluşturarak oldukça yaygın hale gelmiştir. Gaz fazı testleri statik veya akan gazda gerçekleştirilebilir. Gaz, gümüş alaşımlı malzemelerde renk bozulmasına neden olabilecek maddeler içerir, örneğin H2S, SO2, Cl2ve NO2tek bir gaz veya iki ya da daha fazla gazın karışımı olabilir; gaz kimyasal reaksiyonlar yoluyla verilebilir veya üretilebilir. Yaygın gaz fazı test yöntemleri temel olarak şunları içerir:

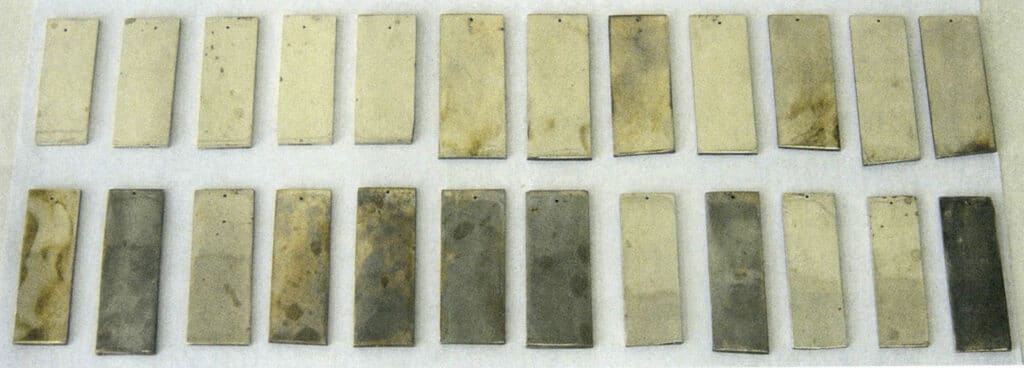

A. H2S test yöntemi. Bu yöntem H2S, elektronik bileşenlerin ve elektrik temas malzemelerinin renk bozulmasına karşı direncini değerlendirmek için elektronik endüstrisinde yaygın olarak kullanılan hızlandırılmış korozyon testlerini çok sayıda uluslararası ve ulusal standartla gerçekleştirmek için. Bu standartlar arasında yüksek konsantrasyonlu H2S atmosferlerinin yanı sıra düşük konsantrasyonlu atmosferler. Bununla birlikte, kuyumculuk sektöründe renk bozulmasına karşı direnç için belirli bir test standardı yoktur, bu da çeşitli uygulamalara yol açmaktadır; bazıları test için elektronik endüstri standartlarını referans alırken, diğerleri test koşullarını kendileri seçmektedir. Tipik bir test yöntemi, uluslararası standart Metalik Kaplamalar-Tiyoasetamid korozyon testine (TAA testi) (BS EN ISO 4538-1995) karşılık gelen gümüş takıları ölçmek için katı bir standart olan Tiyoasetamid (TAA) yöntemidir. Yüksek H konsantrasyonu nedeniyle2S atmosferinde, bazı gümüş alaşım yüzeyleri renk değişimine eğilimlidir ve korozyon film tabakası gevşeyip soyulabilir, bu da sonuçların doğruluğunu ve tekrarlanabilirliğini bir dereceye kadar etkileyebilir. Farklı gümüş alaşımlarının H2S korozyonu 3 saat boyunca Şekil 4-20'de gösterildiği gibi karşılaştırılmıştır, burada H2S konsantrasyonu 13 x 10-6bağıl nem ve sıcaklık 30°C'dir.

B. SO2 Test yöntemi. SO2 Gümüş alaşımlarının korozyonunu hızlandırabilir, tipik yöntemler arasında belirli bir hacimde, ısıtılmış kapalı akrilik test odası kullanan ve belirli bir SO konsantrasyonu veren "Kükürt Dioksitin Yoğunlaşma Koşulları Altında Metallerin ve Diğer İnorganik Kaplamaların Korozyon Testi" yer alır.2 gazı, üç döngü boyunca test edilmiştir (sürekli olmayan maruziyet). Tek bir SO2 korozyon testi için gaz daha uzun bir test döngüsüne sahiptir ve numuneler arasındaki korozyon sonuçlarını değerlendirmek biraz zordur.

C. Karışık gaz test yöntemi. Bu yöntemin korozyon ürünleri gerçek koşullara nispeten yakındır ve test sonuçları nispeten kararlıdır. Bu yöntem, özel olarak tasarlanmış bir test ortamında gerçekleştirilir; nem oranı , sıcaklık 25°C, H2S, and concentrations of 0.8mg/L, SO2, and 3mg/L, updated three times per hour. Japan invented a mixed gas accelerated corrosion method for testing the corrosion status of silver alloys in electronic devices, composed of air, H2S, and NO2, where H2S is the main factor causing discoloration, and NO2 acts as a catalyst to accelerate the reaction between silver and H2S, allowing the formation of corrosion products in a shorter time.

1.1.2 Evaluation method for anti-oxidation red spot performance

There are generally two methods to evaluate silver alloys’ anti-oxidation red spot performance. (1) Place the sample in an electric furnace for heating, controlling the atmosphere, heating temperature, and insulation time, then take a cross-section of the sample to observe the oxidation film under a microscope (Figure 4-21). Polish the sample and observe the red spot condition on the polished surface. This method can stably control test conditions, and the test accuracy is relatively good. (2) Heat the sample with a torch to a certain temperature, then stop heating and let the sample cool naturally to room temperature, repeating the above operation several times, taking a cross-section of the sample to observe the oxidation film condition, and polishing to observe the red spot condition on the sample surface; this method has a larger human factor.

1.2 Evaluation of Process Performance

Silver alloys used for making jewelry need to have good resistance to sulfide discoloration and oxidation spots and require good mechanical and process performance, which often presents contradictions in joint development. Some alloying elements are beneficial for discoloration resistance. Still, when their content reaches a certain level, they may negatively impact the alloy’s casting and processing performance, leading to a decline in the overall performance of the alloy; In contrast, some alloying elements can improve the mechanical properties of silver, they may not be favorable for its discoloration resistance. Therefore, when selecting discoloration-resistant silver alloys, it is necessary to evaluate their discoloration resistance while fully considering the performance requirements of the alloy for different processing techniques. For example, the melting method can affect the oxidation resistance of the alloy; the same alloy can yield different results when melted using a torch, induction heating in the atmosphere, or melted in a protective atmosphere or vacuum; similarly, jewelry production may use casting methods, stamping methods, or welding methods, each of which has a different emphasis on the process performance requirements of the alloy, requiring separate evaluations from the perspectives of castability ability, cold working performance, welding performance, etc., and fully consider the process operability of the alloy to avoid operational issues that may arise from a too-narrow process range.

1.3 Evaluation of Safety and Cost-Effectiveness

The silver alloy used for jewelry must meet safety requirements, and the content of toxic and harmful impurity elements must not exceed international standards. Additionally, the silver alloy’s comprehensive performance and material cost should be evaluated in terms of cost-effectiveness.

2. Common issues with anti-tarnish silver for jewelry

The issues with anti-tarnish silver for jewelry in the market mainly include the following aspects.

2.1 Insufficient anti-tarnish performance

When jewelry companies discuss the silver jewelry business, the most direct question from customers is how long the silver jewelry can remain untarnished. Many customers require it to remain untarnished for at least one year, but companies need help guaranteeing this. Besides the influence of usage environment and storage methods, a significant reason is that the anti-tarnish performance of the alloy itself is not outstanding. Silver alloys containing precious metal elements like Pd and Pt have better anti-tarnish performance, but their relatively high prices deter many companies, as customers often need to specify the use of such alloys or pay extra for them. The market is predominantly occupied by anti-tarnish silver alloys that use oxygen-active element alloying. Theoretically, the dense oxide film formed by these elements should prevent the internal metal from further sulfiding and oxidizing, thereby improving the silver alloy’s resistance to sulfide and oxidative discoloration. However, it should be noted that the microstructure of the base alloy, the distribution of alloying elements in the base, and the structure and mechanical properties of the surface oxide film can significantly affect the structure of the oxide film. If the formed alloy oxide film is unevenly distributed, loose and coarse, or has micro-cracks, it will not provide effective protection. In other words, different alloys with different component ratios will yield different anti-tarnish results. Even if the same alloy manufacturer uses the same alloy formula, if the company does not strictly adhere to the specified melting and casting process standards during production, the results may also vary.

2.2 The problem of insufficient hardness

Many companies have reported that the hardness of tarnish-resistant silver alloys is much lower than that of sterling silver, making them relatively easy to deform and unable to meet the requirements for mold making, elastic parts, etc. This is indeed the case. For silver alloys that improve tarnish resistance with Pd, Pt precious metal elements, due to their similar crystal structure to silver and high solubility, the strengthening effect is poor, and the initial hardness is generally low. Zn is commonly used as the main alloying element for tarnish-resistant silver alloys alloyed with other elements, and the strengthening effect could be better. Therefore, most tarnish-resistant silver alloys have low as-cast hardness, usually below HV60, which is insufficient for jewelry products with certain strength requirements. Although alloys can increase hardness through deformation processing, only casting processes can be used for the production of most set jewelry, making deformation methods unsuitable. Of course, some alloys can improve hardness through aging treatment, but they are often not used or misused in actual production because jewelry-making involves a multi-process craft. During the mold-making stage, gemstone setting stage, and even polishing stage, the workpiece may undergo welding or heating, usually done by operators using flame heating, with heating temperature, heating time, and cooling speed being quite arbitrary, making it generally difficult to achieve the effects expected by alloy suppliers. Additionally, once the jewelry has been set with gemstones, it is no longer suitable to use aging treatment methods to increase hardness, as high-temperature quenching can easily damage the gemstones.

Therefore, from a practical application perspective, it is necessary to improve the alloys’ as-cast and annealed hardness. From China’s resource advantages, rare earth elements should be worth considering.

2.3 Issues related to casting

The vast majority of jewelry is formed through casting, and several jewelry companies have established their casting departments. Companies generally only purchase filler from alloy suppliers and then buy pure silver to prepare the required silver alloy. During the casting production process, many companies are often troubled by various casting issues such as porosity, sand holes, shrinkage, inclusions, and cracks, which affect the normal order of production and increase production costs.

Sterling silver, with Cu as the main alloying element, is prone to defects such as porosity and oxidized inclusions if not protected during melting, increasing the molten metal’s viscosity. The oxidized film formed at the front of the molten metal increases surface tension, leading to increased filling resistance and affecting forming performance. The resulting defects, such as porosity and inclusions, significantly increase the difficulty of subsequent polishing.

Silver alloys primarily composed of Pd, Pt, and other precious metal elements have a higher melting point, increasing the likelihood of porosity. This is because jewelry mainly uses gypsum molds, and gypsum has poor thermal stability; the higher the alloy’s melting point, the greater the possibility of thermal decomposition of gypsum, leading to porosity in the castings.

Different anti-tarnish silver alloys contain different types and amounts of oxygen-active elements, exhibiting varying casting performances. Si oxide has a low density and high viscosity, making it easy to float to the surface of the molten metal and be removed with the help of flux, which is beneficial for fluidity and filling performance. However, excessive Si can lead to thermal cracking and polishing issues; removing Zn and Sn oxides is more difficult. For silver alloys containing a large amount of low-melting-point oxygen-active elements (such as Zn, Sn, In ), using a torch for melting can easily produce volatiles and oxidized inclusions, and using induction heating can also lead to similar problems due to overheating. A small amount of rare earth added can improve filling properties. Still, the amount of rare earth increases to a certain extent. In that case, the formed rare earth oxides will increase the viscosity of the molten metal, counteracting the purifying effect of the rare earth and negatively affecting casting performance.

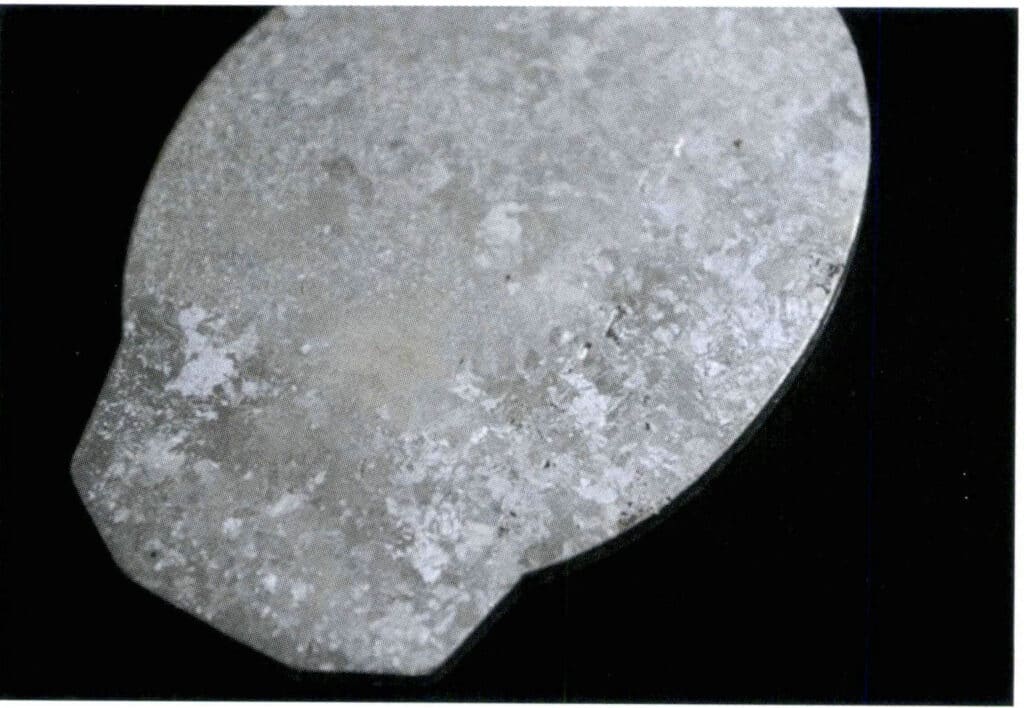

Among the issues above, porosity is one of the most prominent problems. The porosity generation is closely related to the properties of the silver alloy itself. As mentioned earlier, silver has a typical characteristic of absorbing a large amount of oxygen in the molten state, causing the molten metal to splash at high temperatures, resulting in significant losses easily. During the solidification process of casting, the solubility of gas in the molten metal decreases with the drop in temperature, leading to gas supersaturation, precipitation, and enlargement, forming bubbles that fail to be discharged in time, resulting in porosity (Figure 4-22).

From the mechanism of pore formation, it can be seen that there are mainly two approaches to reduce or avoid pore defects: (1) minimize the amount of gas entering the molten metal; (2) take measures to release the gas in the molten metal before pouring.

(1) Reduce the gas entering the molten metal.