Prozkoumejte čisté stříbro a stříbrné slitiny používané pro výrobu šperků

Komplexní průvodce vlastnostmi a funkcemi čistého stříbra a slitin stříbra

Stříbro má svůdný bílý lesk, vysokou chemickou stabilitu a sběratelskou estetickou hodnotu, díky čemuž je mezi lidmi (zejména ženami) velmi oblíbené, a proto si vysloužilo označení "kov žen". Hojně se používá na výrobu šperků, dekorativních předmětů, stříbrného nádobí, stolního náčiní, gratulací, medailí a pamětních mincí. Stříbrné šperky mají široký odbyt v rozvojových zemích a stříbrné nádobí je oblíbené v rodinách. Stříbrné pamětní mince mají nádherný design, jsou vydávány v omezeném množství a mají funkci uchování a zvyšování hodnoty, takže jsou sběrateli mincí a investory velmi vyhledávané.

Obsah

Oddíl Ⅰ Základní vlastnosti stříbra

1. Fyzikální vlastnosti stříbra

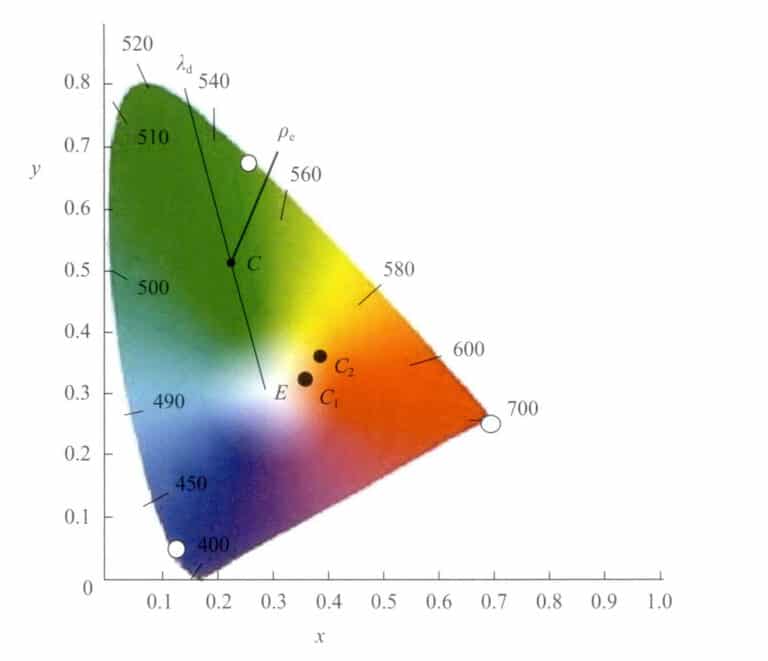

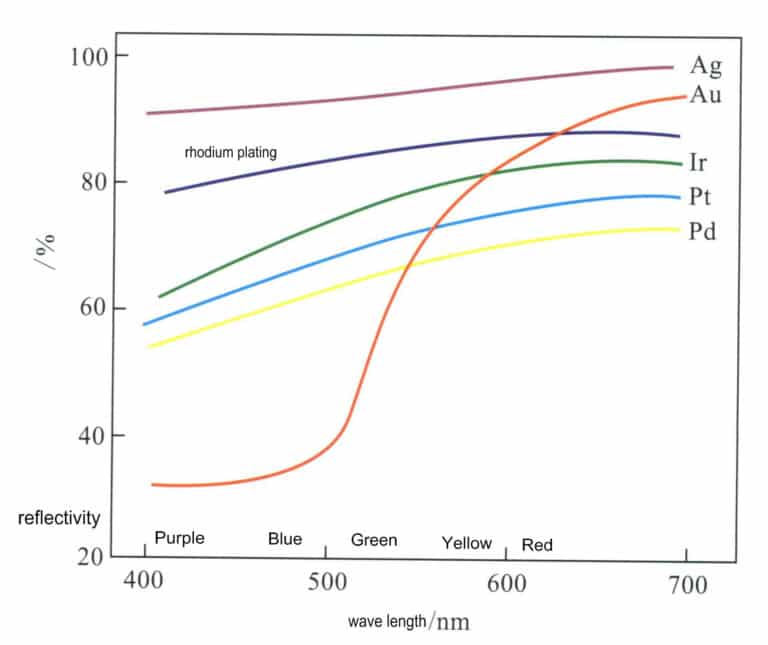

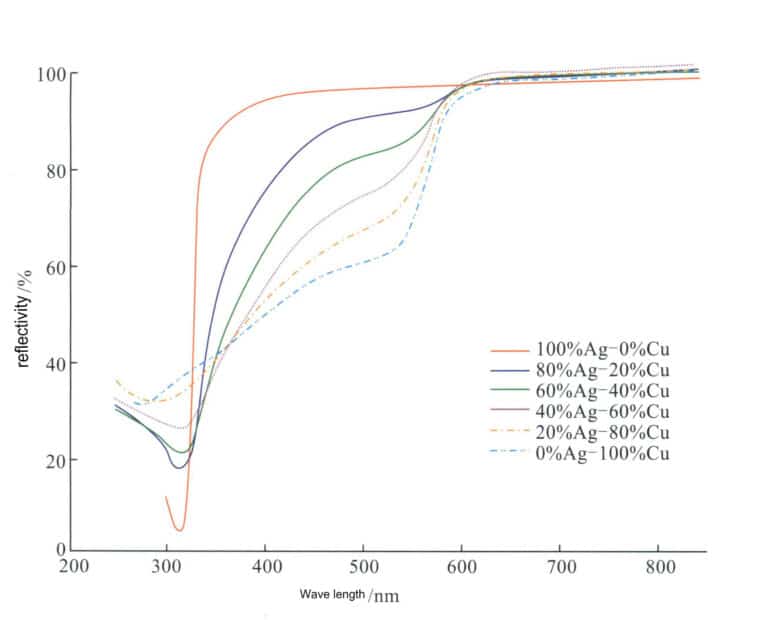

Stříbro je prvek ze skupiny IB 5. periody periodické tabulky prvků, symbol Ag, atomové číslo 47, relativní atomová hmotnost 107,870. Stříbro má velmi vysokou odrazivost pro viditelné světlo, která dosahuje 92%-96% v rozsahu vlnových délek 380-780 nm, což je nejvyšší hodnota mezi všemi kovovými prvky, výrazně vyšší než u ostatních prvků z drahých kovů (obrázek 4-1). Proto se stříbro jeví jako jasné

Hlavní fyzikální vlastnosti stříbra jsou uvedeny v tabulce 4-1. Při pokojové teplotě je hustota stříbra 10,49 g/cm3a s rostoucí teplotou hustota stříbra klesá až na 9,35 g/cm.3 těsně předtím, než se rozplyne. Stříbro je nejlepším vodičem elektřiny a tepla ze všech kovů, což zvyšuje obtížnost 3D tisku a laserového svařování, protože teplo aplikované lokálně se rychle rozvádí do okolí, což ztěžuje koncentraci tepla.

Tabulka 4-1 Hlavní fyzikální vlastnosti a indexové hodnoty stříbra

| Fyzikální vlastnosti | Hodnoty indexu | Fyzikální vlastnosti | Hodnoty indexu |

|---|---|---|---|

| Souřadnice barev | L* = 95,8, a* =-0,7, b* = 5,3 | Koeficient lineární roztažnosti (0-100 ℃) | 19.2 x 10-6/℃ |

| Hustota (20 ℃) | 10,49 g/cm3 | Odpor (25 ℃) | 1.59 x 10-6Ω⸳cm |

| Bod tání | 961.78 | Měrná tepelná kapacita (25 ℃) | 25,41 J/(mol⸳K) |

| Bod varu | 2177 | Teplo fúze | 11,30 kJ/mol |

| Tlak par ( tání ) | 0,38 Pa | Vypařovací teplo | 284,6 kJ/mol |

| Tepelná vodivost (25 ℃) | 433 W/(m⸳K) | Debyeho teplota ϴd | 215 K |

| Tepelná difuzivita (0 ℃) | 1.75 m2/s | Magnetická susceptibilita | -0.15 x 10-6 cm3/g |

2. Chemické vlastnosti stříbra

Chemické vlastnosti stříbra nejsou reaktivní a jeho chemická stabilita je lepší než u kovů, jako je železo a měď. Při pokojové teplotě nereaguje s kyslíkem, vodíkem, inertními plyny a organickými plyny, a dokonce ani při vysokých teplotách nereaguje s vodíkem nebo inertními plyny, takže je náchylné ke korozi a změně barvy.

Stříbro má silnou afinitu k síře a v atmosféře obsahující škodlivé látky, jako je H2S, SO2, COS (karbonylsulfid) a ve vodných roztocích obsahujících sulfidy je náchylný ke korozi a vytváří nerozpustný černý Ag2S na jeho povrchu a korozní chování vykazuje převážně elektrochemické vlastnosti. Pokud je stříbro ponecháno na vzduchu, na jeho povrchu se postupně vytvoří černé Ag2S, což způsobuje, že šperky jsou matné a ztrácejí barvu. Tato vlastnost stříbra vážně ovlivňuje jeho hodnotu jako drahého kovu. Ag2S se může rozkládat na kovové stříbro a SO2 při zahřátí na vzduchu.

Při pokojové teplotě se stříbro rozpouští v kyselině dusičné a koncentrované kyselině sírové, ale je nerozpustné v kyselině chlorovodíkové a zředěné kyselině sírové. Při zahřátí se rozpouští v kyselině chlorovodíkové, sírové, dusičné a aqua regia. Stejně jako zlato stříbro snadno reaguje s aqua regia a nasycenými chlorovanými kyselinami; stříbro tvoří sraženinu AgCl, kterou lze použít k separaci zlata a stříbra.

Stejně jako zlato má stříbro dobrou odolnost proti korozi v alkalických roztocích a roztavených alkalických kovech, takže se běžně používá jako kelímek pro roztavený NaOH a KOH.

Stříbro se může při pokojové teplotě pomalu slučovat s halogeny, ale při zahřátí může stříbro velmi rychle reagovat s halogeny za vzniku halogenidů stříbra. Stříbro se rozpouští v některých komplexotvorných látkách nasycených vzduchem (např. kyanidy alkalických kovů ze skupiny Ⅰ).A a kovy alkalických zemin ze skupiny ⅡA, roztoky kyanidů obsahujících kyslík a kyselé roztoky thiomočoviny obsahující Fe3+ ), které tvoří stabilní komplexy (tabulka 4-2).

Tabulka 4-2 Chování stříbra v různých korozivních prostředích

| Žíravá média | Střední stav | Teplota | Stupeň koroze stříbra | |||

|---|---|---|---|---|---|---|

| Žíravá média | Střední stav | Teplota | Téměř žádná koroze | Mírná koroze | Mírná koroze | Silná koroze |

| Kyselina sírová | 98% | 18℃ | Ano | |||

| Kyselina sírová | 98% | 100℃ | Ano | |||

| Kyselina dusičná | 0,1 mol/l | Pokojová teplota | Ano | |||

| Kyselina dusičná | 70% | Pokojová teplota | Ano | |||

| Kyselina dusičná | Kouř (>90%) | Pokojová teplota | Ano | |||

| Kyselina chlorovodíková | 36% | 18℃ | Ano | |||

| Kyselina chlorovodíková | 36% | 100℃ | Ano | |||

| Kyselina fluorovodíková | 40% | Pokojová teplota | Ano | |||

| Aqua regia | 75%HCl + 25%HNO3 | Pokojová teplota | Ano | |||

| Sirovodík | Vlhkost | Pokojová teplota | Ano | |||

| Kyselina fosforečná | > 90% | Pokojová teplota - 100 ℃ | Ano | |||

| Chlor | Suchý chlor | Pokojová teplota | Ano | |||

| Chlor | Mokrý chlór | Pokojová teplota | Ano | |||

| Kyselina citronová | Pokojová teplota - 100 ℃ | Ano | ||||

| Rtuť | Pokojová teplota | Ano | ||||

| Roztok chloridu železa(I II) | Pokojová teplota | Ano | ||||

| Roztok hydroxidu sodného | Pokojová teplota | Ano | ||||

| Roztok čpavku | Pokojová teplota | Ano | ||||

| Roztok kyanidu draselného | Pokojová teplota ~ 100 ℃ | Ano | ||||

| Roztavený hydroxid sodný | 350℃ | Ano | ||||

| Roztavený peroxid sodný | 350℃ | Ano | ||||

| Roztavený síran sodný | 350℃ | Ano | ||||

Stříbro může tvořit sloučeniny s různými látkami a v těchto sloučeninách se vyskytuje ve formě monovalentních iontů, jako je AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2TAK4, atd. AgNO3 se běžně používá jako hlavní sůl pro bezkyanidové stříbření a je zdrojem stříbrných iontů. Roztok dusičnanu stříbrného obsahuje velké množství stříbrných iontů, takže je vysoce oxidační, snadno se rozkládá na světle, může způsobit srážení bílkovin a má určité leptavé účinky na kůži, proto by měl být skladován v hnědých lahvích. Ag2O je černohnědý prášek se špatnou tepelnou stabilitou, který se při zahřátí rozkládá na stříbro a kyslík. AgCl je nerozpustný ve vodě, ale snadno rozpustný v KCN, NaCN a dalších látkách. AgCl suspendovaný ve zředěné kyselině sírové lze snadno redukovat na stříbro záporně nabitými kovy, jako je zinek, železo atd., a tato jednoduchá metoda se široce používá k rafinaci stříbra.

AgBr má podobné vlastnosti jako AgCl, rozpouští se v roztocích amonných solí, thiosíranů, siřičitanů a kyanidů a lze jej snadno redukovat na kovové stříbro. Nejdůležitější vlastností halogenidů stříbra jsou jejich fotocitlivé vlastnosti; pod vlivem světla se rozkládají na stříbro a volné halogeny. Tato vlastnost halogenidů stříbra se využívá k výrobě fotografických filmů, fotografického papíru a senzibilizovaných membrán.

3. Mechanické vlastnosti

Hlavní mechanické vlastnosti čistého stříbra jsou uvedeny v tabulce 4-3. Čisté stříbro je velmi měkké, má dobrou tažnost a kujnost, v tažnosti je na druhém místě za zlatem, lze jej lisovat do tenkých plechů a tahat do jemných drátů; 1 gram stříbra lze natáhnout na drát dlouhý 1800 m a svinout do fólie o tloušťce 10 μm. Pokud však stříbro obsahuje malé množství nečistot, jako jsou Sb, Bi a Pb, stává se křehkým a jeho tažnost se výrazně snižuje, přičemž vliv Pb je nejvýraznější.

Tabulka 4-3 uvádí hlavní mechanické vlastnosti žíhaného ryzího stříbra.

| Mechanické vlastnosti | Hodnoty indexu | Mechanické vlastnosti | Hodnoty indexu |

|---|---|---|---|

| Tvrdost podle Brinella HB/N/mm2 | 25 | Průřezové smrštění /% | 80 ~ 95 |

| Pevnost v tahu /MPa | 140 ~ 160 | Modul pružnosti E/GPa | 82 |

| Mez kluzu /MPa | 20 ~ 25 | Modul pružnosti ve smyku G/GPa | 28 |

| Rychlost prodloužení /% | 40 ~ 50 | Modul pružnosti v tlaku B/GPa | 101.8 |

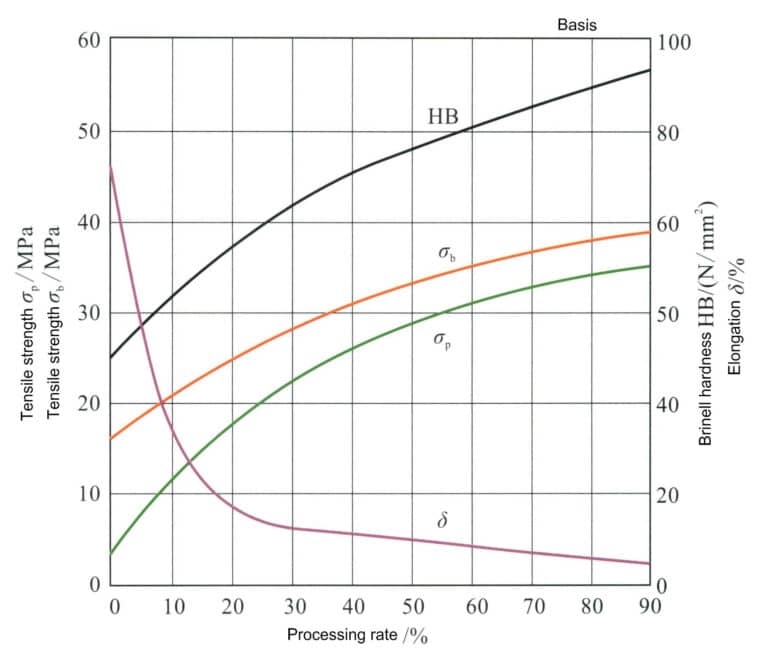

Čisté stříbro lze zpevnit zpracováním za studena Obrázek 4-2. Rychlost zpracování ovlivňuje mechanické vlastnosti stříbra. První rychlost zpracování žíhaného čistého stříbra může dosáhnout 99%. Se zvyšující se rychlostí zpracování se zvyšuje tvrdost, pevnost v tahu a mez kluzu stříbra, zatímco rychlost prodloužení rychle klesá a rychlost kalení vykazuje vzorec zpočátku rychlého a poté pomalého. Avšak vzhledem k nízké energii poruchy stohování čistého stříbra není jeho účinek na zpevnění prací významný a pevnost a tvrdost po zpracování zůstávají velmi nízké, což ztěžuje splnění požadavků na pevnost při zasazování šperků.

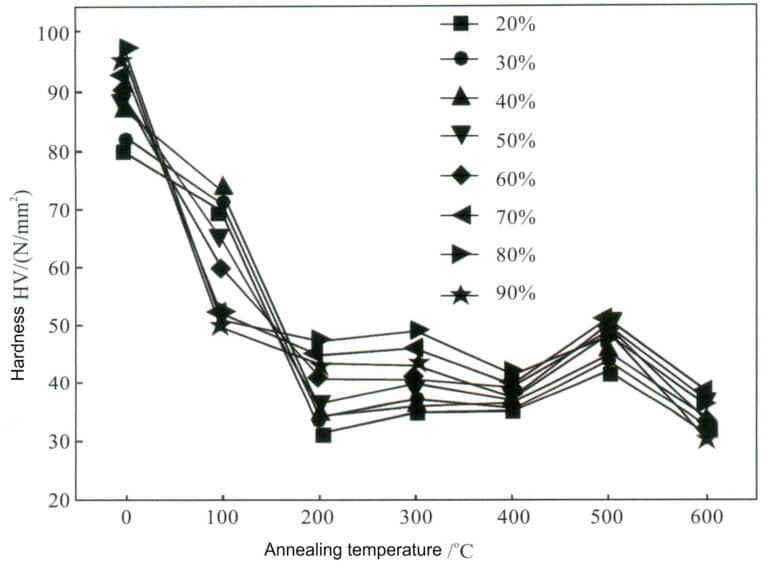

Nízká energie poruchy stohování čistého stříbra znamená, že jeho účinek na zpevnění při opracování není významný a pevnost a tvrdost po zpracování zůstávají velmi nízké, což ztěžuje splnění požadavků na pevnost při zasazování šperků. Mechanické vlastnosti stříbra ve zpracovaném kaleném stavu se po žíhání rychle mění. Se zvyšující se teplotou žíhání se tvrdost čistého stříbra při různých rychlostech zpracování postupně snižuje, ale rychlost poklesu musí být konzistentnější. Při rychlosti zpracování pod 50% klesá tvrdost nejrychleji při teplotě žíhání 200 ℃; při rychlosti zpracování nad 70% klesá tvrdost nejrychleji při teplotě žíhání 100 ℃ (obrázek 4-3).

Další vlastností ryzího stříbra ve zpracovaném stavu je, že je náchylné k "přirozenému měknutí stárnutím", což znamená, že pevnost a tvrdost zpracovaného profilu nebo výrobku se během přirozeného uložení postupně snižuje, což je pro nošení šperků nepříznivé. Změkčení čistého stříbra během přirozeného stárnutí je ve skutečnosti způsobeno obnovou nebo dokonce tvorbou rekrystalizovaných struktur. Výzkumy ukazují, že změna pevnosti čistého stříbra po deformaci za studena souvisí s čistotou materiálu, velikostí deformace, teplotou stárnutí a dobou uložení. U polykrystalického čistého stříbra může dojít k přirozenému změkčení stárnutím i při teplotách nižších než 20 ℃; míra změkčení závisí na deformaci a obsahu nečistot v čistém stříbře. Velikost deformace při zpracování má také velký vliv na měknutí stárnutím. Stříbro o čistotě 99,999% začne měknout po deformaci 99% a udržování po dobu 10 hodin při teplotě 20 ℃, zatímco po deformaci 50% může být udržováno po dobu 100 hodin při teplotě 20 ℃, než začne měknout.

4. Výkonnost procesu

Stříbro má relativně nízkou teplotu tání a lze jej tavit metodami ohřevu plamenem, indukčního ohřevu a odporového ohřevu. Při tavení stříbra však často dochází k jevu známému jako "stříbrný déšť", který se vyznačuje rozstřikováním kovu, což vede ke značným ztrátám. Při tavení stříbra v prostředí se špatnými atmosférickými nebo vakuovými podmínkami je těkavost stříbra poměrně vysoká a v oxidační atmosféře je ještě vyšší než v redukční atmosféře.

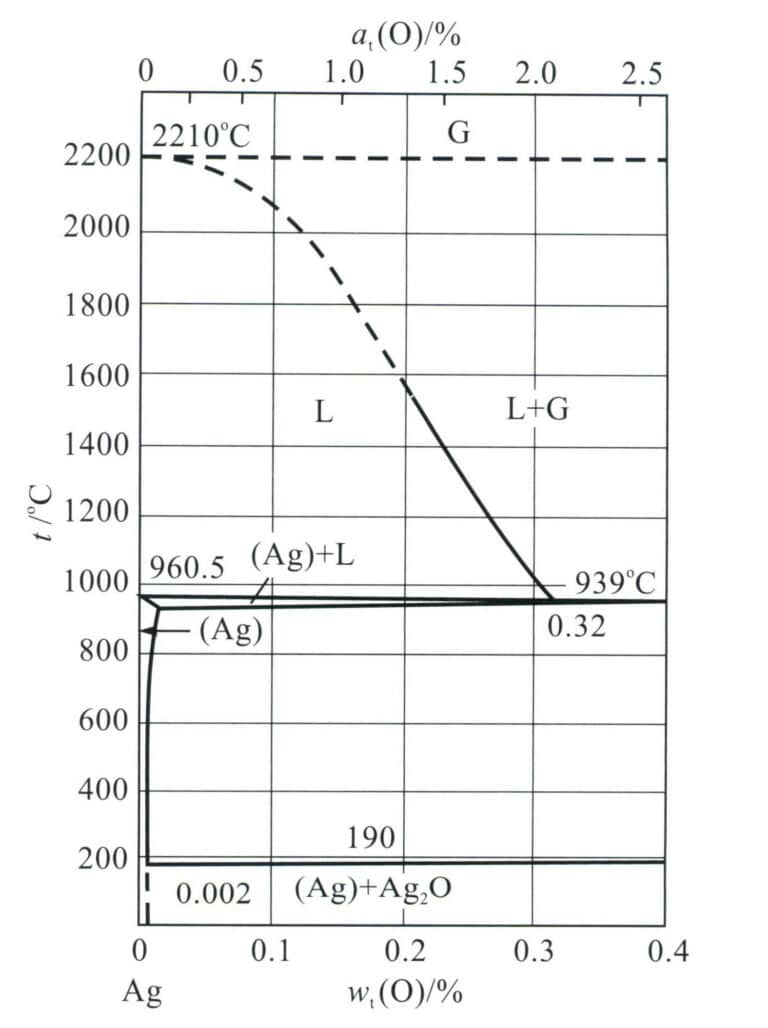

Stříbro je náchylné k tvorbě porézních defektů během lití a princip jejich vzniku úzce souvisí s vlastnostmi stříbra. Podle teorie vzniku odlitků je hlavním důvodem vzniku pórovitosti to, že během procesu tuhnutí klesá s poklesem teploty rozpustnost plynu v roztaveném kovu, což vede k přesycení plynem, srážení a růstu bublin, které nejsou včas vyloučeny, což vede ke vzniku pórů. Póry ve stříbrných odlitcích souvisejí s kyslíkem absorbovaným roztaveným kovem. Z binárního fázového diagramu Ag-O (obr. 4-4) je patrné, že když tuhne kyslíkem nasycená stříbrná tavenina, začíná tuhnout při teplotě přibližně 951 ℃ pod bodem tání stříbra (961,78 ℃) a tuhnutí je dokončeno při teplotě přibližně 931 ℃.

Poznámka: G představuje plynnou fázi; (Ag) +L představuje dvoufázovou oblast pevné a kapalné fáze,

kde (Ag) představuje pevný roztok na bázi stříbra a L představuje kapalnou fázi.

V tabulce 4-4 je uvedena rozpustnost kyslíku rozpuštěného v atomech stříbra v kyslíkové atmosféře o tlaku 1 atm. Rozpustnost kyslíku v roztaveném stříbře těsně nad bodem tání je nejvyšší, přibližně 3200 x 10 %.-6a dosahuje 21násobku svého vlastního objemu. S rostoucí teplotou se zvyšuje stupeň přehřátí stříbrné kapaliny a klesá rozpustnost kyslíku.

Při tuhnutí stříbrné kapaliny se rozpustnost kyslíku v pevném stříbře výrazně snižuje. Rozpustnost kyslíku v pevném stříbře při teplotě 931 ℃ dosahuje svého maxima, přibližně 60 x10-6. S klesající teplotou se rozpustnost kyslíku v pevném stříbře rychle snižuje a při pokojové teplotě stříbro téměř neabsorbuje kyslík. Rozpustnost kyslíku nesouvisí pouze s teplotou, ale také s parciálním tlakem kyslíku. S rostoucím parciálním tlakem kyslíku se rozpustnost zvyšuje a mění se i reakce mezi stříbrem a kyslíkem.

V tabulce 4-4 je uvedena rozpustnost kyslíku ve stříbře v kyslíkové atmosféře o tlaku 1 atm.

| Teplota /℃ | Teplota /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Obsah kyslíku | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Obsah kyslíku | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Během tuhnutí jsou látky rozpuštěné ve stříbrné kapalině, jako jsou O, N a H, vytlačovány na rozhraní pevné látky a kapaliny. Jakmile je překročena jejich nasycovací rozpustnost, uvolní se. Vznik plynových pórů se skládá ze dvou fází: nukleace a růstu. Nukleace musí překonat kombinované účinky atmosférického tlaku, statického tlaku kovu a dodatečných tlaků způsobených povrchovým napětím. Teprve když tlak srážejícího se plynu překročí celkovou hodnotu vnějších tlaků, může se vytvořit jádro bubliny. Bublina dále roste, a když je dostatečně velká, vztlak, který na ni působí, se zvýší, což způsobí její vzedmutí a odtržení. Když je úhel smáčení bubliny s povrchem pevné fáze ϴ> 90, snadno se oddělí; když je ϴ< 90, není snadné ji oddělit. Pokud je rychlost růstu dendritů během tuhnutí větší než rychlost vzestupu, rostoucí dendrity zcela uzavřou bubliny a vytvoří plynové póry.

Stříbro má jemnou strukturu, takže je vhodné pro ruční výrobu šperků. V tradiční výrobě stříbrných šperků se čisté stříbro hojně používá k výrobě filigránových a tkaných šperků, přičemž se často používají techniky, jako je tepání a rytí, aby se na povrchu šperku vytvořily ozdobné vzory. V moderní výrobě šperků se ke zpracování stříbrných šperků hojně používají také techniky zpracování za studena, jako je válcování, tažení, lisování a hydraulické lisování, které využívají vynikající tvárnosti ryzího stříbra. Techniky, jako je točení, hluboké tažení a hluboké ražení, se často používají k výrobě stříbrných misek, stříbrných pohárů a dalších řemeslných výrobků.

Oddíl II Čistota a klasifikace stříbrných šperků

1. Značení čistoty stříbrných šperků

U stříbrných šperků se ryzost označuje kombinací tisícin ryzosti a stříbra, Ag nebo S (S je zkratka pro stříbro v angličtině). Například stříbrné šperky s obsahem 92,5% mohou být označeny značkou ryzosti, jako je 925 silver, 925Ag, 925 S nebo 925. Stříbrné šperky s ryzostí ne nižší než 99% se označují štítkem ryzosti jako jemné stříbro, 990 silver, 990 Ag nebo S 990. Běžně uváděné tisícinové stříbro na trhu (s obsahem stříbra ne nižším než 99,9% ) je jednotně označováno jako ryzí stříbro.

2. Klasifikace čistoty stříbrných šperků

Stříbro se hojně používá k výrobě šperků, řemeslných výrobků a dalších dekorativních předmětů. Podle ryzosti stříbra jej lze rozdělit na šperkařské stříbro vysoké ryzosti a šperkařské stříbro běžné ryzosti.

2.1 Šperkařské stříbro vysoké čistoty

Jak již název napovídá, šperkařské stříbro vysoké čistoty označuje stříbro s vysokou úrovní čistoty, které lze dále rozdělit na:

(1) Čisté stříbro.

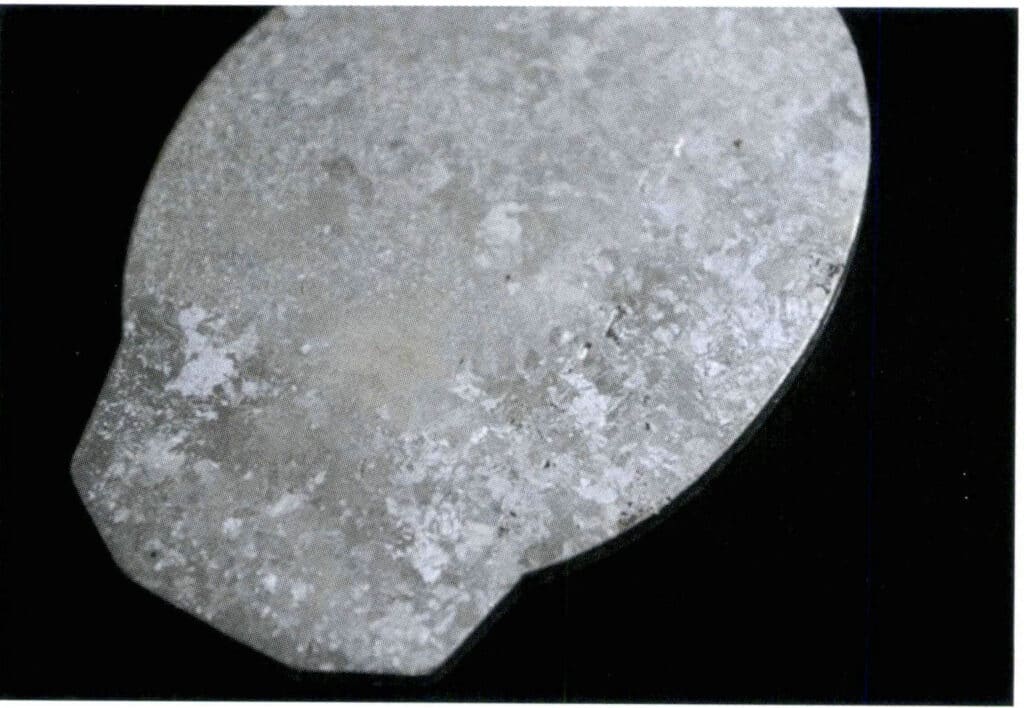

Teoreticky by měl obsah stříbra činit 100%. Avšak stejně jako "zlato není zcela čisté", není zcela čisté ani stříbro. I při dnešní vědecké a technologické úrovni je velmi obtížné tavit stříbro o ryzosti 100% a lze se této hodnotě ryzosti pouze přiblížit. Ryzí stříbro je také známé jako "jemné stříbro" a je pojmenováno podle jedinečných vzorů, které se na povrchu vytvářejí během procesů tavení, rafinace a kondenzace. Z hlediska šperkařských materiálů není přehnaná snaha o ryzost stříbra nutná ani praktická. Proto je stříbro s ryzostí ne nižší než 99,6% v průmyslu obecně klasifikováno jako ryzí stříbro. Stříbro s obsahem ne nižším než 99,9% se označuje jako ryzí stříbro.

(2) 990 ryzího stříbra.

Obsah stříbra musí být nejméně 990 ‰. Stříbro o ryzosti 990 ‰ se v minulosti běžně používalo jako standardní stříbro pro oběh a obchodování. Lze jej použít jako zástavu za majetek, jako stříbrné krytí podnikových konsorcií a jako prostředek pro obchodní směnu.

Ryzí stříbro a stříbro 990 mají vyšší jakost, takže mají jemnější strukturu. Obvykle se používají pouze pro nezdobené stříbrné šperky, přičemž nejčastější jsou stříbrné ozdoby v tradičním stylu.

2.2 Šperkařské stříbro běžné čistoty

Šperkařské stříbro běžné čistoty se vyrábí přidáním malého množství jiných kovů do ryzího stříbra nebo stříbra ryzosti 925/1000, což vede k tvrdší struktuře stříbra. Tyto druhy stříbra jsou obvykle založeny na slitinách Ag-Cu, protože fyzikální a chemické vlastnosti mědi jsou podobné vlastnostem stříbra, což může barevnému stříbru dodat houževnatost a zachovat dobrou tažnost. Některé legující prvky navíc mohou do jisté míry potlačit matný účinek vzduchu na stříbrné šperky. Proto je povrchový lesk mnoha barevných stříbrných ozdob méně náchylný ke změnám ve srovnání s čistým stříbrem a stříbrem ryzím. Mezi šperkařské stříbro běžné čistoty patří především následující kategorie:

(1) 980 stříbrných.

Označuje obsah stříbra 98% se značkou ryzosti 980 S. Toto barevné stříbro je o něco tvrdší než ryzí stříbro a stříbro ryzí a používá se především k výrobě šperků uchovávajících hodnotu.

(2) 958 stříbrných.

Obsah stříbra je 95,8%, což je druhá standardní slitina stříbra pro šperky ve 12. století v Anglii, známá jako britské stříbro. Má nižší tvrdost a není vhodné k zasazování drahých kamenů.

(3) Stříbro 925.

Označuje obsah stříbra 92,5%, známý jako "ryzí stříbro", pokud je jako legující prvek použita pouze Cu. Jedná se o první standardní slitinu šperkařského stříbra z 12. století v Anglii, která se používá dodnes, má více než 800letou historii a je široce uznávaná a používaná po celém světě. Toto stříbro má určitou tvrdost a houževnatost, takže je vhodné pro výrobu prstenů, náhrdelníků, broží, spon do vlasů a dalších šperků a je vhodné k zasazování drahých kamenů.

(4) 900 stříbrných.

Obsah stříbra je 90%, má dobrou pevnost a tvrdost. Původně bylo určeno hlavně k výrobě stříbrných mincí, je známé také jako mincovní stříbro a později se používá k výrobě šperků.

(5) 800 stříbrných.

Obsah stříbra 80%; toto stříbro má vysokou tvrdost a dobrou pružnost, takže je vhodné pro výrobu zvonečků, obojkových spon a dalších šperků.

Existují typy stříbra s nižší ryzostí, například 700 stříbrných, 600 stříbrných a 500 stříbrných. Je třeba poznamenat, že chemické vlastnosti stříbra nejsou tak stabilní jako u zlata, zejména pokud je vystaveno působení vzduchu, což může způsobit jeho dehtování a ztrátu lesku. Proto bylo jeho postavení ve špercích z drahých kovů vždy nízké, klasifikované jako šperky z drahých kovů nízké kvality s nižší hodnotou než platina a zlato.

Oddíl III Legování čistého stříbra a stříbra

1. Dekorativní čisté stříbro

Kultura tradičních ručně vyráběných stříbrných šperků má tisíciletou historii. Tradiční stříbrné šperky využívají především ruční techniky, jako je kladívkování, tvarování, filigrán a rytí, které vyžadují měkké a snadno tvarovatelné materiály. Proto je materiálem především ryzí stříbro a tvary a vzory představují především vinnou révu, květiny, příznivá zvířata a příznivé znaky. Tato tradiční řemeslná kultura se předává dodnes a stále má určitý odbyt (obr. 4-5).

Klenotnické firmy při výrobě stříbrných šperků obvykle nakupují jako surovinu zrna ryzího stříbra nebo ingoty ryzího stříbra (obrázek 4-6. Obrázek 4-7).

Pro zajištění kvality výrobků z ryzího stříbra je nutné začít od zdroje surovinových tříd. Čisté stříbro se dělí na tři stupně podle chemického složení: IC-Ag99.99, IC-Ag99.95 a IC-Ag99.90. Průmyslová norma "Granule stříbra" (YS/T 856-2012) stanoví požadavky na specifikace granulí stříbra o velikosti částic 1-15 mm a chemické složení musí splňovat požadavky mezinárodní normy pro stříbrné ingoty. Mezinárodní norma "Ingoty stříbra" jasně specifikuje chemické složení a obsah nečistot těchto tří tříd ingotů čistého stříbra, jak je uvedeno v tabulce 4-5.

Tabulka 4-5 Požadavky na chemické složení slitků čistého stříbra

| Třída | wt (Ag) (≥)% | Obsah nečistot (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Třída | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Nečistoty celkem |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Jak již bylo zmíněno, pevnost a tvrdost tradičních šperků z ryzího stříbra je velmi nízká. I při zpracování za studena by mohla být úroveň zpevnění vyšší, protože stříbro je kov s nízkou energií poruch stohování. Kromě toho je ryzí stříbro ve stavu kalení náchylné k přirozenému měknutí stárnutím, takže se při každodenním nošení snadno deformuje a opotřebovává. Kvůli své nízké pevnosti je také nevhodné pro zasazování drahých kamenů, což ztěžuje vytváření vzorů s trojrozměrným efektem. Ryzí stříbro je navíc náchylné k matnění a změně barvy na vzduchu.

Pro zlepšení nedostatků čistého stříbrného materiálu je nutné jej upravit pomocí legování nebo speciálních technik zpracování tak, aby upravený materiál splňoval příslušné barevné normy pro šperky a zároveň měl dobré komplexní vlastnosti z fyzikálního, chemického, mechanického a zpracovatelského hlediska.

2. Mikrolegované stříbro

Průmysl vyvinul stříbro vysoké čistoty, které odolává přirozenému stárnutí, měknutí a matnění pomocí metod mikrolegování, nebo vytvořil šperky z vysoce tvrdého stříbra vysoké čistoty pomocí speciálních technik zpracování.

2.1 Mikrolegované stříbro

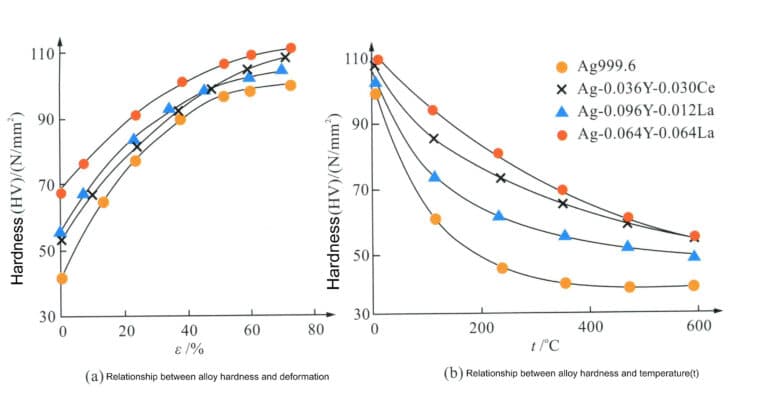

Výzkumem bylo zjištěno, že přidáním stopových legujících prvků do čistého stříbra lze zlepšit jeho pevnost a rychlost kalení, do jisté míry potlačit proces regenerace, zvýšit teplotu rekrystalizace a zlepšit vlastnosti slitiny při kalení a odolnost vůči přirozenému měknutí stárnutím. Například přidáním stopových prvků vzácných zemin (Y, La, Ce) k čistému stříbru o čistotě 99,96% v množství menším než 0,11% vzniká slitina pevného roztoku stříbra pro pájení, která má ve srovnání s čistým stříbrem lepší odolnost proti korozi a vyšší odolnost proti měknutí stárnutím, takže je vhodná pro použití jako materiál pro stříbrné šperky (obrázek 4-8).

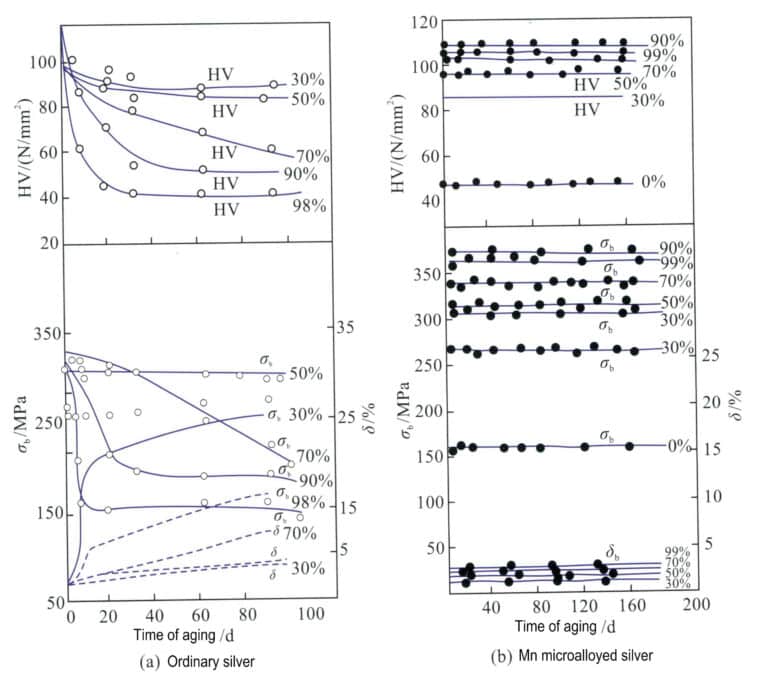

Podobně přidáním 0,01% Mn do běžného čistého stříbra s mírou zpracování 97% se dosáhne pevnosti v tahu 340 MPa a tvrdosti HV103 pro mikrolegované stříbro s Mn, které může zůstat stabilní po dobu 365 dní při teplotě 25 ℃, zatímco běžné čisté stříbro se vrátí na úroveň před deformací za méně než 30 dní, jeho pevnost a tvrdost se v podstatě obnoví na úroveň před deformací (obr. 4-9). Přídavek Mn může účinně zjemnit zrno stříbra, zvýšit počet hranic zrn, zvýšit odolnost proti deformaci a hrát roli při zpevňování a stabilizaci mechanických vlastností.

σb. Pevnost v tahu; δ. Prodloužení; HV. Mikrotvrdost podle Vickerse; Obyčejné čisté stříbro; Mn mikrolegované čisté stříbro.

2.2 Tvrdé stříbro tvářené elektrolyticky

Proces elektroformování tvrdého stříbra 999 je šperkařská technika založená na principu elektrochemického nanášení. Zlepšením složení elektroformovacího roztoku a parametrů, jako je hodnota pH, pracovní teplota, obsah organických zjasňovačů a rychlost míchání, se zlepšuje vnitřní struktura stříbra, čímž se dosahuje husté struktury blízké nanokrystalům, což výrazně zvyšuje pevnost a tvrdost stříbra. Představuje průlom a inovaci v oblasti tradičních stříbrných šperků.

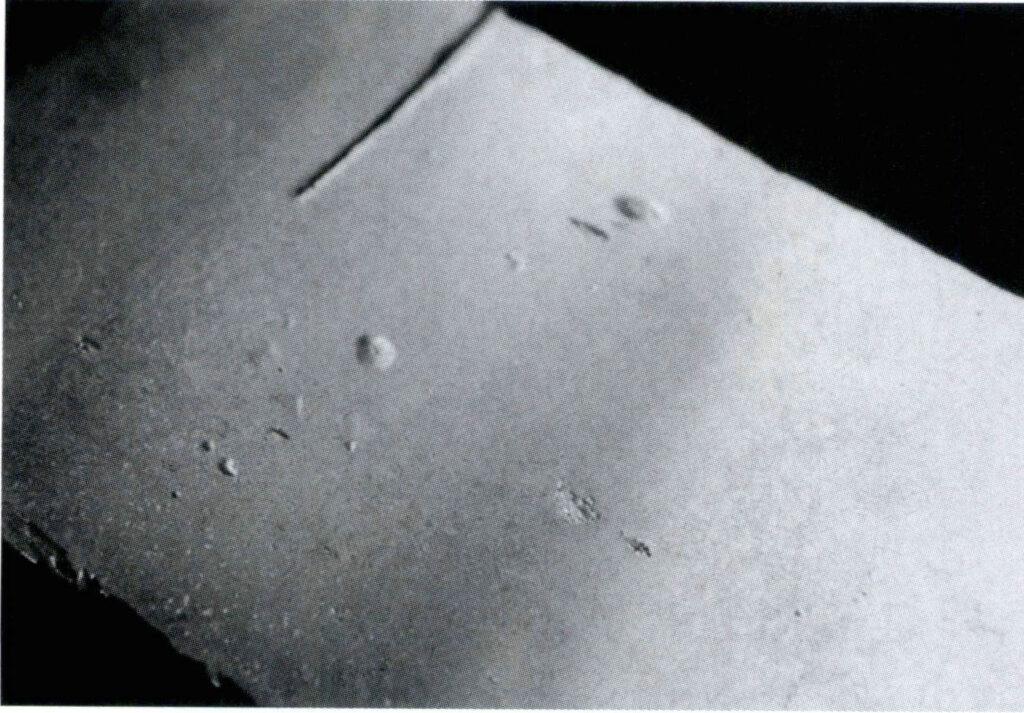

Obsah stříbra v galvanicky tvarovaném tvrdém stříbře 999 není nižší než 99,9%, což odpovídá normě kvality pro stříbro 999, ale jeho tvrdost je více než třikrát vyšší než u běžných stříbrných šperků 999. Má tvrdost srovnatelnou se stříbrem 925, což výrazně zlepšuje odolnost šperků z ryzího stříbra proti deformaci a opotřebení a splňuje požadavky na vkládání drahých kamenů. Díky dutému vnitřku šperku je navíc jeho objem čtyřikrát větší než u běžných šperků z ryzího stříbra při stejné hmotnosti, což umožňuje vytvářet trojrozměrné a živé tvary. Výrobek má dobrý trojrozměrný efekt a vyznačuje se kombinací kvality ryzího stříbra, tvrdosti stříbra 925 a tradiční hmotnosti stříbrného šperku 1/3 (obrázek 4-10).

3. Systémy stříbrných slitin pro šperky

Pevnostní vlastnosti mikrolegovaného stříbra do značné míry závisí na deformačním kalení za studena. Jakmile jsou však šperky vystaveny působení tepla při procesech, jako je svařování a leštění, jejich tvrdost rychle klesá, což ztěžuje splnění požadavků na výrobu a použití. Proto je na trhu stříbrných šperků hlavním přístupem vhodné snížení ryzosti stříbra legováním, aby se získala slitina stříbra s dobrými celkovými vlastnostmi, přičemž nejčastěji se používají slitiny stříbra obsahující 92,5%. Teoreticky mohou všechny prvky, které se mohou rozpouštět ve stříbře, vyvolat zpevňující účinek, ale stupeň zpevnění se u různých legujících prvků liší. Kromě toho má mnoho prvků vážnou tendenci segregovat na hranicích zrn ve stříbře. Při mikrolegování za účelem zpevnění stříbra je přidávané množství velmi malé a může sloužit jako prospěšné legující prvky. Jakmile však jejich obsah překročí mez rozpustnosti, může to vést ke křehnutí stříbra. Mezi běžně používané legující prvky pro slitiny stříbra patří především Cu, Zn, Pd, Pt, Sn, In, Si, Ge a další.

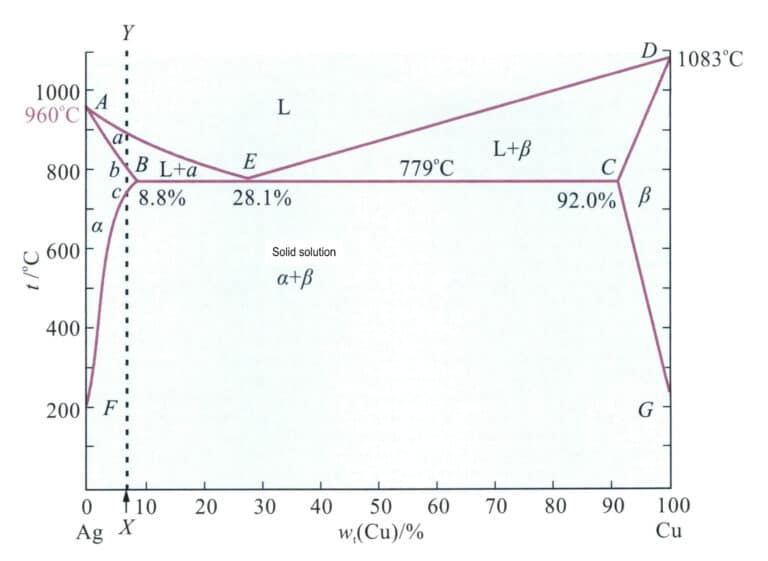

3.1 Slitina Ag-Cu

Fázový diagram binární slitiny Ag-Cu je znázorněn na obrázku 4-11. Slitina Ag-Cu je eutektická slitina s obsahem mědi v eutektickém bodě 28,1%, který nastává při teplotě 779 ℃. Maximální rozpustnost mědi ve stříbře je 8,8%. V tomto rozmezí se s rostoucím obsahem mědi teplota tání slitiny snižuje, až dosáhne eutektické teploty slitiny. Přídavek mědi do stříbra proto zlepšuje jeho slévací vlastnosti. Po ztuhnutí tvoří slitina Ag-Cu nemísitelné pevné roztoky bohaté na stříbro a měď, což výrazně zvyšuje pevnost slitiny. Stárnutí slitiny v pevném roztoku při nízkých teplotách může dále způsobit precipitační zpevnění. Měď tak může vyvolat znatelný zpevňující účinek ve stříbře a zvýšit jeho rekrystalizační teplotu.

Poznámka: 960 ℃ představuje bod tání čistého stříbra; 1083 ℃ představuje bod tání čisté mědi; 8,8% je maximální rozpustnost mědi ve stříbře; 28,1% je obsah mědi v eutektickém bodě; 779 ℃ je eutektická teplota; 92.0% označuje, že maximální rozpustnost stříbra v mědi je 100%-92,0% = 8,0%; bod A bod E představuje linii liquidus; a je pevný roztok na bázi stříbra; 0 je pevný roztok na bázi mědi; G představuje teplotu, při které rozpustnost stříbra v mědi za rovnovážných podmínek klesá na 0.

Hlavní mechanické vlastnosti slitiny jsou uvedeny v tabulce 4-6. Se zvyšujícím se obsahem Cu se zlepšuje pevnost a tvrdost slitiny Ag-Cu, zatímco prodloužení odpovídajícím způsobem klesá.

V tabulce 4-6 jsou uvedeny hlavní mechanické vlastnosti slitiny Ag-Cu.

| Třída slitiny | Tvrdost HB/(N/mm2) | Pevnost v tahu/MPa | Prodloužení/% | |||

|---|---|---|---|---|---|---|

| Třída slitiny | Annea vedla stát | Zpracovaný stav | Žíhaný stav | Zpracovaný stav | Annea vedla stát | Zpracovaný stav |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5%Ag-12,5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Po přidání Cu do stříbra má jeho barva určitý vliv. Se zvyšujícím se obsahem Cu se postupně snižuje odrazivost slitiny Ag-Cu pro viditelné světlo (obr. 4-12) a barva slitiny se postupně mění ze stříbřitě bílé na světle růžovou, růžovou a dokonce červenou.

Cu je nejčastěji používaným legujícím prvkem v Ag a tradiční barva stříbra je binární slitinou s Cu jako legujícím prvkem, přičemž hlavní stupně zahrnují stříbro 980, 925, 900 a 800. Stříbrné slitiny na současném trhu jsou také v podstatě založeny na slitině Ag-Cu jako základní slitině. Ačkoli měď může zlepšit pevnost, tvrdost a odlévací vlastnosti stříbra, nezlepšuje jeho odolnost vůči tmavnutí a změně barvy. Navíc v důsledku dvoufázové struktury slitiny dochází v korozivním prostředí ke koroznímu mikrobaternímu efektu, takže její korozní odolnost je horší než u jednofázového pevného roztoku stříbra.

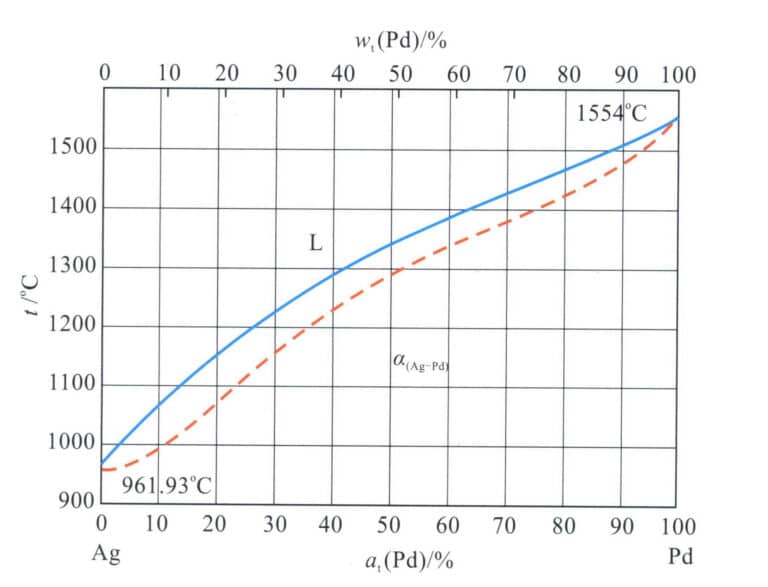

3.2 Slitina Ag-Pd

Výzkumy ukazují, že přidání určitého množství drahých kovů do stříbra účinně zvyšuje jeho odolnost vůči tmavnutí a změně barvy. Pd je upřednostňovaným prvkem drahých kovů u stříbra a obrázek 4-13 ukazuje fázový diagram binární slitiny Ag-Pd.

Slitina je nekonečně rozpustná v kapalné i pevné fázi a tvoří spojitý pevný roztok. Proto je posilující účinek palladia na stříbro obecně mírný, jak ukazuje tabulka 4-7. Deformace za studena může do určité míry zlepšit pevnost a tvrdost slitiny. Stále však nemůže plně vyhovět pevnostním požadavkům na vložené šperky, což vyžaduje přidání dalších legujících prvků pro další zesílení.

Tabulka 4-7 Hlavní vlastnosti žíhané slitiny

| Třída slitiny | Teplota tání /℃ | Hustota /(g/cm3) | Tvrdost HV/(N/mm2) | Pevnost v tahu /MPa | Tepelná vodivost /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Palladium účinně zvyšuje odolnost stříbra proti sulfidickému dehtování. Se zvyšujícím se obsahem palladia se výrazně snižuje tendence stříbra k dehtování a odbarvování vlivem sulfidů. Zvyšuje se však teplota tání slitiny, rozšiřuje se také krystalizační interval a palladium je při tavení náchylné k absorpci plynu, což zvyšuje obtížnost tavení a odlévání a vyžaduje tavení ve vakuu nebo ochranu inertním plynem.

Vzhledem k neustálému růstu ceny palladia přidávání palladia výrazně zvyšuje náklady na slitiny stříbra. Proto se v posledních letech použití palladia ve stříbře značně snížilo a stávající použití je založeno především na malých přídavcích.

Kopírování @ Sobling.Jewelry - Výrobce šperků na zakázku, továrna na šperky OEM a ODM

Oddíl IV Stříbro a jeho úpravy

Sterling vznikl ve 12. století z názvu německého mincovního rodu Easterlingů. Za vlády Jindřicha II. přinesl do Anglie pokročilé techniky přípravy stříbrných mincí a stříbrných slitin a vytvořil stříbrnou slitinu složenou z 92,5%Ag a 7,5%Cu. Tato slitina byla široce používána a stala se první značkou stříbrné slitiny v Anglii 12. století. Na počest tohoto tvůrce mincí byla slitina pojmenována sterlingové stříbro. Zpočátku se sterlingové stříbro vztahovalo konkrétně na slitinu 92,5%Ag-7,5%Cu, později se však škála slitin rozšířila a stala se obecným označením pro veškeré stříbro 925. Od 12. století se stříbro 925 používalo v široké míře ve stříbrném nádobí a stříbrných špercích, trvale sloužilo jako slitina standardní kvality a je nejstarší dekorativní slitinou stříbra v historii.

1. Vlastnosti stříbra

1.1 Mechanické vlastnosti

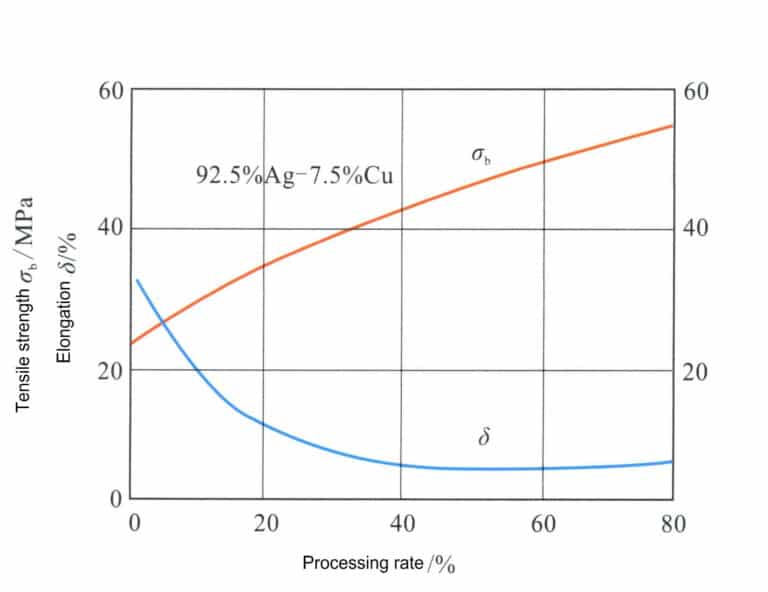

Podle obrázku 4-11 odpovídá složení slitiny stříbra přerušované čáře XY a body průsečíku s fázovou hranicí jsou A, B, C. V rozmezí od bodu B do bodu C je jediný pevný roztok a po pomalém ochlazení pod bod C se z pevného roztoku vysráží fáze bohatá na měď. Zahříváním stříbra na 800 ℃ pro úpravu pevného roztoku vzniká jediný pevný roztok, který může slitině poskytnout vynikající tažnost a zpracovatelnost. Tabulka 4-6 ukazuje, že pevnost a tvrdost tuhého roztoku ve stříbře jsou výrazně vyšší než pevnost a tvrdost čistého stříbra. Opracováním pevného roztoku stříbra za studena lze dosáhnout dobrého efektu zpevnění (obrázek 4-14).

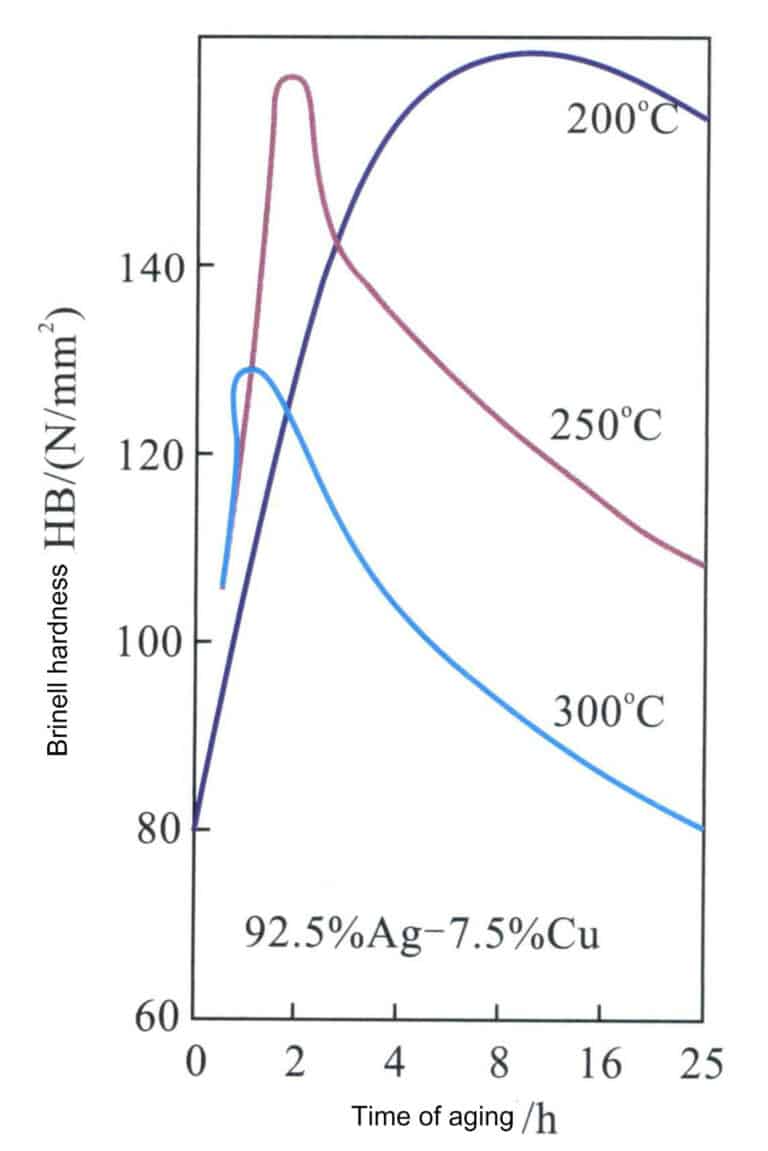

Významnou vlastností slitiny stříbra je její vynikající tvrdost ve stáří, kterou lze měnit úpravou stárnutím (obrázek 4-15). Pevný roztok ryzího stříbra se podrobuje úpravě stárnutím při teplotě 200-300 ℃ a při teplotě stárnutí 200 ℃ se nejvyšší dosažená tvrdost blíží hodnotě HV160, která je srovnatelná s tvrdostí slitiny 18karátového zlata; k dosažení této nejvyšší hodnoty je však nutná delší doba stárnutí. Se zvyšující se teplotou stárnutí se doba dosažení maximální tvrdosti výrazně zkracuje, ale odpovídajícím způsobem se snižuje i maximální tvrdost. Když teplota stárnutí dosáhne 300 ℃, účinek stárnutí se výrazně sníží.

1.2 Charakteristika odlitků

Teplota kapaliny stříbra je 898 ℃ a slitina má nízký bod tání, takže je vhodná pro tavení v grafitovém kelímku.

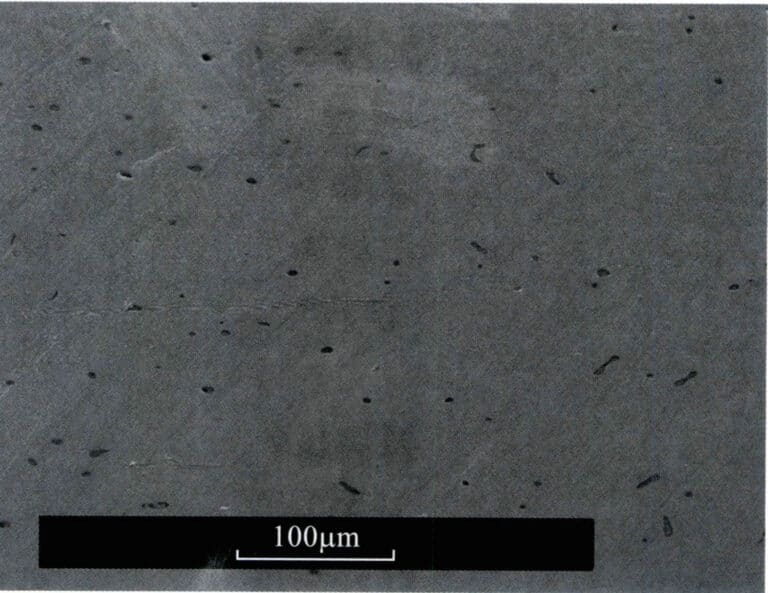

Stříbro však v roztaveném stavu absorbuje velké množství kyslíku, což představuje problém při tavení a odlévání. Tato vlastnost způsobuje, že slitina je náchylná k odpařování při vysokých teplotách nebo způsobuje značné ztráty při vysokoteplotním chlazení v důsledku rozstřiku. U ryzího stříbra se bez dostatečného množství dezoxidátorů, pokud není během tavení použita ochrana, může snadno hromadit kyslík, což vede k oxidaci mědi, a odlitky šperků jsou náchylné k vadám, jako je pórovitost a oxidované inkluze. Zoxidovaná měď v odlitcích může způsobit dva typy problémů: (1) celý odlitek může mít zoxidované měděné vměstky, které tvoří tvrdé skvrny, pokud jsou vměstky blízko povrchu a vystupují na leštěný povrch; (2) zoxidované měděné vměstky v blízkosti smršťovacích dutin se na leštěném povrchu jeví jako skvrnité zakalené skvrny, které jsou hluboké a obtížně se čistí. Předpokládejme, že tavenina stříbra je silně přehřátá nebo není dlouhodobě chráněna. V takovém případě měď silně oxiduje, vytváří viskózní tekutý povrch, snižuje tekutost roztaveného kovu, což vede k neúplnému vyplnění některých malých oblastí odlitku a často vede k nedoplnění. Povrch v blízkosti místa odlitku se jeví jako červený. Kromě toho je krystalizační interval stříbra poměrně velký, dosahuje 90 ℃, s výraznými rozdíly mezi složkami kapalné a pevné fáze, směřuje k pastovitému tuhnutí se silným dendritickým růstem, přičemž má nižší tekutost, což vede k větší tendenci ke smršťovací pórovitosti.

Aby se zabránilo hromadění kyslíku v tavenině stříbra, je nutné během tavení nebo odlévání co nejvíce zamezit kontaktu roztaveného kovu s atmosférou. Proto je třeba dbát na následující body.

(1) Při tavbě v elektrické peci se používá vakuová ochrana nebo se k ochraně používají inertní plyny, jako je argon nebo dusík, které mohou eliminovat kyslík v tavicí komoře a snížit oxidaci roztaveného kovu.

(2) Při použití tavicí pistole by měl být plamen nastaven na redukční žlutý plamen, který pokrývá celý povrch kapaliny, aby se zabránilo absorpci kyslíku roztaveným kovem. Při tavbě v elektrické peci lze někdy přidat redukční plamen u ústí kelímku, aby pokryl roztavený kov.

(3) Na povrch roztaveného kovu nasypte dřevěné uhlí nebo bezvodou kyselinu boritou; ty se vznášejí na povrchu stříbrné kapaliny a mohou stříbrnou kapalinu chránit dvěma způsoby: a. vytvářejí bariéru mezi roztaveným kovem a vzduchem; b. redukují oxid měďnatý. Tato metoda není vhodná pro odstředivé licí stroje, ale velmi dobře funguje na ručně ovládaných vakuových licích strojích.

(4) U výše uvedené metody je také důležité posílit ochranu roztaveného kovu během procesu lití. Zejména při použití vakuového licího stroje pro lití, protože se jedná o ruční lití za vakuových podmínek, je nutné chránit tok roztaveného kovu. Obvykle se používá redukční plamen; při umístění sádrové formy se plamen zapálí a plamen musí pokrýt nalévací bránu formy, což může eliminovat vzduch uvnitř formy.

1.3 Fenomén "červené skvrny" při leštění

Na povrchu stříbra se při leštění často vytvářejí tmavě červené skvrny, které vážně ovlivňují jas a estetiku leštěného povrchu i přilnavost galvanické vrstvy. Tento jev je výraznější na povrchu výrobků, které prošly tepelným zpracováním, jako je žíhání a svařování.

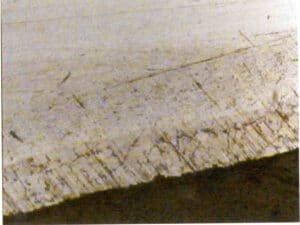

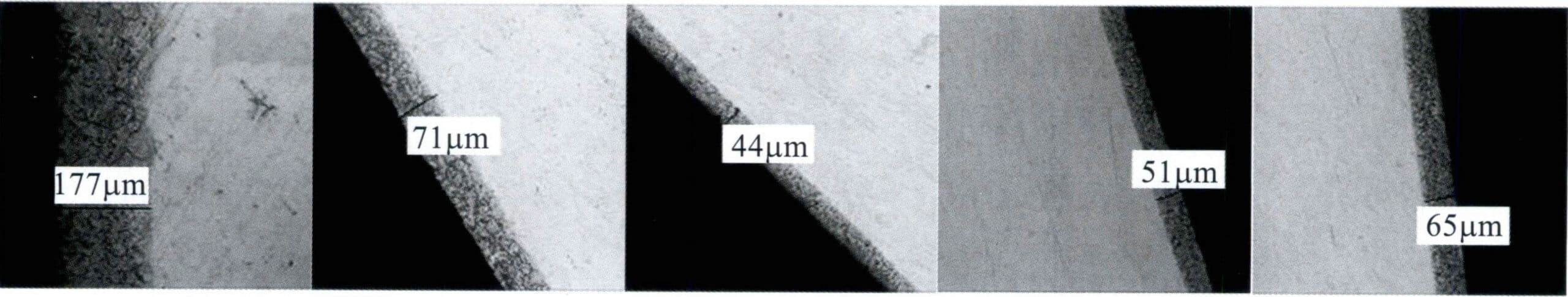

Po zahřátí stříbrného bloku na 700 ℃ po dobu 1,5 hodiny byl oxidační stav pozorován pod mikroskopem, který odhalil, že slitina nevytvořila pouze vrstvu oxidu na povrchu, ale také vnitřní oxidační zónu pod povrchem (Obrázek 4-16).

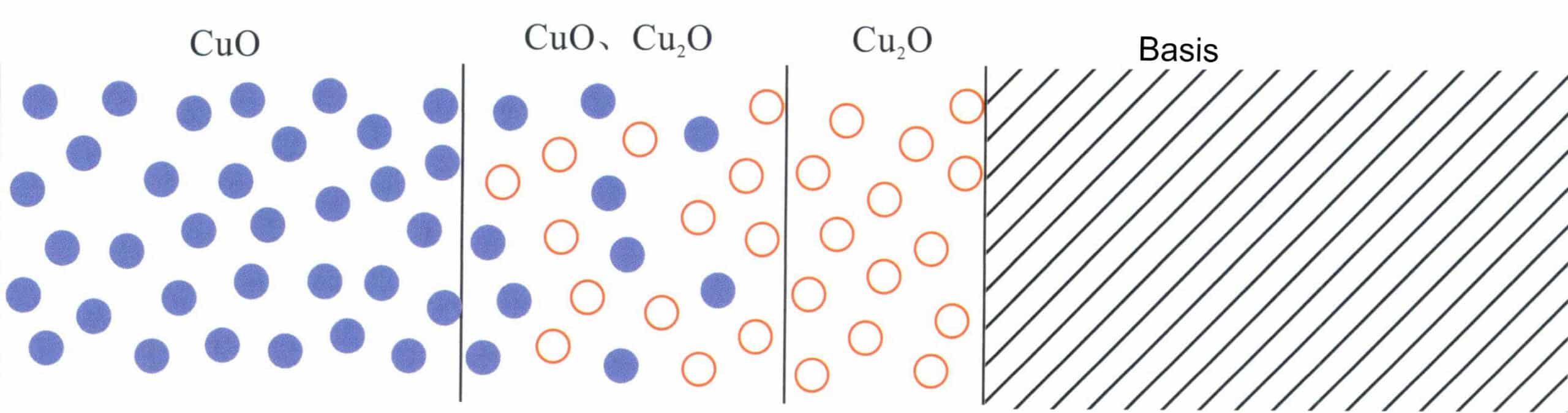

Stříbro patří mezi slitiny Ag-Cu. Při styku slitiny s kyslíkem na vzduchu za vysokých teplot dochází k selektivní oxidaci Cu až po překročení teploty 400 K. Při ponoření vzorku do zředěné kyseliny sírové lze odstranit povrchovou vrstvu oxidu mědi. Proto může mít vzorek po lehkém vyleštění stříbřitě bílou barvu. Po dalším leštění se však na leštěném povrchu objevily tmavě červené skvrny, které poškozují odrazové vlastnosti leštěného stříbrného povrchu (obr. 4-17), což naznačuje, že v této oblasti stále existují oxidační produkty Cu.

Při kontaktu mědi se vzdušným kyslíkem za vysokých teplot, například při válcování za tepla, žíhání nebo svařování, povrch měděného obrobku nejprve oxiduje za vzniku červené Cu.2O a poté dále oxiduje na černý CuO. Oxidace mědi se neomezuje pouze na povrch slitin stříbra, ale může pronikat do určité hloubky (obr. 4-18). Podle teorie vysokoteplotní oxidační kinetiky slitin, kdy dvě difundují současně s Cu, musí docházet k akumulaci Cu2O precipitační fáze ve vnitřní oxidační zóně a slitina, která neprošla vnitřní oxidací na vnitřní oxidační frontě, bude vykazovat úbytek Cu. Ag má silnou schopnost absorbovat kyslík a přenášet jej do nitra kovu při vysokých teplotách. Difuze kyslíku je tedy dominantní a jeho propustnost je mnohem vyšší než u Cu. Kyslík proto může pronikat do podpovrchové vrstvy slitiny a vytvářet vnitřní oxidové sraženiny. Aby bylo možné odstranit oxid mědi z podvrstvy leptáním kyselinou, musí existovat přímá cesta od oxidu k povrchu slitiny. Obsah mědi v ryzím stříbře je pouze 7,5% a jeho struktura je dvoufázový pevný roztok bez tvorby sítě oxidů, což znamená, že při ponoření do kyseliny neexistuje přímá cesta do nitra, což umožňuje, aby vnitřní Cu2O, aby zůstala neporušená. Výsledkem je, že na povrchu oxidovaného vzorku stříbra jsou stále černé a nepravidelné skvrny, známé jako "červené skvrny".

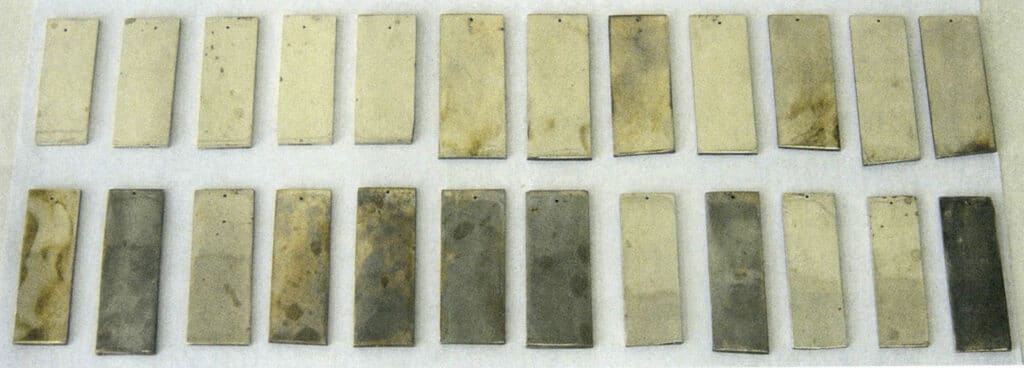

Výzkumem bylo zjištěno, že intenzita červených skvrn na povrchu stříbra úzce souvisí s teplotou a dobou zahřívání (obrázek 4-19). Čím vyšší je teplota zahřívání a delší doba zahřívání, tím silnější je povrchová vrstva oxidu a tím hlouběji proniká vnitřní vrstva oxidu do substrátu, takže je obtížné ji odstranit běžnými metodami leštění.

1.4 Fenomén změny barvy ztmavnutí

Stříbro je samo o sobě náchylné ke ztmavnutí a změně barvy. Přídavek Cu prvků do stříbra nezlepšuje sklon slitiny ke změně barvy. Navíc má slitina stříbra v litém i zestárlém stavu dvoufázovou strukturu, která se skládá z pevného roztoku bohatého na stříbro a pevného roztoku bohatého na měď, což jsou dvě neslučitelné fáze. Rozdíl potenciálů mezi těmito dvěma fázemi vytváří lokalizované mikrobaterie, které zvyšují elektrochemickou korozní výkonnost slitiny stříbra a snižují její korozní odolnost. Stříbrné šperky jsou proto náchylné ke korozi a změně barvy, což vážně ovlivňuje kvalitu vzhledu stříbrných ozdob.

2. Vliv legujících prvků na ryzí stříbro

Vzhledem k náchylnosti ryzího stříbra k tvorbě červených skvrn při leštění a matnému zabarvení, jakož i k náchylnosti k metalurgickým a licím vadám při tavení, je nutná modifikace. To zahrnuje legování, které zvyšuje jeho celkovou výkonnost a zároveň zachovává jeho dobré mechanické vlastnosti. Mezi běžné legující prvky patří Si, Zn, Sn, Ce, Ge a další.

2.1 Vliv křemíku (Si) na ryzí stříbro

Tradiční slitiny ryzího stříbra mají tendenci absorbovat plyn během tavení a lití, čímž jsou náchylné k oxidaci a v odlitcích vznikají větší plynové póry. V horní části jsou kanálky pro únik plynu v důsledku absorpce plynu při tuhnutí, doprovázené zoxidovanými inkluzemi, a inkluze existují i uvnitř odlitků. Přidáním malého množství křemíku do ryzího stříbra lze účinně zlepšit jeho sklon k absorpci plynů a odolnost vůči oxidaci, což vede k lepší kvalitě odlitků, snížení defektů plynových pórů a inkluzí a zlepšení kvality povrchu po leštění. Z termodynamického hlediska je hodnota Gibbsovy volné energie pro oxidy tvořící křemík vyšší než pro oxidy mědi. Proto po přidání vhodného množství křemíku křemík v roztaveném kovu přednostně reaguje s kyslíkem, čímž se snižují defekty plynových pórů. Vzhledem k nízké hustotě a vysoké viskozitě křemíku jej lze z povrchu roztaveného kovu odstranit pomocí tavidla, jakmile vyplave na povrch. Křemík přidaný do stříbra rovněž pomáhá zlepšit odolnost slitiny vůči oxidaci a sulfidovému zabarvení.

Se zvyšujícím se obsahem Si se struktura zrn postupně stává hrubší, což zhoršuje leštící účinek povrchu a vede ke vzniku efektu "pomerančové kůry" na povrchu. Když obsah křemíku překročí určitou hodnotu, výrazně se zvýší křehkost slitiny, která je náchylná k praskání při zpracování.

2.2 Vliv zinku (Zn) na stříbro z ryzího kovu

Zn může snížit teplotu tání stříbra, zvýšit tekutost taveniny, snížit vady smršťování a zhušťovat strukturu odlitku, ale nemá významný vliv na velikost zrn. Jako kyslík-aktivní prvek reaguje Zn po přidání do ryzího stříbra přednostně s kyslíkem v roztaveném kovu, což může pomoci snížit oxidaci roztaveného kovu v důsledku absorbovaného kyslíku. Je-li však obsah zinku příliš vysoký, může snadno zvýšit množství zoxidovaných inkluzí v roztaveném kovu.

Rozdíl atomových velikostí mezi Zn a Ag je 7,76%, Cu a rozdíl atomových velikostí s Ag je 11,50%, Zn. Zesilující účinek Ag je méně silný než účinek Cu. Když Zn částečně nahradí Cu ve stříbře, snižuje se tvrdost odlitku a žíhání. Pokud obsah Zn přesáhne 3,36%, tvrdost odlitku stříbra je pouze kolem HV50, což ztěžuje splnění požadavků na vložky do šperků a odolnost proti opotřebení. Zn má nepříznivý vliv na zpracovatelské vlastnosti slitiny a snižuje její plasticitu. Nadměrný obsah Zn způsobuje při zpracování problémy, jako je delaminace, tvorba okují a praskání.

Elektrodový potenciál Zn je nižší než potenciál Ag a Cu a na povrchu stříbra Sterling se samovolně vytvoří pasivační film, který zpomaluje elektrochemickou korozi a zvyšuje odolnost slitiny proti sulfidickému zabarvení a oxidaci. Se zvyšujícím se obsahem Zn se stříbro Sterling. Tloušťka oxidového filmu se postupně snižuje. Přesto, když obsah Zn přesáhne 3,5%, je stříbro Sterling náchylnější k oxidačním inkluzím, což je na škodu jeho elektrochemické korozní odolnosti a účinnosti proti sulfidickému zabarvení.

2.3 Vliv stannu (Sn) na stříbro ryzí jakosti

Přidáním Sn do ryzího stříbra lze snížit bod tání slitiny, zvýšit tekutost taveniny a snížit smrštění slitiny, což vede k hustší struktuře odlitku. Malé množství Sn může také zjemnit strukturu slitiny; pokud však obsah Sn překročí 2%, struktura slitiny vykazuje znatelné zhrubnutí, tvoří se poměrně velké dendrity a dochází ke smršťování a segregaci.

U slitin ryzího stříbra částečná náhrada Cu za Sn obecně zlepšuje počáteční tvrdost slitiny v litém stavu. Se zvyšujícím se obsahem Sn tvrdost slitiny nejprve stoupá a poté klesá. Když se obsah Sn blíží 1%, dosahuje tvrdost maximální hodnoty; je však výrazně ovlivněna tažnost slitiny, což může vést k praskání při zpracování za studena.

Sn je také kyslík-aktivní prvek. Určité množství Sn může na povrchu slitiny vytvořit hustý oxidový film, který chrání substrát. Sn může zlepšit elektrochemickou odolnost stříbra proti korozi. Se zvyšujícím se obsahem Sn se zlepšuje elektrochemická korozní odolnost slitiny. Pokud obsah Sn přesáhne 2%, výrazně se zvýší odolnost slitiny proti sulfidickému zabarvení a oxidaci.

2.4 Vliv ceru (Ce) na ryzí stříbro

Přídavek prvku vzácných zemin Ce do ryzího stříbra významně ovlivňuje jeho strukturu. Ce může účinně čistit kovovou kapalinu a snižovat obsah plynů. Pokud je obsah Ce nižší než 0,05%, může zjemnit strukturu zrn, zejména proto, že Ce působí jako zjemňovač zrn během procesu tuhnutí kovové kapaliny, snižuje stupeň smršťovací pórovitosti a zlepšuje hustotu během žíhání; Ce může také bránit migraci hranic zrn, čímž zachovává jemnou strukturu zrn.

Stopová množství Ce mohou zlepšit mechanické vlastnosti stříbra, zvýšit jeho pevnost a tvrdost, zvýšit tažnost a zlepšit účinek slitiny na její zpevnění. Při dalším zvýšení obsahu Ce dochází k segregaci na hranicích zrn, což zhoršuje zpracovatelské vlastnosti slitiny a zvyšuje její náchylnost k oxidačním vměstkům.

Po přidání stopového množství Ce lze výrazně zlepšit elektrochemickou odolnost proti korozi, odolnost proti oxidačním skvrnám a odolnost proti sulfidovému zabarvení stříbra. Pokud obsah Ce překročí 0,075%, korozní odolnost stříbra se sníží.

2.5 Vliv Ge na ryzí stříbro

Po přidání Ge do ryzího stříbra, jehož obsah se pohybuje mezi 0,2 a 0,8%, je tvrdost odlitku ryzího stříbra vyšší a ve srovnání s ryzím stříbrem se zlepšuje jeho tvrdost, odolnost proti elektrochemické korozi a odolnost proti změně barvy, což se projevuje v lepších celkových vlastnostech. Při příliš nízkém obsahu Ge není zlepšení vlastností stříbra výrazné; při příliš vysokém obsahu však může snadno dojít k hrubnutí zrn slitiny, což vede ke snížení celkových vlastností slitiny.

Oddíl V Barvení a ochrana stříbra

Stříbro a jeho slitiny se hojně používají ve šperkařství a mají jednu významnou vlastnost: snadno podléhají dehtování a změně barvy. Po odbarvení slitin stříbra se výrazně sníží lesk povrchu, což vážně ovlivňuje kvalitu vzhledu šperků a zvyšuje obtížnost zpracování slitiny.

1. Příčina dehtování stříbra

Chemický potenciál čistého stříbra je +0,799 V, což je poměrně vysoká hodnota ve srovnání se standardním potenciálem vodíku, který jej řadí mezi inertní kovy. Za normálních podmínek chemicky nereaguje s kyselinami ani zásadami, reaguje pouze se silnými oxidačními koncentrovanými kyselinami (jako je koncentrovaná kyselina dusičná a horká koncentrovaná kyselina sírová). Stříbrné šperky však po určité době nošení nebo i při uložení do skladovací krabičky po určitou dobu postupně dehtují, přičemž tradiční stříbro je na dehtování obzvláště náchylné. Příčiny dehtování stříbra lze shrnout následovně.

1.1 Zbarvení sulfidu stříbrného

Stříbro a jeho slitiny jsou náchylné ke korozi a změně barvy v prostředí obsahujícím H2S, SO2a COS. Stříbro je velmi citlivé na H2S, a když je koncentrace H2S v atmosféře dosahuje 0,2 x 10-9 (objemový zlomek), stačí ke korozi stříbra, která vede ke vzniku černého Ag2S, a to:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

Rychlost odbarvování sulfidu stříbrného v atmosféře H2S se řídí Wagnerovým difuzním kinetickým mechanismem, a když obsah H2S nebo když se zvýší H2S se vyskytuje společně s dalšími plyny, jako je NO2, O2, míra odbarvení sulfidu stříbrného se zvyšuje. SO2 ve vzduchu lze také převést na S2-vytvořit Ag2S, což způsobuje změnu barvy stříbra. Citlivost SO2 není tak vysoká jako citlivost H2S, ale když SO2 koexistuje s dalšími plyny, jako je NO2 a O2, zintenzivní se také rychlost odbarvování sulfidů.

Stříbro je velmi citlivé na roztoky sulfidů obsahujících kyslík. Při ponoření stříbra do roztoku Na2S bez obsahu kyslíku dochází k pomalému zabarvení. Pokud však vzorek vyjmeme a roztok sulfidu sodného navázaný na povrch stříbra se dostane do kontaktu s kyslíkem, vzorek stříbra rychle vykáže zjevnou změnu barvy. Čím déle je vystaven působení vzduchu, tím je zabarvení výraznější. Pořadí barevných změn je stříbro, bílá → žlutá → hnědá → modrá. Je to proto, že standardní elektrodový potenciál Ag (0,779 V) je nižší než potenciál O 1,229 V. Ag je termodynamicky nestabilní, když je přítomen kyslík, nejprve O2 se oxiduje na Ag+ a následně kombinací s Ag+ a S2-za vzniku nerozpustné sloučeniny Ag2S. Čím vyšší je koncentrace sulfidů, tím silnější je zabarvení. Chemická reakce stříbra ve vodném roztoku Na2S obsahujícím kyslík je následující:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Slitiny Ag-Cu jsou náchylnější k tvorbě sulfidů a vytvářejí černý Cu2 S, protože Cu se sulfiduje snadněji než Ag, a proto se odbarvují snadněji než čisté stříbro.

1.2 Elektrochemická koroze ve vlhkém prostředí

Ve vlhkém prostředí může nerovnoměrnost stavu povrchu stříbra (nerovnoměrné složení slitiny nebo fyzikální stavy, jako je vnitřní napětí, hladkost povrchu atd.) způsobit rozdílné potenciály v různých oblastech povrchu kovu pod vodním filmem, čímž vzniká rozdíl potenciálů mezi těmito oblastmi. Dvě sousední oblasti s různými potenciály jsou propojeny, přičemž vodní film působí jako elektrolyt pro přenos iontů a kov slouží jako vodič pro přenos elektronů, čímž vzniká elektrický cyklus. Vzniká tak efekt zkratové baterie, která na povrchu kovu vytváří mnoho korozních mikrobaterií. Struktura odlitku stříbra se obecně skládá z dvoufázové struktury tvořené pevným roztokem bohatým na stříbro a pevným roztokem bohatým na měď. Ve vlhkém prostředí se fáze tuhého roztoku bohatého na měď stává anodou korozní mikrobaterie, čímž se slitina stává náchylnější ke korozi a změně barvy. Stříbro vyšší kvality může rovněž podléhat elektrochemické korozi v důsledku nečistot a ve vlhkém prostředí obsahujícím soli se povrch stříbra často mění na chlorid stříbrný, šedohnědou přilnavou látku připomínající půdu.

1.3 Vliv ultrafialového světla na změnu barvy stříbra

Světlo jako vnější zdroj energie může podporovat ionizaci kovových iontů, a tím urychlovat reakci mezi stříbrem a korozivním prostředím, tedy urychlovat reakci odbarvování stříbra. Při ozáření povrchu postříbřené vrstvy světlem různých vlnových délek jsou výsledky uvedeny v tabulce 4-8. Je vidět, že postříbřená vrstva je po absorpci ultrafialového světla náchylná k odbarvení a schopnost ozářeného světla vlnové délky způsobit odbarvení se zvyšuje s klesající vlnovou délkou.

Tabulka 4-8 Vliv vlnové délky a doby ozařování na změnu barvy postříbřené vrstvy

| Vlnová délka ozářeného světla/nm | Doba ozařování /hodiny | ||||

|---|---|---|---|---|---|

| Vlnová délka ozářeného světla/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Nezměněno | Fokální makula | Žlutohnědá | Hnědo-černá | Vše v černé barvě |

| 365.0 | Nezměněno | Nezměněno | Nezměněno | Žlutý | - |

| Sluneční světlo | Nezměněno | Nezměněno | Nezměněno | Lokalizovaný makulární | - |

Podle výsledků rentgenové fotoelektronové spektroskopie a Augerovy spektroskopické analýzy je změna barvy postříbřené vrstvy v ultrafialovém světle tvořena především Ag.2O, AgO, AgCl a odpovídající sloučeniny stříbra.

2. Způsoby prevence změny barvy stříbra

Pokud jde o odbarvování stříbra a jeho slitin, byl na domácí i mezinárodní úrovni proveden rozsáhlý výzkum zaměřený na zlepšení odolnosti stříbra proti odbarvování. Z hlediska podpory odolnosti proti odbarvení je lze shrnout do dvou hlavních kategorií: úprava povrchu slitin stříbra a vývoj slitin stříbra odolných proti odbarvení.

2.1 Technologie modifikace povrchu k zabránění změny barvy stříbra

Modifikace povrchu zahrnuje použití chemických nebo fyzikálních metod k vytvoření inertního filmu na povrchu stříbrného šperku, který izoluje stříbrný substrát od korozivních médií v prostředí, blokuje reakce mezi světlem, oxidanty, korozivními médii a stříbrem a zabraňuje vzniku změny barvy. V závislosti na typu vytvořeného filmu lze modifikaci povrchu rozdělit do několika hlavních typů: galvanické pokovování, imerze, chemická pasivace, elektrochemická pasivace, organická adsorpční pasivace, pryskyřičný povlak a samosložené filmy.

Rhodiování je nejpoužívanější metodou úpravy povrchu stříbrných šperků. Nanesením tenké vrstvy rhodia na povrch šperku lze dosáhnout jasného, zrcadlového vzhledu a vrstva rhodia má vysokou tvrdost a dobrou chemickou stabilitu, což může zvýšit odolnost stříbrných šperků proti opotřebení a změně barvy. Avšak vzhledem k výrobním nákladům a efektu lesku povrchu je vrstva rhodia na špercích obvykle velmi tenká a může se během používání snadno opotřebovat, čímž ztrácí svůj ochranný účinek.

Metody chemické pasivace nebo elektrochemické pasivace mohou na povrchu stříbra vytvořit anorganický pasivační film. Chromátová pasivace je běžně používaná metoda chemické pasivace stříbrných řemeslných šperků, při níž se vytváří vrstva oxidu stříbrného a chromanu stříbrného v kyselém nebo alkalickém roztoku obsahujícím sloučeniny šestimocného chromu. Elektrochemická pasivace využívá principu katodické redukce k vytvoření vrstvy složené z chromanu stříbrného, kyseliny chromové, zásaditého chromanu stříbrného a zásadité kyseliny chromové na povrchu stříbra. Tyto filmové vrstvy mají dobré pasivační účinky, mohou snížit volnou energii povrchu slitiny a slouží k zabránění změny barvy, přičemž nemají žádný významný vliv na vzhled stříbrných řemesel. Mezi problémy však patří nutnost větší nehustoty filmové vrstvy, špatná mechanická stabilita, složitá struktura, obtížné zakrytí hran a vliv na životní prostředí.

Použití metod, jako je ponoření, nástřik a potahování, k vytvoření organického ochranného filmu na povrchu stříbra může zlepšit jeho antistatické vlastnosti a v této oblasti byl proveden rozsáhlý výzkum jak na domácí, tak na mezinárodní úrovni. Benzotriazol, tetrazol a různé sloučeniny obsahující síru mohou na stříbře vytvářet komplexy. Lze vytvářet kompozitní filmy a přidávat některé polymery rozpustné ve vodě k vytvoření filmových činidel, ale výsledná filmová vrstva musí být hustší a účinek proti lesku by mohl být lepší. Některými ochrannými prostředky jsou v oleji rozpustné prostředky proti lesku na bázi parafínu a kvartérních amoniových solí s dlouhým řetězcem, které mohou na povrchu stříbra vytvořit pevnou mazací vrstvu a zajistit dobrý účinek proti lesku. Jejich odolnost vůči roztokové korozi je však nízká a použití horkého benzínu jako rozpouštědla představuje značné riziko. Po nanesení vrstvy vosku na povrch se navíc výrazně sníží jas a odrazivost slitiny. Nastříkáním akrylového laku, polyuretanového laku a organického silikonového transparentního laku na povrch stříbrných slitin lze zvýšit jejich antikorozní schopnost. Přesto musí mít nátěr také dostatečnou tloušťku, aby zajistil určitý protileskový účinek, což může ovlivnit i vzhled stříbrných řemeslných šperků.

Tradiční ochranné prostředky se při ochraně mezer stříbrných řemeslných šperků příliš neosvědčily, zatímco molekulární samoskladné systémy, jako jsou alkylthioly, organické silany a Schiffovy báze, mohou na povrchu stříbrných šperků vytvářet ochranné vrstvy. Tyto filmy mají takové vlastnosti, jako je hustá a rovnoměrná struktura, neovlivněná tvarem povrchu podkladu, neobsahují kovové nečistoty a neovlivňují vzhled podkladu, přičemž vykazují vynikající schopnost chránit stříbro před dehtováním, což z nich činí jeden ze slibných postupů pro povrchovou úpravu zašlých stříbrných řemeslných šperků.

Celkově mají procesy modifikace povrchu takové vlastnosti, jako jsou nízké náklady, jednoduché a praktické postupy a určitá účinnost proti lesku. Vzhledem k tenkosti vytvořené vrstvy se však obnažený stříbrný substrát po poškrábání stále dostává do kontaktu s korozivními médii a dehtuje.

2.2 Slitiny stříbra proti lesku celkovým legováním

Již v roce 1927 navrhl Národní úřad pro normalizaci ve Spojených státech po výzkumu, že neexistuje jiný způsob, jak zcela zabránit sulfidační reakci stříbra, pokud není legováno jinými prvky drahých kovů. K potlačení tvorby sulfidů stříbra je nutné vytvořit slitiny se 40% palladia, 70% zlata nebo 60% platiny. Je však nesporné, že zlepšení odolnosti slitin stříbra proti dehtování pomocí legování je stále nezbytnou a účinnou metodou. Mnoho zemí na celém světě se stále snaží vyvinout nové typy slitin stříbra odolných proti dehtování a dosahuje některých výsledků výzkumu. Hlavní legující prvky, které tvoří slitiny stříbra odolné proti dehtování, lze rozdělit do tří kategorií.

(1) Legování s drahými kovy.

Mezi všemi prvky drahých kovů má stříbro poměrně aktivní chemické vlastnosti. Přidáním prvků drahých kovů s vyšším chemickým potenciálem, jako jsou Au, Pd a Pt, lze zlepšit elektrodový potenciál slitin stříbra a zvýšit jejich odolnost proti dehtování. Například přídavek 5% Pd ke stříbru výrazně zlepšil odolnost stříbrné slitiny proti dehtování, která po deseti dnech v atmosféře chlóru nebo amoniaku nevykazovala žádné výrazné změny barvy ani korozi. Prodloužení slitiny se pohybuje mezi 15%-26% a lze ji vyrábět běžnými metodami odlévání a mechanického tváření. Podobně v sérii slitin stříbra odolných proti dehtování, které obsahují platinu, je při obsahu Pt 1% odolnost proti dehtování více než trojnásobná oproti stříbru; při obsahu Pt 3,5% je odolnost proti dehtování více než šestinásobná oproti stříbru; při obsahu Pt 5% je odolnost proti dehtování více než osminásobná oproti stříbru. Slitiny stříbra obsahující platinu mohou výrazně zjemnit velikost zrn a zároveň zvýšit tvrdost; slitina má také vynikající plasticitu; zvyšuje jas slitiny, blíží se barvě platiny a zabraňuje vzniku červených skvrn. Legování drahými kovy výrazně zvyšuje materiálové náklady na stříbro odolné proti dehtování a jeho uplatnění na trhu je poměrně omezené.

(2) Legování kovy vzácných zemin.

Mnohé studie prokázaly, že přidání stopových množství prvků vzácných zemin do stříbra nebo slitin stříbra pomáhá zvýšit odolnost slitiny proti sulfidačnímu zabarvení. Mezi nejpoužívanější prvky vzácných zemin patří yttrium (Y), cer (Ce), lanthan (La) atd. Například při přidání prvků vzácných zemin do čistého stříbra, pokud je obsah vzácných zemin nižší než 0,11%, může vykazovat lepší odolnost proti sulfidačnímu zabarvení než čisté stříbro. Přídavek prvků vzácných zemin zjemňuje velikost zrn rekrystalizační struktury deformované za studena a rozptýlená druhá fáze sloučeniny stříbra a vzácných zemin, která vzniká fragmentací a opětovnou agregací, účinně zpevňuje slitinu stříbra a zlepšuje tepelnou stabilitu slitiny a vykazuje vysokou odolnost proti měknutí stárnutím. Většina stříbra odolného proti dehtování vyvinutého v tuzemsku zvolila jako legující prvky prvky vzácných zemin.

(3) Legování s jinými kyslíkatými prvky.

Přidáním kyslík-aktivních prvků, jako jsou Zn, Si, Sn, In a Ge, do slitiny Ag-Cu lze zlepšit odolnost slitin stříbra proti sulfidaci a oxidačnímu zabarvení. V současné době se jedná o nejběžnější typ slitiny stříbra odolné proti dehtování na trhu. Itálie, Spojené státy, Německo a další země vyvinuly různá plniva stříbrných slitin odolných proti dehtování, která dosahují více než pětinásobného účinku sulfidačního odbarvení oproti ryzímu stříbru. Princip odolnosti proti dehtování: tyto prvky patří mezi kyslík-aktivní prvky a jejich oxidy mají nižší volnou energii než oxidy mědi, se silnější afinitou ke kyslíku, což umožňuje tvorbu stabilnějších oxidů. Před vytvořením Ag2S vytvářejí tyto oxidy hustou ochrannou vrstvu, která působí jako bariéra chránící stříbrnou matrici.

Oddíl VI Hodnocení výkonu a běžné problémy stříbra odolného proti dehtování

1. Hodnocení výkonu stříbra proti lesku

Na trhu se objevily různé materiály proti odbarvování stříbrných výplní, jejichž účinnost se značně liší. Je nutné přijmout vhodné metody pro hodnocení jejich účinnosti, které poskytnou základ pro výběr vhodných výplňových materiálů.

1.1 Metody hodnocení účinnosti proti odbarvování

Účinnost proti odbarvení je jedním z nejdůležitějších ukazatelů účinnosti slitin stříbra, zejména odolnost proti sulfidovému odbarvení a oxidačním červeným skvrnám, které je třeba testovat pomocí experimentů.

1.1.1 Metoda hodnocení odolnosti vůči sulfidickému zabarvení

Podle podmínek a míst použitých v experimentu se dělí na venkovní a laboratorní zkušební metody.

(1) Venkovní zkušební metoda

Metoda venkovního testování zahrnuje umístění vzorků stříbrné slitiny do reálného prostředí, kde se sleduje doba, po kterou se barva vzorků nemění, a specifické jevy změny barvy, ke kterým dochází, aby se vyhodnotila odolnost slitiny vůči změně barvy. Tato metoda může přesněji odrážet odolnost slitiny vůči změně barvy, ale má své nevýhody: 1) doba získání výsledků zkoušky je poměrně dlouhá; například v určitých prostředích může u slitin s dobrou korozní odolností trvat roky, než se získají výsledky; 2) reprodukovatelnost výsledků je nízká. Vzhledem k rozdílům v regionech a časech se přírodní prostředí do určité míry liší. Proto se výsledky stejné slitiny zkoušené v různých regionech budou značně lišit; dokonce i ve stejném regionu v různých časech se budou výsledky zkoušek rovněž lišit.

Vzhledem k dlouhé době testování v přírodním prostředí se někdy používají metody zrychlené koroze, které umožňují získat výsledky rychleji. Jedná se například o umístění slitiny do drsného prostředí, jako je blízkost galvanických dílen nebo spalin z kotlů, nebo vystavení ultrafialovému záření v atmosféře pro testování. Tyto metody jsou však snadno ovlivnitelné znečištěním prostředí a dalšími faktory, což vede ke značným rozdílům v míře podobnosti, pravosti a reprodukovatelnosti výsledků zkoušek ve srovnání s přirozenou změnou barvy koroze. Proto se nedoporučují.

(2) Metoda laboratorního testování

Podle korozních médií používaných při laboratorních zkouškách je lze rozdělit na dvě metody: zkoušky v kapalné fázi a zkoušky v plynné fázi.

(2.1) Zkušební metoda v kapalné fázi.

Nejčastěji používanými metodami jsou roztok sulfidu a metoda ponoření do umělého potu. První z nich spočívá v ponoření vzorku do roztoku sulfidu sodného nebo amonného o určité koncentraci pomocí Tuccillo-Nielsenovy metody, která je poměrně obecná. Vzorek je upevněn na rotujícím kolečku a je pravidelně ponořován do roztoku o koncentraci 0,5% nebo 2% Na2S při rychlosti 1r/min. Lze jím účinně zjišťovat odolnost slitin stříbra proti změně barvy působením okysličeného roztoku sulfidu sodného. Ta zahrnuje přípravu umělého potu podle příslušných norem, ponoření vzorku do potu o určité hodnotě pH a teplotě, obvykle kolem pH 6,5, při teplotě 30 ℃ nebo 37 ℃. Během zkoušky ponořením je nutné udržovat stabilní teplotu roztoku a vzorek a srovnávací vzorek by měly být testovány za stejných podmínek. Barevné změny srovnávacího vzorku po různých dobách ponoření lze přesně změřit pomocí kolorimetru a určit tak stupeň změny barvy vzorku.

(2.2) Zkušební metoda plynné fáze.

Používání zkušebních metod v plynné fázi ke zkoumání odolnosti slitin stříbra a povlaků stříbra proti změně barvy se stalo zcela běžným a vytvořilo mezinárodní i domácí normy. Zkoušky v plynné fázi lze provádět ve statickém nebo proudícím plynu. Plyn obsahuje látky, které mohou způsobit odbarvení materiálů ze slitin stříbra, například H2S, SO2, Cl2a NO2, což může být jednotlivý plyn nebo směs dvou či více plynů; plyn může být přiváděn nebo vytvářen chemickými reakcemi. Mezi běžné metody zkoušení plynné fáze patří především:

A. H2S zkušební metoda. Tato metoda využívá H2S k provádění zrychlených korozních testů, které se v elektronickém průmyslu hojně využívají k hodnocení odolnosti elektronických součástek a elektrických kontaktních materiálů proti změně barvy, a to podle několika mezinárodních a národních norem. Tyto normy zahrnují normy používající vysoce koncentrovaný H2S i atmosféry s nízkou koncentrací. V klenotnickém průmyslu však neexistuje žádná specifická zkušební norma pro odolnost proti změně barvy, což vede k různým postupům, z nichž některé se při testování odvolávají na normy elektronického průmyslu, zatímco jiné si vybírají vlastní zkušební podmínky. Typickou zkušební metodou je thioacetamidová metoda (TAA), která je přísnou normou pro měření stříbrných šperků a odpovídá mezinárodní normě Metallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995). Vzhledem k vysoké koncentraci H2S, jsou některé povrchy slitin stříbra náchylné ke změně barvy a vrstva korozního filmu se může uvolnit a odloupnout, což může do určité míry ovlivnit přesnost a reprodukovatelnost výsledků. Podmínky odbarvení různých typů slitin stříbra po působení H2S po dobu 3 hodin, jak je znázorněno na obrázku 4-20, kde je koncentrace H2S 13 x 10.-6, relativní vlhkost je 75% a teplota je 30 ℃.

B. SO2 Zkušební metoda. SO2 Může urychlit korozi slitin stříbra, typické metody zahrnují "Korozní zkoušku kovů a jiných anorganických povlaků za podmínek kondenzace oxidu siřičitého", která používá určitý objem, vyhřívanou uzavřenou akrylovou zkušební komoru, do které se zavádí určitá koncentrace SO2 plynu, testováno ve třech cyklech (nekontinuální expozice). Při použití jediné expozice SO2 plyn pro korozní zkoušky má delší zkušební cyklus a vyhodnocování výsledků koroze mezi vzorky je poněkud obtížné.

C. Zkušební metoda se směsným plynem. Korozní produkty této metody jsou relativně blízké skutečným podmínkám a výsledky zkoušek jsou relativně stabilní. Tato metoda se provádí ve speciálně navrženém zkušebním prostředí s vlhkostí 75%, teplotou 25 ℃, H2S a koncentrace 0,8 mg/l, SO2a 3 mg/l, aktualizováno třikrát za hodinu. Japonsko vynalezlo metodu zrychlené koroze směsným plynem pro testování korozního stavu slitin stříbra v elektronických zařízeních, která se skládá ze vzduchu, H2S a NO2, kde H2S je hlavním faktorem způsobujícím změnu barvy a NO2 působí jako katalyzátor, který urychluje reakci mezi stříbrem a H2S, což umožňuje vznik korozních produktů v kratším čase.

1.1.2 Metoda hodnocení antioxidační účinnosti červené skvrny

Obecně existují dvě metody hodnocení antioxidační účinnosti červených skvrn u slitin stříbra. (1) Umístěte vzorek do elektrické pece k ohřevu, kontrolujte atmosféru, teplotu ohřevu a dobu izolace, poté pořiďte příčný řez vzorkem a pozorujte oxidační film pod mikroskopem (obrázek 4-21). Vyleštěte vzorek a pozorujte stav červené skvrny na leštěném povrchu. Touto metodou lze stabilně kontrolovat podmínky zkoušky a přesnost zkoušky je poměrně dobrá. (2) Zahřejte vzorek hořákem na určitou teplotu, poté zahřívání přerušte a nechte vzorek přirozeně vychladnout na pokojovou teplotu, několikrát opakujte výše uvedenou operaci, pořiďte průřez vzorkem, abyste mohli pozorovat stav oxidačního filmu, a vyleštěním pozorujte stav červené skvrny na povrchu vzorku; tato metoda má větší lidský faktor.

1.2 Hodnocení výkonnosti procesu

Slitiny stříbra používané k výrobě šperků musí mít dobrou odolnost proti sulfidickému zabarvení a oxidačním skvrnám a vyžadují dobré mechanické a procesní vlastnosti, což často představuje rozpory při vývoji spojů. Některé legující prvky jsou pro odolnost proti změně barvy výhodné. Přesto, když jejich obsah dosáhne určité úrovně, mohou negativně ovlivnit odlévací a zpracovatelské vlastnosti slitiny, což vede k poklesu celkových vlastností slitiny; Naproti tomu některé legující prvky mohou zlepšit mechanické vlastnosti stříbra, nemusí být příznivé pro jeho odolnost proti odbarvení. Proto je při výběru slitin stříbra odolných proti změně barvy nutné posoudit jejich odolnost proti změně barvy a zároveň plně zvážit požadavky na výkon slitiny pro různé techniky zpracování. Například metoda tavení může ovlivnit odolnost slitiny proti oxidaci; stejná slitina může poskytovat různé výsledky při tavení pomocí hořáku, indukčním ohřevu v atmosféře nebo při tavení v ochranné atmosféře či vakuu; podobně se při výrobě šperků mohou používat metody odlévání, lisování nebo svařování, z nichž každá klade jiný důraz na požadavky na výkonnost slitiny při procesu, což vyžaduje samostatné hodnocení z hlediska schopnosti odlévání, výkonnosti při zpracování za studena, výkonnosti při svařování atd, a plně zvážit provozuschopnost slitiny, aby se předešlo provozním problémům, které mohou vzniknout v důsledku příliš úzkého rozsahu procesu.

1.3 Hodnocení bezpečnosti a nákladové efektivity

Slitina stříbra používaná pro výrobu šperků musí splňovat bezpečnostní požadavky a obsah toxických a škodlivých příměsí nesmí překročit mezinárodní normy. Kromě toho je třeba posoudit komplexní výkonnost slitiny stříbra a náklady na materiál z hlediska hospodárnosti.

2. Běžné problémy s antistatickým stříbrem na šperky

Problémy s antistatickým stříbrem pro šperky na trhu zahrnují především následující aspekty.

2.1 Nedostatečná ochrana proti lesku

Když šperkařské firmy diskutují o obchodu se stříbrnými šperky, nejčastějším dotazem zákazníků bývá, jak dlouho mohou stříbrné šperky zůstat neporušené. Mnozí zákazníci požadují, aby zůstaly nezabarvené alespoň jeden rok, ale společnosti potřebují pomoc s tím, aby to zaručily. Kromě vlivu prostředí používání a způsobu skladování je významným důvodem to, že samotná slitina nemá vynikající antistatické vlastnosti. Slitiny stříbra obsahující prvky drahých kovů, jako je Pd a Pt, mají lepší antistatické vlastnosti, ale jejich relativně vysoká cena odrazuje mnoho společností, protože zákazníci často musí použití takových slitin specifikovat nebo za ně připlatit. Na trhu převažují protileskové slitiny stříbra, které využívají legování kyslíkem. Teoreticky by měl hustý oxidový film vytvořený těmito prvky zabránit dalšímu sulfidování a oxidaci vnitřního kovu, čímž se zvýší odolnost slitiny stříbra proti sulfidování a oxidačnímu zabarvení. Je však třeba poznamenat, že mikrostruktura základní slitiny, rozložení legujících prvků v základu a struktura a mechanické vlastnosti povrchového oxidového filmu mohou významně ovlivnit strukturu oxidového filmu. Pokud je vytvořený oxidový film slitiny nerovnoměrně rozložený, volný a hrubý nebo má mikrotrhliny, nebude poskytovat účinnou ochranu. Jinými slovy, různé slitiny s různými poměry složek budou poskytovat různé výsledky ochrany proti lesku. I když stejný výrobce slitin používá stejný vzorec slitiny, pokud společnost při výrobě striktně nedodržuje stanovené normy tavicího a licího procesu, mohou se výsledky rovněž lišit.

2.2 Problém nedostatečné tvrdosti

Mnoho společností uvádí, že tvrdost dehtovzdorných slitin stříbra je mnohem nižší než tvrdost ryzího stříbra, takže se poměrně snadno deformují a nemohou splňovat požadavky na výrobu forem, pružných dílů apod. To je skutečně pravda. U slitin stříbra, které zlepšují odolnost proti dehtování pomocí prvků drahých kovů Pd, Pt, je vzhledem k jejich podobné krystalové struktuře jako u stříbra a vysoké rozpustnosti zpevňující účinek slabý a počáteční tvrdost je obecně nízká. U slitin stříbra odolných proti dehtování legovaných jinými prvky se běžně používá Zn jako hlavní legující prvek a zpevňující účinek by mohl být lepší. Proto má většina dehtovzdorných slitin stříbra nízkou tvrdost po odlití, obvykle nižší než HV60, což je pro šperkařské výrobky s určitými požadavky na pevnost nedostatečné. Ačkoli lze tvrdost slitin zvýšit deformačním zpracováním, pro výrobu většiny soupravových šperků lze použít pouze postupy lití, takže deformační metody jsou nevhodné. Některé slitiny samozřejmě mohou zvýšit tvrdost úpravou stárnutím, ale ve skutečné výrobě se často nepoužívají nebo se používají nesprávně, protože výroba šperků zahrnuje řemeslo s více procesy. Ve fázi výroby formy, ve fázi zasazování drahých kamenů a dokonce i ve fázi leštění může obrobek projít svařováním nebo ohřevem, který obvykle provádějí operátoři pomocí ohřevu plamenem, přičemž teplota ohřevu, doba ohřevu a rychlost ochlazování jsou zcela libovolné, což obecně ztěžuje dosažení účinků očekávaných dodavateli slitin. Navíc po osazení šperku drahými kameny již není vhodné používat metody úpravy stárnutím ke zvýšení tvrdosti, protože kalení při vysoké teplotě může drahé kameny snadno poškodit.

Z hlediska praktického použití je proto nutné zlepšit tvrdost slitin po odlití a žíhání. Z hlediska výhod čínských zdrojů by měly být zváženy prvky vzácných zemin.

2.3 Problémy spojené s odléváním

Převážná většina šperků vzniká odléváním a několik šperkařských firem založilo svá oddělení odlévání. Společnosti většinou nakupují pouze plnivo od dodavatelů slitin a poté nakupují ryzí stříbro pro přípravu požadované slitiny stříbra. Během výrobního procesu odlévání mnoho společností často trápí různé problémy s odléváním, jako je pórovitost, pískové díry, smršťování, inkluze a praskliny, které ovlivňují běžný řád výroby a zvyšují výrobní náklady.

Stříbro, jehož hlavním legujícím prvkem je Cu, je náchylné k defektům, jako je pórovitost a oxidované vměstky, pokud není během tavení chráněno, což zvyšuje viskozitu roztaveného kovu. Oxidovaný film vytvořený na čele roztaveného kovu zvyšuje povrchové napětí, což vede ke zvýšenému odporu při plnění a ovlivňuje tvářecí výkon. Vzniklé vady, jako jsou pórovitost a inkluze, výrazně zvyšují obtížnost následného leštění.

Slitiny stříbra složené především z Pd, Pt a dalších prvků drahých kovů mají vyšší teplotu tání, což zvyšuje pravděpodobnost vzniku pórů. Je to proto, že ve šperkařství se používají především sádrové formy a sádra má špatnou tepelnou stabilitu; čím vyšší je bod tání slitiny, tím větší je možnost tepelného rozkladu sádry, což vede k pórovitosti odlitků.

Různé slitiny stříbra proti lesku obsahují různé typy a množství kyslík-aktivních prvků, které vykazují různé vlastnosti při odlévání. Oxid Si má nízkou hustotu a vysokou viskozitu, díky čemuž snadno vyplave na povrch roztaveného kovu a lze jej odstranit pomocí tavidla, což je výhodné pro tekutost a plnicí vlastnosti. Nadměrné množství Si však může vést k tepelnému praskání a problémům s leštěním; odstranění oxidů Zn a Sn je obtížnější. U stříbrných slitin obsahujících velké množství kyslíkově aktivních prvků s nízkým bodem tání (např. Zn, Sn, In ) může použití hořáku k tavení snadno vést ke vzniku těkavých látek a zoxidovaných inkluzí a použití indukčního ohřevu může rovněž vést k podobným problémům v důsledku přehřátí. Malé množství přidaných vzácných zemin může zlepšit vlastnosti náplně. Přesto se množství vzácných zemin do určité míry zvyšuje. V takovém případě vytvořené oxidy vzácných zemin zvýší viskozitu roztaveného kovu, což působí proti čisticímu účinku vzácných zemin a negativně ovlivňuje vlastnosti odlitku.

Mezi výše uvedenými problémy je jedním z nejvýznamnějších pórovitost. Vznik pórovitosti úzce souvisí s vlastnostmi samotné slitiny stříbra. Jak již bylo zmíněno, stříbro má typickou vlastnost absorbovat v roztaveném stavu velké množství kyslíku, což způsobuje, že roztavený kov při vysokých teplotách stříká, což snadno vede ke značným ztrátám. Během procesu tuhnutí při odlévání se rozpustnost plynu v roztaveném kovu s poklesem teploty snižuje, což vede k přesycení plynem, jeho vysrážení a zvětšení, přičemž se vytvářejí bubliny, které se nepodaří včas vypustit, což vede ke vzniku pórovitosti (obrázek 4-22).

Z mechanismu vzniku pórů je patrné, že existují především dva přístupy, jak omezit nebo zabránit vzniku pórů: (1) minimalizovat množství plynu vstupujícího do roztaveného kovu; (2) přijmout opatření k uvolnění plynu v roztaveném kovu před litím.

(1) Snižte množství plynu vstupujícího do roztaveného kovu.

Nejprve je třeba kontrolovat kvalitu surovin. Suroviny by měly být suché a čisté, nikoliv vlhké nebo mastné. Nakupované materiály z čistého stříbra se dodávají ve formě granulí, tyčí a desek, přičemž nejčastěji se používají granule. Jelikož granule vznikají rychlým ochlazením kapiček kovu ve vodě, mohou být někdy duté a dokonce mohou obsahovat vodu uvnitř, což může při tavení vnášet velké množství plynu. Před použitím se musí důkladně vysušit nebo předem roztavit na ingoty. Pokud je na povrchu surovin olej nebo jiné organické nečistoty, vnáší plyn také, zejména při opětovném použití šrotu z ražených šperků, na kterém často ulpívá olej. Před použitím je třeba jej důkladně odmastit a vyčistit. Při míchání materiálů by měl být přiměřeně kontrolován poměr nových a znovu použitých materiálů. Při každém tavení a odlévání surovin dojde k jejich znečištění, včetně absorpce plynu, reakce se sádrovými formami a zbytkových inkluzí. Proto by množství opětovně použitých materiálů mělo být obecně kontrolováno v rozmezí 50%.

Za druhé je třeba přijmout účinná ochranná opatření během tavení. Různé podniky mají různé výrobní podmínky a liší se i používané metody tavení. Mezi běžné metody tavení patří plynový kyslíkový plamen, acetylenový kyslíkový plamen, vysokofrekvenční indukční pec a středofrekvenční indukční pec. Při tavení v otevřené atmosféře roztavený kov nevyhnutelně absorbuje plyn; čím větší je povrch kapaliny a čím delší je doba kontaktu, tím větší je tendence absorbovat plyn, především kyslík ze vzduchu. Při tavení plamenem zahrnuje také kyslík přiváděný oxidačním plamenem. Proto by měla být během tavení přijata ochranná opatření, aby se snížilo množství absorpce plynu, pokud se stříbro taví v atmosféře; jako kryt lze použít drcené dřevěné uhlí, grafitové pláty nebo dehydrovaný borax. Pokud se použije tavení plamenem, měl by být upraven na oranžovožlutý redukční plamen a doba tavení by měla být zvládnutelná. Pokud to podmínky dovolují, mělo by se upřednostnit indukční tavení ve vakuu, které lze provádět v nízkém vakuu s ochranným plynem. To zahrnuje nejprve evakuaci tavicí komory, poté její zpětné naplnění dusíkem nebo argonem jako ochranným plynem a následné zahřívání a tavení. Dusík je levnější, ale má určitou rozpustnost ve stříbře, což představuje riziko vzniku pórů; argon je dražší, ale je ve stříbře stabilnější a měl by být upřednostněn.

(2) Podpořte uvolňování plynu v roztaveném kovu před litím.

V atmosférických podmínkách roztavené stříbro nevyhnutelně absorbuje plyn. Aby se zabránilo vzniku plynových pórů, měl by se roztavený kov před litím podrobit odplyňovací úpravě, která umožní uvolnit co nejvíce plynu rozpuštěného ve stříbrné kapalině. Lze použít dvě metody:

A. Použití plovoucích bublinek plynu k odplynění. Vháněním jemných, hustých bublinek argonu do dna roztaveného kovu pomocí dýchací zátky nereaguje s roztaveným kovem a stává se plovoucími bublinkami plynu. Bubliny slouží jako vakuový prostor pro plyny rozpuštěné v roztaveném kovu, což umožňuje rozpuštěným plynům difundovat do plovoucích bublin a stát se plynnými molekulami, které stoupají spolu s bublinami. Když plovoucí bubliny vystoupí na povrch roztaveného kovu, plyn uvnitř bublin unikne do atmosféry, čímž se dosáhne cíle snížit obsah plynu v roztaveném kovu.

B. Použití kondenzační metody odplyňování. Stříbrná kapalina se pomalu ochladí na teplotu tuhnutí, čímž se většina rozpuštěného kyslíku a dalších plynů vysráží v důsledku poklesu rozpustnosti při poklesu teploty, čímž se dosáhne účelu odplynění. Poté se rychle zahřeje zpět na teplotu lití a odlévá se. U stříbrných kapalin se špatnou kvalitou suroviny a vysokým obsahem plynů lze pro zlepšení jejich kvality provést několik cyklů kondenzace a přetavení.

2.4 Problémy při zpracování za studena