Découvrez les matériaux en argent pur et en alliage d'argent utilisés pour les bijoux

Un guide complet des propriétés et des caractéristiques de l'argent pur et des alliages d'argent

L'argent a un éclat blanc séduisant, une grande stabilité chimique et une valeur esthétique de collection, ce qui fait qu'il est très apprécié des gens (en particulier des femmes), ce qui lui vaut le titre de "métal des femmes". Il est largement utilisé pour les bijoux, les objets décoratifs, l'argenterie, la vaisselle, les cadeaux de félicitations, les médailles et les pièces de monnaie commémoratives. Les bijoux en argent ont un vaste marché dans les pays en développement, et la vaisselle en argent est très appréciée des familles. Les pièces commémoratives en argent sont conçues de manière exquise, émises en quantités limitées et ont pour fonction de préserver et d'augmenter la valeur, ce qui les rend très recherchées par les collectionneurs de pièces et les investisseurs.

Table des matières

Section Ⅰ Propriétés fondamentales de l'argent

1. Propriétés physiques de l'argent

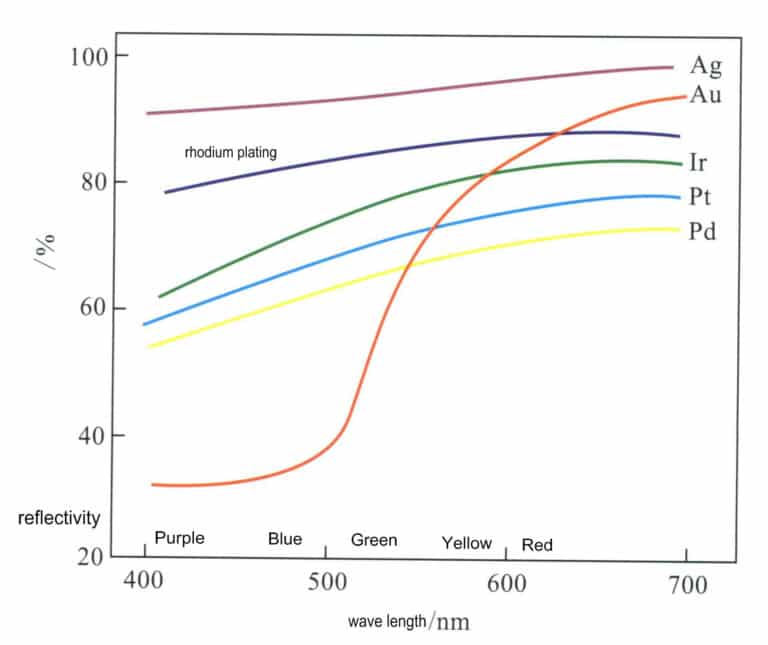

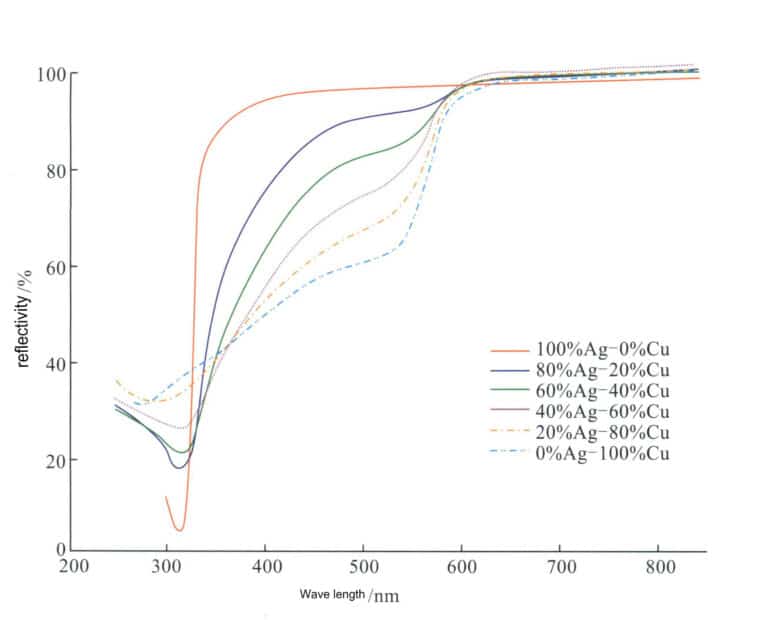

L'argent est un élément du groupe IB L'argent est un élément de la 5e période du tableau périodique, dont le symbole est Ag, le numéro atomique 47 et la masse atomique relative 107,870. L'argent a une réflectivité très élevée pour la lumière visible, atteignant 92%-96% dans la gamme de longueurs d'onde de 380-780 nm, la plus élevée de tous les éléments métalliques, nettement supérieure à celle des autres éléments de métaux précieux (figure 4-1). Par conséquent, l'argent apparaît brillant

Les principales propriétés physiques de l'argent sont indiquées dans le tableau 4-1. À température ambiante, la densité de l'argent est de 10,49 g/cm3et à mesure que la température augmente, la densité de l'argent diminue, passant à 9,35 g/cm3 juste avant qu'il ne fonde. L'argent est le meilleur conducteur d'électricité et de chaleur parmi tous les métaux, ce qui accroît la difficulté pour l'impression 3D et le soudage au laser, car la chaleur appliquée localement se propage rapidement aux alentours, ce qui rend difficile la concentration de la chaleur.

Tableau 4-1 Principales propriétés physiques et valeurs d'indice de l'argent

| Propriétés physiques | Valeurs de l'indice | Propriétés physiques | Valeurs de l'indice |

|---|---|---|---|

| Coordonnées des couleurs | L* = 95,8, a* =-0,7, b* = 5,3 | Coefficient de dilatation linéaire (0-100℃) | 19.2 x 10-6/℃ |

| Densité (20℃) | 10,49 g/cm3 | Résistivité (25℃) | 1.59 x 10-6Ω⸳cm |

| Point de fusion | 961.78 | Capacité thermique spécifique (25℃) | 25,41 J/(mol⸳K) |

| Point d'ébullition | 2177 | Chaleur de fusion | 11,30 kJ/mol |

| Pression de vapeur (fusion) | 0,38 Pa | Chaleur de vaporisation | 284,6 kJ/mol |

| Conductivité thermique (25℃) | 433 W/(m⸳K) | Température de Debye ϴd | 215 K |

| Diffusion thermique (0℃) | 1.75 m2/s | Susceptibilité magnétique | -0.15 x 10-6 cm3/g |

2. Propriétés chimiques de l'argent

Les propriétés chimiques de l'argent ne sont pas réactives et sa stabilité chimique est meilleure que celle de métaux comme le fer et le cuivre. Il ne réagit pas avec l'oxygène, l'hydrogène, les gaz inertes et les gaz organiques à température ambiante, et même à haute température, il ne réagit pas avec l'hydrogène ou les gaz inertes, ce qui le rend sujet à la corrosion et à la décoloration.

L'argent a une forte affinité avec le soufre et, dans les atmosphères contenant des substances nocives telles que le H2S, SO2Dans les solutions aqueuses contenant des sulfures, il est sujet à la corrosion et forme du noir insoluble d'Ag2S à sa surface, et le comportement de corrosion présente principalement des caractéristiques électrochimiques. Lorsque l'argent est laissé à l'air libre, sa surface forme progressivement de l'Ag2S, ce qui entraîne le ternissement et la décoloration des bijoux. Cette propriété de l'argent affecte gravement sa valeur en tant que métal précieux. Ag2S peut se décomposer en argent métallique et en SO2 lorsqu'il est chauffé dans l'air.

À température ambiante, l'argent se dissout dans l'acide nitrique et l'acide sulfurique concentré, mais il est insoluble dans l'acide chlorhydrique et l'acide sulfurique dilué. Il se dissout dans l'acide chlorhydrique, l'acide sulfurique, l'acide nitrique et l'eau régale lorsqu'il est chauffé. Comme l'or, l'argent réagit facilement avec l'eau régale et les acides chlorés saturés ; l'argent forme un précipité d'AgCl, qui peut être utilisé pour séparer l'or et l'argent.

Comme l'or, l'argent présente une bonne résistance à la corrosion dans les solutions alcalines et les métaux alcalins fondus, ce qui en fait un matériau de creuset courant pour le NaOH et le KOH fondus.

L'argent peut se combiner lentement avec les halogènes à température ambiante, mais dans des conditions de chauffage, l'argent peut réagir très rapidement avec les halogènes pour former des halogénures d'argent. L'argent se dissout dans certains agents complexants saturés d'air (tels que les cyanures de métaux alcalins du groupe ⅠA et les métaux alcalino-terreux du groupe ⅡA), formant des complexes stables (tableau 4-2).

Tableau 4-2 Comportement de l'argent dans différents milieux corrosifs

| Milieux corrosifs | État moyen | Température | Le degré de corrosion de l'argent | |||

|---|---|---|---|---|---|---|

| Milieux corrosifs | État moyen | Température | Presque pas de corrosion | Légère corrosion | Corrosion modérée | Corrosion sévère |

| Acide sulfurique | 98% | 18℃ | Oui | |||

| Acide sulfurique | 98% | 100℃ | Oui | |||

| Acide nitrique | 0,1 mol/L | Température ambiante | Oui | |||

| Acide nitrique | 70% | Température ambiante | Oui | |||

| Acide nitrique | Smoke (>90%) | Température ambiante | Oui | |||

| Acide chlorhydrique | 36% | 18℃ | Oui | |||

| Acide chlorhydrique | 36% | 100℃ | Oui | |||

| Acide fluorhydrique | 40% | Température ambiante | Oui | |||

| Aqua regia | 75%HCl + 25%HNO3 | Température ambiante | Oui | |||

| Sulfure d'hydrogène | Humidité | Température ambiante | Oui | |||

| Acide phosphorique | > 90% | Température ambiante-100℃ | Oui | |||

| Chlore | Chlore sec | Température ambiante | Oui | |||

| Chlore | Chlore humide | Température ambiante | Oui | |||

| Acide citrique | Température ambiante-100℃ | Oui | ||||

| Mercure | Température ambiante | Oui | ||||

| Solution de chlorure de fer(I II) | Température ambiante | Oui | ||||

| Solution d'hydroxyde de sodium | Température ambiante | Oui | ||||

| Solution d'ammoniaque | Température ambiante | Oui | ||||

| Solution de cyanure de potassium | Température ambiante ~ 100℃ | Oui | ||||

| Hydroxyde de sodium fondu | 350℃ | Oui | ||||

| Peroxyde de sodium fondu | 350℃ | Oui | ||||

| Sulfate de sodium fondu | 350℃ | Oui | ||||

L'argent peut former des composés avec diverses substances et existe sous forme d'ions monovalents dans ces composés, tels que AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4etc. AgNO3 est couramment utilisé comme sel principal pour l'argenture sans cyanure et constitue une source d'ions d'argent. La solution de nitrate d'argent contient un grand nombre d'ions argent, ce qui la rend très oxydante, elle se décompose facilement à la lumière, peut provoquer la coagulation des protéines et a certains effets corrosifs sur la peau, c'est pourquoi elle doit être stockée dans des bouteilles brunes. Ag2O est une poudre brun-noir de faible stabilité thermique, qui se décompose en argent et en oxygène lorsqu'elle est chauffée. L'AgCl est insoluble dans l'eau mais facilement soluble dans le KCN, le NaCN et d'autres substances. L'AgCl en suspension dans de l'acide sulfurique dilué peut être facilement réduit en argent par des métaux chargés négativement tels que le zinc, le fer, etc. et cette méthode simple est largement utilisée pour le raffinage de l'argent.

Les propriétés de l'AgBr sont similaires à celles de l'AgCl : il se dissout dans les sels d'ammonium, les thiosulfates, les sulfites et les solutions de cyanure, et peut être facilement réduit en argent métallique. Les propriétés photosensibles des halogénures d'argent sont les caractéristiques les plus importantes ; sous l'influence de la lumière, ils se décomposent en argent et en halogènes libres. Cette propriété des halogénures d'argent est utilisée pour produire des films photographiques, du papier photo et des membranes sensibilisées.

3. Propriétés mécaniques

Les principales propriétés mécaniques de l'argent pur sont indiquées dans le tableau 4-3. L'argent pur est très doux, avec une bonne ductilité et malléabilité, deuxième après l'or en termes de ductilité, capable d'être pressé en feuilles minces et étiré en fils fins ; 1 gramme d'argent peut être étiré en un fil de 1800 m de long et laminé en feuille d'une épaisseur de 10μm. Cependant, lorsque l'argent contient de petites quantités d'impuretés telles que Sb, Bi et Pb, il devient cassant et sa ductilité diminue de manière significative, l'effet du Pb étant le plus prononcé.

Le tableau 4-3 présente les principales propriétés mécaniques de l'argent pur recuit.

| Propriétés mécaniques | Valeurs de l'indice | Propriétés mécaniques | Valeurs de l'indice |

|---|---|---|---|

| Dureté Brinell HB/N/mm2 | 25 | Taux de rétrécissement transversal /% | 80 ~ 95 |

| Résistance à la traction /MPa | 140 ~ 160 | Module d'élasticité E/GPa | 82 |

| Limite d'élasticité /MPa | 20 ~ 25 | Module de cisaillement G/GPa | 28 |

| Taux d'élongation /% | 40 ~ 50 | Module de compression B/GPa | 101.8 |

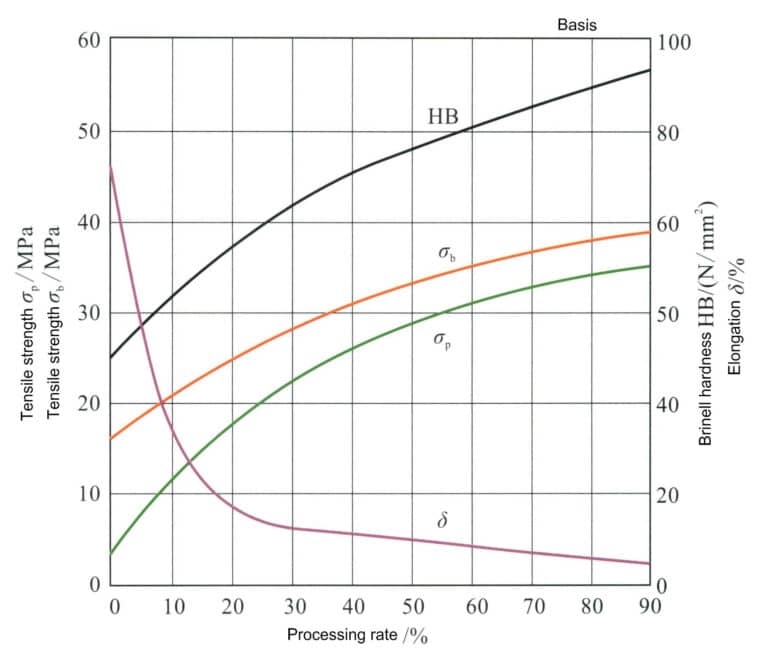

L'argent pur peut être renforcé par un travail à froid Figure 4-2. Le taux de traitement affecte les propriétés mécaniques de l'argent. Le premier taux de transformation de l'argent pur recuit peut atteindre 99%. Au fur et à mesure que le taux de traitement augmente, la dureté, la résistance à la traction et la limite d'élasticité de l'argent augmentent, tandis que le taux d'allongement diminue rapidement et que le taux d'écrouissage est d'abord rapide, puis lent. Cependant, en raison de la faible énergie des défauts d'empilement de l'argent pur, son effet d'écrouissage n'est pas significatif, et la résistance et la dureté après traitement restent très faibles, ce qui fait qu'il est difficile de répondre aux exigences de résistance pour le sertissage des bijoux.

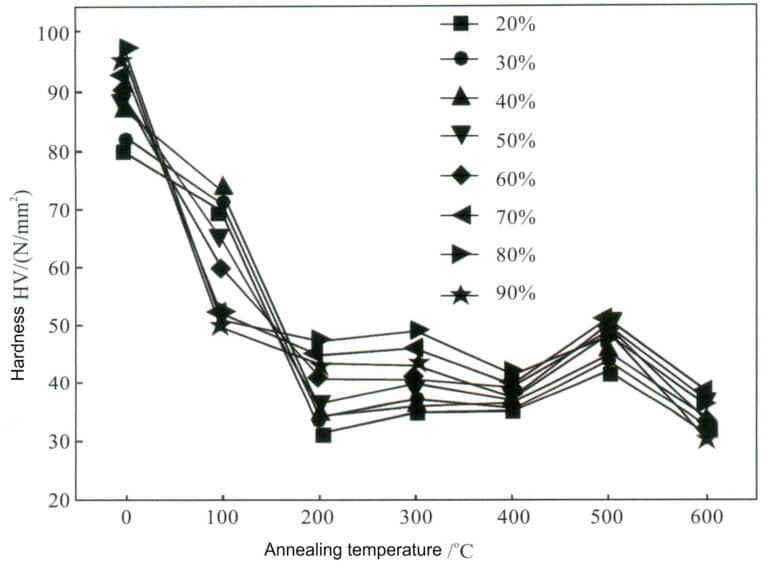

La faible énergie des défauts d'empilement de l'argent pur signifie que son effet d'écrouissage n'est pas significatif, et la résistance et la dureté après traitement restent très faibles, ce qui fait qu'il est difficile de répondre aux exigences de résistance pour le sertissage des bijoux. Les propriétés mécaniques de l'argent à l'état durci par traitement changent rapidement après le traitement de recuit. À mesure que la température de recuit augmente, la dureté de l'argent pur diminue progressivement à différents taux de traitement, mais le taux de diminution doit être plus constant. Lorsque le taux de traitement est inférieur à 50%, la dureté diminue le plus rapidement à une température de recuit de 200℃ ; lorsque le taux de traitement est supérieur à 70%, la dureté diminue le plus rapidement à une température de recuit de 100℃ (figure 4-3).

Une autre caractéristique de l'argent pur à l'état transformé est qu'il est sujet à un "adoucissement dû au vieillissement naturel", ce qui signifie que la résistance et la dureté du profil ou du produit transformé diminuent progressivement au cours de la mise en place naturelle, ce qui est défavorable au port de bijoux. L'adoucissement de l'argent pur au cours du vieillissement naturel est en fait causé par la récupération ou même la formation de structures recristallisées. Les recherches montrent que le changement de résistance de l'argent pur après déformation à froid est lié à la pureté du matériau, à l'ampleur de la déformation, à la température de vieillissement et à la durée de mise en place. L'argent pur polycristallin peut même subir un adoucissement naturel dû au vieillissement à des températures inférieures à 20℃ ; le taux d'adoucissement dépend de la déformation et de la teneur en impuretés de l'argent pur. Le taux de ramollissement dépend de la déformation et de la teneur en impuretés de l'argent pur. L'argent d'une pureté de 99,999% commence à se ramollir après avoir été déformé de 99% et maintenu pendant 10 heures à 20℃, tandis qu'après une déformation de 50%, il peut être maintenu pendant 100 heures à 20℃ avant de commencer à se ramollir.

4. Performance du processus

L'argent a un point de fusion relativement bas et peut être fondu à l'aide de méthodes de chauffage à flamme, de chauffage par induction et de chauffage par résistance. Cependant, lors de la fusion de l'argent, un phénomène connu sous le nom de "pluie d'argent", caractérisé par des éclaboussures de métal, se produit souvent, entraînant des pertes importantes. Lors de la fusion de l'argent dans un environnement présentant de mauvaises conditions atmosphériques ou de vide, la volatilité de l'argent est relativement élevée, et elle est encore plus élevée dans une atmosphère oxydante que dans une atmosphère réductrice.

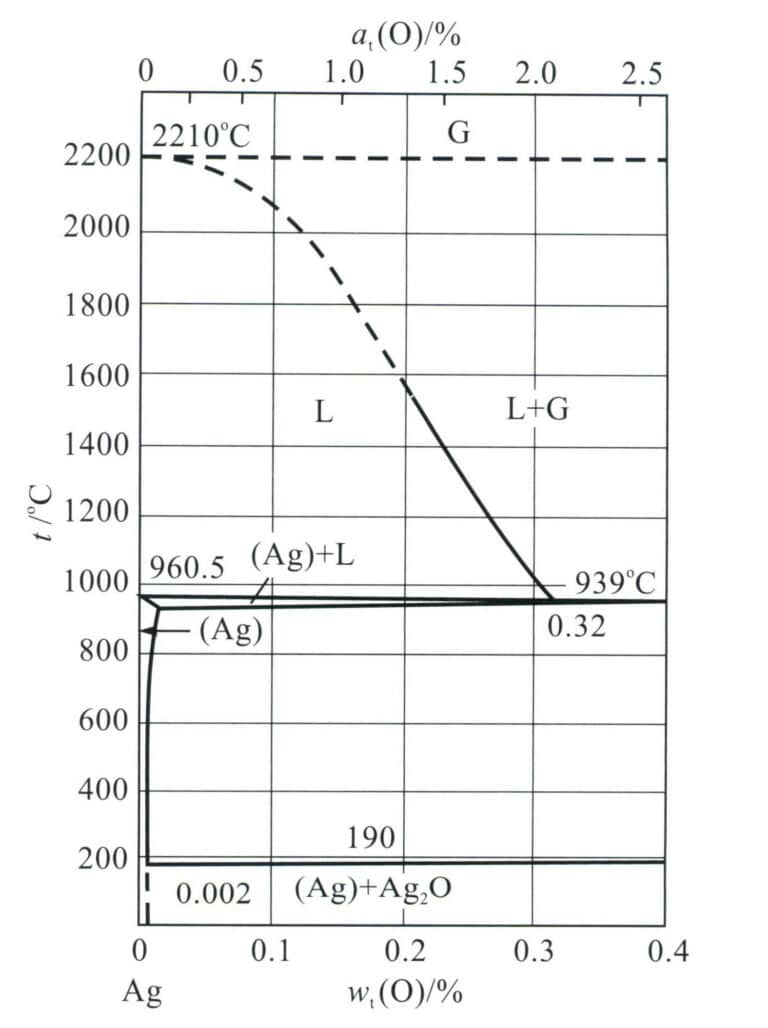

L'argent est sujet à la formation de défauts de porosité pendant la coulée, et le principe de leur formation est étroitement lié aux propriétés de l'argent. Selon la théorie de la formation des coulées, la principale raison de la formation de porosités est que, pendant le processus de solidification, la solubilité du gaz dans le métal fondu diminue avec la baisse de la température, ce qui entraîne une sursaturation en gaz, une précipitation et la formation de bulles, qui ne sont pas expulsées à temps, ce qui donne lieu à des pores. Les pores dans les pièces coulées en argent sont liés à l'oxygène absorbé par le métal en fusion. Du diagramme de phase binaire Ag-O (Figure 4-4), on peut voir que lorsque l'argent fondu saturé en oxygène se solidifie, il commence à se solidifier à environ 951℃ en dessous du point de fusion de l'argent (961,78℃), et la solidification est achevée à environ 931℃.

Note : G représente la phase gazeuse ; (Ag) +L représente la région biphasée solide-liquide,

où (Ag) représente la solution solide à base d'argent et L représente la phase liquide.

Le tableau 4-4 indique la solubilité de l'oxygène dissous sous forme d'atomes dans l'argent dans une atmosphère d'oxygène à 1 atm. La solubilité de l'oxygène dans l'argent fondu juste au-dessus du point de fusion est la plus élevée, environ 3200 x 10-6atteignant 21 fois son propre volume. À mesure que la température augmente, le degré de surchauffe du liquide d'argent augmente et la solubilité de l'oxygène diminue.

Lorsque l'argent liquide se solidifie, la solubilité de l'oxygène dans l'argent solide diminue considérablement. La solubilité de l'oxygène dans l'argent solide à 931℃ atteint son maximum, environ 60 x10-6. À mesure que la température baisse, la solubilité de l'oxygène dans l'argent solide diminue rapidement et, à température ambiante, l'argent peut à peine absorber l'oxygène. La solubilité de l'oxygène n'est pas seulement liée à la température, mais aussi à la pression partielle de l'oxygène. Lorsque la pression partielle de l'oxygène augmente, la solubilité augmente et la réaction entre l'argent et l'oxygène change également.

Le tableau 4-4 indique la solubilité de l'oxygène dans l'argent dans une atmosphère d'oxygène à 1 atm.

| Température /℃ | Température /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Teneur en oxygène | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Teneur en oxygène | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Pendant la solidification, les substances dissoutes dans le liquide argentique, telles que O, N et H, sont expulsées vers l'interface solide-liquide. Une fois que leur solubilité à saturation est dépassée, elles sont libérées. La formation des pores de gaz se fait en deux étapes : la nucléation et la croissance. La nucléation doit surmonter les effets combinés de la pression atmosphérique, de la pression statique du métal et des pressions supplémentaires dues à la tension superficielle. Ce n'est que lorsque la pression du gaz précipité dépasse la valeur totale des pressions externes qu'un noyau de bulle peut se former. La bulle continue de grossir et, lorsqu'elle devient suffisamment grande, la flottabilité qui s'exerce sur elle augmente, ce qui la fait monter et se détacher. Lorsque l'angle de mouillage de la bulle avec la surface de la phase solide est ϴ> 90, elle est facile à détacher ; lorsque ϴ< 90, elle n'est pas facile à détacher. Si la vitesse de croissance des dendrites pendant la solidification est supérieure à la vitesse d'ascension, les dendrites en croissance enfermeront complètement les bulles, formant ainsi des pores de gaz.

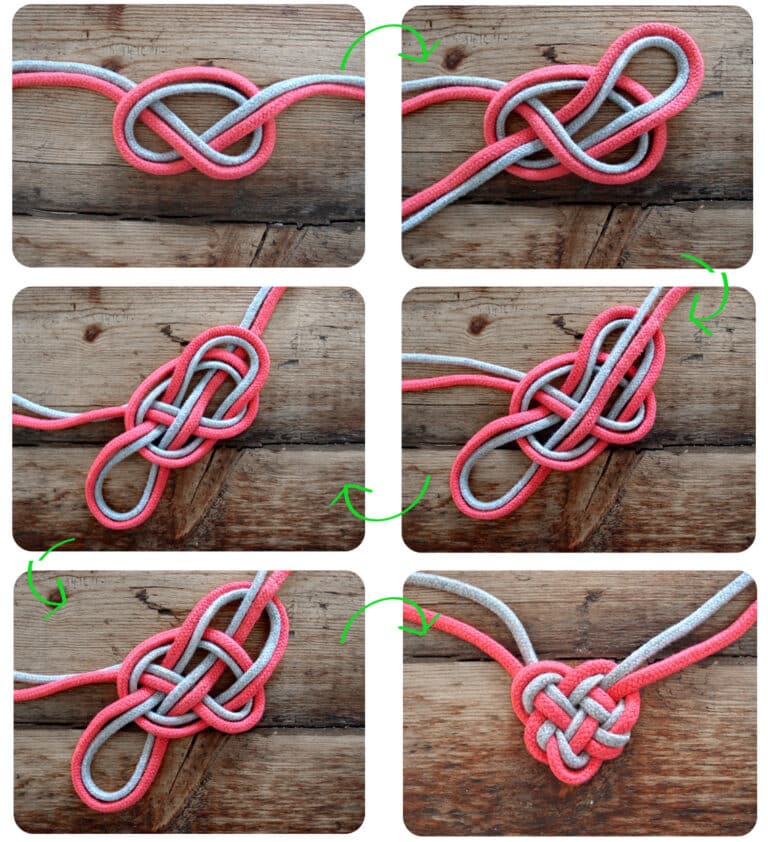

La texture de l'argent est douce, ce qui le rend adapté à la fabrication de bijoux à la main. Dans la fabrication traditionnelle de bijoux en argent, l'argent pur est largement utilisé pour créer des bijoux filigranes et tissés, en employant souvent des techniques telles que le martelage et la gravure pour former des motifs décoratifs à la surface du bijou. Dans la production moderne de bijoux, les techniques de traitement à froid telles que le laminage, l'étirage, l'estampage et le pressage hydraulique sont également largement utilisées pour traiter les bijoux en argent, en tirant parti de l'excellente ductilité de l'argent pur. Des techniques telles que le filage, l'emboutissage et l'estampage profond sont fréquemment utilisées pour créer des bols en argent, des coupes en argent et d'autres objets artisanaux.

Section II Pureté et classification des bijoux en argent

1. Marquage de pureté des bijoux en argent

Pour les bijoux en argent, la pureté est indiquée par une combinaison du millième de pureté et d'argent, Ag, ou S (S est l'abréviation d'argent en anglais). Par exemple, un bijou en argent contenant 92,5% peut être marqué d'une étiquette de pureté telle que 925 argent, 925Ag, 925 S ou 925. Pour les bijoux en argent dont la pureté n'est pas inférieure à 99%, le label de pureté est marqué comme argent fin, 990 argent, 990 Ag, ou S 990. Le millième d'argent communément appelé sur le marché (dont la teneur en argent n'est pas inférieure à 99,9%) est uniformément étiqueté comme étant de l'argent pur.

2. Classification de la pureté des bijoux en argent

L'argent est largement utilisé dans la production de bijoux, d'objets d'artisanat et d'autres articles décoratifs. En fonction de la pureté de l'argent, il peut être divisé en argent de haute pureté pour bijoux et en argent de pureté ordinaire pour bijoux.

2.1 Argent de haute pureté pour bijoux

Comme son nom l'indique, l'argent de haute pureté pour bijoux fait référence à l'argent ayant un niveau de pureté élevé, qui peut être subdivisé en plusieurs catégories :

(1) Argent pur.

Théoriquement, la teneur en argent devrait être de 100%. Cependant, tout comme "l'or n'est pas complètement pur", l'argent ne l'est pas non plus. Même avec les niveaux scientifiques et technologiques actuels, il est très difficile de fondre de l'argent avec une pureté de 100%, et on ne peut que s'approcher de cette valeur de pureté. L'argent pur est également appelé "argent fin", en raison des motifs uniques qui se forment à la surface lors des processus de fusion, d'affinage et de condensation. En ce qui concerne les matériaux de bijouterie, il n'est ni nécessaire ni pratique de rechercher à l'excès la pureté de l'argent. Par conséquent, l'argent dont la pureté n'est pas inférieure à 99,6% dans l'industrie est généralement classé comme argent fin. L'argent dont la teneur n'est pas inférieure à 99,9% est appelé argent pur.

(2) 990 pièces d'argent fin.

La teneur en argent doit être d'au moins 990‰. L'argent fin 990 était couramment utilisé dans le passé comme argent standard pour la circulation et le commerce. Il peut être utilisé comme garantie pour les biens immobiliers, comme garantie en argent des consortiums d'entreprises et comme moyen d'échange commercial.

L'argent pur et l'argent 990 ont un grade plus élevé, ce qui leur confère une texture plus douce. Ils ne sont généralement utilisés que pour les bijoux en argent non embellis, les ornements en argent de style traditionnel étant les plus courants.

2.2 Argent de bijouterie de pureté ordinaire

L'argent de bijouterie de pureté ordinaire est obtenu en ajoutant une petite quantité d'autres métaux à l'argent pur ou à l'argent sterling, ce qui donne une texture plus dure à l'argent. Ces types d'argent sont généralement basés sur des alliages Ag-Cu, car les propriétés physiques et chimiques du cuivre sont similaires à celles de l'argent, ce qui peut donner à l'argent coloré de la ténacité et maintenir une bonne ductilité. En outre, certains éléments d'alliage peuvent supprimer l'effet ternissant de l'air sur les bijoux en argent dans une certaine mesure. Par conséquent, l'éclat de la surface de nombreux ornements en argent coloré est moins susceptible de changer que celui de l'argent pur et de l'argent sterling. Les bijoux en argent de pureté ordinaire comprennent principalement les catégories suivantes :

(1) 980 argent.

Indique une teneur en argent de 98%, avec une marque de pureté de 980 S. Cet argent coloré est légèrement plus dur que l'argent pur et l'argent sterling et est principalement utilisé pour la fabrication de bijoux à valeur préservée.

(2) 958 argent.

Il a une teneur en argent de 95,8%, soit le deuxième alliage d'argent standard pour la bijouterie dans l'Angleterre du 12e siècle, connu sous le nom d'argent Britannia. Il est moins dur et ne convient pas au sertissage de pierres précieuses.

(3) Argent 925.

Indique une teneur en argent de 92,5%, connue sous le nom d'"argent sterling", lorsque seul le cuivre est utilisé comme élément d'alliage. Il s'agit du premier alliage d'argent standard pour la bijouterie au 12e siècle en Angleterre, toujours utilisé aujourd'hui, avec une histoire de plus de 800 ans, et qui est largement accepté et utilisé dans le monde entier. Cet argent possède une certaine dureté et ténacité, ce qui le rend adapté à la fabrication de bagues, de colliers, de broches, d'épingles à cheveux et d'autres bijoux, et il est propice au sertissage des pierres précieuses.

(4) 900 euros d'argent.

La teneur en argent est de 90%, avec une bonne résistance et une bonne dureté. Conçu à l'origine pour fabriquer des pièces de monnaie en argent, il est également connu sous le nom d'argent-monnaie et a ensuite été utilisé pour la fabrication de bijoux.

(5) 800 argent.

Indique une teneur en argent de 80% ; cet argent a une dureté élevée et une bonne élasticité, ce qui le rend approprié pour la fabrication de cloches à main, de pinces à collier et d'autres bijoux.

Il existe des types d'argent de pureté inférieure, tels que l'argent 700, l'argent 600 et l'argent 500. Il convient de noter que les propriétés chimiques de l'argent ne sont pas aussi stables que celles de l'or, en particulier lorsqu'il est exposé à l'air, ce qui peut le faire ternir et perdre son éclat. C'est pourquoi son statut dans les bijoux en métaux précieux a toujours été faible, classé dans la catégorie des bijoux en métaux précieux de qualité inférieure, dont la valeur est inférieure à celle du platine et de l'or.

Section III L'alliage d'argent pur et d'argent

1. Argent pur décoratif

La culture des bijoux traditionnels en argent fabriqués à la main est vieille de plusieurs milliers d'années. Les bijoux traditionnels en argent utilisent principalement des techniques artisanales telles que le martelage, le moulage, le filigrane et la gravure, qui nécessitent des matériaux souples et faciles à façonner. Par conséquent, le matériau utilisé est essentiellement de l'argent pur, et les formes et motifs représentent principalement des vignes, des fleurs, des animaux et des personnages de bon augure. Cette culture artisanale traditionnelle s'est transmise jusqu'à aujourd'hui et a toujours un certain marché (figure 4-5).

Les entreprises de bijouterie achètent généralement des grains ou des lingots d'argent pur comme matières premières pour la fabrication de bijoux en argent (figure 4-6. figure 4-7).

Pour garantir la qualité des produits en argent pur, il est nécessaire de commencer par la source des catégories de matières premières. L'argent pur est divisé en trois catégories en fonction de sa composition chimique : IC-Ag99.99, IC-Ag99.95 et IC-Ag99.90. La norme industrielle "Silver Granules" (YS/T 856-2012) spécifie les exigences relatives aux spécifications des granules d'argent, avec une taille de particule de 1 à 15 mm, et la composition chimique doit répondre aux exigences de la norme internationale pour les lingots d'argent. La norme internationale "Silver Ingots" spécifie clairement la composition chimique et la teneur en impuretés de ces trois catégories de lingots d'argent pur, comme le montre le tableau 4-5.

Tableau 4-5 Exigences relatives à la composition chimique des lingots d'argent pur

| Grade | wt (Ag) (≥)% | Teneur en impuretés (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Grade | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Impuretés totales |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Comme nous l'avons déjà mentionné, la résistance et la dureté des bijoux traditionnels en argent pur sont très faibles. Même avec un traitement à froid, le niveau d'écrouissage pourrait être plus élevé car l'argent est un métal à faible énergie de défaut d'empilement. En outre, l'argent pur à l'état d'écrouissage est sujet à un adoucissement naturel dû au vieillissement, ce qui le rend facile à déformer et à user au quotidien. En raison de sa faible résistance, il ne convient pas non plus au sertissage des pierres précieuses, ce qui rend difficile la création de motifs ayant un effet tridimensionnel. En outre, l'argent pur a tendance à se ternir et à se décolorer à l'air.

Pour pallier les insuffisances de l'argent pur, il est nécessaire de le modifier à l'aide d'alliages ou de techniques de traitement spéciales afin que le matériau modifié réponde aux normes de couleur de la bijouterie tout en présentant de bonnes performances globales sur les plans physique, chimique, mécanique et de la transformation.

2. Argent micro-allié

L'industrie a développé de l'argent de haute pureté qui résiste au vieillissement naturel, au ramollissement et au ternissement grâce à des méthodes de micro-alliage ou a créé des bijoux en argent de haute dureté et de haute pureté à l'aide de techniques de traitement spéciales.

2.1 Argent micro-allié

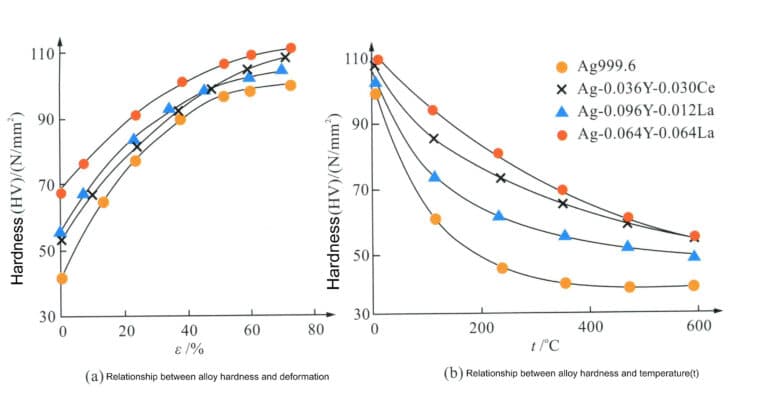

La recherche a montré que l'ajout d'éléments d'alliage à l'état de traces à l'argent pur peut améliorer sa résistance et son taux de durcissement, supprimer dans une certaine mesure le processus de récupération, augmenter la température de recristallisation et améliorer les caractéristiques de durcissement de l'alliage et sa résistance à l'adoucissement naturel dû au vieillissement. Par exemple, l'ajout de traces d'éléments de terres rares (Y, La, Ce) à l'argent pur d'une pureté de 99,96% en quantités inférieures à 0,11% permet d'obtenir un alliage de brasage d'argent en solution solide qui présente une meilleure résistance à la corrosion et une plus grande résistance à l'adoucissement dû au vieillissement par rapport à l'argent pur, ce qui permet de l'utiliser comme matériau pour les bijoux en argent (figure 4-8).

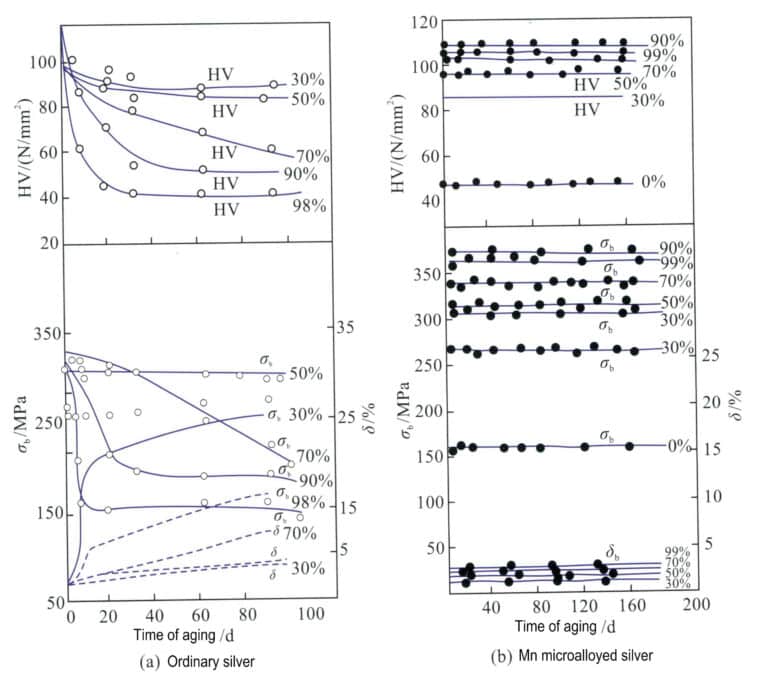

De même, l'ajout de 0,01% de Mn à l'argent pur ordinaire, avec un taux de transformation de 97%, donne une résistance à la traction de 340 MPa et une dureté de HV103 pour l'argent pur micro-allié au Mn, qui peut rester stable pendant 365 jours à 25℃, alors que l'argent pur ordinaire revient à ses niveaux de résistance et de dureté avant déformation en moins de 30 jours, sa résistance et sa dureté sont fondamentalement rétablies au niveau avant déformation (Figure 4-9). L'ajout de Mn peut affiner efficacement le grain de l'argent, augmenter le nombre de joints de grains, améliorer la résistance à la déformation et jouer un rôle dans le renforcement et la stabilisation des propriétés mécaniques.

σb. Résistance à la traction ; δ. Allongement ; HV. Dureté micro Vickers ; argent pur ordinaire ; argent pur micro-allié Mn.

2.2 Argent sterling dur électroformé

Le procédé d'argent 999 dur électroformé est une technique de formation de bijoux basée sur le principe du dépôt électrochimique. En améliorant la formulation de la solution d'électroformage et les paramètres tels que le pH, la température de travail, la teneur en azurants organiques et la vitesse d'agitation, la structure interne de l'argent est améliorée, ce qui permet d'obtenir une structure dense proche des nanocristaux et d'augmenter considérablement la résistance et la dureté de l'argent. Il s'agit d'une percée et d'une innovation dans le domaine de la bijouterie traditionnelle en argent sterling.

La teneur en argent de l'argent 999 électroformé n'est pas inférieure à 99,9%, ce qui est conforme à la norme de qualité de l'argent 999, mais sa dureté est plus de trois fois supérieure à celle des bijoux en argent 999 ordinaires. Sa dureté est comparable à celle de l'argent 925, ce qui améliore considérablement la résistance à la déformation et à l'usure des bijoux en argent pur et répond aux exigences en matière d'incrustation de pierres précieuses. En outre, grâce à l'intérieur creux du bijou, son volume est quatre fois supérieur à celui d'un bijou en argent pur ordinaire à poids égal, ce qui permet de créer des formes tridimensionnelles et vivantes. Le produit a un bon effet tridimensionnel et combine la qualité de l'argent pur, la dureté de l'argent 925 et le poids d'un bijou traditionnel en argent 1/3 (figure 4-10).

3. Systèmes d'alliage d'argent pour la bijouterie

La résistance de l'argent micro-allié repose en grande partie sur le durcissement par déformation à froid. Cependant, lorsque les bijoux sont soumis à la chaleur au cours de processus tels que le soudage et le polissage, leur dureté diminue rapidement, ce qui rend difficile la satisfaction des exigences de production et d'utilisation. Par conséquent, la réduction appropriée de la finesse de l'argent par l'alliage pour obtenir un alliage d'argent avec une bonne performance globale est l'approche principale sur le marché des bijoux en argent, les alliages d'argent contenant 92,5% étant les plus largement utilisés. En théorie, tous les éléments qui peuvent se dissoudre dans l'argent peuvent produire un effet de renforcement, mais le degré de renforcement varie selon les différents éléments d'alliage. En outre, de nombreux éléments ont une sérieuse tendance à ségréger aux joints de grains dans l'argent. Lors du micro-alliage pour renforcer l'argent, la quantité ajoutée est très faible et peut servir d'éléments d'alliage bénéfiques. Toutefois, lorsque leur teneur dépasse la limite de solubilité, elle peut entraîner la fragilisation de l'argent. Les éléments d'alliage couramment utilisés pour les alliages d'argent comprennent principalement le Cu, le Zn, le Pd, le Pt, le Sn, l'In, le Si, le Ge et d'autres.

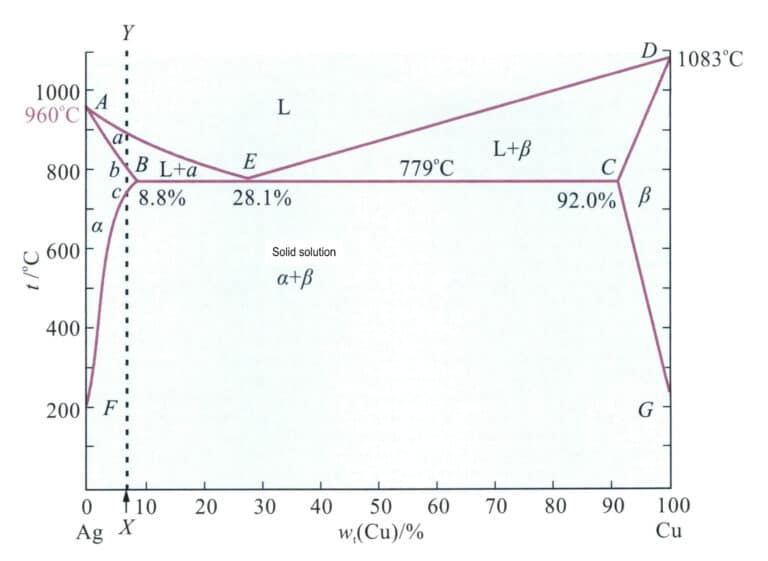

3.1 Alliage Ag-Cu

Le diagramme de phase de l'alliage binaire Ag-Cu est illustré à la figure 4-11. L'alliage Ag-Cu est un alliage eutectique avec une teneur en cuivre à un point eutectique de 28,1%, se produisant à 779℃. La solubilité maximale du cuivre dans l'argent est de 8,8%. Dans cette fourchette, lorsque la teneur en cuivre augmente, le point de fusion de l'alliage diminue jusqu'à atteindre la température eutectique de l'alliage. Par conséquent, l'ajout de cuivre à l'argent améliore ses performances de coulée. Après solidification, l'alliage Ag-Cu forme des solutions solides non miscibles riches en argent et riches en cuivre, ce qui augmente considérablement la résistance de l'alliage. Le traitement de vieillissement de l'alliage en solution solide à basse température peut encore renforcer la précipitation. Ainsi, le cuivre peut produire un effet de renforcement notable sur l'argent et augmenter sa température de recristallisation.

Note : 960℃ représente le point de fusion de l'argent pur ; 1083℃ représente le point de fusion du cuivre pur ; 8,8% est la solubilité maximale du cuivre dans l'argent ; 28,1% est la teneur en cuivre au point eutectique ; 779℃ est la température eutectique ; 92.0% indique que la solubilité maximale de l'argent dans le cuivre est de 100%-92,0% = 8,0% ; le point A point E représente la ligne de liquidus ; a est la solution solide à base d'argent ; 0 est la solution solide à base de cuivre ; G représente la température à laquelle la solubilité de l'argent dans le cuivre diminue jusqu'à 0 dans des conditions d'équilibre.

Les principales propriétés mécaniques de l'alliage sont indiquées dans le tableau 4-6. Au fur et à mesure que la teneur en Cu augmente, la résistance et la dureté de l'alliage Ag-Cu s'améliorent, tandis que l'allongement diminue en conséquence.

Le tableau 4-6 présente les principales propriétés mécaniques de l'alliage Ag-Cu.

| Nuance d'alliage | Dureté HB/(N/mm2) | Résistance à la traction/MPa | Élongation/% | |||

|---|---|---|---|---|---|---|

| Nuance d'alliage | Annea a dirigé l'État | État traité | État recuit | État traité | Annea a dirigé l'État | État traité |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87.5%Ag-12.5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Après l'ajout de Cu à l'argent, sa couleur a un certain impact. Lorsque la teneur en Cu augmente, la réflectivité de l'alliage Ag-Cu à la lumière visible diminue progressivement (figure 4-12), et la couleur de l'alliage passe graduellement du blanc argenté au rose clair, au rose et même au rouge.

Le Cu est l'élément d'alliage le plus couramment utilisé dans l'Ag, et la couleur traditionnelle de l'argent est un alliage binaire avec le Cu comme élément d'alliage, dont les principales qualités sont l'argent 980, l'argent 925, l'argent 900 et l'argent 800. Les alliages d'argent sur le marché actuel sont également basés sur l'alliage Ag-Cu comme alliage de base. Bien que le cuivre puisse améliorer la résistance, la dureté et les performances de coulée de l'argent, il n'améliore pas sa résistance au noircissement et à la décoloration. En outre, la structure biphasée de l'alliage entraîne un effet de micro-batterie dans les environnements corrosifs, ce qui rend sa résistance à la corrosion moins bonne que celle d'une solution solide d'argent monophasée.

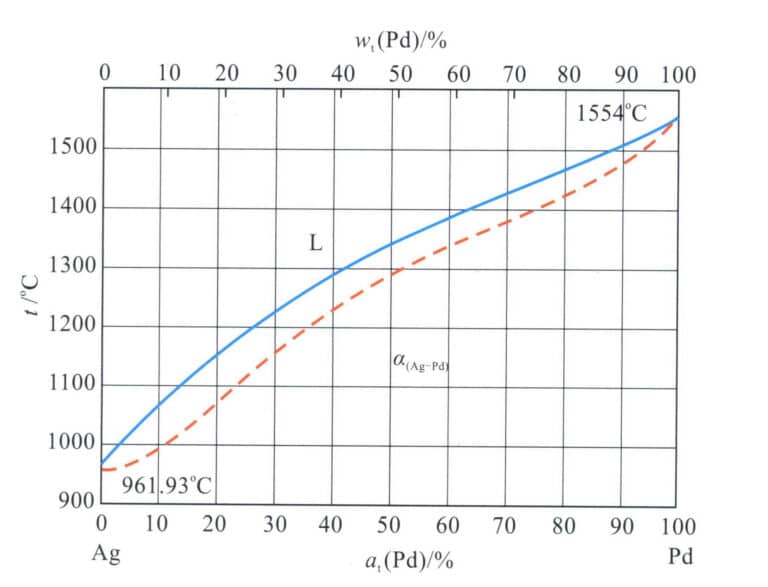

3.2 Alliage Ag-Pd

Les recherches montrent que l'ajout d'une certaine quantité de métaux précieux à l'argent améliore efficacement sa résistance au noircissement et à la décoloration. Le Pd est le métal précieux préféré de l'argent et la figure 4-13 montre le diagramme de phase de l'alliage binaire Ag-Pd.

L'alliage est infiniment soluble dans les phases liquides et solides, formant une solution solide continue. Par conséquent, l'effet de renforcement du palladium sur l'argent est généralement modeste, comme le montre le tableau 4-7. La déformation à froid peut améliorer la résistance et la dureté de l'alliage dans une certaine mesure. Cependant, il ne peut toujours pas répondre entièrement aux exigences de résistance des bijoux encastrés, ce qui nécessite l'ajout d'autres éléments d'alliage pour un renforcement supplémentaire.

Tableau 4-7 Principales propriétés de l'alliage recuit

| Nuance d'alliage | Température de fusion /℃ | Densité /(g/cm3) | Dureté HV/(N/mm2) | Résistance à la traction /MPa | Conductivité thermique /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Le palladium améliore efficacement la résistance de l'argent au ternissement par le sulfure. Lorsque la teneur en palladium augmente, la tendance de l'argent à se ternir et à se décolorer à cause des sulfures diminue considérablement. Cependant, le point de fusion de l'alliage augmente, l'intervalle de cristallisation s'élargit également et le palladium est susceptible d'absorber des gaz pendant la fusion, ce qui accroît la difficulté de la fusion et du moulage, nécessitant une fusion sous vide ou une protection par gaz inerte.

En raison de l'augmentation continue du prix du palladium, l'ajout de palladium augmente considérablement le coût des alliages d'argent. Par conséquent, ces dernières années, l'application du palladium dans l'argent a fortement diminué, et les utilisations existantes sont principalement basées sur de petites additions.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section IV L'argent sterling et ses modifications

Le nom Sterling provient du nom d'un fabricant de pièces de monnaie allemand, les Easterlings, au 12e siècle. Il a introduit en Angleterre, sous le règne d'Henri II, des techniques avancées de préparation de pièces et d'alliages d'argent, créant un alliage d'argent composé de 92,5%Ag et de 7,5%Cu. Cet alliage a été largement utilisé et est devenu la première marque d'alliage d'argent dans l'Angleterre du XIIe siècle. En l'honneur de ce fabricant de pièces de monnaie, l'alliage a été baptisé "argent sterling". À l'origine, l'argent sterling faisait spécifiquement référence à l'alliage 92,5%Ag-7,5%Cu, mais plus tard, la gamme d'alliages s'est élargie, devenant un terme général pour l'ensemble de l'argent 925. Depuis le 12e siècle, l'argent sterling est largement utilisé dans l'orfèvrerie et la bijouterie en argent, servant constamment d'alliage de qualité standard, et est le plus ancien alliage d'argent décoratif de l'histoire.

1. Caractéristiques de l'argent sterling

1.1 Propriétés mécaniques

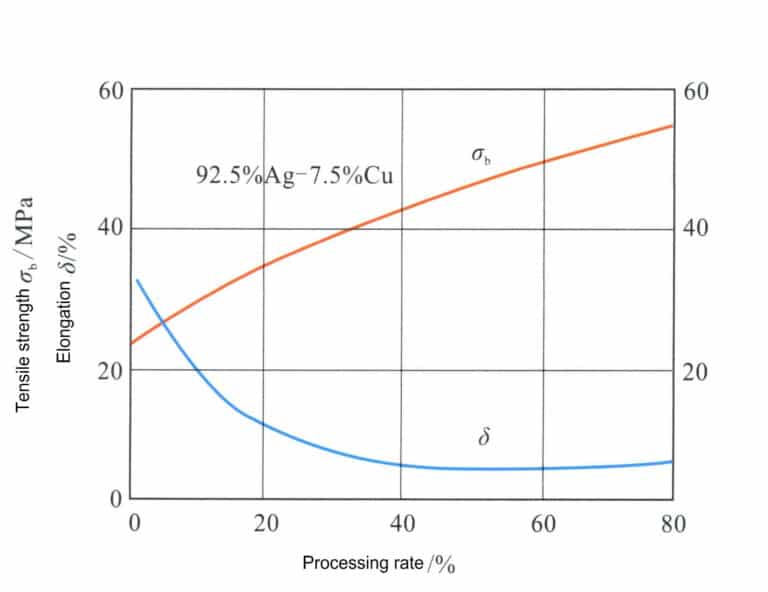

D'après la figure 4-11, la composition de l'alliage d'argent sterling correspond à la ligne pointillée XY, et les points d'intersection avec la limite de phase sont A, B, C. La plage du point B au point C est une solution solide unique, et après un refroidissement lent en dessous du point C, une phase de solution solide riche en cuivre précipitera à partir de la solution solide. Le chauffage de l'argent sterling à 800℃ pour le traitement de la solution solide donne une solution solide unique, qui peut donner à l'alliage une ductilité et une ouvrabilité excellentes. Le tableau 4-6 montre que la résistance et la dureté de la solution solide dans l'argent sterling sont significativement plus élevées que celles de l'argent pur. Le travail à froid de la solution solide d'argent sterling permet d'obtenir un bon effet d'écrouissage (figure 4-14).

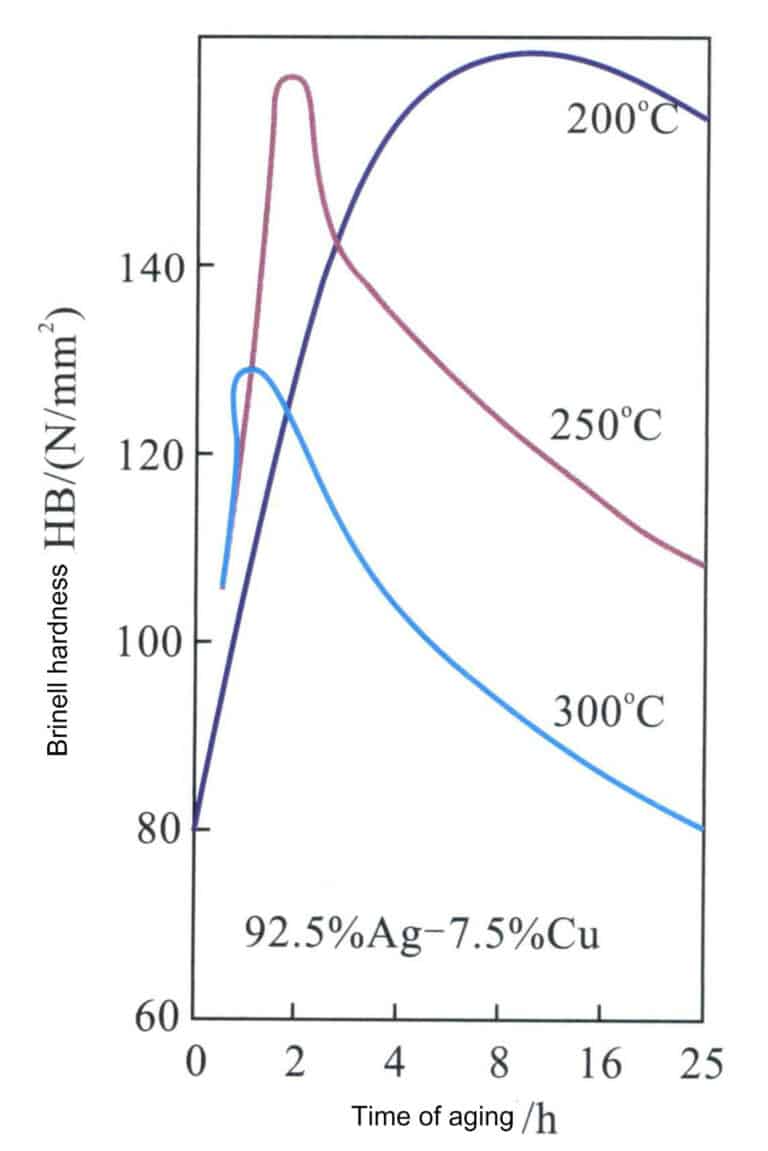

Une caractéristique importante de l'alliage d'argent sterling est son excellent durcissement par vieillissement, qui peut être modifié par un traitement de vieillissement (Figure 4-15). La solution solide d'argent sterling subit un traitement de vieillissement à 200-300℃, et lorsque la température de vieillissement est de 200℃, la dureté la plus élevée obtenue est proche de HV160, comparable à celle de l'alliage d'or 18K ; cependant, un temps de vieillissement plus long est nécessaire pour atteindre cette valeur maximale. Lorsque la température de vieillissement augmente, le temps pour atteindre la dureté maximale est considérablement réduit, mais la dureté maximale diminue également en conséquence. Lorsque la température de vieillissement atteint 300℃, l'effet de durcissement par vieillissement a considérablement diminué.

1.2 Caractéristiques de la coulée

La température du liquidus de l'argent sterling est de 898℃, et l'alliage a un point de fusion bas, ce qui permet de le fondre dans un creuset en graphite.

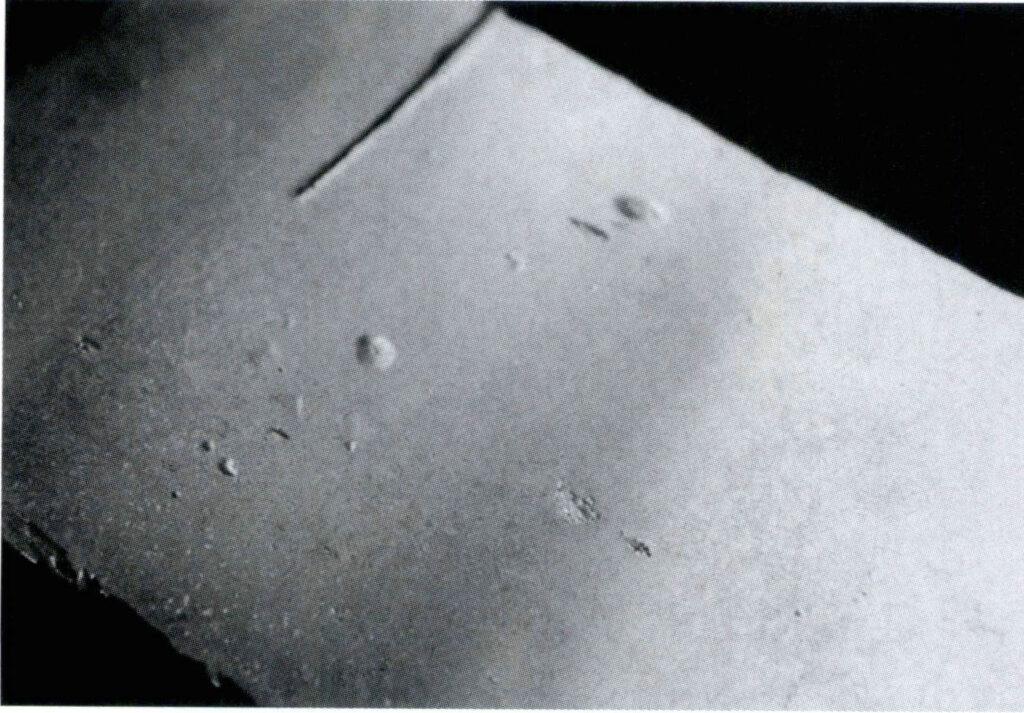

Toutefois, l'argent sterling absorbe une grande quantité d'oxygène à l'état fondu, ce qui pose des problèmes pour la fonte et le moulage. Cette propriété rend l'alliage susceptible de se volatiliser à des températures élevées ou entraîne des pertes importantes au cours du processus de refroidissement à haute température en raison des éclaboussures. Pour l'argent sterling, sans désoxydants suffisants, si aucune protection n'est appliquée pendant la fusion, l'oxygène peut facilement s'accumuler, entraînant l'oxydation du cuivre, et les bijoux coulés sont susceptibles de présenter des défauts tels que des porosités et des inclusions oxydées. Le cuivre oxydé dans les pièces coulées peut causer deux types de problèmes : (1) l'ensemble de la pièce coulée peut présenter des inclusions de cuivre oxydé, qui forment des points durs lorsque les inclusions sont proches de la surface, faisant saillie sur la surface polie ; (2) les inclusions de cuivre oxydé près des cavités de retrait apparaissent sous forme de taches nuageuses marbrées sur la surface polie, qui sont profondes et difficiles à nettoyer. Supposons que l'argent sterling fondu soit fortement surchauffé ou non protégé pendant une longue période. Dans ce cas, le cuivre s'oxyde fortement, formant une surface liquide visqueuse, réduisant la fluidité du métal en fusion, entraînant un remplissage incomplet dans certaines petites zones du moulage, et souvent un remplissage insuffisant. La surface proche de la zone de coulée apparaît rouge. En outre, l'intervalle de cristallisation de l'argent sterling est relativement grand, atteignant 90℃, avec des différences significatives entre les composants des phases liquide et solide, tendant vers une solidification pâteuse, avec une croissance dendritique sévère, tout en ayant une fluidité plus faible, conduisant à une plus grande tendance à la porosité de rétrécissement.

Pour éviter l'accumulation d'oxygène dans l'argent sterling fondu, il est essentiel d'éviter autant que possible tout contact entre le métal fondu et l'atmosphère pendant le processus de fonte ou de moulage. Il convient donc de tenir compte des points suivants.

(1) Lors de la fusion en four électrique, on utilise une protection sous vide ou des gaz inertes tels que l'argon ou l'azote pour la protection, ce qui permet d'éliminer l'oxygène dans la chambre de fusion et de réduire l'oxydation du métal en fusion.

(2) Lors de l'utilisation d'un pistolet à feu pour la fusion, la flamme doit être réglée sur une flamme jaune réductrice, couvrant toute la surface du liquide afin d'empêcher le métal en fusion d'absorber de l'oxygène. Lors de la fusion au four électrique, une flamme réductrice peut parfois être ajoutée à l'embouchure du creuset pour couvrir le métal en fusion.

(3) Saupoudrer du charbon de bois ou de l'acide borique anhydre à la surface du métal en fusion ; ils flottent à la surface de l'argent liquide et peuvent protéger ce dernier de deux manières : a. en formant une barrière entre le métal en fusion et l'air ; b. en réduisant l'oxyde de cuivre. Cette méthode ne convient pas aux machines de coulée centrifuge, mais fonctionne très bien sur les machines de coulée sous vide à commande manuelle.

(4) Dans la méthode ci-dessus, il est également important de renforcer la protection du métal en fusion pendant le processus de coulée. En particulier lors de l'utilisation d'une machine de coulée sous vide pour la coulée, puisqu'il s'agit d'une coulée manuelle sous vide, il est nécessaire de protéger le flux de métal en fusion. Généralement, une flamme réductrice est utilisée ; lorsque le moule en plâtre est placé, la flamme est allumée, et la flamme doit couvrir la porte de coulée du moule, ce qui permet d'éliminer l'air à l'intérieur du moule.

1.3 Polissage du phénomène de la "tache rouge

L'argent sterling forme souvent des taches rouge foncé sur la surface pendant le polissage, ce qui affecte gravement la brillance et l'esthétique de la surface polie, ainsi que l'adhérence de la couche de galvanoplastie. Ce phénomène est plus prononcé sur les surfaces des produits qui ont subi un traitement thermique, comme le recuit et le soudage.

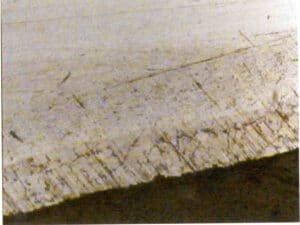

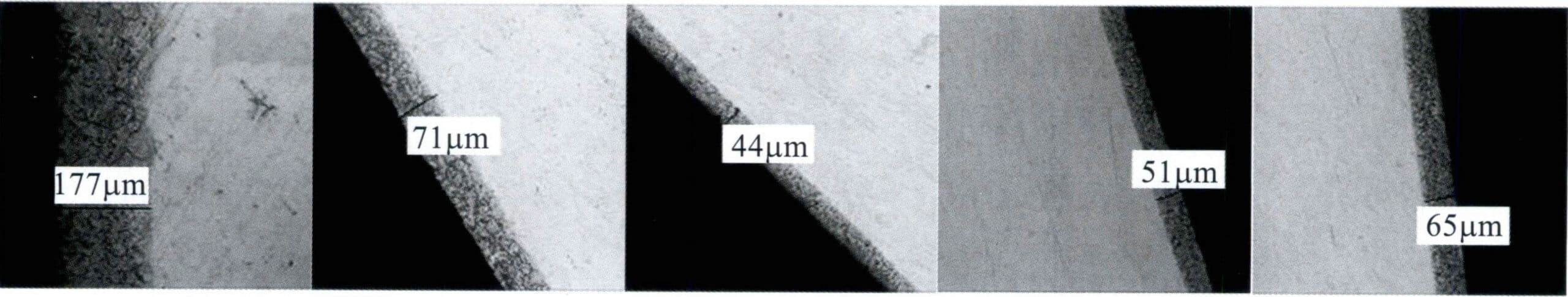

Après avoir chauffé le bloc d'argent sterling à 700℃ pendant 1,5 heure, l'état d'oxydation a été observé au microscope, révélant que l'alliage ne formait pas seulement une couche d'oxyde à la surface mais développait également une zone d'oxydation interne sous la surface (Figure 4-16).

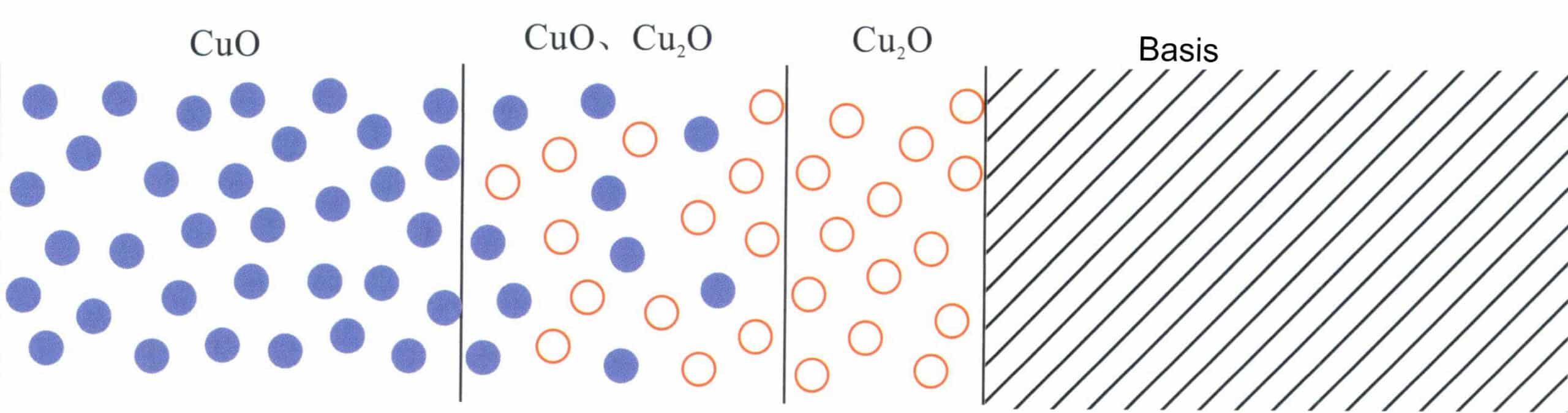

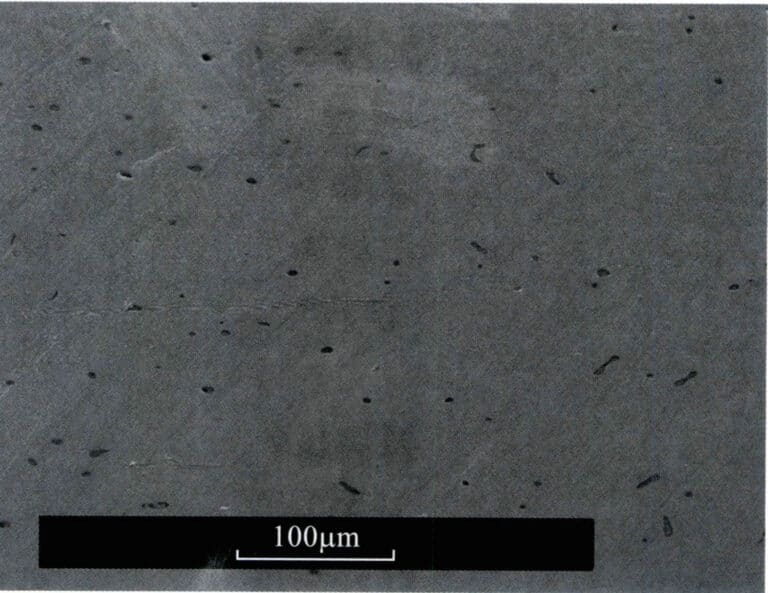

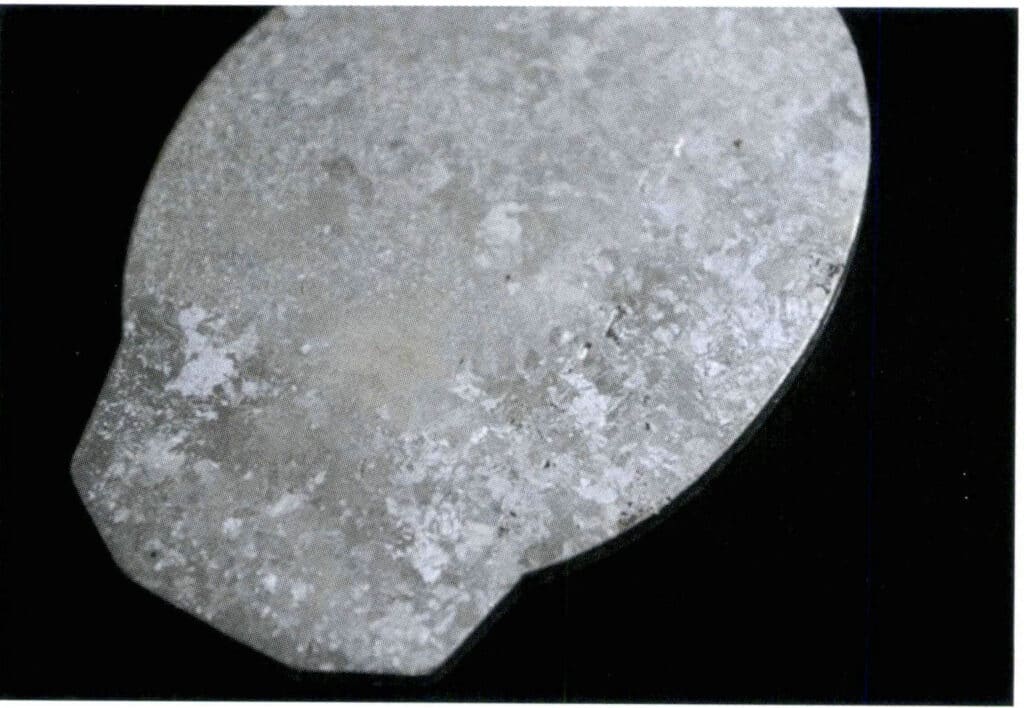

L'argent sterling appartient à l'alliage Ag-Cu. Lorsque l'alliage entre en contact avec l'oxygène de l'air à des températures élevées, l'oxydation sélective du cuivre ne se produit qu'à partir d'une température supérieure à 400K. Lorsque l'échantillon est immergé dans de l'acide sulfurique dilué, la couche superficielle d'oxyde de cuivre peut être éliminée. Par conséquent, après un léger polissage de l'échantillon, celui-ci peut présenter une couleur blanc argenté. Cependant, après un polissage plus poussé, des taches rouge foncé sont apparues sur la surface polie, endommageant les propriétés réfléchissantes de la surface argentée polie (figure 4-17), ce qui indique que des produits d'oxydation du Cu existent toujours dans cette zone.

Lorsque le cuivre entre en contact avec l'oxygène de l'air à des températures élevées, comme lors du laminage à chaud, du recuit ou du soudage, la surface de la pièce de cuivre s'oxyde d'abord pour former du cuivre rouge.2O et s'oxyde ensuite pour devenir du CuO noir. L'oxydation du cuivre ne se limite pas à la surface des alliages d'argent mais peut pénétrer jusqu'à une certaine profondeur (Figure 4-18). Selon la théorie de la cinétique d'oxydation à haute température des alliages, lorsque deux diffusent simultanément avec le Cu, il doit y avoir une accumulation du Cu2O dans la zone d'oxydation interne, et l'alliage qui n'a pas subi d'oxydation interne au niveau du front d'oxydation interne présentera un appauvrissement en Cu. L'ag a une forte capacité à absorber l'oxygène et à transporter l'oxygène vers l'intérieur du métal à des températures élevées. Par conséquent, la diffusion de l'oxygène est dominante et sa perméabilité est beaucoup plus élevée que celle du Cu. Par conséquent, l'oxygène peut pénétrer dans la sous-couche de la surface de l'alliage, générant des précipités d'oxyde internes. Il doit exister une voie directe entre l'oxyde et la surface de l'alliage pour que l'oxyde de cuivre de la sous-couche puisse être éliminé par une attaque acide. La teneur en cuivre de l'argent sterling n'est que de 7,5%, et sa structure est une solution solide biphasée ne formant pas de réseau d'oxyde, ce qui signifie qu'il n'y a pas de voie d'accès directe à l'intérieur lors de l'immersion dans l'acide, ce qui permet aux précipités internes de Cu2O de rester intacte. Par conséquent, la surface de l'échantillon d'argent sterling oxydé présente encore des taches noires et irrégulières, appelées "taches rouges".

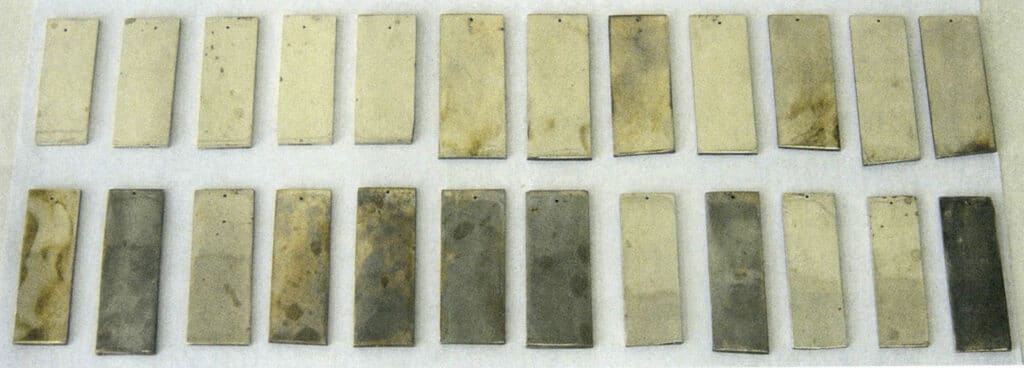

Les recherches ont montré que la gravité des taches rouges à la surface de l'argent massif est étroitement liée à la température et à la durée du chauffage (figure 4-19). Plus la température de chauffage est élevée et plus le temps de chauffage est long, plus le film d'oxyde de surface devient épais et plus la couche d'oxyde interne pénètre profondément dans le substrat, ce qui la rend difficile à éliminer par les méthodes de polissage conventionnelles.

1.4 Phénomène de changement de couleur par assombrissement

L'argent lui-même a tendance à s'assombrir et à se décolorer. L'ajout d'éléments Cu dans l'argent sterling n'améliore pas la tendance de l'alliage à se décolorer. En outre, l'alliage d'argent sterling présente une structure biphasée à l'état coulé et vieilli, composée d'une solution solide riche en argent et d'une solution solide riche en cuivre, qui sont deux phases incompatibles. La différence de potentiel entre ces deux phases forme des réactions de micro-batterie localisées, augmentant la performance de corrosion électrochimique de l'alliage d'argent sterling et réduisant sa résistance à la corrosion. Par conséquent, les bijoux en argent sterling sont sujets à la corrosion et à la décoloration, ce qui affecte gravement la qualité de l'apparence des ornements en argent.

2. L'influence des éléments d'alliage sur l'argent sterling

En raison de la tendance de l'argent sterling à développer des taches rouges de polissage et des problèmes de décoloration terne, ainsi que de la susceptibilité aux défauts métallurgiques et de coulée lors de la fonte, un traitement de modification est nécessaire. Il s'agit d'un alliage destiné à améliorer les performances globales de l'argent tout en conservant ses bonnes propriétés mécaniques. Les éléments d'alliage courants sont le Si, le Zn, le Sn, le Ce, le Ge et d'autres.

2.1 L'impact du silicium (Si) sur l'argent massif

Les alliages d'argent sterling traditionnels ont tendance à absorber les gaz lors de la fusion et de la coulée, ce qui les rend sujets à l'oxydation et se traduit par des pores de gaz plus importants dans les pièces coulées. Au sommet se trouvent des canaux d'évacuation de gaz dus à l'absorption de gaz lors de la solidification, accompagnés d'inclusions oxydées, et des inclusions existent également dans les pièces coulées. L'ajout d'une petite quantité de silicium à l'argent sterling peut améliorer efficacement sa tendance à l'absorption de gaz et sa résistance à l'oxydation, ce qui se traduit par une meilleure qualité de coulée, une réduction des défauts des pores de gaz et des inclusions, et une amélioration de la qualité de la surface après le polissage. D'un point de vue thermodynamique, la valeur de l'énergie libre de Gibbs pour les oxydes formant du silicium est plus élevée que celle des oxydes de cuivre. Par conséquent, après l'ajout d'une quantité appropriée de silicium, le silicium présent dans le métal en fusion réagit préférentiellement avec l'oxygène, réduisant ainsi les défauts des pores de gaz. En raison de la faible densité et de la viscosité élevée de la silice, il est possible de l'éliminer de la surface du métal fondu à l'aide d'un fondant une fois qu'elle flotte à la surface. Le silicium ajouté à l'argent sterling contribue également à améliorer la résistance de l'alliage à l'oxydation et à la décoloration par le sulfure.

Au fur et à mesure que la teneur en Si augmente, la structure du grain devient progressivement plus grossière, ce qui aggrave l'effet de polissage de la surface et entraîne l'apparition d'un effet "peau d'orange" à la surface. Lorsque la teneur en silicium dépasse une certaine valeur, la fragilité de l'alliage augmente considérablement, ce qui le rend susceptible de se fissurer pendant le traitement.

2.2 L'influence du zinc (Zn) sur l'argent sterling

Le Zn peut abaisser le point de fusion de l'argent sterling, augmenter la fluidité de la fonte, réduire les défauts de retrait et rendre la structure de la fonte plus dense, mais il n'a pas d'effet significatif sur la taille des grains. En tant qu'élément actif sur l'oxygène, le Zn, lorsqu'il est ajouté à l'argent sterling, réagit de préférence avec l'oxygène dans le métal fondu, ce qui peut contribuer à réduire l'oxydation du métal fondu due à l'oxygène absorbé. Toutefois, lorsque la teneur en zinc est trop élevée, elle peut facilement augmenter la quantité d'inclusions oxydées dans le métal en fusion.

La différence de taille atomique entre Zn et Ag est de 7,76%, Cu, et la différence de taille atomique avec Ag est de 11,50%, Zn. L'effet de renforcement de Ag est moins fort que celui de Cu. Lorsque le Zn remplace partiellement le Cu dans l'argent sterling, la dureté de coulée et de recuit est réduite. Lorsque la teneur en Zn dépasse 3,36%, la dureté de coulée de l'argent sterling n'est que d'environ HV50, ce qui rend difficile la satisfaction des exigences en matière d'incrustation de bijoux et de résistance à l'usure. Le Zn a un effet négatif sur les performances de traitement de l'alliage, réduisant sa plasticité. Une teneur excessive en zinc entraîne des problèmes tels que la délamination, l'écaillage et la fissuration au cours du traitement.

Le potentiel d'électrode du Zn est inférieur à celui de l'Ag et du Cu, et un film de passivation se forme spontanément à la surface de l'argent Sterling, ralentissant la corrosion électrochimique et améliorant la résistance de l'alliage à la décoloration par les sulfures et à l'oxydation. Au fur et à mesure que la teneur en Zn augmente, l'argent Sterling. L'épaisseur du film d'oxyde diminue progressivement. Cependant, lorsque la teneur en Zn dépasse 3,5%, l'argent Sterling est plus enclin aux inclusions d'oxydation, ce qui nuit à sa résistance à la corrosion électrochimique et à ses performances anti-décoloration par le sulfure.

2.3 L'effet du Stannum(Sn) sur l'argent Sterling

L'ajout de Sn à l'argent sterling permet d'abaisser le point de fusion de l'alliage, d'augmenter la fluidité de la fonte et de réduire le retrait de l'alliage, ce qui permet d'obtenir une structure de fonte plus dense. Une petite quantité de Sn peut également affiner la structure de l'alliage ; cependant, lorsque la teneur en Sn dépasse 2%, la structure de l'alliage présente un grossissement notable, formant des dendrites relativement grandes, ainsi qu'une contraction et une ségrégation.

Dans les alliages d'argent massif, le remplacement partiel de Cu par Sn améliore généralement la dureté initiale de l'alliage à l'état coulé. Au fur et à mesure que la teneur en Sn augmente, la dureté de l'alliage augmente d'abord, puis diminue. Lorsque la teneur en Sn approche 1%, la dureté atteint sa valeur maximale ; cependant, la ductilité de l'alliage est considérablement affectée, ce qui peut entraîner des fissures lors de l'écrouissage.

Le Sn est également un élément actif sur l'oxygène. Une certaine quantité de Sn peut former un film d'oxyde dense à la surface de l'alliage, protégeant ainsi le substrat. Le Sn peut améliorer la résistance à la corrosion électrochimique de l'argent sterling. Plus la teneur en Sn augmente, plus la résistance à la corrosion électrochimique de l'alliage s'améliore. Lorsque la teneur en Sn dépasse 2%, la décoloration par le sulfure et la résistance à l'oxydation de l'alliage sont considérablement améliorées.

2.4 L'impact du cérium (Ce) sur l'argent massif

L'ajout de l'élément de terre rare Ce à l'argent sterling a un impact significatif sur sa structure. Le Ce peut purifier efficacement le métal liquide et réduire la teneur en gaz. Lorsque la teneur en Ce est inférieure à 0,05%, elle peut affiner la structure du grain, principalement parce que le Ce agit comme un affineur de grain pendant le processus de solidification du liquide métallique, réduisant le degré de porosité de retrait et améliorant la densité pendant le recuit ; le Ce peut également entraver la migration des limites de grain, maintenant ainsi une structure de grain fine.

Des traces de Ce peuvent améliorer les propriétés mécaniques de l'argent sterling, en augmentant sa résistance et sa dureté, en renforçant sa ductilité et en améliorant l'effet d'écrouissage de l'alliage. Lorsque la teneur en Ce est encore plus élevée, elle est sujette à la ségrégation aux joints de grains, ce qui détériore les performances de transformation de l'alliage et le rend plus sensible aux inclusions d'oxydation.

L'ajout de traces de Ce permet d'améliorer considérablement la résistance à la corrosion électrochimique, la résistance aux taches d'oxydation et la résistance à la décoloration par le sulfure de l'argent sterling. Lorsque la teneur en Ce dépasse 0,075%, la résistance à la corrosion de l'argent sterling diminue.

2.5 L'impact du Ge sur l'argent massif

Lorsque le Ge est ajouté à l'argent sterling et que sa teneur est comprise entre 0,2% et 0,8%, la dureté de coulée de l'argent sterling est plus élevée, et ses performances en matière d'écrouissage, de résistance à la corrosion électrochimique et de résistance à la décoloration sont toutes améliorées par rapport à celles de l'argent sterling, ce qui se traduit par de meilleures performances globales. Lorsque la teneur en Ge est trop faible, l'amélioration des performances de l'argent sterling n'est pas significative ; cependant, lorsque la teneur est trop élevée, elle peut facilement entraîner un grossissement du grain de l'alliage, ce qui entraîne une baisse des performances globales de l'alliage.

Section V Décoloration et protection de l'argent

L'argent et ses alliages sont largement utilisés dans l'industrie de la bijouterie et présentent une caractéristique importante : ils se ternissent et se décolorent facilement. Lorsque les alliages d'argent se décolorent, la brillance de la surface diminue considérablement, ce qui affecte gravement la qualité de l'apparence du bijou et accroît la difficulté du traitement de l'alliage.

1. La raison du ternissement de l'argent

Le potentiel chimique de l'argent pur est de +0,799 V, ce qui est relativement élevé par rapport au potentiel standard de l'hydrogène, ce qui le classe parmi les métaux inertes. Dans des conditions normales, il ne réagit pas chimiquement avec les acides ou les bases, mais seulement avec les acides concentrés fortement oxydants (tels que l'acide nitrique concentré et l'acide sulfurique concentré chaud). Toutefois, les bijoux en argent se ternissent progressivement après avoir été portés pendant un certain temps ou même lorsqu'ils sont placés dans une boîte de rangement pendant un certain temps, et l'argent sterling traditionnel est particulièrement sujet au ternissement. Les raisons du ternissement de l'argent peuvent être résumées comme suit.

1.1 Décoloration au sulfure d'argent

L'argent et ses alliages sont sujets à la corrosion et à la décoloration dans les environnements contenant du H2S, SO2et COS. L'argent est très sensible au H2S, et lorsque la concentration de H2S dans l'atmosphère atteint 0,2 x 10-9 (fraction volumique), il est suffisant pour corroder l'argent, ce qui entraîne la formation de Ag2S noir, à savoir :

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

Le taux de décoloration du sulfure d'argent dans l'atmosphère de H2S suit le mécanisme cinétique de diffusion de Wagner, et lorsque la teneur en H2S augmente ou lorsque H2S coexiste avec d'autres gaz tels que le NO2, O2le taux de décoloration du sulfure d'argent s'intensifie. Le taux de SO2 dans l'air peut également être converti en S2-pour former Ag2S, provoquant une décoloration de l'argent. La sensibilité du SO2 n'est pas aussi élevée que celle du H2S, mais lorsque le SO2 coexiste avec d'autres gaz tels que le NO2 et O2Le taux de décoloration du sulfure s'intensifie également.

L'argent est très sensible aux solutions de sulfure contenant de l'oxygène. La décoloration se produit lentement lorsque l'argent est immergé dans une solution de Na2S sans oxygène. Toutefois, si l'échantillon est retiré et que la solution de sulfure de sodium attachée à la surface de l'argent entre en contact avec de l'oxygène, l'échantillon d'argent présentera rapidement une décoloration évidente. Plus l'exposition à l'air est longue, plus la décoloration s'accentue. La séquence des changements de couleur est la suivante : argent, blanc → jaune → brun → bleu. Cela s'explique par le fait que le potentiel d'électrode standard de l'Ag (0,779 V) est inférieur à celui de l'O à 1,229 V. L'Ag est thermodynamiquement instable en présence d'oxygène, d'abord par l'O2 étant oxydé en Ag+ puis en les combinant avec de l'Ag+ et S2-pour former un composé insoluble Ag2S. Plus la concentration en sulfures est élevée, plus la décoloration est importante. La réaction chimique de l'argent dans une solution aqueuse de Na2S contenant de l'oxygène est la suivante :

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Les alliages Ag-Cu sont plus enclins à la formation de sulfures et produisent du Cu2 S noir car le Cu se sulfure plus facilement que l'Ag ; ils se décolorent donc plus facilement que l'argent pur.

1.2 Corrosion électrochimique en milieu humide

Dans les environnements humides, l'irrégularité de l'état de surface de l'argent (composition inégale de l'alliage ou états physiques tels que la contrainte interne, le lissage de la surface, etc.) peut entraîner des potentiels différents dans différentes zones de la surface du métal sous le film d'eau, créant ainsi une différence de potentiel entre ces zones. Deux zones adjacentes présentant des potentiels différents sont connectées, le film d'eau agissant comme un électrolyte pour transporter les ions et le métal servant de conducteur pour le transport des électrons, formant ainsi un cycle électrique. Cela crée l'effet d'une batterie de court-circuit, formant de nombreuses micro-batteries de corrosion sur la surface du métal. La structure de la fonte de l'argent sterling consiste généralement en une structure biphasée composée d'une solution solide riche en argent et d'une solution solide riche en cuivre. Dans les environnements humides, la phase de solution solide riche en cuivre devient l'anode de la micro-batterie de corrosion, ce qui rend l'alliage plus sensible à la corrosion et à la décoloration. L'argent de qualité supérieure peut également subir une corrosion électrochimique due aux impuretés et, dans les environnements humides contenant du sel, la surface de l'argent se transforme souvent en chlorure d'argent, une substance adhésive gris-brun ressemblant à de la terre.

1.3 L'effet de la lumière ultraviolette sur la décoloration de l'argent

La lumière, en tant que source d'énergie externe, peut favoriser l'ionisation des ions métalliques, accélérant ainsi la réaction entre l'argent et le milieu corrosif, c'est-à-dire accélérant la réaction de décoloration de l'argent. Lorsque la surface de la couche argentée est irradiée par une lumière de différentes longueurs d'onde, les résultats sont présentés dans le tableau 4-8. On constate que la couche argentée est sujette à la décoloration après avoir absorbé la lumière ultraviolette, et que la capacité de la longueur d'onde de la lumière irradiée à provoquer la décoloration augmente à mesure que la longueur d'onde diminue.

Tableau 4-8 Effet de la longueur d'onde de la lumière irradiée et du temps d'irradiation sur la décoloration de la couche argentée

| Longueur d'onde de la lumière irradiée/nm | Temps d'irradiation /heures | ||||

|---|---|---|---|---|---|

| Longueur d'onde de la lumière irradiée/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Inchangé | Macula focale | Jaune brun | Marron-Noir | Tout noir |

| 365.0 | Inchangé | Inchangé | Inchangé | Jaune | - |

| Lumière du soleil | Inchangé | Inchangé | Inchangé | Maculaire localisée | - |

D'après les résultats de la spectroscopie photoélectronique à rayons X et de la spectroscopie Auger, le changement de couleur de la couche argentée sous lumière ultraviolette est principalement composé d'Ag2O, AgO, AgCl et les composés d'argent correspondants.

2. Moyens de prévenir la décoloration de l'argent

En ce qui concerne la décoloration de l'argent et de ses alliages, des recherches considérables ont été menées tant au niveau national qu'international sur la manière d'améliorer la résistance à la décoloration de l'argent. Du point de vue de la promotion de la résistance à la décoloration, ces recherches peuvent être résumées en deux catégories principales : le traitement de modification de la surface des alliages d'argent et le développement d'alliages d'argent résistants à la décoloration.

2.1 Technologie de modification de la surface pour prévenir la décoloration de l'argent

La modification de surface consiste à utiliser des méthodes chimiques ou physiques pour former un film inerte à la surface des bijoux en argent, isolant le substrat d'argent des milieux corrosifs de l'environnement, bloquant les réactions entre la lumière, les oxydants, les milieux corrosifs et l'argent, et empêchant l'apparition d'une décoloration. Selon le type de film formé, la modification de la surface peut être classée en plusieurs catégories principales : galvanoplastie, immersion, passivation chimique, passivation électrochimique, passivation par adsorption organique, revêtement de résine et films auto-assemblés.

Le rhodiage est la méthode de modification de surface la plus utilisée pour les bijoux en argent sterling. La couche de rhodium présente une dureté élevée et une bonne stabilité chimique, ce qui permet d'améliorer la résistance à l'usure et à la décoloration des bijoux en argent. Toutefois, en raison des coûts de production et de l'effet de brillance de la surface, la couche de rhodium sur les bijoux est généralement très fine et peut facilement s'user pendant l'utilisation, perdant ainsi son effet protecteur.

Les méthodes de passivation chimique ou électrochimique peuvent former un film de passivation inorganique à la surface de l'argent. La passivation au chromate est une méthode de passivation chimique couramment utilisée pour les bijoux artisanaux en argent, qui génère une couche d'oxyde d'argent et de chromate d'argent dans une solution acide ou alcaline contenant des composés de chrome hexavalent. La passivation électrochimique utilise le principe de la réduction cathodique pour générer un film composé de chromate d'argent, d'acide chromique, de chromate d'argent basique et d'acide chromique basique sur la surface de l'argent. Ces couches de film ont de bons effets de passivation, peuvent réduire l'énergie libre de la surface de l'alliage et servent à prévenir la décoloration tout en n'ayant pas d'impact significatif sur l'apparence de l'artisanat d'argent. Toutefois, la couche de film doit être moins dense, sa stabilité mécanique est médiocre, sa structure est complexe, il est difficile de couvrir les bords et elle a un impact sur l'environnement.

L'application de méthodes telles que l'immersion, la pulvérisation et le revêtement pour former un film protecteur organique sur la surface de l'argent peut améliorer ses performances anti-ternissement, et des recherches considérables ont été menées dans ce domaine, tant au niveau national qu'international. Le benzotriazole, le tétrazolium et divers composés contenant du soufre peuvent former des complexes sur l'argent. Des films composites peuvent être formés, et certains polymères solubles dans l'eau sont ajoutés pour créer des agents de film, mais la couche de film résultante doit être plus dense, et l'effet antiternissure pourrait être meilleur. Certains agents protecteurs sont des agents anti-ternissement solubles dans l'huile à base de paraffine et de sels d'ammonium quaternaire à longue chaîne, qui peuvent former une couche lubrifiante solide à la surface de l'argent, offrant un bon effet anti-ternissement. Toutefois, leur résistance à la corrosion en solution est faible et l'utilisation d'essence chaude comme solvant présente des risques importants. En outre, après l'application d'une couche de cire sur la surface, la brillance et la réflectivité de l'alliage sont fortement réduites. La pulvérisation de vernis acrylique, de vernis polyuréthane et de vernis transparent à base de silicone organique sur la surface des alliages d'argent peut améliorer leur capacité à résister au ternissement. Toutefois, le revêtement doit également être suffisamment épais pour produire un certain effet anti-ternissement, ce qui peut également affecter l'apparence des bijoux artisanaux en argent.

Les agents protecteurs traditionnels ne sont pas efficaces pour protéger les interstices des bijoux artisanaux en argent, alors que les systèmes d'auto-assemblage moléculaire tels que les alkyl thiols, les silanes organiques et les bases de Schiff peuvent former des films protecteurs à la surface des bijoux en argent. Ces films présentent des caractéristiques telles qu'une structure dense et uniforme, non affectée par la forme de la surface du substrat, exempte d'impuretés métalliques et n'affectant pas l'apparence du substrat, démontrant une excellente capacité antiternissement pour l'argent, ce qui en fait l'un des procédés prometteurs pour le traitement de surface des bijoux artisanaux en argent ternis.

Dans l'ensemble, les processus de modification de la surface présentent des caractéristiques telles qu'un faible coût, des processus simples et pratiques et une certaine performance anti-ternissement. Cependant, en raison de la finesse du film généré, le substrat d'argent exposé reste en contact avec des milieux corrosifs et se ternit lorsqu'il est rayé.

2.2 Alliages d'argent anti-ternissement par alliage global

Dès 1927, le National Bureau of Standards des États-Unis a proposé, après des recherches, qu'il n'y a pas d'autre moyen d'empêcher complètement la réaction de sulfuration de l'argent, à moins de l'allier à d'autres éléments de métaux précieux. Pour supprimer la formation de sulfures d'argent, il est nécessaire de former des alliages avec 40% de palladium, 70% d'or ou 60% de platine. Cependant, il est indéniable que l'amélioration de la résistance au ternissement des alliages d'argent par le biais de l'alliage reste une méthode nécessaire et efficace. De nombreux pays dans le monde s'efforcent toujours de développer de nouveaux types d'alliages d'argent résistants au ternissement, obtenant ainsi certains résultats de recherche. Les principaux éléments d'alliage qui forment les alliages d'argent résistants au ternissement peuvent être classés en trois catégories.

(1) Alliage avec des métaux précieux.

Parmi tous les éléments de métaux précieux, l'argent possède des propriétés chimiques relativement actives. L'ajout d'éléments de métaux précieux ayant des potentiels chimiques plus élevés, tels que Au, Pd et Pt, peut améliorer le potentiel d'électrode des alliages d'argent et renforcer leur résistance au ternissement. Par exemple, l'ajout de 5% Pd à l'argent sterling a considérablement amélioré la résistance au ternissement de l'alliage d'argent, qui n'a montré aucune décoloration ou corrosion significative après dix jours dans une atmosphère de chlore ou d'ammoniac. L'allongement de l'alliage est compris entre 15%-26%, et il peut être produit à l'aide de méthodes conventionnelles de moulage et de formage mécanique. De même, dans la série des alliages d'argent résistant au ternissement et contenant du platine, lorsque la teneur en Pt est de 1%, la résistance au ternissement est plus de trois fois supérieure à celle de l'argent sterling ; lorsque la teneur en Pt est de 3,5%, la résistance au ternissement est plus de six fois supérieure à celle de l'argent sterling ; lorsque la teneur en Pt est de 5%, la résistance au ternissement est plus de huit fois supérieure à celle de l'argent sterling. Les alliages d'argent contenant du platine peuvent affiner considérablement la taille des grains tout en augmentant la dureté ; l'alliage a également une excellente plasticité ; il améliore la brillance de l'alliage, se rapprochant de la couleur du platine, et empêche l'apparition de taches rouges. L'alliage avec des métaux précieux augmente considérablement le coût du matériau de l'argent résistant au ternissement, et son application sur le marché est relativement limitée.

(2) Alliage avec des métaux de terres rares.

De nombreuses études ont montré que l'ajout de traces d'éléments de terres rares à l'argent ou aux alliages d'argent permettait d'améliorer la résistance de l'alliage à la décoloration par sulfuration. Les terres rares les plus utilisées sont l'yttrium (Y), le cérium (Ce), le lanthane (La), etc. Par exemple, lorsque des éléments de terre rare sont ajoutés à de l'argent pur et que la teneur en terres rares est inférieure à 0,11%, l'alliage peut présenter une meilleure résistance à la décoloration par sulfuration que l'argent pur. L'ajout d'éléments de terres rares affine la taille des grains de la structure de recristallisation déformée à froid, et la seconde phase dispersée du composé argent-terre rare formée par fragmentation et réagrégation renforce efficacement l'alliage d'argent et améliore la stabilité thermique de l'alliage, démontrant une résistance élevée à l'adoucissement dû au vieillissement. La plupart des alliages d'argent résistant au ternissement développés au niveau national ont choisi des terres rares comme éléments d'alliage.

(3) Alliage avec d'autres éléments actifs sur l'oxygène.

L'ajout d'éléments actifs sur l'oxygène tels que Zn, Si, Sn, In et Ge à l'alliage Ag-Cu peut améliorer la résistance à la sulfuration et à la décoloration par oxydation des alliages d'argent. Il s'agit actuellement du type d'alliage d'argent résistant au ternissement le plus répandu sur le marché. L'Italie, les États-Unis, l'Allemagne et d'autres pays ont mis au point diverses charges d'alliage d'argent résistant au ternissement, qui permettent d'obtenir des effets de décoloration par sulfuration plus de cinq fois supérieurs à ceux de l'argent sterling. Le principe de sa résistance au ternissement : ces éléments appartiennent aux éléments actifs sur l'oxygène, et leurs oxydes ont une énergie libre inférieure à celle des oxydes de cuivre, avec une affinité plus forte pour l'oxygène, ce qui permet la formation d'oxydes plus stables. Avant de former l'Ag2S, ces oxydes forment un film protecteur dense, agissant comme une barrière pour protéger la matrice d'argent.

Section VI Évaluation des performances et problèmes courants de l'argent résistant au ternissement

1. Évaluation des performances de l'argent anti-ternissement

Divers matériaux d'obturation à l'argent anti-décoloration sont apparus sur le marché, avec des performances très variables. Il est nécessaire d'adopter des méthodes appropriées pour évaluer leurs performances, afin de fournir une base pour la sélection de matériaux d'obturation adéquats.

1.1 Méthodes d'évaluation de la performance anti-décoloration

La performance anti-décoloration est l'un des indicateurs de performance les plus importants des alliages d'argent, comprenant principalement la résistance à la décoloration par le sulfure et aux taches rouges d'oxydation, qui doit être testée par des expériences.

1.1.1 Méthode d'évaluation de la résistance à la décoloration par le sulfure

En fonction des conditions et des lieux utilisés pour l'expérience, on distingue les méthodes d'essai en plein air et en laboratoire.

(1) Méthode d'essai en extérieur

La méthode d'essai en extérieur consiste à placer des échantillons d'alliage d'argent dans un environnement réel afin d'observer le temps pendant lequel la couleur des échantillons reste inchangée et les phénomènes spécifiques de changement de couleur qui se produisent pour évaluer la résistance de l'alliage au changement de couleur. Cette méthode peut refléter plus précisément la résistance de l'alliage au changement de couleur, mais elle présente ses propres inconvénients : (1) le temps nécessaire pour obtenir les résultats du test est relativement long ; par exemple, dans certains environnements, les alliages ayant une bonne résistance à la corrosion peuvent mettre des années à donner des résultats ; (2) la reproductibilité des résultats est faible. En raison des différences entre les régions et les époques, l'environnement naturel varie dans une certaine mesure. Par conséquent, les résultats d'un même alliage testé dans différentes régions seront sensiblement différents ; même dans la même région à des moments différents, les résultats des tests varieront également.

En raison de la longue durée des essais en milieu naturel, des méthodes de corrosion accélérée sont parfois utilisées pour obtenir des résultats plus rapidement. Il s'agit par exemple de placer l'alliage dans des environnements difficiles, comme à proximité d'ateliers de galvanoplastie ou de gaz de combustion de chaudières, ou de l'exposer aux rayons ultraviolets de l'atmosphère pour le tester. Toutefois, ces méthodes sont facilement affectées par la pollution environnementale et d'autres facteurs, ce qui entraîne des différences significatives dans le degré de similitude, d'authenticité et de reproductibilité des résultats des tests par rapport au changement de couleur de la corrosion naturelle. Elles ne sont donc pas recommandées.

(2) Méthode d'essai en laboratoire

Selon les milieux corrosifs utilisés dans les tests de laboratoire, on peut distinguer deux méthodes : les tests en phase liquide et les tests en phase gazeuse.

(2.1) Méthode d'essai en phase liquide.

Les méthodes les plus couramment utilisées sont la méthode de la solution de sulfure et celle de l'immersion dans la sueur artificielle. La première consiste à immerger l'échantillon dans une solution de sulfure de sodium ou de sulfure d'ammonium à une certaine concentration, selon la méthode Tuccillo-Nielsen, qui est assez générale. L'échantillon est fixé sur une roue rotative et est périodiquement immergé dans une solution de concentration 0,5% ou 2% Na2S à une vitesse de 1r/min. Il peut détecter efficacement la résistance à la décoloration des alliages d'argent sous l'action d'une solution oxygénée de sulfure de sodium. Cette dernière méthode consiste à préparer de la sueur artificielle conformément aux normes applicables, à immerger l'échantillon dans de la sueur ayant une certaine valeur de pH et une certaine température, généralement autour de pH 6,5, à une température de 30℃ ou 37℃. Pendant le test d'immersion, il est nécessaire de maintenir la stabilité de la température de la solution, et l'échantillon et l'échantillon de comparaison doivent être testés dans les mêmes conditions. Les changements de couleur de l'échantillon de comparaison après différentes durées d'immersion peuvent être mesurés avec précision à l'aide d'un colorimètre pour déterminer le degré de décoloration de l'échantillon.

(2.2) Méthode d'essai en phase gazeuse.

L'utilisation de méthodes d'essai en phase gazeuse pour examiner la résistance à la décoloration des alliages d'argent et des revêtements d'argent est devenue assez courante et a donné lieu à l'élaboration de normes internationales et nationales. Les essais en phase gazeuse peuvent être réalisés dans un gaz statique ou en circulation. Le gaz contient des substances susceptibles de provoquer la décoloration des alliages d'argent, telles que le H2S, SO2, Cl2et NO2Il peut s'agir d'un gaz unique ou d'un mélange de deux gaz ou plus ; le gaz peut être introduit ou généré par des réactions chimiques. Les méthodes courantes d'essai en phase gazeuse comprennent principalement