Explore a prata pura e os materiais de liga de prata utilizados em joalharia

Um guia completo das propriedades e caraterísticas da prata pura e das ligas de prata

A prata tem um brilho branco sedutor, uma elevada estabilidade química e um valor estético colecionável, o que a torna muito apreciada pelas pessoas (especialmente pelas mulheres), ganhando assim o título de "o metal das mulheres". É amplamente utilizado em jóias, artigos decorativos, talheres, utensílios de mesa, presentes de felicitações, medalhas e moedas comemorativas. As jóias de prata têm um amplo mercado nos países em desenvolvimento e a loiça de prata é popular entre as famílias. As moedas comemorativas de prata têm um design requintado, são emitidas em quantidades limitadas e têm a função de preservar e aumentar o valor, o que as torna muito procuradas por coleccionadores e investidores de moedas.

Índice

Secção Ⅰ Propriedades básicas da prata

1. Propriedades físicas da prata

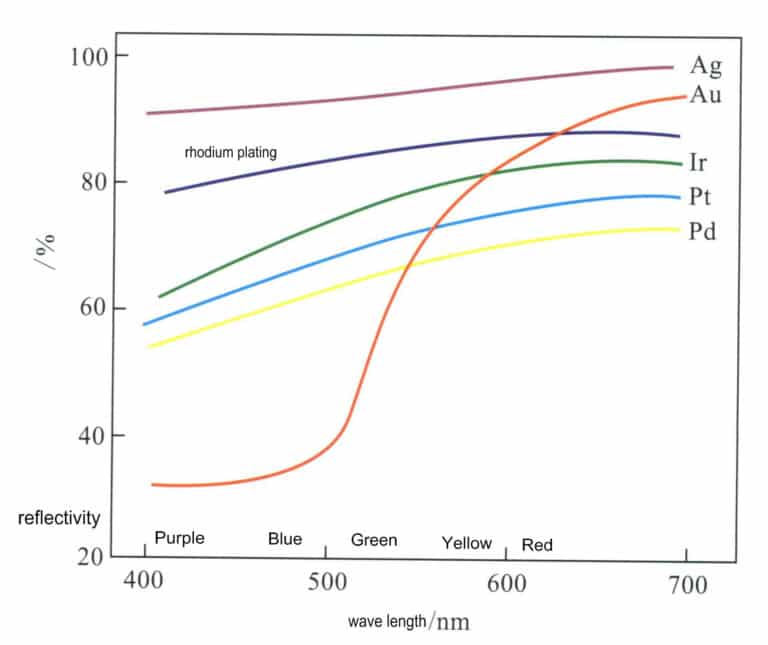

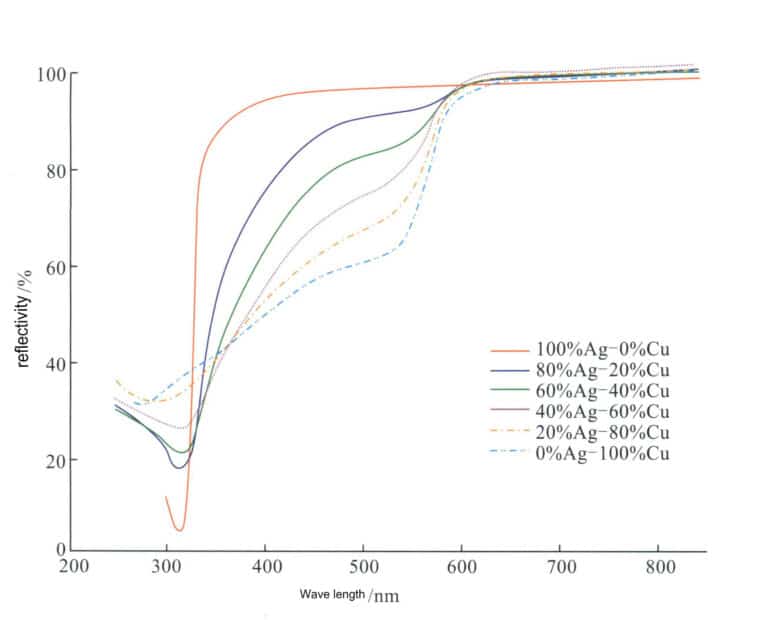

A prata é um elemento do grupo IB do 5º período da tabela periódica, com o símbolo Ag, número atómico 47 e massa atómica relativa 107,870. A prata tem uma refletividade muito elevada para a luz visível, atingindo 92%-96% na gama de comprimentos de onda de 380-780 nm, a mais elevada entre todos os elementos metálicos, significativamente mais elevada do que outros elementos de metais preciosos (Figura 4-1). Portanto, a prata parece brilhante

As principais propriedades físicas da prata são apresentadas na Tabela 4-1. À temperatura ambiente, a densidade da prata é de 10,49 g/cm3e à medida que a temperatura aumenta, a densidade da prata diminui, caindo para 9,35 g/cm3 pouco antes de derreter. A prata é o melhor condutor de eletricidade e calor de todos os metais, o que aumenta a dificuldade da impressão 3D e da soldadura a laser, uma vez que o calor aplicado localmente é rapidamente conduzido para o ambiente circundante, dificultando a concentração de calor.

Quadro 4-1 Principais propriedades físicas e valores de índice da prata

| Propriedades físicas | Valores do índice | Propriedades físicas | Valores do índice |

|---|---|---|---|

| Coordenadas de cor | L* = 95,8, a* =-0,7, b* = 5,3 | Coeficiente de expansão linear (0-100℃) | 19.2 x 10-6/℃ |

| Densidade (20℃) | 10,49 g/cm3 | Resistividade (25℃) | 1.59 x 10-6Ω⸳cm |

| Ponto de fusão | 961.78 | Capacidade térmica específica (25℃) | 25,41 J/(mol⸳K) |

| Ponto de ebulição | 2177 | Calor de fusão | 11,30 kJ/mol |

| Pressão de vapor ( fusão ) | 0,38 Pa | Calor de vaporização | 284,6 kJ/mol |

| Condutividade térmica (25℃) | 433 W/(m⸳K) | Temperatura de Debye ϴd | 215 K |

| Difusividade térmica (0℃) | 1.75 m2/s | Suscetibilidade magnética | -0.15 x 10-6 cm3/g |

2. Propriedades químicas da prata

As propriedades químicas da prata não são reactivas e a sua estabilidade química é melhor do que a de metais como o ferro e o cobre. Não reage com o oxigénio, o hidrogénio, os gases inertes e os gases orgânicos à temperatura ambiente e, mesmo a temperaturas elevadas, não reage com o hidrogénio nem com os gases inertes, o que a torna propensa à corrosão e à descoloração.

A prata tem uma forte afinidade com o enxofre e, em atmosferas que contêm substâncias nocivas como o H2S, SO2COS (sulfureto de carbonilo), e em soluções aquosas contendo sulfuretos, é propenso à corrosão, formando Ag2S na sua superfície, e o comportamento de corrosão apresenta sobretudo caraterísticas electroquímicas. Quando a prata é deixada no ar, a sua superfície forma gradualmente Ag2S, fazendo com que as jóias se tornem baças e descoloridas. Esta propriedade da prata afecta gravemente o seu valor como metal precioso. Ág2S pode decompor-se em prata metálica e SO2 quando aquecido no ar.

À temperatura ambiente, a prata dissolve-se em ácido nítrico e em ácido sulfúrico concentrado, mas é insolúvel em ácido clorídrico e em ácido sulfúrico diluído. Dissolve-se em ácido clorídrico, ácido sulfúrico, ácido nítrico e água régia quando aquecida. Tal como o ouro, a prata reage facilmente com água régia e ácidos clorados saturados; a prata forma um precipitado de AgCl, que pode ser utilizado para separar o ouro da prata.

Tal como o ouro, a prata tem uma boa resistência à corrosão em soluções alcalinas e metais alcalinos fundidos, o que a torna um material comum para cadinhos de NaOH e KOH fundidos.

A prata pode combinar-se lentamente com halogéneos à temperatura ambiente, mas sob condições de aquecimento, a prata pode reagir muito rapidamente com halogéneos para formar halogenetos de prata. A prata dissolve-se em certos agentes complexantes saturados com ar (tais como cianetos de metais alcalinos do grupo ⅠA e metais alcalino-terrosos do grupo ⅡAsoluções de cianeto contendo oxigénio e soluções ácidas de tioureia contendo Fe3+ ), formando complexos estáveis (Quadro 4-2).

Tabela 4-2 Comportamento da prata em vários meios corrosivos

| Meios corrosivos | Estado médio | Temperatura | O grau de corrosão da prata | |||

|---|---|---|---|---|---|---|

| Meios corrosivos | Estado médio | Temperatura | Quase sem corrosão | Corrosão ligeira | Corrosão moderada | Corrosão severa |

| Ácido sulfúrico | 98% | 18℃ | Sim | |||

| Ácido sulfúrico | 98% | 100℃ | Sim | |||

| Ácido nítrico | 0,1 mol/L | Temperatura ambiente | Sim | |||

| Ácido nítrico | 70% | Temperatura ambiente | Sim | |||

| Ácido nítrico | Fumo (>90%) | Temperatura ambiente | Sim | |||

| Ácido clorídrico | 36% | 18℃ | Sim | |||

| Ácido clorídrico | 36% | 100℃ | Sim | |||

| Ácido fluorídrico | 40% | Temperatura ambiente | Sim | |||

| Água régia | 75%HCl + 25%HNO3 | Temperatura ambiente | Sim | |||

| Sulfureto de hidrogénio | Humidade | Temperatura ambiente | Sim | |||

| Ácido fosfórico | > 90% | Temperatura ambiente-100℃ | Sim | |||

| Cloro | Cloro seco | Temperatura ambiente | Sim | |||

| Cloro | Cloro húmido | Temperatura ambiente | Sim | |||

| Ácido cítrico | Temperatura ambiente-100℃ | Sim | ||||

| Mercúrio | Temperatura ambiente | Sim | ||||

| Solução de cloreto de ferro(I II) | Temperatura ambiente | Sim | ||||

| Solução de hidróxido de sódio | Temperatura ambiente | Sim | ||||

| Solução de amoníaco | Temperatura ambiente | Sim | ||||

| Solução de cianeto de potássio | Temperatura ambiente ~ 100℃ | Sim | ||||

| Hidróxido de sódio fundido | 350℃ | Sim | ||||

| Peróxido de sódio fundido | 350℃ | Sim | ||||

| Sulfato de sódio fundido | 350℃ | Sim | ||||

A prata pode formar compostos com várias substâncias e existe sob a forma de iões monovalentes nestes compostos, tais como AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4etc. AgNO3 é normalmente utilizado como sal principal para o revestimento de prata sem cianeto e é uma fonte de iões de prata. A solução de nitrato de prata contém um grande número de iões de prata, o que a torna altamente oxidativa, decompõe-se facilmente à luz, pode provocar a coagulação das proteínas e tem certos efeitos corrosivos na pele, pelo que deve ser armazenada em frascos castanhos. Ag2O é um pó preto-castanho com fraca estabilidade térmica, decompondo-se em prata e oxigénio quando aquecido. O AgCl é insolúvel em água, mas facilmente solúvel em KCN, NaCN e outras substâncias. O AgCl suspenso em ácido sulfúrico diluído pode ser facilmente reduzido a prata por metais com carga negativa, como o zinco, o ferro, etc., e este método simples é amplamente utilizado para refinar a prata.

As propriedades do AgBr são semelhantes às do AgCl, dissolvendo-se em sais de amónio, tiossulfatos, sulfitos e soluções de cianeto, e pode ser facilmente reduzido a prata metálica. As propriedades fotossensíveis dos halogenetos de prata são as caraterísticas mais importantes; sob a influência da luz, decompõem-se em prata e halogéneos livres. Esta propriedade dos halogenetos de prata é utilizada para produzir película fotográfica, papel fotográfico e membranas sensibilizadas.

3. Propriedades mecânicas

As principais propriedades mecânicas da prata pura são apresentadas no Quadro 4-3. A prata pura é muito macia, com boa ductilidade e maleabilidade, perdendo apenas para o ouro em ductilidade, capaz de ser prensada em folhas finas e estirada em fios finos; 1 grama de prata pode ser estirado num fio de 1800m de comprimento e enrolado em folha com uma espessura de 10μm. No entanto, quando a prata contém pequenas quantidades de impurezas, como Sb, Bi e Pb, torna-se quebradiça e a ductilidade diminui significativamente, sendo o efeito do Pb o mais pronunciado.

A Tabela 4-3 mostra as principais propriedades mecânicas da prata pura recozida.

| Propriedades mecânicas | Valores do índice | Propriedades mecânicas | Valores do índice |

|---|---|---|---|

| Dureza Brinell HB/N/mm2 | 25 | Taxa de contração da secção transversal /% | 80 ~ 95 |

| Resistência à tração /MPa | 140 ~ 160 | Módulo de elasticidade E/GPa | 82 |

| Resistência ao escoamento /MPa | 20 ~ 25 | Módulo de cisalhamento G/GPa | 28 |

| Taxa de alongamento /% | 40 ~ 50 | Módulo de compressão B/GPa | 101.8 |

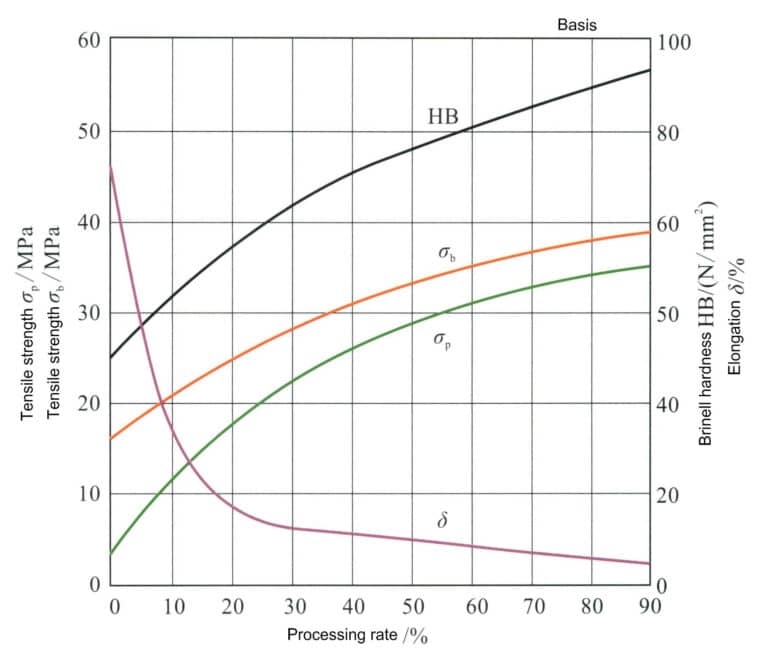

A prata pura pode ser reforçada através do trabalho a frio Figura 4-2. A taxa de processamento afeta as propriedades mecânicas da prata. A primeira taxa de processamento de prata pura recozida pode chegar a 99%. À medida que a taxa de processamento aumenta, a dureza, a resistência à tração e a força de rendimento da prata aumentam, enquanto a taxa de alongamento diminui rapidamente, e a taxa de endurecimento do trabalho mostra um padrão inicialmente rápido e depois lento. No entanto, devido à baixa energia de falha de empilhamento da prata pura, o seu efeito de endurecimento por trabalho não é significativo, e a resistência e a dureza após o processamento permanecem muito baixas, dificultando o cumprimento dos requisitos de resistência para a colocação de jóias.

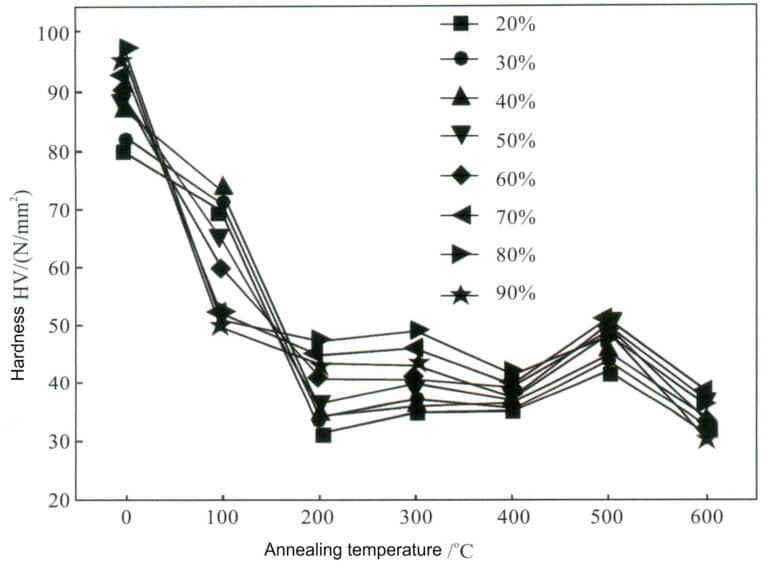

A baixa energia de falha de empilhamento da prata pura significa que o seu efeito de endurecimento por trabalho não é significativo, e a resistência e a dureza após o processamento permanecem muito baixas, dificultando o cumprimento dos requisitos de resistência para a colocação de jóias. As propriedades mecânicas da prata no estado endurecido processado mudam rapidamente após o tratamento de recozimento. À medida que a temperatura de recozimento aumenta, a dureza da prata pura diminui gradualmente em diferentes taxas de processamento, mas a taxa de diminuição precisa ser mais consistente. Quando a taxa de processamento está abaixo de 50%, a dureza diminui mais rapidamente a uma temperatura de recozimento de 200 ℃; quando a taxa de processamento está acima de 70%, a dureza diminui mais rapidamente a uma temperatura de recozimento de 100 ℃ (Figura 4-3).

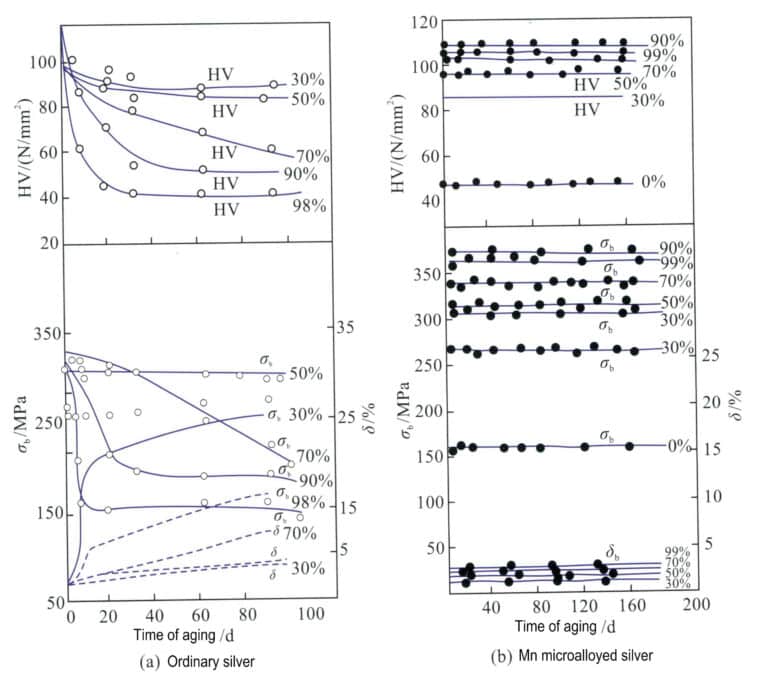

Outra caraterística da prata pura no estado processado é que ela é propensa ao "amolecimento natural do envelhecimento", o que significa que a resistência e a dureza do perfil ou produto processado diminuem gradualmente durante a colocação natural, o que é desfavorável para o uso de jóias. O amolecimento da prata pura durante o envelhecimento natural é, na verdade, causado pela recuperação ou mesmo pela formação de estruturas recristalizadas. A investigação mostra que a alteração da resistência da prata pura após a deformação a frio está relacionada com a pureza do material, a quantidade de deformação, a temperatura de envelhecimento e o tempo de colocação. A prata pura policristalina pode até experimentar o amolecimento natural do envelhecimento em temperaturas abaixo de 20 ℃; a taxa de amolecimento depende da deformação e do teor de impurezas na prata pura. A magnitude da deformação do processamento também afeta muito o amolecimento do envelhecimento. A prata com uma pureza de 99,999% começa a amolecer após ser deformada por 99% e mantida por 10 horas a 20 ℃, enquanto após 50% deformação, pode ser mantida por 100 horas a 20 ℃ antes de começar a amolecer.

4. Desempenho do processo

A prata tem um ponto de fusão relativamente baixo e pode ser fundida utilizando métodos de aquecimento por chama, aquecimento por indução e aquecimento por resistência. No entanto, durante a fusão da prata, ocorre frequentemente um fenómeno conhecido como "chuva de prata", caracterizado por salpicos de metal, o que leva a perdas significativas. Ao fundir prata num ambiente com más condições atmosféricas ou de vácuo, a volatilidade da prata é relativamente elevada, e é ainda maior numa atmosfera oxidante do que numa atmosfera redutora.

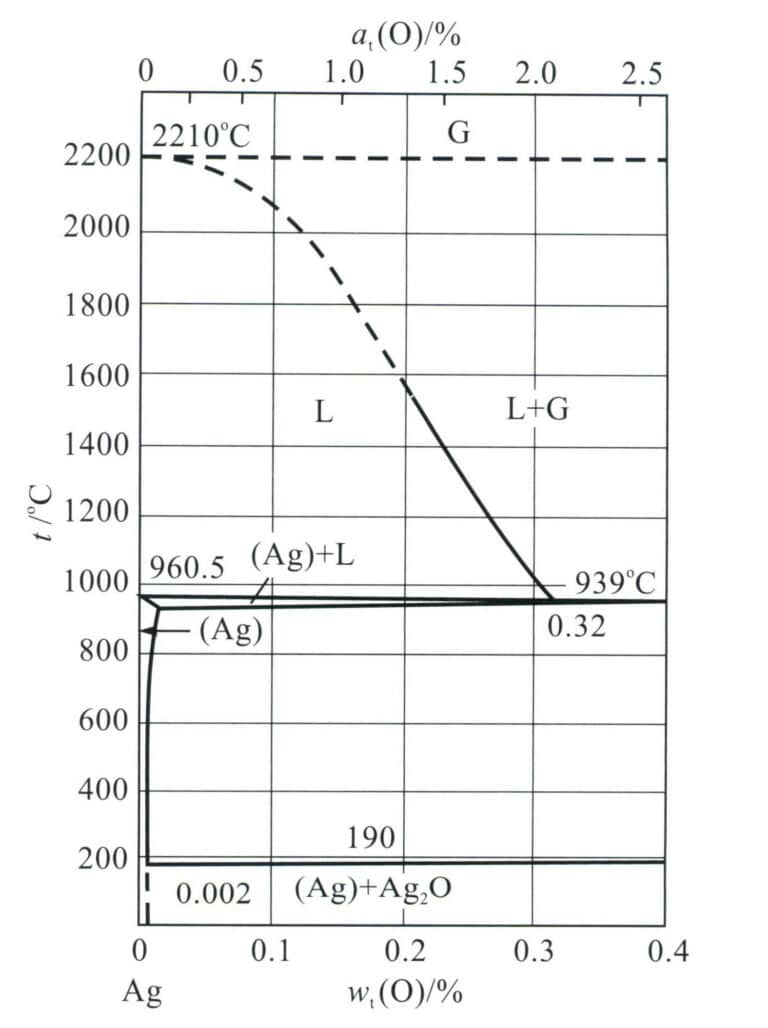

A prata é propensa à formação de defeitos de porosidade durante a fundição, e o princípio da sua formação está intimamente relacionado com as propriedades da prata. De acordo com a teoria da formação de fundição, a principal razão para a geração de porosidade é que, durante o processo de solidificação, a solubilidade do gás no metal fundido diminui com a queda da temperatura, levando à supersaturação do gás, precipitação e crescimento de bolhas, que não são expelidas a tempo, resultando em poros. Os poros nas peças fundidas de prata estão relacionados com o oxigénio absorvido pelo metal fundido. A partir do diagrama de fase binária Ag-O (Figura 4-4), pode-se ver que quando o oxigênio saturado fundido com prata solidifica, ele começa a solidificar em cerca de 951 ℃ abaixo do ponto de fusão da prata (961,78 ℃), e a solidificação é concluída em cerca de 931 ℃.

Nota: G representa a fase gasosa; (Ag) +L representa a região de duas fases sólido-líquido,

em que (Ag) representa a solução sólida à base de prata e L representa a fase líquida.

A Tabela 4-4 mostra a solubilidade do oxigénio dissolvido como átomos na prata numa atmosfera de oxigénio a 1 atm. A solubilidade do oxigénio na prata fundida, imediatamente acima do ponto de fusão, é a mais elevada, aproximadamente 3200 x 10-6atingindo 21 vezes o seu próprio volume. Com o aumento da temperatura, o grau de sobreaquecimento do líquido de prata aumenta e a solubilidade do oxigénio diminui.

Quando o líquido de prata solidifica, a solubilidade do oxigénio na prata sólida diminui significativamente. A solubilidade do oxigénio na prata sólida a 931℃ atinge o seu máximo, aproximadamente 60 x10-6. À medida que a temperatura desce, a solubilidade do oxigénio na prata sólida diminui rapidamente e, à temperatura ambiente, a prata dificilmente pode absorver oxigénio. A solubilidade do oxigénio não está apenas relacionada com a temperatura, mas também com a pressão parcial do oxigénio. À medida que a pressão parcial do oxigénio aumenta, a solubilidade aumenta e a reação entre a prata e o oxigénio também se altera.

A Tabela 4-4 mostra a solubilidade do oxigénio na prata numa atmosfera de oxigénio a 1 atm.

| Temperatura /℃ | Temperatura /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Teor de oxigénio | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Teor de oxigénio | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Durante a solidificação, as substâncias dissolvidas no líquido de prata, tais como O, N e H, são expulsas para a interface sólido-líquido. Quando a sua solubilidade de saturação for ultrapassada, serão libertadas. A formação de poros de gás consiste em duas etapas: nucleação e crescimento. A nucleação deve superar os efeitos combinados da pressão atmosférica, da pressão estática do metal e das pressões adicionais da tensão superficial. Só quando a pressão do gás que está a ser precipitado excede o valor total das pressões externas é que se pode formar um núcleo de bolha. A bolha continua a crescer e, quando se torna suficientemente grande, a flutuabilidade que actua sobre ela aumenta, fazendo-a subir e desprender-se. Quando o ângulo de molhagem da bolha com a superfície da fase sólida é ϴ> 90, é fácil de destacar; quando ϴ< 90, não é fácil de destacar. Se a taxa de crescimento dos dendritos durante a solidificação for maior que a velocidade de subida, os dendritos em crescimento envolverão completamente as bolhas, formando poros de gás.

A prata tem uma textura suave, o que a torna adequada para jóias feitas à mão. No fabrico tradicional de jóias de prata, a prata pura é amplamente utilizada para criar jóias de filigrana e tecidas, empregando frequentemente técnicas como martelar e gravar para formar padrões decorativos na superfície das jóias. Na produção moderna de jóias, as técnicas de processamento a frio, como laminação, trefilação, estampagem e prensagem hidráulica, também são amplamente utilizadas para processar jóias de prata, aproveitando a excelente ductilidade da prata pura. Técnicas como a fiação, o desenho profundo e a estampagem profunda são frequentemente utilizadas para criar taças de prata, copos de prata e outros objectos de artesanato.

Secção II A pureza e a classificação das jóias de prata

1. Marcação de pureza das jóias de prata

Para jóias de prata, a pureza é indicada por uma combinação da milésima pureza e prata, Ag, ou S (S é a abreviatura de prata em inglês). Por exemplo, jóias de prata contendo 92,5% podem ser marcadas com um rótulo de pureza como 925 prata, 925Ag, 925 S, ou 925. Para jóias de prata com uma pureza não inferior a 99%, o rótulo de pureza é marcado como prata fina, 990 prata, 990 Ag, ou S 990. A milésima prata comummente referida no mercado (com um teor de prata não inferior a 99,9%) é uniformemente rotulada como prata pura.

2. Classificação da pureza das jóias de prata

A prata é amplamente utilizada na produção de jóias, artesanato e outros artigos decorativos. Com base na pureza da prata, esta pode ser dividida em prata para jóias de alta pureza e prata para jóias de pureza normal.

2.1 Prata para jóias de alta pureza

Como o nome sugere, a prata para jóias de alta pureza refere-se à prata com um elevado nível de pureza, que pode ser subdividida em:

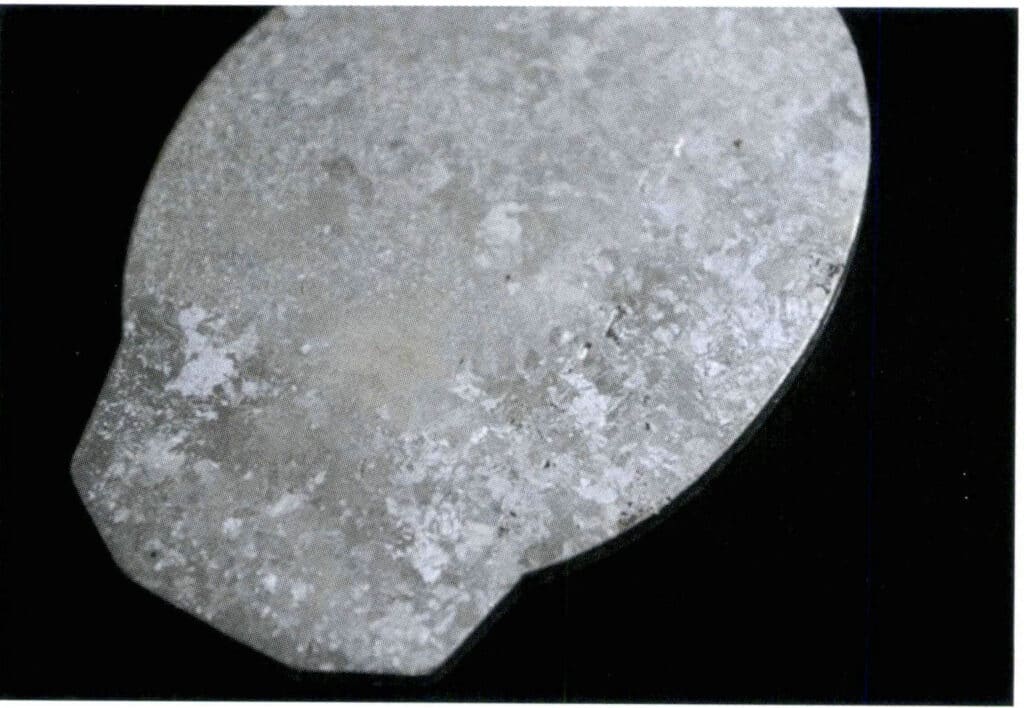

(1) Prata pura.

Teoricamente, o teor de prata deveria ser de 100%. No entanto, tal como "o ouro não é completamente puro", a prata também não o é. Mesmo com os actuais níveis científicos e tecnológicos, é muito difícil fundir prata com uma pureza de 100%, e só se consegue chegar perto deste valor de pureza. A prata pura é também conhecida como "prata fina", e o seu nome deve-se aos padrões únicos que se formam na superfície durante os processos de fusão, refinação e condensação. Em termos de materiais de joalharia, não é necessário nem prático perseguir excessivamente a pureza da prata. Portanto, a prata com uma pureza não inferior a 99,6% na indústria é geralmente classificada como prata fina. A prata com um conteúdo não inferior a 99,9% é referida como prata pura.

(2) 990 pratas finas.

O teor de prata deve ser de, pelo menos, 990‰. A prata fina de 990‰ era comummente utilizada no passado como prata padrão para circulação e comércio. Pode ser utilizada como garantia de propriedade, como suporte de prata de consórcios empresariais e como meio para trocas comerciais.

A prata pura e a prata 990 têm um grau mais elevado, o que lhes confere uma textura mais macia. São geralmente utilizadas apenas para jóias de prata sem adornos, sendo os ornamentos de prata de estilo tradicional os mais comuns.

2.2 Prata para jóias de pureza normal

A prata de jóias de pureza normal é obtida através da adição de uma pequena quantidade de outros metais à prata pura ou à prata esterlina, resultando numa textura mais dura da prata. Estes tipos de prata baseiam-se geralmente em ligas Ag-Cu, uma vez que as propriedades físicas e químicas do cobre são semelhantes às da prata, o que pode conferir resistência à prata colorida e manter uma boa ductilidade. Além disso, alguns elementos de liga podem suprimir, até certo ponto, o efeito de embaciamento do ar nas jóias de prata. Por conseguinte, o brilho da superfície de muitos ornamentos de prata colorida é menos suscetível de mudar em comparação com a prata pura e a prata esterlina. A prata para jóias de pureza normal inclui principalmente as seguintes categorias:

(1) 980 prata.

Indica um teor de prata de 98%, com uma marca de pureza de 980 S. Esta prata colorida é ligeiramente mais dura do que a prata pura e a prata esterlina e é utilizada principalmente para fazer jóias que preservam o valor.

(2) 958 prata.

Tem um teor de prata de 95,8%, a segunda liga de jóias de prata padrão na Inglaterra do século XII, conhecida como prata Britannia. Tem uma dureza inferior e não é adequada para a colocação de pedras preciosas.

(3) Prata 925.

Indica um teor de prata de 92,5%, conhecido como "prata esterlina", quando apenas o Cu é utilizado como elemento de liga. Esta é a primeira liga de prata padrão para jóias na Inglaterra do século XII, ainda em uso hoje, com uma história de mais de 800 anos, e é amplamente aceita e usada em todo o mundo. Esta prata tem uma certa dureza e resistência, o que a torna adequada para fazer anéis, colares, broches, ganchos para o cabelo e outras jóias, e é propícia à colocação de pedras preciosas.

(4) 900 pratas.

O teor de prata é de 90%, com boa resistência e dureza. Originalmente concebido principalmente para fazer moedas de prata, também é conhecido como prata de moeda e mais tarde usado para fazer jóias.

(5) 800 pratas.

Indica um teor de prata de 80%; esta prata tem elevada dureza e boa elasticidade, o que a torna adequada para fazer sinos de mão, clipes de colarinho e outras jóias.

Existem tipos de prata de menor pureza, como a prata 700, a prata 600 e a prata 500. É de notar que as propriedades químicas da prata não são tão estáveis como as do ouro, especialmente quando exposta ao ar, o que pode fazer com que fique manchada e perca o seu brilho. Por conseguinte, o seu estatuto nas jóias de metais preciosos sempre foi baixo, classificado como jóias de metais preciosos de baixo grau com um valor inferior ao da platina e do ouro.

Secção III A liga de prata pura e prata

1. Prata pura decorativa

A cultura das jóias de prata tradicionais feitas à mão tem uma história de milhares de anos. As jóias de prata tradicionais utilizam principalmente técnicas de artesanato, como martelar, moldar, filigrana e gravar, exigindo materiais macios e fáceis de moldar. Por conseguinte, o material é principalmente prata pura, e as formas e padrões apresentam principalmente vinhas, flores, animais auspiciosos e caracteres auspiciosos. Esta cultura artesanal tradicional foi transmitida até aos dias de hoje e ainda tem um certo mercado (Figura 4-5).

As empresas de joalharia compram geralmente grãos de prata pura ou lingotes de prata pura como matérias-primas para a produção de jóias de prata (Figura 4-6. Figura 4-7).

Para garantir a qualidade dos produtos de prata pura, é necessário começar pela origem dos graus da matéria-prima. A prata pura está dividida em três graus com base na composição química: IC-Ag99.99, IC-Ag99.95 e IC-Ag99.90. A norma industrial "Silver Granules" (YS/T 856-2012) especifica os requisitos para as especificações dos grânulos de prata, com uma dimensão de partícula de 1-15 mm, e a composição química deve cumprir os requisitos da norma internacional para lingotes de prata. A norma internacional "Silver Ingots" (lingotes de prata) especifica claramente a composição química e o teor de impurezas destes três tipos de lingotes de prata pura, como se mostra no Quadro 4-5.

Quadro 4-5 Requisitos para a composição química de lingotes de prata pura

| Grau | wt (Ag) (≥)% | Teor de impurezas (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Grau | wt (Ag) (≥)% | Cu | Pb | Fe | Sb | Se | Te | Bi | Pd | Impurezas totais |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Como mencionado anteriormente, a resistência e a dureza das jóias de prata pura tradicionais são muito baixas. Mesmo com o processamento a frio, o nível de endurecimento por trabalho poderia ser mais elevado, devido ao facto de a prata ser um metal de baixa energia de falha de empilhamento. Além disso, a prata pura num estado endurecido por trabalho é propensa ao amolecimento natural do envelhecimento, tornando-a fácil de deformar e desgastar durante o uso diário. Devido à sua baixa resistência, também não é adequada para engastar pedras preciosas, dificultando a criação de desenhos com um efeito tridimensional. Além disso, a prata pura é suscetível de ficar baça e descolorir ao ar.

Para melhorar as deficiências do material de prata pura, é necessário modificá-lo utilizando ligas ou técnicas de processamento especiais, de modo a que o material modificado cumpra os padrões de cor das jóias correspondentes e tenha um bom desempenho global nos aspectos físicos, químicos, mecânicos e de processamento.

2. Prata microligada

A indústria desenvolveu prata de alta pureza que resiste ao envelhecimento natural, ao amolecimento e ao embotamento através de métodos de microligação ou criou jóias de prata de alta dureza e alta pureza utilizando técnicas de processamento especiais.

2.1 Prata microligada

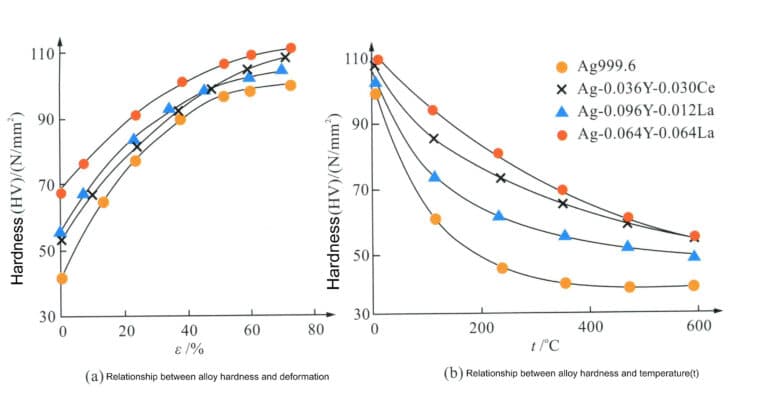

A pesquisa descobriu que a adição de elementos de liga de traço à prata pura pode melhorar sua força e taxa de endurecimento, suprimir o processo de recuperação até certo ponto, aumentar a temperatura de recristalização e melhorar as caraterísticas de endurecimento da liga e a resistência ao amolecimento natural do envelhecimento. Por exemplo, a adição de traços de elementos de terras raras (Y, La, Ce) à prata pura com uma pureza de 99,96% em quantidades inferiores a 0,11% resulta numa liga de solução sólida para brasagem de prata que tem melhor resistência à corrosão e maior resistência ao amolecimento por envelhecimento em comparação com a prata pura, tornando-a adequada para uso como material para jóias de prata (Figura 4-8).

Da mesma forma, adicionar 0,01% de Mn à prata pura comum, com uma taxa de processamento de 97%, resulta em uma resistência à tração de 340 MPa e uma dureza de HV103 para prata pura microligada de Mn, que pode permanecer estável por 365 dias a 25°C, enquanto a prata pura comum reverte para seus níveis de força e dureza pré-deformação em menos de 30 dias, sua força e dureza são basicamente restauradas ao nível antes da deformação (Figura 4-9). A adição de Mn pode efetivamente refinar o grão de prata, aumentar o número de limites de grãos, aumentar a resistência à deformação e desempenhar um papel no fortalecimento e estabilização das propriedades mecânicas.

σb. Resistência à tração; δ. Alongamento; HV. Micro dureza Vickers; Prata pura comum; Prata pura microligada Mn

2.2 Prata esterlina dura electrodeformada

O processo de prata dura 999 electroformada é uma técnica de formação de jóias baseada no princípio da deposição eletroquímica. Ao melhorar a formulação da solução de eletrodeposição e parâmetros como o valor do pH, a temperatura de trabalho, o teor de branqueador orgânico e a velocidade de agitação, a estrutura interna da prata é melhorada, obtendo-se uma estrutura densa próxima dos nanocristais, aumentando significativamente a resistência e a dureza da prata. Representa um avanço e uma inovação nas jóias tradicionais de prata esterlina.

O teor de prata da prata dura 999 electroformada não é inferior a 99,9%, cumprindo o padrão de qualidade para a prata 999, mas a sua dureza é mais de três vezes superior à das jóias de prata 999 comuns. Tem uma dureza comparável à prata 925, melhorando significativamente a deformação e a resistência ao desgaste das jóias de prata pura e atendendo aos requisitos para incrustações de pedras preciosas. Além disso, devido ao interior oco das jóias, o seu volume é quatro vezes superior ao das jóias de prata pura comuns com o mesmo peso, permitindo a criação de formas tridimensionais e vivas. O produto tem um bom efeito tridimensional e apresenta uma combinação da qualidade da prata pura, da dureza da prata 925 e do peso de 1/3 das jóias de prata tradicionais (Figura 4-10).

3. Sistemas de ligas de prata para joalharia

O desempenho da resistência da prata microligada depende em grande parte do endurecimento por deformação a frio. No entanto, quando as jóias são submetidas ao calor durante processos como a soldadura e o polimento, a sua dureza diminui rapidamente, dificultando o cumprimento dos requisitos de produção e utilização. Portanto, reduzir adequadamente a finura da prata através da liga para obter uma liga de prata com bom desempenho geral é a principal abordagem no mercado de jóias de prata, com ligas de prata contendo 92,5% sendo as mais utilizadas. Teoricamente, todos os elementos que podem se dissolver na prata podem produzir um efeito de fortalecimento, mas o grau de fortalecimento varia entre os diferentes elementos de liga. Além disso, muitos elementos têm uma séria tendência para segregar nos limites de grão em prata. Quando se efectua uma micro-liga para reforçar a prata, a quantidade adicionada é muito pequena e pode servir como elementos de liga benéficos. No entanto, quando o seu teor excede o limite de solubilidade, pode levar à fragilização da prata. Os elementos de liga normalmente utilizados nas ligas de prata incluem principalmente Cu, Zn, Pd, Pt, Sn, In, Si, Ge e outros.

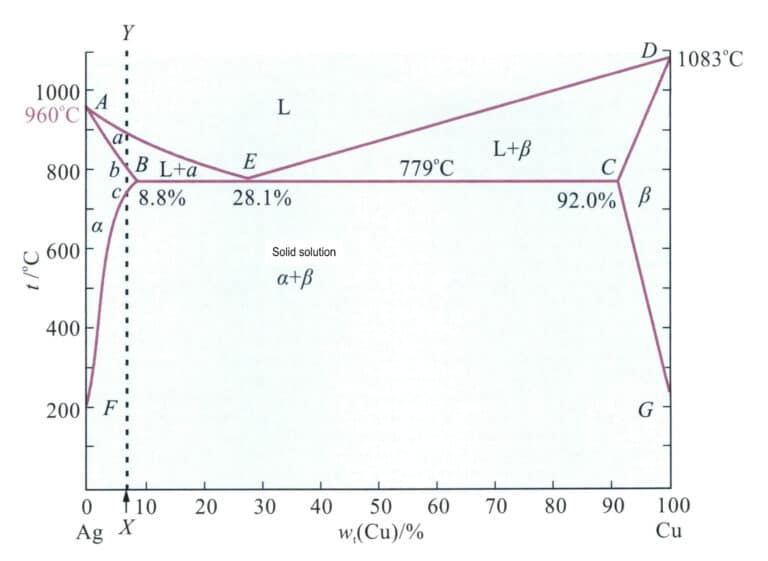

3.1 Liga Ag-Cu

O diagrama de fases da liga binária de Ag-Cu é mostrado na Figura 4-11. A liga Ag-Cu é uma liga eutética com um teor de cobre em um ponto eutético de 28,1 %, ocorrendo a 779 ℃. A solubilidade máxima do cobre na prata é de 8,8%. Dentro dessa faixa, à medida que o teor de cobre aumenta, o ponto de fusão da liga diminui até atingir a temperatura eutética da liga. Portanto, adicionar cobre à prata melhora seu desempenho de fundição. Após a solidificação, a liga Ag-Cu forma soluções sólidas imiscíveis ricas em prata e ricas em cobre, aumentando significativamente a resistência da liga. O tratamento de envelhecimento da liga de solução sólida a baixas temperaturas pode produzir ainda mais reforço por precipitação. Assim, o cobre pode produzir um efeito de reforço notável na prata e aumentar a sua temperatura de recristalização.

Nota: 960 ℃ representa o ponto de fusão da prata pura; 1083 ℃ representa o ponto de fusão do cobre puro; 8.8% é a solubilidade máxima do cobre na prata; 28.1% é o teor de cobre no ponto eutético; 779 ℃ é a temperatura eutética; 92.0% indica que a solubilidade máxima da prata no cobre é 100%-92,0% = 8,0%; o ponto A ponto E representa a linha de liquidus; a é a solução sólida à base de prata; 0 é a solução sólida à base de cobre; G representa a temperatura na qual a solubilidade da prata no cobre diminui para 0 em condições de equilíbrio.

As principais propriedades mecânicas da liga são apresentadas na Tabela 4-6. À medida que o teor de Cu aumenta, a resistência e a dureza da liga Ag-Cu melhoram, enquanto o alongamento diminui correspondentemente.

A Tabela 4-6 mostra as principais propriedades mecânicas da liga Ag-Cu.

| Grau de liga | Dureza HB/(N/mm2) | Resistência à tração/MPa | Alongamento/% | |||

|---|---|---|---|---|---|---|

| Grau de liga | Annea liderou o estado | Estado processado | Estado recozido | Estado processado | Annea liderou o estado | Estado processado |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5%Ag-12,5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

Depois de adicionar Cu à prata, a sua cor tem um certo impacto. À medida que o teor de Cu aumenta, a refletividade da liga Ag-Cu para a luz visível diminui gradualmente (Figura 4-12), e a cor da liga muda gradualmente de branco-prateado para rosa claro, rosa e até vermelho.

O Cu é o elemento de liga mais utilizado na Ag, e a cor tradicional da prata é uma liga binária com Cu como elemento de liga, com graus principais incluindo prata 980, prata 925, prata 900 e prata 800. As ligas de prata no mercado atual também se baseiam basicamente na liga Ag-Cu como liga de base. Embora o cobre possa melhorar a resistência, a dureza e o desempenho de fundição da prata, não melhora a sua resistência ao escurecimento e à descoloração. Além disso, devido à estrutura bifásica da liga, existe um efeito de micro-bateria de corrosão em ambientes corrosivos, tornando a sua resistência à corrosão pior do que a de uma solução sólida de prata monofásica.

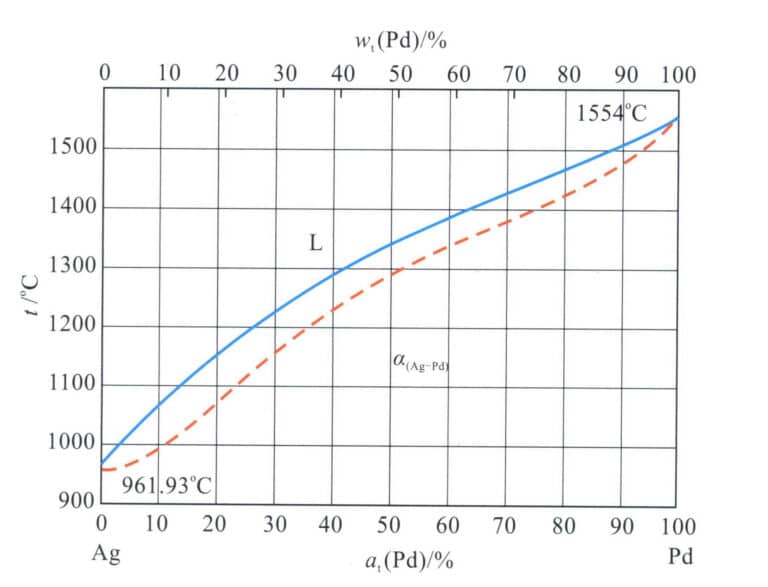

3.2 Liga Ag-Pd

A investigação mostra que a adição de uma certa quantidade de metais preciosos à prata melhora efetivamente a sua resistência ao escurecimento e à descoloração. O Pd é o elemento metálico precioso preferido da prata, e a Figura 4-13 mostra o diagrama de fases da liga binária Ag-Pd.

A liga é infinitamente solúvel nas fases líquida e sólida, formando uma solução sólida contínua. Portanto, o efeito de reforço do paládio sobre a prata é geralmente modesto, como mostra a Tabela 4-7. A deformação a frio pode melhorar a resistência e a dureza da liga até certo ponto. No entanto, ainda não consegue satisfazer totalmente os requisitos de resistência para jóias embutidas, necessitando da adição de outros elementos de liga para reforço adicional.

Tabela 4-7 Principais propriedades da liga recozida

| Grau de liga | Temperatura de fusão /℃ | Densidade /(g/cm3) | Dureza HV/(N/mm2) | Resistência à tração /MPa | Condutividade térmica /[W/(cm⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

O paládio melhora efetivamente a resistência da prata ao embaciamento por sulfureto. À medida que o teor de paládio aumenta, a tendência da prata para manchar e descolorir devido ao sulfureto diminui significativamente. No entanto, o ponto de fusão da liga aumenta, o intervalo de cristalização também aumenta e o paládio é propenso à absorção de gás durante a fusão, o que aumenta a dificuldade de fusão e fundição, exigindo a fusão sob vácuo ou proteção de gás inerte.

Devido ao aumento contínuo do preço do paládio, a adição de paládio aumenta significativamente o custo das ligas de prata. Por conseguinte, nos últimos anos, a aplicação de paládio na prata diminuiu consideravelmente e as utilizações existentes baseiam-se principalmente em pequenas adições.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção IV Prata de lei e suas modificações

Sterling tem origem no nome de um fabricante de moedas alemão, os Easterlings, no século XII. Ele trouxe técnicas avançadas de preparação de moedas de prata e de ligas de prata para Inglaterra durante o reinado de Henrique II, criando uma liga de prata composta por 92,5%Ag e 7,5%Cu. Esta liga foi amplamente utilizada e tornou-se a primeira marca de liga de prata na Inglaterra do século XII. Em homenagem a este fabricante de moedas, a liga foi denominada prata esterlina. Inicialmente, a prata esterlina referia-se especificamente à liga 92,5%Ag-7,5%Cu, mas mais tarde, a gama de ligas expandiu-se, tornando-se um termo geral para toda a prata 925. Desde o século XII, a prata esterlina tem sido amplamente utilizada em prataria e jóias de prata, servindo consistentemente como uma liga de grau padrão, e é a liga de prata decorativa mais antiga da história.

1. Caraterísticas da prata esterlina

1.1 Propriedades mecânicas

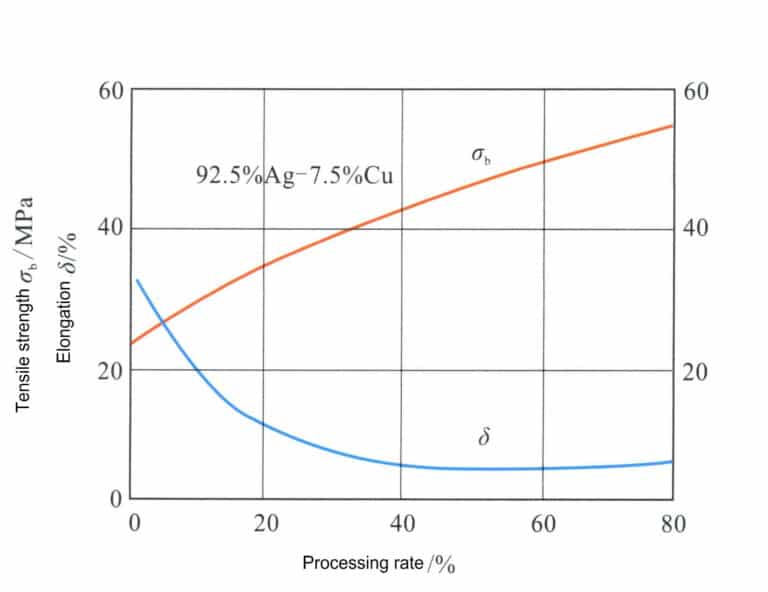

De acordo com a Figura 4-11, a composição da liga de prata esterlina corresponde à linha tracejada XY, e os pontos de interseção com o limite de fase são A, B, C. A faixa do ponto B ao ponto C é uma solução sólida única, e após o resfriamento lento abaixo do ponto C, uma fase de solução sólida rica em cobre precipitará da solução sólida. O aquecimento da prata esterlina a 800 ℃ para tratamento de solução sólida produz uma única solução sólida, que pode dar à liga excelente ductilidade e trabalhabilidade. A Tabela 4-6 mostra que a resistência e a dureza da solução sólida em prata esterlina são significativamente maiores do que as da prata pura. O trabalho a frio da solução sólida de prata esterlina pode obter um bom efeito de endurecimento por trabalho (Figura 4-14).

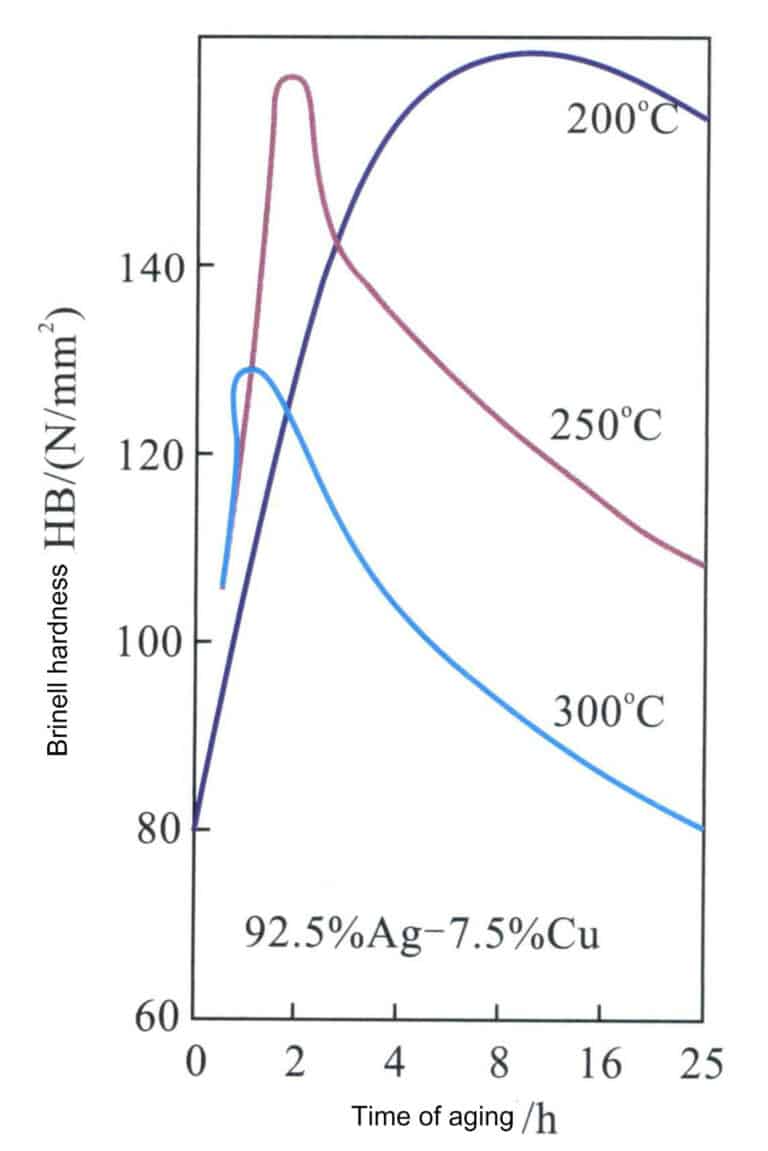

Uma caraterística proeminente da liga de prata esterlina são suas excelentes caraterísticas de endurecimento por envelhecimento, que podem ser alteradas por meio de tratamento de envelhecimento (Figura 4-15). A solução sólida de prata esterlina é submetida a tratamento de envelhecimento a 200-300 ℃ e, quando a temperatura de envelhecimento é de 200 ℃, a maior dureza obtida é próxima a HV160, comparável à da liga de ouro 18K; no entanto, é necessário um tempo de envelhecimento mais longo para atingir esse valor de pico. À medida que a temperatura de envelhecimento aumenta, o tempo para atingir o pico de dureza é bastante reduzido, mas o pico de dureza também diminui de acordo. Quando a temperatura de envelhecimento atinge 300 ℃, o efeito do endurecimento por envelhecimento diminui significativamente.

1.2 Caraterísticas da fundição

A temperatura liquidus da prata esterlina é de 898 ℃, e a liga tem um ponto de fusão baixo, tornando-a adequada para derreter em um cadinho de grafite.

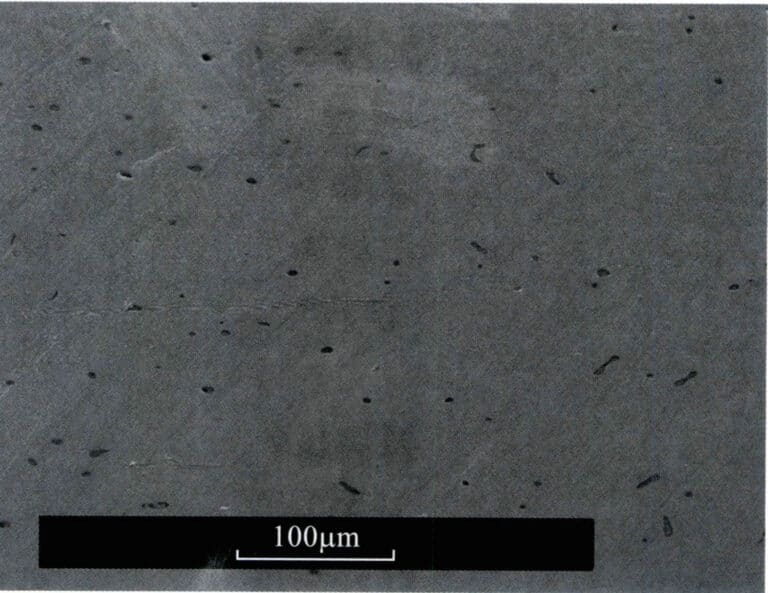

No entanto, a prata esterlina absorve uma grande quantidade de oxigénio no estado fundido, o que coloca problemas na fundição e na fundição. Esta propriedade torna a liga propensa à volatilização a altas temperaturas ou causa perdas significativas durante o processo de arrefecimento a alta temperatura devido a salpicos. Para a prata esterlina, sem desoxidantes suficientes, se não for aplicada proteção durante a fundição, o oxigénio pode facilmente acumular-se, levando à oxidação do cobre, e as jóias fundidas são propensas a defeitos como porosidade e inclusões oxidadas. O cobre oxidado nas peças fundidas pode causar dois tipos de problemas: (1) toda a peça fundida pode ter inclusões de cobre oxidado, que formam pontos duros quando as inclusões estão perto da superfície, projetando-se na superfície polida; (2) inclusões de cobre oxidado perto de cavidades de encolhimento aparecem como pontos turvos manchados na superfície polida, que são profundos e difíceis de limpar. Suponhamos que a prata esterlina derretida é severamente sobreaquecida ou não é protegida durante muito tempo. Nesse caso, o cobre oxidará severamente, formando uma superfície líquida viscosa, reduzindo a fluidez do metal fundido, levando a um enchimento incompleto em algumas pequenas áreas da peça fundida e, muitas vezes, resultando num enchimento insuficiente. A superfície perto da área de fundição aparece vermelha. Além disso, o intervalo de cristalização da prata esterlina é relativamente grande, atingindo 90 ℃, com diferenças significativas entre os componentes da fase líquida e sólida, tendendo para a solidificação em pasta, com crescimento dendrítico severo, embora tenha menor fluidez, levando a uma maior tendência para a porosidade de encolhimento.

Para evitar a acumulação de oxigénio na fusão da prata esterlina, é fundamental evitar, tanto quanto possível, o contacto entre o metal fundido e a atmosfera durante o processo de fusão ou de fundição. Por conseguinte, devem ser tidos em conta os seguintes pontos.

(1) Durante a fundição em forno elétrico, é utilizada a proteção do vácuo ou gases inertes, como o árgon ou o azoto, para proteção, o que pode eliminar o oxigénio na câmara de fundição e reduzir a oxidação do metal fundido.

(2) Quando se utiliza uma pistola de fogo para a fundição, a chama deve ser ajustada para uma chama amarela redutora, cobrindo toda a superfície do líquido para evitar que o metal fundido absorva oxigénio. Durante a fundição em forno elétrico, pode por vezes ser adicionada uma chama redutora na boca do cadinho para cobrir o metal fundido.

(3) Polvilhar carvão vegetal ou ácido bórico anidro na superfície do metal fundido; estes flutuam na superfície do líquido de prata e podem proteger o líquido de prata de duas formas: a. formando uma barreira entre o metal fundido e o ar; b. reduzindo o óxido de cobre. Este método não é adequado para máquinas de fundição centrífuga, mas funciona muito bem em máquinas de fundição a vácuo operadas manualmente.

(4) No método acima descrito, é igualmente importante reforçar a proteção do metal fundido durante o processo de vazamento. Especialmente quando se utiliza uma máquina de fundição a vácuo para vazamento, uma vez que se trata de um vazamento manual em condições de vácuo, é necessário proteger o fluxo de metal fundido. Normalmente, é utilizada uma chama redutora; quando o molde de gesso é colocado, a chama é acesa, e a chama deve cobrir a porta de vazamento do molde, o que pode eliminar o ar dentro do molde.

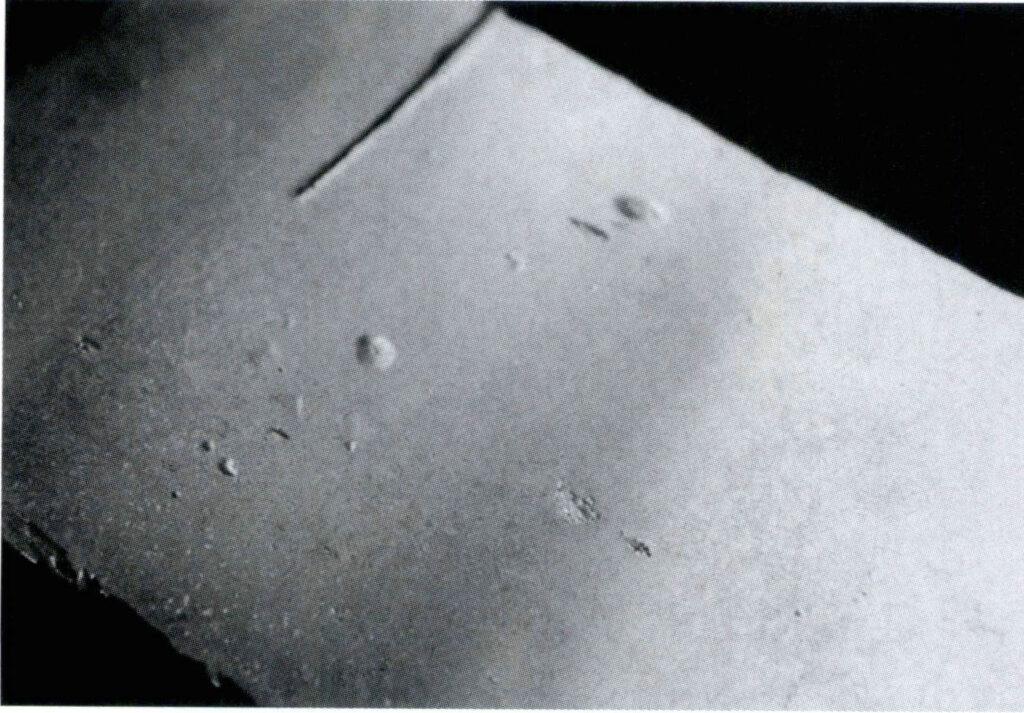

1.3 Fenómeno da "mancha vermelha" de polimento

A prata esterlina forma frequentemente manchas vermelhas escuras na superfície durante o polimento, o que afecta gravemente o brilho e a estética da superfície polida, bem como a aderência da camada galvanizada. Este fenómeno é mais acentuado nas superfícies dos produtos que foram submetidos a tratamentos térmicos, como o recozimento e a soldadura.

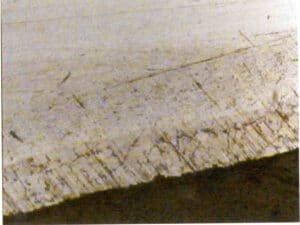

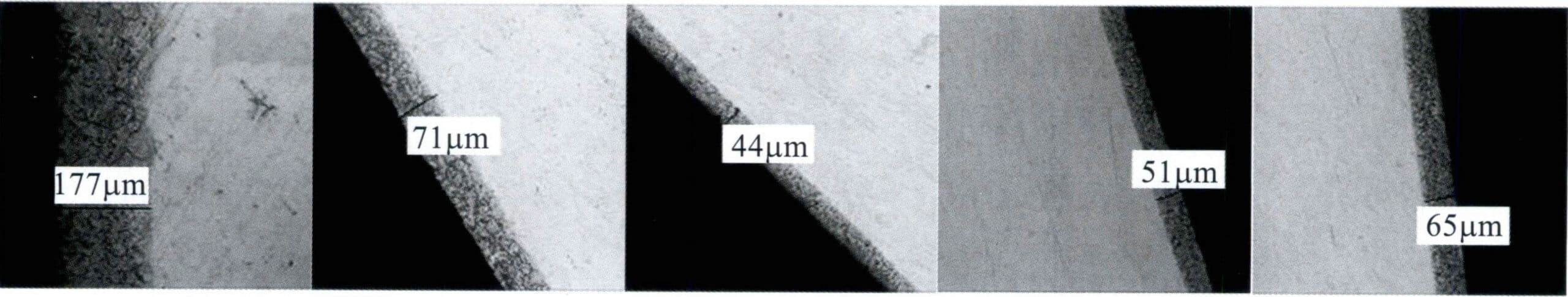

Depois de aquecer o bloco de prata esterlina a 700 ℃ por 1,5 horas, a condição de oxidação foi observada ao microscópio, revelando que a liga não apenas formou uma camada de óxido na superfície, mas também desenvolveu uma zona de oxidação interna sob a superfície (Figura 4-16).

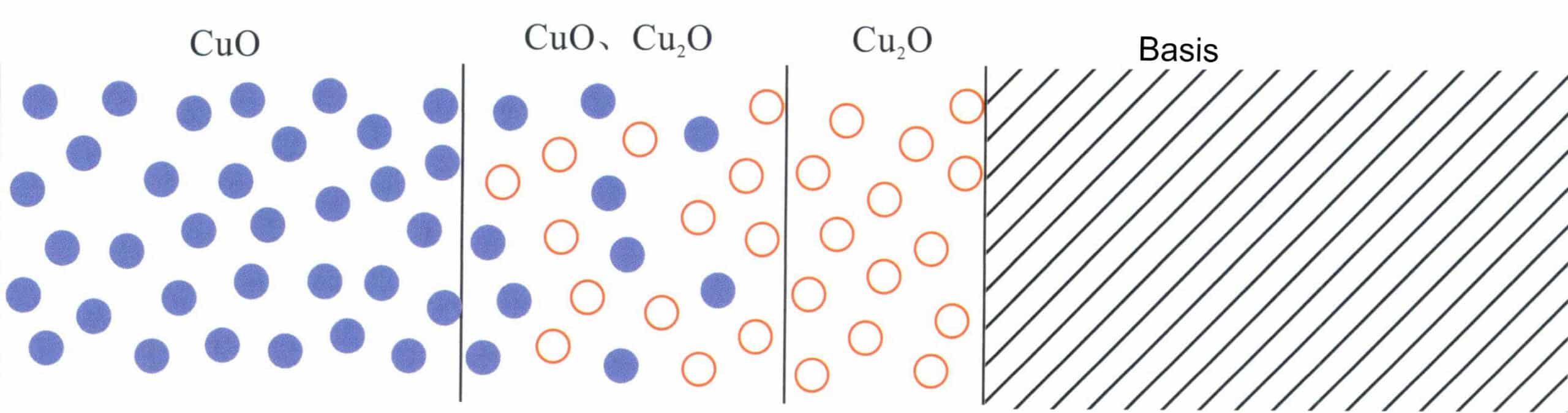

A prata de lei pertence à liga Ag-Cu. Quando a liga entra em contacto com o oxigénio do ar a altas temperaturas, a oxidação selectiva do Cu só ocorre depois de a temperatura ultrapassar os 400K. Quando a amostra é imersa em ácido sulfúrico diluído, a camada superficial de óxido de cobre pode ser removida. Assim, depois de a amostra ser ligeiramente polida, pode apresentar uma cor branco-prateada. No entanto, após um polimento posterior, apareceram manchas vermelhas escuras na superfície polida, danificando as propriedades reflectoras da superfície de prata polida (Figura 4-17), indicando que ainda existem produtos de oxidação de Cu nessa área.

Quando o cobre entra em contacto com o oxigénio do ar a altas temperaturas, como durante a laminagem a quente, o recozimento ou a soldadura, a superfície da peça de cobre começa por se oxidar, formando Cu vermelho2O e depois oxida ainda mais para se tornar CuO preto. A oxidação do cobre não se limita à superfície das ligas de prata, mas pode penetrar até uma certa profundidade (Figura 4-18). De acordo com a teoria da cinética de oxidação de ligas a alta temperatura, quando dois difundem simultaneamente com o Cu, deve haver uma acumulação do Cu2O na zona de oxidação interna, e a liga que não sofreu oxidação interna na frente de oxidação interna apresentará depleção de Cu. A Ag tem uma forte capacidade de absorver oxigénio e de o transportar para o interior do metal a altas temperaturas. Por conseguinte, a difusão do oxigénio é dominante e a sua permeabilidade é muito superior à do Cu. Assim, o oxigénio pode penetrar na subcamada da superfície da liga, gerando precipitados de óxido internos. Deve existir uma via direta do óxido para a superfície da liga para remover o óxido de cobre da subcamada através do ataque ácido. O teor de cobre na prata esterlina é de apenas 7.5 %, e sua estrutura é uma solução sólida de fase dupla sem formar uma rede de óxido, o que significa que não há caminho direto para o interior durante a imersão em ácido, permitindo que o Cu interno2O para permanecer intacto. Como resultado, a superfície da amostra de prata esterlina oxidada ainda exibe manchas pretas e irregulares, conhecidas como "manchas vermelhas".

Pesquisas descobriram que a gravidade das manchas vermelhas na superfície da prata esterlina está intimamente relacionada com a temperatura e o tempo de aquecimento (Figura 4-19). Quanto mais alta a temperatura de aquecimento e mais longo o tempo de aquecimento, mais espessa se torna a película de óxido da superfície e mais profundamente a camada interna de óxido penetra no substrato, dificultando a sua remoção através dos métodos convencionais de polimento.

1.4 Fenómeno de alteração da cor escura

A prata em si é propensa ao escurecimento e à descoloração. A adição de elementos de cobre na prata esterlina não melhora a tendência da liga para a descoloração. Além disso, a liga de prata esterlina tem uma estrutura bifásica, tanto no estado fundido como no estado envelhecido, que consiste numa solução sólida rica em prata e numa solução sólida rica em cobre, que são duas fases incompatíveis. A diferença de potencial entre estas duas fases forma reacções localizadas de micro-bateria, aumentando o desempenho da corrosão eletroquímica da liga de prata esterlina e reduzindo a sua resistência à corrosão. Por conseguinte, as jóias de prata esterlina são propensas à corrosão e à descoloração, afectando gravemente a qualidade da aparência dos ornamentos de prata.

2. A influência dos elementos de liga na prata esterlina

Devido à tendência da prata esterlina para desenvolver manchas vermelhas de polimento e problemas de descoloração baça, bem como a suscetibilidade a defeitos metalúrgicos e de fundição durante a fusão, é necessário um tratamento de modificação. Este tratamento envolve a formação de ligas para melhorar o seu desempenho global, mantendo as suas boas propriedades mecânicas. Os elementos de liga comuns incluem Si, Zn, Sn, Ce, Ge, entre outros.

2.1 O impacto do Silício (Si) na prata esterlina

As ligas tradicionais de prata esterlina tendem a absorver gás durante a fusão e o vazamento, tornando-as propensas à oxidação e resultando em poros de gás maiores nas peças fundidas. No topo estão os canais de escape de gás devido à absorção de gás de solidificação, acompanhados por inclusões oxidadas, e também existem inclusões dentro das peças fundidas. A adição de uma pequena quantidade de silício à prata esterlina pode efetivamente melhorar a sua tendência de absorção de gás e resistência à oxidação, resultando numa melhor qualidade de fundição, redução de defeitos de poros de gás e inclusões, e melhoria da qualidade da superfície após o polimento. Do ponto de vista termodinâmico, o valor da energia livre de Gibbs para os óxidos formadores de silício é superior ao dos óxidos de cobre. Por conseguinte, após a adição de uma quantidade adequada de silício, o silício no metal fundido reage preferencialmente com o oxigénio, reduzindo os defeitos dos poros de gás. Devido à baixa densidade e à elevada viscosidade da sílica, esta pode ser removida da superfície do metal fundido utilizando um fundente, uma vez que flutua à superfície. O silício adicionado à prata esterlina também ajuda a melhorar a resistência da liga à oxidação e à descoloração por sulfureto.

À medida que o teor de Si aumenta, a estrutura do grão torna-se gradualmente mais grosseira, piorando o efeito de polimento da superfície e levando ao aparecimento de um efeito de "casca de laranja" na superfície. Quando o teor de silício excede um determinado valor, a fragilidade da liga aumenta significativamente, tornando-a propensa a fissuras durante o processamento.

2.2 A influência do zinco (Zn) na prata de lei

O Zn pode diminuir o ponto de fusão da prata esterlina, aumentar a fluidez da fusão, reduzir os defeitos de retração e tornar a estrutura fundida mais densa, mas não tem efeito significativo no tamanho do grão. Como elemento oxigénio-ativo, o Zn, quando adicionado à prata esterlina, reage preferencialmente com o oxigénio no metal fundido, o que pode ajudar a reduzir a oxidação do metal fundido devido ao oxigénio absorvido. No entanto, quando o teor de zinco é demasiado elevado, pode facilmente aumentar a quantidade de inclusões oxidadas no metal fundido.

A diferença de tamanho atómico entre Zn e Ag é de 7,76%, Cu, e a diferença de tamanho atómico com Ag é de 11,50%, Zn. O efeito de fortalecimento de Ag é menos forte do que o de Cu. Quando o Zn substitui parcialmente o Cu na prata esterlina, a fundição e a dureza recozida são reduzidas. Quando o conteúdo de Zn excede 3.36 %, a dureza de fundição da prata esterlina é apenas em torno de HV50, tornando difícil atender aos requisitos de incrustação de joias e de resistência ao desgaste. O Zn tem um efeito adverso no desempenho de processamento da liga, reduzindo sua plasticidade. Um teor excessivo de Zn causará problemas como delaminação, escamação e fissuração durante o processamento.

O potencial de elétrodo do Zn é inferior ao do Ag e do Cu, e forma-se espontaneamente uma película de passivação na superfície da prata esterlina, abrandando a corrosão eletroquímica e melhorando a resistência da liga à descoloração e à oxidação dos sulfuretos. À medida que o teor de Zn aumenta, a prata esterlina. A espessura da película de óxido diminui gradualmente. Ainda assim, quando o teor de Zn excede 3,5 %, a prata esterlina é mais propensa a inclusões de oxidação, o que é prejudicial à sua resistência à corrosão eletroquímica e desempenho de descoloração anti-sulfeto.

2.3 O efeito do estanho (Sn) na prata esterlina

A adição de Sn à prata esterlina pode diminuir o ponto de fusão da liga, aumentar a fluidez da fusão e reduzir o encolhimento da liga, resultando em uma estrutura de fundição mais densa. Uma pequena quantidade de Sn também pode refinar a estrutura da liga; no entanto, quando o teor de Sn excede 2 %, a estrutura da liga mostra um engrossamento percetível, formando dendritos relativamente grandes e encolhimento e segregação.

Nas ligas de prata esterlina, a substituição parcial de Cu por Sn melhora geralmente a dureza inicial da liga no estado fundido. À medida que o teor de Sn aumenta, a dureza da liga primeiro aumenta e depois diminui. Quando o teor de Sn se aproxima de 1%, a dureza atinge seu valor máximo; no entanto, a ductilidade da liga é significativamente afetada, o que pode levar a rachaduras durante o trabalho a frio.

O Sn é também um elemento ativo em termos de oxigénio. Uma certa quantidade de Sn pode formar uma película de óxido densa na superfície da liga, protegendo o substrato. O Sn pode melhorar a resistência à corrosão eletroquímica da prata esterlina. À medida que o teor de Sn aumenta, a resistência à corrosão eletroquímica da liga melhora. Quando o conteúdo de Sn excede 2 %, a descoloração de sulfeto da liga e a resistência à oxidação são significativamente aprimoradas.

2.4 O impacto do cério (Ce) na prata esterlina

A adição do elemento de terras raras Ce à prata esterlina tem um impacto significativo na sua estrutura. Ce pode efetivamente purificar o líquido metálico e reduzir o conteúdo de gás. Quando o conteúdo de Ce é inferior a 0.05 %, pode refinar a estrutura do grão, principalmente porque Ce atua como um refinador de grão durante o processo de solidificação do líquido metálico, reduzindo o grau de porosidade de contração e melhorando a densidade durante o recozimento; Ce também pode impedir a migração do limite do grão, mantendo assim uma estrutura de grão fino.

Quantidades vestigiais de Ce podem melhorar as propriedades mecânicas da prata esterlina, aumentando a sua resistência e dureza, reforçando a ductilidade e melhorando o efeito de endurecimento da liga. Quando o teor de Ce aumenta ainda mais, é propenso a segregação nos limites dos grãos, piorando o desempenho de processamento da liga e tornando-a mais suscetível a inclusões de oxidação.

Depois de adicionar vestígios de Ce, a resistência à corrosão eletroquímica, a resistência ao ponto de oxidação e a resistência à descoloração de sulfeto da prata esterlina podem ser bastante aprimoradas. Quando o conteúdo de Ce exceder 0,075%, a resistência à corrosão da prata esterlina diminuirá.

2.5 O impacto do Ge na prata esterlina

Quando Ge é adicionado à prata esterlina, e seu conteúdo está entre 0,2% e 0,8%, a dureza fundida da prata esterlina é maior, e seu desempenho de endurecimento do trabalho, resistência à corrosão eletroquímica e resistência à descoloração são todos melhorados em comparação com a prata esterlina, refletindo melhor desempenho geral. Quando o conteúdo de Ge é muito baixo, a melhoria do desempenho da prata esterlina não é significativa; no entanto, quando o conteúdo é muito alto, pode facilmente causar o engrossamento dos grãos da liga, levando a um declínio no desempenho geral da liga.

Secção V Descoloração e proteção da prata

A prata e os seus materiais de liga são amplamente utilizados na indústria da joalharia e têm uma caraterística significativa: sofrem facilmente manchas e descoloração. Após a descoloração das ligas de prata, o brilho da superfície diminui consideravelmente, afectando gravemente a qualidade da aparência das jóias e aumentando a dificuldade do processamento da liga.

1. A razão do embaciamento da prata

O potencial químico da prata pura é de +0,799 V, o que é relativamente elevado em comparação com o potencial padrão do hidrogénio, classificando-a como um metal inerte. Em condições normais, não reage quimicamente com ácidos ou bases, reagindo apenas com ácidos concentrados oxidantes fortes (como o ácido nítrico concentrado e o ácido sulfúrico concentrado a quente). No entanto, as jóias de prata mancham gradualmente após serem usadas durante algum tempo ou mesmo quando colocadas numa caixa de armazenamento durante um certo período de tempo, e a prata esterlina tradicional é particularmente propensa a manchar. As razões para o embaciamento da prata podem ser resumidas da seguinte forma.

1.1 Descoloração por sulfureto de prata

A prata e as suas ligas são propensas à corrosão e à descoloração em ambientes que contêm H2S, SO2e COS. A prata é muito sensível ao H2S, e quando a concentração de H2S na atmosfera atinge 0,2 x 10-9 (fração volumétrica), é suficiente para corroer a prata, resultando na formação de Ag2S negro, nomeadamente:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

A taxa de descoloração do sulfureto de prata na atmosfera de H2S segue o mecanismo cinético de difusão de Wagner, e quando o teor de H2S aumenta ou quando o H2S coexiste com outros gases como o NO2, O2a taxa de descoloração do sulfureto de prata intensifica-se. O SO2 no ar também pode ser convertido em S2-para formar Ag2S, provocando a descoloração da prata. A sensibilidade do SO2 não é tão elevada como a do H2S, mas quando o SO2 coexiste com outros gases, como o NO2 e O2A taxa de descoloração do sulfureto também se intensificará.

A prata é muito sensível a soluções de sulfureto contendo oxigénio. A descoloração ocorre lentamente quando a prata é imersa numa solução de Na2S sem oxigénio. No entanto, se a amostra for retirada e a solução de sulfureto de sódio ligada à superfície da prata entrar em contacto com o oxigénio, a amostra de prata apresentará rapidamente uma descoloração evidente. Quanto mais tempo estiver exposta ao ar, mais grave se torna a descoloração. A sequência das mudanças de cor é prata, branco → amarelo → castanho → azul. Isto deve-se ao facto de o potencial de elétrodo padrão da Ag (0,779 V) ser inferior ao do O a 1,229 V. A Ag é termodinamicamente instável quando o oxigénio está presente, primeiro por O2 sendo oxidado a Ag+ e depois combinando com Ag+ e S2-para formar um composto insolúvel Ag2S. Quanto maior for a concentração de sulfuretos, mais grave será a descoloração. A reação química da prata numa solução aquosa de Na2S contendo oxigénio é

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

As ligas Ag-Cu são mais propensas à formação de sulfuretos e produzem Cu2 S preto porque o Cu é mais facilmente sulfatado do que o Ag; assim, descolorem mais facilmente do que a prata pura.

1.2 Corrosão eletroquímica em ambientes húmidos

Em ambientes húmidos, a irregularidade do estado da superfície da prata (composição desigual da liga ou estados físicos como tensão interna, suavidade da superfície, etc.) pode causar diferentes potenciais em diferentes áreas da superfície do metal sob a película de água, criando uma diferença de potencial entre essas áreas. Duas áreas adjacentes com potenciais diferentes são ligadas, com a película de água a atuar como um eletrólito para transportar iões e o metal a servir de condutor para o transporte de electrões, formando um ciclo elétrico. Isto cria o efeito de uma bateria em curto-circuito, formando muitas micro-baterias de corrosão na superfície do metal. A estrutura de fundição da prata esterlina é geralmente constituída por uma estrutura bifásica composta por uma solução sólida rica em prata e uma solução sólida rica em cobre. Em ambientes húmidos, a fase de solução sólida rica em cobre torna-se o ânodo da micro-bateria de corrosão, tornando a liga mais suscetível à corrosão e à descoloração. A prata de alta qualidade também pode sofrer corrosão eletroquímica devido a impurezas e, em ambientes húmidos que contenham sal, a superfície da prata transforma-se frequentemente em cloreto de prata, uma substância adesiva cinzento-acastanhada semelhante ao solo.

1.3 O efeito da luz ultravioleta na descoloração da prata

A luz, como fonte de energia externa, pode promover a ionização de iões metálicos, acelerando assim a reação entre a prata e o meio corrosivo, ou seja, acelerando a reação de descoloração da prata. Quando a superfície da camada revestida a prata é irradiada com luz de diferentes comprimentos de onda, os resultados são apresentados na Tabela 4-8. Pode ver-se que a camada prateada é propensa a descoloração depois de absorver luz ultravioleta, e a capacidade do comprimento de onda da luz irradiada para causar descoloração aumenta à medida que o comprimento de onda diminui.

Tabela 4-8 O efeito do comprimento de onda da luz irradiada e do tempo de irradiação na descoloração da camada prateada

| Comprimento de onda/nm da luz irradiada | Tempo de irradiação /hora | ||||

|---|---|---|---|---|---|

| Comprimento de onda/nm da luz irradiada | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Inalterado | Macula Focal | Castanho amarelo | Castanho-preto | Tudo preto |

| 365.0 | Inalterado | Inalterado | Inalterado | Amarelo | - |

| Luz solar | Inalterado | Inalterado | Inalterado | Macular localizada | - |

De acordo com os resultados da espetroscopia de fotoelectrões de raios X e da análise de espetroscopia Auger, a mudança de cor da camada prateada sob luz ultravioleta é composta principalmente por Ag2O, AgO, AgCl e compostos de prata correspondentes.

2. Formas de prevenir a descoloração da prata

Relativamente à descoloração da prata e das suas ligas, tem sido realizada uma investigação considerável, tanto a nível nacional como internacional, sobre a forma de melhorar a resistência à descoloração da prata. Do ponto de vista da promoção da resistência à descoloração, esta pode ser resumida em duas categorias principais: tratamento de modificação da superfície das ligas de prata e desenvolvimento de ligas de prata resistentes à descoloração.

2.1 Tecnologia de modificação da superfície para evitar a descoloração da prata

A modificação da superfície envolve a utilização de métodos químicos ou físicos para formar uma película inerte na superfície das jóias de prata, isolando o substrato de prata dos meios corrosivos do ambiente, bloqueando as reacções entre a luz, os oxidantes, os meios corrosivos e a prata, e prevenindo a ocorrência de descoloração. Dependendo do tipo de película formada, a modificação da superfície pode ser categorizada em vários tipos principais: galvanoplastia, imersão, passivação química, passivação eletroquímica, passivação por adsorção orgânica, revestimento de resina e películas auto-montadas.

O banho de ródio é o método de modificação da superfície mais utilizado nas jóias de prata esterlina. Ao revestir uma fina película de ródio na superfície das jóias, é possível obter uma aparência brilhante e espelhada, e a camada de ródio tem alta dureza e boa estabilidade química, o que pode aumentar a resistência ao desgaste e à descoloração das jóias de prata. No entanto, devido aos custos de produção e ao efeito de brilho da superfície, a camada de ródio nas jóias é normalmente muito fina e pode desgastar-se facilmente durante a utilização, perdendo o seu efeito protetor.

Os métodos de passivação química ou de passivação eletroquímica podem formar uma película de passivação inorgânica na superfície da prata. A passivação por cromato é um método de passivação química comummente utilizado em jóias de prata para artesanato, que gera uma camada de óxido de prata e cromato de prata numa solução ácida ou alcalina contendo compostos de crómio hexavalente. A passivação eletroquímica utiliza o princípio da redução catódica para gerar uma camada de película composta por cromato de prata, ácido crómico, cromato de prata básico e ácido crómico básico na superfície da prata. Estas camadas de película têm bons efeitos de passivação, podem reduzir a energia livre da superfície da liga e servem para evitar a descoloração, não tendo um impacto significativo no aspeto das peças de prata. No entanto, os problemas incluem a necessidade de a camada de película não ser mais densa, a fraca estabilidade mecânica, a estrutura complexa, a dificuldade em cobrir os bordos e o impacto ambiental.

A aplicação de métodos como a imersão, a pulverização e o revestimento para formar uma película protetora orgânica na superfície da prata pode melhorar o seu desempenho anti-manchas, e tem sido realizada uma investigação considerável nesta área, tanto a nível nacional como internacional. O benzotriazol, o tetrazólio e vários compostos contendo enxofre podem formar complexos sobre a prata. Podem ser formadas películas compostas e alguns polímeros solúveis em água são adicionados para criar agentes de película, mas a camada de película resultante tem de ser mais densa e o efeito anti-mancha pode ser melhor. Alguns agentes de proteção são agentes anti-manchas solúveis em óleo à base de parafina e sais de amónio quaternário de cadeia longa, que podem formar uma camada lubrificante sólida na superfície da prata, proporcionando um bom efeito anti-manchas. No entanto, a sua resistência à corrosão em solução é fraca, e a utilização de gasolina quente como solvente apresenta riscos significativos. Além disso, após o revestimento de uma camada de cera na superfície, o brilho e a refletividade da liga serão bastante reduzidos. A pulverização de verniz acrílico, verniz de poliuretano e verniz transparente de silicone orgânico na superfície das ligas de prata pode aumentar a sua capacidade anti-encandeamento. No entanto, o revestimento também tem de ter uma espessura suficiente para proporcionar um certo efeito anti-encandeamento, o que também pode afetar o aspeto das jóias de prata para artesanato.

Os agentes protectores tradicionais não têm um bom desempenho na proteção das lacunas das jóias de prata artesanal, enquanto os sistemas de auto-montagem molecular, como os alquiltióis, os silanos orgânicos e as bases de Schiff, podem formar películas protectoras na superfície das jóias de prata. Estas películas têm caraterísticas como uma estrutura densa e uniforme, não são afectadas pela forma da superfície do substrato, não contêm impurezas metálicas e não afectam o aspeto do substrato, demonstrando uma excelente capacidade anti-manchas para a prata, o que as torna um dos processos promissores para o tratamento da superfície de jóias de prata manchadas.

Em geral, os processos de modificação da superfície têm caraterísticas como o baixo custo, processos simples e práticos e um certo desempenho anti-manchas. No entanto, devido à finura da película gerada, o substrato de prata exposto continuará a entrar em contacto com meios corrosivos e a ficar manchado quando for riscado.

2.2 Ligas de prata anti-encandeamento através de liga geral

Já em 1927, o National Bureau of Standards nos Estados Unidos propôs, após pesquisa, que não há outra maneira de impedir completamente a reação de sulfetação da prata, a menos que seja ligada a outros elementos de metais preciosos. Para suprimir a formação de sulfetos de prata, é necessário formar ligas com 40% de paládio, 70% de ouro ou 60% de platina. No entanto, é inegável que melhorar a resistência à mancha das ligas de prata através da liga ainda é um método necessário e eficaz. Muitos países em todo o mundo ainda estão se esforçando para desenvolver novos tipos de ligas de prata resistentes a manchas, alcançando alguns resultados de pesquisa. Os principais elementos de liga que formam as ligas de prata resistentes ao embaciamento podem ser classificados em três categorias.

(1) Liga com metais preciosos.

Entre todos os elementos de metais preciosos, a prata tem propriedades químicas relativamente activas. A adição de elementos de metais preciosos com potenciais químicos mais elevados, tais como Au, Pd e Pt, pode melhorar o potencial do elétrodo das ligas de prata e aumentar a sua resistência ao embaciamento. Por exemplo, a adição de 5% Pd à prata esterlina melhorou significativamente a resistência ao embaciamento da liga de prata, que não apresentou descoloração ou corrosão significativas após dez dias numa atmosfera de cloro ou amoníaco. O alongamento da liga está entre 15%-26%, e pode ser produzido usando métodos convencionais de fundição e conformação mecânica. Da mesma forma, na série de ligas de prata resistentes a manchas contendo platina, quando o conteúdo de Pt é de 1%, a resistência a manchas é mais de três vezes a da prata esterlina; quando contém Pt 3,5%, a resistência a manchas é mais de seis vezes a da prata esterlina; quando contém Pt 5%, a resistência a manchas é mais de oito vezes a da prata esterlina. As ligas de prata contendo platina podem refinar significativamente o tamanho do grão enquanto aumentam a dureza; a liga também possui excelente plasticidade; aumenta o brilho da liga, aproximando-se da cor da platina e evita o aparecimento de manchas vermelhas. A liga com metais preciosos aumenta significativamente o custo do material da prata resistente ao embaciamento e a sua aplicação no mercado é relativamente limitada.

(2) Ligas com metais de terras raras.

Muitos estudos demonstraram que a adição de quantidades vestigiais de elementos de terras raras à prata ou às ligas de prata ajuda a melhorar a resistência da liga à descoloração por sulfidação. Os elementos de terras raras mais utilizados incluem o ítrio (Y), o cério (Ce), o lantânio (La), etc. Por exemplo, quando elementos de terras raras são adicionados à prata pura, se o conteúdo de terras raras for inferior a 0,11 %, ele pode exibir melhor resistência à descoloração por sulfetação do que a prata pura. A adição de elementos de terras raras refina o tamanho do grão da estrutura de recristalização deformada a frio, e a segunda fase do composto de prata-terra rara dispersa formada por fragmentação e re-agregação fortalece efetivamente a liga de prata e melhora a estabilidade térmica da liga, demonstrando uma alta resistência ao envelhecimento amolecimento. A maior parte da prata resistente a manchas desenvolvida a nível nacional escolheu elementos de terras raras como elementos de liga.

(3) Liga com outros elementos oxigenados.

A adição de elementos activos de oxigénio, tais como Zn, Si, Sn, In e Ge à liga Ag-Cu pode melhorar a resistência à sulfidação e à descoloração por oxidação das ligas de prata. Este é atualmente o tipo mais comum de liga de prata resistente ao embaciamento existente no mercado. A Itália, os Estados Unidos, a Alemanha e outros países desenvolveram vários enchimentos de ligas de prata resistentes ao embaciamento, conseguindo efeitos de descoloração por sulfidação que atingem mais de cinco vezes os da prata esterlina. O princípio da sua resistência ao embaciamento: estes elementos pertencem aos elementos activos do oxigénio e os seus óxidos têm uma energia livre mais baixa do que os óxidos de cobre, com uma afinidade mais forte pelo oxigénio, permitindo a formação de óxidos mais estáveis. Antes de formarem Ag2S, estes óxidos formam uma densa camada de película protetora, actuando como barreira para proteger a matriz de prata.

Secção VI Avaliação do desempenho e problemas comuns da prata resistente ao embaciamento

1. Avaliação do desempenho da prata anti-encandeamento

Surgiram no mercado vários materiais de enchimento de prata anti-descoloração, com desempenhos muito variáveis. É necessário adotar métodos apropriados para avaliar o seu desempenho, fornecendo uma base para a seleção de materiais de enchimento adequados.

1.1 Métodos de avaliação do desempenho anti-descoloração

O desempenho anti-descoloração é um dos indicadores de desempenho mais importantes das ligas de prata, incluindo principalmente a resistência à descoloração por sulfureto e a manchas vermelhas oxidativas, que devem ser testadas através de experiências.

1.1.1 Método de avaliação da resistência à descoloração por sulfuretos

De acordo com as condições e os locais utilizados na experiência, esta divide-se em métodos de ensaio no exterior e em laboratório.

(1) Método de ensaio no exterior

O método de teste ao ar livre envolve a colocação de amostras de liga de prata num ambiente real para observar o tempo em que as amostras permanecem inalteradas na cor e os fenómenos específicos de mudança de cor que ocorrem para avaliar a resistência da liga à mudança de cor. Este método pode refletir com maior precisão a resistência da liga à mudança de cor, mas tem os seus próprios inconvenientes: (1) O tempo para obter os resultados do teste é relativamente longo; por exemplo, em certos ambientes, as ligas com boa resistência à corrosão podem levar anos a produzir resultados; (2) A reprodutibilidade dos resultados é baixa. Devido às diferenças entre regiões e épocas, o ambiente natural varia em certa medida. Por conseguinte, os resultados da mesma liga testada em diferentes regiões serão significativamente diferentes; mesmo na mesma região e em alturas diferentes, os resultados dos testes também variam.

Devido ao longo tempo de ensaio em ambientes naturais, são por vezes utilizados métodos de corrosão acelerada para obter resultados mais rapidamente. Por exemplo, colocam a liga em ambientes agressivos, tais como perto de oficinas de galvanoplastia ou de gases de combustão de caldeiras, ou expõem-na à radiação ultravioleta na atmosfera para serem testadas. No entanto, estes métodos são facilmente afectados pela poluição ambiental e outros factores, conduzindo a diferenças significativas no grau de semelhança, autenticidade e reprodutibilidade dos resultados dos ensaios em comparação com a alteração natural da cor da corrosão. Por conseguinte, não são aconselháveis.

(2) Método de ensaio laboratorial

De acordo com os meios corrosivos utilizados nos ensaios laboratoriais, estes podem ser divididos em dois métodos: ensaios em fase líquida e ensaios em fase gasosa.

(2.1) Método de ensaio da fase líquida.

Os métodos mais utilizados são o da solução de sulfureto e o da imersão em suor artificial. O primeiro consiste na imersão da amostra numa solução de sulfureto de sódio ou sulfureto de amónio a uma determinada concentração, utilizando o método de Tuccillo-Nielsen, que é bastante geral. A amostra é fixada numa roda rotativa e é periodicamente imersa numa solução de concentração 0,5% ou 2% Na2S a uma velocidade de 1r/min. Pode detetar eficazmente a resistência à descoloração das ligas de prata sob a ação de uma solução oxigenada de sulfureto de sódio. Este último envolve a preparação de suor artificial de acordo com os padrões relevantes, imergindo a amostra em suor com um determinado valor de pH e temperatura, geralmente em torno de pH 6,5, a uma temperatura de 30 ℃ ou 37 ℃. Durante o teste de imersão, é necessário manter a estabilidade da temperatura da solução, e a amostra e a amostra de comparação devem ser testadas nas mesmas condições. As mudanças de cor da amostra de comparação após diferentes tempos de imersão podem ser medidas com precisão usando um colorímetro para determinar o grau de descoloração da amostra.

(2.2) Método de ensaio da fase gasosa.

A utilização de métodos de ensaio em fase gasosa para examinar a resistência à descoloração de ligas de prata e revestimentos de prata tornou-se bastante comum, formando normas internacionais e nacionais. Os testes de fase gasosa podem ser realizados em gás estático ou em fluxo. O gás contém substâncias que podem causar a descoloração de materiais de liga de prata, tais como H2S, SO2, Cl2e NO2que pode ser um gás simples ou uma mistura de dois ou mais gases; o gás pode ser introduzido ou gerado através de reacções químicas. Os métodos comuns de ensaio da fase gasosa incluem principalmente

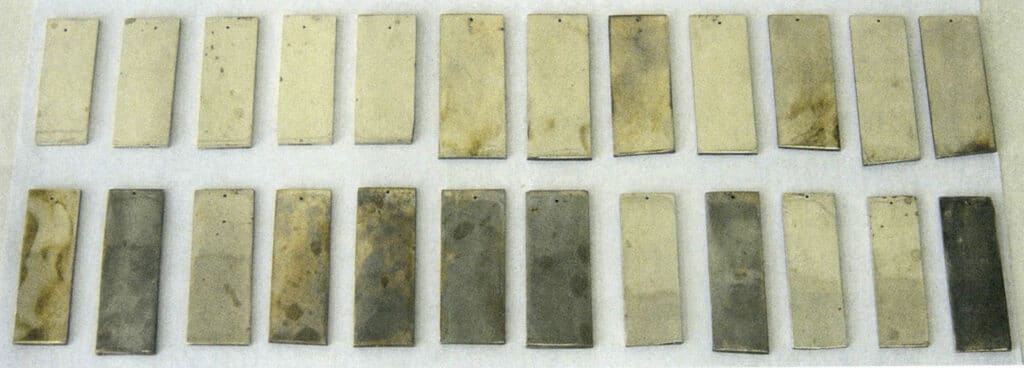

A. H2S. Este método utiliza H2S para realizar ensaios de corrosão acelerada, amplamente utilizados na indústria eletrónica para avaliar a resistência à descoloração de componentes electrónicos e materiais de contacto elétrico, com múltiplas normas internacionais e nacionais. Estas normas incluem as que utilizam H2S, bem como em atmosferas de baixa concentração. No entanto, não existe uma norma de teste específica para a resistência à descoloração na indústria da joalharia, o que leva a várias práticas, algumas referindo-se a normas electrónicas da indústria para testes, enquanto outras escolhem as suas condições de teste. Um método de ensaio típico é o método da tioacetamida (TAA), que é uma norma rigorosa para a medição de jóias de prata, correspondendo à norma internacional Metallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995). Devido à elevada concentração de H2S, algumas superfícies de ligas de prata são propensas à descoloração e a camada de película de corrosão pode soltar-se e descolar-se, o que pode afetar, em certa medida, a precisão e a reprodutibilidade dos resultados. As condições de descoloração de diferentes tipos de ligas de prata após H2S durante 3 horas são comparados como se mostra na Figura 4-20, onde a concentração de H2S é 13 x 10-6, a humidade relativa é de 75%, e a temperatura é de 30℃.

B. SO2 Método de ensaio. SO2 Pode acelerar a corrosão de ligas de prata, os métodos típicos incluem o "Ensaio de corrosão de metais e outros revestimentos inorgânicos em condições de condensação de dióxido de enxofre", que utiliza um determinado volume, câmara de ensaio acrílica fechada aquecida, introduzindo uma certa concentração de SO2 ensaiado durante três ciclos (exposição não contínua). Utilizando um único gás SO2 O gás para ensaios de corrosão tem um ciclo de ensaio mais longo e a avaliação dos resultados de corrosão entre amostras é algo difícil.

C. Método de ensaio de gás misto. Os produtos de corrosão deste método são relativamente próximos das condições reais, e os resultados do teste são relativamente estáveis. Este método é conduzido em um ambiente de teste especialmente projetado, com umidade a 75%, temperatura a 25 ℃, H2S, e concentrações de 0,8mg/L, SO2e 3mg/L, actualizados três vezes por hora. O Japão inventou um método de corrosão acelerada por gás misto para testar o estado de corrosão das ligas de prata em dispositivos electrónicos, composto por ar, H2S, e NO2, em que H2S é o principal fator que causa a descoloração, e o NO2 actua como um catalisador para acelerar a reação entre a prata e o H2S, permitindo a formação de produtos de corrosão num período de tempo mais curto.

1.1.2 Método de avaliação do desempenho da mancha vermelha anti-oxidação

Existem geralmente dois métodos para avaliar o desempenho da mancha vermelha anti-oxidação das ligas de prata. (1) Colocar a amostra num forno elétrico para aquecimento, controlando a atmosfera, a temperatura de aquecimento e o tempo de isolamento e, em seguida, tirar uma secção transversal da amostra para observar a película de oxidação ao microscópio (Figura 4-21). Polir a amostra e observar o estado da mancha vermelha na superfície polida. Este método permite controlar de forma estável as condições de ensaio, e a precisão do ensaio é relativamente boa. (2) Aquecer a amostra com uma tocha até uma determinada temperatura, depois parar o aquecimento e deixar a amostra arrefecer naturalmente até à temperatura ambiente, repetindo a operação acima várias vezes, tirando uma secção transversal da amostra para observar o estado da película de oxidação e polindo para observar o estado da mancha vermelha na superfície da amostra; este método tem um fator humano maior.

1.2 Avaliação do desempenho do processo

As ligas de prata utilizadas no fabrico de jóias têm de ter uma boa resistência à descoloração por sulfureto e a manchas de oxidação e requerem um bom desempenho mecânico e de processo, o que muitas vezes apresenta contradições no desenvolvimento conjunto. Alguns elementos de liga são benéficos para a resistência à descoloração. No entanto, quando o seu conteúdo atinge um determinado nível, podem ter um impacto negativo no desempenho de fundição e processamento da liga, levando a um declínio no desempenho geral da liga; Em contraste, alguns elementos de liga podem melhorar as propriedades mecânicas da prata, mas podem não ser favoráveis à sua resistência à descoloração. Por conseguinte, ao selecionar ligas de prata resistentes à descoloração, é necessário avaliar a sua resistência à descoloração, tendo em conta os requisitos de desempenho da liga para diferentes técnicas de processamento. Por exemplo, o método de fusão pode afetar a resistência à oxidação da liga; a mesma liga pode produzir resultados diferentes quando fundida utilizando um maçarico, aquecimento por indução na atmosfera, ou fundida numa atmosfera protetora ou no vácuo; do mesmo modo, a produção de jóias pode utilizar métodos de fundição, métodos de estampagem ou métodos de soldadura, cada um dos quais com uma ênfase diferente nos requisitos de desempenho do processo da liga, exigindo avaliações separadas do ponto de vista da capacidade de fundição, desempenho do trabalho a frio, desempenho da soldadura, etc, e considerar plenamente a operacionalidade do processo da liga para evitar problemas operacionais que possam surgir de uma gama de processos demasiado estreita.

1.3 Avaliação da segurança e da relação custo-eficácia

A liga de prata utilizada na joalharia deve cumprir os requisitos de segurança e o teor de elementos de impureza tóxicos e nocivos não deve exceder as normas internacionais. Além disso, o desempenho global da liga de prata e o custo do material devem ser avaliados em termos de relação custo-eficácia.

2. Problemas comuns com a prata anti-manchas para jóias

Os problemas com a prata anti-envernizamento para jóias no mercado incluem principalmente os seguintes aspectos.

2.1 Desempenho anti-brilho insuficiente