Mücevher kauçuk kalıbı nasıl yapılır?

Mücevher kauçuk kalıbı yapma yöntemleri ve süreci

Giriş:

Mücevherin şekillendirme ve döküm sürecinde kalıp yapımı esastır. Bir parçayı çoğaltmak için kalıp yapımında ustalaşmak gerekir. Takı veya küçük eşyalar için kalıp yapım sürecinde genellikle kauçuk veya silikon malzemeler kullanırız.

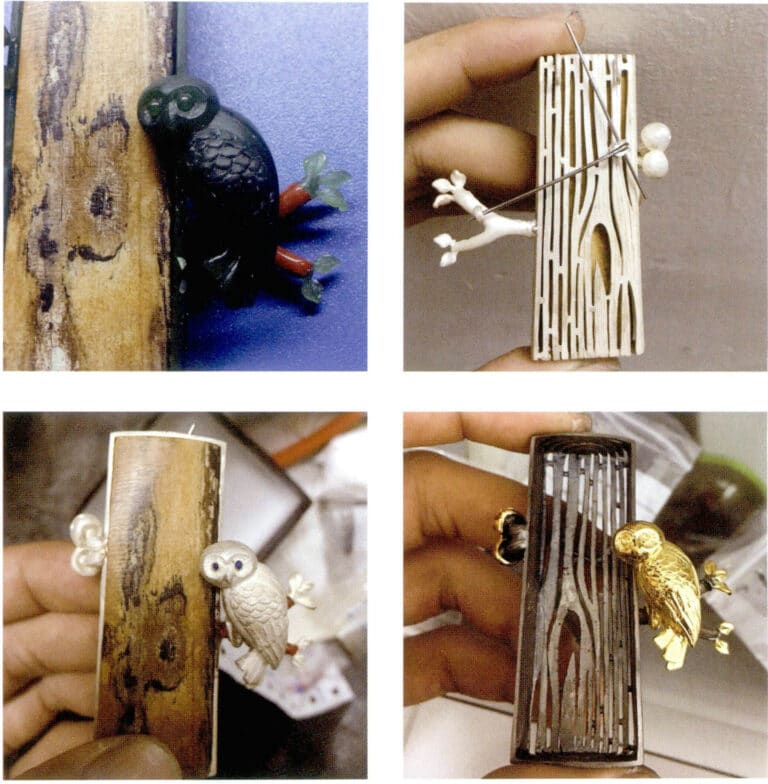

"Night Guardian" geleneksel el oyması balmumu modelleme tekniklerini kullanır ve kayıp balmumu döküm yöntemi kullanılarak metal bir parçaya dökülür.

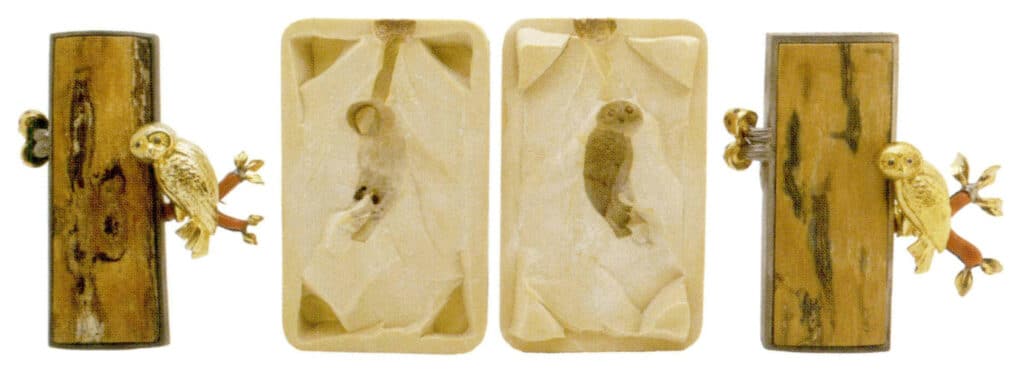

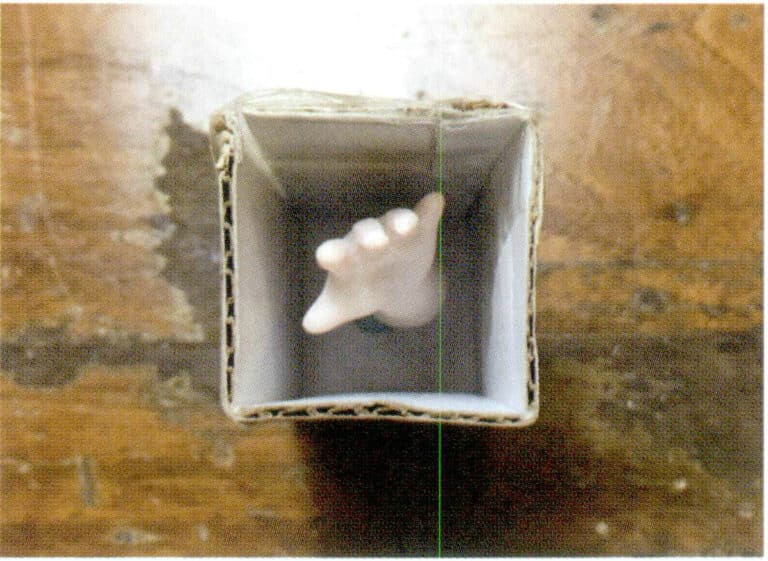

Baykuş parçasının kauçuk kalıbı

Metal parça tamamlandıktan sonra kauçuk bir kalıp yapılır. Resmin sol tarafındaki baykuş balmumundan elle oyulmuştur, sağdaki ise balmumu enjeksiyon modellemesi için kauçuk kalıp kullanılarak yapılmıştır.

İçindekiler

Bölüm Ⅰ Mücevher Kauçuk Kalıpları ve Balmumu Model Üretimi

Kauçuk kalıpların üretimi, mücevher prototiplerini büyük miktarlarda çoğaltabildiği ve ticari mücevherlerin seri üretiminde yaygın olarak kullanıldığı için mücevher işlemenin önemli bir parçasıdır. Kauçuk kalıp yapma süreci sektörde yaygın olarak kauçuk kalıplama olarak adlandırılır ve bu teknik kullanılarak karmaşık tasarımlı birçok mücevher parçası üretilebilir. Doğru kullanımda bir kauçuk kalıp 10 yıldan fazla dayanabilir ve tipik olarak kauçuk kalıplar uzman fabrikalar tarafından yapılır.

1. Kauçuk Kalıp Üretimi için Araçlar ve Malzemeler

Alüminyum Alaşımlı Kalıp Çerçevesi:

Genellikle alüminyum alaşımdan veya alüminyumdan yapılır, çeşitli boyutlarda mevcuttur.

Ham Kauçuk:

Kalıp yapımında kullanılan kauçuk, ham kauçuğun iyi bir plastisiteye sahip olması nedeniyle çoğunlukla levha formunda olan kürlenmemiş ham kauçuktur. Isıtma vulkanizasyonundan sonra kalıbın şekli sabitlenir ve iyi bir elastikiyet ve esnekliğe sahiptir.

Neşter:

Kauçuk kalıpları kesmek için birincil alet.

Küf tamir kalemi:

Belirli bir elektrikli havyaya benzer şekilde, kauçuk kalıplardaki kusurları onarmak için kullanılabilir.

Yolluk tabanı:

Genellikle, kauçuk kalıbın kenarına bir yolluk tabanı takılarak genişletilmiş bir açıklık oluşturulur ve böylece balmumu modellerin enjekte edilmesi işlemi kolaylaştırılır.

Takı Kauçuk Kalıp Vulkanizatörü:

Kalıplama makinesi olarak da bilinen, üst ve alt basınç plakalarında ayarlanabilir sıcaklıkta elektrikli ısıtma telleri bulunan, ham kauçuk kalıpları kürlemek için kullanılan bir cihazdır. Üst basınç plakası, iki basınç plakası arasındaki mesafeyi ve basıncı ayarlamak için bir vidaya bağlıdır.

Alüminyum alaşımlı kalıp çerçevesi

Takı Kauçuk Kalıp Vulkanizatörü

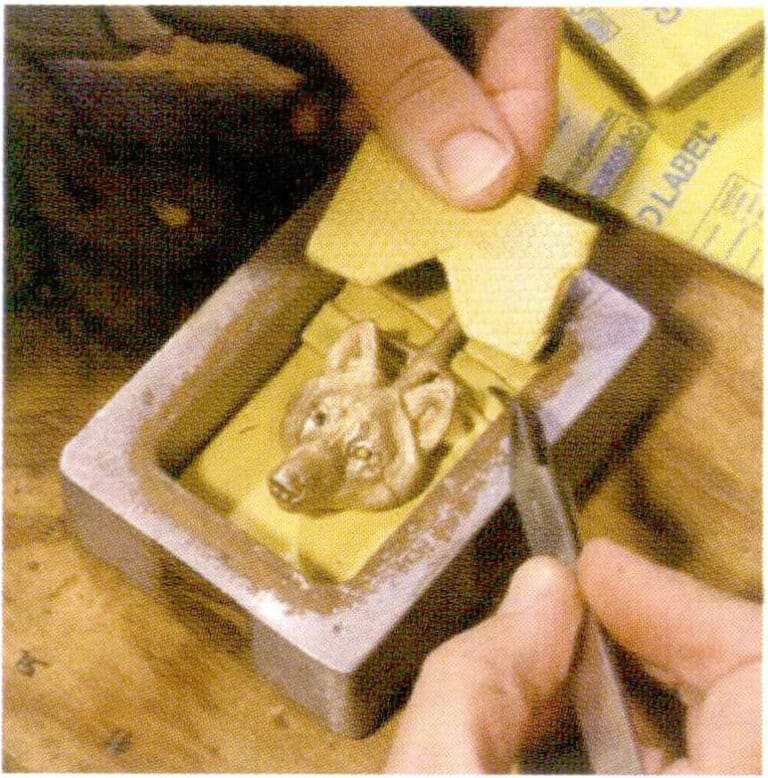

2. Kauçuk kalıp yapımının temel süreci

Mücevher prototipini döküm yollukla birlikte kauçuğun içine sıkıştırın, alüminyum bir çerçeveye yerleştirin, ardından Mücevher Kauçuk Kalıp Vulkanizatöründe presleme ve ısıtma vulkanizasyonundan sonra şekillendirin. Yapım için kullanılan kauçuk, korozyon direnci, yaşlanma direnci ve iyi esneklik gibi özelliklere sahip olmalıdır.

2.1 Kaynak suyu

Döküm yolluklarını mücevher prototipine kaynaklayın veya güçlü bir yapıştırıcıyla da yapıştırabilirsiniz.

2.2 Yüzeyi temizleyin

Mücevher prototipinin yüzeyi kalıplamadan önce temiz tutulmalıdır.

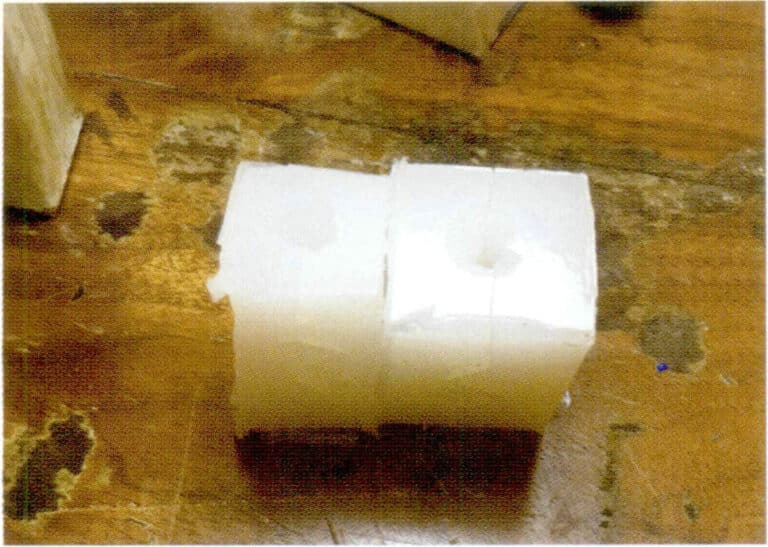

2.3 Lastiği kesin ve kutuya yerleştirin

Uygun boyutta bir alüminyum alaşımlı çerçeve seçin ve alüminyum alaşımlı kutu ile aynı boyutta iki parça ham kauçuk kesin.

Mücevher prototipini ham kauçuk levhalar arasına kaynaklı döküm yolluk ile sıkıştırın ve alüminyum alaşımlı çerçeveye yerleştirin. Boşluklar varsa, bunları doldurmak için uygun boyutta ham kauçuk levhalar kesin, mücevher prototipi ile ham kauçuk levhalar arasında boşluk kalmamasını sağlayın ve kutunun iç kenarlarına sabitlemek için metal çiviler yerleştirin ve son olarak alüminyum alaşımlı kutuyu sıkıca kapatın.

Kauçuğun kesilmesi ve çerçeveye yerleştirilmesi

2.4 Isıtma ve Basınçlandırma

Kauçuğun kesilmesi ve çerçeveye yerleştirilmesi

Alüminyum alaşımlı çerçeveyi önceden ısıtılmış otomatik pres makinesine yerleştirin, aynı anda hem üstten hem de alttan ısıtın ve basınç uygulayın, sıcaklık genellikle yaklaşık 45 dakika boyunca 150 ℃ civarında kontrol edilir (süreyi mücevher prototipinin boyutuna ve ham kauçuk tabakaların katman sayısına göre ayarlayın). Isıtma ve basınçlandırma işleminden sonra alüminyum alaşımlı çerçevedeki ham kauçuk levhalar vulkanize olacak ve sertleşecektir. Kalıp soğuduktan sonra kauçuk kalıp çıkarılabilir.

2.5 Kauçuk Kalıbın Kesilmesi

Kauçuk kalıbı sabitlemek için kullanılan metal çivileri çıkarın, dökme kapısından kesme çizgisini çizin ve kauçuk kalıbı iki parçaya kesmek için bir neşter kullanarak takı prototipinin çıkarılmasını sağlayın. Kesme yüzeyi genellikle dişler veya kıvrımlar şeklinde şekillendirilir, bu da balmumu modeli enjekte ederken iki kauçuk kalıp arasındaki uyumun daha sıkı ve daha hassas olmasına yardımcı olur. Kauçuk kalıbı keserken dikkatli olunmalıdır; düzgün kesim sağlamak için neşter bıçağına su sürülebilir ve kauçuk kalıbın hasarsız ve sarılmamış kalmasını sağlamak için iç mücevher prototipini çizmemeye özen gösterilmelidir.

Kauçuk filmin kesilmesi

3. Balmumu Modelleri Yapmanın Temel Süreci

Takı balmumu kalıpları, sektörde yaygın olarak balmumu enjeksiyonu veya dolgusu olarak adlandırılan kauçuk kalıplar kullanılarak yapılır. Balmumu malzemesi hassas döküm granül balmumu arasından seçilebilir.

3.1 Balmumu Enjeksiyonu

Parafin modelleri yapmak için genellikle vakumlu basınçlı mum enjeksiyon makinesi kullanırız. İlk olarak, parafin eritme kabının ve nozülün sıcaklığını ayarlayın, genellikle sıcaklıkları 73℃ ve 75℃'de kontrol edin. Sıcaklık ne kadar düşük olursa, mum büzülmesi o kadar az olur. Vaks enjeksiyon sıcaklığı çok yüksekse, vaks kauçuk kalıbın boşluklarına akacak, havayı emecek ve soğutma sırasında vaks içinde küçük kabarcıklar oluşturarak vaks kalıbının bütünlüğünü etkileyecektir. İkinci olarak, enjeksiyon basıncı, enjeksiyon süresi ve emme süresi kalıbın şekline göre ayarlanır.

Balmumu enjekte edilirken aşağıdaki noktalara dikkat edilmesi gerekir: İlk olarak, vaksın kalıbın tüm parçalarını sorunsuz bir şekilde doldurabilmesini sağlamak ve vaks kalıbının daha sonra kalıptan çıkarılmasını kolaylaştırmak için, belirli bir derecede yağlama sağlamak üzere enjeksiyondan önce kauçuk kalıbın içine talk pudrası veya silikon yağı uygulanmalıdır; ikinci olarak, kauçuk kalıbın çalışma sıcaklığı da çok kritiktir. Aynı kalıp balmumu enjeksiyonu için ne kadar çok kullanılırsa, kalıp o kadar ısınır ve parafin modelin sertleşme hızı o kadar yavaşlar. Bu durumda, parafin modeli çıkarmadan önce biraz beklemek gerekir.

Manuel mum enjeksiyon işlemi

3.2 Balmumu kalıbının çıkarılması ve detay düzeltme

Balmumu kalıbını çıkarma zamanlaması iyi kontrol edilmelidir; çok erken yapılırsa balmumu tam olarak katılaşmamış olabilir ve kolayca deforme olabilir; çok geç yapılırsa çok sert ve kırılgan hale gelebilir ve çıkarıldığında kırılmaya eğilimli hale gelebilir. Parafin modele zarar vermemek için nazikçe kullanılmalıdır. Balmumu enjeksiyon işlemi sırasındaki sorunlar nedeniyle, bazen balmumu kalıbının yüzeyinde küçük kusurlar görülebilir. Çıkarıldıktan sonra mum kalıp dikkatlice incelenmelidir. Hava kabarcıkları, noktalar veya boşluklar varsa, bunlar balmumu eklemek için bir havya ve kazıma aletleri kullanılarak uygun şekilde onarılabilir. Bundan sonra, parafin modelin tüm üretimi tamamlanmış olur.

Yarı otomatik dijital ekranlı mum enjeksiyon makinesi

Tam otomatik balmumu enjeksiyon makinesi

Bölüm II Silikon Kalıp Yapımının Temel Süreci

Profesyonel kalıplama koşullarına sahip olmayan küçük stüdyolarda veya ev atölyelerinde, bazı basit şekilli takıları veya küçük eşyaları çoğaltmak istiyorsanız, kalıp yapmak için toksik olmayan ve sağlıklı silikon kullanabilirsiniz.

1. Silikonun Kimyasal ve Fiziksel Özellikleri

Silika jel olarak da bilinen silikon, İngilizce Silica gel ismine sahiptir; ana bileşeni silikon dioksittir. Kararlı kimyasal özelliklere sahiptir ve yangına ve düşük sıcaklığa dayanıklıdır. Genellikle, temas ettiğimiz silikon, suda ve herhangi bir çözücüde çözünmeyen, toksik olmayan ve kokusuz, iyi elastikiyet ve esnekliğe sahip, oldukça aktif adsorpsiyon malzemelerinin bir türüdür. Silikon, kürleme maddeleriyle birlikte kullanılır, bu da onu kullanışlı ve kolay şekillendirilebilir hale getirir.

Kalıplama sürecine bağlı olarak, silikon ürünler aşağıdaki kategorilere ayrılabilir.

(1) Kalıplama ve sıkıştırma silikon ürünleri

Bu, silikon endüstrisinde en yaygın kullanılan türdür ve esas olarak endüstriyel parçalar, buz küpü tepsileri, kek kalıpları vb. için kullanılır. Sanat tasarımında silikondan yapılmış birçok tasarım kalıbı ve sanat eseri de vardır.

(2) Ekstrüde silikon ürünler

Çoğunlukla uzun boru şeklinde olup serbestçe kesilebilir ve genellikle tıbbi cihazlarda ve gıda makinelerinde kullanılır.

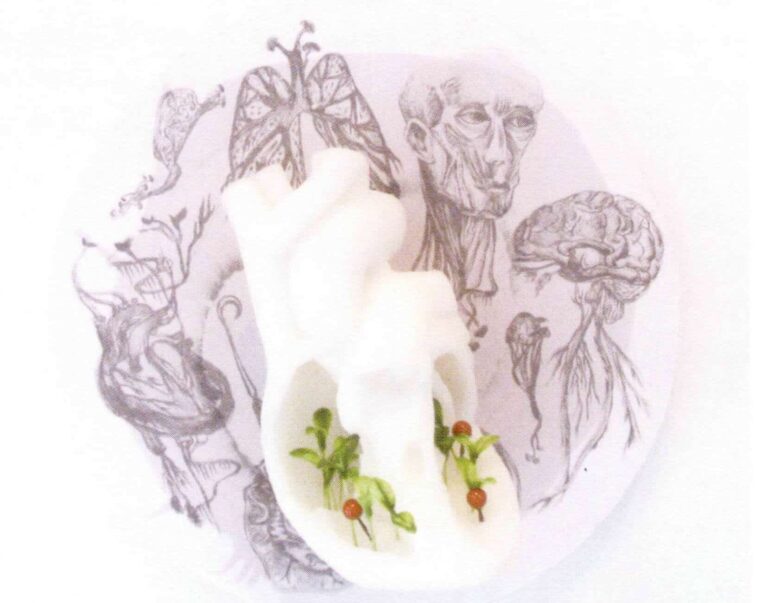

(3) Sıvı silikon ürünler

Silikon enjeksiyon kalıplama ile oluşturulur, yumuşak özellikleri nedeniyle genellikle gerçeğe yakın insan organları vb. yapmak için kullanılır.

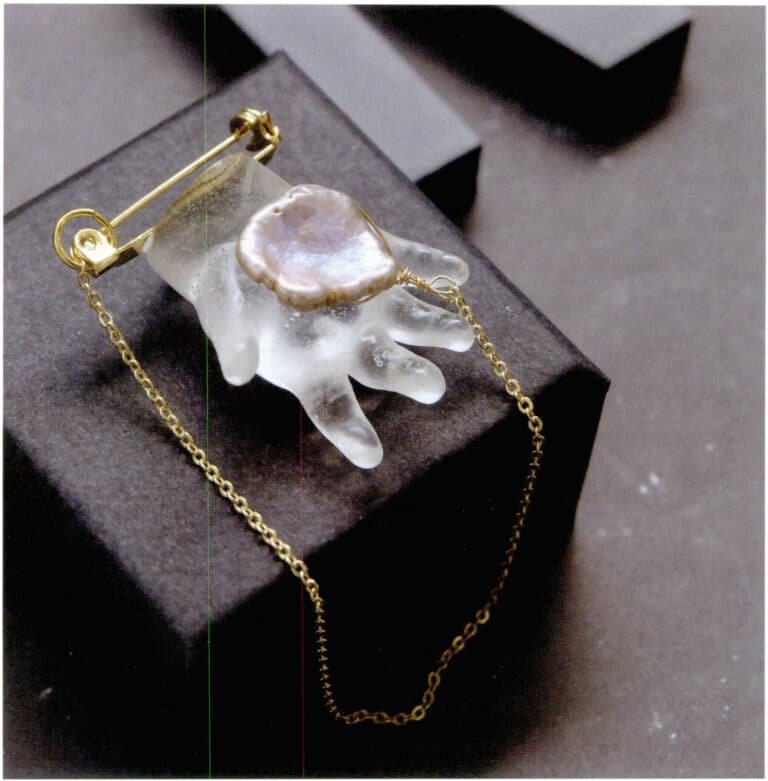

Xie Bai、Xie Zhouqiang, Touch my body- house, silikon、sentezlenmiş malzeme, 30cmx30cm, 2011

Xie Bai、Xie Zhouqiang, Touch my body- organics, silicone、synthesized material, 30cmx30cm, 2011

2. Silikon için standart işleme yöntemleri

Silikon, herhangi bir kürleme maddesi eklenmediğinde akıcı viskoz sıvı haldedir. Silikonun kürlenmesi ve kalıplanması gerekiyorsa, kürleme maddesi ile 100:2 veya 100:2.5 oranında (veya markanın talimatlarına göre) karıştırılması gerekir. Örneğin, 100 gram silikon alın, yaklaşık 2 gram sertleştirici ekleyin ve sertleşmesi için saat yönünde karıştırın. Kürleme maddesi ve silikonun aynı yönde eşit şekilde karıştırılması gerektiğini unutmayın; eşit şekilde karıştırılmazsa bazı silikonlar kürlenmeyebilir. Normal şartlar altında, silikon yarım saat sonra katılaşmaya başlayacak ve 2~3 saat sonra katılaşacaktır. Kürlenme sürecini hızlandırmak için biraz daha kürleme maddesi ekleyebilir veya ısıtmak için bir saç kurutma makinesi kullanabilirsiniz. Silikon kalıp yapımı için kullanılıyorsa, daha yüksek bir başarı oranı için 12 saat sonra kalıptan çıkarılması önerilir. Silikonu karıştırırken kabarcıklar oluşursa, bunlar bir vakum pompası kullanılarak ortadan kaldırılabilir. Silikon nispeten kalın olduğundan, akışkanlığını arttırmanız gerekiyorsa, 100:10 oranında silikon yağı ekleyebilir ve eşit şekilde karıştırabilirsiniz.

Yaygın olarak kullanılan silikon yarı saydam ve beyazdır. Silikonun rengini değiştirmek istiyorsanız, özel silikon renk macunu veya yağlı boya ekleyebilir ve saat yönünde eşit olarak karıştırabilirsiniz.

Yarı saydam silikon (güçlü esnekliğe sahip)

Süt beyazı silikon

3. Silikon kalıp yapımı için temel malzemeler ve aletler

Gıda sınıfı silikon; silikon kürleme maddesi; silikonu tartmak ve karıştırmak için tek kullanımlık plastik bardaklar veya küçük plastik kaseler; silikonu karıştırmak ve su çıkışları yapmak için tek kullanımlık yemek çubukları; dökme kanalları yapmak için plastik bloklar veya sert karton kutular; modelleri sabitlemek ve sızıntıları kapatmak için yağlı kil; silikon katılaştıktan sonra düzgün kalıptan çıkarmayı kolaylaştırmak için karton kutunun içine uygulanan şeffaf bant; makas; neşter; maket bıçağı.

4. Silikon Kalıp Yapımı Süreci

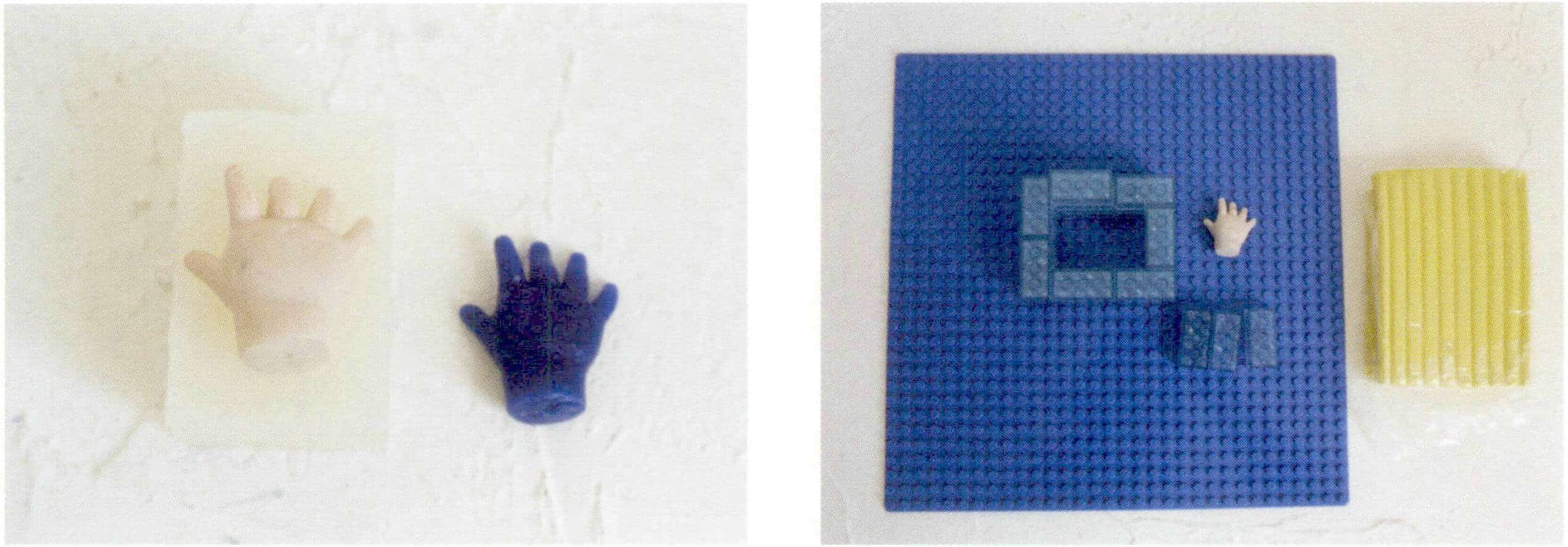

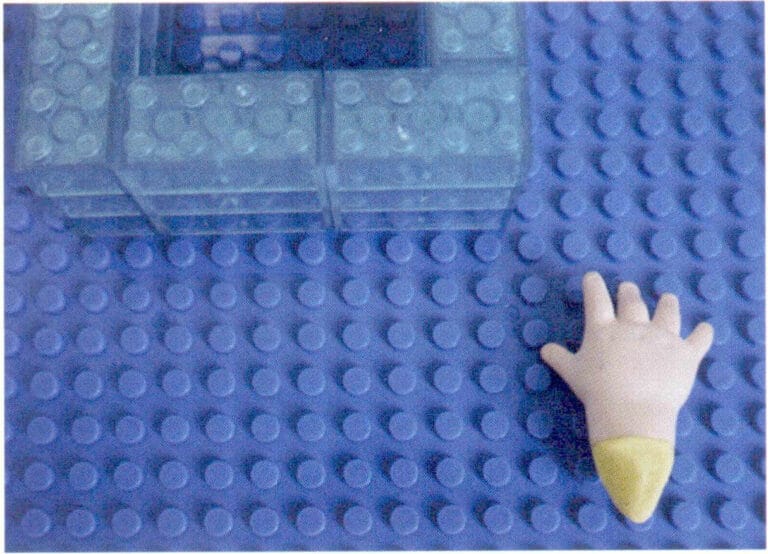

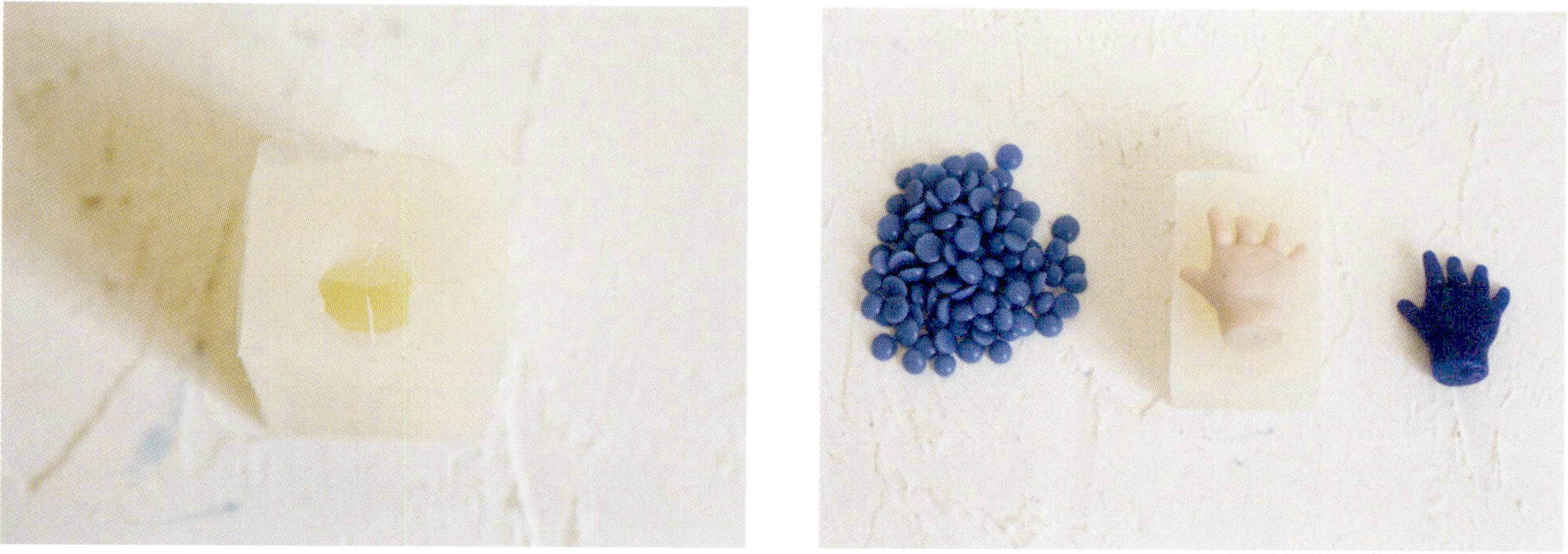

4.1 Fat Baby El Bloğu Versiyonu Silikon Kalıp Yapımı Süreci

1. Model bloklarını silikon, yağlı kil, silikon ve diğer malzeme ve araçları enjekte etmek için hazırlayın ve uygun boyutta bir dökme kanalı oluşturmak için blokları çevreleyin.

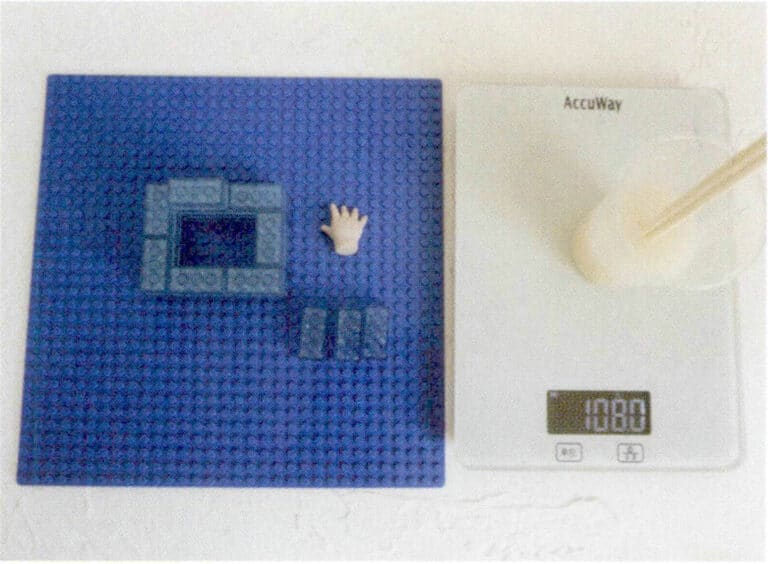

2. Silikon markasının kullanım kılavuzundaki gerekliliklere göre, uygun miktarda silikon ve silikon kürleme maddesini orantılı olarak tartın.

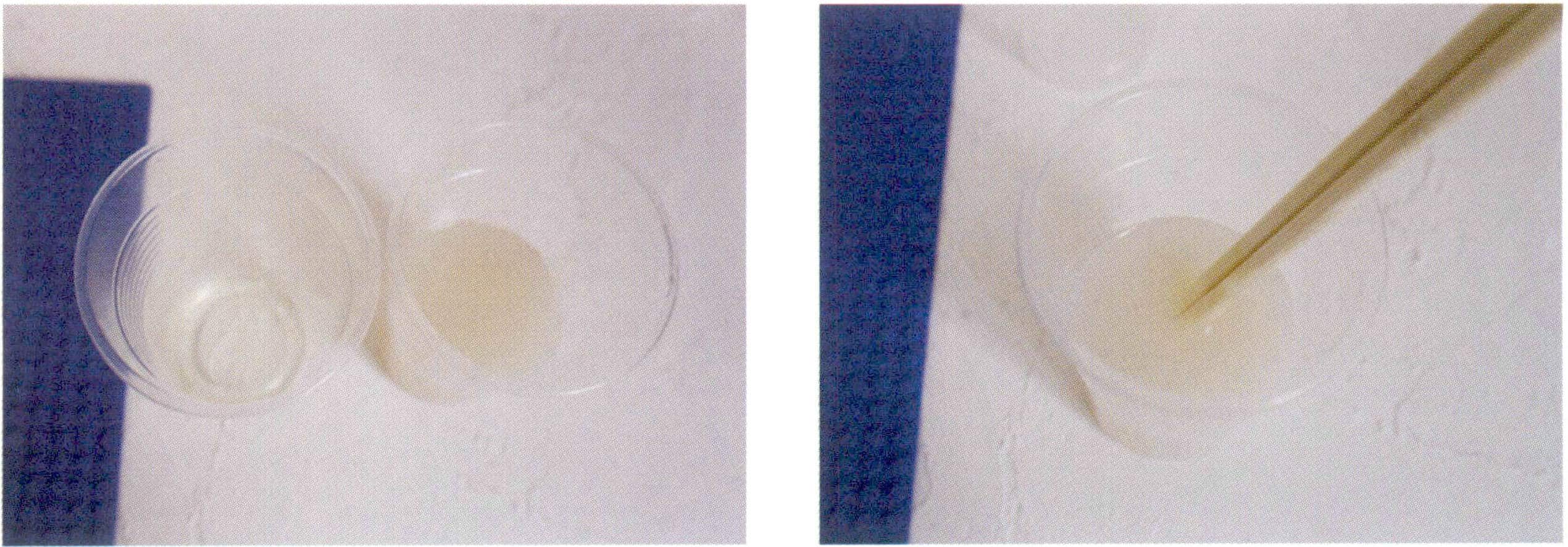

3. Kürleme maddesini silikonun içine dökün ve kürleme maddesi ile silikonun eşit şekilde karıştığından emin olmak için saat yönünde karıştırın; eşit olmayan karıştırma bazı silikonların kürlenmemesine neden olabilir.

4. Uygun miktarda yağlı kil alın ve modelin bir ucuna yapıştırın.

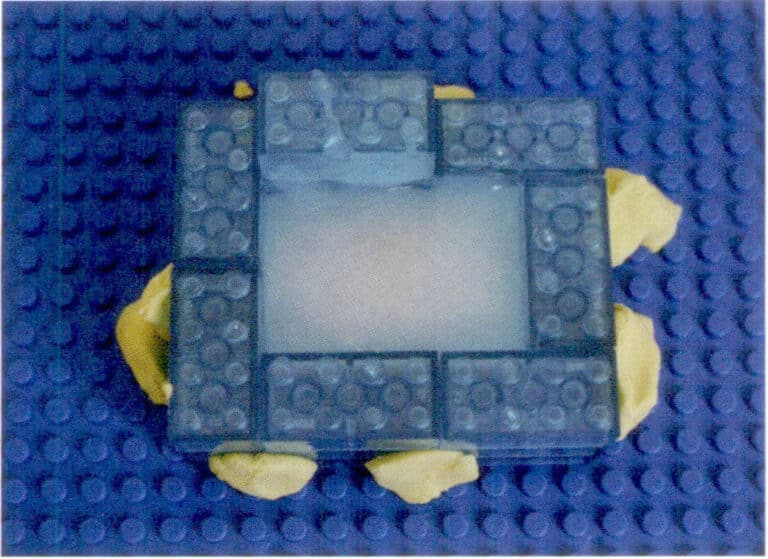

5. Eşit şekilde karıştırılmış silikonu ahşap kalıba dökün; bu sırada sadece silikon miktarının yarısını dökün ve ardından hazırlanan modeli kalıbın bir tarafına yapıştırın; modelin bir kısmının silikona temas etmesi ve kalıbın tabanına ve yanlarına temas etmemesine dikkat edilmesi gerekir; katılaştıktan sonra silikon kalıbın delinmesini önlemek için model alttan en az 6 mm uzakta olmalıdır.

6. Modeli sabitledikten sonra, kalan silikonu tüm modeli kaplayacak şekilde kalıba dökün.

7. Silikonun katılaşmasını bekleyin; katılaşma süresi farklı silikon markaları için değişir. Aceleniz yoksa, içindeki silikonun tamamen katılaştığından ve iyi bir esnekliğe sahip olduğundan emin olmak için 12 saat sonra çıkarmanız önerilir.

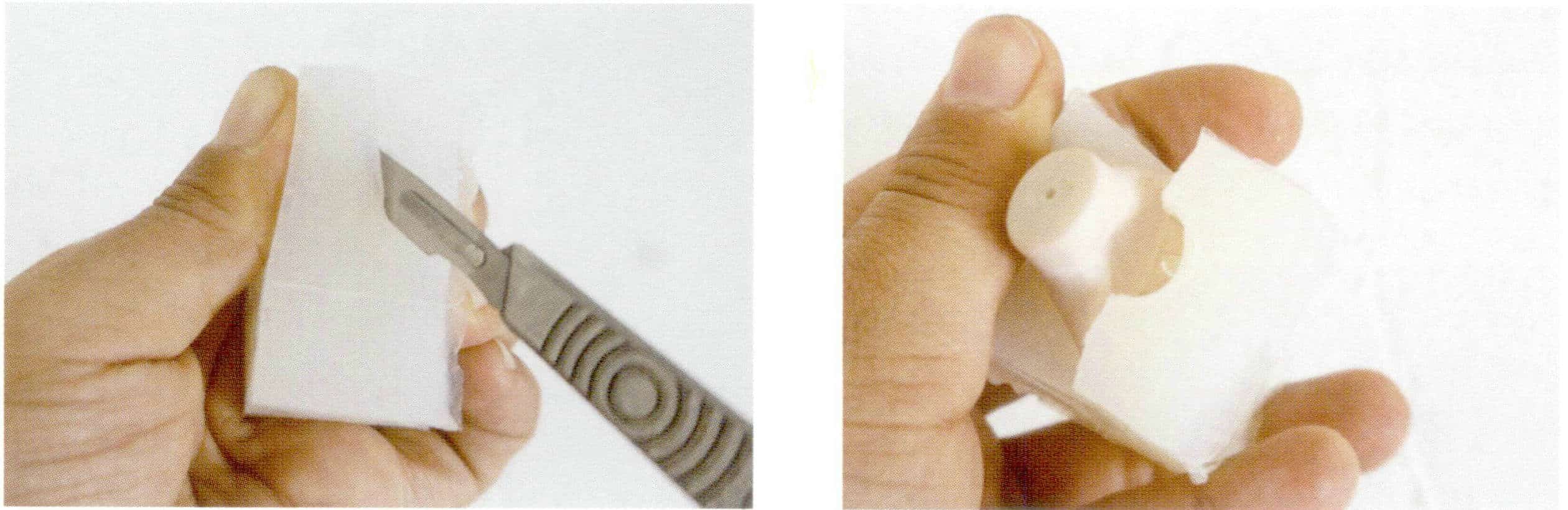

8. Silikonu kesmek için bir neşter kullanın ve kesme çizgisinin kalıbın uyumunu iyileştirebilecek bir S şeklinde veya Z şeklinde olması gerektiğine dikkat edin. Basit, küçük parçalar için silikon kalıbın tamamını kesmeye gerek yoktur; modeli çıkarmak için sadece açıklığı kesmek yeterlidir

9. Model çıkarıldıktan sonra silikon kalıp tamamlanır ve yağlı kilin uygulandığı pozisyon doğal olarak döküm yolluklarını oluşturur; daha sonra, döküm balmumu eritildikten ve silikon kalıba enjekte edildikten sonra, daha sonra kayıp balmumu yöntemi kullanılarak metale dökülebilen küçük bir balmumu el elde edilebilir; silikon kalıp ayrıca farklı dokulara sahip modeller elde etmek için doğrudan reçine, çimento, alçı ve diğer kalıplama malzemeleri ile enjekte edilebilir.

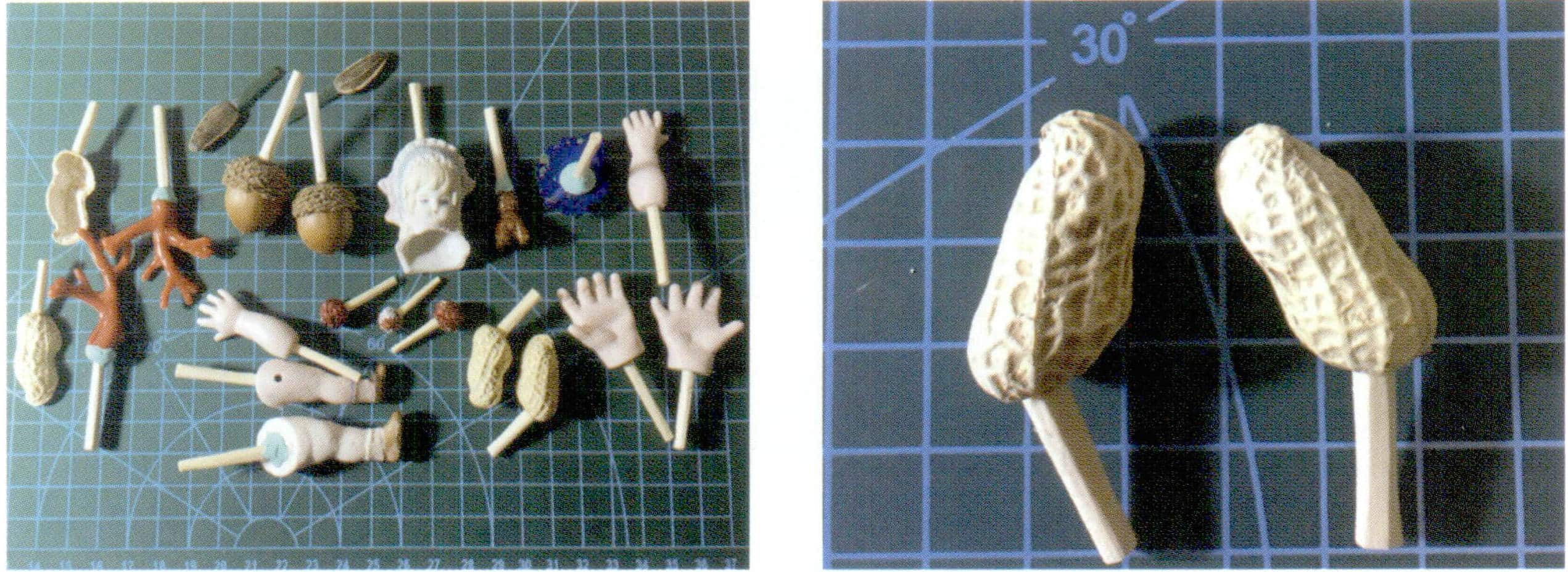

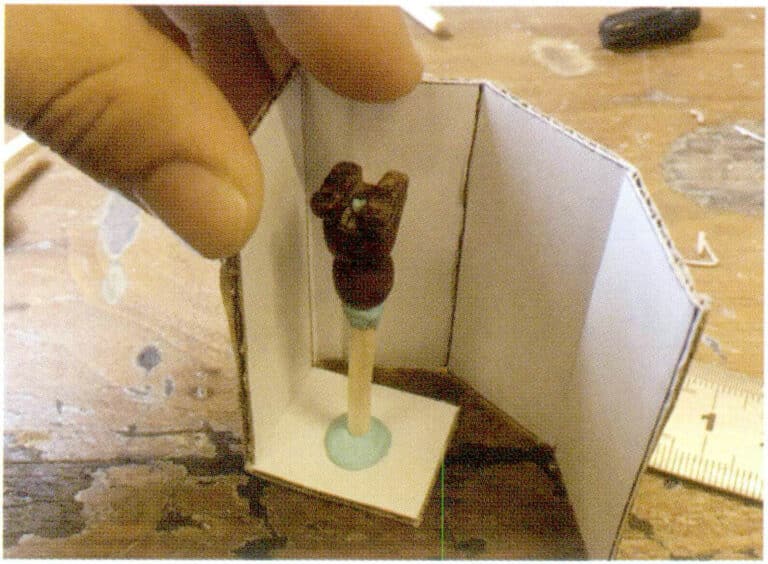

4.2 Çok ürünlü kağıt kutu versiyonu silikon kalıp balmumu enjeksiyon üretim süreci

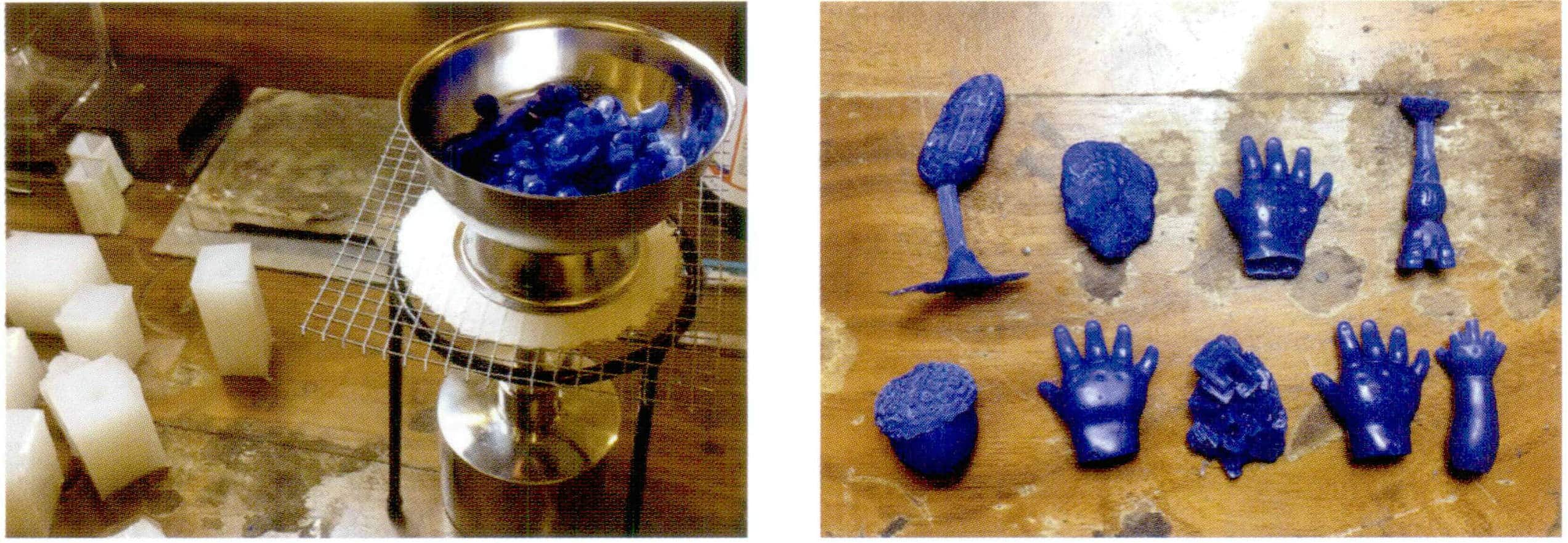

1. Silikon, kürleme maddesi, elektronik terazi, kağıt kutu, tek kullanımlık bardaklar, yemek çubukları, cerrahi bıçak ve diğer malzeme ve araçları hazırlayın.

2. Kalıp yapımı için ilginç küçük nesneler seçin ve nesnelerin yapısının ve şeklinin çok karmaşık olmamasına dikkat edin

3. Tek kullanımlık yemek çubuklarını, yolluk giriş kanalı olarak kullanılmak üzere uygun büyüklükte kısa çubuklar halinde kesin ve bunları nesneye yapıştırmak için yağlı kil kullanın.

4. Sert kartondan uygun boyutta bir döküm kutusu yapın. Karton kutu çok küçükse, önce hazırlanan nesnenin yolluklarını tabana yapıştırın ve sıvı silikonun belirli bir kaldırma kuvveti olduğundan güvenli bir şekilde sabitlendiğinden emin olun. Sağlam bir şekilde tutturulmazsa, ürün dökme işlemi sırasında yüzebilir ve başarısız bir kalıba yol açabilir.

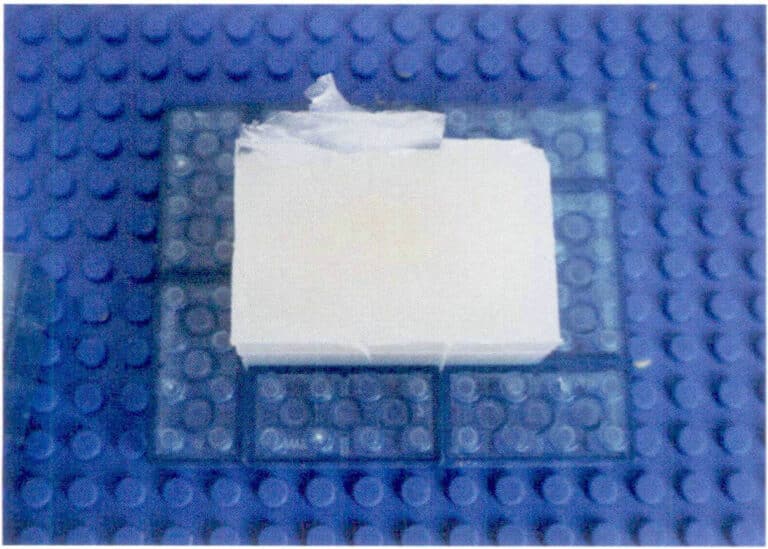

5. Eşyayı sabitledikten sonra, tüm karton kutuyu şekle sokun. Kutunun içi plastik filmle kaplı değilse ve çok düzgün değilse, içini şeffaf bantla kaplayabilirsiniz. Bu şekilde silikon katılaştıktan sonra kolayca kalıptan çıkarılabilir. Aynı zamanda, dökme sırasında silikonun dışarı sızmasını önlemek için kutunun dışındaki tüm boşluklar şeffaf bantla kapatılmalıdır.

6. Silikonun katılaşmasını bekleyin

7. Katılaşmış silikon kalıbı çıkarın ve kesme çizgisinin S şeklinde veya Z şeklinde olması gerektiğine dikkat ederek kalıbı açmak için bir neşter kullanın.

8. Öğeyi çıkardıktan sonra silikon kalıp tamamlanmış olur

9. Döküm mumunu bir alkol lambası ile ısıttıktan sonra silikon kalıba enjekte edin ve soğuduktan sonra bir mum modeli elde edebilirsiniz. Öğenin yapısı nispeten uzunsa veya küçük ayrıntılara sahipse, manuel balmumu enjeksiyonunun basınç sorunları nedeniyle eksik bir balmumu modeliyle sonuçlanabileceğini unutmamak önemlidir. Bu durumda, balmumu kalıbını dökmek için vakum basınçlı bir balmumu enjeksiyon makinesi kullanmalıyız.