Comment fabriquer un moule en caoutchouc pour bijoux?

Méthodes et procédés de fabrication de moules en caoutchouc pour bijoux

Introduction :

Dans le processus de façonnage et de moulage des bijoux, la fabrication de moules est essentielle. Pour reproduire une pièce, il faut maîtriser la fabrication d'un moule. Nous utilisons généralement des matériaux en caoutchouc ou en silicone dans le processus de fabrication des moules pour les bijoux ou les petits articles.

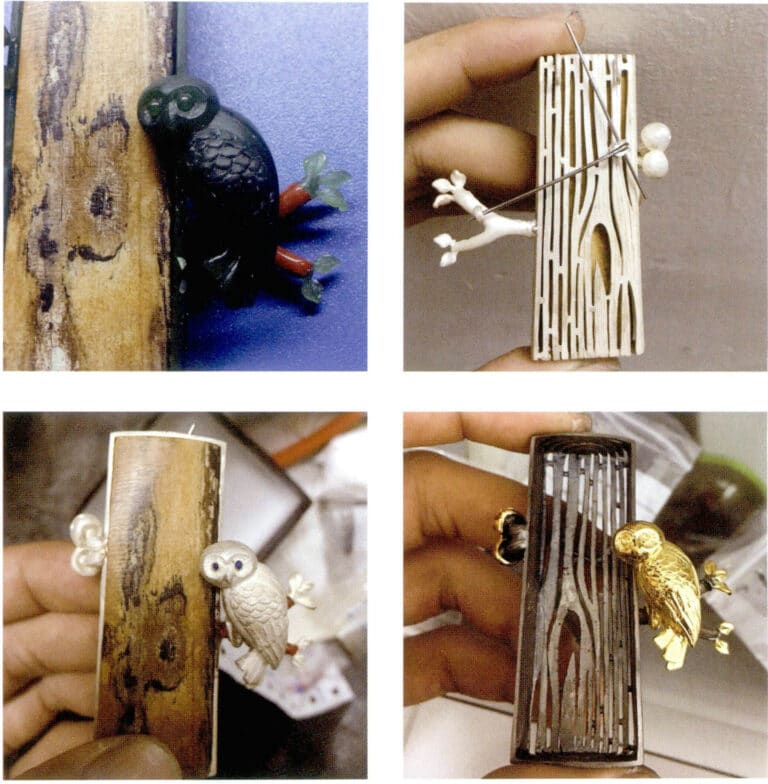

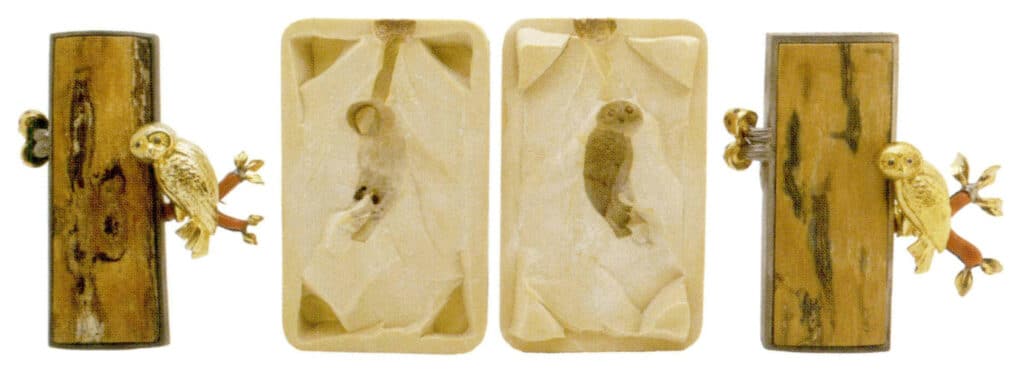

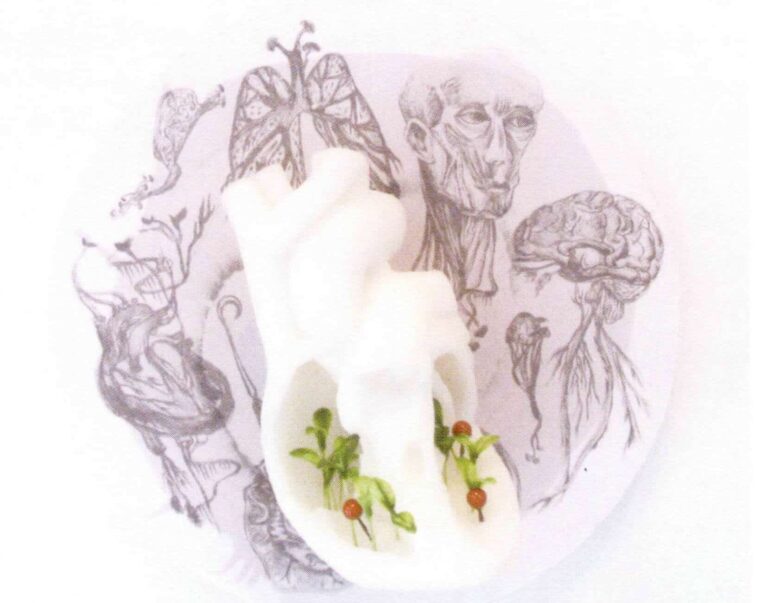

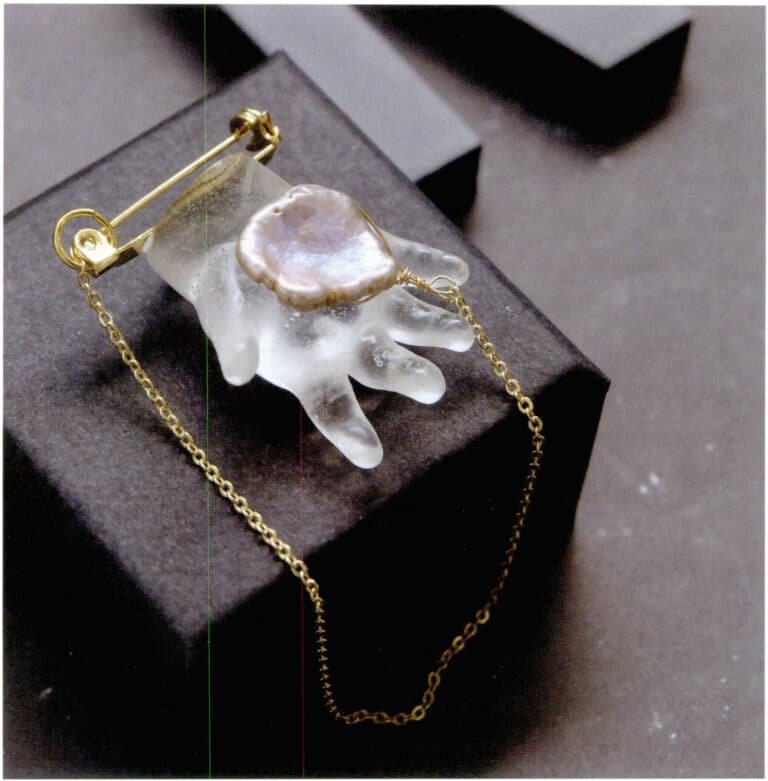

"Night Guardian" utilise des techniques traditionnelles de modelage de la cire sculptée à la main et est coulée dans une pièce de métal selon la méthode de la cire perdue.

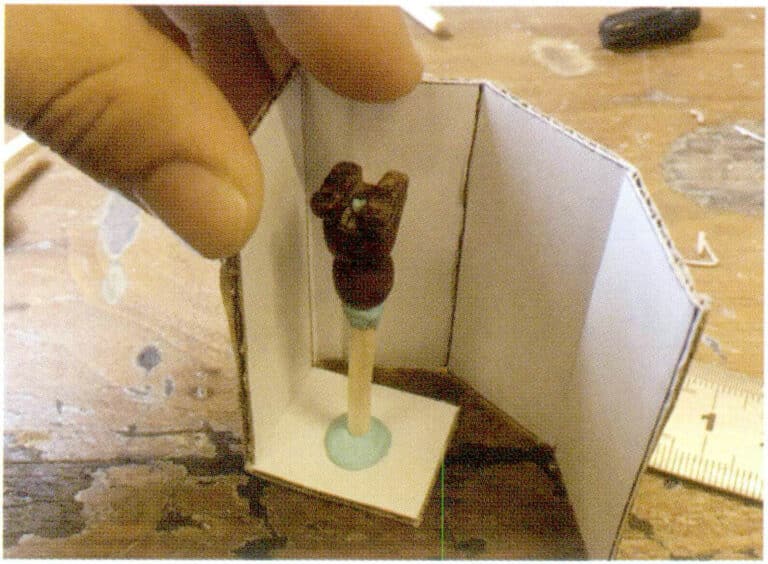

Moule en caoutchouc de la partie hibou

Une fois la pièce métallique terminée, un moule en caoutchouc est réalisé. Le hibou à gauche de l'image est sculpté à la main dans la cire, tandis que celui de droite est fabriqué à l'aide d'un moule en caoutchouc pour le modelage par injection de la cire.

Table des matières

Section Ⅰ Production de moules en caoutchouc et de modèles en cire pour la bijouterie

La production de moules en caoutchouc est un élément essentiel du traitement des bijoux, car elle permet de reproduire des prototypes de bijoux en grandes quantités, ce qui la rend largement utilisée dans la production de masse de bijoux commerciaux. Le processus de fabrication des moules en caoutchouc est communément appelé "moulage en caoutchouc" dans l'industrie, et de nombreuses pièces de joaillerie au design complexe peuvent être produites à l'aide de cette technique. S'il est utilisé correctement, un moule en caoutchouc peut durer plus de 10 ans. Les moules en caoutchouc sont généralement fabriqués par des usines spécialisées.

1. Outils et matériaux pour la production de moules en caoutchouc

Alliage d'aluminium Cadre du moule :

Généralement en alliage d'aluminium ou en aluminium, disponible en différentes tailles.

Caoutchouc brut :

Le caoutchouc utilisé pour la fabrication des moules est du caoutchouc brut non vulcanisé, le plus souvent sous forme de feuilles, car le caoutchouc brut a une bonne plasticité. Après vulcanisation à chaud, la forme du moule est fixée et le caoutchouc possède une bonne élasticité et une bonne flexibilité.

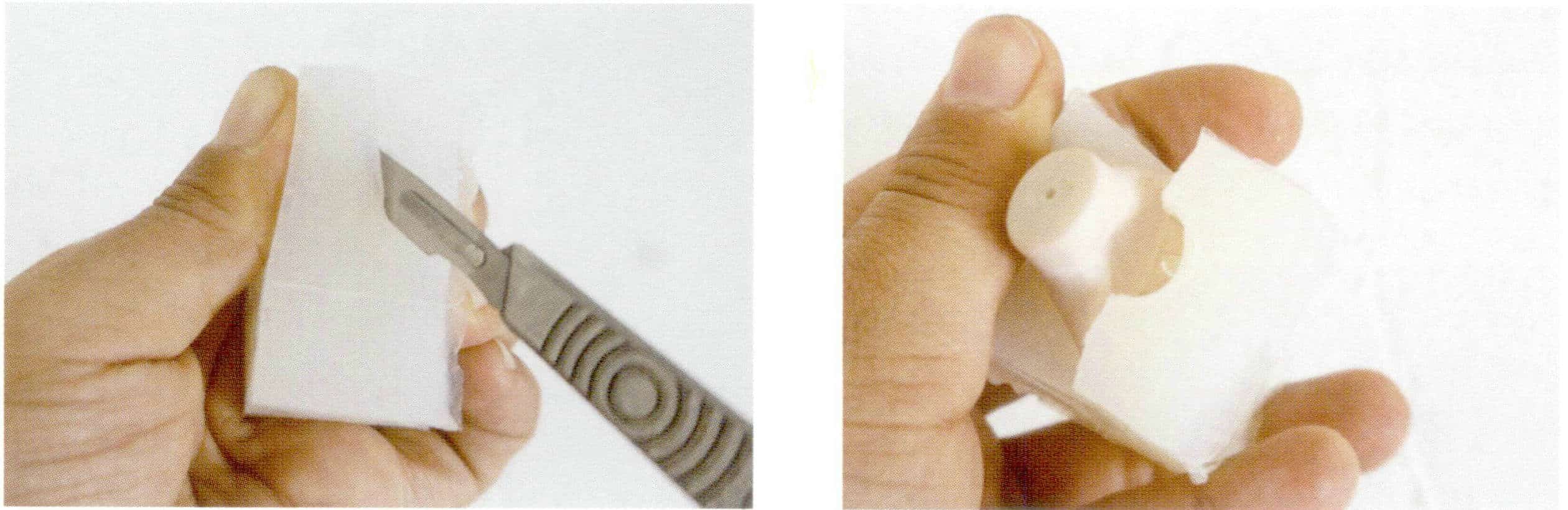

Bistouri :

L'outil principal pour couper les moules en caoutchouc.

Stylo de réparation des moisissures :

Semblable à un fer à souder électrique particulier, il peut être utilisé pour réparer les défauts des moules en caoutchouc.

Base de la carotte :

En général, une base de carotte est fixée sur le bord du moule en caoutchouc pour former une ouverture évasée, ce qui facilite l'opération ultérieure d'injection des modèles en cire.

Vulcanisateur de moules en caoutchouc pour bijoux :

Également connu sous le nom de machine à mouler, il s'agit d'un dispositif de cuisson des moules en caoutchouc brut, avec des fils chauffants électriques à température réglable dans les plaques de pression supérieure et inférieure. La plaque de pression supérieure est reliée à une vis qui permet de régler la distance et la pression entre les deux plaques de pression.

Cadre du moule en alliage d'aluminium

Vulcanisateur de moules en caoutchouc pour bijoux

2. Le processus de base de la fabrication de moules en caoutchouc

Le prototype de bijou avec la carotte de coulée est serré dans le caoutchouc, placé dans un cadre en aluminium, puis mis en forme après pressage et vulcanisation à chaud dans le vulcanisateur de moules en caoutchouc pour bijouterie. Le caoutchouc utilisé pour la fabrication doit présenter des caractéristiques telles que la résistance à la corrosion, la résistance au vieillissement et une bonne flexibilité.

2.1 Eau de soudage

Souder la carotte de coulée sur le prototype de bijou, ou la coller avec un adhésif puissant.

2.2 Nettoyer la surface

La surface du prototype de bijou doit être propre avant le moulage.

2.3 Couper le caoutchouc et le placer dans la boîte

Choisissez un cadre en alliage d'aluminium de la taille appropriée et découpez deux morceaux de caoutchouc brut de la même taille que la boîte en alliage d'aluminium.

Serrez le prototype de bijou avec la carotte de coulée soudée entre les feuilles de caoutchouc brut et placez-le dans le cadre en alliage d'aluminium. S'il y a des espaces, coupez des feuilles de caoutchouc brut de taille appropriée pour les remplir, en veillant à ce qu'il n'y ait pas d'espace entre le prototype de bijou et les feuilles de caoutchouc brut, et placez des clous métalliques pour la fixation autour des bords intérieurs de la boîte, puis fermez hermétiquement la boîte en alliage d'aluminium.

Couper le caoutchouc et le placer dans le cadre

2.4 Chauffage et mise sous pression

Couper le caoutchouc et le placer dans le cadre

Placer le cadre en alliage d'aluminium dans la presse automatique préchauffée, en chauffant et en pressurisant simultanément par le haut et par le bas, avec une température généralement contrôlée à environ 150 ℃, pendant environ 45 minutes (ajuster le temps en fonction de la taille du prototype de bijou et du nombre de couches de feuilles de caoutchouc brut). Après le chauffage et la mise sous pression, les feuilles de caoutchouc brut dans le cadre en alliage d'aluminium se vulcanisent et durcissent. Une fois le moule refroidi, le moule en caoutchouc peut être retiré.

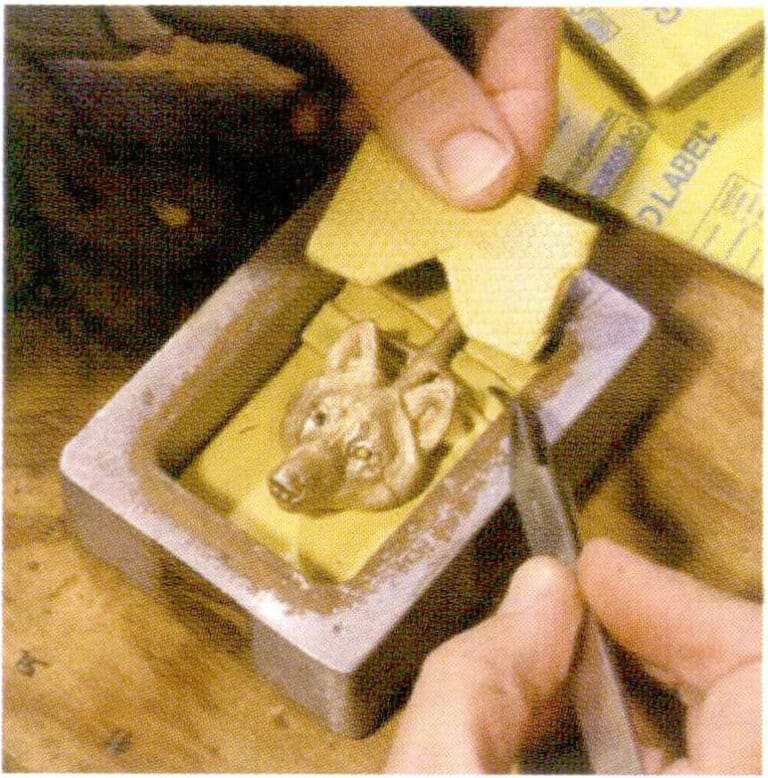

2.5 Découpe du moule en caoutchouc

Retirez les clous métalliques utilisés pour fixer le moule en caoutchouc, tracez la ligne de découpe à partir de la porte de coulée et utilisez un scalpel pour couper le moule en caoutchouc en deux morceaux, ce qui permet de retirer le prototype du bijou. La surface de coupe est généralement façonnée en dents ou en courbes, ce qui permet de rendre l'ajustement entre les deux moules en caoutchouc plus serré et plus précis lors de l'injection du modèle en cire. Il convient d'être prudent lors de la découpe du moule en caoutchouc ; de l'eau peut être versée sur la lame du scalpel pour assurer une découpe en douceur, et il faut veiller à ne pas rayer le prototype interne du bijou, afin que le moule en caoutchouc ne soit pas endommagé et ne soit pas déballé.

Découpe du film de caoutchouc

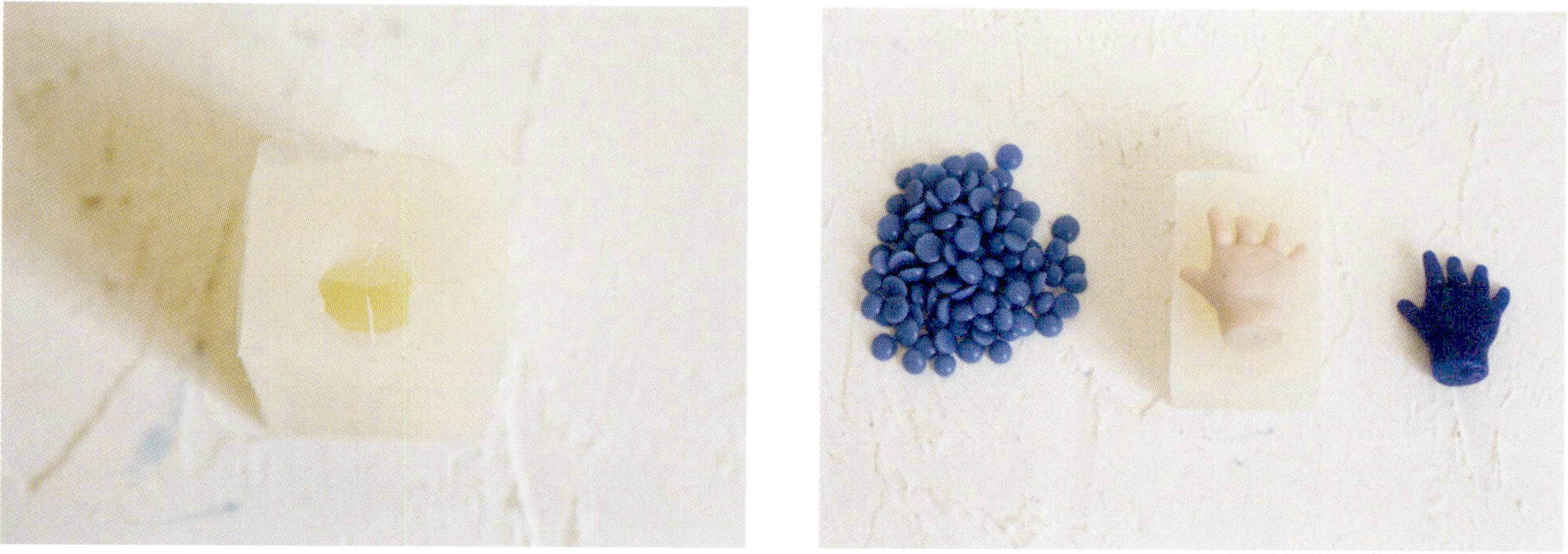

3. Processus de base de la fabrication de modèles en cire

Les moules en cire pour bijoux sont fabriqués à l'aide de moules en caoutchouc, communément appelés dans l'industrie "injection de cire" ou "remplissage". Le matériau de la cire peut être choisi parmi les granulés de cire de coulée de précision.

3.1 Injection de cire

Nous utilisons généralement une machine d'injection de cire sous pression sous vide pour fabriquer des modèles en paraffine. Tout d'abord, il faut ajuster la température du pot de fusion de la paraffine et de la buse, en contrôlant généralement les températures à 73℃ et 75℃. Plus la température est basse, plus le retrait de la cire est faible. Si la température d'injection de la cire est trop élevée, la cire s'écoulera dans les interstices du moule en caoutchouc, absorbera de l'air et formera de minuscules bulles dans la cire pendant le refroidissement, ce qui affectera l'intégrité du moule en cire. Deuxièmement, la pression d'injection, la durée d'injection et la durée d'aspiration sont réglées en fonction de la forme du moule.

Lors de l'injection de la cire, les points suivants doivent être pris en compte : Premièrement, pour que la cire puisse remplir en douceur toutes les parties du moule et faciliter le démoulage ultérieur du moule en cire, il convient d'appliquer du talc ou de l'huile de silicone à l'intérieur du moule en caoutchouc avant l'injection afin d'assurer un certain degré de lubrification ; deuxièmement, la température de fonctionnement du moule en caoutchouc est également très importante. Plus le même moule est utilisé pour l'injection de cire, plus il devient chaud et plus la vitesse de durcissement du modèle en paraffine ralentit. Il convient alors d'attendre un peu avant de retirer le modèle en paraffine.

Opération manuelle d'injection de cire

3.2 Démoulage de la cire et découpage de détail

Le moment du démoulage doit être bien contrôlé ; s'il est effectué trop tôt, la cire peut ne pas s'être complètement solidifiée et se déformer facilement ; s'il est effectué trop tard, elle peut devenir trop dure et cassante, ce qui la rend susceptible de se briser lors du démoulage. Elle doit être manipulée avec précaution pour éviter d'endommager le modèle en paraffine. En raison de problèmes survenus au cours du processus d'injection de la cire, des défauts mineurs peuvent parfois apparaître à la surface du moule en cire. Après le démoulage, le moule en cire doit être soigneusement inspecté. S'il y a des bulles d'air, des taches ou des lacunes, elles peuvent être réparées de manière appropriée à l'aide d'un fer à souder pour ajouter de la cire et d'outils pour gratter. La production du modèle en paraffine est alors terminée.

Machine d'injection de cire semi-automatique à affichage numérique

Machine d'injection de cire entièrement automatique

Section II Processus de base de la fabrication de moules en silicone

Dans les petits studios ou les ateliers à domicile qui ne disposent pas de conditions de moulage professionnelles, si vous souhaitez reproduire des bijoux ou des petits objets de forme simple, vous pouvez utiliser du silicone non toxique et sain pour fabriquer des moules.

1. Propriétés chimiques et physiques de la silicone

La silicone, également connue sous le nom de gel de silice, a pour nom anglais Silica gel ; son principal composant est le dioxyde de silicium. Il possède des propriétés chimiques stables et résiste au feu et aux basses températures. En général, le silicone avec lequel nous sommes en contact est un type de matériaux d'adsorption très actifs. Il est insoluble dans l'eau et dans tous les solvants, il est non toxique et inodore, et possède une bonne élasticité et une bonne flexibilité. Le silicone est utilisé avec des agents de durcissement, ce qui le rend pratique et facile à façonner.

En fonction du processus de moulage, les produits en silicone peuvent être divisés en plusieurs catégories.

(1) Produits en silicone pour le moulage et la compression

Il s'agit du type le plus répandu dans l'industrie du silicone, principalement utilisé pour les pièces industrielles, les bacs à glaçons, les moules à gâteaux, etc. Il existe également de nombreux moules design et œuvres d'art en silicone dans le domaine du design artistique.

(2) Produits en silicone extrudé

Il se présente généralement sous la forme d'un long tube qui peut être coupé librement. Il est couramment utilisé dans les appareils médicaux et les machines alimentaires.

(3) Produits à base de silicone liquide

Formé par moulage par injection de silicone, en raison de ses caractéristiques douces, il est souvent utilisé pour fabriquer des organes humains réalistes, etc.

Xie Bai、Xie Zhouqiang, Touch my body- house, silicone、synthesized material, 30cmx30cm, 2011.

Xie Bai、Xie Zhouqiang, Touch my body- organics, silicone、synthesized material, 30cmx30cm, 2011.

2. Méthodes normalisées de traitement des silicones

La silicone se présente sous la forme d'un liquide visqueux et fluide lorsqu'aucun agent de durcissement n'est ajouté. Si le silicone doit être durci et moulé, il doit être mélangé dans un rapport de 100:2 ou 100:2,5 avec l'agent de durcissement (ou selon les instructions de la marque). Par exemple, prenez 100 grammes de silicone, ajoutez environ 2 grammes d'agent de durcissement et remuez dans le sens des aiguilles d'une montre pour durcir. Notez que l'agent de durcissement et le silicone doivent être remués uniformément dans le même sens ; certains silicones peuvent ne pas durcir s'ils ne sont pas remués uniformément. Dans des circonstances normales, le silicone commence à se solidifier au bout d'une demi-heure et se solidifie au bout de 2 à 3 heures. Pour accélérer le processus de durcissement, vous pouvez ajouter un peu plus d'agent de durcissement ou utiliser un sèche-cheveux pour le chauffer. Si le silicone est utilisé pour la fabrication de moules, il est recommandé de le démouler après 12 heures pour un meilleur taux de réussite. Si des bulles apparaissent en remuant le silicone, elles peuvent être éliminées à l'aide d'une pompe à vide. Le silicone étant relativement épais, si vous souhaitez améliorer sa fluidité, vous pouvez ajouter de l'huile de silicone dans un rapport de 100:10 et remuer uniformément.

Le silicone couramment utilisé est translucide et blanc. Si vous souhaitez changer la couleur du silicone, vous pouvez ajouter une pâte colorée spéciale pour silicone ou de la peinture à l'huile et remuer uniformément dans le sens des aiguilles d'une montre.

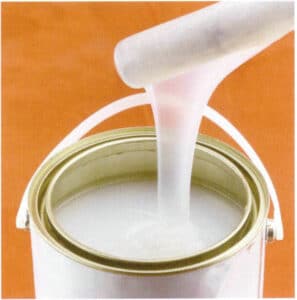

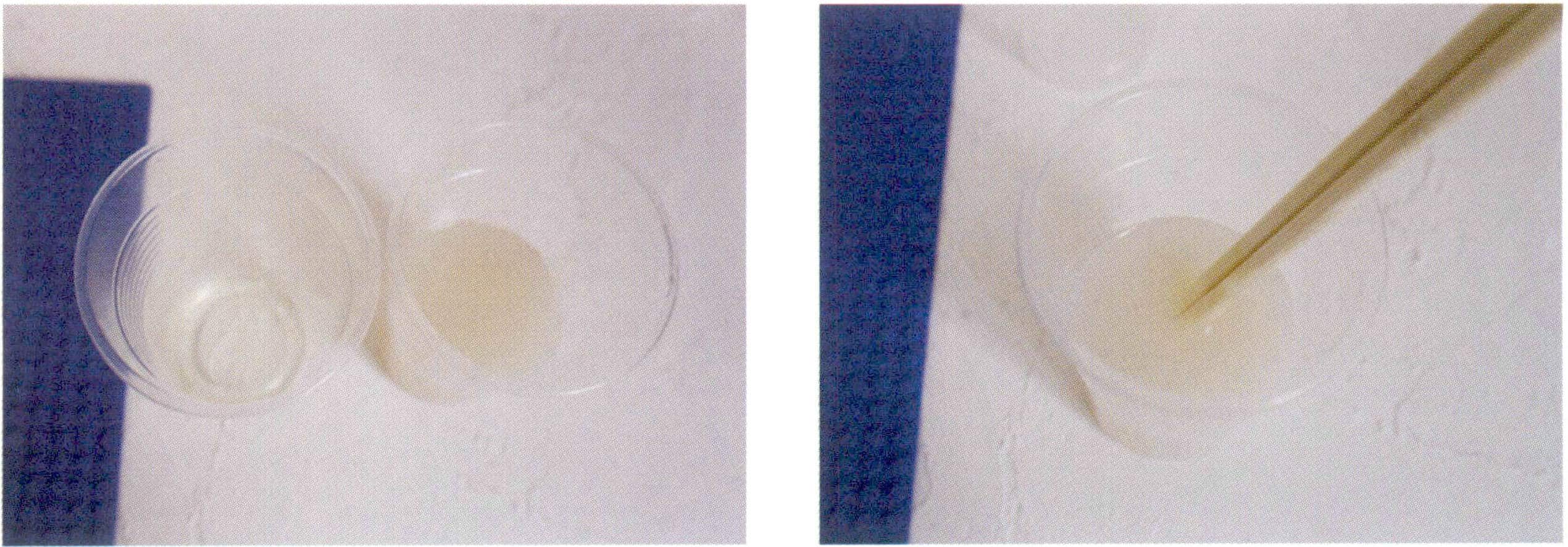

Silicone translucide (très flexible)

Silicone blanc laiteux

3. Matériaux et outils de base pour la fabrication de moules en silicone

Silicone alimentaire ; agent de durcissement de la silicone ; gobelets ou petits bols en plastique jetables pour peser et mélanger la silicone ; baguettes jetables pour remuer la silicone et faire des sorties d'eau ; blocs en plastique ou boîtes en carton rigide pour faire des canaux de coulée ; argile à huile pour fixer les modèles et colmater les fuites ; ruban adhésif transparent appliqué à l'intérieur de la boîte en carton pour faciliter un démoulage en douceur après la solidification de la silicone ; ciseaux ; scalpel ; couteau d'office.

4. Processus de fabrication des moules en silicone

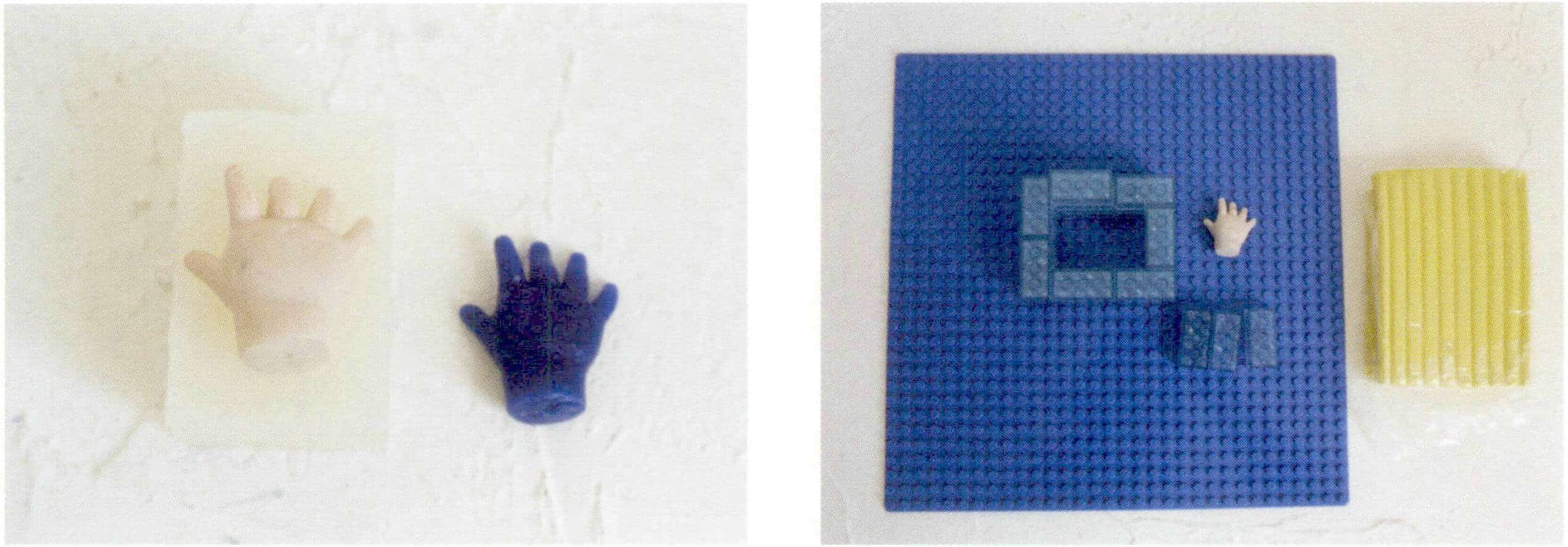

4.1 Processus de fabrication du moule en silicone Fat Baby Hand Block Version

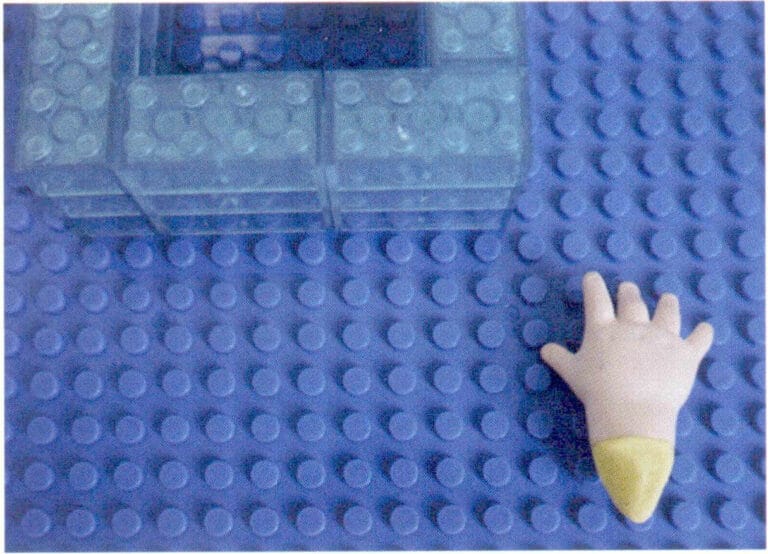

1. Préparer les blocs modèles pour l'injection de silicone, d'argile à l'huile, de silicone et d'autres matériaux et outils, et entourer les blocs pour former un canal de coulée de taille appropriée.

2. Selon les exigences du manuel d'instructions de la marque de silicone, peser une quantité appropriée de silicone et d'agent de durcissement du silicone en proportion.

3. Verser l'agent de durcissement dans le silicone et remuer dans le sens des aiguilles d'une montre pour s'assurer que l'agent de durcissement et le silicone sont mélangés de manière homogène ; un mélange inégal peut empêcher certains silicones de durcir.

4. Prenez une quantité appropriée de pâte à modeler et collez-la à l'une des extrémités du modèle.

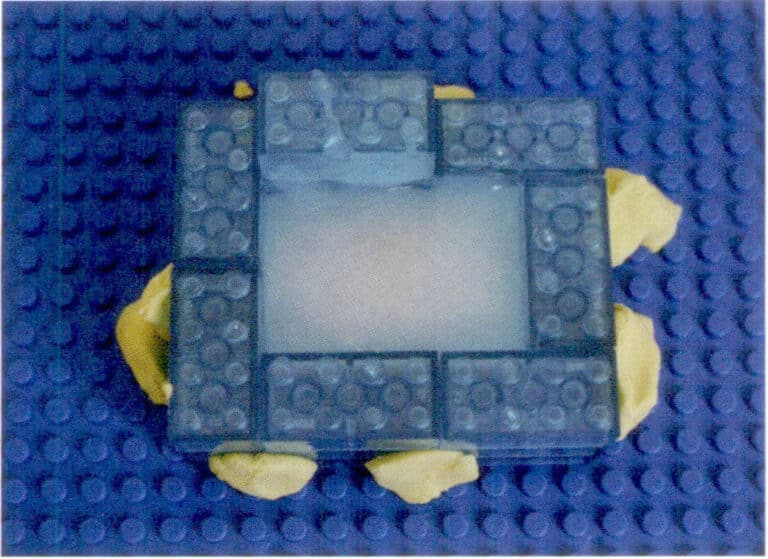

5. Verser le silicone uniformément mélangé dans le moule en bois ; pour l'instant, ne verser que la moitié de la quantité de silicone, puis coller le modèle préparé sur un côté du moule ; une partie du modèle doit toucher le silicone et veiller à ne pas toucher le fond et les côtés du moule ; le modèle doit être éloigné du fond d'au moins 6 mm pour éviter la perforation du moule en silicone après sa solidification.

6. Après avoir fixé le modèle, versez le reste du silicone dans le moule pour couvrir tout le modèle.

7. Attendez que le silicone se solidifie ; le temps de solidification varie selon les marques de silicone. Si vous n'êtes pas pressé, il est recommandé de le retirer après 12 heures pour s'assurer que le silicone à l'intérieur est complètement solidifié et qu'il a une bonne flexibilité.

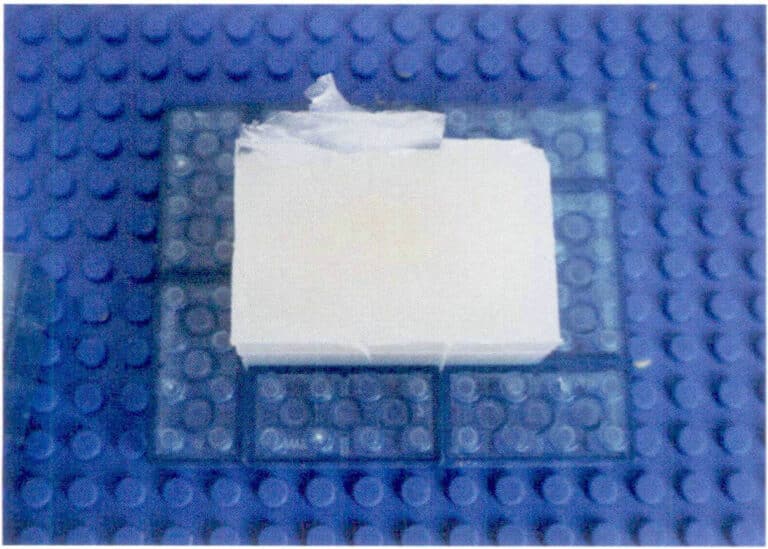

8. Utilisez un scalpel pour couper le silicone, en notant que la ligne de coupe doit être en forme de S ou de Z, ce qui peut améliorer l'ajustement du moule. Pour les petits objets simples, il n'est pas nécessaire de découper tout le moule en silicone ; il suffit de découper l'ouverture pour retirer le modèle

9. Après avoir retiré le modèle, le moule en silicone est complété, et l'endroit où l'argile est appliquée forme naturellement la carotte de coulée ; ensuite, après avoir fait fondre la cire de coulée et l'avoir injectée dans le moule en silicone, on peut obtenir une petite main en cire, qui peut ensuite être coulée en métal selon la méthode de la cire perdue ; le moule en silicone peut également être directement injecté avec de la résine, du ciment, du plâtre et d'autres matériaux de moulage afin d'obtenir des modèles de différentes textures.

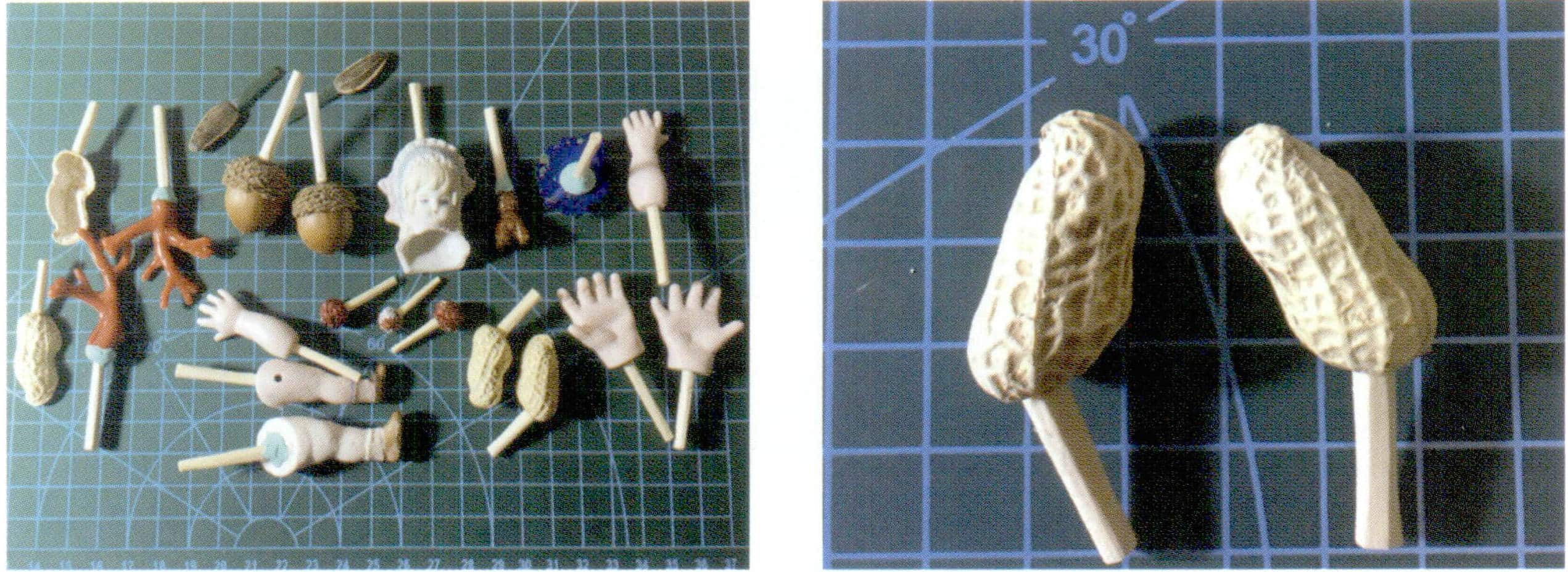

4.2 Processus de production de boîtes en papier multi-articles par injection de cire dans un moule en silicone

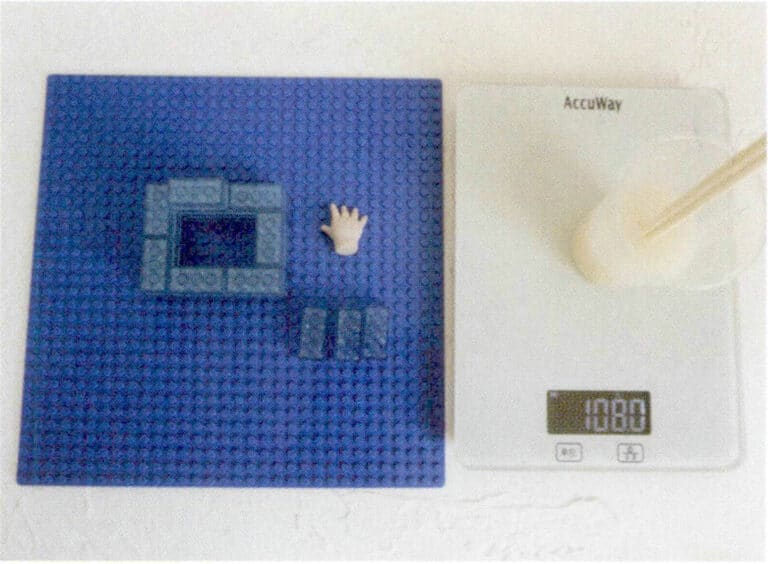

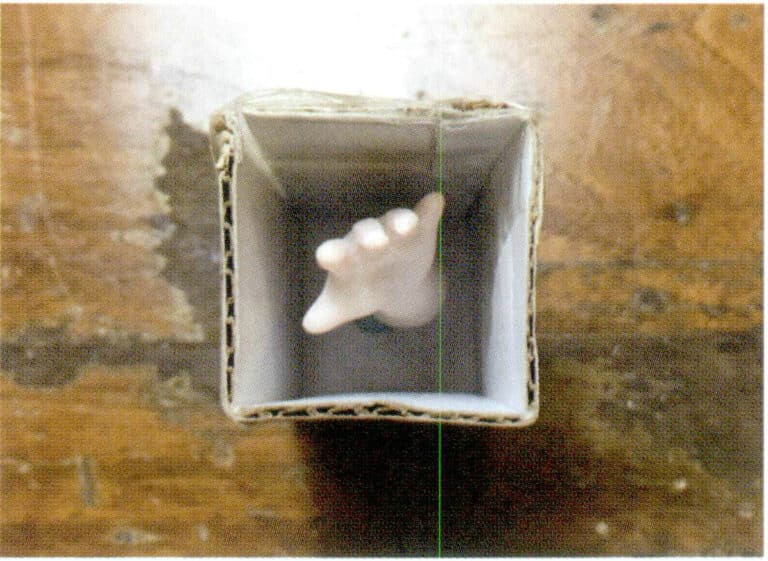

1. Préparer le silicone, l'agent de durcissement, la balance électronique, la boîte en papier, les gobelets jetables, les baguettes, le couteau chirurgical et d'autres matériaux et outils.

2. Sélectionnez de petits objets intéressants pour la fabrication de moules et veillez à ce que la structure et la forme des objets ne soient pas trop complexes.

3. Coupez des baguettes jetables en bâtonnets courts de taille appropriée qui serviront de canal d'entrée de la carotte, et utilisez de l'argile à l'huile pour les coller à l'objet.

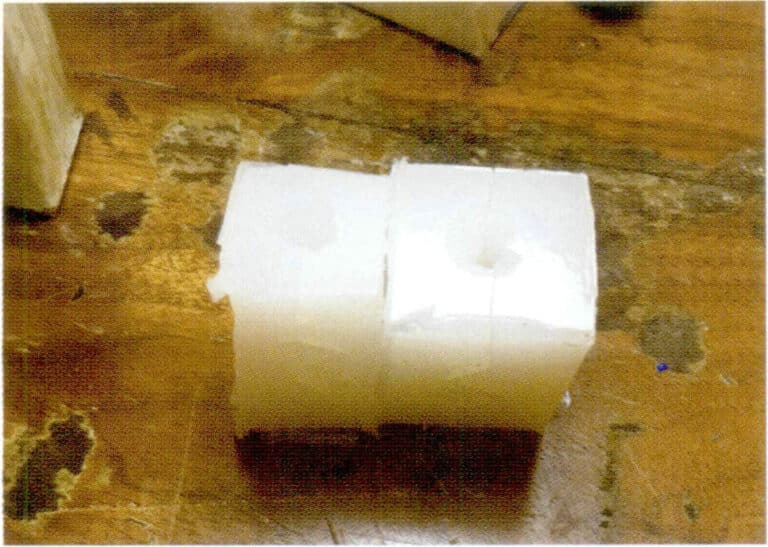

4. Fabriquez une boîte de coulée de taille appropriée à partir de carton rigide. Si la boîte en carton est trop petite, collez d'abord la carotte de l'objet préparé au fond, en veillant à ce qu'elle soit bien fixée, car le silicone liquide a une certaine flottabilité. S'il n'est pas solidement fixé, l'objet risque de flotter pendant le processus de coulée, ce qui entraînerait un échec du moule.

5. Après avoir fixé l'article, collez l'ensemble de la boîte en carton pour lui donner sa forme. Si l'intérieur de la boîte n'est pas recouvert d'un film plastique et n'est pas très lisse, vous pouvez tapisser l'intérieur avec du ruban adhésif transparent. De cette manière, une fois que le silicone se sera solidifié, il pourra être facilement démoulé. En même temps, tous les interstices à l'extérieur de la boîte doivent être recouverts de ruban adhésif transparent afin d'éviter que le silicone ne s'écoule pendant la coulée.

6. Attendre que le silicone se solidifie

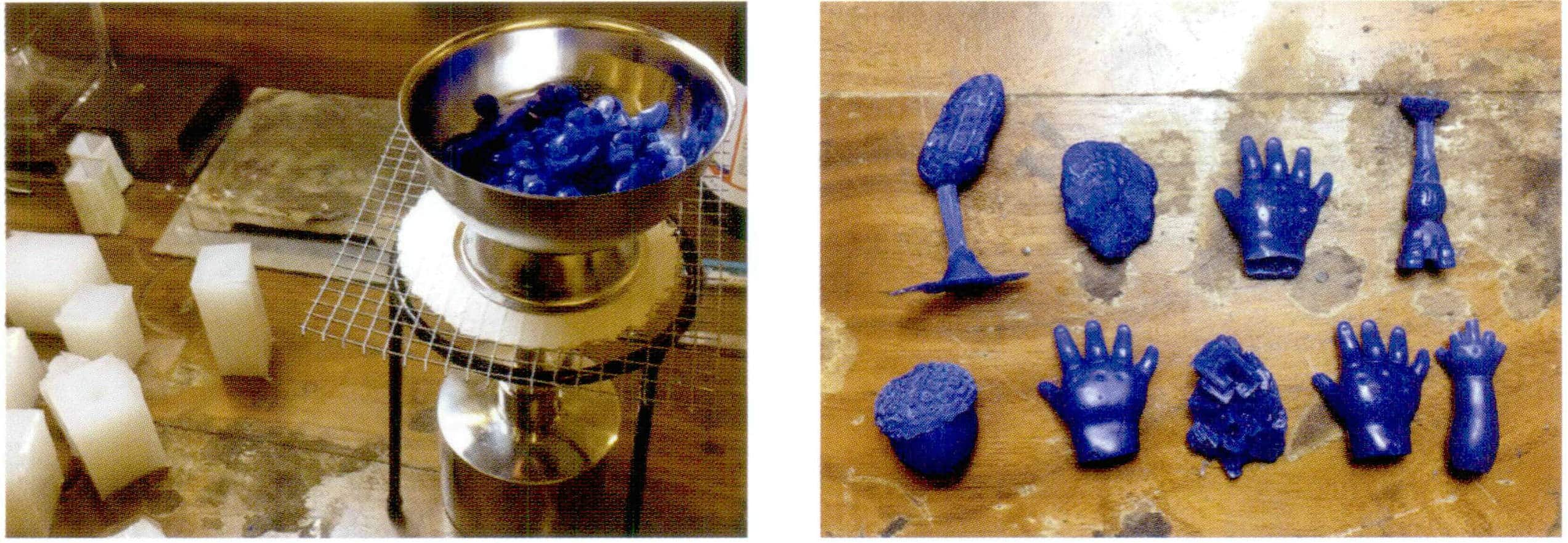

7. Retirer le moule en silicone solidifié et utiliser un scalpel pour ouvrir le moule, en notant que la ligne de coupe doit être en forme de S ou de Z.

8. Après avoir retiré l'élément, le moule en silicone est complet.

9. Après avoir chauffé la cire de coulée à l'aide d'une lampe à alcool, vous l'injectez dans le moule en silicone et vous obtenez un modèle en cire après refroidissement. Il est important de noter que si la structure de l'article est relativement allongée ou comporte de petits détails, l'injection manuelle de la cire peut aboutir à un modèle de cire incomplet en raison de problèmes de pression. Dans ce cas, nous devons utiliser une machine d'injection de cire sous vide et pression pour couler le moule en cire.