Hvordan lage smykkemodeller og mastermodeller for smykkestøping?

De grunnleggende prinsippene og de operative ferdighetene for fem typiske oppgaver

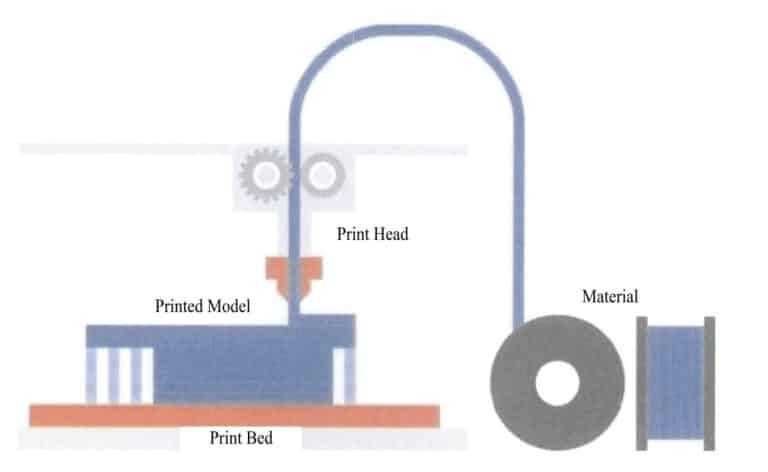

I smykkeproduksjon er støping av tapt voks den viktigste formingsprosessen. Original modellproduksjon er det første trinnet i støpeprosessen, som har en betydelig innvirkning på støpekvalitet, produksjonseffektivitet og andre aspekter. Den tradisjonelle metoden for original modellproduksjon innebærer hovedsakelig håndskårne voksmodeller. Håndskårne voksmodeller er en modelleringsteknikk som integrerer både additive og subtraktive metoder. Med utgangspunkt i smykkedesigntegningene brukes voks som materiale, og utskjæringsverktøy er mediet for å forme voks til en voksmal som tilsvarer designtegningene. Denne teknikken gjør det mulig å forme den opprinnelige modellen fritt. På grunn av avhengigheten av manuelt arbeid er imidlertid produksjonseffektiviteten lav, og det er vanskelig å garantere stabiliteten i produktkvaliteten. Med utviklingen av teknologi er originalmodellproduksjon hovedsakelig avhengig av 3D-utskriftsteknologi. 3D-utskrift, akademisk kjent som additiv produksjon, refererer til å lage tredimensjonale modeller ved å skjære modellen og stable den lag for lag med utstyr, og til slutt produsere en tredimensjonal enhetsmodell som er helt i samsvar med den tilsvarende datamodellen. Anvendelsen av 3D-utskriftsteknologi har forbedret produksjonseffektiviteten betydelig og sikret nøyaktigheten i produktdimensjonene. Avhengig av råmaterialets form varierer også metodene for lag-for-lag-stabling i 3D-utskrift, inkludert UV-herdet modellering, smeltet avsetningsmodellering og selektiv lasersintring. UV-herdet modellering og smeltet avsetningsmodellering er de mest brukte metodene for produksjon av originalmodeller.

Etter at den opprinnelige modellen er ferdig, må det settes inn en gran. Granen er den reserverte kanalen for strømmen av smeltet metall under støpeprosessen, og det er også kanalen for å kompensere for krympingen av metallet under størkningen av støpingen. Riktig innstilling av granen er en grunnleggende forutsetning for å sikre støpekvalitet, og mange feil i tapt voks urimelige graninnstillinger forårsaker direkte eller indirekte støping. Når du stiller inn granen, er det nødvendig å følge noen grunnleggende prinsipper, samtidig som du også tar hensyn til smykkeproduktets struktur, materiale, størrelse og andre egenskaper.

Ferdig ringemne

Innholdsfortegnelse

Del I Produksjon av håndskårne voksmodeller

1. Bakgrunnskunnskap

1.1 Egenskaper ved voksmaterialer

Voks er det grunnleggende materialet for å lage originale smykkemodeller. Ulike typer voks brukes i smykkeindustrien, men bare noen få har den rette balansen mellom styrke og seighet som egner seg for utskjæring av voksmodeller. De fleste voksene er enten for sprø eller for myke, noe som gjør dem vanskelige å skjære ut med konvensjonelle metoder. Voksens egnethet for utskjæring av modeller vurderes hovedsakelig ut fra fem aspekter: hardhet, styrke, seighet, ensartethet og smeltepunkt.

Voksen som brukes til å skjære ut modeller bør ha tilstrekkelig hardhet til at overflaten ikke lett blir skadet når den utsettes for kraft, slik at det er mulig å skjære ut fine mønstre.

Siden veggtykkelsen på smykker generelt er liten, og noen smykker har en veggtykkelse på mindre enn 0,3 mm, er det nødvendig at utskjæringsvoksen har tilstrekkelig styrke og seighet slik at det tynne voksmaterialet ikke deformeres eller går i stykker.

Voksmaterialet bør også ha en jevn tetthet. For å sikre at mønstrene på voksmodellen har samme klarhet, må voksens veggtykkelse være jevn. Når tettheten i voksmaterialet er jevn, er metoden for å bedømme veggtykkelsen vanligvis ganske enkel: Se på fargen på voksmodellen på forskjellige steder mot lyset; hvis veggtykkelsen er inkonsekvent, vil fargene variere. Men når tettheten av voksmaterialet er ujevn, selv om veggtykkelsen er den samme, kan det gi forskjellige farger, noe som kan føre til feilbedømmelse under drift.

For voksmodeller som brukes direkte til støping med tapt voks, kreves det også at voksmaterialet smelter lett bort under stekeprosessen, har en liten termisk ekspansjonskoeffisient og etterlater minimalt med rester etter steking.

Velkjente merker i bransjen er blant annet Ferris, Matt og Kerr.

1.2 Klassifisering av voksmaterialer

I henhold til forskjellige ytelses- og prosesseringsegenskaper kan utskjæringsvoks klassifiseres på forskjellige måter.

(1) Klassifisering etter hardhet

I henhold til hardhet kan utskjæringsvoks deles inn i tre kategorier: voks med høy hardhet, voks med middels hardhet og myk voks. For å gjøre det lettere å skille mellom dem, bruker bransjen tilsvarende farger. Grønn, lilla og blå brukes til å representere dem. Hvis vi tar Ferris merkevareutskjæringsvoks som et eksempel, er egenskapene til grønn voks, lilla voks og blå voks som følger.

Grønn voks: Denne voksen har den høyeste hardheten og den laveste elastisiteten og mykheten. Grønn voks er den mest brukte utskjæringsvoksen, egnet for utskjæring av skarpe vinkler og intrikate detaljer i voksmodeller. Den kan bearbeides til en tykkelse på mindre enn 0,2 mm, holder formen godt uten å deformeres, og kan poleres til en glatthet som glass. Den grønne voksens lave seighet gjør den utsatt for sprekkdannelser ved utskjæring av store og tynne, buede flater. Smeltetemperaturen til grønn voks er 110 ℃, og når den smelter, kan den umiddelbart bli til væske uten å gå gjennom et tett stadium. Ulike vokssager, utskjæringskniver, voksfiler og maskinbor kan enkelt kutte, file og behandle overflatestrukturer med grønn voks.

Lilla voks: Lilla voks har middels hardhet, god elastisitet og mykhet, noe som gjør den egnet til å lage mer komplekse voksmodeller. Smeltepunktet for lilla voks er 107 °C, og den blir mykere når den varmes opp, og blir merkbart mykere etter hvert som temperaturen øker, helt til den blir flytende, noe som gjør den uegnet til å lage fine mønstre.

Blå voks: Blå voks har den laveste hardheten og er veldig myk, noe som gjør den egnet til å lage enkle voksmodeller, spesielt til arbeider med sfæriske eller buede overflater. Et 3 mm tykt stykke blåvoks kan bøyes til en halvkuleform etter å ha ligget i kokende vann. Blå voks utskjæres best med kniv, da den ikke produserer vokspulver som grønn voks eller skiller seg ut som lilla voks. Blå voks smelter ved 104 °C, men blir ikke til en flytende væske; den opprettholder en viss viskositet. Det er veldig praktisk å bruke blå voks til å replikere overflatemønstrene til en mastermodell, men den er ikke egnet til å lage veldig fine mønstre eller bearbeiding med en hengende kvern.

(2) Klassifisering basert på form og bruk

Når det gjelder form, kan voksmaterialer være blokker, ark, rør, strimler, tråder osv. Det finnes forskjellige ferdigformede voksmaterialer eller vokstilbehør å velge mellom, for eksempel ringvoks, armbåndsvoks, bezelvoks, prongvoks og andre ekstra formingsvoks for å forenkle produksjonen, spare behandlingstid og redusere tap av voksmateriale. Form, egenskaper og bruksområder for vanlige voksmaterialer for håndskjæring er vist i tabell 1-1.

Tabell 1-1 Vanlige voksmaterialer for håndskjæring

| Kategori av voksmateriale | Form | Kjennetegn | Bruksområde |

|---|---|---|---|

| Hard voks (voksklosser, voksplater osv.) |

|

Høy hardhet, utmerket bearbeidingsytelse, svært godt egnet for utskjæring | Voksmodeller for utskjæring av smykker, ornamenter og kunsthåndverk |

| Myk voks |

|

Lav hardhet, lett å bøye og deformere, kan formes fritt | Biomimetisk tilbehør med linjedesign, for eksempel planteblader, vinranker og insektvingestrukturer |

| Ringvoks |

|

Ringene er utformet som runde og U-formede plattformer, med både massive og hule typer, noe som sparer prosesseringstid. | Produksjon av herre- og dameringer |

| Armbånd voks |

|

Kan brukes til å lage runde, ovale og firkantede armbånd, noe som sparer behandlingstid | Lage armbånd |

| Innstilling av voks |

|

Standard form, størrelse og høy styrke, ikke lett å bryte | Voksmodell for fremstilling av standard edelsteinsinnfatning |

| Prong voks |

|

Komplette størrelser, god elastisitet, kan voks bøyes, ikke lett å knekke | Lage spisser og lineære modelleringsvoksdeler |

1.3 Terminologi for voksmodellens strukturstørrelse

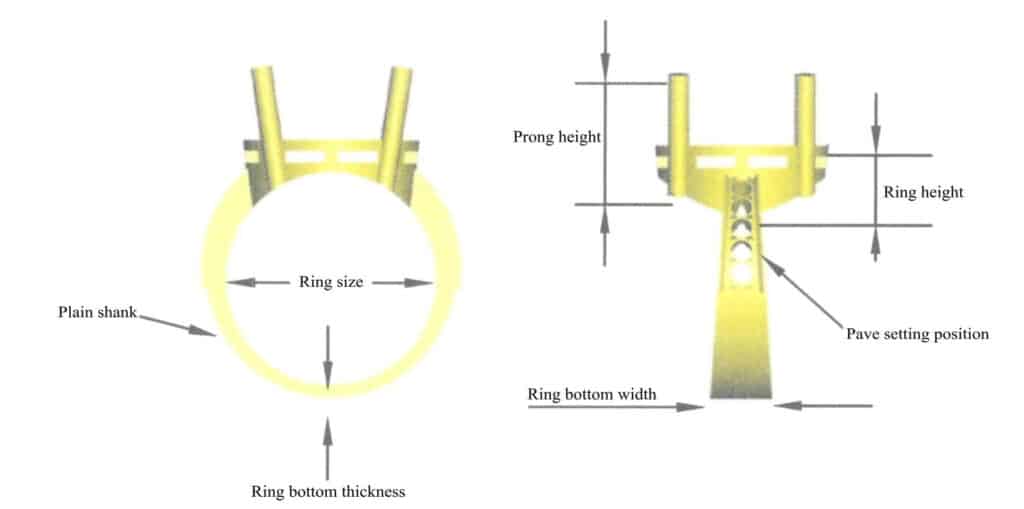

Når modellproduksjonspersonalet mottar bestillingen, må de først forstå kundens krav basert på bestillingen, for eksempel smykkestørrelse, edelstenestørrelse osv. Med ringer som eksempel er det nødvendig å forstå den spesifikke betydningen av følgende begreper.

Ringstørrelse: Ringens innvendige diameter, som kan måles i ulike standarder, for eksempel amerikanske, hongkongske, japanske og italienske størrelser.

Ringens bunnbredde: I bransjen kalles det ofte "ringskaftbredde", og refererer til bredden helt nederst på ringen.

Ringens bunntykkelse: I bransjen kalles det ofte "ringskafttykkelse", og refererer til tykkelsen helt nederst på ringen.

Ringhøyde: I bransjen kalles det ofte "skulderhøyde", og refererer til den vertikale høyden på kanten av ringens hode.

Prong høyde: I bransjen kalles det ofte "sidehøyde", og refererer til den totale høyden på hodet, som må måles med en skyvelære.

Vanlig skaft: Betegner området mellom ringskaftet og hodet, som er den gjenværende delen etter at man har fjernet innfatningssteinene eller andre mønstre.

Vanlig skafttykkelse: Refererer til tykkelsen på områdene på begge sider av hodet uten posisjoner for paveinnstilling, målt med interne kalipere. Hvis kunden ikke har noen spesielle krav, blir det vanligvis tatt som 0,6 ~ 0,7 mm.

Pave setting posisjon tykkelse: Refererer til tykkelsen på posisjonen for belegningsinnstillingen, som må måles med en innvendig skyvelære. Hvis kunden ikke har noen spesielle krav, kan det tas som 1 ~ 1,2 mm.

Steinsettingens kanttykkelse: Refererer til tykkelsen rundt hodeinnstillingsfestet, som kan antas å være 1,1~1,3 mm.

Den spesifikke plasseringen av de ovennevnte begrepene er vist i figur 1-1.

Størrelsen på edelstenen: Refererer til edelstenens dimensjoner. Hvis bestillingen inkluderer en edelsten, kan innstillingsposisjonen åpnes i henhold til den faktiske størrelsen; hvis bestillingen ikke inkluderer en stein, må størrelsesområdet til edelstenen bestemmes basert på informasjonskoden for edelsten i bestillingen. Skjærestilene til edelstener inkluderer vanligvis rund briljantsliping, baguettesliping og prinsessesliping, osv.

1.4 Termisk ekspansjonskoeffisient

2. Gjennomføring av oppgaver

Denne oppgaven tar voksmodellen i rent gullring som et eksempel, hovedsakelig ved hjelp av grunt relieffhåndverk for å fullføre den håndskårne voksmodellproduksjonen.

(1) Skjæremateriale i henhold til bestillingen

Bruk en skyvelære til å måle målene og tegne streker i henhold til spesifikasjonene og dimensjonene i mønsteret, og bruk en baufil til å skjære ut den nødvendige voksblokken, som vist i Figur 1-2.

(2) Grovforming

Legg den avskårne voksblokken på en firkantet fil for å glatte den ut, slik at du får tre rettvinklede flater, nemlig forfra og ovenfra i rett vinkel, forfra og fra siden (venstre eller høyre) i rett vinkel, og ovenfra og fra siden i rett vinkel, som vist i figur 1-3. Etter at du har polert de tre rette vinklene, bruker du en skyvelære til å tegne grunnlinjen som skjærer hverandre i midten og er vinkelrett langs de rette vinkelkantene (inkludert toppen og baksiden, kalt den vertikale midtlinjen) og konturlinjen til monteringen, som vist i figur 1-4. Bruk et kompass med skjæringspunktet mellom monteringens konturlinje og den vertikale midtlinjen som utgangspunkt, med en halv ringstørrelse som radius, for å ta punkter på den vertikale midtlinjen, og bruk dette som sentrum for å tegne ringens indre sirkelkurve (inkludert baksiden), som vist i figur 1-5.

Figur 1-2 Saging av voks

Figur 1-3 Filing av voksblokken

Figur 1-4 Tegning av grunnlinjen

Figur 1-5 Tegning av buelinjen

Bor deretter et lite hull på innsiden av buen, før sagbladet gjennom, og bruk en sagramme til å skjære ut et ringformet hull langs buelinjen, som vist i figur 1-6.

Bruk en voksfres til å trimme den indre sirkelkanten, og skrap deretter den indre sirkeldiameteren til avlesningsposisjonen for ringstørrelsesskalaen med en voksringskniv, og sørg for at bunn- og toppflaten på hullet i ringstørrelsen har samme størrelse, som vist i Figur 1-7.

Figur 1-6 Saging av hull i ringstørrelse

Figur 1-7 Skraping av ringstørrelsen

(3) Fin detaljering

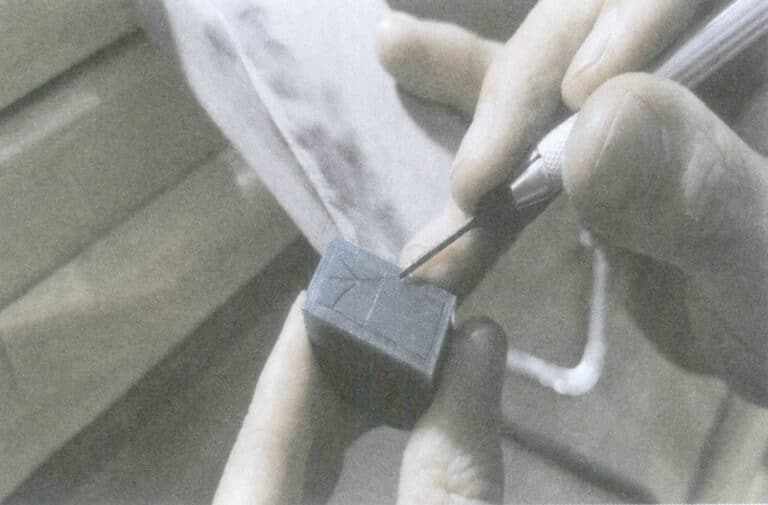

Når du er ferdig med den overordnede formen, går du videre til neste trinn i detaljreparasjonen. Bruk en voksfres til å forme ringens ytre form, bruk en firkantfil til å gjøre venstre og høyre kant symmetriske, og glatt den nedre kanten, som vist i figur 1-8. Bruk en skyvelære til å tegne midtlinjen på siden, angi bredden på monterings- og underkanten, og bruk en voksfres til å forme begge kantene. Hvis herringen har to skrå rette kanter, legger du den på firkantfilen for å slipe den til en diagonal, symmetrisk form. Vær nøye med å bevare ringens overordnede form, og bruk en liten voksfil til å finpusse den slik at alle fire sider blir pene og symmetriske. Bruk en spiss borre til å tegne mønsteret (bokstaver, former eller design) på monteringen (ringoverflaten), og bruk en diagonalkniv eller en mellomstor halvmånekniv til å skjære den indre kantlinjen, den ytre kantlinjen eller gravere bokstavene i rekkefølge, som vist i figur 1-9. Bruk en sidekniv til å uthule mellomrommene mellom rammen og bokstavene (eller figurene), og bruk deretter en kniv i bunnen for å avslutte.

Figur 1-8 Utforming av utseendet

Figur 1-9 Utskjæringsmønstre

Observer ringflaten på avstand, bruk en kniv til å korrigere tegn og former, og finpuss forsiktig for å sikre at avstøpningen har tydelige lag og et levende bilde med jevne kurver og flytende linjer.

(4) Fjern bunnvekten

Etter at du har kontrollert at ringen er nøyaktig, bruker du en grov bølgefres til å hule ut voksen på innsiden av ringen, som vist i Figur 1-10. La veggtykkelsen være 1 mm, mens den gjenværende overflatetykkelsen er 0,5 ~ 0,8 mm. Vær oppmerksom på at veggtykkelsen skal være jevn, slik at den ikke blir for tynn og forårsaker perforering eller for tykk og øker vekten.

(5) Trimming

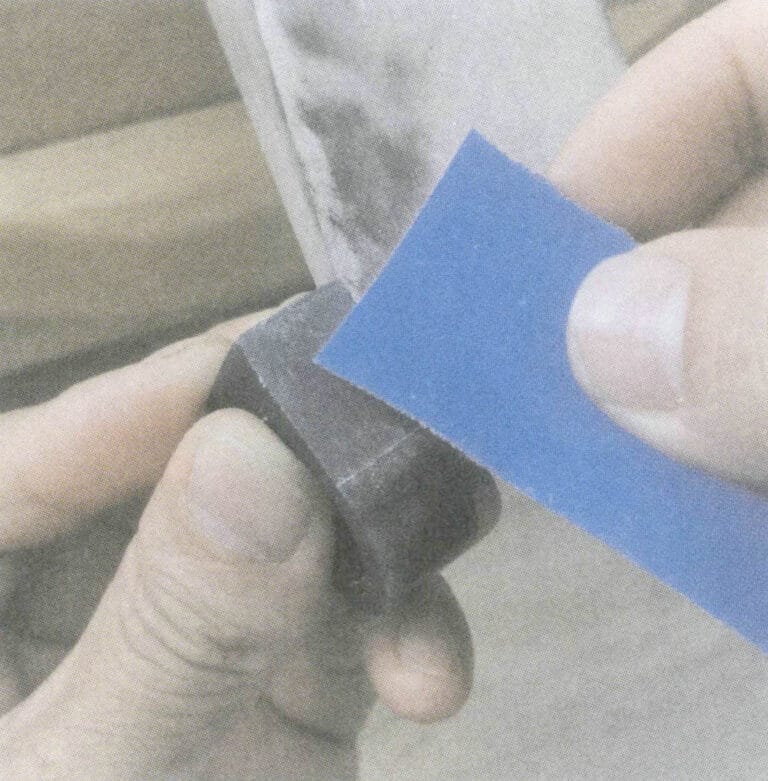

Bruk en utskjæringskniv til å skrape bort overflateriper, bruk grovt sandpapir 400#~600# til grovpolering, og bruk deretter fint sandpapir 800#~1200# til finsliping, som vist i figur 1-11. Tørk av støpegodset med lakkfortynner eller hvit olje.

Figur 1-10 Bunnmudring

Figur 1-11 Polering med sandpapir

Del II Produksjon av lysherdet originalmodell

1. Bakgrunnskunnskap

1.1 Prinsipper for Rapid Prototyping-teknologi

Rapid prototyping-teknologi, eller teknologi for rask produksjon av prototyper, er en viktig del av moderne avansert produksjonsteknologi. Utstyr for rask prototyping kan direkte, raskt og nøyaktig forvandle designkonsepter eller designplaner til faktiske delprototyper eller direkte produsere deler gjennom prosesser som modelletablering, tilnærmingsbehandling og oppskjæringsbehandling, noe som gir et effektivt og rimelig middel for prototypeproduksjon og verifisering av designkonsepter, og dermed kompenserer for manglene ved tradisjonelle produksjonsmetoder.

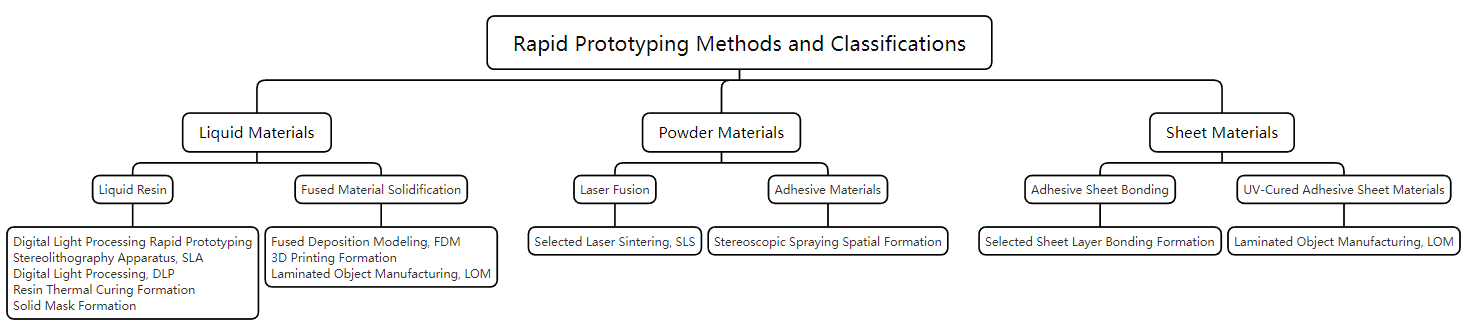

Rapid prototyping er en ny produksjonsteknologi som er utviklet på grunnlag av dataassistert konstruksjon, dataassistert produksjon, numerisk datastyring, laserteknologi og nye materialer. Teknologien er basert på prinsippene om diskretisering og stabling, som gjør det mulig å dele opp en CAD-modell av en del i diskrete overflater, diskrete linjer og diskrete punkter som kan bearbeides på en bestemt måte. Deretter stables disse diskrete overflatene, linjene og punktene ved hjelp av fysiske eller kjemiske metoder for å danne detaljens overordnede form. Den spesielle metoden innebærer å konvertere den tredimensjonale CAD-modellen av delen til et annet format og dele den opp i lag for å få de todimensjonale konturformene til hvert lags tverrsnitt. I henhold til disse konturformene solidifiserer en laserstråle selektivt lag med flytende lysfølsom harpiks, skjærer lag med papir eller metallplater eller sintrer lag med pulvermaterialer, og sprayer selektivt lag med lim eller termoplastiske materialer ved hjelp av en strålekilde, slik at de plane konturformene av hvert tverrsnitt dannes, som deretter gradvis stables for å skape en tredimensjonal del. Rapid prototyping-teknologien bruker ikke tradisjonelle "subtraktive" prosesseringsmetoder (fjerning av overflødig materiale fra arbeidsstykket med verktøy for å oppnå ønsket form på delen). I stedet benyttes en ny "additiv" bearbeidingsmetode, som først skaper et tynt lag med grovt materiale ved hjelp av punkter, linjer eller overflater. Deretter stables gradvis flere lag med grovt materiale for å danne deler med komplekse former. Det grunnleggende prinsippet i rapid prototyping-teknologien er å dekomponere kompleks tredimensjonal bearbeiding til stabling av enkel todimensjonal bearbeiding. Derfor kalles den også "lagvis produksjon", "additiv produksjon" eller "inkrementell produksjon".

1.2 Skjæring av modeller

1.3 Fordeler med Rapid Prototyping-teknologi

I den tradisjonelle produktutviklingsprosessen må designerne først danne seg et tredimensjonalt bilde av brukerens krav i hodet, og deretter konvertere det til todimensjonale tekniske tegninger, som senere må omdannes til tredimensjonale prøver eller modeller av produsentene. Hvis det er behov for endringer i produktet, må konverteringen mellom tredimensjonalt og todimensjonalt gjentas flere ganger. Den tradisjonelle prosessen for design og utvikling av produktprøver er derfor en trinnvis tilnærming, som ofte tar lang tid og forlenger produktutviklingssyklusen.

Rapid prototyping-teknologien integrerer konseptet "concurrent engineering", og løser problemet med å raskt og intuitivt analysere og demonstrere produkter i teknisk design. Dette gjør det mulig å generere de designede produktene direkte som tredimensjonale, solide modeller uten mellomliggende tekniske tegninger eller trinn. Det har følgende åpenbare fordeler: ① forkorter syklusen for utvikling av nye produkter betraktelig, slik at produktene kommer raskere på markedet; ② reduserer FoU-kostnadene for nye produkter betydelig; ③ øker suksessraten for første gangs lansering av nye produkter; ④ støtter implementeringen av samtidig prosjektering; ⑤ støtter teknologisk innovasjon og forbedrer produktutseende og design.

1.4 Metoder for hurtig prototyping

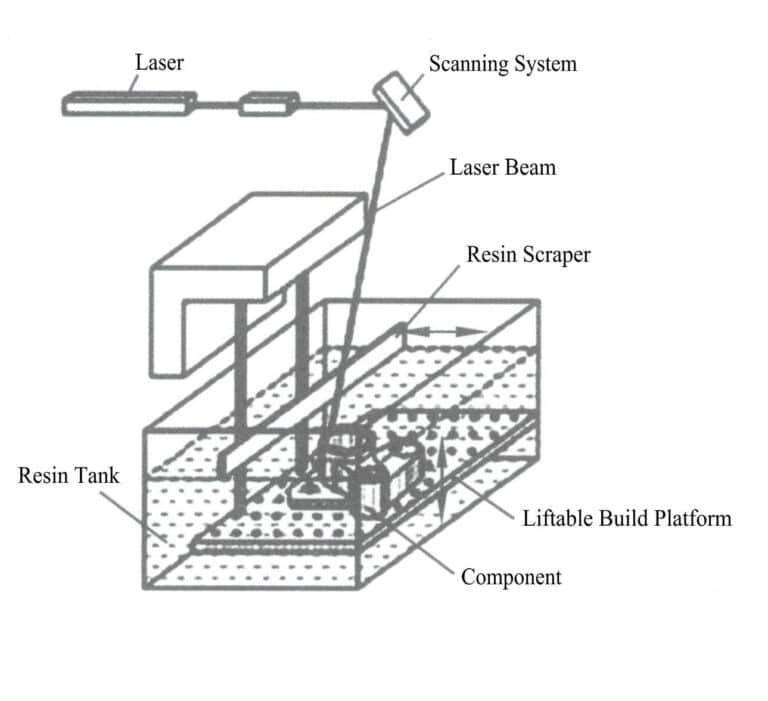

(1) Stereolitografiapparat (SLA)

Denne støpemetoden bruker lysfølsom harpiks som råmateriale. Under datastyring skanner en UV-laser overflaten av den flytende lysfølsomme harpiksen i henhold til de lagdelte tverrsnittsdataene til delen, slik at harpiksen i det skannede området gjennomgår en fotopolymerisasjonsreaksjon og stivner, og danner et tynt lag av delen. Etter at ett lag er herdet, senkes arbeidsbenken ned, og et nytt lag med flytende harpiks påføres på den tidligere herdede harpiksoverflaten for neste lag med skanning og herding. Det nye laget herdes fast til det forrige laget, og denne prosessen gjentas til hele delprototypen er ferdig, som vist i figur 1-13.

SLA-metoden analyserer de lagdelte tverrsnittsdataene til utallige pikselpunkter. Datamaskinen kontrollerer alle pikselpunktene, kobler dem sammen til sammenhengende linjer og tegner dem til overflater ved hjelp av parallelle, sammenhengende linjer. Laseren fullfører herdingen av det lagdelte tverrsnittet punkt for punkt langs en lineær optisk bane. De viktigste prosessparameterne i SLA-metoden er laserpunktets diameter, tykkelsen på snittlaget, punktets trinnlengde, punktets oppholdstid og lysets bevegelsesretning. Overflatekvaliteten på den trykte modellen begrenses ikke bare av maskinvarens oppløsning, men også av utformingen av datamaskinens optiske bane. Denne støpemetoden kjennetegnes blant annet av relativt høye utstyrskostnader, lengre utskriftstider og begrenset levetid for laserrøret. Den kan skape deler med komplekse former (hule deler) og finere detaljer (smykker og kunsthåndverk).

(2) Digital lysbehandling (DLP)

Prinsippet for digital lysbehandlingsteknologi for hurtigfremstilling av prototyper er å bruke en DLP-projektor til å projisere modellens lagdelte grafikk på overflaten av utskriftsplattformen under harpikstanken på en plan måte. Hele overflaten herdes samtidig. Etter at ett lag harpiks er herdet, heves utskriftsplattformen med ett lags høyde, og deretter herdes et nytt lag med harpiks, og denne prosessen fortsetter lag for lag til hele modellen er skrevet ut.

DLP-metoden kjennetegnes ved at den oppnår samtidig herding av hele den lagdelte overflaten ved hjelp av projeksjon, noe som effektivt øker hastigheten på 3D-utskriften. Under utskriftsprosessen er modellen i en omvendt opphengt tilstand, der lagene legges til enkeltvis, noe som gjør det mulig å skrive ut med en liten mengde materiale. Figur 1-14 viser en typisk DLP 3D-printer. De viktigste prosessparameterne i DLP-metoden omfatter eksponeringstid for enkeltlag, formingsretning og tykkelse på lagene. Jo mindre lagtykkelsen er, desto høyere blir utskriftspresisjonen, men den tilsvarende utskriftstiden blir også lengre. Eksponeringstiden for hvert lag påvirker den faktiske lagtykkelsen som skrives ut, og forskjellige typer harpiks krever forskjellige eksponeringstider; derfor er eksponeringstid for enkeltlag en viktig parameter i DLP-prosessen. Utskriftsprosessen med DLP-metoden ligner på andre 3D-utskriftsmetoder, og er en lag-for-lag-akkumuleringsprosess. Under lag- og stablingsprosessen behandles grafikken på en tilnærmet form. Dermed påvirker også formingsmetoden for modellen under utskriftsprosessen presisjonen i utskriften.

DLP-metoden kjennetegnes ved at lyskilden har gått fra punktskanning til områdeskanning, slik at utskriftsflaten kan dannes på én gang, noe som i stor grad sparer tid ved punktvis skanning og gjør utskriftsprosessen raskere og mer effektiv. DLP-metoden har spesielt følgende fordeler.

① Bredt utskriftsområde. DLP-teknologien bruker en overflatelyskildedesign som gjør det mulig å utvide utskriftsmodellens område effektivt, noe som gir et bredere utvalg av utskriftsstørrelser.

② Høy utskriftsnøyaktighet og lav forvrengningsgrad. DLP-metoden har ingen bevegelig stråle, noe som resulterer i minimale vibrasjonsavvik i utskriften. I tillegg kan det optiske DLP-systemet kombineres med automatisk kalibreringsteknologi, noe som muliggjør effektiv og presis størrelseskorreksjon, gir høyere overflateoppløsning og gjør etterfølgende behandling enklere.

③ Rask utskriftshastighet. Sammenlignet med overgangen fra punkt til linje til overflate i SLA 3D-utskriftsteknologi, gir DLP 3D-utskriftsteknologien mulighet for en engangsformingsprosess, noe som gjør utskriftsprosessen raskere og mer effektiv og bedre oppfyller markedets etterspørsel etter kvantitativ og raffinert produksjon. DLP-utstyret har ingen bevegelige dyser, noe som eliminerer problemer med materialblokkering, og krever ikke varmekomponenter, noe som øker den elektriske sikkerheten.

1.5 Vanlige verktøy og rekvisita for stereolitografiapparater

(1) Rengjøringsklut: Brukes til å rengjøre den indre overflaten av det fleksible filmlaget.

(2) Bomullspinne: Brukes til å rengjøre ID-brikken på harpiksboksen.

(3) Generelt rengjøringsmiddel (glassrengjøringsmiddel) eller vaskemiddel: Rengjøring av skriverens deksel, kabinett og skjerm.

(4) Isopropylalkohol med en konsentrasjon på 90% eller høyere: Brukes til å rengjøre skriverens optiske komponenter, byggeplattform og resinboksens ID-brikke, og kan også brukes til å rengjøre arbeidsflaten og verktøy.

(5) Litiumfett for kulelagre: Brukes til å smøre X-akselen og Z-akselskruen.

(6) Papirhåndklær med lavt fiberinnhold: Brukes til rengjøring av arbeidsflater og verktøy, beskyttelse av følsomme komponenter og kan også brukes til å tørke av rester av fett, harpiks eller løsemidler.

(7) Slitesterk mikrofiberklut: Brukes til rengjøring av skriverens deksel, kabinett og skjerm.

(8) Rengjøringsklut av klorert polyetylen: Brukes til rengjøring av skriverens optiske komponenter og harpikspatronens ID-brikke.

(9) Gummikuleblåser: Brukes til å fjerne støv fra optiske glassvinduer.

(10) Rengjøringsverktøy for harpikstank: Brukes til å inspisere og rengjøre den innvendige overflaten av det fleksible filmlaget.

1.6 Inspeksjon og vedlikehold av skriveren

(1) Kontroll før hver utskrift

Før hver utskrift må driftsmiljøet kontrolleres, byggeplattformen rengjøres og festeventilene inspiseres.

(2) Månedlig inspeksjon

Harpiksboksens ID-brikke skal vedlikeholdes hver måned, harpikstankens utside skal kontrolleres for renhet, og harpikstankens ramme skal inspiseres for skader.

(3) Regelmessig vedlikehold

Fastsett en fast periode for regelmessig kontroll av maskindekselet, kontroller om skjermen og oppsamlingsenheten fungerer som de skal, se etter eventuelle skader på det ytre skallet, og sørg for at løfting og tilbaketrekking av X-aksen og Z-aksen er stabil.

2. Gjennomføring av oppgaver

Denne oppgaven går ut på å lage en smykkeprototype ved hjelp av SLA 3D-printeren.

(1) Innhenting av modellfilen

Fullfør utformingen av modellen, og eksporter modellens STL-fil.

(2) Skjæring av modell

Etter at du har importert modellens STL-fil, fullfører du slicing-operasjonen ved hjelp av slicing-programvaren. De spesifikke trinnene er som følger.

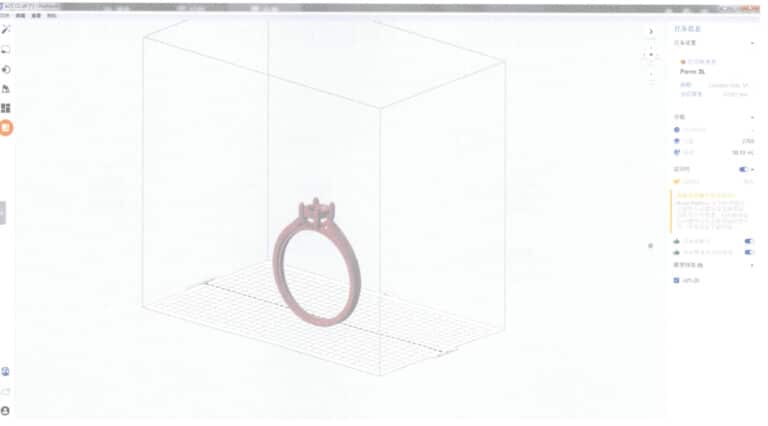

① Åpne modellen i PreForm

Når du åpner PreForm, ser grensesnittet ut som vist i figur 1-15. Klikk på "File" - "Open" i menylinjen for å vise vinduet "Open File". Velg filen som skal skrives ut.

② Klargjøring av modellen i PreForm

Endre visningen ved hjelp av funksjonsknappene på venstre side for å se modellstrukturen, som vist i Figur 1-16. Velg deretter tykkelsen på utskriftslaget.

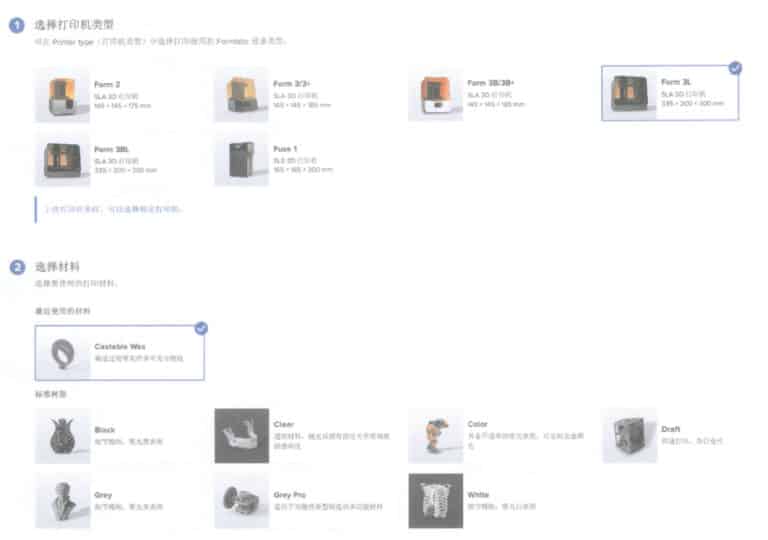

1) Klikk på "<"-knappen øverst til høyre. Dialogboksen "Oppgaveinformasjon" åpnes.

2) Klikk på skrivernavnet. Vinduet "Oppgaveinnstillinger" åpnes.

3) Bla ned til delen "Velg materiale". Hold markøren over ønsket materiale for å se de tilgjengelige versjonene av den aktuelle materialtypen. Klikk for å velge materiale og versjon, som vist i figur 1-17.

4) Bla til delen "Select Print Layer Thickness" (Velg tykkelse på utskriftslaget). Klikk for å velge tykkelsen på utskriftslaget.

5) Klikk på "Apply" for det valgte materialet og innstillingene for utskriftslagtykkelse. Vinduet "Oppgaveinnstillinger" lukkes umiddelbart.

6) Velg orienterings- og støttemodeller. Fyll ut støttedataene. Velg modellen i PreForm. Klikk på "Support" for å åpne dialogboksen. Klikk på "Autogenerer alle" for å legge til støtte for alle modeller på byggeplattformen.

(3) Forberedelse av utskrift

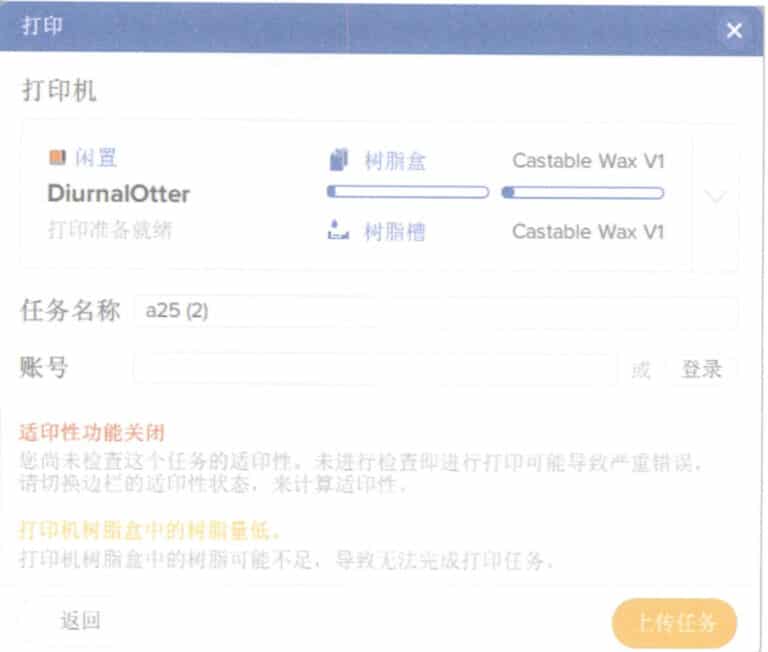

Etter at du har konfigurert modellen i PreForm, velger du en skriver som skal kjøre utskriftsjobben: Velg eller legg til en skriver manuelt i PreForm. Match forbruksartiklene (harpikstank, harpikskassett) i PreForm med dem i skriveren. Når du er ferdig, sender du utskriftsjobben fra PreForm til skriveren.

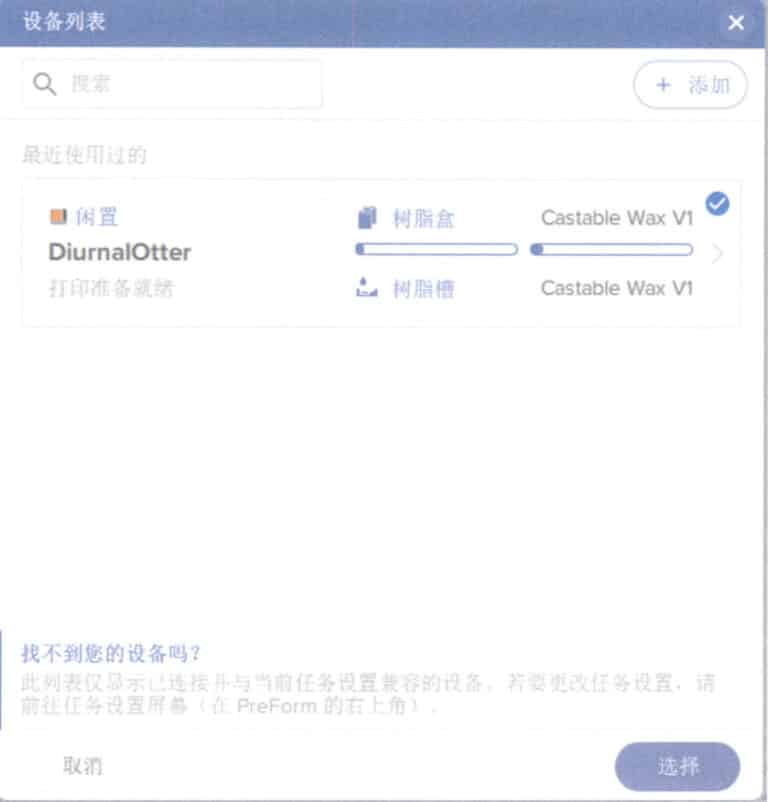

① Når du skal sende utskriftsjobben til skriveren, klikker du på den oransje "Print"-knappen. Vinduet "Print" (Skriv ut) åpnes, som vist i figur 1-1

② Klikk på pilen "Select Device" (velg enhet). Vinduet "Device List" åpnes, som vist i Figur 1-19.

③ Klikk i avmerkingsboksen "Select Device" (velg enhet) ved siden av skriverens serienavn.

④ Klikk på "Velg". Vinduet "Skriv ut" åpnes igjen. Skriv inn eller oppdater oppgavens navn.

⑤ Klikk på "Last opp oppgave

(4) Modellutskrift

Når du er ferdig med utskriftsforberedelsene, kan du gå videre til utskriftsfasen.

Etter at du har lastet opp utskriftsjobben til skriveren, kan du enten starte utskriftsjobben direkte eller få tilgang til utskriftsjobben senere fra "Queue" (velg hvilken modell som brukes).

① Klikk på utskriftsjobben i hovedskjermbildet eller "køen".

② Klikk på "Print" for å bekrefte. Et nytt grensesnitt vises.

③ Følg instruksjonene på berøringsskjermen for å kontrollere at forbruksartiklene er satt inn på riktig måte, og trykk deretter på "Confirm". Utskriften starter når romtemperaturen når rundt 35 °C (95 ℉).

(5) Etterbehandling

Etter at utskriften er fullført, må modellemnet fjernes og etterbehandles.

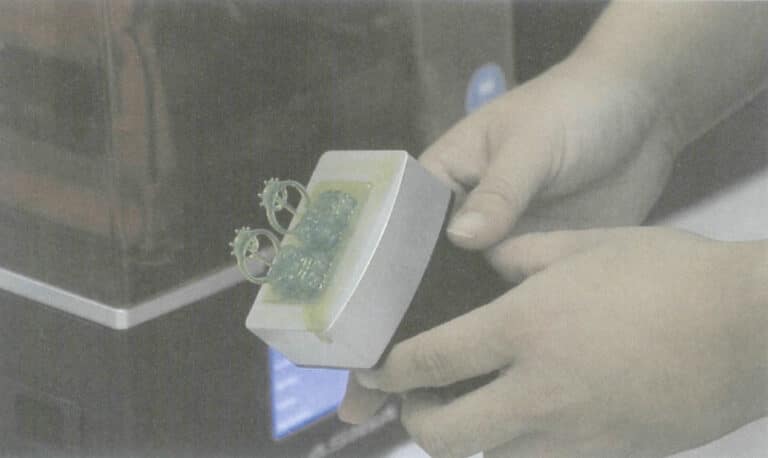

① Ta ut modellens tomme del

1) Åpne skriverdekselet og løft plattformlåsen etter utskrift.

2) Hold i håndtaket med begge hender og fjern byggeplattformen fra skriveren.

3) Lukk skriverdekselet. Hent modellblanketten fra den ferdige utskriften, som vist i figur 1-20.

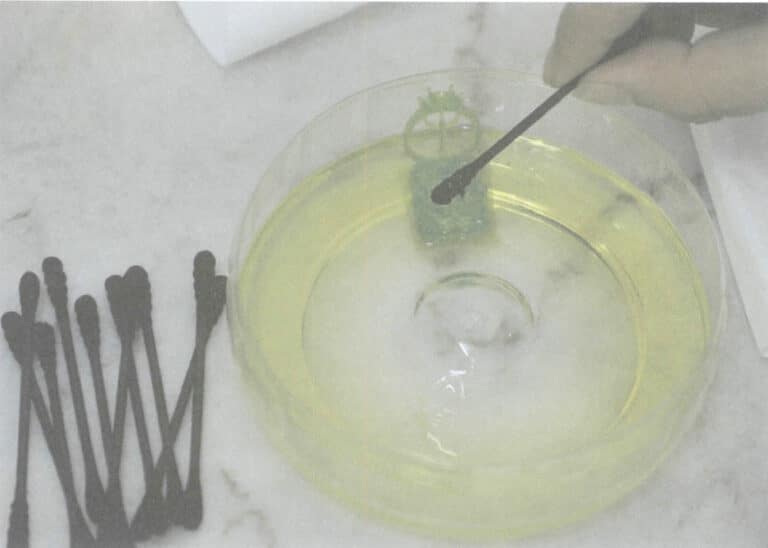

② Rengjøring, lufttørking og herding av emnet

1) Legg emnet i bløt i det angitte rengjøringsmiddelet i et halvt minutt, og tørk deretter forsiktig av med en bomullspinne for å fjerne overflateharpiksen, som vist i figur 1-21.

Merk: Rengjøringsmidlet er et brannfarlig kjemikalie. Holdes borte fra brannkilder under bruk, inkludert åpen ild, gnister og konsentrerte varmekilder.

2) Fjern løsemiddelet fra emnet.

Hvis løsemiddelet fordamper lett (f.eks. isopropanol), må du la det stå i minst 30 minutter etter rengjøring, slik at løsemiddelet fordamper helt.

Hvis løsemiddelet ikke fordamper lett (for eksempel propylenglykolmonometyleter), kan du vaske emnene med vann for å fjerne overflødig løsemiddel.

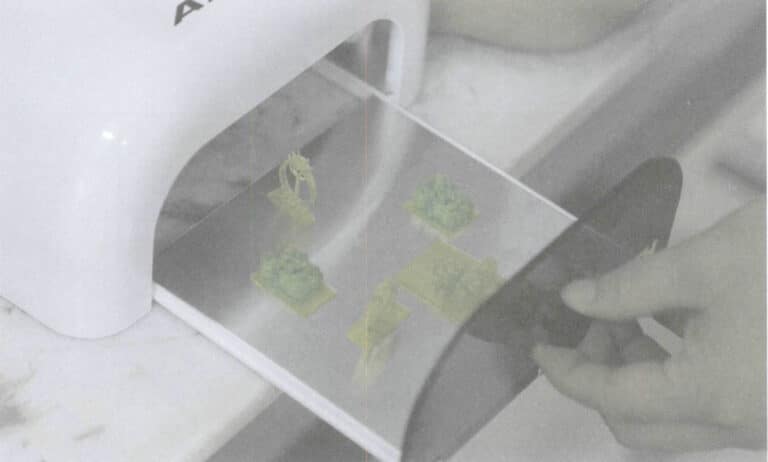

3) La emnene lufttørke. Før etterherding må du sørge for at alle emner er helt tørre, uten overflødig løsemiddel, harpiks eller andre væsker.

4) Bruk herdeutstyr til å utføre etterherding på emnene for å oppnå de mekaniske egenskapene, som vist i figur 1-22.

5) En komplett modell oppnås ved å fjerne støtter, polere overflaten og legge på belegg for etterbehandling av emnet, som vist i figur 1-23.

③ Slå av skriveren

Etter at utskriften er fullført, går enheten automatisk over i hvilemodus. Hvis du trenger å slå den av, trykker du på strømbryteren ved siden av strømledningen på baksiden av skriveren, og skriveren slås på.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Del III Produksjon av originalmodeller med Fused Deposition Modeling

1. Bakgrunnskunnskap

1.1 FDM (Fused Deposition Modeling)

1.2 Typer av FDM 3D-skrivere

FDM-utskriftsprosessen innebærer å justere posisjoneringen og banen til utskriftspunktene med ekstruderingspunktene, og omdanne digitalt rom til fysiske objekter for å oppnå fysiske prøver. Basert på de matematiske prinsippene for de treaksede punktkoordinatene til skriveren X, Y, Z, kan arkitekturen til FDM 3D-skrivere deles inn i kartesisk koordinatsystemarkitektur, polar koordinatsystemarkitektur, sfærisk koordinatsystemarkitektur, etc. På grunn av kompleksiteten i matematiske operasjoner ved anvendelse av polære og sfæriske koordinatsystemprinsipper i hovedkortets firmware og skjæringsprogramvare, har 3D-skrivere basert på slike matematiske prinsipper et mindre sirkulasjonsområde i markedet. For tiden bruker de vanlige FDM 3D-skriverne fortsatt kartesisk koordinatsystemarkitektur.

Det finnes tre typiske 3D-skrivere som svarer til de tre arkitekturene ovenfor.

(1) 3D-skriver med kartesisk koordinatsystem

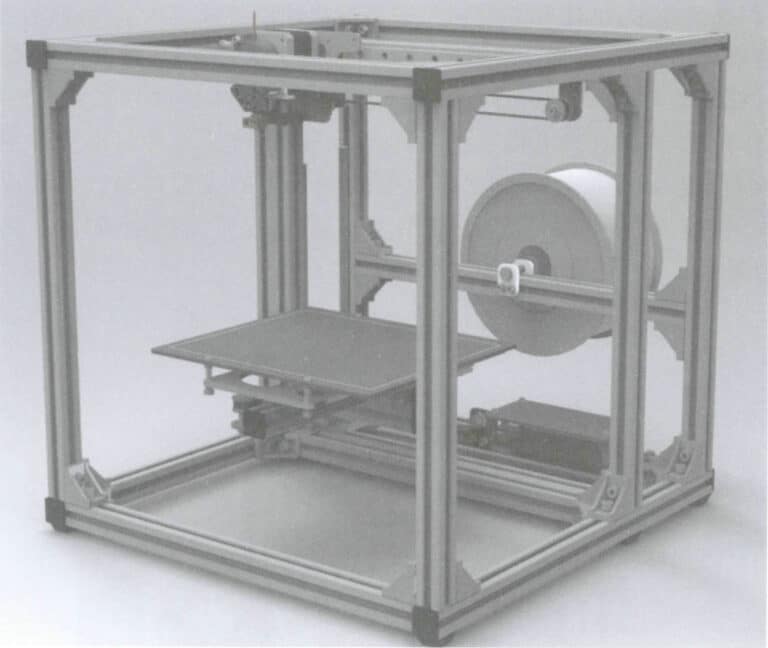

Den kartesiske koordinatsystemtypen representerer vanligvis den kartesiske koordinatsystemarkitekturen. Den har en kvadratisk utforming, der basen beveger seg langs aksen Z, mens ekstruderen beveger seg langs aksene X og Y, med treakset drivverk som opererer uavhengig av hverandre. En typisk 3D-skriver med kartesisk koordinatsystem er vist i figur 1-25. Den åpne RepRap-serien, Ultimaker, Printrbot og den tidligere åpne Makebot-serien har alle denne kartesiske koordinatsystemstrukturen. Store produsenter produserer representative modeller med denne strukturen, som gir moderat utskriftskvalitet og høy stabilitet. En ytre ramme kan også sikre arbeidsområdets temperatur, fuktighet og andre formingsforhold. Fordeler: enkel design, enkelt vedlikehold og presise utskriftsdetaljer. Begrensninger: lavere utskriftshastighet, den største begrensningen for 3D-skrivere som bruker kartesisk koordinatsystemarkitektur.

(2) 3D-skriver med kjerne XY-struktur

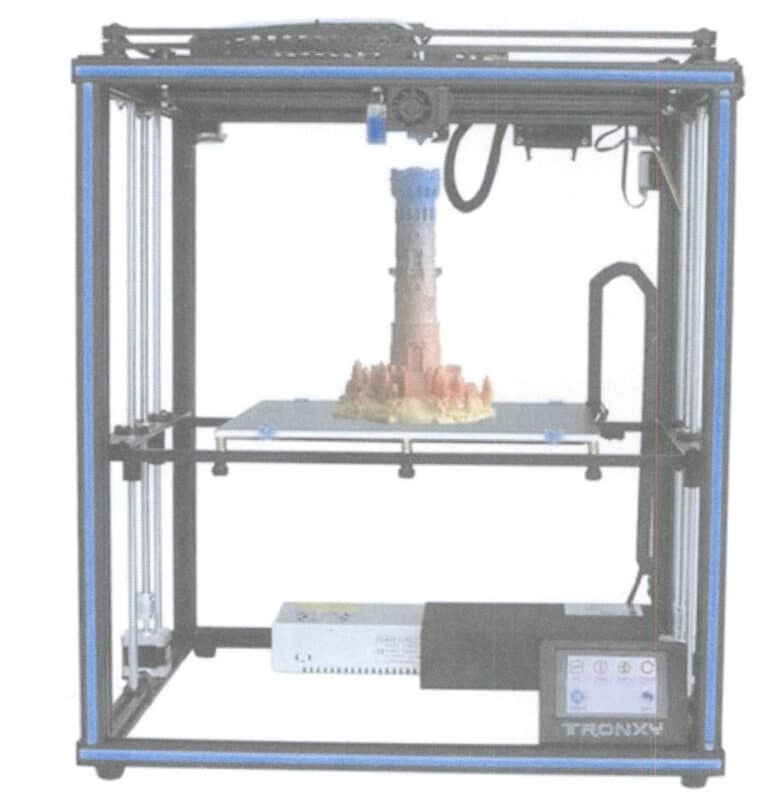

Core XY-strukturen er en typisk representant for polar koordinatarkitektur, med interaktiv, sammensatt bevegelse på X- og Y-aksene. Med unntak av Z-aksen, som drives av én enkelt motor, bruker X- og Y-aksen to motorsystemer som alternerer gjennom et synkront belte for å oppnå forskyvning. I en Core XY-strukturert 3D-skriver ser det ut som om de to transportbåndene krysser hverandre, men de befinner seg faktisk på to plan, det ene over det andre, som vist i figur 1-26. Denne typen skriver har høyere utskriftshastighet og større stabilitet under drift. På grunn av den altfor komplekse monteringsmetoden og de høye overføringskravene stiller den likevel høyere krav til brukerne, noe som resulterer i dårlig markedsføring av utstyret.

(3) Delta 3D-skriver

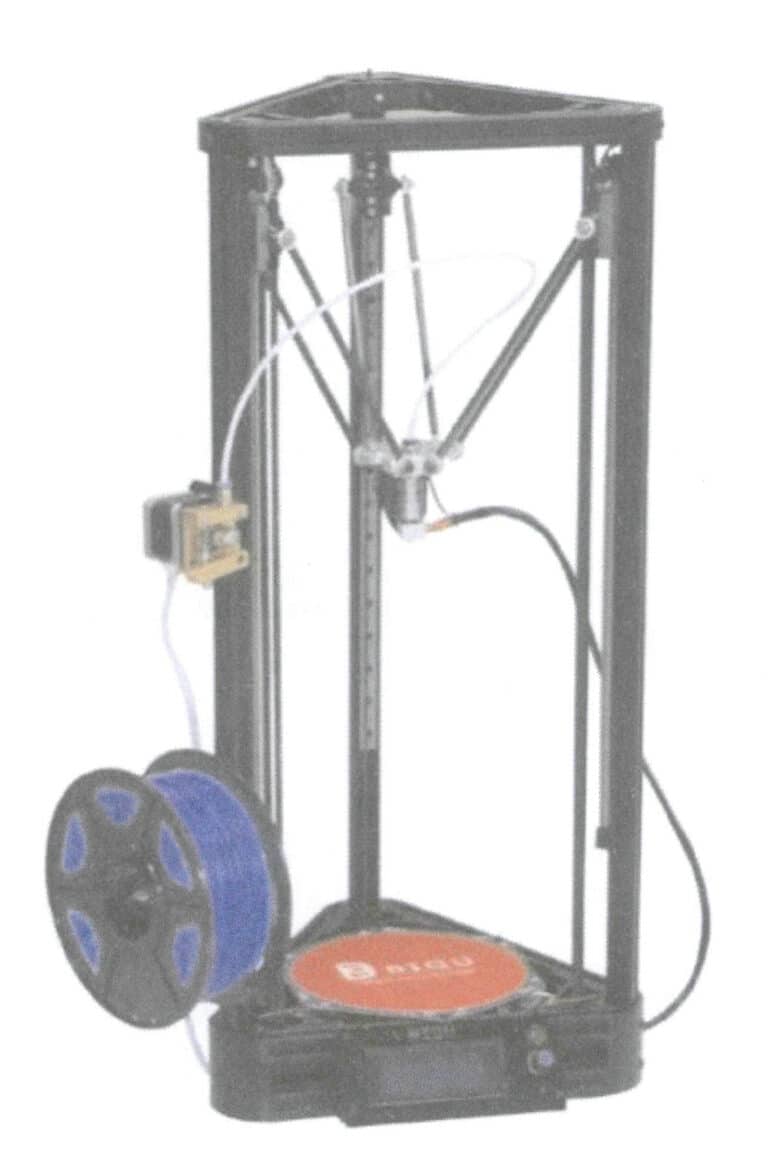

Deltatypen, eller trekanttypen, er typisk for sfærisk koordinatarkitektur, med en sirkulær base med ekstruderen opphengt på toppen. Dysen støttes av tre metallarmer som danner en trekant, som vist i Figur 1-27. Det unike med Delta 3D-printeren er at basen aldri beveger seg, noe som gir den visse fordeler ved produksjon av visse typer objekter. Noen fordeler: Den har høyere utskriftshastighet enn de fleste andre 3D-skrivere, et nytt design og en fast base. Begrensninger: På grunn av styringen av dysesystemet gjennom seks koblingsstenger er de tre aksiale overføringskomponentene for konsentrerte, noe som fører til utilstrekkelig stabilitet under drift og relativt lav posisjoneringsnøyaktighet i X-, Y- og Z-aksial retning.

1.3 Smykker FDM 3D-skriver

FDM 3D-skriveren for smykker har følgende funksjoner.

(1) Enkel dyse, flerdysedesign, hovedmaterialet 100% bruker voks, som kan brukes direkte til støping.

(2) Med voksbelegg kan man oppnå skarpe modellkanter, klare funksjoner og glatte overflater, noe som muliggjør en mer realistisk restaurering av designmodellen. Men fordi modellen er dannet ved solidifisering av smeltet materiale, som er flytende, oppstår det et dimensjonsavvik mellom den solidifiserte modellen og det faktiske objektet, noe som påvirker trykknøyaktigheten.

(3) I prosessen med smeltet avsetningsmodellering, i tillegg til at hovedproduktet trenger å bruke lilla voks, er støttematerialet en billig, vannløselig voks, og hele utskriftsprosessen genererer nesten ikke noe avfall, noe som resulterer i en veldig høy utnyttelsesgrad av råvarer.

1.4 Sammenligning av FDM-teknologi og DLP-teknologi

Tabell 1-6 Sammenligning av de viktigste tekniske parameterne for FDM og DLP

| Tekniske indikatorer | FDM | DLP |

|---|---|---|

| Formingsprinsipp | Lag-for-lag smelteforming | Lysherdende lag-for-lag-forming |

| Typisk utstyr | ProJet MJP 2500W Plus | Envision One |

| Produktets hovedmateriale | Lilla voks | Lysfølsom harpiks |

| Støttet materiale | Vannløselig voks | Lysfølsom harpiks |

| Modelleringsstørrelse (typisk modell)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Driftstemperaturområde/℃ | 18 〜 28 | 18 〜 28 |

| Filtyper som støttes | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL eller OBJ |

2. Gjennomføring av oppgaver

Denne oppgaven bruker FDM-metoden til å skrive ut den opprinnelige modellen av ringen.

(1) Innhenting av modellfilen

Fullfør modellutformingen, som vist i Figur 1-29, og eksporter modellens STL-fil.

(2) Forberedelse av utskrift

Utfør inspeksjonsprogrammet for å kontrollere at alle dysene fungerer som de skal. Når du sender utskriftsjobben, må du sørge for at det er installert en ren utskriftsseng, og at avfallsposen er i vater.

① Kontroll av plattformen

Velg "Access Platform" fra skriverens kontrollgrensesnitt, og hev plattformen som vist i figur 1-30. Kontroller at plattformen er ren og uten defekter, sett plattformen tilbake i skriveren, og lukk toppdekselet.

② Kontroll av avfallsposen

Velg materialer, kontroller prosentandelen av materialer i avfallsposen, og sørg for at det er nok plass i avfallsposen til å samle opp avfallet som genereres under utskrift.

③ Kontrollere/legge til materialer i skriverkassetten

Kontroller materialene i materialfanen for å sikre at utskriftskravene er oppfylt.

(3) Skrive ut modellen

Når forberedelsene er fullført, kan du gå videre til utskriftsfasen med følgende spesifikke trinn.

① Importerer modellfil

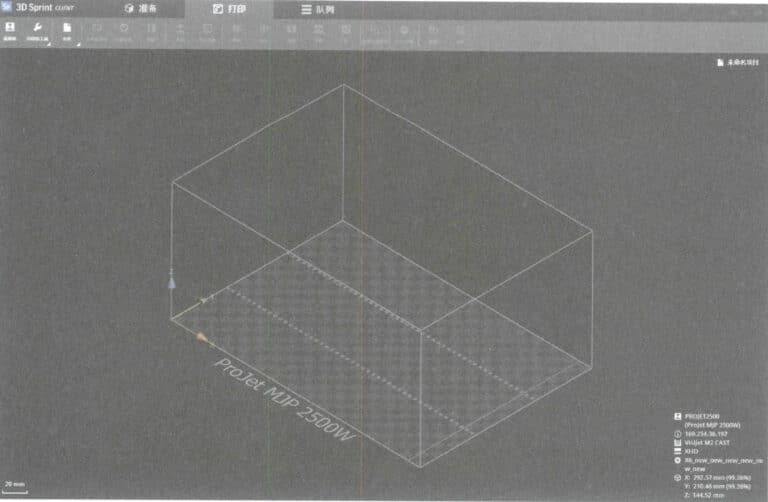

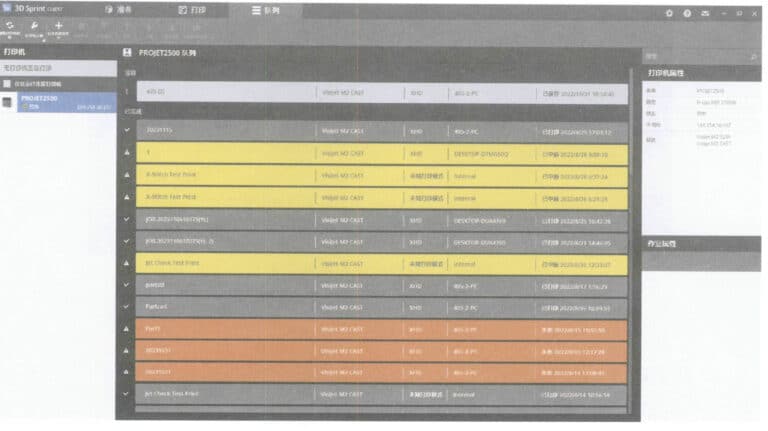

Dobbeltklikk på 3D Sprint-programvaren for å åpne den, som vist i Figur 1-31. Importer modellfilen.

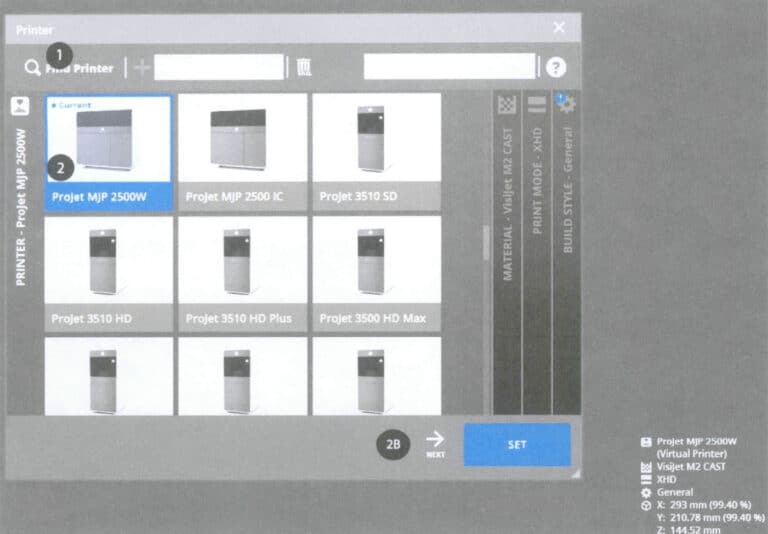

② Velge skriver

Klikk på "Printer"-knappen øverst til venstre for å vise listen over tilgjengelige skrivere, velg skriveren som skal brukes til utskrift, som vist i Figur 1-32, og velg ProJet MJP 2500W.

③ Valg av utskriftsmaterialer

Velg materialene som trengs for å skrive ut delene, og dobbeltklikk på materialene. De tilgjengelige utskriftsmodusene fylles ut automatisk; velg "HD Mode".

④ Sende utskriftsfil

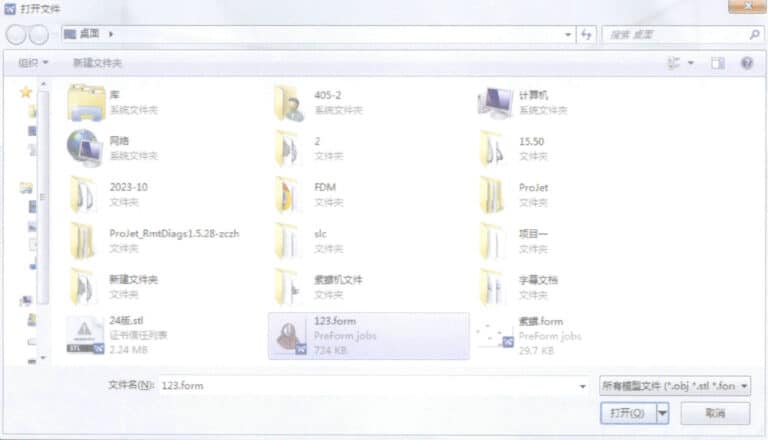

I utskriftsvalgkortet importerer du STL-modellfilen som er vist i figur 1-33, åpner den, velger "Auto Arrange" og klikker på innstillinger for å ordne filen automatisk på plattformen. Velg deretter Legg til i utskriftskøen, som vist i figur 1-34, og filen vil deretter vises i skriverkøen.

⑤ Starter utskriftsoppgave

I grensesnittet for skriverkontroll velger du oppgaven som venter på å bli skrevet ut, og klikker på "Start utskrift", som vist i Figur 1-35. Enheten vil automatisk starte utskriftsoppgaven til den er fullført.

⑥ Utskrift fullført

Etter utskrift fjerner du ringemnet med støtter (Figur 1-36) og slår av skriveren på kontrollgrensesnittet.

(4) Etterbehandling

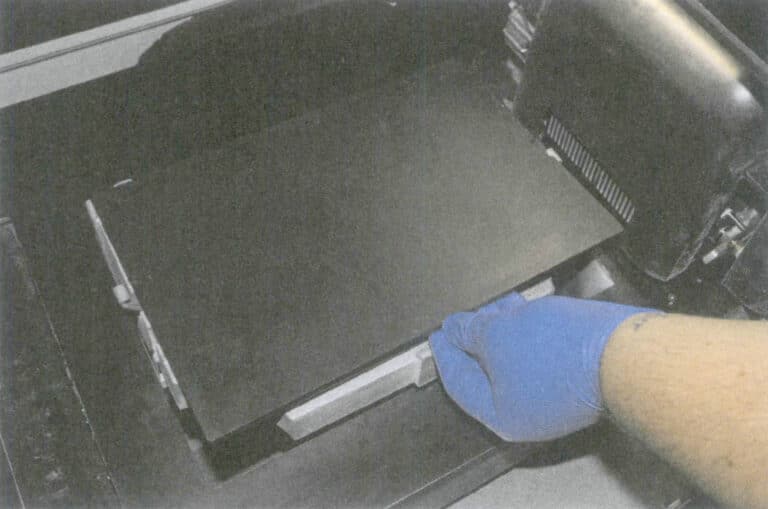

① Fjerne det tomme emnet

Etter at utskriften er fullført, varmes prøveplattformen opp, og temperaturen holdes under 38 °C. Etter hvert som temperaturen stiger, begynner støtten for prøven å smelte sakte, og det ferdige emnet kan enkelt fjernes.

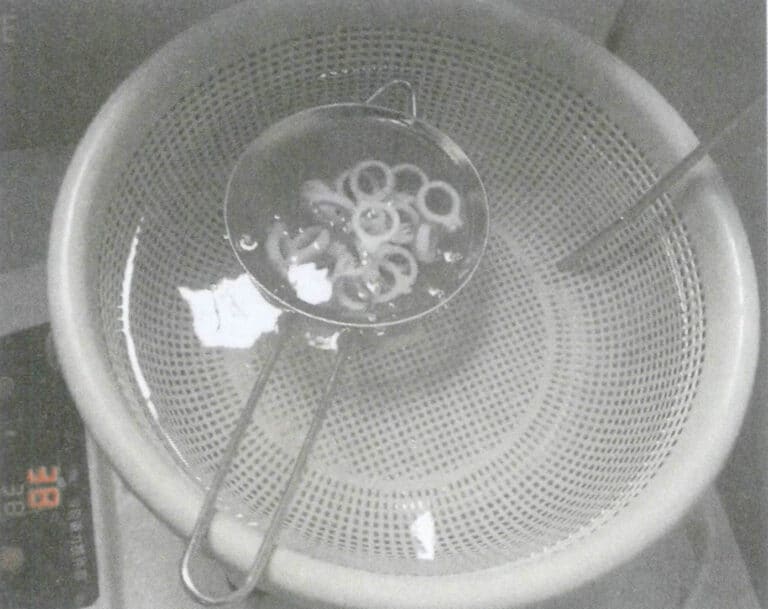

② Rengjøring av støttematerialet

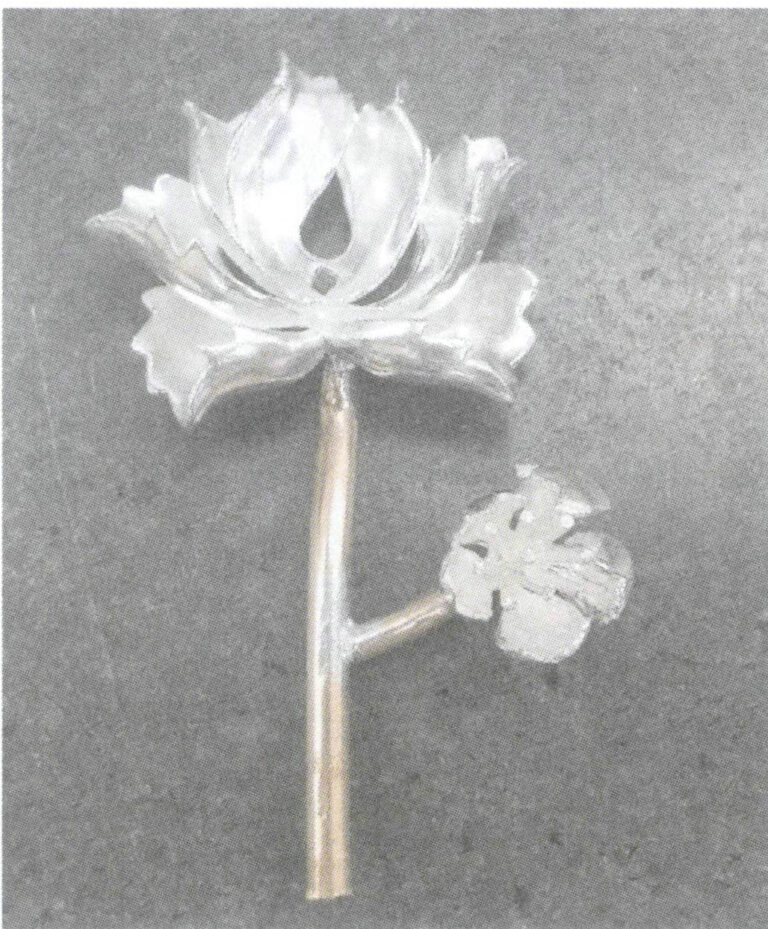

Legg det fjernede emnet i den oppvarmede rengjøringsløsningen (Figur 1-37), og rør rundt med en magnetisk rotor. Støttematerialet løses opp i rengjøringsløsningen, slik at selve modellen blir igjen (figur 1-38).

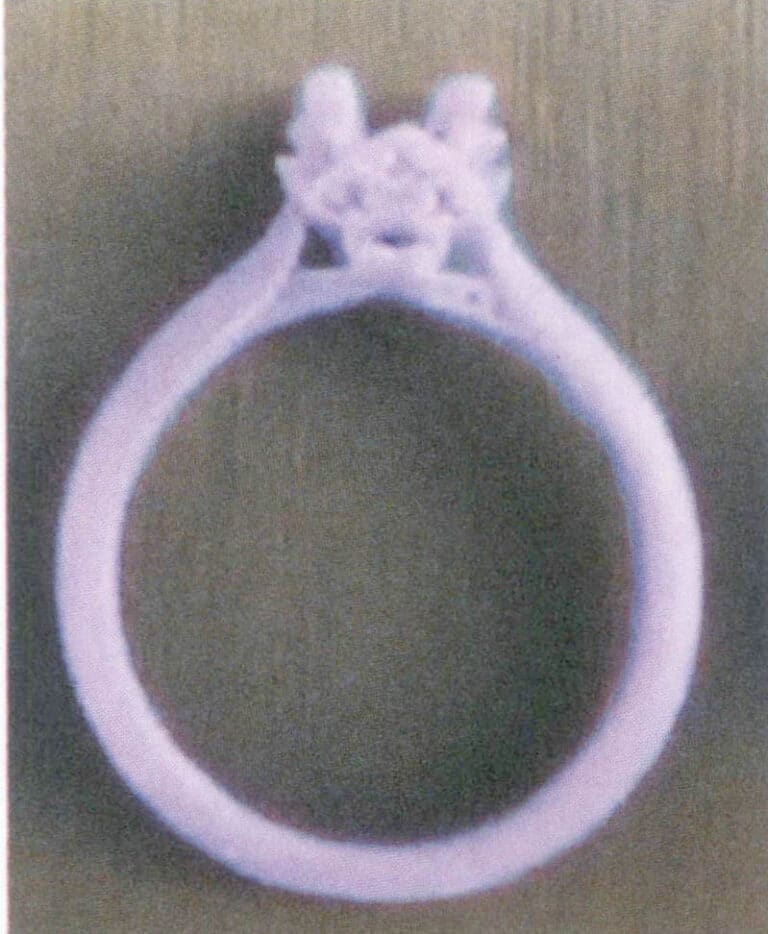

③ Tørking av modellen

Etter at støttematerialet er fjernet, må modellen rengjøres med rent vann. Etter rengjøring tørker du modellen med kald luft for å få den ferdige modellen (figur 1-39).

Seksjon IV Innstilling av en enkelt gran for vanlige dameringer

1. Bakgrunnskunnskap

1.1 Sprue

I smykkeindustrien kalles støpekanalen ofte for gran. Granen skal gjøre det mulig for det smeltede metallet å flyte lett inn i formhulen, og mengden smeltet metall i granen skal være tilstrekkelig til å kompensere for volumkrympingen som oppstår under størkningen av støpeformen. De viktigste parameterne for granen er dens posisjon, mengde, tverrsnittsform, størrelse og hvordan den kobles til arbeidsstykket.

(1) Granens plassering

Tiden det tar for det smeltede metallet å strømme fra injeksjonen i gipsformen til avkjøling og størkning er svært kort, og det må derfor fylles raskt i støpeformen. Samtidig som kravene til fylling og krympekompensasjon oppfylles, må granen plasseres slik at overflatefinishen påvirkes minst mulig.

(2) Antall graner

Det finnes ulike typer graner, blant annet enkle, doble og multiple. Antall graner avhenger av størrelsen på arbeidsstykket og er direkte relatert til arbeidsstykkets struktur. For små arbeidsstykker med en viss variasjon i veggtykkelsen brukes vanligvis en enkelt gran; for mellomstore eller større arbeidsstykker (for eksempel mellomstore ringer og store armbånd), og når det er spredte veggtykkelsespunkter i strukturen, brukes ofte doble eller til og med flere graner for å sikre fullstendig fylling og god krympekompensasjon. Hvis det finnes forgreningskanaler, er det viktig å sørge for at tverrsnittsarealet til hovedkanallene er tilstrekkelig til å tilføre nok smeltet metall til forgreningskanallene, og at strømningshastigheten til det smeltede metallet er rask nok til at hulrommet fylles raskt.

(3) Formen på granulatets tverrsnitt

Det smeltede metallet kommer inn i hulrommet gjennom granen under støpeprosessen. Siden volumet av det smeltede metallet er det samme og lengden på granen er den samme, har en gran med sirkulært tverrsnitt et mindre overflateareal enn en gran med kvadratisk tverrsnitt, noe som resulterer i mindre varmespredning, noe som kan redusere avkjølingshastigheten og forlenge størkningstiden til granen; i tillegg letter en gran med sirkulært tverrsnitt jevn flyt av det smeltede metallet og reduserer turbulens. Derfor anbefales det å bruke graner med sirkulært tverrsnitt.

(4) Størrelse på innsprøytningen

Når du stiller inn dimensjonene på granen, er det nødvendig å sikre at hulrommet kan fylles helt med smeltet metall. Derfor bør ikke diameteren på granen være mindre enn tykkelsen på arbeidsstykket, og lengden på granen bør være moderat for å sikre at granen størkner senere enn støpingen, slik at man unngår dannelse av krympekaviteter.

(5) Tilkoblingsmetode for granen og arbeidsstykket

Granen bør kobles til arbeidsstykket med et avrundet hjørne slik at det smeltede metallet kan fylle formen jevnt, noe som reduserer erosjon på formveggen. Det er viktig å unngå at det oppstår en innsnevring ved granens tilkoblingspunkt for å unngå blokkering, noe som ville ha en alvorlig innvirkning på filingsprosessen av det smeltede metallet.

1.2 Granens funksjon

Granen har følgende funksjoner: å feste støpegodset til voks- (eller gull-) treet, slik at voksformen ikke forskyver seg under gipsstøpingen; å sørge for en kanal for det smeltede metallet som skal fylle støpegodset; å sørge for et utløp for den smeltede voksen under høytemperatursteking eller dampavvoksing; og å tilføre det siste smeltede metallet for størkning i løpet av støpeprosessen.

Granens utforming spiller en avgjørende rolle for kvaliteten på smykkestøpingen. Anta at det smeltede metallet flyter ujevnt i granen. I så fall kan det forårsake turbulens, senke temperaturen på det smeltede metallet og fange urenheter og luft i gipsformen, noe som kan føre til feil som utilstrekkelig helling, kalde lukkinger, krympingshulrom og inneslutninger, noe som alvorlig påvirker kvaliteten på støpegodsene. Støpefeil som skyldes feilaktig utforming av gipskanaler er ganske vanlige.

1.3 Utforming av granen

På grunn av forskjellene i smykketyper og -stiler, varierer utformingen av granene.

(1) Utforming av gran for ringer

When designing the main sprue for a ring, it is generally advisable to add a sprue as thick as possible, with the diameter of the sprue’s cross-section matching the width of the ring’s shank, as shown in Figure 1-40. Depending on the style of the ring, auxiliary water lines may also be added to ensure that the molten metal can quickly fill the cavity. The shrinkage compensation effect of the sprue depends on its dimensions and the size of the ring’s shank. For example, setting a circular sprue with a diameter of 3 mm on a flat ring shank with a cross-section of 1mm × 2mm does not reduce the shrinkage cavity at the thick part of the ring’s top. When any side of the sprue solidifies, the thin part of the ring’s plain shank will become the sprue.

(2) Design of Sprues for Pendants and Earrings

When designing the main sprue for pendants and earrings, it is generally added at the thicker position in the middle. The threading position of pendants and earrings is often relatively thin; if the sprue is set here, the thinner area will solidify before the thicker middle part when the molten metal enters the casting. When the middle part solidifies, it will not receive timely compensation, which can easily lead to shrinkage defects. After designing the main sprue, we should design auxiliary sprues based on the specific characteristics of each pendant or earring. Experienced casting masters will design sprues in areas with complex layers and relatively more connections. They will try to design multiple sprues to ensure that the molten metal can quickly fill the cavity, as shown in Figure 1-41, to reduce the occurrence of defects.

(3) Design of Sprues for Necklaces and Accessories

Generally, the treatment of sprues for the main structure of necklaces and accessories is similar. Since the size of accessories is often smaller, different types of connection methods need to be used when connecting the sprue to match the size of the accessory. The molten metal will have a certain pressure when injected into the gypsum mold, and the sprayed molten metal can easily damage the cavity, causing casting deformation. Vertical and trumpet-shaped sprues allow the molten metal to flow smoothly into the cavity, reducing the impact on the cavity and improving the casting quality. Sharp-angled sprues can cause the molten metal to flow into the cavity in a spraying state, resulting in turbulence. However, in some relatively complex structures of necklaces or accessories, sharp-angled sprues may be chosen to achieve a faster filling speed of the molten metal. Figure 1-42 shows the design of sharp-angled sprues for accessories.

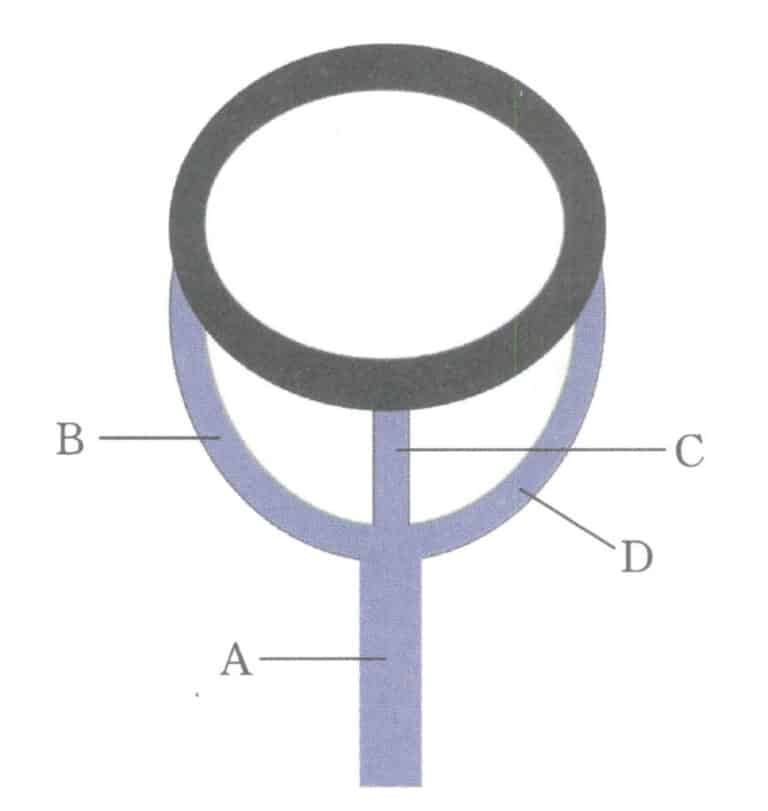

Figure 1-41 Schematic design of the original model multi-branch sprue for earrings (A is the original main sprue, B, C, and D are three auxiliary sprues)

Figure 1-42 Design of pointed sprue

(4) Design of the Sprue for Bracelets

Generally speaking, bracelets with larger and more shanks, occasionally retaining stone setting positions, adopt a “trident” style sprue. The principle is the same as the “Y” shaped sprue design for rings, but the “trident” style is more reasonable since bracelets are much larger than rings. Another method is to design the sprue on both sides of the bracelet, adding three sprues on one side and two on the other, distributing five sprues evenly across the entire bracelet, allowing the metal liquid to quickly and uniformly fill the bracelet. This sprue design method is mainly suitable for wax-set bracelets with many stone setting positions, fewer gold surfaces, and more lines.

2. Gjennomføring av oppgaver

This case uses a conventional women’s ring, sets the sprue, and completes the production.

(1) Forberedende arbeid

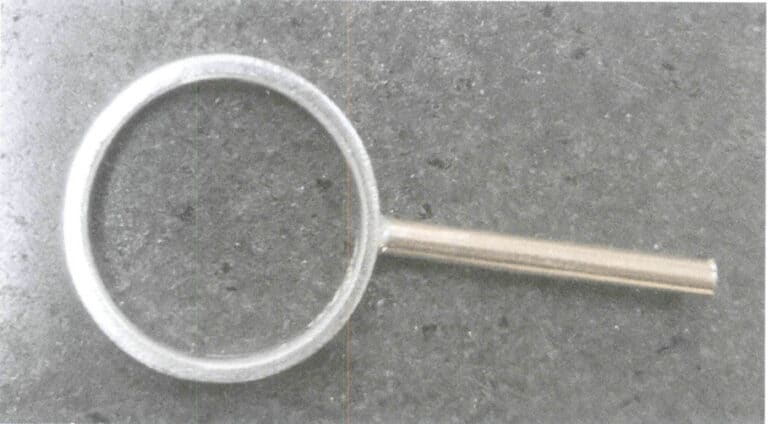

Preparing in advance can ensure the smooth completion of the sprue setting for the women’s ring. Check the surface quality of the original model ring to ensure it is smooth and defect-free. Observe the ring’s structure and obtain structural feature information to determine the position for setting the sprue. The ring is symmetrically structured, and the sprue is generally set at the shank position. Use a caliper to measure the thickness and width of the shank, select a sprue of appropriate thickness, and cut 20~30 mm with pliers for backup.

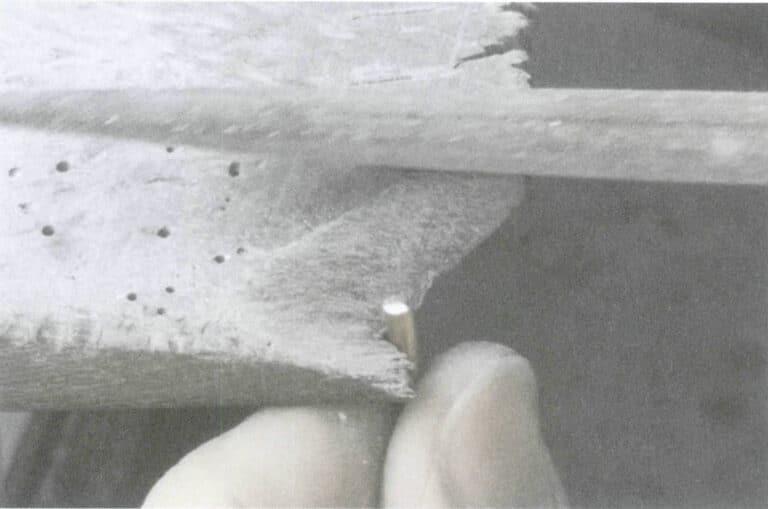

(2) Filing the Sprue Ends

To achieve a good connection effect, it is necessary to trim the ends of the sprue. Use a file to shape the sprue ends to match the curvature of the shank surface, allowing them to fit closely together, as shown in Figure 1-43.

(3) Welding the Sprue

After finishing the end trimming, the connection between the sprue and the ring body should be completed. Hold the welding clamp in the right hand, clamp the sprue, use a combination welding tool to heat the sprue, and then use welding powder as a flux to melt the solder onto the end face of the sprue for later use. Heat the female ring prototype, and when its temperature approaches the melting point of the solder, bring the end face of the sprue attached with solder close to the predetermined joint position, continue heating, and weld the sprue to the ring, as shown in Figure 1-44. During the welding process, control the size of the flame; after the solder melts, remove the flame, and during the solidification of the solder, the sprue and the ring should avoid relative displacement.

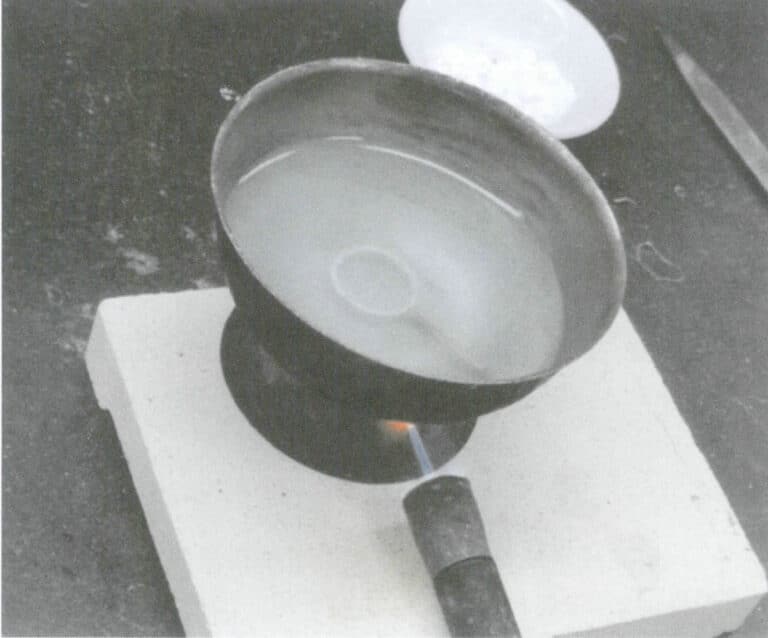

(4) Boiling Alum Water

After welding the sprue onto the female ring original model, black copper oxide and other impurities will form on the surface of the ring. Boiling alum water can remove these impurities and the original model’s surface impurities. Specific method: Place the original model into a pot containing alum water and place the pot on the welding tile; use a combination welding tool to heat the alum water until it boils, then occasionally turn the original piece to allow the alum water to fully contact the black substance on the surface to achieve a cleaner surface, as shown in Figure 1-45; then remove the original model from the alum water pot and immediately rinse with clean water. If not rinsed, a white crystalline layer will form on the original piece’s surface as the alum water’s moisture evaporates.

(5) Trimming

The original model female ring had a smooth surface before setting the sprue . However, after the welding operation, the surface may be scratched, and welding marks may be left at the welding points, requiring adjustment. For areas with solder accumulation and rough surfaces, a flat file should be used to smooth them. Then, sandpaper is used to make tools such as sandpaper sticks, sandpaper tips, sandpaper discs, and sandpaper pushers. Depending on the difference positions in the original model, choose the appropriate tools to smooth each part of the original model, as shown in Figure 1-46. The original model’s patterns, lines, overall angles, and quality must not be damaged during the repair. A part with a sand hole should be filled before repair.

Section V Setting up Dual Sprues for Conventional Men's Rings

1. Bakgrunnskunnskap

Significant differences exist between men’s and women’s rings in the following aspects.

(1) Shank width. Women’s ring shanks are often designed to be finer and narrower to highlight the elegance and delicacy of women’s fingers, achieving a better decorative effect. On the other hand, men’s ring shanks are usually set wider to match the rugged temperament of men.

(2) Ring size. The measurement methods for ring sizes include Hong Kong, American, Japanese, European, and Italian sizes, categorized into different sizes based on their dimensions. Due to physiological differences, women’s fingers are generally thinner than men’s, so men’s rings are usually larger than women’s. According to market consumption data, women’s ring sizes are generally Hong Kong size 11~14, while men’s ring sizes are generally Hong Kong size 17~20. Based on the actual condition of fingers, there may be overlaps where women’s larger sizes coincide with men’s smaller sizes.

(3) Style characteristics. Simple men’s rings can be plain bands or single-stone settings. Plain bands are made of pure metal without any gemstones, featuring a smooth or multi-faceted surface, reflecting a simple and elegant style. The surface may be adorned with various patterns such as intricate lines, full band textures, or partial band textures. On the other hand, women’s rings often have more elaborate designs, appearing more graceful and charming.

Men’s rings have a simpler structure than women’s, but their size is larger, requiring more metal during production. A dual sprue design is often used to ensure that the molten metal fills the cavity and compensates fully during the setting of the water lines.

2. Gjennomføring av oppgaver

This case uses a conventional men’s ring to set up a double sprues and complete the production. The production process is the same as the single sprue setup steps for a conventional women’s ring, but detailed differences exist.

(1) Forberedende arbeid

Preparing in advance can ensure the smooth completion of the men’s ring sprue setup. Check the surface quality of the men’s ring’s original model to ensure it is smooth and defect-free. Observe the ring’s structure to obtain structural feature information and determine the position for setting the sprue. The ring has a symmetrical structure, and the sprue is generally set on both sides of the ring shank, using a “Y” shape connection method. Use a caliper to measure the thickness and width of the ring shank, select a sprue of appropriate thickness, and cut one segment of 20~30mm and one segment of 60~70mm for backup using cutting pliers.

(2) Making the “Y” Shape Sprue

To facilitate subsequent operations, first make the “Y” shape sprue. Based on the shape of the men’s ring, use pliers to shape one long and one short segment of the sprue into the appropriate form, estimate the corresponding dimensions and positions, and weld the two segments of the sprue together using high melting point solder to form a fixed “Y” shape. Adjust the opening size of the “Y” shape sprue to match the shape of the men’s ring, as shown in Figure 1-47.

(3) Filing the End of the Sprue

To achieve a good connection effect, the end of the sprue needs to be repaired. Use a file to shape the end of the sprue to match the curvature of the ring shank, allowing both to fit closely together.

(4) Welding the Sprue

After filing the end, the connection between the sprue and the ring should be completed. Use low to medium melting point solder, first weld a spot, hold the sprue with a welding clamp in the right hand, heat the sprue with a combination welding tool, then use welding powder to assist melting, and prepare the solder to melt on the end face of the sprue. Heat the original male ring, and when its temperature approaches the melting point of the solder, bring the end face of the sprue with the attached solder close to the predetermined joint position, continue heating, and weld the sprue to the ring. During the welding process, control the flame size; after the solder melts, remove the flame, and during the solidification of the solder, the sprue and the ring should avoid relative displacement. After completing the first weld point, check the position of the sprue and the fit of the other weld point, and if necessary, make appropriate adjustments to ensure the other weld point also fits with the ring, then weld securely.

(5) Boiling Alum Water

The process of boiling alum water for the men’s original model ring is the same as that of boiling alum water for the women’s ring. Please refer to section 1.4.3 for related content on “Boiling Alum Water.”

(6) Trimming

Trimming the men’s ring mainly focuses on treating the original surface, and the operation is the same as that for the women’s ring. Please refer to section 1.4.3 for related content on “Trimming.”

2 kommentarer

Nice post. I learn something more challenging on completely different blogs everyday. It’ll all the time be stimulating to learn content from different writers and follow a bit one thing from their store. I’d prefer to make use of some with the content on my blog whether or not you don’t mind. Natually I’ll give you a link on your net blog. Thanks for sharing.

woh I like your blog posts, saved to bookmarks! .