Takı Döküm için Takı Balmumu Modeli ve Ana Modeller Nasıl Yapılır?

Tipik 5 görev için temel ilkeler ve operasyonel beceriler

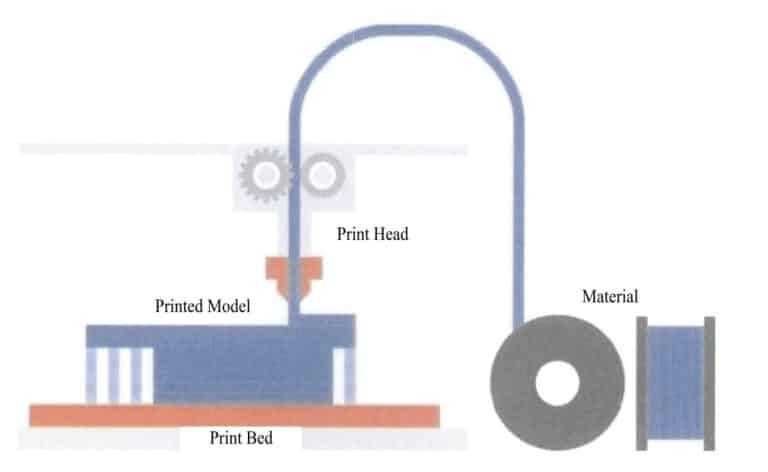

Mücevher üretiminde, kayıp mum dökümü ana şekillendirme işlemidir. Orijinal model üretimi, döküm kalitesi, üretim verimliliği ve diğer hususlar üzerinde önemli etkileri olan döküm sürecinin ilk adımıdır. Orijinal model üretiminin geleneksel yöntemi esas olarak el oyması balmumu modellerini içerir. El oyması balmumu modeller, hem eklemeli hem de eksiltmeli yöntemleri entegre eden bir modelleme tekniğidir. Takı tasarım çizimlerine atıfta bulunarak, malzeme olarak balmumu kullanılır ve oyma aletleri balmumunu tasarım çizimlerine karşılık gelen bir balmumu şablonuna şekillendirmek için bir araçtır. Bu teknik, orijinal modelin serbestçe şekillendirilmesine olanak tanır. Ancak, el emeğine dayanması nedeniyle üretim verimliliği düşüktür ve ürün kalitesinin istikrarını garanti etmek zordur. Teknolojinin gelişmesiyle birlikte, orijinal model üretimi esas olarak 3D baskı şekillendirme teknolojisine dayanmaktadır. Akademik olarak eklemeli üretim olarak bilinen 3D baskı, modeli dilimleyerek ve ekipmanla katman katman istifleyerek üç boyutlu modeller oluşturmayı ve sonuçta ilgili veri modeliyle tamamen tutarlı olan üç boyutlu bir varlık modeli üretmeyi ifade eder. 3D baskı teknolojisinin uygulanması, üretim verimliliğini önemli ölçüde artırmış ve ürün boyutlarının doğruluğunu sağlamıştır. Hammaddelerin biçimine bağlı olarak, 3D baskıda katman katman istifleme yöntemleri de uv-kürlü modelleme, erimiş biriktirme modelleme ve seçici lazer sinterleme dahil olmak üzere değişiklik gösterir. UV-Kürlü modelleme ve erimiş biriktirme modelleme, kuyumculukta orijinal model üretimi için en yaygın kullanılan yöntemlerdir.

Orijinal model tamamlandıktan sonra, bir yolluk ayarlanmalıdır. Yolluk, döküm işlemi sırasında erimiş metalin akışı için ayrılmış kanaldır ve aynı zamanda dökümün katılaşması sırasında metalin büzülmesini telafi etmek için kullanılan kanaldır. Yolluk ayarının doğru yapılması, döküm kalitesinin sağlanması için temel bir koşuldur ve kayıp mumdaki birçok kusur doğrudan veya dolaylı olarak makul olmayan yolluk ayarlarına neden olur. Yolluk ayarı yapılırken kuyumculuk ürününün yapısı, malzemesi, boyutu ve diğer özellikleri de göz önünde bulundurularak bazı temel prensiplere uyulması gerekir.

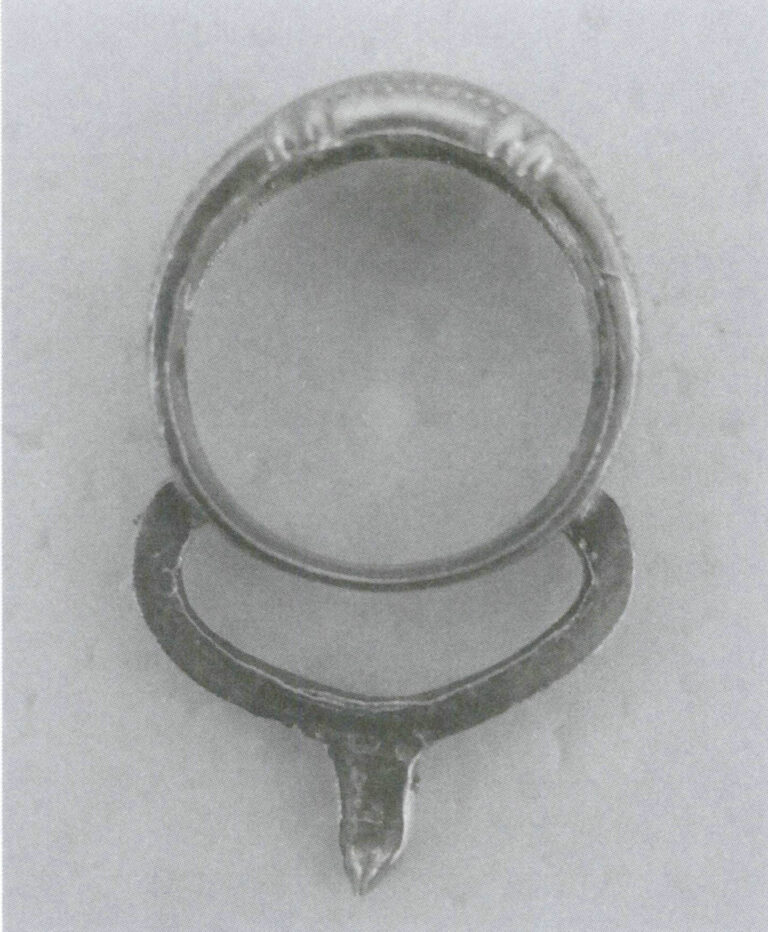

Tamamlanmış yüzük boşluğu

İçindekiler

Bölüm I El Oyması Balmumu Model Üretimi

1. Arka Plan Bilgisi

1.1 Balmumu Malzemelerin Özellikleri

Balmumu, orijinal mücevher modelleri yapmak için temel malzemedir. Kuyumculuk sektöründe çeşitli balmumu türleri kullanılır, ancak sadece birkaçı balmumu modellerini oymak için uygun güç ve tokluk dengesine sahiptir. Çoğu balmumu ya çok kırılgan ya da çok yumuşaktır, bu da geleneksel yöntemlerle oyulmalarını zorlaştırır. Balmumunun model oymaya uygunluğu temel olarak beş açıdan değerlendirilir: sertlik, mukavemet, tokluk, homojenlik ve erime noktası.

Model oymak için kullanılan balmumu yeterli sertliğe sahip olmalıdır, böylece yüzey kuvvete maruz kaldığında kolayca zarar görmez ve ince desenlerin oyulmasına izin verir.

Mücevherlerin et kalınlığı genellikle küçük olduğundan, bazı parçaların et kalınlığı 0,3 mm'den az olduğundan, ince balmumu malzemesinin deforme olmaması veya kırılmaması için oyma balmumunun yeterli mukavemet ve tokluğa sahip olması gerekir.

Balmumu malzemesi aynı zamanda eşit bir yoğunluğa sahip olmalıdır. Balmumu modeli üzerindeki desenlerin aynı netlikte olmasını sağlamak için balmumunun et kalınlığının tutarlı olması gerekir. Balmumu malzemesinin yoğunluğu eşit olduğunda, duvar kalınlığını değerlendirme yöntemi genellikle oldukça basittir: balmumu modelinin ışığa karşı çeşitli yerlerindeki rengine bakın; duvar kalınlığı tutarsızsa, renkler farklı olacaktır. Bununla birlikte, mum malzemenin yoğunluğu eşit olmadığında, duvar kalınlığı aynı olsa bile, farklı renkler gösterebilir ve bu da çalışma sırasında yanlış değerlendirmeye yol açabilir.

Doğrudan kayıp mum dökümü için kullanılan mum modelleri için, mum malzemesinin kavurma işlemi sırasında kolayca eriyip gitmesi, küçük bir termal genleşme katsayısına sahip olması ve kavurma işleminden sonra minimum kalıntı bırakması gerekir.

Sektördeki tanınmış oyma mumu markaları arasında Ferris, Matt ve Kerr vb. bulunmaktadır.

1.2 Balmumu Malzemelerinin Sınıflandırılması

Farklı performans ve işleme özelliklerine göre, oyma mumu çeşitli şekillerde sınıflandırılabilir.

(1) Sertliğe Göre Sınıflandırma

Sertliğe göre, oyma mumu üç kategoriye ayrılabilir: yüksek sertlikte mum, orta sertlikte mum ve yumuşak mum. Ayırt etmeyi kolaylaştırmak için sektörde bunlara karşılık gelen renkler kullanılır. Yeşil, mor ve mavi bunları temsil etmek için kullanılır. Örnek olarak Ferris marka oyma mumu ele alındığında, yeşil mum, mor mum ve mavi mumun özellikleri aşağıdaki gibidir.

Yeşil wax: Bu wax en yüksek sertliğe ve en düşük esneklik ve yumuşaklığa sahiptir. Yeşil balmumu en yaygın kullanılan oyma balmumudur ve balmumu modellerinde keskin açıların ve karmaşık detayların oyulması için uygundur. Kolayca deforme olmadan şeklini iyi koruyarak 0,2 mm'den daha az bir kalınlığa kadar işlenebilir ve cam gibi bir pürüzsüzlüğe kadar parlatılabilir. Yeşil balmumunun düşük tokluğu, büyük ve ince kavisli yüzeyler oyulurken çatlamaya eğilimli olmasına neden olur. Yeşil balmumunun erime sıcaklığı 110°C'dir ve eridiğinde yoğun bir aşamadan geçmeden hemen sıvıya dönüşebilir. Çeşitli balmumu testereleri, oyma bıçakları, balmumu eğeleri ve makine frezleri, yeşil balmumu ile yüzey dokularını rahatça kesebilir, yontabilir ve işleyebilir.

Mor balmumu: Mor balmumu orta sertliğe, iyi esnekliğe ve yumuşaklığa sahiptir, bu da onu daha karmaşık balmumu modelleri yapmak için uygun hale getirir. Mor balmumunun erime sıcaklığı 107°C'dir ve ısıtıldığında yumuşar, sıvıya dönüşene kadar sıcaklık arttıkça belirgin şekilde yumuşar, bu da onu ince desenler oluşturmak için uygun hale getirmez.

Mavi balmumu: Mavi balmumu en düşük sertliğe sahiptir ve çok yumuşaktır, bu da onu basit balmumu modelleri yapmak için, özellikle de küresel veya kavisli yüzeyli çalışmalar için uygun kılar. 3 mm kalınlığında bir mavi balmumu parçası kaynar suda bekletildikten sonra yarım küre şeklinde bükülebilir. Mavi balmumu en iyi bıçakla oyulur, çünkü yeşil balmumu gibi balmumu tozu üretmez veya mor balmumu gibi çıkıntı yapmaz. Mavi balmumu 104°C'de erir ancak akan bir sıvıya dönüşmez; belirli bir viskoziteyi korur. Bir ana modelin yüzey desenlerini çoğaltmak için mavi balmumu kullanmak çok uygundur, ancak çok ince desenler yapmak veya asılı bir öğütücü ile işlemek için uygun değildir.

(2) Şekil ve Kullanıma Dayalı Sınıflandırma

Şekil açısından vaks malzemeleri bloklar, tabakalar, tüpler, şeritler, iplikler vb. olabilir. Üretim kullanımını kolaylaştırmak, işlem süresinden tasarruf etmek ve mum malzemesi kaybını azaltmak için yüzük mumu, bilezik mumu, çerçeve mumu, çatal mumu ve diğer yardımcı şekillendirme mumları gibi çeşitli önceden şekillendirilmiş mum malzemeleri veya mum aksesuarları seçim için mevcuttur. El oymacılığı için yaygın olarak kullanılan mum malzemelerinin şekilleri, özellikleri ve uygulama aralıkları Tablo 1-1'de gösterilmektedir.

Tablo 1-1 El Oymacılığında Yaygın Olarak Kullanılan Balmumu Malzemeleri

| Balmumu Malzeme Kategorisi | Şekil | Özellikler | Uygulama Aralığı |

|---|---|---|---|

| Sert Balmumu (Balmumu Tuğlaları, Balmumu Levhaları, vb.) |

|

Yüksek sertlik, mükemmel işleme performansı, oyma için çok uygun | Takı, süs eşyaları ve el sanatları oymacılığı için balmumu modeller |

| Yumuşak balmumu |

|

Düşük sertlik, bükülmesi ve deforme olması kolay, serbestçe şekillendirilebilir | Bitki yaprakları, sarmaşıklar ve böcek kanadı dokuları gibi çizgi tasarımlarına sahip biyomimetik aksesuarlar |

| Halka balmumu |

|

Halkalar için tasarım, işlem süresinden tasarruf sağlayan hem katı hem de içi boş tiplerle saf yuvarlak ve "U" şekilli platformları içerir. | Erkek ve kadın yüzükleri yapımı |

| Bilezik balmumu |

|

Yuvarlak, oval ve kare bilezikler yapmak için kullanılabilir, işlem süresinden tasarruf sağlar | Bilezik yapımı |

| Balmumu ayarı |

|

Standart şekil, boyut ve yüksek mukavemet, kırılması kolay değil | Standart değerli taş çerçevesi yapmak için balmumu modeli |

| Çatal ağda |

|

Tam boyutlar, iyi esneklik, balmumu bükülebilir, kırılması kolay değildir | Çatal ve doğrusal modelleme mumu parçaları yapma |

1.3 Balmumu Model Yapısı Boyut Terminolojisi

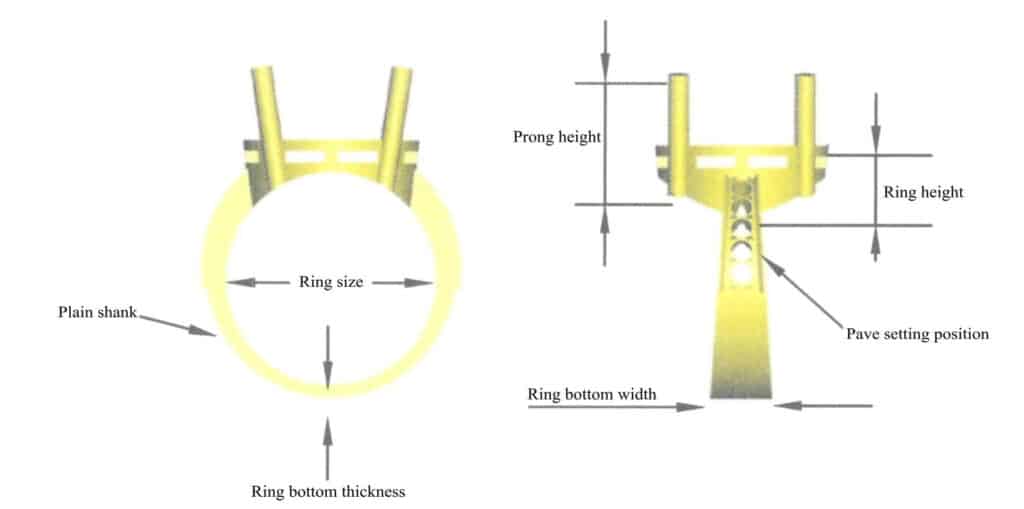

Model yapım personeli siparişi aldığında, öncelikle müşterinin mücevher boyutu, değerli taş boyutu vb. gibi siparişe dayalı gereksinimlerini anlamalıdır. Örnek olarak yüzükleri ele alırsak, aşağıdaki terimlerin özel anlamlarını anlamak gerekir.

Yüzük ölçüsü: Amerikan, Hong Kong, Japon ve İtalyan boyutları gibi çeşitli standartlarda ölçülebilen halkanın iç çapı.

Halka alt genişliği: Sektörde yaygın olarak "halka sapı genişliği" olarak adlandırılan bu genişlik, halkanın en alt kısmındaki genişliği ifade eder.

Halka alt kalınlığı: Sektörde yaygın olarak "halka şaft kalınlığı" olarak adlandırılan bu kalınlık, halkanın en altındaki kalınlığı ifade eder.

Yüzük yüksekliği: Sektörde yaygın olarak "omuz yüksekliği" olarak adlandırılan bu değer, halkanın baş kısmının kenarının dikey yüksekliğini ifade eder.

Çatal yüksekliği: Sektörde yaygın olarak "yan yükseklik" olarak adlandırılan bu değer, bir kumpas ile ölçülmesi gereken başlığın toplam yüksekliğini ifade eder.

Düz şaft: Yüzük sapı ile baş kısmı arasında kalan bölgeyi ifade eder; bu bölge, serme ayar taşları veya diğer desenler çıkarıldıktan sonra kalan kısımdır.

Düz şaft kalınlığı: İç kumpaslarla ölçülen, serme ayar pozisyonları olmadan başın her iki tarafındaki alanların kalınlığını ifade eder. Müşterinin özel bir gereksinimi yoksa, genellikle 0,6~0,7 mm olarak alınır.

Pave ayarı pozisyon kalınlığı: Bir iç kumpas ile ölçülmesi gereken serme ayar pozisyonunun kalınlığını ifade eder. Müşterinin özel bir gereksinimi yoksa 1~1,2 mm olarak alınabilir.

Taş ayarı montaj kenarı kalınlığı: Kafa ayar yuvasının etrafındaki kalınlığı ifade eder ve 1,1~1,3 mm olarak alınabilir.

Yukarıdaki terimlerin özel konumları Şekil 1- 1'de gösterilmektedir.

Değerli taşın boyutu: Değerli taşın boyutlarını ifade eder. Sipariş bir değerli taş içeriyorsa, ayar konumu gerçek boyuta göre açılabilir; sipariş bir taş içermiyorsa, değerli taşın boyut aralığı siparişteki değerli taş bilgi koduna göre belirlenmelidir. Değerli taşların kesim stilleri genellikle yuvarlak parlak cur, baget kesim ve prenses kesim vb. içerir.

1.4 Termal Genleşme Katsayısı

2. Görev Uygulaması

Bu görev, el oyması balmumu model üretimini tamamlamak için esas olarak sığ kabartma işçiliğini kullanarak saf altın yüzük balmumu modelini örnek alır.

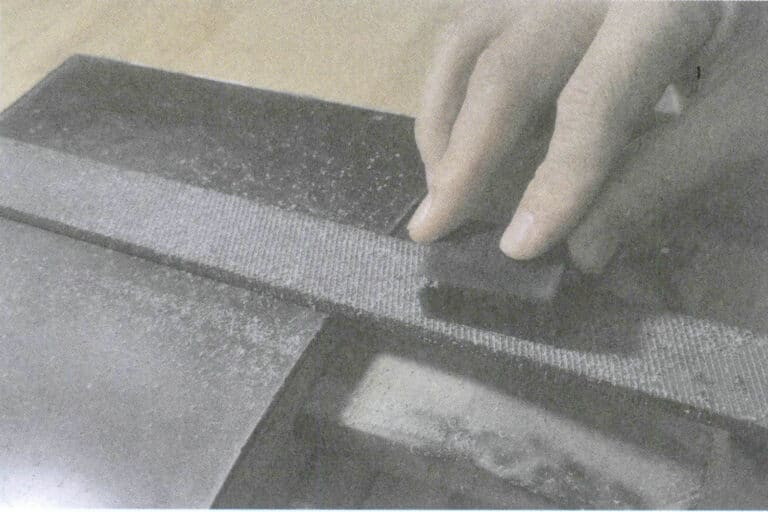

(1) Siparişe Göre Kesme Malzemesi

Kalıbın özelliklerine ve boyutlarına göre, boyutları ölçmek ve çizgileri çizmek için bir kumpas kullanın ve Şekil 1-2'de gösterildiği gibi gerekli mum bloğunu kesmek için bir demir testeresi kullanın.

(2) Kaba Şekillendirme

Kesilen mum bloğunu kare bir eğe üzerine yerleştirerek düzeltin ve Şekil 1-3'te gösterildiği gibi dik açılı üç yüzey oluşturun: dik açılı ön görünüm ve üst görünüm, dik açılı ön görünüm ve yan görünüm (sol veya sağ) ve dik açılı üst görünüm ve yan görünüm. Üç dik açıyı cilaladıktan sonra, Şekil 1-4'te gösterildiği gibi merkezde kesişen ve dik açı kenarları (üst ve arka dahil, merkez dikey çizgi olarak adlandırılır) ve montajın kontur çizgisi boyunca dik olan taban çizgisini çizmek için bir kumpas kullanın. Montajın kontur çizgisi ile merkez dikey çizginin kesiştiği noktayı başlangıç noktası olarak alan ve yarıçapı yarım halka boyutu olan bir pergel kullanarak merkez dikey çizgi üzerindeki noktaları alın ve bunu Şekil 1-5'te gösterildiği gibi halkanın iç dairesel eğrisini (arka kısım dahil) çizmek için merkez olarak kullanın.

Şekil 1-2 Balmumu Kesme

Şekil 1-3 Balmumu Bloğunun Dosyalanması

Şekil 1-4 Temel Çizginin Çizilmesi

Şekil 1-5 Yay Çizgisinin Çizilmesi

Ardından yayın iç tarafında küçük bir delik açın, testere bıçağını içinden geçirin ve şekil 1-6'da gösterildiği gibi yay çizgisi boyunca halka büyüklüğünde bir delik açmak için bir testere çerçevesi kullanın.

İç dairesel kenarı kesmek için bir mum makinesi frezi kullanın ve ardından iç daire çapını halka boyutlu ölçek okuma konumuna kazımak için bir mum halka oyma bıçağı kullanarak halka boyutlu deliğin alt ve üst yüzeylerinin Şekil 1-7'de gösterildiği gibi aynı boyutta olmasını sağlayın.

Şekil 1-6 Halka büyüklüğünde delik açma

Şekil 1-7 Halka boyutunun kazınması

(3) İnce Detaylandırma

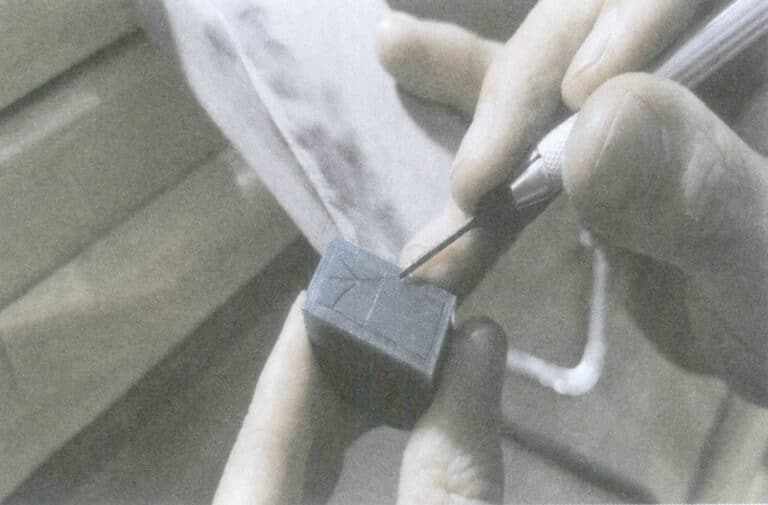

Genel şekli tamamladıktan sonra, detay onarımının bir sonraki adımına geçin. Halkanın dış formunu şekillendirmek için bir mum makine frezi kullanın, sol ve sağ kenarları simetrik hale getirmek için bir kare eğe kullanın ve Şekil 1-8'de gösterildiği gibi alt kenarı düzeltin. Yan taraftaki merkez çizgisini çizmek için bir kumpas kullanın, montaj ve alt kenarın genişliğini ayarlayın ve her iki kenarı şekillendirmek için bir mum makinesi frezi kullanın. Erkek yüzüğünün çift eğimli düz kenarları varsa, köşegen simetrik bir şekle getirmek için kare eğe üzerine yerleştirin. Yüzüğün genel şeklini korumaya dikkat edin ve dört kenarın da düzgün ve simetrik olmasını sağlayarak düzeltmek için küçük bir mum eğesi kullanın. Montaj (yüzük yüzeyi) üzerine desen (harfler, şekiller veya tasarımlar) çizmek için sivri uçlu bir frez kullanın ve Şekil 1-9'da gösterildiği gibi iç sınır çizgisini, dış sınır çizgisini oymak veya harfleri sırayla kazımak için çapraz bir bıçak veya orta boy hilal bıçak kullanın. Çerçeve ve harfler (veya şekiller) arasındaki boşlukları oymak için bir yan bıçak kullanın ve ardından bitirmek için bir flat-bottom bıçak kullanın.

Şekil 1-8 Görünümü Şekillendirme

Şekil 1-9 Oyma Desenleri

Yüzük yüzeyini uzaktan gözlemleyin, karakterleri ve şekilleri düzeltmek için bir bıçak kullanın ve dökümün net katmanlara ve pürüzsüz kıvrımlara ve akıcı çizgilere sahip canlı bir görüntüye sahip olmasını sağlamak için dikkatlice düzeltin.

(4) Alt ağırlığı çıkarın

Tüm halkanın doğru olduğunu onayladıktan sonra, Şekil 1-10'da gösterildiği gibi halkanın içindeki balmumunu oymak için kaba bir dalga frezi kullanın. Kalan yüzey kalınlığı 0,5~0,8 mm olacak şekilde 1 mm et kalınlığı bırakın. Çok ince olup delinmeye neden olmaktan veya çok kalın olup ağırlık eklemekten kaçınarak et kalınlığının eşit olması gerektiğini unutmayın.

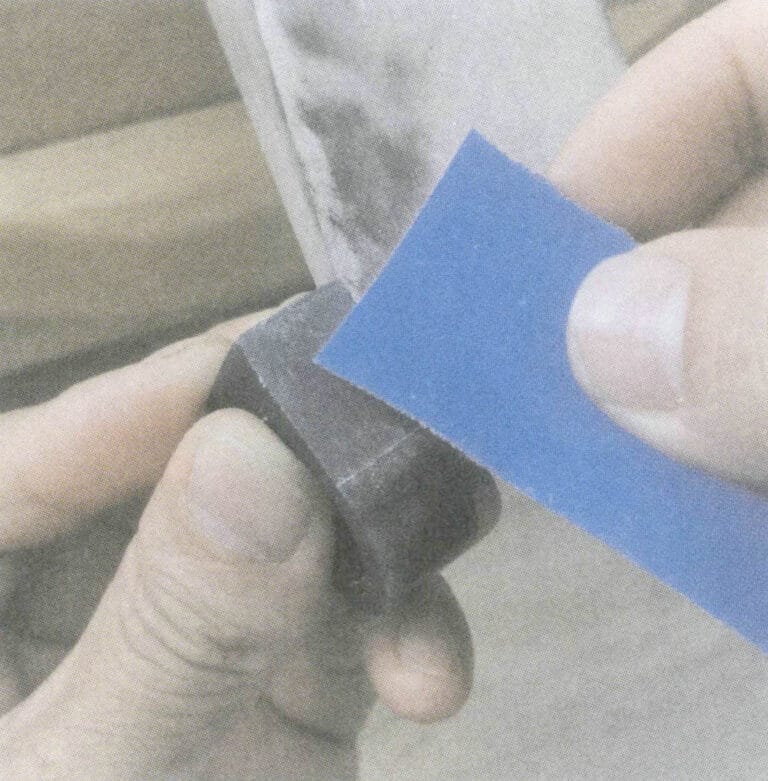

(5) Kırpma

Yüzey çiziklerini kazımak için bir oyma bıçağı kullanın, kaba parlatma için 400#~600# kaba zımpara kağıdı kullanın ve ardından Şekil 1-11'de gösterildiği gibi ince zımparalama için 800#~1200# ince zımpara kağıdı kullanın. Dökümleri lake tiner veya beyaz yağ ile silin.

Şekil 1-10 Dip Tarama

Şekil 1-11 Zımpara Kağıdı ile Parlatma

Bölüm II Işıkla Sertleştirilmiş Orijinal Model Üretimi

1. Arka Plan Bilgisi

1.1 Hızlı Prototipleme Teknolojisinin Prensipleri

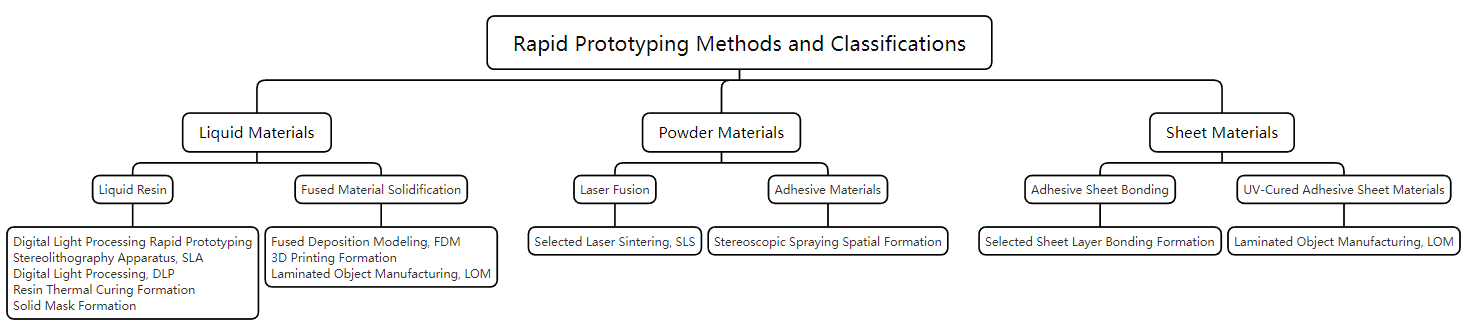

Hızlı prototipleme teknolojisi veya hızlı prototip üretim teknolojisi, modern ileri üretim teknolojisinin önemli bir parçasıdır. Hızlı prototipleme ekipmanı, tasarım konseptlerini veya tasarım planlarını doğrudan, hızlı ve doğru bir şekilde gerçek parça prototiplerine dönüştürebilir veya model oluşturma, yaklaşım işleme ve dilimleme işleme gibi süreçler yoluyla doğrudan parça üretebilir, prototip üretimi ve tasarım konseptlerinin doğrulanması için verimli ve düşük maliyetli bir araç sağlar ve böylece geleneksel üretim yöntemlerinin eksikliklerini telafi eder.

Hızlı prototipleme, bilgisayar destekli tasarım, bilgisayar destekli üretim, bilgisayarlı sayısal kontrol, lazer teknolojisi ve yeni malzemelere dayalı olarak geliştirilen yeni bir üretim teknolojisidir. Ayrıklaştırma ve istifleme ilkelerine dayanır ve bir parçanın CAD modelinin belirli bir şekilde işlenebilir ayrık yüzeylere, ayrık çizgilere ve ayrık noktalara ayrılmasına olanak tanır. Daha sonra, fiziksel veya kimyasal yollarla, bu ayrık yüzeyler, çizgiler ve noktalar parçanın genel şeklini oluşturmak için istiflenir. Spesifik yöntem, parçanın üç boyutlu CAD modelinin farklı bir formata dönüştürülmesini ve her katmanın kesitinin iki boyutlu kontur şekillerini elde etmek için katmanlara dilimlenmesini içerir. Bu kontur şekillerine göre, bir lazer ışını sıvı ışığa duyarlı reçine katmanlarını seçici olarak çözer, kağıt veya metal levha katmanlarını keser veya toz malzeme katmanlarını sinterler ve bir jet kaynağı kullanarak yapışkan veya termoplastik malzeme katmanlarını seçici olarak püskürterek her bir kesitin düzlemsel kontur şekillerini oluşturur ve bunlar daha sonra üç boyutlu bir parça oluşturmak için kademeli olarak istiflenir. Hızlı prototipleme teknolojisi geleneksel "eksiltici" işleme yöntemlerini kullanmaz (istenen parça şeklini elde etmek için iş parçasından fazla malzemenin aletlerle çıkarılması). Bunun yerine, önce noktalar, çizgiler veya yüzeyler kullanarak ince bir kaba malzeme tabakası oluşturan yeni bir "eklemeli" işleme yöntemi kullanır. Daha sonra karmaşık şekilli parçalar oluşturmak için birden fazla kaba malzeme katmanını kademeli olarak istifler. Hızlı prototipleme teknolojisinin temel prensibi, karmaşık üç boyutlu işlemeyi basit iki boyutlu işlemenin istiflenmesine ayrıştırmaktır. Bu nedenle, "katmanlı imalat", "eklemeli imalat" veya "artımlı imalat" olarak da adlandırılır.

1.2 Model Dilimleme

1.3 Hızlı Prototipleme Teknolojisinin Avantajları

Geleneksel ürün numunesi geliştirme sürecinde, tasarımcıların önce kullanıcının gereksinimlerinin üç boyutlu bir görüntüsünü zihinlerinde oluşturmaları, ardından bunu iki boyutlu mühendislik çizimlerine dönüştürmeleri ve bu çizimlerin daha sonra üreticiler tarafından üç boyutlu numunelere veya modellere dönüştürülmesi gerekir. Üründe değişiklik yapılması gerekiyorsa, üç boyutlu ve iki boyutlu arasında dönüştürme işleminin birden çok kez tekrarlanması gerekir. Bu nedenle, geleneksel ürün numunesi tasarım ve geliştirme süreci adım adım bir yaklaşım benimsemekte, genellikle uzun zaman almakta ve ürün geliştirme döngüsünü uzatmaktadır.

Hızlı prototipleme teknolojisi, mühendislik tasarımında ürünleri hızlı ve sezgisel bir şekilde analiz etme ve gösterme sorununu çözerek eş zamanlı mühendislik kavramını bütünleştirir. Bu, tasarlanan ürünlerin ara mühendislik çizimleri veya adımları olmadan doğrudan üç boyutlu katı modeller olarak üretilmesine olanak tanır. Aşağıdaki belirgin avantajlara sahiptir: ① yeni ürün geliştirme döngüsünü büyük ölçüde kısaltarak ürünlerin pazara daha hızlı sunulmasını sağlar; ② yeni ürünlerin Ar-Ge maliyetlerini önemli ölçüde azaltır; ③ yeni ürün lansmanlarının ilk seferdeki başarı oranını artırır; ④ eş zamanlı mühendisliğin uygulanmasını destekler; ⑤ teknolojik yeniliği destekler ve ürün görünüm tasarımını iyileştirir.

1.4 Hızlı Prototipleme Süreci Yöntemleri

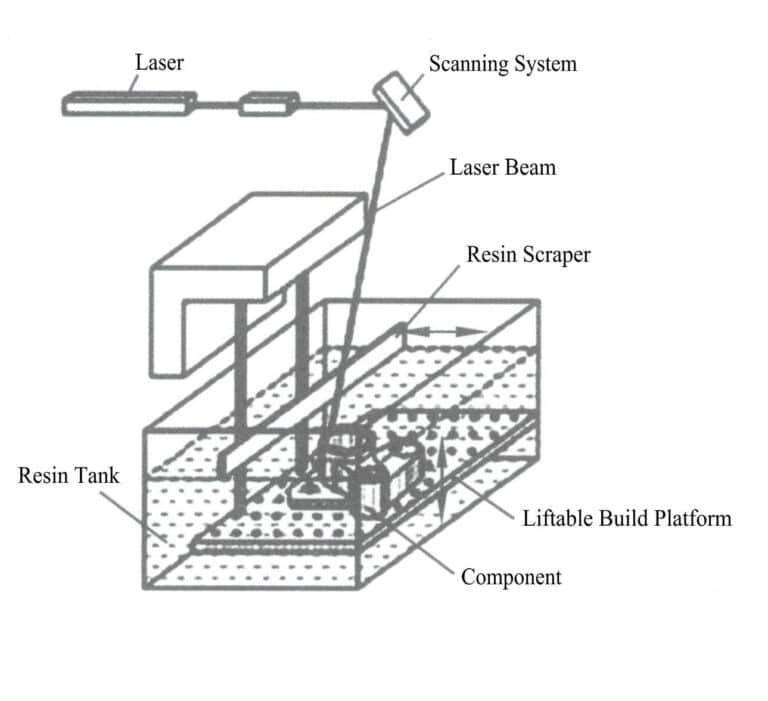

(1) Stereo Litografi Aparatı (SLA)

Bu kalıplama yönteminde hammadde olarak ışığa duyarlı reçine kullanılır. Bilgisayar kontrolü altında, bir UV lazer, parçanın katmanlı kesit verilerine göre sıvı ışığa duyarlı reçinenin yüzeyini tarar ve taranan alandaki reçinenin bir fotopolimerizasyon reaksiyonuna girmesine ve katılaşmasına neden olarak parçanın ince bir katmanını oluşturur; bir katman kürlendikten sonra, tezgah alçalır ve bir sonraki tarama ve kürleme katmanı için önceden kürlenmiş reçine yüzeyine yeni bir sıvı reçine katmanı uygulanır. Yeni kürlenen katman bir önceki katmana sıkıca bağlanır ve bu işlem Şekil 1-13'te gösterildiği gibi tüm parça prototipi tamamlanana kadar tekrarlanır.

SLA yöntemi, katmanlı kesit verilerini sayısız piksel noktasına ayrıştırır. Bilgisayar tüm piksel noktalarını kontrol eder, bunları sürekli çizgilere bağlar ve sürekli çizgilerin paralel düzenlenmesi yoluyla yüzeylere çizer. Lazer, doğrusal bir optik yol boyunca katmanlı kesiti nokta nokta kürlemeyi tamamlar. SLA yönteminin ana işlem parametreleri arasında lazer spot çapı, dilim katman kalınlığı, spot adım uzunluğu, spot bekleme süresi ve ışık hareket yönü bulunur. Basılı modelin yüzey kalitesi sadece donanımın çözünürlüğü ile değil, aynı zamanda bilgisayarın optik yolunun tasarımı ile de sınırlıdır. Bu kalıplama yönteminin özellikleri arasında nispeten yüksek ekipman maliyetleri, daha uzun baskı süreleri ve sınırlı lazer tüpü ömrü bulunmaktadır. Karmaşık şekillere (içi boş parçalar) ve daha ince ayrıntılara (mücevher ve el sanatları) sahip parçalar oluşturabilir.

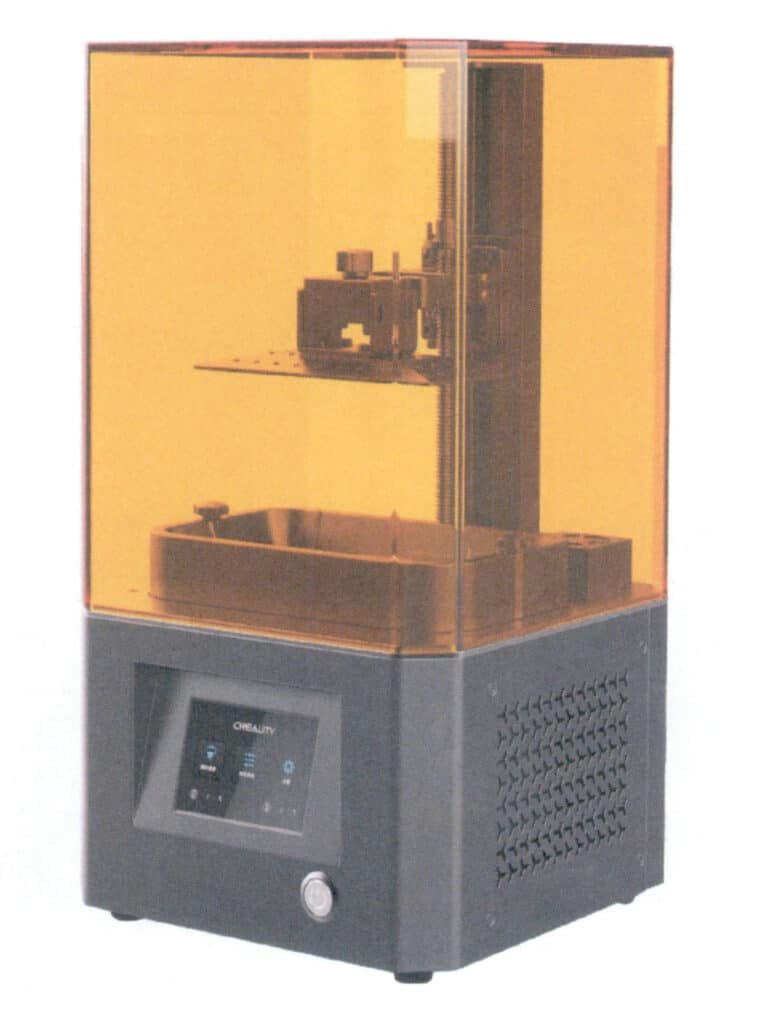

(2) Dijital Işık İşleme (DLP)

Dijital ışık işleme hızlı prototipleme teknolojisinin prensibi, modelin katmanlı grafiklerini reçine tankının altındaki baskı platformunun yüzeyine düzlemsel bir şekilde yansıtmak için bir DLP projektör kullanmaktır. Tüm yüzey aynı anda kürlenir. Bir reçine katmanı kürlendikten sonra, baskı platformu bir katman yüksekliği kadar yükselir ve ardından başka bir reçine katmanı kürlenir ve bu işlem modelin tamamı basılana kadar katman katman devam eder.

DLP yönteminin özelliği, projeksiyon yoluyla tüm katmanlı yüzeyin aynı anda kürlenmesini sağlayarak 3D baskı hızını etkili bir şekilde artırmasıdır. Baskı işlemi sırasında, model ters çevrilmiş askıya alınmış durumdadır ve katmanlar ayrı ayrı eklenerek az miktarda malzeme ile baskı yapılmasına olanak tanır. Şekil 1-14 tipik bir DLP 3D yazıcıyı göstermektedir. DLP yönteminin ana işlem parametreleri arasında tek katmanlı pozlama süresi, şekillendirme yönü ve dilim katmanı kalınlığı yer alır. Dilim katman kalınlığı ne kadar küçük olursa, baskı hassasiyeti o kadar yüksek olur, ancak ilgili baskı süresi de uzar. Her katman için pozlama süresi basılan gerçek katman kalınlığını etkiler ve farklı reçine türleri farklı pozlama süreleri gerektirir; bu nedenle, tek katmanlı pozlama süresi DLP sürecinin önemli bir parametresidir. DLP yönteminin baskı süreci, katman katman biriktirme süreci olan diğer 3D baskı yöntemlerine benzer. Katmanlama ve istifleme işlemi sırasında grafikler yaklaşık bir şekilde işlenir. Dolayısıyla, baskı işlemi sırasında modelin şekillendirme yöntemi de baskı hassasiyetini etkiler.

DLP yönteminin öne çıkan özelliği, ışık kaynağının nokta taramasından alan taramasına geçerek baskı yüzeyinin tek seferde oluşturulmasını sağlaması, noktadan noktaya tarama süresinden büyük ölçüde tasarruf sağlaması ve baskı sürecini daha hızlı ve verimli hale getirmesidir. Özellikle, DLP yöntemi aşağıdaki avantajlara sahiptir.

① Geniş baskı alanı. DLP teknolojisi, baskı modelinin alanının etkili bir şekilde genişletilmesine olanak tanıyan ve daha geniş bir yazdırılabilir boyut yelpazesi sağlayan bir yüzey ışık kaynağı tasarımı kullanır.

② Yüksek baskı doğruluğu ve düşük bozulma oranı. DLP yönteminde hareketli ışın yoktur, bu da minimum baskı titreşimi sapmasına neden olur. Ayrıca, DLP optik sistemi otomatik kalibrasyon teknolojisi ile eşleştirilebilir, bu da verimli ve yüksek hassasiyetli boyut düzeltmesine olanak tanıyarak daha yüksek yüzey çözünürlüğü sağlar ve sonraki işlemleri kolaylaştırır.

③ Hızlı baskı hızı. SLA 3D baskı teknolojisinde noktadan çizgiye yüzeye geçişle karşılaştırıldığında, DLP 3D baskı teknolojisi tek seferlik bir şekillendirme işlemine izin vererek baskı sürecini daha hızlı ve daha verimli hale getirir, nicel ve rafine üretim için pazar talebini daha iyi karşılar. DLP ekipmanının hareketli nozulları yoktur, malzeme tıkanma sorunlarını ortadan kaldırır ve elektrik güvenliğini artıran ısıtma bileşenleri gerektirmez.

1.5 Stereo Litografi Aparatı için Ortak Araç ve Gereçler

(1) Temizleme bezi: Esnek film tabakasının iç yüzeyini temizlemek için kullanılır.

(2) Pamuklu çubuk: Reçine kutusu kimlik çipini temizlemek için kullanılır.

(3) Genel temizleyici (cam temizleyici) veya deterjan: Yazıcının kapağını, kasasını ve ekranını temizleme.

(4) 90% veya daha yüksek konsantrasyonlu izopropil alkol: Yazıcının optik bileşenlerini, yapı platformunu ve reçine kutusu kimlik çipini temizlemek için kullanılır ve ayrıca çalışma yüzeyini ve aletleri temizlemek için de kullanılabilir.

(5) Bilyalı rulmanlar için lityum gres: X mili ve Z mili vidasını yağlamak için kullanılır.

(6) Düşük lifli kağıt havlular: Çalışma yüzeylerini ve aletleri temizlemek, hassas bileşenleri korumak için kullanılır ve ayrıca artık gres, reçine veya solventleri silmek için de kullanılabilir.

(7) Aşınmaya dayanıklı mikrofiber bez: Yazıcının kapağını, kasasını ve ekranını temizlemek için kullanılır.

(8) Klorlu polietilen temizleme bezi: Yazıcının optik bileşenlerini ve reçine kartuş kimlik çipini temizlemek için kullanılır.

(9) Kauçuk bilyalı üfleyici: Optik cam pencerelerdeki tozu temizlemek için kullanılır.

(10) Reçine tankı temizleme aleti: Esnek film tabakasının iç yüzeyini incelemek ve temizlemek için kullanılır.

1.6 Yazıcı Kontrolü ve Bakımı

(1) Her Baskıdan Önce Kontrol Etme

Her baskıdan önce çalışma ortamı kontrol edilmeli, yapı platformu temizlenmeli ve sabitleme valfleri denetlenmelidir.

(2) Aylık Denetim

Reçine kutusu kimlik çipinin bakımı aylık olarak yapılmalı, reçine tankının dışı temizlik açısından kontrol edilmeli ve reçine tankı çerçevesi hasar açısından incelenmelidir.

(3) Düzenli Bakım

Makine kapağının bütünlüğünü düzenli olarak kontrol etmek, ekranın ve toplama cihazının düzgün çalışıp çalışmadığını doğrulamak, dış kabukta herhangi bir hasar olup olmadığını kontrol etmek ve X ekseni ile Z ekseninin kaldırma ve geri çekme işlemlerinin dengeli olduğundan emin olmak için sabit bir süre belirleyin.

2. Görev Uygulaması

Bu görev, SLA 3D yazıcıyı kullanarak bir mücevher prototipi oluşturmaktır.

(1) Model Dosyasının Elde Edilmesi

Modelin tasarımını tamamlayın ve modelin STL dosyasını dışa aktarın.

(2) Model Dilimleme

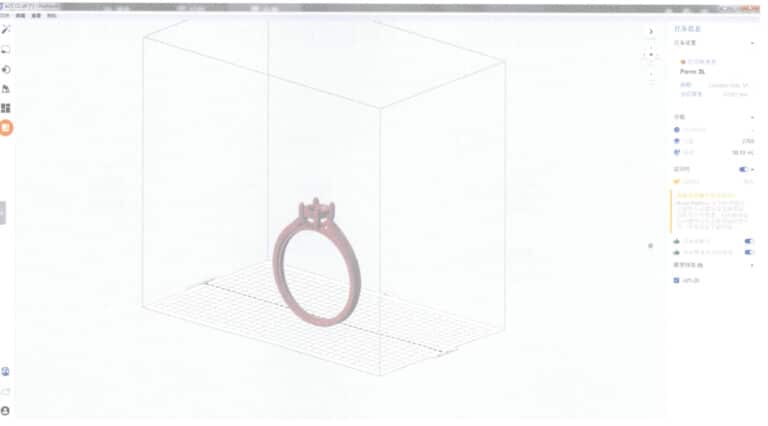

Modelin STL dosyasını içe aktardıktan sonra, dilimleme yazılımını kullanarak dilimleme işlemini tamamlayın. Belirli adımlar aşağıdaki gibidir.

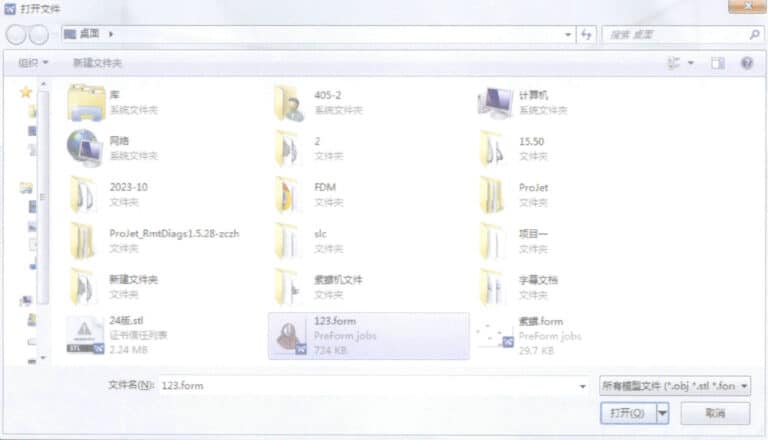

① PreForm'da Modeli Açma

PreForm açılırken, arayüz Şekil 1-15'te gösterilmiştir. "Dosya Aç" penceresini görüntülemek için menü çubuğunda "Dosya" - "Aç "a tıklayın. Yazdırılacak dosyayı seçin.

② Modelin PreForm'da Hazırlanması

Şekil 1-16'da gösterildiği gibi model yapısını görüntülemek için sol taraftaki işlev düğmelerini kullanarak görünümü değiştirin. Ardından, baskı katmanı kalınlığını seçin.

1) Sağ üstteki "<" düğmesine tıklayın. "Görev Bilgileri" iletişim kutusu açılacaktır.

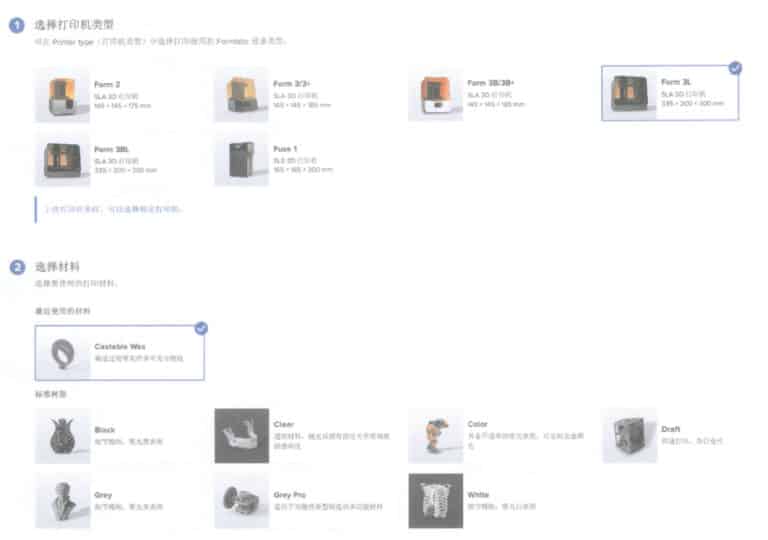

2) Yazıcı adına tıklayın. "Görev Ayarları" penceresi açılacaktır.

3) "Malzeme Seç" bölümüne ilerleyin. Bu malzeme türünün mevcut sürümlerini görüntülemek için imleci istediğiniz malzemenin üzerine getirin. Şekil 1-17'de gösterildiği gibi malzemeyi ve versiyonu seçmek için tıklayın.

4) "Baskı Katmanı Kalınlığını Seçin" bölümüne ilerleyin. Baskı katmanı kalınlığını seçmek için tıklayın.

5) Seçilen malzeme ve baskı katmanı kalınlığı ayarları için "Uygula "ya tıklayın. "Görev Ayarları" penceresi hemen kapanacaktır.

6) Oryantasyon ve destek modellerini seçin. Destek verilerini tamamlayın. PreForm'da modeli seçin. İletişim kutusunu açmak için "Destek "e tıklayın. Yapı platformundaki tüm modellere destek eklemek için "Auto-generate All" (Tümünü Otomatik Oluştur) seçeneğine tıklayın.

(3) Baskı Hazırlığı

PreForm'da modeli ayarladıktan sonra, yazdırma işini çalıştırmak için bir yazıcı seçin: PreForm'da bir yazıcı seçin veya manuel olarak ekleyin. PreForm'daki sarf malzemelerini (reçine tankı, reçine kartuşu) yazıcıdakilerle eşleştirin. Tamamlandığında, yazdırma işini PreForm'dan yazıcıya gönderin.

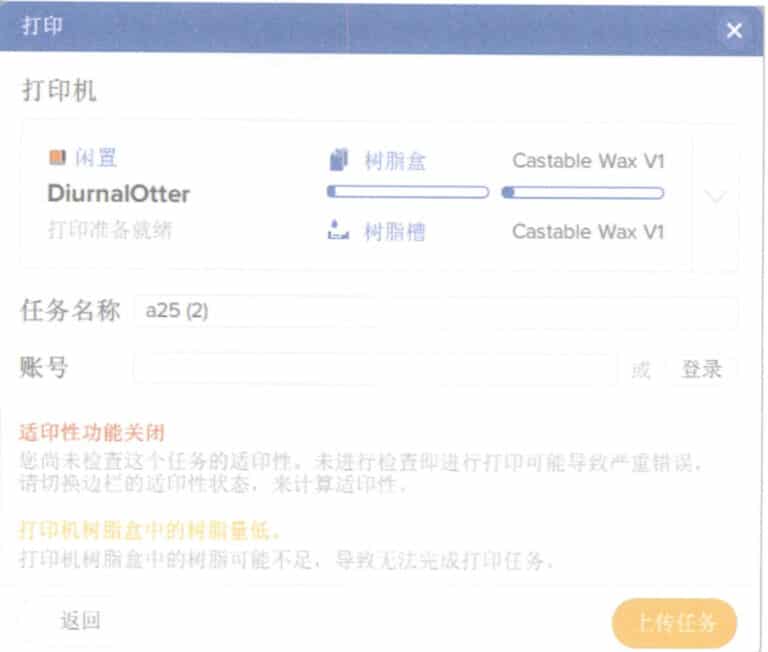

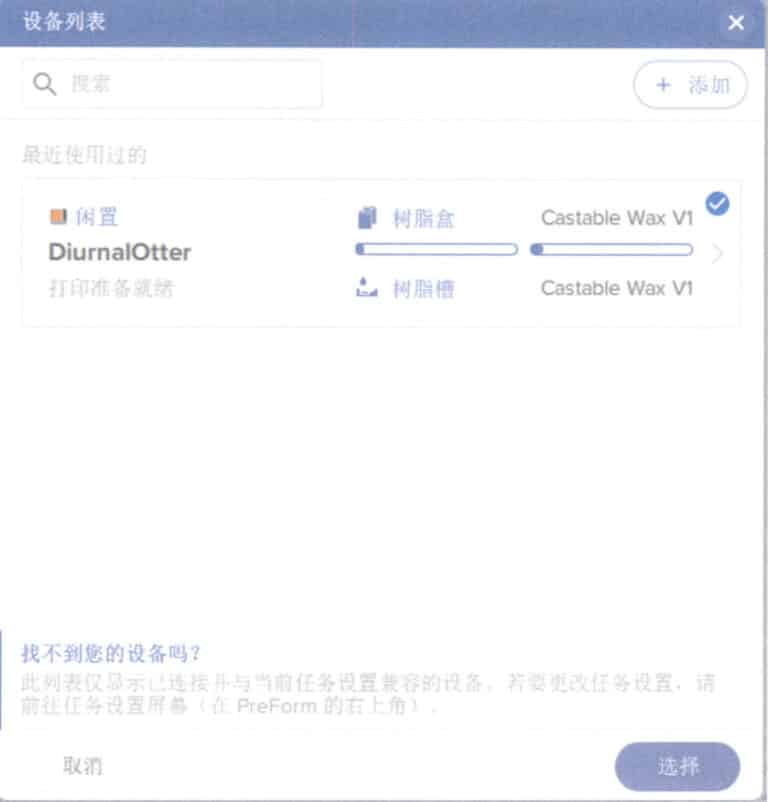

① Yazdırma işini yazıcıya gönderirken, turuncu renkli "Yazdır" düğmesine tıklayın. Şekil 1-1'de gösterildiği gibi "Yazdır" penceresi açılacaktır

② "Cihaz Seç" okuna tıklayın. Şekil 1-19'da gösterildiği gibi "Cihaz Listesi" penceresi açılacaktır.

③ Yazıcı seri adının yanındaki "Aygıt Seç" onay kutusunu tıklayın.

④ "Seç "e tıklayın. "Yazdır" penceresi tekrar açılır. Görev adını girin veya güncelleyin.

⑤ "Görev Yükle "ye tıklayın

(4) Model Baskısı

Baskı hazırlığını tamamladıktan sonra baskı aşamasına geçebilirsiniz.

Yazdırma işini yazıcıya yükledikten sonra, yazdırma işini doğrudan başlatabilir veya yazdırma işine daha sonra "Kuyruk "tan erişebilirsiniz (kullanılan modeli seçin).

① Ana ekranda veya "kuyrukta" yazdırma işine tıklayın.

② Onaylamak için "Yazdır "a tıklayın. Yeni bir arayüz görünecektir.

③ Sarf malzemelerinin doğru takılıp takılmadığını kontrol etmek için dokunmatik ekrandaki istemleri izleyin, ardından "Tamam" düğmesine basın. Oda sıcaklığı yaklaşık 35°C'ye (95℉) ulaştığında yazdırma başlayacaktır.

(5) İşlem sonrası

Baskı tamamlandıktan sonra, boş model çıkarılmalı ve sonradan işlenmelidir.

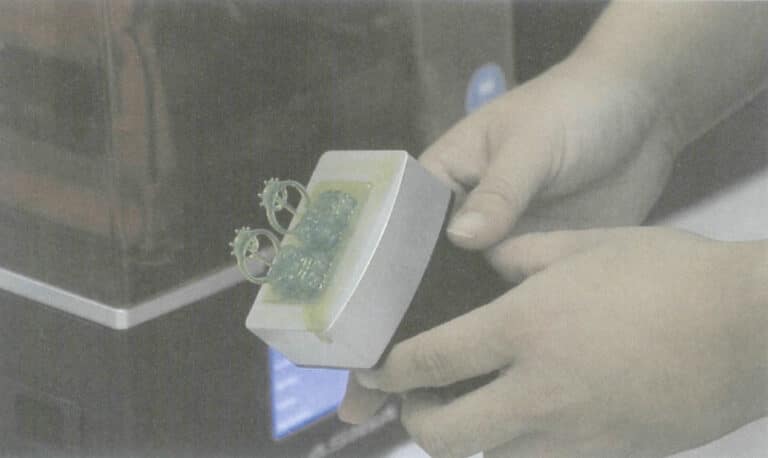

① Model Boşluğunun Çıkarılması

1) yazdırdıktan sonra yazıcı kapağını açın ve platform kilidini kaldırın.

2) Kolu iki elinizle tutun ve yapı platformunu yazıcıdan çıkarın.

3) Yazıcı kapağını kapatın. Şekil 1-20'de gösterildiği gibi, tamamlanan baskıdan model boşluğunu alın.

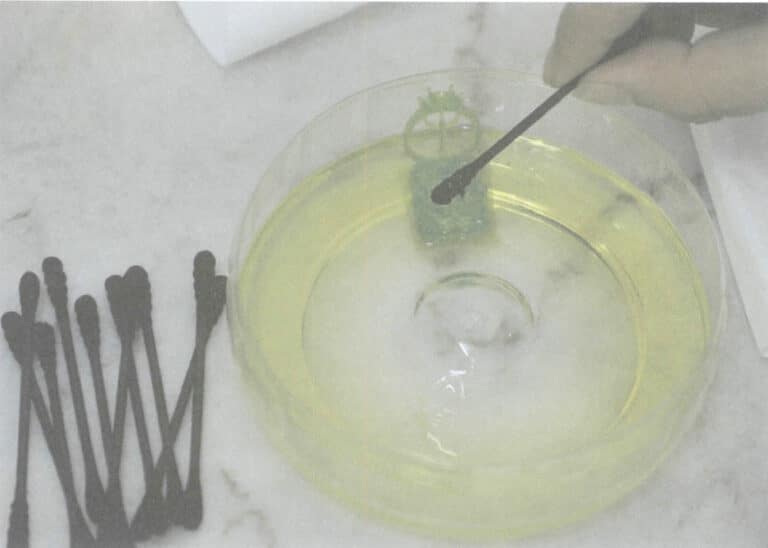

② Boşluğun Temizlenmesi, Havayla Kurutulması ve Kürlenmesi

1) İşlenmemiş parçayı belirtilen temizlik maddesinde yarım dakika bekletin, ardından Şekil 1-21'de gösterildiği gibi yüzey reçinesini çıkarmak için pamuklu çubukla hafifçe silin.

Not: Temizlik maddesi yanıcı bir kimyasaldır. Çalışma sırasında açık alevler, kıvılcımlar ve yoğun ısı kaynakları dahil olmak üzere ateş kaynaklarından uzak tutun.

2) Çözücüyü işlenmemiş malzemeden çıkarın.

Çözücü kolayca buharlaşıyorsa (izopropanol gibi), çözücünün tamamen buharlaşmasını sağlamak için temizlikten sonra en az 30 dakika bekletin.

Çözücü kolayca buharlaşmazsa (propilen glikol monometil eter gibi), fazla çözücüyü gidermek için boşlukları suyla yıkayabilirsiniz.

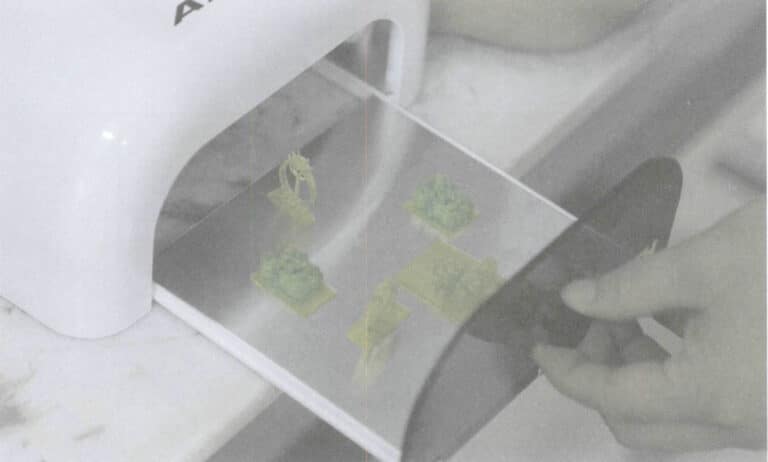

3) Boşlukların havada kurumasını bekleyin. Kürleme sonrası işlemden önce, tüm boşlukların tamamen kuru olduğundan ve fazla solvent, reçine veya diğer sıvıların bulunmadığından emin olun.

4) Şekil 1-22'de gösterildiği gibi, mekanik özelliklerini tam olarak elde etmek için boşluklara kürleme sonrası işlem uygulamak için kürleme ekipmanı kullanın.

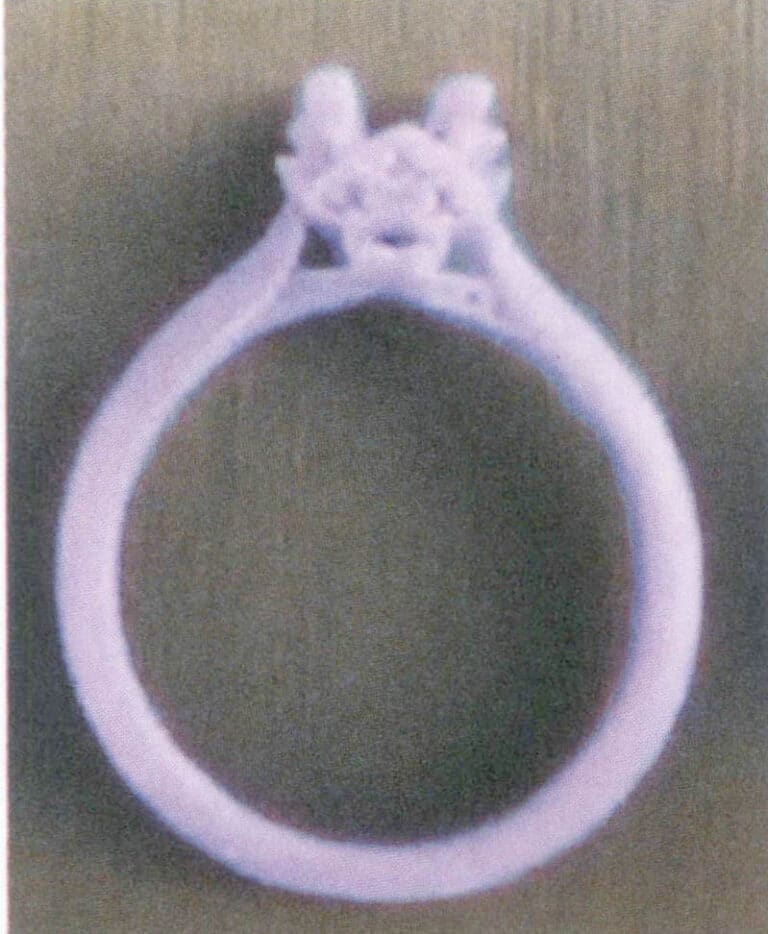

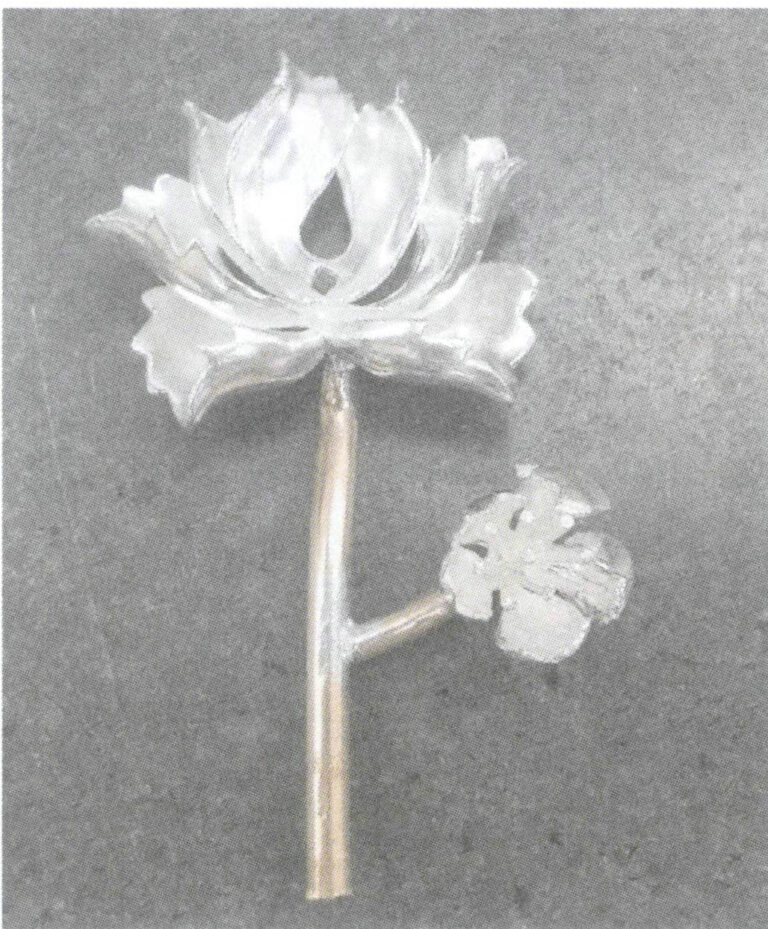

5) Şekil 1-23'te gösterildiği gibi, desteklerin çıkarılması, yüzeyin parlatılması ve işlenmemiş parçanın sonradan işlenmesi için kaplamaların eklenmesiyle tam bir model elde edilir.

③ Yazıcıyı Kapatma

Yazdırma işlemi tamamlandıktan sonra, cihaz otomatik olarak uyku moduna girecektir. Kapatmanız gerekirse, yazıcının arkasındaki güç kablosunun yanındaki güç düğmesine basın, yazıcı açılacaktır.

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm III Erimiş Biriktirme Modellemesinde Orijinal Model Üretimi

1. Arka Plan Bilgisi

1.1 Kaynaşmış Biriktirme Modellemesi (FDM)

1.2 FDM 3D Yazıcı Türleri

FDM baskı süreci, baskı noktalarının konumlandırılmasını ve yolunu ekstrüzyon noktalarınınkilerle hizalamayı, fiziksel örnekler elde etmek için dijital alanı fiziksel nesnelere dönüştürmeyi içerir. Yazıcının X, Y, Z üç eksenli nokta koordinatlarının matematiksel ilkelerine dayanarak, FDM 3D yazıcıların mimarisi Kartezyen koordinat sistemi mimarisi, kutupsal koordinat sistemi mimarisi, küresel koordinat sistemi mimarisi vb. olarak ayrılabilir. Anakart ürün yazılımı ve dilimleme yazılımında kutupsal ve küresel koordinat sistemi ilkelerinin uygulanmasındaki matematiksel işlemlerin karmaşıklığı nedeniyle, bu tür matematiksel ilkelere dayanan 3D yazıcılar piyasada daha küçük bir dolaşım aralığına sahiptir. Şu anda, ana akım FDM 3D yazıcılar hala Kartezyen koordinat sistemi mimarisini benimsemektedir.

Yukarıdaki üç mimariye karşılık gelen üç tipik 3D yazıcı vardır.

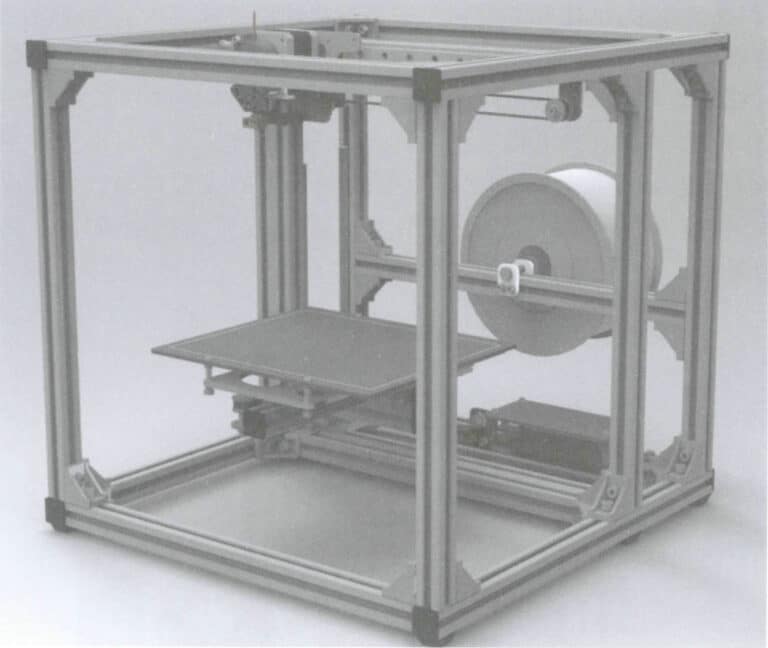

(1) Kartezyen Koordinat Sistemi Tipi 3D Yazıcı

Kartezyen koordinat sistemi tipi tipik olarak Kartezyen koordinat sistemi mimarisini temsil eder. Tabanın Z ekseni boyunca hareket ettiği, ekstrüderin X ve Y eksenleri boyunca hareket ettiği ve üç eksenli sürücünün bağımsız olarak çalıştığı kare bir tasarıma sahiptir. Tipik bir Kartezyen koordinat sistemi tipi 3D yazıcı Şekil 1-25'te gösterilmektedir. Açık kaynaklı RepRap serisi, Ultimaker, Printrbot ve daha önce açık kaynaklı Makebot serisi makinelerin tümü bu Kartezyen koordinat sistemi yapısını benimser. Büyük üreticiler, orta düzeyde baskı kalitesi ve yüksek stabilite sunan bu yapıya sahip temsili modeller üretmektedir. Bir dış çerçeve ayrıca çalışma alanının sıcaklığını, nemini ve diğer şekillendirme koşullarını da sağlayabilir. Avantajları: basit tasarım, kolay bakım ve hassas baskı detayları. Sınırlamalar: Kartezyen koordinat sistemi mimarisini kullanan 3D yazıcıların en büyük sınırlaması olan daha yavaş baskı hızı.

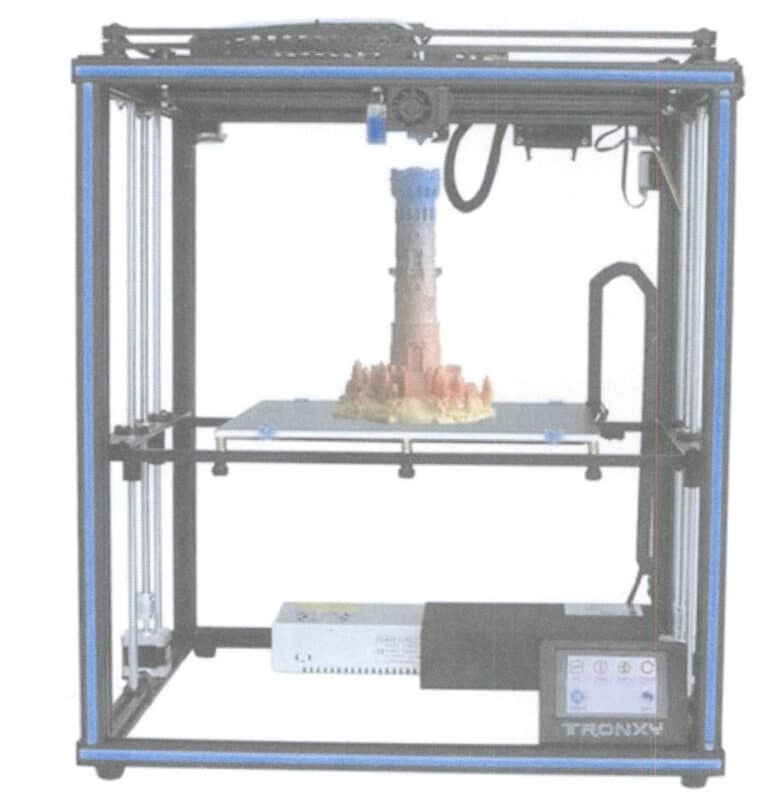

(2) Çekirdek XY Yapısı 3D Yazıcı

Core XY yapısı, X ve Y çift eksenli etkileşimli bileşik hareket kullanan kutupsal koordinat mimarisinin tipik bir temsilcisidir. Tek bir motor tahriki kullanan Z ekseni dışında, X ve Y ekseni, yer değiştirmeyi sağlamak için senkronize bir kayış aracılığıyla değişen iki motor sistemi kullanır. Çekirdek XY yapılı bir 3D yazıcıda, iki taşıyıcı bant kesişiyor gibi görünür, ancak Şekil 1-26'da gösterildiği gibi aslında biri diğerinin üzerinde olmak üzere iki düzlem üzerindedir. Bu tür bir yazıcı daha yüksek baskı hızına ve çalışma sırasında daha yüksek stabiliteye sahiptir. Yine de, aşırı karmaşık montaj yöntemi ve yüksek aktarım gereksinimleri nedeniyle, kullanıcılar üzerinde daha yüksek talepler oluşturmakta ve bu da zayıf ekipman tanıtımına neden olmaktadır.

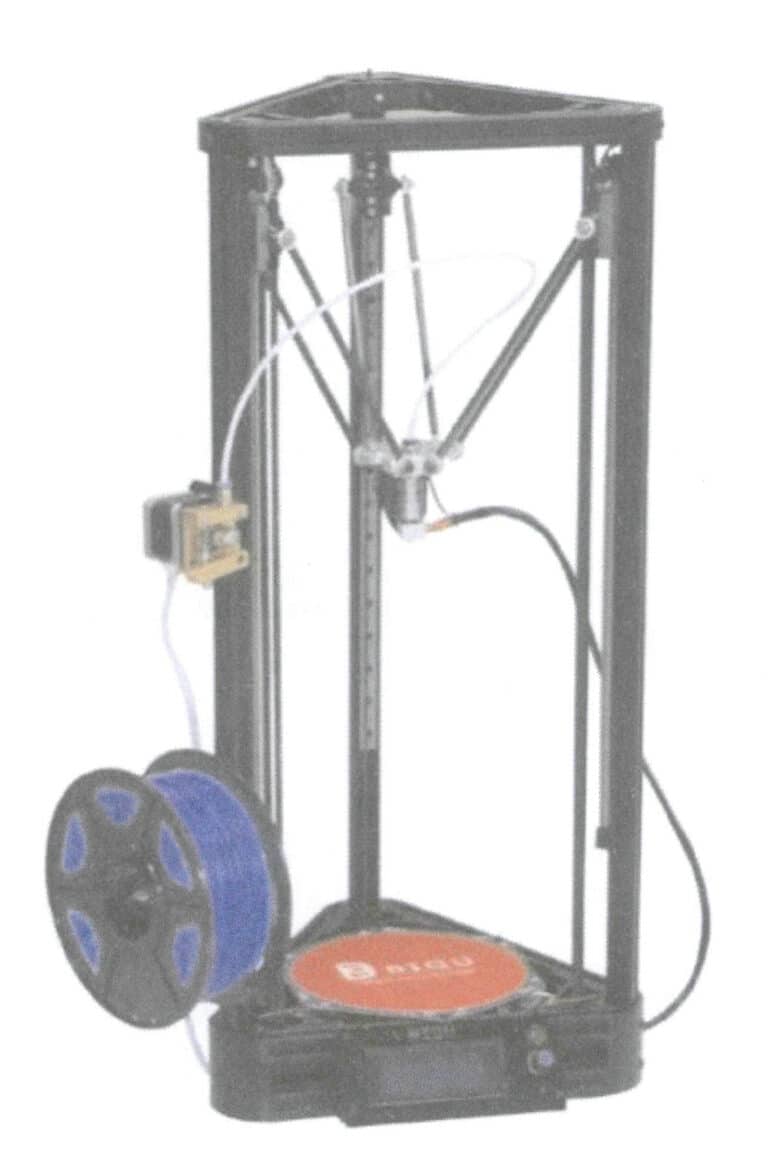

(3) Delta 3D Yazıcı

Delta tipi veya üçgen veya Deltal tipi, küresel koordinat mimarisinin tipik bir örneğidir ve ekstrüderin üstte asılı olduğu dairesel bir tabana sahiptir. Nozül, Şekil 1-27'de gösterildiği gibi bir üçgen oluşturan üç metal kol tarafından desteklenmektedir. Delta 3D yazıcının benzersizliği, tabanının asla hareket etmemesi ve belirli nesne türlerini oluştururken ona belirli avantajlar sağlaması gerçeğinde yatmaktadır. Avantajlar: Diğer 3D yazıcıların çoğundan daha yüksek baskı hızına, yeni bir tasarıma ve sabit bir tabana sahiptir. Sınırlamalar: Nozul sisteminin altı bağlantı çubuğu aracılığıyla kontrol edilmesi nedeniyle, üç eksenel aktarım bileşeni çok konsantredir, bu da çalışma sırasında yetersiz stabiliteye ve X, Y ve Z eksenel yönlerinde nispeten düşük konumlandırma doğruluğuna yol açar.

1.3 Mücevher FDM 3D yazıcı

Mücevher FDM 3D yazıcı aşağıdaki özelliklere sahiptir.

(1) Tek nozullu, çok nozullu tasarım, ana malzeme 100%, doğrudan döküm için kullanılabilen balmumu kullanır.

(2) Balmumu kaplama keskin model kenarları, net özellikler ve pürüzsüz yüzeyler elde ederek tasarım modelinin daha gerçekçi bir şekilde restore edilmesini sağlayabilir. Bununla birlikte, model akışkanlığa sahip erimiş malzemenin katılaştırılmasıyla oluşturulduğundan, katılaştırılmış model ile gerçek nesne arasında baskı doğruluğunu etkileyen boyutsal bir sapma vardır.

(3) Kaynaşmış biriktirme modelleme sürecinde, mor balmumu kullanılması gereken ana ürüne ek olarak, destek malzemesi düşük maliyetli, suda çözünür bir balmumudur ve tüm baskı süreci neredeyse hiç atık üretmez, bu da çok yüksek bir hammadde kullanım oranıyla sonuçlanır.

1.4 FDM Teknolojisi ve DLP Teknolojisinin Karşılaştırılması

Tablo 1-6 FDM ve DLP'nin Ana Teknik Parametrelerinin Karşılaştırılması

| Teknik Göstergeler | FDM | DLP |

|---|---|---|

| Şekillendirme Prensibi | Katman katman eriterek şekillendirme | Işıkla kürlenen katman katman şekillendirme |

| Tipik ekipman | ProJet MJP 2500W Plus | Envision One |

| Ürünün ana malzemesi | Mor Balmumu | Işığa Duyarlı Reçine |

| Desteklenen Malzeme | Suda Çözünür Balmumu | Işığa Duyarlı Reçine |

| Modelleme Boyutu (Tipik Model)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Çalışma Sıcaklığı Aralığı/℃ | 18 〜 28 | 18 〜 28 |

| Desteklenen Dosya Türleri | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, vb. | STL veya OBJ |

2. Görev Uygulaması

Bu görev, halkanın orijinal modelini yazdırmak için FDM yöntemini kullanır.

(1) Model Dosyasının Elde Edilmesi

Şekil 1-29'da gösterildiği gibi model tasarımını tamamlayın ve modelin STL dosyasını dışa aktarın.

(2) Baskı Hazırlığı

Tüm püskürtme uçlarının düzgün çalıştığından emin olmak için jet inceleme programını çalıştırın. Yazdırma işini gönderirken, temiz bir yazdırma yatağının takıldığından ve atık torbasının düz olduğundan emin olun.

① Platformun Kontrol Edilmesi

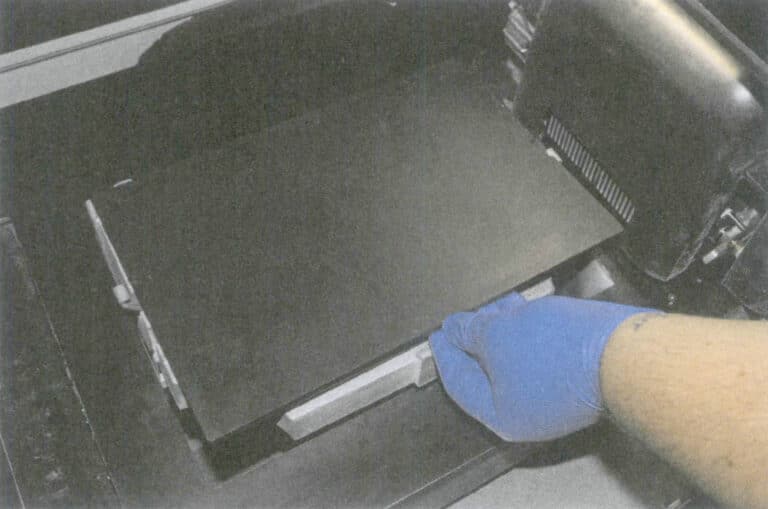

Yazıcı kontrol arayüzünden "Platforma Erişim "i seçin ve platformu Şekil 1-30'da gösterildiği gibi kaldırın. Temiz ve hatasız olduğundan emin olmak için platformu kontrol edin, platformu yazıcıya geri takın ve üst kapağı kapatın.

② Atık Torbasının Kontrol Edilmesi

Malzemeleri seçin, atık torbasındaki malzemelerin yüzdesini kontrol edin ve atık torbasında baskı sırasında oluşan atıkları toplamak için yeterli alan olduğundan emin olun.

③ Yazdırma Kartuşundaki Malzemelerin Kontrol Edilmesi/Eklenmesi

Yazdırma gereksinimlerinin karşılandığından emin olmak için malzemeleri malzemeler sekmesinden kontrol edin.

(3) Modelin Yazdırılması

Hazırlık tamamlandıktan sonra, aşağıdaki belirli adımlarla baskı aşamasına geçebilirsiniz.

① Model Dosyasını İçe Aktarma

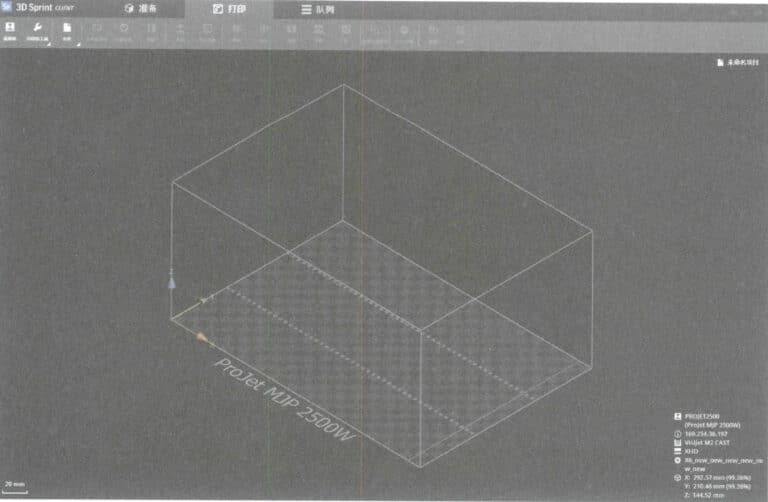

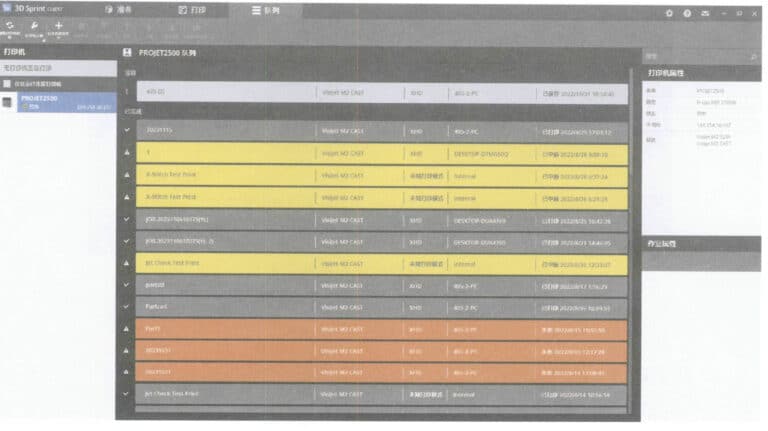

Şekil 1-31'de gösterildiği gibi açmak için 3D Sprint yazılımına çift tıklayın. Model dosyasını içe aktarın.

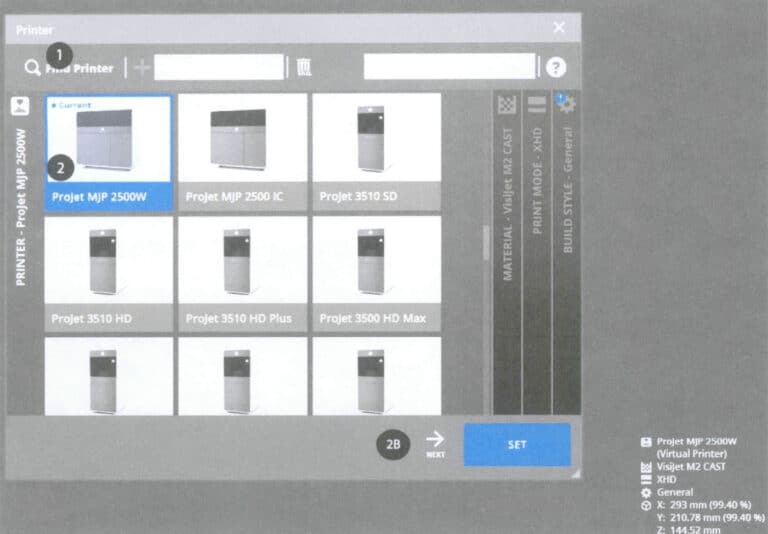

② Yazıcı Seçme

Mevcut yazıcıların listesini görüntülemek için sol üstteki "Yazıcı" düğmesine tıklayın, Şekil 1-32'de gösterildiği gibi yazdırma için kullanılacak yazıcıyı seçin ve ProJet MJP 2500W'yi seçin.

③ Baskı Malzemelerinin Seçilmesi

Parçaları yazdırmak için gereken malzemeleri seçin ve malzemelere çift tıklayın. Mevcut baskı modları otomatik olarak doldurulacaktır; "HD Modu "nu seçin.

④ Yazdırma Dosyası Gönderme

Yazdırma seçim kartında, Şekil 1-33'te gösterilen STL model dosyasını içe aktarın, açın, "Otomatik Düzenle "yi seçin ve dosyayı platform üzerinde otomatik olarak düzenlemek için ayarlara tıklayın. Ardından Şekil 1-34'te gösterildiği gibi yazdırma işi kuyruğuna ekle öğesini seçin ve dosya daha sonra yazıcı kuyruğunda görünecektir.

⑤ Yazdırma Görevinin Başlatılması

Yazıcı kontrol arayüzünde, yazdırılmayı bekleyen görevi seçin ve Şekil 1-35'te gösterildiği gibi "Yazdırmayı Başlat "a tıklayın; cihaz tamamlanıncaya kadar yazdırma görevini otomatik olarak başlatacaktır.

⑥ Baskı Tamamlandı

Yazdırma işleminden sonra, destekli boş halkayı çıkarın (Şekil 1-36) ve kontrol arayüzünden yazıcıyı kapatın.

(4) İşlem Sonrası

① Boşluğu Çıkarma

Baskıyı tamamladıktan sonra, sıcaklığı 38°C'nin altında tutarak numune platformunu ısıtın. Sıcaklık yükseldikçe, numune desteği yavaşça erimeye başlar ve tamamlanan boşluk kolayca çıkarılabilir.

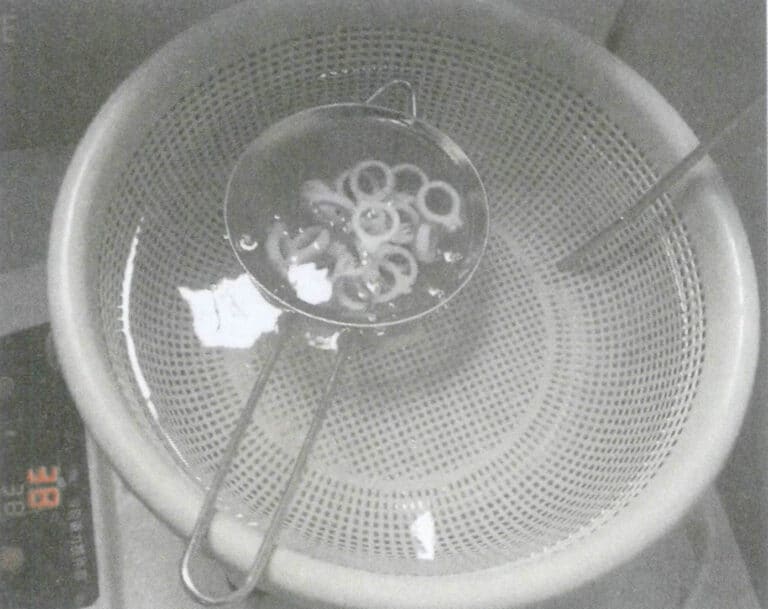

② Destek Malzemesinin Temizlenmesi

Çıkarılan işlenmemiş parçayı ısıtılmış temizleme solüsyonuna yerleştirin (Şekil 1-37) ve manyetik bir rotorla karıştırın. Destek malzemesi temizleme çözeltisi içinde çözünerek modelin kendisini bırakır (Şekil 1-38).

③ Modelin Kurutulması

Destek malzemesi çıkarıldıktan sonra model temiz su ile temizlenmelidir. Temizledikten sonra, bitmiş modeli elde etmek için modeli kurutmak üzere soğuk hava kullanın (Şekil 1-39).

Bölüm IV Normal Kadın Halkaları için Tek Bir Yolluk Ayarlama

1. Arka Plan Bilgisi

1.1 Yolluk

Dökme kanalı kuyumculuk sektöründe genellikle yolluk olarak adlandırılır. Yolluk, erimiş metalin kalıp boşluğuna kolayca akmasına izin vermeli ve yollukta bulunan erimiş metal miktarı, dökümün katılaşması sırasında meydana gelen hacim küçülmesini telafi etmek için yeterli olmalıdır. Yollukların ana parametreleri arasında konumu, miktarı, enine kesit şekli, boyutu ve iş parçasına nasıl bağlandığı yer alır.

(1) Yolluk Pozisyonu

Erimiş metalin alçı kalıba enjeksiyondan soğumaya ve katılaşmaya kadar akması için gereken süre çok kısadır; dökümü hızlı bir şekilde doldurmalıdır. Doldurma ve büzülme telafisi gereksinimlerini karşılarken, yolluk yüzey kalitesi üzerinde minimum etkiye sahip bir konuma yerleştirilmelidir.

(2) Yolluk Miktarı

Tekli, çiftli ve çoklu olmak üzere çeşitli yolluklar vardır. Yolluk sayısı iş parçasının boyutuna bağlıdır ve iş parçasının yapısıyla doğrudan ilişkilidir. Belirli bir et kalınlığı varyasyonuna sahip küçük iş parçaları için genellikle tek bir yolluk kullanılır; orta veya daha büyük iş parçaları için (orta boy halkalar ve büyük bilezikler gibi) ve yapıda dağınık et kalınlığı noktaları olduğunda, tam dolum ve iyi büzülme telafisi sağlamak için genellikle çift veya hatta çoklu yolluklar kullanılır. Dal yolluklar varsa, ana yollukların kesit alanının dal yolluklara yeterli erimiş metal sağlamak için yeterli olduğundan ve erimiş metalin akış hızının boşluğu hızlı bir şekilde dolduracak kadar hızlı olduğundan emin olmak önemlidir.

(3) Yolluk Kesitinin Şekli

Erimiş metal, dökme işlemi sırasında yolluk aracılığıyla boşluğa girer. Erimiş metalin hacmi aynı ve yolluk uzunluğu aynı olduğundan, dairesel kesitli olarak tasarlanan bir yolluk, kare kesitli olarak tasarlanandan daha küçük bir yüzey alanına sahiptir, bu da daha az ısı dağılımına neden olur, bu da soğutma hızını azaltabilir ve yolluktaki katılaşma süresini uzatabilir; ayrıca dairesel kesitli bir yolluk, erimiş metalin düzgün akışını kolaylaştırır ve türbülansı azaltır. Bu nedenle, dairesel kesitli yollukların kullanılması tavsiye edilir.

(4) Yolluk Boyutu

Yolluk boyutlarını ayarlarken, boşluğun erimiş metal ile tamamen doldurulabilmesini sağlamak gerekir. Bu nedenle, yolluk çapı iş parçasının kalınlığından az olmamalı ve yolluk uzunluğu, yollukların dökümden daha sonra katılaşmasını sağlamak ve büzülme boşluklarının oluşmasını önlemek için orta düzeyde olmalıdır.

(5) Yolluk ve İş Parçasının Bağlantı Yöntemi

Yolluk, erimiş metalin kalıbı düzgün bir şekilde doldurmasını sağlamak ve kalıp duvarındaki erozyonu azaltmak için iş parçasına yuvarlatılmış bir köşe ile bağlanmalıdır. Erimiş metalin törpülenme sürecini ciddi şekilde etkileyecek tıkanmayı önlemek için yolluk bağlantı noktasında boyun oluşmasını önlemek önemlidir.

1.2 Yollukların İşlevi

Yolluk şu işlevlere sahiptir: dökümü balmumu (veya altın) ağacına sabitlemek, alçı dökümü sırasında balmumu kalıbının kaymasını önlemek; erimiş metalin dökümü doldurması için bir kanal sağlamak; yüksek sıcaklıkta kavurma veya buharla mum alma sırasında erimiş balmumu için bir çıkış sağlamak; ve döküm işlemi sırasında katılaşma için son ek erimiş metali sağlamak.

Yolluk tasarımı, mücevher dökümlerinin kalitesinde belirleyici bir rol oynar. Erimiş metalin yolluk içinde eşit olmayan bir şekilde aktığını varsayalım. Bu durumda, türbülansa neden olabilir, erimiş metalin sıcaklığını düşürebilir ve alçı kalıpta yabancı maddeleri ve havayı hapsedebilir, bu da yetersiz dökme, soğuk kapanmalar, büzülme boşlukları ve inklüzyonlar gibi kusurlara yol açarak dökümlerin kalitesini ciddi şekilde etkiler. Yanlış yolluk tasarımından kaynaklanan döküm hataları oldukça yaygındır.

1.3 Yolluk Tasarımı

Mücevher türleri ve tarzlarındaki farklılıklar nedeniyle, yolluklarının tasarımı değişir.

(1) Halkalar için Yolluk Tasarımı

Bir halka için ana yolluk tasarlanırken, Şekil 1-40'ta gösterildiği gibi, yolluk kesitinin çapı halkanın şaftının genişliğiyle eşleşecek şekilde mümkün olduğunca kalın bir yolluk eklenmesi genellikle tavsiye edilir. Halkanın tarzına bağlı olarak, erimiş metalin boşluğu hızla doldurabilmesini sağlamak için yardımcı su hatları da eklenebilir. Yollukların büzülme dengeleme etkisi, boyutlarına ve bilezik sapının boyutuna bağlıdır. Örneğin, 1 mm × 2 mm kesitli düz bir halka şaftına 3 mm çapında dairesel bir yolluk yerleştirmek, halkanın üst kısmının kalın kısmındaki büzülme boşluğunu azaltmaz. Yollukların herhangi bir tarafı katılaştığında, halkanın düz şaftının ince kısmı yolluk haline gelecektir.

(2) Kolye ve Küpeler için Yollukların Tasarımı

Kolye ve küpeler için ana yolluk tasarlanırken, genellikle ortadaki daha kalın konuma eklenir. Kolye ve küpelerin diş açma konumu genellikle nispeten incedir; yolluk buraya yerleştirilirse, erimiş metal döküme girdiğinde daha ince olan alan daha kalın olan orta kısımdan önce katılaşacaktır. Orta kısım katılaştığında, zamanında telafi alamayacak ve bu da kolayca büzülme kusurlarına yol açabilecektir. Ana yolluk tasarlandıktan sonra, her bir kolye veya küpenin spesifik özelliklerine göre yardımcı yolluklar tasarlamalıyız. Deneyimli döküm ustaları, karmaşık katmanlara ve nispeten daha fazla bağlantıya sahip alanlarda yolluklar tasarlayacaktır. Hata oluşumunu azaltmak için Şekil 1-41'de gösterildiği gibi erimiş metalin boşluğu hızlı bir şekilde doldurabilmesini sağlamak için birden fazla yolluk tasarlamaya çalışacaklardır.

(3) Kolyeler ve Aksesuarlar için Yollukların Tasarımı

Genel olarak, kolyelerin ve aksesuarların ana yapısı için yollukların işlenmesi benzerdir. Aksesuarların boyutu genellikle daha küçük olduğundan, aksesuarın boyutuna uyması için yolluk bağlanırken farklı bağlantı yöntemlerinin kullanılması gerekir. Erimiş metal alçı kalıba enjekte edildiğinde belirli bir basınca sahip olacaktır ve püskürtülen erimiş metal boşluğa kolayca zarar vererek döküm deformasyonuna neden olabilir. Dikey ve trompet şeklindeki yolluklar, erimiş metalin boşluğa düzgün bir şekilde akmasını sağlayarak boşluk üzerindeki etkiyi azaltır ve döküm kalitesini artırır. Keskin açılı yolluklar, erimiş metalin püskürtme halinde boşluğa akmasına neden olarak türbülansa yol açabilir. Bununla birlikte, bazı nispeten karmaşık kolye veya aksesuar yapılarında, erimiş metalin daha hızlı dolum hızını elde etmek için keskin açılı yolluklar seçilebilir. Şekil 1-42 aksesuarlar için keskin açılı yollukların tasarımını göstermektedir.

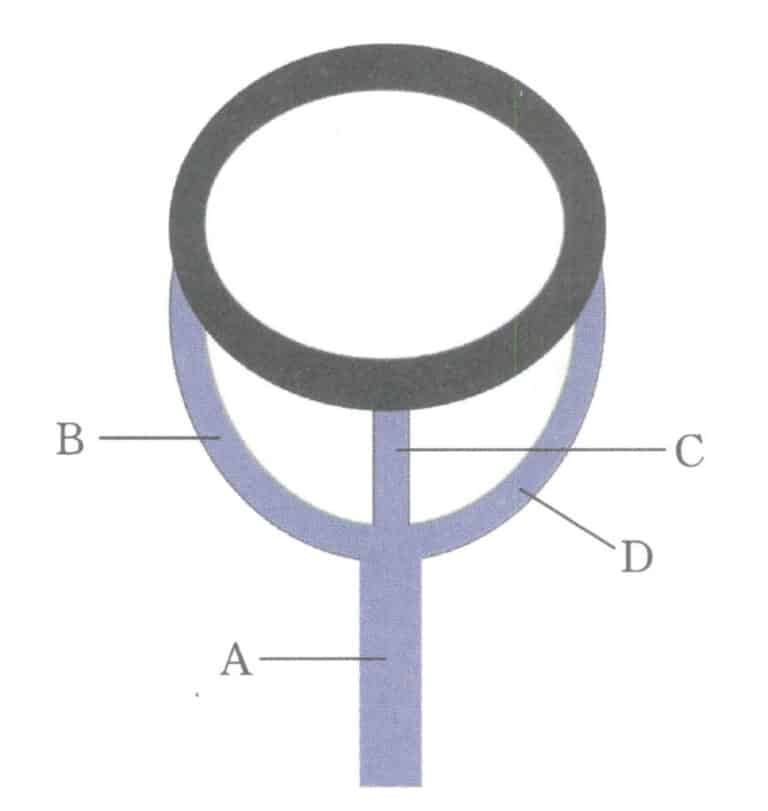

Şekil 1-41 Küpeler için orijinal model çok dallı yollukların şematik tasarımı (A orijinal ana yolluk, B, C ve D üç yardımcı yolluktur)

Şekil 1-42 Sivri uçlu yolluk tasarımı

(4) Bilezikler için Yolluk Tasarımı

Genel olarak, daha büyük ve daha fazla sapa sahip olan ve bazen taş yerleştirme pozisyonlarını koruyan bilezikler "üç dişli" tarzı bir yolluk kullanır. Prensip yüzükler için "Y" şeklindeki yolluk tasarımıyla aynıdır, ancak bilezikler yüzüklerden çok daha büyük olduğu için "üç çatallı" stil daha makuldür. Bir başka yöntem de yolluk tasarımını bileziğin her iki tarafına da yapmak, bir tarafa üç, diğer tarafa iki yolluk eklemek, beş yolluğu bileziğin tamamına eşit olarak dağıtmak ve böylece metal sıvının bileziği hızlı ve eşit bir şekilde doldurmasını sağlamaktır. Bu yolluk tasarım yöntemi esas olarak çok sayıda taş ayar pozisyonu, daha az altın yüzey ve daha fazla çizgi içeren balmumu setli bilezikler için uygundur.

2. Görev Uygulaması

Bu durumda geleneksel bir kadın yüzüğü kullanılır, yolluk ayarlanır ve üretim tamamlanır.

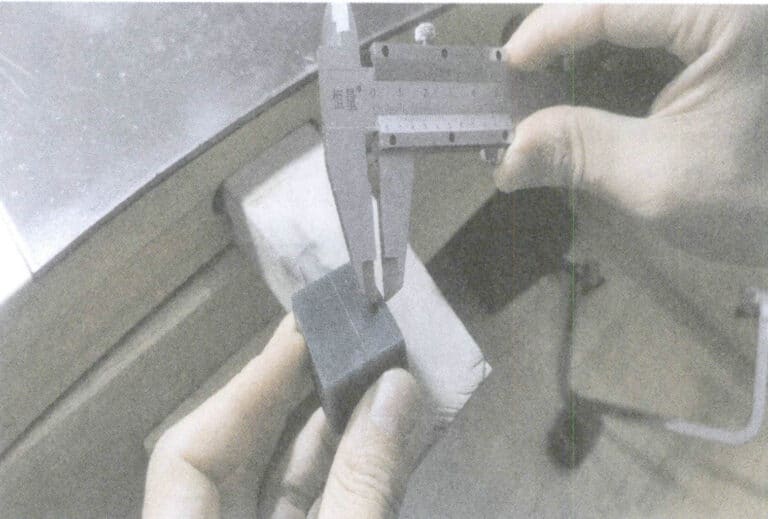

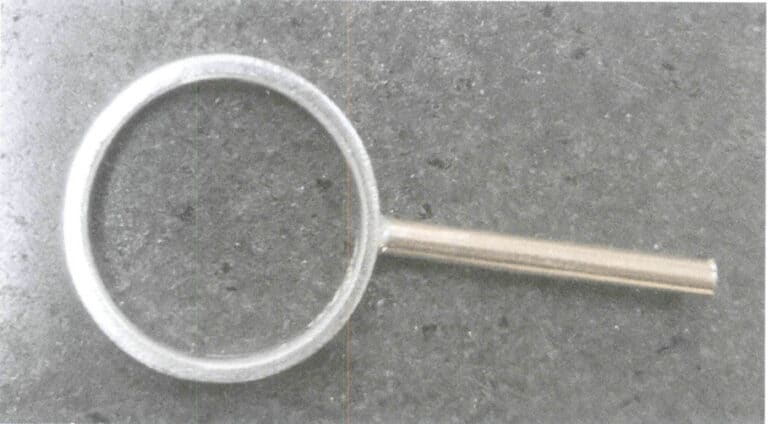

(1) Hazırlık Çalışması

Önceden hazırlık yapmak, kadın yüzüğü için yolluk ayarının sorunsuz bir şekilde tamamlanmasını sağlayabilir. Pürüzsüz ve hatasız olduğundan emin olmak için orijinal model yüzüğün yüzey kalitesini kontrol edin. Yolluk yerleştirme konumunu belirlemek için yüzüğün yapısını gözlemleyin ve yapısal özellik bilgilerini edinin. Halka simetrik olarak yapılandırılmıştır ve yolluk genellikle şaft pozisyonunda ayarlanır. Sapın kalınlığını ve genişliğini ölçmek için bir kumpas kullanın, uygun kalınlıkta bir yolluk seçin ve yedekleme için pense ile 20~30 mm kesin.

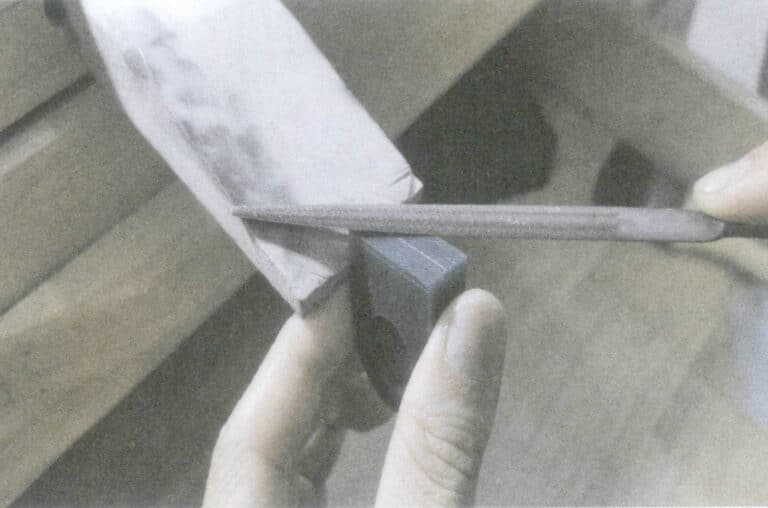

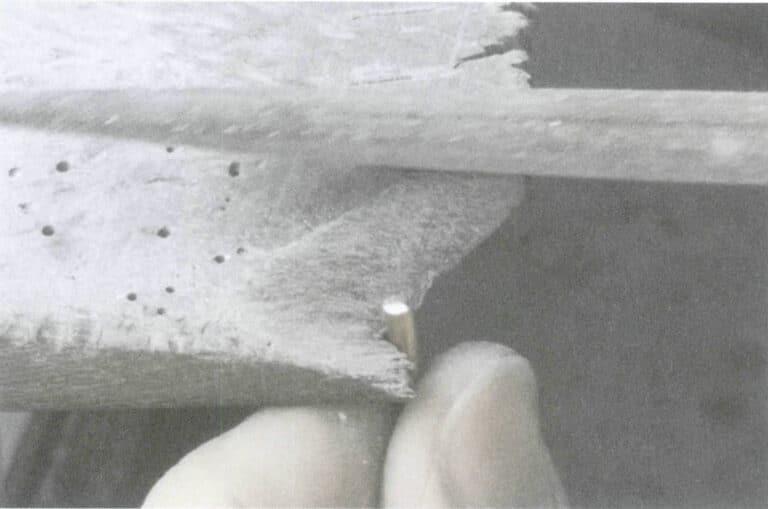

(2) Yolluk Uçlarını Dosyalama

İyi bir bağlantı efekti elde etmek için yolluk uçlarını düzeltmek gerekir. Şekil 1-43'te gösterildiği gibi, yolluk uçlarını şaft yüzeyinin eğriliğine uyacak şekilde şekillendirmek için bir eğe kullanın.

(3) Yolluk Kaynağı

Uç kesme işlemini bitirdikten sonra, yolluk ile halka gövdesi arasındaki bağlantı tamamlanmalıdır. Kaynak kelepçesini sağ elinizde tutun, yolluk parçasını kelepçeleyin, yolluk parçasını ısıtmak için bir kombinasyon kaynak aleti kullanın ve daha sonra kullanmak üzere lehimi yolluk parçasının uç yüzünde eritmek için akı olarak kaynak tozu kullanın. Dişi halka prototipini ısıtın ve sıcaklığı lehimin erime noktasına yaklaştığında, lehimle tutturulmuş yolluk uç yüzünü önceden belirlenmiş bağlantı konumuna yaklaştırın, ısıtmaya devam edin ve Şekil 1-44'te gösterildiği gibi yolluğu halkaya kaynaklayın. Kaynak işlemi sırasında alevin boyutunu kontrol edin; lehim eridikten sonra alevi çıkarın ve lehimin lehimlenmesi sırasında yolluk ve halka göreceli olarak yer değiştirmekten kaçınmalıdır.

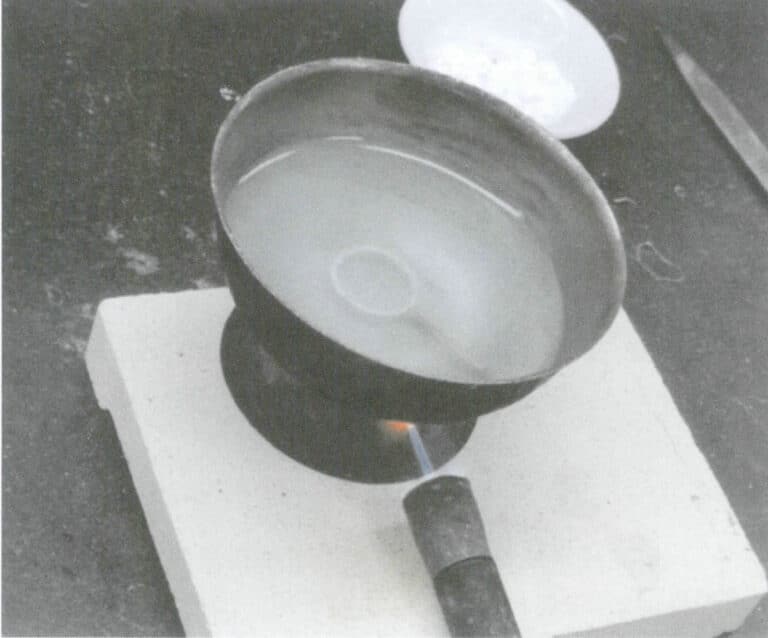

(4) Kaynar Şap Suyu

Yolluk orijinal dişi halka modeline kaynaklandıktan sonra, halkanın yüzeyinde siyah bakır oksit ve diğer kirlilikler oluşacaktır. Şap suyunun kaynatılması bu kirlilikleri ve orijinal modelin yüzey kirliliklerini giderebilir. Özel yöntem: Orijinal modeli şap suyu içeren bir tencereye koyun ve tencereyi kaynak karosunun üzerine yerleştirin; şap suyunu kaynayana kadar ısıtmak için bir kombinasyon kaynak aleti kullanın, ardından Şekil 1-45'te gösterildiği gibi daha temiz bir yüzey elde etmek için şap suyunun yüzeydeki siyah maddeyle tamamen temas etmesini sağlamak için orijinal parçayı ara sıra çevirin; ardından orijinal modeli şap suyu tenceresinden çıkarın ve hemen temiz suyla durulayın. Durulanmazsa, şap suyundaki nem buharlaştıkça orijinal parçanın yüzeyinde beyaz kristal bir tabaka oluşacaktır.

(5) Kırpma

Orijinal model dişi halka, yolluk yerleştirilmeden önce pürüzsüz bir yüzeye sahipti. Ancak, kaynak işleminden sonra yüzey çizilebilir ve kaynak noktalarında ayarlama gerektiren kaynak izleri kalabilir. Lehim birikimi ve pürüzlü yüzeyler olan alanlar için, bunları düzeltmek için bir flat eğe kullanılmalıdır. Daha sonra zımpara kağıdı çubukları, zımpara kağıdı uçları, zımpara kağıdı diskleri ve zımpara kağıdı iticileri gibi aletler yapmak için zımpara kağıdı kullanılır. Orijinal modeldeki farklılık konumlarına bağlı olarak, Şekil 1-46'da gösterildiği gibi orijinal modelin her bir parçasını düzeltmek için uygun araçları seçin. Orijinal modelin desenleri, çizgileri, genel açıları ve kalitesi onarım sırasında zarar görmemelidir. Kum deliği olan bir parça onarımdan önce doldurulmalıdır.

Bölüm V Geleneksel Erkek Halkaları için Çift Yollukların Kurulumu

1. Arka Plan Bilgisi

Erkek ve kadın yüzükleri arasında aşağıdaki açılardan önemli farklılıklar bulunmaktadır.

(1) Şaft genişliği. Kadın yüzük sapları, kadınların parmaklarının zarafetini ve inceliğini vurgulamak ve daha iyi bir dekoratif etki elde etmek için genellikle daha ince ve daha dar olacak şekilde tasarlanır. Öte yandan, erkek yüzük sapları genellikle erkeklerin sert mizacına uyacak şekilde daha geniş ayarlanır.

(2) Yüzük ölçüsü. Yüzük boyutları için ölçüm yöntemleri arasında Hong Kong, Amerikan, Japon, Avrupa ve İtalyan boyutları yer alır ve boyutlarına göre farklı boyutlarda kategorize edilir. Fizyolojik farklılıklar nedeniyle, kadınların parmakları genellikle erkeklerinkinden daha incedir, bu nedenle erkek yüzükleri genellikle kadınlarınkinden daha büyüktür. Pazar tüketim verilerine göre, kadın yüzük boyutları genellikle Hong Kong 11~14 beden iken, erkek yüzük boyutları genellikle Hong Kong 17~20 bedendir. Parmakların gerçek durumuna bağlı olarak, kadınların daha büyük boyutlarının erkeklerin daha küçük boyutlarıyla çakıştığı çakışmalar olabilir.

(3) Stil özellikleri. Sade erkek yüzükleri düz bantlar veya tek taşlı ayarlar olabilir. Düz bantlar, sade ve zarif bir stili yansıtan pürüzsüz veya çok yönlü bir yüzeye sahip, herhangi bir değerli taş içermeyen saf metalden yapılmıştır. Yüzey, karmaşık çizgiler, tam bant dokuları veya kısmi bant dokuları gibi çeşitli desenlerle süslenebilir. Öte yandan, kadın yüzükleri genellikle daha ayrıntılı tasarımlara sahiptir ve daha zarif ve çekici görünür.

Erkek yüzükleri kadınlarınkinden daha basit bir yapıya sahiptir, ancak boyutları daha büyüktür ve üretim sırasında daha fazla metal gerektirir. Erimiş metalin boşluğu doldurmasını ve su hatlarının ayarlanması sırasında tam olarak dengelenmesini sağlamak için genellikle çift yolluk tasarımı kullanılır.

2. Görev Uygulaması

Bu durumda, çift yolluk kurmak ve üretimi tamamlamak için geleneksel bir erkek yüzüğü kullanılır. Üretim süreci, geleneksel bir kadın yüzüğü için tek yolluk kurulum adımlarıyla aynıdır, ancak ayrıntılı farklılıklar mevcuttur.

(1) Hazırlık Çalışması

Önceden hazırlık yapmak, erkek yüzüğü yolluk kurulumunun sorunsuz bir şekilde tamamlanmasını sağlayabilir. Pürüzsüz ve hatasız olduğundan emin olmak için erkek yüzüğünün orijinal modelinin yüzey kalitesini kontrol edin. Yapısal özellik bilgilerini elde etmek ve yolluk ayarlama konumunu belirlemek için yüzüğün yapısını gözlemleyin. Yüzük simetrik bir yapıya sahiptir ve yolluk genellikle "Y" şeklinde bir bağlantı yöntemi kullanılarak yüzük sapının her iki tarafına yerleştirilir. Halka sapının kalınlığını ve genişliğini ölçmek için bir kumpas kullanın, uygun kalınlıkta bir yolluk seçin ve kesme pensesi kullanarak yedekleme için 20 ~ 30 mm'lik bir segment ve 60 ~ 70 mm'lik bir segment kesin.

(2) "Y" Şeklinde Yolluk Yapımı

Sonraki işlemleri kolaylaştırmak için önce "Y" şeklinde bir yolluk yapın. Erkek yüzüğünün şekline göre, yolluktan bir uzun ve bir kısa parçayı uygun şekle getirmek için pense kullanın, ilgili boyutları ve konumları tahmin edin ve sabit bir "Y" şekli oluşturmak için yüksek erime noktalı lehim kullanarak yolluktan iki parçayı birbirine kaynaklayın. Şekil 1-47'de gösterildiği gibi "Y" şeklindeki yollukların açıklık boyutunu erkek yüzüğünün şekline uyacak şekilde ayarlayın.

(3) Yolluk Ucunu Dosyalama

İyi bir bağlantı etkisi elde etmek için yolluk ucunun onarılması gerekir. Yolluk ucunu halka sapının eğriliğine uyacak şekilde şekillendirmek için bir eğe kullanın ve her ikisinin de birbirine sıkıca oturmasını sağlayın.

(4) Yolluk Kaynağı

Uç filtrelendikten sonra, yolluk ve halka arasındaki bağlantı tamamlanmalıdır. Düşük ila orta erime noktalı lehim kullanın, önce bir nokta kaynak yapın, yolluk sağ elde bir kaynak kelepçesi ile tutun, yolluk bir kombinasyon kaynak aleti ile ısıtın, ardından erimeye yardımcı olmak için kaynak tozu kullanın ve lehimi yolluk uç yüzünde erimeye hazırlayın. Orijinal erkek halkayı ısıtın ve sıcaklığı lehimin erime noktasına yaklaştığında, bağlı lehim ile yolluk uç yüzünü önceden belirlenmiş bağlantı konumuna yaklaştırın, ısıtmaya devam edin ve yolluk ile halkayı kaynaklayın. Kaynak işlemi sırasında alev boyutunu kontrol edin; lehim eridikten sonra alevi çıkarın ve lehimin lehimlenmesi sırasında yolluk ve halka göreceli yer değiştirmeden kaçınmalıdır. İlk kaynak noktasını tamamladıktan sonra, yolluk konumunu ve diğer kaynak noktasının fitini kontrol edin ve gerekirse, diğer kaynak noktasının da halka ile fitleşmesini sağlamak için uygun ayarlamaları yapın, ardından güvenli bir şekilde kaynak yapın.

(5) Kaynar Şap Suyu

Erkek orijinal model yüzük için şap suyu kaynatma işlemi, kadın yüzük için şap suyu kaynatma işlemiyle aynıdır. "Şap Suyunun Kaynatılması" ile ilgili içerik için lütfen bölüm 1.4.3'e bakınız.

(6) Kırpma

Erkek yüzüğünün düzeltilmesi esas olarak orijinal yüzeyin işlenmesine odaklanır ve işlem kadın yüzüğü ile aynıdır. "Düzeltme" ile ilgili içerik için lütfen bölüm 1.4.3'e bakın.

2 Yanıt

Güzel bir yazı. Her gün tamamen farklı bloglarda daha zorlayıcı bir şeyler öğreniyorum. Farklı yazarlardan içerik öğrenmek ve mağazalarından biraz bir şey takip etmek her zaman teşvik edici olacaktır. Sakıncası yoksa blogumdaki içeriğin bir kısmını kullanmayı tercih ederim. Doğal olarak size net blogunuzda bir bağlantı vereceğim. Paylaşım için teşekkürler.

woh Blog yazılarınızı beğendim, yer imlerine kaydettim! .