Как сделать восковую модель для ювелирных изделий и мастер-модели для литья ювелирных изделий?

Основополагающие принципы и навыки работы для 5 типичных задач

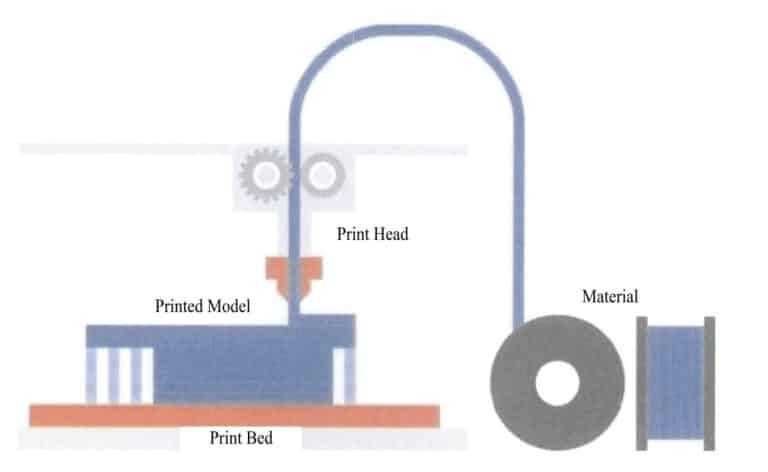

В ювелирном производстве литье по выплавляемым моделям является основным формообразующим процессом. Изготовление оригинальной модели - это первый этап процесса литья, который оказывает значительное влияние на качество литья, эффективность производства и другие аспекты. Традиционный метод изготовления оригинальных моделей в основном включает в себя ручную резьбу восковых моделей. Вырезанные вручную восковые модели - это техника моделирования, которая объединяет аддитивный и субтрактивный методы. По чертежам ювелирного дизайна в качестве материала используется воск, а резные инструменты служат средством для лепки восковых моделей, соответствующих чертежам. Эта техника позволяет свободно формировать исходную модель. Однако из-за зависимости от ручного труда эффективность производства невысока, а стабильность качества продукции трудно гарантировать. С развитием технологий производство оригинальных моделей в основном опирается на технологию 3D-печати. 3D-печать, академически известная как аддитивное производство, подразумевает создание трехмерных моделей путем нарезки модели и послойной укладки ее с помощью оборудования, в результате чего получается трехмерная модель объекта, полностью соответствующая соответствующей модели данных. Применение технологии 3D-печати позволило значительно повысить эффективность производства и обеспечить точность размеров изделий. В зависимости от вида сырья различаются и методы послойной укладки в 3D-печати, включая моделирование с ультрафиолетовым отверждением, моделирование с плавленым осаждением и селективное лазерное спекание. Моделирование с ультрафиолетовым отверждением и моделирование плавленым напылением - наиболее распространенные методы изготовления оригинальных моделей ювелирных изделий.

После того как исходная модель завершена, необходимо установить литник. Литник - это резервный канал для движения расплавленного металла в процессе литья, а также канал для компенсации усадки металла во время затвердевания отливки. Правильная установка литника является основным условием обеспечения качества отливки, и многие дефекты при литье по выплавляемым моделям из потерянного воска неразумная установка литника прямо или косвенно приводит к разрушению отливки. При установке литника необходимо следовать некоторым основным принципам, а также учитывать структуру, материал, размер и другие характеристики ювелирного изделия.

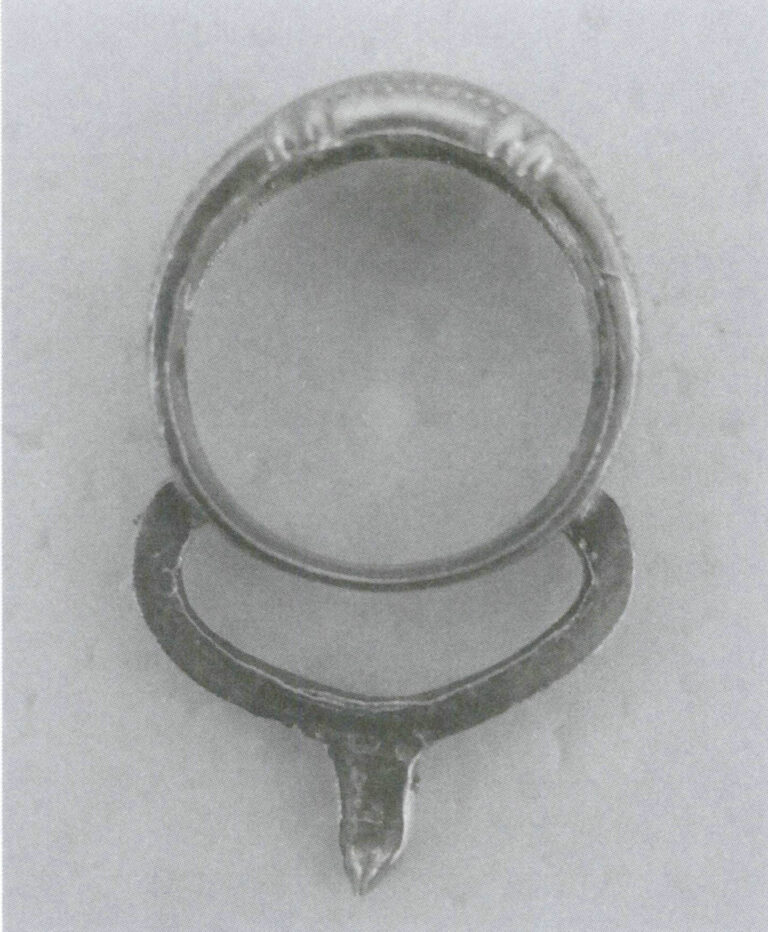

Заготовка для кольца

Оглавление

Раздел I Изготовление восковой модели ручной работы

1. Общие знания

1.1 Свойства восковых материалов

Воск - основной материал для изготовления оригинальных моделей ювелирных изделий. В ювелирной промышленности используются различные виды воска, но лишь некоторые из них обладают правильным балансом прочности и твердости, подходящим для вырезания восковых моделей. Большинство восков либо слишком хрупкие, либо слишком мягкие, что затрудняет их вырезание обычными методами. Пригодность воска для вырезания моделей оценивается в основном по пяти аспектам: твердость, прочность, вязкость, однородность и температура плавления.

Воск, используемый для вырезания моделей, должен обладать достаточной твердостью, чтобы поверхность не повреждалась при силовом воздействии и позволяла вырезать тонкие узоры.

Поскольку толщина стенок ювелирных изделий обычно невелика, а толщина стенок некоторых изделий составляет менее 0,3 мм, необходимо, чтобы воск для резьбы обладал достаточной прочностью и вязкостью, чтобы тонкий восковой материал не деформировался и не ломался.

Восковой материал также должен иметь однородную плотность. Чтобы узоры на восковой модели имели одинаковую четкость, толщина стенок воска должна быть одинаковой. Если плотность воскового материала равномерна, метод определения толщины стенок обычно довольно прост: посмотрите на цвет восковой модели в разных местах против света; если толщина стенок неравномерна, цвета будут отличаться. Однако если плотность воскового материала неравномерна, то даже при одинаковой толщине стенок они могут иметь разный цвет, что может привести к ошибочному суждению во время работы.

Для восковых моделей, непосредственно используемых для литья по выплавляемым моделям, требуется, чтобы восковой материал легко расплавлялся в процессе обжига, имел небольшой коэффициент теплового расширения и оставлял минимальные остатки после обжига.

Среди известных брендов воска для карвинга - Ferris, Matt, Kerr и др.

1.2 Классификация восковых материалов

В соответствии с различными эксплуатационными и технологическими характеристиками воск для карвинга можно классифицировать по-разному.

(1) Классификация по твердости

По твердости воск для резьбы можно разделить на три категории: воск высокой твердости, воск средней твердости и мягкий воск. Для удобства различения в промышленности используются соответствующие цвета. Для их обозначения используются зеленый, фиолетовый и синий цвета. Если взять в качестве примера воск для резьбы марки Ferris, то характеристики зеленого, фиолетового и синего воска выглядят следующим образом.

Зеленый воск: Этот воск обладает самой высокой твердостью и самой низкой эластичностью и мягкостью. Зеленый воск - самый распространенный воск для резьбы, он подходит для вырезания острых углов и сложных деталей в восковых моделях. Он может быть обработан до толщины менее 0,2 мм, хорошо сохраняет форму, не деформируясь, и полируется до гладкости, как стекло. Низкая прочность зеленого воска делает его склонным к растрескиванию при вырезании больших и тонких криволинейных поверхностей. Температура плавления зеленого воска составляет 110℃, и когда он плавится, то сразу же превращается в жидкость, не проходя через стадию загустения. Различные восковые пилы, ножи для резьбы, восковые напильники и машинные боры могут удобно резать, обрабатывать поверхности и текстуры с помощью зеленого воска.

Фиолетовый воск: Фиолетовый воск обладает средней твердостью, хорошей эластичностью и мягкостью, что делает его пригодным для создания более сложных восковых моделей. Температура плавления фиолетового воска составляет 107℃, и он становится мягче при нагревании, заметно размягчаясь по мере повышения температуры, пока не превратится в жидкость, что делает его непригодным для создания тонких узоров.

Синий воск: Синий воск имеет самую низкую твердость и очень мягок, что позволяет использовать его для изготовления простых восковых моделей, особенно для работ со сферическими или изогнутыми поверхностями. Кусок синего воска толщиной 3 мм можно согнуть в полусферическую форму после замачивания в кипятке. Синий воск лучше всего вырезать ножом, так как он не дает воскового порошка, как зеленый воск, и не расслаивается, как фиолетовый воск. Синий воск плавится при температуре 104℃, но не превращается в текучую жидкость, а сохраняет определенную вязкость. Синий воск очень удобно использовать для копирования узоров на поверхности мастер-модели, но он не подходит для создания очень тонких узоров или обработки на подвесной шлифовальной машине.

(2) Классификация по форме и использованию

По форме восковые материалы могут быть блоками, листами, трубками, полосками, нитями и т.д. Для облегчения производства, экономии времени и сокращения потерь воскового материала можно использовать различные готовые восковые материалы или восковые аксессуары, такие как воск для колец, воск для браслетов, воск для ободков, воск для штифтов и другие вспомогательные восковые материалы для придания формы. Формы, характеристики и области применения широко используемых восковых материалов для ручной резьбы приведены в таблице 1-1.

Таблица 1-1 Часто используемые восковые материалы для ручной резьбы

| Категория воскового материала | Форма | Характеристики | Диапазон применения |

|---|---|---|---|

| Твердый воск (восковые кирпичи, восковые листы и т.д.) |

|

Высокая твердость, отличные характеристики обработки, очень подходит для резьбы | Восковые модели для вырезания украшений, орнаментов и поделок |

| Мягкий воск |

|

Низкая твердость, легко гнется и деформируется, может быть свободно сформирован | Биомиметические аксессуары с линейными рисунками, такими как листья растений, лианы и текстуры крыльев насекомых |

| Кольцо восковое |

|

Дизайн колец включает в себя чистые круглые и U-образные платформы, как сплошные, так и полые, что позволяет экономить время обработки. | Изготовление мужских и женских колец |

| Браслет из воска |

|

Можно использовать для изготовления круглых, овальных и квадратных браслетов, что экономит время обработки. | Изготовление браслетов |

| Воск для декорирования |

|

Стандартная форма, размер и высокая прочность, нелегко сломать | Восковая модель для изготовления стандартного ободка для драгоценного камня |

| Воск с зубчиками |

|

Полный размер, хорошая эластичность, воск может быть согнут, не легко сломать | Изготовление штырей и линейных деталей из воска для моделирования |

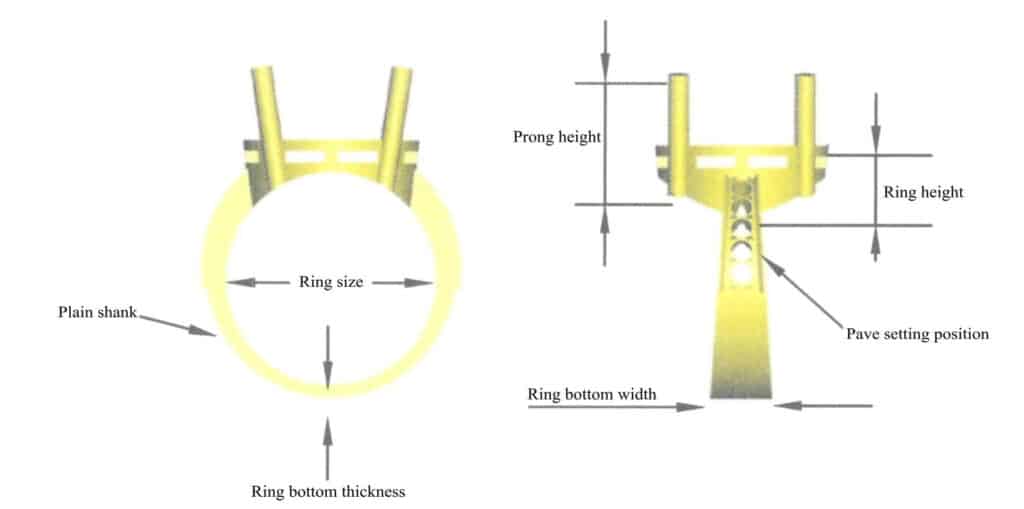

1.3 Терминология размеров структуры восковой модели

Когда сотрудники, занимающиеся изготовлением моделей, получают заказ, они должны сначала понять требования заказчика, такие как размер украшения, размер драгоценного камня и т. д. Если взять в качестве примера кольца, то необходимо понимать конкретные значения следующих терминов.

Размер кольца: Внутренний диаметр кольца, который может быть измерен в различных стандартах, таких как американские, гонконгские, японские и итальянские размеры.

Ширина дна кольца: В промышленности его обычно называют "шириной хвостовика кольца", что означает ширину в самом низу кольца.

Толщина дна кольца: Толщина хвостовика кольца, обычно называемая в промышленности "толщиной хвостовика", означает толщину в самом низу кольца.

Высота кольца: В промышленности его обычно называют "высотой плеча" - это вертикальная высота края головки кольца.

Высота зубцов: В промышленности его обычно называют "высотой борта", но это общая высота головки, которую необходимо измерить штангенциркулем.

Плоский хвостовик: Означает область между хвостовиком и головкой кольца, которая остается после удаления камней с паве или других узоров.

Толщина хвостовика: Относится к толщине участков по обеим сторонам головки, не имеющих пав, измеряется внутренним штангенциркулем. Если у заказчика нет особых требований, то обычно принимается 0,6~0,7 мм.

Толщина позиции установки паве: Относится к толщине места укладки, которая должна быть измерена внутренним штангенциркулем. Если у заказчика нет особых требований, можно принять значение 1~1,2 мм.

Толщина края крепления для установки камня: Относится к толщине вокруг крепления для установки головки, которая может быть принята за 1,1~1,3 мм.

Конкретные места расположения вышеуказанных терминов показаны на рисунке 1- 1.

Размер драгоценного камня: Относится к размерам драгоценного камня. Если заказ включает в себя драгоценный камень, положение оправы может быть открыто в соответствии с фактическим размером; если заказ не включает в себя камень, размерный диапазон драгоценного камня должен быть определен на основе кода информации о драгоценном камне в заказе. Стили огранки драгоценных камней обычно включают круглую бриллиантовую огранку, багетную огранку, огранку "принцесса" и т.д.

1.4 Коэффициент теплового расширения

2. Выполнение задачи

В этом задании в качестве примера взята восковая модель кольца из чистого золота, в основном с использованием неглубокого рельефного мастерства для завершения изготовления восковой модели ручной резьбы.

(1) Раскрой материала в соответствии с заказом

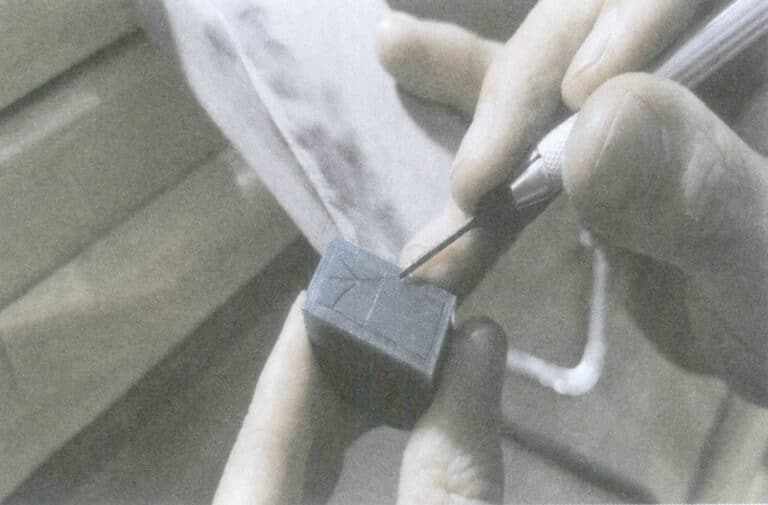

В соответствии со спецификацией и размерами детали измерьте размеры штангенциркулем и проведите линии, а затем с помощью ножовки вырежьте необходимый восковой блок, как показано на рис. 1-2.

(2) Грубое формование

Положите вырезанный восковой блок на квадратный напильник, чтобы сгладить его, создав три прямоугольные поверхности: вид спереди и вид сверху под прямым углом, вид спереди и вид сбоку (слева или справа) под прямым углом, а также вид сверху и вид сбоку под прямым углом, как показано на рис. 1-3. После полировки трех прямых углов с помощью штангенциркуля проведите базовую линию, пересекающуюся в центре и перпендикулярную вдоль краев прямых углов (включая верхнюю и заднюю части, называемую центральной вертикальной линией) и контурной линии крепления, как показано на Рисунок 1-4. С помощью компаса с пересечением контурной линии крепления и центральной вертикальной линии в качестве начальной точки, с половиной размера кольца в качестве радиуса, возьмите точки на центральной вертикальной линии и используйте ее в качестве центра для построения внутренней круговой кривой кольца (включая заднюю часть), как показано на рисунке 1-5.

Рисунок 1-2 Распиливание воска

Рисунок 1-3 Запиливание воскового блока

Рисунок 1-4 Построение базовой линии

Рисунок 1-5 Рисование дуговой линии

Затем просверлите небольшое отверстие с внутренней стороны дуги, пропустите через него пильный диск и с помощью пильной рамки вырежьте по линии дуги отверстие размером с кольцо, как показано на рис. 1-6.

С помощью воскотопки подрежьте внутренний край окружности, а затем с помощью ножа для вырезания восковых колец соскоблите диаметр внутренней окружности до положения считывания шкалы размера кольца, следя за тем, чтобы нижняя и верхняя поверхности отверстия размера кольца были одинакового размера, как показано на рис. 1-7.

Рисунок 1-6 Выпиливание отверстия размером с кольцо

Рисунок 1-7 Снятие размера кольца

(3) Мелкая детализация

Завершив общую форму, переходите к следующему этапу ремонта деталей. С помощью воскового бормашины придайте внешнюю форму кольцу, квадратным напильником сделайте левый и правый края симметричными и сгладьте нижний край, как показано на рис. 1-8. С помощью штангенциркуля проведите центральную линию на боковой стороне, определите ширину крепления и нижнего края и с помощью воскового бормашины придайте форму обоим краям. Если мужское кольцо имеет двойные наклонные прямые края, положите его на квадратный напильник, чтобы отшлифовать его до диагональной симметричной формы. Следите за сохранением общей формы кольца и с помощью маленького воскового напильника доработайте его, чтобы все четыре стороны были аккуратными и симметричными. Заостренным бором нарисуйте узор (буквы, формы или рисунки) на монтаже (поверхности кольца), а диагональным ножом или серповидным ножом среднего размера вырежьте внутреннюю линию границы, внешнюю линию границы или выгравируйте буквы в последовательности, как показано на рис. 1-9. С помощью бокового ножа выдолбите промежутки между рамкой и буквами (или фигурами), а затем используйте нож flat-bottom для завершения работы.

Рисунок 1-8 Формирование внешнего вида

Рисунок 1-9 Узоры для резьбы

Посмотрите на лицо кольца с расстояния, подправьте ножом символы и формы и тщательно доработайте, чтобы отливка имела четкие слои и живой образ с плавными изгибами и ровными линиями.

(4) Снимите нижний груз

Убедившись, что кольцо в целом получилось точным, с помощью грубого волнового бора выдолбите воск внутри кольца, как показано на рис. 1-10. Оставьте толщину стенки 1 мм, а оставшаяся толщина поверхности должна составлять 0,5~0,8 мм. Обратите внимание, что толщина стенок должна быть равномерной, не допуская слишком тонких и вызывающих перфорацию или слишком толстых и увеличивающих вес.

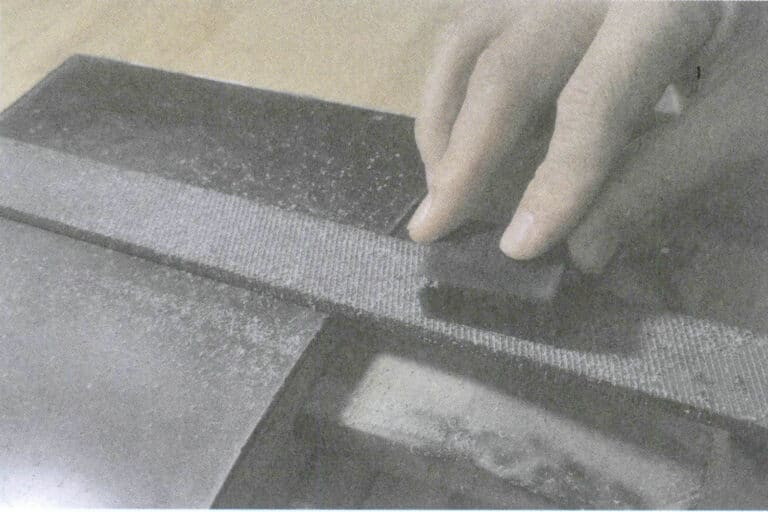

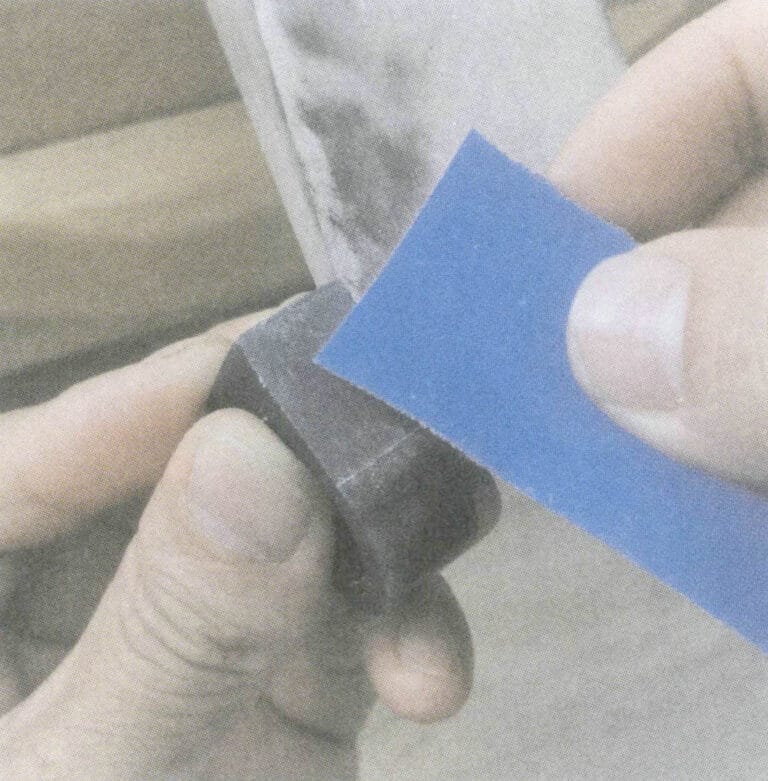

(5) Обрезка

С помощью разделочного ножа соскоблите царапины с поверхности, используйте грубую наждачную бумагу 400#~600# для грубой полировки, а затем мелкозернистую наждачную бумагу 800#~1200# для тонкой шлифовки, как показано на рис. 1-11. Протрите отливки разбавителем лака или белым маслом.

Рисунок 1-10 Дноуглубительные работы

Рисунок 1-11 Полировка наждачной бумагой

Раздел II Изготовление светоотверждаемой оригинальной модели

1. Общие знания

1.1 Принципы технологии быстрого прототипирования

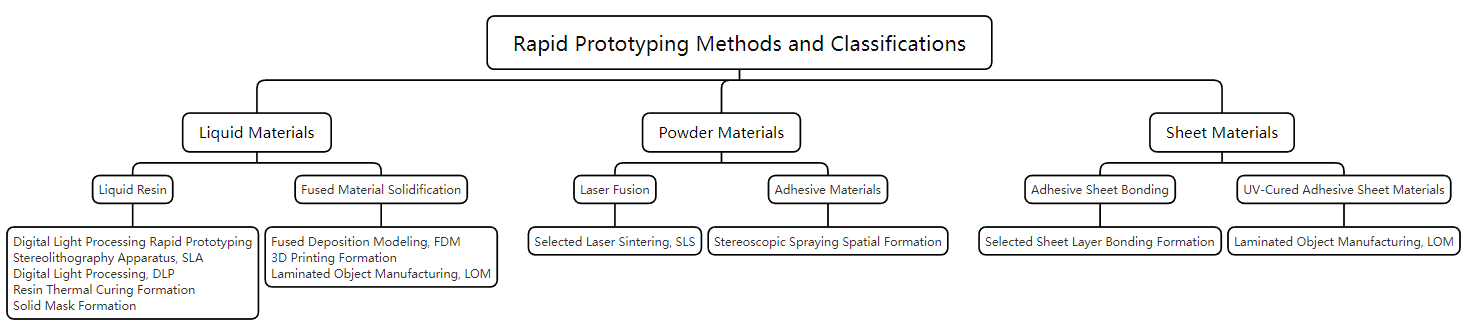

Технология быстрого прототипирования, или технология быстрого изготовления прототипов, является важной частью современных передовых производственных технологий. Оборудование для быстрого прототипирования может непосредственно, быстро и точно преобразовывать проектные концепции или планы в реальные прототипы деталей или непосредственно изготавливать детали с помощью таких процессов, как создание модели, обработка аппроксимации и обработка срезов, обеспечивая эффективные и недорогие средства для производства прототипов и проверки проектных концепций, тем самым компенсируя недостатки традиционных методов производства.

Быстрое прототипирование - это новая технология производства, разработанная на основе автоматизированного проектирования, автоматизированного производства, компьютерного числового управления, лазерных технологий и новых материалов. В ее основе лежат принципы дискретизации и укладки, позволяющие определенным образом дискретизировать CAD-модель детали на поддающиеся обработке дискретные поверхности, дискретные линии и дискретные точки. Затем с помощью физических или химических средств эти дискретные поверхности, линии и точки укладываются друг на друга, образуя общую форму детали. Специальный метод включает в себя преобразование трехмерной CAD-модели детали в другой формат и нарезку ее на слои для получения двухмерных контурных форм сечения каждого слоя. В соответствии с этими контурами лазерный луч выборочно затвердевает слои жидкой фоточувствительной смолы, разрезает слои бумаги или металлических листов или измельчает слои порошковых материалов, а также выборочно распыляет слои клея или термопластичных материалов с помощью струйного источника, формируя плоские контурные формы каждого сечения, которые затем постепенно укладываются для создания трехмерной детали. Технология быстрого прототипирования не использует традиционные "субтрактивные" методы обработки (удаление излишков материала с заготовки с помощью инструментов для получения желаемой формы детали). Вместо этого используется новый "аддитивный" метод обработки, при котором сначала создается тонкий слой грубого материала с помощью точек, линий или поверхностей. Затем постепенно укладываются несколько слоев грубого материала, образуя детали сложной формы. Основной принцип технологии быстрого прототипирования - разложение сложной трехмерной обработки на несколько простых двухмерных обработок. Поэтому ее также называют "многослойным производством", "аддитивным производством" или "инкрементальным производством".

1.2 Нарезка моделей

1.3 Преимущества технологии быстрого прототипирования

В традиционном процессе разработки образцов продукции дизайнерам сначала необходимо сформировать в голове трехмерный образ требований пользователя, затем преобразовать его в двухмерные инженерные чертежи, которые впоследствии должны быть преобразованы производителями в трехмерные образцы или модели. Если требуется внести изменения в изделие, преобразование из трехмерного в двухмерное должно быть повторено несколько раз. Таким образом, традиционный процесс проектирования и разработки образцов продукции использует поэтапный подход, что зачастую занимает много времени и увеличивает цикл разработки продукта.

Технология быстрого прототипирования объединяет концепцию параллельного проектирования, решая проблему быстрого и интуитивно понятного анализа и демонстрации изделий при инженерном проектировании. Это позволяет напрямую генерировать спроектированные изделия в виде трехмерных твердотельных моделей без промежуточных инженерных чертежей и этапов. Она обладает следующими очевидными преимуществами: ① значительно сокращает цикл разработки нового продукта, позволяя быстрее выводить продукцию на рынок; ② значительно снижает затраты на НИОКР новых продуктов; ③ повышает коэффициент успешности первого запуска новых продуктов; ④ поддерживает внедрение параллельного проектирования; ⑤ поддерживает технологические инновации и улучшает дизайн внешнего вида продукта.

1.4 Методы процесса быстрого прототипирования

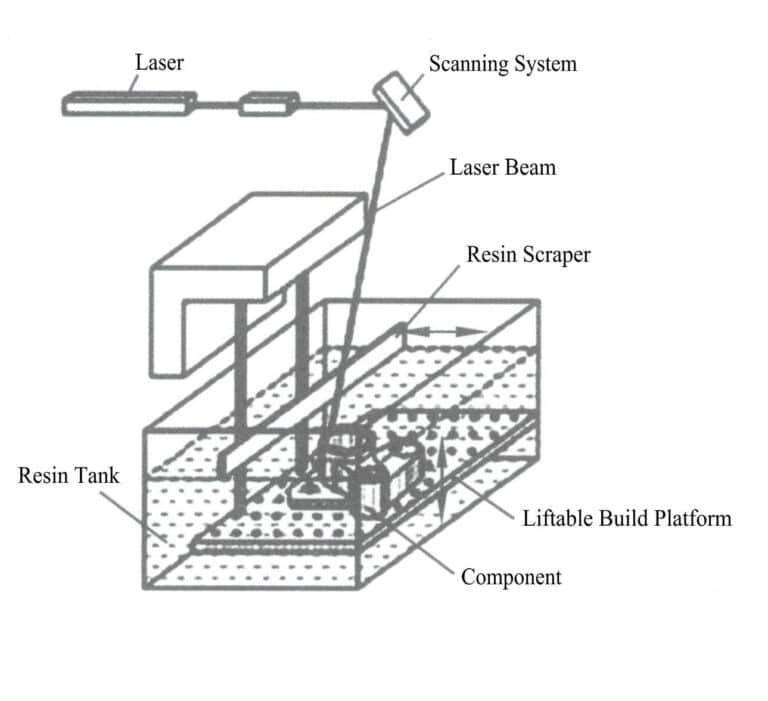

(1) Аппарат для стереолитографии (SLA)

В этом методе формования в качестве сырья используется фоточувствительная смола. Под управлением компьютера ультрафиолетовый лазер сканирует поверхность жидкой фоточувствительной смолы в соответствии со слоистыми данными поперечного сечения детали, в результате чего смола в сканируемой области подвергается реакции фотополимеризации и застывает, образуя тонкий слой детали; после отверждения одного слоя верстак опускается, и новый слой жидкой смолы наносится на поверхность ранее отвержденной смолы для следующего слоя сканирования и отверждения. Новый отвержденный слой прочно соединяется с предыдущим слоем, и этот процесс повторяется до тех пор, пока не будет завершен весь прототип детали, как показано на рис. 1-13.

Метод SLA разбирает многослойные данные поперечного сечения на бесчисленное количество точек-пикселей. Компьютер управляет всеми пиксельными точками, соединяя их в непрерывные линии и вытягивая их в поверхности посредством параллельного расположения непрерывных линий. Лазер завершает точечное отверждение слоистого сечения по линейной оптической траектории. Основные технологические параметры метода SLA включают диаметр лазерного пятна, толщину слоя среза, длину шага пятна, время пребывания пятна и направление движения света. Качество поверхности напечатанной модели ограничивается не только разрешением аппаратуры, но и конструкцией оптического тракта компьютера. К особенностям этого метода формовки относятся относительно высокая стоимость оборудования, длительное время печати и ограниченный срок службы лазерной трубки. С его помощью можно создавать детали сложной формы (полые детали) и более тонкие детали (ювелирные изделия и поделки).

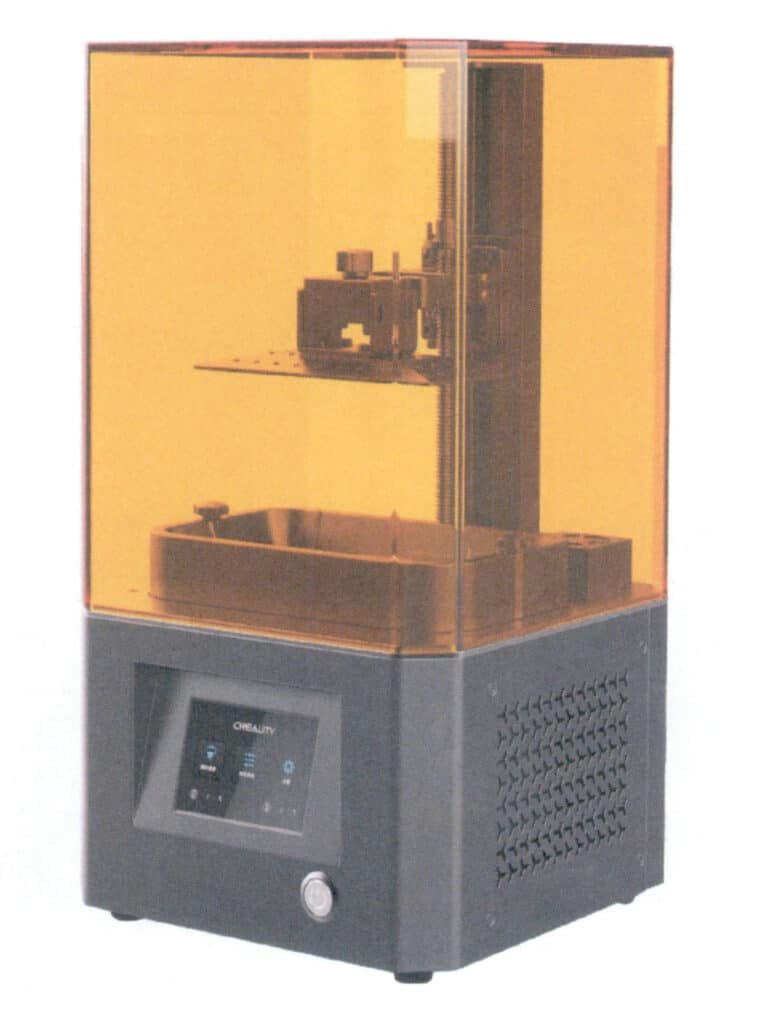

(2) Цифровая обработка света (DLP)

Принцип технологии быстрого прототипирования с цифровой обработкой света заключается в использовании DLP-проектора для проецирования многослойной графики модели на поверхность печатной платформы под резервуаром со смолой в плоском виде. Вся поверхность отверждается одновременно. После отверждения одного слоя смолы печатная платформа поднимается на высоту одного слоя, затем отверждается еще один слой смолы, и этот процесс продолжается слой за слоем, пока не будет напечатана вся модель.

Особенностью метода DLP является одновременное отверждение всей поверхности слоев за счет проекции, что значительно увеличивает скорость 3D-печати. В процессе печати модель находится в перевернутом подвешенном состоянии, а слои добавляются по отдельности, что позволяет печатать с небольшим количеством материала. На рисунке 1-14 показан типичный DLP 3D-принтер. Основные параметры процесса DLP-метода включают время экспозиции одного слоя, направление формирования и толщину слоя среза. Чем меньше толщина слоя среза, тем выше точность печати, но при этом увеличивается и время печати. Время экспонирования каждого слоя влияет на фактическую толщину напечатанного слоя, и для разных типов смолы требуется разное время экспонирования, поэтому время экспонирования одного слоя является важным параметром процесса DLP. Процесс печати по методу DLP похож на другие методы 3D-печати и представляет собой послойное наращивание. В процессе наслоения и укладки графические элементы обрабатываются в приближенном виде. Таким образом, способ формирования модели в процессе печати также влияет на точность печати.

Отличительной особенностью DLP-метода является то, что источник света перешел от сканирования точек к сканированию областей, что позволяет формировать поверхность печати за один проход, значительно сокращая время сканирования точек и делая процесс печати более быстрым и эффективным. В частности, метод DLP имеет следующие преимущества.

① Широкая область печати. Технология DLP использует конструкцию поверхностного источника света, что позволяет эффективно увеличить площадь печатающей модели и расширить диапазон печатаемых размеров.

② Высокая точность печати и низкий уровень искажений. Метод DLP не имеет движущегося луча, что приводит к минимальному отклонению вибраций при печати. Кроме того, оптическая система DLP может работать в паре с технологией автоматической калибровки, что позволяет эффективно и с высокой точностью корректировать размеры, достигать более высокого разрешения поверхности и упрощать последующую обработку.

③ Высокая скорость печати. По сравнению с переходом от точки к линии и поверхности в технологии SLA 3D-печати, технология DLP 3D-печати позволяет осуществлять единовременный процесс формирования, что делает процесс печати более быстрым и эффективным, удовлетворяя рыночный спрос на количественное и тонкое производство. Оборудование DLP не имеет движущихся сопел, что исключает проблемы с блокировкой материала, и не требует нагревательных компонентов, что повышает электробезопасность.

1.5 Общие инструменты и принадлежности для аппаратов стереолитографии

(1) Чистящая салфетка: Используется для очистки внутренней поверхности гибкого слоя film.

(2) Хлопковый тампон: Используется для очистки идентификационного чипа смоляной коробки.

(3) Общее чистящее средство (очиститель стекол) или моющее средство: Очистка крышки, корпуса и экрана принтера.

(4) Изопропиловый спирт с концентрацией 90% или выше: Используется для очистки оптических компонентов принтера, сборочной платформы и идентификационного чипа смоляной коробки, а также может использоваться для очистки рабочей поверхности и инструментов.

(5) Литиевая смазка для шарикоподшипников: Используется для смазки вала X и винта вала Z.

(6) Бумажные полотенца с низким содержанием волокна: Используются для очистки рабочих поверхностей и инструментов, защиты чувствительных компонентов, а также для вытирания остатков смазки, смолы или растворителей.

(7) Износостойкая салфетка из микрофибры: Используется для очистки крышки, корпуса и экрана принтера.

(8) Чистящая салфетка из хлорированного полиэтилена: Используется для очистки оптических компонентов принтера и идентификационного чипа картриджа со смолой.

(9) Воздуходувка с резиновым шариком: Используется для удаления пыли с окон оптического стекла.

(10) Инструмент для очистки резервуара со смолой: Используется для осмотра и очистки внутренней поверхности гибкого слоя film.

1.6 Проверка и обслуживание принтера

(1) Проверка перед каждой печатью

Перед каждой печатью необходимо проверить условия эксплуатации, очистить платформу для сборки и проверить крепежные клапаны.

(2) Ежемесячная инспекция

Ежемесячно необходимо следить за идентификационным чипом ящика для смолы, проверять чистоту внешней поверхности бака для смолы и раму бака для смолы на предмет повреждений.

(3) Регулярное техническое обслуживание

Установите определенный период для регулярной проверки целостности крышки машины, проверки правильности работы экрана дисплея и устройства сбора данных, проверки наличия повреждений на внешнем корпусе, а также обеспечения стабильности операций подъема и втягивания оси X и оси Z.

2. Выполнение задачи

Это задание заключается в создании прототипа ювелирного изделия с помощью SLA 3D-принтера.

(1) Получение файла модели

Завершите разработку модели и экспортируйте STL-файл модели.

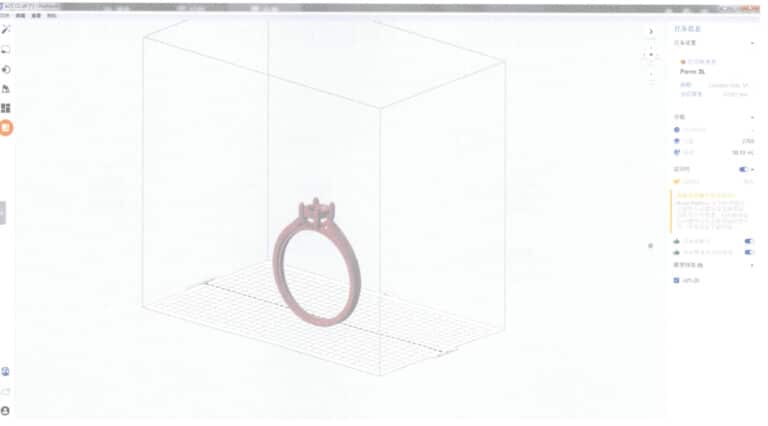

(2) Нарезка моделей

После импорта STL-файла модели выполните операцию нарезки с помощью программного обеспечения для нарезки. Ниже приведены конкретные шаги.

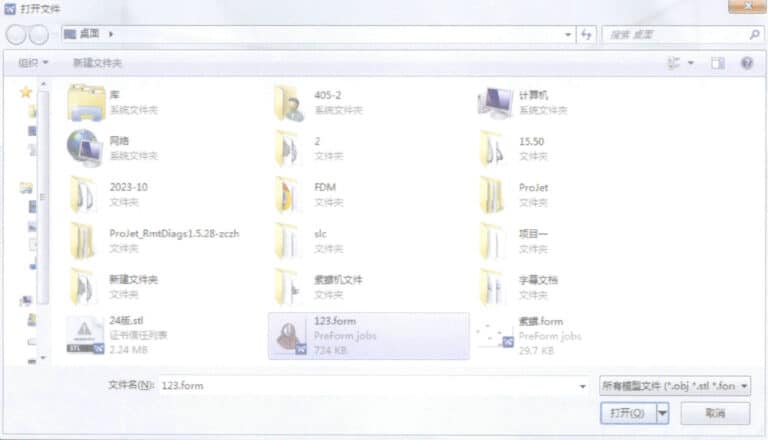

① Открытие модели в PreForm

При открытии PreForm интерфейс показан на рисунках 1-15. Нажмите "Файл" - "Открыть" в строке меню, чтобы открыть окно "Открыть файл". Выберите файл для печати.

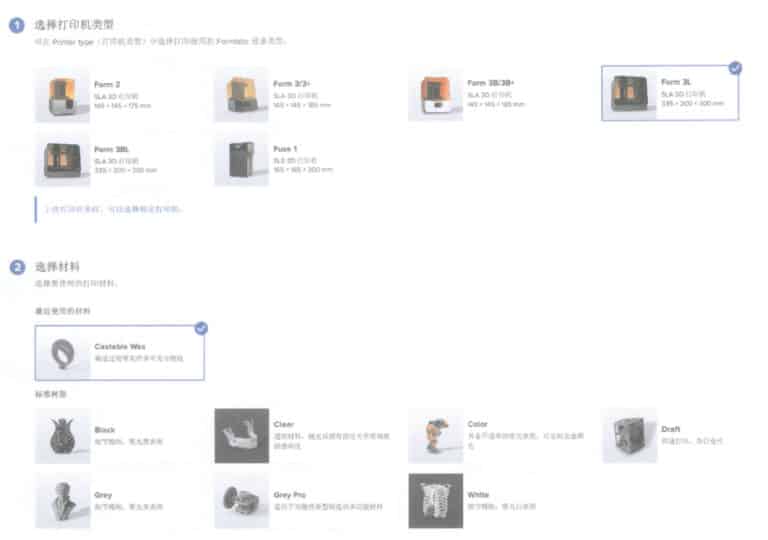

② Подготовка модели в PreForm

Измените вид с помощью функциональных кнопок слева, чтобы просмотреть структуру модели, как показано на рисунке 1-16. Затем выберите толщину слоя печати.

1) Нажмите кнопку "<" в правом верхнем углу. Откроется диалоговое окно "Информация о задаче".

2) Нажмите на имя принтера. Откроется окно "Настройки задачи".

3) Прокрутите вниз до раздела "Выбрать материал". Наведите курсор на нужный материал, чтобы просмотреть доступные версии этого типа материала. Нажмите, чтобы выбрать материал и версию, как показано на рис. 1-17.

4) Прокрутите страницу до раздела "Выберите толщину слоя печати". Нажмите, чтобы выбрать толщину слоя печати.

5) Нажмите "Применить" для выбранного материала и настроек толщины слоя печати. Окно "Настройки задачи" сразу же закроется.

6) Выберите модели ориентации и поддержки. Заполните данные о поддержке. В PreForm выберите модель. Нажмите "Поддержка", чтобы открыть диалоговое окно. Нажмите "Auto-generate All", чтобы добавить поддержку ко всем моделям на платформе сборки.

(3) Подготовка к печати

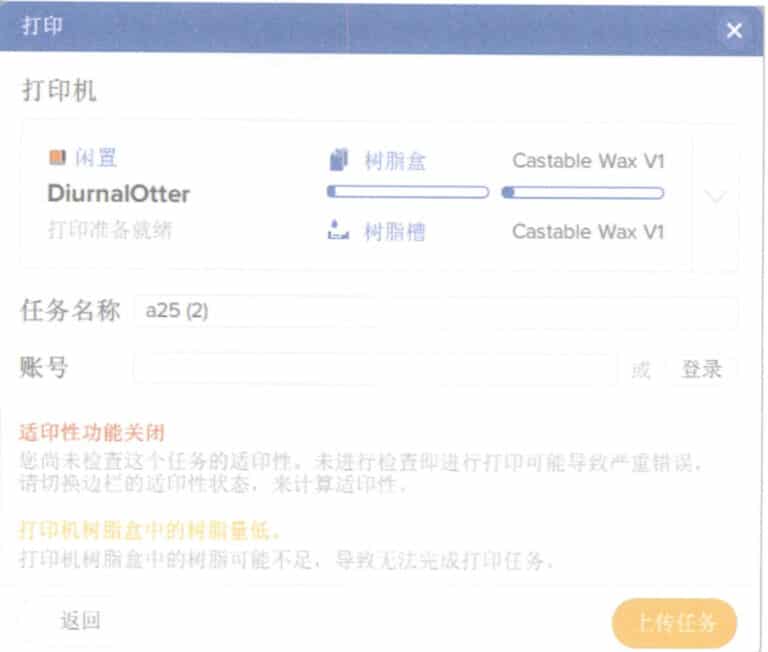

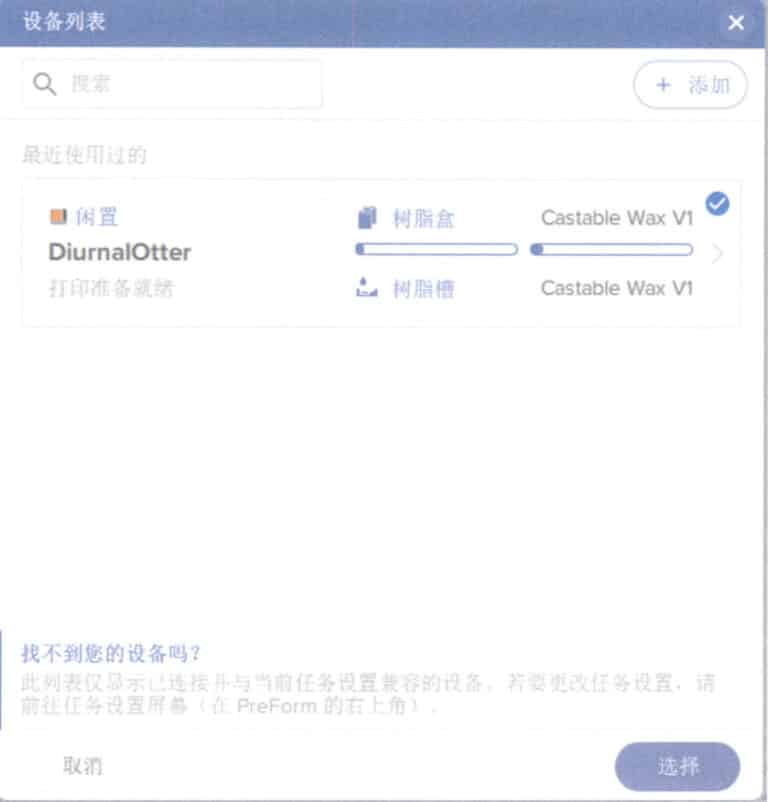

После настройки модели в PreForm выберите принтер для выполнения задания печати: выберите или вручную добавьте принтер в PreForm. Подберите расходные материалы (резервуар со смолой, картридж со смолой) в PreForm и в принтере. После завершения отправьте задание на печать из PreForm на принтер.

① При отправке задания на печать на принтер нажмите оранжевую кнопку "Печать". Откроется окно "Печать", как показано на рисунке 1-1

② Нажмите стрелку "Выбрать устройство". Откроется окно "Список устройств", как показано на рисунке 1-19.

③ Установите флажок "Выбрать устройство" рядом с серийным названием принтера.

④ Нажмите "Выбрать". Снова откроется окно "Печать". Введите или обновите имя задания.

⑤ Нажмите "Загрузить задание

(4) Печать модели

После завершения подготовки к печати вы можете перейти к этапу печати.

После загрузки задания на печать в принтер вы можете либо сразу запустить задание на печать, либо получить доступ к нему позже из "Очереди" (выберите используемую модель).

① Нажмите на задание печати на главном экране или в "очереди".

② Нажмите "Печать", чтобы завершить работу. Появится новый интерфейс.

③ Следуйте подсказкам на сенсорном экране, чтобы проверить, правильно ли вставлены расходные материалы, затем нажмите "Confirm.". Печать начнется, когда температура в помещении достигнет примерно 35℃ (95℉).

(5) Постобработка

После завершения печати заготовку модели необходимо извлечь и подвергнуть постобработке.

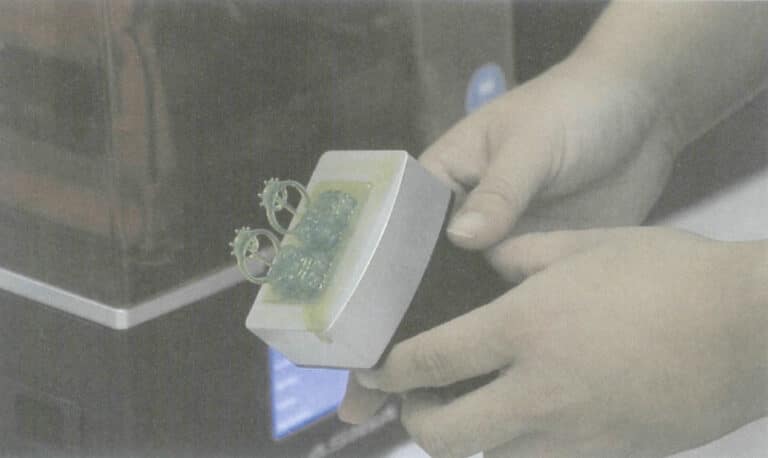

① Снятие заглушки модели

1) откройте крышку принтера и поднимите фиксатор платформы после печати.

2) Возьмитесь за ручку обеими руками и извлеките платформу для сборки из принтера.

3) Закройте крышку принтера. Получите заготовку модели из готового отпечатка, как показано на рис. 1-20.

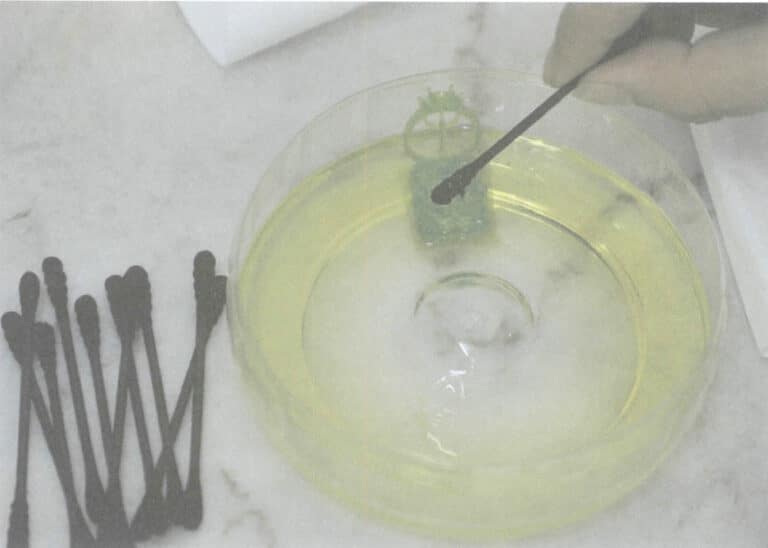

② Очистка, воздушная сушка и отверждение заготовки

1) Замочите заготовку в указанном чистящем средстве на полминуты, затем аккуратно протрите ватным тампоном, чтобы удалить поверхностную смолу, как показано на рис. 1-21.

Примечание: Чистящее средство является легковоспламеняющимся химическим веществом. Во время работы держитесь подальше от источников огня, включая открытое пламя, искры и концентрированные источники тепла.

2) Удалите растворитель из заготовки.

Если растворитель легко испаряется (например, изопропанол), оставьте его после очистки не менее чем на 30 минут, чтобы растворитель полностью испарился.

Если растворитель испаряется не так легко (например, монометиловый эфир пропиленгликоля), вы можете промыть заготовки водой, чтобы удалить избыток растворителя.

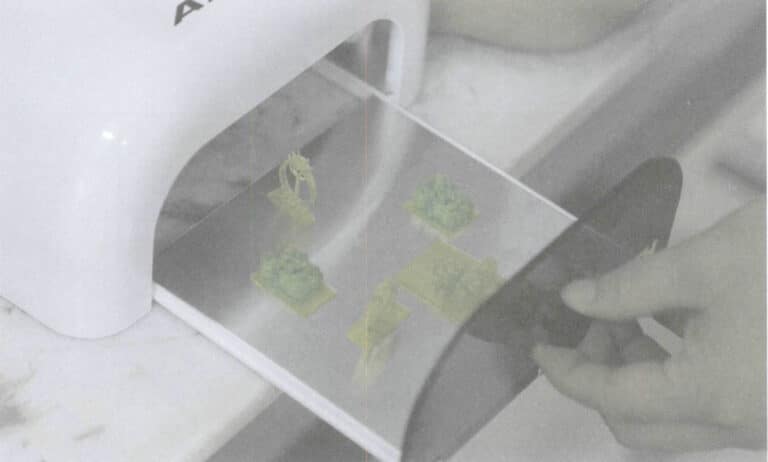

3) Дайте заготовкам высохнуть на воздухе. Перед обработкой после отверждения убедитесь, что все заготовки тщательно высушены, без излишков растворителя, смолы или других жидкостей.

4) С помощью оборудования для полимеризации проведите послеотверждающую обработку заготовок для полного достижения их механических свойств, как показано на рис. 1-22.

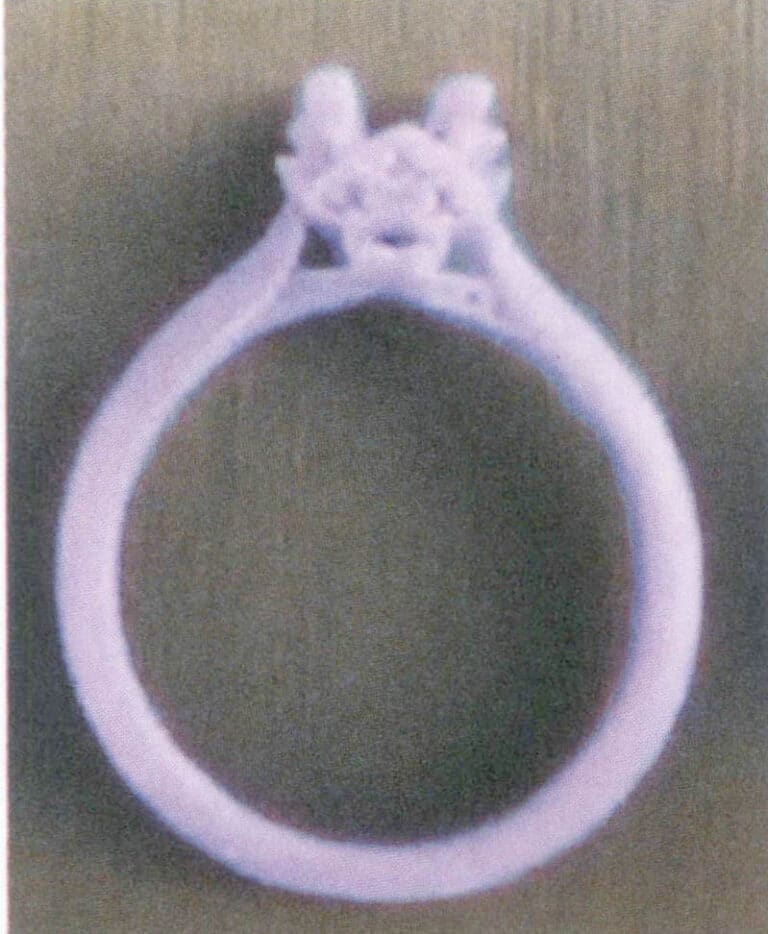

5) Полная модель получается путем удаления опор, полировки поверхности и добавления покрытий для постобработки заготовки, как показано на рис. 1-23.

③ Выключение принтера

После завершения печати устройство автоматически перейдет в спящий режим. Если вам нужно выключить его, нажмите выключатель питания, расположенный рядом с кабелем питания на задней панели принтера, и принтер включится.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел III Создание оригинальной модели методом моделирования плавленым напылением

1. Общие знания

1.1 Моделирование методом плавленого напыления (FDM)

1.2 Типы FDM 3D-принтеров

Процесс FDM-печати включает в себя согласование положения и траектории точек печати с точками экструзии, преобразование цифрового пространства в физические объекты для получения физических образцов. Исходя из математических принципов определения координат точек принтера по трем осям X, Y, Z, архитектуру FDM 3D-принтеров можно разделить на архитектуру декартовой системы координат, архитектуру полярной системы координат, архитектуру сферической системы координат и т.д. Из-за сложности математических операций по применению принципов полярной и сферической систем координат в прошивке материнской платы и программном обеспечении для нарезки, 3D-принтеры, основанные на таких математических принципах, имеют меньший тираж на рынке. В настоящее время основные FDM 3D-принтеры по-прежнему используют архитектуру декартовой системы координат.

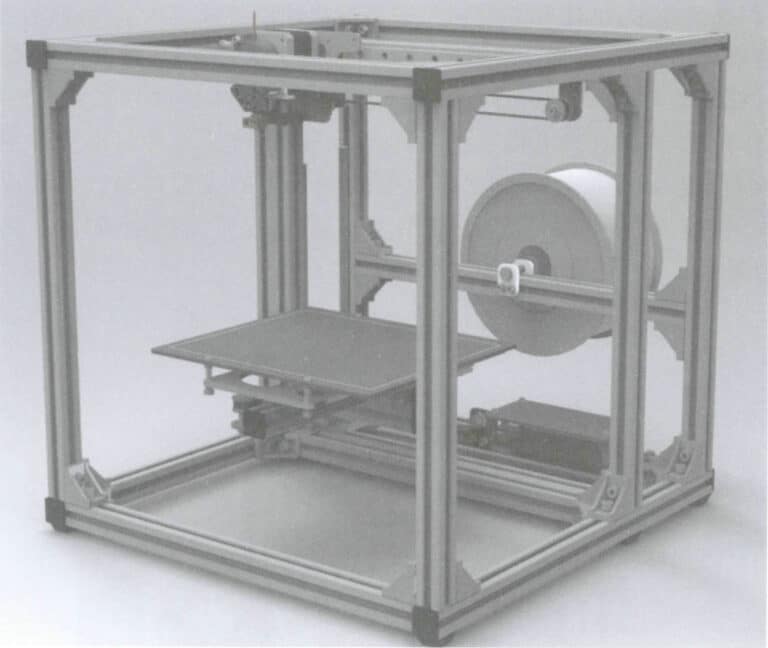

В соответствии с тремя вышеупомянутыми архитектурами существуют три типичных 3D-принтера.

(1) Тип 3D-принтера с декартовой системой координат

Тип декартовой системы координат обычно представляет архитектуру декартовой системы координат. Он имеет квадратную конструкцию, где основание движется вдоль оси Z, а экструдер - вдоль осей X и Y, при этом трехосевой привод работает независимо. Типичный 3D-принтер с декартовой системой координат показан на рисунке 1-25. Машины с открытым исходным кодом серии RepRap, Ultimaker, Printrbot и ранее существовавшая серия Makebot с открытым исходным кодом имеют декартовую систему координат. Основные производители выпускают репрезентативные модели с такой структурой, которые обеспечивают умеренное качество печати и высокую стабильность. Внешняя рама также может обеспечить температуру, влажность и другие условия формирования рабочей зоны. Преимущества: простая конструкция, простота обслуживания, точная печать деталей. Ограничения: низкая скорость печати, самое большое ограничение 3D-принтеров, использующих архитектуру декартовой системы координат.

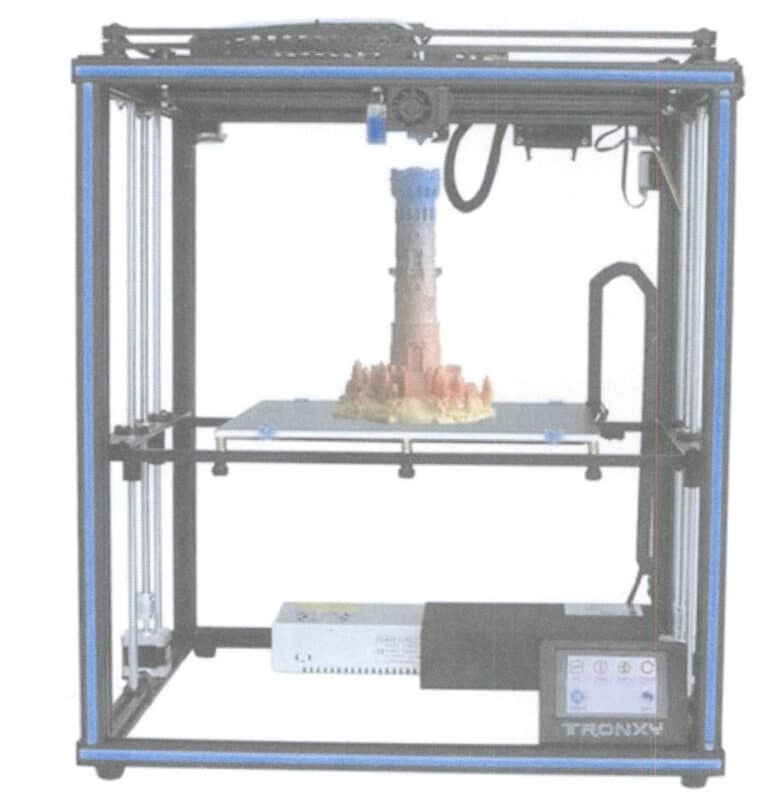

(2) 3D-принтер Core XY Structure

Структура Core XY является типичным представителем архитектуры полярных координат, использующей интерактивное составное движение по двум осям X и Y. За исключением оси Z, где используется один двигатель, оси X и Y используют два двигателя, которые чередуются через синхронный ремень для достижения смещения. В 3D-принтере со структурой Core XY две конвейерные ленты кажутся пересекающимися, но на самом деле они расположены в двух плоскостях, одна над другой, как показано на рис. 1-26. Этот тип принтера отличается более высокой скоростью печати и более высокой стабильностью во время работы. Тем не менее, из-за слишком сложного метода сборки и высоких требований к передаче данных он предъявляет повышенные требования к пользователям, что приводит к плохому продвижению оборудования.

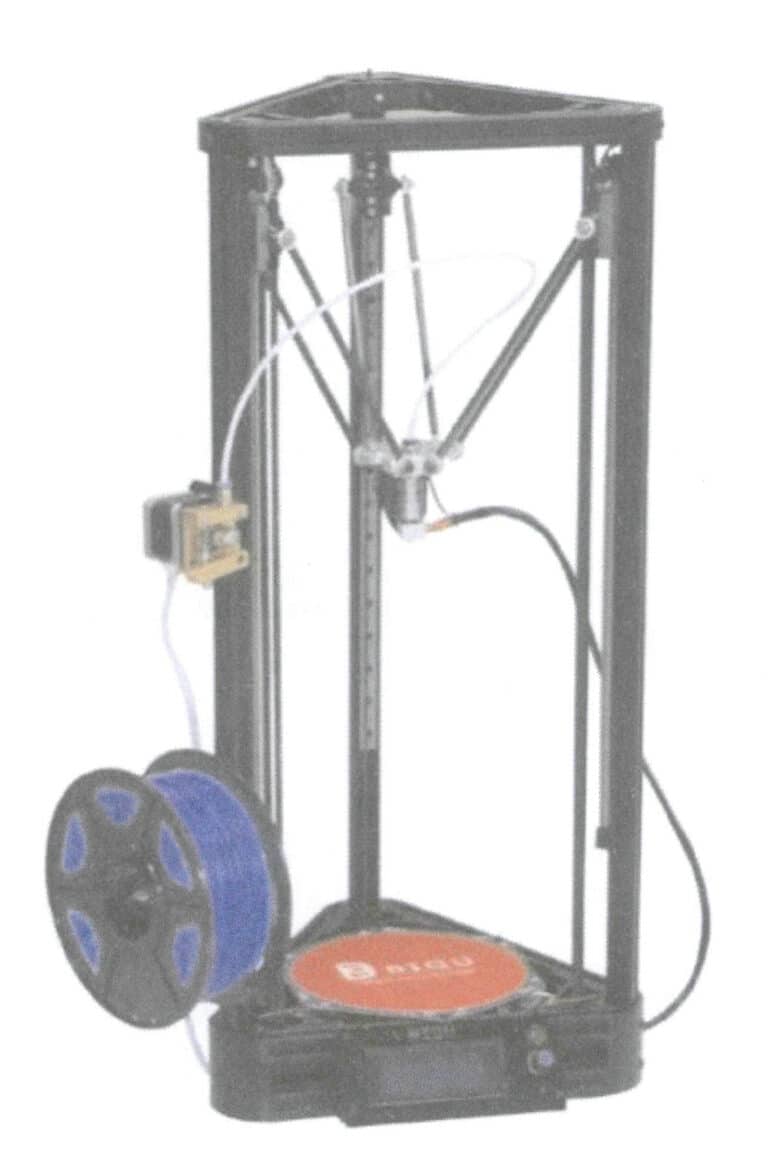

(3) 3D-принтер Delta

Дельта-тип, или треугольный тип, или тип Deltal, типичен для архитектуры сферических координат и имеет круглое основание с экструдером, подвешенным в верхней части. Сопло поддерживается тремя металлическими рычагами, образующими треугольник, как показано на рис. 1-27. Уникальность 3D-принтера Delta заключается в том, что его основание никогда не перемещается, что дает ему определенные преимущества при создании некоторых типов объектов. Преимущества: Скорость печати выше, чем у большинства других 3D-принтеров, новый дизайн и фиксированное основание. Ограничения: Из-за управления системой сопел с помощью шести тяг три компонента осевой передачи слишком сконцентрированы, что приводит к недостаточной стабильности во время работы и относительно низкой точности позиционирования в осевых направлениях X, Y и Z.

1.3 Ювелирный FDM 3D-принтер

Ювелирный 3D-принтер FDM обладает следующими характеристиками.

(1) Одно сопло, многосопловая конструкция, основной материал 100% использует воск, который может быть непосредственно использован для литья.

(2) Восковое покрытие позволяет добиться острых краев модели, четких черт и гладких поверхностей, что позволяет более реалистично воссоздать дизайнерскую модель. Однако, поскольку модель формируется путем застывания расплавленного материала, который обладает текучестью, между застывшей моделью и реальным объектом существует отклонение в размерах, что влияет на точность печати.

(3) В процессе моделирования плавленым напылением, помимо основного продукта, требующего использования пурпурного воска, в качестве вспомогательного материала используется недорогой водорастворимый воск, а весь процесс печати практически не образует отходов, что приводит к очень высокому коэффициенту использования сырья.

1.4 Сравнение технологий FDM и DLP

Таблица 1-6 Сравнение основных технических параметров FDM и DLP

| Технические индикаторы | FDM | DLP |

|---|---|---|

| Принцип формовки | Послойное формование плавлением | Послойное формование со световым отверждением |

| Типовое оборудование | ProJet MJP 2500W Plus | Envision One |

| Основной материал изделия | Фиолетовый воск | Фоточувствительная смола |

| Поддерживаемый материал | Водорастворимый воск | Фоточувствительная смола |

| Размер модели (типичная модель)/мм | 295 X 211 X 144 | 90 X 96 X 104 |

| Диапазон рабочих температур/℃ | 18 〜 28 | 18 〜 28 |

| Поддерживаемые типы файлов | STL、CTL、OBJ、PLY XRP、ABD、3DS и т.д. | STL или OBJ |

2. Выполнение задачи

В этом задании используется метод FDM для печати оригинальной модели кольца.

(1) Получение файла модели

Завершите проектирование модели, как показано на рисунке 1-29, и экспортируйте STL-файл модели.

(2) Подготовка к печати

Выполните программу проверки струй, чтобы убедиться, что все сопла работают правильно. При отправке задания печати убедитесь, что установлена чистая печатная форма, а мешок для отходов выровнен.

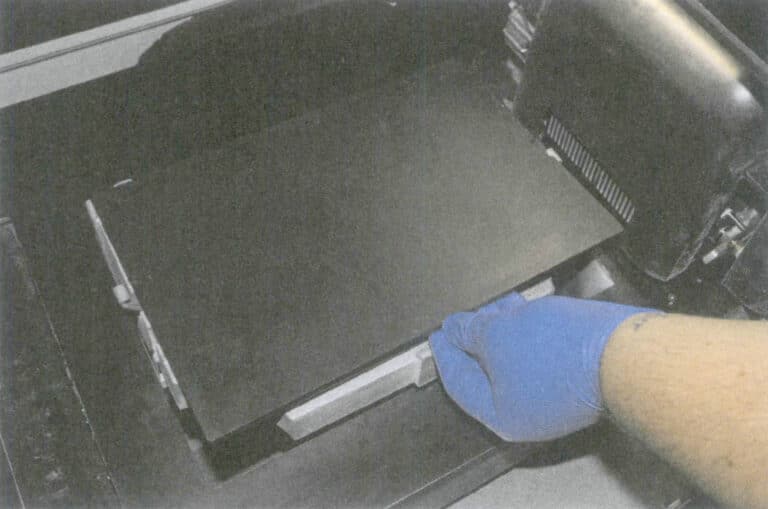

① Проверка платформы

Выберите "Access Platform" в интерфейсе управления принтером и поднимите платформу, как показано на рисунке 1-30. Проверьте платформу, чтобы убедиться в ее чистоте и отсутствии дефектов, установите платформу обратно в принтер и закройте верхнюю крышку.

② Проверка мешка для отходов

Выберите материалы, проверьте процентное соотношение материалов в мешке для отходов и убедитесь, что в мешке для отходов достаточно места для сбора отходов, образующихся во время печати.

③ Проверка/добавление материалов в печатный картридж

Проверьте материалы на вкладке "Материалы", чтобы убедиться, что требования к печати соблюдены.

(3) Печать модели

После завершения подготовки можно приступать к печати, выполнив следующие действия.

① Импорт файла модели

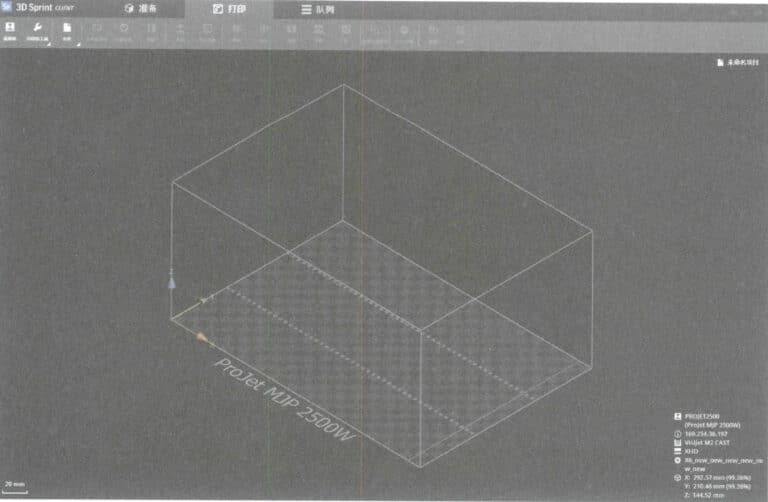

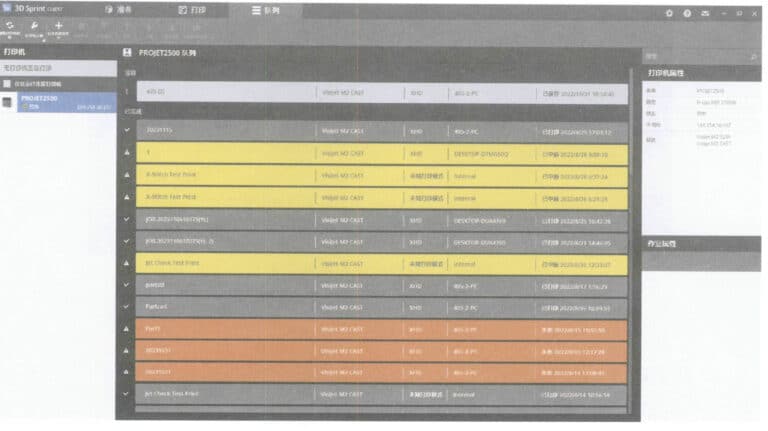

Дважды щелкните программу 3D Sprint, чтобы открыть ее, как показано на рисунке 1-31. Импортируйте файл модели.

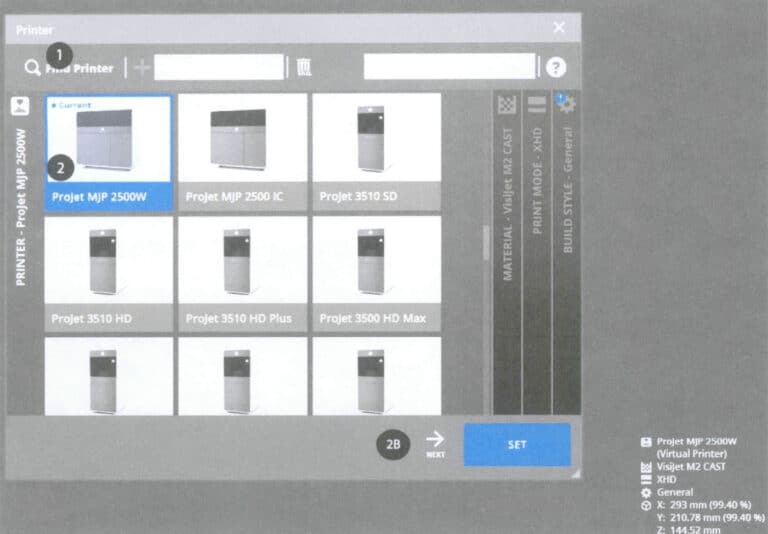

② Выбор принтера

Нажмите кнопку "Принтер" в левом верхнем углу, чтобы отобразить список доступных принтеров, выберите принтер, который будет использоваться для печати, как показано на рисунке 1-32, и выберите ProJet MJP 2500W.

③ Выбор материалов для печати

Выберите материалы, необходимые для печати деталей, и дважды щелкните по ним. Доступные режимы печати будут автоматически заполнены; выберите "Режим HD".

④ Отправка файла печати

В карточке выбора печати импортируйте файл модели STL, показанный на рисунке 1-33, откройте его, выберите "Auto Arrange" и нажмите настройки, чтобы автоматически расположить файл на платформе. Затем выберите "Добавить в очередь заданий печати", как показано на рисунке 1-34, и файл впоследствии появится в очереди принтера.

⑤ Запуск задачи печати

В интерфейсе управления принтером выберите задачу, ожидающую печати, и нажмите "Начать печать", как показано на рисунке 1-35; устройство будет автоматически запускать задачу печати до ее завершения.

⑥ Печать завершена

После печати снимите кольцевую заготовку с опорами (Рисунок 1-36) и выключите принтер на интерфейсе управления.

(4) Постобработка

① Извлечение заглушки

После завершения печати нагрейте платформу для образца, поддерживая температуру ниже 38℃. При повышении температуры опора для образца начнет медленно плавиться, и готовый бланк можно будет легко извлечь.

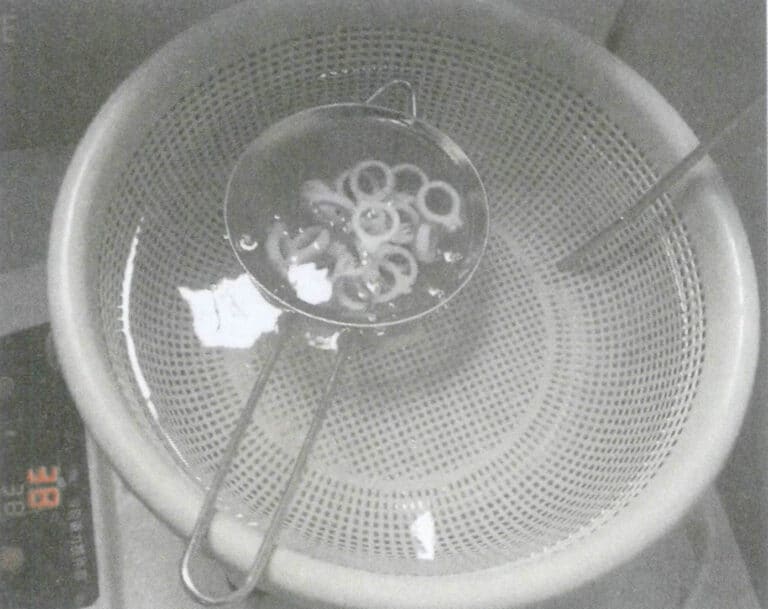

② Очистка опорного материала

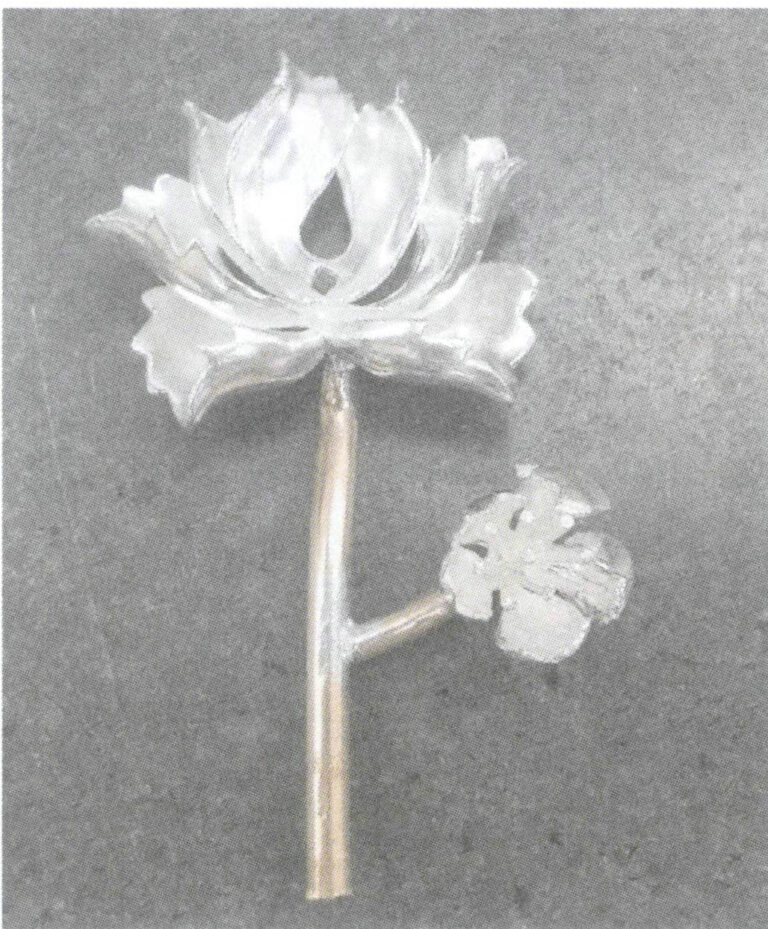

Поместите снятую заготовку в нагретый чистящий раствор (Рисунок 1-37) и перемешайте магнитным ротором. Материал опоры растворится в чистящем растворе, оставив саму модель (Рисунок 1-38).

③ Сушка модели

После удаления опорного материала модель необходимо промыть чистой водой. После очистки высушите модель холодным воздухом, чтобы получить готовую модель (Рисунок 1-39).

Раздел IV Настройка одного литника для обычных женских колец

1. Общие знания

1.1 Шприц

Заливочный канал в ювелирной промышленности принято называть литником. Литник должен позволять расплавленному металлу легко поступать в полость формы, а количество расплавленного металла, содержащегося в литнике, должно быть достаточным для компенсации объемной усадки, происходящей в процессе затвердевания отливки. Основные параметры литника включают его положение, количество, форму поперечного сечения, размер и способ соединения с заготовкой.

(1) Положение литника

Время, необходимое для протекания расплавленного металла от впрыска в гипсовую форму до охлаждения и затвердевания, очень мало, поэтому отливка должна быть получена быстро. Выполняя требования по заполнению и компенсации усадки, литник должен быть размещен в таком положении, чтобы минимально повлиять на качество поверхности.

(2) Количество литников

Существуют различные виды шпренгелей, включая одинарный, двойной и множественный. Количество литников зависит от размера заготовки и напрямую связано со структурой заготовки. Для небольших заготовок с определенным порядком изменения толщины стенок обычно используется одинарный литник; для средних и крупных заготовок (таких как кольца среднего размера и большие браслеты), а также при наличии разрозненных точек толщины стенок в структуре часто используются двойные или даже множественные литники для обеспечения полного заполнения и хорошей компенсации усадки. Если имеются ответвления, важно убедиться, что площадь поперечного сечения основных ответвлений достаточна для подачи достаточного количества расплавленного металла в ответвления и что скорость опускания расплавленного металла достаточно высока, чтобы быстро заполнить полость.

(3) Форма поперечного сечения литника

Расплавленный металл попадает в полость через литник во время процесса заливки. Поскольку объем расплавленного металла одинаков, а длина литника одинакова, литник с круглым сечением имеет меньшую площадь поверхности, чем литник с квадратным сечением, что приводит к меньшему теплоотводу, что может снизить скорость охлаждения и увеличить время застывания литника; кроме того, литник с круглым сечением способствует плавному движению расплавленного металла и снижает турбулентность. Поэтому рекомендуется использовать литники с круглым сечением.

(4) Размер литника

При определении размеров литника необходимо обеспечить полное заполнение полости расплавленным металлом. Поэтому диаметр литника не должен быть меньше толщины заготовки, а длина литника должна быть умеренной, чтобы литник застывал позже отливки, не допуская образования усадочных полостей.

(5) Метод соединения литника и заготовки

Литник должен соединяться с заготовкой с закругленным углом, чтобы расплавленный металл плавно входил в форму, уменьшая эрозию на стенках формы. Важно избегать заусенцев в месте соединения литника, чтобы предотвратить засорение, которое может сильно повлиять на процесс подачи расплавленного металла.

1.2 Функция шприца

Литник выполняет следующие функции: закрепляет отливку на восковом (или золотом) дереве, предотвращая смещение восковой формы во время заливки гипса; обеспечивает канал для расплавленного металла для заполнения отливки; обеспечивает выход расплавленного воска во время высокотемпературного обжига или паровой депарафинизации; и подает последний дополнительный расплавленный металл для затвердевания в процессе литья.

Конструкция литника играет решающую роль в качестве ювелирного литья. Предположим, что расплавленный металл течет в литнике неравномерно. В этом случае он может вызвать турбулентность, понизить температуру расплавленного металла, задержать примеси и воздух в гипсовой форме, что приведет к таким дефектам, как недостаточная заливка, холодная выдержка, усадочные полости и включения, которые сильно влияют на качество отливок. Дефекты литья, вызванные неправильной конструкцией литника, встречаются довольно часто.

1.3 Конструкция литника

Из-за различий в типах и стилях украшений, дизайн их шприцов различается.

(1) Конструкция литника для колец

При проектировании основного литника для кольца, как правило, рекомендуется добавлять литник как можно большей толщины, при этом диаметр поперечного сечения литника должен соответствовать ширине хвостовика кольца, как показано на рис. 1-40. В зависимости от стиля кольца могут быть добавлены вспомогательные водоводы, чтобы обеспечить быстрое заполнение полости расплавленным металлом. Эффект компенсации усадки литника зависит от его размеров и размера хвостовика кольца. Например, установка круглого литника диаметром 3 мм на хвостовик кольца сечением 1 мм × 2 мм не уменьшает усадочную полость в толстой части верхней части кольца. Когда какая-либо сторона литника затвердеет, тонкая часть плоского хвостовика кольца станет литником.

(2) Дизайн шрусов для кулонов и серег

При проектировании основного литника для подвесок и серег его обычно добавляют в толстую часть посередине. Место резьбы кулонов и серег часто относительно тонкое; если литник установлен здесь, то более тонкая область затвердеет раньше, чем более толстая средняя часть, когда расплавленный металл поступит в отливку. Когда средняя часть застынет, она не получит своевременной компенсации, что может легко привести к дефектам усадки. После проектирования основной литниковой формы необходимо разработать вспомогательные литниковые формы, исходя из особенностей каждого кулона или серьги. Опытные литейщики проектируют литники в местах со сложными слоями и относительно большим количеством соединений. Они постараются спроектировать несколько патрубков, чтобы расплавленный металл мог быстро заполнить полость, как показано на рис. 1-41, и уменьшить количество дефектов.

(3) Конструирование шплинтов для ожерелий и аксессуаров

Как правило, обработка литников для основной конструкции ожерелья и аксессуаров одинакова. Поскольку размер аксессуаров часто меньше, при соединении литника в соответствии с размером аксессуара необходимо использовать различные методы соединения. При впрыске в гипсовую форму расплавленный металл находится под определенным давлением, и распыленный расплавленный металл может легко повредить полость, вызвав деформацию отливки. Вертикальные и трубчатые патрубки позволяют расплавленному металлу плавно поступать в полость, уменьшая воздействие на полость и улучшая качество отливки. Остроугольные патрубки могут привести к тому, что расплавленный металл будет поступать в полость в распыленном состоянии, что приведет к турбулентности. Однако в некоторых относительно сложных конструкциях ожерелий или аксессуаров остроугольные патрубки могут быть выбраны для достижения более высокой скорости заливки расплавленного металла. На рис. 1-42 показана конструкция остроугольных шприцев для аксессуаров.

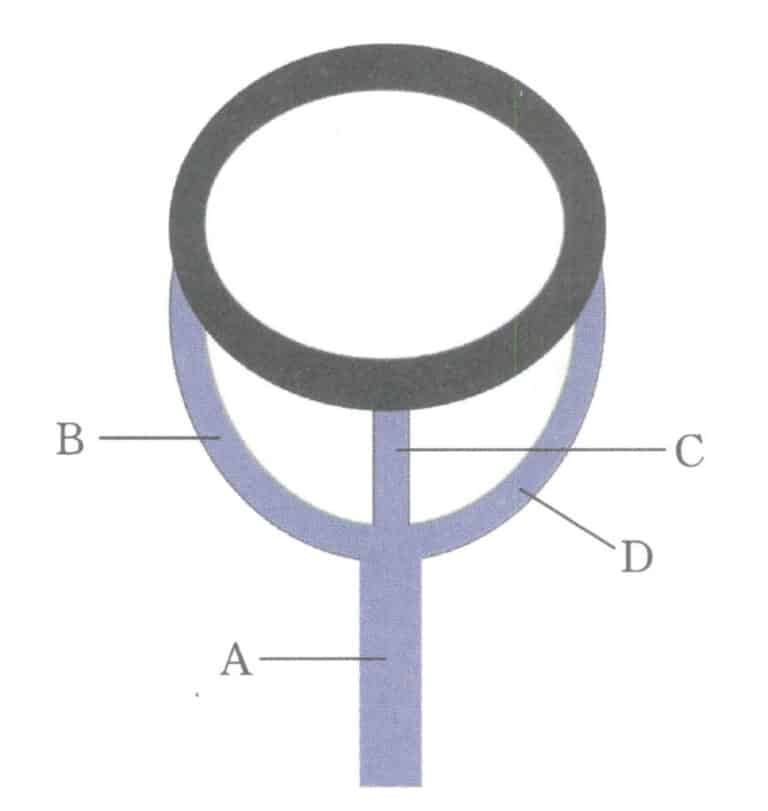

Рисунок 1-41 Схематичное изображение оригинальной модели многоразветвленного литника для серег (A - оригинальный основной литник, B, C и D - три вспомогательных литника)

Рисунок 1-42 Конструкция заостренного литника

(4) Конструирование литника для браслетов

Как правило, для браслетов с более крупными и объемными хвостовиками, в которых иногда сохраняются места для установки камней, используется литник в форме "трезубца". Принцип тот же, что и у литника в форме буквы "Y" для колец, но стиль "трезубец" более оправдан, поскольку браслеты гораздо крупнее колец. Другой метод заключается в создании литника с обеих сторон браслета, добавляя три литника с одной стороны и два с другой, равномерно распределяя пять литников по всему браслету, что позволяет металлической жидкости быстро и равномерно заполнять браслет. Этот метод создания литника подходит в основном для браслетов с восковой заливкой, где много мест для установки камней, меньше золотых поверхностей и больше линий.

2. Выполнение задачи

В этом случае используется обычное женское кольцо, устанавливается литник и завершается изготовление.

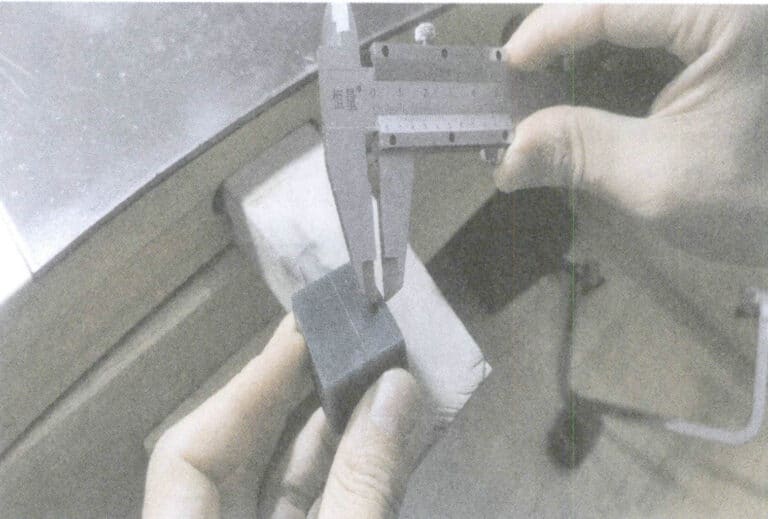

(1) Подготовительная работа

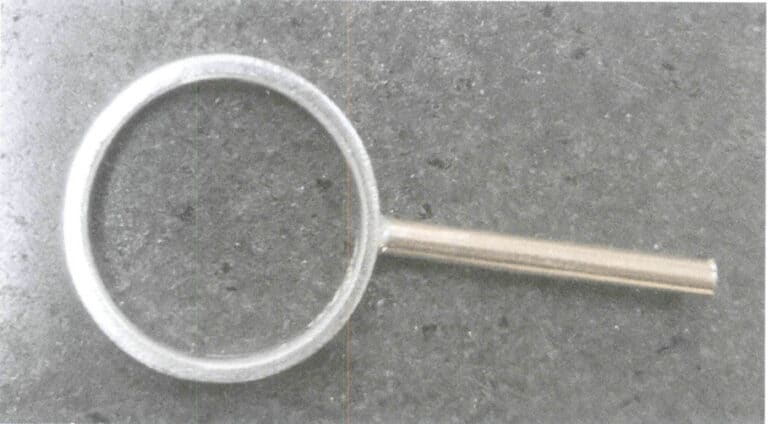

Заранее подготовившись, вы сможете обеспечить гладкую поверхность литника для женского кольца. Проверьте качество поверхности оригинальной модели кольца, чтобы убедиться, что она гладкая и без дефектов. Обратите внимание на структуру кольца и получите информацию о структурных особенностях, чтобы определить положение для установки литника. Кольцо имеет симметричную структуру, и литник обычно устанавливается на хвостовике. С помощью штангенциркуля измерьте толщину и ширину хвостовика, выберите литник соответствующей толщины и отрежьте 20~30 мм плоскогубцами для подстраховки.

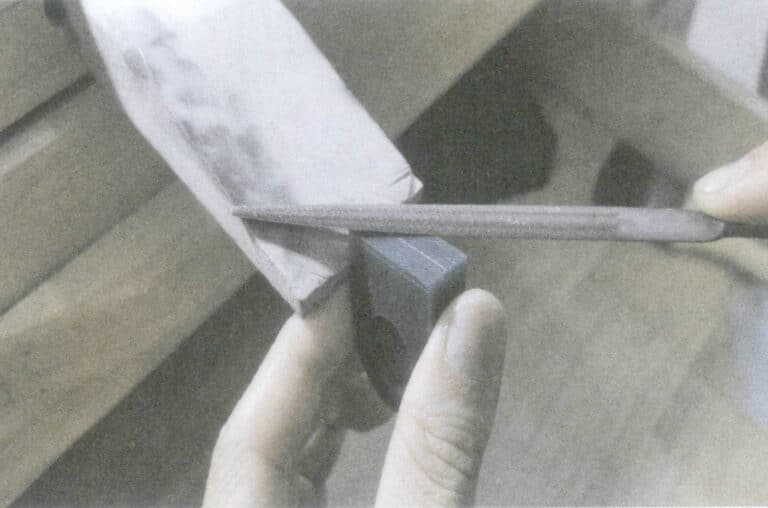

(2) Зачистка концов литника

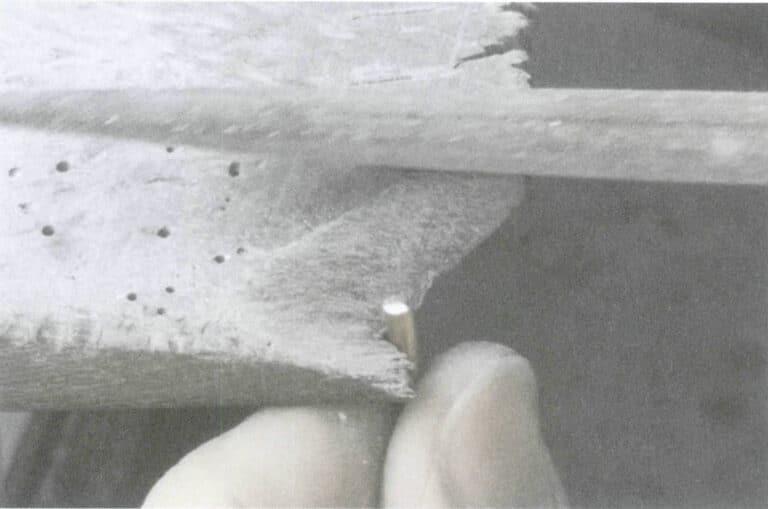

Чтобы добиться хорошего эффекта соединения, необходимо подрезать концы литника. С помощью напильника придайте концам литника форму, соответствующую кривизне поверхности хвостовика, чтобы они плотно прилегали друг к другу, как показано на рис. 1-43.

(3) Сварка литника

После обрезки торцов необходимо завершить соединение литника с корпусом кольца. Держа сварочный зажим в правой руке, зажмите литник, используйте комбинированный сварочный инструмент для нагрева литника, а затем используйте сварочный порошок в качестве флюса, чтобы расплавить припой на торцевой поверхности литника для последующего использования. Нагрейте прототип женского кольца, и когда его температура приблизится к температуре плавления припоя, приблизьте торцевую поверхность литника, закрепленного припоем, к заданному месту соединения, продолжите нагрев и приварите литник к кольцу, как показано на рис. 1-44. В процессе сварки контролируйте величину пламени; после расплавления припоя уберите пламя, а во время застывания припоя не допускайте относительного смещения литника и кольца.

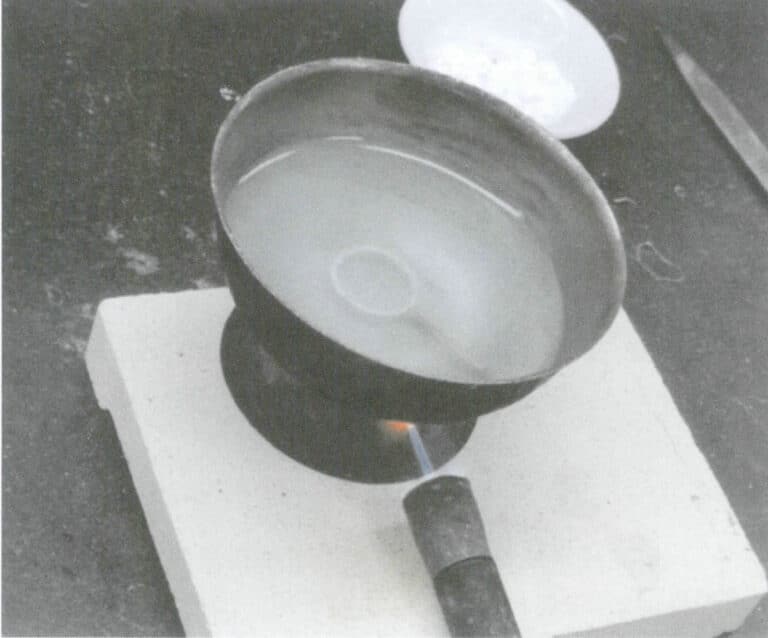

(4) Кипячение квасцовой воды

После приваривания литника к оригинальной модели женского кольца на его поверхности образуется черный оксид меди и другие загрязнения. Кипящая квасцовая вода может удалить эти загрязнения и поверхностные загрязнения оригинальной модели. Конкретный метод: Поместите оригинальную модель в кастрюлю с квасцовой водой и поставьте кастрюлю на сварочную плитку; с помощью комбинированного сварочного инструмента нагрейте квасцовую воду до кипения, затем периодически поворачивайте оригинальную деталь, чтобы квасцовая вода полностью контактировала с черным веществом на поверхности для достижения более чистой поверхности, как показано на рис. 1-45; затем выньте оригинальную модель из кастрюли с квасцовой водой и немедленно промойте чистой водой. Если не промыть, на поверхности оригинальной детали образуется белый кристаллический слой по мере испарения влаги из квасцовой воды.

(5) Обрезка

Оригинальная модель женского кольца имела гладкую поверхность перед установкой литника. Однако после сварки на поверхности могут появиться царапины, а в местах сварки могут остаться следы сварки, что потребует корректировки. В местах скопления припоя и на шероховатых поверхностях следует использовать напильник для выравнивания. Затем из наждачной бумаги изготавливаются такие инструменты, как наждачные палочки, наждачные наконечники, наждачные диски и наждачные толкатели. В зависимости от положения различий в исходной модели выберите соответствующие инструменты для сглаживания каждой части исходной модели, как показано на рис. 1-46. При ремонте не должны быть повреждены узоры, линии, общие углы и качество оригинальной модели. Деталь с отверстием от песка должна быть заполнена перед ремонтом.

Раздел V Установка двойных пружин для обычных мужских колец

1. Общие знания

Существенные различия между мужскими и женскими кольцами заключаются в следующих аспектах.

(1) Ширина хвостовика. Хвостовики женских колец часто делают более тонкими и узкими, чтобы подчеркнуть изящество и деликатность женских пальцев и добиться лучшего декоративного эффекта. С другой стороны, хвостовики мужских колец обычно делают более широкими, чтобы соответствовать суровому нраву мужчин.

(2) Размер кольца. Методы измерения размеров колец включают гонконгские, американские, японские, европейские и итальянские размеры, которые подразделяются на различные размеры в зависимости от их габаритов. Из-за физиологических различий женские пальцы обычно тоньше мужских, поэтому мужские кольца обычно больше женских. Согласно данным рыночного потребления, размеры женских колец обычно составляют 11~14 гонконгских размеров, а размеры мужских колец обычно составляют 17~20 гонконгских размеров. Исходя из фактического состояния пальцев, возможны накладки, когда женские кольца большего размера совпадают с мужскими кольцами меньшего размера.

(3) Характеристики стиля. Простые мужские кольца могут быть простыми или с одним камнем. Простые кольца изготавливаются из чистого металла без драгоценных камней, имеют гладкую или многогранную поверхность, отражающую простой и элегантный стиль. Поверхность может быть украшена различными узорами, такими как замысловатые линии, текстура всей полосы или частичная текстура полосы. С другой стороны, женские кольца часто имеют более сложный дизайн, выглядят более изящно и очаровательно.

Мужские кольца имеют более простую конструкцию, чем женские, но их размер больше, что требует большего количества металла при производстве. Чтобы расплавленный металл заполнил полость и полностью компенсировался при установке ватерлиний, часто используется конструкция с двумя литниками.

2. Выполнение задачи

В данном случае используется обычное мужское кольцо для установки двойного литника и завершения производства. Процесс производства такой же, как и при изготовлении одного литника для обычного женского кольца, но есть и детальные отличия.

(1) Подготовительная работа

Заранее подготовившись, вы сможете обеспечить беспроблемное завершение установки литника мужского кольца. Проверьте качество поверхности исходной модели мужского кольца, чтобы убедиться, что она гладкая и без дефектов. Осмотрите структуру кольца, чтобы получить информацию о структурных особенностях и определить положение для установки литника. Кольцо имеет симметричную структуру, и литник обычно устанавливается с обеих сторон хвостовика кольца, используя метод соединения в форме буквы "Y". С помощью штангенциркуля измерьте толщину и ширину хвостовика кольца, выберите литник соответствующей толщины и отрежьте один сегмент 20~30 мм и один сегмент 60~70 мм для резерва с помощью плоскогубцев.

(2) Изготовление литника в форме буквы "Y"

Чтобы облегчить последующие операции, сначала сделайте литник в форме буквы "Y". Исходя из формы мужского кольца, с помощью плоскогубцев придайте одному длинному и одному короткому сегменту литника соответствующую форму, определите соответствующие размеры и положения и сварите два сегмента литника вместе с помощью припоя с высокой температурой плавления, чтобы сформировать фиксированную форму "Y". Отрегулируйте размер отверстия в литнике формы "Y", чтобы оно соответствовало форме мужского кольца, как показано на рис. 1-47.

(3) Заправка конца литника

Чтобы добиться хорошего эффекта соединения, конец литника нужно подправить. С помощью напильника придайте концу литника форму, соответствующую кривизне хвостовика кольца, чтобы они плотно прилегали друг к другу.

(4) Сварка литника

После наплавки конца необходимо завершить соединение литника и кольца. Используйте припой с низкой или средней температурой плавления, сначала сварите место, удерживая литник сварочным зажимом в правой руке, нагрейте литник с помощью комбинированного сварочного инструмента, затем используйте сварочный порошок для облегчения плавления и подготовьте припой к плавлению на торцевой поверхности литника. Нагрейте оригинальное мужское кольцо и, когда его температура приблизится к температуре плавления припоя, приблизьте торцевую поверхность литника с припоем к заданному месту соединения, продолжите нагрев и приварите литник к кольцу. В процессе сварки контролируйте величину пламени; после расплавления припоя уберите пламя, а во время застывания припоя не допускайте относительного смещения литника и кольца. После завершения сварки первой точки проверьте положение литника и положение второй точки сварки, при необходимости внесите соответствующие коррективы, чтобы вторая точка сварки также совпала с кольцом, затем надежно приваривайте.

(5) Кипячение квасцовой воды

Процесс кипячения квасцовой воды для мужского кольца оригинальной модели аналогичен процессу кипячения квасцовой воды для женского кольца. Пожалуйста, обратитесь к разделу 1.4.3, чтобы ознакомиться с содержанием раздела "Кипячение квасцовой воды".

(6) Обрезка

Отделка мужского кольца в основном направлена на обработку исходной поверхности, и операция выполняется так же, как и для женского кольца. Пожалуйста, обратитесь к разделу 1.4.3, чтобы ознакомиться с содержанием раздела "Обрезка".

2 ответа

Отличный пост. Я узнаю что-то более сложное на совершенно разных блогах каждый день. Это все время будет стимулировать, чтобы узнать содержание от разных писателей и следовать немного одно из их магазина. Я бы хотел использовать некоторые из этих материалов в своем блоге, если вы не возражаете. Естественно, я дам вам ссылку на ваш блог. Спасибо, что поделились.

Мне нравятся ваши статьи в блоге, сохранила в закладки! .