ジュエリーの鋳造用ワックスモデルとマスターモデルを作るには?

典型的な5つのタスクの基本原則と操作スキル

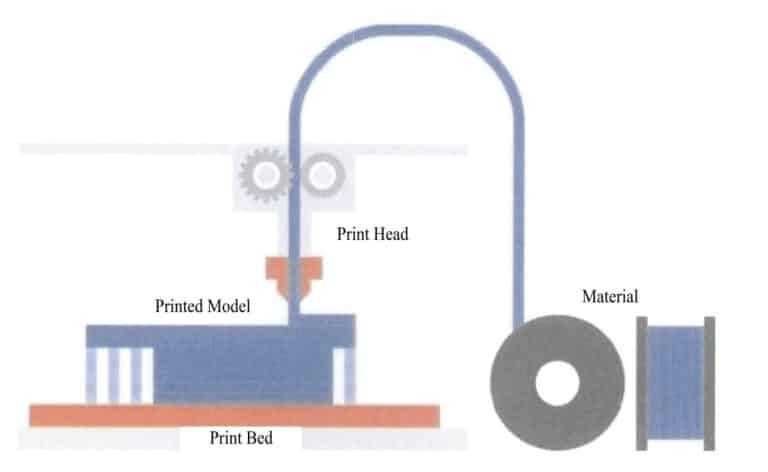

宝飾品製造において、ロストワックス鋳造は主要な成形工程である。原型製作は鋳造工程の第一段階であり、鋳造品質、生産効率などに大きな影響を与える。伝統的な原型製作の方法は、主に手彫りワックス模型を使用します。手彫りワックス模型は加法と減法の両方を統合した造形技術である。ジュエリーのデザイン画を参考に、蝋を素材とし、彫刻道具を媒体として、デザイン画に対応する蝋型に彫刻する。この手法では、原型を自由に形作ることができる。しかし、手作業に頼るため生産効率が悪く、製品の品質の安定性を保証することが難しい。技術の発展に伴い、原型製作は主に3Dプリンターによる造形技術に頼っている。3Dプリンティングは、学術的には積層造形と呼ばれ、モデルをスライスし、装置で層ごとに積層することによって3次元モデルを作成し、最終的に対応するデータモデルと完全に一致する3次元実体モデルを作成することを指す。3Dプリンティング技術の応用により、生産効率が大幅に向上し、製品の寸法精度が確保されるようになった。原材料の形態によって、3Dプリンティングにおける層ごとの積層方法も異なり、紫外線硬化造形、溶融堆積造形、選択的レーザー焼結などがある。UV硬化造形と溶融積層造形は、ジュエリーの原型製作に最もよく使われる方法である。

原型が完成したら、スプルーをセットしなければならない。スプルーは、鋳造工程で溶融金属が流れるための確保された流路であり、鋳物の凝固時の金属の収縮を補うための流路でもある。スプルーを正しくセットすることは、鋳造品質を確保するための基本的な条件であり、ロストワックスにおけるスプルーの無理なセットは、直接または間接的に鋳造の原因となる欠陥が多い。スプルーセッティングの際には、宝飾品の構造、材質、大きさ、その他の特性を考慮しながら、いくつかの基本原則に従う必要があります。

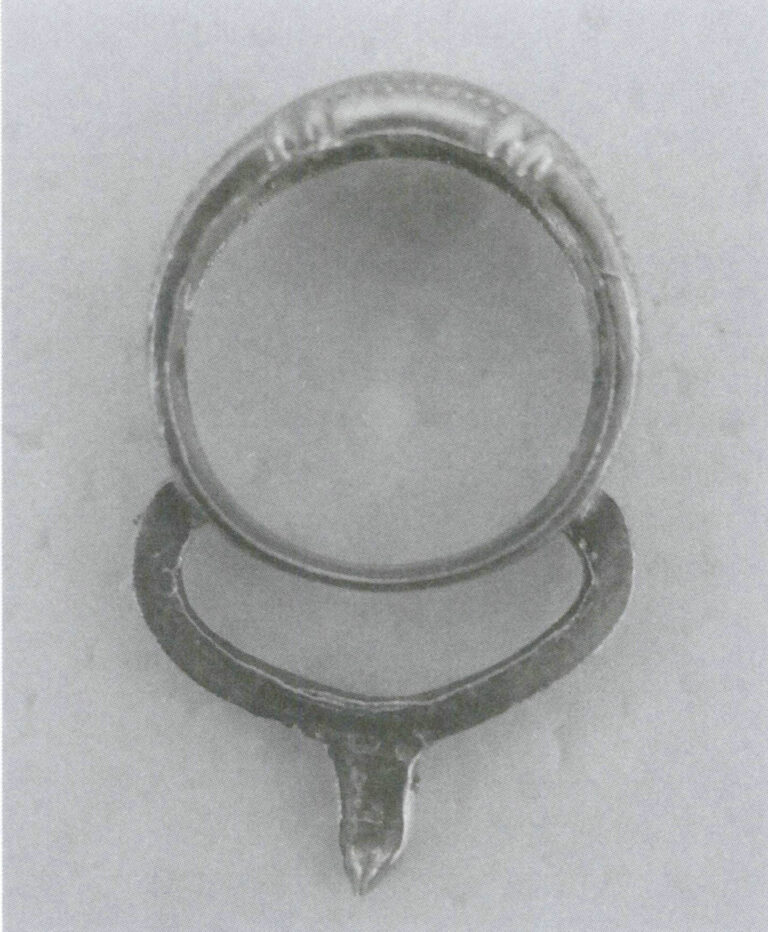

完成したリングブランク

目次

セクション I 手彫りワックスモデル制作

1.背景知識

1.1 ワックス材料の特性

ワックスはジュエリーの原型を作るための基本的な材料です。宝飾業界では様々な種類のワックスが使用されていますが、ワックスモデルを彫るのに適した強度と靭性のバランスを持つものは限られています。ほとんどのワックスはもろすぎたり、やわらかすぎたりして、従来の方法では彫りにくいのです。模型を彫るためのワックスの適性は、主に硬度、強度、靭性、均一性、融点の5つの側面から評価される。

模型の彫刻に使うワックスは、力を加えても表面が傷つきにくく、細かい模様も彫れるような硬さが必要だ。

宝飾品の肉厚は一般的に小さく、0.3mm以下のものもあるため、彫刻用ワックスには、薄いワックス素材が変形したり破損したりしないような十分な強度と靭性が求められる。

ワックス素材は密度も均一でなければならない。ワックス模型の模様の透明度を同じにするためには、ワックスの肉厚が一定でなければなりません。ワックス素材の密度が均一な場合、肉厚を判断する方法はとても簡単で、光に照らされたワックス模型の様々な場所の色を見ればいい。しかし、ワックス材料の密度が不均一な場合、肉厚が同じでも色が違うことがあり、作業中に判断を誤る可能性がある。

ロストワックス鋳造に直接使用されるワックス模型の場合、ワックス材料は焙焼プロセスで容易に溶け出し、熱膨張係数が小さく、焙焼後の残留物が少ないことも要求される。

カービングワックス業界では、フェリス、マット、カーなどが有名である。

1.2 ワックス原料の分類

ワックスの性能と加工特性によって、カービングワックスは様々に分類される。

(1) 硬度による分類

硬度によって、カービングワックスは高硬度ワックス、中硬度ワックス、ソフトワックスの3種類に分けられる。区別しやすいように、業界では対応する色を使っている。緑、紫、青がその代表である。フェリスブランドのカービングワックスを例に取ると、緑、紫、青のワックスの特徴は次の通りである。

グリーンワックス:このワックスは硬度が一番高く、弾性と柔らかさが一番低い。グリーンワックスは最も広く使われているカービングワックスで、ワックスモデルの鋭角や複雑なディテールを彫るのに適している。0.2mm以下の厚さに加工することができ、簡単に変形することなく形を維持することができ、ガラスのように滑らかに研磨することができます。グリーンワックスは靭性が低いので、大きく薄い曲面を彫るときに割れやすい。グリーンワックスの溶ける温度は110℃であり、溶けると濃厚な段階を経ずにすぐに液体になる。様々なワックスソー、彫刻刀、ワックスヤスリ、マシンバーサーはグリーンワックスで切断、加工、表面テクスチャー加工を便利にすることができる。

紫色のワックス:紫色のワックスは中程度の硬さ、良い弾力性、柔らかさを持っていて、より複雑なワックスモデルを作るのに適している。紫色のワックスの溶ける温度は107℃であり、加熱すると柔らかくなり、温度が上がると液体になるまで顕著に柔らかくなり、細かいパターンを作るのには不向きである。

青いワックス青ワックスは最も硬度が低く、非常に柔らかいので、簡単なワックス模型、特に球面や曲面のある作品を作るのに適している。厚さ3mmのブルーワックスを熱湯に浸すと半球形に曲げることができる。青蝋は緑蝋のように蝋の粉が出たり、紫蝋のように剥がれたりしないので、ナイフで彫るのが一番良い。青蝋は104℃で溶けるが、流れる液体にはならず、一定の粘度を保つ。青ワックスは原型の表面模様を再現するのにとても便利だが、とても細かい模様を作ったり、ハンギンググラインダーで加工するのには向いていない。

(2) 形状と用途による分類

形状はブロック、シート、チューブ、ストリップ、スレッドなどです。例えば、リングワックス、ブレスレットワックス、ベゼルワックス、プロングワックス、その他の補助整形ワックスなど。よく使われる手彫り用ワックス材料の形状、特徴及び応用範囲を表1-1に示す。

表1-1 手彫りによく使われるワックス材料

| ワックス素材カテゴリー | 形状 | 特徴 | 適用範囲 |

|---|---|---|---|

| 硬質ワックス(ワックスブリック、ワックスシートなど) |

|

硬度が高く、加工性に優れ、彫刻に適している。 | 宝石、装飾品、工芸品を彫るためのワックスモデル |

| ソフトワックス |

|

硬度が低く、曲げやすく、変形しやすい。 | 植物の葉、つる、昆虫の羽の質感など、ラインデザインのバイオミメティック・アクセサリー |

| リングワックス |

|

リングのデザインには、純円形と "U "字形のプラットフォームがあり、ソリッドタイプと中空タイプの両方があるため、加工時間を節約できる。 | 男性用リングと女性用リングの製作 |

| ブレスレット・ワックス |

|

円形、楕円形、四角形のブレスレットを作ることができ、加工時間を節約できます。 | ブレスレット作り |

| セッティング・ワックス |

|

標準的な形状、サイズ、高強度、破損しにくい。 | 標準的な宝石のベゼルを作るためのワックスモデル |

| プロング・ワックス |

|

完全なサイズ、よい伸縮性は、壊れること容易ではないワックス曲がることができる | プロングとリニアモデリングワックスパーツの製作 |

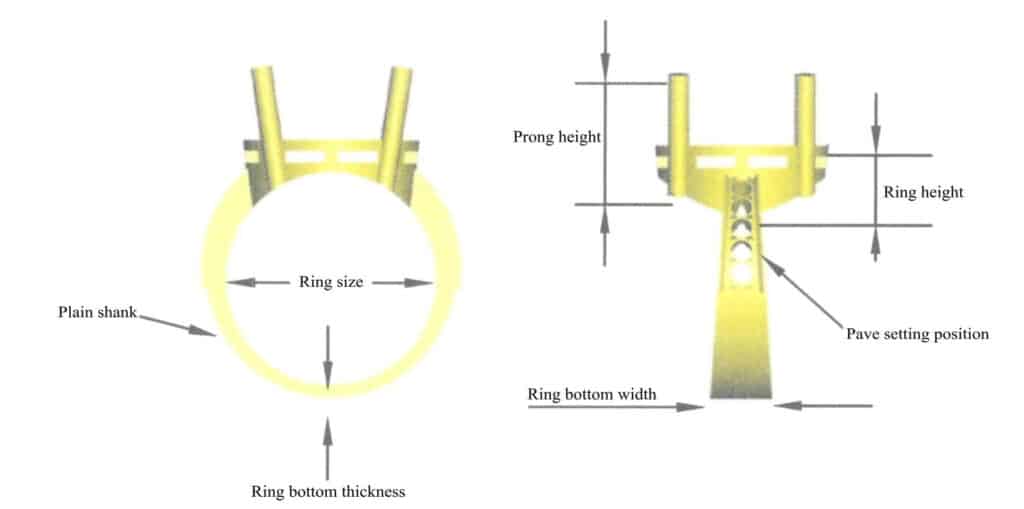

1.3 ワックスモデルの構造サイズ用語

模型製作の担当者は注文を受けると、まず注文に基づく顧客の要求、例えば宝石のサイズ、宝石の大きさなどを理解しなければならない。指輪を例にとると、以下の用語の具体的な意味を理解する必要がある。

リングのサイズ リングの内径で、アメリカンサイズ、香港サイズ、日本サイズ、イタリアンサイズなど、さまざまな規格で測定できる。

リング底の幅: 業界では一般的に「リングシャンク幅」と呼ばれ、リングの一番下の幅を指します。

リング底の厚さ: 業界では一般的に「リングシャンクの厚み」と呼ばれ、リングの一番下の厚みを指す。

リングの高さ: 業界では一般的に「ショルダーハイト」と呼ばれ、リングのヘッドのエッジの垂直方向の高さを指す。

プロングの高さ: 業界では一般的に「サイドハイト」と呼ばれるが、これはヘッドの全高のことで、ノギスで測定する必要がある。

プレーンシャンク: リングのシャンクとヘッドの間の部分で、パヴェセッティングの石やその他の模様を取り除いた後に残る部分を指す。

プレーンシャンクの厚さ: パヴェセッティング位置のないヘッド両側の部分の厚さを指し、内径ノギスで測定する。顧客から特別な要求がない場合は、通常0.6~0.7mmとされる。

パヴェ・セッティングの位置の厚さ: パヴェセッティング位置の厚みを指し、内径ノギスで測定する必要がある。顧客からの特別な要求がない場合は、1~1.2mmとすることができる。

ストーン・セッティング・マウントのエッジの厚さ: ヘッドセッティング・マウント周辺の厚みを指し、1.1~1.3mmとみなすことができる。

上記の用語の具体的な位置を図1-1に示す。

宝石の大きさ 宝石の寸法を指す。注文に宝石が含まれている場合は、実際のサイズに応じてセッティング位置を開くことができます。注文に宝石が含まれていない場合は、注文の宝石情報コードに基づいて宝石のサイズの範囲を決定する必要があります。宝石のカットスタイルは一般的にラウンドブリリアントカット、バゲットカット、プリンセスカットなどがあります。

1.4 熱膨張係数

2.タスクの実施

この仕事は純金指輪の蝋模型を例として、主に浅浮彫りの職人技を使って、手彫りの蝋模型を完成させる。

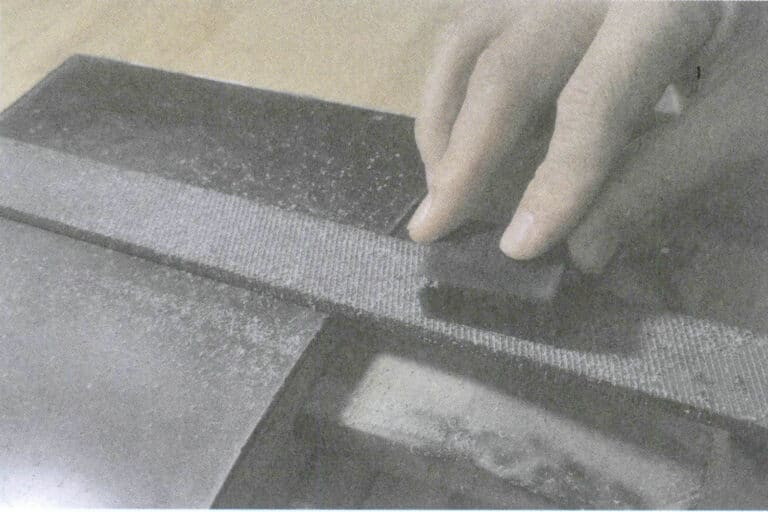

(1) 注文に従って材料を切断する

図1-2に示すように、パターンの仕様と寸法に従って、ノギスで寸法を測り、線を引き、弓のこを使って必要なワックス・ブロックを切断する。

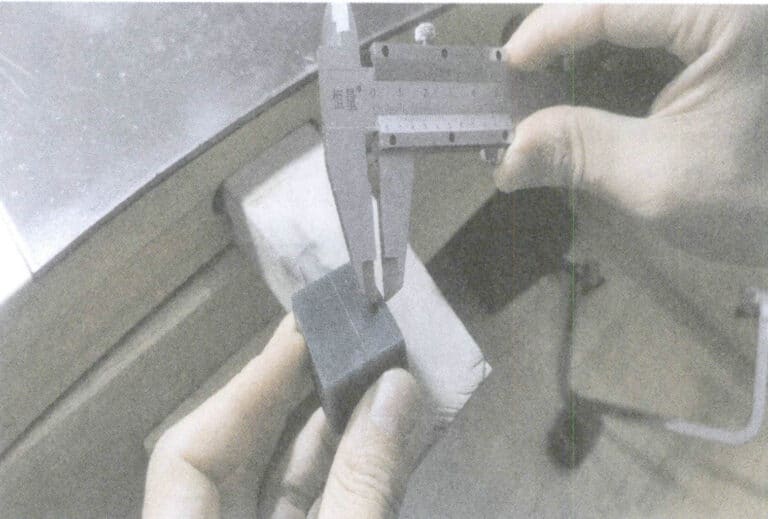

(2) ラフシェイピング

図1-3に示すように、カットしたワックス・ブロックを角ヤスリの上に置いて滑らかにし、3つの直角面、すなわち正面図と上面図が直角、正面図と側面図(左または右)が直角、上面図と側面図が直角の面を作る。3つの直角を研磨した後、ノギスを使用して、図1-4に示すように、中心で交差し、直角の辺(上面と背面を含み、中心垂直線と呼ぶ)に沿って垂直なベースラインと、取り付け部の輪郭線を描きます。取付部の輪郭線と中心垂直線の交点を原点とし、リングの半分の大きさを半径とするコンパスを使用して、中心垂直線上の点を取り、これを中心として、図1-5に示すように、リング(背面を含む)の内側の円曲線を描く。

図1-2 ソーイング・ワックス

図1-3 ワックス・ブロックのファイリング

図1-4 ベースラインを描く

図1-5 円弧線の描画

次に、図1-6に示すように、円弧の内側に小さな穴を開け、鋸刃を通し、鋸枠を使って円弧の線に沿ってリング大の穴を切り抜く。

図1-7に示すように、リングサイズの穴の底面と上面が同じ大きさになるように、ワックス・マシン・バーを使って内側の円形の縁を切りそろえ、ワックス・リング・カーヴィング・ナイフを使って内側の円の直径をリングサイズの目盛りの読み取り位置まで削る。

図1-6 リングサイズの穴を開ける

図1-7 リングサイズを削る

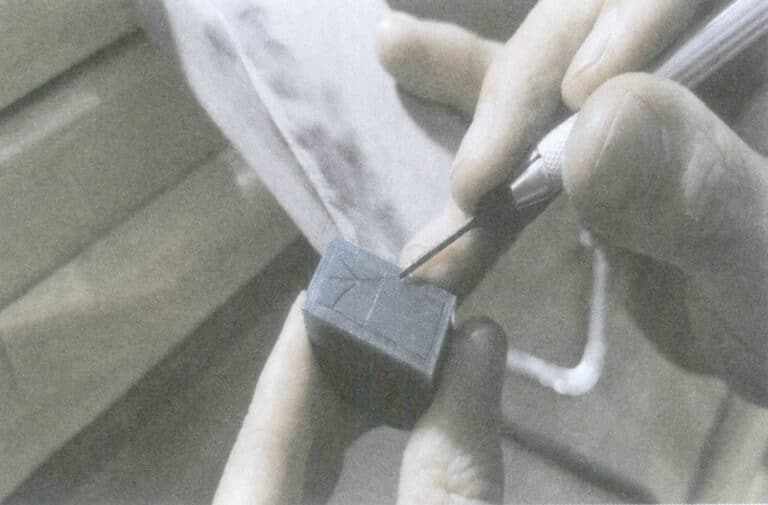

(3) ファイン・ディテーリング

全体の形を整えたら、次の細部の修理に進む。図1-8に示すように、ワックス・マシン・バーでリングの外形を整え、角ヤスリで左右のエッジを対称にし、下エッジを滑らかにする。ノギスで側面に中心線を引き、取り付け幅と下辺の幅を決め、ワックス・マシン・バーで両辺の形を整える。メンズ・リングのストレート・エッジが両斜めになっている場合は、角ヤスリに載せて斜め対称の形に研磨する。リングの全体的な形を維持するように注意し、小さなワックスヤスリで磨き、4つの面がきちんと左右対称になるようにする。図1-9に示すように、先のとがったバーを使ってマウント(リングの表面)に模様(文字、形、デザイン)を描き、ダイアゴナル・ナイフまたは中型のクレセント・ナイフを使って、内側のボーダーライン、外側のボーダーライン、または文字を順番に彫り込んでいく。サイドナイフで枠と文字(または図形)の隙間をくり抜き、フラットボトムナイフで仕上げる。

図1-8 外観を整える

図1-9 カービング・パターン

リングの面を遠くから観察し、ナイフで文字や形を修正し、鋳造の層がはっきりし、滑らかな曲線と流れるような線で生き生きとしたイメージになるよう、慎重に磨き上げる。

(4) ボトムウエイトを外す

リング全体が正確であることを確認した後、図1-10に示すように、粗いウェーブ・バーでリング内部のワックスをくり抜く。肉厚を1mm残し、残りの表面厚を0.5~0.8mmにする。肉厚は均一にし、薄すぎて穴が開いたり、厚すぎて重くなったりしないように注意する。

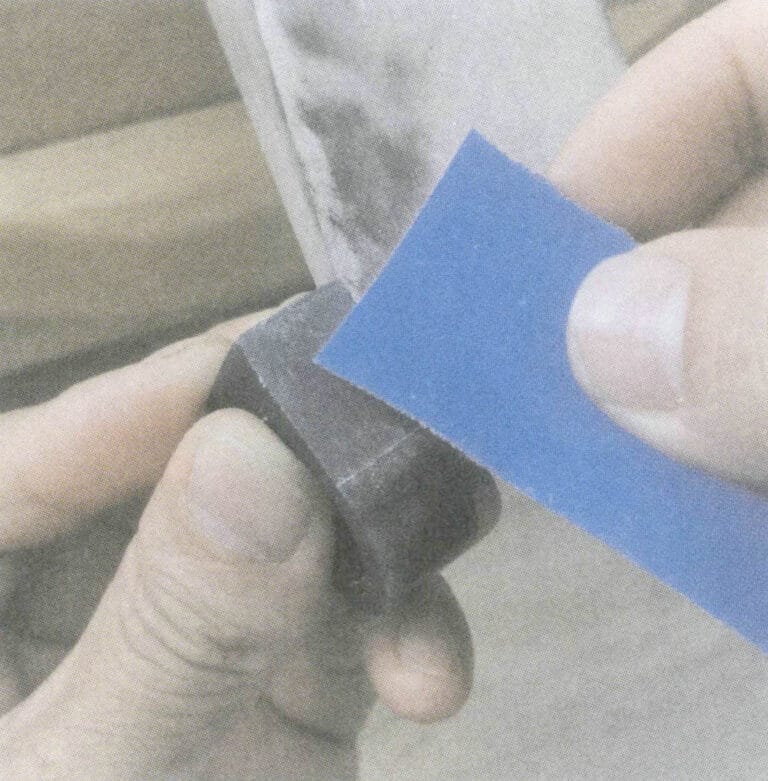

(5) トリミング

図1-11に示すように、彫刻刀で表面の傷を削り取り、400#~600#の粗目サンドペーパーで粗磨きし、800#~1200#の細目サンドペーパーで細磨きをする。鋳物をラッカーシンナーまたはホワイトオイルで拭く。

図1-10 海底浚渫

図1-11 サンドペーパーによる研磨

セクション II 光硬化原型の製作

1.背景知識

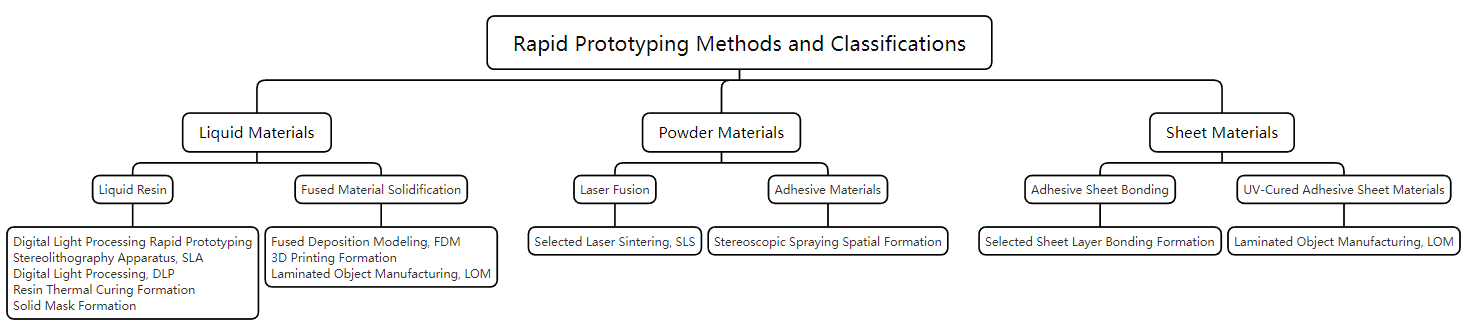

1.1 ラピッドプロトタイピング技術の原理

ラピッドプロトタイピング技術(ラピッドプロトタイプ製造技術)は、現代の先端製造技術の重要な一部である。ラピッドプロトタイピング設備は、モデル確立、近似処理、スライス処理などのプロセスを通じて、デザインコンセプトやデザインプランを直接、迅速、正確に実際の部品プロトタイプに変換したり、部品を直接製造したりすることができ、プロトタイプ製造やデザインコンセプトの検証に効率的かつ低コストな手段を提供し、従来の製造方法の欠点を補う。

ラピッドプロトタイピングは、コンピュータ支援設計、コンピュータ支援製造、コンピュータ数値制御、レーザー技術、新素材に基づいて開発された新しい製造技術である。これは離散化と積層化の原理に基づいており、部品のCADモデルを加工可能な離散面、離散線、離散点に一定の方法で離散化することができる。その後、物理的または化学的な手段によって、これらの離散的な面、線、点を積み重ねて部品の全体的な形状を形成します。具体的な方法としては、部品の3次元CADモデルを異なるフォーマットに変換し、それをレイヤーにスライスして各レイヤーの断面の2次元輪郭形状を得る。この輪郭形状に従って、レーザービームが液体感光性樹脂の層を選択的に固化させ、紙や金属シートの層を切断し、粉末材料の層を焼結させ、噴射源を用いて接着剤や熱可塑性材料の層を選択的に噴霧し、各断面の平面輪郭形状を形成し、それらを徐々に積層して三次元部品を作成する。ラピッドプロトタイピング技術では、従来の「減法」加工法(工具を使ってワークピースから余分な材料を取り除き、目的の部品形状を得る)は用いられない。その代わりに、新しい「加法的」加工法を採用し、まず点、線、面を使って粗い材料の薄い層を作ります。その後、複数の粗い材料の層を徐々に積み重ねて、複雑な形状の部品を形成する。ラピッドプロトタイピング技術の基本原理は、複雑な三次元加工を単純な二次元加工の積み重ねに分解することである。そのため、"積層造形"、"積層造形"、"インクリメンタル・マニュファクチャリング "とも呼ばれる。

1.2 モデルのスライス

1.3 ラピッドプロトタイピング技術の利点

従来の製品サンプル開発プロセスでは、まず設計者がユーザーの要求を頭の中で3次元のイメージにし、それを2次元の設計図面に変換し、後にメーカーが3次元のサンプルやモデルに変換する必要がある。製品に修正が必要な場合は、3次元と2次元の変換を何度も繰り返さなければならない。そのため、従来の製品サンプルの設計・開発プロセスでは、段階的なアプローチが採用され、多くの場合、長い時間がかかり、製品開発サイクルが長くなる。

ラピッドプロトタイピング技術は、コンカレントエンジニアリングの概念を統合し、エンジニアリング設計における製品の迅速かつ直感的な分析とデモンストレーションの問題を解決します。これにより、設計された製品は、中間的なエンジニアリング図面やステップなしに、3次元ソリッドモデルとして直接生成することができます。これには次のような明らかな利点がある:新製品開発サイクルを大幅に短縮し、製品の市場投入を早めることができる。

1.4 ラピッドプロトタイピング・プロセスの方法

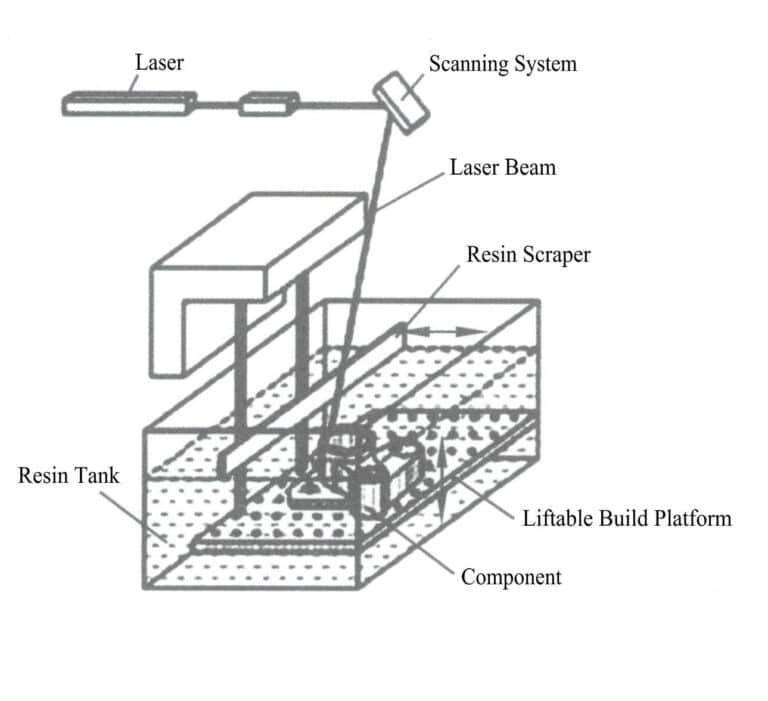

(1) ステレオリソグラフィー装置(SLA)

感光性樹脂を原料とする成形法である。コンピュータ制御の下、部品の層状断面データに従って、液状の感光性樹脂の表面をUVレーザーで走査し、走査した部分の樹脂を光重合反応させて固化させ、部品の薄い層を形成する。1つの層が硬化した後、作業台が下降し、先に硬化した樹脂表面に新しい液状樹脂の層を塗布して、次の層の走査と硬化を行う。新しく硬化した層は前の層としっかりと接着し、図1-13に示すように、部品プロトタイプ全体が完成するまでこの工程が繰り返されます。

SLA法は、レイヤー化された断面データを無数のピクセル点に解析する。コンピューターがすべてのピクセル点を制御し、それらを連続線につなぎ、連続線の平行配置によって表面に描画する。レーザーは、直線的な光路に沿って、層状断面を点ごとに硬化させる。SLA法の主なプロセスパラメーターには、レーザースポット径、スライス層の厚さ、スポットステップ長、スポット滞留時間、光の進行方向などがある。プリントモデルの表面品質は、ハードウェアの解像度だけでなく、コンピューターの光路設計によっても制限される。この成形法の特徴として、設備コストが比較的高く、印刷時間が長く、レーザー管の寿命が限られている。複雑な形状の部品(中空部品)や、より細かいディテールの部品(宝飾品や工芸品)を作ることができる。

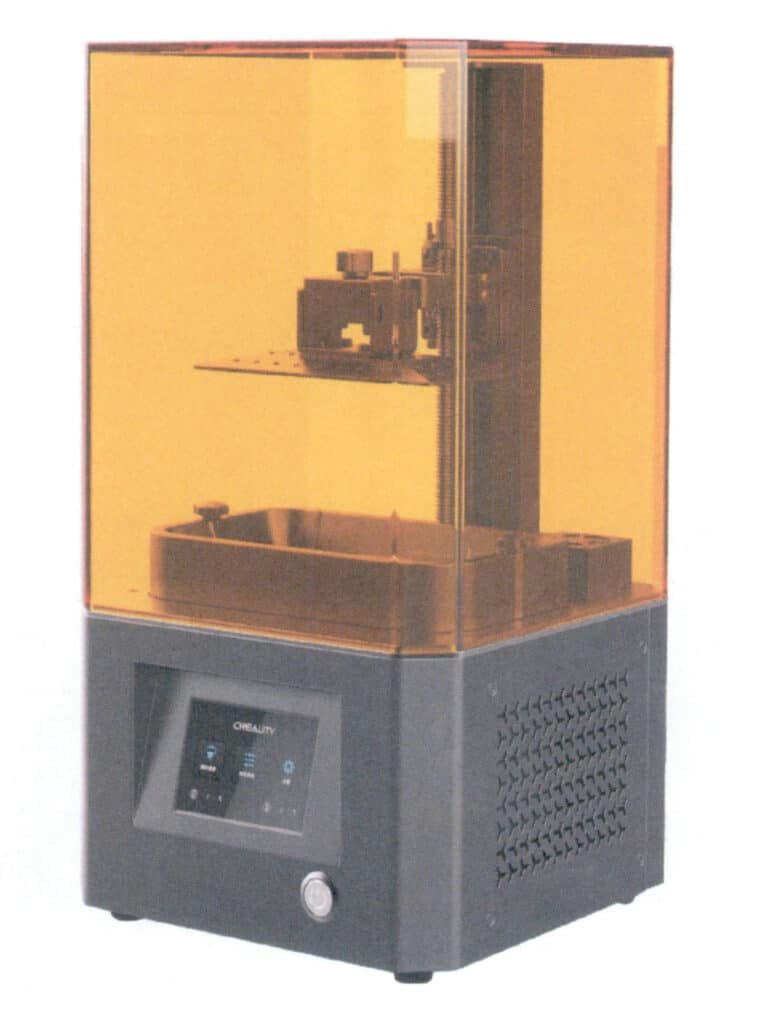

(2) デジタル・ライト・プロセッシング(DLP)

デジタル光処理ラピッドプロトタイピング技術の原理は、DLPプロジェクターを使用して、樹脂タンクの下にある印刷プラットフォームの表面にモデルのレイヤーグラフィックスを平面的に投影することである。表面全体が同時に硬化する。1層の樹脂が硬化した後、印刷プラットフォームは1層分の高さだけ上昇し、次に別の層の樹脂が硬化し、モデル全体が印刷されるまで、このプロセスを層ごとに続けます。

DLP方式の特徴は、投影によって積層面全体の同時硬化を実現し、3Dプリントの速度を効果的に向上させることにある。プリント工程では、モデルは逆さ吊り状態になり、レイヤーが個別に追加されるため、少量の材料でプリントできる。図1-14は、典型的なDLP 3Dプリンターを示しています。DLP法の主なプロセスパラメータには、単層露光時間、造形方向、スライス層の厚さがあります。スライス層の厚さが小さいほど印刷精度が高くなりますが、それに伴って印刷時間も長くなります。各層の露光時間は実際に印刷される層厚に影響し、樹脂の種類によって必要な露光時間が異なるため、単層露光時間はDLPプロセスの重要なパラメータとなる。DLP法の印刷プロセスは、他の3D印刷法と同様で、レイヤーごとの積層プロセスである。積層プロセスでは、グラフィックは近似形状で処理されます。このため、印刷プロセスにおけるモデルの形成方法も印刷精度に影響する。

DLP方式の顕著な特徴は、光源をポイントスキャンからエリアスキャンに変更したことで、印刷面を一度に形成することができ、ポイントごとのスキャンの時間を大幅に節約し、印刷工程をより迅速かつ効率的にしたことである。具体的には、DLP方式には次のような利点がある。

広い印刷領域。DLPテクノロジーは面光源設計を採用しているため、印刷モデルの面積を効果的に拡大することができ、印刷可能なサイズの幅が広がります。

印刷精度が高く、歪みが少ない。DLP方式はムービングビームがないため、印刷振動の狂いが少ない。また、DLP光学系は自動キャリブレーション技術と組み合わせることで、効率的かつ高精度なサイズ補正が可能となり、より高い面解像度を実現し、その後の加工も容易になります。

印刷速度が速い。SLA 3Dプリンティング技術における点から線、面への移行に比べ、DLP 3Dプリンティング技術では1回の造形プロセスが可能であるため、プリンティングプロセスがより高速かつ効率的になり、定量的かつ洗練された生産に対する市場の需要によりよく応えることができる。DLP装置には可動ノズルがないため、材料の詰まりの問題がなく、加熱部品が不要なため、電気的安全性が向上する。

1.5 ステレオリソグラフィ装置用の一般的な工具と消耗品

(1) クリーニングクロス:フレキシブルフィルム層の内面をクリーニングする。

(2) 綿棒:樹脂ボックスのIDチップのクリーニングに使用します。

(3) 一般的なクリーナー(ガラスクリーナー)または洗剤:プリンターのカバー、ケーシング、ディスプレイ画面のクリーニング。

(4) 90%以上の濃度のイソプロピルアルコール:プリンターの光学部品、ビルドプラットフォーム、樹脂ボックスIDチップのクリーニングに使用し、作業面やツールのクリーニングにも使用できます。

(5) ボールベアリング用リチウムグリース:X軸とZ軸のねじの潤滑に使用します。

(6) 低繊維ペーパータオル:作業面や工具の清掃、繊細な部品の保護に使用され、残留グリース、樹脂、溶剤の拭き取りにも使用できる。

(7) 耐摩耗性マイクロファイバークロス:プリンタのカバー、ケーシング、ディスプレイ画面のクリーニングに使用します。

(8) 塩素化ポリエチレン製クリーニングクロス:プリンターの光学部品や樹脂カートリッジのIDチップのクリーニングに使用します。

(9) ゴム球送風機:光学ガラスに付着したホコリを除去する。

(10) 樹脂槽清掃用具:フレキシブルフィルム層の内面検査とクリーニングに使用する。

1.6 プリンターの点検とメンテナンス

(1) プリント前のチェック

各印刷の前に、動作環境のチェック、造形台のクリーニング、締め付けバルブの点検を行う必要があります。

(2) 月次検査

樹脂ボックスのIDチップは毎月メンテナンスし、樹脂タンクの外装が汚れていないかチェックし、樹脂タンクのフレームに損傷がないか点検する。

(3) 定期メンテナンス

一定期間を設けて定期的にマシンカバーの完全性をチェックし、表示画面と回収装置が正常に機能しているかどうかを確認し、外殻に損傷がないかどうかをチェックし、X軸とZ軸の昇降動作が安定していることを確認する。

2.タスクの実施

この課題は、SLA 3Dプリンターを使ってジュエリーのプロトタイプを作成することである。

(1) モデルファイルの入手

モデルの設計を完了し、モデルのSTLファイルをエクスポートします。

(2) モデルのスライス

モデルのSTLファイルをインポートしたら、スライスソフトを使ってスライス作業を行います。具体的な手順は以下の通りです。

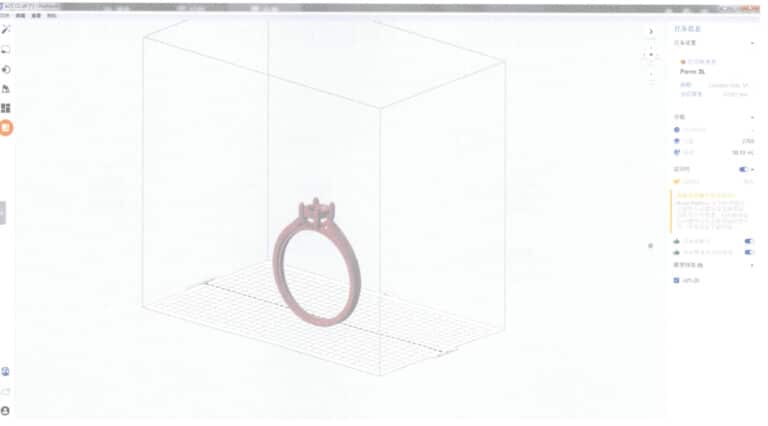

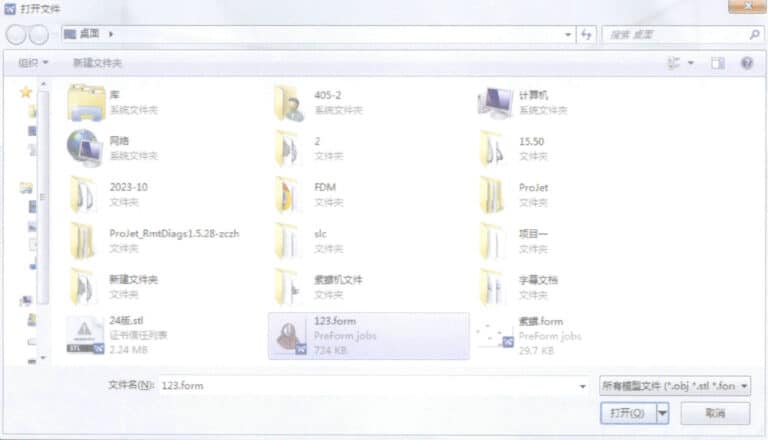

プリフォームでモデルを開く

PreForm を開くと、図 1-15 に示すようなインターフェイスが表示される。メニューバーの "ファイル"-"開く "をクリックし、"ファイルを開く "ウィンドウを表示します。印刷するファイルを選択します。

プリフォームでモデルを準備する

図1-16に示すように、左側の機能ボタンを使ってビューを変更し、モデルの構造を表示します。次に、印刷レイヤーの厚さを選択します。

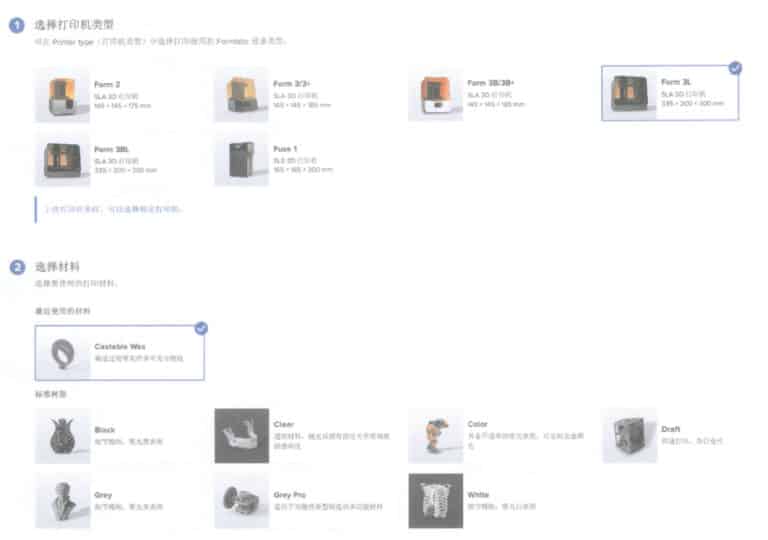

1) 右上の「<」ボタンをクリックします。タスク情報」ダイアログボックスが開きます。

2) プリンタ名をクリックします。タスク設定」ウィンドウが開きます。

3) "Select Material "セクションまでスクロールダウンする。カーソルを目的の材質の上に合わせると、その材質タイプで利用可能なバージョンが表示されます。図1-17に示すように、クリックして材質とバージョンを選択します。

4) "Select Print Layer Thickness "セクションまでスクロールします。クリックして印刷レイヤーの厚さを選択します。

5) 選択した材料と印刷レイヤーの厚さ設定の「適用」をクリックします。タスク設定」ウィンドウはすぐに閉じます。

6) オリエンテーションとサポートモデルを選択する。サポートデータを完成させる。PreForm でモデルを選択する。Support "をクリックしてダイアログを開く。Auto-generate All "をクリックすると、ビルドプラットフォーム上のすべてのモデルにサポートが追加されます。

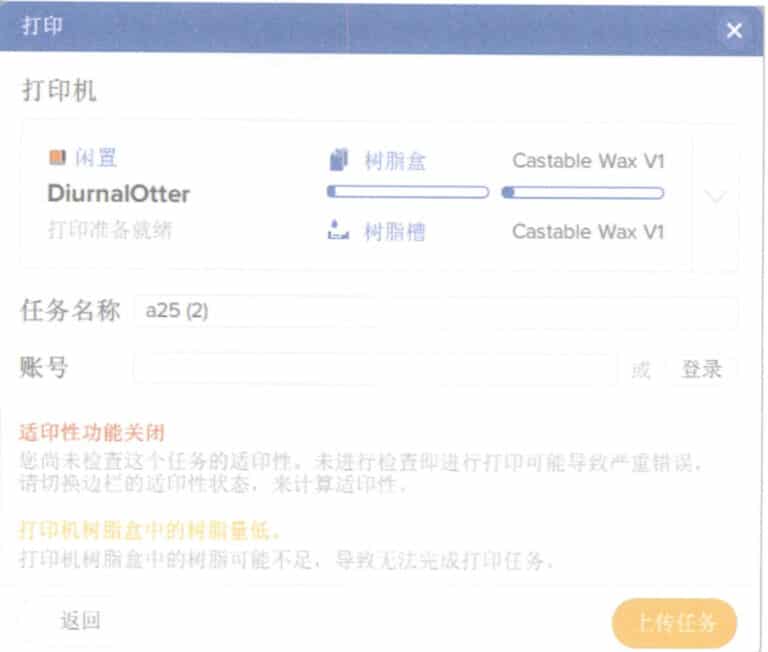

(3) 印刷準備

プリフォームでモデルを設定した後、印刷ジョブを実行するプリンタを選択します:プリフォームでプリンタを選択するか、手動で追加します。プリフォームの消耗品(樹脂タンク、樹脂カートリッジ)をプリンタの消耗品に合わせます。完了したら、印刷ジョブをPreFormからプリンタに送信します。

印刷ジョブをプリンタに送信する場合は、オレンジ色の「印刷」ボタンをクリックし ます。図 1-1 のような「印刷」ウィンドウが開きます。

デバイス選択」矢印をクリックします。図 1-19 のような "Device List "ウィンドウが開きます。

プリンターシリアル名の横にある "Select Device "チェックボックスをクリックします。

選択」をクリックします。印刷」ウィンドウが再度開きます。タスク名を入力または更新します。

タスクのアップロード」をクリックします。

(4) モデル印刷

印刷準備が完了したら、印刷段階に進むことができます。

印刷ジョブをプリンタにアップロードした後、印刷ジョブを直接開始するか、後で「キュー」から印刷ジョブにアクセスすることができます(使用するモデルを選択します)。

メイン画面または "キュー "で印刷ジョブをクリックする。

Print "をクリックして確認します。新しいインターフェースが表示されます。

タッチスクリーンの指示に従って、消耗品が正しく挿入されていることを確認し、"Confirm "を押してください。室温が約35℃(95℉)になると印刷が開始されます。

(5) 後処理

印刷完了後、モデルブランクを取り除き、後処理をしなければならない。

モデルブランクの取り外し

1) プリンタカバーを開け、印刷後にプラットフォームロックを持ち上げます。

2) 両手でハンドルを持ち、ビルドプラットフォームをプリンタから取り外します。

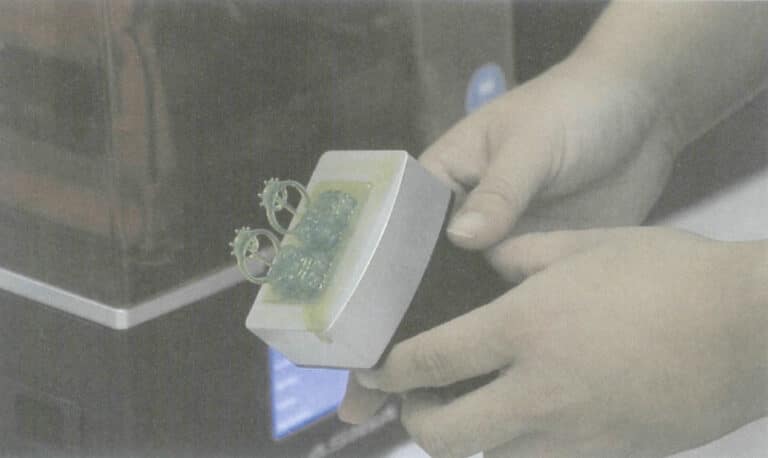

3) プリンターカバーを閉じる。図1-20が示すように、完成したプリントからモデルブランクを入手します。

ブランクの洗浄、風乾、養生

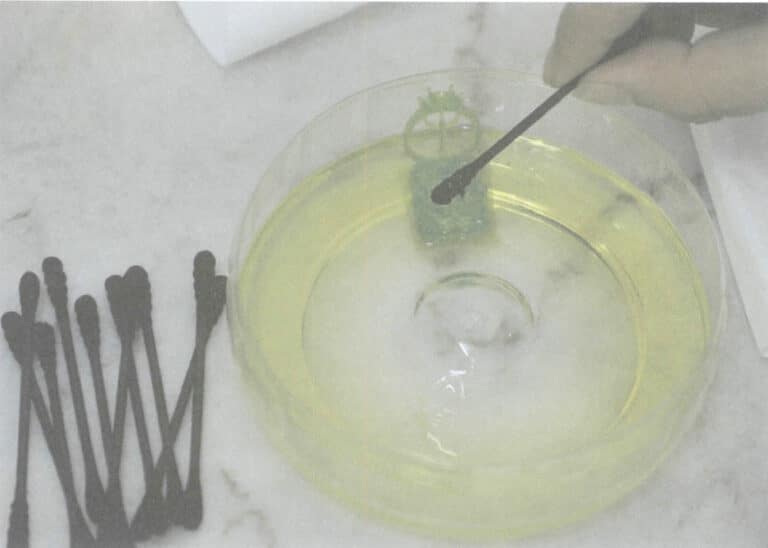

1) 指定された洗浄液にブランクを半分間浸し、図1-21のように綿棒で軽く拭いて表面の樹脂を除去する。

注意:洗浄剤は可燃性の化学薬品です。操作中は、裸火、火花、集中熱源などの火源から遠ざけてください。

2) ブランクから溶剤を除去する。

溶剤が蒸発しやすい場合(イソプロパノールなど)は、洗浄後少なくとも30分間放置し、溶剤を完全に蒸発させてください。

溶媒が蒸発しにくい場合(プロピレングリコールモノメチルエーテルなど)は、ブランクを水で洗って余分な溶媒を取り除くことができます。

3) ブランクを自然乾燥させる。後硬化処理の前に、すべてのブランクが完全に乾燥し、余分な溶剤、樹脂、その他の液体がないことを確認してください。

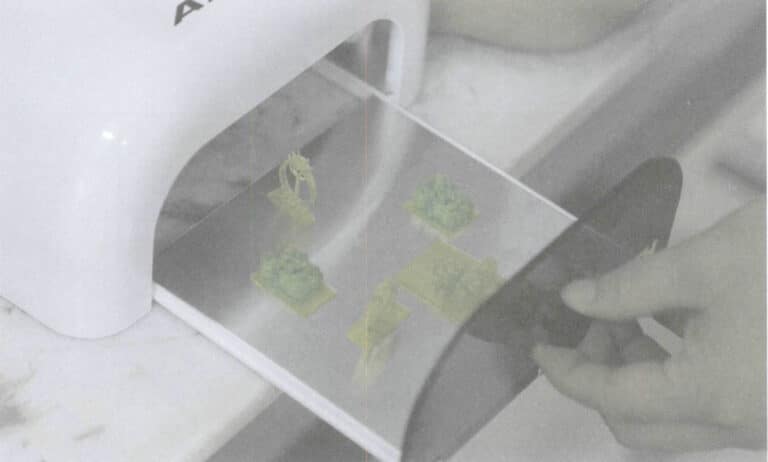

4) 図1-22に示すように、硬化装置を用いてブランク材に後硬化処理を施し、機械的特性を十分に発揮させる。

5) 図1-23に示すように、ブランクの後処理として、サポートを除去し、表面を研磨し、コーティングを加えることにより、完全なモデルが得られる。

プリンタの電源を切る

印刷が終了すると、自動的にスリープモードに入ります。シャットダウンする必要がある場合は、プリンター背面の電源コード横にある電源スイッチを押すと、プリンターの電源が入ります。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション III 溶融析出モデリングによるオリジナルモデルの製作

1.背景知識

1.1 フューズド・デポジション・モデリング(FDM)

1.2 FDM 3Dプリンターの種類

FDM印刷プロセスでは、印刷点の位置と経路を押し出し点の位置と経路に合わせ、デジタル空間を物理オブジェクトに変換し、物理的なサンプルを得る。プリンターのX、Y、Zの3軸点座標の数学的原理に基づいて、FDM 3Dプリンターのアーキテクチャは、デカルト座標系アーキテクチャ、極座標系アーキテクチャ、球座標系アーキテクチャなどに分けることができます。マザーボードのファームウェアとスライシングソフトウェアで極座標系と球座標系の原理を適用する際の数学的操作が複雑なため、このような数学的原理に基づく3Dプリンターは市場での流通範囲が狭くなっています。現在、主流となっているFDM方式の3Dプリンタは、依然としてデカルト座標系アーキテクチャを採用している。

上記の3つのアーキテクチャに対応して、3つの典型的な3Dプリンターがある。

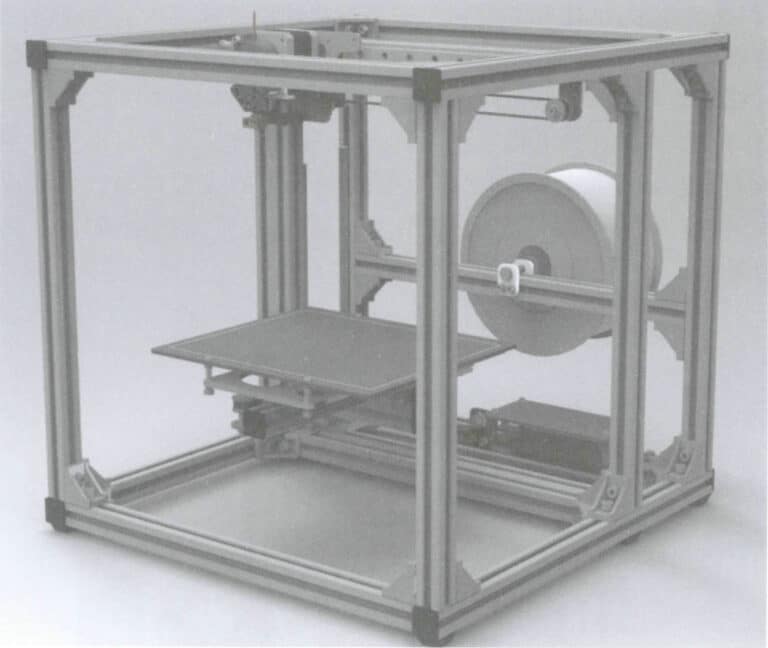

(1) 直交座標系3Dプリンタ

直交座標系タイプは通常、直交座標系アーキテクチャを表します。正方形のデザインが特徴で、ベースは軸Zに沿って移動し、エクストルーダーは軸XとYに沿って移動し、3軸駆動は独立して動作します。典型的な直交座標系タイプの3Dプリンターを図1-25に示す。オープンソースのRepRapシリーズ、Ultimaker、Printrbot、そして以前からオープンソースのMakebotシリーズ機は、すべてこの直交座標系構造を採用している。大手メーカーはこの構造で代表的な機種を製造しており、適度な印刷品質と高い安定性を実現している。また、外枠によって作業エリアの温度、湿度、その他の成形条件を確保することができる。利点:シンプルなデザイン、メンテナンスの容易さ、正確な印刷内容。制限:印刷速度が遅い。デカルト座標系アーキテクチャを使用する3Dプリンターの最大の制限。

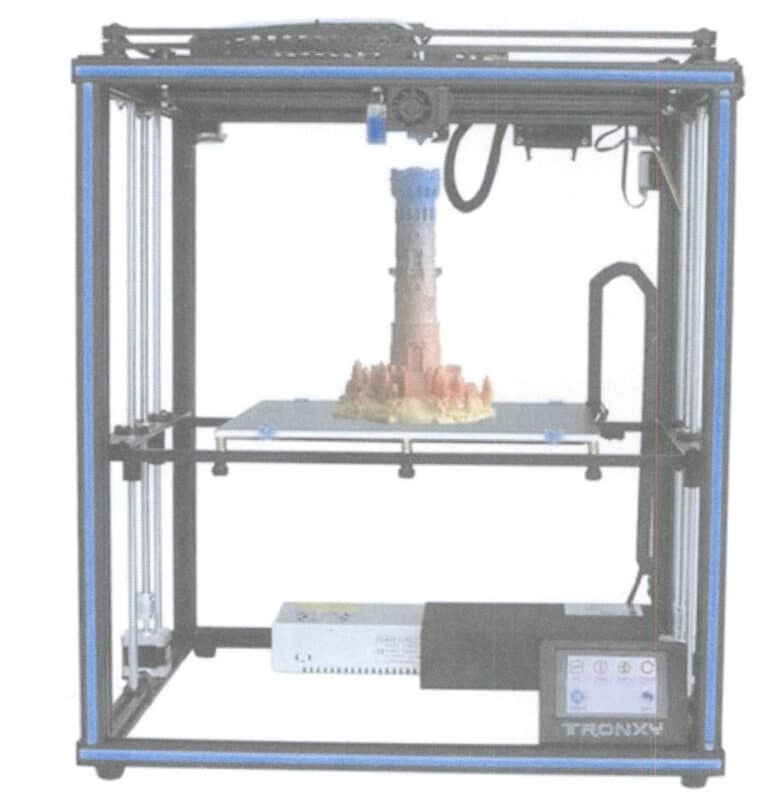

(2) コアXY構造3Dプリンタ

コアXY構造は、極座標アーキテクチャの代表的なもので、X軸とY軸の2軸インタラクティブ複合モーションを使用する。単一のモーター駆動を使用するZ軸を除き、X軸とY軸は、同期ベルトを介して交互に変位を実現する2つのモーターシステムを使用します。コアXY構造3Dプリンターでは、図1-26に示すように、2つのコンベアベルトは交差しているように見えますが、実際には2つの平面にあり、一方が他方の上にあります。このタイプのプリンターは印刷速度が速く、運転中の安定性も高い。しかし、その複雑すぎる組み立て方法と高い伝達要件により、ユーザーへの要求が高くなり、その結果、装置の普及が進まない。

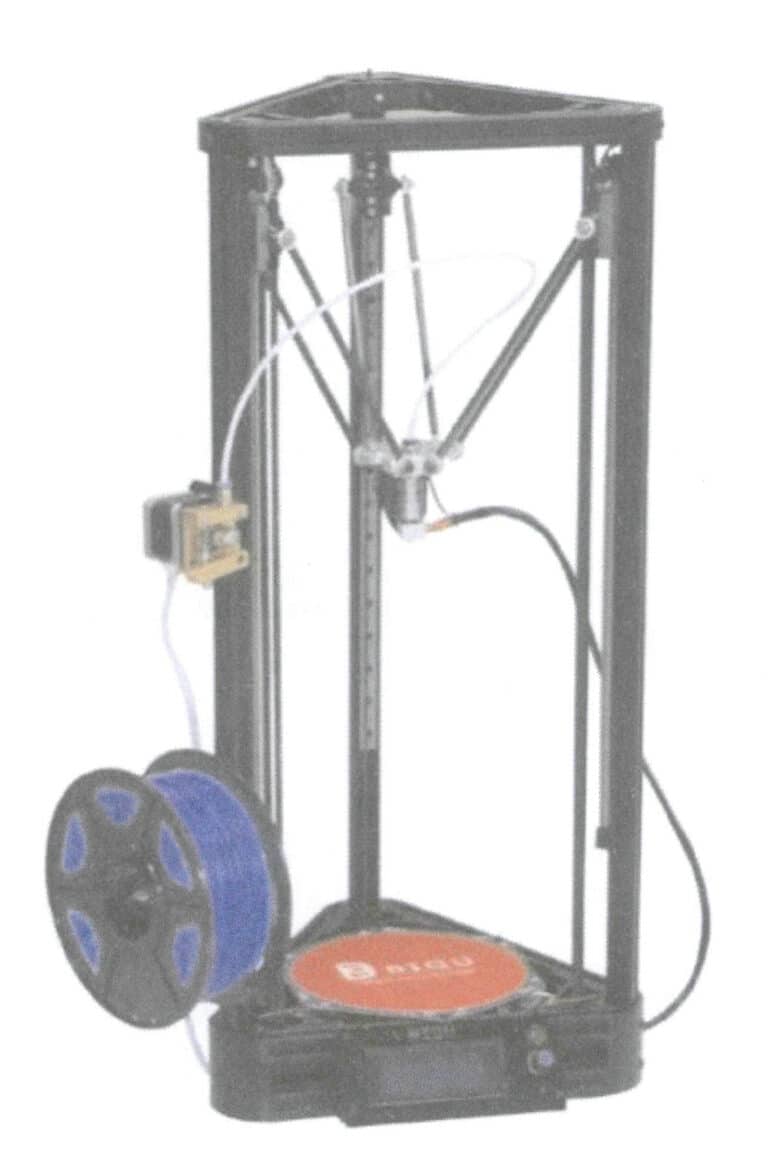

(3) デルタ3Dプリンター

デルタ型(三角型またはデルタル型)は、球面座標系建築の典型で、円形の基部を持ち、押出機が上部に吊り下げられているのが特徴である。図1-27が示すように、ノズルは三角形を形成する3本の金属製アームで支えられている。デルタ3Dプリンターのユニークさは、ベースが決して動かないという事実にあり、特定のタイプのオブジェクトを作成する際に一定の利点をもたらします。利点他の3Dプリンターよりも印刷速度が速く、斬新なデザインで、ベースが固定されている。制限事項ノズルシステムを6本のリンケージロッドで制御するため、3つの軸方向伝達部品が集中しすぎ、動作中の安定性が不十分で、X、Y、Z軸方向の位置決め精度が比較的低い。

1.3 ジュエリーFDM 3Dプリンター

ジュエリーFDM 3Dプリンターには以下の特徴があります。

(1)シングルノズル、マルチノズル設計、主材料100%は、直接鋳造に使用することができるワックスを使用しています。

(2)ワックスコーティングは、シャープなモデルエッジ、明確な特徴、滑らかな表面を達成することができ、デザインモデルをよりリアルに復元することができる。しかし、流動性のある溶融材料を固形化することでモデルを形成するため、固形化されたモデルと実物の間には寸法偏差が存在し、印刷精度に影響を与える。

(3)溶融堆積造形のプロセスでは、主製品に紫色のワックスを使用する必要があることに加え、支持体材料が低コストの水溶性ワックスであるため、印刷プロセス全体で廃棄物がほとんど発生せず、原材料の利用率が非常に高い。

1.4 FDM技術とDLP技術の比較

表1-6 FDMとDLPの主な技術パラメータの比較

| テクニカル指標 | 多重伝送装置 | DLP |

|---|---|---|

| 成形原理 | 層ごとの溶融成形 | 光硬化レイヤー・バイ・レイヤー成形 |

| 代表的な設備 | プロジェットMJP 2500W プラス | エンビジョン・ワン |

| 製品の主要素材 | パープルワックス | 感光性樹脂 |

| 対応素材 | 水溶性ワックス | 感光性樹脂 |

| モデリングサイズ(代表モデル)/mm | 295 x 211 x 144 | 90 X 96 X 104 |

| 使用温度範囲 | 18 〜 28 | 18 〜 28 |

| 対応ファイル形式 | stl、ctl、obj、ply、etc. XRP、ABD、3DSなど。 | STLまたはOBJ |

2.タスクの実施

このタスクでは、FDM法を使用してリングの原型をプリントする。

(1) モデルファイルの入手

図 1-29 に示すようにモデル設計を完了し、モデルの STL ファイルをエクスポートします。

(2) 印刷の準備

ジェット検査プログラムを実行し、すべてのノズルが正しく機能していることを確認する。印刷ジョブを送信する際、清潔なプリントベッドが設置され、廃棄物バッグが水平になっていることを確認してください。

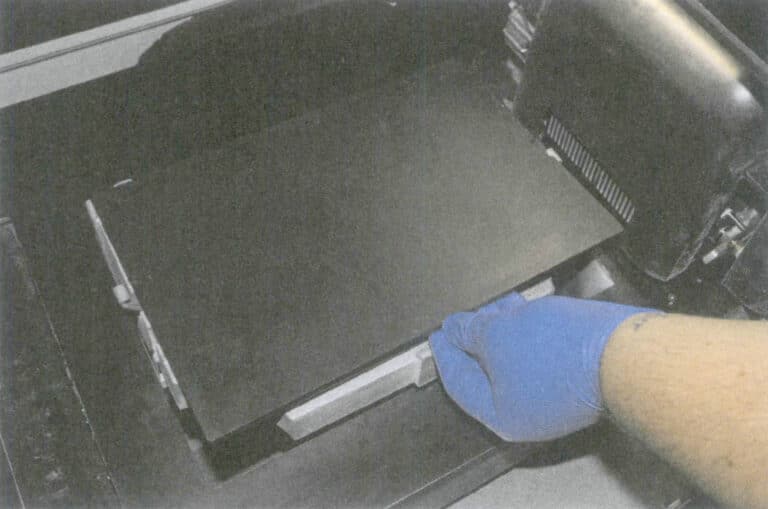

プラットフォームのチェック

プリンタコントロールインタフェースから "Access Platform "を選択し、図1-30に示すようにプラッ トフォームを持ち上げます。プラットフォームがきれいで欠陥がないことを確認し、プラ ットフォームをプリンタに再び取り付け、トップカバーを閉じます。

ゴミ袋の確認

材料を選択し、廃棄物袋の材料の割合を確認し、印刷中に発生する廃棄物を回収するのに十分なスペースが廃棄物袋にあることを確認する。

プリントカートリッジ内の材料の確認と追加

素材タブで素材を確認し、印刷要件が満たされていることを確認します。

(3) モデルの印刷

準備が完了したら、以下の具体的な手順で印刷段階に進むことができる。

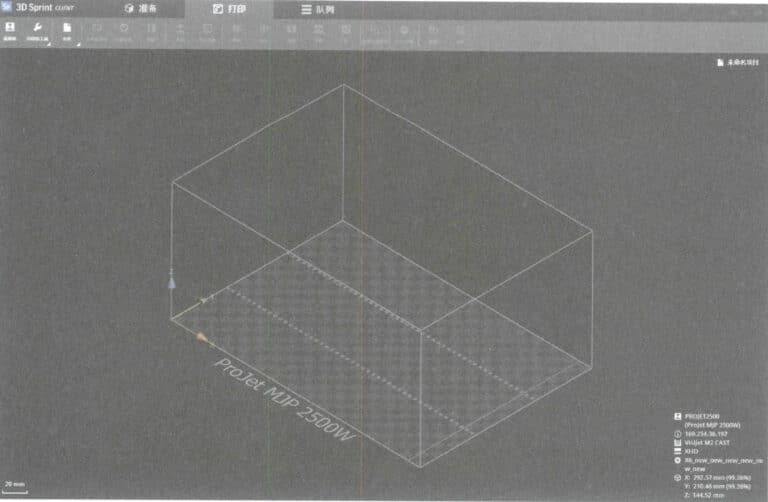

モデルファイルのインポート

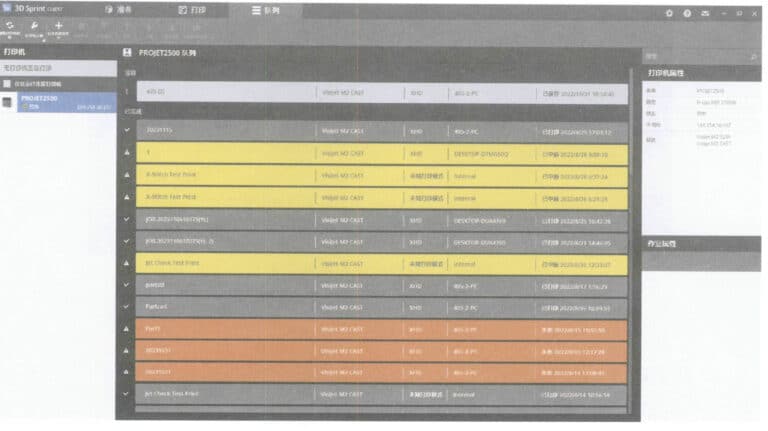

図1-31に示すように、3D Sprintソフトウェアをダブルクリックして開きます。モデルファイルをインポートします。

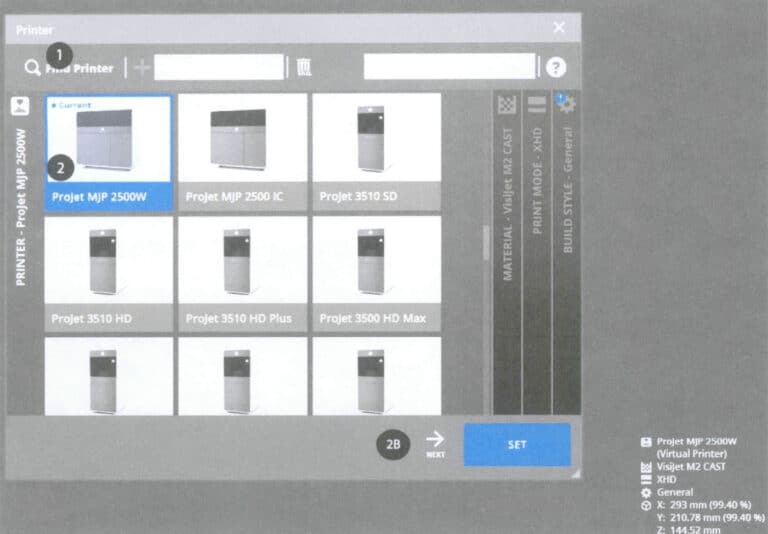

プリンターの選択

左上の "Printer "ボタンをクリックして利用可能なプリンタのリストを表示し、図 1-32 に示すように印刷に使用するプリンタを選択し、ProJet MJP 2500W を選択します。

印刷材料の選択

部品の印刷に必要な材料を選択し、材料をダブルクリックします。利用可能な印刷モードが自動入力されるので、"HDモード "を選択する。

印刷ファイルの送信

印刷選択カードで、図 1-33 に示す STL モデルファイルをインポートして開き、「自動配置」 を選択して設定をクリックし、ファイルをプラットフォーム上に自動的に配置します。その後、図1-34に示すように、印刷ジョブキューに追加を選択すると、ファイルはその後プリンタキューに表示されます。

印刷タスクの開始

プリンタコントロールインターフェイスで、図1-35に示すように、印刷待ちのタスクを選択し、「印刷開始」をクリックします。

印刷完了

印刷後、サポート付きリングブランクを取り外し(図1-36)、コントロールインターフ ェースでプリンタの電源を切ります。

(4) 後処理

ブランクの取り外し

印刷終了後、試料台を38℃以下に保ちながら加熱する。温度が上がると、サンプルの支持体が徐々に溶け始め、完成したブランクを簡単に取り出すことができる。

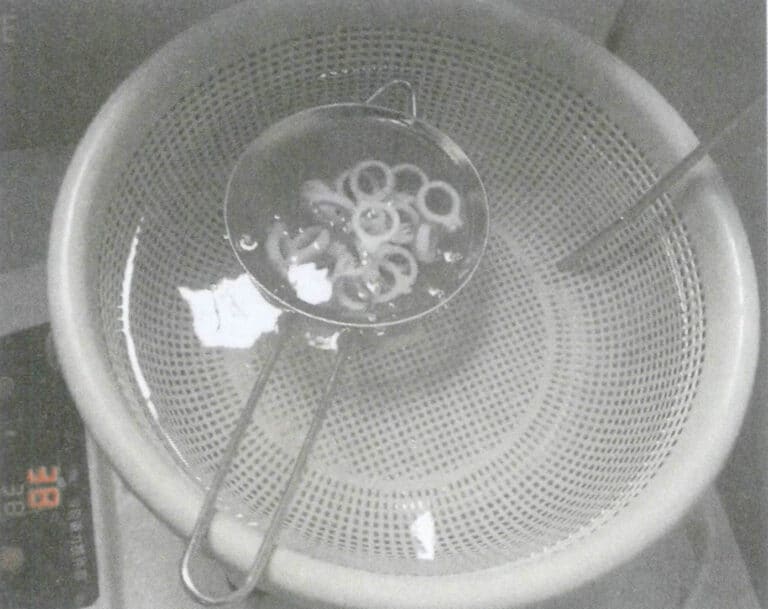

サポート材のクリーニング

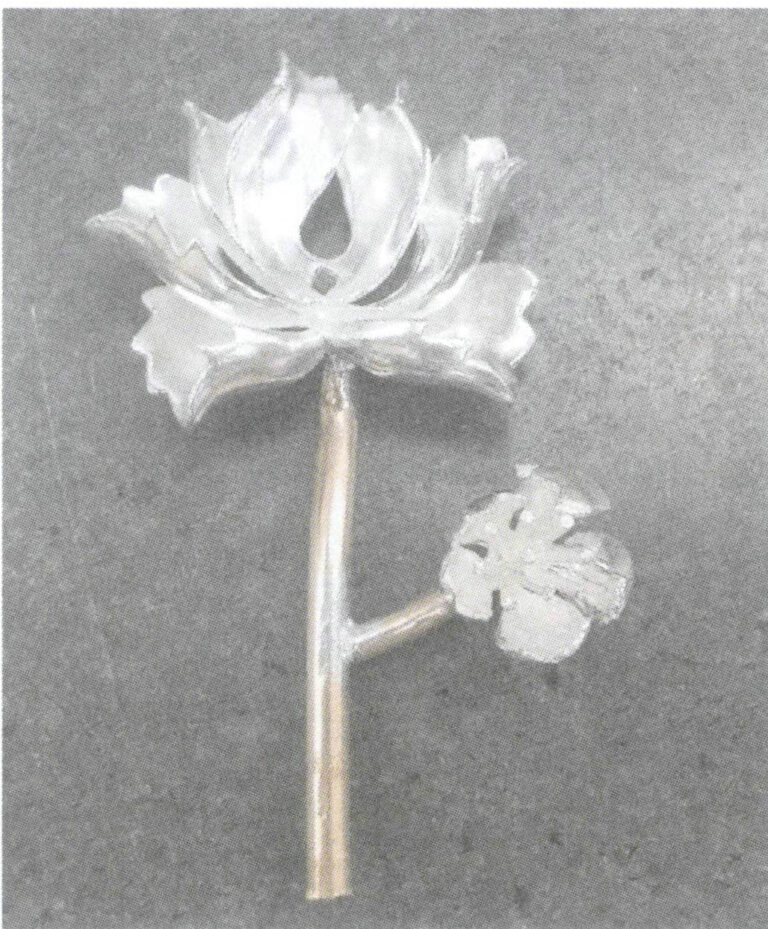

取り外したブランクを加熱した洗浄液(図1-37)に入れ、マグネットローターで攪拌する。サポート材が洗浄液に溶け、モデル本体が残る(図 1-38)。

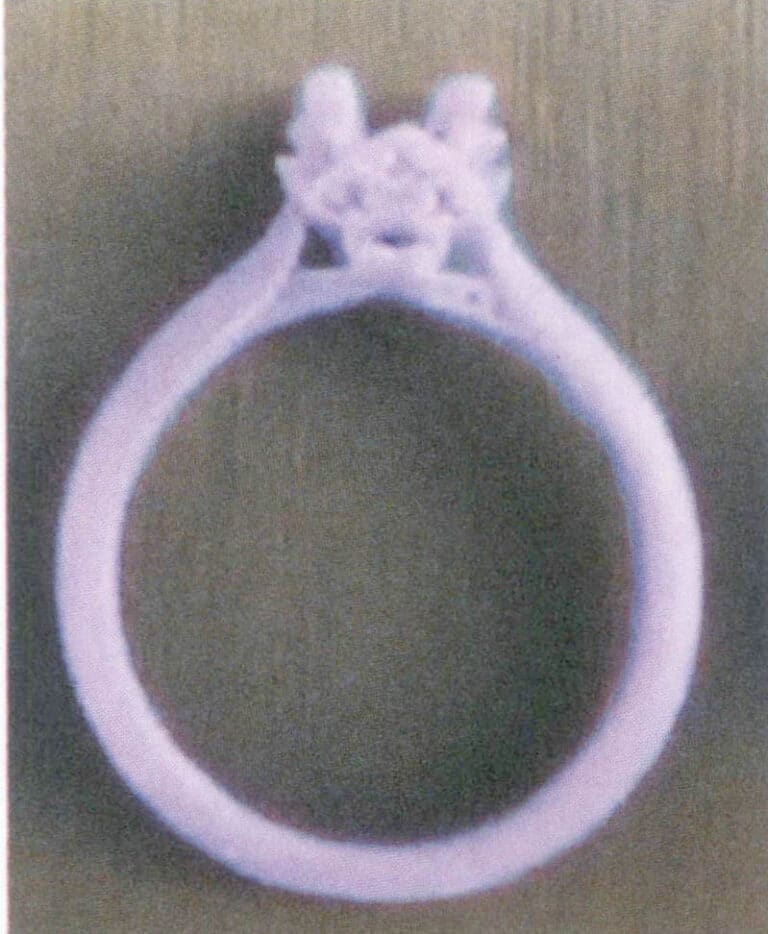

モデルを乾燥させる

サポート材を取り除いた後、模型をきれいな水で洗浄しなければならない。洗浄後、模型を冷風で乾燥させ、完成模型を得る(図1-39)。

セクションIV レギュラー女性用リングのための単一スプルーのセッティング

1.背景知識

1.1 スプルー

注湯路は宝飾業界では一般にスプルーと呼ばれる。スプルーは、溶融金属が鋳型の空洞に容易に流れ込むようにする必要があり、スプルーに含まれる溶融金属の量は、鋳物の凝固中に発生する体積収縮を補うのに十分でなければなりません。スプルーの主なパラメータには、その位置、量、断面形状、サイズ、およびワークピースとの接続方法が含まれます。

(1) スプルーの位置

溶湯が石膏型に注入されてから冷却、凝固するまでの時間は非常に短く、鋳物を素早く充満させる必要があります。充填と収縮補正の要件を満たす一方で、スプルーは表面仕上げへの影響が最小となる位置に配置されなければならない。

(2)スプルー数量

スプルーには、シングル、ダブル、マルチなどさまざまな種類がある。スプルーの数はワークの大きさに依存し、ワークの構造に直接関係する。中型以上のワーク(中型の指輪や大型のブレスレットなど)で、肉厚のばらつきがある場合は、完全な充填と良好な収縮補償を確保するために、二重、あるいは複数のスプルーが使用されます。分岐スプルーがある場合、主スプ ルーの断面積が、分岐スプルーに十分な溶湯を供給するのに十分で、溶湯の流速がキャビティ内を素早く充填するのに十分な速さであることが重要である。

(3) スプルー断面の形状

注湯の際、溶湯はスプルーを通ってキャビティに入る。溶湯の体積は同じで、スプルーの長さも同じであるため、断面が円形のスプルーは、断面が四角形のスプルーよりも表面積が小さくなり、放熱が少なくなるため、冷却速度が低下し、スプルーの凝固時間が長くなります。さらに、断面が円形のスプルーは、溶湯の流れがスムーズになり、乱流が減少します。従って、円形断面のスプルを使用することを推奨する。

(4) スプルのサイズ

スプルー寸法を設定する場合、キャビティが溶湯で完全に満たされるようにする必要がある。従って、スプルーの直径はワークピースの厚さより小さくてはならず、スプルーの長さは、スプルーが鋳物より遅れて凝固し、引け巣が形成されるのを避けるために、適度な長さにする必要があります。

(5) スプルーとワークの接続方法

スプルーは、溶融金属が金型内をスムーズに満たせるように、角が丸くなった状態でワークピースに接続し、金型壁面への浸食を抑える必要がある。溶湯のヤスリがけに重大な影響を与える閉塞を防ぐため、スプルーの接続部でのネッキングを避けることが重要である。

1.2 スプルーの機能

スプルには次のような機能がある:鋳物をワックス(または金)ツリーに固定し、石膏注入中にワックス型がずれるのを防ぐ;溶融金属が鋳物を満たすための流路を提供する;高温焙煎または蒸気脱蝋中に溶融ワックスの出口を提供する;鋳造プロセス中に固化するための最後の補助溶融金属を供給する。

スプルーの設計は、ジュエリー鋳造品の品質に決定的な役割を果たします。溶湯がスプルー内で不均一に流れるとします。その場合、乱流が発生し、溶湯の温度が低下し、石膏鋳型内に不純物や空気が閉じ込められ、注湯不足、コールドシャット、引け巣、介在物などの欠陥が発生し、鋳造品の品質に重大な影響を及ぼします。不適切なスプルー設計に起因する鋳造欠陥は極めて一般的である。

1.3 スプルーの設計

ジュエリーの種類やスタイルが異なるため、スプルーのデザインも異なる。

(1) リング用スプルーの設計

指輪の主スプルを設計する場合、一般に、図1-40に示すように、スプルの断面の直径を指輪のシャンクの幅に合わせ、できるだけ厚いスプルを追加するのが望ましい。リングのスタイルによっては、溶融金属が素早くキャビティを満たせるように、補助給水ラインを追加することもあります。スプルによる収縮補正効果は、スプルの寸法とリングのシャンクの大きさに依存します。例えば、断面が1mm×2mmの平らなリングシャンクに直径3mmの円形スプルをセットしても、リング上部の厚い部分の引け巣は小さくなりません。スプルーのいずれかの面が固まると、リングのプレーンシャンクの薄い部分がスプルーになります。

(2) ペンダントとピアス用スプルーのデザイン

ペンダントやイヤリングのメインスプルを設計する場合、一般的には真ん中の太い位置に追加します。ペンダントやイヤリングのねじ切り位置は比較的細いことが多く、ここにスプルをセットすると、溶湯が鋳造に入ったときに、細い部分が太い中間部分より先に凝固してしまいます。中間部が凝固すると、タイムリーな補填が受けられなくなり、引け巣が発生しやすくなります。主スプルを設計した後、それぞれのペンダントやイヤリングの特徴に基づいて補助スプルを設計する必要があります。ベテランの鋳造マスターは、複雑な層と比較的多くの接続を持つ領域のスプルーを設計します。図1-41に示すように、溶湯が速やかにキャビティを満たすように複数のスプルを設計し、欠陥の発生を抑えようとする。

(3) ネックレスとアクセサリー用スプルーのデザイン

一般的に、ネックレスとアクセサリーの主要な構造のスプルーの扱いは似ている。アクセサリーのサイズは小さいことが多いので、スプルーを接続する際には、アクセサリーのサイズに合わせて異なるタイプの接続方法を使用する必要があります。石膏型に溶湯を注入する際、溶湯には一定の圧力がかかるため、吹き付けられた溶湯がキャビティを傷つけやすく、鋳造品の変形を引き起こす可能性がある。縦型スプルーやラッパ型スプルーは、溶湯がスムーズにキャビティに流れ込み、キャビティへの衝撃を軽減し、鋳造品質を向上させます。鋭角なスプルーは、溶湯がスプレー状態でキャビティに流れ込み、乱流を引き起こす可能性がある。しかし、ネックレスやアクセサリーなどの比較的複雑な構造のものでは、溶湯の充填速度を速くするために鋭角スプルーを選択することもある。図1-42にアクセサリー用の鋭角スプルーの設計を示す。

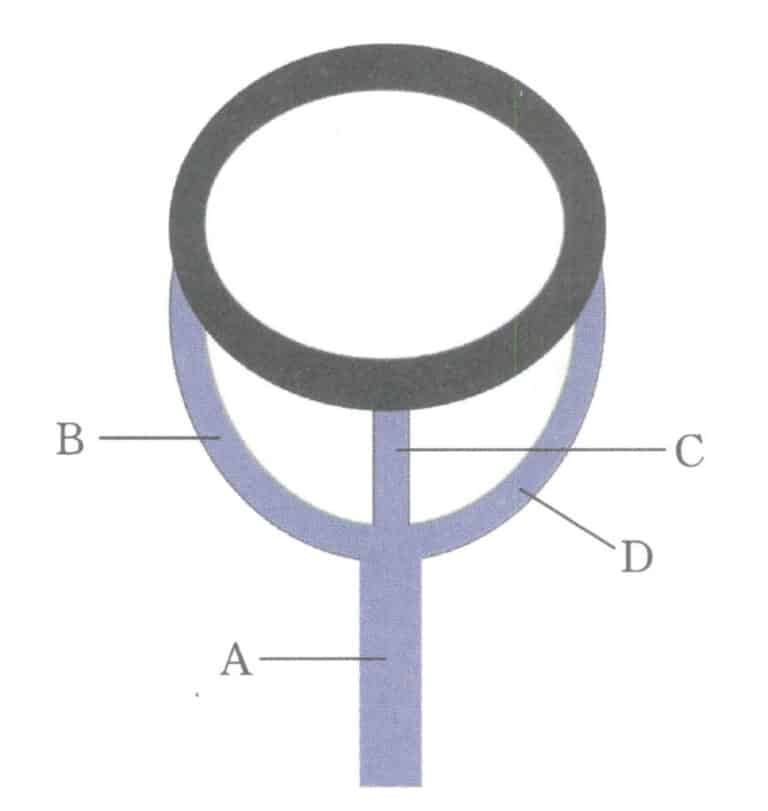

図1-41 ピアス用多枝スプルーの原型設計図 (Aはオリジナルのメインスプルー、B、C、Dは3本の補助スプルー)

図 1-42 尖ったスプルーの設計

(4) ブレスレット用スプルーのデザイン

一般的に、シャンクの数が多く、石のセッティング位置を保持することもあるブレスレットには、「トライデント」スタイルのスプルーが採用される。原理は指輪の「Y」字型スプルーと同じですが、ブレスレットは指輪よりはるかに大きいので、「トライデント」スタイルの方が合理的です。もう一つの方法は、ブレスレットの両側にスプルを設計し、片側に3本、もう片側に2本のスプルを追加し、ブレスレット全体に5本のスプルを均等に配分し、金属液が素早く均一にブレスレットを満たすようにすることです。このスプル設計方法は、主に石のセッティング位置が多く、金の面が少なく、線が多いワックス・セット・ブレスレットに適しています。

2.タスクの実施

このケースは従来の女性用リングを使用し、スプルをセットして完成する。

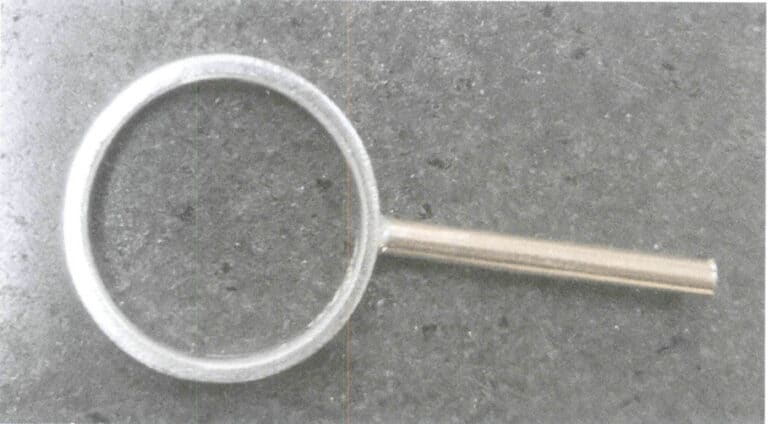

(1) 準備作業

事前に準備することで、女性用リングのスプルー・セッティングをスムーズに完成させることができます。原型となる指輪の表面状態を確認し、滑らかで欠陥がないことを確認します。指輪の構造を観察し、構造的な特徴情報を得て、スプルをセットする位置を決めます。リングは左右対称の構造になっており、スプルーは一般的にシャンクの位置にセットします。ノギスでシャンクの厚みと幅を測り、適切な厚みのスプルを選び、バックアップ用にペンチで20~30mmカットする。

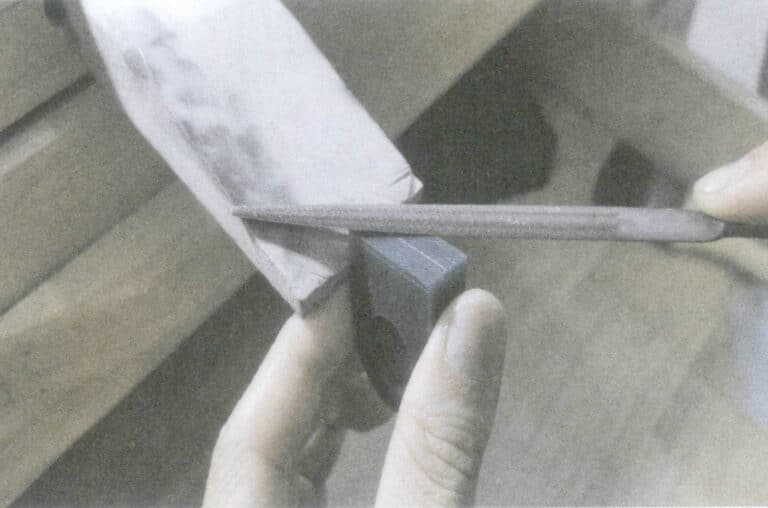

(2) スプルーエンドのファイリング

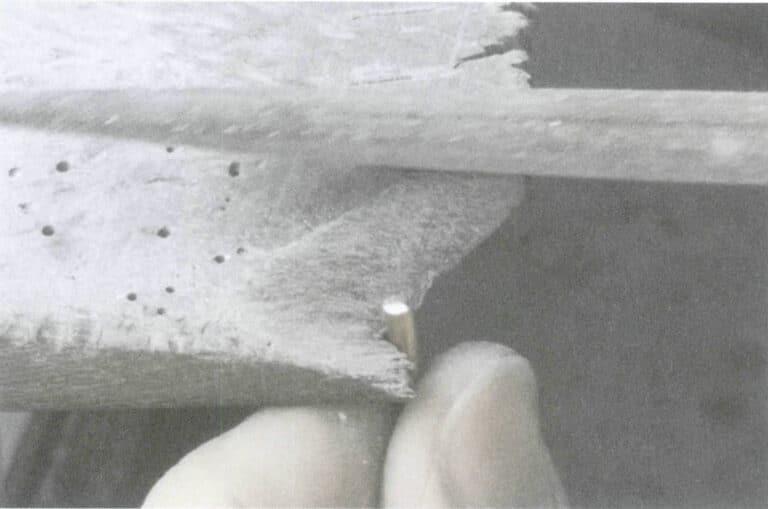

良好な接続効果を得るためには、スプルーの端をトリミングする必要がある。図1-43に示すように、ヤスリを使ってスプルー端部をシャンク面の曲率に合わせて整形し、密着させる。

(3) スプルーの溶接

端面のトリミングを終えたら、スプルーとリング本体の接続を完了させる。右手に溶接クランプを持ち、スプルーをクランプし、コンビネーション溶接ツールでスプルーを加熱し、フラックスとして溶接粉を使用し、後で使用するためにスプルーの端面にはんだを溶かす。メスリングの原型を加熱し、その温度がはんだの融点に近づいたら、はんだを付けたスプルーの端面を所定の接合位置に近づけて加熱を続け、図1-44のようにスプルーをリングに溶接します。溶接中は火炎の大きさを調節し、はんだが溶融したら火炎を取り除き、はんだが固化する間はスプルーとリングが相対的にずれないようにする。

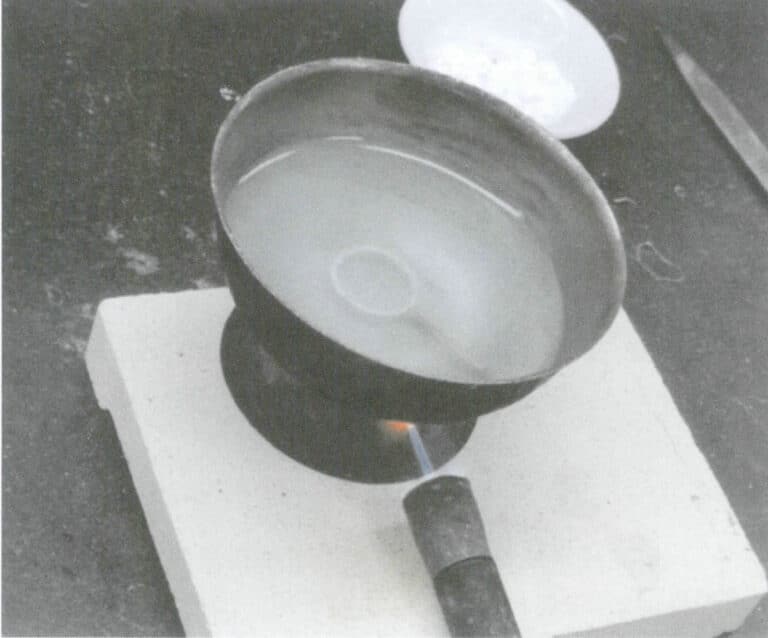

(4) ミョウバン水の沸騰

メスリングの原型にスプルを溶接した後、リングの表面に黒い酸化銅やその他の不純物が形成されます。ミョウバン水を沸騰させることで、これらの不純物と原型表面の不純物を取り除くことができます。具体的な方法図1-45に示すように、ミョウバン水を入れた鍋に原型を入れ、鍋を溶接タイルの上に置きます。ミョウバン水を沸騰するまで溶接工具を組み合わせて加熱し、時々原型を回転させて、表面の黒い物質にミョウバン水が十分に接触するようにして、表面をきれいにします。水洗いをしないと、ミョウバン水の水分が蒸発するにつれて、原型の表面に白い結晶層が形成される。

(5) トリミング

原型のメスリングは、スプルーをセットする前の表面は滑らかである。しかし、溶接作業後、表面に傷がついたり、溶接箇所に溶接痕が残ったりして、調整が必要になることがある。ハンダが溜まって表面がザラザラしている部分は、平ヤスリで平滑にする。その後、サンドペーパーを使い、サンドペーパースティック、サンドペーパーチップ、サンドペーパーディスク、サンドペーパープッシャーなどの道具を作る。原型の差分位置に応じて、図 1-46 に示すように、原型の各部分を滑らかにするのに適切な道具を選択する。原型の模様、線、全体的な角度、品質を修理中に損なってはならない。砂穴のある部分は修理前に埋めておく。

セクションV コンベンショナルメンズリング用デュアルスプルのセットアップ

1.背景知識

男性の指輪と女性の指輪には、以下の点で大きな違いがある。

(1) シャンク幅。 女性用リングのシャンクは、女性の指の優雅さや繊細さを際立たせ、装飾効果を高めるため、細めにデザインされることが多い。一方、メンズ・リングのシャンクは、男性の逞しい気質に合わせるため、幅を広く設定するのが一般的です。

(2) リングのサイズ。 指輪のサイズの測定方法には、香港サイズ、アメリカサイズ、日本サイズ、ヨーロッパサイズ、イタリアサイズなどがあり、寸法によって分類されています。生理的な違いにより、一般的に女性の指は男性より細いため、男性の指輪は女性より大きいのが普通である。市場の消費データによると、女性の指輪のサイズは一般的に香港サイズ11~14号であり、男性の指輪のサイズは一般的に香港サイズ17~20号である。実際の指の状態によって、女性の大きいサイズと男性の小さいサイズが重なる場合もある。

(3) スタイルの特徴。 シンプルなメンズ・リングには、プレーン・バンドと一粒石のセッティングがあります。プレーン・バンドは、宝石を使用しない純金属製で、滑らかな表面または多面的な表面が特徴で、シンプルでエレガントなスタイルを反映しています。表面には、複雑なライン、バンド全体のテクスチャー、部分的なバンドのテクスチャーなど、さまざまなパターンが施されることがあります。一方、女性用リングはより凝ったデザインが多く、優雅で魅力的に見えます。

メンズ・リングはレディース・リングよりもシンプルな構造ですが、サイズが大きいため、製造時に多くの金属を必要とします。溶けた金属がキャビティーを満たし、ウォーターラインのセッティング中に完全に補正されるようにするため、二重スプル設計がよく使われます。

2.タスクの実施

このケースは、従来の男性用リングを使い、ダブルスプルをセットアップして完成させます。製作工程は、従来のレディースリングのシングルスプルーセットアップの手順と同じですが、細かな違いがあります。

(1) 準備作業

事前に準備することで、メンズリングのスプルーのセットアップがスムーズに完了します。メンズリングの原型の表面品質をチェックし、滑らかで欠陥がないことを確認します。指輪の構造を観察し、構造的な特徴を把握し、スプルをセットする位置を決めます。リングは左右対称の構造をしており、スプルーは一般的にリングシャンクの両側に「Y」字型の接続方法でセットします。リングシャンクの厚みと幅をノギスで測り、適切な厚みのスプルを選び、バックアップ用に20~30mmと60~70mmを1本ずつペンチで切断する。

(2) Y字型スプルーの作成

その後の作業を容易にするため、まず「Y」字型のスプルーを作る。メンズ・リングの形状を基に、ペンチを使ってスプルーの長短を適切な形にし、対応する寸法と位置を見積もり、高融点はんだを使ってスプルーの2つのセグメントを溶接し、固定された「Y」字形状にする。図1-47に示すように、「Y」字型スプルーの開口部の大きさを男性用リングの形状に合わせて調整する。

(3) スプルー端のファイリング

良好な接続効果を得るためには、スプルーの端を補修する必要がある。ヤスリを使ってスプルーの端をリングシャンクの曲率に合わせて形を整え、両者が密着するようにする。

(4) スプルーの溶接

端部を熔接した後、スプルーとリングの接続を完了させる。低融点から中融点のはんだを使用し、まずスポット溶接を行い、右手に溶接クランプを持ってスプルーを持ち、コンビネーション溶接ツールでスプルーを加熱し、溶接粉で溶融を補助し、スプルーの端面にはんだが溶けるように準備する。元のオスリングを加熱し、その温度がはんだの融点に近づいたら、はんだを付けたスプル端面を所定の接合位置に近づけ、加熱を続け、スプルをリングに溶接する。溶接中は炎の大きさを調節し、はんだが溶けたら炎を取り除き、はんだが凝固する間はスプルーとリングが相対的にずれないようにします。最初の溶接点が完成したら、スプ ルーの位置ともう一方の溶接点のフィッティングを確 認し、必要であれば、もう一方の溶接点もリング とフィッティングするように適切な調整を行い、確実に 溶接する。

(5) 沸騰ミョウバン水

メンズ・オリジナル・モデル・リングのミョウバン湯の沸かし方は、レディス・リングのミョウバン湯の沸かし方と同じです。"ミョウバン湯の沸かし方 "については、1.4.3項をご参照ください。

(6) トリミング

メンズ・リングのトリミングは、主に元の表面を処理することに重点を置いており、その作業はレディース・リングと同じです。"トリミング "の関連内容については、1.4.3項をご参照ください。

2件のフィードバック

いい記事だ。私は毎日全く異なるブログでより挑戦的な何かを学ぶ。それは常に別の作家からコンテンツを学び、彼らの店から少し何かをフォローするために刺激的であろう。|にできるようにあなたがそれをすることができます本当に出くわすことあなたは、実際には私のパートナーとi約束、誰でも素早くはちょうど無視これらの一見正確にどのように{}人のことを忘れることができます。|にできるようにあなたがそれをすることができます本当に出くわすことあなたは、実際には私のパートナーとi約束、誰でも素早くはちょうど無視これらの一見正確にどのように{}人のことを忘れることができます。ありがとう。

あなたのブログの記事が好きです!.