銅合金宝飾品と製造技術の総合ガイド

銅合金ジュエリーを極める:テクニック、素材、トレンド

はじめに

この記事では、銅合金ジュエリーの魅力的な世界とその製造方法についてご紹介します。大きく4つのセクションに分かれています:

1.概要 銅の歴史、特性、ジュエリー製作における役割について学びましょう。真鍮、ブロンズ、キュプロニッケルなどの銅合金は、その多用途性と美しさで注目されています。

2.純銅および高銅合金: 無酸素銅や微細合金銅など、純銅のさまざまな種類と、その耐久性や独特の色合いからジュエリーに使われる様子をご覧ください。

3.銅合金: 真鍮(銅-亜鉛)、ブロンズ(銅-錫)、キュプロニッケル(銅-ニッケル)など、人気の高い合金を探せば、それぞれ独特の色合い、耐食性、加工性があり、見事な作品を作ることができます。

4.生産技術: ロストワックス鋳造、スタンピング、電鋳などの高度な手法や、金メッキや研磨などの表面処理について理解を深め、高品質で人目を引くジュエリーを作りましょう。

赤銅ヒーリング・バングル

目次

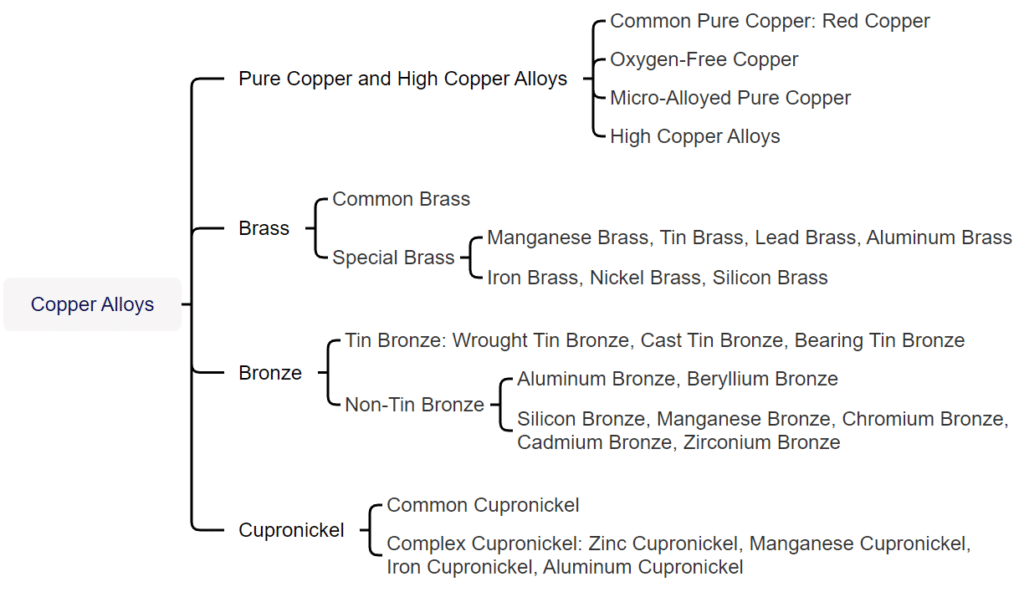

セクション I 概要

銅及び銅合金は、製造工程によって加工と鋳造の2つに大別される。呼称にZの接頭辞を持つ合金は全て鋳造合金に属します。一方、中国における加工銅と銅合金の呼称は、伝統的に紫、黄、緑、白の4つに分類されます。その中でも紫銅合金は全て加工された形で供給されます。接頭辞のTは紫銅のコードを表します。黄色のピンインの最初の文字Hは黄銅を表します。同様に、Qは青銅、Bはキュプロニッケルを表し、それに続く化学元素記号と数字は、添加元素の公称重量%を表しています。

銅と銅合金は機能によって、一般用と特殊用に分けられます。宝飾品に使用される銅合金は、色相、耐食性、鋳造性能、機械加工性能、溶接性能、着色性能に特別な要求がある特殊な銅合金の一種に属します。宝飾品製造に使われる主な銅と銅合金には、純銅と高銅合金、錫青銅、真鍮、亜鉛銅ニッケル、模造金銅合金、模造銀銅合金などがあります。

セクション II 純銅と高純度銅合金

1.ピュア・ポッパーとその特性

純銅は化学成分によって、普通純銅、無酸素純銅、微合金純銅に分けられます。

(1) 通常の純銅

通常の純銅は、銅の質量分率が99.7%以上で、不純物はほとんど含まれておらず、紫がかった赤色をしています。そのため、紫銅とも呼ばれます。普通純銅の主な等級はT1、T2、T3です。GB/T 5231-2001によると、普通純銅の一般的な化学組成は表2-1の通りです。

表2-1 一般的な純銅の化学成分(品質分率単位:%)

| グレード | 銅+銀 | P | Bi | Sb | として | フェ | ニー | 鉛 | スナップ | S | 亜鉛 | O | 不純物の合計 |

| 以上 | 以下 | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | |||||||||||||

表 2-2 通常の純銅の物理的性質

| パフォーマンス名 | 数値 | パフォーマンス名 | 数値 |

|---|---|---|---|

| 格子タイプ | 面心立方 | 電子構成 | そうなのか?2 2s2 2P6 3s2 3P6 3d10 4s1 |

| 原子量 | 63.54 | 抵抗率 | 0.016 73 Ω-m |

| 原子半径 | 0.157nm | 熱伝導率(273-373K) | 399W/(m - K) |

| イオン半径 | 0.073nm | 抵抗の温度係数 | 0.003 93/℃ |

| 密度 | 8.92g/cm3 | 磁化率 | -0.86 X 10-3/kg |

| 融点 | 1 083.4℃ | 比熱容量 | 0.39X 103J/(kg -℃) |

| 沸点 | 2 567℃ | 線膨張係数 | 17.6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | |||

銅は比較的不活性な重金属で、耐食性に優れている。室温の乾燥した空気中では安定で、加熱すると黒色の酸化銅を生成する。さらに高温で焼成すると赤色の亜酸化銅が生成する。湿度の高い空気中に長時間置くと、銅の表面にヴェルディグリス(塩基性炭酸銅)の層がゆっくりと形成されます。バーディグリスは金属のさらなる腐食を防ぐことができる。その組成は様々で、硝酸や高温の濃硫酸に溶け、塩酸にわずかに溶け、アルカリに腐食されやすい。電気化学的(金属活性系列)では、銅は水素の次に位置するため、希薄な酸から水素を置換することはできない。しかし、銅はこれらの希薄な酸の中で空気中にゆっくりと溶解することができる。銅は加熱した濃塩酸と反応することができ、硝酸や高温の濃硫酸のような酸化性の酸にも容易に溶ける。銅は塩化第二鉄とも反応する。宝飾業界では、塩化第二鉄溶液を銅のエッチングに使い、さまざまな装飾的テクスチャーや模様を作ることが多い。

通常の純銅の機械的特性は、表2-3に示すように、その状態と密接な関係がある。

表2-3 各種状態の普通純銅の機械的特性

| パフォーマンス | 銅の加工 | 銅のリターン | 銅の鋳造 |

|---|---|---|---|

| 弾性限界/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| 降伏点 / MPa | 340 ~ 350 | 50 ~ 70 | - |

| 引張強さ/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| 伸び率/% | 4 ~ 6 | 45 ~ 50 | - |

| 収縮率/% | 35 ~ 45 | 65 ~ 75 | - |

| ブリネル硬度/HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| せん断強さ/ MPa | 210 | 150 | - |

| 衝撃靭性/J・cm-2 | - | 16 ~ 18 | - |

| 圧縮強度 / MPa | - | - | 1570 |

| 動揺率/% | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | |||

(2) 無酸素純銅

無酸素純銅とは、様々な精製方法によって酸素含有量を大幅に減らした純銅のことである。GB/T5231によると、無酸素銅はいくつかの等級に分けられます:ゼロ等級、1等級、2等級の無酸素銅で、対応する銅と酸素の含有量は表2-4に示されています。無酸素銅は水素脆化を起こさず、高い導電性、良好な加工性、溶接性、耐食性、低温性能を持つ。金銀合金のフィラー材を調製する場合、接合部 の不純物を減らすため、一般に無酸素銅が好まれ る。

表2-4 無酸素銅中の酸素含有量に関する要件

| グレード | コード | 銅+銀 | 酸素 |

|---|---|---|---|

| 0号無酸素銅 | TU0 | 99. 99 | 0. 0005 |

| 無酸素銅No.1 | 99. 97 | 0.002 | |

| 号無酸素銅 | TU2 | 99. 95 | 0.003 |

| (国家非鉄金属標準化専門委員会、2012年) | |||

(3) マイクロアロイ純銅

微細合金純銅は、クロム、ジルコニウム、銀、アルミニウム、リン、硫黄、アンチモンなどの合金元素を使用しており、微量添加することで純銅の性能を効果的に向上させることができます。微細合金純銅には、TUAg0.06、TUAg0.05、TUAg0.08、TUAg0.1、TUAg0.2、TUAg0.3、TUA10.12、TUZr0.15、TAg0.15、TAg0.1-0.01、TP3、TP4、TTe0.3、TTe0.5-0.008、TTe0.5-0.02、TZr0.15などの複数の等級があります。ジルコニウム微細合金純銅を例にとると、表2-5はその機械的特性を示しており、通常の純銅に比べて著しく改善され、軟化温度は500℃に達している。

表2-5 ジルコニウム-マイクロ合金純銅QZr0.2の機械的特性

| 素材状態 | 引張強さ/MPa | 降伏強さ/MPa | ストレッチ・レート/% | ビッカース硬度/HV | 弾性率/GPa |

|---|---|---|---|---|---|

| 980℃で急冷、500℃で1時間エージング | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃クエンチ、500 ℃エージング 1 時間 | 230 | 160 | 40. 0 | - | - |

| 900C 加熱 30 分焼入れ、冷間加工 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃加熱1時間、90%冷間加工、400℃エージング1時間 | 492 | 428 | 10.0 | 150 | 133 |

| 900℃焼入れ、冷間加工 90%、400℃エージング 1時間 | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. and Wang, S. T., 2002; National Technical Committee for Standardization of Nonferrous Metals, 2012)。 | |||||

2.高銅合金

高銅合金は低合金銅とも呼ばれ、特定の特殊な特性を得るために1種類または数種類の微量合金元素を含む銅合金を指します。銅の含有量は99.3%~96%で、加工製品ではどの銅合金グループにも分類できない。鋳造製品の場合、銅の含有量は94%以上でなければならず、特定の特性を得るために添加することができる。

固溶強化と析出強化は銅合金の重要な強化方法である。一般的な合金元素には、Cr、Zr、Ti、Si、Mg、Teなどがあります。銅に対するこれらの元素の溶解度は、温度が下がると急激に低下します。これらの元素は純物質または金属化合物として固体状態で析出し、固溶体強化や析出強化につながります。アメリカの鋳物工場の高銅合金等級には、C81300~C19600とC16200~C19600の加工高銅合金等級があります。新しく改訂されたGB/T5231-2012「加工銅と銅合金の等級と化学組成」では、中国はTTi3.0~0.2、TNi2.4~0.6~0.5、TPb1.0、TC r1~0.18、TCr0.3~0.3、TCr0.5~0.1、TCr0.7、TCr0.8、TCr1~0.15などの高銅合金等級を挙げている。

3.純銅および高銅合金のプロセス性能

(1) 製錬プロセス

純銅や高銅合金は、鋳造の過程で水素や酸素を吸収しやすく、気孔や酸化介在物を引き起こし、鋳物の表面品質に影響を与えます。水素と酸素の含有量は材料の温度と密接な関係がある。表2-6に異なる温度における銅中の水素溶解度を示す。

表2-6 0.1MPaにおける銅への水素の溶解度 (Nie Xiaowu, 2006)

| 温度 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 溶解度/cm3 - 銅100g-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

酸素は銅に溶解せず、高融点の脆い化合物を形成する。2Oを銅と結合させる。酸素を含む銅が凝縮すると、酸素は共晶として析出する(Cu+Cu2O)が粒界に沿って分布している。共晶温度は非常に高く(1066℃)、熱変形性能には影響しないが、硬くて脆いため冷間変形が難しく、金属の「冷間脆性」につながる。酸素を含む銅を水素雰囲気や還元性雰囲気で焼鈍すると、「水素脆化」が起こります。水素脆化」の本質は、焼鈍中に水素または還元性雰囲気が銅に容易に浸透し、CuO中の酸素と反応して水蒸気またはCOを生成することである。2.従って、製錬中に明確なプロセス仕様を確立し、実施しなければならない。

純銅の製錬は、反射炉や中子誘導電気炉で行うことができる。反射炉での製錬中に、鋳造用の鉄や銅の鋳型を使った精錬工程を経て緻密なインゴットを得ることができ、保持炉を使って半連続鋳造や連続鋳造を行うこともできる。誘導製錬プロセスについては、以下のプロセスフローを参照することができる。

まず、るつぼを濃い赤色に予熱し、るつぼの底に乾燥した木炭または被覆剤(63%ホウ砂+37%粉砕ガラス)を約30~50cmの厚さで敷き詰め、次に角屑、廃ブロック、棒材を敷き詰め、最後に純銅を加える。

添加された合金元素は炉台上で予熱することができ、溶融金属に冷間材 料を添加することは厳禁である。ブリッジを防止するため、溶融プロセス全体にわたってチャージを頻繁に攪拌すること。

合金が加熱により完全に溶融した後、温度が1200~1250℃に達した時、溶融合金の重量の0.3%~0.4%を占めるリン銅脱酸剤を添加する。リンは酸化第一銅と次のように反応する:

5Cu2O + 2P = P2O5 + 10Cu

銅2O + P2O5 = 2CuPO3

発生ガスP2O5 が合金から抜け出し、リン酸銅が表面に浮いて、脱酸の目的を達成するためのスラグ除去が可能になる。また、脱酸処理中は連続的な攪拌が必要である。

最後にスラグを除去し、合金液の注湯温度は概ね1150℃~1230℃となる。

(2) 加工技術

純銅と高純度銅合金は、冷間加工と熱間加工に優れた特性を持っています。伸ばしたり、圧延したり、深絞りしたり、曲げたり、精密プレスしたり、スピニングしたりと、伝統的な加圧 技術で加工することができます。図 2-2 はプレス加工された純銅製ジュエリー・ブランクの例です。熱間加工では、加熱媒体の雰囲気を380~650℃に制御する。アニール温度は800~900℃、熱間加工温度は360℃を選択でき、一般的な軟化温度は約80℃である。高銅合金の場合、軟化温度はその化学組成と大きな関係があり、例えばCrとZrの合金高銅合金(Cr0.25~0.65、Zr0.08~0.20)の軟化温度は550℃に達します。溶接では、純銅や高銅合金は錫溶接やろう付け、ガスシールドアーク溶接、フラッシュ溶接、電子ビーム溶接、ガス溶接が容易です。

図2-3 ジュエリー金型スタンピング用銅電極

図2-4 エッチング加工による純銅製ジュエリー

セクション III 銅合金

純銅は機械的特性や鋳造特性に劣るため、一般的なジュエリーに使われる銅素材のほとんどは銅合金です。銅合金には多くのカテゴリーがあり、現在ジュエリーに使われる銅合金の特定の技術基準は国内外にありません。工業用銅合金のグレードが一般的に使われ、その用途はかなり混沌としており、製品の品質に影響を及ぼしています。そのため、ジュエリー用の銅合金はさらなる標準化が必要です。宝飾用銅合金は工業用銅合金とまったく同じではなく、独自の要求があります。

(1) 合金は宝飾品としての使用条件を満たしていなければならない。 一定の機械的特性を有し、設定要件を満たし、良好な耐食性を有し、応力腐食割れの傾向がなく、一定の色彩を有するなどでなければならない。

(2) 合金は様々なプロセス要件を満たす必要がある。を含む:良好な鋳造性能。ロスト・ワックス鋳造法で装飾品を製造する場合、銅合金は流動性がよく、凝固収縮が少ないこと。溶接性能。溶接性:溶接時に亀裂、酸化、ガス吸収、色差が生じにくいこと。被削性硬度は適度であることが望ましく、高すぎると工具の摩耗が大きくなり、低すぎると高い表面光沢を得ることが難しくなる。表面処理性能。ほとんどの銅製装飾品には表面処理が必要であり、着色や防錆処理を容易にし、色の質を良くする必要がある。

ジュエリーに使われる銅合金には、主に真鍮、キュプロニッケル、ブロンズなどがある。

1.真鍮

1.1 真鍮の種類

黄銅の組成は、単純黄銅と特殊黄銅の2つに大別できる。

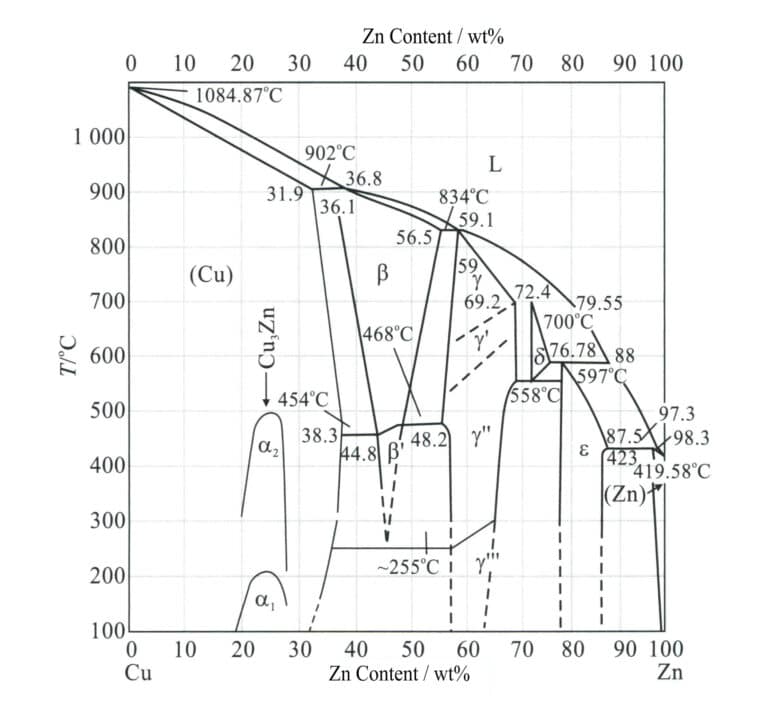

(1) シンプル・ブラス

単純黄銅は銅と亜鉛からなる二元合金で、黄銅中の亜鉛の役割は主に強度を高め、色を調整し、鋳造性能を向上させることである。亜鉛含有量が38%未満の場合はα単相、38%~47%の場合はα+β、47%~50%の場合はβ単相となり、小黄銅、α+β黄銅、β黄銅と呼ばれる。亜鉛含有量が39%を超えると、合金は硬く脆くなり、その応用価値に影響を与える。したがって、宝飾品に使われる通常の黄銅の銅含有量は、一般に60%を超える。

表2-7 一般的な黄銅の等級と化学成分

| シリアル番号 | グレード番号 | 化学組成/% | |||||

|---|---|---|---|---|---|---|---|

| 銅 | フェ | 博士号 | ニー | 亜鉛 | 不純物合計 | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | マージン | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | マージン | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | マージン | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | マージン | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | マージン | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | マージン | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | マージン | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | マージン | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | マージン | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | マージン | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | |||||||

表2-8 普通黄銅の表面色

| グレード | 銅含有量/wt% | 亜鉛含有量/wt% | カラー |

|---|---|---|---|

| H59 | 59 ~ 63 | マージン | 明るい茶色 - 黄金色 |

| H65 | 63 ~ 68. 5 | マージン | ピュア・イエロー |

| H68,H70 | 68. 5 ~ 71. 5 | マージン | グリーン - ゴールド |

| H80 | 78. 5 ~ 81. 5 | マージン | 赤みがかった黄金色 |

| H85 | 84 ~ 86 | マージン | 褐色がかった黄色~黄金色 |

| H90 | 89 ~ 91 | マージン | アンティークブロンズ - ゴールド |

| H96 | 94 ~ 96 | マージン | 赤褐色 |

亜鉛の電極電位は銅よりもはるかに低いため、合金は中性の食塩水溶液中で電気化学的腐食を起こしやすい。電位の低い亜鉛は溶解し、銅は表面に多孔質膜として残り、表面下で真鍮組成物と微小電池を形成するため、真鍮が陽極として作用し、腐食を加速させる。そのため、真鍮のジュエリーは一般的に、貴金属の層を電気メッキしたり、保護コーティングを施すなどの表面保護処理が必要となる。

(2) スペシャル・ブラス

単純黄銅の性能を向上させるために、錫、鉛、アルミニウム、珪素、鉄、マンガン、ニッケルなどの1%~5%の元素が添加され、3元、4元、さらには4元の合金が形成され、特殊黄銅または複合黄銅と呼ばれ、黄銅の名称の前に錫黄銅、鉛黄銅、アルミニウム黄銅、マンガン黄銅、アルミニウム・マンガン黄銅など、添加元素が付される。錫は脱亜鉛腐食を抑制し、黄銅の耐食性を高めることができる。鉛は黄銅への溶解度が非常に低く、マトリックス中に遊離粒子として分布し、切り屑の破断を引き起こし、潤滑を提供することで、材料の加工性と耐摩耗性を向上させることができる。アルミニウムは固溶強化の役割を果たし、表面に酸化アルミニウムの保護膜を形成する。シリコン黄銅は、耐食性、機械的特性、鋳造特性が高く、耐応力腐食性が強い。ニッケル黄銅は、高い強度、靭性、耐食性を持ち、冷間および熱間の塑性加工に耐える。

黄銅の複雑な構造は、黄銅に添加される元素の「亜鉛当量係数」に基づいて推定することができる。銅-亜鉛合金に少量の他の合金元素を添加しても、通常は状態図Cu-Znのα/(α+β)相領域を左右にシフトさせるだけである。例えば、2%の亜鉛が構造特性に及ぼす影響に対して、1%の錫を加えた場合、錫の亜鉛当量は2となります。

表2-9 各種合金元素の亜鉛当量

| 合金エレメント | シリコン | アルミニウム | 錫 | リード | 鉄 | マンガン | ニッケル |

|---|---|---|---|---|---|---|---|

| 亜鉛当量 | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

したがって、特殊黄銅の構造は通常、亜鉛含有量が増減した普通黄銅の構造に対応する。特殊黄銅のα相とβ相は、多成分の複合固溶体であり、強化効果が大きい。対照的に、普通黄銅のα相とβ相は単純なCu-Zn固溶体で、強化効果は低い。亜鉛当量は同等であるが、多元固溶体の特性は単純な二元固溶体とは異なる。したがって、少量の多元強化は合金の性能を向上させる方法である。

特殊な真鍮では、銅をベースにした模造金合金が「レアゴールド」と呼ばれ、宝飾品や工芸品に広く使われている。金は鮮やかな黄金色で化学的安定性が高く、加熱しても変色せず、耐酸化性に優れているため、装飾美術品に古くから使われていることはよく知られている。しかし、その価格が高いため、同様の特性を持つ低価格の合金が代用品として広く使われている。近年、国内外の研究者が金に代わる銅ベースの模造金合金の開発にしのぎを削り、大きな進歩を遂げています。これらの材料の金の色は16K~22K金に匹敵し、耐食性と加工性もよい。

レアメタル銅ベースの模造金合金では、合金元素として亜鉛、アルミニウム、ケイ素、希土類元素が一般的に使用され、各元素が色調や耐酸化性に及ぼす影響は以下の通りである。

① 亜鉛だ。 Znは銅を赤から黄色に変えることができ、主成分は黄金色の光沢を形成する。Znは合金の耐変色性を向上させることができ、Zn含有量が増加すると耐変色性が向上する。

② アルミニウムだ。 アルミニウムは合金の色に寄与するもう一つの主要元素である。アルミニウム含有量が増加すると、合金によって反射される光の主波長が減少し、色相が赤から黄色に変化する。アルミニウム含有量をさらに増やすと、合金の黄色の色相が顕著に弱くなり、純金との色の差が大きくなります。黄銅合金にアルミニウムを添加すると、合金構造はより均一になる。β相の形成を促進し、黄銅の脱亜鉛腐食を抑え、人工汗における金類似合金の変色防止性能を向上させる。その理由は、アルミニウム含有量が十分に高いと、銅とアルミニウムの緻密で強固に付着した混合酸化物保護膜が合金表面に形成され、この膜は損傷した場合に自己修復能力を持つからである。アルミニウム含有量が低すぎて緻密な保護膜が形成されないと、変色防止性能は劣る。

③ シリコンだ。 Siは合金の耐変色性を向上させることができる。合金に0.05%~2.50%のSiを添加すると、Siを添加しない同じ合金と比較して、人工汗中での耐変色時間は50%~100%増加し、同じ加熱温度では、耐変色時間は50%増加する。Siを添加することで、合金の流動性と耐摩耗性も向上させることができる。

④ レアアース。 真鍮合金に希土類元素を添加することで、合金の輝度を高め、色を改善し、良好な耐摩耗性、硬度、退色しにくい金に似た色を提供することができる。ジュエリー業界では、一般的に "レアゴールド素材 "と呼ばれています。レアゴールド素材から作られたジュエリーは、18Kや20Kのゴールドに似た色を持ち、酸化しにくく、色あせしにくいため、日常的な着用に適しており、安価であるため、より高級なイミテーションゴールドジュエリーを製造するための素材となる。

表2-10は、いくつかの一般的な模造金銅合金を示しており、これらは銅を主成分とする合金Cu-Al系とCu-Zn系に分類できる。

表2-10 数種の模造金銅合金の化学成分 (品質分率単位:%)

| グレード数 | アルミニウム | 錫 | ニッケル | シリコン | 亜鉛 | マンガン | レア・アース | 銅 | 備考 |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12.5Zn - 1Sn | 1.0 | 12. 5 | その他 | レッドゴールド | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | リン 1.0 | その他 | 明るい黄金色 | ||||

| Cu - 35Zn - 1.5Sn | 1.5 | 30.0 ~ 40.0 | その他 | ゴールデン・イエロー | |||||

| Cu - 6Al - 15Zn - 0. | 6 | 0. 5 | 15 | その他 | |||||

| サブ - ゴールド | 5.6 | 0. 26 | 0.70 | 92.6 | 測定組成 | ||||

| サブ - ゴールド | 0.38 | 0.03 | 48.74 | 50.64 | 測定組成 | ||||

| レア・アース・ゴールド | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | その他 | 18Kゴールドカラー | ||

| レア・アース・ゴールド | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | その他 | 18Kゴールドカラー | ||

| (ワン・ビウェン他、1998) | |||||||||

1.2 真鍮の特性

(1) 耐腐食性能

黄銅は高温、高湿度、塩ミスト雰囲気での耐食性に劣り、高温の海水が流れると「脱亜鉛腐食」を起こすこともある(亜鉛が先に溶け出し、多孔質のスポンジ状の純銅が加工品表面に残る)。湿度の高い雰囲気、特にアンモニアやSO2 真鍮は応力腐食割れを起こします。磨いたばかりの真鍮の装飾品は、しばらく空気に触れていると、表面がくすんだり、部分的に黒ずみが生じたりします。そのため、真鍮製の装飾品には、一般的に耐食性を向上させるための表面着色や電気メッキ処理が必要となります。

(2) 鋳造プロセス性能

黄銅の凝固範囲は非常に小さいので、液体金属の流動性は良好で、充填能力は優れており、引け巣の傾向は低い。溶解時に亜鉛が大きな蒸気圧を発生し、銅液中のガスを効果的に除去するため、黄銅に気孔ができにくい。溶解温度は錫青銅より低く、鋳造は比較的便利で、小さな宝飾品を容易に鋳造できる。銅工芸品の鋳造にもよく使われる。

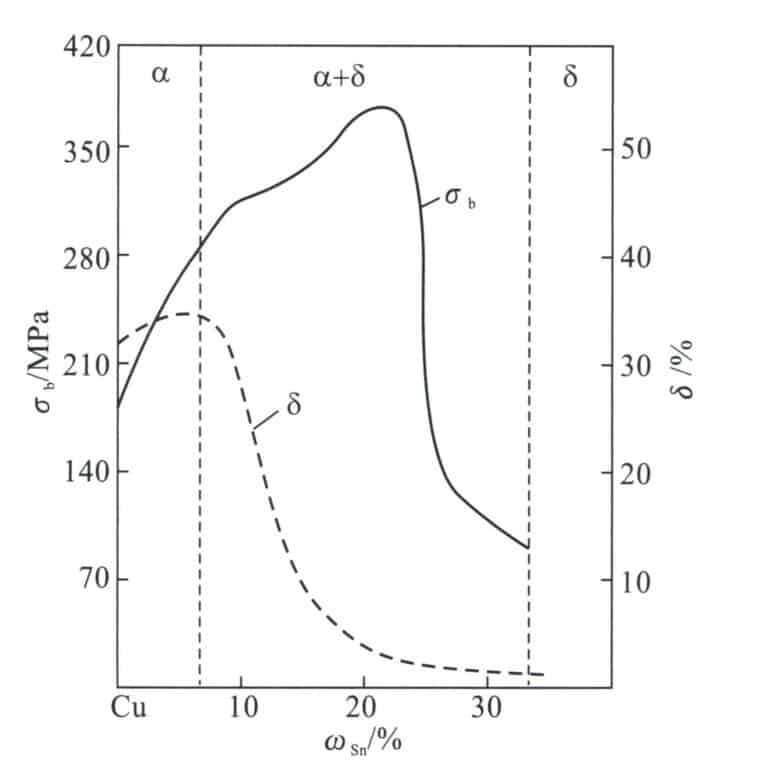

(3) 機械的特性

黄銅中の亜鉛含有量が異なるため、機械的特性も異なる。α黄銅の場合、亜鉛含有量が増加するにつれて、σbとδの両方が連続的に上昇する。(α+β)黄銅の場合、亜鉛含有量が約45%まで増加すると、室温強度が連続的に向上する。亜鉛含有量がさらに増加すると、より脆い相γ (化合物Cuをベースとする固溶体)が出現するため、強度が急激に低下する。5 亜鉛8 )を合金組織中に含む。亜鉛含有量の室温塑性。一方、(α+β)黄銅は亜鉛含有量の増加とともに一貫して減少する。したがって、亜鉛含有量が45%を超える銅-亜鉛合金は実用的価値がない。

(4) 加工性

単相のα黄銅(H96~H65)は塑性がよく、冷間および熱間加工に耐える。しかし、単相α黄銅は鍛造などの熱間加工で中温脆性を起こしやすく、その具体的な温度範囲はZn含有量によって異なるが、一般に200〜700℃である。従って、熱間加工時の温度は700℃以上が望ましい。単相α黄銅の中温脆性域の主な原因は、2つの規則化合物Cu3 ZnとCu9 さらに、微量の鉛とビスマスの有害な不純物は、銅との粒界に分布する低融点共晶膜を形成し、熱間加工中に粒界割れを引き起こす。セリウムを微量添加することで、中温脆性を効果的に除去できることが、実践的に示されている。

二相黄銅(H63からH59まで)は、合金構造の延性相αに加えて、電子化合物CuZnに基づく固溶体βを有する。この相は高温で高い延性を持つが、相β'(秩序固溶体)は低温で硬く脆い。そのため、(α+β)黄銅は高温状態で鍛造する必要がある。亜鉛含有量が46%~50%を超えるΒ黄銅は、その性質上硬くて脆く、加圧加工ができない。

比較的繊細なジュエリーの場合、真鍮は一般的に冷間加工で加工される。線材、板材、板材などの真鍮素材を使用し、冷間加工によって最終製品を得ることができる。もちろん、加工中に中間焼鈍を行い、黄銅の塑性を回復させ、加工硬化による割れを防止する。図2-7は真鍮製のロブスター・クラスプ、図2-8は真鍮製のブレスレットである。真鍮板は彫刻にも使用でき、銅板の表面に画像を彫るために、押す、穴を開ける、摘む、ねじる、引っ張るなど、さまざまな手作業が用いられる。彫られたイメージは、24Kゴールドの保護層で電気メッキされ、"金の彫刻画 "となる。

(5) 溶接性能

真鍮の溶接性能は良い。大きな工芸品にはガス溶接が、繊細な宝飾品にはトーチ溶接が一般的です。

(6) 研磨性能

真鍮の切削性能は良好で、修正、研磨、仕上げなどの加工に耐える。従来のジュエリー仕上げ方法で、非常に明るい仕上げに磨き上げることができる。

図2-7 真鍮製ロブスター・クラスプ

図2-8 真鍮のブレスレット

2.キュプロニッケル

2.1 キュプロニッケルの種類

キュプロニッケルは、普通キュプロニッケル、複合キュプロニッケル、工業用キュプロニッケルの3種類に分けられる。

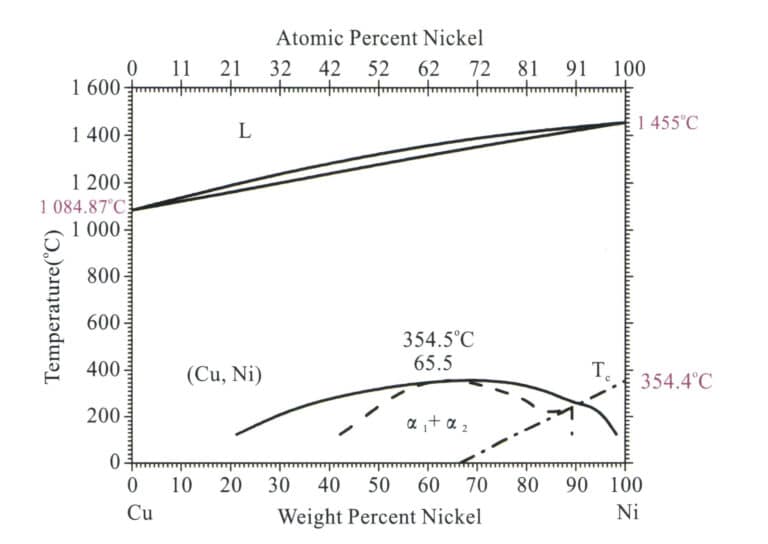

(1) 通常のキュプロニッケル

銅とニッケルの二元合金は通常のキュプロニッケルと呼ばれ、通常Bの文字で表され、次の数字は銅の含有量を示し、例えばB30はNi 30%を含む銅ニッケル合金を示します。B0.6、B19、B25、B30などがある。

(2) 複合キュプロニッケル

マンガン、鉄、亜鉛、アルミニウムなどの元素を含む複合黄銅合金は、Bの文字で表される複合黄銅と呼ばれ、BMn3-12のような合金元素は、Ni3%とMn12%を含む銅-ニッケル-マンガン合金を示します。複合黄銅には4つのモデルがある。

- フェロ・キュプロニッケル BFe5-1.5(Fe)-0.5(Mn)、BFe10-1(Fe)-1(Mn)、BFe30-1(Fe)-1(Mn)などがある。フェロキュプロニッケルの鉄添加量は、腐食割れ防止のため2%を超えず、高強度で耐食性、特に流動海水腐食性が著しく向上するのが特徴である。

- マンガン-キュプロニッケル。 モデルにはBMn3-12、BMn40-1.5、BMn43-0.5がある。マンガン-キュプロニッケルは、低温抵抗係数が低く、広い温度範囲で使用でき、耐食性に優れ、被削性も良い。

- 亜鉛-キュプロニッケル。 型式はBZn18-18、BZn18-26、BZn18-18、BZn15-12(Zn)-1.8(Pb)、BZn15-24(Zn)-1.5(Pb)がある。亜鉛-キュプロニッケルは、総合的な機械的性質に優れ、耐食性に優れ、冷間および熱間加工成形性に優れ、切断が容易で、線材、棒材、板材に加工することができ、計器、メーター、医療機器、日用品、通信などの分野の精密部品の製造に使用される。

- アルミニウム-キュプロニッケル。 モデルにはBAl13-3とBAl16-1.5がある。鉛青銅は、銅とニッケルの合金にアルミニウムを添加して形成される合金である。合金の特性は、合金中のニッケルとアルミニウムの含有比率に関係し、Ni:Al=10:1のときに最高の特性が得られます。一般的に使用されるアルミニウム-銅ニッケルは、Cu6Ni1.5Al、Cu13Ni3Alで、主に造船、電力、化学工業、およびこれらの産業分野の高強度耐食性部品に使用されます。

(3) 工業用キュプロニッケル

工業用キュプロニッケルは構造用キュプロニッケルと精密抵抗合金キュプロニッケル(電気用キュプロニッケル)に分けられる。

- 構造上のキュプロニッケル。 構造用黄銅の特徴は、優れた機械的特性と耐食性、そして魅力的な外観である。構造用黄銅の中で最もよく使われるのは、B30、B10、亜鉛黄銅である。また、アルミ黄銅、鉄黄銅、ニオブ黄銅などの複合黄銅も構造用黄銅に属する。B30は黄銅の中で最も耐食性が強いが、比較的高価である。亜鉛黄銅は15世紀から中国で生産され、使用されてきた。いわゆる洋白や洋銀はこのタイプに属する。亜鉛は銅ニッケルに大量に溶解させることができ、固溶体強化効果と耐食性を生み出す。銅ニッケル亜鉛は、鉛を加えた後に精密部品に加工することができる。そのため、器具や医療機器に広く使用されている。この合金は高い強度と耐食性、良好な弾性、魅力的な外観を持ち、安価である。アルミ・キュプロニッケルに含まれるアルミニウムは、合金の強度と耐食性を著しく向上させることができ、その析出物は析出硬化効果をもたらすこともある。アルミニウム・キュプロニッケルの性能はB30に近く、安価であるため、B30の代替となる。

- 精密抵抗合金用キュプロニッケル(電気用キュプロニッケル)。 精密抵抗合金用キュプロニッケル(電気用キュプロニッケル)は熱電性能が良い。BMn 3-12マンガン銅、BMn 40-1.5コンスタンタン、BMn 43-0.5コバール、ニッケルの代わりにマンガンを含有する新しいコンスタンタン(ニッケルを含まないマンガンカプロニッケルとも呼ばれ、10.8%~12.5%のマンガン、2.5%~4.5%のアルミニウム、1.0%~1.6%の鉄を含む)は、異なるマンガン含有量のマンガンカプロニッケルです。マンガン・キュプロニッケルは抵抗率が高く、低温抵抗係数も低いため、標準抵抗部品や精密抵抗部品の製造に適しており、精密電気計器、レオスタット、メーター、精密抵抗器、ひずみゲージなどの製造に使用されています。

2.2 カプロニッケルの歴史

キュプロニッケルの発明は、古代中国の冶金技術における傑出した業績である。古代中国では、キュプロニッケルは "ガン "と呼ばれていた。唐の古書-衣服論』にはこうある:「一等官吏の馬車を引く牛にのみ、キュプロニッケルの装飾を施すことができる。これは唐の時代、一等官吏の牛車にのみキュプロニッケルの装飾を施すことが定められていたことを意味し、当時キュプロニッケルがかなり貴重なものであったことを示している。雲南省の人々が発明し、生産したキュプロニッケルは、中国でも世界でも最も早い時期のものであり、このことは国内外の学界で認められている。古代雲南で生産されたキュプロニッケルは最も有名で、"ユン・キュプロニッケル "として知られている。

古代中国で製造されたキュプロニッケルの工芸品は、中国全土で販売され、海外にも輸出された。調査によると、早くも秦や漢の時代には、新疆の西に位置する大夏王国で、20%までのニッケルを含むキュプロニッケルコインが鋳造されていた。その形状や成分、当時の歴史的状況から、中国から運ばれた可能性が高い。唐と宋の時代には、中国産ニッケルのキュプロニッケルがすでにアラブ地域に輸出されており、ペルシャ人はキュプロニッケルを "中国の石 "と呼んでいた。16世紀以降、中国産のキュプロニッケルは世界中で販売され、広く賞賛されるようになった。広州を通じて輸出され、イギリス東インド会社によってヨーロッパで販売された。英語の "Paktong "または "Petong "は広東語の "cupronickel "の音訳で、中国産のキュプロニッケルを意味し、特に雲南省で生産される銅とニッケルの合金を指す。

17世紀から18世紀にかけて、ニッケル・キュプロニッケルはヨーロッパに広く伝わり、貴重品として扱われた。それは「中国の銀」または「中国のキュプロニッケル」と呼ばれ、西洋の近代化学工業に大きな影響を与えた。16世紀以降、一部のヨーロッパの化学者や冶金学者は、中国のキュプロニッケルを研究し、模倣し始めた。

1823年、ドイツのハイネガー兄弟が雲南キュプロニッケルの複製に成功した。やがて欧米では大規模な工業生産が始まり、この合金は「ジャーマンシルバー」あるいは「ニッケルシルバー」と呼ばれるようになった。欧米諸国が雲南産キュプロニッケルの複製に成功した後、中国産キュプロニッケルの輸出量は大幅に減少した。19世紀後半には、国際市場ではドイツ銀が中国産キュプロニッケルに取って代わり、中国産キュプロニッケルの採掘と冶金は衰退していった。

2.3 ジュエリーにおけるキュプロニッケルの用途

銅にニッケルを溶かし、その含有量が16%を超えると、できた合金は銀のように白くなる。ニッケルの含有量が多いほど、色はより白くなります。純銅とニッケルを組み合わせることで、強度、耐食性、硬度も大幅に向上します。そのため、銅の機械的・物理的特性は比較的良好でありながら、魅力的な外観を持ち、耐食性に優れ、深絞り加工にも優れているため、ジュエリーの素材として最適です。模造銀や模造プラチナ・ジュエリーの素材として広く使用されており、硬度や光沢はシルバー・ジュエリーに非常に近いものですが、価格はかなり低く抑えられています。

キュプロニッケル素材の宝飾品では、最も一般的に使用されるのは亜鉛キュプロニッケルで、その代表的なグレードと組成を表2-11に、亜鉛キュプロニッケルの特性を表2-12に示す。

表2-11 国産キュプロニッケル亜鉛の化学成分

| グレード | 化学組成/% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | フェ | ムン | 亜鉛 | 鉛 | Si | P | S | C | Mg | スナップ | 銅 | 不純物合計 | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | マージン | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | マージン | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | マージン | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | マージン | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | マージン | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | |||||||||||||

表2-12 キュプロニッケル亜鉛の物理的・機械的特性

| パフォーマンス | 合金 | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| 液相点 | 1 081.5 | 1 121.5 |

| 固相点 | - | 966 |

| 密度 ρ/ g・cm-3 | 8. 70 | 8.82 |

| 熱容量 c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ 線膨張係数 α/℃ ε-1 | 16.6X10-6 | - |

| 熱伝導率 λ/W-(m-℃)-1 | 25 ~ 360 | - |

| 抵抗率 ρ/μΩ-m | 0.26 | - |

| 抵抗温度係数 αR/℃(Resistance Temperature Coefficient-1 | 2X10-4 | - |

| 弾性係数 E/GPa | 126 ~ 140 | 127 |

| 引張強さ σb/MPa | 380 ~ 450 ソフト状態,800 ハード状態 | 400 ソフト状態,650 ハード状態 |

| 伸長 δ/% | 35 ~ 45 ソフト状態,2 ~ 4 ハード状態 | 40 ソフトステート,2.0 ハードステート |

| 降伏強度 σ0.2 /MPa | 140 | - |

| ブリネル硬度HB | 70 ソフト状態,160 ~ 175 ハード状態 | - |

| 切削性能(HPb63比 - 3)/% | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang and Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012)。 | ||

2.4 カプロニッケル材料の発展

ニッケル・キュプロニッケルは宝飾品の素材として多くの優れた特性を持つが、欠点もある。主な添加元素であるニッケルは希少な材料であるため、キュプロニッケルの価格は比較的高い。さらに、各国でニッケルの有害性に対する懸念が広がっているため、ジッパー、メガネフレーム、硬貨、カトラリー、ジュエリーなど、人の皮膚に接触するように作られた製品は、皮膚アレルギー反応を引き起こす可能性がある。そのため、ニッケル-キュプロニッケル材料は近年課題に直面しており、新しいニッケルフリーのキュプロニッケル合金の開発が特に重要となっている。

これまでのところ、ニッケルフリーのキュプロニッケルの研究のほとんどは、Cu-Mn-Zn合金に焦点を当てており、各合金元素の主な役割は以下の通りである。

(1) マンガン

マンガンは、ニッケルを含まないキュプロニッケル合金の主な添加元素です。銅の表面の色に含まれる黄色や赤色の成分を減らし、漂白剤や退色剤として働き、合金の色を有色から無色に変えることができる。マンガンは固溶体を強化することで合金の機械的特性を向上させます。亜鉛の一部をマンガンで置き換えると、時効割れ状態を改善することができる。マンガンは、製錬中の亜鉛の蒸発を抑制し、材料コストを下げることができる。しかし、マンガン含有量が15%を超えると、合金はα+β多相構造を呈し、加工性能が低下する。マンガンは合金の鋳造性能に悪影響を及ぼす。製錬中、マンガンは容易に酸化して高融点酸化マンガン系介在物を形成するが、この介在物は密度が高く、溶湯から浮上しにくいため、鋳物に介在物欠陥が生じやすくなる。さらに、マンガンは合金の収縮率を高めて流動性を低下させ、マンガン含有量が多いと合金の加工性能を悪化させる。したがって、加工性能の観点からは、マンガン含有量はあまり高くすべきではない。

(2) 亜鉛

亜鉛は固溶強化によって合金の強度と硬度を向上させ、合金の融点を下げ、成形性能を高め、合金のコストを下げることができる。亜鉛の含有量が少なすぎると強化効果が乏しくなり、亜鉛の含有量を増やすと強化効果が向上する。しかし、亜鉛は銅の耐食性を著しく低下させ、特に亜鉛が22%を超えると、合金がα+β多相構造に変化し、加工性能を悪化させ、残留応力によって引き起こされる時効割れの問題を引き起こしやすくなる。亜鉛含有量が約30%未満の場合、亜鉛含有量を増やすとCu-Mn-Zn合金の色の赤色成分が減少し、黄色成分と輝度値が増加する。亜鉛は合金の色安定性にも重要な影響を及ぼし、亜鉛含有量が増加するにつれて、合金の人工汗での変色に対する耐性が低下する。

(3) アルミニウム

アルミニウムは模造金合金の最も重要な着色元素の一つである。アルミニウム含有量が増加するにつれて、Cu-Zn-Al三元合金の輝度値と黄色成分は増加し、赤色成分は減少する。アルミニウムの亜鉛当量係数は非常に高く、1%のアルミニウムは6%の亜鉛に相当するため、アルミニウム添加後はα相領域が著しく減少する。アルミニウムは合金の表面に緻密な酸化皮膜を形成することができ、合金の時効割れや脱亜鉛腐食の問題を改善することができ、また合金の機械的特性を改善するのに有益な固溶体強化も生じます。アルミニウム含有量が低すぎると、強化効果が不十分で、時効割れに対抗するのに十分ではない。しかし、その含有量が4%を超えると、合金製錬時に溶湯の精製が困難になり、複雑なα+β相組織が出現して冷間加工性能を劣化させる。

(4) 錫

錫の亜鉛当量係数は2であるため、少量の錫の添加は構造にほとんど影響を与えず、合金は単相のままである。スズには一定の固溶強化効果がある。それでも、その含有量があるレベルを超えると、粒界に低融点相を形成しやすくなり、機械的特性に悪影響を及ぼす。少量のスズもCu-Mn-Zn合金の色にはほとんど影響しない。スズの主な役割は、合金の表面にSO2保護膜を形成することで、合金の耐変色性を大幅に向上させることができる。スズは合金の流動性を高め、鋳造性能を向上させるが、合金のコストを上昇させる。

(5) レア・アース

微量の希土類元素セリウムは、結晶粒径を微細化し、合金の引張強さと伸びを向上させ、合金の冷間加工性能を高めることができる。

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3.ブロンズ

真鍮とキュプロニッケルを除く他の銅合金は青銅と呼ばれる。青銅は一般に赤銅に錫、鉛、その他の化学元素を加えた合金を指し、青みがかった灰色をしていることからこの名がついた。青銅は錫青銅と非錫青銅に分けられ、錫青銅は歴史上最も古い芸術的鋳造合金である。非錫青銅は近代になって開発された新しいタイプの青銅で、高価な錫の代わりにケイ素やアルミニウムなどの元素を用い、錫青銅の特性をさらに向上させたものである。青銅の最大の長所は耐摩耗性に優れていることで、蒸気や海水、アルカリ水溶液に対する耐食性も高く、古代の青銅工芸品が今日まで完璧に保存されている重要な理由となっている。さらに、青銅は融点が低く、鋳造性に優れ、機械的特性も優れている。

芸術的な鋳造品に使われる青銅には、一般的に錫青銅、シリコン青銅、アルミニウム青銅などがある。

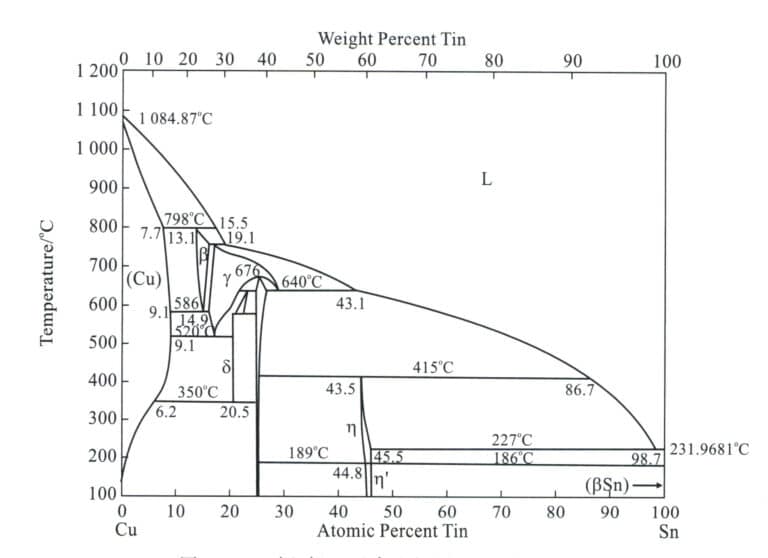

3.1 錫青銅

錫青銅は5000年以上の歴史を持つ古代鋳造芸術の銅合金である。殷王朝の思慕昔定、春秋戦国時代の祭器、梵鐘など、中華民族の古代鋳造芸術の宝物のほとんどが錫青銅で鋳造されている。

(1) 錫青銅の構造と性能特性

錫青銅は銅と錫の合金をベースとしており、図(図2-11)はCu-Sn二元系相図であり、α相、β相、γ相、δ相が出ている。このうちα相は純銅に錫が溶解した置換固溶体で、面心立方格子を持ち、純銅の良好な塑性を保持している。Β相は、電子化合物Cu5 Snは体心立方格子で、高温で存在し、冷却過程で分解する。Γ相はCuSnを主成分とする固溶体で、β相に類似した性質を持つ。δ相は、電子化合物Cu31 スナップ8 複雑な立方格子を持ち、室温では硬くて脆い。

(2) 錫青銅における合金元素の役割

亜鉛 錫青銅に亜鉛を添加することで、錫青銅の結晶化温度範囲を下げ、合金の流動性を向上させ、引け巣の発生傾向を減少させることができます。さらに、亜鉛は溶解中の蒸気圧が比較的高く、形成された亜鉛蒸気は銅や錫元素の酸化を防ぎ、合金を清浄化し、気孔を形成する傾向を減少させることができる。錫青銅の構造と特性に対する亜鉛の効果は錫のそれと似ており、2%の亜鉛の添加は1%の錫の役割と同等である。しかし、亜鉛の価格は錫よりもはるかに低いため、亜鉛を錫の代わりに使用してコストを削減することができます。亜鉛の含有量が5%を超えると、模様が不鮮明になったり、腐食しやすくなったり、上品な緑色の外層を作るのが難しくなったりする。

リード 鉛は非常に低い硬度を持ち、錫青銅中に微粒子状で分布し、合金の耐摩耗性を向上させ、青銅の加工を容易にする。同時に、鉛の低融点は錫青銅の流動性を高める。凝固中、鉛はデンドライト間の隙間に蓄積され、収縮を減少させ、漏れを防止し、一般的に5%前後の鉛含有量で最高の漏れ防止効果が得られる。鉛は青銅中の比重が比較的大きく、鉛過多は重力偏析の原因となるため、鉛を含む錫青銅は注湯前に攪拌し、水冷や金型を使用して冷却を促進し、偏析を防止することが重要である。

ニッケル ニッケルは青銅の固溶体に限りなく溶解し、αデンドライトの発達を促進する。従って、少量のニッケル添加は錫と鉛の偏析を減少させることができる。1%~2%のニッケルを添加すると、結晶粒を微細化し、機械的性質、耐食性、熱安定性を向上させ、青銅の鋳造性能を高めることができる。ニッケルの量が多いと、青銅がより白く見える。

鉄。 鉄の主な機能はニッケルと同様で、結晶粒を微細化し、強度を高め、着色性能を向上させる。しかし、含有量を5%以下に制御しなければならず、そうでなければ青銅を脆くし、耐食性を低下させる。

アルミニウム。 錫青銅では、アルミニウムは着色を困難にする有害な不純物です。0.5%のアルミニウムが存在する限り、表面は暗赤色から黄金色、そして銀白色へと変化する。しかし、アルミニウムは鉛フリー青銅の強度、耐食性、鋳造性能を向上させることができます。

リン。 0.03%~0.06%のリンは、錫青銅を脱酸し、鋳造性能を向上させるために添加しなければならない。3 Pで、カラーリングの影響を軽減する。

シリコン。 青銅にシリコンを添加すると、機械的および鋳造特性が劣化するが、耐食性は向上する。シリコンは青銅の表面に暗赤色から褐色を与え、時には紫色に見える。2 フィルムが表面を覆い、着色を難しくしている。

錫青銅は美しい外観と優れた加工性能を持っています。古くから鋳物工芸に広く用いられてきた。表2-13に芸術鋳造品によく用いられる錫青銅の材料を示す。

表2-13 芸術鋳造用の錫青銅

| 氏名、成績 | 主な化学成分 /% | 不純物/% | 備考 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| スナップ | 亜鉛 | 鉛 | A1 | 銅 | Sb | フェ | アル | 合計 | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | マージン | チャイナ・スタンダード | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | マージン | チャイナ・スタンダード | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1.25 | マージン | チャイナ・スタンダード | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | マージン | チャイナ・スタンダード | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | マージン | チャイナ・スタンダード | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | 日本規格 | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | 日本規格 | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | 日本規格 | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0.05 | S0.10 | ドイツ・スタンダード | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. | 1.76 | アメリカン・スタンダード | ||

| (田栄璋、王竹堂、2002年) | |||||||||||

錫青銅は芸術作品の鋳造に使用され、高温、高湿度、都市廃ガス(主にCO2SO2NOガス)、さらには酸性雨にもさらされる。通常の大気中では、錫青銅の腐食速度は0.001mm/aであり、沿岸大気中では0.002mm/aであり、工業大気中では0.002~0.006mm/aである。

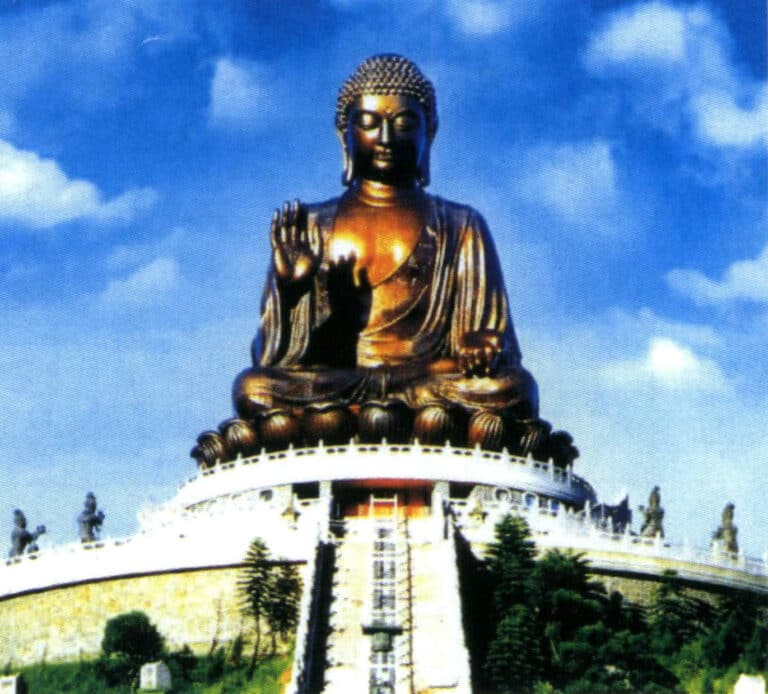

屋外に設置される大型の鋳物作品は、日光や温度差、腐食性雰囲気での溶接による応力によって割れることがあります。錫青銅は応力割れの傾向が低く、このリスクを効果的に軽減することができます。例えば、香港の天壇大仏は8%の錫と4%、残りは銅で作られ、鋳造され、溶接され、1989年に完成しました。それ以来、香港のランタオ島のムクユー・ピークに安全に立っている。

3.2 工芸装飾品における青銅の応用

青銅はその美しい外観と優れた加工性能から、古代から現代に至るまで工芸宝飾品の素材として広く用いられてきた。

古くは、器具として広く使われたほか、漢代の青銅ブレスレットや遼代の青銅指輪のように、繊細で複雑な装飾品にも使われた。今日、青銅器の工芸品や宝飾品への応用は、特に経済水準の向上、青銅鋳造の急速な発展、高い市場需要、多種多様な製品、複製・模倣・創作の様々な方法によって、大きな発展の可能性を秘めている。都市の彫刻、寺院の祭器、仏像、装飾画、収集品として広く使われている。宝飾品の面でも、青銅はさまざまな装飾品やアクセサリーの材料として使われている。たとえば、ギリシャの有名ファッション・ブランド、フォリフォリは、ジュエリー、時計、アクセサリーのデザイン、製造、販売を専門としている。同社はブロンズとシルバーを組み合わせた「プレシャス・ブロンズ」シリーズを発表した。ネックレス、ブレスレット、イヤリングは不規則な丸みを帯びており、黄金の陽光を浴びた土地を思わせるノスタルジックな感覚を呼び起こす。異素材のミックスとシルバーのみずみずしさが、美しい曲線を生み出している。これらの贅沢な宝物は、フォリフォリの輝かしい特徴を受け継ぎ、真のファッショニスタのエレガンスと美しさを醸し出している。

香港天壇大仏(ブロンズ)

遼朝の青銅の指輪

漢時代のブロンズブレスレット

フォリフォリ社の貴重なブロンズ・ジュエリー(ブロンズ+シルバー)

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクションIV 銅製ジュエリーの職人技

1.コッパー・ジュエリーのロスト・ワックス鋳造プロセス

石膏型鋳造はジュエリー製造の主な方法となっており、銅製ジュエリーのロストワックス鋳造の典型的な工程の流れは以下の通りである:

原型製作→ゴム型製作(圧縮型、加硫型、開型)→ワックス型製作(ワックスインジェクション、ワックス仕上げ)→ワックス模型植林→金型鋳造製作(鋳物粉スラリー混合、真空引き、スラリー注入、真空引き、脱脂、焼成)→製錬・注湯(合金前処理、製錬、注湯)→鋳造洗浄(鋳物粉除去、酸浸漬、前研磨)→後加工(金型仕上げ、セッティング、研磨、電気メッキ)。

1.1 オリジナル・モデル

ワークピースの複雑さ、仕様、顧客の品質要求に基づいて、適切なオリジナルバージョンの生産方法を決定します。ジュエリー原版の製作方法は、手彫りワックス模型、CG模型、手作りシルバー模型の三つに分けられる。手彫りワックス模型を例として、主な工程は次の通り:注文を見て、材料をカットする→粗い仕上げ→細かい仕上げ→底の重りを取り除く→石のセッティング位置を開く→修理する。

(1)オーダーを見ながら材料を切る

サイズ、石の大きさ、ワックスの重さの制限など、注文に基づいて顧客の要求を理解する。加工物に適したワックス材を選択し、ワックス材に線を入れ、鋸の刃や弓のこを使い、印の線に沿って切断する。

(2) ラフ仕上げ

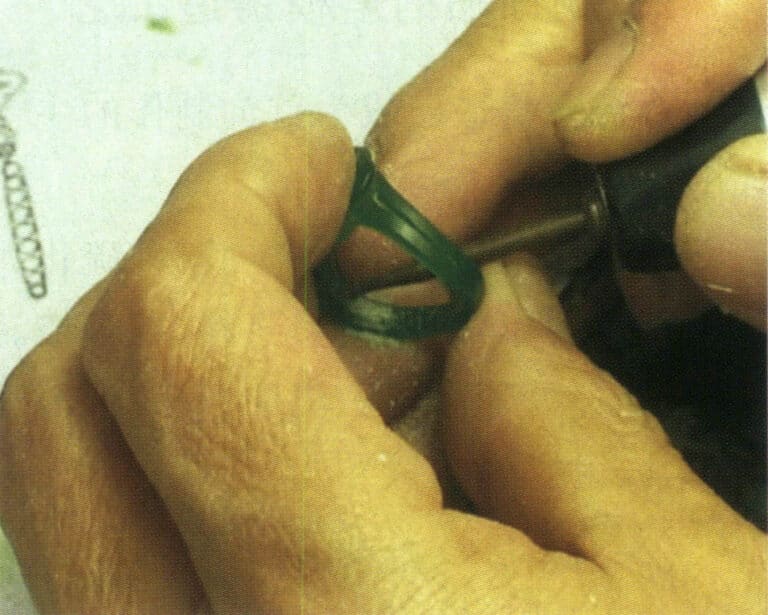

生地に内側と外側の輪郭を含む主線を描く。粗い帯で余分な部分を縫いとります。電動吊り下げ式フレキシブル・シャフト・グラインダーに仕上げバーを取り付けて予備加工を行い、まず大まかな輪郭を描く。次に、スチール・バールに持ち替えて、粗いストリップと仕上げバーの工具が残した深い跡を浅く削ります(図2-13)。最後にヤスリでスチール・バーが残した跡を取り除き、表面を滑らかにする。

図 2-13 荒仕上げ加工

(3) 仕上げ

精密仕上げは粗仕上げの上に更に加工を加えて、ワックスサンプル全体をより洗練された美的なものにします。まず、コンパスでワックスサンプルテンプレートの各パーツの寸法を測り、補助線を引きます。この補助線をもとに、仕上げ用バーで余分なワックスを取り除き、スチール・バーで前の工程で残った粗い跡を滑らかにする。大小のヘラを使って、ワックスサンプルの角や出っ張った部分を平らにし、メスで整えます。最後に大小のヤスリでワックスサンプル全体を滑らかにします。

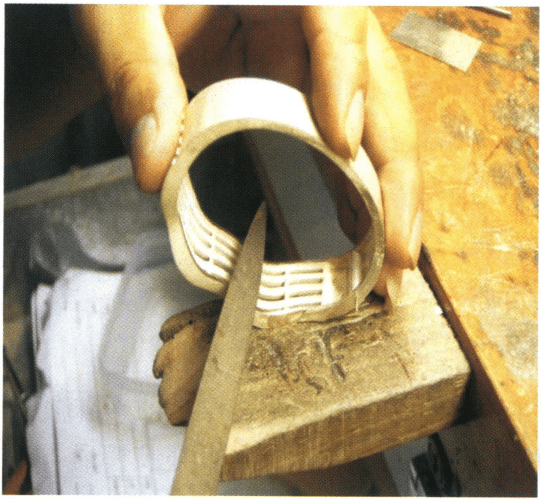

(4) ボトムウエイトの取り外し

底重りを取り除くのは、工作物の重量を減らすためである。電動吊り下げ式フレキシブル・シャフト・グラインダーにボール・バーとホイール・バーを取り付け、ボール・バーでパターン・ヘッドの底やリング・シャンクの内輪の余分なロウ材を取り除く(図2-14)。一般的に、パヴェ・セッティングの底の厚さは1.1mm、ライト・ゴールド・セッティングとフラッシュ・セッティングの底の厚さは0.7mm、ベゼル・セッティングとチャンネル・セッティングの底の厚さは1.6mmです。その後、デンタルバー、ドリルバー、手術用ナイフなどを使って、ワックスサンプルの底枠を削ります。底錘を取り除く時、内キャリパーでライトゴールドの位置、パヴェセッティングの位置、チャンネルセッティングの位置などの寸法を頻繁に測定して、ずれを防ぐことが重要です。

図2-14 ボトム・ウェイトの取り外し

(5) 石のセッティング位置を決める

石のサイズとセッティング方法に応じて、石の位置を開き、チャネルセッティングやベゼルセッティングに適したダイヤモンドドリルを使用し、指定された石の位置に穴を開け、スチールバーサー、小さなヤスリ、メスなどを使用して調整する。

(6) 修理

修理は、修理されたワークピースが注文の要件をよりよく満たすように、特定の細部を調整することを含む。修理の間、製品の重量と寸法に関する注文の要件に従って、ワックスの重量と寸法の関係を調整し、調整することに注意を払わなければならない。

(7) 研磨

ワックスプレートの表面をナイロンクロスで拭き、滑らかにする。

(8) シルバーモデルの複製

手彫りのワックス模型が完成したら、ゴム型を再現するために銀の模型に鋳造しなければならない。鋳造された銀の模型の表面は、銀の模型の欠陥が鋳造品に再現されないように、良好な表面仕上げを保証するために研磨される(図2-15)。銀模型の形状、寸法、重量は、注文の要件を満たすようにチェックされます。さらに、手彫りのワックス模型では不可能な、突起を植えたり、バックルやボタンを作ったり、イヤリングをぶら下げたりするなどの工程も補足されます。

(9) 溶接スプルー

スプルーは、鋳造工程で溶湯の流路を確保するためのものです。ジュエリーの鋳造では、収縮を補うためにワークピースにセットライザーがないため、スプルーは液体金属充填のためのチャネルになっていますが、また、タスクの収縮のためのメイクアップ内の液体金属の凝固収縮を負担する必要があります、スプルーの正しい設定は、直接または間接的に溶融鋳型の鋳造の欠陥の多くの基本的な条件の鋳造品質を確保することであるスプルーの設定によって引き起こされる欠陥の不合理性、例えば不十分な充填、緩み、気孔率、およびその他の一般的な欠陥。

図2-15 シルバーモデルの仕上げ

1.2 ゴム型製作

(1) 生ゴムの充填とプレス

油性ペンでモデル形状の端に沿ってパーティングラインを引き、ゴム型を切断するパーティング位置とする。パーティングラインの位置は、型抜きを容易にする原理で決めます。銀模型の寸法に合わせてゴム板とゴム粒子を用意し、ゴム板の適当な位置に銀模型を置き、原型の隙間や凹み、石留め位置を、シリコンゴム板と原型の間に隙間がないように、塞ぐ、巻く、継ぎ足す、埋めるなどの方法で埋めていきます(図2-16)。その後、残りのゴム板を貼り付けるが、ゴム型を長持ちさせるため、通常は4層以上のシリコーンフィルムでプレスする。型枠に押し込まれた後のゴム型の厚みは、型枠の平面より2mmほどわずかに高くなる。作業中、シリコーンゴム板を清潔に保ち、シリコーンゴム板の表面に直接触れないようにし、代わりに、シリコーンフィルムを接着した後、表面の保護ゴム板を引き剥がす。

図2-16 ゴム充填

(2) 加硫

まず加硫缶を予熱し、あらかじめプレスしたシリコーンシートを入れた成形枠を置き、ハンドルを締めて加熱板を成形枠に押し付ける。加熱板がしっかり押し付けられているか注意深く確認します(図2-17)。一般に使用されるゴムの加硫温度範囲は143~173℃であり、最適温度はゴムの種類によって異なる。加熱する前に数分間加圧し、その後徐々に圧力を上げていきます。加硫時間はモデルの厚さによって選び、例えば厚さ12mmなら30分、18mmなら45分、36mmなら75分です。加硫時間が過ぎたら、ゴム型を素早く取り出し、室温まで自然に冷めてから型開きの作業を行う。

図2-17 硫化

(3) ゴム型を開ける

ゴム型の型開きは、ワックス注入後にワックス型をスムーズに取り外せるように、プレスしたゴム型を切断して原型を取り出し(図2-18)、サンプルの形状の複雑さに応じてゴム型をいくつかに分割する。ゴム型の開口は、通常4本足の位置決め法を採用している。

図2-18 金型を開く

1.3 ワックス型作り

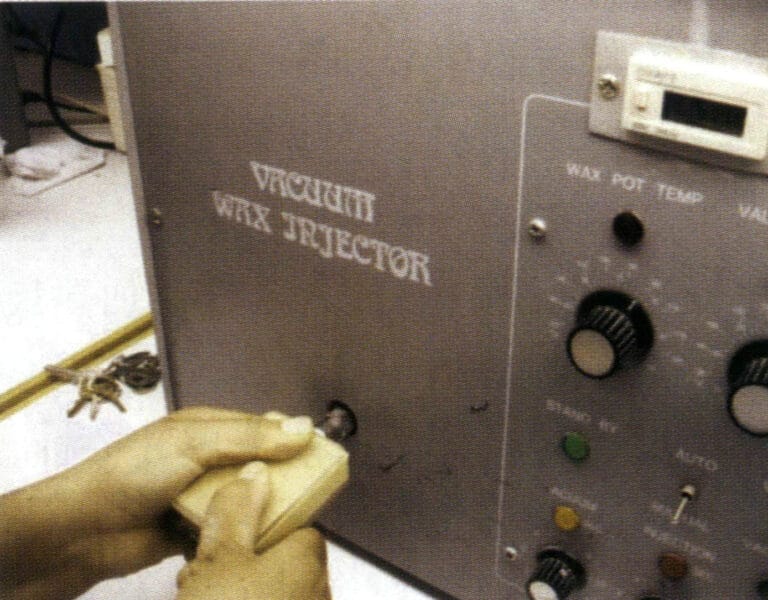

ジュエリーは細かいので、ワックス型を作る時、ワックス射出機の圧力でワックス液をラバーモデルの空洞に射出する必要がある。ワックス射出機には普通の空気圧ワックス射出機、真空ワックス射出機、デジタル自動ワックス射出機などがある。ワックスタンクにワックス材料を入れる。ワックス材料を清潔に保ち、ワックスタンクとノズルの温度を必要な温度に調整する。

ワックスを塗る前に、シリコン型を開き、その完全性と清潔さをチェックする。モールドの小さくて複雑な部分に離型剤をスプレーし(または少量のタルカムパウダーを振りかける)、ワックスモールドの取り外しを容易にする。

ワックス射出中に真空ポンプを起動させ、ワックス温度が0~75℃の間にあるかどうかを確認する。金型内のワックス部品の複雑さによって射出時間と空気圧を調整し、金型を均等にクランプしてワックス射出作業を行う(図2-19)。約1分間冷却した後、ワックスピースを金型から取り外すことができる。ワックスピースの破損や変形を避けるため、金型を取り外す際には注意が必要です。

ワックスモールドを取り出したら、入念に検査する。もし、バリ、クランプ跡、不鮮明な花頭、重なり合った花頭などの欠陥があれば、外科用刃物でトリミングする必要がある。砂の穴や折れた爪はワックス溶接機で修理することができる。最後に、アルコールに浸したコットンで型からワックスのカスを取り除く。

図2-19 ワックス注入

1.4 メッキワックスモデルツリー

図2-20 ワックス・モデルの木を植える

1.5 石膏型の生産

(1) ミキシング・パウダーとグラウティングへの投資

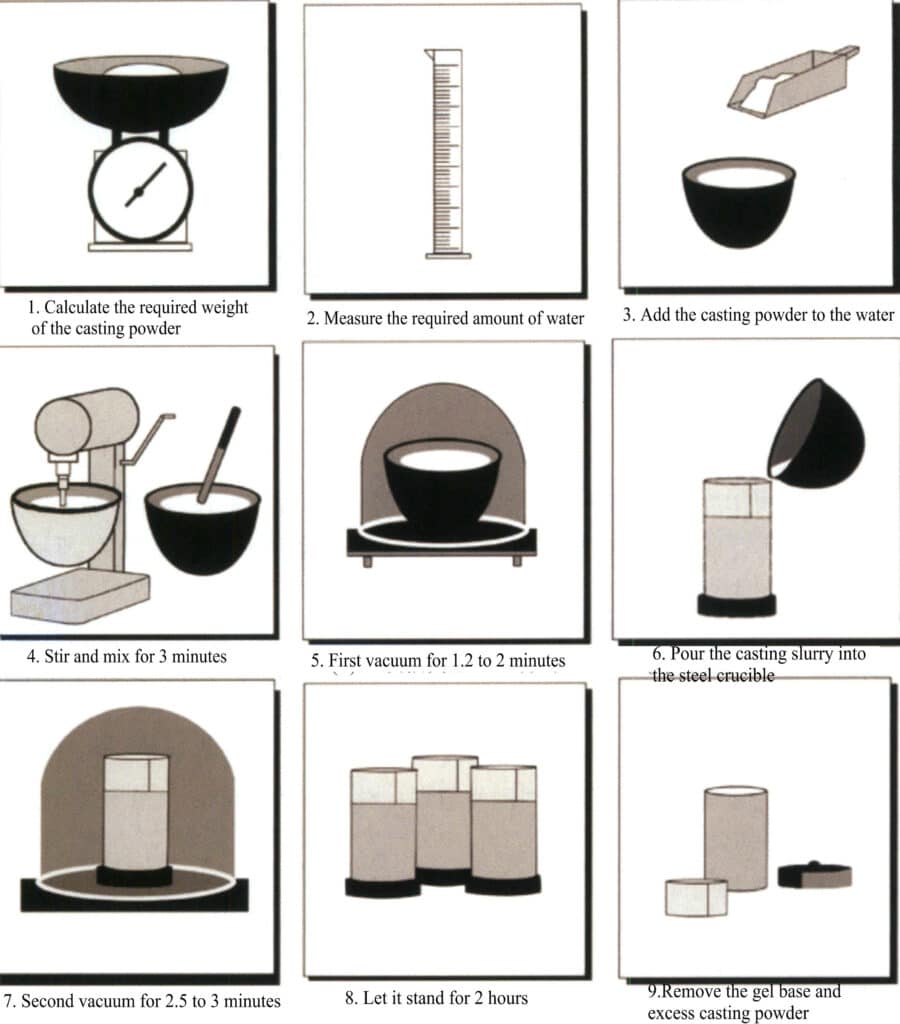

鋳型製造工程では、簡易粉体混合機、真空抽出機、自動真空粉体混合機などの代表的な機械設備が使用される。典型的な石膏鋳造用パウダーの混合とグラウティング工程を図2-21に示す。

図2-21 石膏キャストパウダーの混合とグラウチング工程の概略図

ワックス模型の木は静電気が発生しやすく、ホコリを吸着しやすいため、グラウチングの前に界面活性剤や薄めた洗剤に浸し、蒸留水で洗浄した後、乾燥させる。粉体の混合とグラウチングの工程では、石膏スラリーの凝固時間を適切にコントロールすることに注意を払う必要がある。固化が早すぎるとガスの排出が間に合わず、固化が遅すぎると粉体がスラリー中で沈降しやすくなり、固液比が局所的に変化してジュエリーの上面と下面で粗さが異なってしまう。

鋳型が完成し、真空作業を行った後、1.5~2時間放置し、石膏型を完全に固化・硬化させる。その後、ゴム台、フラスコに巻いてある包材、飛び散ったスラリーを取り除き、鋳型の側面と表面に印をつける。

(2) 金型からのワックス除去

スラリーが固化した後、ワックスを除去する方法には、蒸気脱ワックスと燃焼炉での乾燥脱ワックスの2種類がある。

スチーム脱蝋は、より効果的にワックスを除去することができ、環境に有益である。ただし、水の沸騰の勢いが強すぎず、蒸気脱蝋の時間をコントロールする必要があります。そうしないと、飛散した水が鋳型に入り、鋳型の表面を傷つける可能性があります。また、ワックスセッティング鋳造では、スチーム脱脂を使用すると、鋳造用パウダーに含まれるホウ酸保護剤が希釈され、宝石の曇りや変色などの問題が発生する可能性があります。

バーンアウト脱脂は、バーンアウト炉で直接金型を加熱し、ワックス原料を溶融させて金型から流出させる方法である。ワックス原料の沸点が低いため、この方法を使用する場合、ワックス液が激しく沸騰すると鋳型の表面を傷つけてしまったり、ワックス液の排出がスムーズに行われないと鋳型の表層にワックス液が染み込んでしまったりと、いずれも鋳物の表面品質を悪化させてしまいます。したがって、脱ワックス段階での加熱温度と加熱速度の制御、それに対応する断熱台の設置が重要である。

(3) 成形焼け

バーンアウトの目的は、石膏鋳型の水分と残留ワックスを除去し、所望の高温強度と鋳型の通気性を達成し、注湯時の鋳型温度要件を満たすことである。バーンアウトのシステムと設備は、石膏鋳型の最終的な性能に大きく影響します。

宝飾業界で使用される石膏焼成炉は、一般的に抵抗炉が採用されているが、中には石油燃焼炉を使用するものもある。炉の種類にかかわらず、炉内の温度分布はできるだけ均一でなければならない。抵抗式燃焼炉が一般的で、一般的には三面加熱が採用され、四面加熱のものもある。通常、温度制御装置が付属しており、細分化された温度制御が可能です。しかし、炉内の温度分布が均一でなく、焼損時の炉内雰囲気の調整も難しい。近年、炉内温度分布の均一化、ワックス残渣の排除、制御炉の自動化などに着目した先進的なバーンアウト技術が続々と登場している。例えば、ある種の炉は回転床方式を採用し、四方を加熱することで、均一で安定した熱を提供する。石膏型を均一に加熱できるため、ワックスセット鋳造工程の要求に特に適している。

鋳型を焙煎する場合、適切な焙煎システムを確立し、いくつかの敏感な段階で熱保存プラットフォームを設定する必要があります。鋳型は最高温度で3~4時間焼き切る。残留カーボンがすべて燃え尽きた後、鋳型の温度過多による鋳物の収縮や空隙などの欠陥を防ぐために、鋳型の温度を一定の温度まで下げる必要がある。しかし、宝飾品は一般的に非常にデリケートで成形が難しいため、完全な充填を保証するために冷間鋳型注湯は使用されない。そうしないと、鋳物の表面が荒れたり、輪郭が不鮮明になりやすいからです。一般的に、ワークの構造や鋳造量にもよりますが、注湯時の金型温度は520~650℃です。

1.6 溶解と注湯

(1) 合金の前処理

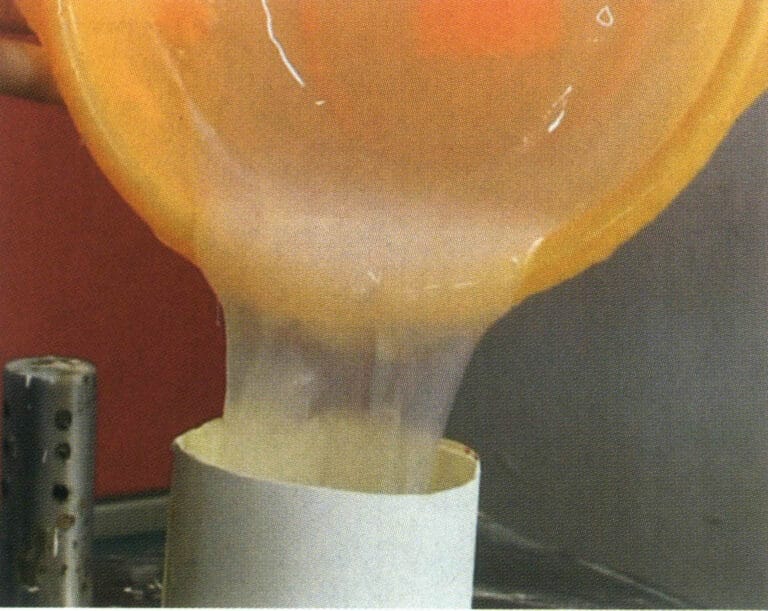

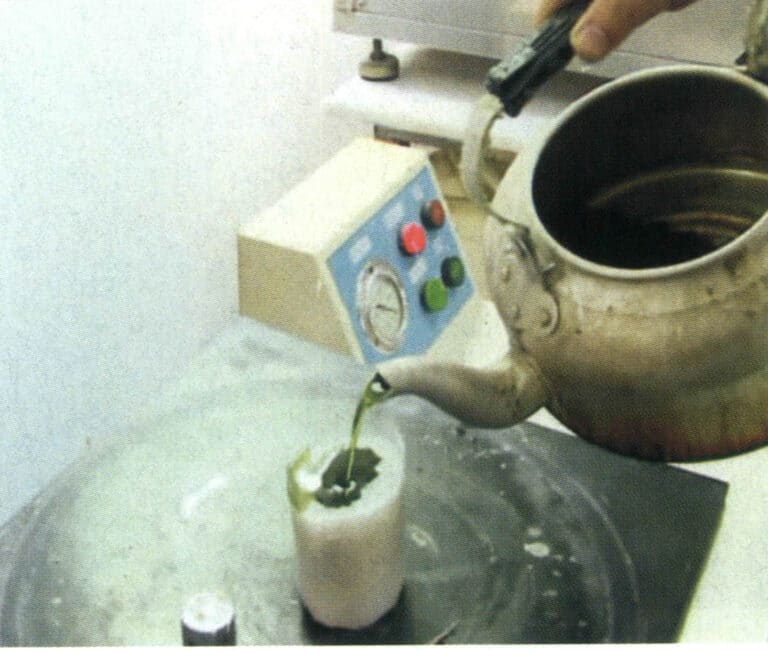

宝飾品の鋳造生産において、宝飾品の鋳造品の効果は宝飾合金の状態と密接な関係がある。純金属や中間合金を直接混合して注湯すると、成分が不均一になったり、ロスが激しくなったり、穴などの欠陥が発生したりするなどの問題が生じやすい。そのため、一般的には、各種純金属や合金原料を溶解してビーズ状に流し込んだり、インゴットに鋳込んだりして、必要な重量に応じた割合で宝飾用合金を前処理する必要がある。通常、プレハブビーズの方法が好ましく、溶融金属が坩堝から流出し、冷却水に滴下すると瞬時に冷却されて液滴に分裂し、固体の金属粒子が凝固する(図2-22〜図2-24)。円形で適切な大きさの合金粒子は、溶解プロセス中の均一な組成、温度制御、および穴、砂穴、ハードスポットなどの欠陥の低減に有益であり、これらは金属損失の制御にも密接に関係している。

図 2-22 真鍮の粒子

図2-23 カプロニッケル粒

図2-24 ブロンズ粒子

(2) 合金製錬

宝飾用合金の一般的な溶解方法は、トーチ溶解と誘導溶解の2つに大別される。

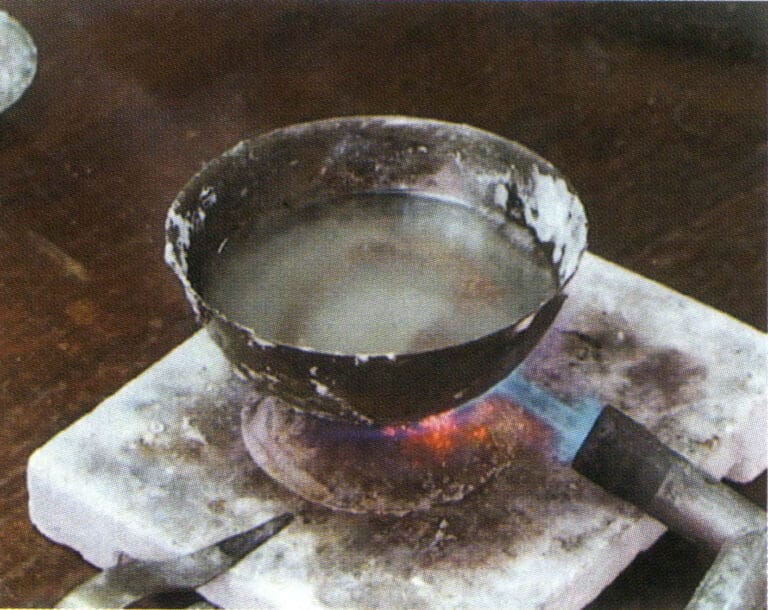

トーチ製錬 ジュエリーを鋳造するトーチ製錬は、シンプルな道具と設備を使った伝統的な製造方法である。まず、炎を使って金属を溶かし、簡単な注湯装置を使って手作業で鋳造する。トーチ製錬に使われる燃焼ガスには、ガスと酸素、天然ガスと酸素などがある。一般に酸素-アセチレンは温度が高すぎ、金属の損失が大きく、制御が難しいため使用されない。

トーチの製錬には、一般的に粘土のるつぼが使用される。製錬の前に、るつぼの品質を注意深くチェックする。内壁は滑らかで緻密な釉薬層があり、残留スラグがないことが望ましい。通常、無水ホウ砂を使用して、スラグ形成用のフラックスを準備する。まず、るつぼを予熱し、次に銅粒子を加え、炎の強さと性質を適切なレベルに調整する。銅材料が溶融に近づいたら、液面に少量のホウ砂を振りかけ、ガラス棒で溶融金属を静かに均一にかき混ぜる(図2-25)。必要な注湯温度に達したら、鋳型を取り出して注湯することができる。

そうでない場合は、深刻な酸化が発生し、金属損失と溶融金属のスラグ汚染につながる、特に亜鉛の酸化損失が顕著になりやすい黄銅合金では。製錬温度は一般的に980~1020℃に制御され、金属損失を低減し、長期化を避ける。

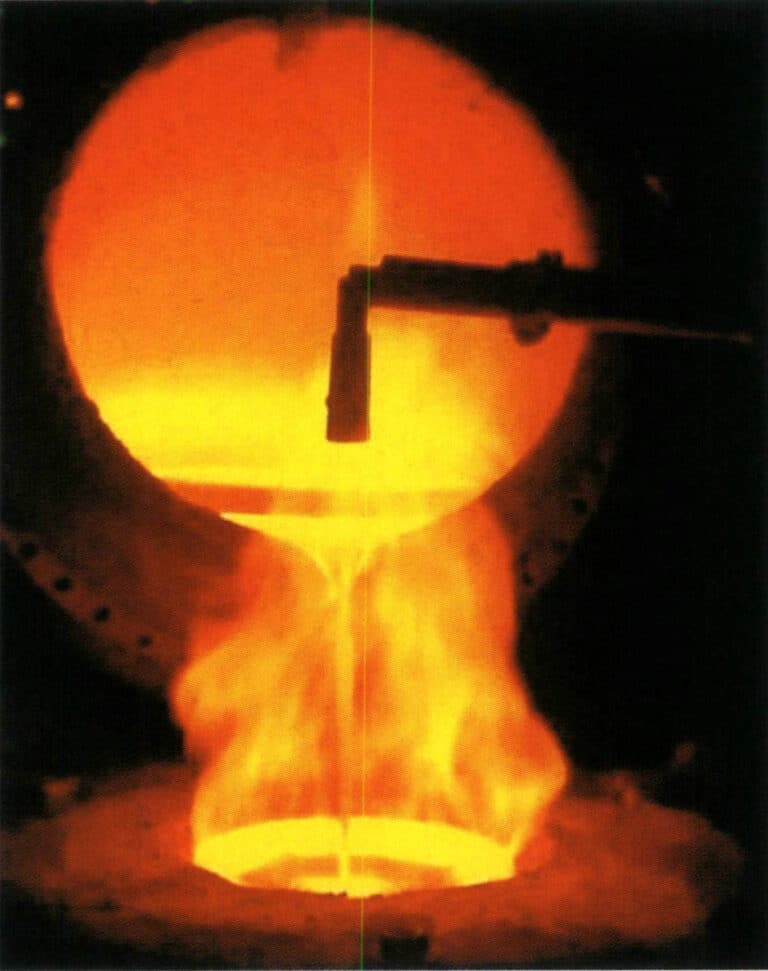

図 2-25 銅合金のトーチ製錬

誘導溶解。 銅宝飾品の製造において、銅合金の溶解には誘導溶解法が広く用いられている(図 2-26)。溶解時の雰囲気制御は、溶湯の品質に大きく影響します。一般に、真空溶解、不活性ガス保護溶解、減炎保護溶解などの方法がある。真空溶解は冶金的品質には有益であるが、真空が亜鉛の揮発を悪化させ、深刻な金属損失、著しい組成変動につながり、溶解ヒュームが真空システムを容易に損傷させるため、銅合金、特に亜鉛含有量の高い黄銅合金には適さない。そのため、アルゴンや窒素などの不活性ガスや還元炎を使用して溶湯表面を隔離・保護し、銅合金の誘導溶解時に優れた冶金品質を達成するのが一般的です。

図 2-26 銅合金の誘導溶解

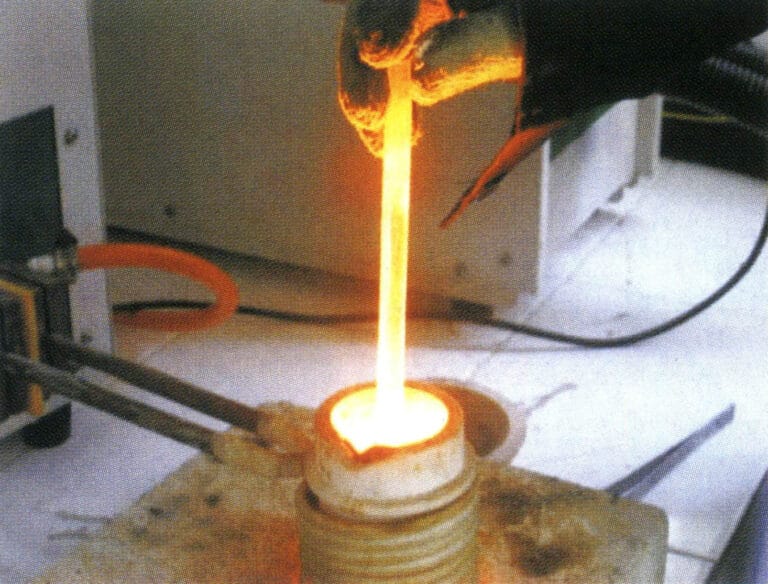

(3) 注ぐ

宝飾品は比較的デリケートなため、鋳造の過程で凝固が急速に進み、流動性が失われます。そのため、従来の重力鋳造では適切な形状を確保することが難しく、何らかの外力を導入して鋳型キャビティへの溶融金属の急速な充填を促進し、完全な形状と明確な輪郭を持つ鋳物を実現する必要があります。外力を使用する方法に基づいて、遠心鋳造と静的鋳造の2つの主要なカテゴリに分けることができ、鋳造プロセスの自動化の程度に基づいて、手動鋳造機と圧力鋳造機に分けることができます。

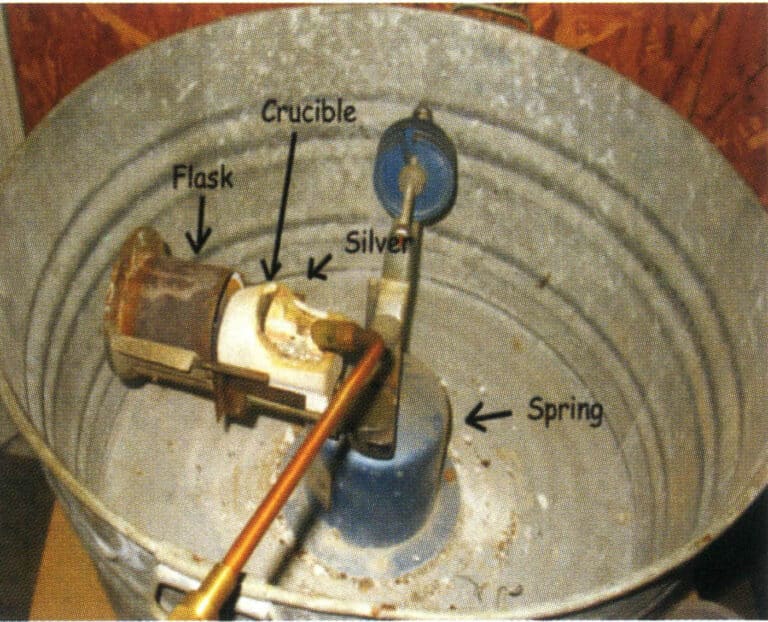

手動で注ぐ。 手動注湯は一般にトーチまたは誘導溶解で行われる。金属液を精錬した後、注湯温度範囲に温度調整する。その後、鋳型を燃焼炉から取り出して注湯の準備をします。使用する設備の種類によって異なりますが、手注湯には主に遠心鋳造と真空吸引鋳造があります。

図2-27は、いくつかの小さな宝石加工工場にある単純な機械式伝動遠心機である。誘導加熱装置が付属しておらず、ガス-酸素で金属を溶かすか、誘導炉で金属を精錬して坩堝に流し込む。石膏型を回転アームの型台に平らに置き、回転アームを始動させる。遠心力の作用で溶融金属が鋳型の空洞に入り、注湯が完了する。多くの要因が作業中の品質に影響するため、リンクや耳かきなどの小さな宝飾品の注湯に適しています。

図 2-27 簡易遠心鋳造機 手動注湯

図 2-28 吸引機による手動注入

鋳造機の自動注湯。 宝飾品に対する品質要求の高まりと宝飾産業の技術進歩に伴い、自動鋳造機は宝飾品のロストワックス鋳造において非常に重要な設備となり、製品の品質を確保するための重要な基盤となっています。使用される外力のタイプに基づいて、一般に使用される宝石類の鋳造機械は 2 つの部門に分けられます: 遠心鋳造および静的な鋳造。

従来の単純な遠心鋳造機の欠点に対応して、現代の遠心鋳造機は誘導加熱と遠心鋳造を統合し、駆動技術とプログラミングの大幅な進歩を達成し、プログラミング能力とプロセス自動化制御を向上させます。図2-29は宝飾用遠心鋳造機の典型的な溶解室と鋳造室であり、銅合金宝飾品の鋳造に使用できる。

図 2-29 遠心誘導鋳造機の自動注湯

静的鋳造機の中で最も進歩し、広く使われているのが自動真空加圧鋳造機である(図2-30)。この種の機械には多くの機種があり、各社が製造する鋳造機にはそれぞれ特徴がある。しかし、誘導加熱装置、真空装置、制御装置などで構成されているのが一般的である。構造としては、一般に直立型で、上部が誘導室、下部が真空鋳造室になっている。るつぼの底には穴が開いており、溶解時には耐火性のプランジャーロッドで密閉される。注湯時にはプランジャーロッドを持ち上げ、溶湯を鋳型キャビティに流し込む。一般に、プランジャーロッドの内部には熱電対が設置されており、溶湯の温度を正確に反映することができる。自動真空鋳造機は通常、真空または不活性ガス雰囲気下で金属を溶解・鋳造するため、金属の酸化やガス吸収の可能性が低くなります。コンピュータ・プログラミングによって広く制御され、高度に自動化されており、気孔欠陥の少ない安定した品質の鋳物を生産することができるため、多くのメーカーから高く評価されている。この装置は、亜鉛含有量の少ない銅宝飾品の鋳造には少量使用され、亜鉛含有量の多い銅合金の場合は、真空システムにダメージを与えないよう、使用頻度を少なくするのが一般的です。

図 2-30 真空加圧鋳造機の自動注湯

1.7 キャスティング・クリーニング

注湯後、約15分間放置した後、鋳型を水中で急冷して爆砕石膏作業を行う。鋳物粉末鋳型の余熱が冷却水と出会い、瞬間的に水が気化し、鋳物粉末鋳型から鋳造ワークが分離する爆粉現象が発生する。

高圧ウォータージェットで、ワークの表面に残った鋳物粉を洗い流す。洗浄後のワークピースは一般的に黒色です。洗浄した鋳物をフッ酸、硫酸、塩酸の水溶液に浸します。酸に浸すことで、鋳物の様々な部分に残留している鋳物粉や、鋳物の表面にある酸化した介在物を徹底的に取り除きます。フッ酸溶液に銅ジュエリーを浸漬する場合、濃度は約5%、浸漬時間は約20分です。

鋳物パウダーを除去した後のワークは、まだツリー状になっているので、次の工程に備えるために、スプル切断、分級、種類別仕分けを行う必要がある。まず、鋳物パウダーを除去した後のツリー状のブランクの重量を測定し、鋳造時のロスを計算し、スプルー切断作業を行う。

1.8 鋳物の後処理

ジュエリーのさまざまな表面効果を実現し、さまざまな種類の宝石をはめ込むには、鋳造品の後処理が重要です。一般的には、機械的研磨、仕上げ、セッティング、表面処理(研磨、電気メッキ、着色など)といった、いくつかの主な工程が含まれます。以下に、これらの主な工程を簡単に紹介します。

(1) 仕上げ

仕上げ工程とは、ジュエリーのブランクを一体化し、はめ込み、溶接し、表面を粗く加工して、元のモデルに戻すことである。仕上げ工程は、ジュエリー製作の重要なステップです。仕上げ工程がうまく行われないと、ジュエリーの品質に直接影響します。ジュエリーの種類や構造上の特徴から、リング、イヤリング、チェーン、ブレスレットなどに分けられます。それぞれの仕上げ工程は同じではありませんが、一般的に以下のような手順を踏みます。

シェイピング。 ワークピースを元のモデルと標準寸法に戻す。

スプルーにヤスリをかける。 まず目の粗いヤスリでスプルーと表面を滑らかにし、次に平滑なヤスリでワークの各部を修復して滑らかにする(図2-31)。

溶接や溶接補修の砂穴を組み立てる。 金具はワークの適切な位置に溶接し、装飾や組み立てたワークの固定に役立てます(図2-32)。ワークに砂穴があいた場合は、はんだで補修してください。

図2-31 ウォーター・スプルー

図2-32 組立溶接

ミョウバン溶液で煮沸する。 溶接後、ワークの表面には黒灰色の物質が形成されるが、これはミョウバン水で煮沸してワーク表面の不純物を洗浄した後に除去できる(図2-33)。

表面のヤスリがけ。 リングの内輪、外輪、側面をスライド式ヤスリで研磨し、表面を滑らかでバリのない、滑らかな形状にする。

サンドペーパーで磨く。 サンドペーパーはワークピースのヤスリ跡を取り除き、ワークピースの表面を滑らかにします(図2-34)。

図2-33 ミョウバン水での沸騰

図2-34 サンドペーパー研磨

(2) セッティング・ストーン

セッティングの職人技とは、色、形、質感の異なる宝石を、セッティング、ヤスリがけ、彫刻、ノミ彫り、溶接などを駆使して組み合わせ、さまざまな形やスタイルを生み出す技術的手法のことで、工芸品や装飾品として高い鑑賞価値がある。

一般的なインレイの方法には主に、インバーテッド・パヴェ・セッティング、プロング・セッティング、フラッシュ・セッティング、イタリー・セッティング、パヴェ・セッティング、チャンネル・セッティング、インビジブル・セッティングなどがある。石のセッティングの全体的なプロセスは、セッティング前の準備、セッティング作業、セッティング後の表面仕上げの3つのステップに大別されます。

石をセットする前の準備作業。 主に、石を選ぶステップとファイアーラッカーを塗るステップに分かれる。

石を選ぶ:注文に応じて、さまざまな仕様の宝石の品質、数量、重量をチェックし、要件を満たしているかどうかを確認することです。その後、選別・分類され、顧客の注文数量に応じて宝石が割り当てられ、セッティング部門が生産を手配する。

ファイヤー・ラッカーの塗布:ファイヤー・ラッカー・ハンドルの上に作品を固定することで、石をはめ込む工程で作業者が持ちやすく、操作しやすくする。主にイヤリングやペンダント、その他の象嵌作品に使用され、他の象嵌方法は商品の特定の加工要件に依存する。

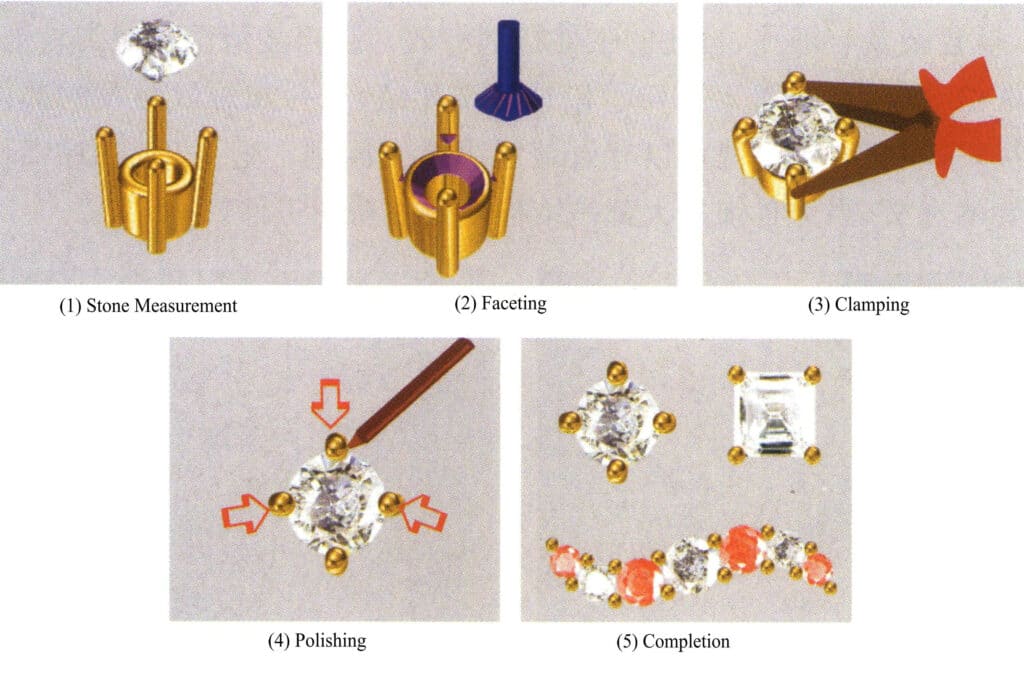

設定操作。 セッティング作業は一般的に、石の位置の測定、石の位置の研磨、石の配置、石の固定、修理の5つの基本ステップに分けられる。主なはめ込み方法には、プロング・セッティング、パヴェ・セッティング、チャンネル・セッティング、フラッシュ・セッティング、ベゼル・セッティング、インビジブル・セッティングなどがある。プロング・セッティングを例にとると、その作業手順は図 2-35 のようになる。

図 2-35 プロングセッティング操作プロセスの模式図

表面仕上げ。 主な工程は、ファイアーラッカーの洗浄、エッジの仕上げ、エッジの削り取りの3つ。

火漆を洗うには、石をはめ込んだ後、トーチを使ってワックスを焼き付け、その後、作品を取り外してテレピン油に浸してワックスを洗浄する。

エッジ・フィニッシング:ヤスリ、マシン・バース、サンドペーパーなどの工具を使い、ワークピースの粗い表面を滑らかにする工程で、ストーン・セッティング後のワークピースの表面を滑らかで柔らかい状態に戻す。

エッジトリミング:ベゼルセッティング、チャンネルセッティング、フラッシュセッティングの後、ワークのゴールドエッジの内側にあるバリを均し、内側のエッジラインを滑らかにし、表面を明るくする工程。

(3) 表面処理

銅合金ジュエリーの表面処理には多くの方法がありますが、電気メッキは最も一般的な表面処理方法のひとつです。一般的には前処理、電気メッキ、後処理の3つの段階があります。

前処理。 研磨は宝飾品に最高の外観効果を得るための重要な工程である。一般的に使用される装置には、通常の研磨機とディスク研磨機があり、通常の研磨機には簡易研磨機とリサイクル研磨機がある。研磨砥石が高速回転すると、宝石と研磨砥石、溶融バフとの間に高温が発生し、金属の可塑性を高め、表面の微細な凹凸を改善し、宝石の輝きを増す(図2-36)。研磨の効果は、主に加工面の特性、すなわち加工面の研磨の程度とレベリング、および研磨工程で使用する研磨材の種類と特性に依存する。研磨されたジュエリーは、滑らかで完璧な仕上げ、対称的な形状、滑らかなライン、均一な厚み、丸みを帯びたエッジ、角を達成し、破損したプロングやルースストーンのような問題がない必要があります。

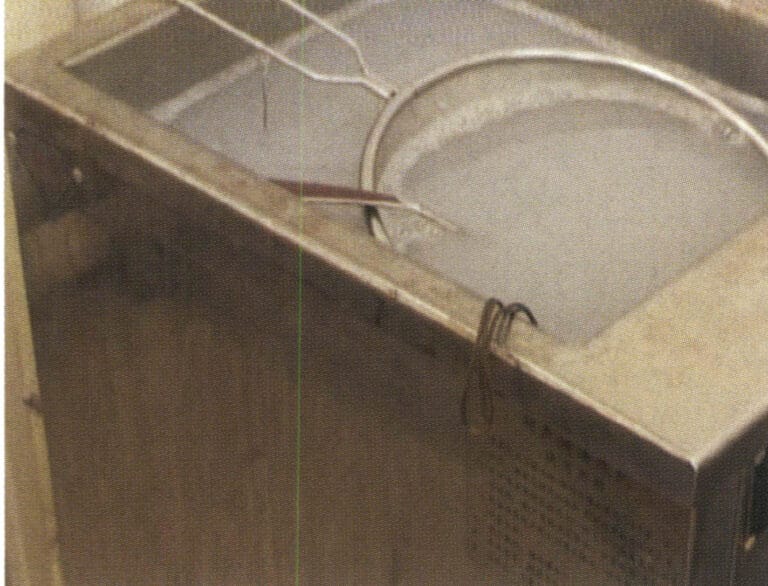

研磨されたジュエリーの表面には、どうしてもワックスや油汚れが付着してしまうため、電気メッキをする前に脱脂処理をする必要があります。一般的な脱脂方法には、超音波脱脂と電気化学的脱脂がある。超音波脱脂は、溶剤脱脂や化学脱脂の速度と効果をさらに高めることができ、基材への腐食が少なく、脱脂・浄化効率が高いため、微細な穴や盲穴のある複雑なワークに特に有効である。超音波洗浄機は、宝飾品製造には欠かせない設備となっている(図2-37)。従来、死角や盲穴、手の届きにくい部分の洗浄は困難な問題であったが、超音波洗浄はこの問題を効果的に解決することができる。特にジュエリーの場合、複雑で微細な構造の作品が多いため、その意義は大きい。

図2-36 布製ホイール研磨

図 2-37 超音波によるグリースの除去

電解脱脂は、アルカリ電解液の陰極または陽極に宝石をぶら下げる方法である(図2-38)。電解の際、ジュエリーの表面から抜け出る気泡は、表面の油膜を強く引き裂く効果があり、上昇する気泡による攪拌は、油分を絶えず運び去り、脱脂効果を一層高める。電気化学的脱脂の速度は化学的脱脂を上回り、その結果、良好な効果が得られる。

ジュエリーは、電気メッキ槽に入る前に洗浄し、弱くエッチングしなければならない。洗浄の目的は、宝飾品表面の付着液を除去し、金属イオンの析出を促進し、電気めっき液を汚染しないようにすることである。銅製宝飾品は一般に、図2-39に示すような多段階の向流洗浄製造ラインを使用して、めっき前に洗浄される。エッチングの主な目的は、ワークの表面に残っている可能性のあるアルカリ溶液を中和し、ワークの表面の酸化皮膜を溶解し、表面を活性化して、めっき層と母材金属との強固な結合を確保することである。エッチング液の濃度は一般的に1%~5%と非常に希薄で、材料の表面仕上げを損なわず、時間は通常数秒~1分程度である。

図 2-38 電動脱油

図 2-39 メッキ前洗浄

電気メッキ作業。 銅ジュエリーの表面電気メッキには、一般的に銀メッキ、金メッキ、ロジウムメッキなどの方法があります。金メッキやロジウムメッキの場合、通常、ジュエリーの表面にあらかじめニッケル層がメッキされます。生産中、製品の品質問題につながる指標の不一致を防ぐために、めっき槽内の電気めっき液と様々な主要材料指標を定期的に監視する必要があります。

メッキ後の処理。 電気メッキ後のワークは、まずメッキ液回収カップに浸漬され、水洗された後、高温の純水に浸漬され、蒸気洗浄機で水洗され、最後に熱風銃で乾燥される。

2.銅ジュエリーのスタンピング工程

銅製ジュエリーの製造には、スタンピング加工が広く使われており、特に白いものはそのほとんどがスタンピング加工を採用している。その工程はステンレスのスタンピング・ジュエリーとよく似ています。詳しくは他の記事の紹介をご覧ください。

3.銅ジュエリーの電鋳プロセス

3.1 電鋳技術の紹介

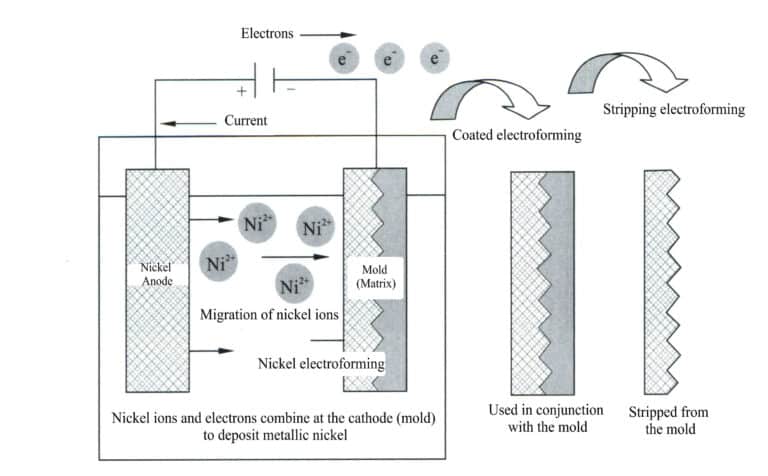

図 2-40 電鋳の概略図

所望の形状に作られた原型を陰極、電鋳材料を陽極とし、陽極材料と同じ金属塩溶液中に両者を一緒に入れて直流電流を流す。電解の作用により、原型の表面に金属電鋳層が徐々に析出し、所望の厚さになったところで溶液から取り出し、電鋳層を原型から分離することで、原型の形状に対応した金属レプリカが得られる。

ロストワックス鋳造プロセスと比較して、電鋳は非常に薄い壁でより大きなワークピースを製造することができ、装飾品の工芸品に特に適しています。電鋳の主な欠点は効率が低いことで、電鋳金属層の厚さは一般に1時間当たり0.02~0.05mmである。高濃度の電鋳液を適切に使用し、液温を上昇させ、攪拌を強化することにより、電流密度を向上させ、電鋳時間を短縮し、電鋳効率を向上させることができる。

3.2 銅ジュエリーの電鋳プロセス

銅製ジュエリーの典型的な電鋳工程には、型の彫刻、型の複製、ワックス型の注入、ワックス型の仕上げ、銀板の貼り付け、電鋳、仕上げ、ワックスの除去、研磨が含まれます。

(1) ワックス型製作

ワックス型を作るには、ワックス素材をデザインし、型を彫刻し、型を複製し、ワックス型を注入し、ワックス型を仕上げる。大きな作品を作るときには、粘土彫刻のテンプレートも使われ、それをシリコン型やワックス型に写し取る。

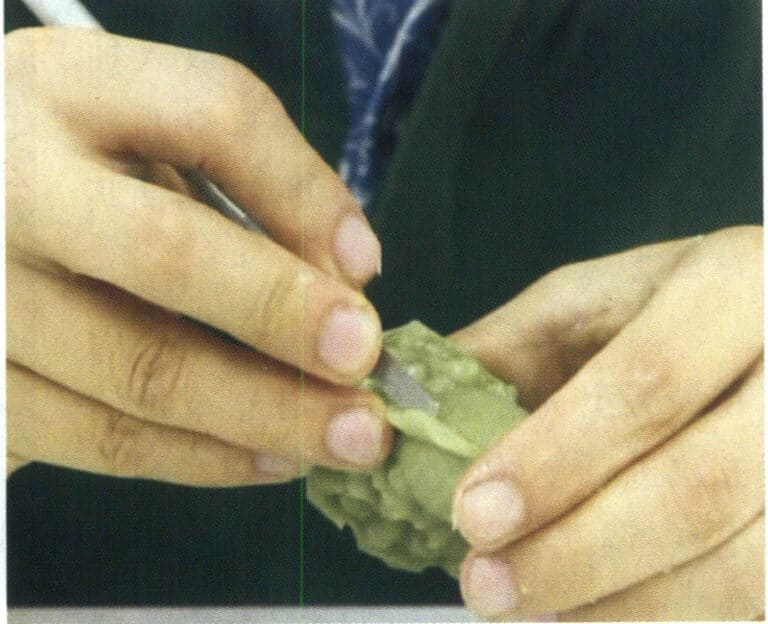

ワックスで型を取る ハイ・レリーフ、ロー・レリーフ、透かし彫り、線彫りなどの技法でワックス・テンプレートに彫り込まれる。まず、デザイン意図と工程条件に従って、彫刻道具を使ってワックス素材を一定の形に成形し、基本的な形状を決定する初期荒彫りを行う。初期荒彫り工程の後、前の工程での様々な欠点を解決し、ワックス型の表面を滑らかに磨き上げるために、細彫りと詳細な仕上げを行う。

複製する金型。 大量生産の目的を達成するために、ワックスモデルをゴム型にコピーする。

小さい銅のジュエリーの場合、まずガラス面にワックスモデルを固定し、その周りをサンドペーパーで囲み、モデルとサンドペーパーチューブの間に一定の距離を空け、均一に混ぜたシリコーンを真空にしてサンドペーパーチューブに注入し(図2-41)、その後真空にし、実際の状況に応じて接着剤を注入します。シリコーンを注入した後は、バキューム機に入れて真空にし、最後に真空にした紙やすり管を適当な安定した場所に置いて自然乾燥させてください。

図 2-41 ゴム型の複製

大型の銅製装飾品の場合、まずテンプレートに接着剤を塗り、その後石膏で複製する方法が一般的に採用されている。円盤の上に模型を固定し、用意したシリコンを刷毛でテンプレートに塗る。最初の層ができあがったら、厚さが3~5mmになるまで刷毛塗りを2回繰り返す。油粘土で大きな凹状の穴を埋める。その後、適量の水を使い、平らなシャベルと手(ゴム手袋を着用)で、型板の上に約20~30mmの厚さの石膏泥をこすり、拭き取りながら、良い石膏ペーストを混ぜる。ゴム型とモデルの除去を容易にするために、モデルの形状の複雑さに応じて、掻き取りと拭き取りは、2つの部分に分割され、複雑な3〜4またはいくつかの部分に分割され、生産のいくつかの部分に分かれています。作業の後、全体の金型は、分解石膏層をノックするゴムハンマーで、自然乾燥に配置されます。

型抜き。 メスでシリコン層を適当な位置で切断し、模型を取り出す。型を切るときは、注いだワックス型を皿の上で仕上げ(削り)やすいように、修復しやすい場所を選ぶ。人や動物の彫刻の顔の特徴を切り抜くのは避ける。型を切った後、シリコン型に気泡がないか、シリコン型がしっかりはまるかなど、品質をチェックする。大きな装飾品の場合は、カットしたシリコン型を閉じ、石膏で型を分解してシリコン型を固定し、グルーラインやグルーテープでしっかりと固定する。

ワックス射出成形 エアコンプレッサーのガスでゴム型内の不純物を吹き飛ばし、電気オーブンで5分ほど予熱し、型の温度が60~65℃になるようにして水分を飛ばす。オーブンから型を取り出して閉じ、接合部が完全に密閉されていることを確認し、輪ゴムで固定する。鉄のスプーンを使って電熱槽からワックスをすくい、ゴム型に注入する(図2-42)。その後、真空振動機に入れて1~2分間真空にし、ワックスサプリメントを取り除き、再び1~2分間真空にする。注入、補填、真空引きが終わったら、ゴム型を作業台の上に置いて自然冷却する。注入口が固まったら、ワックスの固化を促進するために、冷たい水を入れたプラスチックの洗面器に型を立てる。固まる時間はワックスの量によりますが、一般的には30分以上、時には1日かかることもあります。ゴム型内のワックスモデルが完全に固まったら、ゴムバンドとテープを緩めてゴム型を開き、ワックスフィギュアを取り出します。

ワックス仕上げ ワックス・スクレーパーや外科用ナイフを使って、ワックス・モールドからフラッシュ、ワックス・マーク、スプルーなどを取り除き(図2-43)、ワックス・モールドの表面全体を美しく滑らかにする。電気ハンダごてを使ってワックスを点付けし、ワックスモールドの小さな穴などを埋めたり、複数のワックスパーツをつなげたりする。ワックスモールドの表面をガソリンで拭いて、きれいに滑らかにする。

図 2-42 ワックス射出成形

図 2-43 ワックス鋳型の仕上げ

(2) 電鋳

中空電鋳とは、ワックス型をもとに、銀メッキコーティングと電鋳技術を駆使して、ジュエリーピースを中空に電鋳することです。大きな作品や特殊な要求のある作品には、表面加工処理に電気メッキも必要となります。

吊り棒を差し込む。 鋳造槽の電鋳を容易にし、固定と導電性を達成するために、吊り棒をワックス型に挿入しなければならない。

銀板(導電層)を貼る。 ワックスモールドは導電性素材ではないので、ワックスモールドの表面に銀板を均一に塗布しなければならない。銀板を自然乾燥させる過程で、溶剤のアセトンが蒸発し、ワックス型の表面にごく薄い導電層が形成され、電鋳プロセスの準備が整う(図2-44)。

図 2-44 シルバー・プレート・コーティング

予約穴を開ける。 ワックスや銀メッキを除去し、オーナメントの金属の純度を確保するためには、後加工のために予備穴を空けておく必要がある。これにより、完成品に穴を開けることによる金属ロスの増加や製品スクラップの可能性を避けることができる。予備穴を開けるには、第一に美観に影響せず、比較的目立たない位置に開けること、第二に量と大きさが適切であること、の2点を守る必要がある。そのため、ロウ彫り、文字彫り、ロッド挿入、後加工など様々な工程と連携しなければならず、単独で行うことはできない。

計量。 鋳物の重量を把握し管理するために、鉄製の吊り棒をつけたワックス型を電子秤の上に置く。

金型を電鋳用タンクに入れる。 ワックスモールドは、タンクに入れる前に純水で洗浄し、表面の埃を取り除かなければなりません。そうしないと、埃のために鋳物に穴が開くことがあります。ワックスモールドの凹部が多い部分は、鋳造シリンダーの金網に面するようにすると、凹部への注湯速度が速くなり、均一な鋳物層が得られます。そうでないと、凹部への注湯速度が遅くなり、脱型後の鋳物層が薄くなり、研削やワックス除去の際に穿孔が発生する可能性がある。

開始予定時刻になったら、鋳物を取り出して重量を測定します。重量が必要な範囲を満たしていれば、開始し、洗浄することができます。その後、鋳物から吊りロッドを登録し、次のプロセス操作に渡すことができます。

(3) 表面処理

銅電鋳部品は一般的に表面に金メッキが必要である。プラッシュサンド製品の場合、銅電鋳直後に薄い金メッキを施すのが一般的です。金メッキ工程は、水や製品に対する銅電鋳部品の表面処理の後に行われます。典型的な表面処理作業には、仕上げ、穴あけ、ワックス除去、研磨、金メッキなどがあります。

仕上げ。 バリを除去するため、鋳造表面に予備処理を行う。

ワックス除去。 鋳物内部のワックスを取り除くと、鋳物は完全な金属体となり、中空の多層構造のジュエリー・クラフト鋳物となる。

まず、ジュエリーを150~300℃の電気オーブンに20~30分入れてジュエリーのワックスを焼き切る。熱いうちに取り出し、超音波ワックス除去機に入れて残ったワックスを除去する。ワックスを除去した後、ジュエリーを取り出し、中の水を注ぎ、超音波洗浄機に鋳物を入れて洗浄する。鋳物の表面を水道水で洗い流し、エアーガンで鋳物の内外の水滴を吹き飛ばし、作業台の上で自然乾燥させる。

オーブンで焼く。 アクセサリーの表面をきれいにした後、750℃のオーブンで約10~20分間焼いて、砂の中の水分や不純物を取り除き、赤い斑点の出現を防ぎ、内部応力を除去し、アクセサリーの脆さを変えてください。

研磨。 鋳物の特定の部分を研磨して、製品をより印象的に、まばゆく、高貴に見せる。

金メッキ。 主な目的は、ワークピースの表面保護を強化し、ワークピース表面の変色を防止することである。ワークピースを化学脱脂剤に入れ、電解脱脂槽で洗浄し、表面の油分を除去する。水洗浄後、金メッキ作業を行う。