Bakır Alaşımlı Takı ve Üretim Teknolojisi İçin Kapsamlı Bir Kılavuz

Bakır Alaşımlı Takılarda Ustalaşmak: Teknikler, Malzemeler ve Trendler

Giriş:

Bu makale, bakır alaşımlı takıların büyüleyici dünyasına ve üretim yöntemlerine dalmaktadır. Dört ana bölüme ayrılmıştır:

1. Genel bakış: Bakırın tarihi, özellikleri ve mücevher yapımındaki rolü hakkında bilgi edinin. Pirinç, bronz ve kupronikel gibi bakır alaşımları çok yönlülükleri ve güzellikleriyle öne çıkıyor.

2. Saf Bakır ve Yüksek Bakır Alaşımları: Oksijensiz bakır ve mikro alaşımlı bakır gibi farklı saf bakır türlerini ve dayanıklılıkları ve benzersiz renkleri için mücevherlerde nasıl kullanıldıklarını keşfedin.

3. Bakır Alaşımları: Pirinç (bakır-çinko), bronz (bakır-kalay) ve cupronickel (bakır-nikel) gibi her biri farklı renkler, korozyon direnci ve çarpıcı parçalar oluşturmak için işlenebilirlik sunan popüler alaşımları keşfedin.

4. Üretim Teknikleri: Yüksek kaliteli, göz alıcı mücevherler yaratmak için altın kaplama ve parlatma gibi yüzey işlemlerinin yanı sıra kayıp balmumu döküm, damgalama ve elektroform gibi gelişmiş yöntemler hakkında bilgi edinin.

kırmızı bakır şifalı bileklik

İçindekiler

Bölüm I Genel Bakış

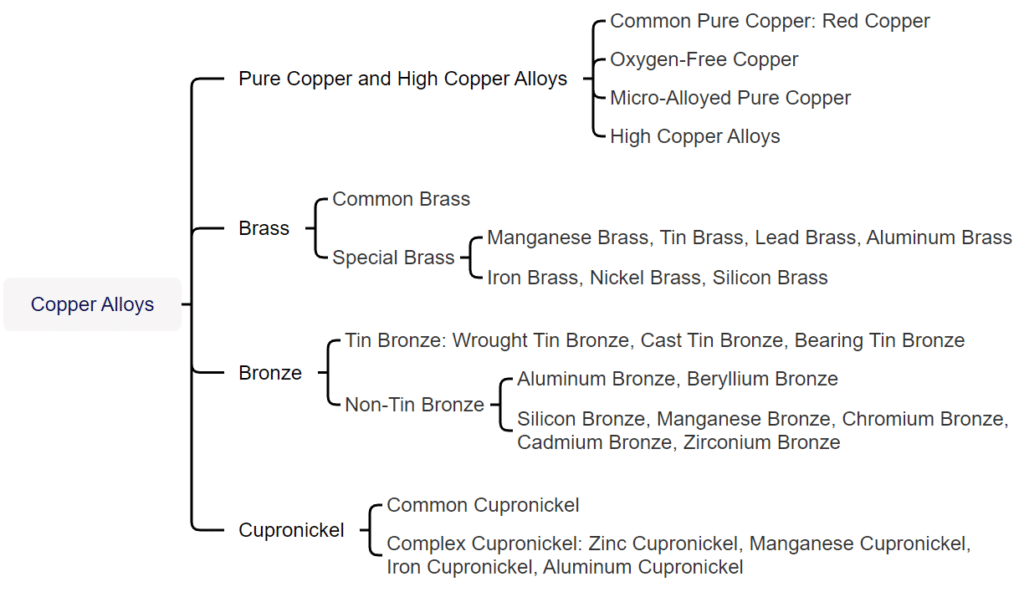

Bakır ve bakır alaşımları üretim sürecine göre iki ana kategoriye ayrılabilir: işleme ve döküm. Tanımlamalarında Z ön eki bulunan tüm alaşımlar döküm alaşımlarına aittir. Buna karşılık, Çin'de işlenmiş bakır ve bakır alaşımları için tanımlamalar geleneksel olarak dört kategoride sınıflandırılır: mor, sarı, yeşil ve beyaz. Bunlar arasında mor bakır alaşımlarının tümü işlenmiş formda tedarik edilir. T öneki mor bakırın kodunu temsil eder. Sarı için kullanılan pinyinin ilk harfi H, sarı bakırı temsil eder. Benzer şekilde, Q bronzu, B cupronickel'i temsil eder ve sonraki kimyasal element sembolleri ve sayıları eklenen elementlerin nominal ağırlık yüzdesini temsil eder.

Bakır ve bakır alaşımları işlevlerine göre iki kategoriye ayrılabilir: genel amaçlı ve özel amaçlı. Mücevherat için kullanılan bakır alaşımları, renk tonu, korozyon direnci, döküm performansı, işleme performansı, kaynak performansı ve renklendirme performansı için özel gereksinimleri olan bir tür özel bakır alaşımına aittir. Kuyumculuk üretiminde kullanılan başlıca bakır ve bakır alaşımları arasında saf bakır ve yüksek bakır alaşımları, kalay bronz, pirinç, çinko kupronikel, taklit altın-bakır alaşımları ve taklit gümüş-bakır alaşımları bulunur.

Bölüm II Saf Bakır ve Yüksek Bakır Alaşımları

1. Saf Popper ve Özellikleri

Saf bakır, kimyasal bileşimine göre birkaç kategoriye ayrılabilir: sıradan saf bakır, oksijensiz saf bakır ve mikro alaşımlı saf bakır.

(1) Sıradan Saf Bakır

Sıradan saf bakırın bakır kütle oranı 99,7%'den az değildir, çok az safsızlık içerir ve morumsu kırmızı bir görünüme sahiptir. Bu nedenle mor bakır olarak da adlandırılır. Sıradan saf bakırın ana sınıfları T1, T2 ve T3'tür. GB/T 5231-2001'e göre, adi saf bakırın yaygın olarak kullanılan kimyasal bileşimi Tablo 2-1'de gösterilmektedir.

Tablo 2-1 Sıradan Saf Bakırın Yaygın Kimyasal Bileşimi (Kalite fraksiyon birimi: %)

| Sınıf | Cu+Ag | P | Bi | Sb | As | Fe | Ni | Pb | Sn | S | Zn | O | Safsızlıkların toplamı |

| En az | Daha fazla değil | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||||||||||||

Tablo 2-2 Sıradan Saf Bakırın Fiziksel Özellikleri

| Performans Adı | Sayısal değer | Performans Adı | Sayısal değer |

|---|---|---|---|

| Kafes tipi | Yüz merkezli kübik | Elektronik konfigürasyon | Öyle mi2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Atomik ağırlık | 63.54 | Dirençlilik | 0. 016 73 Ω-m |

| Atomik yarıçap | 0. 157nm | Termal iletkenlik(273-373K) | 399W/(m - K) |

| İyonik yarıçap | 0. 073nm | Direncin sıcaklık katsayısı | 0. 003 93/℃ |

| Yoğunluk | 8. 92g/cm3 | Manyetik duyarlılık | -0. 86 X 10-3/kg |

| Erime noktası | 1 083. 4℃ | Özgül ısı kapasitesi | 0.39X 103J/(kg -℃) |

| Kaynama noktası | 2 567℃ | Doğrusal genleşme katsayısı | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||

Bakır, iyi korozyon direncine sahip nispeten inaktif bir ağır metaldir. Oda sıcaklığında kuru havada kararlıdır ve ısıtıldığında siyah bakır oksit üretebilir. Yüksek sıcaklıklarda daha fazla kalsine edilirse kırmızı bakır oksit oluşur. Uzun süre nemli havada bırakıldıktan sonra, bakırın yüzeyinde yavaşça bir verdigris (bazik bakır karbonat) tabakası oluşur. Verdigris metalin daha fazla korozyona uğramasını önleyebilir; bileşimi değişkendir ve nitrik asit ve sıcak konsantre sülfürik asitte çözünür, hidroklorik asitte az çözünür ve alkaliler tarafından kolayca aşındırılır. Elektrokimyasal (metal aktivite serisi) sıralamada bakır hidrojenden sonra gelir, bu nedenle seyreltik asitlerden hidrojenin yerini alamaz. Bununla birlikte, bakır bu seyreltik asitlerde havada yavaşça çözünebilir. Bakır ısıtılmış konsantre hidroklorik asitle reaksiyona girebilir ve nitrik asitte ve sıcak konsantre sülfürik asit gibi oksitleyici asitlerde kolayca çözünür. Bakır ayrıca ferrik klorür ile de reaksiyona girebilir. Kuyumculuk sektöründe, çeşitli dekoratif dokular ve desenler oluşturmak amacıyla bakırı aşındırmak için genellikle ferrik klorür çözeltisi kullanılır.

Sıradan saf bakırın mekanik özellikleri, Tablo 2-3'te gösterildiği gibi durumuyla yakından ilişkilidir.

Tablo 2-3 Adi Saf Bakırın Farklı Durumlardaki Mekanik Özellikleri

| Performans | Bakır İşleme | Bakır dönüşü | Bakır döküm |

|---|---|---|---|

| Elastik limit/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Akma noktası / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Çekme dayanımı/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Uzama oranı / % | 4 ~ 6 | 45 ~ 50 | - |

| Çekme oranı/ % | 35 ~ 45 | 65 ~ 75 | - |

| Brinell sertliği / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Kesme dayanımı/ MPa | 210 | 150 | - |

| Darbe sertliği/J-cm-2 | - | 16 ~ 18 | - |

| Basınç dayanımı / MPa | - | - | 1570 |

| Bozulma oranı/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||

(2) Oksijensiz Saf Bakır

Oksijensiz saf bakır, çeşitli arıtma yöntemleriyle elde edilen önemli ölçüde azaltılmış oksijen içeriğine sahip saf bakırdır. GB/T5231'e göre, oksijensiz bakır birkaç sınıfa ayrılır: Tablo 2-4'te gösterilen karşılık gelen bakır ve oksijen içeriği ile sıfır, bir ve iki dereceli oksijensiz bakır. Oksijensiz bakır hidrojen kırılganlığı göstermez ve yüksek elektrik iletkenliği, iyi işleme, kaynak, korozyon direnci ve düşük sıcaklık performansına sahiptir. Oksijensiz bakır genellikle altın ve gümüĢ alaĢımlı dolgu malzemesi hazırlanırken birleĢimdeki yabancı maddeleri azaltmak için tercih edilir.

Tablo 2-4 Oksijensiz Bakırda Oksijen İçeriği için Gereklilikler

| Notlar | Kod | Bakır + gümüş ≥ | Oksijen≯ |

|---|---|---|---|

| No. 0 oksijensiz bakır | TU0 | 99. 99 | 0. 0005 |

| No. 1 oksijensiz bakır | 99. 97 | 0.002 | |

| No. 2 oksijensiz bakır | TU2 | 99. 95 | 0.003 |

| (Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||

(3) Mikro alaşımlı Saf Bakır

Mikro alaşımlı saf bakır, eser miktarda eklendiğinde saf bakırın performansını etkili bir şekilde artırabilen krom, zirkonyum, gümüş, alüminyum, fosfor, kükürt ve antimon gibi alaşım elementleri kullanır. Mikro alaşımlı saf bakırın TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, vb. gibi birden fazla derecesi vardır. Örnek olarak zirkonyum mikro alaşımlı saf bakır alındığında, tablo 2-5, sıradan saf bakıra kıyasla önemli ölçüde iyileştirilmiş mekanik özelliklerini göstermektedir ve yumuşama sıcaklığı 500 ℃'ye ulaşmıştır.

Tablo 2-5 Zirkonyum - Mikro Alaşımlı Saf Bakır QZr0.2'nin Mekanik Özellikleri

| Maddi Durum | Çekme dayanımı/MPa | Akma dayanımı/MPa | Gerilme oranı/% | Vickers sertliği/HV | Elastik modül/GPa |

|---|---|---|---|---|---|

| 980℃'de su verilmiş, 500℃'de 1 saat yaşlandırılmış | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ su verme, 500 ℃ yaşlandırma 1 saat | 230 | 160 | 40. 0 | - | - |

| 900C ısıtma 30 dakika su verme, soğuk işleme 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ ısıtma 1 saat, 90% soğuk çalışma, 400℃ yaşlandırma 1 saat | 492 | 428 | 10.0 | 150 | 133 |

| 900 ℃ su verme, soğuk işleme 90%, 400 ℃ yaşlandırma 1 saat | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. ve Wang, S. T., 2002; Demir Dışı Metallerin Standardizasyonu Ulusal Teknik Komitesi, 2012) | |||||

2. Yüksek Bakır Alaşımlı

Düşük alaşımlı bakır olarak da bilinen yüksek bakır alaşımları, belirli özel özellikler elde etmek için bir veya birkaç eser alaşım elementi içeren bakır alaşımlarını ifade eder. Bakır içeriği 99.3%~96%'dir ve işlenmiş ürünler için herhangi bir bakır alaşım grubuna sınıflandırılamaz. Döküm ürünler için bakır içeriği 94%'den fazla olmalıdır ve belirli özellikleri elde etmek için eklenebilir.

Katı çözelti güçlendirmesi ve çökelme güçlendirmesi bakır alaşımları için önemli güçlendirme yöntemleridir. Yaygın alaşım elementleri arasında Cr, Zr, Ti, Si, Mg, Te vb. bulunur. Bakırdaki çözünürlükleri azalan sıcaklıkla birlikte keskin bir şekilde azalır. Bu elementler katı halde saf maddeler veya metalik bileşikler olarak çökelir ve katı çözelti güçlendirmesi ve çökelme güçlendirmesi ile sonuçlanır. Amerikan dökümhanesinin yüksek bakır alaşımı kaliteleri arasında C81300~C19600 ve C16200'den C19600'e kadar değişen işlenmiş yüksek bakır alaşımı kaliteleri bulunmaktadır. Yeni revize edilen GB/T5231-2012 "İşlenmiş Bakır ve Bakır Alaşımlarının Kaliteleri ve Kimyasal Bileşimi "nde Çin, TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15 gibi yüksek bakır alaşım kalitelerini listelemektedir.

3. Saf Bakır ve Yüksek Bakır Alaşımlarının Proses Performansı

(1) Eritme Süreci

Saf bakır ve yüksek bakır alaşımları, döküm işlemi sırasında hidrojen ve oksijen emmeye eğilimlidir, bu da dökümlerin yüzey kalitesini etkileyen gözeneklilik ve oksidasyon kalıntılarına yol açar. Hidrojen ve oksijen içeriği malzemenin sıcaklığı ile yakından ilişkilidir. Tablo 2-6 farklı sıcaklıklarda bakırdaki hidrojen çözünürlüğünü göstermektedir.

Tablo 2-6 0,1 MPa'da Hidrojenin Bakırdaki Çözünürlüğü (Nie Xiaowu, 2006)

| Sıcaklık /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Çözünürlük /cm3 - (100g bakır)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Oksijen bakırda çözünmez ve yüksek erime noktalı kırılgan bileşikler oluşturur Cu2O ile bakır. Oksijen içeren bakır yoğunlaştığında, oksijen bir ötektik olarak çöker (Cu+Cu2O), tane sınırları boyunca dağılmıştır. Ötektik sıcaklık çok yüksektir (1066℃) ve termal deformasyon performansını etkilemez, ancak sert ve kırılgandır, soğuk deformasyonu zorlaştırır ve metalde "soğuk kırılganlığa" yol açar. Oksijen içeren bakır bir hidrojen veya indirgeyici atmosferde tavlandığında "hidrojen gevrekleşmesi" meydana gelir. "Hidrojen gevrekleşmesinin" özü, tavlama sırasında hidrojen veya indirgeyici atmosferin bakıra kolayca nüfuz etmesi ve CuO'daki oksijenle reaksiyona girerek su buharı veya CO2. Bu nedenle, ergitme sırasında net proses spesifikasyonları oluşturulmalı ve uygulanmalıdır.

Saf bakır, bir yansıma veya çekirdek indüksiyonlu elektrikli fırın kullanılarak eritilebilir. Bir yansıma fırınında ergitme sırasında, döküm için demir veya bakır kalıplar kullanılarak arıtma işlemleri yoluyla yoğun külçeler elde edilebilir ve bir tutma fırını kullanılarak yarı sürekli veya sürekli döküm de gerçekleştirilebilir. İndüksiyon ergitme prosesi için aşağıdaki proses akışı referans alınabilir.

① Önce krozeyi koyu kırmızı renge kadar önceden ısıtın, ardından krozenin dibine yaklaşık 30 ~ 50 cm kalınlığında bir kuru kömür veya kaplama maddesi (63% boraks + 37% kırılmış cam) tabakası ekleyin, ardından köşe artıkları, atık bloklar ve çubuk malzemeleri ekleyin ve son olarak saf bakır ekleyin.

② Eklenen alaşım elementleri fırın platformunda ön ısıtmaya tabi tutulabilir ve erimiş metale soğuk malzeme eklenmesi kesinlikle yasaktır. Köprüleşmeyi önlemek için şarj tüm eritme işlemi boyunca sık sık karıştırılmalıdır.

③ Alaşım ısıtma nedeniyle tamamen eridikten sonra, sıcaklık 1200~1250°C'ye ulaştığında, erimiş alaşımın ağırlığının 0,3%~0,4%'sini oluşturan fosforlu bakır deoksidizörü ekleyin. Fosfor bakır oksit ile aşağıdaki gibi reaksiyona girer:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Üretilen gaz P2O5 alaşımdan kaçar ve bakır fosfat yüzeyde yüzebilir, bu da deoksidasyon amacına ulaşmak için cürufun giderilmesine izin verir. Ayrıca, deoksidasyon işlemi sırasında sürekli karıştırma gereklidir.

④ Son olarak, cüruf uzaklaştırılır ve alaşım sıvısının dökülme sıcaklığı genellikle 1150℃~1230℃'dir.

(2) İşleme Teknolojisi

Saf bakır ve yüksek bakır alaşımları mükemmel soğuk ve sıcak çalışma özelliklerine sahiptir. Germe, haddeleme, derin çekme, bükme, hassas presleme ve eğirme gibi geleneksel basınç teknikleri kullanılarak işlenebilirler. Şekil 2-2 damgalanmış saf bakır mücevher işlenmemiş parçasına bir örnektir. Sıcak işleme sırasında, ısıtma ortamı atmosferi 380~650°C'ye kadar kontrol edilmelidir. Sıradan saf bakır işleme için 800 ~ 900 ℃ tavlama sıcaklığı arasında seçilebilir, 360 ℃ sıcak çalışma sıcaklığı seçilebilir ve tipik yumuşama sıcaklığı yaklaşıktır. Yüksek bakır alaşımı için, yumuşama sıcaklığı, Cr ve Zr alaşımlı yüksek bakır alaşımı (Cr0.25-0.65, Zr0.08-0.20) gibi kimyasal bileşimi ile daha büyük bir ilişkiye sahiptir ve yumuşama sıcaklığı 550 ℃'ye ulaşabilir. Kaynakta, saf bakır ve yüksek bakır alaşımları kalay kaynağı ve lehimleme, gaz korumalı ark kaynağı, flaş kaynağı, elektron ışını kaynağı ve gaz kaynağı için kolaydır.

Şekil 2-3 Mücevher kalıplarının damgalanması için bakır elektrot

Şekil 2-4 Aşındırma işlemi kullanılarak üretilen saf bakır takılar

Bölüm III Bakır Alaşımları

Saf bakırın zayıf mekanik ve döküm özellikleri nedeniyle, popüler takılarda kullanılan bakır malzemelerin çoğu bakır alaşımlarıdır. Birçok bakır alaşımı kategorisi vardır ve şu anda hem yurt içinde hem de uluslararası alanda mücevheratta kullanılan bakır alaşımları için belirli bir teknik standart yoktur. Tipik olarak endüstriyel bakır alaşımı kaliteleri kullanılır ve uygulama oldukça kaotiktir ve ürün kalitesini etkiler. Bu nedenle, mücevherat için bakır alaşımlarının daha fazla standardizasyona ihtiyacı vardır. Kuyumculuk için bakır alaşımları endüstriyel bakır alaşımlarıyla tamamen aynı değildir ve benzersiz gereksinimleri vardır.

(1) Alaşım, mücevherat için kullanım gerekliliklerini karşılamalıdır. Belirli mekanik özelliklere sahip olmalı, ayar gereksinimlerini karşılamalı, iyi korozyon direncine sahip olmalı, gerilme korozyonu çatlaması eğilimi olmamalı ve belirli renklere sahip olmalıdır, vb.

(2) Alaşım çeşitli proses gereksinimlerini karşılamalıdırdahil olmak üzere: ① İyi döküm performansı. Bakır alaşımı, kayıp mum döküm işlemi kullanılarak süs eşyaları üretilirken iyi akışkanlığa ve minimum katılaşma büzülmesine sahip olmalıdır. ② Kaynak performansı. Kaynak sırasında kolayca çatlak, oksidasyon, gaz emilimi ve renk farklılıkları üretmemelidir. ③ İşlenebilirlik. Sertlik orta düzeyde olmalıdır; çok yüksekse, takım aşınması önemli olacaktır ve çok düşükse yüksek bir yüzey parlaklığı elde etmek zor olacaktır. ④ Yüzey işleme performansı. Çoğu bakır süs eşyası, iyi renk kalitesiyle renklendirmeyi ve korozyon önleyici işlemi kolaylaştırması gereken yüzey işlemi gerektirir.

Mücevherat için kullanılan bakır alaşımları temel olarak pirinç, bakır-nikel ve bronz gibi çeşitli türleri içerir.

1. Pirinç

1.1 Pirinç Çeşitleri

Pirinç bileşimi iki ana kategoriye ayrılabilir: basit pirinç ve özel pirinç.

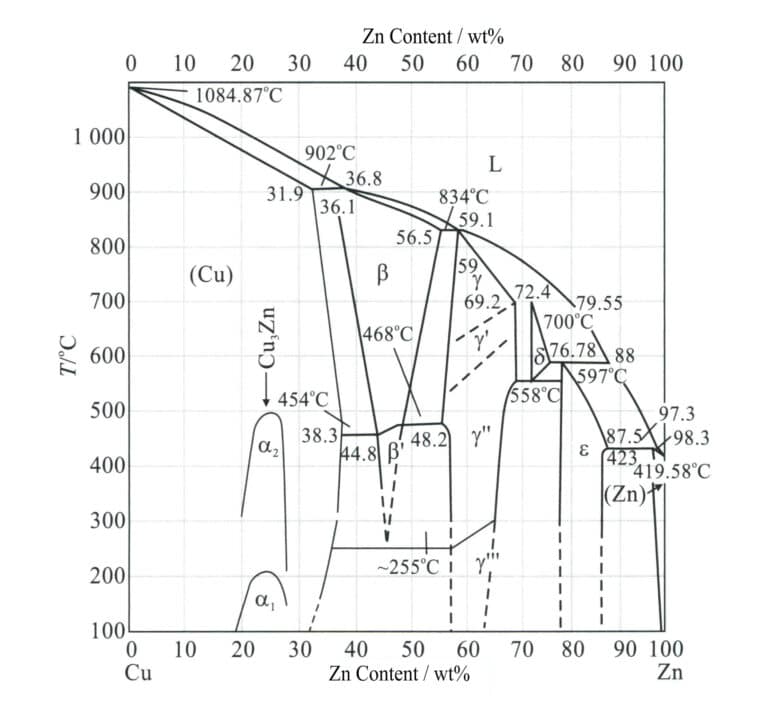

(1) Basit Pirinç

Basit pirinç, bakır ve çinkodan oluşan ikili bir alaşımdır; burada çinkonun pirinçteki rolü esas olarak mukavemeti artırmak, rengi ayarlamak ve döküm performansını iyileştirmektir. İkili pirincin üç yaygın denge mikro yapısı vardır (Şekil 2-5): çinko içeriği 38%'den az olduğunda, tek faz α'dır; çinko içeriği 38%~47% olduğunda, α+β'dır; çinko içeriği 47%~50% olduğunda, tek faz β'dır ve küçük pirinç, α+β pirinç ve β pirinç olarak adlandırılır. Çinko içeriği 39%'yi aştığında, alaşım sert ve kırılgan hale gelir ve uygulama değerini etkiler. Bu nedenle, mücevherat için kullanılan sıradan pirincin bakır içeriği genellikle 60%'yi aşar.

Tablo 2-7 Yaygın Pirinç Kaliteleri ve Kimyasal Bileşimi

| Seri numarası | Sınıf numarası | Kimyasal bileşim/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Toplam safsızlıklar | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Marj | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Marj | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Marj | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Marj | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Marj | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Marj | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Marj | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Marj | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Marj | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Marj | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||||||

Tablo 2-8 Adi Pirinç Yüzey Renkleri

| Notlar | Bakır içeriği /wt% | Çinko içeriği /wt% | Renk |

|---|---|---|---|

| H59 | 59 ~ 63 | Marj | Açık kahverengi - altın rengi |

| H65 | 63 ~ 68. 5 | Marj | Saf sarı |

| H68,H70 | 68. 5 ~ 71. 5 | Marj | Yeşil - Altın |

| H80 | 78. 5 ~ 81. 5 | Marj | Kırmızı bir ipucu ile altın rengi |

| H85 | 84 ~ 86 | Marj | Kahverengimsi sarı - altın |

| H90 | 89 ~ 91 | Marj | Antik bronz - altın rengi |

| H96 | 94 ~ 96 | Marj | Kırmızımsı kahverengi |

Çinkonun bakırdan çok daha düşük elektrot potansiyeli nedeniyle, alaşımlar nötr tuzlu su çözeltilerinde elektrokimyasal korozyona eğilimlidir. Düşük potansiyelli çinko çözünürken, bakır yüzeyde gözenekli bir film olarak kalır ve yüzeyin altındaki pirinç bileşimiyle mikro piller oluşturarak pirincin bir anot gibi davranmasına ve korozyonun hızlanmasına neden olur. Bu nedenle, pirinç takılar genellikle bir değerli metal tabakasıyla elektrokaplama veya koruyucu bir kaplama uygulama gibi yüzey koruma işlemleri gerektirir.

(2) Özel Pirinç

Basit pirincin performansını artırmak için alaşıma kalay, kurşun, alüminyum, silikon, demir, manganez ve nikel gibi 1%~5% elementleri eklenerek özel pirinç veya kompleks pirinç olarak adlandırılan üçlü, dörtlü ve hatta dörtlü alaşımlar oluşturulur ve pirincin adının önüne kalay pirinç, kurşun pirinç, alüminyum pirinç, manganez pirinç, alüminyum-manganez pirinç vb. gibi eklenen elementler eklenir. Kalay, çinkosuzlaşma korozyonunu engelleyebilir ve pirincin korozyon direncini artırabilir. Kurşun, pirinçte çok düşük çözünürlüğe sahiptir ve matris içinde serbest parçacıklar olarak dağılır, bu da talaşların kırılmasına ve yağlama sağlamasına neden olabilir, böylece malzemenin işlenebilirliğini ve aşınma direncini artırır. Alüminyum, yüzeyde koruyucu bir alüminyum oksit film oluşturarak katı çözelti güçlendirici bir rol oynar. Silikon pirinç yüksek korozyon direncine, mekanik ve döküm özelliklerine ve güçlü stres korozyon direncine sahiptir. Nikel pirinç yüksek mukavemet, tokluk ve korozyon direncine sahiptir ve soğuk ve sıcak plastik işlemeye dayanabilir.

Pirincin karmaşık yapısı, pirince eklenen elementlerin "çinko eşdeğer katsayısına" dayanarak tahmin edilebilir. Bakır-çinko alaşımına az miktarda diğer alaşım elementlerinin eklenmesi genellikle sadece Cu-Zn durum diyagramındaki α/(α+β) faz bölgesini sola veya sağa kaydırır. Örneğin, 2% çinkonun yapısal özellikler üzerindeki etkisine 1% kalay eşdeğeri eklemek, kalayın çinko eşdeğerinin 2 olduğu anlamına gelir. Çeşitli alaşım elementlerinin çinko eşdeğerleri Tablo 2-9'da gösterilmiştir.

Tablo 2-9 Çeşitli Alaşım Elementlerinin Çinko Eşdeğeri

| Alaşım elemanları | Silikon | Alüminyum | Kalay | Kurşun | Demir | Manganez | Nikel |

|---|---|---|---|---|---|---|---|

| Çinko eşdeğeri | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Bu nedenle, özel pirincin yapısı genellikle çinko içeriği artırılmış veya azaltılmış sıradan pirincin yapısına karşılık gelir. Kompleks pirinçteki faz α ve faz β, daha büyük bir güçlendirme etkisine sahip çok bileşenli kompleks katı çözeltilerdir. Buna karşılık, sıradan pirinçteki faz α ve faz β, daha düşük güçlendirme etkisine sahip basit katı Cu-Zn çözeltileridir. Çinko eşdeğerleri karşılaştırılabilir olsa da, çoklu katı çözeltinin özellikleri basit bir ikili katı çözeltinin özelliklerinden farklıdır. Bu nedenle, az miktarda çoklu güçlendirme alaşımın performansını artırmanın bir yoludur.

Özel pirinçte, bakır bazlı bir taklit altın alaşımı "nadir altın" olarak bilinir ve takı ve el sanatlarında yaygın olarak kullanılır. Altının parlak altın rengi, iyi kimyasal kararlılığı, ısıtıldığında renk değiştirmemesi ve mükemmel oksidasyon direncine sahip olması, onu dekoratif sanat eserleri için uzun süredir tercih edilen bir seçenek haline getirmektedir. Bununla birlikte, yüksek fiyatı, benzer özelliklere sahip düşük maliyetli alaşımların ikame olarak yaygın şekilde kullanılmasına neden olmaktadır. Son yıllarda, hem yurtiçinde hem de yurtdışında araştırmacılar, altının yerini alacak bakır bazlı taklit altın alaşımları geliştirmek için yarışıyor ve önemli ilerlemeler kaydedildi. Bu malzemelerin altın rengi 16K~22K altına rakip olabilir ve iyi korozyon direncine ve işlenebilirliğe sahiptir.

Nadir metal bakır bazlı imitasyon altın alaşımlarında alaşım elementi olarak genellikle çinko, alüminyum, silisyum ve nadir toprak elementleri kullanılmakta olup her bir elementin renk ve oksidasyon direnci üzerindeki etkileri aşağıdaki gibidir.

① Çinko. Zn, bakırı kırmızıdan sarıya dönüştürebilir, ana element altın sarısı bir parlaklık oluşturur. Zn, alaşımların renk bozulma direncini artırabilir ve Zn içeriği arttıkça renk bozulma direnci iyileşir.

② Alüminyum. Al, alaşımların rengine katkıda bulunan bir diğer önemli elementtir. Alüminyum içeriği alaşımın rengini önemli ölçüde etkiler; alüminyum içeriği arttıkça, alaşım tarafından yansıtılan ışığın ana dalga boyu azalır ve renk tonu kırmızıdan sarıya değişir. Alüminyum içeriğinin daha da artırılması alaşımın sarı tonunu belirgin şekilde zayıflatır ve alaşım ile saf altın arasında daha büyük bir renk farkına yol açar. Pirinç alaşımlarına alüminyum eklendiğinde alaşım yapısı daha homojen hale gelir. Pirinçteki çinkosuzlaşma korozyonunu azaltmaya yardımcı olan ve yapay terdeki altın benzeri alaşımların renk bozulmasını önleme performansını artıran β fazının oluşumunu teşvik eder. Bunun nedeni, alüminyum içeriği yeterince yüksek olduğunda, alaşımın yüzeyinde bakır ve alüminyumdan oluşan yoğun ve sıkıca tutturulmuş karışık bir oksit koruyucu film oluşması ve bu filmin hasar gördüğünde kendi kendini iyileştirme yeteneklerine sahip olmasıdır. Alüminyum içeriği yoğun bir koruyucu film oluşturmak için çok düşük olduğunda renk bozulmasını önleme performansı zayıftır.

③ Silikon. Si, alaşımların renk ve renk bozulması direncini artırabilir. Alaşıma 0.05%~2.50% Si eklendiğinde, Si içermeyen aynı alaşımla karşılaştırıldığında, yapay terdeki renk değişikliği direnci süresi 50%~100% artar; aynı ısıtma sıcaklığında, renk değişikliği direnci süresi 50% artar. Si eklenmesi alaşımın akışkanlığını ve aşınma direncini de artırabilir.

④ Nadir toprak. Pirinç alaşımlarına nadir toprak elementleri eklemek alaşımın parlaklığını artırabilir, rengini iyileştirebilir ve iyi aşınma direnci, sertlik ve kolayca solmayan altına benzer bir renk sağlayabilir. Kuyumculuk sektöründe bu malzeme genellikle "nadir altın malzeme" olarak adlandırılır. Nadir altın malzemeden yapılan takılar 18K veya 20K altına benzeyen bir renge sahip olabilir, kolayca oksitlenmez veya solmaz, bu da onu günlük kullanım için uygun hale getirir ve ucuzdur, üst düzey taklit altın takılar üretmek için bir malzeme haline gelir.

Tablo 2-10, bakır bazlı alaşım Cu-Al sistemi ve Cu-Zn sistemi olarak sınıflandırılabilen birkaç yaygın taklit altın-bakır alaşımını göstermektedir.

Tablo 2-10 Çeşitli Taklit Altın Bakır Alaşımlarının Kimyasal Bileşimi (Kalite fraksiyon birimi: %)

| Sınıf numarası | Alüminyum | Kalay | Nikel | Silikon | Çinko | Manganez | Nadir Topraklar | Bakır | Açıklamalar |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Geri kalanı | Kırmızımsı altın | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fosfor 1.0 | Geri kalanı | Açık altın sarısı | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Geri kalanı | Altın sarısı | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Geri kalanı | |||||

| Alt - altın | 5.6 | 0. 26 | 0.70 | 92.6 | Tahlil Edilmiş Bileşim | ||||

| Alt - altın | 0.38 | 0.03 | 48.74 | 50.64 | Tahlil Edilmiş Bileşim | ||||

| Nadir toprak altın | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Geri kalanı | 18K altın rengi | ||

| Nadir toprak altın | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Geri kalanı | 18K altın rengi | ||

| (Wang Biwen ve diğerleri, 1998) | |||||||||

1.2 Pirinç Özellikleri

(1) Korozyon Direnci Performansı

Pirinç, yüksek sıcaklık, yüksek nem ve tuz buharı atmosferlerinde zayıf korozyon direncine sahiptir ve ayrıca akan sıcak deniz suyunda "çinkosuzlaştırma korozyonu" yaşayabilir (önce çinko çözülür ve iş parçasının yüzeyinde gözenekli sünger benzeri saf bakır bırakır). Nemli atmosferlerde, özellikle amonyak ve SO2 pirinç, gerilme korozyonu çatlamasına maruz kalır. Yeni cilalanmış pirinç süs eşyaları gibi, bir süre havaya maruz kaldıktan sonra bile yüzey matlaşacak veya belirli alanlarda koyu lekeler oluşacaktır. Bu nedenle, pirinç süs eşyalarının korozyon direncini artırmak için genellikle yüzey renklendirme veya elektrokaplama işlemi gerekir.

(2) Döküm Süreci Performansı

Pirinç katılaşma aralığı çok küçüktür, bu nedenle sıvı metalin akışkanlığı iyidir, doldurma kabiliyeti mükemmeldir ve büzülme boşlukları eğilimi düşüktür. Erime sırasında çinko büyük bir buhar basıncı oluşturarak bakır sıvısından gazları etkili bir şekilde uzaklaştırır ve pirinçte gözeneklerin oluşmasını zorlaştırır. Erime sıcaklığı kalay bronzundan daha düşüktür ve döküm nispeten uygundur, küçük mücevher parçalarının kolay dökümüne izin verir. Ayrıca bakır el sanatlarının dökümü için de yaygın olarak kullanılır.

(3) Mekanik Özellikler

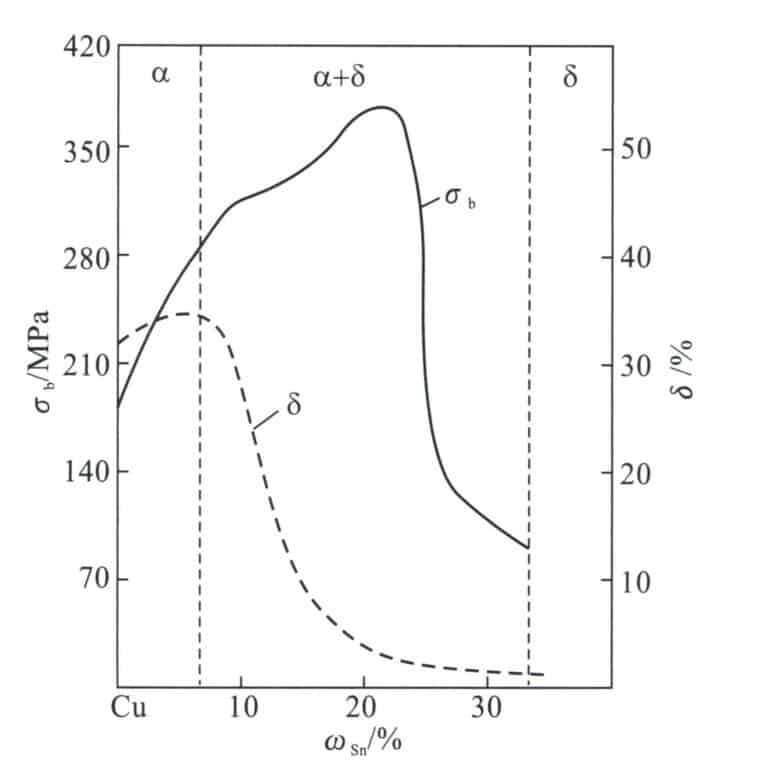

Pirinçteki farklı çinko içeriği nedeniyle mekanik özellikler de değişmektedir. α pirinç için, çinko içeriği arttıkça, hem σb hem de δ sürekli olarak yükselir. (α+β) pirinç için, çinko içeriği yaklaşık 45%'ye yükseldiğinde oda sıcaklığı mukavemeti sürekli olarak artar. Çinko içeriği daha da arttırılırsa, daha kırılgan bir faz olan γ'nın ortaya çıkması nedeniyle mukavemet keskin bir şekilde azalır (Cu5 Zn8 ) alaşım yapısında. Çinko içeriğinin oda sıcaklığı plastisitesi. Öte yandan, (α+β) pirinç, Çinko içeriğinin artmasıyla sürekli olarak azalır. Bu nedenle, 45%'yi aşan çinko içeriğine sahip bakır-çinko alaşımlarının pratik bir değeri yoktur.

(4) İşlenebilirlik

Tek fazlı α pirinç (H96 ila H65 arası) iyi bir plastikliğe sahiptir ve soğuk ve sıcak işlemeye dayanabilir. Bununla birlikte, tek fazlı α pirinç, dövme gibi sıcak işleme sırasında orta sıcaklıkta kırılganlığa eğilimlidir ve spesifik sıcaklık aralığı Zn içeriğine bağlı olarak değişir, genellikle 200 ~ 700 ℃ arasındadır. Bu nedenle, sıcak işleme sırasındaki sıcaklık 700°C'nin üzerinde olmalıdır. Tek fazlı α pirinçteki orta sıcaklık kırılganlık bölgesinin ana nedeni, iki sıralı bileşiğin varlığıdır Cu3 Zn ve Cu9 Orta ila düşük sıcaklıkta ısıtma sırasında sıralı dönüşüme uğrayan Cu-Zn alaşım sisteminin sıralı faz α bölgesindeki Zn, alaşımı kırılgan hale getirir; ayrıca, eser miktarda kurşun ve bizmut zararlı safsızlıklar, bakır ile tane sınırlarında dağılmış düşük erime noktalı ötektik filmler oluşturarak sıcak işleme sırasında taneler arası çatlamaya neden olur. Uygulama, eser miktarda seryum eklenmesinin orta sıcaklıktaki kırılganlığı etkili bir şekilde ortadan kaldırabileceğini göstermektedir.

İki fazlı pirinç (H63'ten H59'a kadar), alaşım yapısındaki sünek faz α'ya ek olarak, CuZn elektronik bileşiğine dayanan bir katı çözelti β'ya sahiptir. Bu faz yüksek sıcaklıklarda yüksek sünekliğe sahipken, β' fazı (düzenli katı çözelti) düşük sıcaklıklarda sert ve kırılgandır. Bu nedenle, (α+β)pirinç sıcak halde dövülmelidir. Β Çinko içeriği 46%~50%'den fazla olan pirinç, özellikleri nedeniyle sert ve kırılgandır ve basınçla işlenemez.

Nispeten hassas mücevherler için pirinç genellikle soğuk işlem kullanılarak işlenir. Tel, levha ve plaka malzemeler gibi pirinç malzemeler, soğuk işleme yoluyla nihai ürünü elde etmek için kullanılabilir. Elbette, işleme sırasında, pirincin plastisitesini geri kazanmak ve iş sertleşmesi nedeniyle çatlamayı önlemek için ara tavlama kullanılır. Şekil 2-7'de pirinçten yapılmış bir ıstakoz toka ve Şekil 2-8'de pirinçten yapılmış bir bilezik gösterilmektedir. Pirinç plakalar, bakır plakanın yüzeyindeki görüntüleri oymak için itme, delme, toplama, bükme ve çekme gibi çeşitli manuel teknikler kullanılarak gravür için de kullanılabilir. Kazınan görüntüler daha sonra 24K altın koruyucu tabaka ile elektrolizle kaplanarak "altın heykel boyama" elde edilir.

(5) Kaynak Performansı

Pirincin kaynak performansı iyidir. Daha büyük el işleri için genellikle gaz kaynağı kullanılır; hassas mücevherler için genellikle torç kaynağı kullanılır.

(6) Parlatma Performansı

Pirincin kesme performansı iyidir ve düzeltme, cilalama ve finisaj gibi işlemlere dayanabilir. Mücevher, geleneksel mücevher bitirme yöntemleri kullanılarak çok parlak bir finisaja kadar cilalanabilir.

Şekil 2-7 Pirinç işlenmiş ıstakoz toka

Şekil 2-8 Pirinç bilezik

2. Cupronickel

2.1 Cupronickel Türleri

Kupronikel üç kategoriye ayrılabilir: sıradan kupronikel, karmaşık kupronikel ve endüstriyel kupronikel.

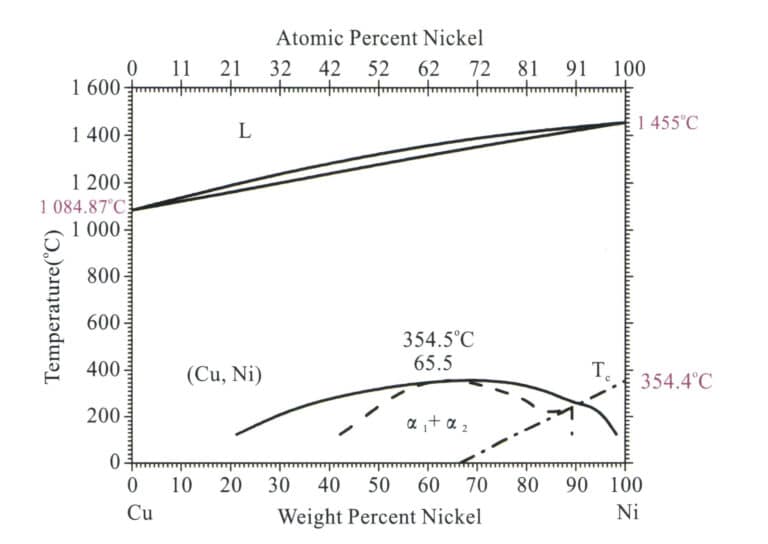

(1) Sıradan Cupronickel

Bakır-nikel ikili alaşımı sıradan cupronickel olarak adlandırılır ve genellikle B harfi ile temsil edilir, aşağıdaki sayı bakır içeriğini gösterir, örneğin B30, Ni 30% içeren bir bakır-nikel alaşımını gösterir. Modeller arasında B0.6, B19, B25, B30 vb. bulunur.

(2) Karmaşık Kupronikel

Manganez, demir, çinko ve alüminyum gibi elementler içeren karmaşık pirinç alaşımına karmaşık pirinç denir ve B harfiyle gösterilir ve BMn3-12 gibi alaşım elementleri Ni3% ve Mn12% içeren bir bakır-nikel-manganez alaşımını gösterir. Dört karmaşık pirinç modeli vardır.

- Ferro-cupronickel. Modeller arasında BFe5-1.5(Fe)-0.5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn) bulunmaktadır. Ferro-kupronikele eklenen demir miktarı, korozyon çatlamasını önlemek için 2%'yi geçmez ve özellikleri arasında yüksek mukavemet ve özellikle akan deniz suyu korozyonuna karşı önemli ölçüde geliştirilmiş korozyon direnci bulunur.

- Manganez-kupronikel. Modeller BMn3-12, BMn40-1.5, BMn43-0.5'i içerir. Manganez-kupronikel düşük sıcaklık direnç katsayısına sahiptir, geniş bir sıcaklık aralığında kullanılabilir, iyi korozyon direncine sahiptir ve iyi işlenebilirliğe sahiptir.

- Çinko-kupronikel. Modeller arasında BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1.8 (Pb), BZn15-24 (Zn) -1.5 (Pb) bulunmaktadır. Çinko-kupronikel mükemmel kapsamlı mekanik özelliklere, olağanüstü korozyon direncine, iyi soğuk ve sıcak işleme şekillendirilebilirliğine sahiptir, kesilmesi kolaydır ve aletler, sayaçlar, tıbbi cihazlar, günlük ihtiyaçlar ve iletişim gibi alanlarda hassas parçalar üretmek için kullanılan tel, çubuk ve plaka malzemeler haline getirilebilir.

- Alüminyum-kupronikel. Modeller arasında BAl13-3 ve BAl16-1.5 bulunmaktadır. Kurşun bronz, bakır-nikel alaşımına alüminyum eklenerek oluşturulan bir alaşımdır. Alaşımın özellikleri alaşımdaki nikel ve alüminyum içeriğinin oranıyla ilişkilidir ve en iyi özellikler Ni:Al=10:1 olduğunda ortaya çıkar. Yaygın olarak kullanılan alüminyum-kupronikel, Cu6Ni1.5Al, Cu13Ni3Al'dir ve esas olarak gemi yapımı, elektrik enerjisi, kimya endüstrisi ve bu endüstriyel sektörlerde yüksek mukavemetli korozyona dayanıklı bileşenlerde kullanılır.

(3) Endüstriyel Kupronikel

Endüstriyel kupronikel, yapısal kupronikel ve hassas direnç alaşımlı kupronikel (elektrikli kupronikel) olarak ikiye ayrılır.

- Yapısal cupronickel. Yapısal pirincin özellikleri, çekici bir görünüme sahip iyi mekanik özellikler ve korozyon direncidir. Yapısal pirinçler arasında en yaygın kullanılanlar B30, B10 ve çinko pirinçlerdir. Ayrıca alüminyum pirinç, demir pirinç ve niyobyum pirinç gibi karmaşık pirinçler de yapısal pirinç sınıfına girer. B30, pirinçler arasında en güçlü korozyon direncine sahiptir ancak nispeten pahalıdır. Çinko pirinç 15. yüzyıldan beri Çin'de üretilmekte ve kullanılmaktadır. "Çin gümüşü" olarak bilinir, nikel gümüşü veya Alman gümüşü olarak adlandırılan bu çinko pirinç türüne aittir. Çinko, bakır-nikel içinde büyük miktarlarda çözünerek katı çözelti güçlendirici etkiler ve korozyon direnci üretebilir. Çinko bakır-nikel, kurşun eklendikten sonra hassas parçalar halinde işlenebilir. Bu nedenle, aletlerde ve tıbbi cihazlarda yaygın olarak kullanılır. Bu alaşım yüksek mukavemet ve korozyon direncine, iyi esnekliğe, çekici bir görünüme sahiptir ve ucuzdur. Alüminyum cupronickel içindeki alüminyum, alaşımın mukavemetini ve korozyon direncini önemli ölçüde artırabilir ve çökeltileri de çökelme sertleştirme etkileri üretebilir. Alüminyum cupronickel'in performansı B30'unkine yakındır ve ucuzdur, bu da onu B30'un yerine geçebilir hale getirir.

- Hassas direnç alaşımları için cupronickel (elektrik cupronickel). Hassas direnç alaşımları için cupronickel (elektrik cupronickel) iyi termoelektrik performansa sahiptir. BMn 3-12 manganez bakır, BMn 40-1.5 konstantan, BMn 43-0.5 kovar ve nikel yerine manganez içeren yeni konstantan (10.8%~12.5% manganez, 2.5%~4.5% alüminyum ve 1.0%~1.6% demir içeren nikelsiz manganez kupronikel olarak da bilinir) farklı manganez içeriğine sahip manganez kupronikeldir. Manganez cupronickel, yüksek direnç ve düşük sıcaklıkta direnç katsayısına sahiptir, bu da onu standart direnç bileşenlerinin ve hassas direnç bileşenlerinin üretimi için uygun hale getirir ve hassas elektrikli aletlerin, reostaların, sayaçların, hassas dirençlerin, gerinim ölçerlerin ve diğer malzemelerin üretiminde kullanılır.

2.2 Cupronickel'in Kısa Tarihçesi

Kupronikelin icadı, antik Çin'in metalürji teknolojisinde olağanüstü bir başarıdır. Antik Çin'de kupronikel "Gan" olarak anılırdı. "Tang'ın Eski Kitabı - Giyim Üzerine İnceleme" şöyle der: "Sadece birinci dereceden memurların arabalarını çeken öküzler kupronikel ile süslenebilir." Bu, Tang Hanedanlığı döneminde yalnızca birinci dereceden saray görevlilerinin öküzlerinin kupronikel ile süslenebileceğinin öngörüldüğü anlamına gelir ki bu da kupronikelin o dönemde oldukça değerli olduğunu gösterir. Yunnan halkı kupronikeli icat etmiş ve üretmiştir; bu da onları Çin'deki ve dünyadaki en eski halklardan biri haline getirmektedir. Antik Yunnan'da üretilen kupronikel aynı zamanda "Yun Kupronikeli" olarak bilinen en ünlü kupronikeldi.

Antik Çin'de üretilen kupronikel eserler ülke genelinde satılmış ve yurtdışına ihraç edilmiştir. Araştırmalara göre, Qin ve Han hanedanlıkları kadar erken bir dönemde, Xinjiang'ın batısında bulunan Daxia Krallığı'nda 20%'ye kadar nikel içeren kupronikel sikkeler dökülmüştür. Şekilleri, bileşimleri ve dönemin tarihi koşullarına dayanarak, Çin'den taşınmış olmaları çok muhtemeldir. Tang ve Song hanedanları döneminde Çin nikel kupronikeli Arap bölgesine ihraç edilmeye başlanmıştı ve Persler kupronikeli "Çin taşı" olarak adlandırıyordu. 16. yüzyıldan sonra Çin kupronikeli dünya çapında satıldı ve yaygın bir beğeni topladı. Guangzhou üzerinden ihraç edilmiş ve İngiliz Doğu Hindistan Şirketi tarafından Avrupa'da satılmıştır. İngilizce "Paktong" veya "Petong" terimi Kantonca "cupronickel" teriminin çevirisidir ve Çin'den gelen cupronickel anlamına gelir, özellikle Yunnan'da üretilen bakır-nikel alaşımına atıfta bulunur.

17. ve 18. yüzyıllarda nikel kupronikel Avrupa'ya yaygın olarak tanıtıldı ve değerli bir madde olarak kabul edildi. "Çin gümüşü" veya "Çin kupronikeli" olarak adlandırıldı ve Batı'daki modern kimya endüstrisini önemli ölçüde etkiledi. 16. yüzyıldan sonra bazı Avrupalı kimyagerler ve metalürjistler Çin kupronikelini incelemeye ve taklit etmeye başladı.

1823 yılında Alman Heineger kardeşler Yunnan cupronickel'ini başarıyla kopyaladılar. Kısa bir süre sonra Batı, büyük ölçekli endüstriyel üretime başladı ve bu alaşımı "Alman gümüşü" veya "nikel gümüşü" olarak yeniden adlandırırken, gerçek Yunnan kupronikeli belirsizleşti. Batılı ülkeler Yunnan cupronickel'ini başarıyla taklit ettikten sonra, Çin cupronickel'inin ihracat miktarı önemli ölçüde azaldı. 19. yüzyılın sonlarına gelindiğinde, Alman gümüşü uluslararası pazarda Çin cupronickelinin yerini almış, bu da Çin'in cupronickel madenciliği ve metalürjisinin gerilemesine yol açmıştır.

2.3 Cupronickel'in Mücevherat Alanındaki Uygulamaları

Nikel bakır içinde eritildiğinde ve içerik 16%'yi aştığında, ortaya çıkan alaşım gümüş kadar beyaz olur. Nikel içeriği ne kadar yüksek olursa renk de o kadar beyaz olur. Saf bakır ve nikelin birleştirilmesi de mukavemeti, korozyon direncini ve sertliği önemli ölçüde artırabilir. Bu nedenle, bakırın mekanik ve fiziksel özellikleri nispeten iyi olmakla birlikte, çekici bir görünüme sahiptir, korozyona dayanıklıdır ve mükemmel derin çekme performansına sahiptir, bu da onu mücevher için harika bir malzeme haline getirir. Genellikle gümüş takılara çok yakın sertlik ve parlaklıkta, ancak çok daha düşük bir fiyata taklit gümüş ve taklit platin takılar yapmak için yaygın olarak kullanılır.

Kupronikel malzemelerden yapılan takılarda en yaygın olarak kullanılan çinko kupronikel olup, tipik kaliteleri ve bileşimi Tablo 2-11'de ve çinko kupronikelin özellikleri Tablo 2-12'de gösterilmiştir.

Tablo 2-11 Yerli Çinko Cupronickel'in Kimyasal Bileşimi

| Notlar | Kimyasal bileşim /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Toplam safsızlıklar | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marj | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marj | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Marj | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Marj | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Marj | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | |||||||||||||

Tablo 2-12 Çinko Kupronikelin Fiziksel ve Mekanik Özellikleri

| Performans | Alaşım | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Sıvı faz noktası /℃ | 1 081.5 | 1 121.5 |

| Katı faz noktası/℃ | - | 966 |

| Yoğunluk ρ/ g-cm-3 | 8. 70 | 8.82 |

| Isı kapasitesi c/J - (g-°C)-1 | 0.40 | - |

| 20-100 ℃ Doğrusal genleşme katsayısı α/℃-1 | 16. 6X10-6 | - |

| Termal iletkenlik λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Dirençlilik ρ/μΩ-m | 0.26 | - |

| Direnç Sıcaklık Katsayısı αR/℃-1 | 2X10-4 | - |

| Elastisite modülü E/GPa | 126 ~ 140 | 127 |

| Çekme dayanımı σb/MPa | 380 ~ 450 yumuşak durum , 800 sert durum | 400 yumuşak durum,650 sert durum |

| Uzama δ/% | 35 ~ 45 yumuşak durum,2 ~ 4 sert durum | 40 yumuşak durum,2.0 sert durum |

| Akma dayanımı σ0.2 /MPa | 140 | - |

| Brinell sertliği HB | 70 yumuşak durum , 160 ~ 175 sert durum | - |

| Kesme performansı (HPb63 - 3)/% ile karşılaştırın | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang ve Wang Shitang, 2002; Ulusal Demir Dışı Metaller Standardizasyon Teknik Komitesi, 2012) | ||

2.4 Cupronickel Malzemelerin Gelişimi

Nikel cupronickel, mücevher malzemesi olarak birçok mükemmel özelliğe sahiptir, ancak bazı dezavantajları da vardır. Ana katkı maddesi olan nikel az bulunan bir malzeme olduğu için kupronikelin fiyatı nispeten yüksektir. Ayrıca, çeşitli ülkelerde nikelin zararlı etkilerine ilişkin yaygın endişeler nedeniyle, fermuarlar, gözlük çerçeveleri, madeni paralar, çatal bıçak takımları ve takılar gibi insan cildiyle temas için üretilen ürünler ciltte alerjik reaksiyonlara neden olabilir. Bu nedenle, nikel-kupronikel malzemeler son yıllarda zorluklarla karşılaşmış ve nikel içermeyen yeni kupronikel alaşımlarının geliştirilmesini özellikle önemli hale getirmiştir.

Şimdiye kadar, nikelsiz cupronickel üzerine yapılan araştırmaların çoğu Cu-Mn-Zn alaşımına odaklanmıştır ve her bir alaşım elementinin ana rolleri aşağıdaki gibidir.

(1) Manganez

Manganez, nikel içermeyen cupronickel alaşımlarındaki ana katkı elementidir. Bakır yüzeyinin rengindeki sarı ve kırmızı bileşenleri azaltabilir, bir ağartma veya solma maddesi olarak hareket ederek alaşımın rengini renkliden renksize değiştirebilir. Manganez, katı çözeltiyi güçlendirerek alaşımın mekanik özelliklerini iyileştirebilir. Çinkonun kısmen manganez ile değiştirilmesi yaşlanma çatlak koşullarını iyileştirebilir. Manganez, eritme sırasında çinkonun buharlaşmasını bastırabilir ve malzeme maliyetlerini azaltabilir. Bununla birlikte, manganez içeriği 15%'yi aşarsa, alaşım α+β çok fazlı bir yapı sergileyecek ve bu da daha düşük işleme performansına yol açacaktır. Mangan alaşımın döküm performansı için zararlıdır; ergitme sırasında mangan kolayca oksitlenerek yüksek erime noktalı mangan oksit inklüzyonları oluşturur, bu inklüzyonlar yüksek yoğunluğa sahiptir ve erimiş metalden yüzerek çıkmaları zordur, bu da dökümlerde inklüzyon kusurları olmasını kolaylaştırır. Ayrıca, manganez alaşımın büzülme oranını artırarak akışkanlığını azaltır ve yüksek manganez içeriği alaşımın işleme performansını kötüleştirebilir. Bu nedenle, proses performansı açısından manganez içeriği çok yüksek olmamalıdır.

(2) Çinko

Çinko, katı çözelti güçlendirmesi yoluyla alaşımların mukavemetini ve sertliğini artırabilir, alaşımların erime noktasını düşürebilir, şekillendirme performansını artırabilir ve alaşımların maliyetini azaltabilir. Çinko içeriği çok düşük olduğunda, güçlendirme etkisi zayıftır; çinko içeriğinin arttırılması güçlendirme etkisini iyileştirebilir. Bununla birlikte, çinko, özellikle çinko 22%'yi aştığında bakırın korozyon direncini önemli ölçüde azaltır, alaşımın işleme performansını bozan ve artık stresin neden olduğu yaşlanma çatlak sorunlarına eğilimli bir α + β çok fazlı yapıya dönüşmesine neden olur. Çinko içeriği yaklaşık 30%'den az olduğunda, çinko içeriğinin artırılması Cu-Mn-Zn alaşımının rengindeki kırmızı bileşeni azaltırken sarı bileşeni ve parlaklık değerini artırır. Çinkonun alaşımların renk kararlılığı üzerinde de önemli bir etkisi vardır; çinko içeriği arttıkça, alaşımın yapay terde renk bozulmasına karşı direnci azalır.

(3) Alüminyum

Alüminyum, imitasyon altın alaşımlarındaki en önemli renklendirici elementlerden biridir. Alüminyum içeriği arttıkça, Cu-Zn-Al üçlü alaşımının parlaklık değeri ve sarı bileşeni artarken kırmızı bileşeni azalır. Alüminyumun çinko eşdeğer katsayısı çok yüksektir; her 1% alüminyum 6% çinkoya eşdeğerdir, bu nedenle alüminyum eklendikten sonra α-faz bölgesi önemli ölçüde azalır. Alüminyum, alaşımın yüzeyinde yoğun bir oksit film oluşturabilir, bu da alaşımın yaşlanma çatlaklarını ve çinkosuzlaşma korozyonu sorunlarını iyileştirebilir ve ayrıca alaşımın mekanik özelliklerini iyileştirmek için faydalı olan katı çözelti güçlendirmesi üretir. Alüminyum içeriği çok düşük olduğunda, güçlendirme etkisi yetersizdir ve yaşlanma çatlaklarına direnmek için yeterli değildir. Bununla birlikte, içeriği 4%'yi aşarsa, alaşım eritme sırasında erimiş metali saflaştırmak zorlaşır ve soğuk çalışma performansını bozan karmaşık bir α + β faz yapısı ortaya çıkar.

(4) Kalay

Kalayın çinko eşdeğer katsayısı 2'dir, bu nedenle az miktarda kalay eklemenin yapı üzerinde çok az etkisi vardır ve alaşım tek fazlı kalır. Kalayın belirli bir katı çözelti güçlendirici etkisi vardır. Yine de, içeriği belirli bir seviyeyi aşarsa, tane sınırlarında düşük erime noktalı fazlar oluşturmaya eğilimlidir ve bu da mekanik özelliklere zarar verir. Az miktarda kalayın da Cu-Mn-Zn alaşımının rengi üzerinde çok az etkisi vardır; ana rolü alaşımın yüzeyinde SO2 koruyucu bir film oluşturmaktır, bu da alaşımın renk bozulmasına karşı direncini büyük ölçüde artırabilir. Kalay alaşımın akışkanlığını artırabilir ve döküm performansını iyileştirebilir, ancak alaşımın maliyetini artırır.

(5) Nadir Toprak

Eser miktarda nadir toprak elementi seryum, tane boyutunu iyileştirebilir, alaşımın gerilme mukavemetini ve uzamasını artırabilir ve alaşımın soğuk çalışma performansını geliştirebilir.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronz

Pirinç ve kupronikel hariç diğer bakır alaşımları bronz olarak adlandırılır. Bronz genellikle kırmızı bakırın kalay, kurşun ve diğer kimyasal elementlerle alaşımını ifade eder ve adını mavimsi gri renginden alır. Bronz, kalay bronz ve kalaysız bronz olarak ikiye ayrılır; kalay bronz tarihteki en eski sanatsal döküm alaşımıdır. Kalaysız bronz, modern zamanlarda geliştirilen yeni bir bronz türüdür ve kalay bronzun bazı özelliklerini daha da geliştirirken daha pahalı olan kalayın yerine silikon ve alüminyum gibi elementler kullanır. Bronzun en büyük avantajı mükemmel aşınma direncidir ve ayrıca buhar, deniz suyu ve alkali çözeltilerde yüksek korozyon direncine sahiptir, bu da eski bronz sanat eserlerinin bugüne kadar mükemmel bir şekilde korunmasının önemli bir nedenidir. Ayrıca bronz daha düşük bir erime noktasına, daha iyi döküm performansına ve iyi mekanik özelliklere sahiptir.

Sanatsal dökümler için kullanılan bronz tipik olarak kalay bronzu, silikon bronzu, alüminyum bronzu vb. içerir.

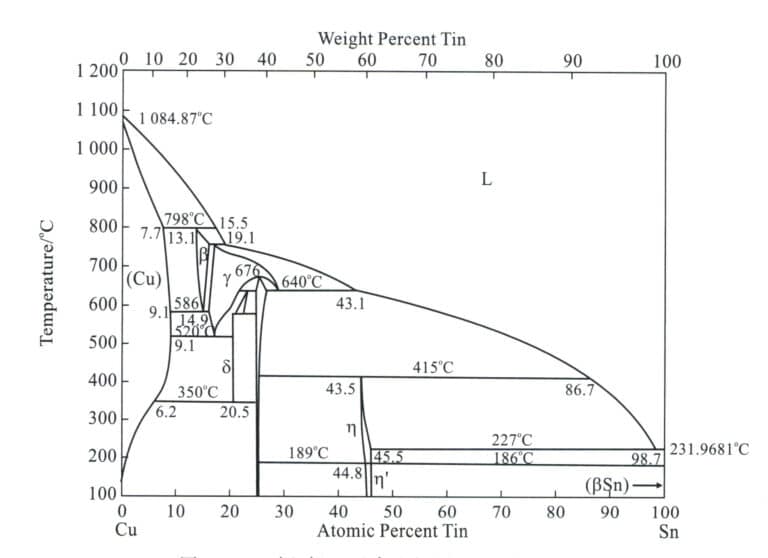

3.1 Kalay bronz

Kalay bronz, 5000 yılı aşkın bir geçmişe sahip eski bir döküm sanatı bakır alaşımıdır. Shang Hanedanlığı'ndan Simuwu Ding, İlkbahar ve Sonbahar ve Savaşan Devletler dönemlerinden ritüel kaplar ve bianzhong (bronz çanlar) gibi Çin ulusunun antik döküm sanatının hazinelerinin çoğu kalay bronzdan dökülmüştür.

(1) Kalay Bronzun Yapısı ve Performans Özellikleri

Kalay bronz bir bakır-kalay alaşımına dayanır; diyagram (Şekil2-11) Cu-Sn ikili faz diyagramıdır ve α, β, γ, δ fazlarından çıkar, bunlardan α fazı saf bakırda çözünmüş kalayın ikame katı çözeltisidir, yüz merkezli kübik bir kafese sahiptir, böylece saf bakırın iyi plastisitesini korur. Β fazı, Cu elektronik bileşiğine dayanan katı bir çözeltidir5 Yüksek sıcaklıklarda mevcut olan ve soğutma işlemi sırasında ayrışan, gövde merkezli kübik kafesli Sn. Γ fazı, β fazına benzer özelliklere sahip CuSn bazlı bir katı çözeltidir. δ fazı, CuSn elektronik bileşiğine dayanan katı bir çözeltidir.31 Sn8 karmaşık bir kübik kafese sahip, oda sıcaklığında mevcut, sert ve kırılgan.

(2) Kalay Bronzunda Alaşım Elementlerinin Rolü

Çinko. Kalay bronzuna çinko eklenmesi, kalay bronzunun kristalleşme sıcaklık aralığını azaltabilir, alaşımın akışkanlığını artırabilir ve büzülme boşlukları üretme eğilimini azaltabilir. Ek olarak, çinko erime sırasında nispeten yüksek bir buhar basıncına sahiptir ve oluşan çinko buharı bakır ve kalay elementlerinin oksidasyonunu önleyebilir, alaşımı saflaştırabilir ve gözenek oluşturma eğilimini azaltabilir. Çinkonun kalay bronzunun yapısı ve özellikleri üzerindeki etkisi kalayınkine benzerdir; 2% çinko ilavesi 1% kalayın rolüne eşdeğerdir. Bununla birlikte, çinkonun fiyatı kalaydan çok daha düşüktür, bu nedenle maliyetleri düşürmek için kalayın yerine çinko kullanılabilir. Çinko içeriği 5%'yi aşarsa, desenleri belirsizleştirebilir, korozyona duyarlılığı artırabilir ve zarif bir yeşil dış katman oluşturmayı zorlaştırabilir.

Kurşun. Kurşun çok düşük bir sertliğe sahiptir ve kalay bronzunda partikül halinde dağılarak alaşımın aşınma direncini artırır ve bronzun işlenmesini kolaylaştırır. Aynı zamanda, kurşunun düşük erime noktası kalay bronzunun akışkanlığını artırır. Katılaşma sırasında kurşun, dendritler arasındaki boşluklarda birikerek büzülmeyi azaltır ve sızıntıyı önler; en iyi sızıntı önleme etkisi genellikle yaklaşık 5% kurşun içeriğinde elde edilir. Kurşun bronzda nispeten yüksek bir özgül ağırlığa sahiptir ve aşırı kurşun yerçekimsel ayrışmaya neden olabilir, bu nedenle kurşun içeren kalay bronzunu dökmeden önce karıştırmak ve soğumayı hızlandırmak ve ayrışmayı önlemek için su soğutması veya metal kalıplar kullanmak önemlidir.

Nikel. Nikel, bronzun katı çözeltisinde sonsuz derecede çözünür ve α dendritlerinin gelişimini teşvik eder; bu nedenle, az miktarda nikel eklemek kalay ve kurşunun ayrışmasını azaltabilir. 1%~2% nikel eklenmesi taneleri rafine edebilir, mekanik özellikleri, korozyon direncini ve termal stabiliteyi geliştirebilir ve bronzun döküm performansını artırabilir. Daha fazla miktarda nikel bronzun daha beyaz görünmesini sağlayacaktır.

Demir. Demirin ana işlevi nikelinkine benzer; taneleri rafine edebilir, mukavemeti artırabilir ve renklendirme performansını iyileştirebilir. Bununla birlikte, içerik 5%'nin altında kontrol edilmelidir; aksi takdirde bronzu kırılgan hale getirecek ve korozyon direncini azaltacaktır.

⑤ Alüminyum. Kalay bronzunda alüminyum, renklendirmeyi zorlaştıran zararlı bir safsızlıktır. 0,5% alüminyum mevcut olduğu sürece, yüzey koyu kırmızıdan altın sarısına ve ardından gümüş beyazına dönüşür. Bununla birlikte, alüminyum kurşunsuz bronzda mukavemeti, korozyon direncini ve döküm performansını artırabilir.

Fosfor. 0.03%~0.06% fosfor, kalay bronzunu deoksidize etmek ve döküm performansını artırmak için eklenmelidir; aşırı miktarlar kolayca kırılgan bir faz oluşturabilir Cu3 P ve renklendirme etkilerini azaltın.

Silikon. Bronza silisyum eklenmesi mekanik ve döküm özelliklerini bozar ancak korozyon direncini artırabilir. Silisyum yüzeye koyu kırmızı ila kahverengi bir renk verir, bazen çok yoğun SiO nedeniyle mor görünür.2 Yüzeyi kaplayan film, renklendirmeyi zorlaştırır.

Kalay bronz güzel bir görünüme ve mükemmel işleme performansına sahiptir. Eski zamanlardan beri döküm el sanatlarında yaygın olarak kullanılmaktadır. Tablo 2-13, sanatsal dökümler için yaygın olarak kullanılan bazı kalay bronz malzemeleri listeler.

Tablo 2-13 Sanatsal Dökümler için Kalay Bronz

| İsim, notlar | Ana kimyasal bileşenler /% | Safsızlık /%≯ | Açıklamalar | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Toplam | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Marj | Çin Standardı | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Marj | Çin Standardı | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Marj | Çin Standardı | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Marj | Çin Standardı | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Marj | Çin Standardı | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Japon Standardı | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Japon Standardı | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Japon Standardı | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Almanya Standardı | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang ve Wang Zhutang, 2002) | |||||||||||

Kalay bronz, sanat eserlerinin dökümünde kullanılır ve yüksek sıcaklıklara, yüksek neme ve kentsel atık gazlara (özellikle CO2, SO2NO gazları) ve hatta asit yağmuru. Normal atmosferde kalay bronzun korozyon oranı 0,001 mm/a; kıyı atmosferinde 0,002 mm/a; endüstriyel atmosferde ise 0,002~0,006 mm/a'dır.

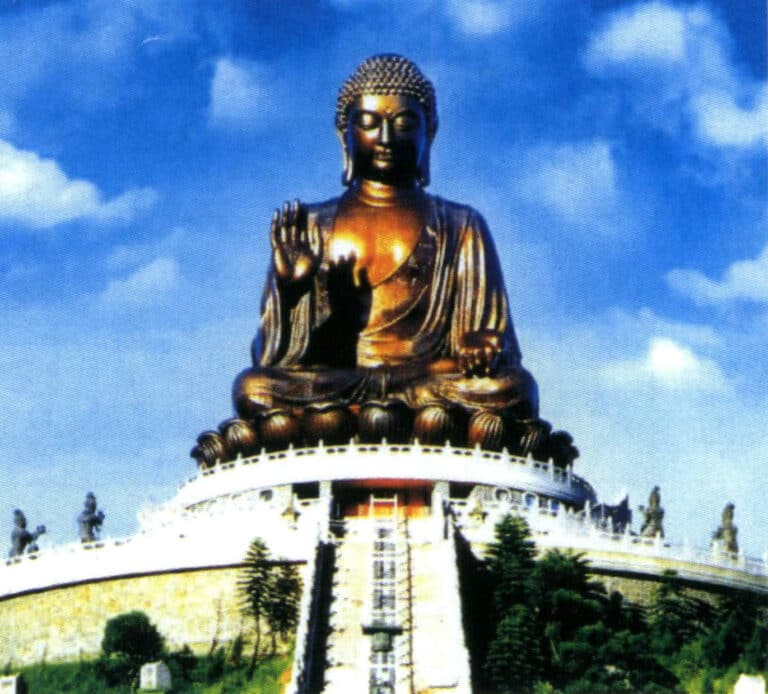

Büyük dış mekan döküm sanat eserleri güneş ışığı, sıcaklık farklılıkları ve aşındırıcı bir atmosferde kaynağın neden olduğu stres nedeniyle çatlayabilir. Kalay bronzun stres çatlaması eğilimi düşüktür ve bu riski etkili bir şekilde azaltabilir. Örneğin, Hong Kong'daki Tian Tan Buddha 8% Sn ve 4%'den yapılmıştır, geri kalanı bakırdır, dökülmüş ve birbirine kaynaklanmıştır ve 1989 yılında tamamlanmıştır. O zamandan beri Hong Kong'daki Lantau Adası'nın Muk Yu Zirvesi'nde güvenle durmaktadır.

3.2 Bronzun El Sanatları Süslemelerinde Kullanımı

Bronzun güzel görünümü ve mükemmel işleme performansı nedeniyle, antik çağlardan günümüze kadar zanaat takıları için bir malzeme olarak yaygın bir şekilde kullanılmıştır.

Eski zamanlarda, mutfak eşyası olarak yaygın bir şekilde kullanılmasının yanı sıra, Han Hanedanlığı'ndan bronz bilezikler ve Liao Hanedanlığı'ndan bronz yüzükler gibi hassas ve karmaşık süs eşyaları için de kullanılmıştır. Günümüzde bronzun el sanatları ve mücevherat alanındaki uygulamaları, özellikle ekonomik seviyelerin iyileşmesi, bronz dökümün hızlı gelişimi, yüksek pazar talebi, çok çeşitli ürünler ve çeşitli çoğaltma, taklit ve yaratma yöntemleri ile büyük bir gelişme potansiyeline sahiptir. Kentsel heykeller, tapınak ritüel kapları, Buda heykelleri, dekoratif tablolar ve koleksiyon ürünleri olarak yaygın şekilde kullanılmaktadır. Mücevherat açısından bronz, çeşitli süs eşyaları ve aksesuarlar yapmak için de kullanılır. Örneğin, ünlü Yunan moda markası Folli Follie takı, saat ve aksesuar tasarımı, üretimi ve dağıtımı konusunda uzmanlaşmıştır. Şirket bronz ve gümüşü bir araya getiren Precious Bronze serisini piyasaya sürmüştür. Kolyeler, bilezikler ve küpeler düzensiz bir şekilde yuvarlaktır ve altın güneş ışığıyla yıkanan bir ülkeyi anımsatan nostaljik bir his uyandırır. Farklı malzemelerin karışımı ve gümüşün tazeliği güzel kıvrımlar yaratıyor. Bu lüks hazineler Folli Follie'nin parlak özelliklerini taşıyor ve gerçek modacıların zarafetini ve güzelliğini yansıtıyor.

Hong Kong Tian Tan Buddha (Bronz)

Liao Hanedanlığı bronz yüzük

Han Hanedanlığı'ndan bronz bilezik

Folli Follie firmasının değerli bronz takıları (bronz + gümüş)

Copywrite @ Sobling.Jewelry - Özel takı üreticisi, OEM ve ODM takı fabrikası

Bölüm IV Bakır Takıların İşçiliği

1. Bakır Takılar için Kayıp Balmumu Döküm Süreci

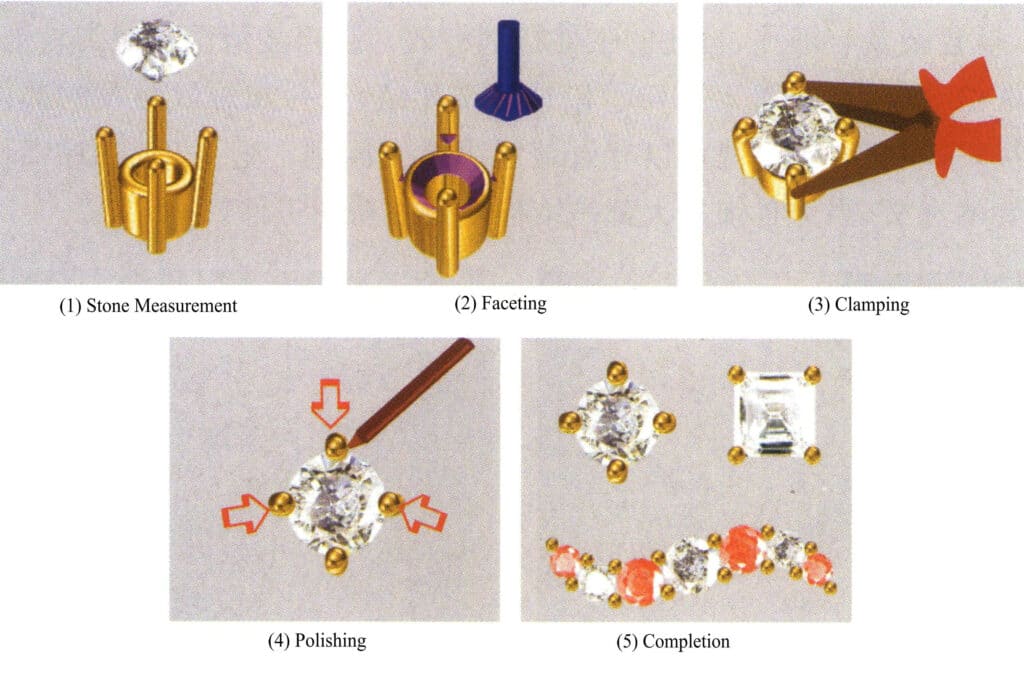

Alçı kalıp dökümü, mücevher yapımı için ana yöntem haline gelmiştir ve bakır mücevher kayıp balmumu dökümü için tipik işlem akışı aşağıdaki gibidir:

Orijinal model yapımı→ Kauçuk kalıp yapımı (sıkıştırma kalıpları, vulkanizasyon, kalıp açma)→ Balmumu kalıp yapımı (balmumu enjeksiyonu, balmumu bitirme)→ Balmumu model ağaç dikimi→ Kalıp döküm yapımı (döküm tozu bulamacını karıştırma, vakumlama, bulamaç dökme, vakumlama, mum alma, yakma)→ Ergitme ve dökme (alaşım ön işlemi, ergitme, dökme)→ Döküm temizleme (döküm tozunu çıkarma, aside daldırma, ön parlatma)→ İşlem sonrası (kalıp bitirme, ayarlama, parlatma, elektrokaplama).

1.1 Orijinal Model

İş parçasının karmaşıklığına, teknik özelliklere ve müşterinin kalite gereksinimlerine göre uygun orijinal versiyon üretim yöntemini belirleyin. Mücevher orijinal model üretim yöntemleri üç kategoriye ayrılır: el oyması balmumu modeller, bilgisayarda oluşturulmuş modeller ve el yapımı gümüş modeller. Örnek olarak el oyması balmumu modellerini ele alırsak, ana süreç aşağıdaki hususları içerir: siparişe bakmak ve malzemeyi kesmek → kaba işleme → ince işleme → alt ağırlığı kaldırmak → taş ayar konumunu açmak → onarım.

(1) Siparişe Bakmak ve Malzemeyi Kesmek

Boyut, taş boyutu, mum ağırlık limiti vb. gibi siparişe dayalı müşteri gereksinimlerini anlayın. İş parçası için uygun bir mum malzemesi seçin, ardından mum malzemesi üzerinde çizgiler işaretleyin ve işaretli çizgiler boyunca kesmek için bir testere bıçağı veya yay testeresi kullanın.

(2) Kaba Son İşlem

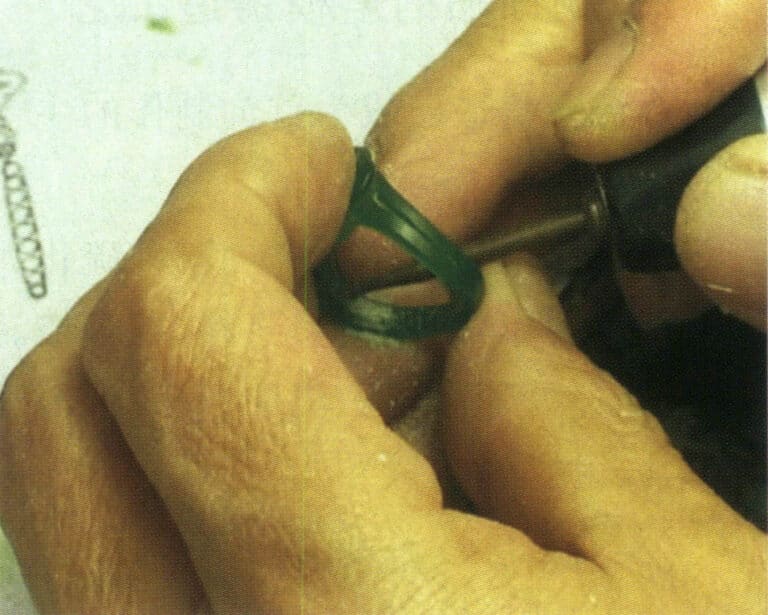

İç ve dış konturlar da dahil olmak üzere malzemenin üzerine ana çizgileri çizin. Fazla parçaları dikmek için kaba bir şerit kullanın. Ön işlem için elektrikli asılı esnek şaftlı taşlama makinesine perdah frezini takın, önce kaba bir taslak oluşturun. Ardından, çelik freze geçin ve kaba şerit ve finisaj frezesi aleti tarafından bırakılan derin izleri sığlaştırın (Şekil 2-13). Son olarak, çelik frezin bıraktığı izleri gidermek için bir eğe kullanarak yüzeyi pürüzsüz hale getirin.

Şekil 2-13 Kaba finisaj işlemi

(3) İnce Son İşlem

İnce finisaj, kaba finisaja ve tüm mum numunesini daha rafine ve estetik olarak hoş hale getirmek için daha fazla işleme dayanır. İlk olarak, mum numune şablonu üzerindeki her bir parçanın boyutlarını almak ve bazı yardımcı çizgiler çizmek için bir pergel kullanılır. Bu yardımcı çizgilere dayanarak, bir perdah freziyle fazla balmumunu çıkarın, ardından önceki işlemden kalan pürüzlü izleri düzeltmek için bir çelik frez kullanın. Balmumu örneğindeki köşeleri veya çıkıntılı kısımları düzeltmek için büyük ve küçük spatulalar kullanın ve bir neşterle düzeltin. Son olarak, büyük ve küçük eğeler mum numunesinin tamamını pürüzsüzleştirir.

(4) Alt Ağırlığın Çıkarılması

Alt ağırlığı kaldırmanın amacı iş parçasının ağırlığını azaltmaktır. Elektrikli asılı esnek şaftlı taşlama makinesine bilyalı frezeyi ve tekerlekli frezeyi takın ve desen başlığının altındaki veya yüzük sapının iç çemberindeki fazla mum malzemesini çıkarmak için bilyalı frezeyi kullanın (Şekil 2-14). Genel olarak, pave ayarı için ayrılmış alt kalınlık 1,1 mm'dir; açık altın ve floş ayarı için 0,7 mm'dir; çerçeve ayarı ve kanal ayarı için 1,6 mm'dir. Ardından, balmumu numunesinin alt çerçevesini kesmek için bir diş frezi, matkap frezi, cerrahi bıçak vb. kullanın. Alt ağırlığın çıkarılması sırasında, sapmaları önlemek için iç kumpaslar kullanarak açık altın konumundaki, serme ayarı konumundaki, kanal ayarı konumundaki vb. boyutları sık sık ölçmek önemlidir.

Şekil 2-14 Alt ağırlığın çıkarılması

(5) Taş Ayar Konumunu Yapın

Taşın boyutuna ve ayar yöntemine göre, taş konumunu açın, kanal ayarı ve çerçeve ayarı için uygun elmas matkaplar kullanın, belirlenen taş konumunda delikler açın ve ardından ayarlamalar için çelik frezler, küçük eğeler, neşterler vb. kullanın; çelik frezler doğrudan taş konumunu açmak için de kullanılabilir.

(6) Onarım

Onarım, onarılan iş parçasının sipariş gereksinimlerini daha iyi karşılamasını sağlamak için belirli ayrıntıların ayarlanmasını içerir. Onarım sırasında, mum ağırlığı ve boyutu arasındaki ilişkinin siparişin ürün ağırlığı ve boyutlarına ilişkin gereksinimlerine göre ayarlanmasına ve koordine edilmesine dikkat edilmelidir.

(7) Parlatma

Balmumu plakasının yüzeyini naylon bezle silerek pürüzsüz ve ince hale getirin.

(8) Gümüş Modelin Çoğaltılması

Elle oyulmuş balmumu model tamamlandıktan sonra, kauçuk kalıbı taklit etmek için gümüş bir modele dökülmelidir. Döküm gümüş modelin yüzeyi daha sonra iyi bir yüzey finişi sağlamak için rafine edilir (Şekil 2-15) ve gümüş modeldeki herhangi bir kusurun döküm üzerine kopyalanması önlenir. Gümüş modelin şekli, boyutları ve ağırlığı sipariş gereksinimlerini karşılayacak şekilde kontrol edilir. Ek olarak, elle oyulmuş balmumu modelin tamamlayamadığı bazı işlemler tamamlanır, örneğin çatal dikmek, toka ve düğme oluşturmak, küpe sarkıtmak vb.

(9) Kaynak Yollukları

Yolluk, döküm işlemi sırasında erimiş metalin akışı için bir kanal bırakmak üzere tasarlanmıştır. Mücevher dökümünde, iş parçası üzerinde büzülmeyi telafi etmek için ayarlanmış yükselticiler olmadığından, yolluk sıvı metal dolumu için bir kanal haline gelmiştir, ancak aynı zamanda görevin büzülmesi için makyaj içinde sıvı metal katılaşma büzülmesini de taşıması gerekir, Yollukların doğru ayarlanması, yetersiz doldurma, gevşeme, gözeneklilik ve diğer yaygın kusurlar gibi kusurların mantıksızlığından kaynaklanan yollukların ayarlanmasıyla doğrudan veya dolaylı olarak erimiş kalıbın dökümündeki kusurların çoğunun dökümünün temel koşullarının döküm kalitesinin sağlanmasıdır.

Şekil 2-15 Gümüş modelin tamamlanması

1.2 Kauçuk Kalıp Yapımı

(1) Ham Kauçuğun Doldurulması ve Preslenmesi

Kauçuk kalıbı kesmek için ayırma konumu olarak model şeklinin kenarı boyunca ayırma çizgisini çizmek için yağ bazlı bir kalem kullanın. Ayırma çizgisi konumu, kalıbın çıkarılmasını kolaylaştırma ilkesine göre belirlenir. Kauçuk plakayı ve kauçuk parçacıkları gümüş modelin boyutlarına göre hazırlayın, gümüş modeli kauçuk plaka üzerinde uygun konuma yerleştirin ve silikon kauçuk plaka ile ana plaka arasında boşluk kalmadığından emin olarak tıkama, sarma, yama ve doldurma gibi yöntemleri kullanarak ana model üzerindeki boşlukları, girintileri ve taş yerleştirme konumlarını doldurun (Şekil 2-16). Ardından, kalan kauçuk plaka uygulanır; kauçuk kalıbın uzun ömürlü olmasını sağlamak için genellikle dört kattan fazla silikon film ile preslenir. Kalıp çerçevesine preslendikten sonra, kauçuk kalıbın kalınlığı çerçeve düzleminden yaklaşık 2 mm biraz daha yüksektir. Çalışma sırasında silikon kauçuk plaka temiz tutulmalı ve silikon kauçuk plakanın yüzeyi ile doğrudan temastan kaçınılmalıdır; bunun yerine, silikon film yapıştırıldıktan sonra yüzeydeki koruyucu kauçuk plaka yırtılmalıdır.

Şekil 2-16 kauçuk doldurma

(2) Vulkanizasyon

İlk olarak, vulkanizatörü önceden ısıtın, ardından kalıplama çerçevesini önceden preslenmiş silikon levha ile birlikte yerleştirin ve ısıtma plakasını kalıplama çerçevesine bastırmak için kolu sıkın. Isıtma plakasının sıkıca bastırılıp bastırılmadığını dikkatlice kontrol edin (Şekil 2-17). Yaygın olarak kullanılan kauçuğun vulkanizasyon sıcaklık aralığı 143~173℃ arasındadır ve optimum sıcaklık kauçuğun türüne bağlıdır. Isıtmadan önce birkaç dakika bastırın, ardından basıncı kademeli olarak artırın. Modelin kalınlığına göre vulkanizasyon süresini seçin; örneğin, 12 mm kalınlık için 30 dakika, 18 mm için 45 dakika ve 36 mm için 75 dakika. Vulkanizasyon süresi dolduğunda, kauçuk kalıbı hızla çıkarın ve oda sıcaklığına kadar doğal olarak soğuduktan sonra kalıp açma işlemine devam edebilirsiniz.

Şekil 2-17 Sülfürizasyon

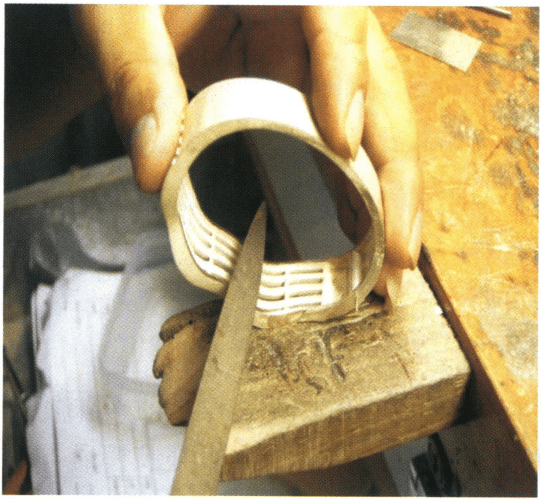

(3) Kauçuk Kalıbın Açılması

Kauçuk kalıbın açılması, orijinal modeli çıkarmak için preslenmiş kauçuk kalıbın kesilmesini (Şekil 2-18) ve kauçuk kalıbın numune şeklinin karmaşıklığına göre birkaç parçaya bölünmesini içerir, böylece mum kalıbı mum enjeksiyonundan sonra sorunsuz bir şekilde çıkarılabilir. Kauçuk kalıbın açılması için genellikle dört ayaklı bir konumlandırma yöntemi kullanılır.

Şekil 2-18 Kalıbın açılması

1.3 Balmumu Kalıp Yapımı

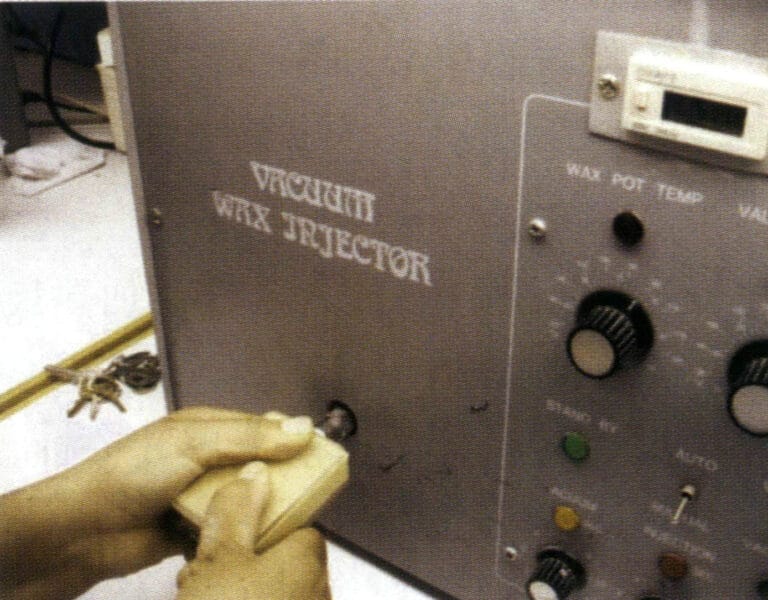

Mücevherin ince yapısı nedeniyle, balmumu kalıpları yapılırken, balmumu sıvısını kauçuk modelin boşluğuna enjekte etmek için bir balmumu enjeksiyon makinesinin basıncını kullanmak gerekir. Sıradan hava basınçlı balmumu enjeksiyon makineleri, vakumlu balmumu enjeksiyon makineleri ve dijital otomatik balmumu enjeksiyon makineleri dahil olmak üzere birçok balmumu enjeksiyon makinesi mevcuttur. Vaks malzemesini vaks tankına yerleştirin. Vaks malzemesi temiz tutulmalı ve vaks tankı ile nozülün sıcaklığı gerekli sıcaklığa ayarlanmalıdır.

Balmumunu uygulamadan önce silikon kalıbı açın ve bütünlüğünü ve temizliğini kontrol edin. Balmumu kalıbının çıkarılmasını kolaylaştırmak için kalıbın daha küçük, daha karmaşık alanlarına ayırıcı madde püskürtün (veya az miktarda talk pudrası serpin).

Vaks enjeksiyonu sırasında vakum pompasını çalıştırın ve vaks sıcaklığının 0~75°C arasında olup olmadığını kontrol edin. Enjeksiyon süresini ve hava basıncını kalıp içindeki vaks parçalarının karmaşıklığına göre ayarlayın, ardından vaks enjeksiyon işlemini gerçekleştirmek için kalıbı eşit şekilde sıkıştırın (Şekil 2-19). Vaks parçası yaklaşık 1 dakika soğutulduktan sonra kalıptan çıkarılabilir. Vaks parçasının kırılmasını veya deforme olmasını önlemek için kalıp çıkarılırken dikkatli olunmalıdır.

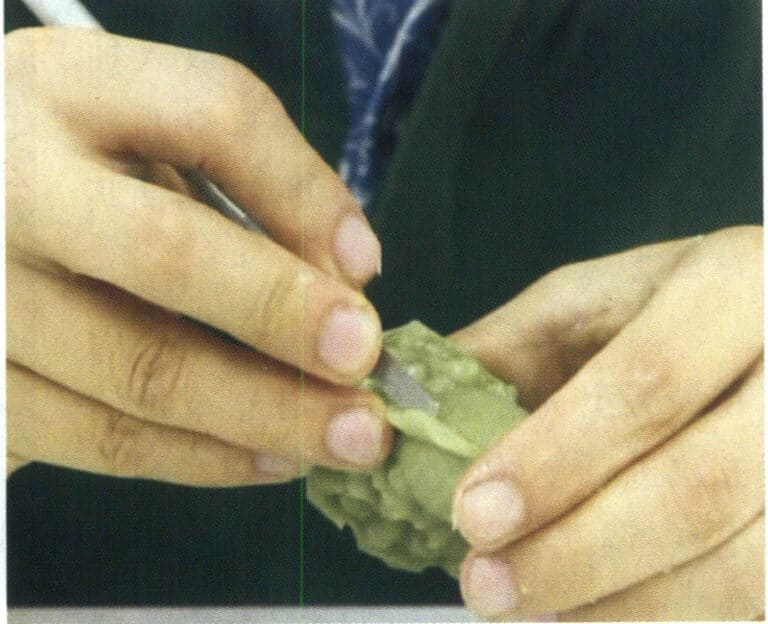

Balmumu kalıbı çıkardıktan sonra dikkatlice inceleyin. Parlama, sıkıştırma izleri, net olmayan çiçek başları veya üst üste binen çiçek başları gibi kusurlar varsa, cerrahi bir bıçakla kesilmeleri gerekir; kum delikleri ve kırık pençeler için balmumu kaynak makinesi ile onarılabilirler; tıkanmış küçük delikler bir kaynak iğnesi ile delinebilir; balmumu kalıbının deformasyonu için 40 ~ 50 ° C'de sıcak suda düzeltilebilir. Son olarak, alkole batırılmış pamuk balmumu talaşlarını kalıptan çıkarır.

Şekil 2-19 balmumu enjeksiyonu

1.4 Kaplama Balmumu Model Ağacı

Şekil 2-20 Balmumu Model Ağacının Dikimi

1.5 Alçı Kalıplarının Üretimi

(1) Yatırım - Toz Karıştırma ve Derz Dolgu

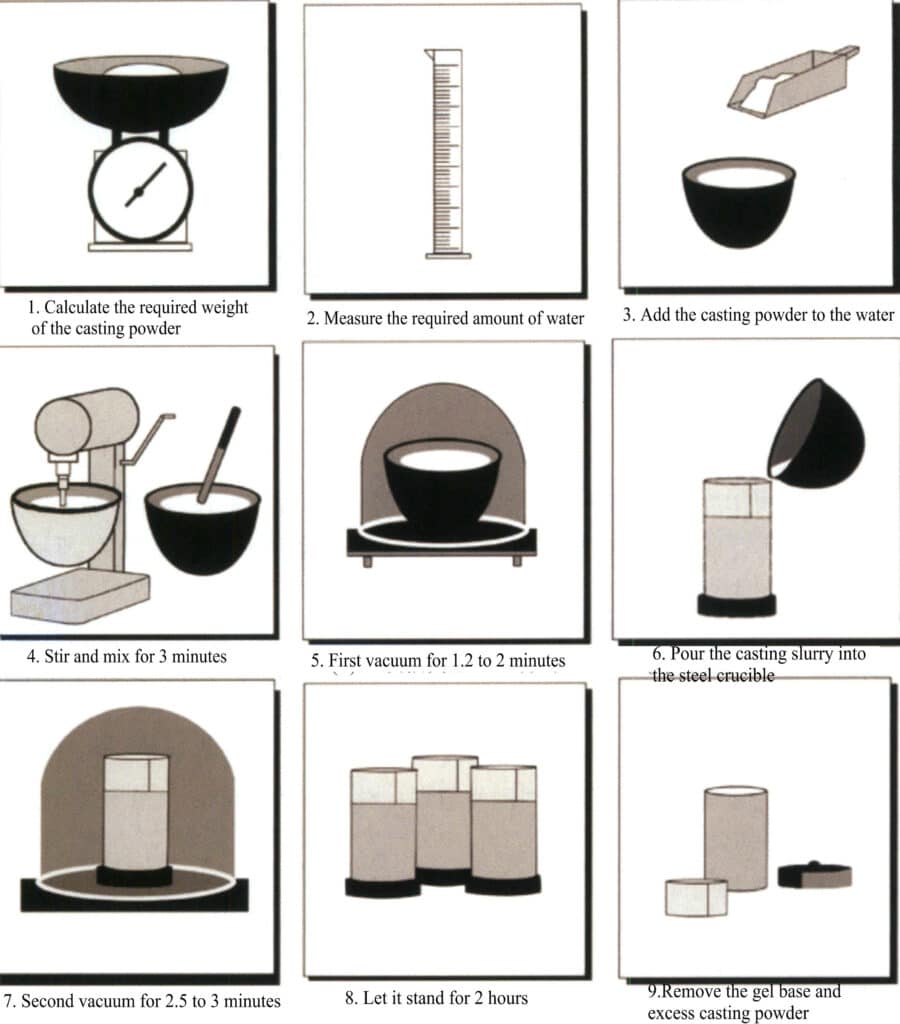

Kalıp yapım sürecinde, basit toz karıştırıcılar, vakumlu ekstraktörler, otomatik vakumlu toz karıştırıcılar vb. dahil olmak üzere bazı tipik makine ve ekipmanlar kullanılacaktır. Tipik alçı döküm tozu karıştırma ve enjeksiyon işlemi Şekil 2-21'de gösterilmektedir.

Şekil 2-21 Alçı döküm tozu karıştırma ve enjeksiyon işleminin şematik diyagramı

Balmumu model ağacında oluşan ve tozu kolayca çeken statik elektrik nedeniyle, derz dolgu işleminden önce bir yüzey aktif maddeye veya seyreltilmiş deterjana daldırılabilir, damıtılmış suyla yıkanabilir ve kurutulabilir. Toz karıştırma ve derz dolgu işlemi sırasında, alçı bulamacının priz süresinin uygun şekilde kontrol edilmesine dikkat edilmelidir. Çok hızlı priz alırsa, gaz zamanında dışarı atılamaz; çok yavaş priz alırsa, toz bulamaç içinde kolayca çökebilir, bu da katı-sıvı oranında yerel bir değişikliğe yol açarak takının üstünde ve altında farklı pürüzlülüklere neden olur.

Döküm kalıbı tamamlandıktan ve vakum işlemi gerçekleştirildikten sonra, alçı kalıbın tamamen katılaşması ve sertleşmesi için 1,5~2 saat bekletilmelidir. Ardından, kauçuk tabanı, çelik şişenin etrafındaki sargı malzemesini ve sıçrayan bulamacı çıkarın ve döküm kalıbının yan ve yüzeyinde işaretler yapın.

(2) Kalıptan Balmumu Çıkarma

Bulamaç katılaştıktan sonra vaksı çıkarmak için iki farklı yöntem vardır: buharla mum alma veya yakma fırınında kurutarak mum alma.

Buharla mum alma işlemi mumu daha etkili bir şekilde çıkarabilir ve çevreye fayda sağlayabilir. Suyun kaynatılmasının çok kuvvetli olmaması ve buharla mum alma süresinin kontrol edilmesi gerektiğini unutmayın; aksi takdirde sıçrayan su kalıba girebilir ve kalıp yüzeyine zarar verebilir. Ayrıca, mum ayarlı dökümde buharla mum alma işlemi döküm tozundaki borik asit koruyucuyu seyrelterek değerli taşların bulanık veya renksiz olması gibi sorunlara yol açabilir.

Yakarak mum alma, kalıbı ısıtmak için doğrudan bir yakma fırını kullanan ve mum malzemesinin eriyerek kalıptan dışarı akmasını sağlayan bir yöntemdir. Vaks malzemesinin düşük kaynama noktası nedeniyle, bu yöntem kullanılırken, vaks sıvısı şiddetli bir şekilde kaynarsa, kalıbın yüzeyine zarar verebilir veya vaks sıvısı düzgün bir şekilde boşaltılmazsa, kalıbın yüzey katmanına sızabilir, her ikisi de dökümün yüzey kalitesini bozacaktır. Bu nedenle, mum alma aşaması sırasında ısıtma sıcaklığını ve hızını kontrol etmek ve buna uygun bir yalıtım platformu kurmak önemlidir.

(3) Kalıp Yanması

Tükenmişliğin amacı, alçı kalıbındaki nemi ve artık mumu ortadan kaldırmak, istenen yüksek sıcaklık mukavemetini ve kalıbın hava geçirgenliğini elde etmek ve döküm sırasında kalıp sıcaklığı gereksinimlerini karşılamaktır. Tükenmişlik sistemi ve ekipmanı, alçı kalıbının nihai performansını büyük ölçüde etkiler.

Kuyumculuk endüstrisinde kullanılan alçı yakma fırınları genellikle rezistans fırınlarını benimser ve bazıları petrolle çalışan fırınlar kullanır. Fırın türü ne olursa olsun, fırın içindeki sıcaklık dağılımı mümkün olduğunca eşit olmalıdır. Genellikle üç taraflı ısıtmayı benimseyen dirençli tükenmişlik fırını yaygın olarak kullanılır ve bazıları dört taraflı ısıtma kullanır. Genellikle sıcaklık kontrol cihazlarıyla birlikte gelirler ve bölümlere ayrılmış sıcaklık kontrolü sağlayabilirler. Yine de, fırın içindeki sıcaklık dağılımı yeterince homojen değildir ve tükenmişlik sırasında fırın içindeki atmosferi ayarlamak da zordur. Son yıllarda, fırın içinde eşit sıcaklık dağılımı elde etmeye, mum kalıntılarını ortadan kaldırmaya ve kontrol fırınını otomatikleştirmeye odaklanan bazı gelişmiş yakma teknolojileri sürekli olarak ortaya çıkmıştır. Örneğin, bir tür fırın, dört tarafı da ısıtarak tek tip ve sabit ısı sağlayan bir döner yatak yöntemi kullanır. Alçı kalıp eşit şekilde ısıtılabilir, bu da onu özellikle mum setli döküm işlemlerinin gereksinimleri için uygun hale getirir.

Kalıp kavrulurken, uygun bir kavurma sistemi kurulmalı ve birkaç hassas aşamada bir ısı koruma platformu kurulmalıdır. Kalıp en yüksek sıcaklıkta 3~4 saat boyunca yakılır. Tüm kalıntı karbon yakıldıktan sonra, aşırı kalıp sıcaklığı nedeniyle dökümde büzülme ve gözeneklilik gibi kusurları önlemek için kalıp sıcaklığının belirli bir sıcaklığa düşürülmesi gerekir; ancak mücevher parçaları genellikle oldukça hassas ve şekillendirilmesi zor olduğundan, tam dolumu sağlamak için soğuk kalıp dökümü kullanılmaz. Aksi takdirde, dökümün yüzeyi pürüzlü ve belirsiz konturlara eğilimlidir. Genel olarak, iş parçasının yapısına ve döküm miktarına bağlı olarak, döküm sırasında kalıp sıcaklığı 520 ~ 650 ℃ arasındadır.

1.6 Eritme ve Dökme

(1) Alaşım Ön İşlemi

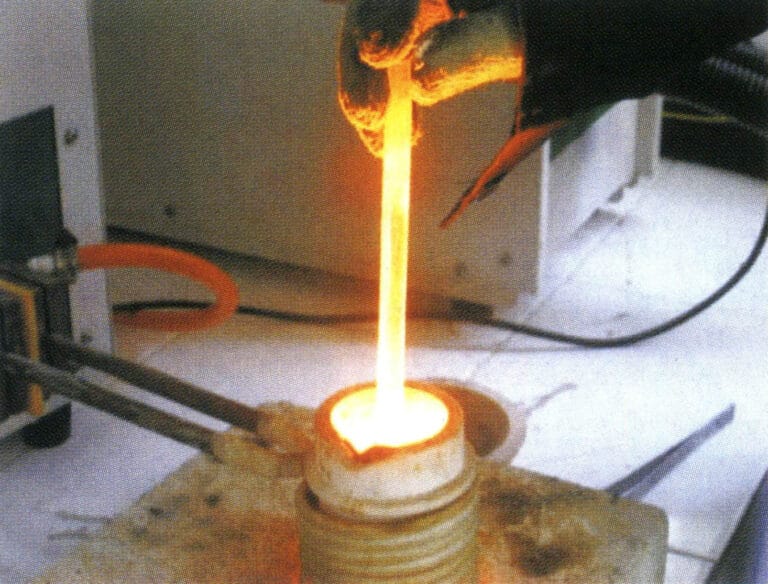

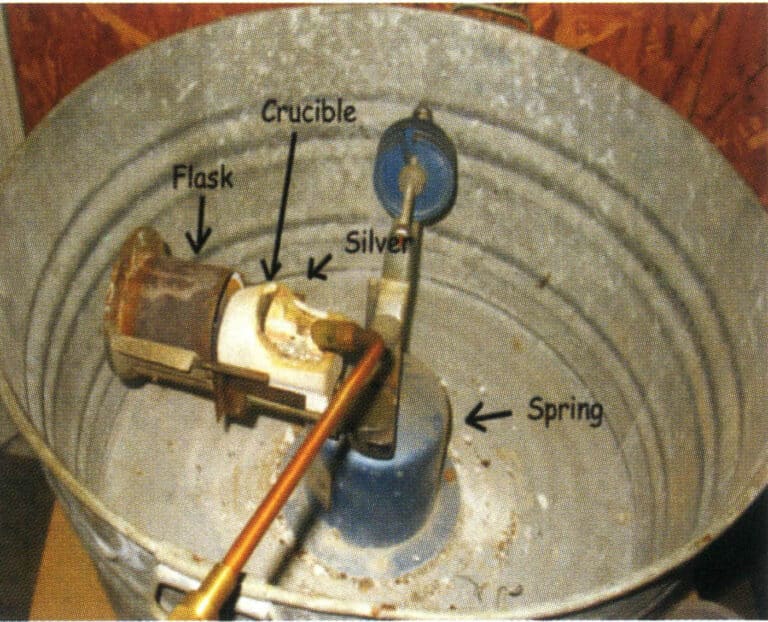

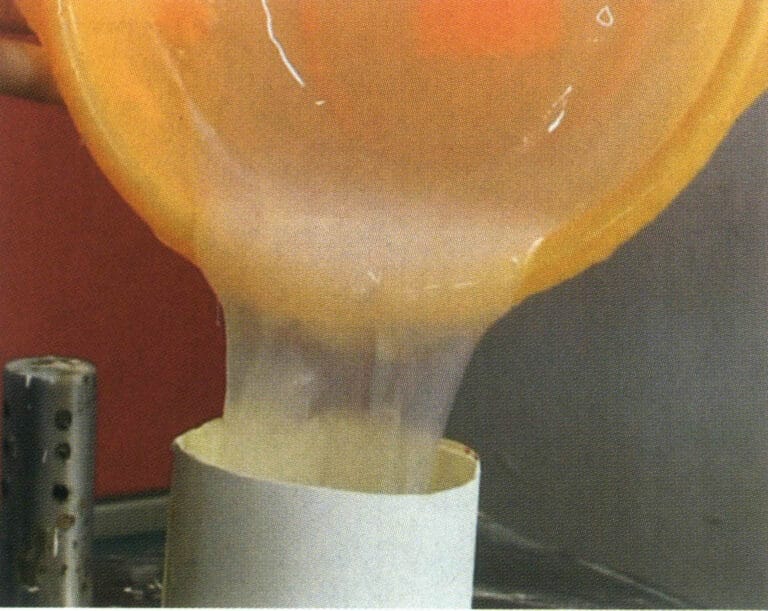

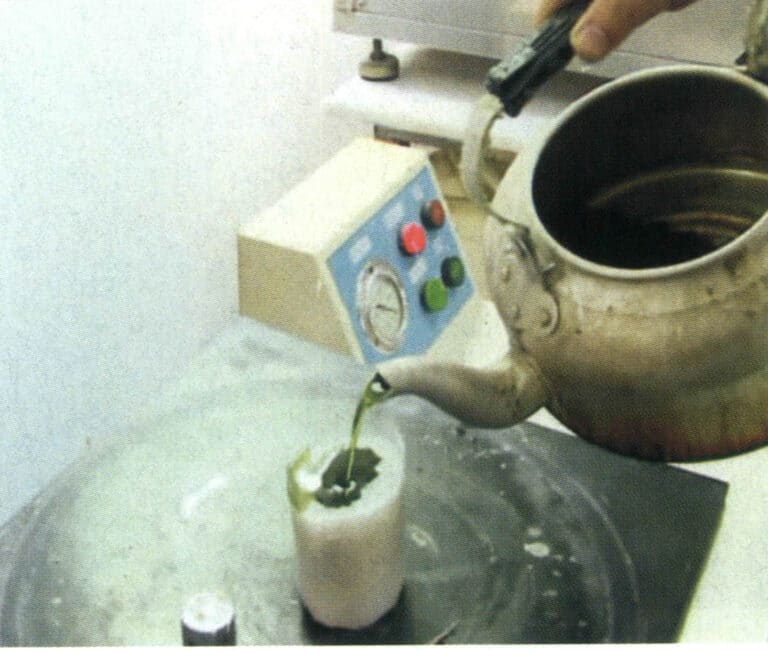

Mücevherat döküm üretiminde, mücevherat dökümlerinin etkisi mücevherat alaşımının durumuyla yakından ilgilidir. Saf metaller ve ara alaşımlar doğrudan karıştırılıp döküldüğünde, düzensiz bileşim, ciddi kayıp ve delik gibi kusurlar gibi sorunların ortaya çıkması kolaydır. Bu nedenle, genellikle çeşitli saf metalleri ve alaşım malzemelerini eritip boncuklara dökerek veya külçelere dökerek ve ardından bunları gerekli ağırlığa göre oranlayarak mücevher alaşımını ön işleme tabi tutmak gerekir. Erimiş metalin potadan dışarı aktığı ve anında soğuyarak soğutma suyuna damlatıldığında damlacıklara ayrıldığı ve katı metal parçacıklarını katılaştırdığı önceden hazırlanmış boncuklar yöntemi genellikle tercih edilir (Şekil 2-22 ila 2-24). Yuvarlak ve uygun boyuttaki alaşım parçacıkları, eritme işlemi sırasında homojen bileşim, sıcaklık kontrolü ve metal kaybının kontrolüyle de yakından ilgili olan delikler, kum delikleri ve sert noktalar gibi kusurların azaltılması için faydalıdır.

Şekil 2-22 Pirinç parçacıkları

Şekil 2-23 Cupronickel Granülleri

Şekil 2-24 Bronz parçacıklar

(2) Alaşım Eritme

Mücevher alaşımları için yaygın ergitme yöntemleri iki ana kategoriye ayrılır: torç ergitme ve indüksiyon ergitme.

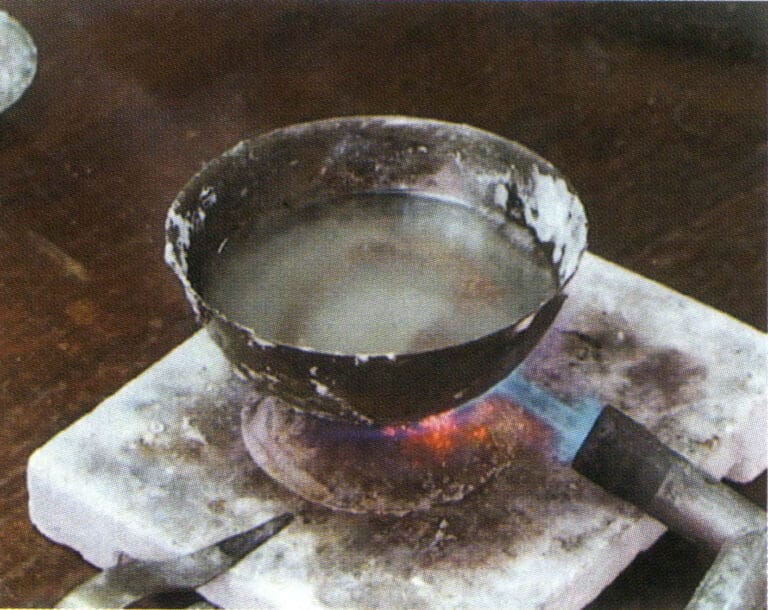

Meşale eritme. Mücevher dökümü için meşale eritme, basit alet ve ekipmanların kullanıldığı geleneksel bir üretim yöntemidir. İlk olarak, metal alevler kullanılarak eritilir ve ardından basit dökme ekipmanı kullanılarak elle dökülür. Torç eritme işleminde kullanılan yanma gazları arasında gaz ve oksijen, doğal gaz ve oksijen vb. bulunur. Genellikle oksijen-asetilen kullanılmaz çünkü sıcaklığı çok yüksektir, bu da önemli metal kaybına ve kontrol zorluğuna yol açar.

Meşalelerin eritilmesinde genellikle kil potalar kullanılır. Eritmeden önce, potanın kalitesini dikkatlice kontrol edin; iç duvarda cüruf kalıntısı olmayan pürüzsüz ve yoğun bir sırlı tabaka olmalıdır. Genellikle susuz boraks kullanarak cüruf oluşumu için flaksı hazırlayın. Önce potayı önceden ısıtın, ardından alev yoğunluğunu ve doğasını uygun seviyelere ayarlayarak bakır parçacıkları ekleyin. Bakır malzeme erimeye yakın olduğunda, sıvı yüzeye az miktarda boraks serpin ve erimiş metali bir cam çubukla eşit şekilde yavaşça karıştırın (Şekil 2-25). Sıcaklık gerekli dökme sıcaklığına ulaştığında, kalıp dökmek için çıkarılabilir.

Eritme işlemi sırasında sıcaklığı ve alev atmosferini kontrol edin; aksi takdirde, özellikle önemli çinko oksidasyon kaybına eğilimli pirinç alaşımlarında metal kaybına ve erimiş metalin cürufla kirlenmesine yol açan ciddi oksidasyon meydana gelecektir. Metal kaybını azaltmak ve uzamayı önlemek için ergitme sıcaklığı genellikle 980~1020℃ arasında kontrol edilir.

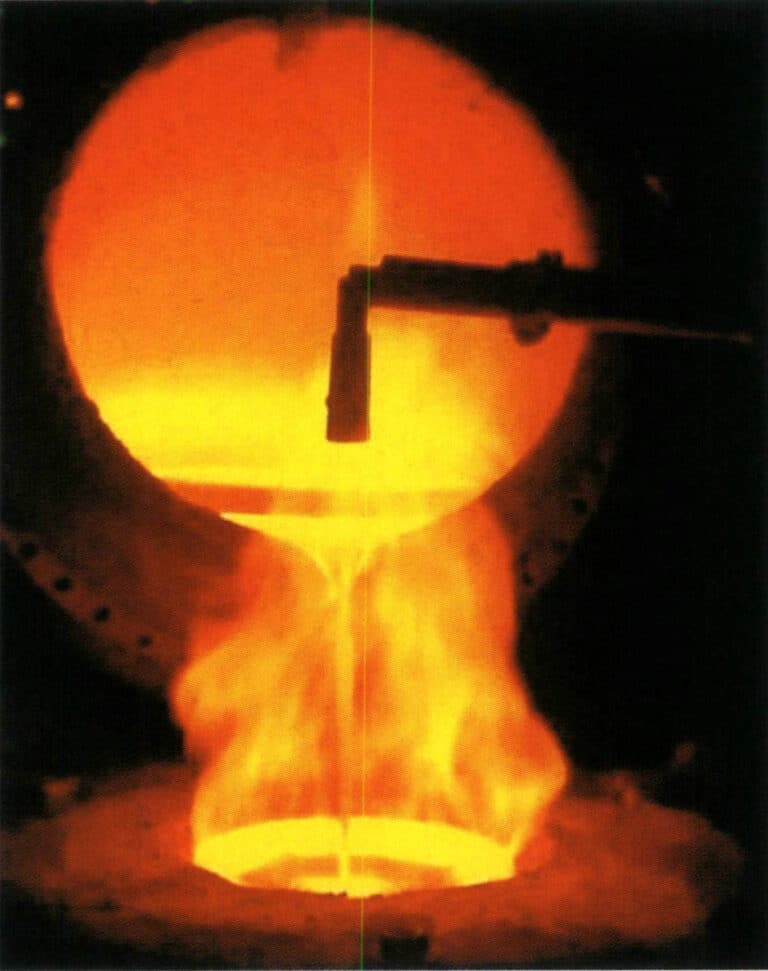

Şekil 2-25 Bakır alaşımlarının torçla eritilmesi

İndüksiyonla eritme. Bakır takı üretiminde, bakır alaşımlarını eritmek için indüksiyon ergitme yöntemi yaygın olarak kullanılmaktadır (Şekil 2-26). Eritme sırasında atmosferin kontrolü erimiş metalin kalitesini önemli ölçüde etkiler. Genel olarak vakumlu ergitme, inert gaz korumalı ergitme ve alev korumalı ergitme gibi çeşitli yöntemler mevcuttur. Vakumlu ergitme metalürjik kalite için faydalıdır; ancak bakır alaşımları, özellikle de yüksek çinko içerikli pirinç alaşımları için uygun değildir, çünkü vakum çinkonun buharlaşmasını şiddetlendirerek ciddi metal kaybına, önemli bileşim dalgalanmalarına yol açar ve ergitme dumanları vakum sistemine kolayca zarar verebilir. Bu nedenle, bakır alaşımlarını indüksiyonla eritirken mükemmel metalürjik kalite elde etmek için erimiş metal yüzeyini izole etmek ve korumak için genellikle argon ve nitrojen gibi inert gazlar veya indirgeyici alevler kullanılır.

Şekil 2-26 Bakır Alaşımlarının İndüksiyonla Ergitilmesi

(3) Dökme

Mücevher parçaları nispeten hassas olduğundan, döküm işlemi sırasında katılaşma hızlı bir şekilde gerçekleşir ve akışkanlık kaybına neden olur. Bu nedenle, geleneksel yerçekimi dökümü uygun şekillendirmeyi sağlamakta zorlanır ve kalıp boşluğunun erimiş metal ile hızlı bir şekilde doldurulmasını teşvik etmek, tam şekillere ve net konturlara sahip dökümler elde etmek için bir miktar dış kuvvet uygulamak gerekir. Dış kuvvet kullanma yöntemine bağlı olarak, iki ana kategoriye ayrılabilir: santrifüj döküm ve statik döküm; döküm sürecindeki otomasyon derecesine bağlı olarak, manuel döküm makineleri ve basınçlı döküm makineleri olarak ikiye ayrılabilir.

① Manuel dökme. Manuel dökme genellikle torç veya indüksiyon ergitme ile gerçekleştirilir. Metal sıvı eritilip rafine edildikten sonra sıcaklık, dökme sıcaklık aralığına ayarlanır. Ardından kalıp, döküme hazırlanmak için yakma fırınından çıkarılır. Kullanılan ekipmanın türüne bağlı olarak, manuel döküm esas olarak santrifüj döküm ve vakum emme dökümünü içerir.

Şekil 2-27 bazı küçük mücevher işleme fabrikalarında kullanılan basit bir mekanik transmisyon santrifüj makinesidir. Bir indüksiyon ısıtma cihazı ile birlikte gelmez, metali eritmek için gaz-oksijen kullanır veya metali eritmek ve bir potaya dökmek için bir indüksiyon fırını kullanır. Alçı kalıp, döner kolun kalıp tabanına düz bir şekilde yerleştirilir ve döner kol başlatılır. Merkezkaç kuvvetinin etkisi altında, erimiş metal kalıp boşluğuna girerek dökme işlemini tamamlar. İşlem sırasında kaliteyi etkileyen birçok faktör vardır, bu da onu bağlantılar, kulak çivileri vb. gibi küçük mücevher parçalarının dökülmesi için uygun hale getirir.

Şekil 2-27 Basit Santrifüj Döküm Makinesi Manuel Dökme

Şekil 2-28 Emme makinesi ile manuel dökme

② Döküm makinelerinin otomatik dökümü. Kuyumculuk ürünleri için artan kalite gereksinimleri ve kuyumculuk endüstrisindeki teknolojik gelişmelerle birlikte, otomatik döküm makineleri, ürün kalitesini sağlamak için önemli bir temel görevi görerek, mücevherlerin kayıp balmumu dökümünde çok önemli ekipmanlar haline gelmiştir. Kullanılan dış kuvvetin türüne bağlı olarak, yaygın olarak kullanılan mücevher döküm makineleri iki kategoriye ayrılır: santrifüj ve statik döküm.

Geleneksel basit santrifüj döküm makinelerinin eksikliklerine yanıt olarak, modern santrifüj döküm makineleri indüksiyon ısıtma ve santrifüj dökümü entegre ederek tahrik teknolojisi ve programlamada önemli ilerlemeler sağlayarak programlama yeteneklerini ve proses otomasyon kontrolünü geliştirmiştir. Şekil 2-29'da bakır alaşımlı mücevherlerin dökümü için kullanılabilen bir mücevher santrifüj döküm makinesinin tipik bir eritme ve döküm odası gösterilmektedir.

Şekil 2-29 Santrifüjlü indüksiyon döküm makinesinin otomatik dökümü

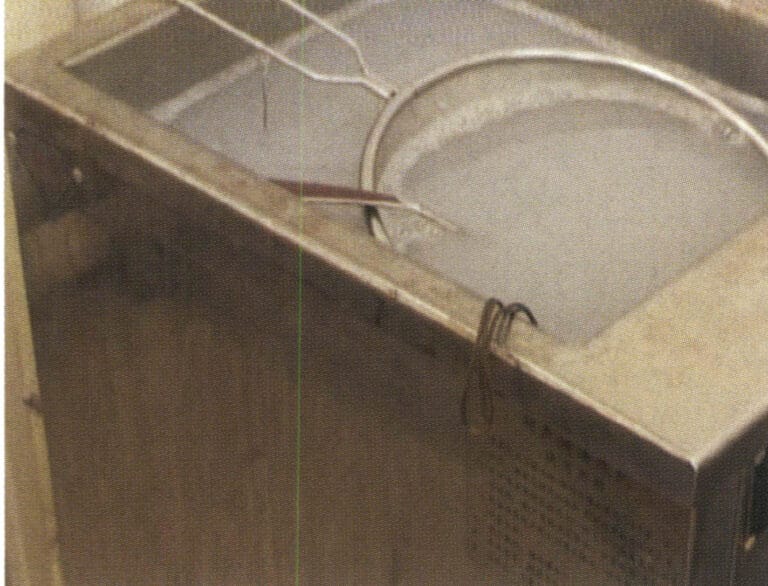

En gelişmiş ve yaygın olarak kullanılan statik döküm makinesi otomatik vakum basınçlı döküm makinesidir (Şekil 2-30). Bu tip makinelerin birçok modeli vardır ve farklı firmalar tarafından üretilen döküm makinelerinin her birinin kendine has özellikleri vardır. Yine de genel olarak indüksiyon ısıtma, vakum sistemleri, kontrol sistemleri vb. unsurlardan oluşurlar. Yapı olarak genellikle dik dururlar, üst kısım indüksiyon odası, alt kısım ise vakumlu döküm odasıdır. Potanın alt kısmında, eritme sırasında refrakter bir piston çubuğu ile kapatılan bir delik vardır. Döküm sırasında piston çubuğu kaldırılır ve erimiş metal kalıp boşluğuna dökülür. Genel olarak, piston çubuğunun içine erimiş metalin sıcaklığını doğru bir şekilde yansıtabilen bir termokupl yerleştirilir. Otomatik vakumlu döküm makineleri tipik olarak metalleri vakum veya inert gaz atmosferi altında eritir ve döker, böylece metal oksidasyonu ve gaz emilimi olasılığını azaltır. Bilgisayar programlaması ile geniş ölçüde kontrol edilirler, yüksek derecede otomasyona sahiptirler ve daha az gözeneklilik kusurları ile istikrarlı kalitede dökümler üretirler, bu da onları birçok üretici tarafından oldukça saygın hale getirir. Bu ekipman düşük çinko içerikli bakır takıların dökümü için küçük miktarlarda kullanılırken, yüksek çinko içerikli bakır alaşımları için vakum sistemine zarar vermekten kaçınmak için genellikle daha az kullanılır.

Şekil 2-30 Vakum basınçlı döküm makinesinin otomatik dökümü

1.7 Döküm Temizliği

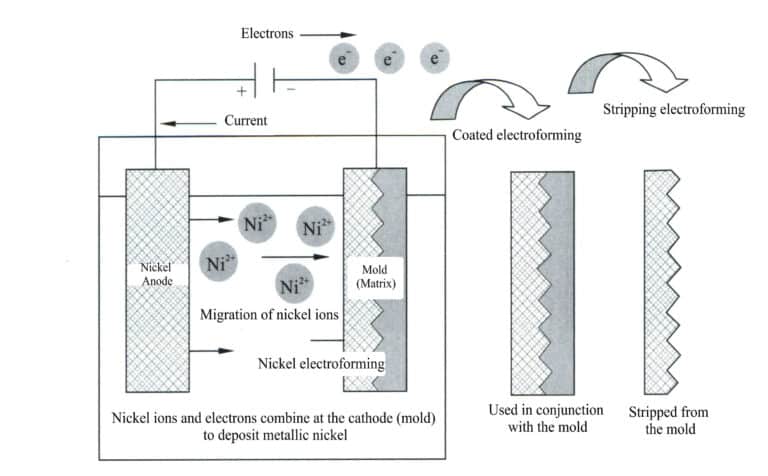

Döküm döküldükten sonra yaklaşık 15 dakika bekletilir; daha sonra patlayıcı alçı işlemini gerçekleştirmek için kalıp suda söndürülür. Döküm tozu kalıbının artık ısısı soğutma suyuyla karşılaşarak suyun anında buharlaşmasına neden olur ve bu da döküm iş parçasını döküm tozu kalıbından ayıran patlayıcı bir toz fenomeniyle sonuçlanır.