Guida completa alla gioielleria e alla tecnologia di produzione delle leghe di rame

Padroneggiare la gioielleria in lega di rame: Tecniche, materiali e tendenze

Introduzione:

Questo articolo si addentra nell'affascinante mondo dei gioielli in lega di rame e dei loro metodi di produzione. È diviso in quattro sezioni principali:

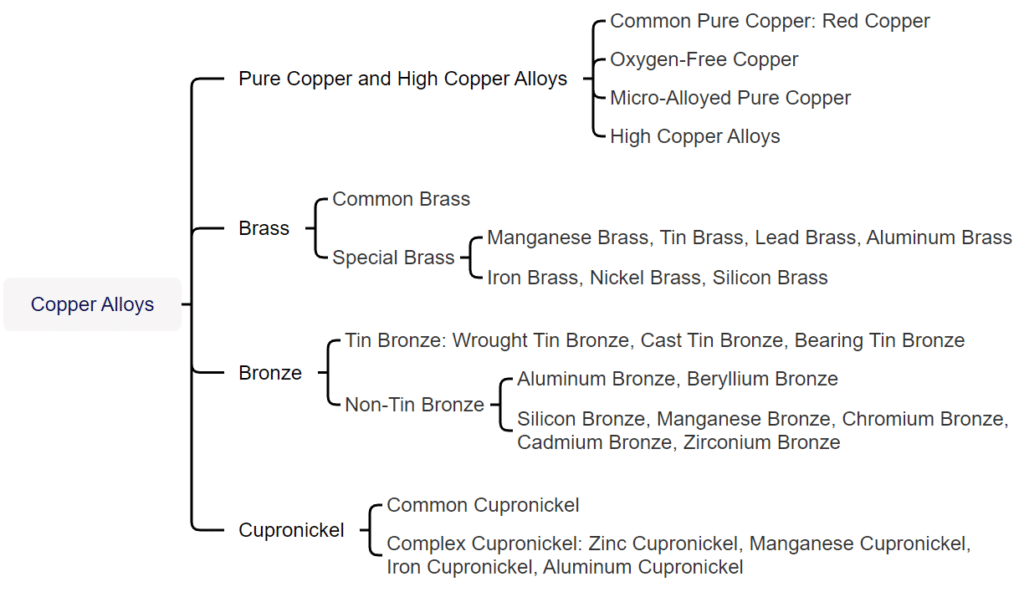

1. Panoramica: Scoprite la storia, le proprietà e il ruolo del rame nella creazione di gioielli. Le leghe di rame come l'ottone, il bronzo e il cupronickel sono evidenziate per la loro versatilità e bellezza.

2. Rame puro e leghe ad alto contenuto di rame: Scoprite i diversi tipi di rame puro, come il rame privo di ossigeno e il rame micro-legato, e come vengono utilizzati in gioielleria per la loro durata e i loro colori unici.

3. Leghe di rame: Esplorate leghe popolari come l'ottone (rame-zinco), il bronzo (rame-stagno) e il cupronickel (rame-nichel), ognuna delle quali offre colori distinti, resistenza alla corrosione e lavorabilità per la realizzazione di pezzi straordinari.

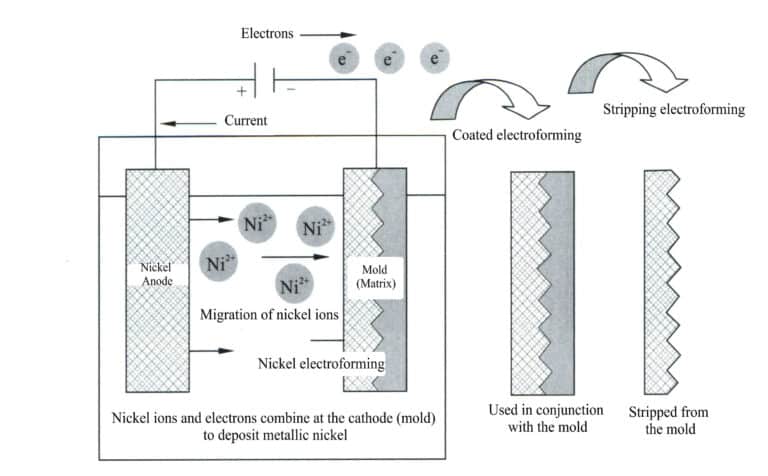

4. Tecniche di produzione: Scoprite metodi avanzati come la fusione a cera persa, lo stampaggio e l'elettroformatura, oltre a trattamenti superficiali come la doratura e la lucidatura per creare gioielli di alta qualità e di grande impatto visivo.

braccialetto curativo in rame rosso

Indice dei contenuti

Sezione I Panoramica

Il rame e le leghe di rame possono essere suddivisi in due categorie principali in base al processo di produzione: lavorazione e fusione. Tutte le leghe con il prefisso Z nella loro denominazione appartengono alle leghe di fusione. In Cina, invece, le denominazioni del rame lavorato e delle leghe di rame sono tradizionalmente classificate in quattro categorie: viola, giallo, verde e bianco. Tra queste, le leghe di rame viola sono tutte fornite in forma lavorata. Il prefisso T rappresenta il codice del rame viola. La prima lettera H del pinyin per giallo rappresenta il rame giallo. Allo stesso modo, Q rappresenta il bronzo, B il cupronichel e i successivi simboli e numeri degli elementi chimici rappresentano la percentuale di peso nominale degli elementi aggiunti.

Il rame e le leghe di rame possono essere suddivisi in due categorie in base alla funzione: uso generale e uso speciale. Le leghe di rame utilizzate per la gioielleria appartengono a un tipo di lega di rame speciale con requisiti specifici per la tonalità, la resistenza alla corrosione, le prestazioni di fusione, le prestazioni di lavorazione, le prestazioni di saldatura e le prestazioni di colorazione. Le principali leghe di rame e di rame utilizzate nella produzione di gioielli comprendono il rame puro e le leghe ad alto tenore di rame, il bronzo allo stagno, l'ottone, lo zinco cupronichel, le leghe di imitazione dell'oro e del rame e le leghe di imitazione dell'argento e del rame.

Sezione II Rame puro e leghe ad alto contenuto di rame

1. Popper puro e le sue proprietà

Il rame puro può essere suddiviso in diverse categorie in base alla composizione chimica: rame puro ordinario, rame puro privo di ossigeno e rame puro micro-legato.

(1) Rame puro ordinario

Il rame puro ordinario ha una frazione di massa di rame non inferiore a 99,7%, con un contenuto di impurità molto ridotto, e ha un aspetto rosso-violaceo. Per questo motivo, viene anche chiamato rame viola. I principali gradi di rame ordinario puro sono T1, T2 e T3. Secondo GB/T 5231-2001, la composizione chimica comunemente utilizzata per il rame ordinario puro è riportata nella Tabella 2-1.

Tabella 2-1 Composizione chimica comune del rame ordinario puro (unità della frazione di qualità: %)

| Grado | Cu+Ag | P | Bi | Sb | Come | Fe | Ni | Pb | Sn | S | Zn | O | Somma di impurità |

| Non meno di | Non più di | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||||||||||||

Tabella 2-2 Proprietà fisiche del rame ordinario puro

| Nome della prestazione | Valore numerico | Nome della prestazione | Valore numerico |

|---|---|---|---|

| Tipo di reticolo | Cubico a facce centrate | Configurazione elettronica | È2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Peso atomico | 63.54 | Resistività | 0. 016 73 Ω-m |

| Raggio atomico | 0. 157nm | Conduttività termica (273-373K) | 399W/(m - K) |

| Raggio ionico | 0. 073nm | Coefficiente di temperatura della resistenza | 0. 003 93/℃ |

| Densità | 8. 92g/cm3 | Suscettibilità magnetica | -0. 86 X 10-3/kg |

| Punto di fusione | 1 083. 4℃ | Capacità termica specifica | 0.39X 103J/(kg -℃) |

| Punto di ebollizione | 2 567℃ | Coefficiente di espansione lineare | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||

Il rame è un metallo pesante relativamente inattivo con una buona resistenza alla corrosione. È stabile in aria secca a temperatura ambiente e può produrre ossido di rame nero quando viene riscaldato. L'ossido rameoso rosso si forma se viene ulteriormente calcinato ad alte temperature. Dopo essere stato esposto all'aria umida per lungo tempo, sulla superficie del rame si forma lentamente uno strato di verderame (carbonato basico di rame). Il verderame può impedire l'ulteriore corrosione del metallo; la sua composizione è variabile ed è solubile nell'acido nitrico e nell'acido solforico concentrato a caldo, leggermente solubile nell'acido cloridrico e facilmente corrodibile dagli alcali. Nella serie elettrochimica (serie di attività dei metalli), il rame si colloca dopo l'idrogeno, quindi non può sostituire l'idrogeno dagli acidi diluiti. Tuttavia, il rame può dissolversi lentamente nell'aria in questi acidi diluiti. Il rame può reagire con l'acido cloridrico concentrato riscaldato ed è facilmente solubile nell'acido nitrico e negli acidi ossidanti come l'acido solforico concentrato caldo. Il rame può reagire anche con il cloruro ferrico. Nell'industria della gioielleria, la soluzione di cloruro ferrico viene spesso utilizzata per incidere il rame e creare varie texture e motivi decorativi.

Le proprietà meccaniche del rame ordinario puro sono strettamente correlate allo stato in cui si trova, come mostrato nella Tabella 2-3.

Tabella 2-3 Proprietà meccaniche del rame puro ordinario in diversi stati

| Prestazioni | Lavorazione del rame | Rame di ritorno | Fusione di rame |

|---|---|---|---|

| Limite elastico/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Punto di snervamento / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Resistenza alla trazione/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Tasso di allungamento / % | 4 ~ 6 | 45 ~ 50 | - |

| Tasso di restringimento/ % | 35 ~ 45 | 65 ~ 75 | - |

| Durezza Brinell / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Resistenza al taglio/ MPa | 210 | 150 | - |

| Durezza all'urto/J-cm-2 | - | 16 ~ 18 | - |

| Resistenza alla compressione / MPa | - | - | 1570 |

| Rapporto di compensazione/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||

(2) Rame puro senza ossigeno

Il rame puro senza ossigeno è rame puro con un contenuto di ossigeno significativamente ridotto, ottenuto attraverso vari metodi di raffinazione. Secondo la norma GB/T5231, il rame privo di ossigeno è suddiviso in diversi gradi: zero, uno e due gradi di rame privo di ossigeno, con il corrispondente contenuto di rame e di ossigeno indicato nella Tabella 2-4. Il rame privo di ossigeno non presenta infragilimento da idrogeno e ha un'elevata conducibilità elettrica, buona lavorazione, saldatura, resistenza alla corrosione e prestazioni a bassa temperatura. Il rame privo di ossigeno è generalmente preferito nella preparazione di materiale d'apporto in lega d'oro e d'argento per ridurre le impurità nel giunto.

Tabella 2-4 Requisiti del contenuto di ossigeno nel rame senza ossigeno

| Gradi | Codice | Rame + argento ≥ | Ossigeno≯ |

|---|---|---|---|

| N. 0 rame senza ossigeno | TU0 | 99. 99 | 0. 0005 |

| N. 1 rame privo di ossigeno | 99. 97 | 0.002 | |

| N. 2 rame privo di ossigeno | TU2 | 99. 95 | 0.003 |

| (Comitato tecnico nazionale di standardizzazione dei metalli non ferrosi, 2012) | |||

(3) Rame puro microlegato

Il rame puro micro-legato utilizza elementi di lega come cromo, zirconio, argento, alluminio, fosforo, zolfo e antimonio, che possono migliorare efficacemente le prestazioni del rame puro se aggiunti in tracce. Il rame puro micro-legato ha diversi gradi, come TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, ecc. Prendendo come esempio il rame puro microlegato allo zirconio, la tabella 2-5 mostra le sue proprietà meccaniche, che sono notevolmente migliorate rispetto al rame puro ordinario, e la temperatura di rammollimento ha raggiunto i 500℃.

Tabella 2-5 Proprietà meccaniche del rame puro microlegato allo zirconio QZr0,2

| Stato del materiale | Resistenza alla trazione/MPa | Resistenza allo snervamento/MPa | Tasso di allungamento/% | Durezza Vickers/HV | Modulo elastico/GPa |

|---|---|---|---|---|---|

| Temprato a 980℃, invecchiato a 500℃ per 1 ora. | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ quenching, 500 ℃ invecchiamento 1 ora | 230 | 160 | 40. 0 | - | - |

| 900C riscaldamento 30 minuti tempra, lavorazione a freddo 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ riscaldamento 1 ora, 90% lavorazione a freddo, 400℃ invecchiamento 1 ora | 492 | 428 | 10.0 | 150 | 133 |

| 900℃ di tempra, lavorazione a freddo 90%, 400℃ di invecchiamento 1 ora | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. e Wang, S. T., 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||||

2. Lega ad alto contenuto di rame

Le leghe ad alto tenore di rame, note anche come rame a bassa lega, si riferiscono a leghe di rame che contengono uno o più elementi di lega in tracce per ottenere determinate proprietà speciali. Il contenuto di rame è 99,3%~96% e non può essere classificato in nessun gruppo di leghe di rame per i prodotti lavorati. Per i prodotti fusi, il contenuto di rame deve essere superiore a 94%, che può essere aggiunto per ottenere determinate caratteristiche.

Il rafforzamento per soluzione solida e il rafforzamento per precipitazione sono metodi di rafforzamento importanti per le leghe di rame. Gli elementi di lega più comuni sono Cr, Zr, Ti, Si, Mg, Te, ecc. La loro solubilità nel rame diminuisce drasticamente al diminuire della temperatura. Questi elementi precipitano allo stato solido come sostanze pure o composti metallici, dando luogo al rafforzamento in soluzione solida e al rafforzamento per precipitazione. Le leghe di rame di alta qualità della fonderia americana comprendono le leghe C81300~C19600 e le leghe di rame di alta qualità lavorate che vanno da C16200 a C19600. Nella recente revisione del GB/T5231-2012 "Gradi e composizione chimica del rame lavorato e delle leghe di rame", la Cina elenca i gradi di leghe di rame ad alto tenore quali TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Prestazioni di processo del rame puro e delle leghe ad alto contenuto di rame

(1) Processo di fusione

Il rame puro e le leghe ad alto tenore di rame sono inclini ad assorbire idrogeno e ossigeno durante il processo di colata, causando porosità e inclusioni di ossidazione, che influiscono sulla qualità della superficie dei getti. Il contenuto di idrogeno e ossigeno è strettamente correlato alla temperatura del materiale. La Tabella 2-6 mostra la solubilità dell'idrogeno nel rame a diverse temperature.

Tabella 2-6 Solubilità dell'idrogeno nel rame a 0,1 MPa (Nie Xiaowu, 2006)

| Temperatura /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Solubilità /cm3 - (100 g di rame)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

L'ossigeno non si scioglie nel rame e forma composti fragili ad alto punto di fusione Cu2O con il rame. Quando il rame contenente ossigeno si condensa, l'ossigeno precipita come eutettico (Cu+Cu2O), distribuiti lungo i confini dei grani. La temperatura eutettica è molto elevata (1066℃ )e non influisce sulle prestazioni di deformazione termica, ma è dura e fragile, rendendo difficile la deformazione a freddo e portando alla "fragilità a freddo" del metallo. Quando il rame contenente ossigeno viene ricotto in un'atmosfera di idrogeno o di riduzione, si verifica l'"infragilimento da idrogeno". L'essenza della "infragilimento da idrogeno" è che durante la ricottura, l'idrogeno o l'atmosfera riducente penetrano facilmente nel rame e reagiscono con l'ossigeno nel CuO formando vapore acqueo o CO2. Pertanto, è necessario stabilire e attuare chiare specifiche di processo durante la fusione.

Il rame puro può essere fuso utilizzando un forno elettrico a riflessione o a induzione a nucleo. Durante la fusione in un forno a riflessione, è possibile ottenere lingotti densi attraverso processi di raffinazione utilizzando stampi di ferro o rame per la colata, mentre la colata semicontinua o continua può essere eseguita utilizzando un forno di mantenimento. Per il processo di fusione a induzione si può fare riferimento al seguente flusso di processo.

① In primo luogo, preriscaldare il crogiolo fino a raggiungere un colore rosso scuro, quindi aggiungere uno strato di carbone di legna secco o di agente di copertura (63% borace + 37% vetro frantumato) con uno spessore di circa 30~50 cm sul fondo del crogiolo, seguito da scarti d'angolo, blocchi di scarto e materiali a bacchetta, e infine aggiungere rame puro.

Gli elementi di lega aggiunti possono essere preriscaldati sulla piattaforma del forno, mentre è severamente vietato aggiungere materiali freddi al metallo fuso. La carica deve essere agitata frequentemente durante l'intero processo di fusione per evitare la formazione di ponti.

Dopo che la lega è completamente fusa a causa del riscaldamento, quando la temperatura raggiunge i 1200~1250℃, aggiungere il disossidante rame fosforo, che rappresenta 0,3%~0,4% del peso della lega fusa. Il fosforo reagisce con l'ossido di rame come segue:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Il gas generato P2O5 fuoriesce dalla lega e il fosfato di rame può galleggiare in superficie, consentendo la rimozione delle scorie per raggiungere lo scopo della disossidazione. Inoltre, durante il processo di disossidazione è necessaria un'agitazione continua.

Infine, le scorie vengono rimosse e la temperatura di colata del liquido di lega è generalmente di 1150℃~1230℃.

(2) Tecnologia di lavorazione

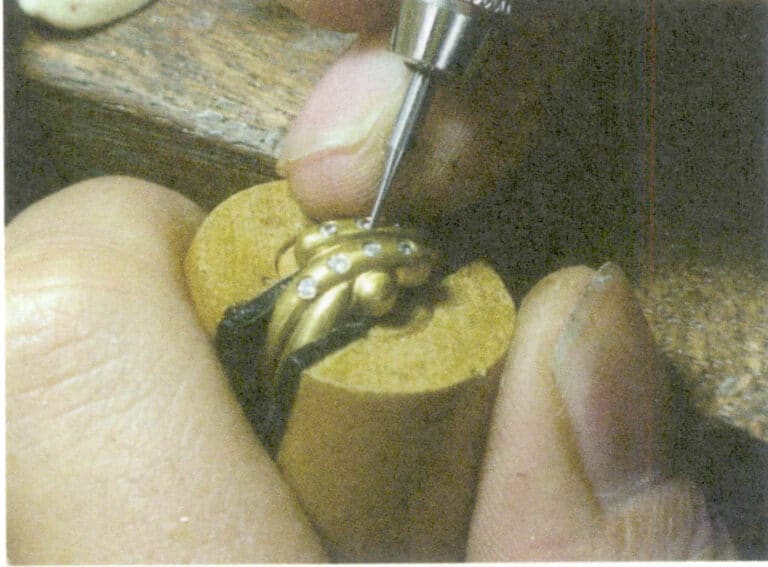

Il rame puro e le leghe ad alto contenuto di rame hanno eccellenti proprietà di lavorazione a freddo e a caldo. Possono essere lavorati con le tradizionali tecniche di pressione, come la stiratura, la laminazione, l'imbutitura, la piegatura, la pressatura di precisione e la filatura. La Figura 2-2 è un esempio di uno spezzone di gioielleria in rame puro stampato. Durante la lavorazione a caldo, l'atmosfera del mezzo di riscaldamento deve essere controllata a 380~650℃. La temperatura di ricottura di 800~900℃ può essere selezionata tra la lavorazione ordinaria del rame puro, la temperatura di lavorazione a caldo di 360℃ può essere selezionata e la temperatura di rammollimento tipica è circa. Per la lega di rame alto, la temperatura di rammollimento ha una maggiore relazione con la sua composizione chimica, come la lega di rame alto con Cr e Zr (Cr0,25-0,65, Zr0,08-0,20), e la sua temperatura di rammollimento può raggiungere i 550 ℃. Per quanto riguarda la saldatura, il rame puro e le leghe ad alto contenuto di rame si prestano facilmente alla saldatura a stagno e alla brasatura, alla saldatura ad arco schermata da gas, alla saldatura flash, alla saldatura a fascio elettronico e alla saldatura a gas.

Figura 2-3 Elettrodo di rame per lo stampaggio di stampi per gioielli

Figura 2-4 Gioielli in rame puro prodotti con il processo di incisione

Sezione III Leghe di rame

A causa delle scarse proprietà meccaniche e di fusione del rame puro, la maggior parte dei materiali di rame utilizzati per la gioielleria popolare sono leghe di rame. Esistono molte categorie di leghe di rame e attualmente non esistono standard tecnici specifici per le leghe di rame utilizzate in gioielleria, sia a livello nazionale che internazionale. In genere si utilizzano leghe di rame industriali e l'applicazione è piuttosto caotica e influisce sulla qualità del prodotto. Pertanto, le leghe di rame per la gioielleria necessitano di un'ulteriore standardizzazione. Le leghe di rame per la gioielleria non sono del tutto uguali alle leghe di rame industriali e presentano requisiti unici.

(1) La lega deve soddisfare i requisiti di utilizzo per i gioielli. Deve avere determinate proprietà meccaniche, soddisfare i requisiti di regolazione, possedere una buona resistenza alla corrosione, non avere tendenza alla cricca da tensocorrosione e avere determinati colori, ecc.

(2) La lega deve soddisfare diversi requisiti di processo, tra cui: ① Buone prestazioni di fusione. La lega di rame deve avere una buona fluidità e un ritiro di solidificazione minimo quando si producono ornamenti con il processo di fusione a cera persa. ② Prestazioni di saldatura. Non deve produrre facilmente crepe, ossidazione, assorbimento di gas e differenze di colore durante la saldatura. ③ Lavorabilità. La durezza deve essere moderata; se è troppo alta, l'usura degli utensili sarà significativa e sarà difficile ottenere un'elevata brillantezza superficiale se è troppo bassa. ④ Prestazioni del trattamento superficiale. La maggior parte degli ornamenti in rame richiede un trattamento superficiale, che dovrebbe facilitare la colorazione e il trattamento anticorrosione con una buona qualità del colore.

Le leghe di rame utilizzate per la gioielleria comprendono principalmente diversi tipi, come l'ottone, il cupronichel e il bronzo.

1. Ottone

1.1 Tipi di ottone

La composizione dell'ottone può essere suddivisa in due categorie principali: ottone semplice e ottone speciale.

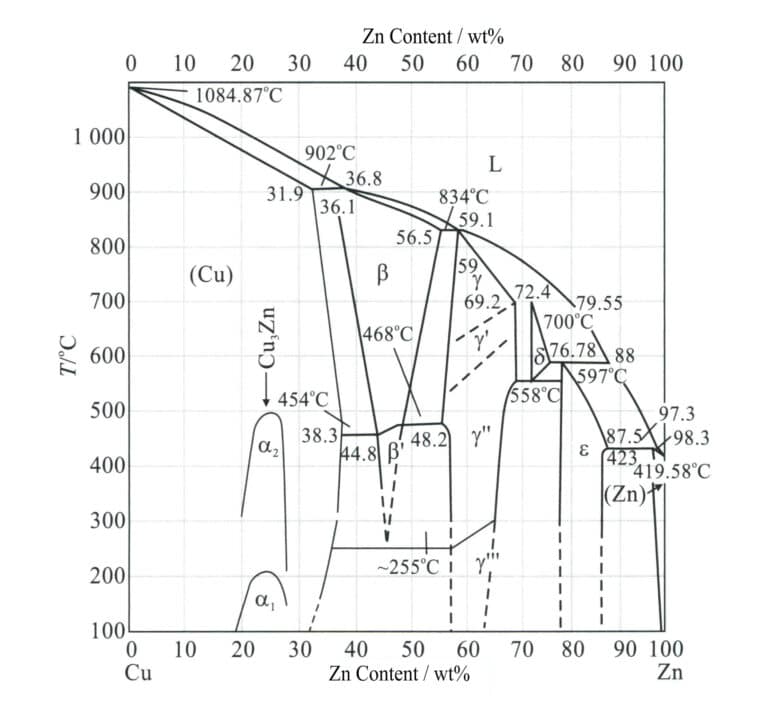

(1) Ottone semplice

L'ottone semplice è una lega binaria composta da rame e zinco; il ruolo dello zinco nell'ottone è principalmente quello di aumentare la resistenza, regolare il colore e migliorare le prestazioni di fusione. Esistono tre microstrutture di equilibrio comuni dell'ottone binario (Figura 2-5): quando il contenuto di zinco è inferiore a 38%, si tratta di una fase singola α; quando il contenuto di zinco è 38%~47%, si tratta di α+β; quando il contenuto di zinco è 47%~50%, si tratta di una fase singola β, chiamata ottone piccolo, ottone α+β e ottone β. Quando il contenuto di zinco supera le 39%, la lega diventa dura e fragile, compromettendo il suo valore applicativo. Pertanto, il contenuto di rame dell'ottone ordinario utilizzato per la gioielleria è generalmente superiore a 60%.

Tabella 2-7 Gradi di ottone comuni e composizione chimica

| Numero di serie | Numero di voti | Composizione chimica/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Impurità totali | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Margine | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Margine | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Margine | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Margine | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Margine | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Margine | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Margine | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Margine | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Margine | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Margine | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||||||

Tabella 2-8 Colori superficiali dell'ottone ordinario

| Gradi | Contenuto di rame /wt% | Contenuto di zinco /wt% | Colore |

|---|---|---|---|

| H59 | 59 ~ 63 | Margine | Colore marrone chiaro - dorato |

| H65 | 63 ~ 68. 5 | Margine | Giallo puro |

| H68,H70 | 68. 5 ~ 71. 5 | Margine | Verde - Oro |

| H80 | 78. 5 ~ 81. 5 | Margine | Colore dorato con una punta di rosso |

| H85 | 84 ~ 86 | Margine | Giallo bruno - dorato |

| H90 | 89 ~ 91 | Margine | Bronzo antico - colore oro |

| H96 | 94 ~ 96 | Margine | Marrone rossastro |

A causa del potenziale elettrodico molto più basso dello zinco rispetto al rame, le leghe sono soggette a corrosione elettrochimica in soluzioni saline neutre. Lo zinco a basso potenziale si dissolve, mentre il rame rimane come pellicola porosa sulla superficie, formando microbatterie con la composizione dell'ottone sotto la superficie, facendo sì che l'ottone agisca come anodo e accelerando la corrosione. Per questo motivo, i gioielli in ottone richiedono generalmente trattamenti di protezione della superficie, come la galvanizzazione con uno strato di metallo prezioso o l'applicazione di un rivestimento protettivo.

(2) Ottone speciale

Per migliorare le prestazioni dell'ottone semplice, vengono aggiunti alla lega 1%~5% elementi come stagno, piombo, alluminio, silicio, ferro, manganese e nichel, formando leghe ternarie, quaternarie o addirittura quinarie, denominate ottone speciale o ottone complesso, il cui nome è preceduto dagli elementi aggiunti, come ottone allo stagno, ottone al piombo, ottone all'alluminio, ottone al manganese, ottone allumino-manganese, ecc. Lo stagno può inibire la corrosione da dezincatura e migliorare la resistenza alla corrosione dell'ottone. Il piombo ha una solubilità molto bassa nell'ottone e si distribuisce come particelle libere nella matrice, che possono causare la rottura dei trucioli e fornire lubrificazione, migliorando così la lavorabilità e la resistenza all'usura del materiale. L'alluminio svolge un ruolo di rafforzamento della soluzione solida, formando una pellicola protettiva di ossido di alluminio sulla superficie. L'ottone al silicio ha un'elevata resistenza alla corrosione, proprietà meccaniche e di fusione e una forte resistenza alla corrosione da stress. L'ottone al nichel ha un'elevata forza, tenacità e resistenza alla corrosione e può sopportare lavorazioni plastiche a freddo e a caldo.

La struttura complessa dell'ottone può essere stimata in base al "coefficiente di zinco equivalente" degli elementi aggiunti all'ottone. L'aggiunta di una piccola quantità di altri elementi di lega alla lega rame-zinco di solito sposta solo la regione di fase α/(α+β) nel diagramma di stato Cu-Zn verso sinistra o verso destra. Ad esempio, l'aggiunta di 1% equivalenti di stagno all'effetto di 2% di zinco sulle proprietà strutturali significa che l'equivalente di zinco dello stagno è 2. Gli equivalenti di zinco dei vari elementi di lega sono riportati nella Tabella 2-9.

Tabella 2-9 Equivalente di zinco di diversi elementi di lega

| Elementi in lega | Silicio | Alluminio | Stagno | Piombo | Ferro | Manganese | Nichel |

|---|---|---|---|---|---|---|---|

| Zinco equivalente | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Pertanto, la struttura dell'ottone speciale corrisponde solitamente a quella dell'ottone ordinario con un contenuto di zinco maggiore o minore. La fase α e la fase β dell'ottone complesso sono soluzioni solide complesse multicomponenti con un maggiore effetto di rafforzamento. Al contrario, la fase α e la fase β dell'ottone ordinario sono soluzioni solide semplici di Cu-Zn con un effetto di rafforzamento inferiore. Sebbene gli equivalenti di zinco siano comparabili, le proprietà di una soluzione solida multipla differiscono da quelle di una soluzione solida binaria semplice. Pertanto, una piccola quantità di rinforzo multiplo è un modo per migliorare le prestazioni della lega.

In ottone speciale, una lega di imitazione dell'oro a base di rame è nota come "oro raro", ampiamente utilizzata in gioielleria e nell'artigianato. È noto che l'oro ha un colore dorato brillante, una buona stabilità chimica, non cambia colore quando viene riscaldato e ha un'eccellente resistenza all'ossidazione, il che lo rende una scelta di lunga data per le opere d'arte decorative. Tuttavia, il suo prezzo elevato rende le leghe a basso costo con proprietà simili ampiamente utilizzate come sostituti. Negli ultimi anni, i ricercatori, sia a livello nazionale che internazionale, hanno fatto a gara per sviluppare leghe di imitazione dell'oro a base di rame per sostituire l'oro e sono stati fatti notevoli progressi. Il colore dell'oro di questi materiali può competere con l'oro 16K~22K e hanno una buona resistenza alla corrosione e lavorabilità.

Nelle leghe di imitazione dell'oro a base di rame, zinco, alluminio, silicio e terre rare sono generalmente utilizzati come elementi di lega e gli effetti di ciascun elemento sul colore e sulla resistenza all'ossidazione sono i seguenti.

① Zinco. Lo Zn può trasformare il rame da rosso a giallo, con l'elemento principale che forma una lucentezza giallo-dorata. Lo zinco può migliorare la resistenza allo scolorimento delle leghe e, all'aumentare del contenuto di zinco, migliora la resistenza allo scolorimento.

② Alluminio. L'alluminio è un altro elemento importante che contribuisce al colore delle leghe. Il contenuto di alluminio influisce in modo significativo sul colore della lega; all'aumentare del contenuto di alluminio, la lunghezza d'onda principale della luce riflessa dalla lega diminuisce e la tonalità cambia da rossa a gialla. Un ulteriore aumento del contenuto di alluminio indebolisce notevolmente la tonalità gialla della lega, portando a una maggiore differenza di colore tra la lega e l'oro puro. La struttura della lega diventa più uniforme quando l'alluminio viene aggiunto alle leghe di ottone. Promuove la formazione della fase β, che aiuta a ridurre la corrosione da dezincatura nell'ottone e migliora le prestazioni anti-scolorimento delle leghe simili all'oro nel sudore artificiale. Il motivo è che quando il contenuto di alluminio è sufficientemente elevato, sulla superficie della lega si forma una pellicola protettiva di ossido misto di rame e alluminio, densa e saldamente attaccata, che ha capacità di auto-riparazione in caso di danni. Le prestazioni anti-decolorazione sono scarse quando il contenuto di alluminio è troppo basso per formare una pellicola protettiva densa.

③ Silicio. Il Si può migliorare il colore e la resistenza allo scolorimento delle leghe. Aggiungendo 0,05%~2,50% di Si alla lega, rispetto alla stessa lega senza Si, il tempo di resistenza allo scolorimento nel sudore artificiale aumenta di 50%~100%; alla stessa temperatura di riscaldamento, il tempo di resistenza allo scolorimento aumenta di 50%. L'aggiunta di Si può anche migliorare la fluidità e la resistenza all'usura della lega.

④ Terre rare. L'aggiunta di elementi delle terre rare alle leghe di ottone può aumentare la luminosità della lega, migliorarne il colore e fornire una buona resistenza all'usura, durezza e un colore simile all'oro che non sbiadisce facilmente. Nell'industria della gioielleria si parla comunemente di "materiale d'oro raro". I gioielli realizzati con materiale d'oro raro possono avere un colore simile all'oro a 18 o 20 carati, non sono facilmente ossidabili o sbiaditi, il che li rende adatti all'uso quotidiano, e sono poco costosi, diventando un materiale per la produzione di gioielli d'oro d'imitazione di fascia alta.

La Tabella 2-10 mostra diverse leghe di imitazione dell'oro e del rame, che possono essere classificate nel sistema di leghe a base di rame Cu-Al e nel sistema Cu-Zn.

Tabella 2-10 Composizione chimica di diverse leghe rame-oro di imitazione (unità di frazione di qualità: %)

| Numero di voti | Alluminio | Stagno | Nichel | Silicio | Zinco | Manganese | Terre rare | Rame | Osservazioni |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Il resto | Rosso-oro | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fosforo 1.0 | Il resto | Giallo oro chiaro | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Il resto | Giallo oro | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Il resto | |||||

| Sub - oro | 5.6 | 0. 26 | 0.70 | 92.6 | Composizione stimata | ||||

| Sub - oro | 0.38 | 0.03 | 48.74 | 50.64 | Composizione stimata | ||||

| Oro delle terre rare | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Il resto | Colore oro 18K | ||

| Oro delle terre rare | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Il resto | Colore oro 18K | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Le proprietà dell'ottone

(1) Prestazioni di resistenza alla corrosione

L'ottone ha una scarsa resistenza alla corrosione in atmosfere ad alta temperatura, alta umidità e nebbia salina e può anche subire la "corrosione da dezincatura" in acqua di mare calda (lo zinco si dissolve per primo, lasciando una spugna porosa simile al rame puro sulla superficie del pezzo). In atmosfere umide, specialmente quelle contenenti ammoniaca e SO2 L'ottone è soggetto a cricche da corrosione da stress. Come ornamenti in ottone appena lucidati, la superficie diventa opaca o sviluppa macchie scure in alcune aree anche dopo essere stata esposta all'aria per qualche tempo. Per questo motivo, gli ornamenti in ottone richiedono generalmente un trattamento di colorazione superficiale o di galvanizzazione per migliorare la loro resistenza alla corrosione.

(2) Prestazioni del processo di fusione

L'intervallo di solidificazione dell'ottone è molto ridotto, quindi la fluidità del metallo liquido è buona, la capacità di riempimento è eccellente e la tendenza alla formazione di cavità da ritiro è bassa. Durante la fusione, lo zinco genera una grande pressione di vapore, rimuovendo efficacemente i gas dal rame liquido e rendendo difficile la formazione di pori nell'ottone. La temperatura di fusione è inferiore a quella del bronzo allo stagno e la colata è relativamente conveniente, consentendo di fondere facilmente piccoli gioielli. È anche comunemente usato per la fusione di oggetti artigianali in rame.

(3) Proprietà meccaniche

A causa del diverso contenuto di zinco nell'ottone, variano anche le proprietà meccaniche. Per l'ottone α, all'aumentare del contenuto di zinco, sia σb che δ aumentano continuamente. Per l'ottone (α+β), la resistenza a temperatura ambiente migliora continuamente quando il contenuto di zinco aumenta a circa 45%. Se il contenuto di zinco aumenta ulteriormente, la resistenza diminuisce drasticamente a causa della comparsa di una fase γ più fragile (una soluzione solida basata sui composti Cu5 Zn8 ) nella struttura della lega. La plasticità a temperatura ambiente del contenuto di zinco. D'altra parte, (α+β) dell'ottone diminuisce costantemente con l'aumento del contenuto di zinco. Pertanto, le leghe rame-zinco con un contenuto di zinco superiore a 45% non hanno alcun valore pratico.

(4) Lavorabilità

L'ottone α monofase (da H96 a H65) ha una buona plasticità e può sopportare lavorazioni a freddo e a caldo. Tuttavia, l'ottone α monofase è soggetto a fragilità a media temperatura durante la lavorazione a caldo come la forgiatura, con un intervallo di temperatura specifico che varia a seconda del contenuto di Zn, generalmente tra 200~700℃. Pertanto, la temperatura durante la lavorazione a caldo deve essere superiore a 700℃. La ragione principale della zona di fragilità a media temperatura nell'ottone α monofase è la presenza di due composti ordinati Cu3 Zn e Cu9 Zn all'interno della regione ordinata della fase α del sistema Cu-Zn, che subisce una trasformazione ordinata durante il riscaldamento a media e bassa temperatura, rendendo la lega fragile; inoltre, tracce di impurità nocive di piombo e bismuto formano film eutettici a basso punto di fusione distribuiti ai confini del grano con il rame, causando cricche intergranulari durante la lavorazione a caldo. La pratica dimostra che l'aggiunta di tracce di cerio può eliminare efficacemente la fragilità a media temperatura.

L'ottone bifase (da H63 a H59) presenta, oltre alla fase duttile α nella sua struttura di lega, una soluzione solida β basata sul composto elettronico CuZn. Questa fase ha un'elevata duttilità alle alte temperature, mentre la fase β' (soluzione solida ordinata) è dura e fragile alle basse temperature. Pertanto, l'ottone (α+β)deve essere forgiato a caldo. L'ottone con un contenuto di zinco superiore a 46%~50% è duro e fragile a causa delle sue proprietà e non può essere lavorato a pressione.

Per i gioielli relativamente delicati, l'ottone viene generalmente lavorato a freddo. Per ottenere il prodotto finale attraverso la lavorazione a freddo si possono utilizzare materiali in ottone come fili, lamiere e lastre. Naturalmente, durante la lavorazione si ricorre a una ricottura intermedia per ripristinare la plasticità dell'ottone e prevenire le cricche dovute all'indurimento della lavorazione. La Figura 2-7 mostra una chiusura aragosta in ottone e la Figura 2-8 mostra un braccialetto in ottone. Le lastre di ottone possono essere utilizzate anche per l'incisione, utilizzando varie tecniche manuali come la spinta, la foratura, il prelievo, la torsione e la trazione per incidere le immagini sulla superficie della lastra di rame. Le immagini incise vengono poi elettroplaccate con uno strato protettivo d'oro 24 carati, dando vita alla "pittura scultura in oro".

(5) Prestazioni di saldatura

Le prestazioni di saldatura dell'ottone sono buone. Per i lavori di grandi dimensioni si utilizza solitamente la saldatura a gas, mentre per i gioielli più delicati si ricorre alla saldatura a cannello.

(6) Prestazioni di lucidatura

L'ottone ha buone prestazioni di taglio e può sopportare operazioni come la correzione, la lucidatura e la finitura. I gioielli possono essere lucidati fino a ottenere una finitura molto brillante utilizzando i metodi convenzionali di finitura dei gioielli.

Figura 2-7 Chiusura aragosta lavorata in ottone

Figura 2-8 Bracciale in ottone

2. Cupronichel

2.1 Tipi di cupronichel

Il cupronichel può essere suddiviso in tre categorie: cupronichel ordinario, cupronichel complesso e cupronichel industriale.

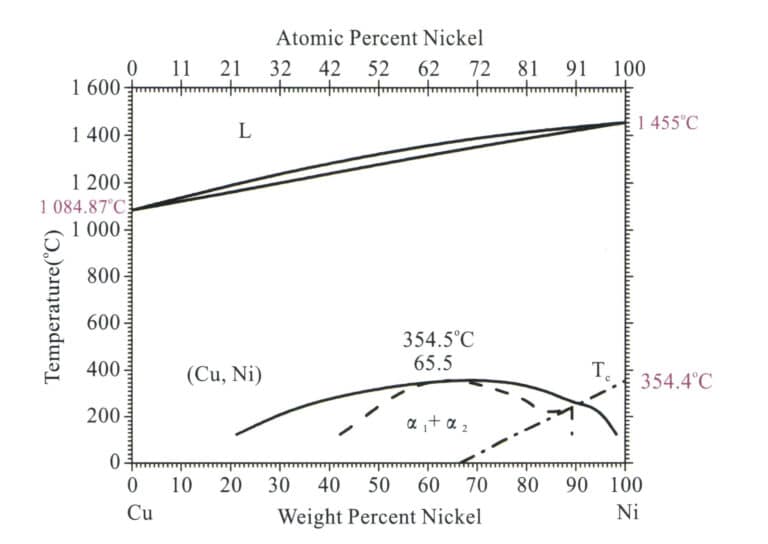

(1) Cupronichel ordinario

La lega binaria rame-nichel è chiamata cupronichel ordinario, solitamente rappresentata dalla lettera B, con il numero successivo che indica il contenuto di rame, come B30, che indica una lega rame-nichel contenente Ni 30%. I modelli includono B0,6, B19, B25, B30, ecc.

(2) Cupronichel complesso

Una lega di ottone complessa contenente elementi come manganese, ferro, zinco e alluminio viene definita ottone complesso, rappresentato dalla lettera B, e gli elementi della lega, come BMn3-12, indicano una lega di rame-nichel-manganese contenente Ni3% e Mn12%. Esistono quattro modelli di ottone complesso.

- Ferro-cupronickel. I modelli comprendono BFe5-1,5(Fe)-0,5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). La quantità di ferro aggiunta al ferro-cupronichel non supera i 2% per prevenire le cricche da corrosione e le sue caratteristiche includono un'elevata resistenza e una resistenza alla corrosione significativamente migliorata, soprattutto contro la corrosione dell'acqua di mare corrente.

- Manganese-cupronichel. I modelli includono BMn3-12, BMn40-1,5, BMn43-0,5. Il manganese-cupronichel ha un coefficiente di resistenza a bassa temperatura, può essere utilizzato in un ampio intervallo di temperature, ha una buona resistenza alla corrosione e una buona lavorabilità.

- Zinco-cupronichel. I modelli includono BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8(Pb), BZn15-24(Zn)-1,5(Pb). Lo zinco-cupronichel ha eccellenti proprietà meccaniche complete, un'eccezionale resistenza alla corrosione, una buona formabilità a freddo e a caldo, è facile da tagliare e può essere trasformato in fili, barre e piastre, utilizzati per la produzione di parti di precisione in settori quali strumenti, contatori, dispositivi medici, beni di uso quotidiano e comunicazioni.

- Alluminio-cupronichel. I modelli includono BAl13-3 e BAl16-1,5. Il bronzo al piombo è una lega formata dall'aggiunta di alluminio a una lega di rame e nichel. Le proprietà della lega sono legate al rapporto tra il nichel e l'alluminio contenuti nella lega, con le migliori proprietà che si verificano quando Ni:Al=10:1. Le leghe alluminio-cuproniche comunemente utilizzate sono Cu6Ni1,5Al, Cu13Ni3Al, impiegate principalmente nella costruzione navale, nell'energia elettrica, nell'industria chimica e nei componenti resistenti alla corrosione ad alta resistenza in questi settori industriali.

(3) Cupronichel industriale

Il cupronichel industriale si divide in cupronichel strutturale e cupronichel in lega di resistenza di precisione (cupronichel elettrico).

- Cupronichel strutturale. Le caratteristiche dell'ottone strutturale sono buone proprietà meccaniche e resistenza alla corrosione, con un aspetto attraente. Tra gli ottoni strutturali, i più utilizzati sono il B30, il B10 e l'ottone allo zinco. Inoltre, appartengono all'ottone strutturale anche gli ottoni complessi come l'ottone alluminio, l'ottone ferroso e l'ottone niobio. Il B30 è il più resistente alla corrosione tra gli ottoni, ma è relativamente costoso. Lo zinco-ottone è stato prodotto e utilizzato in Cina fin dal XV secolo. È noto come "argento cinese", il cosiddetto argento al nichel o argento tedesco appartiene a questo tipo di ottone allo zinco. Lo zinco può essere disciolto in grandi quantità nel rame-nichel, producendo effetti di rafforzamento della soluzione solida e resistenza alla corrosione. Lo zinco cupronichel può essere lavorato in parti di precisione dopo l'aggiunta di piombo. Pertanto, è ampiamente utilizzata negli strumenti e nei dispositivi medici. Questa lega ha un'elevata forza e resistenza alla corrosione, una buona elasticità, un aspetto attraente ed è poco costosa. L'alluminio contenuto nel cupronichel può migliorare significativamente la forza e la resistenza alla corrosione della lega e i suoi precipitati possono anche produrre effetti di indurimento per precipitazione. Le prestazioni dell'alluminio cupronichel si avvicinano a quelle del B30 e sono poco costose, tanto da renderlo un sostituto del B30.

- Cupronichel per leghe di resistenza di precisione (cupronichel elettrico). Il cupronichel per leghe di resistenza di precisione (cupronichel elettrico) ha buone prestazioni termoelettriche. Il rame manganese BMn 3-12, il costantana BMn 40-1,5, il kovar BMn 43-0,5 e il nuovo costantana con manganese al posto del nichel (noto anche come cupronichel manganese senza nichel, contenente 10,8%~12,5% di manganese, 2,5%~4,5% di alluminio e 1,0%~1,6% di ferro) sono cupronichel al manganese con diverso contenuto di manganese. Il cupronichel manganese ha un'elevata resistività e un coefficiente di resistività a bassa temperatura, che lo rendono adatto alla produzione di componenti di resistenza standard e di precisione, e viene utilizzato nella produzione di strumenti elettrici di precisione, reostati, contatori, resistenze di precisione, estensimetri e altri materiali.

2.2 Breve storia del cupronichel

L'invenzione del cupronichel è un risultato eccezionale nella tecnologia metallurgica dell'antica Cina. Nell'antica Cina, il cupronichel veniva chiamato "Gan". Nel "Vecchio libro dei Tang - Trattato sull'abbigliamento" si legge che: "Solo i buoi che trainano le carrozze dei funzionari di primo rango possono essere ornati di cupronichel". Ciò significa che durante la dinastia Tang era previsto che solo i buoi dei funzionari di corte di primo rango potessero essere decorati con il cupronickel, il che indica che all'epoca il cupronickel era piuttosto prezioso. Gli abitanti dello Yunnan inventarono e produssero il cupronichel, risultando tra i primi in Cina e nel mondo, come riconosciuto dalla comunità accademica nazionale e internazionale. Il cupronichel prodotto nell'antico Yunnan era anche il più famoso, noto come "Cupronichel di Yun".

I manufatti in cupronichel prodotti nell'antica Cina venivano venduti in tutto il Paese ed esportati all'estero. Secondo le ricerche, già nelle dinastie Qin e Han, nel Regno di Daxia, situato a ovest dello Xinjiang, venivano fuse monete in cupronichel contenenti nichel fino a 20%. In base alla loro forma, alla composizione e alle condizioni storiche dell'epoca, è molto probabile che siano state trasportate dalla Cina. Durante le dinastie Tang e Song, il cupronichel cinese veniva già esportato nella regione araba, dove i persiani chiamavano il cupronichel "pietra cinese". Dopo il XVI secolo, il cupronichel cinese fu venduto in tutto il mondo e ricevette un ampio consenso. Veniva esportato attraverso Guangzhou e venduto in Europa dalla Compagnia britannica delle Indie orientali. Il termine inglese "Paktong" o "Petong" è una traslitterazione del cantonese "cupronickel", che significa cupronickel dalla Cina, con specifico riferimento alla lega rame-nichel prodotta nello Yunnan.

Tra il XVII e il XVIII secolo, il nichel cupronichel fu ampiamente introdotto in Europa e fu considerato un oggetto prezioso. Fu chiamato "argento cinese" o "cupronichel cinese" e ebbe un impatto significativo sull'industria chimica moderna in Occidente. Dopo il XVI secolo, alcuni chimici e metallurgisti europei iniziarono a studiare e imitare il cupronichel cinese.

Nel 1823, i fratelli tedeschi Heineger replicarono con successo il cupronichel dello Yunnan. Poco dopo, l'Occidente iniziò una produzione industriale su larga scala e ribattezzò questa lega "argento tedesco" o "alpacca", mentre il cupronichel autentico dello Yunnan divenne oscuro. Dopo che i Paesi occidentali replicarono con successo il cupronickel dello Yunnan, la quantità di cupronickel cinese esportata diminuì significativamente. Alla fine del XIX secolo, l'argento tedesco aveva sostituito il cupronichel cinese sul mercato internazionale, portando al declino dell'estrazione e della metallurgia cinese del cupronichel.

2.3 L'applicazione del cupronichel nella gioielleria

Quando il nichel viene fuso nel rame e il suo contenuto supera i 16%, la lega risultante diventa bianca come l'argento. Più alto è il contenuto di nichel, più bianco è il colore. La combinazione di rame puro e nichel può anche migliorare significativamente la forza, la resistenza alla corrosione e la durezza. Pertanto, se le proprietà meccaniche e fisiche del rame sono relativamente buone, il rame ha un aspetto attraente, è resistente alla corrosione e ha eccellenti prestazioni di imbutitura, il che lo rende un ottimo materiale per i gioielli. Viene spesso utilizzato per realizzare gioielli in imitazione dell'argento e del platino, con una durezza e una lucentezza molto vicine a quelle dei gioielli in argento, ma a un prezzo molto più basso.

Nella gioielleria realizzata con materiali in cupronichel, il più comunemente utilizzato è lo zinco cupronichel, i cui gradi e composizione tipici sono riportati nella Tabella 2-11 e le cui proprietà sono riportate nella Tabella 2-12.

Tabella 2-11 Composizione chimica dello zinco cupronichel nazionale

| Gradi | Composizione chimica /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Impurità totali | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margine | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margine | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Margine | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Margine | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1,5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Margine | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | |||||||||||||

Tabella 2-12 Proprietà fisiche e meccaniche dello zinco cupronickel

| Prestazioni | Lega | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Punto di fase liquido /℃ | 1 081.5 | 1 121.5 |

| Punto di fase solida/℃ | - | 966 |

| Densità ρ/ g-cm-3 | 8. 70 | 8.82 |

| Capacità termica c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Coefficiente di espansione lineare α/℃-1 | 16. 6X10-6 | - |

| Conduttività termica λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Resistività ρ/μΩ-m | 0.26 | - |

| Coefficiente di temperatura della resistenza αR/℃-1 | 2X10-4 | - |

| Modulo di elasticità E/GPa | 126 ~ 140 | 127 |

| Resistenza alla trazione σb/MPa | 380 ~ 450 stato morbido, 800 stato duro | 400 stato morbido,650 stato duro |

| Allungamento δ/% | 35 ~ 45 stato morbido,2 ~ 4 stato duro | 40 stato morbido,2.0 stato duro |

| Resistenza allo snervamento σ0.2 /MPa | 140 | - |

| Durezza Brinell HB | 70 stato morbido,160 ~ 175 stato duro | - |

| Prestazioni di taglio (rispetto a HPb63 - 3)/%) | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comitato Tecnico Nazionale per la Standardizzazione dei Metalli Non Ferrosi, 2012) | ||

2.4 Lo sviluppo dei materiali in cupronichel

Il nichel cupronickel ha molte proprietà eccellenti come materiale per la gioielleria, ma ha anche alcuni svantaggi. Poiché il nichel, principale elemento additivo, è un materiale scarso, il prezzo del cupronichel è relativamente alto. Inoltre, a causa della diffusa preoccupazione per gli effetti nocivi del nichel in vari Paesi, i prodotti destinati al contatto con la pelle umana, come cerniere, montature di occhiali, monete, posate e gioielli, possono causare reazioni allergiche alla pelle. Pertanto, negli ultimi anni i materiali in nichel-cupronichel hanno dovuto affrontare delle sfide, rendendo particolarmente importante lo sviluppo di nuove leghe di cupronichel prive di nichel.

Finora, la maggior parte della ricerca sul cupronichel privo di nichel si è concentrata sulla lega Cu-Mn-Zn e i ruoli principali di ciascun elemento di lega sono i seguenti.

(1) Manganese

Il manganese è il principale elemento additivo delle leghe di cupronichel prive di nichel. Può ridurre le componenti gialle e rosse del colore della superficie del rame, agendo come agente sbiancante o sbiadente, cambiando il colore della lega da colorato a incolore. Il manganese può migliorare le proprietà meccaniche della lega rafforzando la soluzione solida. La sostituzione parziale dello zinco con il manganese può migliorare le condizioni di invecchiamento delle cricche. Il manganese può sopprimere l'evaporazione dello zinco durante la fusione e ridurre i costi del materiale. Tuttavia, se il contenuto di manganese supera i 15%, la lega presenta una struttura multifase α+β, con conseguenti peggiori prestazioni di lavorazione. Il manganese è dannoso per le prestazioni di fusione della lega; durante la fusione, il manganese si ossida facilmente per formare inclusioni di ossido di manganese ad alto punto di fusione, che hanno un'alta densità e sono difficili da far galleggiare fuori dal metallo fuso, rendendo facili i difetti delle fusioni. Inoltre, il manganese aumenta il tasso di ritiro della lega, riducendone la fluidità, e un elevato contenuto di manganese può peggiorare le prestazioni di lavorazione della lega. Pertanto, dal punto di vista delle prestazioni di processo, il contenuto di manganese non dovrebbe essere troppo elevato.

(2) Zinco

Lo zinco può migliorare la resistenza e la durezza delle leghe attraverso il rafforzamento in soluzione solida, abbassare il punto di fusione delle leghe, migliorare le prestazioni di formatura e ridurre il costo delle leghe. Quando il contenuto di zinco è troppo basso, l'effetto di rafforzamento è scarso; aumentando il contenuto di zinco si può migliorare l'effetto di rafforzamento. Tuttavia, lo zinco riduce significativamente la resistenza alla corrosione del rame, soprattutto quando lo zinco supera i 22%, causando la trasformazione della lega in una struttura α+βmultifase, che deteriora le prestazioni di lavorazione ed è soggetta a problemi di cricche da invecchiamento indotte da tensioni residue. Quando il contenuto di zinco è inferiore a circa 30%, l'aumento del contenuto di zinco riduce la componente rossa nel colore della lega Cu-Mn-Zn, mentre aumenta la componente gialla e il valore di luminosità. Lo zinco ha anche un impatto importante sulla stabilità del colore delle leghe; all'aumentare del contenuto di zinco, diminuisce la resistenza della lega allo scolorimento in presenza di sudore artificiale.

(3) Alluminio

L'alluminio è uno degli elementi coloranti più importanti nelle leghe di imitazione dell'oro. All'aumentare del contenuto di alluminio, il valore di luminosità e la componente gialla della lega ternaria Cu-Zn-Al aumentano, mentre la componente rossa diminuisce. Il coefficiente di zinco equivalente dell'alluminio è molto alto; ogni 1% di alluminio equivale a 6% di zinco, quindi la regione della fase α si riduce notevolmente dopo l'aggiunta di alluminio. L'alluminio può formare un film di ossido denso sulla superficie della lega, che può migliorare le cricche da invecchiamento e i problemi di corrosione da dezincatura della lega, e produce anche un rafforzamento della soluzione solida, che è utile per migliorare le proprietà meccaniche della lega. Quando il contenuto di alluminio è troppo basso, l'effetto di rafforzamento è insufficiente e non è sufficiente per resistere alle cricche da invecchiamento. Tuttavia, se il suo contenuto supera i 4%, diventa difficile purificare il metallo fuso durante la fusione della lega e compare una complessa struttura di fase α+β, che deteriora le prestazioni di lavorazione a freddo.

(4) Stagno

Il coefficiente di zinco equivalente dello stagno è pari a 2, quindi l'aggiunta di una piccola quantità di stagno ha un effetto minimo sulla struttura e la lega rimane monofasica. Lo stagno ha un certo effetto di rafforzamento della soluzione solida. Tuttavia, se il suo contenuto supera un certo livello, è soggetto alla formazione di fasi a basso punto di fusione ai confini dei grani, il che è dannoso per le proprietà meccaniche. Una piccola quantità di stagno ha anche un effetto limitato sul colore della lega Cu-Mn-Zn; il suo ruolo principale è quello di formare un film protettivo di SO2 sulla superficie della lega, che può migliorare notevolmente la resistenza della lega allo scolorimento. Lo stagno può aumentare la fluidità della lega e migliorare le prestazioni di fusione, ma aumenta il costo della lega.

(5) Terre rare

Tracce di cerio, elemento delle terre rare, possono affinare la dimensione dei grani, migliorare la resistenza alla trazione e l'allungamento della lega e migliorare le prestazioni di lavorazione a freddo della lega.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronzo

Le altre leghe di rame sono chiamate bronzo, ad eccezione dell'ottone e del cupronichel. Il bronzo si riferisce generalmente alla lega di rame rosso con stagno, piombo e altri elementi chimici, che prende il nome dal suo colore grigio-bluastro. Il bronzo si divide in bronzo allo stagno e bronzo non allo stagno: il bronzo allo stagno è la più antica lega di fusione artistica della storia. Il bronzo non allo stagno è un nuovo tipo di bronzo sviluppato in epoca moderna, che utilizza elementi come il silicio e l'alluminio per sostituire il più costoso stagno e migliorare ulteriormente alcune proprietà del bronzo allo stagno. Il più grande vantaggio del bronzo è la sua eccellente resistenza all'usura e alla corrosione in presenza di vapore, acqua di mare e soluzioni alcaline, motivo per cui le antiche opere d'arte in bronzo si sono conservate perfettamente fino ad oggi. Inoltre, il bronzo ha un punto di fusione più basso, migliori prestazioni di fusione e buone proprietà meccaniche.

Il bronzo utilizzato per le fusioni artistiche comprende tipicamente il bronzo allo stagno, il bronzo al silicio, il bronzo all'alluminio, ecc.

3.1 Bronzo allo stagno

Il bronzo allo stagno è un'antica lega di rame dell'arte della fusione con una storia di oltre 5000 anni. La maggior parte dei tesori dell'antica arte della fusione della nazione cinese sono stati fusi in bronzo allo stagno, come il Simuwu Ding della dinastia Shang, i vasi rituali dei periodi delle Primavere e degli Autunni e degli Stati Combattenti e le bianzhong (campane di bronzo), tra gli altri.

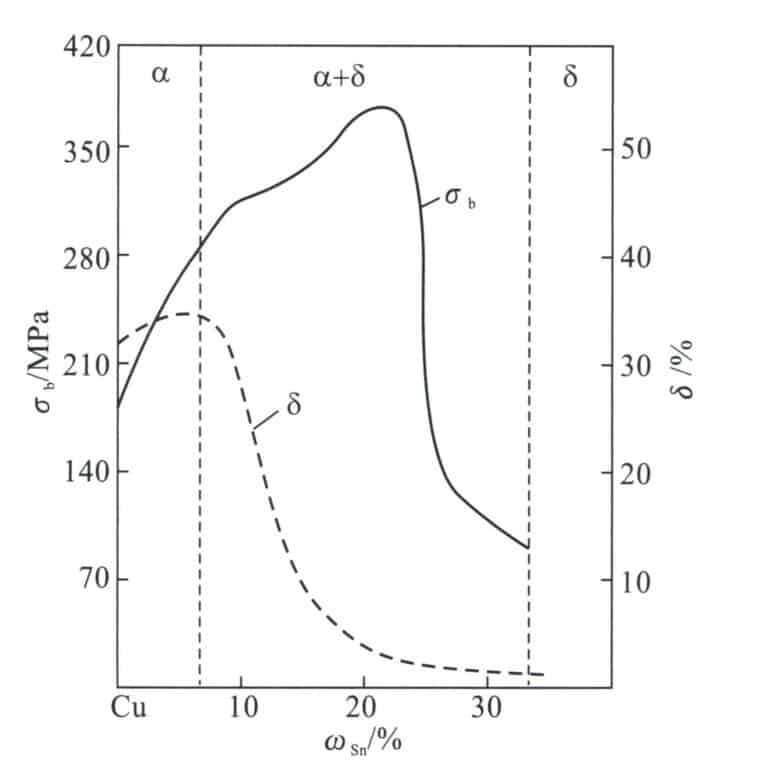

(1) La struttura e le caratteristiche prestazionali del bronzo allo stagno

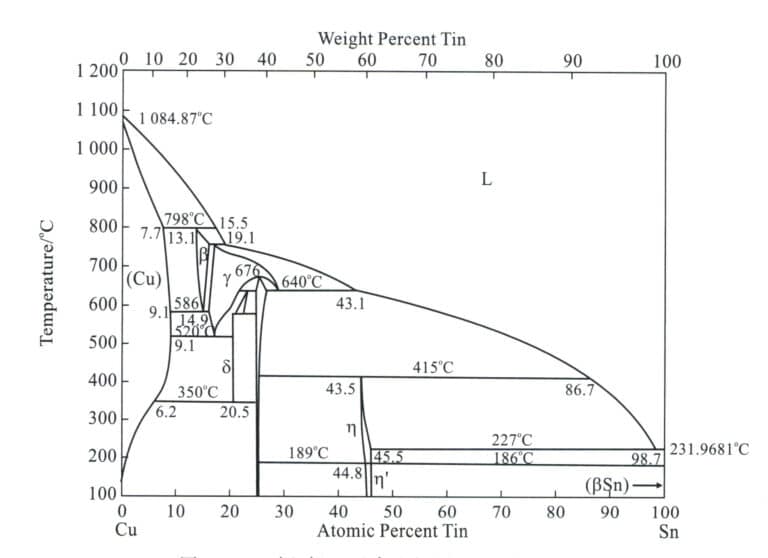

Il bronzo allo stagno è basato su una lega di rame e stagno; il diagramma (Figura 2-11) è il diagramma di fase binario Cu-Sn ed esce dalle fasi α, β, γ, δ, tra cui la fase α è una soluzione solida sostitutiva di stagno disciolto in rame puro, con un reticolo cubico a facce centrate, conservando così la buona plasticità del rame puro. La fase Β è una soluzione solida basata sul composto elettronico Cu5 Sn, con reticolo cubico a corpo centrato, esistente ad alte temperature e decomposto durante il processo di raffreddamento. La fase Γ è una soluzione solida basata su CuSn, con proprietà simili alla fase β. La fase δ è una soluzione solida basata sul composto elettronico Cu31 Sn8 , con un reticolo cubico complesso, esistente a temperatura ambiente, duro e fragile.

(2) Il ruolo degli elementi di lega nel bronzo allo stagno

① Zinco. L'aggiunta di zinco al bronzo allo stagno può ridurre l'intervallo di temperatura di cristallizzazione del bronzo allo stagno, migliorare la fluidità della lega e diminuire la tendenza a produrre cavità da ritiro. Inoltre, lo zinco ha una pressione di vapore relativamente alta durante la fusione e il vapore di zinco che si forma può impedire l'ossidazione degli elementi di rame e stagno, purificando la lega e riducendo la tendenza alla formazione di pori. L'effetto dello zinco sulla struttura e sulle proprietà del bronzo allo stagno è simile a quello dello stagno: l'aggiunta di 2% di zinco equivale al ruolo di 1% di stagno. Tuttavia, il prezzo dello zinco è molto più basso di quello dello stagno, quindi lo zinco può essere utilizzato in sostituzione dello stagno per ridurre i costi. Se il contenuto di zinco supera le 5%, può rendere i disegni poco chiari, aumentare la suscettibilità alla corrosione e rendere difficile la generazione di un elegante strato esterno verde.

② Piombo. Il piombo ha una durezza molto bassa e si distribuisce in forma particellare nel bronzo allo stagno, migliorando la resistenza all'usura della lega e facilitando la lavorazione del bronzo. Allo stesso tempo, il basso punto di fusione del piombo aumenta la fluidità del bronzo allo stagno. Durante la solidificazione, il piombo si accumula negli spazi tra le dendriti, riducendo il ritiro e prevenendo le perdite; il miglior effetto anti-perdita si ottiene generalmente con un contenuto di piombo di circa 5%. Il piombo ha un peso specifico relativamente alto nel bronzo e un eccesso di piombo può causare segregazione gravitazionale; è quindi importante mescolare il bronzo allo stagno contenente piombo prima di versarlo e utilizzare un raffreddamento ad acqua o stampi metallici per accelerare il raffreddamento e prevenire la segregazione.

Nickel. Il nichel è infinitamente solubile nella soluzione solida del bronzo, favorendo lo sviluppo di dendriti α; pertanto, l'aggiunta di una piccola quantità di nichel può ridurre la segregazione di stagno e piombo. L'aggiunta di nichel 1%~2% può affinare i grani, migliorare le proprietà meccaniche, la resistenza alla corrosione e la stabilità termica e migliorare le prestazioni di fusione del bronzo. Una quantità maggiore di nichel fa apparire il bronzo più bianco.

Ferro. La funzione principale del ferro è simile a quella del nichel: può affinare i grani, aumentare la resistenza e migliorare le prestazioni di colorazione. Tuttavia, il contenuto deve essere controllato al di sotto di 5%, altrimenti rende il bronzo fragile e riduce la resistenza alla corrosione.

⑤ Alluminio. Nel bronzo allo stagno, l'alluminio è un'impurità dannosa che rende difficile la colorazione. Finché è presente lo 0,5% di alluminio, la superficie passa dal rosso scuro al giallo oro e poi al bianco argento. Tuttavia, l'alluminio può migliorare la forza, la resistenza alla corrosione e le prestazioni di fusione del bronzo senza piombo.

⑥ Fosforo. 0,03%~0,06% Il fosforo deve essere aggiunto al bronzo allo stagno per disossidarlo e migliorare le prestazioni di fusione; quantità eccessive possono facilmente produrre una fase fragile Cu3 P e ridurre gli effetti di colorazione.

⑦ Silicio. L'aggiunta di silicio al bronzo ne deteriora le proprietà meccaniche e di fusione, ma può aumentarne la resistenza alla corrosione. Il silicio conferisce alla superficie un colore che va dal rosso scuro al marrone, che talvolta appare violaceo, a causa di un SiO molto denso.2 pellicola che ricopre la superficie, rendendo difficile la colorazione.

Il bronzo allo stagno ha un bell'aspetto e ottime prestazioni di lavorazione. È stato ampiamente utilizzato nell'artigianato della fusione fin dall'antichità. La Tabella 2-13 elenca alcuni materiali in bronzo allo stagno comunemente utilizzati per le fusioni artistiche.

Tabella 2-13 Bronzo allo stagno per fusioni artistiche

| Nome, grado | Principali componenti chimici /% | Impurità /%≯ | Osservazioni | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Totale | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Margine | Cina Standard | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Margine | Cina Standard | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1,0 ~ 1. 25 | Margine | Cina Standard | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Margine | Cina Standard | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Margine | Cina Standard | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Standard giapponese | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Standard giapponese | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Standard giapponese | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Germania Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang e Wang Zhutang, 2002) | |||||||||||

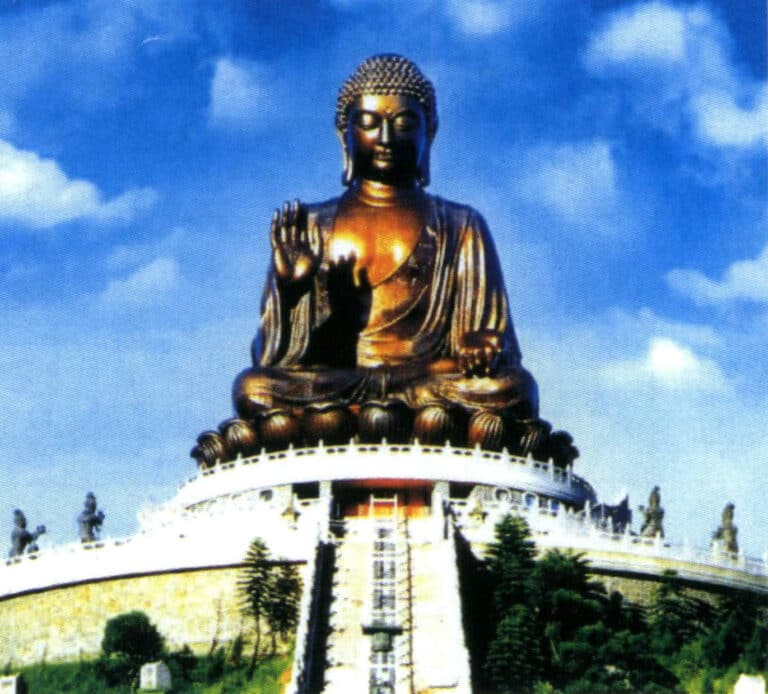

Il bronzo allo stagno è utilizzato per la fusione di opere d'arte ed è in grado di sopportare alte temperature, elevata umidità ed esposizione ai gas di scarico urbani (principalmente CO2, SO2, gas NO) e persino le piogge acide. In atmosfera normale, il tasso di corrosione del bronzo allo stagno è di 0,001 mm/a; in atmosfera costiera, è di 0,002 mm/a; in atmosfera industriale, è di 0,002~0,006 mm/a.

Le grandi opere d'arte fuse all'aperto possono incrinarsi a causa delle sollecitazioni provocate dalla luce solare, dalle differenze di temperatura e dalla saldatura in un'atmosfera corrosiva. Il bronzo allo stagno ha una bassa tendenza alla fessurazione da stress e può ridurre efficacemente questo rischio. Ad esempio, il Buddha di Tian Tan a Hong Kong è realizzato in 8% Sn e 4%, mentre il resto è rame, fuso e saldato insieme, ed è stato completato nel 1989. Da allora si erge sicuro sul Muk Yu Peak dell'isola di Lantau a Hong Kong.

3.2 L'applicazione del bronzo negli ornamenti artigianali

Grazie al suo bell'aspetto e alle eccellenti prestazioni di lavorazione, il bronzo è stato ampiamente utilizzato come materiale per i gioielli artigianali dall'antichità a oggi.

Nell'antichità, oltre a essere ampiamente utilizzato come utensile, veniva impiegato anche per ornamenti delicati e intricati, come i braccialetti di bronzo della dinastia Han e gli anelli di bronzo della dinastia Liao. Oggi, l'applicazione del bronzo nell'artigianato e nella gioielleria ha un grande potenziale di sviluppo, soprattutto grazie al miglioramento dei livelli economici, al rapido sviluppo della fusione del bronzo, all'elevata domanda di mercato, all'ampia varietà di prodotti e ai vari metodi di replica, imitazione e creazione. È ampiamente utilizzato come sculture urbane, vasi rituali dei templi, statue di Buddha, dipinti decorativi e oggetti da collezione. In termini di gioielleria, il bronzo viene utilizzato anche per realizzare vari ornamenti e accessori. Ad esempio, il famoso marchio di moda greco Folli Follie è specializzato nella progettazione, produzione e distribuzione di gioielli, orologi e accessori. L'azienda ha lanciato la serie Precious Bronze, che combina bronzo e argento. Le collane, i braccialetti e gli orecchini hanno una forma irregolare, che evoca una sensazione nostalgica che ricorda una terra immersa nella luce dorata del sole. Il mix di materiali diversi e la freschezza dell'argento creano bellissime curve. Questi lussuosi tesori portano con sé le brillanti caratteristiche di Folli Follie, emanando l'eleganza e la bellezza delle vere fashioniste.

Buddha di Hong Kong Tian Tan (bronzo)

Anello in bronzo della dinastia Liao

Bracciale in bronzo della dinastia Han

Gioielli in bronzo prezioso dell'azienda Folli Follie (bronzo + argento)

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione IV L'artigianato dei gioielli in rame

1. Il processo di fusione a cera persa per i gioielli in rame

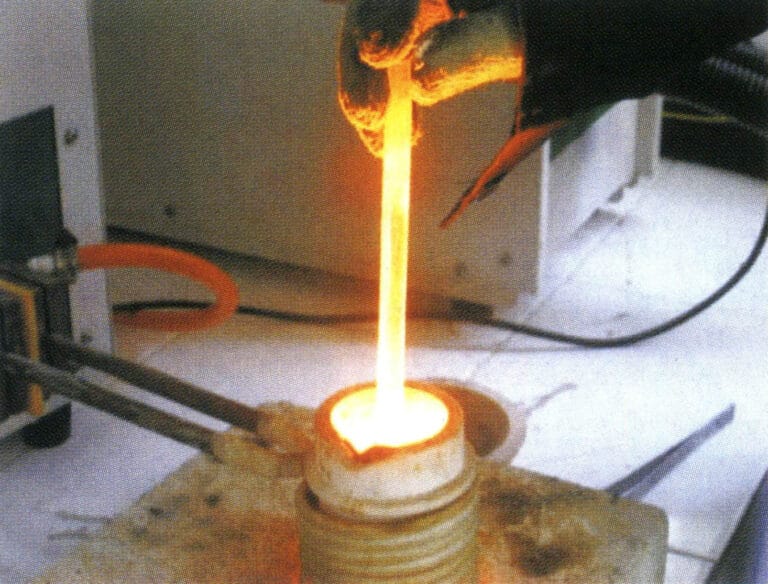

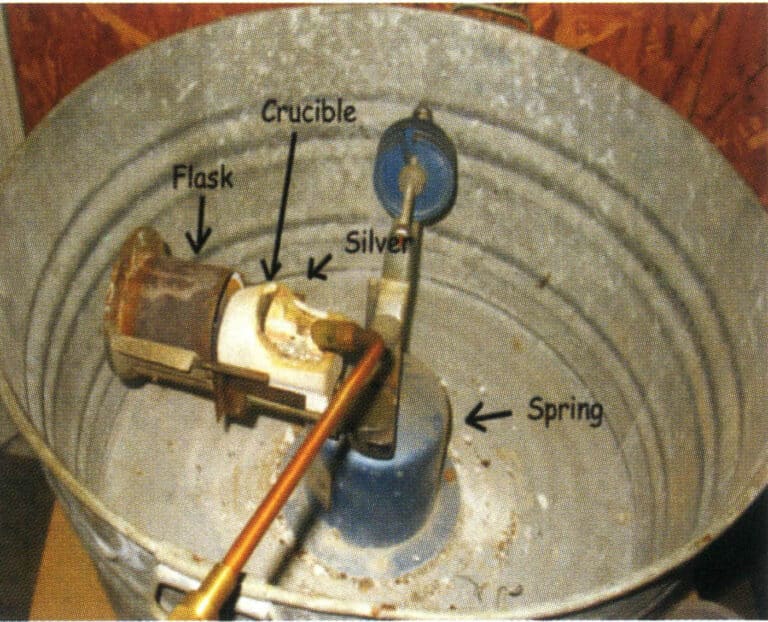

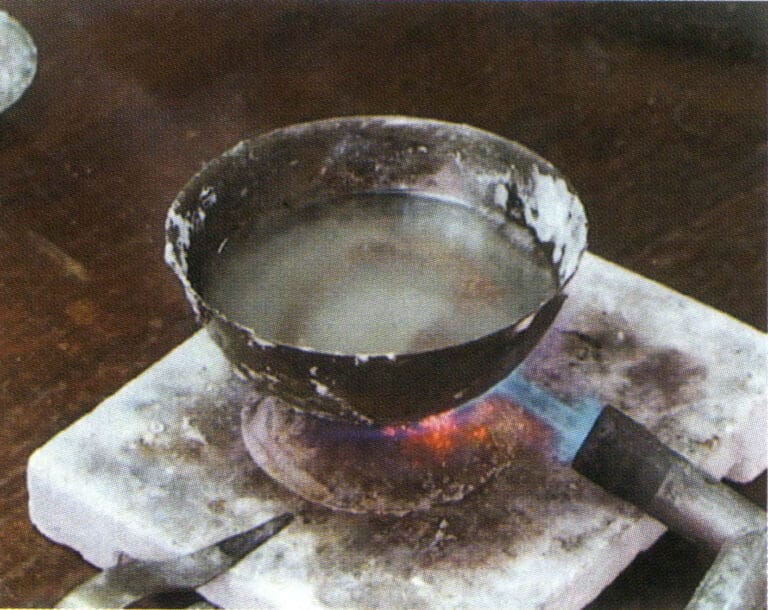

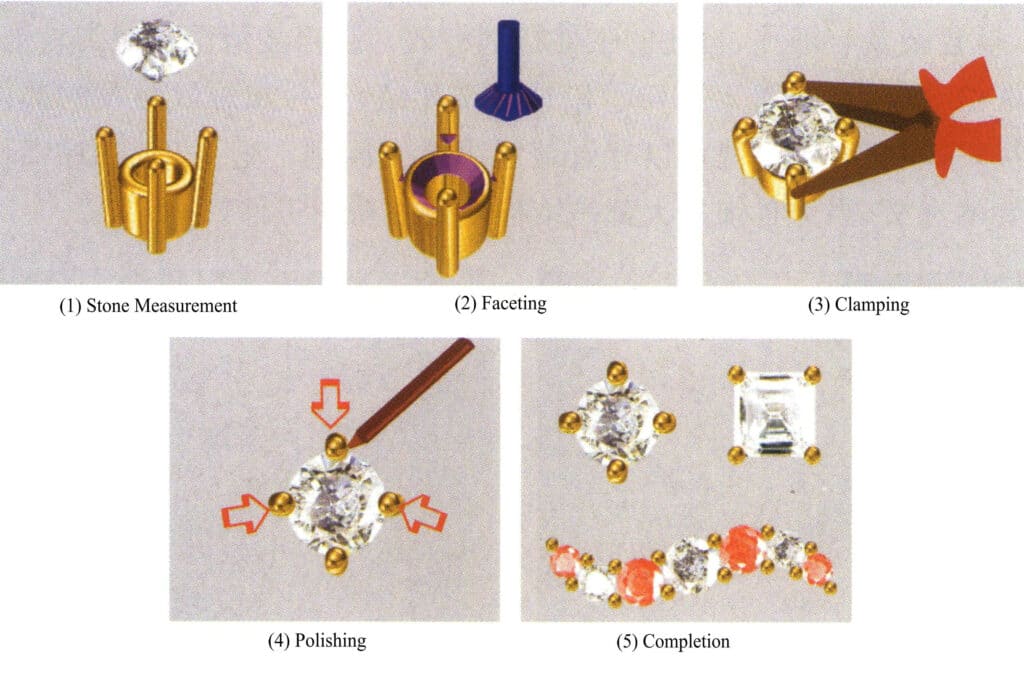

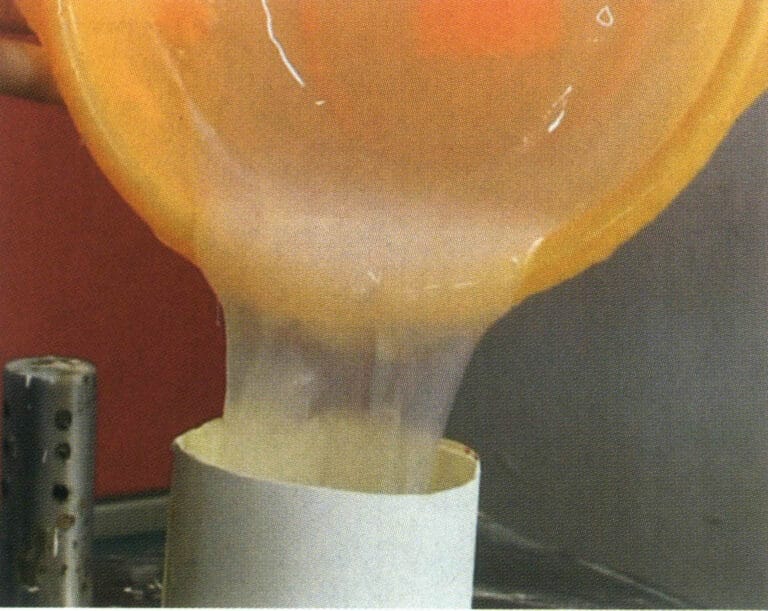

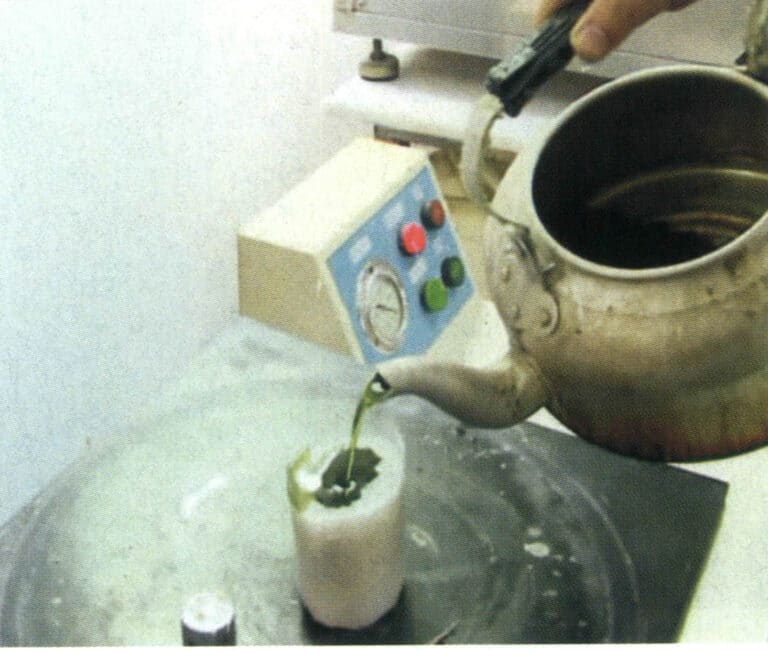

La colata in stampo di gesso è diventata il metodo principale per la creazione di gioielli e il tipico flusso di processo per la colata a cera persa di gioielli in rame è il seguente:

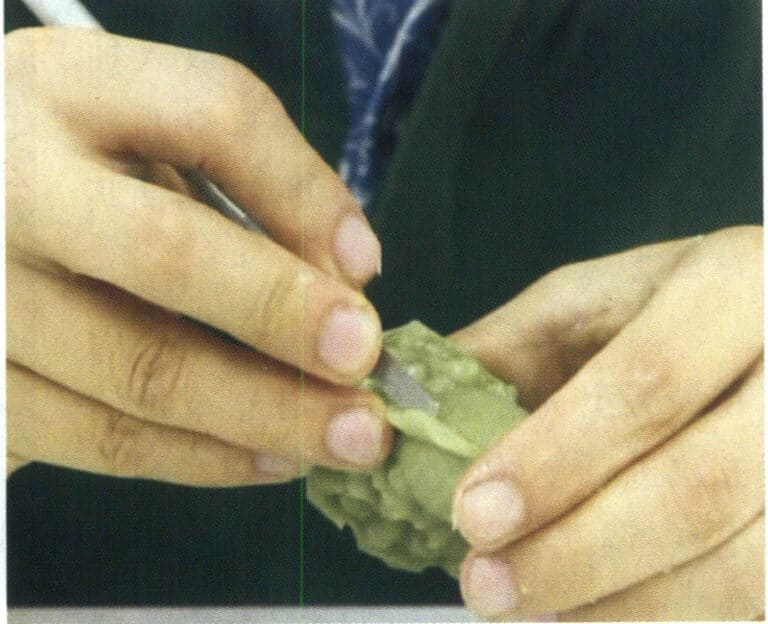

Realizzazione di modelli originali→ Realizzazione di stampi in gomma (stampi a compressione, vulcanizzazione, stampi apribili)→ Realizzazione di stampi in cera (iniezione di cera, finitura della cera)→ Piantagione di alberi modello in cera→ Realizzazione di stampi di colata (miscelazione di polveri di colata, aspirazione, versamento di polveri di colata, aspirazione, deceratura, brunitura)→ Fusione e colata (pretrattamento della lega, fusione, colata)→ Pulizia della colata (rimozione di polveri di colata, immersione in acido, pre-lucidatura)→ Post-lavorazione (finitura dello stampo, impostazione, lucidatura, galvanica).

1.1 Modello originale

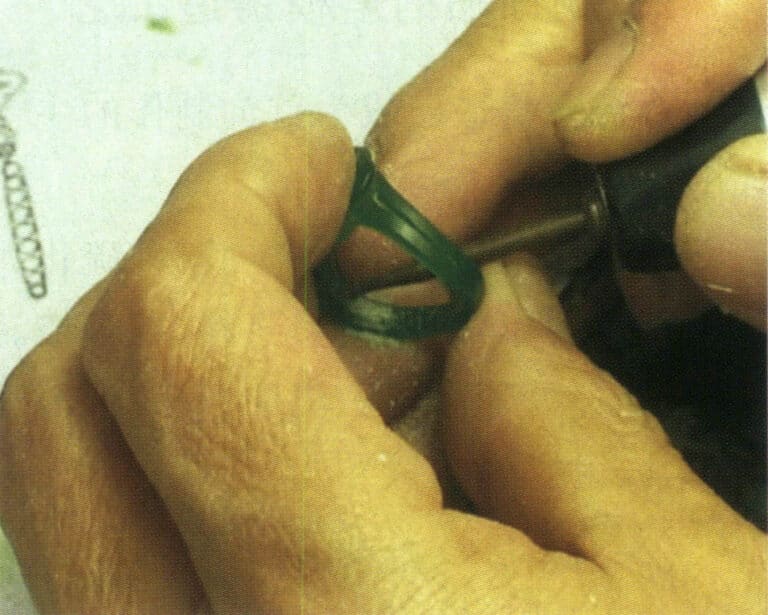

Determinare il metodo di produzione della versione originale più appropriata in base alla complessità del pezzo, alle specifiche e ai requisiti di qualità del cliente. I metodi di produzione dei modelli originali di gioielli si dividono in tre categorie: modelli in cera intagliati a mano, modelli generati al computer e modelli in argento lavorati a mano. Prendendo come esempio i modelli in cera intagliati a mano, il processo principale comprende i seguenti aspetti: esame dell'ordine e taglio del materiale→ finitura grezza→ finitura fine→ rimozione del peso inferiore→ apertura della posizione di incastonatura della pietra→ riparazione.

(1) Esame dell'ordine e taglio del materiale

Comprendere i requisiti del cliente in base all'ordine, come dimensioni, dimensioni della pietra, limite di peso della cera, ecc. Selezionare il materiale in cera adatto al pezzo da lavorare, quindi segnare le linee sul materiale in cera e utilizzare una lama o una sega ad arco per tagliare lungo le linee segnate.

(2) Finitura grezza

Disegnare le linee principali sul materiale, compresi i contorni interni ed esterni. Utilizzare una striscia ruvida per cucire le parti in eccesso. Installare la fresa di finitura sulla smerigliatrice elettrica ad albero flessibile sospeso per la lavorazione preliminare, creando prima un contorno approssimativo. Quindi, passare alla fresa d'acciaio e rendere meno profondi i segni lasciati dalla striscia grossa e dalla fresa di finitura (Figura 2-13). Infine, utilizzare una lima per rimuovere i segni lasciati dalla fresa in acciaio, rendendo la superficie liscia.

Figura 2-13 Lavorazione di finitura grezza

(3) Finitura fine

La finitura fine si basa sulla finitura grezza e sull'ulteriore lavorazione per rendere l'intero campione di cera più raffinato ed esteticamente gradevole. In primo luogo, si utilizza un compasso per prendere le dimensioni di ogni parte sulla sagoma del campione di cera e si tracciano alcune linee ausiliarie. Sulla base di queste linee ausiliarie, si rimuove la cera in eccesso con una fresa per finitura, quindi si utilizza una fresa in acciaio per levigare i segni grezzi lasciati dal processo precedente. Con spatole grandi e piccole si livellano gli angoli o le parti sporgenti del campione di cera e lo si rifinisce con un bisturi. Infine, lime grandi e piccole levigano l'intero campione di cera.

(4) Rimozione del peso inferiore

Lo scopo della rimozione del peso inferiore è quello di ridurre il peso del pezzo. Installare la fresa a sfera e la fresa a ruota sulla smerigliatrice elettrica ad albero flessibile sospesa e utilizzare la fresa a sfera per rimuovere il materiale di cera in eccesso sul fondo della testa del modello o sul cerchio interno del gambo dell'anello (Figura 2-14). In genere, lo spessore del fondo riservato per l'incastonatura a pavé è di 1,1 mm; per l'incastonatura in oro chiaro e a filo è di 0,7 mm; per l'incastonatura a castone e a canale è di 1,6 mm. Quindi, utilizzare una fresa dentale, una fresa da trapano, un coltello chirurgico, ecc. per rifinire la cornice inferiore del campione di cera. Durante la rimozione del peso inferiore, è importante misurare frequentemente le dimensioni in corrispondenza della posizione dell'oro chiaro, della posizione di incastonatura del pavé, della posizione di incastonatura del canale e così via, utilizzando calibri interni per evitare deviazioni.

Figura 2-14 Rimozione del peso inferiore

(5) Fare la posizione di incastonatura della pietra

In base alle dimensioni della pietra e al metodo di incastonatura, aprire la posizione della pietra, utilizzare punte diamantate appropriate per l'incastonatura di canali e castoni, praticare fori nella posizione designata della pietra, quindi utilizzare frese d'acciaio, piccole lime, bisturi, ecc. per le regolazioni; le frese d'acciaio possono anche essere utilizzate per aprire direttamente la posizione della pietra.

(6) Riparazione

La riparazione comporta la regolazione di alcuni dettagli per garantire che il pezzo riparato soddisfi meglio i requisiti dell'ordine. Durante la riparazione, occorre prestare attenzione alla regolazione e al coordinamento del rapporto tra peso e dimensioni della cera in base ai requisiti dell'ordine per il peso e le dimensioni del prodotto.

(7) Lucidatura

Pulire la superficie della piastra di cera con un panno di nylon per renderla liscia e fine.

(8) Replica del modello Silver

Una volta completato il modello in cera scolpito a mano, è necessario fonderlo in un modello in argento per replicare lo stampo in gomma. La superficie del modello in argento fuso viene quindi rifinita (Figura 2-15) per garantire una buona finitura superficiale, evitando che eventuali difetti presenti sul modello in argento vengano replicati sulla colata. La forma, le dimensioni e il peso del modello in argento vengono controllati per soddisfare i requisiti dell'ordine. Inoltre, vengono integrate alcune lavorazioni che il modello in cera intagliato a mano non è in grado di portare a termine, come l'inserimento di punte, la creazione di fibbie e bottoni, la realizzazione di orecchini pendenti, ecc.

(9) Materozze di saldatura

Il canale di colata è progettato per lasciare un canale per il flusso del metallo fuso durante il processo di fusione. Nella colata di gioielli, non essendoci alzate sul pezzo per compensare la contrazione, il canale di colata è diventato un canale per il riempimento del metallo liquido, ma deve anche sopportare la contrazione della solidificazione del metallo liquido all'interno del trucco per la contrazione del compito, la corretta impostazione del canale di colata deve garantire che la qualità della colata delle condizioni di base della colata di molti dei difetti della colata dello stampo fuso direttamente o indirettamente dall'impostazione del canale di colata causato dall'irrazionalità dei difetti, come il riempimento insufficiente, l'allentamento, la porosità e altri difetti comuni.

Figura 2-15 Rifinitura del modello in argento

1.2 La produzione di stampi in gomma

(1) Riempimento e pressatura della gomma grezza

Con una penna a base di olio, tracciare la linea di demarcazione lungo il bordo della forma del modello come posizione di demarcazione per il taglio dello stampo in gomma. La posizione della linea di divisione viene determinata in base al principio di facilitare la rimozione dello stampo. Preparare la lastra di gomma e le particelle di gomma in base alle dimensioni del modello in argento, posizionare il modello in argento nella posizione appropriata sulla lastra di gomma e riempire gli spazi vuoti, le rientranze e le posizioni di incastonatura delle pietre sul modello master utilizzando metodi quali il tamponamento, l'avvolgimento, il rattoppo e il riempimento, assicurandosi che non vi siano spazi vuoti tra la lastra di gomma siliconica e la lastra master (Figura 2-16). Quindi, viene applicata la piastra di gomma rimanente; per garantire la longevità dello stampo in gomma, di solito viene pressato con più di quattro strati di pellicola di silicone. Dopo essere stato pressato nel telaio dello stampo, lo spessore dello stampo in gomma è leggermente superiore al piano del telaio di circa 2 mm. Durante l'operazione, la piastra in gomma siliconica deve essere mantenuta pulita e si deve evitare il contatto diretto con la superficie della piastra in gomma siliconica; al contrario, la piastra protettiva in gomma sulla superficie deve essere strappata dopo l'adesione del film di silicone.

Figura 2-16 riempimento della gomma

(2) Vulcanizzazione

Per prima cosa, preriscaldare il vulcanizzatore, quindi posizionare il telaio di formatura con il foglio di silicone precompresso all'interno e stringere la maniglia per premere la piastra riscaldante contro il telaio di formatura. Controllare attentamente che la piastra riscaldante sia ben premuta (Figura 2-17). La gomma comunemente utilizzata ha una temperatura di vulcanizzazione compresa tra 143 e 173℃ e la temperatura ottimale dipende dal tipo di gomma. Prima del riscaldamento, premere per alcuni minuti, quindi aumentare gradualmente la pressione. Scegliere il tempo di vulcanizzazione in base allo spessore del modello; ad esempio, 30 minuti per 12 mm di spessore, 45 minuti per 18 mm e 75 minuti per 36 mm. Una volta terminato il tempo di vulcanizzazione, rimuovere rapidamente lo stampo in gomma e, dopo che si è raffreddato naturalmente a temperatura ambiente, si può procedere con l'operazione di apertura dello stampo.

Figura 2-17 Solforazione

(3) Apertura dello stampo in gomma

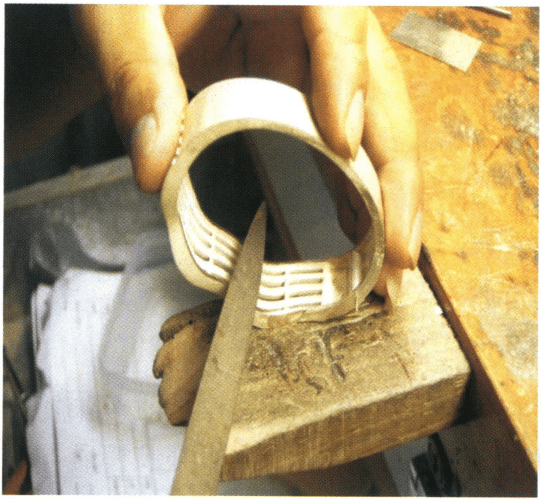

L'apertura dello stampo in gomma comporta il taglio dello stampo in gomma pressato per estrarre il modello originale (Figura 2-18) e la divisione dello stampo in gomma in più parti in base alla complessità della forma del campione, in modo che lo stampo in cera possa essere rimosso senza problemi dopo l'iniezione della cera. L'apertura dello stampo in gomma impiega solitamente un metodo di posizionamento a quattro piedi.

Figura 2-18 Apertura dello stampo

1.3 Realizzazione di stampi in cera

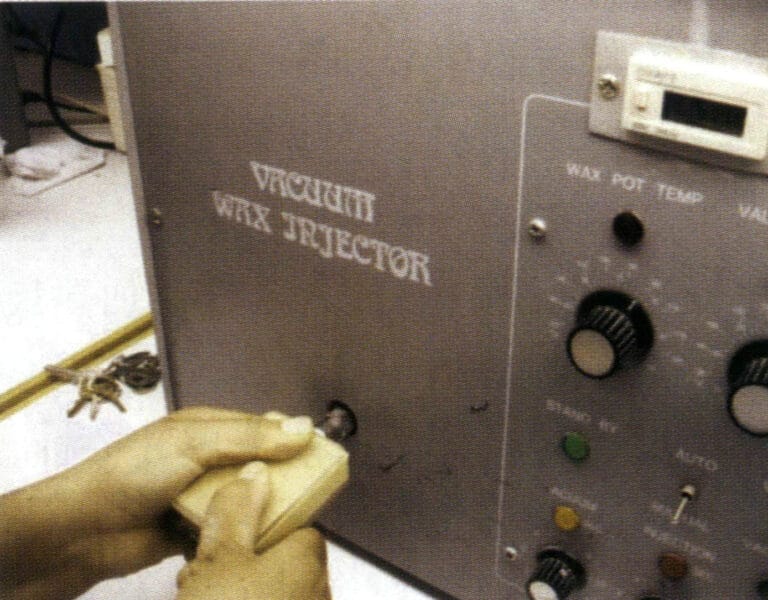

A causa della natura fine dei gioielli, quando si realizzano gli stampi in cera è necessario utilizzare la pressione di una macchina per iniezione di cera per iniettare il liquido di cera nella cavità del modello in gomma. Esistono molte macchine per l'iniezione di cera, tra cui le normali macchine per l'iniezione di cera ad aria compressa, le macchine per l'iniezione di cera sotto vuoto e le macchine per l'iniezione di cera automatiche digitali. Posizionare il materiale in cera nel serbatoio della cera. Il materiale ceroso deve essere mantenuto pulito e la temperatura del serbatoio della cera e dell'ugello deve essere regolata alla temperatura richiesta.

Prima di applicare la cera, aprire lo stampo in silicone e verificarne l'integrità e la pulizia. Spruzzare del distaccante nelle aree più piccole e complesse dello stampo (o cospargere una piccola quantità di talco) per facilitare la rimozione dello stampo in cera.

Avviare la pompa del vuoto durante l'iniezione della cera e verificare che la temperatura della cera sia compresa tra 0~75℃. Regolare il tempo di iniezione e la pressione dell'aria in base alla complessità dei pezzi di cera nello stampo, quindi serrare uniformemente lo stampo per eseguire l'operazione di iniezione della cera (Figura 2-19). Il pezzo di cera può essere rimosso dallo stampo dopo un raffreddamento di circa 1 minuto. Durante la rimozione dello stampo è necessario prestare attenzione per evitare di rompere o deformare il pezzo di cera.

Dopo aver rimosso lo stampo in cera, ispezionarlo attentamente. Se ci sono difetti come bave, segni di serraggio, teste di fiori poco chiare o sovrapposte, devono essere tagliati con una lama chirurgica; per i fori di sabbia e gli artigli rotti, possono essere riparati con un saldatore per cera; i piccoli fori ostruiti possono essere penetrati con un ago per saldatura; per le deformazioni dello stampo in cera, possono essere corrette in acqua calda a 40~50℃. Infine, il cotone imbevuto di alcol rimuove i trucioli di cera dallo stampo.

Figura 2-19 Iniezione di cera

1.4 Albero modello di placcatura in cera

Figura 2-20 Piantare un albero modello di cera

1.5 Produzione di stampi per gesso

(1) Investimento - Polvere di miscelazione e stuccatura

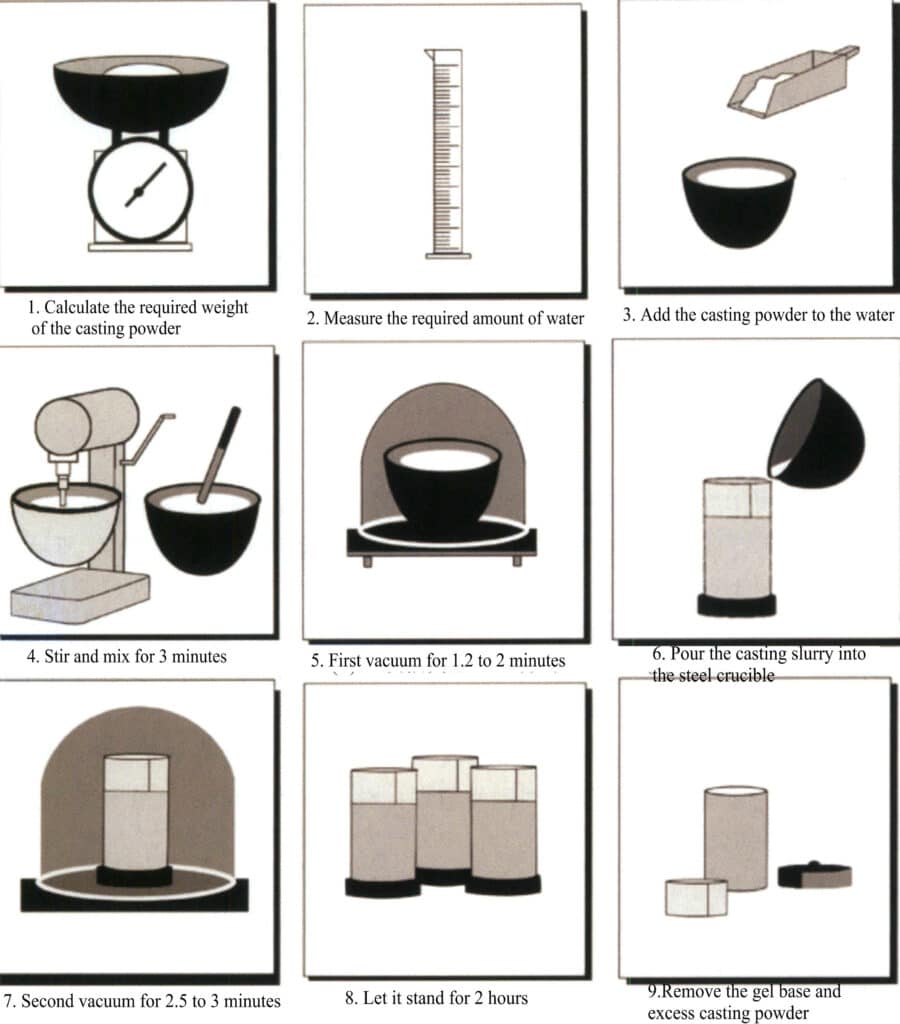

Nel processo di fabbricazione degli stampi, verranno utilizzati alcuni macchinari e attrezzature tipici, tra cui semplici miscelatori di polvere, estrattori sottovuoto, miscelatori automatici di polvere sottovuoto, ecc. La Figura 2-21 mostra il tipico processo di miscelazione e stuccatura della polvere di gesso.

Figura 2-21 Schema del processo di miscelazione e stuccatura della polvere di gesso da colata

A causa dell'elettricità statica generata sul modello di albero in cera, che attira facilmente la polvere, prima della stuccatura può essere immerso in un tensioattivo o in un detergente diluito, lavato con acqua distillata e asciugato. Durante il processo di miscelazione delle polveri e di stuccatura, è necessario prestare attenzione a controllare adeguatamente il tempo di presa dell'impasto di gesso. Se l'indurimento è troppo rapido, il gas non può essere espulso in tempo; se l'indurimento è troppo lento, la polvere può facilmente depositarsi nella fanghiglia, provocando una variazione locale del rapporto solido-liquido e causando una diversa rugosità nella parte superiore e inferiore del gioiello.

Dopo aver completato lo stampo di colata ed eseguito l'operazione di vuoto, è necessario lasciarlo riposare per 1,5~2 ore per far solidificare e indurire completamente lo stampo di gesso. Quindi, rimuovere la base di gomma, il materiale di avvolgimento intorno al pallone d'acciaio e la boiacca schizzata e fare dei segni sul lato e sulla superficie dello stampo di colata.

(2) Rimozione della cera dallo stampo

Dopo la solidificazione dello slurry, esistono due metodi diversi per rimuovere la cera: la deceratura a vapore o la deceratura a secco in un forno di combustione.

La deceratura a vapore consente di rimuovere la cera in modo più efficace e di favorire l'ambiente. Si noti che l'ebollizione dell'acqua non deve essere troppo vigorosa e il tempo di deceratura a vapore deve essere controllato; in caso contrario, gli spruzzi d'acqua potrebbero entrare nello stampo e danneggiarne la superficie. Inoltre, nella fusione a cera, l'uso della deceratura a vapore può diluire il protettore dell'acido borico nella polvere di fusione, causando problemi come gemme torbide o scolorite.

La deceratura a burnout è un metodo che utilizza direttamente un forno a burnout per riscaldare lo stampo, consentendo al materiale ceroso di fondere e fuoriuscire dallo stampo. A causa del basso punto di ebollizione del materiale ceroso, quando si utilizza questo metodo, se il liquido ceroso bolle violentemente, può danneggiare la superficie dello stampo, oppure se il liquido ceroso non viene scaricato senza problemi, può infiltrarsi nello strato superficiale dello stampo, deteriorando in entrambi i casi la qualità superficiale della colata. Pertanto, è importante controllare la temperatura e la velocità di riscaldamento durante la fase di deceratura e predisporre una piattaforma di isolamento corrispondente.

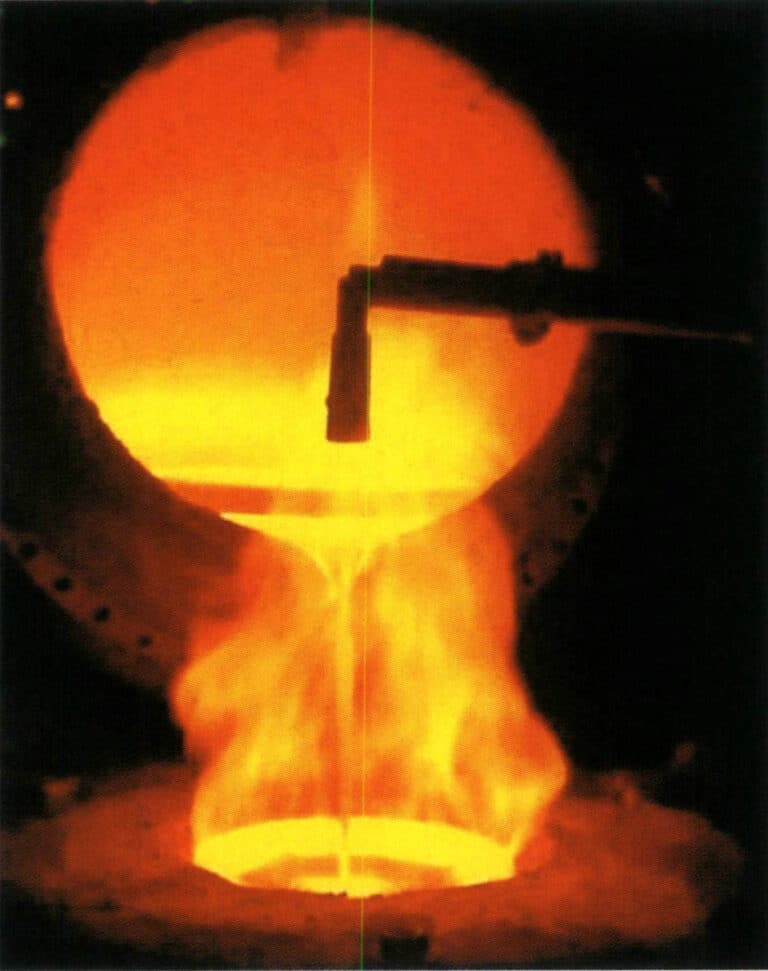

(3) Bruciatura dello stampo

Lo scopo del burnout è quello di eliminare l'umidità dallo stampo di gesso e la cera residua, ottenendo la resistenza alle alte temperature e la permeabilità all'aria dello stampo desiderate e soddisfacendo i requisiti di temperatura dello stampo durante la colata. Il sistema e l'attrezzatura per il burnout influenzano in larga misura le prestazioni finali dello stampo per gesso.