En omfattende guide til smykker og produksjonsteknologi i kobberlegeringer

Mestring av smykker i kobberlegeringer: Teknikker, materialer og trender

Innledning:

Denne artikkelen dykker ned i den fascinerende verdenen av smykker i kobberlegeringer og deres produksjonsmetoder. Den er delt inn i fire hoveddeler:

1. Oversikt: Lær om kobberets historie, egenskaper og rolle i smykkeproduksjon. Kobberlegeringer som messing, bronse og cupronickel fremheves for sin allsidighet og skjønnhet.

2. Rent kobber og legeringer med høyt kobberinnhold: Oppdag de ulike typene rent kobber, som oksygenfritt kobber og mikrolegert kobber, og hvordan de brukes i smykker på grunn av deres holdbarhet og unike farger.

3. Kobberlegeringer: Utforsk populære legeringer som messing (kobber-sink), bronse (kobber-tenn) og cupronickel (kobber-nikkel), som alle har forskjellige farger, korrosjonsbestandighet og bearbeidbarhet, slik at du kan lage fantastiske gjenstander.

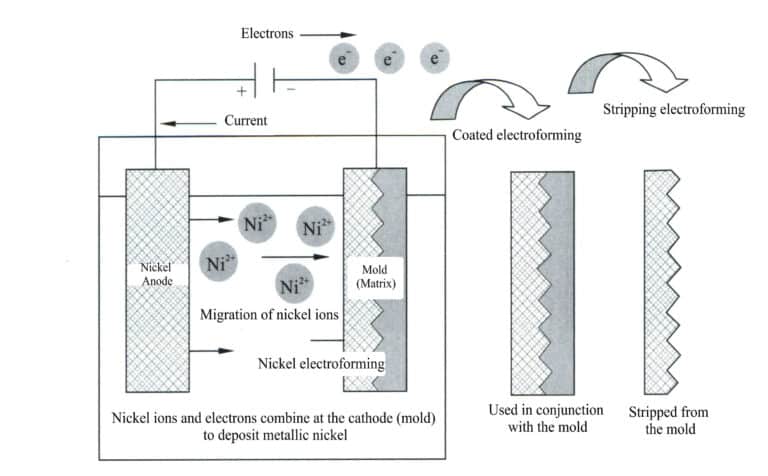

4. Produksjonsteknikker: Få innsikt i avanserte metoder som støping med tapt voks, stempling og elektroforming, sammen med overflatebehandlinger som gullbelegg og polering for å skape iøynefallende smykker av høy kvalitet.

healingarmring i rødt kobber

Innholdsfortegnelse

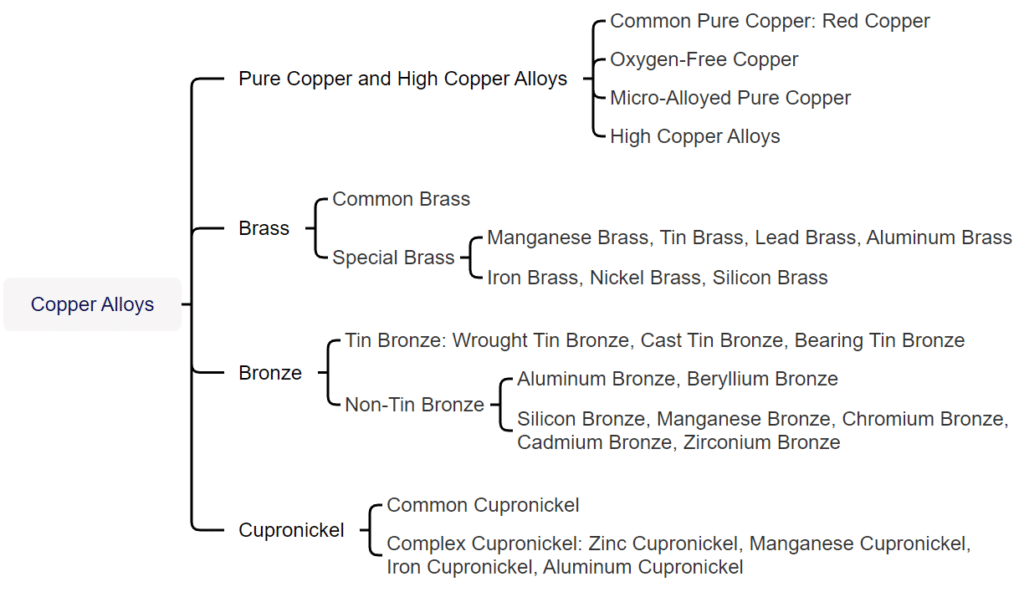

Del I Oversikt

Kobber og kobberlegeringer kan deles inn i to hovedkategorier basert på produksjonsprosessen: bearbeiding og støping. Alle legeringer med et Z-prefiks i betegnelsen tilhører støpelegeringer. Betegnelsene for bearbeidet kobber og kobberlegeringer i Kina er derimot tradisjonelt klassifisert i fire kategorier: lilla, gul, grønn og hvit. Blant disse leveres alle de lilla kobberlegeringene i bearbeidet form. T-prefikset representerer koden for lilla kobber. Den første bokstaven H i pinyin for gul står for gult kobber. På samme måte står Q for bronse, B for cupronickel, og de påfølgende symbolene og tallene for kjemiske elementer representerer den nominelle vektprosenten av de tilsatte elementene.

Kobber og kobberlegeringer kan deles inn i to kategorier basert på funksjon: generelle formål og spesielle formål. Kobberlegeringer som brukes til smykker tilhører en type spesiell kobberlegering med spesifikke krav til fargetone, korrosjonsbestandighet, støpeytelse, bearbeidingsytelse, sveiseytelse og fargeytelse. De viktigste kobber- og kobberlegeringene som brukes i smykkeproduksjon inkluderer rent kobber og legeringer med høyt kobberinnhold, tinnbronse, messing, sink-kupronikkel, imiterte gull-kobberlegeringer og imiterte sølv-kobberlegeringer.

Del II Rent kobber og legeringer med høyt kobberinnhold

1. Pure Popper og dens egenskaper

Rent kobber kan deles inn i flere kategorier basert på kjemisk sammensetning: vanlig rent kobber, oksygenfritt rent kobber og mikrolegert rent kobber.

(1) Vanlig ren kobber

Vanlig rent kobber har en kobbermassefraksjon på ikke mindre enn 99,7%, med svært lite innhold av urenheter, og har et purpurrødt utseende. Derfor kalles det også lilla kobber. De viktigste karakterene av vanlig rent kobber er T1, T2 og T3. I henhold til GB/T 5231-2001 er den vanlige kjemiske sammensetningen av vanlig rent kobber vist i tabell 2-1.

Tabell 2-1 Vanlig kjemisk sammensetning av vanlig ren kobber (kvalitetsbrøkenhet: %)

| Karakter | Cu+Ag | P | Bi | Sb | Som | Fe | Ni | Pb | Sn | S | Zn | O | Summen av urenheter |

| Ikke mindre enn | Ikke mer enn | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabell 2-2 Fysiske egenskaper for vanlig rent kobber

| Navn på ytelse | Numerisk verdi | Navn på ytelse | Numerisk verdi |

|---|---|---|---|

| Gittertype | Flatesentrert kubisk | Elektronisk konfigurasjon | Er2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Atomvekt | 63.54 | Resistivitet | 0. 016 73 Ω-m |

| Atomradius | 0. 157 nm | Termisk ledningsevne (273-373K) | 399 W/(m - K) |

| Ionisk radius | 0. 073 nm | Temperaturkoeffisient for motstand | 0. 003 93/℃ |

| Tetthet | 8. 92g/cm3 | Magnetisk susceptibilitet | -0. 86 X 10-3/kg |

| Smeltepunkt | 1 083. 4℃ | Spesifikk varmekapasitet | 0.39X 103J/(kg -℃) |

| Kokepunkt | 2 567℃ | Lineær ekspansjonskoeffisient | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

Kobber er et relativt inaktivt tungmetall med god korrosjonsbestandighet. Det er stabilt i tørr luft ved romtemperatur og kan produsere svart kobberoksid ved oppvarming. Ved ytterligere kalsinering ved høye temperaturer dannes rødt kobberoksid. Etter å ha vært plassert i fuktig luft i lang tid, dannes det langsomt et lag av verdigris (basisk kobberkarbonat) på overflaten av kobberet. Verdigris kan forhindre videre korrosjon av metallet; sammensetningen er variabel, og det er løselig i salpetersyre og varm konsentrert svovelsyre, lett løselig i saltsyre og korroderes lett av alkalier. I den elektrokjemiske (metallaktivitetsserien) rangerer kobber etter hydrogen, så det kan ikke fortrenge hydrogen fra fortynnede syrer. Kobber kan imidlertid sakte oppløses i luften i disse fortynnede syrene. Kobber kan reagere med oppvarmet konsentrert saltsyre og er lett løselig i salpetersyre og oksiderende syrer som varm konsentrert svovelsyre. Kobber kan også reagere med jernklorid. I smykkeindustrien brukes ofte jernkloridoppløsning til å etse kobber for å skape ulike dekorative strukturer og mønstre.

De mekaniske egenskapene til vanlig rent kobber er nært knyttet til kobberets tilstand, som vist i tabell 2-3.

Tabell 2-3 Mekaniske egenskaper for vanlig rent kobber i ulike tilstander

| Ytelse | Bearbeiding av kobber | Retur kobber | Støping av kobber |

|---|---|---|---|

| Elastisk grense/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Strekkgrense / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Strekkfasthet/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Forlengelseshastighet / % | 4 ~ 6 | 45 ~ 50 | - |

| Krympingshastighet/ % | 35 ~ 45 | 65 ~ 75 | - |

| Brinell-hardhet / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Skjærstyrke/ MPa | 210 | 150 | - |

| Slagfasthet/J-cm-2 | - | 16 ~ 18 | - |

| Trykkfasthet / MPa | - | - | 1570 |

| Forhold mellom forstyrrelser/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

(2) Oksygenfritt rent kobber

Oksygenfritt rent kobber er rent kobber med betydelig redusert oksygeninnhold oppnådd gjennom ulike raffineringsmetoder. I henhold til GB/T5231 deles oksygenfritt kobber inn i flere kvaliteter: null, én og to kvaliteter av oksygenfritt kobber, med tilsvarende kobber- og oksygeninnhold som vist i tabell 2-4. Oksygenfritt kobber viser ikke hydrogensprøhet og har høy elektrisk ledningsevne, god bearbeiding, sveising, korrosjonsbestandighet og ytelse ved lave temperaturer. Oksygenfritt kobber er generelt å foretrekke ved fremstilling av tilsettmaterialer i gull- og sølvlegeringer for å redusere urenheter i fugen.

Tabell 2-4 Krav til oksygeninnhold i oksygenfritt kobber

| Karakterer | Kode | Kobber + sølv ≥ | Oksygen≯ |

|---|---|---|---|

| Nr. 0 oksygenfritt kobber | TU0 | 99. 99 | 0. 0005 |

| Nr. 1 oksygenfritt kobber | 99. 97 | 0.002 | |

| Nr. 2 oksygenfritt kobber | TU2 | 99. 95 | 0.003 |

| (Nasjonal teknisk komité for standardisering av ikke-jernholdige metaller, 2012) | |||

(3) Mikrolegert rent kobber

Mikrolegert rent kobber bruker legeringselementer som krom, zirkonium, sølv, aluminium, fosfor, svovel og antimon, som effektivt kan forbedre ytelsen til rent kobber når det tilsettes i spormengder. Mikrolegert rent kobber har flere kvaliteter, for eksempel TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, etc. Med zirkonium-mikrolegert rent kobber som et eksempel, viser tabell 2-5 de mekaniske egenskapene, som er betydelig forbedret sammenlignet med vanlig rent kobber, og mykgjøringstemperaturen har nådd 500 ℃.

Tabell 2-5 Mekaniske egenskaper for zirkonium-mikrolegert rent kobber QZr0.2

| Materiell tilstand | Strekkfasthet/MPa | Strekkgrense/MPa | Strekkhastighet/% | Vickers-hardhet/HV | Elastisk modul/GPa |

|---|---|---|---|---|---|

| Slokket ved 980 °C, lagret ved 500 °C i 1 time | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ slokking, 500 ℃ aldring 1 time | 230 | 160 | 40. 0 | - | - |

| 900C oppvarming 30 minutter bråkjøling, kaldbearbeiding 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980 ℃ oppvarming 1 time, 90% kaldbearbeiding, 400 ℃ aldring 1 time | 492 | 428 | 10.0 | 150 | 133 |

| 900 ℃ bråkjøling, kaldbearbeiding 90%, 400 ℃ aldring 1 time | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. og Wang, S. T., 2002; National Technical Committee for Standardization of Nonferrous Metals, 2012) | |||||

2. Legering med høyt kobberinnhold

Kobberlegeringer med høyt kobberinnhold, også kjent som lavlegert kobber, refererer til kobberlegeringer som inneholder ett eller flere sporlegeringselementer for å oppnå visse spesielle egenskaper. Kobberinnholdet er 99,3% ~ 96% og kan ikke klassifiseres i noen kobberlegeringsgruppe for bearbeidede produkter. For støpte produkter bør kobberinnholdet være større enn 94%, som kan tilsettes for å oppnå visse egenskaper.

Fastoppløsningsforsterkning og utfellingsforsterkning er viktige forsterkningsmetoder for kobberlegeringer. Vanlige legeringselementer er Cr, Zr, Ti, Si, Mg, Te osv. Deres løselighet i kobber avtar kraftig med synkende temperatur. Disse grunnstoffene felles ut i fast form som rene stoffer eller metalliske forbindelser, noe som resulterer i fast oppløsningsforsterkning og utfellingsforsterkning. Det amerikanske støperiets høye kobberlegeringskvaliteter inkluderer C81300 ~ C19600 og de bearbeidede høye kobberlegeringskvalitetene fra C16200 til C19600. I den nylig reviderte GB/T5231-2012 "Grades and Chemical Composition of Processed Copper and Copper Alloys" lister Kina opp høykvalitets kobberlegeringer som TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Prosessytelse for rent kobber og legeringer med høyt kobberinnhold

(1) Smelteprosess

Rent kobber og legeringer med høyt kobberinnhold har en tendens til å absorbere hydrogen og oksygen under støpeprosessen, noe som fører til porøsitet og oksidasjonsinneslutninger som påvirker støpegodsets overflatekvalitet. Innholdet av hydrogen og oksygen er nært knyttet til materialets temperatur. Tabell 2-6 viser hydrogenløseligheten i kobber ved ulike temperaturer.

Tabell 2-6 Løselighet av hydrogen i kobber ved 0,1 MPa (Nie Xiaowu, 2006)

| Temperatur /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Løselighet /cm3 - (100 g kobber)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Oksygen løses ikke opp i kobber og danner sprø forbindelser med høyt smeltepunkt Cu2O med kobber. Når oksygenholdig kobber kondenserer, utfelles oksygen som et eutektisk stoff (Cu+Cu2O), fordelt langs korngrensene. Den eutektiske temperaturen er svært høy (1066 °C) og påvirker ikke den termiske deformasjonsevnen, men den er hard og sprø, noe som gjør kald deformasjon vanskelig og fører til "kaldsprøhet" i metallet. Når oksygenholdig kobber glødes i en hydrogen- eller reduserende atmosfære, oppstår det "hydrogensprøhet". Essensen av "hydrogensprøhet" er at hydrogen eller den reduserende atmosfæren lett trenger inn i kobberet under glødingen og reagerer med oksygenet i CuO for å danne vanndamp eller CO2. Derfor må det etableres og implementeres klare prosesspesifikasjoner under smeltingen.

Rent kobber kan smeltes ved hjelp av en refleksjons- eller kjerneinduksjonsovn. Under smelting i en refleksjonsovn kan tette ingots oppnås gjennom raffineringsprosesser ved bruk av jern- eller kobberformer for støping, og semi-kontinuerlig eller kontinuerlig støping kan også utføres ved bruk av en holdeovn. Følgende prosessflyt kan refereres til for induksjonssmelteprosessen.

① Forvarm først digelen til en mørkerød farge, tilsett deretter et lag tørt trekull eller dekkmiddel (63% boraks + 37% knust glass) med en tykkelse på ca. 30 ~ 50 cm i bunnen av digelen, etterfulgt av hjørnerester, avfallsblokker og stenger, og tilsett til slutt rent kobber.

② De tilsatte legeringselementene kan forvarmes på ovnsplattformen, og det er strengt forbudt å tilsette kalde materialer til det smeltede metallet. Ladningen bør omrøres ofte under hele smelteprosessen for å forhindre brodannelse.

③ Etter at legeringen er fullstendig smeltet på grunn av oppvarming, når temperaturen når 1200 ~ 1250 ℃, tilsett fosfor kobber deoxidizer, som står for 0,3% ~ 0,4% av vekten av den smeltede legeringen. Fosfor reagerer med kobberoksid som følger:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Den genererte gassen P2O5 slipper ut av legeringen, og kobberfosfat kan flyte på overflaten, slik at slagg kan fjernes for å oppnå formålet med deoksidering. I tillegg kreves det kontinuerlig omrøring under deoksideringsprosessen.

④ Til slutt fjernes slaggen, og helletemperaturen til legeringsvæsken er vanligvis 1150 ℃ ~ 1230 ℃.

(2) Prosesseringsteknologi

Rent kobber og legeringer med høyt kobberinnhold har utmerkede egenskaper ved kald- og varmbearbeiding. De kan bearbeides ved hjelp av tradisjonelle trykkteknikker, som strekking, valsing, dyptrekking, bøying, presisjonspressing og spinning. Figur 2-2 er et eksempel på et stanset smykkeemne av rent kobber. Under varmebehandling bør varmemediumatmosfæren kontrolleres til 380 ~ 650 ℃. Glødetemperaturen på 800 ~ 900 ℃ kan velges mellom for vanlig ren kobberbehandling, den varme arbeidstemperaturen på 360 ℃ kan velges, og den typiske mykningstemperaturen er omtrent. For høy kobberlegering har mykningstemperaturen et større forhold til dens kjemiske sammensetning, for eksempel Cr og Zr-legering av høy kobberlegering (Cr0,25-0,65, Zr0,08-0,20), og mykningstemperaturen kan nå 550 ℃. Ved sveising er rent kobber og høye kobberlegeringer enkle for tinnsveising og lodding, gassbeskyttet lysbuesveising, blitsveising, elektronstrålesveising og gassveising.

Figur 2-3 Kobberelektrode for stempling av smykkeformer

Figur 2-4 Smykker i rent kobber produsert ved hjelp av etseprosessen

Seksjon III Kobberlegeringer

På grunn av rent kobbers dårlige mekaniske og støpemessige egenskaper er de fleste kobbermaterialer som brukes til populære smykker, kobberlegeringer. Det finnes mange kategorier av kobberlegeringer, og i dag finnes det ingen spesifikke tekniske standarder for kobberlegeringer som brukes i smykker, verken nasjonalt eller internasjonalt. Industrielle kobberlegeringer brukes vanligvis, og anvendelsen er ganske kaotisk, noe som påvirker produktkvaliteten. Derfor trenger kobberlegeringer for smykker ytterligere standardisering. Kobberlegeringer for smykker er ikke helt de samme som industrielle kobberlegeringer og har unike krav.

(1) Legeringen må oppfylle brukskravene for smykker. Det skal ha visse mekaniske egenskaper, oppfylle innstillingskrav, ha god korrosjonsbestandighet, ikke ha noen tendens til spenningskorrosjonssprekker og ha visse farger osv.

(2) Legeringen skal oppfylle ulike prosesskrav, inkludert: ① God støpeytelse. Kobberlegeringen bør ha god flytbarhet og minimal størkningskrymping ved produksjon av ornamenter ved hjelp av støpeprosessen med tapt voks. ② Sveiseytelse. Den skal ikke lett produsere sprekker, oksidasjon, gassabsorpsjon og fargeforskjeller under sveising. ③ Bearbeidbarhet. Hardheten bør være moderat; hvis den er for høy, vil verktøyslitasje være betydelig, og det vil være vanskelig å oppnå en høy overflatelysstyrke hvis den er for lav. ④ Ytelse for overflatebehandling. De fleste kobberpynt krever overflatebehandling, noe som bør lette farging og korrosjonsbehandling med god fargekvalitet.

Kobberlegeringer som brukes til smykker, omfatter hovedsakelig flere typer, for eksempel messing, cupronickel og bronse.

1. Messing

1.1 Typer messing

Sammensetningen av messing kan deles inn i to hovedkategorier: enkel messing og spesialmessing.

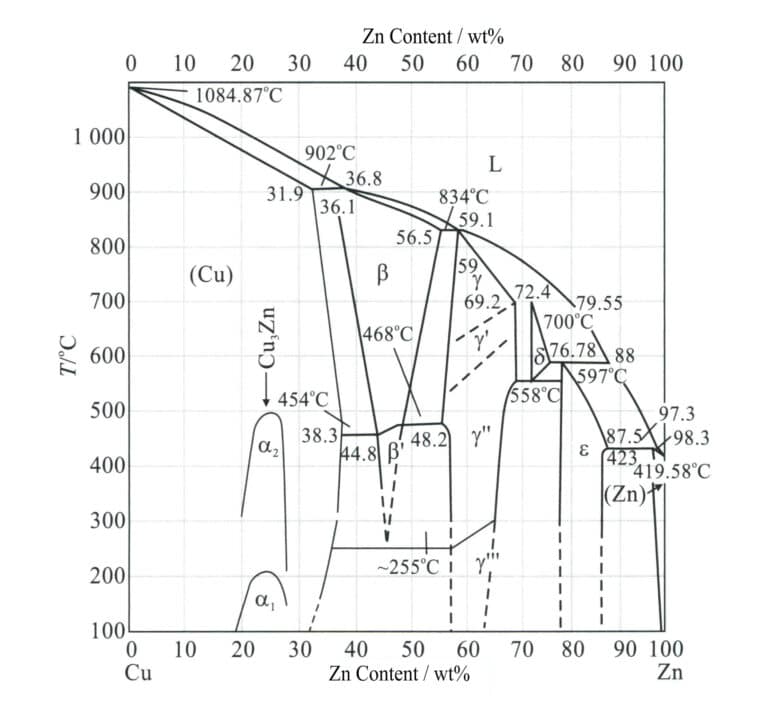

(1) Enkel messing

Enkel messing er en binær legering sammensatt av kobber og sink, hvor sinkens rolle i messing hovedsakelig er å øke styrken, justere fargen og forbedre støpeytelsen. Det er tre vanlige likevektsmikrostrukturer av binær messing (figur 2-5): når sinkinnholdet er mindre enn 38%, er det en enkelt fase α; når sinkinnholdet er 38% ~ 47%, er det α + β; når sinkinnholdet er 47% ~ 50%, er det en enkelt fase β, og kalles liten messing, α + β messing, og β messing. Når sinkinnholdet overstiger 39%, blir legeringen hard og sprø, noe som påvirker bruksverdien. Derfor overstiger kobberinnholdet i vanlig messing som brukes til smykker generelt 60%.

Tabell 2-7 Vanlige messingkvaliteter og kjemisk sammensetning

| Serienummer | Karakternummer | Kjemisk sammensetning/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Totalt antall urenheter | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Margin | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Margin | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Margin | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Margin | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Margin | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Margin | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||

Tabell 2-8 Overflatefarger på vanlig messing

| Karakterer | Kobberinnhold /wt% | Sinkinnhold /wt% | Farge |

|---|---|---|---|

| H59 | 59 ~ 63 | Margin | Lysebrun - gyllen farge |

| H65 | 63 ~ 68. 5 | Margin | Ren gul |

| H68,H70 | 68. 5 ~ 71. 5 | Margin | Grønn - Gull |

| H80 | 78. 5 ~ 81. 5 | Margin | Gylden farge med et hint av rødt |

| H85 | 84 ~ 86 | Margin | Brungul - gyllen |

| H90 | 89 ~ 91 | Margin | Antikk bronse - gullfarge |

| H96 | 94 ~ 96 | Margin | Rødbrun |

På grunn av sinkens mye lavere elektrodepotensial enn kobber, er legeringer utsatt for elektrokjemisk korrosjon i nøytrale saltvannsløsninger. Sink med lavere potensial løses opp, mens kobberet blir liggende som en porøs film på overflaten og danner mikrobatterier med messingsammensetningen under overflaten, noe som får messingen til å fungere som en anode og fremskynder korrosjonen. Derfor krever messingsmykker som regel overflatebehandling, for eksempel galvanisering med et lag av edelt metall eller påføring av et beskyttende belegg.

(2) Spesiell messing

For å forbedre ytelsen til enkel messing tilsettes 1% ~ 5%-elementer som tinn, bly, aluminium, silisium, jern, mangan og nikkel til legeringen, og danner ternære, kvartære eller til og med kinære legeringer, referert til som spesiell messing eller kompleks messing, og navnet på messing er prefikset med de tilsatte elementene, for eksempel tinnmessing, blymessing, aluminiummessing, manganmessing, aluminium-manganmessing, etc. Tinn kan hemme avsinkningskorrosjon og forbedre korrosjonsbestandigheten til messing. Bly har svært lav løselighet i messing og fordeles som frie partikler i matrisen, noe som kan føre til at spon går i stykker og gir smøring, og dermed forbedrer materialets bearbeidbarhet og slitestyrke. Aluminium spiller en solid løsningsforsterkende rolle og danner en beskyttende aluminiumoksidfilm på overflaten. Silisiummessing har høy korrosjonsbestandighet, mekaniske og støpeegenskaper og sterk spenningskorrosjonsbestandighet. Nikkelmessing har høy styrke, seighet og korrosjonsbestandighet og tåler kald og varm plastbehandling.

Den komplekse strukturen i messing kan estimeres basert på "sinkekvivalentkoeffisienten" til elementene som tilsettes messingen. Ved å tilsette en liten mengde andre legeringselementer til kobber-sink-legeringen forskyves faseområdet α/(α+β) i tilstandsdiagrammet Cu-Zn vanligvis bare til venstre eller høyre. Hvis man for eksempel tilsetter 1% tinn til effekten av 2% sink på de strukturelle egenskapene, betyr det at sinkekvivalenten for tinn er 2. Sinkekvivalentene for ulike legeringselementer er vist i tabell 2-9.

Tabell 2-9 Sintekvivalenter for ulike legeringselementer

| Legeringselementer | Silisium | Aluminium | Blikk | Bly | Jern | Mangan | Nikkel |

|---|---|---|---|---|---|---|---|

| Sintekvivalent | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Derfor tilsvarer strukturen til spesialmessing vanligvis strukturen til vanlig messing med et økt eller redusert sinkinnhold. Fase α og fase β i kompleks messing er flerkomponent komplekse faste løsninger med en større forsterkende effekt. I motsetning til dette er fase α og fase β i vanlig messing enkle, faste Cu-Zn-løsninger med lavere styrkeeffekt. Selv om sinkekvivalentene er sammenlignbare, skiller egenskapene til en multippel fast løsning seg fra egenskapene til en enkel binær fast løsning. Derfor er en liten mengde multiforsterkning en måte å forbedre legeringens ytelse på.

I spesialmessing er en kobberbasert imitert gulllegering kjent som "sjeldent gull", mye brukt i smykker og håndverk. Det er velkjent at gull har en strålende gyllen farge, god kjemisk stabilitet, ikke endrer farge ved oppvarming og har utmerket oksidasjonsbestandighet, noe som gjør det til et velkjent valg for dekorative kunstverk. Den høye prisen gjør imidlertid at lavprislegeringer med lignende egenskaper er mye brukt som erstatning. De siste årene har forskere både i Norge og internasjonalt konkurrert om å utvikle kobberbaserte imitasjoner av gulllegeringer som kan erstatte gull, og det er gjort betydelige fremskritt. Gullfargen på disse materialene kan konkurrere med 16K~22K gull og har god korrosjonsbestandighet og bearbeidbarhet.

I sjeldne metallkobberbaserte imitasjonsgulllegeringer brukes vanligvis sink, aluminium, silisium og sjeldne jordarter som legeringselementer, og effekten av hvert element på farge og oksidasjonsmotstand er som følger.

① Sink. Zn kan endre kobber fra rødt til gult, og hovedelementet danner en gyllengul glans. Zn kan forbedre misfargingsmotstanden til legeringer, og når Zn-innholdet øker, blir misfargingsmotstanden bedre.

② Aluminium. Al er et annet viktig element som bidrar til fargen på legeringer. Aluminiumsinnholdet påvirker fargen på legeringen i betydelig grad; når aluminiumsinnholdet øker, reduseres den viktigste bølgelengden av lyset som reflekteres av legeringen, og fargetonen endres fra rød til gul. Ytterligere økning av aluminiumsinnholdet svekker legeringens gule fargetone merkbart, noe som fører til en større fargeforskjell mellom legeringen og rent gull. Legeringsstrukturen blir mer ensartet når aluminium tilsettes til messinglegeringer. Det fremmer dannelsen av β-fasen, noe som bidrar til å redusere avsinkningskorrosjon i messing og forbedrer anti-misfargingsytelsen til gulllignende legeringer i kunstig svette. Årsaken er at når aluminiuminnholdet er tilstrekkelig høyt, dannes det en tett og godt festet beskyttende film av blandet oksid av kobber og aluminium på overflaten av legeringen, og denne filmen har selvhelbredende egenskaper når den blir skadet. Når aluminiuminnholdet er for lavt til å danne en tett beskyttende film, er anti-misfargingsytelsen dårlig.

③ Silisium. Si kan forbedre farge- og misfargingsmotstanden til legeringer. Når 0,05% ~ 2,50% Si tilsettes legeringen, sammenlignet med den samme legeringen uten Si, øker misfargingsmotstandstiden i kunstig svette 50% ~ 100%; ved samme oppvarmingstemperatur øker misfargingsmotstandstiden 50%. Tilsetning av Si kan også forbedre legeringens flytbarhet og slitestyrke.

④ Sjeldne jordarter. Ved å tilsette sjeldne jordartsmetaller til messinglegeringer kan man øke legeringens lysstyrke, forbedre fargen, gi god slitestyrke, hardhet og en gulllignende farge som ikke falmer så lett. I smykkeindustrien kalles det ofte for "sjeldent gullmateriale". Smykker laget av sjeldent gullmateriale kan ha en farge som ligner 18K eller 20K gull, blir ikke lett oksidert eller bleknet, noe som gjør det egnet for daglig bruk, og er billig, og blir et materiale for å produsere imiterte gullsmykker i høyere ende.

Tabell 2-10 viser flere vanlige imitasjoner av gull-kobber-legeringer, som kan klassifiseres i Cu-Al-systemet og Cu-Zn-systemet.

Tabell 2-10 Kjemisk sammensetning av flere imitasjoner av gull-kobberlegeringer (kvalitetsbrøkenhet: %)

| Karakterer nummer | Aluminium | Blikk | Nikkel | Silisium | Sink | Mangan | Sjeldne jordarter | Kobber | Merknader |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Resten | Rødgull | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fosfor 1.0 | Resten | Lys gyllengul | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Resten | Gyllengul | |||||

| Cu - 6Al - 15Zn - 0,5Si | 6 | 0. 5 | 15 | Resten | |||||

| Sub - gull | 5.6 | 0. 26 | 0.70 | 92.6 | Analysert sammensetning | ||||

| Sub - gull | 0.38 | 0.03 | 48.74 | 50.64 | Analysert sammensetning | ||||

| Sjeldne jordarter - gull | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Resten | 18Kgull farge | ||

| Sjeldne jordarter - gull | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Resten | 18Kgull farge | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Egenskapene til messing

(1) Ytelse mot korrosjonsbestandighet

Messing har dårlig korrosjonsbestandighet i omgivelser med høy temperatur, høy luftfuktighet og salttåke, og kan også utsettes for "avsinkingskorrosjon" i strømmende varmt sjøvann (sink oppløses først og etterlater en porøs, svamplignende overflate av rent kobber på arbeidsstykket). I fuktige atmosfærer, spesielt de som inneholder ammoniakk og SO2 Messing gjennomgår spenningskorrosjon. Som nypolerte messingornamenter vil overflaten bli kjedelig eller utvikle mørke flekker i visse områder selv etter å ha blitt utsatt for luft i noen tid. Derfor krever messing ornamenter generelt overflatefarging eller galvanisering for å forbedre korrosjonsbestandigheten.

(2) Ytelse i støpeprosessen

Størkningsområdet for messing er veldig lite, så flytbarheten til det flytende metallet er god, fyllingsevnen er utmerket, og tendensen til krymping av hulrom er lav. Under smelting genererer sink et stort damptrykk, som effektivt fjerner gasser fra kobbervæsken, noe som gjør det vanskelig for porer å danne seg i messing. Smeltetemperaturen er lavere enn tinnbronse, og støping er relativt praktisk, noe som gjør det enkelt å støpe små smykker. Den brukes også ofte til støping av kobberhåndverk.

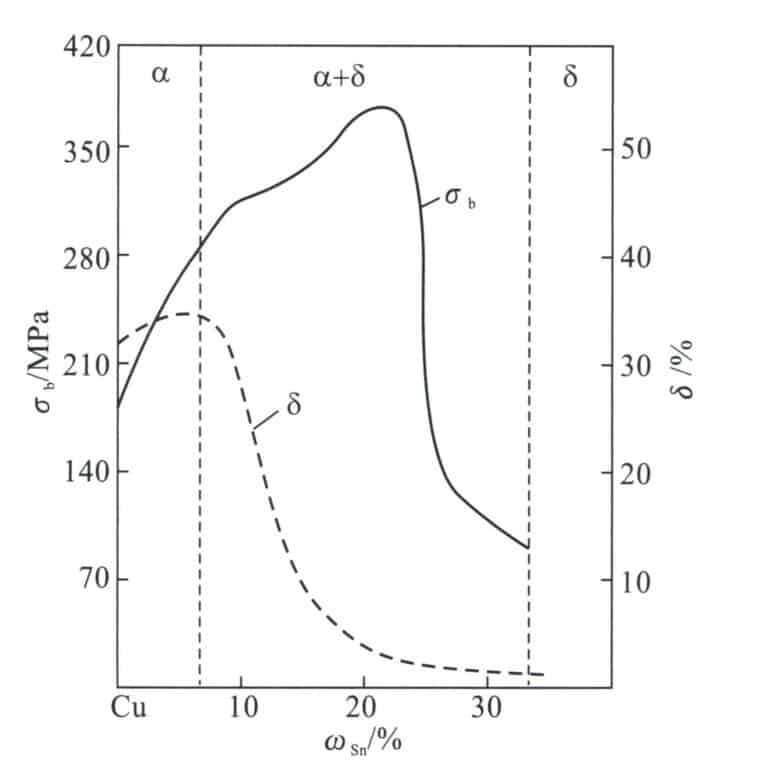

(3) Mekaniske egenskaper

På grunn av det ulike sinkinnholdet i messing varierer også de mekaniske egenskapene. For α-messing øker både σb og δ kontinuerlig etter hvert som sinkinnholdet øker. For (α+β)-messing forbedres styrken ved romtemperatur kontinuerlig når sinkinnholdet øker til ca. 45%. Hvis sinkinnholdet økes ytterligere, synker styrken kraftig på grunn av fremveksten av en sprøere fase γ (en fast løsning basert på forbindelser av Cu5 Zn8 ) i legeringsstrukturen. Plastisiteten ved romtemperatur av sinkinnhold. På den annen side reduseres (α + β) messing konsekvent med økningen av innholdet av sink. Derfor har kobber-sink-legeringer med et sinkinnhold som overstiger 45% ingen praktisk verdi.

(4) Bearbeidbarhet

Enfaset α-messing (fra H96 til H65) har god plastisitet og tåler både kald og varm bearbeiding. Imidlertid er enfaset α-messing utsatt for sprøhet ved middels temperatur under varm prosessering, for eksempel smiing, med det spesifikke temperaturområdet som varierer avhengig av Zn-innholdet, vanligvis mellom 200 ~ 700 ℃. Derfor bør temperaturen under varmebehandling være over 700 ℃. Hovedårsaken til sprøhetssonen ved middels temperatur i enfaset α-messing er tilstedeværelsen av to ordnede forbindelser Cu3 Zn og Cu9 Zn i den ordnede fase α-regionen i legeringen Cu-Zn-systemet , som gjennomgår ordnet transformasjon under oppvarming ved middels til lav temperatur, noe som gjør legeringen sprø; i tillegg danner spormengder av bly og vismut skadelige urenheter eutektiske filmer med lavt smeltepunkt fordelt ved korngrensene med kobber, noe som forårsaker intergranulær sprekkdannelse under varm prosessering. Praksis viser at tilsetning av spormengder cerium effektivt kan eliminere sprøhet ved middels temperatur.

To-fase messing (fra H63 til H59) har, i tillegg til den duktile fasen α i legeringsstrukturen, en fast oppløsning β basert på den elektroniske forbindelsen CuZn. Fasen har høy duktilitet ved høye temperaturer, mens fasen β' (ordnet fast oppløsning) er hard og sprø ved lave temperaturer. Derfor bør (α+β)-messing smis i varm tilstand. Messing med et sinkinnhold større enn 46%~50% er hardt og sprøtt på grunn av sine egenskaper og kan ikke behandles med trykk.

For relativt delikate smykker behandles messing vanligvis ved hjelp av kaldbearbeiding. Messingmaterialer som tråd, ark og platematerialer kan brukes til å oppnå det endelige produktet gjennom kald prosessering. Under bearbeidingen brukes selvfølgelig mellomgløding for å gjenopprette messingens plastisitet og forhindre sprekkdannelser på grunn av arbeidsherding. Figur 2-7 viser en karabinlås av messing, og figur 2-8 viser et armbånd av messing. Messingplater kan også brukes til gravering, der man bruker ulike manuelle teknikker som å skyve, bore, plukke, vri og trekke for å gravere bilder på overflaten av kobberplaten. De graverte bildene blir deretter galvanisert med et beskyttende lag av 24 karat gull, noe som resulterer i "gullskulpturmaleriet".

(5) Sveiseytelse

Sveiseegenskapene til messing er gode. Til større håndverk brukes vanligvis gassveising, mens det til delikate smykker som regel brukes fakkelsveising.

(6) Poleringsytelse

Messing har gode skjæreegenskaper, og tåler arbeidsoperasjoner som korrigering, polering og etterbehandling. Smykkene kan poleres til en meget blank overflate ved hjelp av konvensjonelle metoder for etterbehandling av smykker.

Figur 2-7 Hummerlås i messing

Figur 2-8 Messingarmbånd

2. Cupronikkel

2.1 Typer Cupronickel

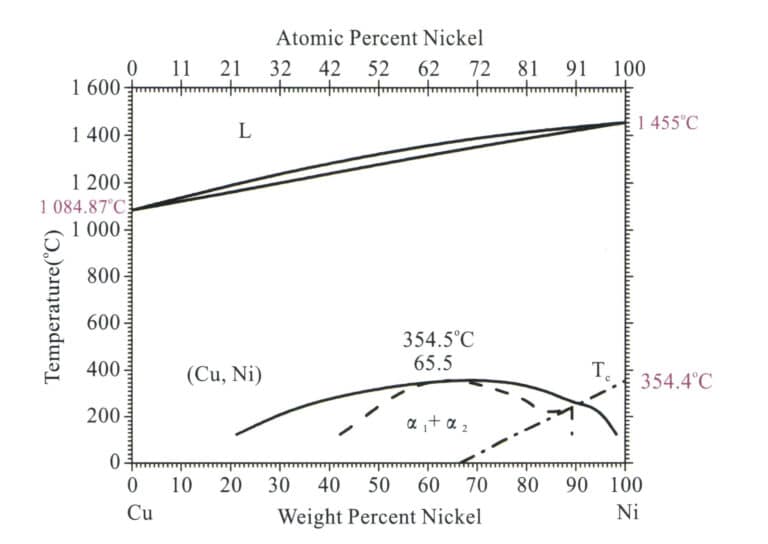

Cupronikkel kan deles inn i tre kategorier: vanlig cupronikkel, kompleks cupronikkel og industriell cupronikkel.

(1) Vanlig cupronikkel

Den binære kobber-nikkel-legeringen kalles vanlig cupronickel, vanligvis representert med bokstaven B, med det følgende tallet som indikerer kobberinnholdet, for eksempel B30, som indikerer en kobber-nikkel-legering som inneholder Ni 30%. Modeller inkluderer B0,6, B19, B25, B30 osv.

(2) Kompleks kupronikkel

En kompleks messinglegering som inneholder elementer som mangan, jern, sink og aluminium, kalles kompleks messing, representert med bokstaven B, og legeringselementene, for eksempel BMn3-12, indikerer en kobber-nikkel-mangan-legering som inneholder Ni3% og Mn12%. Det finnes fire modeller av kompleks messing.

- Ferro-kupronikkel. Modellene inkluderer BFe5-1,5(Fe)-0,5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). Mengden jern som tilsettes ferro-kupronikkel overstiger ikke 2% for å forhindre korrosjonssprekker, og egenskapene inkluderer høy styrke og betydelig forbedret korrosjonsbestandighet, spesielt mot korrosjon i rennende sjøvann.

- Mangan-kupronikkel. Modellene inkluderer BMn3-12, BMn40-1,5, BMn43-0,5. Mangan-cupronikkel har en lav temperaturmotstandskoeffisient, kan brukes over et bredt temperaturområde, har god korrosjonsbestandighet og god maskinbearbeidbarhet.

- Sink-kupronikkel. Modellene inkluderer BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8 (Pb), BZn15-24 (Zn) - 1,5 (Pb). Sink-cupronickel har utmerkede omfattende mekaniske egenskaper, enestående korrosjonsbestandighet, god formbarhet for kald og varm prosessering, er lett å kutte og kan gjøres til tråd, stenger og platematerialer, som brukes til produksjon av presisjonsdeler innen felt som instrumenter, målere, medisinsk utstyr, daglige nødvendigheter og kommunikasjon.

- Aluminium-cupronikkel. Modellene inkluderer BAl13-3 og BAl16-1.5. Blybronse er en legering som dannes ved å tilsette aluminium til en kobber-nikkel-legering. Legeringens egenskaper er relatert til forholdet mellom nikkel- og aluminiuminnholdet i legeringen, og de beste egenskapene oppnås når Ni:Al=10:1. Vanlige aluminium-kupronikkellegeringer er Cu6Ni1.5Al, Cu13Ni3Al, som hovedsakelig brukes i skipsbygging, elektrisk kraft, kjemisk industri og høyfaste korrosjonsbestandige komponenter i disse industrisektorene.

(3) Industriell cupronikkel

Industriell cupronickel deles inn i strukturell cupronickel og cupronickel med presisjonsmotstandslegering (elektrisk cupronickel).

- Strukturell cupronickel. Konstruksjonsmessing har gode mekaniske egenskaper, korrosjonsbestandighet og et attraktivt utseende. Blant strukturell messing er de mest brukte B30, B10 og sinkmessing. I tillegg tilhører kompleks messing som aluminiumsmessing, jernmessing og niobmessing også strukturell messing. B30 har den sterkeste korrosjonsbestandigheten blant messing, men er relativt dyr. Sinkmessing har blitt produsert og brukt i Kina siden 1400-tallet. Det er kjent som "kinesisk sølv", det såkalte nysølvet eller tysk sølv tilhører denne typen sinkmessing. Sink kan oppløses i store mengder i kobber-nikkel, noe som gir solide løsningsforsterkende effekter og korrosjonsbestandighet. Sink cupronickel kan bearbeides til presisjonsdeler etter tilsetning av bly. Dermed er det mye brukt i instrumenter og medisinsk utstyr. Denne legeringen har høy styrke og korrosjonsbestandighet, god elastisitet, et attraktivt utseende og er billig. Aluminiumet i aluminium cupronickel kan forbedre legeringens styrke og korrosjonsbestandighet betydelig, og dets utfellinger kan også gi utfellingsherdende effekter. Ytelsen til aluminium cupronickel er nær den for B30 og er billig, noe som gjør det til en erstatning for B30.

- Cupronikkel for presisjonsmotstandslegeringer (elektrisk cupronikkel). Cupronickel for presisjonsmotstandslegeringer (elektrisk cupronickel) har god termoelektrisk ytelse. BMn 3-12 mangankobber, BMn 40-1.5 constantan, BMn 43-0.5 kovar og ny constantan med mangan i stedet for nikkel (også kjent som nikkelfri mangankupronikkel, som inneholder 10.8% ~ 12.5% mangan, 2.5% ~ 4.5% aluminium og 1.0% ~ 1.6% jern) er mangankupronikkel med forskjellig manganinnhold. Mangan cupronickel har høy resistivitet og lav temperatur koeffisient av resistivitet, noe som gjør den egnet for produksjon av standard motstandskomponenter og presisjonsmotstandskomponenter, og brukes til fremstilling av presisjonselektriske instrumenter, reostater, målere, presisjonsmotstander, strekkmålere og andre materialer.

2.2 En kort historikk om cupronikkel

Oppfinnelsen av cupronikkel er en enestående prestasjon innen det gamle Kinas metallurgiteknologi. I det gamle Kina ble cupronikkel referert til som "Gan". I "Old Book of Tang - Treatise on Clothing" står det: "Bare oksene som trekker vognene til embetsmenn av første rang, kan utsmykkes med cupronickel." Dette betyr at det under Tang-dynastiet var bestemt at bare oksene til hoffets førsteklasses embetsmenn kunne utsmykkes med cupronikkel, noe som indikerer at cupronikkel var ganske verdifullt på den tiden. Yunnan-folket oppfant og produserte cupronickel, noe som gjør dem til blant de tidligste i Kina og verden, noe som er anerkjent av det akademiske miljøet både nasjonalt og internasjonalt. Cupronikkelen som ble produsert i det gamle Yunnan var også den mest berømte, kjent som "Yun Cupronickel".

Cupronikkelgjenstandene som ble produsert i det gamle Kina, ble solgt over hele landet og eksportert til utlandet. Ifølge forskningen ble det allerede under Qin- og Han-dynastiene støpt cupronikkelmynter i Daxia-riket, som ligger vest for Xinjiang, som inneholdt nikkel opp til 20%. Basert på myntenes form, sammensetning og datidens historiske forhold er det svært sannsynlig at de ble transportert fra Kina. Allerede under Tang- og Song-dynastiene ble kinesisk cupronikkel eksportert til den arabiske regionen, der perserne omtalte cupronikkel som "kinesisk stein". Etter 1500-tallet ble kinesisk cupronikkel solgt over hele verden og fikk stor anerkjennelse. Den ble eksportert via Guangzhou og solgt i Europa av Det britiske ostindiske kompani. Det engelske begrepet "Paktong" eller "Petong" er en translitterasjon av det kantonesiske "cupronickel", som betyr cupronickel fra Kina, og refererer spesielt til kobber-nikkel-legeringen som produseres i Yunnan.

På 1600- og 1700-tallet ble nikkelkupronikkel introdusert i Europa, og det ble sett på som en kostbar vare. Det ble kalt "kinesisk sølv" eller "kinesisk cupronikkel", og det fikk stor betydning for den moderne kjemiske industrien i Vesten. Etter 1500-tallet begynte noen europeiske kjemikere og metallurger å studere og imitere kinesisk cupronikkel.

I 1823 lyktes de tyske Heineger-brødrene med å kopiere Yunnan-kupronikkel. Kort tid etter begynte Vesten med storstilt industriell produksjon og omdøpte denne legeringen til "tysk sølv" eller "nysølv", mens den ekte Yunnan-nikkelen ble ukjent. Etter at vestlige land lyktes med å kopiere Yunnan-cupronikkel, gikk eksportmengden av kinesisk cupronikkel betydelig ned. På slutten av 1800-tallet hadde tysk sølv erstattet kinesisk cupronickel på det internasjonale markedet, noe som førte til en nedgang i Kinas cupronickelgruvedrift og metallurgi.

2.3 Bruken av cupronikkel i smykker

Når nikkel smeltes inn i kobber, og innholdet overstiger 16%, blir den resulterende legeringen like hvit som sølv. Jo høyere nikkelinnhold, desto hvitere blir fargen. Kombinasjonen av rent kobber og nikkel kan også forbedre styrke, korrosjonsbestandighet og hardhet betydelig. Selv om kobber har relativt gode mekaniske og fysiske egenskaper, har det et attraktivt utseende, er korrosjonsbestandig og har utmerket dyptrekkingsytelse, noe som gjør det til et flott materiale for smykker. Det er ofte mye brukt til å lage imitert sølv og imitert platinasmykker, med hardhet og glans veldig nær sølvsmykker, men til en mye lavere pris.

I smykker laget av cupronickel er sink cupronickel det mest brukte materialet, med typiske kvaliteter og sammensetning som vist i Tabell 2-11 og egenskapene til sink cupronickel som vist i Tabell 2-12.

Tabell 2-11 Kjemisk sammensetning av innenlandsk sink-kupronikkel

| Karakterer | Kjemisk sammensetning /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Totalt antall urenheter | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margin | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margin | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Margin | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Margin | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1,5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Margin | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tabell 2-12 Fysiske og mekaniske egenskaper for sink-kupronikkel

| Ytelse | Legering | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Flytende fasepunkt /℃ | 1 081.5 | 1 121.5 |

| Fastfasepunkt/℃ | - | 966 |

| Tetthet ρ/ g-cm-3 | 8. 70 | 8.82 |

| Varmekapasitet c/J - (g-°C)-1 | 0.40 | - |

| 20-100 ℃ Lineær ekspansjonskoeffisient α/℃-1 | 16. 6X10-6 | - |

| Varmeledningsevne λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Resistivitet ρ/μΩ-m | 0.26 | - |

| Motstandstemperaturkoeffisient αR/℃-1 | 2X10-4 | - |

| Elastisitetsmodul E/GPa | 126 ~ 140 | 127 |

| Strekkfasthet σb/MPa | 380 ~ 450 myk tilstand , 800 hard tilstand | 400 myk tilstand , 650 hard tilstand |

| Forlengelse δ/% | 35 ~ 45 myk tilstand ,2 ~ 4 hard tilstand | 40 myk tilstand,2.0 hard tilstand |

| Strekkgrense σ0.2 /MPa | 140 | - |

| Brinell-hardhet HB | 70 myk tilstand , 160 ~ 175 hard tilstand | - |

| Skjæreytelse (sammenlign med HPb63 - 3) / %) | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang og Wang Shitang, 2002; National Nonferrous Metals Standardization Technical Committee, 2012) | ||

2.4 Utviklingen av cupronikkelmaterialer

Nikkel cupronickel har mange utmerkede egenskaper som materiale for smykker, men det har også noen ulemper. Siden nikkel, som er det viktigste tilsetningsstoffet, er et sjeldent materiale, er prisen på cupronikkel relativt høy. I tillegg kan produkter som er laget for kontakt med menneskehud, som glidelåser, brilleinnfatninger, mynter, bestikk og smykker, forårsake allergiske hudreaksjoner på grunn av den utbredte bekymringen for de skadelige effektene av nikkel i ulike land. Derfor har nikkel-cupronikkel-materialer stått overfor utfordringer de siste årene, noe som har gjort utviklingen av nye nikkelfrie cupronikkel-legeringer spesielt viktig.

Så langt har det meste av forskningen på nikkelfri cupronickel vært fokusert på Cu-Mn-Zn-legeringen, og hovedrollene til hvert legeringselement er som følger.

(1) Mangan

Mangan er det viktigste tilsetningsstoffet i nikkelfrie kobber-nikkel-legeringer. Det kan redusere de gule og røde komponentene i fargen på kobberoverflaten, og fungerer som et blekemiddel som endrer fargen på legeringen fra farget til fargeløs. Mangan kan forbedre legeringens mekaniske egenskaper ved å styrke den faste løsningen. Delvis erstatning av sink med mangan kan forbedre aldringssprekkforholdene. Mangan kan undertrykke fordampningen av sink under smelting og redusere materialkostnadene. Men hvis manganinnholdet overstiger 15%, vil legeringen få en α+β flerfasestruktur, noe som fører til dårligere prosessytelse. Mangan er skadelig for legeringens støpeegenskaper; under smelting oksiderer mangan lett og danner manganoksidinneslutninger med høyt smeltepunkt, som har høy tetthet og er vanskelige å flyte ut av det smeltede metallet, noe som gjør det lett for støpegods å få inneslutningsdefekter. I tillegg øker mangan krympingen av legeringen, noe som reduserer flyteevnen, og et høyt manganinnhold kan forverre legeringens prosessytelse. Derfor bør manganinnholdet ikke være for høyt med tanke på prosessytelsen.

(2) Sink

Sink kan forbedre styrken og hardheten til legeringer gjennom solid oppløsningsforsterkning, senke smeltepunktet til legeringer, forbedre formingsytelsen og redusere kostnadene for legeringer. Når sinkinnholdet er for lavt, er den forsterkende effekten dårlig; å øke sinkinnholdet kan forbedre den forsterkende effekten. Sink reduserer imidlertid korrosjonsbestandigheten til kobber betydelig, spesielt når sink overstiger 22%, noe som får legeringen til å forvandle seg til en α + β-multifasestruktur, noe som forverrer prosessytelsen og er utsatt for aldringssprekkproblemer indusert av restspenning. Når sinkinnholdet er mindre enn ca. 30%, reduserer økt sinkinnhold den røde komponenten i fargen på Cu-Mn-Zn-legeringen, samtidig som den gule komponenten og lysstyrkeverdien øker. Sink har også en viktig innvirkning på legeringens fargestabilitet; når sinkinnholdet øker, reduseres legeringens motstand mot misfarging i kunstig svette.

(3) Aluminium

Aluminium er et av de viktigste fargestoffene i gullimitasjonslegeringer. Når aluminiumsinnholdet øker, øker Cu-Zn-Al-legeringens lysstyrkeverdi og den gule komponenten, mens den røde komponenten avtar. Sintekvivalentkoeffisienten til aluminium er veldig høy; hver 1% aluminium tilsvarer 6% sink, så α-faseregionen reduseres betydelig etter tilsetning av aluminium. Aluminium kan danne en tett oksidfilm på overflaten av legeringen, noe som kan forbedre legeringens aldringssprekker og avsinkningskorrosjonsproblemer, og det gir også solid løsningsforsterkning, noe som er gunstig for å forbedre legeringens mekaniske egenskaper. Når aluminiuminnholdet er for lavt, er forsterkningseffekten utilstrekkelig og ikke nok til å motstå aldringssprekker. Men hvis innholdet overstiger 4%, blir det vanskelig å rense det smeltede metallet under legeringssmelting, og en kompleks α + β-fasestruktur vises, noe som forverrer kaldbearbeidingsytelsen.

(4) Blikk

Sinkekvivalentkoeffisienten for tinn er 2, så tilsetning av en liten mengde tinn har liten effekt på strukturen, og legeringen forblir enfaset. Tinn har en viss solid løsningsforsterkende effekt. Men hvis innholdet overstiger et visst nivå, er det likevel en tendens til å danne faser med lavt smeltepunkt ved korngrensene, noe som er skadelig for de mekaniske egenskapene. En liten mengde tinn har også liten effekt på fargen på Cu-Mn-Zn-legeringen; hovedrollen er å danne en SO2-beskyttende film på overflaten av legeringen, noe som i stor grad kan forbedre legeringens motstand mot misfarging. Tinn kan øke legeringens flytbarhet og forbedre støpeytelsen, men det øker kostnadene for legeringen.

(5) Sjeldne jordarter

Spormengder av det sjeldne jordartselementet cerium kan avgrense kornstørrelsen, forbedre strekkfastheten og forlengelsen til legeringen og forbedre legeringens ytelse ved kaldbearbeiding.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronse

De andre kobberlegeringene kalles bronse, bortsett fra messing og cupronickel. Bronse refererer generelt til legeringen av rødt kobber med tinn, bly og andre kjemiske elementer, oppkalt etter sin blågrå farge. Bronse deles inn i tinnbronse og ikke-tennbronse, der tinnbronse er den eldste kunstneriske støpelegeringen i historien. Tinnfri bronse er en ny type bronse som er utviklet i moderne tid, og som bruker elementer som silisium og aluminium for å erstatte det dyrere tinnet, samtidig som den forbedrer noen av tinnbronseens egenskaper ytterligere. Den største fordelen med bronse er dens utmerkede slitestyrke, og den har også høy korrosjonsbestandighet i damp, sjøvann og alkaliske løsninger, noe som er en viktig grunn til at antikke bronsekunstverk har blitt perfekt bevart den dag i dag. I tillegg har bronse et lavere smeltepunkt, bedre støpeegenskaper og gode mekaniske egenskaper.

Bronse som brukes til kunstneriske støpegods inkluderer vanligvis tinnbronse, silisiumbronse, aluminiumsbronse osv.

3.1 Tinnbronse

Tinnbronse er en eldgammel kobberlegering med en historie på over 5000 år. De fleste av skattene i den gamle kinesiske støpekunsten ble støpt i tinnbronse, som for eksempel Simuwu Ding fra Shang-dynastiet, de rituelle karene fra vår- og høstperioden og perioden med de stridende stater, og bianzhong (bronseklokker), blant andre.

(1) Struktur og ytelsesegenskaper for tinnbronse

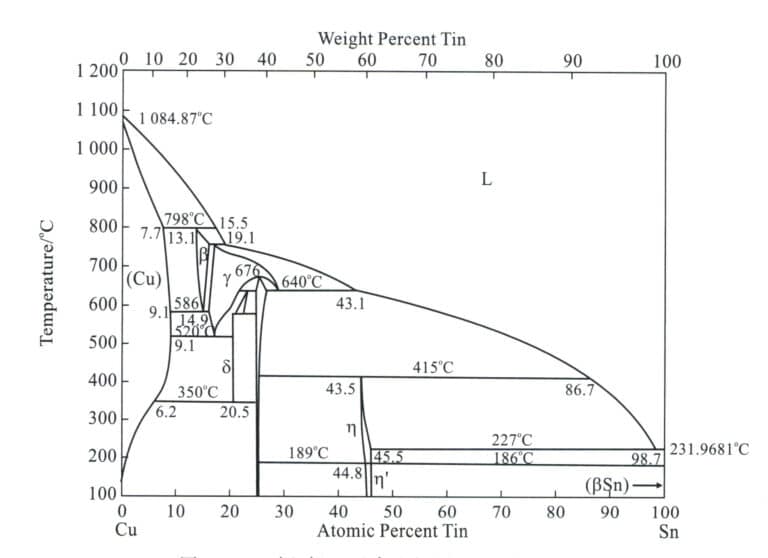

Tinnbronse er basert på en kobber-tinn-legering; diagrammet (figur 2-11) er det binære Cu-Sn-fasediagrammet og går ut α-, β-, γ-, δ-faser, hvorav α-fasen er en substitusjonell fast løsning av tinn oppløst i rent kobber, med et ansiktssentrert kubisk gitter, og beholder dermed den gode plastisiteten til rent kobber. β-fasen er en fast løsning basert på den elektroniske forbindelsen Cu5 Sn, med et kroppssentrert kubisk gitter, som eksisterer ved høye temperaturer og brytes ned under avkjølingsprosessen. Γ-fasen er en fast løsning basert på CuSn, med egenskaper som ligner på β-fasen. δ-fasen er en fast løsning basert på den elektroniske forbindelsen Cu31 Sn8 , med et komplekst kubisk gitter, som er hardt og sprøtt ved romtemperatur.

(2) Legeringselementenes rolle i tinnbronse

① Sink. Tilsetning av sink til tinnbronse kan redusere krystalliseringstemperaturområdet for tinnbronse, forbedre legeringens flytbarhet og redusere tendensen til å produsere krympekaviteter. I tillegg har sink et relativt høyt damptrykk under smelting, og sinkdampen som dannes kan forhindre oksidasjon av kobber- og tinnelementer, rense legeringen og redusere tendensen til å danne porer. Effekten av sink på strukturen og egenskapene til tinnbronse er lik den for tinn, med tilsetning av 2% sink som tilsvarer rollen til 1% tinn. Prisen på sink er imidlertid mye lavere enn prisen på tinn, så sink kan brukes til å erstatte tinn for å redusere kostnadene. Hvis sinkinnholdet overstiger 5%, kan det gjøre mønstrene uklare, øke følsomheten for korrosjon og gjøre det vanskelig å generere et elegant grønt ytre lag.

② Bly. Bly har svært lav hardhet og er fordelt i partikkelform i tinnbronse, noe som forbedrer legeringens slitestyrke og forenkler bearbeidingen av bronse. Samtidig bidrar blyets lave smeltepunkt til at tinnbronse blir mer flytende. Under størkning akkumuleres bly i mellomrommene mellom dendrittene, noe som reduserer krymping og forhindrer lekkasje, og den beste antilekkasjeeffekten oppnås generelt ved et blyinnhold på rundt 5%. Bly har en relativt høy egenvekt i bronse, og for mye bly kan føre til gravitasjonssegregering, så det er viktig å røre om den blyholdige tinnbronsen før den helles, og å bruke vannkjøling eller metallformer for å akselerere avkjølingen og forhindre segregering.

③ Nikkel. Nikkel er uendelig løselig i den faste løsningen av bronse, noe som fremmer utviklingen av α dendritter; dermed kan tilsetning av en liten mengde nikkel redusere segregering av tinn og bly. Tilsetning av 1% ~ 2% nikkel kan forfine kornene, forbedre mekaniske egenskaper, korrosjonsbestandighet og termisk stabilitet og forbedre støpeytelsen til bronse. En større mengde nikkel vil gjøre at bronsen ser hvitere ut.

④ Jern. Hovedfunksjonen til jern er lik den til nikkel; det kan forfine korn, øke styrken og forbedre fargeytelsen. Innholdet må imidlertid kontrolleres under 5%; ellers vil det gjøre bronse sprø og redusere korrosjonsbestandigheten.

⑤ Aluminium. I tinnbronse er aluminium en skadelig urenhet som gjør farging vanskelig. Så lenge 0,5% aluminium er til stede, endres overflaten fra mørkerød til gyllengul og deretter til sølvhvit. Aluminium kan imidlertid forbedre styrke, korrosjonsbestandighet og støpeytelse i blyfri bronse.

⑥ Fosfor. 0,03%~0,06% fosfor må tilsettes tinnbronse for å deoksidere den og forbedre støpeegenskapene; for store mengder kan lett føre til en sprø fase av Cu3 P og redusere fargeeffekter.

⑦ Silisium. Tilsetning av silisium til bronse vil forringe de mekaniske egenskapene og støpeegenskapene, men kan øke korrosjonsbestandigheten. Silisium gir overflaten en mørkerød til brun farge, noen ganger lilla, på grunn av en svært tett SiO2 film som dekker overflaten, noe som gjør fargelegging vanskelig.

Tinnbronse har et vakkert utseende og utmerket prosesseringsytelse. Det har vært mye brukt i støpehåndverk fra eldgamle tider. Tabell 2-13 viser noen vanlige tinnbronsematerialer for kunstneriske støpegods.

Tabell 2-13 Tinnbronse for kunstnerisk støpegods

| Navn, karakterer | Viktigste kjemiske komponenter /% | Forurensning /%≯ | Merknader | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Totalt | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Margin | Kina Standard | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Margin | Kina Standard | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1,0 ~ 1,25 | Margin | Kina Standard | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Margin | Kina Standard | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Margin | Kina Standard | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Japansk standard | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Japansk standard | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Japansk standard | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Tyskland Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang og Wang Zhutang, 2002) | |||||||||||

Tinnbronse brukes til støping av kunstverk og tåler høye temperaturer, høy luftfuktighet og eksponering for avgasser fra byer (hovedsakelig CO2, SO2NO-gasser) og til og med surt regn. I den normale atmosfæren er korrosjonshastigheten til tinnbronse 0,001 mm / a; i kystatmosfæren er den 0,002 mm / a; i den industrielle atmosfæren er den 0,002 ~ 0,006 mm / a.

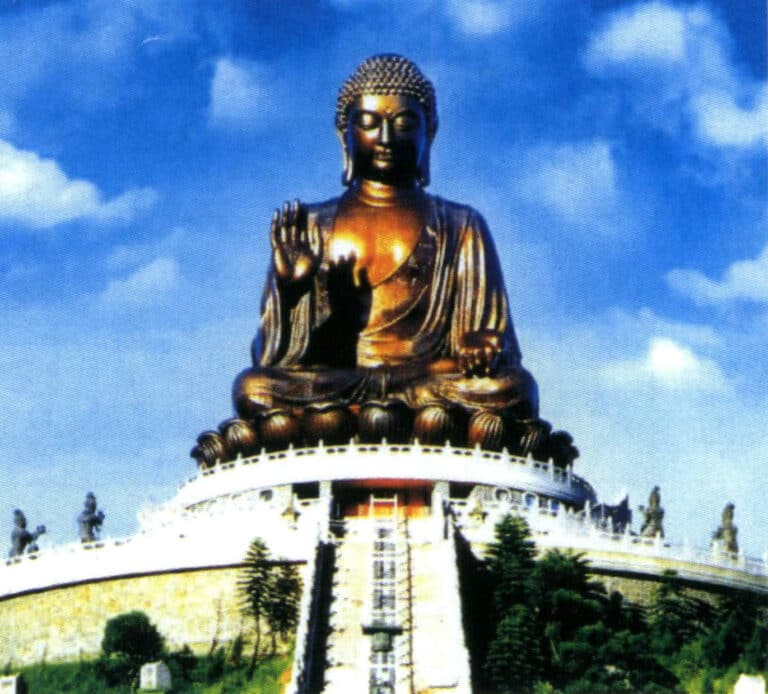

Store utendørs støpte kunstverk kan sprekke på grunn av stress forårsaket av sollys, temperaturforskjeller og sveising i en korrosiv atmosfære. Tinnbronse har en lav tendens til spenningssprekker, noe som effektivt kan redusere denne risikoen. Tian Tan Buddha i Hongkong er for eksempel laget av 8% Sn og 4%, mens resten er kobber, støpt og sveiset sammen, og ble ferdigstilt i 1989. Den har stått trygt på Muk Yu Peak på øya Lantau i Hongkong siden den gang.

3.2 Bruken av bronse i håndverksornamentikk

På grunn av bronsens vakre utseende og utmerkede bearbeidingsytelse har den blitt mye brukt som materiale for håndverkssmykker fra antikken og frem til i dag.

I gamle tider ble det i tillegg til å bli mye brukt som redskaper, også brukt til delikate og intrikate ornamenter, for eksempel bronsearmbånd fra Han-dynastiet og bronseringer fra Liao-dynastiet. I dag har anvendelsen av bronse i håndverk og smykker et stort utviklingspotensial, spesielt med forbedring av økonomiske nivåer, den raske utviklingen av bronsestøping, høy etterspørsel i markedet, et bredt utvalg av produkter og ulike metoder for replikering, imitasjon og skapelse. Det er mye brukt som urbane skulpturer, tempelrituelle fartøy, Buddha-statuer, dekorative malerier og samleobjekter. Når det gjelder smykker, brukes bronse også til å lage forskjellige ornamenter og tilbehør. Det berømte greske motemerket Folli Follie spesialiserer seg for eksempel på design, produksjon og distribusjon av smykker, klokker og tilbehør. Selskapet har lansert serien Precious Bronze, som kombinerer bronse og sølv. Halskjedene, armbåndene og øredobbene er uregelmessig runde og fremkaller en nostalgisk følelse som minner om et land badet i gyllent sollys. Blandingen av ulike materialer og det friske sølvet skaper vakre kurver. Disse luksuriøse smykkene bærer Folli Follies strålende egenskaper og utstråler elegansen og skjønnheten til ekte fashionistaer.

Hong Kong Tian Tan Buddha (bronse)

Bronsering fra Liao-dynastiet

Armbånd av bronse fra Han-dynastiet

Folli Follie-selskapets dyrebare bronsesmykker (bronse + sølv)

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Del IV Håndverket av kobbersmykker

1. Den tapte voksstøpeprosessen for kobbersmykker

Støping av gipsform har blitt den viktigste metoden for smykkefremstilling, og den typiske prosessflyten for kobber smykker tapt voksstøping er som følger:

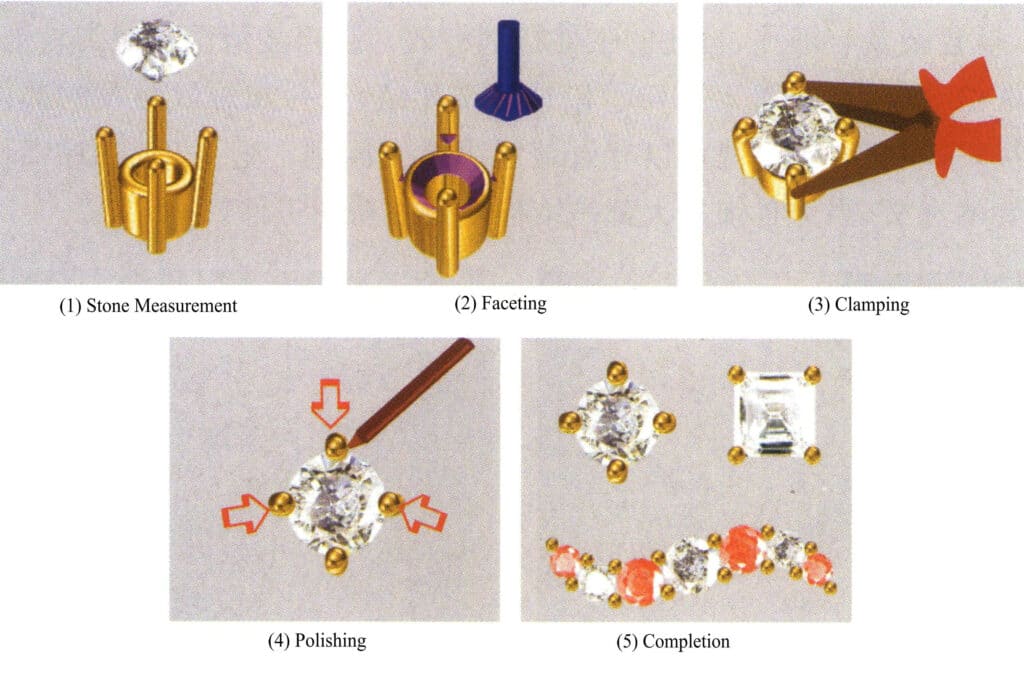

Produksjon av originalmodeller→ Produksjon av gummiformer (kompresjonsformer, vulkanisering, åpningsformer)→ Produksjon av voksformer (voksinjeksjon, voksbehandling)→ Planting av voksmodelltrær→ Støping av støpeformer (blanding av støpepulveroppslemming, støvsuging, helling av slurry, støvsuging, avvoksing, utbrenning)→ Smelting og helling (forbehandling av legeringer, smelting, helling)→ Rengjøring av støpeformer (fjerning av støpepulver, nedsenking i syre, forpolering)→ Etterbehandling (etterbehandling av støpeformer, setting, polering, galvanisering).

1.1 Opprinnelig modell

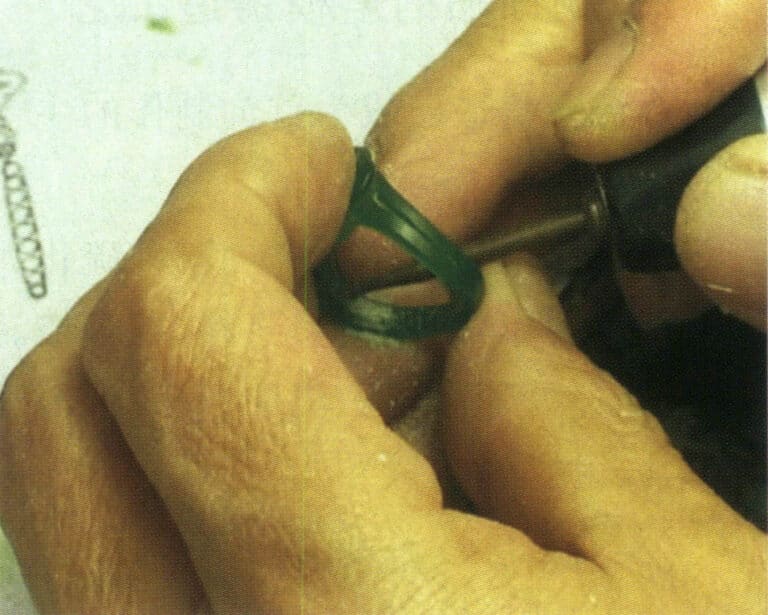

Bestem hvilken produksjonsmetode for originalversjonen som passer best, basert på arbeidsstykkets kompleksitet, spesifikasjoner og kundens kvalitetskrav. Produksjonsmetodene for originale smykkemodeller er delt inn i tre kategorier: håndskårne voksmodeller, datagenererte modeller og håndlagde sølvmodeller. Med håndskårne voksmodeller som eksempel inkluderer hovedprosessen følgende aspekter: se på bestillingen og kutte materialet → grov etterbehandling → fin etterbehandling → fjerning av bunnvekten → åpning av steininnstillingsposisjonen → reparasjon.

(1) Se på bestillingen og klipp ut materialet

Forstå kundens krav basert på bestillingen, for eksempel størrelse, steinstørrelse, voksvektgrense osv. Velg et voksmateriale som passer til arbeidsstykket, merk deretter linjer på voksmaterialet, og bruk et sagblad eller en båndsag til å skjære langs de markerte linjene.

(2) Grov etterbehandling

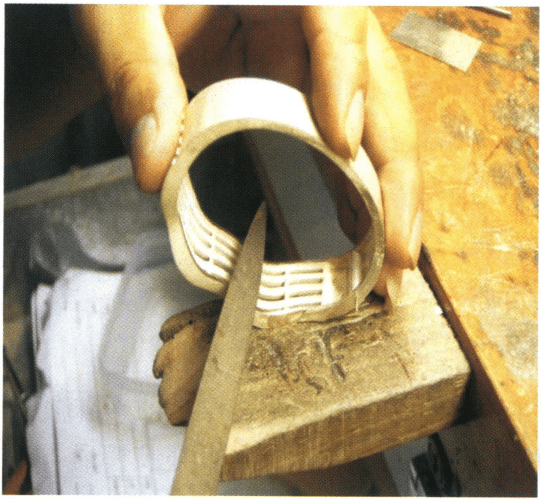

Tegn hovedlinjene på materialet, inkludert de indre og ytre konturene. Bruk en grov stripe til å sy av overflødige deler. Monter etterbehandlingssliperen på den elektriske, hengende, fleksible skaftsliperen for innledende bearbeiding, og lag først en grov kontur. Deretter bytter du til stålbor og gjør de dype merkene etter grovstrimmelen og finpussborverktøyet grunne (Figur 2-13). Til slutt bruker du en fil til å fjerne merkene etter stålboringen, slik at overflaten blir glatt.

Figur 2-13 Grov etterbehandling

(3) Fin etterbehandling

Finpussing er basert på grovpussing og videre bearbeiding for å gjøre hele voksprøven mer raffinert og estetisk tiltalende. Først brukes et kompass til å ta målene til hver del på voksmalen og tegne noen hjelpelinjer. Basert på disse hjelpelinjene fjerner du overflødig voks med en etterbehandlingsbor, og deretter bruker du en stålbor til å glatte ut de ujevne merkene fra den forrige prosessen. Bruk store og små spatler til å jevne ut eventuelle hjørner eller utstikkende deler på voksprøven, og finpuss den med en skalpell. Til slutt glatter store og små filer hele voksprøven.

(4) Fjerne bunnvekten

Hensikten med å fjerne bunnvekten er å redusere vekten på arbeidsstykket. Monter kulefresen og hjulfresen på den elektriske slipemaskinen med hengende, fleksibel aksel, og bruk kulefresen til å fjerne overflødig voksmateriale i bunnen av mønsterhodet eller den indre sirkelen på ringskaftet (Figur 2-14). Vanligvis er den reserverte bunntykkelsen for paveinnfatning 1,1 mm; for lys gull og flushinnfatning er den 0,7 mm; for bezelinnfatning og kanalinnfatning er den 1,6 mm. Bruk deretter en tannbor, borbor, kirurgisk kniv osv. For å trimme voksprøvens bunnramme. Når du fjerner bunnvekten, er det viktig å måle dimensjonene i lysgullposisjonen, paveinnstillingsposisjonen, kanalinnstillingsposisjonen osv. ofte ved hjelp av interne kalipere for å forhindre avvik.

Figur 2-14 Fjerne bunnvekten

(5) Lag steininnstillingsposisjonen

I henhold til størrelsen på steinen og innstillingsmetoden, åpne steinposisjonen, bruk passende diamantbor for kanalinnstilling og rammeinnstilling, bor hull i den angitte steinposisjonen, og bruk deretter stålbor, små filer, skalpeller osv. til justeringer; stålbor kan også brukes til å åpne steinposisjonen direkte.

(6) Reparasjon

Reparasjon innebærer justering av visse detaljer for å sikre at det reparerte arbeidsstykket bedre oppfyller ordrekravene. Under reparasjonen bør man være oppmerksom på å justere og koordinere forholdet mellom voksvekt og størrelse i henhold til bestillingens krav til produktvekt og dimensjoner.

(7) Polering

Tørk av overflaten på voksplaten med en nylonklut for å gjøre den glatt og fin.

(8) Replikering av sølvmodellen

Etter at den håndskårne voksmodellen er ferdig, må den støpes inn i en sølvmodell for å gjenskape gummiformen. Overflaten på den støpte sølvmodellen finpusses deretter (figur 2-15) for å sikre en god overflatefinish, slik at eventuelle defekter på sølvmodellen ikke kopieres til støpegodset. Sølvmodellens form, dimensjoner og vekt kontrolleres for å sikre at den oppfyller kravene i bestillingen. I tillegg suppleres enkelte prosesser som den håndskårne voksmodellen ikke kan utføre, for eksempel å sette inn tapper, lage spenner og knapper, henge øredobber osv.

(9) Sveisetapper

Granen er designet for å etterlate en kanal for strømmen av smeltet metall under støpeprosessen. I smykkestøping, fordi det ikke er satt stigerør på arbeidsstykket for å gjøre opp for sammentrekningen, har granen blitt en kanal for fylling av flytende metall, men må også bære det flytende metallets størkningskontraksjon i sminken for sammentrekningen av oppgaven, riktig innstilling av granen er å sikre at støpekvaliteten til de grunnleggende forholdene for støping av mange av defektene ved støping av den smeltede formen direkte eller indirekte ved innstillingen av granen forårsaket av irrasjonaliteten til defektene, for eksempel utilstrekkelig fylling, løsning, porøsitet og andre vanlige feil.

Figur 2-15 Etterbehandling av sølvmodellen

1.2 Produksjon av gummiformer

(1) Fylling og pressing av rågummi

Bruk en oljebasert penn til å tegne skillelinjen langs kanten av modellformen som avskjæringsposisjon for kutting av gummiformen. Skillelinjens posisjon bestemmes ut fra prinsippet om å gjøre det lettere å fjerne formen. Forbered gummiplaten og gummipartiklene i henhold til sølvmodellens dimensjoner, plasser sølvmodellen i riktig posisjon på gummiplaten, og fyll hullene, fordypningene og steinsettingsposisjonene på mastermodellen ved hjelp av metoder som plugging, innpakning, lapping og fylling, og sørg for at det ikke er noen mellomrom mellom silikongummiplaten og masterplaten (figur 2-16). Deretter påføres den gjenværende gummiplaten; for å sikre gummiformens levetid presses den vanligvis med mer enn fire lag silikonfilm. Etter å ha blitt presset inn i formrammen, er gummiformens tykkelse litt høyere enn rammens plan med ca. 2 mm. Under operasjonen må silikongummiplaten holdes ren, og direkte kontakt med overflaten av silikongummiplaten bør unngås; i stedet bør den beskyttende gummiplaten på overflaten rives av etter at silikonfilmen er festet.

Figur 2-16 fylling av gummi

(2) Vulkanisering

Forvarm først vulkanisatoren, plasser deretter støperammen med den ferdigpressede silikonplaten inni og stram til håndtaket for å presse varmeplaten mot støperammen. Kontroller nøye om varmeplaten er presset godt sammen (Figur 2-17). Vanlig brukt gummi har en vulkaniseringstemperatur på 143~173 °C, og den optimale temperaturen avhenger av gummitypen. Trykk i noen minutter før oppvarming, og øk deretter trykket gradvis. Velg vulkaniseringstiden basert på modellens tykkelse; for eksempel 30 minutter for 12 mm tykk, 45 minutter for 18 mm og 75 minutter for 36 mm. Når vulkaniseringstiden er ute, fjerner du raskt gummiformen, og etter at den er naturlig avkjølt til romtemperatur, kan du fortsette med formåpningen.

Figur 2-17 Sulfurisering

(3) Åpning av gummiformen

Åpning av gummiformen innebærer å kutte den pressede gummiformen for å ta ut den opprinnelige modellen (Figur 2-18) og dele gummiformen i flere deler i henhold til kompleksiteten til prøvens form, slik at voksformen kan fjernes jevnt etter voksinjeksjonen. Åpningen av gummiformen bruker vanligvis en firefots posisjoneringsmetode.

Figur 2-18 Åpning av støpeform

1.3 Fremstilling av voksformer

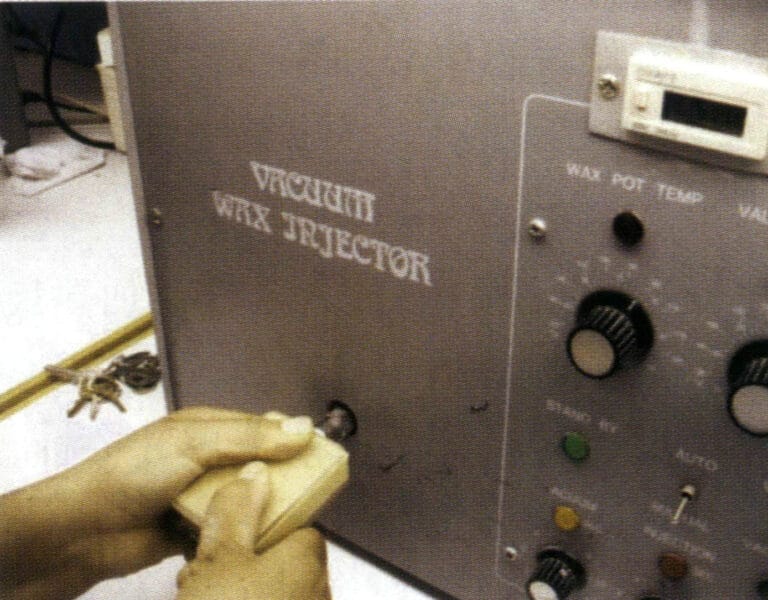

På grunn av smykkenes fine natur er det nødvendig å bruke trykket fra en voksinjeksjonsmaskin for å injisere voksvæsken inn i hulrommet i gummimodellen når du lager voksformer. Det finnes mange voksinjeksjonsmaskiner, inkludert vanlige lufttrykksvoksinjeksjonsmaskiner, vakuumvoksinjeksjonsmaskiner og digitale automatiske voksinjeksjonsmaskiner. Plasser voksmaterialet i vokstanken. Voksmaterialet må holdes rent, og vokstanken og dysens temperatur må justeres til ønsket temperatur.

Åpne silikonformen før påføring av voks, og kontroller at den er hel og ren. Spray slippmiddel i formens mindre, mer komplekse områder (eller dryss en liten mengde talkum) for å gjøre det lettere å fjerne voksformen.

Start vakuumpumpen under voksinjeksjonen og kontroller om vokstemperaturen er mellom0~75 °C. Juster injeksjonstiden og lufttrykket i henhold til kompleksiteten til voksdelene i formen, og klem deretter formen jevnt fast for å utføre voksinjeksjonen (Figur 2-19). Voksstykket kan fjernes fra formen etter avkjøling i ca. 1 minutt. Vær forsiktig når du fjerner formen for å unngå at voksstykket brekker eller deformeres.

Etter at du har fjernet voksformen, må du inspisere den nøye. Hvis det er feil som blits, klemmerker, uklare blomsterhoder eller overlappende blomsterhoder, må de trimmes med et kirurgisk blad; for sandhull og ødelagte klør kan de repareres med en vokssveiser; små hull som er blokkert kan penetreres med en sveisenål; for deformasjon av voksformen, kan den korrigeres i varmt vann ved 40 ~ 50 ℃. Til slutt fjerner bomull dynket i alkohol vokssponene fra formen.

Figur 2-19 Voksinjeksjon

1.4 Plating Wax Model Tree

Figur 2-20 Planting av modelltre av voks

1.5 Produksjon av gipsformer

(1) Investering - blandepulver og fuging

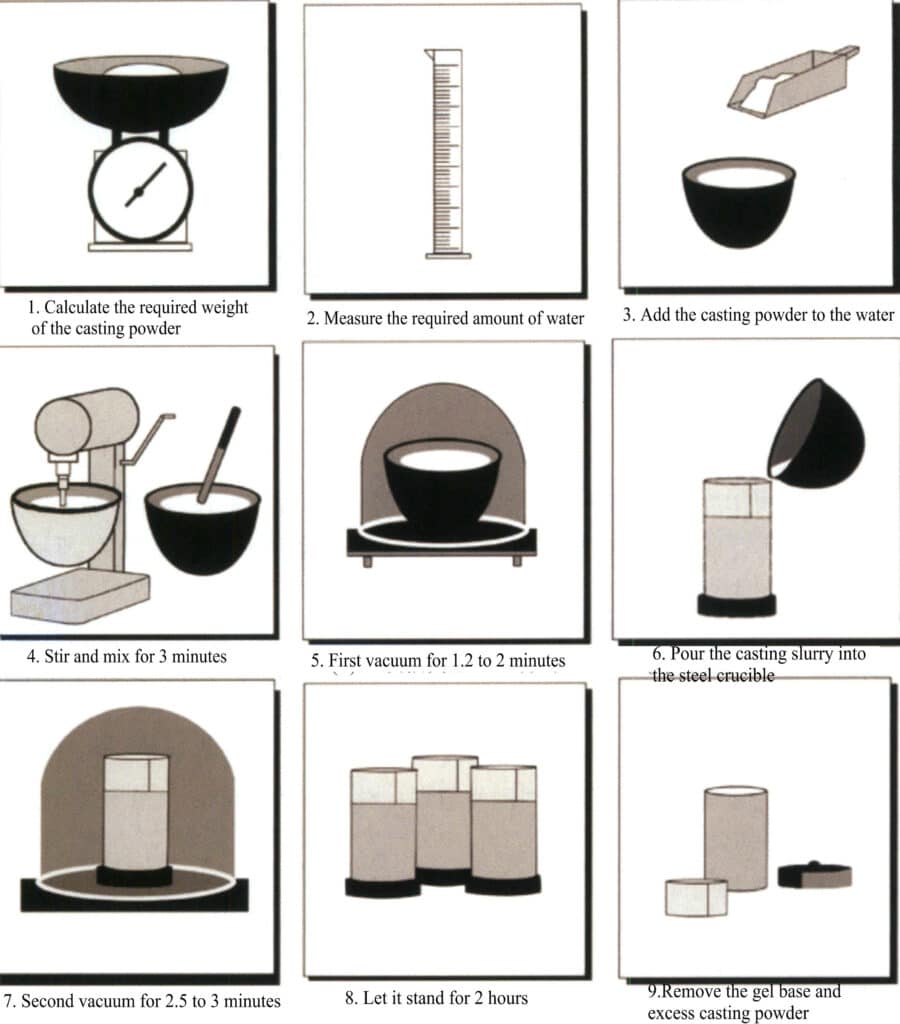

I støpeprosessen vil det bli brukt noen typiske maskiner og utstyr, inkludert enkle pulverblandere, vakuumavsug, automatiske vakuumpulverblandere osv. Den typiske prosessen for blanding og fuging av gipsstøpepulver er vist i figur 2-21.

Figur 2-21 Skjematisk diagram over prosessen for blanding og fuging av gipsstøpepulver

På grunn av den statiske elektrisiteten som genereres på voksmodelltreet, som lett tiltrekker seg støv, kan det dyppes i et overflateaktivt middel eller fortynnet vaskemiddel før fuging, vaskes med destillert vann og tørkes. Under pulverblandingen og fugingsprosessen bør man være oppmerksom på å kontrollere herdetiden til gipsslurryen på riktig måte. Hvis den stivner for raskt, kan ikke gassen drives ut i tide; hvis den stivner for sakte, kan pulveret lett legge seg i slurryen, noe som resulterer i en lokal endring i forholdet mellom faststoff og væske, og forårsaker forskjellig ruhet på toppen og bunnen av smykket.

Etter at støpeformen er ferdig og vakuumoperasjonen er utført, bør den få stå i 1,5 ~ 2 timer for å stivne og herde gipsformen helt. Fjern deretter gummibunnen, innpakningsmaterialet rundt stålkolben og den sprutete oppslemmingen, og lag merker på siden og overflaten av støpeformen.

(2) Fjerning av voks fra støpeformen

Etter at slurryen har stivnet, finnes det to ulike metoder for å fjerne voksen: dampavvoksing eller tørkeavvoksing i en utbrenningsovn.

Dampavvoksing kan fjerne voks mer effektivt og være til fordel for miljøet. Vær oppmerksom på at vannet ikke bør kokes for kraftig, og at tiden for dampavvoksing bør kontrolleres; ellers kan vannsprut komme inn i formen og skade overflaten på formen. I tillegg kan dampavvoksing ved voksavstøping fortynne borsyrebeskyttelsen i støpepulveret, noe som kan føre til problemer som uklare eller misfargede edelstener.

Avvoksing ved utbrenning er en metode som direkte bruker en utbrenningsovn til å varme opp formen, slik at voksmaterialet smelter og flyter ut av formen. På grunn av det lave kokepunktet til voksmaterialet, når du bruker denne metoden, hvis voksvæsken koker voldsomt, kan den skade overflaten på formen, eller hvis voksvæsken ikke slippes jevnt ut, kan den sive inn i overflatelaget på formen, som begge vil forringe overflatekvaliteten på støpingen. Derfor er det viktig å kontrollere oppvarmingstemperaturen og hastigheten under avvoksingstrinnet og å sette opp en tilsvarende isolasjonsplattform.

(3) Utbrenthet ved støping

Formålet med utbrenning er å eliminere fuktigheten fra gipsformen og restvoksen, oppnå ønsket høytemperaturstyrke og formens luftgjennomtrengelighet og oppfylle formens temperaturkrav under støping. Utbrenningssystemet og utstyret påvirker i stor grad gipsformens endelige ytelse.

Gipsutbrenningsovnene som brukes i smykkeindustrien, bruker vanligvis motstandsovner, og noen bruker oljefyrte ovner. Uansett ovnstype må temperaturfordelingen inne i ovnen være så jevn som mulig. Motstandsutbrenningsovnen brukes ofte, som vanligvis vedtar tresidig oppvarming, og noen bruker firesidig oppvarming. De kommer vanligvis med temperaturkontrollenheter og kan oppnå segmentert temperaturkontroll. Likevel er temperaturfordelingen inne i ovnen ikke jevn nok, og det er også vanskelig å justere atmosfæren inne i ovnen under utbrenthet. De siste årene har det kontinuerlig dukket opp noen avanserte utbrenningsteknologier, med fokus på å oppnå jevn temperaturfordeling inne i ovnen, eliminere voksrester og automatisere kontrollovnen. For eksempel bruker en type ovn en roterende sengemetode, med oppvarming på alle fire sider, noe som gir jevn og stabil varme. Gipsformen kan varmes opp jevnt, noe som gjør den spesielt egnet for kravene til voks-sett støpeprosesser.

Når du steker formen, må det etableres et passende stekesystem, og det bør settes opp en varmekonserveringsplattform under flere følsomme stadier. Formen brennes ut ved høyeste temperatur i 3 ~ 4 timer. Etter at alt gjenværende karbon er brent av, må formtemperaturen senkes til en viss temperatur for å forhindre feil som krymping og porøsitet i støpingen på grunn av for høy formtemperatur; siden smykkestykker generelt er ganske delikate og vanskelige å danne, brukes imidlertid ikke kaldstøping for å sikre fullstendig fylling. Ellers er overflaten på støpingen utsatt for ujevnheter og uklare konturer. Generelt, avhengig av arbeidsstykkets struktur og mengden av støping, er formtemperaturen under helling mellom 520 ~ 650 ℃.

1.6 Smelting og helling

(1) Forbehandling av legeringer

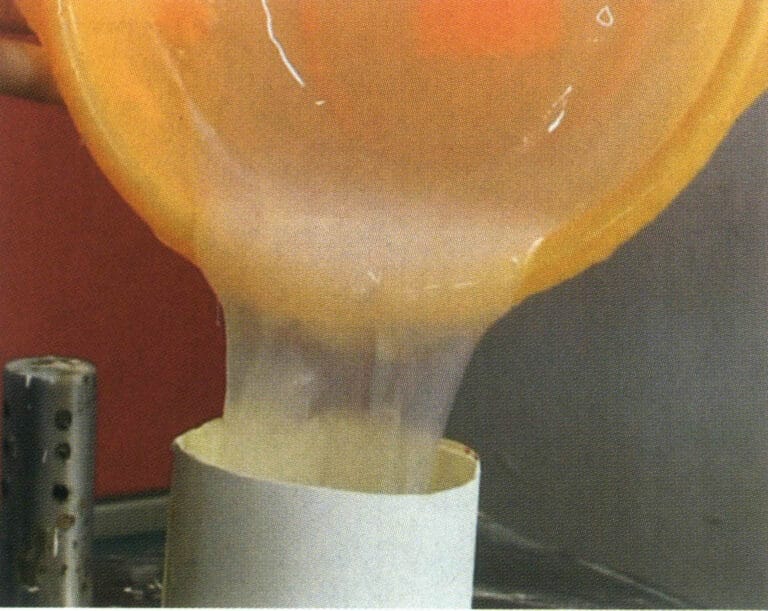

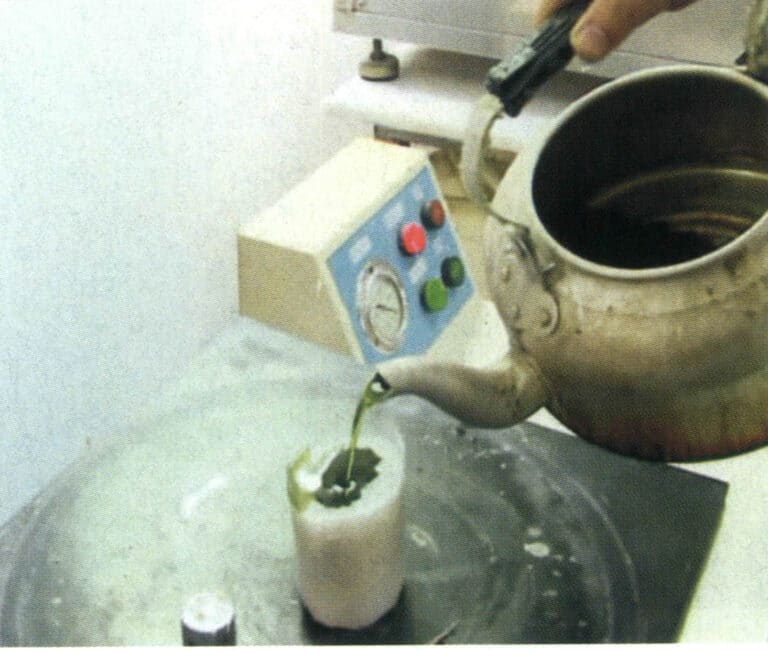

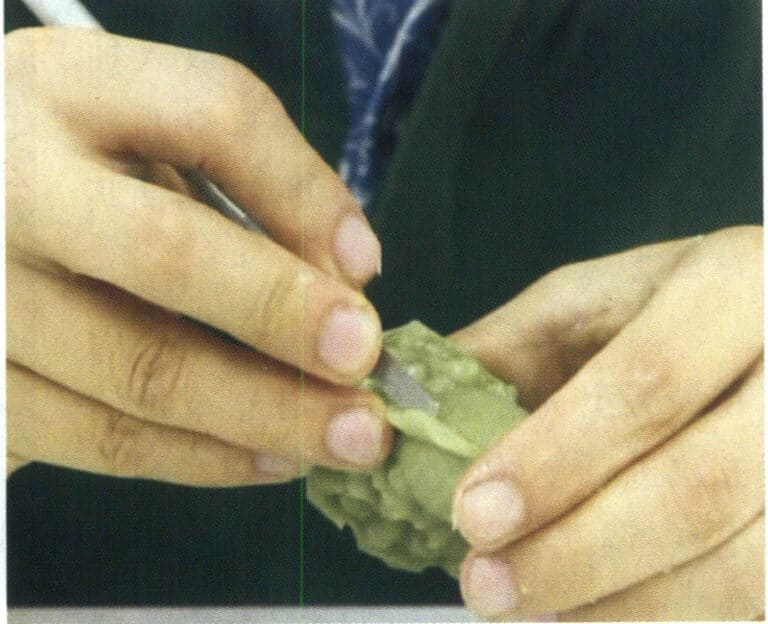

I støpeproduksjonen av smykker er effekten av smykkestøping nært knyttet til tilstanden til smykkelegeringen. Når rene metaller og mellomlegeringer blandes og helles direkte, er det lett å produsere problemer som ujevn sammensetning, alvorlig tap og defekter som hull. Derfor er det generelt nødvendig å forbehandle smykkelegeringen ved å smelte og helle forskjellige rene metaller og legeringsmaterialer i perler eller støpe dem i ingots og deretter proporsjonere dem i henhold til ønsket vekt. Metoden med prefabrikkerte perler er vanligvis foretrukket, der det smeltede metallet strømmer ut av digelen og umiddelbart avkjøles og deler seg i dråper når det dryppes i kjølevann, og størkner faste metallpartikler (figur 2-22 til 2-24). De runde legeringspartiklene av riktig størrelse er fordelaktige for jevn sammensetning under smelteprosessen, temperaturkontroll og reduksjon av defekter som hull, sandhull og harde flekker, noe som også er nært knyttet til kontroll av metalltap.

Figur 2-22 Messingpartikler

Figur 2-23 Cupronikkelgranulat

Figur 2-24 Bronsepartikler

(2) Smelting av legeringer

De vanligste smeltemetodene for smykkelegeringer deles inn i to hovedkategorier: brennersmelting og induksjonssmelting.

① Fakkelsmelting. Fakkelsmelting for å støpe smykker er en tradisjonell produksjonsmetode som bruker enkle verktøy og utstyr. Først smeltes metallet ved hjelp av flammer og støpes deretter manuelt ved hjelp av enkelt helleutstyr. Forbrenningsgassene som brukes i fakkelsmelting inkluderer gass og oksygen, naturgass og oksygen, etc. Vanligvis brukes ikke oksygen-acetylen fordi temperaturen er for høy, noe som fører til betydelig metalltap og vanskeligheter med kontroll.

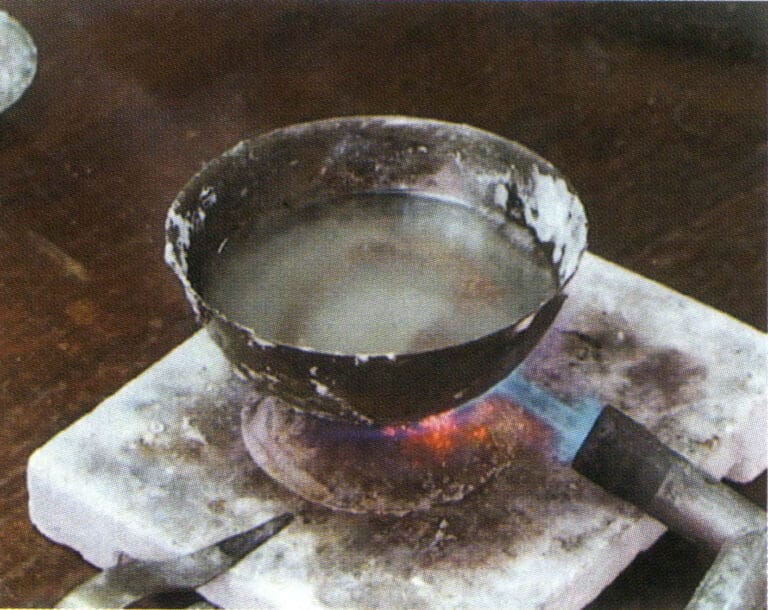

Ved smelting av fakler brukes vanligvis leirdigler. Før smeltingen må du nøye kontrollere digelens kvalitet; den indre veggen skal ha et glatt og tett glasert lag uten slaggrester. Forbered flussmiddelet for slaggdannelse, vanligvis med vannfri boraks. Forvarm først digelen, tilsett deretter kobberpartikler, og juster flammens intensitet og natur til passende nivåer. Når kobbermaterialet er nær ved å smelte, drysser du en liten mengde boraks på væskeoverflaten og rører det smeltede metallet jevnt med en glasstav (figur 2-25). Når temperaturen når ønsket støpetemperatur, kan formen tas ut for støping.

Under smelteprosessen, kontroller temperaturen og flammeatmosfæren; Ellers vil alvorlig oksidasjon oppstå, noe som fører til metalltap og slaggforurensning av det smeltede metallet, spesielt i messinglegeringer, som er utsatt for betydelig sinkoksidasjonstap. Smeltetemperaturen kontrolleres vanligvis mellom 980 ~ 1020 ℃ for å redusere metalltap og unngå langvarig.

Figur 2-25 Fakkelsmelting av kobberlegeringer

② Induksjonssmelting. I produksjonen av kobbersmykker er induksjonssmelting en mye brukt metode for å smelte kobberlegeringer (figur 2-26). Kontrollen av atmosfæren under smeltingen har stor betydning for kvaliteten på det smeltede metallet. Det finnes flere metoder, for eksempel vakuumsmelting, smelting med inertgassbeskyttelse og smelting med redusert flamme. Vakuumsmelting er gunstig for den metallurgiske kvaliteten, men det er ikke egnet for kobberlegeringer, spesielt ikke for messinglegeringer med høyt sinkinnhold, fordi vakuumet forverrer forflygtigningen av sink, noe som fører til alvorlig metalltap, betydelige svingninger i sammensetningen, og smelterøyken kan lett skade vakuumsystemet. Derfor brukes vanligvis inerte gasser som argon og nitrogen eller reduserende flammer for å isolere og beskytte den smeltede metalloverflaten for å oppnå utmerket metallurgisk kvalitet ved induksjonssmelting av kobberlegeringer.

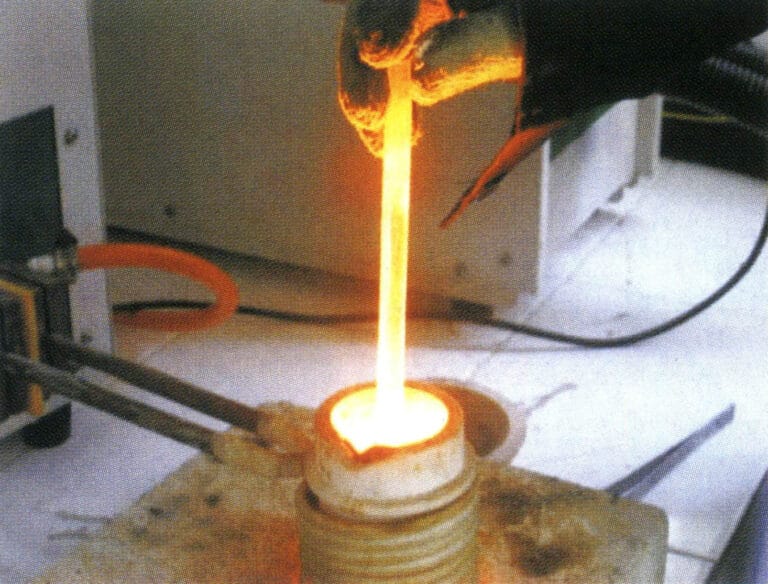

Figur 2-26 Induksjonssmelting av kobberlegeringer

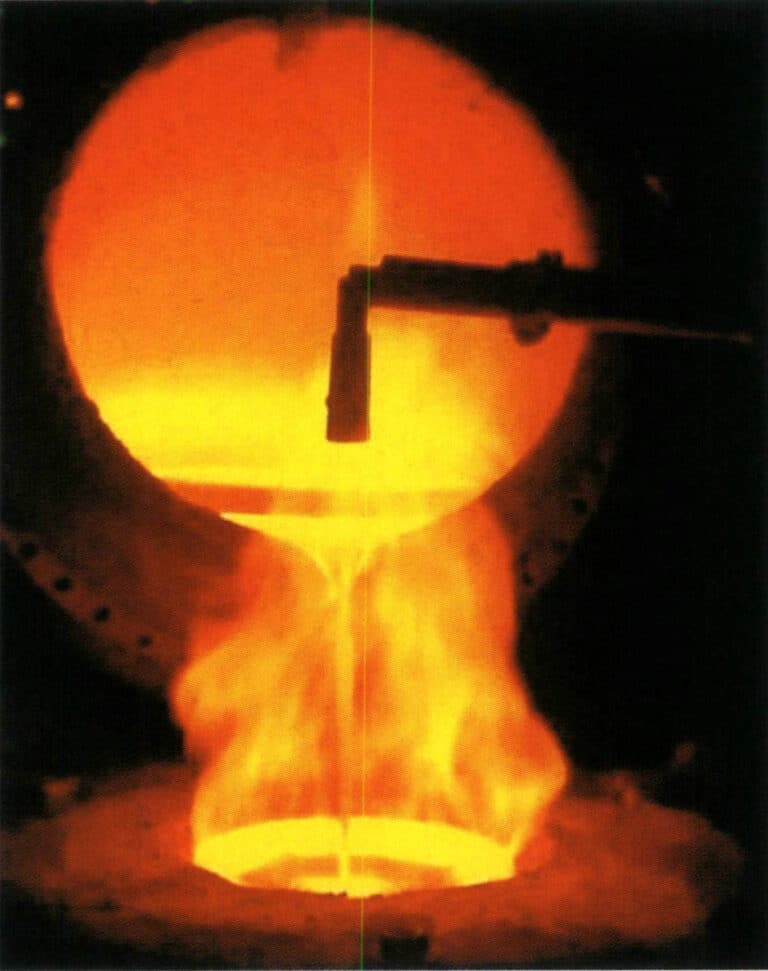

(3) Helling

Fordi smykkene er relativt delikate, skjer størkningen raskt under støpeprosessen, noe som resulterer i tap av flyt. Derfor sliter konvensjonell tyngdekraftstøping for å sikre riktig forming, og det er nødvendig å innføre en viss ekstern kraft for å fremme rask fylling av formhulen med smeltet metall, og oppnå støpegods med komplette former og klare konturer. Basert på metoden for bruk av ekstern kraft, kan den deles inn i to hovedkategorier: sentrifugalstøping og statisk støping; basert på graden av automatisering i støpeprosessen, kan den deles inn i manuelle støpemaskiner og trykkstøpemaskiner.

① Manuell helling. Manuell støping utføres vanligvis med fakkel eller induksjonssmelting. Etter at metallvæsken er smeltet og raffinert, justeres temperaturen til støpetemperaturområdet. Deretter fjernes formen fra utbrenningsovnen for å forberede seg på støping. Avhengig av hvilken type utstyr som brukes, inkluderer manuell støping hovedsakelig sentrifugalstøping og vakuumsugstøping.

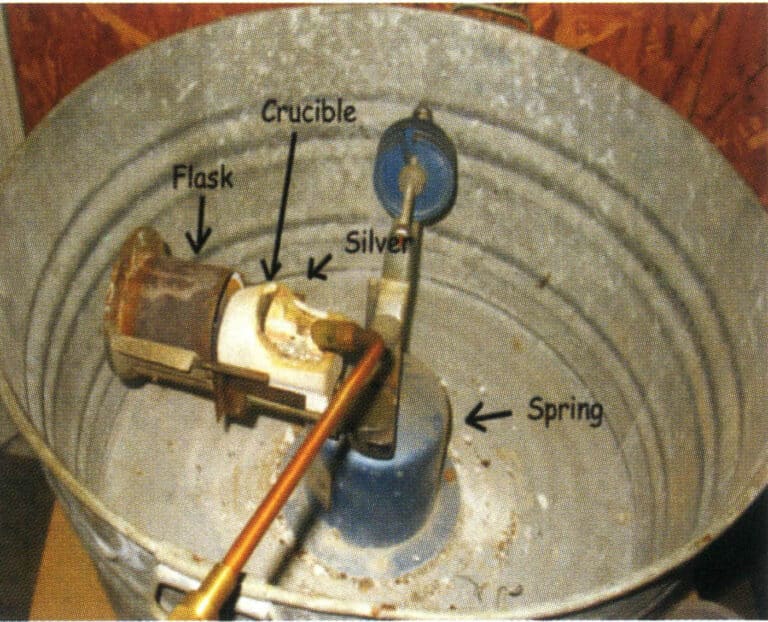

Figur 2-27 er en enkel mekanisk overføring sentrifugalmaskin i noen små smykkeforedlingsfabrikker. Den leveres ikke med en induksjonsoppvarmingsenhet, bruker gass-oksygen til å smelte metall eller bruker en induksjonsovn til å smelte metall og helle det i en digel. Gipsformen plasseres flatt i den roterende armens formbase, og den roterende armen startes. Ved hjelp av sentrifugalkraften kommer det smeltede metallet inn i formhulen og fullfører støpeprosessen. Mange faktorer påvirker kvaliteten under operasjonen, noe som gjør den egnet for å helle små smykker, for eksempel lenker, ørestikker osv.

Figur 2-27 Enkel sentrifugalstøpemaskin Manuell støping

Figur 2-28 Manuell helling med sugemaskinen

② Automatisk helling av støpemaskiner. Med de økende kvalitetskravene til smykkeprodukter og de teknologiske fremskrittene i smykkeindustrien, har automatiske støpemaskiner blitt veldig viktig utstyr i tapt voksstøping av smykker, og fungerer som et viktig grunnlag for å sikre produktkvalitet. Basert på typen ekstern kraft som brukes, er de ofte brukte smykkestøpemaskinene delt inn i to kategorier: sentrifugal og statisk støping.

Som svar på manglene ved tradisjonelle enkle sentrifugalstøpemaskiner, integrerer moderne sentrifugalstøpemaskiner induksjonsoppvarming og sentrifugalstøping, og oppnår betydelige fremskritt innen drivteknologi og programmering, noe som forbedrer programmeringskapasiteten og prosessautomatiseringskontrollen. Figur 2-29 viser et typisk smelte- og støpekammer i en sentrifugalstøpemaskin for smykker, som kan brukes til å støpe smykker av kobberlegeringer.

Figur 2-29 Automatisk helling av sentrifugal induksjonsstøpemaskin

Den mest avanserte og mest brukte statiske støpemaskinen er den automatiske vakuumtrykkstøpemaskinen (figur 2-30). Det finnes mange modeller av denne typen maskiner, og støpemaskinene som produseres av forskjellige selskaper, har hver sine egne egenskaper. Likevel består de generelt av induksjonsoppvarming, vakuumsystemer, kontrollsystemer osv. Når det gjelder struktur, er de generelt oppreist, med den øvre delen som induksjonskammer, den nedre delen er et vakuumstøpekammer. Bunnen av digelen har et hull som er forseglet med en ildfast stempelstang under smelting. Ved støping løftes stempelstangen, og det smeltede metallet helles inn i formhulen. Vanligvis er det installert et termoelement inne i stempelstangen, som nøyaktig kan gjenspeile temperaturen på det smeltede metallet. Automatiske vakuumstøpemaskiner smelter og støper vanligvis metaller under vakuum eller inert gassatmosfære, noe som reduserer muligheten for metalloksidasjon og gassabsorpsjon. De styres i stor grad av dataprogrammering, har en høy grad av automatisering og produserer støpegods av stabil kvalitet med reduserte porøsitetsdefekter, noe som gjør dem høyt ansett av mange produsenter. Dette utstyret brukes i små mengder til støping av kobbersmykker med lavt sinkinnhold, mens det for kobberlegeringer med høyt sinkinnhold vanligvis brukes sjeldnere for å unngå å skade vakuumsystemet.

Figur 2-30 Automatisk helling av vakuumtrykkstøpemaskin

1.7 Rengjøring av støpegods

Etter at støpingen er hellet, blir den stående i omtrent 15 minutter; deretter slukkes formen i vann for å utføre den eksplosive gipsoperasjonen. Restvarmen fra støpepulverformen møter kjølevannet, noe som får vannet til å fordampe øyeblikkelig, noe som resulterer i et eksplosivt pulverfenomen som skiller det støpte arbeidsstykket fra støpepulverformen.

Bruk en høytrykksvannstråle til å vaske bort restene av støpepulver på overflaten av arbeidsstykket. Det vaskete arbeidsstykket er vanligvis svart. Legg det vaskete støpeemnet i bløt i en vannløsning av flussyre, svovelsyre eller saltsyre. Syrebløtleggingen fjerner grundig det gjenværende støpepulveret fra forskjellige deler av støpegodset og de oksiderte inneslutningene på overflaten av støpegodset. Ved bløtlegging av kobbersmykker i flussyreoppløsning er konsentrasjonen ca. 5%, og bløtleggingstiden er ca. 20 minutter.