Cosa rende unici i gioielli in lega a basso punto di fusione: Guida alla produzione e alla cura

Scoprire l'arte dell'artigianato: Il mondo della gioielleria in lega a basso punto di fusione

Le leghe a basso punto di fusione o fusibili sono leghe binarie, ternarie o quaternarie composte da elementi metallici come piombo, stagno, bismuto e cadmio. Le loro caratteristiche includono una tonalità di colore freddo grigio-bluastro o bianco-argento, un basso punto di fusione, una facile fusione, una qualità di lega morbida e una facilità di intaglio, che le rendono ampiamente utilizzate per creare ornamenti artigianali dal design intricato.

A causa del loro punto di fusione relativamente basso, le leghe di zinco sono anche introdotte con le leghe fusibili. I gioielli in lega di zinco sono un altro importante tipo di materiale di gioielleria popolare realizzato con leghe a basso punto di fusione; i principali tipi di leghe di zinco utilizzati per i gioielli sono le leghe di zinco-alluminio, le leghe di zinco-alluminio-magnesio e le leghe di zinco-alluminio-rame.

Spilla in lega di zinco

Indice dei contenuti

Sezione I Accessori per leghe a basso punto di fusione

1. Introduzione a diversi elementi metallici tipici a basso punto di fusione

(1) Stagno

Lo stagno è il quarto metallo raro, dopo il platino, l'oro e l'argento. Il suo simbolo chimico è Sn, il suo numero atomico è 50, il peso atomico è 119, la densità è 7,31 g/cm.3e il punto di fusione è 232℃. Lo stagno è un metallo bianco-argenteo, duttile, con un basso coefficiente di attrito, molto morbido e dotato di buona plasticità e duttilità. Il tasso di allungamento dello stagno fuso a 17℃ è di 45%-60%, la resistenza alla trazione è di 25-40MPa e la resistenza allo snervamento è di 12-25MPa. Lo stagno viene ossidato rapidamente all'aria da ossigeno, acqua e anidride carbonica, formando una pellicola protettiva sulla sua superficie. Grazie alle sue caratteristiche di non appannamento, non ossidazione e non tossicità, lo stagno è molto adatto al contatto con il corpo umano. Dato il costo elevato dell'oro e la tendenza dell'argento ad appannarsi, i gioielli realizzati con lo stagno presentano molti vantaggi. È riconosciuto come uno dei materiali eccellenti per i gioielli al di fuori dell'oro e dell'argento, con un aspetto di alto livello e buone proprietà metalliche.

Nello stagno puro commerciale, il contenuto totale di impurità non supera 0,25%, mentre secondo lo standard ASTMB-339 il contenuto minimo di stagno richiesto per i lingotti di stagno di grado A è 99,8%. Lo stagno ha scarse prestazioni di taglio e tende ad attaccarsi agli utensili, per cui i prodotti a base di stagno non sono adatti alla lavorazione meccanica e alla formatura, ma sono adatti alla formatura a pressione e alla colata.

La Cina dispone di abbondanti risorse di stagno, con riserve accertate di oltre 3 milioni di tonnellate, pari a circa un terzo delle riserve totali del mondo.

(2) Piombo

Il piombo è uno dei primi metalli utilizzati dall'uomo, con il simbolo chimico Pb, il peso atomico di 207 e il numero atomico di 82. È il numero atomico più alto tra tutti gli elementi chimici stabili. La densità è di 11,33 g/cm3e il punto di fusione è 327℃. Il piombo è un metallo pesante bianco-argenteo di colore blu, morbido, a bassa resistenza alla trazione e duttile, appartenente al gruppo principale. Il piombo ha quattro isotopi stabili in natura: piombo-204, piombo-206, piombo-207 e piombo-208, oltre a più di 20 isotopi radioattivi. Il piombo metallico viene rapidamente ossidato in aria dall'ossigeno, dall'acqua e dall'anidride carbonica, formando una pellicola protettiva sulla sua superficie; quando viene riscaldato, il piombo può reagire rapidamente con l'ossigeno, lo zolfo e gli alogeni; il piombo è quasi inerte con l'acido cloridrico e l'acido solforico freddi, ma può reagire con l'acido cloridrico e l'acido solforico caldi o concentrati; il piombo reagisce con l'acido nitrico diluito, ma non reagisce con l'acido nitrico concentrato; il piombo può dissolversi lentamente in soluzioni fortemente alcaline. Il piombo e i suoi composti sono altamente tossici per il corpo umano e possono accumularsi nell'organismo.

(3) Antimonio

L'antimonio è un solido bianco-argento fragile e brillante con simbolo chimico Sb, numero atomico 51, peso atomico 121,76, punto di fusione di 631℃ e densità di 6,65g/cm.3. L'antimonio è stato scoperto nell'antichità, con un contenuto di 1×10-6 nella crosta terrestre e la sua abbondanza nella crosta terrestre esiste principalmente sotto forma dell'elemento stesso o di stibnite e valentinite. L'antimonio ha due allotropi: la variante gialla è stabile solo a -90℃; la variante metallica è la forma stabile dell'antimonio. L'antimonio reagisce con l'acqua per rilasciare idrogeno gassoso solo quando è rovente; ad alte temperature, può reagire con l'ossigeno per formare triossido di antimonio, che è un ossido anfotero, scarsamente solubile in acqua ma solubile in acidi e basi; può reagire con acido nitrico concentrato.

(4) Bismuto

Il bismuto è un metallo bianco-argenteo, fragile e facilmente frantumabile, con simbolo chimico Bi, numero atomico 83, peso atomico 209, punto di fusione di 271℃ e densità di 9,81g/cm.3. Il contenuto di bismuto nella crosta terrestre è di 20×10-6e si trova in natura principalmente sotto forma di elementi o composti, con due allotropi ma un solo isotopo stabile. Reagisce con l'aria quando è arroventata; il bismuto può reagire direttamente con lo zolfo e gli alogeni; è insolubile negli acidi non ossidanti ma solubile nell'acido nitrico e nell'acido solforico concentrato a caldo. Una caratteristica tipica del bismuto è che il suo volume aumenta quando passa da liquido a solido, cioè si espande al momento della solidificazione.

(5) Cadmio

Il cadmio è un metallo lucido e morbido, di colore bianco argento o grigio piombo, duttile, il cui simbolo chimico è Cd, il numero atomico è 48, il peso atomico 112 e la densità 8,64 g/cm.3Il punto di fusione è 321℃. Il cadmio ha 8 isotopi naturali stabili e 11 isotopi artificiali radioattivi instabili. Perde rapidamente la sua lucentezza all'aria e si ricopre di uno strato di ossido che ne impedisce l'ulteriore ossidazione. È insolubile in acqua e solubile nella maggior parte degli acidi.

(6) Zinco

Lo zinco è un metallo bianco-bluastro con una densità di 7,14 g/cm.3 e punto di fusione di 419,5℃. È relativamente fragile a 100-150℃, si ammorbidisce e diventa nuovamente fragile dopo aver superato i 200℃.

Lo zinco ha proprietà chimiche attive. Nell'aria a temperatura ambiente, sulla superficie si forma uno strato sottile e denso di pellicola basica di carbonato di zinco, che impedisce un'ulteriore ossidazione. A causa della facile formazione di una pellicola protettiva sulla superficie dello zinco a temperatura ambiente, il suo maggiore impiego è nell'industria della zincatura. Quando la temperatura raggiunge i 225℃, lo zinco si ossida vigorosamente. Quando viene bruciato, emette una fiamma di colore blu-verde. Lo zinco è facilmente solubile in acido e può facilmente spostare dalla soluzione oro, argento, rame, ecc.

Lo zinco ha forti proprietà riducenti e può rilasciare idrogeno gassoso infiammabile a contatto con acqua, acidi o idrossidi di metalli alcalini. Le reazioni con ossidanti o zolfo possono causare combustione o esplosioni. La polvere di zinco può formare miscele esplosive con l'aria, che possono essere facilmente innescate da una fiamma libera, con conseguenti esplosioni, e la polvere umida può facilmente autoriscaldarsi e incendiarsi nell'aria.

I diversi elementi tipici delle leghe a basso punto di fusione sono riportati nella Tabella 4-1.

Tabella 4-1 Diversi elementi tipici delle leghe a basso punto di fusione

| Nome dell'elemento | Simbolo dell'elemento | Numero atomico | Peso atomico | Densità /g - cm-3 | Punto di fusione/℃ |

|---|---|---|---|---|---|

| Antimonio | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismuto | Bi | 83 | 209 | 9.81 | 271 |

| Cadmio | Cd | 48 | 112 | 8.64 | 321 |

| Piombo | Pb | 82 | 207 | 11. 33 | 327 |

| Stagno | Sn | 50 | 119 | 7.31 | 232 |

| Zinco | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Leghe tipiche a basso punto di fusione

2.1 Lega di stagno

Lo stagno ha tre allotropi: stagno bianco, stagno grigio e stagno fragile. Il più comune è lo stagno bianco, di colore bianco-argento, ma al di sotto dei 13℃ si trasforma in stagno grigio polveroso, un fenomeno noto come "peste dello stagno". Per evitare questa situazione, allo stagno possono essere aggiunti elementi di lega come antimonio, bismuto, piombo e cadmio. Inoltre, l'aggiunta di elementi di lega può migliorare le proprietà meccaniche e le prestazioni di fusione dello stagno.

(1) L'effetto degli elementi di lega sulle proprietà delle leghe di stagno

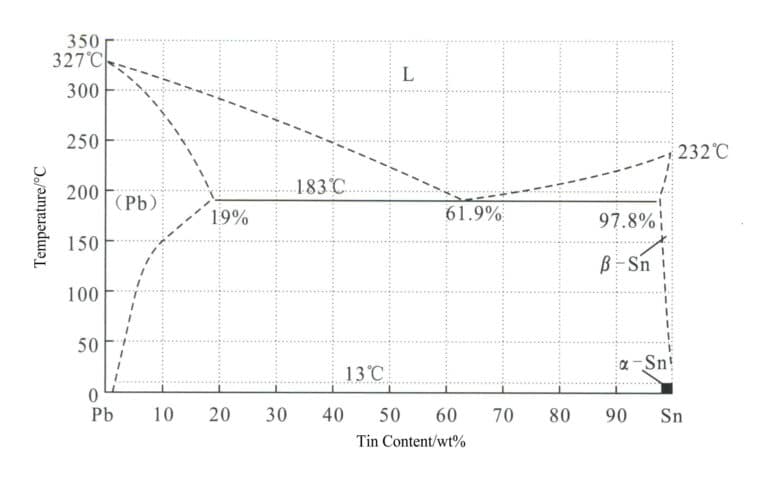

① Piombo. Lo stagno e il piombo formano una tipica lega eutettica binaria, come mostrato nel diagramma di fase della Figura 4-1, con una temperatura eutettica di 183℃ e un punto eutettico di 38,1℃Pb. Abbassa il punto di fusione, migliora le prestazioni di fusione delle leghe di stagno, ha una buona fluidità, riduce la porosità, affina i grani e diminuisce la capacità termica specifica e la conduttività termica delle leghe di stagno. Il piombo aumenta la durezza dello stagno, mentre la duttilità della lega rimane intatta. Il piombo è un elemento tossico e un elevato contenuto di piombo può compromettere la lucentezza della superficie della lega.

② Antimonio. L'antimonio aumenta la resistenza e la durezza delle leghe di stagno, riduce la duttilità, si espande durante la solidificazione, favorisce la riproduzione della superficie e contribuisce a creare lettere nitide e chiare. Tuttavia, comporta anche il problema dello scolorimento della superficie di placcatura. La solubilità solida dell'antimonio nello stagno raggiunge un massimo di 10,4% a 246°C. La solubilità solida dell'antimonio a temperatura ambiente è di circa 2%. Un contenuto di antimonio pari o inferiore a 20%, quando la lega è duttile, può essere lavorata ma non perde la sua bella lucentezza. Pertanto, aggiungendo una quantità adeguata di stagno alla lega si può ottenere una certa durezza, rendendola lavorabile senza perdere la forma.

③ Bismuto. È un metallo fragile, di colore rosso pallido, con un'elevata lucentezza, che si espande durante la solidificazione, in modo più pronunciato rispetto ad altri metalli. Il bismuto contribuisce a ridurre il ritiro di solidificazione delle leghe e migliora le prestazioni di replica della superficie. Tuttavia, il bismuto può aumentare la fragilità delle leghe e il suo contenuto deve essere controllato.

④ Rame. Il rame aumenta la durezza delle leghe e migliora la resistenza alla trazione, ed è comunemente usato nelle leghe di stagno-piombo-antimonio.

⑤ Cadmio. Il cadmio è un metallo bianco-bluastro, morbido, duttile e tossico. Il cadmio abbassa il punto di fusione delle leghe, consentendo di fonderle a temperature più basse; inoltre, migliora la duttilità e riduce il ritiro di solidificazione, a vantaggio della fusione di pezzi grandi e piatti.

(2) Categorie di leghe di stagno

Le principali categorie di leghe di stagno utilizzate per la gioielleria artigianale sono le seguenti.

① Cera bianca. Conosciuta anche come "stagno bianco", è un termine comune per le leghe di stagno-piombo, con una lunga storia di utilizzo fin dall'epoca romana in utensili e altre necessità quotidiane, come tavoli, calici, piatti, candelabri o vestiti di stagno. La cera bianca tradizionale ha un alto contenuto di piombo, è tossica e compromette la lucentezza della superficie. La cera bianca contemporanea è una lega ad alto contenuto di stagno contenente circa 6% di antimonio e 1%-2% di rame. Il contenuto di antimonio è solitamente limitato a meno di 4% per la cera bianca destinata al disegno, ma la cera bianca colata può contenere fino a 8% di antimonio e 2% di rame. Se necessario, si possono aggiungere piccole quantità di bismuto o argento per migliorare le proprietà di indurimento della cera bianca.

Attualmente, in Europa esiste una norma specifica per il peltro, la EN611-1996, che comprende anche la norma sulle saldature (EN29453) utilizzate per unire i raccordi con i prodotti in peltro. L'International Tin Research Institute ha pubblicato una guida ai prodotti in peltro in tutto il mondo. A seconda della composizione della lega, il punto di fusione del peltro è di 240-295℃ e queste leghe possono essere fuse con varie tecniche, tra cui la pressofusione per gravità e la centrifugazione. Sebbene i prodotti in peltro siano stati tradizionalmente fusi, le moderne tecniche di produzione hanno utilizzato le eccellenti proprietà di stampaggio, stiramento e filatura dello stagno per produrre da fogli laminati. I produttori contemporanei di prodotti in peltro hanno iniziato a spostarsi da oggetti tradizionali come calici, porta tè e caffettiere per soddisfare le esigenze della vita moderna, e ora ci sono accendini, posacenere, lampade e orologi in peltro.

② Leghe per pressofusione a base di stagno. Le leghe a base di stagno sono preferite per la pressofusione perché il loro basso punto di fusione e l'eccezionale fluidità consentono di produrre getti resistenti con strutture o forme complesse senza requisiti speciali o danni agli stampi. In generale, per la maggior parte delle applicazioni, le leghe per pressofusione a base di stagno hanno una buona resistenza alla corrosione e, se necessario, possono essere galvanizzate.

③ Leghe a bassa fusione a base di stagno. Bismuto, stagno, piombo, cadmio e indio sono tutti metalli a basso punto di fusione. Quando questi metalli vengono combinati in proporzioni diverse (leghe binarie, ternarie o quaternarie), si possono ottenere leghe con punti di fusione ancora più bassi, comunemente chiamate "leghe bassofondenti". Inoltre, queste leghe possiedono alcune proprietà preziose, tra cui una bassa pressione di vapore, una buona conducibilità termica, una facilità di lavorazione, un'elevata fluidità adatta agli stampi di colata, dimensioni controllabili durante la solidificazione, una riproduzione fine dei dettagli nella colata e la riutilizzabilità.

2.2 Lega di piombo

La lega di piombo è una lega composta da piombo come base e altri elementi. La superficie della lega di piombo genera ossidi, solfuri o altri sali complessi durante il processo di corrosione, che aiutano a prevenire l'ossidazione, la solfurazione, la dissoluzione o la volatilizzazione, fornendo così una buona resistenza alla corrosione in aria, acido solforico, acqua dolce e acqua di mare. Se le leghe di piombo contengono impurità come bismuto, magnesio o zinco che non sono solubili nel piombo o formano una seconda fase, la loro resistenza alla corrosione diminuisce; l'aggiunta di tellurio e selenio può eliminare gli effetti nocivi del bismuto sulla resistenza alla corrosione. L'aggiunta di antimonio e tellurio alle leghe di piombo contenenti bismuto può affinare la struttura dei grani, aumentare la resistenza, sopprimere gli effetti nocivi del bismuto e migliorare la resistenza alla corrosione.

Le leghe di piombo hanno una bassa resistenza alla deformazione e i lingotti fusi possono essere trasformati in fogli, strisce, tubi, barre e fili utilizzando processi come la laminazione e l'estrusione senza riscaldamento o ricottura intermedia. La resistenza alla trazione delle leghe di piombo è di 0,3-0,7MPa, molto inferiore a quella della maggior parte delle altre leghe metalliche. L'antimonio è un elemento importante che rafforza la matrice; è solo parzialmente solubile nel piombo e può essere utilizzato per il rafforzamento in soluzione solida e in invecchiamento. Tuttavia, se il contenuto è troppo elevato, la tenacità e la resistenza alla corrosione della lega di piombo possono deteriorarsi.

Piombo, stagno e antimonio possono formare leghe eutettiche. Le leghe di piombo utilizzate per gli ornamenti artigianali assumono generalmente la lega ternaria Pb-Sn-Sb vicina al punto eutettico, che presenta una buona fluidità, un ritiro di solidificazione quasi nullo e una bella superficie di fusione.

2.3 Selezione dei materiali in lega a basso punto di fusione per la gioielleria

Tabella 4-2 Materiali nazionali per gioielli artigianali in lega a basso punto di fusione

| Nome del prodotto | Modello | Nome del prodotto Contenuto dell'elemento Composizione/% | Punto di fusione/ ℃ | Applicazione principale | |||

|---|---|---|---|---|---|---|---|

| Stagno | Altri | Antimonio | Piombo | ||||

| Lega Babbitt | 0 # A | 96 | 2 | 2 | Nessuno | 200 | Peso leggero, durezza moderata, buona tenacità, cristallizzazione a bassa temperatura, assenza di piombo e non tossicità, adatto alla produzione di gioielli di alta qualità, utensili da cucina, utensili per bere e una grande varietà di oggetti artigianali di alta qualità. |

| 0 # B | 92 | 2 | 6 | Nessuno | 200 | Peso leggero, forte durezza, buona densificazione, cristallizzazione a bassa temperatura, assenza di piombo e atossicità, applicabile alla produzione di gioielli di alta qualità, utensili da cucina, utensili per bere e una grande varietà di oggetti di artigianato di alta qualità. | |

| 0 # C | 88 | 4 | 8 | Nessuno | 200 | Peso leggero, forte durezza, buona densificazione, cristallizzazione a bassa temperatura, assenza di piombo e non tossicità. Adatto per la realizzazione di gioielli di alta qualità, utensili da cucina, utensili per bere e vari oggetti di artigianato di alta qualità con un'ampia superficie lucida (come le campane a vento). | |

| N. 1 lega piombo-stagno | 1 # A | 92 | 3 | 2 | Residuo | 200 | È adatto alla produzione di gioielli e oggetti di artigianato di alta qualità con una forte tenacità, una bassa densità e un'ampia superficie lucida. |

| 1 # B | 90 | 4 | 3 | Residuo | 215 | ||

| 1 # C | 85 | 5 | 4 | Residuo | 220 | ||

| Lega di piombo-stagno No.2 | 2 # A | 72 | 5 | 3 | Residuo | 230 | Adatto per la realizzazione di vari tipi di gioielli e oggetti di artigianato di alta qualità con una forte resistenza, una densità ridotta e una superficie lucida e stretta. |

| 2 # B | 63 | 5 | 4 | Residuo | 230 | Adatto per la produzione di gioielli e manufatti di fascia media con una migliore tenacità, una densità inferiore, una superficie lucida più stretta o una superficie lucida più ampia senza lucidatura. | |

| 2 # C | 50 | 4 | 4 | Residuo | 250 | ||

| Lega di piombo-stagno No.3 | 3 # A | 35 | 4 | 4 | Residuo | 270 | Adatto per la produzione di una varietà di gioielli e prodotti artigianali di fascia media con una migliore tenacità, una densità inferiore e una superficie di lucidatura più ampia. |

| 3 # B | 30 | 3 | 3 | Residuo | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Residuo | 270 | ||

| Lega di piombo-stagno No.4 | 4 # A | 15 | 1 | 3 | Residuo | 280 | Adatto per la realizzazione di vari tipi di gioielli o oggetti di artigianato di fascia media con una migliore tenacità, una densità inferiore, una superficie di lucidatura più stretta o senza lucidatura. |

| 4 # B | 12 | 1 | 3 | Residuo | 280 | ||

| 4 # C | 10 | 1 | 3 | Residuo | 280 | ||

| Lega di piombo-stagno No.5 | 5 # A | 8 | 2 | 3 | Residuo | 286 | È adatto alla realizzazione di tutti i tipi di gioielli o oggetti artigianali di fascia media con una migliore tenacità, una minore densità, una superficie di lucidatura più stretta o senza lucidatura. |

| 5 # B | 6 | 2 | 3 | Residuo | 290 | ||

| Lega di piombo-stagno No.6 | 6 # A | 5 | 1 | 3.5 | Residuo | 300 | Adatto alla realizzazione di tutti i tipi di gioielli generici e di artigianato pesante. |

| 6 # B | 3 | 1 | 3.5 | Residuo | 300 | ||

| 6 # C | 2 | 1 | 3 | Residuo | 320 | ||

| (Tan Derui e Chen Guanyi, 1996) | |||||||

Tabella 4-3 Materiali per gioielli artigianali in lega di stagno stranieri

| Numero di serie | Sn | Sb | Cu | Impurità | Osservazioni | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Come | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Tipo American Standard ASTMB5601, lega per fusione | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Leghe speciali |

| 3 | Residuo | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Standard britannico BS5140 |

| 4 | Residuo | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Standard britannico BS5140 |

| 5 | Residuo | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Norma tedesca DIN17810 |

| 6 | Residuo | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Norma tedesca DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Adatto per la colata di prodotti a parete sottile e a grana fine |

| 8 | 90 | 6 | 2 | Più Bi | - | - | - | - | Buon effetto lucidante |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Peltro francese |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Inghilterra peltro |

| 11 | 85 | 7 | 4 | 4 (Ingrediente principale) | - | - | - | - | Inghilterra peltro |

| 12 | 83 | 7 | 2 | 3 (Ingrediente principale) | - | - | 5 (Ingrediente principale) | - | Imperatrice in metallo |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Italia) è specializzata nella fusione centrifuga di leghe modellate in gomma siliconica resistente al calore. La prima per la fusione di gioielli senza piombo, la seconda può essere utilizzata per la saldatura di gioielli. |

| 14 | 61 | 4 | - | 35 (Ingrediente principale) | - | - | - | - | |

| (Tan Derui e Chen Guanyi, 1996) | |||||||||

Quando si sceglie una lega, la considerazione più importante è la categoria di prodotto e la lega deve soddisfare i requisiti di "stampaggio, salute e funzionalità" sia dei produttori che dei clienti. Alcune aziende ritengono che le leghe a basso contenuto di stagno siano più economiche perché il prezzo del materiale delle leghe a basso contenuto di stagno è inferiore. Occorre considerare il costo complessivo della lega; le leghe ad alto contenuto di piombo hanno maggiori effetti nocivi e devono essere colate ad alte temperature, il che può ridurre la durata degli stampi. Inoltre, la densità dello stagno è di 7,31g/cm3, mentre la densità del piombo è di 11,33 g/cm3Per questo motivo, a parità di peso di stagno, si possono produrre più ornamenti, e nella scelta della lega si devono considerare diversi fattori.

Attualmente, lo stagno puro o le leghe di peltro ricche di stagno sono utilizzate principalmente per l'artigianato di fascia alta, mentre per la gioielleria popolare in generale si utilizza comunemente la lega di piombo-stagno 1# - 6#, con la lega di piombo-stagno 3# che è la più comune. I gioielli di fascia alta utilizzano spesso leghe con un contenuto di stagno più elevato, mentre quelli di fascia bassa e di qualità inferiore utilizzano principalmente leghe con un contenuto di stagno inferiore.

2.4 Caratteristiche delle leghe a basso punto di fusione utilizzate nella gioielleria artigianale

(1) Prestazioni stabili, basso punto di fusione, buona fluidità, piccolo ritiro.

(2) I grani sono fini, con buona tenacità, durezza appropriata, superficie liscia, pochi fori di sabbia, imperfezioni, crepe e buoni effetti di lucidatura e galvanica.

(3) La colata centrifuga ha buone prestazioni e una forte tenacità e può fondere forme complesse e parti di precisione a parete sottile con una superficie liscia sui getti.

(4) Il prodotto può essere sottoposto a trattamenti superficiali: galvanica, spruzzatura e verniciatura.

(5) La struttura cristallina densa garantisce tolleranze dimensionali ridotte per i getti in termini di materie prime. Ha una superficie fine e pochi difetti post-lavorazione.

3. Categorie e caratteristiche dei gioielli artigianali in lega a basso punto di fusione

Gli ornamenti artigianali in lega di piombo e stagno a basso punto di fusione sono un tipo di prodotto in lega che è sia decorativo che pratico. Rappresentano una delle applicazioni che consumano una grande quantità di stagno metallico, con un'ampia varietà di temi creativi e un enorme potenziale di sviluppo del mercato.

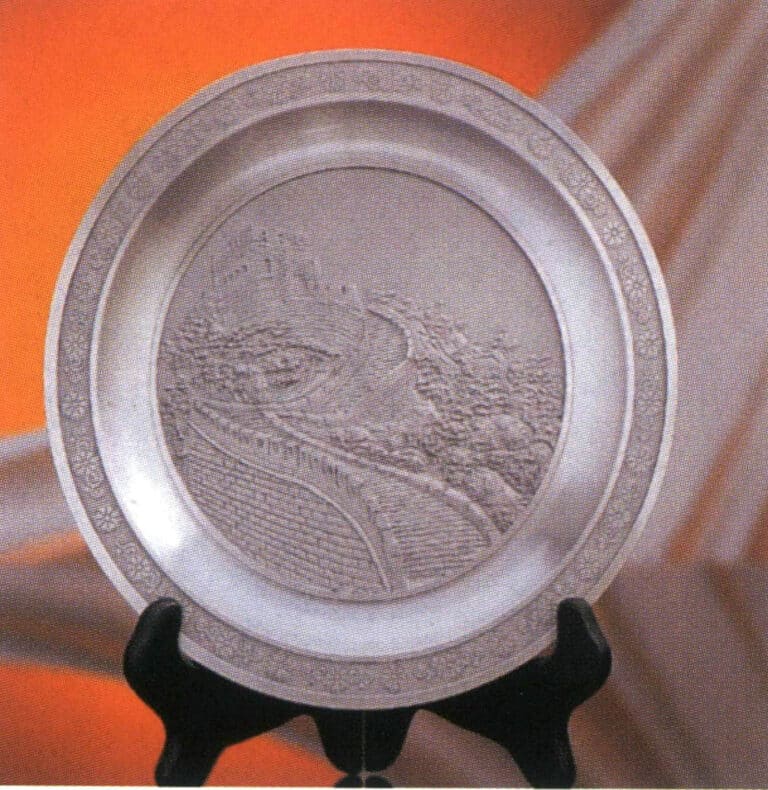

(1) Artigianato di latta

Le leghe di stagno possono essere trasformate in vari tipi di recipienti, come utensili da vino, servizi da tè, stoviglie, trofei e altri prodotti con motivi in rilievo, o in oggetti di artigianato decorativo, cornici per foto in lega, emblemi religiosi, sculture in miniatura, souvenir e altri oggetti di artigianato. Questi prodotti sono generalmente realizzati in stagno puro o in peltro ad alto contenuto di stagno, con le caratteristiche estetiche dell'argenteria, con prezzi inferiori a quelli dell'argenteria, e combinano usi sia ornamentali che pratici. Possono incarnare diversi significati culturali e sono ampiamente utilizzati come regali aziendali, souvenir per vari eventi, souvenir di viaggio e oggetti decorativi per la casa, offrendo un ampio spazio di mercato.

Lamiera di stagno

Pentola e tazza di latta

Posacenere in lega di stagno

Ornamento in lega di stagno

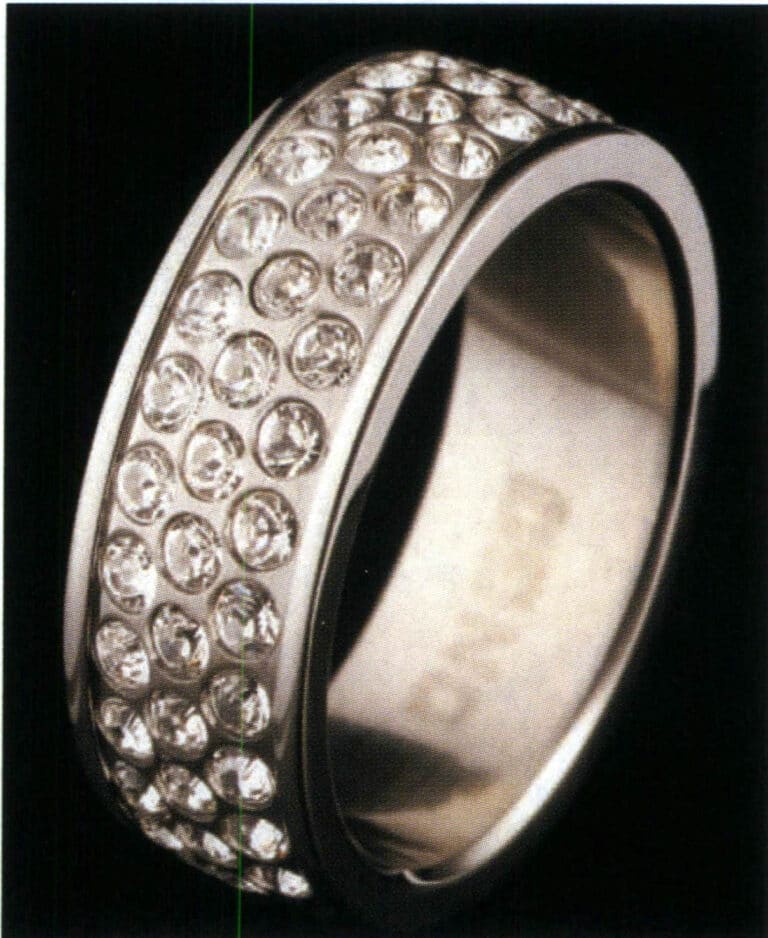

(2) Body jewelry

Lead-tin low melting point alloys can be made into various exquisite body jewelry. These jewelry are characterized by individuality and fashion, and they are inexpensive and increasingly favored by fashionable men and women. Most alloy jewelry has an electroplated layer (18K white gold, 18K gold, 925 silver). It is inlaid with zircon, crystal diamonds, pearls, or jade, making their appearance comparable to high-priced gold and silver jewelry. Common items include rings, necklaces, bracelets, earrings, brooches, buttons, tie clips, and hair accessories, with the main material being 3# lead-tin alloy.

Ciondolo con strass in lega di piombo e stagno

Orecchini con strass in lega di piombo e stagno

Corona di strass in lega di piombo

Fermagli per capelli in lega di piombo e strass

Anelli con strass in lega di piombo e stagno

Portachiavi in lega di piombo e stagno

Collana in lega di piombo e stagno

Corpetto in lega di piombo e stagno

4. Manutenzione dei gioielli in lega a basso punto di fusione

I gioielli in lega di piombo e stagno a basso punto di fusione hanno un buon effetto di simulazione dopo il trattamento superficiale. Tuttavia, se non vengono mantenuti o indossati correttamente, i gioielli possono presentare rapidamente problemi come corrosione, scolorimento o addirittura rottura. Pertanto, è necessario effettuare una manutenzione corretta e ragionevole, come illustrato di seguito:

(1) I gioielli devono essere cambiati frequentemente. Si dovrebbe evitare di indossare lo stesso gioiello per lunghi periodi, soprattutto nella calda stagione estiva, poiché la placcatura del gioiello può facilmente consumarsi a causa del contatto prolungato con il sudore. Pertanto, è meglio preparare più gioielli da sostituire regolarmente.

(2) Il contatto con sostanze chimiche può facilmente danneggiare i gioielli. La fragranza durante il bagno, il cloro nel nuoto e il sale nell'acqua di mare possono causare la corrosione della placcatura dei gioielli, quindi tutti i gioielli devono essere rimossi prima di fare il bagno o di nuotare.

(3) Le collisioni possono facilmente causare graffi; conservateli con cura. Non impilare i gioielli l'uno sull'altro, ma riporli nella loro confezione originale o in un portagioie con scomparti separati per evitare collisioni che possono graffiare la superficie.

(4) Pulire regolarmente i gioielli, utilizzando una spazzola morbida a setole fini per spazzare e pulire la superficie dei gioielli per rimuovere le macchie superficiali.

5. La sicurezza dei gioielli in lega a basso punto di fusione

Gli elementi metallici svolgono un ruolo estremamente importante per la salute umana; la carenza e l'eccesso possono portare a malattie. Tuttavia, alcuni elementi metallici sono dannosi per la salute umana, causando malattie e persino la morte.

(1) Piombo

Il piombo è un metallo pesante e una tossina altamente inquinante. Può danneggiare il sangue, causando la rottura dei globuli rossi, e diffondersi attraverso il flusso sanguigno a tutti gli organi e i tessuti, entrando nelle ossa e provocando la paralisi dei nervi ossei e il tremore delle dita. Nei casi più gravi, può provocare avvelenamento da piombo, encefalopatia e morte. Gli antichi romani usavano recipienti di piombo per conservare lo zucchero e il vino e fondevano le tubature dell'acqua con il piombo, il che aumentava il contenuto di piombo negli alimenti e nell'acqua, causando un avvelenamento cronico. Un esempio è la presenza di macchie nere di solfuro di piombo sulle ossa dopo la morte.

Tra tutte le sostanze tossiche conosciute, il piombo è quella più documentata nei libri. I testi antichi riportano che l'uso di tubi di piombo per il trasporto dell'acqua potabile comporta dei rischi. Molte sostanze chimiche possono degradarsi in composti finali innocui dopo essere rimaste nell'ambiente per qualche tempo. Tuttavia, il piombo non può degradarsi e rimane disponibile per molto tempo una volta rilasciato. A causa della persistenza a lungo termine del piombo nell'ambiente e della sua forte tossicità potenziale per molti organismi viventi, è stato costantemente classificato come un forte inquinante.

(2) Cadmio

L'avvelenamento da cadmio può causare atrofia muscolare, deformazioni articolari, dolori ossei insopportabili, incapacità di dormire, fratture patologiche e persino la morte. La principale fonte di cadmio sono le acque reflue contenenti cadmio scaricate dalle fabbriche nei letti dei fiumi, che irrigano le risaie, vengono assorbite dalle piante e si accumulano nel riso. Il consumo a lungo termine di riso contaminato da cadmio o di acqua potabile inquinata da cadmio può facilmente portare alla "malattia del dolore osseo".

(3) Antimonio

Gli esperimenti condotti dall'Associazione Internazionale dell'Antimonio nei suoi primi anni di vita hanno dimostrato che se i topi sono stati esposti ad alte concentrazioni di antimonio per un lungo periodo di tempo, si è verificata un'infiammazione nei polmoni, che può portare al cancro ai polmoni. In realtà, però, le persone non lavorano per lunghi periodi in ambienti con alte concentrazioni di antimonio e non sono stati segnalati casi di cancro ai polmoni dovuti all'inalazione eccessiva di antimonio. Tuttavia, non si può escludere la sua potenziale pericolosità per l'organismo umano.

Oltre agli elementi tossici come Cd e Pd, i lavoratori delle fonderie devono essere consapevoli degli effetti nocivi sull'organismo di altri elementi in lega come Cu, Sn, Bi e Zn. Pertanto, è importante garantire una buona ventilazione durante la fusione e rispettare le leggi relative all'uso corretto di questi elementi e ai limiti di esposizione. L'"Industrial Pollution" degli Stati Uniti elenca alcuni elementi metallici tipici e i loro rischi per le varie parti del corpo (Tabella 4-4).

La ricerca mostra che alcune leghe senza Pb e Cd possono migliorare le loro prestazioni di colata migliorando la composizione della gomma, il che, se fattibile, eliminerebbe la necessità di utilizzare elementi tossici.

Tabella 4-4 Il danno degli elementi metallici agli organi corporei

| Organi colpiti | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Rene | √ | √ | √ | |||

| I nervi | √ | √ | √ | |||

| Fegato | √ | |||||

| Gastrointestinale | √ | √ | √ | √ | √ | |

| Organi respiratori | √ | |||||

| Tessuti ematopoietici | √ | √ | √ | |||

| Ossa | √ | √ | ||||

| La pelle | √ | √ | ||||

| Cardiovascolare | √ |

Sezione II Prodotti in lega di zinco

1. Lega di zinco

La lega di zinco è una lega non ferrosa composta da zinco come base con l'aggiunta di altri elementi come alluminio, rame e magnesio. È di colore bianco-bluastro, lucida, dura e fragile. Le leghe di zinco possono essere suddivise in due categorie in base alla tecnologia di lavorazione: zinco deformato e zinco colato. Le leghe di zinco fuso hanno una buona fluidità e resistenza alla corrosione, che le rende adatte a prodotti di processo di fusione come gioielli, strumenti e alloggiamenti di componenti automobilistici.

Le leghe di zinco sono utilizzate principalmente per la colata centrifuga di gomma siliconica e la pressofusione secondo il metodo di colata.

1.1 Lega di zinco per la colata centrifuga della gomma siliconica

Tabella 4-5 Tabella di composizione delle leghe di zinco a basso punto di fusione (secondo lo standard americano ASTMB240-01)

| Elemento | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Contenuto /wt% | Margine | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Questa lega ecologica è priva di piombo, cadmio e nichel. È leggera, ha una buona finitura superficiale, si forma rapidamente, sopprime efficacemente la corrosione dei bordi del grano e previene la formazione di rugosità superficiali e fori di sabbia. È adatta a diversi settori industriali, come quello automobilistico, degli elettrodomestici, dei macchinari, degli orologi, degli apparecchi elettrici, degli strumenti, degli accessori per ferramenta, dei regali decorativi e dei marchi di giocattoli.

Per aumentare la lucentezza delle superfici degli accessori e soddisfare le esigenze di fusione degli accessori ad alta lucentezza, è stata sviluppata una lega di zinco-magnesio con il magnesio come elemento di lega principale. Questa lega è ampiamente utilizzata per accessori di ferramenta ad alta durezza e lucentezza come ciondoli, orecchini, forcine, abbigliamento, fibbie per borse, fibbie per cinture, fibbie per scarpe, targhette, ecc. La sua composizione chimica tipica è riportata nella Tabella 4-6.

Tabella 4-6 Composizione tipica della lega zinco-magnesio per gli accessori

| Elemento | Zn | Mg | Al | Cu | Bi | Ag | In | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Contenuto /wt% | Margine | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Il punto di fusione della lega zinco-magnesio è 320-330℃. In genere, la temperatura di colata è di 380-400℃, la grana è fine e uniforme, i prodotti ottenuti hanno una superficie liscia e lucida, senza fori di sabbia, una lucentezza bianca con una sensazione oleosa, una buona fluidità, meno ossidazione e inclusione di scorie, facile da lucidare, raffreddamento rapido, adatto ai requisiti dei prodotti di grande superficie liscia. La lega è priva di piombo, cadmio e nichel, classificata come lega ecologica, con un costo pari a solo 1/3 del materiale in lega di piombo-stagno 0#, e la superficie liscia è migliore del materiale in piombo-stagno 0#. Questa lega è leggera, 50% più leggera della lega piombo-stagno 3# e 20% più leggera della lega di zinco.

Inoltre, come materiali corrispondenti alle leghe di zinco-magnesio, esistono sul mercato anche leghe a base di magnesio che utilizzano zinco e alluminio come principali elementi di lega, comunemente denominate leghe magnesio-zinco. I materiali decorativi in lega magnesio-zinco comunemente utilizzati rientrano principalmente in tre categorie.

(1) Lega magnesio-zinco A Materiale

Questa lega è adatta alla produzione di ornamenti e oggetti di artigianato che richiedono una finitura lucida (oltre 5 cm). Ha una buona fluidità, tenacità e lucentezza, è facile da lucidare e saldare, non fa bolle durante la galvanica e ha un punto di fusione di circa 300℃. È alla pari con il materiale 1# in lega di piombo-stagno, ma il prezzo è solo la metà di quello del materiale 1# in lega di piombo-stagno.

(2) Lega di magnesio e zinco B Materiale

Questa lega è adatta per superfici lisce di media difficoltà (circa 3 cm). Ha una buona fluidità, tenacità e scorrevolezza ed è facile da lucidare e saldare. È 20% più leggera del materiale A e adatta alla produzione di gioielli e artigianato, con un punto di fusione di circa 320℃.

(3) Materiale in lega di magnesio e zinco C

Questa lega è adatta alla produzione di piccoli prodotti a superficie liscia con elevata resistenza e durezza (sotto i 2 cm), ha una buona fluidità e scorrevolezza, è facile da saldare e lucidare ed è più leggera delle due precedenti, essendo l'1/3 della lega piombo-stagno #3. Tuttavia, la sua tenacità è più scarsa rispetto alle due precedenti, rendendola adatta alla produzione di prodotti ad alta resistenza come forcine e fibbie per cinture, ma non per prodotti cavi o perforati con un punto di fusione di 350-380℃.

Il campo di applicazione delle leghe di magnesio e zinco è piuttosto ampio e si presta alla realizzazione di varie fusioni artistiche di pregio, come anelli, collane, bracciali, orecchini, spille, bottoni, fermacravatte, decorazioni per cappelli, ornamenti artigianali, emblemi religiosi, statue in miniatura, souvenir, fibbie per cinture e altri accessori artigianali. Questi materiali hanno le seguenti caratteristiche:

- Prestazioni stabili, basso punto di fusione, buona fluidità, piccolo ritiro.

- I grani sono fini, con una buona tenacità e una durezza adeguata, una superficie liscia, pochi fori di sabbia, imperfezioni e crepe e buoni effetti di lucidatura e galvanica.

- Conformità ai requisiti di protezione ambientale e agli standard sanitari.

- Il suo punto di fusione più basso lo rende adatto agli stampi in silicone. Il costo di consumo dello stampo è quindi basso e lo rende particolarmente adatto alla produzione di getti in tempi rapidi e in piccoli lotti.

1.2 Lega di zinco per pressofusione

(1) Caratteristiche della lega di zinco pressofusa

Le leghe di zinco sono ampiamente utilizzate nell'industria della pressofusione per produrre vari pezzi strutturali e funzionali, che sono strettamente legati alle caratteristiche del materiale. Le leghe di zinco per pressofusione hanno un basso punto di fusione e una buona fluidità, e il processo di colata consente di riempire le piccole parti dello stampo, offrendo molti vantaggi che altre leghe per pressofusione non hanno, come la velocità di colata, la bassa temperatura, il basso consumo energetico e la lunga durata dello stampo. Questo ha portato alla loro adozione da parte di molte aziende di gioielleria, con una varietà e un utilizzo gradualmente crescenti, formando una serie di prodotti in lega. Una delle caratteristiche di queste leghe è che possono essere lavorate con macchine per la pressofusione a camera calda, molto più velocemente rispetto alla velocità di produzione delle leghe di zinco ad alto tenore di alluminio e delle leghe di alluminio che devono essere fuse con macchine per la pressofusione a camera fredda, e sono facili da trasformare in parti pressofuse a parete sottile relativamente economiche, con superfici facili da lavorare, verniciare ed elettroplaccare. Inoltre, rispetto alle leghe di bronzo, alle leghe di alluminio fuse e alla ghisa, le leghe di zinco presentano i vantaggi di un basso consumo di energia di lavorazione, di un basso costo e di buone proprietà meccaniche.

(2) Tipi di leghe di zinco pressofuso

Con il miglioramento delle qualità di zinco prodotto, si svilupparono le leghe di zinco. All'inizio degli anni '30, la composizione si era stabilizzata. In questo periodo, la New Jersey Company negli Stati Uniti (ora nota come American Zinc Company) sviluppò la famosa serie di leghe Zamak, che ottenne un riconoscimento mondiale e divenne sinonimo di leghe per pressofusione. La serie di leghe Zamak è stata sviluppata in base ai requisiti dei diversi processi produttivi e delle prestazioni strutturali dei prodotti; le diverse leghe di zinco hanno proprietà fisiche e meccaniche diverse, il che offre opzioni per la progettazione di parti pressofuse.

I tipi più comuni di leghe di zinco pressofuso includono:

- Zamak 3. I getti con buona fluidità e proprietà meccaniche sono utilizzati per applicazioni che richiedono una bassa resistenza meccanica, come giocattoli, lampade, decorazioni e componenti elettrici.

- Zamak 5. La buona fluidità e le proprietà meccaniche sono utilizzate nei getti con determinati requisiti di resistenza meccanica, come le parti automobilistiche, le parti elettromeccaniche, i componenti meccanici e gli assemblaggi elettrici.

- Zamak 2. Utilizzato per parti meccaniche con requisiti speciali di prestazioni meccaniche, requisiti di elevata durezza e requisiti generali di precisione dimensionale.

- ZA8. Buona fluidità e stabilità dimensionale, ma scarsa fluidità, applicata a piccoli pezzi di pressofusione con requisiti di alta precisione e resistenza meccanica, come i componenti elettrici.

- Superloy. Ha la migliore fluidità e viene utilizzato per la pressofusione di pezzi a parete sottile, di grandi dimensioni, di alta precisione e di forma complessa, come i componenti elettrici e i loro involucri.

I requisiti di composizione delle leghe sopra citate sono riportati nella Tabella 4-7.

Tabella 4-7 Composizione standard delle leghe di zinco

| Categoria di lega | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Alluminio | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Rame | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnesio | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Ferro | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Piombo | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Cadmio | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Stagno | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zinco | Margine | Margine | Margine | Margine | Margine | Margine |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) L'effetto degli elementi di lega sulle proprietà delle leghe di zinco

Nella composizione delle leghe di zinco pressofuso sono presenti elementi di lega efficaci come alluminio, rame e magnesio ed elementi di impurità dannosi come piombo, cadmio, stagno e ferro. Gli effetti di questi elementi sulle proprietà della lega sono i seguenti.

① Alluminio. L'alluminio può migliorare le prestazioni di colata delle leghe, aumentarne la fluidità, affinare i grani, causare il rafforzamento della soluzione solida e migliorare le proprietà meccaniche; inoltre, l'alluminio può ridurre la reattività dello zinco con il ferro, diminuendo l'impatto sui materiali ferrosi, come il collo d'oca, lo stampo, l'erosione del crogiolo.

Il contenuto di alluminio è generalmente controllato tra 3,8%-4,3%. Ciò è dovuto principalmente alla resistenza e alla fluidità richieste; una buona fluidità è una condizione necessaria per ottenere getti con forme complete, dimensioni precise e superfici lisce.

② Rame. Il ruolo del rame nelle leghe di zinco comprende l'aumento della durezza e della resistenza della lega, il miglioramento della resistenza all'usura e la riduzione della corrosione intergranulare.

Tuttavia, per controllare il contenuto di rame nelle leghe di zinco, quando il contenuto di rame supera 1,25%, causerà cambiamenti nelle dimensioni e nella resistenza meccanica delle parti pressofuse a causa dell'invecchiamento; inoltre, ridurrà la duttilità della lega.

③ Magnesio. Il ruolo del magnesio nelle leghe di zinco comprende la riduzione della corrosione intergranulare, l'affinamento della struttura della lega, che ne aumenta la resistenza, e il miglioramento della resistenza all'usura.

Il magnesio è un elemento molto attivo che si ossida facilmente e si perde allo stato fuso delle leghe. Quando il contenuto di magnesio è superiore a 0,08%, la lega diventa termicamente fragile, con una ridotta tenacità e fluidità.

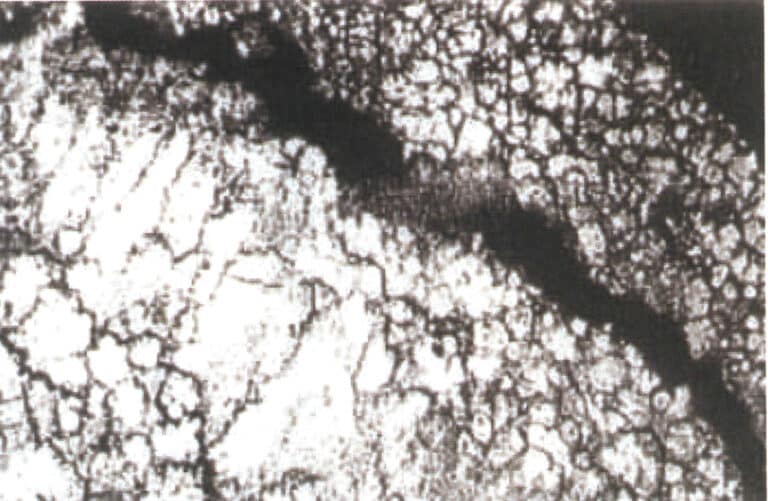

④ Elementi di impurità: piombo, cadmio, stagno. I suddetti elementi di impurità rendono la corrosione intergranulare delle leghe di zinco molto sensibile, accelerandone la corrosione intergranulare in ambienti caldi e umidi (Figura 4-2), riducendo la resistenza agli urti, abbassando la resistenza alla trazione della lega, con conseguente riduzione delle proprietà meccaniche, e causando variazioni dimensionali nei getti. Il contenuto di cadmio e piombo nella lega non deve superare 0,003%, il contenuto di stagno nei lingotti di lega di zinco non deve superare 0,001% e il contenuto nei getti di grandi dimensioni non deve superare 0,002%. Quando il contenuto di impurità di piombo e cadmio nella lega di zinco è troppo elevato, la qualità della superficie del pezzo appare normale subito dopo la pressofusione, ma dopo essere stato conservato a temperatura ambiente per un certo periodo di tempo (da 8 settimane a diversi mesi), sulla superficie compaiono delle bolle.

⑤ Elemento di impurità: Ferro. L'elemento ferro può aumentare la durezza delle leghe di zinco, ma il contenuto di ferro nelle leghe di zinco non deve superare lo 0,02%; in caso contrario, aumenterà la fragilità della lega. Il ferro reagisce con l'alluminio nella lega di zinco formando composti intermetallici Al5Fe2, causando la perdita di alluminio e la formazione di scorie; forma punti duri nelle parti pressofuse, influenzando la successiva lavorazione e lucidatura, ed è probabile che compaiano graffi sulla superficie durante la lucidatura; aumenta la fragilità della lega.

⑥ Elemento di impurità: Silicio. Il contenuto di silicio nelle leghe di zinco non deve superare 0,02%. In caso contrario, aumenterà la temperatura di transizione della fragilità della lega di zinco e ne ridurrà le prestazioni di lavorazione.

(4) Selezione delle leghe di zinco pressofuso

Esistono molte leghe di zinco pressofuso e la scelta della lega di zinco da utilizzare dipende principalmente da tre aspetti.

① Lo scopo del pezzo pressofuso stesso. I requisiti di prestazione che devono essere soddisfatti includono:

- Proprietà meccaniche, come resistenza alla trazione, allungamento, durezza, ecc. La resistenza alla trazione è la resistenza massima del materiale al momento della rottura; l'allungamento è una misura della fragilità e della plasticità del materiale; la durezza è la resistenza della superficie del materiale alla deformazione plastica causata dalla pressione o dall'attrito con oggetti duri.

- Condizioni ambientali di lavoro, tra cui la temperatura di lavoro, l'umidità, il mezzo a contatto con il pezzo e i requisiti di ermeticità.

- Requisiti di precisione, compresa la precisione ottenibile e la stabilità dimensionale.

② Buone prestazioni di processo. Include le prestazioni del processo di fusione, la lavorabilità e le prestazioni del processo di trattamento superficiale.

③ Buona economia. Il costo delle materie prime, i requisiti delle attrezzature di produzione (comprese le attrezzature di fusione, le macchine per la pressofusione, gli stampi, ecc.

2. Esempi di gioielli in lega di zinco

Ciondolo in lega di zinco

Anello in lega di zinco

Portachiavi in lega di zinco

Cassa in lega di zinco

Fibbia del cinturino in lega di zinco

Gemelli in lega di zinco

Spilla in lega di zinco

Fermacravatte in lega di zinco

Sezione III Il processo di produzione dei gioielli artigianali in lega a basso punto di fusione

1. Processo di colata centrifuga della gomma siliconica

1.1 Introduzione al processo di colata centrifuga

1.2 Caratteristiche del processo di colata centrifuga della gomma siliconica

A causa del basso punto di fusione dei gioielli in lega, non è necessario creare uno stampo in gesso come per la fusione di leghe d'oro, argento e rame. Per la produzione si utilizzano invece stampi morbidi in gomma siliconica resistente al calore, che possono ridurre notevolmente i costi di produzione e migliorare l'efficienza produttiva.

La colata centrifuga di gioielli in oro viene eseguita con il metodo della colata a pressione centrifuga. Dopo che il metallo fuso è stato versato nello stampo, mentre lo stampo ruota, il metallo fuso è soggetto alla forza centrifuga, generando una pressione di riempimento che costringe il metallo fuso a riempire la cavità senza problemi. La forza centrifuga F=m-r-w2, dove F è la forza centrifuga, m è la massa del metallo fuso, w è il raggio di rotazione dello stampo e w è la velocità angolare. Si può notare che più grande è il raggio di rotazione e più veloce è la velocità di rotazione, maggiore è la forza centrifuga generata. Poiché il metallo fuso si riempie e si solidifica sotto la forza centrifuga, il metallo ha una buona compensazione del ritiro, con conseguente struttura densa e buone proprietà meccaniche dei getti; i getti cavi non richiedono alzate, migliorando significativamente l'utilizzo del metallo.

Tuttavia, rispetto alla colata a pressione negativa, la colata centrifuga presenta svantaggi quali una forte turbolenza del metallo fuso durante la colata, la tendenza a produrre fori di gas, una forte erosione della parete dello stampo da parte del metallo fuso e una quantità massima di metallo relativamente ridotta che può essere colata. Inoltre, i getti prodotti con il metodo della colata centrifuga sono soggetti a difetti di criccatura termica, soprattutto a velocità di rotazione elevate.

1.3 Processo produttivo della colata centrifuga di gomma siliconica

La gioielleria in lega a basso punto di fusione utilizza principalmente un processo di fusione centrifuga in gomma siliconica e il suo processo comprende principalmente i seguenti aspetti.

(1) Sviluppo dei gioielli

Lo sviluppo del gioiello è il primo passo nella creazione di un gioiello da zero, serve come guida e riferimento per le fasi successive ed è anche un anello importante per esprimere pienamente l'individualità del gioiello. I designer formano le loro idee iniziali sintetizzando e categorizzando le informazioni provenienti da vari aspetti e poi le rappresentano su disegni piatti. Una volta completati, i disegni vengono consegnati alla sala di campionatura, dove il campionarista crea un modello master tridimensionale utilizzando materiali in lega secondo i requisiti dei disegni. Il completamento del modello master conclude il processo principale di sviluppo dei gioielli.

(2) Stampaggio

Il modello master completato viene trasferito nella sala di stampaggio, dove il modellista crea stampi in gomma speciale. Il processo di stampaggio è fondamentale per il passaggio da un singolo pezzo di gioielleria alla produzione di massa, e la qualità dello stampo influisce direttamente sulla resa del processo successivo.

① Tipi di materie prime della gomma. Nella produzione di fusioni centrifughe di leghe a basso punto di fusione, sono ampiamente utilizzati modelli in gomma siliconica, con una piccola quantità di gomma naturale e gomma siliconica. La tabella 4-8 mostra il confronto tra i due tipi di materiali per modelli in gomma.

Tabella 4-8 Confronto tra gomma naturale e gomma siliconica

| Parametro | Gomma naturale | Gomma siliconica | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1# nero | 2# nero | 3# nero | Bianco | Naturale | 60 - D | 70 - D | 58 - D | 65 - D | |

| Durezza relativa | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Densità/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Resistenza allo strappo/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Modulo di flessione/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Resistenza alla trazione/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

La gomma contiene generalmente cariche, catalizzatori, agenti attivi, ritardanti, antiossidanti, plastificanti e altri materiali. I materiali non polimerizzati devono essere conservati in un luogo fresco, mentre i modelli polimerizzati devono essere tenuti il più lontano possibile dalla luce, poiché l'ozono può danneggiare i materiali.

Durante la produzione, in genere si preferiscono materiali di gomma leggermente più morbidi perché sono più facili da modellare e consentono di ottenere blocchi mobili. La durezza della gomma utilizzata per gli accessori dopo la vulcanizzazione è generalmente di circa 60-80, e nella produzione attuale, circa 70% dei tipi di gomma hanno una durezza relativa di con durezza di 65, e c'è anche 5% con durezza di 70.

Quanto più bassa è la durezza del modello in gomma, tanto più si ritira, per cui gli operai della fonderia e i modellisti devono collaborare per adottare misure volte a compensare il valore di ritiro. Il valore di ritiro è legato al posizionamento del pezzo durante la colata; per lo stesso prodotto, il valore di ritiro può variare significativamente utilizzando metodi di posizionamento diversi. La produzione di alcuni pezzi speciali dipende dall'esperienza dell'operatore.

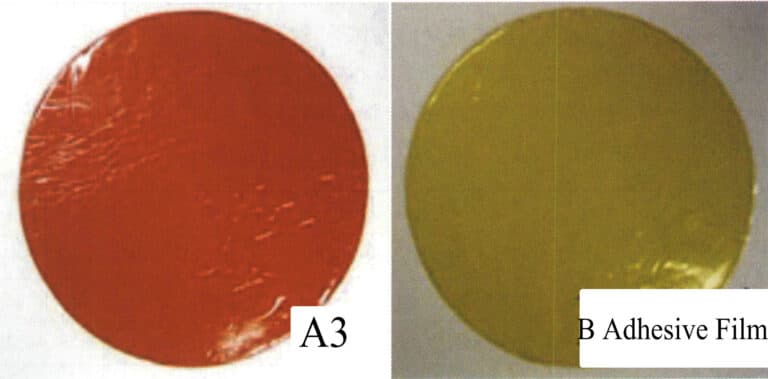

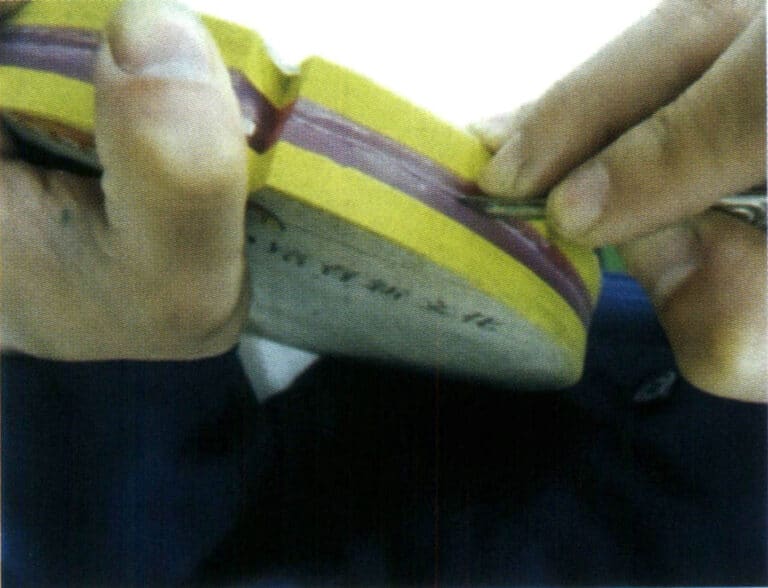

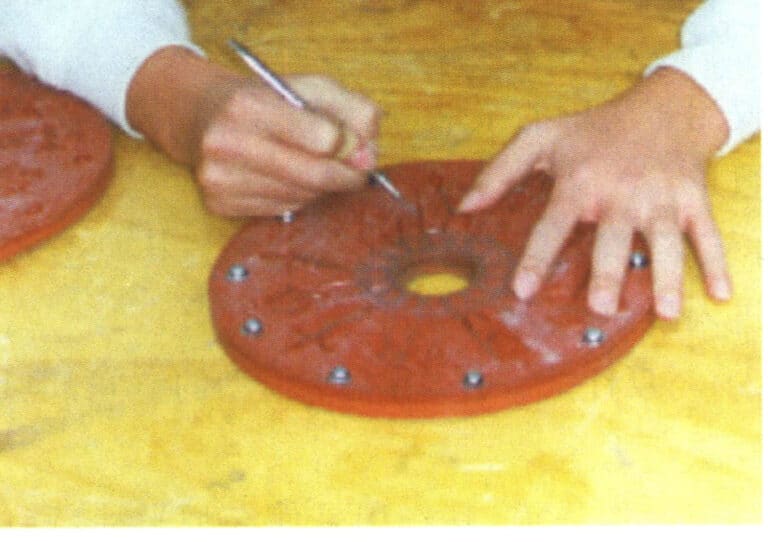

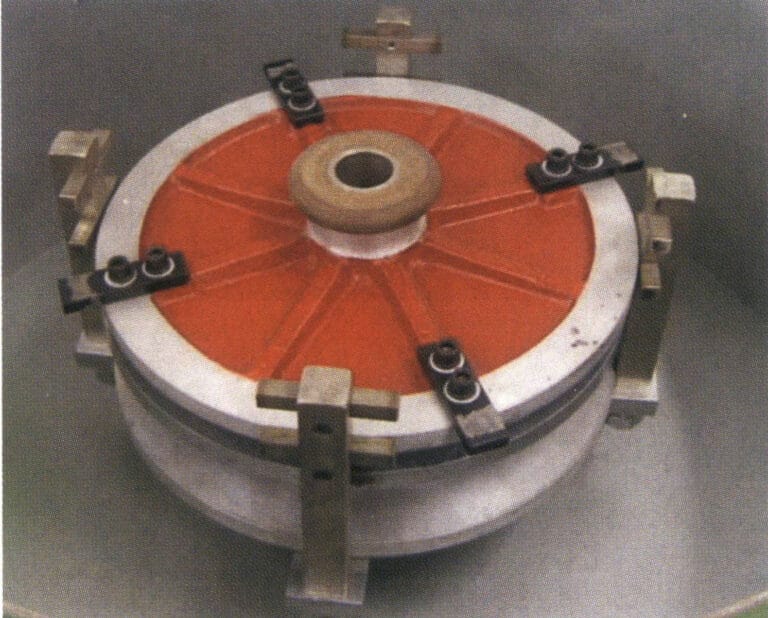

② Realizzazione di lastre di gomma. Miscelare gomma nuova e gomma riciclata, con un rapporto di 50/50. La gomma viene riscaldata in una macchina formatrice e pressata in fogli dello spessore di 1,3-1,5 mm, che costituiscono uno strato dello stampo di gomma. Il materiale viene arrotolato in una botte cilindrica e tagliato in piccoli pezzi delle dimensioni richieste. Il materiale viene impilato su un pallet e posto in una camera di raffreddamento (la temperatura della camera di raffreddamento è di circa 6℃) per 3-4 giorni, consentendo alla gomma di ritirarsi fino alle dimensioni finali. Il ritiro totale del materiale durante l'intero processo può raggiungere 11%. Se la forma finale del materiale è a forma di uovo, ciò può essere dovuto a un raffreddamento insufficiente. Il materiale viene solitamente rimosso dalla camera di raffreddamento e tagliato in pezzi circolari del diametro desiderato, di solito 8'-18''. Nella Figura 4-3, come strato superficiale del modello viene utilizzata la gomma A, caratterizzata da resistenza alle alte temperature, basso ritiro, forte resistenza allo strappo e durata. La gomma B, invece, è utilizzata come strato di rinforzo del modello in gomma e serve principalmente a sostenere e rinforzare.

Figura 4-3 Foglio di gomma siliconica

Il film A è utilizzato come strato superficiale; il film B è utilizzato come strato di rinforzo.

③ Premere lo stampo in gomma. La qualità dello stampo in gomma determina direttamente la qualità della colata. Uno stampo in gomma di alta qualità richiede, tra gli altri fattori, una distribuzione ragionevole del modello originale, materozze che facilitino il riempimento e lo sfiato, una facile rimozione della colata e una resistenza alla deformazione e alla rottura. Di seguito sono riportati i passaggi fondamentali per la realizzazione di uno stampo in gomma.

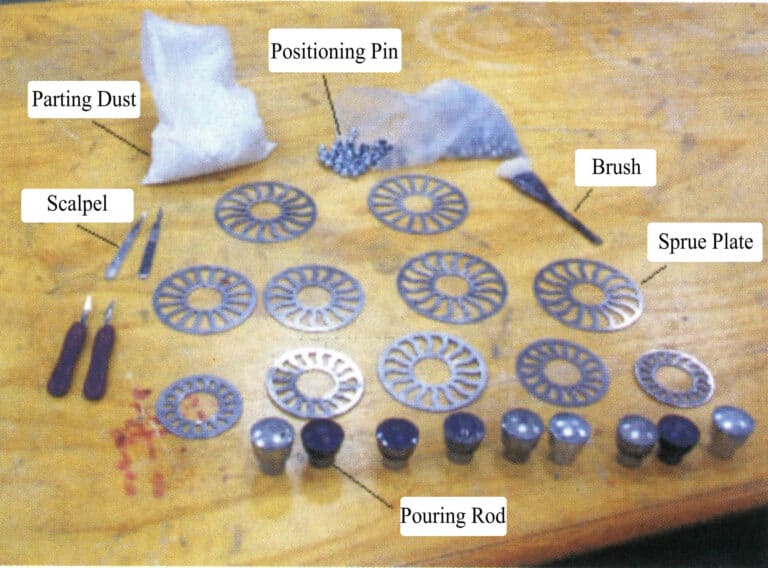

Il primo passo è la preparazione. Preparare i vari strumenti e i materiali ausiliari necessari per la pressatura dello stampo (Figura 4-4).

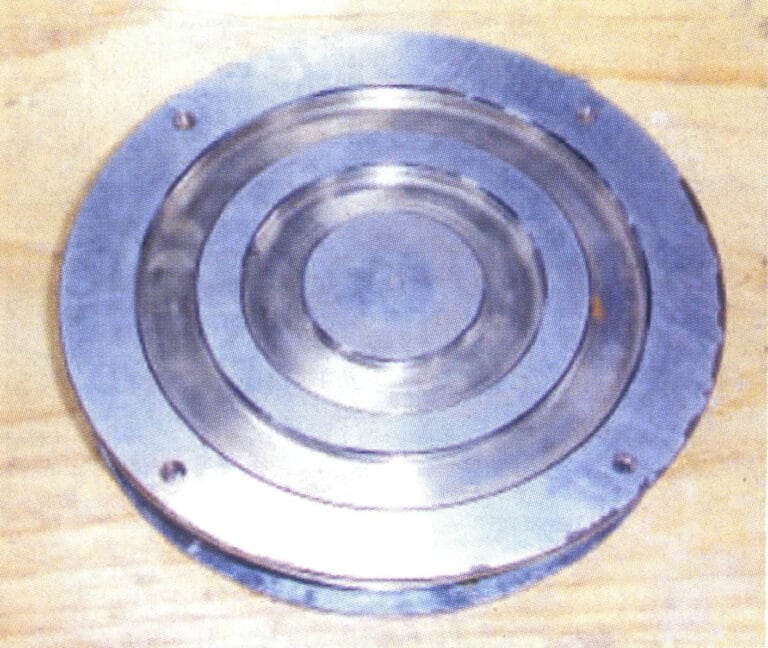

Mettere il telaio dello stampo nella pressa per il preriscaldamento a 150℃ o secondo la temperatura raccomandata dal fornitore di gomma, di solito 146-157℃; separare la parte superiore e inferiore della base dello stampo e cospargere con un agente distaccante per evitare che le due metà si incollino tra loro o si attacchino al telaio dello stampo; pulire la polvere dalla superficie del modello originale, spruzzare con silicone per facilitare la separazione dallo stampo in gomma siliconica, evitando che si attacchi. Mettere un giornale sotto la piastra d'acciaio e inserire il disco rotondo nell'anello d'acciaio (Figura 4-5).

Figura 4-4 Strumenti e materiali ausiliari necessari per lo stampaggio

Figura 4-5 Piastra di silicone posizionata all'interno dell'anello di acciaio.

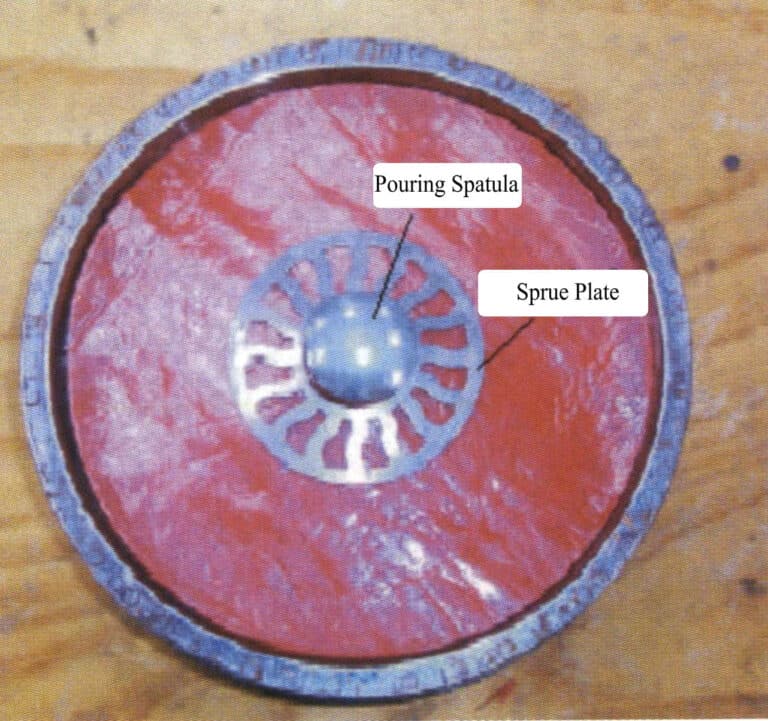

Nella seconda fase, si pratica un foro al centro della metà superiore del disco della membrana e si posizionano al centro l'asta di colata e la vasca di colata (Figura 4-6).

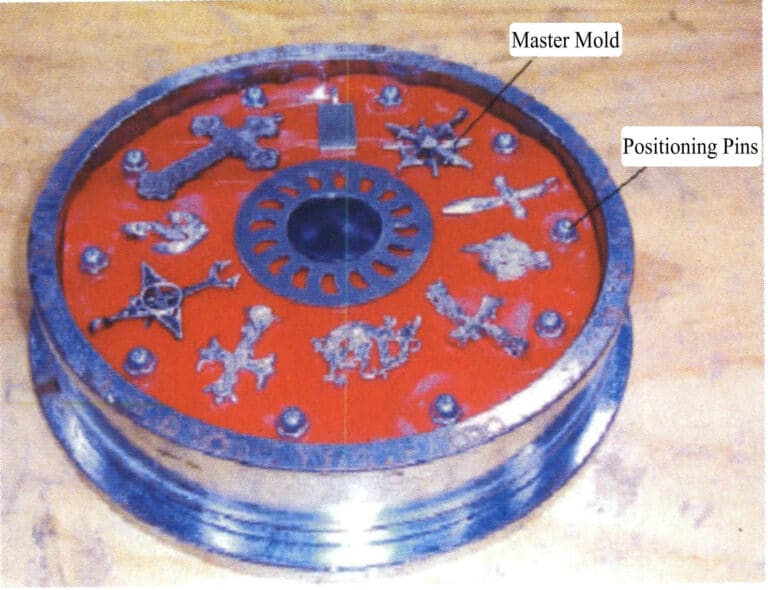

Nella terza fase, disporre il modello master e i perni di posizionamento in un ordine ragionevole e alla distanza richiesta intorno alla piastra di colata sulla superficie dello stampo inferiore (Figura 4-7). Se il modello originale è molto grande, è necessario estrarre parte della gomma dallo stampo inferiore.

Figura 4-6 Posizionamento del disco di colata

Figura 4-7 Posizionamento del modello master e del perno di posizionamento nella metà inferiore dello stampo

Gli esperimenti dimostrano che la distanza tra la periferia esterna e la porta centrale dello stampo influisce in modo significativo sulla qualità del getto. Quanto più il pezzo è vicino alla porta centrale, tanto più grande deve essere la sezione trasversale del canale di colata per garantire la velocità di formatura e la densità della struttura solidificata. Inoltre, i modelli originali all'interno dello stesso modello di gomma dovrebbero preferibilmente avere forme simili, in quanto ciò non solo migliora la velocità di completamento dei getti, ma determina anche una composizione più uniforme dei prodotti finiti; se le differenze di forma sono troppo grandi, potrebbero perdere l'equilibrio e vibrare durante la rotazione del getto.

Nella quarta fase, cospargere uniformemente la polvere distaccante sulla superficie di distacco dello stampo e utilizzare un pennello per rimuovere la polvere distaccante dal modello (Figura 4-9).

Nella quinta fase, collocare la metà superiore dello stampo nel telaio dello stampo, posizionarla con attenzione e collocare la piastra di pressione superiore nel telaio dello stampo, assicurandosi che entrambe siano verticali (Figura 4-10).

Figura 4-9 Spruzzatura della polvere sulla superficie di profilatura

Figura 4-10 Montaggio dello stampo

Nella sesta fase, posizionare il telaio dello stampo nella pressa, assicurandosi che sia dritto e posizionato al centro della pressa. Sollevare la piattaforma e il telaio dello stampo per agganciarli alla piattaforma superiore e osservare lo stato di adattamento (Figura 4-11). Applicare delicatamente la pressione per sollevare la piattaforma, rilasciare la pressione e ripetere l'operazione precedente, applicando ogni volta una piccola quantità di pressione. Una formatrice generica si basa sulla sensazione, mentre una formatrice automatica dispone di un manometro. Ripetere questa operazione per 8-15 minuti fino a quando la gomma è molto morbida e la piastra è completamente sigillata.

Nella settima fase: impostare il tempo di vulcanizzazione, generalmente almeno 1 ora per ogni pollice di spessore. Al termine del tempo di vulcanizzazione, rilasciare la pressione e rimuovere il telaio dello stampo.

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

(3) Stampo da taglio

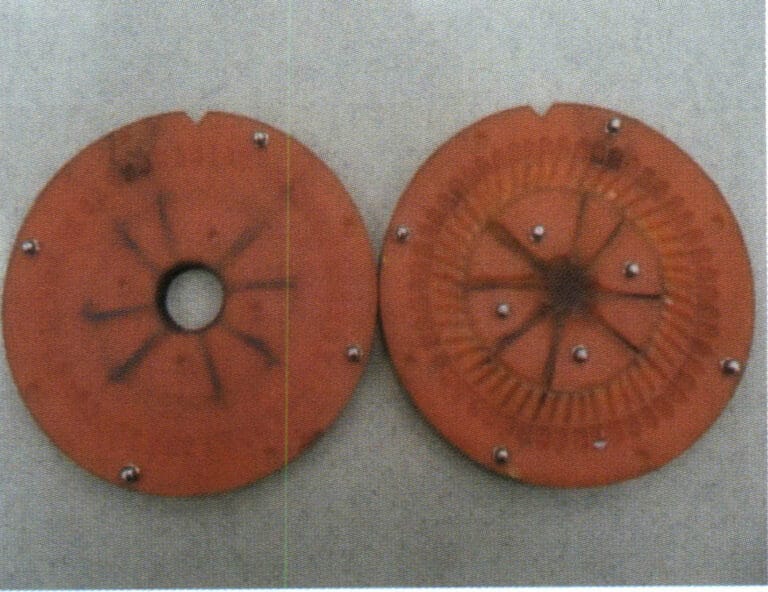

① Aprire il telaio dello stampo con una chiave o un cacciavite, rimuovere lo stampo in gomma dal telaio dello stampo, tagliare le due metà dello stampo in gomma con un bisturi o una sega, fare dei segni di allineamento sui bordi dello stampo in gomma e rimuovere l'eccesso di scaglia (Figure 4-12 e 4-13).

Figura 4-12 Stampo di taglio

Figura 4-13 Stampo in gomma adesiva aperto

② Rimuovere il modello originale dallo stampo e tagliare la materozza e la linea di ventilazione.

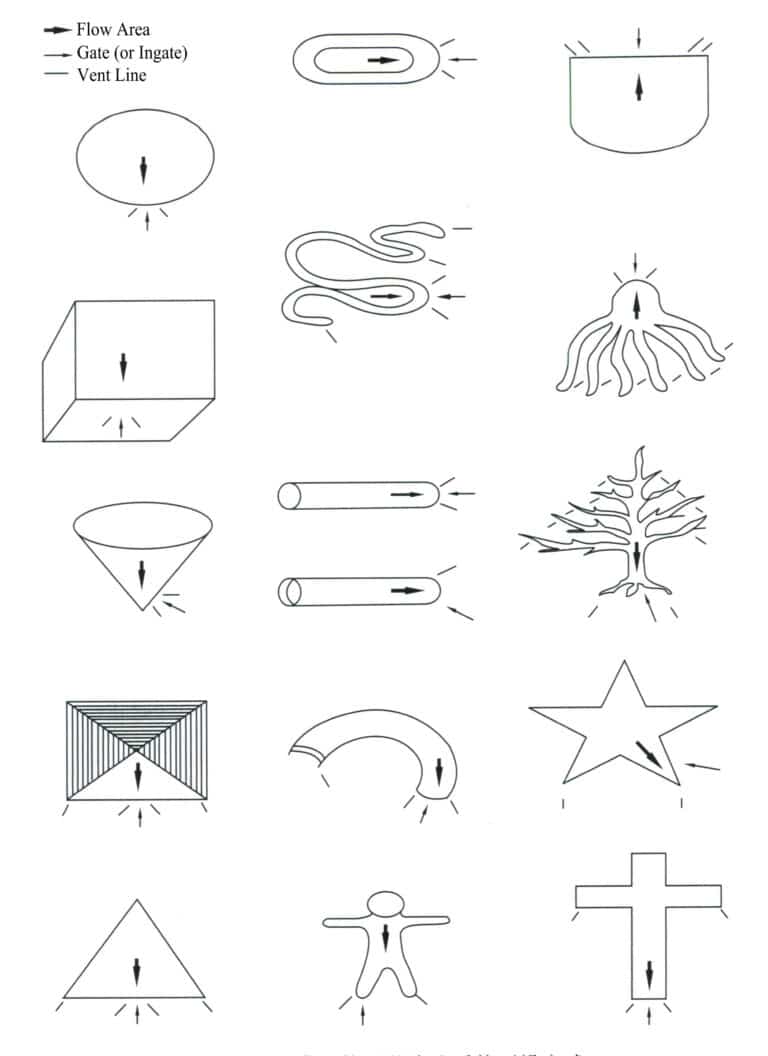

La creazione di materozze e linee di ventilazione ha un impatto significativo sulla qualità della colata centrifuga. Nella colata centrifuga di gioielli in lega a basso punto di fusione, il metallo fuso entra nella cavità dello stampo attraverso la tazza di colata, il canale orizzontale e la materozza. Il principio di base dell'apertura delle materozze è simile a quello della colata di metalli preziosi; la materozza deve essere sufficientemente grande da garantire una buona compensazione del ritiro e devono essere predisposte linee di ventilazione per consentire lo scarico regolare del gas. Il taglio dello stampo deve avvenire in modo fluido per ridurre le turbolenze durante il flusso del metallo fuso e la materozza deve essere posizionata nella parte più spessa della colata.

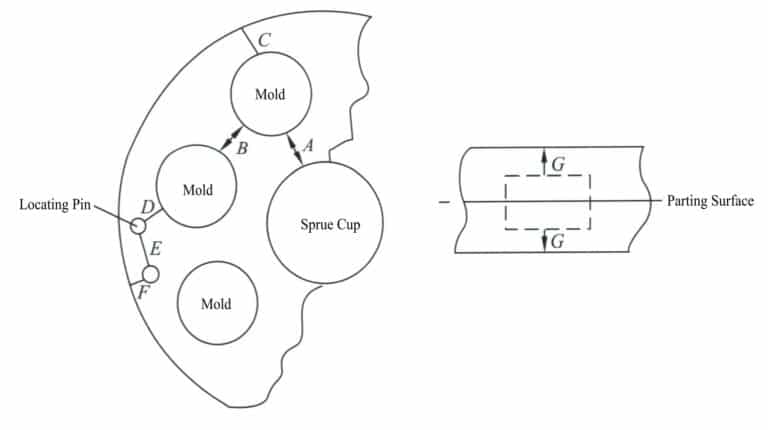

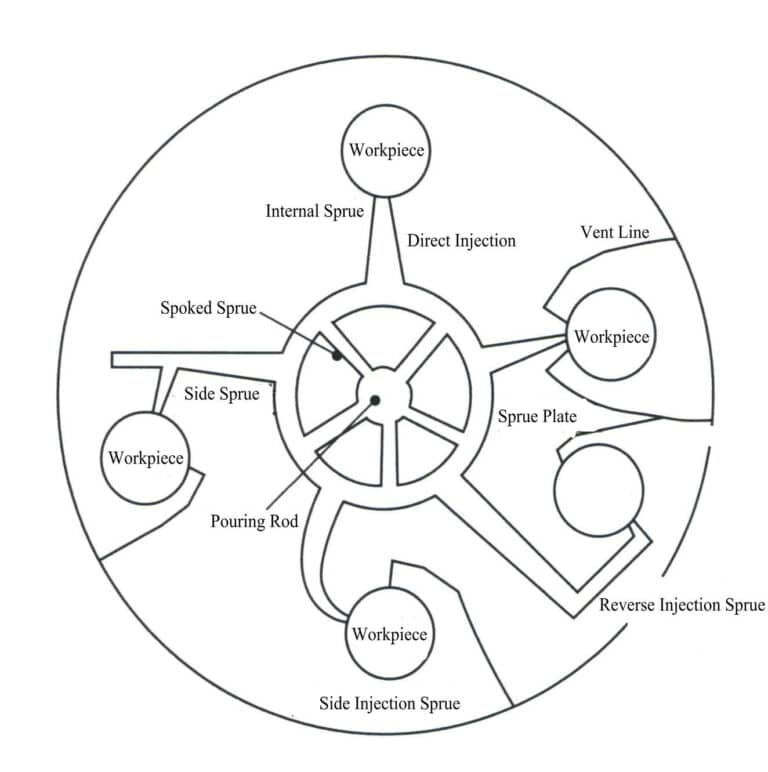

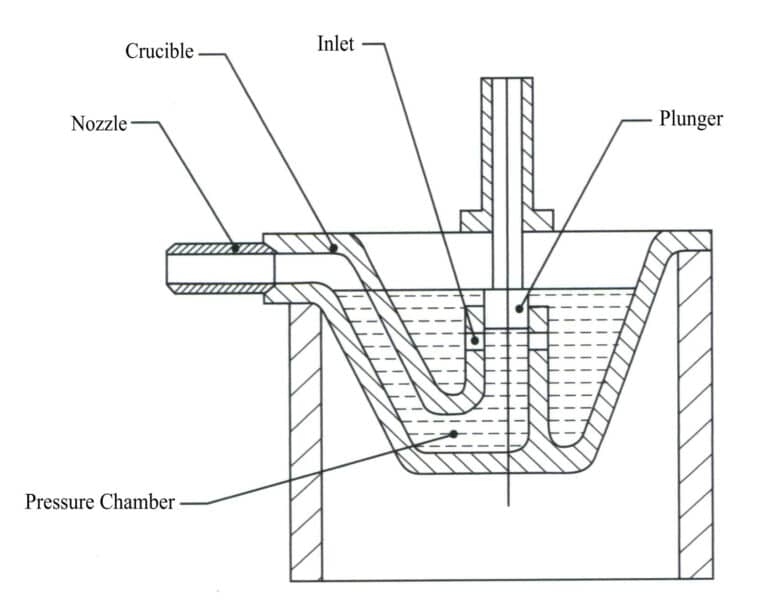

a.Sistema di colata. Un modello di tazza di versamento forma una tazza di versamento sul fondo dello stampo in gomma.

Il sistema di colata orizzontale consiste in una serie di canali che consentono al metallo fuso di fluire dalla tazza di colata al canale interno. I canali si irradiano prima verso l'esterno dalla coppa di colata per collegarsi al cerchio di colata e poi si collegano dal cerchio di colata al canale interno (Figura 4-14). Questo sistema di colata è vantaggioso per il riempimento e impedisce a scorie e impurità di entrare nella cavità dello stampo.

La guida interna fornisce metallo fuso alla cavità dello stampo; è il canale attraverso il quale il metallo fuso fluisce dalla guida orizzontale alla cavità dello stampo. Il canale interno deve essere sufficientemente grande da compensare continuamente il ritiro del metallo fuso che si solidifica nella cavità e deve essere situato nella parte più spessa. Nel punto di collegamento con il pezzo, è generalmente rastremato per facilitare la separazione del canale interno dal pezzo, a meno che non sia necessario renderlo dello stesso spessore del pezzo.

b.Tipo di sistema di gating. Gating a colata diretta: solitamente utilizzato solo per pezzi semplici, questo tipo di gating provoca una turbolenza significativa, con il vantaggio di aumentare la quantità di ogni tipo di pezzo.

Sistema di gating inverso: Il sistema di gating passa prima attraverso il pezzo e poi si collega alla cavità dal retro del pezzo vicino al bordo dello stampo. I suoi vantaggi sono la buona qualità della colata, l'assenza di impurità e scorie nella cavità e la riduzione delle turbolenze durante il riempimento.

Sistema di chiusura laterale: Entra dal lato del pezzo e, come il cancello inverso, occupa lo spazio dello stampo, ma la qualità del pezzo è migliore. Questo tipo di cancello può avere diverse proprietà.

Sistema di gating orizzontale: Si riferisce ai canali del cerchio di separazione e al sistema di separazione a raggi, che serve a garantire un riempimento regolare, a evitare il riempimento diretto del metallo fuso e quindi a ottenere pezzi puliti.

Sistema di colata dall'alto: Questo tipo di porta di colata è l'opposto della porta di colata inferiore, in cui il materiale entra nella cavità dalla parte superiore del pezzo. In genere, la porta di colata si trova nella metà inferiore dello stampo, ma se si verificano problemi durante il riempimento, può essere posizionata nella metà superiore dello stampo. Questo tipo di porta di colata è vantaggioso per i pezzi con superfici ampie e pareti sottili.

Oltre a dirigere il metallo fuso nella cavità dello stampo, il sistema di colata ha altre funzioni. Ad esempio, oltre al sistema di colata diretta, altri sistemi di colata possono avere un'area di raccolta delle scorie per raccogliere le scorie e le impurità dal metallo fuso, impedendo loro di entrare nella cavità dello stampo; possono anche consentire la fuoriuscita dei gas dalla cavità dello stampo. Tuttavia, a causa dell'alta velocità della colata centrifuga, il solo sistema di colata non è sufficiente a espellere tutti i gas, quindi è necessario creare linee di sfiato. La Figura 4-15 mostra un diagramma schematico dei diversi tipi di sistemi di colata.

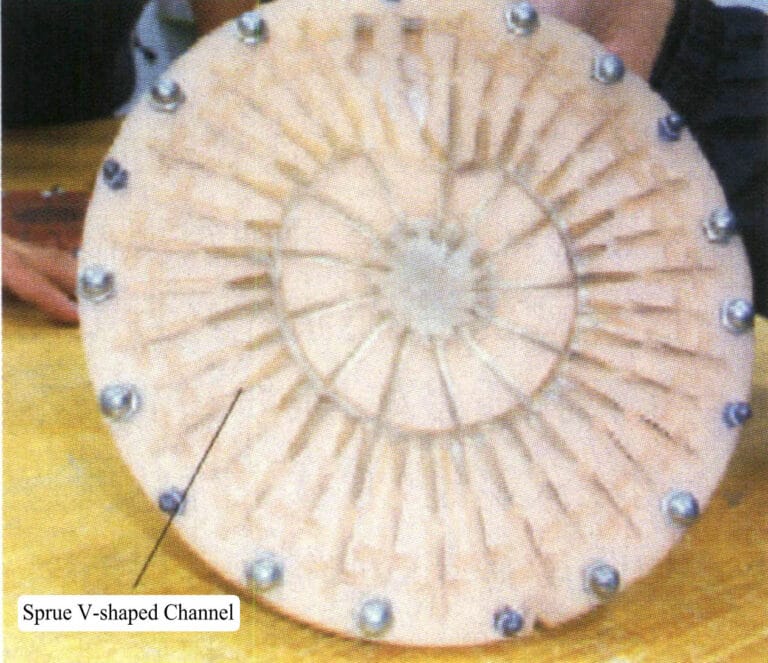

c. Taglio del canale di colata in gomma. L'impostazione del canale di colata per lo stampo in gomma è il compito più abile nella produzione dello stampo in gomma e le fasi fondamentali sono le seguenti:

Dopo la vulcanizzazione dello stampo in gomma, è meglio tagliare lo stampo a mano quando si avverte una sensazione di calore. La prima fase del taglio dello stampo consiste nel determinare la posizione del canale di colata e la porta di colata. Se non si utilizza una tazza di colata sagomata, la tazza di colata deve essere tagliata per prima e il layout della porta di colata può essere tracciato utilizzando un compasso e altri strumenti di scrittura, compresi la porta di colata e i raggi dalla tazza di colata al cerchio di colata, la porta di colata trasversale e il canale dal cerchio del canale di colata al pezzo. È meglio evitare di riempire direttamente la cavità con il metallo liquido, che deve prima fluire attraverso la porta di colata trasversale e il sistema di colata per garantire il riempimento dello stampo ed evitare che impurità e scorie entrino nella cavità.

Il coltello da taglio dello stampo viene posizionato con un angolo di 45 rispetto alla linea tracciata. Per prima cosa, tagliare il cerchio del canale di colata (Figura 4-16), largo circa 12,5 mm e profondo 6 mm al centro. Tagliare continuamente lungo i lati interni ed esterni del cerchio di colata disegnato per garantire la scorrevolezza, quindi rimuovere il materiale di gomma tagliato per ottenere un cerchio di colata a forma di "V" (Figura 4-17).

Figura 4-16 Tecnica di taglio dello stampo

Figura 4-17 Matrice a V

La guida e la guida a raggi devono essere ricavate tagliando il cerchio della guida e si deve prevedere un numero sufficiente di guide per garantire un buon riempimento del metallo fuso. In genere, sono sufficienti 4-5 guide a raggiera dalla tazza di colata al cerchio di scorrimento.

Tagliare la guida interna dal cerchio di colata al pezzo. La guida interna è la parte che collega la guida al pezzo; non deve essere una continuazione della guida trasversale, ma piuttosto una sua compensazione per ottenere un'efficienza ottimale. La guida interna compensa e restringe il pezzo; durante la pulizia, deve essere staccata dal getto. Il canale interno deve essere sufficientemente grande, ma non deve causare difficoltà di pulizia. È preferibile iniziare a tagliare la guida interna in corrispondenza del pezzo in lavorazione nel modo seguente: tagliare un canale molto stretto con uno spessore di circa 5 mm; tagliare un canale verso il cerchio di colata, aumentando gradualmente la profondità e la larghezza, con una larghezza di 12,5 mm e una profondità di 6 mm in corrispondenza del cerchio di colata (approssimativamente pari alla larghezza del cerchio di colata alla giunzione delle due guide interne).

Se è necessario un sistema di chiusura superiore, si deve utilizzare lo stesso metodo descritto sopra per il taglio. Tuttavia, per completare il layout del canale di colata è necessario utilizzare del talco; il talco imprime la posizione del pezzo nella metà inferiore dello stampo sulla posizione corrispondente nella metà superiore dello stampo e il taglio può essere eseguito in base a queste impronte.

d. Predisporre le linee di sfiato. Le linee di sfiato dello stampo in gomma devono garantire che il gas presente nella cavità venga scaricato senza problemi durante il processo di colata per ottenere getti di alta qualità. Le linee di sfiato sono molto simili a quelle dello stampo in gomma durante l'iniezione di cera nella microfusione. Così come il talco viene spolverato sullo stampo di gomma durante l'iniezione di cera, anche il talco viene spolverato sullo stampo di gomma durante la fusione centrifuga di leghe a basso punto di fusione per consentire lo scarico regolare del gas all'esterno dello stampo di gomma.

Le linee di sfiato comunemente utilizzate sono due e le loro dimensioni dipendono dalle dimensioni della colata e dalla quantità di gas che deve essere scaricata. Una è la linea di sfiato conica, molto simile al canale interno ma molto più piccola, che si assottiglia gradualmente dal pezzo in lavorazione verso l'esterno. L'altra, più comunemente utilizzata, è la linea di sfiato a canale interno, simile alla linea di sfiato conica ma più grande, che consente di scaricare più gas. Quando si creano linee di sfiato, l'apertura sul pezzo deve essere la più piccola possibile per evitare che il metallo fuso fluisca all'interno, ma deve anche essere abbastanza grande da consentire una rapida fuoriuscita del gas.

Poiché il pezzo viene riempito dalla parete esterna della cavità verso il centro, la guida interna deve essere impostata sull'ultima area riempita. Se si segue la linea retta immaginaria dalla tazza di versamento al centro del pezzo, questo punto dovrebbe essere il più vicino alla tazza di versamento. La guida interna si trova solitamente all'estremità del pezzo più vicina alla coppa di versamento. La maggior parte delle linee di sfiato sono tagliate in modo simile alla guida interna, ma sono molto più piccole e stabilite dai punti chiave del pezzo verso la periferia della cavità. A volte, le linee di sfiato vengono fatte passare anche attraverso il fondo dello stampo e poi vengono stabilite sul retro, fino al bordo dello stampo. Alcuni produttori utilizzano anche il vuoto durante la colata per facilitare lo sfiato, un processo di colata centrifuga sotto vuoto. Le forme delle linee di sfiato sono le seguenti:

Linea di sfiato del canale di colata: Spesso utilizzato con il canale interno diretto, collegato al pezzo in lavorazione con un angolo di 45°, quindi aperto da uno o entrambi i lati del pezzo in lavorazione fino al bordo dello stampo.

Linea di ventilazione perforata: Utilizzato in situazioni in cui lo spazio nello stampo è insufficiente, si stabilisce un punto di raccolta del gas all'interno della cavità e si pratica un foro sul retro dello stampo in questo punto, quindi si traccia una linea di ventilazione dal foro sul retro dello stampo fino al bordo dello stampo. Quando si realizzano pezzi di grandi dimensioni, a volte possono essere praticati più fori di ventilazione, praticando un angolo di 45° dalla parte del pezzo vicino alla guida interna verso il retro dello stampo e tracciando poi linee di ventilazione da questi al bordo dello stampo sul retro.

Fori di ventilazione: Questo metodo di ventilazione prevede la realizzazione di fori in qualsiasi parte del pezzo verso la parte posteriore dello stampo e la creazione di linee di sfiato. La ragione per la creazione di questi fori di sfiato è che il gas può facilmente formare una contropressione durante il riempimento quando i fori ciechi sono nella cavità, con conseguente scarso riempimento. Il diametro di un tipico foro di sfiato è di 1 mm.

Linee di sfiato per la raccolta dell'aria: Sono costituiti da una serie di condotti di sfiato conici forati nella parte posteriore dello stampo e poi aperti sul retro. Vengono solitamente utilizzate nelle aree del pezzo che è difficile riempire completamente.

Linea di sfiato ausiliaria: Si apre lungo il lato della pista interna nel senso di rotazione o sul bordo della pista interna inversa, forata sul retro dello stampo, e la sua funzione è quella di aiutare la capacità di sfiato della pista interna.

La Figura 4-18 mostra i metodi di apertura del sistema di colata per alcuni ornamenti tipici.

e. Con un bisturi segnare il lato del disco per l'allineamento.

(4) Fusione

La fusione delle leghe è una parte importante del processo di fusione. Il processo di fusione non solo permette di ottenere il metallo fuso, ma soprattutto di ottenere una composizione chimica conforme alle specifiche, consentendo ai getti di avere una buona struttura cristallina e una quantità minima di gas e inclusioni nel metallo fuso.

Durante il processo di fusione, l'interazione tra il metallo e il gas e tra il metallo fuso e il crogiolo provoca cambiamenti nei componenti, con conseguente formazione di inclusioni e assorbimento di gas. Pertanto, formulare le corrette specifiche del processo di fusione e rispettarle rigorosamente è un'importante garanzia per ottenere getti di alta qualità.

① Perdita di ossidazione e combustione dei metalli. Durante il processo di fusione dei metalli si verificano inevitabilmente perdite di ossidazione e combustione, la cui entità è influenzata dai seguenti fattori:

a. Le proprietà dei metalli e degli ossidi. L'affinità dei metalli per l'ossigeno e le proprietà del film di ossido hanno un impatto significativo sulla perdita di ossidazione. Gli elementi con un'elevata affinità per l'ossigeno e un film di ossido sciolto e poroso subiscono una maggiore perdita di ossidazione, come il magnesio e il litio, che si ossidano in modo preferenziale; l'alluminio e il berillio hanno un'elevata affinità per l'ossigeno, ma il valore a del film di ossido>1, che consente la formazione di un film di ossido denso che riduce la perdita di ossidazione. La Tabella 4-9 mostra i valori di a di alcuni ossidi a temperatura ambiente.

Tabella 4-9 Valori approssimativi di a di alcuni ossidi a temperatura ambiente (Geng Haoran et al, 2006)

| Me | Mg | Cd | Al | Pb | Sn | Ti | Zn | Essere | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| MexOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Temperatura di fusione. Più alta è la temperatura, più la pellicola di ossido metallico si dissolve e perde il suo effetto protettivo. Tuttavia, la fusione rapida ad alta temperatura può anche ridurre le perdite per ossidazione. La temperatura di fusione è generalmente di 10-20℃ superiore alla temperatura del liquido della lega. L'attuale temperatura di liquidità per lo zinco da colata industriale è di 387℃ (compreso l'alluminio 3% )-493℃ (compreso l'alluminio 27% ). La temperatura di colata dovrebbe essere inferiore, generalmente 100-150℃ sopra la temperatura di liquidità della lega.

c. Proprietà del gas di fornace. Nel gas di fornace ossidante, la perdita ossidativa è difficile da evitare. La natura ossidante del gas di fornace è forte e il grado di perdita ossidativa è generalmente elevato.

d. Altri fattori. Più piccola è la dimensione della carica, maggiore è la superficie e più grave è la perdita di combustione. In determinate condizioni, più lungo è il tempo di fusione, maggiore è la perdita di combustione ossidativa. La soffiatura arricchita di ossigeno accorcia il tempo di fusione e riduce la perdita di combustione ossidativa. Quando operazioni come la miscelazione e la scoriazione sono irragionevoli, è facile che si rompa il film protettivo di ossido sulla superficie della fusione, aumentando la perdita di combustione. Anche la spruzzatura di un sottile strato di fondente sulla superficie della carica durante il caricamento può ridurre la perdita di combustione ossidativa.

La perdita per ossidazione dei metalli deteriora le prestazioni del materiale e influisce sulla qualità della superficie del prodotto. Pertanto, è necessario adottare misure per ridurre la perdita per ossidazione, generalmente nei seguenti aspetti.

Innanzitutto, scegliere un tipo di forno ragionevole. Utilizzare un forno con un'area di fusione più piccola e una velocità di riscaldamento più elevata.

In secondo luogo, è necessario adottare una sequenza di carica e un processo di gestione della carica ragionevoli. I materiali facilmente ossidabili e bruciabili devono essere aggiunti allo strato inferiore della carica o aggiunti alla fusione dopo che gli altri materiali si sono fusi, oppure possono essere aggiunti come leghe intermedie.

Il terzo è l'utilizzo di un agente di copertura. I metalli facilmente ossidabili e i vari scarti metallici devono essere fusi e raffinati sotto la copertura del fondente.

Quarto, controllare correttamente la temperatura del forno. Per garantire la fluidità del metallo fuso e i requisiti del processo di raffinazione, la temperatura della massa fusa deve essere controllata in modo appropriato. Prima della fusione, è consigliabile utilizzare il riscaldamento e la fusione rapida ad alta temperatura; dopo la fusione, la temperatura del forno deve essere regolata per evitare il surriscaldamento del metallo fuso.

Il quinto è un metodo operativo ragionevole, che evita di mescolare frequentemente.

In sesto luogo, l'aggiunta di una piccola quantità di elemento attivo a>1 migliora le proprietà del film di ossido della superficie della fusione e riduce efficacemente la perdita per bruciatura.

② Perdita volatile. I vapori e gli ossidi dei metalli inquinano l'ambiente e danneggiano la salute umana. La perdita volatile dei metalli dipende principalmente dalla loro pressione di vapore. Lo zinco e il cadmio sono più inclini alla perdita volatile e i metodi per prevenire o ridurre la perdita volatile sono gli stessi di quelli per ridurre la perdita ossidativa.

③ Assorbimento di gas. Durante il processo di fusione, i gas che si incontrano includono l'idrogeno (H2), ossigeno (O2), vapore acqueo (H2O), azoto (N2), CO2, CO, ecc. Questi gas possono dissolversi nel metallo fuso o reagire chimicamente. I gas possono entrare nel liquido della lega attraverso varie fonti, come il gas, il rivestimento del forno, le materie prime, il fondente e gli utensili.

④ Controllo della temperatura di fusione. Quando le temperature di fusione e colata sono troppo elevate, possono aggravare l'ossidazione e la perdita di elementi di lega, accelerare la velocità di reazione tra il metallo fuso e il materiale del crogiolo e influire sulle proprietà meccaniche della lega. Pertanto, è necessario rafforzare il controllo della temperatura del metallo fuso durante i processi di fusione e colata. Gli attuali crogioli o forni sono dotati di sistemi di misurazione e controllo della temperatura e, durante le operazioni quotidiane, vengono effettuati controlli regolari per garantire l'accuratezza degli strumenti di misurazione della temperatura, con misurazioni periodiche della temperatura effettiva del forno utilizzando termometri portatili (termometri) per la calibrazione.

I fonditori esperti osservano il liquido fuso a occhio nudo. Se, dopo aver scremato la scoria, trovano il liquido fuso non troppo viscoso e relativamente limpido e la scoria non si forma rapidamente, significa che la temperatura è adeguata; se il liquido fuso è troppo viscoso, significa che la temperatura è troppo bassa; se dopo aver scremato la scoria appare rapidamente uno strato di brina bianca sulla superficie e la scoria si forma troppo rapidamente, significa che la temperatura è troppo alta e deve essere regolata tempestivamente.

Per mantenere la stabilità della temperatura di colata, si può utilizzare un forno di fusione centrale e l'aggiunta dell'intero lingotto di lega può essere modificata in una sola volta in aggiunte multiple di piccoli lingotti di lega, riducendo la variazione di temperatura causata dall'alimentazione.

⑤ Rifusione di rottami. Il materiale della materozza, i materiali di scarto, i pezzi di scarto, ecc. non devono essere messi direttamente nel crogiolo per la rifusione. Il motivo è che le superfici di questi materiali di scarto si ossidano durante il processo di fusione e il contenuto di ossidi supera di gran lunga quello del lingotto di lega originale. Quando questi materiali di scarto vengono rifusi direttamente, sulla superficie del metallo fuso si genera una grande quantità di scorie, la cui rimozione porta via una quantità significativa di componenti della lega.