Ce qui rend les bijoux en alliage à bas point de fusion uniques : Guide de production et d'entretien

Découvrez l'art de l'artisanat : Dans le monde des bijoux en alliages à bas point de fusion

Les alliages à bas point de fusion ou fusibles sont des alliages binaires, ternaires ou quaternaires composés d'éléments métalliques tels que le plomb, l'étain, le bismuth et le cadmium. Ils se caractérisent par une couleur froide gris-bleu ou blanc-argent, un point de fusion bas, une fusion facile, un moulage simple, une qualité d'alliage souple et une facilité de sculpture, ce qui fait qu'ils sont largement utilisés pour créer des ornements artisanaux au design complexe.

En raison de leur point de fusion relativement bas, les alliages de zinc sont également présentés avec les alliages fusibles. Les bijoux en alliage de zinc sont un autre type important de matériau de bijouterie populaire fabriqué à partir d'alliages à bas point de fusion. Les principaux types d'alliages de zinc utilisés pour la bijouterie sont les alliages de zinc-aluminium, les alliages de zinc-aluminium-magnésium et les alliages de zinc-aluminium-cuivre.

Broche en alliage de zinc

Table des matières

Section I Accessoires en alliages à bas point de fusion

1. Introduction à plusieurs éléments métalliques typiques à bas point de fusion

(1) Étain

L'étain est le quatrième métal rare, après le platine, l'or et l'argent. Son symbole chimique est Sn, son numéro atomique est 50, son poids atomique est 119, sa densité est 7,31g/cm.3Le point de fusion est de 232℃. L'étain est un métal blanc argenté, ductile avec un faible coefficient de frottement, très doux, et a une bonne plasticité et ductilité. Le taux d'allongement de l'étain coulé à 17℃ est de 45%-60%, la résistance à la traction est de 25-40MPa, et la limite d'élasticité est de 12-25MPa. L'étain est rapidement oxydé dans l'air par l'oxygène, l'eau et le dioxyde de carbone, formant un film protecteur sur sa surface. En raison de ses caractéristiques non ternissantes, non oxydantes et non toxiques, l'étain convient parfaitement au contact avec le corps humain. Compte tenu du coût élevé de l'or et de la tendance de l'argent à se ternir, les bijoux en étain présentent de nombreux avantages. Il est reconnu comme l'un des meilleurs matériaux pour les bijoux en dehors de l'or et de l'argent, car il présente à la fois un aspect haut de gamme et de bonnes propriétés métalliques.

Dans l'étain commercial pur, la teneur totale en impuretés ne dépasse pas 0,25%, et dans la norme ASTMB-339, la teneur minimale en étain requise pour les lingots d'étain de qualité A est de 99,8%. L'étain a une mauvaise capacité de coupe et a tendance à coller aux outils, de sorte que les produits en étain ne conviennent pas au traitement mécanique et au façonnage, mais conviennent au formage sous pression et au moulage.

La Chine dispose d'abondantes ressources en étain, avec des réserves prouvées de plus de 3 millions de tonnes, ce qui représente environ un tiers des réserves totales du monde.

(2) Plomb

Le plomb est l'un des premiers métaux utilisés par l'homme. Son symbole chimique est Pb, son poids atomique est de 207, son numéro atomique est de 82 et il a le numéro atomique le plus élevé de tous les éléments chimiques stables. Sa densité est de 11,33g/cm3Le point de fusion est de 327℃. Le plomb est un métal lourd blanc argenté teinté de bleu, mou, peu résistant à la traction, et un métal ductile du groupe principal. Le plomb possède quatre isotopes stables dans la nature : plomb-204, plomb-206, plomb-207 et plomb-208, ainsi que plus de 20 isotopes radioactifs. Le plomb métallique est rapidement oxydé dans l'air par l'oxygène, l'eau et le dioxyde de carbone, formant un film protecteur à sa surface ; lorsqu'il est chauffé, le plomb peut rapidement réagir avec l'oxygène, le soufre et les halogènes ; le plomb est presque inerte avec l'acide chlorhydrique froid et l'acide sulfurique froid, mais peut réagir avec l'acide chlorhydrique et l'acide sulfurique chauds ou concentrés ; le plomb réagit avec l'acide nitrique dilué mais ne réagit pas avec l'acide nitrique concentré ; le plomb peut se dissoudre lentement dans des solutions fortement alcalines. Le plomb et ses composés sont hautement toxiques pour le corps humain et peuvent s'accumuler dans l'organisme.

(3) Antimoine

L'antimoine est un solide blanc argenté, cassant et brillant, de symbole chimique Sb, de numéro atomique 51, de poids atomique 121,76, de point de fusion 631℃ et de densité 6,65g/cm.3. L'antimoine a été découvert dans l'Antiquité, avec une teneur de 1×10-6 dans la croûte terrestre, et son abondance dans la croûte terrestre existe principalement sous la forme de l'élément lui-même ou de la stibnite et de la valentinite. L'antimoine a deux allotropes : la variante jaune n'est stable qu'à -90℃ ; la variante métallique est la forme stable de l'antimoine. L'antimoine réagit avec l'eau en libérant de l'hydrogène uniquement lorsqu'il est chauffé à rouge ; à haute température, il peut réagir avec l'oxygène pour former du trioxyde d'antimoine, qui est un oxyde amphotère, peu soluble dans l'eau mais soluble dans les acides et les bases ; il peut réagir avec de l'acide nitrique concentré.

(4) Bismuth

Le bismuth est un métal blanc argenté, cassant et facile à broyer, de symbole chimique Bi, de numéro atomique 83, de poids atomique 209, de point de fusion 271℃ et de densité 9,81g/cm.3. La teneur en bismuth de la croûte terrestre est de 20×10-6Il existe principalement dans la nature sous forme d'éléments ou de composés, avec deux allotropes mais un seul isotope stable. Il réagit avec l'air lorsqu'il est chauffé à rouge ; le bismuth peut réagir directement avec le soufre et les halogènes ; il est insoluble dans les acides non oxydants mais soluble dans l'acide nitrique et l'acide sulfurique concentré chaud. Une caractéristique typique du bismuth est que son volume augmente lorsqu'il passe de l'état liquide à l'état solide, ce qui signifie qu'il se dilate lors de la solidification.

(5) Cadmium

Le cadmium est un métal brillant et mou, de couleur blanc argenté ou gris plomb, ductile, dont le symbole chimique est Cd, le numéro atomique 48, le poids atomique 112 et la densité 8,64 g/cm.3Le point de fusion est de 321℃. Le cadmium possède 8 isotopes naturels stables et 11 isotopes radioactifs artificiels instables. Il perd rapidement son éclat à l'air et est recouvert d'une couche d'oxyde qui empêche toute oxydation ultérieure. Il est insoluble dans l'eau et soluble dans la plupart des acides.

(6) Zinc

Le zinc est un métal blanc bleuté dont la densité est de 7,14 g/cm.3 et un point de fusion de 419,5℃. Il est relativement cassant à 100-150℃, se ramollit et redevient cassant après avoir dépassé 200℃.

Le zinc possède des propriétés chimiques actives. Dans l'air à température ambiante, une couche mince et dense de carbonate de zinc basique se forme à la surface, ce qui empêche toute oxydation ultérieure. En raison de la formation facile d'un film protecteur à la surface du zinc à température ambiante, sa plus grande utilisation est dans l'industrie de la galvanisation. Lorsque la température atteint 225℃, le zinc s'oxyde vigoureusement. Lorsqu'il est brûlé, il émet une flamme de couleur bleu-vert. Le zinc est facilement soluble dans l'acide et peut facilement déplacer l'or, l'argent, le cuivre, etc. de la solution.

Le zinc a de fortes propriétés réductrices et peut libérer de l'hydrogène inflammable au contact de l'eau, d'acides ou d'hydroxydes de métaux alcalins. Les réactions avec des oxydants ou du soufre peuvent provoquer une combustion ou des explosions. La poudre de zinc peut former des mélanges explosifs avec l'air, qui peuvent être facilement enflammés par une flamme nue, entraînant des explosions, et la poussière humide peut facilement s'auto-échauffer et s'enflammer dans l'air.

Le tableau 4-1 présente plusieurs éléments typiques d'alliages à bas point de fusion.

Tableau 4-1 Plusieurs éléments typiques d'alliages à bas point de fusion

| Nom de l'élément | Symbole de l'élément | Numéro atomique | Poids atomique | Densité /g - cm-3 | Point de fusion/℃ |

|---|---|---|---|---|---|

| Antimoine | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismuth | Bi | 83 | 209 | 9.81 | 271 |

| Cadmium | Cd | 48 | 112 | 8.64 | 321 |

| Plomb | Pb | 82 | 207 | 11. 33 | 327 |

| Etain | Sn | 50 | 119 | 7.31 | 232 |

| Zinc | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Alliages typiques à bas point de fusion

2.1 Alliage d'étain

L'étain a trois allotropes : l'étain blanc, l'étain gris et l'étain cassant. Le plus courant est l'étain blanc, qui est blanc argenté, mais en dessous de 13℃, il se transforme en étain gris poudreux, un phénomène connu sous le nom de "peste de l'étain". Pour éviter cette situation, des éléments d'alliage tels que l'antimoine, le bismuth, le plomb et le cadmium peuvent être ajoutés à l'étain afin de prévenir l'apparition de "parasites de l'étain". En outre, l'ajout d'éléments d'alliage peut améliorer les propriétés mécaniques de l'étain et ses performances de coulée.

(1) L'effet des éléments d'alliage sur les propriétés des alliages d'étain

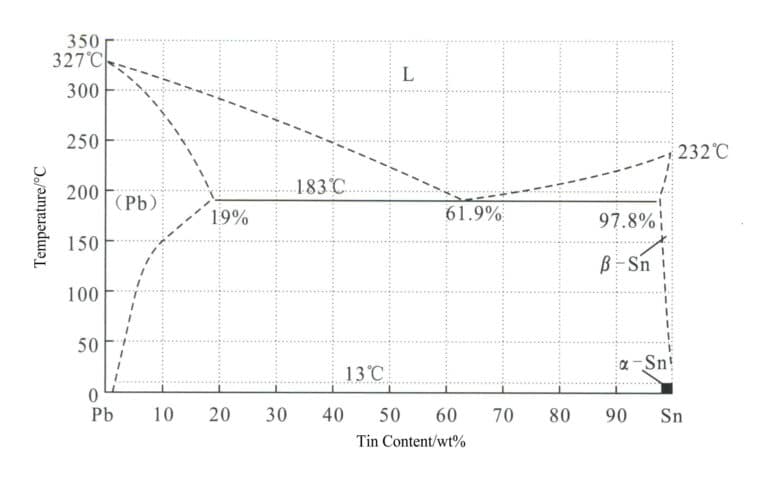

① Plomb. L'étain et le plomb forment un alliage eutectique binaire typique, comme le montre le diagramme de phase de la figure 4-1, avec une température eutectique de 183℃ et un point eutectique de 38,1℃Pb. Il abaisse le point de fusion, améliore les performances de coulée des alliages d'étain, a une bonne fluidité, réduit la porosité, affine les grains et diminue la capacité thermique spécifique et la conductivité thermique des alliages d'étain. Le plomb augmente la dureté de l'étain tout en préservant la ductilité de l'alliage. Le plomb est un élément toxique et une teneur élevée en plomb peut affecter l'éclat de la surface de l'alliage.

② Antimoine. L'antimoine augmente la résistance et la dureté des alliages d'étain, réduit la ductilité, se dilate pendant la solidification, aide à la reproduction des surfaces et contribue à créer des lettres nettes et claires. Cependant, il pose également le problème de la décoloration du placage de surface. La solubilité solide de l'antimoine dans l'étain atteint un maximum de 10,4% à 246°C. La solubilité solide de l'antimoine à température ambiante est d'environ 2%. Une teneur en antimoine de 20% ou moins lorsque l'alliage est ductile peut être transformé mais ne perd pas son bel éclat. Par conséquent, l'ajout d'une quantité appropriée d'étain à l'alliage permet d'obtenir une certaine dureté, ce qui le rend façonnable sans qu'il perde sa forme.

③ Bismuth. Il s'agit d'un métal fragile, rouge pâle, très brillant, qui se dilate lors de la solidification, de manière plus prononcée que les autres métaux. Le bismuth permet de réduire le retrait de solidification des alliages et d'améliorer les performances de réplication de la surface. Cependant, le bismuth peut augmenter la fragilité des alliages et sa teneur doit être contrôlée.

④ Cuivre. Le cuivre augmente la dureté des alliages et améliore la résistance à la traction. Il est couramment utilisé dans les alliages d'étain-plomb-antimoine.

⑤ Cadmium. Le cadmium est un métal blanc bleuté, mou, ductile et toxique. Le cadmium abaisse le point de fusion des alliages, ce qui permet de les couler à des températures plus basses. Il améliore également la ductilité et réduit le retrait de solidification, ce qui est bénéfique pour la coulée de grandes pièces plates.

(2) Catégories d'alliages d'étain

Les principales catégories d'alliages d'étain utilisées pour les bijoux artisanaux sont les suivantes.

① Cire blanche. Également connu sous le nom d'"étain blanc", il s'agit d'un terme commun pour les alliages d'étain et de plomb, dont l'utilisation remonte à l'époque romaine dans les ustensiles et autres nécessités quotidiennes, tels que les tables, les gobelets, les assiettes, les chandeliers ou les vêtements en étain. La cire blanche traditionnelle a une teneur élevée en plomb, est toxique et affecte la brillance de la surface. La cire blanche contemporaine est un alliage à haute teneur en étain contenant environ 6% d'antimoine et 1%-2% de cuivre. La teneur en antimoine est généralement limitée à moins de 4% pour la cire blanche destinée au dessin, mais la cire blanche coulée peut contenir jusqu'à 8% d'antimoine et 2% de cuivre. De petites quantités de bismuth ou d'argent peuvent également être ajoutées si nécessaire pour améliorer les propriétés de durcissement de la cire blanche.

Il existe actuellement une norme spécifique pour l'étain en Europe, la norme EN611-1996, qui comprend également la norme de soudure (EN29453) utilisée pour assembler les raccords avec des produits en étain. L'Institut international de recherche sur l'étain a publié un guide des produits en étain dans le monde. Selon la composition de l'alliage, le point de fusion de l'étain est de 240-295℃, et ces alliages peuvent être coulés à l'aide de différentes techniques, notamment la coulée sous pression par gravité et la coulée centrifuge. Bien que les produits en étain soient traditionnellement coulés, les techniques de fabrication modernes utilisent les excellentes propriétés d'estampage, d'étirement et de filage de l'étain pour produire à partir de feuilles laminées. Les fabricants contemporains de produits en étain ont commencé à délaisser les articles traditionnels tels que les gobelets, les boîtes à thé et les cafetières pour répondre aux besoins de la vie moderne, et il existe maintenant des briquets, des cendriers, des lampes et des horloges en étain.

② Alliages de coulée sous pression à base d'étain. Les alliages à base d'étain sont préférés pour le moulage sous pression car leur point de fusion bas et leur fluidité unique permettent de produire des pièces moulées solides avec des structures ou des formes complexes sans exigences particulières ni dommages aux moules. En général, pour la plupart des applications, les alliages d'étain pour le moulage sous pression présentent une bonne résistance à la corrosion et peuvent être revêtus par électrolyse si nécessaire.

③ Alliages à bas point de fusion à base d'étain. Le bismuth, l'étain, le plomb, le cadmium et l'indium sont tous des métaux à bas point de fusion. Lorsque ces métaux sont combinés dans différentes proportions (alliages binaires, ternaires ou quaternaires), on peut obtenir des alliages dont le point de fusion est encore plus bas, communément appelés "alliages à bas point de fusion". En outre, ces alliages présentent des propriétés intéressantes, notamment une faible pression de vapeur, une bonne conductivité thermique, une facilité de traitement, une grande fluidité adaptée aux moules de coulée, des dimensions contrôlables pendant la solidification, une reproduction fine des détails lors de la coulée et la possibilité de les réutiliser.

2.2 Alliage de plomb

L'alliage de plomb est un alliage composé de plomb comme base et d'autres éléments. La surface de l'alliage de plomb génère des oxydes, des sulfures ou d'autres sels complexes au cours du processus de corrosion, ce qui contribue à empêcher l'oxydation, la sulfuration, la dissolution ou la volatilisation, offrant ainsi une bonne résistance à la corrosion dans l'air, l'acide sulfurique, l'eau douce et l'eau de mer. Si les alliages de plomb contiennent des impuretés telles que le bismuth, le magnésium ou le zinc qui ne sont pas solubles dans le plomb ou qui forment une seconde phase, leur résistance à la corrosion diminue ; l'ajout de tellure et de sélénium peut éliminer les effets néfastes du bismuth sur la résistance à la corrosion. L'ajout d'antimoine et de tellure aux alliages de plomb contenant du bismuth peut affiner la structure du grain, augmenter la résistance, supprimer les effets nocifs du bismuth et améliorer la résistance à la corrosion.

Les alliages de plomb ont une faible résistance à la déformation et les lingots coulés peuvent être transformés en feuilles, bandes, tuyaux, barres et fils à l'aide de procédés tels que le laminage et l'extrusion sans chauffage ni recuit intermédiaire. La résistance à la traction des alliages de plomb est de 0,3-0,7MPa, bien inférieure à celle de la plupart des autres alliages métalliques. L'antimoine est un élément important qui renforce la matrice ; il n'est que partiellement soluble dans le plomb et peut être utilisé pour renforcer la solution solide et le vieillissement. Toutefois, si la teneur est trop élevée, la ténacité et la résistance à la corrosion de l'alliage de plomb peuvent se détériorer.

Le plomb, l'étain et l'antimoine peuvent former des alliages eutectiques. Les alliages de plomb utilisés pour les ornements artisanaux prennent généralement l'alliage ternaire Pb-Sn-Sb proche du point eutectique, qui présente une bonne fluidité, presque pas de retrait de solidification et une belle surface de coulée.

2.3 Sélection d'alliages à bas point de fusion pour la bijouterie

Tableau 4-2 Matériaux de bijouterie artisanale en alliage à faible point de fusion

| Nom du produit | Modèle | Nom du produit Contenu des éléments Composition/% | Point de fusion/ ℃ | Application principale | |||

|---|---|---|---|---|---|---|---|

| Etain | Autres | Antimoine | Plomb | ||||

| Alliage de Babbitt | 0 # A | 96 | 2 | 2 | Aucun | 200 | Poids léger, dureté modérée, bonne résistance, cristallisation à basse température, sans plomb et non toxique. Convient à la production de bijoux de haute qualité, d'ustensiles de cuisine, d'ustensiles de boisson et d'une grande variété d'objets artisanaux brillants de haute qualité. |

| 0 # B | 92 | 2 | 6 | Aucun | 200 | Légèreté, dureté élevée, bonne densification, cristallisation à basse température, sans plomb et non toxique. Applicable à la production de bijoux de haute qualité, d'ustensiles de cuisine, d'ustensiles de boisson et d'une grande variété d'objets artisanaux brillants de haute qualité. | |

| 0 # C | 88 | 4 | 8 | Aucun | 200 | Poids léger, dureté élevée, bonne densification, cristallisation à basse température, sans plomb et non toxique. Convient à la fabrication de bijoux haut de gamme, d'ustensiles de cuisine, d'ustensiles à boire et de divers objets artisanaux haut de gamme à grande surface brillante (tels que les carillons éoliens). | |

| Alliage plomb-étain n° 1 | 1 # A | 92 | 3 | 2 | Résiduelle | 200 | Il convient à la production de bijoux et d'objets artisanaux de haute qualité présentant une forte résistance, une faible densité et une grande surface brillante. |

| 1 # B | 90 | 4 | 3 | Résiduelle | 215 | ||

| 1 # C | 85 | 5 | 4 | Résiduelle | 220 | ||

| Alliage plomb-étain n° 2 | 2 # A | 72 | 5 | 3 | Résiduelle | 230 | Convient à la fabrication de divers types de bijoux et d'objets artisanaux de haute qualité présentant une forte résistance, une faible densité et une surface étroite et brillante. |

| 2 # B | 63 | 5 | 4 | Résiduelle | 230 | Convient à la production de bijoux et d'objets artisanaux de moyenne gamme avec une meilleure ténacité, une densité plus faible, une surface polie plus étroite ou une surface polie plus grande sans polissage. | |

| 2 # C | 50 | 4 | 4 | Résiduelle | 250 | ||

| Alliage plomb-étain n° 3 | 3 # A | 35 | 4 | 4 | Résiduelle | 270 | Convient à la production d'une variété de bijoux et d'objets artisanaux de moyenne gamme avec une meilleure ténacité, une densité plus faible et une plus grande surface de polissage. |

| 3 # B | 30 | 3 | 3 | Résiduelle | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Résiduelle | 270 | ||

| Alliage plomb-étain n° 4 | 4 # A | 15 | 1 | 3 | Résiduelle | 280 | Convient à la fabrication de divers types de bijoux ou d'objets artisanaux de qualité moyenne avec une meilleure résistance, une densité plus faible, une surface de polissage plus étroite ou sans polissage. |

| 4 # B | 12 | 1 | 3 | Résiduelle | 280 | ||

| 4 # C | 10 | 1 | 3 | Résiduelle | 280 | ||

| Alliage plomb-étain n° 5 | 5 # A | 8 | 2 | 3 | Résiduelle | 286 | Il convient à la fabrication de toutes sortes de bijoux ou d'objets artisanaux de qualité moyenne avec une meilleure résistance, une densité moindre, une surface de polissage plus étroite ou sans polissage. |

| 5 # B | 6 | 2 | 3 | Résiduelle | 290 | ||

| Alliage plomb-étain n° 6 | 6 # A | 5 | 1 | 3.5 | Résiduelle | 300 | Convient à la fabrication de toutes sortes de bijoux généraux et d'objets d'artisanat lourds. |

| 6 # B | 3 | 1 | 3.5 | Résiduelle | 300 | ||

| 6 # C | 2 | 1 | 3 | Résiduelle | 320 | ||

| (Tan Derui et Chen Guanyi, 1996) | |||||||

Tableau 4-3 Matériaux de bijouterie artisanale en alliage d'étain étranger

| Numéro de série | Sn | Sb | Cu | Impuretés | Remarques | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | En tant que | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Type American Standard ASTMB5601, alliage de fonte | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Alliages spéciaux |

| 3 | Résiduelle | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norme britannique BS5140 |

| 4 | Résiduelle | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norme britannique BS5140 |

| 5 | Résiduelle | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Norme allemande DIN17810 |

| 6 | Résiduelle | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Norme allemande DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Convient à la coulée de produits à parois fines et à grains fins |

| 8 | 90 | 6 | 2 | Plus Bi | - | - | - | - | Bon effet de polissage |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Etain français |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Etain d'Angleterre |

| 11 | 85 | 7 | 4 | 4(Main ingredient) | - | - | - | - | Etain d'Angleterre |

| 12 | 83 | 7 | 2 | 3(Main ingredient) | - | - | 5(Main ingredient) | - | Empress métal |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Italie) est spécialisée dans la coulée centrifuge d'alliages moulés dans du caoutchouc de silicone résistant à la chaleur. Les premiers sont utilisés pour couler des bijoux sans plomb, tandis que les seconds peuvent être utilisés pour souder des bijoux. |

| 14 | 61 | 4 | - | 35(Main ingredient) | - | - | - | - | |

| (Tan Derui et Chen Guanyi, 1996) | |||||||||

Lors du choix d'un alliage, la considération la plus importante est la catégorie de produit, et l'alliage doit répondre aux exigences de moulage, de santé et de fonctionnalité des producteurs et des clients. Certaines entreprises pensent que les alliages à faible teneur en étain sont moins chers parce que le prix des matériaux de ces alliages est moins élevé. Le coût global de l'alliage doit être pris en compte ; les alliages à forte teneur en plomb ont des effets nocifs plus importants et doivent être coulés à des températures élevées, ce qui peut réduire la durée de vie des moules. En outre, la densité de l'étain est de 7,31g/cm3tandis que la densité du plomb est de 11,33g/cm3Le même poids d'étain peut donc produire plus d'ornements, et divers facteurs doivent être pris en compte lors du choix d'un alliage.

Actuellement, l'étain pur ou les alliages d'étain riches en étain sont principalement utilisés pour l'artisanat haut de gamme, tandis que pour les bijoux populaires généraux, l'alliage plomb-étain 1# - 6# est couramment utilisé, l'alliage plomb-étain 3# étant le plus courant. Les bijoux haut de gamme utilisent souvent des alliages à plus forte teneur en étain, tandis que les bijoux bas de gamme et de moindre qualité utilisent principalement des alliages à plus faible teneur en étain.

2.4 Caractéristiques des alliages à bas point de fusion utilisés en bijouterie artisanale

(1) Performance stable, point de fusion bas, bonne fluidité, faible retrait.

(2) Les grains sont fins, avec une bonne ténacité, une dureté appropriée, une surface lisse, peu de trous de sable, de défauts, de fissures, et de bons effets de polissage et de galvanoplastie.

(3) Le moulage par centrifugation présente de bonnes performances et une forte ténacité. Il permet de mouler des formes complexes et des pièces de précision à parois minces, avec une surface lisse sur les pièces moulées.

(4) Le produit peut subir un traitement de surface : galvanisation, pulvérisation et peinture.

(5) La structure cristalline dense garantit de faibles tolérances dimensionnelles pour les pièces coulées en termes de matières premières. La surface est fine et les défauts post-traitement sont peu nombreux.

3. Catégories et caractéristiques des bijoux artisanaux en alliage à bas point de fusion

Les ornements artisanaux en alliage plomb-étain à bas point de fusion sont un type de produit en alliage à la fois décoratif et pratique. Ils représentent l'une des applications qui consomment une grande quantité d'étain métal, avec une grande variété de thèmes créatifs et un énorme potentiel de développement du marché.

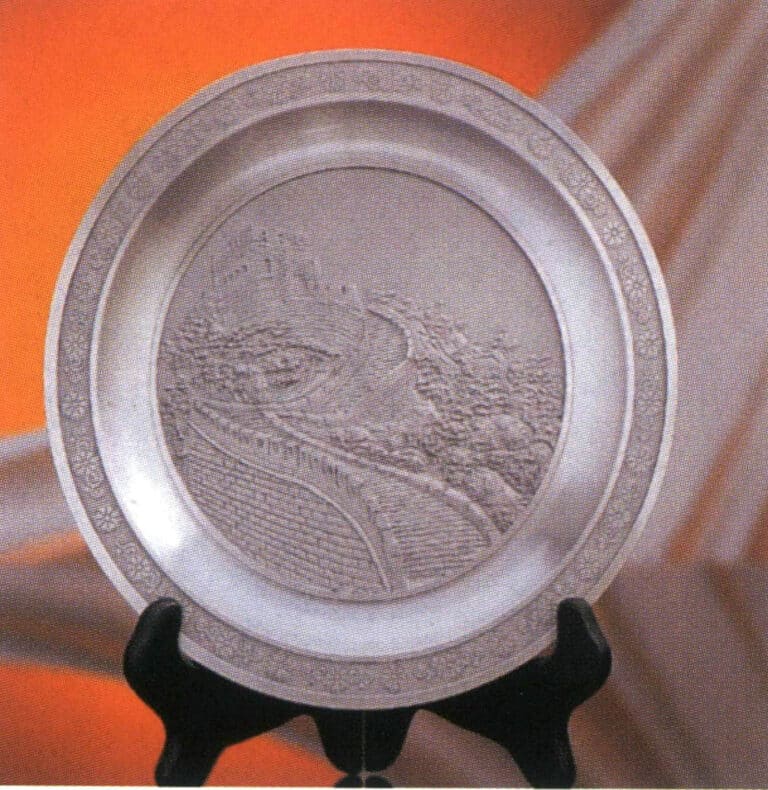

(1) Artisanat de l'étain

Les alliages d'étain peuvent être transformés en divers types de récipients tels que des ustensiles à vin, des services à thé, de la vaisselle, des trophées et d'autres produits avec des motifs en relief, ou des objets d'artisanat décoratifs, des cadres de photos en alliage, des emblèmes religieux, des sculptures miniatures, des souvenirs et d'autres objets d'artisanat. Ces produits sont généralement fabriqués à partir d'étain pur ou d'étain à haute teneur en étain. Ils présentent les caractéristiques esthétiques de l'argenterie, à des prix inférieurs à ceux de l'argenterie, et combinent à la fois des usages ornementaux et pratiques. Ils peuvent revêtir différentes significations culturelles et sont largement utilisés comme cadeaux d'entreprise, souvenirs d'événements divers, souvenirs de voyage et articles de décoration intérieure, offrant ainsi un vaste espace de marché.

Plaque d'étain

Pot et tasse en fer-blanc

Cendrier en alliage d'étain

Ornement en alliage d'étain

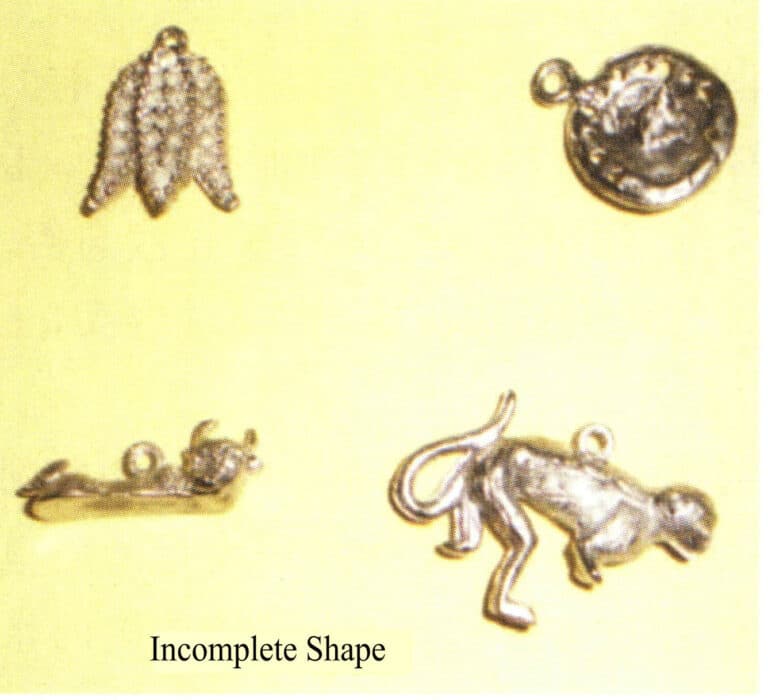

(2) Bijoux de corps

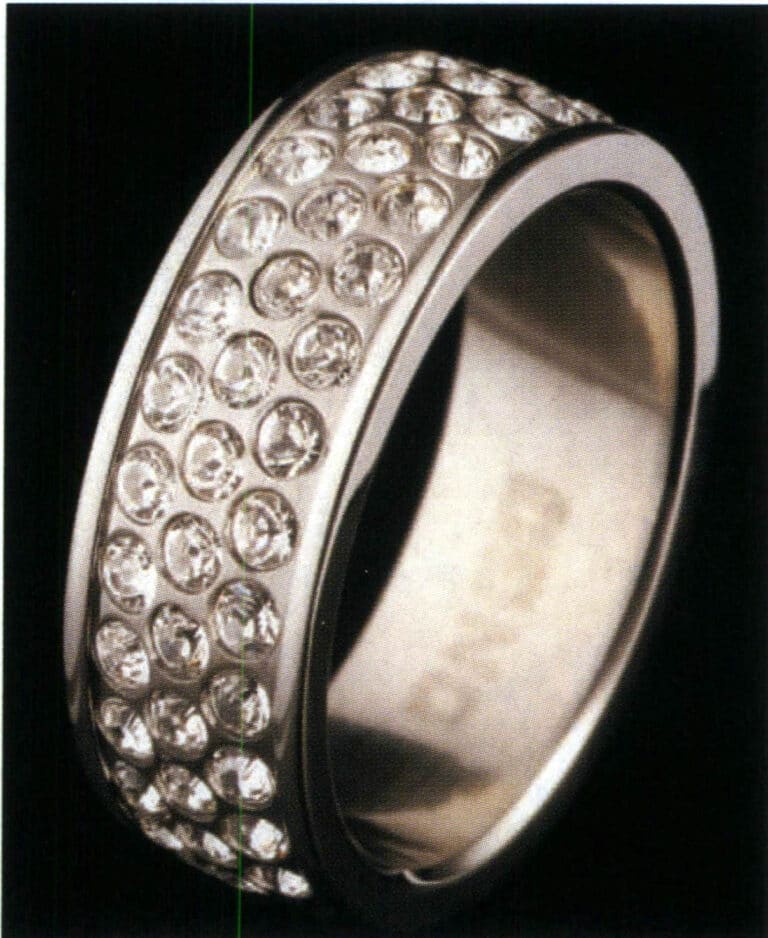

Les alliages plomb-étain à bas point de fusion peuvent être transformés en divers bijoux corporels exquis. Ces bijoux sont caractérisés par l'individualité et la mode. Ils sont peu coûteux et de plus en plus appréciés par les hommes et les femmes à la mode. La plupart des bijoux en alliage sont recouverts d'une couche de galvanoplastie (or blanc 18 carats, or 18 carats, argent 925). Ils sont incrustés de zircon, de diamants en cristal, de perles ou de jade, ce qui leur confère un aspect comparable à celui des bijoux en or et en argent de grande valeur. Les articles les plus courants sont les bagues, les colliers, les bracelets, les boucles d'oreilles, les broches, les boutons, les pinces à cravate et les accessoires de coiffure, dont le matériau principal est l'alliage plomb-étain 3#.

Pendentif en strass en alliage plomb-étain

Boucles d'oreilles en strass en alliage de plomb et d'étain

Couronne de strass en alliage plomb-étain

Barrettes à cheveux en alliage plomb-étain avec strass

Anneaux de strass en alliage plomb-étain

Porte-clés en alliage plomb-étain

Collier en alliage de plomb et d'étain

Corsage en alliage plomb-étain

4. Entretien des bijoux en alliage à bas point de fusion

Les bijoux en alliage plomb-étain à bas point de fusion ont un bon effet de simulation après un traitement de surface. Toutefois, s'il n'est pas correctement entretenu ou porté, le bijou peut rapidement présenter des problèmes tels que la corrosion, la décoloration, voire la rupture. Il est donc nécessaire de l'entretenir correctement et raisonnablement, comme indiqué ci-dessous :

(1) Les bijoux doivent être changés fréquemment. Il faut éviter de porter le même bijou pendant de longues périodes, surtout par temps chaud en été, car le placage du bijou peut facilement s'user au contact prolongé de la sueur. Il est donc préférable de préparer plusieurs bijoux pour les remplacer régulièrement.

(2) Le contact avec des médicaments chimiques peut facilement endommager les bijoux. Le parfum du bain, le chlore de la natation et le sel de l'eau de mer peuvent tous provoquer la corrosion du placage des bijoux, qui doivent donc être enlevés avant le bain ou la natation.

(3) Les collisions peuvent facilement causer des rayures ; rangez-les avec soin. Les bijoux ne doivent pas être empilés ; ils doivent être rangés dans leur emballage d'origine ou placés dans une boîte à bijoux à compartiments séparés afin d'éviter les collisions susceptibles de rayer la surface.

(4) Nettoyez régulièrement les bijoux, en utilisant une brosse douce à poils fins pour balayer et essuyer la surface du bijou afin d'éliminer les taches superficielles.

5. La sécurité des bijoux en alliage à bas point de fusion

Les éléments métalliques jouent un rôle extrêmement important dans la santé humaine ; une carence ou un excès peut entraîner des maladies. Cependant, certains éléments métalliques sont nocifs pour la santé humaine, provoquant des maladies et même la mort.

(1) Plomb

Le plomb est un métal lourd et une toxine très polluante. Il peut endommager le sang, entraînant la dégradation des globules rouges, et se répandre dans tous les organes et tissus par la circulation sanguine, pénétrant dans les os, entraînant une paralysie des nerfs osseux et des tremblements des doigts. Dans les cas les plus graves, il peut en résulter un saturnisme, une encéphalopathie et la mort. Les Romains de l'Antiquité utilisaient des récipients en plomb pour conserver le sucre et le vin et fondaient des conduites d'eau en plomb, ce qui augmentait la teneur en plomb des aliments et de l'eau, provoquant un empoisonnement chronique. La présence de taches noires de sulfure de plomb sur les os après la mort en est un exemple.

Parmi les substances toxiques connues, le plomb est la plus documentée dans les livres. Les textes anciens indiquent que l'utilisation de tuyaux en plomb pour le transport de l'eau potable présente des risques. De nombreux produits chimiques peuvent se dégrader en composés finaux inoffensifs après avoir séjourné dans l'environnement pendant un certain temps. Le plomb, quant à lui, ne peut pas se dégrader et reste disponible pendant longtemps après avoir été libéré. En raison de sa persistance à long terme dans l'environnement et de sa forte toxicité potentielle pour de nombreux organismes vivants, le plomb a toujours été considéré comme un polluant important.

(2) Cadmium

L'empoisonnement au cadmium peut entraîner une atrophie musculaire, des déformations articulaires, des douleurs osseuses insupportables, une incapacité à dormir, des fractures pathologiques, voire la mort. La principale source de cadmium est constituée par les eaux usées contenant du cadmium qui sont déversées par les usines dans le lit des rivières, irriguent les rizières, sont absorbées par les plantes et s'accumulent dans le riz. La consommation à long terme de riz contaminé par le cadmium ou d'eau potable polluée par le cadmium peut facilement conduire à la "maladie des douleurs osseuses".

(3) Antimoine

Les expériences menées par l'Association internationale de l'antimoine au cours de ses premières années d'existence ont montré que l'exposition prolongée de souris à de fortes concentrations d'antimoine provoquait une inflammation des poumons pouvant entraîner un cancer du poumon. Toutefois, en réalité, les gens ne travaillent pas pendant de longues périodes dans des environnements présentant des concentrations élevées d'antimoine, et aucun cas de cancer du poumon dû à une inhalation excessive d'antimoine n'a été signalé. Néanmoins, le danger potentiel de l'antimoine pour le corps humain ne peut être exclu.

Outre les éléments toxiques tels que le Cd et le Pd, les travailleurs des fonderies doivent également être conscients des effets nocifs d'autres éléments d'alliage sur le corps, tels que le Cu, le Sn, le Bi et le Zn. Il est donc important d'assurer une bonne ventilation pendant la coulée et de respecter les lois relatives à l'utilisation correcte de ces éléments et aux limites d'exposition. La "Pollution industrielle" des États-Unis dresse la liste de certains éléments métalliques typiques et des risques qu'ils présentent pour les différentes parties du corps (tableau 4-4).

La recherche montre que certains alliages sans Pb ni Cd peuvent améliorer leurs performances de coulée en améliorant la composition du caoutchouc, ce qui, si c'est possible, éliminerait la nécessité d'utiliser des éléments toxiques.

Tableau 4-4 Effets nocifs des éléments métalliques sur les organes du corps humain

| Organes affectés | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Rein | √ | √ | √ | |||

| Nerfs | √ | √ | √ | |||

| Foie | √ | |||||

| Gastro-intestinal | √ | √ | √ | √ | √ | |

| Organes respiratoires | √ | |||||

| Tissus hématopoïétiques | √ | √ | √ | |||

| Os | √ | √ | ||||

| Peau | √ | √ | ||||

| Cardiovasculaire | √ |

Section II Produits en alliage de zinc

1. Alliage de zinc

L'alliage de zinc est un alliage non ferreux composé de zinc comme base et d'autres éléments tels que l'aluminium, le cuivre et le magnésium. Il est blanc bleuté, brillant, dur et cassant. Les alliages de zinc peuvent être divisés en deux catégories en fonction de la technologie de traitement : le zinc déformé et le zinc coulé. Les alliages de zinc coulés ont une bonne fluidité et une bonne résistance à la corrosion, ce qui les rend appropriés pour les produits moulés tels que les bijoux, les instruments et les boîtiers de pièces automobiles.

Les alliages de zinc sont principalement utilisés pour le moulage par centrifugation du caoutchouc silicone et le moulage sous pression, selon la méthode de moulage.

1.1 Alliage de zinc pour la coulée centrifuge du caoutchouc silicone

Tableau 4-5 Tableau de composition des alliages de zinc à bas point de fusion (selon la norme américaine ASTMB240-01)

| Élément | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Contenu /wt% | Marge | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Cet alliage respectueux de l'environnement est exempt de plomb, de cadmium et de nickel. Il est léger, présente une bonne finition de surface, se forme rapidement, supprime efficacement la corrosion des joints de grains et empêche la formation de rugosités de surface et de trous de sable. Il convient à diverses industries, telles que l'automobile, les appareils ménagers, les machines, les montres, les appareils électriques, les instruments, les accessoires de quincaillerie, les cadeaux décoratifs et les marques de jouets.

Pour augmenter l'éclat des surfaces des accessoires et répondre aux besoins de moulage des accessoires très brillants, un alliage de zinc et de magnésium, dont le magnésium est le principal élément d'alliage, a été mis au point. Cet alliage est largement utilisé dans les accessoires de quincaillerie à dureté et à brillance élevées tels que les pendentifs, les boucles d'oreilles, les épingles à cheveux, les vêtements, les boucles de sac à main, les boucles de ceinture, les boucles de chaussure, les plaques signalétiques, etc. Sa composition chimique typique est indiquée dans le tableau 4-6.

Tableau 4-6 Composition typique d'un alliage zinc-magnésium pour les accessoires

| Élément | Zn | Mg | Al | Cu | Bi | Ag | En | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Contenu /wt% | Marge | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Le point de fusion de l'alliage de zinc-magnésium est 320-330℃. Généralement, la température de coulée est de 380-400℃, le grain est fin et uniforme, les produits fabriqués ont une surface lisse et brillante, pas de trous de sable, un éclat blanc avec une sensation huileuse, une bonne fluidité, moins d'oxydation et d'inclusion de scories, facile à polir, un refroidissement rapide, adapté aux exigences des produits à grande surface lisse. L'alliage est sans plomb, sans cadmium et sans nickel, classé comme un alliage respectueux de l'environnement, avec un coût de seulement 1/3 du matériau d'alliage plomb-étain 0#, et la surface lisse est meilleure que le matériau plomb-étain 0#. Cet alliage est léger, 50% plus léger que l'alliage plomb-étain 3#, et 20% plus léger que l'alliage de zinc.

En outre, en tant que matériaux correspondant aux alliages zinc-magnésium, il existe également sur le marché des matériaux d'alliage à base de magnésium qui utilisent le zinc et l'aluminium comme principaux éléments d'alliage, communément appelés alliages magnésium-zinc. Les matériaux décoratifs en alliage magnésium-zinc couramment utilisés se répartissent principalement en trois catégories.

(1) Alliage magnésium-zinc A Matériau

Cet alliage convient à la production d'ornements et d'objets artisanaux nécessitant une finition très brillante (plus de 5 cm). Il a une bonne fluidité, ténacité et brillance, est facile à polir et à souder, ne fait pas de bulles pendant la galvanoplastie et a un point de fusion d'environ 300℃. Il est comparable à l'alliage plomb-étain 1#, mais son prix n'est que la moitié de celui de l'alliage plomb-étain 1#.

(2) Alliage magnésium-zinc B Matériau

Cet alliage convient pour les surfaces lisses modérément difficiles (environ 3 cm). Il a une bonne fluidité, ténacité et douceur et est facile à polir et à souder. Il est 20% plus léger que le matériau A et convient à la production de bijoux et d'artisanat, avec un point de fusion d'environ 320℃.

(3) Alliage magnésium-zinc C Matériau

Cet alliage convient à la production de petits produits à surface lisse à haute résistance et dureté (moins de 2 cm), a une bonne fluidité et douceur, est facile à souder et à polir, et est plus léger que les deux précédents, étant le 1/3 de l'alliage plomb-étain #3. Cependant, sa ténacité est moins bonne que les deux précédents, ce qui le rend adapté à la production de produits à résistance élevée comme les épingles à cheveux et les boucles de ceinture, mais pas pour les produits creux ou perforés ayant un point de fusion de 350-380℃.

Le champ d'application des alliages magnésium-zinc est assez large et convient à la fabrication de divers moulages artistiques exquis, tels que bagues, colliers, bracelets, boucles d'oreilles, broches, boutons, pinces à cravate, décorations de chapeaux, ornements artisanaux, emblèmes religieux, statues miniatures, souvenirs, boucles de ceinture et autres accessoires artisanaux. Ces matériaux présentent les caractéristiques suivantes :

- Performance stable, point de fusion bas, bonne fluidité, faible retrait.

- Les grains sont fins, avec une bonne ténacité et une dureté appropriée, une surface lisse, peu de trous de sable, d'imperfections et de fissures, et de bons effets de polissage et de galvanoplastie.

- Respect des exigences en matière de protection de l'environnement et des normes sanitaires.

- Son point de fusion plus bas le rend adapté aux moules en silicone. Ainsi, le coût de consommation du moule est faible, ce qui le rend particulièrement adapté à la production de pièces moulées en livraison rapide et en petits lots.

1.2 Alliage de zinc coulé sous pression

(1) Caractéristiques de l'alliage de zinc moulé sous pression

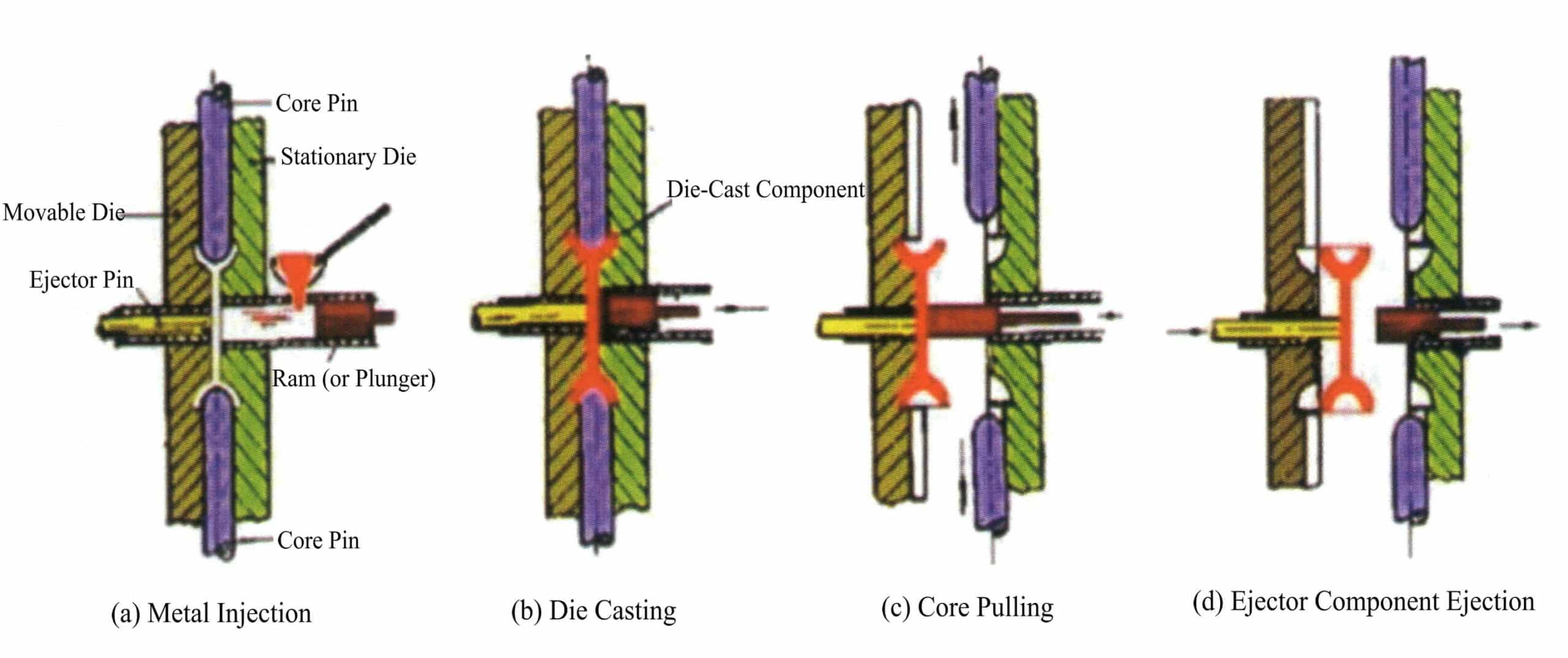

Les alliages de zinc sont largement utilisés dans l'industrie du moulage sous pression pour produire diverses pièces moulées sous pression structurelles et fonctionnelles, qui sont étroitement liées aux caractéristiques du matériau. Les alliages de zinc pour le moulage sous pression ont un point de fusion bas et une bonne fluidité, et le processus de moulage permet de remplir les petites parties du moule, offrant de nombreux avantages que les autres alliages pour le moulage sous pression n'ont pas, tels qu'une vitesse de moulage rapide, une faible température, une faible consommation d'énergie et une longue durée de vie du moule. C'est pourquoi de nombreuses entreprises de joaillerie ont adopté ces alliages, dont la variété et l'utilisation se sont progressivement développées, formant ainsi une série de produits en alliage. L'une des caractéristiques de ces alliages est qu'ils peuvent être traités à l'aide de machines de coulée sous pression à chambre chaude, ce qui est beaucoup plus rapide que la vitesse de production des alliages de zinc à haute teneur en aluminium et des alliages d'aluminium qui doivent être coulés dans des machines de coulée sous pression à chambre froide, et qu'ils sont faciles à transformer en pièces moulées sous pression à parois minces relativement économiques, avec des surfaces qui sont également faciles à traiter, à peindre et à électrodéposer. En outre, par rapport aux alliages de bronze, aux alliages d'aluminium moulés et à la fonte, les alliages de zinc présentent les avantages d'une faible consommation d'énergie de traitement, d'un faible coût et de bonnes propriétés mécaniques.

(2) Types d'alliages de zinc moulés sous pression

Avec l'amélioration des qualités de zinc produit, les alliages de zinc se sont développés. Au début des années 1930, la composition s'est stabilisée. Au cours de cette période, la New Jersey Company aux États-Unis (aujourd'hui connue sous le nom d'American Zinc Company) a mis au point la célèbre série d'alliages Zamak, qui a été reconnue dans le monde entier et est devenue synonyme d'alliages pour la coulée sous pression. La série d'alliages Zamak a été développée en fonction des exigences des différents processus de production et des performances structurelles des produits. Les différents alliages de zinc ont des propriétés physiques et mécaniques différentes, ce qui offre des options pour la conception des pièces moulées sous pression.

Les types courants d'alliages de zinc coulés sous pression sont les suivants :

- Zamak 3. Les pièces moulées ayant une bonne fluidité et de bonnes propriétés mécaniques sont utilisées pour des applications nécessitant une faible résistance mécanique, telles que les jouets, les lampes, les décorations et les composants électriques.

- Zamak 5. Une bonne fluidité et de bonnes propriétés mécaniques sont utilisées dans les pièces moulées ayant certaines exigences en matière de résistance mécanique, telles que les pièces automobiles, les pièces électromécaniques, les composants mécaniques et les assemblages électriques.

- Zamak 2. Utilisé pour les pièces mécaniques présentant des exigences particulières en matière de performances mécaniques, de dureté élevée et de précision dimensionnelle générale.

- ZA8. Bonne fluidité et stabilité dimensionnelle, mais faible fluidité, appliquée aux petites pièces moulées sous pression ayant des exigences élevées en matière de précision et de résistance mécanique, telles que les composants électriques.

- Superloy. Il possède la meilleure fluidité et est utilisé pour le moulage sous pression de pièces à parois minces, de grande taille, de haute précision et de forme complexe, telles que les composants électriques et leurs boîtiers.

Les exigences en matière de composition des alliages mentionnés ci-dessus sont indiquées dans le tableau 4-7.

Tableau 4-7 Composition standard des alliages de zinc

| Catégorie d'alliage | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Aluminium | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Cuivre | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnésium | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Le fer | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Plomb | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Cadmium | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Etain | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zinc | Marge | Marge | Marge | Marge | Marge | Marge |

| (Lu Hongyuan, 1997 ; Wu Chunmiao, 2003) | ||||||

(3) L'effet des éléments d'alliage sur les propriétés des alliages de zinc

La composition des alliages de zinc coulés sous pression comprend des éléments d'alliage efficaces tels que l'aluminium, le cuivre et le magnésium et des éléments d'impureté nocifs tels que le plomb, le cadmium, l'étain et le fer. Les effets de ces éléments sur les propriétés de l'alliage sont les suivants.

① Aluminium. L'aluminium peut améliorer la performance de coulée des alliages, augmenter la fluidité des alliages, affiner les grains, provoquer un renforcement de la solution solide et améliorer les propriétés mécaniques ; en outre, l'aluminium peut réduire la réactivité du zinc avec le fer, diminuant l'impact sur les matériaux ferreux, tels que le col de cygne, le moule, l'érosion du creuset.

La teneur en aluminium est généralement contrôlée entre 3,8% et 4,3%. Ceci est principalement dû à la résistance et à la fluidité requises ; une bonne fluidité est une condition nécessaire pour obtenir des pièces moulées aux formes complètes, aux dimensions précises et aux surfaces lisses.

② Cuivre. Le rôle du cuivre dans les alliages de zinc consiste notamment à augmenter la dureté et la résistance de l'alliage, à améliorer la résistance à l'usure de l'alliage et à réduire la corrosion intergranulaire.

Cependant, pour contrôler la teneur en cuivre dans les alliages de zinc, lorsque la teneur en cuivre dépasse 1,25%, elle entraîne des changements dans les dimensions et la résistance mécanique des pièces moulées sous pression en raison du vieillissement ; en outre, elle réduit la ductilité de l'alliage.

③ Magnésium. Le rôle du magnésium dans les alliages de zinc consiste notamment à réduire la corrosion intergranulaire, à affiner la structure de l'alliage, augmentant ainsi sa résistance, et à améliorer sa résistance à l'usure.

Le magnésium est un élément très actif qui s'oxyde facilement et se perd dans l'état fondu des alliages. Lorsque la teneur en magnésium est supérieure à 0,08%, l'alliage devient thermiquement fragile, avec une ténacité et une fluidité réduites.

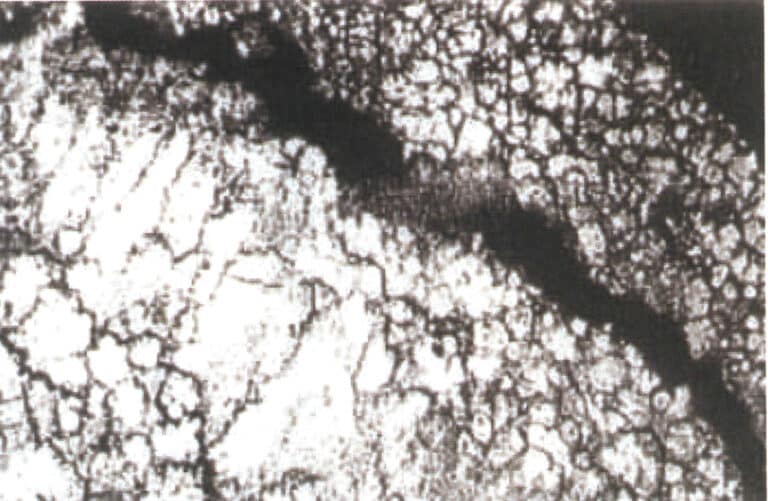

④ Éléments d'impureté : plomb, cadmium, étain. Les éléments d'impureté susmentionnés rendent la corrosion intergranulaire des alliages de zinc très sensible, accélèrent la corrosion intergranulaire dans les environnements chauds et humides (figure 4-2), réduisent la résistance aux chocs de l'alliage, diminuent la résistance à la traction de l'alliage, réduisant ainsi les propriétés mécaniques, et provoquent des changements dimensionnels dans les pièces coulées. La teneur en cadmium et en plomb de l'alliage ne doit pas dépasser 0,003%, la teneur en étain des lingots d'alliage de zinc ne doit pas dépasser 0,001% et la teneur des grandes pièces coulées ne doit pas dépasser 0,002%. Lorsque la teneur en éléments d'impureté (plomb et cadmium) de l'alliage de zinc est trop élevée, la qualité de la surface de la pièce semble normale immédiatement après le moulage sous pression, mais après avoir été stockée à température ambiante pendant un certain temps (de 8 semaines à plusieurs mois), des cloques apparaissent à la surface.

⑤ Élément d'impureté : Fer. L'élément fer peut augmenter la dureté des alliages de zinc, mais la teneur en fer des alliages de zinc ne doit pas dépasser 0,02% ; sinon, il augmente la fragilité de l'alliage. Le fer réagit avec l'aluminium dans l'alliage de zinc pour former des composés intermétalliques Al5Fe2, ce qui entraîne une perte d'aluminium et la formation de scories ; il forme des points durs dans les pièces moulées sous pression, ce qui affecte le traitement et le polissage ultérieurs, et des rayures sont susceptibles d'apparaître sur la surface pendant le polissage ; il augmente la fragilité de l'alliage.

⑥ Élément d'impureté : Silicium. La teneur en silicium des alliages de zinc ne doit pas dépasser 0,02%. Sinon, elle augmentera la température de transition de fragilité de l'alliage de zinc et réduira ses performances de traitement.

(4) Sélection des alliages de zinc moulés sous pression

Il existe de nombreux alliages de zinc moulés sous pression, et le choix de l'alliage de zinc à utiliser dépend principalement de trois aspects.

① L'objectif de la pièce moulée sous pression elle-même. Les exigences de performance qui doivent être satisfaites sont les suivantes

- Propriétés mécaniques, telles que la résistance à la traction, l'allongement, la dureté, etc. La résistance à la traction est la résistance maximale du matériau au moment de la rupture ; l'allongement est une mesure de la fragilité et de la plasticité du matériau ; la dureté est la résistance de la surface du matériau à la déformation plastique causée par la pression ou le frottement avec des objets durs.

- Conditions environnementales de travail, y compris la température de travail, l'humidité, le milieu en contact avec la pièce à usiner et les exigences en matière d'étanchéité à l'air.

- Exigences de précision, y compris la précision réalisable et la stabilité dimensionnelle.

② Bonne performance du processus. Elle comprend les performances du processus de moulage, l'usinabilité et les performances du processus de traitement de surface.

③ Bonne économie. Le coût des matières premières, les besoins en équipements de production (y compris les équipements de fusion, les machines de coulée sous pression, les moules, etc.

2. Exemples de bijoux en alliage de zinc

Pendentif en alliage de zinc

Anneau en alliage de zinc

Porte-clés en alliage de zinc

Boîtier en alliage de zinc

Boucle de bracelet en alliage de zinc

Boutons de manchette en alliage de zinc

Broche en alliage de zinc

Pince à cravate en alliage de zinc

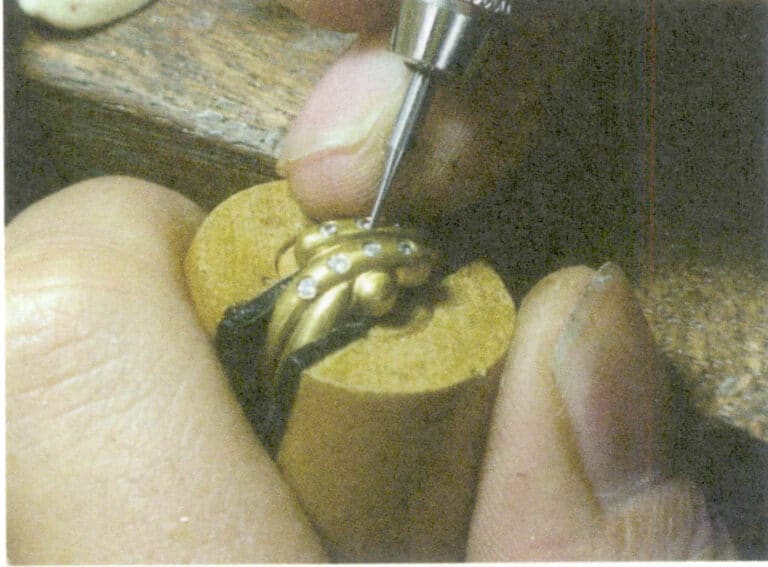

Section III Processus de production des bijoux artisanaux en alliages à bas point de fusion

1. Procédé de coulée centrifuge du caoutchouc de silicone

1.1 Introduction au procédé de coulée centrifuge

1.2 Caractéristiques du procédé de coulée centrifuge du caoutchouc silicone

En raison du faible point de fusion des bijoux en alliage, il n'est pas nécessaire de créer un moule en plâtre pour couler les alliages d'or, d'argent et de cuivre. À la place, des moules souples en caoutchouc de silicone résistant à la chaleur sont utilisés pour la production, ce qui permet de réduire considérablement les coûts de production et d'améliorer l'efficacité de la production.

La coulée centrifuge de bijoux en or est réalisée à l'aide de la méthode de coulée par pression centrifuge. Après que le métal en fusion a été versé dans le moule, le métal en fusion est soumis à la force centrifuge lors de la rotation du moule, ce qui génère une pression de remplissage qui force le métal en fusion à remplir la cavité en douceur. La force centrifuge F=m-r-w2, où F est la force centrifuge, m la masse du métal fondu, w le rayon de rotation du moule et la vitesse angulaire. On constate que plus le rayon de rotation est grand et plus la vitesse de rotation est élevée, plus la force centrifuge générée est importante. Comme le métal en fusion se remplit et se solidifie sous l'effet de la force centrifuge, le métal présente une bonne compensation du retrait, ce qui se traduit par une structure dense et de bonnes propriétés mécaniques des pièces moulées ; les pièces moulées creuses n'ont pas besoin de colonnes montantes, ce qui améliore considérablement l'utilisation du métal.

Cependant, comparée à la coulée par pression négative, la coulée centrifuge présente des inconvénients tels que de fortes turbulences du métal en fusion pendant la coulée, une tendance à produire des trous de gaz, une forte érosion de la paroi du moule par le métal en fusion, et une quantité maximale de métal pouvant être coulée relativement faible. En outre, les pièces moulées produites par la méthode de coulée centrifuge sont sujettes à des défauts de fissuration thermique, en particulier à des vitesses de rotation élevées.

1.3 Processus de production de la fonte centrifuge en caoutchouc de silicone

Les bijoux en alliage à bas point de fusion utilisent principalement un processus de coulée centrifuge en caoutchouc de silicone, et ce processus comprend principalement les aspects suivants.

(1) Développement de la bijouterie

Le développement d'un bijou est la première étape de la création d'un bijou à partir de zéro. Il sert de guide et de référence pour les étapes suivantes et constitue également un lien important pour exprimer pleinement l'individualité du bijou. Les concepteurs forment leurs idées initiales en synthétisant et en classant les informations provenant de différents aspects, puis en les représentant sur des dessins à plat. Une fois les dessins terminés, ils sont remis à l'atelier d'échantillonnage, où l'échantillonneur crée un maître-modèle tridimensionnel en utilisant des matériaux d'alliage conformément aux exigences des dessins. L'achèvement du maître-modèle conclut le processus principal de développement des bijoux.

(2) Moulage

Le maître modèle achevé est transféré dans la salle de moulage, où le mouliste crée des moules en caoutchouc spécial. Le processus de moulage est essentiel pour passer d'un bijou unique à une production en série, et la qualité du moule influe directement sur le rendement du processus suivant.

① Types de matières premières pour le caoutchouc. Dans la production de moulage centrifuge d'alliages à bas point de fusion, les modèles en caoutchouc de silicone sont largement utilisés, avec une petite quantité de caoutchouc naturel et de caoutchouc de silicone. La comparaison des deux types de matériaux de modèles en caoutchouc est présentée dans le tableau 4-8.

Tableau 4-8 Comparaison entre le caoutchouc naturel et le caoutchouc de silicone

| Paramètres | Caoutchouc naturel | Caoutchouc de silicone | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#noir | 2#noir | 3#noir | Blanc | Naturel | 60 - D | 70 - D | 58 - D | 65 - D | |

| Dureté relative | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Densité/(g-cm)-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Résistance à la déchirure/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Module de flexion/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Résistance à la traction/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

Le caoutchouc contient généralement des charges, des catalyseurs, des agents actifs, des retardateurs, des antioxydants, des plastifiants et d'autres matériaux. Les matériaux non vulcanisés doivent être stockés dans un endroit frais, et les modèles vulcanisés doivent être conservés le plus possible à l'abri de la lumière, car l'ozone peut endommager les matériaux.

Au cours de la production, les matériaux en caoutchouc légèrement plus souples sont généralement préférés car ils sont plus faciles à mouler et permettent d'obtenir des blocs mobiles. La dureté du caoutchouc utilisé pour les accessoires après vulcanisation est généralement de l'ordre de 60-80, et dans la production actuelle, environ 70% des types de caoutchouc ont une dureté relative de 65, et il y a également 5% avec une dureté de 70.

Plus la dureté du modèle en caoutchouc est faible, plus il rétrécit. Les fondeurs et les modélistes doivent donc collaborer pour prendre des mesures afin de compenser la valeur de rétrécissement. La valeur de retrait est liée à la mise en place de la pièce lors de la coulée ; pour un même produit, la valeur de retrait peut varier de manière significative en fonction des différentes méthodes de mise en place. La production de certaines pièces spéciales dépend de l'expérience de l'opérateur.

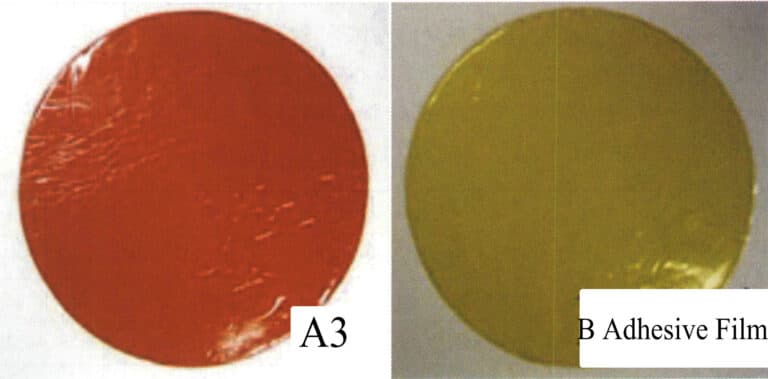

② Fabrication de feuilles de caoutchouc. Mélangez du caoutchouc neuf et du caoutchouc recyclé dans une proportion de 50/50. Le caoutchouc est chauffé dans une machine à mouler et pressé en feuilles d'une épaisseur de 1,3 à 1,5 mm, ce qui constitue une couche du moule en caoutchouc. Le matériau est enroulé dans un tonneau cylindrique et coupé en petits morceaux de la taille requise. Le matériau est empilé sur une palette et placé dans une chambre de refroidissement (la température de la chambre de refroidissement est d'environ 6℃), pendant 3 à 4 jours, ce qui permet au caoutchouc de se rétracter jusqu'à sa taille finale. Le rétrécissement total du matériau pendant tout le processus peut atteindre 11%. Si la forme finale du matériau est ovoïde, cela peut être dû à un refroidissement insuffisant. Le matériau est généralement retiré de la chambre de refroidissement et coupé en morceaux circulaires du diamètre souhaité, généralement de 8 à 18 pouces. Dans la figure 4-3, le caoutchouc A est utilisé comme couche superficielle du modèle ; il se caractérise par sa résistance aux températures élevées, son faible retrait, sa forte résistance à la déchirure et sa durabilité. En revanche, le caoutchouc B est utilisé comme couche de renforcement du modèle en caoutchouc, servant principalement de support et de renfort.

Figure 4-3 Feuille de caoutchouc de silicone

Le film A est utilisé comme couche de surface ; le film B est utilisé comme couche de renforcement.

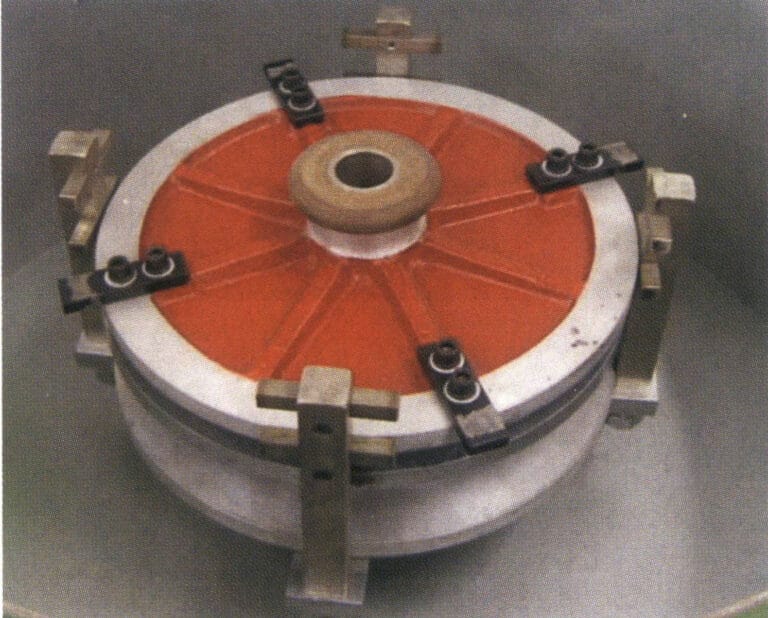

③ Appuyer sur le moule en caoutchouc. La qualité du moule en caoutchouc détermine directement la qualité du moulage. Un moule en caoutchouc de haute qualité exige, entre autres, une répartition raisonnable du modèle original, des carottes qui facilitent le remplissage et l'aération, un retrait facile de la pièce moulée et une résistance à la déformation et à la rupture. Voici les étapes de base de la fabrication d'un moule en caoutchouc.

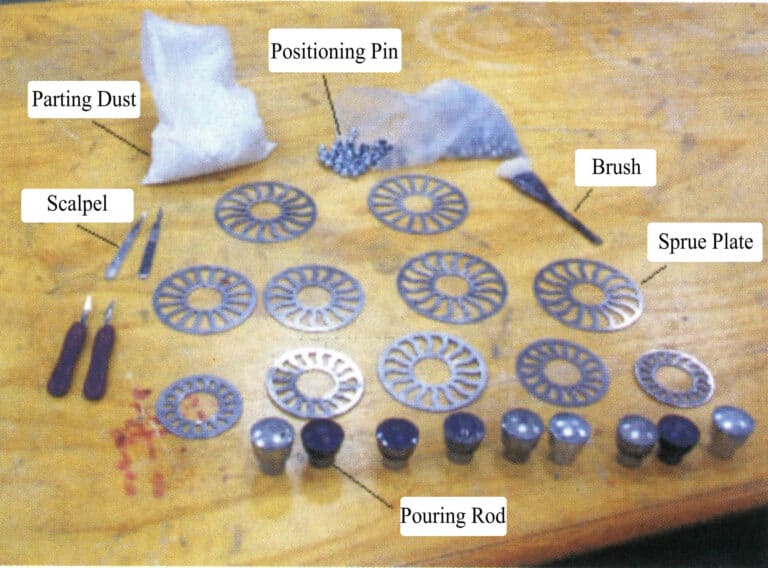

La première étape est la préparation. Préparez les divers outils et matériaux auxiliaires nécessaires au pressage du moule (figure 4-4).

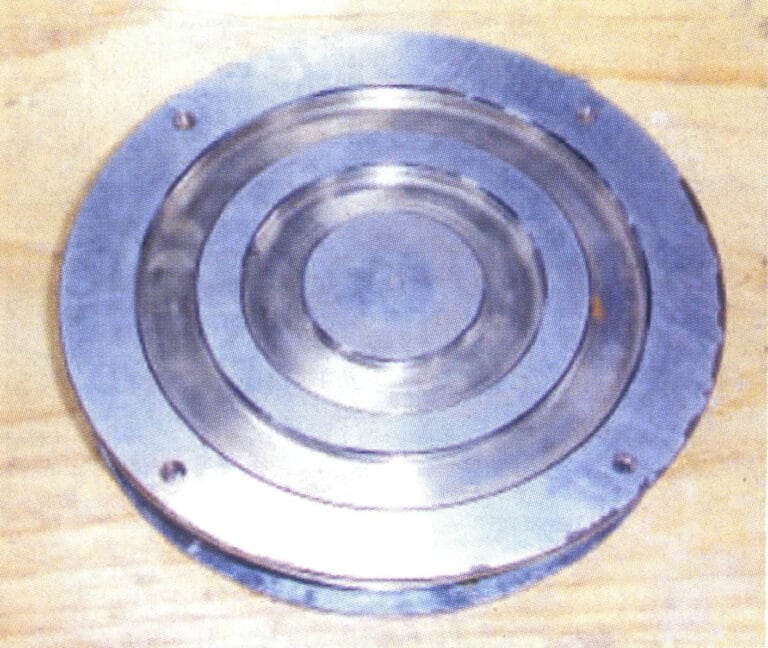

Placer le cadre du moule dans la presse pour le préchauffer à 150℃ ou selon la température recommandée par le fournisseur de caoutchouc, généralement 146-157℃ ; séparer le haut et le bas de la base du moule, et saupoudrer d'un agent de démoulage pour empêcher les deux moitiés de coller ensemble ou de coller au cadre du moule ; nettoyer la poussière de la surface du modèle original, pulvériser du silicone pour faciliter la séparation du moule en caoutchouc de silicone, en empêchant le collage. Placez du papier journal sous la plaque d'acier et placez le disque rond dans l'anneau d'acier (figure 4-5).

Figure 4-4 Outils et matériaux auxiliaires nécessaires au moulage

Figure 4-5 Plaque de silicone placée à l'intérieur de l'anneau d'acier.

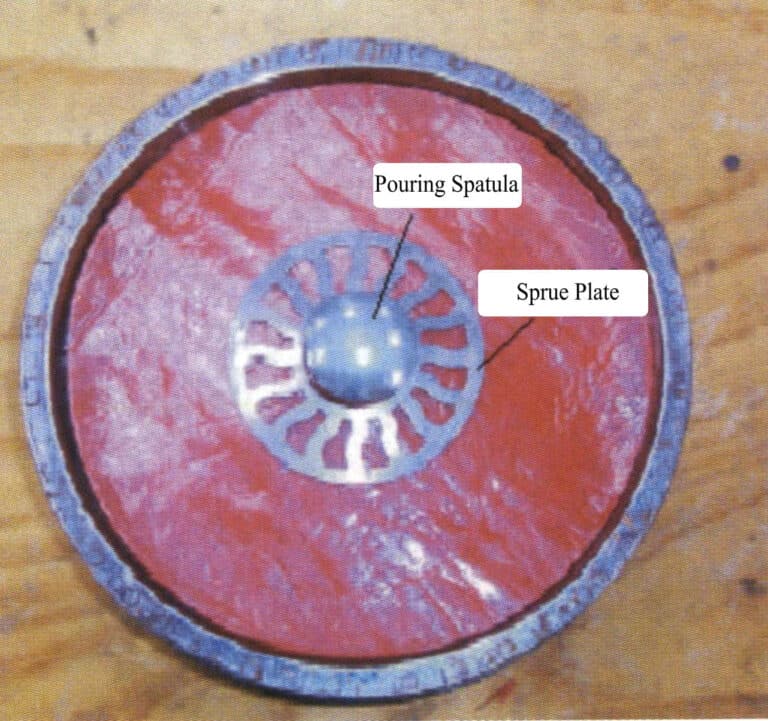

Lors de la deuxième étape, un trou est percé au centre de la moitié supérieure du disque de membrane, et la tige de coulée et le bassin de coulée sont placés au centre (figure 4-6).

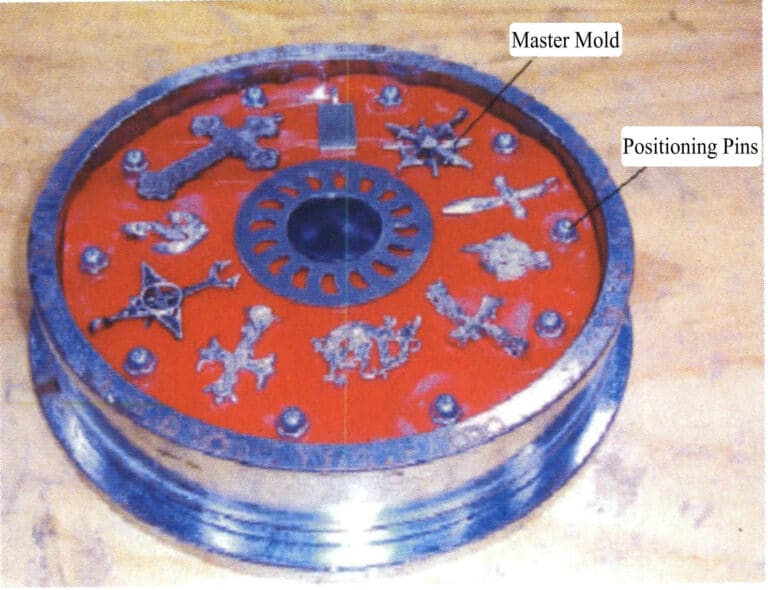

Lors de la troisième étape, le maître-modèle et les goupilles de positionnement sont disposés dans un ordre raisonnable et à la distance requise autour de la plaque de coulée sur la surface du moule inférieur (figure 4-7). Si le modèle original est très grand, il est nécessaire de retirer une partie du caoutchouc du moule inférieur.

Figure 4-6 Mise en place du disque de coulée

Figure 4-7 Placez le maître-modèle et la broche de positionnement dans la moitié inférieure du moule.

Les expériences montrent que la distance entre la périphérie extérieure et la porte centrale du moule a un impact significatif sur la qualité de la coulée. Plus la pièce est proche de la porte centrale, plus la section de la coulée doit être importante pour garantir la vitesse de formage et la densité de la structure solidifiée. En outre, les modèles originaux d'un même modèle en caoutchouc doivent de préférence avoir des formes similaires, car cela permet non seulement d'améliorer la vitesse de réalisation des moulages, mais aussi d'obtenir une composition plus uniforme des produits finis ; si les différences de forme sont trop importantes, le moule risque de perdre l'équilibre et de vibrer pendant la rotation du moulage.

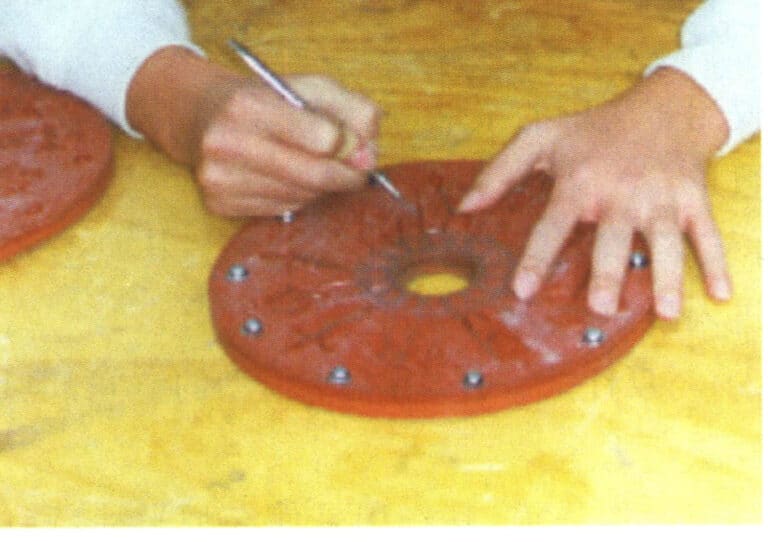

Lors de la quatrième étape, saupoudrez uniformément la poudre de démoulage sur la surface de démoulage et utilisez un pinceau pour enlever la poudre de démoulage du modèle (figure 4-9).

Lors de la cinquième étape, placez la moitié supérieure du moule dans le cadre du moule, positionnez-la avec précaution et placez la plaque de pression supérieure dans le cadre du moule, en veillant à ce que les deux soient verticaux (figure 4-10).

Figure 4-9 Pulvérisation de poudre sur la surface de profilage

Figure 4-10 Assemblage du moule

Au cours de la sixième étape, placez le cadre du moule dans la presse, en veillant à ce qu'il soit droit et positionné au centre de la machine. Soulevez la plate-forme et le cadre du moule pour qu'ils s'engagent dans la plate-forme supérieure et observez l'état d'ajustement (figure 4-11). Exercez une légère pression pour soulever la plate-forme, relâchez la pression et répétez l'opération précédente, en exerçant une légère pression à chaque fois. Une machine de moulage générale s'appuie sur le toucher, tandis qu'une machine de moulage automatique est équipée d'un manomètre. Répétez cette étape pendant 8 à 15 minutes jusqu'à ce que le caoutchouc soit très souple et que le plateau soit complètement scellé.

Septième étape : régler le temps de vulcanisation, généralement au moins 1 heure par pouce d'épaisseur. Lorsque le temps de vulcanisation est écoulé, relâchez la pression et retirez le cadre du moule.

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

(3) Moule de découpe

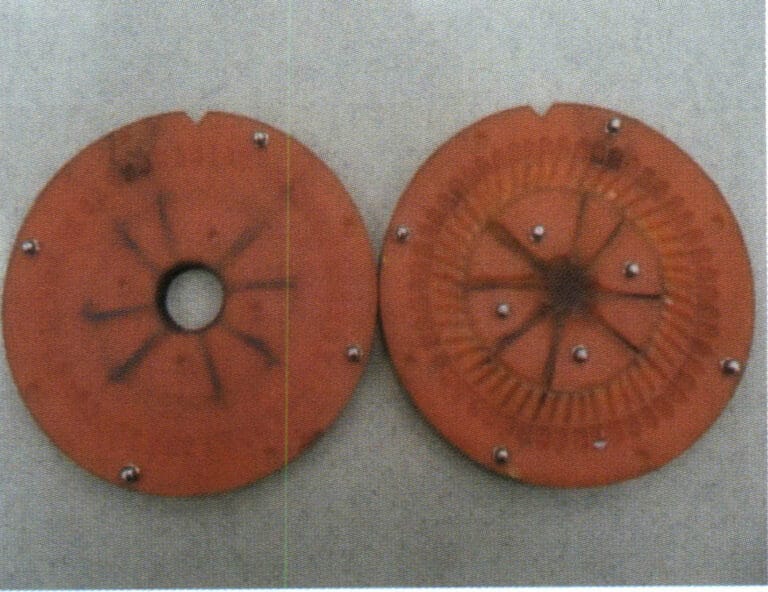

① Ouvrez le cadre du moule à l'aide d'une clé ou d'un tournevis, retirez le moule en caoutchouc du cadre du moule, coupez les deux moitiés du moule en caoutchouc à l'aide d'un scalpel ou d'une lame de scie, tracez des marques d'alignement sur les bords du moule en caoutchouc et retirez l'excédent de flash (figures 4-12 et 4-13).

Figure 4-12 Découpe du moule

Figure 4-13 Moule en caoutchouc adhésif ouvert

② Retirer le modèle original du moule et couper la carotte et la conduite d'aération.

La mise en place de carottes et de lignes de ventilation a un impact significatif sur la qualité de la coulée centrifuge. Lors de la coulée centrifuge de bijoux en alliage à bas point de fusion, le métal en fusion pénètre dans la cavité du moule par le godet de coulée, la coulée horizontale et la carotte. Le principe de base de l'ouverture des carottes est similaire à celui de la coulée des métaux précieux ; la carotte doit être suffisamment grande pour assurer une bonne compensation du retrait, et des lignes de ventilation doivent être établies pour permettre l'évacuation en douceur des gaz. La découpe du moule doit se faire en douceur pour réduire les turbulences lors de l'écoulement du métal en fusion, et la carotte doit être située dans la partie la plus épaisse de la pièce coulée.

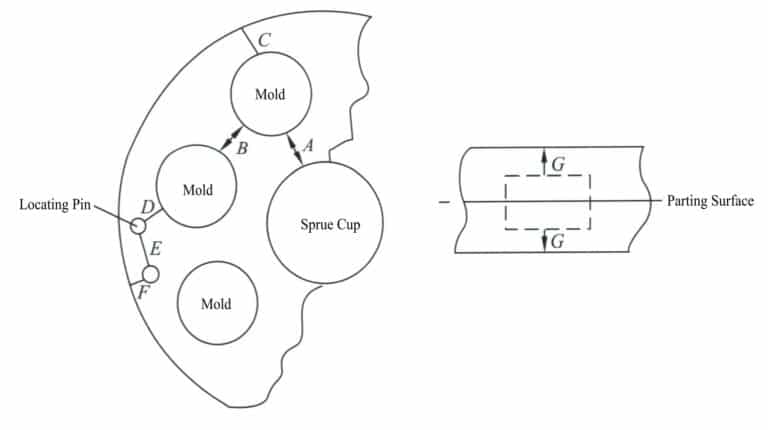

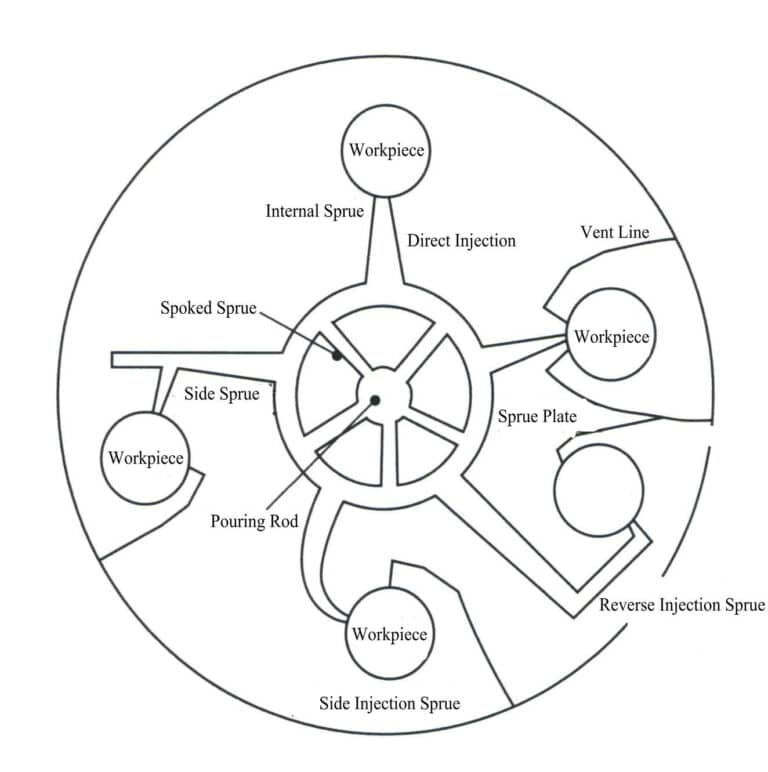

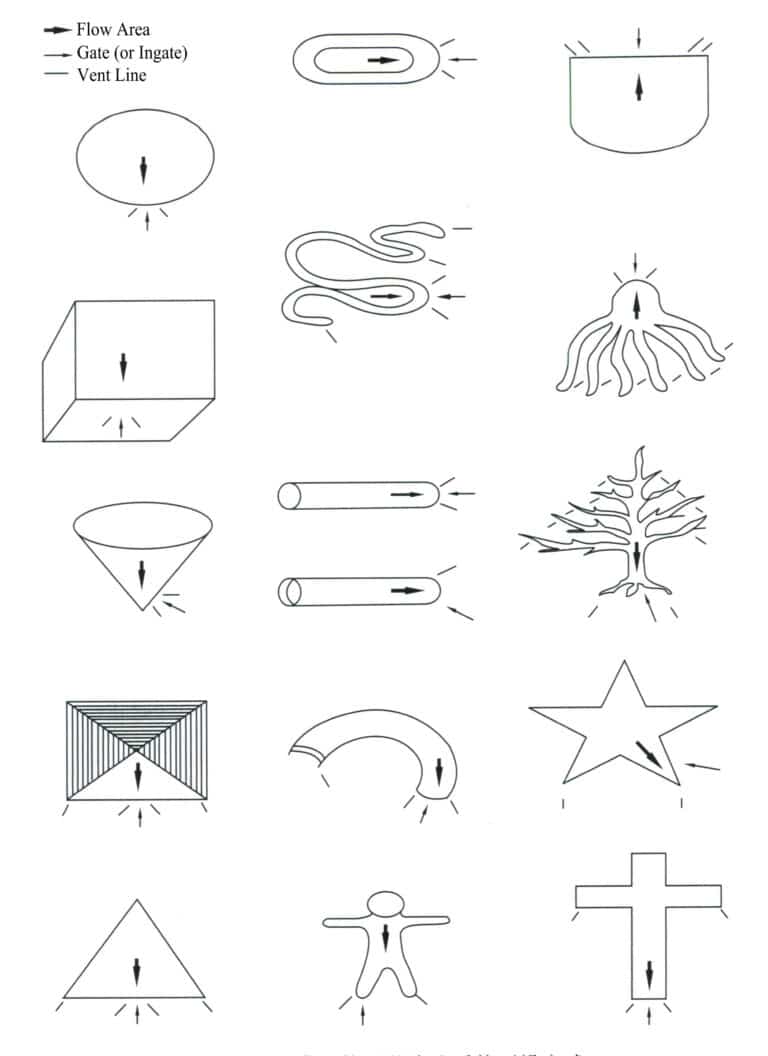

a. Système de coulée. Un modèle de gobelet de coulée forme un gobelet de coulée au fond du moule en caoutchouc.

Le système de coulée horizontale consiste en une série de canaux qui permettent au métal fondu de s'écouler du godet de coulée dans la glissière intérieure. Les canaux rayonnent d'abord vers l'extérieur à partir du godet de coulée pour se connecter au cercle de coulée, puis se connectent du cercle de coulée à la coulée intérieure (figure 4-14). Ce système de coulée est bénéfique pour le remplissage et empêche les scories et les impuretés de pénétrer dans la cavité du moule.

Le canal intérieur alimente la cavité du moule en métal fondu ; c'est le canal par lequel le métal fondu s'écoule du canal horizontal dans la cavité du moule. Le canal intérieur doit être suffisamment grand pour compenser en permanence le retrait du métal en fusion lorsqu'il se solidifie dans la cavité, et il doit être situé dans la partie la plus épaisse. Au point de jonction avec la pièce, elle est généralement effilée pour faciliter la séparation de la coulée intérieure de la pièce, à moins qu'il ne soit nécessaire de lui donner la même épaisseur que la pièce.

b.Type de système de fermeture. Coulée directe : généralement utilisé pour des pièces simples, ce type de caillebotis provoque des turbulences importantes et a pour avantage d'augmenter la quantité de chaque type de pièce.

Système d'obturation inversé : Le système d'obturation traverse d'abord la pièce et se connecte ensuite à la cavité par l'arrière de la pièce, près du bord du moule. Ses avantages sont les suivants : la qualité de la coulée est bonne, les impuretés et le laitier ne pénètrent pas dans la cavité et les turbulences sont réduites pendant le remplissage.

Système de portillon latéral : Il entre par le côté de la pièce et, comme le portillon inversé, occupe l'espace du moule, mais la qualité de la pièce est meilleure. Ce type de porte peut avoir diverses propriétés.

Système de criblage horizontal : Il s'agit des canaux du cercle d'alimentation et du système d'alimentation des rayons, qui servent à assurer un remplissage en douceur, à éviter le remplissage direct de métal en fusion et, par conséquent, à obtenir des pièces propres.

Système d'obturation par le haut : Ce type de porte de coulée est l'opposé de la porte de coulée inférieure, où le matériau pénètre dans la cavité par le haut de la pièce. En général, la porte de coulée est située dans la moitié inférieure du moule, mais en cas de problèmes lors du remplissage, elle peut être placée dans la moitié supérieure du moule. Ce type de porte de coulée est avantageux pour les pièces présentant de grandes surfaces et des parois minces.

En plus de diriger le métal en fusion dans la cavité du moule, le système de coulée a d'autres fonctions. Par exemple, outre le système d'ouverture directe, d'autres systèmes de coulée peuvent comporter une zone de collecte des scories pour recueillir les scories et les impuretés du métal fondu et les empêcher de pénétrer dans la cavité du moule ; ils peuvent également permettre aux gaz de s'échapper de la cavité du moule. Cependant, en raison de la vitesse élevée de la coulée centrifuge, le système de coulée ne suffit pas à expulser tous les gaz, il est donc nécessaire de mettre en place des conduites d'évacuation. La figure 4-15 est un schéma des différents types de systèmes de coulée.

c. Découpe de la carotte du moule en caoutchouc. La mise en place de la carotte pour le moule en caoutchouc est la tâche la plus habile dans la production du moule en caoutchouc, et les étapes de base sont les suivantes :

Après la vulcanisation du moule en caoutchouc, il est préférable de découper le moule à la main lorsqu'il est chaud. La première étape de la découpe du moule consiste à déterminer la position de la carotte et de l'orifice de coulée. Si aucun godet de coulée n'est utilisé, le godet de coulée doit être découpé en premier, et la disposition de la porte de coulée peut être dessinée à l'aide d'un compas et d'autres outils de traçage, y compris la porte de coulée et les rayons allant du godet de coulée au cercle de coulée, la porte de coulée transversale et le canal allant du cercle de la tige de coulée à la pièce à usiner. Il est préférable d'éviter de remplir directement la cavité avec le métal liquide, qui doit d'abord passer par la porte de coulée transversale et le système de coulée pour assurer le remplissage du moule et empêcher les impuretés et le laitier de pénétrer dans la cavité.

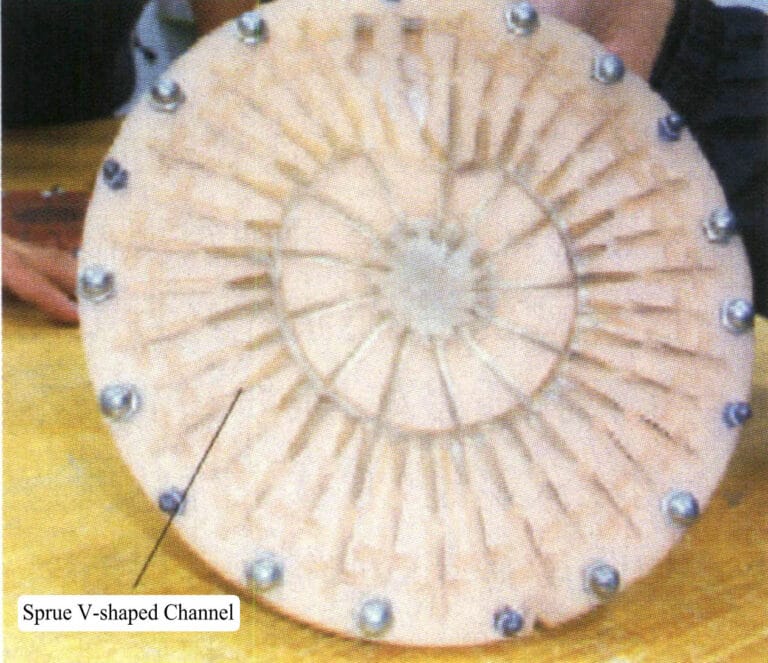

Le couteau de découpe du moule est placé à un angle de 45° par rapport à la ligne tracée. Commencez par découper le cercle du canal de coulée (figure 4-16), d'environ 12,5 mm de large et 6 mm de profondeur au centre. Couper continuellement le long des côtés intérieur et extérieur du cercle de coulée dessiné pour assurer la fluidité, puis retirer le matériau en caoutchouc coupé pour obtenir un cercle de coulée en forme de "V" (figure 4-17).

Figure 4-16 Technique du moule de découpe

Figure 4-17 Carotte de coulée en forme de V

Il convient de découper la glissière et la glissière à rayons en découpant le cercle de la glissière, et de prévoir un nombre suffisant de glissières pour assurer un bon remplissage du métal en fusion. En général, il suffit de 4 à 5 coulisses de rayon entre le godet de coulée et le cercle de coulée.

Couper la glissière intérieure depuis le cercle de coulée jusqu'à la pièce à usiner. Le chemin de roulement intérieur est la partie qui relie le chemin de roulement à la pièce ; il ne doit pas être le prolongement du chemin de roulement transversal, mais plutôt le compenser afin d'obtenir une efficacité optimale. Elle compense et rétrécit la pièce ; lors du nettoyage, elle doit être détachée de la pièce coulée. La coulée intérieure doit être suffisamment grande, mais ne doit pas poser de problèmes de nettoyage. Il est préférable de commencer à découper la coulée intérieure au niveau de la pièce comme suit : en descendant le long de la pièce, découper un canal très étroit d'une épaisseur d'environ 5 mm ; découper un canal en direction du cercle de coulée, en augmentant progressivement la profondeur et la largeur, avec une largeur de 12,5 mm et une profondeur de 6 mm au niveau du cercle de coulée (à peu près égale à la largeur du cercle de coulée à la jonction des deux coulées intérieures).

Si un système d'obturation par le haut est nécessaire, la même méthode que celle décrite ci-dessus doit être utilisée pour la découpe. Toutefois, il convient d'utiliser de la poudre de talc pour compléter le tracé des canaux ; la poudre de talc imprime la position de la pièce dans la moitié inférieure du moule sur la position correspondante dans la moitié supérieure du moule, et la découpe peut être effectuée sur la base de ces empreintes.

d. Mettre en place les conduites d'aération. Les conduites d'aération du moule en caoutchouc doivent garantir que le gaz contenu dans la cavité est évacué en douceur pendant le processus de coulée afin d'obtenir des pièces de haute qualité. Les conduites d'aération sont très semblables à celles du moule en caoutchouc lors de l'injection de la cire dans la coulée à la cire perdue. Tout comme le talc est saupoudré sur le moule en caoutchouc lors de l'injection de la cire, le talc est également saupoudré sur le moule en caoutchouc lors de la coulée centrifuge d'alliages à bas point de fusion afin de permettre au gaz d'être évacué en douceur à l'extérieur du moule en caoutchouc.

Il existe deux formes de conduites d'évacuation couramment utilisées, dont la taille dépend de la taille de la pièce moulée et de la quantité de gaz à évacuer. L'une est la conduite d'évent conique, qui est très similaire à la conduite intérieure mais beaucoup plus petite, s'amincissant progressivement de la pièce vers l'extérieur. L'autre, la plus couramment utilisée, est la conduite de mise à l'air libre du canal intérieur, similaire à la conduite de mise à l'air libre conique mais plus large, permettant d'évacuer plus de gaz. Lors de la création des conduites d'aération, l'ouverture au niveau de la pièce doit être aussi petite que possible pour empêcher le métal en fusion de s'écouler, mais elle doit également être suffisamment grande pour permettre au gaz de s'échapper rapidement.

Étant donné que la pièce est remplie à partir de la paroi extérieure de la cavité vers le centre, le patin intérieur doit être placé au niveau de la dernière zone remplie. Si l'on suit la ligne droite imaginaire entre le gobelet de coulée et le centre de la pièce, ce point devrait être le plus proche du gobelet de coulée. Le chemin de roulement intérieur est généralement situé à l'extrémité de la pièce la plus proche du gobelet de coulée. La plupart des lignes de ventilation sont coupées de la même manière que le canal intérieur, mais elles sont beaucoup plus petites et établies à partir des points clés de la pièce vers la périphérie de la cavité. Parfois, les conduites d'aération passent également par le fond du moule, puis des conduites d'aération sont établies à l'arrière, jusqu'au bord du moule. Certains fabricants utilisent également le vide pendant la coulée pour faciliter la mise à l'air libre, un procédé de coulée centrifuge sous vide. Les formes de conduites d'aération sont les suivantes :

Ligne d'aération de la coulisse : Souvent utilisée avec la coulée intérieure directe, elle est reliée à la pièce à un angle de 45°, puis s'ouvre d'un côté ou des deux côtés de la pièce jusqu'au bord du moule.

Perçage d'une conduite d'aération : Lorsque l'espace dans le moule est insuffisant, un point de collecte des gaz est défini dans la cavité et un trou est percé à l'arrière du moule à cet endroit, puis une conduite de ventilation est tracée depuis le trou à l'arrière du moule jusqu'au bord du moule. Lors de la fabrication de grandes pièces, plusieurs trous de ventilation peuvent parfois être percés, à un angle de 45°, de la partie de la pièce proche de la glissière intérieure vers l'arrière du moule, puis en traçant des lignes de ventilation à partir de ces trous jusqu'au bord du moule à l'arrière.

Trous d'aération : Cette méthode de ventilation consiste à percer des trous dans n'importe quelle partie de la pièce vers l'arrière du moule et à créer des conduites d'aération. La raison de la création de ces trous d'aération est que le gaz peut facilement former une contre-pression pendant le remplissage lorsque des trous borgnes se trouvent dans la cavité, ce qui entraîne un mauvais remplissage. Le diamètre d'un trou d'évent typique est de 1 mm.

Conduites d'aération collectrices d'air : Elles sont composées d'une série de conduites d'aération coniques percées à l'arrière du moule et ouvertes à l'arrière. Elles sont généralement utilisées dans les zones de la pièce difficiles à remplir complètement.

Ligne d'aération auxiliaire : Elle est ouverte sur le côté de la coulisse intérieure dans le sens de la rotation ou sur le bord de la coulisse intérieure inversée, percée à l'arrière du moule, et sa fonction est d'aider à la capacité d'aération de la coulisse intérieure.

La figure 4-18 montre les méthodes d'ouverture du système de coulée pour quelques ornements typiques.

e. Utiliser un scalpel pour marquer le côté du disque pour l'alignement.

(4) Fusion

La fusion des alliages est un élément important du processus de moulage. Le processus de fusion permet non seulement d'obtenir du métal en fusion mais, plus important encore, de parvenir à une composition chimique conforme aux spécifications, ce qui permet aux pièces moulées d'avoir une bonne structure cristalline et un minimum de gaz et d'inclusions dans le métal en fusion.

Au cours du processus de fusion, l'interaction entre le métal et le gaz et entre le métal en fusion et le creuset provoque des changements dans les composants, qui se traduisent par des inclusions et l'absorption de gaz. C'est pourquoi la formulation de spécifications correctes pour le processus de fusion et leur respect rigoureux constituent une garantie importante pour l'obtention de pièces moulées de haute qualité.

① Oxydation et perte par combustion des métaux. L'oxydation et la perte par combustion se produisent inévitablement au cours du processus de fusion des métaux, et les facteurs suivants en influencent l'ampleur :

a. Les propriétés des métaux et des oxydes. L'affinité des métaux pour l'oxygène et les propriétés du film d'oxyde ont un impact significatif sur la perte par oxydation. Les éléments ayant une forte affinité pour l'oxygène et un film d'oxyde lâche et poreux subissent une plus grande perte par oxydation, comme le magnésium et le lithium, qui s'oxydent préférentiellement ; l'aluminium et le béryllium ont une forte affinité pour l'oxygène, mais le a du film d'oxyde>1, ce qui permet la formation d'un film d'oxyde dense qui réduit la perte par oxydation. Le tableau 4-9 indique les valeurs a de certains oxydes à température ambiante.

Tableau 4-9 Valeurs a approximatives de certains oxydes à température ambiante (Geng Haoran et al., 2006)

| Moi | Mg | Cd | Al | Pb | Sn | Ti | Zn | Être | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| MoixOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Température de fusion. Plus la température est élevée, plus le film d'oxyde métallique se dissout et perd son effet protecteur. Cependant, une fusion rapide à haute température peut également réduire les pertes dues à l'oxydation. La température de fusion est généralement 10-20℃ au-dessus de la température de liquidus de l'alliage. La température de liquidus actuelle pour le zinc de coulée industrielle est de 387℃ (y compris 3% aluminium )-493℃ (y compris 27% aluminium ). La température de coulée doit être plus basse, généralement 100-150℃ au-dessus de la température de liquidus de l'alliage.

c. Propriétés du gaz de four. Dans les gaz de four oxydants, il est difficile d'éviter les pertes par oxydation. La nature oxydante du gaz de four est forte et le degré de perte par oxydation est généralement élevé.

d. Autres facteurs. Plus la taille de la charge est petite, plus la surface est grande et plus la perte de combustion est importante. Dans certaines conditions, plus le temps de fusion est long, plus la perte de combustion par oxydation est importante. Le soufflage enrichi en oxygène raccourcit le temps de fusion et réduit la perte par combustion oxydante. Lorsque les opérations telles que le mélange et la scorification ne sont pas raisonnables, il est facile de briser le film d'oxyde protecteur à la surface de la fonte, ce qui augmente la perte par combustion. L'aspersion d'une fine couche de flux sur la surface de la charge pendant le chargement peut également réduire les pertes par combustion oxydante.

La perte par brûlage due à l'oxydation du métal détériore les performances du matériau et affecte la qualité de la surface du produit. Par conséquent, des mesures doivent être prises pour réduire la perte par brûlure due à l'oxydation, généralement sous les aspects suivants.

Tout d'abord, choisissez un type de four raisonnable. Utilisez un four dont la surface du bassin de fusion est plus petite et dont la vitesse de chauffage est plus rapide.

Deuxièmement, il convient d'adopter une séquence de chargement et un processus de manipulation des charges raisonnables. Les matériaux facilement oxydés et brûlés doivent être ajoutés à la couche inférieure de la charge ou ajoutés à la masse fondue après que d'autres matériaux ont été fondus, ou ils peuvent être ajoutés en tant qu'alliages intermédiaires.

La troisième consiste à utiliser un agent de couverture. Les métaux facilement oxydables et les divers déchets métalliques doivent être fondus et affinés sous le couvercle du flux.