ما الذي يجعل مجوهرات السبائك منخفضة درجة الانصهار فريدة من نوعها: دليل للإنتاج والعناية

اكتشف فن الصياغة: داخل عالم المجوهرات المصنوعة من السبائك منخفضة درجة الانصهار

السبائك ذات درجة الانصهار المنخفضة أو السبائك القابلة للانصهار هي سبائك ثنائية أو ثلاثية أو رباعية تتكون من عناصر معدنية مثل الرصاص والقصدير والبزموت والكادميوم. وتشمل خصائصها درجة اللون البارد الرمادي المائل إلى الزرقة أو الأبيض المائل إلى الفضي، ونقطة انصهار منخفضة، وسهولة الانصهار، وسهولة الصب، وجودة السبائك اللينة، وسهولة النحت، مما يجعلها تستخدم على نطاق واسع لصنع الحلي الحرفية ذات التصميم المعقد.

ونظرًا لانخفاض درجة انصهارها نسبيًا، يتم إدخال سبائك الزنك أيضًا مع السبائك القابلة للانصهار. تُعد مجوهرات سبائك الزنك نوعًا مهمًا آخر من مواد المجوهرات الشائعة المصنوعة من سبائك منخفضة نقطة الانصهار، والأنواع الرئيسية لسبائك الزنك المستخدمة في المجوهرات هي سبائك الزنك والألومنيوم وسبائك الزنك والألومنيوم والمغنيسيوم وسبائك الزنك والألومنيوم والنحاس.

بروش من سبائك الزنك

جدول المحتويات

القسم I ملحقات السبائك ذات درجة الانصهار المنخفضة

1. مقدمة عن عدة عناصر فلزية نموذجية منخفضة درجة الانصهار

(1) القصدير

القصدير هو رابع فلز نادر بعد البلاتين والذهب والفضة. رمزه الكيميائي هو Sn، وعدده الذري 50، ووزنه الذري 119، وكثافته 7.31 جم/سم3ودرجة الانصهار 232 ℃. القصدير معدن أبيض فضي اللون، مطيل ذو معامل احتكاك منخفض، ناعم جداً، ويتمتع بمرونة وليونة جيدة. يبلغ معدل الاستطالة للقصدير المصبوب عند 17 ℃ 45%-60%، وقوة الشد 25-40 ميجا باسكال، وقوة الخضوع 12-25 ميجا باسكال. يتأكسد القصدير سريعًا في الهواء بفعل الأكسجين والماء وثاني أكسيد الكربون، مما يشكل طبقة واقية على سطحه. ونظرًا لخصائصه غير القابلة للتشويه وغير المؤكسدة وغير السامة، فإن القصدير مناسب جدًا للتلامس مع جسم الإنسان. ونظراً لارتفاع تكلفة الذهب وميل الفضة إلى التشويه، فإن المجوهرات المصنوعة من القصدير تتمتع بالعديد من المزايا. ومن المعروف أنه أحد الخامات الممتازة للمجوهرات بخلاف الذهب والفضة، حيث يتميز بمظهر راقٍ وخصائص معدنية جيدة.

في القصدير النقي التجاري، لا يتجاوز المحتوى الكلي للشوائب 0.25%، وفي معيار ASTMB-339، فإن الحد الأدنى لمحتوى القصدير المطلوب لسبائك القصدير من الدرجة A هو 99.8%. ويتميز القصدير بأداء قطع ضعيف ويميل إلى الالتصاق بالأدوات، ولذلك فإن منتجات القصدير ليست مناسبة للمعالجة الميكانيكية والتشكيل ولكنها مناسبة للتشكيل بالضغط والصب.

وتمتلك الصين موارد وفيرة من القصدير، حيث تبلغ احتياطياتها المؤكدة أكثر من 3 ملايين طن، وهو ما يمثل حوالي ثلث إجمالي الاحتياطيات العالمية.

(2) الرصاص

يعد الرصاص من أقدم المعادن التي استخدمها الإنسان، ورمزه الكيميائي Pb، ووزنه الذري 207، وعدده الذري 82، وله أعلى عدد ذري بين جميع العناصر الكيميائية المستقرة. وتبلغ كثافته 11.33 جم/سم3ودرجة الانصهار 327 ℃. والرصاص معدن ثقيل أبيض فضي مائل إلى اللون الأزرق، وهو معدن ثقيل ناعم، وقوته منخفضة الشد، وهو معدن من المجموعة الرئيسية المطاطية. وللرصاص أربعة نظائر مستقرة في الطبيعة: الرصاص-204 والرصاص-206 والرصاص-207 والرصاص-208، بالإضافة إلى أكثر من 20 نظير مشع. ويتأكسد الرصاص المعدني بسرعة في الهواء بواسطة الأكسجين والماء وثاني أكسيد الكربون، مكوناً طبقة واقية على سطحه؛ وعند تسخينه، يمكن للرصاص أن يتفاعل بسرعة مع الأكسجين والكبريت والهالوجينات؛ والرصاص خامل تقريباً مع حمض الهيدروكلوريك البارد وحمض الكبريتيك البارد، ولكن يمكن أن يتفاعل مع حمض الهيدروكلوريك الساخن أو المركز وحمض الكبريتيك؛ ويتفاعل الرصاص مع حمض النيتريك المخفف ولكنه لا يتفاعل مع حمض النيتريك المركز؛ ويمكن للرصاص أن يذوب ببطء في المحاليل القلوية القوية. الرصاص ومركباته شديدة السمية لجسم الإنسان ويمكن أن تتراكم في الجسم.

(3) الأنتيمون

الأنتيمون هو مادة صلبة هشة لامعة فضية بيضاء اللون، ورمزها الكيميائي Sb، ورقمها الذري 51، ووزنها الذري 121.76، ودرجة انصهارها 631 ℃، وكثافتها 6.65 جم/سم3. اكتُشِفَ الأنتيمون في العصور القديمة، وكان محتواه 1×10-6 في القشرة الأرضية، وتوجد وفرة الأنتيمون في القشرة الأرضية بشكل أساسي في شكل العنصر نفسه أو الستيبنات والفالنتينيت. وللأنتيمون متآصلان: المتغير الأصفر مستقر فقط عند درجة حرارة -90 درجة مئوية تحت الصفر، والمتغير المعدني هو الشكل المستقر للأنتيمون. يتفاعل الأنتيمون مع الماء لإطلاق غاز الهيدروجين فقط عندما يكون ساخنًا؛ وفي درجات الحرارة المرتفعة، يمكن أن يتفاعل مع الأكسجين لتكوين ثالث أكسيد الأنتيمون، وهو أكسيد مذبذب ضعيف الذوبان في الماء ولكنه قابل للذوبان في الأحماض والقواعد؛ ويمكن أن يتفاعل مع حمض النيتريك المركز.

(4) البزموت

البزموت معدن أبيض فضي اللون هش وسهل السحق، ورمزه الكيميائي Bi، وعداده الذري 83، ووزنه الذري 209، ودرجة انصهاره 271 درجة مئوية، وكثافته 9.81 جم/سم3. يبلغ محتوى البزموت في القشرة الأرضية 20×10-6ويوجد بشكل أساسي في الطبيعة كعناصر أو مركبات، وله متآصلان ولكن له نظير واحد مستقر فقط. يتفاعل مع الهواء عندما يكون ساخناً، ويمكن أن يتفاعل البزموت مباشرةً مع الكبريت والهالوجينات، وهو غير قابل للذوبان في الأحماض غير المؤكسدة ولكنه قابل للذوبان في حمض النيتريك وحمض الكبريتيك المركز الساخن. من الخصائص النموذجية للبزموت أن حجمه يزداد عندما يتحول من سائل إلى صلب، مما يعني أنه يتمدد عند التصلب.

(5) الكادميوم

الكادميوم معدن لامع وناعم، لونه أبيض مائل للفضي أو رمادي مائل للرصاص، وله ليونة، ورمز العنصر الكيميائي Cd، والعدد الذري 48، والوزن الذري 112، والكثافة 8.64 جم/سم3، درجة انصهاره 321 ℃. يحتوي الكادميوم على 8 نظائر طبيعية مستقرة و11 نظير مشع اصطناعي غير مستقر. يفقد الكادميوم بريقه سريعاً في الهواء ويُغطى بطبقة من الأكسيد تمنع المزيد من الأكسدة. وهو غير قابل للذوبان في الماء وقابل للذوبان في معظم الأحماض.

(6) الزنك

الزنك هو معدن أبيض مائل للزرقة بكثافة 7.14 جم/سم3 ودرجة انصهار 419.5 ℃. يكون هشاً نسبياً عند 100-150 درجة مئوية، ثم يلين ويصبح هشاً مرة أخرى بعد تجاوزه 200 درجة مئوية.

يتميز الزنك بخصائص كيميائية نشطة. في الهواء في درجة حرارة الغرفة، تتشكل طبقة رقيقة وكثيفة من طبقة كربونات الزنك الأساسية على السطح، مما يمنع المزيد من الأكسدة. ونظرًا لسهولة تكوين طبقة واقية على سطح الزنك في درجة حرارة الغرفة، فإن أكبر استخدام له هو في صناعة الجلفنة. عندما تصل درجة الحرارة إلى 225 درجة مئوية، يتأكسد الزنك بقوة. وعند احتراقه، ينبعث منه لهب بلون أزرق-أخضر. والزنك قابل للذوبان بسهولة في الأحماض ويمكنه بسهولة إزاحة الذهب والفضة والنحاس وغيرها من المحاليل.

يتميز الزنك بخصائص اختزال قوية ويمكن أن يطلق غاز الهيدروجين القابل للاشتعال عند ملامسته للماء أو الأحماض أو هيدروكسيدات الفلزات القلوية. يمكن أن تتسبب التفاعلات مع المؤكسدات أو الكبريت في حدوث احتراق أو انفجارات. يمكن لمسحوق الزنك أن يشكل مخاليط متفجرة مع الهواء، والتي يمكن أن تشتعل بسهولة بواسطة لهب مكشوف، مما يؤدي إلى حدوث انفجارات، ويمكن للغبار الرطب أن يسخن ذاتيًا بسهولة ويشتعل في الهواء.

وترد في الجدول 4-1 العناصر العديدة المذكورة أعلاه من السبائك النموذجية ذات درجة الانصهار المنخفضة.

الجدول 4-1 العديد من عناصر السبائك ذات درجة الانصهار المنخفضة النموذجية

| اسم العنصر | رمز العنصر | العدد الذري | الوزن الذري | الكثافة / جم - سم-3 | نقطة الانصهار/℃ |

|---|---|---|---|---|---|

| الأنتيمون | س ب | 51 | 121. 76 | 6.65 | 631 |

| البزموت | ثنائي | 83 | 209 | 9.81 | 271 |

| الكادميوم | قرص مضغوط | 48 | 112 | 8.64 | 321 |

| الرصاص | باء باء | 82 | 207 | 11. 33 | 327 |

| صفيح | سن | 50 | 119 | 7.31 | 232 |

| الزنك | زنك | 30 | 65 | 7. 14 | 419. 5 |

2. السبائك النموذجية ذات درجة الانصهار المنخفضة

2.1 سبائك القصدير

للقصدير ثلاثة متآصلات: القصدير الأبيض والقصدير الرمادي والقصدير الهش. والأكثر شيوعًا هو القصدير الأبيض، وهو القصدير الأبيض الذي يكون لونه أبيض فضي، ولكن تحت 13 درجة مئوية، يتحول إلى قصدير رمادي مسحوقي، وهي ظاهرة تعرف باسم "آفة القصدير". ولتجنب هذا الوضع، يمكن إضافة عناصر الإشابة مثل الأنتيمون والبزموت والرصاص والكادميوم إلى القصدير لمنع حدوث "آفات القصدير". بالإضافة إلى ذلك، يمكن أن تؤدي إضافة عناصر السبائك إلى تحسين الخواص الميكانيكية للقصدير وأداء الصب.

(1) تأثير عناصر السبائك على خواص سبائك القصدير

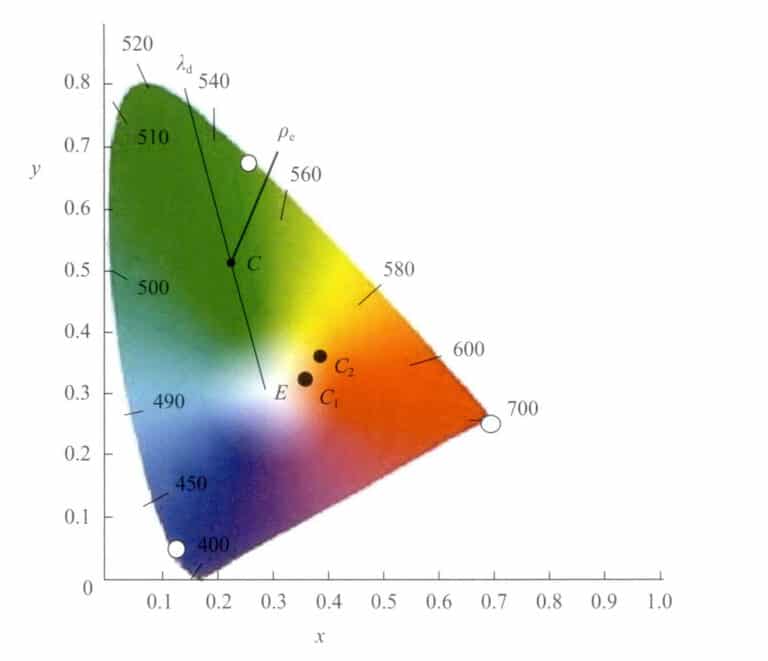

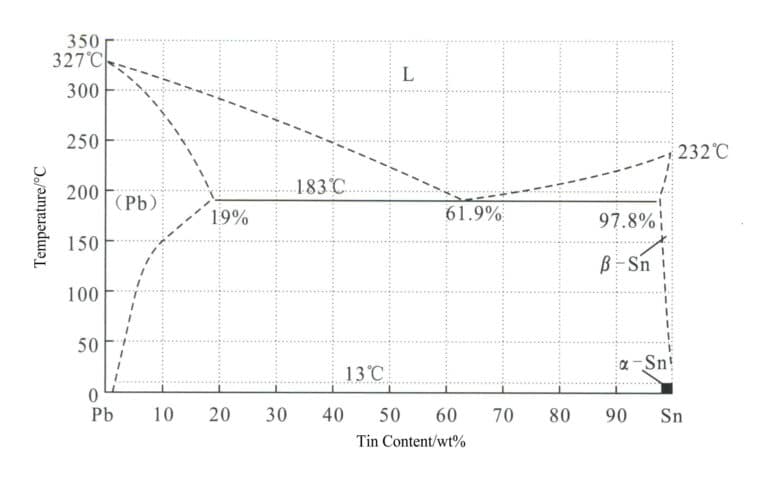

① الرصاص. يشكل القصدير والرصاص سبيكة ثنائية سهلة الانصهار، كما هو موضح في مخطط الطور في الشكل 4-1، مع درجة حرارة سهلة الانصهار 183 ℃ ونقطة سهلة الانصهار 38.1 ℃ رطل. يقلل من نقطة الانصهار، ويحسن أداء الصب لسبائك القصدير، ويتمتع بسيولة جيدة، ويقلل من المسامية، ويصقل الحبوب، ويقلل من السعة الحرارية النوعية والتوصيل الحراري لسبائك القصدير. يزيد الرصاص من صلابة القصدير بينما تظل ليونة السبيكة سليمة. الرصاص عنصر سام، ويمكن أن يؤثر المحتوى العالي من الرصاص على بريق سطح السبيكة.

② الأنتيمون. ويزيد الأنتيمون من قوة وصلابة سبائك القصدير، ويقلل من الليونة، ويتمدد أثناء التصلب، ويساعد في تكرار السطح، ويساعد على تكوين حروف حادة وواضحة. ومع ذلك، فإنه يجلب أيضًا مشكلة تغير لون الطلاء السطحي. وتصل قابلية الذوبان الصلبة للأنتيمون في القصدير إلى 10.4% كحد أقصى عند درجة حرارة 246 درجة مئوية. وتبلغ ذوبانية الأنتيمون الصلبة في درجة حرارة الغرفة حوالي 2%. يمكن معالجة محتوى الأنتيمون الذي يبلغ 20% أو أقل عندما تكون السبيكة ذات ليونة ولكن لا تفقد بريقها الجميل. ولذلك، يمكن أن تؤدي إضافة كمية مناسبة من القصدير إلى السبيكة إلى تحقيق صلابة معينة، مما يجعلها قابلة للتشغيل دون أن تفقد شكلها.

③ البزموت. إنه معدن هش، أحمر شاحب، ذو بريق عالٍ، ويتمدد عند التصلب، وهو أكثر وضوحًا من المعادن الأخرى. ويساعد البزموت على تقليل انكماش التصلب في السبائك ويحسن أداء التكرار السطحي. ومع ذلك، يمكن أن يزيد البزموت من هشاشة السبائك، ويجب التحكم في محتواه.

④ النحاس. يزيد النحاس من صلابة السبائك ويعزز قوة الشد، وهو ما يستخدم عادةً في سبائك القصدير والرصاص والأنتيمون.

⑤ الكادميوم. الكادميوم هو معدن أبيض مائل للزرقة وناعم وقابل للسحب وهو معدن سام. يقلل الكادميوم من درجة انصهار السبائك، مما يسمح بصبها في درجات حرارة منخفضة، كما أنه يحسن من الليونة ويقلل من انكماش التصلب، وهو أمر مفيد لصب القطع الكبيرة المسطحة.

(2) فئات سبائك القصدير

فيما يلي الفئات الرئيسية لسبائك القصدير المستخدمة في صناعة المجوهرات الحرفية.

① شمع أبيض. ويُعرف أيضاً باسم "القصدير الأبيض"، وهو مصطلح شائع لسبائك القصدير والرصاص، وله تاريخ طويل من الاستخدام منذ العصر الروماني في الأواني وغيرها من الضروريات اليومية، مثل الموائد القصديرية والأكواب والأطباق والشمعدانات والملابس. ويحتوي الشمع الأبيض التقليدي على نسبة عالية من الرصاص، وهو سام ويؤثر على لمعان السطح. أما الشمع الأبيض المعاصر فهو عبارة عن سبيكة عالية القصدير تحتوي على حوالي 6% من الأنتيمون و1%-2% من النحاس. ويقتصر محتوى الأنتيمون عادةً على أقل من 4% للشمع الأبيض المخصص للرسم، ولكن يمكن أن يحتوي الشمع الأبيض المصبوب على ما يصل إلى 8% من الأنتيمون و2% من النحاس. يمكن أيضًا إضافة كميات صغيرة من البزموت أو الفضة إذا لزم الأمر لتحسين خصائص تصلب الشمع الأبيض.

ويوجد حالياً معيار محدد للبيوتر في أوروبا، EN611-1996، والذي يتضمن أيضاً معيار اللحام (EN29453) المستخدم في ربط التجهيزات بمنتجات البيوتر. وقد نشر المعهد الدولي لأبحاث القصدير دليلاً لمنتجات البيوتر في جميع أنحاء العالم. واعتمادًا على تركيبة السبيكة، تتراوح درجة انصهار البيوتر بين 240 و295 درجة مئوية، ويمكن صب هذه السبائك باستخدام تقنيات مختلفة، بما في ذلك الصب بالقالب بالجاذبية والصب بالطرد المركزي. وعلى الرغم من أن منتجات البيوتر كانت تُسبك تقليديًا، إلا أن تقنيات التصنيع الحديثة استخدمت خصائص الختم والتمدد والغزل الممتازة للقصدير لإنتاجها من الصفائح المدرفلة. وقد بدأت الشركات المصنعة لمنتجات البيوتر المعاصرة في التحول من المنتجات التقليدية مثل الكؤوس وعلب الشاي وأواني القهوة لتلبية احتياجات الحياة العصرية، وهناك الآن ولاعات سجائر بيوتر ومنافض سجائر ومصابيح وساعات.

② سبائك الصب المصنوعة من القصدير. تُفضل السبائك القائمة على القصدير في الصب بالقالب لأن نقطة انصهارها المنخفضة وسيولتها الفريدة تساعد على إنتاج مصبوبات قوية ذات هياكل أو أشكال معقدة دون متطلبات خاصة أو تلف القوالب. وعمومًا، بالنسبة لمعظم التطبيقات، تتمتع سبائك الصب المصنوعة من القصدير بمقاومة جيدة للتآكل ويمكن طلاؤها بالكهرباء إذا لزم الأمر.

③ السبائك منخفضة الانصهار القائمة على القصدير. البزموت والقصدير والرصاص والكادميوم والكادميوم والإنديوم كلها معادن ذات نقاط انصهار منخفضة. عندما يتم دمج هذه المعادن بنسب مختلفة (سبائك ثنائية أو ثلاثية أو رباعية)، يمكن الحصول على سبائك ذات درجات انصهار أقل، وتسمى عادةً "السبائك منخفضة الانصهار". بالإضافة إلى ذلك، تتمتع هذه السبائك ببعض الخصائص القيّمة، بما في ذلك ضغط البخار المنخفض، والتوصيل الحراري الجيد، وسهولة المعالجة، والسيولة العالية المناسبة لقوالب الصب، والأبعاد التي يمكن التحكم فيها أثناء التصلب، وإعادة إنتاج التفاصيل الدقيقة في الصب، وقابلية إعادة الاستخدام.

2.2 سبيكة رصاص 2.2 سبيكة رصاص

سبيكة الرصاص هي سبيكة تتكون من الرصاص كقاعدة وعناصر أخرى. يولد سطح سبيكة الرصاص أكاسيد أو كبريتيدات أو أملاح معقدة أخرى أثناء عملية التآكل، مما يساعد على منع الأكسدة أو الكبريتات أو الذوبان أو التطاير أو التطاير وبالتالي توفير مقاومة جيدة للتآكل في الهواء وحمض الكبريتيك والمياه العذبة ومياه البحر. إذا احتوت سبائك الرصاص على شوائب مثل البزموت أو المغنيسيوم أو الزنك غير القابلة للذوبان في الرصاص أو التي تشكل مرحلة ثانية، فإن مقاومتها للتآكل ستنخفض؛ يمكن أن تؤدي إضافة التيلوريوم والسيلينيوم إلى القضاء على الآثار الضارة للبزموت على مقاومة التآكل. يمكن أن تؤدي إضافة الأنتيمون والتيلوريوم إلى سبائك الرصاص التي تحتوي على البزموت إلى تحسين بنية الحبيبات وزيادة القوة وكبح الآثار الضارة للبزموت وتحسين مقاومة التآكل.

وتتميز سبائك الرصاص بمقاومة منخفضة للتشوه، ويمكن معالجة السبائك المصبوبة إلى صفائح وشرائط وأنابيب وقضبان وأسلاك باستخدام عمليات مثل الدرفلة والبثق بدون تسخين أو تلدين وسيط. وتبلغ قوة الشد لسبائك الرصاص 0.3-0.7 ميجا باسكال، وهي أقل بكثير من معظم السبائك المعدنية الأخرى. يُعدّ الأنتيمون عنصرًا مهمًا يقوّي المصفوفة؛ فهو قابل للذوبان جزئيًا فقط في الرصاص ويمكن استخدامه في المحلول الصلب وتقوية الشيخوخة. ومع ذلك، إذا كان المحتوى مرتفعًا جدًا، يمكن أن تتدهور صلابة ومقاومة سبائك الرصاص للتآكل.

يمكن أن يشكل الرصاص والقصدير والأنتيمون سبائك سهلة الانصهار. عادةً ما تأخذ سبائك الرصاص المستخدمة في الحلي الحرفية سبيكة Pb-Sn-Sb الثلاثية بالقرب من نقطة الانصهار، والتي تتمتع بسيولة جيدة، وعدم انكماش التصلب تقريبًا، وسطح صب جميل.

2.3 اختيار مواد السبائك ذات درجة الانصهار المنخفضة للمجوهرات

الجدول 4-2 مواد المجوهرات الحرفية المصنوعة من السبائك المحلية ذات درجة الانصهار المنخفضة

| اسم المنتج | الطراز | اسم المنتج تركيبة محتوى العنصر/%/ % | نقطة الانصهار/ ℃ | التطبيق الرئيسي | |||

|---|---|---|---|---|---|---|---|

| صفيح | أخرى | الأنتيمون | الرصاص | ||||

| سبيكة بابيت | 0 # # A | 96 | 2 | 2 | لا يوجد | 200 | خفيف الوزن وصلابة معتدلة وصلابة جيدة وتبلور بدرجة حرارة منخفضة وخالية من الرصاص وغير سامة ومناسبة لإنتاج المجوهرات عالية الجودة وأواني الطبخ وأواني الشرب ومجموعة كبيرة لامعة من المشغولات اليدوية عالية الجودة. |

| 0 # B | 92 | 2 | 6 | لا يوجد | 200 | خفيف الوزن، وصلابة قوية، وتكثيف جيد، وتبلور بدرجة حرارة منخفضة، وخالٍ من الرصاص وغير سام قابل للتطبيق في إنتاج المجوهرات عالية الجودة، وأواني الطبخ، وأواني الشرب، ومجموعة كبيرة لامعة من الحرف اليدوية عالية الجودة. | |

| 0 # C | 88 | 4 | 8 | لا يوجد | 200 | خفيف الوزن، وصلابة قوية، وتكثيف جيد، وتبلور بدرجة حرارة منخفضة، وخالي من الرصاص وغير سام. مناسب لصنع المجوهرات عالية الجودة، وأواني الطبخ، وأواني الشرب، والعديد من الحرف اليدوية عالية الجودة ذات السطح اللامع الكبير (مثل أجراس الرياح). | |

| سبيكة الرصاص والقصدير رقم 1 | 1 # A | 92 | 3 | 2 | المتبقي | 200 | وهي مناسبة لإنتاج المجوهرات عالية الجودة والحرف اليدوية ذات المتانة القوية والكثافة المنخفضة والسطح اللامع الكبير. |

| 1 # B | 90 | 4 | 3 | المتبقي | 215 | ||

| 1 # C | 85 | 5 | 4 | المتبقي | 220 | ||

| سبيكة الرصاص والقصدير رقم 2 | 2 # # A | 72 | 5 | 3 | المتبقي | 230 | مناسبة لصنع أنواع مختلفة من المجوهرات والمشغولات اليدوية عالية الجودة مع صلابة قوية وكثافة صغيرة وسطح لامع ضيق. |

| 2 # # B | 63 | 5 | 4 | المتبقي | 230 | مناسب لإنتاج المجوهرات والمشغولات اليدوية متوسطة المدى مع صلابة أفضل، وكثافة أقل، وسطح مصقول أضيق أو سطح مصقول أكبر بدون صقل. | |

| 2 # # C | 50 | 4 | 4 | المتبقي | 250 | ||

| سبيكة الرصاص والقصدير رقم 3 | 3 # # A | 35 | 4 | 4 | المتبقي | 270 | مناسب لإنتاج مجموعة متنوعة من المجوهرات والمشغولات اليدوية متوسطة المدى مع صلابة أفضل وكثافة أقل وسطح صقل أكبر. |

| 3 # # B | 30 | 3 | 3 | المتبقي | 270 | ||

| 3 # # C | 25 | 1 | 2.8 | المتبقي | 270 | ||

| سبيكة الرصاص والقصدير رقم 4 | 4 # # A | 15 | 1 | 3 | المتبقي | 280 | مناسبة لصنع أنواع مختلفة من المجوهرات أو المشغولات اليدوية متوسطة المدى مع صلابة أفضل، وكثافة أقل، وسطح تلميع أضيق أو بدون تلميع. |

| 4 # 4TP5T B | 12 | 1 | 3 | المتبقي | 280 | ||

| 4 # # C | 10 | 1 | 3 | المتبقي | 280 | ||

| سبيكة الرصاص والقصدير رقم 5 | 5 # # A | 8 | 2 | 3 | المتبقي | 286 | إنه مناسب لصنع جميع أنواع المجوهرات أو المشغولات اليدوية متوسطة المدى مع صلابة أفضل وكثافة أقل وسطح تلميع أضيق أو بدون تلميع. |

| 5 # # B | 6 | 2 | 3 | المتبقي | 290 | ||

| سبيكة الرصاص والقصدير رقم 6 | 6 # # A | 5 | 1 | 3.5 | المتبقي | 300 | مناسبة لصنع جميع أنواع المجوهرات العامة والحرف اليدوية الثقيلة. |

| 6 # # B | 3 | 1 | 3.5 | المتبقي | 300 | ||

| 6 # C | 2 | 1 | 3 | المتبقي | 320 | ||

| (تان ديروي وتشن غواني، 1996) | |||||||

الجدول 4-3 مواد المجوهرات الحرفية المصنوعة من سبائك القصدير الأجنبية

| الرقم التسلسلي | سن | س ب | النحاس | الشوائب | الملاحظات | ||||

|---|---|---|---|---|---|---|---|---|---|

| باء باء | كما | في | زنك | قرص مضغوط | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | معيار ASTMB5601 الأمريكي ASTMB5601 نوع، سبيكة صب | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | السبائك المتخصصة ASTMB5603 من أمريكان ستاندرد ASTMB5603 |

| 3 | المتبقي | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | المواصفة القياسية البريطانية BS5140 |

| 4 | المتبقي | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | المواصفة القياسية البريطانية BS5140 |

| 5 | المتبقي | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | المواصفة القياسية الألمانية DIN17810 |

| 6 | المتبقي | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | المواصفة القياسية الألمانية DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | مناسب لصب المنتجات ذات الجدران الرقيقة والحبيبات الدقيقة |

| 8 | 90 | 6 | 2 | زائد ثنائي | - | - | - | - | تأثير تلميع جيد |

| 9 | 82 | - | Pb18 | - | - | - | - | - | بيوتر فرنسي |

| 10 | 80 | - | بي بي 20 | - | - | - | - | - | بيوتر إنجلترا |

| 11 | 85 | 7 | 4 | 4 (المكون الرئيسي) | - | - | - | - | بيوتر إنجلترا |

| 12 | 83 | 7 | 2 | 3 (المكون الرئيسي) | - | - | 5 (المكون الرئيسي) | - | إمبراطورة المعادن |

| 13 | 89 | 11 | - | - | - | - | - | - | تتخصص CABE (إيطاليا) في سبائك الصب بالطرد المركزي المصبوبة في مطاط السيليكون المقاوم للحرارة. الأولى لصب المجوهرات الخالية من الرصاص، والثانية يمكن استخدامها في لحام المجوهرات. |

| 14 | 61 | 4 | - | 35 (المكون الرئيسي) | - | - | - | - | |

| (تان ديروي وتشن غواني، 1996) | |||||||||

عند اختيار سبيكة ما، فإن الاعتبار الأهم هو فئة المنتج، ويجب أن تلبي السبيكة متطلبات "التشكيل والصحة والوظائف" لكل من المنتجين والعملاء. وتعتقد بعض الشركات أن السبائك ذات المحتوى المنخفض من القصدير أرخص لأن سعر المواد للسبائك منخفضة القصدير أقل. وينبغي مراعاة التكلفة الإجمالية للسبائك؛ فالسبائك ذات المحتوى العالي من الرصاص لها تأثيرات ضارة أكبر وتحتاج إلى الصب في درجات حرارة عالية، مما قد يقلل من عمر القوالب. بالإضافة إلى ذلك، تبلغ كثافة القصدير 7.31 جم/سم3في حين أن كثافة الرصاص 11.33 جم/سم مكعب3لذا فإن الوزن نفسه من القصدير يمكن أن ينتج عنه المزيد من الحلي، ويجب مراعاة عوامل مختلفة عند اختيار سبيكة ما.

وفي الوقت الراهن، تُستخدم سبائك القصدير النقي أو سبائك القصدير الغنية بالقصدير بشكل أساسي في المشغولات الراقية، بينما بالنسبة للمجوهرات الشعبية العامة، يشيع استخدام سبائك الرصاص والقصدير 1# - 6#، حيث تُعد سبائك الرصاص والقصدير 3# الأكثر شيوعًا. وغالباً ما تستخدم المجوهرات الراقية سبائك ذات محتوى أعلى من القصدير، بينما تستخدم المجوهرات الأقل جودة في المقام الأول سبائك ذات محتوى أقل من القصدير.

2.4 خصائص السبائك ذات درجة الانصهار المنخفضة المستخدمة في المجوهرات الحرفية

(1) أداء مستقر، نقطة انصهار منخفضة، سيولة جيدة، انكماش صغير.

(2) الحبيبات ناعمة، مع صلابة جيدة، وصلابة مناسبة، وسطح أملس، وقليل من الثقوب الرملية، والشوائب، والشقوق، وتأثيرات تلميع وطلاء كهربائي جيدة.

(3) يتميز الصب بالطرد المركزي بأداء جيد وصلابة قوية ويمكنه صب الأشكال المعقدة والأجزاء الدقيقة رقيقة الجدران بسطح أملس على المسبوكات.

(4) يمكن أن يخضع المنتج للمعالجة السطحية: الطلاء الكهربائي، والرش، والطلاء.

(5) يضمن الهيكل البلوري الكثيف تفاوتات صغيرة الأبعاد للمسبوكات من حيث المواد الخام. لها سطح ناعم وقليل من العيوب بعد المعالجة.

3. فئات وخصائص المجوهرات الحرفية المصنوعة من السبائك ذات درجة الذوبان المنخفضة

الحلي الحرفية المصنوعة من سبائك الرصاص والقصدير منخفضة نقطة الانصهار هي نوع من منتجات السبائك التي تعتبر زخرفية وعملية في آن واحد. إنها تمثل أحد التطبيقات التي تستهلك كمية كبيرة من معدن القصدير، مع مجموعة واسعة من الموضوعات الإبداعية وإمكانات تطوير السوق الضخمة.

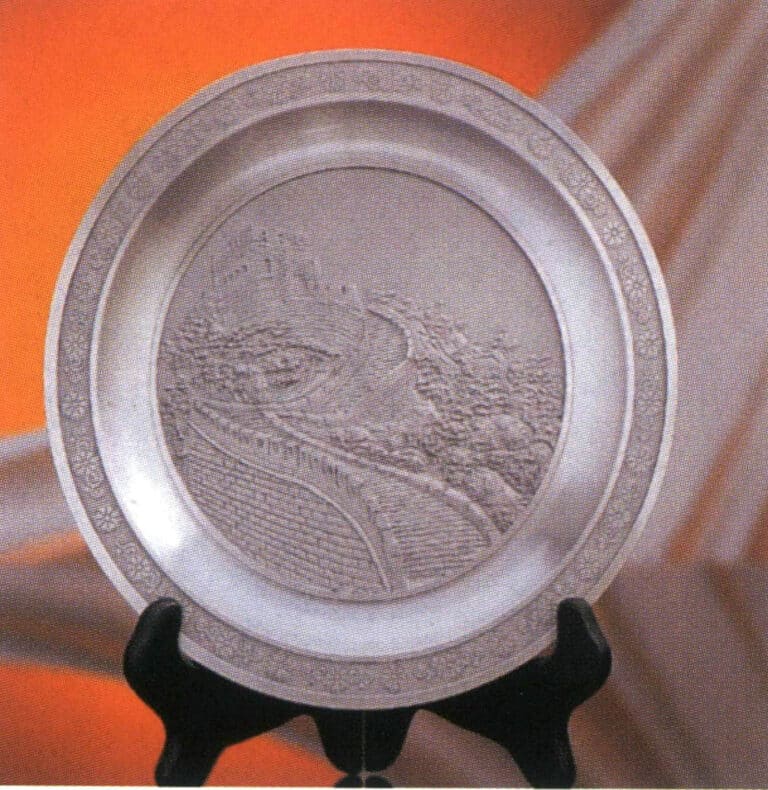

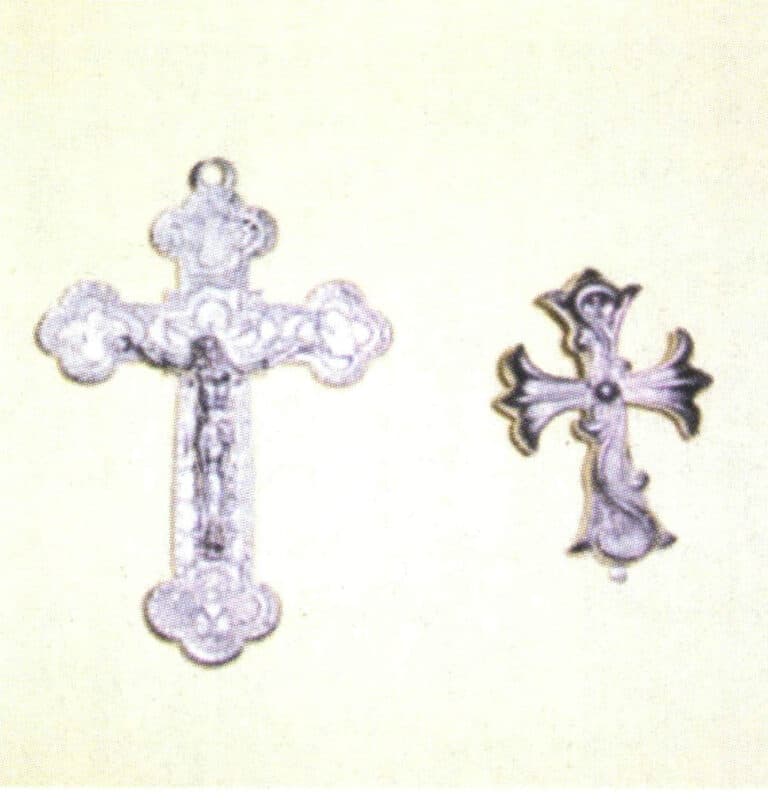

(1) مصنوعات من الصفيح

يمكن تحويل سبائك القصدير إلى أنواع مختلفة من الأواني مثل أواني النبيذ، وأطقم الشاي، وأدوات المائدة، والجوائز، وغيرها من المنتجات ذات النقوش المنقوشة، أو المشغولات التزيينية وإطارات الصور المصنوعة من السبائك، والشعارات الدينية، والمنحوتات المصغرة، والهدايا التذكارية، وغيرها من المشغولات اليدوية. تُصنع هذه المنتجات بشكل عام من القصدير النقي أو من القصدير عالي المحتوى، وتتميز بخصائص مظهر الأواني الفضية، وبأسعار أقل من الأواني الفضية، وتجمع بين الاستخدامات الزخرفية والعملية. يمكن أن تجسد معاني ثقافية مختلفة وتستخدم على نطاق واسع في هدايا الشركات والهدايا التذكارية لمختلف المناسبات وتذكارات السفر وأدوات الزينة المنزلية، مما يوفر مساحة واسعة في السوق.

صفيحة من الصفيح

إناء من الصفيح وكوب من الصفيح

منفضة سجائر من سبائك القصدير

زخرفة سبائك القصدير

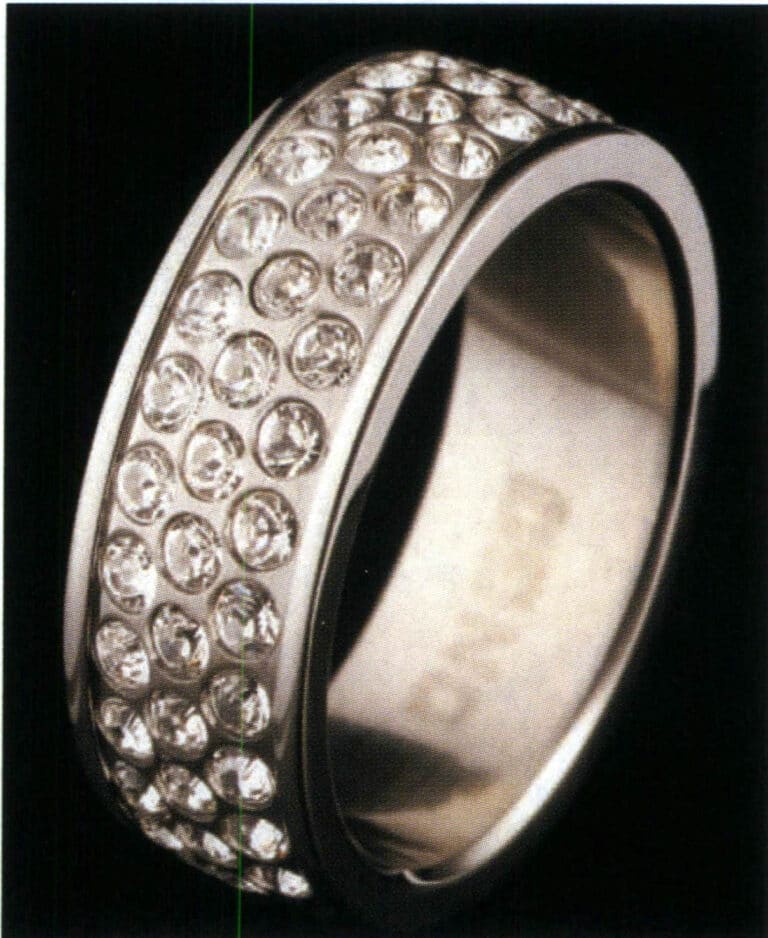

(2) Body jewelry

Lead-tin low melting point alloys can be made into various exquisite body jewelry. These jewelry are characterized by individuality and fashion, and they are inexpensive and increasingly favored by fashionable men and women. Most alloy jewelry has an electroplated layer (18K white gold, 18K gold, 925 silver). It is inlaid with zircon, crystal diamonds, pearls, or jade, making their appearance comparable to high-priced gold and silver jewelry. Common items include rings, necklaces, bracelets, earrings, brooches, buttons, tie clips, and hair accessories, with the main material being 3# lead-tin alloy.

قلادة حجر الراين المصنوعة من سبائك الرصاص والقصدير

أقراط من سبائك الرصاص والقصدير وحجر الراين

تاج حجر الراين المصنوع من سبائك الرصاص والقصدير

مشابك شعر من سبيكة رصاصية من القصدير وحجر الراين

خواتم حجر الراين المصنوعة من سبائك الرصاص والقصدير

سلسلة مفاتيح من سبائك الرصاص والقصدير

قلادة من سبائك الرصاص والقصدير

صدرية من سبائك الرصاص والقصدير

4. صيانة المجوهرات المصنوعة من السبائك ذات درجة الانصهار المنخفضة

تتمتع المجوهرات المصنوعة من سبائك الرصاص والقصدير ذات نقاط الانصهار المنخفضة بتأثير محاكاة جيد بعد المعالجة السطحية. ومع ذلك، إذا لم تتم صيانتها أو ارتداؤها بشكل صحيح، يمكن أن تظهر المجوهرات بسرعة مشاكل مثل التآكل أو تغير اللون أو حتى الكسر. لذلك، من الضروري الحفاظ عليها بشكل صحيح ومعقول، كما هو مفصّل أدناه:

(1) يجب تغيير المجوهرات بشكل متكرر. يجب تجنب ارتداء المجوهرات نفسها لفترات طويلة، خاصةً في طقس الصيف الحار، حيث يمكن أن يتآكل طلاء المجوهرات بسهولة من التلامس الطويل مع العرق. لذلك، من الأفضل إعداد قطع مجوهرات متعددة لاستبدالها بانتظام.

(2) يمكن أن يؤدي التلامس مع الأدوية الكيميائية إلى تلف المجوهرات بسهولة. يمكن أن يتسبب العطر أثناء الاستحمام والكلور في السباحة والملح في مياه البحر في تآكل طلاء المجوهرات، لذا يجب إزالة جميع المجوهرات قبل الاستحمام أو السباحة.

(3) يمكن أن يتسبب التصادم في حدوث خدوش بسهولة، لذا يجب تخزينها بعناية. لا تكدس المجوهرات مع بعضها البعض؛ يجب تخزينها في عبواتها الأصلية أو وضعها في صندوق مجوهرات مزود بحجرات منفصلة لتجنب التصادمات التي يمكن أن تخدش السطح.

(4) نظف المجوهرات بانتظام، باستخدام فرشاة ناعمة ذات شعيرات ناعمة لمسح سطح المجوهرات لإزالة البقع السطحية.

5. سلامة المجوهرات المصنوعة من السبائك ذات درجة الانصهار المنخفضة

تلعب العناصر المعدنية دورًا مهمًا للغاية في صحة الإنسان؛ حيث يمكن أن يؤدي نقصها أو زيادتها إلى الإصابة بالأمراض. ومع ذلك، فإن بعض العناصر المعدنية ضارة بصحة الإنسان وتسبب الأمراض وحتى الوفاة.

(1) الرصاص

الرصاص معدن ثقيل وسم شديد التلويث. يمكن أن يتلف الدم، مما يتسبب في تكسير خلايا الدم الحمراء، وينتشر عبر مجرى الدم إلى جميع الأعضاء والأنسجة، ويدخل إلى العظام، مما يؤدي إلى شلل عصب العظام ورعاش الأصابع. وفي الحالات الشديدة، يمكن أن يؤدي إلى التسمم بالرصاص واعتلال الدماغ والموت. استخدم الرومان القدماء أواني الرصاص لتخزين السكر والنبيذ وصب أنابيب المياه من الرصاص، مما زاد من محتوى الرصاص في الطعام والماء، مما تسبب في التسمم المزمن. ومن الأمثلة على ذلك وجود بقع سوداء من كبريتيد الرصاص على العظام بعد الوفاة.

من بين جميع المواد السامة المعروفة، فإن الرصاص هو الأكثر توثيقًا في الكتب. تسجل النصوص القديمة أن استخدام أنابيب الرصاص لنقل مياه الشرب يشكل مخاطر. قد تتحلل العديد من المواد الكيميائية إلى مركبات نهائية غير ضارة بعد بقائها في البيئة لبعض الوقت. ومع ذلك، لا يمكن للرصاص أن يتحلل ويبقى متاحًا لفترة طويلة بمجرد إطلاقه. ونظرًا لثبات الرصاص على المدى الطويل في البيئة وسميته المحتملة القوية للعديد من الكائنات الحية، فقد تم تصنيفه باستمرار كملوث قوي.

(2) الكادميوم

يمكن أن يسبب التسمم بالكادميوم ضمور العضلات، وتشوهات المفاصل، وآلام العظام التي لا تطاق، وعدم القدرة على النوم، والكسور المرضية، وحتى الموت. والمصدر الرئيسي للكادميوم هو مياه الصرف الصحي التي تحتوي على الكادميوم التي يتم تصريفها من المصانع في مجاري الأنهار، وري حقول الأرز، وتمتصها النباتات وتتراكم في الأرز. يمكن أن يؤدي الاستهلاك طويل الأمد للأرز الملوث بالكادميوم أو مياه الشرب الملوثة بالكادميوم إلى "مرض آلام العظام" بسهولة.

(3) الأنتيمون

أظهرت التجارب التي أجرتها الرابطة الدولية للأنتيمون في سنواتها الأولى أنه إذا تعرضت الفئران لتركيزات عالية من الأنتيمون لفترة طويلة، فسيحدث التهاب في الرئتين، مما قد يؤدي إلى الإصابة بسرطان الرئة. ومع ذلك، في الواقع، لا يعمل الناس لفترات طويلة في بيئات ذات تركيزات عالية من الأنتيمون، ولم يتم الإبلاغ عن أي حالات إصابة بسرطان الرئة بسبب الاستنشاق المفرط للأنتيمون. ومع ذلك، لا يمكن استبعاد خطره المحتمل على جسم الإنسان.

بالإضافة إلى العناصر السامة مثل Cd وPd، يجب أن يكون عمال المسابك على دراية بالآثار الضارة لعناصر السبائك الأخرى على الجسم مثل النحاس والسن والبيي والزنك. لذلك، من المهم ضمان التهوية الجيدة أثناء الصب والامتثال للقوانين المتعلقة بالاستخدام السليم لهذه العناصر وحدود التعرض لها. يسرد "التلوث الصناعي" في الولايات المتحدة بعض العناصر المعدنية النموذجية ومخاطرها على أجزاء مختلفة من الجسم (الجدول 4-4).

تُظهر الأبحاث أن بعض السبائك الخالية من الرصاص والكادميوم يمكن أن تحسن أداء الصب من خلال تحسين تركيبة المطاط، وهو ما سيؤدي إلى التخلص من الحاجة إلى استخدام العناصر السامة إذا كان ذلك ممكنًا.

الجدول 4-4 ضرر العناصر المعدنية على أعضاء الجسم

| الأعضاء المصابة | ثنائي | قرص مضغوط | النحاس | باء باء | سن | زنك |

|---|---|---|---|---|---|---|

| الكلى | √ | √ | √ | |||

| الأعصاب | √ | √ | √ | |||

| الكبد | √ | |||||

| الجهاز الهضمي | √ | √ | √ | √ | √ | |

| أعضاء الجهاز التنفسي | √ | |||||

| الأنسجة المكونة للدم | √ | √ | √ | |||

| عظام | √ | √ | ||||

| الجلد | √ | √ | ||||

| القلب والأوعية الدموية | √ |

القسم الثاني منتجات سبائك الزنك

1. سبائك الزنك

سبائك الزنك عبارة عن سبيكة غير حديدية تتكون من الزنك كأساس مع إضافة عناصر أخرى مثل الألومنيوم والنحاس والمغنيسيوم. وهي بيضاء مائلة للزرقة ولامعة وصلبة وهشة. يمكن تقسيم سبائك الزنك إلى فئتين بناءً على تقنية المعالجة: الزنك المشوه والزنك المصبوب. وتتمتع سبائك الزنك المصبوب بسيولة جيدة ومقاومة جيدة للتآكل، مما يجعلها مناسبة لمنتجات عملية الصب مثل المجوهرات والأدوات وأغطية قطع غيار السيارات.

تُستخدم سبائك الزنك بشكل أساسي في الصب بالطرد المركزي لمطاط السيليكون والصب بالقالب وفقًا لطريقة الصب.

1.1 سبائك الزنك للصب بالطرد المركزي لمطاط السيليكون

الجدول 4-5 جدول تركيب سبائك الزنك ذات درجة الانصهار المنخفضة (وفقًا للمعيار الأمريكي ASTMB240-01)

| العنصر | زنك | آل | النحاس | المغنيسيوم | في | باء باء | قرص مضغوط | سن |

|---|---|---|---|---|---|---|---|---|

| المحتوى /wt% | الهامش | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

هذه السبيكة الصديقة للبيئة خالية من الرصاص والكادميوم والنيكل. إنها خفيفة الوزن، وتتميز بلمسة نهائية جيدة للسطح، وتتشكل بسرعة، وتمنع تآكل حدود الحبيبات بشكل فعال، وتمنع تكون خشونة السطح والثقوب الرملية. وهو يناسب مختلف الصناعات، مثل صناعة السيارات، والأجهزة المنزلية، والآلات، والساعات، والأجهزة الكهربائية، والأدوات، وإكسسوارات الأجهزة، والهدايا التزيينية، والعلامات التجارية للألعاب.

لزيادة بريق أسطح الإكسسوارات وتلبية احتياجات الصب للإكسسوارات شديدة اللمعان، تم تطوير سبيكة من الزنك والمغنيسيوم مع المغنيسيوم كعنصر رئيسي في صناعة السبائك. تُستخدم هذه السبيكة على نطاق واسع في إكسسوارات الأجهزة عالية الصلابة وشديدة اللمعان مثل المعلقات والأقراط ودبابيس الشعر والملابس وأبازيم حقائب اليد وأبازيم الأحزمة وأبازيم الأحذية ولوحات الأسماء، إلخ. ويظهر تركيبها الكيميائي النموذجي في الجدول 4-6.

الجدول 4-6 التركيب النموذجي لسبائك الزنك والمغنيسيوم للملحقات

| العنصر | زنك | المغنيسيوم | آل | النحاس | ثنائي | أغ | في | باء باء | ني | قرص مضغوط |

|---|---|---|---|---|---|---|---|---|---|---|

| المحتوى /wt% | الهامش | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

نطاق درجة انصهار سبائك الزنك والمغنيسيوم هو 320-330 ℃. بشكل عام ، درجة حرارة الصب هي 380-400 ℃ ، والحبيبات دقيقة وموحدة ، والمنتجات المنتجة لها سطح أملس ولامع ، ولا توجد ثقوب رملية ، وبريق أبيض مع ملمس زيتي ، وسيولة جيدة ، وأكسدة أقل ، وإدراج الخبث ، وسهلة التلميع ، والتبريد السريع ، ومناسبة لمتطلبات المنتجات ذات السطح الأملس الكبير. هذه السبيكة خالية من الرصاص، وخالية من الكادميوم، وخالية من النيكل، ومصنفة على أنها سبيكة صديقة للبيئة، بتكلفة 1/3 فقط من مادة سبائك الرصاص والقصدير 0#، والسطح الأملس أفضل من مادة الرصاص والقصدير 0#. هذه السبيكة خفيفة الوزن، 50% أخف وزنًا من مادة سبيكة الرصاص والقصدير 3#، و20% أخف وزنًا من سبيكة الزنك.

بالإضافة إلى ذلك، كمواد مقابلة لسبائك الزنك والمغنيسيوم، هناك أيضًا مواد سبائك قائمة على المغنيسيوم في السوق تستخدم الزنك والألومنيوم كعناصر رئيسية في صناعة السبائك، ويشار إليها عادةً باسم سبائك المغنيسيوم والزنك. تنقسم مواد سبائك المغنيسيوم والزنك الزخرفية شائعة الاستخدام إلى ثلاث فئات.

(1) مادة سبائك المغنيسيوم والزنك A

هذه السبيكة مناسبة لإنتاج الحلي والمصنوعات اليدوية التي تتطلب لمعانًا شديدًا (أكثر من 5 سم). تتميز بسيولة وصلابة ولمعان جيدين، كما أنها سهلة الصقل واللحام، ولا تصدر فقاعات أثناء الطلاء الكهربائي، وتبلغ درجة انصهارها حوالي 300 درجة مئوية. وهي تتساوى مع مادة سبائك الرصاص والقصدير 1#، ولكن سعرها لا يتجاوز نصف سعر مادة سبائك الرصاص والقصدير 1#.

(2) مادة سبائك المغنيسيوم والزنك B من المغنيسيوم والزنك

هذه السبيكة مناسبة للأسطح الملساء المعتدلة الصعوبة (حوالي 3 سم). تتمتع بسيولة وصلابة ونعومة جيدة وسهلة الصقل واللحام. إنها 20% أخف وزنًا من المادة A ومناسبة لإنتاج المجوهرات والحرف اليدوية، وتبلغ درجة انصهارها حوالي 320 ℃.

(3) مادة سبائك المغنيسيوم والزنك C

هذه السبيكة مناسبة لإنتاج منتجات صغيرة ذات سطح أملس ذات قوة وصلابة عالية (أقل من 2 سم)، وتتمتع بسيولة ونعومة جيدة، وسهلة اللحام والصقل، وأخف وزنًا من السبيكتين السابقتين، حيث إنها تساوي 1/3 من سبيكة الرصاص والقصدير #3. ومع ذلك، فإن صلابته أقل صلابة من السبيكتين السابقتين، مما يجعله مناسبًا لإنتاج منتجات صلبة القوة مثل دبابيس الشعر وأبازيم الأحزمة، ولكن ليس للمنتجات المجوفة أو المثقوبة التي تتراوح درجة انصهارها بين 350 و380 درجة مئوية.

إن نطاق استخدام سبائك المغنيسيوم والزنك واسع جدًا، ومناسب لصنع العديد من المسبوكات الفنية الرائعة، مثل الخواتم والقلائد والأساور والأقراط والدبابيس والأزرار ومشابك ربطات العنق وزينة القبعات والحلي الحرفية والشعارات الدينية والتماثيل المصغرة والهدايا التذكارية وأبازيم الأحزمة وغيرها من الإكسسوارات الحرفية. تتميز هذه المواد بالخصائص التالية:

- أداء مستقر، ونقطة انصهار منخفضة، وسيولة جيدة، وانكماش صغير.

- الحبيبات ناعمة، مع صلابة جيدة وصلابة مناسبة، وسطح أملس، وقليل من الثقوب الرملية، والعيوب، والشقوق، وتأثيرات صقل وطلاء كهربائي جيدة.

- الامتثال لمتطلبات حماية البيئة والمعايير الصحية.

- نقطة انصهاره المنخفضة تجعله مناسبًا لقوالب السيليكون. وبالتالي، فإن تكلفة استهلاك القالب منخفضة، مما يجعله مناسبًا بشكل خاص لإنتاج المسبوكات في التسليم السريع وعلى دفعات صغيرة.

1.2 سبائك الزنك المصبوبة بالقالب

(1) خصائص سبائك الزنك المصبوبة بالقالب

تُستخدم سبائك الزنك على نطاق واسع في صناعة الصب بالقالب لإنتاج مختلف الأجزاء المصبوبة بالقالب الهيكلية والوظيفية، والتي ترتبط ارتباطًا وثيقًا بخصائص المادة. تتميز سبائك الزنك المصبوبة بالقالب بنقطة انصهار منخفضة وسيولة جيدة، وتسمح عملية الصب بملء الأجزاء الصغيرة للقالب، مما يوفر العديد من المزايا التي تفتقر إليها سبائك الصب الأخرى، مثل سرعة الصب السريع، ودرجة الحرارة المنخفضة، وانخفاض استهلاك الطاقة، والعمر الطويل للقالب. وقد أدى ذلك إلى اعتمادها من قِبل العديد من شركات المجوهرات، مع زيادة تنوعها وتوسيع نطاق استخدامها تدريجيًا، مما أدى إلى تشكيل سلسلة من منتجات السبائك. وتتمثل إحدى خصائص هذه السبائك في إمكانية معالجتها باستخدام آلات الصب بالقالب بالغرفة الساخنة، وهي أسرع بكثير من سرعة إنتاج سبائك الزنك عالية الألومنيوم وسبائك الألومنيوم التي يجب صبها في آلات الصب بالقالب بالغرفة الباردة، كما أنها سهلة المعالجة في أجزاء مصبوبة ذات جدران رقيقة رقيقة اقتصادية نسبيًا، مع أسطح يسهل أيضًا معالجتها وطلائها وطلائها بالكهرباء. وعلاوة على ذلك، بالمقارنة مع سبائك البرونز وسبائك الألومنيوم المصبوب والحديد المصبوب، تتمتع سبائك الزنك بمزايا انخفاض استهلاك طاقة المعالجة وانخفاض التكلفة والخصائص الميكانيكية الجيدة.

(2) أنواع سبائك الزنك المصبوبة بالقالب

ومع تحسن درجات الزنك المنتج، تطورت سبائك الزنك. وبحلول أوائل ثلاثينيات القرن العشرين، استقرت التركيبة. وخلال هذه الفترة، طورت شركة نيوجيرسي في الولايات المتحدة (المعروفة الآن باسم الشركة الأمريكية للزنك) سلسلة سبائك الزنك الشهيرة، والتي اكتسبت شهرة عالمية وأصبحت مرادفًا لسبائك الصب بالقالب. وقد تم تطوير سلسلة سبائك الزنك Zamak وفقًا لمتطلبات عمليات الإنتاج المختلفة والأداء الهيكلي للمنتج، وتتميز سبائك الزنك المختلفة بخصائص فيزيائية وخصائص ميكانيكية مختلفة، مما يوفر خيارات لتصميم الأجزاء المصبوبة بالقالب.

تشمل الأنواع الشائعة من سبائك الزنك المصبوبة ما يلي:

- زماك 3. تُستخدم المسبوكات ذات السيولة والخصائص الميكانيكية الجيدة في التطبيقات التي تتطلب قوة ميكانيكية منخفضة، مثل الألعاب والمصابيح والزخارف والمكونات الكهربائية.

- زماك 5. تُستخدم السيولة الجيدة والخصائص الميكانيكية الجيدة في المسبوكات ذات المتطلبات المحددة للقوة الميكانيكية، مثل قطع غيار السيارات، والأجزاء الكهروميكانيكية، والمكونات الميكانيكية، والتركيبات الكهربائية.

- زماك 2. تستخدم للأجزاء الميكانيكية ذات المتطلبات الخاصة للأداء الميكانيكي ومتطلبات الصلابة العالية ومتطلبات دقة الأبعاد العامة.

- ZA8 سيولة جيدة وثبات في الأبعاد، ولكن سيولة ضعيفة، تطبق على الأجزاء الصغيرة المصبوبة بالقالب ذات المتطلبات العالية الدقة والقوة الميكانيكية، مثل المكونات الكهربائية.

- سوبرلوي ويتميز بأفضل سيولة ويستخدم في صب القوالب ذات الجدران الرقيقة وكبيرة الحجم وعالية الدقة والشكل المعقد، مثل المكونات الكهربائية ومرفقاتها.

ترد متطلبات تركيب السبائك المذكورة أعلاه في الجدول 4-7.

الجدول 4-7 تركيب السبائك القياسي لسبائك الزنك

| فئة السبائك | زماك 2 | زماك 3 | زماك 5 | ZA8 | سوبرلوي | أكوزينك 5 |

|---|---|---|---|---|---|---|

| ألومنيوم | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| النحاس | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| المغنيسيوم | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| حديد | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| الرصاص | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| الكادميوم | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| صفيح | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| الزنك | الهامش | الهامش | الهامش | الهامش | الهامش | الهامش |

| (لو هونغيوان، 1997؛ وو تشونمياو، 2003) | ||||||

(3) تأثير عناصر السبائك على خواص سبائك الزنك

في تركيبة سبائك الزنك المصبوب، توجد عناصر سبائك فعالة مثل الألومنيوم والنحاس والمغنيسيوم وعناصر شوائب ضارة مثل الرصاص والكادميوم والقصدير والحديد. وتتمثل تأثيرات هذه العناصر على خواص السبيكة فيما يلي.

① ألومنيوم. يمكن للألومنيوم تحسين أداء الصب للسبائك، وزيادة سيولة السبائك، وتنقية الحبوب، والتسبب في تقوية المحلول الصلب، وتعزيز الخواص الميكانيكية؛ بالإضافة إلى ذلك، يمكن للألومنيوم أن يقلل من تفاعل الزنك مع الحديد، مما يقلل من التأثير على المواد الحديدية، مثل معقوفة معقوفة والعفن وتآكل البوتقة.

يتم التحكم في محتوى الألومنيوم بشكل عام بين 3.8%-4.3%. ويرجع ذلك أساسًا إلى القوة والسيولة المطلوبة؛ فالسيولة الجيدة شرط ضروري للحصول على مصبوبات ذات أشكال كاملة وأبعاد دقيقة وأسطح ملساء.

② النحاس. ويشمل دور النحاس في سبائك الزنك زيادة صلابة السبيكة وقوتها، وتحسين مقاومة السبيكة للتآكل، وتقليل التآكل بين الخلايا الحبيبية.

ومع ذلك، للتحكم في محتوى النحاس في سبائك الزنك، عندما يتجاوز محتوى النحاس 1.25%، فإنه سيتسبب في حدوث تغييرات في الأبعاد والقوة الميكانيكية للأجزاء المصبوبة بالقالب بسبب التقادم؛ بالإضافة إلى ذلك، سيقلل من ليونة السبيكة.

③ المغنيسيوم. ويشمل دور المغنيسيوم في سبائك الزنك تقليل التآكل بين الخلايا الحبيبية وتحسين بنية السبيكة، وبالتالي زيادة قوة السبيكة وتحسين مقاومة التآكل.

المغنيسيوم عنصر نشط للغاية يتأكسد بسهولة ويفقد في الحالة المنصهرة للسبائك. عندما يكون محتوى المغنيسيوم أكثر من 0.08%، تصبح السبيكة هشة حراريًا، مع انخفاض الصلابة وقابلية التدفق.

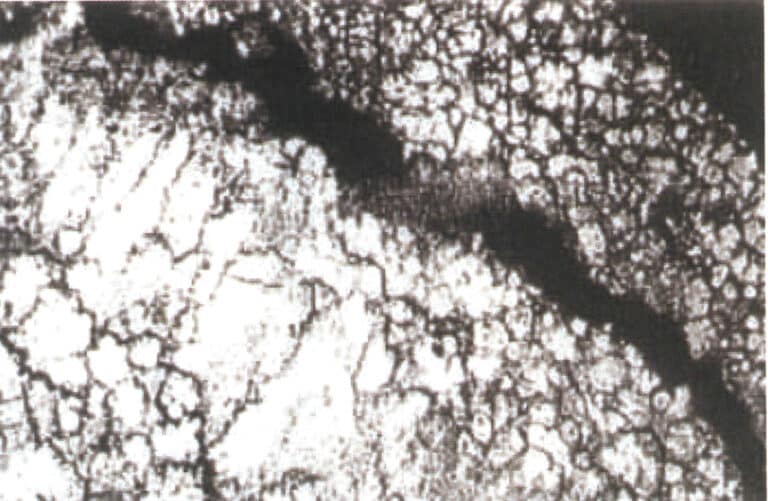

④ عناصر الشوائب: الرصاص والكادميوم والقصدير. إن عناصر الشوائب المذكورة أعلاه تجعل التآكل بين الخلايا الحبيبية لسبائك الزنك حساسًا للغاية، مما يسرع من التآكل بين الخلايا الحبيبية في البيئات الدافئة والرطبة (الشكل 4-2)، مما يقلل من مقاومة السبيكة للصدمات، ويقلل من قوة الشد في السبيكة، وبالتالي يقلل من الخواص الميكانيكية، ويسبب تغيرات في الأبعاد في المسبوكات. يجب ألا يزيد محتوى الكادميوم والرصاص في السبيكة عن 0.0031 تيرابايت 3 تيرابايت، ويجب ألا يتجاوز محتوى القصدير في سبائك الزنك 0.0011 تيرابايت 3 تيرابايت، ويجب ألا يتجاوز المحتوى في المسبوكات الكبيرة 0.0021 تيرابايت 3 تيرابايت. عندما يكون محتوى عنصري الشوائب الرصاص والكادميوم في سبيكة الزنك مرتفعًا جدًا، تظهر جودة سطح قطعة العمل بشكل طبيعي بعد الصب بالقالب مباشرة، ولكن بعد تخزينها في درجة حرارة الغرفة لبعض الوقت (من 8 أسابيع إلى عدة أشهر)، تظهر بثور على السطح.

⑤ عنصر النجاسة: الحديد. يمكن لعنصر الحديد أن يزيد من صلابة سبائك الزنك، ولكن يجب ألا يتجاوز محتوى الحديد في سبائك الزنك 0.02%؛ وإلا فإنه سيزيد من هشاشة السبيكة. يتفاعل الحديد مع الألومنيوم في سبيكة الزنك لتكوين مركبات بين المعادن Al5Fe2، مما يتسبب في فقدان الألومنيوم وتشكيل الخبث؛ ويشكل بقعًا صلبة في الأجزاء المصبوبة، مما يؤثر على المعالجة والتلميع اللاحق، ومن المحتمل أن تظهر خدوش على السطح أثناء التلميع؛ ويزيد من هشاشة السبيكة.

⑥ عنصر النجاسة: السيليكون. يجب ألا يتجاوز محتوى السيليكون في سبائك الزنك 0.02%. وإلا فإنه سيزيد من درجة حرارة انتقال الهشاشة في سبائك الزنك ويقلل من أداء المعالجة.

(4) اختيار سبائك الزنك المصبوبة بالقالب

هناك العديد من سبائك الزنك المصبوب، ويعتمد اختيار سبيكة الزنك التي يجب استخدامها بشكل أساسي على ثلاثة جوانب.

① الغرض من الجزء المصبوب نفسه. تتضمن متطلبات الأداء التي يجب استيفاؤها ما يلي:

- الخواص الميكانيكية، مثل قوة الشد والاستطالة والصلابة وما إلى ذلك. قوة الشد هي المقاومة القصوى للمادة وقت الكسر؛ الاستطالة هي مقياس هشاشة المادة وليونتها؛ الصلابة هي مقاومة سطح المادة للتشوه اللدنّي الناجم عن الضغط أو الاحتكاك بالأجسام الصلبة.

- الظروف البيئية للعمل، بما في ذلك درجة حرارة العمل والرطوبة والوسط الملامس لقطعة العمل ومتطلبات إحكام الإغلاق.

- متطلبات الدقة، بما في ذلك الدقة التي يمكن تحقيقها وثبات الأبعاد.

② أداء عملية جيد. ويشمل أداء عملية الصب وقابلية التشغيل الآلي وأداء عملية المعالجة السطحية.

③ الاقتصاد الجيد. تكلفة المواد الخام، ومتطلبات معدات الإنتاج (بما في ذلك معدات الصهر، وماكينات الصب، والقوالب، وما إلى ذلك)، وتكاليف الإنتاج.

2. أمثلة على مجوهرات سبائك الزنك

قلادة من سبائك الزنك

حلقة من سبائك الزنك

سلسلة مفاتيح من سبائك الزنك

علبة سبائك الزنك

مشبك حزام من سبائك الزنك

أزرار أكمام من سبائك الزنك

بروش من سبائك الزنك

مشبك ربطات عنق من سبائك الزنك

القسم الثالث عملية إنتاج المجوهرات الحرفية المصنوعة من السبائك منخفضة درجة الانصهار

1. عملية الصب بمطاط السيليكون بالطرد المركزي

1.1 مقدمة لعملية الصب بالطرد المركزي

1.2 خصائص عملية الصب بمطاط السيليكون بالطرد المركزي

نظرًا لانخفاض درجة انصهار سبائك المجوهرات المصنوعة من السبائك، فإن صنع قالب من الجبس مثل سبائك الذهب والفضة والنحاس المصبوب غير ضروري. وبدلاً من ذلك، تُستخدم القوالب اللينة المصنوعة من مطاط السيليكون المقاوم للحرارة في الإنتاج، مما يقلل كثيراً من تكاليف الإنتاج ويحسن كفاءة الإنتاج.

يتم تنفيذ الصب بالطرد المركزي للمجوهرات الذهبية باستخدام طريقة الصب بالضغط بالطرد المركزي. بعد سكب المعدن المنصهر في القالب، أثناء دوران القالب، يتعرض المعدن المنصهر لقوة طرد مركزي، مما يولد ضغط ملء يجبر المعدن المنصهر على ملء التجويف بسلاسة. قوة الطرد المركزي F=m-r-w2، حيث F هي قوة الطرد المركزي، و m هي كتلة المعدن المنصهر، و w هي نصف قطر دوران القالب، و w هي السرعة الزاوية. يمكن ملاحظة أنه كلما كان نصف قطر الدوران أكبر وكلما زادت سرعة الدوران، زادت قوة الطرد المركزي المتولدة. وبما أن المعدن المنصهر يمتلئ ويتصلب تحت قوة الطرد المركزي، فإن المعدن لديه تعويض انكماش جيد، مما يؤدي إلى بنية كثيفة وخصائص ميكانيكية جيدة للمسبوكات؛ ولا تتطلب المسبوكات المجوفة رافعات، مما يحسن بشكل كبير من استخدام المعدن.

ومع ذلك، بالمقارنة مع الصب بالضغط السلبي، فإن الصب بالطرد المركزي له عيوب مثل الاضطراب الشديد للمعدن المنصهر أثناء الصب، والميل إلى إنتاج ثقوب غازية، والتآكل القوي لجدار القالب بواسطة المعدن المنصهر، والحد الأقصى الصغير نسبياً لكمية المعدن التي يمكن صبها. وبالإضافة إلى ذلك، تكون المسبوكات المنتجة بطريقة الصب بالطرد المركزي عرضة لعيوب التشقق الحراري، خاصةً عند سرعات الدوران العالية.

1.3 عملية إنتاج صب مطاط السيليكون بالطرد المركزي

تستخدم المجوهرات المصنوعة من السبائك ذات درجة الانصهار المنخفضة بشكل أساسي عملية الصب بالطرد المركزي من مطاط السيليكون، وتشمل عمليتها بشكل أساسي الجوانب التالية.

(1) تطوير المجوهرات

إن تطوير المجوهرات هو الخطوة الأولى في ابتكار المجوهرات من الصفر، حيث يعمل كدليل ومرجع للخطوات اللاحقة، كما أنه حلقة مهمة في التعبير عن فرادة المجوهرات بشكل كامل. يقوم المصممون بتشكيل أفكارهم الأولية من خلال تجميع وتصنيف المعلومات من مختلف الجوانب ثم تمثيلها على رسومات مسطحة. وبمجرد الانتهاء من الرسومات يتم تسليمها إلى غرفة صنع العينات، حيث يقوم صانع العينات بإنشاء نموذج رئيسي ثلاثي الأبعاد باستخدام مواد السبائك وفقاً لمتطلبات الرسومات. ويختتم استكمال النموذج الرئيسي العملية الرئيسية لتطوير المجوهرات.

(2) صب القوالب

يتم نقل النموذج الرئيسي المكتمل إلى غرفة التشكيل، حيث يقوم صانع القوالب بصنع قوالب مصنوعة من المطاط الخاص. تعتبر عملية التشكيل مفتاح الانتقال من قطعة واحدة من المجوهرات إلى الإنتاج الضخم، وتؤثر جودة القالب بشكل مباشر على إنتاجية العملية التالية.

① أنواع المواد الخام المطاطية. في إنتاج الصب بالطرد المركزي للسبائك ذات درجة الانصهار المنخفضة، تستخدم النماذج المصنوعة من مطاط السيليكون على نطاق واسع، مع كمية صغيرة من المطاط الطبيعي ومطاط السيليكون. وترد المقارنة بين نوعي مواد النماذج المطاطية في الجدول 4-8.

الجدول 4-8 مقارنة بين المطاط الطبيعي ومطاط السيليكون

| المعلمة | المطاط الطبيعي | مطاط السيليكون | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#black | 2#black | 3#black | أبيض | طبيعي | 60 - D | 70 - D | 58 - D | 65 - D | |

| الصلابة النسبية | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| الكثافة/(جم-سم)-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| قوة التمزق/ميجا باسكال | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| معامل الانحناء/ميجا باسكال | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| قوة الشد/ميجا باسكال | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

يحتوي المطاط بشكل عام على مواد مالئة ومواد حفازة وعوامل نشطة ومثبطات ومضادات أكسدة وملدنات ومواد أخرى. يجب تخزين المواد غير المعالجة في مكان بارد، ويجب الاحتفاظ بالنماذج المعالجة بعيداً عن الضوء قدر الإمكان، حيث يمكن للأوزون أن يتلف المواد.

أثناء الإنتاج، يفضل عمومًا استخدام مواد مطاطية أكثر ليونة قليلاً لأنها أسهل في التشكيل وتسمح بالكتل القابلة للتحريك. وتبلغ صلابة المطاط المستخدم للملحقات بعد الفلكنة بشكل عام حوالي 60-80، وفي الإنتاج الفعلي، حوالي 70% من أنواع المطاط ذات صلابة نسبية تبلغ 65، وهناك أيضًا 5% بصلابة 70.

وكلما انخفضت صلابة النموذج المطاطي كلما زاد انكماشه، لذلك يجب أن يتعاون عمال المسابك وصانعو النماذج لاتخاذ التدابير اللازمة لتعويض قيمة الانكماش. وترتبط قيمة الانكماش بوضع قطعة الشغل أثناء الصب؛ فبالنسبة لنفس المنتج، يمكن أن تختلف قيمة الانكماش بشكل كبير باستخدام طرق وضع مختلفة. يعتمد إنتاج بعض قطع العمل الخاصة على خبرة المشغِّل.

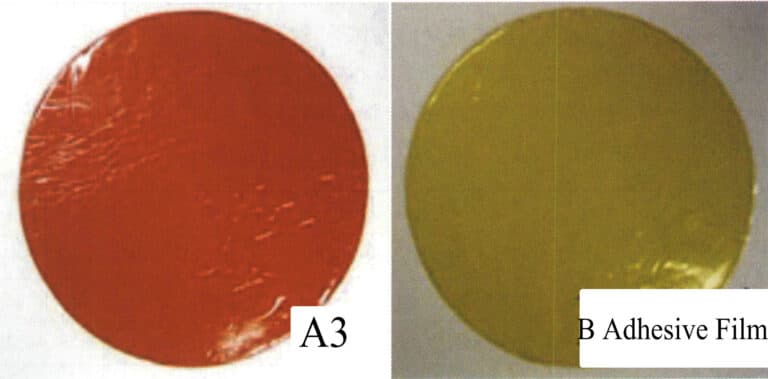

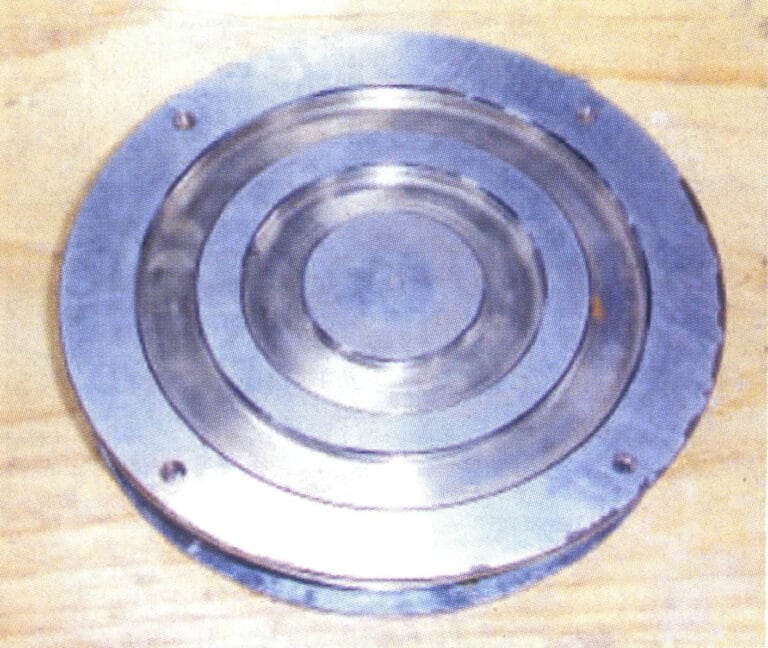

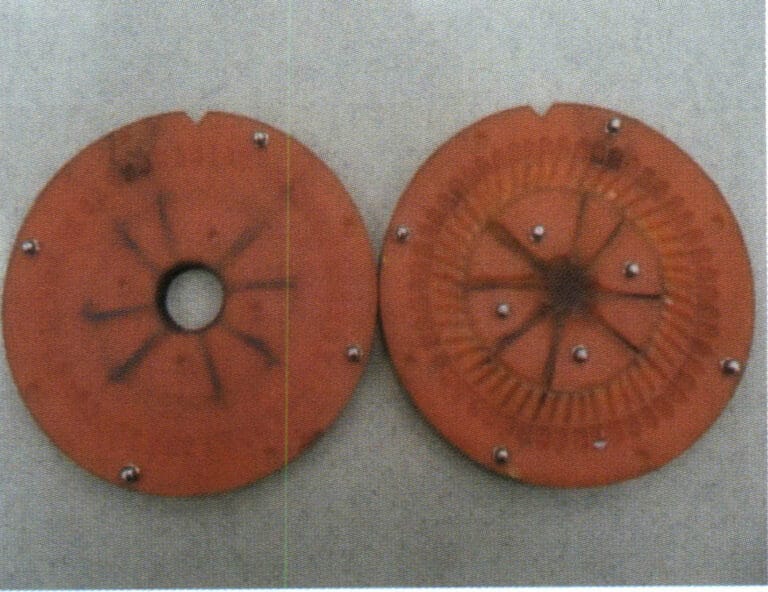

② صنع صفائح المطاط. يُخلط المطاط الجديد والمطاط المعاد تدويره بنسبة 50/50. يتم تسخين المطاط في ماكينة قولبة وضغطه في صفائح بسماكة 1.3-1.5 مم، وهي طبقة واحدة من قالب المطاط. يتم لف المادة في برميل أسطواني وتقطيعها إلى قطع صغيرة بالحجم المطلوب. يتم تكديس المادة على منصة نقالة وتوضع في حجرة تبريد (درجة حرارة حجرة التبريد حوالي 6 ℃)، لمدة 3-4 أيام، مما يسمح للمطاط بالانكماش إلى حجمه النهائي. قد يصل إجمالي انكماش المادة خلال العملية بأكملها إلى 11%. إذا كان الشكل النهائي للمادة على شكل بيضة، فقد يرجع ذلك إلى عدم كفاية التبريد. وعادة ما يتم إزالة المادة من غرفة التبريد وتقطيعها إلى قطع دائرية بالقطر المطلوب، عادةً ما يتراوح قطرها بين 8 بوصة و18 بوصة. في الشكل 4-3، يُستخدم المطاط A كطبقة سطحية للنموذج، ويتميز بمقاومة درجات الحرارة العالية والانكماش المنخفض ومقاومة التمزق القوية والمتانة. وفي المقابل، يُستخدم المطاط B كطبقة تقوية للنموذج المطاطي، حيث يعمل بشكل أساسي على الدعم والتعزيز.

الشكل 4-3 صفيحة مطاط السيليكون

يستخدم الفيلم A كطبقة سطحية؛ ويستخدم الفيلم B كطبقة تقوية

③ اضغط على القالب المطاطي. تحدد جودة القالب المطاطي بشكل مباشر جودة الصب. ويتطلب القالب المطاطي عالي الجودة توزيعاً معقولاً للنموذج الأصلي، والفتحات التي تسهل الملء والتنفيس، وسهولة إزالة القالب، ومقاومة التشوه والكسر، من بين عوامل أخرى. فيما يلي الخطوات الأساسية لصنع قالب مطاطي.

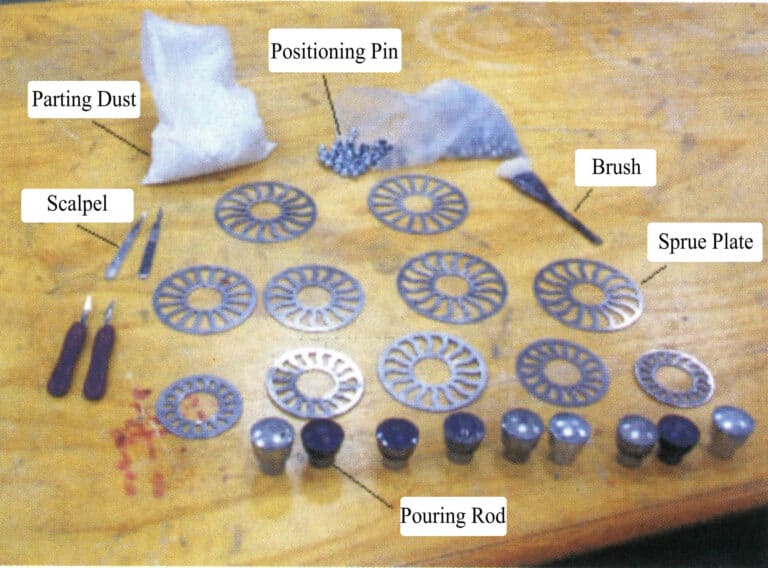

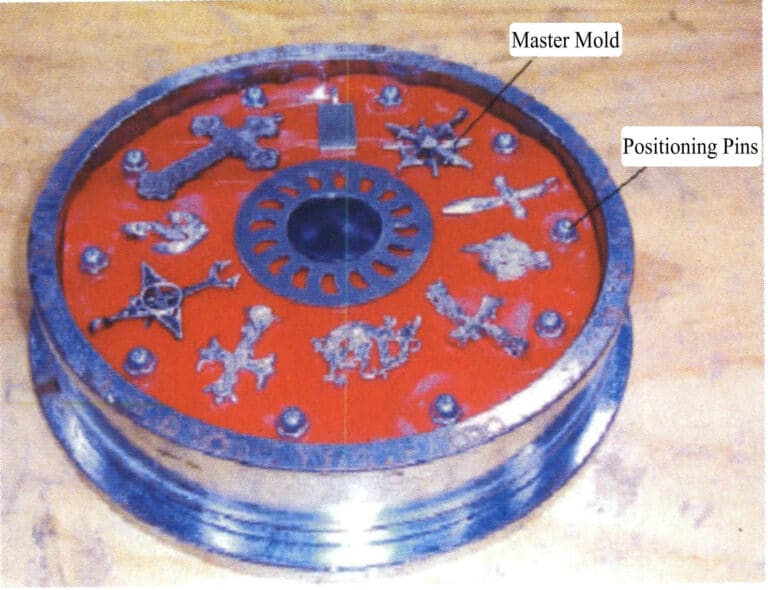

الخطوة الأولى هي التحضير. قم بإعداد الأدوات المختلفة والمواد المساعدة اللازمة لكبس القالب (الشكل 4-4).

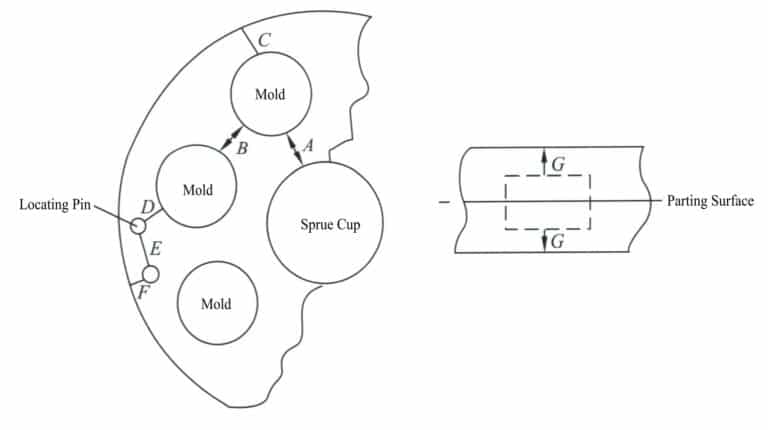

ضع إطار القالب في المكبس للتسخين المسبق إلى 150 درجة مئوية أو وفقًا لدرجة الحرارة الموصى بها من مورد المطاط، وعادةً ما تكون 146-157 درجة مئوية؛ افصل الجزء العلوي والسفلي من قاعدة القالب، ورش بمادة تحرير لمنع التصاق النصفين معًا أو التصاقهما بإطار القالب؛ نظف الغبار عن سطح النموذج الأصلي، ورش بالسيليكون لتسهيل فصله عن قالب مطاط السيليكون، ومنع الالتصاق. ضع الجريدة تحت الصفيحة الفولاذية وضع القرص المستدير في الحلقة الفولاذية (الشكل 4-5).

الشكل 4-4 الأدوات والمواد المساعدة اللازمة للقولبة

الشكل 4-5 صفيحة سيليكون موضوعة داخل الحلقة الفولاذية.

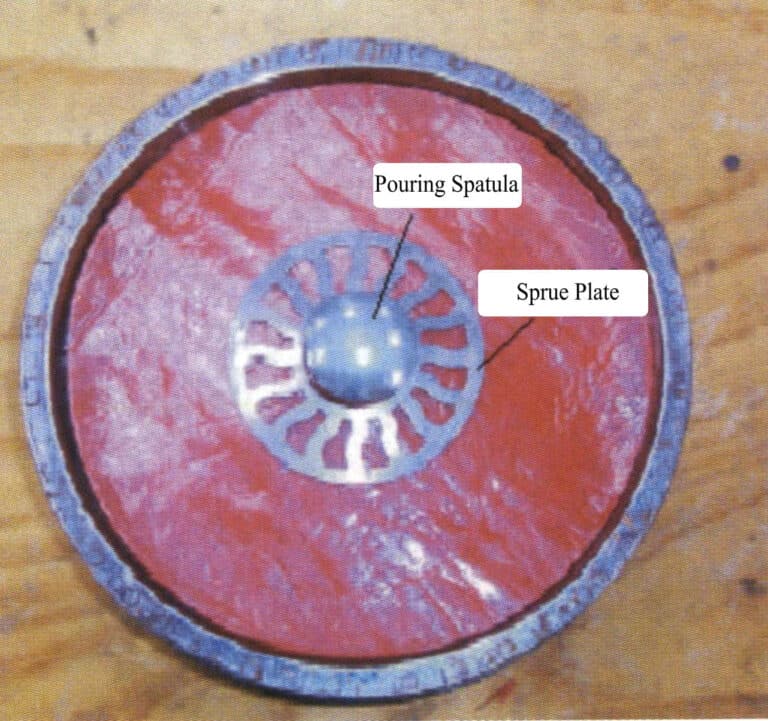

في الخطوة الثانية، يتم حفر ثقب في وسط النصف العلوي من قرص الغشاء، ويتم وضع قضيب الصب وحوض الصب في الوسط (الشكل 4-6).

في الخطوة الثالثة، قم بترتيب النموذج الرئيسي ودبابيس التموضع بترتيب معقول وعلى المسافة المطلوبة حول لوحة الصب على سطح القالب السفلي (الشكل 4-7). إذا كان النموذج الأصلي كبيرًا جدًا، فمن الضروري استخراج جزء من المطاط من القالب السفلي.

الشكل 4-6 وضع قرص الصب

الشكل 4-7 ضع النموذج الرئيسي ودبوس التموضع في النصف السفلي من القالب

تُظهر التجارب أن المسافة من المحيط الخارجي إلى البوابة المركزية للقالب تؤثر بشكل كبير على جودة الصب. فكلما كانت قطعة العمل أقرب إلى البوابة المركزية، كلما كان المقطع العرضي للقطعة الخارجية للقالب أكبر لضمان معدل التشكيل وكثافة الهيكل المتصلب. بالإضافة إلى ذلك، يُفضل أن تكون النماذج الأصلية داخل نفس النموذج المطاطي متشابهة الأشكال، حيث لا يؤدي ذلك إلى تحسين معدل اكتمال المسبوكات فحسب، بل يؤدي أيضًا إلى تكوين أكثر اتساقًا للمنتجات النهائية؛ فإذا كانت الاختلافات في الشكل كبيرة جدًا، فقد تفقد التوازن وتهتز أثناء دوران الصب.

في الخطوة الرابعة، قم برش مسحوق التحرير بالتساوي على سطح تحرير القالب واستخدم فرشاة لإزالة مسحوق التحرير من النموذج (الشكل 4-9).

في الخطوة الخامسة، ضع النصف العلوي من القالب في إطار القالب، ثم ضعه بعناية، ثم ضع لوحة الضغط العلوي في إطار القالب، مع التأكد من أن كلاهما عمودي (الشكل 4-10).

الشكل 4-9 رش المسحوق على سطح التنميط

الشكل 4-10 تجميع القالب

في الخطوة السادسة، ضع إطار القالب في ماكينة الضغط، مع التأكد من استقامته ووضعه في وسط ماكينة الضغط. ارفع المنصة وإطار القالب للاشتباك مع المنصة العلوية ولاحظ حالة الملاءمة (الشكل 4-11). قم بالضغط برفق لرفع المنصة، ثم حرر الضغط وكرر العملية السابقة، مع الضغط بكميات صغيرة في كل مرة. تعتمد ماكينة التشكيل العامة على الإحساس، في حين أن ماكينة التشكيل الأوتوماتيكية مزودة بمقياس ضغط. كرر هذه الخطوة لمدة 8-15 دقيقة حتى يصبح المطاط طرياً جداً ويصبح الصفيحة محكمة الغلق تماماً.

في الخطوة السابعة: اضبط وقت المعالجة بالفلكنة، وعمومًا ساعة واحدة على الأقل لكل بوصة من السماكة. عندما ينتهي وقت المعالجة، حرر الضغط وأزل إطار القالب.

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

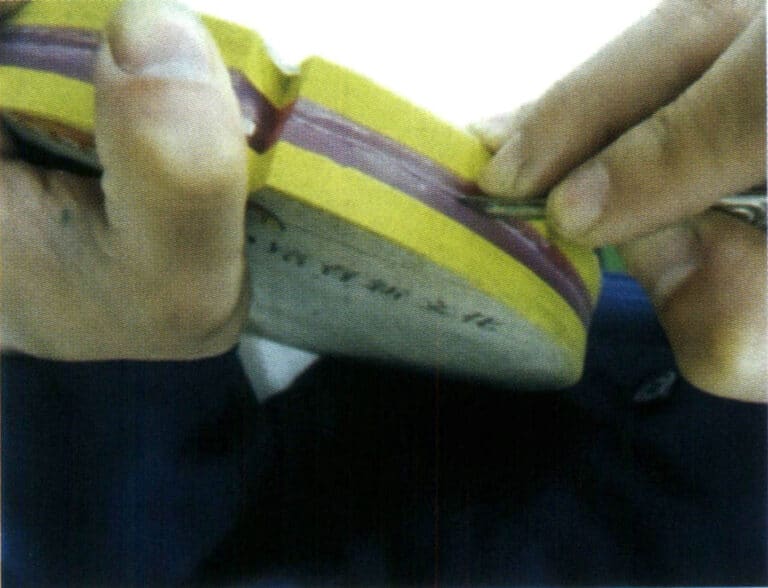

(3) قالب القطع

① افتح إطار القالب باستخدام مفتاح ربط أو مفك براغي، وقم بإزالة القالب المطاطي من إطار القالب، وقم بقطع نصفي القالب المطاطي بمشرط أو شفرة منشار، وقم بعمل علامات محاذاة على حواف القالب المطاطي، وقم بإزالة الوميض الزائد (الشكلان 4-12 و4-13).

الشكل 4-12 قالب القطع

الشكل 4-13 القالب المطاطي اللاصق المفتوح

② قم بإزالة النموذج الأصلي من القالب واقطع ذرب وخط التهوية.

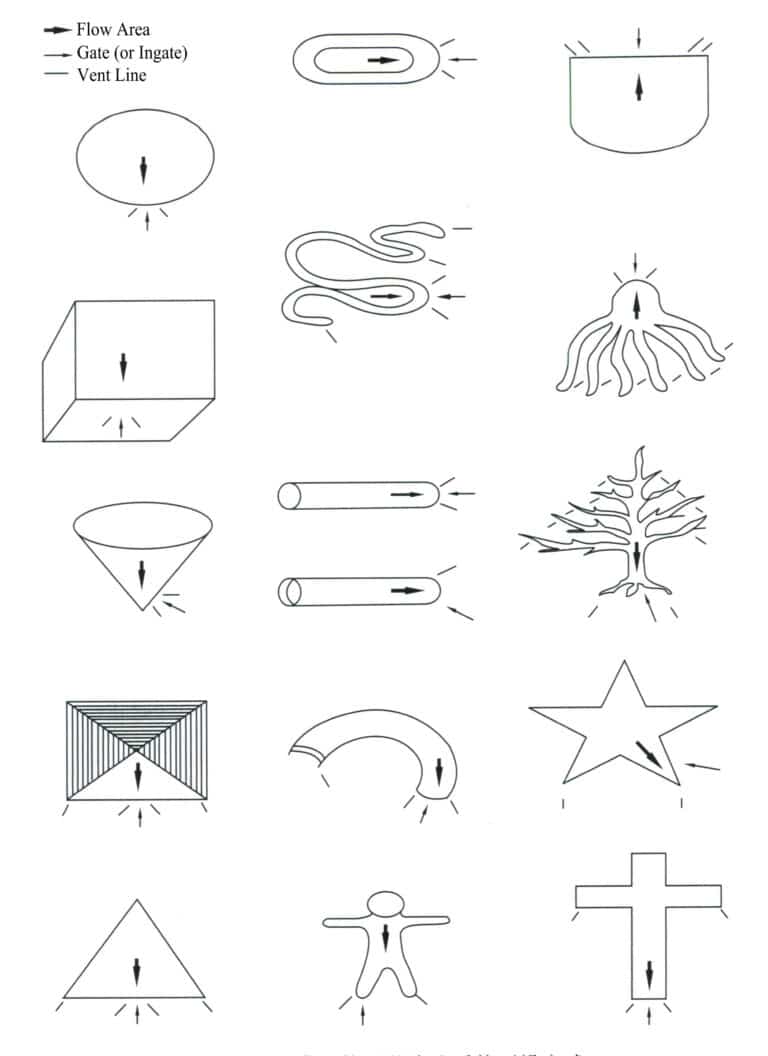

ويؤثر إنشاء خطوط الطرد المركزي وخطوط التهوية تأثيرًا كبيرًا على جودة الصب بالطرد المركزي. في الصب بالطرد المركزي للمجوهرات المصنوعة من السبائك ذات درجة الانصهار المنخفضة، يدخل المعدن المنصهر إلى تجويف القالب من خلال كوب الصب، والعدّاء الأفقي، والذرب. ويشبه المبدأ الأساسي لفتح الرفارف المبدأ المتبع في صب المعادن الثمينة؛ يجب أن تكون الرفرفة كبيرة بما يكفي لضمان تعويض الانكماش بشكل جيد، ويجب إنشاء خطوط تهوية للسماح بتفريغ الغاز بسلاسة. يجب أن يتم قطع القالب بسلاسة لتقليل الاضطراب أثناء تدفق المعدن المنصهر، ويجب أن يكون الذرب في الجزء الأكثر سمكًا من الصب.

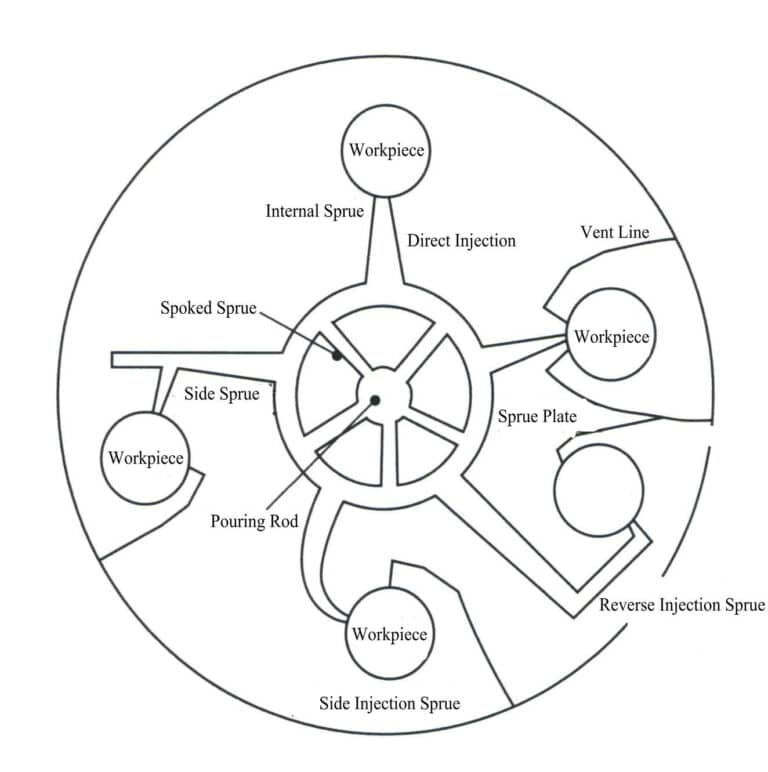

أ- نظام الصب. نموذج كوب السكب يشكل كوب السكب في قاع القالب المطاطي.

ويتكون نظام الصب الأفقي من سلسلة من القنوات التي تسمح للمعدن المنصهر بالتدفق من كوب الصب إلى العداء الداخلي. تشع القنوات أولاً إلى الخارج من كوب الصب لتتصل بدائرة العداء ثم تتصل من دائرة العداء إلى العداء الداخلي (الشكل 4-14). نظام الصب هذا مفيد للتعبئة ويمنع الخبث والشوائب من دخول تجويف القالب.

يقوم العداء الداخلي بتزويد تجويف القالب بالمعدن المنصهر؛ وهو القناة التي يتدفق من خلالها المعدن المنصهر من العداء الأفقي إلى تجويف القالب. يجب أن تكون العداءة الداخلية كبيرة بما يكفي لتعويض انكماش المعدن المنصهر باستمرار أثناء تجمده في التجويف، ويجب أن تكون موجودة في الجزء الأكثر سمكًا. عند نقطة الاتصال مع الشُّغْلة، تكون مدببة بشكل عام لتسهيل فصل العداء الداخلي عن الشُّغْلَة إلا إذا كان من الضروري جعلها بنفس سُمك الشُّغْلَة.

ب- نوع نظام البوابات. بوابات الصب المباشر: عادةً ما تُستخدم فقط لقطع العمل البسيطة، ويسبب هذا النوع من البوابات اضطرابًا كبيرًا، وميزته أنه يزيد من كمية كل نوع من أنواع قطع العمل.

نظام بوابات عكسي: يمر نظام البوابات أولاً من خلال قطعة العمل ثم يتصل بالتجويف من الجزء الخلفي لقطعة العمل بالقرب من حافة القالب. وتتمثل مزاياه في أن جودة الصب جيدة، ولن تدخل الشوائب والخبث إلى التجويف، كما أنه يقلل من الاضطراب أثناء الملء.

نظام البوابات الجانبية: يدخل من جانب قطعة العمل ويشغل مساحة القالب مثل البوابة العكسية، ولكن جودة قطعة العمل أفضل. يمكن أن يكون لهذا النوع من البوابات خصائص مختلفة.

نظام البوابات الأفقي: يشير إلى القنوات الموجودة في دائرة البوّابات ونظام البوّابات اللولبية، والتي تعمل على ضمان الملء السلس، وتجنب الملء المباشر للمعدن المنصهر، وبالتالي المساعدة في الحصول على قطع عمل نظيفة.

نظام البوابات العلوية: هذا النوع من بوابات الصب هو عكس بوابة الصب السفلية، حيث تدخل المادة إلى التجويف من أعلى قطعة العمل. بشكل عام، توجد بوابة الصب بشكل عام في النصف السفلي من القالب، ولكن إذا كانت هناك مشاكل أثناء الملء، يمكن وضعها في النصف العلوي من القالب. هذا النوع من بوابة الصب مفيد لقطع العمل ذات الأسطح الكبيرة والجدران الرقيقة.

بالإضافة إلى توجيه المعدن المنصهر إلى تجويف القالب، فإن نظام الصب له وظائف أخرى. على سبيل المثال، بصرف النظر عن نظام الصب المباشر، يمكن أن تحتوي أنظمة الصب الأخرى على منطقة تجميع الخبث لتجميع الخبث والشوائب من المعدن المنصهر، ومنعها من دخول تجويف القالب؛ كما يمكن أن تسمح بخروج الغازات من تجويف القالب. ومع ذلك، ونظرًا للسرعة العالية للصب بالطرد المركزي، فإن الاعتماد على نظام الصب فقط غير كافٍ لطرد جميع الغازات، لذلك يجب إنشاء خطوط تنفيس. الشكل 4-15 هو رسم تخطيطي لأنواع مختلفة من أنظمة الصب.

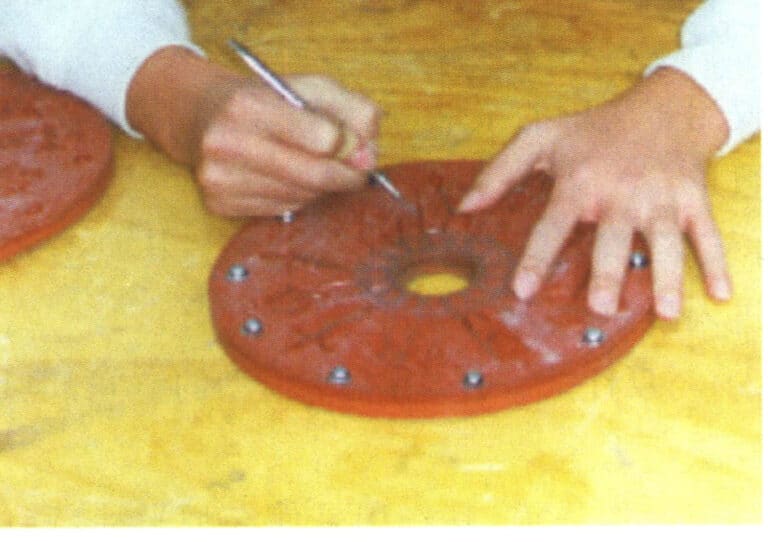

c. قطع ذرب القالب المطاطي. إن إعداد ذرب القالب المطاطي هو المهمة الأكثر مهارة في إنتاج القالب المطاطي، والخطوات الأساسية هي كما يلي:

بعد فلكنة القالب المطاطي، من الأفضل قطع القالب عندما يكون هناك شعور دافئ باليد. الخطوة الأولى لقطع القالب هي تحديد موضع الذرب وبوابة الصب. في حالة عدم استخدام كوب الصب على شكل كوب، يجب قطع كوب الصب أولاً، ويمكن رسم تخطيط بوابة الصب باستخدام بوصلة وأدوات خربشة أخرى، بما في ذلك بوابة الصب والشوكلات من كوب الصب إلى دائرة الصب، وبوابة الصب المستعرضة، والقناة من دائرة الذرب إلى قطعة العمل. من الأفضل تجنب ملء التجويف مباشرةً بالمعدن السائل، والذي يجب أن يتدفق أولاً من خلال بوابة الصب العرضية ونظام الصب لضمان ملء القالب والمساعدة على منع الشوائب والخبث من دخول التجويف.

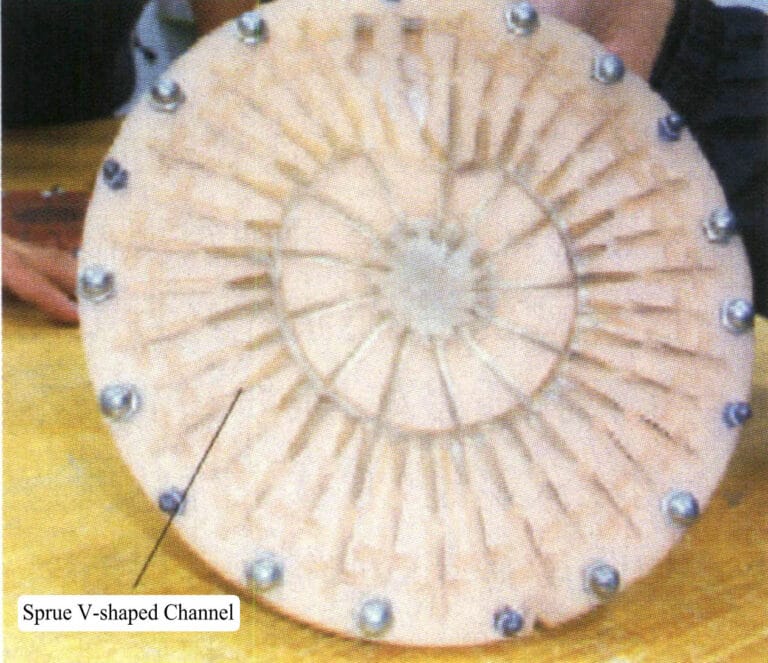

يتم وضع سكين قطع القالب بزاوية 45 على الخط المرسوم. أولاً، قم بقطع دائرة قناة الصب (الشكل 4-16)، بعرض 12.5 مم وعمق 6 مم في الوسط. قم بالقطع المستمر على طول الجانبين الداخلي والخارجي لدائرة قناة الصب المرسومة لضمان النعومة، ثم قم بإزالة المادة المطاطية المقطوعة للحصول على دائرة قناة الصب على شكل حرف "V" (الشكل 4-17).

الشكل 4-16 تقنية قالب القطع

الشكل 4-17 ذرب على شكل V

يجب قطع العِدَّاء وعِدَّاء اللولب عن طريق قطع دائرة العِدَّاء، ويجب توفير عدد كافٍ من العِدَّاءات لضمان ملء المعدن المنصهر بشكل جيد. وبوجه عام، تكفي 4-5 عدَّادات من كوب الصب إلى دائرة العداء.

قطع العداء الداخلي من دائرة الصب إلى قطعة العمل. العِدَّاء الداخلي هو الجزء الذي يربط العِدَّاء بقطعة الشُّغْلَة؛ لا ينبغي أن يكون استمرارًا للعداء المستعرض بل تعويضًا له لتحقيق الكفاءة المثلى. يقوم العِدَّاء الداخلي بتعويض وتقليص قطعة العمل؛ وعند التنظيف، يجب أن يتم فصله عن الصب. يجب أن يكون العداء الداخلي كبيرًا بما يكفي ولكن يجب ألا يسبب صعوبات في التنظيف. من الأفضل البدء في قطع العداء الداخلي عند قطعة العمل على النحو التالي: قطع قناة ضيقة جدًا من أسفل العنق عند قطعة العمل بسمك حوالي 5 مم؛ قطع قناة باتجاه دائرة الصب، مع زيادة العمق والعرض تدريجيًا، بعرض 12.5 مم وعمق 6 مم عند دائرة الصب (يساوي تقريبًا عرض دائرة الصب عند تقاطع العدائين الداخليين).

في حالة الحاجة إلى نظام البوابات العلوية، يجب استخدام نفس الطريقة الموضحة أعلاه للقطع. ومع ذلك، يجب استخدام بودرة التلك لإكمال تخطيط العداء؛ حيث ستطبع بودرة التلك موضع قطعة العمل في النصف السفلي من القالب على الموضع المقابل في النصف العلوي من القالب، ويمكن إجراء القطع بناءً على هذه البصمات.

d. إعداد خطوط التنفيس. يجب أن تضمن خطوط التنفيس في القالب المطاطي تفريغ الغاز الموجود في التجويف بسلاسة أثناء عملية الصب للحصول على مصبوبات عالية الجودة. تتشابه خطوط التنفيس هنا إلى حد كبير مع تلك الموجودة في القالب المطاطي أثناء حقن الشمع في الصب الاستثماري. وكما يتم نثر مسحوق التلك على القالب المطاطي أثناء حقن الشمع، يتم أيضًا نثر مسحوق التلك على القالب المطاطي عند صب السبائك منخفضة نقطة الانصهار بالطرد المركزي للسماح بتفريغ الغاز بسلاسة خارج القالب المطاطي.

هناك نوعان من أشكال خطوط التنفيس شائعة الاستخدام، ويعتمد حجمها على حجم الصب وكمية الغاز التي تحتاج إلى تفريغها. أحدهما هو خط التنفيس المخروطي، والذي يشبه إلى حد كبير خط التنفيس الداخلي ولكنه أصغر بكثير، ويتناقص تدريجيًا من قطعة العمل إلى الخارج. والآخر، الأكثر استخدامًا، هو خط تنفيس العداء الداخلي، وهو مشابه لخط التنفيس المخروطي ولكنه أكبر، مما يسمح بتفريغ المزيد من الغاز. عند إنشاء خطوط التنفيس، يجب أن تكون الفتحة عند قطعة العمل صغيرة قدر الإمكان لمنع المعدن المنصهر من التدفق إلى الداخل، ولكن يجب أن تكون كبيرة بما يكفي للسماح للغاز بالخروج بسرعة.

نظرًا لأن قطعة العمل يتم ملؤها من الجدار الخارجي للتجويف باتجاه المركز، يجب ضبط العداء الداخلي عند آخر منطقة مملوءة. في حالة اتباع الخط المستقيم الوهمي من كوب الصب إلى مركز قطعة العمل، يجب أن تكون هذه النقطة هي الأقرب إلى كوب الصب. يقع العداء الداخلي عادةً في نهاية ذيل قطعة العمل الأقرب إلى كوب الصب. يتم قطع معظم خطوط التنفيس بشكل مشابه للعداء الداخلي ولكنها أصغر بكثير ويتم إنشاؤها من النقاط الرئيسية لقطعة العمل نحو محيط التجويف. في بعض الأحيان، يتم تمرير خطوط التنفيس أيضًا من خلال الجزء السفلي من القالب، ثم يتم إنشاء خطوط تنفيس في الخلف، مما يؤدي إلى حافة القالب. كما تستخدم بعض الشركات المصنعة أيضًا تفريغ الهواء أثناء الصب للمساعدة في التنفيس، وهي عملية صب بالطرد المركزي بالتفريغ. أشكال خطوط التنفيس هي كما يلي:

خط تنفيس العداء: غالبًا ما يُستخدم مع العداء الداخلي المباشر، ويتم توصيله بقطعة الشغل بزاوية 45 درجة، ثم يُفتح من أحد جانبي قطعة العمل أو كلا الجانبين إلى حافة القالب.

خط تنفيس الحفر: تُستخدم في الحالات التي لا توجد فيها مساحة كافية في القالب، حيث يتم تعيين نقطة تجميع الغازات داخل التجويف، ويتم حفر ثقب في الجزء الخلفي من القالب عند هذه النقطة، ثم يتم رسم خط تهوية من الثقب في الجزء الخلفي من القالب إلى حافة القالب. عند صنع قطع الشغل الكبيرة، قد يتم أحيانًا حفر عدة فتحات تهوية بزاوية 45 درجة من جزء قطعة الشغل القريب من العداء الداخلي باتجاه الجزء الخلفي من القالب ثم رسم خطوط تهوية من هذه الفتحات إلى حافة القالب في الخلف.

فتحات التهوية: تنطوي طريقة التهوية هذه على حفر ثقوب في أي جزء من قطعة العمل باتجاه الجزء الخلفي من القالب وإنشاء خطوط تنفيس. والسبب في إنشاء فتحات التنفيس هذه هو أن الغاز يمكن أن يشكل ضغطًا ارتجاعيًا بسهولة أثناء الملء عندما تكون الثقوب العمياء في التجويف، مما يؤدي إلى ضعف الملء. يبلغ قطر فتحة التنفيس النموذجية 1 مم.

خطوط تنفيس تجميع الهواء: وهي تتألف من سلسلة من خطوط تنفيس مخروطية الشكل يتم حفرها في الجزء الخلفي من القالب ثم يتم فتحها من الخلف. وعادة ما تستخدم في مناطق الشغل التي يصعب ملؤها بالكامل.

خط تنفيس مساعد: يتم فتحه على طول جانب العداء الداخلي في اتجاه الدوران أو على حافة العداء الداخلي العكسي، ويتم حفره في الجزء الخلفي من القالب، ووظيفته هي مساعدة قدرة التنفيس للعداء الداخلي.

يوضح الشكل 4-18 طرق فتح نظام الصب لبعض الزخارف النموذجية.

e. استخدم مشرطاً لتحديد جانب القرص لمحاذاة القرص.

(4) الصهر

يُعد صهر السبائك جزءًا مهمًا من عملية الصب. لا تحصل عملية الصهر على المعدن المنصهر فحسب، بل الأهم من ذلك أنها تحقق التركيب الكيميائي الذي يلبي المواصفات، مما يسمح للمسبوكات بالحصول على بنية بلورية جيدة والحد الأدنى من الغازات والشوائب في المعدن المنصهر.

أثناء عملية الصهر، يتسبب التفاعل بين المعدن والغاز وبين المعدن المنصهر والبوتقة في حدوث تغيرات في المكونات، مما يؤدي إلى حدوث شوائب وامتصاص الغاز. ولذلك، فإن صياغة المواصفات الصحيحة لعملية الصهر والالتزام الصارم بها هو ضمان مهم للحصول على مصبوبات عالية الجودة.

① أكسدة وحرق المعادن المفقودة. تحدث الأكسدة وفقدان الاحتراق حتمًا أثناء عملية صهر المعادن، وتؤثر العوامل التالية على مدى حدوث ذلك:

a. خواص الفلزات والأكاسيد. يؤثر تقارب المعادن للأكسجين وخصائص طبقة الأكسيد بشكل كبير على فقدان الأكسدة. فالعناصر ذات التقارب العالي للأكسجين وغشاء الأكسيد الرخو المسامي تتعرض لفقد أكسدة أكبر، مثل المغنيسيوم والليثيوم اللذين يتأكسدان بشكل تفضيلي؛ أما الألومنيوم والبريليوم فلديهما تقارب عالٍ للأكسجين، ولكن قيمة a لفيلم الأكسيد >1، مما يسمح بتكوين غشاء أكسيد كثيف يقلل من فقد الأكسدة. يوضح الجدول 4-9 قيم a لبعض الأكاسيد في درجة حرارة الغرفة.

الجدول 4-9 القيم التقريبية لأكسيدات معينة عند درجة حرارة الغرفة (Geng Haoran et al., 2006)

| أنا | المغنيسيوم | قرص مضغوط | آل | باء باء | سن | تي | زنك | كن | ني | النحاس | كر | في |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| أناxOy | المغنيسيوم المغنيسيوم | CdO | آل2O3 | PbO | سنو2 | تي2O3 | ZnO | بيو | نيوكسيد النيتروز | النحاس2O | كر2O3 | في2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. درجة حرارة الانصهار. وكلما ارتفعت درجة الحرارة، كلما زاد ذوبان طبقة الأكسيد المعدني وفقدت تأثيرها الوقائي. ومع ذلك، فإن الذوبان السريع في درجات الحرارة العالية يمكن أن يقلل أيضًا من خسائر الأكسدة. تكون درجة حرارة الانصهار بشكل عام أعلى من درجة حرارة سائل السبيكة بمقدار 10-20 درجة حرارة سائل السبيكة. درجة حرارة السائل الحالية لزنك الصب الصناعي هي 387 ℃ (بما في ذلك الألومنيوم 3% )-493 ℃ (بما في ذلك الألومنيوم 27% ). يجب أن تكون درجة حرارة الصب أقل، بشكل عام 100-150 ℃ فوق درجة حرارة سائل السبيكة.

c. خصائص غاز الفرن. في غاز الفرن المؤكسد، يصعب تجنب الفقد التأكسدي في غاز الفرن المؤكسد. فالطبيعة المؤكسدة لغاز الفرن قوية، ودرجة الفقد التأكسدي عالية بشكل عام.

d. عوامل أخرى. وكلما كان حجم الشحنة أصغر، كلما كانت مساحة السطح أكبر، وكلما زادت حدة فقدان الاحتراق. في ظل ظروف معينة، كلما زاد زمن الصهر زاد فقدان الاحتراق التأكسدي. يؤدي النفخ المخصب بالأكسجين إلى تقصير وقت الصهر وتقليل فقد الاحتراق التأكسدي. عندما تكون عمليات مثل الخلط والخبث غير معقولة، يكون من السهل كسر طبقة الأكسيد الواقية على سطح المصهور، مما يزيد من فقدان الاحتراق التأكسدي. كما أن رش طبقة رقيقة من التدفق على سطح الشحنة أثناء التحميل يمكن أن يقلل أيضًا من فقدان الاحتراق التأكسدي.

يؤدي فقدان حرق الأكسدة المعدنية إلى تدهور أداء المواد ويؤثر على جودة سطح المنتج. ولذلك، ينبغي اتخاذ تدابير للحد من فقدان الاحتراق بالتأكسد بشكل عام في الجوانب التالية.

أولاً، اختر نوع فرن معقول. استخدم فرن بمساحة حوض مصهور أصغر وسرعة تسخين أسرع.

ثانيًا، يجب اعتماد تسلسل شحن معقول وعملية معالجة الشحنة. يجب إضافة المواد المؤكسدة والمحترقة بسهولة إلى الطبقة السفلى من الشحنة أو إضافتها إلى الذوبان بعد ذوبان المواد الأخرى، أو يمكن إضافتها كخلائط وسيطة.

والثالث هو استخدام عامل تغطية. يجب صهر المعادن القابلة للأكسدة بسهولة والخردة المعدنية المختلفة وصقلها تحت غطاء التدفق.

رابعًا، التحكم في درجة حرارة الفرن بشكل صحيح. لضمان سيولة المعدن المنصهر ومتطلبات عملية التكرير، يجب التحكم في درجة حرارة الذوبان بشكل مناسب. قبل الصهر، يُنصح باستخدام التسخين والصهر السريع بدرجة حرارة عالية؛ وبعد الصهر، يجب ضبط درجة حرارة الفرن لتجنب ارتفاع درجة حرارة الذوبان.

الخامس هو طريقة التشغيل المعقولة، وتجنب التقليب المتكرر.

سادسًا، تعمل إضافة كمية صغيرة من العنصر النشط من a>1 على تحسين خصائص طبقة أكسيد السطح الذائب وتقلل بشكل فعال من فقدان الاحتراق.

② الخسارة المتطايرة. يلوث بخار المعادن وأكاسيدها البيئة ويضر بصحة الإنسان. يعتمد فقدان المعادن المتطايرة في المقام الأول على ضغط بخارها. ويعد الزنك والكادميوم أكثر عرضة للفقد المتطاير، وطرق منع أو تقليل الفقد المتطاير هي نفس طرق تقليل الفقد التأكسدي.

③ امتصاص الغاز. أثناء عملية الصهر، تشمل الغازات المصهورة الهيدروجين (H2)، الأكسجين (O2)، بخار الماء (H2O)، والنيتروجين (N2)، ثاني أكسيد الكربون2وثاني أكسيد الكربون، إلخ. قد تذوب هذه الغازات في المعدن المنصهر أو تتفاعل كيميائيًا. يمكن أن تدخل الغازات إلى سائل السبيكة من خلال مصادر مختلفة مثل الغاز وبطانة الفرن والمواد الخام والتدفق والأدوات.

④ التحكم في درجة حرارة الانصهار. عندما تكون درجات حرارة الصهر والصب مرتفعة للغاية، يمكن أن يؤدي ذلك إلى تفاقم الأكسدة وفقدان عناصر السبائك، وتسريع معدل التفاعل بين المعدن المنصهر ومادة البوتقة، والتأثير على الخواص الميكانيكية للسبائك. لذلك، من الضروري تعزيز التحكم في درجة حرارة المعدن المنصهر أثناء عمليات الصهر والصب. يتم تجهيز أواني الصهر أو أفران الصهر الحالية بأنظمة قياس درجة الحرارة والتحكم فيها، وفي العمليات اليومية، يتم إجراء فحوصات منتظمة لضمان دقة أدوات قياس درجة الحرارة، مع إجراء قياسات دورية لدرجة الحرارة الفعلية للفرن باستخدام موازين الحرارة المحمولة (الترمومترات) للمعايرة.

سوف يراقب عمال المسابك ذوي الخبرة السائل المنصهر بالعين المجردة. إذا وجدوا، بعد قشط الخبث، أن السائل المنصهر ليس شديد اللزوجة وشفافًا نسبيًا، وأن الخبث لا يتشكل بسرعة، فهذا يشير إلى أن درجة الحرارة مناسبة؛ وإذا كان السائل المنصهر شديد اللزوجة، فهذا يشير إلى أن درجة الحرارة منخفضة للغاية؛ وإذا ظهرت طبقة من الصقيع الأبيض بسرعة على السطح بعد قشط الخبث وتشكل الخبث بسرعة كبيرة، فهذا يشير إلى أن درجة الحرارة مرتفعة للغاية ويجب تعديلها على الفور.

وللحفاظ على استقرار درجة حرارة الصب، يمكن استخدام فرن صهر مركزي، ويمكن تغيير إضافة سبيكة السبيكة بأكملها مرة واحدة إلى إضافات متعددة من سبائك السبائك الصغيرة، مما يقلل من التباين في درجة الحرارة الناجم عن التغذية.

⑤ إعادة صهر الخردة. لا ينبغي وضع مواد سبرو ومواد النفايات وقطع العمل الملقاة وما إلى ذلك مباشرةً في وعاء الصهر لإعادة الصهر. والسبب في ذلك هو أن أسطح هذه النفايات تتأكسد أثناء عملية الصب، ويتجاوز محتوى أكاسيدها بكثير محتوى سبيكة السبيكة الأصلية. عندما تتم إعادة صهر هذه النفايات مباشرة، تتولد كمية كبيرة من الخبث على سطح المعدن المنصهر، وستؤدي إزالة هذا الخبث إلى إزالة كمية كبيرة من مكونات السبيكة.

يجب صهر النفايات المطلية بالكهرباء بشكل منفصل عن النفايات غير المطلية بالكهرباء لأن المعادن مثل النحاس والنيكل والكروم الموجودة في النفايات المطلية بالكهرباء غير قابلة للذوبان في الزنك وستتواجد كجسيمات صلبة في سبائك الزنك، مما يسبب صعوبات في الصقل والتشغيل الآلي.

أثناء إعادة صهر نفايات الطلاء بالكهرباء، انتبه لفصل مادة الطلاء عن السبيكة. أولاً، ضع نفايات الطلاء بالكهرباء في بوتقة تحتوي على ذوبان السبيكة. في هذا الوقت، لا تقم بتقليب الذوبان أو إضافة التدفق، حيث أن درجة انصهار مادة الطلاء عالية، ولن يذوب الطلاء في السبيكة ولكنه سيطفو على سطح السائل المنصهر لفترة من الوقت. بعد ذوبان كل شيء، اترك البوتقة لمدة 15-20 دقيقة لمعرفة ما إذا كان هناك أي خبث طافٍ على السطح، واكشط الخبث. بعد هذه الخطوة، تحقق مما إذا كان من الضروري إضافة عوامل التكرير.

⑥ الاحتياطات أثناء عملية الصهر.

a. يجب تنظيف البوتقة قبل إزالة الزيوت السطحية والصدأ والخبث والأكاسيد. لمنع عناصر الحديد الموجودة في بوتقة الحديد الزهر من الذوبان في السبيكة، يجب تسخين البوتقة إلى 150-200 درجة مئوية، ويجب رش طبقة طلاء على سطح العمل، ثم تسخينها إلى 200-300 درجة مئوية لإزالة الرطوبة تمامًا من الطلاء.

b. يجب تنظيف أدوات الصهر من الأوساخ السطحية قبل الاستخدام، ويجب أن تكون الأجزاء التي تلامس المعدن مسخنة ومغلفة مسبقًا. يجب ألا تكون الأدوات رطبة. وإلا فقد يتناثر السائل المنصهر وينفجر.

c. التحكم في تركيب السبائك عن طريق شراء سبائك السبائك بمعايير تركيب صارمة. مواد السبائك عالية الجودة تضمن سبائك عالية الجودة.

d. يجب تخزين سبائك السبائك المشتراة في منطقة نظيفة وجافة لتجنب التعرض الطويل الأجل لبيئة رطبة. يمكن أن يؤدي ذلك إلى الصدأ الأبيض أو التلوث من أوساخ المصنع التي تزيد من إنتاج الخبث وفقدان المعدن.

e. التنظيف والتسخين المسبق قبل الصهر لإزالة الرطوبة الممتصة من السطح. يجب ألا تتجاوز نسبة المواد الجديدة إلى المواد المعاد تدويرها، مثل الذراع، 50%. بشكل عام، تكون نسبة المادة الجديدة: المادة القديمة 70:30. تنخفض بعض عناصر السبيكة تدريجيًا في السبائك المعاد صهرها باستمرار.

f. يجب ألا تتجاوز درجة حرارة الانصهار الحد الأعلى.

g. قم بإزالة الخبث الطافي على سطح وعاء الزنك في الوقت المناسب، وحركه برفق باستخدام مجرفة الخبث لتجميع الخبث الطافي على السائل المنصهر لإزالته.

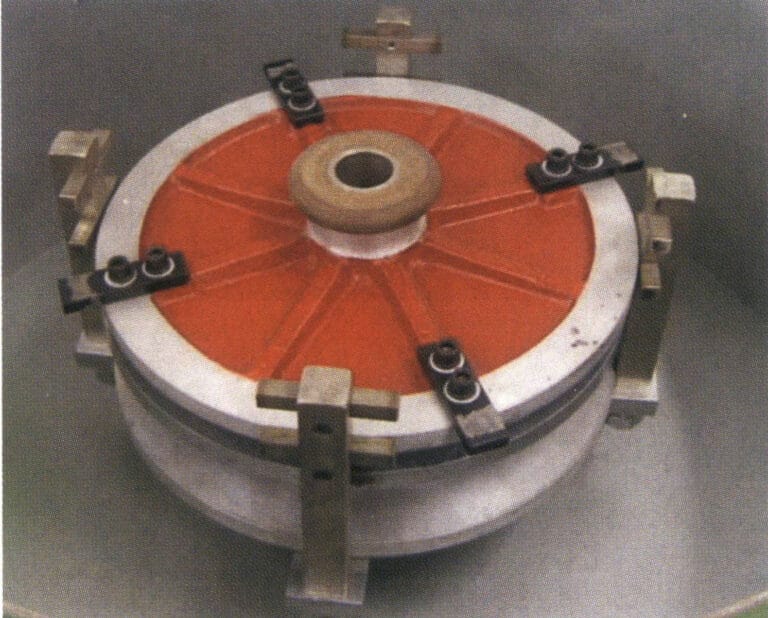

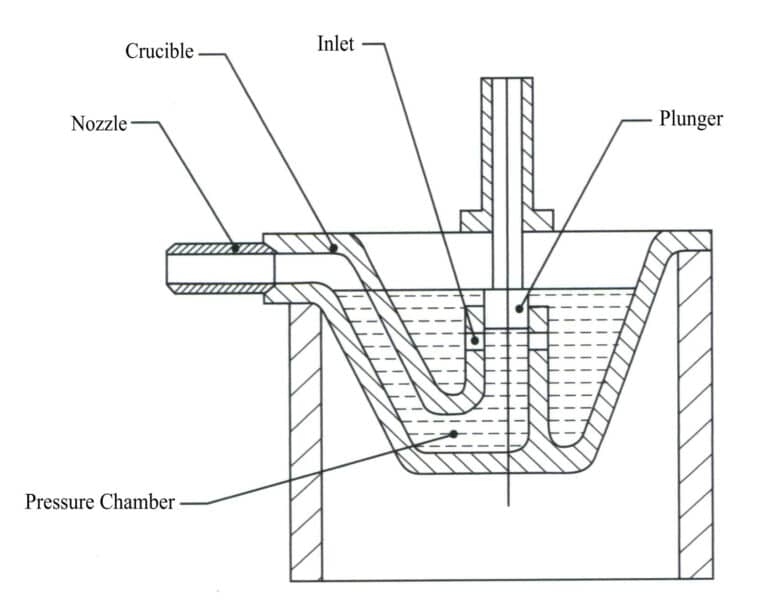

(5) الصب

تشمل المعدات النموذجية التي تدخل في عملية الصب آلات الصب بالطرد المركزي وأفران الصهر الكهربائية، مع أشكال المعدات الموضحة في الشكلين 4-19 و4-20 على التوالي.

الشكل 4-19 المخطط التفصيلي لماكينة الصب بالطرد المركزي

الشكل 4-20 رسم تخطيطي للفرن الكهربائي

① وفقًا للمتطلبات، أضف مادة السبيكة إلى الفرن الكهربائي، وقم بتوصيل الكهرباء لصهرها، وحافظ على درجة الحرارة على النحو المطلوب.

② قم بإعداد القالب المطاطي عن طريق نثر بودرة التلك على كلا الجانبين، ثم نقر نصفي القالب لإزالة بودرة التلك الزائدة.

③ سخن القالب المطاطي مسبقًا. قم بصب المعدن المنصهر في القالب واحتفظ به لفترة من الوقت لتسخين القالب إلى درجة حرارة كافية. يمكن أن يبدأ الصب أيضًا، وبعد عدة مرات، سترتفع درجة حرارة القالب.

④ وفقًا لاتجاه الدوران على القالب المطاطي وإعدادات الضغط والعلامات الأخرى، القالب المطاطي المثبت في جهاز الطرد المركزي، اضبط المعلمات للتأكد من أن ضغط الهواء مناسب في الاتجاه المعاكس لقفل القالب المطاطي (الشكل 4-21).

الجدول 4-10 ضغط الصب المطلوب لأنواع مختلفة من قطع العمل

| حجم قطعة العمل | الضغط/ميجا باسكال | سرعة الدوران/(ص ・ دقيقة-1 ) | درجة حرارة المعدن | وقت الدوران/الدقيقة |

|---|---|---|---|---|

| العناصر الكبيرة (فوق 3100 جرام) | 3. 92 | 250 | أبرد نهاية | 4 ~ 5 |

| صنف متوسط (620 ~ 1 240g) | 3.92 | 400 ~ 475 | كلما كانت قطعة العمل أرق، كلما ارتفعت درجة الحرارة | 2 ~ 3 |

| قطعة صغيرة (155 ~ 620 جم) | 1.96 | 475 ~ 550 | النهاية الأكثر سخونة | 1 ~ 2 |

⑤ أغلق غطاء جهاز الطرد المركزي بشكل صحيح وتحقق مما إذا كان إعداد السرعة صحيحًا. عند إغلاق غطاء الماكينة، ستبدأ دورة الصب تلقائيًا. استخدم مغرفة مناسبة لدفع الخبث الموجود على سطح المعدن المنصهر جانبًا باستخدام الجزء الخلفي من المغرفة وغرف كمية مناسبة من المعدن المنصهر من الفرن.

⑥ صب المعدن المنصهر بثبات في القالب (الشكل 4-22). تعتمد طريقة الصب على نوع قطعة العمل ومهارات عامل المسبك. يجب أن تكون كمية المعدن المنصهر مناسبة؛ فالكثير منها سوف يتناثر من القالب إلى داخل حجرة الصب، بينما القليل منها سوف يؤدي إلى ملء القالب بشكل غير كامل.

⑦ اسكب السائل المعدني المتبقي في المغرفة مرة أخرى في الفرن، وضع المغرفة على حافة الفرن، وانتظر حتى ينتهي جهاز الطرد المركزي من الدوران.

⑧ بعد توقف الدوران، افتح غطاء جهاز الطرد المركزي، وأزل الغطاء العلوي للقالب، ثم أخرج القالب وأزل قطعة العمل من القالب. سيكون من الأسهل إخراجها وهي لا تزال ساخنة ثم إزالة نظام الصب.

هناك العديد من الاعتبارات المهمة في الصب بالطرد المركزي.

① في عمليات الصهر، يتم استخدام المواد المعاد تدويرها بشكل عام وإعادتها إلى الفرن بنسبة مواد جديدة إلى قديمة بنسبة 50:50. وعند الضرورة، يتم استخدام التدفق لتجميع الخبث؛ وعندما تكون المادة عبارة عن سبيكة عالية القصدير، نادرًا ما يكون هناك حاجة إلى التدفق، حيث أن المحتوى العالي من القصدير لا ينتج عنه الكثير من الخبث.

يقوم معظم عمال المسابك بخلط المواد المعاد تدويرها 50% الجديدة و50% بنسبة إلى. لا تتطلب السبائك التي تحتوي على نسبة عالية من القصدير تدفقًا، ولكن يوصى باستخدام التدفق لتنظيف وعاء الصهر بانتظام (التنظيف قبل إضافة الذرب والمواد الجديدة عند استخدام 25% السائل في وعاء الصهر). سينتج التدفق أكاسيد معدنية، مما يشكل خبثًا ينفصل عن المعدن المنصهر ويخلق سطحًا خبثًا على المعدن المنصهر. يمكن إزالة الخبث الموجود على سطح السائل باستخدام الأدوات. عادةً ما يكون التدفق عبارة عن كلوريد الأمونيوم، ويضاف إلى وعاء الصهر بنسبة ملعقة واحدة لكل 251 تيرابايت في الوعاء، ويوضع في وعاء جرس، ويضغط في قاع وعاء الصهر، مما يسمح للتدفق بالانتشار من القاع إلى أجزاء مختلفة من المعدن المنصهر.

② من المهم التحكم في المعلمات الرئيسية، مثل درجة حرارة القالب ودرجة حرارة السائل المعدني وسرعة الدوران أثناء عملية الصب.

a. الحفاظ على درجة حرارة الصب للمعدن المنصهر في الفرن؛ يجب أن تكون درجة حرارة الصب المناسبة منخفضة قدر الإمكان مع ضمان الملء. تُظهر التجربة العملية أن درجة حرارة الصب 10 ℃ أعلى من نقطة السيولة يمكن أن تحقق نتائج صب جيدة.

b. التأكد من الحفاظ على درجة حرارة القالب المطاطي بالقيمة المثلى. سيقوم عمال المسابك المتمرسون بتسخين القالب المطاطي إلى درجة حرارة كافية بإيقاع معين لتحقيق نتائج صب جيدة. ومع ذلك، لن يسمحوا بأن تكون درجة حرارة القالب منخفضة جدًا أو مرتفعة جدًا. عندما تكون درجة حرارة القالب مرتفعة للغاية، يتم تقصير عمر القالب المطاطي.

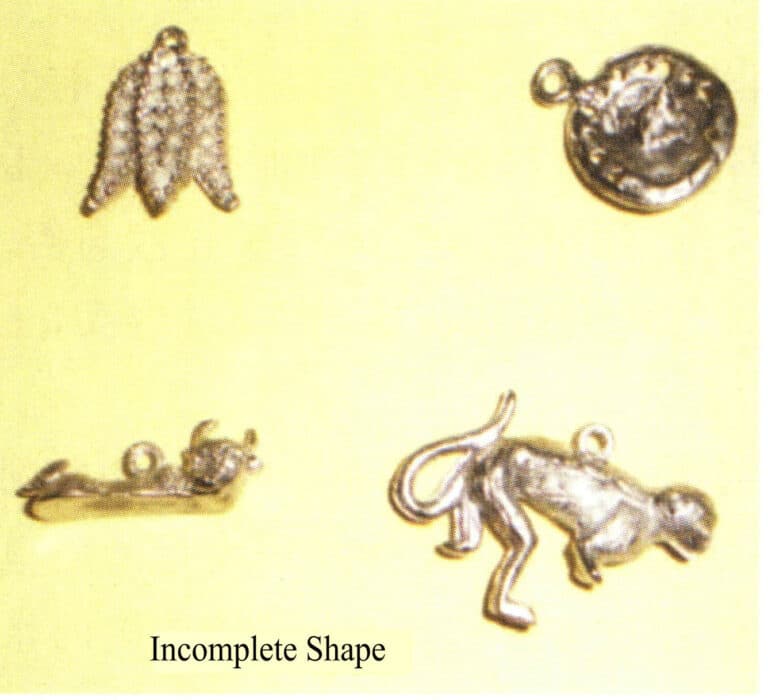

c. ترتبط سلامة الصب ارتباطًا كبيرًا بسرعة الطرد المركزي، مما يضمن أن تتوافق السرعة أثناء الصب مع قطعة العمل. عندما يكون قطر القالب المطاطي ثابتًا، فإن زيادة السرعة يمكن أن تسمح للمعدن المنصهر بالدخول إلى التجويف بسرعة. ومع ذلك، إذا كانت السرعة عالية جدًا، فقد يتسبب ذلك بسهولة في حدوث وميض على الصب أو اهتزازات أثناء الدوران. وعلى العكس من ذلك، إذا كانت سرعة الصب منخفضة للغاية، فقد يتصلب المعدن المنصهر في العداء قبل ملء التجويف، مما يؤدي إلى عدم اكتمال شكل الصب (الشكل 4-23). لا تحتوي أجهزة الطرد المركزي القديمة على أجهزة لعرض السرعة، في حين أن أجهزة الطرد المركزي الجديدة تحتوي عمومًا على مقاييس لعرض السرعة، ولكن يجب معايرتها بانتظام. يمكن أن تختلف الآلات المختلفة اختلافًا كبيرًا في القيم الفعلية حتى لو تم ضبطها على نفس السرعة.

③ قم بضبط ضغط الهواء المناسب؛ سيؤدي الضغط العالي جدًا إلى تشويه قطعة العمل، بينما سيؤدي الضغط المنخفض جدًا إلى حدوث وميض على قطعة العمل. يجب استخدام الضغط العالي فقط عند الضرورة.

④ قبل الصب، ضع كمية مناسبة من بودرة التلك على القالب المطاطي. يجب أن تكون بودرة التلك ناعمة للغاية. والغرض من وضع بودرة التلك هو منع التصاق قطعة العمل بالقالب، وتسهيل تفريغ الغاز من التجويف، والمساعدة على تدفق المعدن المنصهر وملئه.

(6) مجموعة التشذيب

بعد الصب، يتم توصيل الصب بنظام الصب، ويكون للمسبوكات نتوءات مختلفة يجب تنظيفها من خلال عمليات مثل إزالة الرفارف والتشذيب. الأدوات المستخدمة في هذه العملية بسيطة نسبيًا، وتشمل عمومًا المقص والشفرات والمبردات وورق الصنفرة ومطحنة عمود مرن معلقة كهربائية (الشكل 4-24).

بالنسبة للإكسسوارات مثل السلاسل ودبابيس الشعر، بعد معالجة فراغات الإكسسوارات، من الضروري تجميع ولحام الأجزاء الثابتة مثل النوابض والأعمدة، وهو ما يعد أيضًا حلقة مهمة في الجمع بين الجوانب الزخرفية والوظيفية للإكسسوارات.

(7) التلميع

لا تزال فراغات المجوهرات التي تم تقليمها ولحامها، على الرغم من تنظيف النتوءات الكبيرة منها، لا تفي بمتطلبات السطح اللامع للصنعة اليدوية ويجب أن تخضع لاهتزازات الصقل لإزالة الثقوب الرملية السطحية. هناك العديد من طرق التلميع، بما في ذلك التلميع اليدوي والميكانيكي، والتي يجب اختيارها بناءً على خصائص قطعة العمل وظروف المعدات. تكون السبائك ذات درجة الانصهار المنخفضة لينة نسبيًا وذات نقاط انصهار منخفضة، لذلك يجب توخي الحذر الشديد أثناء التلميع لتجنب ارتفاع درجة الحرارة. يجب أن تكون سرعة محرك الطحن اليدوي قابلة للتعديل، ويجب ألا تتجاوز سرعة المحرك الواحد عمومًا 1750 لفة/دقيقة، ويجب تجنب البقاء طويلاً في مكان واحد للتلميع.

① معدات التلميع. أثناء الإنتاج بكميات كبيرة، يمكن استخدام التلميع الميكانيكي، وينبغي تحديد طريقة التلميع على دفعات بناءً على مادة الشُّغْلَة ومتطلبات جودة السطح. تذكّر أن وقت التلميع قصير جدًا بالنسبة لقطع العمل المصنوعة من السبائك ذات درجة الانصهار المنخفضة، ويجب التحكم في عملية التشغيل بصرامة لمنع التلميع المفرط. يجب أن يفهم عامل التلميع خصائص المادة المعدنية للمجوهرات؛ فكلما زاد محتوى القصدير زادت صلابة المعدن، مما يجعل تلميعه أسهل بشكل عام. بالإضافة إلى ذلك، من المهم أن تكون واضحًا بشأن متطلبات جودة قطعة العمل، سواء كانت تحتاج إلى طلاء السطح بالكهرباء أو الاحتفاظ باللون المعدني الأصلي.

في عمليات الإنتاج الفعلية، تتميز العديد من معدات التلميع الدفعي النموذجية على النحو التالي:

- ماكينة تلميع اهتزازية. يمكن أن تستخدم مواد مختلفة للطحن الرطب أو التلميع الجاف ولمعالجة التلميع قبل الطلاء الكهربائي. يتم استخدام المواد الكاشطة الخزفية والبلاستيكية وغيرها من المواد الكاشطة بشكل عام للطحن الرطب، ويختلف أداء الطحن للمواد الكاشطة المختلفة. بالنسبة للتلميع الجاف، تُستخدم المواد الكاشطة الخشبية مثل رقائق الخشب وحبات الذرة ونشارة الخشب وما إلى ذلك بشكل عام، حسب الحالة، لتحديد ما إذا كان يجب إضافة سائل التلميع. أثناء التشغيل، يجب توخي الحذر لتجنب ارتفاع درجة الحرارة؛ تتناسب مقاومة قطعة العمل لدرجة الحرارة تناسبًا عكسيًا مع محتوى الرصاص، مما يعني أنه كلما زاد محتوى الرصاص، كانت مقاومة قطعة العمل للحرارة أضعف.

- ماكينة صقل بالطرد المركزي. يتميز هذا النوع من المعدات بكفاءة تلميع عالية. بالنسبة للمسبوكات الخشنة، يمكن استخدام مواد كاشطة ذات قوة طحن قوية، إلى جانب سوائل تلميع مناسبة. أثناء عملية التلميع، يتم استخدام وسائط التلميع المسبقة التلميع، ويتم شطف كمية كبيرة من الماء والصابون، مما يجعل سطح قطعة العمل أكثر إشراقًا. في بعض الأحيان، يمكن إضافة المزيد من الماء والصابون، ويمكن أن يؤدي تدفق الماء البطيء إلى تحسين تأثير وسائط التلميع والمركبات، والتي يمكن أن تكون لها الأولوية.

- ماكينة تلميع بالاهتزاز بالطرد المركزي. نادرًا ما يتم استخدام هذه المعدات على السبائك ذات درجة الانصهار المنخفضة لأنها عرضة للتسخين أثناء الصقل. يمكن استخدام التلميع الرطب، ولكن يمكن أن يحدث التلميع الزائد بسهولة بسبب قدرته العالية على التلميع. بالإضافة إلى ذلك، يجب مراعاة العلاقة بين وقت التحميل والتفريغ ووقت المعالجة بشكل شامل.

عند استخدام آلة الصقل المذكورة أعلاه، من الأفضل تزويدها بجهاز تحكم في السرعة لضبط السرعة وفقًا لصلابة المعدن.

② وسائط التلميع. هناك العديد من وسائط الصقل المتاحة لصقل السبائك ذات درجة الانصهار المنخفضة. يمكن أن يكون شكل الوسائط أنبوبيًا أو أسطوانيًا أو مخروطيًا أو رباعي الأضلاع غير منتظم، اعتمادًا على المناطق التي تتطلب أكبر قدر من العمل والتي تحتاج إلى معالجة قليلة. تشمل وسائط التلميع شائعة الاستخدام بشكل أساسي نشارة الخشب، ورقائق الخشب، والخرز الخشبي، وحبات الذرة، وقشور الجوز، وغيرها من الوسائط الخشبية. تتطلب أنواع الوسائط هذه في بعض الأحيان كمية صغيرة من سائل الصقل أثناء الصقل؛ وتستخدم الوسائط الاصطناعية للسبائك ذات المحتوى المنخفض من القصدير أو الصلابة المنخفضة؛ وتستخدم الوسائط البلاستيكية للسبائك ذات المحتوى العالي من القصدير. أثناء الاستخدام، يمكن ضبط مستوى الوسائط ووقت المعالجة؛ فكلما كان المعدن أكثر صلابة (أي كلما زاد محتوى القصدير)، كلما كان معدل تآكل الوسائط أسرع.

يولد قدر كبير من التلميع جسيمات عالقة، مما يتطلب تعزيز الترشيح. يجب الاهتمام بمراقبة وتصريف مياه الصرف الصناعي. نظرًا لوجود الرصاص والكادميوم والعناصر الضارة الأخرى في السبائك منخفضة نقطة الانصهار، يجب اختبار سائل نفايات التلميع ومعالجته لضمان الامتثال لمعايير التصريف المحلية.

Figures 4-25 and 4-26 are the defective tin alloy jewelryblanks and lead alloy jewelry blanks after mechanical polishing, respectively.

Figure 4-25 Tin alloy jewelry blanks after mechanical polishing

الشكل 4-26 فراغات الحلية المصنوعة من سبائك الرصاص بعد الصقل الميكانيكي

(8) الطلاء الكهربائي

سبائك الرصاص والقصدير هي مادة رمادية، ويتم معالجة المجوهرات المقلدة المبهرة التي نراها بالطلاء الكهربائي. يمكن تقسيم الطلاء بالكهرباء إلى طلاء معلق وطلاء متدحرج بناءً على طريقة المعالجة؛ ومن حيث تأثيرات الطلاء بالكهرباء، هناك الطلاء بالذهب، والطلاء بالفضة، والطلاء بالنحاس، والطلاء بالنيكل، والطلاء بالنيكل، والطلاء بالفولاذ الأبيض، وبعض تأثيرات الطلاء بالكهرباء الخاصة الأخرى.

مثل الطلاء بالكهرباء للمجوهرات المصنوعة من مواد أخرى في صناعة المجوهرات، يؤثر نوع المعدن وحالة السطح بشكل كبير على تأثير الطلاء بالكهرباء. ونظرًا للجودة السطحية المنخفضة نسبيًا للمجوهرات المصنوعة من سبائك منخفضة نقطة الانصهار بعد الصب، غالبًا ما يتم طلاؤها مسبقًا بالنحاس والنيكل قبل الطلاء الكهربائي بالذهب والفضة والمعادن الثمينة الأخرى. ويمكن أن تستخدم العملية أيضاً تقنية الطلاء التحويلية للطلاء العتيق. وتتم خطوات العملية على النحو التالي:

يتم طلاء قطعة العمل بالنبض في محلول نحاس السيانيد السيانيد، عادةً لمدة 35-40 ثانية، مع تغيير الوقت وفقًا للجهد. من الضروري منع الاحتراق في طرف قطعة العمل ← بعد النقع في المحلول السميك، اشطف قطعة العمل مرتين ← التنظيف بالموجات فوق الصوتية لقطعة العمل ← شطف قطعة العمل مرتين ← غمر قطعة العمل في محلول حمضي أو محلول ملح ← شطفها مرتين ← يعتمد وقت الطلاء بالنيكل على هيكل قطعة العمل، عادة لمدة 15-30 دقيقة. إذا كان السطوع مطلوباً، استخدم محلول طلاء مع مبيض → اشطف مرتين.

بعد المعالجة المذكورة أعلاه، يمكن أن تخضع قطعة العمل للمعالجة النهائية بالطلاء الكهربائي، مثل الطلاء بالذهب عيار 24 قيراط أو البرونز أو الفضة. يمكن طلاء البرونز بالكهرباء لمدة 15 دقيقة في محلول طلاء برونزي تجاري (بولي كبريتيد الأمونيوم). يُستخدم الجهد المنخفض للقطع الكبيرة، ويتم تمديد وقت الطلاء الكهربائي بشكل مناسب، ويلي ذلك الطلاء بأكسيد لتحويل السطح إلى اللون البني، ثم الشطف والتجفيف لتحقيق السطوع المطلوب. وعادةً ما تتضمن المعالجة بأكسدة المعادن معالجة المعدن إلى اللون البني ثم أكسدته إلى اللون الأسود. وإذا كان الطلاء بالفضة مطلوباً، فإنه عادةً ما يتم أولاً الطلاء النبضي بالفضة ثم الطلاء الكهربائي في محلول سيانيد الفضة. عند الحاجة إلى طلاء قطعة العمل باللون الأسود، يجب طلاؤها بالفضة السميكة. تتم معالجة الاسوداد بعد الطلاء بالفضة بشكل عام باستخدام طريقة الكبريتيد، يليها الشطف الشامل.

(9) إنتاج التأثير

الملحقات المطلية بالكهرباء، بعضها يمكن تعبئته وتخزينه مباشرة، ولكن بعضها يحتاج أيضًا إلى تطبيق تأثيرات مختلفة وفقًا لمتطلبات التصميم، مثل تطبيق عامل التحرير (الاحتراق والطلاء الرقيق)، والطلاء بالرش، والطلاء بالرش، والتجميد، وتقطير الزيت، والتنظيف بالرمل (الشكل 4-27)؛ بعد الانتهاء من هذه التأثيرات، إذا كان المنتج لا يتطلب ترصيعًا بالماس، فيمكن تخزينه.

(10) ترصيع الماس (10)

هذه هي الخطوة الأخيرة في هذه العملية، ويتم تثبيت أحجار الراين باستخدام مادة لاصقة خاصة، والتي يمكن دمجها لخلق تأثيرات مختلفة من أحجار الراين الملونة وفقًا لمتطلبات التصميم (الشكل 4-28).

(11) تخزين العبوات

يمكن تعبئة المنتجات التي اجتازت فحص الجودة وطرحها في السوق.

Figure 4-27 Alloy jewelry with surface spray paint

الشكل 4-28 مجوهرات ترصيع الماس

2. عملية التشكيل بالبثق على البارد

تقنية البثق على البارد هي عملية إنتاج متقدمة تتميز بالدقة العالية والكفاءة والجودة العالية والاستهلاك المنخفض. إنها مناسبة للإنتاج الضخم للأجزاء المتوسطة والصغيرة الحجم. بالمقارنة مع العمليات التقليدية، يمكنها توفير مواد 30%-50% وطاقة 40%-80% وإنتاج منتجات عالية الجودة. دقة الأبعاد جيدة، ويمكنها معالجة الأشكال المعقدة التي يصعب تصنيعها آليًا.

في الماضي، كانت مصنوعات القصدير يتم تشكيلها وصبها يدويًا بشكل أساسي، وهذه الطرق لها قيود. على سبيل المثال، دورة التطوير طويلة، ووقت التصنيع طويل، وجودة السطح رديئة. ويتمتع القصدير بليونة وليونة جيدة، حيث تأتي خصائصه المادية في المرتبة الثانية بعد الذهب والفضة، كما أنه يتمتع بليونة وليونة أعلى من المعادن السوداء وغير الحديدية. وتسمح هذه الخصائص بتشكيله باستخدام عمليات البثق على البارد.

تتضمن عملية التشكيل بالبثق على البارد ذوبان مادة صب القصدير ← صب المواد ← صب المواد ← وضع المواد ← التشكيل المسبق ← معالجة التشحيم ← معالجة التشحيم ← التشكيل بالبثق ← إزالة المواد المتبقية ← التشذيب والتلميع. أثناء التشكيل المسبق، يمكن بثق المادة أو تشكيلها آليًا حسب الحاجة. وبوجه عام، فإن التشكيل بالبثق على البارد سريع ويمكن أن يضمن دقة أبعاد البثق.

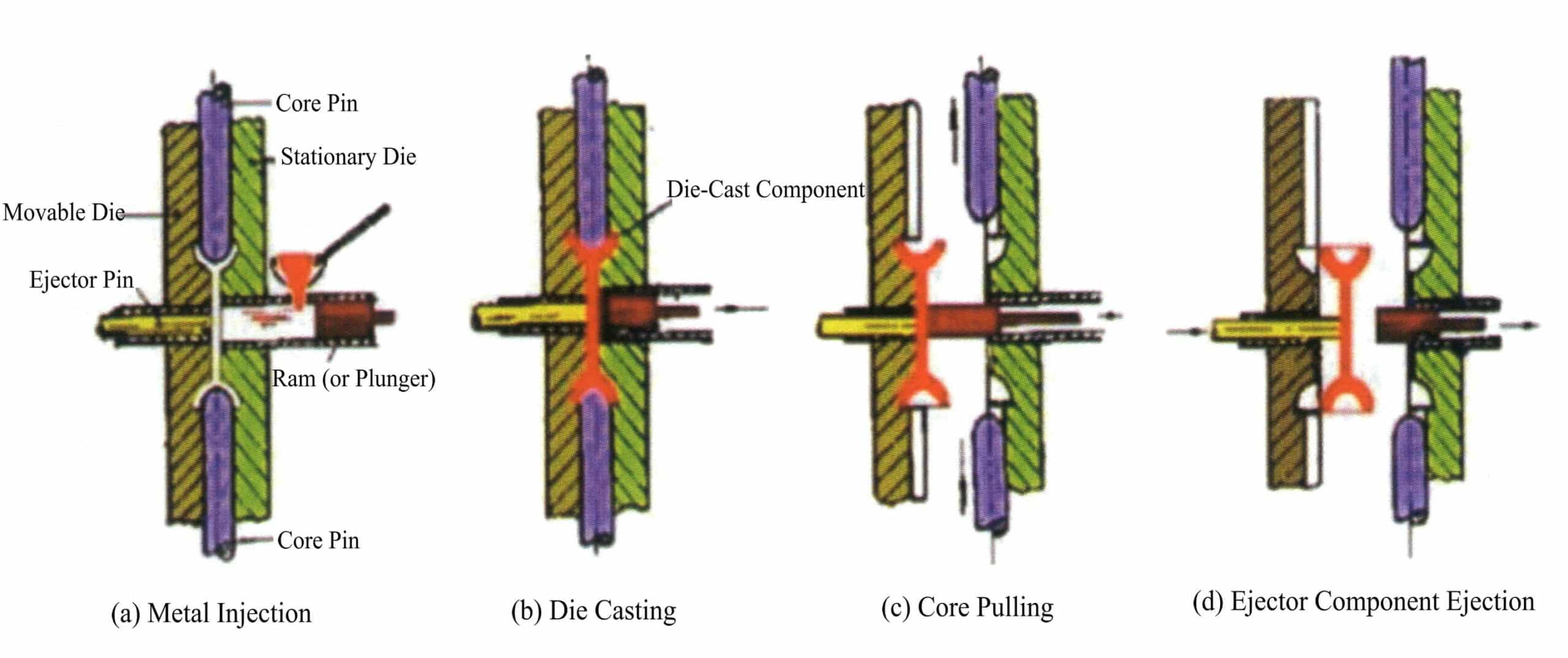

3. عملية الصب بالقالب

يشير الصب بالقالب بالضغط إلى عملية حقن المعدن المنصهر في قالب تحت تأثير قوى خارجية (باستثناء الجاذبية). بالمعنى الواسع، يشمل الصب بالقالب بالضغط الصب بالقالب بالضغط باستخدام آلة الصب بالقالب، والصب بالتفريغ، والصب بالضغط المنخفض، والصب بالطرد المركزي، وما إلى ذلك؛ وبالمعنى الضيق، يشير الصب بالقالب تحديداً إلى الصب بالقالب المعدني لآلة الصب بالقالب، ويطلق عليه اختصاراً الصب بالقالب.

The essence of die casting is a method in which liquid or semi-liquid metal is filled into the die cavity at high speed and formed and solidified under pressure to obtain castings. Die casting is one of the most advanced metal forming methods and is an effective way to achieve minimal or no chips. It has wide applications and rapid development. Die casting has become one of the important production processes for zinc alloy jewelry.

3.1 خصائص الصب بالقالب