Что делает ювелирные изделия из сплавов с низкой температурой плавления уникальными: Руководство по производству и уходу

Откройте для себя искусство рукоделия: Мир ювелирных изделий из сплавов с низкой температурой плавления

Сплавы с низкой температурой плавления или легкоплавкие сплавы - это бинарные, тернарные или четвертичные сплавы, состоящие из таких металлических элементов, как свинец, олово, висмут и кадмий. Их характерными особенностями являются голубовато-серый или серебристо-белый холодный оттенок, низкая температура плавления, легкость плавления, простота литья, мягкость сплава и легкость резьбы, благодаря чему они широко используются для создания замысловатых украшений.

Благодаря относительно низкой температуре плавления цинковые сплавы также вводятся в состав легкоплавких сплавов. Ювелирные изделия из цинковых сплавов - еще один важный вид популярных ювелирных материалов, изготовленных из сплавов с низкой температурой плавления. Основными типами цинковых сплавов, используемых для изготовления ювелирных изделий, являются цинк-алюминиевые, цинк-алюминий-магниевые и цинк-алюминий-медные сплавы.

Брошь из цинкового сплава

Оглавление

Раздел I Принадлежности из сплавов с низкой температурой плавления

1. Знакомство с несколькими типичными металлическими элементами с низкой температурой плавления

(1) Олово

Олово - четвертый редкий металл после платины, золота и серебра. Его химический символ - Sn, атомный номер - 50, атомный вес - 119, плотность - 7,31 г/см3, а температура плавления составляет 232℃. Олово - серебристо-белый, ковкий металл с низким коэффициентом трения, очень мягкий, обладает хорошей пластичностью и вязкостью. Скорость удлинения литого олова при 17℃ составляет 45%-60%, предел прочности при растяжении 25-40МПа, а предел текучести 12-25МПа. Олово быстро окисляется на воздухе под воздействием кислорода, воды и углекислого газа, образуя на своей поверхности защитную пленку. Благодаря своим не тускнеющим, не окисляющимся и нетоксичным свойствам олово очень хорошо подходит для контакта с человеческим телом. Учитывая высокую стоимость золота и склонность серебра к потускнению, украшения из олова имеют множество преимуществ. Оно признано одним из лучших материалов для ювелирных украшений, помимо золота и серебра, демонстрируя одновременно элитный внешний вид и хорошие металлические свойства.

В товарном чистом олове общее содержание примесей не превышает 0,25%, а в стандарте ASTMB-339 минимальное содержание олова, необходимое для слитков олова марки А, составляет 99,8%. Олово плохо режется и прилипает к инструментам, поэтому оловянные изделия не подходят для механической обработки и формовки, но пригодны для формовки под давлением и литья.

Китай обладает богатыми запасами олова, доказанные запасы которого составляют более 3 миллионов тонн, что составляет около трети всех мировых запасов.

(2) Свинец

Свинец - один из самых ранних металлов, использовавшихся человеком. Его химический символ - Pb, атомный вес - 207, атомный номер - 82, и он имеет самый высокий атомный номер среди всех стабильных химических элементов. Плотность составляет 11,33 г/см3, а температура плавления составляет 327℃. Свинец - это серебристо-белый тяжелый металл с синим оттенком, мягкий, с низкой прочностью на разрыв и вязкий металл главной группы. В природе свинец имеет четыре стабильных изотопа: свинец-204, свинец-206, свинец-207 и свинец-208, а также более 20 радиоактивных изотопов. Металлический свинец быстро окисляется на воздухе кислородом, водой и углекислым газом, образуя на поверхности защитную пленку; при нагревании свинец быстро реагирует с кислородом, серой и галогенами; свинец практически инертен к холодной соляной и холодной серной кислоте, но может реагировать с горячей или концентрированной соляной и серной кислотой; свинец реагирует с разбавленной азотной кислотой, но не реагирует с концентрированной азотной кислотой; свинец медленно растворяется в сильнощелочных растворах. Свинец и его соединения очень токсичны для человеческого организма и могут накапливаться в нем.

(3) Сурьма

Сурьма - это хрупкое, блестящее серебристо-белое твердое вещество с химическим символом Sb, атомным номером 51, атомным весом 121,76, температурой плавления 631℃ и плотностью 6,65 г/см3. Сурьма была обнаружена в глубокой древности, ее содержание составляло 1×10-6 в земной коре, и ее запасы в земной коре в основном существуют в виде самого элемента или стибнита и валентинита. Сурьма имеет два аллотропа: желтый вариант стабилен только при -90℃; металлический вариант является стабильной формой сурьмы. Сурьма реагирует с водой, выделяя водород только в раскаленном состоянии; при высоких температурах она может реагировать с кислородом, образуя триоксид сурьмы, который является амфотерным оксидом, плохо растворимым в воде, но растворимым в кислотах и щелочах; он может реагировать с концентрированной азотной кислотой.

(4) Висмут

Висмут - серебристо-белый металл, хрупкий и легко крошащийся, с химическим символом Bi, атомным номером 83, атомным весом 209, температурой плавления 271℃ и плотностью 9,81 г/см3. Содержание висмута в земной коре составляет 20×10-6В природе существует в основном в виде элементов или соединений, имеет два аллотропа, но только один стабильный изотоп. Он реагирует с воздухом в раскаленном состоянии; висмут может непосредственно реагировать с серой и галогенами; он нерастворим в неокисляющих кислотах, но растворим в азотной кислоте и горячей концентрированной серной кислоте. Характерной особенностью висмута является то, что при переходе из жидкого состояния в твердое его объем увеличивается, то есть он расширяется при застывании.

(5) Кадмий

Кадмий - блестящий, мягкий металл серебристо-белого или свинцово-серого цвета, обладает ковкостью, символ химического элемента - Cd, атомный номер - 48, атомный вес - 112, плотность - 8,64 г/см3Температура плавления составляет 321℃. Кадмий имеет 8 природных стабильных изотопов и 11 нестабильных искусственных радиоактивных изотопов. На воздухе он быстро теряет свой блеск и покрывается слоем оксидной пленки, которая препятствует дальнейшему окислению. Он нерастворим в воде и растворим в большинстве кислот.

(6) Цинк

Цинк - голубовато-белый металл с плотностью 7,14 г/см3 и температурой плавления 419,5℃. Он относительно хрупок при 100-150℃, смягчается и снова становится хрупким после превышения 200℃.

Цинк обладает активными химическими свойствами. На воздухе при комнатной температуре на поверхности образуется тонкий и плотный слой пленки основного карбоната цинка, который препятствует дальнейшему окислению. Благодаря легкому образованию защитной пленки на поверхности цинка при комнатной температуре, его наибольшее применение находит в гальванической промышленности. Когда температура достигает 225℃, цинк интенсивно окисляется. При горении он испускает пламя сине-зеленого цвета. Цинк легко растворяется в кислоте и может легко вытеснить из раствора золото, серебро, медь и т.д.

Цинк обладает сильными восстановительными свойствами и может выделять легковоспламеняющийся водородный газ при контакте с водой, кислотами или гидроксидами щелочных металлов. Реакции с окислителями или серой могут привести к возгоранию или взрыву. Цинковый порошок может образовывать взрывоопасные смеси с воздухом, которые легко воспламеняются от открытого пламени, что приводит к взрывам, а влажная пыль легко самонагревается и воспламеняется в воздухе.

Несколько типичных элементов сплавов с низкой температурой плавления приведены в таблице 4-1.

Таблица 4-1 Несколько типичных элементов сплавов с низкой температурой плавления

| Название элемента | Символ элемента | Атомный номер | Атомный вес | Плотность /г - см-3 | Температура плавления/℃ |

|---|---|---|---|---|---|

| Сурьма | Сб | 51 | 121. 76 | 6.65 | 631 |

| Висмут | Bi | 83 | 209 | 9.81 | 271 |

| Кадмий | Cd | 48 | 112 | 8.64 | 321 |

| Вести | Pb | 82 | 207 | 11. 33 | 327 |

| Олово | Sn | 50 | 119 | 7.31 | 232 |

| Цинк | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Типичные сплавы с низкой температурой плавления

2.1 Оловянный сплав

Олово имеет три аллотропа: белое олово, серое олово и хрупкое олово. Наиболее распространенным является белое олово, которое имеет серебристо-белый цвет, но при температуре ниже 13℃ оно превращается в порошкообразное серое олово - явление, известное как "оловянный пестик". Чтобы избежать этой ситуации, в олово можно добавлять легирующие элементы, такие как сурьма, висмут, свинец и кадмий, которые предотвращают появление "оловянных вредителей". Кроме того, добавление легирующих элементов может улучшить механические свойства олова и его литейные характеристики.

(1) Влияние легирующих элементов на свойства оловянных сплавов

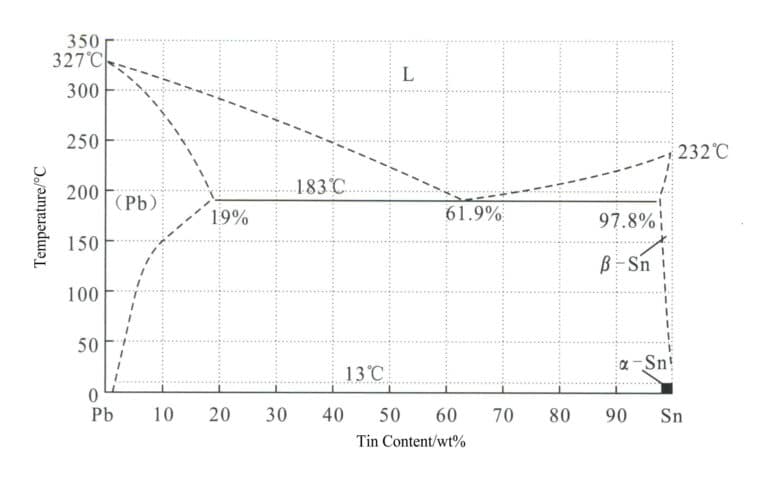

① Свинец. Олово и свинец образуют типичный бинарный эвтектический сплав, как показано на фазовой диаграмме на рисунке 4-1, с температурой эвтектики 183℃ и точкой эвтектики 38,1℃Pb. Он снижает температуру плавления, улучшает литейные характеристики оловянных сплавов, обладает хорошей текучестью, уменьшает пористость, рафинирует зерна, снижает удельную теплоемкость и теплопроводность оловянных сплавов. Свинец повышает твердость олова, при этом пластичность сплава остается неизменной. Свинец - токсичный элемент, и высокое содержание свинца может повлиять на блеск поверхности сплава.

② Сурьма. Сурьма повышает прочность и твердость оловянных сплавов, снижает пластичность, расширяется при затвердевании, способствует репликации поверхности и помогает создавать четкие и ясные буквы. Однако она также создает проблему обесцвечивания поверхности покрытия. Твердая растворимость сурьмы в олове достигает максимума 10,4% при 246°C. Твердая растворимость сурьмы при комнатной температуре составляет около 2%. При содержании сурьмы 20% или менее, когда сплав обладает пластичностью, он может быть обработан, но не теряет своего красивого блеска. Поэтому, добавив в сплав соответствующее количество олова, можно добиться определенной твердости, что делает его обрабатываемым без потери формы.

③ Висмут. Это хрупкий металл бледно-красного цвета с сильным блеском, который расширяется при затвердевании, что более выражено, чем у других металлов. Висмут помогает уменьшить усадку при затвердевании сплавов и улучшает качество рельефа поверхности. Однако висмут может повышать хрупкость сплавов, поэтому его содержание следует контролировать.

④ Медь. Медь увеличивает твердость сплавов и повышает прочность на разрыв, что широко используется в сплавах олово-свинец-сурьма.

⑤ Кадмий. Кадмий - это голубовато-белый, мягкий, вязкий металл, который является токсичным. Кадмий понижает температуру плавления сплавов, позволяя отливать их при более низких температурах, а также повышает пластичность и уменьшает усадку при затвердевании, что полезно при отливке больших плоских деталей.

(2) Категории оловянных сплавов

Основные категории оловянных сплавов, используемых для изготовления ювелирных изделий, следующие.

① Белый воск. Известный также под названием "белое олово", он является общим термином для оловянно-свинцовых сплавов, имеющих давнюю историю использования с римских времен в посуде и других предметах повседневной необходимости, таких как оловянные столы, кубки, тарелки, подсвечники или одежда. Традиционный белый воск имеет высокое содержание свинца, токсичен и влияет на блеск поверхности. Современный белый воск представляет собой сплав с высоким содержанием олова, содержащий около 6% сурьмы и 1%-2% меди. Содержание сурьмы обычно не превышает 4% для белого воска, предназначенного для рисования, но литой белый воск может содержать до 8% сурьмы и 2% меди. При необходимости можно добавить небольшое количество висмута или серебра для улучшения затвердевающих свойств белого воска.

В настоящее время в Европе существует специальный стандарт на олово, EN611-1996, который также включает стандарт на припой (EN29453), используемый для соединения фитингов с оловянными изделиями. Международный институт исследования олова опубликовал справочник по оловянным изделиям во всем мире. В зависимости от состава сплава температура плавления олова составляет 240-295℃, и эти сплавы могут быть отлиты с помощью различных методов, включая гравитационное литье и центробежное литье. Хотя оловянные изделия традиционно отливались, современные технологии производства используют превосходные свойства олова для штамповки, растяжения и прядения, позволяя получать изделия из прокатных листов. Современные производители оловянных изделий начали переходить от традиционных предметов, таких как кубки, чайники и кофейники, к удовлетворению потребностей современной жизни, и теперь существуют оловянные зажигалки, пепельницы, лампы и часы.

② Литейные сплавы на основе олова. Сплавы на основе олова предпочтительны для литья под давлением, поскольку их низкая температура плавления и уникальная текучесть позволяют получать прочные отливки сложной структуры или формы без особых требований или повреждения форм. Как правило, для большинства применений сплавы для литья под давлением на основе олова обладают хорошей коррозионной стойкостью и при необходимости могут быть подвергнуты гальваническому покрытию.

③ Низкоплавкие сплавы на основе олова. Висмут, олово, свинец, кадмий и индий - все это металлы с низкой температурой плавления. При соединении этих металлов в различных пропорциях (бинарные, тернарные или четвертичные сплавы) можно получить сплавы с еще более низкой температурой плавления, которые обычно называют "низкоплавкими сплавами". Кроме того, эти сплавы обладают рядом ценных свойств, в том числе низким давлением пара, хорошей теплопроводностью, легкостью обработки, высокой текучестью, пригодной для литья в формы, контролируемыми размерами при затвердевании, тонким воспроизведением деталей при литье и возможностью повторного использования.

2.2 Сплав свинца

Свинцовый сплав - это сплав, состоящий из свинца в качестве основы и других элементов. На поверхности свинцового сплава в процессе коррозии образуются оксиды, сульфиды или другие комплексные соли, которые помогают предотвратить окисление, сульфатацию, растворение или улетучивание, обеспечивая тем самым хорошую коррозионную стойкость на воздухе, в серной кислоте, пресной и морской воде. Если свинцовые сплавы содержат примеси, такие как висмут, магний или цинк, которые не растворяются в свинце или образуют вторую фазу, их коррозионная стойкость снижается; добавление теллура и селена может устранить вредное влияние висмута на коррозионную стойкость. Добавление сурьмы и теллура в свинцовые сплавы, содержащие висмут, позволяет улучшить зернистую структуру, повысить прочность, подавить вредное воздействие висмута и повысить коррозионную стойкость.

Свинцовые сплавы имеют низкое сопротивление деформации, поэтому литые слитки могут быть переработаны в листы, ленты, трубы, прутки и проволоку с помощью таких процессов, как прокатка и экструзия, без нагрева или промежуточного отжига. Предел прочности свинцовых сплавов на разрыв составляет 0,3-0,7 МПа, что значительно ниже, чем у большинства других металлических сплавов. Сурьма - важный элемент, укрепляющий матрицу; она лишь частично растворима в свинце и может быть использована для упрочнения в твердом растворе и при старении. Однако, если содержание сурьмы слишком велико, прочность и коррозионная стойкость свинцового сплава могут ухудшиться.

Свинец, олово и сурьма могут образовывать эвтектические сплавы. Свинцовые сплавы, используемые для изготовления украшений, обычно представляют собой тройной сплав Pb-Sn-Sb вблизи эвтектической точки, который обладает хорошей текучестью, почти не дает усадки при застывании и имеет красивую поверхность отливки.

2.3 Выбор сплавов с низкой температурой плавления для ювелирных изделий

Таблица 4-2 Отечественные ювелирные материалы из сплавов с низкой температурой плавления

| Название продукта | Модель | Наименование Содержание элемента Состав/% | Температура плавления/ ℃ | Основное применение | |||

|---|---|---|---|---|---|---|---|

| Олово | Другие | Сурьма | Вести | ||||

| сплав баббита | 0 # A | 96 | 2 | 2 | Нет | 200 | Легкий вес, умеренная твердость, хорошая прочность, низкая температура кристаллизации, бессвинцовый и нетоксичный подходит для производства высококачественных ювелирных изделий, кухонной посуды, питьевой посуды и глянцевого большого разнообразия высококачественных ремесел. |

| 0 # B | 92 | 2 | 6 | Нет | 200 | Легкий вес, высокая твердость, хорошая плотность, низкотемпературная кристаллизация, отсутствие свинца и нетоксичность применимы для производства высококачественных ювелирных изделий, кухонной посуды, питьевой посуды и глянцевых разнообразных высококачественных поделок. | |

| 0 # C | 88 | 4 | 8 | Нет | 200 | Легкий вес, высокая твердость, хорошая плотность, низкая температура кристаллизации, отсутствие свинца и нетоксичность. Подходит для изготовления высококачественных ювелирных изделий, кухонной утвари, питьевой посуды и различных высококачественных поделок с большой глянцевой поверхностью (например, ветряных колокольчиков). | |

| № 1 свинцово-оловянный сплав | 1 # A | 92 | 3 | 2 | Остаток | 200 | Он подходит для производства высококачественных ювелирных изделий и поделок с высокой прочностью, низкой плотностью и большой глянцевой поверхностью. |

| 1 # B | 90 | 4 | 3 | Остаток | 215 | ||

| 1 # C | 85 | 5 | 4 | Остаток | 220 | ||

| Свинцово-оловянный сплав № 2 | 2 # A | 72 | 5 | 3 | Остаток | 230 | Подходит для изготовления различных видов высококачественных ювелирных изделий и поделок с высокой прочностью, небольшой плотностью и узкой глянцевой поверхностью. |

| 2 # B | 63 | 5 | 4 | Остаток | 230 | Подходит для производства ювелирных изделий и поделок среднего класса с лучшей прочностью, меньшей плотностью, более узкой полированной поверхностью или большей полированной поверхностью без полировки. | |

| 2 # C | 50 | 4 | 4 | Остаток | 250 | ||

| Сплав свинца-олова №3 | 3 # A | 35 | 4 | 4 | Остаток | 270 | Подходит для производства различных ювелирных и ремесленных изделий среднего уровня, обладает повышенной прочностью, меньшей плотностью и большей полировочной поверхностью. |

| 3 # B | 30 | 3 | 3 | Остаток | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Остаток | 270 | ||

| Свинцово-оловянный сплав №4 | 4 # A | 15 | 1 | 3 | Остаток | 280 | Подходит для изготовления различных видов ювелирных изделий и поделок среднего класса с лучшей прочностью, меньшей плотностью, более узкой полировочной поверхностью или без полировки. |

| 4 # B | 12 | 1 | 3 | Остаток | 280 | ||

| 4 # C | 10 | 1 | 3 | Остаток | 280 | ||

| Свинцово-оловянный сплав №5 | 5 # A | 8 | 2 | 3 | Остаток | 286 | Он подходит для изготовления всех видов ювелирных изделий среднего уровня или поделок с лучшей прочностью, меньшей плотностью, более узкой полировочной поверхностью или без полировки. |

| 5 # B | 6 | 2 | 3 | Остаток | 290 | ||

| №6 свинцово-оловянный сплав | 6 # A | 5 | 1 | 3.5 | Остаток | 300 | Подходит для изготовления всех видов ювелирных изделий общего назначения и тяжелых поделок. |

| 6 # B | 3 | 1 | 3.5 | Остаток | 300 | ||

| 6 # C | 2 | 1 | 3 | Остаток | 320 | ||

| (Тан Деруй и Чэнь Гуаньи, 1996) | |||||||

Таблица 4-3 Зарубежные материалы для изготовления ювелирных изделий из сплава олова

| Серийный номер | Sn | Сб | Cu | Примеси | Примечания | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Как | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Тип American Standard ASTMB5601, литейный сплав | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Специальные сплавы |

| 3 | Остаток | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Британский стандарт BS5140 |

| 4 | Остаток | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Британский стандарт BS5140 |

| 5 | Остаток | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Немецкий стандарт DIN17810 |

| 6 | Остаток | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Немецкий стандарт DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Подходит для литья тонкостенных и мелкозернистых изделий |

| 8 | 90 | 6 | 2 | Плюс Би | - | - | - | - | Хороший эффект полировки |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Французское олово |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Олово из Англии |

| 11 | 85 | 7 | 4 | 4(Основной ингредиент) | - | - | - | - | Олово из Англии |

| 12 | 83 | 7 | 2 | 3(Основной ингредиент) | - | - | 5(Основной ингредиент) | - | Императрица металл |

| 13 | 89 | 11 | - | - | - | - | - | - | Компания CABE (Италия) специализируется на производстве сплавов для центробежного литья, отлитых в термостойкой силиконовой резине. Первые предназначены для литья бессвинцовых украшений, вторые могут использоваться для пайки ювелирных изделий. |

| 14 | 61 | 4 | - | 35(Основной ингредиент) | - | - | - | - | |

| (Тан Деруй и Чэнь Гуаньи, 1996) | |||||||||

При выборе сплава наиболее важным моментом является категория продукта, и сплав должен отвечать требованиям "формовки, здоровья и функциональности" как производителей, так и клиентов. Некоторые компании считают, что сплавы с меньшим содержанием олова дешевле, потому что цена материала для сплавов с низким содержанием олова ниже. При этом следует учитывать общую стоимость сплава; сплавы с высоким содержанием свинца оказывают более вредное воздействие и требуют литья при высоких температурах, что может сократить срок службы пресс-форм. Кроме того, плотность олова составляет 7,31 г/см3в то время как плотность свинца составляет 11,33 г/см3Таким образом, из одного и того же веса олова можно получить больше украшений, и при выборе сплава следует учитывать различные факторы.

В настоящее время чистое олово или оловянные сплавы с высоким содержанием олова используются в основном для элитных изделий, в то время как для обычных популярных ювелирных изделий обычно применяется свинцово-оловянный сплав 1# - 6#, причем наиболее распространенным является свинцово-оловянный сплав 3#. В ювелирных изделиях высокого класса часто используются сплавы с более высоким содержанием олова, а в ювелирных изделиях низкого качества - сплавы с более низким содержанием олова.

2.4 Характеристики сплавов с низкой температурой плавления, используемых в ювелирном деле

(1) Стабильные характеристики, низкая температура плавления, хорошая текучесть, малая усадка.

(2) Зерна мелкие, с хорошей прочностью, соответствующей твердостью, гладкой поверхностью, небольшим количеством песчаных отверстий, дефектов, трещин, хорошим эффектом полировки и гальванического покрытия.

(3) Центробежное литье обладает хорошей производительностью и высокой прочностью, может отливать сложные формы и тонкостенные точные детали с гладкой поверхностью отливок.

(4) Продукт может подвергаться обработке поверхности: гальваническое покрытие, напыление и покраска.

(5) Плотная кристаллическая структура обеспечивает малые допуски на размеры отливок с точки зрения сырья. У него тонкая поверхность и мало дефектов после обработки.

3. Категории и характеристики ювелирных изделий из сплавов с низкой температурой плавления

Украшения из сплава свинца и олова с низкой температурой плавления - это вид изделий из сплава, которые одновременно являются декоративными и практичными. Они представляют собой одну из областей применения, в которых расходуется большое количество металлического олова, с широким разнообразием творческих тем и огромным потенциалом развития рынка.

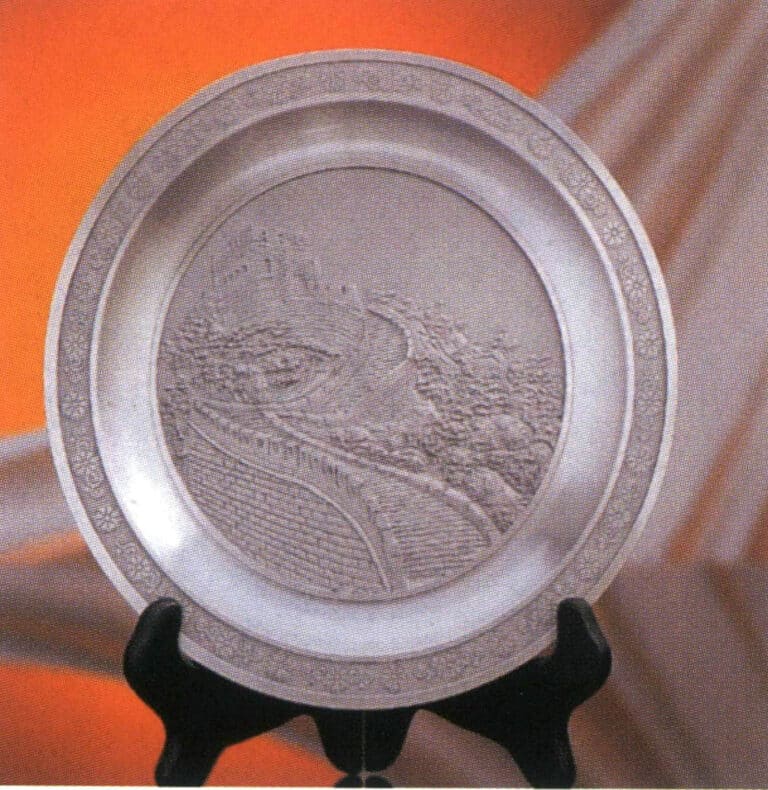

(1) Оловянные ремесла

Из оловянных сплавов можно изготовить различные виды сосудов: посуду для вина, чайные сервизы, столовые приборы, кубки и другие изделия с рельефными узорами, а также декоративные поделки, фоторамки из сплава, религиозные эмблемы, миниатюрные скульптуры, сувениры и другие изделия народных промыслов. Эти изделия, как правило, изготавливаются из чистого олова или олова с высоким содержанием олова, по внешнему виду напоминают столовое серебро, а по цене ниже серебряных изделий, сочетая в себе как декоративное, так и практическое назначение. Они могут воплощать различные культурные смыслы и широко используются в качестве корпоративных подарков, сувениров для различных мероприятий, сувениров для путешествий и предметов домашнего декора, предлагая широкое рыночное пространство.

Жестяная пластина

Жестяной горшок и оловянная чашка

Пепельница из оловянного сплава

Орнамент из оловянного сплава

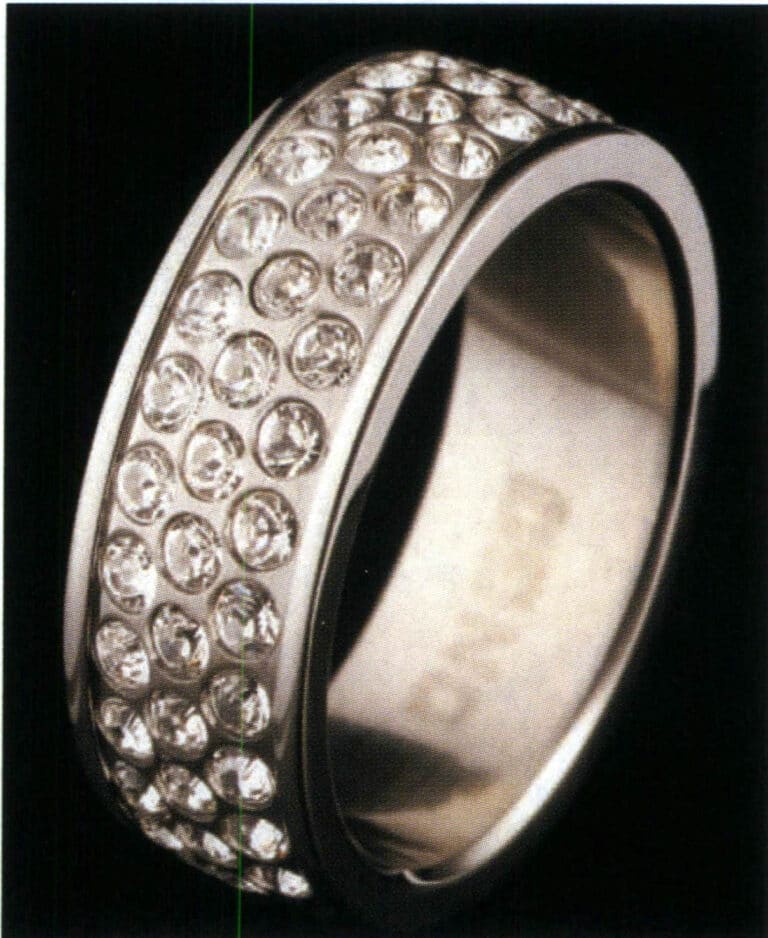

(2) Body jewelry

Lead-tin low melting point alloys can be made into various exquisite body jewelry. These jewelry are characterized by individuality and fashion, and they are inexpensive and increasingly favored by fashionable men and women. Most alloy jewelry has an electroplated layer (18K white gold, 18K gold, 925 silver). It is inlaid with zircon, crystal diamonds, pearls, or jade, making their appearance comparable to high-priced gold and silver jewelry. Common items include rings, necklaces, bracelets, earrings, brooches, buttons, tie clips, and hair accessories, with the main material being 3# lead-tin alloy.

Кулон со стразами из свинцово-оловянного сплава

Серьги со стразами из свинцово-оловянного сплава

Корона со стразами из свинцово-оловянного сплава

Зажимы для волос со стразами из свинцово-оловянного сплава

Кольца со стразами из свинцово-оловянного сплава

Брелок из оловянно-свинцового сплава

Ожерелье из свинцово-оловянного сплава

Корсаж из свинцово-оловянного сплава

4. Обслуживание ювелирных изделий из сплавов с низкой температурой плавления

Украшения из сплава свинца и олова с низкой температурой плавления обладают хорошим эффектом моделирования после обработки поверхности. Однако при неправильном уходе или ношении украшения могут быстро проявиться такие проблемы, как коррозия, обесцвечивание или даже поломка. Поэтому необходимо правильно и разумно ухаживать за ним, как описано ниже:

(1) Украшения следует часто менять. Не следует носить одни и те же украшения в течение длительного времени, особенно в жаркую летнюю погоду, так как покрытие украшений может легко стираться от длительного контакта с потом. Поэтому лучше всего подготовить несколько украшений для регулярной замены.

(2) Контакт с химическими препаратами может легко повредить украшения. Аромат во время купания, хлор при плавании и соль в морской воде могут вызвать коррозию покрытия ювелирных изделий, поэтому все украшения следует снимать перед купанием или плаванием.

(3) Столкновения могут легко привести к царапинам, поэтому храните их осторожно. Не складывайте украшения друг на друга; их следует хранить в оригинальной упаковке или помещать в шкатулку с отдельными отделениями, чтобы избежать столкновений, которые могут поцарапать поверхность.

(4) Регулярно чистите ювелирные изделия, используя мягкую щетку с тонкой щетиной для удаления поверхностных пятен.

5. Безопасность ювелирных изделий из сплавов с низкой температурой плавления

Металлические элементы играют чрезвычайно важную роль в здоровье человека; их недостаток и избыток могут привести к заболеваниям. Однако некоторые металлические элементы вредны для здоровья человека, вызывая болезни и даже смерть.

(1) Свинец

Свинец - тяжелый металл и токсин, сильно загрязняющий окружающую среду. Он может повреждать кровь, вызывая разрушение красных кровяных телец, и распространяться по кровеносной системе во все органы и ткани, попадая в кости, приводя к параличу костных нервов и тремору пальцев. В тяжелых случаях это может привести к свинцовому отравлению, энцефалопатии и смерти. Древние римляне использовали свинцовые сосуды для хранения сахара и вина и отливали из свинца водопроводные трубы, что увеличивало содержание свинца в пище и воде, вызывая хронические отравления. Примером может служить наличие черных пятен сульфида свинца на костях после смерти.

Среди всех известных токсичных веществ свинец наиболее задокументирован в книгах. В древних текстах говорится о том, что использование свинцовых труб для транспортировки питьевой воды сопряжено с риском. Многие химические вещества могут распадаться на безвредные конечные соединения после пребывания в окружающей среде в течение некоторого времени. Однако свинец не способен разлагаться и после попадания в атмосферу остается доступным в течение длительного времени. Из-за длительного пребывания свинца в окружающей среде и его сильной потенциальной токсичности для многих живых организмов он постоянно классифицируется как сильный загрязнитель.

(2) Кадмий

Отравление кадмием может вызвать атрофию мышц, деформацию суставов, невыносимые боли в костях, невозможность спать, патологические переломы и даже смерть. Основным источником кадмия являются сточные воды, содержащие кадмий, которые сбрасываются с заводов в русла рек, орошают рисовые поля, поглощаются растениями и накапливаются в рисе. Длительное употребление риса, загрязненного кадмием, или питьевой воды, загрязненной кадмием, может легко привести к "болезни боли в костях".

(3) Сурьма

Эксперименты, проведенные Международной ассоциацией сурьмы в первые годы ее существования, показали, что при длительном воздействии высоких концентраций сурьмы на мышей в легких возникает воспаление, которое может привести к раку легких. Однако в реальности люди не работают длительное время в среде с высокой концентрацией сурьмы, и не было зарегистрировано ни одного случая рака легких из-за чрезмерного вдыхания сурьмы. Тем не менее нельзя исключать ее потенциальную опасность для человеческого организма.

Помимо токсичных элементов, таких как Cd, Pd, литейщики должны знать о вредном воздействии на организм других элементов сплава, таких как Cu, Sn, Bi, Zn. Поэтому важно обеспечить хорошую вентиляцию во время литья и соблюдать законы, касающиеся правильного использования этих элементов и пределов их воздействия. В "Загрязнении окружающей среды в промышленности" США перечислены некоторые типичные металлические элементы и их опасность для различных частей тела (табл. 4-4).

Исследования показывают, что некоторые сплавы, не содержащие Pb и Cd, могут улучшить свои литейные характеристики за счет улучшения состава резины, что, если это возможно, устранит необходимость использования токсичных элементов.

Таблица 4-4 Вред металлических элементов для органов тела

| Пораженные органы | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Почки | √ | √ | √ | |||

| Нервы | √ | √ | √ | |||

| Печень | √ | |||||

| Желудочно-кишечный тракт | √ | √ | √ | √ | √ | |

| Органы дыхания | √ | |||||

| Гемопоэтические ткани | √ | √ | √ | |||

| Кости | √ | √ | ||||

| Кожа | √ | √ | ||||

| Сердечно-сосудистая система | √ |

Раздел II Изделия из цинковых сплавов

1. Цинковый сплав

Цинковый сплав - это сплав цветных металлов, состоящий из цинка в качестве основы с добавлением других элементов, таких как алюминий, медь и магний. Он имеет голубовато-белый цвет, блестит, твердый и хрупкий. Цинковые сплавы можно разделить на две категории по технологии обработки: деформированный и литой цинк. Литые цинковые сплавы обладают хорошей текучестью и коррозионной стойкостью, что делает их пригодными для литья таких изделий, как ювелирные украшения, приборы и корпуса автомобильных деталей.

Цинковые сплавы в основном используются для центробежного литья силиконовой резины и литья под давлением в соответствии с методом литья.

1.1 Цинковый сплав для центробежного литья силиконовой резины

Таблица 4-5 Таблица состава цинкового сплава с низкой температурой плавления (в соответствии с американским стандартом ASTMB240-01)

| Элемент | Zn | Эл | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Содержание /wt% | Маржа | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Этот экологически чистый сплав не содержит свинца, кадмия и никеля. Он легкий, имеет хорошую поверхность, быстро формируется, эффективно подавляет зернограничную коррозию, предотвращает образование шероховатостей поверхности и песчаных отверстий. Он подходит для различных отраслей промышленности, таких как автомобилестроение, бытовая техника, машиностроение, часы, электроприборы, инструменты, фурнитура, декоративные подарки и игрушечные торговые марки.

Для повышения блеска поверхностей фурнитуры и удовлетворения потребностей в литье для фурнитуры с высоким блеском был разработан цинко-магниевый сплав с магнием в качестве основного легирующего элемента. Этот сплав широко используется для изготовления фурнитуры с высокой твердостью и блеском, такой как кулоны, серьги, заколки, одежда, пряжки для сумок, пряжки для ремней, пряжки для обуви, таблички и т. д. Его типичный химический состав приведен в таблице 4-6.

Таблица 4-6 Типичный состав цинко-магниевого сплава для аксессуаров

| Элемент | Zn | Mg | Эл | Cu | Bi | Ag | На сайте | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Содержание /wt% | Маржа | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Температура плавления цинко-магниевого сплава составляет 320-330℃. Как правило, температура литья составляет 380-400℃, зерно мелкое и равномерное, произведенные продукты имеют гладкую и блестящую поверхность, без песчаных отверстий, белый блеск с маслянистым ощущением, хорошая текучесть, меньше окисления и шлаковых включений, легко полируется, быстро охлаждается, подходит для требований больших гладких поверхностей продуктов. Сплав не содержит свинца, кадмия и никеля, классифицируется как экологически чистый сплав, его стоимость составляет всего 1/3 от стоимости свинцово-оловянного сплава 0#, а гладкая поверхность лучше, чем у свинцово-оловянного материала 0#. Этот сплав легкий, на 50% легче, чем свинцово-оловянный сплав материала 3#, и на 20% легче, чем цинковый сплав.

Кроме того, в качестве соответствующих материалов для цинко-магниевых сплавов на рынке также присутствуют сплавы на основе магния, в которых в качестве основных легирующих элементов используются цинк и алюминий, обычно называемые магний-цинковыми сплавами. Обычно используемые декоративные материалы из магниево-цинковых сплавов в основном делятся на три категории.

(1) Магниево-цинковый сплав A Материал

Этот сплав подходит для изготовления украшений и поделок, требующих высокого блеска (более 5 см). Он обладает хорошей текучестью, прочностью и блеском, легко полируется и сваривается, не пузырится при гальваническом покрытии и имеет температуру плавления около 300℃. По своим характеристикам он не уступает свинцово-оловянному сплаву 1#, но его цена в два раза ниже, чем у свинцово-оловянного сплава 1#.

(2) Магниево-цинковый сплав B Материал

Этот сплав подходит для умеренно сложных гладких поверхностей (около 3 см). Он обладает хорошей текучестью, прочностью и гладкостью, легко полируется и сваривается. Сплав 20% легче материала A и подходит для производства ювелирных изделий и поделок, его температура плавления составляет около 320℃.

(3) Магниево-цинковый сплав C Материал

Этот сплав подходит для производства небольших изделий с гладкой поверхностью, высокой прочностью и твердостью (менее 2 см), обладает хорошей текучестью и гладкостью, легко сваривается и полируется, а также легче двух предыдущих, составляя 1/3 от свинцово-оловянного сплава 1ТП5Т3. Однако его вязкость хуже, чем у двух предыдущих, что делает его пригодным для производства изделий с высокой прочностью, таких как заколки и пряжки для ремней, но не для полых или перфорированных изделий с температурой плавления 350-380℃.

Область применения магниево-цинковых сплавов довольно широка, они подходят для изготовления различных изысканных художественных отливок, таких как кольца, ожерелья, браслеты, серьги, броши, пуговицы, зажимы для галстуков, украшения для шляп, ремесленные украшения, религиозные эмблемы, миниатюрные статуэтки, сувениры, пряжки для ремней и другие ремесленные аксессуары. Эти материалы обладают следующими характеристиками:

- Стабильные характеристики, низкая температура плавления, хорошая текучесть, малая усадка.

- Зерна мелкие, с хорошей прочностью и соответствующей твердостью, гладкой поверхностью, небольшим количеством песчаных отверстий, дефектов и трещин, а также хорошим эффектом полировки и гальванического покрытия.

- Соблюдение требований по охране окружающей среды и санитарных норм.

- Благодаря более низкой температуре плавления он подходит для силиконовых форм. Таким образом, стоимость использования формы низкая, что делает ее особенно подходящей для производства отливок в быстрых поставках и небольших партиях.

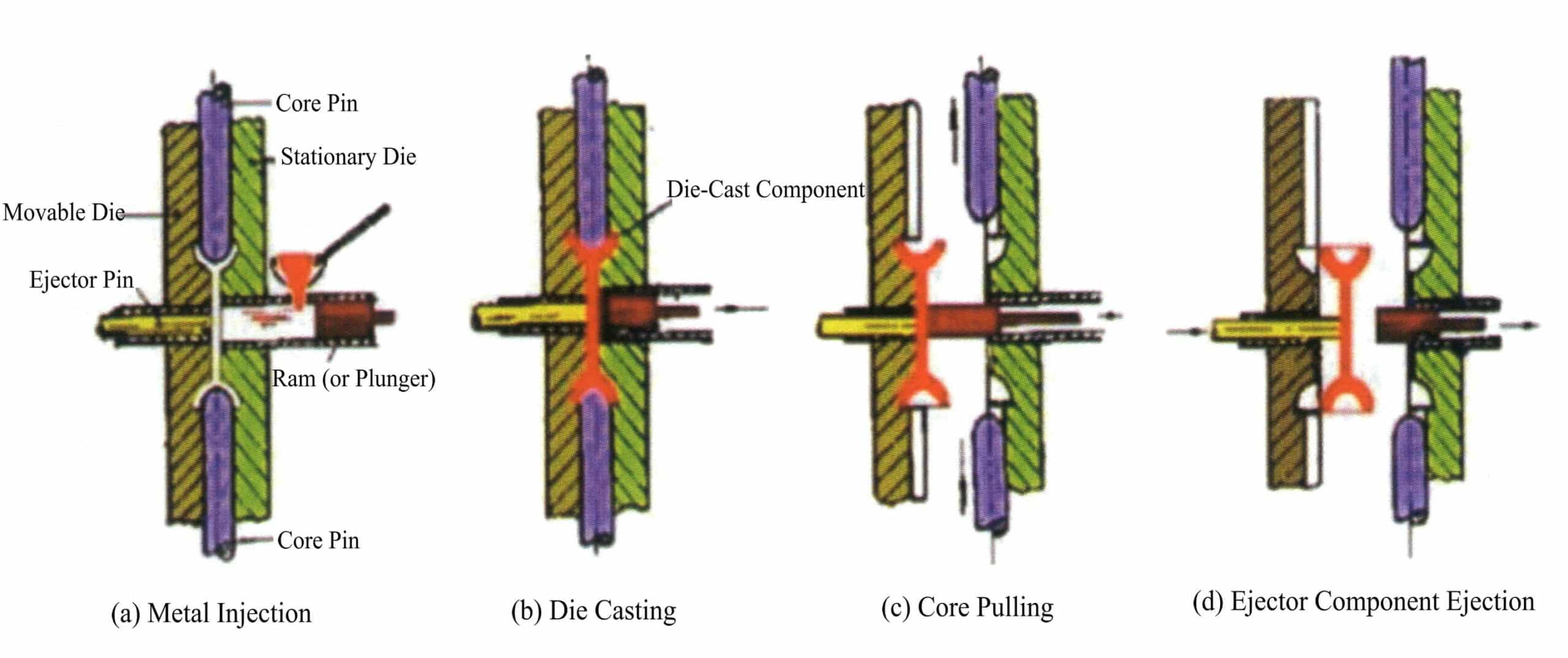

1.2 Литье цинкового сплава под давлением

(1) Характеристики литого цинкового сплава

Цинковые сплавы широко используются в литейной промышленности для производства различных структурных и функциональных литых деталей, которые тесно связаны с характеристиками материала. Цинковые сплавы для литья под давлением имеют низкую температуру плавления и хорошую текучесть, а процесс литья позволяет заполнить мелкие детали формы, предлагая множество преимуществ, которых лишены другие сплавы для литья под давлением, таких как высокая скорость литья, низкая температура, низкое энергопотребление и длительный срок службы формы. Это привело к тому, что их стали использовать многие ювелирные компании, постепенно увеличивая разнообразие и расширяя сферу применения, формируя серию изделий из сплавов. Одной из особенностей этих сплавов является то, что они могут обрабатываться на машинах для литья под давлением с горячей камерой, что намного быстрее, чем скорость производства высокоалюминиевых цинковых сплавов и алюминиевых сплавов, которые должны отливаться на машинах для литья под давлением с холодной камерой, и они легко перерабатываются в относительно экономичные тонкостенные литые детали, поверхности которых также легко обрабатываются, окрашиваются и покрываются гальваническим способом. Кроме того, по сравнению с бронзовыми сплавами, литыми алюминиевыми сплавами и чугуном цинковые сплавы имеют такие преимущества, как низкое энергопотребление при обработке, низкая стоимость и хорошие механические свойства.

(2) Типы литых цинковых сплавов

С улучшением качества цинка в изделиях появились цинковые сплавы. К началу 1930-х годов их состав стабилизировался. В этот период американская компания New Jersey Company (ныне известная как American Zinc Company) разработала знаменитую серию сплавов Zamak, которая получила мировое признание и стала синонимом сплавов для литья под давлением. Серия сплавов Zamak была разработана с учетом требований различных производственных процессов и конструктивных характеристик изделий, а различные цинковые сплавы имеют разные физические свойства и механические характеристики, что обеспечивает возможность выбора конструкции литых деталей.

К распространенным типам литых цинковых сплавов относятся:

- Замак 3. Отливки с хорошей текучестью и механическими свойствами используются в изделиях, требующих низкой механической прочности, таких как игрушки, лампы, украшения и электрические компоненты.

- Замак 5. Хорошая текучесть и механические свойства используются в отливках с определенными требованиями к механической прочности, таких как автомобильные детали, электромеханические детали, механические компоненты и электрические узлы.

- Замак 2. Используется для механических деталей с особыми требованиями к механическим характеристикам, высокими требованиями к твердости и общими требованиями к точности размеров.

- ZA8. Хорошая текучесть и стабильность размеров, но плохая текучесть, применяется для небольших литых деталей с высокими требованиями к точности и механической прочности, таких как электрические компоненты.

- Суперлой. Обладает наилучшей текучестью и используется для литья под давлением тонкостенных, крупногабаритных, высокоточных деталей сложной формы, таких как электрические компоненты и их корпуса.

Требования к составу вышеуказанных сплавов приведены в таблице 4-7.

Таблица 4-7 Стандартный состав цинковых сплавов

| Категория сплава | Замак 2 | Замак 3 | Замак 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Алюминий | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Медь | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Магний | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Железо | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Вести | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Кадмий | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Олово | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Цинк | Маржа | Маржа | Маржа | Маржа | Маржа | Маржа |

| (Лу Хунъюань, 1997; Ву Чуньмяо, 2003) | ||||||

(3) Влияние легирующих элементов на свойства цинковых сплавов

В составе литых цинковых сплавов присутствуют эффективные легирующие элементы, такие как алюминий, медь и магний, и вредные примесные элементы, такие как свинец, кадмий, олово и железо. Эти элементы влияют на свойства сплава следующим образом.

① Алюминий. Алюминий может улучшить литейные характеристики сплавов, повысить текучесть сплавов, рафинировать зерна, вызвать упрочнение твердого раствора и улучшить механические свойства; кроме того, алюминий может снизить реакционную способность цинка с железом, уменьшая воздействие на черные материалы, такие как гусак, форма, эрозия тигля.

Содержание алюминия обычно контролируется в пределах 3,8%-4,3%. Это обусловлено, главным образом, требуемой прочностью и текучестью; хорошая текучесть является необходимым условием для получения отливок с полной формой, точными размерами и гладкой поверхностью.

② Медь. Роль меди в цинковых сплавах заключается в повышении твердости и прочности сплава, улучшении износостойкости сплава и снижении межкристаллитной коррозии.

Однако для контроля содержания меди в цинковых сплавах, когда содержание меди превышает 1,25%, это приводит к изменению размеров и механической прочности литых деталей из-за старения; кроме того, это снижает пластичность сплава.

③ Магний. Роль магния в цинковых сплавах заключается в снижении межкристаллитной коррозии, улучшении структуры сплава, что повышает его прочность, а также в повышении износостойкости.

Магний - очень активный элемент, который легко окисляется и теряется в расплавленном состоянии сплавов. При содержании магния более 0,08% сплав становится термически хрупким, с пониженной вязкостью и текучестью.

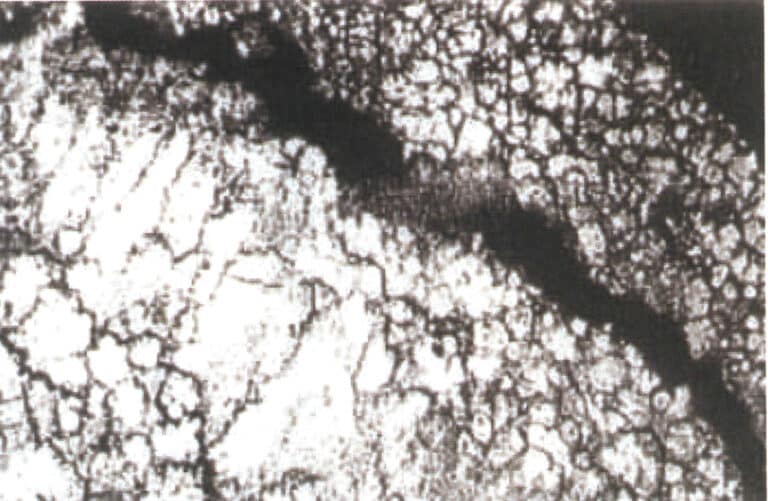

④ Примесные элементы: свинец, кадмий, олово. Вышеперечисленные примеси делают межкристаллитную коррозию цинковых сплавов очень чувствительной, ускоряя ее в теплой и влажной среде (рис. 4-2), снижая ударную вязкость сплава, уменьшая его прочность на растяжение, тем самым снижая механические свойства, и вызывая изменение размеров отливок. Содержание кадмия и свинца в сплаве не должно превышать 0,003%, содержание олова в слитках цинкового сплава не должно превышать 0,001%, а в крупных отливках не должно превышать 0,002%. При слишком высоком содержании примесных элементов свинца и кадмия в цинковом сплаве качество поверхности заготовки сразу после литья под давлением кажется нормальным, но после хранения при комнатной температуре в течение некоторого времени (от 8 недель до нескольких месяцев) на поверхности появляются волдыри.

⑤ Примесный элемент: Железо. Элемент железо может повысить твердость цинковых сплавов, но содержание железа в цинковых сплавах не должно превышать 0,02%, иначе оно увеличит хрупкость сплава. Железо реагирует с алюминием в цинковом сплаве, образуя интерметаллические соединения Al5Fe2, что приводит к потере алюминия и образованию шлака; оно образует твердые пятна в литых деталях, влияя на последующую обработку и полировку, и на поверхности могут появиться царапины при полировке; оно увеличивает хрупкость сплава.

⑥ Примесный элемент: Кремний. Содержание кремния в цинковых сплавах не должно превышать 0,02%. В противном случае он повысит температуру перехода цинкового сплава в хрупкое состояние и снизит его технологические характеристики.

(4) Выбор литых цинковых сплавов

Существует множество сплавов цинка для литья под давлением, и выбор того, какой цинковый сплав использовать, в основном зависит от трех аспектов.

① Назначение самой литой детали. Требования к производительности, которые должны быть выполнены, включают:

- Механические свойства, такие как прочность на разрыв, удлинение, твердость и т.д. Прочность на разрыв - это максимальное сопротивление материала в момент разрушения; удлинение - мера хрупкости и пластичности материала; твердость - сопротивление поверхности материала пластическим деформациям, вызванным давлением или трением о твердые предметы.

- Условия рабочей среды, включая рабочую температуру, влажность, среду, контактирующую с заготовкой, и требования к герметичности.

- Требования к точности, включая достижимую точность и стабильность размеров.

② Хорошая производительность процесса. Она включает в себя производительность процесса литья, обрабатываемость и производительность процесса обработки поверхности.

③ Хорошая экономика. Стоимость сырья, потребности в производственном оборудовании (включая плавильное оборудование, машины для литья под давлением, пресс-формы и т.д.) и производственные затраты.

2. Примеры ювелирных изделий из цинкового сплава

Подвеска из цинкового сплава

Кольцо из цинкового сплава

Брелок из цинкового сплава

Корпус из цинкового сплава

Пряжка ремешка из цинкового сплава

Запонки из цинкового сплава

Брошь из цинкового сплава

Зажим для галстука из цинкового сплава

Раздел III Процесс производства ювелирных изделий из сплавов с низкой температурой плавления

1. Процесс центробежного литья силиконовой резины

1.1 Введение в процесс центробежного литья

1.2 Характеристика процесса центробежного литья силиконовой резины

Из-за низкой температуры плавления ювелирных сплавов создание гипсовой формы, как для литья золота, серебра и медных сплавов, не требуется. Вместо этого для производства используются мягкие формы из термостойкого силиконового каучука, что позволяет значительно сократить производственные затраты и повысить эффективность производства.

Центробежное литье золотых украшений осуществляется методом центробежного литья под давлением. После заливки расплавленного металла в форму, при вращении формы, на расплавленный металл действует центробежная сила, создавая давление, которое заставляет расплавленный металл плавно заполнять полость. Центробежная сила F=m-r-w2, где F - центробежная сила, m - масса расплавленного металла, w - радиус вращения формы, а - угловая скорость. Видно, что чем больше радиус вращения и чем выше скорость вращения, тем больше центробежная сила. Поскольку расплавленный металл заполняется и застывает под действием центробежной силы, металл хорошо компенсирует усадку, что приводит к плотной структуре и хорошим механическим свойствам отливок; для полых отливок не требуются стояки, что значительно улучшает использование металла.

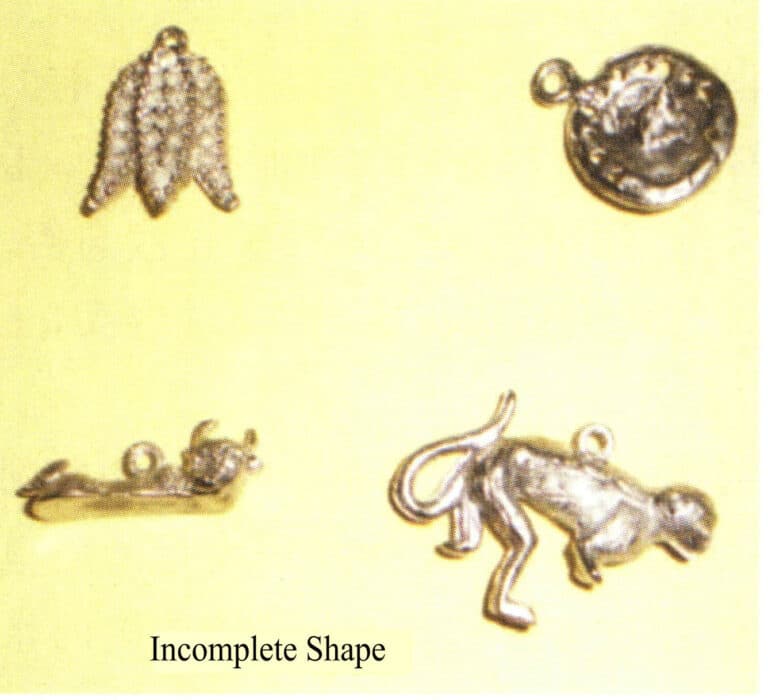

Однако по сравнению с литьем под отрицательным давлением центробежное литье имеет такие недостатки, как сильная турбулентность расплавленного металла при заливке, склонность к образованию газовых отверстий, сильная эрозия стенок формы расплавленным металлом и относительно небольшое максимальное количество металла, которое может быть отлито. Кроме того, отливки, полученные методом центробежного литья, подвержены дефектам термического растрескивания, особенно при высоких скоростях вращения.

1.3 Процесс производства центробежного литья из силиконовой резины

Ювелирные изделия из сплава с низкой температурой плавления в основном используют процесс центробежного литья силиконовой резины, и его процесс в основном включает в себя следующие аспекты.

(1) Разработка ювелирных изделий

Разработка ювелирных изделий - это первый шаг в создании украшений с нуля, служащий руководством и ориентиром для последующих шагов, а также важное звено в полном выражении индивидуальности украшения. Дизайнеры формируют свои первоначальные идеи, синтезируя и классифицируя информацию из различных аспектов, а затем изображая их на плоских чертежах. После того как чертежи завершены, они передаются в цех изготовления образцов, где мастер создает трехмерную мастер-модель, используя материалы из сплава в соответствии с требованиями чертежей. Создание мастер-модели завершает основной процесс разработки ювелирного изделия.

(2) Формовка

Готовая мастер-модель передается в формовочный цех, где формовщик создает формы из специальной резины. Процесс формовки является ключевым моментом при переходе от единичного украшения к массовому производству, и качество формы напрямую влияет на выход следующего процесса.

① Виды резинового сырья. При производстве центробежного литья сплавов с низкой температурой плавления широко используются модели из силиконовой резины, с небольшим количеством натурального каучука и силиконовой резины. Сравнение двух типов материалов для резиновых моделей приведено в таблице 4-8.

Таблица 4-8 Сравнение натурального каучука и силиконового каучука

| Параметр | Натуральный каучук | Силиконовая резина | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#black | 2#black | 3#black | Белый | Натуральный | 60 - D | 70 - D | 58 - D | 65 - D | |

| Относительная твердость | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Плотность/(г-см-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Прочность на разрыв/МПа | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Модуль упругости при изгибе/МПа | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Прочность на разрыв/МПа | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

В состав резины обычно входят наполнители, катализаторы, активные вещества, замедлители, антиоксиданты, пластификаторы и другие материалы. Неотвержденные материалы следует хранить в прохладном месте, а отвержденные модели - как можно дальше от света, поскольку озон может повредить материалы.

В процессе производства обычно предпочитают использовать немного более мягкие резиновые материалы, поскольку они легче поддаются формовке и позволяют создавать подвижные блоки. Твердость резины, используемой для изготовления аксессуаров после вулканизации, обычно составляет около 60-80, а в реальном производстве около 70% видов резины имеют относительную твердость 65, а также 5% с твердостью 70.

Чем ниже твердость резиновой модели, тем больше она усаживается, поэтому литейщики и изготовители моделей должны совместно принимать меры по компенсации величины усадки. Величина усадки связана с размещением заготовки во время литья; для одного и того же изделия величина усадки может значительно отличаться при использовании различных методов размещения. Производство некоторых специальных заготовок зависит от опыта оператора.

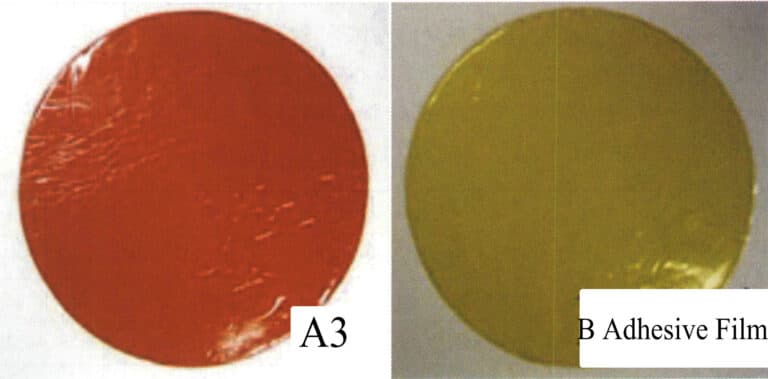

② Изготовление резиновых листов. Смешайте новую и переработанную резину в соотношении 50/50. Каучук нагревают в формовочной машине и прессуют в листы толщиной 1,3-1,5 мм, что составляет один слой резиновой формы. Материал сворачивается в цилиндрическую бочку и режется на мелкие кусочки нужного размера. Материал укладывается на поддон и помещается в холодильную камеру (температура в холодильной камере около 6℃) на 3-4 дня, что позволяет резине усохнуть до окончательного размера. Общая усадка материала в течение всего процесса может достигать 11%. Если конечная форма материала имеет яйцевидную форму, это может быть связано с недостаточным охлаждением. Материал обычно извлекается из холодильной камеры и разрезается на круглые куски нужного диаметра, обычно 8-18''. На рисунке 4-3 в качестве поверхностного слоя модели используется резина A, отличающаяся высокой термостойкостью, низкой усадкой, прочностью на разрыв и долговечностью. Напротив, резина B используется в качестве армирующего слоя резиновой модели, служащего в основном для поддержки и укрепления.

Рисунок 4-3 Лист силиконовой резины

Пленка A используется в качестве поверхностного слоя; пленка B используется в качестве армирующего слоя

③ Нажмите на резиновую форму. Качество резиновой формы напрямую определяет качество отливки. Качественная резиновая форма требует разумного распределения исходной модели, наличия шпрюйтов, облегчающих заполнение и удаление воздуха, легкого извлечения отливки, устойчивости к деформации и разрушению и других факторов. Ниже перечислены основные этапы изготовления резиновой формы.

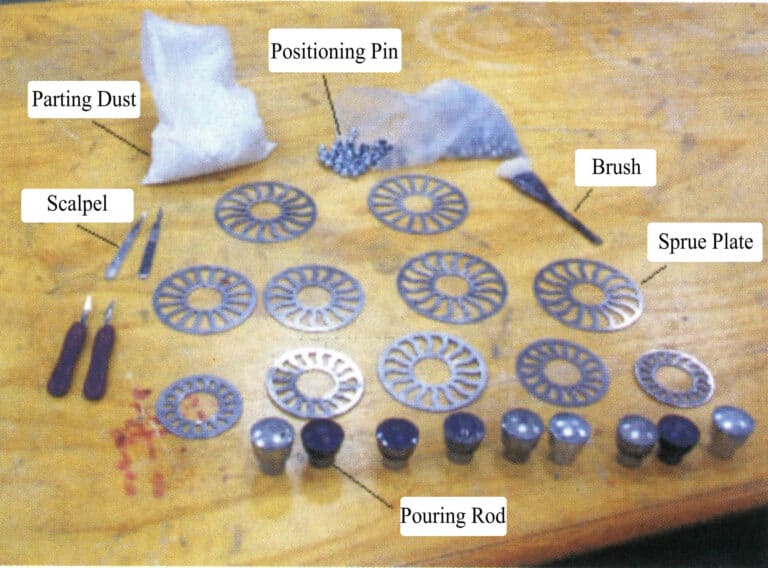

Первый шаг - подготовка. Подготовьте различные инструменты и вспомогательные материалы, необходимые для прессования формы (рис. 4-4).

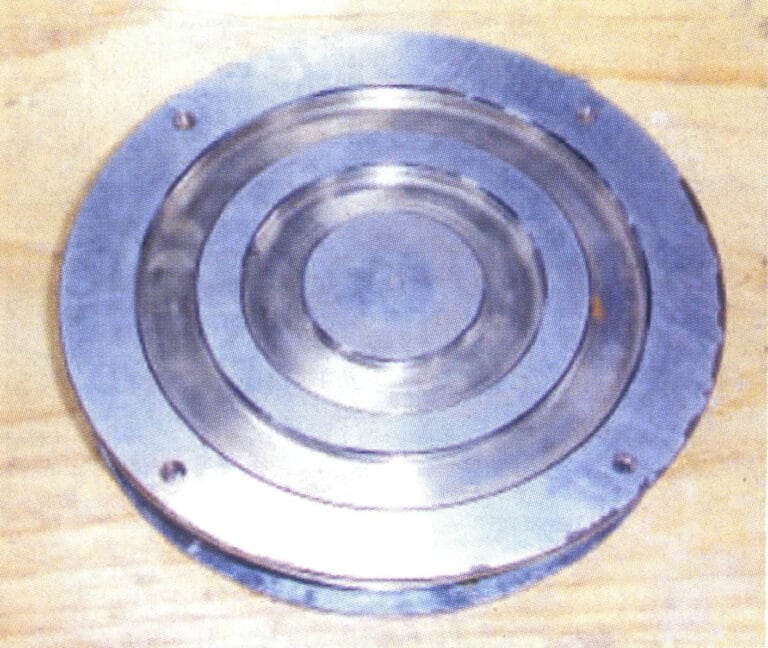

Поместите раму пресс-формы в пресс для предварительного нагрева до 150℃ или в соответствии с рекомендованной температурой от поставщика резины, обычно 146-157℃; отделите верхнюю и нижнюю части основания пресс-формы и посыпьте разделительным средством, чтобы предотвратить слипание двух половин или прилипание к раме пресс-формы; очистите пыль с поверхности оригинальной модели, посыпьте силиконом, чтобы облегчить отделение от формы силиконовой резины, предотвращая прилипание. Подложите газету под стальную пластину и поместите круглый диск в стальное кольцо (рис. 4-5).

Рисунок 4-4 Инструменты и вспомогательные материалы, необходимые для формовки

Рисунок 4-5 Силиконовая пластина, помещенная внутрь стального кольца.

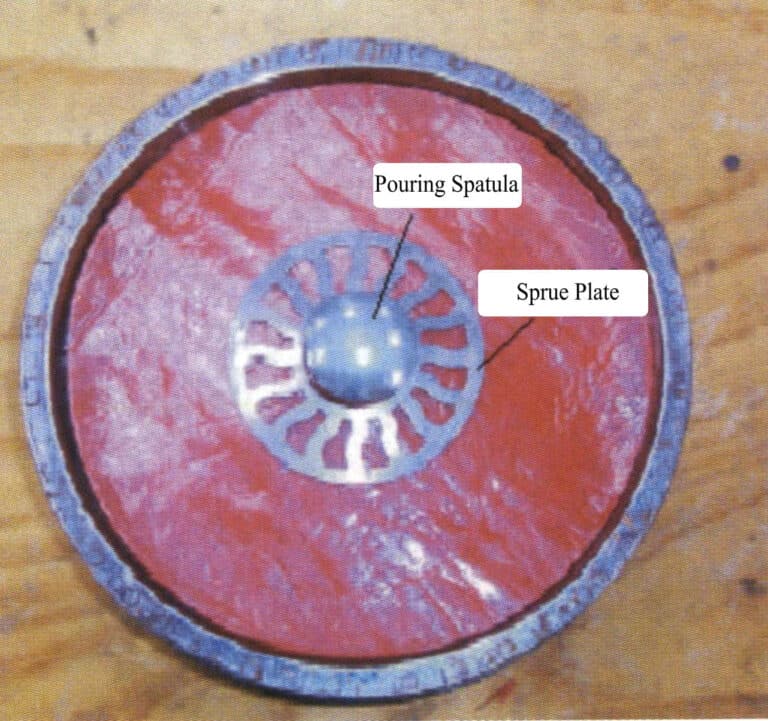

На втором этапе в центре верхней половины мембранного диска просверливается отверстие, в которое помещаются заливной стержень и заливной таз (рис. 4-6).

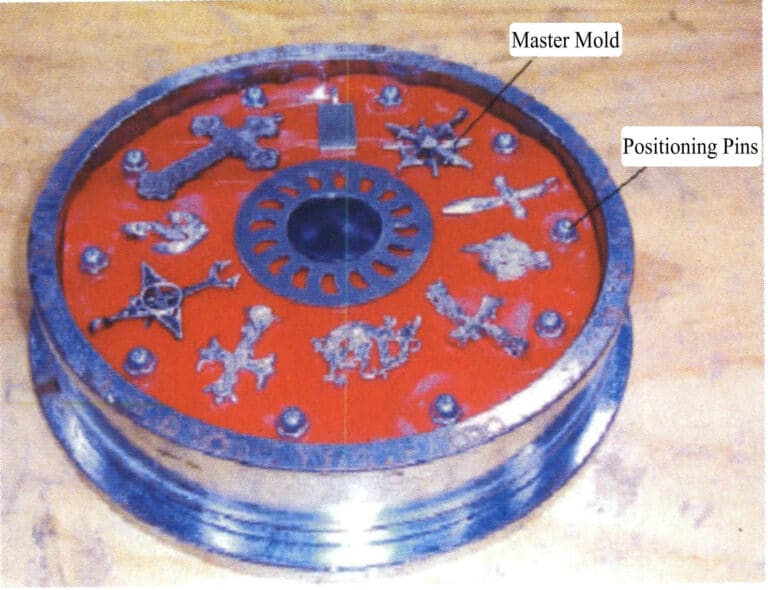

На третьем этапе расположите мастер-модель и позиционные штифты в разумном порядке и на необходимом расстоянии вокруг заливочной плиты на поверхности нижней формы (рис. 4-7). Если исходная модель очень большая, необходимо вынуть часть резины из нижней формы.

Рисунок 4-6 Установка заливного диска

Рисунок 4-7 Поместите мастер-модель и позиционирующий штифт в нижнюю половину пресс-формы

Эксперименты показывают, что расстояние от внешней периферии до центрального затвора формы существенно влияет на качество отливки. Чем ближе заготовка к центральному затвору, тем больше должно быть сечение бегунка, чтобы обеспечить скорость формования и плотность затвердевшей структуры. Кроме того, желательно, чтобы исходные модели в одной резиновой моде имели схожую форму, так как это не только повышает скорость выполнения отливок, но и приводит к более равномерному составу готовых изделий; если различия в форме слишком велики, это может привести к потере равновесия и вибрации во время вращения отливки.

На четвертом этапе равномерно посыпьте разделительный порошок на поверхность формы и с помощью кисти удалите разделительный порошок с модели (рис. 4-9).

На пятом этапе поместите верхнюю половину пресс-формы в раму пресс-формы, аккуратно установите ее и поместите верхнюю плиту давления в раму пресс-формы, убедившись, что обе они расположены вертикально (Рисунок 4-10).

Рисунок 4-9 Напыление порошка на профилирующую поверхность

Рисунок 4-10 Сборка пресс-формы

На шестом этапе установите раму пресс-формы в прессовую машину, следя за тем, чтобы она была прямой и располагалась в центре прессовой машины. Поднимите платформу и раму пресс-формы, чтобы они вошли в зацепление с верхней платформой, и проследите за состоянием посадки (Рисунок 4-11). Осторожно надавите, чтобы поднять платформу, ослабьте давление и повторите предыдущую операцию, каждый раз прикладывая небольшое давление. Формовочная машина общего назначения полагается на ощущения, в то время как автоматическая формовочная машина оснащена манометром. Повторяйте эту операцию в течение 8-15 минут, пока резина не станет очень мягкой, а платформа не будет полностью запечатана.

На седьмом этапе установите время вулканизации, обычно не менее 1 часа на каждый дюйм толщины. По окончании времени вулканизации снимите давление и удалите раму пресс-формы.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

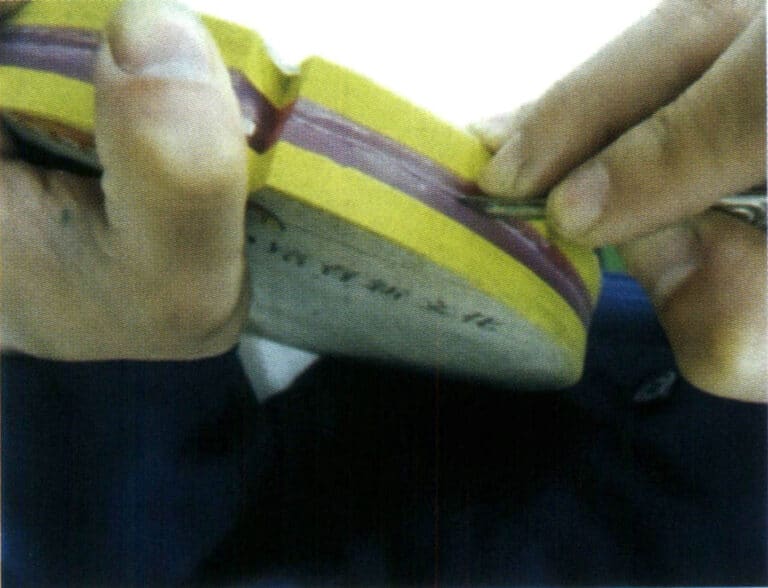

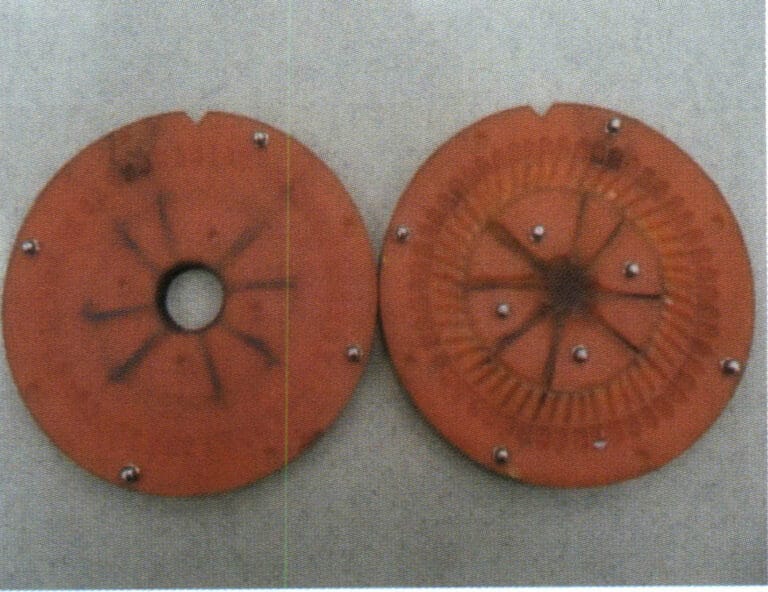

(3) Форма для резки

① Откройте раму пресс-формы с помощью гаечного ключа или отвертки, снимите резиновую форму с рамы пресс-формы, разрежьте две половины резиновой формы скальпелем или пильным диском, сделайте метки выравнивания на краях резиновой формы и удалите излишки вспышки (рис. 4-12 и 4-13).

Рисунок 4-12 Форма для резки

Рисунок 4-13 Открытая пресс-форма для клейкой резины

② Извлеките оригинальную модель из пресс-формы и обрежьте литник и вентиляционную линию.

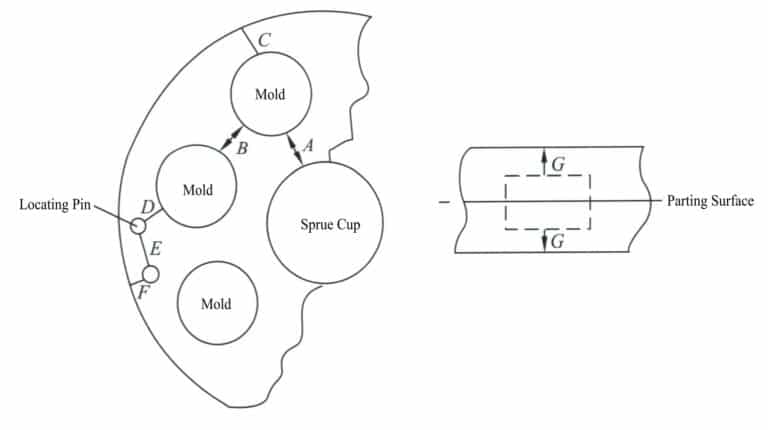

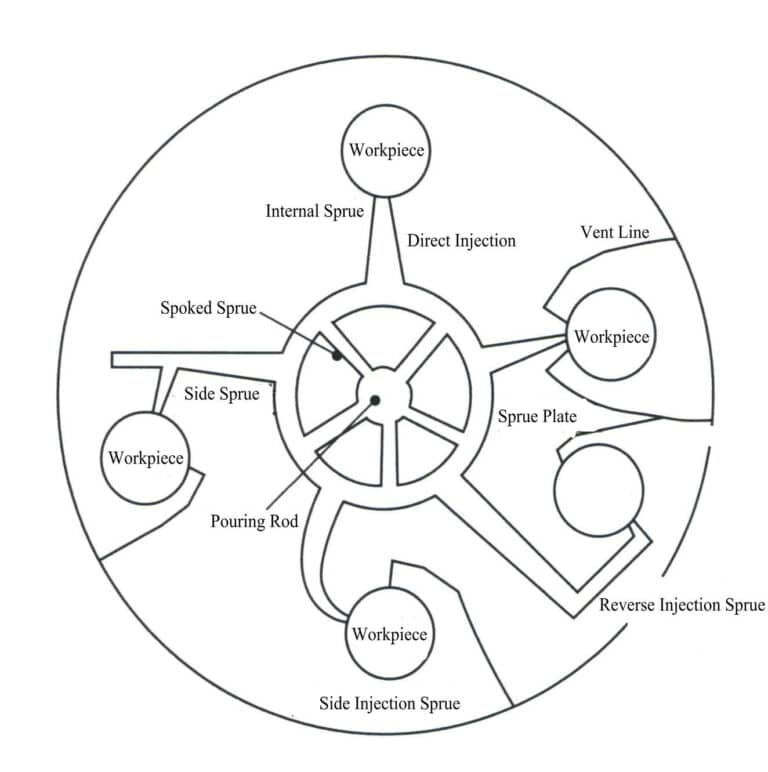

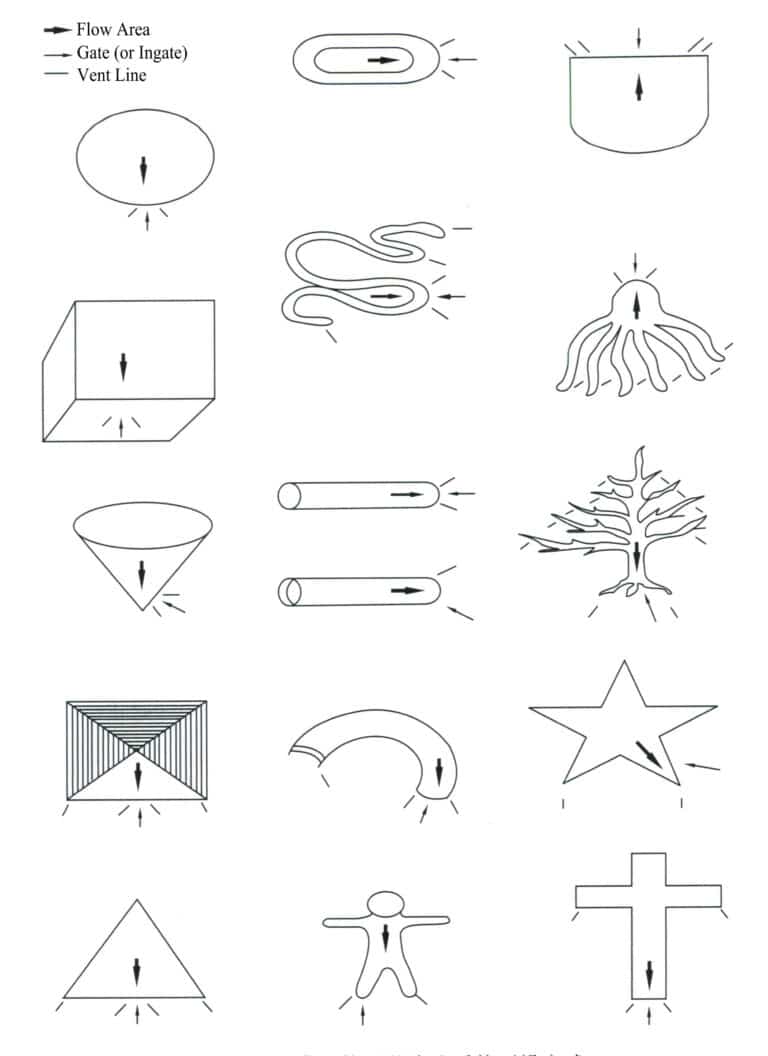

Установка литников и вентиляционных линий оказывает значительное влияние на качество центробежного литья. При центробежном литье ювелирных изделий из сплавов с низкой температурой плавления расплавленный металл поступает в полость формы через заливочный стакан, горизонтальный бегунок и литник. Основной принцип открытия литников схож с принципом литья драгоценных металлов: литник должен быть достаточно большим, чтобы обеспечить хорошую компенсацию усадки, а для беспрепятственного отвода газов необходимо создать вентиляционные линии. Резка формы должна производиться плавно, чтобы уменьшить турбулентность потока расплавленного металла, а литник должен располагаться в самой толстой части отливки.

a.Система заливки. Модель чаши для выливания формирует чашу для выливания на дне резиновой формы.

Система горизонтальной заливки состоит из ряда каналов, по которым расплавленный металл поступает из заливочного стакана во внутренний бегунок. Каналы сначала выходят наружу из заливочной чаши и соединяются с кругом бегуна, а затем соединяются с кругом бегуна и внутренним бегуном (рис. 4-14). Такая система заливки благоприятна для заполнения и предотвращает попадание шлака и примесей в полость формы.

Внутренний бегунок подает расплавленный металл в полость формы; он представляет собой канал, по которому расплавленный металл стекает с горизонтального бегунка в полость формы. Внутренний бегунок должен быть достаточно большим, чтобы постоянно компенсировать усадку расплавленного металла по мере его застывания в полости, и должен располагаться в самой толстой части. В месте соединения с заготовкой он обычно сужается, чтобы облегчить отделение внутреннего бегунка от заготовки, если только не требуется сделать его такой же толщины, как и заготовка.

b.Тип литниковой системы. Литование с прямой заливкой: обычно используется только для простых заготовок, этот тип литования вызывает значительную турбулентность, а его преимущество заключается в том, что он увеличивает количество каждого типа заготовок.

Реверсивная литниковая система: Литниковая система сначала проходит через заготовку, а затем соединяется с полостью с задней стороны заготовки у края формы. Ее преимущества в том, что качество отливки хорошее, примеси и шлак не попадают в полость, и она уменьшает турбулентность во время заполнения.

Боковая литниковая система: Он входит сбоку заготовки и, как и обратный литник, занимает пространство пресс-формы, но качество заготовки при этом выше. Этот тип литников может иметь различные свойства.

Горизонтальная литниковая система: Она относится к каналам в литниковом круге и спицевой литниковой системе, которая служит для обеспечения плавного заполнения, предотвращения прямого заполнения расплавленным металлом и, таким образом, помогает получить чистые заготовки.

Верхняя литниковая система: Этот тип заливочных ворот противоположен нижнему заливочному вороту, когда материал поступает в полость с верхней части заготовки. Как правило, литник располагается в нижней половине формы, но если возникают проблемы при заполнении, его можно установить в верхней половине формы. Этот тип заливочного затвора удобен для заготовок с большой поверхностью и тонкими стенками.

Помимо направления расплавленного металла в полость формы, система заливки выполняет и другие функции. Например, помимо прямой литниковой системы, другие системы заливки могут иметь зону сбора шлака для сбора шлака и примесей из расплавленного металла, предотвращая их попадание в полость формы; они также могут обеспечивать выход газов из полости формы. Однако из-за высокой скорости центробежного литья, полагаясь только на систему заливки, невозможно вывести все газы, поэтому необходимо установить вентиляционные линии. На рисунке 4-15 представлена схема различных типов заливочных систем.

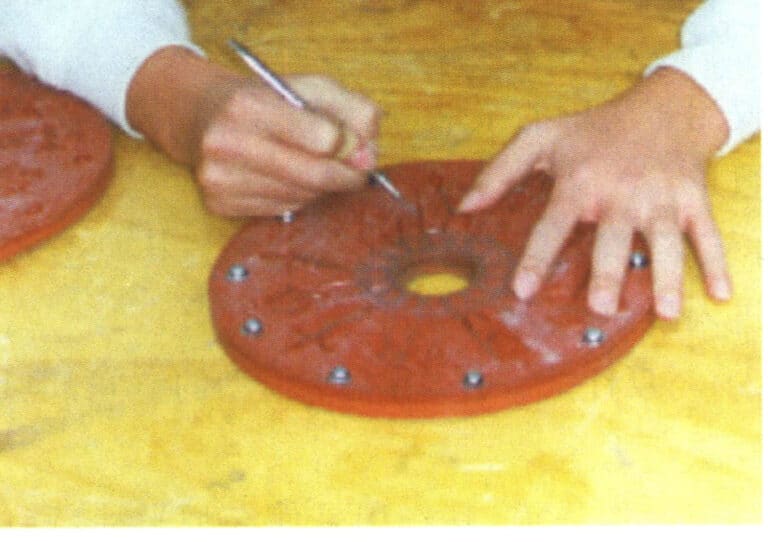

c. Вырезание резинового литника. Установка литника для резиновой формы - самая сложная задача при изготовлении резиновой формы, и основные этапы ее выполнения следующие:

После вулканизации резиновой формы лучше вырезать форму, когда она становится теплой, вручную. Первым этапом резки формы является определение положения литника и заливочной горловины. Если не используется фигурная заливочная чашка, сначала следует вырезать заливочную чашку, а схему заливочной горловины можно начертить с помощью компаса и других инструментов для черчения, включая заливочную горловину и спицы от заливочной чашки до заливочного круга, поперечную заливочную горловину и канал от литникового круга к заготовке. Лучше всего избегать непосредственного заполнения полости жидким металлом, который сначала должен пройти через поперечный заливной затвор и систему заливки, чтобы обеспечить заполнение формы и предотвратить попадание в полость примесей и шлака.

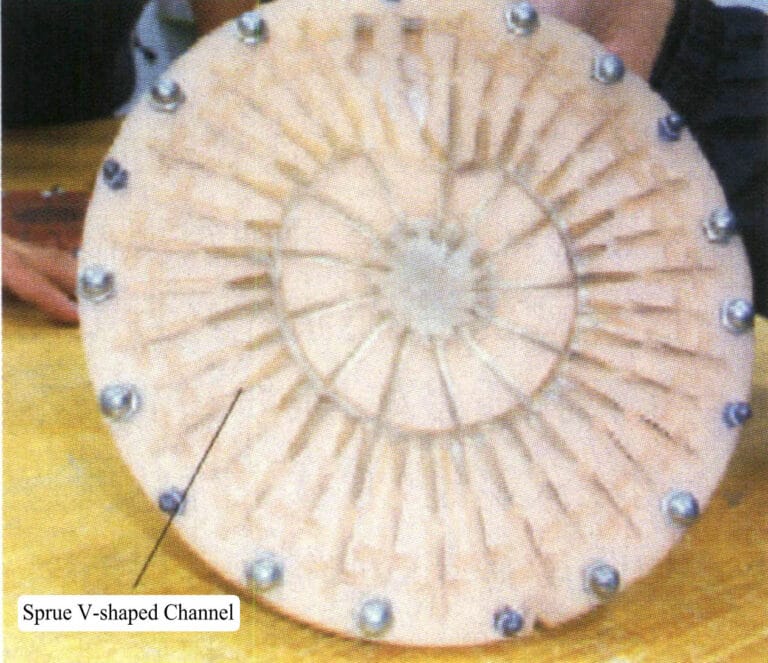

Нож для резки формы устанавливается под углом 45 к нарисованной линии. Сначала вырежьте круг канала для заливки (рис. 4-16) шириной около 12,5 мм и глубиной 6 мм в центре. Непрерывно вырезайте вдоль внутренней и внешней сторон нарисованного круга бегунка, чтобы обеспечить гладкость, затем удалите вырезанный резиновый материал, чтобы получить круг бегунка в форме буквы "V" (рис. 4-17).

Рисунок 4-16 Техника вырезания формы

Рисунок 4-17 V-образный литник

Бегунок и спицевой бегунок должны быть вырезаны по кругу бегунка, и необходимо обеспечить достаточное количество бегунков, чтобы обеспечить хорошее заполнение расплавленного металла. Как правило, достаточно 4-5 спиц от разливочной чаши до круга бегуна.

Вырежьте внутренний бегунок от заливочного круга до заготовки. Внутренний бегунок - это часть, соединяющая бегунок с заготовкой; он должен быть не продолжением поперечного бегунка, а скорее его компенсацией для достижения оптимальной эффективности. Внутренний бегунок компенсирует и сжимает заготовку; при очистке его следует отбить от отливки. Внутренний бегунок должен быть достаточно большим, но не создавать трудностей при очистке. Лучше всего начинать вырезать внутренний бегунок на заготовке следующим образом: шейкой вниз на заготовке вырезать очень узкий канал толщиной около 5 мм; вырезать канал по направлению к заливочному кругу, постепенно увеличивая глубину и ширину, с шириной 12,5 мм и глубиной 6 мм на заливочном круге (примерно равной ширине заливочного круга на стыке двух внутренних бегунков).

Если необходима верхняя литниковая система, для резки следует использовать тот же метод, что описан выше. Однако для завершения раскладки бегунков следует использовать тальк; тальк отпечатает положение заготовки в нижней половине формы на соответствующем месте в верхней половине формы, и резка может быть выполнена на основе этих отпечатков.

d. Установите вентиляционные линии. Вентиляционные линии резиновой формы должны обеспечивать беспрепятственное удаление газа из полости в процессе литья для получения высококачественных отливок. Вентиляционные линии здесь очень похожи на те, что имеются в резиновой форме при впрыске воска в процессе литья по выплавляемым моделям. Так же как тальк посыпается на резиновую форму при впрыске воска, тальк также посыпается на резиновую форму при центробежном литье сплавов с низкой температурой плавления, чтобы обеспечить беспрепятственный отвод газа за пределы резиновой формы.

Существует две распространенные формы вентиляционных линий, размер которых зависит от размера отливки и количества газа, который необходимо выпустить. Один из них - конический выпускной трубопровод, очень похожий на внутренний, но гораздо меньшего размера, постепенно сужающийся от заготовки наружу. Другой, наиболее часто используемый, - линия внутреннего прогона, похожая на коническую линию, но более крупная, позволяющая выпускать больше газа. При создании вентиляционных линий отверстие в заготовке должно быть как можно меньше, чтобы предотвратить затекание расплавленного металла, но при этом оно должно быть достаточно большим, чтобы газ мог быстро выходить.

Поскольку заготовка заполняется от внешней стенки полости по направлению к центру, внутренний бегунок должен быть установлен на последнем заполненном участке. Если провести воображаемую прямую линию от разливочной чаши к центру заготовки, то эта точка должна быть ближе всего к разливочной чаше. Внутренний бегунок обычно располагается в хвостовой части заготовки, ближайшей к разливочной чаше. Большинство вентиляционных линий разрезаются аналогично внутренним бегункам, но они гораздо меньше и прокладываются от ключевых точек заготовки по направлению к периферии полости. Иногда вентиляционные линии также проходят через дно формы, а затем вентиляционные линии устанавливаются сзади и ведут к краю формы. Некоторые производители также используют вакуум во время литья для облегчения вентиляции - процесс вакуумного центробежного литья. Вентиляционные линии бывают следующих форм:

Вентиляционная линия бегунка: Часто используется с прямым внутренним бегунком, соединяется с заготовкой под углом 45°, затем открывается с одной или обеих сторон заготовки до края формы.

Сверление вентиляционной линии: Используется в ситуациях, когда в пресс-форме недостаточно места, в полости устанавливается точка сбора газа, в этой точке сверлится отверстие в задней части пресс-формы, а затем от отверстия в задней части пресс-формы к краю пресс-формы протягивается вентиляционная линия. При изготовлении больших заготовок иногда сверлят несколько вентиляционных отверстий под углом 45° от части заготовки, расположенной рядом с внутренним бегунком, в сторону задней стенки формы, а затем проводят вентиляционные линии от них к краю формы сзади.

Вентиляционные отверстия: Этот метод вентиляции предполагает сверление отверстий в любой части заготовки по направлению к задней стенке пресс-формы и создание вентиляционных линий. Причина создания таких вентиляционных отверстий заключается в том, что при наличии в полости глухих отверстий газ может легко создать противодавление во время заполнения, что приведет к некачественному заполнению. Диаметр типичного вентиляционного отверстия составляет 1 мм.

Воздухозаборные вентиляционные линии: Они состоят из ряда конических вентиляционных линий, просверленных в задней части формы и затем открытых с обратной стороны. Обычно они используются в тех местах заготовки, которые трудно заполнить полностью.

Вспомогательная вентиляционная линия: Открывается вдоль боковой стороны внутреннего бегунка в направлении вращения или на краю обратного внутреннего бегунка, просверленного в задней части пресс-формы, и его функция заключается в содействии способности внутреннего бегунка выпускать воздух.

На рисунке 4-18 показаны способы открытия системы заливки для некоторых типичных орнаментов.

e. С помощью скальпеля отметьте сторону диска для выравнивания.

(4) Выплавка

Плавка сплавов - важная часть процесса литья. В процессе плавки не только получают расплавленный металл, но и, что более важно, добиваются химического состава, соответствующего техническим условиям, что позволяет отливкам иметь хорошую кристаллическую структуру и минимальное количество газов и включений в расплавленном металле.

В процессе плавки взаимодействие между металлом и газом, а также между расплавленным металлом и тиглем вызывает изменения в компонентах, приводящие к образованию включений и поглощению газа. Поэтому составление правильных технических условий процесса плавки и их строгое соблюдение является важной гарантией получения высококачественных отливок.

① Окисление и выгорание металлов. В процессе выплавки металла неизбежно происходят окисление и потери при горении, на степень которых влияют следующие факторы:

a. Свойства металлов и оксидов. Сродство металлов к кислороду и свойства оксидной пленки существенно влияют на потери при окислении. Элементы с высоким сродством к кислороду и рыхлой, пористой оксидной пленкой испытывают большие потери при окислении, например магний и литий, которые окисляются преимущественно; алюминий и бериллий имеют высокое сродство к кислороду, но a оксидной пленки>1, что позволяет образовывать плотную оксидную пленку, которая уменьшает потери при окислении. В таблице 4-9 приведены значения a некоторых оксидов при комнатной температуре.

Таблица 4-9 Приблизительные значения a некоторых оксидов при комнатной температуре (Geng Haoran et al, 2006)

| Я | Mg | Cd | Эл | Pb | Sn | Ti | Zn | Будьте | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ЯxOy | MgO | CdO | Эл2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Температура плавления. Чем выше температура, тем больше растворяется оксидная пленка металла и теряет свой защитный эффект. Однако быстрое плавление при высоких температурах также может уменьшить потери от окисления. Температура плавления обычно на 10-20℃ выше температуры ликвидуса сплава. Текущая температура ликвидуса для промышленного литья цинка составляет 387℃ (включая 3% алюминия )-493℃ (включая 27% алюминия ). Температура литья должна быть ниже, обычно на 100-150℃ выше температуры ликвидуса сплава.

c. Свойства печного газа. В окислительном печном газе трудно избежать окислительных потерь. Окислительная природа печного газа сильна, и степень окислительных потерь обычно высока.

d. Другие факторы. Чем меньше размер шихты, тем больше площадь поверхности и тем сильнее потери при горении. При определенных условиях, чем дольше время плавки, тем больше окислительные потери при горении. Обогащенное кислородом дутье сокращает время плавки и снижает окислительные потери при горении. При необоснованном проведении таких операций, как перемешивание и шлакование, легко разрушить защитную оксидную пленку на поверхности расплава, что увеличивает потери при горении. Нанесение тонкого слоя флюса на поверхность шихты во время загрузки также может снизить окислительные потери при горении.

Окислительный пережог металла ухудшает эксплуатационные характеристики материала и влияет на качество поверхности изделия. Поэтому необходимо принимать меры по снижению потерь от окислительного выгорания, как правило, в следующих аспектах.

Во-первых, выберите подходящий тип печи. Используйте печь с меньшей площадью бассейна расплава и более высокой скоростью нагрева.

Во-вторых, необходимо соблюдать разумную последовательность загрузки и процесс обработки шихты. Легко окисляемые и сгораемые материалы следует добавлять в нижний слой шихты или добавлять в расплав после расплавления других материалов, либо добавлять их в качестве промежуточных сплавов.

Третье - использование покрывающего агента. Легко окисляемые металлы и различные металлические обрезки следует расплавлять и рафинировать под покрытием флюса.

В-четвертых, правильно контролируйте температуру печи. Для обеспечения текучести расплавленного металла и соблюдения требований процесса рафинирования необходимо надлежащим образом контролировать температуру расплава. Перед плавкой рекомендуется использовать высокотемпературный быстрый нагрев и плавку; после плавки следует отрегулировать температуру печи, чтобы избежать перегрева расплава.

Пятое - разумный способ эксплуатации, исключающий частое перемешивание.

В-шестых, добавление небольшого количества активного элемента a>1 улучшает свойства оксидной пленки на поверхности расплава и эффективно снижает потери при обжиге.

② Потеря летучести. Пары и оксиды металлов загрязняют окружающую среду и вредят здоровью человека. Потеря летучих веществ металлами зависит в первую очередь от давления их паров. Цинк и кадмий более склонны к потере летучих веществ, и методы предотвращения или уменьшения потери летучих веществ такие же, как и методы уменьшения окислительной потери.

③ Поглощение газа. В процессе плавки встречаются такие газы, как водород (H2), кислород (O2), водяной пар (H2O), азот (N2), CO2, CO и т.д. Эти газы могут растворяться в расплавленном металле или вступать в химические реакции. Газы могут попадать в жидкий сплав через различные источники, такие как газ, футеровка печи, сырье, флюс и инструменты.

④ Контроль температуры плавления. Слишком высокие температуры плавления и разливки могут усугубить процесс окисления и потери легирующих элементов, ускорить скорость реакции между расплавленным металлом и материалом тигля, а также повлиять на механические свойства сплава. Поэтому необходимо усилить контроль температуры расплавленного металла в процессе плавки и литья. Современные плавильные котлы или печи оснащены системами измерения и контроля температуры, и в ходе ежедневных операций проводятся регулярные проверки точности средств измерения температуры, с периодическим измерением фактической температуры в печи с помощью переносных термометров (термометров) для калибровки.

Опытные литейщики наблюдают за расплавленной жидкостью невооруженным глазом. Если после снятия шлака они обнаружат, что расплавленная жидкость не слишком вязкая и относительно прозрачная, а шлак не образуется быстро, это говорит о том, что температура подходящая; если расплавленная жидкость слишком вязкая, это говорит о слишком низкой температуре; если после снятия шлака на поверхности быстро появляется слой белого инея и шлак образуется слишком быстро, это говорит о том, что температура слишком высокая и ее нужно срочно отрегулировать.

Для поддержания стабильности температуры отливки можно использовать центральную плавильную печь, а добавление всего слитка сплава может быть заменено сразу на несколько добавок небольших слитков сплава, что уменьшает колебания температуры, вызванные подачей.

⑤ Переплавка лома. Листовой материал, отходы, забракованные заготовки и т. д. не следует сразу помещать в плавильный котел для переплавки. Причина в том, что поверхности этих отходов окисляются в процессе литья, и содержание оксидов в них значительно превышает содержание оксидов в исходном слитке сплава. При непосредственном переплаве этих отходов на поверхности расплавленного металла образуется большое количество шлака, и удаление этого шлака приведет к удалению значительного количества компонентов сплава.

Гальванические отходы следует переплавлять отдельно от не гальванических отходов, поскольку такие металлы, как медь, никель и хром, содержащиеся в гальванических отходах, нерастворимы в цинке и будут существовать в виде твердых частиц в цинковом сплаве, вызывая трудности при полировке и механической обработке.

При переплавке отходов гальванического производства обратите внимание на отделение материала покрытия от сплава. Сначала поместите отходы гальванического производства в тигель с расплавом сплава. В это время не перемешивайте расплав и не добавляйте флюс, так как температура плавления материала покрытия высока, и покрытие не расплавится в сплаве, а будет некоторое время плавать на поверхности расплавленной жидкости. После того как все расплавилось, дайте тиглю посидеть 15-20 минут, чтобы увидеть, не появилась ли на поверхности плавающая окалина, и соскоблите ее. После этого проверьте, нужно ли добавлять рафинирующие вещества.

⑥ Меры предосторожности во время плавки.

a. Тигель должен быть очищен перед удалением поверхностного масла, ржавчины, шлака и окислов. Чтобы предотвратить растворение железных элементов в чугунном тигле в сплаве, тигель следует предварительно нагреть до 150-200℃, нанести слой покрытия на рабочую поверхность, а затем нагреть до 200-300℃, чтобы полностью удалить влагу из покрытия.

b. Перед использованием плавильные инструменты должны быть очищены от поверхностных загрязнений, а части, соприкасающиеся с металлом, должны быть предварительно нагреты и покрыты лаком. Инструменты не должны быть влажными. В противном случае расплавленная жидкость может разбрызгиваться и взрываться.

c. Контролируйте состав сплава, приобретая слитки сплава со строгими стандартами состава. Высококачественные сплавы гарантируют высокое качество отливок.

d. Приобретенные слитки сплава должны храниться в чистом и сухом месте, чтобы избежать длительного воздействия влажной среды. Это может привести к появлению белой ржавчины или загрязнению заводской грязью, что увеличивает образование шлака и потерю металла.

e. Очистите и подогрейте перед плавлением, чтобы удалить влагу, накопившуюся на поверхности. Соотношение нового и переработанного материала, например литника, не должно превышать 50%. Как правило, соотношение новый материал: старый материал составляет 70:30. Некоторые элементы сплава постепенно уменьшаются в сплавах, подвергнутых непрерывной переплавке.

f. Температура плавления не должна превышать верхний предел.

g. Своевременно удалите плавающую окалину на поверхности цинкового горшка и осторожно перемешайте граблями окалину, чтобы собрать плавающую окалину на расплавленную жидкость для удаления.

(5) Отливка

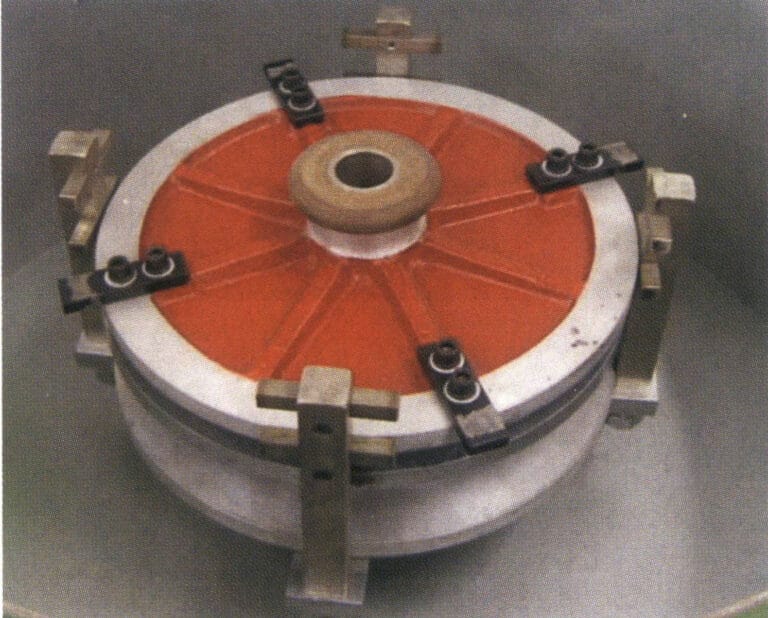

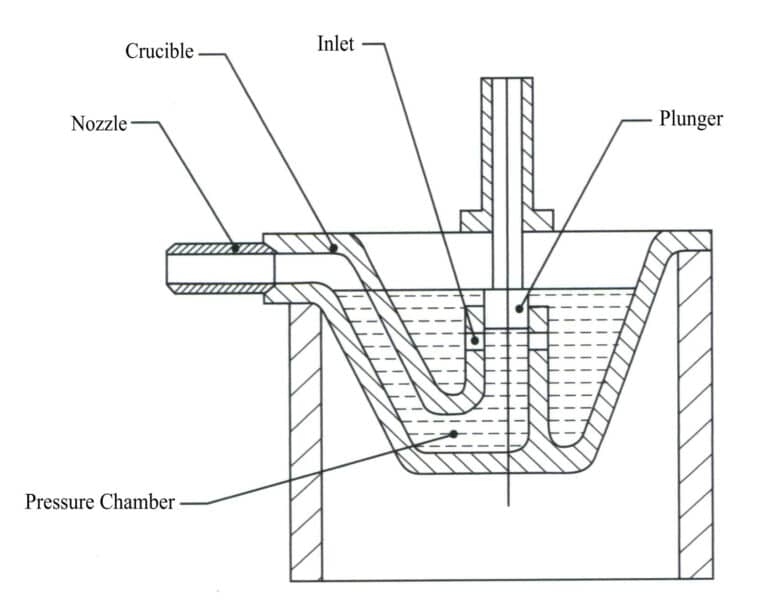

Типичное оборудование, задействованное в процессе литья, включает центробежные литейные машины и электроплавильные печи, формы которых показаны на рисунках 4-19 и 4-20 соответственно.

Рисунок 4-19 Схема центробежной литейной машины

Рисунок 4-20 Принципиальная схема электропечи

① В соответствии с требованиями, добавьте материал сплава в электрическую печь, подайте электричество для его расплавления и поддерживайте температуру в соответствии с требованиями.

② Подготовьте резиновую форму, присыпав ее с обеих сторон тальком, а затем постучите по двум половинкам формы, чтобы удалить излишки талька.

③ Разогрейте резиновую форму. Налейте расплавленный металл в форму и подержите ее некоторое время, чтобы предварительно нагреть форму до достаточной температуры. После этого можно начинать литье, и через несколько раз температура формы повысится.

④ В соответствии с направлением вращения на резиновой форме, настройками давления и другими маркировками, резиновая форма, установленная в центрифуге, настраивается на параметры, обеспечивающие соответствующее давление воздуха в противоположном направлении для блокировки резиновой формы (Рисунок 4-21).

Таблица 4-10 Давление литья, необходимое для различных типов заготовок

| Размер заготовки | Давление/МПа | Скорость вращения/(r・min-1 ) | Температура металла | Время вращения/мин |

|---|---|---|---|---|

| Крупногабаритные предметы (более 3100 г) | 3. 92 | 250 | Самый холодный конец | 4 ~ 5 |

| Средний предмет (620 ~ 1 240g) | 3.92 | 400 ~ 475 | Чем тоньше заготовка, тем выше температура | 2 ~ 3 |

| Небольшой предмет (155 ~ 620 г) | 1.96 | 475 ~ 550 | Самый жаркий конец | 1 ~ 2 |