Mi teszi az alacsony olvadáspontú ötvözetből készült ékszereket egyedivé: A Guide to Production and Care

Fedezze fel a kézművesség művészetét: Az alacsony olvadáspontú ötvözetből készült ékszerek világában

Az alacsony olvadáspontú vagy olvadékony ötvözetek olyan fémes elemekből, mint az ólom, az ón, a bizmut és a kadmium, álló bináris, terner vagy kvaterner ötvözetek. Jellemzőik közé tartozik a kékes-szürke vagy ezüstfehér hideg színárnyalat, az alacsony olvadáspont, a könnyű olvadás, az egyszerű öntés, a puha ötvözet minősége és a könnyű faraghatóság, így széles körben használják őket bonyolultan megtervezett kézműves díszek készítésére.

Viszonylag alacsony olvadáspontjuk miatt a cinkötvözeteket olvasztható ötvözetekkel is bevezetik. A cinkötvözetből készült ékszerek egy másik fontos típusa az alacsony olvadáspontú ötvözetekből készült népszerű ékszeranyagoknak, az ékszerekhez használt cinkötvözetek fő típusai a cink-alumínium ötvözetek, a cink-alumínium-magnézium ötvözetek és a cink-alumínium-réz ötvözetek.

Cinkötvözet bross

Tartalomjegyzék

I. szakasz Alacsony olvadáspontú ötvözet tartozékok

1. Néhány tipikus alacsony olvadáspontú fémelem bemutatása

(1) Ón

Az ón a platina, az arany és az ezüst után a negyedik ritka fém. Kémiai jele Sn, atomi száma 50, atomsúlya 119, sűrűsége 7,31 g/cm.3, és az olvadáspontja 232 ℃. Az ón ezüstfehér, képlékeny fém, alacsony súrlódási együtthatóval, nagyon puha, jó képlékenységgel és alakíthatósággal rendelkezik. Az öntött ón nyúlási sebessége 17 ℃-nál 45%-60%, a szakítószilárdság 25-40MPa, a folyáshatár 12-25MPa. Az ón a levegőn oxigén, víz és szén-dioxid hatására gyorsan oxidálódik, és a felületén védőfilmet képez. A nem fénytelenítő, nem oxidáló és nem mérgező tulajdonságai miatt az ón nagyon alkalmas az emberi testtel való érintkezésre. Tekintettel az arany magas költségére és az ezüst mattodásra való hajlamára, az ónból készült ékszereknek számos előnye van. Az aranyon és az ezüstön kívül az egyik kiváló ékszeranyagként ismerik el, amely egyszerre mutat magas színvonalú megjelenést és jó fémes tulajdonságokat.

A kereskedelmi forgalomban kapható tiszta ónban az összes szennyezőanyag-tartalom nem haladja meg a 0,25%-t, és az ASTMB-339 szabványban az A minőségű ónrudakhoz előírt minimális óntartalom 99,8%. Az ón rossz vágási teljesítményű és hajlamos a szerszámokhoz tapadni, ezért az óntermékek nem alkalmasak mechanikai feldolgozásra és alakításra, de alkalmasak nyomásformázásra és öntésre.

Kína bőséges ónkészletekkel rendelkezik, több mint 3 millió tonna bizonyított készlettel, ami a világ összes készletének körülbelül egyharmadát teszi ki.

(2) Ólom

Az ólom az egyik legkorábbi ember által használt fém, kémiai jele Pb, atomtömege 207, atomszáma 82, és a stabil kémiai elemek közül a legmagasabb atomszámmal rendelkezik. Sűrűsége 11,33 g/cm3, és az olvadáspontja 327 ℃. Az ólom kék színű, ezüstös-fehér nehézfém, lágy, kis szakítószilárdságú, képlékeny főcsoportfém. Az ólomnak a természetben négy stabil izotópja van: ólom-204, ólom-206, ólom-207 és ólom-208, valamint több mint 20 radioaktív izotópja. A fémes ólom a levegőben oxigénnel, vízzel és szén-dioxiddal gyorsan oxidálódik, a felületén védőfilmet képezve; melegítéskor az ólom gyorsan reagál oxigénnel, kénnel és halogénekkel; az ólom hideg sósavval és hideg kénsavval szinte inert, de forró vagy tömény sósavval és kénsavval reagálhat; az ólom híg salétromsavval reagál, de tömény salétromsavval nem; az ólom erősen lúgos oldatokban lassan oldódik. Az ólom és vegyületei erősen mérgezőek az emberi szervezetre, és felhalmozódhatnak a szervezetben.

(3) Antimon

Az antimon törékeny, csillogó ezüstfehér szilárd anyag, amelynek kémiai jele Sb, atomi száma 51, atomsúlya 121,76, olvadáspontja 631 ℃, sűrűsége 6,65 g/cm.3. Az antimont már az ókorban felfedezték, a tartalma 1×10-6 a földkéregben, és a földkéregben való előfordulása főként maga az elem, illetve a szibnit és a valentinit formájában fordul elő. Az antimonnak két allotropja van: a sárga változat csak -90℃-on stabil; a fémes változat az antimon stabil formája. Az antimon vízzel reagálva hidrogéngázt szabadít fel, csak vörösen forró állapotban; magas hőmérsékleten oxigénnel reagálva antimon-trioxidot képezhet, amely amfoter oxid, vízben rosszul oldódik, de savakban és bázisokban oldódik; tömény salétromsavval reakcióba léphet.

(4) bizmut

A bizmut ezüstös-fehér fém, amely törékeny és könnyen törik, kémiai jele Bi, atomszáma 83, atomtömege 209, olvadáspontja 271 ℃, sűrűsége 9,81g/cm.3. A földkéreg bizmut tartalma 20×10-6, és a természetben főként elemként vagy vegyületként fordul elő, két allotróp, de csak egy stabil izotóp formájában. Vörösen forrón reagál a levegővel; a bizmut közvetlenül reagálhat kénnel és halogénekkel; nem oldódik nem oxidáló savakban, de oldódik salétromsavban és forró tömény kénsavban. A bizmut jellemző tulajdonsága, hogy térfogata megnő, amikor folyadékból szilárddá válik, vagyis megszilárduláskor kitágul.

(5) Kadmium

A kadmium fényes, lágy fém, ezüstfehér vagy ólomszürke színű, képlékeny, a kémiai elem szimbóluma Cd, az atomszám 48, az atomtömeg 112, a sűrűség 8,64 g/cm.3, olvadáspontja 321 ℃. A kadmiumnak 8 természetes stabil izotópja és 11 instabil mesterséges radioaktív izotópja van. A levegőn gyorsan elveszíti fényét, és egy oxidfilmréteggel borítja, amely megakadályozza a további oxidációt. Vízben nem oldódik, a legtöbb savban oldódik.

(6) Cink

A cink kékesfehér fém, sűrűsége 7,14g/cm3 és olvadáspontja 419,5 ℃. 100-150 ℃-nál viszonylag rideg, lágyul, és 200 ℃ meghaladása után ismét rideggé válik.

A cink aktív kémiai tulajdonságokkal rendelkezik. A levegőn szobahőmérsékleten a felületen vékony és sűrű bázikus cink-karbonátfilm képződik, amely megakadályozza a további oxidációt. A cink felületén szobahőmérsékleten könnyen kialakuló védőfilm miatt a cinket leginkább a horganyzóiparban használják. Amikor a hőmérséklet eléri a 225 ℃-ot, a cink erőteljesen oxidálódik. Égéskor kékeszöld színű lángot bocsát ki. A cink könnyen oldódik savban, és könnyen kiszorítja az oldatból az aranyat, ezüstöt, rezet stb.

A cink erős redukáló tulajdonságokkal rendelkezik, és vízzel, savakkal vagy alkálifém-hidroxidokkal érintkezve gyúlékony hidrogéngázt szabadíthat fel. Az oxidálószerekkel vagy kénnel való reakciók égést vagy robbanást okozhatnak. A cinkpor levegővel robbanékony keveréket képezhet, amely nyílt lánggal könnyen meggyulladhat, ami robbanáshoz vezethet, a nedves por pedig könnyen önmelegedhet és a levegőben meggyulladhat.

A fenti néhány tipikus alacsony olvadáspontú ötvözet elemét a 4-1. táblázat mutatja be.

4-1. táblázat Néhány tipikus alacsony olvadáspontú ötvözetelem

| Elem neve | Elem szimbólum | Atomszám | Atomtömeg | Sűrűség /g - cm-3 | Olvadáspont/℃ |

|---|---|---|---|---|---|

| Antimon | Sb | 51 | 121. 76 | 6.65 | 631 |

| Viszmut | Bi | 83 | 209 | 9.81 | 271 |

| Kadmium | Cd | 48 | 112 | 8.64 | 321 |

| Lead | Pb | 82 | 207 | 11. 33 | 327 |

| Tin | Sn | 50 | 119 | 7.31 | 232 |

| Cink | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Tipikus alacsony olvadáspontú ötvözetek

2.1 Ón ötvözet

Az ónnak három allotrópja van: fehér ón, szürke ón és törékeny ón. A leggyakoribb a fehér ón, amely ezüstfehér, de 13 ℃ alatt porszerű szürke ónná alakul át, ami "ónpestis" néven ismert jelenség. Ennek a helyzetnek az elkerülése érdekében az ónhoz olyan ötvözőelemek adhatók, mint az antimon, bizmut, ólom és kadmium, hogy megakadályozzák az "ónpestis" előfordulását. Ezenkívül az ötvözőelemek hozzáadása javíthatja az ón mechanikai tulajdonságait és öntési teljesítményét.

(1) Az ötvözőelemek hatása az ónötvözetek tulajdonságaira

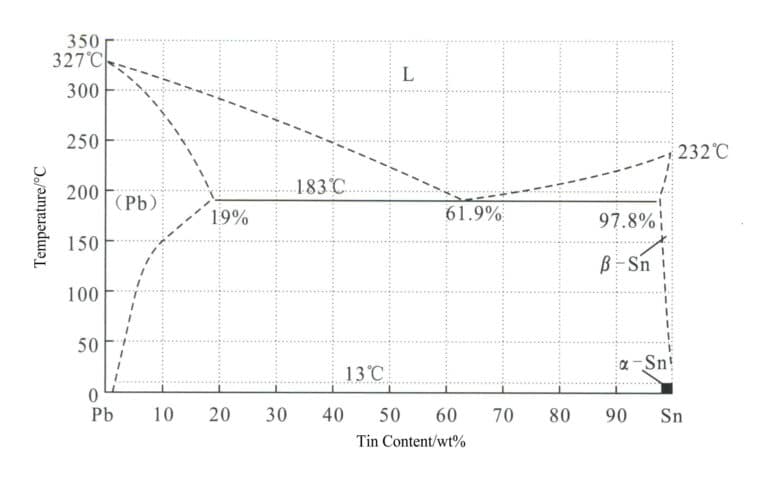

① Vezető. Az ón és az ólom tipikus bináris eutektikus ötvözetet alkot, amint azt a 4-1. ábrán látható fázisdiagram mutatja, 183 ℃ eutektikus hőmérséklettel és 38,1 ℃Pb eutektikus ponttal. Csökkenti az olvadáspontot, javítja az ónötvözetek öntési teljesítményét, jó folyékonyságú, csökkenti a porozitást, finomítja a szemcséket, és csökkenti az ónötvözetek fajlagos hőkapacitását és hővezető képességét. Az ólom növeli az ón keménységét, miközben az ötvözet alakíthatósága megmarad. Az ólom mérgező elem, és a magas ólomtartalom befolyásolhatja az ötvözet felületének csillogását.

② Antimon. Az antimon növeli az ónötvözetek szilárdságát és keménységét, csökkenti a képlékenységet, megszilárduláskor kitágul, segíti a felületképzést, és segít az éles és tiszta betűk létrehozásában. Ugyanakkor a felületi bevonat elszíneződésének problémáját is magával hozza. Az antimon szilárd oldhatósága az ónban 246°C-on éri el a 10,4% maximumot. Az antimon szilárd oldhatósága szobahőmérsékleten körülbelül 2%. A 20% vagy annál kisebb antimon-tartalom, ha az ötvözet képlékeny, feldolgozható, de nem veszíti el szép csillogását. Ezért megfelelő mennyiségű ón hozzáadásával az ötvözethez bizonyos keménységet lehet elérni, ami megmunkálhatóvá teszi azt anélkül, hogy elveszítené az alakját.

③ bizmut. Törékeny fém, halványvörös, magas csillogású, és megszilárduláskor kitágul, ami más fémeknél kifejezettebb. A bizmut segít csökkenteni az ötvözetek megszilárdulási zsugorodását és javítja a felületi replikációs teljesítményt. A bizmut azonban növelheti az ötvözetek ridegségét, ezért tartalmát ellenőrizni kell.

④ Réz. A réz növeli az ötvözetek keménységét és fokozza a szakítószilárdságot, amit általában ón-ólom-antimon ötvözetekben használnak.

⑤ Kadmium. A kadmium kékesfehér, lágy, képlékeny fém, amely mérgező. A kadmium csökkenti az ötvözetek olvadáspontját, így alacsonyabb hőmérsékleten önthetőek, emellett javítja a képlékenységet és csökkenti a megszilárdulási zsugorodást, ami előnyös a nagyméretű, lapos darabok öntésekor.

(2) Ónötvözet kategóriák

A kézműves ékszerekhez használt ónötvözetek fő kategóriái a következők.

① Fehér viasz. A "fehér ón" néven is ismert ón-ólom ötvözetek általános megnevezése, amelyet a római kor óta használnak használati tárgyak és más mindennapi szükségleti cikkek, például ónasztalok, serlegek, tányérok, gyertyatartók vagy ruházati cikkek készítésére. A hagyományos fehér viasznak magas az ólomtartalma, mérgező, és befolyásolja a felület fényét. A mai fehér viasz magas óntartalmú ötvözet, amely körülbelül 6% antimont és 1%-2% rezet tartalmaz. A rajzolásra szánt fehér viasz antimon tartalma általában 4% alatt van, de az öntött fehér viasz akár 8% antimont és 2% rezet is tartalmazhat. Szükség esetén kis mennyiségű bizmut vagy ezüst is hozzáadható a fehér viasz keményedési tulajdonságainak javítása érdekében.

Európában jelenleg létezik egy külön szabvány az ónra, az EN611-1996, amely tartalmazza az óntermékek szerelvényeinek összekapcsolására használt forrasztási szabványt (EN29453) is. A Nemzetközi Ónkutató Intézet világszerte útmutatót tett közzé az óntermékekről. Az ötvözet összetételétől függően az ón olvadáspontja 240-295 ℃, és ezek az ötvözetek különböző technikákkal önthetők, beleértve a gravitációs öntést és a centrifugális öntést. Bár az óntermékeket hagyományosan öntéssel készítették, a modern gyártási technikák az ón kiváló préselési, nyújtási és fonási tulajdonságait kihasználva hengerelt lemezekből állítják elő. A kortárs óntermék-gyártók elkezdtek elmozdulni az olyan hagyományos tárgyakról, mint a serlegek, teáskannák és kávéskannák, hogy megfeleljenek a modern élet igényeinek, és ma már vannak ón öngyújtók, hamutartók, lámpák és órák.

② Ónalapú öntvények. Az ónalapú ötvözeteket azért részesítik előnyben a nyomásos öntéshez, mert alacsony olvadáspontjuk és egyedülálló folyékonyságuk segít az összetett szerkezetű vagy alakú, erős öntvények előállításában, különleges követelmények vagy az öntőformák károsodása nélkül. Általában a legtöbb alkalmazás esetében az ónalapú öntvények jó korrózióállósággal rendelkeznek, és szükség esetén galvanizálhatók.

③ Ónalapú, alacsony olvadáspontú ötvözetek. A bizmut, az ón, az ólom, a kadmium és az indium mind alacsony olvadáspontú fémek. Ha ezeket a fémeket különböző arányban kombináljuk (bináris, terner vagy kvaterner ötvözetek), még alacsonyabb olvadáspontú ötvözeteket kaphatunk, amelyeket általában "alacsony olvadáspontú ötvözeteknek" neveznek. Ezen túlmenően ezek az ötvözetek rendelkeznek néhány értékes tulajdonsággal, többek között alacsony gőznyomással, jó hővezető képességgel, könnyű megmunkálhatósággal, öntőformákhoz alkalmas nagy folyékonysággal, megszilárdulás közben szabályozható méretekkel, finom részletességű öntvények reprodukálásával és újrafelhasználhatósággal.

2.2 Ólomötvözet

Az ólomötvözet olyan ötvözet, amely alapanyagként ólomból és más elemekből áll. Az ólomötvözet felülete a korróziós folyamat során oxidokat, szulfidokat vagy más összetett sókat hoz létre, ami segít megakadályozni az oxidációt, a kénezés, az oldódást vagy az elpárolgást, így jó korrózióállóságot biztosít levegőben, kénsavban, édesvízben és tengervízben. Ha az ólomötvözetek olyan szennyeződéseket tartalmaznak, mint a bizmut, magnézium vagy cink, amelyek nem oldódnak az ólomban, vagy második fázist képeznek, akkor korrózióállóságuk csökken; tellúr és szelén hozzáadásával kiküszöbölhető a bizmut korrózióállóságra gyakorolt káros hatása. Antimon és tellúr hozzáadása a bizmutot tartalmazó ólomötvözetekhez finomítja a szemcseszerkezetet, növeli a szilárdságot, elnyomja a bizmut káros hatásait, és javítja a korrózióállóságot.

Az ólomötvözeteknek alacsony a deformációval szembeni ellenállása, és az öntött öntvények lemezekké, szalagokká, csövekké, rudakká és huzalokká dolgozhatók fel olyan eljárásokkal, mint a hengerlés és az extrudálás, fűtés vagy közbenső izzítás nélkül. Az ólomötvözetek szakítószilárdsága 0,3-0,7MPa, ami sokkal alacsonyabb, mint a legtöbb más fémötvözeté. Az antimon fontos elem, amely erősíti a mátrixot; csak részben oldódik az ólomban, és szilárd oldatban és öregedéssel történő erősítésre használható. Ha azonban a tartalom túl magas, az ólomötvözet szívóssága és korrózióállósága romolhat.

Az ólom, az ón és az antimon eutektikus ötvözeteket képezhet. A kézműves dísztárgyakhoz használt ólomötvözetek általában az eutektikus pont közelében lévő terner Pb-Sn-Sb ötvözetet veszik fel, amely jó folyékonyságú, szinte nincs szilárdulási zsugorodás és szép öntési felületű.

2.3 Az alacsony olvadáspontú ötvözött anyagok kiválasztása ékszerekhez

4-2. táblázat Hazai alacsony olvadáspontú ötvözött kézműves ékszeranyagok

| Termék neve | Modell | Termék neve Elemtartalom Összetétel/% | Olvadáspont/ ℃ | Fő alkalmazás | |||

|---|---|---|---|---|---|---|---|

| Tin | Egyéb | Antimon | Lead | ||||

| Babbitt ötvözet | 0 # A | 96 | 2 | 2 | Nincs | 200 | Könnyű súly, mérsékelt keménység, jó szívósság, alacsony hőmérsékletű kristályosodás, ólommentes és nem mérgező, alkalmas kiváló minőségű ékszerek, főzőedények, ivóeszközök és fényes, sokféle kiváló minőségű kézműves termékek gyártására. |

| 0 # B | 92 | 2 | 6 | Nincs | 200 | Könnyű súly, erős keménység, jó sűrítés, alacsony hőmérsékletű kristályosodás, ólommentes és nem mérgező, kiváló minőségű ékszerek, főzőedények, ivóeszközök és fényes, sokféle kiváló minőségű kézműves termékek gyártására alkalmazható. | |

| 0 # C | 88 | 4 | 8 | Nincs | 200 | Könnyű súly, erős keménység, jó sűrítés, alacsony hőmérsékletű kristályosodás, ólommentes és nem mérgező. Alkalmas kiváló minőségű ékszerek, főzőedények, ivóeszközök és különböző kiváló minőségű kézműves termékek készítéséhez, nagy fényes felülettel (például szélcsengők). | |

| No.1 ólom-ón ötvözet | 1 # A | 92 | 3 | 2 | Maradék | 200 | Alkalmas kiváló minőségű ékszerek és kézműves termékek gyártására, amelyek erős szívóssággal, alacsony sűrűséggel és nagy fényes felülettel rendelkeznek. |

| 1 # B | 90 | 4 | 3 | Maradék | 215 | ||

| 1 # C | 85 | 5 | 4 | Maradék | 220 | ||

| No.2 ólom-ón ötvözet | 2 # A | 72 | 5 | 3 | Maradék | 230 | Alkalmas különféle kiváló minőségű ékszerek és kézműves termékek készítésére, erős szívóssággal, kis sűrűséggel és keskeny fényes felülettel. |

| 2 # B | 63 | 5 | 4 | Maradék | 230 | Alkalmas középkategóriás ékszerek és kézműves termékek gyártására, jobb szívóssággal, kisebb sűrűséggel, keskenyebb polírozott felülettel vagy nagyobb polírozott felülettel polírozás nélkül. | |

| 2 # C | 50 | 4 | 4 | Maradék | 250 | ||

| No.3 ólom-ón ötvözet | 3 # A | 35 | 4 | 4 | Maradék | 270 | Alkalmas különböző középkategóriás ékszerek és kézműves termékek gyártására, jobb szívóssággal, kisebb sűrűséggel és nagyobb polírozási felülettel. |

| 3 # B | 30 | 3 | 3 | Maradék | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Maradék | 270 | ||

| No.4 ólom-ón ötvözet | 4 # A | 15 | 1 | 3 | Maradék | 280 | Alkalmas különféle középkategóriás ékszerek vagy kézműves termékek készítésére, jobb szívóssággal, kisebb sűrűséggel, keskenyebb polírozási felülettel vagy polírozás nélkül. |

| 4 # B | 12 | 1 | 3 | Maradék | 280 | ||

| 4 # C | 10 | 1 | 3 | Maradék | 280 | ||

| No.5 ólom-ón ötvözet | 5 # A | 8 | 2 | 3 | Maradék | 286 | Alkalmas mindenféle középkategóriás ékszer vagy kézműves termék készítésére, jobb szívóssággal, kisebb sűrűséggel, keskenyebb polírozási felülettel vagy polírozás nélkül. |

| 5 # B | 6 | 2 | 3 | Maradék | 290 | ||

| No.6 ólom-ón ötvözet | 6 # A | 5 | 1 | 3.5 | Maradék | 300 | Alkalmas mindenféle általános ékszer és nehéz kézműves termékek készítésére. |

| 6 # B | 3 | 1 | 3.5 | Maradék | 300 | ||

| 6 # C | 2 | 1 | 3 | Maradék | 320 | ||

| (Tan Derui és Chen Guanyi, 1996) | |||||||

4-3. táblázat Külföldi ónötvözet kézműves ékszeranyagok

| Sorszám | Sn | Sb | Cu | Szennyeződések | Megjegyzések | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Mint | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | American Standard ASTMB5601 típus, öntvény ötvözetből | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Speciális ötvözetek |

| 3 | Maradék | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Brit szabvány BS5140 |

| 4 | Maradék | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Brit szabvány BS5140 |

| 5 | Maradék | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Német szabvány DIN17810 |

| 6 | Maradék | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Német szabvány DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Alkalmas vékonyfalú és finomszemcsés termékek öntésére |

| 8 | 90 | 6 | 2 | Plusz Bi | - | - | - | - | Jó polírozó hatás |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Francia ón |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Anglia ón |

| 11 | 85 | 7 | 4 | 4(Fő összetevő) | - | - | - | - | Anglia ón |

| 12 | 83 | 7 | 2 | 3(Fő összetevő) | - | - | 5(Fő összetevő) | - | Empress fém |

| 13 | 89 | 11 | - | - | - | - | - | - | A CABE (Olaszország) a hőálló szilikongumiba öntött centrifugális öntőötvözetekre specializálódott. Az előbbi ólommentes ékszerek öntésére, az utóbbi ékszerek forrasztására használható. |

| 14 | 61 | 4 | - | 35(Fő összetevő) | - | - | - | - | |

| (Tan Derui és Chen Guanyi, 1996) | |||||||||

Az ötvözet kiválasztásakor a legfontosabb szempont a termékkategória, és az ötvözetnek meg kell felelnie mind a gyártók, mind a vevők "formázási, egészségügyi és funkcionális" követelményeinek. Egyes vállalatok úgy vélik, hogy az alacsonyabb óntartalmú ötvözetek olcsóbbak, mivel az alacsony óntartalmú ötvözetek anyagára alacsonyabb. Az ötvözet teljes költségét figyelembe kell venni; a magas ólomtartalmú ötvözeteknek nagyobb a káros hatása, és magas hőmérsékleten kell önteni, ami csökkentheti a formák élettartamát. Ezenkívül az ón sűrűsége 7,31 g/cm3, míg az ólom sűrűsége 11,33 g/cm3, így ugyanolyan súlyú ónból több dísztárgyat lehet előállítani, és az ötvözet kiválasztásakor különböző tényezőket kell figyelembe venni.

Jelenleg a tiszta ónt vagy ónban gazdag ónötvözeteket elsősorban a magas színvonalú kézműves termékekhez használják, míg az általános népszerű ékszerekhez általában 1# ólom-ón ötvözetet - 6# ólom-ón ötvözetet használnak, a 3# ólom-ón ötvözet a leggyakoribb. A felső kategóriás ékszerek gyakran használnak magasabb óntartalmú ötvözeteket, míg az alsóbb kategóriás, alacsonyabb minőségű ékszerek elsősorban alacsonyabb óntartalmú ötvözeteket.

2.4 A kézműves ékszerekben használt alacsony olvadáspontú ötvözetek jellemzői

(1) Stabil teljesítmény, alacsony olvadáspont, jó folyékonyság, kis zsugorodás.

(2) A szemcsék finomak, jó szívóssággal, megfelelő keménységgel, sima felülettel, kevés homoklyukkal, hibákkal, repedésekkel és jó polírozási és galvanizálási hatással.

(3) A centrifugális öntés jó teljesítményű és erős szívóssággal rendelkezik, és az öntvényeken sima felületű, összetett formákat és vékonyfalú precíziós alkatrészeket önthet.

(4) A termék felületkezelésnek vethető alá: galvanizálás, permetezés és festés.

(5) A sűrű kristályszerkezet biztosítja az öntvények kis mérettűrését az alapanyagok tekintetében. Finom felülettel és kevés utókezelési hibával rendelkezik.

3. Az alacsony olvadáspontú ötvözött kézműves ékszerek kategóriái és jellemzői

Az ólom-ón alacsony olvadáspontú ötvözetből készült kézműves díszek olyan típusú ötvözetből készült termékek, amelyek egyszerre dekoratívak és praktikusak. Ezek az ónfém nagy mennyiségű ónfém felhasználását igénylő alkalmazások egyikét képviselik, sokféle kreatív témával és hatalmas piacfejlesztési potenciállal.

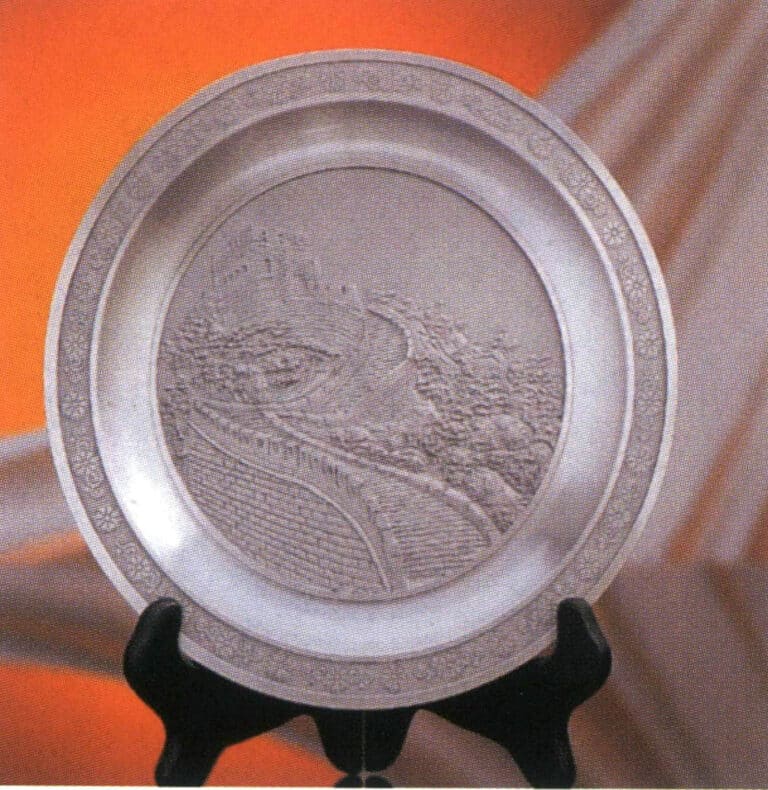

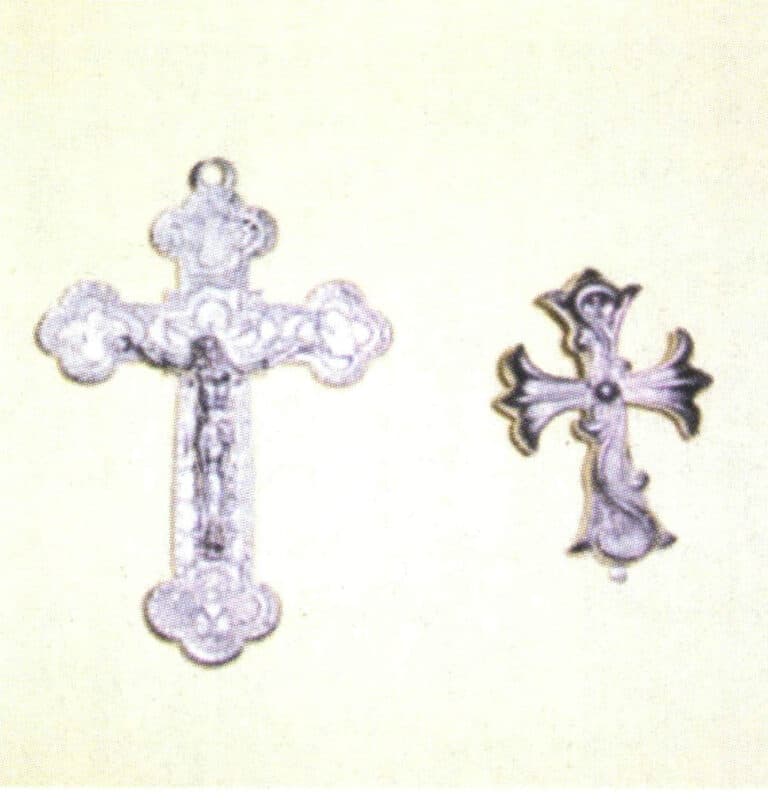

(1) Bádog kézműves termékek

Az ónötvözetekből különféle edények, például borászati edények, teáskészletek, étkészletek, trófeák és egyéb dombormintás termékek, illetve díszítő kézműves termékek, ötvözött képkeretek, vallási emblémák, miniatűr szobrok, ajándéktárgyak és egyéb kézműves termékek készíthetők. Ezek a termékek általában tiszta ónból vagy magas óntartalmú ónból készülnek, az ezüstáruk megjelenési jellemzőivel, az ezüstáruknál alacsonyabb árakkal, és ötvözik a díszítő és a gyakorlati felhasználást. Különböző kulturális jelentéseket testesítenek meg, és széles körben használják őket vállalati ajándékként, különböző rendezvények emléktárgyaként, utazási ajándéktárgyként és otthoni dekorációs tárgyként, széles piaci teret kínálva.

Bádoglemez

Bádogedény és bádogcsésze

Óni ötvözetből készült hamutartó

Ón ötvözetből készült dísz

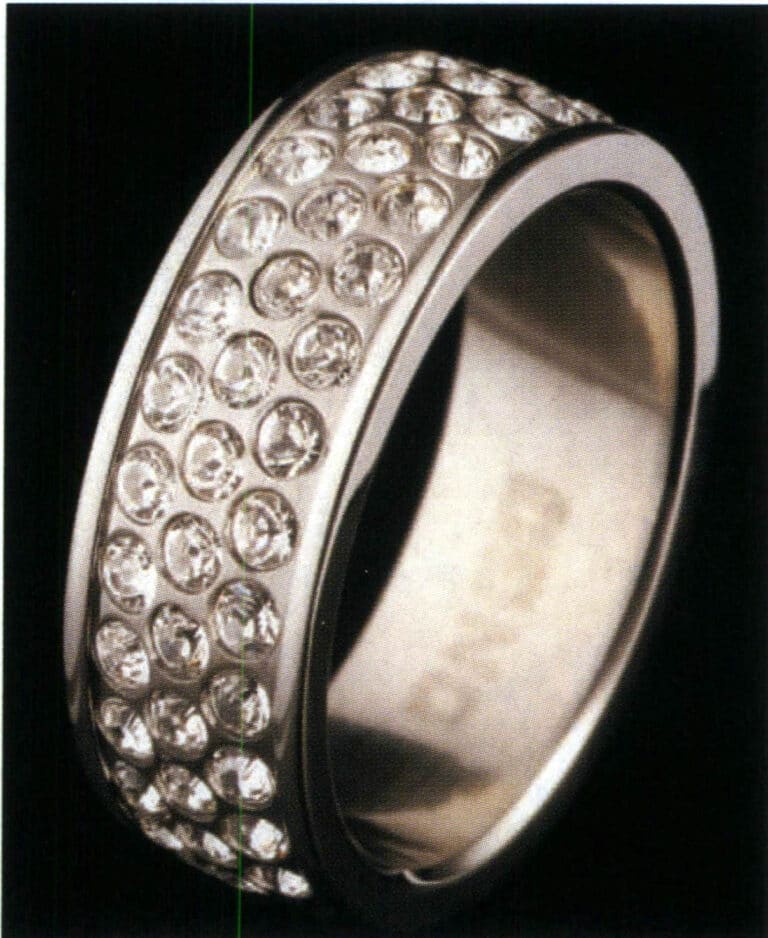

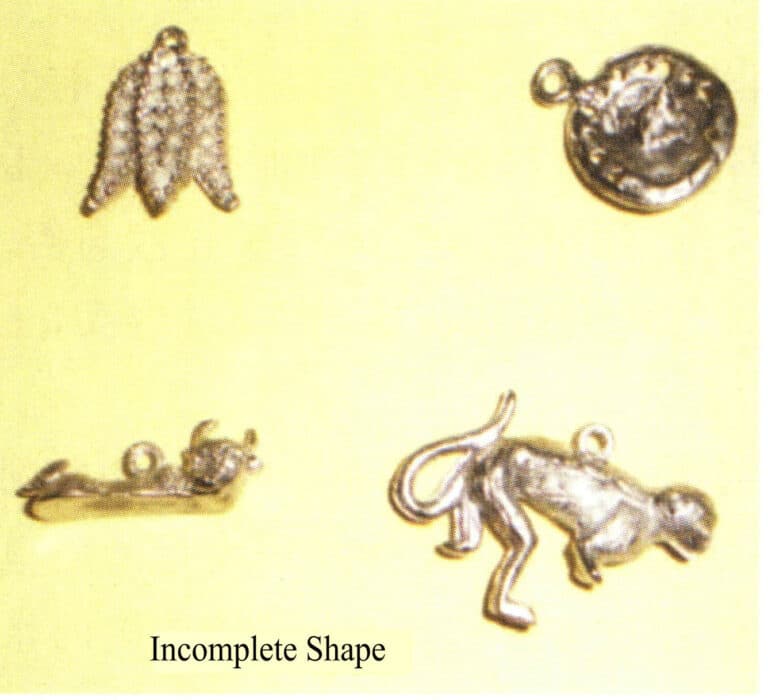

(2) Testékszerek

Az alacsony olvadáspontú ólom-ón ötvözetekből különböző gyönyörű testékszerek készíthetők. Ezeket az ékszereket az egyéniség és a divat jellemzi, és olcsóak, és a divatos férfiak és nők egyre inkább kedvelik őket. A legtöbb ötvözetből készült ékszer galvanizált réteggel rendelkezik (18K fehérarany, 18K arany, 925 ezüst). Cirkonokkal, kristálygyémántokkal, gyöngyökkel vagy jádefénnyel vannak berakva, így megjelenésük a magas árú arany és ezüst ékszerekhez hasonló. Gyakori darabok a gyűrűk, nyakláncok, karkötők, fülbevalók, brossok, gombok, nyakkendőcsipeszek és hajdíszek, fő anyaga a 3# ólom-ón ötvözet.

Ólom-ón ötvözetből készült strasszos medál

Ólom-ón ötvözetből készült strassz fülbevalók

Ólom-ón ötvözetből készült strasszos korona

Ólom-ón ötvözetből készült strasszos hajcsipeszek

Ólom-ón ötvözetből készült strasszos gyűrűk

Ólom-ón ötvözetből készült kulcstartó

Ólom-ón ötvözetből készült nyaklánc

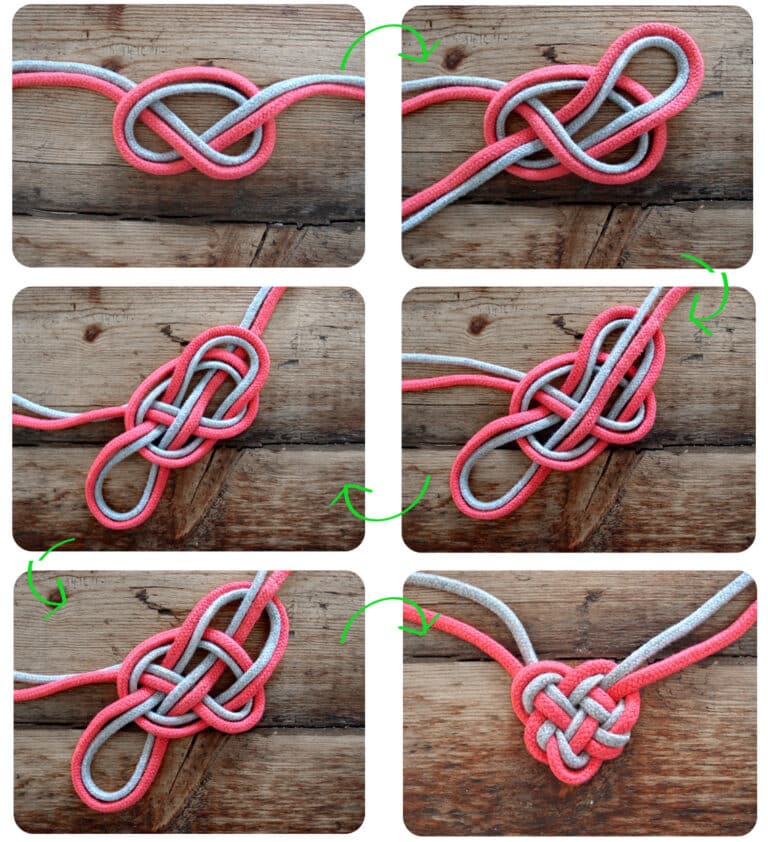

Ólom-ón ötvözetből készült fűző

4. Alacsony olvadáspontú ötvözet ékszerek karbantartása

Az alacsony olvadáspontú ólom-ón ötvözetből készült ékszereknek jó szimulációs hatása van a felületkezelés után. Azonban, ha nem megfelelően karbantartják vagy viselik, az ékszereken gyorsan jelentkezhetnek olyan problémák, mint a korrózió, az elszíneződés vagy akár a törés. Ezért helyesen és ésszerűen kell karbantartani, amint azt az alábbiakban részletezzük:

(1) Az ékszereket gyakran kell cserélni. Ugyanazokat az ékszereket kerülni kell a hosszú ideig tartó viseléstől, különösen forró nyári időben, mivel az ékszerek bevonata könnyen lekophat az izzadsággal való hosszan tartó érintkezéstől. Ezért a legjobb, ha több ékszerdarabot készít elő a rendszeres cserére.

(2) A vegyi anyagokkal való érintkezés könnyen károsíthatja az ékszereket. A fürdés közbeni illatanyag, az úszás során a klór és a tengervízben lévő só mind korróziót okozhat az ékszerek bevonatán, ezért fürdés vagy úszás előtt minden ékszert le kell venni.

(3) Az ütközések könnyen karcolásokat okozhatnak; óvatosan tárolja őket. Ne rakja egymásra az ékszereket; az eredeti csomagolásban kell tárolni, vagy külön rekeszekkel rendelkező ékszerdobozban kell elhelyezni, hogy elkerülje az ütközéseket, amelyek megkarcolhatják a felületet.

(4) Rendszeresen tisztítsa az ékszereket, puha, finom sörtéjű kefével söpörje és törölje át az ékszerek felületét a felületi foltok eltávolítása érdekében.

5. Az alacsony olvadáspontú ötvözet ékszerek biztonsága

A fémelemek rendkívül fontos szerepet játszanak az emberi egészségben; hiányuk és túlsúlyuk betegségekhez vezethet. Egyes fémelemek azonban károsak az emberi egészségre, betegségeket és akár halált is okozhatnak.

(1) Ólom

Az ólom nehézfém és erősen szennyező méreg. Károsíthatja a vért, a vörösvértestek lebomlását okozva, és a véráramban minden szervbe és szövetbe eljutva a csontokba jutva csontidegbénuláshoz és ujjremegéshez vezethet. Súlyos esetekben ólommérgezéshez, agyvelőbántalomhoz és halálhoz vezethet. Az ókori rómaiak ólomedényeket használtak a cukor és a bor tárolására, és ólomból öntötték a vízvezetékeket, ami megnövelte az élelmiszerek és a víz ólomtartalmát, és krónikus mérgezést okozott. Erre példa a halál után a csontokon megjelenő fekete ólomszulfid foltok.

Az összes ismert mérgező anyag közül az ólom a legjobban dokumentált a könyvekben. Az ókori szövegek feljegyzik, hogy az ivóvíz szállításához használt ólomcsövek használata kockázatot jelent. Sok vegyi anyag ártalmatlan végvegyületekké bomolhat, miután egy ideig a környezetben marad. Az ólom azonban nem tud lebomlani, és a szabadba kerülve hosszú ideig elérhető marad. Mivel az ólom hosszú távon megmarad a környezetben, és számos élő szervezetre nézve erős potenciális toxicitása miatt következetesen az erős szennyező anyagok közé sorolták.

(2) Kadmium

A kadmiummérgezés izomsorvadást, ízületi deformitást, elviselhetetlen csontfájdalmat, alvásképtelenséget, kóros töréseket, sőt halált is okozhat. A kadmium fő forrása a gyárakból a folyómedrekbe bocsátott kadmiumtartalmú szennyvíz, amely a rizsföldeket öntözi, a növények felszívják, és felhalmozódik a rizsben. A kadmiummal szennyezett rizs vagy kadmiummal szennyezett ivóvíz hosszú távú fogyasztása könnyen "csontfájdalom-betegséghez" vezethet.

(3) Antimon

A Nemzetközi Antimon Szövetség által a kezdeti években végzett kísérletek kimutatták, hogy ha egereket hosszú időn keresztül magas antimon-koncentrációnak teszik ki, gyulladás alakul ki a tüdőben, ami tüdőrákhoz vezethet. A valóságban azonban az emberek nem dolgoznak hosszú ideig magas antimon-koncentrációjú környezetben, és nem számoltak be olyan esetről, amikor az antimon túlzott belégzése miatt tüdőrákos megbetegedésekről számoltak be. Mindazonáltal nem zárható ki, hogy potenciális veszélyt jelenthet az emberi szervezetre.

Az öntödei dolgozóknak az olyan mérgező elemeken kívül, mint a Cd, Pd, tisztában kell lenniük más ötvözetelemek, mint a Cu, Sn, Bi, Zn káros hatásaival is. Ezért fontos, hogy az öntés során biztosítsák a megfelelő szellőzést, és betartsák az ezen elemek megfelelő használatára és az expozíciós határértékekre vonatkozó jogszabályokat. Az Egyesült Államokban az "Ipari szennyezés" felsorol néhány tipikus fémelemet és azok veszélyességét a test különböző részeire (4-4. táblázat).

A kutatások azt mutatják, hogy egyes Pb és Cd nélküli ötvözetek öntési teljesítménye javítható a gumiösszetétel fokozásával, ami, ha megvalósítható, kiküszöbölné a mérgező elemek használatának szükségességét.

4-4. táblázat A fémelemek káros hatása a test szerveire

| Érintett szervek | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Vese | √ | √ | √ | |||

| Idegek | √ | √ | √ | |||

| Máj | √ | |||||

| Gyomor-bélrendszeri | √ | √ | √ | √ | √ | |

| Légzőszervek | √ | |||||

| Vérképzőszervi szövetek | √ | √ | √ | |||

| Bones | √ | √ | ||||

| Bőr | √ | √ | ||||

| Szív- és érrendszeri | √ |

II. szakasz Cinkötvözet termékek

1. Cink ötvözet

A cinkötvözet olyan színesfém ötvözet, amely cinkből, mint alapanyagból áll, és más elemeket, például alumíniumot, rezet és magnéziumot tartalmaz. Kékesfehér, fényes, kemény és törékeny. A cinkötvözetek a feldolgozási technológia alapján két kategóriába sorolhatók: deformált és öntött cink. Az öntött cinkötvözetek jó folyékonysággal és korrózióállósággal rendelkeznek, így alkalmasak az öntési folyamat termékeihez, például ékszerekhez, műszerekhez és autóipari alkatrészházakhoz.

A cinkötvözeteket elsősorban szilikon gumi centrifugális öntéshez és öntési módszer szerinti öntéshez használják.

1.1 Cinkötvözet szilikongumi centrifugális öntéséhez

4-5. táblázat Alacsony olvadáspontú cinkötvözet összetételi táblázat (az amerikai ASTMB240-01 szabvány szerint)

| Elem | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Tartalom /wt% | Margin | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0,075 | < 0,005 | < 0,03 | < 0,002 |

Ez a környezetbarát ötvözet ólom-, kadmium- és nikkelmentes. Könnyű, jó felületi felülettel rendelkezik, gyorsan formálódik, hatékonyan elnyomja a szemcsehatárkorróziót, és megakadályozza a felületi érdesség és a homoklyukak kialakulását. Alkalmas különböző iparágakhoz, például az autóiparhoz, háztartási gépekhez, gépekhez, órákhoz, elektromos készülékekhez, műszerekhez, hardver kiegészítőkhöz, dekoratív ajándékokhoz és játékmárkákhoz.

A tartozékok felületeinek csillogásának növelése és a magas fényű tartozékok öntési igényeinek kielégítése érdekében cink-magnézium ötvözetet fejlesztettek ki, amelynek fő ötvöző eleme a magnézium. Ezt az ötvözetet széles körben használják a nagy keménységű, nagy fényű hardver kiegészítőkben, például medálokban, fülbevalókban, hajtűkben, ruházati cikkekben, táskacsatokban, övcsatokban, cipőcsatokban, névtáblákban stb. Jellemző kémiai összetételét a 4-6. táblázat mutatja.

4-6. táblázat Tipikus cink-magnézium ötvözet összetétele tartozékokhoz

| Elem | Zn | Mg | Al | Cu | Bi | Ag | A oldalon. | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Tartalom /wt% | Margin | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

A cink-magnézium ötvözet olvadáspontja 320-330 ℃. Általában az öntési hőmérséklet 380-400 ℃, a szemcse finom és egyenletes, a gyártott termékek sima és fényes felületűek, nincsenek homoklyukak, fehér fényű, olajos tapintású, jó folyékonyságú, kevésbé oxidálódik és salakot tartalmaz, könnyen polírozható, gyors hűtés, alkalmas a nagyméretű, sima felületű termékek követelményeinek kielégítésére. Az ötvözet ólommentes, kadmiummentes és nikkelmentes, környezetbarát ötvözetnek minősül, költsége csak 1/3-a a 0# ólom-ón ötvözet anyagának, és a sima felület jobb, mint a 0# ólom-ón anyagé. Ez az ötvözet könnyű, 50% könnyebb, mint a 3# ólom-ón ötvözetű anyag, és 20% könnyebb, mint a cinkötvözet.

Ezenkívül a cink-magnézium ötvözeteknek megfelelő anyagokként olyan magnéziumalapú ötvözetek is vannak a piacon, amelyek fő ötvözőelemként cinket és alumíniumot használnak, amelyeket általában magnézium-cink ötvözeteknek neveznek. Az általánosan használt dekoratív magnézium-cink ötvözet anyagok főként három kategóriába sorolhatók.

(1) Magnézium-cink ötvözet A anyag

Ez az ötvözet alkalmas olyan dísztárgyak és kézműves termékek gyártására, amelyek magas fényű (5 cm-nél nagyobb) felületet igényelnek. Jó folyékonysággal, szívóssággal és fényességgel rendelkezik, könnyen polírozható és hegeszthető, nem buborékosodik galvanizálás közben, és olvadáspontja 300 ℃ körül van. Az ólom-ón ötvözetű 1# anyaggal egyenrangú, de az ára csak fele az ólom-ón ötvözetű 1# anyag árának.

(2) Magnézium-cink ötvözet B anyag

Ez az ötvözet alkalmas közepesen nehéz sima felületek (kb. 3 cm) megmunkálására. Jó folyékonysággal, szívóssággal és simasággal rendelkezik, és könnyen polírozható és hegeszthető. A 20% könnyebb, mint az A anyag, és alkalmas ékszerek és kézműves termékek gyártására, olvadáspontja körülbelül 320 ℃.

(3) Magnézium-cink ötvözet C anyag

Ez az ötvözet alkalmas nagy szilárdságú és keménységű (2 cm alatti), kis felületű, sima felületű termékek gyártására, jó folyékonyságú és sima felületű, könnyen hegeszthető és polírozható, és könnyebb, mint az előző kettő, mivel az #3 ólom-ón ötvözet 1/3-a. Ez az ötvözet az #3 ólom-ón ötvözetből készült. Szívóssága azonban rosszabb, mint az előző kettőé, így alkalmas olyan keményszilárdságú termékek gyártására, mint a hajtűk és övcsatok, de nem alkalmas üreges vagy lyukacsos termékekhez, amelyek olvadáspontja 350-380 ℃.

A magnézium-cink ötvözetek alkalmazási köre meglehetősen széles, alkalmas különböző gyönyörű művészi öntvények, például gyűrűk, nyakláncok, karkötők, fülbevalók, brossok, gombok, nyakkendőcsatok, kalapdíszek, kézműves díszek, vallási emblémák, miniatűr szobrok, ajándéktárgyak, övcsatok és egyéb kézműves kiegészítők készítésére. Ezek az anyagok a következő jellemzőkkel rendelkeznek:

- Stabil teljesítmény, alacsony olvadáspont, jó folyékonyság, kis zsugorodás.

- A szemcsék finomak, jó szívóssággal és megfelelő keménységgel, sima felülettel, kevés csiszolási lyukkal, hibával és repedéssel, valamint jó polírozási és galvanizálási hatással.

- A környezetvédelmi követelményeknek és az egészségügyi előírásoknak való megfelelés.

- Alacsonyabb olvadáspontja alkalmassá teszi szilikonformákhoz. Így a szerszámfogyasztási költség alacsony, ami különösen alkalmassá teszi a gyors szállítású és kis tételekben gyártott öntvények előállítására.

1.2 Cink ötvözetből öntött cink ötvözet

(1) Az öntött cinkötvözet jellemzői

A cinkötvözeteket széles körben használják a nyomásos öntőiparban különböző szerkezeti és funkcionális nyomásos öntvények előállítására, amelyek szorosan kapcsolódnak az anyag jellemzőihez. A cink nyomásos öntési ötvözetek alacsony olvadásponttal és jó folyékonysággal rendelkeznek, és az öntési folyamat lehetővé teszi a szerszám kis részeinek kitöltését, és számos olyan előnyt kínál, amelyek más nyomásos öntési ötvözetekből hiányoznak, például gyors öntési sebesség, alacsony hőmérséklet, alacsony energiafogyasztás és hosszú szerszám élettartam. Ez vezetett ahhoz, hogy számos ékszeripari vállalat elfogadta őket, fokozatosan növekvő változatossággal és bővülő felhasználással, ötvözettermékek sorozatát alkotva. Ezen ötvözetek egyik jellemzője, hogy melegkamrás nyomóöntőgépekkel feldolgozhatók, ami sokkal gyorsabb, mint a nagy alumínium-cink ötvözetek és az alumíniumötvözetek gyártási sebessége, amelyeket hidegkamrás nyomóöntőgépekkel kell önteni, és könnyen feldolgozhatók viszonylag gazdaságos, vékonyfalú nyomóöntvény alkatrészekké, amelyek felülete szintén könnyen feldolgozható, festhető és galvanizálható. Továbbá a bronzötvözetekkel, az öntött alumíniumötvözetekkel és az öntött vassal összehasonlítva a cinkötvözetek előnye az alacsony feldolgozási energiafogyasztás, az alacsony költség és a jó mechanikai tulajdonságok.

(2) Az öntött cinkötvözetek típusai

A termék cinkminőségének javulásával kialakultak a cinkötvözetek. Az 1930-as évek elejére az összetétel stabilizálódott. Ebben az időszakban az egyesült államokbeli New Jersey Company (ma American Zinc Company) kifejlesztette a híres Zamak ötvözet-sorozatot, amely világszerte elismerést szerzett, és a nyomóöntvény-ötvözetek szinonimájává vált. A Zamak ötvözetsorozatot a különböző gyártási folyamatok és a termék szerkezeti teljesítményének követelményei szerint fejlesztették ki, és a különböző cinkötvözetek különböző fizikai tulajdonságokkal és mechanikai tulajdonságokkal rendelkeznek, ami lehetőséget biztosít a nyomásos öntvény alkatrészek tervezéséhez.

Az öntött cinkötvözetek gyakori típusai a következők:

- Zamak 3. A jó folyékonyságú és mechanikai tulajdonságokkal rendelkező öntvényeket olyan alkalmazásokhoz használják, amelyek kis mechanikai szilárdságot igényelnek, mint például játékok, lámpák, dekorációk és elektromos alkatrészek.

- Zamak 5. A jó folyékonyságot és mechanikai tulajdonságokat a mechanikai szilárdsággal szemben támasztott bizonyos követelményeket támasztó öntvényeknél használják, mint például autóipari alkatrészek, elektromechanikus alkatrészek, mechanikus alkatrészek és elektromos szerelvények.

- Zamak 2. A mechanikai teljesítményre vonatkozó különleges követelményekkel, magas keménységi követelményekkel és általános méretpontossági követelményekkel rendelkező mechanikai alkatrészekhez használják.

- ZA8. Jó folyékonyság és méretstabilitás, de gyenge folyékonyság, nagy pontosságú és mechanikai szilárdságú, kis méretű, nagy pontosságú és mechanikai szilárdságú alkatrészekhez, például elektromos alkatrészekhez.

- Superloy. A legjobb folyékonysággal rendelkezik, és vékonyfalú, nagyméretű, nagy pontosságú, összetett alakú munkadarabok, például elektromos alkatrészek és burkolataik öntésére használják.

A fent említett ötvözetek összetételi követelményeit a 4-7. táblázat mutatja.

4-7. táblázat A cinkötvözetek szabványos ötvözetösszetétele

| ötvözet kategória | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Alumínium | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Réz | 2. 7 ~ 3. 3 | < 0,030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnézium | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0,005 | 0.025 ~ 0.05 |

| Vas | < 0,020 | < 0,020 | < 0,020 | < 0,035 | < 0,020 | < 0,075 |

| Lead | < 0,003 | < 0,003 | < 0,003 | < 0,005 | < 0,003 | < 0,005 |

| Kadmium | < 0,003 | < 0,003 | < 0,003 | < 0,005 | < 0,003 | < 0,004 |

| Tin | < 0,001 | < 0,001 | < 0,001 | < 0,001 | < 0,001 | < 0,003 |

| Cink | Margin | Margin | Margin | Margin | Margin | Margin |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) Az ötvözőelemek hatása a cinkötvözetek tulajdonságaira

Az öntött cinkötvözetek összetételében hatékony ötvözőelemek, például alumínium, réz és magnézium, valamint káros szennyező elemek, például ólom, kadmium, ón és vas vannak jelen. Ezen elemek hatása az ötvözet tulajdonságaira a következő.

① Alumínium. Az alumínium javíthatja az ötvözetek öntési teljesítményét, növelheti az ötvözetek folyékonyságát, finomíthatja a szemcséket, szilárd oldat erősítését okozhatja, és javíthatja a mechanikai tulajdonságokat; ezen túlmenően az alumínium csökkentheti a cink reakcióképességét a vassal, csökkentve a vasas anyagokra gyakorolt hatást, mint például a libatömlő, a penész, a tégely eróziója.

Az alumíniumtartalmat általában 3,8%-4,3% között szabályozzák. Ez elsősorban a szükséges szilárdság és folyékonyság miatt van így; a jó folyékonyság szükséges feltétele annak, hogy teljes alakú, pontos méretekkel és sima felületekkel rendelkező öntvényeket kapjunk.

② Réz. A réz szerepe a cinkötvözetekben többek között az ötvözet keménységének és szilárdságának növelése, az ötvözet kopásállóságának javítása és a szemcsék közötti korrózió csökkentése.

A cinkötvözetek réztartalmának ellenőrzése érdekében azonban, ha a réztartalom meghaladja az 1,25% értéket, az öregedés miatt változásokat okoz a nyomásos öntött alkatrészek méreteiben és mechanikai szilárdságában; emellett csökkenti az ötvözet alakíthatóságát.

③ Magnézium. A magnézium szerepe a cinkötvözetekben többek között a szemcseközi korrózió csökkentésében, az ötvözet szerkezetének finomításában, ezáltal az ötvözet szilárdságának növelésében és a kopásállóság javításában rejlik.

A magnézium egy nagyon aktív elem, amely könnyen oxidálódik, és az ötvözetek olvadt állapotában elveszik. Ha a magnéziumtartalom meghaladja a 0,08%-t, az ötvözet termikusan rideggé válik, csökkent szívóssággal és folyékonysággal.

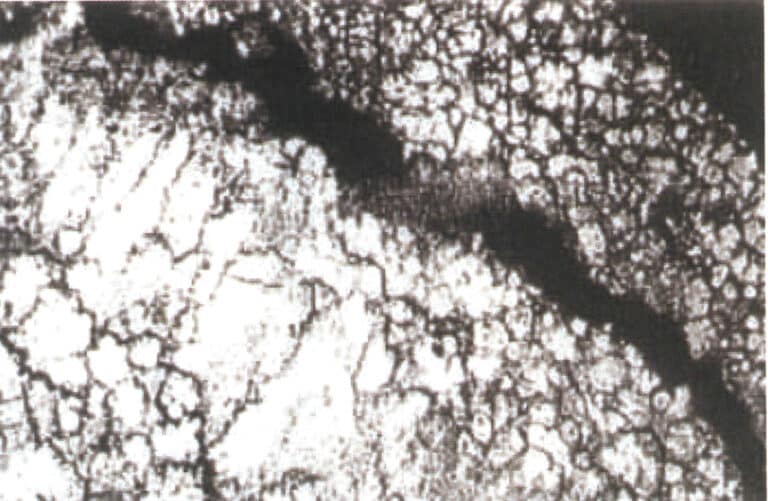

④ Szennyező elemek: ólom, kadmium, ón. A fent említett szennyező elemek nagyon érzékennyé teszik a cinkötvözetek szemcseközi korrózióját, felgyorsítva a meleg, nedves környezetben a szemcseközi korróziót (4-2. ábra), csökkentve az ötvözet ütésállóságát, csökkentve az ötvözet szakítószilárdságát, ezáltal a mechanikai tulajdonságokat, és méretváltozást okozva az öntvényekben. Az ötvözet kadmium- és ólomtartalma nem haladhatja meg a 0,003% értéket, a cinkötvözet ingotokban az óntartalom nem haladhatja meg a 0,001% értéket, a nagyméretű öntvényekben pedig a 0,002% értéket. Ha a cinkötvözet szennyezőelemeinek ólom- és kadmiumtartalma túl magas, a munkadarab felületi minősége közvetlenül a nyomóöntés után normálisnak tűnik, de miután szobahőmérsékleten tárolták egy ideig (8 héttől több hónapig), hólyagok jelennek meg a felületen.

⑤ Szennyezőanyag: Vas. A vaselem növelheti a cinkötvözetek keménységét, de a cinkötvözetek vastartalma nem haladhatja meg a 0,02% értéket; ellenkező esetben növeli az ötvözet ridegségét. A vas a cinkötvözetben lévő alumíniummal reakcióba lépve intermetallikus vegyületeket képez Al5Fe2, ami alumíniumveszteséget okoz és salakot képez; kemény foltokat képez az öntött alkatrészekben, ami befolyásolja a későbbi feldolgozást és polírozást, és polírozáskor valószínűleg karcolások jelennek meg a felületen; növeli az ötvözet ridegségét.

⑥ Szennyezőanyag: Szilícium. A cinkötvözetek szilíciumtartalma nem haladhatja meg a 0,02% értéket. Ellenkező esetben növeli a cinkötvözet ridegségi átmeneti hőmérsékletét és csökkenti a feldolgozási teljesítményét.

(4) Öntött cinkötvözetek kiválasztása

Számos öntött cinkötvözet létezik, és a választás, hogy melyik cinkötvözetet használjuk, elsősorban három szemponttól függ.

① Maga az öntött alkatrész rendeltetése. A teljesítendő teljesítménykövetelmények a következők:

- Mechanikai tulajdonságok, mint például szakítószilárdság, nyúlás, keménység stb. A szakítószilárdság az anyag maximális ellenállása a törés pillanatában; a nyúlás az anyag ridegségének és képlékenységének mérőszáma; a keménység az anyag felületének ellenállása a kemény tárgyakkal való préselés vagy súrlódás okozta képlékeny deformációval szemben.

- Munkakörnyezeti feltételek, beleértve a munkahőmérsékletet, a páratartalmat, a munkadarabbal érintkező közeget és a légzárási követelményeket.

- Pontossági követelmények, beleértve az elérhető pontosságot és a méretstabilitást.

② Jó technológiai teljesítmény. Ez magában foglalja az öntési folyamat teljesítményét, a megmunkálhatóságot és a felületkezelési folyamat teljesítményét.

③ Jó gazdaság. A nyersanyagköltségek, a gyártóberendezések (beleértve az olvasztóberendezéseket, a nyomógépeket, a formákat stb.) és a gyártási költségek.

2. Példák a cinkötvözet ékszerekre

Cinkötvözet medál

Cinkötvözet gyűrű

Cink ötvözetből készült kulcstartó

Cinkötvözet tok

Cinkötvözetből készült szíjcsat

Cinkötvözet mandzsettagombok

Cinkötvözet bross

Cink ötvözetből készült nyakkendő klipsz

III. szakasz Az alacsony olvadáspontú ötvözetből készült kézműves ékszerek gyártási folyamata

1. Szilikon gumi centrifugális öntési folyamat

1.1 Bevezetés a centrifugális öntési folyamatba

1.2 A szilikongumi centrifugális öntési folyamat jellemzői

Az ötvözött ékszerek alacsony olvadáspontja miatt szükségtelen gipszformát készíteni, mint az öntött arany, ezüst és réz ötvözetek esetében. Ehelyett hőálló szilikongumiból készült puha formákat használnak a gyártáshoz, ami nagymértékben csökkentheti a gyártási költségeket és javíthatja a termelés hatékonyságát.

Az arany ékszerek centrifugális öntése a centrifugális nyomásöntés módszerével történik. Miután az olvadt fémet a formába öntik, a forma forgása közben az olvadt fémre centrifugális erő hat, amely töltőnyomást hoz létre, amely arra kényszeríti az olvadt fémet, hogy egyenletesen töltse ki az üreget. A centrifugális erő F=m-r-w2, ahol F a centrifugális erő, m az olvadt fém tömege, w a szerszám forgási sugara és w a szögsebesség. Látható, hogy minél nagyobb a forgási sugár és minél nagyobb a forgási sebesség, annál nagyobb a keletkező centrifugális erő. Mivel az olvadt fém a centrifugális erő hatására töltődik ki és szilárdul meg, a fém jó zsugorodási kompenzációval rendelkezik, ami az öntvények sűrű szerkezetét és jó mechanikai tulajdonságait eredményezi; az üreges öntvények nem igényelnek emelkedőket, ami jelentősen javítja a fémfelhasználást.

A centrifugális öntés azonban a negatív nyomású öntéshez képest olyan hátrányokkal jár, mint az olvadt fém súlyos turbulenciája az öntés során, a gázlyukak kialakulására való hajlam, a szerszám falának erős eróziója az olvadt fém által, valamint a viszonylag kis maximálisan önthető fémmennyiség. Ezenkívül a centrifugális öntési módszerrel előállított öntvények hajlamosak a termikus repedési hibákra, különösen nagy fordulatszámon.

1.3 Szilikon gumi centrifugális öntvény gyártási folyamat

Az alacsony olvadáspontú ötvözetből készült ékszerek elsősorban szilikon gumi centrifugális öntési eljárást használnak, és a folyamat főként a következő szempontokat tartalmazza.

(1) Ékszerfejlesztés

Az ékszerfejlesztés az első lépés az ékszerek nulláról történő létrehozásában, amely útmutatóként és referenciaként szolgál a későbbi lépésekhez, és fontos láncszem az ékszer egyéniségének teljes kifejeződésében. A tervezők a különböző szempontokból származó információk szintetizálásával és kategorizálásával alakítják ki kezdeti elképzeléseiket, majd ezeket sík rajzokon ábrázolják. A rajzok elkészülte után átadják őket a mintakészítőnek, ahol a mintakészítő a rajzok követelményeinek megfelelően háromdimenziós mestermodellt készít ötvözött anyagok felhasználásával. A mestermodell elkészültével zárul az ékszerfejlesztés fő folyamata.

(2) Formázás

Az elkészült mestermodell átkerül az öntőterembe, ahol a formakészítő speciális gumiból készít formákat. Az öntési folyamat kulcsfontosságú az egyetlen ékszerből készült ékszer tömeggyártásra való átmenetében, és a forma minősége közvetlenül befolyásolja a következő folyamat hozamát.

① A gumi alapanyagok típusai. Az alacsony olvadáspontú ötvözetből készült centrifugális öntvények gyártásakor széles körben használják a szilikon gumiból készült modelleket, kis mennyiségű természetes gumival és szilikon gumival. A kétféle gumimodell anyagának összehasonlítását a 4-8. táblázat mutatja be.

4-8. táblázat A természetes gumi és a szilikongumi összehasonlítása

| Paraméter | Természetes gumi | Szilikon gumi | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#fekete | 2#fekete | 3#fekete | Fehér | Természetes | 60 - D | 70 - D | 58 - D | 65 - D | |

| Relatív keménység | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Sűrűség/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Szakítószilárdság/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Hajlítási modulus/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Szakítószilárdság/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

A gumi általában töltőanyagokat, katalizátorokat, hatóanyagokat, késleltetőket, antioxidánsokat, lágyítószereket és egyéb anyagokat tartalmaz. A nem vulkanizált anyagokat hűvös helyen kell tárolni, a vulkanizált modelleket pedig a lehető legtávolabb kell tartani a fénytől, mivel az ózon károsíthatja az anyagokat.

A gyártás során általában a kissé lágyabb gumianyagokat részesítik előnyben, mivel könnyebb őket formázni, és lehetővé teszik a mozgatható blokkok alkalmazását. A tartozékokhoz használt gumi keménysége a vulkanizálás után általában 60-80 körül van, és a tényleges gyártás során a gumitípusok közül körülbelül 70% relatív keménysége 65 keménységű, és van 5% 70 keménységű is.

Minél kisebb a gumimodell keménysége, annál jobban zsugorodik, ezért az öntödei munkásoknak és a modellkészítőknek együtt kell működniük, hogy intézkedéseket hozzanak a zsugorodási érték kompenzálására. A zsugorodási érték az öntés során a munkadarab elhelyezésével függ össze; ugyanazon termék esetében a zsugorodási érték jelentősen eltérhet a különböző elhelyezési módszerek alkalmazásával. Egyes speciális munkadarabok előállítása a kezelő tapasztalatától függ.

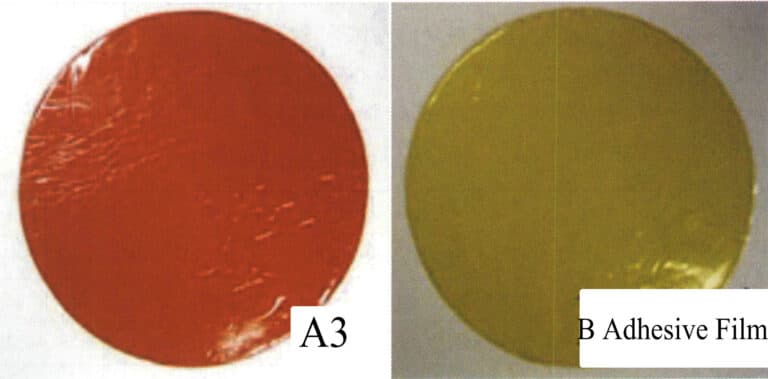

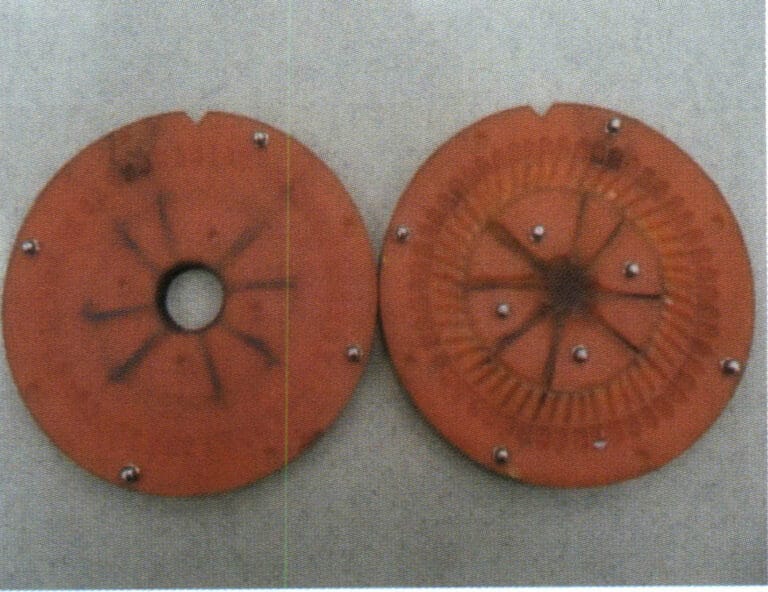

② Gumilapok készítése. Keverje össze az új és az újrahasznosított gumit 50/50 arányban. A gumit formázógépben felmelegítjük, és 1,3-1,5 mm vastagságú lapokká préseljük, ami a gumiforma egy rétegét jelenti. Az anyagot hengeres hordóban feltekerik, és a kívánt méretű kis darabokra vágják. Az anyagot raklapra rakják, és egy hűtőkamrába helyezik (a hűtőkamra hőmérséklete kb. 6℃), 3-4 napra, hogy a gumi a végső méretére zsugorodjon. Az anyag teljes zsugorodása a teljes folyamat során elérheti a 11% értéket. Ha az anyag végső alakja tojás alakú, az az elégtelen hűtés miatt lehet. Az anyagot általában kiveszik a hűtőkamrából, és a kívánt átmérőjű, általában 8''-18''-os kör alakú darabokra vágják. A 4-3. ábrán a modell felületi rétegeként az A gumit használják, amely magas hőmérsékleti ellenállással, alacsony zsugorodással, erős szakítószilárdsággal és tartóssággal rendelkezik. Ezzel szemben a B gumit a gumimodell erősítő rétegeként használják, amely elsősorban a támasztást és a megerősítést szolgálja.

4-3. ábra Szilikon gumilap

Az A filmet felületi rétegként használják; a B filmet erősítő rétegként használják.

③ Nyomja meg a gumiformát. A gumiforma minősége közvetlenül meghatározza az öntvény minőségét. A jó minőségű gumiformához többek között az eredeti modell ésszerű eloszlása, a töltést és a szellőzést megkönnyítő öntőcsövek, az öntvény könnyű eltávolíthatósága, valamint a deformációval és töréssel szembeni ellenállás szükséges. A következőkben a gumiforma készítésének alapvető lépései következnek.

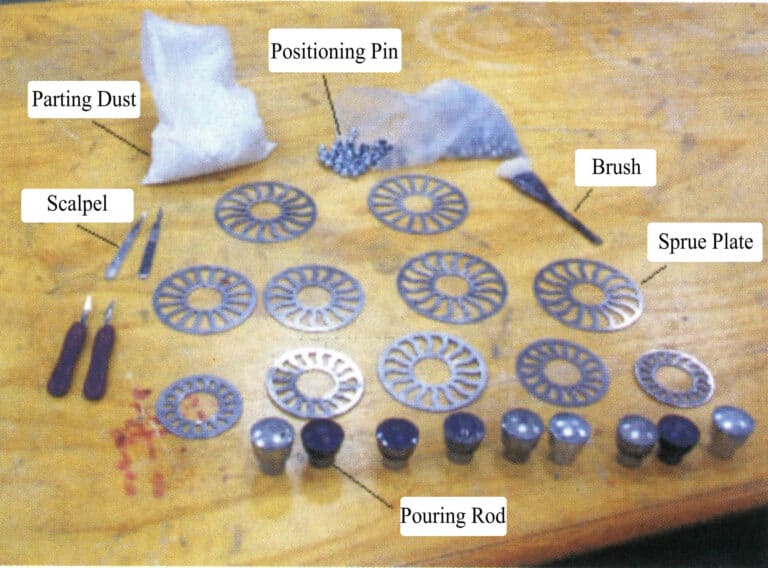

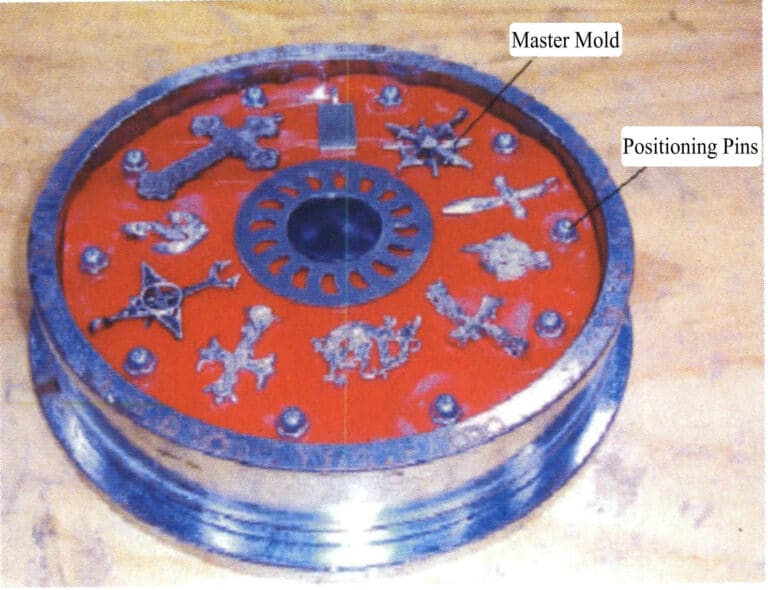

Az első lépés a felkészülés. Készítse elő a különböző szerszámokat és a préseléshez szükséges segédanyagokat (4-4. ábra).

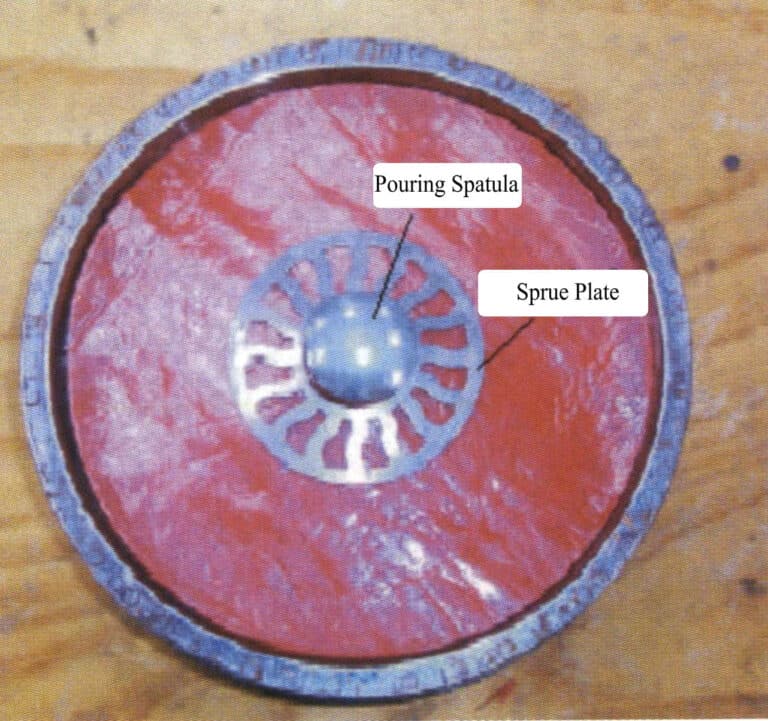

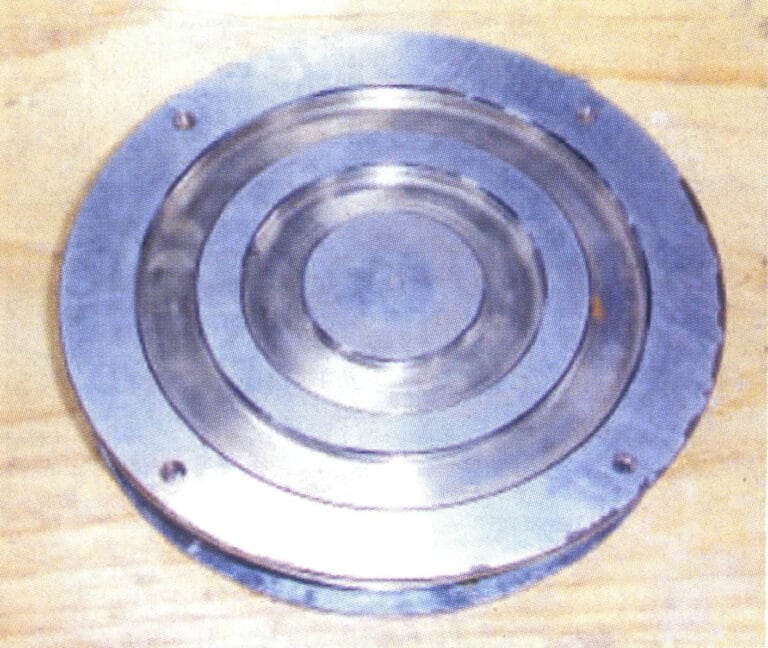

Helyezze a formakeretet a présbe 150 ℃-ra történő előmelegítéshez, vagy a gumi szállítójától ajánlott hőmérsékletnek megfelelően, általában 146-157 ℃; válassza szét a forma alapjának felső és alsó részét, és szórja meg egy oldószerrel, hogy megakadályozza a két fél összetapadását vagy a formakerethez való ragadását; tisztítsa meg a port az eredeti modell felületéről, permetezze be szilikonnal, hogy megkönnyítse a szilikon gumiformától való elválasztást, megakadályozva a ragadást. Helyezzen újságpapírt az acéllemez alá, és helyezze a kerek korongot az acélgyűrűbe (4-5. ábra).

4-4. ábra Az öntéshez szükséges szerszámok és segédanyagok

4-5. ábra Az acélgyűrű belsejébe helyezett szilikonlemez.

A második lépésben a membrántárcsa felső felének közepén egy lyukat fúrunk, és a közepére helyezzük az öntőrudat és az öntőmedencét (4-6. ábra).

A harmadik lépésben rendezze el a mestermodellt és a pozicionáló csapokat ésszerű sorrendben és a szükséges távolságban az öntőlemez körül az alsó szerszám felületén (4-7. ábra). Ha az eredeti modell nagyon nagy, akkor a gumi egy részét ki kell ásni az alsó formából.

4-6. ábra Az öntőtárcsa elhelyezése

4-7. ábra Helyezze a mester modellt és a pozícionáló csapot a szerszám alsó felébe.

A kísérletek azt mutatják, hogy a külső periféria és a szerszám középső kapujának távolsága jelentősen befolyásolja az öntvény minőségét. Minél közelebb van a munkadarab a középső kapuhoz, annál nagyobb keresztmetszetet kell kialakítani a kifutónak a formázási sebesség és a megszilárdult szerkezet sűrűségének biztosításához. Ezenkívül az azonos gumimodellen belüli eredeti modelleknek lehetőleg hasonló alakúaknak kell lenniük, mivel ez nemcsak az öntvények befejezési sebességét javítja, hanem a késztermékek egységesebb összetételét is eredményezi; ha az alakbeli különbségek túl nagyok, akkor az öntvény forgása során elveszítheti egyensúlyát és rezeghet.

A negyedik lépésben egyenletesen szórja a leválasztó port a formakiválasztó felületre, és ecsettel távolítsa el a leválasztó port a modellről (4-9. ábra).

Az ötödik lépésben helyezze a szerszám felső felét a szerszámkeretbe, óvatosan pozícionálja azt, és helyezze a felső nyomólemezt a szerszámkeretbe, ügyelve arra, hogy mindkettő függőleges legyen (4-10. ábra).

4-9. ábra Porszórás a profilozó felületre

4-10. ábra Szerszám összeszerelése

A hatodik lépésben helyezze a formakeretet a présgépbe, ügyelve arra, hogy az egyenes legyen, és a présgép közepén helyezkedjen el. Emelje fel a platformot és a szerszámkeretet, hogy a felső platformmal összeérjen, és figyelje meg az illeszkedés állapotát (4-11. ábra). Óvatosan gyakoroljon nyomást a platform megemeléséhez, engedje fel a nyomást, és ismételje meg az előző műveletet, minden alkalommal kis mennyiségű nyomást alkalmazva. Az általános öntőgép a tapintásra támaszkodik, míg az automata öntőgép nyomásmérővel rendelkezik. Ismételje ezt a lépést 8-15 percig, amíg a gumi nagyon puha nem lesz, és a lemez teljesen lezárul.

A hetedik lépésben: állítsa be a vulkanizálási időt, általában legalább 1 óra minden hüvelyk vastagságra. Amikor a vulkanizálási idő letelt, engedje fel a nyomást, és távolítsa el a formakeretet.

Copywrite @ Sobling.Jewelry - Egyedi ékszergyártó, OEM és ODM ékszergyár

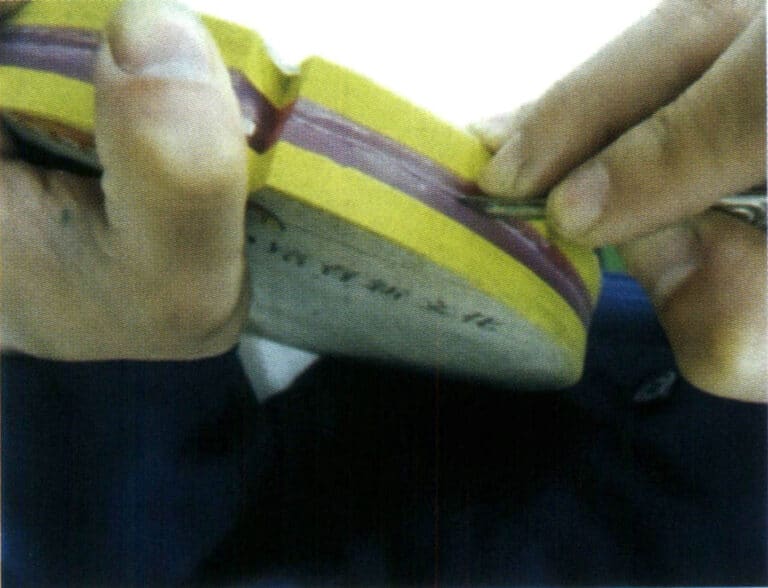

(3) Vágóforma

① Nyissa ki a formakeretet egy csavarkulccsal vagy csavarhúzóval, vegye ki a gumiszerszámot a formakeretből, szikével vagy fűrészlappal vágja le a gumiszerszám két felét, tegyen igazítási jeleket a gumiszerszám széleire, és távolítsa el a felesleges vakut (4-12. és 4-13. ábra).

4-12. ábra Vágóforma

4-13. ábra Kinyitott ragasztógumi öntőforma

② Vegye ki az eredeti modellt az öntőformából, és vágja le a szellőzőcsövet és a szellőzővezetéket.

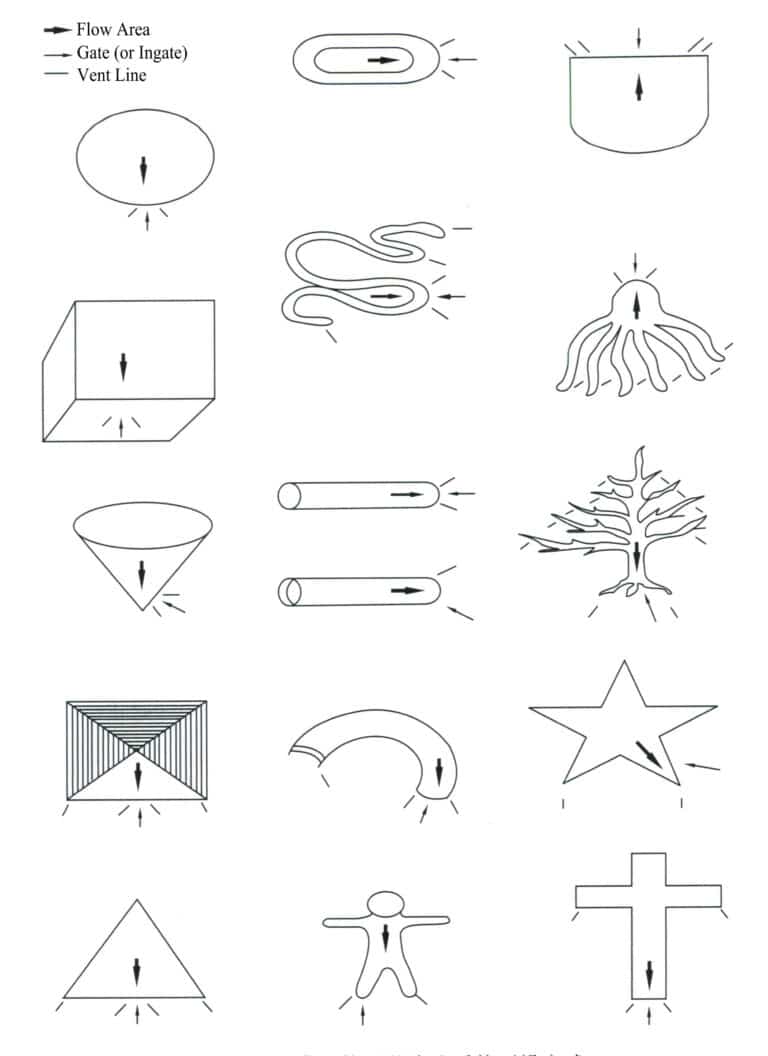

A centrifugális öntvények minőségére jelentős hatással van az öntőcsövek és a szellőzősorok kialakítása. Az alacsony olvadáspontú ötvözetből készült ékszerek centrifugális öntésénél az olvadt fém az öntőcsészén, a vízszintes futón és az öntőcsövön keresztül jut be a formaüregbe. Az öntőcsatornák nyitásának alapelve hasonló a nemesfémöntéséhoz; az öntőcsatornának elég nagynak kell lennie a jó zsugorodási kompenzáció biztosításához, és szellőzővezetékeket kell kialakítani a gáz zavartalan elvezetéséhez. Az öntőforma vágását simán kell elvégezni, hogy az olvadt fém áramlása során a turbulenciát csökkentsük, és az öntőcsapot az öntvény legvastagabb részén kell elhelyezni.

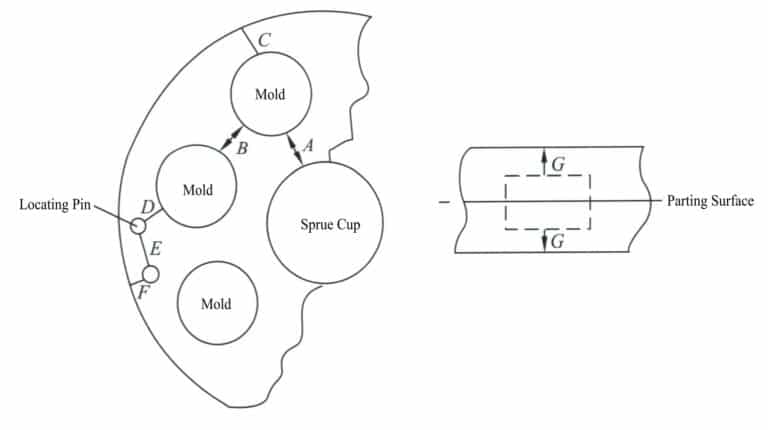

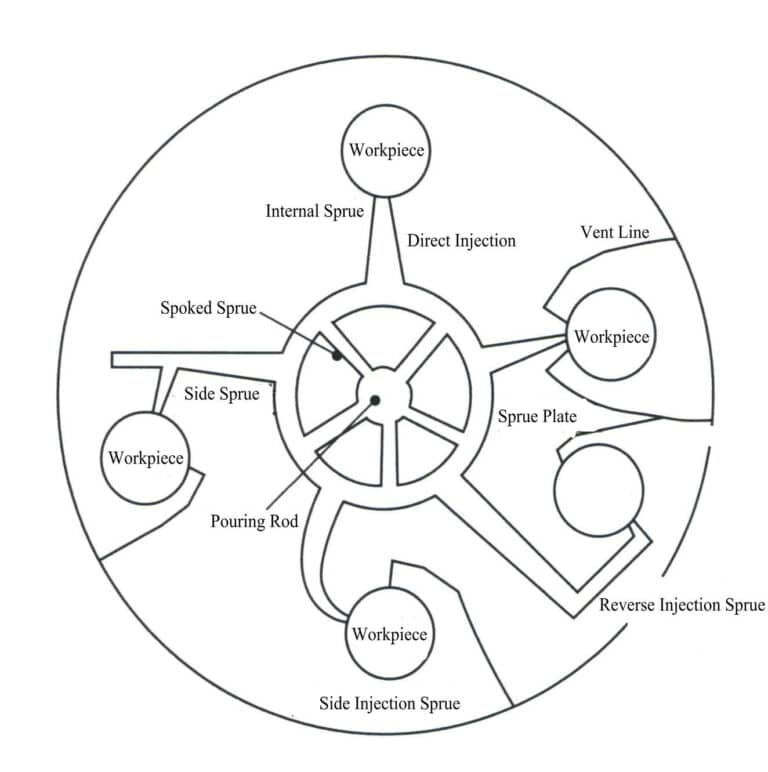

a.Öntözőrendszer. Az öntőcsészemodell egy öntőcsészét képez a gumiforma alján.

A vízszintes öntőrendszer egy sor csatornából áll, amelyek lehetővé teszik, hogy az olvadt fém az öntőcsészéből a belső futócsőbe áramoljon. A csatornák először az öntőcsészéből kifelé sugároznak, hogy csatlakozzanak a futókörhöz, majd a futókörből a belső futóhoz csatlakoznak (4-14. ábra). Ez az öntőrendszer előnyös a töltés szempontjából, és megakadályozza, hogy salak és szennyeződések kerüljenek a formaüregbe.

A belső futómű olvadt fémet szállít a formaüregbe; ez az a csatorna, amelyen keresztül az olvadt fém a vízszintes futóműből a formaüregbe áramlik. A belső futónak elég nagynak kell lennie ahhoz, hogy folyamatosan kompenzálja az üregben megszilárduló olvadt fém zsugorodását, és a legvastagabb résznél kell elhelyezkednie. A munkadarabbal való kapcsolódási pontnál általában kúposra kell szűkíteni, hogy megkönnyítsék a belső futó elválasztását a munkadarabtól, kivéve, ha a munkadarabbal azonos vastagságúvá kell tenni.

b.A kapurendszer típusa. Közvetlen öntéses kapuzás: általában csak egyszerű munkadaraboknál alkalmazzák, ez a fajta kapuzás jelentős turbulenciát okoz, és előnye, hogy növeli az egyes munkadarab-típusok mennyiségét.

Fordított kapurendszer: A kaparórendszer először áthalad a munkadarabon, majd a munkadarab hátuljáról, a szerszám szélének közelében csatlakozik az üreghez. Előnye, hogy az öntés minősége jó, a szennyeződések és a salak nem kerül az üregbe, és csökkenti a turbulenciát a töltés során.

Oldalsó kapurendszer: A munkadarab oldaláról lép be, és a fordított kapuhoz hasonlóan elfoglalja a szerszám helyét, de a munkadarab minősége jobb. Ez a fajta kapu különböző tulajdonságokkal rendelkezhet.

Vízszintes kapurendszer: Ez a kapukör és a küllős kapurendszer csatornáira utal, amely a sima töltés biztosítására, az olvadt fém közvetlen töltésének elkerülésére szolgál, és így segít tiszta munkadarabokat kapni.

Felső kapurendszer: Ez a fajta kiöntő kapu az alsó kiöntő kapu ellentéte, ahol az anyag a munkadarab teteje felől lép be az üregbe. Általában az öntőkapu a szerszám alsó felében helyezkedik el, de ha a töltés során problémák merülnek fel, akkor a szerszám felső felében is elhelyezhető. Ez a fajta kiöntő kapu előnyös a nagy felületű és vékony falú munkadaraboknál.

Az olvadt fémnek az öntőrendszer a formaüregbe való irányítása mellett más funkciói is vannak. Például a közvetlen kapurendszeren kívül más öntőrendszerek rendelkezhetnek salakgyűjtő területtel, amely összegyűjti a salakot és a szennyeződéseket az olvadt fémből, megakadályozva azok bejutását a formaüregbe; lehetővé tehetik a gázok távozását is a formaüregből. A centrifugális öntés nagy sebessége miatt azonban a kizárólag az öntőrendszerre való hagyatkozás nem elegendő az összes gáz kiürítéséhez, ezért szellőzővezetékeket kell kialakítani. A 4-15. ábra a különböző típusú öntőrendszerek vázlatos ábrája.

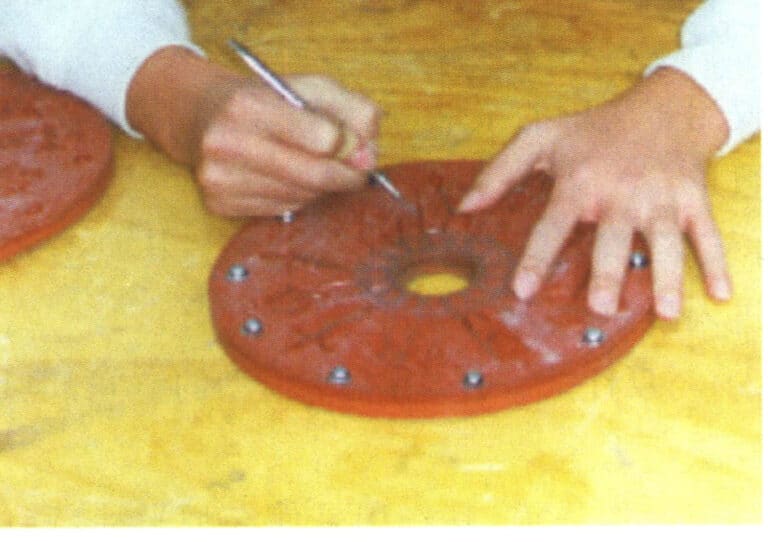

c. A gumiszerű öntőformák vágása. A gumiszerszám öntőcsatornájának beállítása a gumiszerszám gyártásának legügyesebb feladata, és az alapvető lépések a következők:

A gumiszerszám vulkanizálása után jobb, ha kézzel vágja le a formát, amikor meleg érzés van. A forma vágásának első lépése a sprue pozíciójának és az öntőkapunak a meghatározása. Ha nem alakos öntőcsészét használnak, akkor először az öntőcsészét kell kivágni, és az öntőkapu elrendezését iránytűvel és más rajzolószerszámokkal lehet megrajzolni, beleértve az öntőkaput és a küllőket az öntőcsészétől az öntőkörig, a keresztirányú öntőkaput és az öntőkörből a munkadarabhoz vezető csatornát. A legjobb, ha elkerüljük az üreg közvetlen feltöltését folyékony fémmel, amelynek először át kell áramlania a keresztirányú öntőkapun és az öntőrendszeren, hogy biztosítsa az öntőforma kitöltését, és segítsen megakadályozni a szennyeződések és a salak bejutását az üregbe.

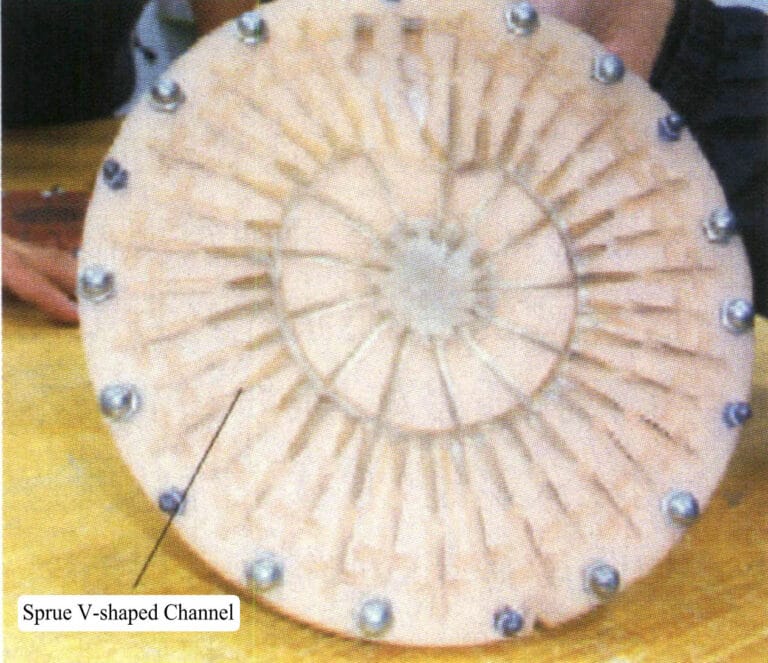

A formavágó kést a húzott vonalhoz képest 45 szögben kell elhelyezni. Először vágja ki az öntőcsatorna körét (4-16. ábra), körülbelül 12,5 mm széles és 6 mm mély a közepén. Folyamatosan vágjon a megrajzolt futókör belső és külső oldala mentén, hogy biztosítsa a simaságot, majd távolítsa el a levágott gumi anyagot, hogy egy "V" alakú futókör alakuljon ki (4-17. ábra).

4-16. ábra Vágóforma technika

4-17. ábra V alakú öntőcső

A futó és a küllős futószalagot a futókör kivágásával kell kivágni, és elegendő számú futószalagot kell biztosítani az olvadt fém jó kitöltésének biztosításához. Általában elegendő 4-5 küllős futó az öntőcsészétől a futókörig.

Vágja a belső futót az öntőkörből a munkadarabra. A belső futó az a rész, amely összeköti a futót a munkadarabbal; nem a keresztirányú futó folytatása, hanem inkább annak kompenzációja kell, hogy legyen az optimális hatékonyság elérése érdekében. A belső futó kompenzálja és zsugorítja a munkadarabot; tisztításkor le kell ütni az öntvényről. A belső futónak elég nagynak kell lennie, de nem okozhat tisztítási nehézségeket. A legjobb, ha a belső futó vágását a munkadarabnál kezdjük a következőképpen: nyakig a munkadarabnál vágjunk egy nagyon keskeny, kb. 5 mm vastag csatornát; vágjunk egy csatornát az öntőkör felé, fokozatosan növelve a mélységet és a szélességet, az öntőkörnél 12,5 mm széles és 6 mm mély csatornát (körülbelül az öntőkör szélességével megegyezően a két belső futó találkozásánál).

Ha felső kapurendszerre van szükség, a vágáshoz a fent leírt módszert kell alkalmazni. A futófelület elrendezésének kiegészítéséhez azonban talkumport kell használni; a talkumpor a szerszám alsó felében lévő munkadarab pozícióját a szerszám felső felében lévő megfelelő pozícióra nyomja rá, és a vágás ezen lenyomatok alapján végezhető el.

d. Állítsa be a szellőzővezetékeket. A gumiszerszám szellőzővezetékeinek biztosítaniuk kell, hogy az üregben lévő gáz az öntési folyamat során zökkenőmentesen távozzon, hogy jó minőségű öntvényeket kapjunk. A szellőzővezetékek itt nagyon hasonlítanak a gumiszerszámban a befektetési öntés során a viaszbefecskendezés során alkalmazott szellőzővezetékekhez. Ahogy a viaszbefecskendezés során a gumiszerszámra hintőport szórnak, úgy az alacsony olvadáspontú ötvözetek centrifugális öntésekor is hintőport szórnak a gumiszerszámra, hogy a gáz zökkenőmentesen távozhasson a gumiszerszámból.

A légtelenítő vezetékeknek kétféle formája van, és méretük az öntvény méretétől és az elvezetendő gázmennyiségtől függ. Az egyik a kúpos légtelenítő vezeték, amely nagyon hasonlít a belső futóhoz, de sokkal kisebb, és a munkadarabtól kifelé fokozatosan elvékonyodik. A másik, leggyakrabban használt a belső futószellőző vezeték, amely hasonló a kúpos szellőző vezetékhez, de nagyobb, és több gáz elvezetését teszi lehetővé. A szellőzővezetékek kialakításakor a munkadarabnál lévő nyílásnak a lehető legkisebbnek kell lennie, hogy megakadályozza az olvadt fém beáramlását, de elég nagynak is kell lennie ahhoz, hogy a gáz gyorsan távozhasson.

Mivel a munkadarabot az üreg külső falától a középpont felé töltik, a belső futószalagot az utolsó töltött területre kell állítani. Ha követjük az öntőcsészétől a munkadarab középpontjáig tartó képzeletbeli egyenes vonalat, akkor ennek a pontnak kell a legközelebb lennie az öntőcsészéhez. A belső futó általában a munkadarabnak az öntőcsészéhez legközelebb eső hátsó végén helyezkedik el. A legtöbb légtelenítő vonalat a belső futóhoz hasonlóan vágják, de sokkal kisebbek, és a munkadarab kulcspontjaitól az üreg pereme felé haladva állapítják meg. Néha a szellőzővezetékeket a szerszám alján is átvezetik, majd a szellőzővezetékeket hátul, a szerszám pereme felé vezetve hozzák létre. Egyes gyártók az öntés során vákuumot is alkalmaznak a szellőztetés segítésére, ez a vákuumos centrifugális öntési eljárás. A szellőzővezetékek formái a következők:

Futó szellőzővezeték: 45°-os szögben csatlakozik a munkadarabhoz, majd a munkadarab egyik vagy mindkét oldaláról a szerszám szélére nyílik.

Fúró szellőzővezeték: Olyan helyzetekben használják, amikor nincs elegendő hely a szerszámban, az üregben egy gázgyűjtő pontot állítanak be, és ezen a ponton lyukat fúrnak a szerszám hátuljáig, majd a szerszám hátulján lévő lyuktól a szerszám széléig szellőzővezetéket húznak. Nagyméretű munkadarabok készítésekor néha több szellőzőnyílást is fúrhatnak, 45°-os szögben fúrva a munkadarab belső futóhoz közeli részétől a szerszám hátulja felé, majd ezekből szellőzővonalakat húzva a szerszám hátsó pereméig.

Szellőzőnyílások: Ez a szellőztetési módszer a munkadarab bármely részén, a szerszám hátsó része felé fúr lyukakat, és szellőzővezetékeket hoz létre. Az ilyen szellőzőnyílások létrehozásának oka az, hogy a gáz könnyen ellennyomást képezhet a töltés során, ha vakfuratok vannak az üregben, ami rossz töltéshez vezet. Egy tipikus szellőzőnyílás átmérője 1 mm.

Levegőgyűjtő szellőzővezetékek: A szerszám hátuljába fúrt, majd a hátoldalon nyitott kúpos szellőzővezetékekből állnak. Ezeket általában a munkadarab olyan területein használják, amelyeket nehéz teljesen kitölteni.

Kiegészítő szellőzővezeték: A belső futó forgásirányú oldalán vagy a fordított belső futó szélén, a szerszám hátuljára fúrva nyílik, és feladata a belső futó szellőztetési képességének segítése.

A 4-18. ábra az öntőrendszer nyitási módszereit mutatja néhány tipikus díszítmény esetében.

e. Szikével jelölje meg a lemez oldalát az igazításhoz.

(4) Olvasztás

Az ötvözetolvasztás az öntési folyamat fontos része. Az olvasztási folyamat nemcsak olvadt fémet eredményez, hanem - ami még fontosabb - olyan kémiai összetételt ér el, amely megfelel az előírásoknak, és lehetővé teszi, hogy az öntvények jó kristályszerkezetűek legyenek, és minimális gáz és zárvány legyen az olvadt fémben.

Az olvasztási folyamat során a fém és a gáz, valamint az olvadt fém és a tégely közötti kölcsönhatás változásokat okoz az összetevőkben, ami zárványokat és gázelnyelést eredményez. Ezért a megfelelő olvasztási folyamatra vonatkozó előírások megfogalmazása és szigorú betartása fontos garancia a kiváló minőségű öntvények előállítására.

① Fémek oxidációja és égési veszteség. A fémolvasztás során elkerülhetetlenül oxidáció és égési veszteség következik be, amelynek mértékét a következő tényezők befolyásolják:

a. A fémek és oxidok tulajdonságai. A fémek oxigén iránti affinitása és az oxidfilm tulajdonságai jelentősen befolyásolják az oxidációs veszteséget. A nagy oxigén-affinitású és laza, porózus oxidfilmmel rendelkező elemek nagyobb oxidációs veszteséget szenvednek, mint például a magnézium és a lítium, amelyek előnyösen oxidálódnak; az alumínium és a berillium nagy oxigén-affinitással rendelkezik, de az oxidfilm>1, ami lehetővé teszi egy sűrű oxidfilm kialakulását, amely csökkenti az oxidációs veszteséget. A 4-9. táblázat néhány oxid a-értékét mutatja szobahőmérsékleten.

4-9. táblázat Egyes oxidok megközelítő a-értékei szobahőmérsékleten (Geng Haoran et al, 2006)

| Én | Mg | Cd | Al | Pb | Sn | Ti | Zn | Légy | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ÉnxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Olvadási hőmérséklet. Minél magasabb a hőmérséklet, annál inkább oldódik a fémoxid-film és veszít védőhatásából. A magas hőmérsékleten történő gyors olvadás azonban szintén csökkentheti az oxidációs veszteségeket. Az olvadási hőmérséklet általában 10-20 ℃-kal az ötvözet liquidus hőmérséklete felett van. Az ipari öntött cink jelenlegi liquidus hőmérséklete 387 ℃ (beleértve a 3% alumíniumot )-493 ℃ (beleértve a 27% alumíniumot ). Az öntési hőmérsékletnek alacsonyabbnak kell lennie, általában 100-150 ℃-kal az ötvözet liquidus hőmérséklete felett.

c. A kemencegáz tulajdonságai. Az oxidáló kemencegázban az oxidatív veszteséget nehéz elkerülni. A kemencegáz oxidáló jellege erős, és az oxidatív veszteség mértéke általában magas.

d. Egyéb tényezők. Minél kisebb a töltet mérete, annál nagyobb a felület, és annál nagyobb az égési veszteség. Bizonyos körülmények között minél hosszabb az olvasztási idő, annál nagyobb az oxidatív égési veszteség. Az oxigénnel dúsított fúvás lerövidíti az olvadási időt és csökkenti az oxidatív égési veszteséget. Ha az olyan műveletek, mint a keverés és a salakozás ésszerűtlenek, könnyen megtörik az olvadék felületén lévő védő oxidfilm, ami növeli az égési veszteséget. Az oxidatív égési veszteséget csökkentheti az is, ha a töltet felületére a betöltés során vékony fluxusréteget szórunk.

A fém oxidációs égési veszteség rontja az anyag teljesítményét és befolyásolja a termék felületének minőségét. Ezért intézkedéseket kell hozni az oxidációs égési veszteség csökkentése érdekében, általában a következő szempontok szerint.

Először is, válasszon egy ésszerű kemencetípust. Használjon kisebb olvadt medencefelülettel és gyorsabb fűtési sebességgel rendelkező kemencét.

Másodszor, ésszerű töltési sorrendet és töltéskezelési folyamatot kell elfogadni. A könnyen oxidálódó és égő anyagokat a töltet alsó rétegéhez kell hozzáadni, vagy más anyagok megolvadása után kell az olvadékhoz adni, vagy köztes ötvözetként adhatók hozzá.

A harmadik lehetőség a fedőanyag használata. A könnyen oxidálható fémeket és a különböző fémhulladékokat a fluxus fedőanyaga alatt kell megolvasztani és finomítani.

Negyedszer, szabályozza megfelelően a kemence hőmérsékletét. Az olvadt fém folyékonyságának és a finomítási folyamat követelményeinek biztosítása érdekében az olvadék hőmérsékletét megfelelően kell szabályozni. Az olvasztás előtt célszerű magas hőmérsékletű gyorsfűtést és olvasztást alkalmazni; az olvasztás után a kemence hőmérsékletét úgy kell beállítani, hogy elkerülhető legyen az olvadék túlmelegedése.

Az ötödik egy ésszerű működési módszer, a gyakori keverés elkerülése.

Hatodszor, az a>1 kis mennyiségű aktív elem hozzáadása javítja az olvadékfelszíni oxidfilm tulajdonságait, és hatékonyan csökkenti az égési veszteséget.

② Illékony veszteség. A fémgőzök és -oxidok szennyezik a környezetet és károsítják az emberi egészséget. A fémek illékonysági vesztesége elsősorban a gőznyomásuktól függ. A cink és a kadmium hajlamosabb az illékony veszteségre, és az illékony veszteség megelőzésére vagy csökkentésére ugyanazok a módszerek alkalmazhatók, mint az oxidatív veszteség csökkentésére.

③ Gázelnyelés. Az olvasztási folyamat során a keletkező gázok közé tartozik a hidrogén (H2), oxigén (O2), vízgőz (H2O), nitrogén (N2), CO2, CO, stb. Ezek a gázok feloldódhatnak az olvadt fémben, vagy kémiai reakcióba léphetnek. A gázok különböző forrásokon keresztül kerülhetnek az ötvözött folyadékba, mint például gáz, kemencebélés, nyersanyagok, folyósítószer és szerszámok.

④ Az olvadási hőmérséklet szabályozása. Ha az olvadási és öntési hőmérséklet túl magas, az súlyosbíthatja az oxidációt és az ötvözőelemek elvesztését, felgyorsíthatja az olvadt fém és a tégely anyaga közötti reakciósebességet, és befolyásolhatja az ötvözet mechanikai tulajdonságait. Ezért meg kell erősíteni az olvadt fém hőmérsékletének ellenőrzését az olvasztási és öntési folyamatok során. A jelenlegi olvasztótégelyek vagy kemencék hőmérsékletmérő és szabályozó rendszerekkel vannak felszerelve, és a napi működés során rendszeres ellenőrzéseket végeznek a hőmérsékletmérő műszerek pontosságának biztosítása érdekében, a kemencében a kalibráláshoz hordozható hőmérőkkel (hőmérőkkel) végzett időszakos tényleges hőmérsékletmérésekkel.

A tapasztalt öntödei munkások szabad szemmel is megfigyelik az olvadt folyadékot. Ha a salak lehabzása után azt látják, hogy az olvadék nem túl viszkózus és viszonylag tiszta, és a salak nem képződik gyorsan, az azt jelzi, hogy a hőmérséklet megfelelő; ha az olvadék túl viszkózus, az azt jelzi, hogy a hőmérséklet túl alacsony; ha a salak lehabzása után gyorsan fehér fagyréteg jelenik meg a felszínen, és a salak túl gyorsan képződik, az azt jelzi, hogy a hőmérséklet túl magas, és azonnal módosítani kell.

Az öntési hőmérséklet stabilitásának fenntartása érdekében egy központi olvasztókemencét lehet használni, és a teljes ötvözött ingot hozzáadását egyszerre lehet megváltoztatni a kis ötvözött ingot többszörös hozzáadására, csökkentve az adagolás okozta hőmérséklet-változást.

⑤ Törmelék újraolvasztása. Az öntőanyagokat, hulladékanyagokat, selejtes munkadarabokat stb. nem szabad közvetlenül az olvasztótégelybe helyezni az újraolvasztáshoz. Ennek oka, hogy ezeknek a hulladékanyagoknak a felülete az öntési folyamat során oxidálódik, és oxidtartalmuk messze meghaladja az eredeti ötvözött ingotét. Amikor ezeket a hulladékanyagokat közvetlenül újraolvasztják, nagy mennyiségű salak keletkezik az olvadt fém felületén, és ennek a salaknak az eltávolítása jelentős mennyiségű ötvözetkomponenst vesz el.

A galvanizált hulladékot a nem galvanizált hulladéktól elkülönítve kell olvasztani, mivel a galvanizált hulladékban lévő fémek, mint például a réz, a nikkel és a króm, nem oldódnak a cinkben, és kemény részecskék formájában jelen lesznek a cinkötvözetben, ami nehézségeket okoz a polírozás és a megmunkálás során.

A galvanizálási hulladék újraolvasztása során ügyeljen arra, hogy a bevonóanyagot elválassza az ötvözettől. Először helyezze a galvanizálási hulladékot az ötvözet olvadékát tartalmazó tégelybe. Ekkor ne keverje az olvadékot, és ne adjon hozzá folyékony anyagot, mivel a bevonóanyag olvadáspontja magas, és a bevonat nem olvad bele az ötvözetbe, hanem egy ideig az olvadt folyadék felszínén lebeg. Miután minden megolvadt, hagyja a tégelyt 15-20 percig állni, hogy megnézze, megjelenik-e a felszínen lebegő korpa, és kaparja le a korpát. E lépés után ellenőrizze, hogy szükséges-e finomítószer hozzáadása.

⑥ Óvintézkedések az olvasztás során.

a. A tégelyt a felületi olaj, rozsda, salak és oxidok eltávolítása előtt meg kell tisztítani. Annak megakadályozása érdekében, hogy az öntöttvas tégelyben lévő vaselemek feloldódjanak az ötvözetbe, a tégelyt 150-200 ℃-ra kell előmelegíteni, a munkafelületre egy bevonatréteget kell permetezni, majd 200-300 ℃-ra kell melegíteni, hogy a nedvességet teljesen eltávolítsák a bevonatból.

b. Az olvasztószerszámokat használat előtt meg kell tisztítani a felületi szennyeződésektől, és a fémmel érintkező részeket elő kell melegíteni és be kell vonni. A szerszámok nem lehetnek nedvesek. Ellenkező esetben az olvadt folyadék kifröccsenhet és felrobbanhat.

c. Az ötvözet összetételének ellenőrzése a szigorú összetételi szabványoknak megfelelő ötvözött ingotok beszerzésével. A kiváló minőségű ötvözött anyagok garantálják a kiváló minőségű öntvényeket.

d. A megvásárolt ötvözetből készült ingotokat tiszta és száraz helyen kell tárolni, hogy elkerüljék a hosszú távú párás környezetnek való kitettséget. Ez fehér rozsdához vagy gyári szennyeződéshez vezethet, amely növeli a salaktermelést és a fémveszteséget.

e. Az olvasztás előtt tisztítsa meg és melegítse elő, hogy eltávolítsa a felületen felszívódott nedvességet. Az új anyag és az újrahasznosított anyag, például az öntőcső aránya nem haladhatja meg az 50% értéket. Általában az új anyag: régi anyag aránya 70:30. Egyes ötvözetelemek fokozatosan csökkennek a folyamatosan újraolvasztott ötvözetekben.

f. Az olvadási hőmérséklet nem haladhatja meg a felső határértéket.

g. Időben távolítsa el a cinkedény felszínén lebegő korpát, és óvatosan keverje meg egy korpa gereblyével, hogy összegyűjtse az olvadt folyadékon lebegő korpát eltávolítás céljából.

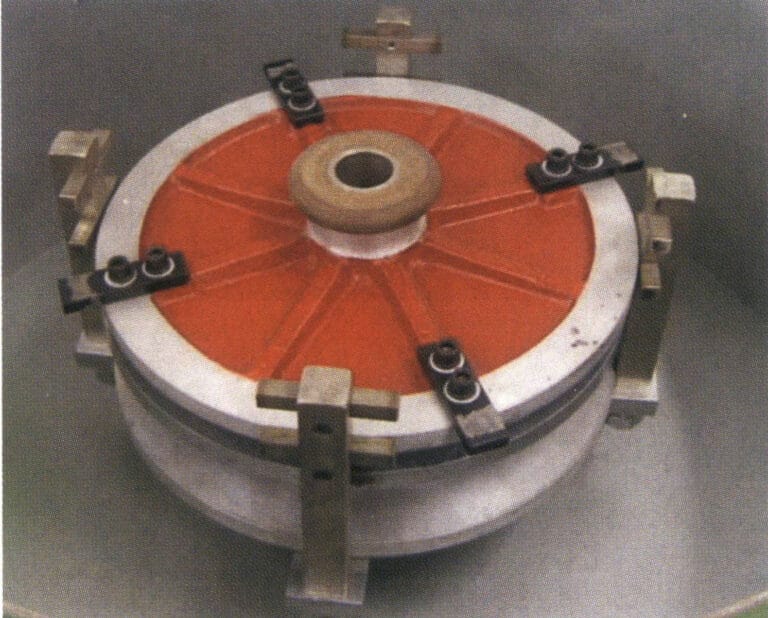

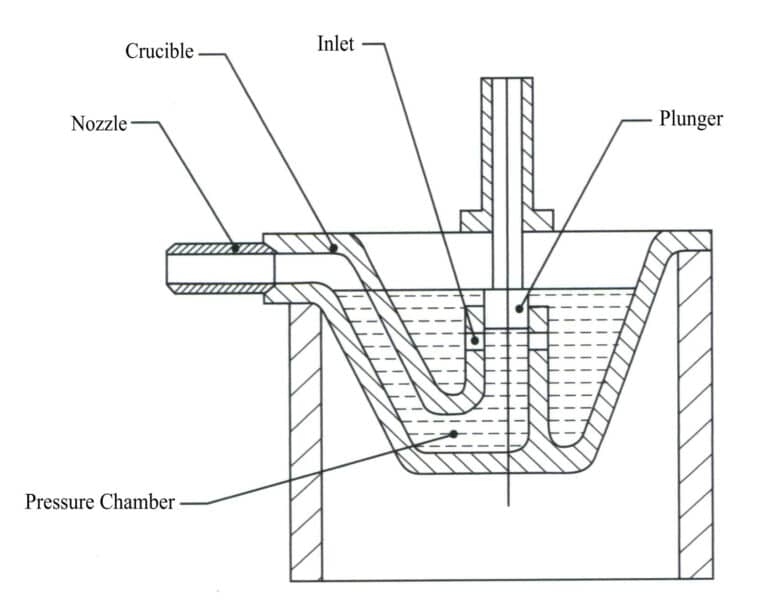

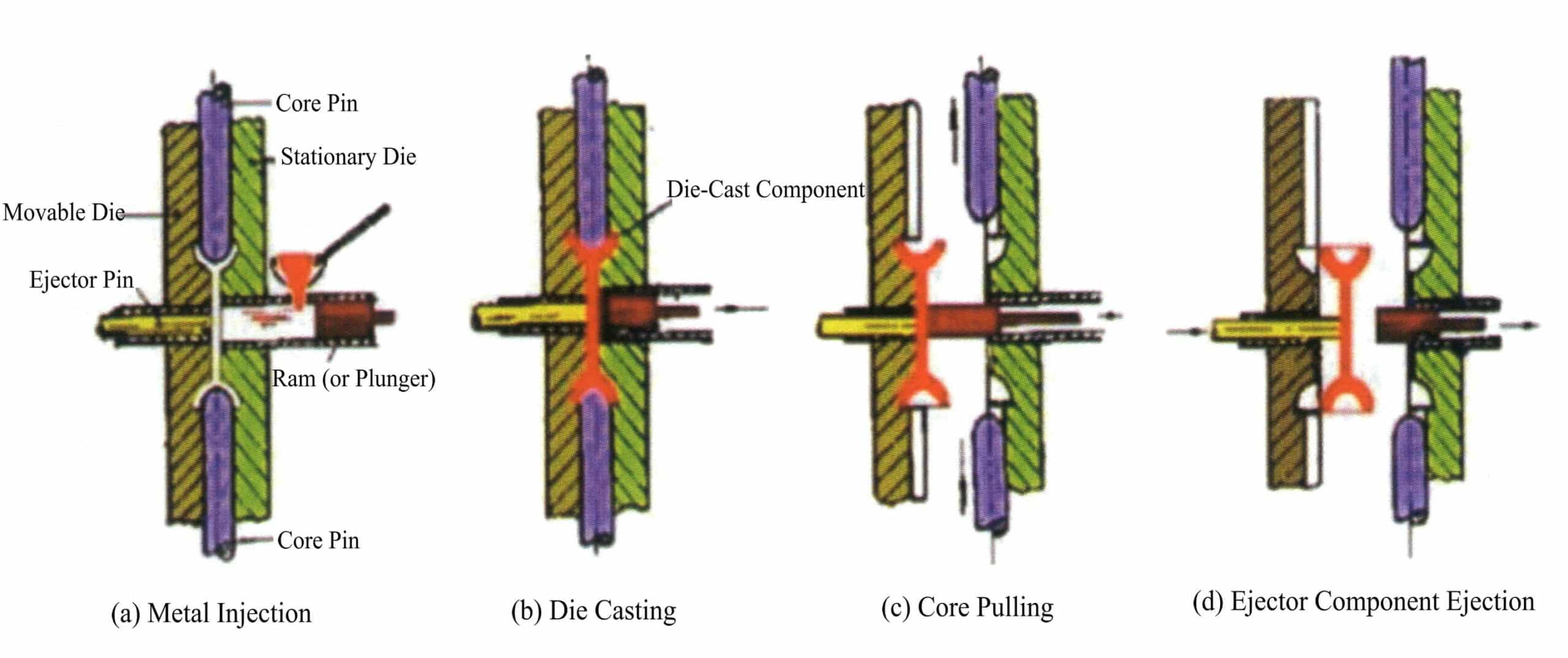

(5) öntés

Az öntési folyamatban részt vevő tipikus berendezések közé tartoznak a centrifugális öntőgépek és az elektromos olvasztókemencék, a berendezések formája a 4-19., illetve a 4-20. ábrán látható.

4-19. ábra A centrifugális öntőgép vázlata

4-20. ábra Elektromos kemence vázlatrajza

① A követelményeknek megfelelően adja hozzá az ötvözött anyagot az elektromos kemencéhez, alkalmazzon áramot az olvadáshoz, és tartsa a hőmérsékletet a kívánt módon.

② Készítse elő a gumiformát úgy, hogy mindkét oldalára hintőport szór, majd kopogtassa meg a forma két felét, hogy eltávolítsa a felesleges hintőport.

③ Melegítse elő a gumiformát. Öntse az olvadt fémet a formába, és tartsa egy ideig, hogy a formát megfelelő hőmérsékletre előmelegítse. Az öntés is megkezdődhet, és néhány alkalom után a szerszám hőmérséklete emelkedni fog.

④ A centrifugába szerelt gumiszerszámon lévő forgásiránynak, a nyomásbeállításoknak és egyéb jelöléseknek megfelelően állítsa be a paramétereket, hogy a légnyomás megfelelő legyen az ellenkező irányban a gumiszerszám rögzítéséhez (4-21. ábra).

4-10. táblázat A különböző típusú munkadarabokhoz szükséges öntési nyomás

| Munkadarab mérete | Nyomás/MPa | Forgási sebesség/(r・min-1 ) | Fémhőmérséklet | Forgási idő/min |

|---|---|---|---|---|

| Nagyméretű tételek (3100 g felett) | 3. 92 | 250 | Leghidegebb vége | 4 ~ 5 |

| Közepes tétel (620 ~ 1 240g) | 3.92 | 400 ~ 475 | Minél vékonyabb a munkadarab, annál magasabb a hőmérséklet. | 2 ~ 3 |

| Kis tétel (155 ~ 620g) | 1.96 | 475 ~ 550 | Legforróbb vége | 1 ~ 2 |

⑤ Zárja le megfelelően a centrifuga fedelét, és ellenőrizze, hogy a fordulatszám-beállítás megfelelő-e. Ha a gépfedél lecsukódik, az öntési ciklus automatikusan elindul. Egy megfelelő merőkanállal tolja félre az olvadt fém felületén lévő korpát a merőkanál hátuljával, és kanalazzon ki megfelelő mennyiségű olvadt fémet a kemencéből.

⑥ Öntse az olvadt fémet egyenletesen a formába (4-22. ábra). Az öntés módja a munkadarab típusától és az öntödei munkás készségeitől függ. Az olvadt fém mennyiségének megfelelőnek kell lennie; a túl sok az öntőformából az öntőkamrába fröccsen, míg a túl kevés az öntőforma hiányos kitöltését eredményezi.

⑦ Öntse vissza a merőkanálban maradt fémfolyadékot a kemencébe, helyezze a merőkanalat a kemence szélére, és várja meg, amíg a centrifuga befejezi a forgást.

⑧ Miután a forgás leállt, nyissa ki a centrifuga fedelét, vegye le a szerszám felső fedelét, majd vegye ki a szerszámot, és vegye ki a munkadarabot a szerszámból. Könnyebb lesz kivenni, amíg még forró, majd eltávolítani az öntőrendszert.

A centrifugális öntésnél számos fontos szempontot kell figyelembe venni.

① Az olvasztási műveletek során általában újrahasznosított anyagokat használnak, és 50:50 arányban új és régi anyagokat juttatnak vissza a kohóba. Ha szükséges, a salak összegyűjtésére folyósítószert használnak; ha az anyag magas óntartalmú ötvözet, folyósítószerre ritkán van szükség, mivel a magas óntartalom nem termel sok salakot.

A legtöbb öntödei munkás az 50% új és az 50% újrahasznosított anyagokat a következő arányban keveri. A magas óntartalmú ötvözetek nem igényelnek fluxust, de ajánlott fluxust használni az olvasztótégely rendszeres tisztításához (tisztítsa meg az öntőcső és az új anyagok hozzáadása előtt, ha 25% a folyadékot az olvasztótégelyben használják ). A fluxus fémoxidokat termel, salakot képezve, amely elválik az olvadt fémtől, és salakfelületet hoz létre az olvadt fémen. A folyékony felületen lévő salakot szerszámokkal lehet eltávolítani. A fluxus általában ammónium-klorid, amelyet az olvasztótégelyhez adnak 1 kanál a 25% edényhez viszonyítva, egy haranglábba helyezve, és az olvasztótégely aljára nyomva, lehetővé téve, hogy a fluxus az aljáról az olvadt fém különböző részeire szóródjon.

② Az öntési folyamat során fontos a kulcsfontosságú paraméterek, például az öntőforma hőmérséklete, a fémfolyadék hőmérséklete és a forgási sebesség szabályozása.

a. Tartsa fenn az olvadt fém öntési hőmérsékletét a kemencében; a megfelelő öntési hőmérsékletnek a lehető legalacsonyabbnak kell lennie a töltés biztosítása mellett. A gyakorlati tapasztalatok azt mutatják, hogy a folyadékpont feletti 10 ℃-os öntési hőmérséklet jó öntési eredményt érhet el.

b. Biztosítani kell, hogy a gumiszerszám hőmérséklete optimális értéken maradjon. A tapasztalt öntödei munkások a jó öntési eredmények eléréséhez megfelelő ütemben előmelegítik a gumiszerszámot megfelelő hőmérsékletre. Mégsem hagyják, hogy a szerszám hőmérséklete túl alacsony vagy túl magas legyen. Ha az öntőforma hőmérséklete túl magas, a gumiszerszám élettartama lerövidül.