Comment produire des pierres précieuses synthétiques --- 8 types de méthodes de synthèse

Découvrez l'histoire, les principes et les 8 types de méthodes et procédés Synthesid de fabrication des pierres précieuses synthétiques.

Introduction :

Le domaine des pierres précieuses synthétiques a connu des avancées remarquables, comblant le fossé entre la rareté naturelle et la reproduction artificielle. De la fusion historique des rubis par E. D. Clarke à la synthèse moderne des diamants à haute pression et à haute température, le voyage a été transformateur. Les principes de la synthèse des gemmes, qui s'appuient sur la compréhension de la formation naturelle des gemmes par des processus endogènes, exogènes et métamorphiques, ont ouvert la voie à des techniques de laboratoire avancées. Des méthodes telles que la fusion à la flamme, la croissance hydrothermale et la fusion par flux ont joué un rôle déterminant dans la création de pierres précieuses telles que le corindon et les émeraudes. L'évaluation économique de ces méthodes synthétiques garantit leur rentabilité, tout en préservant la qualité et l'aspect exquis des gemmes naturelles. L'avenir de la synthèse des gemmes consiste à affiner ces techniques, à garantir la stabilité et la beauté des gemmes synthétiques et à étendre leurs applications dans l'industrie de la bijouterie et au-delà. Alors que la demande de pierres précieuses augmente, les pierres synthétiques offrent une alternative durable et éthique, promettant un avenir brillant à ce domaine dynamique.

Table des matières

Section I Histoire de la synthèse des gemmes

L'histoire des pierres précieuses synthétiques a commencé en 1819 lorsque E. D. Clarke a fusionné deux rubis à l'aide d'une flamme de sarbacane hydrogène-oxygène. En 200 ans, le processus de développement est passé du simple au complexe, du bas au haut niveau. Bien que la recherche et le développement des pierres précieuses synthétiques dans notre pays aient commencé relativement tard (dans les années 1950), ils ont rapidement progressé et diverses pierres précieuses synthétiques peuvent maintenant être produites pour répondre aux demandes du marché.

Pour aider les lecteurs à comprendre l'histoire du développement des pierres précieuses synthétiques, un bref historique des pierres précieuses synthétiques a été compilé (tableau 2-1) à titre de référence.

Tableau 2-1 Brève histoire des pierres précieuses synthétiques

| Année | Inventeurs et améliorateurs | Méthode | Variétés de pierres synthétiques |

|---|---|---|---|

| 1902 | A. Werner Leaf (France) | Méthode de fusion par flamme | Rubis synthétique |

| 1908 | G. Spezia (Italie) | Méthode hydrothermique | Cristal synthétique |

| 1910 | A. Vernay (France) | Méthode de fusion à la flamme | Spinelle bleue synthétique |

| 1928 | Richard Nacken (Allemagne) | Méthode des flux | Émeraude synthétique (1ct) |

| 1934 | H. Espik (Allemagne) | Méthode des flux | Émeraude synthétique |

| 1940 | C. Chatham (États-Unis) | Méthode des flux | Émeraude synthétique |

| 1947 | Lind, Inc. USA | Méthode de fusion à la flamme | Rubis étoilé synthétique, saphir |

| 1948 | National Lead Company, États-Unis | Méthode de fusion à la flamme | Rutile synthétique |

| 1955 | Riley Company (USA) | Méthode de précipitation en phase vapeur | Moissanite synthétique |

| 1958 | Laodis et Bauman | Méthode hydrothermique | Rubis synthétique et saphir vert et incolore |

| 1959 | Shchepanov (Union soviétique) | Méthode de moule à guide de fusion | Saphir blanc |

| 1960 | États-Unis, ancienne Union soviétique | Méthode de précipitation en phase vapeur | Diamant synthétique film polycristallin de saphir blanc |

| 1960 | Schepanov (Union soviétique) | Méthode du moule guidé par la fonte | Synthèse du rubis, du saphir et de l'œil de chat, etc. |

| 1964 | Mei et J.C. Shaa | Méthode hydrothermique | Saphir blanc |

| 1965 | Linde Group, États-Unis | Méthode hydrothermique | Émeraude synthétique (production commerciale) commerciale) |

| 1966 | D.L. Wood et A Bauman | Méthode hydrothermique | Cristal bleu |

| 1970 | General Electric Company | Procédé à haute température et à haute pression | Diamant synthétique (diamant de qualité gemme) |

| 1971 | Label (USA) | Méthode de guidage du moule | Saphir blanc |

| 1972 | P. Gilson (France) | Méthode de précipitation chimique | Opale synthétique, turquoise synthétique |

| 1987 | Wang Chonglu (Chine) | Méthode de moule à guide de fusion | Rubis synthétique Œil de chat |

| 1990 | A.S. Kliber (Union soviétique) | Méthode hydrothermique | Aigue-marine synthétique |

| 1990 | Laboratoire De Beers Afrique du Sud | Haute température et ultra-haute pression | Diamant synthétique de 14,2 ct |

| 1993 | Institut de recherche sur les pierres précieuses de Guangxi, Chine | Méthode hydrothermique | Rubis synthétique |

| 1995 | Chine | Méthode de précipitation en phase vapeur | Diamant synthétique polycristallin noir |

| 2001 | Institut de recherche sur les pierres précieuses de Guangxi, Chine | Méthode hydrothermique | Émeraude synthétique (proche de l'émeraude naturelle) |

Section II Principes de la synthèse des gemmes

Avant de synthétiser une pierre précieuse artificielle, il est essentiel de comprendre comment les pierres précieuses naturelles sont formées dans la nature.

Les pierres précieuses sont de beaux minéraux. Les minéraux sont des substances cristallines naturelles ayant une composition chimique et une structure interne spécifiques, formées par des processus géologiques ou cosmiques et relativement stables dans certaines conditions physiques et chimiques. Ils constituent les éléments de base des roches (comme le jade). Les minéraux (gemmes) ont des compositions chimiques spécifiques, des structures internes et certaines formes et propriétés physiques et chimiques, ce qui nous permet d'identifier différents types de minéraux (gemmes). Toutefois, en raison de la complexité de l'environnement de formation, la composition, la structure, la forme et les propriétés des minéraux (gemmes) peuvent varier dans une certaine fourchette.

Lorsque les conditions extérieures modifient ou dépassent la plage de stabilité des minéraux (gemmes), ceux-ci peuvent se transformer en d'autres minéraux (gemmes) stables dans les nouvelles conditions.

Par conséquent, avant de synthétiser des pierres précieuses, il convient d'étudier en profondeur la composition, la structure, la forme, les propriétés, la genèse, l'occurrence, les utilisations et les relations intrinsèques entre les pierres précieuses naturelles correspondantes (minéraux), ainsi que les modèles de distribution temporelle et spatiale des pierres précieuses naturelles et leurs processus de formation et de changement.

La composition chimique des pierres précieuses est la base matérielle de leur formation et constitue l'un des facteurs les plus essentiels déterminant les diverses propriétés des pierres précieuses. Elle est très sensible à de légères modifications des conditions de formation des pierres précieuses, en particulier des éléments colorants. La forme sous laquelle les éléments colorants existent dans les pierres précieuses dépend du comportement chimique des éléments avec les atomes ou les ions, ainsi que de l'environnement géologique et des conditions physico-chimiques dans lesquels ils se trouvent. Par conséquent, avant de développer des pierres précieuses synthétiques, il est nécessaire de comprendre les raisons et les processus de formation des pierres précieuses naturelles.

1. La formation des pierres précieuses naturelles

La formation des pierres précieuses est généralement classée en fonction des processus géologiques de minéralisation. Selon la nature et la source d'énergie du processus, le processus géologique de formation des pierres précieuses peut être divisé en trois types : le processus endogène, le processus exogène et le métamorphisme.

(1) Processus endogènes

Les processus endogènes font référence à divers processus géologiques qui conduisent à la formation de pierres précieuses sous l'effet de la chaleur interne de la Terre. Ils comprennent une variété de processus de minéralisation complexes tels que les processus magmatiques, les processus volcaniques, l'action pegmatitique et les processus hydrothermaux.

(a) Action magmatique :

Désigne le processus de formation des gemmes (minéraux) à partir de magmas riches en composants volatils à haute température (700-1300) et à haute pression (5 x 108 –20 x 108 Pa), qui se refroidissent et cristallisent sous l'effet d'une contrainte géologique. Le péridot, le pyroxène, la hornblende, le feldspath, le quartz, le diamant pur, les éléments naturels du groupe du platine, etc. en sont des exemples, tous formés au cours d'une action magmatique.

(b) Action volcanique :

Il s'agit de l'ensemble du processus de formation et de minéralisation des roches lorsque le magma provenant des profondeurs de la terre s'infiltre le long de zones de faiblesse dans la croûte jusqu'à la surface ou fait éruption directement, en se refroidissant rapidement. Les pierres précieuses liées à l'action volcanique comprennent la zéolite, l'opale, l'agate, la calcite, le réalgar, l'orpiment, le péridot, le rubis et le saphir que l'on trouve dans les inclusions de sources profondes.

(c) Action pegmatitique :

Fait référence au processus de formation et de minéralisation des roches qui se produit à des températures élevées (400-700) et à des pressions élevées (1 x 108 - 3 x 108 Pa) à des profondeurs plus importantes (3 à 8 km). Les pierres précieuses formées par

L'action pegmatitique présente de grands cristaux, riches en Si, K, Na et en substances volatiles (F, Cl, B, OH), tels que le quartz, le feldspath, l'améthyste, la topaze, la tourmaline, le béryl, le spodumène et l'amazonite.

(d) Action hydrothermale :

Il s'agit du processus de formation de gemmes à partir de solutions d'eau gazeuse vers des solutions d'eau chaude, classées en trois catégories

Types basés sur la température : haute température (500-300), moyenne température (300-200) et basse température (200-50). Les pierres précieuses liées à l'action hydrothermale comprennent le béryl, la topaze, la tourmaline, le quartz, la fluorine, la barytine, la calcite, le cinabre, ainsi que la cassitérite, la bismuthinite, l'or naturel, l'argentite, etc. La méthode hydrothermale dans les processus synthétiques imite la minéralisation hydrothermale.

(2) Action exogène

Les processus exogènes font référence à divers processus géologiques, y compris l'altération et la sédimentation, qui forment les pierres précieuses à basse température et à basse pression à la surface ou près de la surface en raison de la participation de l'énergie solaire, de l'eau, de l'atmosphère et de facteurs biologiques.

(a) L'altération :

Sous l'effet des forces extérieures, la roche d'origine (minerai brut) subit une fragmentation mécanique et une décomposition chimique. Les pierres précieuses résistantes aux intempéries sont désintégrées en dépôts de sable, comme les diamants, les rubis, les saphirs, les opales et les zircons, tandis que les minéraux facilement altérés forment des pierres précieuses de surface comme la calcédoine, l'opale, la malachite et l'azurite à la surface.

(b) Sédimentation :

Se produit principalement dans les rivières, les lacs et les océans. Il s'agit du processus par lequel les produits altérés de la surface sont transportés vers des environnements appropriés et déposés pour former de nouveaux minéraux (pierres précieuses) ou des combinaisons de minéraux. Par exemple, les sédiments mécaniques comprennent l'or naturel, le platine, les diamants, la cassitérite et le zircon ; les sédiments biochimiques comprennent la calcite, l'apatite, le jais, l'ambre et le corail.

(3) Processus métamorphiques

Le métamorphisme désigne le processus par lequel des roches qui se sont déjà formées à de grandes profondeurs sous la surface changent leurs conditions géologiques et physico-chimiques en raison de mouvements tectoniques, de l'activité magmatique et de changements dans le flux géothermique, ce qui entraîne des changements dans la composition et la structure tout en conservant en grande partie un état solide, conduisant à la formation d'une série de minéraux métamorphiques (gemmes) qui forment des roches (jade).

En fonction des différentes causes et conditions physico-chimiques, le métamorphisme peut être divisé en métamorphisme de contact et métamorphisme régional.

(a) Métamorphisme de contact :

Il s'agit d'un métamorphisme causé par l'activité magmatique qui se produit dans la zone de contact entre l'intrusion magmatique et la roche environnante à une faible profondeur (2 à 3 km) sous terre. En fonction des différents facteurs et caractéristiques métamorphiques, il peut être divisé en métamorphisme thermique et en métamorphisme de contact.

- Métamorphisme thermique : Il s'agit du processus par lequel l'intrusion d'un magma dans la roche environnante entraîne une recristallisation des minéraux de cette roche sous l'effet de la chaleur et des substances volatiles du magma intrusif, ce qui donne des grains plus gros ou une cristallisation métamorphique, ainsi qu'une recombinaison des composants pour former de nouveaux minéraux et assemblages de minéraux. Les pierres précieuses les plus courantes sont le rubis, la cordiérite, la wollastonite et la sanidine.

- Métasomatisme de contact : Ce phénomène se produit lorsque les volatiles et les fluides hydrothermaux libérés lors de la cristallisation tardive du magma au contact de la roche environnante provoquent des changements métasomatiques importants dans la roche environnante et dans l'intrusion, formant de nouvelles roches (jade). Le métasomatisme de contact est le plus probable près de la zone de contact entre les intrusions acides intermédiaires et les roches carbonatées. En raison du double métasomatisme, les roches proches de la zone de contact changent de composition, de structure et de texture, formant une série de gemmes ou de jades, dont les plus courants sont le diopside, l'augite, l'andradite et la grossularite, ainsi que, plus tard, la trémolite, l'actinolite, l'épidote, le plagioclase et la hornblende. De nouveaux assemblages de minéraux peuvent former des types de jade tels que le pyroxène, la hornblende, la serpentine et le jade carbonaté.

(b) Métamorphisme régional :

Désigne les processus métamorphiques qui se produisent sur de vastes zones en raison de mouvements tectoniques régionaux. La composition minérale et les caractéristiques structurelles de la roche d'origine changent sous l'effet combiné de facteurs physiques et chimiques majeurs tels que la température (200- 800), la pression (4 x 108- 12 x 108 Pa ), le stress et les fluides chimiquement actifs composés principalement de H2O CO2.

Les minéraux métamorphiques (gemmes) et leurs combinaisons formés par le métamorphisme régional dépendent principalement de la composition et du degré de métamorphisme de la roche d'origine. Si les principaux composants de la roche d'origine sont SiO, CaO, MgO, FeO, il est facile de former de la trémolite, de l'actinolite, de la trémolite et du pyroxène ferro-calcique après le métamorphisme. Si la roche d'origine est principalement constituée de minéraux argileux composés de SiO2 AI2O3Ses produits métamorphiques comprennent le quartz ou le corindon et la symbiose minérale de l'une des variantes triphasées homogènes d'Al2SiO5. Les environnements à basse température et à haute pression favorisent la formation du disthène, tandis que la température et la pression nécessaires à la formation de l'andalousite sont relativement faibles.

Il convient de mentionner que les processus géologiques à l'origine des pierres précieuses sont une manifestation globale de divers facteurs. Les processus endogènes, exogènes et métamorphiques susmentionnés ne sont pas isolés ou complètement séparés les uns des autres. En d'autres termes, la formation, la stabilité et l'évolution des gemmes dépendent de l'environnement géologique et des conditions physiques et chimiques dans lesquelles elles se trouvent, ce qui signifie qu'elles dépendent de processus géologiques et de facteurs tels que la température, la pression, la concentration des composants, l'acidité et l'alcalinité (PH) du milieu, le potentiel d'oxydoréduction, le potentiel chimique (µi), la fugacité (fi), l'activité (ai) et le temps. Les gemmes sont le produit des effets combinés de divers facteurs physiques et chimiques dans des processus géologiques spécifiques, et les conditions physiques et chimiques peuvent varier de manière significative dans différents processus géologiques et étapes d'un même processus géologique. Il convient de noter que la relation entre la formation des pierres précieuses et certaines de leurs propriétés et l'énergie libre. La formation et l'enrichissement des gemmes sont limités par l'activité des composants chimiques du système, et la stabilité des gemmes dépend du degré d'ouverture et de fermeture du système géologique. Lors de l'analyse de la genèse des gemmes, il convient de procéder à un examen approfondi afin de tirer des conclusions raisonnables et de jeter les bases théoriques de la synthèse artificielle des gemmes naturelles.

2. Conception de schémas expérimentaux pour la synthèse de gemmes

En se basant sur l'environnement et les conditions de formation des pierres précieuses naturelles correspondantes, les matériaux cristallins sont synthétisés en laboratoire en simulant des processus de minéralisation similaires. Par exemple, les minéralogistes ont reconnu en 1797 que les diamants sont des cristaux purs composés d'atomes de carbone avec une structure cristalline cubique formée dans des conditions de haute température et de haute pression dans les profondeurs de la terre. Des personnes ont ensuite créé des environnements à haute température et à haute pression en laboratoire pour cristalliser le carbone en cristaux de diamant. En 1953, le laboratoire suisse ASEA a finalement synthétisé des diamants de qualité industrielle en utilisant des méthodes à haute température et à haute pression. En 1970, General Electric, aux États-Unis, a synthétisé des diamants de qualité gemme. À la fin de 1995, les films polycristallins de diamant noir synthétisés par la méthode CVD sont entrés sur le marché de la bijouterie dans notre pays.

Par conséquent, la synthèse des pierres précieuses doit être basée sur les mécanismes de formation des pierres précieuses naturelles, en concevant diverses méthodes de synthèse. Lors de la synthèse de pierres précieuses en laboratoire, un plan de traitement raisonnable est progressivement établi en sélectionnant les meilleures options.

3. Technologie des procédés et évaluation des avantages économiques

Grâce à divers essais expérimentaux, des méthodes de synthèse efficaces sont établies et les avantages économiques des méthodes sélectionnées sont évalués. En d'autres termes, tout en synthétisant des pierres précieuses synthétiques idéales à l'aide de méthodes raisonnables, il est nécessaire d'évaluer la valeur économique des pierres synthétisées par ces méthodes afin de déterminer si elles sont rentables. Si le prix des pierres synthétisées est plus élevé que celui des pierres naturelles correspondantes, elles ne conviennent pas à une production à grande échelle ; ces méthodes n'ont qu'une signification scientifique et aucune valeur commerciale.

4. Sélectionner les processus de croissance des cristaux et tester les taux de qualification des cristaux.

À l'heure actuelle, les gemmologues ont mis au point de nombreuses méthodes de croissance artificielle des cristaux. Bien que ces méthodes puissent s'adapter à la production de diverses pierres précieuses synthétiques, une étude complète et détaillée de la méthode synthétique choisie doit être menée au cours du processus de production. Il s'agit notamment de déterminer avec précision les différents paramètres de croissance des cristaux afin de garantir la taille et les spécifications des cristaux, et d'éliminer les différents défauts qui surviennent au cours de la croissance des cristaux afin d'obtenir la qualité exquise des pierres précieuses naturelles de haute qualité, sans différences évidentes avec les pierres précieuses naturelles.

Section III Processus de synthèse des pierres précieuses

Les pierres précieuses synthétiques (cristallites) sont des solides cristallins dotés d'une structure réticulaire, et leur synthèse est en fait un processus d'agencement des points (atomes, ions ou molécules) qui composent le cristal selon la loi de la structure réticulaire dans certaines conditions contrôlées artificiellement. Bien que la synthèse des pierres précieuses se fasse de différentes manières, à partir de la transformation de la phase physique, le processus de croissance des cristaux peut être divisé en : phase gazeuse une cristallisation de la phase solide → phase liquide une cristallisation de la phase solide → phase solide amorphe une cristallisation de la phase solide → une cristallisation de la phase solide → une autre cristallisation de la phase solide et ainsi de suite, quatre types de types.

La phase liquide peut être une solution ou une fusion. Les conditions thermodynamiques qui conduisent aux deux premières transitions de phase sont la sursaturation (concentration supérieure à la solubilité), qui conduit à la troisième transition de phase, la nucléation et la croissance spontanées, et la quatrième transition de phase, qui est due à des changements dans les conditions externes de température et de pression qui rendent la phase solide cristalline originale instable et forment un autre type de cristal. Sur cette base, à l'heure actuelle, les principaux processus de production utilisés pour synthétiser les pierres précieuses sont la méthode de fusion à la flamme, la méthode hydrothermique, la méthode du flux, la méthode de fusion, la méthode à haute température et à ultra-haute pression, la méthode de précipitation chimique, etc.

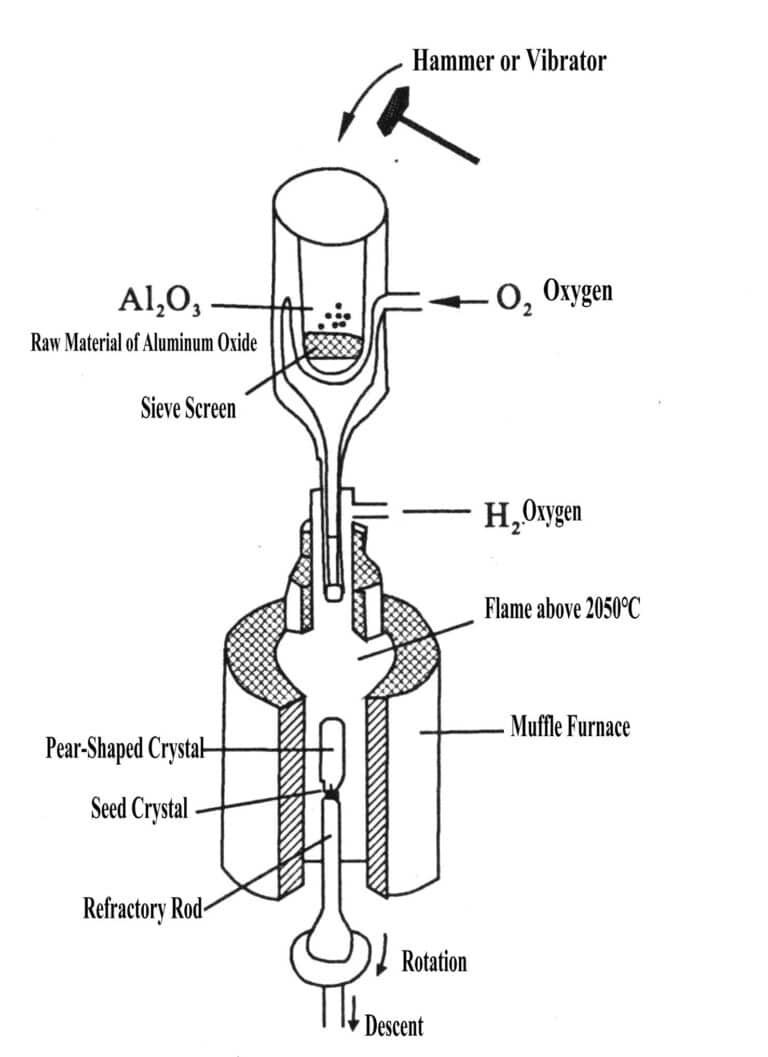

1. Méthode de fusion à la flamme

Grâce à la température élevée générée par une flamme hydrogène-oxygène, la poudre de matière première pour la synthèse des pierres précieuses est chauffée et fondue pendant sa descente dans un tube d'alimentation vibrant. La matière fondue tombe sur le cristal de semence au sommet de la tige de cristal sur le support et, en descendant lentement en raison de la dissipation de la chaleur, elle se condense et se cristallise en cristaux en forme de poire (figure 2-1). Le processus de croissance des cristaux à l'aide de cette méthode simule la transition de la phase liquide (fonte) à la phase cristalline dans le processus de minéralisation magmatique.

1.1 Déroulement du processus

Le processus de croissance des cristaux de gemme par fusion à la flamme comprend principalement quatre étapes : la purification des matières premières, la préparation de la poudre, la croissance des cristaux et le traitement de recuit.

(1) Purification des matières premières

Les matières premières doivent être abondantes et peu coûteuses, et la méthode de purification doit être simple et efficace.

(2) Préparation de la poudre

Le matériau en poudre doit être d'une grande pureté, avoir une réaction chimique complète et une faible capacité de volume, et la structure cristalline doit être propice à la croissance des cristaux.

(3) Croissance des cristaux

Le processus de croissance des cristaux peut être divisé en trois étapes : le cristal de départ, l'expansion et la croissance isométrique.

Tout au long de la croissance des cristaux, le système d'alimentation doit assurer un apport uniforme de matière pour garantir que toute la poudre est fondue en minuscules billes liquides ; La température du brûleur à gaz atteint 2900℃ , et constitue la forme de la flamme à trois couches et le changement ordonné de la température ; Le four de cristallisation doit créer de bonnes conditions de conservation de la chaleur pour les cristaux en croissance, et faciliter le flux de gaz et l'absence d'accumulation de poudre ; Le mécanisme d'abaissement doit garantir que la position de départ peut rendre la température supérieure du cristal plus élevée que le point de fusion du cristal mais plus basse que le point d'ébullition du cristal, et garantir une couche de fusion de 2~ 3 mm d'épaisseur.

(4) Traitement de recuit

Après avoir placé le cristal synthétique dans un four à haute température, augmenter lentement la température jusqu'au niveau prédéterminé, puis maintenir une température constante pendant une longue période et recuire lentement pour relâcher la contrainte thermique du cristal de pierre précieuse synthétique, empêchant ainsi le cristal de se fissurer sous l'effet de la chaleur.

1.2 L'équipement de production

(1) Système d'alimentation

La poudre doit tomber en douceur et de manière uniforme, et se fondre en minuscules gouttelettes lorsqu'elle passe à travers le brûleur.

(2) Brûleur hydrogène-oxygène

La structure du gaz doit être bonne, avec un rapport d'alimentation hydrogène-oxygène approprié, une flamme à trois couches et une température stable à 2900℃ tout en minimisant autant que possible la perte de poudre.

(3) Four de cristallisation

Le corps du four doit maintenir une isolation stable, la chambre du four doit être profilée, sans accumulation de poudre, et ne doit pas provoquer de turbulences de gaz, avec un faible gradient de température.

(4) Mécanisme de descente

Elle doit être adaptée à la température de croissance des cristaux afin de garantir que l'interface solide-liquide des cristaux est stable et que la descente est uniforme et régulière, tout comme le taux de cristallisation. Il faut également veiller à ce que le sommet du cristal de semence présente une couche fondue de 2 à 3 mm.

1.3 Exemple concret : Méthode de fusion à la flamme pour la synthèse de pierres précieuses en corindon

(1) Sélection des matières premières

Actuellement, tant au niveau national qu'international, la méthode de fusion à la flamme pour la synthèse des pierres précieuses en corindon utilise le sulfate d'ammonium et d'aluminium (également connu sous le nom d'alun d'ammonium), qui est la matière première préférée pour la préparation du γ-AI2O3 avec les avantages suivants :

① Le sulfate d'ammonium et d'aluminium dispose de matières premières abondantes, de prix bas et de méthodes de purification simples et efficaces ;

② Le produit torréfié du sulfate d'ammonium et d'aluminium est lâche et a une bonne fluidité ;

③ Le sulfate d'ammonium et d'aluminium est très soluble et peut être purifié à l'aide d'une méthode de cristallisation simple. En outre, le processus de recristallisation et son effet d'élimination des impuretés sont très bons. Il suffit de 3 à 4 recristallisations pour que la pureté du sulfate d'ammonium et d'aluminium atteigne 99,9% - 99,99%.

(2) Préparation et purification des matières premières

① Préparation du sulfate d'aluminium et d'ammonium. Mélanger le sulfate d'aluminium et le sulfate d'ammonium dans un rapport de =2,5 :1 et mélanger uniformément, puis préparer avec un rapport matériau/eau de 1 : 1,5 chauffer jusqu'à ébullition, dissoudre complètement, et refroidir lentement pour cristalliser et obtenir le sulfate d'ammonium et d'aluminium.

② Purification du sulfate d'ammonium et d'aluminium. Dissoudre le sulfate d'ammonium et d'aluminium synthétisé dans de l'eau distillée ou désionisée, puis recristalliser l'eau 3 à 5 fois pour obtenir une matière première d'une pureté supérieure de 99,9% ou plus.

(3) Préparation de la poudre de corindon synthétique colorée.

La composition de la poudre de corindon synthétique coloré est γ-AI2O3 et une petite quantité de colorant. Les agents colorants sont principalement des oxydes d'éléments de transition ou de terres rares, qui introduisent des ions chromophores dans le réseau, ce qui permet au cristal d'absorber sélectivement la lumière visible, colorant ainsi le cristal.

La poudre de corindon synthétique colorée est obtenue par l'ajout d'agents colorants à la matière première, le sulfate d'ammonium et d'aluminium, la déshydratation et la calcination. La méthode spécifique consiste à préparer l'agent colorant en une solution d'une certaine concentration et à l'ajouter au sulfate d'ammonium et d'aluminium selon les besoins. Après chauffage, le sulfate d'aluminium et d'ammonium se dissout et l'agent colorant est uniformément réparti dans la solution de sulfate d'aluminium et d'ammonium. Le mélange de sulfate d'ammonium et d'aluminium et d'agent colorant est ensuite placé dans un four de déshydratation pour la déshydratation et dans un four de calcination pour la calcination, ce qui permet de s'assurer que l'agent colorant est uniformément réparti dans la poudre.

Dans les pierres précieuses synthétiques en corindon, les types et les quantités de colorants ajoutés varient, ce qui donne des pierres précieuses de différentes couleurs.

(4) Croissance des pierres précieuses synthétiques en corindon

Les conditions du processus et les étapes opérationnelles de la croissance par fusion à la flamme de toutes les pierres précieuses en corindon sont similaires.

Tout d'abord, placez le cristal de semence au sommet de la tige d'argile réfractaire afin de contrôler l'orientation de la cristallisation, l'orientation préférée étant de 60°.

Après l'ouverture du four, le système d'alimentation, le brûleur et le mécanisme de descente commencent à fonctionner. Le point de fusion du corindon est de 2050℃ et la température de travail de la flamme hydrogène-oxygène est de 2900℃ ; la croissance du rubis synthétique est de H2 : O2 = (2.0 - 2.5) ; la croissance du saphir synthétique est H2 : O 2 = (2,8-3,0) 1 ;la croissance du saphir synthétique est H2 : O2 = (3.6-4). Ajuster la position de la tige de cristal de sorte que la température au sommet du cristal est supérieure au point de fusion 2050 et inférieure au point d'ébullition 2150℃, en veillant à ce qu'il y ait une couche fondue de 2-3 mm . Après l'expansion du cristal de semence, continuer à croître jusqu'à la taille désirée avec un diamètre constant. Enfin, le cristal doit être laissé dans le four pour refroidir dans son état d'origine. Les conditions de refroidissement à ce stade ont également un impact significatif sur la qualité du cristal ; si un refroidissement rapide est utilisé, une grande différence de température à l'intérieur et à l'extérieur du cristal augmentera le stress interne, rendant la surface du cristal plus fragile et sujette à la fissuration.

Lors de la croissance des cristaux de corindon synthétique coloré, l'ajout d'agents colorants abaisse le point de fusion de la poudre, ce qui réduit également la température de croissance des cristaux. En outre, certains ions colorants ont un coefficient de distribution inférieur à 1 dans le corindon, ce qui entraîne des défauts tels qu'une couleur inégale ou une fragilité des cristaux produits à partir de ces ions.

La qualité des cristaux des pierres précieuses de type corindon varie, mais il s'agit généralement de cristaux en forme de poire d'une taille comprise entre 150 et 750ct, d'un diamètre allant jusqu'à 17-19 mm. Actuellement, les plus grands cristaux produits peuvent avoir un diamètre allant jusqu'à 32 mm.

(5) Traitement de recuit des pierres précieuses synthétiques de type corindon

Les principales conditions du traitement de recuit sont la température et la durée. Les cristaux de pierres précieuses de type corindon obtenus par fusion à la flamme présentent des contraintes internes importantes en raison d'un gradient de température élevé, ce qui nécessite un traitement de recuit. Typiquement, un cristal en forme de poire de 50 mm a une température de couche de fusion de 2050℃ au sommet, tandis que le bas peut n'être que de 100℃, ce qui entraîne une contrainte interne dans le cristal pendant le processus de cristallisation qui peut atteindre 80-lOOMpa. Si la tension interne n'est pas éliminée par recuit, les cristaux sont très susceptibles de se briser au cours du traitement et de l'utilisation. Les cristaux de corindon synthétique fondus à la flamme utilisés en bijouterie ne sont généralement pas recuits, mais ils se fissurent tous le long de l'axe de croissance, là où la contrainte interne est la plus forte, et la surface fissurée est utilisée comme surface de travail pour la coupe et le meulage.

Exemple concret : saphir synthétique incolore

Haute puretéγ-AI2O3 obtenue à partir de sulfate d'ammonium et d'aluminium calciné est introduite uniformément dans le four de combustion [H2: O 2 = (2.0-2.5) : 1], fondant à des températures élevées de 2900℃, et s'égouttant sur des cristaux de semence de haute qualité avec une couche fondue.

Au sommet, le mécanisme de descente descend, élargissant l'épaule du cristal de semence, le condensant et le cristallisant. Lorsqu'il atteint la taille prédéterminée, le four est fermé, ce qui permet au cristal de refroidir à l'intérieur du four.

Pour éliminer les tensions internes dans le cristal, un traitement de recuit est encore nécessaire, avec une température de recuit d'environ 1800 ℃ et une durée d'environ 2 heures. En général, les saphirs utilisés en bijouterie ne subissent pas de traitement de recuit, mais la surface de la table doit être coupée dans la direction de l'axe de croissance avec le maximum de tension interne.

1.4 Avantages et inconvénients de la méthode de fusion par flamme

Comparée à d'autres méthodes, la méthode de fusion à la flamme pour la croissance des cristaux présente les caractéristiques suivantes.

(1) Aucun creuset n'est nécessaire, ce qui permet d'éviter la contamination par le creuset ;

(2) Une température élevée peut être utilisée pour produire des pierres précieuses dont le point de fusion est plus élevé ;

(3) Taux de croissance rapide des cristaux, production importante ;

(4) Équipement simple, productivité élevée de la main-d'œuvre ;

(5) Gradient de température de la flamme important, mauvaise qualité du cristal ;

(6) La température est difficile à contrôler et les cristaux sont sujets à d'importantes contraintes internes, d'où la nécessité d'un traitement de recuit ;

(7) Exigences strictes en matière de pureté et de granulométrie de la poudre, haute brillance et coût élevé des matières premières ;

(8) Pour les matières volatiles et facilement oxydables, cette méthode n'est généralement pas applicable à la synthèse de pierres précieuses.

2. Méthode hydrothermique

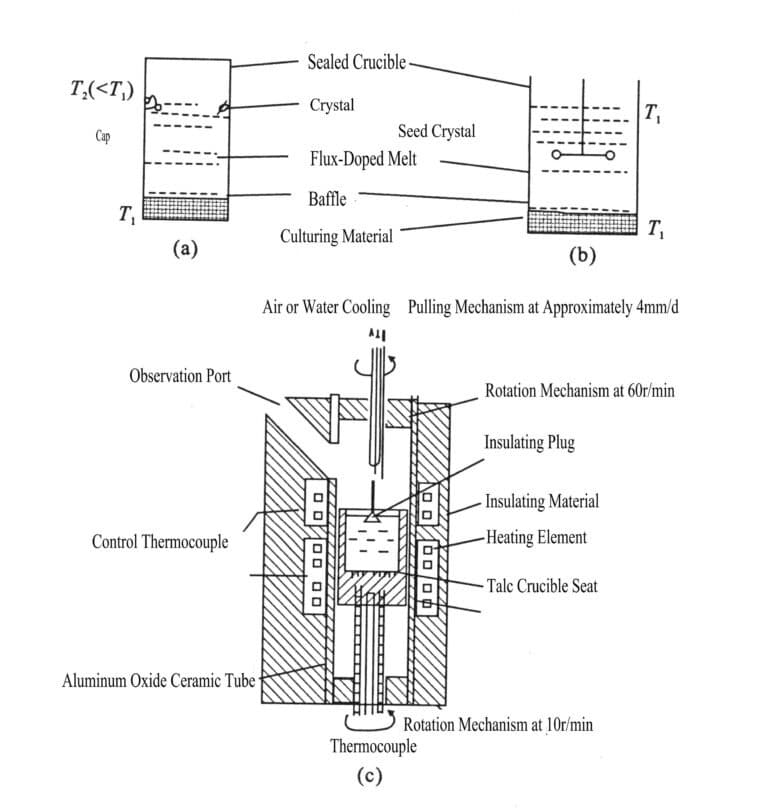

Simulant le processus de minéralisation hydrothermale dans la nature, la méthode hydrothermale de croissance des pierres précieuses cristallines consiste à passer de la phase liquide (solution) à la phase cristalline dans un système contenant de l'eau. La minéralisation hydrothermale naturelle se produit dans certaines conditions de température et de pression, et la solution de minéralisation a des concentrations et des valeurs PH spécifiques (les propriétés de la solution de minéralisation varient en fonction du type de cristal de pierre précieuse cultivé). Les expériences ont montré que les conditions permettant de simuler la croissance naturelle des cristaux de pierres précieuses ne peuvent être réunies que dans un récipient à haute pression. C'est pourquoi la méthode hydrothermique se distingue des autres systèmes de croissance des cristaux de pierres précieuses. Cette méthode convient aux matériaux peu solubles à température et pression normales, mais très solubles à température et pression élevées.

2.1 Processus de production

Selon la méthode de transport utilisée pour la croissance des cristaux, on peut distinguer trois processus de production.

(1) Méthode isotherme

La méthode isotherme utilise principalement la différence de solubilité pour faire croître les cristaux, les matières premières étant des substances métastables et les cristaux de semence étant stables. Il n'y a pas de différence de température à l'intérieur de la marmite à haute pression, ce qui est une caractéristique de cette méthode.

L'inconvénient de la méthode isotherme est qu'elle ne permet pas de produire de grands cristaux avec des formes cristallines complètes.

(2) Méthode d'oscillation

Le dispositif d'oscillation se compose de deux cylindres à des températures différentes. L'un des cylindres contient la solution de culture, tandis que l'autre contient le cristal de semence. Les deux cylindres sont mis en oscillation à intervalles réguliers afin d'accélérer la convection entre eux. Les cristaux sont cultivés dans un environnement à haute pression en utilisant la différence de température entre les deux cylindres.

(3) Méthode de la différence de température

La méthode de la différence de température est une méthode de croissance des cristaux dans un autoclave vertical, qui est principalement utilisée pour synthétiser des cristaux, des rubis, des émeraudes, des aigues-marines, etc. Les conditions de croissance des cristaux sont les suivantes :

① Les minéraux doivent avoir une certaine solubilité dans la solution du minéralisateur et pouvoir former la phase cristalline unique et stable souhaitée ;

② Les minéraux peuvent atteindre la sursaturation à des différences de température appropriées sans nucléation spontanée ;

③ La croissance des cristaux nécessite des cristaux de semence de certaines formes et spécifications, et le rapport entre la surface totale des matières premières et la surface totale des cristaux de semence doit être suffisamment important ;

④ Le coefficient de température de la densité de la solution doit être suffisamment important pour faciliter la convection de la solution de croissance cristalline et le transport des solutés ;

⑤ Le réservoir à haute pression doit être résistant aux hautes températures et à la corrosion.

2.2 Équipement de base

L'appareil de base de la méthode hydrothermique comprend principalement un réacteur à haute pression, un appareil de chauffage, un régulateur de température et un enregistreur de température (figure 22).

2.3 Exemple concret : Synthèse hydrothermale de cristaux

(1) Principe de la synthèse hydrothermale des cristaux

Le principe de base consiste à faire croître des cristaux dans une solution sursaturée, où la température au fond du réacteur à haute pression est de

est plus élevée et se dissout progressivement dans la solution, tandis que la température au sommet est plus basse, le SiO2 et précipite lentement, se développant sur le cristal de semence placé. Lors de la synthèse des cristaux, une certaine quantité de minéralisateur doit être ajoutée pour modifier la composition et les propriétés d'origine du solvant afin d'augmenter la solubilité du SiO2.

(2) La méthode hydrothermale de synthèse des cristaux.

Le processus de synthèse des cristaux par la méthode hydrothermale peut être divisé en quatre étapes.

① L'étape de préparation. Cette étape comprend la préparation de la solution, la coupe et le nettoyage des cristaux de semence, le calcul du volume du matériau de culture (quartz fondu), des cristaux de semence, des plaques de support des cristaux de semence, l'attachement des fils métalliques des cristaux de semence et le volume d'espace libre de l'enceinte à haute pression, le calcul du degré de remplissage, ainsi que la vérification des dimensions de la bague d'étanchéité, de la bague de pression, du chauffage et des systèmes de mesure de la température.

② Phase de chargement. Placer le quartz fondu dans le récipient à haute pression, positionner le support du cristal de semence, verser la solution alcaline (solution minéralisante), mesurer la hauteur du niveau de liquide, installer la bague d'étanchéité, sceller le récipient à haute pression, puis placer le récipient à haute pression dans le four, insérer le thermocouple et le recouvrir d'un couvercle isolant, etc.

③ Phase de croissance. Allumer le four de chauffage pour chauffer, augmenter la température de la cuve à haute pression, et ajuster la température, la réguler à la température désirée et contrôler la différence de température. Pendant le processus de production, il est nécessaire de maintenir une température stable (en général, les fluctuations de température doivent être inférieures à 5℃). Après la croissance, arrêter le four et ouvrir le couvercle d'isolation, permettant à la chaleur supérieure de se dissiper plus rapidement que la partie inférieure. Après refroidissement, le récipient à haute pression peut être retiré du four.

④ Ouverture de l'autoclave. Lorsque la température à l'intérieur de l'autoclave tombe à la température ambiante, l'autoclave peut être ouvert pour retirer les cristaux. Versez ensuite la solution résiduelle et le quartz fondu restant, puis nettoyez et inspectez les cristaux cultivés et l'autoclave à haute pression.

2.4 Caractéristiques de la méthode hydrothermique

Les conditions typiques de croissance des cristaux par la méthode hydrothermale sont les suivantes : température de 300 à 700℃, pression de 5,0 x 107- 3.0x 108 Pa.

(1) Possibilité de cultiver des matériaux qui subissent des transitions de phase (comme le quartz α, etc.) et des matériaux ayant une pression de vapeur élevée près de leur point de fusion (comme le ZnO) ou des matériaux à décomposer (VO2 ).

(2) Capacité à produire des cristaux de grande taille et de haute qualité.

(3) Les cristaux produits sont les plus proches des cristaux de pierres précieuses naturelles.

(4) L'équipement est coûteux et peu sûr.

(5) Des cristaux de semence de haute qualité, de taille appropriée et présentant des facettes adéquates sont nécessaires.

(6) En raison de l'étanchéité de la cuve à haute pression, il est impossible d'observer directement l'ensemble du processus de croissance.

(7) La taille du récipient à haute pression détermine la taille des cristaux.

3. Méthode des flux

La méthode du flux, comme son nom l'indique, est une méthode dans laquelle les minéraux fondent à une température plus basse à l'aide d'un flux à haute température, ce qui permet aux cristaux de pierres précieuses de croître à partir du corps fondu.

Le processus de croissance cristalline par la méthode du flux est similaire à la formation de minéraux au cours du processus de différenciation par cristallisation du magma. Il s'apparente à la méthode de croissance cristalline hydrothermale, sauf que le flux remplace le solvant aqueux. Par conséquent, la méthode du flux peut également être appelée solution de fusion à haute température, méthode du flux ou méthode du sel fondu. Cette méthode joue un rôle important dans la synthèse des cristaux ; dès le milieu du XIXe siècle, quelqu'un a utilisé cette méthode pour synthétiser du rutile, mais elle a été négligée en raison de l'essor des méthodes de fusion à la flamme, et ce n'est que ces dernières années qu'elle a été largement appliquée.

3.1 Classification de la méthode du flux

La méthode du flux peut être divisée en deux catégories principales basées sur les méthodes de nucléation et de croissance des cristaux.

(1) Méthode de nucléation spontanée

La première étape du processus de croissance cristalline est la formation de noyaux cristallins. La nucléation est un processus de transition de phase, c'est-à-dire la formation de petits bourgeons de cristaux solides dans la phase liquide mère.

La variation de l'énergie libre du système au cours de ce processus de transition de phase est : △G = △G µ + △Gs .

Dans la formule : △G µ, est le changement de l'énergie libre du système lorsque la nouvelle phase est formée, et △G µ 0. Cela signifie que la formation de noyaux cristallins entraîne une diminution de l'énergie libre du système, car le système passe de la phase liquide à la phase cristalline avec une énergie interne plus faible, tout en augmentant l'énergie libre du système en raison de l'ajout d'une interface liquide-solide. Les expériences montrent que les principaux facteurs externes affectant la nucléation sont le surrefroidissement et la sursaturation. Il existe un phénomène de décalage dans la transition de phase de la nucléation, ce qui signifie que lorsque la température baisse jusqu'au point de transition de phase, ou lorsque la concentration atteint juste la saturation, la nucléation ne peut pas être observée. La nucléation nécessite toujours un certain degré de surfusion ou de sursaturation.

En outre, la nucléation peut être divisée en nucléation homogène et nucléation hétérogène. La nucléation homogène se produit à un taux égal en tout point du système, tandis que la nucléation hétérogène se produit en certains points du système où le taux de nucléation est plus élevé qu'en d'autres points.

La nucléation homogène ne peut se produire que dans des conditions idéales ; en réalité, le processus de nucléation est toujours hétérogène, ce qui signifie qu'il y a toujours des impuretés, un flux de chaleur inégal et des parois de conteneur inégales dans le système. Ces homogénéités abaissent effectivement la barrière énergétique pour la nucléation, ce qui permet aux noyaux de se former préférentiellement à ces endroits. Par conséquent, la synthèse artificielle des pierres précieuses crée toujours délibérément des homogénéités pour faciliter la nucléation, par exemple en ajoutant des cristaux de semence ou des agents de nucléation.

Cette méthode peut être divisée en trois types en fonction des différentes manières d'obtenir des solutions sursaturées : méthode de refroidissement lent, méthode de réaction et méthode d'évaporation, parmi lesquelles la méthode de refroidissement lent est largement utilisée en raison de la simplicité de son équipement (figure 2-3).

① La méthode du refroidissement lent consiste à fondre tous les matériaux cristallins dans un flux, puis à les refroidir lentement dans un four à haute température, ce qui permet aux cristaux de se former spontanément et de croître progressivement. Cette méthode peut être utilisée pour produire du corindon synthétique et du grenat d'yttrium-aluminium synthétique.

② La méthode réactionnelle consiste à faire fondre le fondant avec les matières premières du cristal à faire croître et à provoquer une réaction chimique. Dans certaines conditions de sursaturation, les cristaux se nucléent et croissent.

③ La méthode d'évaporation consiste à évaporer le solvant dans des conditions de température constante, ce qui permet à la matière fondue d'atteindre un état sursaturé, permettant ainsi la précipitation et la croissance de cristaux à partir de la matière fondue. Par exemple, la croissance de cristaux comme le CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

(2) Méthode de croissance des cristaux de semence

Cette méthode est une technique de croissance cristalline qui consiste à ajouter des cristaux de semence à la matière fondue. Elle se caractérise par le fait qu'elle ne permet aux cristaux de cristalliser et de croître que sur les cristaux de semence, ce qui permet de surmonter l'inconvénient de la formation excessive de grains lors de la nucléation spontanée. Elle peut être divisée en plusieurs méthodes basées sur différents processus de croissance cristalline.

① Méthode de rotation du cristal de départ. La rotation du cristal d'ensemencement permet de remuer le flux fondu, ce qui lui permet de se diffuser vers le cristal, accélérant ainsi la croissance du cristal et réduisant les inclusions [Figure 2-3(b)].

② Méthode de rotation et de levage des cristaux de semence supérieurs. Cette méthode combine la méthode de rotation et de levage des cristaux de semence avec la méthode de levage de la matière fondue. Elle permet aux matières premières de fondre dans le flux dans la zone à haute température au fond du creuset, formant un liquide fondu saturé ; sous l'action de la rotation et de l'agitation, il se diffuse et convulse vers la zone à température relativement basse au sommet, formant un liquide fondu sursaturé, qui cristallise et croît sur le cristal de semence. Comme le cristal de semence continue à tourner et à se soulever, le cristal croît progressivement sur le cristal de semence. L'avantage de cette méthode est qu'elle permet d'éviter les contraintes thermiques sur les cristaux et que le liquide fondu restant peut être réutilisé avec des matériaux cristallins et des flux.

③ Méthode de refroidissement à l'eau des cristaux de semences inférieures. Lorsque le flux est très volatil, cette méthode permet d'obtenir de bons cristaux. Le refroidissement à l'eau assure la croissance du cristal de semence et supprime la nucléation à la surface de la matière fondue et d'autres parties du creuset, garantissant ainsi que les cristaux ne se développent que sur le cristal de semence.

3.2 Sélection du flux

La croissance de cristaux à l'aide de méthodes de flux nécessite la présence d'un flux. Ce dernier doit avoir la propriété de dissoudre le matériau à cristalliser lorsqu'il est fondu, tout en étant résistant à la décomposition et à la volatilisation. Par conséquent, la sélection d'un fondant devient un facteur clé dans la croissance des cristaux, car elle affectera la qualité de la croissance des cristaux et le processus de croissance (tableau 2-2).

Tableau 2-2 Niveaux de lustre des perles d'eau douce

| Flux | Point de fusion/ ℃ | Point d'ébullition/ ℃ | Densité (g/cm3 ) | Solvant (fondants) | Exemple de croissance cristalline |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Eau chaude | Li0.5Fe2.5O4, FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | L'eau | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Environ 4,6 | Acide chlorhydrique, Acide nitrique | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Environ 4,7 | Acide chlorhydrique, Acide nitrique | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Acide chlorhydrique, Acide nitrique | HfO2 |

| Bi2O3 | 817 | 1890 décomposition | 8.5 | Alcali, acide nitrique | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | L'eau | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | L'eau | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | L'eau | KNbO3 |

| KF | 856 | 1502 | 2.5 | L'eau | BaTiO3, CeO2 |

| LiCl | 610 | 1382 | 2.1 | L'eau | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Acide nitrique | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Eau, acide | TiO2, Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | L'eau | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | L'eau | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | L'eau | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Acide nitrique | AI2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Acide nitrique | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Environ 5,6 | Acide nitrique | YIG, YAG |

| PbO - 0,85 | 500± | - | Environ 9 | Acide nitrique | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Environ 9 | Acide nitrique | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Environ 6 | Acide chlorhydrique, Acide nitrique | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Acide chlorhydrique | RVO4, TiO2, Fe2O3 |

| V2O5 | 705 | - | 2.66 | Alcali chaud, Acide | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | l'eau | BaMoO4 |

| Na2WO4 | Fe2O3, AI2O3 |

Les principes de base pour la sélection d'un flux sont les suivants :

(1) Solubilité élevée qui varie avec la température, ce qui facilite la croissance des cristaux.

(2) Un point de fusion et une viscosité aussi bas que possible et un point d'ébullition aussi élevé que possible pour permettre une croissance rapide des cristaux dans une large gamme de températures.

(3) La volatilité doit être faible, la toxicité et la corrosivité doivent être minimales et le produit doit être facile à éliminer pour assurer la protection de l'environnement et la sécurité de la production.

(4) Ne doit pas former de composés intermédiaires avec les composants cristallins, ce qui permet à la croissance des cristaux d'être la seule phase stable.

3.3 Caractéristiques de la méthode des flux

Par rapport aux autres méthodes, la méthode du flux présente les caractéristiques suivantes :

(1) Forte capacité d'application, capable de produire diverses pierres précieuses.

(2) Faible température de croissance, ce qui permet non seulement d'économiser de l'énergie, mais aussi de préserver les matériaux à haute température.

(3) Peut produire des cristaux de pierres précieuses avec des composants volatils qui se décomposent près du point de fusion.

(4) La méthode du flux permet de faire croître des cristaux à une température inférieure à leur température de transition de phase, évitant ainsi les changements de phase destructifs.

(5) Les cristaux produits sont de bonne qualité et l'équipement est simple et facile à utiliser.

(6) Le taux de croissance des cristaux est lent, le cycle de croissance est long et les cristaux sont petits et susceptibles de contenir des cations provenant du flux.

(7) De nombreux fondants sont plus ou moins toxiques et leurs substances volatiles corrodent ou contaminent souvent le corps du four.

4. Méthode de fusion

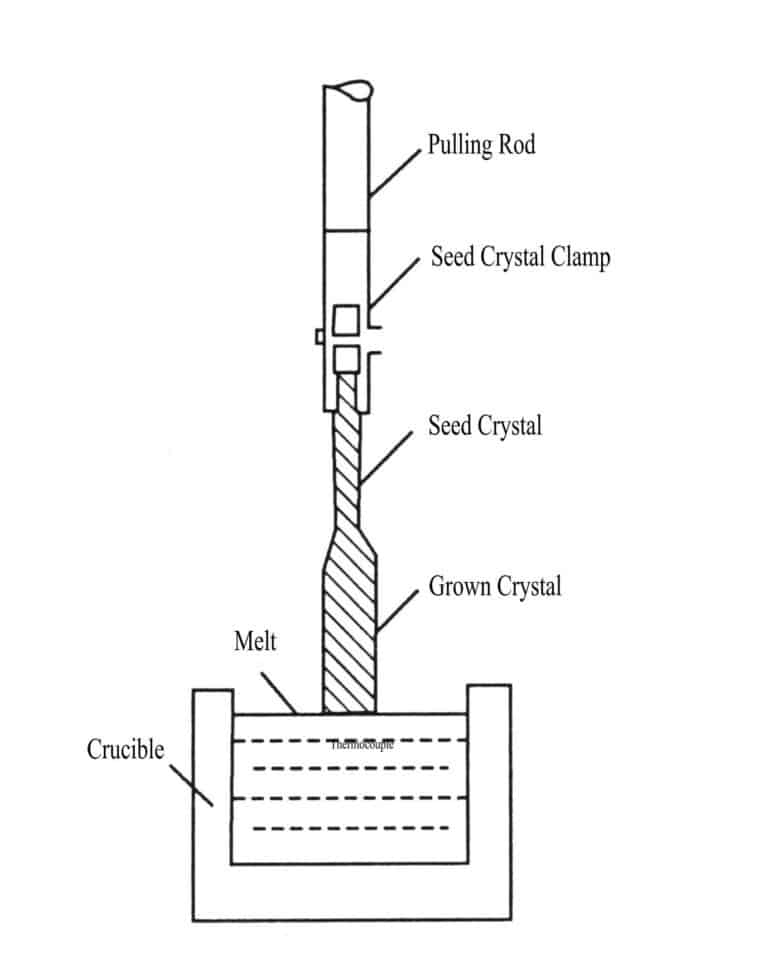

La méthode de production de cristaux à l'aide d'un creuset est communément appelée méthode de fusion. Les processus de production des pierres précieuses comprennent principalement la méthode de tirage des cristaux, la méthode de coulée en fusion, la méthode de refroidissement par le fond, la méthode de descente en creuset, la méthode de croissance des bulles et la méthode de fusion à l'arc, entre autres. Les méthodes de tirage et de coulée des cristaux sont actuellement les plus utilisées. La méthode de fusion pour la croissance des cristaux appartient au type de méthode de synthèse par nucléation non uniforme.

4.1 Méthode d'extraction du cristal

Ce processus de production utilise des cristaux d'ensemencement pour extraire des cristaux de la matière fondue. Cette méthode permet de produire de grands cristaux uniques de haute qualité sans dislocations. Elle a permis de produire avec succès de nombreuses pierres précieuses ayant une valeur pratique. Par exemple, la Zhejiang Juhua Gem Factory a réussi à produire des cristaux LED en saphir incolore pour l'éclairage à l'aide de la méthode de croissance à bulles en 1999 ; elle a également produit des cristaux de saphir incolore d'un diamètre de 250 mm et d'un poids d'environ 20 kg pour des fenêtres de qualité optique utilisées dans les missiles et les drones à l'aide de la méthode de croissance à partir de la matière fondue ; en 2001, des cristaux de grenat d'alumine dopés aux terres rares pour les lasers ont été produits à l'aide de cette méthode.

(1) Principes et procédures du processus

Placer les matières premières dans le creuset, les chauffer et les faire fondre, et ajuster la température à l'intérieur du four de manière à ce que la température de la partie supérieure de la fusion soit légèrement supérieure au point de fusion. Laisser le cristal de semence sur la tige de cristal de semence entrer en contact avec la surface de la matière fondue et, une fois que la surface du cristal de semence a légèrement fondu, abaisser la température jusqu'au point de fusion, tirer et faire tourner la tige de cristal de semence, de sorte que la partie supérieure de la matière fondue se trouve dans un état de surfusion et cristallise sur le cristal de semence. De cette manière, des cristaux cylindriques se développent au cours de la traction et de la rotation continues de la tige de cristal de semence (voir figure 2-4). Lorsque le cristal en croissance atteint une certaine taille et quitte la surface de la matière fondue, il doit être progressivement refroidi dans le post-réchauffeur afin d'éviter qu'il ne se fissure en raison des contraintes internes causées par une chute rapide de la température.

(2) Facteurs de contrôle de la qualité

① Qualité du cristal de départ : pas de dislocations ou faible densité de dislocations avec une surface exempte de couches endommagées, capable de mouiller complètement la matière fondue avec le cristal de départ.

② Contrôle de la température : la distribution de la température dans la matière fondue à l'interface solide-liquide doit correspondre exactement au point de fusion, de sorte que la matière fondue autour du cristal de semence présente un certain degré de surfusion, tandis que la température dans d'autres zones est supérieure au point de fusion.

③ La vitesse de traction et la vitesse de rotation dépendent du diamètre du cristal à produire, de la température de fusion, des dislocations, des inclusions et de la surfusion des composants. En outre, la forme de l'interface solide-liquide (plan) est également un paramètre important qui détermine la qualité du cristal.

④ Impuretés : Les types et les quantités d'impuretés ont des effets différents sur la qualité du cristal.

(3) Caractéristiques des cristaux cultivés par la méthode de tirage

① L'ensemble du processus de croissance des cristaux peut être observé directement.

② Le cristal en croissance n'entre pas en contact avec le creuset, ce qui évite la nucléation sur la paroi du creuset et la contrainte de compression de la paroi du creuset sur le cristal.

③ Il y a peu de défauts cristallins et des cristaux orientés de haute qualité peuvent être obtenus relativement rapidement.

④ Les creusets et autres matériaux contaminent facilement les cristaux.

⑤ Les vibrations des dispositifs de transmission mécanique, les fluctuations de température et l'écoulement complexe du liquide dans la masse fondue sont autant de facteurs qui peuvent affecter la qualité du cristal.

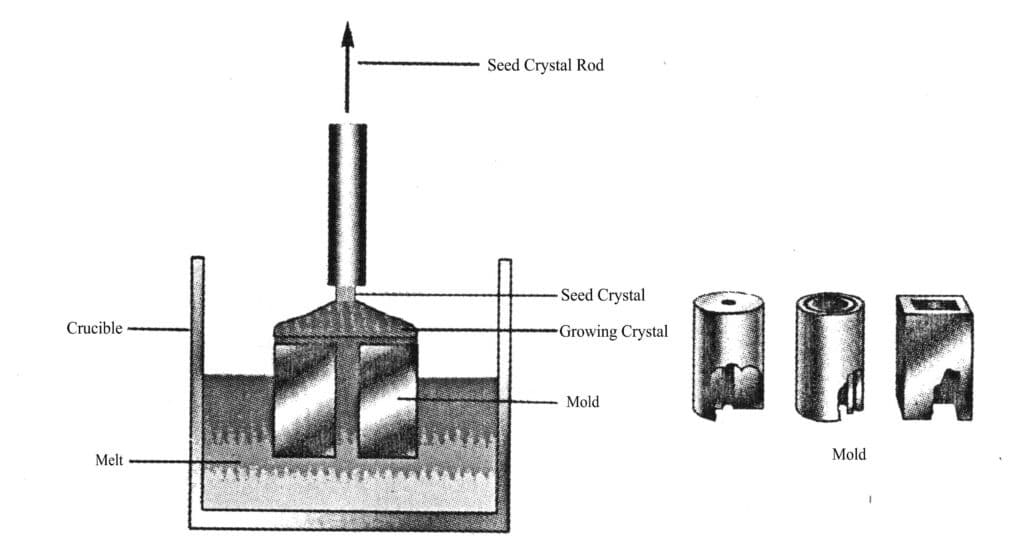

4.2 Méthode de la fonte guidée

(1) Principes et procédures du processus

Dans les années 1960, la méthode guidée par la matière fondue, développée à partir de la méthode de tirage, est une technologie de croissance qui permet de tirer directement de la matière fondue des cristaux de différentes formes de section transversale, essentiellement une variante de la méthode de tirage. Son nom devrait être "technologie de croissance par tirage de films minces à alimentation limitée par les bords" (méthode EPG).

Cette méthode consiste à chauffer et à faire fondre le matériau destiné à la croissance des cristaux dans un creuset à haute température, à placer un moule avec des capillaires dans la masse fondue, puis à remonter le long des capillaires jusqu'au sommet du moule avec une certaine forme de section transversale. Le cristal de semence est immergé dans la masse fondue au sommet du moule et, une fois que la surface du cristal de semence s'est rétractée, il est progressivement tiré vers le haut. Cette opération se poursuit jusqu'à ce que la matière fondue s'étende jusqu'au bord de la section transversale située au sommet du moule. À ce moment-là, la traction reprend, ce qui permet au cristal d'entrer dans la phase de croissance équilibrée, où le cristal croît continuellement en fonction de la taille et de la forme de la section transversale située au sommet du moule (figure 2-5).

La clé de la croissance des cristaux à l'aide de la méthode du moule de fusion est la conception du moule et le champ de température à l'intérieur du four. La conception du moule doit tenir compte des propriétés de mouillage de la matière fondue avec le matériau du moule et des réactions chimiques, et le point de fusion du matériau du moule doit être supérieur à celui du cristal ; la conception du champ de température doit garantir que la température à l'ouverture du moule est appropriée.

Il existe deux types de méthodes de moulage :

① Méthode Scepanov : Schepanov a proposé cette méthode en Union soviétique dans les années 1960. Elle consiste à placer un moule avec une fente étroite dans la matière fondue, à laisser la matière fondue monter au sommet du moule par capillarité et, au contact du cristal de semence, le cristal est continuellement tiré dans la forme définie par la fente étroite du moule au fur et à mesure que le cristal de semence est soulevé. L'avantage de cette méthode est qu'elle ne nécessite pas que le matériau du moule soit mouillé par la matière fondue.

② Méthode EPG : Il s'agit d'une méthode de moulage étudiée avec succès par le Dr H.E. Rapeal du laboratoire TYCO aux États-Unis au début des années 1970, également connue sous le nom de "edge-limited thin film feed growth technology" (technologie de croissance de films minces à bords limités). La condition principale de cette méthode est que la matière fondue doit mouiller le matériau du moule et qu'il ne doit pas y avoir de réaction chimique entre eux. Si l'angle de mouillage ɵ ,o < ɵ < 90° , la matière fondue monte au sommet du moule par action capillaire, et la forme et la taille de la section transversale du cristal sont strictement déterminées par la forme et la taille du bord supérieur du moule, plutôt que par la fente capillaire.

Les matériaux cristallins spécialement façonnés de cette méthode permettent d'éliminer les lourdes procédures de découpe, de formage et autres procédures de traitement mécanique requises pour le traitement des cristaux de pierres précieuses, de réduire les pertes liées au traitement des matériaux, de gagner du temps et, par conséquent, de réduire considérablement les coûts des produits.

(2) Caractéristiques de la méthode de moulage par fusion

① Il peut extraire directement de la matière fondue des formes spécifiques telles que des fils, des tubes, des tiges, des feuilles, des plaques et d'autres cristaux spéciaux.

② Il permet d'obtenir des cristaux dopés de composition uniforme.

③ Croissance facile de cristaux composés eutectiques avec une composition constante et une bonne uniformité optique sans motifs de croissance.

④ Les cristaux peuvent contenir des traces et des défauts de métal conducteur et de cristal de semence.

⑤ Les cristaux contiennent souvent des inclusions gazeuses.

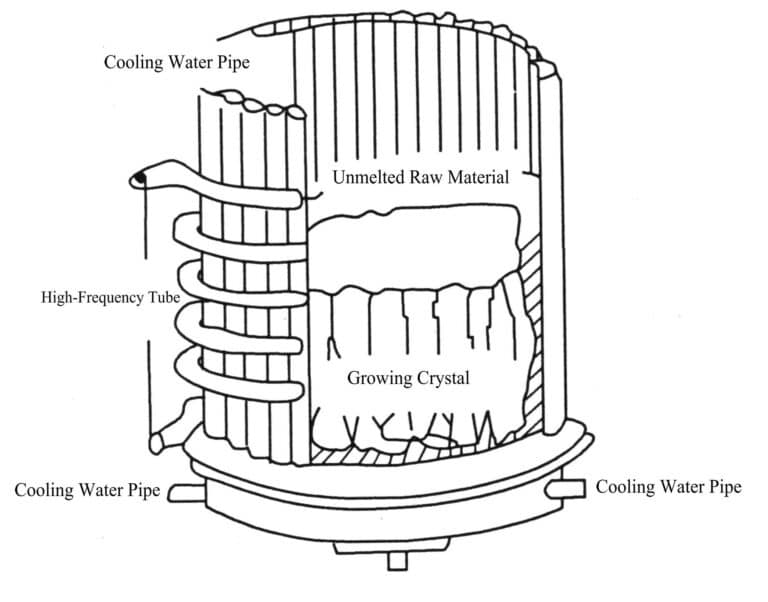

5. Méthode de la coquille fondante en creuset froid

La méthode de fusion en creuset froid pour la croissance des cristaux ne nécessite pas de creuset spécial à haute température. Elle utilise le matériau cristallin à cultiver comme "moule" et le fait fondre à l'intérieur par l'intermédiaire d'un oscillateur à haute fréquence, qui sert de "creuset" conducteur. Un dispositif de refroidissement est installé à l'extérieur pour maintenir la surface non fondue, formant une coquille non fondue qui agit comme un creuset. Le matériau cristallin déjà fondu se cristallise et croît selon le principe de la croissance cristalline par la méthode du creuset descendant (figure 2-6). Cette méthode permet de faire croître les cristaux en transformant une phase solide amorphe en une autre forme proche d'une phase solide par le biais d'une phase liquide (fonte).

Cette méthode est principalement utilisée pour produire des matériaux cristallins d'oxyde de plomb cubique. Depuis que la Chine a commencé à produire de l'oxyde de plomb cubique artificiel en 1983, des améliorations significatives ont été apportées à l'équipement. Au départ, chaque four à haute fréquence ne pouvait produire que 5 kg par lot. Aujourd'hui, il peut produire 400 kg de zircone cubique artificielle, ce qui augmente considérablement la production et réduit les coûts. Parallèlement, les cristaux produits auparavant étaient relativement petits, ne pesant que quelques dizaines de grammes, alors qu'aujourd'hui ils peuvent atteindre plus de 1980 g par unité.

La méthode de la coquille de fusion pour produire des cristaux de zircone cubique exige généralement la pureté du ZrO2 poudre et stabilisateur à être Y2O3 stabilisant de 99%-99,9%. La teneur en impuretés doit être inférieure à 0,005%-0,01% (NiO, TiO2, Fe2O3), pour produire de la zircone cubique colorée, il suffit d'ajouter des agents colorants au mélange pour produire des cristaux de différentes couleurs, en particulier les cristaux bleus et verts, qui peuvent imiter les saphirs et les émeraudes (tableau 2-3).

Tableau 2-3 Agents colorants et leurs couleurs corporelles correspondantes dans le CZ synthétique

| Agent colorant | Contenu en pourcentage de masse | Couleur cristal |

|---|---|---|

| Ce2O3 | 0.15 | Rouge |

| Pr2O3 | 0.1 | Jaune |

| Nd2O3 | 2.0 | Pourpre |

| Ho2O3 | 0.13 | Jaune clair |

| Er2O3 | 0.1 | Rose |

| V2O5 | 0.1 | Jaune-vert |

| Cr2O3 | 30.3 | Vert olive |

| Co2O3 | 0.3 | Pourpre profond |

| CuO | 0.15 | Vert clair |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Rouge rosé |

| Nd2O3 + CuO | 1.1 + 1.1 | Bleu clair |

| LE CO2O3 + CuO | 0.15 + 1.0 | Bleu violet |

| LE CO2O3 + V2O5 | 0.08 + 0.08 | Marron |

6. Méthode de fusion par zone

6.1 Principe

Selon les recherches menées par des scientifiques tels que Pu Fan, au cours du processus de croissance régionale par fusion des cristaux, la force motrice du transport de matière provient de la différence de densité entre la phase solide et la phase liquide d'une substance. Si la densité de la phase liquide est supérieure à celle de la phase solide (contraction du volume pendant la fusion), la matière est transportée vers la zone de fusion ; dans le cas contraire, la matière est transportée dans la direction opposée. La technologie de fusion régionale permet donc de contrôler ou de redistribuer les impuretés fusibles dans les matières premières. En utilisant une ou plusieurs zones de fusion pour traverser à plusieurs reprises les matières premières dans la même direction afin d'éliminer les impuretés nuisibles, le processus d'homogénéisation régionale (où la zone de fusion passe dans les deux sens) peut également éliminer efficacement l'effet de ségrégation, en incorporant uniformément les impuretés souhaitées dans le cristal, et peut, dans une certaine mesure, contrôler et éliminer les défauts structurels tels que les dislocations et les inclusions.

6.2 Processus

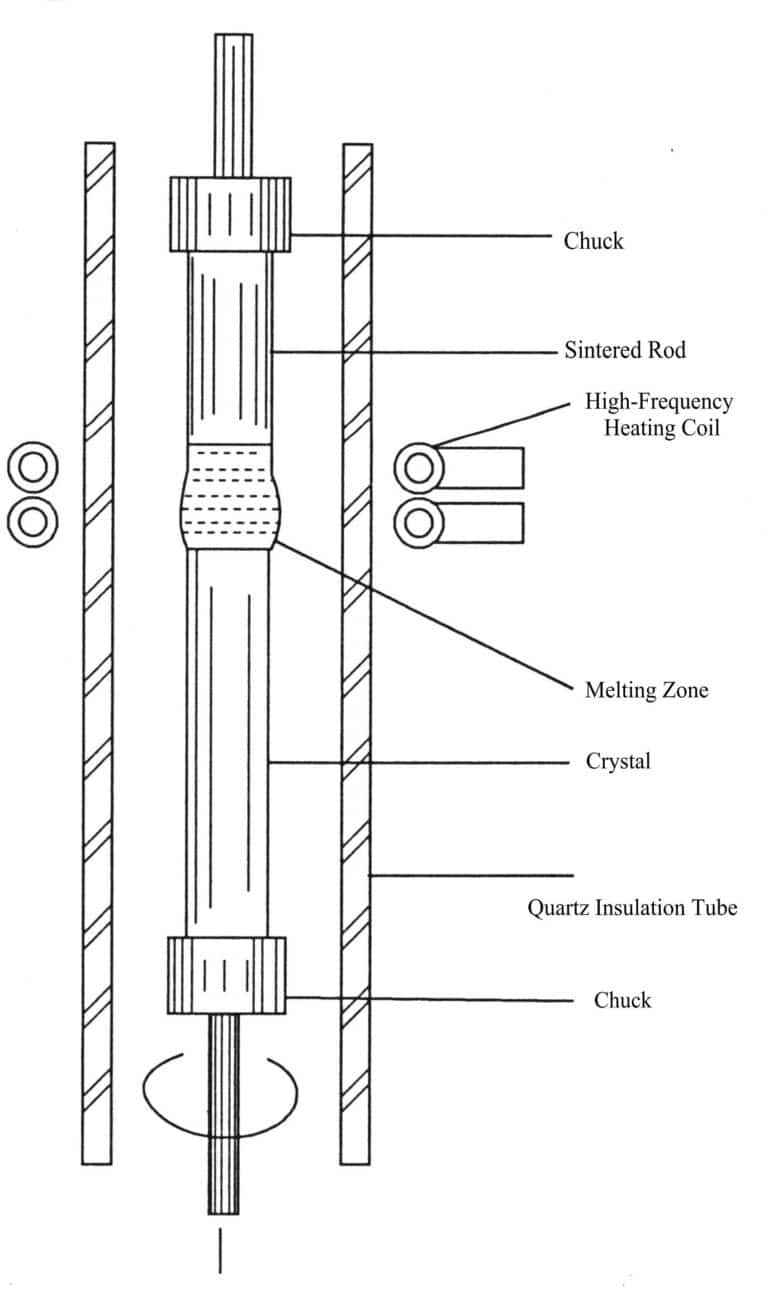

La méthode de fusion régionale se divise en deux catégories : la fusion régionale en conteneur (figure 2-7) et la fusion régionale sans conteneur. La croissance des cristaux de pierres précieuses utilise souvent la méthode de fusion régionale non creusable, également connue sous le nom de méthode de la zone flottante (FZM).

Le processus de la méthode de la zone flottante est le suivant : tout d'abord, le matériau cristallin est fritté ou pressé en forme de tige, puis fixé à l'aide de deux mandrins ; la tige frittée est placée verticalement dans le tube isolant, tournée et abaissée (ou déplacée par un accélérateur) pour faire fondre le matériau de la tige ; la zone fondue est à l'état flottant, soutenue uniquement par la tension superficielle sans permettre au liquide de tomber, ce qui permet d'obtenir un monocristal purifié ou recristallisé.

Le chauffage par induction est la méthode la plus utilisée dans la synthèse en zone flottante des cristaux de pierres précieuses, qui peut être appliquée sous vide ou dans toute atmosphère inerte oxydante ou réductrice.

Le mouvement de la zone fondue peut être réalisé de deux manières : d'une part, la tige frittée en matière première reste immobile tandis que le dispositif de chauffage se déplace ; d'autre part, le dispositif de chauffage reste immobile tandis que la tige frittée en matière première se déplace.

La distribution réelle de la température dans la zone de fusion dépend souvent des caractéristiques de la source d'énergie et de chaleur, du dispositif de refroidissement, de la conductivité thermique du barreau fritté et de la concentration de soluté dans la phase liquide, entre autres facteurs. En règle générale, la température à l'intérieur de la zone de fusion doit être supérieure à la température de fusion de la matière première, tandis que la température à l'extérieur de la zone de fusion doit être inférieure à la température de fusion de la matière première.

6.3 Caractéristiques de la méthode de fusion par zone

(1) Pas de contamination du cristal par des impuretés provenant du creuset.

(2) Bonne qualité des cristaux, avec très peu d'inclusions et de lignes de croissance.

(3) Haute pureté, très propre à l'intérieur.

(4) Un changement soudain des conditions du processus pendant la croissance du cristal peut provoquer des lignes de croissance chaotiques et une couleur irrégulière du cristal.

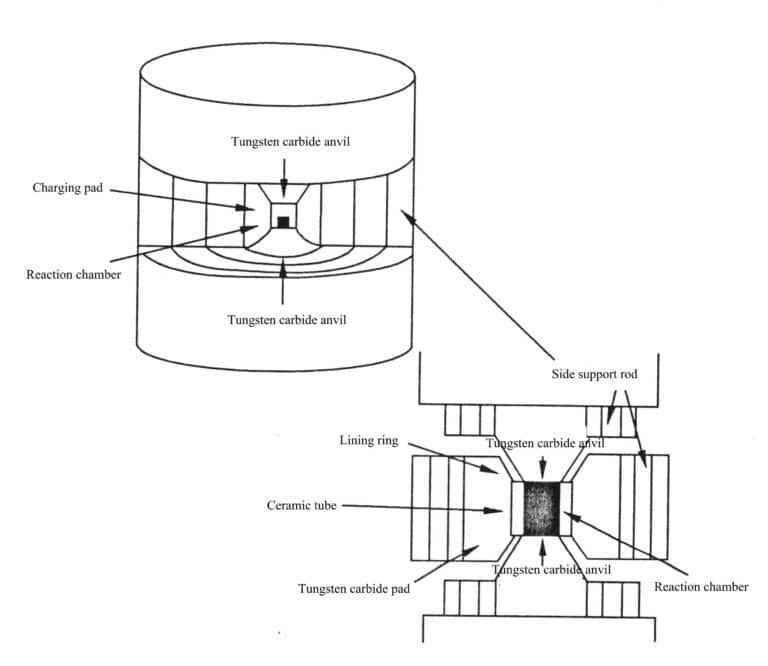

7. Méthode des hautes températures et des ultra-hautes pressions

La méthode à haute température et à ultra-haute pression pour la synthèse de cristaux de pierres précieuses fait référence à l'utilisation d'une température élevée (supérieure à 500℃) et d'une pression ultra-haute (supérieure à 1,0x 109 Pa) pour que les matières premières des pierres précieuses synthétiques (échantillons de poudre) subissent des changements de phase ou fondent et cristallisent ensuite dans des conditions de haute température et d'ultra-haute pression, semblables à des processus métamorphiques. Cette méthode est principalement utilisée pour produire des diamants, du jade, etc.

Les méthodes permettant d'atteindre une température élevée et une pression ultra-élevée comprennent les méthodes de pression statique et les méthodes explosives (explosifs, explosions nucléaires).

7.1 Méthodes de synthèse des diamants

Il existe des dizaines de méthodes pour fabriquer artificiellement des diamants et les méthodes efficaces peuvent être classées en trois catégories principales :

(1) Méthode de la pression statique

① Pression statique Méthode de catalyse

② Pression statique Méthode de conversion directe

③ Méthode du catalyseur de semences

(2) Méthode explosive (méthode dynamique)

① Méthode d'explosion

② Méthode d'évacuation des liquides

③ Transformation directe de la méthode du diamant hexagonal

(3) Méthode de croissance dans la région métastable

① Méthode de la phase vapeur

② Méthode d'épitaxie en phase liquide

③ Méthode d'épitaxie en phase gaz-liquide-solide

④ Méthode de synthèse à haute température sous pression atmosphérique

La méthode couramment utilisée pour synthétiser les diamants est la méthode du catalyseur de semences (figure 2-8). En 1963, la Chine a produit des diamants synthétiques de qualité industrielle en utilisant des méthodes à haute température et à ultra-haute pression, où chaque synthèse ne pouvait produire que de petites particules de diamants synthétiques. Chaque synthèse peut produire 60ct de diamants synthétiques avec des particules beaucoup plus grosses.

7.2 Méthodes de synthèse de la jadéite

(1) Peser les réactifs chimiques (silicate de sodium et silicate d'aluminium), mélanger, chauffer et fondre pour former le verre de jade (NaAlSi2O5).

(2) Broyer le verre de jade en poudre, le mélanger avec des agents colorants et le placer dans un creuset en graphite de haute pureté à 140℃ pendant plus de 24 heures, puis effectuer un traitement à haute température et à ultra-haute pression (1100℃) pendant 5,9 x 10℃, puis le placer dans un creuset en graphite de haute pureté à 140℃ pendant plus de 24 heures.7 Pa (4 heures), coupe l'alimentation pour refroidir, et les condensations se cristallisent en un agrégat de jade dur.

Observation en laboratoire : Sous le filtre coloré, certains produits synthétiques apparaissent en rouge, tandis que d'autres apparaissent en vert, ce qui indique que certains ions chrome sont entrés dans le réseau, tandis que d'autres n'y sont pas encore entrés.

La clé de la synthèse de la jadéite pour qu'elle réponde aux exigences de qualité des pierres précieuses est de lui faire atteindre la clarté et de permettre au Cr3+ pour entrer dans le treillis.

Les types de colorants qui peuvent colorer la jadéite sont présentés dans le tableau 2-4.

Tableau 2-4 Effet de différents colorants à différentes concentrations sur la couleur de la jadéite

| Colorant | Le changement de couleur du verre de jade en fonction de la teneur varie de 0,01%-10%, de petite à grande. |

|---|---|

| Oxyde de chrome | Jaune citron → Jaune-vert→ Jaune-vert→ Vert foncé→ Vert olive→ Bleu clair |

| Oxyde de cobalt | Bleu azur→Bleu de cobalt foncé |

| Oxyde de nickel | Couleur lotus clair→Couleur lotus → Pourpre→Bleu-violet →Bleu foncé |

| Oxyde de cuivre | Bleu clair→Bleu ciel→Bleu de mer→Bleu d'encre foncé |

| Oxyde de manganèse | Lilas clair →Lilas → Lilas foncé→ Violet |

| Oxyde de fer | Blanc→Jaune-vert clair→Jaune-brun clair |

| Oxyde de titane | Gris→ Gris clair → Blanc |

| Oxyde de néodyme | Rouge violacé sous lumière fluorescente → Violet bleuté sous lumière solaire (effet de changement de couleur) |

| Oxyde de lutécium | Avec une teinte verte fraîche |

| Pentoxyde de vanadium | Blanc avec une teinte bleue → Blanc avec une teinte rouge |

| Oxyde de cérium | Blanc→ avec une légère teinte rougeâtre |

| Dioxyde d'étain | Blanc avec une teinte verdâtre → blanc avec une légère teinte rougeâtre |

| Oxyde ferrique | Blanc avec une légère teinte jaunâtre |

| Sélénite | Une couleur blanche avec une teinte rosée |

8. Méthode de précipitation chimique

La méthode de précipitation chimique comprend principalement le dépôt chimique en phase vapeur et le dépôt chimique en phase liquide. La croissance des cristaux se produit par la transformation d'un liquide ou d'un gaz en phase cristalline. Par exemple, la méthode de dépôt chimique en phase liquide permet de synthétiser des pierres précieuses polycristallines telles que l'opale, la turquoise, le lapis-lazuli et la malachite, et la méthode de dépôt chimique en phase vapeur permet de synthétiser des films de diamant polycristallin, des diamants à gros grains et des matériaux monocristallins de carbure de silicium.

8.1 Synthèse de films de diamant en phase vapeur

Le gaz produit à partir d'hydrocarbures de faible poids moléculaire mélangés à de l'hydrogène est dissocié dans certaines conditions de température et de pression, générant des ions carbone à l'état de plasma. Ensuite, guidés par un champ électrique, les ions carbone se développent en couches de film de diamant polycristallin sur un substrat de diamant ou de non-diamant (Si, SiO2, Al2O3SiC, Cu . etc.).

Il existe plusieurs méthodes de dépôt en phase vapeur : dépôt en phase vapeur par fil chaud, dépôt en phase vapeur par plasma micro-ondes, dépôt en phase vapeur par plasma DC, dépôt en phase vapeur par plasma laser, dépôt en phase vapeur par plasma PECVD et méthodes à flamme. Sur la base du principe de génération de plasma, toutes les méthodes CVD peuvent être divisées en quatre catégories : CVD pyrolytique, CVD à plasma DC, plasma à radiofréquence et CVD à plasma micro-ondes.

8.2 Méthode de précipitation en phase vapeur pour la synthèse du carbure de silicium

La structure du carbure de silicium SiC comporte plus de 150 configurations. Actuellement, seules les configurations 4H et 6H de l'α- SiC peuvent se transformer en grands cristaux appartenant à la phase hexagonale.

(1) Méthode Ajfa : Mélanger du carbone (coke de pétrole ou anthracite C) avec du sable (SiO2) et une petite quantité de sciure de bois et de sel, placer le tout dans une tige de graphite enveloppée du mélange, appliquer de l'électricité et chauffer à 2700℃ pour produire du SiC(SiO2 + 3C→SiC + 2CO) .

(2) Méthode Lely : La poudre brute pour la production de monocristaux de carbure de silicium est chauffée et sublimée en gaz après avoir traversé un tube de graphite poreux, cristallisant directement sur le germe sans passer par la phase liquide, ce qui donne des monocristaux de SiC en forme de poire.

8.3 Exemple : Synthèse d'opale par précipitation chimique

(1) Principe de la synthèse de l'opale

Du point de vue de la composition chimique, l'opale est constituée de 3%-10%silice contenant de l'eau, les sphères de sa structure étant composées de silice amorphe ou de quartz et d'eau. Le rapport entre la silice et l'eau varie légèrement, la silice étant généralement plus abondante, ce qui permet d'obtenir des différences d'indice de réfraction suffisantes pour la diffraction. Pour les raisons susmentionnées, l'opale a un effet spécial de jeu de couleurs. Les couleurs du jeu de couleurs sont liées à la taille des sphères de silice : lorsque le diamètre des sphères est inférieur à 138 nm, seule la lumière ultraviolette est diffractée et l'effet de jeu de couleurs n'est pas observé ; lorsque le diamètre est de 138 nm, le jeu de couleurs violet prédomine ; à un diamètre de 241 nm, diverses couleurs allant du rouge de premier ordre au violet de premier ordre apparaissent, ce qui correspond également à la meilleure qualité et à l'opale la plus richement colorée ; lorsque le diamètre dépasse 333 nm, la diffraction est limitée à la lumière infrarouge et l'opale ne présentera pas l'effet de jeu de couleurs. L'opale est généralement composée d'agrégats de différentes particules, chaque particule étant disposée en couches de sphères de taille uniforme, formant un réseau tridimensionnel. Par conséquent, sur une surface de polissage de l'opale, on peut voir des cartes de couleurs composées de petits morceaux de couleur, la taille de la zone de couleur est comprise entre 1 et 10 mm, ce qui est déterminé par la taille des particules de SiO2 les particules de la sphère.

La révélation des mystères de l'opale fournit une base théorique pour la synthèse et l'imitation de l'opale. Bien que le principe soit simple, ce n'est qu'en 1972 que P. Gilson a réussi à synthétiser pour la première fois de l'opale synthétique. L'opale synthétique pratique a commencé à être commercialisée en 1974.

(2) Processus de synthèse artificielle de l'opale.

Bien que la méthode de synthèse de l'opale soit un secret commercial strictement confidentiel, on estime généralement que le processus de production de l'opale synthétique peut être divisé en trois étapes :

① Formation de sphères de silice. Pour ce faire, on utilise généralement certains composés organosiliciés de haute pureté, tels que l'orthosilicate de tétraéthyle, qui génèrent des sphères de silice monodisperses par hydrolyse contrôlée. En règle générale, l'orthosilicate de tétraéthyle est dispersé sous forme de petites gouttes dans une solution aqueuse d'éthanol, en ajoutant de l'ammoniaque et d'autres bases faibles et en remuant, de sorte qu'il se transforme en sphères de silice contenant de l'eau.

Pendant le processus de réaction, il faut veiller à contrôler la vitesse et la concentration des réactifs, afin que les sphères de silice préparées aient la même taille. Selon le type d'opale recherché, le diamètre des sphères obtenues peut varier. (Le diamètre de la sphère est de 200 nm, 300 nm, etc.)