合成宝石の製造方法---8種類の合成方法

合成宝石の歴史、原理、8種類のシンセシッドの方法とプロセスについて学ぶ。

はじめに

合成宝石の分野は目覚ましい進歩を遂げ、天然の希少性と人工的な複製とのギャップを埋めてきた。E.D.クラークによる歴史的なルビーの融合から、現代のダイヤモンドの高圧高温合成に至るまで、その道のりは変貌を遂げてきた。宝石合成の原理は、内生、外生、変成過程を通して自然の宝石形成を理解することに根ざしており、高度な実験室技術への道を開いてきた。火炎溶融、熱水成長、フラックス溶融などの方法は、コランダムやエメラルドのような宝石の創造に役立ってきた。これらの合成法の経済的評価は、天然宝石の精巧な品質と外観を維持しながら、その収益性を保証している。宝石合成の未来は、これらの技術を洗練させ、合成宝石の安定性と美しさを確保し、宝飾業界とそれ以外への応用を拡大することにある。宝石の需要が高まる中、合成宝石は持続可能で倫理的な代替手段を提供し、このダイナミックな分野に輝かしい未来を約束する。

目次

セクション I ジェム合成の歴史

合成宝石の歴史は、1819年にE.D.クラークが水素と酸素の吹き出しパイプの炎を使って2つのルビーを融合させたことから始まった。200年以上にわたって、開発プロセスは単純なものから複雑なものへ、低レベルのものから高レベルのものへと進化してきた。わが国における合成宝石の研究開発は比較的遅れて始まったが(1950年代)、急速に進歩し、現在では市場の需要に応じてさまざまな合成宝石を生産できるようになった。

読者に合成宝石の開発の歴史を理解してもらうため、参考までに合成宝石の歴史を簡単にまとめた(表2-1)。

表2-1 合成宝石の歴史

| 年 | 発明家と改良者 | 方法 | 合成宝石の種類 |

|---|---|---|---|

| 1902 | A.ヴェルナー・リーフ(フランス) | フレイム・フュージョン方式 | シンセティック・ルビー |

| 1908 | G.スペツィア(イタリア) | 水熱法 | 合成クリスタル |

| 1910 | A.ヴェルネイ(フランス) | 火炎溶融法 | 合成ブルースピネル |

| 1928 | リヒャルト・ナッケン(ドイツ) | フラックス法 | シンセティック・エメラルド(1ct) |

| 1934 | H.エスピク(ドイツ) | フラックス法 | 合成エメラルド |

| 1940 | C.チャタム(米国) | フラックス法 | 合成エメラルド |

| 1947 | リンド社アメリカ | 火炎溶融法 | 合成スタールビー、サファイア |

| 1948 | ナショナル・リード・カンパニー(米国 | 火炎溶融法 | 合成ルチル |

| 1955 | ライリー社(米国) | 気相析出法 | 合成モアッサナイト |

| 1958 | ラオディスとバウマン | 水熱法 | 合成ルビー、グリーン、無色サファイア |

| 1959 | シュチェパノフ(ソ連) | メルトガイド金型法 | ホワイト・サファイア |

| 1960 | 米国、旧ソ連 | 気相析出法 | 合成ダイヤモンド多結晶フィルム ホワイトサファイア |

| 1960 | シェパノフ(ソ連) | メルトガイド金型法 | ルビー、サファイア、キャッツアイの合成、 その他 |

| 1964 | メイとJ.C.シャー | 水熱法 | ホワイト・サファイア |

| 1965 | リンデ・グループ(米国 | 水熱法 | 合成エメラルド(商業生産 生産) |

| 1966 | D.L.ウッド、A・バウマン | 水熱法 | ブルークリスタル |

| 1970 | ゼネラル・エレクトリック社 | 高温高圧法 高圧法 | 合成ダイヤモンド(宝石品質のダイヤモンド) |

| 1971 | レーベル(アメリカ) | 金型ガイド方式 | ホワイト・サファイア |

| 1972 | P.ジルソン(フランス) | 化学沈殿法 | 合成オパール、合成トルコ石 |

| 1987 | ワン・チョンルー(中国) | メルトガイド金型法 | シンセティック・ルビー・キャッツアイ |

| 1990 | A.S.クリベル(ソ連) | 水熱法 | シンセティック・アクアマリン |

| 1990 | 南アフリカ デビアス研究所 | 高温・超高圧 超高圧 | 14.2カラットの合成ダイヤモンド |

| 1993 | 広西宝石研究所 中国 | 水熱法 | 合成ルビー |

| 1995 | 中国 | 気相析出法 | 黒色多結晶合成ダイヤモンド |

| 2001 | 中国広西チワン族自治区宝石研究所 中国広西チワン族自治区 | 水熱法 | 合成エメラルド(天然に近い) |

セクション II ジェム合成の原理

人工宝石を合成する前に、天然宝石が自然界でどのように形成されるかを理解することが不可欠である。

宝石は美しい鉱物である。鉱物とは、地質学的または宇宙的プロセスによって形成され、特定の物理的および化学的条件下で比較的安定した、特定の化学組成と内部構造を持つ天然由来の結晶性物質である。岩石(翡翠など)の基本的な構成要素である。鉱物(宝石)は、特定の化学組成、内部構造、特定の形態と物理的・化学的性質を持つため、異なる種類の鉱物(宝石)を識別することができる。しかし、形成環境が複雑なため、鉱物(宝石)の組成、構造、形態、性質は一定の範囲内で変化することがある。

外的条件が変化したり、鉱物(宝石)の安定範囲を超えたりすると、新しい条件下で他の安定した鉱物(宝石)に変化することがある。

したがって、宝石を合成する前に、対応する天然宝石(鉱物)の組成、構造、形態、性質、発生、用途、本質的な関係、天然宝石の時間的・空間的な分布パターン、その形成と変化の過程を徹底的に研究する必要がある。

宝石の化学組成は、その形成の材料基盤であり、宝石の様々な特性を決定する最も本質的な要因の一つである。宝石の形成条件、特に着色元素のわずかな変化に非常に敏感である。着色元素が宝石の中に存在する形は、元素が原子やイオンを持つ化学的挙動と、それらが発見された地質環境と物理化学的条件に依存する。したがって、合成宝石を開発する前に、天然宝石が形成される理由とプロセスを理解する必要がある。

1.天然宝石の形成

宝石の形成は通常、鉱物化の地質学的プロセスに従って分類される。プロセスの性質とエネルギー源に応じて、宝石の形成の地質学的プロセスは、3つのタイプに分けることができます:内因性プロセス、外因性プロセスおよび変成作用。

(1) 内生プロセス

内生プロセスとは、地球内部の熱によって宝石が形成される様々な地質学的プロセスを指す。これには、マグマ作用、火山作用、ペグマタイト作用、熱水作用など、さまざまな複雑な鉱物化プロセスが含まれる。

(a) マグマ作用:

高温(700-1300)・高圧(5×10)の下で、揮発成分を豊富に含むマグマ融液から宝石(鉱物)が形成されるプロセスを指す。8 –20 x 108 Pa)で、地質学的な応力下で冷却され結晶化する。例えば、ペリドット、輝石、角閃石、長石、石英、純ダイヤモンド、白金族天然元素などがあり、これらはすべてマグマ作用で形成される。

(b) 火山作用:

地下深くのマグマが地殻の弱い部分に沿って地表に侵入したり、直接噴出したりして急速に冷却される際の、岩石の形成と鉱物化のプロセス全体を指す。火山活動に関連する宝石には、ゼオライト、オパール、メノウ、方解石、レアルガー、オルピメント、ペリドット、ルビー、サファイアなどがあり、深部噴出物の中に見られる。

(c) ペグマタイト作用:

高温(400~700℃)と高圧(1×10)の下で起こる岩石の形成と鉱物化のプロセスを指す。8 - 3 x 108 Pa)の条件下で、地下深度(3~8km)で形成される。で形成された宝石である。

ペグマタイト作用は、石英、長石、アメジスト、トパーズ、トルマリン、ベリル、スポジュメン、アマゾナイトなど、Si、K、Na、揮発性物質(F、Cl、B、OH)に富んだ大きな結晶を持つ。

(d) 熱水作用:

気体水溶液から熱水溶液へのジェム生成プロセスを指し、以下の3つに分類される。

温度による種類:高温(500~300)、中温(300~200)、低温(200~50)。熱水作用に関係する宝石としては、ベリル、トパーズ、トルマリン、石英、蛍石、バライト、方解石、辰砂のほか、錫石、ビスムスチナイト、天然金、輝安鉱などがある。合成プロセスにおける熱水法は、熱水鉱化を模倣したものである。

(2)外因性作用

外生的プロセスとは、太陽エネルギー、水、大気、生物学的要因の関与により、地表または地表付近の低温・高圧下で宝石を形成する、風化や堆積を含むさまざまな地質学的プロセスを指す。

(a) 風化:

外力が加わると、元の岩石(原鉱石)は機械的破砕と化学的分解を受ける。耐候性の宝石は、ダイヤモンド、ルビー、サファイア、オパール、ジルコンなどの砂鉱床に分解され、風化しやすい鉱物は、カルセドニー、オパール、マラカイト、アズライトなどの表面宝石を表面に形成する。

(b) 沈殿:

主に河川、湖沼、海洋で発生し、地表の風化生成物が適切な環境に運ばれて堆積し、新しい鉱物(宝石)や鉱物の組み合わせが形成される過程を指す。例えば、機械的堆積物には天然の金、プラチナ、ダイヤモンド、錫石、ジルコンなどがあり、生化学的堆積物には方解石、アパタイト、ジェット、琥珀、珊瑚などがある。

(3) 変成プロセス

変成作用とは、地表より深いところですでに形成された岩石が、地殻変動、マグマ活動、地熱流の変化などにより、地質学的・物理化学的条件が変化し、組成や構造が変化しながらも、大部分は固体の状態を保ち、一連の変成鉱物(宝石)が形成され、岩石(翡翠)が形成される過程を指す。

その原因や物理化学的条件の違いから、変成作用は接触変成作用と地域変成作用に分けられる。

(a) 接触変成作用:

マグマ活動に起因する変成作用のうち、地下浅部(2~3km)のマグマ噴出物と周辺岩石との接触帯で起こるものを指す。変成作用の要因や性質の違いにより、熱変成作用と接触変成作用に分けられる。

- 熱変成作用:マグマが周囲の岩石に侵入し、侵入したマグマからの熱と揮発性物質によって周囲の岩石中の鉱物が再結晶を起こし、粒が大きくなったり、変成結晶が生じたり、成分が再結合して新しい鉱物や鉱物集合体が形成される過程を指す。一般的な宝石には、ルビー、コーディエライト、ウォラストナイト、サニディンなどがある。

- 接触変成作用:これは、マグマが周囲の岩石との接触部で後期結晶化する際に放出される揮発性物質や熱水によって、周囲の岩石や貫入物に著しい変成作用が起こり、新しい岩石(ヒスイ)が形成される。接触型メタゾマティズムは、中酸性貫入岩と炭酸塩岩の接触帯付近で起こりやすい。二重メタソマティズムの結果、接触帯付近の岩石は組成、構造、テクスチャーが変化し、一連の宝石や翡翠が形成される。最も一般的なものは、ダイオプサイド、オーガイト、アンドラダイト、グロスラライトであり、後にトレモライト、アクチノライト、エピドート、斜長石、角閃石も出現する。新しい鉱物の集合体は、輝石、角閃石、蛇紋岩、炭酸塩ヒスイなどのヒスイを形成する。

(b) 地域的変成作用:

地域的な地殻変動によって広い地域で起こる変成プロセスを指す。温度(200〜800℃)、圧力(4×108- 12 x 108 Pa)、応力、および主にHからなる化学的に活性な流体である。2O CO2.

地域変成作用によって形成される変成鉱物(宝石)とその組み合わせは、主に原岩の組成と変成の程度に依存する。原岩の主成分がSiO、CaO、MgO、FeOであれば、変成後にトレモライト、アクチノライト、トレモライト、カルシウム鉄輝石が生成しやすい。原岩がSiO2 AI2O3その変成生成物には、石英またはコランダムと、Al2SiO5均質三相変成物のいずれかの鉱物共生が含まれる。カイヤナイトの形成には低温高圧環境が有利であり、アンダリュサイトの形成には温度と圧力が比較的低い。

宝石を形成する地質学的プロセスは、さまざまな要因の総合的な現れであることに言及すべきである。上記の内発的、外発的、変成的プロセスは、互いに孤立しているわけでも、完全に分離しているわけでもない。言い換えれば、宝石の形成、安定性および進化は、地質環境およびそれらが置かれている物理的および化学的条件に依存する。つまり、宝石は地質プロセスおよび温度、圧力、媒体の成分濃度、酸性度、アルカリ度(PH)、酸化還元電位、化学ポテンシャル(μi)、フガシティ(fi)、活性度(ai)、および時間などの要因に依存する。宝石は、特定の地質学的プロセスにおけるさまざまな物理的・化学的要因の複合的影響の産物であり、物理的・化学的条件は、異なる地質学的プロセスや同じ地質学的プロセスの段階において大きく変化する可能性がある。宝石の形成とその特性の一部および自由エネルギーとの関係に留意すべきである。宝石の形成と濃縮は、系内の化学成分の活性によって制約され、宝石の安定性は地質系の開放度と閉鎖度に依存する。宝石の発生を分析する際には、合理的な推論を導き出し、天然宝石の人工合成のための理論的基礎を築くために、総合的な考察がなされるべきである。

2.宝石合成のための実験スキームの設計

対応する天然宝石の形成環境と条件に基づいて、同様の鉱物化プロセスをシミュレートすることにより、結晶材料が実験室で合成される。例えば、1797年に鉱物学者たちは、ダイヤモンドが地中深くの高温高圧下で形成された立方晶構造を持つ炭素原子からなる純粋な結晶であることを認識した。その後、人々は実験室で高温高圧環境を作り出し、炭素をダイヤモンド結晶に結晶化させた。1953年、スイスのASEA研究所は、高温高圧法を用いてついに工業用ダイヤモンドを合成した。1970年には、アメリカのゼネラル・エレクトリック社が宝石グレードのダイヤモンドを合成した。1995年末には、CVD法で合成されたブラックダイヤモンドの多結晶膜製品が、わが国の宝飾品市場に登場した。

したがって、宝石の合成は、天然宝石の形成メカニズムに基づいて、様々な合成法を設計しなければならない。実験室で宝石を合成する場合、最適な方法を選択することにより、合理的な工程計画が徐々に確立される。

3.プロセス技術と経済効果評価

様々な実験を通して、効果的な合成法を確立し、選択された合成法の経済性を評価する。つまり、理想的な合成宝石を合理的な方法で合成する一方で、その方法で合成された宝石の経済価値を評価し、採算が合うかどうかを判断する必要がある。合成された宝石の価格が、対応する天然宝石よりも高ければ、大規模生産には不向きであり、そのような方法には科学的意義があるだけで、商業的価値はない。

4.結晶成長プロセスを選択し、結晶修飾率をテストする。

現在、宝石学者は人工的に結晶を成長させるための多くの方法を開発している。これらの方法は、様々な合成宝石の製造に適応できるが、選択された合成方法の包括的かつ詳細な研究は、製造プロセス中に実施されるべきである。これには、結晶のサイズと仕様を保証するために、様々な結晶成長パラメータを正確に決定し、天然宝石との明らかな違いのない高品質の天然宝石の絶妙な品質を達成するために、結晶成長中に発生する様々な欠陥を排除することが含まれます。

セクション III 宝石合成プロセス

合成宝石(クリスタライト)は、格子構造を持つ結晶性固体であり、その合成は、実際には、ある人工的に制御された条件下で、結晶を構成する点(原子、イオン、分子)を格子構造法則に従って配列させるプロセスである。宝石の合成には様々な方法がありますが、物理的な相の変化から、結晶の成長過程は気相→固相の結晶化e→液相→固相の結晶化→非晶質固相→固相の結晶化→固相の別の結晶化と4種類に分けることができます。

液相は溶液でも融液でもよい。最初の2つの相転移をもたらす熱力学的条件は、過飽和(濃度が溶解度を超える)であり、これが第3の相転移である自発的核生成と成長につながり、第4の相転移は、外部の温度と圧力条件の変化によって、元の結晶性固相が不安定になり、別のタイプの結晶が形成されることによる。これに基づき、現在、宝石の合成に使用される主な製造プロセスは、火炎溶融法、水熱法、フラックス法、溶融法、高温超高圧法、化学沈殿法等である。

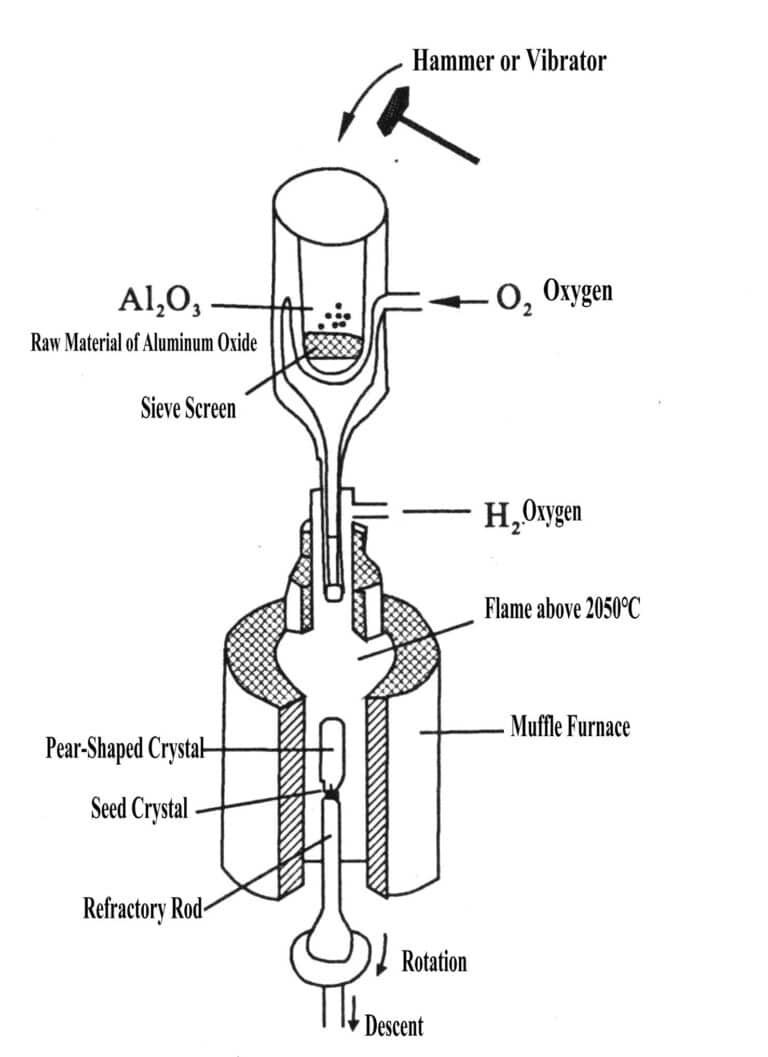

1.火炎溶融法

水素と酸素の炎から発生する高温を利用し、宝石を合成する原料粉末を振動する供給管の中を降下させながら加熱溶融する。溶融した融液は、支持体上の結晶棒の先端にある種結晶の上に落下し、放熱によりゆっくりと下降しながら凝縮して梨状結晶に結晶化する(図2-1)。この方法で結晶を成長させる過程は、マグマ鉱物化過程における液相(融液)から結晶相への移行を模擬したものである。

1.1 プロセスの流れ

フレイムフュージョンによる宝石結晶の成長プロセスには、主に原料の精製、粉末の調製、結晶成長、アニール処理の4つのステップがある。

(1) 原材料の精製

原料は豊富で安価であるべきであり、精製方法は簡単で効果的であるべきである。

(2) 粉末の調製

粉末材料には、高純度、完全な化学反応、小容量が要求され、結晶構造は結晶成長を助長するものでなければならない。

(3) 結晶成長

結晶成長のプロセスは、種結晶、膨張、等方性成長の3段階に分けられる。

結晶成長中、供給システムは、すべての粉体が小さな液体ビーズに溶融されることを保証するために、均一な材料供給を提供する必要があります。ガスバーナーの温度は2900℃に達し、三層火炎の形状と温度の整然とした変化を構成します;晶析炉は、成長する結晶のために良好な保温条件を作り、ガスの流れを促進し、粉末が蓄積しないようにする必要があります。下降機構は、開始位置が結晶の融点よりも高いが、結晶の沸点よりも低い結晶の頂部温度を作ることができ、2〜3mmの厚さの溶融層があることを保証するために必要です。

(4) アニール処理

高温の炉に人工水晶を入れた後、ゆっくりと所定の温度まで上げ、長時間一定の温度を保ち、ゆっくりとアニールすることで、人工宝石水晶の熱応力を解放し、熱による水晶の割れを防ぐ。

1.2 生産設備

(1) 給餌システム

粉体は、バーナーを通過するときに小さな液滴に溶けて、スムーズかつ均一に落下しなければならない。

(2) 水素-酸素バーナー

ガス構造は、水素と酸素の供給比率が適切であること、火炎が3層構造であること、粉体のロスをできるだけ抑えながら2900℃の安定した温度であることが望ましい。

(3) 晶析炉

炉体は安定した断熱性を維持し、炉室は流線型で、粉が堆積せず、ガスの乱流を起こさず、温度勾配が小さいことが望ましい。

(4) 降下メカニズム

結晶の固液界面が安定し、降下が均一で滑らかになるように、結晶成長温度に合わせて、結晶化速度と同じにする。また、種結晶の上部に2~3mmの溶融層があるようにする。

1.3 具体例:コランダム原石合成のための火炎溶融法

(1) 原材料の選択

現在、国内外において、コランダム原石を合成するための火炎溶融法は、硫酸アンモニウムアルミニウム(別名アンモニウムミョウバン)を使用し、γ-AIを調製するための好ましい原料である。2O3 パウダーには次のような利点がある:

硫安は原料が豊富で価格が安く、精製方法も簡単で効果的である;

硫安の焙煎生成物はゆるく、流動性が良い;

硫酸アンモニウムは溶解度が高く、簡単な晶析法で精製できる。また、再結晶時の不純物除去効果も非常に優れています。硫安の純度が99.9%~99.99%に達するには、再結晶を3~4回行うだけでよい。

(2) 原材料の調製と精製

硫酸アルミニウムアンモニウムの調製。硫酸アルミニウムと硫酸アンモニウムを=2.5:1の割合で混合し、均一に攪拌した後、原料:水=1:1.5の割合で調製し、沸騰するまで加熱して完全に溶解させた後、ゆっくりと冷却して結晶化させ、硫酸アンモニウムアルミニウムを得る。

硫酸アンモニウムの精製。合成した硫安を蒸留水または脱イオン水に溶解し、再結晶を3~5回繰り返し、純度99.9%以上の原料を得る。

(3) 着色人工コランダム宝石粉末の調製。

着色合成コランダム宝石粉末の組成は、γ-AI2O3 と少量の着色剤。着色剤は主に遷移元素や希土類元素の酸化物であり、格子中に発色団イオンを導入して結晶に可視光を選択的に吸収させ、結晶を着色する。

着色合成コランダム宝石粉末は、原料の硫酸アンモニウムに着色剤を添加し、脱水、焼成して得られる。具体的な方法は、着色剤を一定濃度の溶液に調製し、必要に応じて硫安に添加する。加熱すると硫安は溶解し、着色剤は硫安溶液中に均一に分散する。その後、硫酸アンモニウムと着色剤の混合物を脱水炉に入れて脱水し、焼成炉に入れて焼成することにより、着色剤が粉末中に均一に分散される。

合成コランダム宝石では、添加される着色剤の種類と量が異なるため、宝石の色が異なる。

(4) 合成コランダムの成長

すべてのコランダム宝石の火炎融解成長のプロセス条件と操作手順は似ています。

まず、耐火粘土棒の上部に種結晶を置き、結晶化方位を制御する。

炉が開いた後、供給システム、バーナー、下降機構が作動し始める。コランダムの融点は2050℃、水素-酸素炎の使用温度は2900℃である。2 :O2 = (2.0 - 2.5); 合成サファイアの成長はH2 :O 2 = 合成サファイアの成長はH2 :O2 = (3.6-4).結晶上部の温度が融点2050℃以上、沸点2150℃以下になるように結晶棒の位置を調整し、2~3mmの溶融層を確保する。種結晶が膨張した後、直径を一定に保ちながら目的の大きさまで成長させる。最後に結晶を炉内に放置し、そのままの状態で冷却する。このときの冷却条件も結晶品質に大きく影響し、急冷すると結晶内外の温度差が大きくなり、内部応力が大きくなって結晶表面がもろくなり、割れが発生しやすくなる。

着色合成コランダム結晶の成長中、着色剤の添加は粉末の融点を下げ、結晶成長温度も下げる。さらに、ある種の着色イオンはコランダム中の分配係数が1未満であるため、これらのイオンから成長した結晶に色ムラや脆さなどの欠陥が生じる。

コランダム・タイプの宝石の結晶の質はさまざまで、通常は150~750ctのペア・シェイプの結晶で、直径は17~19mmまで。現在、最も大きな結晶は直径32mmに達します。

(5) 合成コランダム型宝石のアニール処理

アニール処理の主な条件は温度と時間である。火炎溶融法で育成されたコランダム系の宝石結晶は、温度勾配が大きいため内部応力が大きく、アニール処理が必要となる。通常、50mmのペアシェイプ結晶の場合、融解層温度は上部で2050℃、下部は100℃程度であり、結晶化過程での内部応力は80-lOOMpaにも達する。この内部応力がアニールによって緩和されないと、結晶は加工中や使用中に非常に割れやすくなる。宝飾品に使用される火炎溶融合成コランダム宝石の結晶は、一般的にアニール処理されませんが、内部応力が最も大きくなる成長軸に沿ってすべて割れ、割れた面が切断や研削の加工面として使用されます。

具体例:無色の合成サファイア

高純度γ-AI2O3 硫酸アンモニウムを焼成して得られた粉末を燃焼炉に均一に供給する[H2:O 2 = (2.0-2.5):1]、2900℃の高温で融解し、高品質の種結晶に溶融層を形成しながら滴下する。

上部では下降機構が下降し、種結晶の肩部を拡大、凝縮、結晶化させる。所定の大きさに成長すると炉が閉じられ、結晶は炉内で冷却される。

結晶の内部応力を除去するためには、やはりアニール処理が必要で、アニール温度は1800℃前後、時間は2時間程度である。一般的に宝飾品に使用されるサファイアはアニール処理を行わないが、テーブルの表面は内部応力が最大となる成長軸方向から切断する。

1.4 フレーム・フュージョン法の長所と短所

他の方法と比較して、火炎融解法による結晶成長には次のような特徴がある。

(1)るつぼが不要で、るつぼによる汚染を避けることができる;

(2)高温を利用することで、融点の高い宝石を作ることができる;

(3) 結晶成長速度が速く、出力が大きい;

(4) 設備がシンプルで、労働生産性が高い;

(5) 炎の温度勾配が大きく、結晶の質が悪い;

(6)温度管理が難しく、結晶の内部応力が大きくなりやすいため、アニール処理が必要;

(7)パウダーの純度と粒度に対する要求が厳しく、光沢が高く、原材料のコストが高い;

(8) 揮発性で酸化しやすい物質の場合、この方法は通常、宝石の合成には適用できない。

2.水熱法

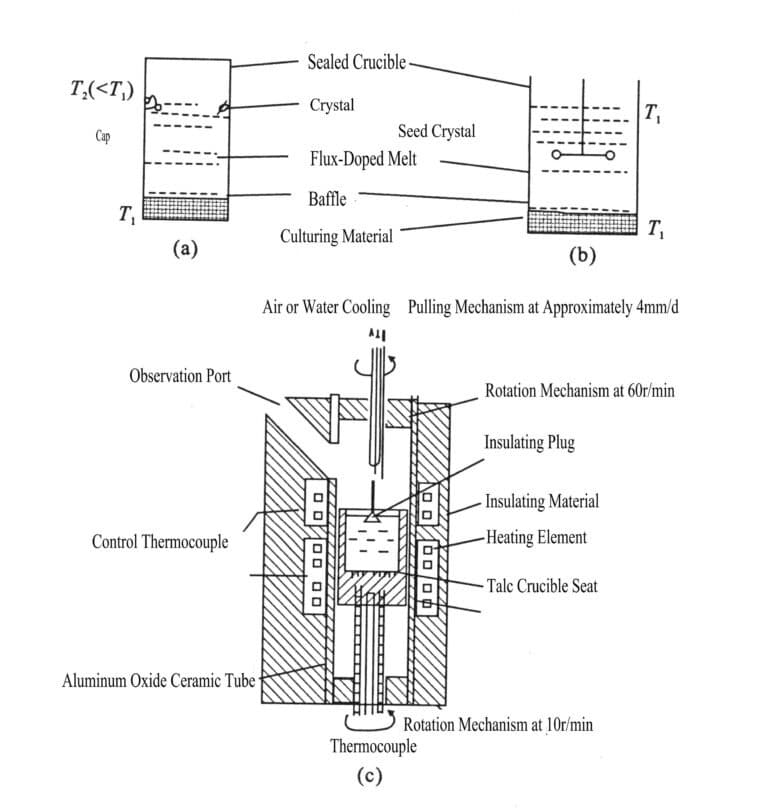

自然界における熱水鉱化過程をシミュレートし、含水系で液相(溶液)から結晶相に相転移することで結晶宝石を成長させるのが熱水鉱化法です。天然の水熱鉱化は、一定の温度と圧力の条件下で起こり、鉱化溶液は特定の濃度とPH値を持つ(鉱化溶液の性質は、成長させる宝石の結晶の種類によって異なる)。実験によると、高圧容器でなければ宝石の結晶の自然成長をシミュレートする条件を満たすことができない。したがって、水熱法は他の宝石結晶成長システムとは一線を画している。この方法は、常温・常圧では溶解度が低く、高温・高圧では溶解度が高い物質に適している。

2.1 生産工程

結晶成長の輸送方法によって、3つの製造工程に分けられる。

(1) 等温法

等温法は、主に溶解度の差を利用して結晶を成長させる方法で、原料は準安定物質、種結晶は安定物質である。高圧釜内の温度差がないのが特徴である。

等温法の欠点は、完全な結晶形を持つ大きな結晶を成長させることができないことである。

(2) オシレーション方式

振動装置は、温度の異なる2つのシリンダーで構成されている。一方の円筒には培養液を入れ、もう一方の円筒には種結晶を入れる。この2つの円筒を一定の間隔で振動させ、円筒間の対流を促進させる。結晶は、2つのシリンダー間の温度差を利用して高圧環境で成長する。

(3) 温度差法

温度差法は縦型オートクレーブで結晶を成長させる方法で、主に水晶、ルビー、エメラルド、アクアマリンなどの合成に使われる。結晶成長条件は以下の通りである:

鉱物は、鉱化剤溶液に一定の溶解度を持ち、所望の安定した単結晶相を形成できるものでなければならない;

鉱物は適切な温度差で、自発核生成なしに過飽和に達することができる;

結晶成長には一定の形状・規格の種結晶が必要であり、原料の総表面積と種結晶の総表面積の比が十分に大きくなければならない;

溶液密度の温度係数は、結晶成長溶液の対流と溶質の輸送を促進するために十分大きくなければならない;

高圧容器は耐高温性、耐腐食性を有すること。

2.2 基本機材

水熱法の基本装置には、主に高圧反応器、ヒーター、温度コントローラー、温度記録計が含まれる(図22)。

2.3 具体例結晶の水熱合成

(1) 結晶の水熱合成の原理

基本原理は、過飽和溶液中で結晶を成長させることで、高圧反応器の底の温度は次のようになる。

上部の温度が低いほど、SiO2 がゆっくりと析出し、置かれた種結晶の上で成長する。結晶を合成する際には、SiO2.

(2) 水熱法による結晶合成。

水熱法による結晶合成のプロセスは、4つの段階に分けられる。

準備段階。溶液の調製、種結晶の切断と洗浄、培養材料(溶融石英)、種結晶、種結晶支持板、種結晶金属線の結束、高圧容器の自由空間容積の計算、充填度の計算、さらにシールリング圧力リング、加熱、温度測定システムの寸法の確認などが含まれる。

投入段階。溶融石英を高圧容器に入れ、種結晶支持体を配置し、アルカリ溶液(無機化剤溶液)を注入し、液面高さを測定し、シールリングを取り付け、高圧容器を密閉し、高圧容器を炉に入れ、熱電対を挿入し、断熱カバー等で蓋をする。

成長段階。加熱炉の電源を入れて加熱し、高圧容器を昇温させ、目的の温度に調節しながら温度差をコントロールする。生産中は安定した温度を保つ必要がある(一般的に温度変動は5℃以内)。成長後、炉を止め断熱カバーを開け、上部の熱を下部より早く放散させる。冷却後、高圧容器を炉から取り出すことができる。

オートクレーブステージを開ける。オートクレーブ内の温度が室温まで下がったら、オートクレーブを開けて結晶を取り出す。その後、残留溶液と残った溶融石英を流し、成長した結晶と高圧オートクレーブを洗浄・点検する。

2.4 水熱法の特徴

水熱法による結晶成長の典型的な条件は、温度300~700℃、圧力5.0×107- 3.0x 108 パ。

(1) 相転移を起こす材料(α石英など)や融点付近で蒸気圧の高い材料(ZnOなど)、分解される材料(VO2 ).

(2)大きくてきれいな高品質の結晶を成長させることができる。

(3) 成長した結晶は、天然宝石の結晶に最も近い。

(4) 設備が高価で、安全性に問題がある。

(5) 適切なサイズと適切なファセットを持つ高品質の種結晶が必要である。

(6)高圧容器が密閉されているため、成長の全過程を直接観察することができない。

(7) 高圧容器の大きさが結晶の大きさをコントロールする。

3.フラックス法

フラックス法とは、その名の通り、高温のフラックスの力を借りて鉱物を低温で溶かし、溶融体から宝石の結晶を成長させる方法である。

フラックス法による結晶成長プロセスは、マグマの結晶分化過程における鉱物の生成に似ている。水溶性溶媒の代わりにフラックスを用いる点を除けば、熱水結晶成長法に似ている。したがって、フラックス法は高温融解液法、フラックス法、溶融塩法とも呼ばれる。この方法は結晶合成において重要な役割を果たしており、早くも19世紀半ばには誰かがこの方法でルチルを合成したが、火炎融解法の台頭により見過ごされ、近年になってようやく広く応用されるようになった。

3.1 フラックス法の分類

フラックス法は、結晶の核生成法と成長法に基づき、大きく2つに分けられる。

(1) 自然核生成法

結晶成長プロセスの最初のステップは結晶核の形成である。核生成は相転移プロセスであり、母液相中に小さな固体結晶の芽を形成することである。

この相転移過程における系の自由エネルギーの変化は以下の通りである: △G = △G μ + △Gs 。

式中 これは、結晶核の形成により、系が液相からより内部エネルギーの低い結晶相に遷移する際に系の自由エネルギーが減少する一方で、液固界面が追加されることにより系の自由エネルギーが増加することを意味する。実験によると、核生成に影響を与える主な外的要因は過冷却と過飽和である。核生成の相転移にはラグ現象があり、温度が相転移点まで低下したとき、あるいは濃度がちょうど飽和に達したときには、核生成が観察されないことを意味する。核生成には常にある程度の過冷却や過飽和が必要である。

さらに、核生成は均一核生成と不均一核生成に分けられる。均質核生成は系内のどの点でも等しい割合で起こるが、不均質核生成は系内の特定の点で起こり、核生成率は他の点より高くなる。

均一な核生成は理想的な条件下でのみ起こりうる。現実には、核生成プロセスは常に不均一であり、不純物、不均一な熱流、不均一な容器壁がシステム内に常に存在することを意味する。これらの均質性は、核生成のエネルギー障壁を効果的に低下させ、核がこれらの場所で優先的に形成されることを可能にする。したがって、宝石の人工合成では、種結晶や核剤を添加するなどして、核形成を促進するために常に意図的に均質性を作り出している。

この方法は、過飽和溶液を得る方法の違いから、徐冷法、反応法、蒸発法の3種類に分けられるが、中でも装置が簡単な徐冷法が広く使われている(図2-3)。

徐冷法は、すべての結晶原料をフラックス中で融解した後、高温の炉で徐冷することにより、結晶を自発的に核生成させ、徐々に成長させる方法である。この方法で合成コランダムや合成イットリウム・アルミニウム・ガーネットを製造することができる。

成長させる結晶の原料とフラックスを溶かし、化学反応を起こさせる方法。一定の過飽和条件下で結晶が核生成し、成長する。

蒸発法は、一定温度条件下で溶媒を蒸発させ、融液を過飽和状態にすることで、融液から結晶を析出・成長させる方法である。例えば、CeO2, YbCrO3

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

(2) 種結晶成長法

この方法は、融液に種結晶を添加する結晶成長技術である。種結晶の上にのみ結晶を晶出させて成長させるのが特徴で、自然核生成時に結晶粒が過剰に生成するという欠点を克服している。結晶成長プロセスの違いにより、いくつかの方法に分けられる。

種結晶回転法。種結晶を回転させることで、溶融フラックスを攪拌し、結晶に向かって拡散させ、結晶成長を促進させ、介在物を減少させる[図2-3(b)]。

トップ種結晶回転引き上げ法。種結晶回転引き上げ法と溶融引き上げ法を組み合わせた方法。原料を坩堝底部の高温域のフラックス中で融解させ、飽和溶融液を形成させ、回転と攪拌の作用により、上部の比較的低温域に拡散・輻輳させ、過飽和溶融液を形成させ、種結晶上で結晶成長させる。種結晶が回転し持ち上がり続けると、結晶は徐々に種結晶上で成長する。この方法の利点は、結晶への熱応力を避けることができ、残った融液は結晶材料やフラックスに再利用できることである。

底面種結晶水冷法。フラックスの揮発性が高い場合、良好な結晶が得られる方法です。水冷することにより、種結晶の成長を確実にし、融液表面やルツボの他の部分への核発生を抑制し、種結晶上だけで結晶が成長するようにします。

3.2 フラックスの選択

フラックス法を用いた結晶成長には、フラックスの存在が必要である。フラックスとしては、結晶化させたい物質を溶かしたときに溶解する性質と、分解や揮発しにくい性質が必要である。したがって、フラックスをどのように選択するかは、結晶成長の質や成長過程を左右するため、結晶成長における重要なファクターとなる(表2-2)。

表2-2 淡水真珠の光沢度

| フラックス | 融点 | 沸点 | 密度(g/cm3 ) | 溶剤(溶融フラックス) | 結晶成長の例 |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | お湯 | リー0.5フェ2.5O4FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | 水 | BaTiO3バフェ12O19 |

| BaO - 0.62 B2O3 | 915 | - | 約4.6 | 塩酸、硝酸 | YIG、YAG、NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | 約4.7 | 塩酸、硝酸 | YIG、RFeO3 |

| バイフ3 | 727 | 1027 | 5.3 | 塩酸、硝酸 | 酸化フッ素2 |

| Bi2O3 | 817 | 1890年分解 | 8.5 | アルカリ、硝酸 | フェ2O3 ビ2フェ4O9 |

| CaCO3 | 782 | 1627 | 2.2 | 水 | CaFeO4 |

| カドミウム3 | 568 | 960 | 4.05 | 水 | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | 水 | KNbO3 |

| KF | 856 | 1502 | 2.5 | 水 | BaTiO3CeO2 |

| 塩化リチウム | 610 | 1382 | 2.1 | 水 | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | 硝酸 | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | 水、酸 | 酸化チタン2フェ2O3 |

| NaCl | 808 | 1465 | 2.2 | 水 | SrSO4BaSO4 |

| Na | 995 | 1704 | 2.2 | 水 | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | 水 | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | 硝酸 | AI2O3MgAl2O4 |

| 二酸化鉛 | 886 | 1472 | 9.5 | 硝酸 | YIG、YFeO3 |

| PbO - 0.2 B2O3 | 500 | - | 約5.6 | 硝酸 | YIG、YAG |

| PbO - 0.85 | 500± | - | 約9 | 硝酸 | YIG、YAG、RFeO3 |

| PbF2 | 580± | - | 約9 | 硝酸 | ( Bi, Ca)3 (Fe、V)5O12 |

| PbO - B2O3 | 720 | - | 約6 | 塩酸、硝酸 | YAG、YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | 塩酸 | RVO4酸化チタン2フェ2O3 |

| V2O5 | 705 | - | 2.66 | 熱アルカリ、酸 | RVO4 |

| リー2NoO4 | 698 | - | 4.18 | 水 | BaMoO4 |

| Na2WO4 | フェ2O3AI2O3 |

フラックス選択の基本原則は以下の通りである:

(1) 温度によって変化する溶解度が高く、結晶成長を促進する。

(2) 広い温度範囲にわたって結晶を急速に成長させるために、融点と粘度はできるだけ低く、沸点はできるだけ高くする。

(3)揮発性が低く、毒性と腐食性が最小で、環境保護と安全な製造のために除去が容易であること。

(4) 結晶成分と中間化合物を形成せず、結晶成長のみが安定相となるようにする。

3.3 フラックス法の特徴

フラックス法には、他の方法と比較して以下のような特徴がある:

(1)適用性が強く、様々な宝石材料を生産することができる。

(2) 成長温度が低く、エネルギー消費を節約できるだけでなく、高温材料も節約できる。

(3) 融点付近で分解する揮発性成分を含む宝石の結晶ができる。

(4) フラックス法は、破壊的な相変化を避け、相転移温度以下で結晶を成長させることができる。

(5) 成長した結晶は品質が良く、装置はシンプルで操作が簡単である。

(6) 結晶成長速度が遅く、成長サイクルが長く、結晶が小さく、フラックスからの陽イオンを含みやすい。

(7) 多くのフラックスには様々な毒性があり、その揮発成分が炉体を腐食したり汚染したりすることが多い。

4.溶解方法

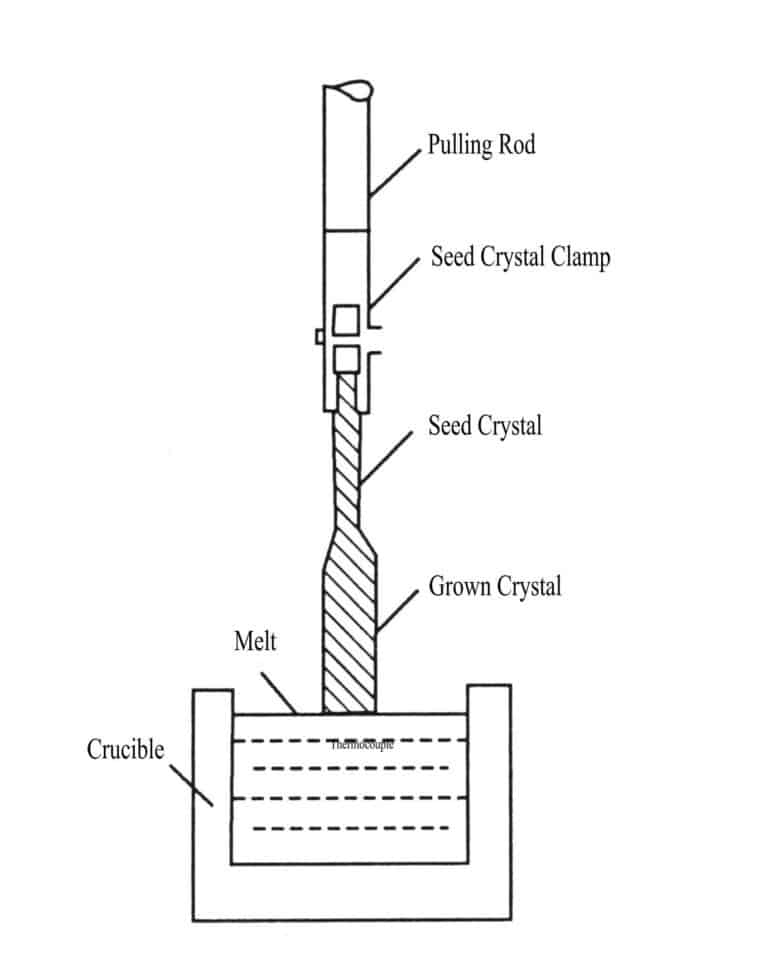

るつぼを用いて結晶を製造する方法は、一般に融解法と呼ばれている。宝石の製法には、主に結晶引き上げ法、融解鋳造法、融液底冷却法、ルツボ降下法、気泡成長法、アーク溶解法などがある。このうち、現在最も多く用いられているのが結晶引上げ法とキャスト法である。結晶を成長させる融解法は、非均一核形成型の合成法に属する。

4.1 結晶引き上げ法

この製造プロセスでは、融液から結晶を引き上げるために種結晶を利用する。この方法では、転位のない大きくて高品質な単結晶を成長させることができる。実用的価値のある多くの宝石材料の育成に成功している。例えば、浙江樹花宝石工場は1999年、気泡成長引き上げ法により、国際的に先進的な照明用無色サファイアLED結晶の育成に成功した。また、融液引き上げ法により、ミサイルやドローンに使用される光学グレードの窓材用に、直径250mm、重さ約20kgの無色サファイア結晶を育成した。2001年には、レーザー用希土類ドープアルミナガーネット結晶をこの方法で育成した。

(1) プロセスの原則と手順

原料を坩堝に入れ、加熱溶解し、炉内の温度を上部の融液の温度が融点より少し高くなるように調整する。種結晶棒上の種結晶を融液面に接触させ、種結晶の表面が少し溶けた後、温度を融点まで下げ、種結晶棒を引っ張り回転させ、融液の上部を過冷却状態にし、種結晶の上で結晶化させる。このように、種結晶棒を引っ張り回転させ続ける間に円柱状の結晶が成長する(図2-4参照)。成長した結晶が一定の大きさに達して融液表面から離れると、急激な温度低下による内部応力によって結晶が割れるのを防ぐため、ポストヒーターで徐々に冷却する必要があります。

(2) 品質管理要因

種結晶の品質:転位がないか転位密度が低く、表面に損傷層がなく、融液を種結晶で完全に濡らすことができる。

温度制御:固液界面における融液の温度分布が正確に融点になるようにし、種晶周辺の融液がある程度の過冷却状態になるようにし、他の部分の温度が融点以上になるようにする。

引上げ速度や回転速度は、育成する結晶の直径、融液温度、転位、介在物、成分の過冷却などに依存する。また、固液界面(面)の形状も結晶品質を左右する重要なパラメータである。

不純物:不純物:不純物の種類と量は、結晶の品質に異なる影響を与える。

(3) 引き抜き法で育成した結晶の特性

結晶成長の全過程を直接観察できる。

成長する結晶がるつぼに接触しないため、るつぼ壁面での核生成や、るつぼ壁面から結晶への圧縮応力を避けることができます。

結晶欠陥が少なく、高品質の配向結晶が比較的早く得られる。

るつぼなどは結晶を汚染しやすい。

機械的な伝達装置の振動、温度の変動、融液中の複雑な液体の流れはすべて、結晶の品質に影響を与える可能性がある。

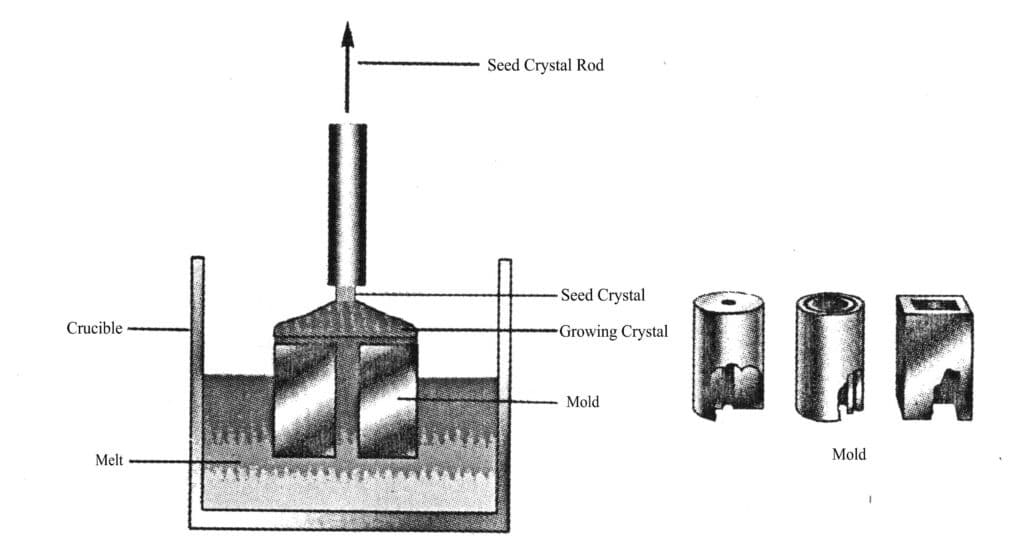

4.2 メルト・ガイド法

(1) プロセスの原則と手順

1960年代、引き上げ法から発展したメルトガイド法は、さまざまな断面形状の結晶を融液から直接引き上げることができる成長技術で、基本的には引き上げ法の変形である。その名称は、エッジリミテッド薄膜供給引上げ成長技術(EPG法)と呼ぶべきものである。

この方法は、結晶を成長させる原料を高温の坩堝で加熱溶融し、その中に毛細管を持つ鋳型を入れ、毛細管に沿って一定の断面形状を持つ鋳型の上部まで上昇させる。鋳型の上部で種結晶を融液に浸し、種結晶の表面が剥離した後、徐々に引き上げる。これは、融液が鋳型上部の断面の端まで膨張するまで続けられ、その時点で引き上げが再開され、結晶は鋳型上部の断面の大きさと形状に従って連続的に成長する等化成長段階に入る(図2-5)。

溶融鋳型法による結晶成長で重要なのは、鋳型の設計と炉内の温度場である。鋳型の設計は、融液が鋳型材料と濡れ性を持つかどうか、化学反応が起こるかどうかを考慮する必要があり、鋳型材料の融点は結晶の融点より高くなければならない。

金型法には2種類ある:

シェパノフ方式:シェパノフが1960年代にソ連から提唱した方法。融液中に細いスリットの入った鋳型を置き、毛細管現象によって融液を鋳型の上部に上昇させ、種結晶に接触すると、種結晶が持ち上げられるにつれて、結晶は鋳型の細いスリットで定義された形状に連続的に引き込まれる。この方法の利点は、鋳型材料が融液に濡れる必要がないことである。

EPG法:1970年代初頭に米国TYCO研究所のH.E.ラパール博士によって研究され、成功した成形法で、エッジ限定薄膜供給成長技術とも呼ばれる。この方法の第一条件は、溶融物が鋳型材料を濡らし、両者の間に化学反応がないことである。濡れ角ɵ ɵ < ɵ < 90°という条件下では、融液は毛細管現象によって鋳型の上端まで上昇し、結晶断面の形と大きさは、毛細管スリットではなく、鋳型の上端の形と大きさによって厳密に決定される。

この方法の特殊な形状の結晶材料は、宝石の結晶加工に必要な重い切断、成形、その他の機械的加工手順を排除し、材料の加工ロスを減らし、加工時間を節約し、その結果、製品コストを大幅に削減することができます。

(2) 溶融成形法の特徴

ワイヤー、チューブ、ロッド、シート、プレート、その他特殊な結晶など、指定された形状を融液から直接引き抜くことができます。

均一な組成のドープ結晶を得ることができる。

成長パターンがなく、組成が一定で光学的に均一な共晶化合物結晶を容易に成長させることができる。

結晶には導電性の金属や種結晶の痕跡や欠陥が含まれている可能性があります。

結晶はしばしばガス状の内包物を含む。

5.コールドクルーシブル溶解シェル法

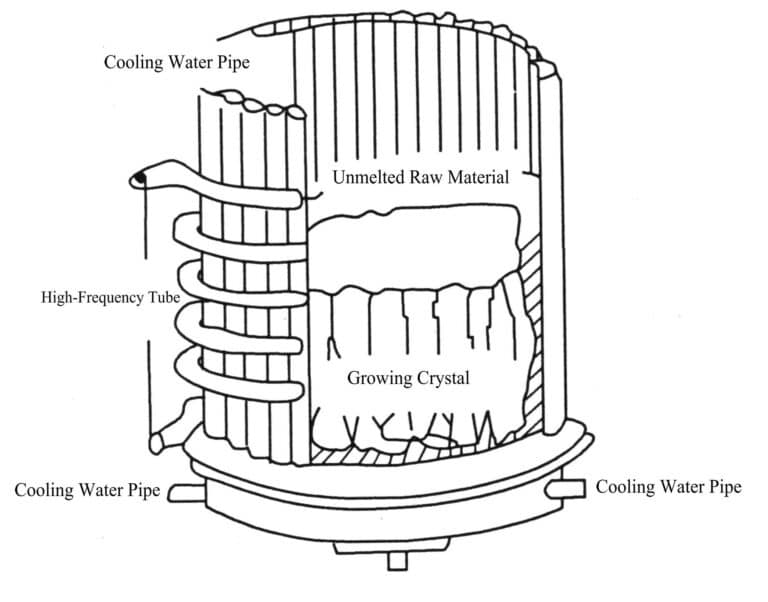

結晶を成長させるためのコールドクルーシブル溶解シェル法では、特別な高温材料のるつぼは必要ない。それでも、成長させる結晶材料を「型」として使用し、高周波発振器を通して内部で溶融させ、導電性の「るつぼ」融液として機能させる。冷却装置が外部に設置され、表面を溶融しない状態に保ち、るつぼとして機能する未溶融のシェルを形成する。すでに融解した結晶材料は、下降ルツボ法による結晶成長の原理に基づいて結晶化し、成長する(図2-6)。この方法は、非晶質の固相が液相(融液)を経て固相に近い別の形態に変化することで結晶を成長させる。

この方法は主に立方晶酸化鉛結晶材料の製造に用いられる。中国が1983年に人工立方晶酸化鉛の生産を開始して以来、設備の大幅な改良が行われてきた。同時に、生産される結晶は以前は比較的小さく、数十グラムしかなかったが、今では1個あたり1980グラム以上に達し、色もより多様になった。

立方晶ジルコニア結晶を製造するための溶融シェル法では、通常、純度の高いZrO2 パウダーと安定剤はY2O3 安定剤を99%-99.9%とする。不純物の含有量は0.005%-0.01%以下でなければならない(NiO、TiO2フェ2O3など)、着色キュービックジルコニアを製造するために、混合物に着色剤を添加するだけで、様々な色の結晶、特に青と緑の結晶を生成するために必要であり、サファイアやエメラルドを模倣することができます(表2-3)。

表2-3 合成CZの着色剤と対応するボディカラー

| 着色剤 | 質量%含有 | クリスタルカラー |

|---|---|---|

| セ2O3 | 0.15 | レッド |

| Pr2O3 | 0.1 | イエロー |

| Nd2O3 | 2.0 | パープル |

| ホー2O3 | 0.13 | ライトイエロー |

| えー2O3 | 0.1 | ピンク |

| V2O5 | 0.1 | 黄緑色 |

| Cr2O3 | 30.3 | オリーブグリーン |

| Co2O3 | 0.3 | ディープ・パープル |

| CuO | 0.15 | ライトグリーン |

| Nd2O3 + セ2O3 | 0.09 + 0.15 | ローズ・レッド |

| Nd2O3 + CuO | 1.1 + 1.1 | ライトブルー |

| CO2O3 + CuO | 0.15 + 1.0 | パープル・ブルー |

| CO2O3 + V2O5 | 0.08 + 0.08 | ブラウン |

6.ゾーン融解法

6.1 原則

プー・ファンなどの科学者の研究によると、結晶の局所的な融解成長過程において、物質輸送の原動力は物質の固相と液相の密度差に由来する。液相密度が固相密度(融解時の体積収縮)より大きい場合、物質は融解ゾーンに向かって輸送され、そうでない場合、物質は反対方向に輸送される。したがって、地域溶融技術は、原料中の可溶性不純物を制御または再分布することができる。有害な不純物を除去するために、1つまたは複数の溶解ゾーンを使用して、原材料を同じ方向に繰り返し通過させることにより、地域均一化プロセス(溶解ゾーンが両方向に往復する)はまた、偏析効果を効果的に除去し、所望の不純物を結晶に均一に取り込むことができ、転位や介在物などの構造欠陥をある程度制御し、除去することができます。

6.2 プロセス

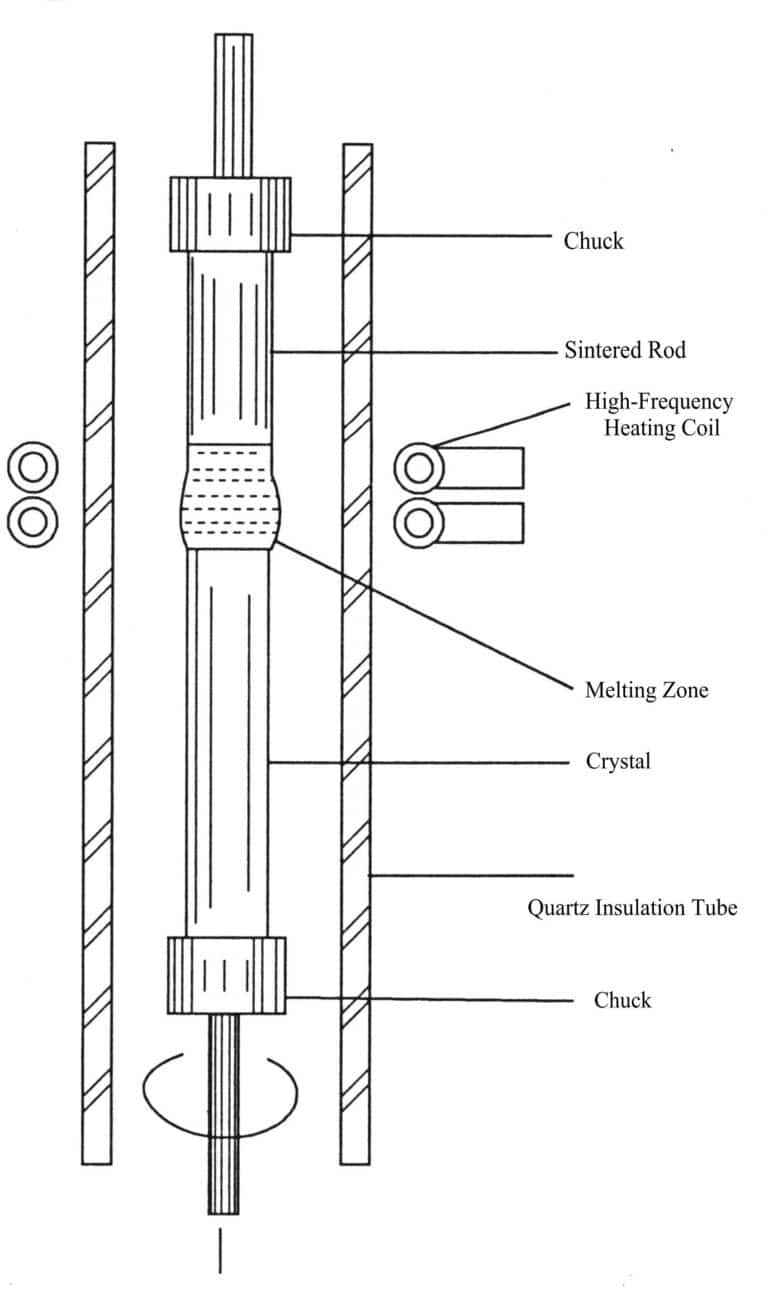

領域融解法は、容器化領域融解(図2-7)と非容器化領域融解に分けられます。宝石の結晶成長には、多くの場合、フローティングゾーン法(FZM)とも呼ばれる非混合領域融解法が用いられます。

フローティングゾーン法の工程は次の通りである:まず、結晶材料を棒状に焼結またはプレスした後、2つのチャックで固定する;焼結した棒を断熱管に垂直に入れ、回転させながら下降させ(または加速器で移動させ)、棒材料を溶融させる;溶融ゾーンはフローティング状態であり、液体を落下させることなく表面張力のみで支持され、精製または再結晶化された単結晶を得る。

誘導加熱は、宝石結晶のフローティングゾーン合成で最も広く使われている方法で、真空中、あるいは不活性な酸化性または還元性雰囲気中で適用できる。

一つは、原料焼結棒が静止したままヒーターが移動する方法であり、もう一つは、原料焼結棒が移動したままヒーターが静止する方法である。

溶融帯の実際の温度分布は、電力や熱源の特性、冷却装置、焼結棒の熱伝導率、液相中の溶質濃度などに依存することが多い。一般的な要件は、溶融帯内の温度は原料の溶融温度より高く、溶融帯外の温度は原料の溶融温度より低くすることである。

6.3 ゾーン溶解法の特徴

(1)結晶中にるつぼ不純物の混入がない。

(2) 結晶の質が良く、インクルージョンや成長線が非常に少ない。

(3) 高純度で、内部は非常にクリーン。

(4)結晶成長中のプロセス条件の急激な変化により、結晶の成長線が乱れたり、色むらが生じたりすることがある。

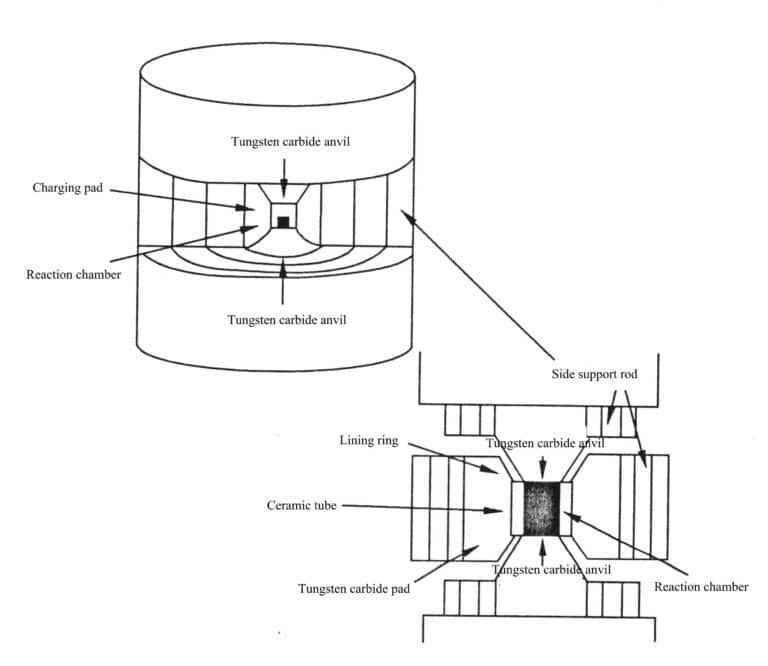

7.高温超高圧法

高温・超高圧合成法とは、高温(500℃以上)と超高圧(1.0×10.9 Pa)装置を用いて、合成宝石原料(粉末試料)を高温・超高圧の条件下で変成作用と同様の相変化や融解を起こし、結晶化させる方法。この方法は主にダイヤモンドや翡翠などの製造に用いられる。

高温・超高圧を実現する方法には、静圧法と爆発法(爆薬、核爆発)がある。

7.1 ダイヤモンドの合成方法

ダイヤモンドを人工的に製造する方法は何十種類もあり、成功した方法は大きく3つに分けられる:

(1) 静圧方式

静圧触媒法

静圧直接変換方式

シード触媒法

(2) 爆発法(ダイナミック法)

爆発方式

液体排出方式

六方晶ダイヤモンド法の直接変換

(3) 準安定領域での成長法

気相法

液相エピタキシャル成長法

気液固相エピタキシャル法

大気圧高温合成法

ダイヤモンドの合成に一般的に用いられている方法は、シード触媒法である(図2-8)。1963年、中国は高温・超高圧法を用いて工業用合成ダイヤモンドを製造したが、1回の合成では小さな粒子の合成ダイヤモンドしか得られなかった。しかし、1963年、中国は高温・超高圧法を用いて工業グレードの人工ダイヤモンドを製造した。

7.2 ヒスイ輝石の合成法

(1) 化学試薬(珪酸ナトリウムと珪酸アルミニウム)を秤量し、混合、加熱、溶融して玉ガラス材料(NaAlSi2O5).

(2) 翡翠ガラス原料を粉砕し、着色剤と混合し、高純度黒鉛るつぼに装填し、140℃で24時間以上焼成した後、高温超高圧処理(1100℃、5.9×107 Pa(4時間)、電源を切って冷却し、凝縮して硬い玉の集合体になる。

実験室での観察:カラーフィルターの下では、ある合成品は赤く見え、他の合成品は緑に見える。これは、あるクロムイオンが格子に入り、他のイオンはまだ格子に入り込んでいないことを示している。

宝石グレードの要件を満たすヒスイ鉱を合成する鍵は、透明度を高め、Cr3+ に入る。

翡翠を着色できる着色剤の種類を表2-4に示す。

表2-4 異なる濃度の着色剤がジェダイトの色に及ぼす影響

| 着色料 | 0.01%-10%の含有量によるヒスイガラスの色の変化は、小さいものから大きいものまで様々である。 |

|---|---|

| 酸化クロム | レモンイエロー→イエローグリーン→グリーンイエロー→ダークグリーン→オリーブグリーン→ライトブルー |

| 酸化コバルト | アズールブルー→ダークコバルトブルー |

| 酸化ニッケル | 淡い蓮色→蓮色→紫→青紫→濃紺 |

| 酸化銅 | ライトブルー→スカイブルー→シーブルー→ディープインクブルー |

| 酸化マンガン | ライトライラック→ライラック→ディープライラック→パープル |

| 酸化鉄 | 白→淡黄緑→淡黄褐色 |

| 酸化チタン | グレー→ライトグレー→ホワイト |

| 酸化ネオジム | 蛍光灯の下では赤紫色 →太陽光の下では青紫色(変色効果) |

| 酸化ルテチウム | フレッシュなグリーンの色合い |

| 五酸化バナジウム | 青みがかった白 →赤みがかった白 |

| 酸化セリウム | 白→わずかに赤みを帯びる |

| 二酸化スズ | 緑がかった白色 → わずかに赤みを帯びた白色 |

| 酸化鉄 | わずかに黄色がかった白 |

| セレナイト | ピンクがかった白色 |

8.化学沈殿法

化学析出法には主に化学気相成長法と化学液相成長法がある。結晶成長は、液体または気体から結晶相への変化によって起こる。例えば、化学液相析出法を用いて、オパール、トルコ石、ラピスラズリ、マラカイトなどの多結晶宝石材料を合成したり、化学気相析出法を用いて、多結晶ダイヤモンド膜、大粒径ダイヤモンド、炭化ケイ素単結晶材料を合成したりすることができる。

8.1 ダイヤモンド薄膜の気相合成

低分子量炭化水素と水素を混合して生成したガスを一定の温度・圧力条件下で解離させ、プラズマ状態の炭素イオンを発生させる。その後、電界に導かれて炭素イオンが成長し、ダイヤモンドまたは非ダイヤモンド(Si、SiO2アル2O3SiC、Cuなど)基板。

CVD法には、熱線CVD法、マイクロ波プラズマCVD法、直流プラズマCVD法、レーザープラズマCVD法、プラズマエンハンストPECVD法、火炎法などがある。プラズマの発生原理に基づき、すべてのCVD法は、熱分解CVD、DCプラズマCVD、高周波プラズマ、マイクロ波プラズマCVDの4つのカテゴリーに分けられる。

8.2 炭化ケイ素合成のための気相析出法

炭化ケイ素SiCの構造は150以上ある。現在、α-SiCの4Hと6Hの配位のみが六方晶相に属する大きな結晶に成長することができる。

(1) Ajfa法:炭素(石油コークスまたは無煙炭C)と砂(SiO2)と少量のおがくずと塩を混合し、それを黒鉛棒に巻きつけて入れ、通電して2700℃に加熱してSiC(SiO2 + 3C→SiC + 2CO) .

(2) レリー法:炭化ケイ素単結晶の原料粉末を加熱し、多孔質のグラファイト管を通過させて気体中に昇華させ、液相を介さずに直接シード上で結晶化させ、梨地状のSiC単結晶を得る方法。

8.3 例化学析出法によるオパールの合成

(1) オパールの合成原理

化学組成の観点から見ると、オパールの成分は水を含む3%-10%silicaで構成されており、その構造中の球体は非晶質シリカまたは石英と水で構成されています。シリカと水の比率はわずかに異なり、通常はシリカを多く含み、回折のために十分な屈折率差を提供します。以上の理由から、オパールは特別なプレイ・オブ・カラー効果を持つ。プレイ・オブ・カラーの色は、シリカの球の大きさに関係している:球の直径が138nm未満の場合、回折されるのは紫外線のみで、遊色効果は観察されない。直径が138nmの場合、紫色の遊色が優勢となる。直径が241nmの場合、一次赤色から一次紫色までの様々な色が現れ、これもまた最高品質で最も色彩豊かなオパールである。直径が333nmを超えると、回折は赤外光に限定され、オパールは遊色効果を示さなくなる。オパールは通常、異なる粒子の集合体からなり、各粒子は均一な大きさの球の層に配置され、三次元格子を形成している。そのため、オパールの研磨面には、色の小片で構成されたカラーマップが見られますが、その大きさは1~10mmで、これはSiO2 球体粒子。

オパール内部の謎の解明は、オパールの合成と模倣の理論的基礎を提供する。原理は単純だが、P.ジルソンが初めて合成オパールの合成に成功したのは1972年のことだった。実用的な合成オパールが市場に出始めたのは1974年である。

(2)オパールを人工的に合成するプロセス。

オパールの合成方法は企業秘密として厳重に管理されているが、一般に合成オパールの製造工程は3段階に分けられると考えられている:

シリカ球の形成。これは一般に、テトラエチルオルソシリケートのような、制御された加水分解によって単分散シリカ球を生成する特定の高純度有機ケイ素化合物を用いて達成される。通常、テトラエチルオルソシリケートをエタノール水溶液中に小滴の形で分散させ、アンモニアや他の弱塩基を加えて攪拌し、含水シリカ球に変換する。

反応過程では、反応物の速度と濃度を制御し、調製されたシリカ球が同じ大きさになるように注意しなければならない。必要なオパールの種類によって、得られる球体の直径は異なる場合がある。(球の直径は200nm、300nmなど)。

シリカ球の沈殿。分散したシリカ球を、酸性とアルカリ性を調整した溶液中で沈殿させる。この工程には1年以上かかることもある。一旦沈殿すると、これらの球体は自動的に最も密に詰まった配列を示す。

球体の圧縮と合成オパールの生成。この工程は、宝石品質の要件を満たすために極めて重要であり、最も難しい。第2工程で得られる製品はバリウム長石に似ているが、非常にもろく、すぐに乾燥して色が抜けてしまうため、球体を圧縮しなければならない。球体を圧縮する方法は、球体に静水圧をかけることである。加圧中の球体をスチール製のピストンに入れ、圧力を伝える液体を加える。添加量が増えるにつれて、静水圧は変形を起こすことなく析出した球体にあらゆる方向から加えられる。

合成オパールには、ホワイト・オパール、ブラック・オパール、ファイア・オパールなどいくつかの種類がある。主な産出国はフランスと日本である。