كيفية إنتاج الأحجار الكريمة الاصطناعية --- 8 أنواع من طرق التركيب

تعرّف على تاريخ ومبادئ و8 أنواع من طرق وعمليات تصنيع الأحجار الكريمة الاصطناعية ومبادئها

مقدمة:

شهد مجال الأحجار الكريمة الاصطناعية تقدماً ملحوظاً في مجال الأحجار الكريمة الاصطناعية، مما أدى إلى سد الفجوة بين الندرة الطبيعية والتكرار الاصطناعي. فمن الدمج التاريخي للياقوت على يد إي دي كلارك إلى التوليف الحديث للأحجار الكريمة باستخدام الضغط العالي والحرارة العالية للماس، كانت الرحلة تحولية. وقد مهّدت مبادئ تخليق الأحجار الكريمة، المتجذرة في فهم التكوين الطبيعي للأحجار الكريمة من خلال العمليات الداخلية والخارجية والمتحولة الطريق أمام التقنيات المختبرية المتقدمة. وقد لعبت طرق مثل الاندماج باللهب والنمو الحراري المائي والصهر بالتدفق دوراً أساسياً في تكوين الأحجار الكريمة مثل الياقوت والزمرد. ويضمن التقييم الاقتصادي لهذه الأساليب الاصطناعية ربحيتها، مع الحفاظ على الجودة والمظهر الرائع للأحجار الكريمة الطبيعية. يكمن مستقبل تخليق الأحجار الكريمة في تحسين هذه التقنيات، وضمان استقرار الأحجار الكريمة الاصطناعية وجمالها، وتوسيع نطاق تطبيقاتها في صناعة المجوهرات وخارجها. ومع تنامي الطلب على الأحجار الكريمة، تقدم الأحجار الكريمة الاصطناعية بديلاً مستداماً وأخلاقياً، مما يبشر بمستقبل باهر لهذا المجال الديناميكي.

جدول المحتويات

القسم الأول تاريخ تركيب الأحجار الكريمة

بدأ تاريخ الأحجار الكريمة الاصطناعية في عام 1819 عندما قام إي دي كلارك بدمج ياقوتتين باستخدام لهب أنبوب نفخ الهيدروجين والأكسجين. وعلى مدار 200 عام، تطورت عملية التطوير من البساطة إلى التعقيد، ومن المستوى المنخفض إلى المستوى العالي. وعلى الرغم من أن البحث والتطوير في مجال الأحجار الكريمة الاصطناعية في بلدنا بدأ في وقت متأخر نسبياً (في الخمسينيات)، إلا أنه تقدم بسرعة، ويمكن الآن إنتاج أحجار كريمة اصطناعية مختلفة لتلبية طلبات السوق.

ولمساعدة القراء على فهم تاريخ تطور الأحجار الكريمة الاصطناعية، تم تجميع تاريخ موجز للأحجار الكريمة الاصطناعية (الجدول 2-1) للرجوع إليه.

الجدول 2-1 نبذة تاريخية موجزة عن الأحجار الكريمة الاصطناعية

| السنة | المخترعون والمحسنون | الطريقة | أصناف الأحجار الكريمة الاصطناعية |

|---|---|---|---|

| 1902 | A. فيرنر ليف (فرنسا) | طريقة انصهار اللهب | روبي صناعي |

| 1908 | ج. سبيزيا (إيطاليا) | الطريقة الحرارية المائية | الكريستال الاصطناعي |

| 1910 | A. فيرناي (فرنسا) | طريقة الانصهار باللهب | الإسبنيل الأزرق الاصطناعي |

| 1928 | ريتشارد ناكن (ألمانيا) | طريقة التدفق | زمرد صناعي (1 قيراط) |

| 1934 | H. إسبك (ألمانيا) | طريقة التدفق | زمرد صناعي |

| 1940 | C. تشاتام (الولايات المتحدة الأمريكية) | طريقة التدفق | زمرد صناعي |

| 1947 | Lind, Inc. USA | طريقة الانصهار باللهب | ياقوت نجمي اصطناعي، ياقوتة ياقوتة |

| 1948 | الشركة الوطنية للرصاص، الولايات المتحدة الأمريكية | طريقة الانصهار باللهب | الروتيل الاصطناعي |

| 1955 | شركة رايلي (الولايات المتحدة الأمريكية) | طريقة الترسيب في طور البخار | مويسانيت صناعي |

| 1958 | لاوديس وباومان | الطريقة الحرارية المائية | ياقوت اصطناعي وياقوت أخضر عديم اللون |

| 1959 | شتشيبانوف (الاتحاد السوفيتي) | طريقة القالب الدليل الذائب | ياقوت أبيض |

| 1960 | الولايات المتحدة، الاتحاد السوفيتي السابق | طريقة الترسيب في طور البخار | غشاء ماسي اصطناعي متعدد الكريستالات من الياقوت الأبيض |

| 1960 | شيبانوف (الاتحاد السوفيتي) | طريقة القالب الموجه بالذوبان | تركيب الياقوت والياقوت الأزرق وعين القط, إلخ. |

| 1964 | مي وجي سي شا | الطريقة الحرارية المائية | ياقوت أبيض |

| 1965 | مجموعة ليندي، الولايات المتحدة الأمريكية | الطريقة الحرارية المائية | الزمرد الاصطناعي (تجاري) الإنتاج) |

| 1966 | د.ل. وود و أ. بومان | الطريقة الحرارية المائية | كريستال أزرق |

| 1970 | شركة جنرال إلكتريك | طريقة الحرارة العالية والضغط العالي والضغط العالي | ألماس صناعي (ألماس بجودة الأحجار الكريمة) |

| 1971 | التسمية (الولايات المتحدة الأمريكية) | طريقة توجيه القالب | ياقوت أبيض |

| 1972 | P. جيلسون (فرنسا) | طريقة الترسيب الكيميائي | أوبال صناعي، فيروز صناعي، فيروز صناعي |

| 1987 | وانغ تشونغلو (الصين) | طريقة القالب الدليل الذائب | عين القطط الياقوتية الاصطناعية |

| 1990 | أ. س. كليبر (الاتحاد السوفيتي) | الطريقة الحرارية المائية | أكوامارين صناعي |

| 1990 | مختبر دي بيرز جنوب أفريقيا | درجات الحرارة العالية والضغط العالي جداً الضغط العالي جداً | ألماس صناعي عيار 14.2 قيراط |

| 1993 | معهد قوانغشي لأبحاث الأحجار الكريمة, الصين | الطريقة الحرارية المائية | ياقوت صناعي |

| 1995 | الصين | طريقة الترسيب في طور البخار | ألماس صناعي متعدد الكريستالات أسود اللون |

| 2001 | معهد بحوث الأحجار الكريمة في قوانغشي، الصين | الطريقة الحرارية المائية | زمرد اصطناعي (قريب من الطبيعي) |

القسم الثاني مبادئ تركيب الأحجار الكريمة

قبل تصنيع الأحجار الكريمة الاصطناعية، من الضروري قبل تصنيع الأحجار الكريمة الاصطناعية، فهم كيفية تكوين الأحجار الكريمة الطبيعية في الطبيعة.

الأحجار الكريمة هي معادن جميلة. المعادن هي مواد بلورية تحدث بشكل طبيعي ذات تركيبة كيميائية وبنية داخلية محددة، تتشكل من خلال عمليات جيولوجية أو كونية وتكون مستقرة نسبياً في ظل ظروف فيزيائية وكيميائية معينة. وهي لبنات البناء الأساسية للصخور (مثل اليشم). وتتميز المعادن (الأحجار الكريمة) بتركيبات كيميائية وبنى داخلية محددة وأشكال وخصائص فيزيائية وكيميائية معينة، مما يسمح لنا بتحديد أنواع مختلفة من المعادن (الأحجار الكريمة). ومع ذلك، ونظراً لتعقيد بيئة التكوين، يمكن أن يختلف تركيب المعادن (الأحجار الكريمة) وبنيتها وشكلها وخصائصها ضمن نطاق معين.

عندما تتغير الظروف الخارجية أو تتجاوز النطاق المستقر للمعادن (الأحجار الكريمة)، فقد تتحول إلى معادن (أحجار كريمة) مستقرة أخرى في ظل الظروف الجديدة.

ولذلك، قبل تركيب الأحجار الكريمة، يجب على المرء قبل تركيب الأحجار الكريمة أن يدرس بدقة تركيب الأحجار الكريمة الطبيعية (المعادن) وبنيتها وشكلها وخصائصها ونشأتها وتواجدها واستخداماتها والعلاقات الجوهرية بين الأحجار الكريمة الطبيعية (المعادن) المناظرة لها، وكذلك أنماط التوزيع الزماني والمكاني للأحجار الكريمة الطبيعية وعمليات تكوينها وتغيرها.

إن التركيب الكيميائي للأحجار الكريمة هو الأساس المادي لتكوينها وهو أحد أهم العوامل الأساسية التي تحدد الخصائص المختلفة للأحجار الكريمة. وهي حساسة جداً للتغيرات الطفيفة في ظروف تكوين الأحجار الكريمة، وخاصة العناصر الملونة. ويعتمد الشكل الذي تتواجد فيه عناصر التلوين في الأحجار الكريمة على السلوك الكيميائي للعناصر مع الذرات أو الأيونات والبيئة الجيولوجية والظروف الفيزيائية الكيميائية التي توجد فيها. لذلك، قبل تطوير الأحجار الكريمة الاصطناعية، من الضروري فهم أسباب وعمليات تكوين الأحجار الكريمة الطبيعية.

1. تكوين الأحجار الكريمة الطبيعية

عادة ما يتم تصنيف تكوين الأحجار الكريمة وفقاً للعمليات الجيولوجية للتمعدن. ووفقاً لطبيعة ومصدر طاقة العملية، يمكن تقسيم العملية الجيولوجية لتكوين الأحجار الكريمة إلى ثلاثة أنواع: العملية الداخلية والعملية الخارجية والتحول.

(1) العمليات الداخلية المنشأ

تشير العمليات الداخلية المنشأ إلى العمليات الجيولوجية المختلفة التي تؤدي إلى تكوين الأحجار الكريمة بسبب حرارة الأرض الداخلية. ويشمل ذلك مجموعة متنوعة من عمليات التمعدن المعقدة مثل العمليات الصهارية والعمليات البركانية والحركة البغماتية والعمليات الحرارية المائية.

(أ) العمل الصخري:

يشير إلى عملية تكوين الأحجار الكريمة (المعادن) من الصهارة المنصهرة الغنية بالمكونات المتطايرة تحت درجة حرارة عالية (700-1300) وضغط مرتفع (5 × 108 –20 x 108 Pa)، والتي تبرد وتتبلور تحت ضغط جيولوجي. وتشمل الأمثلة على ذلك الزبرجد، والبيروكسين، والبيروكسين، والبورنبليند، والفلسبار، والكوارتز، والماس النقي، والعناصر الطبيعية من مجموعة البلاتينات، وما إلى ذلك، والتي تشكلت جميعها أثناء العمل الصهاريجي.

(ب) العمل البركاني:

تشير إلى عملية تكوين الصخور والتمعدن بأكملها عندما تندفع الصهارة من أعماق الأرض من مناطق ضعيفة في القشرة إلى السطح أو تنفجر مباشرةً وتبرد بسرعة. تشمل الأحجار الكريمة المرتبطة بالحركة البركانية الزيوليت والأوبال والعقيق والكالسيت والريجار والأوربيمنت والبيريدوت والياقوت والياقوت الأزرق والياقوت الأزرق والياقوت الأزرق الموجود في شوائب المصادر العميقة.

(ج) العمل البيغماتي:

يشير إلى عملية تكوين الصخور والتمعدن التي تحدث تحت درجات حرارة عالية (400-700) وضغط مرتفع (1 × 10 × 108 - 3 x 108 باسكال) على أعماق أكبر تحت الأرض (3 - 8 كم). تتكوّن الأحجار الكريمة من

تحتوي الحركة البيغماتية على بلورات كبيرة غنية بالسيليكون والكالسيوم والصوديوم والمواد المتطايرة (F، Cl، B، OH)، مثل الكوارتز والفلدسبار والأمثيست والتوباز والتورمالين والبريل والسبودومين والأمازونايت.

(د) العمل الحراري المائي:

تشير إلى عملية تكوين الأحجار الكريمة من محاليل الماء الغازي إلى محاليل الماء الساخن، وتصنف إلى ثلاثة

أنواع تعتمد على درجة الحرارة: درجة الحرارة العالية (500-300)، ودرجة الحرارة المتوسطة (300-200)، ودرجة الحرارة المنخفضة (200-50). تشمل الأحجار الكريمة المتعلقة بالعمل الحراري المائي البريل والتوباز والتورمالين والكوارتز والفلوريت والباريت والباريت والكالسيت والسينابار، وكذلك الكاسيتيريت والبزموثينيت والذهب الطبيعي والأرجنتايت وغيرها. تحاكي الطريقة الحرارية المائية في العمليات الاصطناعية التمعدن الحراري المائي.

(2) عمل خارجي المنشأ

تشير العمليات الخارجية المنشأ إلى مختلف العمليات الجيولوجية، بما في ذلك التجوية والترسيب، التي تشكل الأحجار الكريمة تحت درجة حرارة وضغط منخفضين على السطح أو بالقرب من السطح بسبب مشاركة الطاقة الشمسية والماء والغلاف الجوي والعوامل البيولوجية.

(أ) التجوية:

وتحت القوى الخارجية، تخضع الصخور الأصلية (الخام الخام) للتفتت الميكانيكي والتحلل الكيميائي. تتفكك الأحجار الكريمة المقاومة للعوامل الجوية إلى رواسب رملية، مثل الماس والياقوت والياقوت والياقوت الأزرق والأوبال والزركون، بينما تشكل المعادن التي يسهل تجويتها أحجاراً كريمة سطحية مثل العقيق والأوبال والمالكيت والأزوريت على السطح.

(ب) الترسيب:

تحدث بشكل رئيسي في الأنهار والبحيرات والمحيطات، وتشير إلى العملية التي يتم فيها نقل المنتجات التي تعرضت للتجوية من السطح إلى بيئات مناسبة وترسبها لتكوين معادن جديدة (أحجار كريمة) أو تركيبات معدنية. على سبيل المثال، تشمل الرواسب الميكانيكية الذهب الطبيعي والبلاتين والماس والكاسيتيريت والزركون؛ وتشمل الرواسب الكيميائية الحيوية الكالسيت والأباتيت والنفاث والعنبر والمرجان.

(3) العمليات المتحولة

يشير مصطلح التحول إلى العملية التي تتغير فيها الصخور التي تكونت بالفعل على أعماق أكبر تحت السطح في ظروفها الجيولوجية والفيزيائية الكيميائية بسبب الحركات التكتونية والنشاط الصهاريجي، والتغيرات في التدفق الحراري الأرضي، مما يؤدي إلى تغيرات في التركيب والبنية مع الحفاظ على الحالة الصلبة إلى حد كبير، مما يؤدي إلى تكوين سلسلة من المعادن المتحولة (الأحجار الكريمة) التي تشكل الصخور (اليشم).

بناءً على الأسباب والظروف الفيزيائية الكيميائية المختلفة، يمكن تقسيم التحول إلى تحول تلامسي وتحول إقليمي.

(أ) التحول التماسي:

يشير إلى التحوّل الناجم عن النشاط الصهاري الذي يحدث في منطقة التماس بين الصخور الصهارية والصخور المحيطة بها على عمق ضحل (2- 3 كم) تحت الأرض. ووفقاً لعوامل وخصائص التحول المختلفة، يمكن تقسيمه إلى تحول حراري وتحول تلامسي.

- التحوّل الحراري: يشير هذا إلى العملية التي يؤدي فيها تسرّب الصهارة إلى الصخور المحيطة إلى خضوع المعادن في الصخور المحيطة لعملية إعادة التبلور بسبب الحرارة والمواد المتطايرة من الصهارة الداخلة إلى الصخور المحيطة، مما يؤدي إلى ظهور حبيبات أكبر أو تبلور متحول، وإعادة تركيب المكونات لتكوين معادن وتجمعات معدنية جديدة. وتشمل الأحجار الكريمة الشائعة الياقوت والكورديريت والولاستونيت والسانيدين.

- الميتاسوماتية التلامسية: ويحدث ذلك عندما تتسبب المواد المتطايرة والسوائل الحرارية المائية التي تنطلق أثناء التبلور المتأخر للصهارة عند التلامس مع الصخور المحيطة بها في حدوث تغيرات ميتاسوماتية كبيرة في الصخور المحيطة بها والصخور المتداخلة، مكونة صخورًا جديدة (اليشم). تكون الميتاسوماتية التلامسية على الأرجح بالقرب من منطقة التلامس بين الصخور المتداخلة متوسطة الحمضية وصخور الكربونات. ونتيجة للتحول الميتاسوماتي المزدوج، تكون النتيجة أن الصخور القريبة من منطقة التماس تتغير في التركيب والبنية والقوام، مكونة سلسلة من الأحجار الكريمة أو اليشم، وأكثرها شيوعًا هي الديوبسيد والأوغيت والأندرادايت والجروسولاريت، بالإضافة إلى ظهورات لاحقة من التريموليت والأكتينوليت والإيبيدوت والبلاغيوسيولاز والهورنبليندي. ويمكن أن تشكل التجمعات المعدنية الجديدة أنواعًا جديدة من اليشم مثل البيروكسين والهورنبيلند والسربنتين واليشم الكربوني.

(ب) التحول الإقليمي:

يشير إلى العمليات المتحولة التي تحدث على مساحات واسعة بسبب الحركات التكتونية الإقليمية. ويتغير التركيب المعدني والخصائص التركيبية للصخور الأصلية نتيجة للتأثيرات المجتمعة للعوامل الفيزيائية والكيميائية الرئيسية مثل درجة الحرارة (200- 800)، والضغط (4 × 108- 12 x 108 باسكال)، والإجهاد، والسوائل النشطة كيميائيًا المكونة أساسًا من H2O CO2.

وتعتمد المعادن المتحولة (الأحجار الكريمة) وتوليفاتها التي تشكلت عن طريق التحول الإقليمي بشكل أساسي على تكوين ودرجة تحول الصخرة الأصلية. إذا كانت المكونات الرئيسية للصخور الأصلية هي SiO، CaO، CaO، MgO، FeO، فمن السهل تكوين التريموليت والأكتينوليت والبيروكسين الكالسيوم-الحديد بعد التحول. إذا كانت الصخرة الأصلية تتكون بشكل أساسي من معادن طينية تتكون من SiO2 الذكاء الاصطناعي2O3فإن نواتجه المتحولة ستشمل الكوارتز أو الكوراندوم والتكافل المعدني لأحد متغيرات Al2SiO5 المتجانسة ثلاثية الأطوار. تُفضل البيئات ذات درجات الحرارة المنخفضة والضغط العالي تكوين الكيانيت، بينما تكون درجة الحرارة والضغط لتكوين الأندلسيت منخفضة نسبيًا.

وتجدر الإشارة إلى أن العمليات الجيولوجية التي تشكل الأحجار الكريمة هي مظهر شامل لعوامل مختلفة. فالعمليات الداخلية والخارجية والمتحولة المذكورة أعلاه ليست معزولة أو منفصلة تماماً عن بعضها البعض. وبعبارة أخرى، يعتمد تكوين الأحجار الكريمة وثباتها وتطورها على البيئة الجيولوجية والظروف الفيزيائية والكيميائية التي تكون فيها، مما يعني أنها تعتمد على العمليات الجيولوجية وعوامل مثل درجة الحرارة والضغط وتركيز المكونات والحموضة والقلوية (PH) للوسط، وإمكانية الأكسدة والاختزال (redox)، والإمكانات الكيميائية (µi)، والقدرة على التملص (fi)، والنشاط (ai)، والزمن. الأحجار الكريمة هي نتاج التأثيرات المجمعة لعوامل فيزيائية وكيميائية مختلفة في عمليات جيولوجية محددة، ويمكن أن تختلف الظروف الفيزيائية والكيميائية اختلافاً كبيراً في العمليات الجيولوجية المختلفة ومراحل العملية الجيولوجية نفسها. وتجدر الإشارة إلى أن العلاقة بين تكوين الأحجار الكريمة وبعض خصائصها والطاقة الحرة. إن تكوين الأحجار الكريمة وإثراءها مقيد بنشاط المكونات الكيميائية في النظام، ويعتمد استقرار الأحجار الكريمة على درجة انفتاح وانغلاق النظام الجيولوجي. وعند تحليل نشأة الأحجار الكريمة، ينبغي النظر بشكل شامل لاستخلاص استنتاجات معقولة ووضع أساس نظري للتركيب الاصطناعي للأحجار الكريمة الطبيعية.

2. تصميم مخططات تجريبية لتخليق الأحجار الكريمة

واستناداً إلى بيئة وظروف تكوين الأحجار الكريمة الطبيعية المناظرة، يتم تصنيع المواد البلورية في المختبر من خلال محاكاة عمليات تمعدن مماثلة. على سبيل المثال، أدرك علماء المعادن في عام 1797 أن الماس عبارة عن بلورات نقية مكونة من ذرات الكربون ذات بنية بلورية مكعبة تشكلت تحت درجة حرارة عالية وظروف ضغط عالٍ في أعماق الأرض. ثم قام الناس بعد ذلك بخلق بيئات عالية الحرارة والضغط العالي في المختبر لبلورة الكربون إلى بلورات ألماس. وفي عام 1953، تمكن مختبر ASEA السويسري أخيراً من تصنيع ألماس من الدرجة الصناعية باستخدام طرق الحرارة العالية والضغط العالي. وبحلول عام 1970، صنعت شركة جنرال إلكتريك في الولايات المتحدة الأمريكية ألماساً من الدرجة الأولى. وبحلول نهاية عام 1995، دخلت منتجات أغشية الماس الأسود متعدد البلورات المصنوعة من الماس المتعدد البلورات والمركب باستخدام طريقة CVD سوق المجوهرات في بلدنا.

لذلك، يجب أن يستند تخليق الأحجار الكريمة على آليات تكوين الأحجار الكريمة الطبيعية، وتصميم طرق تخليق مختلفة. وعند تخليق الأحجار الكريمة في المختبر، يتم وضع خطة عملية معقولة تدريجيًا من خلال اختيار أفضل الخيارات.

3. تكنولوجيا العمليات وتقييم المنافع الاقتصادية

ومن خلال التجارب التجريبية المختلفة، يتم تحديد طرق التوليف الفعالة وتقييم الفوائد الاقتصادية للطرق المختارة. وبعبارة أخرى، أثناء تخليق الأحجار الكريمة الاصطناعية المثالية باستخدام طرق معقولة، من الضروري تقييم القيمة الاقتصادية للأحجار الكريمة التي يتم تخليقها بهذه الطرق لتحديد ما إذا كانت مربحة. فإذا كانت الأحجار الكريمة المركبة أعلى سعراً من الأحجار الكريمة الطبيعية المناظرة لها، فهي غير مناسبة للإنتاج على نطاق واسع؛ فهذه الطرق لها أهمية علمية فقط وليس لها قيمة تجارية.

4. اختيار عمليات نمو البلورات واختبار معدلات تأهيل البلورات.

في الوقت الحالي، طوّر علماء الأحجار الكريمة العديد من الطرق لزراعة البلورات صناعياً. وعلى الرغم من أن هذه الطرق يمكن أن تتكيف مع إنتاج مختلف الأحجار الكريمة الاصطناعية، إلا أنه يجب إجراء دراسة شاملة ومفصلة للطريقة الاصطناعية المختارة أثناء عملية الإنتاج. ويشمل ذلك تحديد مختلف معايير نمو البلورات بدقة لضمان حجم البلورات ومواصفاتها، وإزالة العيوب المختلفة التي تحدث أثناء نمو البلورات من أجل تحقيق الجودة الرائعة للأحجار الكريمة الطبيعية عالية الجودة دون أي اختلافات واضحة عن الأحجار الكريمة الطبيعية.

القسم الثالث عملية تركيب الأحجار الكريمة

إن الأحجار الكريمة الاصطناعية (البلورات) هي مواد صلبة بلورية ذات بنية شبكية، وتركيبها هو في الواقع عملية ترتيب النقاط (الذرات أو الأيونات أو الجزيئات) التي تشكل البلورة وفقاً لقانون البنية الشبكية في ظل ظروف معينة يتم التحكم فيها صناعياً. على الرغم من أن تخليق الأحجار الكريمة بطرق عديدة، ولكن من تحول الطور الفيزيائي، يمكن تقسيم عملية نمو البلورات إلى: الطور الغازي تبلور الطور الصلب هـ ← الطور السائل تبلور الطور الصلب ← تبلور الطور الصلب غير المتبلور ← تبلور الطور الصلب ← تبلور آخر للطور الصلب وهكذا على أربعة أنواع من الأنواع.

يمكن أن يكون الطور السائل إما محلولاً أو ذائبًا. وتتمثل الظروف الديناميكية الحرارية المؤدية إلى أول انتقالين للطور الأول والثاني في التشبع الزائد (تركيز أكبر من الذوبان)، والذي يؤدي إلى الانتقال الطوري الثالث، والتنوي والنمو التلقائي، والانتقال الطوري الرابع، والذي يرجع إلى التغيرات في ظروف درجة الحرارة والضغط الخارجية التي تجعل الطور الصلب البلوري الأصلي غير مستقر ويشكل نوعًا آخر من البلورات. وبناءً على ذلك، في الوقت الحاضر، فإن عمليات الإنتاج الرئيسية المستخدمة في تصنيع الأحجار الكريمة في الوقت الحاضر هي طريقة الصهر باللهب، والطريقة الحرارية المائية، وطريقة التدفق، وطريقة الذوبان، وطريقة درجة الحرارة العالية والضغط العالي جداً، وطريقة الترسيب الكيميائي وما إلى ذلك.

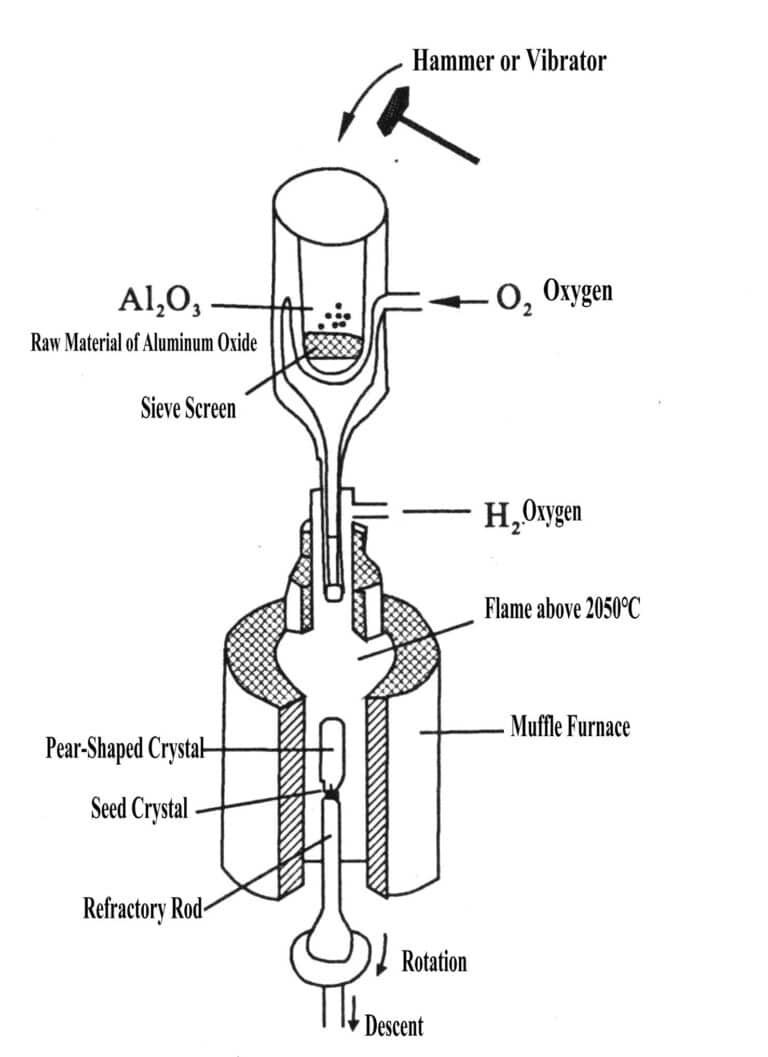

1. طريقة الانصهار باللهب

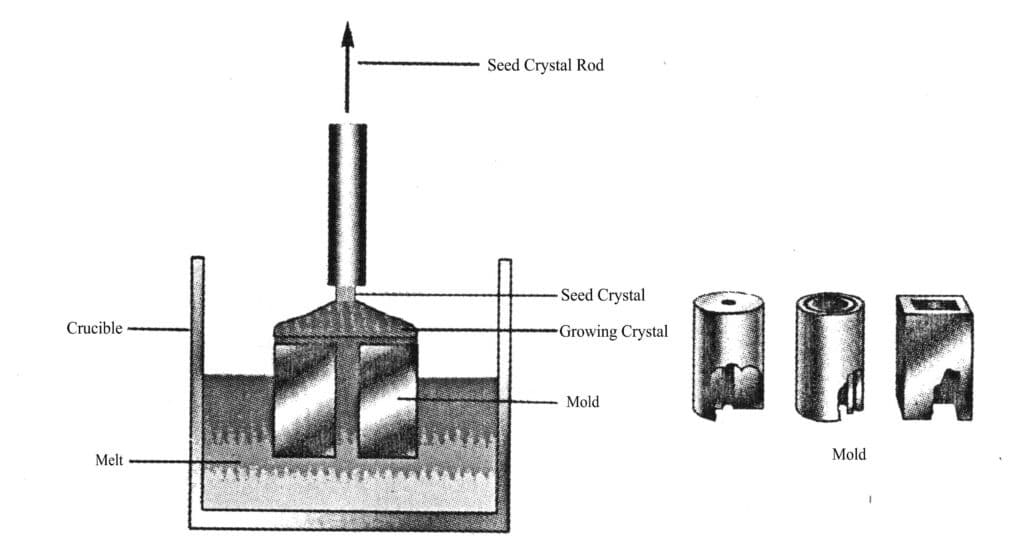

وباستخدام درجة الحرارة العالية الناتجة عن لهب الهيدروجين والأكسجين، يتم تسخين مسحوق المادة الخام لتخليق الأحجار الكريمة وصهره أثناء انحداره في أنبوب تغذية مهتز. ويسقط الذوبان المنصهر على بلورة البذرة في أعلى القضيب البلوري على الدعامة، وأثناء انحداره ببطء بسبب تبدد الحرارة، يتكثف ويتبلور إلى بلورات على شكل كمثرى (الشكل 2-1). تحاكي عملية نمو البلورات باستخدام هذه الطريقة الانتقال من الطور السائل (الذائب) إلى الطور البلوري في عملية التمعدن الصهاريجي.

1.1 تدفق العملية

تتضمن عملية زراعة بلورات الأحجار الكريمة عن طريق الاندماج باللهب أربع خطوات رئيسية: تنقية المواد الخام، وتحضير المسحوق، ونمو البلورات، ومعالجة التلدين.

(1) تنقية المواد الخام

يجب أن تكون المواد الخام وفيرة المصدر ومنخفضة التكلفة، ويجب أن تكون طريقة التنقية بسيطة وفعالة.

(2) تحضير المسحوق

تتطلب مادة المسحوق نقاءً عاليًا وتفاعلًا كيميائيًا كاملًا وسعة حجمية صغيرة، ويجب أن يكون التركيب البلوري مواتيًا لنمو البلورات.

(3) نمو البلورات

يمكن تقسيم عملية نمو البلورة إلى ثلاث مراحل: البلورة البذرية، والتمدد، والنمو المتساوي القياس.

طوال فترة نمو البلورات، يجب أن يوفر نظام التغذية إمدادًا موحدًا بالمواد لضمان ذوبان كل المسحوق إلى حبات سائلة صغيرة؛ تصل درجة حرارة موقد الغاز إلى 2900 ℃، وتشكل شكل اللهب ثلاثي الطبقات والتغير المنظم لدرجة الحرارة; فرن التبلور مطلوب لتهيئة ظروف جيدة للحفاظ على الحرارة للبلورات المتنامية، وتسهيل تدفق الغاز وعدم تراكم المسحوق؛ آلية الخفض مطلوبة لضمان أن وضع البداية يمكن أن يجعل درجة حرارة أعلى البلورة أعلى من درجة انصهار البلورة ولكن أقل من درجة غليان البلورة، وضمان وجود طبقة انصهار بسماكة 2 ~ 3 مم.

(4) معالجة التلدين

بعد وضع البلورة الاصطناعية في فرن بدرجة حرارة عالية، ارفع درجة الحرارة ببطء إلى المستوى المحدد مسبقًا، ثم حافظ على درجة حرارة ثابتة لفترة طويلة وقم بالتلدين ببطء لتحرير الإجهاد الحراري لبلورة الأحجار الكريمة الاصطناعية، مما يمنع البلورة من التشقق بسبب الحرارة.

1.2 معدات الإنتاج

(1) نظام التغذية (1)

يجب أن تتساقط مادة المسحوق بسلاسة وبشكل متساوٍ، وتذوب إلى قطرات صغيرة عند مرورها عبر الموقد.

(2) موقد الهيدروجين والأكسجين

يجب أن تكون بنية الغاز جيدة، مع نسبة إمداد مناسبة من الهيدروجين والأكسجين، وشعلة ثلاثية الطبقات، ودرجة حرارة مستقرة عند 2900 ℃ مع تقليل فقدان المسحوق قدر الإمكان.

(3) فرن التبلور

يجب أن يحافظ جسم الفرن على عزل مستقر، ويجب أن تكون حجرة الفرن انسيابية، دون تراكم المسحوق، ويجب ألا تسبب اضطرابًا في الغاز، مع تدرج صغير في درجة الحرارة.

(4) آلية النزول

يجب أن تتكيف مع درجة حرارة نمو البلورة لضمان استقرار الواجهة الصلبة-السائلة للبلورات وأن يكون الانحدار موحدًا وسلسًا، وهو نفس معدل التبلور. والتأكد من أن الجزء العلوي من بلورة البذرة يحتوي على طبقة منصهرة من 2 إلى 3 مم.

1.3 مثال محدد: طريقة الانصهار باللهب لتخليق أحجار الياقوت الأحمر الكريمة

(1) اختيار المواد الخام

في الوقت الحالي، على الصعيدين المحلي والدولي، تستخدم طريقة الانصهار باللهب لتخليق أحجار الكوراندوم الكريمة باستخدام كبريتات الأمونيوم الألومنيوم (المعروفة أيضًا باسم شب الأمونيوم) وهي المادة الخام المفضلة لتحضير γ-AI2O3 مسحوق، مع المزايا التالية:

① تتميز كبريتات ألومنيوم الأمونيوم بوفرة المواد الخام وانخفاض أسعارها وطرق تنقية بسيطة وفعالة;

② المنتج المحمص من كبريتات الألومنيوم الأمونيوم الأمونيوم رخو ويتمتع بسيولة جيدة;

③ تتميز كبريتات ألومنيوم الأمونيوم بقابلية ذوبان عالية ويمكن تنقيتها باستخدام طريقة بلورة بسيطة. علاوةً على ذلك، أثناء عملية إعادة التبلور وتأثير إزالة الشوائب جيد جدًا. لا يتطلب الأمر سوى 3 - 4 مرات من إعادة التبلور حتى تصل درجة نقاء كبريتات الأمونيوم الألومنيوم إلى 99.9% - 99.99%.

(2) تحضير المواد الخام وتنقيتها

① تحضير كبريتات الألومنيوم الأمونيوم. تُخلط كبريتات الألومنيوم وكبريتات الأمونيوم بنسبة = 2.5:1 وتخلط بالتساوي، ثم تُحضر بنسبة مادة إلى ماء 1 : 1.5 تُسخن حتى الغليان وتذوب تمامًا وتبرد ببطء لتتبلور للحصول على كبريتات ألومنيوم الأمونيوم.

② تنقية كبريتات ألومنيوم الأمونيوم. يتم إذابة كبريتات ألومنيوم الأمونيوم المصنعة في الماء المقطر أو منزوع الأيونات، ثم يعاد بلورة الماء مرارًا وتكرارًا من 3 إلى 5 مرات للحصول على مادة خام ذات نقاء أعلى بنسبة 99.9% أو أعلى.

(3) تحضير مسحوق الأحجار الكريمة الياقوتية الاصطناعية الملونة.

تركيبة مسحوق الأحجار الكريمة الياقوتية الاصطناعية الملونة هي γ-AI2O3 وكمية صغيرة من عامل التلوين. وعوامل التلوين هي في الغالب أكاسيد العناصر الانتقالية أو العناصر الأرضية النادرة، التي تدخل أيونات كروموفور في الشبكة، مما يجعل البلورة تمتص الضوء المرئي بشكل انتقائي، وبالتالي تلوين البلورة.

يتم الحصول على مسحوق الكوراندوم الصناعي الملون من الأحجار الكريمة الملونة عن طريق إضافة عوامل التلوين إلى المادة الخام كبريتات الأمونيوم الأمونيوم الأمونيوم والجفاف والتكليس. وتتمثل الطريقة المحددة في تحضير عامل التلوين في محلول بتركيز معين وإضافته إلى كبريتات ألومنيوم الأمونيوم الأمونيوم حسب الحاجة. بعد التسخين، تذوب كبريتات الألومنيوم الأمونيوم الأمونيوم، ويتوزع عامل التلوين بالتساوي في محلول كبريتات الألومنيوم الأمونيوم الأمونيوم. يوضع بعد ذلك خليط كبريتات ألومنيوم الأمونيوم الأمونيوم وعامل التلوين في فرن التجفيف للتجفيف وفي فرن التكليس للتكلس، مما يضمن توزيع عامل التلوين بالتساوي في المسحوق.

في الأحجار الكريمة الياقوتية الاصطناعية، تختلف أنواع وكميات عوامل التلوين المضافة، مما يؤدي إلى اختلاف ألوان الأحجار الكريمة.

(4) نمو الأحجار الكريمة الياقوتية الاصطناعية

تتشابه ظروف العملية والخطوات التشغيلية لنمو جميع أحجار الياقوت الأحمر الكريمة في عملية انصهار اللهب.

أولاً، ضع بلورة البذرة في الجزء العلوي من قضيب الطين الحراري للتحكم في اتجاه التبلور، مع الاتجاه المفضل وهو 60 درجة.

بعد فتح الفرن، يبدأ نظام التغذية والموقد وآلية الهبوط في العمل. تبلغ درجة انصهار الياقوت 2050 درجة مئوية ودرجة حرارة عمل لهب الهيدروجين والأكسجين 2900 درجة مئوية؛2 : O2 = (2.0 - 2.5)؛ ونمو الياقوت الاصطناعي هو H2 : O 2 = (2.8-3.0) 1 ; نمو الياقوت الاصطناعي H2 : O2 = (3.6-4). اضبط وضع قضيب البلورة بحيث تكون درجة الحرارة في أعلى البلورة أعلى من درجة الانصهار 2050 وأقل من درجة الغليان 2150 ℃، مع ضمان وجود طبقة منصهرة من 2-3 مم. بعد أن تتمدد بلورة البذرة تستمر في النمو إلى الحجم المطلوب بقطر ثابت. وأخيرًا، يجب ترك البلورة في الفرن لتبرد في حالتها الأصلية. تؤثر ظروف التبريد في هذا الوقت أيضًا تأثيرًا كبيرًا على جودة البلورة؛ فإذا تم استخدام التبريد السريع، سيؤدي الاختلاف الكبير في درجة الحرارة داخل البلورة وخارجها إلى زيادة الضغط الداخلي، مما يجعل سطح البلورة أكثر هشاشة وعرضة للتشقق.

أثناء نمو بلورات الكوراندوم الاصطناعية الملونة، تؤدي إضافة عوامل التلوين إلى خفض درجة انصهار المسحوق، مما يقلل أيضًا من درجة حرارة نمو البلورات. وبالإضافة إلى ذلك، فإن بعض أيونات التلوين لها معامل توزيع أقل من 1 في الياقوت الأزرق، مما يؤدي إلى عيوب مثل اللون غير المتساوي أو الهشاشة في البلورات التي تنمو من هذه الأيونات.

تتنوع نوعية بلورات الأحجار الكريمة من نوع الياقوت الأزرق، وعادة ما تكون بلورات على شكل كمثرى يتراوح حجمها بين 150 و750 قيراط، ويصل قطرها إلى 17 - 19 ملم. وحالياً، يمكن أن يصل قطر أكبر البلورات المنتجة إلى 32 ملم.

(5) المعالجة بالتلدين للأحجار الكريمة الاصطناعية من نوع الكوراندوم

والشروط الرئيسية لمعالجة التلدين هي درجة الحرارة والوقت. وتتعرض بلورات الأحجار الكريمة من نوع الكوراندوم التي تنمو عن طريق الانصهار باللهب لإجهاد داخلي كبير بسبب التدرج الكبير في درجة الحرارة، مما يستلزم معالجة التلدين. وعادةً ما تكون درجة حرارة طبقة انصهار البلورة التي يبلغ قطرها 50 مم على شكل كمثرى 2050 درجة مئوية في الأعلى، بينما قد تكون درجة حرارة الطبقة السفلية 100 درجة مئوية فقط، مما يؤدي إلى إجهاد داخلي في البلورة أثناء عملية التبلور قد يصل إلى 80-لومبا. إذا لم يتم تخفيف الضغط الداخلي من خلال التلدين، تكون البلورات عرضة للكسر أثناء المعالجة والاستخدام. لا يتم تلدين بلورات الأحجار الكريمة المصنوعة من الياقوت الأزرق الاصطناعية المنصهرة باللهب والمستخدمة في المجوهرات بشكل عام، ولكنها تتشقق جميعها على طول محور النمو حيث يكون الإجهاد الداخلي أكبر، ويستخدم السطح المتشقق كسطح عمل للقطع والطحن.

مثال محدد: الياقوت الاصطناعي عديم اللون

غاما-آي عالي النقاء2O3 يتم تغذية المسحوق الناتج من كبريتات الأمونيوم والألومنيوم المكلس بشكل موحد من خلال فرن الاحتراق [H2: O 2 = (2.0 - 2.5): 1]، والانصهار عند درجات حرارة عالية تصل إلى 2900 درجة مئوية، والتقطير على بلورات البذور عالية الجودة بطبقة منصهرة.

في الجزء العلوي، تنزل الآلية الهابطة إلى الأسفل، فتتوسع كتف البلورة البذرة وتتكثف وتتبلور. عندما تنمو إلى الحجم المحدد مسبقًا، يتم إغلاق الفرن مما يسمح للبلورة بالتبريد داخل الفرن.

وللتخلص من الإجهاد الداخلي في البلورة، لا تزال المعالجة بالتلدين مطلوبة، مع درجة حرارة تلدين حوالي 1800 ℃ ووقت حوالي ساعتين. وعموماً، لا يخضع الياقوت المستخدم في المجوهرات إلى معالجة التلدين، ولكن يجب قطع سطح الطاولة من اتجاه محور النمو مع أقصى إجهاد داخلي.

1.4 مزايا وعيوب طريقة الانصهار باللهب

بالمقارنة مع الطرق الأخرى، تتميز طريقة الاندماج باللهب لزراعة البلورات بالخصائص التالية.

(1) ليست هناك حاجة إلى بوتقة، وهو ما يمكن أن يتجنب التلوث من البوتقة;

(2) يمكن استخدام درجات الحرارة العالية لإنتاج أحجار كريمة ذات درجات انصهار أعلى;

(3) معدل نمو بلوري سريع، ناتج كبير;

(4) معدات بسيطة وإنتاجية عمالة عالية;

(5) تدرج كبير في درجة حرارة اللهب وضعف جودة البلورة;

(6) من الصعب التحكم في درجة الحرارة، وتكون البلورات عرضة للإجهادات الداخلية الكبيرة، لذا فإن المعالجة بالتلدين مطلوبة;

(7) المتطلبات الصارمة لنقاء المسحوق وحجم الجسيمات فيه، واللمعان العالي، والتكلفة العالية للمواد الخام;

(8) بالنسبة للمواد المتطايرة وسهلة التأكسد، لا تنطبق هذه الطريقة عادةً على تركيب الأحجار الكريمة.

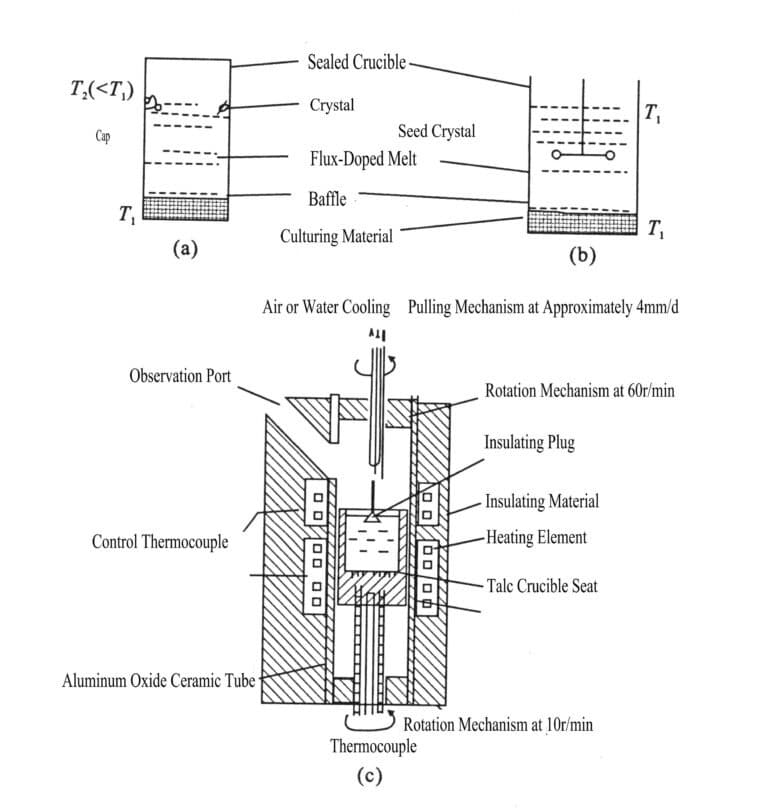

2. الطريقة الحرارية المائية

في محاكاة لعملية التمعدن الحراري المائي في الطبيعة، تتم طريقة التمعدن الحراري المائي لزراعة الأحجار الكريمة البلورية عن طريق الانتقال من الطور السائل (المحلول) إلى الطور البلوري في نظام يحتوي على الماء. ويحدث التمعدن الحراري المائي الطبيعي تحت ظروف درجة حرارة وضغط معينين، ويكون لمحلول التمعدن تركيزات وقيم PH محددة (تختلف خصائص المحلول المعدني باختلاف نوع بلورة الأحجار الكريمة التي تتم زراعتها). وقد أظهرت التجارب أنه لا يمكن استيفاء شروط محاكاة النمو الطبيعي لبلورات الأحجار الكريمة إلا في وعاء عالي الضغط. ولذلك، تختلف الطريقة الحرارية المائية عن الأنظمة الأخرى لزراعة بلورات الأحجار الكريمة. تناسب هذه الطريقة المواد ذات القابلية المنخفضة للذوبان عند درجة الحرارة والضغط العاديين ولكن ذات قابلية ذوبان عالية عند درجة الحرارة والضغط المرتفعين.

2.1 عملية الإنتاج

وفقًا لطريقة نقل نمو البلورات، يمكن تقسيمها إلى ثلاث عمليات إنتاج.

(1) طريقة متساوي الحرارة

وتستخدم طريقة متساوي الحرارة بشكل أساسي الاختلاف في الذوبان لنمو البلورات، حيث تكون المواد الخام مواد مستقرة وبلورات البذور مستقرة. لا يوجد اختلاف في درجة الحرارة داخل غلاية الضغط العالي، وهي خاصية مميزة لهذه الطريقة.

تتمثل عيوب طريقة متساوي الحرارة في أنها لا يمكن أن تنمو بلورات كبيرة ذات أشكال بلورية كاملة.

(2) طريقة التذبذب

يتكون جهاز التذبذب من أسطوانتين في درجات حرارة مختلفة. تحتوي إحدى الأسطوانتين على محلول المزرعة، بينما تحتوي الأخرى على بلورة البذور. يتم تذبذب الأسطوانتين على فترات زمنية محددة لتسريع الحمل الحراري بينهما. تنمو البلورات في بيئة عالية الضغط باستخدام فرق درجة الحرارة بين الأسطوانتين.

(3) طريقة فرق درجة الحرارة

طريقة اختلاف درجة الحرارة هي طريقة لنمو البلورات في الأوتوكلاف العمودي، والتي تستخدم في الغالب لتخليق البلورات والياقوت والزمرد والزبرجد والزبرجد وما إلى ذلك. تكون ظروف نمو البلورات كما يلي:

① يجب أن يكون للمعادن قابلية ذوبان معينة في محلول المعدن وأن تكون قادرة على تكوين الطور البلوري الوحيد المستقر المطلوب;

② يمكن أن تصل المعادن إلى التشبع الفائق عند اختلافات مناسبة في درجات الحرارة دون تنوي تلقائي;

③ يتطلب نمو البلورات بلورات البذور بأشكال ومواصفات معينة، ويجب أن تكون نسبة المساحة الكلية لسطح المواد الخام إلى المساحة الكلية لبلورات البذور كبيرة بما فيه الكفاية;

④ يجب أن يكون معامل درجة حرارة كثافة المحلول كبيرًا بما يكفي لتسهيل الحمل الحراري لمحلول النمو البلوري وانتقال المواد المذابة;

⑤ يجب أن يتمتع وعاء الضغط العالي بمقاومة درجات الحرارة العالية ومقاومة التآكل.

2.2 المعدات الأساسية

يشتمل الجهاز الأساسي للطريقة الحرارية المائية بشكل أساسي على مفاعل عالي الضغط وسخان وجهاز تحكم في درجة الحرارة ومسجل درجة الحرارة (الشكل 22).

2.3 مثال محدد: التخليق الحراري المائي للبلورات

(1) مبدأ التوليف الحراري المائي للبلورات

يتمثل المبدأ الأساسي في نمو البلورات في محلول فائق التشبع، حيث تكون درجة الحرارة في قاع المفاعل عالي الضغط

أعلى ويذوب تدريجيًا في المحلول، بينما تكون درجة الحرارة في الأعلى أقل، SiO2 وتترسب ببطء، وتنمو على بلورة البذور الموضوعة. أثناء تخليق البلورات، يجب إضافة كمية معينة من المعدن لتغيير التركيبة الأصلية وخصائص المذيب من أجل زيادة قابلية ذوبان SiO2.

(2) الطريقة الحرارية المائية لتخليق البلورات.

يمكن تقسيم تدفق عملية تخليق البلورات باستخدام الطريقة الحرارية المائية إلى أربع مراحل.

① مرحلة التحضير. ويشمل ذلك تحضير المحلول، وتقطيع بلورات البذور وتنظيفها، وحساب حجم مادة الاستزراع (الكوارتز المذاب)، وبلورات البذور، وألواح دعم بلورات البذور، وربط الأسلاك المعدنية لبلورات البذور، وحجم المساحة الحرة لوعاء الضغط العالي، وحسابات درجة الملء، وكذلك التحقق من أبعاد حلقة الضغط الدائري الختم، وأنظمة قياس التسخين ودرجة الحرارة.

② مرحلة التحميل. ضع الكوارتز المصهور في وعاء الضغط العالي، وضع دعامة بلورة البذور، صب المحلول القلوي (محلول التمعدن)، وقياس ارتفاع مستوى السائل، وتركيب حلقة الختم، وإغلاق وعاء الضغط العالي، ثم وضع وعاء الضغط العالي في الفرن، وإدخال المزدوجة الحرارية، وتغطيتها بغطاء عازل، إلخ.

③ مرحلة النمو. تشغيل فرن التسخين للتسخين، ورفع درجة حرارة وعاء الضغط العالي، وضبط درجة الحرارة، وتنظيمها إلى درجة الحرارة المطلوبة والتحكم في فرق درجة الحرارة. أثناء عملية الإنتاج، من الضروري الحفاظ على درجة حرارة مستقرة (تتطلب عمومًا تقلبات درجة الحرارة في حدود 5 ℃). بعد النمو، أوقف الفرن وافتح الغطاء العازل، مما يسمح بتبديد الحرارة العلوية بشكل أسرع من الجزء السفلي. بعد التبريد، يمكن إزالة وعاء الضغط العالي من الفرن.

④ فتح مرحلة الأوتوكلاف. عندما تنخفض درجة الحرارة داخل الأوتوكلاف إلى درجة حرارة الغرفة، يمكن فتح الأوتوكلاف لإخراج البلورات. بعد ذلك، اسكب المحلول المتبقي والكوارتز المنصهر المتبقي، ونظف البلورات المزروعة والأوتوكلاف عالي الضغط وافحصها.

2.4 خصائص الطريقة الحرارية المائية

الظروف النموذجية لنمو البلورات باستخدام الطريقة الحرارية المائية هي درجة الحرارة 300-700 ℃، والضغط 5.0 × 107- 3.0x 108 با.

(1) قادرة على تنمية المواد التي تخضع لتحولات الطور (مثل الكوارتز ألفا، إلخ) والمواد ذات الضغط البخاري العالي بالقرب من نقطة انصهارها (مثل الزنك) أو المواد التي تتحلل (VO2 ).

(2) قادرة على نمو بلورات كبيرة ونظيفة عالية الجودة.

(3) البلورات المزروعة هي الأقرب إلى بلورات الأحجار الكريمة الطبيعية.

(4) المعدات باهظة الثمن وغير آمنة.

(5) هناك حاجة إلى بلورات بذور عالية الجودة ذات حجم مناسب وأوجه مناسبة.

(6) نظرًا لإغلاق وعاء الضغط العالي، لا يمكن ملاحظة عملية النمو بأكملها بشكل مباشر.

(7) يتحكم حجم وعاء الضغط العالي في حجم البلورات.

3. طريقة التدفق

طريقة التدفق، كما يوحي الاسم، هي طريقة تنصهر فيها المعادن عند درجة حرارة منخفضة بمساعدة تدفق في درجات حرارة عالية، مما يسمح لبلورات الأحجار الكريمة بالنمو من الجسم المنصهر.

تتشابه عملية نمو البلورات باستخدام طريقة التدفق مع تكوين المعادن أثناء عملية التمايز البلوري للصهارة. وهي تشبه طريقة نمو البلورات الحرارية المائية، باستثناء أن التدفق يحل محل المذيب المائي. ولذلك، يمكن الإشارة إلى طريقة التدفق أيضًا باسم طريقة المحلول الذائب عالي الحرارة أو طريقة التدفق أو طريقة الملح المنصهر. وتلعب هذه الطريقة دورًا مهمًا في تخليق البلورات؛ ففي وقت مبكر من منتصف القرن التاسع عشر، استخدم شخص ما هذه الطريقة لتخليق الروتيل، ولكن تم تجاهلها بسبب ظهور طرق الانصهار باللهب، ولم يتم تطبيقها على نطاق واسع إلا في السنوات الأخيرة.

3.1 تصنيف طريقة التدفق

يمكن تقسيم طريقة التدفق إلى فئتين رئيسيتين بناءً على طرق تنوي البلورات ونموها.

(1) طريقة التنوي التلقائي

الخطوة الأولى في عملية نمو البلورات هي تكوين نوى البلورات. النواة هي عملية انتقال طوري، أي تكوين براعم بلورية صلبة صغيرة في الطور السائل الأم.

إن التغير في الطاقة الحرة للنظام خلال عملية الانتقال الطوري هذه هو: △G = △G µ + △Gs .

في المعادلة △G µ، هو التغير في الطاقة الحرة للنظام عند تكوين الطور الجديد، و △G µ µ 0. هذا يعني أن تكوين النوى البلورية يسبب انخفاضًا في الطاقة الحرة للنظام مع انتقال النظام من الطور السائل إلى الطور البلوري ذي الطاقة الداخلية المنخفضة، مع زيادة الطاقة الحرة للنظام بسبب السطح البيني المضاف بين السائل والصلب. تُظهر التجارب أن العوامل الخارجية الرئيسية التي تؤثر على التنوي هي التبريد الفائق والتشبع الفائق. هناك ظاهرة تأخر في الانتقال الطوري للتنوِّي، بمعنى أنه عندما تنخفض درجة الحرارة إلى نقطة الانتقال الطوري، أو عندما يصل التركيز إلى التشبع، لا يمكن ملاحظة التنوي. يتطلب التنوي دائمًا درجة معينة من التبريد الفائق أو التشبع الفائق.

بالإضافة إلى ذلك، يمكن تقسيم التنوي إلى تنوي متجانس وتنوي غير متجانس. يحدث التنوي المتجانس بمعدل متساوٍ عند أي نقطة في النظام، بينما يحدث التنوي غير المتجانس عند نقاط معينة في النظام حيث يكون معدل التنوي أعلى من النقاط الأخرى.

لا يمكن أن تحدث عملية التنوي المتجانس إلا في ظل ظروف مثالية؛ وفي الواقع، تكون عملية التنوي دائمًا غير متجانسة، مما يعني وجود شوائب دائمًا وتدفق حراري غير متساوٍ وجدران حاوية غير متساوية في النظام. وتقلل هذه المتجانسات بشكل فعال حاجز الطاقة للتكوين، مما يسمح بتكوين النوى بشكل تفضيلي في هذه المواقع. ولذلك، فإن التوليف الاصطناعي للأحجار الكريمة يخلق دائمًا تجانسًا متعمدًا لتسهيل عملية التنويم، مثل إضافة بلورات البذور أو عوامل التنوي.

ويمكن تقسيم هذه الطريقة إلى ثلاثة أنواع بناءً على الطرق المختلفة للحصول على المحاليل فائقة التشبع: طريقة التبريد البطيء، وطريقة التفاعل، وطريقة التبخير، ومن بينها طريقة التبريد البطيء المستخدمة على نطاق واسع بسبب بساطة معداتها (الشكل 2-3).

① تتضمن طريقة التبريد البطيء ذوبان جميع المواد البلورية في تدفق ثم تبريدها ببطء في فرن بدرجة حرارة عالية، مما يسمح للبلورات بالتكوّن التلقائي والنمو التدريجي. ويمكن استخدام هذه الطريقة لإنتاج الياقوت الأزرق الاصطناعي وعقيق الألومنيوم الإيتريوم الاصطناعي.

② تتضمن طريقة التفاعل ذوبان التدفق مع المواد الخام للبلورة المراد زراعتها وإحداث تفاعل كيميائي. في ظل ظروف تشبع فائق معينة، تتكوّن البلورات ثم تنمو البلورات ثم تنمو.

③ تتضمن طريقة التبخير تبخير المذيب تحت ظروف درجة حرارة ثابتة، مما يؤدي إلى وصول الذوبان إلى حالة التشبع الفائق، وبالتالي السماح للبلورات بالترسيب والنمو من الذوبان. على سبيل المثال، نمو البلورات مثل CeO2, YbCrO3

نسخ الكتابة على مجوهرات سوبلينج - مصنع مجوهرات حسب الطلب، مصنع مجوهرات OEM و ODM

(2) طريقة نمو بلورات البذور

هذه الطريقة هي تقنية نمو بلوري تتضمن إضافة بلورات البذور إلى الذوبان. وتتمثل خصائصها في أنها تسمح فقط للبلورات بالتبلور والنمو على بلورات البذور، مما يتغلب على عيب التكوين المفرط للحبوب أثناء التنوي التلقائي. ويمكن تقسيمها إلى عدة طرق بناءً على عمليات نمو البلورات المختلفة.

① طريقة دوران بلورة البذرة. يساعد دوران بلورة البذرة على تحريك التدفق المنصهر، مما يسمح له بالانتشار نحو البلورة، مما يسرع نمو البلورة ويقلل من الشوائب [الشكل 2-3 (ب)].

② طريقة دوران ورفع بلورة البذور العلوية. تجمع هذه الطريقة بين طريقة دوران البلورة البذرية وطريقة الرفع مع طريقة الرفع بالذوبان. وهي تسمح للمواد الخام بالذوبان في التدفق في منطقة درجة الحرارة العالية في قاع البوتقة، مكونةً سائلًا منصهرًا مشبعًا؛ وتحت تأثير الدوران والتقليب ينتشر ويتحول إلى منطقة درجة الحرارة المنخفضة نسبيًا في الأعلى، مكونًا سائلًا منصهرًا فائق التشبع، والذي يتبلور وينمو على بلورة البذرة. ومع استمرار بلورة البذرة في الدوران والرفع، تنمو البلورة تدريجيًا على بلورة البذرة. وتتمثل ميزة هذه الطريقة في أنها يمكن أن تتجنب الإجهاد الحراري على البلورات، ويمكن إعادة استخدام الذوبان المتبقي مع المواد البلورية والتدفق.

③ طريقة التبريد المائي لبلورات البذور السفلية. عندما يكون التدفق شديد التطاير، يمكن لهذه الطريقة الحصول على بلورات جيدة. يضمن التبريد المائي نمو بلورة البذرة ويمنع التنوي على سطح الذوبان وأجزاء أخرى من البوتقة، وبالتالي ضمان نمو البلورات على بلورة البذرة فقط.

3.2 اختيار التدفق

يتطلب نمو البلورات باستخدام طرق التدفق وجود تدفق. وكتدفق، يجب أن يكون له خاصية إذابة المادة المراد بلورتها عند صهرها مع مقاومة التحلل والتطاير. ولذلك، تصبح كيفية اختيار التدفق عاملاً رئيسيًا في نمو البلورات، حيث سيؤثر على جودة نمو البلورات وعملية النمو (الجدول 2-2).

الجدول 2-2 مستويات بريق لؤلؤ المياه العذبة

| التدفق | نقطة الانصهار/ ℃ | نقطة الغليان/ ℃ | الكثافة (جم/سم3 ) | مذيب (تدفقات الذوبان) | مثال على نمو البلورات |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | الماء الساخن | لي0.5في2.5O4فيبو3 |

| كلوريد البوتاسيوم2 | 962 | 1189 | 3.9 | المياه | بتيو3بافي12O19 |

| باو - 0.62 ب2O3 | 915 | - | حوالي 4.6 | حمض الهيدروكلوريك، حمض النيتريك | YIG، YAG، YAG، NiFe2O4 |

| باو - باو ف2 -B2O3 | 800± | - | حوالي 4.7 | حمض الهيدروكلوريك، حمض النيتريك | YIG، RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | حمض الهيدروكلوريك، حمض النيتريك | HfO2 |

| ثنائي2O3 | 817 | تحلل 1890 | 8.5 | القلويات، حمض النيتريك | في2O3 ثنائي2في4O9 |

| ثاني أكسيد الكربون3 | 782 | 1627 | 2.2 | المياه | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | المياه | CdCrO4 |

| كلوريد الكالسيوم | 772 | 1407 | 1.9 | المياه | ك.ن.ن.ب.و3 |

| ك. ف. ف | 856 | 1502 | 2.5 | المياه | بتيو3، سيو2 |

| ليثيوم كلوريد الكربون | 610 | 1382 | 2.1 | المياه | CaCrO4 |

| موو3 | 795 | 1155 | 4.7 | حمض النيتريك | ثنائي2M02O9 |

| نا2B4O7 | 724 | 1575 | 2.4 | ماء، حمض | TiO2في2O3 |

| كلوريد الصوديوم | 808 | 1465 | 2.2 | المياه | SrSO4، باسو4 |

| نا | 995 | 1704 | 2.2 | المياه | بتيو3 |

| PbCl2 | 498 | 954 | 5.8 | المياه | PbTiO3 |

| فلوريد الفينيل متعدد البروم2 | 822 | 1290 | 8.2 | حمض النيتريك | الذكاء الاصطناعي2O3المغنيسيوم2O4 |

| PbO | 886 | 1472 | 9.5 | حمض النيتريك | YIG، YFeO3 |

| أكسيد الرصاص - 0.2 ب2O3 | 500 | - | حوالي 5.6 | حمض النيتريك | YIG، YAG |

| PbO - 0.85 | 500± | - | حوالي 9 | حمض النيتريك | YIG، YAG، YAG، RFeO3 |

| فلوريد الفينيل متعدد البروم2 | 580± | - | حوالي 9 | حمض النيتريك | (بي، كاليفورنيا)3 (Fe، V)5O12 |

| PbO - B2O3 | 720 | - | حوالي 6 | حمض الهيدروكلوريك، حمض النيتريك | YAG، YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | حمض الهيدروكلوريك | RVO4، TiO2في2O3 |

| V2O5 | 705 | - | 2.66 | قلوي ساخن، حمض ساخن، حمض | RVO4 |

| لي2لاO4 | 698 | - | 4.18 | المياه | بامو4 |

| نا2واو4 | في2O3الذكاء الاصطناعي2O3 |

المبادئ الأساسية لاختيار التدفق هي:

(1) قابلية ذوبان عالية تختلف باختلاف درجة الحرارة، مما يسهل نمو البلورات.

(2) درجة انصهار ولزوجة منخفضة قدر الإمكان ودرجة غليان عالية قدر الإمكان للسماح بنمو البلورات بسرعة على نطاق واسع من درجات الحرارة.

(3) يجب أن تكون التقلبات منخفضة، ويجب أن تكون السمية والتآكل في حدها الأدنى، ويجب أن تكون سهلة الإزالة لحماية البيئة والإنتاج الآمن.

(4) يجب ألا تشكل مركبات وسيطة مع المكونات البلورية، مما يسمح بنمو البلورات لتكون المرحلة الوحيدة المستقرة.

3.3 خصائص طريقة التدفق

تتميز طريقة التدفق بالخصائص التالية مقارنة بالطرق الأخرى:

(1) قابلية تطبيق قوية، قادرة على إنتاج مواد مختلفة من الأحجار الكريمة.

(2) درجة حرارة نمو منخفضة، والتي لا توفر استهلاك الطاقة فحسب، بل تحافظ أيضًا على المواد ذات درجة الحرارة العالية.

(3) يمكن أن تنتج بلورات الأحجار الكريمة ذات المكونات المتطايرة التي تتحلل بالقرب من نقطة الانصهار.

(4) يمكن لطريقة التدفق أن تنمو البلورات تحت درجة حرارة انتقال الطور، وتجنب التغيرات الطورية المدمرة.

(5) البلورات المزروعة ذات نوعية جيدة، والمعدات بسيطة وسهلة التشغيل.

(6) معدل نمو البلورات بطيء، ودورة النمو طويلة، والبلورات صغيرة وعرضة لاحتواء الكاتيونات من التدفق.

(7) العديد من التدفقات لها درجات متفاوتة من السمية، وغالبًا ما تتسبب موادها المتطايرة في تآكل أو تلوث جسم الفرن.

4. طريقة الذوبان

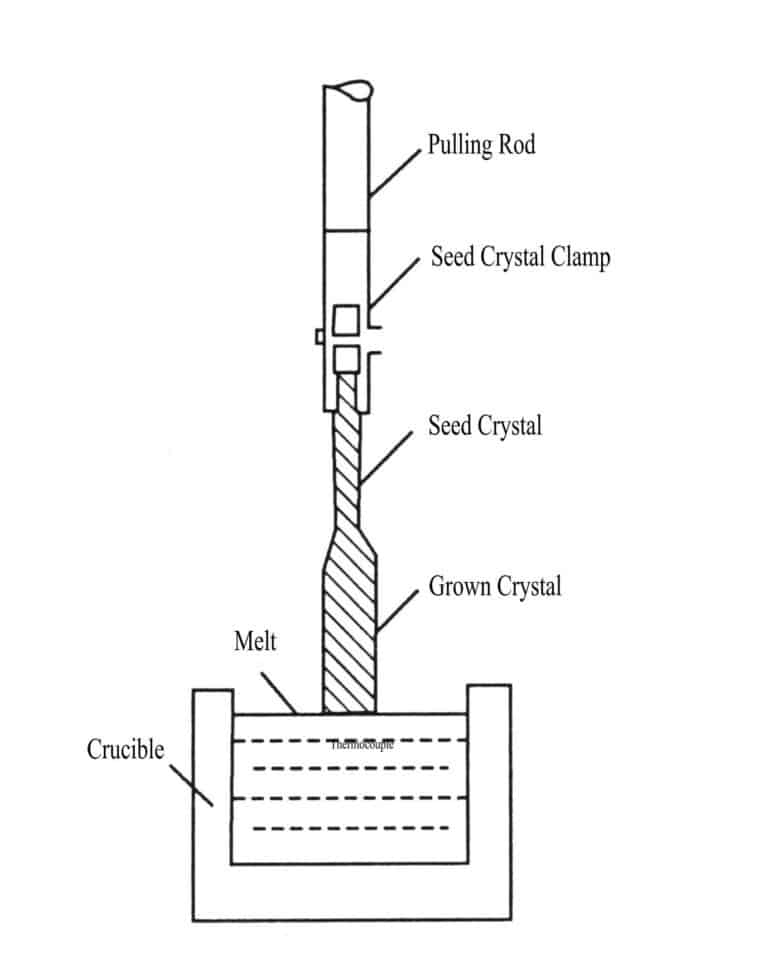

ويشار عادةً إلى طريقة إنتاج البلورات باستخدام البوتقة باسم طريقة الذوبان. وتتضمن عمليات إنتاج الأحجار الكريمة بشكل أساسي طريقة سحب البلورات، وطريقة الصب بالذوبان، وطريقة التبريد بالذوبان في القاع، وطريقة نزول البوتقة، وطريقة نمو الفقاعات، وطريقة الصهر القوسي، وغيرها. وتُعد طريقتا سحب البلورات وصبها الأكثر استخدامًا حاليًا من بين هذه الطرق. تنتمي طريقة الذوبان لنمو البلورات إلى نوع التنوي غير المنتظم لطريقة التخليق.

4.1 طريقة سحب الكريستال

تستخدم عملية الإنتاج هذه بلورات البذور لسحب البلورات من الذوبان. ويمكن لهذه الطريقة أن تنمي بلورات مفردة كبيرة وعالية الجودة بدون خلخلة. وقد نجحت في تنمية العديد من مواد الأحجار الكريمة ذات القيمة العملية. على سبيل المثال، نجح مصنع تشجيانغ جوهوا للأحجار الكريمة في عام 1999 في زراعة بلورات الياقوت عديم اللون المتقدمة دولياً للإضاءة باستخدام طريقة السحب الفقاعي للنمو؛ كما نجح في زراعة بلورات الياقوت عديم اللون بقطر 250 مم ووزن حوالي 20 كجم لمواد النوافذ البصرية المستخدمة في الصواريخ والطائرات بدون طيار باستخدام طريقة السحب الذائب؛ وفي عام 2001، تمت زراعة بلورات عقيق الألومينا المخدرة بالأرض النادرة المستخدمة في الليزر بهذه الطريقة.

(1) مبادئ العملية وإجراءاتها

ضع المواد الخام في البوتقة، وقم بتسخينها وصهرها، واضبط درجة الحرارة داخل الفرن بحيث تكون درجة حرارة الذوبان العلوي أعلى قليلاً من درجة الانصهار. اسمح لبلورة البذرة الموجودة على قضيب بلورة البذرة بملامسة سطح الذوبان، وبعد أن يذوب سطح بلورة البذرة قليلاً، قم بخفض درجة الحرارة إلى درجة الانصهار، واسحب قضيب بلورة البذرة وقم بتدويره، مما يتسبب في أن يكون الجزء العلوي من الذوبان في حالة التبريد الفائق ويتبلور على بلورة البذرة. وبهذه الطريقة، تنمو بلورات أسطوانية أثناء السحب والتدوير المستمر لقضيب بلورة البذرة (انظر الشكل 2-4). عندما تصل البلورة النامية إلى حجم معين وتغادر سطح الذوبان، يجب تبريدها تدريجيًا في السخان اللاحق لمنع البلورة من التشقق بسبب الإجهاد الداخلي الناجم عن الانخفاض السريع في درجة الحرارة.

(2) عوامل مراقبة الجودة

① جودة بلورة البذرة: تتطلب عدم وجود خلع أو كثافة خلع منخفضة مع سطح خالٍ من الطبقات التالفة، وقادر على ترطيب الذوبان بالكامل مع بلورة البذرة.

② التحكم في درجة الحرارة: يتطلب أن يكون توزيع درجة الحرارة في الذوبان عند السطح البيني بين الصلب والسائل هو بالضبط نقطة الانصهار، مما يضمن أن يكون للذوبان حول بلورة البذرة درجة معينة من التبريد الفائق، بينما تكون درجة الحرارة في المناطق الأخرى أعلى من نقطة الانصهار.

③ تعتمد سرعة السحب وسرعة الدوران على قطر البلورة المراد زراعتها، ودرجة حرارة الذوبان، والخللات، والشوائب، والتبريد الفائق للمكونات. بالإضافة إلى ذلك، يعد شكل الواجهة البينية الصلبة-السائلة (المستوى) أيضًا معلمة مهمة تحدد جودة البلورة.

④ الشوائب: أنواع الشوائب وكمياتها لها تأثيرات مختلفة على جودة البلورة.

(3) خصائص البلورات المزروعة بطريقة السحب

① يمكن ملاحظة عملية نمو البلورات بالكامل مباشرة.

② لا تلامس البلورة النامية البوتقة، مما يجنبها التنوي على جدار البوتقة والإجهاد الضاغط من جدار البوتقة على البلورة.

③ يوجد عدد قليل من العيوب البلورية ويمكن الحصول على بلورات موجهة عالية الجودة بسرعة نسبياً.

④ البوتقات والمواد الأخرى تلوث البلورات بسهولة.

⑤ يمكن أن يؤثر اهتزاز أجهزة النقل الميكانيكية والتقلبات في درجة الحرارة وتدفق السائل المعقد في الذوبان على جودة البلورات.

4.2 الطريقة الموجهة بالذوبان

(1) مبادئ العملية وإجراءاتها

في الستينيات من القرن الماضي، تم تطوير الطريقة الموجهة بالذوبان من طريقة السحب وهي تقنية نمو يمكنها سحب بلورات ذات أشكال مقطعية مختلفة من الذوبان مباشرة، وهي في الأساس نوع مختلف من طريقة السحب. وينبغي أن يكون اسمها تقنية نمو السحب الموجه للأغشية الرقيقة المحدودة الحواف (طريقة السحب الموجه).

تتضمن هذه الطريقة تسخين وصهر المادة اللازمة لنمو البلورات في بوتقة ذات درجة حرارة عالية، ووضع قالب به شعيرات دموية في الذوبان، ثم الارتفاع على طول الشعيرات الدموية إلى أعلى القالب بشكل مقطعي معين. يتم غمر بلورة البذرة في الذوبان في الجزء العلوي من القالب، وبعد أن يزول سطح بلورة البذرة يتم سحبها تدريجيًا إلى أعلى. ويستمر هذا حتى يتمدد الذوبان إلى حافة المقطع العرضي في أعلى القالب، وعندها يتم استئناف السحب، مما يسمح للبلورة بالدخول في مرحلة النمو المتساوي، حيث تنمو البلورة باستمرار وفقًا لحجم وشكل المقطع العرضي في أعلى القالب (الشكل 2-5).

مفتاح زراعة البلورات باستخدام طريقة القالب الذائب هو تصميم القالب ومجال درجة الحرارة داخل الفرن. ويجب أن يأخذ تصميم القالب في الاعتبار ما إذا كان الذوبان له خصائص ترطيب مع مادة القالب وما إذا كانت هناك تفاعلات كيميائية، ويجب أن تكون درجة انصهار مادة القالب أعلى من درجة انصهار البلورة؛ ويجب أن يضمن تصميم مجال درجة الحرارة أن تكون درجة الحرارة عند فتحة القالب مناسبة.

هناك نوعان مختلفان من طرق العفن:

① طريقة شيبانوف: اقترح شيبانوف هذه الطريقة من الاتحاد السوفيتي في الستينيات. وتتضمن هذه الطريقة وضع قالب ذي شق ضيق في الذوبان، والسماح للذوبان بالارتفاع إلى أعلى القالب من خلال العمل الشعري، وعند ملامسة البلورة البذرية يتم سحب البلورة باستمرار إلى الشكل المحدد بواسطة الشق الضيق للقالب أثناء رفع البلورة البذرية. وتتمثل ميزة هذه الطريقة في أنها لا تتطلب ترطيب مادة القالب بالذوبان.

② طريقة EPG: وهي طريقة قولبة تم بحثها بنجاح من قبل الدكتور H.E. Rapeal من مختبر TYCO في الولايات المتحدة في أوائل السبعينيات، والمعروفة أيضًا باسم تقنية نمو تغذية الأغشية الرقيقة المحدودة الحواف. والشرط الأساسي لهذه الطريقة هو أن يبلل الذوبان مادة القالب، ويجب ألا يكون هناك تفاعل كيميائي بينهما. وفي ظل الظروف التي تكون فيها زاوية الترطيب ɵ o < ɵ < 90 درجة، يرتفع الذوبان إلى أعلى القالب بسبب الفعل الشعري، ويتم تحديد شكل وحجم المقطع العرضي البلوري بدقة من خلال شكل وحجم الحافة العلوية للقالب وليس من خلال الشق الشعري.

ويمكن لهذه الطريقة التي تتميز بها المواد البلورية ذات الشكل الخاص أن تلغي عمليات القطع والتشكيل الثقيلة وإجراءات المعالجة الميكانيكية الأخرى المطلوبة لمعالجة بلورات الأحجار الكريمة، وتقلل من خسائر معالجة المواد، وتوفر وقت المعالجة، وبالتالي تخفض تكاليف المنتج بشكل كبير.

(2) خصائص طريقة التشكيل بالذوبان (2)

① يمكنها سحب الأشكال المحددة مباشرةً مثل الأسلاك والأنابيب والقضبان والصفائح والألواح والبلورات الخاصة الأخرى من المصهور.

② يمكن الحصول على بلورات مخدرة موحدة التركيب.

③ سهولة نمو بلورات مركبة سهلة الانصهار بتركيبة ثابتة وتوحيد بصري جيد دون أنماط نمو.

④ قد تحتوي البلورات على آثار وعيوب بلورية موصلة وبذور بلورية.

⑤ غالبًا ما تحتوي البلورات على شوائب غازية.

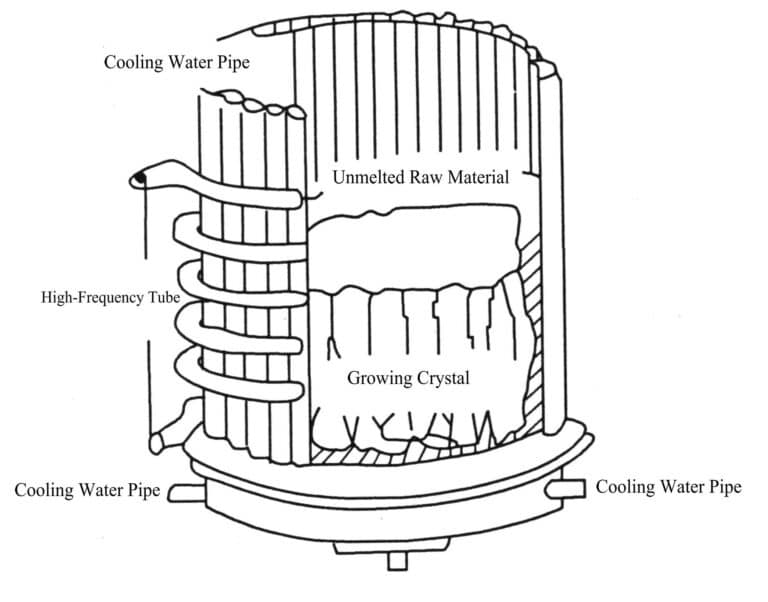

5. طريقة الصهر في البوتقة الباردة

لا تتطلب طريقة البوتقة الباردة لصهر البوتقة الباردة لزراعة البلورات بوتقة خاصة من مادة عالية الحرارة. ومع ذلك، فإنها تستخدم المادة البلورية المراد زراعتها كـ "قالب"، حيث يتم صهرها داخليًا من خلال مذبذب عالي التردد، يعمل بمثابة "بوتقة" ذوبان موصلة. يتم إعداد جهاز تبريد خارجيًا للحفاظ على السطح غير منصهر، مما يشكل غلافًا غير منصهر يعمل كبوتقة. تتبلور المادة البلورية المنصهرة بالفعل وتنمو على أساس مبدأ نمو البلورات بطريقة البوتقة الهابطة (الشكل 2-6). تنمو البلورات بهذه الطريقة عن طريق تحويل الطور الصلب غير المتبلور إلى شكل آخر قريب من الطور الصلب من خلال الطور السائل (الذوبان).

تُستخدم هذه الطريقة بشكل أساسي لإنتاج مواد بلورات أكسيد الرصاص المكعبة. ومنذ أن بدأت الصين في إنتاج أكسيد الرصاص المكعب الاصطناعي في عام 1983، تم إدخال تحسينات كبيرة على المعدات. في البداية، كان كل فرن عالي التردد لا يمكنه إنتاج سوى 5 كجم لكل دفعة، ولكن الآن يمكنه إنتاج 400 كجم من الزركونيا المكعبة الاصطناعية، مما يزيد الإنتاج بشكل كبير ويقلل التكاليف؛ وفي الوقت نفسه، كانت البلورات المنتجة في السابق صغيرة نسبيًا، حيث كانت تزن بضع عشرات من الجرامات فقط، ولكن الآن يمكن أن تصل إلى أكثر من 1980 جرامًا لكل وحدة، كما أن الألوان أكثر تنوعًا.

عادةً ما تتطلب طريقة القشرة الذائبة لإنتاج بلورات الزركونيا المكعبة نقاء ZrO2 المسحوق والمثبت ليكون Y2O3 أن يكون المثبت 99%-99.9%. وينبغي أن يكون محتوى الشوائب أقل من 0.005%-0.01% (NiO، TiO2في2O3إلخ)، لإنتاج الزركونيا المكعبة الملونة، من الضروري فقط إضافة عوامل تلوين إلى الخليط لإنتاج بلورات ملونة مختلفة، خاصةً البلورات الزرقاء والخضراء، يمكن أن تحاكي الياقوت والزمرد (الجدول 2-3).

الجدول 2-3 عوامل التلوين وألوان الجسم المقابلة لها في تشيكوسلوفاكيا تشيكوسلوفاكيا الاصطناعية

| عامل التلوين | النسبة المئوية لمحتوى الكتلة | لون الكريستال |

|---|---|---|

| ج2O3 | 0.15 | أحمر |

| ص2O3 | 0.1 | أصفر |

| ن د2O3 | 2.0 | أرجواني |

| هو2O3 | 0.13 | أصفر فاتح |

| إيه2O3 | 0.1 | وردي |

| V2O5 | 0.1 | أصفر-أخضر |

| كر2O3 | 30.3 | أخضر زيتوني |

| شركة2O3 | 0.3 | ديب بيربل |

| CuO | 0.15 | أخضر فاتح |

| ن د2O3 + ج2O3 | 0.09 + 0.15 | أحمر وردي |

| ن د2O3 + CuO | 1.1 + 1.1 | أزرق فاتح |

| ثاني أكسيد الكربون2O3 + CuO | 0.15 + 1.0 | أزرق بنفسجي |

| ثاني أكسيد الكربون2O3 + V2O5 | 0.08 + 0.08 | براون |

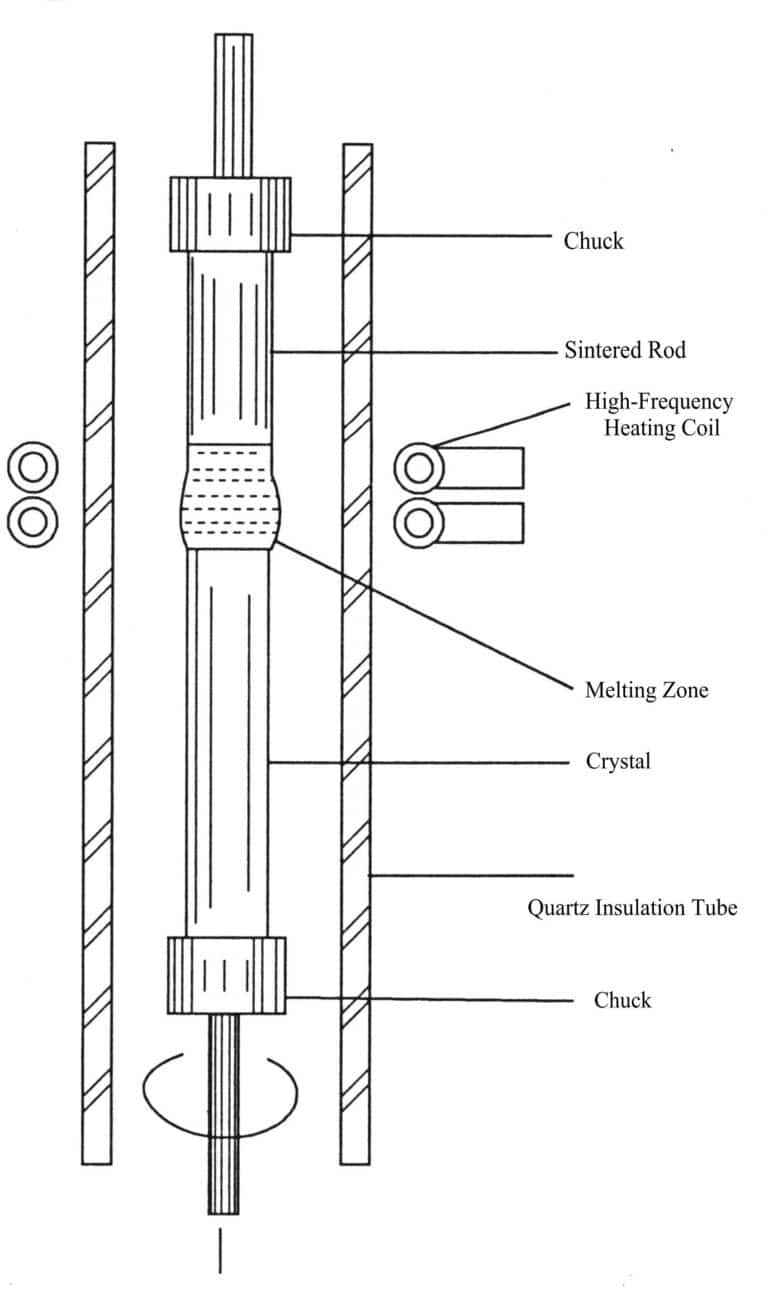

6. طريقة ذوبان المنطقة

6.1 المبدأ

وفقًا للأبحاث التي أجراها علماء مثل بو فان، أثناء عملية النمو الإقليمي لانصهار البلورات، تأتي القوة الدافعة لنقل المادة من فرق الكثافة بين الطور الصلب والطور السائل للمادة. إذا كانت كثافة الطور السائل أكبر من كثافة الطور الصلب (انكماش الحجم أثناء الانصهار)، يتم نقل المادة نحو منطقة الانصهار؛ وإلا يتم نقل المادة في الاتجاه المعاكس. لذلك، يمكن لتقنية الصهر الإقليمية التحكم في الشوائب القابلة للانصهار في المواد الخام أو إعادة توزيعها. وباستخدام منطقة انصهار واحدة أو عدة مناطق انصهار لتمرير المواد الخام بشكل متكرر في نفس الاتجاه لإزالة الشوائب الضارة، يمكن لعملية التجانس الإقليمي (حيث تمر منطقة الانصهار ذهابًا وإيابًا في كلا الاتجاهين) أن تقضي بشكل فعال على تأثير الفصل، ودمج الشوائب المرغوبة بشكل موحد في البلورة، ويمكنها إلى حد ما التحكم في العيوب الهيكلية مثل الخلع والشوائب وإزالتها.

6.2 العملية

وتنقسم طريقة الانصهار الإقليمي إلى الانصهار الإقليمي الحاوي (الشكل 2-7) والانصهار الإقليمي غير الحاوي. وغالبًا ما يستخدم في نمو بلورات الأحجار الكريمة طريقة الانصهار الإقليمي غير الحاوي، والمعروفة أيضًا باسم طريقة المنطقة العائمة (FZM).

وتتم عملية طريقة المنطقة العائمة على النحو التالي: أولاً، يتم تلبيد المادة البلورية أو ضغطها في شكل قضيب ثم تثبيتها بواسطة ظرفين، ثم يوضع القضيب الملبد عموديًا في أنبوب العزل، ويتم تدويره وخفضه (أو تحريكه بواسطة مسرع) لصهر مادة القضيب؛ وتكون المنطقة المنصهرة في حالة عائمة مدعومة فقط بالتوتر السطحي دون السماح للسائل بالسقوط، وبالتالي الحصول على بلورة مفردة منقاة أو معاد بلورتها.

إن التسخين بالحث هو الطريقة الأكثر استخدامًا في تخليق المنطقة العائمة لبلورات الأحجار الكريمة، والتي يمكن تطبيقها في الفراغ أو في أي جو مؤكسد أو مختزل خامل.

يمكن تحقيق حركة المنطقة المنصهرة بطريقتين: إحداهما أن يظل قضيب المادة الخام الملبدة ثابتًا بينما يتحرك السخان؛ والأخرى أن يظل السخان ثابتًا بينما يتحرك قضيب المادة الخام الملبدة.

وغالبًا ما يعتمد التوزيع الفعلي لدرجة الحرارة في المنطقة المنصهرة على خصائص مصدر الطاقة والحرارة، وجهاز التبريد، والتوصيل الحراري للقضيب الملبد، وتركيز المذاب في الطور السائل، من بين عوامل أخرى. ويتمثل الشرط العام في أن تكون درجة الحرارة داخل المنطقة المنصهرة أكبر من درجة حرارة انصهار المادة الخام، بينما يجب أن تكون درجة الحرارة خارج المنطقة المنصهرة أقل من درجة حرارة انصهار المادة الخام.

6.3 خصائص طريقة ذوبان المنطقة

(1) لا يوجد تلوث شوائب في البوتقة في البلورة.

(2) جودة بلورية جيدة، مع عدد قليل جدًا من الشوائب وخطوط النمو.

(3) عالية النقاء، نظيفة جدًا داخليًا.

(4) يمكن أن يتسبب التغيير المفاجئ في ظروف العملية أثناء نمو البلورة في حدوث خطوط نمو فوضوية ولون غير متساوٍ في البلورة.

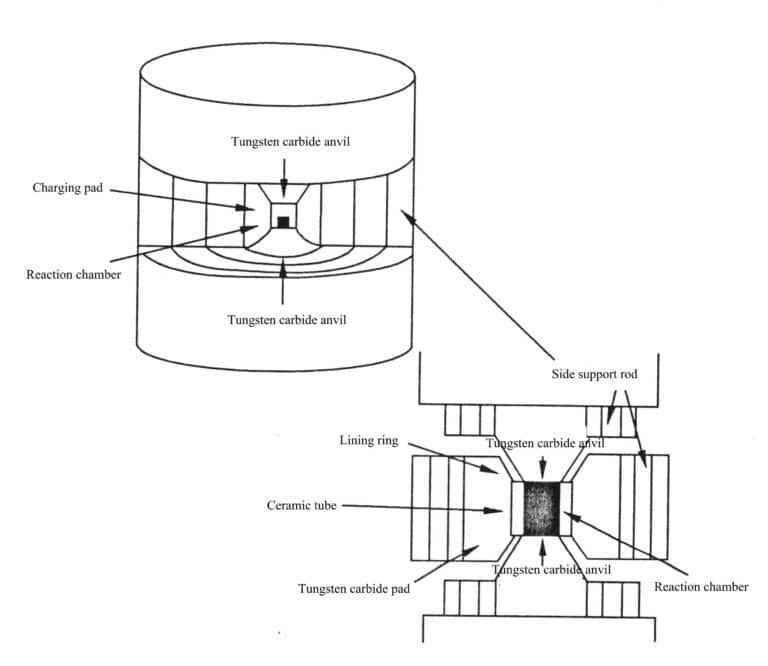

7. طريقة درجات الحرارة العالية والضغط العالي جدا

تشير طريقة درجة الحرارة العالية والضغط العالي جدًا لتخليق المواد البلورية من الأحجار الكريمة إلى استخدام درجة حرارة عالية (أعلى من 500 درجة مئوية) وضغط عالٍ جدًا (أعلى من 1.0x 109 Pa) للتسبب في خضوع المواد الخام من الأحجار الكريمة الاصطناعية (عينات المسحوق) لتغيرات طورية أو انصهارها ومن ثم تبلورها تحت ظروف درجات حرارة عالية وضغط عالٍ للغاية، على غرار العمليات المتحولة. وتُستخدم هذه الطريقة بشكل رئيسي لإنتاج الماس واليشم وغيرها.

تشمل طرق تحقيق درجة الحرارة العالية والضغط العالي جدًا طرق الضغط الساكن وطرق التفجير (المتفجرات والتفجيرات النووية).

7.1 طرق تخليق الماس

هناك العشرات من الطرق لتصنيع الماس صناعياً ويمكن تقسيم الطرق الناجحة إلى ثلاث فئات رئيسية:

(1) طريقة الضغط الساكن

① طريقة محفز الضغط الساكن

② طريقة التحويل المباشر للضغط الساكن

③ طريقة تحفيز البذور

(2) الطريقة التفجيرية (الطريقة الديناميكية)

① طريقة الانفجار

② طريقة تصريف السوائل

③ التحويل المباشر لطريقة الماس السداسي الأضلاع

(3) طريقة النمو في المنطقة المستقرة

① طريقة الطور البخاري

② طريقة الطور السائل الفوقي

③ طريقة الحبر في الطور الغازي السائل الصلب

④ طريقة التوليف بالضغط الجوي بدرجة حرارة عالية

والطريقة التي يشيع استخدامها لتخليق الماس هي طريقة المحفز البذري (الشكل 2-8). وفي عام 1963، أنتجت الصين ألماساً اصطناعياً من الدرجة الصناعية باستخدام طرق الحرارة العالية والضغط العالي جداً، حيث يمكن لكل عملية تخليق أن تنتج جزيئات صغيرة من الألماس الاصطناعي. يمكن لكل عملية تخليق أن تنتج 60 قيراطاً من الماس الاصطناعي بجزيئات أكبر بكثير.

7.2 طرق تخليق الجاديت

(1) قم بوزن الكواشف الكيميائية (سيليكات الصوديوم وسيليكات الألومنيوم)، واخلطها وسخنها وصهرها لتكوين مادة زجاج اليشم (NaAlSi2O5).

(2) سحق مادة زجاج اليشم إلى مسحوق، وخلطها مع عوامل التلوين، وتحميلها في بوتقة جرافيت عالية النقاء في خبز 140 درجة مئوية لأكثر من 24 ساعة، ثم إجراء معالجة عالية الضغط للغاية (1100 درجة مئوية لمدة 5.9 × 107 باسكال (4 ساعات)، وتقطع الطاقة لتبرد، وتتكثف وتتبلور إلى ركام صلب من اليشم.

الملاحظة المختبرية: تحت مرشح الألوان، تظهر بعض النواتج الاصطناعية باللون الأحمر، بينما تظهر نواتج أخرى باللون الأخضر، مما يشير إلى أن بعض أيونات الكروم قد دخلت الشبكة بينما لم يدخل البعض الآخر إلى الشبكة بعد.

إن مفتاح تصنيع الجاديت لتلبية متطلبات درجة الأحجار الكريمة هو جعله يصل إلى درجة النقاء والسماح ل Cr3+ للدخول إلى الشبكة.

يوضح الجدول 2-4 أنواع عوامل التلوين التي يمكنها تلوين الجاديت.

الجدول 2-4 تأثير الملونات المختلفة بتركيزات مختلفة على لون الجاديت

| الملون | يتغير لون مادة زجاج اليشم مع اختلاف المحتوى من 0.01%-10% من الصغير إلى الكبير |

|---|---|

| أكسيد الكروم | أصفر ليموني → أصفر-أخضر → أخضر-أخضر-أصفر → أخضر داكن → أخضر زيتوني، أزرق فاتح |

| أكسيد الكوبالت | أزرق أزرق سماوي → أزرق كوبالت غامق |

| أكسيد النيكل | لون اللوتس الفاتح ← لون اللوتس ← أرجواني ← أزرق-أرجواني ← أزرق داكن |

| أكسيد النحاس | أزرق فاتح → أزرق سماوي → أزرق بحري → أزرق حبر عميق |

| أكسيد المنجنيز | أرجواني فاتح → أرجواني فاتح → أرجواني غامق → أرجواني غامق → بنفسجي |

| أكسيد الحديد | أبيض ← أصفر-أخضر فاتح-أصفر-أخضر فاتح-بني فاتح |

| أكسيد التيتانيوم | رمادي → رمادي فاتح → أبيض |

| أكسيد النيوديميوم | أحمر أرجواني-أحمر تحت ضوء الفلورسنت →أرجواني-أزرق-أرجواني تحت ضوء الشمس (تأثير تغير اللون) |

| أكسيد اللوتيتيوم | بلون أخضر منعش |

| خامس أكسيد خماسي الفاناديوم | أبيض مع لون أزرق → أبيض مع لون أحمر |

| أكسيد السيريوم | أبيض → مع لون ضارب إلى الحمرة قليلاً |

| ثاني أكسيد القصدير | أبيض مائل إلى الأخضر → أبيض مائل إلى الحمرة قليلاً |

| أكسيد الحديديك | أبيض مائل للصفرة قليلاً |

| سيلينيت | لون أبيض مائل للوردي |

8. طريقة الترسيب الكيميائي

تتضمن طريقة الترسيب الكيميائي بشكل أساسي ترسيب البخار الكيميائي وترسيب الطور الكيميائي السائل. ويحدث النمو البلوري من خلال التحول من السائل أو الغاز إلى الطور البلوري. على سبيل المثال، استخدام طريقة ترسيب الطور الكيميائي السائل لتخليق مواد الأحجار الكريمة متعددة البلورات مثل الأوبال والفيروز واللازورد واللازورد والملكيت، وكذلك استخدام طريقة ترسيب البخار الكيميائي لتخليق أغشية الماس متعدد البلورات والماس كبير الحبيبات ومواد الكريستال الأحادي كربيد السيليكون.

8.1 تخليق الطور البخاري لأغشية الماس

ينفصل الغاز الناتج من الهيدروكربونات منخفضة الوزن الجزيئي الممزوجة بالهيدروجين تحت ظروف درجة حرارة وضغط معينين، مما يولد أيونات الكربون في حالة البلازما. ثم، وبتوجيه من مجال كهربائي، تنمو أيونات الكربون إلى طبقات غشاء ماسي متعدد البلورات على ماس أو غير ماسي (Si، SiO2آل2O3، SiC، النحاس، النحاس ... إلخ) الركيزة.

هناك طرق مختلفة للتفريد القابل للقسائم CVD: CVD السلك الساخن، CVD بلازما الموجات الدقيقة، CVD بلازما الموجات الدقيقة، CVD بلازما التيار المستمر، CVD بلازما الليزر، PECVD المعزز بالبلازما، وطرق اللهب. استنادًا إلى مبدأ توليد البلازما، يمكن تقسيم جميع طرق التفكيك القابل للقسائم CVD إلى أربع فئات: التفكيك القابل للقسائم CVD، والتفكيك القابل للقسائم CVD ببلازما التيار المستمر، وبلازما الترددات الراديوية، والتفكيك القابل للقسائم CVD ببلازما الموجات الدقيقة.

8.2 طريقة الترسيب في طور البخار لتخليق كربيد السيليكون

يحتوي هيكل كربيد السيليكون SiC على أكثر من 150 تكوينًا. في الوقت الحالي، يمكن أن تنمو فقط تكوينات 4H و6H من α- SiC إلى بلورات كبيرة تنتمي إلى الطور السداسي.

(1) طريقة أجفا: خلط الكربون (فحم الكوك البترولي أو الأنثراسايت C) مع الرمل (SiO2) وكمية صغيرة من نشارة الخشب والملح، ووضعها في قضيب من الجرافيت ملفوف بالمزيج، ثم استخدام الكهرباء والتسخين إلى 2700 ℃ لإنتاج SiC(SiO2 + 3C → SiC + 2CO) .

(2) طريقة ليلي: يتم تسخين المسحوق الخام لإنتاج بلورات مفردة من كربيد السيليكون وتسخينه إلى غاز بعد مروره عبر أنبوب جرافيت مسامي، ويتبلور مباشرة على البذرة دون المرور بالمرحلة السائلة، مما ينتج عنه بلورات مفردة من كربيد السيليكون على شكل كمثرى.

8.3 مثال: تخليق الأوبال بالترسيب الكيميائي

(1) مبدأ تركيب الأوبال (1)

من من منظور التركيب الكيميائي، تتكون مكونات الأوبال من 3%-10%silica المحتوية على الماء، حيث تتكون الكرات في بنيته من السيليكا غير المتبلورة أو الكوارتز والماء، وتختلف نسبة السيليكا إلى الماء اختلافاً طفيفاً، وعادة ما تحتوي على كمية أكبر من السيليكا، وتوفر اختلافات كافية في معامل الانكسار للحيود. وللأسباب المذكورة أعلاه، فإن الأوبال له تأثير خاص في تلاعب الألوان. ترتبط ألوان تلاعب الألوان بحجم كرات السيليكا: عندما يكون قطر الكرات أقل من 138 نانومتر، ينحرف الضوء فوق البنفسجي فقط، ولا يُلاحظ تأثير تلاعب الألوان؛ وعندما يكون القطر 138 نانومتر، يسود تلاعب الألوان الأرجواني؛ وعند قطر 241 نانومتر، تظهر ألوان مختلفة من الأحمر من الدرجة الأولى إلى الأرجواني من الدرجة الأولى، وهو أيضاً أفضل أنواع الأوبال جودةً وأكثرها ثراءً بالألوان؛ وعندما يتجاوز القطر 333 نانومتر، يقتصر الحيود على ضوء الأشعة تحت الحمراء، ولا يظهر الأوبال تأثير تلاعب الألوان. يتكون الأوبال عادةً من مجاميع من الجسيمات المختلفة، كل جسيم مرتب في طبقات من الكرات ذات الحجم الموحد، مما يشكل شبكة ثلاثية الأبعاد. ولذلك، يمكنك رؤية بعض الخرائط اللونية المكونة من قطع صغيرة من الألوان على سطح صقل الأوبال، ويتراوح حجم المنطقة اللونية بين 1 - 10 مم، والتي يتم تحديدها حسب حجم سي2 الجسيمات الكروية.

يوفّر الكشف عن الأسرار الكامنة في الأوبال أساساً نظرياً لتخليق الأوبال وتقليده. وعلى الرغم من بساطة المبدأ، لم ينجح ب. غيلسون في تركيب الأوبال الاصطناعي لأول مرة حتى عام 1972. وبدأ تسويق الأوبال الاصطناعي العملي في عام 1974.

(2) عملية تصنيع الأوبال صناعياً.

على الرغم من أن طريقة تصنيع الأوبال هي سر تجاري سري للغاية، إلا أنه يُعتقد بشكل عام أن عملية إنتاج الأوبال الاصطناعي يمكن تقسيمها إلى ثلاث خطوات:

① تكوين كريات السيليكا. ويتحقق ذلك عمومًا باستخدام مركبات سيليكون عضوي معينة عالية النقاء، مثل رباعي إيثيل أورثوسيليكات رباعي إيثيل السيليكا، التي تولد كرات سيليكا أحادية الشظايا من خلال التحلل المائي المتحكم فيه. وعادةً ما يتم عادةً تشتيت رباعي إيثيل أورثوسيليكات رباعي الإيثيل في شكل قطرات صغيرة في محلول مائي من الإيثانول، مع إضافة الأمونيا وغيرها من القواعد الضعيفة والتحريك، بحيث يتم تحويلها إلى كريات سيليكا تحتوي على الماء.

أثناء عملية التفاعل، يجب توخي الحذر للتحكم في سرعة وتركيز المواد المتفاعلة، بحيث يكون لكرات السيليكا المحضرة نفس الحجم. اعتمادًا على نوع الأوبال المطلوب، قد يختلف قطر الكرات الناتجة. (قطر الكرة 200 نانومتر، 300 نانومتر، إلخ).

② ترسيب كرات السيليكا. يتم ترسيب كرات السيليكا المشتتة في محلول ذي حموضة وقلوية مضبوطة. قد تستغرق هذه الخطوة أكثر من عام. وبمجرد ترسيب هذه الكرات، ستقدم هذه الكرات تلقائيًا ترتيبًا متراصًا بشكل متقارب.

③ ضغط الكرات وتوليد الأوبال الاصطناعي. هذه الخطوة ضرورية لتحقيق متطلبات جودة الأحجار الكريمة وهي الأصعب. المنتج الناتج من الخطوة الثانية مشابه لفلدسبار الباريوم، وهو هش للغاية وسرعان ما يجف ويفقد لونه؛ لذا يجب ضغط الكرات. وتتمثل طريقة ضغط الكرات في تطبيق الضغط الهيدروستاتيكي عليها. يتم وضعها في مكبس فولاذي أثناء الضغط، ويضاف سائل ناقل للضغط. وكلما زادت الكمية المضافة، يتم تطبيق الضغط الهيدروستاتيكي في جميع الاتجاهات على الكرات المترسبة دون التسبب في تشوهها.

هناك العديد من أنواع الأوبال الاصطناعي، بما في ذلك الأوبال الأبيض والأوبال الأسود والأوبال الناري. والبلدان المنتجة الرئيسية هي فرنسا واليابان.