Comment Sobling contrôle-t-il la qualité des bijoux finis ?

Inspection de la qualité de la production de galvanoplastie et analyse des défauts des bijoux finis

Introduction :

Les entreprises de production de bijoux ont des structures organisationnelles différentes, la plupart d'entre elles intégrant le polissage des bijoux, la galvanoplastie ou d'autres processus de traitement de surface après le moulage et le sertissage dans le département de galvanoplastie. La galvanoplastie fait partie du processus des produits semi-finis et constitue le processus final pour que les produits deviennent des produits finis. L'inspection des marchandises couvre donc à la fois les produits semi-finis et les produits finis, avec des exigences d'inspection plus élevées. Dans la production de bijoux, bien que chaque lot de marchandises ait été inspecté et approuvé par des inspecteurs de différents départements avant d'arriver au département de galvanoplastie, les inspections ne sont souvent effectuées que partiellement au niveau d'un processus particulier, ce qui conduit à des inspections incomplètes et à des omissions. Par conséquent, les entreprises de production de bijoux devraient être confrontées à des perturbations et accumuler des produits retravaillés dans le département de galvanoplastie.

Table des matières

Section Ⅰ Inspection de la qualité de la galvanoplastie Contenu et méthodes

En fonction des exigences de décoration de la surface des produits, le processus de production du département de galvanoplastie peut être divisé en plusieurs types :

Le premier type est celui des produits à surface polie qui ne nécessitent qu'un polissage, le processus étant le suivant : broyage - nettoyage - produit fini.

Le deuxième type est celui des produits nécessitant une galvanisation unicolore, dont le processus est le suivant : broyage - nettoyage - galvanisation - produit fini.

Le troisième type concerne les produits nécessitant une galvanisation, un sablage de surface, etc., le processus général étant le suivant : broyage - nettoyage - application d'un papier de protection - sablage - dégraissage - gravure - galvanisation - produit fini.

Après l'enlèvement de la cire et le nettoyage, un contrôle de qualité du polissage est mis en place, généralement pour un contrôle de qualité du produit semi-fini, et un contrôle de qualité du produit fini est mis en place après la galvanoplastie. En tant que processus final, l'inspecteur de la qualité de la galvanoplastie doit posséder des capacités d'inspection complètes, être familiarisé avec les processus de production des différents produits et les procédures de travail des départements, effectuer le travail d'inspection de manière réfléchie et responsable, inspecter rapidement les produits transférés du processus précédent et fournir rapidement des informations sur les problèmes constatés au personnel concerné ; inspecter strictement la qualité des produits finis conformément aux normes de produit de l'entreprise ou aux exigences des clients, contrôler strictement la qualité des produits et empêcher les produits non conformes de sortir de l'usine.

Le contenu et les méthodes d'inspection de la qualité pour la galvanoplastie sont les suivants :

1. Comprendre les exigences du bon de travail de production.

Après avoir vérifié le nombre de marchandises reçues, le personnel du CQ doit lire la commande pour comprendre la situation générale du lot de marchandises, notamment la qualité des marchandises, les inscriptions gravées requises, la taille des marchandises (taille de la main), les données relatives à la pierre, la nécessité d'un meulage des bords ou d'un ponçage, l'éventuelle séparation des couleurs et l'effet désiré des marchandises. Le personnel chargé du contrôle qualité doit connaître les normes générales de qualité des produits et tenir compte des exigences de chaque client.

2. Vérifiez la qualité des pierres et de leur sertissage.

L'inspecteur de la qualité doit maîtriser les méthodes d'identification de base des pierres précieuses courantes, comparer les données relatives aux pierres et les exigences de sertissage de la commande, et inspecter soigneusement chaque pierre pour vérifier si la qualité, la taille, la coupe, la couleur, etc. sont conformes aux exigences de la commande. En fonction des caractéristiques et des exigences des différentes méthodes de sertissage, il vérifie soigneusement la qualité du sertissage pour voir s'il y a des problèmes tels que des pierres rayées, des pierres cassées, des pierres détachées, des pierres inclinées, des pierres inégales, des pierres tordues et des pierres inclinées, et si les griffes, les montures et les griffes sont polies jusqu'à ce qu'elles brillent d'un éclat éclatant.

3. Vérifier la taille et les caractéristiques des marchandises.

Si la commande spécifie la taille des marchandises, la taille réelle doit être mesurée lors de l'inspection pour vérifier si elle correspond aux exigences de la commande. Vérifier si l'inscription est manquante ou incorrecte, si la position est correcte et si l'inscription est claire.

4. Vérifier la fonctionnalité des marchandises.

Par exemple, lors de l'inspection des boucles d'oreilles, il convient de vérifier si les épingles à oreilles sont droites, la flexibilité, l'élasticité et l'étanchéité des clips d'oreilles ; la fonction du fermoir et de la charnière du bracelet, s'il se déplace en douceur lorsqu'il est porté ; si les espaces entre les deux côtés sont trop longs ; si la boucle de la chaîne est flexible ; en plus de l'élasticité et de la flexibilité de l'épingle du fermoir de la broche, il convient également de noter la direction de l'épingle (fixer de droite à gauche) ; la boucle du pendentif doit être flexible, et les boucles doivent être rondes.

5. Vérifier la qualité du métal.

Les problèmes de qualité du métal les plus courants sont le flétrissement du métal, les trous de sable, les fissures du métal, le manque de douceur, les résidus d'inclusion de métal et d'autres défauts. Lorsque ces problèmes existent, une reprise est nécessaire. Pour les produits de milgrain et de sablage, un meulage et un polissage minutieux doivent être effectués après le migrain et le sablage afin que les défauts de polissage incomplets puissent être ignorés avant le milgrain et le sablage. Il convient toutefois de s'assurer que les produits ne présentent aucun problème de réglage, de taille, de fonction de mouvement, de qualité du métal, etc. avant le grenaillage ou le sablage. Après le milgrain, il convient de vérifier si les bords du milgrain sont uniformes, s'il n'y a pas de pierres cassées ou de bords affaissés ; après le sablage, le sable doit être net et bien en place, sans dépasser les limites ni former de rides. Avant la galvanoplastie, vérifiez à nouveau qu'il n'y a pas de pierres détachées, de miettes de cire et de miettes de métal au fond des pierres ; avant et après la galvanoplastie, veillez à ce que les produits soient propres et bien rangés.

6. Contrôler la qualité globale des marchandises.

Selon les exigences de la commande ou les échantillons de référence, inspecter la qualité globale des marchandises. Vérifiez si les lignes, les angles et les niveaux des arêtes métalliques posent problème, en veillant à ce que les lignes soient lisses, les angles précis, les niveaux distincts, l'arrondi là où il devrait être rond et l'équerrage là où il devrait être carré. Les pierres précieuses doivent être fixées et positionnées correctement, et les trous des pierres doivent être transparents. La teneur en métal doit être conforme aux exigences, et la surface et les bords du métal doivent être lisses, sans déformation, sans trous de sable évidents, sans fissures de flétrissement et sans intercalaires propres. Il ne doit pas y avoir de surfaces positives et négatives dans la galvanoplastie, ni de gris-noir, de taches jaunes ou de brume dans le rhodiage.

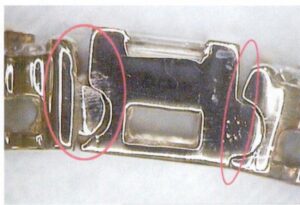

Il convient de tenir compte des exigences spécifiques des différents types d'articles. Par exemple, pour les articles de type bague, la taille de l'anneau et la tige de l'anneau doivent être cohérentes, et la taille de l'anneau doit être correctement ronde ; pour les articles de type boucle d'oreille, la longueur de la boucle d'oreille doit correspondre à la commande, les broches d'oreille doivent être droites, soudées à travers, les boucles doivent être asymétriques, et les clips d'oreille doivent être flexibles ; pour les articles de type pendentif, l'attache doit être adaptable, soudée à travers, et les boucles doivent être rondes ; pour les articles de type collier et bracelet, les maillons doivent être lisses, et les angles doivent être cohérents. Le métal de la chaîne étant relativement fin, il convient d'accorder une attention particulière à l'absence de signes de rupture dans les articulations mobiles. La soudure de la position connectée doit être complète et propre, sans marques de soudure visibles pour les produits de type bracelet. La fonction supérieure doit être souple et, lorsqu'il est fermé, le fermoir doit se toucher étroitement, sans espace.

7. Méthodes de traitement des problèmes.

Une fois que l'inspecteur a identifié les défauts des produits, différentes techniques sont adoptées en fonction de la gravité des problèmes. En général, une équipe de réparation est mise en place dans le département de galvanoplastie. Outre les plateaux à base métallique présentant un flétrissement du métal, des fissures, un manque de douceur et des trous de sable, il existe également des problèmes tels qu'une taille d'anneau non ronde en raison d'un traitement incorrect, une tige d'anneau non lisse, des charnières trop lâches ou trop serrées, des fermoirs non souples ou flexibles, des gravures manquantes, des chaînes cassées, un polissage excessif, des tailles d'ardillon incohérentes, etc. Tous les problèmes doivent être résolus avant la galvanisation afin d'éviter de réparer ou de rectifier les articles après la galvanisation, ce qui pourrait les endommager considérablement.

Section Ⅱ Défauts courants de galvanoplastie

Les différentes catégories de bijoux ont à la fois des exigences de qualité standard et des exigences uniques. En ce qui concerne les défauts de galvanoplastie, il existe une distinction entre les problèmes courants et les problèmes spécifiques à une catégorie.

Partie 1. Défauts de galvanoplastie courants dans divers types de bijoux

Ces défauts peuvent être rencontrés dans différents types de bijoux, couvrant principalement des aspects tels que la qualité du métal, la qualité du sertissage, la qualité de la galvanoplastie ou d'autres effets du traitement de surface.

1. Qualité du métal de la bijouterie

Le contenu et les méthodes d'inspection de la qualité pour la galvanoplastie sont les suivants :

【Cas 9-1】Le contenu ne répond pas aux exigences de la norme

Description du problème :

Les marchandises doivent être en métal blanc 18 carats. Un spectromètre de fluorescence a été utilisé pour tester le contenu des marchandises, et la teneur en métal n'était que de 74,6%, ce qui n'est pas conforme à l'exigence minimale de 75%.

Analyse : Le contenu des bijoux en métaux précieux doit être strictement conforme aux exigences de la norme. Les marchandises qui ne répondent pas aux exigences en matière de contenu ne seront pas expédiées. Le processus de coulée détermine la teneur. Lors de la formulation des alliages, les normes de contrôle interne doivent être spécifiées en fonction de la situation de perte de notre usine. Par exemple, le métal 18K n'est pas formulé selon 75%, mais avec un léger excès, formulé selon 75.3% ou 75.5%. Outre le processus de coulée, le soudage dans le processus de finition des bijoux peut également affecter la détection du contenu. Lorsque le matériau de soudage utilisé a une teneur inférieure à celle du corps du bijou, il affecte la teneur globale de l'alliage, comme le montre la figure 9-1. C'est pourquoi il convient d'utiliser des matériaux de soudage ayant la même teneur que le corps.

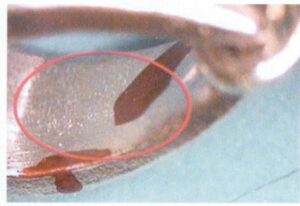

【Cas 9-2】Le métal rose a tendance à se décolorer, comme le montre la figure 9-2.

Analyse :

Parmi les séries d'alliages métalliques utilisées en bijouterie, le métal rose est devenu une tendance dans l'industrie internationale de la bijouterie et de l'horlogerie d'aujourd'hui en raison de sa couleur magnifique et élégante. En tant que métal rose décoratif, il doit avoir une bonne couleur rose et une bonne luminosité, une bonne résistance à la décoloration et ne pas se décolorer facilement au cours du stockage et de l'utilisation. Cependant, les bijoux en métal rose ont souvent une couleur médiocre et se décolorent, ce qui cause de nombreux problèmes aux entreprises de production et aux utilisateurs. Aucun métal rose ne se décolore, mais les différents alliages ont des performances anti-ternissement et décoloration très différentes en ce qui concerne la tendance et la gravité de la décoloration. Les entreprises de production doivent faire des choix raisonnables et effectuer les tests nécessaires. Elles peuvent également utiliser l'immersion dans la sueur artificielle et les tests électrochimiques pour déduire la capacité anti-décoloration de l'alliage.

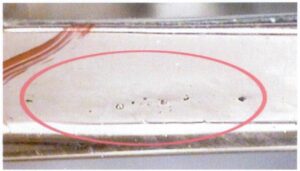

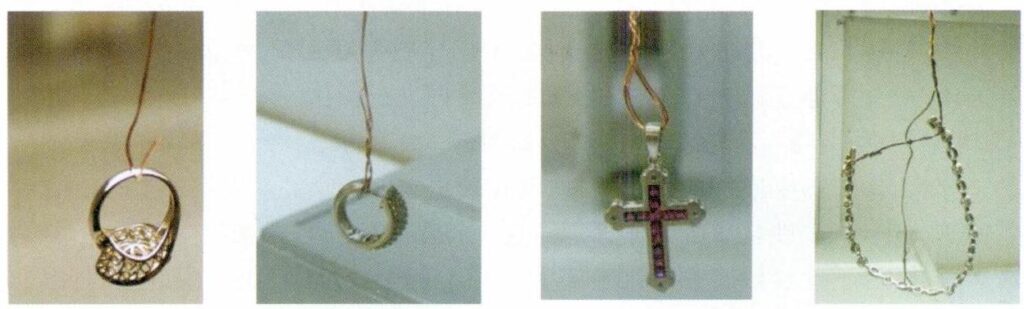

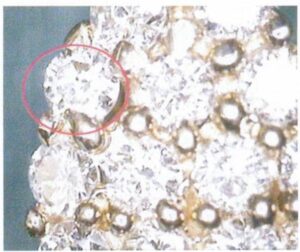

【Cas 9-3】Les trous de sable sont apparents après le polissage des produits, comme le montre la figure 9-3.

Analyse :

Les trous de sable sont formés lors de la coulée mais sont cachés sous la surface. Les trous de sable sont exposés à la surface lorsque les produits sont polis. À ce moment-là, les trous de sable doivent être nettoyés soigneusement pour révéler la qualité du métal, puis le défaut doit être soudé. Étant donné que les produits sont déjà sertis de pierres précieuses, il convient d'utiliser en priorité le laser plutôt que la soudure à la flamme afin d'éviter d'endommager les pierres précieuses à cause de la chaleur.

La réparation doit être effectuée lorsque les trous de sable sont exposés sur la surface après le polissage de la pièce. Pour les petits trous de sable, montez le bâton de sable sur la meuleuse pendant la réparation, poncez les trous de sable sur la pièce à l'aide du bâton de sable, polissez la pièce à l'aide de papier de verre, puis polissez-la. Pour les trous de sable plus importants, montez la fraise à bijoux sur la meuleuse pendant la réparation pour poncer les trous de sable. Tremper dans l'eau de l'acide borique, préchauffer la pièce à l'aide d'un chalumeau et faire fondre les grains de métal utilisés pour la réparation. Tremper les pinces dans des billes de métal, puis dans du borax, placer les billes de métal à l'endroit de la réparation de la pièce et remplir la dépression. Placez la pièce réparée dans une casserole remplie d'eau d'alun et chauffez l'eau d'alun jusqu'à ébullition à l'aide d'un chalumeau pour éliminer le borax et les autres impuretés de la pièce. Rincez à l'eau claire et séchez à l'aide d'un sèche-cheveux. Poncez la zone de réparation à l'aide du bâton de sable, puis lissez-la avec du papier de verre.

[Le produit présente un retrait important après le polissage, comme le montre la figure 9-4.

Analyse :

La retassure est un défaut de qualité standard du métal, un défaut de trou formé lors du processus de coulée, qui affecte de manière significative la qualité de la surface du bijou. La retassure s'étend souvent de la surface à l'intérieur. Seule la surface est généralement polie lors de la coulée et la retassure ne peut être éliminée. Même si l'on utilise un bâton de sable, il n'est pas facile de le compacter. Par conséquent, le retrait est facilement exposé à la surface après le polissage. Il est nécessaire de renforcer le contrôle du processus de coulée et d'améliorer la qualité de la coulée pour de tels défauts.

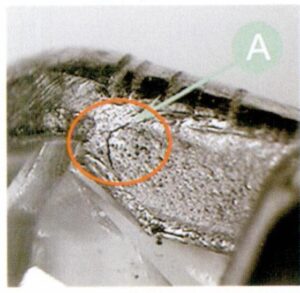

【Cas 9-5】Après le polissage, des scories métalliques apparaissent sur la surface du métal, comme le montre la figure 9-5.

Description du défaut :

Des points durs ont été trouvés sur la surface du bijou pendant le polissage, apparaissant visuellement comme des particules dures de couleur jaune-brun, soit en grosses particules individuelles, soit en petits amas de particules ressemblant à des montages, communément appelées scories métalliques. Il est difficile de polir la surface du métal jusqu'à ce qu'elle soit brillante, ce qui entraîne de nombreuses marques de polissage en forme de queue de comète.

Analyse :

La source des défauts ponctuels complexes peut provenir des aspects suivants :

(1) Ségrégation du nickel. Il se manifeste souvent par des protubérances relativement concentrées à la surface du bijou. Ces objets complexes sont principalement dus à une fusion incomplète et à un brassage inégal, qui entraînent une ségrégation du nickel. En raison du point de fusion élevé et de la densité plus faible du nickel que du métal, si le temps de fusion est trop court ou si le brassage n'est pas effectué correctement, une ségrégation du nickel peut se produire et former des points durs.

(2) Formation de siliciure de nickel. Ces points durs sont fréquents dans les alliages contenant du silicium. Dans la coulée du métal blanc blanchi au nickel, une petite quantité de silicium est souvent ajoutée pour améliorer les performances de coulée de l'alliage. Cela permet d'améliorer la fluidité et les performances de remplissage de l'alliage, de réduire l'absorption d'oxydation de l'alliage, de rendre la surface de coulée plus brillante, de réduire la tendance de l'alliage à se rétracter et d'améliorer les performances globales de coulée de l'alliage. Toutefois, si le processus est incorrect ou s'il n'est pas traité correctement pendant la fusion, les défauts ponctuels du complexe nickel-siliciure sont plus susceptibles de se produire pour les alliages contenant du nickel et du silicium.

(3) Oxydation du silicium. Lorsque l'alliage nickel-platine contenant du silicium est fondu dans une atmosphère oxydante et à une température de fusion élevée en raison de l'activité intense du silicium, il s'oxyde de préférence, formant rapidement du dioxyde de silicium, en particulier lorsqu'une petite quantité de métal liquide reste dans le creuset. La fusion ultérieure est effectuée directement, et l'oxydation du silicium est plus importante. En outre, le dioxyde de silicium a un effet cumulatif sur le métal, de sorte que si l'on utilise trop de matériaux recyclés, le problème du durcissement en discontinu se posera rapidement après un certain temps.

Un problème de durcissement par lots se pose. Le dioxyde de silicium a une faible densité et a tendance à flotter à la surface de la pièce, de sorte qu'il apparaît souvent d'un seul côté de la coulée.

(4) Séparation des raffineurs de grains. Des grains affinés et denses permettent d'obtenir d'excellentes surfaces polies dans les alliages métalliques pour bijoux, en particulier les alliages de silicium. Le silicium ayant un effet de grossissement important, des mesures doivent être prises pour affiner les grains. L'iridium, le cobalt, les éléments de terre rare, etc. sont des affineurs de grains couramment utilisés dans les alliages de nickel et de platine. Ils peuvent former des noyaux de cristaux hétérogènes à point de fusion élevé, augmenter le nombre de noyaux et donc affiner les grains. Cependant, l'alliage de ces éléments est relativement délicat. Une température et un temps de fusion appropriés sont nécessaires pour les dissoudre uniformément dans le liquide métallique, faute de quoi une ségrégation peut se produire, entraînant l'apparition de points durs.

(5) Inclusion externe de substances étrangères complexes. Il s'agit d'une situation de grande ampleur, impliquant de multiples aspects tels que les matériaux recyclés, les opérations de fusion, etc. Le plus courant est la contamination des matériaux recyclés, comme la poudre de placement de gypse résiduelle dans les matériaux recyclés. Les principaux composants réfractaires de la poudre d'investissement sont le quartz et la cristobalite, le sulfate de calcium étant le liant. En raison de la faible stabilité thermique du sulfate de calcium, celui-ci se décompose rapidement dans les liquides métalliques à haute température, formant du dioxyde de soufre gazeux, ce qui entraîne l'apparition progressive de soufflures, et le dioxyde de soufre exacerbe la réaction du nickel et du silicium pour former du siliciure de nickel. En outre, le dioxyde de silicium inhérent à la poudre de revêtement pénètre dans le liquide métallique, formant des points durs de dioxyde de silicium.

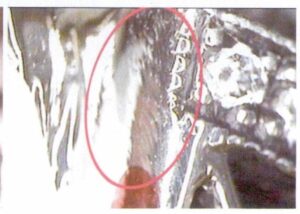

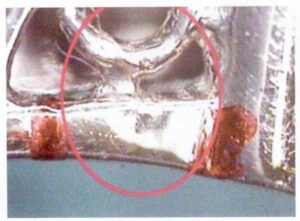

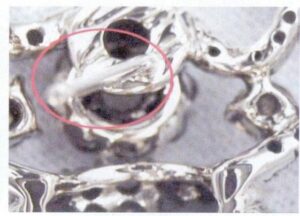

【Cas 9-6】Des fissures sont apparues dans le métal rouge 18K, comme le montre la figure 9-6.

Analyse :

Le métal rouge 18K est un alliage de métal rouge principalement composé de cuivre, qui subit une transformation d'ordre à 410℃, améliorant considérablement la résistance et la dureté de l'alliage mais réduisant fortement la malléabilité du matériau. L'alliage présentera une fragilité évidente, et une légère force extérieure ou un impact peuvent provoquer la rupture du bijou. Cette transformation se produit pendant la phase de refroidissement de la coulée et peut se produire dans une certaine mesure pendant les processus de recuit ou de soudage si le refroidissement est lent. Pour résoudre ce problème, outre la sélection d'alliages mixtes appropriés, il est nécessaire, lors du travail à chaud des bijoux, de réduire la contrainte thermique totale et la contrainte structurelle au niveau le plus bas plutôt que d'adopter simplement une méthode de refroidissement lent pour réduire la contrainte thermique.

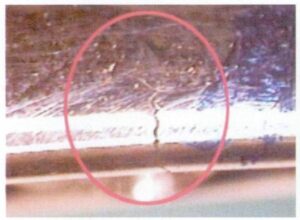

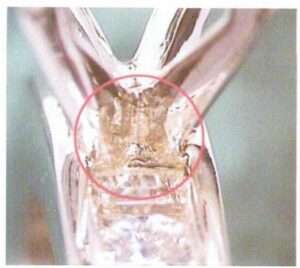

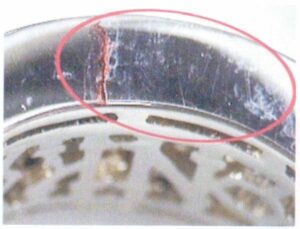

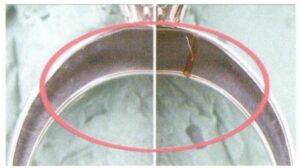

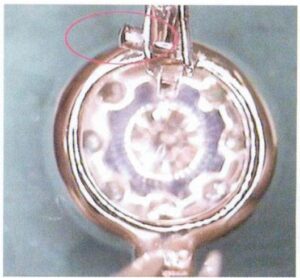

[Des fissures sont apparues sur le fond en maille blanche 18K, comme le montre la figure 9-7.

Analyse :

Le fond de maille est un composant assemblé dans l'anneau intérieur du bijou, généralement élancé. Lors de sa fixation pendant l'assemblage, il est parfois inévitable qu'une contrainte résiduelle soit générée à l'intérieur du fond de maille. Lorsque la contrainte dépasse sa résistance, elle entraîne des fissures. Certaines fissures sont déjà apparues lors de la phase de prise de cire et sont exposées à la surface après le ponçage et le polissage. En revanche, d'autres sont causées par l'exacerbation des contraintes internes pendant le prépolissage et le polissage, ce qui entraîne l'apparition de fissures.

2. Questions relatives à la forme des bijoux

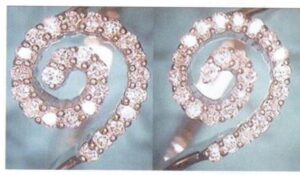

[Cas 9-8] Les produits finis ne suivent pas l'échantillon original, comme le montre la figure 9-8, l'image de gauche est l'échantillon, et l'image de droite est le produit final.

Analyse : Pour les produits fabriqués par lots, un échantillon est généralement fabriqué en premier lieu, confirmé par le client pour contrôle, et sert de base de contrôle pour la production par lots. S'il y a un problème avec les marchandises qui doivent être conformes aux normes pendant la production par lots, le client a le droit de les rejeter. Les raisons pour lesquelles les produits ne répondent pas aux normes sont diverses : ordres de production erronés, mauvais matériaux de moulage, mauvais assemblage des pièces, déformation du produit, etc.

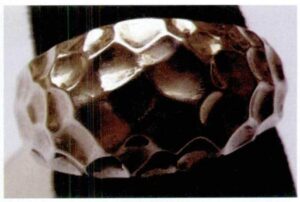

【Cas 9-9】Déformation du produit, comme le montre la figure 9-9.

Analyse :

Dans ce cas, le bord de la monture n'est pas rond, ce qui entraîne une déformation évidente. Pour de tels problèmes, il convient de veiller à la correction lors du ponçage et du polissage des bijoux, ainsi qu'à une inspection renforcée ; en outre, en raison de la finesse du bord de la monture, il convient de prêter attention à la direction et à l'intensité du polissage lors du ponçage et du polissage.

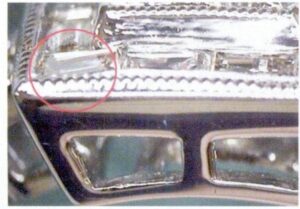

【Case 9-10 le poteau de support inférieur n'a pas été retiré, comme le montre la figure 9-10.

Analyse :

Pour les produits similaires, la structure présente plusieurs anneaux circulaires avec des espaces spécifiques entre eux, ce qui nécessite une bonne concentricité de chaque anneau. Pour réduire le problème des anneaux circulaires excentrés dû à la déformation pendant la production, plusieurs supports inférieurs sont ajoutés entre les anneaux circulaires pour augmenter la résistance et empêcher la déformation. Ces supports inférieurs ne sont que des mesures de processus visant à garantir une production sans heurts, et non des exigences du produit lui-même. Par conséquent, les supports inférieurs doivent être retirés lorsque le produit est presque terminé.

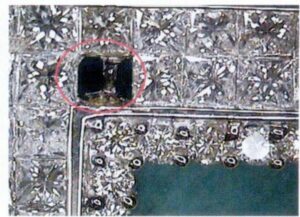

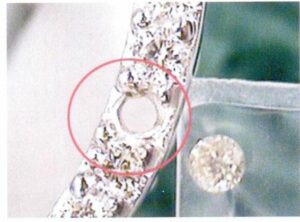

【Cas 9-11】Annulation du trou inférieur du produit, comme le montrent les figures 9-11.

Analyse :

Le trou inférieur de la monture est une mesure nécessaire pour améliorer les propriétés optiques de la monture, réduire la quantité de métal utilisée dans le produit et augmenter l'effet décoratif du produit. Le trou inférieur de la monture doit être régulier et transparent. Dans ce cas, certains trous de fond présentent de graves déformations, qui doivent être modifiées au stade de la rectification des bijoux plutôt que d'être transmises au département de galvanoplastie.

[Le bord n'est pas lisse, comme le montre la figure 9-12.

Analyse :

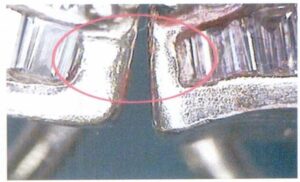

Dans ce cas, le bord métallique du diamant baguette dans l'étape de sertissage du canal pourrait être plus lisse après le polissage, principalement en raison de la taille inégale du bord dans l'étape de sertissage.

[Cas 9-13] La taille de l'arête n'est pas lisse, comme le montre la figure 9-13.

Analyse :

Dans ce cas, les largeurs des bords métalliques des deux côtés devraient être cohérentes, mais la largeur d'un côté du bord métallique est considérablement réduite, et il y a un phénomène de fluctuation des vagues. Les raisons possibles sont le moule principal, le moule en cire, le meulage, le polissage et d'autres processus qui peuvent être à l'origine de ce phénomène.

[Affaissement de l'arête métallique, comme le montre la figure 9-14.

Analyse :

Ce type de problème est plus fréquent dans le processus de fabrication des bijoux. Les raisons peuvent être l'effondrement du bord du moule principal du bijou, des dommages ou des pertes lors de la fabrication de la cire ou du moulage, des produits endommagés lors du maintien du moule, le bord du métal cassé lors du sertissage des pierres et le bord du métal érodé lors du polissage.

3. Questions relatives au polissage des bijoux

[Le travail de polissage est insuffisant, comme le montre la figure 9-15.

Analyse :

Le travail de polissage est insuffisant parce que certaines parties du produit n'ont pas été entièrement polies et que l'état de surface original du processus précédent ou les traces de traitement doivent encore être conservés. Ce problème est plus susceptible de se produire dans les coins, les zones concaves, les crevasses et d'autres zones du produit, car ces endroits nécessitent souvent des outils appropriés ou l'opérateur est enclin à les négliger.

【Cas 9-16】L'inscription du produit n'est pas claire, comme le montre la figure 9-16.

Analyse :

Une inscription correcte et précise est essentielle pour les produits de bijouterie, et les normes nationales ont établi des réglementations claires. En raison de la nature délicate des produits de bijouterie, l'inscription est relativement petite et il est difficile de la couler correctement pendant le moulage. L'inscription doit être claire lors de la fabrication du moule, ce qui réduit les difficultés de polissage. Si une inscription de haute qualité est requise, il est préférable d'éviter le moulage et d'utiliser la gravure au laser après le polissage du produit afin que l'inscription soit à la fois délicate et clairement définie.

【Cas 9-17】Perforation de la surface métallique, comme le montre la figure 9-17.

Analyse :

Après le polissage d'un bijou, des perforations sont apparues à la surface à certains endroits. Ce problème s'explique notamment par le fait que l'épaisseur de la paroi du maître-moule, du modèle en cire ou de l'ébauche coulée est trop fine à certains endroits, que certaines zones sont trop minces lors du cirage et que d'autres sont trop minces lors du meulage. Lorsque l'ébauche présente des défauts tels que des trous de sable et des inclusions de scories, il faut, pour obtenir une bonne surface

La qualité du polissage permet souvent de polir vigoureusement ces zones pendant le fonctionnement, ce qui entraîne une perforation.

[La figure 9-18 montre une surface métallique irrégulière.

Analyse :

Les bijoux doivent être meulés et polis pour obtenir une surface métallique lisse et très brillante. Toutefois, si l'opération est incorrecte et que la surface du métal n'est pas lisse pendant le polissage, il en résulte l'apparition de surfaces positives et négatives. Dans ce cas, l'aspect et la brillance de la surface s'en trouveront affectés.

[Cas 9-19] Polissage excessif, comme le montre la figure 9-19.

Analyse :

Dans ce cas, lors du polissage de la racine de la tige à l'aide d'une brosse à poils, un mauvais choix du type de brosse à poils, une force excessive ou une durée de polissage prolongée peuvent entraîner l'élimination d'une quantité excessive de métal de la racine, ce qui réduit considérablement la résistance du sertissage de la tige et présente un risque de rupture de la tige et de perte de la pierre. Les brosses à poils se déclinent en différents matériaux, structures et tailles. Les brosses à poils d'une grande dureté ont une grande force de coupe, mais il faut veiller à ne pas trop les polir. Lors du polissage des positions de sertissage, de courbure ou de concavité, changez constamment d'angle de polissage, ne polissez pas le même endroit pendant longtemps et ne polissez pas sous un seul angle afin d'éviter un polissage excessif, qui pourrait entraîner l'effondrement des bords, l'aplatissement des pointes ou l'affûtage des pointes.

[La figure 9-20 montre des rayures sur la surface polie.

Analyse :

Le but du polissage des bijoux est d'obtenir un effet miroir lisse et brillant sur la surface du métal. En raison de la faible dureté de nombreux matériaux métalliques utilisés en bijouterie, des rayures peuvent rapidement apparaître en raison du frottement après le polissage. Il est donc nécessaire de manipuler les bijoux avec précaution après le polissage et d'éviter les collisions entre les produits ou le contact avec des objets tels que le papier de verre et les épingles, qui peuvent facilement causer des rayures.

【Cas 9-21】Mauvais effet de polissage électrolytique

Description du problème :

Souvent rencontré dans la production de bijoux Lorsque l'on rencontre des problèmes tels que le jaunissement des pierres, le noircissement et le manque de brillance du sertissage, le recours au polissage mécanique manuel est non seulement long et laborieux, mais aussi inefficace. C'est pourquoi les méthodes de polissage chimique sont largement adoptées. Le processus de polissage chimique utilisé dans le passé était le cyanure de potassium + le peroxyde d'hydrogène, qui présente un bon effet de polissage et une grande efficacité, mais aussi des inconvénients importants. Le cyanure de potassium est une substance chimique hautement toxique, qui présente des risques importants pour l'environnement et les opérateurs. L'utilisation du polissage électrolytique sans cyanure est une tendance inévitable. Cependant, lorsque l'on utilise le polissage électrolytique sans cyanure pour traiter des produits métalliques K, on se heurte souvent au problème de l'effet de traitement médiocre.

Analyse :

Le principe de base du polissage électrolytique est que la pièce est connectée à l'anode. Après l'électrification, un film épais et visqueux à haute résistivité se forme sur la surface avec une épaisseur inégale. Les micro-protrusions de surface sont minces, avec une densité de courant élevée et une dissolution rapide du métal, tandis que les micro-dépressions sont épaisses, avec une faible densité de courant et une dissolution lente du métal. En raison de la répartition inégale du film dense et visqueux et de la densité du courant, les micro-protrusions diminuent rapidement et les micro-dépressions diminuent lentement, ce qui permet d'obtenir une surface lisse. Le processus de dissolution anodique du polissage électrolytique des métaux est assez complexe, influencé par de nombreux facteurs tels que les propriétés de surface du métal, l'uniformité de la structure métallographique, la composition de l'électrolyte, la température de la solution électrolytique, la densité du courant de fonctionnement, le débit de la solution, le temps de polissage, le rapport entre la surface de l'anode et celle de la cathode, la distance entre les électrodes, etc. La variation de ces facteurs affecte directement l'effet et la qualité du polissage. Si la dissolution anodique est inégale, la surface traitée peut parfois être pire que l'état d'origine, elle peut manquer d'éclat ou présenter des piqûres, une corrosion locale et d'autres conditions. Par conséquent, pour obtenir un excellent effet de polissage électrolytique, il convient de prêter attention à plusieurs aspects :

(1) Sélection de la solution de polissage électrolytique. Lors de la sélection d'une solution de polissage électrolytique, les facteurs suivants doivent être pris en considération : il doit y avoir une certaine quantité d'oxyde pour dissoudre les protubérances actives à la surface ; il doit y avoir suffisamment d'ions complexes pour chélater et précipiter les produits de dissolution à la surface ; et maintenir la fraîcheur de l'électrolyte ; il doit y avoir une quantité suffisante d'anions de grand rayon et de faible charge pour promouvoir la migration des ions, améliorer l'efficacité de la dissolution de la surface, augmenter la vitesse et la qualité du polissage ; la viscosité doit être suffisante pour former une couche de film visqueux sur la surface de l'anode, plus fine sur les protubérances et plus épaisse sur les creux, afin de garantir la qualité du polissage de la surface ; il doit y avoir une large plage de températures de fonctionnement, une performance stable de la solution, une longue durée de vie ; et il ne doit pas causer de pollution de l'environnement.

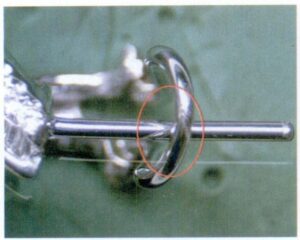

(2) Méthode d'accrochage électrolytique. Avant l'accrochage électrolytique, il faut tenir compte de la distance entre les électrodes et de la position des pièces ; utiliser un blindage si nécessaire pour assurer une distribution uniforme des lignes électriques ; assurer un bon contact entre le fil et la pièce pour la conduction électrique ; tenir compte de l'évacuation en temps voulu des gaz précipités pendant le processus de polissage électrolytique. La figure 9-21 montre les méthodes d'accrochage de plusieurs pièces typiques.

(3) Paramètres du processus électrolytique. Sélectionner raisonnablement la tension, la durée, la température, l'agitation et les autres paramètres du processus en fonction de la structure de la pièce à usiner.

(4) Entretien et récupération des électrolytes et des métaux précieux. Lors de la production, éviter que la poussière et les débris ne pénètrent dans l'électrolyte ; récupérer le métal toutes les deux semaines, nettoyer la plaque de l'électrode et le sac absorbant le métal, et retirer les cristaux du sac de l'électrode ; compléter rapidement les réactifs consommés pendant l'utilisation ; lorsque la quantité d'électrolyse atteint un certain niveau, l'électrolyte doit être renouvelé.

4. Questions relatives au réglage des bijoux

[La colle n'a pas été enlevée, comme le montre la figure 9-22.

Analyse :

Lors de l'opération de sertissage, certaines pierres organiques, telles que les perles, l'ambre, etc., sont généralement fixées avec de la colle. Certaines pierres précieuses sont parfois ajoutées avec de la colle dans les puits de sertissage pour empêcher les pierres précieuses de se déplacer pendant le processus de serrage lors de l'utilisation de méthodes telles que le sertissage par forçage et le sertissage en lunette. Si la quantité de colle ajoutée est trop importante, elle s'écoulera vers la base du sertissage et s'écoulera à la surface de la pierre précieuse lorsque celle-ci sera serrée. La colle doit être nettoyée immédiatement après le sertissage, sinon il sera difficile de l'enlever après son durcissement, ce qui affectera l'apparence de la pierre précieuse.

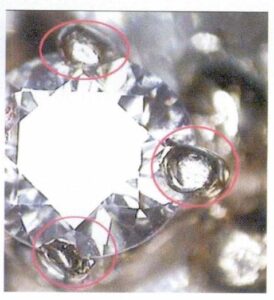

【Cas 9-23】Les pierres tombent pendant le polissage, comme le montre la figure 9-23.

Analyse :

Dans ce cas, le pendentif serti d'un chaton a subi une perte de diamants pendant le polissage. Pendant le polissage, une pression est exercée sur la roue pour obtenir l'effet désiré. Cela présente un risque particulier pour le sertissage des pierres précieuses (en particulier pour certaines méthodes de sertissage sensibles). Lors du polissage, il faut veiller à contrôler la force et l'angle. S'il y a des signes de desserrement de la pierre précieuse, le polissage doit être immédiatement interrompu, la pierre précieuse doit être remise en place, puis l'opération peut être poursuivie.

【Cas 9-24】La surface de la perle est rayée, comme le montre la figure 9-24.

Analyse :

Les perles sont généralement serties à l'aide d'une tige : un trou est percé dans la perle, de la colle est appliquée sur la tige, insérée dans le trou de la perle et fixée après durcissement de la colle. Ce processus est généralement mis en place à la dernière étape, car les perles sont souples et ne peuvent pas entrer en contact avec des solutions chimiques corrosives. Dans ce cas, les rayures sur la surface de la perle sont principalement dues à l'utilisation d'un chiffon malpropre lors de l'essuyage. Les perles étant moins dures que les particules de poussière présentes dans l'air, le frottement avec un chiffon non nettoyé peut facilement provoquer une abrasion ou des rayures.

Tableau 4-1 Teneur maximale en impuretés autorisée par la norme ASTM B562 pour les pépites d'or pur

Analyse :

Dans ce cas, après le polissage du bijou serti en pavé, le diamant le plus à l'extérieur s'est déplacé, ce qui a entraîné un écart notable. Ce phénomène est dû au fait que la taille du diamant n'a pas été entièrement fixée lors du sertissage et que le diamant s'est détaché et s'est déplacé lors du polissage.

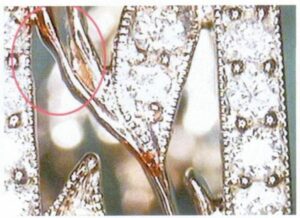

[Les pièces de joaillerie sont projetées avec une grande force lors du polissage, ce qui provoque des fractures du diamant, comme le montre la figure 9-26.

Analyse :

Lors du polissage des pièces, il est essentiel de se concentrer pleinement et d'éviter de penser à autre chose pendant le travail, en particulier lors du polissage des interstices et des têtes de broches. Un moment d'inattention peut entraîner un "vol" (phénomène par lequel la pièce glisse de la main et s'envole), entraînant des dommages aux pierres précieuses, la mise au rebut de la pièce et d'autres conséquences.

[Cas 9-27] Chute de pierres pendant le nettoyage aux ultrasons, comme le montre la figure 9-27.

Analyse :

Le nettoyage par ultrasons utilise l'impact de la cavitation pour générer des ondes de choc, appliquant une force à la surface de la pièce à usiner pour éliminer les produits de polissage, les cires et autres contaminants huileux à des fins de nettoyage. Ce processus de nettoyage a également un impact sur les pierres précieuses serties. Des problèmes de détachement peuvent survenir sous l'action continue des ondes de choc si les pierres précieuses ne sont pas solidement serties.

Elle a également un impact sur le sertissage des pierres précieuses. Des problèmes de chute de pierres peuvent survenir si les pierres précieuses ne sont pas solidement serties sous l'action continue des ondes de choc.

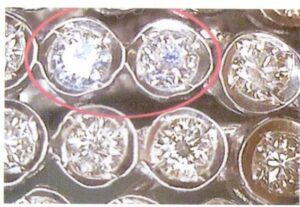

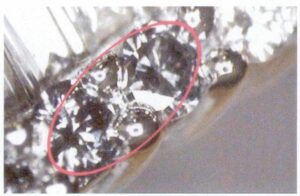

【Cas 9-28】Hauteur inégale des pierres précieuses, comme le montre la figure 9-28.

Analyse :

Lors du sertissage en canal de plusieurs pierres précieuses, la disposition des pierres précieuses doit suivre le bord du métal, être plate et lisse, et ne pas présenter d'inégalités de hauteur. Lorsque ces problèmes sont transférés au processus de galvanoplastie, le personnel de réparation doit d'abord remettre en place et polir les pierres précieuses irrégulières après avoir satisfait aux exigences.

【Cas 9-29】Les pierres précieuses deviennent sombres, comme le montre la figure 9-29.

Analyse :

Dans ce cas, les diamants de la mêlée sur le côté sont sertis par moulage à la cire. Après le polissage et le nettoyage du produit, deux diamants apparaissent foncés. Lorsque les diamants sont retirés, on constate que les diamants eux-mêmes ne sont pas devenus sombres, ce qui indique que l'effet visuel en est la cause principale. Les principales raisons de l'impact visuel sont les suivantes :

(1) Le trou au bas de la monture est trop petit. La pierre précieuse doit absorber et refléter la lumière pour présenter un bon éclat et une couleur naturelle. Les pierres serties sur des bases métalliques absorbent la lumière par le trou inférieur de la monture. Lorsque le trou inférieur est trop petit, une plus grande partie du pavillon est couverte par le métal, ce qui affecte l'absorption de la lumière par la pierre précieuse. Par conséquent, lors de la conception des moules principaux, il convient de s'assurer que le trou inférieur de la monture est de taille suffisante. Dans la fonte à la cire, le diamètre du trou inférieur de la monture est généralement supérieur à la moitié du diamètre de la pierre précieuse, ce qui permet de fixer la pierre précieuse pendant la fonte.

(2) Même si la taille du trou inférieur du moule principal est suffisamment grande, une mauvaise correspondance entre la position de sertissage et le diamètre de la pierre précieuse peut également provoquer un effet visuel. Par conséquent, avant de sertir la pierre, il est nécessaire de la faire correspondre et de la mesurer. Si elle ne convient pas, ajustez d'abord la position du sertissage et placez la pierre précieuse sur le sertissage pour calculer la position. Si le diamètre de la pierre est supérieur à la taille de la monture, il est nécessaire d'utiliser une meule appropriée pour adapter la position de la monture à la taille de la pierre ; après avoir serti la pierre, nettoyez soigneusement le fond de la monture.

(3) Lors de la préparation du moule de revêtement avec de la boue de gypse, si des bulles d'air adhèrent au fond de la monture, elles seront remplacées par du métal après la coulée, formant ainsi des perles de métal. À ce moment-là, la pierre précieuse apparaît souvent sombre près du puits de sertissage. Les grains de métal sont visibles si le bijou est placé à l'envers au fond de la monture. Lorsque la résistance du gypse est insuffisante ou que la propriété de mouillage entre la pierre précieuse et la boue de gypse est mauvaise, la pierre précieuse est recouverte de métal, ce qui affecte gravement la couleur et l'éclat de la pierre précieuse. Pour résoudre ce problème, il convient de prêter attention au rapport eau/gypse, à la durée du vide, au degré de vide, à la propriété de mouillage, etc. lors du mélange de la boue de gypse.

【Cas 9-30】Poignée haute grattant la main, comme le montre la figure 9-30.

Analyse :

Lorsque l'ardillon est trop haut, il affecte non seulement l'effet optique de la pierre précieuse, mais cause également des problèmes lors du port et de l'utilisation, car il peut facilement égratigner les mains, accrocher les vêtements et même faire tomber la pierre précieuse. Par conséquent, la hauteur de l'ardillon doit être raisonnablement contrôlée et la hauteur de l'ardillon doit généralement être légèrement inférieure à la surface de la pierre. Ainsi, lorsque la hauteur de la broche est trop élevée pendant le sertissage, utilisez d'abord des pinces pour couper la broche, puis limez la broche jusqu'à ce qu'elle atteigne la hauteur appropriée pour le polissage de la broche, et maintenez la hauteur de la broche constante. Après avoir coupé la tige, utilisez une lime triangulaire pour limer la tige à la hauteur idéale pour le polissage de la tige et pour maintenir la hauteur de la tige constante. Ensuite, utilisez une lime en forme de feuille de bambou pour tailler l'intérieur de la tige afin de l'adapter à la pierre, puis arrondissez l'extérieur pour faciliter le polissage et les fraises à cupules.

【Cas 9-31】La pince n'est pas ronde, comme le montre la figure 9-31.

Analyse :

Il s'agit d'un problème lié au processus de sertissage des pierres, qui n'est pas soigneusement contrôlé avant le polissage, ce qui fait que le produit fini présente toujours le problème des griffes qui ne sont pas rondes. Il est nécessaire d'inspecter les produits avant le polissage et, si les griffes ne sont pas rondes, il convient de les tailler pour qu'elles le soient avant le polissage.

【Cas 9-32】La tête de la broche n'est pas lisse, comme le montre la figure 9-32.

Analyse :

Dans ce cas, la tête de la tige de la pierre sertie n'est pas lisse après le polissage et présente un phénomène apparent de "capuchonnage". Ce phénomène est principalement dû à une utilisation déraisonnable de la fraise à cupule et à un mauvais fonctionnement des pointes de polissage dans le processus de sertissage de la pierre. Le trou intérieur de la fraise à cupule doit être centré, non oblique, et la paroi intérieure doit être lisse et ronde. Le trou ne doit être que légèrement profond ou peu profond, et la profondeur doit être déterminée en fonction de la longueur de la broche pour le sertissage inversé. La taille de la tête de la broche détermine la taille de la fraise. Si elle est trop grande ou trop profonde, la tête de la pince n'adhérera pas à la pierre, ce qui l'endommagera. Si elle est trop petite, il est facile d'appuyer sur la tête de la broche, ce qui entraîne un problème de "bouchage".

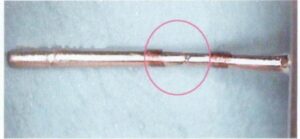

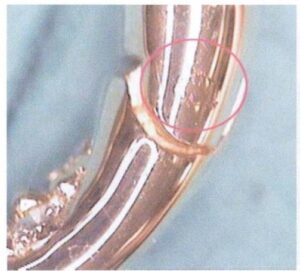

【Cas 9-33】La tige de la monture gitane est cassée, comme le montre la figure 9-33.

Analyse :

La monture gitane entoure la pierre précieuse d'un bord métallique et pose des griffes sur le bord métallique pour fixer la pierre précieuse. Les griffes sont généralement en forme de pelle et relativement fines afin d'obtenir de bons effets optiques pour la pierre précieuse. Une attention particulière doit être accordée à l'intensité et à la direction du meulage et du polissage. Dans le cas contraire, il est facile de broyer ou de casser la pierre.

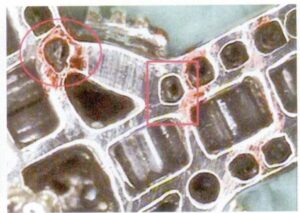

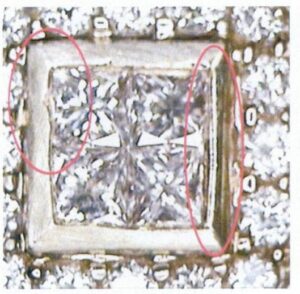

Figure 9-34 Les bords métalliques du réglage du canal sont inégaux.

Analyse :

Dans le cas d'un diamant de taille princesse en serti clos, les diamants doivent être disposés proprement et uniformément répartis, et les arêtes métalliques doivent également être cohérentes. Dans ce cas, le problème de l'incohérence des tailles des arêtes métalliques est principalement dû à l'incohérence de la base de sertissage de la pierre ou des arêtes de la pelle. La réparation doit être effectuée avant le polissage, et il faut également veiller à ce que le degré de polissage de chaque arête de sertissage soit cohérent.

Tableau 4-1 Teneur maximale en impuretés autorisée par la norme ASTM B562 pour les pépites d'or pur

Analyse :

Parfois, le bord de sertissage de la pierre nécessite la séparation des pinces et du milgrain, qui doivent être séparés et non mélangés.

5. Questions relatives au placage des bijoux

【Cas 9-36】L'enlèvement de la cire de polissage n'est pas propre, comme le montre la figure 9-36.

Analyse :

Après le polissage de la pièce, la surface et les fissures sont recouvertes de cire de polissage et de divers mélanges, qui doivent être enlevés pour nettoyer la pièce.

Lorsque l'enlèvement de la cire n'est pas propre, des problèmes tels que l'impossibilité de mettre la couleur de placage et la contamination de la solution de placage se produisent. Pour obtenir des résultats satisfaisants en matière d'élimination de la cire, il convient de veiller à plusieurs aspects : Premièrement, la pièce doit être enlevée dès que possible après le polissage ; sinon, si elle reste longtemps, la couche de cire résiduelle s'agglutinera, ce qui augmentera la difficulté du nettoyage ; deuxièmement, le rapport de la solution d'enlèvement de la cire doit être raisonnable, ni trop concentré pour réduire la force de choc, ni trop dilué ou utilisé trop longtemps pour devenir inefficace ; troisièmement, le choc ultrasonique doit être suffisamment fort, et le temps de nettoyage doit être suffisant.

Lors des opérations de décirage, suspendez les articles polis sur des cintres. Pour les articles susceptibles de perdre des pierres, le sertissage doit être orienté vers le haut, et les immerger dans une cuillère contenant de l'eau de décirage pour l'élimination de la cire ; chauffer l'eau de décirage à la température de fonctionnement (60-80℃), et activer les ondes ultrasoniques pour éliminer les salissures de cire de la surface de la pièce à usiner. Pour les pierres de cristal et les gros diamants, ajuster la température de l'eau de décirage à environ 40℃ pour éviter les dommages dus à des différences de température importantes.

Avant le décirage, les articles doivent être préchauffés avec de l'eau pure, puis immergés dans l'eau de décirage. Après l'enlèvement de la cire, ne pas rincer immédiatement avec de l'eau pure à température ambiante ; rincer d'abord avec de l'eau pure préchauffée, puis procéder au nettoyage. Nettoyez la surface des articles avec de l'eau pure en utilisant une méthode de rinçage à contre-courant en trois étapes pendant 3 à 5 minutes ; vérifiez soigneusement la propreté de la surface, faites attention à ce qu'il n'y ait pas de résidus de cire sur le fond de la pierre (motif) et sur le sertissage de la pierre, et répétez le processus de décirage si nécessaire jusqu'à ce que la saleté de cire soit complètement enlevée.

Pour certains produits difficiles à nettoyer, il convient d'appliquer les méthodes de nettoyage suivantes : utiliser de la vapeur pour éliminer les résidus de cire et de polissage laissés par le processus de polissage ; pour les produits qui ne peuvent pas être manipulés, utiliser des épingles manuelles (en utilisant des épingles manuelles, il convient de veiller à ne pas rayer les produits). Après avoir enlevé la cire, rincez immédiatement, car une couche d'huile et de saleté se forme après le décirage par ultrasons. Supposons qu'elle reste à l'air libre pendant un certain temps. Dans ce cas, elle séchera et se solidifiera, ce qui rendra le nettoyage difficile, ne permettra pas d'obtenir l'effet de décirage et contaminera la solution métallique.

[L'élimination de l'huile doit être plus complète, comme le montre la figure 9-37.

Analyse :

La propreté de la surface métallique détermine l'effet de la galvanoplastie. Si l'huile n'est pas complètement éliminée et qu'il reste des résidus de saleté et de poussière à la surface, cela entravera le dépôt moyen du métal, ce qui entraînera un dépôt lent de la couche de placage et des problèmes tels que des taches blanches, un voile, un jaunissement, des taches d'eau, une couche de placage trop fine, voire l'absence de placage. La méthode couramment utilisée pour contrôler la qualité du déshuilage est la méthode de mouillage à l'eau, qui repose sur le principe selon lequel tant qu'il y a de la graisse à la surface de la pièce, elle ne peut pas être mouillée par l'eau. Elle comprend principalement deux types de méthodes : le test des gouttes d'eau, qui consiste à laisser tomber de l'eau sur la surface de la pièce à usiner. Si l'eau s'étale uniformément et forme un film d'eau continu, cela indique que l'enlèvement de l'huile est propre ; si un film d'eau discontinu et intermittent se forme à la surface de la pièce, cela suggère que l'huile n'est pas complètement enlevée.

Un processus de dégraissage électrolytique est nécessaire dans la production de bijoux pour éliminer complètement l'huile de la surface des pièces métalliques. Il consiste à placer la pièce à usiner dans une solution de formule spécifique. Il l'électrifie, effectue un traitement d'électrolyse selon la cathode d'abord et l'anode ensuite, élimine les taches d'huile superficielles et favorise la déchirure musculaire du film d'huile à la surface de la pièce en gouttelettes d'huile discontinues sous l'action de la vapeur d'eau H2 et O2 déposé sur l'électrode, et renforce le processus de dégraissage en agitant la solution.

Dans le processus de dégraissage électrolytique, il est nécessaire de sélectionner raisonnablement les paramètres du processus. La tension détermine la densité du courant. Une densité de courant élevée permet d'augmenter la vitesse de dégraissage et d'améliorer la qualité du dégraissage des trous profonds. Généralement, la tension est sélectionnée entre 9 et 11 V. Le temps de dégraissage est déterminé par la taille des marchandises et le nombre de cuves de dégraissage pour un seul dégraissage. Il est d'environ 100 ans pour les grandes marchandises et d'environ 60 ans pour les marchandises générales. L'augmentation de la température peut réduire la résistance de la solution, augmentant ainsi la conductivité et diminuant l'efficacité. Lorsque la température est trop élevée, l'agent de dégraissage se décompose et se volatilise, polluant l'environnement, et une couche de taches d'huile apparaît à la surface de l'électrolyte. Il est recommandé de choisir 65 ~70℃.

La saleté à la surface de la solution de dégraissage électrochimique affecte la qualité du dégraissage. Dans le processus de réaction du dégraissage électrochimique, la décomposition des taches d'huile produit des substances telles que le glycérol et les esters d'acide stéarique. Ces substances et les taches d'huile libres qui n'ont pas encore réagi avec la solution alcaline sont en suspension à la surface de la solution. Lorsque la pièce entre et sort de la solution, elles adhèrent à la surface de la pièce, ce qui nuit gravement à la qualité du dégraissage. Il est nécessaire de nettoyer et d'entretenir régulièrement la surface de la solution de dégraissage électrolytique.

Une mauvaise méthode d'accrochage de la pièce pendant le dégraissage électrolytique affecte l'effet de dégraissage. Lorsque la pièce est soumise à un dégraissage électrochimique, l'emprisonnement de gaz dans certaines parties impliquera l'élimination des taches d'huile dans ces parties, ce qui entraînera un dégraissage incomplet. La cathode peut être déplacée pendant le dégraissage et la pièce peut être continuellement secouée pour empêcher l'adsorption de gaz. Lorsque vous suspendez la pièce dans le bac de dégraissage, secouez-la d'abord dans la solution alcaline afin d'éliminer la saleté qui adhère à la surface de la pièce lorsqu'elle entre en contact avec la surface de la solution alcaline au cours du processus de suspension. Lorsque la pièce est retirée de la cuve, secouez-la d'abord dans la solution alcaline et soulevez-la rapidement pendant que la saleté à la surface du liquide se répand.

【Case 9-38】L'inspection de la couleur du revêtement n'est pas normalisée et le client a des objections quant aux résultats de l'inspection.

Analyse :

La couleur du revêtement est un indicateur essentiel de la qualité de la galvanoplastie. De nombreuses bijouteries sont relativement désinvoltes lorsqu'il s'agit d'inspecter la couleur du revêtement.

D'un point de vue subjectif, les résultats de l'inspection ne sont pas acceptés par les clients. Pour y remédier, il convient d'établir autant que possible des conditions, des méthodes et des procédures d'inspection normalisées et de les faire accepter par les deux parties. Actuellement, la méthode la plus couramment utilisée consiste à produire des échantillons de couleurs de galvanoplastie et à configurer des caissons lumineux à température de couleur standard.

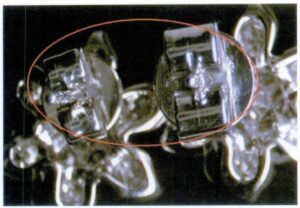

Au cours du processus d'inspection, le personnel chargé du contrôle qualité doit porter des gants fins en coton blanc pour les tests et vérifier qu'il n'y a pas de saletés ou d'objets complexes sur les gants afin d'éviter de rayer la surface du produit lorsque les gants entrent en contact avec elle. Allumez l'interrupteur du caisson lumineux et réglez l'intensité de la source lumineuse pour stabiliser la température de couleur à la valeur standard de 6500K. Placez les échantillons de couleur de galvanoplastie et les produits à inspecter dans le caisson lumineux standard pour la comparaison des couleurs et l'inspection initiale. Changez la position du produit et examinez la surface sous différents angles pour détecter la présence de buée, de jaunissement, de rayures, etc. ; comparez la couleur et la blancheur des échantillons de couleur de galvanoplastie et des produits à inspecter, comme le montre la figure 9-38.

[La couleur du placage de rhodium n'est pas assez brillante, comme le montre la figure 9-39.

Lors de la galvanoplastie du rhodium blanc pour la bijouterie, une bonne luminosité est requise, mais dans la production réelle, le problème de la luminosité insuffisante de la couleur est souvent rencontré. Les principales raisons de ce problème sont les suivantes :

(1) La teneur en rhodium de la solution de placage doit être augmentée. Dans certaines conditions de température et de densité de courant, la concentration de rhodium dans la solution de rhodiage a un impact significatif sur la couleur du revêtement. Lorsque la teneur en rhodium est inférieure à 1,0 g/L, le revêtement apparaît rouge, manque d'éclat, permet une faible densité de courant et a une efficacité de courant très faible, ce qui entraîne une grande fragilité des pièces plaquées ; certains revêtements peuvent se fissurer. Par conséquent, il est souvent nécessaire d'ajouter une solution de sulfate de rhodium à haute concentration pendant la production. Avec l'augmentation de la teneur en rhodium, la blancheur du revêtement augmente progressivement et l'efficacité du courant augmente également. La blancheur ne change pas de manière significative lorsque la teneur en rhodium dépasse 1,5 g/L. Lorsque la teneur en rhodium dépasse 3,0 g/L, les pièces revêtues apparaissent blanches, la vitesse de galvanisation est trop rapide, le revêtement est irrégulier et l'adhérence au métal de base est faible. La teneur en rhodium pendant la galvanoplastie est généralement contrôlée entre 1,0 et 2,5 g/L.

(2) La température de la solution de placage est insuffisante. Lorsque la température est inférieure à 20℃, l'efficacité du courant est très faible, le stress du revêtement est élevé et le revêtement n'est pas brillant. Avec l'augmentation de la température, la valeur de la densité de courant admissible augmente, l'efficacité du courant s'améliore et le stress du revêtement diminue. Toutefois, si la température est trop élevée, la solution s'évapore rapidement et une grande quantité de brouillard d'acide sulfurique est entraînée, ce qui détériore les conditions de fonctionnement. La galvanoplastie est généralement réalisée à une température d'environ 40℃.

(3) Teneur excessive en acide sulfurique dans la solution de placage. Les ions sulfates sont les principaux ions complexes des ions rhodium. L'augmentation de la concentration en acide sulfurique renforce la complexation du rhodium trivalent avec les ions sulfate, réduisant ainsi la tendance aux réactions de déplacement des ligands. Toutefois, une forte corrosion peut se produire lorsque la concentration d'acide sulfurique est trop élevée et que la pièce n'est pas correctement mise à la terre. L'ajout d'acide sulfurique peut augmenter la conductivité et l'acidité de la solution de placage, stabilisant ainsi la solution. En général, lorsque la teneur en acide sulfurique libre de la solution de placage augmente, l'efficacité du courant diminue et la tension du revêtement augmente. Cependant, lorsque la teneur est trop élevée et que la pièce n'est pas correctement mise à la terre, une forte corrosion peut se produire, et elle peut également augmenter la contrainte interne du revêtement, entraînant des fissures dans le revêtement. Lorsque la teneur en acide sulfurique est inférieure à 15ml/L, la couleur du revêtement s'assombrit, c'est pourquoi il convient de maintenir une certaine teneur en acide sulfurique.

(4) Des additifs insuffisants dans la solution de placage entraînent une détérioration de la solution. Avec l'augmentation du temps de placage du rhodium, la couleur de la solution de placage passe du jaune vif au brun foncé, ce qui rend la solution instable. Ceci est principalement dû à la réaction d'évolution de l'oxygène à l'anode, où l'oxygène a une forte capacité d'oxydation, ce qui entraîne la détérioration de la solution de placage. Par conséquent, la solution de placage doit être fréquemment filtrée avec du charbon actif et certains additifs doivent être ajoutés pour améliorer la performance de la solution de placage. Les additifs tels que les agents de nivellement, les agents mouillants et les azurants ont un impact significatif sur la solution de placage, modifiant les propriétés cinétiques des métaux électrodéposés, les propriétés de la couche de dépôt et de l'électrolyte, telles que la réduction de la contrainte interne du revêtement, la prévention de la formation de fissures, l'amélioration de la résistance à la corrosion du revêtement, l'influence significative sur la blancheur des pièces placées, la finesse, la douceur et la brillance du revêtement et la stabilité de l'électrolyte.

[Cas 9-40] La couleur blanche de la pierre devient jaune après la métallisation.

Analyse :

Dans ce cas, certains diamants de la parure en or blanc 18 carats avec sertissage à griffes apparaissent jaunâtres après le rhodiage. Lorsqu'un diamant est retiré et inspecté, on constate qu'il n'a pas jauni. Par conséquent, ce problème doit être attribué à l'illusion causée par le métal entourant le bas du diamant, qui résulte d'un mauvais placage et du jaunissement de la couche de placage. Les facteurs influençant le jaunissement de la couche de placage comprennent une faible densité de courant cathodique, une teneur en rhodium trop faible, une couche de placage trop fine et un nettoyage inadéquat de la couche de placage.

[La surface du bijou devient trouble après le placage, comme le montre la figure 9-41.

Analyse :

Après le rhodiage de la surface du bijou, des taches blanches et nuageuses apparaissent localement. Les raisons possibles de ce problème sont les suivantes : (1) Un dégraissage inadéquat des pièces métalliques défectueuses entrave le dépôt moyen de métal ; (2) La qualité du métal n'est pas dense, il y a des défauts de retrait, le potentiel est faible dans cette zone, la vitesse de placage est lente ou difficile, il faut la réparer avant de procéder à une nouvelle électrodéposition ; (3) Un temps de placage prolongé entraîne un assombrissement et un grisonnement de la couche de placage ; (4) Une densité de courant excessive provoque des phénomènes sombres et gris à la surface de la couche de placage, qui doivent être contrôlés dans la plage spécifiée ; (5) Un temps de placage prolongé.

[Le bas de la boucle d'oreille n'est pas plaqué et le diamant apparaît noir, comme le montre l'illustration 9-42.

Analyse :

Le trou inférieur du diamant rond est trop petit et l'embouchure du trou présente une bavure. L'élimination des miettes de cire au cours du processus de cirage est complexe, ce qui entraîne un échec de la galvanoplastie. Pour résoudre ce problème, après la pose de la pierre, la bavure doit être entièrement enlevée, combinée au processus de polissage électrolytique pour polir soigneusement le fond de la pierre, et nettoyer soigneusement ces parties avant la galvanoplastie.

[Le bas du dos de la cage est terne, comme le montre l'illustration 9-43.

Analyse :

La couleur dite terne fait référence au manque de luminosité. Dans ce cas, bien que les parois creuses du fond de maille aient été galvanisées, elles manquent de brillance par rapport à la surface du fond de maille, principalement parce que les parois creuses ne peuvent pas être polies ou ne sont pas polies à fond pendant le polissage.

[Changement de couleur lors de l'enlèvement de l'huile par électrolyse, comme le montre la figure 9-44.

Analyse :

Pendant le déshuilage électrolytique, lorsque la pièce est connectée à la cathode, la surface subit un processus de réduction avec un dégagement d'hydrogène. Lorsque la pièce est connectée à l'anode, la surface subit un processus d'oxydation avec un dégagement d'oxygène gazeux. L'avantage du déshuilage cathodique est la rapidité du déshuilage, il ne corrode généralement pas la pièce, mais il est sujet à la fragilisation par l'hydrogène, ce qui affecte les propriétés mécaniques du revêtement et provoque rapidement des trous d'épingle ; le déshuilage anodique ne provoque pas de fragilisation par l'hydrogène dans la matrice, il peut éliminer les résidus de gravure sur la surface de la pièce, mais la vitesse de déshuilage est plus lente.

Une lenteur relative entraîne un certain degré de corrosion de la pièce. Étant donné que la corrosion de la surface métallique affecte sérieusement la brillance et le dépôt du revêtement, le dégraissage cathodique est généralement utilisé dans la production, et le dégraissage cathodique est également utilisé dans cet exemple. Toutefois, lorsque la densité de courant est trop élevée et que la pièce est trop proche de l'anode, la surface métallique du bijou peut entrer en contact avec l'oxygène libéré par l'anode, ce qui provoque une oxydation et une décoloration.

[Le revêtement présente des trous et des piqûres, comme le montre la figure 9-45.

Analyse :

Les trous d'épingle désignent l'apparition de pores délicats à la surface de la couche galvanique, comme s'ils étaient piqués par une épingle ; ils sont généralement minuscules et invisibles à l'œil nu, mais peuvent être détectés à l'aide d'une loupe ou de méthodes d'essai. Les piqûres sont des dépressions non pénétrantes sur la couche de galvanoplastie, la couche de galvanoplastie dans la partie déprimée étant plus fine que la couche de coulée dans les autres parties, ce qui forme une dépression. Les grosses piqûres sont visibles à l'œil nu, tandis que les petites piqûres ne peuvent être détectées qu'à l'aide d'un grossissement. Les piqûres et les trous affectent non seulement l'effet décoratif du revêtement, mais réduisent également ses performances en matière de protection.

La raison principale de la formation de trous d'épingle et de piqûres est que de l'hydrogène gazeux s'est dégagé à la cathode pendant la galvanoplastie et a été adsorbé sur la surface de la pièce plaquée, entravant le dépôt du métal du revêtement. Si les bulles d'hydrogène restent longtemps à la surface de la pièce plaquée, des piqûres se forment ; si elles restent peu de temps, des piqûres se forment. De nombreux facteurs influencent la formation de trous d'épingle et de piqûres, tels que la propreté du prétraitement de la pièce plaquée, l'accumulation de diverses impuretés dans la solution de placage, le contenu de l'agent mouillant, la valeur du pH, la densité du courant cathodique, le mouvement de la pièce à usiner, etc. L'analyse spécifique est la suivante :

(1) Un mauvais prétraitement. Un dégraissage inadéquat ou un stockage incorrect pendant le traitement peut entraîner la chute de poussières sur la surface, qui se mélangent à la graisse et deviennent difficiles à éliminer. Lors du polissage, les matériaux abrasifs et les pâtes de polissage s'incrustent dans les micro-puits de la surface, ce qui les rend difficiles à nettoyer. Des trous d'épingle se formeront si ces zones ne peuvent pas être revêtues en continu pour former une couche de placage. Des mouchetures se forment lorsque la couche de placage ne s'étend que vers l'extérieur pour couvrir le métal, mais qu'elle est plus fine que dans les zones propres.

(3) Influence des défauts du substrat. Bien qu'elle paraisse intacte à l'œil nu, la surface du substrat contient de nombreux défauts, tels que des trous de sable, des fissures et des zones riches en impuretés à l'examen microscopique. Comparés aux atomes de métal de la couche de revêtement, ces défauts représentent un volume relativement important. Des trous d'épingle se forment lorsque la couche de placage ne peut pas couvrir et sceller complètement ces défauts. Comme une quantité substantielle d'atomes métalliques de la couche de placage est consommée pour combler ces défauts, la couche de placage devient beaucoup plus fine au niveau des micropores, ce qui se traduit par de fines mouchetures. L'hydrogène a un surpotentiel plus faible sur les surfaces rugueuses, ce qui entraîne une évolution plus importante de l'hydrogène pendant l'électrodéposition, ce qui peut générer davantage de trous d'épingle et de mouchetures.

(4) Teneur insuffisante en agent mouillant. De l'hydrogène gazeux précipite à la surface de la couche de placage, entravant le dépôt du métal et provoquant des trous d'épingle ou des mouchetures. Les agents mouillants contribuent à réduire la tension superficielle de la solution de galvanoplastie, à améliorer l'hydrophilie de la surface galvanisée, à réduire l'adhésion des bulles d'hydrogène et à faciliter leur départ rapide de la surface de la pièce galvanisée sans rétention.

Mauvais contrôle des conditions de fonctionnement. Une densité de courant cathodique excessive intensifie le dégagement d'hydrogène à la cathode. La résistance à l'échappement des bulles d'hydrogène augmente lorsque la température de la solution de placage est trop basse. Un pH faible exacerbe la réaction secondaire de dégagement d'hydrogène cathodique. Une vitesse inadéquate de déplacement de la pièce entraîne un mouvement relatif plus musclé entre la solution d'électrodéposition et la surface de la pièce et une action de rinçage insuffisante. Cela empêche l'évacuation des bulles qui adhèrent à la surface de la couche de placage.

Dans la production réelle, la forme, le degré de dispersion et l'emplacement des trous d'épingle et des taches sur la couche de placage peuvent être utilisés pour déterminer les facteurs d'influence. Des mesures ciblées peuvent ensuite être prises pour y remédier.

Partie 2. Défauts de différents types de bijoux en galvanoplastie

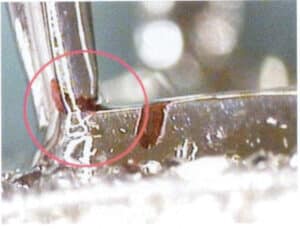

1. Défauts de la galvanoplastie pendante

[L'attache et l'anneau de saut ne peuvent pas être fixés, comme le montre la figure 9-46.

Analyse :

L'attache du pendentif doit être fixée à l'aide de l'anneau de saut pour garantir l'apparence et l'utilisation régulière du pendentif. S'il n'est pas fixé, le pendentif peut facilement basculer et manquer de souplesse lorsqu'il est porté.

【Case 9-47】La caution est trop petite et la chaîne est complexe.

Analyse :

L'attache est utilisée en conjonction avec le collier, ce qui exige que le collier passe facilement à travers l'attache et se déplace librement. Si l'attache est trop petite, même si le collier peut passer à travers, il est susceptible de se raidir pendant le port, ce qui affecte l'expérience de port.

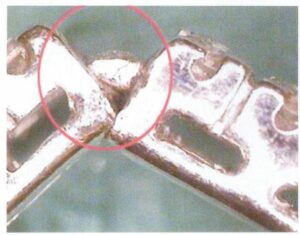

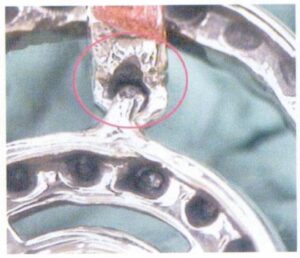

Cas 9-48】Défaut dans la position de soudage de la caution

Analyse :

Lors de l'assemblage de la bague et de l'anneau, la bague est généralement ouverte, l'anneau de saut y est inséré, puis soudé à l'extrémité de l'ouverture. La qualité de la soudure est un aspect important qui influe sur la qualité du pendentif, et les défauts de soudure ne sont pas autorisés. Cependant, dans la production réelle, des défauts de soudage tels que des pores, des inclusions de scories, des perles de soudure, des fissures, etc. se produisent souvent à la position de soudage. Ces défauts ne peuvent pas être éliminés lors du meulage et du polissage, ce qui nécessite un nouveau ponçage.

【Cas 9-49】L'anneau de saut n'est pas rond et le pendentif n'est pas aligné, comme le montre l'illustration 9-47.

Analyse :

La suspension verticale est une condition essentielle pour les pendentifs. Dans cet exemple, l'anneau de saut et la fenêtre latérale de la lunette sont reliés. Cependant, en raison de la forme non circulaire de l'anneau de saut, les deux ne peuvent pas être suspendus de manière adéquate après l'assemblage, ce qui fait basculer le pendentif d'un côté et affecte l'apparence et le confort de port. Lors de l'inspection du pendentif, il convient de prêter attention à la vue latérale du centre de gravité et à la vue frontale du centre de gravité du pendentif. Lorsque le pendentif est suspendu, il ne doit pas avoir tendance à pencher vers l'avant ou vers l'arrière lorsqu'il est vu d'en haut, et le centre de gravité global doit être vertical lorsqu'il est vu de face, sans inclinaison.

[Cas 9-50] Retrait lâche sur la paroi intérieure de l'écope, comme le montre la figure 9-48.

Analyse :

La surface de la cage est relativement petite, ce qui la rend sujette à un retrait de la paroi interne pendant la coulée. Cependant, en raison de la petite taille de la position de passage de la chaîne, l'opération est limitée pendant le meulage, ou des défauts de retrait peuvent être laissés par négligence. Il est donc nécessaire de choisir les outils appropriés pour le traitement, de retravailler la zone de retrait, puis de procéder au meulage et au ponçage.

【Case 9-51】Bail et Jump ring soudés ensemble, incapables de bouger

Analyse :

Lors du soudage, la position de soudage doit être isolée de l'anneau de saut afin d'éviter que le matériau de soudage ne s'écoule dans la zone de contact de la bague et de l'anneau de saut pendant le chauffage et ne les soude ensemble.

2. Défauts de la galvanoplastie des bagues de doigt

【Cas 9-52】Impropre position de l'inscription

Analyse :

Les clients précisent généralement l'emplacement de la gravure. En l'absence de précision, la gravure est généralement effectuée à un endroit qui n'affecte pas l'apparence du bijou. Pour les bagues, l'inscription est généralement gravée sur le cercle intérieur de la bague, mais elle ne doit pas être gravée au centre exact du fond de la tige de la bague ; elle doit être légèrement décentrée.

【Cas 9-53】La tige de l'anneau est asymétrique, comme le montre la figure 9-49.

Analyse :

Pour les bagues serties d'une seule grosse pierre, la symétrie le long de la ligne verticale centrale des deux côtés est requise, et la question de l'asymétrie, dans ce cas, ne devrait pas se poser.

【Cas 9-54】Le motif décoratif est déformé, comme le montre la figure 9-50.

Analyse :

La délicate décoration florale creusée sur le côté de la tige de l'anneau est susceptible de se déformer ou d'être trop polie en raison de la force exercée lors du polissage. Faites attention aux techniques et à la force lors du chronométrage.

[Les pièces incrustées sont de travers, comme le montre l'illustration 9-51.

Analyse :

Dans ce cas, la couronne de la tête de l'anneau est une pièce incrustée. Lorsqu'elle est soudée à l'anneau, elle présente un biais apparent. La raison en est que les deux trous de positionnement parallèles de la couronne sont trop proches et que l'un des trous de positionnement présente un écart trop important avec la goupille de positionnement, ce qui entraîne un écart de positionnement. Pour résoudre ce problème, les deux trous de positionnement parallèles peuvent être remplacés par des trous de positionnement supérieur et inférieur. Essayez de réduire la distance, et l'ajustement entre le trou et la goupille doit être serré.

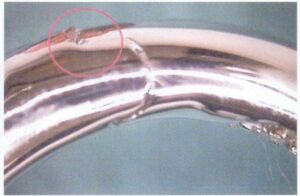

[Cas 9-56] Fissuration par corrosion sous contrainte d'un anneau de 14 KW, comme le montre la figure 9-52.

Analyse :

Dans ce cas, le matériau de la bague est un alliage de métal blanc 14 K contenant du nickel. Une contrainte résiduelle est générée sur la tige au cours du processus de fabrication. Après avoir porté la bague pendant un certain temps, les contraintes résiduelles et l'environnement corrosif peuvent provoquer une corrosion sous contrainte, entraînant une fissuration de la tige.

La contrainte résiduelle fait référence au système de contrainte à l'intérieur d'un objet sans application d'une force extérieure, en maintenant l'auto-équilibre. Il s'agit d'une contrainte inhérente ou d'une contrainte interne. De nombreuses raisons expliquent l'apparition de contraintes résiduelles sur la tige de l'anneau, comme le montre le tableau 9-1.

Tableau 9-1 Raisons des contraintes résiduelles dans les bagues serties

| Processus de fonctionnement | Causes des contraintes résiduelles | Conséquences possibles liées au stress |

|---|---|---|

| Soudure des griffes sur l'anneau | Vitesse et température de chauffe excessives de la griffe pendant le soudage | Les contraintes thermiques peuvent provoquer des fractures |

| Soudage par anneau ou trempe après chauffage | Durcissement prématuré des pièces après soudage | Le refroidissement rapide de l'extérieur et le refroidissement lent du centre entraînent une contraction thermique irrégulière, ce qui provoque des tensions et des fissures dans les griffes. |

| Positionnement des griffes | Une mauvaise utilisation peut entraîner une surchauffe | Provoque une fragilité et des fissures dans les griffes. |

| Appuyer la pince sur la surface de la pierre précieuse. | Les griffes de serrage lorsque la force est trop importante, trop de flexion, causée par le changement d'organisation du grain de la griffe. | Génération de contraintes résiduelles, de microfissures et éventuellement de fractures |

D'une part, les contraintes résiduelles réduisent le potentiel d'électrode de l'alliage, ce qui diminue la résistance à la corrosion du matériau. D'autre part, les broches elles-mêmes sont relativement fines et peuvent même provoquer des fissures dues à la corrosion sous contrainte. D'autre part, les contraintes résiduelles peuvent conduire à des microfissures exposées ou potentielles. Ces microfissures sont difficiles à détecter et servent souvent de sites d'accumulation de produits corrosifs. Comme les bijoux sont fréquemment exposés à divers agents corrosifs au cours de leur utilisation, tels que la sueur, l'eau du robinet, le chlore des piscines, les sels multiples, etc.

Sous l'action de ces milieux corrosifs, les zones de forte contrainte deviennent des zones anodiques, subissant une corrosion électrochimique, affaiblissant le matériau et provoquant même des fractures. Plus la concentration du milieu corrosif est élevée, plus le temps de contact est long, plus la température est élevée et plus les broches sont fines, plus l'affaiblissement des broches est rapide, ce qui exacerbe la corrosion fissurante sous contrainte et conduit à la rupture. Pour prévenir efficacement la fissuration par corrosion sous contrainte du nickel K métal blanc, il convient de s'efforcer d'éliminer les contraintes résiduelles et les microfissures dans le matériau au cours de la production, et de veiller à nettoyer les bijoux et à réduire l'accumulation de milieux corrosifs dans les zones sensibles au cours de l'utilisation.

【Case 9-57】La tige de l'anneau est trop fine

Analyse :

L'épaisseur de la tige de l'anneau doit généralement être d'au moins 0,8 mm. Lorsqu'elle est trop fine, elle se déforme facilement et est inconfortable à porter.

[La taille de l'anneau ne répond pas aux exigences.

Analyse :

La taille de tous les anneaux finis doit être vérifiée. Lorsque la taille réelle de l'anneau dépasse la tolérance standard de ±1/4, l'anneau doit être rogné dans la fourchette requise.

3. Défauts dans la galvanisation des bracelets et des colliers.