Πώς ελέγχει η Sobling την ποιότητα των τελειωμένων κοσμημάτων;

Επιθεώρηση ποιότητας παραγωγής ηλεκτρολυτικής επιμετάλλωσης και ανάλυση ελαττωμάτων τελικού κοσμήματος

Εισαγωγή:

Διαφορετικές επιχειρήσεις παραγωγής κοσμημάτων έχουν διαφορετικές οργανωτικές δομές, με τις περισσότερες από αυτές να ενσωματώνουν τη στίλβωση κοσμημάτων, την ηλεκτρολυτική επιμετάλλωση ή άλλες διεργασίες επεξεργασίας επιφάνειας μετά τη χύτευση και τη ρύθμιση στο τμήμα ηλεκτρολυτικής επιμετάλλωσης. Η ηλεκτρολυτική επιμετάλλωση ανήκει στη διαδικασία ημιτελών προϊόντων και είναι η τελική διαδικασία για να γίνουν τα προϊόντα τελικά προϊόντα. Έτσι, η επιθεώρηση των εμπορευμάτων καλύπτει τόσο τις επιθεωρήσεις ημιτελών όσο και τελικών προϊόντων, με υψηλότερες απαιτήσεις επιθεώρησης. Στην παραγωγή κοσμημάτων, παρόλο που κάθε παρτίδα προϊόντων έχει επιθεωρηθεί και εγκριθεί από επιθεωρητές διαφόρων τμημάτων πριν φτάσει στο τμήμα ηλεκτρολυτικής επιμετάλλωσης, οι επιθεωρήσεις συχνά πραγματοποιούνται μόνο εν μέρει σε μια συγκεκριμένη διαδικασία, με αποτέλεσμα ελλιπείς επιθεωρήσεις και παραλείψεις. Ως εκ τούτου, οι επιχειρήσεις παραγωγής κοσμημάτων αναμένεται να αντιμετωπίσουν διαταραχές και να συσσωρεύσουν επανεπεξεργασμένα προϊόντα στο τμήμα ηλεκτρολυτικής επιμετάλλωσης.

Πίνακας περιεχομένων

Τμήμα Ⅰ Επιθεώρηση ποιότητας ηλεκτρολυτικής επιμετάλλωσης Περιεχόμενο και μέθοδοι

Σύμφωνα με τις απαιτήσεις διακόσμησης της επιφάνειας των προϊόντων, η διαδικασία παραγωγής του τμήματος ηλεκτρολυτικής επιμετάλλωσης μπορεί να χωριστεί σε διάφορους τύπους:

Ο 1ος τύπος είναι τα προϊόντα με γυαλισμένη επιφάνεια που απαιτούν μόνο στίλβωση, με τη ροή της διαδικασίας να έχει ως εξής: λείανση - καθαρισμός - τελικό προϊόν.

Ο 2ος τύπος είναι προϊόντα που απαιτούν ηλεκτρολυτική επιμετάλλωση ενός χρώματος, με τη ροή της διαδικασίας να έχει ως εξής: άλεση - καθαρισμός - ηλεκτρολυτική επιμετάλλωση - τελικό προϊόν.

Ο 3ος τύπος είναι τα προϊόντα που απαιτούν ηλεκτρολυτική επιμετάλλωση, αμμοβολή επιφάνειας κ.λπ., με τη γενική ροή της διαδικασίας να έχει ως εξής: λείανση - καθαρισμός - εφαρμογή προστατευτικού χαρτιού - αμμοβολή - απολίπανση - χάραξη - ηλεκτρολυτική επιμετάλλωση - τελικό προϊόν.

Μετά την αφαίρεση του κεριού και τον καθαρισμό, δημιουργείται ένα QC στίλβωσης, συνήθως σε ένα QC ημιτελούς προϊόντος, και ένα QC τελικού προϊόντος δημιουργείται μετά την ηλεκτρολυτική επίστρωση. Ως τελική διαδικασία, ο επιθεωρητής ποιότητας ηλεκτρολυτικής επιμετάλλωσης πρέπει να διαθέτει ολοκληρωμένες δυνατότητες επιθεώρησης, να είναι εξοικειωμένος με τις διαδικασίες παραγωγής των διαφόρων προϊόντων και τις διαδικασίες εργασίας των τμημάτων, να αναλαμβάνει το έργο επιθεώρησης με περίσκεψη και υπευθυνότητα, να επιθεωρεί αμέσως τα προϊόντα που μεταφέρονται από την προηγούμενη διαδικασία και να παρέχει γρήγορα ανατροφοδότηση σχετικά με τυχόν προβλήματα που διαπιστώνονται στο αρμόδιο προσωπικό- να επιθεωρεί αυστηρά την ποιότητα του τελικού προϊόντος σύμφωνα με τα πρότυπα προϊόντων της εταιρείας ή τις απαιτήσεις των πελατών, να ελέγχει αυστηρά την ποιότητα του προϊόντος και να αποτρέπει την έξοδο των μη συμμορφούμενων προϊόντων από το εργοστάσιο.

Το περιεχόμενο και οι μέθοδοι επιθεώρησης ποιότητας για την ηλεκτρολυτική επιμετάλλωση έχουν ως εξής:

1. Κατανόηση των απαιτήσεων της εντολής εργασίας παραγωγής.

Αφού το προσωπικό QC ελέγξει τον αριθμό των παραληφθέντων εμπορευμάτων, θα πρέπει στη συνέχεια να διαβάσει την παραγγελία για να κατανοήσει τη γενική κατάσταση της παρτίδας των εμπορευμάτων, όπως η ποιότητα των εμπορευμάτων, οι απαιτούμενες χαραγμένες επιγραφές, το μέγεθος των εμπορευμάτων (μέγεθος χεριού), τα δεδομένα της πέτρας, αν χρειάζεται λείανση των άκρων, λείανση, αν περιλαμβάνει διαχωρισμό χρωμάτων και το επιθυμητό αποτέλεσμα των εμπορευμάτων. Το προσωπικό QC πρέπει να γνωρίζει τα γενικά πρότυπα ποιότητας των προϊόντων και να λαμβάνει υπόψη τις απαιτήσεις κάθε πελάτη.

2. Ελέγξτε την ποιότητα των λίθων και το δέσιμο των λίθων.

Ο επιθεωρητής ποιότητας θα πρέπει να κατέχει τις βασικές μεθόδους αναγνώρισης των κοινών πολύτιμων λίθων, να συγκρίνει τα δεδομένα των λίθων και τις απαιτήσεις ρύθμισης της παραγγελίας και να επιθεωρεί προσεκτικά κάθε πέτρα για να διαπιστώσει αν η ποιότητα, το μέγεθος, η κοπή, το χρώμα κ.λπ. ανταποκρίνονται στις απαιτήσεις της παραγγελίας. Σύμφωνα με τα χαρακτηριστικά και τις απαιτήσεις των διαφορετικών μεθόδων τοποθέτησης, ελέγχει προσεκτικά την ποιότητα της τοποθέτησης για να διαπιστώσει εάν υπάρχουν προβλήματα, όπως γρατζουνιές, σπασμένες πέτρες, χαλαρές πέτρες, κεκλιμένες πέτρες, ανομοιόμορφες πέτρες, στριμμένες πέτρες και κεκλιμένες πέτρες, και εάν τα πινέζια, οι βάσεις και τα πινέζια είναι γυαλισμένα σε έντονη λάμψη.

3. Ελέγξτε το μέγεθος και τους χαρακτήρες των εμπορευμάτων.

Εάν η παραγγελία προσδιορίζει το μέγεθος των εμπορευμάτων, το πραγματικό μέγεθος πρέπει να μετρηθεί κατά την επιθεώρηση για να διαπιστωθεί εάν ανταποκρίνεται στις απαιτήσεις της παραγγελίας. Ελέγξτε αν λείπει ή αν η επιγραφή είναι λανθασμένη, αν η θέση είναι σωστή και αν η επιγραφή είναι σαφής.

4. Ελέγξτε τη λειτουργικότητα των προϊόντων.

Για παράδειγμα, κατά την επιθεώρηση των σκουλαρικιών, προσέξτε αν οι καρφίτσες των αυτιών είναι ευθείες, την ευελιξία, την ελαστικότητα και τη στεγανότητα των κλιπ των αυτιών- τη λειτουργία του κούμπωμα και του μεντεσέ του βραχιολιού, αν κινείται ομαλά όταν φοριέται- αν τα κενά μεταξύ των δύο πλευρών είναι πολύ μεγάλα- αν η πόρπη της αλυσίδας είναι ευέλικτη- εκτός από την ελαστικότητα και την ευελιξία της καρφίτσας του κούμπωμα της καρφίτσας, προσέξτε επίσης την κατεύθυνση της καρφίτσας (στερεώστε από δεξιά προς τα αριστερά)- η εγγύηση του μενταγιόν πρέπει να είναι ευέλικτη και οι θηλιές πρέπει να είναι στρογγυλές.

5. Ελέγξτε την ποιότητα του μετάλλου.

Επιθεωρήστε προσεκτικά τα εμπορεύματα για τυχόν προβλήματα που σχετίζονται με το μέταλλο.Τα συνήθη προβλήματα ποιότητας του μετάλλου περιλαμβάνουν μαρασμό του μετάλλου, τρύπες άμμου, ρωγμές στο μέταλλο, έλλειψη ομαλότητας, υπολείμματα εγκλεισμού του μετάλλου και άλλα ελαττώματα. Όταν υπάρχουν αυτά τα προβλήματα, απαιτείται επανεπεξεργασία. Για τα αγαθά μιλιγκράιν και αμμοβολή, πρέπει να γίνεται σχολαστική λείανση και στίλβωση μετά την μιλιγκράιν και την αμμοβολή, έτσι ώστε τα ατελή ελαττώματα στίλβωσης να μπορούν να αγνοηθούν πριν από την μιλιγκράιν και την αμμοβολή. Ακόμα, πρέπει να διασφαλιστεί ότι τα εμπορεύματα δεν έχουν προβλήματα με τη ρύθμιση, το μέγεθος, τη λειτουργία της κίνησης, την ποιότητα του μετάλλου κ.λπ. πριν από το milgrain ή την αμμοβολή. Μετά το milgrain, δώστε προσοχή στο αν οι άκρες του milgrain είναι ομοιόμορφες, αν υπάρχουν σπασμένες πέτρες ή κολλημένες άκρες- μετά την αμμοβολή, η άμμος πρέπει να είναι τακτοποιημένη και στη θέση της χωρίς να διασχίζει τα όρια ή να σχηματίζει ρυτίδες. Πριν από την ηλεκτρολυτική επίστρωση, ελέγξτε ξανά για χαλαρές πέτρες, ψίχουλα κεριού και μεταλλικά ψίχουλα στο κάτω μέρος των πετρών, και πριν και μετά την ηλεκτρολυτική επίστρωση, βεβαιωθείτε ότι τα εμπορεύματα διατηρούνται καθαρά και τακτοποιημένα.

6. Ελέγξτε τη συνολική ποιότητα των εμπορευμάτων.

Σύμφωνα με τις απαιτήσεις της παραγγελίας ή τα δείγματα αναφοράς, επιθεωρήστε τη συνολική ποιότητα των προϊόντων. Ελέγξτε εάν υπάρχουν προβλήματα με τις γραμμές, τις γωνίες και τα επίπεδα των μεταλλικών άκρων, εξασφαλίζοντας ομαλές γραμμές, ακριβείς γωνίες, ευδιάκριτα επίπεδα, στρογγυλότητα όπου πρέπει να είναι στρογγυλό και τετραγωνικότητα όπου πρέπει να είναι τετράγωνο. Οι τοποθετήσεις των πολύτιμων λίθων πρέπει να είναι ασφαλείς και σωστά τοποθετημένες και οι οπές των λίθων πρέπει να είναι διαφανείς. Η περιεκτικότητα σε μέταλλο θα πρέπει να πληροί τις απαιτήσεις και η μεταλλική επιφάνεια και οι άκρες θα πρέπει να είναι ομαλές, χωρίς παραμορφώσεις, εμφανείς τρύπες άμμου, ραγίσματα μαρασμού ή καθαρές ενδιάμεσες στρώσεις. Δεν θα πρέπει να υπάρχουν θετικές και αρνητικές επιφάνειες στην ηλεκτρολυτική επιμετάλλωση και δεν θα πρέπει να υπάρχουν γκριζόμαυρες, κίτρινες κηλίδες ή θολότητα στην επιμετάλλωση με ρόδιο.

Δώστε προσοχή στις ειδικές απαιτήσεις των διαφόρων τύπων αγαθών. Για παράδειγμα, για τα είδη τύπου δαχτυλιδιού, το μέγεθος του δαχτυλιδιού και το στέλεχος του δαχτυλιδιού πρέπει να είναι συνεπή και το μέγεθος του δαχτυλιδιού πρέπει να είναι σωστό στρογγυλό- για τα είδη τύπου σκουλαρικιού, το μήκος του σκουλαρικιού πρέπει να ταιριάζει με τη σειρά, οι ακίδες του αυτιού πρέπει να είναι ευθείες, συγκολλημένες, οι θηλιές πρέπει να είναι ασύμμετρες και τα κλιπ του αυτιού πρέπει να είναι ευέλικτα- για τα είδη τύπου κρεμαστού, η εγγύηση πρέπει να είναι προσαρμόσιμη, συγκολλημένη και οι θηλιές πρέπει να είναι στρογγυλές- για τα είδη τύπου κολιέ και βραχιολιού, οι σύνδεσμοι πρέπει να είναι ομαλοί και οι γωνίες πρέπει να είναι συνεπείς. Δεδομένου ότι το μέταλλο της αλυσίδας είναι σχετικά λεπτό, θα πρέπει να δίνεται ιδιαίτερη προσοχή στο αν υπάρχουν ενδείξεις θραύσης στους κινητούς συνδέσμους. Η συγκόλληση της συνδεδεμένης θέσης θα πρέπει να είναι πλήρης και καθαρή, χωρίς εμφανή σημάδια συγκόλλησης για αγαθά τύπου βραχιολιού. Η ανώτερη λειτουργία θα πρέπει να είναι ευέλικτη και όταν κλείνει, το κούμπωμα θα πρέπει να εφάπτεται στενά, χωρίς κενά.

7. Μέθοδοι αντιμετώπισης ζητημάτων.

Αφού ο επιθεωρητής εντοπίσει τα ελαττώματα στα εμπορεύματα, υιοθετούνται διάφορες τεχνικές ανάλογα με τη σοβαρότητα των προβλημάτων. Γενικά, στο τμήμα ηλεκτρολυτικής επιμετάλλωσης συγκροτείται μια ομάδα επισκευής. Εκτός από τους δίσκους μεταλλικής βάσης με μαρασμό του μετάλλου, ρωγμές, έλλειψη ομαλότητας και τρύπες άμμου, υπάρχουν επίσης ζητήματα όπως το μέγεθος δαχτυλιδιών που δεν είναι στρογγυλό λόγω ακατάλληλης επεξεργασίας, το στέλεχος δαχτυλιδιών που δεν είναι λείο, οι μεντεσέδες που είναι πολύ χαλαροί ή πολύ σφιχτοί, τα κούμπωμα που δεν είναι μαλακά ή εύκαμπτα, οι χαμένες χαράξεις, οι σπασμένες αλυσίδες, η υπερβολική στίλβωση, τα ασυνεπή μεγέθη των πινέζων κ.λπ. που μπορούν να παραδοθούν στην ομάδα επισκευής για επανεπεξεργασία. Όλα τα ζητήματα πρέπει να αντιμετωπιστούν πριν από την ηλεκτρολυτική επιμετάλλωση, ώστε να αποφευχθεί η επισκευή ή το τρόχισμα των προϊόντων μετά την ηλεκτρολυτική επιμετάλλωση, καθώς αυτό μπορεί να προκαλέσει σημαντική ζημιά στα αντικείμενα.

Τμήμα Ⅱ Συνήθη ελαττώματα ηλεκτρολυτικής επιμετάλλωσης

Οι διάφορες κατηγορίες κοσμημάτων έχουν τόσο τυπικές απαιτήσεις ποιότητας όσο και μοναδικές απαιτήσεις. Όσον αφορά τα ελαττώματα ηλεκτρολυτικής επιμετάλλωσης, υπάρχει διάκριση μεταξύ κοινών ζητημάτων και ζητημάτων που αφορούν συγκεκριμένες κατηγορίες.

Μέρος 1. Συνήθη ελαττώματα ηλεκτρολυτικής επιμετάλλωσης σε διάφορους τύπους κοσμημάτων

Αυτά τα ελαττώματα μπορούν να εμφανιστούν σε διάφορους τύπους κοσμημάτων, καλύπτοντας κυρίως πτυχές όπως η ποιότητα του μετάλλου, η ποιότητα του περιβλήματος, η ποιότητα της ηλεκτρολυτικής επιμετάλλωσης ή άλλα αποτελέσματα της επιφανειακής επεξεργασίας.

1. Κοσμήματα Ποιότητα μετάλλων

Το περιεχόμενο και οι μέθοδοι επιθεώρησης ποιότητας για την ηλεκτρολυτική επιμετάλλωση έχουν ως εξής:

【Περίπτωση 9-1】Το περιεχόμενο δεν πληροί τις τυπικές απαιτήσεις

Περιγραφή του προβλήματος:

Το υλικό των προϊόντων πρέπει να είναι λευκό μέταλλο 18Κ. Χρησιμοποιήθηκε ένα φασματόμετρο φθορισμού για να ελεγχθεί η περιεκτικότητα των εμπορευμάτων και η περιεκτικότητα σε μέταλλο ήταν μόνο 74,6%, το οποίο δεν πληροί την ελάχιστη απαίτηση των 75%.

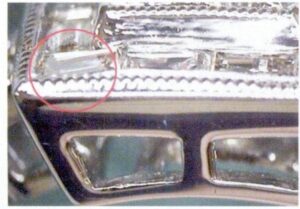

Ανάλυση: Το περιεχόμενο των κοσμημάτων από πολύτιμα μέταλλα πρέπει να συμμορφώνεται αυστηρά με τις τυποποιημένες απαιτήσεις. Τα εμπορεύματα που δεν πληρούν τις απαιτήσεις περιεχομένου δεν θα αποστέλλονται. Η διαδικασία χύτευσης καθορίζει την περιεκτικότητα. Κατά τη διαμόρφωση κραμάτων, τα πρότυπα εσωτερικού ελέγχου πρέπει να καθορίζονται με βάση την κατάσταση απώλειας του εργοστασίου μας. Για παράδειγμα, το μέταλλο 18K δεν διαμορφώνεται σύμφωνα με το 75%, αλλά με μια μικρή περίσσεια, διαμορφώνεται σύμφωνα με το 75.3% ή 75.5%. Εκτός από τη διαδικασία χύτευσης, η συγκόλληση κατά τη διαδικασία φινιρίσματος των κοσμημάτων μπορεί επίσης να επηρεάσει την ανίχνευση του περιεχομένου. Όταν το υλικό συγκόλλησης που χρησιμοποιείται έχει χαμηλότερη περιεκτικότητα από το σώμα των εμπορευμάτων, θα επηρεάσει τη συνολική περιεκτικότητα του κράματος, όπως φαίνεται στο Σχήμα 9-1. Ως εκ τούτου, κατά τη συγκόλληση θα πρέπει να χρησιμοποιούνται υλικά με την ίδια περιεκτικότητα με το σώμα.

【Περίπτωση 9-2】Το ροζ μέταλλο είναι επιρρεπές στον αποχρωματισμό, όπως δείχνει το Σχήμα 9-2.

Ανάλυση:

Μεταξύ των σειρών κραμάτων μετάλλων που χρησιμοποιούνται στα κοσμήματα, το ροζ μέταλλο έχει γίνει τάση στη σημερινή διεθνή βιομηχανία κοσμημάτων και ρολογιών λόγω του πανέμορφου και κομψού χρώματός του. Ως διακοσμητικό ροζ μέταλλο, θα πρέπει να έχει καλό ροζ χρώμα και φωτεινότητα, καλή αντοχή στη θαμπάδα και να μην αποχρωματίζεται εύκολα κατά την αποθήκευση και τη χρήση. Ωστόσο, τα κοσμήματα από ροζ μέταλλο έχουν συχνά κακό χρώμα και αποχρωματισμό, προκαλώντας πολλά προβλήματα στις εταιρείες παραγωγής και στους χρήστες. Κανένα ροζ μέταλλο δεν θα αποχρωματιστεί, αλλά τα διάφορα κράματα διαφέρουν σημαντικά στην απόδοση κατά της θαμπάδας και του αποχρωματισμού όσον αφορά την τάση αποχρωματισμού και τη σοβαρότητα. Οι εταιρείες παραγωγής θα πρέπει να κάνουν λογικές επιλογές και να διεξάγουν τις απαραίτητες δοκιμές. Μπορούν επίσης να χρησιμοποιήσουν τεχνητή εμβάπτιση ιδρώτα και ηλεκτροχημικές δοκιμές για να συμπεράνουν την ικανότητα του κράματος κατά του αποχρωματισμού.

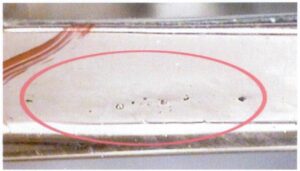

【Περίπτωση 9-3】Οι οπές άμμου είναι εκτεθειμένες μετά τη στίλβωση των εμπορευμάτων, όπως φαίνεται στην εικόνα 9-3.

Ανάλυση:

Οι οπές άμμου σχηματίζονται κατά τη χύτευση, αλλά είναι κρυμμένες κάτω από την επιφάνεια. Οι οπές άμμου αποκαλύπτονται στην επιφάνεια όταν τα προϊόντα γυαλίζονται. Αυτή τη στιγμή, οι οπές άμμου θα πρέπει να καθαριστούν καλά για να αποκαλυφθεί η ποιότητα του μετάλλου και στη συνέχεια το ελάττωμα θα πρέπει να συγκολληθεί. Δεδομένου ότι τα εμπορεύματα έχουν ήδη τοποθετήσει πολύτιμους λίθους, το λέιζερ θα πρέπει να χρησιμοποιείται κατά προτεραιότητα αντί της συγκόλλησης με φλόγα για την αποφυγή θερμικής βλάβης των πολύτιμων λίθων.

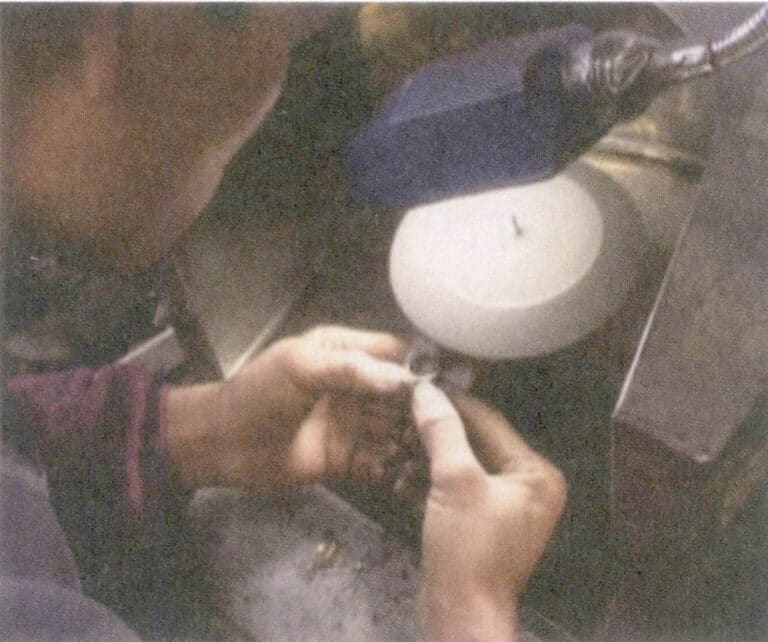

Η επισκευή πρέπει να πραγματοποιείται όταν οι οπές άμμου είναι εκτεθειμένες στην επιφάνεια μετά τη στίλβωση του τεμαχίου. Για μικρές οπές άμμου, τοποθετήστε το ραβδί άμμου στον λειαντήρα κατά τη διάρκεια της επισκευής, λειανίστε τις οπές άμμου στο τεμάχιο με το ραβδί άμμου, γυαλίστε το τεμάχιο λείο με γυαλόχαρτο και, στη συνέχεια, γυαλίστε το. Για μεγαλύτερες οπές άμμου, τοποθετήστε την κοσμηματοθραύστη στο μοτέρ λείανσης κατά τη διάρκεια της επισκευής για να λειανθούν οι οπές άμμου. Μουλιάστε σε νερό με βορικό οξύ, προθερμάνετε το τεμάχιο εργασίας με ένα φλόγιστρο και λιώστε τους μεταλλικούς κόκκους που χρησιμοποιούνται για την επισκευή. Βουτήξτε το τσιμπιδάκι σε μεταλλικούς κόκκους, στη συνέχεια βουτήξτε το σε βόρακα, τοποθετήστε τους μεταλλικούς κόκκους στο σημείο επισκευής του τεμαχίου εργασίας και γεμίστε την κοιλότητα. Τοποθετήστε το επισκευασμένο τεμάχιο σε μια κατσαρόλα γεμάτη με νερό στυπτηρίας και θερμάνετε το νερό στυπτηρίας μέχρι βρασμού με ένα φλόγιστρο για να απομακρύνετε το βόρακα και άλλες ακαθαρσίες από το τεμάχιο. Ξεπλύνετε με καθαρό νερό και στεγνώστε με το πιστολάκι. Τρίψτε την περιοχή επισκευής επίπεδη με το ξύλο άμμου και, στη συνέχεια, εξομαλύνετε με γυαλόχαρτο.

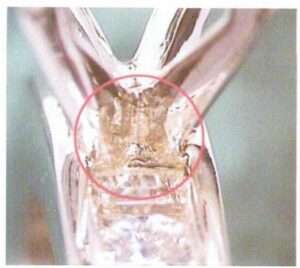

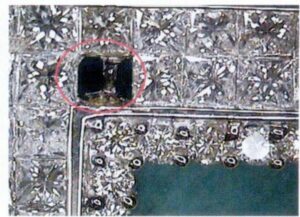

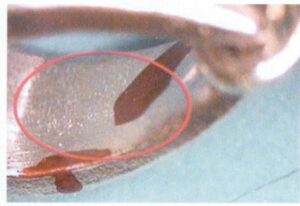

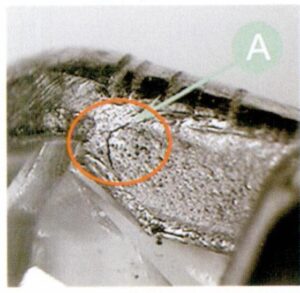

[Περίπτωση 9-4] Το προϊόν παρουσιάζει σοβαρή συρρίκνωση μετά τη στίλβωση, όπως φαίνεται στην Εικόνα 9-4.

Ανάλυση:

Η συρρίκνωση είναι ένα τυπικό ελάττωμα ποιότητας μετάλλων, ένα ελάττωμα οπής που σχηματίζεται κατά τη διαδικασία χύτευσης, επηρεάζοντας σημαντικά την ποιότητα της επιφάνειας του κοσμήματος. Η συρρίκνωση συχνά εκτείνεται από την επιφάνεια προς το εσωτερικό. Μόνο η επιφάνεια συνήθως γυαλίζεται κατά τη χύτευση και η συρρίκνωση δεν μπορεί να εξαλειφθεί. Ακόμη και όταν χρησιμοποιείται ένα ραβδί άμμου, δεν είναι εύκολο να συμπιεστεί. Επομένως, η συρρίκνωση εκτίθεται εύκολα στην επιφάνεια μετά τη στίλβωση. Είναι απαραίτητο να ενισχυθεί ο έλεγχος της διαδικασίας χύτευσης και να βελτιωθεί η ποιότητα της χύτευσης για τέτοια ελαττώματα.

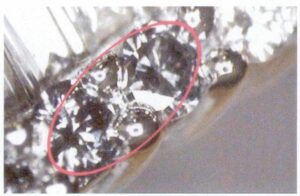

【Περίπτωση 9-5】Μετά τη στίλβωση, στην επιφάνεια του μετάλλου εμφανίζεται μεταλλική σκωρία, όπως φαίνεται στην Εικόνα 9-5.

Περιγραφή ελαττώματος:

Στην επιφάνεια των κοσμημάτων κατά τη διάρκεια της στίλβωσης βρέθηκαν σκληρά σημεία, τα οποία εμφανίζονταν οπτικά ως κίτρινα-καφέ σκληρά σωματίδια, είτε σε μεγάλα μεμονωμένα σωματίδια είτε σε συσσωματώματα μικρών σωματιδίων, κοινώς γνωστά ως μεταλλική σκωρία. Είναι δύσκολο να γυαλιστεί η μεταλλική επιφάνεια μέχρι να λάμψει, με αποτέλεσμα να δημιουργούνται πολλά σημάδια στίλβωσης που μοιάζουν με ουρά κομήτη.

Ανάλυση:

Η πηγή των πολύπλοκων σημειακών ατελειών μπορεί να προέρχεται από τις ακόλουθες πτυχές:

(1) Διαχωρισμός νικελίου. Συχνά εκδηλώνεται ως σχετικά συγκεντρωμένες διογκωμένες προεξοχές στην επιφάνεια του κοσμήματος. Αυτά τα σύνθετα αντικείμενα οφείλονται κυρίως σε ατελή τήξη και ανομοιόμορφη ανάδευση, με αποτέλεσμα τον διαχωρισμό του νικελίου. Λόγω του υψηλού σημείου τήξης και της χαμηλότερης πυκνότητας του νικελίου σε σχέση με το μέταλλο, εάν ο χρόνος τήξης είναι πολύ σύντομος ή η ανάδευση δεν γίνεται σωστά, μπορεί να προκύψει διαχωρισμός του νικελίου, σχηματίζοντας σκληρά σημεία.

(2) Σχηματισμός πυριτίου νικελίου. Αυτά τα σκληρά σημεία είναι κοινά σε κράματα που περιέχουν πυρίτιο. Στη χύτευση λευκού μετάλλου με νικέλιο, συχνά προστίθεται μικρή ποσότητα πυριτίου για να βελτιωθεί η απόδοση του κράματος στη χύτευση. Βοηθά στην ενίσχυση της ρευστότητας και της απόδοσης πλήρωσης του κράματος, στη μείωση της απορρόφησης οξείδωσης του κράματος, στην φωτεινότερη επιφάνεια χύτευσης, στη μείωση της τάσης συρρίκνωσης του κράματος και στη βελτίωση της συνολικής απόδοσης χύτευσης του κράματος. Ωστόσο, εάν η διαδικασία είναι λανθασμένη ή δεν γίνεται σωστός χειρισμός κατά τη διάρκεια της τήξης, είναι πιο πιθανό να εμφανιστούν σημειακές ατέλειες του σύνθετου πυριτίου νικελίου για κράματα που περιέχουν νικέλιο και πυρίτιο.

(3) Οξείδωση του πυριτίου. Όταν το κράμα νικελίου-πλατίνας που περιέχει πυρίτιο τήκεται σε οξειδωτική ατμόσφαιρα και σε υψηλή θερμοκρασία τήξης, λόγω της έντονης δραστηριότητας του πυριτίου, οξειδώνεται κατά προτίμηση, σχηματίζοντας γρήγορα διοξείδιο του πυριτίου, ιδίως όταν στο χωνευτήρι παραμένει μικρή ποσότητα μεταλλικού υγρού. Η επακόλουθη τήξη πραγματοποιείται απευθείας και η οξείδωση του πυριτίου είναι πιο σοβαρή. Επιπλέον, το διοξείδιο του πυριτίου θα έχει συσσωρευτική επίδραση στο μέταλλο, οπότε εάν χρησιμοποιηθεί πάρα πολύ ανακυκλωμένο υλικό, θα οδηγήσει γρήγορα στο πρόβλημα της σκλήρυνσης παρτίδας μετά από κάποιο χρονικό διάστημα.

Εμφανίζεται πρόβλημα σκλήρυνσης παρτίδας. Το διοξείδιο του πυριτίου έχει μικρή πυκνότητα και τείνει να επιπλέει στην επιφάνεια του τεμαχίου, οπότε συχνά εμφανίζεται στη μία πλευρά του χυτού.

(4) Διαχωρισμός των διυλιστηρίων σιτηρών. Οι εκλεπτυσμένοι και πυκνοί κόκκοι είναι ευεργετικοί για την επίτευξη εξαιρετικών γυαλισμένων επιφανειών σε κράματα μετάλλων κοσμημάτων, ιδίως σε κράματα πυριτίου. Δεδομένου ότι το πυρίτιο έχει σημαντική επίδραση χονδρότητας, πρέπει να λαμβάνονται μέτρα για τον εξευγενισμό των κόκκων. Το ιρίδιο, το κοβάλτιο, τα στοιχεία σπάνιων γαιών κ.λπ. χρησιμοποιούνται συνήθως ως βελτιωτικά των κόκκων στα κράματα νικελίου-πλατίνας. Αυτά μπορούν να σχηματίσουν ετερογενείς κρυσταλλικούς πυρήνες υψηλού σημείου τήξης, να αυξήσουν τον αριθμό των πυρήνων και έτσι να βελτιώσουν τους κόκκους. Ωστόσο, η κραματοποίηση αυτών των στοιχείων είναι σχετικά δύσκολη. Απαιτείται κατάλληλη θερμοκρασία και χρόνος τήξης για την ομοιόμορφη διάλυσή τους στο μεταλλικό υγρό- διαφορετικά, μπορεί να προκύψει διαχωρισμός, που οδηγεί σε σκληρά σημεία.

(5) Εξωτερική συμπερίληψη σύνθετων ξένων ουσιών. Η κατάσταση αυτή είναι εκτεταμένη και περιλαμβάνει πολλαπλές πτυχές, όπως ανακυκλωμένα υλικά, διαδικασίες τήξης κ.λπ. Η πιο συνηθισμένη είναι η μόλυνση των ανακυκλωμένων υλικών, όπως τα υπολείμματα σκόνης επένδυσης γύψου σε ανακυκλωμένα υλικά. Τα κύρια πυρίμαχα συστατικά της επενδυτικής σκόνης είναι ο χαλαζίας και ο κριστοβαλίτης, με θειικό ασβέστιο ως συνδετικό υλικό. Λόγω της κακής θερμικής σταθερότητας του θειικού ασβεστίου, αποσυντίθεται γρήγορα σε μεταλλικό υγρό υψηλής θερμοκρασίας, σχηματίζοντας αέριο διοξείδιο του θείου, οδηγώντας στη σταδιακή εμφάνιση φυσαλίδων και το διοξείδιο του θείου επιδεινώνει την αντίδραση του νικελίου και του πυριτίου για να σχηματίσει πυριτιοκτόνο νικελίου. Επιπλέον, το εγγενές διοξείδιο του πυριτίου στη σκόνη της επένδυσης εισέρχεται στο μεταλλικό υγρό, σχηματίζοντας σκληρά σημεία διοξειδίου του πυριτίου.

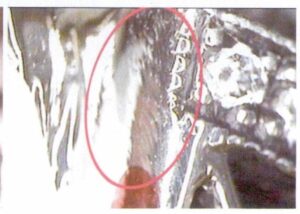

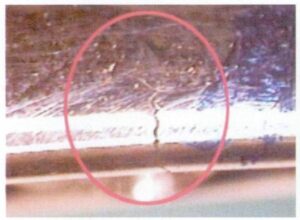

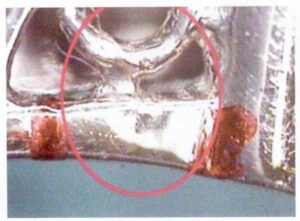

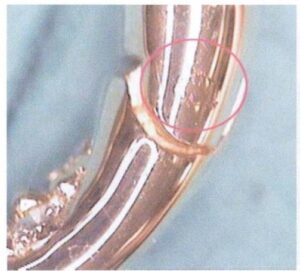

【Περίπτωση 9-6】Εμφανίστηκαν ρωγμές στο κόκκινο μέταλλο 18Κ, όπως δείχνει το Σχήμα 9-6.

Ανάλυση:

Το κόκκινο μέταλλο 18K είναι ένα κράμα κόκκινου μετάλλου που αποτελείται κυρίως από χαλκό, ο οποίος υφίσταται μετασχηματισμό τάξης στους 410℃, βελτιώνοντας σημαντικά την αντοχή και τη σκληρότητα του κράματος, αλλά μειώνοντας σημαντικά την πλαστιμότητα του υλικού. Το κράμα θα παρουσιάσει εμφανή ευθραυστότητα και η μικρή εξωτερική δύναμη ή κρούση μπορεί να προκαλέσει θραύση του κοσμήματος. Ο μετασχηματισμός αυτός συμβαίνει κατά το στάδιο της ψύξης της χύτευσης και μπορεί να συμβεί σε κάποιο βαθμό κατά τις διαδικασίες ανόπτησης ή συγκόλλησης, εάν η ψύξη είναι αργή. Για την επίλυση αυτού του προβλήματος, εκτός από την επιλογή των κατάλληλων μικτών κραμάτων, κατά τη θερμή επεξεργασία κοσμημάτων, είναι απαραίτητο να μειωθεί η συνολική θερμική καταπόνηση και η δομική καταπόνηση στο χαμηλότερο επίπεδο και όχι απλώς να υιοθετηθεί μια αργή μέθοδος ψύξης για τη μείωση της θερμικής καταπόνησης.

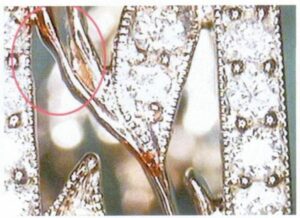

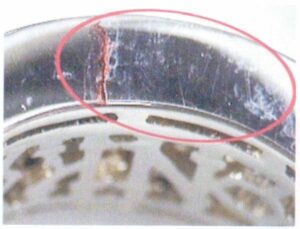

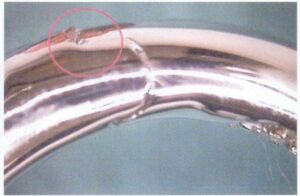

[Περίπτωση 9-7] Στον πυθμένα του λευκού πλέγματος 18Κ εμφανίστηκαν ρωγμές, όπως φαίνεται στην Εικόνα 9-7.

Ανάλυση:

Ο πυθμένας του πλέγματος είναι ένα εξάρτημα που συναρμολογείται στον εσωτερικό δακτύλιο του κοσμήματος, γενικά λεπτό. Κατά τη στερέωσή του κατά τη συναρμολόγηση, είναι μερικές φορές αναπόφευκτο να δημιουργούνται υπολειμματικές τάσεις στο εσωτερικό του πυθμένα ματιών. Όταν η τάση υπερβαίνει την αντοχή του, θα οδηγήσει σε ρωγμές. Ορισμένες ρωγμές έχουν ήδη εμφανιστεί κατά το στάδιο της πήξης του κεριού και εκτίθενται στην επιφάνεια μετά τη λείανση και τη στίλβωση. Αντίθετα, άλλες προκαλούνται από την επιδείνωση της εσωτερικής τάσης κατά τη διάρκεια της λείανσης και της στίλβωσης, οδηγώντας στην έναρξη της ρωγμής.

2. Ζητήματα σχήματος κοσμήματος

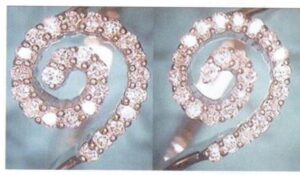

[Περίπτωση 9-8] Τα τελικά προϊόντα δεν ακολουθούν το αρχικό δείγμα, όπως φαίνεται στην Εικόνα 9-8, η αριστερή εικόνα είναι το δείγμα και η δεξιά εικόνα είναι η

Ανάλυση: Για τα προϊόντα που παράγονται σε παρτίδες, ένα δείγμα γενικά κατασκευάζεται πρώτα, επιβεβαιώνεται από τον πελάτη για επιθεώρηση και χρησιμεύει ως μία από τις βάσεις επιθεώρησης για την παραγωγή παρτίδων. Εάν υπάρχει πρόβλημα με τα προϊόντα που πρέπει να ανταποκρίνονται στα πρότυπα κατά τη διάρκεια της παραγωγής παρτίδων, ο πελάτης έχει το δικαίωμα να τα απορρίψει. Οι λόγοι για τα αγαθά που δεν πληρούν τα πρότυπα είναι ποικίλοι, όπως λανθασμένες εντολές παραγωγής, λανθασμένα υλικά καλουπιών, λανθασμένη συναρμολόγηση εξαρτημάτων, παραμόρφωση του προϊόντος κ.λπ.

【Περίπτωση 9-9】Παραμόρφωση του προϊόντος, όπως φαίνεται στο Σχήμα 9-9.

Ανάλυση:

Σε αυτή την περίπτωση, η άκρη του γύψου δεν είναι στρογγυλή, με αποτέλεσμα την εμφανή παραμόρφωση. Για τέτοια προβλήματα, θα πρέπει να δοθεί προσοχή στη διόρθωση κατά τη λείανση και τη στίλβωση κοσμημάτων, καθώς και στην ενισχυμένη επιθεώρηση. επιπλέον, λόγω της λεπτής άκρης της ρύθμισης, θα πρέπει να δοθεί προσοχή στην κατεύθυνση και την ένταση της στίλβωσης κατά τη διάρκεια της λείανσης και της στίλβωσης.

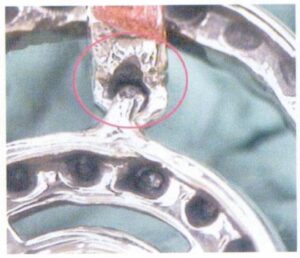

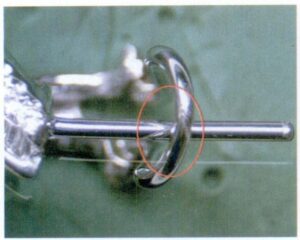

【Περίπτωση 9-10 δεν έχει αφαιρεθεί ο κάτω πόλος στήριξης, όπως φαίνεται στην Εικόνα 9-10.

Ανάλυση:

Για προϊόντα παρόμοια με αυτή την περίπτωση, η δομή παρουσιάζει πολλαπλούς κυκλικούς δακτυλίους με συγκεκριμένα κενά μεταξύ τους, απαιτώντας καλή ομόκεντρη διάταξη κάθε δακτυλίου. Για να μειωθεί το πρόβλημα των έκκεντρων κυκλικών δακτυλίων λόγω παραμόρφωσης κατά τη διάρκεια της παραγωγής, προστίθενται διάφορα κάτω στηρίγματα μεταξύ των κυκλικών δακτυλίων για να αυξηθεί η αντοχή και να αποτραπεί η παραμόρφωση. Αυτά τα κάτω στηρίγματα είναι μόνο μέτρα διεργασίας για την εξασφάλιση ομαλής παραγωγής και όχι απαιτήσεις του ίδιου του προϊόντος. Ως εκ τούτου, τα κάτω στηρίγματα πρέπει να αφαιρούνται όταν το προϊόν είναι κοντά στην ολοκλήρωση.

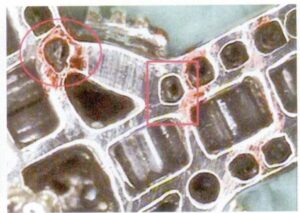

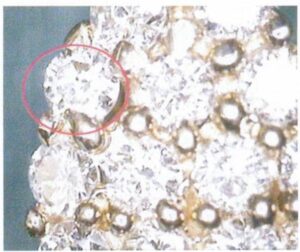

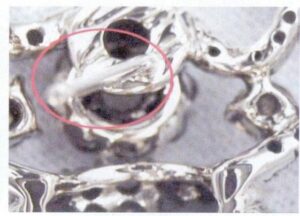

【Περιπτώσεις 9-11】Ακανονική οπή στο κάτω μέρος του προϊόντος, όπως φαίνεται στα σχήματα 9-11.

Ανάλυση:

Η οπή στο κάτω μέρος του περιβλήματος είναι ένα απαραίτητο μέτρο για τη βελτίωση των οπτικών ιδιοτήτων του περιβλήματος πολύτιμων λίθων, τη μείωση της ποσότητας του μετάλλου που χρησιμοποιείται στο προϊόν και την αύξηση του διακοσμητικού αποτελέσματος του προϊόντος. Η οπή του κάτω μέρους του περιβλήματος πρέπει να είναι κανονική και διαφανής. Σε αυτή την περίπτωση, ορισμένες από τις οπές του πυθμένα έχουν σοβαρές παραμορφώσεις, οι οποίες πρέπει να τροποποιηθούν στο στάδιο της λείανσης των κοσμημάτων και όχι να περάσουν στο τμήμα ηλεκτρολυτικής επιμετάλλωσης.

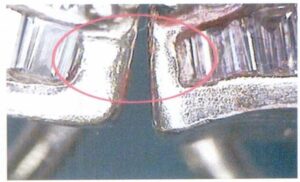

[Περίπτωση 9-12] Η άκρη δεν είναι ομαλή, όπως φαίνεται στην Εικόνα 9-12.

Ανάλυση:

Σε αυτή την περίπτωση, η μεταλλική άκρη του διαμαντιού μπαγκέτα στο στάδιο τοποθέτησης του καναλιού θα μπορούσε να είναι πιο ομαλή μετά τη στίλβωση, κυρίως λόγω της ανομοιόμορφης κοπής της άκρης στο στάδιο τοποθέτησης.

[Περίπτωση 9-13] Το μέγεθος της ακμής είναι μη ομαλό, όπως φαίνεται στην Εικόνα 9-13.

Ανάλυση:

Σε αυτή την περίπτωση, τα πλάτη των μεταλλικών άκρων και στις δύο πλευρές θα πρέπει να είναι συνεπή, αλλά το πλάτος της μιας πλευράς του μεταλλικού άκρου είναι σημαντικά μειωμένο και παρατηρείται το φαινόμενο των κυματικών διακυμάνσεων. Οι πιθανοί λόγοι περιλαμβάνουν το κύριο καλούπι, το καλούπι από κερί, τη λείανση, τη στίλβωση και άλλες διεργασίες που μπορεί να το προκαλέσουν.

[Περίπτωση 9-14] Κατάρρευση της μεταλλικής ακμής, όπως φαίνεται στην Εικόνα 9-14.

Ανάλυση:

Αυτό το είδος προβλήματος είναι πιο συνηθισμένο στη διαδικασία κατασκευής κοσμημάτων. Οι λόγοι μπορεί να περιλαμβάνουν την κατάρρευση της άκρης του κύριου καλουπιού κοσμήματος, ζημιά ή απώλεια κατά τη διάρκεια της κατασκευής κεριού ή χύτευσης, ζημιά στα εμπορεύματα κατά τη διάρκεια του καλουπιού συγκράτησης, σπάσιμο της μεταλλικής άκρης κατά τη διάρκεια της τοποθέτησης λίθων και διάβρωση της μεταλλικής άκρης κατά τη διάρκεια της στίλβωσης.

3. Ζητήματα στίλβωσης κοσμημάτων

[Περίπτωση 9-15] Οι εργασίες στίλβωσης είναι ανεπαρκείς, όπως δείχνει το Σχήμα 9-15.

Ανάλυση:

Οι εργασίες στίλβωσης είναι ανεπαρκείς επειδή ορισμένα τμήματα του προϊόντος δεν έχουν γυαλιστεί διεξοδικά και πρέπει να διατηρηθεί η αρχική κατάσταση της επιφάνειας ή τα ίχνη επεξεργασίας της προηγούμενης διαδικασίας. Το πρόβλημά της είναι πιο πιθανό να εμφανιστεί στις ακραίες γωνίες, στις κοίλες περιοχές, στις ρωγμές και σε άλλες περιοχές του προϊόντος, επειδή αυτά τα σημεία συχνά χρειάζονται κατάλληλα εργαλεία ή ο χειριστής είναι επιρρεπής στο να τα παραβλέπει.

【Περίπτωση 9-16】Η εγγραφή του προϊόντος είναι ασαφής, όπως φαίνεται στην εικόνα 9-16.

Ανάλυση:

Η σωστή και ακριβής επιγραφή είναι απαραίτητη για τα προϊόντα κοσμήματος και τα εθνικά πρότυπα έχουν κάνει σαφείς ρυθμίσεις. Λόγω της ευαίσθητης φύσης των προϊόντων κοσμήματος, η επιγραφή είναι σχετικά μικρή και πολύπλοκη για να χυθεί σωστά κατά τη χύτευση. Η επιγραφή πρέπει να είναι σαφής κατά την κατασκευή του καλουπιού, μειώνοντας τη δυσκολία στίλβωσης. Εάν απαιτείται επιγραφή υψηλής ποιότητας, είναι καλύτερο να αποφύγετε τη χύτευση και να χρησιμοποιήσετε τη χάραξη με λέιζερ μετά τη στίλβωση του προϊόντος, ώστε η επιγραφή να είναι τόσο λεπτή όσο και σαφώς καθορισμένη.

【Περίπτωση 9-17】Διάτρηση μεταλλικής επιφάνειας, όπως φαίνεται στην εικόνα 9-17.

Ανάλυση:

Μετά τη στίλβωση των κοσμημάτων, εμφανίστηκε διάτρηση στην επιφάνεια σε ορισμένες περιοχές. Οι λόγοι για αυτό το πρόβλημα περιλαμβάνουν το πάχος του τοιχώματος του κύριου καλουπιού, του κέρινου μοντέλου ή του χυτού τεμαχίου να είναι πολύ λεπτό σε ορισμένες περιοχές, ορισμένες περιοχές να είναι πολύ λεπτές κατά την αποτρίχωση και ορισμένες περιοχές να είναι πολύ λεπτές κατά τη λείανση. Όταν το κενό έχει ελαττώματα, όπως οπές άμμου και εγκλείσματα σκωρίας, για να επιτευχθεί μια καλή επιφάνεια

Η ποιότητα στίλβωσης συχνά γυαλίζει έντονα αυτές τις περιοχές κατά τη λειτουργία, με αποτέλεσμα να δημιουργείται διάτρηση.

[Περίπτωση 9-18] Η εικόνα 9-18 δείχνει μια ανώμαλη μεταλλική επιφάνεια.

Ανάλυση:

Τα κοσμήματα πρέπει να λειανθούν και να γυαλιστούν για να επιτευχθεί μια λεία, ιδιαίτερα γυαλιστερή μεταλλική επιφάνεια. Ωστόσο, ας υποθέσουμε ότι η λειτουργία είναι ακατάλληλη και η μεταλλική επιφάνεια δεν είναι λεία κατά τη διάρκεια της στίλβωσης, με αποτέλεσμα την εμφάνιση θετικών και αρνητικών επιφανειών. Σε αυτή την περίπτωση, θα επηρεαστεί η εμφάνιση και η φωτεινότητα της επιφάνειας.

[Περίπτωση 9-19] Υπερβολική στίλβωση, όπως δείχνει το Σχήμα 9-19.

Ανάλυση:

Σε αυτή την περίπτωση, κατά τη στίλβωση της ρίζας του πινέζου με βούρτσα με τρίχες, η ακατάλληλη επιλογή του τύπου της βούρτσας με τρίχες, η υπερβολική δύναμη ή ο παρατεταμένος χρόνος στίλβωσης μπορεί να προκαλέσουν την αφαίρεση υπερβολικού μετάλλου από τη ρίζα, μειώνοντας σημαντικά την αντοχή του πινέζου, με κίνδυνο θραύσης του πινέζου και απώλειας πέτρας. Οι βούρτσες με τρίχες διατίθενται σε διάφορα υλικά, δομές και μεγέθη. Οι βούρτσες με τρίχες με υψηλή σκληρότητα έχουν ισχυρή δύναμη κοπής, αλλά πρέπει να δίνεται προσοχή στην αποφυγή υπερβολικής στίλβωσης. Κατά τη στίλβωση των θέσεων ρύθμισης, κάμψης ή κοίλων, αλλάζετε συνεχώς τη γωνία για τη στίλβωση, μην στίλβετε το ίδιο σημείο για μεγάλο χρονικό διάστημα και μην στίλβετε σε μία μόνο γωνία για να αποφύγετε την υπερβολική στίλβωση, η οποία μπορεί να προκαλέσει κατάρρευση της άκρης, ισοπέδωση των ακίδων ή ακόνισμα των ακίδων.

[Περίπτωση 9-20] Γδαρσίματα στη γυαλισμένη επιφάνεια, δείχνει το Σχήμα 9-20.

Ανάλυση:

Ο σκοπός της στίλβωσης κοσμημάτων είναι να επιτευχθεί ένα λείο, λαμπερό εφέ καθρέφτη στη μεταλλική επιφάνεια. Λόγω της χαμηλής σκληρότητας πολλών μεταλλικών υλικών κοσμημάτων, οι γρατζουνιές μπορεί να εμφανιστούν γρήγορα λόγω τριβής μετά τη στίλβωση. Ως εκ τούτου, είναι απαραίτητο να χειρίζεστε τα κοσμήματα απαλά μετά τη στίλβωση και να αποφεύγετε τις συγκρούσεις μεταξύ των προϊόντων ή την επαφή με αντικείμενα όπως γυαλόχαρτο και καρφίτσες, τα οποία μπορούν εύκολα να προκαλέσουν γρατσουνιές.

【Περίπτωση 9-21】Ανεπαρκές αποτέλεσμα ηλεκτρολυτικής στίλβωσης

Περιγραφή προβλήματος:

Συχνά συναντάται στην παραγωγή κοσμημάτων Όταν αντιμετωπίζετε προβλήματα όπως το κιτρίνισμα των λίθων, το μαύρισμα και η κακή στιλπνότητα του σκηνικού, η στήριξη στη χειροκίνητη μηχανική στίλβωση δεν είναι μόνο χρονοβόρα και επίπονη αλλά και αναποτελεσματική. Ως εκ τούτου, οι χημικές μέθοδοι στίλβωσης υιοθετούνται ευρέως. Η χημική διαδικασία στίλβωσης που χρησιμοποιήθηκε στο παρελθόν ήταν κυανιούχο κάλιο + υπεροξείδιο του υδρογόνου, η οποία διαθέτει καλό αποτέλεσμα στίλβωσης και υψηλή απόδοση, αλλά έχει σημαντικά μειονεκτήματα. Το κυανιούχο κάλιο είναι μια εξαιρετικά τοξική χημική ουσία, που εγκυμονεί σημαντικούς κινδύνους για την ασφάλεια του περιβάλλοντος και των χειριστών. Η χρήση ηλεκτρολυτικής στίλβωσης χωρίς κυανίδιο είναι μια αναπόφευκτη τάση. Ωστόσο, κατά τη χρήση ηλεκτρολυτικής στίλβωσης χωρίς κυάνιο για την επεξεργασία μεταλλικών προϊόντων Κ, συχνά αντιμετωπίζεται το πρόβλημα του κακού αποτελέσματος επεξεργασίας.

Ανάλυση:

Η βασική αρχή της ηλεκτρολυτικής στίλβωσης είναι ότι το τεμάχιο συνδέεται με την άνοδο. Μετά την ηλεκτροδότηση, σχηματίζεται στην επιφάνεια ένα παχύ και παχύρρευστο φιλμ με υψηλή ειδική αντίσταση με ανομοιόμορφο πάχος. Οι επιφανειακές μικρο-εκβολές είναι λεπτές, με υψηλή πυκνότητα ρεύματος και γρήγορη διάλυση του μετάλλου, ενώ οι μικρο-εκβολές είναι παχιές, με χαμηλή πυκνότητα ρεύματος και αργή διάλυση του μετάλλου. Λόγω της ανομοιόμορφης κατανομής του πυκνού και ιξώδους φιλμ και της πυκνότητας ρεύματος, οι μικρο-προβολές μειώνονται γρήγορα και οι μικρο-καταθλίψεις μειώνονται αργά, επιτυγχάνοντας μια λεία επιφάνεια. Η διαδικασία ανοδικής διάλυσης της ηλεκτρολυτικής στίλβωσης μετάλλων είναι αρκετά πολύπλοκη, επηρεαζόμενη από πολλούς παράγοντες, όπως οι επιφανειακές ιδιότητες του μετάλλου, η ομοιομορφία της μεταλλογραφικής δομής, η σύνθεση του ηλεκτρολύτη, η θερμοκρασία του διαλύματος του ηλεκτρολύτη, η πυκνότητα ρεύματος λειτουργίας, η ροή του διαλύματος, ο χρόνος στίλβωσης, ο λόγος επιφάνειας ανόδου-καθόδου, η απόσταση ηλεκτροδίων κ.λπ. Η διακύμανση αυτών των παραγόντων επηρεάζει άμεσα το αποτέλεσμα και την ποιότητα της στίλβωσης. Εάν η ανοδική διάλυση είναι ανομοιόμορφη, μερικές φορές η επεξεργασμένη επιφάνεια μπορεί να είναι χειρότερη από την αρχική κατάσταση, ή μπορεί να μην έχει λάμψη ή να παρουσιάζει διάβρωση, τοπική διάβρωση και άλλες συνθήκες. Επομένως, για να επιτευχθεί άριστο αποτέλεσμα ηλεκτρολυτικής στίλβωσης, πρέπει να δοθεί προσοχή σε διάφορες πτυχές:

(1) Επιλογή διαλύματος ηλεκτρολυτικής στίλβωσης. Κατά την επιλογή διαλύματος ηλεκτρολυτικής στίλβωσης, πρέπει να λαμβάνονται υπόψη οι ακόλουθοι παράγοντες: πρέπει να υπάρχει ορισμένη ποσότητα οξειδίου για τη διάλυση των ενεργών προεξοχών στην επιφάνεια- πρέπει να υπάρχουν αρκετά σύνθετα ιόντα για τη χηλική σύνδεση και την καταβύθιση των προϊόντων διάλυσης στην επιφάνεια- και τη διατήρηση της φρεσκάδας του ηλεκτρολύτη- πρέπει να υπάρχει επαρκής ποσότητα ανιόντων μεγάλης ακτίνας, μικρού φορτίου για την προώθηση της μετανάστευσης ιόντων, τη βελτίωση της αποτελεσματικότητας της επιφανειακής διάλυσης, την αύξηση της ταχύτητας και της ποιότητας στίλβωσης, πρέπει να υπάρχει αρκετό ιξώδες ώστε να σχηματίζεται ένα παχύρρευστο στρώμα φιλμ στην επιφάνεια της ανόδου, λεπτότερο στις προεξοχές και παχύτερο στις εσοχές, ώστε να εξασφαλίζεται η ποιότητα στίλβωσης της επιφάνειας- πρέπει να υπάρχει ευρύ φάσμα θερμοκρασιών λειτουργίας, σταθερή απόδοση διαλύματος, μεγάλη διάρκεια ζωής- και δεν πρέπει να προκαλεί ρύπανση στο περιβάλλον.

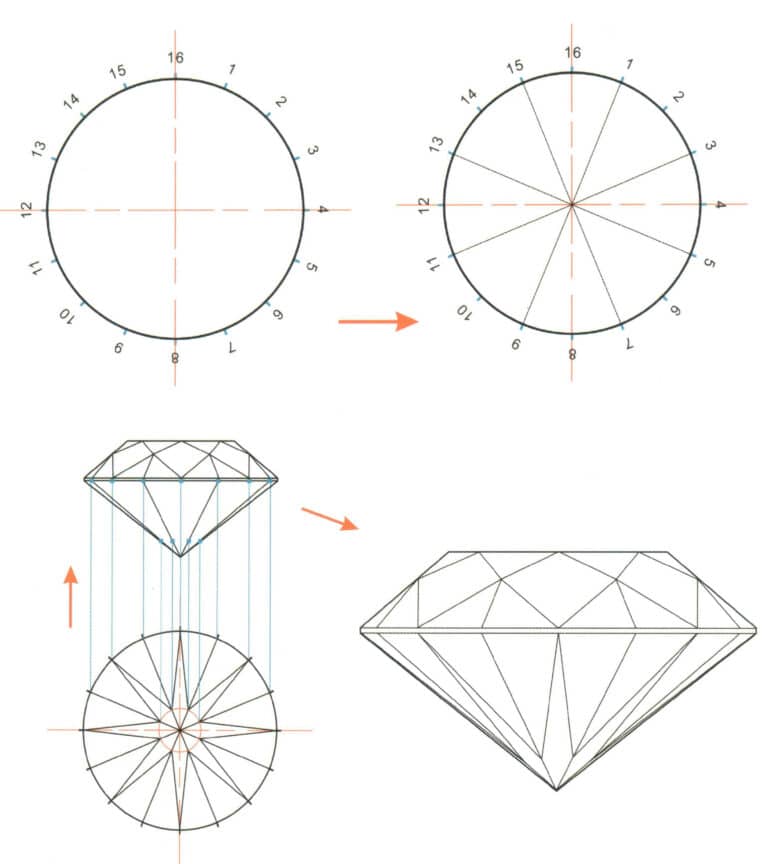

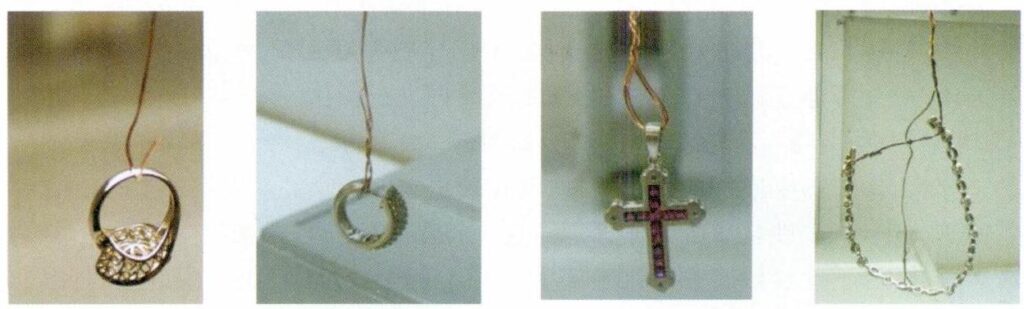

(2) Μέθοδος ηλεκτρολυτικής ανάρτησης. Πριν από την ηλεκτρολυτική ανάρτηση, λάβετε υπόψη την απόσταση μεταξύ των ηλεκτροδίων και τη θέση των τεμαχίων εργασίας- χρησιμοποιήστε θωράκιση ανάλογα με τις ανάγκες για να εξασφαλίσετε την ομοιόμορφη κατανομή των γραμμών ρεύματος- εξασφαλίστε καλή επαφή μεταξύ του σύρματος και του τεμαχίου εργασίας για ηλεκτρική αγωγή- λάβετε υπόψη την έγκαιρη απόρριψη των αερίων που καθιζάνουν κατά τη διαδικασία ηλεκτρολυτικής στίλβωσης. Στο Σχήμα 9-21 παρουσιάζονται οι μέθοδοι ανάρτησης διαφόρων τυπικών τεμαχίων.

(3) Παράμετροι ηλεκτρολυτικής διεργασίας. Επιλέξτε λογικά την τάση, το χρόνο, τη θερμοκρασία, την ανάδευση και άλλες παραμέτρους της διαδικασίας σύμφωνα με τη δομή του τεμαχίου.

(4) Συντήρηση και ανάκτηση ηλεκτρολυτών και πολύτιμων μετάλλων. Κατά την παραγωγή, αποφύγετε την είσοδο σκόνης και υπολειμμάτων στον ηλεκτρολύτη, ανακτήστε το μέταλλο κάθε δύο εβδομάδες, καθαρίστε την πλάκα ηλεκτροδίου και τη σακούλα απορρόφησης μετάλλων και αφαιρέστε τους κρυστάλλους από τη σακούλα ηλεκτροδίου, συμπληρώστε τα αντιδραστήρια που καταναλώνονται αμέσως κατά τη χρήση, όταν η ποσότητα της ηλεκτρόλυσης φτάσει σε ένα ορισμένο επίπεδο, ο ηλεκτρολύτης πρέπει να ανανεώνεται.

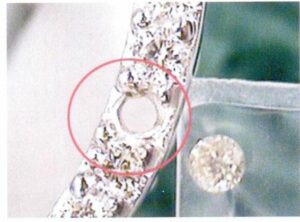

4. Θέματα ρυθμίσεων κοσμημάτων

[Περίπτωση 9-22] Η κόλλα δεν έχει αφαιρεθεί, όπως φαίνεται στην Εικόνα 9-22.

Ανάλυση:

Κατά τη διαδικασία τοποθέτησης, ορισμένοι οργανικοί πολύτιμοι λίθοι, όπως μαργαριτάρια, κεχριμπάρι κ.λπ., στερεώνονται γενικά με κόλλα. Ορισμένοι πολύτιμοι λίθοι προστίθενται μερικές φορές με κόλλα στα κοιλώματα τοποθέτησης για να αποφευχθεί η μετατόπιση των πολύτιμων λίθων κατά τη διαδικασία σύσφιξης όταν χρησιμοποιούνται μέθοδοι όπως η τοποθέτηση με πίεση και η τοποθέτηση με στεφάνη. Εάν προστεθεί υπερβολική ποσότητα κόλλας, αυτή θα συμπιεστεί προς τη βάση της τοποθέτησης και θα ρέει προς την επιφάνεια του πολύτιμου λίθου όταν ο πολύτιμος λίθος σφίγγεται. Πρέπει να σκουπίζεται αμέσως μετά τη ρύθμιση- διαφορετικά, η αφαίρεση της κόλλας μετά τη σκλήρυνση της κόλλας θα είναι δύσκολη, επηρεάζοντας την εμφάνιση του πολύτιμου λίθου.

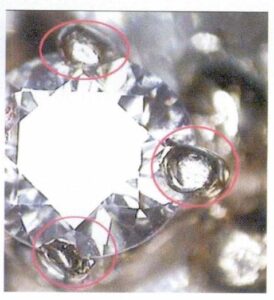

【Περίπτωση 9-23】Κονδύλια που πέφτουν κατά τη διάρκεια της στίλβωσης, όπως δείχνει το Σχήμα 9-23.

Ανάλυση:

Σε αυτή την περίπτωση, το μενταγιόν με τη στεφάνη παρουσίασε απώλεια διαμαντιών κατά τη διάρκεια της στίλβωσης. Κατά τη διάρκεια της στίλβωσης, ασκείται πίεση στον τροχό για να επιτευχθεί το επιθυμητό αποτέλεσμα. Αυτό ενέχει ιδιαίτερο κίνδυνο για τις τοποθετήσεις πολύτιμων λίθων (ειδικά για ορισμένες ευαίσθητες μεθόδους τοποθέτησης). Κατά τη στίλβωση, πρέπει να δίνεται προσοχή στον έλεγχο της δύναμης και της γωνίας. Εάν υπάρχουν σημάδια χαλάρωσης του πολύτιμου λίθου, η στίλβωση πρέπει να διακοπεί αμέσως, ο πολύτιμος λίθος πρέπει να ασφαλιστεί εκ νέου και στη συνέχεια η εργασία μπορεί να συνεχιστεί.

【Περίπτωση 9-24】Η επιφάνεια του μαργαριταριού έχει γρατσουνιστεί, όπως φαίνεται στην εικόνα 9-24.

Ανάλυση:

Τα μαργαριτάρια τοποθετούνται γενικά με τη χρήση πινέζας, όπου ανοίγεται μια τρύπα στο μαργαριτάρι, εφαρμόζεται κόλλα στην πινέζα, εισάγεται στην τρύπα του μαργαριταριού και στερεώνεται αφού σκληρύνει η κόλλα. Αυτή η διαδικασία κανονίζεται συνήθως ως το τελικό βήμα, επειδή τα μαργαριτάρια είναι μαλακά και δεν μπορούν να έρθουν σε επαφή με διαβρωτικά χημικά διαλύματα. Σε αυτή την περίπτωση, οι γρατζουνιές στην επιφάνεια του μαργαριταριού οφείλονται κυρίως στη χρήση ακάθαρτου πανιού κατά το σκούπισμα. Δεδομένου ότι τα μαργαριτάρια έχουν μικρότερη σκληρότητα από τα σωματίδια σκόνης στον αέρα, η τριβή με ακάθαρτο πανί μπορεί εύκολα να προκαλέσει τριβή ή γρατσουνιές.

Πίνακας 4-1 Μέγιστη επιτρεπόμενη περιεκτικότητα καθαρού χρυσού σε ακαθαρσίες ASTM B562 Nuggets

Ανάλυση:

Σε αυτή την περίπτωση, μετά τη στίλβωση του κοσμήματος pave setting, το εξωτερικό διαμάντι μετατοπίστηκε, με αποτέλεσμα να δημιουργηθεί ένα αισθητό κενό. Αυτό συνέβη επειδή η μέση του διαμαντιού δεν ήταν πλήρως στερεωμένη κατά τη διάρκεια της τοποθέτησης και το διαμάντι χαλάρωσε και μετατοπίστηκε κατά τη διάρκεια της στίλβωσης.

[Περίπτωση 9 - 26] Τα κομμάτια κοσμήματος πετιούνται με μεγάλη δύναμη κατά τη στίλβωση, προκαλώντας θραύσματα διαμαντιών, όπως φαίνεται στην Εικόνα 9-26.

Ανάλυση:

Κατά τη στίλβωση των τεμαχίων, είναι απαραίτητο να συγκεντρωθείτε πλήρως και να αποφύγετε να σκέφτεστε άλλα πράγματα κατά τη διάρκεια της εργασίας, ειδικά όταν στίλβετε κενά και κεφαλές με ακίδες. Μια στιγμή απροσεξίας μπορεί να οδηγήσει σε "πέταγμα" (που αναφέρεται στο φαινόμενο το τεμάχιο να γλιστράει από το χέρι και να πετάει μακριά), με αποτέλεσμα να προκληθεί ζημιά στους πολύτιμους λίθους, απόξεση του τεμαχίου και άλλες συνέπειες.

[Περίπτωση 9-27] Απόπτωση πέτρας κατά τον καθαρισμό με υπερήχους, όπως φαίνεται στην Εικόνα 9-27.

Ανάλυση:

Ο καθαρισμός με υπερήχους χρησιμοποιεί την επίδραση της σπηλαίωσης για τη δημιουργία κρουστικών κυμάτων, εφαρμόζοντας δύναμη στην επιφάνεια του τεμαχίου για την απομάκρυνση των ενώσεων στίλβωσης, των κεριών και άλλων πετρελαϊκών ρύπων για την επίτευξη των σκοπών καθαρισμού. Αυτή η διαδικασία καθαρισμού επηρεάζει επίσης τους πετρωμένους πολύτιμους λίθους. Υπό τη συνεχή δράση των κρουστικών κυμάτων ενδέχεται να προκύψουν προβλήματα αποκόλλησης, εάν οι πολύτιμοι λίθοι δεν είναι σταθερά τοποθετημένοι.

Επίσης, επηρεάζει το σκηνικό του πολύτιμου λίθου. Εάν οι πολύτιμοι λίθοι δεν είναι σταθερά τοποθετημένοι κάτω από τη συνεχή δράση των κρουστικών κυμάτων, μπορεί να προκύψουν προβλήματα πτώσης των λίθων.

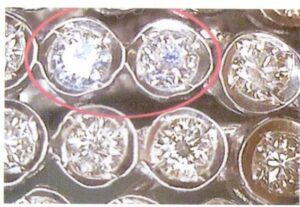

【Περίπτωση 9-28】Ανομοιόμορφο ύψος πολύτιμων λίθων, όπως φαίνεται στην εικόνα 9-28.

Ανάλυση:

Όταν τοποθετείτε πολλαπλούς πολύτιμους λίθους σε κανάλι, η διάταξη των πολύτιμων λίθων πρέπει να ακολουθεί την άκρη του μετάλλου, να είναι επίπεδη και ομαλή και να μην έχει άνισα ύψη. Όταν τέτοια ζητήματα μεταφέρονται στη διαδικασία ηλεκτρολυτικής επίστρωσης, το προσωπικό επισκευής θα πρέπει πρώτα να επαναφέρει και να γυαλίσει τους ανομοιόμορφους πολύτιμους λίθους αφού ικανοποιήσει τις απαιτήσεις.

【Περίπτωση 9-29】Οι πολύτιμοι λίθοι σκουραίνουν, όπως φαίνεται στην Εικόνα 9-29.

Ανάλυση:

Σε αυτή την περίπτωση, τα διαμάντια στο πλάι είναι τοποθετημένα με χύτευση κεριού. Μετά τη στίλβωση και τον καθαρισμό του προϊόντος, δύο διαμάντια φαίνονται να είναι σκούρα. Όταν αφαιρούνται τα διαμάντια, διαπιστώνεται ότι τα ίδια τα διαμάντια δεν έχουν σκουρύνει, υποδεικνύοντας ότι αυτό οφείλεται κυρίως στο οπτικό αποτέλεσμα. Οι κύριοι λόγοι για το οπτικό αποτέλεσμα είναι οι εξής:

(1) Η οπή στο κάτω μέρος της ρύθμισης είναι πολύ μικρή. Ο πολύτιμος λίθος πρέπει τυπικά να απορροφά και να αντανακλά το φως για να παρουσιάζει καλή λάμψη και φυσικό χρώμα. Οι πολύτιμοι λίθοι που είναι τοποθετημένοι σε μεταλλικές βάσεις βασίζονται στην απορρόφηση του φωτός από την κάτω οπή του περιβλήματος. Όταν η κάτω οπή είναι πολύ μικρή, περισσότερο από το περίπτερο καλύπτεται από το μέταλλο, επηρεάζοντας την απορρόφηση του φωτός από τον πολύτιμο λίθο. Ως εκ τούτου, κατά το σχεδιασμό των κύριων καλουπιών, βεβαιωθείτε ότι η κάτω οπή του περιβλήματος έχει επαρκές μέγεθος. Στη χύτευση με κερί, η διάμετρος της κάτω οπής του περιβλήματος είναι γενικά μεγαλύτερη από το μισό της διαμέτρου του πολύτιμου λίθου, γεγονός που είναι επωφελές για τη στερέωση του πολύτιμου λίθου κατά τη χύτευση.

(2) Ακόμα και αν το μέγεθος της οπής του πυθμένα του βασικού καλουπιού είναι αρκετά μεγάλο, μια κακή αντιστοιχία μεταξύ της θέσης τοποθέτησης και της διαμέτρου του πολύτιμου λίθου μπορεί επίσης να προκαλέσει οπτικό αποτέλεσμα. Επομένως, πριν από τη ρύθμιση της πέτρας, είναι απαραίτητο να γίνει αντιστοίχιση και μέτρηση της πέτρας. Εάν δεν είναι κατάλληλη, ρυθμίστε πρώτα τη θέση ρύθμισης και τοποθετήστε τον πολύτιμο λίθο στη θέση ρύθμισης για να υπολογίσετε τη θέση. Εάν η διάμετρος του πολύτιμου λίθου είναι μεγαλύτερη από το μέγεθος του στησίματος, είναι απαραίτητο να χρησιμοποιήσετε ένα κατάλληλο εργαλείο λείανσης για να ταιριάξετε τη θέση του στησίματος με το μέγεθος του πολύτιμου λίθου.

(3) Κατά την προετοιμασία του καλουπιού επένδυσης με πολτό γύψου, εάν οι φυσαλίδες αέρα προσκολλώνται στον πυθμένα της ρύθμισης, οι φυσαλίδες θα αντικατασταθούν από μέταλλο μετά τη χύτευση, σχηματίζοντας μεταλλικές χάντρες. Αυτή τη στιγμή, ο πολύτιμος λίθος εμφανίζεται συχνά να είναι σκούρος κοντά στο λάκκο της τοποθέτησης. Οι μεταλλικοί κόκκοι μπορούν να φανούν αν το κόσμημα βρίσκεται ανάποδα στον πυθμένα της σφήνας. Όταν η αντοχή του γύψου είναι ανεπαρκής ή η ιδιότητα διαβροχής μεταξύ του πολύτιμου λίθου και του πολτού γύψου είναι ανεπαρκής, ο πολύτιμος λίθος θα καλυφθεί από μέταλλο, επηρεάζοντας σοβαρά το χρώμα και τη λάμψη του πολύτιμου λίθου. Για την επίλυση αυτού του προβλήματος, θα πρέπει να δίνεται προσοχή στην αναλογία νερού προς γύψο, στο χρόνο κενού, στο βαθμό κενού, στην ιδιότητα διαβροχής κ.λπ. κατά την ανάμιξη του πολτού γύψου.

【Περίπτωση 9-30】Το χέρι ξύσματος με υψηλή ακίδα, όπως φαίνεται στην Εικόνα 9-30.

Ανάλυση:

Όταν η πινέζα είναι πολύ ψηλά, δεν επηρεάζει μόνο το οπτικό αποτέλεσμα του πολύτιμου λίθου, αλλά προκαλεί επίσης προβλήματα στη χρήση, καθώς γρατζουνάει εύκολα τα χέρια, αγκιστρώνει τα ρούχα και προκαλεί ακόμη και πτώση του πολύτιμου λίθου. Ως εκ τούτου, το ύψος του πινέζου θα πρέπει να ελέγχεται λογικά και το ύψος του πινέζου θα πρέπει γενικά να είναι ελαφρώς χαμηλότερο από την επιφάνεια του λίθου. Έτσι, όταν το ύψος του πινέζου είναι πολύ υψηλό κατά τη διάρκεια της τοποθέτησης, χρησιμοποιήστε πένσα για να κόψετε πρώτα το πινέλο, στη συνέχεια αραιώστε το πινέλο στο ύψος που είναι κατάλληλο για τη στίλβωση του πινέζου και διατηρήστε το ύψος του πινέζου σταθερό. Αφού κόψετε το πινέλο, χρησιμοποιήστε μια τριγωνική λίμα για να λιμάρετε το πινέλο στο ύψος που είναι ιδανικό για τη στίλβωση του πινέλου και να διατηρήσετε το ύψος του πινέλου σταθερό. Στη συνέχεια, χρησιμοποιήστε μια λίμα φύλλου μπαμπού για να κόψετε το εσωτερικό της πινέζας ώστε να ταιριάζει στην πέτρα και, στη συνέχεια, στρογγυλέψτε το εξωτερικό για εύκολη στίλβωση και φλιτζάνια.

【Περίπτωση 9-31】Το Prong δεν είναι στρογγυλό, όπως δείχνει το Σχήμα 9-31.

Ανάλυση:

Αυτό είναι ένα πρόβλημα που παραμένει στη διαδικασία τοποθέτησης των λίθων, η οποία δεν ελέγχεται προσεκτικά πριν από τη στίλβωση, με αποτέλεσμα το τελικό προϊόν να εξακολουθεί να έχει το πρόβλημα ότι οι ακίδες δεν είναι στρογγυλές. Απαιτείται η επιθεώρηση των προϊόντων πριν από τη στίλβωση και, εάν υπάρχει πρόβλημα με τις ακίδες που δεν είναι στρογγυλές, θα πρέπει να κοπούν ώστε να είναι στρογγυλές πριν από τη στίλβωση.

【Περίπτωση 9-32】Η κεφαλή του ακροδέκτη δεν είναι λεία, όπως φαίνεται στην εικόνα9-32

Ανάλυση:

Σε αυτή την περίπτωση, η κεφαλή του πινέζου της πέτρας δεν είναι ομαλή μετά τη στίλβωση, παρουσιάζοντας ένα φαινόμενο "κάλυψης". Αυτό προκαλείται κυρίως από την αλόγιστη χρήση του κυπελλοειδούς κοπτήρα και την ακατάλληλη λειτουργία των ακίδων στίλβωσης κατά τη διαδικασία τοποθέτησης πέτρας. Η εσωτερική οπή του κυπέλλου πρέπει να είναι κεντραρισμένη, όχι λοξή, και το εσωτερικό τοίχωμα πρέπει να είναι λείο και στρογγυλό. Η οπή πρέπει να διανοίγεται μόνο λίγο βαθιά ή ρηχά και το βάθος πρέπει να καθορίζεται ανάλογα με το μήκος της ακίδας για την αντίστροφη τοποθέτηση. Το μέγεθος της κεφαλής του πινέζου καθορίζει το μέγεθος του φλιτζανιού. Εάν είναι πολύ μεγάλη ή πολύ βαθιά, η κεφαλή του πινγκ πονγκ δεν θα προσκολληθεί στην πέτρα, οδηγώντας σε ζημιά της πέτρας. Εάν είναι πολύ μικρή, η πίεση των βημάτων στην κεφαλή του πινέζου είναι εύκολη, προκαλώντας το πρόβλημα του "καπάκι".

【Περίπτωση 9-33】Η ακίδα του γύψινου πλαισίου έχει σπάσει, όπως φαίνεται στο σχήμα9-33.

Ανάλυση:

Το τσιγγάνικο πλαίσιο περιβάλλει τον πολύτιμο λίθο με μια μεταλλική άκρη και τοποθετεί πινέζες στη μεταλλική άκρη για να στερεώσει τον πολύτιμο λίθο. Οι πινέζες έχουν γενικά σχήμα φτυαριού και είναι σχετικά λεπτές, ώστε να επιτυγχάνονται υγιή οπτικά αποτελέσματα για τον πολύτιμο λίθο. Ιδιαίτερη προσοχή πρέπει να δίνεται στην ένταση και την κατεύθυνση κατά τη διάρκεια της λείανσης και της στίλβωσης. Διαφορετικά, είναι εύκολο να το αλέσετε ή να το σπάσετε.

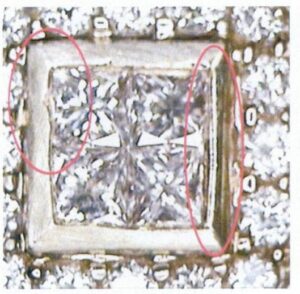

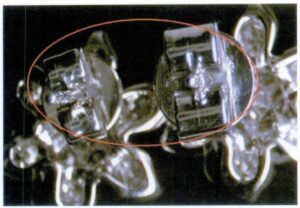

Εικόνα 9-34 Οι μεταλλικές άκρες της ρύθμισης του καναλιού είναι ανομοιόμορφες είναι ανομοιόμορφες

Ανάλυση:

In the princess-cut diamond of channel setting, the diamonds need to be arranged neatly and evenly distributed, and the metal edges must also be consistent. In this case, the problem of inconsistent sizes of the metal edges is mainly caused by inconsistent stone setting base or shovel edges. Repair should be done before Polishing, and attention should also be paid to ensure that each setting edge’s polishing degree is consistent.

Πίνακας 4-1 Μέγιστη επιτρεπόμενη περιεκτικότητα καθαρού χρυσού σε ακαθαρσίες ASTM B562 Nuggets

Ανάλυση:

Sometimes, the stone setting edge requires the separation of the Prongs and milgrain, which should be separated and not mixed.

5. Jewelry Plating Issues

【Case 9-36】The polishing wax removal is not clean, as shown in Figure 9-36.

Ανάλυση:

After the workpiece is polished, the surface and crevices will be covered with polishing wax and various mixtures, which must be removed to clean the workpiece.

When the wax removal is not clean, problems such as the inability to put the plating color and contamination of the plating solution will occur. To achieve satisfactory wax removal results, several aspects should be ensured: First, the workpiece should be taken for wax removal as soon as possible after polishing; otherwise, if it stays for a long time, the residual wax layer will clump, increasing the difficulty of cleaning; second, the ratio of the wax removal solution should be reasonable, neither too concentrated to reduce the shock force, nor too dilute or used for too long to become ineffective; third, the ultrasonic shock should be strong enough, and the cleaning time should be sufficient.

When performing wax removal operations, hang the polished goods on hangers. For goods that are prone to stone loss, the stone setting should face upwards, and immerse them in a spoon containing wax removal water for wax removal; heat the wax removal water to the operating temperature (60-80℃), and turn on the ultrasonic waves to remove wax dirt from the surface of the workpiece. For crystal stones and large diamonds, adjust the temperature of the wax removal water to around 40℃ to avoid damage due to significant temperature differences.

Before wax removal, the goods should be preheated with pure water and then immersed in the wax removal water. After wax removal, do not rinse immediately with room temperature pure water; rinse with preheated pure water first, then proceed with cleaning. Clean the surface of the goods with pure water using a three-stage countercurrent rinsing method for 3-5 minutes; carefully inspect the cleanliness of the surface, pay attention to whether there is residual wax dirt on the stone bottom (pattern) and stone setting, and repeat the wax removal process if necessary until the wax dirt is completely removed.

For some goods that are difficult to clean, the following cleaning methods should be applied: use steam to squeeze out some wax and buff residue left over from the polishing process; for those that cannot be handled, use manual pin picking (when using manual pins, care should be taken not to scratch the goods). After removing the wax, rinse immediately because after the goods are de-waxed by ultrasonic waves, a layer of oil dirt will come out. Suppose it stays in the air for a certain period. In that case, it will dry and solidify, making cleaning difficult, failing to achieve the de-waxing effect, and contaminating the metal solution.

[Case 9-37] The oil removal needs to be more thorough, as shown in Figure 9-37.

Ανάλυση:

The cleanliness of the metal surface determines the electroplating effect. Once the oil is not completely removed and there are surface residues of oil dirt and dust, it will hinder the average deposition of metal, resulting in slow deposition of the plating layer, leading to problems such as white spots, haze, yellowing, water stains, too thin plating layer, or even no plating. The method commonly used to inspect the quality of oil removal is the water-wetting method, which is based on the principle that as long as there is grease on the surface of the workpiece, it cannot be wetted by water. It mainly includes two types: the water droplet test method, where water is dropped onto the surface of the workpiece. If the water spreads evenly and forms a continuous water film, it indicates that the oil removal is clean; if a discontinuous and intermittent water film is formed on the surface of the workpiece, it suggests that the oil is not thoroughly removed.

An electrolytic degreasing process is required in jewelry production to remove oil from the surface of metal parts thoroughly. It places the workpiece in a solution with a specific formula. It electrifies it, carries out electrolysis treatment according to the cathode first and then anode, removes surface oil stains, and promotes the muscular tearing of the oil film on the workpiece surface into discontinuous oil droplets with the action of the H2 and O2 deposited on the electrode, and strengthens the degreasing process by stirring the solution.

In the process of electrolytic degreasing, it is necessary to select the process parameters reasonably. The voltage determines the current density. A high current density can correspondingly increase the degreasing speed and improve the quality of deep hole degreasing. Generally, the voltage is selected at 9 -11 V. The degreasing time is determined by the size of the goods and the number of degreasing tanks for a single degreasing. It is around 100s for large goods, and for general goods, it is around 60s. Increasing the temperature can reduce the solution resistance, thereby increasing the conductivity and decreasing efficiency. When the temperature is too high, the degreasing agent will decompose and volatilize, polluting the environment, and a layer of oil stains will appear on the electrolyte’s surface. It is recommended to choose 65 ~70℃.

The dirt on the surface of the electrolytic degreasing solution will affect the degreasing quality. In the reaction process of electrochemical degreasing, while decomposing oil stains, substances such as glycerol and stearic acid esters will be produced. These substances and the free oil stains that have not yet reacted with the alkali solution are suspended on the solution’s surface. When the workpiece enters and exits the solution, it will adhere to the workpiece’s surface, seriously affecting its degreasing quality. It is necessary to clean and maintain the electrolytic degreasing solution’s surface regularly.

Improper hanging method of the workpiece during electrolytic degreasing will affect the degreasing effect. When the workpiece is undergoing electrochemical degreasing, gas trapping in certain parts will involve the removal of oil stains in these parts, leading to incomplete degreasing. The cathode can be moved during degreasing, and the workpiece can be continuously shaken to prevent gas adsorption. When hanging the workpiece in the degreasing tank, shake it in the alkali solution first to remove the dirt adhered to the surface of the workpiece when it comes into contact with the surface of the alkali solution during the hanging process. When the workpiece is removed from the tank, shake it in the alkali solution first and quickly lift it out while the dirt on the liquid surface spreads around.

【Case 9-38】The inspection of the coating color is not standardized, and the client has objections to the inspection results.

Ανάλυση:

The coating color is an essential indicator of electroplating quality. Many jewelry factories are relatively casual when inspecting the coating color.

Subjectively, the inspection results are not accepted by customers. To address this, standardized inspection conditions, methods, and procedures should be established as much as possible and agreed upon by both parties. Currently, the most commonly used method is to produce electroplating color samples and configure standard color temperature lightboxes.

During the inspection process, QC personnel should wear thin white cotton gloves for testing and check for any dirt or complex objects on the gloves to prevent scratching the product surface when the gloves come into contact with it. Turn on the lightbox switch and adjust the intensity of the light source to stabilize the color temperature at the standard 6500K. Place the electroplating color samples and the goods to be inspected in the standard light box for color comparison and initial inspection. Change the product’s position and examine the surface from different angles for fogging, yellowing, scratches, etc.; compare the color and whiteness of the electroplating color samples and the goods to be inspected, as shown in Figure 9-38.

[Case 9-39] The Rhodium plating color is not bright enough, as shown in Figure 9-39.

When electroplating white rhodium for jewelry, good brightness is required, but in actual production, the problem of insufficient brightness in color is often encountered. The main reasons for this problem are as follows:

(1) The rhodium content in the plating solution needs to be increased. Under certain temperatures and current density conditions, the rhodium concentration in the rhodium plating solution significantly impacts the color of the coating. When the rhodium content is less than 1.0 g/L, the coating appears red, lacks luster, allows for low current density, and has very low current efficiency, resulting in high brittleness of the plated parts; some coatings may crack. Therefore, it is often necessary to add high-concentration rhodium sulfate solution during production. With the increase of rhodium content, the whiteness of the coating gradually increases, and the current efficiency also increases. The whiteness does not change significantly when the rhodium content exceeds 1.5 g/L. When the rhodium content exceeds 3.0 g/L, the plated parts appear white, the electroplating speed is too fast, the coating is uneven, and the adhesion to the base metal is poor. The rhodium content during electroplating is generally controlled within 1.0-2.5 g/L.

(2) The plating solution temperature is insufficient. When the temperature is below 20℃, the current efficiency is very low, the coating stress is high, and the coating is not bright. With the increase in temperature, the allowable current density value increases, the current efficiency improves, and the coating stress decreases. However, if the temperature is too high, the solution evaporates rapidly, and a large amount of sulfuric acid mist is entrained, deteriorating the operating conditions. Electroplating is generally carried out at around 40℃.

(3) Excessive sulfuric acid content in the plating solution. Sulfate ions are the primary complex ions of rhodium ions. Increasing the sulfuric acid concentration strengthens the complexation of trivalent rhodium with sulfate ions, reducing the tendency for displacement reactions of ligands. However, strong corrosion may occur when the sulfuric acid concentration is too high and the workpiece is not properly grounded. The addition of sulfuric acid can increase the conductivity and acidity of the plating solution, stabilizing the solution. Generally, as the free sulfuric acid content in the plating solution increases, the current efficiency decreases, and the coating stress rises. However, when the content is too high and the workpiece is not grounded correctly, strong corrosion may occur, and it can also increase the internal stress of the coating, leading to cracks in the coating. When the sulfuric acid content is less than 15ml/L, the color of the coating darkens, so a certain sulfuric acid content should be maintained.

(4) Insufficient additives in the plating solution lead to solution deterioration. With the increase of rhodium plating time, the color of the plating solution changes from bright yellow to dark brown, making the solution unstable. This is mainly due to the oxygen evolution reaction at the anode, where oxygen has a strong oxidation ability, causing the plating solution to deteriorate. Therefore, the plating solution needs to be frequently adaptively filtered with activated carbon, and some additives need to be added to improve the performance of the plating solution. Additives such as leveling agents, wetting agents, and brighteners have a significant impact on the plating solution, changing the kinetic properties of electrodepositing metals, the properties of the deposit layer and electrolyte, such as reducing the internal stress of the coating, preventing crack formation, improving the corrosion resistance of the coating, significantly affecting the whiteness of the plated parts, making the coating fine, smooth, bright, and the electrolyte stable.

[Case 9-40] The white color of the Stone turns yellow after plating

Ανάλυση:

In this case, some diamonds in the 18K white gold jewelry set with prong setting appear yellowish after rhodium plating. When one diamond is removed and inspected, it is found that it has not turned yellow. Therefore, this issue should be attributed to the illusion caused by the metal surrounding the bottom of the diamond, which results from poor plating and yellowing of the plating layer. Factors affecting the yellowing of the plating layer include low cathode current density, too-low rhodium content, too thin a plating layer, and inadequate cleaning of the plating layer.

[Case 9-41] The jewelry surface turns cloudy after plating, as shown in Figure 9-41.

Ανάλυση:

After rhodium plating on the surface of the jewelry, white cloudy patches appear locally. Possible reasons for this problem include: (1) Inadequate degreasing of defective metal parts hinders average metal deposition; (2) The metal quality is not dense, there are shrinkage defects, the potential is low in this area, the plating speed is slow or difficult to plate, it should be repaired before electroplating again; (3) Prolonged plating time leads to darkening and graying of the plating layer; (4) Excessive current density will cause dark and gray phenomena on the surface of the plating layer, which should be controlled within the specified range; (5) Prolonged plating time.

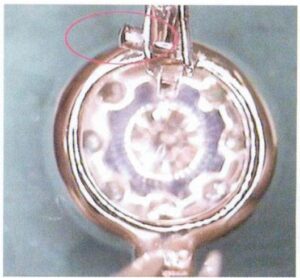

[Case 9-42] The bottom of the Earring is not plated, and the diamond appears black, as shown in Figure 9-42.

Ανάλυση:

The bottom hole of the round diamond is too small, and the hole mouth has a burr. Removing the wax crumbs during the waxing process is complex, failing electroplating. To solve this problem, after setting the Stone, the burr must be removed entirely, combined with the electrolytic polishing process to carefully polish the bottom of the Stone, and clean these parts thoroughly before electroplating.

[Case 9-43] The bottom of the caged back is dull, as shown in Figure 9-43.

Ανάλυση:

The so-called dull color refers to the lack of brightness. In this case, although the hollow walls of the mesh bottom have been electroplated, they lack brightness compared to the surface of the mesh bottom, mainly because the hollow walls cannot be polished or are not polished through during Polishing.

[Case 9-44] Color change during electrolytic oil removal, as shown in Figure 9-44.

Ανάλυση:

During electrolytic oil removal, when the workpiece is connected to the cathode, the surface undergoes a reduction process with hydrogen gas evolving. When the workpiece is connected to the anode, the surface undergoes an oxidation process with oxygen gas evolving. The advantage of cathodic oil removal is fast oil removal speed, generally does not corrode the workpiece but is prone to hydrogen embrittlement, affecting the mechanical properties of the coating and quickly causing pinholes; anodic oil removal does not cause hydrogen embrittlement in the matrix, can remove etching residues on the workpiece surface, but the oil removal speed is.

Relatively slow will cause the workpiece to undergo a certain degree of corrosion. Since the corrosion of the metal surface will seriously affect the brightness and coating deposition, cathodic degreasing is generally used in production, and cathodic degreasing is also used in this example. However, when the current density is too high, and the workpiece is too close to the anode, the jewelry metal surface may come into contact with the oxygen released by the anode, causing oxidation and discoloration.

[Case 9-45] Coating pinholes and pitting, as Figure 9-45 shows.

Ανάλυση:

Pinholes refer to the appearance of delicate pores on the surface of the electroplated layer, like being pricked by a pin; they are generally tiny and invisible to the naked eye but can be detected by magnifying glass or test methods. Pitting refers to non-penetrating depressions on the electroplated layer, with an electroplated layer in the depressed part thinner than the casting layer in other parts, forming a depression. The naked eye can see large pits, while small pits can only be detected after magnification. Pinholes and pitting not only affect the decorative effect of the coating but also reduce the protective performance of the coating.

The primary reason for the formation of pinholes and pitting is that hydrogen gas evolved at the cathode during electroplating and was adsorbed on the surface of the plated part, hindering the deposition of the metal of the coating. If hydrogen bubbles stay on the surface of the plated part for a long time, pinholes are formed; if they wait for a short time, pitting is formed. Many factors affect the formation of pinholes and pitting, such as the cleanliness of the pretreatment of the plated part, the accumulation of various impurities in the plating solution, the content of the wetting agent, the pH value, the cathodic current density, the movement of the workpiece, etc., all of which will directly affect the adsorption of hydrogen bubbles. The specific analysis is as follows:

(1) Poor pretreatment. Inadequate degreasing or improper storage during processing can lead to dust falling on the surface, mixing with grease, and becoming difficult to remove. During Polishing, abrasive materials and polishing pastes embed into micro-pits on the surface, making them hard to clean. Pinholes will form if these areas cannot be coated continuously to form a plating layer. Speckles will form when the plating layer only grows outward to cover the metal but is thinner than in clean areas.

(3) Influence of substrate defects. Despite appearing intact to the naked eye, the substrate surface contains many defects, such as sand holes, cracks, and impurity-rich areas upon microscopic examination. Compared to the metal atoms of the plating layer, these defects are relatively significant in volume. Pinholes will form when the plating layer cannot completely cover and seal these defects. As a substantial amount of metal atoms from the plating layer are consumed to fill these defects, the plating layer becomes much thinner at the micro-pores, resulting in fine speckles. Hydrogen has a lower overpotential on rough surfaces, leading to more severe hydrogen evolution during electroplating, which can generate more pinholes and speckles.

(4) Insufficient wetting agent content. Hydrogen gas precipitates on the surface of the plating layer, hindering metal deposition and causing pinholes or speckles. Wetting agents help reduce the surface tension of the electroplating solution, enhance the hydrophilicity of the electroplated surface, reduce the adhesion of hydrogen bubbles, and facilitate their rapid departure from the surface of the electroplated part without retention.

Improper control of operating conditions. Excessive cathode current density intensifies hydrogen evolution at the cathode. The resistance to escaping hydrogen bubbles increases when the plating solution temperature is too low. A low pH value exacerbates the cathodic hydrogen evolution side reaction. Inadequate speed of workpiece movement results in more muscular relative motion between the electroplating solution and the workpiece surface and insufficient flushing action. It hinders the escape of bubbles adhering to the plating layer surface.

In actual production, the shape, dispersion degree, and location of pinholes and speckles on the plating layer can be used to determine the influencing factors. Then, targeted measures can be taken to address them.

Part 2. Defects of various types of jewelry in electroplating

1. Defects of pendant electroplating

[Case 9-46] The bail and the jump ring cannot be fastened, as shown in Figure 9-46.

Ανάλυση:

The pendant’s bail must be fastened with the jump ring to ensure the appearance and regular use of the pendant. If it cannot be attached, it is easy to tilt and be inflexible when worn.

【Case 9-47】The bail is too small, and the chain is complex.

Ανάλυση:

The bail is used in conjunction with the necklace, requiring the necklace to pass smoothly through the bail and move freely. If the bail is too small, even if the necklace can pass through, it is prone to stiffness during wearing, affecting the wearing experience.

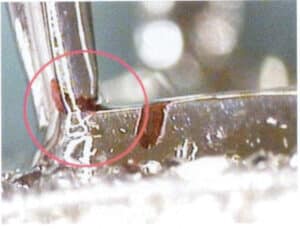

Case 9-48】Defect in the welding position of the bail

Ανάλυση:

When assembling the bail with the ring, the bail is usually first opened, and the jump ring is put into it and then welded at the tip of the opening. Welding quality is an important aspect affecting the quality of the pendant, and welding defects are not allowed. However, in actual production, welding defects such as pores, slag inclusions, weld beads, cracks, etc., often occur at the welding position. These defects cannot be eliminated during grinding and Polishing, requiring sanding rework.

【Case 9-49】The jump ring is not round, and the pendant is not aligned, as shown in Figure 9-47.

Ανάλυση:

Vertical suspension is an essential requirement for pendants. The jump ring and bezel side window are connected in this example. Still, due to the non-circular shape of the jump ring, the two cannot be adequately suspended after assembly, causing the pendant to tilt to one side and affecting the appearance and comfort of wearing. When inspecting the pendant, pay attention to the side view center of gravity and the front view center of gravity of the pendant. When hanging the pendant, there should be no tendency to lean forward or backward when viewed from above, and the overall center of gravity must be vertical when viewed from the front, without tilting.

[Case 9-50] Loose shrinkage on the inner wall of the bail, as shown in Figure 9-48.

Ανάλυση:

The bail has a relatively small surface area, making it prone to internal wall shrinkage during casting. However, due to the small size of the chain through position, the operation is limited during grinding, or shrinkage defects may be left due to negligence. Therefore, it is necessary to choose the appropriate tools for processing, rework the shrinkage area, and then proceed with grinding and sanding.

【Case 9-51】Bail and Jump ring welded together, unable to move

Ανάλυση:

When welding, the welding position should be isolated from the Jump ring to avoid the welding material flowing to the contact area of the Bail and Jump ring during heating, causing them to be welded together.

2. Defects of finger ring electroplating

【Case 9-52】Improper position of the inscription

Ανάλυση:

Customers generally specify where to engrave. If not specified, the engraving is usually done in a place that does not affect the appearance of the jewelry. For rings, the inscription is usually engraved on the ring’s inner circle, but it should not be engraved in the exact center of the ring shank bottom; it should be slightly off-center.

【Case 9-53】The ring shank is asymmetric, as Figure 9-49 shows.

Ανάλυση:

For rings with single large stone prong settings, symmetry along the central vertical line on both sides is required, and the asymmetric issue, in this case, should not occur.

【Case 9-54】The decorative pattern is deformed, as shown in Figure 9-50.

Ανάλυση:

The delicate hollowed-out floral decoration on the side of the ring shank is prone to deformation or over-polished due to force during Polishing. Pay attention to techniques and strength when timing.

[Case 9-55] Inlaid parts skew, as Figure 9-51 shows.

Ανάλυση:

In this case, the crown of the ring head is an inlaid part. When welded together with the ring, apparent skew occurs. The reason is that the two parallel positioning holes of the crown are too close, and one of the positioning holes has too large a gap with the positioning pin, resulting in positioning deviation. To solve this problem, the two parallel positioning holes can be changed to upper and lower positioning holes. Try to pull the distance apart, and the fit between the hole and the pin should be tight.

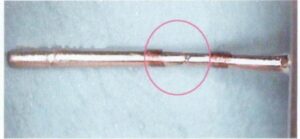

[Case 9-56] Stress Corrosion Cracking of 14 KW Ring's Prong, as Figure 9-52 shows.

Ανάλυση:

In this case, the material of the ring is a nickel-containing 14 K white metal alloy. Residual stress is generated on the prong during the manufacturing process. After wearing the ring for some time, residual stress and the corrosive environment may cause stress corrosion, leading to prong cracking.

Residual stress refers to the stress system inside an object without applying external force, maintaining self-equilibrium. It is inherent stress or internal stress. There are many reasons for the appearance of residual stress on the prong of the ring, as shown in Table 9-1.

Table 9-1 Reasons for residual stress in prong-set rings

| Operation process | Causes of residual stress | Possible consequences related to stress |

|---|---|---|

| Weldin g claws onto ring band | Excessive heating speed and temperature of claw during welding | Thermal stress may cause fracture |

| Ring welding or quenching after heating | Premature hardening of workpieces after welding | Fast cooling of the outside and slow cooling of the center leads to inconsistent heat shrinkage, causing stress and cracks in the claws. |

| Make setting position on claws | Improper operation can cause overheating | Causes brittleness and cracks in claws |

| Press the claw pliers onto the gemstone surface | Clamp claws when the force is too large, too much bending, caused by the claw grain organization change | Generation of residual stresses, microcracks and eventual fracture |

Residual stress, on the one hand, reduces the electrode potential of the alloy, decreasing the material’s corrosion resistance. At the same time, the prongs themselves are relatively thin and may even cause stress corrosion cracking. On the other hand, residual stress can lead to exposed or potential microcracks. These microcracks are challenging to detect, often serving as sites for corrosive media accumulation. As jewelry is frequently exposed to various corrosive media during use, such as sweat, tap water, chlorine in swimming pools, multiple salts, etc., sebum and dander tend to adhere to the inside of the prongs.

Under the action of these corrosive media, high-stress areas become anodic regions, undergoing electrochemical corrosion, weakening the material and even causing fractures. The higher the concentration of the corrosive medium, the longer the contact time, the higher the temperature, and the thinner the prongs, the faster the weakening of the prongs, exacerbating stress corrosion cracking and leading to failure. To effectively prevent stress corrosion cracking of nickel K white metal, efforts should be made to eliminate residual stress and microcracks in the material during production, and attention should be paid to cleaning jewelry and reducing the accumulation of corrosive media in sensitive areas during use.

【Case 9-57】Ring shank too thin

Ανάλυση:

The thickness of the ring shank should generally be at least 0.8 mm. When it is too thin, it is easy to deform and uncomfortable to wear.

[Case 9-58] The ring size does not meet the requirements.

Ανάλυση:

All finished ring products must be inspected for ring size. When the actual ring size exceeds the standard ring size tolerance of ±1/4, it must be trimmed to the required range.

3. Defects in bracelet and necklace electroplating.

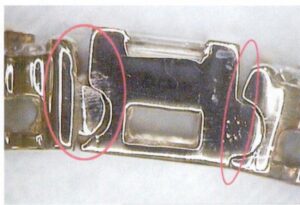

[Case 9-59] Excessive gap and chain breakage, as shown in Figure 9-53.

Ανάλυση:

For bracelets and necklaces, the chain body must be vertical; the chain links must be uniform, flexible, and knot-free. If there is a problem of excessive clearance, the chain body is elementary to fold.

[Case 9-60] non-uniform connected gaps, as Figure 9-54 shows.

Ανάλυση:

When there are non-uniform connected gaps, it affects the appearance and makes the chain not smooth to wear.

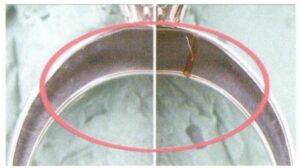

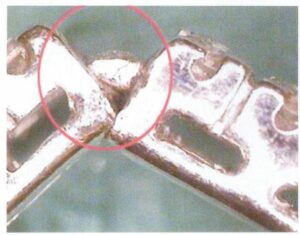

【Case 9-61】welding incomplete, as shown in Figure 9-55.

Ανάλυση:

The welded part of this workpiece is welded together, but it has yet to reach the degree of firm fusion. The strength of the joint surface is meager, and separation occurs in the subsequent processing operation, which is typical false welding. The essence is that the temperature of the joint surface during welding is too low, the size of the fusion zone is too small, and it may not even reach the melting point. The welding material accumulates on the weld, and the metals on both sides barely bond together, so it looks like a good weld but has yet to fuse fully. Whether it is laser welding or flame welding, a false wedding is possible.

To solve the problem, the following points should be noted during operation: The workpiece to be welded should be thoroughly cleaned, keep the weld and welding material clean, remove oxidation, grease, residual acid immersion liquid, residual polishing adhesives, etc. Carefully align the workpiece welds, which helps to obtain a strong and clean welding area, reducing the amount of cleaning work. Fix the workpiece with chain clamps, welding clamps, etc., to prevent displacement during welding. Before welding, immerse the entire workpiece in boric acid alcohol, then slightly heat the workpiece to form a protective layer of boric acid on the surface to prevent oxidation. The weld should be well protected with boric acid, which acts as a flux; it can quickly burn off, providing good protection for the welding material and weld. Heat should be transferred from the workpiece to the welding material during welding. Do not heat the welding material intensely with a flame and force it into the weld, which usually results in poor weld quality.

【Case 9-62】Chain breakage, as shown in Figure 9-56.

Ανάλυση:

The chain is a flexible component connected by chain links. The strength of the connection between the chain links is crucial for the safe use of the chain. If the external force on the chain exceeds the connection strength, it may cause the chain to break. The chain’s processing involves casting, linking, welding, grinding, Polishing, electroplating, etc. Various factors influence the strength of the connection between the chain links.

Impact of chain breakage, for example, the metallurgical quality of the chain links, linking operation methods, welding quality, grinding and Polishing methods, etc. If the metallurgical quality of the chain links is poor, with defects such as inclusions sand holes, it will reduce the effective cross-sectional area of the chain links, lowering the mechanical strength of the chain; if the chain links are repeatedly bent back and forth during linking, it will reduce the ductility of the chain links; if there are defects such as incomplete welding, slag inclusion during welding, it will reduce the strength of the welding area; if excessive force is applied to the chain links during grinding and Polishing, even causing entanglement, it can easily lead to chain breakage.

[Case 9-63] Chain specifications do not match.

Ανάλυση:

The requirement was to use a 1.5 mm diameter cross-chain, but a 1.3 mm diameter bone chain was used.

[Case 9-64] Pendant is not centered.

Ανάλυση:

The lengths of the chains on both sides should be the same for necklaces with pendants, with the pendant and lobster clasp at the center of the necklace. However, in this case, the necklace was produced with uneven chain lengths on both sides, causing the lobster clasp to shift to one side during wear.

[Case 9-65] The chain length does not meet the requirements, as shown in Figure 9-57.

Ανάλυση:

The required length for the bracelet is 7 inches, with an allowable size tolerance of ±0.5 inches. However, the actual length is only 6.25 inches, exceeding the permissible range.

[Case 9 - 66] The leather cord is not securely fastened and comes loose from the leather cord clasp.

Ανάλυση: