Sobling Bitmiş Takıların kalitesini nasıl denetliyor?

Elektrokaplama Üretim Kalite Denetimi ve Bitmiş Takıların Kusur Analizi

Giriş:

Farklı mücevher üretim işletmelerinin farklı organizasyon yapıları vardır ve bunların çoğu döküm ve ayar sonrası mücevher parlatma, elektrokaplama veya diğer yüzey işleme süreçlerini elektrokaplama departmanına entegre eder. Elektrokaplama yarı mamul sürecine aittir ve ürünlerin mamul haline gelmesi için son süreçtir. Bu nedenle, malların denetimi, daha yüksek denetim gereklilikleri ile hem yarı mamul hem de bitmiş ürün denetimlerini kapsar. Kuyumculuk üretiminde, her bir parti mal elektrokaplama bölümüne ulaşmadan önce çeşitli bölümlerden müfettişler tarafından denetlenmiş ve onaylanmış olsa da, denetimler genellikle belirli bir süreçte yalnızca kısmen gerçekleştirilir, bu da eksik denetimlere ve ihmallere yol açar. Bu nedenle, mücevher üretim işletmelerinin aksaklıklarla karşılaşması ve elektrokaplama bölümünde yeniden işlenmiş ürünlerin birikmesi beklenmektedir.

İçindekiler

Bölüm Ⅰ Elektrokaplama Kalite Kontrolü İçerik ve Yöntemler

Malların yüzey dekorasyon gereksinimlerine göre, elektrokaplama departmanının üretim süreci birkaç türe ayrılabilir:

1. tip, sadece Parlatma gerektiren cilalı yüzey ürünleridir ve süreç akışı aşağıdaki gibidir: taşlama - temizleme - bitmiş ürün.

2. tip, tek renkli elektrokaplama gerektiren mallardır ve süreç akışı aşağıdaki gibidir: öğütme - temizleme - elektrokaplama - bitmiş ürün.

3. tip, elektrokaplama, yüzey kumlama vb. gerektiren ürünlerdir ve genel işlem akışı aşağıdaki gibidir: taşlama - temizleme - koruyucu kağıt uygulama - kumlama - yağ giderme - aşındırma-elektrokaplama - bitmiş ürün.

Vaks çıkarma ve temizleme işleminden sonra, genellikle yarı mamul QC'ye kadar bir parlatma QC'si kurulur ve elektrokaplamadan sonra bir bitmiş ürün QC'si kurulur. Son süreç olarak, elektrokaplama kalite denetçisi kapsamlı denetim yeteneklerine sahip olmalı, çeşitli malların üretim süreçlerine ve departman çalışma prosedürlerine aşina olmalı, denetim işini düşünceli ve sorumlu bir şekilde üstlenmeli, önceki süreçten aktarılan ürünleri derhal incelemeli ve ilgili personele bulunan herhangi bir sorun hakkında hızlı bir şekilde geri bildirim sağlamalıdır; bitmiş ürün kalitesini şirket ürün standartlarına veya müşteri gereksinimlerine göre sıkı bir şekilde incelemek, ürün kalitesini sıkı bir şekilde kontrol etmek ve uygun olmayan ürünlerin fabrikadan çıkmasını önlemek.

Elektrokaplama için kalite denetiminin içeriği ve yöntemleri aşağıdaki gibidir:

1. Üretim iş emrinin gerekliliklerini anlayın.

QC personeli alınan malların sayısını kontrol ettikten sonra, malların kalitesi, gerekli kazınmış yazılar, malların boyutu (el boyutu), taş verileri, kenar taşlama, zımparalama gerektirip gerektirmediği, renk ayrımı içerip içermediği ve malların istenen etkisi gibi mal grubunun genel durumunu anlamak için siparişi okumalıdır. Kalite kontrol personeli, ürünlerin genel kalite standartlarını bilmeli ve her müşterinin gereksinimlerini göz önünde bulundurmalıdır.

2. Taşların kalitesini ve taş ayarını kontrol edin.

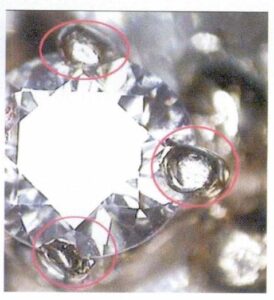

Kalite denetçisi, yaygın değerli taşların temel tanımlama yöntemlerine hakim olmalı, siparişteki taş verilerini ve ayar gereksinimlerini karşılaştırmalı ve kalite, boyut, kesim, renk vb. özelliklerin sipariş gereksinimlerine uygun olup olmadığını görmek için her bir Taşı dikkatlice incelemelidir. Farklı ayar yöntemlerinin özelliklerine ve gereksinimlerine göre, çizik taşlar, kırık taşlar, gevşek taşlar, eğimli taşlar, düzensiz taşlar, bükülmüş taşlar ve eğik taşlar gibi sorunlar olup olmadığını ve çatalların, bağlantıların ve çatalların parlak bir şekilde parlatılıp parlatılmadığını görmek için ayar kalitesini dikkatlice kontrol edin.

3. Malların boyutlarını ve karakterlerini kontrol edin.

Siparişte malların boyutu belirtilmişse, sipariş gerekliliklerine uyup uymadığını görmek için muayene sırasında gerçek boyut ölçülmelidir. Eksik veya yanlış yazı olup olmadığını, konumun doğru olup olmadığını ve yazının net olup olmadığını kontrol edin.

4. Ürünlerin işlevselliğini kontrol edin.

Örneğin, küpeleri incelerken, lütfen kulak iğnelerinin düz olup olmadığına, kulak klipslerinin esnekliğine, elastikiyetine ve sıkılığına; bilezik tokasının ve menteşesinin işlevine, takıldığında sorunsuz hareket edip etmediğine; iki taraf arasındaki boşlukların çok uzun olup olmadığına; zincir tokasının esnek olup olmadığına; broş toka piminin esnekliğine ve esnekliğine dikkat etmenin yanı sıra, pimin yönüne de dikkat edin (sağdan sola sabitleyin); kolye ucunun kefaleti esnek olmalı ve halkalar yuvarlak olmalıdır.

5. Metal kalitesini kontrol edin.

Malları metalle ilgili sorunlar açısından dikkatlice inceleyin. Yaygın metal kalitesi sorunları arasında metal soldurma, kum delikleri, metal çatlakları, pürüzsüzlük eksikliği, metal kalıntıları ve diğer kusurlar bulunur. Bu sorunlar mevcut olduğunda, yeniden işleme gereklidir. Milgrain ve kumlama ürünleri için, migren ve kumlamadan sonra kapsamlı taşlama ve parlatma yapılmalıdır, böylece milgrain ve kumlamadan önce eksik parlatma kusurları göz ardı edilebilir. Yine de, malların migren veya kumlamadan önce ayar, boyut, hareket işlevi, metal kalitesi vb. ile ilgili herhangi bir sorunu olmadığından emin olunmalıdır. Milgrain işleminden sonra, milgrain kenarlarının düzgün olup olmadığına, kırık taşlar veya çökmüş kenarlar olup olmadığına dikkat edin; kum itme işleminden sonra, kum düzgün ve sınırları geçmeden veya kırışıklıklar oluşturmadan yerinde olmalıdır. Elektrokaplamadan önce, taşların dibinde gevşek taşlar, balmumu kırıntıları ve metal kırıntıları olup olmadığını tekrar kontrol edin ve elektrokaplamadan önce ve sonra, ürünlerin temiz ve düzenli tutulmasını sağlayın.

6. Malların genel kalitesini inceleyin.

Sipariş gereksinimlerine veya referans numunelere göre, malların genel kalitesini inceleyin. Metal kenar çizgilerinde, açılarda ve seviyelerde herhangi bir sorun olup olmadığını kontrol edin, düzgün çizgiler, hassas açılar, belirgin seviyeler, yuvarlak olması gereken yerde yuvarlaklık ve kare olması gereken yerde kare olmasını sağlayın. Değerli taş ayarları güvenli ve doğru konumlandırılmış olmalı ve taş delikleri şeffaf olmalıdır. Metal içeriği gereksinimleri karşılamalı ve metal yüzey ve kenarlar pürüzsüz olmalı, deformasyon, belirgin kum delikleri, solma çatlakları veya temiz ara katmanlar olmamalıdır. Elektrokaplamada pozitif ve negatif yüzeyler bulunmamalı ve rodyum kaplamada gri-siyah, sarı lekeler veya bulanıklık olmamalıdır.

Farklı mal türlerinin özel gereksinimlerine dikkat edin. Örneğin, halka tipi ürünler için, halka boyutu ve halka sapı tutarlı olmalı ve halka boyutu doğru yuvarlak olmalıdır; küpe tipi ürünler için, küpe uzunluğu siparişe uygun olmalı, kulak iğneleri düz olmalı, lehimlenmeli, halkalar asimetrik olmalı ve kulak klipsleri esnek olmalıdır; kolye tipi ürünler için, kefalet uyarlanabilir olmalı, lehimlenmeli ve halkalar yuvarlak olmalıdır; kolye ve bilezik tipi ürünler için, bağlantılar pürüzsüz olmalı ve açılar tutarlı olmalıdır. Zincirin metali nispeten ince olduğundan, hareketli bağlantılarda herhangi bir kırılma belirtisi olup olmadığına özellikle dikkat edilmelidir. Bağlı konumun lehimlenmesi tam ve temiz olmalı, bilezik tipi ürünler için fark edilebilir lehimleme izleri olmamalıdır. Daha yüksek işlev esnek olmalı ve kapatıldığında toka boşluk bırakmadan birbirine yakın temas etmelidir.

7. Sorunlarla başa çıkma yöntemleri.

Müfettiş mallardaki kusurları belirledikten sonra, sorunların ciddiyetine göre farklı teknikler benimsenir. Genellikle elektrokaplama bölümünde bir onarım ekibi kurulur. Metal soldurma, çatlaklar, pürüzsüzlük eksikliği ve kum delikleri olan metal taban tepsilerine ek olarak, yanlış işleme nedeniyle yüzük boyutunun yuvarlak olmaması, yüzük sapının pürüzsüz olmaması, menteşelerin çok gevşek veya çok sıkı olması, tokaların yumuşak veya esnek olmaması, eksik gravürler, kırık zincirler, aşırı parlatma, tutarsız çatal boyutları vb. gibi sorunlar da vardır ve bunların tümü yeniden işlenmek üzere onarım ekibine teslim edilebilir. Elektrokaplamadan sonra ürünlerin tamir edilmesini veya taşlanmasını önlemek için tüm sorunlar elektrokaplamadan önce ele alınmalıdır, çünkü bu ürünlere önemli ölçüde zarar verebilir.

Bölüm Ⅱ Yaygın Elektrokaplama Kusurları

Farklı mücevher kategorilerinin hem standart kalite gereksinimleri hem de benzersiz gereksinimleri vardır. Elektrokaplama kusurları açısından, genel sorunlar ile kategoriye özgü sorunlar arasında bir ayrım vardır.

Bölüm 1. Çeşitli Mücevher Türlerinde Yaygın Elektrokaplama Kusurları

Bu kusurlara çeşitli mücevherat türlerinde rastlanabilir ve esas olarak metal kalitesi, ayar kalitesi, elektrokaplama kalitesi veya diğer yüzey işleme etkileri gibi hususları kapsar.

1. Mücevher Metal kalitesi

Elektrokaplama için kalite denetiminin içeriği ve yöntemleri aşağıdaki gibidir:

【Vaka 9-1】 İçerik standart gereklilikleri karşılamıyor

Problem tanımı:

Malların malzemesi 18K beyaz metal olmalıdır. Malların içeriğini test etmek için bir floresan spektrometresi kullanıldı ve metal içeriği yalnızca 74.6 % idi, bu da minimum 75 % gereksinimini karşılamıyordu.

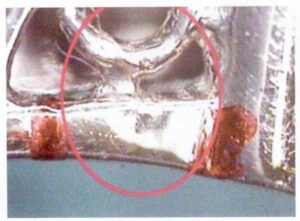

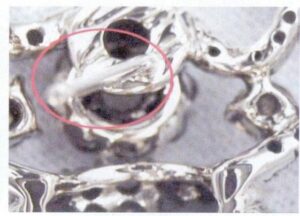

Analiz: Değerli metal takıların içeriği standart gerekliliklere kesinlikle uygun olmalıdır. İçerik gereksinimlerini karşılamayan mallar gönderilmeyecektir. Döküm işlemi içeriği belirler. Alaşımları formüle ederken, iç kontrol standartları fabrikamızın kayıp durumuna göre belirlenmelidir. Örneğin, 18K metal 75 %'ye göre formüle edilmez, ancak hafif bir fazlalıkla 75.3 % veya 75.5 %'ye göre formüle edilir. Döküm işlemine ek olarak, kuyumculuk bitirme işlemindeki kaynak da içerik tespitini etkileyebilir. Kullanılan kaynak malzemesinin içeriği malın gövdesinden daha düşük olduğunda, Şekil 9-1'de gösterildiği gibi alaşımın genel içeriğini etkileyecektir. Bu nedenle, kaynakta gövde ile aynı içeriğe sahip malzemeler kullanılmalıdır.

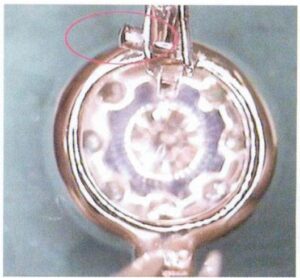

【Vaka 9-2】Gül metali, Şekil 9-2'de gösterildiği gibi renk atmaya eğilimlidir.

Analiz:

Takılarda kullanılan metal alaşım serileri arasında rose metal, muhteşem ve zarif rengi nedeniyle günümüzün uluslararası takı ve saat endüstrisinde bir trend haline gelmiştir. Dekoratif bir gül metali olarak, iyi bir gül rengine ve parlaklığına, donukluğa karşı iyi bir dirence sahip olmalı ve depolama ve kullanım sırasında kolayca renk değiştirmemelidir. Bununla birlikte, rose metal takılar genellikle zayıf renge ve renk bozulmasına sahiptir, bu da üretim şirketleri ve kullanıcılar için birçok soruna neden olur. Hiçbir rose metal renk değiştirmez, ancak farklı alaşımlar renk değiştirme eğilimi ve şiddeti ile ilgili olarak donukluk önleme ve renk değiştirme performansında önemli ölçüde farklılık gösterir. Üretim şirketleri makul seçimler yapmalı ve gerekli testleri gerçekleştirmelidir. Ayrıca, alaşımın renk solmasını önleme kabiliyetini ortaya çıkarmak için yapay ter daldırma ve elektrokimyasal testleri de kullanabilirler.

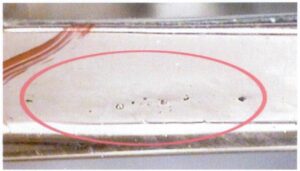

【Vaka 9-3】 Şekil 9-3'te gösterildiği gibi, mallar cilalandıktan sonra kum delikleri ortaya çıkar.

Analiz:

Kum delikleri döküm sırasında oluşur ancak yüzeyin altında gizlidir. Ürünler cilalandığında kum delikleri yüzeye çıkar. Bu sırada, metal kalitesini ortaya çıkarmak için kum delikleri iyice temizlenmeli ve ardından kusur kaynaklanmalıdır. Ürünler zaten değerli taşlara sahip olduğundan, değerli taşların ısıdan zarar görmesini önlemek için alev lehimleme yerine öncelikli olarak lazer kullanılmalıdır.

İş parçası cilalandıktan sonra yüzeyde kum delikleri ortaya çıktığında onarım yapılmalıdır. Küçük kum delikleri için, onarım sırasında zımpara çubuğunu taşlama makinesine monte edin, iş parçası üzerindeki kum deliklerini zımpara çubuğu ile zımparalayın, iş parçasını zımpara kağıdı ile pürüzsüz hale getirin ve ardından cilalayın. Daha büyük kum delikleri için, kum deliklerini taşlamak üzere onarım sırasında takı frezini motorlu taşlama makinesine monte edin. Borik asitli suya batırın, iş parçasını bir kaynak makinesiyle önceden ısıtın ve onarım için kullanılan metal tanelerini eritin. Cımbızı metal boncuklara batırın, ardından boraksa batırın, metal boncukları iş parçasının onarım bölgesine yerleştirin ve çukuru doldurun. Onarılan iş parçasını şap suyuyla dolu bir tencereye yerleştirin ve boraksı ve diğer yabancı maddeleri iş parçasından çıkarmak için şap suyunu bir kaynak makinesiyle kaynama noktasına kadar ısıtın. Temiz su ile durulayın ve kurulayın. Onarım alanını zımpara çubuğu ile düzleştirin, ardından zımpara kağıdı ile düzeltin.

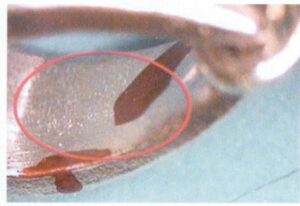

[Vaka 9-4] Ürün, Şekil 9-4'te gösterildiği gibi Parlatma sonrasında ciddi büzülme gösterir.

Analiz:

Büzülme standart bir metal kalitesi kusurudur, döküm sürecinde oluşan ve mücevher yüzeyinin kalitesini önemli ölçüde etkileyen bir delik kusurudur. Büzülme genellikle yüzeyden iç kısma doğru uzanır. Döküm sırasında genellikle sadece yüzey parlatılır ve büzülme ortadan kaldırılamaz. Bir kum çubuğu kullanıldığında bile sıkıştırmak kolay değildir. Bu nedenle, cilalama sonrasında büzülme kolayca yüzeye çıkar. Bu tür kusurlar için döküm işleminin kontrolünü güçlendirmek ve döküm kalitesini artırmak gerekir.

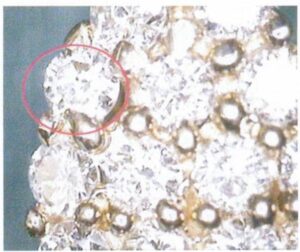

【Vaka 9-5】Parlatma işleminden sonra, Şekil 9-5'te gösterildiği gibi metal yüzeyinde metal cürufu belirir.

Kusur Açıklaması:

Parlatma sırasında mücevher yüzeyinde, görsel olarak sarı-kahverengi sert parçacıklar şeklinde görünen, ya büyük tek parçacıklar ya da montaj benzeri küçük parçacık kümeleri halinde, genellikle Metal cürufu olarak bilinen sert noktalar tespit edilmiştir. Metal yüzeyini parlatmak zordur ve kuyruklu yıldız kuyruğu benzeri birçok parlatma izine neden olur.

Analiz:

Karmaşık nokta kusurlarının kaynağı aşağıdaki hususlardan kaynaklanabilir:

(1) Nikel ayrışması. Genellikle mücevher yüzeyinde nispeten yoğun şişkin çıkıntılar şeklinde kendini gösterir. Bu karmaşık nesneler çoğunlukla eksik eritme ve düzensiz karıştırmadan kaynaklanır ve nikel ayrışmasına neden olur. Nikelin yüksek erime noktası ve metalden daha düşük yoğunluğu nedeniyle, eritme süresi çok kısaysa veya karıştırma doğru yapılmazsa, nikel ayrışması meydana gelebilir ve sert noktalar oluşturabilir.

(2) Nikel silisit oluşumu. Bu sert noktalar silisyum içeren alaşımlarda yaygındır. Nikel ile ağartılmış beyaz metal dökümünde, alaşımın döküm performansını iyileştirmek için genellikle az miktarda silikon eklenir. Alaşımın akışkanlığını ve doldurma performansını artırmaya, alaşımın oksidasyon emilimini azaltmaya, döküm yüzeyini daha parlak hale getirmeye, alaşımın büzülme eğilimini azaltmaya ve alaşımın genel döküm performansını iyileştirmeye yardımcı olur. Bununla birlikte, ergitme sırasında işlem yanlışsa veya doğru şekilde ele alınmazsa, nikel ve silikon içeren alaşımlar için nikel silisit kompleks nokta kusurlarının ortaya çıkması daha olasıdır.

(3) Silikonun oksidasyonu. Silisyum içeren nikel-platin alaşımı, silisyumun yoğun aktivitesi nedeniyle oksitleyici bir atmosferde ve yüksek bir erime sıcaklığında eritildiğinde, özellikle potada az miktarda metal sıvı kaldığında, hızlı bir şekilde silisyum dioksit oluşturarak tercihli olarak oksitlenir. Sonraki eritme işlemi doğrudan gerçekleştirilir ve silikonun oksidasyonu daha şiddetlidir. Buna ek olarak, silikon dioksit metal üzerinde birikici bir etkiye sahip olacaktır, bu nedenle çok fazla geri dönüştürülmüş malzeme kullanılırsa, bir süre sonra hızlı bir şekilde yığın sertleşmesi sorununa yol açacaktır.

Bir yığın sertleştirme sorunu ortaya çıkar. Silikon dioksit küçük bir yoğunluğa sahiptir ve iş parçasının yüzeyine çıkma eğilimindedir, bu nedenle genellikle dökümün bir tarafında görülür.

(4) Tahıl rafinerilerinin ayrıştırılması. Rafine ve yoğun taneler, kuyumculuk metal alaşımlarında, özellikle de silikon alaşımlarında mükemmel parlatılmış yüzeyler elde etmek için faydalıdır. Silisyumun önemli bir kabalaştırma etkisi olduğundan, taneleri rafine etmek için önlemler alınmalıdır. İridyum, kobalt, nadir toprak elementleri vb. nikel platin alaşımlarında yaygın olarak kullanılan tane incelticilerdir. Bunlar yüksek erime noktalı heterojen kristal çekirdekleri oluşturabilir, çekirdek sayısını artırabilir ve böylece taneleri rafine edebilir. Ancak, bu elementlerin alaşımlanması nispeten zordur. Metal sıvısı içinde eşit şekilde çözünmeleri için uygun ergitme sıcaklığı ve süresi gereklidir; aksi takdirde ayrışma meydana gelebilir ve sert noktalara yol açabilir.

(5) Karmaşık yabancı maddelerin dışarıdan dahil edilmesi. Bu durum, geri dönüştürülmüş malzemeler, eritme işlemleri vb. gibi birçok yönü içeren geniş kapsamlıdır. En yaygın olanı, geri dönüştürülmüş malzemelerdeki kalıntı alçı yatırım tozu gibi geri dönüştürülmüş malzemelerin kontaminasyonudur. Yatırım tozunun ana refrakter bileşenleri, bağlayıcı olarak kalsiyum sülfat ile kuvars ve kristobalittir. Kalsiyum sülfatın zayıf termal kararlılığı nedeniyle, yüksek sıcaklıktaki metal sıvısında hızla ayrışarak kükürt dioksit gazı oluşturur ve kademeli olarak hava deliklerinin ortaya çıkmasına neden olur ve kükürt dioksit, nikel silisit oluşturmak için nikel ve silikonun reaksiyonunu şiddetlendirir. Buna ek olarak, yatırım tozundaki doğal silikon dioksit metal sıvıya girerek silikon dioksit sert noktalar oluşturur.

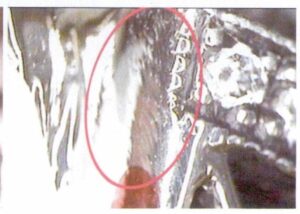

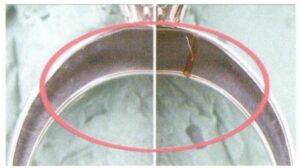

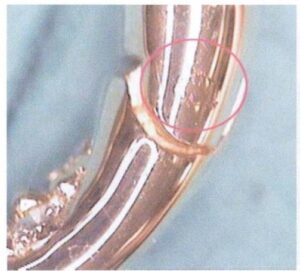

【Vaka 9-6】 Şekil 9-6'da gösterildiği gibi 18K kırmızı metalde çatlaklar ortaya çıktı.

Analiz:

18K kırmızı metal, esas olarak bakırdan oluşan kırmızı bir metal alaşımıdır ve 410°C'de bir sıralama dönüşümüne uğrayarak alaşımın mukavemetini ve sertliğini önemli ölçüde artırır ancak malzemenin işlenebilirliğini büyük ölçüde azaltır. Alaşım belirgin bir kırılganlık sergileyecek ve hafif bir dış kuvvet veya darbe mücevherin kırılmasına neden olabilecektir. Bu dönüşüm döküm soğutma aşamasında meydana gelir ve soğutma yavaşsa tavlama veya kaynak işlemleri sırasında da bir dereceye kadar gerçekleşebilir. Bu sorunu çözmek için, uygun karma alaşımları seçmenin yanı sıra, mücevherleri sıcak işlerken, termal stresi azaltmak için sadece yavaş bir soğutma yöntemi benimsemek yerine, toplam termal stresi ve yapısal stresi en düşük seviyeye indirmek gerekir.

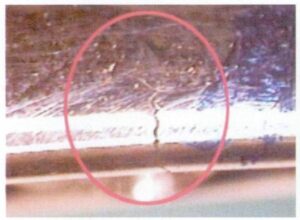

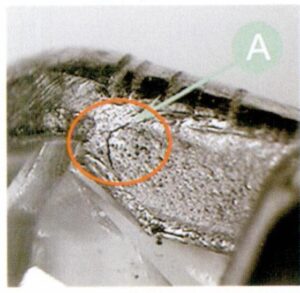

[Vaka 9-7] Şekil 9-7'de gösterildiği gibi 18K beyaz ağ tabanında çatlaklar ortaya çıkmıştır.

Analiz:

Ağ tabanı, mücevherin iç halkasına monte edilen ve genellikle ince olan bir bileşendir. Montaj sırasında sabitlenirken, bazen ağ tabanın içinde artık gerilimin oluşması kaçınılmazdır. Stres gücünü aştığında, çatlaklara yol açacaktır. Bazı çatlaklar mum ayarlama aşamasında zaten ortaya çıkmıştır ve taşlama ve parlatma sonrasında yüzeye çıkar. Buna karşılık, diğerleri taşlama ve parlatma sırasında iç gerilimin şiddetlenmesinden kaynaklanır ve çatlak oluşumuna yol açar.

2. Takı Şekli sorunları

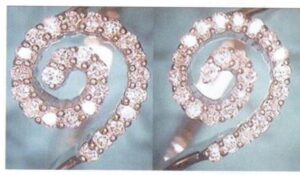

[Vaka 9-8] Nihai ürünler orijinal numuneyi takip etmez, Şekil9-8'de gösterildiği gibi, soldaki görüntü numunedir ve sağdaki görüntü

Analiz: Partiler halinde üretilen ürünler için genellikle önce bir numune yapılır, müşteri tarafından muayene için onaylanır ve parti üretimi için muayene temellerinden biri olarak hizmet eder. Seri üretim sırasında standartlara uygun olması gereken mallarla ilgili bir sorun varsa, müşteri bunları reddetme hakkına sahiptir. Malların standartları karşılamamasının nedenleri, yanlış üretim siparişleri, yanlış kalıp malzemeleri, parçaların yanlış montajı, ürün deformasyonu vb. gibi çok çeşitlidir.

【Vaka 9-9】 Şekil 9-9'da gösterildiği gibi ürün deformasyonu.

Analiz:

Bu durumda, çingene ayarının kenarı yuvarlak değildir ve belirgin deformasyona neden olur. Bu tür sorunlar için, kuyumculuk zımparalama ve Parlatma işlemlerinde düzeltmeye ve güçlendirilmiş muayeneye dikkat edilmelidir; ayrıca, ayarın ince kenarı nedeniyle, taşlama ve Parlatma sırasında parlatma yönüne ve yoğunluğuna dikkat edilmelidir.

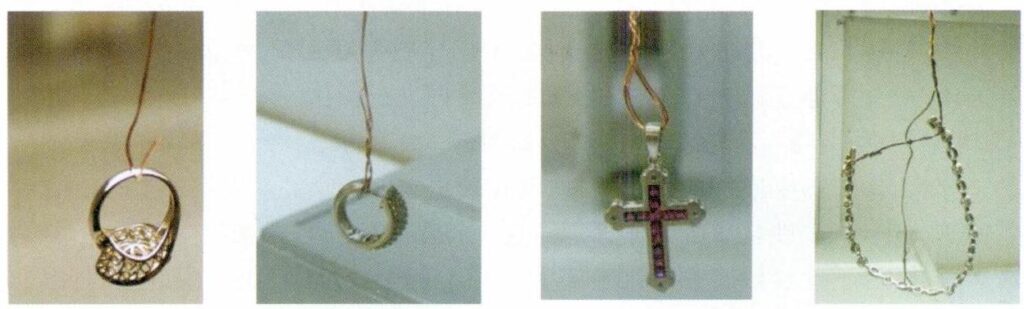

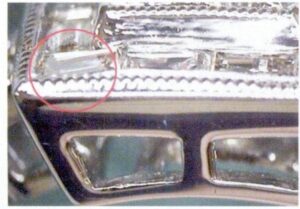

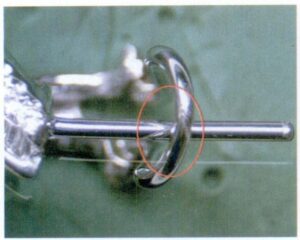

【Vaka 9-10 alt destek direği Şekil 9-10'da gösterildiği gibi çıkarılmamıştır.

Analiz:

Bu duruma benzer ürünler için yapı, aralarında belirli boşluklar bulunan birden fazla dairesel halka sunar ve her halkanın iyi bir şekilde eş merkezli olmasını gerektirir. Üretim sırasında deformasyon nedeniyle eksantrik dairesel halkalar sorununu azaltmak için, mukavemeti artırmak ve deformasyonu önlemek amacıyla dairesel halkalar arasına birkaç alt destek eklenir. Bu alt destekler, ürünün kendisinin gereklilikleri değil, yalnızca sorunsuz üretimi sağlamak için süreç önlemleridir. Bu nedenle, ürün tamamlanmaya yakın olduğunda alt destekler çıkarılmalıdır.

【Vakalar 9-11】Şekil 9-11'de gösterildiği gibi ürünün anormal alt deliği.

Analiz:

Ayarın alt deliği, değerli taş ayarının optik özelliklerini iyileştirmek, üründe kullanılan metal miktarını azaltmak ve ürünün dekoratif etkisini artırmak için gerekli bir önlemdir. Alt ayar deliği düzenli ve şeffaf olmalıdır. Bu durumda, bazı alt delikler ciddi deformasyonlara sahiptir ve elektrokaplama bölümüne geçmek yerine mücevher taşlama aşamasında değiştirilmelidir.

[Durum 9-12] Şekil 9-12'de gösterildiği gibi kenar düzgün değildir.

Analiz:

Bu durumda, baget pırlantanın kanal ayar aşamasındaki metal kenarı, esas olarak ayar aşamasındaki düzensiz kenar kesimi nedeniyle Parlatma sonrasında daha pürüzsüz olabilir.

[Vaka 9-13] Şekil 9-13'te gösterildiği gibi kenar boyutu düzgün değildir.

Analiz:

Bu durumda, her iki taraftaki metal kenarların genişlikleri tutarlı olmalıdır, ancak metal kenarın bir tarafının genişliği önemli ölçüde daralmıştır ve dalga dalgalanmaları olgusu vardır. Olası nedenler arasında ana kalıp, mum kalıp, taşlama, parlatma ve buna neden olabilecek diğer işlemler yer alır.

[Vaka 9-14] Şekil 9-14'te gösterildiği gibi metal kenar çökmesi.

Analiz:

Bu tür sorunlara kuyumculuk sürecinde daha sık rastlanır. Bunun nedenleri arasında mücevher ana kalıbının kenarının çökmesi, balmumu veya döküm yapımı sırasında hasar veya kayıp, malların tutma kalıbı sırasında hasar görmesi, taş ayarı sırasında metal kenarın kırılması ve Parlatma sırasında metal kenarın aşınması sayılabilir.

3. Mücevher Parlatma sorunları

[Vaka 9-15] Şekil 9-15'te gösterildiği gibi cilalama işi yetersizdir.

Analiz:

Parlatma işi yetersizdir çünkü ürünün bazı kısımları tam olarak parlatılmamıştır ve önceki işlemin orijinal yüzey durumunun veya işleme izlerinin hala korunması gerekir. Bu sorunun en çok uç köşelerde, içbükey alanlarda, yarıklarda ve diğer ürün alanlarında ortaya çıkması muhtemeldir, çünkü bu yerler genellikle uygun aletlere ihtiyaç duyar veya operatör bunları gözden kaçırmaya eğilimlidir.

【Vaka 9-16】 Şekil 9-16'da gösterildiği gibi ürün yazısı belirsizdir.

Analiz:

Kuyumculuk ürünleri için doğru ve hassas yazım esastır ve ulusal standartlar net düzenlemeler yapmıştır. Kuyumculuk ürünlerinin hassas yapısı nedeniyle, yazıt nispeten küçüktür ve döküm sırasında sağlam bir şekilde dökülmesi karmaşıktır. Kalıp yapılırken yazıt net olmalı ve cilalama zorluğunu azaltmalıdır. Yüksek kaliteli bir yazıt gerekiyorsa, dökümden kaçınmak ve ürünü parlattıktan sonra lazer kazıma kullanmak en iyisidir, böylece yazıt hem hassas hem de net bir şekilde tanımlanır.

【Vaka 9-17】 Şekil 9-17'de gösterildiği gibi metal yüzey perforasyonu.

Analiz:

Mücevher parlatma işleminden sonra yüzeyde belirli bölgelerde delikler oluşmuştur. Bu sorunun nedenleri arasında ana kalıbın, mum modelin veya döküm işlenmemiş parçanın et kalınlığının belirli bölgelerde çok ince olması, mumlama sırasında bazı bölgelerin çok ince olması ve taşlama sırasında bazı bölgelerin çok ince olması sayılabilir. İşlenmemiş parçada kum delikleri ve cüruf kalıntıları gibi kusurlar olduğunda, iyi bir yüzey elde etmek için

Parlatma kalitesi genellikle çalışma sırasında bu alanları güçlü bir şekilde parlatır ve bu da delinmeye neden olur.

[Şekil 9-18 pürüzlü bir metal yüzeyi göstermektedir.

Analiz:

Pürüzsüz, son derece parlak bir metal yüzey elde etmek için mücevher taşlanmalı ve parlatılmalıdır. Bununla birlikte, işlemin yanlış olduğunu ve Parlatma sırasında metal yüzeyin pürüzsüz olmadığını varsayalım, bu da pozitif ve negatif yüzeylerin ortaya çıkmasına neden olur. Bu durumda, yüzey görünümünü ve parlaklığını etkileyecektir.

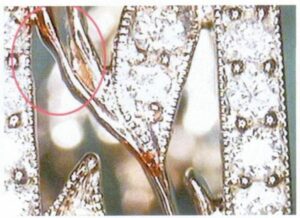

Şekil 9-19'da gösterildiği gibi [Durum 9-19] Aşırı Parlatma.

Analiz:

Bu durumda, çatal dişin kökünü kıl fırça ile parlatırken, kıl fırça tipinin yanlış seçilmesi, aşırı güç uygulanması veya parlatma süresinin uzaması, kökten aşırı metal çıkarılmasına neden olarak çatal diş ayarının gücünü önemli ölçüde azaltabilir, çatal dişin kırılması ve taş kaybı riski oluşturabilir. Kıl fırçalar farklı malzeme, yapı ve boyutlarda olabilir. Yüksek sertliğe sahip kıl fırçalar güçlü kesme kuvvetine sahiptir, ancak aşırı cilalamayı önlemek için dikkatli olunmalıdır. Ayar, bükme veya içbükey konumları parlatırken, parlatma açısını sürekli değiştirin, aynı noktayı uzun süre parlatmayın ve kenar çökmesine, çatalların düzleşmesine veya çatalların keskinleşmesine neden olabilecek aşırı parlatmayı önlemek için tek bir açıda parlatmayın.

[Vaka 9-20] Cilalı Yüzeydeki Çizikler, Şekil 9-20'de gösterilmektedir.

Analiz:

Mücevher parlatmanın amacı metal yüzeyde pürüzsüz, parlak bir ayna etkisi elde etmektir. Birçok mücevher metal malzemesinin düşük sertliği nedeniyle, Parlatma sonrasında sürtünme nedeniyle hızla çizikler oluşabilir. Bu nedenle, Parlatma işleminden sonra mücevherleri nazikçe tutmak ve ürünler arasında çarpışmalardan veya kolayca çiziklere neden olabilecek zımpara kağıdı ve iğne gibi öğelerle temastan kaçınmak gerekir.

【Vaka 9-21】Zayıf Elektrolitik Parlatma Etkisi

Sorun Açıklaması:

Mücevher üretiminde sıklıkla karşılaşılan taşların sararması, kararması ve ayarın parlaklığının azalması gibi sorunlarla karşılaşıldığında, manuel mekanik Parlatmaya güvenmek sadece zaman alıcı ve zahmetli değil, aynı zamanda etkisizdir. Bu nedenle, kimyasal parlatma yöntemleri yaygın olarak benimsenmektedir. Geçmişte kullanılan kimyasal parlatma işlemi, iyi bir parlatma etkisi ve yüksek verimliliğe sahip olan ancak önemli dezavantajları olan potasyum siyanür + hidrojen peroksit idi. Potasyum siyanür, çevre ve operatörler için önemli güvenlik tehlikeleri oluşturan oldukça toksik bir kimyasal maddedir. Siyanür içermeyen elektrolitik parlatma kullanımı kaçınılmaz bir eğilimdir. Ancak, K metal ürünlerini işlemek için siyanürsüz elektrolitik parlatma kullanıldığında, genellikle zayıf işleme etkisi sorunuyla karşılaşılır.

Analiz:

Elektrolitik Parlatmanın temel prensibi, iş parçasının anoda bağlanmasıdır. Elektrifikasyondan sonra, yüzeyde eşit olmayan kalınlıkta yüksek dirençli kalın ve viskoz bir film oluşur. Yüzeydeki mikro çıkıntılar ince, akım yoğunluğu yüksek ve metal çözünmesi hızlıyken, mikro çöküntüler kalın, akım yoğunluğu düşük ve metal çözünmesi yavaştır. Yoğun ve viskoz filmin ve akım yoğunluğunun eşit olmayan dağılımı nedeniyle, mikro çıkıntılar hızla azalır ve mikro çöküntüler yavaşça azalarak pürüzsüz bir yüzey elde edilir. Metal elektrolitik parlatmanın anodik çözünme süreci oldukça karmaşıktır ve metalin yüzey özellikleri, metalografik yapının homojenliği, elektrolitin bileşimi, elektrolit çözeltisinin sıcaklığı, çalışma akım yoğunluğu, çözelti akışı, parlatma süresi, anot-katot alanı oranı, elektrot mesafesi gibi birçok faktörden etkilenir. Bu faktörlerin değişimi parlatma etkisini ve kalitesini doğrudan etkiler. Anodik çözünme düzensizse, bazen işlenen yüzey orijinal durumdan daha kötü olabilir veya parlaklıktan yoksun olabilir veya çukurlaşma, yerel korozyon ve diğer koşulları gösterebilir. Bu nedenle, mükemmel bir elektrolitik parlatma etkisi elde etmek için çeşitli hususlara dikkat edilmelidir:

(1) Elektrolitik parlatma çözeltisinin seçimi. Bir elektrolitik parlatma çözeltisi seçerken, aşağıdaki faktörlerin göz önünde bulundurulması gerekir: yüzeydeki aktif çıkıntıları çözmek için belirli miktarda oksit olmalıdır; yüzeydeki çözünme ürünlerini şelatlamak ve çökeltmek için yeterli kompleks iyonlar olmalıdır; ve elektrolitin tazeliğini korumak; iyon göçünü teşvik etmek, yüzey çözünme verimliliğini artırmak, parlatma hızını ve kalitesini artırmak için yeterli miktarda büyük yarıçaplı, küçük yüklü anyonlar olmalıdır; Yüzeyin parlatma kalitesini sağlamak için anot yüzeyinde viskoz bir film tabakası oluşturmak için yeterli viskozite olmalı, çıkıntılarda daha ince ve girintilerde daha kalın olmalıdır; geniş bir çalışma sıcaklığı aralığı, istikrarlı çözüm performansı, uzun hizmet ömrü olmalıdır; ve çevre kirliliğine neden olmamalıdır.

(2) Elektrolitik asma yöntemi. Elektrolitik asma işleminden önce, elektrotlar arasındaki mesafeyi ve iş parçalarının konumunu göz önünde bulundurun; güç hatlarının eşit dağılımını sağlamak için gerektiği şekilde ekranlama kullanın; elektrik iletimi için tel ile iş parçası arasında iyi bir temas sağlayın; elektrolitik parlatma işlemi sırasında çöken gazların zamanında boşaltılmasını göz önünde bulundurun. Şekil 9-21'de birkaç tipik iş parçasının asma yöntemleri gösterilmektedir.

(3) Elektrolitik proses parametreleri. İş parçasının yapısına göre voltaj, zaman, sıcaklık, karıştırma ve diğer proses parametrelerini makul bir şekilde seçin.

(4) Elektrolitlerin ve değerli metallerin bakımı ve geri kazanımı. Üretimde, toz ve döküntülerin elektrolite girmesini önleyin; her iki haftada bir metali geri kazanın, elektrot plakasını ve metal emici torbayı temizleyin ve elektrot torbasından kristalleri çıkarın; kullanım sırasında tüketilen reaktifleri derhal tamamlayın; elektroliz miktarı belirli bir seviyeye ulaştığında elektrolit yenilenmelidir.

4. Takı Ayarları sorunları

[Durum 9-22] Şekil 9-22'de gösterildiği gibi tutkal çıkarılmamıştır.

Analiz:

Ayarlama işleminde inci, kehribar gibi bazı organik değerli taşlar genellikle tutkalla sabitlenir. Bazı değerli taşlar, zorlamalı ayar ve çerçeve ayarı gibi yöntemler kullanılırken sıkma işlemi sırasında değerli taşların kaymasını önlemek için bazen ayar çukurlarına tutkal eklenir. Çok fazla tutkal eklenirse, ayar tabanına sıkışacak ve değerli taş sıkıldığında değerli taş yüzeyine akacaktır. Ayardan hemen sonra silinerek temizlenmelidir; aksi takdirde, tutkal sertleştikten sonra tutkalı çıkarmak zor olacak ve değerli taşın görünümünü etkileyecektir.

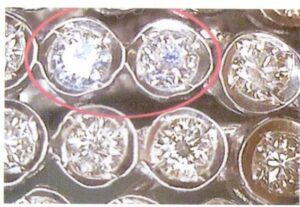

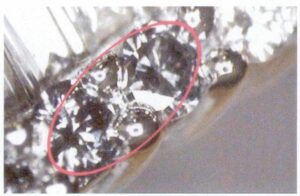

【Vaka 9-23】 Şekil 9-23'te gösterildiği gibi Parlatma sırasında düşen taşlar.

Analiz:

Bu durumda, bezel setli kolye ucu Parlatma sırasında elmas kaybına uğramıştır. Parlatma sırasında, istenen etkiyi elde etmek için çarka basınç uygulanır. Bu, değerli taş ayarları (özellikle bazı hassas ayar yöntemleri) için özel bir risk oluşturur. Cilalama sırasında kuvvetin ve açının kontrol edilmesine dikkat edilmelidir. Değerli taşta gevşeme belirtileri varsa, cilalama derhal durdurulmalı, değerli taş yeniden sabitlenmeli ve ardından işleme devam edilmelidir.

【Vaka 9-24】İnci yüzeyi Şekil 9-24'de gösterildiği gibi çizilmiş.

Analiz:

İnciler genellikle, inciye bir delik açıldığı, çiviye tutkal sürüldüğü, inci deliğine yerleştirildiği ve tutkal sertleştikten sonra sabitlendiği çatal ayarları kullanılarak ayarlanır. Bu işlem genellikle son adım olarak düzenlenir çünkü inciler yumuşaktır ve aşındırıcı kimyasal solüsyonlarla temas edemezler. Bu durumda, inci yüzeyindeki çizik esas olarak silme sırasında temiz olmayan bez kullanılmasından kaynaklanır. İnciler havadaki toz parçacıklarından daha düşük bir sertliğe sahip olduğundan, temiz olmayan bezle sürtünme kolayca aşınmaya veya çiziklere neden olabilir.

Tablo 4-1 ASTM B562 saf altın külçelerinde izin verilen maksimum safsızlık içeriği

Analiz:

Bu durumda, pave ayarlı mücevher parlatıldıktan sonra, en dıştaki pırlanta kaymış ve gözle görülür bir boşluğa neden olmuştur. Bunun nedeni pırlanta belinin ayarlama sırasında tam olarak sabitlenmemiş olması ve cilalama sırasında pırlantanın gevşeyip kaymasıdır.

[Vaka 9 - 26] Mücevher parçaları cilalama sırasında büyük bir kuvvetle fırlatılır ve Şekil 9-26'da gösterildiği gibi elmas kırılmalarına neden olur.

Analiz:

İş parçalarını parlatırken, özellikle de boşlukları ve çatal başlarını parlatırken, tamamen konsantre olmak ve çalışırken başka şeyler düşünmekten kaçınmak çok önemlidir. Bir anlık dikkatsizlik "uçmaya" (iş parçasının elden kayması ve uçup gitmesi olgusuna atıfta bulunur) yol açarak değerli taş hasarına, iş parçasının hurdaya çıkmasına ve diğer sonuçlara neden olabilir.

[Vaka 9-27] Şekil 9-27'de gösterildiği gibi ultrasonik temizleme sırasında taş düşmesi.

Analiz:

Ultrasonik temizleme, şok dalgaları oluşturmak için kavitasyon etkisini kullanır ve temizleme amaçlarına ulaşmak için parlatma bileşiklerini, mumları ve diğer yağ kirleticilerini çıkarmak için iş parçasının yüzeyine kuvvet uygular. Bu temizleme işlemi aynı zamanda değerli taşları da etkiler. Değerli taşlar güvenli bir şekilde ayarlanmamışsa, sürekli şok dalgası etkisi altında ayrılma sorunları ortaya çıkabilir.

Aynı zamanda değerli taş ayarını da etkiler. Değerli taşlar sürekli şok dalgası etkisi altında güvenli bir şekilde yerleştirilmezse taş düşme sorunları ortaya çıkabilir.

【Vaka 9-28】 Şekil 9-28'de gösterildiği gibi değerli taşların eşit olmayan yüksekliği.

Analiz:

Birden fazla değerli taşın kanal ayarı yapılırken, değerli taşların dizilimi metal kenarı takip etmeli, düz ve pürüzsüz olmalı ve eşit olmayan yüksekliklere sahip olmamalıdır. Bu tür sorunlar elektrokaplama işlemine aktarıldığında, onarım personeli gereksinimleri karşıladıktan sonra önce düz olmayan değerli taşları sıfırlamalı ve parlatmalıdır.

【Vaka 9-29】 Şekil 9-29'da gösterildiği gibi kararmaya başlayan değerli taşlar.

Analiz:

Bu durumda, yan taraftaki yakın elmaslar balmumu döküm ile ayarlanır. Ürün cilalandıktan ve temizlendikten sonra iki pırlanta koyu renkte görünmektedir. Elmaslar çıkarıldığında, elmasların kendilerinin kararmadığı görülür, bu da görsel etkinin esas olarak buna neden olduğunu gösterir. Görsel etkinin ana nedenleri şunlardır:

(1) Ayarın alt kısmındaki delik çok küçük. Değerli taşın iyi bir parlaklık ve doğal renk göstermesi için tipik olarak ışığı emmesi ve yansıtması gerekir. Metal tabanlara yerleştirilen değerli taşlar, ayarın alt deliğinden gelen ışığı emmeye dayanır. Alt delik çok küçük olduğunda, pavyonun daha büyük bir kısmı metalle kaplanır ve değerli taşın ışık emilimini etkiler. Bu nedenle, ana kalıpları tasarlarken, ayarın alt deliğinin yeterli boyutta olduğundan emin olun. Balmumu dökümünde, ayarın alt deliğinin çapı genellikle değerli taş çapının yarısından fazladır, bu da döküm sırasında değerli taşı sabitlemek için faydalıdır.

(2) Ana kalıbın alt delik boyutu yeterince büyük olsa bile, ayar konumu ile değerli taş çapı arasındaki zayıf bir eşleşme de görsel bir etkiye neden olabilir. Bu nedenle, Taşı ayarlamadan önce, Taşı eşleştirmek ve ölçmek gerekir. Uygun değilse, önce ayar konumunu ayarlayın ve konumu hesaplamak için değerli taşı ayarın üzerine yerleştirin. Değerli taş çapı ayar boyutundan büyükse, ayar konumunu değerli taş boyutuyla eşleştirmek için uygun bir taşlama frezi kullanmak gerekir; Taşı ayarladıktan sonra, ayarın altını dikkatlice temizleyin.

(3) Yatırım kalıbını alçı bulamacı ile hazırlarken, hava kabarcıkları ayarın tabanına yapışırsa, dökümden sonra kabarcıkların yerini metal alacak ve metal boncuklar oluşturacaktır. Bu sırada, değerli taş genellikle ayar çukurunun yakınında karanlık görünür. Mücevher ayarın alt kısmında baş aşağı duruyorsa metal tanecikler görülebilir. Alçının mukavemeti yetersiz olduğunda veya değerli taş ile alçı bulamacı arasındaki ıslatma özelliği zayıf olduğunda, değerli taşın metalle kaplanması meydana gelir ve değerli taşın rengini ve parlaklığını ciddi şekilde etkiler. Bu sorunu çözmek için, alçı bulamacını karıştırırken su/alçı oranına, vakumlama süresine, vakum derecesine, ıslatma özelliğine vb. dikkat edilmelidir.

【Şekil 9-30】Şekil 9-30'da gösterildiği gibi yüksek uçlu kaşıma eli.

Analiz:

Çatal çok yüksek olduğunda, yalnızca değerli taşın optik etkisini etkilemekle kalmaz, aynı zamanda takma ve kullanma sırasında sorunlara neden olur, elleri kolayca çizebilir, kıyafetleri takabilir ve hatta değerli taşın düşmesine neden olabilir. Bu nedenle, çatalın yüksekliği makul ölçüde kontrol edilmeli ve çatal yüksekliği genellikle taş yüzeyinden biraz daha düşük olmalıdır. Bu nedenle, ayarlama sırasında çatal yüksekliği çok yüksek olduğunda, önce çatalı kesmek için pense kullanın, ardından çatalı parlatmak için uygun yüksekliğe kadar törpüleyin ve çatal yüksekliğini tutarlı tutun. Çatal ucu kestikten sonra, çatal ucu parlatmak ve çatal uç yüksekliğini tutarlı tutmak için ideal yüksekliğe getirmek üzere çatal ucu törpülemek için üçgen bir eğe kullanın. Daha sonra, bir bambu yaprak eğe kullanarak çatal ucun içini taşa uyacak şekilde düzeltin ve ardından kolay cilalama ve çanak frezleri için dışını yuvarlayın.

【Vaka 9-31】 Şekil 9-31'de gösterildiği gibi Çatal yuvarlak değildir.

Analiz:

Bu, cilalamadan önce dikkatlice kontrol edilmeyen taş ayarlama işleminde kalan bir sorundur ve bitmiş üründe hala çatalların yuvarlak olmaması sorununa neden olur. Ürünlerin cilalanmadan önce incelenmesi ve çatal uçların yuvarlak olmamasıyla ilgili bir sorun varsa cilalamadan önce yuvarlak olacak şekilde kesilmesi gerekir.

【Vaka 9-32】 Şekil9-32'de gösterildiği gibi çatal başı pürüzsüz değildir

Analiz:

Bu durumda, taş ayarının çatal başı cilalamadan sonra pürüzsüz değildir ve belirgin bir "kapanma" olgusu gösterir. Bu durum esas olarak çanak frezin mantıksız kullanımından ve taş ayarlama sürecinde parlatma çatallarının yanlış çalışmasından kaynaklanır. Fincan frezinin iç deliği ortalanmalı, eğri olmamalı ve iç duvar pürüzsüz ve yuvarlak olmalıdır. Delik sadece biraz derin veya sığ açılmalı ve derinlik ters ayar için çatalın uzunluğuna göre belirlenmelidir. Çatal başlığın boyutu fincan burcunun boyutunu belirler. Eğer çok büyük veya çok derinse, çatal baş taşa yapışmaz ve taşa zarar verir. Çok küçükse, çatal başlığın üzerine basmak kolaydır ve "kapanma" sorununa neden olur.

【Vaka 9-33】 Şekil9-33'te gösterildiği gibi çingene ayarının dişi kırılmış

Analiz:

Çingene ayarı mücevheri metal bir kenarla çevreler ve mücevheri sabitlemek için metal kenar üzerine çatallar yerleştirir. Çatallar genellikle kürek şeklindedir ve mücevher için sağlam optik efektler elde etmek için nispeten incedir. Taşlama ve Parlatma sırasında yoğunluğa ve yöne özellikle dikkat edilmelidir. Aksi takdirde, taşlamak veya kırmak kolaydır.

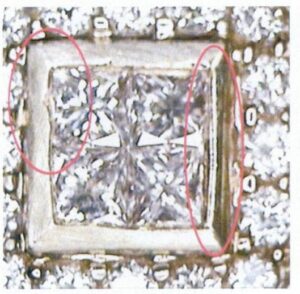

Şekil 9-34 Kanal ayarının metal kenarları eşit değil eşit değil

Analiz:

Kanal ayarlı prenses kesim pırlantada, pırlantaların düzgün ve eşit bir şekilde dağıtılması ve metal kenarların da tutarlı olması gerekir. Bu durumda, metal kenarların tutarsız boyutları sorunu esas olarak tutarsız taş ayar tabanı veya kürek kenarlarından kaynaklanır. Parlatma işleminden önce onarım yapılmalı ve her bir ayar kenarının parlatma derecesinin tutarlı olmasına dikkat edilmelidir.

Tablo 4-1 ASTM B562 saf altın külçelerinde izin verilen maksimum safsızlık içeriği

Analiz:

Bazen, taş ayar kenarı, ayrılması ve karıştırılmaması gereken Prongs ve milgrain'in ayrılmasını gerektirir.

5. Mücevher Kaplama Sorunları

【Vaka 9-36】 Şekil 9-36'da gösterildiği gibi parlatma mumu çıkarma işlemi temiz değildir.

Analiz:

İş parçası cilalandıktan sonra, yüzey ve yarıklar, iş parçasını temizlemek için çıkarılması gereken cila mumu ve çeşitli karışımlarla kaplanacaktır.

Vaks çıkarma işlemi temiz olmadığında, kaplama renginin yerleştirilememesi ve kaplama çözeltisinin kirlenmesi gibi sorunlar ortaya çıkacaktır. Tatmin edici mum giderme sonuçları elde etmek için birkaç husus sağlanmalıdır: İlk olarak, iş parçası cilalamadan sonra mümkün olan en kısa sürede mum giderme için alınmalıdır; aksi takdirde, uzun süre kalırsa, kalan mum tabakası topaklanacak ve temizleme zorluğunu artıracaktır; ikincisi, mum giderme çözeltisinin oranı makul olmalı, ne şok kuvvetini azaltmak için çok konsantre olmalı, ne de etkisiz hale gelmek için çok seyreltik veya çok uzun süre kullanılmamalıdır; üçüncü olarak, ultrasonik şok yeterince güçlü olmalı ve temizleme süresi yeterli olmalıdır.

Vaks çıkarma işlemlerini gerçekleştirirken, cilalı ürünleri askılara asın. Taş kaybına eğilimli ürünler için, taş ayarı yukarı bakmalı ve mum giderme için mum giderme suyu içeren bir kaşığa daldırılmalıdır; mum giderme suyunu çalışma sıcaklığına (60-80 ℃) ısıtın ve iş parçasının yüzeyinden mum kirini çıkarmak için ultrasonik dalgaları açın. Kristal taşlar ve büyük elmaslar için, önemli sıcaklık farklılıklarından kaynaklanan hasarı önlemek için mum giderme suyunun sıcaklığını yaklaşık 40 ℃ olarak ayarlayın.

Vaks çıkarma işleminden önce, ürünler saf suyla önceden ısıtılmalı ve ardından vaks çıkarma suyuna daldırılmalıdır. Vaks çıkarıldıktan sonra, hemen oda sıcaklığında saf suyla durulamayın; önce önceden ısıtılmış saf suyla durulayın, ardından temizlemeye devam edin. Ürünlerin yüzeyini 3-5 dakika boyunca üç aşamalı ters akımlı durulama yöntemi kullanarak saf suyla temizleyin; yüzeyin temizliğini dikkatlice inceleyin, taş tabanında (desen) ve taş ayarında artık mum kiri olup olmadığına dikkat edin ve mum kiri tamamen çıkana kadar gerekirse mum çıkarma işlemini tekrarlayın.

Temizlenmesi zor olan bazı ürünler için aşağıdaki temizleme yöntemleri uygulanmalıdır: cilalama işleminden kalan bazı balmumu ve cila kalıntılarını sıkmak için buhar kullanın; elle tutulamayanlar için manuel iğneleme kullanın (manuel iğneler kullanılırken ürünlerin çizilmemesine dikkat edilmelidir). Mumu çıkardıktan sonra hemen durulayın çünkü ürünler ultrasonik dalgalarla mumdan arındırıldıktan sonra bir yağ kir tabakası ortaya çıkacaktır. Belli bir süre havada kaldığını varsayalım. Bu durumda kuruyup katılaşacak, temizliği zorlaştıracak, mum giderme etkisini sağlayamayacak ve metal çözeltisini kirletecektir.

[Durum 9-37] Şekil 9-37'de gösterildiği gibi yağ çıkarma işleminin daha kapsamlı olması gerekir.

Analiz:

Metal yüzeyin temizliği elektrokaplama etkisini belirler. Yağ tamamen çıkarılmadığında ve yüzeyde yağ kiri ve toz kalıntıları olduğunda, metalin ortalama birikimini engelleyecek, kaplama tabakasının yavaş birikmesine neden olacak ve beyaz lekeler, pus, sararma, su lekeleri, çok ince kaplama tabakası gibi sorunlara yol açacak veya hatta kaplama olmayacaktır. Yağ giderme kalitesini kontrol etmek için yaygın olarak kullanılan yöntem, iş parçasının yüzeyinde yağ olduğu sürece su ile ıslatılamayacağı ilkesine dayanan su ile ıslatma yöntemidir. Temel olarak iki tür içerir: iş parçasının yüzeyine suyun damlatıldığı su damlacığı test yöntemi. Su eşit olarak yayılır ve sürekli bir su filmi oluşturursa, yağ giderme işleminin temiz olduğunu gösterir; iş parçasının yüzeyinde süreksiz ve aralıklı bir su filmi oluşursa, yağın tamamen giderilmediğini gösterir.

Mücevher üretiminde metal parçaların yüzeyindeki yağı tamamen gidermek için elektrolitik bir yağ giderme işlemi gereklidir. İş parçasını belirli bir formüle sahip bir çözeltiye yerleştirir. Onu elektriklendirir, önce katoda sonra anoda göre elektroliz işlemi gerçekleştirir, yüzeydeki yağ lekelerini giderir ve iş parçası yüzeyindeki yağ filminin kas yırtılmasını H2 ve O2 elektrot üzerinde biriktirilir ve çözeltiyi karıştırarak yağ giderme işlemini güçlendirir.

Elektrolitik yağ giderme işleminde, işlem parametrelerini makul bir şekilde seçmek gerekir. Gerilim, akım yoğunluğunu belirler. Yüksek bir akım yoğunluğu buna bağlı olarak yağ giderme hızını artırabilir ve derin delik yağ giderme kalitesini iyileştirebilir. Genel olarak, voltaj 9-11 V olarak seçilir. Yağ alma süresi, malların boyutuna ve tek bir yağ alma için yağ alma tanklarının sayısına göre belirlenir. Büyük mallar için 100'ler, genel mallar için ise 60'lar civarındadır. Sıcaklığın artırılması çözelti direncini azaltabilir, böylece iletkenliği artırır ve verimliliği azaltır. Sıcaklık çok yüksek olduğunda, yağ giderme maddesi ayrışacak ve uçacak, çevreyi kirletecek ve elektrolit yüzeyinde bir yağ lekesi tabakası görünecektir. 65~70°C seçilmesi tavsiye edilir.

Elektrolitik yağ giderme çözeltisinin yüzeyindeki kir, yağ giderme kalitesini etkileyecektir. Elektrokimyasal yağ giderme reaksiyon sürecinde, yağ lekeleri ayrışırken gliserol ve stearik asit esterleri gibi maddeler üretilecektir. Bu maddeler ve henüz alkali çözeltisi ile reaksiyona girmemiş serbest yağ lekeleri çözelti yüzeyinde asılı kalır. İş parçası çözeltiye girip çıktığında, iş parçasının yüzeyine yapışacak ve yağ giderme kalitesini ciddi şekilde etkileyecektir. Elektrolitik yağ giderme çözeltisinin yüzeyini düzenli olarak temizlemek ve bakımını yapmak gerekir.

Elektrolitik yağ giderme sırasında iş parçasının yanlış asma yöntemi yağ giderme etkisini etkileyecektir. İş parçası elektrokimyasal yağ giderme işlemine tabi tutulduğunda, belirli parçalarda gaz sıkışması, bu parçalardaki yağ lekelerinin çıkarılmasını içerecek ve eksik yağ giderme işlemine yol açacaktır. Katot yağ giderme sırasında hareket ettirilebilir ve iş parçası gaz adsorpsiyonunu önlemek için sürekli olarak çalkalanabilir. İş parçasını yağ alma tankına asarken, asma işlemi sırasında alkali çözeltinin yüzeyi ile temas ettiğinde iş parçasının yüzeyine yapışan kiri çıkarmak için önce alkali çözeltide çalkalayın. İş parçası tanktan çıkarıldığında, önce alkali çözeltide çalkalayın ve sıvı yüzeydeki kir etrafa yayılırken hızla kaldırın.

【Vaka 9-38】 Kaplama renginin denetimi standartlaştırılmamıştır ve müşterinin denetim sonuçlarına itirazları vardır.

Analiz:

Kaplama rengi, elektrokaplama kalitesinin önemli bir göstergesidir. Birçok mücevher fabrikası kaplama rengini incelerken nispeten rahat davranmaktadır.

Sübjektif olarak, denetim sonuçları müşteriler tarafından kabul edilmemektedir. Bu sorunu çözmek için mümkün olduğunca standartlaştırılmış denetim koşulları, yöntemleri ve prosedürleri oluşturulmalı ve her iki tarafça kabul edilmelidir. Şu anda en yaygın kullanılan yöntem, elektrokaplama renk numuneleri üretmek ve standart renk sıcaklığı ışık kutularını yapılandırmaktır.

Kontrol işlemi sırasında, kalite kontrol personeli test için ince beyaz pamuklu eldivenler giymeli ve eldivenler ürün yüzeyine temas ettiğinde çizilmesini önlemek için eldivenlerin üzerinde kir veya karmaşık nesneler olup olmadığını kontrol etmelidir. Işık kutusunun anahtarını açın ve renk sıcaklığını standart 6500K'da sabitlemek için ışık kaynağının yoğunluğunu ayarlayın. Renk karşılaştırması ve ilk inceleme için elektrokaplama renk örneklerini ve incelenecek ürünleri standart ışık kutusuna yerleştirin. Ürünün konumunu değiştirin ve yüzeyi buğulanma, sararma, çizik vb. açısından farklı açılardan inceleyin; Şekil 9-38'de gösterildiği gibi elektrokaplama renk örneklerinin ve incelenecek ürünlerin renk ve beyazlığını karşılaştırın.

[Durum 9-39] Rodyum kaplama rengi Şekil 9-39'da gösterildiği gibi yeterince parlak değildir.

Mücevherat için beyaz rodyum elektrolizle kaplanırken, iyi parlaklık gereklidir, ancak gerçek üretimde, renkte yetersiz parlaklık sorunuyla sıklıkla karşılaşılır. Bu sorunun ana nedenleri aşağıdaki gibidir:

(1) Kaplama çözeltisindeki rodyum içeriğinin artırılması gerekir. Belirli sıcaklıklar ve akım yoğunluğu koşulları altında, rodyum kaplama çözeltisindeki rodyum konsantrasyonu kaplamanın rengini önemli ölçüde etkiler. Rodyum içeriği 1,0 g/L'den az olduğunda, kaplama kırmızı görünür, parlaklıktan yoksundur, düşük akım yoğunluğuna izin verir ve çok düşük akım verimliliğine sahiptir, bu da kaplanan parçalarda yüksek kırılganlığa neden olur; bazı kaplamalar çatlayabilir. Bu nedenle, üretim sırasında genellikle yüksek konsantrasyonlu rodyum sülfat çözeltisi eklemek gerekir. Rodyum içeriğinin artmasıyla kaplamanın beyazlığı kademeli olarak artar ve akım verimliliği de artar. Rodyum içeriği 1,5 g/L'yi aştığında beyazlık önemli ölçüde değişmez. Rodyum içeriği 3,0 g/L'yi aştığında, kaplanan parçalar beyaz görünür, elektrokaplama hızı çok hızlıdır, kaplama düzensizdir ve ana metale yapışma zayıftır. Elektrokaplama sırasında rodyum içeriği genellikle 1,0-2,5 g/L aralığında kontrol edilir.

(2) Kaplama çözeltisi sıcaklığı yetersiz. Sıcaklık 20°C'nin altında olduğunda, akım verimliliği çok düşüktür, kaplama gerilimi yüksektir ve kaplama parlak değildir. Sıcaklık arttıkça izin verilen akım yoğunluğu değeri artar, akım verimliliği iyileşir ve kaplama gerilimi azalır. Bununla birlikte, sıcaklık çok yüksekse, çözelti hızla buharlaşır ve büyük miktarda sülfürik asit sisi sürüklenerek çalışma koşullarını kötüleştirir. Elektrokaplama genellikle 40°C civarında gerçekleştirilir.

(3) Kaplama çözeltisinde aşırı sülfürik asit içeriği. Sülfat iyonları rodyum iyonlarının birincil kompleks iyonlarıdır. Sülfürik asit konsantrasyonunun artırılması, üç değerlikli rodyumun sülfat iyonları ile kompleksleşmesini güçlendirerek ligandların yer değiştirme reaksiyonları eğilimini azaltır. Bununla birlikte, sülfürik asit konsantrasyonu çok yüksek olduğunda ve iş parçası uygun şekilde topraklanmadığında güçlü korozyon meydana gelebilir. Sülfürik asit ilavesi, kaplama çözeltisinin iletkenliğini ve asitliğini artırarak çözeltiyi stabilize edebilir. Genel olarak, kaplama çözeltisindeki serbest sülfürik asit içeriği arttıkça, akım verimliliği azalır ve kaplama gerilimi yükselir. Bununla birlikte, içerik çok yüksek olduğunda ve iş parçası doğru şekilde topraklanmadığında, güçlü korozyon meydana gelebilir ve ayrıca kaplamanın iç gerilimini artırarak kaplamada çatlaklara yol açabilir. Sülfürik asit içeriği 15ml/L'den az olduğunda, kaplamanın rengi koyulaşır, bu nedenle belirli bir sülfürik asit içeriği korunmalıdır.

(4) Kaplama çözeltisindeki yetersiz katkı maddeleri çözeltinin bozulmasına neden olur. Rodyum kaplama süresinin artmasıyla, kaplama çözeltisinin rengi parlak sarıdan koyu kahverengiye dönüşerek çözeltiyi kararsız hale getirir. Bunun başlıca nedeni, oksijenin güçlü bir oksidasyon kabiliyetine sahip olduğu ve kaplama çözeltisinin bozulmasına neden olan anottaki oksijen evrimi reaksiyonudur. Bu nedenle, kaplama çözeltisinin aktif karbon ile sık sık adaptif olarak filtrelenmesi ve kaplama çözeltisinin performansını artırmak için bazı katkı maddelerinin eklenmesi gerekir. Tesviye maddeleri, ıslatıcı maddeler ve parlatıcılar gibi katkı maddeleri, kaplama çözeltisi üzerinde önemli bir etkiye sahiptir, elektrodepoze metallerin kinetik özelliklerini, kaplamanın iç gerilimini azaltmak, çatlak oluşumunu önlemek, kaplamanın korozyon direncini artırmak, kaplanan parçaların beyazlığını önemli ölçüde etkilemek, kaplamayı ince, pürüzsüz, parlak ve elektroliti kararlı hale getirmek gibi birikinti tabakasının ve elektrolitin özelliklerini değiştirir.

[Vaka 9-40] Taşın beyaz rengi kaplamadan sonra sarıya döner

Analiz:

Bu durumda 18 ayar beyaz altın çatal ayarlı mücevher setindeki bazı pırlantalar rodyum kaplamadan sonra sarımsı görünür. Bir pırlanta çıkarılıp incelendiğinde sararmadığı görülmüştür. Bu nedenle, bu sorun kötü kaplama ve kaplama tabakasının sararmasından kaynaklanan pırlantanın altını çevreleyen metalin neden olduğu yanılsamaya atfedilmelidir. Kaplama katmanının sararmasını etkileyen faktörler arasında düşük katot akımı yoğunluğu, çok düşük rodyum içeriği, çok ince bir kaplama katmanı ve kaplama katmanının yetersiz temizliği yer alır.

[Vaka 9-41] Şekil 9-41'de gösterildiği gibi, mücevher yüzeyi kaplamadan sonra bulanıklaşır.

Analiz:

Takı yüzeyine rodyum kaplandıktan sonra, lokal olarak beyaz bulutlu lekeler ortaya çıkar. Bu sorunun olası nedenleri şunlardır: (1) Kusurlu metal parçaların yetersiz yağdan arındırılması, ortalama metal birikimini engeller; (2) Metal kalitesi yoğun değildir, büzülme kusurları vardır, bu alanda potansiyel düşüktür, kaplama hızı yavaştır veya kaplanması zordur, tekrar elektrokaplamadan önce onarılmalıdır; (3) Uzun kaplama süresi, kaplama tabakasının koyulaşmasına ve grileşmesine yol açar; (4) Aşırı akım yoğunluğu, kaplama tabakasının yüzeyinde koyu ve gri olaylara neden olur, bu da belirtilen aralıkta kontrol edilmelidir; (5) Uzun kaplama süresi.

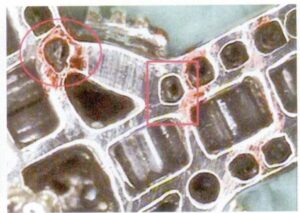

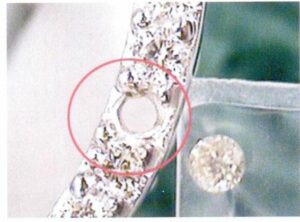

[Durum 9-42] Küpenin alt kısmı kaplanmamıştır ve elmas Şekil 9-42'de gösterildiği gibi siyah görünür.

Analiz:

Yuvarlak elmasın alt deliği çok küçük ve delik ağzında çapak var. Mumlama işlemi sırasında mum kırıntılarının giderilmesi karmaşıktır ve elektrokaplama başarısız olur. Bu sorunu çözmek için, Taş ayarlandıktan sonra çapak tamamen çıkarılmalı, Taşın altını dikkatlice parlatmak için elektrolitik parlatma işlemi ile birleştirilmeli ve elektrokaplamadan önce bu parçalar iyice temizlenmelidir.

[Şekil 9-43'te gösterildiği gibi kafesli sırtın alt kısmı donuktur.

Analiz:

Donuk renk olarak adlandırılan renk, parlaklık eksikliğini ifade eder. Bu durumda, ağ tabanın içi boş duvarları elektrolizle kaplanmış olmasına rağmen, ağ tabanın yüzeyine kıyasla parlaklıktan yoksundur, çünkü içi boş duvarlar parlatılamaz veya Parlatma sırasında parlatılmaz.

[Şekil 9-44'te gösterildiği gibi elektrolitik yağ çıkarma sırasında renk değişimi.

Analiz:

Elektrolitik yağ giderme sırasında, iş parçası katoda bağlandığında, yüzey hidrojen gazının geliştiği bir indirgeme işlemine tabi tutulur. İş parçası anoda bağlandığında, yüzey oksijen gazı oluşumuyla bir oksidasyon sürecine girer. Katodik yağ gidermenin avantajı hızlı yağ giderme hızıdır, genellikle iş parçasını aşındırmaz, ancak hidrojen gevrekleşmesine eğilimlidir, kaplamanın mekanik özelliklerini etkiler ve hızla iğne deliklerine neden olur; anodik yağ giderme matriste hidrojen gevrekleşmesine neden olmaz, iş parçası yüzeyindeki aşındırma kalıntılarını giderebilir, ancak yağ giderme hızıdır.

Nispeten yavaş olması, iş parçasının belirli bir derecede korozyona uğramasına neden olacaktır. Metal yüzeyin korozyona uğraması parlaklığı ve kaplama birikimini ciddi şekilde etkileyeceğinden, üretimde genellikle katodik yağ giderme kullanılır ve bu örnekte de katodik yağ giderme kullanılmıştır. Bununla birlikte, akım yoğunluğu çok yüksek olduğunda ve iş parçası anoda çok yakın olduğunda, mücevher metal yüzeyi anot tarafından salınan oksijenle temas ederek oksidasyona ve renk değişikliğine neden olabilir.

[Durum 9-45] Şekil 9-45'te gösterildiği gibi kaplama iğne delikleri ve oyuklar.

Analiz:

İğne delikleri, elektrolizle kaplanmış tabakanın yüzeyinde iğne batırılmış gibi hassas gözeneklerin ortaya çıkmasını ifade eder; genellikle küçüktürler ve çıplak gözle görülemezler ancak büyüteç veya test yöntemleriyle tespit edilebilirler. Çukurlaşma, elektrolizle kaplanmış tabaka üzerinde nüfuz etmeyen çöküntüler anlamına gelir; çöküntü olan kısımdaki elektrolizle kaplanmış tabaka, diğer kısımlardaki döküm tabakasından daha incedir ve bir çöküntü oluşturur. Çıplak gözle büyük çukurlar görülebilirken, küçük çukurlar ancak büyütme işleminden sonra tespit edilebilir. İğne delikleri ve çukurlar sadece kaplamanın dekoratif etkisini etkilemekle kalmaz, aynı zamanda kaplamanın koruyucu performansını da azaltır.

İğne delikleri ve oyukların oluşmasının birincil nedeni, elektrokaplama sırasında katotta hidrojen gazının ortaya çıkması ve kaplanan parçanın yüzeyinde adsorbe edilerek kaplama metalinin birikmesini engellemesidir. Hidrojen kabarcıkları kaplanan parçanın yüzeyinde uzun süre kalırsa, iğne delikleri oluşur; kısa bir süre beklerlerse, çukurlaşma oluşur. Kaplama parçasının ön işleminin temizliği, kaplama çözeltisinde çeşitli safsızlıkların birikmesi, ıslatma maddesinin içeriği, pH değeri, katodik akım yoğunluğu, iş parçasının hareketi vb. gibi birçok faktör iğne deliklerinin ve oyukların oluşumunu etkiler ve bunların tümü hidrojen kabarcıklarının adsorpsiyonunu doğrudan etkileyecektir. Spesifik analiz aşağıdaki gibidir:

(1) Kötü ön işlem. İşleme sırasında yetersiz yağ giderme veya uygun olmayan depolama, tozun yüzeye düşmesine, gresle karışmasına ve çıkarılmasının zorlaşmasına neden olabilir. Parlatma sırasında, aşındırıcı malzemeler ve parlatma macunları yüzeydeki mikro çukurlara gömülerek temizlenmelerini zorlaştırır. Bu alanlar bir kaplama tabakası oluşturmak için sürekli olarak kaplanamazsa iğne delikleri oluşacaktır. Kaplama tabakası metali kaplamak için sadece dışa doğru büyüdüğünde, ancak temiz alanlardan daha ince olduğunda benekler oluşacaktır.

(3) Alt tabaka kusurlarının etkisi. Çıplak gözle sağlam görünmesine rağmen, alt tabaka yüzeyi mikroskobik incelemede kum delikleri, çatlaklar ve kirlilik açısından zengin alanlar gibi birçok kusur içerir. Kaplama katmanının metal atomları ile karşılaştırıldığında, bu kusurlar hacim olarak nispeten önemlidir. Kaplama katmanı bu kusurları tamamen örtemediğinde ve kapatamadığında iğne delikleri oluşacaktır. Kaplama katmanından önemli miktarda metal atomu bu kusurları doldurmak için tüketildiğinden, kaplama katmanı mikro gözeneklerde çok daha ince hale gelir ve ince beneklere neden olur. Hidrojen, pürüzlü yüzeylerde daha düşük bir aşırı potansiyele sahiptir, bu da elektrokaplama sırasında daha şiddetli hidrojen oluşumuna yol açar ve bu da daha fazla iğne deliği ve benek oluşturabilir.

(4) Yetersiz ıslatıcı madde içeriği. Hidrojen gazı kaplama tabakasının yüzeyinde çökelir, metal birikimini engeller ve iğne deliklerine veya beneklere neden olur. Islatıcı maddeler elektrokaplama çözeltisinin yüzey gerilimini azaltmaya yardımcı olur, elektrokaplama yüzeyinin hidrofilikliğini artırır, hidrojen kabarcıklarının yapışmasını azaltır ve tutulmadan elektrokaplama parçasının yüzeyinden hızla ayrılmalarını kolaylaştırır.

Çalışma koşullarının yanlış kontrolü. Aşırı katot akım yoğunluğu katotta hidrojen oluşumunu yoğunlaştırır. Kaplama çözeltisi sıcaklığı çok düşük olduğunda hidrojen kabarcıklarının kaçmasına karşı direnç artar. Düşük pH değeri katodik hidrojen evrimi yan reaksiyonunu şiddetlendirir. Yetersiz iş parçası hareket hızı, elektrokaplama çözeltisi ile iş parçası yüzeyi arasında daha kaslı bağıl harekete ve yetersiz yıkama eylemine neden olur. Kaplama tabakası yüzeyine yapışan kabarcıkların kaçmasını engeller.

Gerçek üretimde, kaplama katmanındaki iğne deliklerinin ve beneklerin şekli, dağılma derecesi ve konumu, etkileyen faktörleri belirlemek için kullanılabilir. Ardından, bunları ele almak için hedeflenen önlemler alınabilir.

Bölüm 2. Elektrokaplamada çeşitli mücevher türlerinin kusurları

1. Sarkıt elektrokaplama kusurları

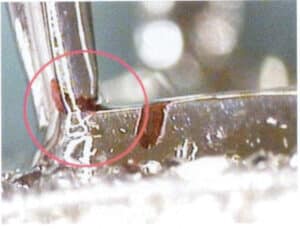

[Durum 9-46] Şekil 9-46'da gösterildiği gibi kefalet ve atlama halkası sabitlenemez.

Analiz:

Kolyenin görünümünü ve düzenli kullanımını sağlamak için kolyenin kefaleti atlama halkası ile tutturulmalıdır. Takılamazsa, takıldığında kolayca eğilebilir ve esnekliğini yitirebilir.

【Vaka 9-47】 Kefalet çok küçük ve zincir karmaşık.

Analiz:

Kefalet, kolye ile birlikte kullanılır ve kolyenin kefaletin içinden sorunsuzca geçmesini ve serbestçe hareket etmesini gerektirir. Kefalet çok küçükse, kolye içinden geçebilse bile, takma sırasında sertleşmeye eğilimli olur ve takma deneyimini etkiler.

Vaka 9-48】 Kefaletin kaynak konumunda hata

Analiz:

Kefaleti halka ile birleştirirken, kefalet genellikle önce açılır ve atlama halkası içine yerleştirilir ve ardından açıklığın ucuna kaynak yapılır. Kaynak kalitesi kolye ucunun kalitesini etkileyen önemli bir unsurdur ve kaynak hatalarına izin verilmez. Bununla birlikte, gerçek üretimde, gözenekler, cüruf kalıntıları, kaynak boncukları, çatlaklar, vb. gibi kaynak kusurları genellikle kaynak konumunda meydana gelir. Bu kusurlar taşlama ve parlatma sırasında ortadan kaldırılamaz ve zımparalamanın yeniden yapılmasını gerektirir.

【Vaka 9-49】 Şekil 9-47'de gösterildiği gibi atlama halkası yuvarlak değildir ve kolye ucu hizalanmamıştır.

Analiz:

Dikey süspansiyon kolye uçları için temel bir gerekliliktir. Bu örnekte atlama halkası ve çerçeve yan penceresi birbirine bağlıdır. Yine de, atlama halkasının dairesel olmayan şekli nedeniyle, ikisi montajdan sonra yeterince askıya alınamaz, bu da kolyenin bir tarafa eğilmesine neden olur ve görünümü ve kullanım rahatlığını etkiler. Kolyeyi incelerken, kolyenin yandan görünüm ağırlık merkezine ve önden görünüm ağırlık merkezine dikkat edin. Kolyeyi asarken, yukarıdan bakıldığında öne veya arkaya eğilme eğilimi olmamalı ve önden bakıldığında genel ağırlık merkezi eğilmeden dikey olmalıdır.

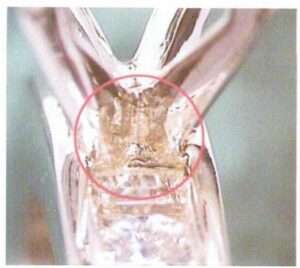

[Vaka 9-50] Şekil 9-48'de gösterildiği gibi kefaletin iç duvarında gevşek büzülme.

Analiz:

Kefalet nispeten küçük bir yüzey alanına sahiptir, bu da onu döküm sırasında iç duvar büzülmesine eğilimli hale getirir. Bununla birlikte, zincirin küçük boyutu nedeniyle, taşlama sırasında işlem sınırlıdır veya ihmal nedeniyle büzülme kusurları kalabilir. Bu nedenle, işleme için uygun aletlerin seçilmesi, büzülme alanının yeniden işlenmesi ve ardından taşlama ve zımparalama ile devam edilmesi gerekir.

【Vaka 9-51】 Kefalet ve Atlama halkası birbirine kaynaklanmış, hareket edemiyor

Analiz:

Kaynak yaparken, kaynak malzemesinin ısıtma sırasında Kefalet ve Kefalet halkasının temas alanına akarak birbirine kaynaklanmasını önlemek için kaynak konumu Atlama halkasından izole edilmelidir.

2. Parmak yüzük elektrokaplama kusurları

【Vaka 9-52】 Yazıtın uygunsuz konumu

Analiz:

Müşteriler genellikle nereye gravür yapılacağını belirtirler. Belirtilmemişse, gravür genellikle mücevherin görünümünü etkilemeyecek bir yere yapılır. Yüzükler için yazı genellikle yüzüğün iç çemberine kazınır, ancak yüzük sapının alt kısmının tam ortasına kazınmamalıdır; biraz merkezden uzak olmalıdır.

【Vaka 9-53】 Şekil 9-49'da gösterildiği gibi halka şaftı asimetriktir.

Analiz:

Tek büyük taş çatal ayarlı yüzükler için her iki tarafta da merkezi dikey çizgi boyunca simetri gereklidir ve bu durumda asimetrik sorun ortaya çıkmamalıdır.

【Vaka 9-54】 Şekil 9-50'de gösterildiği gibi dekoratif desen deforme olmuştur.

Analiz:

Yüzük sapının yan tarafındaki narin oyuk çiçek dekorasyonu, Parlatma sırasında kuvvet nedeniyle deformasyona veya aşırı parlatılmaya eğilimlidir. Zamanlama yaparken tekniklere ve güce dikkat edin.

[Durum 9-55] Şekil 9-51'de gösterildiği gibi kakma parçalar eğrilir.

Analiz:

Bu durumda, halka başının tepesi kakma bir parçadır. Halka ile birlikte kaynak yapıldığında, belirgin bir eğrilik meydana gelir. Bunun nedeni, tacın iki paralel konumlandırma deliğinin çok yakın olması ve konumlandırma deliklerinden birinin konumlandırma pimi ile çok büyük bir boşluğa sahip olması ve bunun da konumlandırma sapmasına neden olmasıdır. Bu sorunu çözmek için, iki paralel konumlandırma deliği üst ve alt konumlandırma delikleri olarak değiştirilebilir. Mesafeyi birbirinden ayırmaya çalışın ve delik ile pim arasındaki uyum sıkı olmalıdır.

[Vaka 9-56] Şekil 9-52'de gösterildiği gibi 14 KW Halkanın Çatalında Gerilme Korozyonu Çatlaması.

Analiz:

Bu durumda, yüzüğün malzemesi nikel içeren 14 K beyaz metal alaşımdır. Üretim süreci sırasında çatal üzerinde artık gerilim oluşur. Yüzük bir süre takıldıktan sonra, artık stres ve korozif ortam stres korozyonuna neden olarak çatalın çatlamasına yol açabilir.

Artık gerilme, dış kuvvet uygulanmadan, kendi dengesini koruyarak bir nesnenin içindeki gerilme sistemini ifade eder. Doğal stres veya içsel strestir. Tablo 9-1'de gösterildiği gibi, halkanın çatalında artık gerilimin ortaya çıkmasının birçok nedeni vardır.

Tablo 9-1 Çatal-set halkalarda artık gerilimin nedenleri

| Operasyon süreci | Artık stresin nedenleri | Stresle ilgili olası sonuçlar |

|---|---|---|

| Pençelerin yüzük bandına kaynaklanması | Kaynak sırasında pençenin aşırı ısınma hızı ve sıcaklığı | Termal stres kırılmaya neden olabilir |

| Isıtmadan sonra halka kaynağı veya su verme | Kaynak sonrası iş parçalarının erken sertleşmesi | Dış kısmın hızlı soğuması ve merkezin yavaş soğuması, tutarsız ısı büzülmesine yol açarak pençelerde gerilme ve çatlaklara neden olur. |

| Pençelerde ayar pozisyonu yapın | Yanlış çalıştırma aşırı ısınmaya neden olabilir | Pençelerde kırılganlığa ve çatlaklara neden olur |

| Tırnaklı penseyi değerli taş yüzeyine bastırın | Kuvvet çok büyük olduğunda kelepçe pençeleri, pençe tane organizasyonunun değişmesinden kaynaklanan çok fazla bükülme | Artık gerilmelerin, mikro çatlakların ve nihai kırılmanın oluşması |

Bir yandan artık gerilim alaşımın elektrot potansiyelini düşürerek malzemenin korozyon direncini azaltır. Aynı zamanda, çatal uçların kendileri nispeten incedir ve stres korozyon çatlağına bile neden olabilir. Öte yandan, artık gerilim açıkta kalan veya potansiyel mikro çatlaklara yol açabilir. Bu mikro çatlakların tespit edilmesi zordur ve genellikle korozif ortam birikimi için alan görevi görürler. Mücevherler kullanım sırasında ter, musluk suyu, yüzme havuzlarındaki klor, çoklu tuzlar vb. gibi çeşitli aşındırıcı ortamlara sıklıkla maruz kaldığından, sebum ve tüyler çatalların iç kısmına yapışmaya meyillidir.

Bu korozif ortamın etkisi altında, yüksek gerilimli alanlar anodik bölgeler haline gelir, elektrokimyasal korozyona uğrar, malzemeyi zayıflatır ve hatta kırılmalara neden olur. Korozif ortamın konsantrasyonu ne kadar yüksekse, temas süresi ne kadar uzunsa, sıcaklık ne kadar yüksekse ve çatallar ne kadar inceyse, çatalların zayıflaması o kadar hızlı olur, gerilme korozyonu çatlamasını şiddetlendirir ve arızaya yol açar. Nikel K beyaz metalin gerilme korozyonu çatlamasını etkili bir şekilde önlemek için, üretim sırasında malzemedeki artık gerilimi ve mikro çatlakları ortadan kaldırmak için çaba gösterilmeli ve mücevherlerin temizlenmesine ve kullanım sırasında hassas alanlarda korozif ortam birikiminin azaltılmasına dikkat edilmelidir.

【Case 9-57】 Halka sapı çok ince

Analiz:

Yüzük sapının kalınlığı genellikle en az 0,8 mm olmalıdır. Çok ince olduğunda, deforme olması kolaydır ve takması rahatsız edicidir.

[Vaka 9-58] Halka boyutu gereksinimleri karşılamıyor.

Analiz:

Tüm bitmiş halka ürünleri halka boyutu açısından incelenmelidir. Gerçek halka boyutu ±1/4'lük standart halka boyutu toleransını aştığında, gerekli aralığa göre kırpılmalıdır.

3. Bilezik ve kolye elektrokaplamasında kusurlar.

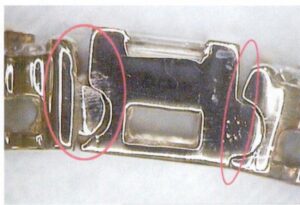

[Durum 9-59] Şekil 9-53'te gösterildiği gibi aşırı boşluk ve zincir kırılması.

Analiz:

Bilezikler ve kolyeler için zincir gövdesi dikey olmalıdır; zincir baklaları düzgün, esnek ve düğümsüz olmalıdır. Aşırı boşluk sorunu varsa, zincir gövdesi katlanmaya elverişlidir.

Şekil 9-54'te gösterildiği gibi [Durum 9-60] düzgün olmayan bağlantılı boşluklar.

Analiz:

Düzgün olmayan bağlantı boşlukları olduğunda, bu durum görünümü etkiler ve zincirin aşınmasının düzgün olmamasına neden olur.

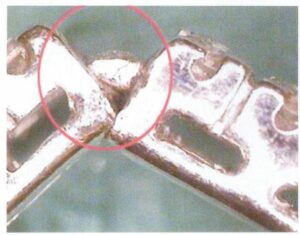

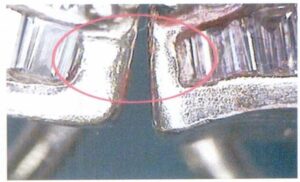

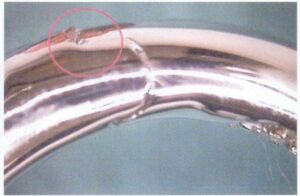

【Vaka 9-61】 Şekil 9-55'te gösterildiği gibi kaynak tamamlanmamıştır.

Analiz:

Bu iş parçasının kaynaklı kısmı birbirine kaynaklanmıştır, ancak henüz sağlam kaynaşma derecesine ulaşmamıştır. Bağlantı yüzeyinin mukavemeti yetersizdir ve sonraki işleme operasyonunda tipik yanlış kaynak olan ayrılma meydana gelir. İşin özü, kaynak sırasında birleşme yüzeyinin sıcaklığının çok düşük olması, füzyon bölgesinin boyutunun çok küçük olması ve erime noktasına bile ulaşamayabilmesidir. Kaynak malzemesi kaynak üzerinde birikir ve her iki taraftaki metaller birbirine zorlukla bağlanır, bu nedenle iyi bir kaynak gibi görünür ancak henüz tam olarak kaynaşmamıştır. İster lazer kaynağı ister alev kaynağı olsun, yanlış bir düğün mümkündür.

Sorunu çözmek için, çalışma sırasında aşağıdaki noktalara dikkat edilmelidir: Kaynak yapılacak iş parçası iyice temizlenmeli, kaynak ve kaynak malzemesi temiz tutulmalı, oksidasyon, gres, artık asit daldırma sıvısı, artık parlatma yapıştırıcıları vb. çıkarılmalıdır. İş parçası kaynaklarını dikkatlice hizalayın, bu da güçlü ve temiz bir kaynak alanı elde etmeye yardımcı olur ve temizlik işi miktarını azaltır. Kaynak sırasında yer değiştirmeyi önlemek için iş parçasını zincir kelepçeleri, kaynak kelepçeleri vb. ile sabitleyin. Kaynak yapmadan önce, tüm iş parçasını borik asit alkolüne daldırın, ardından oksidasyonu önlemek için yüzeyde koruyucu bir borik asit tabakası oluşturmak için iş parçasını hafifçe ısıtın. Kaynak, akı görevi gören borik asit ile iyi korunmalıdır; hızlı bir şekilde yanarak kaynak malzemesi ve kaynak için iyi bir koruma sağlar. Kaynak sırasında ısı iş parçasından kaynak malzemesine aktarılmalıdır. Kaynak malzemesini alevle yoğun bir şekilde ısıtmayın ve kaynağa zorlamayın, bu genellikle düşük kaynak kalitesiyle sonuçlanır.

【Vaka 9-62】 Şekil 9-56'da gösterildiği gibi zincir kırılması.

Analiz:

Zincir, zincir baklaları ile bağlanan esnek bir bileşendir. Zincir baklaları arasındaki bağlantının gücü, zincirin güvenli kullanımı için çok önemlidir. Zincir üzerindeki dış kuvvet bağlantı gücünü aşarsa, zincirin kırılmasına neden olabilir. Zincirin işlenmesi döküm, bağlama, kaynak, taşlama, parlatma, elektrokaplama vb. içerir. Zincir baklaları arasındaki bağlantının gücünü çeşitli faktörler etkiler.

Zincir kırılmasının etkisi, örneğin, zincir baklalarının metalürjik kalitesi, bağlama işlemi yöntemleri, kaynak kalitesi, taşlama ve parlatma yöntemleri vb. Zincir baklalarının metalurjik kalitesi düşükse, kum delikleri gibi kusurlar varsa, zincir baklalarının etkili kesit alanını azaltacak ve zincirin mekanik mukavemetini düşürecektir; zincir baklaları bağlama sırasında tekrar tekrar ileri geri bükülürse, zincir baklalarının sünekliğini azaltacaktır; kaynak sırasında eksik kaynak, cüruf eklenmesi gibi kusurlar varsa, kaynak alanının mukavemetini azaltacaktır; Taşlama ve Parlatma sırasında zincir baklalarına aşırı kuvvet uygulanırsa, hatta dolanmaya neden olursa, kolayca zincir kırılmasına neden olabilir.

[Case 9-63] Zincir özellikleri eşleşmiyor.

Analiz:

Gereklilik 1,5 mm çapında bir çapraz zincir kullanılmasıydı, ancak 1,3 mm çapında bir kemik zinciri kullanıldı.

[Durum 9-64] Kolye ucu ortalanmamış.

Analiz:

Kolyeli kolyelerde her iki taraftaki zincirlerin uzunlukları aynı olmalı, kolye ucu ve ıstakoz toka kolyenin merkezinde yer almalıdır. Ancak bu vakada, kolye her iki tarafta eşit olmayan zincir uzunluklarıyla üretilmiş ve bu da takma sırasında ıstakoz tokanın bir tarafa kaymasına neden olmuştur.

[Durum 9-65] Şekil 9-57'de gösterildiği gibi zincir uzunluğu gereksinimleri karşılamıyor.

Analiz:

Bilezik için gerekli uzunluk 7 inçtir ve izin verilen boyut toleransı ±0,5 inçtir. Ancak, gerçek uzunluk yalnızca 6,25 inçtir ve izin verilen aralığı aşmaktadır.

[Kasa 9 - 66] Deri kordon güvenli bir şekilde sabitlenmemiş ve deri kordon tokasından gevşemiş.

Analiz:

Bilezikler ve kolyeler bazen deri kordonlardan yapılır ve deri kordonu sabitlemenin olağan yolu, kordonun ucunu kordon tokasına yerleştirmek ve yapıştırıcı ve pense kombinasyonu kullanarak sabitlemektir. Sıkıca kenetlenmediğinde veya yapıştırıcı gücü yetersiz olduğunda kopma sorunları ortaya çıkabilir.

4. Küpe elektrokaplamasındaki kusurlar.

[Durum 9-67] Küpe pimi kaynağının konumu Şekil 9-58'de gösterildiği gibi yanlıştır.

Analiz:

Küpelerin sağ ve sol taraflarının simetrik olması önemli bir kalite şartıdır. Küpe pimleri kaynaklanırken, her iki taraftaki pimler simetrik olarak dağıtılmalıdır. Bu durumda soldaki küpe pimi küpenin kenarına kaynaklanırken, sağdaki küpe pimi iç ağ tabanına kaynaklanır ve asimetri oluşur.

[Durum 9-68] Küpe kenarı Şekil 9-59'da gösterildiği gibi simetrik değildir.

Analiz:

Bu durumda, küpe gövdesinin taş kenarının genişliğinin tutarlı olması gerekir, bu da güzellik gereksinimini karşılamaz.

[Durum 9-69] Şekil 9-60'ta gösterildiği gibi küpe yüzü simetrik değildir.

Analiz:

Bu durumda, Küpenin ön tarafındaki dekoratif dışbükey platformun yüksekliği ve açısı daha tutarlı olabilir, bu da simetri gerekliliğini karşılamaz.

[Durum 9-70] Şekil 9-61'de gösterildiği gibi atlama halkası deforme olmuş ve tamamlanmamıştır.

Analiz:

Sarkan küpeler, sarkan parçanın dikey ve serbestçe sarkmasını gerektirir. Bu durumda, sarkan parçanın atlama halkası eksik ve deforme olduğundan eğri durmasına neden olur.

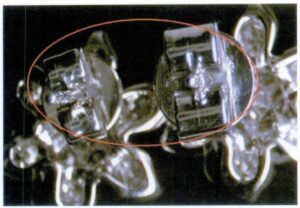

[Vaka 9-71] Küpe tokmağının destek direği Şekil 9-62'de gösterildiği gibi çok incedir.

Analiz:

Bu durumda, Küpe tokmağının destek direği çok incedir, bu da mekanik gücünü etkiler ve deformasyona eğilimli hale getirir.

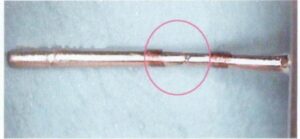

[Vaka 9-72] Şekil 9-63'te gösterildiği gibi zımpara izleri olan küpe direği.

Analiz:

Kulak direğinin çapı genellikle 0,8 ~ 0,9 mm'dir ve uzunluğu yaklaşık 11 mm'dir. Pim ucu genellikle küttür, uçtan 5 mm uzaklıkta bir oluk ve kaymayı önlemek için klipsin her iki yanında birer oluk bulunur. Kulak piminin geri kalanı pürüzsüz ve rahat takılabilir olmalıdır, ancak bu durumda pürüzsüz bir yüzey gerektiren alanda derin zımpara izleri görülür.

[Durum 9-73] Şekil 9-64'te gösterildiği gibi kulak geri basıncı çok gevşektir.

Analiz:

Kulak arkası, küpelerdeki kulak çivilerini kulağın arkasına sabitlemek için kullanılan küçük bir aksesuara atıfta bulunan özel bir mücevher terimidir. Çıtçıt takarken, çıtçıtları taktıktan sonra kulak arkası, çıtçıtları sabitlemek için kulağın arkasına klipslenir. Kulak arkası malzemesinin, takmayı ve çıkarmayı kolaylaştırmak için yapı olarak belirli bir esnekliğe sahip olması gerekir. Yaygın kulak arkalığı yapıları arasında kelebek kulak arkalıkları, disk kulak arkalıkları, vidalı yaylı kulak arkalıkları ve hareketli yaylı kulak arkalıkları bulunur. Bu vakada kullanılan kulak arkalığı hareketli yaylı bir kulak arkalığıdır, ancak yay takıldığında sıkılığı sağlamak için çok gevşektir.

【Vaka 9-74】 Şekil 9-65'te gösterildiği gibi kulak pimi eğrilmiş ve deforme olmuştur.

Analiz:

Kulak pimi, küpe yüzeyine çarpık deformasyon olmaksızın dik olmalıdır. Bu vakadaki sorun, kulak piminin Polisaj sırasında dış kuvvete maruz kalması ve kulak piminin inceliği nedeniyle hızlı bir şekilde deformasyon meydana gelmesidir. Polisaj sonrasında düzeltilmelidir.

【Vaka 9-75】 Şekil 9-66'da gösterildiği gibi kulak pimi kırılmıştır.

Analiz:

Kulak pimi küpe gövdesine kaynak ile sabitlenir. Kulak piminin inceliğinden dolayı kaynak esnasında erime kaybı ve yanlış kaynak gibi sorunların yaşanmamasına dikkat edilmelidir. Polisaj yapılırken kulak piminin kökünün çok fazla polisaj yapılmamasına dikkat edilmelidir. Aksi takdirde kulak piminin kırılmasına neden olabilir.

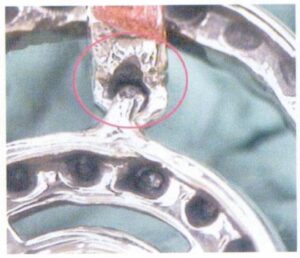

【Vaka 9-76】 Şekil 9-67'de gösterildiği gibi küpe menteşe pivotu düşer.

Analiz:

Klipsli küpeler dönme işlevini menteşe mekanizması aracılığıyla gerçekleştirir. Menteşe mekanizması bir pivot ve bir döner silindirden oluşur. Pivot, dönen silindire monte edilir ve her iki ucundan düz olarak kaynaklanır. Kaynak sağlam değilse ve yanlış kaynak varsa, menteşe pivotu Parlatma sırasında gevşeyebilir.

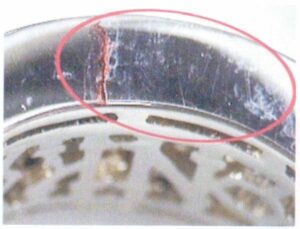

[Durum 9-77] Şekil 9-68'de gösterildiği gibi, küpe menteşe milinin kaynak konumunda bir çatlak var.

Analiz:

Küpe menteşe pivotunun kaynağı sırasında yanlış kaynak oluşmuştur. Kaynak pozisyonu parlatıldıktan sonra sadece bazı parçalar bağlanırken, geri kalanı çatlak ve ayrılma göstermektedir.

[Durum 9-78] Şekil 9-69'da gösterildiği gibi küpe menteşe milinde deri çizikleri.

Analiz:

Her iki taraftan açılıp kapanan halka küpelerin ters kenarlar, çıkıntılar vb. olmadan düzgün bir şekilde kapatılması gerekir. Aksi takdirde, takma güvenliğini ve rahatlığını etkileyecektir.

[Durum 9-79] Küpe tokası Şekil 9-70'de gösterildiği gibi küpe tokasının ortasına oturmaz.

Analiz:

Kulak iğnesinin sağa veya sola sapma olmaksızın kulak memesinin ortasında olması gerekir. Bu sorunun nedeni, küpe klapesi oluşturma işlemi sırasında yanlış hizalama veya taşlama ve parlatma sırasında küpe klapesinin deformasyonudur.

[Şekil 9-71'de gösterildiği gibi kulak arkası boyutları tutarsızdır.

Analiz:

Küpeler tutarlılık gerektirir ve aksesuar olarak kulak kanalları genellikle piyasadan satın alınır. Mevcut çeşitli özellikler nedeniyle, üretim siparişi verirken eşleştirmeye dikkat edilmelidir.

Bilezik elektrokaplama kusurları

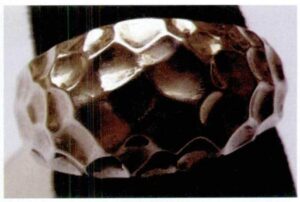

[Vaka 9-81] Bilezik Şekil 9-72'de gösterildiği gibi düzgün değildir.

Analiz:

Bileziğin gövdesi düz ve pürüzsüz olmalı ve yukarıdan bakıldığında tüm bileziğin eğriliği doğal olmalıdır. Bu sorunu gidermek için bileziğin cilalanmadan önce yeniden şekillendirilmesi gerekir.

【Vaka 9-82】 Bilezik düzensiz ve deforme olmuş

Analiz:

Bileziğin yüzeyi düz ve pürüzsüz olmalıdır; bileziği düz bir şekilde cam plakanın üzerine koyun ve bileziğin herhangi bir noktasını parmaklayın; sallanma hissi olmamalıdır. Bu durumda, bileziğin yüzeyi düzensiz deformasyona uğramıştır ve yeniden şekillendirilmesi gerekir.

【Vaka 9-83】 Şekil 9-73'te gösterildiği gibi bilezik açma tokası esnek değildir.

Analiz:

Genel olarak, dil yayı kaybolduğunda kaymayı önlemek için kutu tokasının her iki tarafına bir Güvenlik Mandalı yerleştirilir. Güvenlik Mandalı, uygun sıkılık gerektiren en yaygın güvenlik cihazıdır. Uzun süreli sürtünme nedeniyle kırılabilir; çok gevşekse "tokayı" oynatamaz. Bu nedenle, birbirine geçmeye yakınken biraz güç kullanmak en iyisidir.

Durum 9-84】 Şekil 9-74'te gösterildiği gibi Güvenlik Mandalı sıkı değildir.

Analiz:

Genel olarak, dil yayı kaybolduğunda kaymayı önlemek için kutu tokasının her iki tarafına bir Güvenlik Mandalı yerleştirilir. Güvenlik Mandalı, uygun sıkılık gerektiren en yaygın güvenlik cihazıdır. Uzun süreli sürtünme nedeniyle kırılabilir; çok gevşekse "tokayı" oynatamaz. Bu nedenle, birbirine geçmeye yakınken biraz güç kullanmak en iyisidir.

[Vaka 9-85] Şekil 9-75'te gösterildiği gibi açık bilekliğin boyutu gereksinimleri karşılamamaktadır.

Analiz:

Açık bileklik, bileklik çapı ve açıklık boyutu için özel gereksinimlere sahiptir. Bu durumda, açık bileziğin gerekli açıklık boyutu 3,51 cm iken gerçek boyut 3,84 cm'dir. Açık bileklik nedeniyle, üretim sırasında deformasyon meydana gelebilir ve bu da özellikle malzeme mukavemeti düşük olduğunda boyutların gereksinimleri karşılayamamasına neden olur. Bu sorunu çözmek için, bir yandan yeterli esnekliğe sahip malzemeler seçin ve diğer yandan Parlatma sırasında bilekliğin boyut düzeltmesine dikkat edin.

[Vaka 9-86] Bileziğin toka kısmından takılması, Şekil 9-76'da gösterildiği gibi elin kazınmasına neden olur

Analiz:

Kullanım konforunu artırmak için, bilekliğin toka kısmı pürüzsüz olmalı, el kazınmasına neden olmamalı ve pürüz içermemelidir.