Jak společnost Sobling kontroluje kvalitu hotových šperků?

Kontrola kvality galvanické výroby a analýza vad hotových šperků

Úvod:

Různé podniky vyrábějící šperky mají různé organizační struktury, přičemž většina z nich integruje leštění šperků, galvanické pokovování nebo jiné procesy povrchové úpravy po odlití a usazení do oddělení galvanického pokovování. Galvanické pokovování patří do procesu výroby polotovarů a je konečným procesem, při němž se z výrobků stávají hotové výrobky. Kontrola zboží tedy zahrnuje jak kontrolu polotovarů, tak kontrolu hotových výrobků s vyššími požadavky na kontrolu. Ve výrobě šperků sice každá šarže zboží byla zkontrolována a schválena inspektory z různých oddělení předtím, než se dostala do oddělení galvanizace, ale kontroly jsou často prováděny pouze částečně v daném procesu, což vede k neúplným kontrolám a opomenutím. Podniky vyrábějící šperky proto očekávají, že se budou potýkat s poruchami a v oddělení galvanizace se budou hromadit přepracované výrobky.

Obsah

Oddíl Ⅰ Kontrola kvality galvanického pokovování Obsah a metody

Podle požadavků na povrchovou úpravu zboží lze výrobní proces oddělení galvanického pokovování rozdělit na několik typů:

1. typ je zboží s leštěným povrchem, které vyžaduje pouze leštění, přičemž proces probíhá následovně: broušení - čištění - hotový výrobek.

Druhým typem je zboží, které vyžaduje jednobarevné galvanické pokovování, s následujícím průběhem procesu: broušení - čištění - galvanické pokovování - hotový výrobek.

3. typ je zboží, které vyžaduje galvanické pokovení, pískování povrchu atd., přičemž obecný průběh procesu je následující: broušení - čištění - nanášení ochranného papíru - pískování - odmašťování - leptání - galvanické pokovení - hotový výrobek.

Po odstranění vosku a vyčištění se nastaví kontrola kvality leštění, obvykle na kontrolu kvality polotovaru, a po galvanickém pokovení se nastaví kontrola kvality hotového výrobku. Kontrolor kvality galvanického pokovování musí mít komplexní kontrolní schopnosti, musí znát výrobní procesy různého zboží a pracovní postupy jednotlivých oddělení, musí se promyšleně a zodpovědně věnovat kontrolní práci, okamžitě kontrolovat výrobky převedené z předchozího procesu a rychle poskytovat zpětnou vazbu o zjištěných problémech příslušným pracovníkům; přísně kontrolovat kvalitu hotových výrobků podle norem pro výrobky společnosti nebo požadavků zákazníka, přísně kontrolovat kvalitu výrobků a zabránit tomu, aby neshodné výrobky opustily továrnu.

Obsah a metody kontroly kvality galvanického pokovování jsou následující:

1. Porozumět požadavkům výrobního příkazu.

Poté, co pracovníci kontroly kvality zkontrolují počet přijatého zboží, měli by si přečíst objednávku, aby pochopili obecnou situaci šarže zboží, jako je kvalita zboží, požadované vyryté nápisy, velikost zboží (velikost ruky), údaje o kameni, zda potřebuje broušení hran, broušení, zda zahrnuje barevné oddělení a požadovaný efekt zboží. Pracovníci kontroly kvality by měli znát obecné normy kvality výrobků a zohlednit požadavky každého zákazníka.

2. Zkontrolujte kvalitu kamenů a jejich zasazení.

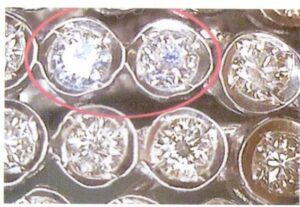

Kontrolor kvality by měl ovládat základní metody identifikace běžných drahých kamenů, porovnat údaje o kameni a požadavky na jeho zasazení v objednávce a pečlivě zkontrolovat každý kámen, aby zjistil, zda kvalita, velikost, výbrus, barva atd. odpovídají požadavkům objednávky. Podle charakteristik a požadavků různých metod zasazení pečlivě zkontrolujte kvalitu zasazení, zda se nevyskytují problémy, jako jsou poškrábané kameny, zlomené kameny, uvolněné kameny, šikmé kameny, nerovné kameny, zkroucené kameny a nakloněné kameny, a zda jsou hroty, úchytky a záušnice vyleštěny do jasného lesku.

3. Zkontrolujte velikost a znaky zboží.

Pokud je v objednávce uvedena velikost zboží, musí být při kontrole změřena skutečná velikost, aby se zjistilo, zda odpovídá požadavkům objednávky. Zkontrolujte, zda nechybí nebo není nesprávný nápis, zda je správně umístěn a zda je nápis zřetelný.

4. Zkontrolujte funkčnost zboží.

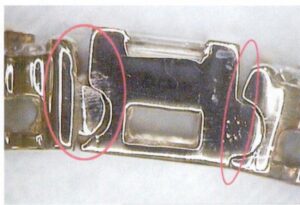

Například při kontrole náušnic věnujte pozornost tomu, zda jsou puzety rovné, pružnosti, elasticitě a těsnosti náušnicových spon; funkci zapínání a závěsu náramku, zda se při nošení hladce pohybuje; zda mezery mezi oběma stranami nejsou příliš dlouhé; zda je spona řetízku pružná; kromě toho, že věnujete pozornost pružnosti a elasticitě spínacího špendlíku brože, všímejte si také směru špendlíku (zapínání zprava doleva); závěs přívěsku by měl být pružný a očka by měla být kulatá.

5. Zkontrolujte kvalitu kovu.

Pečlivě zkontrolujte, zda zboží nemá problémy s kovem.Mezi běžné problémy s kvalitou kovu patří sesychání kovu, díry po písku, praskliny v kovu, nedostatečná hladkost, zbytky kovových inkrustací a další vady. Pokud se tyto problémy vyskytnou, je nutné provést přepracování. U zboží s milířem a pískováním musí být po milíři a pískování provedeno důkladné broušení a leštění, aby bylo možné před milířem a pískováním ignorovat neúplné vady leštění. Přesto je třeba zajistit, aby zboží před milgrainováním nebo pískováním nemělo problémy s nastavením, velikostí, funkcí pohybu, kvalitou kovu atd. Po frézování věnujte pozornost tomu, zda jsou okraje frézování rovnoměrné, zda se na nich nevyskytují zlomené kameny nebo zborcené okraje; po pískování by měl být písek úhledný a na svém místě, aniž by překračoval hranice nebo tvořil vrásky. Před galvanickým pokovením opět zkontrolujte, zda se na dně kamenů nenachází uvolněné kameny, drobky vosku a kovové drobečky, a před galvanickým pokovením a po něm zajistěte, aby bylo zboží čisté a uklizené.

6. Zkontrolujte celkovou kvalitu zboží.

Podle požadavků objednávky nebo referenčních vzorků zkontrolujte celkovou kvalitu zboží. Zkontrolujte, zda se nevyskytují problémy s liniemi, úhly a vodováhami kovových okrajů, a zajistěte hladké linie, přesné úhly, zřetelné vodováhy, kulatost tam, kde má být kulatý, a hranatost tam, kde má být hranatý. Osazení drahých kamenů by mělo být bezpečné a správně umístěné a otvory pro kameny by měly být průhledné. Obsah kovu by měl splňovat požadavky a povrch a hrany kovu by měly být hladké, bez deformací, zjevných pískových děr, zasychajících trhlin a čistých prokladů. V galvanickém pokovení by neměly existovat pozitivní a negativní plochy a v rhodiování by se neměly vyskytovat šedočerné, žluté skvrny nebo zákal.

Věnujte pozornost specifickým požadavkům různých druhů zboží. Například u zboží typu prsten by měly být velikost prstenu a dřík prstenu shodné a velikost prstenu by měla být správně kulatá; u zboží typu náušnice by měla délka náušnice odpovídat objednávce, ušní boltce by měly být rovné, propájené, smyčky by měly být asymetrické a ušní spony by měly být pružné; u zboží typu přívěsek by měl být závěs přizpůsobivý, propájený a smyčky by měly být kulaté; u zboží typu náhrdelník a náramek by měly být články hladké a úhly shodné. Vzhledem k tomu, že kov řetízku je poměrně tenký, je třeba věnovat zvláštní pozornost tomu, zda se v pohyblivých spojích nevyskytují známky zlomení. Pájení připojené polohy by mělo být úplné a čisté, bez zřetelných stop po pájení u zboží typu náramek. Vyšší funkce by měla být pružná a při zavření by se měla spona těsně dotýkat, bez mezer.

7. Metody řešení problémů.

Poté, co inspektor zjistí vady zboží, použije různé techniky podle závažnosti problémů. Obecně se v oddělení galvanického pokovování zřizuje opravárenský tým. Kromě kovových podkladových zásobníků s kovovým zvadnutím, prasklinami, nedostatečnou hladkostí a otvory po písku se vyskytují také problémy, jako je nekulatá velikost prstenu v důsledku nesprávného zpracování, nehladká stopka prstenu, příliš volné nebo příliš těsné závěsy, měkké nebo nepružné spony, chybějící rytiny, přetržené řetízky, přeleštění, nestejná velikost hrotů atd. které mohou být předány opravářskému týmu k přepracování. Všechny problémy je třeba vyřešit před galvanickým pokovením, aby se předešlo opravám nebo broušení zboží po galvanickém pokovení, protože to může způsobit značné poškození předmětů.

Oddíl Ⅱ Běžné vady galvanického pokovování

Různé kategorie šperků mají jak standardní požadavky na kvalitu, tak jedinečné požadavky. Pokud jde o vady galvanického pokovení, rozlišují se běžné problémy a problémy specifické pro danou kategorii.

Část 1. Běžné vady galvanického pokovení u různých typů šperků

Tyto vady se mohou vyskytovat u různých typů šperků, přičemž zahrnují především aspekty, jako je kvalita kovu, kvalita zasazení, kvalita galvanického pokovení nebo jiné efekty povrchové úpravy.

1. Kvalita šperků z kovu

Obsah a metody kontroly kvality galvanického pokovování jsou následující:

【Případ 9-1】Obsah nesplňuje standardní požadavky.

Popis problému:

Materiál zboží musí být 18karátový bílý kov. K testování obsahu zboží byl použit fluorescenční spektrometr a obsah kovu byl pouze 74,6%, což nesplňuje minimální požadavek 75%.

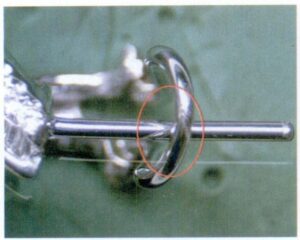

Analýza: Obsah šperků z drahých kovů musí přísně splňovat požadavky normy. Zboží, které nesplňuje požadavky na obsah, nebude odesláno. Obsah určuje proces odlévání. Při formulaci slitin by měly být normy vnitřní kontroly specifikovány na základě ztrátové situace naší továrny. Například kov 18K se neformuluje podle 75%, ale s mírným přebytkem se formuluje podle 75,3% nebo 75,5%. Kromě procesu odlévání může mít na zjišťování obsahu vliv také svařování při zušlechťování šperků. Pokud má použitý svařovací materiál nižší obsah než tělo zboží, ovlivní to celkový obsah slitiny, jak je znázorněno na obrázku 9-1. Proto by se při svařování měly používat materiály se stejným obsahem jako tělo.

【Případ 9-2】Růžový kov je náchylný ke změně barvy, jak ukazuje obrázek 9-2.

Analýza:

Mezi řadami kovových slitin používaných ve šperkařství se růžový kov díky své nádherné a elegantní barvě stal trendem v dnešním mezinárodním šperkařském a hodinářském průmyslu. Jako dekorativní růžový kov by měl mít dobrou růžovou barvu a jas, dobrou odolnost proti matování a neměl by se snadno zbarvovat během skladování a používání. Šperky z růžového kovu však často mají špatnou barvu a mění barvu, což způsobuje výrobním společnostem a uživatelům mnoho potíží. Žádný růžový kov se nezbarví, ale různé slitiny se výrazně liší v účinnosti proti matnosti a odbarvování, pokud jde o tendenci a závažnost odbarvování. Výrobní společnosti by měly učinit rozumný výběr a provést potřebné testy. Mohou také použít ponoření do umělého potu a elektrochemické testy, aby odvodily schopnost slitiny proti odbarvení.

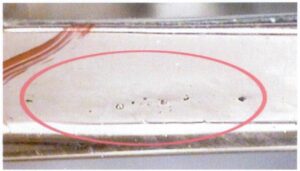

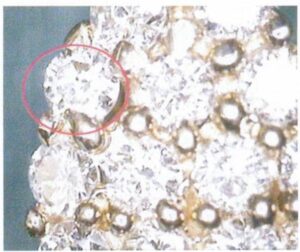

【Případ 9-3】Po vyleštění zboží se odkryjí otvory po písku, jak je znázorněno na obrázku 9-3.

Analýza:

Pískové otvory vznikají při odlévání, ale jsou skryté pod povrchem. Pískové otvory jsou při leštění zboží odhaleny na povrchu. V této době je třeba pískové otvory důkladně vyčistit, aby se odhalila kvalita kovu, a poté vadu zavařit. Vzhledem k tomu, že zboží již má zasazené drahé kameny, měl by se místo pájení plamenem přednostně použít laser, aby nedošlo k poškození drahých kamenů teplem.

Oprava musí být provedena, když jsou na povrchu po vyleštění obrobku vidět otvory po písku. U malých otvorů po písku nasaďte během opravy na brusku brusnou tyč, obrousíte otvory po písku na obrobku brusnou tyčí, vyleštíte obrobek do hladka brusným papírem a poté jej vyleštíte. U větších pískových otvorů nasaďte během opravy na motorovou brusku bižuterní frézu, abyste mohli pískové otvory obrousit. Namočte obrobek do vody s kyselinou boritou, předehřejte hořákem a roztavte kovová zrna použitá k opravě. Namočte pinzetu do kovových zrnek, poté je namočte do boraxu, umístěte kovová zrnka na místo opravy obrobku a vyplňte prohlubeň. Umístěte opravovaný obrobek do hrnce naplněného hlinitou vodou a zahřejte hlinitou vodu k varu pomocí letlampy, abyste odstranili borax a další nečistoty z obrobku. Opláchněte čistou vodou a vysušte. Opravovanou plochu obrousíme na plocho brusnou tyčí a poté vyhladíme smirkovým papírem.

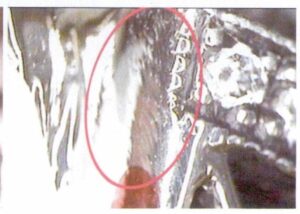

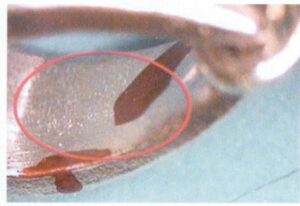

[Případ 9-4] Výrobek vykazuje po leštění silné smrštění, jak ukazuje obrázek 9-4.

Analýza:

Smršťování je standardní vada kvality kovu, dírová vada vznikající v procesu odlévání, která významně ovlivňuje kvalitu povrchu šperku. Smršťování se často rozšiřuje z povrchu do interiéru. Při odlévání se obvykle leští pouze povrch a smrštění nelze odstranit. Ani při použití pískovací tyčinky není snadné jej zhutnit. Proto se smrštění po vyleštění snadno odhalí na povrchu. Pro tyto vady je nutné posílit kontrolu procesu odlévání a zlepšit kvalitu odlitku.

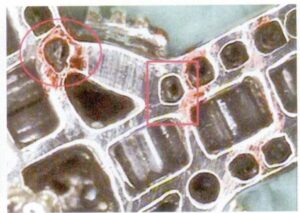

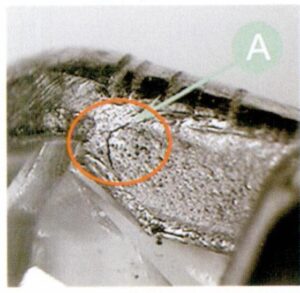

【Případ 9-5】Po leštění se na povrchu kovu objeví kovová struska, jak ukazuje obrázek 9-5.

Popis závady:

Během leštění byly na povrchu šperků nalezeny tvrdé skvrny, které se vizuálně projevovaly jako žlutohnědé tvrdé částice, a to buď ve velkých jednotlivých částicích, nebo ve shlucích malých částic, které se podobají montáži a jsou obecně známé jako kovová struska. Je náročné vyleštit povrch kovu do lesku, což má za následek mnoho stop po leštění připomínajících kometové chvosty.

Analýza:

Zdrojem složitých bodových vad mohou být následující aspekty:

(1) Segregace niklu. Často se projevuje jako relativně koncentrované vypouklé výčnělky na povrchu šperku. Tyto složité objekty jsou způsobeny především neúplným tavením a nerovnoměrným mícháním, což vede k segregaci niklu. Vzhledem k vysokému bodu tání a nižší hustotě niklu než kovu může při příliš krátké době tavení nebo nesprávném míchání docházet k segregaci niklu, která vytváří tvrdé skvrny.

(2) Tvorba silicidu niklu. Tyto tvrdé skvrny jsou běžné u slitin obsahujících křemík. Při odlévání niklem běleného bílého kovu se často přidává malé množství křemíku, aby se zlepšily vlastnosti slitiny při odlévání. Pomáhá zvýšit tekutost slitiny a její plnivost, snížit absorpci oxidace slitiny, zjasnit povrch odlitku, snížit tendenci slitiny ke smršťování a zlepšit celkový licí výkon slitiny. Pokud je však proces nesprávný nebo se s ním během tavení nepracuje správně, je u slitin obsahujících nikl a křemík větší pravděpodobnost výskytu bodových vad komplexu silicidu niklu.

(3) Oxidace křemíku. Když se slitina niklu a platiny obsahující křemík taví v oxidační atmosféře a při vysoké teplotě tavení, dochází v důsledku intenzivní aktivity křemíku k jeho přednostní oxidaci za rychlé tvorby oxidu křemičitého, zejména pokud v kelímku zůstane malé množství kovové kapaliny. Následná tavba probíhá přímo a oxidace křemíku je silnější. Kromě toho má oxid křemičitý na kov kumulativní účinek, takže pokud se použije příliš mnoho recyklovaného materiálu, povede to po určité době rychle k problému s dávkovým kalením.

Vyskytne se problém s dávkovým vytvrzováním. Oxid křemičitý má malou hustotu a má tendenci plavat na povrchu obrobku, takže se často objevuje na jedné straně odlitku.

(4) Oddělení rafinerií obilí. Rafinovaná a hustá zrna jsou výhodná pro dosažení vynikajícího leštěného povrchu u slitin šperkařských kovů, zejména u slitin křemíku. Vzhledem k tomu, že křemík má výrazný hrubnoucí účinek, je třeba přijmout opatření ke zjemnění zrn. Iridium, kobalt, prvky vzácných zemin atd. jsou běžně používanými zušlechťovadly zrn ve slitinách niklu a platiny. Ty mohou vytvářet heterogenní krystalová jádra s vysokým bodem tání, zvyšovat počet jader, a tím zjemňovat zrna. Legování těchto prvků je však poměrně složité. K jejich rovnoměrnému rozpuštění v kovové kapalině je nutná vhodná teplota a doba tavení, jinak může dojít k segregaci, která vede ke vzniku tvrdých míst.

(5) Vnější začlenění komplexních cizorodých látek. Tato situace je rozsáhlá a zahrnuje více aspektů, jako jsou recyklované materiály, tavicí operace atd. Nejčastěji se jedná o kontaminaci recyklovaných materiálů, např. zbytkový sádrový investiční prášek v recyklovaných materiálech. Hlavními žáruvzdornými složkami investičního prášku jsou křemen a cristobalit, přičemž pojivem je síran vápenatý. Vzhledem ke špatné tepelné stabilitě síranu vápenatého se při vysoké teplotě kovové kapaliny rychle rozkládá za vzniku plynného oxidu siřičitého, což vede k postupnému vzniku výduchů, a oxid siřičitý zhoršuje reakci niklu a křemíku za vzniku silicidu niklu. Kromě toho se oxid křemičitý obsažený v investičním prášku dostává do kovové kapaliny a vytváří tvrdé skvrny oxidu křemičitého.

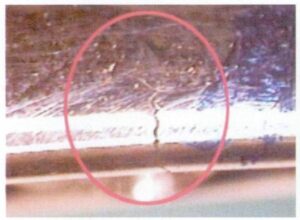

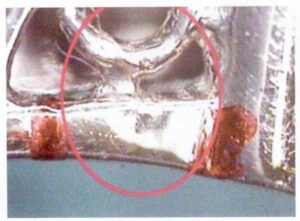

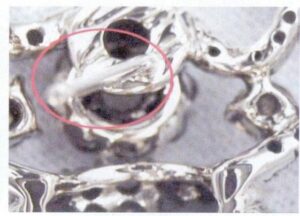

【Případ 9-6】V červeném kovu 18K se objevily trhliny, jak ukazuje obrázek 9-6.

Analýza:

Červený kov 18K je slitina červeného kovu složená převážně z mědi, která při teplotě 410 ℃ prochází uspořádávací transformací, což výrazně zvyšuje pevnost a tvrdost slitiny, ale výrazně snižuje kujnost materiálu. Slitina vykazuje zjevnou křehkost a nepatrná vnější síla nebo náraz může způsobit prasknutí šperku. K této přeměně dochází ve fázi chlazení odlitku a může k ní do jisté míry dojít i během žíhání nebo svařování, pokud je chlazení pomalé. K vyřešení tohoto problému je kromě výběru vhodných směsných slitin při zpracování šperků za tepla nutné snížit celkové tepelné napětí a strukturální napětí na nejnižší úroveň, nikoli pouze přijmout metodu pomalého chlazení ke snížení tepelného napětí.

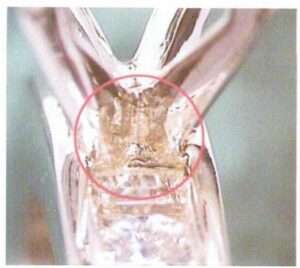

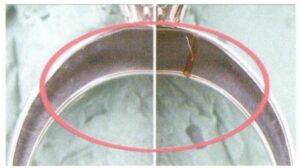

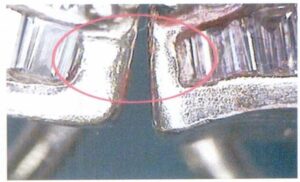

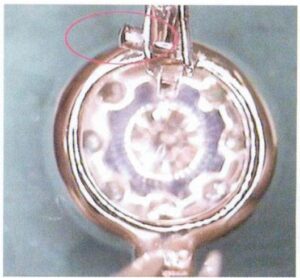

[Případ 9-7] Na dně 18K bílé síťoviny se objevily trhliny, jak ukazuje obrázek 9-7.

Analýza:

Síťové dno je součástka montovaná do vnitřního kruhu šperku, zpravidla štíhlá. Při jeho upevňování během montáže se někdy nelze vyhnout tomu, že uvnitř síťového dna vznikne zbytkové napětí. Když napětí překročí jeho pevnost, vede k prasklinám. Některé trhliny se objevily již ve fázi ustalování vosku a po broušení a leštění se dostanou na povrch. Jiné jsou naopak způsobeny zhoršením vnitřního napětí během broušení a leštění, což vede k iniciaci trhlin.

2. Problémy s tvarem šperků

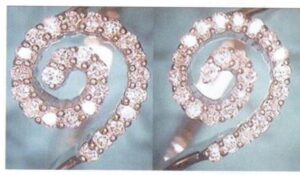

[Případ 9-8] Konečné výrobky se neřídí původním vzorkem, jak je znázorněno na obrázku 9-8, levý obrázek je vzorek a pravý obrázek je vzorek.

Analýza: U výrobků vyráběných v dávkách se obvykle nejprve vyrobí vzorek, který zákazník potvrdí ke kontrole a který slouží jako jeden z kontrolních podkladů pro sériovou výrobu. Pokud se při sériové výrobě vyskytne problém se zbožím, které musí odpovídat normě, má zákazník právo je odmítnout. Důvody, proč zboží neodpovídá normám, jsou různé, například špatné výrobní příkazy, špatné materiály forem, špatná montáž dílů, deformace výrobku atd.

【Případ 9-9】 Deformace výrobku, jak je znázorněno na obrázku 9-9.

Analýza:

V tomto případě není okraj sádrového nastavení kulatý, což vede ke zjevné deformaci. U takových problémů je třeba věnovat pozornost korekci při broušení a leštění šperků a také posílit kontrolu; kromě toho je třeba kvůli tenkému okraji osazení věnovat pozornost směru a intenzitě leštění při broušení a leštění.

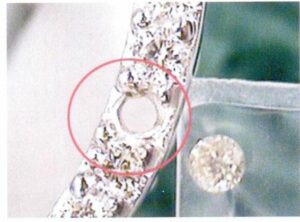

【Případ 9-10 spodní podpěrný sloupek není odstraněn, jak ukazuje obrázek 9-10.

Analýza:

U výrobků podobných tomuto případu představuje struktura více kruhových prstenců se specifickými mezerami mezi nimi, což vyžaduje dobrou soustřednost každého prstence. Aby se omezil problém excentrických kruhových prstenců v důsledku deformace během výroby, přidává se mezi kruhové prstence několik spodních podpěr, které zvyšují pevnost a zabraňují deformaci. Tyto spodní podpěry jsou pouze procesním opatřením k zajištění bezproblémové výroby, nikoliv požadavky na samotný výrobek. Proto by měly být spodní podpěry odstraněny, když je výrobek téměř dokončen.

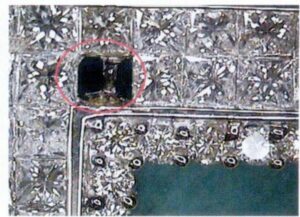

【Případy 9-11】Normální spodní otvor výrobku, jak je znázorněno na obrázcích 9-11.

Analýza:

Spodní otvor zasazení je nezbytným opatřením pro zlepšení optických vlastností zasazení drahého kamene, snížení množství kovu použitého ve výrobku a zvýšení dekorativního účinku výrobku. Spodní otvor pro zasazení musí být pravidelný a průhledný. V tomto případě mají některé spodní otvory závažné deformace, které je třeba upravit ve fázi broušení šperků a nepředávat je do oddělení galvanického pokovování.

[Případ 9-12] Hrana není hladká, jak ukazuje obrázek 9-12.

Analýza:

V tomto případě by kovová hrana diamantu bageta ve fázi osazování kanálu mohla být po leštění hladší, zejména kvůli nerovnoměrnému ořezu hrany ve fázi osazování.

[Případ 9-13] Velikost hrany není plynulá, jak ukazuje obrázek 9-13.

Analýza:

V tomto případě by měly být šířky kovových hran na obou stranách shodné, ale šířka jedné strany kovové hrany je výrazně zúžená a dochází ke kolísání vln. Mezi možné příčiny patří hlavní forma, vosková forma, broušení, leštění a další procesy, které to mohou způsobit.

[Případ 9-14] Zhroucení kovové hrany, jak je znázorněno na obrázku 9-14.

Analýza:

Tento typ problému je častější při výrobě šperků. Důvodem může být zborcení okraje hlavní formy šperku, poškození nebo ztráta při výrobě vosku nebo odlévání, poškození zboží při držení formy, zlomení kovového okraje při zasazování kamenů a erodování kovového okraje při leštění.

3. Problémy s leštěním šperků

[Případ 9-15] Lešticí práce jsou nedostatečné, jak ukazuje obrázek 9-15.

Analýza:

Leštění je nedostatečné, protože některé části výrobku nebyly důkladně vyleštěny a je třeba zachovat původní stav povrchu nebo stopy po předchozím zpracování. Jeho problém se nejčastěji vyskytuje v koncových rozích, konkávních oblastech, štěrbinách a dalších místech výrobku, protože tato místa často vyžadují vhodné nástroje nebo je obsluha má tendenci přehlížet.

【Případ 9-16】Nápis na výrobku je nejasný, jak ukazuje obrázek 9-16.

Analýza:

Správný a přesný nápis je pro šperkařské výrobky zásadní a národní normy stanovily jasné předpisy. Vzhledem k choulostivé povaze šperkařských výrobků je nápis při odlévání poměrně malý a složitý na správné odlití. Nápis by měl být při výrobě formy zřetelný, což snižuje obtížnost leštění. Pokud je požadován kvalitní nápis, je nejlepší vyhnout se lití a po vyleštění výrobku použít laserové gravírování, aby byl nápis jemný a zároveň jasně definovaný.

【Případ 9-17】Perforace kovového povrchu, jak ukazuje obrázek 9-17.

Analýza:

Po vyleštění šperku se na povrchu v určitých oblastech objevily perforace. Mezi příčiny tohoto problému patří příliš tenká tloušťka stěny předlohy, voskového modelu nebo odlévaného polotovaru v určitých oblastech, příliš tenké stěny některých oblastí při voskování a příliš tenké stěny některých oblastí při broušení. Pokud má polotovar vady, jako jsou otvory po písku a struskové vměstky, je třeba k dosažení dobrého povrchu

Kvalita leštění často tato místa během provozu intenzivně leští, což vede k perforaci.

[Případ 9-18] Obrázek 9-18 ukazuje nerovný kovový povrch.

Analýza:

Šperky se musí brousit a leštit, aby se dosáhlo hladkého, vysoce lesklého kovového povrchu. Předpokládejme však, že operace je nesprávná a kovový povrch není při leštění hladký, což vede ke vzniku pozitivních a negativních ploch. V takovém případě to ovlivní vzhled a lesk povrchu.

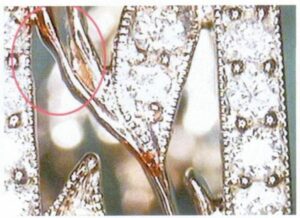

[Případ 9-19] Nadměrné leštění, jak ukazuje obrázek 9-19.

Analýza:

V tomto případě může při leštění kořene čepu štětinovým kartáčem nesprávná volba typu štětinového kartáče, nadměrná síla nebo delší doba leštění způsobit, že se z kořene odstraní nadměrné množství kovu, čímž se výrazně sníží pevnost osazení čepu a vznikne riziko zlomení čepu a ztráty kamene. Štětinové kartáčky se vyrábějí z různých materiálů, struktur a velikostí. Štětinové kartáčky s vysokou tvrdostí mají silnou řeznou sílu, je však třeba dbát na to, aby nedošlo k nadměrnému leštění. Při leštění osazení, ohybu nebo konkávní polohy neustále měňte úhel pro leštění, neleštěte dlouho stejné místo a neleštěte pod jedním úhlem, aby nedošlo k nadměrnému leštění, které může způsobit zborcení hrany, zploštění hrotů nebo vybroušení hrotů.

[Případ 9-20] Škrábance na leštěném povrchu, Obrázek 9-20 ukazuje.

Analýza:

Účelem leštění šperků je dosáhnout hladkého, lesklého zrcadlového povrchu kovu. Vzhledem k nízké tvrdosti mnoha kovových materiálů pro výrobu šperků může po leštění rychle dojít k poškrábání v důsledku tření. Proto je nutné se šperky po leštění zacházet šetrně a vyhnout se střetům mezi výrobky nebo kontaktu s předměty, jako jsou brusný papír a špendlíky, které mohou snadno způsobit škrábance.

【Případ 9-21】Slabý elektrolytický lešticí účinek

Popis problému:

Při výrobě šperků se často setkáváme s problémy, jako je žloutnutí kamenů, černání a špatný lesk osazení, spoléhání se na ruční mechanické leštění je nejen časově náročné a pracné, ale také neefektivní. Proto se hojně používají chemické metody leštění. V minulosti se používal chemický postup leštění kyanid draselný + peroxid vodíku, který se vyznačuje dobrým lešticím účinkem a vysokou účinností, ale má značné nevýhody. Kyanid draselný je vysoce toxická chemická látka, která představuje značné bezpečnostní riziko pro životní prostředí a obsluhu. Použití elektrolytického leštění bez kyanidu je nevyhnutelným trendem. Při používání bezkyanidového elektrolytického leštění ke zpracování kovových výrobků K se však často vyskytuje problém slabého účinku zpracování.

Analýza:

Základním principem elektrolytického leštění je připojení obrobku k anodě. Po elektrifikaci se na povrchu vytvoří silný a viskózní film s vysokým odporem o nestejné tloušťce. Povrchové mikroprohlubně jsou tenké, s vysokou proudovou hustotou a rychlým rozpouštěním kovu, zatímco mikroprohlubně jsou tlusté, s nízkou proudovou hustotou a pomalým rozpouštěním kovu. V důsledku nerovnoměrného rozložení husté a viskózní vrstvy a hustoty proudu se mikroprotlaky rychle zmenšují a mikrodutiny se zmenšují pomalu, čímž se dosáhne hladkého povrchu. Proces anodického rozpouštění při elektrolytickém leštění kovů je poměrně složitý a ovlivňuje jej mnoho faktorů, jako jsou povrchové vlastnosti kovu, rovnoměrnost metalografické struktury, složení elektrolytu, teplota roztoku elektrolytu, hustota provozního proudu, průtok roztoku, doba leštění, poměr plochy anody a katody, vzdálenost elektrod atd. Variace těchto faktorů přímo ovlivňuje efekt a kvalitu leštění. Pokud je anodické rozpouštění nerovnoměrné, může být někdy opracovaný povrch horší než původní stav nebo může postrádat lesk či vykazovat důlkovou korozi, lokální korozi a další stavy. Proto je pro dosažení vynikajícího efektu elektrolytického leštění třeba věnovat pozornost několika aspektům:

(1) Výběr elektrolytického lešticího roztoku. Při výběru elektrolytického lešticího roztoku je třeba vzít v úvahu následující faktory: musí existovat určité množství oxidu, aby se rozpustily aktivní výstupky na povrchu; musí existovat dostatečné množství komplexních iontů, aby se chelatovaly a vysrážely produkty rozpouštění na povrchu; a udržet čerstvost elektrolytu; musí existovat dostatečné množství aniontů s velkým poloměrem a malým nábojem, aby se podpořila migrace iontů, zlepšila účinnost rozpouštění na povrchu, zvýšila rychlost a kvalita leštění; musí mít dostatečnou viskozitu, aby se na povrchu anody vytvořila viskózní filmová vrstva, tenčí na výstupcích a silnější na prohlubních, která zajistí kvalitu leštění povrchu; musí mít široký rozsah pracovních teplot, stabilní výkonnost roztoku, dlouhou životnost; a neměl by způsobovat znečištění životního prostředí.

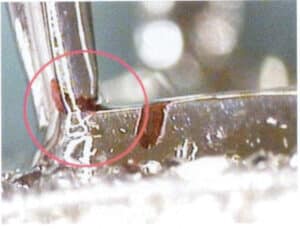

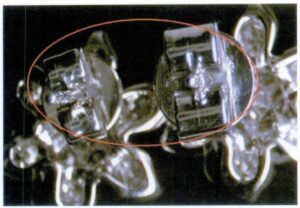

(2) Metoda elektrolytického zavěšení. Před elektrolytickým zavěšením zvažte vzdálenost mezi elektrodami a polohu obrobků; podle potřeby použijte stínění, abyste zajistili rovnoměrné rozložení siločar; zajistěte dobrý kontakt mezi drátem a obrobkem pro vedení elektrického proudu; zvažte včasné vypuštění plynů vysrážených během elektrolytického leštění. Obrázek 9-21 ukazuje způsoby zavěšení několika typických obrobků.

(3) Parametry elektrolytického procesu. Rozumně zvolte napětí, čas, teplotu, míchání a další parametry procesu podle struktury obrobku.

(4) Údržba a regenerace elektrolytů a drahých kovů. Při výrobě zabraňte vniknutí prachu a nečistot do elektrolytu; každé dva týdny obnovte kov, vyčistěte elektrodovou desku a vak na pohlcování kovů a odstraňte krystaly z elektrodového vaku; během používání neprodleně doplňujte spotřebovaná činidla; když množství elektrolýzy dosáhne určité úrovně, měl by se elektrolyt obnovit.

4. Problémy s nastavením šperků

[Případ 9-22] Lepidlo není odstraněno, jak je znázorněno na obrázku 9-22.

Analýza:

Při zasazování se některé organické drahé kameny, jako jsou perly, jantar apod., obvykle fixují lepidlem. Některé drahé kameny se někdy do zasazovacích jamek přidávají s lepidlem, aby se zabránilo posunu drahých kamenů během procesu utahování při použití metod, jako je zasazování silou a zasazování do rámečku. Pokud se přidá příliš mnoho lepidla, vytlačí se na základnu pro zasazení a při utahování drahokamu vytéká na jeho povrch. Po zasazení je nutné jej ihned otřít, jinak bude odstranění lepidla po jeho vytvrzení obtížné a ovlivní vzhled drahokamu.

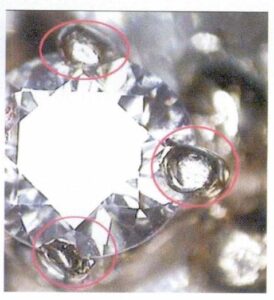

【Případ 9-23】Kameny odpadávající při leštění, jak ukazuje obrázek 9-23.

Analýza:

V tomto případě došlo při leštění přívěsku s rámečkem ke ztrátě diamantu. Při leštění se na kotouč vyvíjí tlak, aby se dosáhlo požadovaného efektu. To představuje zvláštní riziko pro zasazení drahých kamenů (zejména některé citlivé způsoby zasazení). Při leštění je třeba věnovat pozornost kontrole síly a úhlu. Pokud se objeví známky uvolnění drahého kamene, je třeba leštění okamžitě přerušit, drahý kámen znovu upevnit a poté lze v operaci pokračovat.

【Případ 9-24】Povrch perly je poškrábaný, jak ukazuje obrázek 9-24.

Analýza:

Perly se obvykle zasazují pomocí hrotů, kdy se do perly vyvrtá otvor, na hrot se nanese lepidlo, vloží se do otvoru pro perlu a po vytvrdnutí lepidla se upevní. Tento proces se obvykle zařizuje jako poslední krok, protože perly jsou měkké a nemohou přijít do styku s korozivními chemickými roztoky. V tomto případě je poškrábání povrchu perel způsobeno především použitím nečistého hadříku při otírání. Protože perly mají nižší tvrdost než prachové částice ve vzduchu, třením o nečistý hadřík může snadno dojít k odření nebo poškrábání.

Tabulka 4-1 ASTM B562 maximální přípustný obsah nečistot v ryzích zlatých nugetech

Analýza:

V tomto případě se po vyleštění šperku s dlažbou krajní diamant posunul, což vedlo ke vzniku znatelné mezery. K tomu došlo proto, že diamantový pás nebyl při zasazování zcela zajištěn a během leštění se diamant uvolnil a posunul.

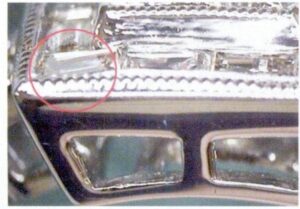

[Případ 9 - 26] Při leštění jsou šperky odhozeny velkou silou, což způsobuje diamantové fraktury, jak ukazuje obrázek 9-26.

Analýza:

Při leštění obrobků je nutné se plně soustředit a nemyslet při práci na jiné věci, zejména při leštění mezer a hrotů. Chvilka nepozornosti může vést k "odlétnutí" (tím se rozumí jev, kdy obrobek vyklouzne z ruky a odletí), což může mít za následek poškození drahých kamenů, poškrábání obrobku a další následky.

[Případ 9-27] Odpadnutí kamene při čištění ultrazvukem, jak je znázorněno na obrázku 9-27.

Analýza:

Při ultrazvukovém čištění se využívá rázové vlny, která působí na povrch obrobku silou a odstraňuje lešticí směsi, vosky a další olejové nečistoty, aby se dosáhlo účelu čištění. Tento proces čištění má vliv i na zasazené drahé kameny. Pokud nejsou drahé kameny pevně zasazeny, může při nepřetržitém působení rázových vln dojít k problémům s oddělováním.

Má také vliv na zasazení drahého kamene. Pokud nejsou drahé kameny bezpečně zasazeny pod neustálým působením rázové vlny, může dojít k problémům s vypadáváním kamenů.

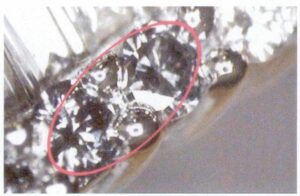

【Případ 9-28】 Nerovnoměrná výška drahých kamenů, jak je znázorněno na obrázku 9-28.

Analýza:

Při zasazování více drahých kamenů do kanálku by mělo uspořádání drahých kamenů navazovat na okraj kovu, mělo by být rovné a hladké a nemělo by mít nestejnou výšku. Pokud se takové problémy přenesou do procesu galvanického pokovování, měli by opraváři po splnění požadavků nejprve nerovnosti drahých kamenů obnovit a vyleštit.

【Případ 9-29】Kameny tmavnou, jak ukazuje obrázek 9-29.

Analýza:

V tomto případě jsou melee diamanty na boku osazeny voskovým odlitkem. Po vyleštění a vyčištění výrobku se dva diamanty jeví jako tmavé. Po jejich vyjmutí se zjistí, že samotné diamanty neztmavly, což naznačuje, že to způsobuje především vizuální efekt. Hlavní příčiny vizuálního efektu jsou následující:

(1) Otvor ve spodní části nastavení je příliš malý. Drahokam musí obvykle pohlcovat a odrážet světlo, aby vykazoval dobrý lesk a přirozenou barvu. Drahé kameny zasazené na kovových podstavcích spoléhají na pohlcování světla ze spodního otvoru zasazení. Pokud je spodní otvor příliš malý, je větší část pavilonu zakryta kovem, což ovlivňuje absorpci světla drahokamem. Proto při navrhování předloh dbejte na to, aby byl spodní otvor zasazení dostatečně velký. Při lití do vosku je průměr spodního otvoru osazení zpravidla větší než polovina průměru drahokamu, což je výhodné pro upevnění drahokamu během lití.

(2) I když je velikost spodního otvoru hlavní formy dostatečně velká, špatná shoda mezi polohou osazení a průměrem drahokamu může rovněž způsobit vizuální efekt. Před zasazením kamene je proto nutné kámen porovnat a změřit. Pokud nevyhovuje, upravte nejprve polohu zasazení a drahokam na zasazení umístěte, abyste mohli vypočítat polohu. Pokud je průměr drahého kamene větší než velikost zasazení, je nutné použít vhodný brusný frézovací nástroj, abyste přizpůsobili polohu zasazení velikosti drahého kamene; po zasazení Kamene pečlivě očistěte spodní část zasazení.

(3) Pokud při přípravě investiční formy se sádrovou kaší ulpí na dně usazeniny vzduchové bubliny, budou po odlití nahrazeny kovem a vytvoří kovové kuličky. V této době se často zdá, že drahokam je v blízkosti zasazovací jamky tmavý. Kovová zrnka jsou vidět, pokud je šperk na dně zasazení vzhůru nohama. Při nedostatečné pevnosti sádry nebo při špatné smáčecí vlastnosti mezi drahokamem a sádrovou kaší dochází k pokrytí drahokamu kovem, což vážně ovlivňuje barvu a lesk drahokamu. Pro vyřešení tohoto problému je třeba při míchání sádrové kaše věnovat pozornost poměru vody a sádry, době vakuování, stupni vakua, smáčecím vlastnostem atd.

【Případ 9-30】Vysoký hrot drásací ruky, jak je znázorněno na obrázku 9-30.

Analýza:

Příliš vysoký hrot má vliv nejen na optický efekt drahokamu, ale způsobuje také problémy při nošení a používání, snadno poškrábe ruce, zahákne oblečení a dokonce způsobí, že drahokam spadne. Proto by měla být výška hrotu přiměřeně kontrolována a výška hrotu by měla být obecně o něco nižší než povrch kamene. Pokud je tedy výška hrotu při zasazování příliš vysoká, použijte nejprve kleště ke zkrácení hrotu, poté hrot opilujte na výšku vhodnou pro leštění hrotu a udržujte výšku hrotu stálou. Po odříznutí hrotu použijte trojúhelníkový pilník k vypilování hrotu na výšku ideální pro leštění hrotu a udržení stálé výšky hrotu. Poté pomocí bambusového listového pilníku ořízněte vnitřní stranu hrotu tak, aby se hodil ke kameni, a poté zaoblete vnější stranu pro snadné leštění a kalíšky.

【Případ 9-31】Zub není kulatý, jak ukazuje obrázek 9-31.

Analýza:

Jedná se o problém, který zůstává v procesu usazování kamenů, který není před leštěním pečlivě kontrolován, což má za následek, že hotový výrobek stále nemá kulaté výstupky. Před leštěním je nutné zboží zkontrolovat, a pokud je problém s tím, že hroty nejsou kulaté, měly by být před leštěním upraveny tak, aby byly kulaté.

【Případ 9-32】Hlava hrotu není hladká, jak ukazuje obrázek9-32.

Analýza:

V tomto případě není hlava osazení kamene po vyleštění hladká a je na ní patrný jev "čepičkování". To je způsobeno především nepřiměřeným používáním kalichového vrtáku a nesprávným provozem leštících hrotů v procesu osazování kamene. Vnitřní otvor kalichového břitu musí být vycentrovaný, nesmí být zkosený a vnitřní stěna by měla být hladká a kulatá. Otvor by měl být vyvrtán jen trochu hluboko nebo mělce a hloubka by měla být určena podle délky hrotu pro zpětné usazení. Velikost hlavice hrotu určuje velikost kalichového otřepu. Pokud je příliš velký nebo příliš hluboký, hlava hrotu nepřilne ke kameni, což vede k jeho poškození. Pokud je příliš malá, je snadné přitlačit kroky na hlavici hrotu, což způsobuje problém s "čepičkováním".

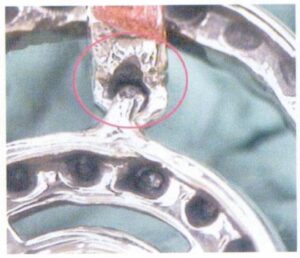

【Případ 9-33】Závěsný hrot je zlomený, jak je znázorněno na obrázku 9-33.

Analýza:

Cikánské zasazení obklopuje drahokam kovovým okrajem a na kovový okraj nasazuje hroty k upevnění drahokamu. Zuby mají zpravidla tvar lopatky a jsou poměrně tenké, aby bylo dosaženo zvukových optických efektů pro drahokam. Zvláštní pozornost je třeba věnovat intenzitě a směru při broušení a leštění. V opačném případě se snadno obrousí nebo zlomí.

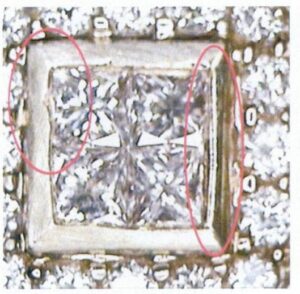

Obrázek 9-34 Kovové okraje nastavení kanálu jsou nerovné jsou nerovné

Analýza:

U diamantu s briliantem typu princess-cut v kanálovém zasazení musí být diamanty úhledně a rovnoměrně rozmístěny a kovové hrany musí být rovněž jednotné. V tomto případě je problém nestejných velikostí kovových hran způsoben především nestejnou základnou pro zasazení kamene nebo lopatkovými hranami. Před leštěním by měla být provedena oprava a pozornost by měla být věnována také tomu, aby byl stupeň leštění každé nastavovací hrany konzistentní.

Tabulka 4-1 ASTM B562 maximální přípustný obsah nečistot v ryzích zlatých nugetech

Analýza:

Někdy je třeba při osazování kamene oddělit hrany Prongs a Milgrain, které by měly být oddělené a neměly by se míchat.

5. Problémy s pokovováním šperků

【Případ 9-36】Odstranění lešticího vosku není čisté, jak ukazuje obrázek 9-36.

Analýza:

Po vyleštění obrobku se povrch a štěrbiny pokryjí lešticím voskem a různými směsmi, které je třeba odstranit, aby bylo možné obrobek očistit.

Pokud není odstranění vosku čisté, dochází k problémům, jako je nemožnost nanést barvu pokovení a kontaminace pokovovacího roztoku. Pro dosažení uspokojivých výsledků odstraňování vosku je třeba zajistit několik aspektů: Za prvé, obrobek by měl být po leštění co nejdříve převzat k odstranění vosku; jinak se při delším setrvání zbytková vrstva vosku shlukuje, což zvyšuje obtížnost čištění; za druhé, poměr roztoku pro odstranění vosku by měl být přiměřený, ani příliš koncentrovaný, aby se snížila síla rázu, ani příliš zředěný nebo používaný příliš dlouho, aby se stal neúčinným; za třetí, ultrazvukový ráz by měl být dostatečně silný a doba čištění by měla být dostatečná.

Při odstraňování vosku zavěste leštěné zboží na závěsy. U zboží, které je náchylné ke ztrátě kamene, by mělo nastavení kamene směřovat nahoru a pro odstranění vosku je ponořte do lžíce s vodou na odstranění vosku; vodu na odstranění vosku zahřejte na provozní teplotu (60-80 ℃) a zapněte ultrazvukové vlny, abyste odstranili voskové nečistoty z povrchu obrobku. U křišťálových kamenů a velkých diamantů upravte teplotu vody pro odstraňování vosku na přibližně 40 ℃, aby nedošlo k poškození v důsledku výrazných teplotních rozdílů.

Před odstraněním vosku je třeba zboží předehřát čistou vodou a poté ponořit do vody na odstranění vosku. Po odstranění vosku neoplachujte ihned čistou vodou o pokojové teplotě; nejprve opláchněte předehřátou čistou vodou a poté pokračujte v čištění. Povrch zboží čistěte čistou vodou třístupňovým protiproudým oplachováním po dobu 3-5 minut; pečlivě zkontrolujte čistotu povrchu, věnujte pozornost tomu, zda na dně kamene (vzoru) a osazení kamene nejsou zbytky voskových nečistot, a v případě potřeby proces odstraňování vosku opakujte, dokud nebudou voskové nečistoty zcela odstraněny.

U některých druhů zboží, které se obtížně čistí, je třeba použít následující metody čištění: pomocí páry vytlačit zbytky vosku a leštidla, které zůstaly po leštění; u zboží, se kterým nelze manipulovat, použít ruční kolíčkování (při použití ručních kolíčků je třeba dbát na to, aby nedošlo k poškrábání zboží). Po odstranění vosku zboží ihned opláchněte, protože po odstranění vosku ultrazvukovými vlnami se na něm objeví vrstva olejových nečistot. Předpokládejme, že zůstane po určitou dobu na vzduchu. V takovém případě zaschne a ztuhne, což ztíží čištění, nedosáhne se účinku odvoskování a znečistí se roztok kovu.

[Případ 9-37] Odstranění oleje musí být důkladnější, jak ukazuje obrázek 9-37.

Analýza:

Čistota povrchu kovu určuje účinek galvanického pokovení. Jakmile není olej zcela odstraněn a na povrchu jsou zbytky olejových nečistot a prachu, brání průměrnému nanášení kovu, což vede k pomalému nanášení pokovovací vrstvy, což vede k problémům, jako jsou bílé skvrny, zákal, žloutnutí, skvrny od vody, příliš tenká pokovovací vrstva nebo dokonce žádné pokovení. Běžně používanou metodou kontroly kvality odstranění oleje je metoda smáčení vodou, která je založena na principu, že dokud je na povrchu obrobku tuk, nelze jej smáčet vodou. Zahrnuje především dva typy: metodu zkoušení kapkami vody, kdy se na povrch obrobku kápne voda. Pokud se voda rovnoměrně rozprostře a vytvoří souvislý vodní film, znamená to, že odstranění oleje je čisté; pokud se na povrchu obrobku vytvoří nesouvislý a přerušovaný vodní film, naznačuje to, že olej není důkladně odstraněn.

Při výrobě šperků se vyžaduje elektrolytické odmašťování, aby se z povrchu kovových dílů důkladně odstranil olej. Při něm se obrobek umístí do roztoku se specifickým složením. Zelektrizuje jej, provede elektrolýzní ošetření podle katody nejprve a poté podle anody, odstraní povrchové olejové skvrny a podpoří svalové roztržení olejového filmu na povrchu obrobku na nespojité olejové kapičky působením H2 a O2 nanesené na elektrodě, a mícháním roztoku posiluje proces odmašťování.

Při elektrolytickém odmašťování je nutné rozumně volit parametry procesu. Napětí určuje proudovou hustotu. Vysoká proudová hustota může odpovídajícím způsobem zvýšit rychlost odmašťování a zlepšit kvalitu odmašťování hlubokých otvorů. Obecně se volí napětí 9-11 V. Doba odmašťování se určuje podle velikosti zboží a počtu odmašťovacích nádrží pro jedno odmaštění. U velkého zboží se pohybuje kolem 100 s, u běžného zboží kolem 60 s. Zvýšení teploty může snížit odpor roztoku, čímž se zvýší vodivost a sníží účinnost. Při příliš vysoké teplotě se odmašťovací prostředek rozkládá a odpařuje, znečišťuje životní prostředí a na povrchu elektrolytu se objeví vrstva olejových skvrn. Doporučuje se zvolit 65 ~ 70 ℃.

Nečistoty na povrchu elektrolytického odmašťovacího roztoku ovlivňují kvalitu odmaštění. V reakčním procesu elektrochemického odmašťování vznikají při rozkladu olejových skvrn látky jako glycerol a estery kyseliny stearové. Tyto látky a volné olejové skvrny, které ještě nezreagovaly s alkalickým roztokem, jsou suspendovány na povrchu roztoku. Když obrobek vstupuje do roztoku a vystupuje z něj, ulpívají na jeho povrchu, což vážně ovlivňuje kvalitu odmaštění. Povrch elektrolytického odmašťovacího roztoku je nutné pravidelně čistit a udržovat.

Nesprávný způsob zavěšení obrobku při elektrolytickém odmašťování ovlivní odmašťovací účinek. Při elektrochemickém odmašťování obrobku bude zachycení plynu v určitých částech zahrnovat odstranění olejových skvrn v těchto částech, což povede k neúplnému odmaštění. Katodou lze během odmašťování pohybovat a obrobek lze průběžně protřepávat, aby se zabránilo adsorpci plynu. Při zavěšování obrobku do odmašťovací nádrže jej nejprve protřepejte v alkalickém roztoku, abyste odstranili nečistoty ulpělé na povrchu obrobku, když se během zavěšování dostanou do kontaktu s povrchem alkalického roztoku. Při vyjímání obrobku z nádrže jej nejprve protřepejte v alkalickém roztoku a rychle jej vyjměte, zatímco se nečistoty na povrchu kapaliny rozptýlí.

【Případ 9-38】Kontrola barvy nátěru není standardizovaná a zákazník má k výsledkům kontroly výhrady.

Analýza:

Barva povlaku je základním ukazatelem kvality galvanického pokovení. Mnohé šperkařské závody se při kontrole barvy povlaku chovají poměrně ležérně.

Subjektivně nejsou výsledky kontroly zákazníky akceptovány. Pro řešení tohoto problému by měly být stanoveny standardizované podmínky, metody a postupy inspekce v co největší míře a odsouhlaseny oběma stranami. V současné době se nejčastěji používá metoda výroby vzorků galvanických barev a konfigurace standardních světelných boxů s teplotou barev.

Během kontrolního procesu by pracovníci kontroly kvality měli při testování nosit tenké bílé bavlněné rukavice a kontrolovat, zda na rukavicích nejsou nečistoty nebo složité předměty, aby nedošlo k poškrábání povrchu výrobku při kontaktu rukavic s ním. Zapněte vypínač světelného boxu a nastavte intenzitu světelného zdroje tak, aby se ustálila barevná teplota na standardní hodnotě 6500 K. Umístěte vzorky galvanických barev a zboží, které má být kontrolováno, do standardního světelného boxu pro porovnání barev a počáteční kontrolu. Změňte polohu výrobku a zkontrolujte povrch z různých úhlů, zda není zamlžený, zažloutlý, poškrábaný atd.; porovnejte barvu a bělost vzorků galvanických barev a kontrolovaného zboží, jak je znázorněno na obrázku 9-38.

[Případ 9-39] Barva rhodiování není dostatečně jasná, jak ukazuje obrázek 9-39.

Při galvanickém pokovování bílého rhodia pro šperky je vyžadován dobrý jas, ale při skutečné výrobě se často vyskytuje problém nedostatečného jasu barvy. Hlavní důvody tohoto problému jsou následující:

(1) Je třeba zvýšit obsah rhodia v pokovovacím roztoku. Za určitých teplot a podmínek proudové hustoty má koncentrace rhodia v roztoku pro pokovování rhodiem významný vliv na barvu povlaku. Pokud je obsah rhodia nižší než 1,0 g/l, povlak se jeví červený, postrádá lesk, umožňuje nízkou proudovou hustotu a má velmi nízkou proudovou účinnost, což má za následek vysokou křehkost pokovených dílů; některé povlaky mohou praskat. Proto je často nutné při výrobě přidávat roztok síranu rhodného o vysoké koncentraci. Se zvyšujícím se obsahem rhodia se postupně zvyšuje bělost povlaku a zvyšuje se také proudová účinnost. Bělost se výrazně nemění, pokud obsah rhodia překročí 1,5 g/l. Když obsah rhodia překročí 3,0 g/l, pokovené části se jeví bílé, rychlost galvanizace je příliš vysoká, povlak je nerovnoměrný a přilnavost k základnímu kovu je špatná. Obsah rhodia při galvanickém pokovování se obecně kontroluje v rozmezí 1,0-2,5 g/l.

(2) Teplota pokovovacího roztoku je nedostatečná. Pokud je teplota nižší než 20 ℃, je účinnost proudu velmi nízká, napětí v povlaku je vysoké a povlak není jasný. Se zvyšující se teplotou se zvyšuje hodnota přípustné proudové hustoty, zlepšuje se proudová účinnost a snižuje se napětí povlaku. Pokud je však teplota příliš vysoká, roztok se rychle odpařuje a dochází k vnášení velkého množství mlhy kyseliny sírové, což zhoršuje provozní podmínky. Galvanické pokovování se obvykle provádí při teplotě kolem 40 ℃.

(3) Nadměrný obsah kyseliny sírové v pokovovacím roztoku. Síranové ionty jsou primárními komplexními ionty iontů rhodia. Zvýšení koncentrace kyseliny sírové posiluje komplexaci trojmocného rhodia se síranovými ionty a snižuje tendenci k vytěsňovacím reakcím ligandů. Pokud je však koncentrace kyseliny sírové příliš vysoká a obrobek není řádně uzemněn, může dojít k silné korozi. Přídavek kyseliny sírové může zvýšit vodivost a kyselost pokovovacího roztoku a stabilizovat roztok. Obecně platí, že se zvyšujícím se obsahem volné kyseliny sírové v pokovovacím roztoku se snižuje proudová účinnost a zvyšuje se napětí povlaku. Pokud je však obsah příliš vysoký a obrobek není správně uzemněn, může dojít k silné korozi a může se také zvýšit vnitřní napětí povlaku, což vede k trhlinám v povlaku. Když je obsah kyseliny sírové nižší než 15 ml/l, barva povlaku ztmavne, proto by měl být dodržen určitý obsah kyseliny sírové.

(4) Nedostatečné množství přísad v pokovovacím roztoku vede k jeho znehodnocení. S prodlužující se dobou pokovování rhodiem se barva pokovovacího roztoku mění z jasně žluté na tmavě hnědou, čímž se roztok stává nestabilním. To je způsobeno především reakcí vývinu kyslíku na anodě, kde má kyslík silnou oxidační schopnost, což způsobuje zhoršení kvality pokovovacího roztoku. Proto je třeba pokovovací roztok často adaptabilně filtrovat pomocí aktivního uhlí a přidávat některá aditiva, aby se zlepšila výkonnost pokovovacího roztoku. Přísady, jako jsou vyrovnávací činidla, smáčedla a zjasňovače, mají významný vliv na pokovovací roztok, mění kinetické vlastnosti elektrodepozice kovů, vlastnosti nanášené vrstvy a elektrolytu, jako je snížení vnitřního napětí povlaku, zabránění vzniku trhlin, zlepšení odolnosti povlaku proti korozi, výrazný vliv na bělost pokovených dílů, díky čemuž je povlak jemný, hladký, jasný a elektrolyt stabilní.

[Případ 9-40] Bílá barva kamene se po pokovení změní na žlutou.

Analýza:

V tomto případě se některé diamanty ve špercích z 18karátového bílého zlata se vsazenými hroty jeví po pokovení rhodiem nažloutlé. Po vyjmutí a kontrole jednoho diamantu se zjistí, že nezažloutl. Tento problém je tedy třeba přičíst iluzi způsobené kovem obklopujícím spodní část diamantu, která je důsledkem špatného pokovení a zežloutnutí pokovovací vrstvy. Mezi faktory ovlivňující žloutnutí pokovovací vrstvy patří nízká hustota katodového proudu, příliš nízký obsah rhodia, příliš tenká pokovovací vrstva a nedostatečné čištění pokovovací vrstvy.

[Případ 9-41] Povrch šperku se po pokovení zakalí, jak ukazuje obrázek 9-41.

Analýza:

Po pokovení rhodiem se na povrchu šperku lokálně objeví bílé zakalené skvrny. Mezi možné příčiny tohoto problému patří: (1) nedostatečné odmaštění vadných kovových částí brání průměrnému nanášení kovu; (2) kvalita kovu není hustá, jsou zde vady smršťování, potenciál je v této oblasti nízký, rychlost pokovování je pomalá nebo obtížná, před dalším galvanickým pokovováním by se měla opravit; (3) Prodloužená doba pokovování vede ke ztmavnutí a zešednutí pokovovací vrstvy; (4) Nadměrná hustota proudu způsobí tmavé a šedé jevy na povrchu pokovovací vrstvy, které by měly být kontrolovány v rámci stanoveného rozsahu; (5) Prodloužená doba pokovování.

[Případ 9-42] Spodní část náušnice není pokovená a diamant je černý, jak ukazuje obrázek 9-42.

Analýza:

Spodní otvor kulatého diamantu je příliš malý a ústí otvoru má otřep. Odstranění drobků vosku během procesu voskování je složité, selhává galvanické pokovování. K vyřešení tohoto problému je třeba po usazení kamene otřep zcela odstranit, v kombinaci s procesem elektrolytického leštění pečlivě vyleštit spodní část kamene a před galvanizací tyto části důkladně očistit.

[Případ 9-43] Spodní část zadní části klece je matná, jak ukazuje obrázek 9-43.

Analýza:

Takzvaná matná barva se týká nedostatku jasu. V tomto případě, přestože byly duté stěny síťového dna galvanicky pokoveny, postrádají ve srovnání s povrchem síťového dna jas, a to především proto, že duté stěny nelze vyleštit nebo nejsou při leštění přeleštěny.

[Případ 9-44] Změna barvy při odstraňování elektrolytického oleje, jak je znázorněno na obrázku 9-44.

Analýza:

Při elektrolytickém odstraňování oleje dochází po připojení obrobku ke katodě k redukci povrchu, přičemž se vyvíjí plynný vodík. Když je obrobek připojen k anodě, povrch prochází oxidačním procesem s vývinem plynného kyslíku. Výhodou katodického odstraňování oleje je rychlá rychlost odstraňování oleje, obecně nekoroduje obrobek, ale je náchylný k vodíkové křehkosti, což ovlivňuje mechanické vlastnosti povlaku a rychle způsobuje vznik děr; anodické odstraňování oleje nezpůsobuje vodíkovou křehkost v matrici, může odstranit zbytky leptání na povrchu obrobku, ale rychlost odstraňování oleje je.

Relativně pomalé obrábění způsobí určitý stupeň koroze obrobku. Protože koroze kovového povrchu vážně ovlivní lesk a nanášení povlaku, používá se ve výrobě obvykle katodické odmašťování a katodické odmašťování je použito i v tomto příkladu. Pokud je však hustota proudu příliš vysoká a obrobek je příliš blízko anody, může se povrch šperku dostat do kontaktu s kyslíkem uvolňovaným anodou, což způsobí oxidaci a změnu barvy.

[Případ 9-45] Dírky v povlaku a důlkové vrypy, jak ukazuje obrázek 9-45.

Analýza:

Dírky se týkají jemných pórů na povrchu galvanické vrstvy, jako když se do nich píchne špendlíkem; jsou obvykle malé a pouhým okem neviditelné, ale lze je zjistit lupou nebo zkušebními metodami. Důlky se vztahují k nepronikajícím prohlubním na galvanicky pokovené vrstvě, přičemž galvanicky pokovená vrstva v prohloubené části je tenčí než vrstva odlitku v ostatních částech a vytváří prohlubeň. Pouhým okem lze vidět velké důlky, zatímco malé důlky lze zjistit pouze po zvětšení. Dírky a důlky nejenže ovlivňují dekorativní účinek povlaku, ale také snižují ochrannou účinnost povlaku.

Hlavním důvodem vzniku děr a důlků je to, že se při galvanickém pokovování na katodě uvolňoval plynný vodík, který se adsorboval na povrch pokovované součásti a bránil usazování kovu povlaku. Pokud bublinky vodíku zůstávají na povrchu pokovené součásti po dlouhou dobu, vznikají dírky; pokud čekají krátkou dobu, vzniká důlková vada. Na vznik děr a důlků má vliv mnoho faktorů, například čistota předúpravy pokovované součásti, nahromadění různých nečistot v pokovovacím roztoku, obsah smáčedla, hodnota pH, hustota katodického proudu, pohyb obrobku atd. Konkrétní analýza je následující:

(1) Špatná předběžná úprava. Nedostatečné odmaštění nebo nesprávné skladování během zpracování může vést k tomu, že se na povrch dostane prach, který se smísí s tukem a obtížně se odstraní. Při leštění se abrazivní materiály a lešticí pasty usazují do mikrojistot na povrchu, což znesnadňuje jejich čištění. Pokud tato místa nelze průběžně pokrýt vrstvou pokovení, vytvoří se v nich dírky. Skvrny se vytvoří, pokud vrstva pokovení roste pouze směrem ven, aby pokryla kov, ale je tenčí než v čistých oblastech.

(3) Vliv vad substrátu. Přestože se povrch substrátu zdá pouhým okem neporušený, obsahuje při mikroskopickém zkoumání mnoho defektů, jako jsou pískové otvory, trhliny a oblasti bohaté na nečistoty. Ve srovnání s atomy kovu pokovovací vrstvy jsou tyto defekty objemově poměrně významné. Pokud pokovovací vrstva nedokáže tyto defekty zcela zakrýt a utěsnit, vytvoří se v nich dírky. Protože se na vyplnění těchto defektů spotřebuje značné množství atomů kovu z pokovovací vrstvy, pokovovací vrstva se v mikropórech značně ztenčí, což vede ke vzniku jemných skvrn. Vodík má na drsných površích nižší přepotenciál, což vede k většímu vývinu vodíku během galvanického pokovování, což může vést ke vzniku většího počtu děr a skvrn.

(4) Nedostatečný obsah smáčedla. Na povrchu pokovovací vrstvy se sráží plynný vodík, který brání nanášení kovu a způsobuje vznik děr nebo skvrn. Smáčedla pomáhají snižovat povrchové napětí galvanizačního roztoku, zvyšují hydrofilnost galvanizovaného povrchu, snižují přilnavost vodíkových bublin a usnadňují jejich rychlý odchod z povrchu galvanizovaného dílu bez zadržování.

Nesprávná kontrola provozních podmínek. Nadměrná hustota katodového proudu zvyšuje vývin vodíku na katodě. Při příliš nízké teplotě pokovovacího roztoku se zvyšuje odolnost vůči unikajícím bublinkám vodíku. Nízká hodnota pH zhoršuje vedlejší reakci katodického vývinu vodíku. Nedostatečná rychlost pohybu obrobku má za následek svalnatější relativní pohyb mezi galvanickým roztokem a povrchem obrobku a nedostatečný proplachovací účinek. To brání úniku bublinek ulpívajících na povrchu pokovovací vrstvy.

Ve skutečné výrobě lze k určení ovlivňujících faktorů použít tvar, stupeň rozptylu a umístění děr a skvrn na vrstvě pokovení. Poté lze přijmout cílená opatření k jejich odstranění.

Část 2. Vady různých typů šperků při galvanickém pokovování

1. Vady závěsného galvanického pokovování

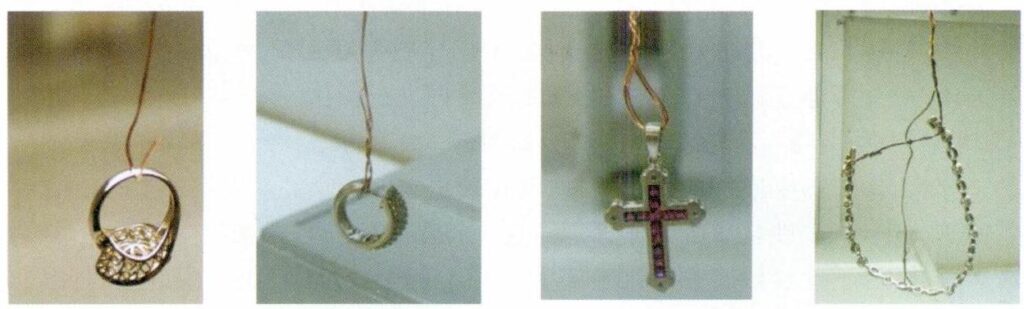

[Případ 9-46] Závěs a kroužek nelze připevnit, jak je znázorněno na obrázku 9-46.

Analýza:

Aby byl zajištěn vzhled a pravidelné používání přívěsku, musí být jeho závěs upevněn pomocí kroužku. Pokud jej nelze připevnit, snadno se naklání a při nošení je neohebný.

【Případ 9-47】 Kauce je příliš malá a řetězec je složitý.

Analýza:

Závěs se používá ve spojení s náhrdelníkem a vyžaduje, aby náhrdelník hladce procházel závěsem a volně se pohyboval. Pokud je závěs příliš malý, i když jím náhrdelník může projít, je náchylný k tuhosti během nošení, což ovlivňuje zážitek z nošení.

Případ 9-48】Defect in the welding position of the bail

Analýza:

Při montáži závěsu s kroužkem se závěs obvykle nejprve otevře, vloží se do něj kroužek a poté se přivaří na špičku otvoru. Kvalita svařování je důležitým aspektem ovlivňujícím kvalitu přívěsku a vady svařování nejsou přípustné. Ve skutečné výrobě se však v místě svařování často vyskytují vady svařování, jako jsou póry, struskové vměstky, svarové kuličky, praskliny atd. Tyto vady nelze odstranit při broušení a leštění, což vyžaduje přepracování broušením.

【Případ 9-49】Kroužek není kulatý a přívěsek není zarovnaný, jak ukazuje obrázek 9-47.

Analýza:

Svislé zavěšení je u přívěsků základním požadavkem. V tomto příkladu je spojen kroužek a boční okénko rámečku. Přesto je však kvůli nekruhovému tvaru kroužku nelze po sestavení dostatečně zavěsit, což způsobuje naklánění přívěsku na jednu stranu a ovlivňuje vzhled a pohodlí při nošení. Při kontrole přívěsku věnujte pozornost těžišti přívěsku z bočního pohledu a těžišti přívěsku z čelního pohledu. Při zavěšování přívěsku by neměl mít při pohledu shora tendenci naklánět se dopředu nebo dozadu a celkové těžiště musí být při pohledu zepředu svislé, bez naklánění.

[Případ 9-50] Volné smrštění na vnitřní stěně závěru, jak ukazuje obrázek 9-48.

Analýza:

Záklopka má relativně malý povrch, takže je náchylná ke smršťování vnitřní stěny během lití. Vzhledem k malému rozměru průchozí polohy řetězu je však operace při broušení omezena, případně mohou být z nedbalosti ponechány defekty smrštění. Proto je nutné zvolit vhodné nástroje pro zpracování, přepracovat oblast smrštění a poté pokračovat v broušení a broušení.

【Případ 9-51】Svařená zábrana a kroužek skoku, neschopné pohybu

Analýza:

Při svařování by měla být svařovací poloha izolována od kroužku Jump, aby se zabránilo tomu, že svařovací materiál během zahřívání proudí do kontaktní oblasti kachle a kroužku Jump a způsobí jejich svaření.

2. Vady galvanického pokovení prstenu

【Případ 9-52】Nesprávná poloha nápisu

Analýza:

Zákazníci obvykle určují, kam se má gravírovat. Není-li to uvedeno, gravírování se obvykle provádí na místě, které neovlivňuje vzhled šperku. U prstenů se nápis obvykle gravíruje na vnitřní kruh prstenu, ale neměl by být vyryt přesně uprostřed dna dříku prstenu; měl by být mírně mimo střed.

【Případ 9-53】Dřík kroužku je asymetrický, jak ukazuje obrázek 9-49.

Analýza:

U prstenů s jedním velkým kamenem je vyžadována symetrie podél středové svislé linie na obou stranách a problém asymetrie by v tomto případě neměl nastat.

【Případ 9-54】Dekorativní vzor je deformovaný, jak ukazuje obrázek 9-50.

Analýza:

Jemná vydlabaná květinová ozdoba na boku dříku prstenu je náchylná k deformaci nebo přeleštění vlivem síly při leštění. Při časování věnujte pozornost technice a síle.

[Případ 9-55] Vkládané díly se zkosí, jak ukazuje obrázek 9-51.

Analýza:

V tomto případě je korunka hlavy prstenu vykládanou částí. Při svařování s kroužkem dochází ke zjevnému zkosení. Důvodem je, že dva paralelní polohovací otvory korunky jsou příliš blízko a jeden z polohovacích otvorů má příliš velkou mezeru s polohovacím kolíkem, což vede k polohovací odchylce. K vyřešení tohoto problému lze dva paralelní polohovací otvory změnit na horní a dolní polohovací otvory. Pokuste se vzdálenost od sebe oddálit a uložení mezi otvorem a kolíkem by mělo být těsné.

[Případ 9-56] Korozní praskání 14 KW kroužku, jak ukazuje obrázek 9-52.

Analýza:

V tomto případě je materiálem prstenu slitina bílého kovu 14 K obsahující nikl. Během výrobního procesu vzniká na hrotu zbytkové napětí. Po určité době nošení prstenu může zbytkové napětí a korozivní prostředí způsobit napěťovou korozi, která vede k praskání hrotů.

Zbytkovým napětím se rozumí systém napětí uvnitř objektu bez působení vnější síly, který udržuje vlastní rovnováhu. Jedná se o inherentní napětí nebo vnitřní napětí. Existuje mnoho příčin vzniku zbytkového napětí na hrotu prstence, jak je uvedeno v tabulce 9-1.

Tabulka 9-1 Důvody zbytkového napětí v kroužcích s čepy

| Proces operace | Příčiny zbytkového napětí | Možné následky související se stresem |

|---|---|---|

| Svařovací drápy na kroužkovém pásu | Nadměrná rychlost ohřevu a teplota drápu při svařování | Tepelné namáhání může způsobit prasknutí |

| Svařování kroužků nebo kalení po zahřátí | Předčasné kalení obrobků po svařování | Rychlé ochlazování vnějšího povrchu a pomalé ochlazování středu vede k nedůslednému tepelnému smršťování, které způsobuje napětí a praskliny v drápech. |

| Nastavení polohy na drápech | Nesprávný provoz může způsobit přehřátí | Způsobuje křehkost a praskliny v drápech. |

| Přitiskněte kleště na povrch drahokamu. | Svěrné drápy při příliš velké síle, příliš velkém ohybu, způsobeném změnou organizace zrna drápu | Vznik zbytkových napětí, mikrotrhlin a případného lomu |

Zbytkové napětí na jedné straně snižuje elektrodový potenciál slitiny, čímž se snižuje korozní odolnost materiálu. Současně jsou samotné hroty relativně tenké a mohou dokonce způsobit korozní praskání pod napětím. Na druhé straně může zbytkové napětí vést k odhaleným nebo potenciálním mikrotrhlinám. Tyto mikrotrhliny je náročné odhalit a často slouží jako místa pro hromadění korozních médií. Vzhledem k tomu, že šperky jsou během používání často vystaveny působení různých korozivních médií, jako je pot, voda z vodovodu, chlór v bazénech, více solí atd., má maz a chlupy tendenci ulpívat na vnitřní straně hrotů.

Působením těchto korozivních médií se z vysoce namáhaných oblastí stávají anodické oblasti, kde dochází k elektrochemické korozi, oslabení materiálu a dokonce k jeho prasknutí. Čím vyšší je koncentrace korozního média, čím delší je doba kontaktu, čím vyšší je teplota a čím tenčí jsou hroty, tím rychleji dochází k oslabení hrotů, což zhoršuje korozní praskání pod napětím a vede k poruše. Aby se účinně zabránilo vzniku korozního praskání niklu K z bílého kovu pod napětím, je třeba usilovat o odstranění zbytkového napětí a mikrotrhlin v materiálu během výroby a věnovat pozornost čištění šperků a omezení hromadění korozního média v citlivých oblastech během používání.

【Pouzdro 9-57】Příliš tenká stopka prstenu

Analýza:

Tloušťka dříku kroužku by obecně měla být alespoň 0,8 mm. Pokud je příliš tenká, snadno se deformuje a nepohodlně se nosí.

[Případ 9-58] Velikost kroužku nesplňuje požadavky.

Analýza:

U všech hotových prstenů musí být zkontrolována velikost prstenu. Pokud skutečná velikost kroužku přesahuje standardní toleranci velikosti kroužku ±1/4, musí být upraven na požadovaný rozsah.

3. Vady galvanického pokovení náramků a náhrdelníků.

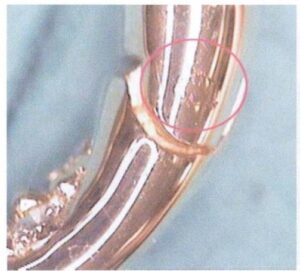

[Případ 9-59] Nadměrná mezera a přetržení řetězu, jak ukazuje obrázek 9-53.

Analýza:

U náramků a náhrdelníků musí být tělo řetízku svislé; články řetízku musí být rovnoměrné, pružné a bez uzlů. Pokud je problém s nadměrnou vůlí, tělo řetízku se elementárně ohne.

[Případ 9-60] nestejnoměrně propojené mezery, jak ukazuje obrázek 9-54.

Analýza:

Nerovnoměrně spojené mezery ovlivňují vzhled a způsobují, že řetěz není hladce opotřebitelný.

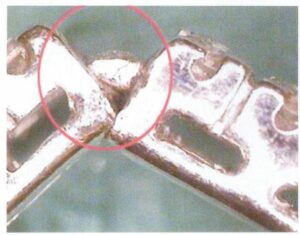

【Případ 9-61】 svařování není dokončeno, jak ukazuje obrázek 9-55.

Analýza:

Svařovaná část tohoto obrobku je svařená, ale ještě nedosáhla stupně pevného spojení. Pevnost povrchu spoje je malá a při následné operaci zpracování dochází k oddělení, což je typické pro falešné svařování. Podstatou je, že teplota povrchu spoje během svařování je příliš nízká, velikost zóny tavení je příliš malá a nemusí ani dosáhnout bodu tavení. Na svaru se hromadí svařovací materiál a kovy na obou stranách se sotva spojí, takže vypadá jako dobrý svar, ale ještě nedošlo k jeho úplnému spojení. Ať už se jedná o svařování laserem, nebo plamenem, falešná svatba je možná.

Pro vyřešení problému je třeba během provozu dbát na následující body: Svařovaný obrobek je třeba důkladně očistit, udržovat svár a svařovací materiál v čistotě, odstranit oxidaci, mastnotu, zbytky kyselé ponorné kapaliny, zbytky leštících lepidel atd. Pečlivě vyrovnejte svary obrobku, což pomáhá získat silnou a čistou svařovací plochu a snižuje množství čisticích prací. Obrobek upevněte pomocí řetězových svorek, svařovacích svorek apod. a zabraňte tak posunutí během svařování. Před svařováním ponořte celý obrobek do alkoholu s kyselinou boritou a poté obrobek mírně zahřejte, aby se na povrchu vytvořila ochranná vrstva kyseliny borité, která zabrání oxidaci. Svar by měl být dobře chráněn kyselinou boritou, která působí jako tavidlo; může se rychle vypálit, což poskytuje dobrou ochranu svařovacího materiálu a svaru. Během svařování by mělo být teplo přenášeno z obrobku na svařovací materiál. Nezahřívejte svařovací materiál intenzivně plamenem a nevtlačujte ho do svaru, což má obvykle za následek špatnou kvalitu svaru.

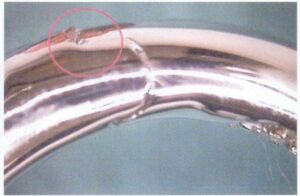

【Případ 9-62】Přetržení řetězu, jak ukazuje obrázek 9-56.

Analýza:

Řetěz je pružná součástka spojená články řetězu. Pevnost spojení mezi články řetězu je rozhodující pro bezpečné používání řetězu. Pokud vnější síla působící na řetěz překročí pevnost spojení, může dojít k přetržení řetězu. Zpracování řetězu zahrnuje odlévání, spojování, svařování, broušení, leštění, galvanické pokovování atd. Pevnost spojení mezi články řetězu ovlivňují různé faktory.

Vliv přetržení řetězu, například metalurgická kvalita článků řetězu, způsoby spojování, kvalita svařování, metody broušení a leštění atd. Pokud je metalurgická kvalita článků řetězu špatná, s vadami, jako jsou vměstky písku, snižuje se účinná plocha průřezu článků řetězu, což snižuje mechanickou pevnost řetězu; pokud jsou články řetězu při spojování opakovaně ohýbány tam a zpět, snižuje se tažnost článků řetězu; pokud se vyskytují vady, jako je neúplné svařování, vměstky strusky při svařování, snižuje se pevnost oblasti svařování; pokud se na články řetězu působí nadměrnou silou při broušení a leštění, což může dokonce způsobit zamotání, může to snadno vést k přetržení řetězu.

[Případ 9-63] Specifikace řetězu neodpovídají.

Analýza:

Požadavek byl použít křížový řetízek o průměru 1,5 mm, ale byl použit kostní řetízek o průměru 1,3 mm.

[Případ 9-64] Přívěsek není vycentrovaný.

Analýza:

U náhrdelníků s přívěsky by měla být délka řetízků na obou stranách stejná, přívěsek a humří spona by měly být uprostřed náhrdelníku. V tomto případě však byl náhrdelník vyroben s nestejnou délkou řetízku na obou stranách, což způsobilo, že se lankové zapínání během nošení posunulo na jednu stranu.

[Případ 9-65] Délka řetězu nesplňuje požadavky, jak ukazuje obrázek 9-57.

Analýza:

Požadovaná délka náramku je 7 palců s přípustnou tolerancí velikosti ±0,5 palce. Skutečná délka je však pouze 6,25 palce, což překračuje přípustné rozmezí.

[Pouzdro 9 - 66] Kožená šňůrka není bezpečně upevněna a uvolňuje se ze spony kožené šňůrky.

Analýza:

Náramky a náhrdelníky se někdy vyrábějí z kožených šňůrek a obvyklý způsob zajištění kožené šňůrky spočívá v zasunutí konce šňůrky do spony a jejím upevnění pomocí kombinace lepidla a kleští. Problémy s oddělením mohou nastat, pokud není šňůrka pevně upnuta nebo pokud je síla lepidla nedostatečná.

4. Vady při galvanickém pokovování náušnic.

[Případ 9-67] Poloha navaření náušnicového kolíku je nesprávná, jak ukazuje obrázek 9-58.

Analýza:

Základním požadavkem na kvalitu je, aby náušnice byly symetrické na levé i pravé straně. Při svařování náušnicových puzet by měly být puzety na obou stranách symetricky rozmístěny. V tomto případě je náušnicový kolík na levé straně přivařen k okraji náušnice, zatímco náušnicový kolík na pravé straně je přivařen ke spodní části vnitřní síťky, což vede k asymetrii.

[Případ 9-68] Okraj náušnice není symetrický, jak ukazuje obrázek 9-59.

Analýza:

V tomto případě musí být šířka okraje kamene těla náušnice jednotná, což nesplňuje požadavek na hezkost.

[Případ 9-69] Tvář náušnice není symetrická, jak ukazuje obrázek 9-60.

Analýza:

V tomto případě by výška a úhel ozdobné vypouklé plošky na přední straně náušnice mohly být konzistentnější, což nesplňuje požadavek na symetrii.

[Případ 9-70] Kroužek je deformovaný a neúplný, jak ukazuje obrázek 9-61.

Analýza:

Visací náušnice vyžadují, aby visací část visela volně a svisle. V tomto případě je kroužek visací části neúplný a deformovaný, což způsobuje jeho zkosení.

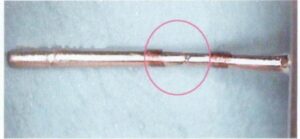

[Případ 9-71] Podpěrný sloupek náušnicové klapky je příliš tenký, jak ukazuje obrázek 9-62.

Analýza:

V tomto případě je nosná tyč náušnicové klapky příliš tenká, což ovlivňuje její mechanickou pevnost a způsobuje, že je náchylná k deformaci.

[Případ 9-72] Náušnice se stopami po broušení, jak ukazuje obrázek 9-63.

Analýza:

Průměr ušního boltce je obvykle 0,8 ~ 0,9 mm, délka přibližně 11 mm. Špička kolíku je obvykle tupá, s drážkou 5 mm od špičky a drážkou na každé straně klipu, aby se zabránilo sklouznutí. Zbytek ušního kolíčku by měl být hladký a pohodlný při nošení, ale v tomto případě se v oblasti, která vyžaduje hladký povrch, objevují hluboké stopy po broušení.

[Případ 9-73] Zpětný tlak v uchu je příliš slabý, jak ukazuje obrázek 9-64.

Analýza:

Náušnice je odborný termín pro šperky, který označuje malé příslušenství sloužící k upevnění náušnic za ucho. Při nošení náušnic se po jejich nasazení za ucho připne zádička, která náušnice zajistí. Materiál náušnice musí mít určitou pružnou strukturu, aby se usnadnilo její nošení a sundávání. Mezi běžné struktury ušních zátek patří motýlkové ušní zátky, diskové ušní zátky, šroubovací pružinové ušní zátky a pohyblivé pružinové ušní zátky. V tomto případě je použita pohyblivá pružinová zádička, ale pružina je příliš volná, aby zajistila pevnost při nošení.

【Případ 9-74】 Ušní kolík je křivý a deformovaný, jak ukazuje obrázek 9-65.

Analýza:

Ušní boltec musí být kolmý k povrchu náušnice bez křivé deformace. Problém v tomto případě spočívá v tom, že náušnicový kolík byl při leštění vystaven vnější síle a vzhledem k tenkosti náušnicového kolíku došlo rychle k deformaci. Po vyleštění by měl být narovnán.

【Případ 9-75】 Ušní kolík je zlomený, jak ukazuje obrázek 9-66.

Analýza:

Náušnice je na těle náušnice připevněna přivařením. Vzhledem k tenkosti náušnicového kolíčku je třeba věnovat pozornost tomu, aby se při svařování předešlo problémům, jako je ztráta tavení a falešný svar. Při leštění je třeba dbát na to, aby se kořen náušnicového kolíčku příliš neleštil. V opačném případě může dojít ke zlomení ušního kolíku.

【Případ 9-76】Čep závěsu náušnice odpadne, jak ukazuje obrázek 9-67.

Analýza:

Klipové náušnice se otáčejí díky mechanismu kloubů. Kloubový mechanismus se skládá z čepu a otočného válce. Čep je upevněn v otočném válci a na obou koncích je svařen naplocho. Pokud není svár pevný a dojde k falešnému svaření, může se kloubový čep při leštění uvolnit.

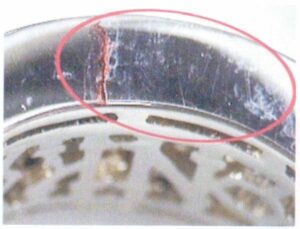

[Případ 9-77] V místě svařování závěsu náušnice je prasklina, jak je znázorněno na obrázku 9-68.

Analýza:

při svařování čepu náušnicového závěsu došlo k falešnému sváru. Po vyleštění místa svařování jsou spojeny pouze některé části, zatímco ostatní vykazují praskliny a oddělování.

[Případ 9-78] Škrábance na kloubu náušnice, jak je znázorněno na obrázku 9-69.

Analýza:

Obroučkové náušnice, které se otevírají a zavírají na obou stranách, vyžadují hladké zapínání bez obrácených okrajů, výstupků apod. V opačném případě by to mělo vliv na bezpečnost a pohodlí při nošení.

[Případ 9-79] Náušnicová klapka nesedí uprostřed náušnice, jak je znázorněno na obrázku 9-70.

Analýza:

Je nutné, aby ušní boltec byl uprostřed ušního lalůčku bez odchylky doleva nebo doprava. Příčinou tohoto problému je špatné seřízení během procesu tvarování náušnicového klapky nebo deformace náušnicové klapky během broušení a leštění.

[Případ 9-80] Velikost zadních částí uší je nejednotná, jak ukazuje obrázek 9-71.

Analýza:

Náušnice vyžadují důslednost a ušní kanálky se jako příslušenství obvykle nakupují na trhu. Vzhledem k různým dostupným specifikacím je třeba při objednávání výroby věnovat pozornost shodě.

Vady galvanického pokovování náramků

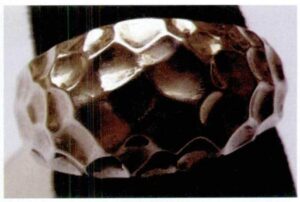

[Případ 9-81] Náramek není hladký, jak ukazuje obrázek 9-72.

Analýza:

Tělo náramku musí být ploché a hladké a při pohledu shora by mělo být zakřivení celého náramku přirozené. Pro vyřešení tohoto problému je třeba náramek před leštěním přetvarovat.

【Případ 9-82】Náramek je nerovný a deformovaný.

Analýza:

Čelní strana náramku by měla být rovná a hladká; položte náramek naplocho na skleněnou desku a dotkněte se prstem kteréhokoli bodu náramku; nemělo by být cítit žádné viklání. V takovém případě došlo k nerovnoměrné deformaci povrchu náramku a je třeba jej přetvarovat.

【Případ 9-83】Otvírací spona náramku není pružná, jak ukazuje obrázek 9-73.

Analýza:

Obecně je na obou stranách skříňové spony nastavena bezpečnostní západka, která zabraňuje vyklouznutí při ztrátě pružiny jazýčku. Bezpečnostní západka je nejběžnější bezpečnostní zařízení, které vyžaduje odpovídající těsnost. Může se zlomit v důsledku dlouhodobého tření; pokud je příliš volná, nemůže hrát roli "spony". Proto je nejlepší používat malou sílu při těsném zapadnutí do sebe.

【Případ 9-84】Bezpečnostní západka není dotažená, jak ukazuje obrázek 9-74.

Analýza:

Obecně je na obou stranách skříňové spony nastavena bezpečnostní západka, která zabraňuje vyklouznutí při ztrátě pružiny jazýčku. Bezpečnostní západka je nejběžnější bezpečnostní zařízení, které vyžaduje odpovídající těsnost. Může se zlomit v důsledku dlouhodobého tření; pokud je příliš volná, nemůže hrát roli "spony". Proto je nejlepší používat malou sílu při těsném zapadnutí do sebe.

[Případ 9-85] Velikost otevřeného náramku nesplňuje požadavky, jak je znázorněno na obrázku 9-75.

Analýza:

Otevřený náramek má specifické požadavky na průměr náramku a velikost otvoru. V tomto případě je požadovaná velikost otvoru otevřeného náramku 3,51 cm, zatímco skutečná velikost je 3,84 cm. Vzhledem k otevřenému náramku může během výroby dojít k deformaci, v jejímž důsledku rozměry nesplňují požadavky, zejména pokud je pevnost materiálu nízká. Chcete-li tento problém vyřešit, vybírejte na jedné straně materiály s dostatečnou pružností a na druhé straně věnujte pozornost korekci velikosti náramku během leštění.

[Případ 9-86] Nošení náramku v části se zapínáním způsobuje škrábání ruky, jak ukazuje obrázek 9-76.

Analýza:

Aby se zvýšilo pohodlí při nošení, měla by být zapínací část náramku hladká, aby neškrábala do ruky a neměla nerovnosti.