Guide complet de la bijouterie et de la technologie de production des alliages de cuivre

Maîtriser les bijoux en alliage de cuivre : Techniques, matériaux et tendances

Introduction :

Cet article plonge dans le monde fascinant des bijoux en alliage de cuivre et de leurs méthodes de production. Il est divisé en quatre sections principales :

1. Vue d'ensemble : Découvrez l'histoire du cuivre, ses propriétés et son rôle dans la fabrication de bijoux. Les alliages de cuivre comme le laiton, le bronze et le cupronickel sont mis en avant pour leur polyvalence et leur beauté.

2. Cuivre pur et alliages à forte teneur en cuivre : Découvrez les différents types de cuivre pur, tels que le cuivre sans oxygène et le cuivre micro-allié, et comment ils sont utilisés dans les bijoux pour leur durabilité et leurs couleurs uniques.

3. Alliages de cuivre : Découvrez les alliages populaires tels que le laiton (cuivre-zinc), le bronze (cuivre-étain) et le cupronickel (cuivre-nickel), chacun offrant des couleurs distinctes, une résistance à la corrosion et une facilité de mise en œuvre permettant de créer des pièces étonnantes.

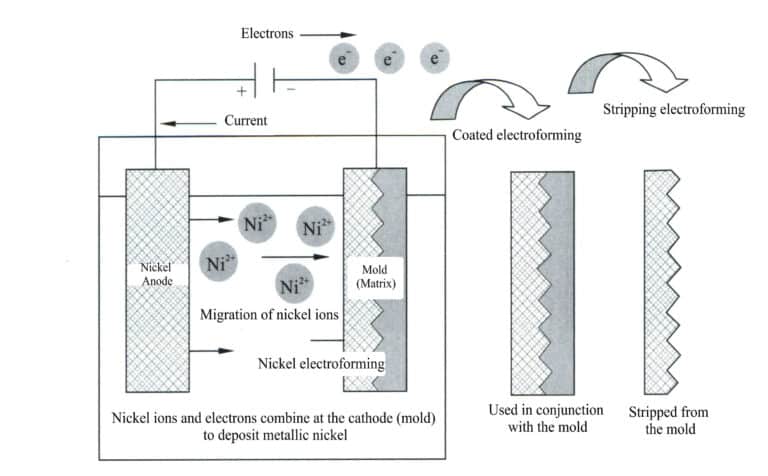

4. Techniques de production : Découvrez des méthodes avancées telles que le moulage à la cire perdue, l'estampage et l'électroformage, ainsi que des traitements de surface tels que l'orfèvrerie et le polissage, afin de créer des bijoux de haute qualité qui attirent l'attention.

bracelet de guérison en cuivre rouge

Table des matières

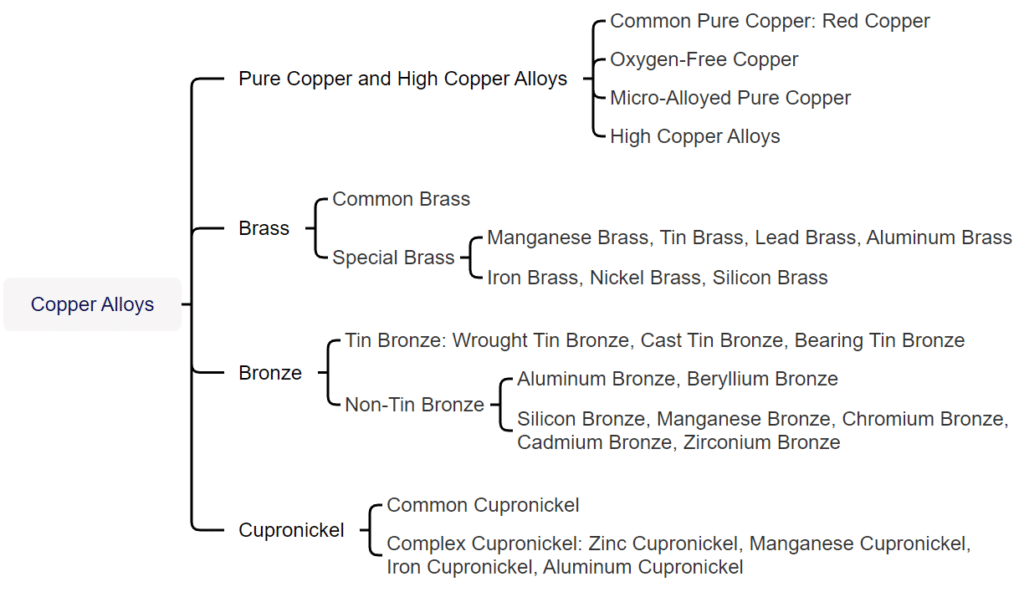

Section I Vue d'ensemble

Le cuivre et les alliages de cuivre peuvent être divisés en deux catégories principales en fonction du processus de production : le traitement et la coulée. Tous les alliages dont la désignation comporte le préfixe Z appartiennent aux alliages de fonderie. En revanche, les désignations du cuivre et des alliages de cuivre transformés en Chine sont traditionnellement classées en quatre catégories : violet, jaune, vert et blanc. Parmi ces catégories, les alliages de cuivre violet sont tous fournis sous forme transformée. Le préfixe T représente le code du cuivre violet. La première lettre H du pinyin pour jaune représente le cuivre jaune. De même, Q représente le bronze, B représente le cupronickel, et les symboles et nombres d'éléments chimiques suivants représentent le pourcentage de poids nominal des éléments ajoutés.

Le cuivre et les alliages de cuivre peuvent être divisés en deux catégories en fonction de leur fonction : les alliages à usage général et les alliages à usage spécial. Les alliages de cuivre utilisés en bijouterie appartiennent à un type d'alliage de cuivre spécial présentant des exigences spécifiques en matière de teinte, de résistance à la corrosion, de performances de moulage, d'usinage, de soudage et de coloration. Les principaux cuivre et alliages de cuivre utilisés dans la production de bijoux sont le cuivre pur et les alliages à forte teneur en cuivre, le bronze à l'étain, le laiton, le zinc-cupronickel, les alliages imitation or-cuivre et les alliages imitation argent-cuivre.

Section II Cuivre pur et alliages à forte teneur en cuivre

1. Popper pur et ses propriétés

Le cuivre pur peut être divisé en plusieurs catégories en fonction de sa composition chimique : le cuivre pur ordinaire, le cuivre pur exempt d'oxygène et le cuivre pur micro-allié.

(1) Cuivre pur ordinaire

Le cuivre pur ordinaire a une fraction de masse de cuivre d'au moins 99,7%, avec très peu d'impuretés, et a un aspect rouge-violacé. C'est pourquoi il est également appelé cuivre violet. Les principales catégories de cuivre pur ordinaire sont T1, T2 et T3. Selon la norme GB/T 5231-2001, la composition chimique couramment utilisée du cuivre pur ordinaire est indiquée dans le tableau 2-1.

Tableau 2-1 Composition chimique courante du cuivre pur ordinaire (unité de fraction de qualité : %)

| Grade | Cu+Ag | P | Bi | Sb | En tant que | Fe | Ni | Pb | Sn | S | Zn | O | Somme des impuretés |

| Pas moins de | Pas plus de | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tableau 2-2 Propriétés physiques du cuivre pur ordinaire

| Nom de la performance | Valeur numérique | Nom de la performance | Valeur numérique |

|---|---|---|---|

| Type de réseau | Cubique à faces centrées | Configuration électronique | Est2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Poids atomique | 63.54 | Résistivité | 0. 016 73 Ω-m |

| Rayon atomique | 0. 157nm | Conductivité thermique(273-373K) | 399W/(m - K) |

| Rayon ionique | 0. 073nm | Coefficient de température de la résistance | 0. 003 93/℃ |

| Densité | 8. 92g/cm3 | Susceptibilité magnétique | -0. 86 X 10-3/kg |

| Point de fusion | 1 083. 4℃ | Capacité thermique spécifique | 0.39X 103J/(kg -℃) |

| Point d'ébullition | 2 567℃ | Coefficient d'expansion linéaire | 17. 6X10-6/℃ |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

Le cuivre est un métal lourd relativement inactif qui présente une bonne résistance à la corrosion. Il est stable dans l'air sec à température ambiante et peut produire de l'oxyde de cuivre noir lorsqu'il est chauffé. L'oxyde cuivreux rouge se forme s'il est calciné à haute température. Après avoir été placé dans l'air humide pendant une longue période, une couche de vert-de-gris (carbonate basique de cuivre) se forme lentement à la surface du cuivre. Le vert-de-gris peut empêcher la poursuite de la corrosion du métal ; sa composition est variable et il est soluble dans l'acide nitrique et l'acide sulfurique concentré chaud, légèrement soluble dans l'acide chlorhydrique et facilement corrodé par les alcalis. Dans la série électrochimique (série d'activité des métaux), le cuivre se classe après l'hydrogène, de sorte qu'il ne peut pas déplacer l'hydrogène des acides dilués. Cependant, le cuivre peut se dissoudre lentement à l'air dans ces acides dilués. Le cuivre peut réagir avec l'acide chlorhydrique concentré chauffé et est facilement soluble dans l'acide nitrique et les acides oxydants tels que l'acide sulfurique concentré chaud. Le cuivre peut également réagir avec le chlorure ferrique. Dans l'industrie de la bijouterie, la solution de chlorure ferrique est souvent utilisée pour graver le cuivre afin de créer diverses textures et motifs décoratifs.

Les propriétés mécaniques du cuivre pur ordinaire sont étroitement liées à son état, comme le montre le tableau 2-3.

Tableau 2-3 Propriétés mécaniques du cuivre pur ordinaire dans différents états

| Performance | Traitement du cuivre | Retour du cuivre | Coulée de cuivre |

|---|---|---|---|

| Limite d'élasticité/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Limite d'élasticité / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Résistance à la traction/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Taux d'élongation / % | 4 ~ 6 | 45 ~ 50 | - |

| Taux de rétraction/ % | 35 ~ 45 | 65 ~ 75 | - |

| Dureté Brinell / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Résistance au cisaillement/ MPa | 210 | 150 | - |

| Résistance à l'impact/J-cm-2 | - | 16 ~ 18 | - |

| Résistance à la compression / MPa | - | - | 1570 |

| Taux de bouleversement/ % | - | - | 65 |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | |||

(2) Cuivre pur sans oxygène

Le cuivre pur sans oxygène est un cuivre pur dont la teneur en oxygène est considérablement réduite grâce à diverses méthodes de raffinage. Selon la norme GB/T5231, le cuivre exempt d'oxygène est divisé en plusieurs catégories : zéro, une et deux catégories de cuivre exempt d'oxygène, avec les teneurs en cuivre et en oxygène correspondantes indiquées dans le tableau 2-4. Le cuivre sans oxygène ne présente pas de fragilisation par l'hydrogène et possède une conductivité électrique élevée, une bonne résistance au traitement, au soudage, à la corrosion et aux basses températures. Le cuivre exempt d'oxygène est généralement préféré lors de la préparation de matériaux d'apport en alliages d'or et d'argent afin de réduire les impuretés dans le joint.

Tableau 2-4 Exigences relatives à la teneur en oxygène dans le cuivre exempt d'oxygène

| Notes | Code | Cuivre + argent ≥ | Oxygène≯ |

|---|---|---|---|

| N° 0 cuivre sans oxygène | TU0 | 99. 99 | 0. 0005 |

| N° 1 du cuivre exempt d'oxygène | 99. 97 | 0.002 | |

| Cuivre exempt d'oxygène n° 2 | TU2 | 99. 95 | 0.003 |

| (Comité technique national de normalisation des métaux non ferreux, 2012) | |||

(3) Cuivre pur micro-allié

Le cuivre pur micro-allié utilise des éléments d'alliage tels que le chrome, le zirconium, l'argent, l'aluminium, le phosphore, le soufre et l'antimoine, qui peuvent améliorer efficacement les performances du cuivre pur lorsqu'ils sont ajoutés à l'état de traces. Le cuivre pur micro-allié a plusieurs qualités, telles que TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, etc. En prenant le cuivre pur micro-allié au zirconium comme exemple, le tableau 2-5 montre ses propriétés mécaniques, qui sont considérablement améliorées par rapport au cuivre pur ordinaire, et la température de ramollissement a atteint 500℃.

Tableau 2-5 Propriétés mécaniques du cuivre pur microallié au zirconium QZr0.2

| État des matériaux | Résistance à la traction/MPa | Limite d'élasticité/MPa | Taux d'étirement/% | Dureté Vickers/HV | Module d'élasticité/GPa |

|---|---|---|---|---|---|

| Trempe à 980℃, vieillissement à 500℃ pendant 1 heure. | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ trempe, 500 ℃ vieillissement 1 heure | 230 | 160 | 40. 0 | - | - |

| 900C chauffage 30 minutes trempe, travail à froid 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ chauffage 1 heure, 90% travail à froid, 400℃ vieillissement 1 heure. | 492 | 428 | 10.0 | 150 | 133 |

| 900℃ trempe, écrouissage 90%, 400℃ vieillissement 1 heure | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007 ; Wang, B., 2007 ; Tian, R. Z. et Wang, S. T., 2002 ; National Technical Committee for Standardization of Nonferrous Metals, 2012) | |||||

2. Alliage à haute teneur en cuivre

Les alliages à forte teneur en cuivre, également connus sous le nom de cuivre faiblement allié, sont des alliages de cuivre qui contiennent un ou plusieurs éléments d'alliage à l'état de traces afin d'obtenir certaines propriétés spéciales. La teneur en cuivre est de 99,3%~96% et ne peut être classée dans aucun groupe d'alliage de cuivre pour les produits transformés. Pour les produits moulés, la teneur en cuivre doit être supérieure à 94%, qui peuvent être ajoutés pour obtenir certaines caractéristiques.

Le renforcement par solution solide et la précipitation sont des méthodes de renforcement importantes pour les alliages de cuivre. Les éléments d'alliage courants comprennent Cr, Zr, Ti, Si, Mg, Te, etc. Leur solubilité dans le cuivre diminue fortement avec la température. Ces éléments précipitent à l'état solide sous forme de substances pures ou de composés métalliques, ce qui entraîne un renforcement par solution solide et par précipitation. Les qualités d'alliage de cuivre à haute teneur de la fonderie américaine comprennent C81300~C19600 et les qualités d'alliage de cuivre à haute teneur traitées allant de C16200 à C19600. Dans la nouvelle version révisée de la norme GB/T5231-2012 " Grades and Chemical Composition of Processed Copper and Copper Alloys ", la Chine énumère les nuances d'alliage de cuivre élevé telles que TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Performance du procédé pour le cuivre pur et les alliages à forte teneur en cuivre

(1) Processus de fusion

Le cuivre pur et les alliages à forte teneur en cuivre sont susceptibles d'absorber de l'hydrogène et de l'oxygène au cours du processus de coulée, ce qui entraîne une porosité et des inclusions d'oxydation, affectant la qualité de la surface des pièces coulées. La teneur en hydrogène et en oxygène est étroitement liée à la température du matériau. Le tableau 2-6 indique la solubilité de l'hydrogène dans le cuivre à différentes températures.

Tableau 2-6 Solubilité de l'hydrogène dans le cuivre à 0,1 MPa (Nie Xiaowu, 2006)

| Température /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Solubilité /cm3 - (100g de cuivre)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

L'oxygène ne se dissout pas dans le cuivre et forme des composés fragiles à point de fusion élevé Cu2O avec le cuivre. Lorsque le cuivre contenant de l'oxygène se condense, l'oxygène précipite sous forme d'eutectique (Cu+Cu2O), répartis le long des joints de grains. La température eutectique est très élevée (1066℃ )et n'affecte pas les performances de déformation thermique, mais elle est dure et cassante, ce qui rend la déformation à froid difficile et entraîne une "fragilité à froid" du métal. Lorsque le cuivre contenant de l'oxygène est recuit dans une atmosphère d'hydrogène ou de réduction, il se produit une "fragilisation par l'hydrogène". L'essence de la "fragilisation par l'hydrogène" est que, pendant le recuit, l'hydrogène ou l'atmosphère réductrice pénètre facilement dans le cuivre et réagit avec l'oxygène du CuO pour former de la vapeur d'eau ou du CO2. C'est pourquoi des spécifications claires doivent être établies et mises en œuvre pendant la fusion.

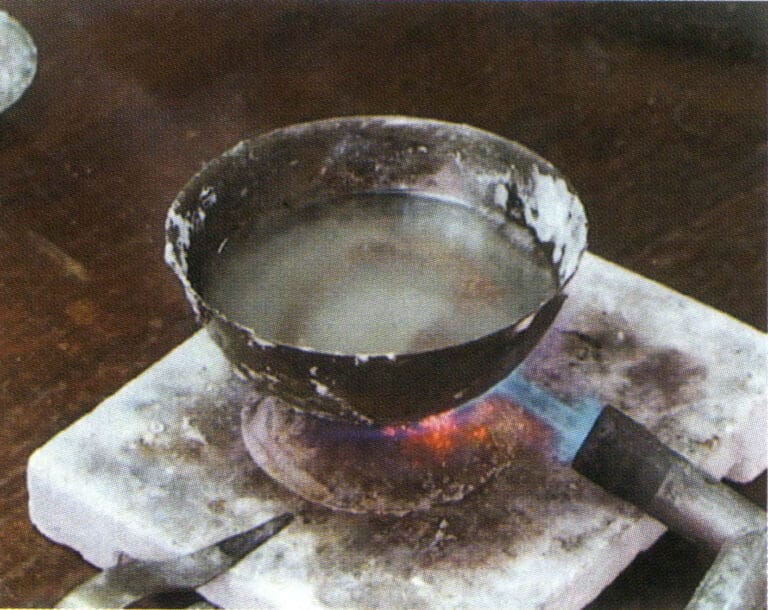

Le cuivre pur peut être fondu à l'aide d'un four électrique à induction à réflexion ou à noyau. Lors de la fusion dans un four à réflexion, des lingots denses peuvent être obtenus par des processus d'affinage utilisant des moules en fer ou en cuivre pour la coulée, et une coulée semi-continue ou continue peut également être réalisée à l'aide d'un four de maintien. Le processus suivant peut être utilisé comme référence pour le processus de fusion par induction.

① Tout d'abord, préchauffez le creuset jusqu'à ce qu'il prenne une couleur rouge foncé, puis ajoutez une couche de charbon de bois sec ou d'agent de couverture ( 63% de borax + 37% de verre pilé) d'une épaisseur d'environ 30~50cm au fond du creuset, puis les chutes de coin, les blocs de déchets et les matériaux de baguettes, et enfin ajoutez le cuivre pur.

② Les éléments d'alliage ajoutés peuvent être préchauffés sur la plate-forme du four, et il est strictement interdit d'ajouter des matériaux froids au métal en fusion. La charge doit être remuée fréquemment pendant toute la durée du processus de fusion afin d'éviter la formation de ponts.

③ Après que l'alliage est complètement fondu en raison du chauffage, lorsque la température atteint 1200~1250℃, ajouter phosphore cuivre désoxydant, qui représente 0,3%~0,4% du poids de l'alliage fondu. Le phosphore réagit avec l'oxyde cuivreux comme suit :

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Le gaz généré P2O5 s'échappe de l'alliage et le phosphate de cuivre peut flotter à la surface, ce qui permet d'éliminer le laitier pour atteindre l'objectif de la désoxydation. En outre, un brassage continu est nécessaire pendant le processus de désoxydation.

④ Enfin, le laitier est enlevé, et la température de coulée du liquide d'alliage est généralement 1150℃~1230℃.

(2) Technologie de transformation

Le cuivre pur et les alliages à forte teneur en cuivre présentent d'excellentes propriétés de transformation à froid et à chaud. Ils peuvent être transformés à l'aide de techniques de pression traditionnelles, telles que l'étirement, le laminage, l'emboutissage, le cintrage, le pressage de précision et le filage. La figure 2-2 est un exemple d'ébauche de bijou en cuivre pur estampée. Pendant le traitement à chaud, l'atmosphère du milieu chauffant doit être contrôlée à 380~650℃. La température de recuit de 800~900℃ peut être sélectionnée entre pour le traitement de cuivre pur ordinaire, la température de travail à chaud de 360℃ peut être sélectionnée, et la température de ramollissement typique est d'environ. Pour l'alliage de cuivre élevé, la température de ramollissement a une plus grande relation avec sa composition chimique, comme Cr et Zr alliage de cuivre élevé (Cr0,25-0,65, Zr0,08-0,20), et sa température de ramollissement peut atteindre 550 ℃. En ce qui concerne le soudage, le cuivre pur et les alliages à forte teneur en cuivre se prêtent facilement au soudage à l'étain et au brasage, au soudage à l'arc sous protection gazeuse, au soudage par étincelage, au soudage par faisceau d'électrons et au soudage au gaz.

Figure 2-3 Electrode en cuivre pour l'estampage des moules de bijouterie

Figure 2-4 Bijoux en cuivre pur produits à l'aide du procédé de gravure

Section III Alliages de cuivre

En raison des faibles propriétés mécaniques et de fonderie du cuivre pur, la plupart des matériaux en cuivre utilisés pour les bijoux populaires sont des alliages de cuivre. Il existe de nombreuses catégories d'alliages de cuivre et, à l'heure actuelle, il n'existe pas de normes techniques spécifiques pour les alliages de cuivre utilisés en bijouterie, tant au niveau national qu'international. Les alliages de cuivre utilisés sont généralement de qualité industrielle, et l'application est assez chaotique, ce qui affecte la qualité du produit. C'est pourquoi les alliages de cuivre pour la bijouterie ont besoin d'une normalisation plus poussée. Les alliages de cuivre pour la bijouterie ne sont pas tout à fait les mêmes que les alliages de cuivre industriels et ont des exigences uniques.

(1) L'alliage doit répondre aux exigences d'utilisation de la bijouterie. Il doit avoir certaines propriétés mécaniques, répondre aux exigences de réglage, posséder une bonne résistance à la corrosion, ne pas avoir tendance à se fissurer sous l'effet de la corrosion sous contrainte, avoir certaines couleurs, etc.

(2) L'alliage doit répondre à diverses exigences en matière de processus., y compris : ① Bonne performance de coulée. L'alliage de cuivre doit avoir une bonne fluidité et un retrait de solidification minimal lors de la production d'ornements par le procédé de coulée à la cire perdue. ② Performance de soudage. Il ne doit pas facilement produire de fissures, d'oxydation, d'absorption de gaz et de différences de couleur pendant le soudage. ③ Usinabilité. La dureté doit être modérée ; si elle est trop élevée, l'usure de l'outil sera importante, et il sera difficile d'obtenir une grande brillance de surface si elle est trop faible. ④ Performance du traitement de surface. La plupart des ornements en cuivre nécessitent un traitement de surface, qui doit faciliter la coloration et le traitement anticorrosion avec une bonne qualité de couleur.

Les alliages de cuivre utilisés en bijouterie comprennent principalement plusieurs types, tels que le laiton, le cupronickel et le bronze.

1. Laiton

1.1 Types de laiton

La composition du laiton peut être divisée en deux catégories principales : le laiton simple et le laiton spécial.

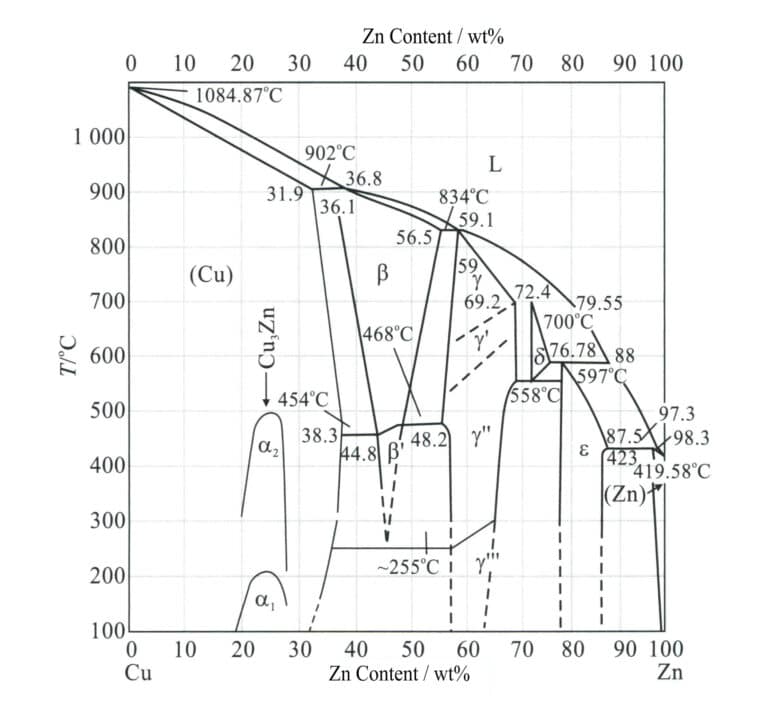

(1) Simple Brass

Le laiton simple est un alliage binaire composé de cuivre et de zinc, le rôle du zinc dans le laiton étant principalement d'augmenter la résistance, d'ajuster la couleur et d'améliorer les performances de coulée. Il existe trois microstructures d'équilibre communes pour le laiton binaire (Figure 2-5) : lorsque la teneur en zinc est inférieure à 38%, il s'agit d'une phase unique α ; lorsque la teneur en zinc est comprise entre 38% et 47%, il s'agit d'une phase α+β ; lorsque la teneur en zinc est comprise entre 47% et 50%, il s'agit d'une phase unique β, appelée petit laiton, laiton α+β, et laiton β. Lorsque la teneur en zinc dépasse 39%, l'alliage devient dur et cassant, ce qui affecte sa valeur d'application. Par conséquent, la teneur en cuivre du laiton ordinaire utilisé en bijouterie est généralement supérieure à 60%.

Tableau 2-7 Grades de laiton courants et composition chimique

| Numéro de série | Numéro de grade | Composition chimique/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Impuretés totales | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Marge | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Marge | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Marge | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Marge | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Marge | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Marge | 1.0 |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||

Tableau 2-8 Couleurs de surface du laiton ordinaire

| Notes | Teneur en cuivre /wt% | Teneur en zinc /wt% | Couleur |

|---|---|---|---|

| H59 | 59 ~ 63 | Marge | Brun clair - couleur dorée |

| H65 | 63 ~ 68. 5 | Marge | Jaune pur |

| H68,H70 | 68. 5 ~ 71. 5 | Marge | Vert - Or |

| H80 | 78. 5 ~ 81. 5 | Marge | Couleur dorée avec une pointe de rouge |

| H85 | 84 ~ 86 | Marge | Jaune brunâtre - doré |

| H90 | 89 ~ 91 | Marge | Bronze antique - couleur or |

| H96 | 94 ~ 96 | Marge | Brun rougeâtre |

En raison du potentiel d'électrode du zinc beaucoup plus faible que celui du cuivre, les alliages sont sujets à la corrosion électrochimique dans les solutions salines neutres. Le zinc, dont le potentiel est plus faible, se dissout, tandis que le cuivre reste sous la forme d'un film poreux à la surface, formant des micro-batteries avec la composition du laiton sous la surface, ce qui fait que le laiton agit comme une anode et accélère la corrosion. C'est pourquoi les bijoux en laiton nécessitent généralement des traitements de protection de la surface, tels que la galvanoplastie avec une couche de métal précieux ou l'application d'un revêtement protecteur.

(2) Laiton spécial

Pour améliorer les performances du laiton simple, des éléments 1%~5% tels que l'étain, le plomb, l'aluminium, le silicium, le fer, le manganèse et le nickel sont ajoutés à l'alliage, formant des alliages ternaires, quaternaires ou même quinaires, appelés laitons spéciaux ou laitons complexes, et le nom du laiton est préfixé avec les éléments ajoutés, tels que le laiton d'étain, le laiton de plomb, le laiton d'aluminium, le laiton de manganèse, le laiton d'aluminium et de manganèse, etc. L'étain peut inhiber la corrosion par dézincification et améliorer la résistance à la corrosion du laiton. Le plomb a une très faible solubilité dans le laiton et est distribué sous forme de particules libres dans la matrice, ce qui peut provoquer la rupture des copeaux et assurer la lubrification, améliorant ainsi l'usinabilité et la résistance à l'usure du matériau. L'aluminium joue un rôle de renforcement de la solution solide, en formant un film protecteur d'oxyde d'aluminium à la surface. Le laiton au silicium présente une résistance élevée à la corrosion, des propriétés mécaniques et de moulage, ainsi qu'une forte résistance à la corrosion sous contrainte. Le laiton au nickel présente une solidité, une ténacité et une résistance à la corrosion élevées et peut supporter un traitement plastique à froid et à chaud.

La structure complexe du laiton peut être estimée sur la base du "coefficient d'équivalence en zinc" des éléments ajoutés au laiton. L'ajout d'une petite quantité d'autres éléments d'alliage à l'alliage cuivre-zinc ne fait généralement que déplacer vers la gauche ou la droite la région de phase α/(α+β) dans le diagramme d'état Cu-Zn. Par exemple, l'ajout de 1% d'étain à l'effet de 2% de zinc sur les propriétés structurelles signifie que l'équivalent en zinc de l'étain est de 2. Les équivalents en zinc de divers éléments d'alliage sont indiqués dans le tableau 2-9.

Tableau 2-9 Équivalent en zinc de divers éléments d'alliage

| Éléments d'alliage | Silicium | Aluminium | Etain | Plomb | Le fer | Manganèse | Nickel |

|---|---|---|---|---|---|---|---|

| Équivalent en zinc | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Par conséquent, la structure du laiton spécial correspond généralement à la structure du laiton ordinaire avec une teneur en zinc accrue ou réduite. La phase α et la phase β du laiton complexe sont des solutions solides complexes à plusieurs composants ayant un effet de renforcement plus important. En revanche, la phase α et la phase β du laiton ordinaire sont des solutions solides simples de Cu-Zn avec un effet de renforcement plus faible. Bien que les équivalents en zinc soient comparables, les propriétés d'une solution solide multiple diffèrent de celles d'une solution solide binaire simple. Par conséquent, une petite quantité de renforcement multiple est un moyen d'améliorer les performances de l'alliage.

Dans les cuivres spéciaux, un alliage d'imitation de l'or à base de cuivre est connu sous le nom d'"or rare", largement utilisé dans la bijouterie et l'artisanat. Il est bien connu que l'or a une couleur dorée brillante, une bonne stabilité chimique, ne change pas de couleur lorsqu'il est chauffé et a une excellente résistance à l'oxydation, ce qui en fait un choix de longue date pour les objets d'art décoratifs. Toutefois, en raison de son prix élevé, des alliages bon marché aux propriétés similaires sont largement utilisés comme substituts. Ces dernières années, les chercheurs, tant au niveau national qu'international, ont rivalisé pour développer des alliages d'imitation de l'or à base de cuivre afin de remplacer l'or, et des progrès significatifs ont été réalisés. La couleur dorée de ces matériaux peut rivaliser avec celle de l'or 16K~22K et présente une bonne résistance à la corrosion et une bonne usinabilité.

Dans les alliages d'imitation de l'or à base de métaux rares et de cuivre, le zinc, l'aluminium, le silicium et les terres rares sont généralement utilisés comme éléments d'alliage, et les effets de chaque élément sur la couleur et la résistance à l'oxydation sont les suivants.

① Zinc. Le zinc peut faire passer le cuivre du rouge au jaune, l'élément principal formant un éclat jaune doré. Le Zn peut améliorer la résistance à la décoloration des alliages, et plus la teneur en Zn augmente, plus la résistance à la décoloration s'améliore.

② Aluminium. L'aluminium est un autre élément majeur qui contribue à la couleur des alliages. La teneur en aluminium affecte de manière significative la couleur de l'alliage ; lorsque la teneur en aluminium augmente, la principale longueur d'onde de la lumière réfléchie par l'alliage diminue et la teinte passe du rouge au jaune. L'augmentation de la teneur en aluminium affaiblit sensiblement la teinte jaune de l'alliage, ce qui entraîne une plus grande différence de couleur entre l'alliage et l'or pur. La structure de l'alliage devient plus uniforme lorsque de l'aluminium est ajouté aux alliages de laiton. Elle favorise la formation de la phase β, ce qui permet de réduire la corrosion par dézincification du laiton et d'améliorer les performances anti-décoloration des alliages de type or dans la sueur artificielle. La raison en est que lorsque la teneur en aluminium est suffisamment élevée, un film protecteur d'oxyde mixte de cuivre et d'aluminium, dense et solidement fixé, se forme à la surface de l'alliage, et ce film a des capacités d'auto-guérison lorsqu'il est endommagé. La performance anti-décoloration est faible lorsque la teneur en aluminium est trop faible pour former un film protecteur dense.

③ Silicium. Le Si peut améliorer la couleur et la résistance à la décoloration des alliages. Lorsque 0,05%~2,50% Si est ajouté à l'alliage, comparé au même alliage sans Si, le temps de résistance à la décoloration dans la sueur artificielle augmente de 50%~100% ; à la même température de chauffage, le temps de résistance à la décoloration augmente de 50%. L'ajout de Si peut également améliorer la fluidité et la résistance à l'usure de l'alliage.

④ Terre rare. L'ajout d'éléments de terres rares aux alliages de laiton peut renforcer la brillance de l'alliage, améliorer sa couleur et lui conférer une bonne résistance à l'usure, une bonne dureté et une couleur similaire à celle de l'or qui ne s'estompe pas facilement. Dans l'industrie de la bijouterie, ce matériau est communément appelé "or rare". Les bijoux fabriqués à partir d'or rare peuvent avoir une couleur semblable à celle de l'or 18K ou 20K, ne sont pas facilement oxydés ou décolorés, ce qui les rend adaptés à un usage quotidien, et sont peu coûteux, devenant ainsi un matériau pour la production de bijoux d'imitation en or haut de gamme.

Le tableau 2-10 présente plusieurs alliages d'imitation or-cuivre courants, qui peuvent être classés dans le système d'alliage à base de cuivre Cu-Al et le système Cu-Zn.

Tableau 2-10 Composition chimique de plusieurs alliages imitation or-cuivre (unité de fraction de qualité : %)

| Nombre de grades | Aluminium | Etain | Nickel | Silicium | Zinc | Manganèse | Terres rares | Cuivre | Remarques |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Le reste | Rouge-or | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Phosphore 1.0 | Le reste | Jaune doré clair | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Le reste | Jaune d'or | |||||

| Cu - 6Al - 15Zn - 0,5Si | 6 | 0. 5 | 15 | Le reste | |||||

| Sub - or | 5.6 | 0. 26 | 0.70 | 92.6 | Composition analysée | ||||

| Sub - or | 0.38 | 0.03 | 48.74 | 50.64 | Composition analysée | ||||

| Or des terres rares | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Le reste | Couleur or 18K | ||

| Or des terres rares | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Le reste | Couleur or 18K | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Propriétés du laiton

(1) Résistance à la corrosion

Le laiton résiste mal à la corrosion dans les atmosphères à haute température, à forte humidité et à brouillard salin. Il peut également subir une "corrosion par dézincification" dans l'eau de mer chaude (le zinc se dissout en premier, laissant à la surface de la pièce un cuivre pur poreux ressemblant à une éponge). Dans les atmosphères humides, en particulier celles qui contiennent de l'ammoniac et du SO2 Le laiton subit une corrosion fissurante sous l'effet du stress. La surface des ornements en laiton récemment polis devient terne ou présente des taches sombres à certains endroits, même après avoir été exposée à l'air pendant un certain temps. C'est pourquoi les ornements en laiton nécessitent généralement une coloration de la surface ou un traitement par galvanoplastie pour améliorer leur résistance à la corrosion.

(2) Performance du processus de coulée

La plage de solidification du laiton est très réduite, de sorte que la fluidité du métal liquide est bonne, la capacité de remplissage est excellente et la tendance à la formation de cavités de retrait est faible. Lors de la fusion, le zinc génère une pression de vapeur importante, ce qui élimine efficacement les gaz du cuivre liquide et rend difficile la formation de pores dans le laiton. La température de fusion est inférieure à celle du bronze à l'étain et la coulée est relativement aisée, ce qui permet de couler facilement de petites pièces de bijouterie. Il est également couramment utilisé pour le moulage d'objets artisanaux en cuivre.

(3) Propriétés mécaniques

En raison des différentes teneurs en zinc du laiton, les propriétés mécaniques varient également. Pour le laiton α, lorsque la teneur en zinc augmente, les valeurs σb et δ augmentent continuellement. Pour le laiton (α+β), la résistance à température ambiante s'améliore continuellement lorsque la teneur en zinc augmente jusqu'à environ 45%. Si la teneur en zinc est encore augmentée, la résistance diminue fortement en raison de l'apparition d'une phase γ plus fragile (une solution solide basée sur les composés Cu5 Zn8 ) dans la structure de l'alliage. La plasticité à température ambiante de la teneur en zinc. D'autre part, (α+β) le laiton diminue constamment avec l'augmentation de la teneur en zinc. Par conséquent, les alliages cuivre-zinc avec une teneur en zinc supérieure à 45% n'ont aucune valeur pratique.

(4) Usinabilité

Le laiton α monophasé (de H96 à H65) a une bonne plasticité et peut supporter des traitements à froid et à chaud. Cependant, le laiton α monophasé est sujet à une fragilité à moyenne température lors d'un traitement à chaud tel que le forgeage, la plage de température spécifique variant en fonction de la teneur en Zn, généralement entre 200~700℃. Par conséquent, la température pendant le traitement à chaud doit être supérieure à 700℃. La raison principale de la zone de fragilité à moyenne température dans le laiton α monophasé est la présence de deux composés ordonnés Cu3 Zn et Cu9 Zn dans la région de la phase ordonnée α de l'alliage Cu-Zn, qui subissent une transformation ordonnée pendant le chauffage à moyenne ou basse température, ce qui rend l'alliage fragile ; en outre, des traces d'impuretés nocives de plomb et de bismuth forment des films eutectiques à bas point de fusion distribués aux joints de grains avec le cuivre, ce qui provoque des fissures intergranulaires pendant le traitement à chaud. La pratique montre que l'ajout de traces de cérium peut éliminer efficacement la fragilité à moyenne température.

Le laiton biphasé (de H63 à H59) possède, en plus de la phase ductile α dans sa structure d'alliage, une solution solide β basée sur le composé électronique CuZn. Cette phase présente une ductilité élevée à haute température, tandis que la phase β' (solution solide ordonnée) est dure et cassante à basse température. Par conséquent, le laiton (α+β) doit être forgé à chaud. Β Le laiton dont la teneur en zinc est supérieure à 46%~50% est dur et cassant en raison de ses propriétés et ne peut pas être traité par pression.

Pour les bijoux relativement délicats, le laiton est généralement travaillé à froid. Les matériaux en laiton tels que les fils, les feuilles et les plaques peuvent être utilisés pour obtenir le produit final par traitement à froid. Bien entendu, au cours de la transformation, un recuit intermédiaire est utilisé pour restaurer la plasticité du laiton et éviter les fissures dues à l'écrouissage. La figure 2-7 montre un fermoir à mousqueton en laiton et la figure 2-8 un bracelet en laiton. Les plaques de laiton peuvent également être utilisées pour la gravure, en employant diverses techniques manuelles telles que la poussée, le perçage, la cueillette, la torsion et la traction pour graver des images sur la surface de la plaque de cuivre. Les images gravées sont ensuite recouvertes par électrolyse d'une couche protectrice en or 24 carats, ce qui donne la "peinture sur sculpture en or".

(5) Performance en soudage

Les performances de soudage du laiton sont bonnes. Pour les gros travaux, le soudage au gaz est généralement utilisé ; pour les bijoux délicats, le soudage au chalumeau est généralement employé.

(6) Performance de polissage

La capacité de coupe du laiton est bonne et il peut supporter des opérations telles que la correction, le polissage et la finition. Les bijoux peuvent être polis pour obtenir une finition très brillante en utilisant les méthodes conventionnelles de finition des bijoux.

Figure 2-7 Fermoir à homard en laiton traité

Figure 2-8 Bracelet en laiton

2. Cupronickel

2.1 Types de cupronickel

Le cupronickel peut être divisé en trois catégories : le cupronickel ordinaire, le cupronickel complexe et le cupronickel industriel.

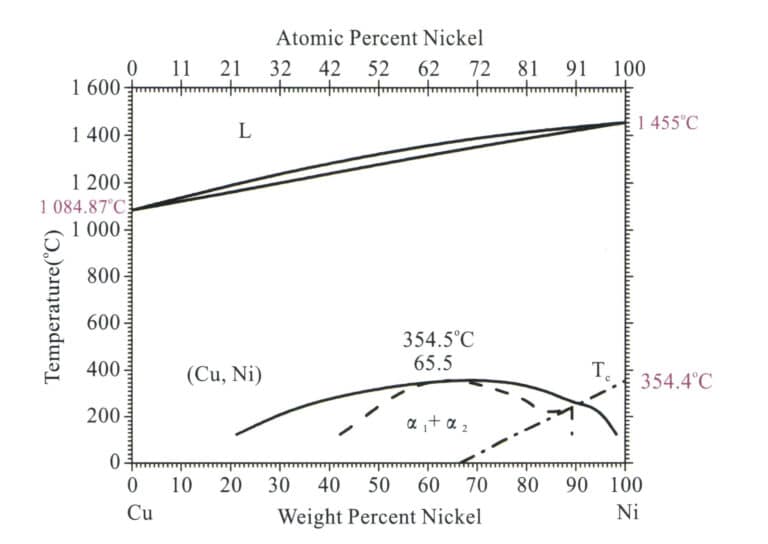

(1) Cupronickel ordinaire

L'alliage binaire cuivre-nickel est appelé cupronickel ordinaire, généralement représenté par la lettre B, le nombre suivant indiquant la teneur en cuivre, comme B30, indiquant un alliage cuivre-nickel contenant du Ni 30%. Les modèles comprennent B0.6, B19, B25, B30, etc.

(2) Cupronickel complexe

Un alliage complexe de laiton contenant des éléments tels que le manganèse, le fer, le zinc et l'aluminium est appelé laiton complexe, représenté par la lettre B, et les éléments d'alliage, tels que BMn3-12, indiquent un alliage de cuivre-nickel-manganèse contenant Ni3% et Mn12%. Il existe quatre modèles de laiton complexe.

- Ferro-cupronickel. Les modèles comprennent BFe5-1.5(Fe)-0.5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). La quantité de fer ajoutée au ferro-cupronickel ne dépasse pas 2% pour prévenir la fissuration par corrosion, et ses caractéristiques comprennent une résistance élevée et une résistance à la corrosion considérablement améliorée, en particulier contre la corrosion par l'eau de mer courante.

- Manganèse-cupronickel. Les modèles comprennent BMn3-12, BMn40-1.5, BMn43-0.5. Le manganèse-cupronickel a un coefficient de résistance à basse température, peut être utilisé dans une large gamme de températures, a une bonne résistance à la corrosion et une bonne usinabilité.

- Zinc-cupronickel. Les modèles comprennent BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8(Pb), BZn15-24 (Zn)-1,5(Pb). Le zinc-cupronickel possède d'excellentes propriétés mécaniques globales, une résistance exceptionnelle à la corrosion, une bonne formabilité à froid et à chaud, il est facile à couper et peut être transformé en fils, en barres et en plaques. Il est utilisé pour la fabrication de pièces de précision dans des domaines tels que les instruments, les compteurs, les appareils médicaux, les produits de première nécessité et les communications.

- Aluminium-cupronickel. Les modèles comprennent BAl13-3 et BAl16-1.5. Le bronze au plomb est un alliage formé par l'ajout d'aluminium à un alliage de cuivre et de nickel. Les propriétés de l'alliage sont liées au rapport entre la teneur en nickel et en aluminium dans l'alliage, les meilleures propriétés étant obtenues lorsque Ni:Al=10:1. Les alliages aluminium-cupronickel couramment utilisés sont Cu6Ni1,5Al, Cu13Ni3Al, principalement utilisés dans la construction navale, l'énergie électrique, l'industrie chimique et les composants à haute résistance à la corrosion dans ces secteurs industriels.

(3) Cupronickel industriel

Le cupronickel industriel est divisé en cupronickel de structure et en cupronickel d'alliage de résistance de précision (cupronickel électrique).

- Cupronickel structurel. Les caractéristiques du laiton de construction sont de bonnes propriétés mécaniques et une bonne résistance à la corrosion, ainsi qu'un aspect attrayant. Parmi les laitons de construction, les plus couramment utilisés sont le B30, le B10 et le laiton de zinc. En outre, les laitons complexes tels que le laiton d'aluminium, le laiton de fer et le laiton de niobium font également partie des laitons de construction. Le B30 présente la plus grande résistance à la corrosion parmi les laitons, mais il est relativement cher. Le laiton de zinc est produit et utilisé en Chine depuis le 15e siècle. Il est connu sous le nom d'"argent chinois". Le maillechort ou l'argent allemand appartiennent à ce type de laiton zingué. Le zinc peut être dissous en grandes quantités dans le cuivre-nickel, ce qui produit des effets de renforcement de la solution solide et une résistance à la corrosion. Le zinc-cupronickel peut être usiné en pièces de précision après ajout de plomb. Il est donc largement utilisé dans les instruments et les dispositifs médicaux. Cet alliage présente une solidité et une résistance à la corrosion élevées, une bonne élasticité, un aspect attrayant et est peu coûteux. L'aluminium contenu dans le cupronickel d'aluminium peut améliorer de manière significative la solidité et la résistance à la corrosion de l'alliage, et ses précipités peuvent également produire des effets de durcissement par précipitation. Les performances du cupronickel d'aluminium sont proches de celles du B30 et sont peu coûteuses, ce qui en fait un substitut du B30.

- Cupronickel pour alliages de résistance de précision (cupronickel électrique). Le cupronickel pour les alliages de résistance de précision (cupronickel électrique) a de bonnes performances thermoélectriques. Le cuivre au manganèse BMn 3-12, le constantan BMn 40-1,5, le kovar BMn 43-0,5 et le nouveau constantan avec du manganèse à la place du nickel (également connu sous le nom de cupronickel au manganèse sans nickel, contenant 10,8%~12,5% de manganèse, 2,5%~4,5% d'aluminium et 1,0%~1,6% de fer) sont des cupronickels au manganèse avec une teneur en manganèse différente. Le cupronickel au manganèse a une résistivité élevée et un coefficient de résistivité à basse température, ce qui le rend adapté à la production de composants de résistance standard et de composants de résistance de précision, et il est utilisé dans la fabrication d'instruments électriques de précision, de rhéostats, de compteurs, de résistances de précision, de jauges de contrainte et d'autres matériaux.

2.2 Brève histoire du cupronickel

L'invention du cupronickel est une réalisation exceptionnelle de la technologie métallurgique de la Chine ancienne. Dans la Chine ancienne, le cupronickel était appelé "Gan". Le "Vieux livre des Tang - Traité de l'habillement" indique : "Seuls les bœufs tirant les voitures des fonctionnaires de premier rang peuvent être ornés de cupronickel. Cela signifie que sous la dynastie Tang, il était stipulé que seuls les bœufs des fonctionnaires de premier rang de la cour pouvaient être ornés de cupronickel, ce qui indique que le cupronickel avait une grande valeur à l'époque. Les habitants du Yunnan ont inventé et produit le cupronickel, ce qui fait d'eux les premiers en Chine et dans le monde, ce qui est reconnu par la communauté universitaire nationale et internationale. Le cupronickel produit dans l'ancien Yunnan était également le plus célèbre, connu sous le nom de "Yun Cupronickel".

Les objets en cupronickel fabriqués dans la Chine ancienne étaient vendus dans tout le pays et exportés à l'étranger. Selon les recherches, dès les dynasties Qin et Han, des pièces de monnaie en cupronickel ont été coulées dans le royaume de Daxia, situé à l'ouest du Xinjiang, contenant du nickel jusqu'à 20%. Compte tenu de leur forme, de leur composition et des conditions historiques de l'époque, il est très probable qu'elles aient été transportées depuis la Chine. Sous les dynasties Tang et Song, le nickel cupronickel chinois était déjà exporté vers la région arabe, où les Perses appelaient le cupronickel "pierre chinoise". Après le XVIe siècle, le cupronickel chinois a été vendu dans le monde entier et a été largement apprécié. Il était exporté par Guangzhou et vendu en Europe par la Compagnie britannique des Indes orientales. Le terme anglais "Paktong" ou "Petong" est une translittération du cantonais "cupronickel", qui signifie cupronickel de Chine, et fait spécifiquement référence à l'alliage de cuivre et de nickel produit au Yunnan.

Aux XVIIe et XVIIIe siècles, le nickel-cupronickel a été largement introduit en Europe et était considéré comme un objet précieux. Il était appelé "argent chinois" ou "cupronickel chinois" et a eu un impact important sur l'industrie chimique moderne en Occident. Après le XVIe siècle, certains chimistes et métallurgistes européens ont commencé à étudier et à imiter le cupronickel chinois.

En 1823, les frères allemands Heineger ont réussi à reproduire le cupronickel du Yunnan. Peu après, l'Occident a commencé une production industrielle à grande échelle et a rebaptisé cet alliage "argent allemand" ou "maillechort", tandis que le véritable cupronickel du Yunnan est devenu obscur. Lorsque les pays occidentaux ont réussi à reproduire le cupronickel du Yunnan, les exportations de cupronickel chinois ont considérablement diminué. À la fin du XIXe siècle, l'argent allemand a remplacé le cupronickel chinois sur le marché international, entraînant le déclin de l'exploitation minière et de la métallurgie du cupronickel en Chine.

2.3 L'application du cupronickel dans la bijouterie

Lorsque le nickel est fondu dans le cuivre et que la teneur dépasse 16%, l'alliage obtenu devient aussi blanc que l'argent. Plus la teneur en nickel est élevée, plus la couleur est blanche. La combinaison de cuivre pur et de nickel peut également améliorer de manière significative la solidité, la résistance à la corrosion et la dureté. Par conséquent, si les propriétés mécaniques et physiques du cuivre sont relativement bonnes, il présente un aspect attrayant, résiste à la corrosion et possède d'excellentes capacités d'emboutissage, ce qui en fait un excellent matériau pour la bijouterie. Il est souvent largement utilisé pour fabriquer des bijoux imitant l'argent et le platine, dont la dureté et l'éclat sont très proches de ceux des bijoux en argent, mais à un prix nettement inférieur.

Dans les bijoux en cupronickel, le plus couramment utilisé est le zinc cupronickel, dont les qualités et la composition typiques sont indiquées dans le tableau 2-11 et les propriétés du zinc cupronickel dans le tableau 2-12.

Tableau 2-11 Composition chimique du zinc-cupronickel domestique

| Notes | Composition chimique /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Impuretés totales | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marge | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Marge | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Marge | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Marge | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Marge | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | |||||||||||||

Tableau 2-12 Propriétés physiques et mécaniques du zinc-cupronickel

| Performance | Alliage | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Point de phase liquide /℃ | 1 081.5 | 1 121.5 |

| Point de phase solide/℃ | - | 966 |

| Densité ρ/ g-cm-3 | 8. 70 | 8.82 |

| Capacité thermique c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Coefficient de dilatation linéaire α/℃-1 | 16. 6X10-6 | - |

| Conductivité thermique λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Résistivité ρ/μΩ-m | 0.26 | - |

| Coefficient de température de résistance αR/℃-1 | 2X10-4 | - |

| Module d'élasticité E/GPa | 126 ~ 140 | 127 |

| Résistance à la traction σb/MPa | 380 ~ 450 état doux,800 état dur | 400 soft state,650 hard state |

| Élongation δ/% | 35 ~ 45 soft state,2 ~ 4 hard state | 40 soft state,2.0 hard state |

| Limite d'élasticité σ0.2 /MPa | 140 | - |

| Dureté Brinell HB | 70 état doux,160 ~ 175 état dur | - |

| Performance de coupe(compare to HPb63 - 3)/% | - | 50 |

| (Liu Ping, 2007 ; Wang Biwen, 2007 ; Tian Rongzhang et Wang Shitang, 2002 ; National Nonferrous Metals Standardization Technical Committee, 2012) | ||

2.4 Développement des matériaux à base de cupronickel

Le nickel-cupronickel possède de nombreuses propriétés excellentes en tant que matériau pour la bijouterie, mais il présente également certains inconvénients. Le nickel, principal élément additif, étant une matière rare, le prix du cupronickel est relativement élevé. En outre, en raison de l'inquiétude généralisée concernant les effets nocifs du nickel dans plusieurs pays, les produits entrant en contact avec la peau humaine, tels que les fermetures à glissière, les montures de lunettes, les pièces de monnaie, les couverts et les bijoux, peuvent provoquer des réactions allergiques cutanées. Par conséquent, les matériaux à base de nickel-cupronickel ont été confrontés à des défis ces dernières années, ce qui rend le développement de nouveaux alliages de cupronickel sans nickel particulièrement important.

Jusqu'à présent, la plupart des recherches sur le cupronickel sans nickel se sont concentrées sur l'alliage Cu-Mn-Zn, et les rôles principaux de chaque élément d'alliage sont les suivants.

(1) Manganèse

Le manganèse est le principal élément additif des alliages de cupronickel sans nickel. Il peut réduire les composantes jaunes et rouges de la couleur de la surface du cuivre, agissant comme un agent de blanchiment ou de décoloration, changeant la couleur de l'alliage de coloré à incolore. Le manganèse peut améliorer les propriétés mécaniques de l'alliage en renforçant la solution solide. Le remplacement partiel du zinc par du manganèse peut améliorer les conditions de fissuration dues au vieillissement. Le manganèse peut supprimer l'évaporation du zinc pendant la fusion et réduire les coûts des matériaux. Cependant, si la teneur en manganèse dépasse 15%, l'alliage présentera une structure multiphase α+β, ce qui entraînera une baisse des performances de traitement. Le manganèse nuit aux performances de coulée de l'alliage ; pendant la fusion, le manganèse s'oxyde facilement pour former des inclusions d'oxyde de manganèse à point de fusion élevé, qui ont une densité élevée et sont difficiles à faire flotter hors du métal fondu, ce qui facilite les défauts d'inclusion dans les pièces coulées. En outre, le manganèse augmente le taux de retrait de l'alliage, réduisant sa fluidité, et une teneur élevée en manganèse peut détériorer les performances de transformation de l'alliage. Par conséquent, du point de vue de la performance du processus, la teneur en manganèse ne doit pas être trop élevée.

(2) Zinc

Le zinc peut améliorer la résistance et la dureté des alliages par le renforcement en solution solide, abaisser le point de fusion des alliages, améliorer les performances de formage et réduire le coût des alliages. Lorsque la teneur en zinc est trop faible, l'effet de renforcement est médiocre ; l'augmentation de la teneur en zinc peut améliorer l'effet de renforcement. Cependant, le zinc réduit considérablement la résistance à la corrosion du cuivre, en particulier lorsque la teneur en zinc dépasse 22%, ce qui transforme l'alliage en une structure multiphase α+β, qui détériore les performances de transformation et est sujette à des problèmes de fissures dues au vieillissement et induites par des contraintes résiduelles. Lorsque la teneur en zinc est inférieure à environ 30%, l'augmentation de la teneur en zinc réduit la composante rouge de la couleur de l'alliage Cu-Mn-Zn tout en augmentant la composante jaune et la valeur de luminosité. Le zinc a également un impact important sur la stabilité de la couleur des alliages ; plus la teneur en zinc augmente, plus la résistance de l'alliage à la décoloration dans la sueur artificielle diminue.

(3) Aluminium

L'aluminium est l'un des éléments colorants les plus importants dans les alliages d'imitation de l'or. Lorsque la teneur en aluminium augmente, la valeur de luminosité et la composante jaune de l'alliage ternaire Cu-Zn-Al augmentent, tandis que la composante rouge diminue. Le coefficient d'équivalence en zinc de l'aluminium est très élevé ; chaque 1% d'aluminium équivaut à 6% de zinc, de sorte que la région de la phase α est considérablement réduite après l'ajout d'aluminium. L'aluminium peut former un film d'oxyde dense à la surface de l'alliage, ce qui peut améliorer les fissures de vieillissement et les problèmes de corrosion par dézincification de l'alliage, et il produit également un renforcement de la solution solide, ce qui est bénéfique pour l'amélioration des propriétés mécaniques de l'alliage. Lorsque la teneur en aluminium est trop faible, l'effet de renforcement est insuffisant et ne permet pas de résister aux fissures dues au vieillissement. Cependant, si sa teneur dépasse 4%, il devient difficile de purifier le métal fondu pendant la fusion de l'alliage, et une structure de phase α+β complexe apparaît, ce qui détériore les performances de l'écrouissage.

(4) Étain

Le coefficient d'équivalence en zinc de l'étain est de 2. L'ajout d'une petite quantité d'étain a donc peu d'effet sur la structure et l'alliage reste monophasé. L'étain a un certain effet de renforcement de la solution solide. Cependant, si sa teneur dépasse un certain niveau, il est susceptible de former des phases à bas point de fusion aux joints de grains, ce qui est préjudiciable aux propriétés mécaniques. Une petite quantité d'étain a également peu d'effet sur la couleur de l'alliage Cu-Mn-Zn ; son rôle principal est de former un film protecteur de SO2 à la surface de l'alliage, ce qui peut considérablement améliorer la résistance de l'alliage à la décoloration. L'étain peut augmenter la fluidité de l'alliage et améliorer les performances de coulée, mais il augmente le coût de l'alliage.

(5) Terres rares

Des traces de cérium, un élément de terre rare, peuvent affiner la taille des grains, améliorer la résistance à la traction et l'élongation de l'alliage, et améliorer les performances de l'alliage en matière de travail à froid.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Le bronze

Les autres alliages de cuivre sont appelés bronze, à l'exception du laiton et du cupronickel. Le bronze désigne généralement l'alliage de cuivre rouge avec de l'étain, du plomb et d'autres éléments chimiques, appelé ainsi en raison de sa couleur gris-bleu. Le bronze est divisé en bronze d'étain et en bronze non étain, le bronze d'étain étant l'alliage de fonte artistique le plus ancien de l'histoire. Le bronze non étain est un nouveau type de bronze développé à l'époque moderne, qui utilise des éléments tels que le silicium et l'aluminium pour remplacer l'étain, plus coûteux, tout en améliorant certaines propriétés du bronze étain. Le principal avantage du bronze est son excellente résistance à l'usure, ainsi qu'à la corrosion par la vapeur, l'eau de mer et les solutions alcalines, ce qui explique en grande partie pourquoi les œuvres d'art anciennes en bronze ont été parfaitement préservées jusqu'à aujourd'hui. En outre, le bronze a un point de fusion plus bas, une meilleure performance de coulée et de bonnes propriétés mécaniques.

Le bronze utilisé pour les moulages artistiques comprend généralement le bronze d'étain, le bronze au silicium, le bronze d'aluminium, etc.

3.1 Bronze d'étain

Le bronze d'étain est un ancien alliage de cuivre de l'art de la fonte dont l'histoire remonte à plus de 5 000 ans. La plupart des trésors de l'ancien art de la fonte de la nation chinoise ont été coulés en bronze d'étain, comme le Simuwu Ding de la dynastie Shang, les récipients rituels des périodes des Printemps et Automnes et des États en guerre, et les bianzhong (cloches en bronze), entre autres.

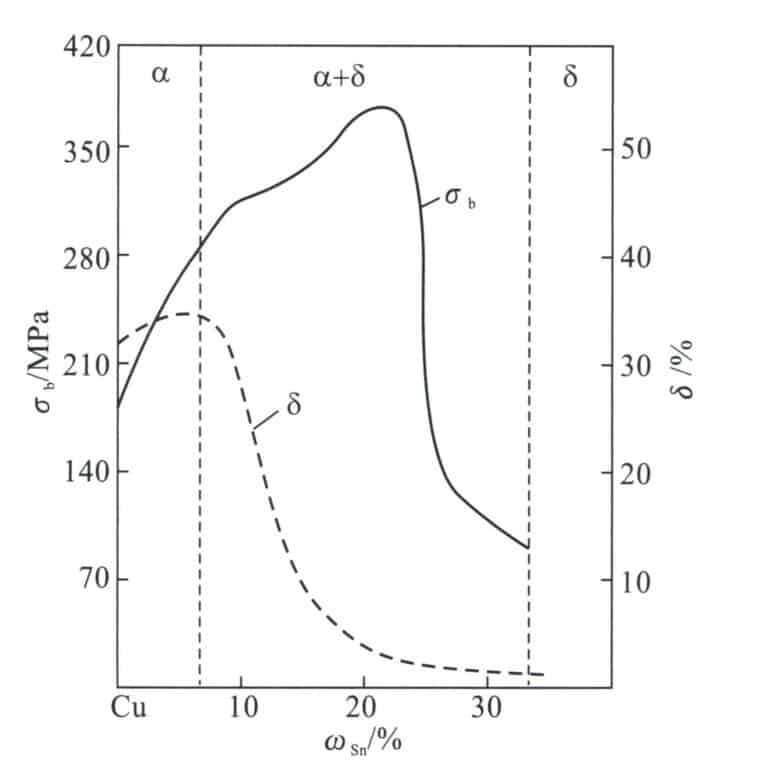

(1) Structure et caractéristiques de performance du bronze à l'étain

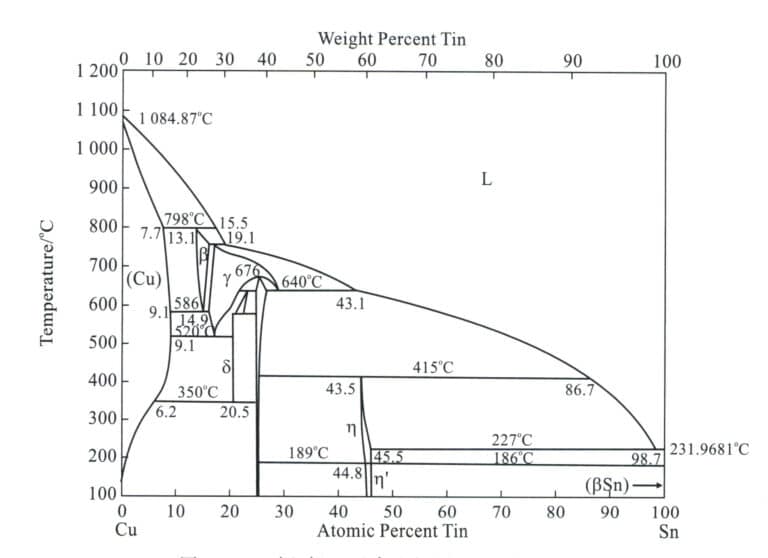

Le bronze à l'étain est basé sur un alliage cuivre-étain ; le diagramme (Figure 2-11) est le diagramme de phase binaire Cu-Sn et comprend les phases α, β, γ, δ, parmi lesquelles la phase α est une solution solide substitutive d'étain dissoute dans du cuivre pur, avec un réseau cubique à faces centrées, conservant ainsi la bonne plasticité du cuivre pur. La phase Β est une solution solide basée sur le composé électronique Cu5 Sn, avec un réseau cubique centré, existant à des températures élevées et décomposé pendant le processus de refroidissement. La phase Γ est une solution solide basée sur le CuSn, avec des propriétés similaires à la phase β. La phase δ est une solution solide basée sur le composé électronique Cu31 Sn8 L'acier est un matériau qui présente un réseau cubique complexe, qui existe à température ambiante, qui est dur et cassant.

(2) Le rôle des éléments d'alliage dans le bronze à l'étain

① Zinc. L'ajout de zinc au bronze d'étain permet de réduire la plage de température de cristallisation du bronze d'étain, d'améliorer la fluidité de l'alliage et de réduire la tendance à produire des cavités de retrait. En outre, le zinc a une pression de vapeur relativement élevée pendant la fusion, et la vapeur de zinc formée peut empêcher l'oxydation des éléments de cuivre et d'étain, purifiant l'alliage et réduisant la tendance à former des pores. L'effet du zinc sur la structure et les propriétés du bronze à l'étain est similaire à celui de l'étain, l'ajout de 2% de zinc étant équivalent au rôle de 1% d'étain. Cependant, le prix du zinc est beaucoup plus bas que celui de l'étain, de sorte que le zinc peut être utilisé pour remplacer l'étain afin de réduire les coûts. Si la teneur en zinc dépasse 5%, elle peut rendre les motifs peu clairs, augmenter la sensibilité à la corrosion et rendre difficile la création d'une couche extérieure verte élégante.

② Plomb. Le plomb a une très faible dureté et est distribué sous forme de particules dans le bronze d'étain, ce qui améliore la résistance à l'usure de l'alliage et facilite le traitement du bronze. En même temps, le point de fusion bas du plomb améliore la fluidité du bronze d'étain. Pendant la solidification, le plomb s'accumule dans les espaces entre les dendrites, réduisant le retrait et empêchant les fuites, le meilleur effet anti-fuite étant généralement obtenu avec une teneur en plomb d'environ 5%. Le plomb a une densité relativement élevée dans le bronze, et un excès de plomb peut provoquer une ségrégation gravitationnelle. Il est donc important de remuer le bronze d'étain contenant du plomb avant de le couler et d'utiliser un refroidissement à l'eau ou des moules métalliques pour accélérer le refroidissement et prévenir la ségrégation.

③ Nickel. Le nickel est infiniment soluble dans la solution solide du bronze, ce qui favorise le développement de dendrites α ; ainsi, l'ajout d'une petite quantité de nickel peut réduire la ségrégation de l'étain et du plomb. L'ajout de 1%~2% de nickel peut affiner les grains, améliorer les propriétés mécaniques, la résistance à la corrosion et la stabilité thermique, ainsi que les performances de coulée du bronze. Une plus grande quantité de nickel rendra le bronze plus blanc.

④ Fer. La fonction principale du fer est similaire à celle du nickel ; il permet d'affiner les grains, d'augmenter la résistance et d'améliorer les performances de coloration. Cependant, la teneur doit être contrôlée en dessous de 5%, sinon elle rendra le bronze cassant et réduira la résistance à la corrosion.

⑤ Aluminium. Dans le bronze d'étain, l'aluminium est une impureté nocive qui rend la coloration difficile. Tant que 0,5% d'aluminium est présent, la surface passe du rouge foncé au jaune doré, puis au blanc argenté. Toutefois, l'aluminium peut améliorer la solidité, la résistance à la corrosion et les performances de coulée du bronze sans plomb.

⑥ Phosphore. 0,03%~0,06% Le phosphore doit être ajouté au bronze d'étain pour le désoxyder et améliorer les performances de coulée ; des quantités excessives peuvent facilement produire une phase fragile Cu3 P et réduire les effets de coloration.

⑦ Silicium. L'ajout de silicium au bronze détériore ses propriétés mécaniques et de coulée, mais peut augmenter sa résistance à la corrosion. Le silicium donne à la surface une couleur rouge foncé à brune, parfois violette, due à une couche très dense de SiO2 qui recouvre la surface, ce qui rend la coloration difficile.

Le bronze à l'étain a une belle apparence et d'excellentes performances de traitement. Il est largement utilisé dans l'artisanat de la fonte depuis l'Antiquité. Le tableau 2-13 énumère quelques matériaux en bronze d'étain couramment utilisés pour les moulages artistiques.

Tableau 2-13 Bronze à l'étain pour les moulages artistiques

| Nom, notes | Principaux composants chimiques /% | Impureté /%≯ | Remarques | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Total | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Marge | Norme chinoise | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Marge | Norme chinoise | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Marge | Norme chinoise | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Marge | Norme chinoise | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Marge | Norme chinoise | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Norme japonaise | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Norme japonaise | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Norme japonaise | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Allemagne Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | American Standard | ||

| (Tian Rongzhang et Wang Zhutang, 2002) | |||||||||||

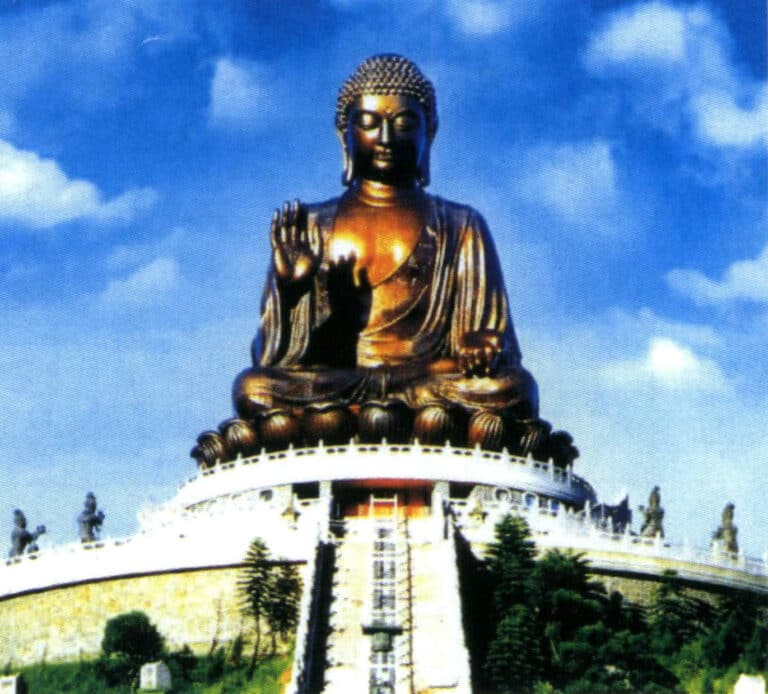

Le bronze d'étain est utilisé pour couler des œuvres d'art et est capable de résister à des températures et à une humidité élevées, ainsi qu'à l'exposition aux gaz d'échappement urbains (principalement le CO2, SO2et les gaz NO) et même les pluies acides. Dans une atmosphère normale, la vitesse de corrosion du bronze d'étain est de 0,001 mm/a ; dans une atmosphère côtière, elle est de 0,002 mm/a ; dans une atmosphère industrielle, elle est de 0,002~0,006 mm/a.

Les grandes pièces d'art coulées en extérieur peuvent se fissurer sous l'effet des tensions provoquées par la lumière du soleil, les différences de température et le soudage dans une atmosphère corrosive. Le bronze à l'étain a une faible tendance à la fissuration sous contrainte, ce qui permet de réduire efficacement ce risque. Par exemple, le Bouddha Tian Tan à Hong Kong est composé de 8% Sn et 4%, le reste étant du cuivre, coulé et soudé ensemble, et a été achevé en 1989. Depuis lors, il se dresse en toute sécurité sur le pic Muk Yu de l'île de Lantau, à Hong Kong.

3.2 L'utilisation du bronze dans les ornements artisanaux

En raison de sa belle apparence et de ses excellentes performances de traitement, le bronze a été largement utilisé comme matériau pour la fabrication de bijoux artisanaux depuis l'Antiquité jusqu'à nos jours.

Dans l'Antiquité, il était non seulement largement utilisé comme ustensile, mais aussi pour des ornements délicats et complexes, comme les bracelets en bronze de la dynastie Han et les bagues en bronze de la dynastie Liao. Aujourd'hui, l'application du bronze dans l'artisanat et la bijouterie a un grand potentiel de développement, en particulier avec l'amélioration des niveaux économiques, le développement rapide de la fonte du bronze, la forte demande du marché, une grande variété de produits et diverses méthodes de réplication, d'imitation et de création. Il est largement utilisé comme sculptures urbaines, récipients rituels pour les temples, statues de Bouddha, peintures décoratives et objets de collection. En termes de bijouterie, le bronze est également utilisé pour fabriquer divers ornements et accessoires. Par exemple, la célèbre marque de mode grecque Folli Follie est spécialisée dans la conception, la fabrication et la distribution de bijoux, de montres et d'accessoires. L'entreprise a lancé la série Precious Bronze, qui combine le bronze et l'argent. Les colliers, bracelets et boucles d'oreilles sont de forme ronde irrégulière et évoquent un sentiment de nostalgie rappelant un pays baigné par la lumière dorée du soleil. Le mélange de différents matériaux et la fraîcheur de l'argent créent de belles courbes. Ces trésors luxueux portent les caractéristiques brillantes de Folli Follie, exhalant l'élégance et la beauté des vraies fashionistas.

Hong Kong Tian Tan Buddha (Bronze)

Anneau en bronze de la dynastie Liao

Bracelet en bronze de la dynastie Han

Bijoux en bronze précieux de la société Folli Follie (bronze + argent)

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

Section IV L'artisanat des bijoux en cuivre

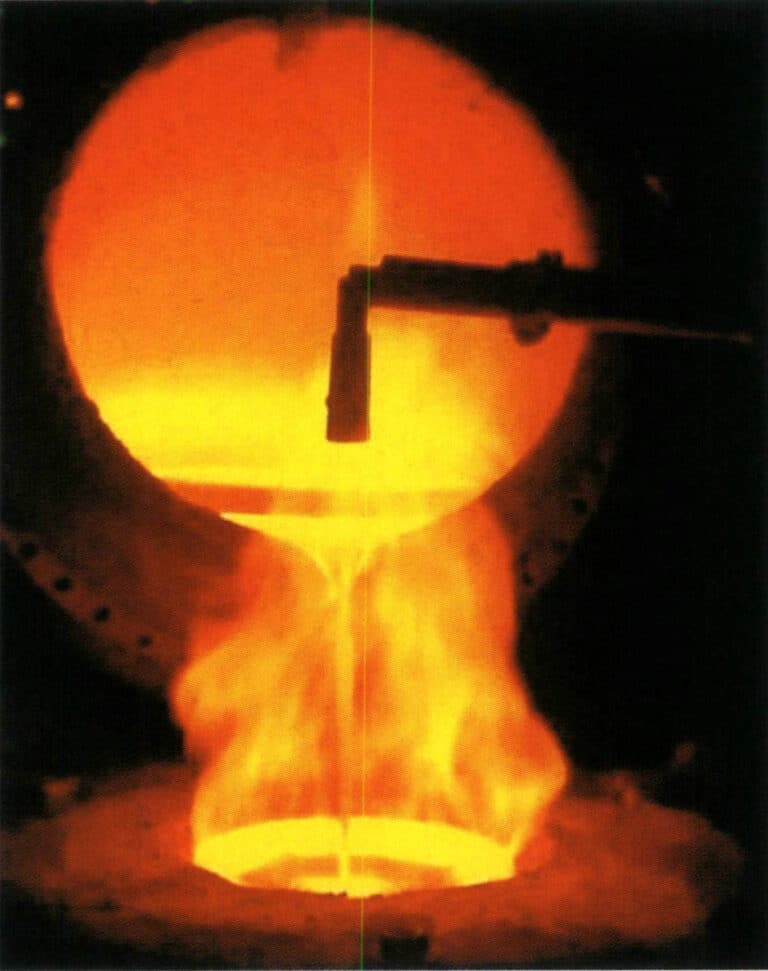

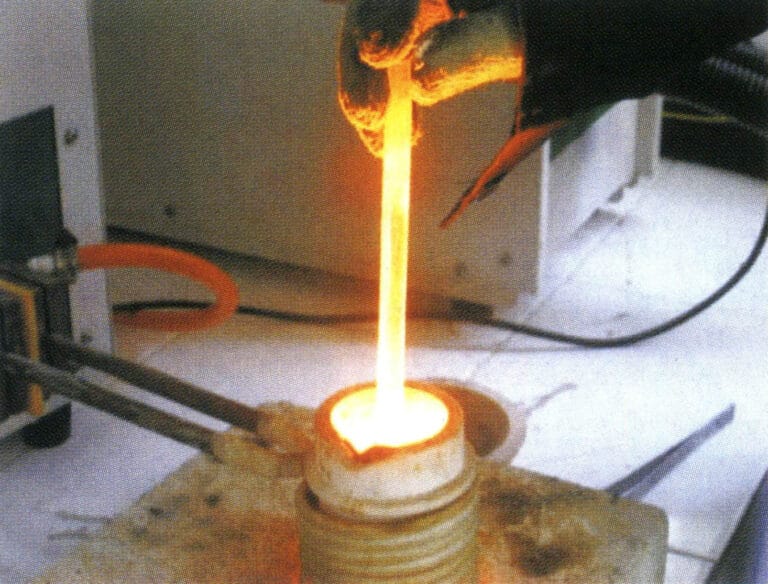

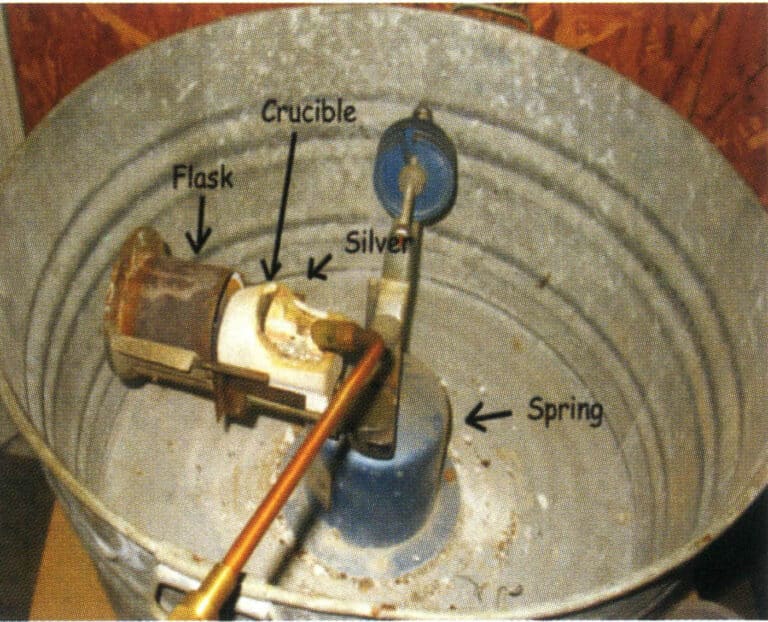

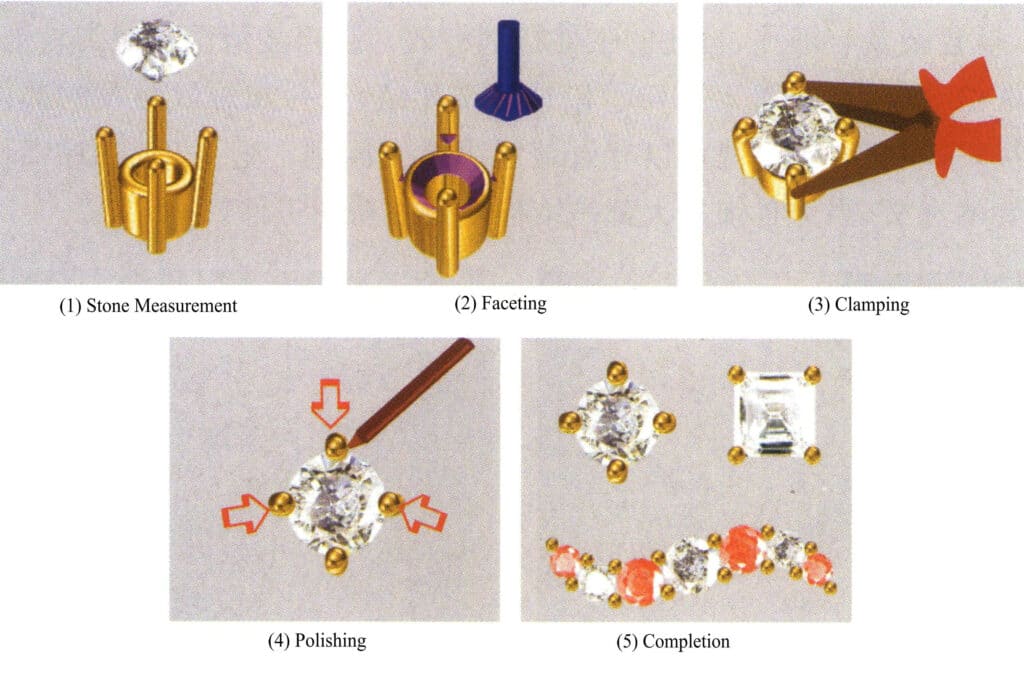

1. Le processus de fonte à la cire perdue pour les bijoux en cuivre

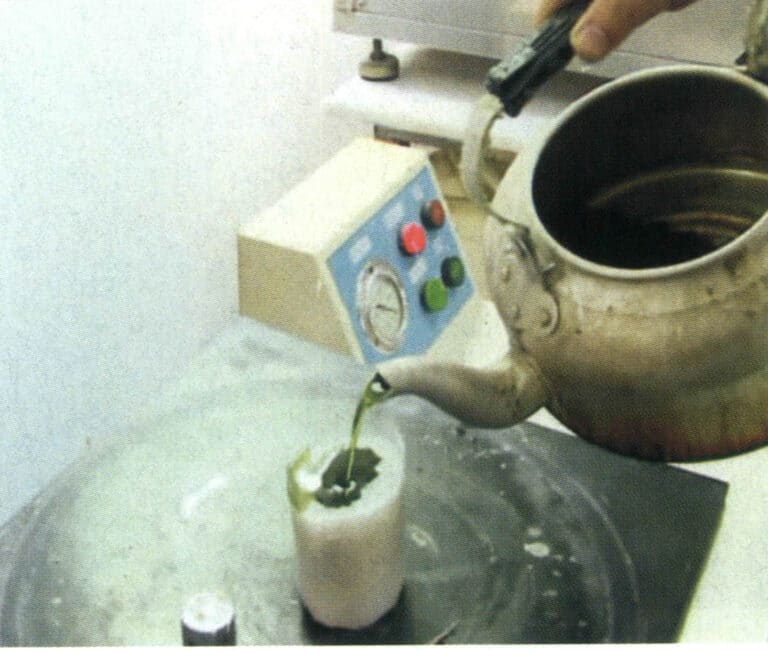

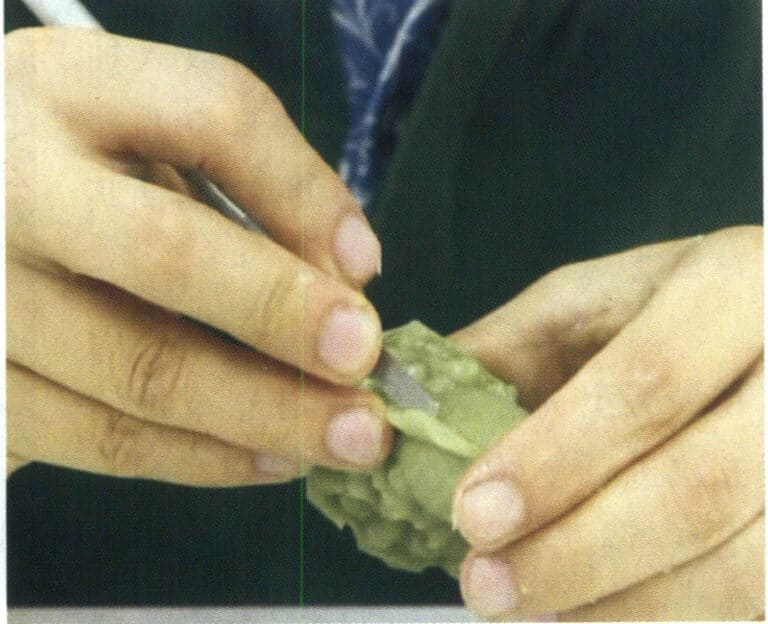

Le moulage en plâtre est devenu la principale méthode de fabrication des bijoux. Le processus typique de moulage à la cire perdue des bijoux en cuivre est le suivant :

Fabrication de modèles originaux→ Fabrication de moules en caoutchouc (moules de compression, vulcanisation, moules d'ouverture)→ Fabrication de moules en cire (injection de cire, finition à la cire)→ Plantation d'arbres modèles en cire→ Fabrication de moules de coulée (mélange de boue de poudre de coulée, mise sous vide, coulée de boue, mise sous vide, déparaffinage, combustion)→ Fusion et coulée (prétraitement de l'alliage, fusion, coulée)→ Nettoyage de la coulée (élimination de la poudre de coulée, immersion dans l'acide, pré-polissage)→ Post-traitement (finition du moule, réglage, polissage, électroplastie).

1.1 Modèle original

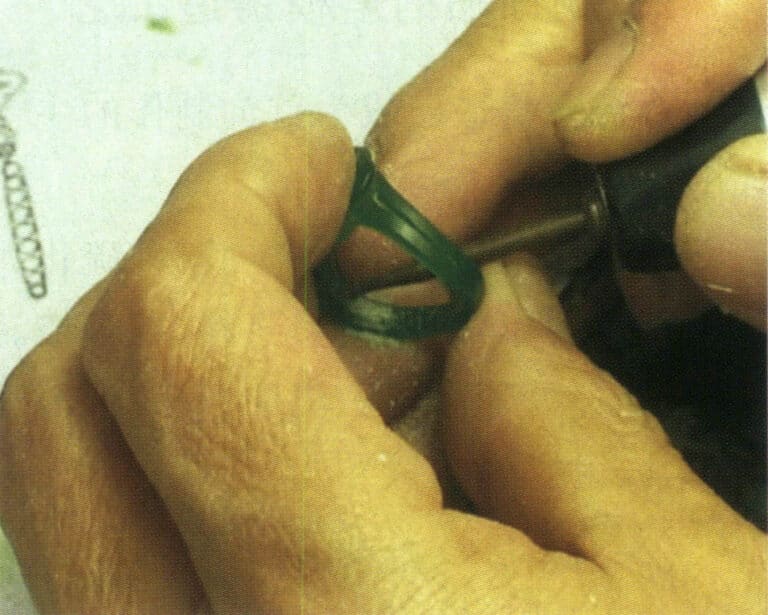

Déterminer la méthode de production de la version originale appropriée en fonction de la complexité de la pièce, des spécifications et des exigences de qualité du client. Les méthodes de production des modèles originaux de bijoux sont divisées en trois catégories : les modèles en cire sculptés à la main, les modèles générés par ordinateur et les modèles en argent fabriqués à la main. Si l'on prend l'exemple des modèles en cire sculptés à la main, le processus principal comprend les aspects suivants : examen de la commande et découpage du matériau→ finition grossière→ finition fine→ retrait du poids du fond→ ouverture de la position de sertissage de la pierre→ réparation.

(1) Examen de la commande et découpage du matériel

Comprendre les exigences du client en fonction de la commande, telles que la taille, la taille de la pierre, la limite de poids de la cire, etc. Sélectionner un matériau de cire adapté à la pièce à travailler, marquer des lignes sur le matériau de cire et utiliser une lame de scie ou une scie à archet pour découper le long des lignes marquées.

(2) Finition brute

Dessinez les lignes principales sur le matériau, y compris les contours intérieurs et extérieurs. Coudre les parties excédentaires à l'aide d'une bande grossière. Installez la fraise de finition sur la meuleuse électrique à arbre flexible suspendu pour le traitement préliminaire, en créant d'abord un contour grossier. Ensuite, passez à la fraise en acier et creusez les marques profondes laissées par la bande grossière et l'outil de la fraise de finition (figure 2-13). Enfin, utilisez une lime pour éliminer les marques laissées par la fraise en acier et rendre la surface lisse.

Figure 2-13 Traitement de finition

(3) Finition fine

La finition fine est basée sur la finition grossière et le traitement ultérieur pour rendre l'ensemble de l'échantillon de cire plus raffiné et plus esthétique. Tout d'abord, un compas est utilisé pour prendre les dimensions de chaque partie sur le gabarit de l'échantillon de cire et tracer des lignes auxiliaires. Sur la base de ces lignes auxiliaires, éliminez l'excès de cire à l'aide d'une fraise de finition, puis utilisez une fraise en acier pour lisser les marques grossières laissées par l'opération précédente. Utilisez des spatules grandes et petites pour égaliser les angles ou les parties saillantes de l'échantillon de cire, puis affinez-le à l'aide d'un scalpel. Enfin, de petites et grandes limes lissent l'ensemble de l'échantillon de cire.

(4) Retrait de la masselotte

Le but de l'enlèvement du poids du fond est de réduire le poids de la pièce. Installez la fraise à bille et la fraise à roue sur la meuleuse électrique à arbre flexible suspendue et utilisez la fraise à bille pour enlever l'excès de cire au bas de la tête du modèle ou du cercle intérieur de la tige de l'anneau (figure 2-14). En général, l'épaisseur du fond réservé pour le sertissage pave est de 1,1 mm ; pour le sertissage or clair et le sertissage flush, elle est de 0,7 mm ; pour le sertissage lunette et le sertissage canal, elle est de 1,6 mm. Ensuite, utiliser une fraise dentaire, une fraise à percer, un couteau chirurgical, etc. pour tailler le cadre inférieur de l'échantillon de cire. Lors de l'enlèvement du poids du fond, il est important de mesurer fréquemment les dimensions à la position de l'or clair, à la position du pavé, à la position du canal, etc. à l'aide d'un pied à coulisse interne pour éviter les écarts.

Figure 2-14 Retrait du poids inférieur

(5) Positionnement de la pierre

En fonction de la taille de la pierre et de la méthode de sertissage, ouvrir la position de la pierre, utiliser des forets diamantés appropriés pour le sertissage en canal et le sertissage en lunette, percer des trous à la position désignée de la pierre, puis utiliser des fraises en acier, de petites limes, des scalpels, etc. pour les ajustements ; les fraises en acier peuvent également être utilisées pour ouvrir directement la position de la pierre.

(6) Réparation

La réparation consiste à ajuster certains détails afin que la pièce réparée réponde mieux aux exigences de la commande. Au cours de la réparation, il convient de veiller à ajuster et à coordonner la relation entre le poids et la taille de la cire en fonction des exigences de la commande en matière de poids et de dimensions du produit.

(7) Polissage

Essuyer la surface de la plaque de cire avec un chiffon en nylon pour la rendre lisse et fine.

(8) Réplication du modèle argent

Une fois le modèle en cire sculpté à la main terminé, il doit être coulé dans un modèle en argent pour reproduire le moule en caoutchouc. La surface du modèle en argent coulé est ensuite affinée (figure 2-15) afin de garantir une bonne finition de surface et d'éviter que les défauts du modèle en argent ne soient reproduits sur le moulage. La forme, les dimensions et le poids du modèle en argent sont vérifiés pour répondre aux exigences de la commande. En outre, certains processus que le modèle en cire sculpté à la main ne peut pas achever sont complétés, comme la pose de griffes, la création de boucles et de boutons, la pose de boucles d'oreilles pendantes, etc.

(9) Baguettes de soudage

La tige de coulée est conçue pour laisser un canal pour l'écoulement du métal en fusion pendant le processus de coulée. Dans la fonderie de bijoux, comme il n'y a pas d'élévateurs sur la pièce pour compenser la contraction, la tige de coulée est devenue un canal pour le remplissage du métal liquide, mais elle doit aussi supporter la contraction de la solidification du métal liquide dans le cadre de la compensation de la contraction de la tâche, le réglage correct de la carotte de coulée permet de garantir la qualité de la coulée des conditions de base de la coulée de nombreux défauts de la coulée du moule en fusion, directement ou indirectement par le réglage de la carotte de coulée causé par l'irrationalité des défauts, tels que le remplissage insuffisant, le relâchement, la porosité et d'autres défauts courants.

Figure 2-15 Finition du modèle en argent

1.2 Fabrication de moules en caoutchouc

(1) Remplissage et pressage du caoutchouc brut

Utilisez un stylo à base d'huile pour tracer le plan de joint le long du bord de la forme du modèle comme position de séparation pour couper le moule en caoutchouc. La position du plan de joint est déterminée selon le principe de la facilitation du démoulage. Préparer la plaque de caoutchouc et les particules de caoutchouc en fonction des dimensions du modèle en argent, placer le modèle en argent à l'endroit approprié sur la plaque de caoutchouc et remplir les espaces, les creux et les positions de sertissage sur le maître-modèle à l'aide de méthodes telles que le bouchage, l'emballage, le rapiéçage et le remplissage, en veillant à ce qu'il n'y ait pas d'espace entre la plaque de caoutchouc silicone et le maître-modèle (figure 2-16). Le reste de la plaque de caoutchouc est ensuite appliqué ; pour assurer la longévité du moule en caoutchouc, il est généralement pressé avec plus de quatre couches de film de silicone. Après avoir été pressé dans le cadre du moule, l'épaisseur du moule en caoutchouc dépasse légèrement le plan du cadre d'environ 2 mm. Pendant l'opération, la plaque en caoutchouc de silicone doit rester propre et il faut éviter tout contact direct avec la surface de la plaque en caoutchouc de silicone ; au lieu de cela, la plaque protectrice en caoutchouc sur la surface doit être arrachée après que le film de silicone a été collé.

Figure 2-16 Remplissage du caoutchouc

(2) Vulcanisation

Préchauffez d'abord le vulcanisateur, puis placez le cadre de moulage avec la feuille de silicone pré-comprimée à l'intérieur et serrez la poignée pour presser la plaque chauffante contre le cadre de moulage. Vérifiez soigneusement que la plaque chauffante est bien pressée (figure 2-17). Le caoutchouc couramment utilisé a une température de vulcanisation de 143~173℃, et la température optimale dépend du type de caoutchouc. Avant de chauffer, pressez pendant quelques minutes, puis augmentez progressivement la pression. Choisissez le temps de vulcanisation en fonction de l'épaisseur du modèle ; par exemple, 30 minutes pour une épaisseur de 12 mm, 45 minutes pour 18 mm et 75 minutes pour 36 mm. Une fois le temps de vulcanisation écoulé, retirez rapidement le moule en caoutchouc et, après refroidissement naturel à température ambiante, vous pouvez procéder à l'opération d'ouverture du moule.

Figure 2-17 Sulfuration

(3) Ouverture du moule en caoutchouc

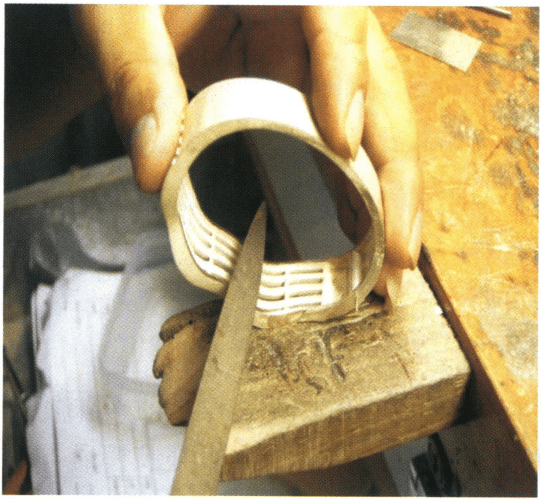

L'ouverture du moule en caoutchouc consiste à couper le moule en caoutchouc pressé pour en retirer le modèle original (figure 2-18) et à diviser le moule en caoutchouc en plusieurs parties en fonction de la complexité de la forme de l'échantillon afin que le moule en cire puisse être retiré en douceur après l'injection de la cire. L'ouverture du moule en caoutchouc utilise généralement une méthode de positionnement à quatre pieds.

Figure 2-18 Ouverture du moule

1.3 Fabrication de moules en cire

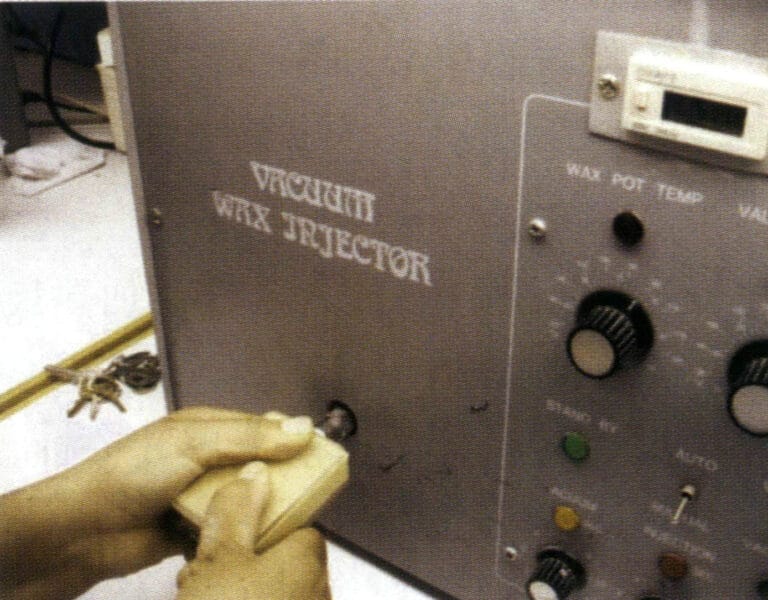

En raison de la finesse des bijoux, il est nécessaire, lors de la fabrication des moules en cire, d'utiliser la pression d'une machine à injecter la cire pour injecter la cire liquide dans la cavité du modèle en caoutchouc. Il existe de nombreuses machines à injecter la cire, notamment des machines à injecter la cire à pression d'air ordinaire, des machines à injecter la cire sous vide et des machines à injecter la cire automatiques numériques. Placez la cire dans le réservoir à cire. La cire doit rester propre et la température du réservoir de cire et de la buse doit être réglée à la température requise.

Avant d'appliquer la cire, ouvrez le moule en silicone et vérifiez son intégrité et sa propreté. Vaporiser de l'agent de démoulage dans les zones les plus petites et les plus complexes du moule (ou saupoudrer un peu de talc) pour faciliter le démoulage de la cire.

Démarrer la pompe à vide pendant l'injection de la cire et vérifier que la température de la cire est comprise entre 0~75℃. Régler le temps d'injection et la pression d'air en fonction de la complexité des pièces en cire dans le moule, puis serrer uniformément le moule pour effectuer l'opération d'injection de cire (Figure 2-19). La pièce en cire peut être retirée du moule après un refroidissement d'environ 1 minute. Il convient d'être prudent lors du démoulage afin d'éviter de casser ou de déformer la pièce en cire.

Après avoir retiré le moule en cire, il faut l'inspecter soigneusement. S'il y a des défauts tels que des bavures, des marques de serrage, des capitules peu clairs ou des capitules qui se chevauchent, il faut les tailler avec une lame chirurgicale ; pour les trous de sable et les griffes cassées, on peut les réparer avec une soudeuse à cire ; les petits trous bouchés peuvent être pénétrés avec une aiguille à souder ; pour les déformations du moule en cire, on peut les corriger dans de l'eau chaude à 40~50℃. Enfin, un coton imbibé d'alcool permet d'enlever les copeaux de cire du moule.

Figure 2-19 Injection de cire

1.4 Modèle d'arbre à cire de placage

Figure 2-20 Plantation d'un arbre modèle en cire

1.5 Production de moules à plâtre

(1) Investissement - Poudre de mélange et coulis

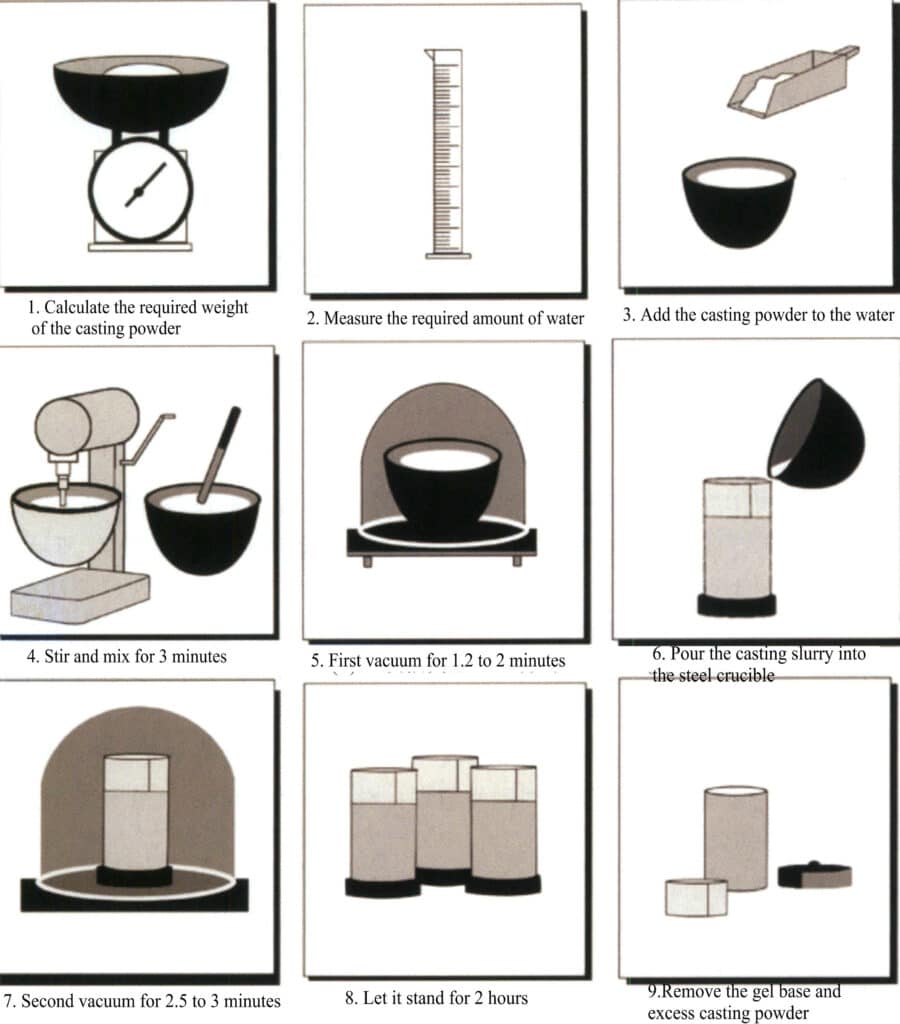

Dans le processus de fabrication du moule, certaines machines et certains équipements typiques seront utilisés, notamment des mélangeurs de poudre simples, des extracteurs sous vide, des mélangeurs de poudre sous vide automatiques, etc. La figure 2-21 illustre le processus typique de mélange et de coulage de la poudre de gypse.

Figure 2-21 Schéma du processus de mélange et d'injection de la poudre de coulée de gypse

En raison de l'électricité statique générée sur le modèle d'arbre en cire, qui attire facilement la poussière, il peut être immergé dans un surfactant ou un détergent dilué avant le jointoiement, lavé avec de l'eau distillée et séché. Pendant le mélange des poudres et le jointoiement, il faut veiller à contrôler correctement le temps de prise de la boue de gypse. Si la prise est trop rapide, le gaz ne peut pas être expulsé à temps ; si la prise est trop lente, la poudre peut facilement se déposer dans la boue, ce qui entraîne un changement local dans le rapport solide-liquide, provoquant une rugosité différente sur le dessus et le dessous du bijou.

Une fois le moule de coulée terminé et l'opération de mise sous vide effectuée, il faut le laisser reposer pendant 1,5~2 heures pour que le moule en plâtre se solidifie et durcisse complètement. Ensuite, retirez la base en caoutchouc, le matériau d'emballage autour de la bouteille en acier et les éclaboussures de boue, et faites des marques sur le côté et la surface du moule de coulée.

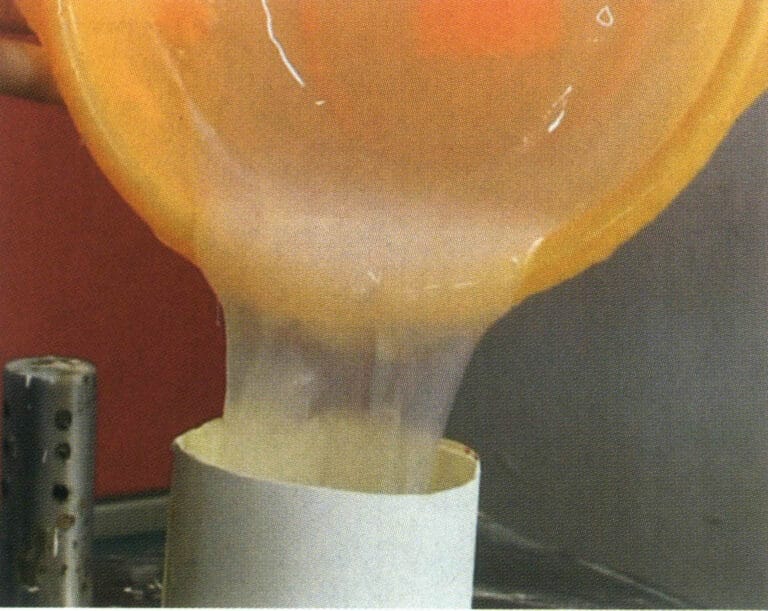

(2) Enlèvement de la cire du moule

Après solidification de la boue, il existe deux méthodes différentes pour éliminer la cire : le déparaffinage à la vapeur ou le déparaffinage par séchage dans un four à combustion.