Miten Sobling tarkastaa valmiiden korujen laadun?

Galvanointi tuotannon laadun tarkastus ja valmiiden korujen virheanalyysi

Johdanto:

Eri koruja valmistavilla yrityksillä on erilaiset organisaatiorakenteet, ja useimmat niistä yhdistävät korujen kiillotuksen, galvanoinnin tai muut pintakäsittelyprosessit valun ja kiinnityksen jälkeen galvanointiosastoon. Galvanointi kuuluu puolivalmiiden tuotteiden prosessiin ja on viimeinen prosessi, jonka avulla tuotteista tulee valmiita tuotteita. Näin ollen tavaroiden tarkastus kattaa sekä puolivalmisteiden että valmiiden tuotteiden tarkastukset, ja tarkastusvaatimukset ovat korkeammat. Vaikka korujen tuotannossa eri osastojen tarkastajat ovat tarkastaneet ja hyväksyneet jokaisen tavaraerän ennen galvanointiosastolle saapumista, tarkastukset suoritetaan usein vain osittain tietyssä prosessissa, mikä johtaa puutteellisiin tarkastuksiin ja laiminlyönteihin. Tämän vuoksi koruja valmistavien yritysten odotetaan joutuvan kohtaamaan häiriöitä ja keräämään jälkikäsiteltyjä tuotteita galvanointiosastolle.

Sisällysluettelo

Jakso Ⅰ Galvanoinnin laadun tarkastus Sisältö ja menetelmät

Tavaroiden pintakoristevaatimusten mukaan galvanointiosaston tuotantoprosessi voidaan jakaa useisiin eri tyyppeihin:

1. tyyppi on kiillotetun pinnan tavarat, jotka vaativat vain kiillotusta, ja prosessin kulku on seuraava: hionta - puhdistus - lopputuote.

Toinen tyyppi on tavarat, jotka vaativat yksiväristä galvanointia, ja prosessin kulku on seuraava: hionta - puhdistus - galvanointi - valmis tuote.

Kolmas tyyppi on tavarat, jotka vaativat galvanointia, pintakäsittelyä, hiekkapuhallusta jne., ja prosessin yleinen kulku on seuraava: hionta - puhdistus - suojapaperin levitys - hiekkapuhallus - rasvanpoisto - syövytys - galvanointi - lopputuote.

Vahanpoiston ja puhdistuksen jälkeen suoritetaan kiillotuksen laadunvalvonta, yleensä puolivalmiin tuotteen laadunvalvonta, ja valmiin tuotteen laadunvalvonta suoritetaan galvanoinnin jälkeen. Loppuprosessina galvanoinnin laaduntarkastajalla on oltava kattavat tarkastusvalmiudet, hänen on tunnettava eri tavaroiden tuotantoprosessit ja osastojen työmenetelmät, hänen on tehtävä tarkastustyö harkitusti ja vastuullisesti, hänen on tarkastettava välittömästi edellisestä prosessista siirretyt tuotteet ja annettava nopeasti palautetta havaituista ongelmista asianomaiselle henkilöstölle; hänen on tarkastettava tiukasti lopputuotteen laatu yrityksen tuotestandardien tai asiakkaiden vaatimusten mukaisesti, valvottava tiukasti tuotteiden laatua ja estettävä vaatimustenvastaisten tuotteiden poistuminen tehtaalta.

Galvanoinnin laadunvalvonnan sisältö ja menetelmät ovat seuraavat:

1. Ymmärrä tuotantotyömääräyksen vaatimukset.

Kun laadunvalvontahenkilöstö on tarkastanut vastaanotettujen tavaroiden määrän, heidän on luettava tilaus ymmärtääkseen tavaraerän yleisen tilanteen, kuten tavaroiden laadun, vaaditut kaiverretut merkinnät, tavaroiden koon (käsikoko), kiven tiedot, tarvitaanko reunojen hiontaa, hiomista, liittyykö siihen värin erottelu ja tavaroiden haluttu vaikutus. QC-henkilöstön tulisi tuntea tuotteiden yleiset laatuvaatimukset ja ottaa huomioon kunkin asiakkaan vaatimukset.

2. Tarkista kivien laatu ja kiven kiinnitys.

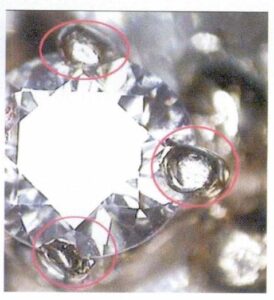

Laaduntarkastajan on hallittava yleisten jalokivien perustunnistusmenetelmät, verrattava tilauksen kivitietoja ja asetusvaatimuksia ja tarkastettava jokainen kivi huolellisesti nähdäkseen, ovatko laatu, koko, leikkaus, väri jne. tilauksen vaatimusten mukaiset. Eri kiinnitysmenetelmien ominaisuuksien ja vaatimusten mukaan on tarkistettava huolellisesti kiinnityksen laatu, jotta voidaan nähdä, onko siinä ongelmia, kuten naarmuuntuneita kiviä, rikkinäisiä kiviä, irtonaisia kiviä, vinoja kiviä, epätasaisia kiviä, vääntyneitä kiviä ja kallistuneita kiviä, ja onko pihtejä, kiinnikkeitä ja pihtejä kiillotettu kirkkaaksi.

3. Tarkista tavaroiden koko ja merkit.

Jos tilauksessa ilmoitetaan tavaran koko, todellinen koko on mitattava tarkastuksen yhteydessä, jotta voidaan todeta, vastaako se tilauksen vaatimuksia. Tarkistetaan, puuttuuko merkintä tai onko se virheellinen, onko sen sijainti oikea ja onko merkintä selkeä.

4. Tarkista tavaroiden toimivuus.

Esimerkiksi, kun tarkastat korvakoruja, kiinnitä huomiota siihen, ovatko korvanapit suorat, joustavuus, elastisuus ja korvan pidikkeiden tiukkuus; rannekorun lukon ja saranan toiminta, liikkuuko se sujuvasti, kun sitä käytetään; ovatko kahden sivun väliset aukot liian pitkät; onko ketjusolki joustava; kiinnitä huomiota rintaneulan lukon nastan elastisuuteen ja joustavuuteen, huomioi myös nastan suunta (kiinnitä oikealta vasemmalle); riipuksen takuukaupan on oltava joustava ja silmukoiden pyöreitä.

5. Tarkista metallin laatu.

Tarkasta tavarat huolellisesti mahdollisten metalliin liittyvien ongelmien varalta.Yleisiä metallin laatuongelmia ovat metallin kuihtuminen, hiekkareiät, metallihalkeamat, sileyden puute, metallin sisällyttämisjäämät ja muut viat. Kun näitä ongelmia esiintyy, tarvitaan uudelleentyöstöä. Milgrain- ja hiekkapuhallustavaroille on tehtävä perusteellinen hionta ja kiillotus migrain- ja hiekkapuhalluksen jälkeen, jotta epätäydelliset kiillotusvirheet voidaan jättää huomiotta ennen milgrain- ja hiekkapuhallusta. Silti on varmistettava, että tavaroissa ei ole ennen milgrain- tai hiekkapuhallusta ongelmia asetusten, koon, liikkeen toiminnan, metallin laadun jne. kanssa. Milgrainin jälkeen on kiinnitettävä huomiota siihen, ovatko milgrainin reunat yhtenäiset, onko rikkinäisiä kiviä tai romahtaneita reunoja; hiekkapuhalluksen jälkeen hiekan on oltava siistiä ja paikallaan ylittämättä rajoja tai muodostamatta ryppyjä. Ennen galvanointia tarkista vielä kerran, ettei kivien pohjalla ole irtonaisia kiviä, vahan murusia ja metallimuruja, ja ennen ja jälkeen galvanoinnin varmista, että tavarat pidetään puhtaina ja siisteinä.

6. Tarkasta tavaroiden yleinen laatu.

Tarkasta tavaroiden yleinen laatu tilauksen vaatimusten tai vertailunäytteiden mukaan. Tarkista, onko metallin reunaviivoissa, kulmissa ja tasoissa ongelmia, varmistaen, että viivat ovat sileitä, kulmat tarkkoja, tasot selviä, pyöreitä siellä, missä niiden pitäisi olla pyöreitä, ja suorakulmaisia siellä, missä niiden pitäisi olla suorakulmaisia. Jalokivien kiinnitysten on oltava turvallisia ja oikein sijoitettuja, ja kivireikien on oltava läpinäkyviä. Metallipitoisuuden on täytettävä vaatimukset, ja metallipinnan ja -reunojen on oltava sileät, ilman muodonmuutoksia, selviä hiekkareikiä, kuihtuvia halkeamia tai puhtaita välikerroksia. Galvanoinnissa ei saisi olla positiivisia ja negatiivisia pintoja, eikä rodiumpinnoituksessa saisi olla harmaa-mustaa, keltaisia täpliä tai sameutta.

Kiinnitä huomiota erityyppisten tavaroiden erityisvaatimuksiin. Esimerkiksi sormustyyppisten tavaroiden osalta sormuksen koon ja sormuksen varren on oltava yhdenmukaiset ja sormuksen koon on oltava oikean pyöreä; korvakorutyyppisten tavaroiden osalta korvakorun pituuden on vastattava tilausta, korvatappien on oltava suorat, juotetut, silmukoiden on oltava epäsymmetriset ja korvaklipsujen on oltava joustavat; riipustyyppisten tavaroiden osalta kaulakorun kiinnityksen on oltava mukautuva, juotetun, läpi juotetun ja silmukoiden pyöreät; kaulakoru ja rannekoru-tyyppisten tavaroiden lenkkien on oltava sileät ja kulmien on oltava yhdenmukaiset. Koska ketjun metalli on suhteellisen ohutta, on kiinnitettävä erityistä huomiota siihen, ettei liikkuvissa liitoksissa ole merkkejä rikkoutumisesta. Liitetyn paikan juotoksen on oltava täydellinen ja puhdas, eikä ranneketyyppisten tavaroiden juotosjälkiä saa olla havaittavissa. Korkeamman toiminnon on oltava joustava, ja suljettaessa lukon on koskettava tiiviisti ilman aukkoja.

7. Menetelmät ongelmien käsittelemiseksi.

Kun tarkastaja on tunnistanut tavaroissa olevat puutteet, hän käyttää erilaisia tekniikoita ongelmien vakavuuden mukaan. Yleensä galvanointiosastolle perustetaan korjausryhmä. Sen lisäksi, että metallipohjatarjottimissa on metallin kuihtumista, halkeamia, epätasaisuutta ja hiekkareikiä, on myös ongelmia, kuten sormuksen koko, joka ei ole pyöreä vääränlaisen käsittelyn vuoksi, sormuksen varsi, joka ei ole sileä, saranat, jotka ovat liian löysät tai liian kireät, sulkimet, jotka eivät ole pehmeitä tai joustavia, puuttuvat kaiverrukset, katkenneet ketjut, liiallinen kiillotus, epäjohdonmukaiset piikkikoot ja niin edelleen, jotka kaikki voidaan antaa korjaustiimin käsiteltäväksi. Kaikki ongelmat on korjattava ennen galvanointia, jotta vältetään tavaroiden korjaaminen tai hionta galvanoinnin jälkeen, sillä se voi aiheuttaa merkittäviä vahinkoja esineille.

Jakso Ⅱ Yleiset galvanointivirheet

Eri koruluokilla on sekä vakiolaatuvaatimuksia että yksilöllisiä vaatimuksia. Galvanointivirheiden osalta voidaan erottaa yleiset ja luokkakohtaiset ongelmat.

Osa 1. Yleiset galvanointivirheet eri korutyypeissä

Näitä vikoja voi esiintyä erityyppisissä koruissa, ja ne liittyvät pääasiassa metallin laatuun, kiinnityksen laatuun, galvanoinnin laatuun tai muihin pintakäsittelyn vaikutuksiin.

1. Korut Metallien laatu

Galvanoinnin laadunvalvonnan sisältö ja menetelmät ovat seuraavat:

【Tapaus 9-1】Sisältö ei täytä standardin vaatimuksia.

Ongelman kuvaus:

Tavaroiden materiaalin on oltava 18 karaatin valkometallia. Tavaroiden metallipitoisuus testattiin fluoresenssispektrometrillä, ja metallipitoisuus oli vain 74,6%, mikä ei täytä 75%:n vähimmäisvaatimusta.

Analyysi: Jalometallikorujen sisällön on oltava tiukasti standardivaatimusten mukainen. Tavaroita, jotka eivät täytä sisältövaatimuksia, ei lähetetä. Sisältö määräytyy valuprosessin perusteella. Seoksia muotoiltaessa sisäisen valvonnan standardit on määriteltävä tehtaamme tappiotilanteen perusteella. Esimerkiksi 18K-metallia ei formuloida 75%:n mukaan, vaan lievällä ylijäämällä formuloidaan 75.3% tai 75.5%:n mukaan. Valuprosessin lisäksi myös hitsaus korujen viimeistelyprosessissa voi vaikuttaa pitoisuuden havaitsemiseen. Kun käytetty hitsausaine on sisällöltään pienempi kuin tavaran runko, se vaikuttaa seoksen kokonaispitoisuuteen, kuten kuvassa 9-1 on esitetty. Siksi hitsauksessa tulisi käyttää materiaaleja, joiden pitoisuus on sama kuin rungon.

【Tapaus 9-2】Ruusumetalli on altis värimuutoksille, kuten kuva 9-2 osoittaa.

Analyysi:

Koruissa käytettävien metalliseossarjojen joukossa ruusumetallista on tullut trendi nykypäivän kansainvälisessä koru- ja kelloteollisuudessa sen upean ja tyylikkään värin vuoksi. Koristeellisena ruusumetallina sillä pitäisi olla hyvä ruusun väri ja kirkkaus, hyvä vastustuskyky tylsyyttä vastaan, eikä se saa helposti värjäytyä varastoinnin ja käytön aikana. Ruusumetallikoruilla on kuitenkin usein huono väri ja värimuutokset, mikä aiheuttaa monia ongelmia tuotantoyhtiöille ja käyttäjille. Mikään ruusumetalli ei värjäydy, mutta eri metalliseokset eroavat merkittävästi tylsyyden ja värjäytymisen estossa ja värjäytymisen suorituskyvyssä värjäytymistaipumuksen ja vakavuuden osalta. Tuotantoyritysten tulisi tehdä järkeviä valintoja ja suorittaa tarvittavat testit. Ne voivat myös käyttää keinotekoista hikikastelua ja sähkökemiallisia testejä päättelemään seoksen värjäytymisenestokykyä.

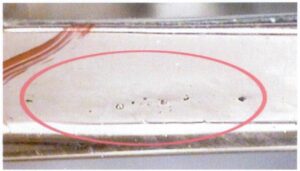

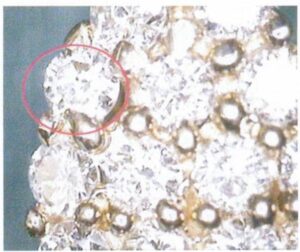

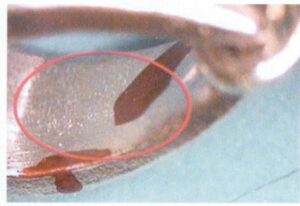

【Tapaus 9-3】Hiekkareiät paljastuvat tavaroiden kiillottamisen jälkeen, kuten kuvassa 9-3 on esitetty.

Analyysi:

Hiekkareiät muodostuvat valun aikana, mutta ne ovat piilossa pinnan alla. Hiekkareiät paljastuvat pinnalle, kun tavarat kiillotetaan. Tällöin hiekkareiät on puhdistettava perusteellisesti metallin laadun paljastamiseksi, minkä jälkeen vika on hitsattava. Koska tavaroihin on jo asetettu jalokiviä, olisi ensisijaisesti käytettävä laseria liekkijuottamisen sijasta, jotta vältytään jalokivien lämpövahingoilta.

Korjaus on tehtävä, kun hiomareiät ovat näkyvissä pinnalla työkappaleen kiillottamisen jälkeen. Pieniä hiekkareikiä varten asenna hiomatikku hiomakoneeseen korjauksen aikana, hio työkappaleen hiekkareiät pois hiomatikulla, kiillota työkappale sileäksi hiomapaperilla ja kiillota se sitten. Suurempia hiekkareikiä varten asenna moottorihiomakoneeseen korjauksen aikana jalokivihiomakone, jolla hiotaan hiekkareiät. Liota boorihappoveteen, esilämmitä työkappale puhalluslampulla ja sulata korjauksessa käytettävät metallijyvät. Kasta pinsetit metallihelmiin, upota sitten booraksiin, aseta metallihelmet työkappaleen korjauskohtaan ja täytä syvennys. Aseta korjattu työkappale alunavedellä täytettyyn kattilaan ja kuumenna alunavesi kiehuvaksi puhalluslampulla booraksin ja muiden epäpuhtauksien poistamiseksi työkappaleesta. Huuhtele puhtaalla vedellä ja puhalla kuivaksi. Hio korjauskohta tasaiseksi hiomalaikalla ja tasoita sitten hiomapaperilla.

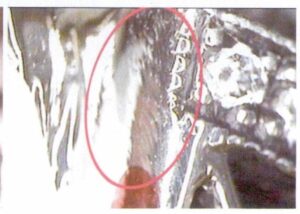

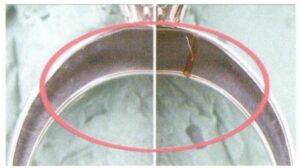

[Tapaus 9-4] Tuotteessa on kiillotuksen jälkeen voimakasta kutistumista, kuten kuvassa 9-4 näkyy.

Analyysi:

Kutistuminen on tavallinen metallin laatuvirhe, valuprosessissa muodostuva reikä, joka vaikuttaa merkittävästi korujen pinnan laatuun. Kutistuma ulottuu usein pinnasta sisälle. Vain pinta kiillotetaan yleensä valun yhteydessä, eikä kutistumaa voida poistaa. Vaikka käytettäisiin hiekkakeppeä, sitä ei ole helppo tiivistää. Siksi kutistuma paljastuu helposti pinnalle kiillotuksen jälkeen. Tällaisten vikojen vuoksi on tarpeen vahvistaa valuprosessin valvontaa ja parantaa valun laatua.

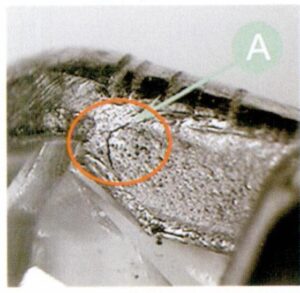

【Tapaus 9-5】Kiillotuksen jälkeen metallipinnalle ilmestyy metallikuonaa, kuten kuvassa 9-5 on esitetty.

Vian kuvaus:

Kiillotuksen aikana korujen pinnalla havaittiin kovia kohtia, jotka näkyivät ulkonäöllisesti kellanruskeina kovina hiukkasina, joko suurina yksittäisinä hiukkasina tai mountin kaltaisina pieninä hiukkasryhminä, jotka tunnetaan yleisesti nimellä metallikuona. Metallipinnan kiillottaminen kiiltäväksi on haastavaa, ja tuloksena on monia komeetanhäntäisiä kiillotusjälkiä.

Analyysi:

Monimutkaisten pistevikojen lähde voi johtua seuraavista seikoista:

(1) Nikkelin erottelu. Se ilmenee usein suhteellisen keskittyneinä pullistumina korun pinnalla. Nämä monimutkaiset kohteet johtuvat pääasiassa epätäydellisestä sulatuksesta ja epätasaisesta sekoittamisesta, mikä johtaa nikkelin erottumiseen. Koska nikkelin sulamispiste on korkea ja tiheys alhaisempi kuin metallin, jos sulatusaika on liian lyhyt tai jos sekoittamista ei tehdä oikein, nikkelin segregaatiota voi tapahtua, jolloin muodostuu kovia kohtia.

(2) Nikkelisilisidin muodostuminen. Nämä kovat kohdat ovat yleisiä piitä sisältävissä seoksissa. Nikkelillä valkaistun valkometallin valussa lisätään usein pieni määrä piitä seoksen valutehon parantamiseksi. Se auttaa parantamaan seoksen juoksevuutta ja täyttöominaisuuksia, vähentämään seoksen hapettumisabsorptiota, tekemään valupinnasta kirkkaamman, vähentämään seoksen kutistumistaipumusta ja parantamaan seoksen yleistä valutehoa. Jos prosessi on kuitenkin väärä tai sitä ei käsitellä oikein sulatuksen aikana, nikkeliä ja piitä sisältävissä seoksissa esiintyy todennäköisemmin nikkelisilisidikompleksin pistevikoja.

(3) Piin hapettuminen. Kun piitä sisältävä nikkeli-platinaseos sulatetaan hapettavassa ilmakehässä ja korkeassa sulamislämpötilassa piin voimakkaan aktiivisuuden vuoksi, se hapettuu ensisijaisesti muodostaen nopeasti piidioksidia, varsinkin kun upokkaaseen jää pieni määrä metallinestettä. Myöhemmin sulatus tapahtuu suoraan, ja piin hapettuminen on voimakkaampaa. Lisäksi piidioksidilla on kasautuva vaikutus metalliin, joten jos kierrätysmateriaalia käytetään liikaa, se johtaa nopeasti eräkovettumisongelmaan jonkin ajan kuluttua.

Erien kovettumisongelma ilmenee. Piidioksidilla on pieni tiheys, ja sillä on taipumus kellua työkappaleen pinnalle, joten sitä esiintyy usein valukappaleen toisella puolella.

(4) Viljanpuhdistamoiden erottelu. Hienostuneista ja tiheistä rakeista on hyötyä erinomaisen kiillotetun pinnan aikaansaamiseksi korumetalliseoksissa, erityisesti piiseoksissa. Koska piillä on merkittävä karkeuttava vaikutus, on ryhdyttävä toimenpiteisiin rakeiden hienontamiseksi. Iridium, koboltti, harvinaiset maametallit jne. ovat yleisesti käytettyjä rakeiden hienontamisaineita nikkeli-platinaseoksissa. Ne voivat muodostaa korkean sulamispisteen heterogeenisia kideytimiä, lisätä ydinten määrää ja siten hienontaa jyviä. Näiden alkuaineiden seostaminen on kuitenkin suhteellisen hankalaa. Tarvitaan sopiva sulatuslämpötila ja -aika, jotta ne liukenevat metallinesteeseen tasaisesti; muutoin voi tapahtua segregaatiota, joka johtaa koviin pisteisiin.

(5) Monimutkaisten vieraiden aineiden ulkoinen sisällyttäminen. Tilanne on laaja, ja siihen liittyy useita näkökohtia, kuten kierrätysmateriaalit, sulattotoiminta jne. Yleisin ongelma on kierrätysmateriaalien kontaminaatio, kuten kierrätysmateriaaleihin jäänyt kipsisijoitusjauhe. Sijoitusjauheen tärkeimmät tulenkestävät komponentit ovat kvartsi ja kristobaliitti, ja sideaineena on kalsiumsulfaatti. Kalsiumsulfaatin huonon lämpöstabiilisuuden vuoksi se hajoaa nopeasti korkean lämpötilan metallinesteessä muodostaen rikkidioksidikaasua, mikä johtaa puhallusreikien asteittaiseen esiintymiseen, ja rikkidioksidi pahentaa nikkelin ja piin reaktiota muodostaen nikkelisilisidiä. Lisäksi sijoitusjauheeseen sisältyvä piidioksidi pääsee metallinesteeseen muodostaen piidioksidikovia kohtia.

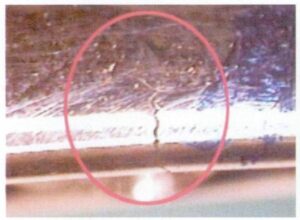

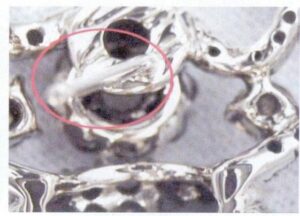

【Tapaus 9-6】 18K punametalliin ilmestyi halkeamia, kuten kuvasta 9-6 käy ilmi.

Analyysi:

18K-punametalli on punametalliseos, joka koostuu pääasiassa kuparista, joka muuttuu 410 ℃:n lämpötilassa, mikä parantaa merkittävästi metalliseoksen lujuutta ja kovuutta mutta vähentää huomattavasti materiaalin muovattavuutta. Seos on selvästi hauras, ja pieni ulkoinen voima tai isku voi aiheuttaa korujen murtumisen. Tämä muutos tapahtuu valun jäähdytysvaiheessa, ja se voi tapahtua jossain määrin myös hehkutus- tai hitsausprosessien aikana, jos jäähdytys on hidasta. Tämän ongelman ratkaisemiseksi on sopivien sekaseosten valinnan lisäksi koruja kuumakäsiteltäessä tarpeen vähentää kokonaislämpöjännitys ja rakenteellinen jännitys mahdollisimman alhaiselle tasolle sen sijaan, että otetaan käyttöön vain hidas jäähdytysmenetelmä lämpöjännityksen vähentämiseksi.

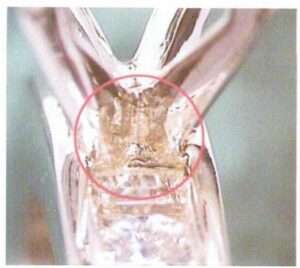

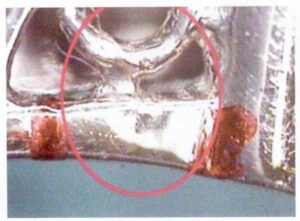

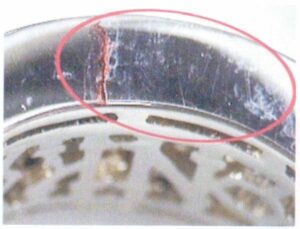

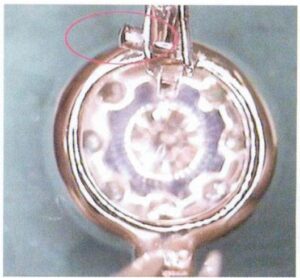

[Tapaus 9-7] 18K:n valkoisen verkon pohjaan ilmestyi halkeamia, kuten kuvassa 9-7 näkyy.

Analyysi:

Verkkopohja on korun sisäkehään koottu osa, joka on yleensä hoikka. Kun se kiinnitetään kokoonpanon aikana, on joskus väistämätöntä, että verkkopohjan sisälle syntyy jäännösjännitystä. Kun jännitys ylittää sen lujuuden, se johtaa halkeamiin. Osa halkeamista on syntynyt jo vahan kiinnitysvaiheessa ja ne paljastuvat pinnalle hionnan ja kiillotuksen jälkeen. Toiset taas johtuvat sisäisen jännityksen pahenemisesta hionnan ja kiillotuksen aikana, mikä johtaa särön syntymiseen.

2. Korut Shape kysymykset

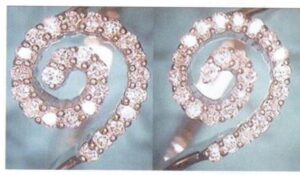

[Tapaus 9-8] Lopulliset tuotteet eivät noudata alkuperäistä näytettä, kuten kuvassa 9-8 on esitetty, vasen kuva on näyte ja oikea kuva on näyte.

Analyysi: Analyysi: Erissä valmistettavista tuotteista otetaan yleensä ensin näyte, jonka asiakas vahvistaa tarkastusta varten ja joka toimii yhtenä erätuotannon tarkastuspohjana. Jos erätuotannossa on ongelmia tavaroiden kanssa, joiden on oltava standardin mukaisia, asiakkaalla on oikeus hylätä ne. Syitä siihen, että tavarat eivät täytä standardeja, on monenlaisia, kuten väärät tuotantotilaukset, väärät muottimateriaalit, osien väärä kokoonpano, tuotteen muodonmuutos jne.

【Tapaus 9-9】Tuotteen muodonmuutos, kuten kuvassa 9-9 on esitetty.

Analyysi:

Tässä tapauksessa mustalaisasennuksen reuna ei ole pyöreä, mikä johtaa selvään muodonmuutokseen. Tällaisten ongelmien osalta olisi kiinnitettävä huomiota korujen hionnan ja kiillotuksen korjaamiseen sekä vahvistettuun tarkastukseen; lisäksi asetelman ohuen reunan vuoksi olisi kiinnitettävä huomiota kiillotussuuntaan ja -intensiteettiin hionnan ja kiillotuksen aikana.

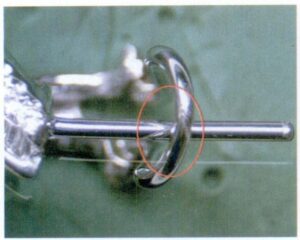

【Case 9-10 alatukipylvästä ei ole poistettu, kuten kuvassa 9-10 näkyy.

Analyysi:

Tämän tapauksen kaltaisissa tuotteissa rakenteessa on useita pyöreitä renkaita, joiden välissä on erityisiä välejä, mikä edellyttää kunkin renkaan hyvää keskipitkyyttä. Tuotannon aikana tapahtuvasta muodonmuutoksesta johtuvien epäkeskisten pyöreiden renkaiden aiheuttaman ongelman vähentämiseksi pyöreiden renkaiden väliin lisätään useita alatukia lujuuden lisäämiseksi ja muodonmuutoksen estämiseksi. Nämä pohjatuet ovat vain prosessitoimenpiteitä, joilla varmistetaan tuotannon sujuvuus, eivät itse tuotteelle asetettuja vaatimuksia. Siksi pohjatuet olisi poistettava, kun tuote on lähes valmis.

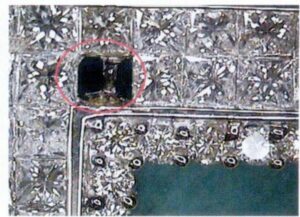

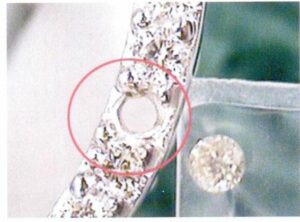

【Tapaukset 9-11】Tuotteen epänormaali pohja-aukko, kuten kuvissa 9-11 on esitetty.

Analyysi:

Jalokivijalustan pohjan reikä on välttämätön toimenpide jalokivijalustan optisten ominaisuuksien parantamiseksi, tuotteessa käytetyn metallin määrän vähentämiseksi ja tuotteen koristeellisen vaikutuksen lisäämiseksi. Alimman kiinnitysreiän on oltava säännöllinen ja läpinäkyvä. Tässä tapauksessa joissakin pohjan rei'issä on vakavia epämuodostumia, joita on muutettava korujen hiontavaiheessa sen sijaan, että ne siirretään galvanointiosastolle.

[Tapaus 9-12] Reuna ei ole sileä, kuten kuvassa 9-12 näkyy.

Analyysi:

Tässä tapauksessa patonkityyppisen timantin metallireuna voisi olla tasaisempi kiillotusvaiheen jälkeen, mikä johtuu pääasiassa epätasaisesta reunan leikkauksesta kiinnitysvaiheessa.

[Tapaus 9-13] Reunakoko on epätasainen, kuten kuvassa 9-13 näkyy.

Analyysi:

Tässä tapauksessa metallireunojen leveyksien molemmin puolin pitäisi olla yhdenmukaiset, mutta metallireunan toisen puolen leveys on merkittävästi kaventunut, ja aaltovaihteluiden ilmiö on olemassa. Mahdollisia syitä ovat muun muassa päämuotti, vahamuotti, hionta, kiillotus ja muut prosessit, jotka voivat aiheuttaa sen.

[Tapaus 9-14] Metallireunan romahdus, kuten kuvassa 9-14 on esitetty.

Analyysi:

Tämäntyyppinen ongelma on yleisempi korujen valmistusprosessissa. Syitä voivat olla esimerkiksi korumestarimuotin reunan romahtaminen, vaurioituminen tai häviäminen vahan valmistuksen tai valun aikana, tavaroiden vaurioituminen pitomuotin aikana, metallin reunan rikkoutuminen kiven kiinnityksen aikana ja metallin reunan syöpyminen kiillotuksen aikana.

3. Korujen kiillotus kysymykset

[Tapaus 9-15] Kiillotustyö on riittämätöntä, kuten kuvasta 9-15 käy ilmi.

Analyysi:

Kiillotustyö on riittämätön, koska joitakin tuotteen osia ei ole kiillotettu perusteellisesti ja edellisen prosessin alkuperäinen pintakunto tai käsittelyjäljet on vielä säilytettävä. Sen ongelma ilmenee todennäköisimmin päätykulmissa, koverilla alueilla, halkeamissa ja muilla tuotealueilla, koska näissä paikoissa tarvitaan usein sopivia työkaluja tai käyttäjä on taipuvainen jättämään ne huomiotta.

【Tapaus 9-16】Tuotteen merkintä on epäselvä, kuten kuvassa 9-16 esitetään.

Analyysi:

Oikea ja tarkka merkintä on korutuotteiden kannalta olennaisen tärkeää, ja kansalliset standardit ovat antaneet selkeät määräykset. Korutuotteiden herkän luonteen vuoksi kaiverrus on suhteellisen pieni ja monimutkainen, jotta se voidaan valaa kunnolla valun aikana. Kaiverruksen tulisi olla selkeä muotin valmistuksessa, mikä vähentää kiillotusvaikeuksia. Jos tarvitaan korkealaatuista kaiverrusta, on parasta välttää valamista ja käyttää lasergravuuria tuotteen kiillottamisen jälkeen, jotta kaiverrus on sekä herkkä että selkeästi määritelty.

【Tapaus 9-17】Metallipinnan rei'itys, kuten kuvassa 9-17 on esitetty.

Analyysi:

Korujen kiillotuksen jälkeen pintaan tuli reikiä tietyillä alueilla. Ongelman syitä ovat muun muassa se, että mestarimuotin, vahamallin tai valetun aihion seinämän paksuus on tietyillä alueilla liian ohut, että jotkin alueet ovat liian ohuita vahatessa ja jotkin alueet ovat liian ohuita hiottaessa. Kun aihiossa on virheitä, kuten hiekkareikiä ja kuonan sulkeumia, hyvän pinnan saamiseksi

Kiillotuslaatu kiillottaa usein voimakkaasti näitä alueita käytön aikana, mikä aiheuttaa reiän.

[Tapaus 9-18] Kuvassa 9-18 on epätasainen metallipinta.

Analyysi:

Korut on hiottava ja kiillotettava, jotta saadaan sileä ja kiiltävä metallipinta. Oletetaan kuitenkin, että toimenpide on virheellinen, eikä metallipinta ole sileä kiillotuksen aikana, jolloin syntyy positiivisia ja negatiivisia pintoja. Siinä tapauksessa se vaikuttaa pinnan ulkonäköön ja kirkkauteen.

[Tapaus 9-19] Liiallinen kiillotus, kuten kuvassa 9-19 näkyy.

Analyysi:

Tässä tapauksessa, kun kiillotat piikin juurta harjalla, harjan harjatyypin väärä valinta, liiallinen voimankäyttö tai kiillotuksen pitkittyminen voi aiheuttaa liiallisen metallin irtoamisen juuresta, mikä vähentää merkittävästi piikin kiinnityksen lujuutta ja aiheuttaa piikin rikkoutumisen ja kiven menettämisen riskin. Harjasharjoja on erilaisia materiaaleja, rakenteita ja kokoja. Kovilla harjaksilla on voimakas leikkausvoima, mutta on varottava liiallista kiillottamista. Kun kiillotat asetus-, taivutus- tai kovera-asentoja, vaihda kiillotuskulmaa jatkuvasti, älä kiillota samaa kohtaa pitkään, äläkä kiillota samassa kulmassa, jotta vältät liiallisen kiillotuksen, joka voi aiheuttaa reunan romahtamisen, piikkien litistymisen tai piikkien teroittumisen.

[Tapaus 9-20] Kiillotetun pinnan naarmut, kuva 9-20 osoittaa.

Analyysi:

Korujen kiillotuksen tarkoituksena on saada metallipinnalle sileä ja kirkas peiliefekti. Monien korujen metallimateriaalien alhaisen kovuuden vuoksi kiillotuksen jälkeen voi syntyä nopeasti kitkan aiheuttamia naarmuja. Siksi koruja on käsiteltävä hellävaraisesti kiillotuksen jälkeen ja vältettävä törmäyksiä tuotteiden välillä tai kosketusta esineisiin, kuten hiekkapaperiin ja nuppineuloihin, jotka voivat helposti aiheuttaa naarmuja.

【Tapaus 9-21】Heikko elektrolyyttinen kiillotusvaikutus

Ongelman kuvaus:

Usein kohdataan korujen tuotannossa Kun kohdataan ongelmia, kuten kivien kellastumista, mustumista ja huonoa kiiltoa, manuaalinen mekaaninen kiillotus ei ole vain aikaa vievää ja työlästä, vaan myös tehotonta. Siksi kemialliset kiillotusmenetelmät otetaan laajalti käyttöön. Aiemmin käytetty kemiallinen kiillotusmenetelmä oli kaliumsyanidi + vetyperoksidi, jolla on hyvä kiillotusvaikutus ja korkea hyötysuhde, mutta sillä on merkittäviä haittoja. Kaliumsyanidi on erittäin myrkyllinen kemiallinen aine, joka aiheuttaa merkittäviä turvallisuusriskejä ympäristölle ja käyttäjille. Syanidivapaan elektrolyyttisen kiillotuksen käyttö on väistämätön suuntaus. Kun syanidivapaata elektrolyyttistä kiillotusta käytetään K-metallituotteiden käsittelyyn, ongelmana on kuitenkin usein huono käsittelyvaikutus.

Analyysi:

Elektrolyyttisen kiillotuksen perusperiaatteena on, että työkappale liitetään anodiin. Sähköistyksen jälkeen pintaan muodostuu paksu ja viskoosinen kalvo, jolla on korkea resistiivisyys ja jonka paksuus on epätasainen. Pinnan mikropurseet ovat ohuita, joissa virrantiheys on suuri ja metallin liukeneminen nopeaa, kun taas mikropurseet ovat paksuja, joissa virrantiheys on pieni ja metallin liukeneminen hidasta. Tiheän ja viskoosin kalvon ja virrantiheyden epätasaisen jakautumisen vuoksi mikroprotruusit pienenevät nopeasti ja mikrosyvennykset pienenevät hitaasti, jolloin saavutetaan sileä pinta. Metallien elektrolyyttisen kiillotuksen anodinen liukenemisprosessi on varsin monimutkainen, ja siihen vaikuttavat monet tekijät, kuten metallin pintaominaisuudet, metallografisen rakenteen tasaisuus, elektrolyytin koostumus, elektrolyyttiliuoksen lämpötila, käyttövirran tiheys, liuoksen virtaus, kiillotusaika, anodin ja katodin pinta-alan suhde, elektrodien etäisyys jne. Näiden tekijöiden vaihtelu vaikuttaa suoraan kiillotustulokseen ja laatuun. Jos anodinen liukeneminen on epätasaista, käsitelty pinta voi joskus olla huonompi kuin alkuperäinen tila, tai siltä voi puuttua kiilto tai siinä voi esiintyä reikiä, paikallista korroosiota ja muita olosuhteita. Erinomaisen elektrolyyttisen kiillotustehon saavuttamiseksi on siis kiinnitettävä huomiota useisiin seikkoihin:

(1) Elektrolyyttisen kiillotusliuoksen valinta. Elektrolyyttistä kiillotusliuosta valittaessa on otettava huomioon seuraavat tekijät: On oltava tietty määrä oksidia, jotta aktiiviset ulokkeet liukenevat pintaan; on oltava riittävästi kompleksi-ioneja, jotta liuotustuotteet kelatoituvat ja saostuvat pinnalle; ja säilytettävä elektrolyytin tuoreus; on oltava riittävä määrä suuren säteen, pienen varauksen anioneja, jotta voidaan edistää ionien siirtymistä, parantaa pinnan liukenemisen tehokkuutta, lisätä kiillotusnopeutta ja laatua; viskositeetin on oltava riittävä, jotta anodin pinnalle muodostuu viskoosinen kalvokerros, joka on ohuempi ulokkeilla ja paksumpi syvennyksissä, jotta varmistetaan pinnan kiillotuslaatu; käyttölämpötila-alueen on oltava laaja, liuoksen suorituskyky vakaa ja käyttöikä pitkä, eikä se saa saastuttaa ympäristöä.

(2) Elektrolyyttinen ripustusmenetelmä. Ennen elektrolyyttistä ripustamista on otettava huomioon elektrodien välinen etäisyys ja työkappaleiden sijainti; käytä tarvittaessa suojausta virtajohtojen tasaisen jakautumisen varmistamiseksi; varmista hyvä kosketus langan ja työkappaleen välillä sähköjohtoa varten; ota huomioon elektrolyyttisen kiillotusprosessin aikana saostuneiden kaasujen oikea-aikainen purkautuminen. Kuvassa 9-21 esitetään useiden tyypillisten työkappaleiden ripustusmenetelmät.

(3) Elektrolyysiprosessin parametrit. Valitse järkevästi jännite, aika, lämpötila, sekoitus ja muut prosessiparametrit työkappaleen rakenteen mukaan.

(4) Elektrolyyttien ja jalometallien huolto ja talteenotto. Tuotannossa on vältettävä pölyn ja roskien pääsyä elektrolyyttiin; ota metalli talteen kahden viikon välein, puhdista elektrodilevy ja metallia imevä pussi ja poista kiteet elektrodipussista; täydennä kulutettuja reagensseja viipymättä käytön aikana; kun elektrolyysin määrä saavuttaa tietyn tason, elektrolyytti on uusittava.

4. Koruasetusten kysymykset

[Tapaus 9-22] Liimaa ei ole poistettu, kuten kuvassa 9-22 näkyy.

Analyysi:

Joitakin orgaanisia jalokiviä, kuten helmiä, meripihkaa jne., kiinnitetään yleensä liimalla. Joitakin jalokiviä lisätään toisinaan liimalla kiinnityskuoppiin, jotta jalokivet eivät siirtyisi kiristysprosessin aikana, kun käytetään menetelmiä, kuten pakkoasennusta ja kehysasennusta. Jos liimaa lisätään liikaa, se puristuu kiinnityspohjaan ja valuu jalokiven pintaan, kun jalokiveä kiristetään. Liima on pyyhittävä puhtaaksi heti kiinnityksen jälkeen; muutoin liiman poistaminen liiman kovettumisen jälkeen on vaikeaa, mikä vaikuttaa jalokiven ulkonäköön.

【Tapaus 9-23】Kivien putoaminen kiillotuksen aikana, kuten kuvassa 9-23 näkyy.

Analyysi:

Tässä tapauksessa kehykseen kiinnitetystä riipuksesta katosi timantti kiillotuksen aikana. Kiillotuksen aikana kiekkoon kohdistetaan painetta halutun vaikutuksen aikaansaamiseksi. Tämä aiheuttaa erityisen riskin jalokivien kiinnityksille (erityisesti joillekin herkille kiinnitysmenetelmille). Kiillotettaessa on kiinnitettävä huomiota voiman ja kulman hallintaan. Jos ilmenee merkkejä jalokiven irtoamisesta, kiillotus on lopetettava välittömästi, jalokivi on kiinnitettävä uudelleen, ja sitten toimintaa voidaan jatkaa.

【Tapaus 9-24】Helmi on naarmuuntunut, kuten kuvassa 9-24 näkyy.

Analyysi:

Helmet asetetaan yleensä piikkiasetuksilla, joissa helmiin porataan reikä, piikkiin levitetään liimaa, se työnnetään helmen reikään ja kiinnitetään liiman kovetuttua. Tämä prosessi järjestetään yleensä viimeisenä vaiheena, koska helmet ovat pehmeitä eivätkä ne voi joutua kosketuksiin syövyttävien kemiallisten liuosten kanssa. Tällöin helmiäisen pinnan naarmuuntuminen johtuu pääasiassa siitä, että pyyhkimisen aikana käytetään epäpuhdasta liinaa. Koska helmien kovuus on alhaisempi kuin ilmassa olevien pölyhiukkasten, kitka epäpuhtaalla liinalla voi helposti aiheuttaa hankausta tai naarmuja.

Taulukko 4-1 ASTM B562:n mukainen puhtaan kullan suurin sallittu epäpuhtauspitoisuus Nuggetit (kultakimpaleet)

Analyysi:

Tässä tapauksessa uloin timantti siirtyi kiillotuksen jälkeen, jolloin koruun jäi huomattava aukko. Tämä johtui siitä, että timantin vyötärö ei ollut täysin kiinnitetty kiinnityksen aikana, ja timantti löystyi ja siirtyi kiillotuksen aikana.

[Tapaus 9-26] Korukappaleita heitetään pois suurella voimalla kiillotuksessa, mikä aiheuttaa timanttimurtumia, kuten kuvassa 9-26 on esitetty.

Analyysi:

Työkappaleita kiillottaessa on tärkeää keskittyä täysin ja välttää ajattelemasta muita asioita työskentelyn aikana, erityisesti kun kiillotetaan aukkoja ja piikkien päitä. Hetkellinen tarkkaamattomuus voi johtaa "lentämiseen" (viittaa ilmiöön, jossa työkappale liukuu kädestä ja lentää pois), mikä johtaa jalokivivaurioihin, työkappaleen romuttumiseen ja muihin seurauksiin.

[Tapaus 9-27] Kiven irtoaminen ultraäänipuhdistuksen aikana, kuten kuvassa 9-27 on esitetty.

Analyysi:

Ultraäänipuhdistuksessa käytetään kavitaation vaikutusta iskuaaltojen tuottamiseen, jolloin työkappaleen pintaan kohdistuu voima, joka poistaa kiillotusaineet, vahat ja muut öljyiset epäpuhtaudet puhdistustarkoituksiin. Tämä puhdistusprosessi vaikuttaa myös asetettuihin jalokiviin. Jatkuvassa iskuaaltojen vaikutuksessa voi esiintyä irtoamisongelmia, jos jalokiviä ei ole kiinnitetty tukevasti.

Se vaikuttaa myös jalokiviasetukseen. Kivien putoamisongelmia voi esiintyä, jos jalokiviä ei ole asetettu tukevasti jatkuvaan iskuaaltotoimintaan.

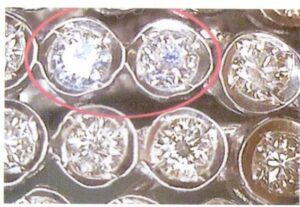

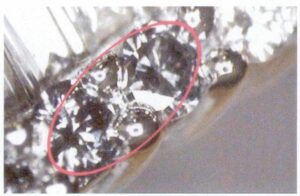

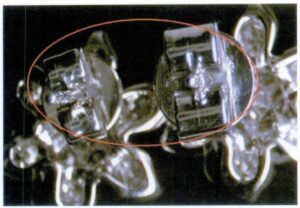

【Tapaus 9-28】Kivien epätasainen korkeus, kuten kuvassa 9-28 on esitetty.

Analyysi:

Kun useita jalokiviä kiinnitetään kanavaan, jalokivien tulisi noudattaa metallin reunaa, niiden tulisi olla tasaisia ja sileitä, eikä niissä saisi olla epätasaisia korkeuksia. Kun tällaiset asiat siirretään galvanointiprosessiin, korjaushenkilöstön tulisi ensin nollata ja kiillottaa epätasaiset jalokivet vaatimusten täyttymisen jälkeen.

【Tapaus 9-29】Kivien muuttuminen tummiksi, kuten kuvassa 9-29 on esitetty.

Analyysi:

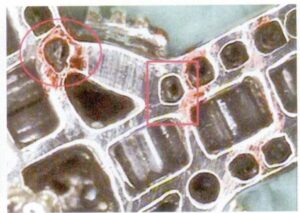

Tässä tapauksessa kyljessä olevat melee-timantit on asetettu vahavalulla. Kiillotuksen ja puhdistuksen jälkeen kaksi timanttia näyttää tummalta. Kun timantit poistetaan, havaitaan, että itse timantit eivät ole muuttuneet tummiksi, mikä osoittaa, että tämä johtuu pääasiassa visuaalisesta vaikutuksesta. Tärkeimmät syyt visuaaliseen vaikutukseen ovat:

(1) Asetelman pohjassa oleva reikä on liian pieni. Jalokiven on tyypillisesti absorboitava ja heijastettava valoa, jotta siinä näkyy hyvä kiilto ja luonnollinen väri. Metallijalokiviin kiinnitetyt jalokivet ovat riippuvaisia valon absorboinnista kiinnityksen alareunan reiästä. Kun alimmainen reikä on liian pieni, metalli peittää suuremman osan paviljongista, mikä vaikuttaa jalokiven valon imeytymiseen. Varmista siksi mestarimuotteja suunnitellessasi, että kiinnityksen alareikä on riittävän suuri. Vahavalussa kiinnityksen pohjan reiän halkaisija on yleensä yli puolet jalokiven halkaisijasta, mikä on eduksi jalokiven kiinnittämiselle valun aikana.

(2) Vaikka mestarimuotin pohjan reikäkoko olisi riittävän suuri, huono yhteensopivuus kiinnitysasennon ja jalokiven halkaisijan välillä voi myös aiheuttaa visuaalisen vaikutuksen. Siksi ennen kiven asettamista on tarpeen sovittaa ja mitata kivi. Jos se ei ole sopiva, säädä ensin kiinnitysasento ja aseta jalokivi kiinnitykseen asennon laskemiseksi. Jos jalokiven halkaisija on suurempi kuin kiinnityskoko, on tarpeen käyttää sopivaa hiomapuristinta kiinnitysasennon sovittamiseksi jalokiven kokoon; puhdista kiinnityksen pohja huolellisesti kiven kiinnityksen jälkeen.

(3) Kun valmistetaan sijoitusmuotti kipsilietteellä, jos ilmakuplat tarttuvat asetuksen pohjaan, kuplat korvataan metallilla valun jälkeen, jolloin muodostuu metallihelmiä. Tällä hetkellä jalokivi näyttää usein tummalta lähellä kiinnityskuoppaa. Metallihelmet näkyvät, jos koru on ylösalaisin kiinnityksen pohjalla. Kun kipsin lujuus on riittämätön tai jalokiven ja kipsilietteen välinen kostutusominaisuus on huono, jalokivi peittyy metalliin, mikä vaikuttaa vakavasti jalokiven väriin ja kiiltoon. Tämän ongelman ratkaisemiseksi kipsilietettä sekoitettaessa on kiinnitettävä huomiota veden ja kipsin väliseen suhteeseen, imurointiaikaan, tyhjiöasteeseen, kostutusominaisuuteen jne.

【Tapaus 9-30】Korkea piikki raapivalla kädellä, kuten kuvassa 9-30 on esitetty.

Analyysi:

Kun piikki on liian korkealla, se ei ainoastaan vaikuta jalokiven optiseen vaikutukseen, vaan aiheuttaa myös ongelmia kulumisessa ja käytössä, naarmuttaen helposti käsiä, koukuttaen vaatteita ja jopa aiheuttaen jalokiven putoamisen. Sen vuoksi piikin korkeutta olisi valvottava kohtuullisesti, ja piikin korkeuden olisi yleensä oltava hieman alempana kuin kiven pinta. Jos siis piikin korkeus on liian korkea kiinnityksen aikana, leikkaa piikki ensin pihdeillä, viilaa piikki sitten kiillotukseen sopivalle korkeudelle ja pidä piikin korkeus tasaisena. Kun olet katkaissut piikin, viilaa se kolmionmuotoisella viilalla piikin kiillottamiseen sopivalle korkeudelle ja pidä piikin korkeus tasaisena. Käytä sitten bambulehtiviilaa leikataaksesi piikin sisäpuolen sopivaksi kivelle ja pyöristäksesi sen jälkeen ulkopuolen kiillotusta ja kuppihampaiden kiillotusta varten.

【Tapaus 9-31】Puristin ei ole pyöreä, kuten kuvasta 9-31 käy ilmi.

Analyysi:

Tämä on ongelma, joka on jäänyt kivenasettamisprosessiin, jota ei ole tarkistettu huolellisesti ennen kiillotusta, minkä vuoksi valmiissa tuotteessa on edelleen ongelma, että piikit eivät ole pyöreitä. Tavarat on tarkastettava ennen kiillotusta, ja jos piikit eivät ole pyöreitä, ne on leikattava pyöreiksi ennen kiillotusta.

【Tapaus 9-32】Puikon pää ei ole sileä, kuten kuvassa9-32 näkyy.

Analyysi:

Tässä tapauksessa kiven kiinnityksen piikkipää ei ole sileä kiillotuksen jälkeen, ja siinä näkyy ilmeinen "peittävä" ilmiö. Tämä johtuu pääasiassa kuppipuristimen kohtuuttomasta käytöstä ja kiillotuspihtien virheellisestä käytöstä kivenasettamisprosessissa. Kuppimurskaimen sisemmän reiän on oltava keskitetty, ei vinossa, ja sisäseinämän on oltava sileä ja pyöreä. Reikä olisi porattava vain hieman syväksi tai matalaksi, ja syvyys olisi määriteltävä käänteistä kiinnitystä varten käytettävän piikin pituuden mukaan. Piikin pään koko määrää kuppimurskaimen koon. Jos se on liian suuri tai liian syvä, piikin pää ei tartu kiveen, mikä johtaa kiven vaurioitumiseen. Jos se on liian pieni, piikkipäähän on helppo painaa askelia, mikä aiheuttaa "korkkiongelman".

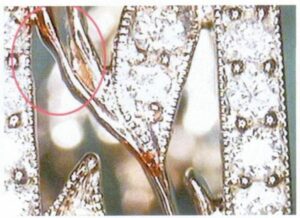

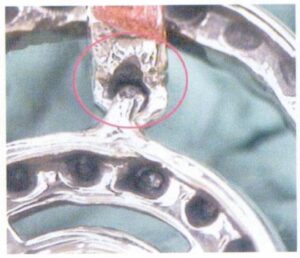

【Tapaus 9-33】Cypsy-asennuksen piikki on katkennut, kuten kuvassa9-33 näkyy.

Analyysi:

Gypsy-asetus ympäröi jalokiven metallireunalla ja asettaa metallireunaan pihtejä jalokiven kiinnittämiseksi. Piikit ovat yleensä lapionmuotoisia ja suhteellisen ohuita, jotta jalokivelle saadaan aikaan hyvä optinen vaikutus. Hiomisen ja kiillottamisen aikana on kiinnitettävä erityistä huomiota voimakkuuteen ja suuntaan. Muuten se on helppo hioa tai rikkoa.

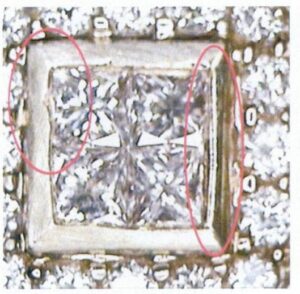

Kuva 9-34 Kanavan asetelman metallireunat ovat epätasaiset on epätasainen on epätasainen.

Analyysi:

Prinsessahiontaisessa timantissa timantit on asetettava siististi ja tasaisesti, ja myös metallireunojen on oltava yhtenäiset. Tässä tapauksessa metallireunojen epäjohdonmukaisen koon ongelma johtuu pääasiassa epäjohdonmukaisesta kiven kiinnityspohjasta tai lapion reunoista. Korjaus olisi tehtävä ennen kiillotusta, ja huomiota olisi kiinnitettävä myös siihen, että kunkin kiinnitysreunan kiillotusaste on johdonmukainen.

Taulukko 4-1 ASTM B562:n mukainen puhtaan kullan suurin sallittu epäpuhtauspitoisuus Nuggetit (kultakimpaleet)

Analyysi:

Joskus kiven kiinnitysreuna edellyttää piikkien ja milgrainin erottamista toisistaan, ja ne on erotettava toisistaan, eikä niitä saa sekoittaa keskenään.

5. Korujen pinnoitusasiat

【Tapaus 9-36】Kiillotusvahan poisto ei ole puhdasta, kuten kuvassa 9-36 näkyy.

Analyysi:

Kun työkappale on kiillotettu, pinta ja raot peittyvät kiillotusvahaan ja erilaisiin seoksiin, jotka on poistettava työkappaleen puhdistamiseksi.

Kun vahanpoisto ei ole puhdasta, syntyy ongelmia, kuten kyvyttömyys laittaa pinnoitusväriä ja pinnoitusliuoksen saastuminen. Tyydyttävien vahanpoistotulosten saavuttamiseksi on varmistettava useita seikkoja: Toiseksi, vahanpoistoliuoksen suhteen tulisi olla kohtuullinen, ei liian väkevä, jotta iskuvoima pienenee, eikä liian laimea tai liian pitkään käytetty, jotta se ei tehoa; kolmanneksi, ultraääniärsykkeen tulisi olla riittävän voimakas ja puhdistusajan tulisi olla riittävä.

Kun suoritat vahanpoistotoimenpiteitä, ripusta kiillotetut tavarat ripustimiin. Kun kyseessä ovat tavarat, jotka ovat alttiita kivien häviämiselle, kiviasennuksen tulisi olla ylöspäin, ja upota ne lusikkaan, joka sisältää vahanpoistovettä vahanpoistoa varten; kuumenna vahanpoistovesi käyttölämpötilaan (60-80 ℃) ja käynnistä ultraääniaallot vahan lian poistamiseksi työkappaleen pinnalta. Kristallikivien ja suurten timanttien osalta säädä vahanpoistoveden lämpötila noin 40 ℃, jotta vältetään merkittävien lämpötilaerojen aiheuttamat vauriot.

Ennen vahanpoistoa tavarat on esilämmitettävä puhtaalla vedellä ja upotettava sitten vahanpoistoveteen. Älä huuhtele vahanpoiston jälkeen välittömästi huoneenlämpöisellä puhtaalla vedellä, vaan huuhtele ensin esilämmitetyllä puhtaalla vedellä ja jatka sitten puhdistusta. Puhdista tavaroiden pinta puhtaalla vedellä kolmivaiheisella vastavirtahuuhtelumenetelmällä 3-5 minuutin ajan; tarkista huolellisesti pinnan puhtaus, kiinnitä huomiota siihen, onko kiven pohjassa (kuvio) ja kiven kiinnityksessä jäljellä vahan likaa, ja toista vahanpoistoprosessi tarvittaessa, kunnes vahan lika on kokonaan poistettu.

Joidenkin vaikeasti puhdistettavien tavaroiden osalta on käytettävä seuraavia puhdistusmenetelmiä: höyryä käytetään puristamaan pois kiillotusprosessista jääneet vaha- ja kiillotusjäämät; niiden tavaroiden osalta, joita ei voi käsitellä, käytetään käsin nuppineuloja (käsin nuppineuloja käytettäessä on varottava naarmuttamasta tavaroita). Kun olet poistanut vahan, huuhtele välittömästi, koska kun tavarat on poistettu vahasta ultraääniaalloilla, niistä irtoaa öljyinen likainen kerros. Oletetaan, että se pysyy ilmassa tietyn ajan. Siinä tapauksessa se kuivuu ja jähmettyy, mikä vaikeuttaa puhdistusta, ei saavuta vahanpoistovaikutusta ja saastuttaa metalliliuoksen.

[Tapaus 9-37] Öljynpoiston on oltava perusteellisempi, kuten kuvassa 9-37 on esitetty.

Analyysi:

Metallipinnan puhtaus määrittää galvanointivaikutuksen. Kun öljyä ei ole poistettu kokonaan ja pinnalla on öljyn lika- ja pölyjäämiä, se estää metallin keskimääräistä laskeutumista, mikä johtaa pinnoituskerroksen hitaaseen laskeutumiseen ja johtaa ongelmiin, kuten valkoisiin pisteisiin, sameuteen, kellastumiseen, vesitahroihin, liian ohueen pinnoituskerrokseen tai jopa siihen, ettei pinnoitusta tapahdu. Öljynpoiston laadun tarkastamiseen yleisesti käytetty menetelmä on veden kostutusmenetelmä, joka perustuu periaatteeseen, että niin kauan kuin työkappaleen pinnalla on rasvaa, vesi ei voi kostuttaa sitä. Menetelmään kuuluu pääasiassa kahta tyyppiä: vesipisaratestimenetelmä, jossa vettä pudotetaan työkappaleen pinnalle. Jos vesi leviää tasaisesti ja muodostaa jatkuvan vesikalvon, se osoittaa, että öljynpoisto on puhdasta; jos työkappaleen pinnalle muodostuu epäjatkuva ja katkonainen vesikalvo, se viittaa siihen, että öljyä ei ole poistettu perusteellisesti.

Korujen valmistuksessa tarvitaan elektrolyyttistä rasvanpoistoprosessia, jotta öljy voidaan poistaa metalliosien pinnalta perusteellisesti. Siinä työkappale asetetaan tietyn kaavan mukaiseen liuokseen. Se sähköistää sen, suorittaa elektrolyysikäsittelyn ensin katodin ja sitten anodin mukaan, poistaa pinnan öljytahrat ja edistää työkappaleen pinnalla olevan öljykalvon lihaksikasta repeytymistä epäjatkuviksi öljypisaroiksi H2 ja O2 ja vahvistaa rasvanpoistoprosessia sekoittamalla liuosta.

Elektrolyyttisessä rasvanpoistossa on tarpeen valita prosessiparametrit järkevästi. Jännite määrittää virrantiheyden. Suuri virrantiheys voi vastaavasti lisätä rasvanpoistonopeutta ja parantaa syvien reikien rasvanpoiston laatua. Yleensä jännitteeksi valitaan 9-11 V. Rasvanpoistoaika määräytyy tavaran koon ja rasvanpoistosäiliöiden lukumäärän mukaan yhtä rasvanpoistoa varten. Se on noin 100 sekuntia suurille tavaroille ja noin 60 sekuntia yleisille tavaroille. Lämpötilan nostaminen voi pienentää liuoksen vastusta, jolloin johtavuus kasvaa ja hyötysuhde heikkenee. Kun lämpötila on liian korkea, rasvanpoistoaine hajoaa ja haihtuu, saastuttaa ympäristöä ja elektrolyytin pinnalle syntyy öljytahroja. On suositeltavaa valita 65 ~ 70 ℃.

Elektrolyyttisen rasvanpoistoliuoksen pinnalla oleva lika vaikuttaa rasvanpoiston laatuun. Sähkökemiallisen rasvanpoiston reaktioprosessissa syntyy öljytahroja hajotettaessa aineita, kuten glyserolia ja steariinihappoestereitä. Nämä aineet ja vapaat öljytahrat, jotka eivät ole vielä reagoineet emäksisen liuoksen kanssa, leijuvat liuoksen pinnalla. Kun työkappale tulee liuokseen ja poistuu liuoksesta, ne tarttuvat työkappaleen pintaan, mikä vaikuttaa vakavasti sen rasvanpoistoon. Elektrolyyttisen rasvanpoistoliuoksen pinta on puhdistettava ja huollettava säännöllisesti.

Työkappaleen väärä ripustustapa elektrolyyttisen rasvanpoiston aikana vaikuttaa rasvanpoistovaikutukseen. Kun työkappaleeseen tehdään sähkökemiallinen rasvanpoisto, kaasun jääminen tiettyihin osiin aiheuttaa öljytahrojen poistumisen näistä osista, mikä johtaa epätäydelliseen rasvanpoistoon. Katodia voidaan siirtää rasvanpoiston aikana, ja työkappaletta voidaan ravistaa jatkuvasti kaasun adsorption estämiseksi. Kun ripustat työkappaletta rasvanpoistosäiliöön, ravista sitä ensin alkaliliuoksessa, jotta työkappaleen pintaan tarttunut lika saadaan poistettua, kun se joutuu kosketuksiin alkaliliuoksen pinnan kanssa ripustuksen aikana. Kun työkappale poistetaan säiliöstä, ravista sitä ensin emäksisessä liuoksessa ja nosta se nopeasti pois, kun nesteen pinnalla oleva lika leviää ympäriinsä.

【Tapaus 9-38】Pinnoitteen värin tarkastus ei ole standardoitu, ja asiakkaalla on huomautettavaa tarkastustuloksista.

Analyysi:

Päällysteen väri on olennainen galvanoinnin laadun indikaattori. Monet korutehtaat ovat suhteellisen huolettomia pinnoitteen väriä tarkastettaessa.

Asiakkaat eivät hyväksy tarkastustuloksia subjektiivisesti. Tämän ongelman ratkaisemiseksi olisi laadittava mahdollisimman pitkälle standardoidut tarkastusolosuhteet, -menetelmät ja -menettelyt, joista molemmat osapuolet sopivat. Tällä hetkellä yleisimmin käytetty menetelmä on tuottaa galvanointivärinäytteitä ja konfiguroida vakiovärilämpötilan valolaatikot.

Tarkastusprosessin aikana QC-henkilöstön tulisi käyttää ohuita valkoisia puuvillakäsineitä testausta varten ja tarkistaa, ettei käsineissä ole likaa tai monimutkaisia esineitä, jotta tuotteen pinta ei naarmuuntuisi, kun käsineet joutuvat kosketuksiin sen kanssa. Kytke valolaatikon kytkin päälle ja säädä valonlähteen voimakkuus vakiinnuttamaan värilämpötila vakiolämpötilaan 6500K. Aseta galvanoinnin värinäytteet ja tarkastettavat tavarat vakiovalolaatikkoon värivertailua ja alkutarkastusta varten. Vaihda tuotteen asentoa ja tutki pintaa eri kulmista huurtumisen, kellastumisen, naarmujen jne. varalta; vertaa galvanointivärinäytteiden ja tarkastettavan tavaran väriä ja valkoisuutta kuvan 9-38 mukaisesti.

[Tapaus 9-39] Rodiumpinnoituksen väri ei ole riittävän kirkas, kuten kuvassa 9-39 näkyy.

Valkoisen rodiumin galvanoinnissa koruja varten vaaditaan hyvää kirkkautta, mutta todellisessa tuotannossa esiintyy usein värin riittämättömän kirkkauden ongelma. Tämän ongelman tärkeimmät syyt ovat seuraavat:

(1) pinnoitusliuoksen rodiumpitoisuutta on lisättävä. Tietyissä lämpötiloissa ja tietyissä virrantiheysolosuhteissa rodiumpitoisuus rodiumpinnoitusliuoksessa vaikuttaa merkittävästi pinnoitteen väriin. Kun rodiumpitoisuus on alle 1,0 g/l, pinnoite näyttää punaiselta, siitä puuttuu kiilto, se sallii alhaisen virrantiheyden ja sen virran hyötysuhde on hyvin alhainen, mikä johtaa pinnoitettujen osien suureen haurauteen; jotkin pinnoitteet voivat halkeilla. Siksi on usein tarpeen lisätä korkean pitoisuuden rodiumsulfaattiliuosta tuotannon aikana. Kun rodiumpitoisuutta lisätään, pinnoitteen valkoisuus lisääntyy vähitellen, ja myös virran tehokkuus kasvaa. Valkoisuus ei muutu merkittävästi, kun rodiumpitoisuus ylittää 1,5 g/l. Kun rodiumpitoisuus ylittää 3,0 g/l, pinnoitetut osat näyttävät valkoisilta, galvanointinopeus on liian nopea, pinnoite on epätasainen ja tartunta perusmetalliin on heikko. Elektropinnoituksen aikana rodiumpitoisuus on yleensä 1,0-2,5 g/l.

(2) pinnoitusliuoksen lämpötila on riittämätön. Kun lämpötila on alle 20 ℃, virran tehokkuus on hyvin alhainen, pinnoitteen jännitys on suuri ja pinnoite ei ole kirkas. Lämpötilan noustessa sallittu virrantiheyden arvo kasvaa, virran hyötysuhde paranee ja pinnoitteen jännitys vähenee. Jos lämpötila on kuitenkin liian korkea, liuos haihtuu nopeasti, ja suuri määrä rikkihapposumua kulkeutuu, mikä heikentää käyttöolosuhteita. Galvanointi suoritetaan yleensä noin 40 ℃:n lämpötilassa.

(3) Liian suuri rikkihappopitoisuus pinnoitusliuoksessa. Sulfaatti-ionit ovat rodiumionien ensisijaisia kompleksi-ioneja. Rikkihappopitoisuuden lisääminen vahvistaa kolmiarvoisen rodiumin kompleksoitumista sulfaatti-ionien kanssa, mikä vähentää taipumusta ligandien siirtymäreaktioihin. Voimakasta korroosiota voi kuitenkin esiintyä, jos rikkihappokonsentraatio on liian korkea eikä työkappaletta ole maadoitettu kunnolla. Rikkihapon lisääminen voi lisätä pinnoitusliuoksen johtavuutta ja happamuutta, mikä vakauttaa liuosta. Yleisesti ottaen, kun pinnoitusliuoksen vapaan rikkihapon pitoisuus kasvaa, virran tehokkuus laskee ja pinnoitteen jännitys kasvaa. Jos pitoisuus on kuitenkin liian korkea ja työkappaletta ei ole maadoitettu oikein, voi esiintyä voimakasta korroosiota, ja se voi myös lisätä pinnoitteen sisäistä jännitystä, mikä johtaa pinnoitteen halkeamiin. Kun rikkihappopitoisuus on alle 15 ml/l, pinnoitteen väri tummuu, joten tietty rikkihappopitoisuus on säilytettävä.

(4) Riittämättömät lisäaineet pinnoitusliuoksessa johtavat liuoksen heikkenemiseen. Rodiumin pinnoitusajan kasvaessa pinnoitusliuoksen väri muuttuu kirkkaan keltaisesta tummanruskeaksi, jolloin liuos on epävakaa. Tämä johtuu pääasiassa hapen kehittymisreaktiosta anodilla, jossa hapella on voimakas hapetuskyky, mikä aiheuttaa pinnoitusliuoksen heikkenemistä. Siksi pinnoitusliuosta on usein suodatettava mukautetusti aktiivihiilellä, ja siihen on lisättävä joitakin lisäaineita pinnoitusliuoksen suorituskyvyn parantamiseksi. Lisäaineilla, kuten tasoitusaineilla, kostutusaineilla ja kirkasteilla, on merkittävä vaikutus pinnoitusliuokseen, ja ne muuttavat sähkösuodatettavien metallien kineettisiä ominaisuuksia, pinnoitekerroksen ja elektrolyytin ominaisuuksia, kuten vähentävät pinnoitteen sisäistä jännitystä, estävät halkeamien muodostumista, parantavat pinnoitteen korroosionkestävyyttä, vaikuttavat merkittävästi pinnoitettujen osien valkoisuuteen, tekevät pinnoitteesta hienon, sileän ja kirkkaan sekä elektrolyytistä vakaan.

[Tapaus 9-40] Kiven valkoinen väri muuttuu keltaiseksi pinnoituksen jälkeen.

Analyysi:

Tässä tapauksessa jotkut timantit 18 karaatin valkokultaisessa korusarjassa, jossa on piikkikiinnitys, näyttävät kellertäviltä rodiumpinnoituksen jälkeen. Kun yksi timantti irrotetaan ja tarkastetaan, havaitaan, että se ei ole kellastunut. Näin ollen tämän ongelman pitäisi johtua timantin pohjaa ympäröivän metallin aiheuttamasta harhasta, joka johtuu huonosta pinnoituksesta ja pinnoituskerroksen kellastumisesta. Galvanointikerroksen kellastumiseen vaikuttavia tekijöitä ovat alhainen katodivirran tiheys, liian alhainen rodiumpitoisuus, liian ohut galvanointikerros ja galvanointikerroksen riittämätön puhdistus.

[Tapaus 9-41] Korun pinta muuttuu pinnoituksen jälkeen sameaksi, kuten kuvassa 9-41 näkyy.

Analyysi:

Korujen pinnalla esiintyvät paikallisesti valkoiset sameat laikut, kun korut on pinnoitettu rodiumilla. Mahdollisia syitä tähän ongelmaan ovat mm: (2) Metallin laatu ei ole tiivis, siinä on kutistumisvirheitä, potentiaali on alhainen tällä alueella, pinnoitusnopeus on hidas tai vaikea pinnoittaa, se on korjattava ennen galvanointia uudelleen; (3) Pitkittynyt pinnoitusaika johtaa pinnoituskerroksen tummumiseen ja harmaantumiseen; (4) Liian suuri virrantiheys aiheuttaa tummia ja harmaita ilmiöitä pinnoituskerroksen pinnalla, jota olisi hallittava määritellyllä alueella; (5) Pitkittynyt pinnoitusaika.

[Tapaus 9-42] Korvakorun alaosaa ei ole pinnoitettu, ja timantti näyttää mustalta, kuten kuvassa 9-42 näkyy.

Analyysi:

Pyöreän timantin alimmainen reikä on liian pieni, ja reiän suussa on purse. Vahamurujen poistaminen vahausprosessin aikana on monimutkaista, mikä ei onnistu galvanoinnissa. Tämän ongelman ratkaisemiseksi kiven asettamisen jälkeen purse on poistettava kokonaan, yhdistettynä elektrolyyttiseen kiillotusprosessiin kiven pohjan huolellisen kiillottamiseksi ja näiden osien puhdistamiseksi perusteellisesti ennen galvanointia.

[Tapaus 9-43] Häkkiselän pohja on tylsä, kuten kuvassa 9-43 näkyy.

Analyysi:

Niin sanottu tylsä väri viittaa kirkkauden puutteeseen. Tässä tapauksessa, vaikka verkkopohjan onttoja seinämiä on galvanoitu, niiltä puuttuu kirkkautta verrattuna verkkopohjan pintaan, pääasiassa siksi, että onttoja seinämiä ei voida kiillottaa tai niitä ei kiilloteta läpi kiillotuksen aikana.

[Tapaus 9-44] Värimuutos elektrolyyttisen öljynpoiston aikana, kuten kuvassa 9-44 on esitetty.

Analyysi:

Elektrolyyttisen öljynpoiston aikana, kun työkappale liitetään katodiin, pinta käy läpi pelkistysprosessin, jossa kehittyy vetykaasua. Kun työkappale liitetään anodiin, pinta käy läpi hapetusprosessin, jossa kehittyy happikaasua. Katodisen öljynpoiston etuna on nopea öljynpoistonopeus, se ei yleensä syövytä työkappaletta, mutta on altis vetyhaurastumiselle, joka vaikuttaa pinnoitteen mekaanisiin ominaisuuksiin ja aiheuttaa nopeasti reikiä; anodinen öljynpoisto ei aiheuta vetyhaurastumista matriisissa, voi poistaa syövytysjäämiä työkappaleen pinnalla, mutta öljynpoistonopeus on.

Suhteellisen hidas aiheuttaa työkappaleeseen jonkinasteista korroosiota. Koska metallipinnan korroosio vaikuttaa vakavasti kirkkauteen ja pinnoitteen laskeutumiseen, tuotannossa käytetään yleensä katodista rasvanpoistoa, ja katodista rasvanpoistoa käytetään myös tässä esimerkissä. Kun virrantiheys on kuitenkin liian suuri ja työkappale on liian lähellä anodia, korumetallipinta voi joutua kosketuksiin anodin vapauttaman hapen kanssa, mikä aiheuttaa hapettumista ja värimuutoksia.

[Tapaus 9-45] Pinnoitteen reikiä ja reikiä, kuten kuvassa 9-45 näkyy.

Analyysi:

Neulanreiät viittaavat galvanoidun kerroksen pinnalla oleviin herkkiin huokosiin, jotka ovat kuin neulan pistämiä; ne ovat yleensä pieniä ja paljaalla silmällä näkymättömiä, mutta ne voidaan havaita suurennuslasilla tai testimenetelmillä. Lävistymillä tarkoitetaan galvanoidun kerroksen ei-läpäiseviä painumia, joissa galvanoitu kerros on painuneessa osassa ohuempi kuin valukerros muissa osissa, jolloin muodostuu painuma. Paljain silmin voidaan havaita suuret kuopat, kun taas pienet kuopat voidaan havaita vasta suurennuksen jälkeen. Reiät ja reiät eivät ainoastaan vaikuta pinnoitteen koristeellisuuteen vaan myös heikentävät pinnoitteen suojaustehoa.

Tärkein syy reikien ja pistesyöpymien muodostumiseen on se, että katodissa kehittyi katodin aikana vetykaasua, joka adsorboitui pinnoitetun osan pinnalle ja esti pinnoitteen metallin laskeutumisen. Jos vetykuplat pysyvät pinnoitetun osan pinnalla pitkään, syntyy reikiä; jos ne odottavat lyhyen aikaa, syntyy reikiä. Neulanreikien ja pistesyöpymien muodostumiseen vaikuttavat monet tekijät, kuten pinnoitettavan kappaleen esikäsittelyn puhtaus, erilaisten epäpuhtauksien kertyminen pinnoitusliuokseen, kostutusaineen pitoisuus, pH-arvo, katodivirran tiheys, työkappaleen liike jne., jotka kaikki vaikuttavat suoraan vetykuplien adsorptioon. Erityinen analyysi on seuraava:

(1) Huono esikäsittely. Riittämätön rasvanpoisto tai vääränlainen varastointi käsittelyn aikana voi johtaa siihen, että pöly laskeutuu pinnalle, sekoittuu rasvan kanssa ja on vaikea poistaa. Kiillotuksen aikana hankausaineet ja kiillotuspastat uppoavat pinnan mikrokuoppiin, jolloin niitä on vaikea puhdistaa. Neulanreikiä muodostuu, jos näitä alueita ei voida pinnoittaa jatkuvasti pinnoituskerroksen muodostamiseksi. Pilkkuja muodostuu, kun pinnoituskerros kasvaa vain ulospäin peittämään metallia, mutta se on ohuempi kuin puhtailla alueilla.

(3) Alustan vikojen vaikutus. Vaikka substraatin pinta näyttää paljain silmin ehjältä, siinä on mikroskooppisesti tarkasteltuna monia vikoja, kuten hiekkareikiä, halkeamia ja epäpuhtauksia sisältäviä alueita. Verrattuna pinnoituskerroksen metalliatomeihin nämä viat ovat tilavuudeltaan suhteellisen merkittäviä. Neulanreikiä muodostuu, kun pinnoituskerros ei pysty kokonaan peittämään ja tiivistämään näitä vikoja. Koska huomattava määrä pinnoituskerroksen metalliatomeja kuluu näiden vikojen täyttämiseen, pinnoituskerroksesta tulee paljon ohuempi mikrohuokosten kohdalla, mikä johtaa hienoihin pilkkuihin. Vedyn ylipotentiaali on alhaisempi karkeilla pinnoilla, mikä johtaa voimakkaampaan vedyn kehittymiseen galvanoinnin aikana, mikä voi aiheuttaa enemmän reikiä ja pilkkuja.

(4) Riittämätön kostutusainepitoisuus. Vetykaasua saostuu pinnoituskerroksen pinnalle, mikä haittaa metallin saostumista ja aiheuttaa reikiä tai pilkkuja. Kostutusaineet auttavat vähentämään galvanointiliuoksen pintajännitystä, parantavat galvanoidun pinnan hydrofiilisyyttä, vähentävät vetykuplien tarttumista ja helpottavat niiden nopeaa poistumista galvanoidun osan pinnalta ilman, että ne jäävät kiinni.

Toimintaolosuhteiden epäasianmukainen valvonta. Liian suuri katodivirran tiheys voimistaa vedyn kehittymistä katodilla. Vetykuplien karkaamisen vastus kasvaa, kun pinnoitusliuoksen lämpötila on liian alhainen. Alhainen pH-arvo pahentaa katodisen vedyn kehittymisen sivureaktiota. Riittämätön työkappaleen liikenopeus johtaa lihaksikkaampaan suhteelliseen liikkeeseen galvanointiliuoksen ja työkappaleen pinnan välillä ja riittämättömään huuhtelutoimintaan. Se estää pinnoituskerroksen pintaan tarttuneiden kuplien poistumisen.

Todellisessa tuotannossa voidaan käyttää pinnoituskerroksen reikien ja pilkkujen muotoa, hajonta-astetta ja sijaintia vaikuttavien tekijöiden määrittämiseen. Tämän jälkeen voidaan toteuttaa kohdennettuja toimenpiteitä niiden poistamiseksi.

Osa 2. Erilaisten korujen virheet galvanoinnissa.

1. Ripustetun galvanoinnin viat

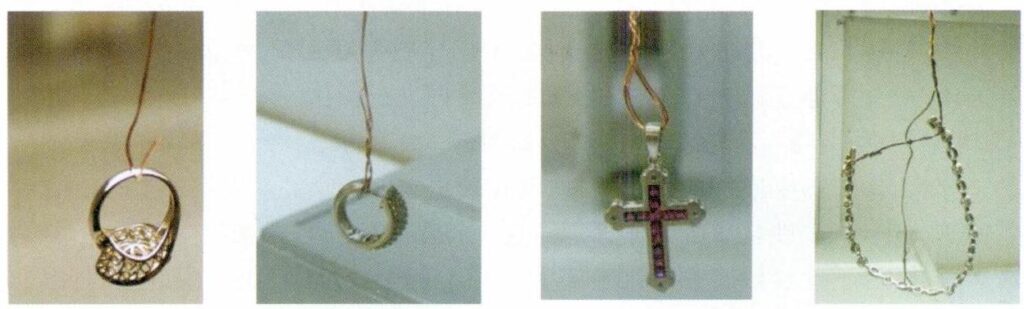

[Tapaus 9-46] Kiinnityssilmukkaa ja hyppyrengasta ei voi kiinnittää, kuten kuvassa 9-46 on esitetty.

Analyysi:

Riipuksen kaulus on kiinnitettävä hyppyrenkaalla, jotta varmistetaan riipuksen ulkonäkö ja säännöllinen käyttö. Jos sitä ei voi kiinnittää, se kallistuu helposti ja on joustamaton käytettäessä.

【Tapaus 9-47】Takuu on liian pieni, ja ketju on monimutkainen.

Analyysi:

Kaulakorua käytetään yhdessä kaulakorun kanssa, jolloin kaulakorun on kuljettava sujuvasti kaulakorun läpi ja liikuttava vapaasti. Jos kiinnike on liian pieni, vaikka kaulakoru mahtuisi kulkemaan sen läpi, se jäykistyy käytön aikana, mikä vaikuttaa käyttökokemukseen.

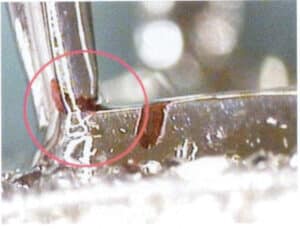

Tapaus 9-48】Virhe takuun hitsausasennossa

Analyysi:

Kun takuu ja rengas kootaan yhteen, takuu avataan yleensä ensin, ja hyppyrengas asetetaan siihen, minkä jälkeen se hitsataan aukon kärkeen. Hitsauksen laatu on tärkeä riipuksen laatuun vaikuttava tekijä, eikä hitsausvirheitä sallita. Todellisessa tuotannossa hitsausvirheitä, kuten huokosia, kuonasulkeumia, hitsaushelmiä, halkeamia jne., esiintyy kuitenkin usein hitsauspaikalla. Näitä vikoja ei voida poistaa hionnan ja kiillotuksen aikana, vaan ne vaativat hiomalla tapahtuvaa uudelleentyöstöä.

【Tapaus 9-49】Hyppyrengas ei ole pyöreä, eikä riipus ole linjassa, kuten kuvassa 9-47 näkyy.

Analyysi:

Pystysuora ripustus on riipusten olennainen vaatimus. Tässä esimerkissä hyppyrengas ja kehyksen sivuikkuna on yhdistetty. Koska hyppyrengas ei ole pyöreä, niitä ei kuitenkaan voida ripustaa riittävästi kokoonpanon jälkeen, jolloin riipus kallistuu sivulle ja vaikuttaa ulkonäköön ja käyttömukavuuteen. Kun tarkastat riipusta, kiinnitä huomiota riipuksen sivukeskipisteeseen ja etukeskipisteeseen. Riipusta ripustettaessa riipus ei saa kallistua eteen- tai taaksepäin ylhäältä katsottuna, ja kokonaispainopisteen on oltava pystysuorassa edestä katsottuna kallistumatta.

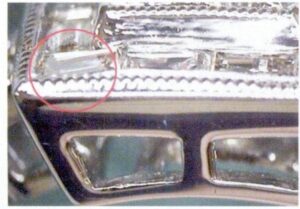

[Tapaus 9-50] Löysä kutistuma takin sisäseinämässä, kuten kuvassa 9-48 on esitetty.

Analyysi:

Kauluksen pinta-ala on suhteellisen pieni, joten se on altis sisäseinämän kutistumiselle valun aikana. Ketjun läpivientiasennon pienen koon vuoksi toiminta on kuitenkin rajoitettua hionnan aikana, tai kutistumisvirheitä voi jäädä huolimattomuudesta johtuen. Siksi on tarpeen valita asianmukaiset työkalut käsittelyyn, muokata kutistumisalue ja jatkaa sitten hiontaa ja hiontaa.

【Tapaus 9-51】Takuu ja hyppyrengas hitsattu yhteen, ei pysty liikkumaan

Analyysi:

Hitsauksen aikana hitsauspaikka on eristettävä hyppyrengas, jotta vältytään siltä, että hitsausaine virtaa kuumennuksen aikana kauluksen ja hyppyrenkaan kosketusalueelle ja aiheuttaa niiden hitsautumisen toisiinsa.

2. Sormusrenkaan galvanoinnin viat

【Tapaus 9-52】Kirjoituksen virheellinen sijainti

Analyysi:

Asiakkaat määrittelevät yleensä kaiverruskohdan. Jos kaiverrusta ei ole määritelty, kaiverrus tehdään yleensä paikkaan, joka ei vaikuta korun ulkonäköön. Sormuksissa kaiverrus kaiverretaan yleensä sormuksen sisäympyrään, mutta sitä ei pidä kaivertaa täsmälleen sormuksen varren alaosan keskelle, vaan sen on oltava hieman keskeltä poikkeavalla paikalla.

【Tapaus 9-53】Renkaan varsi on epäsymmetrinen, kuten kuvasta 9-49 käy ilmi.

Analyysi:

Sormuksissa, joissa on yksittäinen suuri kivi, vaaditaan symmetriaa pystysuoraa keskiviivaa pitkin molemmilla puolilla, eikä epäsymmetristä ongelmaa pitäisi tässä tapauksessa esiintyä.

【Tapaus 9-54】Koristekuvio on epämuodostunut, kuten kuvassa 9-50 näkyy.

Analyysi:

Sormuksen varren sivussa oleva herkkä ontto kukkakoriste on altis muodonmuutoksille tai ylikiillotukselle kiillotuksen aikaisen voiman vaikutuksesta. Kiinnitä huomiota tekniikoihin ja voimakkuuteen ajoituksessa.

[Tapaus 9-55] Sisäkkäiset osat ovat vinossa, kuten kuvasta 9-51 käy ilmi.

Analyysi:

Tässä tapauksessa sormuspään kruunu on upotekoristeinen osa. Kun se hitsataan yhteen renkaan kanssa, syntyy ilmeinen vinouma. Syynä on se, että kruunun kaksi samansuuntaista asemointireikää ovat liian lähellä toisiaan, ja toisessa asemointireiässä on liian suuri rako asemointitappiin nähden, mikä aiheuttaa asemointipoikkeaman. Ongelman ratkaisemiseksi kaksi samansuuntaista paikoitusreikää voidaan muuttaa ylemmiksi ja alemmiksi paikoitusrei'iksi. Yritä vetää etäisyys toisistaan, ja reiän ja tapin välisen sovituksen pitäisi olla tiukka.

[Tapaus 9-56] Jännityskorroosiohalkeama 14 KW:n renkaan kielekkeessä, kuten kuvassa 9-52 näkyy.

Analyysi:

Tässä tapauksessa sormuksen materiaali on nikkeliä sisältävä 14 K:n valkometalliseos. Jäännösjännitys syntyy piikkiin valmistusprosessin aikana. Kun sormusta on käytetty jonkin aikaa, jäännösjännitys ja korroosiota aiheuttava ympäristö voivat aiheuttaa jännityskorroosiota, joka johtaa sormustimen halkeiluun.

Jäännösjännityksellä tarkoitetaan jännitysjärjestelmää, joka on esineen sisällä ilman ulkoista voimaa ja joka säilyttää itsetasapainon. Se on luontainen jännitys tai sisäinen jännitys. Jäännösjännityksen esiintymiseen renkaan piikissä on monia syitä, kuten taulukossa 9-1 on esitetty.

Taulukko 9-1 Jäännösjännityksen syyt piikkirenkaissa

| Toimintaprosessi | Jäännösjännityksen syyt | Mahdolliset stressiin liittyvät seuraukset |

|---|---|---|

| Kynsien hitsaus rengasnauhaan | Liian suuri lämmitysnopeus ja kynnen lämpötila hitsauksen aikana | Lämpöjännitys voi aiheuttaa murtumia |

| Rengashitsaus tai sammutus kuumennuksen jälkeen | Työkappaleiden ennenaikainen kovettuminen hitsauksen jälkeen | Ulkopuolen nopea jäähtyminen ja keskikohdan hidas jäähtyminen johtaa epäjohdonmukaiseen lämpökutistumiseen, mikä aiheuttaa jännitystä ja halkeamia kynsiin. |

| Aseta kynsien asento | Vääränlainen käyttö voi aiheuttaa ylikuumenemista | Aiheuttaa haurautta ja halkeamia kynsiin. |

| Paina kynsipihdit jalokiven pintaan. | Puristin kynnet, kun voima on liian suuri, liian suuri taivutus, joka aiheutuu kynnen viljan organisaation muutoksesta. | Jäännösjännitysten, mikrosäröjen ja mahdollisen murtuman syntyminen. |

Jäännösjännitys toisaalta vähentää seoksen elektrodipotentiaalia, mikä heikentää materiaalin korroosionkestävyyttä. Samalla piikit itsessään ovat suhteellisen ohuita ja voivat jopa aiheuttaa jännityskorroosiohalkeilua. Toisaalta jäännösjännitys voi johtaa paljastuneisiin tai mahdollisiin mikrosäröihin. Näitä mikrosäröjä on haastavaa havaita, ja ne toimivat usein korroosioaineiden kerääntymispaikkoina. Koska korut altistuvat käytön aikana usein erilaisille syövyttäville väliaineille, kuten hielle, vesijohtovedelle, uima-altaiden kloorille, useille suoloille jne., tali ja hilse tarttuvat usein piikkien sisäpuolelle.

Näiden syövyttävien väliaineiden vaikutuksesta voimakkaasti kuormitetuista alueista tulee anodisia alueita, joissa tapahtuu sähkökemiallinen korroosio, joka heikentää materiaalia ja aiheuttaa jopa murtumia. Mitä suurempi on syövyttävän väliaineen pitoisuus, mitä pidempi on kosketusaika, mitä korkeampi on lämpötila ja mitä ohuemmat ovat piikit, sitä nopeammin piikit heikkenevät, mikä pahentaa jännityskorroosiohalkeilua ja johtaa rikkoutumiseen. Nikkeli-K-valkoisen metallin jännityskorroosiohalkeilun estämiseksi tehokkaasti olisi pyrittävä poistamaan materiaalin jäännösjännitys ja mikrosäröt tuotannon aikana ja kiinnitettävä huomiota korujen puhdistamiseen ja korroosiota aiheuttavien aineiden kertymisen vähentämiseen herkillä alueilla käytön aikana.

【Case 9-57】Sormuksen varsi liian ohut

Analyysi:

Rengasvarren paksuuden on yleensä oltava vähintään 0,8 mm. Jos se on liian ohut, se on helposti epämuodostuva ja epämukava käyttää.

[Tapaus 9-58] Rengaskoko ei täytä vaatimuksia.

Analyysi:

Kaikki valmiit sormustuotteet on tarkastettava sormuksen koon osalta. Jos todellinen rengaskoko ylittää rengaskoon vakiotoleranssin ±1/4, se on leikattava vaaditulle alueelle.

3. Rannekorujen ja kaulakorujen galvanoinnissa esiintyvät viat.

[Tapaus 9-59] Liian suuri rako ja ketjun katkeaminen, kuten kuvassa 9-53 on esitetty.

Analyysi:

Rannekorujen ja kaulakorujen ketjun rungon on oltava pystysuora, ketjun lenkkien on oltava yhtenäisiä, joustavia ja solmuttomia. Jos liian suuri vapaa tila on ongelma, ketjun runko on alkeellinen taittumaan.

[Tapaus 9-60] epäyhtenäiset liitetyt aukot, kuten kuvassa 9-54 näkyy.

Analyysi:

Jos ketjussa on epäyhtenäisiä aukkoja, se vaikuttaa ulkonäköön ja tekee ketjusta huonosti kuluvan.

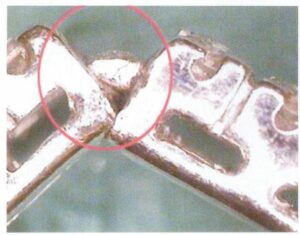

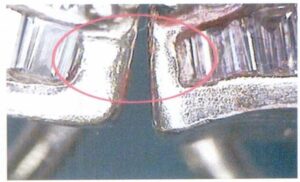

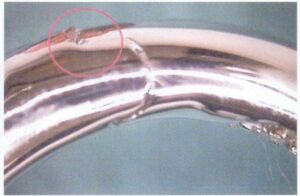

【Tapaus 9-61】hitsaus epätäydellinen, kuten kuvassa 9-55 on esitetty.

Analyysi:

Tämän työkappaleen hitsattu osa on hitsattu yhteen, mutta se ei ole vielä saavuttanut kiinteää sulamisastetta. Liitospinnan lujuus on niukka, ja seuraavassa käsittelyssä tapahtuu irtoaminen, mikä on tyypillistä väärässä hitsauksessa. Olennaista on, että liitospinnan lämpötila hitsauksen aikana on liian alhainen, sulamisvyöhykkeen koko on liian pieni, eikä se välttämättä saavuta edes sulamispistettä. Hitsausaine kerääntyy hitsin päälle, ja molemmin puolin olevat metallit eivät juuri ja juuri liity toisiinsa, joten se näyttää hyvältä hitsiltä, mutta ei ole vielä täysin sulanut. Olipa kyseessä sitten laserhitsaus tai liekkihitsaus, väärä hitsi on mahdollinen.

Ongelman ratkaisemiseksi seuraavat seikat on otettava huomioon käytön aikana: Poista hapettuminen, rasva, jäljellä oleva hapon upotusneste, jäljellä olevat kiillotusliimat jne., Poista hapettuminen, rasva, jäljellä oleva hapon upotusneste, jäljellä olevat kiillotusliimat jne. Kohdista työkappaleen hitsaussaumat huolellisesti, mikä auttaa saamaan vahvan ja puhtaan hitsausalueen, mikä vähentää puhdistustyön määrää. Kiinnitä työkappale ketjupuristimilla, hitsauspuristimilla jne. estämään siirtyminen hitsauksen aikana. Upota koko työkappale ennen hitsausta boorihappoalkoholiin ja kuumenna sitten työkappaletta hieman, jotta pintaan muodostuu suojaava boorihappokerros hapettumisen estämiseksi. Hitsi on suojattava hyvin boorihapolla, joka toimii vuona; se voi palaa nopeasti pois, mikä antaa hyvän suojan hitsausaineelle ja hitsille. Lämpö olisi siirrettävä työkappaleesta hitsausaineeseen hitsauksen aikana. Hitsausmateriaalia ei saa lämmittää voimakkaasti liekillä ja pakottaa sitä hitsiin, mikä yleensä johtaa huonoon hitsin laatuun.

【Tapaus 9-62】Ketjun katkeaminen, kuten kuvassa 9-56 on esitetty.

Analyysi:

Ketju on joustava osa, joka on yhdistetty ketjulenkkien avulla. Ketjun lenkkien välisen liitoksen lujuus on ratkaisevan tärkeää ketjun turvallisen käytön kannalta. Jos ketjuun kohdistuva ulkoinen voima ylittää liitoksen lujuuden, se voi aiheuttaa ketjun katkeamisen. Ketjun käsittelyyn kuuluu muun muassa valaminen, linkittäminen, hitsaus, hionta, kiillotus, galvanointi jne. Ketjun lenkkien välisen liitoksen lujuuteen vaikuttavat eri tekijät.

Ketjun katkeamisen vaikutus, esimerkiksi ketjun lenkkien metallurginen laatu, linkitysmenetelmät, hitsauksen laatu, hionta- ja kiillotusmenetelmät jne. Jos ketjun lenkkien metallurginen laatu on huono ja niissä on virheitä, kuten sulkeumia, hiekkareikiä, ketjun lenkkien tehollinen poikkipinta-ala pienenee ja ketjun mekaaninen lujuus heikkenee; jos ketjun lenkkejä taivutetaan toistuvasti edestakaisin linkittämisen aikana, ketjun lenkkien sitkeys heikkenee; jos ketjun lenkkien hitsauksessa on virheitä, kuten epätäydellinen hitsaus tai kuonan sulkeutuminen hitsauksen aikana, hitsausalueen lujuus heikkenee; jos ketjun lenkkeihin kohdistetaan liiallinen voima hionnan ja kiillotuksen aikana ja se aiheuttaa jopa kietoutumista, ketjun rikkoutuminen on helppo aiheuttaa.

[Tapaus 9-63] Ketjun tekniset tiedot eivät vastaa toisiaan.

Analyysi:

Vaatimuksena oli käyttää halkaisijaltaan 1,5 mm:n poikkiketjua, mutta käytettiin halkaisijaltaan 1,3 mm:n luuketjua.

[Tapaus 9-64] Riipus ei ole keskitetty.

Analyysi:

Riipuksella varustetuissa kaulakoruissa ketjujen pituuden molemmin puolin on oltava sama, ja riipuksen ja hummerin on oltava kaulakorun keskellä. Tässä tapauksessa kaulakoru oli kuitenkin valmistettu niin, että ketjujen pituudet olivat epätasaiset molemmilla puolilla, minkä vuoksi hummerilukko siirtyi toiselle puolelle käytön aikana.

[Tapaus 9-65] Ketjun pituus ei täytä vaatimuksia, kuten kuvassa 9-57 on esitetty.

Analyysi:

Rannekorun vaadittu pituus on 7 tuumaa, ja sallittu kokotoleranssi on ±0,5 tuumaa. Todellinen pituus on kuitenkin vain 6,25 tuumaa, mikä ylittää sallitun vaihteluvälin.

[Tapaus 9 - 66] Nahkanauhaa ei ole kiinnitetty tukevasti ja se irtoaa nahkanauhan lukosta.

Analyysi:

Rannekorut ja kaulakorut tehdään joskus nahkanauhoista, ja tavallinen tapa kiinnittää nahkanauha on työntää nauhan pää nauhalukkoon ja kiinnittää se liiman ja pihtien yhdistelmällä. Irrotusongelmia voi esiintyä, jos ei kiinnitä tiukasti tai jos liiman lujuus on riittämätön.

4. Korvakorujen galvanoinnissa esiintyvät virheet.

[Tapaus 9-67] Korvakorun tappihitsauksen sijainti on väärä, kuten kuvassa 9-58 näkyy.

Analyysi:

Korvakorujen olennainen laatuvaatimus on, että ne ovat symmetrisiä vasemmalta ja oikealta puolelta. Kun korvakorun nuppineuloja hitsataan, molemmin puolin olevien nuppineulojen on oltava symmetrisesti jakautuneet. Tässä tapauksessa vasemmanpuoleinen korvakorun tappi hitsataan korvakorun reunaan, kun taas oikeanpuoleinen korvakorun tappi hitsataan sisäverkon pohjaan, jolloin syntyy epäsymmetria.

[Tapaus 9-68] Korvakorun reuna ei ole symmetrinen, kuten kuvassa 9-59 näkyy.

Analyysi:

Tässä tapauksessa korvakorun rungon kivireunan leveyden on oltava yhtenäinen, mikä ei täytä kauneusvaatimusta.

[Tapaus 9-69] Korvakorun kasvot eivät ole symmetriset, kuten kuva 9-60 osoittaa.

Analyysi:

Tässä tapauksessa korvakorun etupuolella olevan kuperan koristealustan korkeus ja kulma voisivat olla tasaisemmat, mikä ei täytä symmetriaa koskevaa vaatimusta.

[Tapaus 9-70] Hyppyrengas on epämuodostunut ja epätäydellinen, kuten kuvassa 9-61 näkyy.

Analyysi:

Ripustettavat korvakorut edellyttävät, että roikkuva osa roikkuu pystysuorassa ja vapaasti. Tässä tapauksessa roikkuvan osan hyppyrengas on epätäydellinen ja epämuodostunut, jolloin se on vinossa.

[Tapaus 9-71] Korvarengasklapin tukipylväs on liian ohut, kuten kuvassa 9-62 näkyy.

Analyysi:

Tässä tapauksessa korvakorun tukipylväs on liian ohut, mikä vaikuttaa sen mekaaniseen lujuuteen ja tekee siitä alttiin muodonmuutoksille.

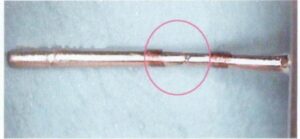

[Tapaus 9-72] Korvakorun pylväs, jossa on hiomajälkiä, kuten kuvassa 9-63.

Analyysi:

Korvakuulokkeen halkaisija on yleensä 0,8-0,9 mm ja pituus noin 11 mm. Nastan kärki on yleensä tylppä, ja siinä on ura 5 mm päässä kärjestä ja ura molemmin puolin klipsiä liukumisen estämiseksi. Korvatapin muun osan pitäisi olla sileä ja mukava käyttää, mutta tässä tapauksessa sileää pintaa vaativalla alueella näkyy syviä hiontajälkiä.

[Tapaus 9-73] Korvan vastapaine on liian löysä, kuten kuva 9-64 osoittaa.

Analyysi:

Korvakuula on korujen erikoisnimitys, jolla tarkoitetaan pientä lisävarustetta, jota käytetään korvakorujen korvanappien kiinnittämiseen korvan taakse. Korvakoruja käytettäessä korvanappien asettamisen jälkeen korvanappi kiinnitetään korvan taakse korvanappien kiinnittämiseksi. Korvakorun takaosan materiaalin on oltava rakenteeltaan joustava, jotta se olisi helpompi käyttää ja poistaa. Yleisiä korvan selkämyksen rakenteita ovat esimerkiksi perhokorvan selkämys, levykorvan selkämys, ruuvijousikorvan selkämys ja liikuteltava jousikorvan selkämys. Tässä tapauksessa käytetty korvantaustakappale on liikuteltava jousikorvantaustakappale, mutta jousi on liian löysä, jotta se olisi tukeva, kun sitä käytetään.

【Tapaus 9-74】Korvatappi on vääntynyt ja epämuodostunut, kuten kuvassa 9-65 näkyy.

Analyysi:

Korvanastan on oltava kohtisuorassa korvakorun pintaan nähden ilman vinoja muodonmuutoksia. Tässä tapauksessa ongelma on se, että korvatappiin kohdistui kiillotuksen aikana ulkoinen voima, ja korvatapin ohuuden vuoksi siihen syntyi nopeasti muodonmuutoksia. Se olisi suoristettava kiillotuksen jälkeen.

【Tapaus 9-75】Korvatappi on katkennut, kuten kuvassa 9-66 näkyy.

Analyysi:

Korvanappi kiinnitetään korvakorun runkoon hitsaamalla. Korvanastan ohuuden vuoksi hitsauksen aikana on kiinnitettävä huomiota sulamishäviön ja väärän hitsauksen kaltaisten ongelmien välttämiseen. Kiillotettaessa on kiinnitettävä huomiota siihen, ettei korvatapin juurta kiilloteta liikaa. Muuten se voi aiheuttaa korvatapin murtumisen.

【Tapaus 9-76】Korvakorun saranan nivel putoaa, kuten kuvassa 9-67 näkyy.

Analyysi:

Clip-on-korvakorut saavuttavat pyörivän toiminnon saranamekanismin avulla. Saranamekanismi koostuu nivelestä ja pyörivästä sylinteristä. Nivel on asennettu pyörivään sylinteriin ja hitsattu litteäksi molemmista päistä. Jos hitsaus ei ole luja ja jos hitsaus on virheellinen, saranan nivel voi löystyä kiillotuksen aikana.

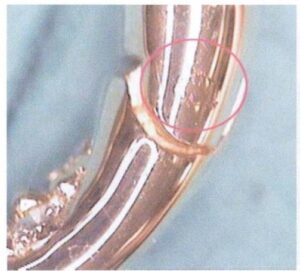

[Tapaus 9-77] Korvakorun saranan nivelen hitsauskohdassa on halkeama, kuten kuvassa 9-68 näkyy.

Analyysi:

korvakorun saranan nivelen hitsauksen aikana tapahtui väärä hitsaus. Vain osa osista on liitetty toisiinsa hitsausasennon kiillottamisen jälkeen, kun taas lopuissa on halkeamia ja irtoamisia.

[Tapaus 9-78] Ihon naarmut korvakorun saranan nivelessä, kuten kuvassa 9-69 näkyy.

Analyysi:

Korvakorut, jotka avautuvat ja sulkeutuvat molemmilta puolilta, on suljettava sileästi ilman käänteisiä reunoja, ulokkeita jne. Muuten se vaikuttaa turvallisuuteen ja käyttömukavuuteen.

[Tapaus 9-79] Korvarengas ei istu korvanapin keskellä, kuten kuvassa 9-70 on esitetty.

Analyysi:

Korvatapin on oltava korvalehden keskellä ilman poikkeamia vasemmalle tai oikealle. Tämän ongelman syynä on virheellinen linjaus korvakorun korvakkeen muotoiluprosessin aikana tai korvakorun korvakkeen muodonmuutos hionnan ja kiillotuksen aikana.

[Tapaus 9-80] Korvan selkämyksen koot ovat epäjohdonmukaisia, kuten kuvasta 9-71 käy ilmi.

Analyysi:

Korvakorut vaativat johdonmukaisuutta, ja korvakäytävät ostetaan yleensä tarvikkeina markkinoilta. Erilaisten eritelmien vuoksi tuotantoa tilattaessa on kiinnitettävä huomiota yhteensopivuuteen.

Rannekorun galvanointivirheet

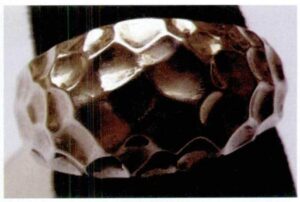

[Tapaus 9-81] Rannekoru ei ole sileä, kuten kuvassa 9-72 näkyy.

Analyysi:

Rannekorun rungon on oltava tasainen ja sileä, ja ylhäältä katsottuna koko rannekorun kaarevuuden on oltava luonnollinen. Tätä varten rannekoru on muotoiltava uudelleen ennen kiillotusta.

【Tapaus 9-82】Rannekoru on epätasainen ja epämuodostunut.

Analyysi:

Rannekkeen pinnan on oltava tasainen ja sileä; aseta ranneke tasaisesti lasilevylle ja sormeile rannekkeen mitä tahansa kohtaa; rannekkeen ei pitäisi heilua. Tässä tapauksessa rannekkeen pinta on epämuodostunut epätasaisesti, ja se on muotoiltava uudelleen.

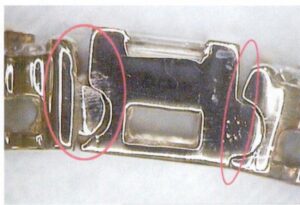

【Kotelo 9-83】Rannekkeen avautumislukko ei ole joustava, kuten kuvassa 9-73 näkyy.

Analyysi:

Yleensä turvasalpa asetetaan laatikon lukon molemmille puolille estämään liukuminen, kun kielijousi katoaa. Turvasalpa on yleisin turvalaite, joka edellyttää asianmukaista kireyttä. Se voi rikkoutua pitkäaikaisen kitkan vuoksi; jos se on liian löysällä, se ei pysty pelaamaan "salpaa". Siksi on parasta käyttää hieman voimaa, kun se on lähellä toisiaan.

【Tapaus 9-84】Turvasalpa ei ole kireällä, kuten kuvassa 9-74 näkyy.

Analyysi:

Yleensä turvasalpa asetetaan laatikon lukon molemmille puolille estämään liukuminen, kun kielijousi katoaa. Turvasalpa on yleisin turvalaite, joka edellyttää asianmukaista kireyttä. Se voi rikkoutua pitkäaikaisen kitkan vuoksi; jos se on liian löysällä, se ei pysty pelaamaan "salpaa". Siksi on parasta käyttää hieman voimaa, kun se on lähellä toisiaan.

[Tapaus 9-85] Avoimen rannerenkaan koko ei täytä vaatimuksia, kuten kuvassa 9-75 on esitetty.

Analyysi:

Avoimen rannerenkaan halkaisijaa ja aukon kokoa koskevat erityisvaatimukset. Tässä tapauksessa avoimen rannerenkaan vaadittu aukon koko on 3,51 cm, kun taas todellinen koko on 3,84 cm. Avoimen rannerenkaan vuoksi valmistuksen aikana voi tapahtua muodonmuutoksia, jolloin mitat eivät täytä vaatimuksia, erityisesti jos materiaalin lujuus on alhainen. Tämän ongelman ratkaisemiseksi on toisaalta valittava materiaalit, joilla on riittävä elastisuus, ja toisaalta kiinnitettävä huomiota rannerenkaan koon korjaamiseen kiillotuksen aikana.

[Tapaus 9-86] Rannekorun käyttäminen lukko-osassa aiheuttaa käden raapimista, kuten kuvassa 9-76 on esitetty.

Analyysi: