Was Schmuck aus Niedrigschmelzpunkt-Legierungen so einzigartig macht: Ein Leitfaden für Herstellung und Pflege

Entdecken Sie die Kunst des Handwerks: Einblicke in die Welt des Schmucks aus Niedrigschmelzpunktlegierungen

Niedrigschmelzende oder schmelzbare Legierungen sind binäre, ternäre oder quaternäre Legierungen, die aus Metallelementen wie Blei, Zinn, Wismut und Cadmium bestehen. Sie zeichnen sich durch einen bläulich-grauen oder silberweißen kalten Farbton, einen niedrigen Schmelzpunkt, leichtes Schmelzen, einfaches Gießen, eine weiche Legierungsqualität und leichte Schnitzbarkeit aus und werden daher häufig für die Herstellung kunstvoll gestalteter Ornamente verwendet.

Aufgrund ihres relativ niedrigen Schmelzpunktes werden Zinklegierungen auch mit Schmelzlegierungen eingeführt. Schmuck aus Zinklegierungen ist eine weitere wichtige Art von beliebtem Schmuckmaterial, das aus Legierungen mit niedrigem Schmelzpunkt hergestellt wird. Die wichtigsten Arten von Zinklegierungen, die für Schmuck verwendet werden, sind Zink-Aluminium-Legierungen, Zink-Aluminium-Magnesium-Legierungen und Zink-Aluminium-Kupfer-Legierungen.

Brosche aus Zinklegierung

Inhaltsübersicht

Abschnitt I Zubehör für Legierungen mit niedrigem Schmelzpunkt

1. Einführung in einige typische Metallelemente mit niedrigem Schmelzpunkt

(1) Zinn

Zinn ist das vierte seltene Metall nach Platin, Gold und Silber. Sein chemisches Symbol ist Sn, seine Ordnungszahl ist 50, sein Atomgewicht ist 119, seine Dichte ist 7,31 g/cm3und Schmelzpunkt ist 232℃. Zinn ist ein silbrig-weißes, duktiles Metall mit einem niedrigen Reibungskoeffizienten, sehr weich, und hat eine gute Plastizität und Duktilität. Die Dehnungsrate von gegossenem Zinn bei 17℃ beträgt 45%-60%, die Zugfestigkeit liegt bei 25-40MPa und die Streckgrenze bei 12-25MPa. Zinn wird an der Luft schnell durch Sauerstoff, Wasser und Kohlendioxid oxidiert und bildet einen Schutzfilm auf seiner Oberfläche. Da Zinn nicht anläuft, nicht oxidiert und ungiftig ist, eignet es sich sehr gut für den Kontakt mit dem menschlichen Körper. Angesichts der hohen Kosten von Gold und der Neigung von Silber, anzulaufen, hat Schmuck aus Zinn viele Vorteile. Zinn gilt als eines der besten Materialien für Schmuck außerhalb von Gold und Silber, das sowohl ein hochwertiges Aussehen als auch gute metallische Eigenschaften aufweist.

Bei handelsüblichem Reinzinn beträgt der Gesamtgehalt an Verunreinigungen nicht mehr als 0,25%, und die Norm ASTMB-339 schreibt für Zinnbarren der Güteklasse A einen Mindestzinngehalt von 99,8% vor. Zinn hat eine schlechte Schneidleistung und neigt dazu, an Werkzeugen zu haften, so dass sich Zinnprodukte nicht für die mechanische Verarbeitung und Formgebung eignen, wohl aber für die Druckumformung und das Gießen.

China verfügt über reiche Zinnvorkommen mit nachgewiesenen Reserven von über 3 Millionen Tonnen, was etwa einem Drittel der weltweiten Gesamtreserven entspricht.

(2) Blei

Blei ist eines der ältesten vom Menschen verwendeten Metalle mit dem chemischen Symbol Pb, einem Atomgewicht von 207 und einer Ordnungszahl von 82 und hat damit die höchste Ordnungszahl aller stabilen chemischen Elemente. Die Dichte beträgt 11,33 g/cm3, und der Schmelzpunkt liegt bei 327℃. Blei ist ein blau gefärbtes, silbrig-weißes Schwermetall, weich, von geringer Zugfestigkeit und ein duktiles Hauptgruppenmetall. Blei hat in der Natur vier stabile Isotope: Blei-204, Blei-206, Blei-207 und Blei-208 sowie mehr als 20 radioaktive Isotope. Metallisches Blei wird an der Luft schnell durch Sauerstoff, Wasser und Kohlendioxid oxidiert und bildet dabei einen Schutzfilm auf seiner Oberfläche; beim Erhitzen kann Blei schnell mit Sauerstoff, Schwefel und Halogenen reagieren; Blei ist fast inert gegenüber kalter Salzsäure und kalter Schwefelsäure, kann aber mit heißer oder konzentrierter Salzsäure und Schwefelsäure reagieren; Blei reagiert mit verdünnter Salpetersäure, aber nicht mit konzentrierter Salpetersäure; Blei kann sich langsam in stark alkalischen Lösungen auflösen. Blei und seine Verbindungen sind hochgiftig für den menschlichen Körper und können sich im Körper anreichern.

(3) Antimon

Antimon ist ein spröder, silberweiß glänzender Feststoff mit dem chemischen Symbol Sb, der Ordnungszahl 51, dem Atomgewicht 121,76, einem Schmelzpunkt von 631℃ und einer Dichte von 6,65 g/cm3. Antimon wurde in der Antike entdeckt, mit einem Gehalt von 1×10-6 in der Erdkruste, und sein Vorkommen in der Erdkruste besteht hauptsächlich in Form des Elements selbst oder von Stibnit und Valentinit. Antimon hat zwei Allotrope: Die gelbe Variante ist nur bei -90℃ stabil; die metallische Variante ist die stabile Form des Antimons. Antimon reagiert mit Wasser nur bei Rotglut unter Freisetzung von Wasserstoffgas; bei hohen Temperaturen kann es mit Sauerstoff unter Bildung von Antimontrioxid reagieren, einem amphoteren Oxid, das schwer wasserlöslich, aber löslich in Säuren und Basen ist; es kann mit konzentrierter Salpetersäure reagieren.

(4) Wismut

Bismut ist ein silbrig-weißes Metall, das spröde und leicht zu zerbrechen ist, mit dem chemischen Symbol Bi, der Ordnungszahl 83, dem Atomgewicht 209, dem Schmelzpunkt von 271℃ und der Dichte von 9,81 g/cm3. Der Bismutgehalt in der Erdkruste beträgt 20×10-6und kommt in der Natur hauptsächlich in Form von Elementen oder Verbindungen vor, wobei es zwei Allotrope, aber nur ein stabiles Isotop gibt. Es reagiert mit Luft, wenn es rotglühend ist; Bismut kann direkt mit Schwefel und Halogenen reagieren; es ist unlöslich in nicht oxidierenden Säuren, aber löslich in Salpetersäure und heißer konzentrierter Schwefelsäure. Ein typisches Merkmal von Wismut ist die Volumenvergrößerung beim Übergang vom flüssigen zum festen Zustand, d. h. es dehnt sich beim Erstarren aus.

(5) Kadmium

Cadmium ist ein glänzendes, weiches Metall von silberweißer oder bleigrauer Farbe, das duktil ist, das chemische Elementsymbol ist Cd, die Ordnungszahl ist 48, das Atomgewicht ist 112 und die Dichte ist 8,64 g/cm3Der Schmelzpunkt liegt bei 321℃. Cadmium hat 8 natürliche stabile Isotope und 11 instabile künstliche radioaktive Isotope. Es verliert an der Luft schnell seinen Glanz und wird mit einer Oxidschicht überzogen, die eine weitere Oxidation verhindert. Es ist unlöslich in Wasser und löslich in den meisten Säuren.

(6) Zink

Zink ist ein bläulich-weißes Metall mit einer Dichte von 7,14 g/cm3 und einem Schmelzpunkt von 419,5℃. Es ist bei 100-150℃ relativ spröde, wird weicher und bei mehr als 200℃ wieder spröde.

Zink hat aktive chemische Eigenschaften. An der Luft bildet sich bei Raumtemperatur eine dünne und dichte Schicht aus basischem Zinkcarbonat auf der Oberfläche, die eine weitere Oxidation verhindert. Da sich auf der Oberfläche von Zink bei Raumtemperatur leicht ein Schutzfilm bildet, wird es vor allem in der Verzinkungsindustrie verwendet. Wenn die Temperatur 225℃ erreicht, oxidiert Zink stark. Wenn es verbrannt wird, gibt es eine blau-grüne Flamme ab. Zink ist leicht in Säure löslich und kann Gold, Silber, Kupfer usw. leicht aus der Lösung verdrängen.

Zink hat stark reduzierende Eigenschaften und kann bei Kontakt mit Wasser, Säuren oder Alkalimetallhydroxiden entflammbares Wasserstoffgas freisetzen. Reaktionen mit Oxidationsmitteln oder Schwefel können Verbrennungen oder Explosionen verursachen. Zinkpulver kann mit Luft explosive Gemische bilden, die leicht durch eine offene Flamme entzündet werden können, was zu Explosionen führt, und feuchter Staub kann sich leicht selbst erhitzen und in der Luft entzünden.

Die oben genannten typischen Legierungselemente mit niedrigem Schmelzpunkt sind in Tabelle 4-1 aufgeführt.

Tabelle 4-1 Mehrere typische niedrigschmelzende Legierungselemente

| Name des Elements | Element-Symbol | Ordnungszahl | Atommasse | Dichte /g - cm-3 | Schmelzpunkt/℃ |

|---|---|---|---|---|---|

| Antimon | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismut | Bi | 83 | 209 | 9.81 | 271 |

| Kadmium | Cd | 48 | 112 | 8.64 | 321 |

| Blei | Pb | 82 | 207 | 11. 33 | 327 |

| Zinn | Sn | 50 | 119 | 7.31 | 232 |

| Zink | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Typische Niedrigschmelzpunkt-Legierungen

2.1 Zinnlegierung

Zinn hat drei Allotrope: weißes Zinn, graues Zinn und brüchiges Zinn. Am häufigsten ist weißes Zinn, das silberweiß ist, aber unterhalb von 13℃ verwandelt es sich in pulverförmiges graues Zinn, ein Phänomen, das als "Zinnpest" bekannt ist. Um diese Situation zu vermeiden, können dem Zinn Legierungselemente wie Antimon, Wismut, Blei und Kadmium zugesetzt werden, um das Auftreten von "Zinnpest" zu verhindern. Darüber hinaus können durch den Zusatz von Legierungselementen die mechanischen Eigenschaften von Zinn und die Gießleistung verbessert werden.

(1) Der Einfluss von Legierungselementen auf die Eigenschaften von Zinnlegierungen

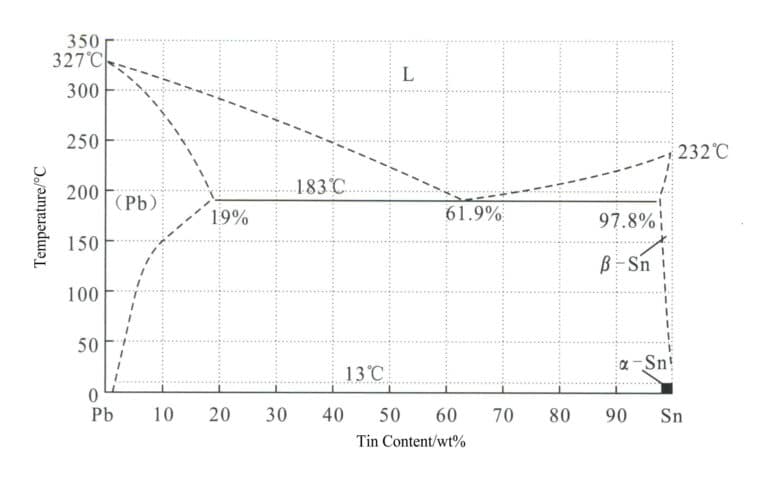

① Blei. Zinn und Blei bilden eine typische binäre eutektische Legierung, wie im Phasendiagramm in Abbildung 4-1 dargestellt, mit einer eutektischen Temperatur von 183℃ und einem eutektischen Punkt von 38,1℃Pb. Es senkt den Schmelzpunkt, verbessert die Gießbarkeit von Zinnlegierungen, hat eine gute Fließfähigkeit, verringert die Porosität, verfeinert die Körner und verringert die spezifische Wärmekapazität und die Wärmeleitfähigkeit von Zinnlegierungen. Blei erhöht die Härte des Zinns, während die Duktilität der Legierung erhalten bleibt. Blei ist ein giftiges Element, und ein hoher Bleigehalt kann den Glanz der Oberfläche der Legierung beeinträchtigen.

② Antimon. Antimon erhöht die Festigkeit und Härte von Zinnlegierungen, verringert die Duktilität, dehnt sich bei der Erstarrung aus, hilft bei der Oberflächenreplikation und sorgt für scharfe und klare Buchstaben. Allerdings bringt es auch das Problem der Verfärbung der Oberflächenbeschichtung mit sich. Die Feststofflöslichkeit von Antimon in Zinn erreicht bei 246°C ein Maximum von 10,4%. Die Feststofflöslichkeit von Antimon bei Raumtemperatur beträgt etwa 2%. Ein Antimongehalt von 20% oder weniger, wenn die Legierung duktil ist, kann verarbeitet werden, verliert aber nicht ihren schönen Glanz. Daher kann durch Zugabe einer angemessenen Menge Zinn zur Legierung eine gewisse Härte erreicht werden, die sie bearbeitbar macht, ohne dass sie ihre Form verliert.

③ Wismut. Es ist ein sprödes, blassrotes Metall mit hohem Glanz und dehnt sich bei der Erstarrung aus, was stärker ausgeprägt ist als bei anderen Metallen. Wismut trägt zur Verringerung der Erstarrungsschrumpfung von Legierungen bei und verbessert die Leistung der Oberflächenreplikation. Allerdings kann Wismut die Sprödigkeit von Legierungen erhöhen, weshalb sein Gehalt kontrolliert werden sollte.

④ Kupfer. Kupfer erhöht die Härte von Legierungen und verbessert die Zugfestigkeit, was häufig in Zinn-Blei-Antimon-Legierungen verwendet wird.

⑤ Cadmium. Kadmium ist ein bläulich-weißes, weiches, duktiles Metall, das giftig ist. Kadmium senkt den Schmelzpunkt von Legierungen, so dass sie bei niedrigeren Temperaturen gegossen werden können. Außerdem verbessert es die Duktilität und verringert die Erstarrungsschrumpfung, was beim Gießen großer, flacher Teile von Vorteil ist.

(2) Zinn-Legierungskategorien

Die wichtigsten Kategorien von Zinnlegierungen, die für handwerklichen Schmuck verwendet werden, sind folgende.

① Weißes Wachs. Weißes Zinn" ist eine gängige Bezeichnung für Zinn-Blei-Legierungen, die seit der Römerzeit für Gebrauchsgegenstände wie Zinntische, -becher, -teller, -kerzenständer oder -kleidung verwendet werden. Traditionelles weißes Wachs hat einen hohen Bleigehalt, ist giftig und beeinträchtigt den Oberflächenglanz. Heutiges weißes Wachs ist eine hochzinnhaltige Legierung mit etwa 6% Antimon und 1%-2% Kupfer. Bei weißem Wachs, das zum Zeichnen bestimmt ist, wird der Antimongehalt in der Regel auf unter 4% begrenzt, aber gegossenes weißes Wachs kann bis zu 8% Antimon und 2% Kupfer enthalten. Bei Bedarf können auch geringe Mengen Wismut oder Silber zugesetzt werden, um die Härtungseigenschaften des weißen Wachses zu verbessern.

Derzeit gibt es in Europa eine spezielle Norm für Zinn, EN611-1996, die auch die Norm für Lötzinn (EN29453) enthält, das für die Verbindung von Armaturen mit Zinnerzeugnissen verwendet wird. Das International Tin Research Institute hat einen Leitfaden für Zinnprodukte weltweit veröffentlicht. Je nach Legierungszusammensetzung liegt der Schmelzpunkt von Zinn bei 240-295℃, und diese Legierungen können mit verschiedenen Techniken gegossen werden, darunter Kokillenguss und Schleuderguss. Obwohl Zinnprodukte traditionell gegossen wurden, haben moderne Fertigungstechniken die hervorragenden Eigenschaften des Zinns beim Stanzen, Strecken und Drehen genutzt, um aus gewalzten Blechen zu produzieren. Die zeitgenössischen Hersteller von Zinnprodukten haben begonnen, sich von traditionellen Gegenständen wie Bechern, Teedosen und Kaffeekannen abzuwenden, um den Anforderungen des modernen Lebens gerecht zu werden, und es gibt jetzt Zinnfeuerzeuge, Aschenbecher, Lampen und Uhren.

② Druckgusslegierungen auf Zinnbasis. Zinnbasislegierungen werden für den Druckguss bevorzugt, da ihr niedriger Schmelzpunkt und ihr einzigartiges Fließverhalten dazu beitragen, starke Gussteile mit komplexen Strukturen oder Formen ohne besondere Anforderungen oder Schäden an den Formen herzustellen. Im Allgemeinen haben Zinnbasislegierungen für die meisten Anwendungen eine gute Korrosionsbeständigkeit und können bei Bedarf galvanisch beschichtet werden.

③ Niedrigschmelzende Legierungen auf Zinnbasis. Wismut, Zinn, Blei, Cadmium und Indium sind allesamt niedrigschmelzende Metalle. Kombiniert man diese Metalle in unterschiedlichen Anteilen (binäre, ternäre oder quaternäre Legierungen), erhält man Legierungen mit noch niedrigeren Schmelzpunkten, die gemeinhin als "niedrigschmelzende Legierungen" bezeichnet werden. Darüber hinaus haben diese Legierungen einige wertvolle Eigenschaften, wie z. B. einen niedrigen Dampfdruck, eine gute Wärmeleitfähigkeit, eine einfache Verarbeitung, eine hohe Fließfähigkeit, die sich für Gussformen eignet, kontrollierbare Abmessungen während der Erstarrung, feine Detailwiedergabe beim Gießen und Wiederverwendbarkeit.

2.2 Bleilegierung

Bleilegierung ist eine Legierung, die aus Blei als Basis und anderen Elementen besteht. Die Oberfläche der Bleilegierung bildet während des Korrosionsprozesses Oxide, Sulfide oder andere komplexe Salze, die dazu beitragen, Oxidation, Schwefelung, Auflösung oder Verflüchtigung zu verhindern und so eine gute Korrosionsbeständigkeit in Luft, Schwefelsäure, Süß- und Meerwasser zu gewährleisten. Wenn Bleilegierungen Verunreinigungen wie Wismut, Magnesium oder Zink enthalten, die im Blei nicht löslich sind oder eine zweite Phase bilden, sinkt ihre Korrosionsbeständigkeit; durch Zugabe von Tellur und Selen können die schädlichen Auswirkungen von Wismut auf die Korrosionsbeständigkeit beseitigt werden. Das Hinzufügen von Antimon und Tellur zu Blei-Legierungen, die Wismut enthalten, kann die Kornstruktur verfeinern, die Festigkeit erhöhen, die schädlichen Auswirkungen von Wismut unterdrücken und die Korrosionsbeständigkeit verbessern.

Bleilegierungen haben einen geringen Verformungswiderstand, und gegossene Barren können durch Verfahren wie Walzen und Strangpressen ohne Erhitzen oder Zwischenglühen zu Blechen, Streifen, Rohren, Stangen und Drähten verarbeitet werden. Die Zugfestigkeit von Bleilegierungen liegt bei 0,3-0,7 MPa und ist damit wesentlich geringer als die der meisten anderen Metalllegierungen. Antimon ist ein wichtiges Element, das die Matrix stärkt; es ist nur teilweise in Blei löslich und kann zur Mischkristallbildung und Alterungsbeständigkeit verwendet werden. Ist der Gehalt jedoch zu hoch, können sich die Zähigkeit und die Korrosionsbeständigkeit der Bleilegierung verschlechtern.

Blei, Zinn und Antimon können eutektische Legierungen bilden. Die für kunsthandwerkliche Ornamente verwendeten Bleilegierungen nehmen in der Regel die ternäre Pb-Sn-Sb-Legierung nahe dem eutektischen Punkt an, die eine gute Fließfähigkeit, fast keine Erstarrungsschrumpfung und eine schöne Gussoberfläche aufweist.

2.3 Auswahl von Legierungsmaterialien mit niedrigem Schmelzpunkt für Schmuck

Tabelle 4-2 Inländische Legierungen mit niedrigem Schmelzpunkt für handwerkliche Schmuckstücke

| Name des Produkts | Modell | Produktbezeichnung Elementinhalt Zusammensetzung/% | Schmelzpunkt/ ℃ | Hauptanwendung | |||

|---|---|---|---|---|---|---|---|

| Zinn | Andere | Antimon | Blei | ||||

| Babbitt-Legierung | 0 # A | 96 | 2 | 2 | Keine | 200 | Geringes Gewicht, mäßige Härte, gute Zähigkeit, Kristallisation bei niedrigen Temperaturen, bleifrei und ungiftig, geeignet für die Herstellung von hochwertigem Schmuck, Koch- und Trinkgeschirr sowie einer Vielzahl von hochwertigen Handarbeiten. |

| 0 # B | 92 | 2 | 6 | Keine | 200 | Geringes Gewicht, hohe Härte, gute Verdichtung, Kristallisation bei niedrigen Temperaturen, bleifrei und ungiftig, geeignet für die Herstellung von hochwertigem Schmuck, Koch- und Trinkgeschirr und einer Vielzahl von hochwertigen Kunsthandwerksprodukten. | |

| 0 # C | 88 | 4 | 8 | Keine | 200 | Geringes Gewicht, große Härte, gute Verdichtung, Kristallisation bei niedriger Temperatur, bleifrei und ungiftig. Geeignet für die Herstellung von hochwertigem Schmuck, Kochutensilien, Trinkutensilien und verschiedenen hochwertigen Kunsthandwerken mit großer glänzender Oberfläche (z. B. Windspiele). | |

| Nr. 1 Blei-Zinn-Legierung | 1 # A | 92 | 3 | 2 | Restbetrag | 200 | Es eignet sich für die Herstellung von hochwertigem Schmuck und Kunsthandwerk mit hoher Zähigkeit, geringer Dichte und großer glänzender Oberfläche. |

| 1 # B | 90 | 4 | 3 | Restbetrag | 215 | ||

| 1 # C | 85 | 5 | 4 | Restbetrag | 220 | ||

| Nr.2 Blei-Zinn-Legierung | 2 # A | 72 | 5 | 3 | Restbetrag | 230 | Geeignet für die Herstellung verschiedener Arten von hochwertigem Schmuck und Kunsthandwerk mit hoher Zähigkeit, geringer Dichte und schmaler glänzender Oberfläche. |

| 2 # B | 63 | 5 | 4 | Restbetrag | 230 | Geeignet für die Herstellung von mittelgroßem Schmuck und Kunsthandwerk mit besserer Zähigkeit, geringerer Dichte, schmalerer polierter Oberfläche oder größerer polierter Oberfläche ohne Polieren. | |

| 2 # C | 50 | 4 | 4 | Restbetrag | 250 | ||

| Nr.3 Blei-Zinn-Legierung | 3 # A | 35 | 4 | 4 | Restbetrag | 270 | Geeignet für die Herstellung einer Vielzahl von mittelgroßen Schmuckstücken und Kunsthandwerk mit besserer Zähigkeit, geringerer Dichte und größerer Polierfläche. |

| 3 # B | 30 | 3 | 3 | Restbetrag | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Restbetrag | 270 | ||

| Nr.4 Blei-Zinn-Legierung | 4 # A | 15 | 1 | 3 | Restbetrag | 280 | Geeignet für die Herstellung verschiedener Arten von mittelgroßem Schmuck oder Kunsthandwerk mit besserer Zähigkeit, geringerer Dichte, engerer Polierfläche oder ohne Polieren. |

| 4 # B | 12 | 1 | 3 | Restbetrag | 280 | ||

| 4 # C | 10 | 1 | 3 | Restbetrag | 280 | ||

| Nr.5 Blei-Zinn-Legierung | 5 # A | 8 | 2 | 3 | Restbetrag | 286 | Es eignet sich für die Herstellung aller Arten von mittelgroßem Schmuck oder Kunsthandwerk mit besserer Zähigkeit, geringerer Dichte, engerer Polierfläche oder ohne Polieren. |

| 5 # B | 6 | 2 | 3 | Restbetrag | 290 | ||

| Nr.6 Blei-Zinn-Legierung | 6 # A | 5 | 1 | 3.5 | Restbetrag | 300 | Geeignet für die Herstellung aller Arten von allgemeinem Schmuck und schwerem Handwerk. |

| 6 # B | 3 | 1 | 3.5 | Restbetrag | 300 | ||

| 6 # C | 2 | 1 | 3 | Restbetrag | 320 | ||

| (Tan Derui und Chen Guanyi, 1996) | |||||||

Tabelle 4-3 Ausländische Zinn-Legierung Craft-Schmuck Materialien

| Seriennummer | Sn | Sb | Cu | Verunreinigungen | Bemerkungen | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Als | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | American Standard ASTMB5601 Typ, Gusslegierung | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Speziallegierungen |

| 3 | Restbetrag | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Britische Norm BS5140 |

| 4 | Restbetrag | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Britische Norm BS5140 |

| 5 | Restbetrag | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Deutsche Norm DIN17810 |

| 6 | Restbetrag | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Deutsche Norm DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Geeignet für das Gießen dünnwandiger und feinkörniger Produkte |

| 8 | 90 | 6 | 2 | Plus Bi | - | - | - | - | Gute Polierwirkung |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Französisch Zinn |

| 10 | 80 | - | Pb20 | - | - | - | - | - | England Zinn |

| 11 | 85 | 7 | 4 | 4(Hauptzutat) | - | - | - | - | England Zinn |

| 12 | 83 | 7 | 2 | 3(Hauptzutat) | - | - | 5(Hauptzutat) | - | Kaiserin-Metall |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Italien) ist auf Schleudergusslegierungen spezialisiert, die in hitzebeständigem Silikonkautschuk gegossen werden. Erstere ist für das Gießen von bleifreiem Schmuck gedacht, letztere kann zum Löten von Schmuck verwendet werden. |

| 14 | 61 | 4 | - | 35(Hauptzutat) | - | - | - | - | |

| (Tan Derui und Chen Guanyi, 1996) | |||||||||

Bei der Wahl einer Legierung ist die wichtigste Überlegung die Produktkategorie, und die Legierung muss die Anforderungen von Herstellern und Kunden in Bezug auf Formgebung, Gesundheit und Funktionalität" erfüllen. Einige Unternehmen sind der Meinung, dass Legierungen mit einem geringeren Zinngehalt billiger sind, weil der Materialpreis für zinnarme Legierungen niedriger ist. Die Gesamtkosten der Legierung sollten berücksichtigt werden; Legierungen mit hohem Bleigehalt haben größere schädliche Auswirkungen und müssen bei hohen Temperaturen gegossen werden, was die Lebensdauer der Formen verkürzen kann. Darüber hinaus beträgt die Dichte von Zinn 7,31 g/cm3, während die Dichte von Blei 11,33 g/cm3So können mit demselben Gewicht an Zinn mehr Ornamente hergestellt werden, und bei der Wahl der Legierung sollten verschiedene Faktoren berücksichtigt werden.

Gegenwärtig werden reines Zinn oder zinnreiche Zinnlegierungen hauptsächlich für hochwertiges Kunsthandwerk verwendet, während bei allgemeinem Volksschmuck 1# Blei-Zinn-Legierung - 6# Blei-Zinn-Legierung üblich sind, wobei 3# Blei-Zinn-Legierung am häufigsten verwendet wird. Für hochwertigen Schmuck werden häufig Legierungen mit einem höheren Zinngehalt verwendet, während für minderwertigen Schmuck hauptsächlich Legierungen mit einem geringeren Zinngehalt verwendet werden.

2.4 Merkmale von Niedrigschmelzpunkt-Legierungen, die in Kunstschmuck verwendet werden

(1) Stabile Leistung, niedriger Schmelzpunkt, gute Fließfähigkeit, geringe Schrumpfung.

(2) Die Körner sind fein, mit guter Zähigkeit, angemessener Härte, glatter Oberfläche, wenigen Schleiflöchern, Flecken, Rissen und guten Polier- und Galvanisierungseffekten.

(3) Schleuderguss hat eine gute Leistung und hohe Zähigkeit und kann komplexe Formen und dünnwandige Präzisionsteile mit einer glatten Oberfläche gießen.

(4) Das Produkt kann einer Oberflächenbehandlung unterzogen werden: Galvanisieren, Sprühen und Lackieren.

(5) Das dichte Kristallgefüge sorgt für geringe Maßtoleranzen bei den Gussstücken in Bezug auf die Rohmaterialien. Es hat eine feine Oberfläche und wenig Nachbearbeitungsfehler.

3. Kategorien und Merkmale der niedrigschmelzenden Legierung Craft Jewelry

Kunsthandwerkliche Ornamente aus Blei-Zinn-Legierungen mit niedrigem Schmelzpunkt sind eine Art von Legierungsprodukten, die sowohl dekorativ als auch praktisch sind. Sie sind eine der Anwendungen, die eine große Menge an Zinnmetall verbrauchen, mit einer großen Vielfalt an kreativen Themen und einem riesigen Marktentwicklungspotenzial.

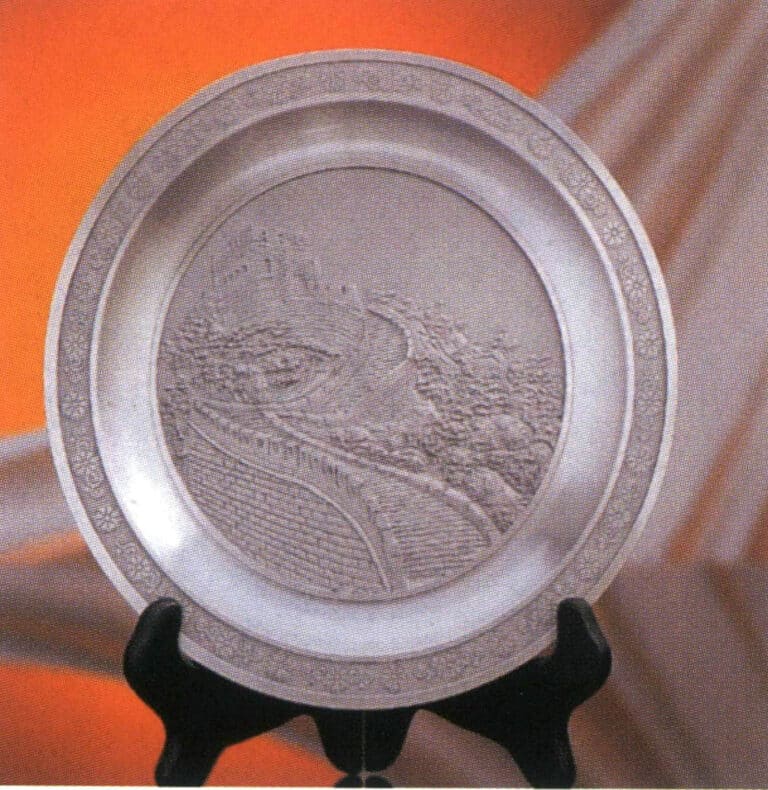

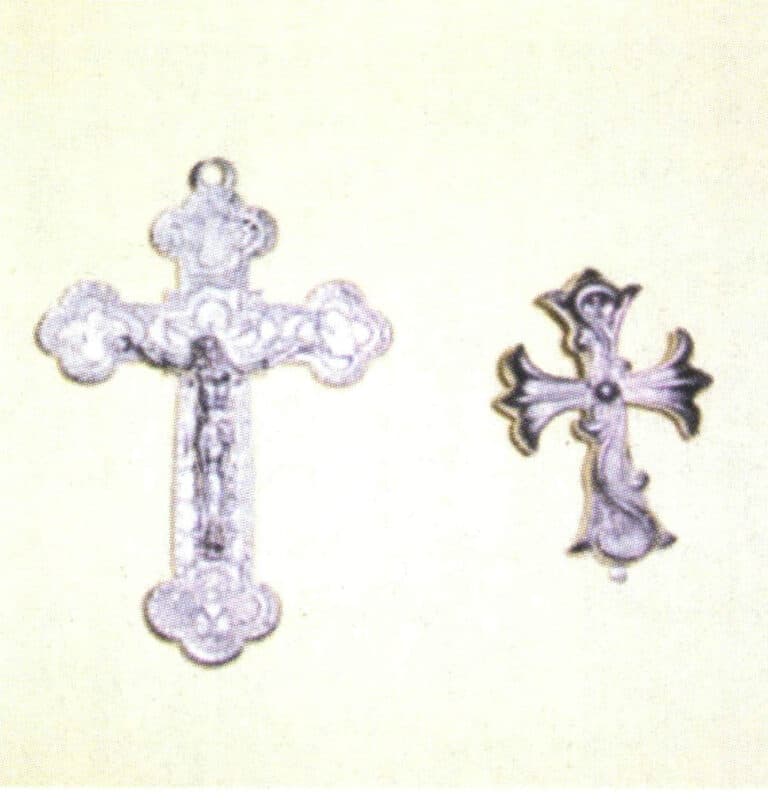

(1) Dosenhandwerk

Zinnlegierungen können zu verschiedenen Arten von Gefäßen verarbeitet werden, wie z. B. zu Weingeschirr, Teeservice, Tafelgeschirr, Trophäen und anderen Produkten mit geprägten Mustern oder zu dekorativem Kunsthandwerk, legierten Fotorahmen, religiösen Emblemen, Miniaturskulpturen, Souvenirs und anderem Kunsthandwerk. Diese Produkte werden in der Regel aus reinem Zinn oder Zinn mit hohem Zinngehalt hergestellt und weisen die optischen Merkmale von Silberwaren auf, sind aber preislich niedriger als Silberwaren und verbinden sowohl dekorative als auch praktische Zwecke. Sie können verschiedene kulturelle Bedeutungen verkörpern und werden häufig als Firmengeschenke, Souvenirs für verschiedene Veranstaltungen, Reisesouvenirs und Heimdekorationsartikel verwendet und bieten einen breiten Markt.

Weißblech

Blechtopf und Zinnbecher

Aschenbecher aus Zinnlegierung

Ornament aus Zinnlegierung

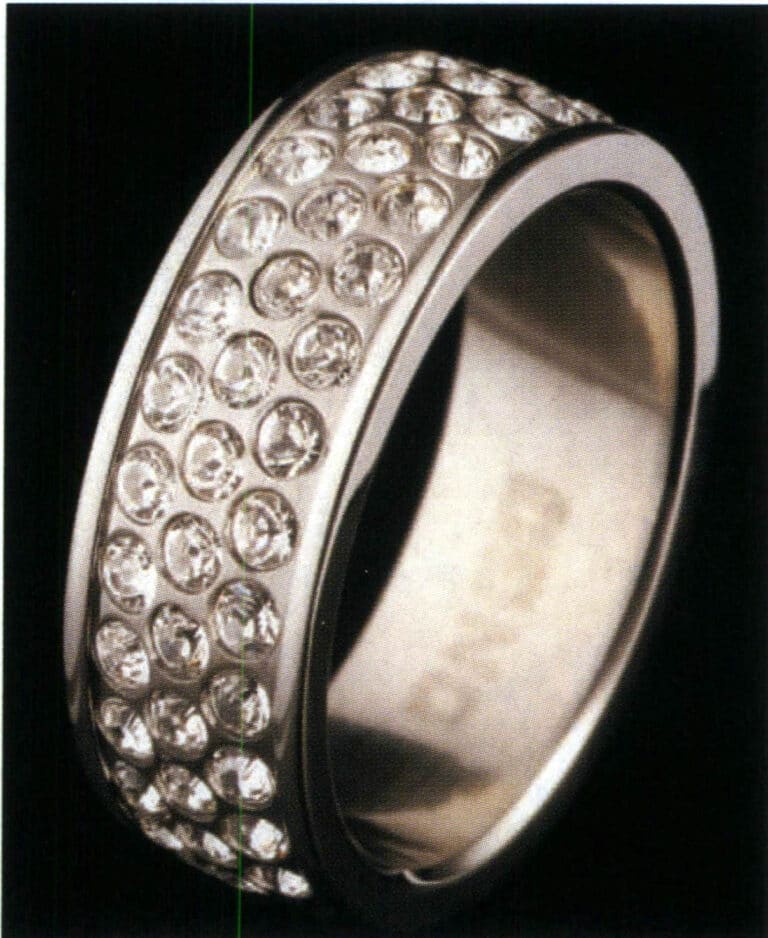

(2) Körperschmuck

Blei-Zinn-Legierungen mit niedrigem Schmelzpunkt können zu verschiedenen exquisiten Körperschmuckstücken verarbeitet werden. Diese Schmuckstücke zeichnen sich durch Individualität und Mode aus, sind preiswert und werden von modischen Männern und Frauen immer beliebter. Die meisten Legierungsschmuckstücke haben eine galvanische Schicht (18K Weißgold, 18K Gold, 925 Silber). Er ist mit Zirkonen, Kristalldiamanten, Perlen oder Jade besetzt, so dass sein Aussehen mit dem von hochpreisigem Gold- und Silberschmuck vergleichbar ist. Zu den gängigen Artikeln gehören Ringe, Halsketten, Armbänder, Ohrringe, Broschen, Knöpfe, Krawattenspangen und Haarschmuck, wobei das Hauptmaterial die Blei-Zinn-Legierung 3# ist.

Strass-Anhänger aus Blei-Zinn-Legierung

Strass-Ohrringe aus Blei-Zinn-Legierung

Krone aus Blei-Zinn-Legierung mit Strass

Strass-Haarspangen aus Blei-Zinn-Legierung

Ringe mit Strass aus einer Blei-Zinn-Legierung

Schlüsselanhänger aus Blei-Zinn-Legierung

Halskette aus einer Blei-Zinn-Legierung

Korsage aus Blei-Zinn-Legierung

4. Pflege von Schmuck aus Niedrigschmelzpunktlegierungen

Schmuck aus Blei-Zinn-Legierungen mit niedrigem Schmelzpunkt hat nach der Oberflächenbehandlung eine gute Simulationswirkung. Wenn er jedoch nicht richtig gepflegt oder getragen wird, kann der Schmuck schnell Probleme wie Korrosion, Verfärbung oder sogar Bruch aufweisen. Daher ist es notwendig, ihn richtig und vernünftig zu pflegen, wie im Folgenden beschrieben:

(1) Der Schmuck sollte häufig gewechselt werden. Es sollte vermieden werden, ein und denselben Schmuck über einen längeren Zeitraum zu tragen, insbesondere bei heißem Sommerwetter, da sich die Beschichtung des Schmucks bei längerem Kontakt mit Schweiß leicht abnutzen kann. Daher ist es am besten, mehrere Schmuckstücke für den regelmäßigen Austausch vorzubereiten.

(2) Der Kontakt mit chemischen Medikamenten kann Schmuck leicht beschädigen. Der Duft beim Baden, Chlor beim Schwimmen und Salz im Meerwasser können die Beschichtung des Schmucks korrodieren lassen, daher sollte der Schmuck vor dem Baden oder Schwimmen abgelegt werden.

(3) Zusammenstöße können leicht Kratzer verursachen; bewahren Sie sie sorgfältig auf. Stapeln Sie den Schmuck nicht zusammen; er sollte in der Originalverpackung oder in einem Schmuckkästchen mit getrennten Fächern aufbewahrt werden, um Zusammenstöße zu vermeiden, die die Oberfläche zerkratzen können.

(4) Reinigen Sie den Schmuck regelmäßig mit einer weichen Bürste mit feinen Borsten und wischen Sie die Oberfläche des Schmucks ab, um Flecken zu entfernen.

5. Die Sicherheit von Schmuck aus Niedrigschmelzpunktlegierungen

Metallelemente spielen eine äußerst wichtige Rolle für die menschliche Gesundheit; Mangel und Überschuss können zu Krankheiten führen. Einige Metallelemente sind jedoch schädlich für die menschliche Gesundheit und können Krankheiten und sogar den Tod verursachen.

(1) Blei

Blei ist ein Schwermetall und ein hochgradig umweltbelastendes Toxin. Es kann das Blut schädigen, indem es den Zerfall der roten Blutkörperchen verursacht und sich über den Blutkreislauf in allen Organen und Geweben ausbreitet und in die Knochen eindringt, was zu einer Lähmung der Knochennerven und zum Zittern der Finger führt. In schweren Fällen kann es zu Bleivergiftungen, Enzephalopathie und Tod führen. Die alten Römer benutzten Bleigefäße zur Aufbewahrung von Zucker und Wein und gossen Wasserleitungen aus Blei, was den Bleigehalt in Lebensmitteln und Wasser erhöhte und zu chronischen Vergiftungen führte. Ein Beispiel dafür sind die schwarzen Bleisulfidflecken, die nach dem Tod auf den Knochen zu finden sind.

Von allen bekannten giftigen Stoffen ist Blei am häufigsten in Büchern dokumentiert. In alten Texten wird erwähnt, dass die Verwendung von Bleirohren für den Transport von Trinkwasser Risiken birgt. Viele Chemikalien können nach einiger Zeit in der Umwelt zu harmlosen Endverbindungen abgebaut werden. Blei kann jedoch nicht abgebaut werden und bleibt nach seiner Freisetzung lange Zeit verfügbar. Aufgrund der langfristigen Persistenz von Blei in der Umwelt und seiner starken potenziellen Toxizität für viele lebende Organismen wurde es stets als starker Schadstoff eingestuft.

(2) Kadmium

Eine Cadmiumvergiftung kann zu Muskelschwund, Gelenkverformungen, unerträglichen Knochenschmerzen, Schlafstörungen, pathologischen Frakturen und sogar zum Tod führen. Die Hauptquelle für Cadmium sind cadmiumhaltige Abwässer, die von Fabriken in Flussbetten eingeleitet werden, die Reisfelder bewässern, von den Pflanzen aufgenommen werden und sich im Reis anreichern. Langfristiger Verzehr von cadmiumbelastetem Reis oder cadmiumverunreinigtem Trinkwasser kann leicht zu einer "Knochenschmerzkrankheit" führen.

(3) Antimon

Experimente, die von der International Antimony Association in ihren Anfangsjahren durchgeführt wurden, haben gezeigt, dass bei Mäusen, die über einen längeren Zeitraum hohen Antimonkonzentrationen ausgesetzt waren, Entzündungen in der Lunge auftreten, die zu Lungenkrebs führen können. In der Realität arbeiten Menschen jedoch nicht über längere Zeit in Umgebungen mit hohen Antimonkonzentrationen, und es wurden keine Fälle von Lungenkrebs aufgrund einer übermäßigen Inhalation von Antimon gemeldet. Dennoch kann die potenzielle Gefahr für den menschlichen Körper nicht ausgeschlossen werden.

Neben den giftigen Elementen wie Cd und Pd sollten sich die Gießereiarbeiter auch der schädlichen Auswirkungen anderer Legierungselemente wie Cu, Sn, Bi und Zn auf den Körper bewusst sein. Daher ist es wichtig, während des Gießens für eine gute Belüftung zu sorgen und die Gesetze über die ordnungsgemäße Verwendung dieser Elemente und die Expositionsgrenzwerte einzuhalten. Die "Industrial Pollution" in den Vereinigten Staaten führt einige typische Metallelemente und ihre Gefahren für verschiedene Körperteile auf (Tabelle 4-4).

Die Forschung zeigt, dass einige Legierungen ohne Pb und Cd ihre Gießleistung durch eine verbesserte Kautschukzusammensetzung verbessern können, wodurch sich die Verwendung toxischer Elemente erübrigen würde, sofern dies möglich ist.

Tabelle 4-4 Die Schädlichkeit von Metallelementen für Körperorgane

| Betroffene Organe | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Niere | √ | √ | √ | |||

| Nerven | √ | √ | √ | |||

| Leber | √ | |||||

| Gastrointestinaler Bereich | √ | √ | √ | √ | √ | |

| Atmungsorgane | √ | |||||

| Hämatopoetisches Gewebe | √ | √ | √ | |||

| Knochen | √ | √ | ||||

| Haut | √ | √ | ||||

| Kardiovaskulär | √ |

Abschnitt II Erzeugnisse aus Zinklegierungen

1. Zinklegierung

Zinklegierung ist eine Nichteisenlegierung, die aus Zink als Basis und anderen Elementen wie Aluminium, Kupfer und Magnesium besteht. Sie ist bläulich-weiß, glänzend, hart und spröde. Zinklegierungen können je nach Verarbeitungstechnologie in zwei Kategorien unterteilt werden: verformtes und gegossenes Zink. Zinkgusslegierungen haben eine gute Fließfähigkeit und Korrosionsbeständigkeit und eignen sich daher für Gusserzeugnisse wie Schmuck, Instrumente und Gehäuse von Automobilteilen.

Zinklegierungen werden hauptsächlich für das Schleuder- und Druckgießen von Silikonkautschuk nach dem Gießverfahren verwendet.

1.1 Zinklegierung für das Schleudergießen von Silikongummi

Tabelle 4-5 Zusammensetzungstabelle für Zinklegierungen mit niedrigem Schmelzpunkt (gemäß der amerikanischen Norm ASTMB240-01)

| Element | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Inhalt /wt% | Marge | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Diese umweltfreundliche Legierung ist frei von Blei, Kadmium und Nickel. Sie ist leicht, hat eine gute Oberflächengüte, lässt sich schnell umformen, unterdrückt wirksam die Korngrenzenkorrosion und verhindert die Bildung von Oberflächenrauhigkeit und Sandlöchern. Sie eignet sich für verschiedene Industriezweige, z. B. für die Automobilindustrie, Haushaltsgeräte, Maschinen, Uhren, Elektrogeräte, Instrumente, Hardware-Zubehör, dekorative Geschenke und Spielzeugmarken.

Um den Glanz der Oberflächen von Accessoires zu erhöhen und die Anforderungen an das Gießen von hochglänzenden Accessoires zu erfüllen, wurde eine Zink-Magnesium-Legierung mit Magnesium als Hauptlegierungselement entwickelt. Diese Legierung wird häufig für hochharte, hochglänzende Hardware-Accessoires wie Anhänger, Ohrringe, Haarnadeln, Kleidung, Handtaschenschnallen, Gürtelschnallen, Schuhschnallen, Namensschilder usw. verwendet. Die typische chemische Zusammensetzung dieser Legierung ist in Tabelle 4-6 dargestellt.

Tabelle 4-6 Typische Zusammensetzung von Zink-Magnesium-Legierungen für Zubehör

| Element | Zn | Mg | Al | Cu | Bi | Ag | Unter | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Inhalt /wt% | Marge | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Der Schmelzpunkt der Zink-Magnesium-Legierung liegt im Bereich von 320-330℃. Im Allgemeinen liegt die Gießtemperatur bei 380-400 °C, das Korn ist fein und gleichmäßig, die hergestellten Produkte haben eine glatte und glänzende Oberfläche, keine Sandlöcher, einen weißen Glanz mit einem öligen Gefühl, gute Fließfähigkeit, weniger Oxidation und Schlackeneinschlüsse, leicht zu polieren, schnelles Abkühlen, geeignet für die Anforderungen von Produkten mit großer glatter Oberfläche. Die Legierung ist blei-, kadmium- und nickelfrei und wird als umweltfreundliche Legierung eingestuft. Die Kosten betragen nur 1/3 der Kosten von 0# Blei-Zinn-Legierung und die glatte Oberfläche ist besser als die von 0# Blei-Zinn-Material. Diese Legierung ist leicht, 50% leichter als Blei-Zinn-Legierung 3# Material, und 20% leichter als Zink-Legierung.

Als Gegenstück zu Zink-Magnesium-Legierungen gibt es auf dem Markt auch Legierungswerkstoffe auf Magnesiumbasis, die Zink und Aluminium als Hauptlegierungselemente enthalten und gemeinhin als Magnesium-Zink-Legierungen bezeichnet werden. Die üblicherweise verwendeten dekorativen Magnesium-Zink-Legierungen lassen sich hauptsächlich in drei Kategorien einteilen.

(1) Magnesium-Zink-Legierung A Werkstoff

Diese Legierung eignet sich für die Herstellung von Ornamenten und Kunsthandwerk, die eine hochglänzende Oberfläche erfordern (über 5 cm). Sie hat eine gute Fließfähigkeit, Zähigkeit und einen guten Glanz, ist leicht zu polieren und zu schweißen, bläht beim Galvanisieren nicht und hat einen Schmelzpunkt von etwa 300 °C. Es ist gleichwertig mit Blei-Zinn-Legierung 1# Material, aber der Preis ist nur die Hälfte, dass der Blei-Zinn-Legierung 1# Material.

(2) Magnesium-Zink-Legierung B Werkstoff

Diese Legierung eignet sich für mäßig schwierige glatte Oberflächen (etwa 3 cm). Sie hat eine gute Fließfähigkeit, Zähigkeit und Glätte und ist leicht zu polieren und zu schweißen. Es ist 20% leichter als Material A und eignet sich für die Herstellung von Schmuck und Kunsthandwerk, mit einem Schmelzpunkt von etwa 320℃.

(3) Magnesium-Zink-Legierung C Werkstoff

Diese Legierung eignet sich für die Herstellung kleiner Produkte mit glatter Oberfläche, hoher Festigkeit und Härte (unter 2 cm), hat eine gute Fließfähigkeit und Glätte, lässt sich leicht schweißen und polieren und ist leichter als die beiden anderen, da sie 1/3 der Blei-Zinn-Legierung #3 ist. Seine Zähigkeit ist jedoch geringer als die der beiden vorhergehenden Legierungen, so dass es sich zwar für die Herstellung von hochfesten Produkten wie Haarnadeln und Gürtelschnallen eignet, nicht aber für hohle oder gelochte Produkte mit einem Schmelzpunkt von 350-380℃.

Der Anwendungsbereich von Magnesium-Zink-Legierungen ist breit gefächert und eignet sich für die Herstellung von Ringen, Halsketten, Armbändern, Ohrringen, Broschen, Knöpfen, Krawattenklammern, Hutschmuck, kunsthandwerklichen Ornamenten, religiösen Emblemen, Miniaturstatuen, Souvenirs, Gürtelschnallen und anderen kunsthandwerklichen Accessoires. Diese Materialien weisen die folgenden Merkmale auf:

- Stabile Leistung, niedriger Schmelzpunkt, gute Fließfähigkeit, geringe Schrumpfung.

- Die Körnung ist fein, mit guter Zähigkeit und angemessener Härte, einer glatten Oberfläche, wenigen Schleiflöchern, Flecken und Rissen sowie guten Polier- und Galvanisierungseffekten.

- Einhaltung von Umweltschutzanforderungen und Gesundheitsstandards.

- Durch seinen niedrigeren Schmelzpunkt ist es für Silikonformen geeignet. Daher sind die Kosten für den Formenverbrauch niedrig, was es besonders geeignet macht für die Herstellung von Gussteilen mit schnellen Lieferzeiten und kleinen Chargen.

1.2 Druckguss-Zinklegierung

(1) Merkmale der Zinkdruckgusslegierung

Zinklegierungen werden in der Druckgussindustrie in großem Umfang zur Herstellung verschiedener struktureller und funktioneller Druckgussteile verwendet, die eng mit den Eigenschaften des Materials verbunden sind. Zinkdruckgusslegierungen haben einen niedrigen Schmelzpunkt und eine gute Fließfähigkeit, und das Gießverfahren ermöglicht es, die kleinen Teile der Form zu füllen, und bietet viele Vorteile, die andere Druckgusslegierungen nicht haben, wie z. B. eine hohe Gießgeschwindigkeit, niedrige Temperaturen, einen geringen Energieverbrauch und eine lange Lebensdauer der Form. Dies hat dazu geführt, dass sie von vielen Schmuckherstellern verwendet werden, wobei die Vielfalt der Legierungen allmählich zunimmt und sich ihre Verwendung ausweitet, so dass eine Reihe von Legierungsprodukten entsteht. Eines der Merkmale dieser Legierungen ist, dass sie mit Warmkammer-Druckgussmaschinen verarbeitet werden können, was viel schneller ist als die Produktionsgeschwindigkeit von Hochaluminium-Zink-Legierungen und Aluminiumlegierungen, die in Kaltkammer-Druckgussmaschinen gegossen werden müssen, und sie lassen sich leicht zu relativ kostengünstigen dünnwandigen Druckgussteilen verarbeiten, deren Oberflächen sich auch leicht bearbeiten, lackieren und galvanisieren lassen. Darüber hinaus haben Zinklegierungen im Vergleich zu Bronze-, Aluminiumguss- und Eisengusslegierungen die Vorteile eines geringen Energieverbrauchs bei der Verarbeitung, niedriger Kosten und guter mechanischer Eigenschaften.

(2) Arten von Zinkdruckgusslegierungen

Mit der Verbesserung der Produktzinkqualitäten entwickelten sich Zinklegierungen. In den frühen 1930er Jahren hatte sich die Zusammensetzung stabilisiert. In dieser Zeit entwickelte die New Jersey Company in den Vereinigten Staaten (heute als American Zinc Company bekannt) die berühmte Zamak-Legierungsreihe, die weltweit bekannt und zum Synonym für Druckgusslegierungen wurde. Die Zamak-Legierungsserie wurde entsprechend den Anforderungen der verschiedenen Produktionsverfahren und der strukturellen Leistung der Produkte entwickelt, und verschiedene Zinklegierungen haben unterschiedliche physikalische und mechanische Eigenschaften, was Optionen für die Gestaltung von Druckgussteilen bietet.

Gängige Arten von Zinkdruckgusslegierungen sind:

- Zamak 3. Gussstücke mit guten Fließeigenschaften und mechanischen Eigenschaften werden für Anwendungen verwendet, die eine geringe mechanische Festigkeit erfordern, wie z. B. Spielzeug, Lampen, Dekorationen und elektrische Bauteile.

- Zamak 5. Gute Fließfähigkeit und mechanische Eigenschaften werden bei Gussteilen mit bestimmten Anforderungen an die mechanische Festigkeit verwendet, z. B. bei Automobilteilen, elektromechanischen Teilen, mechanischen Komponenten und elektrischen Baugruppen.

- Zamak 2. Wird für mechanische Teile mit besonderen Anforderungen an die mechanische Leistung, hohe Härteanforderungen und allgemeine Anforderungen an die Maßgenauigkeit verwendet.

- ZA8. Gute Fließfähigkeit und Dimensionsstabilität, aber schlechte Fließfähigkeit, für kleine Druckgussteile mit hohen Anforderungen an Präzision und mechanische Festigkeit, wie z. B. elektrische Bauteile.

- Superloy. Es hat die beste Fließfähigkeit und wird für den Druckguss von dünnwandigen, großformatigen, hochpräzisen und komplex geformten Werkstücken, wie z. B. elektrischen Komponenten und deren Gehäusen, verwendet.

Die Anforderungen an die Zusammensetzung der oben genannten Legierungen sind in Tabelle 4-7 aufgeführt.

Tabelle 4-7 Standardlegierungszusammensetzung von Zinklegierungen

| Kategorie Legierung | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZink 5 |

|---|---|---|---|---|---|---|

| Aluminium | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Kupfer | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnesium | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Eisen | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Blei | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Kadmium | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Zinn | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zink | Marge | Marge | Marge | Marge | Marge | Marge |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) Der Einfluss von Legierungselementen auf die Eigenschaften von Zinklegierungen

In der Zusammensetzung von Zinkdruckgusslegierungen sind wirksame Legierungselemente wie Aluminium, Kupfer und Magnesium sowie schädliche Verunreinigungen wie Blei, Cadmium, Zinn und Eisen enthalten. Die Auswirkungen dieser Elemente auf die Eigenschaften der Legierung sind wie folgt.

① Aluminium. Aluminium kann die Gießleistung von Legierungen verbessern, die Fließfähigkeit von Legierungen erhöhen, Körner verfeinern, die Festigkeitssteigerung von Mischkristallen bewirken und die mechanischen Eigenschaften verbessern. Darüber hinaus kann Aluminium die Reaktivität von Zink mit Eisen verringern und so die Auswirkungen auf eisenhaltige Materialien wie Schwanenhals, Form und Erosion des Tiegels reduzieren.

Der Aluminiumgehalt wird im Allgemeinen zwischen 3,8%-4,3% kontrolliert. Dies ist hauptsächlich auf die erforderliche Festigkeit und Fließfähigkeit zurückzuführen; eine gute Fließfähigkeit ist eine notwendige Voraussetzung für Gussstücke mit vollständigen Formen, präzisen Abmessungen und glatten Oberflächen.

② Kupfer. Kupfer in Zinklegierungen erhöht unter anderem die Härte und Festigkeit der Legierung, verbessert die Verschleißfestigkeit der Legierung und verringert die interkristalline Korrosion.

Wenn der Kupfergehalt in Zinklegierungen jedoch 1,25% übersteigt, führt dies zu alterungsbedingten Veränderungen der Abmessungen und der mechanischen Festigkeit der Druckgussteile; außerdem wird die Duktilität der Legierung verringert.

③ Magnesium. Die Rolle des Magnesiums in Zinklegierungen besteht darin, die interkristalline Korrosion zu verringern, die Legierungsstruktur zu verfeinern und dadurch die Festigkeit der Legierung zu erhöhen und ihre Verschleißfestigkeit zu verbessern.

Magnesium ist ein sehr aktives Element, das leicht oxidiert und im geschmolzenen Zustand von Legierungen verloren geht. Wenn der Magnesiumgehalt mehr als 0,08% beträgt, wird die Legierung thermisch spröde und weist eine geringere Zähigkeit und Fließfähigkeit auf.

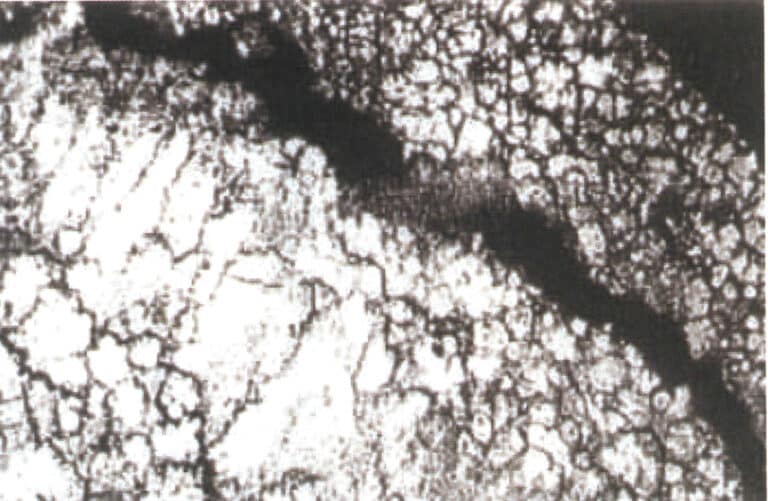

④ Verunreinigungselemente: Blei, Cadmium, Zinn. Die genannten Verunreinigungen machen die interkristalline Korrosion von Zinklegierungen sehr empfindlich und beschleunigen die interkristalline Korrosion in warmen, feuchten Umgebungen (Abbildung 4-2), verringern die Schlagfestigkeit der Legierung, verringern die Zugfestigkeit der Legierung und damit die mechanischen Eigenschaften und führen zu Maßveränderungen bei Gussstücken. Der Kadmium- und Bleigehalt in der Legierung darf 0,003%, der Zinngehalt in Zinklegierungsblöcken 0,001% und der Gehalt in großen Gussstücken 0,002% nicht überschreiten. Wenn der Gehalt an den Verunreinigungselementen Blei und Kadmium in der Zinklegierung zu hoch ist, erscheint die Oberflächenqualität des Werkstücks unmittelbar nach dem Druckguss normal, aber nach einer gewissen Zeit der Lagerung bei Raumtemperatur (8 Wochen bis mehrere Monate) bilden sich Blasen auf der Oberfläche.

⑤ Verunreinigendes Element: Eisen. Das Element Eisen kann die Härte von Zinklegierungen erhöhen, aber der Eisengehalt in Zinklegierungen darf 0,02% nicht überschreiten, da es sonst die Sprödigkeit der Legierung erhöht. Eisen reagiert mit dem Aluminium in der Zinklegierung und bildet intermetallische Verbindungen Al5Fe2, was zum Verlust von Aluminium und zur Bildung von Schlacke führt; es bildet harte Stellen in Druckgussteilen, die die nachfolgende Verarbeitung und das Polieren beeinträchtigen, und beim Polieren können Kratzer auf der Oberfläche entstehen; es erhöht die Sprödigkeit der Legierung.

⑥ Verunreinigendes Element: Silizium. Der Gehalt an Silizium in Zinklegierungen darf 0,02% nicht überschreiten. Andernfalls erhöht er die Sprödigkeitsübergangstemperatur der Zinklegierung und verringert ihre Verarbeitungsleistung.

(4) Auswahl von Zinkdruckgusslegierungen

Es gibt viele Zinkdruckgusslegierungen, und die Wahl der zu verwendenden Zinklegierung hängt hauptsächlich von drei Aspekten ab.

① Der Zweck des Druckgussteils selbst. Zu den Leistungsanforderungen, die erfüllt werden müssen, gehören:

- Mechanische Eigenschaften, wie z. B. Zugfestigkeit, Dehnung, Härte usw. Die Zugfestigkeit ist der maximale Widerstand des Materials zum Zeitpunkt des Bruchs; die Dehnung ist ein Maß für die Sprödigkeit und Plastizität des Materials; die Härte ist der Widerstand der Materialoberfläche gegen plastische Verformung durch Druck oder Reibung mit harten Gegenständen.

- Arbeitsumgebungsbedingungen, einschließlich der Arbeitstemperatur, der Luftfeuchtigkeit, des Mediums, das mit dem Werkstück in Berührung kommt, und der Anforderungen an die Luftdichtheit.

- Präzisionsanforderungen, einschließlich der erreichbaren Genauigkeit und Maßhaltigkeit.

② Gute Prozessleistung. Dazu gehören die Leistung des Gießverfahrens, die Bearbeitbarkeit und die Leistung des Oberflächenbehandlungsverfahrens.

③ Gute Wirtschaft. Die Kosten der Rohstoffe, der Bedarf an Produktionsanlagen (einschließlich Schmelzanlagen, Druckgießmaschinen, Formen usw.) und die Produktionskosten.

2. Beispiele für Schmuck aus Zinklegierungen

Anhänger aus Zinklegierung

Ring aus Zinklegierung

Schlüsselanhänger aus Zinklegierung

Gehäuse aus Zinklegierung

Bandschnalle aus Zinklegierung

Manschettenknöpfe aus Zinklegierung

Brosche aus Zinklegierung

Krawattenklammer aus Zinklegierung

Abschnitt III Der Produktionsprozess von Schmuck aus Niedrigschmelzpunktlegierungen

1. Silikongummi Schleudergussverfahren

1.1 Einführung in das Schleudergießverfahren

1.2 Merkmale des Silikongummi-Schleudergussverfahrens

Aufgrund des niedrigen Schmelzpunkts von legiertem Schmuck ist die Herstellung einer Gipsform wie beim Gießen von Gold-, Silber- und Kupferlegierungen unnötig. Stattdessen werden weiche Formen aus hitzebeständigem Silikonkautschuk für die Produktion verwendet, wodurch die Produktionskosten erheblich gesenkt und die Produktionseffizienz verbessert werden können.

Das Schleudergießen von Goldschmuck wird mit dem Schleuderdruckverfahren durchgeführt. Nachdem das geschmolzene Metall in die Form gegossen wurde, wird das geschmolzene Metall bei der Drehung der Form einer Zentrifugalkraft ausgesetzt, die einen Fülldruck erzeugt, der das geschmolzene Metall zwingt, den Hohlraum gleichmäßig zu füllen. Die Zentrifugalkraft F=m-r-w2, wobei F die Zentrifugalkraft, m die Masse der Metallschmelze, w der Rotationsradius der Form und die Winkelgeschwindigkeit ist. Es zeigt sich, dass die Fliehkraft umso größer ist, je größer der Rotationsradius und je schneller die Rotationsgeschwindigkeit ist. Da sich das geschmolzene Metall unter der Zentrifugalkraft füllt und erstarrt, hat das Metall einen guten Schrumpfungsausgleich, was zu einem dichten Gefüge und guten mechanischen Eigenschaften der Gussstücke führt; Hohlgussstücke benötigen keine Speiser, was die Metallausnutzung erheblich verbessert.

Im Vergleich zum Unterdruckgießen hat das Schleudergießen jedoch Nachteile wie starke Turbulenzen des geschmolzenen Metalls während des Gießens, eine Tendenz zur Bildung von Gaslöchern, starke Erosion der Formwand durch das geschmolzene Metall und eine relativ geringe maximale Metallmenge, die gegossen werden kann. Außerdem neigen Gussteile, die mit dem Schleudergussverfahren hergestellt werden, zu thermischen Rissbildungen, insbesondere bei hohen Drehzahlen.

1.3 Silikongummi-Schleuderguss Produktionsprozess

Bei der Herstellung von Schmuck aus einer niedrigschmelzenden Legierung wird hauptsächlich ein Schleudergussverfahren mit Silikonkautschuk verwendet, das im Wesentlichen die folgenden Aspekte umfasst

(1) Entwicklung von Schmuckstücken

Die Schmuckentwicklung ist der erste Schritt bei der Herstellung von Schmuck von Grund auf. Sie dient als Leitfaden und Referenz für die nachfolgenden Schritte und ist auch ein wichtiges Glied, um die Individualität des Schmucks voll zum Ausdruck zu bringen. Die Designerinnen und Designer entwickeln ihre ersten Ideen, indem sie Informationen aus verschiedenen Bereichen zusammenfassen und kategorisieren und sie dann in flachen Zeichnungen darstellen. Sobald die Zeichnungen fertiggestellt sind, werden sie der Musterwerkstatt übergeben, wo der Mustermacher ein dreidimensionales Urmodell aus legierten Materialien entsprechend den Anforderungen der Zeichnungen herstellt. Mit der Fertigstellung des Urmodells ist der Hauptprozess der Schmuckentwicklung abgeschlossen.

(2) Formgebung

Das fertige Urmodell wird in den Gießraum gebracht, wo der Formenbauer Formen aus Spezialgummi herstellt. Der Formgebungsprozess ist der Schlüssel zum Übergang von einem einzelnen Schmuckstück zur Massenproduktion, und die Qualität der Form wirkt sich direkt auf den Ertrag des nächsten Prozesses aus.

① Arten von Gummi-Rohstoffen. Bei der Herstellung von Schleudergusslegierungen mit niedrigem Schmelzpunkt werden häufig Modelle aus Silikonkautschuk verwendet, wobei ein geringer Anteil an Naturkautschuk und Silikonkautschuk verwendet wird. Der Vergleich zwischen den beiden Arten von Gummimodellen ist in Tabelle 4-8 dargestellt.

Tabelle 4-8 Vergleich von Naturkautschuk und Siliconkautschuk

| Parameter | Naturkautschuk | Silikongummi | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#schwarz | 2#schwarz | 3#schwarz | Weiß | Natürlich | 60 - D | 70 - D | 58 - D | 65 - D | |

| Relative Härte | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Dichte/(g-cm)-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Reißfestigkeit/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Biegemodul/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Zugfestigkeit/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

Gummi enthält im Allgemeinen Füllstoffe, Katalysatoren, Wirkstoffe, Verzögerer, Antioxidantien, Weichmacher und andere Materialien. Ungehärtete Materialien sollten an einem kühlen Ort gelagert werden, und gehärtete Modelle sollten so weit wie möglich vom Licht entfernt aufbewahrt werden, da Ozon die Materialien beschädigen kann.

Bei der Produktion werden im Allgemeinen etwas weichere Gummimaterialien bevorzugt, da sie leichter zu formen sind und bewegliche Blöcke ermöglichen. Die Härte des für Zubehör verwendeten Gummis liegt nach der Vulkanisierung im Allgemeinen bei 60-80, und in der tatsächlichen Produktion haben etwa 70% der Gummisorten eine relative Härte von 65, und es gibt auch 5% mit einer Härte von 70.

Je geringer die Härte des Gummimodells ist, desto mehr schrumpft es, so dass die Gießer und die Modellbauer zusammenarbeiten müssen, um Maßnahmen zum Ausgleich des Schrumpfungswertes zu ergreifen. Der Schrumpfungswert hängt mit der Platzierung des Werkstücks während des Gießens zusammen; bei ein und demselben Produkt kann der Schrumpfungswert bei unterschiedlichen Platzierungsmethoden erheblich variieren. Die Herstellung einiger spezieller Werkstücke hängt von der Erfahrung des Bedieners ab.

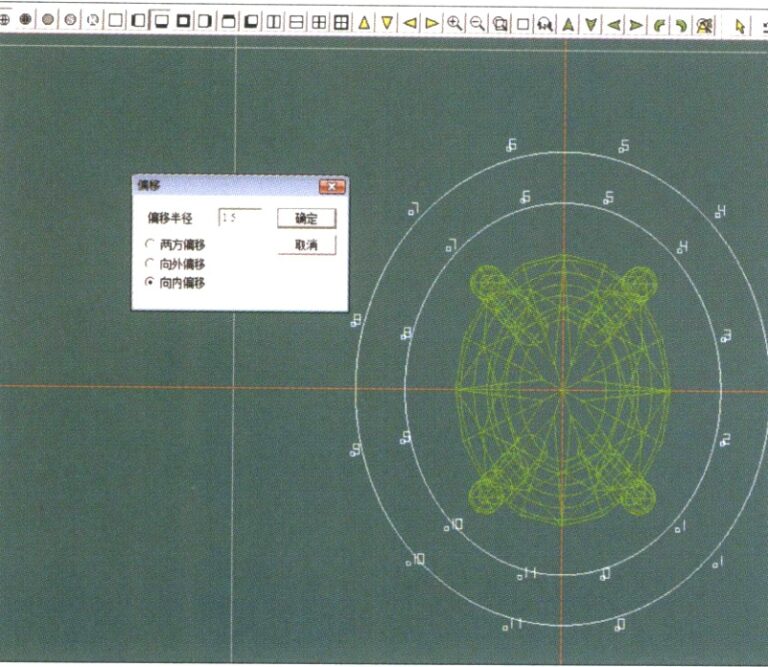

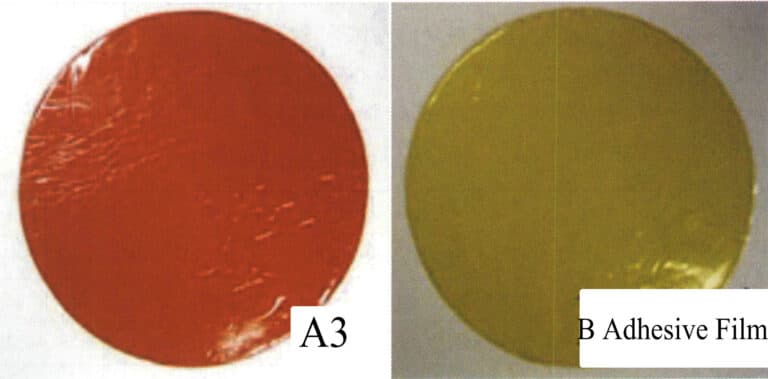

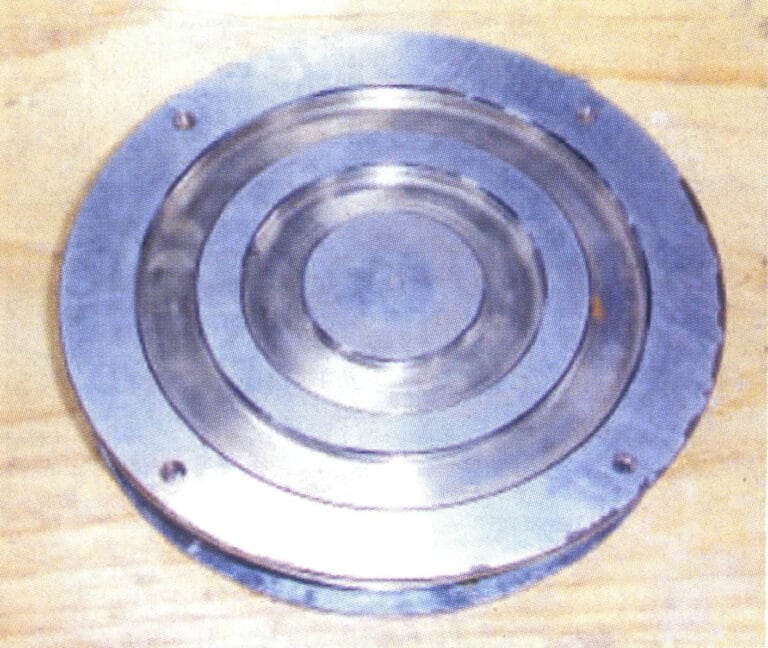

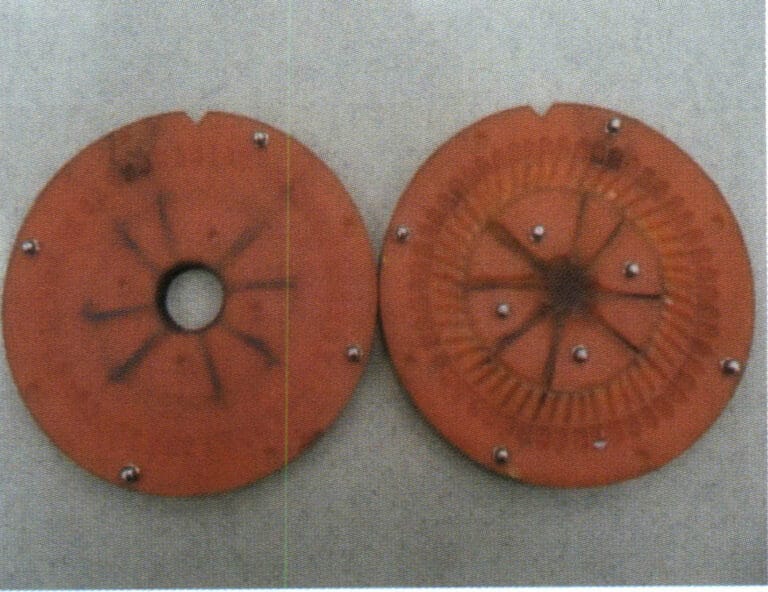

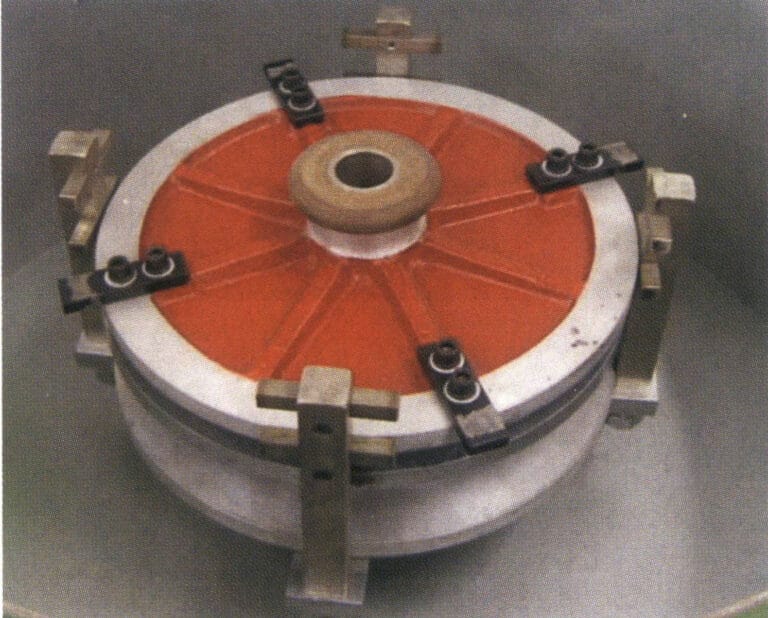

② Herstellung von Gummiplatten. Mischen Sie neues Gummi und recyceltes Gummi im Verhältnis 50/50. Der Gummi wird in einer Formmaschine erhitzt und zu Platten mit einer Dicke von 1,3-1,5 mm gepresst, die eine Schicht der Gummiform bilden. Das Material wird in einer zylindrischen Trommel aufgerollt und in kleine Stücke mit der gewünschten Größe geschnitten. Das Material wird auf einer Palette gestapelt und für 3-4 Tage in eine Kühlkammer gelegt (die Temperatur der Kühlkammer beträgt etwa 6℃), damit der Gummi auf seine endgültige Größe schrumpfen kann. Die Gesamtschrumpfung des Materials während des gesamten Prozesses kann bis zu 11% betragen. Wenn die endgültige Form des Materials eiförmig ist, kann dies auf eine unzureichende Kühlung zurückzuführen sein. Das Material wird in der Regel aus der Kühlkammer entnommen und in kreisförmige Stücke mit dem gewünschten Durchmesser (normalerweise 8''-18'') geschnitten. In Abbildung 4-3 wird Gummi A als Oberflächenschicht des Modells verwendet, der sich durch hohe Temperaturbeständigkeit, geringe Schrumpfung, hohe Reißfestigkeit und Haltbarkeit auszeichnet. Im Gegensatz dazu wird Gummi B als Verstärkungsschicht des Gummimodells verwendet und dient hauptsächlich zur Unterstützung und Verstärkung.

Abbildung 4-3 Silikonkautschukplatte

Folie A wird als Oberflächenschicht verwendet; Folie B wird als Verstärkungsschicht verwendet

③ Drücken Sie die Gummiform. Die Qualität der Gummiform bestimmt unmittelbar die Qualität des Gussteils. Eine qualitativ hochwertige Gummiform erfordert unter anderem eine angemessene Verteilung des Originalmodells, Angüsse, die das Befüllen und Entlüften erleichtern, eine einfache Entnahme des Gussteils sowie eine hohe Verformungs- und Bruchfestigkeit. Im Folgenden werden die grundlegenden Schritte zur Herstellung einer Gummiform beschrieben.

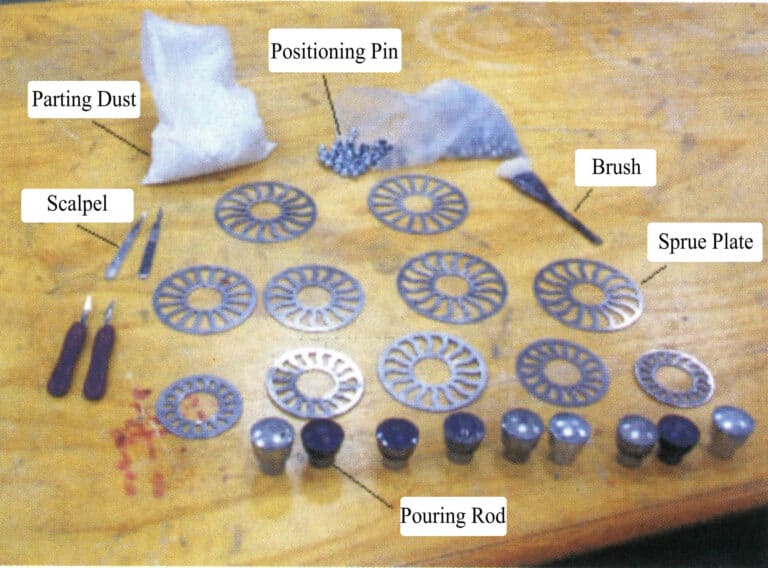

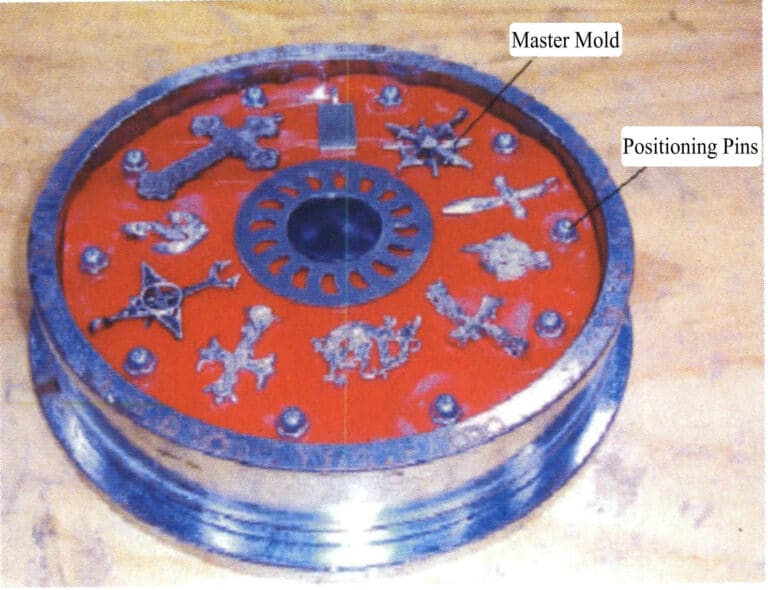

Schritt eins ist die Vorbereitung. Bereiten Sie verschiedene Werkzeuge und Hilfsmaterialien vor, die für das Formpressen benötigt werden (Abbildung 4-4).

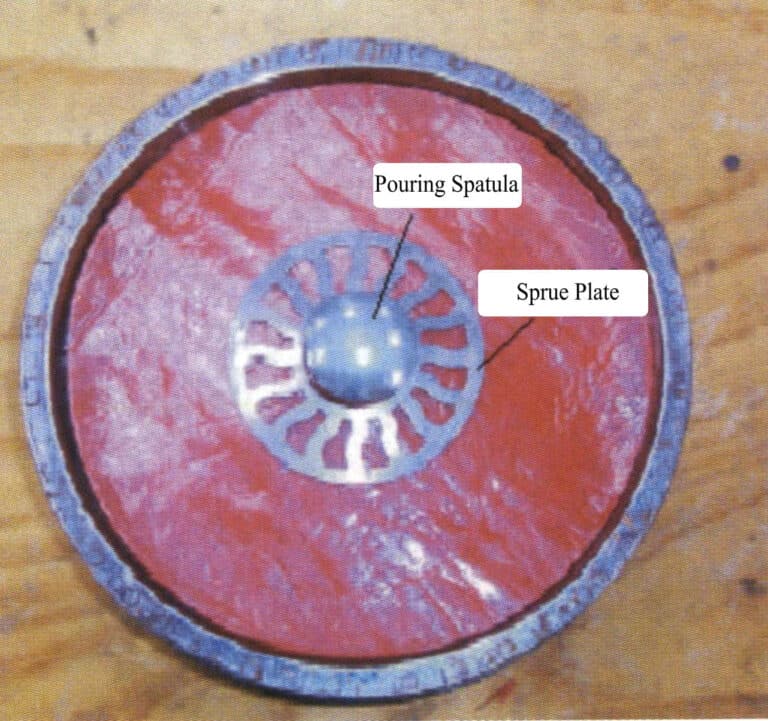

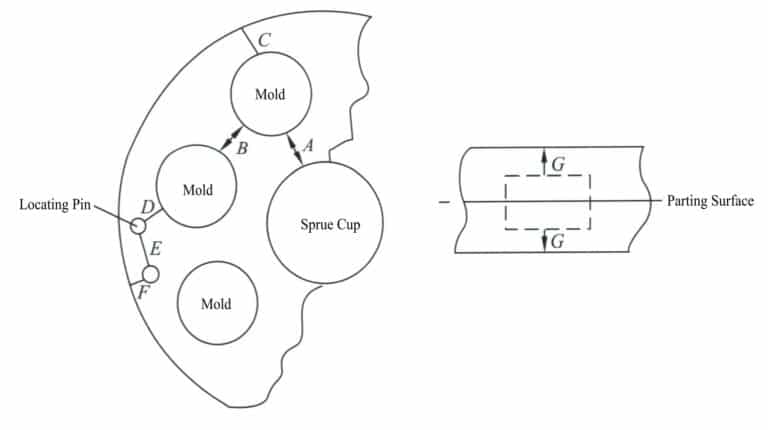

Legen Sie den Formrahmen in die Presse zum Vorheizen auf 150℃ oder entsprechend der vom Gummilieferanten empfohlenen Temperatur, in der Regel 146-157℃; trennen Sie die Ober- und Unterseite des Formbodens und besprühen Sie sie mit einem Trennmittel, um zu verhindern, dass die beiden Hälften zusammenkleben oder am Formrahmen haften bleiben; reinigen Sie die Oberfläche des Originalmodells vom Staub und besprühen Sie sie mit Silikon, um die Trennung von der Silikonkautschukform zu erleichtern und ein Verkleben zu verhindern. Legen Sie Zeitungspapier unter die Stahlplatte und legen Sie die runde Scheibe in den Stahlring (Abbildung 4-5).

Abbildung 4-4 Erforderliche Werkzeuge und Hilfsmittel für die Formgebung

Abbildung 4-5 Silikonplatte im Inneren des Stahlrings.

Im zweiten Schritt wird in der Mitte der oberen Hälfte der Membranscheibe ein Loch gebohrt, in das der Gießstab und die Gießwanne eingesetzt werden (Abbildung 4-6).

Im dritten Schritt ordnen Sie das Urmodell und die Positionierungsstifte in einer sinnvollen Reihenfolge und im erforderlichen Abstand um die Gießplatte auf der Oberfläche der Unterform an (Abbildung 4-7). Wenn das Urmodell sehr groß ist, muss ein Teil des Gummis aus der Unterform herausgeschnitten werden.

Abbildung 4-6 Einsetzen der Gießscheibe

Abbildung 4-7 Platzieren Sie das Meistermodell und den Positionierungsstift in der unteren Hälfte der Form

Experimente zeigen, dass der Abstand zwischen dem äußeren Umfang und dem mittleren Anschnitt der Form die Qualität des Gussteils erheblich beeinflusst. Je näher das Werkstück am mittleren Anschnitt liegt, desto größer muss der Querschnitt des Angusses sein, um die Umformgeschwindigkeit und die Dichte der erstarrten Struktur zu gewährleisten. Außerdem sollten die Ausgangsmodelle innerhalb desselben Gummimodells vorzugsweise ähnliche Formen haben, da dies nicht nur die Fertigstellungsrate der Gussstücke verbessert, sondern auch zu einer gleichmäßigeren Zusammensetzung der Endprodukte führt; sind die Formunterschiede zu groß, kann es zu Ungleichgewicht und Vibrationen während der Gussrotation kommen.

Im vierten Schritt streuen Sie das Trennpulver gleichmäßig auf die Formtrennfläche und entfernen das Trennpulver mit einem Pinsel vom Modell (Abbildung 4-9).

Im fünften Schritt setzen Sie die obere Hälfte der Form in den Formrahmen ein, positionieren sie vorsichtig und setzen die obere Druckplatte in den Formrahmen ein, wobei Sie sicherstellen, dass beide senkrecht stehen (Abbildung 4-10).

Abbildung 4-9 Sprühen von Pulver auf die Profilierfläche

Abbildung 4-10 Montage der Form

Im sechsten Schritt setzen Sie den Formrahmen in die Pressmaschine ein und achten darauf, dass er gerade und in der Mitte der Pressmaschine positioniert ist. Heben Sie die Plattform und den Formrahmen an, so dass sie in die obere Plattform eingreifen, und überprüfen Sie den Sitz (Abbildung 4-11). Üben Sie vorsichtig Druck aus, um die Plattform anzuheben, lassen Sie den Druck los und wiederholen Sie den vorherigen Vorgang, wobei Sie jedes Mal nur wenig Druck ausüben. Bei einer allgemeinen Formmaschine ist ein Gefühl erforderlich, während eine automatische Formmaschine über ein Manometer verfügt. Wiederholen Sie diesen Schritt 8-15 Minuten lang, bis der Gummi sehr weich ist und die Platte vollständig versiegelt ist.

Im siebten Schritt: Stellen Sie die Vulkanisierungszeit ein, in der Regel mindestens 1 Stunde für jeden Zoll Dicke. Wenn die Aushärtungszeit abgelaufen ist, lassen Sie den Druck ab und entfernen Sie den Formrahmen.

Copywrite @ Sobling.Jewelry - Hersteller von kundenspezifischem Schmuck, OEM- und ODM-Schmuckfabrik

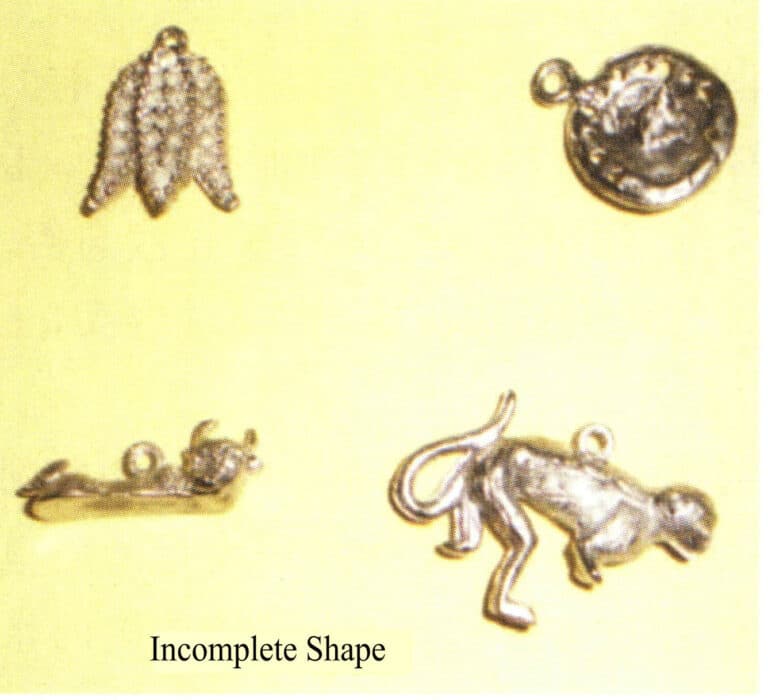

(3) Schneideform

① Öffnen Sie den Formrahmen mit einem Schraubenschlüssel oder Schraubendreher, entfernen Sie die Gummiform vom Formrahmen, schneiden Sie die beiden Hälften der Gummiform mit einem Skalpell oder Sägeblatt durch, machen Sie Ausrichtungsmarkierungen an den Kanten der Gummiform und entfernen Sie den überschüssigen Grat (Abbildungen 4-12 und 4-13).

Abbildung 4-12 Schneiden der Form

Abbildung 4-13 Geöffnete Haftgummiform

② Nehmen Sie das Originalmodell aus der Form und schneiden Sie den Anguss und die Lüftungsleitung ab.

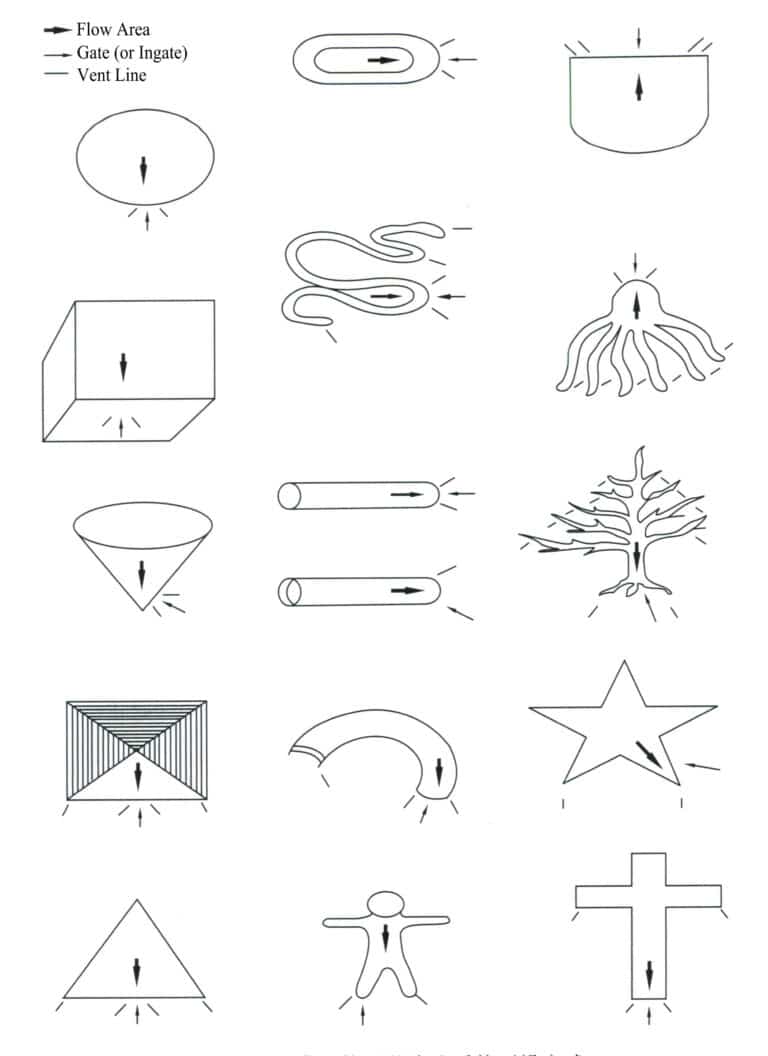

Die Einrichtung von Angüssen und Entlüftungsleitungen hat einen erheblichen Einfluss auf die Qualität des Schleudergusses. Beim Schleuderguss von Schmuck aus niedrig schmelzenden Legierungen gelangt das geschmolzene Metall durch den Gießbecher, den horizontalen Angusskanal und den Anguss in den Formhohlraum. Das Grundprinzip der Angussöffnung ist ähnlich wie beim Edelmetallguss; der Anguss muss groß genug sein, um einen guten Schrumpfungsausgleich zu gewährleisten, und es müssen Entlüftungsleitungen eingerichtet werden, damit das Gas reibungslos abgeleitet werden kann. Das Schneiden der Form sollte gleichmäßig erfolgen, um Turbulenzen beim Fließen des geschmolzenen Metalls zu verringern, und der Anguss sollte sich an der dicksten Stelle des Gussteils befinden.

a.Gießsystem. Ein Gießbechermodell bildet einen Gießbecher am Boden der Gummiform.

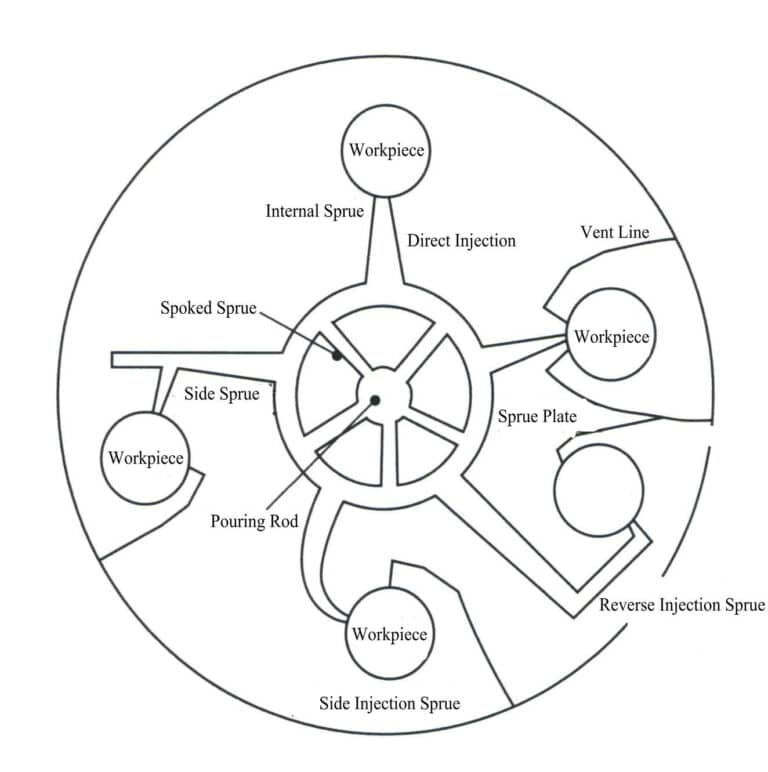

Das horizontale Gießsystem besteht aus einer Reihe von Kanälen, durch die das geschmolzene Metall aus dem Gießbecher in den Innenkanal fließt. Die Kanäle verlaufen zunächst strahlenförmig vom Gießbecher nach außen, um sich mit dem Angusskreis zu verbinden, und verbinden sich dann vom Angusskreis mit dem Innenkanal (Abbildung 4-14). Dieses Gießsystem ist für das Füllen von Vorteil und verhindert, dass Schlacke und Verunreinigungen in den Formhohlraum gelangen.

Der Innenkanal versorgt den Formhohlraum mit geschmolzenem Metall; er ist der Kanal, durch den das geschmolzene Metall vom horizontalen Anguss in den Formhohlraum fließt. Der Innenkanal muss groß genug sein, um die Schrumpfung des geschmolzenen Metalls beim Erstarren in der Kavität kontinuierlich auszugleichen, und er sollte sich an der dicksten Stelle befinden. An der Verbindungsstelle mit dem Werkstück ist er im Allgemeinen verjüngt, um die Trennung des Innenkanals vom Werkstück zu erleichtern, es sei denn, es ist erforderlich, dass er die gleiche Dicke wie das Werkstück hat.

b.Art des Anschnittsystems. Direkter Anschnitt: Diese Art des Anschnitts wird in der Regel nur bei einfachen Werkstücken verwendet und verursacht erhebliche Turbulenzen, wobei der Vorteil darin besteht, dass die Menge jeder Werkstückart erhöht wird.

Umgekehrtes Anschnittsystem: Das Anschnittsystem führt zunächst durch das Werkstück und schließt dann von der Rückseite des Werkstücks in der Nähe des Formrandes an den Hohlraum an. Seine Vorteile sind, dass die Gussqualität gut ist, Verunreinigungen und Schlacke nicht in den Hohlraum gelangen und Turbulenzen beim Füllen reduziert werden.

Seitenanschnitt-System: Der Anschnitt erfolgt von der Seite des Werkstücks aus und nimmt, wie der umgekehrte Anschnitt, den Raum der Form ein, aber die Qualität des Werkstücks ist besser. Diese Art von Anschnitt kann verschiedene Eigenschaften haben.

Horizontales Anschnittsystem: Es bezieht sich auf die Kanäle im Anschnittkreis und das Speichenanschnittsystem, das dazu dient, eine gleichmäßige Füllung zu gewährleisten, ein direktes Einfüllen von geschmolzenem Metall zu vermeiden und so zu sauberen Werkstücken beizutragen.

Anschnittsystem von oben: Diese Art von Anschnitt ist das Gegenteil des unteren Anschnitts, bei dem das Material von der Oberseite des Werkstücks in die Kavität gelangt. In der Regel befindet sich der Anschnitt in der unteren Hälfte der Form, aber wenn es Probleme beim Füllen gibt, kann er auch in der oberen Hälfte der Form angebracht werden. Diese Art von Anguss ist vorteilhaft für Werkstücke mit großen Oberflächen und dünnen Wänden.

Neben dem Leiten von geschmolzenem Metall in den Formhohlraum hat das Gießsystem noch weitere Funktionen. Neben dem direkten Anschnittsystem können andere Gießsysteme beispielsweise einen Schlackensammelbereich haben, um Schlacke und Verunreinigungen aus der Metallschmelze aufzufangen und zu verhindern, dass sie in den Formhohlraum gelangen; sie können auch das Entweichen von Gasen aus dem Formhohlraum ermöglichen. Aufgrund der hohen Geschwindigkeit des Schleudergusses reicht es jedoch nicht aus, sich nur auf das Gießsystem zu verlassen, um alle Gase abzuführen, so dass Entlüftungsleitungen eingerichtet werden müssen. Abbildung 4-15 ist eine schematische Darstellung der verschiedenen Arten von Gießsystemen.

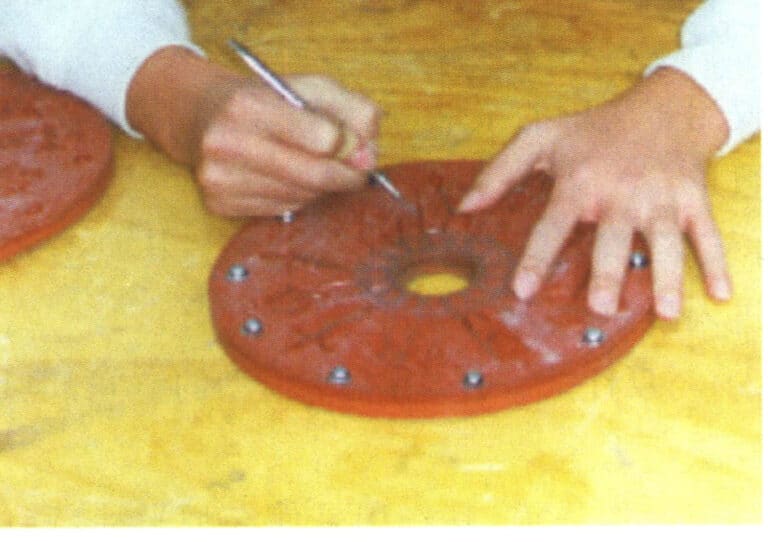

c. Schneiden des Angusses der Gummiform. Das Setzen des Angusses für die Gummiform ist die schwierigste Aufgabe bei der Herstellung der Gummiform, und die grundlegenden Schritte sind wie folgt:

Nach der Vulkanisierung der Gummiform ist es besser, die Form zu schneiden, wenn sie sich von Hand warm anfühlt. Der erste Schritt beim Schneiden der Form ist die Bestimmung der Position des Angusses und des Ausgießers. Wenn kein geformter Gießbecher verwendet wird, sollte der Gießbecher zuerst ausgeschnitten werden, und der Grundriss des Gießkanals kann mit einem Zirkel und anderen Anreißwerkzeugen gezeichnet werden, einschließlich des Gießkanals und der Speichen vom Gießbecher zum Gießkreis, des quer verlaufenden Gießkanals und des Kanals vom Angusskreis zum Werkstück. Es ist zu vermeiden, den Hohlraum direkt mit flüssigem Metall zu füllen. Dieses sollte zunächst durch den Queranschnitt und das Gießsystem fließen, um die Formfüllung sicherzustellen und zu verhindern, dass Verunreinigungen und Schlacke in den Hohlraum gelangen.

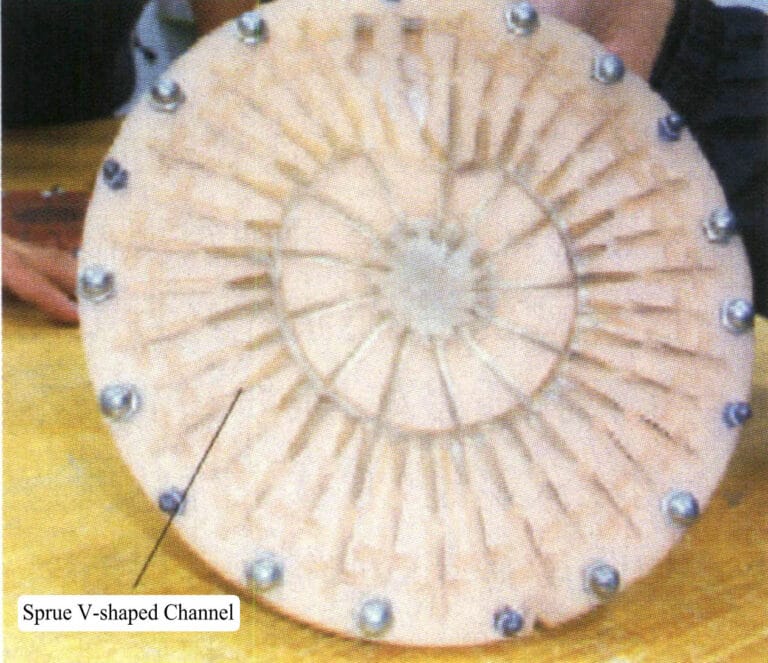

Das Formschneidemesser wird in einem Winkel von 45° zur gezeichneten Linie angesetzt. Schneiden Sie zunächst den Gießrinnenkreis aus (Abbildung 4-16), der in der Mitte etwa 12,5 mm breit und 6 mm tief ist. Schneiden Sie kontinuierlich an den Innen- und Außenseiten des gezeichneten Gießrinnenkreises entlang, um die Glätte zu gewährleisten, und entfernen Sie dann das geschnittene Gummimaterial, um einen Gießrinnenkreis in Form eines "V" zu erhalten (Abbildung 4-17).

Abbildung 4-16 Schneideformtechnik

Abbildung 4-17 V-förmiger Anguss

Der Läufer und der Speichenläufer sollten durch Schneiden des Läuferkreises ausgeschnitten werden, und es sollte eine ausreichende Anzahl von Läufern vorgesehen werden, um eine gute Füllung des geschmolzenen Metalls zu gewährleisten. Im Allgemeinen sind 4-5 Speichenrinnen vom Gießbecher bis zum Rinnenkreis ausreichend.

Schneiden Sie den Innenkanal vom Gießkreis zum Werkstück. Der Innenkanal ist der Teil, der den Gusskanal mit dem Werkstück verbindet; er sollte keine Fortsetzung des Querkanals sein, sondern eher ein Ausgleich für diesen, um eine optimale Effizienz zu erreichen. Der Innenkanal kompensiert und schrumpft das Werkstück; beim Reinigen sollte er vom Gussteil abgeschlagen werden. Der Innenkanal sollte groß genug sein, aber keine Reinigungsschwierigkeiten verursachen. Am besten beginnt man mit dem Schneiden des Innenlaufs am Werkstück wie folgt: vom Hals abwärts am Werkstück eine sehr schmale Rinne mit einer Dicke von etwa 5 mm schneiden; zum Gießkreis hin eine Rinne mit allmählich zunehmender Tiefe und Breite schneiden, mit einer Breite von 12,5 mm und einer Tiefe von 6 mm am Gießkreis (entspricht etwa der Breite des Gießkreises an der Kreuzung der beiden Innenläufe).

Wenn ein oberes Anschnittsystem benötigt wird, sollte die gleiche Methode wie oben beschrieben zum Schneiden verwendet werden. Zur Vervollständigung des Angusses sollte jedoch Talkumpuder verwendet werden; der Talkumpuder prägt die Position des Werkstücks in der unteren Formhälfte auf die entsprechende Position in der oberen Formhälfte auf, und das Schneiden kann auf der Grundlage dieser Abdrücke erfolgen.

d. Entlüftungsleitungen einrichten. Die Entlüftungsleitungen der Gummiform müssen dafür sorgen, dass das Gas im Hohlraum während des Gießens reibungslos abgeleitet wird, um qualitativ hochwertige Gussteile zu erhalten. Die Entlüftungsleitungen sind hier denen in der Gummiform bei der Wachsinjektion im Feinguss sehr ähnlich. So wie beim Wachsinjektionsverfahren die Gummiform mit Talkum bestäubt wird, so wird auch beim Schleuderguss niedrigschmelzender Legierungen die Gummiform mit Talkum bestäubt, damit das Gas gleichmäßig aus der Gummiform abgeleitet werden kann.

Es gibt zwei gebräuchliche Formen von Entlüftungsleitungen, deren Größe von der Größe des Gussteils und der abzuführenden Gasmenge abhängt. Die eine ist die konische Entlüftungsleitung, die dem Innenkanal sehr ähnlich, aber viel kleiner ist und sich vom Werkstück nach außen hin allmählich verjüngt. Die andere, am häufigsten verwendete Variante ist die Innenkanal-Entlüftungsleitung, die der konischen Entlüftungsleitung ähnelt, aber größer ist und mehr Gas ableiten kann. Bei der Erstellung von Entlüftungsleitungen sollte die Öffnung am Werkstück so klein wie möglich sein, um zu verhindern, dass geschmolzenes Metall hineinfließt, sie sollte aber auch groß genug sein, damit das Gas schnell entweichen kann.

Da das Werkstück von der Außenwand der Kavität zur Mitte hin gefüllt wird, sollte der Innenläufer an der zuletzt gefüllten Stelle angesetzt werden. Folgt man der gedachten geraden Linie vom Gießbecher zur Mitte des Werkstücks, sollte dieser Punkt dem Gießbecher am nächsten sein. Der Innenkanal befindet sich in der Regel am hinteren Ende des Werkstücks, das dem Ausgießer am nächsten liegt. Die meisten Entlüftungsleitungen werden ähnlich wie der Innenkanal geschnitten, sind jedoch viel kleiner und werden von den Schlüsselpunkten des Werkstücks zum Rand der Kavität geführt. Manchmal werden Entlüftungsleitungen auch durch den Boden der Form geführt, und dann werden Entlüftungsleitungen an der Rückseite angebracht, die zum Rand der Form führen. Einige Hersteller verwenden auch ein Vakuum während des Gießens, um die Entlüftung zu unterstützen, ein Vakuum-Schleudergussverfahren. Die Formen der Entlüftungsleitungen sind wie folgt:

Entlüftungsleitung des Kanals: Wird oft mit dem direkten Innenkanal verwendet, der in einem Winkel von 45° mit dem Werkstück verbunden ist und sich dann von einer oder beiden Seiten des Werkstücks zum Rand der Form hin öffnet.

Bohren einer Entlüftungsleitung: In Situationen, in denen der Platz in der Form nicht ausreicht, wird ein Gassammelpunkt innerhalb des Hohlraums festgelegt und an diesem Punkt ein Loch in die Rückseite der Form gebohrt; anschließend wird eine Entlüftungsleitung von dem Loch an der Rückseite der Form zum Rand der Form gezogen. Bei der Herstellung großer Werkstücke können manchmal mehrere Entlüftungslöcher gebohrt werden, wobei in einem Winkel von 45° von dem Teil des Werkstücks, der sich in der Nähe des Innenkanals befindet, zur Rückseite der Form gebohrt wird und von dort aus Entlüftungsleitungen zum hinteren Rand der Form gezogen werden.

Entlüftungslöcher: Bei dieser Entlüftungsmethode werden Löcher in einen beliebigen Teil des Werkstücks auf der Rückseite der Form gebohrt und Entlüftungsleitungen angelegt. Der Grund für die Schaffung solcher Entlüftungslöcher ist, dass sich bei Sacklöchern in der Kavität während des Füllens leicht ein Rückstau von Gas bilden kann, der zu einer schlechten Füllung führt. Der Durchmesser eines typischen Entlüftungslochs beträgt 1 mm.

Entlüftungsleitungen zum Sammeln von Luft: Sie bestehen aus einer Reihe von konischen Entlüftungsleitungen, die in die Rückseite der Form gebohrt und dann auf der Rückseite geöffnet werden. Sie werden in der Regel in Bereichen des Werkstücks verwendet, die nur schwer vollständig gefüllt werden können.

Entlüftungshilfsleitung: Sie wird an der Seite des Innenkanals in Drehrichtung oder am Rand des umgekehrten Innenkanals geöffnet, zur Rückseite der Form gebohrt und hat die Aufgabe, die Entlüftungsfähigkeit des Innenkanals zu unterstützen.

Abbildung 4-18 zeigt die Öffnungsmethoden des Gießsystems für einige typische Ornamente.

e. Verwenden Sie ein Skalpell, um die Seite der Scheibe für die Ausrichtung zu markieren.

(4) Schmelzen

Das Schmelzen von Legierungen ist ein wichtiger Teil des Gießverfahrens. Durch das Schmelzen wird nicht nur geschmolzenes Metall gewonnen, sondern, was noch wichtiger ist, eine chemische Zusammensetzung erreicht, die den Spezifikationen entspricht, so dass die Gussstücke eine gute kristalline Struktur und nur minimale Gase und Einschlüsse im geschmolzenen Metall aufweisen.

Während des Schmelzvorgangs kommt es durch die Wechselwirkung zwischen Metall und Gas sowie zwischen dem geschmolzenen Metall und dem Tiegel zu Veränderungen in den Bestandteilen, die zu Einschlüssen und Gasaufnahme führen. Daher ist die Formulierung der richtigen Spezifikationen für den Schmelzprozess und deren strikte Einhaltung eine wichtige Garantie für die Erzielung qualitativ hochwertiger Gussteile.

① Oxidation und Verbrennungsverlust von Metallen. Bei der Metallverhüttung kommt es zwangsläufig zu Oxidations- und Verbrennungsverlusten, deren Ausmaß von folgenden Faktoren beeinflusst wird:

a. Die Eigenschaften von Metallen und Oxiden. Die Affinität der Metalle für Sauerstoff und die Eigenschaften der Oxidschicht haben einen erheblichen Einfluss auf den Oxidationsverlust. Elemente mit einer hohen Affinität für Sauerstoff und einer lockeren, porösen Oxidschicht weisen einen höheren Oxidationsverlust auf, wie z. B. Magnesium und Lithium, die bevorzugt oxidieren; Aluminium und Beryllium haben eine hohe Affinität für Sauerstoff, aber den a-Wert der Oxidschicht>1, was die Bildung einer dichten Oxidschicht ermöglicht, die den Oxidationsverlust verringert. Tabelle 4-9 zeigt die a-Werte einiger Oxide bei Raumtemperatur.

Tabelle 4-9 Ungefähre a-Werte für bestimmte Oxide bei Raumtemperatur (Geng Haoran et al., 2006)

| Ich | Mg | Cd | Al | Pb | Sn | Ti | Zn | Sei | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| IchxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Schmelztemperatur. Je höher die Temperatur, desto mehr löst sich die Metalloxidschicht auf und verliert ihre Schutzwirkung. Ein schnelles Schmelzen bei hohen Temperaturen kann jedoch auch die Oxidationsverluste verringern. Die Schmelztemperatur liegt im Allgemeinen 10-20℃ über der Liquidustemperatur der Legierung. Die derzeitige Liquidustemperatur für industriellen Zinkguss liegt bei 387℃ (einschließlich 3% Aluminium )-493℃ (einschließlich 27% Aluminium ). Die Gießtemperatur sollte niedriger sein, im Allgemeinen 100-150℃ über der Liquidustemperatur der Legierung.

c. Eigenschaften von Ofengas. Bei oxidierendem Ofengas ist der oxidative Verlust schwer zu vermeiden. Der oxidierende Charakter des Ofengases ist stark, und der Grad des oxidativen Verlustes ist im Allgemeinen hoch.

d. Andere Faktoren. Je kleiner die Ladung ist, desto größer ist die Oberfläche und desto größer ist der Verbrennungsverlust. Je länger die Schmelzzeit, desto größer ist unter bestimmten Bedingungen der oxidative Brennverlust. Durch sauerstoffangereichertes Blasen wird die Schmelzzeit verkürzt und der oxidative Brennverlust verringert. Wenn Vorgänge wie Mischen und Schlackenbildung unangemessen sind, kann der schützende Oxidfilm auf der Oberfläche der Schmelze leicht aufgebrochen werden, was den Brennverlust erhöht. Das Auftragen einer dünnen Schicht Flussmittel auf die Oberfläche der Charge während des Beladens kann den oxidativen Brennverlust ebenfalls verringern.

Der Oxidationsbrandverlust von Metallen verschlechtert die Materialleistung und beeinträchtigt die Qualität der Produktoberfläche. Daher sollten Maßnahmen zur Verringerung des Oxidationsbrandverlustes ergriffen werden, die im Allgemeinen die folgenden Aspekte betreffen.

Wählen Sie zunächst einen geeigneten Ofentyp. Verwenden Sie einen Ofen mit einem kleineren Schmelzbereich und einer schnelleren Aufheizgeschwindigkeit.

Zweitens sollte eine vernünftige Chargenfolge und Chargenhandhabung gewählt werden. Leicht oxidierbare und verbrannte Materialien sollten der unteren Schicht der Charge oder der Schmelze zugefügt werden, nachdem andere Materialien geschmolzen sind, oder sie können als Zwischenlegierungen zugefügt werden.

Die dritte Möglichkeit ist die Verwendung eines Abdeckmittels. Leicht oxidierbare Metalle und verschiedene Metallschrotte sollten unter der Abdeckung des Flussmittels geschmolzen und veredelt werden.

Viertens: Korrekte Kontrolle der Ofentemperatur. Um die Fließfähigkeit des geschmolzenen Metalls und die Anforderungen des Raffinationsprozesses zu gewährleisten, sollte die Temperatur der Schmelze angemessen kontrolliert werden. Vor dem Schmelzen ist es ratsam, ein Hochtemperatur-Schnellerhitzen und -Schmelzen zu verwenden; nach dem Schmelzen sollte die Ofentemperatur angepasst werden, um eine Überhitzung der Schmelze zu vermeiden.

Die fünfte ist eine vernünftige Arbeitsweise, die häufiges Umrühren vermeidet.

Sechstens verbessert die Zugabe einer geringen Menge des aktiven Elements a>1 die Eigenschaften des Oxidfilms an der Schmelzoberfläche und verringert wirksam den Verbrennungsverlust.

② Flüchtiger Verlust. Metalldämpfe und -oxide verschmutzen die Umwelt und schaden der menschlichen Gesundheit. Der flüchtige Verlust von Metallen hängt in erster Linie von ihrem Dampfdruck ab. Zink und Kadmium sind anfälliger für flüchtige Verluste, und die Methoden zur Verhinderung oder Verringerung flüchtiger Verluste sind die gleichen wie die zur Verringerung oxidativer Verluste.

③ Gasaufnahme. Während des Schmelzvorgangs entstehen unter anderem Gase, die Wasserstoff (H2), Sauerstoff (O2), Wasserdampf (H2O), Stickstoff (N2), CO2CO, usw. Diese Gase können sich im geschmolzenen Metall auflösen oder chemisch reagieren. Gase können durch verschiedene Quellen wie Gas, Ofenauskleidung, Rohstoffe, Flussmittel und Werkzeuge in die Legierungsflüssigkeit gelangen.

④ Kontrolle der Schmelztemperatur. Zu hohe Schmelz- und Gießtemperaturen können die Oxidation und den Verlust von Legierungselementen verschlimmern, die Reaktionsgeschwindigkeit zwischen dem geschmolzenen Metall und dem Tiegelmaterial beschleunigen und die mechanischen Eigenschaften der Legierung beeinträchtigen. Daher muss die Temperatur des geschmolzenen Metalls während des Schmelz- und Gießvorgangs besser kontrolliert werden. Heutige Schmelztiegel oder Öfen sind mit Temperaturmess- und -regelsystemen ausgestattet, und im täglichen Betrieb werden regelmäßige Kontrollen durchgeführt, um die Genauigkeit der Temperaturmessgeräte zu gewährleisten, wobei regelmäßig tatsächliche Temperaturmessungen des Ofens mit tragbaren Thermometern (Thermometern) zur Kalibrierung vorgenommen werden.

Erfahrene Gießer beobachten die geschmolzene Flüssigkeit mit bloßem Auge. Wenn sie nach dem Abschöpfen der Schlacke feststellen, dass die geschmolzene Flüssigkeit nicht zu zähflüssig und relativ klar ist und sich die Schlacke nicht schnell bildet, deutet dies darauf hin, dass die Temperatur angemessen ist; ist die geschmolzene Flüssigkeit zu zähflüssig, deutet dies darauf hin, dass die Temperatur zu niedrig ist; erscheint nach dem Abschöpfen der Schlacke schnell eine Schicht aus weißem Reif auf der Oberfläche und bildet sich die Schlacke zu schnell, deutet dies darauf hin, dass die Temperatur zu hoch ist und umgehend angepasst werden sollte.

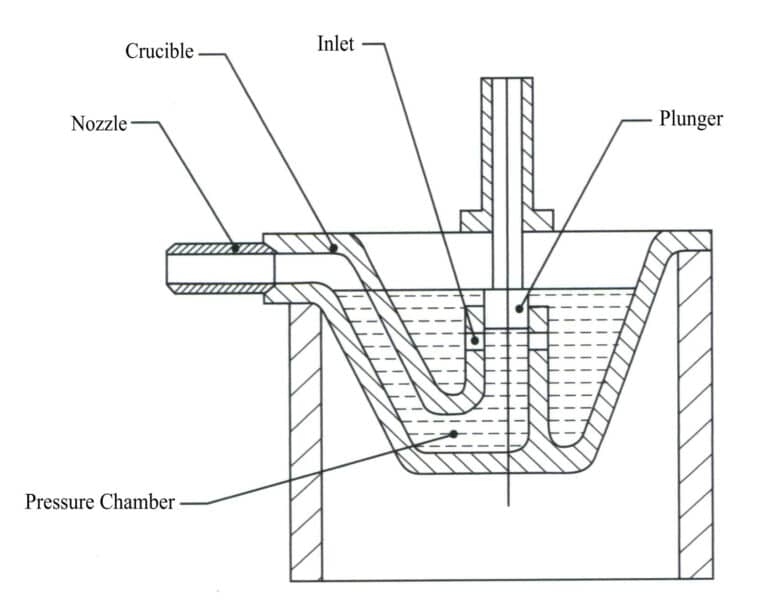

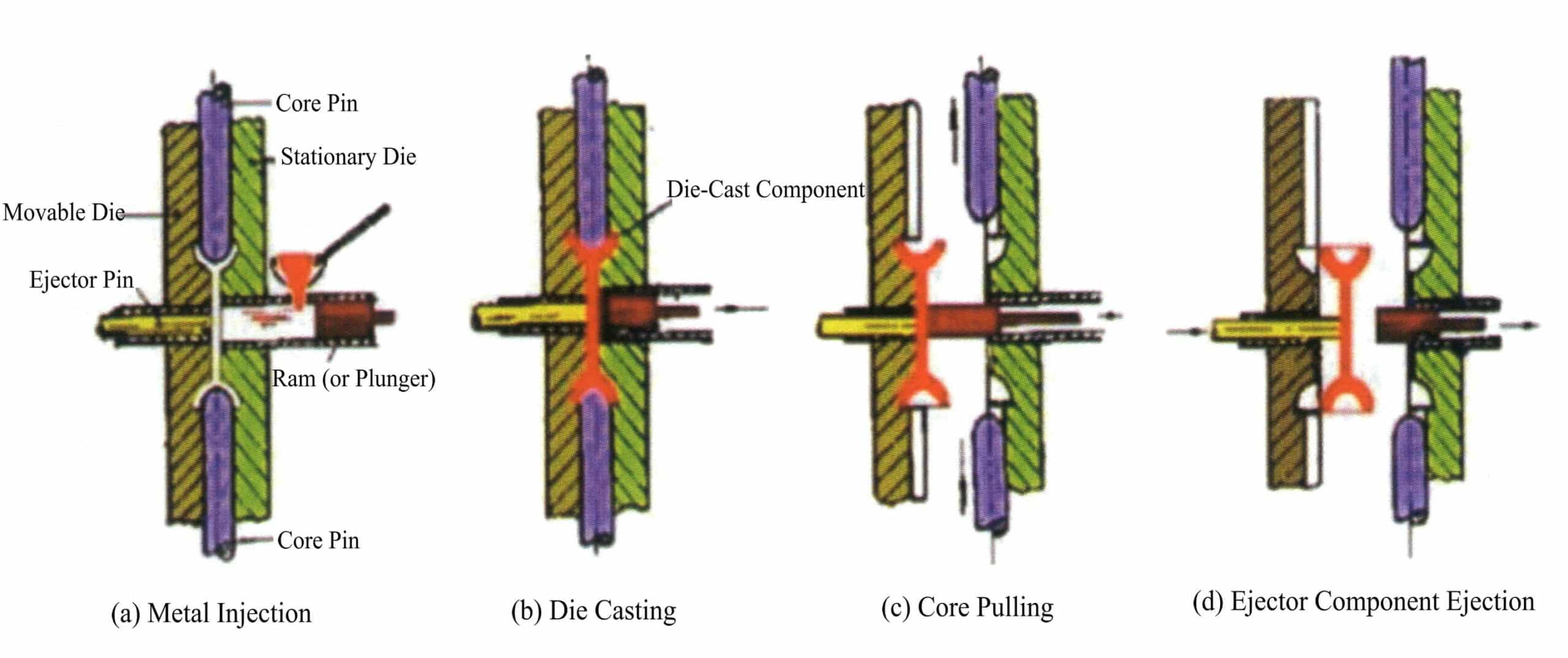

Um die Gießtemperatur stabil zu halten, kann ein zentraler Schmelzofen verwendet werden, und die Zugabe des gesamten Legierungsbarrens kann auf einmal auf mehrere Zugaben kleiner Legierungsbarren umgestellt werden, wodurch die durch die Beschickung verursachten Temperaturschwankungen verringert werden.