Como fazer modelos de cera para jóias e modelos mestre para fundição de jóias?

Os princípios fundamentais e as competências operacionais para 5 tarefas típicas

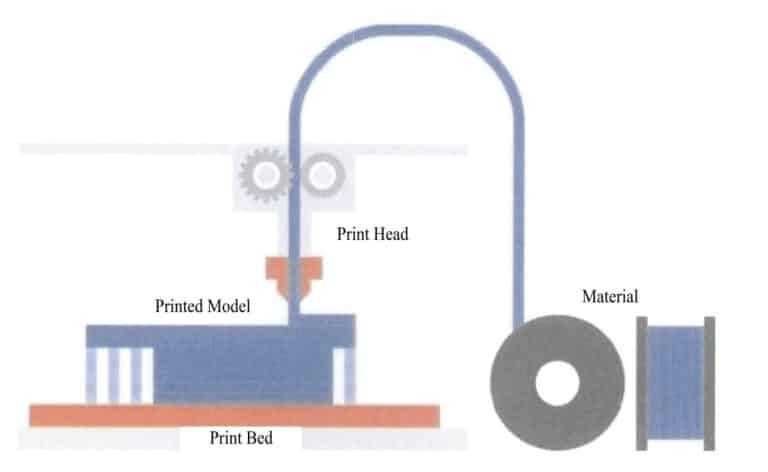

Na produção de jóias, a fundição por cera perdida é o principal processo de formação. A produção do modelo original é o primeiro passo no processo de fundição, que tem um impacto significativo na qualidade da fundição, na eficiência da produção e noutros aspectos. O método tradicional de produção de modelos originais envolve principalmente modelos de cera esculpidos à mão. Os modelos de cera esculpidos à mão são uma técnica de modelação que integra métodos aditivos e subtractivos. Tendo como referência os desenhos de design de jóias, a cera é utilizada como material, e as ferramentas de escultura são o meio para esculpir a cera num modelo de cera correspondente aos desenhos de design. Esta técnica permite a modelação livre do modelo original. No entanto, devido à sua dependência do trabalho manual, a eficiência da produção é baixa e a estabilidade da qualidade do produto é difícil de garantir. Com o desenvolvimento da tecnologia, a produção de modelos originais baseia-se principalmente na tecnologia de moldagem por impressão 3D. A impressão 3D, academicamente conhecida como fabrico aditivo, refere-se à criação de modelos tridimensionais através do corte do modelo e do seu empilhamento camada a camada com equipamento, produzindo, em última análise, um modelo de entidade tridimensional que é completamente consistente com o modelo de dados correspondente. A aplicação da tecnologia de impressão 3D melhorou significativamente a eficiência da produção e assegurou a exatidão das dimensões do produto. Dependendo da forma das matérias-primas, os métodos de empilhamento camada a camada na impressão 3D também variam, incluindo a modelação curada por UV, a modelação por deposição fundida e a sinterização selectiva por laser. A modelação por cura UV e a modelação por deposição fundida são os métodos mais utilizados pela joalharia para a produção de modelos originais.

Após a conclusão do modelo original, é necessário definir um jito. O jito é o canal reservado para o fluxo de metal fundido durante o processo de fundição, e é também o canal para compensar o encolhimento do metal durante a solidificação da fundição. A configuração correta do jito é uma condição básica para garantir a qualidade da fundição, e muitos defeitos nas configurações de jito não razoáveis de cera perdida causam direta ou indiretamente a fundição. Ao definir o jito, é necessário seguir alguns princípios básicos, considerando também a estrutura, o material, o tamanho e outras caraterísticas do produto de joalharia.

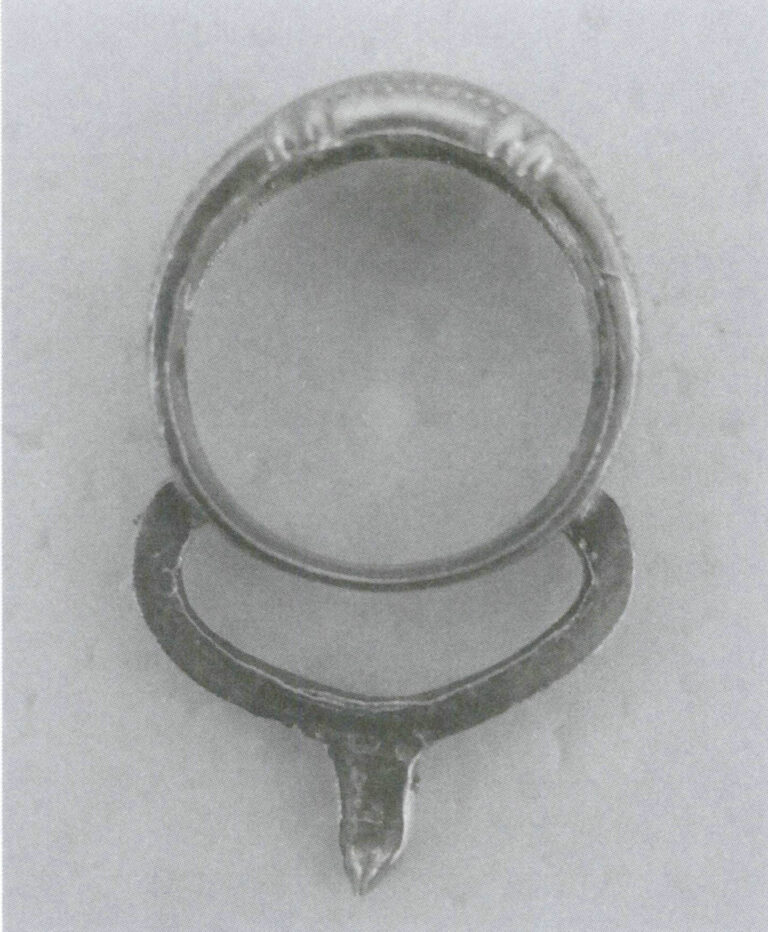

Anel completo em branco

Índice

Secção I Produção de modelos de cera esculpidos à mão

1. Conhecimentos de base

1.1 Propriedades dos materiais de cera

A cera é o material básico para fazer modelos originais de jóias. São utilizados vários tipos de cera na indústria da joalharia, mas apenas alguns têm o equilíbrio certo de força e resistência adequado para esculpir modelos em cera. A maior parte das ceras são demasiado frágeis ou demasiado moles, o que torna difícil esculpi-las pelos métodos convencionais. A adequação da cera para esculpir modelos é avaliada principalmente em cinco aspectos: dureza, resistência, tenacidade, uniformidade e ponto de fusão.

A cera utilizada para esculpir modelos deve ter uma dureza suficiente para que a superfície não seja facilmente danificada quando sujeita a força, permitindo a escultura de padrões finos.

Uma vez que a espessura da parede das jóias é geralmente pequena, com algumas peças a terem uma espessura de parede inferior a 0,3 mm, é necessário que a cera de esculpir tenha resistência e dureza suficientes para que o material de cera fina não se deforme ou parta.

O material da cera deve também ter uma densidade uniforme. Para garantir que os padrões no modelo de cera tenham a mesma clareza, a espessura da parede da cera deve ser consistente. Quando a densidade do material de cera é uniforme, o método para avaliar a espessura da parede é normalmente bastante simples: observar a cor do modelo de cera em vários locais contra a luz; se a espessura da parede for inconsistente, as cores serão diferentes. No entanto, quando a densidade do material de cera é irregular, mesmo que a espessura da parede seja a mesma, pode apresentar cores diferentes, o que pode levar a um erro de avaliação durante a operação.

Para modelos de cera utilizados diretamente para fundição por cera perdida, o material de cera também deve derreter facilmente durante o processo de torrefação, ter um pequeno coeficiente de expansão térmica e deixar um mínimo de resíduos após a torrefação.

As marcas de cera para trinchar bem conhecidas no sector incluem Ferris, Matt, Kerr, etc.

1.2 Classificação dos materiais de cera

De acordo com as diferentes caraterísticas de desempenho e processamento, a cera para trinchar pode ser classificada de várias formas.

(1) Classificação por dureza

De acordo com a dureza, a cera para esculpir pode ser dividida em três categorias: cera de elevada dureza, cera de dureza média e cera macia. Para facilitar a distinção, a indústria utiliza cores correspondentes. O verde, o roxo e o azul são utilizados para as representar. Tomando como exemplo a cera para escultura da marca Ferris, as caraterísticas da cera verde, da cera roxa e da cera azul são as seguintes

Cera verde: Esta cera tem a maior dureza e a menor elasticidade e suavidade. A cera verde é a cera de escultura mais utilizada, adequada para esculpir ângulos agudos e pormenores intrincados em modelos de cera. Pode ser processada com uma espessura inferior a 0,2 mm, mantendo a sua forma sem se deformar facilmente, e polida com uma suavidade semelhante à do vidro. A baixa tenacidade da cera verde torna-a suscetível de rachar ao esculpir superfícies curvas grandes e finas. A temperatura de fusão da cera verde é de 110 ℃ e, quando derrete, pode se transformar imediatamente em líquido sem passar por um estágio denso. Várias serras de cera, facas de escultura, limas de cera e brocas de máquina podem convenientemente cortar, enrolar e processar texturas de superfície com cera verde.

Cera roxa: A cera roxa tem dureza média, boa elasticidade e suavidade, tornando-a adequada para fazer modelos de cera mais complexos. A temperatura de fusão da cera púrpura é de 107℃, e torna-se mais macia quando aquecida, tornando-se visivelmente mais macia à medida que a temperatura aumenta até se transformar em líquido, o que a torna inadequada para criar modelos finos.

Cera azul: A cera azul tem a dureza mais baixa e é muito macia, o que a torna adequada para fazer modelos de cera simples, especialmente para trabalhos com superfícies esféricas ou curvas. Um pedaço de cera azul com 3 mm de espessura pode ser dobrado numa forma hemisférica depois de mergulhado em água a ferver. A cera azul é melhor esculpida com uma faca, uma vez que não produz pó de cera como a cera verde nem se desprende como a cera roxa. A cera azul derrete a 104 ℃, mas não se transforma em um líquido fluido; mantém uma certa viscosidade. É muito conveniente usar cera azul para replicar os padrões de superfície de um modelo mestre, mas não é adequado para fazer padrões muito finos ou processar com um moedor suspenso.

(2) Classificação com base na forma e na utilização

Em termos de forma, os materiais de cera podem ser blocos, folhas, tubos, tiras, fios, etc. Estão disponíveis para seleção vários materiais de cera pré-formados ou acessórios de cera, tais como cera para anéis, cera para pulseiras, cera para luneta, cera para pinos e outras ceras auxiliares de modelação para facilitar a utilização na produção, poupar tempo de processamento e reduzir a perda de material de cera. As formas, caraterísticas e gamas de aplicação dos materiais de cera normalmente utilizados para esculpir à mão são apresentadas na Tabela 1-1.

Quadro 1-1 Materiais de cera comummente utilizados para esculpir à mão

| Categoria de material de cera | Forma | Caraterísticas | Gama de aplicações |

|---|---|---|---|

| Cera dura (tijolos de cera, folhas de cera, etc.) |

|

Elevada dureza, excelente desempenho de processamento, muito adequado para esculpir | Modelos em cera para esculpir jóias, ornamentos e artesanato |

| Cera mole |

|

Baixa dureza, fácil de dobrar e deformar, pode ser moldado livremente | Acessórios biomiméticos com desenhos de linhas, como folhas de plantas, trepadeiras e texturas de asas de insectos |

| Anel de cera |

|

O design para anéis inclui plataformas redondas puras e em forma de "U", com tipos sólidos e ocos, economizando tempo de processamento. | Fabrico de anéis para homem e anéis para mulher |

| Bracelete de cera |

|

Pode ser utilizada para fazer pulseiras redondas, ovais e quadradas, poupando tempo de processamento | Fazer pulseiras |

| Colocar cera |

|

Forma e tamanho normalizados e elevada resistência, não é fácil de partir | Modelo em cera para fabrico de luneta de pedra preciosa padrão |

| Cera de pinos |

|

Tamanhos completos, boa elasticidade, pode ser dobrado em cera, não é fácil de partir | Fabrico de pinos e peças de cera de modelação linear |

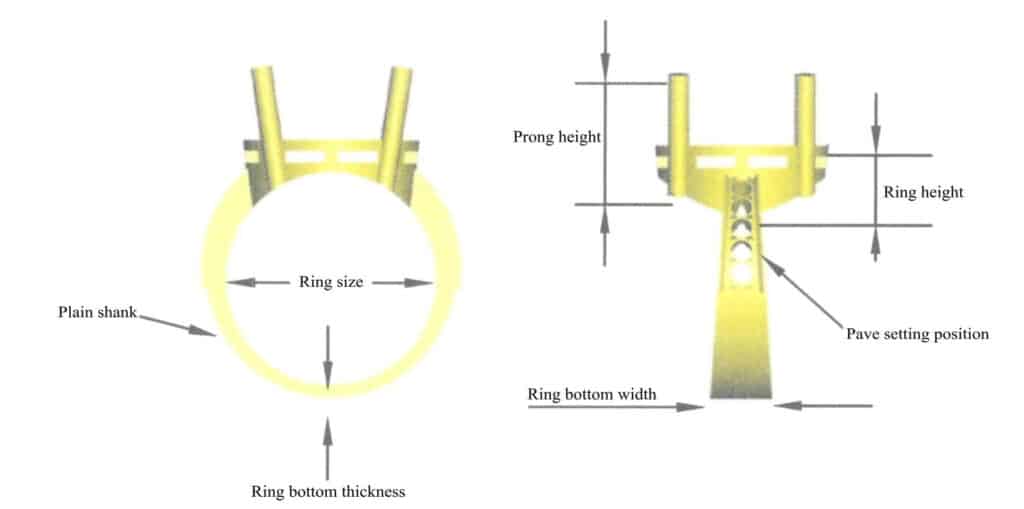

1.3 Terminologia da dimensão da estrutura do modelo de cera

Quando o pessoal responsável pela modelação recebe a encomenda, deve começar por compreender os requisitos do cliente com base na encomenda, tais como o tamanho da joia, o tamanho da pedra preciosa, etc. Tomando os anéis como exemplo, é necessário compreender os significados específicos dos seguintes termos.

Tamanho do anel: O diâmetro interno do anel, que pode ser medido em vários padrões, como os tamanhos americano, de Hong Kong, japonês e italiano.

Largura do fundo do anel: Comummente referida na indústria como "largura da haste do anel", refere-se à largura na parte inferior do anel.

Espessura do fundo do anel: Comummente designada por "espessura da haste do anel" na indústria, refere-se à espessura na parte inferior do anel.

Altura do anel: Comummente designada por "altura do ombro" no sector, refere-se à altura vertical do bordo da cabeça do anel.

Altura do pino: Comummente designada por "altura lateral" na indústria, refere-se à altura total da cabeça, que tem de ser medida com um paquímetro.

Haste lisa: Refere-se à área entre a haste do anel e a cabeça, que é a parte restante após a remoção das pedras de engaste ou outros padrões.

Espessura da haste lisa: Refere-se à espessura das áreas em ambos os lados da cabeça sem posições de ajuste de pavimentação, medida com paquímetros internos. Se o cliente não tiver requisitos especiais, é normalmente considerado como 0,6~0,7 mm.

Espessura da posição de engaste do pavimento: Refere-se à espessura da posição de ajuste do pavimento, que precisa de ser medida com um paquímetro interno. Se o cliente não tiver requisitos especiais, pode ser considerado como 1~1,2 mm.

Espessura da borda do suporte de fixação da pedra: Refere-se à espessura à volta do suporte de ajuste da cabeça, que pode ser considerada como 1,1~1,3 mm.

As localizações específicas dos termos acima são mostradas na Figura 1-1.

Tamanho da pedra preciosa: Refere-se às dimensões da pedra preciosa. Se a encomenda incluir uma pedra preciosa, a posição de ajuste pode ser aberta de acordo com o tamanho real; se a encomenda não incluir uma pedra, o intervalo de tamanho da pedra preciosa deve ser determinado com base no código de informação da pedra preciosa na encomenda. Os estilos de corte das pedras preciosas incluem geralmente corte redondo brilhante, corte baguete e corte princesa, etc.

1.4 Coeficiente de expansão térmica

2. Execução da tarefa

Esta tarefa toma como exemplo o modelo de cera de anel de ouro puro, utilizando principalmente a técnica de relevo superficial para completar a produção de modelos de cera esculpidos à mão.

(1) Material de corte de acordo com a encomenda

De acordo com as especificações e dimensões do modelo, utilizar um paquímetro para medir as dimensões e traçar linhas, e utilizar uma serra para cortar o bloco de cera necessário, como mostra a Figura 1-2.

(2) Modelação em bruto

Colocar o bloco de cera cortado numa lima quadrada para o alisar, criando três superfícies com ângulos rectos, nomeadamente a vista frontal e a vista superior em ângulos rectos, a vista frontal e a vista lateral (esquerda ou direita) em ângulos rectos e a vista superior e a vista lateral em ângulos rectos, como se mostra na Figura 1-3. Depois de polir os três ângulos rectos, utilizar um paquímetro para traçar a linha de base que intersecta o centro e é perpendicular ao longo das arestas dos ângulos rectos (incluindo a parte superior e posterior, designada por linha vertical central) e a linha de contorno da montagem, como se mostra na Figura 1-4. Utilizar um compasso com a intersecção da linha de contorno da montagem e a linha vertical central como ponto de partida, com metade do tamanho do anel como raio, para tomar pontos na linha vertical central e utilizá-los como centro para desenhar a curva circular interna do anel (incluindo a parte de trás), como se mostra na Figura 1-5.

Figura 1-2 Serrar cera

Figura 1-3 Enchimento do bloco de cera

Figura 1-4 Desenho da linha de base

Figura 1-5 Desenhar a linha do arco

Em seguida, faça um pequeno furo no lado interior do arco, passe a lâmina da serra através dele e utilize uma armação de serra para cortar um furo do tamanho de um anel ao longo da linha do arco, como mostra a figura 1-6.

Utilizar uma broca de máquina de cera para aparar o bordo circular interior e, em seguida, utilizar uma faca de esculpir anéis de cera para raspar o diâmetro do círculo interior até à posição de leitura da escala do tamanho do anel, assegurando que as superfícies inferior e superior do orifício do tamanho do anel têm o mesmo tamanho, como se mostra na Figura 1-7.

Figura 1-6 Serrar o orifício em forma de anel

Figura 1-7 Raspagem do tamanho do anel

(3) Pormenorização fina

Depois de completar a forma geral, avançar para o passo seguinte da reparação de pormenores. Utilizar uma broca de cera para moldar a forma exterior do anel, utilizar uma lima quadrada para tornar as arestas esquerda e direita simétricas e alisar a aresta inferior, como se mostra na Figura 1-8. Utilizar um paquímetro para desenhar a linha central na lateral, definir a largura da montagem e do rebordo inferior e utilizar uma broca de cera para dar forma a ambos os rebordos. Se o anel de homem tiver arestas rectas duplamente inclinadas, coloque-o na lima quadrada para o retificar numa forma simétrica diagonal. Tenha cuidado para manter a forma geral do anel e utilize uma pequena lima de cera para o refinar, assegurando que os quatro lados estão limpos e simétricos. Utilize uma broca pontiaguda para desenhar o padrão (letras, formas ou desenhos) na montagem (superfície do anel), e utilize uma faca diagonal ou uma faca crescente de tamanho médio para esculpir a linha da borda interna, a linha da borda externa, ou gravar as letras em sequência, como mostra a Figura 1-9. Utilize uma faca lateral para esvaziar os espaços entre a moldura e as letras (ou formas) e, em seguida, utilize uma faca de flat-bottom para terminar.

Figura 1-8 Moldar o aspeto

Figura 1-9 Padrões de entalhe

Observe a face do anel à distância, utilize uma faca para corrigir os caracteres e as formas e refine cuidadosamente para garantir que a fundição tem camadas claras e uma imagem viva com curvas suaves e linhas fluidas.

(4) Retirar o peso inferior

Depois de confirmar que o anel global é exato, utilizar uma broca ondulada grossa para escavar a cera no interior do anel, como se mostra na Figura 1-10. Deixar uma espessura de parede de 1 mm com a restante espessura de superfície de 0,5~0,8 mm. Note-se que a espessura da parede deve ser uniforme, evitando que seja demasiado fina e provoque perfurações ou demasiado espessa e aumente o peso.

(5) Aparar

Utilizar uma faca de trinchar para raspar os riscos da superfície, utilizar uma lixa grossa 400#~600# para o polimento grosseiro e, em seguida, utilizar uma lixa fina 800#~1200# para o lixamento fino, conforme ilustrado na Figura 1-11. Limpe as peças fundidas com diluente de laca ou óleo branco.

Figura 1-10 Dragagem de fundo

Figura 1-11 Polimento com lixa

Secção II Produção do modelo original fotopolimerizado

1. Conhecimentos de base

1.1 Princípios da tecnologia de prototipagem rápida

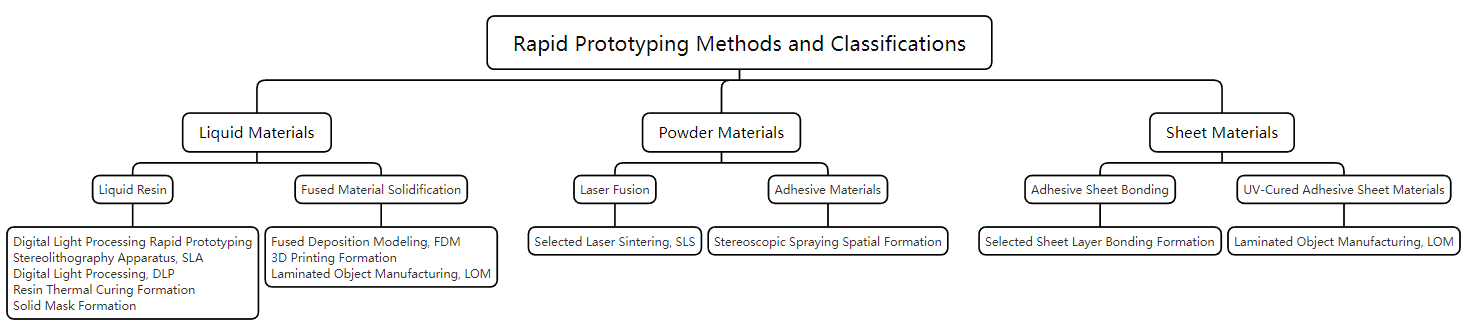

A tecnologia de prototipagem rápida, ou tecnologia de fabrico de protótipos rápidos, é uma parte importante da tecnologia de fabrico avançada moderna. O equipamento de prototipagem rápida pode transformar, de forma direta, rápida e precisa, conceitos ou planos de conceção em protótipos de peças reais ou fabricar diretamente peças através de processos como o estabelecimento de modelos, o processamento de aproximações e o processamento de cortes, proporcionando um meio eficiente e de baixo custo para a produção de protótipos e a verificação de conceitos de conceção, compensando assim as deficiências dos métodos de fabrico tradicionais.

A prototipagem rápida é uma nova tecnologia de fabrico desenvolvida com base no desenho assistido por computador, no fabrico assistido por computador, no controlo numérico por computador, na tecnologia laser e em novos materiais. Baseia-se nos princípios de discretização e empilhamento, permitindo que o modelo CAD de uma peça seja discretizado de uma determinada forma em superfícies discretas, linhas discretas e pontos discretos processáveis. Depois, através de meios físicos ou químicos, estas superfícies, linhas e pontos discretos são empilhados para formar a forma global da peça. O método específico envolve a conversão do modelo CAD tridimensional da peça para um formato diferente e o seu corte em camadas para obter as formas de contorno bidimensionais da secção transversal de cada camada. De acordo com estas formas de contorno, um feixe de laser solidifica seletivamente camadas de resina fotossensível líquida, corta camadas de papel ou folhas de metal ou sinteriza camadas de materiais em pó, e pulveriza seletivamente camadas de materiais adesivos ou termoplásticos utilizando uma fonte de jato, formando as formas de contorno planas de cada secção transversal, que são depois gradualmente empilhadas para criar uma peça tridimensional. A tecnologia de prototipagem rápida não utiliza os métodos tradicionais de processamento "subtrativo" (remoção do excesso de material da peça de trabalho com ferramentas para obter a forma desejada da peça). Em vez disso, utiliza um novo método de processamento "aditivo", que começa por criar uma fina camada de material rugoso utilizando pontos, linhas ou superfícies. Em seguida, empilha gradualmente várias camadas de material rugoso para formar peças com formas complexas. O princípio básico da tecnologia de prototipagem rápida é decompor o processamento tridimensional complexo no empilhamento de processamento bidimensional simples. Por isso, é também designada por "fabrico em camadas", "fabrico aditivo" ou "fabrico incremental".

1.2 Fatiamento de modelos

1.3 Vantagens da tecnologia de prototipagem rápida

No processo tradicional de desenvolvimento de amostras de produtos, os designers têm primeiro de formar uma imagem tridimensional dos requisitos do utilizador nas suas mentes, convertendo-a depois em desenhos de engenharia bidimensionais, que mais tarde têm de ser transformados em amostras ou modelos tridimensionais pelos fabricantes. Se forem necessárias alterações ao produto, a conversão entre tridimensional e bidimensional deve ser repetida várias vezes. Por conseguinte, o processo tradicional de conceção e desenvolvimento de amostras de produtos adopta uma abordagem passo a passo, o que muitas vezes demora muito tempo e prolonga o ciclo de desenvolvimento do produto.

A tecnologia de prototipagem rápida integra o conceito de engenharia simultânea, resolvendo o problema de analisar e demonstrar produtos de forma rápida e intuitiva no projeto de engenharia. Isto permite que os produtos concebidos sejam gerados diretamente como modelos sólidos tridimensionais sem desenhos ou passos de engenharia intermédios. Tem as seguintes vantagens óbvias: ① encurta muito o ciclo de desenvolvimento de novos produtos, permitindo que os produtos sejam colocados no mercado mais rapidamente; ② reduz significativamente os custos de P&D de novos produtos; ③ aumenta a taxa de sucesso na primeira vez de lançamentos de novos produtos; ④ apoia a implementação da engenharia simultânea; ⑤ apoia a inovação tecnológica e melhora o design da aparência do produto.

1.4 Métodos do processo de prototipagem rápida

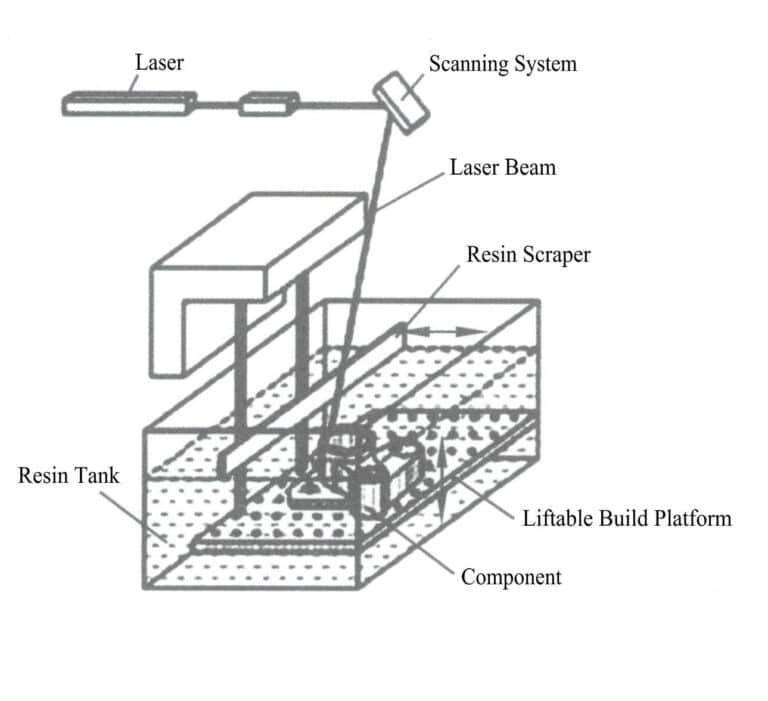

(1) Aparelho de litografia estéreo (SLA)

Este método de moldagem utiliza resina fotossensível como matéria-prima. Sob o controlo de um computador, um laser UV digitaliza a superfície da resina fotossensível líquida de acordo com os dados da secção transversal em camadas da peça, fazendo com que a resina na área digitalizada sofra uma reação de fotopolimerização e solidifique, formando uma camada fina da peça; depois de uma camada estar curada, a bancada desce e é aplicada uma nova camada de resina líquida na superfície da resina previamente curada para a camada seguinte de digitalização e cura. A nova camada curada liga-se firmemente à camada anterior e este processo é repetido até que todo o protótipo da peça esteja concluído, como se mostra na Figura 1-13.

O método SLA analisa os dados da secção transversal em camadas em inúmeros pontos de píxeis. O computador controla todos os pontos de píxeis, ligando-os em linhas contínuas e desenhando-os em superfícies através da disposição paralela de linhas contínuas. O laser completa a cura da secção transversal em camadas, ponto a ponto, ao longo de um percurso ótico linear. Os principais parâmetros do processo do método SLA incluem o diâmetro do ponto de laser, a espessura da camada de corte, o comprimento do passo do ponto, o tempo de permanência do ponto e a direção de deslocamento da luz. A qualidade da superfície do modelo impresso é limitada não só pela resolução do hardware, mas também pela conceção do percurso ótico do computador. As caraterísticas deste método de moldagem incluem custos de equipamento relativamente elevados, tempos de impressão mais longos e vida útil limitada do tubo de laser. Pode criar peças com formas complexas (peças ocas) e detalhes mais finos (jóias e artesanato).

(2) Processamento digital da luz (DLP)

O princípio da tecnologia de prototipagem rápida por processamento digital de luz consiste em utilizar um projetor DLP para projetar os gráficos em camadas do modelo na superfície da plataforma de impressão por baixo do tanque de resina de uma forma plana. Toda a superfície é curada em simultâneo. Após a cura de uma camada de resina, a plataforma de impressão sobe uma camada de altura e, em seguida, é curada outra camada de resina, continuando este processo camada a camada até que todo o modelo seja impresso.

A caraterística do método DLP é que consegue a cura simultânea de toda a superfície em camadas através da projeção, aumentando efetivamente a velocidade da impressão 3D. Durante o processo de impressão, o modelo está num estado suspenso invertido, com as camadas a serem adicionadas individualmente, permitindo a impressão com uma pequena quantidade de material. A Figura 1-14 mostra uma impressora 3D DLP típica. Os principais parâmetros do processo do método DLP incluem o tempo de exposição de camada única, a direção de formação e a espessura da camada de corte. Quanto menor for a espessura da camada de corte, maior será a precisão de impressão, mas o tempo de impressão correspondente também será alargado. O tempo de exposição de cada camada afecta a espessura real da camada impressa, e diferentes tipos de resina requerem tempos de exposição diferentes; por conseguinte, o tempo de exposição de camada única é um parâmetro importante do processo DLP. O processo de impressão do método DLP é semelhante a outros métodos de impressão 3D, sendo um processo de acumulação camada a camada. Durante o processo de estratificação e empilhamento, os gráficos são processados de forma aproximada. Assim, o método de formação do modelo durante o processo de impressão também afecta a precisão da impressão.

A caraterística proeminente do método DLP é o facto de a fonte de luz ter mudado da digitalização pontual para a digitalização por área, permitindo que a superfície de impressão seja formada de uma só vez, poupando imenso tempo de digitalização ponto a ponto e tornando o processo de impressão mais rápido e eficiente. Especificamente, o método DLP tem as seguintes vantagens

① Ampla área de impressão. A tecnologia DLP utiliza um design de fonte de luz de superfície, permitindo uma expansão efectiva da área do modelo de impressão, possibilitando uma maior variedade de tamanhos imprimíveis.

② Alta precisão de impressão e baixa taxa de distorção. O método DLP não tem feixe móvel, resultando num desvio mínimo da vibração de impressão. Além disso, o sistema ótico DLP pode ser emparelhado com a tecnologia de calibração automática, permitindo uma correção de tamanho eficiente e de alta precisão, alcançando uma maior resolução de superfície e facilitando o processamento subsequente.

③ Velocidade de impressão rápida. Em comparação com a transição de ponto para linha e para superfície na tecnologia de impressão 3D SLA, a tecnologia de impressão 3D DLP permite um processo de formação único, tornando o processo de impressão mais rápido e eficiente, atendendo melhor à demanda do mercado por produção quantitativa e refinada. O equipamento DLP não tem bicos móveis, eliminando problemas de bloqueio de material, e não requer componentes de aquecimento, aumentando a segurança eléctrica.

1.5 Ferramentas e consumíveis comuns para aparelhos de litografia estéreo

(1) Pano de limpeza: Utilizado para limpar a superfície interna da camada de filme flexível.

(2) Cotonete de algodão: Utilizado para limpar o chip de identificação da caixa de resina.

(3) Produto de limpeza geral (limpa-vidros) ou detergente: Limpar a tampa, a caixa e o ecrã da impressora.

(4) Álcool isopropílico com uma concentração de 90% ou superior: Utilizado para limpar os componentes ópticos da impressora, a plataforma de construção e o chip de identificação da caixa de resina, e também pode ser utilizado para limpar a superfície de trabalho e as ferramentas.

(5) Massa lubrificante de lítio para rolamentos de esferas: Utilizada para lubrificar o parafuso do veio X e do veio Z.

(6) Toalhas de papel de baixa fibra: Utilizadas para limpar superfícies de trabalho e ferramentas, proteger componentes sensíveis e também podem ser utilizadas para limpar resíduos de gordura, resina ou solventes.

(7) Pano de microfibras resistente ao desgaste: Utilizado para limpar a tampa, a caixa e o ecrã da impressora.

(8) Pano de limpeza de polietileno clorado: Utilizado para limpar os componentes ópticos da impressora e o chip de identificação do cartucho de resina.

(9) Soprador de bolas de borracha: Utilizado para remover o pó das janelas de vidro ótico.

(10) Ferramenta de limpeza do depósito de resina: Utilizada para inspecionar e limpar a superfície interior da camada de filme flexível.

1.6 Inspeção e manutenção da impressora

(1) Verificação antes de cada impressão

O ambiente de funcionamento deve ser verificado, a plataforma de construção limpa e as válvulas de fixação inspeccionadas antes de cada impressão.

(2) Inspeção mensal

O chip de identificação da caixa de resina deve ser mantido mensalmente, o exterior do tanque de resina deve ser verificado quanto à limpeza e a estrutura do tanque de resina deve ser inspeccionada quanto a danos.

(3) Manutenção regular

Estabelecer um período fixo para verificar regularmente a integridade da cobertura da máquina, verificar se o ecrã de visualização e o dispositivo de recolha estão a funcionar corretamente, verificar se existem danos no invólucro exterior e assegurar que as operações de elevação e retração do eixo X e do eixo Z são estáveis.

2. Execução da tarefa

Esta tarefa consiste em criar um protótipo de jóias utilizando a impressora 3D SLA.

(1) Obtenção do ficheiro modelo

Concluir o desenho do modelo e exportar o ficheiro STL do modelo.

(2) Corte de modelos

Depois de importar o ficheiro STL do modelo, complete a operação de corte utilizando o software de corte. Os passos específicos são os seguintes.

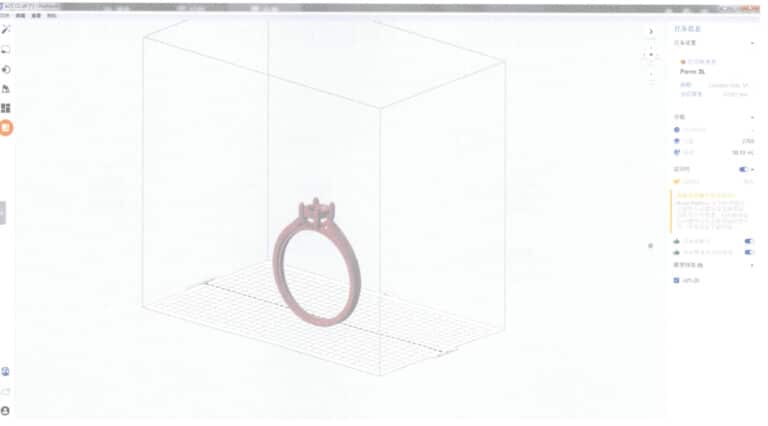

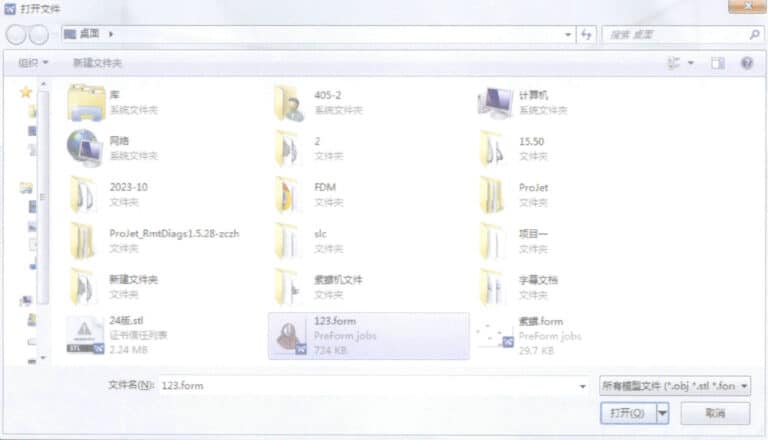

① Abrir o modelo no PreForm

Ao abrir o PreForm, a interface é mostrada nas Figuras 1-15. Clique em "Ficheiro" - "Abrir" na barra de menus para visualizar a janela "Abrir ficheiro". Selecione o ficheiro a ser impresso.

② Preparar o modelo no PreForm

Altere a vista utilizando os botões de função no lado esquerdo para ver a estrutura do modelo, como mostra a Figura 1-16. Em seguida, selecionar a espessura da camada de impressão.

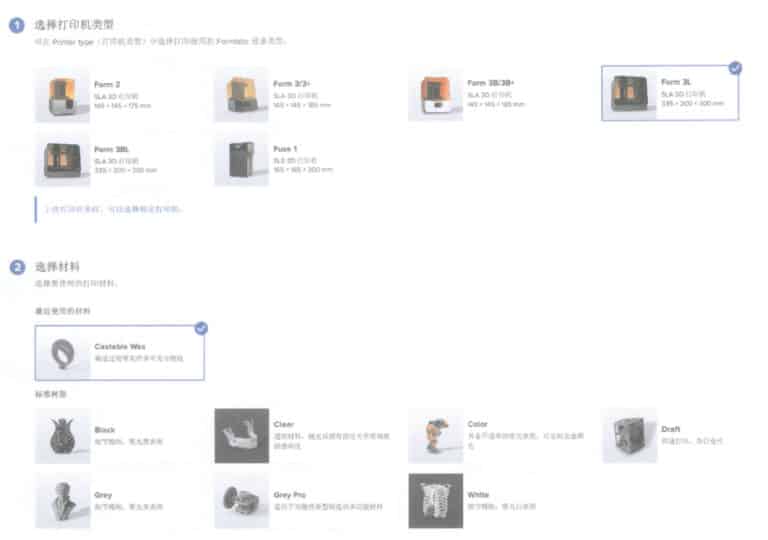

1) Clique no botão "<" no canto superior direito. Abre-se a caixa de diálogo "Informações da tarefa".

2) Clicar no nome da impressora. Abre-se a janela "Definições da tarefa".

3) Desloque-se para baixo até à secção "Selecionar material". Passe o cursor sobre o material pretendido para ver as versões disponíveis desse tipo de material. Clique para selecionar o material e a versão, como se mostra na Figura 1-17.

4) Desloque-se para a secção "Select Print Layer Thickness" (Selecionar espessura da camada de impressão). Clique para selecionar a espessura da camada de impressão.

5) Clicar em "Aplicar" para as definições do material selecionado e da espessura da camada de impressão. A janela "Definições da tarefa" fecha-se imediatamente.

6) Selecionar os modelos de orientação e de apoio. Preencher os dados de apoio. No PreForm, selecione o modelo. Clique em "Suporte" para abrir a caixa de diálogo. Clique em "Auto-generate All" (Gerar tudo automaticamente) para adicionar suporte a todos os modelos na plataforma de construção.

(3) Preparação da impressão

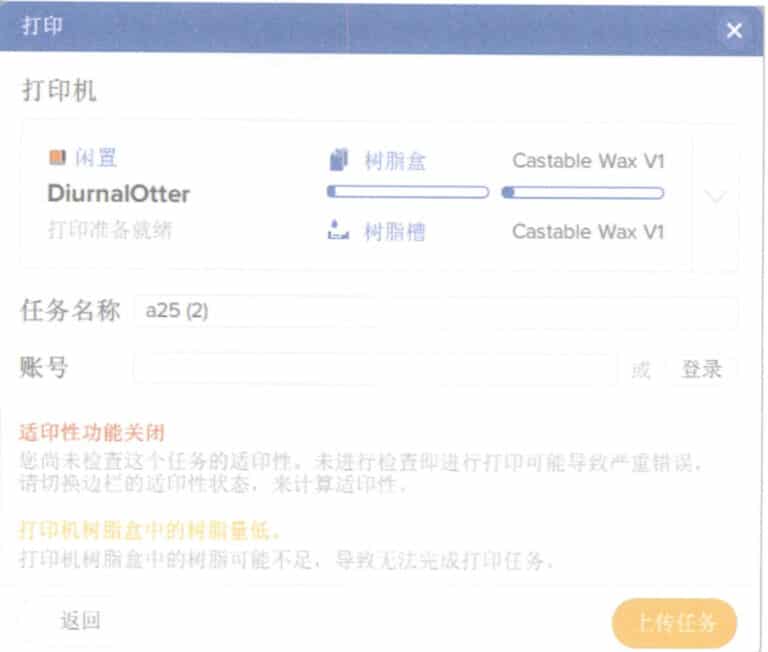

Depois de configurar o modelo no PreForm, selecione uma impressora para executar o trabalho de impressão: escolha ou adicione manualmente uma impressora no PreForm. Faça corresponder os consumíveis (depósito de resina, cartucho de resina) no PreForm aos da impressora. Uma vez concluído, enviar o trabalho de impressão do PreForm para a impressora.

① Ao enviar o trabalho de impressão para a impressora, clique no botão laranja "Print" (Imprimir). A janela "Print" será aberta, como mostrado na Figura 1-1

② Clique na seta "Select Device" (Selecionar dispositivo). A janela "Device List" será aberta, como mostrado na Figura 1-19.

③ Clique na caixa de verificação "Select Device" (Selecionar dispositivo) junto ao nome de série da impressora.

④ Clique em "Selecionar". A janela "Print" (Imprimir) abre-se novamente. Introduza ou actualize o nome da tarefa.

⑤ Clique em "Carregar tarefa

(4) Modelo de impressão

Depois de concluir a preparação da impressão, pode passar à fase de impressão.

Depois de carregar a tarefa de impressão na impressora, pode iniciar a tarefa de impressão diretamente ou aceder à tarefa de impressão mais tarde a partir da "Fila de espera" (selecionar o modelo utilizado).

① Clique no trabalho de impressão no ecrã principal ou na "fila de espera".

② Clique em "Print" (Imprimir) para confirmar. Aparecerá uma nova interface.

③ Siga os avisos no ecrã tátil para verificar se os consumíveis estão corretamente inseridos e, em seguida, prima "Confirmar". A impressão será iniciada quando a temperatura ambiente atingir cerca de 35℃ (95℉).

(5) Pós-processamento

Após a conclusão da impressão, o modelo em branco deve ser removido e pós-processado.

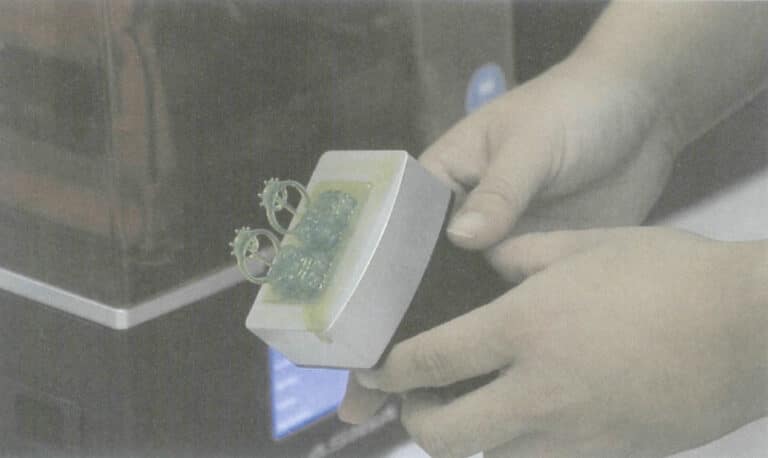

① Remoção do modelo em branco

1) abrir a tampa da impressora e levantar o fecho da plataforma após a impressão.

2) Segurar a pega com as duas mãos e retirar a plataforma de construção da impressora.

3) Fechar a tampa da impressora. Obter o modelo em branco a partir da impressão concluída, como mostra a Figura 1-20.

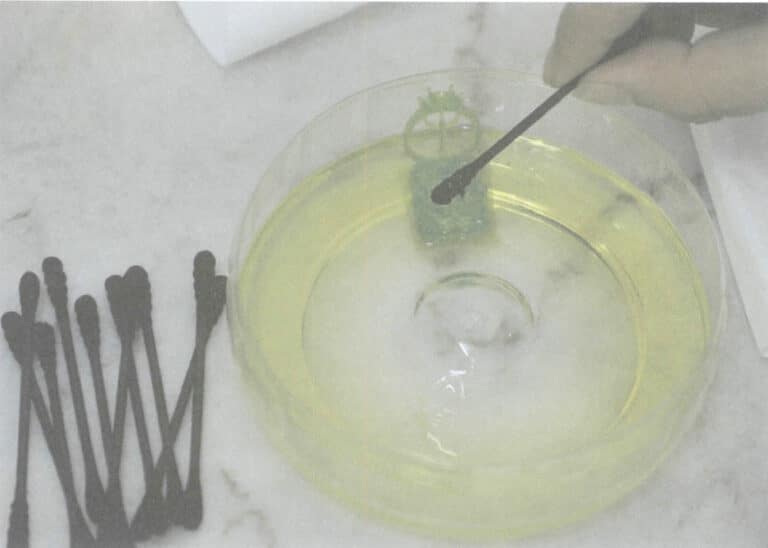

② Limpeza, secagem ao ar e cura do bloco

1) Mergulhar a peça em branco no agente de limpeza especificado durante meio minuto e, em seguida, limpar suavemente com um cotonete de algodão para remover a resina da superfície, como se mostra na Figura 1-21.

Nota: O agente de limpeza é um produto químico inflamável. Mantenha-se afastado de fontes de fogo durante o funcionamento, incluindo chamas abertas, faíscas e fontes de calor concentrado.

2) Remover o solvente do branco.

Se o solvente se evaporar facilmente (como o isopropanol), deixar atuar durante pelo menos 30 minutos após a limpeza para permitir que o solvente se evapore completamente.

Se o solvente não se evaporar facilmente (como o éter monometílico de propilenoglicol), pode lavar os espaços em branco com água para remover o excesso de solvente.

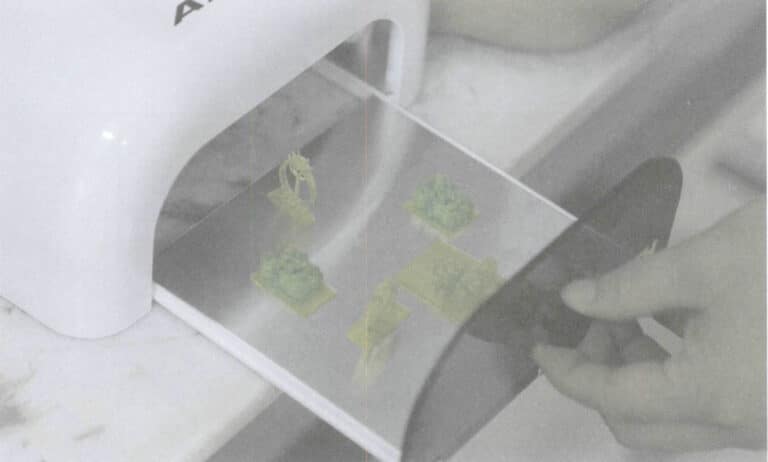

3) Deixar secar ao ar as peças em bruto. Antes do tratamento pós-cura, certifique-se de que todas as peças em bruto estão completamente secas, sem excesso de solvente, resina ou outros líquidos.

4) Utilizar equipamento de cura para efetuar um tratamento pós-cura nos esboços para atingir plenamente as suas propriedades mecânicas, como se mostra na Figura 1-22.

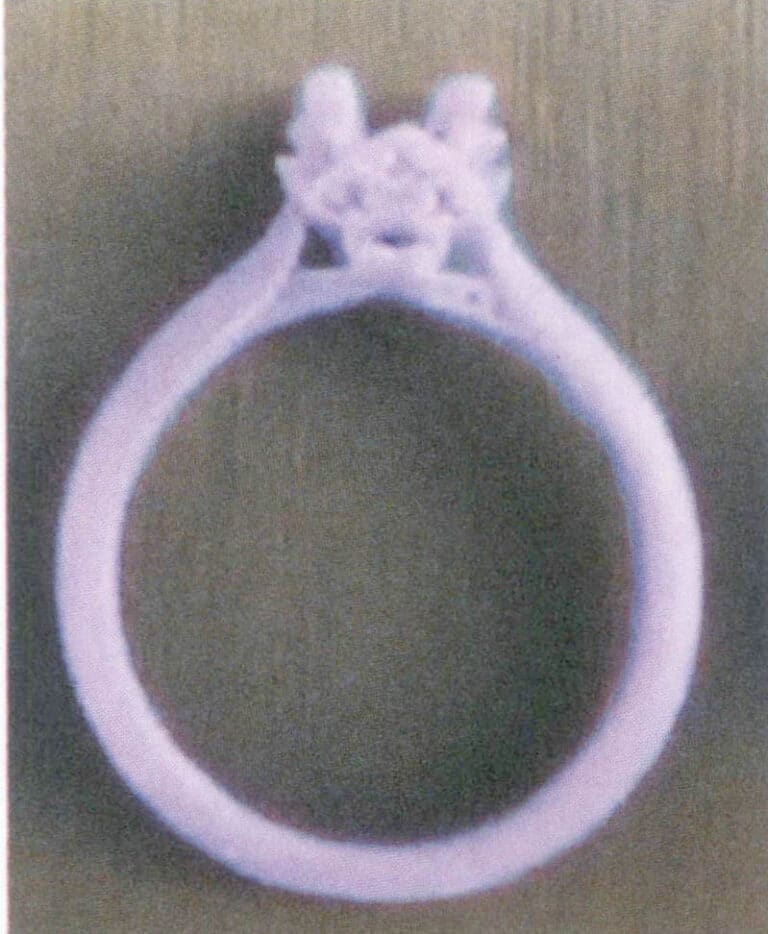

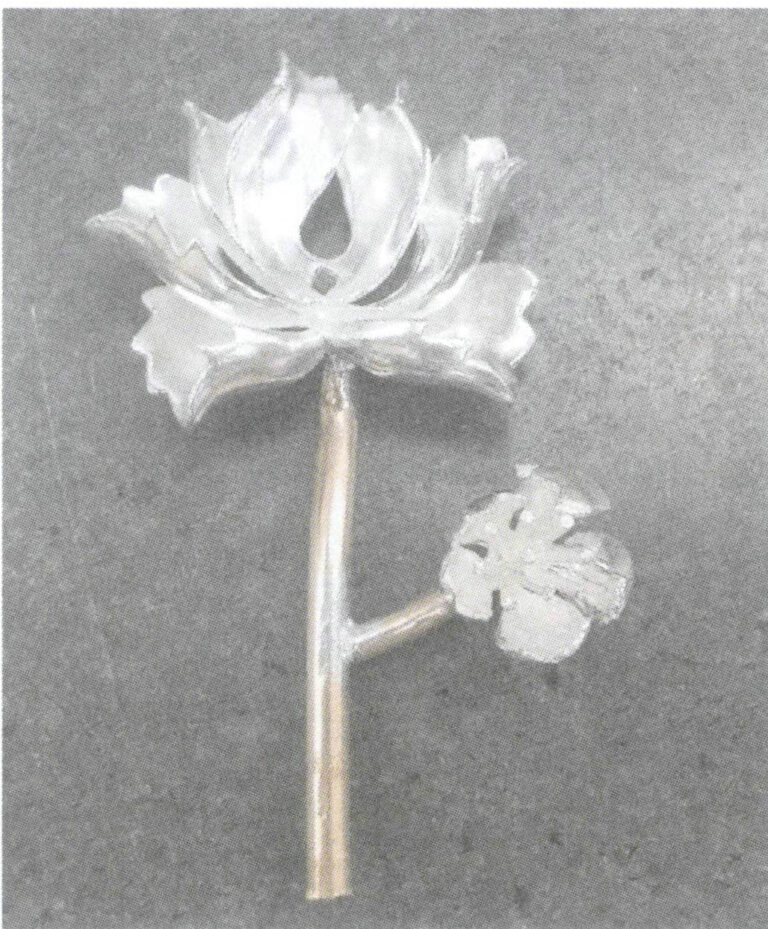

5) Obtém-se um modelo completo removendo os suportes, polindo a superfície e adicionando revestimentos para o pós-processamento da peça bruta, como se mostra na Figura 1-23.

③ Desligar a impressora

Após a conclusão da impressão, o dispositivo entra automaticamente no modo de suspensão. Se for necessário desligá-lo, prima o interrutor de alimentação junto ao cabo de alimentação, na parte de trás da impressora, e esta ligar-se-á.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção III Produção de modelos originais de modelação por deposição fundida

1. Conhecimentos de base

1.1 Modelação por deposição fundida (FDM)

1.2 Tipos de impressoras 3D FDM

O processo de impressão FDM consiste em alinhar o posicionamento e o percurso dos pontos de impressão com os dos pontos de extrusão, transformando o espaço digital em objectos físicos para obter amostras físicas. Com base nos princípios matemáticos das coordenadas dos pontos de três eixos da impressora X, Y, Z, a arquitetura das impressoras 3D FDM pode ser dividida em arquitetura de sistema de coordenadas cartesianas, arquitetura de sistema de coordenadas polares, arquitetura de sistema de coordenadas esféricas, etc. Devido à complexidade das operações matemáticas na aplicação dos princípios dos sistemas de coordenadas polares e esféricas no firmware da placa-mãe e no software de corte, as impressoras 3D baseadas nesses princípios matemáticos têm uma gama de circulação mais reduzida no mercado. Atualmente, as principais impressoras 3D FDM continuam a adotar a arquitetura do sistema de coordenadas cartesianas.

De acordo com as três arquitecturas acima referidas, existem três impressoras 3D típicas.

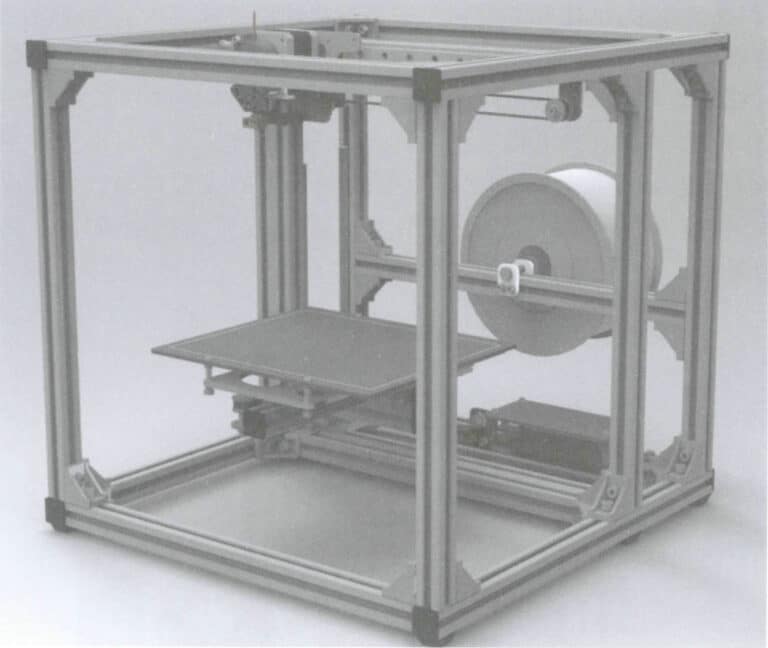

(1) Impressora 3D de tipo de sistema de coordenadas cartesianas

O tipo de sistema de coordenadas cartesianas representa tipicamente a arquitetura do sistema de coordenadas cartesianas. Apresenta um design quadrado, em que a base se move ao longo do eixo Z, enquanto a extrusora se move ao longo dos eixos X e Y, com o acionamento de três eixos a funcionar de forma independente. Uma impressora 3D típica do tipo sistema de coordenadas cartesianas é mostrada na Figura 1-25. A série de código aberto RepRap, a Ultimaker, a Printrbot e as máquinas da série Makebot, anteriormente de código aberto, adoptam todas esta estrutura de sistema de coordenadas cartesianas. Os principais fabricantes produzem modelos representativos com esta estrutura, que oferece uma qualidade de impressão moderada e uma elevada estabilidade. Uma estrutura exterior pode também assegurar a temperatura, a humidade e outras condições de formação da área de trabalho. Vantagens: design simples, fácil manutenção e detalhes de impressão precisos. Limitações: velocidade de impressão mais lenta, a maior limitação das impressoras 3D que utilizam a arquitetura do sistema de coordenadas cartesianas.

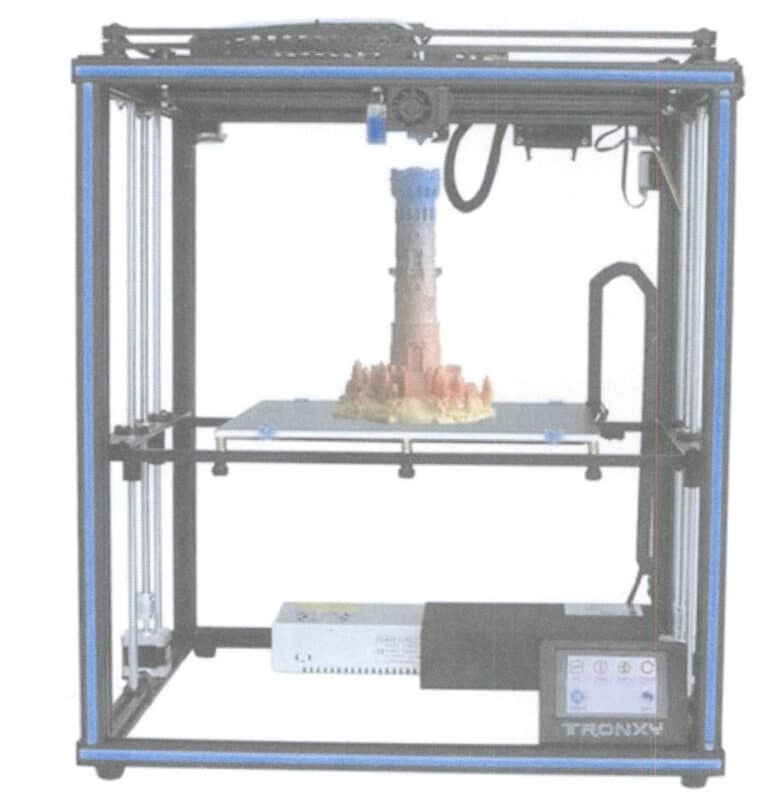

(2) Impressora 3D de estrutura XY de núcleo

A estrutura Core XY é um representante típico da arquitetura de coordenadas polares, utilizando movimentos compostos interactivos de eixo duplo X e Y. Exceptuando o eixo Z, que utiliza um único motor, os eixos X e Y utilizam dois sistemas de motores que alternam através de uma correia síncrona para conseguir a deslocação. Numa impressora 3D estruturada Core XY, as duas correias transportadoras parecem intersectar-se, mas na realidade estão em dois planos, um por cima do outro, como se mostra na Figura 1-26. Este tipo de impressora tem uma velocidade de impressão mais rápida e uma maior estabilidade durante o funcionamento. No entanto, devido ao seu método de montagem demasiado complexo e aos elevados requisitos de transmissão, impõe maiores exigências aos utilizadores, o que resulta numa fraca promoção do equipamento.

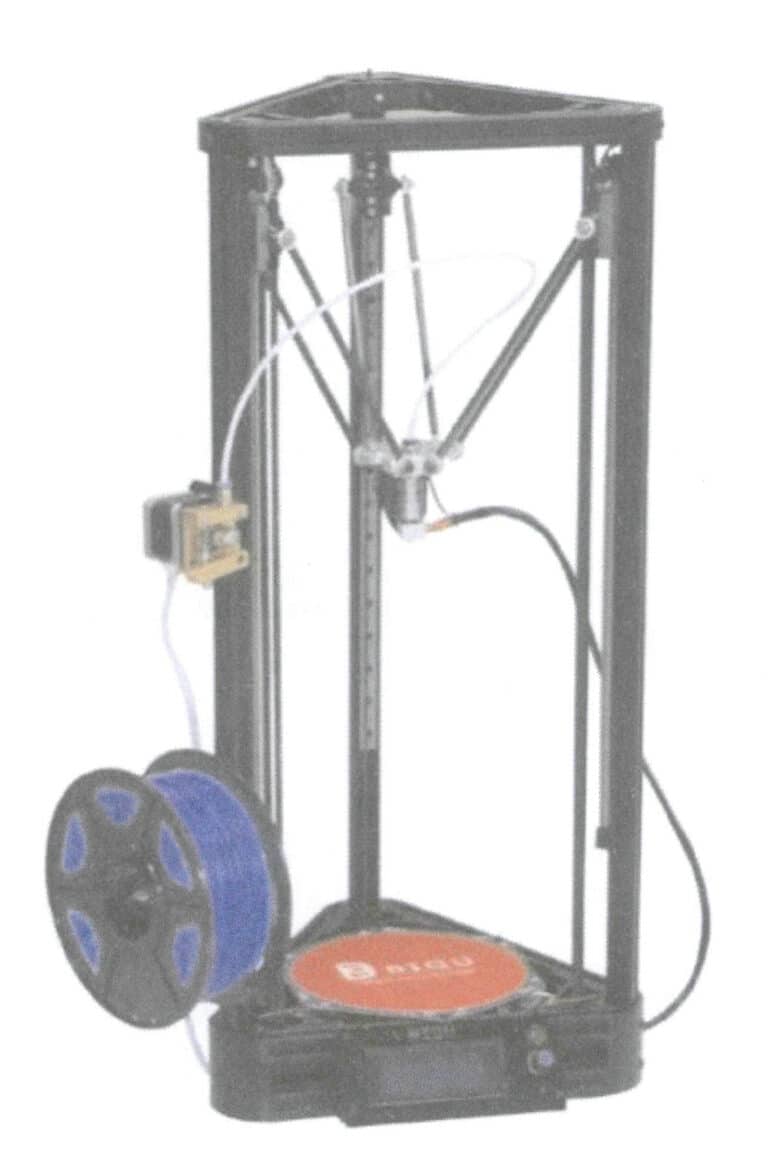

(3) Impressora 3D Delta

O tipo delta, ou triangular ou Deltal, é típico da arquitetura de coordenadas esféricas, apresentando uma base circular com a extrusora suspensa no topo. O bocal é suportado por três braços metálicos que formam um triângulo, como mostra a Figura 1-27. A singularidade da impressora 3D Delta reside no facto de a sua base nunca se mover, o que lhe confere certas vantagens na criação de determinados tipos de objectos. Vantagens: Tem uma velocidade de impressão mais rápida do que a maioria das outras impressoras 3D, um design inovador e uma base fixa. Limitações: Devido ao controlo do sistema de bicos através de seis hastes de ligação, os três componentes de transmissão axial estão demasiado concentrados, o que leva a uma estabilidade insuficiente durante o funcionamento e a uma precisão de posicionamento relativamente baixa nas direcções axiais X, Y e Z.

1.3 Impressora 3D FDM para jóias

A impressora 3D FDM para jóias tem as seguintes caraterísticas

(1) Design de bocal único, multi-bocal, o material principal 100% utiliza cera, que pode ser diretamente utilizada para fundição.

(2) O revestimento de cera pode obter arestas de modelo nítidas, caraterísticas claras e superfícies lisas, permitindo uma restauração mais realista do modelo de design. No entanto, como o modelo é formado pela solidificação de material fundido, que tem fluidez, existe um desvio dimensional entre o modelo solidificado e o objeto real, o que afecta a precisão da impressão.

(3) No processo de modelação por deposição fundida, para além de o produto principal necessitar de utilizar cera púrpura, o material de suporte é uma cera solúvel em água de baixo custo, e todo o processo de impressão quase não gera resíduos, o que resulta numa taxa de utilização muito elevada de matérias-primas.

1.4 Comparação da tecnologia FDM e da tecnologia DLP

Tabela 1-6 Comparação dos principais parâmetros técnicos de FDM e DLP

| Indicadores técnicos | FDM | DLP |

|---|---|---|

| Princípio de formação | Formação por fusão camada a camada | Cura por luz, formação camada a camada |

| Equipamento típico | ProJet MJP 2500W Plus | Envision One |

| O material principal do produto | Cera roxa | Resina fotossensível |

| Material suportado | Cera solúvel em água | Resina fotossensível |

| Tamanho de modelação (modelo típico)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Gama de temperaturas de funcionamento/℃ | 18 〜 28 | 18 〜 28 |

| Tipos de ficheiros suportados | STL、CTL、OBJ、PLY、 XRP、ABD、3DS, etc. | STL ou OBJ |

2. Execução da tarefa

Esta tarefa utiliza o método FDM para imprimir o modelo original do anel.

(1) Obtenção do ficheiro modelo

Concluir o desenho do modelo, como se mostra na Figura 1-29, e exportar o ficheiro STL do modelo.

(2) Preparação da impressão

Execute o programa de inspeção do jato para confirmar que todos os bicos estão a funcionar corretamente. Ao enviar o trabalho de impressão, certifique-se de que está instalada uma mesa de impressão limpa e que o saco de resíduos está nivelado.

① Verificação da plataforma

Selecionar "Access Platform" (aceder à plataforma) na interface de controlo da impressora e levantar a plataforma, como mostra a Figura 1-30. Verifique se a plataforma está limpa e sem defeitos, volte a instalar a plataforma na impressora e feche a tampa superior.

② Verificação do saco de resíduos

Selecionar os materiais, verificar a percentagem de materiais no saco de resíduos e assegurar que existe espaço suficiente no saco de resíduos para recolher os resíduos gerados durante a impressão.

③ Verificar/adicionar materiais no cartucho de impressão

Verificar os materiais através do separador materiais para garantir que os requisitos de impressão são cumpridos.

(3) Impressão do modelo

Uma vez concluída a preparação, pode passar à fase de impressão com as seguintes etapas específicas.

① Importar ficheiro de modelo

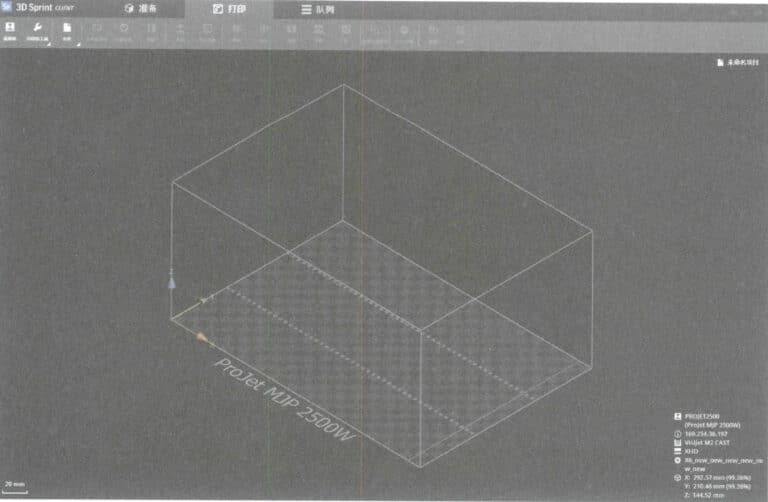

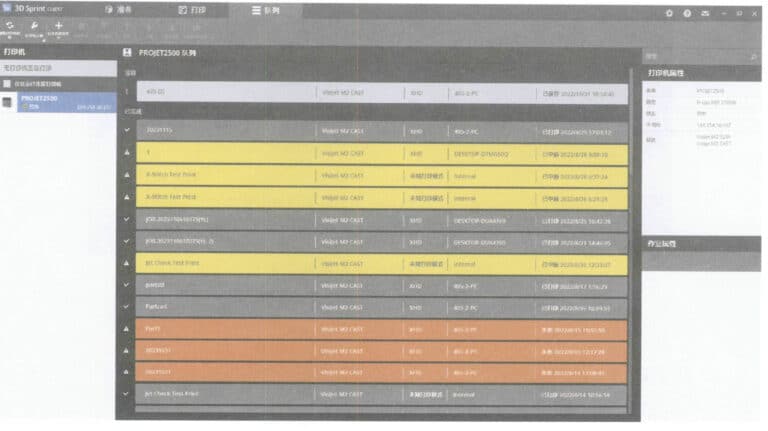

Faça duplo clique no software 3D Sprint para o abrir, como mostra a Figura 1-31. Importar o ficheiro do modelo.

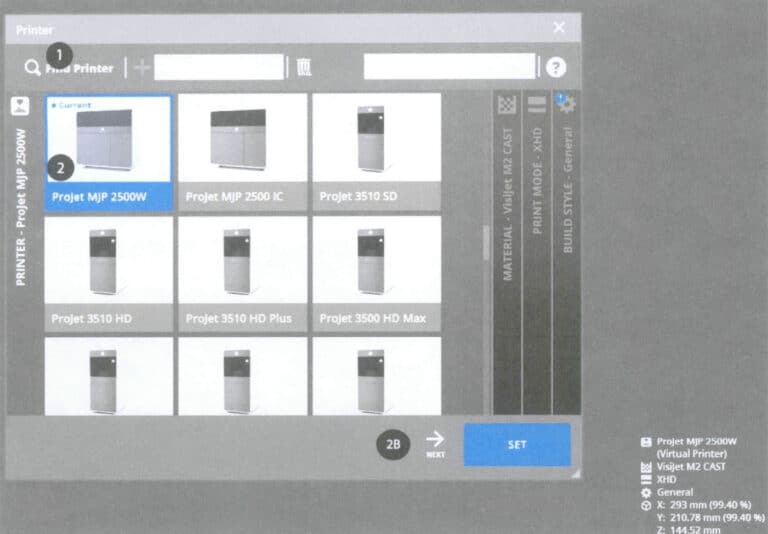

② Seleção da impressora

Clique no botão "Printer" (Impressora) no canto superior esquerdo para visualizar a lista de impressoras disponíveis, selecione a impressora a utilizar para impressão, como mostrado na Figura 1-32, e selecione ProJet MJP 2500W.

③ Seleção de materiais de impressão

Selecione os materiais necessários para imprimir as peças e faça duplo clique nos materiais. Os modos de impressão disponíveis serão preenchidos automaticamente; selecione "Modo HD".

④ Enviar ficheiro de impressão

No cartão de seleção de impressão, importe o ficheiro do modelo STL mostrado na Figura 1-33, abra-o, selecione "Auto Arrange" e clique em settings para organizar automaticamente o ficheiro na plataforma. Em seguida, selecione "add to the print job queue" (adicionar à fila de trabalhos de impressão), como mostra a Figura 1-34, e o ficheiro aparecerá subsequentemente na fila da impressora.

⑤ Iniciar a tarefa de impressão

Na interface de controlo da impressora, selecione a tarefa que está à espera de ser impressa e clique em "Start Printing" (Iniciar impressão), conforme ilustrado na Figura 1-35; o dispositivo inicia automaticamente a tarefa de impressão até esta estar concluída.

⑥ Impressão concluída

Após a impressão, retirar o anel em branco com os suportes (Figura 1-36) e desligar a impressora na interface de controlo.

(4) Pós-processamento

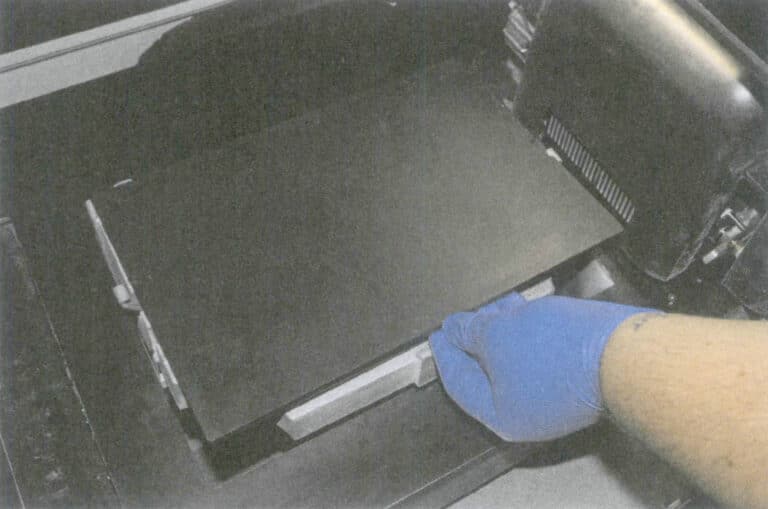

① Remoção do espaço em branco

Depois de concluir a impressão, aqueça a plataforma de amostra, mantendo a temperatura abaixo de 38 ℃. À medida que a temperatura aumenta, o suporte para a amostra começa a derreter lentamente e o espaço em branco concluído pode ser facilmente removido.

② Limpeza do material de suporte

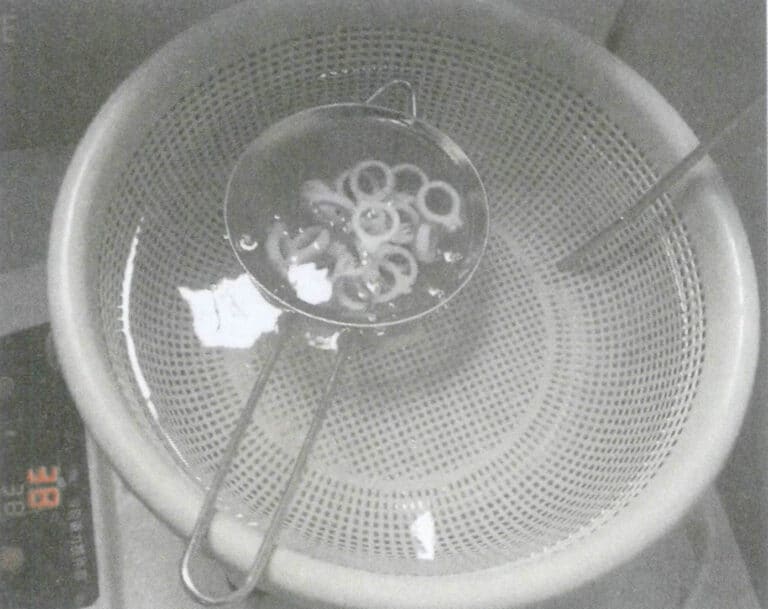

Colocar a peça em bruto removida na solução de limpeza aquecida (Figura 1-37) e agitar com um rotor magnético. O material de suporte dissolve-se na solução de limpeza, deixando o próprio modelo (Figura 1-38).

③ Secagem do modelo

Após a remoção do material de suporte, o modelo deve ser limpo com água limpa. Após a limpeza, secar o modelo com ar frio para obter o modelo acabado (Figura 1-39).

Secção IV Colocação de um único jito para anéis de senhora regulares

1. Conhecimentos de base

1.1 Tubo de ligação

O canal de vazamento é normalmente chamado de canal de entrada na indústria de jóias. O canal de vazamento deve permitir que o metal fundido flua facilmente para a cavidade do molde, e a quantidade de metal fundido contida no canal de vazamento deve ser suficiente para compensar o encolhimento do volume que ocorre durante a solidificação da peça fundida. Os principais parâmetros do canal de entrada incluem a sua posição, quantidade, forma da secção transversal, tamanho e a forma como se liga à peça de trabalho.

(1) Posição do Sprue

O tempo necessário para que o metal fundido flua desde a injeção no molde de gesso até ao arrefecimento e solidificação é muito curto; deve encher a peça fundida rapidamente. Ao mesmo tempo em que atende aos requisitos de enchimento e compensação de contração, o jito deve ser colocado em uma posição com impacto mínimo no acabamento da superfície.

(2) Quantidade de Sprue

Existem vários sprues, incluindo simples, duplos e múltiplos. O número de jitos depende do tamanho da peça de trabalho e está diretamente relacionado com a estrutura da peça de trabalho. Para peças de trabalho pequenas com uma certa ordem de variação da espessura da parede, é geralmente utilizado um único jito; para peças de trabalho médias ou maiores (tais como anéis de tamanho médio e pulseiras grandes), e quando existem pontos de espessura de parede dispersos na estrutura, são frequentemente utilizados jitos duplos ou mesmo múltiplos para assegurar um enchimento completo e uma boa compensação de retração. Se existirem jitos de derivação, é importante assegurar que a área da secção transversal dos jitos principais é suficiente para fornecer metal fundido suficiente aos jitos de derivação e que a velocidade de fluxo do metal fundido é suficientemente rápida para preencher rapidamente a cavidade.

(3) Forma da secção transversal do jito

O metal fundido entra na cavidade através do jito durante o processo de vazamento. Uma vez que o volume do metal fundido é o mesmo e o comprimento do canal de injeção é o mesmo, um canal de injeção concebido com uma secção transversal circular tem uma área de superfície menor do que um concebido com uma secção transversal quadrada, resultando numa menor dissipação de calor, o que pode reduzir a taxa de arrefecimento e prolongar o tempo de solidificação do canal de injeção; além disso, um canal de injeção de secção transversal circular facilita o fluxo suave do metal fundido e reduz a turbulência. Por conseguinte, recomenda-se a utilização de sprues com uma secção transversal circular.

(4) Tamanho do canal de alimentação

Ao definir as dimensões do jito, é necessário garantir que a cavidade possa ser completamente preenchida com metal fundido. Portanto, o diâmetro do canal de entrada não deve ser inferior à espessura da peça de trabalho, e o comprimento do canal de entrada deve ser moderado para garantir que o canal de entrada solidifique mais tarde do que a fundição, evitando a formação de cavidades de retração.

(5) Método de ligação do canal de entrada e da peça de trabalho

O jito deve ligar-se à peça de trabalho com um canto arredondado para permitir que o metal fundido encha o molde suavemente, reduzindo a erosão na parede do molde. É importante evitar o estrangulamento no ponto de ligação do jito para impedir o bloqueio, o que afectaria gravemente o processo de limagem do metal fundido.

1.2 A função do Sprue

O jito tem as seguintes funções: fixar a peça fundida à árvore de cera (ou ouro), evitando que o molde de cera se desloque durante o vazamento de gesso; fornecer um canal para o metal fundido encher a peça fundida; fornecer uma saída para a cera derretida durante a torrefação a alta temperatura ou a desparafinação a vapor; e fornecer o último metal fundido suplementar para solidificação durante o processo de fundição.

A conceção do jito desempenha um papel decisivo na qualidade das peças fundidas de joalharia. Suponhamos que o metal fundido flui de forma desigual dentro do canal de fundição. Nesse caso, pode causar turbulência, baixar a temperatura do metal fundido e reter impurezas e ar no molde de gesso, conduzindo a defeitos como vazamento insuficiente, fechos a frio, cavidades de retração e inclusões, que afectam gravemente a qualidade das peças fundidas. Os defeitos de fundição causados por uma conceção incorrecta do jito são bastante comuns.

1.3 Conceção do Sprue

Devido às diferenças nos tipos e estilos de jóias, o design dos seus sprues varia.

(1) Conceção do canal para anéis

Ao projetar o canal de entrada principal para um anel, é geralmente aconselhável adicionar um canal de entrada tão espesso quanto possível, com o diâmetro da secção transversal do canal de entrada a coincidir com a largura da haste do anel, como se mostra na Figura 1-40. Dependendo do estilo do anel, também podem ser adicionadas linhas de água auxiliares para garantir que o metal fundido possa preencher rapidamente a cavidade. O efeito de compensação da contração do jito depende das suas dimensões e do tamanho da haste do anel. Por exemplo, colocar um jito circular com um diâmetro de 3 mm numa haste de anel plana com uma secção transversal de 1 mm × 2 mm não reduz a cavidade de retração na parte grossa do topo do anel. Quando qualquer lado do jito solidifica, a parte fina da haste plana do anel torna-se o jito.

(2) Conceção de sprues para pingentes e brincos

Ao projetar o jito principal para pendentes e brincos, este é geralmente adicionado na posição mais grossa no meio. A posição da rosca dos pingentes e brincos é muitas vezes relativamente fina; se o jito for colocado aqui, a área mais fina solidificará antes da parte central mais grossa quando o metal fundido entrar na fundição. Quando a parte do meio solidifica, não recebe uma compensação atempada, o que pode facilmente levar a defeitos de contração. Depois de projetar o jito principal, devemos projetar jitos auxiliares com base nas caraterísticas específicas de cada pendente ou brinco. Os mestres de fundição experientes concebem os sprues em áreas com camadas complexas e relativamente mais ligações. Eles tentarão projetar múltiplos sprues para garantir que o metal fundido possa preencher rapidamente a cavidade, como mostrado na Figura 1-41, para reduzir a ocorrência de defeitos.

(3) Conceção de sprues para colares e acessórios

De um modo geral, o tratamento dos sprues para a estrutura principal dos colares e acessórios é semelhante. Uma vez que o tamanho dos acessórios é frequentemente mais pequeno, é necessário utilizar diferentes tipos de métodos de ligação ao ligar o jito para corresponder ao tamanho do acessório. O metal fundido terá uma certa pressão quando injetado no molde de gesso, e o metal fundido pulverizado pode facilmente danificar a cavidade, causando a deformação da fundição. Os sprues verticais e em forma de trompete permitem que o metal fundido flua suavemente para a cavidade, reduzindo o impacto na cavidade e melhorando a qualidade da fundição. Os jitos com ângulos agudos podem fazer com que o metal fundido flua para a cavidade num estado de pulverização, resultando em turbulência. No entanto, nalgumas estruturas relativamente complexas de colares ou acessórios, podem ser escolhidos sprues com ângulos agudos para obter uma velocidade de enchimento mais rápida do metal fundido. A figura 1-42 mostra a conceção de sprues de ângulo agudo para acessórios.

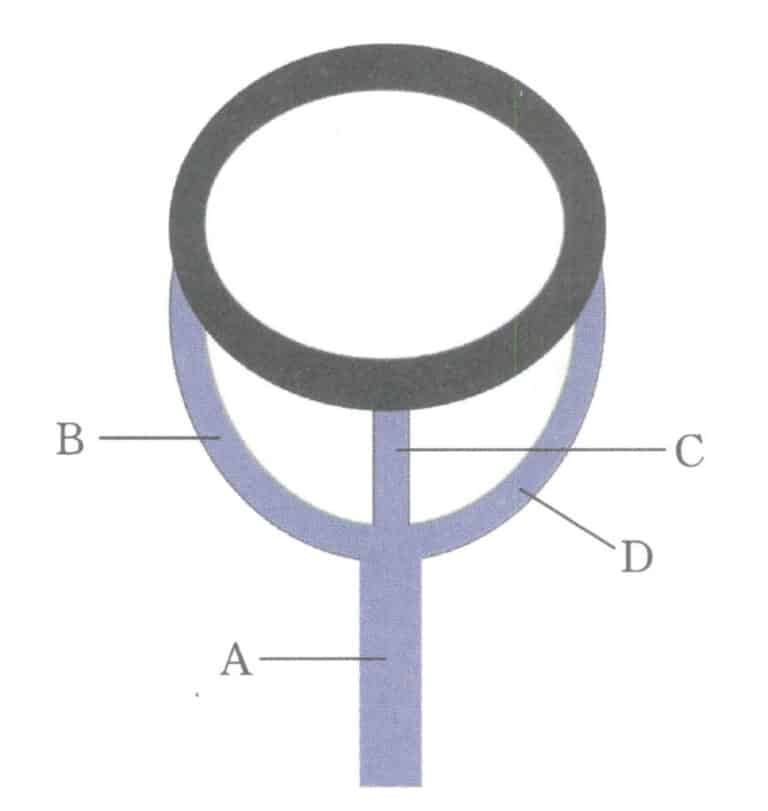

Figura 1-41 Desenho esquemático do modelo original do sprue multi-ramo para brincos (A é o sprue principal original, B, C e D são três sprues auxiliares)

Figura 1-42 Conceção do jito pontiagudo

(4) Conceção do jito para as pulseiras

De um modo geral, as braceletes com hastes maiores e mais largas, por vezes com posições de engaste de pedras, adoptam um sprue de estilo "tridente". O princípio é o mesmo que o design do sprue em forma de "Y" para anéis, mas o estilo "tridente" é mais razoável, uma vez que as braceletes são muito maiores do que os anéis. Outro método consiste em conceber o jito em ambos os lados da bracelete, adicionando três jitos de um lado e dois do outro, distribuindo cinco jitos uniformemente por toda a bracelete, permitindo que o líquido metálico preencha rápida e uniformemente a bracelete. Este método de design de sprue é principalmente adequado para pulseiras de cera com muitas posições de colocação de pedras, menos superfícies de ouro e mais linhas.

2. Execução da tarefa

Este caso utiliza um anel de mulher convencional, coloca o sprue e completa a produção.

(1) Trabalhos de preparação

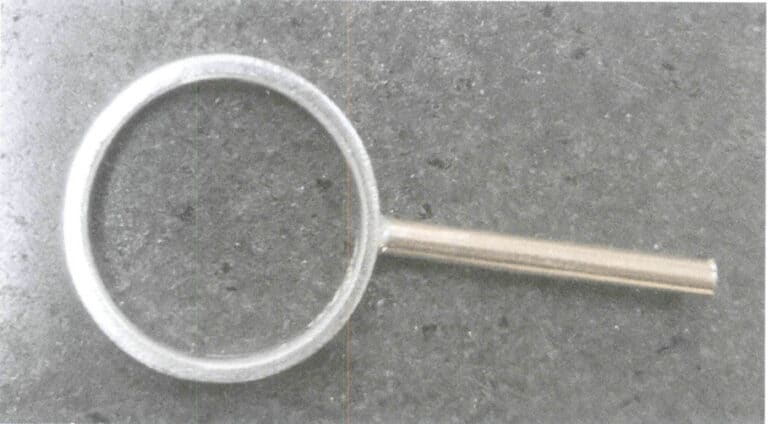

A preparação antecipada pode garantir a conclusão sem problemas do ajuste do sprue para o anel de senhora. Verificar a qualidade da superfície do modelo original do anel para garantir que está lisa e sem defeitos. Observar a estrutura do anel e obter informações sobre as caraterísticas estruturais para determinar a posição de colocação do sprue. O anel é estruturado simetricamente, e o jito é geralmente colocado na posição da haste. Utilizar um paquímetro para medir a espessura e a largura da haste, selecionar um jito de espessura adequada e cortar 20~30 mm com um alicate para apoio.

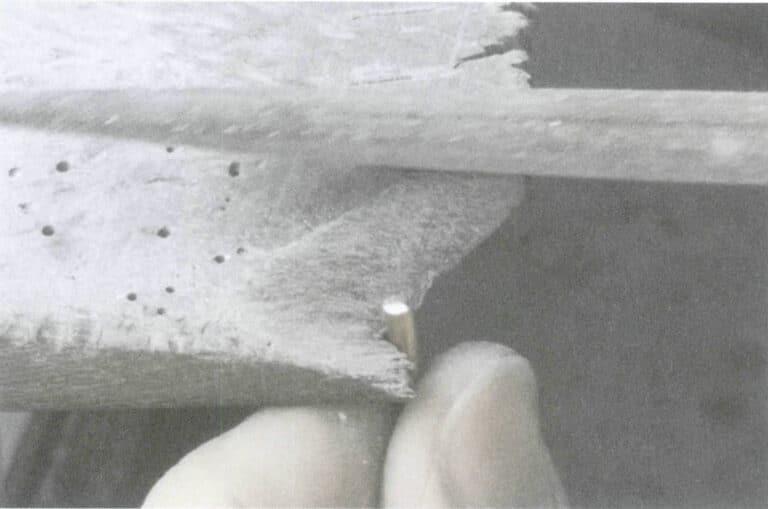

(2) Enchimento das extremidades do canal de injeção

Para obter um bom efeito de ligação, é necessário aparar as extremidades do sprue. Utilize uma lima para moldar as extremidades do jito de modo a corresponderem à curvatura da superfície da haste, permitindo que fiquem bem juntas, como mostra a Figura 1-43.

(3) Soldadura do jito

Depois de terminar o corte da extremidade, a ligação entre o jito e o corpo do anel deve ser concluída. Segurar a pinça de soldadura com a mão direita, fixar o jito, utilizar uma ferramenta de soldadura combinada para aquecer o jito e, em seguida, utilizar pó de soldadura como fluxo para fundir a solda na face final do jito para utilização posterior. Aquecer o protótipo do anel fêmea e, quando a sua temperatura se aproximar do ponto de fusão da solda, aproximar a face da extremidade do jito fixada com solda da posição de junção predeterminada, continuar a aquecer e soldar o jito ao anel, como se mostra na Figura 1-44. Durante o processo de soldadura, controlar o tamanho da chama; após a fusão da solda, remover a chama, e durante a solidificação da solda, o jito e o anel devem evitar o deslocamento relativo.

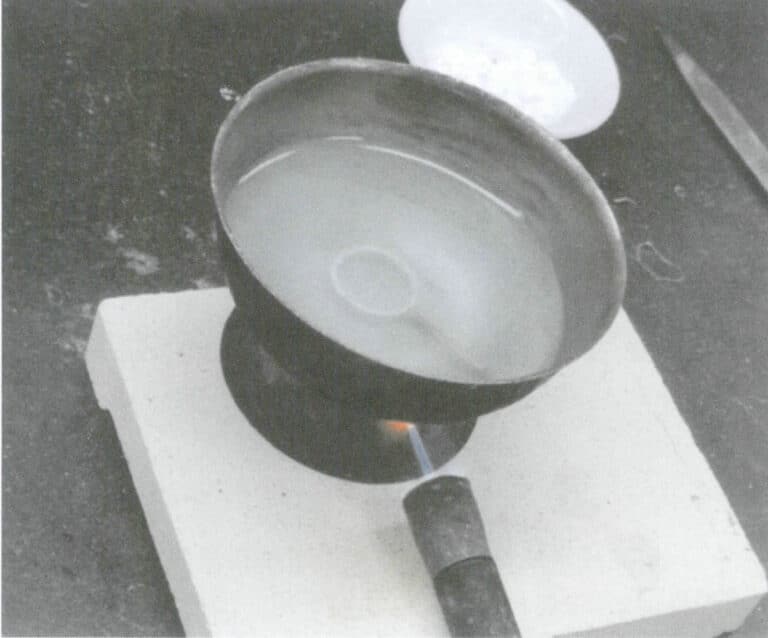

(4) Água de alúmen em ebulição

Depois de soldar o sprue no modelo original do anel fêmea, formar-se-á óxido de cobre preto e outras impurezas na superfície do anel. A água com alúmen a ferver pode remover estas impurezas e as impurezas da superfície do modelo original. Método específico: Colocar o modelo original num recipiente com água de alúmen e colocar o recipiente sobre o ladrilho de soldadura; utilizar uma ferramenta de soldadura combinada para aquecer a água de alúmen até ferver e, em seguida, rodar ocasionalmente a peça original para permitir que a água de alúmen entre em contacto total com a substância negra na superfície, de modo a obter uma superfície mais limpa, como se mostra na Figura 1-45; em seguida, retirar o modelo original do recipiente com água de alúmen e enxaguar imediatamente com água limpa. Se não for lavado, formar-se-á uma camada cristalina branca na superfície da peça original à medida que a humidade da água de alúmen se evapora.

(5) Aparar

O modelo original do anel fêmea tinha uma superfície lisa antes de colocar o sprue . No entanto, após a operação de soldadura, a superfície pode ficar riscada e podem ser deixadas marcas de soldadura nos pontos de soldadura, exigindo ajustes. Para as áreas com acumulação de solda e superfícies rugosas, deve ser utilizada uma lima plana para as alisar. De seguida, utiliza-se uma lixa para fazer ferramentas como paus de lixa, pontas de lixa, discos de lixa e empurradores de lixa. Dependendo das posições de diferença no modelo original, escolha as ferramentas apropriadas para suavizar cada parte do modelo original, como mostrado na Figura 1-46. Os padrões, as linhas, os ângulos gerais e a qualidade do modelo original não devem ser danificados durante a reparação. Uma peça com um buraco de areia deve ser preenchida antes da reparação.

Secção V Instalação de sprues duplos para anéis de homem convencionais

1. Conhecimentos de base

Existem diferenças significativas entre os anéis de homem e de mulher nos seguintes aspectos.

(1) Largura da haste. As hastes dos anéis para senhora são frequentemente concebidas para serem mais finas e estreitas para realçar a elegância e a delicadeza dos dedos das mulheres, obtendo um melhor efeito decorativo. Por outro lado, as hastes dos anéis para homem são geralmente mais largas para corresponder ao temperamento rude dos homens.

(2) Tamanho do anel. Os métodos de medição dos tamanhos dos anéis incluem os tamanhos de Hong Kong, americano, japonês, europeu e italiano, categorizados em tamanhos diferentes com base nas suas dimensões. Devido a diferenças fisiológicas, os dedos das mulheres são geralmente mais finos do que os dos homens, pelo que os anéis dos homens são geralmente maiores do que os das mulheres. De acordo com os dados de consumo do mercado, os tamanhos dos anéis para mulheres são geralmente os tamanhos 11~14 de Hong Kong, enquanto os tamanhos dos anéis para homens são geralmente os tamanhos 17~20 de Hong Kong. Com base no estado real dos dedos, pode haver sobreposições em que os tamanhos maiores das mulheres coincidam com os tamanhos mais pequenos dos homens.

(3) Caraterísticas de estilo. Os anéis simples para homem podem ser simples ou com uma só pedra. As alianças simples são feitas de metal puro sem pedras preciosas, com uma superfície lisa ou multifacetada, reflectindo um estilo simples e elegante. A superfície pode ser adornada com vários padrões, como linhas complexas, texturas de banda completa ou texturas de banda parcial. Por outro lado, os anéis de senhora têm frequentemente designs mais elaborados, parecendo mais graciosos e encantadores.

Os anéis de homem têm uma estrutura mais simples do que os de mulher, mas o seu tamanho é maior, exigindo mais metal durante a produção. É frequentemente utilizado um design de jito duplo para garantir que o metal fundido preenche a cavidade e compensa totalmente durante o ajuste das linhas de água.

2. Execução da tarefa

Este caso utiliza um anel de homem convencional para preparar um sprue duplo e completar a produção. O processo de produção é idêntico aos passos de configuração de um único sprue para um anel de senhora convencional, mas existem diferenças de pormenor.

(1) Trabalhos de preparação

A preparação antecipada pode garantir a conclusão sem problemas da configuração do anel para homem. Verificar a qualidade da superfície do modelo original do anel de homem para garantir que é lisa e não tem defeitos. Observar a estrutura do anel para obter informações sobre as caraterísticas estruturais e determinar a posição de colocação do jito. O anel tem uma estrutura simétrica, e o canal é geralmente colocado em ambos os lados da haste do anel, utilizando um método de ligação em forma de "Y". Utilizar um compasso de calibre para medir a espessura e a largura da haste do anel, selecionar um jito de espessura adequada e cortar um segmento de 20~30mm e um segmento de 60~70mm para apoio utilizando um alicate de corte.

(2) Realização do jito em forma de "Y

Para facilitar as operações subsequentes, começar por fabricar o jito em forma de "Y". Com base na forma do anel de homem, utilizar um alicate para moldar um segmento longo e um segmento curto do jito na forma apropriada, estimar as dimensões e posições correspondentes e soldar os dois segmentos do jito utilizando solda de alto ponto de fusão para formar uma forma fixa em "Y". Ajustar o tamanho da abertura do jito em forma de "Y" para corresponder à forma do anel de homem, como mostra a Figura 1-47.

(3) Enchimento da extremidade do canal de entrada

Para obter um bom efeito de ligação, é necessário reparar a extremidade do jito. Utilize uma lima para moldar a extremidade do sprue de modo a corresponder à curvatura da haste do anel, permitindo que ambos se encaixem bem.

(4) Soldadura do jito

Depois de enrolar a extremidade, a ligação entre o jito e o anel deve ser concluída. Utilize solda de ponto de fusão baixo a médio, primeiro solde um ponto, segure o jito com uma pinça de soldadura na mão direita, aqueça o jito com uma ferramenta de soldadura combinada, depois utilize pó de soldadura para ajudar a derreter e prepare a solda para derreter na face final do jito. Aqueça o anel macho original e, quando a sua temperatura se aproximar do ponto de fusão da solda, aproxime a face final do jito com a solda anexada da posição de junção predeterminada, continue a aquecer e solde o jito ao anel. Durante o processo de soldadura, controlar o tamanho da chama; após a fusão da solda, remover a chama, e durante a solidificação da solda, o jito e o anel devem evitar o deslocamento relativo. Depois de completar o primeiro ponto de solda, verifique a posição do jito e o encaixe do outro ponto de solda e, se necessário, faça os ajustes adequados para garantir que o outro ponto de solda também encaixe no anel e, em seguida, solde com segurança.

(5) Água de alúmen em ebulição

O processo de ferver a água de alúmen para o anel do modelo original para homem é o mesmo que o de ferver a água de alúmen para o anel para mulher. Consulte a secção 1.4.3 para obter conteúdo relacionado com "Ferver água de alúmen".

(6) Aparar

O corte do anel de homem centra-se principalmente no tratamento da superfície original e a operação é a mesma que a do anel de mulher. Consulte a secção 1.4.3 para obter conteúdos relacionados com "Recortar".

2 respostas

Belo post. Aprendo algo mais desafiador em blogs completamente diferentes todos os dias. É sempre estimulante aprender o conteúdo de diferentes escritores e seguir um pouco da sua loja. O que é que eu quero fazer? Em breve darei um link para o seu blogue. Obrigado por partilhar.

gosto das publicações do seu blogue, guardei-as nos favoritos! .