Как Sobling проверяет качество готовых ювелирных изделий?

Проверка качества гальванического производства и анализ дефектов готовых ювелирных изделий

Введение:

Различные ювелирные предприятия имеют разную организационную структуру, и большинство из них объединяют полировку, гальванику или другие процессы обработки поверхности после литья и закрепки в гальванический цех. Гальваника относится к процессу производства полуфабрикатов и является завершающим процессом превращения изделий в готовую продукцию. Таким образом, проверка товаров включает в себя проверку как полуфабрикатов, так и готовой продукции, с более высокими требованиями к проверке. В ювелирном производстве, несмотря на то, что каждая партия товаров проверяется и утверждается инспекторами из различных отделов до поступления в гальванический цех, проверки часто проводятся лишь частично в рамках конкретного процесса, что приводит к неполным проверкам и упущениям. Поэтому на предприятиях по производству ювелирных изделий ожидаются сбои в работе и накопление переделанной продукции в гальваническом цехе.

Оглавление

Раздел Ⅰ Содержание и методы проверки качества гальванических покрытий

В зависимости от требований к декорированию поверхности товаров, производственный процесс гальванического отделения можно разделить на несколько типов:

Первый тип - это товары с полированной поверхностью, которые требуют только полировки, при этом технологический процесс выглядит следующим образом: шлифовка - очистка - готовый продукт.

Второй тип - это товары, требующие одноцветного гальванического покрытия, с таким технологическим процессом: шлифовка - очистка - гальваническое покрытие - готовый продукт.

3-й тип - товары, требующие гальванического покрытия, пескоструйной обработки поверхности и т.д., с общим технологическим процессом: шлифовка - очистка - нанесение защитной бумаги - пескоструйная обработка - обезжиривание - травление - электроосаждение - готовая продукция.

После удаления воска и очистки устанавливается КК полировки, обычно КК полуфабрикатов, а после нанесения гальванического покрытия устанавливается КК готовой продукции. Как завершающий процесс, инспектор по качеству гальванических покрытий должен обладать всесторонними возможностями проверки, быть знакомым с процессами производства различных товаров и рабочими процедурами отделов, вдумчиво и ответственно относиться к инспекционной работе, оперативно проверять продукцию, переданную с предыдущего процесса, и быстро предоставлять отзывы о найденных проблемах соответствующему персоналу; строго проверять качество готовой продукции в соответствии со стандартами компании или требованиями заказчика, строго контролировать качество продукции и не допускать выхода несоответствующей продукции за пределы завода.

Содержание и методы контроля качества гальванических покрытий следующие:

1. Понять требования производственного задания.

После того как сотрудники отдела контроля качества проверят количество поступивших товаров, они должны прочитать заказ, чтобы понять общую ситуацию с партией товаров, например, качество товара, необходимые гравированные надписи, размер товара (размер руки), данные о камне, нужна ли шлифовка краев, шлифовка, требуется ли цветоделение и желаемый эффект от товара. Сотрудники отдела контроля качества должны знать общие стандарты качества продукции и учитывать требования каждого клиента.

2. Проверьте качество камней и их оправы.

Инспектор по качеству должен владеть основными методами идентификации распространенных драгоценных камней, сравнивать данные о камне и требования к оправе в заказе и тщательно проверять каждый камень на предмет соответствия качества, размера, огранки, цвета и т.д. требованиям заказа. В соответствии с характеристиками и требованиями различных методов оправы тщательно проверьте качество оправы, чтобы убедиться в отсутствии таких проблем, как царапины, сломанные камни, рыхлые камни, наклонные камни, неровные камни, перекрученные камни и перекошенные камни, а также в том, отполированы ли штифты, крепления и штифты до яркого блеска.

3. Проверьте размер и характер товара.

Если в заказе указан размер товара, при проверке необходимо измерить фактический размер, чтобы убедиться, что он соответствует требованиям заказа. Проверьте, нет ли отсутствующих или неправильных надписей, правильно ли они расположены и четкие ли надписи.

4. Проверьте функциональность товара.

Например, при осмотре серег обратите внимание на то, прямые ли штифты, гибкость, эластичность и плотность прилегания клипс; на функцию застежки и петли браслета, плавно ли он двигается при ношении; не слишком ли длинны промежутки между двумя сторонами; гибкая ли застежка цепочки; помимо того, что нужно обратить внимание на эластичность и гибкость штифта застежки броши, также обратите внимание на направление штифта (застегивать справа налево); дужка кулона должна быть гибкой, а петли должны быть круглыми.

5. Проверьте качество металла.

Внимательно осмотрите товар на предмет наличия проблем, связанных с металлом. К распространенным проблемам качества металла относятся увядание металла, песчаные отверстия, трещины в металле, отсутствие гладкости, остатки металлических включений и другие дефекты. При наличии этих проблем требуется повторная обработка. Для изделий, прошедших мигрень и пескоструйную обработку, тщательная шлифовка и полировка должны быть выполнены после мигрени и пескоструйной обработки, так что дефекты неполной полировки могут быть проигнорированы до мигрени и пескоструйной обработки. Тем не менее, необходимо убедиться, что у товара нет проблем с настройкой, размером, функцией движения, качеством металла и т.д., до мильграна или пескоструйной обработки. После нанесения рисунка обратите внимание на то, насколько равномерны края рисунка, нет ли сломанных камней или обвалившихся краев; после пескоструйной обработки песок должен быть аккуратным и лежать на месте, не пересекая границ и не образуя морщин. Перед нанесением гальванического покрытия еще раз проверьте, не рассыпались ли камни, нет ли крошек воска и металлической крошки на дне камней; до и после нанесения гальванического покрытия следите за чистотой и аккуратностью изделий.

6. Проверьте общее качество товара.

В соответствии с требованиями заказа или эталонными образцами проверьте общее качество товара. Проверьте, нет ли проблем с линиями, углами и уровнями металлической кромки, обеспечив ровные линии, точные углы, четкие уровни, округлость там, где она должна быть круглой, и квадратность там, где она должна быть квадратной. Оправа для драгоценных камней должна быть надежной и правильно расположенной, а отверстия для камней должны быть прозрачными. Содержание металла должно соответствовать требованиям, поверхность и края металла должны быть гладкими, без деформаций, явных песчаных отверстий, трещин и чистых прослоек. Не должно быть положительных и отрицательных поверхностей в гальваническом покрытии, а в родиевом покрытии не должно быть серо-черных, желтых пятен или помутнений.

Обратите внимание на специфические требования к различным типам товаров. Например, для товаров типа кольца размер кольца и хвостовик кольца должны соответствовать друг другу, а размер кольца должен быть правильной круглой формы; для товаров типа серьги длина серьги должна соответствовать заказу, штифты должны быть прямыми, припаянными насквозь, петли должны быть асимметричными, а клипсы должны быть гибкими; для товаров типа подвески дужка должна быть регулируемой, припаянной насквозь, а петли должны быть круглыми; для товаров типа колье и браслета звенья должны быть гладкими, а углы должны быть одинаковыми. Поскольку металл цепочки относительно тонкий, особое внимание следует обратить на то, нет ли признаков разрыва в подвижных соединениях. Пайка соединенных позиций должна быть полной и чистой, без заметных следов пайки для изделий браслетного типа. Высшая функция должна быть гибкой, а при закрытии застежка должна плотно соприкасаться, без зазоров.

7. Методы решения проблем.

После того как инспектор выявляет дефекты на изделиях, в зависимости от серьезности проблем применяются различные методы. Как правило, ремонтная бригада создается в гальваническом цехе. Помимо лотков с металлической основой, на которых имеются выщербины, трещины, недостаточная гладкость и песочные отверстия, существуют также такие проблемы, как некруглый размер кольца из-за неправильной обработки, неровный хвостовик кольца, слишком свободные или слишком тугие петли, мягкие или гибкие застежки, отсутствие гравировки, порванные цепочки, чрезмерная полировка, несоответствие размеров штифтов и т. д., которые могут быть переданы в ремонтную бригаду для доработки. Все проблемы должны быть решены до нанесения гальванического покрытия, чтобы избежать ремонта или шлифовки изделий после нанесения гальванического покрытия, так как это может нанести значительный ущерб изделиям.

Раздел Ⅱ Распространенные дефекты гальванических покрытий

Различные категории ювелирных изделий имеют как стандартные требования к качеству, так и уникальные. Что касается дефектов гальванического покрытия, то здесь различают общие проблемы и специфические для каждой категории.

Часть 1. Распространенные дефекты гальванического покрытия в различных видах ювелирных изделий

Эти дефекты могут встречаться в различных типах ювелирных изделий, в основном они касаются таких аспектов, как качество металла, качество оправы, качество гальванического покрытия или других эффектов обработки поверхности.

1. Качество ювелирного металла

Содержание и методы контроля качества гальванических покрытий следующие:

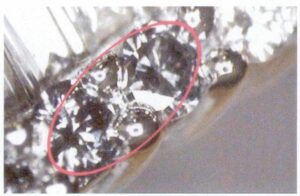

【 Случай 9-1】Содержание не соответствует стандартным требованиям

Описание проблемы:

Материал товара должен быть белым металлом 18 карат. С помощью флуоресцентного спектрометра было проверено содержание металла в товаре, и оно составило всего 74,6%, что не соответствует минимальному требованию в 75%.

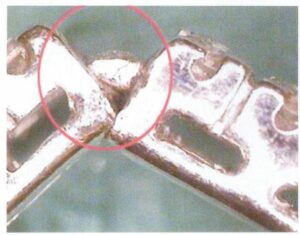

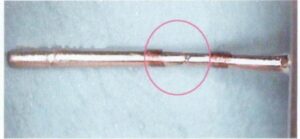

Анализ: Содержание ювелирных изделий из драгоценных металлов должно строго соответствовать требованиям стандарта. Товары, не соответствующие требованиям по содержанию, отгружаться не будут. Содержание определяется процессом литья. При формулировании сплавов стандарты внутреннего контроля должны быть определены исходя из ситуации с потерями на нашем заводе. Например, металл 18K не формулируется в соответствии с 75%, но с небольшим избытком формулируется в соответствии с 75.3% или 75.5%. Помимо процесса литья, сварка в процессе отделки ювелирных изделий также может повлиять на определение содержания. Если используемый сварочный материал имеет более низкое содержание, чем тело изделия, это повлияет на общее содержание сплава, как показано на рис. 9-1. Поэтому для сварки следует использовать материалы с тем же содержанием, что и в теле изделия.

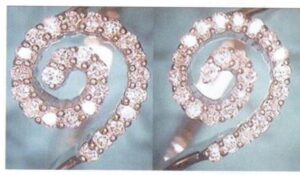

【 Пример 9-2】Розовый металл подвержен обесцвечиванию, как показано на рисунке 9-2.

Анализ:

Среди серий металлических сплавов, используемых в ювелирных изделиях, розовый металл стал трендом в современной международной ювелирной и часовой промышленности благодаря своему великолепному и элегантному цвету. Как декоративный розовый металл, он должен иметь хороший розовый цвет и яркость, хорошую устойчивость к потускнению, и не легко обесцвечиваться во время хранения и использования. Однако украшения из розового металла часто имеют плохой цвет и обесцвечиваются, доставляя много хлопот производственным компаниям и пользователям. Ни один розовый металл не обесцвечивается, но различные сплавы значительно отличаются по показателям устойчивости к потускнению и обесцвечиванию в отношении тенденции и выраженности обесцвечивания. Производственные компании должны делать разумный выбор и проводить необходимые испытания. Они также могут использовать погружение в искусственный пот и электрохимические испытания, чтобы определить способность сплава к обесцвечиванию.

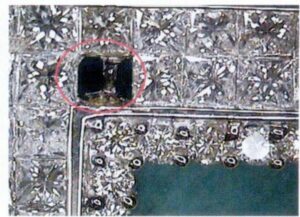

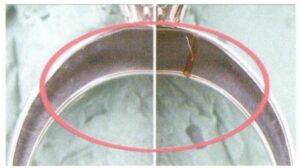

【 Случай 9-3】После полировки изделий остаются отверстия от песка, как показано на рисунке 9-3.

Анализ:

Песчаные отверстия образуются во время литья, но скрыты под поверхностью. Песочные отверстия выходят на поверхность, когда изделия полируются. В это время песочные отверстия следует тщательно очистить, чтобы выявить качество металла, а затем заварить дефект. Поскольку в изделия уже вставлены драгоценные камни, во избежание теплового повреждения драгоценных камней следует в первую очередь использовать лазер, а не пайку пламенем.

Ремонт следует выполнять, когда на поверхности после полировки заготовки появляются отверстия от песка. Для устранения небольших песчаных отверстий установите на шлифовальную машину во время ремонта палочку для шлифования, отшлифуйте песчаные отверстия на заготовке палочкой для шлифования, отполируйте заготовку наждачной бумагой и затем отполируйте ее. Для зачистки больших отверстий установите ювелирный бор на шлифовальную машину во время ремонта, чтобы зашлифовать отверстия. Смочите в воде с борной кислотой, разогрейте заготовку паяльной лампой и расплавьте металлические зерна, используемые для ремонта. Окуните пинцет в металлические шарики, затем окуните в буру, поместите металлические шарики на место ремонта детали и заполните углубление. Поместите отремонтированную заготовку в кастрюлю, наполненную квасцовой водой, и нагрейте квасцовую воду до кипения с помощью паяльной лампы, чтобы удалить буру и другие загрязнения с заготовки. Промойте чистой водой и высушите феном. Отшлифуйте место ремонта наждачной палочкой, а затем загладьте наждачной бумагой.

[Пример 9-4] После полировки изделие сильно уменьшилось в размерах, как показано на рис. 9-4.

Анализ:

Усадка - это стандартный дефект качества металла, дефект в виде отверстия, образующийся в процессе литья и существенно влияющий на качество поверхности ювелирного изделия. Усадка часто распространяется с поверхности на внутреннюю часть. При литье обычно полируется только поверхность, и устранить усадку невозможно. Даже при использовании песочной палочки ее нелегко уплотнить. Поэтому после полировки усадка легко выходит на поверхность. Для устранения таких дефектов необходимо усилить контроль процесса литья и улучшить качество отливки.

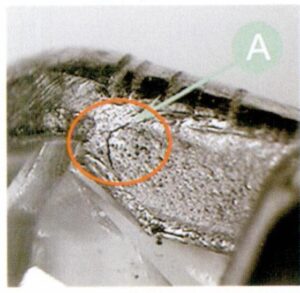

【 Случай 9-5】После полировки на поверхности металла появляется металлический шлак, как показано на рисунке 9-5.

Описание дефекта:

Во время полировки на поверхности ювелирных изделий были обнаружены твердые пятна, визуально выглядящие как желто-коричневые твердые частицы, либо в виде крупных одиночных частиц, либо в виде скоплений мелких частиц, известных как металлический шлак. Отполировать металлическую поверхность до блеска очень сложно, в результате чего на ней остается множество следов от полировки, напоминающих хвост кометы.

Анализ:

Источником сложных точечных дефектов могут быть следующие аспекты:

(1) Сегрегация никеля. Часто он проявляется в виде относительно концентрированных выпуклых выступов на поверхности ювелирных изделий. Эти сложные объекты в основном вызваны неполной выплавкой и неравномерным перемешиванием, что приводит к сегрегации никеля. Из-за высокой температуры плавления и более низкой плотности никеля, чем металла, при слишком коротком времени плавки или неправильном перемешивании может произойти сегрегация никеля с образованием твердых пятен.

(2) Образование силицида никеля. Такие твердые пятна характерны для сплавов, содержащих кремний. При литье отбеленного никелем белого металла часто добавляют небольшое количество кремния для улучшения литейных характеристик сплава. Он помогает повысить текучесть и заполняемость сплава, уменьшить поглощение окисления сплавом, сделать поверхность отливки более яркой, уменьшить склонность сплава к усадке и улучшить общие литейные характеристики сплава. Однако при неправильном процессе или неправильной обработке во время плавки в сплавах, содержащих никель и кремний, с большой вероятностью могут возникнуть точечные дефекты в виде комплекса силицида никеля.

(3) Окисление кремния. Когда никель-платиновый сплав, содержащий кремний, выплавляется в окислительной атмосфере и при высокой температуре плавления из-за интенсивной активности кремния, он окисляется преимущественно, быстро образуя диоксид кремния, особенно если в тигле остается небольшое количество металлической жидкости. Последующая плавка осуществляется напрямую, и окисление кремния происходит более интенсивно. Кроме того, диоксид кремния оказывает накопительное действие на металл, поэтому, если использовать слишком много переработанного материала, через некоторое время это быстро приведет к проблеме затвердевания партии.

Возникает проблема затвердевания партии. Диоксид кремния имеет небольшую плотность и стремится всплыть на поверхность заготовки, поэтому он часто появляется на одной стороне отливки.

(4) Разделение зерноперерабатывающих предприятий. Рафинированные и плотные зерна полезны для получения превосходных полированных поверхностей в сплавах ювелирных металлов, особенно в сплавах кремния. Поскольку кремний обладает значительным огрубляющим эффектом, необходимо принять меры для рафинирования зерен. Иридий, кобальт, редкоземельные элементы и т. д. являются широко используемыми рафинирующими элементами в никель-платиновых сплавах. Они могут образовывать гетерогенные кристаллические ядра с высокой температурой плавления, увеличивать количество ядер и таким образом рафинировать зерна. Однако легирование этих элементов является относительно сложной задачей. Для их равномерного растворения в металлической жидкости необходимы соответствующие температура и время плавки; в противном случае может произойти сегрегация, что приведет к образованию твердых пятен.

(5) Внешнее включение сложных инородных веществ. Эта ситуация имеет широкий спектр, затрагивая множество аспектов, таких как перерабатываемые материалы, плавильные операции и т. д. Наиболее распространенным является загрязнение переработанных материалов, например, остатки гипсового инвестиционного порошка в переработанных материалах. Основными огнеупорными компонентами инвестиционного порошка являются кварц и кристобалит, а связующим веществом - сульфат кальция. Из-за плохой термической стабильности сульфата кальция он быстро разлагается в высокотемпературной металлической жидкости, образуя газообразный диоксид серы, что приводит к постепенному появлению дутьевых отверстий, а диоксид серы усиливает реакцию никеля и кремния с образованием силицида никеля. Кроме того, диоксид кремния, содержащийся в инвестиционном порошке, попадает в металлическую жидкость, образуя твердые пятна диоксида кремния.

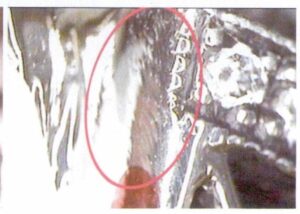

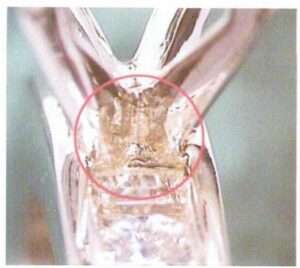

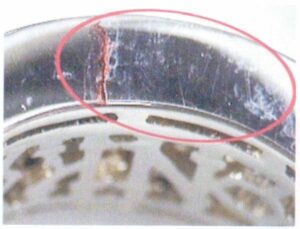

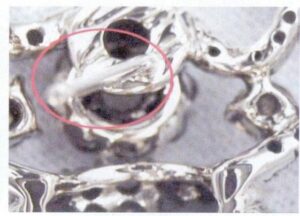

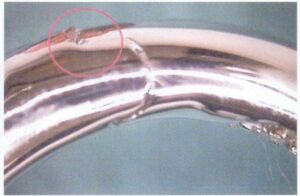

【 Случай 9-6】 В красном металле 18К появились трещины, как показано на рисунке 9-6.

Анализ:

Красный металл 18K - это сплав красного металла, состоящий в основном из меди, которая подвергается упорядочиванию при температуре 410℃, что значительно повышает прочность и твердость сплава, но значительно снижает пластичность материала. Сплав проявляет очевидную хрупкость, а незначительное внешнее воздействие или удар может привести к разрушению украшения. Это превращение происходит на этапе охлаждения отливки и в определенной степени может произойти во время отжига или сварки, если охлаждение происходит медленно. Для решения этой проблемы, помимо выбора подходящих смешанных сплавов, при горячей обработке ювелирных изделий необходимо снизить общее тепловое напряжение и структурное напряжение до самого низкого уровня, а не просто использовать метод медленного охлаждения для снижения теплового напряжения.

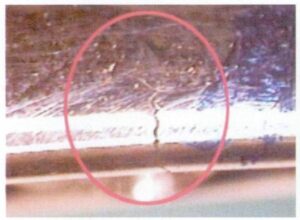

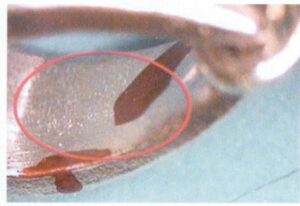

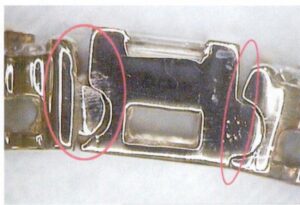

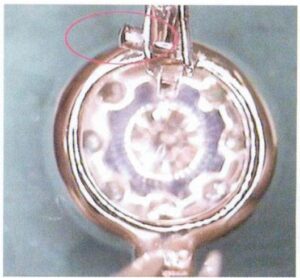

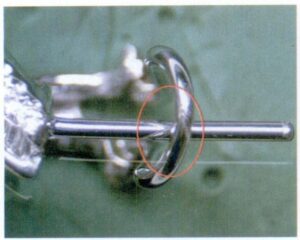

[Пример 9-7] На дне из 18-каратной белой сетки появились трещины, как показано на рис. 9-7.

Анализ:

Сетчатое дно - это деталь, собранная во внутреннем кольце украшения, как правило, тонкая. При его закреплении во время сборки иногда неизбежно возникает остаточное напряжение внутри сетчатого дна. Когда напряжение превышает прочность, это приводит к появлению трещин. Некоторые трещины появляются уже на этапе застывания воска и выходят на поверхность после шлифовки и полировки. Другие, напротив, возникают из-за усиления внутреннего напряжения во время шлифовки и полировки, что приводит к появлению трещин.

2. Вопросы формы ювелирных изделий

[Пример 9-8] Готовая продукция не соответствует оригинальному образцу, как показано на рис. 9-8, левое изображение - образец, а правое - образец.

Анализ: Для продукции, производимой партиями, обычно сначала изготавливается образец, который подтверждается заказчиком для проверки и служит одной из контрольных баз для серийного производства. Если при серийном производстве возникают проблемы с соответствием товара стандартам, заказчик имеет право его забраковать. Причины несоответствия товаров стандартам могут быть самыми разными: неправильный производственный заказ, некачественные материалы пресс-формы, неправильная сборка деталей, деформация изделия и т. д.

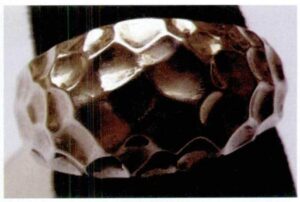

【 Случай 9-9】Деформация изделия, как показано на рисунке 9-9.

Анализ:

В этом случае край цыганской оправы не круглый, что приводит к очевидной деформации. При таких проблемах следует уделить внимание коррекции при шлифовке и полировке ювелирных изделий, а также усиленному осмотру; кроме того, из-за тонкого края оправы следует обратить внимание на направление и интенсивность полировки при шлифовке и полировке.

Как показано на рисунке 9-10, нижняя опорная стойка не снимается.

Анализ:

Для изделий, подобных этому, конструкция представляет собой несколько круговых колец с определенными зазорами между ними, что требует хорошей концентричности каждого кольца. Чтобы уменьшить проблему эксцентричности круговых колец из-за деформации в процессе производства, между круговыми кольцами добавляется несколько нижних опор для повышения прочности и предотвращения деформации. Эти нижние опоры являются лишь технологическими мерами для обеспечения бесперебойного производства, а не требованиями к самому изделию. Поэтому нижние опоры должны быть удалены, когда изделие близко к завершению.

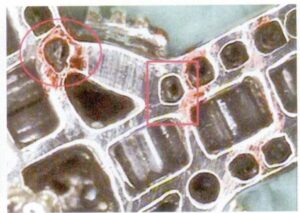

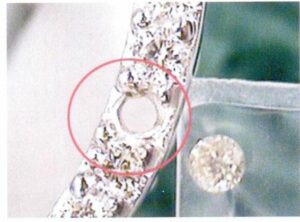

【Случаи 9-11】Ненормальное нижнее отверстие изделия, как показано на рис. 9-11.

Анализ:

Нижнее отверстие оправы - необходимая мера для улучшения оптических свойств оправы для драгоценных камней, уменьшения количества металла, используемого в изделии, и повышения декоративного эффекта изделия. Нижнее отверстие оправы должно быть правильным и прозрачным. В этом случае некоторые нижние отверстия имеют сильные деформации, которые необходимо исправить на этапе ювелирной шлифовки, а не передавать в гальванический цех.

[Пример 9-12] Кромка не является гладкой, как показано на рис. 9-12.

Анализ:

В этом случае металлическая кромка багетного бриллианта на этапе канальной закрепки может стать более гладкой после полировки, в основном из-за неравномерной обрезки кромки на этапе закрепки.

[Пример 9-13] Размер края негладкий, как показано на рис. 9-13.

Анализ:

В этом случае ширина металлических кромок с обеих сторон должна быть одинаковой, но ширина одной стороны металлической кромки значительно сужается, и возникает явление волновых колебаний. Возможные причины: мастер-форма, восковая форма, шлифовка, полировка и другие процессы, которые могут вызвать это явление.

[Пример 9-14] Разрушение металлической кромки, как показано на рис. 9-14.

Анализ:

Этот тип проблемы чаще всего встречается в процессе изготовления ювелирных изделий. Причинами могут быть разрушение края мастер-формы для ювелирных изделий, повреждение или потеря воска или литья, повреждение изделий во время выдерживания формы, разрушение металлического края при закрепке камней, эрозия металлического края при полировке.

3. Вопросы полировки ювелирных изделий

[Пример 9-15] Работы по полировке недостаточно, как показано на рис. 9-15.

Анализ:

Полировка недостаточна, так как некоторые части изделия не были тщательно отполированы, и необходимо сохранить первоначальное состояние поверхности или следы предыдущего процесса. Эта проблема чаще всего возникает в торцевых углах, вогнутых областях, щелях и других местах изделия, поскольку в этих местах часто требуются соответствующие инструменты, или оператор склонен их не замечать.

【Случай 9-16】Непонятная надпись на продукте, как показано на рисунке 9-16.

Анализ:

Правильная и точная надпись очень важна для ювелирных изделий, и в национальных стандартах есть четкие правила. Из-за деликатного характера ювелирных изделий надпись относительно мала и сложна, чтобы ее можно было четко отлить во время литья. При изготовлении формы надпись должна быть четкой, что снижает сложность полировки. Если требуется высококачественная надпись, лучше отказаться от литья и использовать лазерную гравировку после полировки изделия, чтобы надпись была одновременно тонкой и четко выраженной.

【 Случай 9-17】Перфорация поверхности металла, как показано на рисунке 9-17.

Анализ:

После полировки ювелирных изделий на поверхности в некоторых местах появилась перфорация. Причины этой проблемы заключаются в том, что толщина стенок мастер-формы, восковой модели или литой заготовки в некоторых местах слишком мала, некоторые участки слишком тонки при нанесении воска, а некоторые - при шлифовке. Если заготовка имеет такие дефекты, как песчаные отверстия и шлаковые включения, для получения хорошей поверхности

Во время работы полировальная машина часто интенсивно полирует эти участки, что приводит к образованию перфорации.

[Пример 9-18] На рисунке 9-18 показана неровная металлическая поверхность.

Анализ:

Ювелирные изделия необходимо шлифовать и полировать, чтобы получить гладкую, глянцевую поверхность металла. Однако, если операция выполнена неправильно, поверхность металла во время полировки не будет гладкой, что приведет к появлению положительных и отрицательных поверхностей. В таком случае это повлияет на внешний вид и яркость поверхности.

[Пример 9-19] Чрезмерная полировка, как показано на рис. 9-19.

Анализ:

В этом случае при полировке корня штифта щетинной щеткой неправильный выбор типа щетки, чрезмерное усилие или длительное время полировки могут привести к снятию излишнего металла с корня, что значительно снизит прочность крепления штифта, создаст риск поломки штифта и потери камня. Щетки из щетины бывают разных материалов, структур и размеров. Щетинки с высокой твердостью обладают сильной режущей силой, но при этом необходимо следить за тем, чтобы не допустить чрезмерной полировки. При полировке оправы, изгиба или вогнутости постоянно меняйте угол полировки, не полируйте одно и то же место в течение длительного времени и не полируйте под одним углом, чтобы избежать чрезмерной полировки, которая может привести к разрушению края, уплощению зубцов или заточке зубцов.

[Пример 9-20] Царапины на полированной поверхности, рисунок 9-20.

Анализ:

Цель полировки ювелирных изделий - добиться гладкого, яркого зеркального эффекта на поверхности металла. Из-за низкой твердости многих ювелирных металлических материалов после полировки могут быстро появиться царапины из-за трения. Поэтому после полировки необходимо аккуратно обращаться с украшениями, избегая столкновений между изделиями или контакта с такими предметами, как наждачная бумага и булавки, которые могут легко привести к появлению царапин.

【 Случай 9-21】Недостаточный эффект электролитической полировки

Описание проблемы:

Часто встречающиеся в ювелирном производстве проблемы, такие как пожелтение камней, почернение и плохой блеск оправы, при использовании ручной механической полировки не только отнимают много времени и сил, но и неэффективны. Поэтому широкое распространение получили методы химической полировки. В прошлом для химической полировки использовался процесс цианистого калия + перекись водорода, который отличается хорошим полировочным эффектом и высокой эффективностью, но имеет существенные недостатки. Цианистый калий является высокотоксичным химическим веществом, представляющим значительную угрозу для окружающей среды и операторов. Использование бесцианистой электролитической полировки - неизбежная тенденция. Однако при использовании бесцианистой электролитической полировки для обработки металлических изделий K часто возникает проблема низкого эффекта обработки.

Анализ:

Основной принцип электролитической полировки заключается в том, что заготовка подключается к аноду. После электризации на поверхности образуется толстая и вязкая пленка с высоким удельным сопротивлением и неравномерной толщиной. Микровыступы на поверхности тонкие, с высокой плотностью тока и быстрым растворением металла, а микроуглубления толстые, с низкой плотностью тока и медленным растворением металла. Благодаря неравномерному распределению плотной и вязкой пленки и плотности тока, микровыступы быстро уменьшаются, а микроуглубления уменьшаются медленно, что позволяет получить гладкую поверхность. Процесс анодного растворения при электролитической полировке металла достаточно сложен, на него влияет множество факторов, таких как свойства поверхности металла, однородность металлографической структуры, состав электролита, температура раствора электролита, плотность рабочего тока, расход раствора, время полировки, соотношение площадей анода и катода, расстояние между электродами и т.д. Изменение этих факторов напрямую влияет на эффект и качество полировки. Если анодное растворение происходит неравномерно, то обработанная поверхность может быть хуже исходного состояния, на ней может отсутствовать блеск или наблюдаться точечная коррозия, локальная коррозия и другие дефекты. Поэтому для достижения отличного эффекта электролитической полировки следует обратить внимание на несколько аспектов:

(1) Выбор раствора для электролитической полировки. При выборе раствора для электролитической полировки необходимо учитывать следующие факторы: должно быть определенное количество оксида для растворения активных выступов на поверхности; должно быть достаточно комплексных ионов для хелатирования и осаждения продуктов растворения на поверхности и сохранения свежести электролита; должно быть достаточное количество анионов большого радиуса и малого заряда для содействия миграции ионов, повышения эффективности растворения поверхности, увеличения скорости и качества полировки; должна быть достаточная вязкость для образования вязкого пленочного слоя на поверхности анода, более тонкого на выступах и более толстого в углублениях, чтобы обеспечить качество полировки поверхности; должен быть широкий диапазон рабочих температур, стабильная работа раствора, длительный срок службы; не должен вызывать загрязнения окружающей среды.

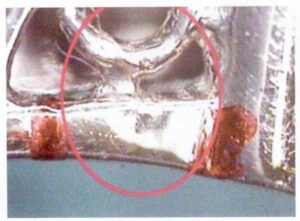

(2) Метод электролитического подвешивания. Перед электролитическим подвешиванием учитывайте расстояние между электродами и положение заготовок; при необходимости используйте экранирование для равномерного распределения силовых линий; обеспечьте хороший контакт между проволокой и заготовкой для электропроводности; учитывайте своевременный отвод газов, выпадающих в процессе электролитической полировки. На рис. 9-21 показаны способы подвешивания нескольких типичных заготовок.

(3) Параметры электролитического процесса. Разумно выбирайте напряжение, время, температуру, перемешивание и другие параметры процесса в соответствии со структурой заготовки.

(4) Обслуживание и восстановление электролитов и драгоценных металлов. В процессе производства избегайте попадания пыли и мусора в электролит; восстанавливайте металл каждые две недели, очищайте электродную пластину и металлопоглощающий мешок, удаляйте кристаллы из электродного мешка; своевременно пополняйте расходуемые реагенты во время использования; когда количество электролиза достигает определенного уровня, электролит следует обновить.

4. Вопросы настройки ювелирных изделий

[Пример 9-22] Клей не удален, как показано на рис. 9-22.

Анализ:

При оправе некоторые органические драгоценные камни, такие как жемчуг, янтарь и т.д., обычно закрепляются клеем. Некоторые драгоценные камни иногда добавляют клей в ямки оправы, чтобы предотвратить смещение камней в процессе затяжки при использовании таких методов, как форсированная оправа и оправа по ободку. Если добавить слишком много клея, он выдавится на основание оправы и вытечет на поверхность драгоценного камня при затяжке. Клей необходимо вытирать сразу после закрепки, иначе удалить его после затвердевания будет сложно, что негативно скажется на внешнем виде драгоценного камня.

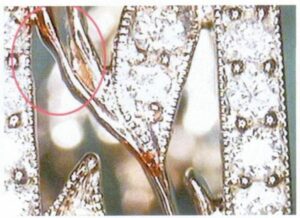

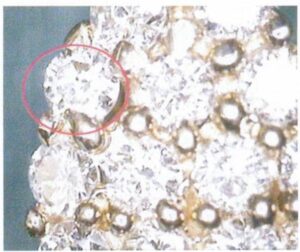

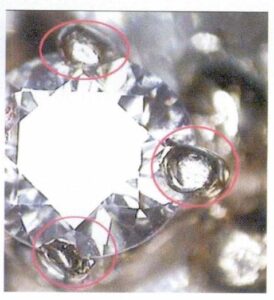

【Случай 9-23】Камни, отваливающиеся во время полировки, как показано на рис. 9-23.

Анализ:

В данном случае подвеска с ободком потеряла бриллианты во время полировки. Во время полировки на круг оказывается давление для достижения желаемого эффекта. Это представляет особый риск для оправы драгоценных камней (особенно для некоторых чувствительных видов оправы). При полировке необходимо следить за силой и углом. При появлении признаков расшатывания драгоценного камня полировку следует немедленно прекратить, заново закрепить камень и продолжить работу.

【 Случай 9-24】Поверхность жемчужины поцарапана, как показано на рисунке 9-24.

Анализ:

Жемчуг обычно закрепляют с помощью штифтов, для чего в жемчужине просверливают отверстие, наносят клей на штифт, вставляют его в отверстие и закрепляют после застывания клея. Этот процесс обычно выполняется на последнем этапе, поскольку жемчуг мягкий и не может контактировать с агрессивными химическими растворами. В этом случае царапины на поверхности жемчуга появляются в основном из-за использования нечистой ткани при протирке. Поскольку жемчуг имеет меньшую твердость, чем частицы пыли в воздухе, трение с нечистой тканью может легко привести к истиранию или царапинам.

Таблица 4-1 ASTM B562 Максимально допустимое содержание примесей в чистых золотых самородках

Анализ:

В данном случае после полировки украшения с оправой "паве" крайний бриллиант сместился, в результате чего образовался заметный зазор. Это произошло из-за того, что талия бриллианта не была полностью закреплена при закрепке, а во время полировки бриллиант ослаб и сместился.

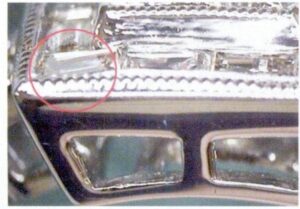

[Пример 9 - 26] При полировке ювелирные изделия выбрасываются с большой силой, что приводит к разрушению алмаза, как показано на рис. 9-26.

Анализ:

При полировке изделий необходимо полностью сосредоточиться и не думать о других вещах во время работы, особенно при полировке зазоров и головок штифтов. Невнимательность может привести к "полету" (так называется явление, когда заготовка выскальзывает из рук и улетает), что приведет к повреждению драгоценных камней, браку заготовки и другим последствиям.

[Пример 9-27] Отпадение камня во время ультразвуковой очистки, как показано на рис. 9-27.

Анализ:

Ультразвуковая очистка использует воздействие кавитации для создания ударных волн, прикладывая силу к поверхности изделия, чтобы удалить полировочные составы, воски и другие масляные загрязнения для достижения целей очистки. Этот процесс очистки также влияет на оправленные драгоценные камни. При непрерывном воздействии ударных волн могут возникнуть проблемы с отслоением, если драгоценные камни не закреплены надежно.

Она также влияет на оправу драгоценных камней. Если драгоценные камни не будут надежно закреплены при постоянном воздействии ударной волны, могут возникнуть проблемы с выпадением камней.

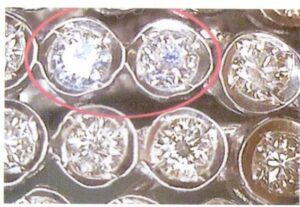

【 Случай 9-28】Неравномерная высота драгоценных камней, как показано на рис. 9-28.

Анализ:

При канальной закрепке нескольких драгоценных камней их расположение должно соответствовать металлической кромке, быть ровным и гладким и не иметь неровностей по высоте. При передаче таких вопросов в гальванический процесс ремонтники должны сначала обнулить и отполировать неровные камни после выполнения требований.

【 Случай 9-29】Драгоценные камни темнеют, как показано на рис. 9-29.

Анализ:

В данном случае бриллианты мелеу на боковой стороне украшены восковым литьем. После полировки и чистки изделия два бриллианта кажутся темными. Когда бриллианты снимают, обнаруживается, что сами бриллианты не потемнели, что говорит о том, что в основном причиной является визуальный эффект. Основными причинами визуального эффекта являются:

(1) Отверстие в нижней части оправы слишком маленькое. Чтобы драгоценный камень имел хороший блеск и естественный цвет, он должен поглощать и отражать свет. Драгоценные камни в металлических оправах поглощают свет из нижнего отверстия оправы. Если нижнее отверстие слишком мало, большая часть павильона оказывается закрытой металлом, что негативно сказывается на поглощении света драгоценным камнем. Поэтому при проектировании мастер-форм убедитесь, что нижнее отверстие оправы имеет достаточный размер. При литье по восковой модели диаметр нижнего отверстия оправы обычно превышает половину диаметра драгоценного камня, что позволяет закрепить камень во время литья.

(2) Даже если размер нижнего отверстия мастер-формы достаточно велик, плохое соответствие между положением закрепки и диаметром драгоценного камня также может вызвать визуальный эффект. Поэтому перед тем, как установить камень, необходимо подобрать и измерить его. Если он не подходит, сначала отрегулируйте положение оправы и поместите драгоценный камень на оправу, чтобы рассчитать положение. Если диаметр драгоценного камня больше размера оправы, необходимо использовать подходящий шлифовальный бор, чтобы привести положение оправы в соответствие с размером драгоценного камня; после оправы камня тщательно очистите дно оправы.

(3) При подготовке инвестиционной формы с гипсовым раствором, если пузырьки воздуха прилипают ко дну оправы, то после отливки они будут замещены металлом, образуя металлические бусины. В это время драгоценный камень часто кажется темным рядом с ямкой оправы. Металлические бобы можно увидеть, если перевернуть украшение вверх ногами на дне оправы. Если прочность гипса недостаточна или смачиваемость драгоценного камня и гипсовой суспензии плохая, драгоценный камень покрывается металлом, что сильно влияет на цвет и блеск драгоценного камня. Чтобы решить эту проблему, при смешивании гипсовой суспензии следует обращать внимание на соотношение воды и гипса, время вакуумирования, степень вакуума, смачиваемость и т.д.

【Случай 9-30】Высокий штырь царапающей руки, как показано на рисунке 9-30.

Анализ:

Слишком высокий штифт не только влияет на оптический эффект драгоценного камня, но и создает проблемы при ношении и использовании, легко царапая руки, зацепляя одежду и даже заставляя драгоценный камень выпадать. Поэтому высота штифта должна быть разумно контролируемой, а высота штифта, как правило, должна быть немного ниже поверхности камня. Поэтому, если во время оправы высота штифта слишком велика, сначала обрежьте его плоскогубцами, затем обработайте напильником до высоты, подходящей для полировки штифта, и сохраняйте постоянную высоту штифта. После обрезания штифта обработайте его треугольным напильником до высоты, идеально подходящей для полировки штифта, и сохраните постоянную высоту штифта. Затем напильником из листьев бамбука подровняйте внутреннюю часть штифта под камень, а затем закруглите внешнюю часть для удобства полировки и чашечных боров.

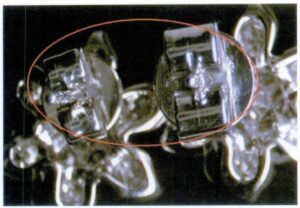

【Случай 9-31】Пронг не круглый, как показано на рисунке 9-31.

Анализ:

Эта проблема возникает в процессе установки камня, который не проверяется тщательно перед полировкой, в результате чего готовое изделие все еще имеет проблему некруглых зубцов. Необходимо проверять изделия перед полировкой, и если есть проблема с некруглыми зубцами, их следует обрезать, чтобы они стали круглыми перед полировкой.

【 Случай 9-32】Головка штыря не гладкая, как показано на рисунке 9-32

Анализ:

В этом случае головка штифта оправы камня после полировки становится неровной и проявляет явное явление "укупорки". Это происходит в основном из-за неразумного использования чашечного бора и неправильной работы полировальных штифтов в процессе закрепления камня. Внутреннее отверстие чашечного бора должно быть центрированным, не перекошенным, а внутренняя стенка должна быть гладкой и круглой. Отверстие должно быть просверлено немного глубже или мельче, а глубина должна определяться в зависимости от длины штифта для обратной установки. Размер головки штифта определяет размер чашечки бора. Если он слишком большой или слишком глубокий, головка штифта не будет прилегать к камню, что приведет к его повреждению. Если он слишком мал, нажимать на головку штифта будет легко, что приведет к проблеме "укупорки".

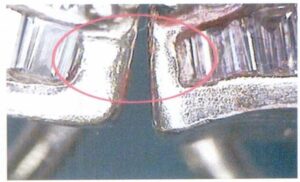

【 Случай 9-33】Штырь цыганской оправы сломан, как показано на рисунке 9-33

Анализ:

Цыганская оправа окружает драгоценный камень металлическим краем и устанавливает на него штифты, чтобы закрепить драгоценный камень. Штифты, как правило, имеют лопатообразную форму и относительно тонкие, чтобы добиться хорошего оптического эффекта для драгоценного камня. Особое внимание следует уделять интенсивности и направлению шлифовки и полировки. В противном случае можно легко перемолоть или сломать его.

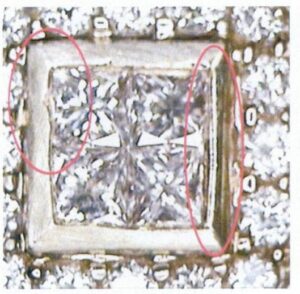

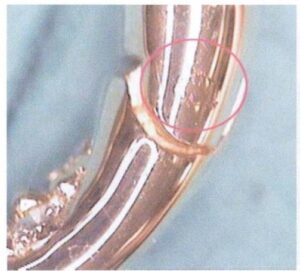

Рисунок 9-34 Неровные металлические края канальной установки

Анализ:

В канальной оправе для бриллиантов огранки "принцесса" бриллианты должны быть расположены аккуратно и равномерно, а металлические края также должны быть одинаковыми. В этом случае проблема несоответствия размеров металлических краев в основном вызвана несоответствием основания или краев лопатки для закрепления камня. Перед полировкой следует провести ремонт, а также обратить внимание на то, чтобы степень полировки каждого края оправы была одинаковой.

Таблица 4-1 ASTM B562 Максимально допустимое содержание примесей в чистых золотых самородках

Анализ:

Иногда для закрепления камня требуется разделение зубцов и мильграна, которые должны быть разделены и не смешиваться.

5. Вопросы покрытия ювелирных изделий

【Случай 9-36】Снятие полировочного воска не является чистым, как показано на рисунке 9-36.

Анализ:

После полировки заготовки поверхность и щели покрываются полировочным воском и различными смесями, которые необходимо удалить, чтобы очистить заготовку.

Если удаление воска происходит некачественно, возникают такие проблемы, как невозможность нанесения цвета покрытия и загрязнение раствора для нанесения покрытия. Для достижения удовлетворительных результатов удаления воска необходимо обеспечить несколько аспектов: Во-первых, заготовка должна быть взята для удаления воска как можно скорее после полировки; в противном случае, если она остается в течение длительного времени, остаточный слой воска будет слипаться, увеличивая сложность очистки; во-вторых, соотношение раствора для удаления воска должно быть разумным, ни слишком концентрированным, чтобы уменьшить силу удара, ни слишком разбавленным или используемым слишком долго, чтобы стать неэффективным; в-третьих, ультразвуковой удар должен быть достаточно сильным, а время очистки должно быть достаточным.

При выполнении операций по удалению воска подвешивайте полированные изделия на вешалки. Для изделий, склонных к выпадению камней, оправа должна быть обращена вверх, и погрузите их в ложку с водой для удаления воска; нагрейте воду для удаления воска до рабочей температуры (60-80℃) и включите ультразвуковые волны, чтобы удалить восковую грязь с поверхности изделия. Для хрустальных камней и крупных бриллиантов установите температуру воды для удаления воска около 40℃, чтобы избежать повреждений из-за значительной разницы температур.

Перед удалением воска товары следует предварительно нагреть в чистой воде, а затем погрузить в воду для удаления воска. После удаления воска не ополаскивайте сразу чистой водой комнатной температуры; сначала ополосните предварительно подогретой чистой водой, а затем приступайте к очистке. Очистите поверхность изделия чистой водой с помощью трехступенчатого противоточного метода ополаскивания в течение 3-5 минут; тщательно проверьте чистоту поверхности, обратите внимание на наличие остатков восковой грязи на дне камня (узора) и оправе камня, при необходимости повторите процесс удаления воска до полного удаления восковой грязи.

Для некоторых товаров, которые трудно очистить, следует применять следующие методы очистки: использовать пар, чтобы выдавить немного воска и остатки полировки; для тех, которые не поддаются обработке, использовать ручные булавки (при использовании ручных булавок следует соблюдать осторожность, чтобы не поцарапать товар). После удаления воска сразу же промойте изделие, так как после удаления воска ультразвуковыми волнами на нем образуется слой масляной грязи. Предположим, он останется на воздухе в течение определенного времени. В этом случае он высохнет и затвердеет, что затруднит очистку, не позволит достичь эффекта депарафинизации и загрязнит металлический раствор.

[Пример 9-37] Удаление масла должно быть более тщательным, как показано на рис. 9-37.

Анализ:

Чистота металлической поверхности определяет эффект гальванического покрытия. Если масло удалено не полностью и на поверхности остались остатки масляной грязи и пыли, это будет препятствовать среднему осаждению металла, что приведет к медленному осаждению гальванического слоя, к таким проблемам, как белые пятна, дымка, пожелтение, пятна от воды, слишком тонкий гальванический слой или даже отсутствие гальванического покрытия. Для проверки качества удаления масла обычно используется метод смачивания водой, который основан на том, что пока на поверхности детали есть смазка, она не может быть смочена водой. В основном он включает в себя два типа: метод испытания водяными каплями, при котором вода капает на поверхность детали. Если вода растекается равномерно и образует сплошную водяную пленку, это говорит о том, что масло удалено чисто; если на поверхности заготовки образуется прерывистая водяная пленка, это говорит о том, что масло удалено не полностью.

Процесс электролитического обезжиривания необходим в ювелирном производстве для тщательного удаления масла с поверхности металлических деталей. Для этого деталь помещается в раствор с определенной формулой. Электризует ее, проводит электролиз сначала катода, затем анода, удаляет поверхностные масляные пятна, способствует мускульному разрыву масляной пленки на поверхности детали на прерывистые масляные капли под действием H2 и О2 осаждается на электроде, а процесс обезжиривания усиливается перемешиванием раствора.

В процессе электролитического обезжиривания необходимо обоснованно подбирать параметры процесса. Напряжение определяет плотность тока. Высокая плотность тока может соответственно увеличить скорость обезжиривания и улучшить качество обезжиривания глубоких отверстий. Как правило, напряжение выбирается на уровне 9-11 В. Время обезжиривания определяется размером товара и количеством баков для обезжиривания за одно обезжиривание. Для крупных товаров оно составляет около 100 с, а для товаров общего назначения - около 60 с. Повышение температуры может уменьшить сопротивление раствора, тем самым увеличивая проводимость и снижая эффективность. При слишком высокой температуре обезжиривающее вещество разлагается и улетучивается, загрязняя окружающую среду, а на поверхности электролита появляется слой масляных пятен. Рекомендуется выбирать температуру 65 ~ 70℃.

Загрязнения на поверхности раствора для электролитического обезжиривания влияют на качество обезжиривания. В процессе реакции электрохимического обезжиривания при разложении масляных пятен образуются такие вещества, как глицерин и эфиры стеариновой кислоты. Эти вещества и свободные масляные пятна, которые еще не вступили в реакцию с раствором щелочи, находятся во взвешенном состоянии на поверхности раствора. Когда деталь входит и выходит из раствора, они прилипают к поверхности детали, серьезно ухудшая качество обезжиривания. Необходимо регулярно очищать и поддерживать поверхность раствора электролитического обезжиривания.

Неправильный способ подвешивания заготовки во время электролитического обезжиривания влияет на эффект обезжиривания. Когда заготовка подвергается электрохимическому обезжириванию, газ задерживается в некоторых частях, что приводит к удалению масляных пятен в этих частях, что приводит к неполному обезжириванию. Катод можно перемещать во время обезжиривания, а заготовку можно постоянно встряхивать, чтобы предотвратить адсорбцию газа. При подвешивании детали в резервуаре для обезжиривания сначала встряхните ее в растворе щелочи, чтобы удалить грязь, прилипшую к поверхности детали при контакте с поверхностью раствора щелочи в процессе подвешивания. Когда деталь извлекается из резервуара, сначала встряхните ее в растворе щелочи и быстро извлеките, пока грязь на поверхности жидкости разлетается по сторонам.

【Кейс 9-38】Проверка цвета покрытия не стандартизирована, и у клиента есть возражения по результатам проверки.

Анализ:

Цвет покрытия - важнейший показатель качества гальванического покрытия. Многие ювелирные заводы относительно небрежно относятся к проверке цвета покрытия.

Субъективно результаты инспекции не принимаются заказчиками. Чтобы решить эту проблему, необходимо создать стандартизированные условия, методы и процедуры контроля, которые должны быть максимально согласованы обеими сторонами. В настоящее время наиболее часто используемым методом является изготовление образцов цвета гальванического покрытия и настройка стандартных световых коробок с цветовой температурой.

В процессе проверки сотрудники отдела контроля качества должны надеть тонкие белые хлопчатобумажные перчатки и проверить, нет ли на них грязи или сложных предметов, чтобы не поцарапать поверхность продукта при соприкосновении с ним. Включите выключатель лайтбокса и отрегулируйте интенсивность источника света, чтобы стабилизировать цветовую температуру на стандартном уровне 6500K. Поместите образцы цвета гальванического покрытия и проверяемый товар в стандартный световой короб для сравнения цветов и первичного осмотра. Измените положение изделия и осмотрите его поверхность под разными углами на предмет помутнения, пожелтения, царапин и т. д.; сравните цвет и белизну образцов цвета гальванического покрытия и проверяемого изделия, как показано на рис. 9-38.

[Пример 9-39] Цвет родиевого покрытия недостаточно яркий, как показано на рис. 9-39.

При гальваническом покрытии белого родия для ювелирных изделий требуется хорошая яркость, но в реальном производстве часто возникает проблема недостаточной яркости цвета. Основные причины этой проблемы заключаются в следующем:

(1) Необходимо увеличить содержание родия в растворе для нанесения покрытия. При определенных температурах и плотности тока концентрация родия в растворе для родиевого покрытия существенно влияет на цвет покрытия. При содержании родия менее 1,0 г/л покрытие выглядит красным, не имеет блеска, допускает низкую плотность тока и имеет очень низкую эффективность тока, что приводит к высокой хрупкости покрываемых деталей; некоторые покрытия могут растрескиваться. Поэтому в процессе производства часто приходится добавлять высококонцентрированный раствор сульфата родия. С увеличением содержания родия белизна покрытия постепенно увеличивается, а эффективность тока также возрастает. При содержании родия более 1,5 г/л белизна существенно не изменяется. Когда содержание родия превышает 3,0 г/л, покрытые части кажутся белыми, скорость гальванического покрытия слишком высока, покрытие неравномерно, а адгезия к основному металлу плохая. Содержание родия при гальваническом покрытии обычно контролируется в пределах 1,0-2,5 г/л.

(2) Температура раствора для нанесения покрытия недостаточна. Если температура ниже 20℃, эффективность тока очень низкая, напряжение покрытия высокое, а покрытие не яркое. С повышением температуры допустимое значение плотности тока увеличивается, эффективность тока повышается, а напряжение покрытия уменьшается. Однако если температура слишком высока, раствор быстро испаряется, и в него попадает большое количество сернокислотного тумана, что ухудшает условия эксплуатации. Гальваническое покрытие обычно наносится при температуре около 40℃.

(3) Чрезмерное содержание серной кислоты в гальваническом растворе. Сульфат-ионы являются первичными комплексными ионами ионов родия. Увеличение концентрации серной кислоты усиливает комплексообразование трехвалентного родия с сульфат-ионами, снижая склонность к реакциям смещения лигандов. Однако при слишком высокой концентрации серной кислоты и неправильном заземлении заготовки может возникнуть сильная коррозия. Добавление серной кислоты может увеличить проводимость и кислотность раствора для нанесения покрытия, стабилизируя его. Как правило, при увеличении содержания свободной серной кислоты в гальваническом растворе эффективность тока снижается, а напряжение покрытия возрастает. Однако при слишком высоком содержании и неправильном заземлении заготовки может возникнуть сильная коррозия, а также увеличиться внутреннее напряжение покрытия, что приведет к образованию трещин в покрытии. При содержании серной кислоты менее 15 мл/л цвет покрытия темнеет, поэтому необходимо поддерживать определенное содержание серной кислоты.

(4) Недостаточное количество добавок в гальваническом растворе приводит к ухудшению качества раствора. С увеличением времени нанесения родиевого покрытия цвет раствора меняется с ярко-желтого на темно-коричневый, что делает раствор нестабильным. В основном это связано с реакцией выделения кислорода на аноде, где кислород обладает сильной окислительной способностью, что приводит к ухудшению качества гальванического раствора. Поэтому раствор необходимо часто фильтровать с помощью активированного угля, а также добавлять некоторые добавки для улучшения характеристик раствора. Такие добавки, как выравниватели, смачиватели и отбеливатели, оказывают значительное влияние на гальванический раствор, изменяя кинетические свойства электроосаждаемых металлов, свойства слоя осадка и электролита, например, снижают внутреннее напряжение покрытия, предотвращают образование трещин, улучшают коррозионную стойкость покрытия, значительно влияют на белизну гальванических деталей, делают покрытие тонким, гладким, ярким, а электролит стабильным.

[Пример 9-40] Белый цвет камня становится желтым после нанесения покрытия

Анализ:

В этом случае некоторые бриллианты в оправе из белого золота 18 карат с закрепкой "штифт" после родирования приобретают желтоватый оттенок. Когда один бриллиант извлекается и осматривается, оказывается, что он не пожелтел. Поэтому эту проблему следует отнести на счет иллюзии, создаваемой металлом, окружающим нижнюю часть бриллианта, которая возникает из-за некачественного покрытия и пожелтения слоя покрытия. Факторы, влияющие на пожелтение гальванического слоя, включают низкую плотность катодного тока, слишком низкое содержание родия, слишком тонкий гальванический слой и недостаточную очистку гальванического слоя.

[Пример 9-41] Поверхность ювелирного изделия после нанесения покрытия становится мутной, как показано на рис. 9-41.

Анализ:

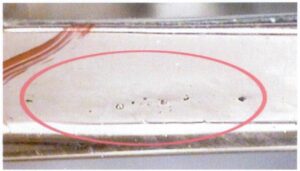

После нанесения родиевого покрытия на поверхность ювелирного изделия локально появляется белый мутный налет. Возможные причины этой проблемы включают: (1) Недостаточное обезжиривание дефектных металлических деталей препятствует среднему осаждению металла; (2) Качество металла не плотное, имеются дефекты усадки, потенциал в этой области низкий, скорость нанесения медленная или затруднено нанесение покрытия, необходимо отремонтировать перед повторным гальваническим покрытием; (3) Длительное время нанесения покрытия приводит к потемнению и поседению гальванического слоя; (4) Чрезмерная плотность тока вызывает темные и серые явления на поверхности гальванического слоя, которые следует контролировать в пределах указанного диапазона; (5) Длительное время нанесения покрытия.

[Пример 9-42] Нижняя часть серьги не имеет покрытия, и бриллиант выглядит черным, как показано на рис. 9-42.

Анализ:

Нижнее отверстие круглого алмаза слишком мало, а устье отверстия имеет заусенец. Удаление восковых крошек во время восковой обработки является сложным процессом, и гальваническое покрытие не справляется. Чтобы решить эту проблему, после установки камня необходимо полностью удалить заусенец, в сочетании с процессом электролитической полировки тщательно отполировать нижнюю часть камня и тщательно очистить эти детали перед нанесением гальванического покрытия.

[Пример 9-43] Нижняя часть спинки в клетку тупая, как показано на рис. 9-43.

Анализ:

Так называемый тусклый цвет означает отсутствие яркости. В данном случае, несмотря на то, что полые стенки сетчатого дна были покрыты гальваническим способом, им не хватает яркости по сравнению с поверхностью сетчатого дна, в основном потому, что полые стенки не могут быть отполированы или не отполированы до конца во время полировки.

[Пример 9-44] Изменение цвета при электролитическом удалении масла, как показано на рис. 9-44.

Анализ:

При электролитическом удалении масла, когда заготовка подключается к катоду, на поверхности происходит процесс восстановления с выделением водорода. Когда заготовка подсоединяется к аноду, на поверхности происходит процесс окисления с выделением газообразного кислорода. Преимуществом катодного удаления масла является высокая скорость удаления масла, как правило, не вызывает коррозии заготовки, но подвержена водородному охрупчиванию, влияющему на механические свойства покрытия и быстро вызывающему появление точечных отверстий; анодное удаление масла не вызывает водородного охрупчивания матрицы, может удалять остатки травления на поверхности заготовки, но скорость удаления масла ниже.

Относительно медленная обработка приведет к тому, что заготовка подвергнется определенной степени коррозии. Поскольку коррозия металлической поверхности серьезно повлияет на яркость и осаждение покрытия, в производстве обычно используется катодное обезжиривание, и в данном примере также используется катодное обезжиривание. Однако, когда плотность тока слишком высока, а заготовка находится слишком близко к аноду, поверхность ювелирного металла может вступить в контакт с кислородом, выделяемым анодом, что приведет к окислению и обесцвечиванию.

[Пример 9-45] Точечные проколы и изъяны покрытия, как показано на рис. 9-45.

Анализ:

Под точечными отверстиями подразумевается появление тонких пор на поверхности гальванического слоя, как от укола булавкой; они обычно крошечные и невидимы невооруженным глазом, но могут быть обнаружены с помощью увеличительного стекла или методов тестирования. Под питтингом понимаются непроникающие углубления на гальваническом слое, причем гальванический слой в углубленной части тоньше, чем слой литья в других частях, образуя углубление. Невооруженным глазом можно увидеть большие ямки, в то время как маленькие ямки можно обнаружить только при увеличении. Точки и ямки не только влияют на декоративный эффект покрытия, но и снижают его защитные свойства.

Основная причина образования точечных отверстий и питтинга заключается в том, что во время нанесения гальванического покрытия на катоде выделяется газообразный водород, который адсорбируется на поверхности покрываемой детали, препятствуя осаждению металла покрытия. Если пузырьки водорода остаются на поверхности гальванической детали в течение длительного времени, образуются проколы, если же они остаются на короткое время, образуется питтинг. На образование точечных отверстий и питтингов влияет множество факторов, таких как чистота предварительной обработки покрываемой детали, накопление различных примесей в гальваническом растворе, содержание смачивающего агента, значение pH, плотность катодного тока, движение детали и т. д.; все они непосредственно влияют на адсорбцию пузырьков водорода. Конкретный анализ выглядит следующим образом:

(1) Плохая предварительная обработка. Недостаточное обезжиривание или неправильное хранение во время обработки могут привести к тому, что пыль попадает на поверхность, смешивается с жиром и становится трудноудаляемой. При полировке абразивные материалы и полировальные пасты попадают в микроямки на поверхности, что затрудняет их очистку. Если на эти участки не удается нанести непрерывное покрытие для создания слоя гальванического покрытия, образуются точечные отверстия. Пятна образуются, когда слой покрытия растет только наружу, покрывая металл, но он тоньше, чем на чистых участках.

(3) Влияние дефектов подложки. Несмотря на то, что невооруженным глазом поверхность подложки кажется неповрежденной, при микроскопическом исследовании она содержит множество дефектов, таких как песчаные отверстия, трещины и участки с большим содержанием примесей. По сравнению с атомами металла в гальваническом слое, эти дефекты имеют относительно большой объем. Отверстия образуются, когда слой покрытия не может полностью закрыть и запечатать эти дефекты. Поскольку значительное количество атомов металла из слоя покрытия расходуется на заполнение этих дефектов, слой покрытия становится намного тоньше в микропорах, что приводит к образованию мелких крапинок. Водород имеет более низкий избыточный потенциал на шероховатых поверхностях, что приводит к более интенсивному выделению водорода во время нанесения гальванического покрытия, что может привести к образованию большего количества точечных отверстий и крапин.

(4) Недостаточное содержание смачивающего агента. Газообразный водород осаждается на поверхности гальванического слоя, препятствуя осаждению металла и вызывая появление точечных отверстий или крапин. Смачивающие агенты помогают снизить поверхностное натяжение гальванического раствора, повысить гидрофильность гальванической поверхности, уменьшить адгезию пузырьков водорода и способствовать их быстрому удалению с поверхности гальванической детали без удержания.

Неправильный контроль условий эксплуатации. Чрезмерная плотность катодного тока усиливает выделение водорода на катоде. Сопротивление выходу пузырьков водорода увеличивается при слишком низкой температуре гальванического раствора. Низкое значение pH усугубляет побочную реакцию катодного выделения водорода. Недостаточная скорость перемещения заготовки приводит к более мускулистому относительному движению между гальваническим раствором и поверхностью заготовки и недостаточному промывочному действию. Это препятствует выходу пузырьков, прилипших к поверхности гальванического слоя.

В реальном производстве для определения влияющих факторов можно использовать форму, степень дисперсии и расположение точечных отверстий и крапинок на слое покрытия. Затем можно принять целенаправленные меры по их устранению.

Часть 2. Дефекты различных типов ювелирных изделий при нанесении гальванического покрытия

1. Дефекты подвесного гальванического покрытия

[Пример 9-46] Как показано на рис. 9-46, бейл и прыгающее кольцо не могут быть закреплены.

Анализ:

Чтобы кулон выглядел привлекательно и был удобен в использовании, необходимо закрепить зажимное кольцо. Если его не закрепить, он легко перекосится и будет негибким при ношении.

【Кейс 9-47】Залог слишком мал, а цепочка сложная.

Анализ:

Залог используется вместе с колье, поэтому колье должно плавно проходить через залог и свободно двигаться. Если бейл слишком мал, то даже если ожерелье может пройти через него, оно может стать жестким во время ношения, что негативно скажется на ощущениях от ношения.

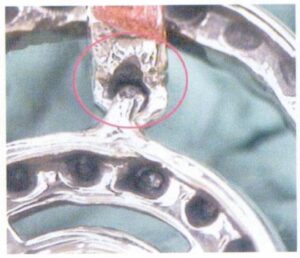

Случай 9-48】Дефект в положении сварки поручня

Анализ:

При сборке бейла с кольцом бейл обычно сначала раскрывается, в него вставляется кольцо-прыгун, а затем приваривается к кончику отверстия. Качество сварки - важный аспект, влияющий на качество кулона, и дефекты сварки не допускаются. Однако в реальном производстве в месте сварки часто возникают такие дефекты, как поры, шлаковые включения, сварочные шарики, трещины и т. д. Эти дефекты невозможно устранить в процессе шлифовки и полировки, что требует повторной шлифовки.

【Случай 9-49】Кольцо не круглое, и подвеска не выровнена, как показано на рисунке 9-47.

Анализ:

Вертикальная подвеска - обязательное условие для кулонов. В этом примере кольцо-перемычка и боковое окно ободка соединены. Однако из-за некруглой формы прыгающего кольца после сборки они не могут быть надлежащим образом подвешены, что приводит к наклону кулона в одну сторону и ухудшает внешний вид и удобство ношения. При осмотре кулона обратите внимание на центр тяжести сбоку и центр тяжести спереди. При подвешивании кулона не должно быть тенденции к наклону вперед или назад при взгляде сверху, а общий центр тяжести должен быть вертикальным при взгляде спереди, без наклона.

[Пример 9-50] Слабая усадка на внутренней стенке залога, как показано на рис. 9-48.

Анализ:

Залог имеет относительно небольшую площадь поверхности, что делает его склонным к усадке внутренних стенок во время литья. Однако из-за небольшого размера проходного звена операция при шлифовании ограничена, или из-за небрежности могут остаться усадочные дефекты. Поэтому необходимо выбрать подходящие инструменты для обработки, доработать усадочный участок, а затем приступить к шлифованию и зачистке.

【 Случай 9-51】Залог и прыжковое кольцо сварены вместе, не могут двигаться

Анализ:

При сварке место сварки должно быть изолировано от прыжкового кольца, чтобы избежать попадания сварочного материала в зону контакта прихвата и прыжкового кольца во время нагрева, что приведет к их свариванию.

2. Дефекты гальванического покрытия перстней

【 Случай 9-52】Неправильное расположение надписи

Анализ:

Обычно заказчики указывают место гравировки. Если это не указано, гравировка обычно выполняется в месте, которое не влияет на внешний вид украшения. Для колец надпись обычно гравируется на внутренней окружности кольца, но она не должна быть выгравирована точно по центру нижней части хвостовика кольца; она должна быть немного смещена от центра.

【Случай 9-53】Кольцевой хвостовик асимметричен, как показано на рисунке 9-49.

Анализ:

Для колец с одиночными крупными камнями требуется симметрия по центральной вертикальной линии с обеих сторон, и проблема асимметрии в этом случае не должна возникать.

【Пример 9-54】Декоративный узор деформирован, как показано на рисунке 9-50.

Анализ:

Нежный выемчатый цветочный декор на боковой стороне хвостовика кольца подвержен деформации или чрезмерной полировке под воздействием силы во время полировки. Обращайте внимание на технику и силу во время полировки.

[Пример 9-55] Инкрустированные детали перекошены, как показано на рис. 9-51.

Анализ:

В этом случае коронка головки кольца является инкрустированной деталью. При сварке вместе с кольцом возникает явный перекос. Причина в том, что два параллельных позиционирующих отверстия коронки расположены слишком близко, и одно из позиционирующих отверстий имеет слишком большой зазор с позиционирующим штифтом, что приводит к отклонению позиционирования. Чтобы решить эту проблему, два параллельных позиционирующих отверстия можно заменить на верхнее и нижнее. Постарайтесь увеличить расстояние между ними, при этом посадка между отверстием и штифтом должна быть плотной.

[Пример 9-56] Коррозионное растрескивание под напряжением штыря кольца 14 кВт, как показано на рис. 9-52.

Анализ:

В данном случае материал кольца - никельсодержащий сплав белого металла 14 К. В процессе производства на штифте образуется остаточное напряжение. После ношения кольца в течение некоторого времени остаточное напряжение и агрессивная среда могут вызвать коррозию под напряжением, что приведет к растрескиванию штифта.

Остаточное напряжение относится к системе напряжений внутри объекта без приложения внешней силы, сохраняющей саморавновесие. Это внутреннее напряжение или внутреннее напряжение. Существует множество причин появления остаточного напряжения на штифте кольца, как показано в таблице 9-1.

Таблица 9-1 Причины возникновения остаточных напряжений в кольцах с зубчатой вставкой

| Процесс эксплуатации | Причины возникновения остаточных напряжений | Возможные последствия, связанные со стрессом |

|---|---|---|

| Приваривание когтей к кольцевой ленте | Чрезмерная скорость нагрева и температура клещей во время сварки | Термическое напряжение может привести к разрушению |

| Кольцевая сварка или закалка после нагрева | Преждевременное затвердевание деталей после сварки | Быстрое охлаждение внешней стороны и медленное охлаждение центральной части приводит к неравномерной тепловой усадке, что вызывает напряжение и трещины в когтях. |

| Установите положение когтей | Неправильная эксплуатация может привести к перегреву | Вызывает ломкость и трещины на когтях |

| Прижмите клешни к поверхности драгоценного камня. | Зажимные клешни при слишком большом усилии, слишком сильном изгибе, вызванном изменением организации зерна клешни | Возникновение остаточных напряжений, микротрещин и, в конечном счете, разрушение |

Остаточное напряжение, с одной стороны, снижает электродный потенциал сплава, уменьшая коррозионную стойкость материала. В то же время сами зубцы относительно тонкие и могут даже вызвать коррозионное растрескивание под напряжением. С другой стороны, остаточное напряжение может привести к образованию открытых или потенциальных микротрещин. Эти микротрещины сложно обнаружить, они часто служат местом скопления коррозионной среды. Поскольку ювелирные изделия часто подвергаются воздействию различных агрессивных сред во время использования, таких как пот, водопроводная вода, хлор в бассейнах, многочисленные соли и т. д., кожное сало и перхоть имеют тенденцию прилипать к внутренней стороне штифтов.

Под действием этих коррозионных сред высоконапряженные участки становятся анодными, подвергаются электрохимической коррозии, ослабляя материал и даже вызывая трещины. Чем выше концентрация коррозионной среды, чем дольше время контакта, чем выше температура и чем тоньше штыри, тем быстрее происходит их ослабление, что усугубляет коррозионное растрескивание под напряжением и приводит к разрушению. Для эффективного предотвращения коррозионного растрескивания под напряжением никеля K в белом металле необходимо приложить усилия для устранения остаточного напряжения и микротрещин в материале во время производства, а также уделять внимание очистке ювелирных изделий и уменьшению накопления коррозионной среды в чувствительных зонах во время использования.

【 Случай 9-57】Хвостовик кольца слишком тонкий

Анализ:

Толщина хвостовика кольца, как правило, должна составлять не менее 0,8 мм. Если он слишком тонкий, кольцо легко деформируется и его неудобно носить.

[Пример 9-58] Размер кольца не соответствует требованиям.

Анализ:

Все готовые изделия должны быть проверены на соответствие размеру кольца. Если фактический размер кольца превышает стандартный допуск ±1/4, оно должно быть обрезано до требуемого диапазона.

3. Дефекты гальванического покрытия браслетов и ожерелий.

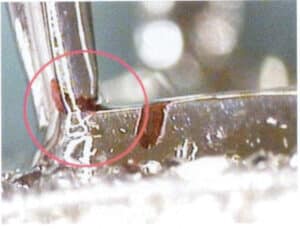

[Пример 9-59] Чрезмерный зазор и обрыв цепи, как показано на рис. 9-53.

Анализ:

Для браслетов и ожерелий корпус цепи должен быть вертикальным, звенья цепи должны быть равномерными, гибкими и без узлов. Если существует проблема избыточного зазора, корпус цепочки элементарно складывается.

[Пример 9-60] неравномерно соединенные промежутки, как показано на рис. 9-54.

Анализ:

Если зазоры неравномерны, это влияет на внешний вид и делает цепь не очень гладкой в носке.

【Кейс 9-61】сварка не завершена, как показано на рисунке 9-55.

Анализ:

Сварная часть этой заготовки сварилась, но еще не достигла степени прочного сплавления. Прочность поверхности соединения незначительна, а при последующей обработке происходит расслоение, что является типичной ложной сваркой. Суть в том, что температура поверхности шва во время сварки слишком низкая, размер зоны сплавления слишком мал, и она может даже не достичь температуры плавления. Сварочный материал скапливается на сварном шве, и металлы с обеих сторон едва соединяются друг с другом, поэтому шов выглядит как хороший, но еще не полностью сплавился. Будь то лазерная сварка или сварка пламенем, ложная свадьба возможна.

Чтобы решить эту проблему, во время работы следует обратить внимание на следующие моменты: Свариваемую деталь следует тщательно очистить, поддерживать сварной шов и сварочный материал в чистоте, удалить окисление, смазку, остатки жидкости для погружения в кислоту, остатки полировочного клея и т. д. Тщательно выровняйте сварные швы заготовок, что поможет получить прочную и чистую зону сварки, сократив объем работ по зачистке. Закрепите заготовку цепными зажимами, сварочными хомутами и т. д., чтобы предотвратить ее смещение во время сварки. Перед сваркой погрузите всю заготовку в спирт с борной кислотой, затем слегка нагрейте заготовку, чтобы на поверхности образовался защитный слой борной кислоты для предотвращения окисления. Сварной шов должен быть хорошо защищен борной кислотой, которая действует как флюс; она может быстро сгореть, обеспечивая хорошую защиту сварочного материала и сварного шва. Во время сварки тепло должно передаваться от заготовки к сварочному материалу. Не следует интенсивно нагревать сварочный материал пламенем и вдавливать его в шов, что обычно приводит к плохому качеству сварки.

【 Случай 9-62】Обрыв цепи, как показано на рисунке 9-56.

Анализ:

Цепь представляет собой гибкий элемент, соединенный звеньями. Прочность соединения между звеньями цепи имеет решающее значение для безопасного использования цепи. Если внешнее усилие на цепь превышает прочность соединения, это может привести к разрыву цепи. Обработка цепи включает в себя литье, соединение, сварку, шлифовку, полировку, нанесение гальванического покрытия и т.д. Различные факторы влияют на прочность соединения между звеньями цепи.

Влияние на разрыв цепи оказывают, например, металлургическое качество звеньев цепи, методы соединения, качество сварки, методы шлифовки и полировки и т.д. Если металлургическое качество звеньев цепи низкое, с дефектами, такими как включения песка, это уменьшит эффективную площадь поперечного сечения звеньев цепи, снижая механическую прочность цепи; если звенья цепи неоднократно изгибаются вперед-назад во время соединения, это уменьшит пластичность звеньев цепи; если есть дефекты, такие как неполная сварка, включение шлака во время сварки, это уменьшит прочность области сварки; если чрезмерное усилие прикладывается к звеньям цепи во время шлифовки и полировки, даже вызывая запутывание, это может легко привести к поломке цепи.

[Пример 9-63] Спецификации цепей не совпадают.

Анализ:

Требовалось использовать поперечную цепь диаметром 1,5 мм, но была использована костяная цепь диаметром 1,3 мм.

[Пример 9-64] Подвеска не отцентрирована.

Анализ:

Длина цепочек с обеих сторон должна быть одинаковой для ожерелий с подвесками, а подвеска и застежка-лобстер должны находиться в центре ожерелья. Однако в данном случае ожерелье было изготовлено с неодинаковой длиной цепочек с обеих сторон, из-за чего застежка-лобстер во время ношения сместилась в одну сторону.

[Пример 9-65] Длина цепи не соответствует требованиям, как показано на рисунке 9-57.

Анализ:

Необходимая длина браслета - 7 дюймов, при этом допустимый отклонение в размере составляет ±0,5 дюйма. Однако фактическая длина составляет всего 6,25 дюйма, что превышает допустимый диапазон.

[Дело 9 - 66] Кожаный шнур закреплен ненадежно и выходит из застежки кожаного шнура.

Анализ:

Браслеты и ожерелья иногда изготавливаются из кожаных шнуров, и обычный способ закрепить кожаный шнур - вставить конец шнура в застежку и закрепить его с помощью клея и плоскогубцев. Проблемы с отсоединением могут возникнуть, если конец шнура не зажат плотно или если сила клея недостаточна.

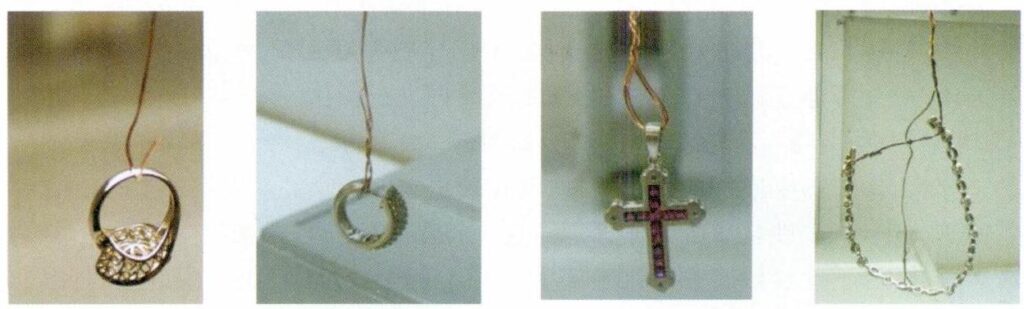

4. Дефекты гальванического покрытия серег.

[Пример 9-67] Положение сварки штифта серьги неправильное, как показано на рис. 9-58.

Анализ:

Важным требованием к качеству серег является их симметричность с левой и правой стороны. При сварке штифтов серьги штифты с обеих сторон должны быть распределены симметрично. В данном случае штифт серьги слева приваривается к краю серьги, а штифт серьги справа приваривается к нижней части внутренней сетки, что приводит к асимметрии.

[Пример 9-68] Край серьги не симметричен, как показано на рисунке 9-59.

Анализ:

В этом случае ширина камня по краю корпуса серьги должна быть одинаковой, что не соответствует требованию красивости.

[Пример 9-69] Лицо серьги не симметрично, как показано на рис. 9-60.

Анализ:

В этом случае высота и угол наклона декоративной выпуклой площадки на передней части серьги могли бы быть более согласованными, что не соответствует требованию симметрии.

[Пример 9-70] Кольцо с перемычкой деформировано и неполноценно, как показано на рис. 9-61.

Анализ:

В висячих серьгах висящая часть должна висеть вертикально и свободно. В этом случае прыгающее кольцо висящей части оказывается неполным и деформированным, что приводит к ее перекосу.

[Пример 9-71] Опорный столб хлопка "Серьга" слишком тонкий, как показано на рисунке 9-62.

Анализ:

В этом случае опорный столб хлопушки для сережек слишком тонкий, что влияет на его механическую прочность и делает его склонным к деформации.

[Пример 9-72] Штифт серьги со следами шлифовки, как показано на рис. 9-63.

Анализ:

Диаметр ушного штифта обычно составляет 0,8 ~ 0,9 мм, а длина - около 11 мм. Кончик штифта обычно тупой, с канавкой в 5 мм от кончика и канавкой с каждой стороны клипсы для предотвращения соскальзывания. Остальная часть ушного штифта должна быть гладкой и удобной для ношения, но в этом случае в области, требующей гладкой поверхности, появляются глубокие следы шлифовки.

[Пример 9-73] Противодавление в ухе слишком слабое, как показано на рис. 9-64.

Анализ:

Задняя часть уха - это специализированный термин в ювелирном деле, обозначающий небольшой аксессуар, используемый для закрепления штифтов на серьгах за ухом. При ношении серег-шпилек, после того как они надеты, задняя часть застегивается за ухом, чтобы закрепить шпильки. Материал заушника должен обладать определенной эластичностью, чтобы облегчить надевание и снятие. Распространенные конструкции заушников включают в себя заушники-бабочки, дисковые заушники, заушники с винтовой пружиной и подвижные пружинные заушники. В данном случае используется заушник с подвижной пружиной, но пружина слишком слабая, чтобы обеспечить упругость при ношении.

【 Случай 9-74】 Штифт уха искривлен и деформирован, как показано на рисунке 9-65.

Анализ:

Штифт должен быть перпендикулярен поверхности серьги без кривой деформации. В данном случае дело в том, что во время полировки штифт подвергся внешнему воздействию, и из-за тонкости штифта быстро произошла деформация. Его следует выпрямить после полировки.

【Кейс 9-75】Ушной штифт сломан, как показано на рисунке 9-66.

Анализ:

Штифт крепится к корпусу серьги с помощью сварки. Из-за тонкости штифта следует обратить внимание на предотвращение таких проблем, как потеря плавления и ложная сварка во время сварки. При полировке следует обратить внимание на то, чтобы корень штифта не полировался слишком сильно. В противном случае это может привести к поломке ушного штифта.

【Случай 9-76】Отваливается шарнир серьги, как показано на рисунке 9-67.

Анализ:

Серьги-клипсы выполняют вращательную функцию благодаря шарнирному механизму. Шарнирный механизм состоит из шарнира и вращающегося цилиндра. Шарнир установлен во вращающемся цилиндре и приварен плоской сваркой с обоих концов. Если сварка не прочна и имеет место ложная сварка, шарнир может ослабнуть во время полировки.