Каковы основные методы обработки металла для ювелирного мастерства?

Основы ремесел по изготовлению металлических изделий

Введение:

Овладейте искусством изготовления украшений из металла с помощью нашего исчерпывающего руководства. От резки и распиловки до обработки напильником и придания формы - мы рассмотрим основы изготовления металлических изделий. Изучите важнейшие этапы сверления и формовки, а также процессы отжига и закалки для улучшения обрабатываемости металла. Узнайте о кислотной промывке для получения чистого листа и о методах сварки для получения надежных соединений. Для создания разнообразных ювелирных украшений вы узнаете о гибке, забивке и штамповке. Советы по полировке и шлифовке обеспечат профессиональный, законченный вид. Предназначено для ювелирных магазинов, студий, брендов, розничных продавцов, дизайнеров, платформ электронной коммерции и создателей ювелирных изделий на заказ.

Серия "Музей кукол", серьги из мятых ремесленных материалов, латунь, барочный жемчуг, коралл из морского бамбука, циркон и др.

Оглавление

Раздел I Резка металла

В основном ювелирном деле методы резки металла обычно делятся на три типа: обрезка, резка и распиловка.

1. Обрезка

Мы можем представить себе металлические листы как бумагу, используя такие инструменты, как ручные ножницы и плоскогубцы, которые могут резать металл для обрезки. Важно отметить, что такая прямая резка подходит только для тонких металлических листов и проволоки, а металл при обрезке подвержен деформации.

2. Резка

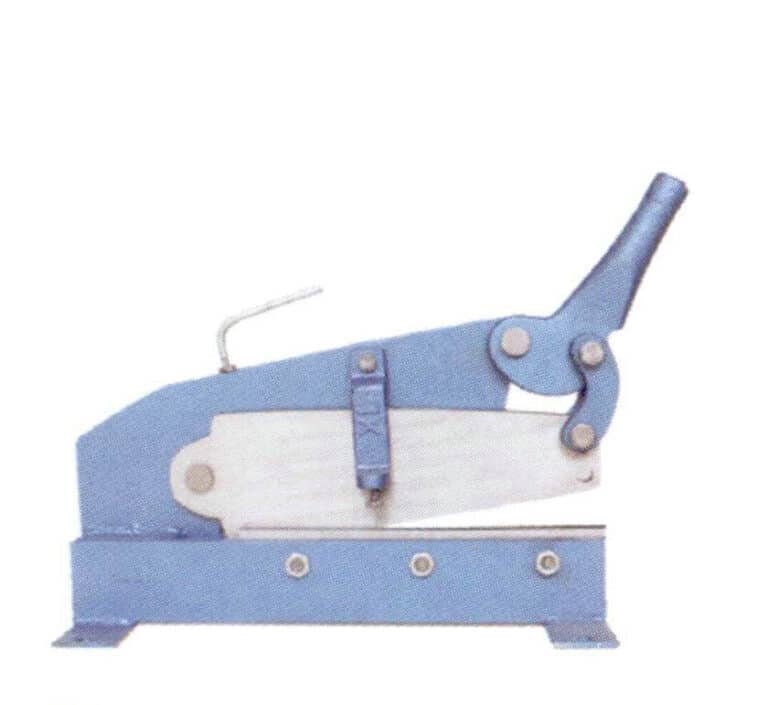

Использование станков для резки металла позволяет значительно повысить эффективность, а полученные срезы получаются относительно ровными. Распространенные станки для резки металла делятся на ручные, педальные и электрические ножницы. Ручные листовые ножницы можно установить на столе для ручной резки металла; педальные ножницы обычно ставятся прямо на землю и используют давление ног для резки металла; электрические ножницы используются для резки больших металлических листов. Ручными ножницами обычно оснащаются небольшие мастерские, а толщина разрезаемого металла должна составлять не более 2 мм, так как более толстый металл подвержен деформации во время резки, что также может повлиять на срок службы ручных ножниц.

Ручные ножницы для резки пластин

Ручные ножницы для резки пластин

Ножницы для педалей

Электрические ножницы

3. Распиловка

Технология пиления очень важна для работы с металлом. Овладение этой технологией позволяет вырезать желаемые узоры и рисунки. Пиление может не только создавать форму узоров, но и служить декоративной выразительной техникой.

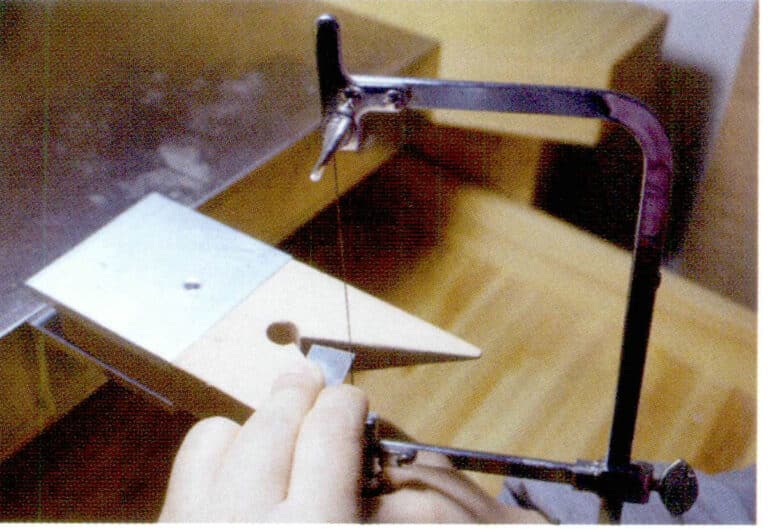

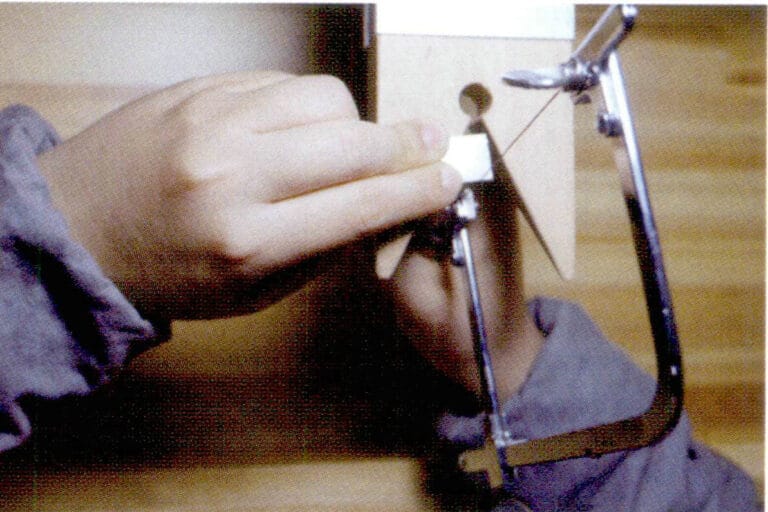

(1) Шаги по установке пильного диска

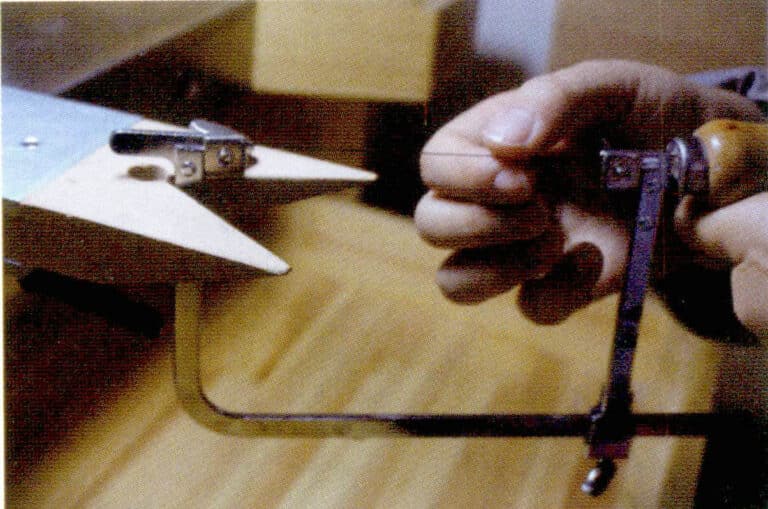

① Ослабьте гайки на обоих концах пильной рамы, полностью вставьте один конец пильного диска в верхний паз, следя за тем, чтобы зубья пильного диска были обращены наружу, а кончики зубьев были направлены к рукоятке, затем затяните гайку на верхнем конце.

② Сядьте, открутите винт на другом конце пильной рамы, отрегулируйте другой конец пильного полотна, чтобы оно вошло в паз, прижмите затянутый конец пильной рамы к верстаку и упритесь грудью в ручку пильной рамы, затем затяните гайку. Наконец, медленно ослабьте давление на рукоятку; это сделает установленное пильное полотно более плотным, но также будьте осторожны с натяжением, так как слишком сильное натяжение может привести к поломке пильного полотна.

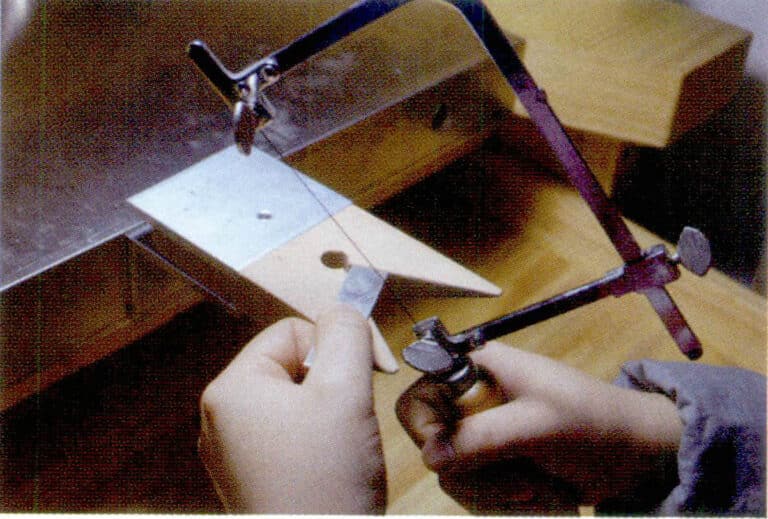

(2) Рекомендации по использованию

① Когда держите рукоятку пилы, держите ее расслабленной и не напрягайте тело. Общее направление пилы должно быть вниз, но оно может быть изменено в зависимости от личных привычек; также правильно держать пилу сверху.

② При пилении вверх и вниз пильный диск и металлическая режущая поверхность должны располагаться как можно более вертикально под углом 90°. Если необходимо распилить под особым углом, угол можно отрегулировать.

③ При резке углов или изгибов используйте гладкую заднюю часть пильного диска, чтобы обогнуть угол, и подождите, пока угол пильного диска не изменится, прежде чем продолжить резку.

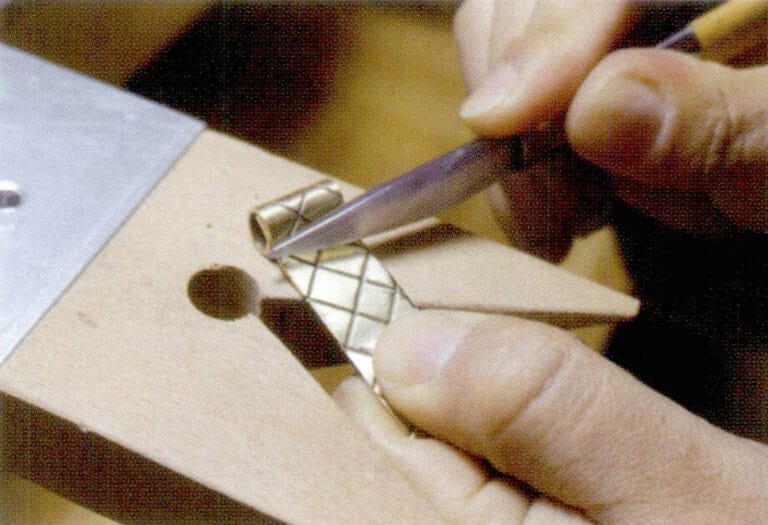

④ Для участков, в которых необходимо сделать углубление, можно сначала просверлить отверстие, ослабить один конец пильного диска, чтобы он прошел через отверстие, а затем установить его, позволяя выполнять резку из этого отверстия.

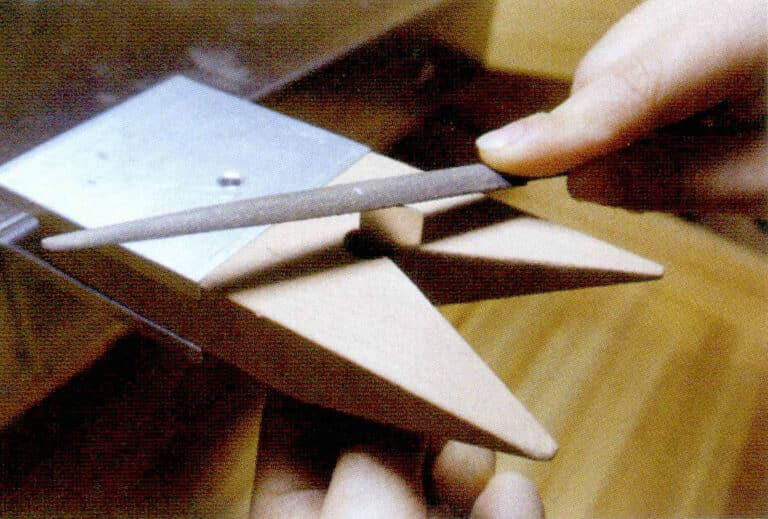

Раздел II Укладка и формовка

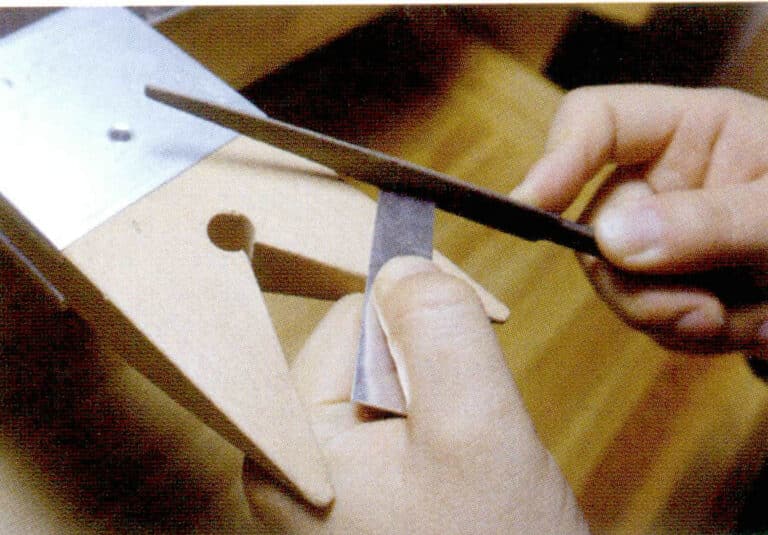

Напильник позволяет удалить лишний материал и более точно изменить форму заготовки. Напильник - важная часть напильников, представленная в различных моделях и стилях. Очень важно выбрать подходящий напильник и правильную процедуру опиливания. Если вы хотите, чтобы заготовка стала более блестящей, напильник следует использовать последовательно от грубого к тонкому. Напиливание - это субтрактивный процесс, поэтому во время работы необходимо сосредоточиться и постоянно следить за степенью заполнения. Если не соблюдать осторожность, можно удалить напильником участки, которые не должны быть удалены, и впоследствии исправление будет очень хлопотным.

1. Техника подачи документов

① Держите напильник в одной руке, а другой стабилизируйте металл на верстаке, если металлическая деталь слишком мала для контроля пальцами, для фиксации можно использовать деревянный зажим.

② При использовании напильника старайтесь держать его ровно, особенно при опиливании по прямой линии; для получения ровного сечения напильник и опиливаемая поверхность должны оставаться горизонтальными.

③ При опиливании всегда продвигайте напильник вперед в одном направлении, а при оттягивании слегка приподнимайте его от предмета. Не нужно отводить напильник назад; движение напильника вперед-назад не обеспечит гладкую поверхность. Более грубым напильником можно быстро придать объекту нужную форму, а затем перейти к более тонкому напильнику для корректировки, что сэкономит время и силы.

④ Полукруглый напильник можно использовать для обработки изогнутых металлических деталей.

2. Ведение файлов

(1) При опиливании канавки напильника часто забиваются металлическим порошком, что приводит к ухудшению качества опиливания. В это время необходимо использовать латунную щетку для очистки канавок напильника от металлического порошка, чтобы восстановить хорошую работу напильника.

(2) Не берите напильник непосредственно за зубья, так как пот на руках может привести к ржавлению напильника. Напильники следует хранить в относительно сухом месте.

(3) Каждый файл должен храниться отдельно, чтобы избежать столкновений, которые могут привести к износу.

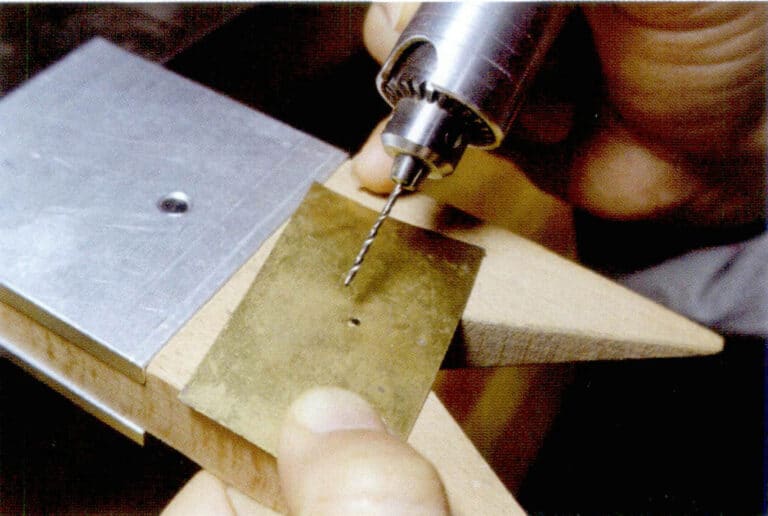

Раздел III Бурение

1. Буровые инструменты

(1) Подвесная шлифовальная машина:

Подвесная шлифовальная машина, оснащенная сверлом, является широко используемым инструментом для сверления. Сверло должно быть установлено перпендикулярно оси рукоятки.

(2) Дрель со скамейкой:

Это широко используемый настольный сверлильный станок. Сверло должно быть перпендикулярно просверливаемому объекту, поэтому при установке сверла важно обеспечить вертикальное выравнивание. При любом отклонении сверло может легко сломаться во время работы, и просверлить идеальное отверстие будет невозможно.

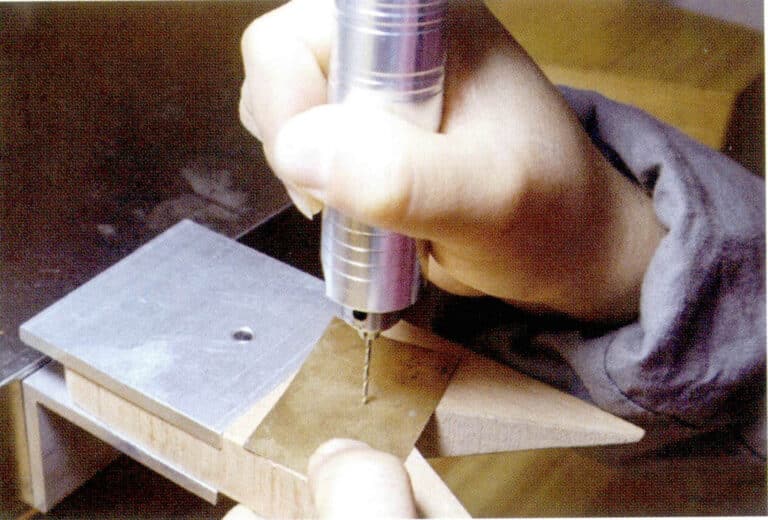

(3) Ручная дрель:

Это простой неэлектрический сверлильный инструмент, используемый в основном для сверления деревянных материалов. Аналогично, сверло ручной дрели также должно быть установлено перпендикулярно оси.

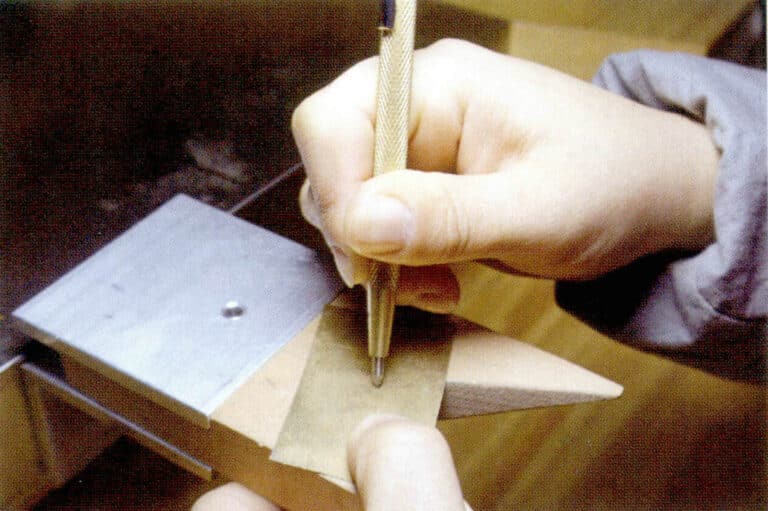

2. Метод бурения имеет значение

(1) Разметка места сверления:

Перед сверлением необходимо разметить место, чтобы обеспечить точность отверстия. Острым инструментом можно отметить вмятину, что позволит сверлу начать работу от вмятины и не поцарапать другие участки.

(2) Крепление предметов:

Сверлящий объект должен быть надежно закреплен, иначе вращение электродрели может привести к смещению или отскоку объекта.

Разметка места сверления

Разметка места сверления

(3) Прерывистое давление:

Избегайте непрерывной работы на высоких скоростях при сверлении с помощью подвесной шлифовальной машины и настольной дрели. Чтобы уменьшить нагрев от высокоскоростного трения, при сверлении следует нажимать прерывисто. Кроме того, поднятие сверла поможет удалить металлическую стружку вокруг него, что позволит ускорить процесс сверления.

(4) Приложите соответствующую силу:

Нажимая на сверло, будьте осторожны и не давите слишком сильно. В противном случае сверло может сломаться и вылететь, создавая опасность.

(5) Проверьте сверло:

Если при стандартных условиях работы не удается плавно просверлить отверстие, необходимо проверить, не изношено ли сверло, и незамедлительно заменить его на новое.

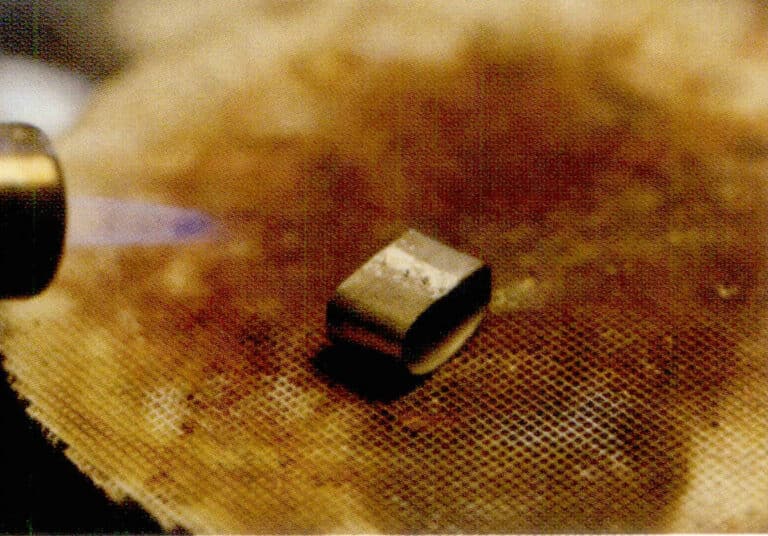

Раздел IV Отжиг и закалка

Перед ковкой металл должен пройти процесс отжига, во время которого он нагревается и размягчается, что облегчает его сгибание и придание ему нужной формы в результате ряда операций. В процессе производства металл постепенно затвердевает при постоянном изгибе, растяжении и ударах молота; в этот момент его необходимо снова отжечь, иначе твердый металл будет трудно обрабатывать.

1. Температура отжига металла

Медь: 600 〜 700℃ ;

Серебро: 600 〜 650℃ ;

Золото: 650 〜 750℃ ;

Платина: 600 〜 1000℃.

2. Инструменты и средства для отжига

Каждый металл имеет свою температуру плавления и отжига. Чистое золото и чистое серебро обладают очень хорошей гибкостью, поэтому частота отжига в процессе обработки относительно невелика. Медь - ювелирный металл, требующий частого отжига; во время отжига важно внимательно следить за изменением цвета металла, чтобы избежать чрезмерного отжига, который может расплавить металл.

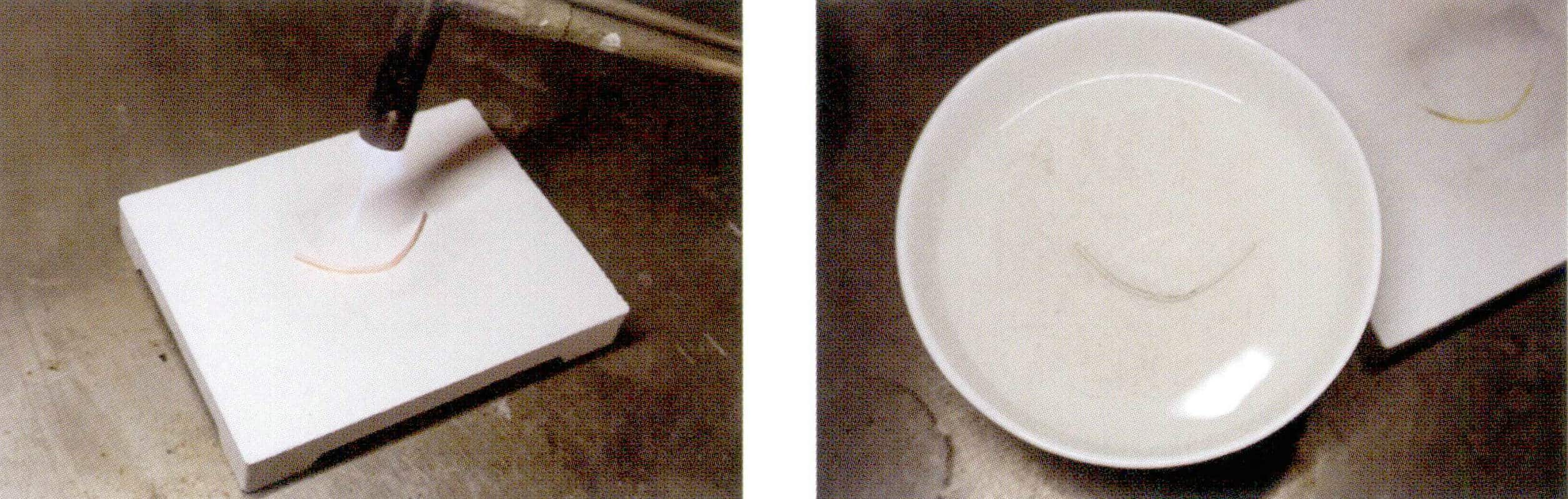

Отжиг требует использования горелки, огнеупорных кирпичей и т.д., а также подготовки закалочных чаш и чистой воды после отжига.

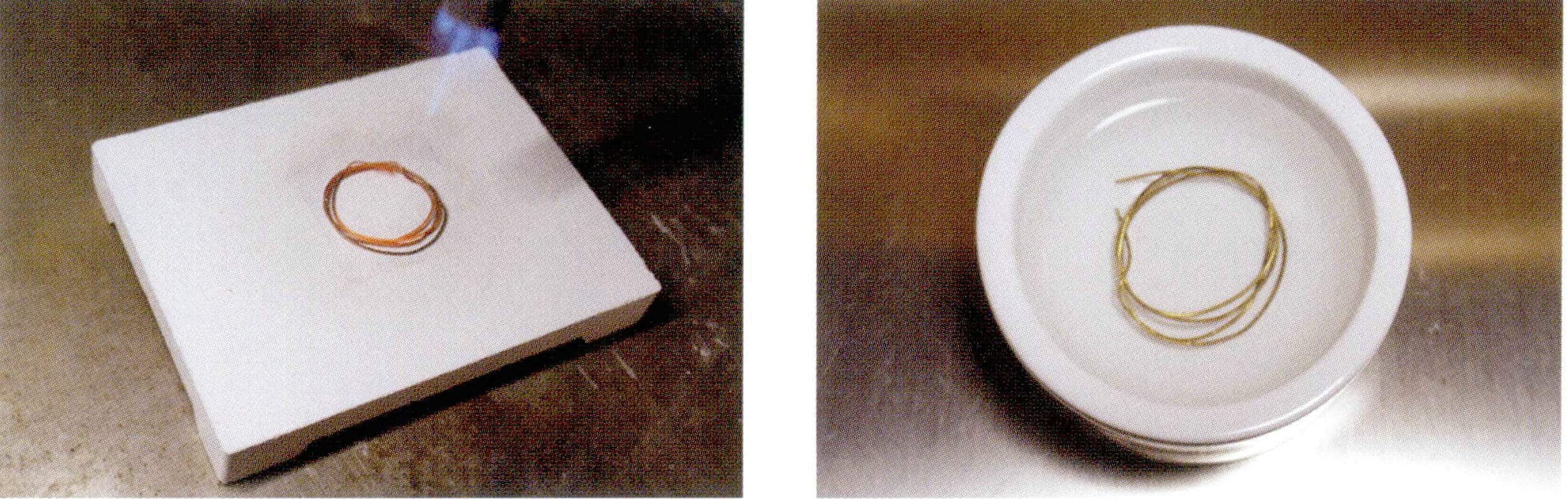

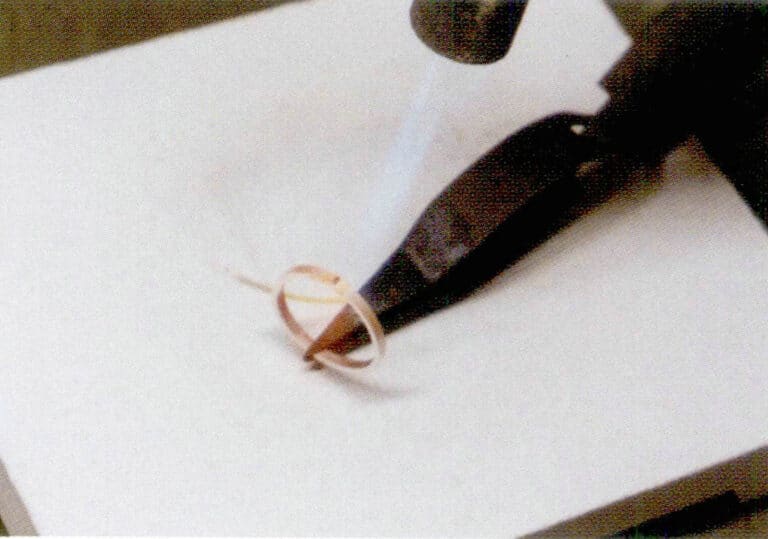

(1) Отжиг металлических проволок

① Свободные металлические провода могут расплавиться при отжиге, поэтому их следует предварительно связать в пучок.

② После обвязки нагрейте на большом и мягком огне. Когда одна сторона нагреется, с помощью термостойкого пинцета переверните ее, повторите процесс, а затем протушите в чистой воде.

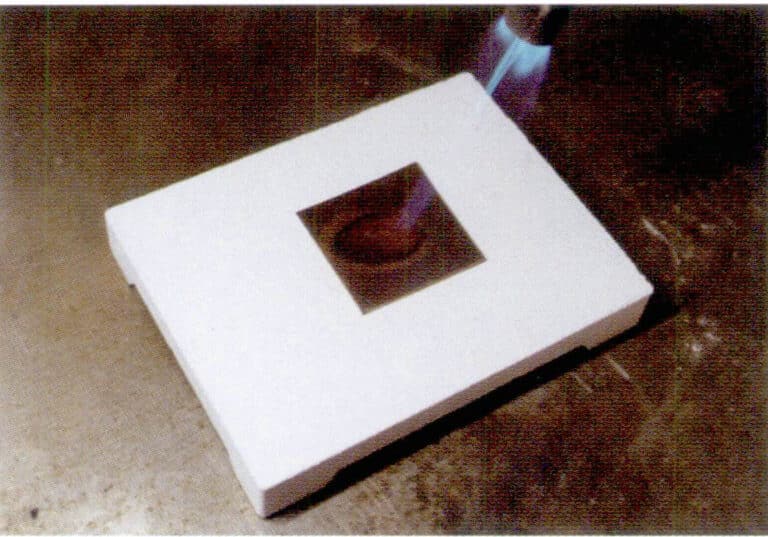

(2) Отжиг металлических листов

① Положите медный лист на огнеупорный кирпич и нагрейте его горелкой, регулируя размер пламени в зависимости от площади металлического листа.

② Погасите пламя, когда медный лист станет темно-розовым, и приступайте к закалке.

③ Если вы отжигаете лист серебра, подождите несколько секунд перед закалкой.

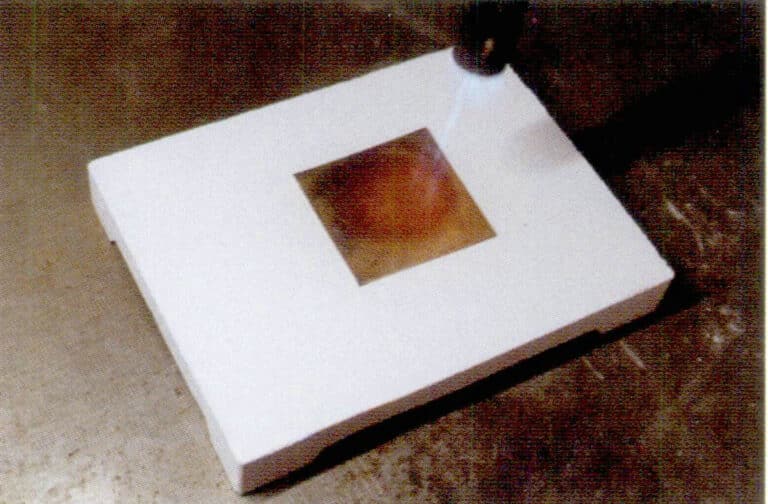

3. Закаливание

После отжига металл необходимо закалить, обычно в качестве закалочной среды используется вода. После отжига или сварки мы даем металлу остыть в течение нескольких секунд, а затем с помощью пинцета помещаем его в чашу для закалки, наполненную чистой водой, для охлаждения. Высокотемпературный металл при контакте с водой издает "шипящий" звук, а от больших кусков металла из чаши может подниматься пар.

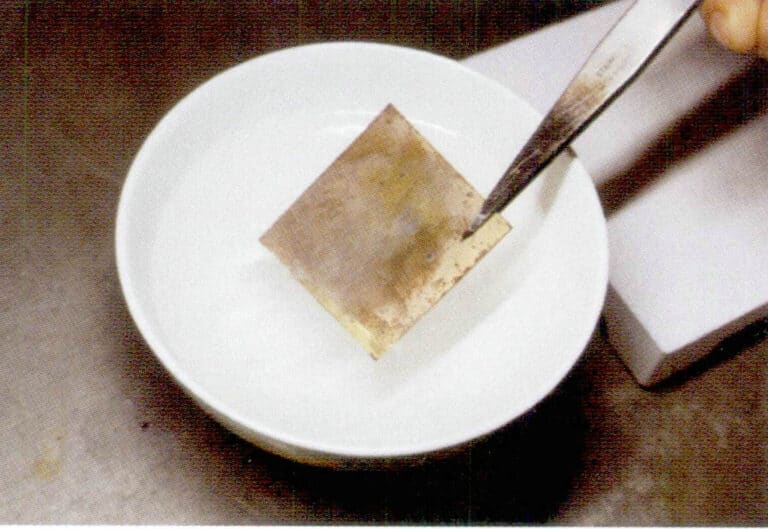

Раздел V Кислотная промывка

После отжига и закалки металлы в той или иной степени окисляются под воздействием нагрева. В результате окисления на поверхности может образоваться слой оксида или расплавленного остатка, который можно удалить, замочив в разбавленном растворе кислоты, что называется процессом кислотной промывки. Его также можно сошлифовать с помощью наждачной бумаги или других абразивных инструментов, но это приведет к износу самого металла.

1. Моющий раствор квасцов

Научное название квасцов - додекагидрат сульфата алюминия калия, химическая формула - KAl(SO4)2-12H2O . Это двойная соль, содержащая кристаллизованную воду сульфата калия и сульфата алюминия, имеющая вид бесцветных прозрачных кристаллов или кристаллического порошка, продающегося в аптеках. В качестве раствора для промывки металлов квасцы относительно безопасны и подходят для небольших мастерских или домашних студий. Моющий раствор квасцов можно приготовить в специализированной металлической посуде, добавив туда соответствующее количество квасцов и воды. Нагрейте его горелкой или спиртовой лампой до растворения квасцов в воде, затем поместите в раствор металлические изделия, подлежащие очистке, поддерживая состояние нагрева. Остатки на металле отчистятся в течение нескольких минут. Квасцы часто используют для очистки серебра и меди от окислов.

① Нагрейте металл, который необходимо очистить, в миске, наполненной квасцовой водой.

② После удаления приставших остатков ополосните металл до чистоты.

2. Чистящий раствор с лимонной кислотой

Лимонная кислота широко распространена в растениях. В некоторых странах Европы и Америки лимонную кислоту обычно смешивают с водой для приготовления растворов для чистки металлов, причем типичное соотношение лимонной кислоты и воды составляет 1:7. Метод заключается в добавлении лимонной кислоты в воду, и не следует делать это в обратном порядке. После того как чистящий раствор правильно перемешан, его необходимо нагреть. По сравнению с квасцами и разбавленной серной кислотой чистящие растворы лимонной кислоты требуют больше времени для удаления остатков, поэтому на заводах они обычно не используются. Чистящие растворы лимонной кислоты относительно безопасны и подходят для небольших студий или домашних мастерских.

3. Разбавленная серная кислота

Как правило, на заводах для травления металла используют разбавленную серную кислоту, поскольку она быстро и эффективно удаляет окислы и остатки. Однако эта операция сопряжена с определенными опасностями, поэтому не рекомендуется для небольших студий или домашних мастерских.

(1) Соотношение разбавленной серной кислоты и вопросы безопасности эксплуатации

- Разбавленную серную кислоту обычно готовят в соотношении 1:10 серной кислоты и воды.

- При добавлении серной кислоты в воду появляется резкий запах, поэтому делать это нужно в хорошо проветриваемом помещении.

- Обеспечьте наличие проточной воды, чтобы в случае пролива или утечки кислотного раствора его можно было быстро очистить.

- Во время работы надевайте резиновые перчатки, защитные очки и лабораторный халат.

- Помните, что кислоту нужно добавлять в воду; не делайте обратную операцию.

(2) Процесс кислотной очистки и вопросы безопасности эксплуатации

- Поместите металл в приготовленный разбавленный раствор серной кислоты, оставьте на несколько минут, затем достаньте пинцетом и промойте под проточной водой; для чистки можно также использовать щетку.

- Промывочный раствор, использованный для очистки меди, нельзя повторно использовать для очистки серебра или других металлов, чтобы избежать вторичного загрязнения других металлов, поэтому приготовленный раствор для кислотной очистки следует поместить в разные емкости и промаркировать с указанием типа металла, используемого для очистки.

- После многократного использования разбавленного раствора серной кислоты его эффективность снижается, время очистки кислотой удлиняется, эффект очистки ухудшается, и она постепенно становится темно-синей. В этот момент можно заменить чистящий раствор на новый. При удалении отработанного чистящего раствора включите кран, чтобы пустить воду, затем медленно вылейте его, поддерживая поток воды на протяжении всего времени. После выливания не закрывайте кран сразу. Помните, что этот способ подходит только для небольших объемов отработанного чистящего раствора; никогда не используйте этот способ для чистящих растворов, которые только начали использоваться, так как это может привести к коррозии и загрязнению дренажных труб. С большими объемами отработанных чистящих растворов должны работать профессиональные учреждения.

- Во время кислотной очистки надевайте защитные очки, резиновые перчатки и защитный халат для безопасной работы.

- После кислотной очистки чистящий раствор должен быть закрыт и герметизирован. Поэтому при выборе контейнера для чистящего раствора выбирайте контейнер с герметичной крышкой и антикоррозийными свойствами, например керамический контейнер с покрытием, стеклянный контейнер или контейнер из толстого пластика.

- При размещении и извлечении металлов из раствора для очистки кислотой нельзя использовать руки; для захвата необходимо использовать бамбуковый или пластиковый пинцет.

Раздел VI Сварка

При проектировании и изготовлении металлических конструкций часто возникает необходимость соединить несколько металлических компонентов, и сварка является одним из процессов, обеспечивающих их надежное соединение.

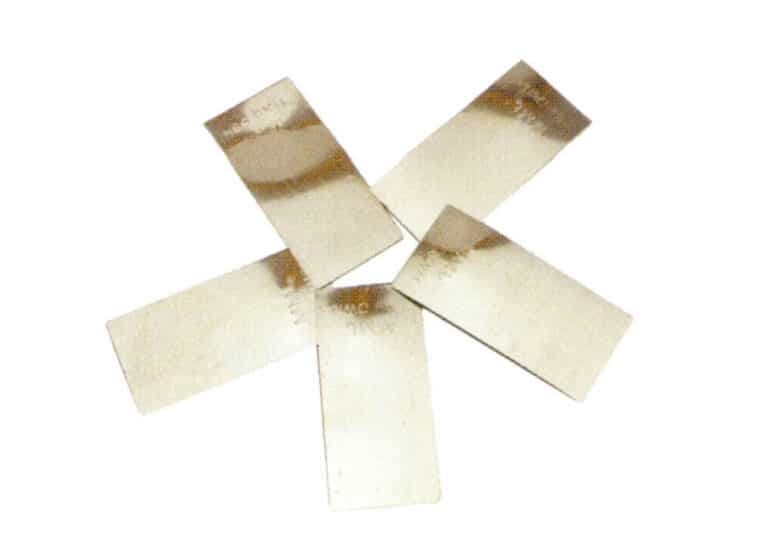

1. Припой и классификация

Припой - это сплав, не содержащий железа и состоящий из различных пропорций металлов, температура плавления которых ниже, чем у свариваемых металлов. После расплавления припой может соединять металлы и обладает хорошей текучестью, обычно встречается в виде листов, гранул, стержней и пасты.

По температуре плавления припои можно разделить на высоко-, средне- и низкотемпературные, при этом обычно используются золото, серебро и медь. Серебряный припой можно разделить на пять типов: сверхвысокотемпературный, высокотемпературный, среднетемпературный, низкотемпературный и сверхнизкотемпературный.

(1) Золотой припой

Каждый тип золотого припоя K имеет свой припой, чаще всего в виде металлических листов. Каждый тип золотого припоя также делится на высоко-, средне- и низкотемпературный, при этом разные цвета золотого припоя соответствуют одному и тому же цвету припоя. В настоящее время золотой припой K делится на три цвета: желтый, красный и белый.

(2) Серебряный припой

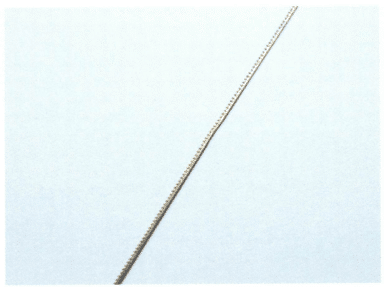

Он подразделяется на пять типов: сверхвысокотемпературный, высокотемпературный, среднетемпературный, низкотемпературный и сверхнизкотемпературный. В процессе производства металл может потребоваться сварить несколько раз, поэтому необходимо последовательно использовать припой от высокой температуры до низкой, что предотвращает повреждение ранее сваренных участков при повторном нагреве. Серебряным припоем в основном сваривают серебристо-белые металлические листы. Для сварки цветочной проволоки используется порошок или сварочный порошок, а для сварки больших емкостей обычно применяется паста припоя.

(3) Медный припой

Припой изготавливается из меди и цинка, каждый из которых составляет 50%. Он имеет желтый цвет и используется для сварки различных медных изделий. Если сварочный зазор невелик или если в дальнейшем планируется золотое покрытие или другая обработка, вместо медного припоя обычно используется серебряный, так как серебряный припой обладает лучшей текучестью и с ним легче работать.

2. Этапы сварки

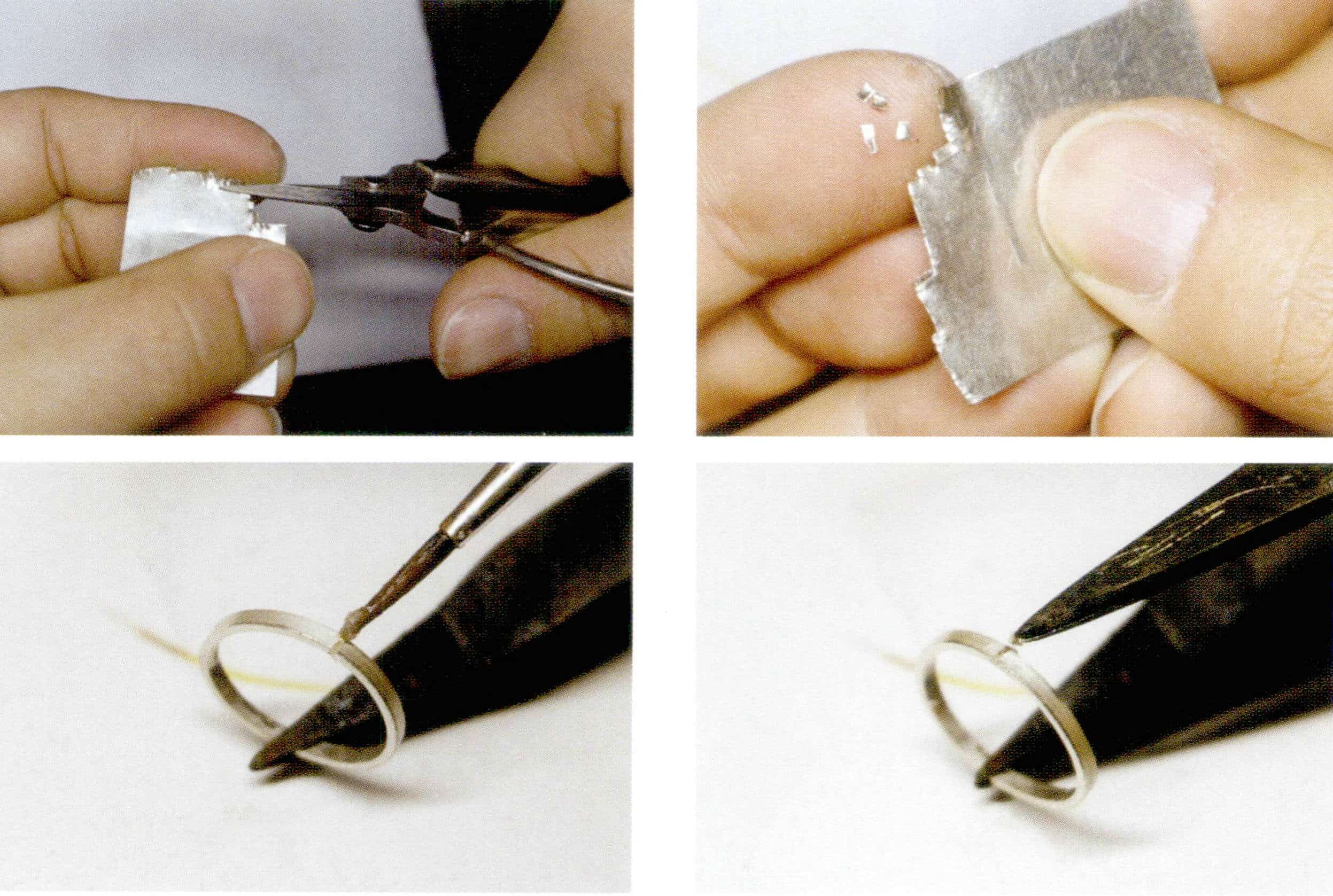

(1) Работы по очистке: Перед сваркой поверхность металла должна быть чистой, без окислов и масляных пятен. В противном случае это повлияет на эффект сварки; два свариваемых объекта должны быть как можно плотнее подогнаны друг к другу без зазоров. Если зазор слишком велик, это может привести к тому, что припой во время сварки будет вытекать в одну сторону, что приведет к неудовлетворительному эффекту сварки

(2) Подготовка материалов для пайки: Осторожно нанесите кисточкой буровый флюс на спаиваемые участки, затем положите паяльный материал. Обратите внимание, что паяльный материал должен быть разрезан на небольшие кусочки маленькими стальными ножницами. На начальном этапе пайки располагайте паяльный материал рядом с паяемым зазором. Если паяльный материал очень тонкий, его также можно зажать в паяльном шве, а после закрепления железной проволокой или пинцетом положить на огнеупорные кирпичи или плитки.

(3) Общий нагрев: Сначала используйте пламя среднего размера для нагрева всего металла, затем зафиксируйте пламя вокруг сварного шва для нагрева. Обратите внимание на цвет металла и состояние плавления припоя.

(4) Локальный нагрев: Когда температура в сварном шве приближается к температуре плавления припоя, припой стремится расплавиться. В этот момент применяется локальный нагрев сварного шва и припоя до начала плавления. Затем с помощью пламени направляют поток жидкого припоя, позволяя ему плавно втекать в сварной шов. После того как припой затечет внутрь, дайте пламени постоять 1〜2 секунды, прежде чем убрать сварочный пистолет; в этот момент припой быстро застынет, завершая сварку. Если в процессе сварки не хватает припоя, его можно добавить с помощью пинцета или вспомогательной иглы.

(5) Осмотр сварного шва: После сварки можно либо дать металлу остыть самостоятельно, либо охладить его в воде, а затем выполнить травление, после чего можно будет более четко определить, надежен ли сварной шов. При наличии зазоров или признаков ложной сварки требуется дополнительная сварка.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

3. Плавление

В отсутствие припоя металлы можно расплавить и соединить простым нагреванием, но такой способ сварки может повлиять на состояние самого металла, вызывая морщины и другие дефекты поверхности. Эти естественно образовавшиеся, невоспроизводимые текстуры также отражают очарование мастерства работы с металлом. Плавление также может привести к образованию морщин, что позволяет создавать множество красивых и уникальных металлических украшений.

Раздел VII Гибка металла

Мы можем изменять форму металла с помощью гибки, скручивания, скручивания и других приемов, чтобы придать изделию более совершенную форму. Металл необходимо предварительно отжечь, чтобы повысить его гибкость для выполнения операций гибки.

К вспомогательным инструментам для гибки металла обычно относятся плоскогубцы, молотки и т. д. Как правило, они тверже металла, поэтому важно избегать лишних столкновений и трения во время работы, так как это может легко оставить следы на поверхности металла.

1. Сгибание металлической проволоки

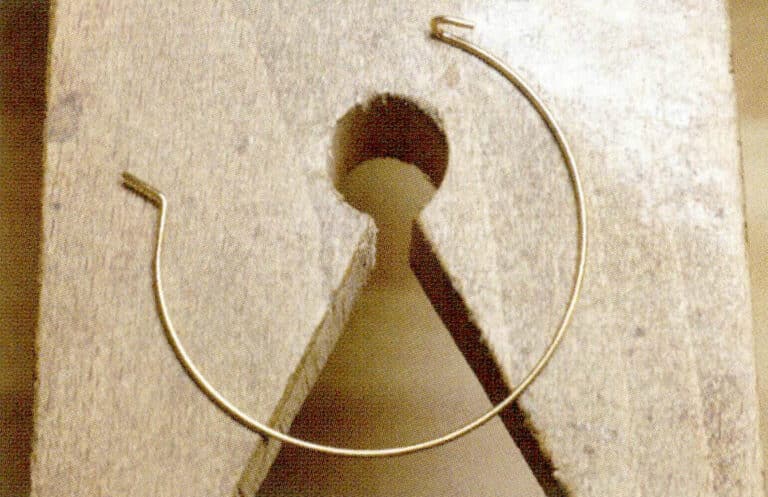

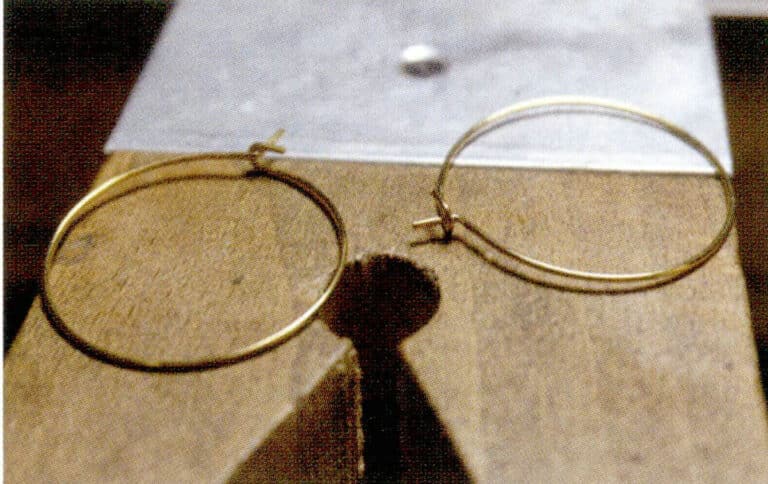

(1) Изготовление сережек

① Производство сережек

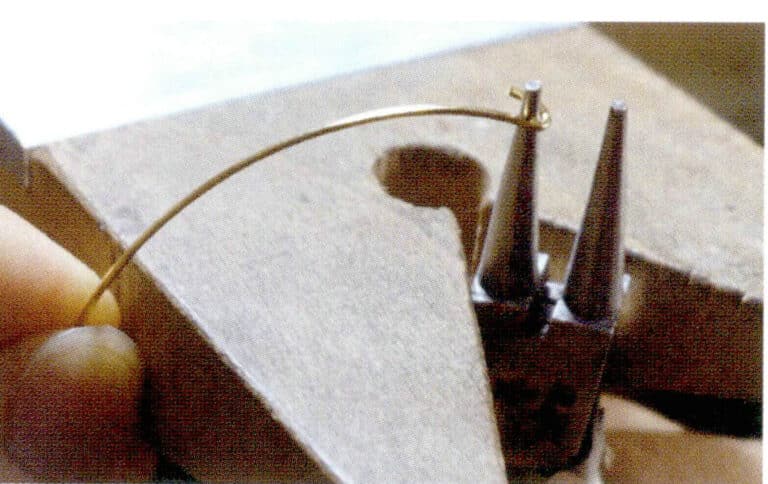

1. Отрежьте кусок металлической проволоки и согните один конец круглогубцами

2. С помощью игольчатых плоскогубцев согните другой конец металлической проволоки вертикально вверх на 5 мм.

3. Два конца металлической проволоки показаны на рисунке, и эта конструкция позволяет двум концам свободно открываться и закрываться.

4. Используйте цилиндрический предмет, чтобы придать металлической проволоке идеальную окружность

5. Серьги завершены

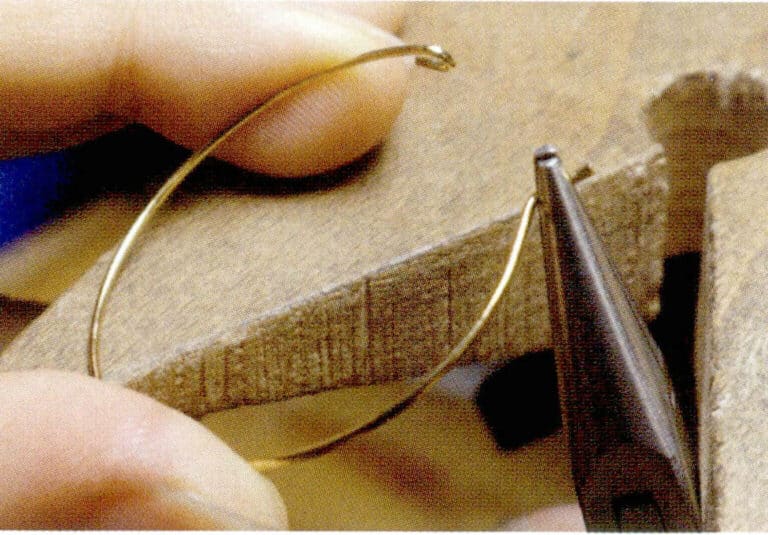

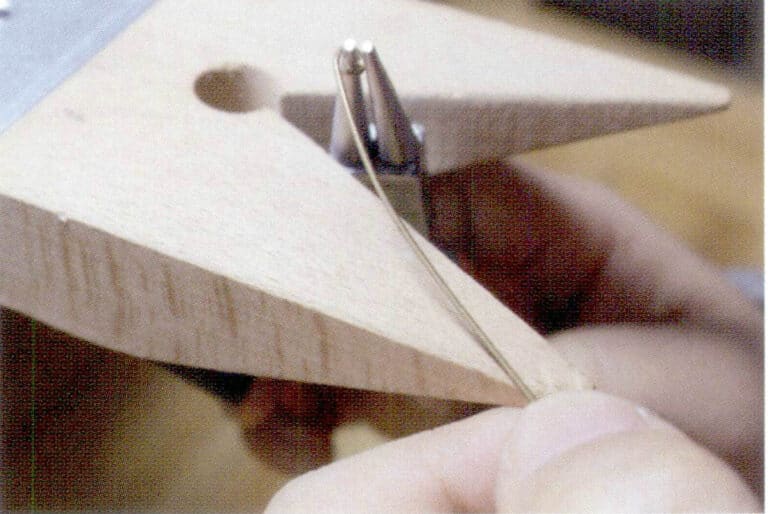

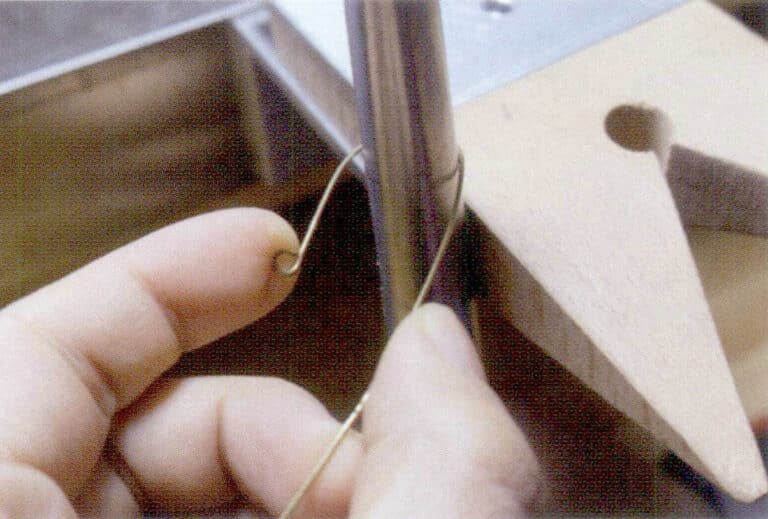

② Изготовление шпилек для ушей

1. Отрежьте подходящую длину металлической проволоки и сделайте небольшую петлю на одном конце с помощью круглогубцев.

2. С помощью круглого стержня согните металлическую проволоку в U-образную форму

3. С помощью плоскогубцев отрегулируйте форму ушного крючка, а затем с помощью молотка доработайте плоскость ушного крючка.

4. Крючок для уха завершен.

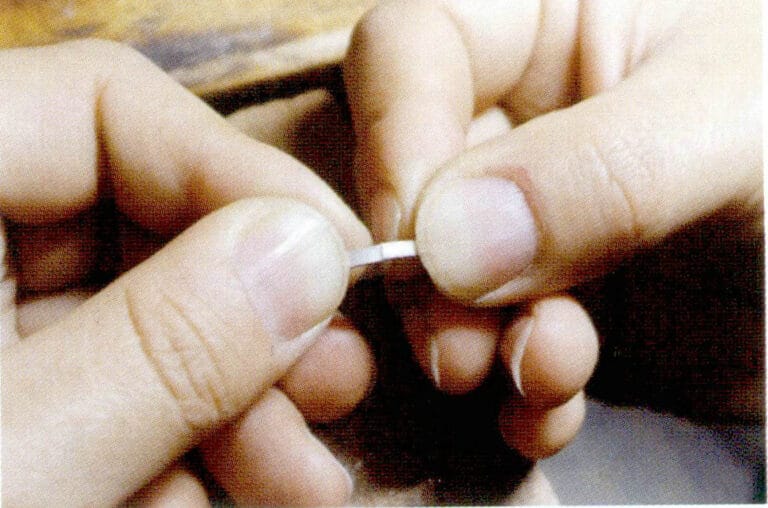

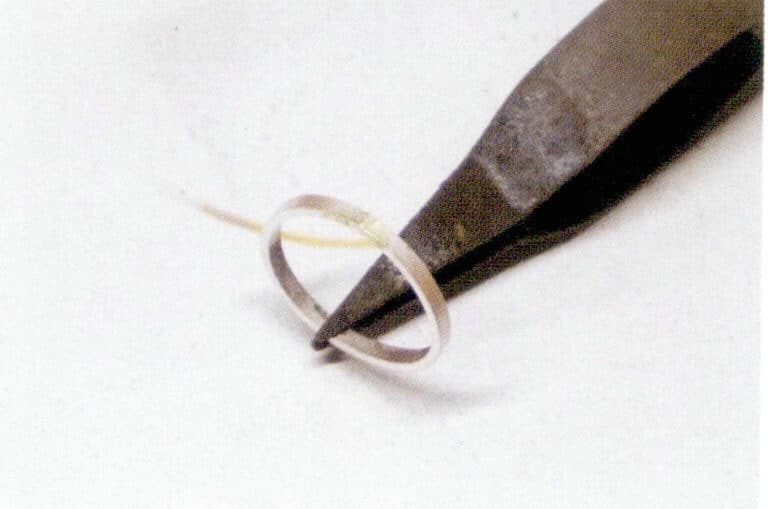

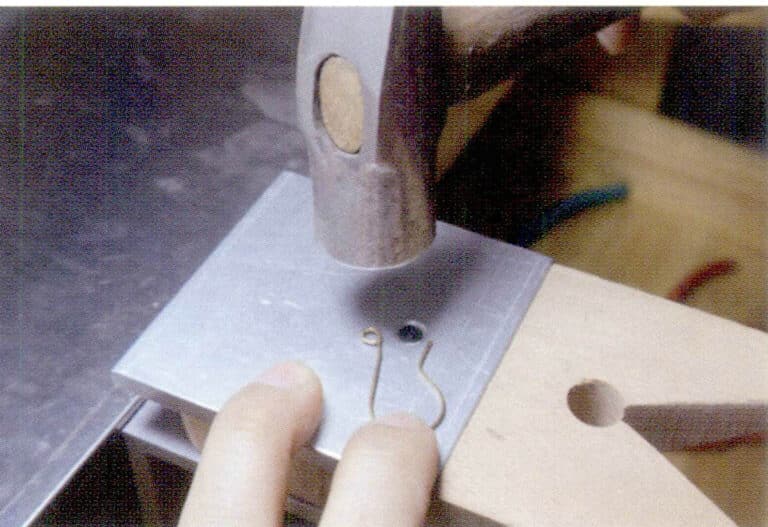

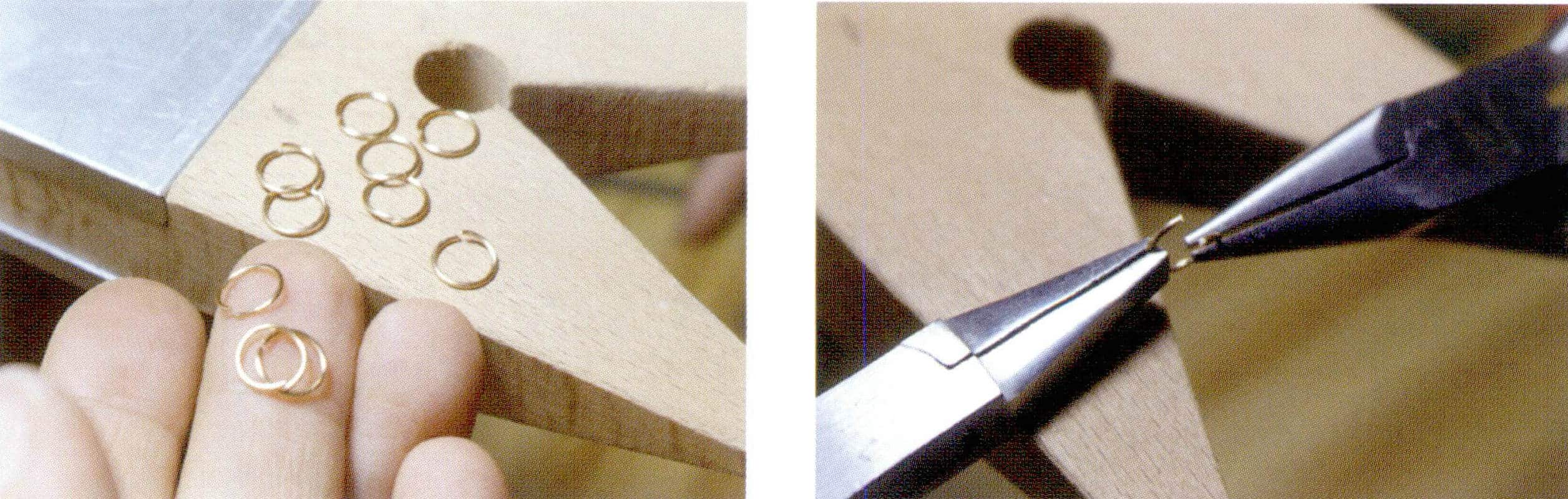

(2) Изготовление открытого кольца

1. Оберните металлическую проволоку вокруг цилиндрического стержня для намотки, затягивая его.

2. Разрежьте намотанную металлическую проволоку на отдельные открытые кольца.

3. Поскольку металлическая проволока намотана по спирали, концы кольца для прорезания отверстия смещены и могут быть отрегулированы с помощью плоскогубцев.

2. Сгибание металлических листов для изготовления колец

1. С помощью плоскогубцев симметрично согните два конца металлического листа на 90°.

2. Согните оба конца в замкнутый полукруг.

3. Сварить концы металлических листов.

4. С помощью оправки для колец и деревянного молотка придайте металлическому кольцу нужную форму.

5. Завершение производства

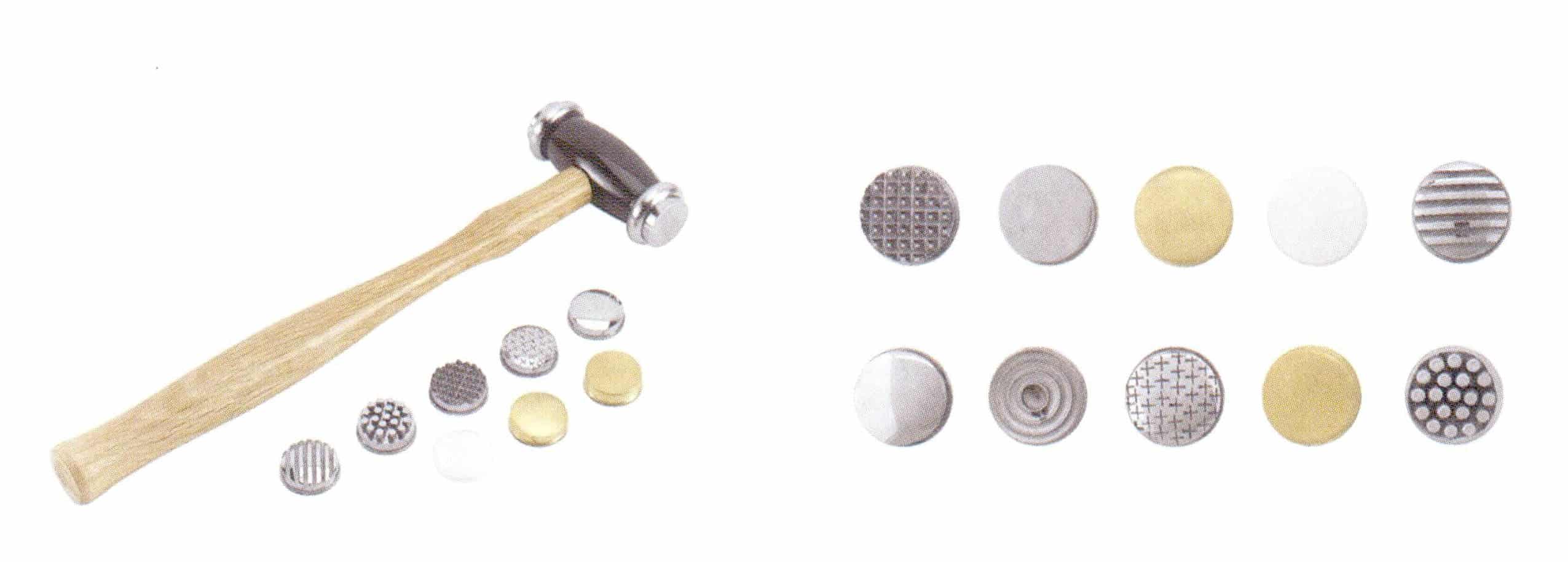

Раздел VIII Обработка металла молотком

В металлообработке молотки часто используются для нанесения ударов по металлу и придания ему нужной формы, изменяя его толщину и текстуру. Многие виды молотков различаются по весу; легкие молотки обычно используются для детальной гравировки и других тонких работ, в то время как тяжелые молотки в основном применяются для ковки и изменения формы металла. При обработке металла молотом его необходимо предварительно отжечь. Если в процессе обработки молотком металл приобретает твердость, его необходимо снова отжечь, иначе он может потерять свою прочность и расколоться.

Очень важно, как используется молоток; в идеале головка молотка должна иметь плоский, ровный контакт с металлом, чтобы не оставлять следов на поверхности. Важно сохранять устойчивый ритм и равномерное усилие при нанесении ударов, чтобы добиться плавного эффекта. Если вы хотите намеренно создать следы от молотка, вы можете изменить инструменты и способ нанесения ударов в соответствии с вашими потребностями.

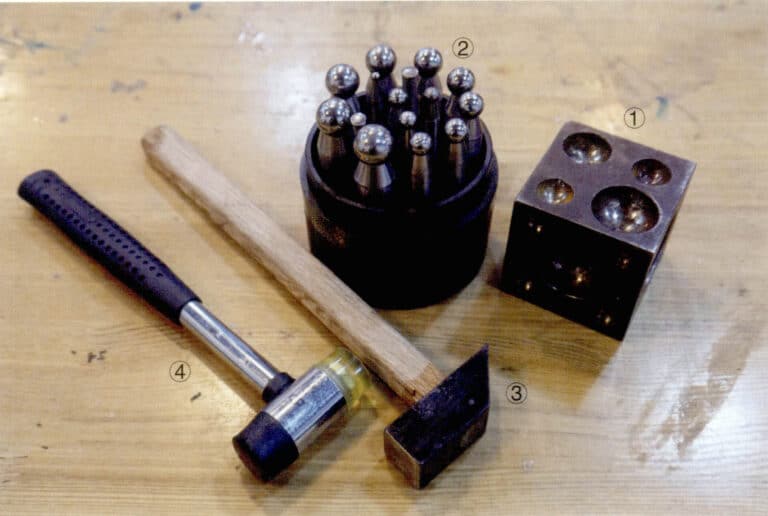

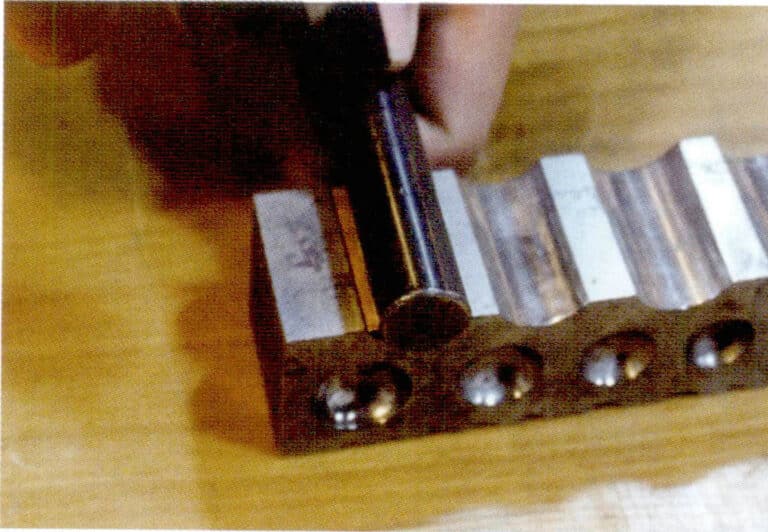

Раздел IX Доминг

Такие инструменты, как прижимной брусок и прижимной пуансон в сочетании с молотком, являются хорошими помощниками при формировании металлических куполов.

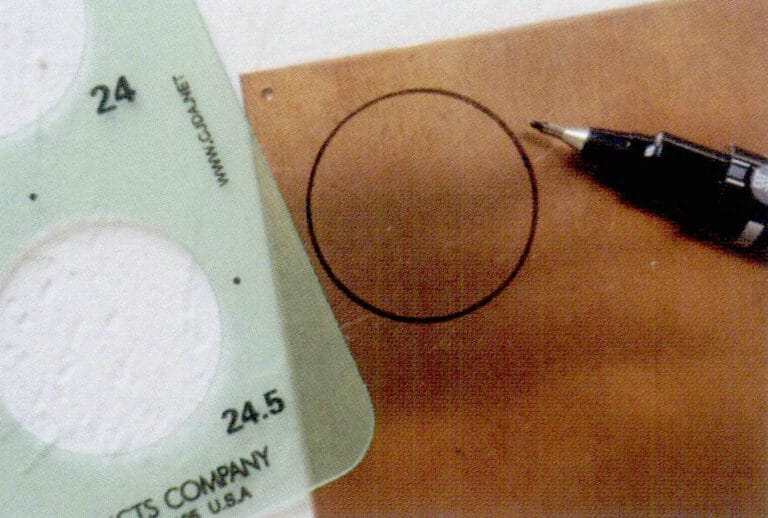

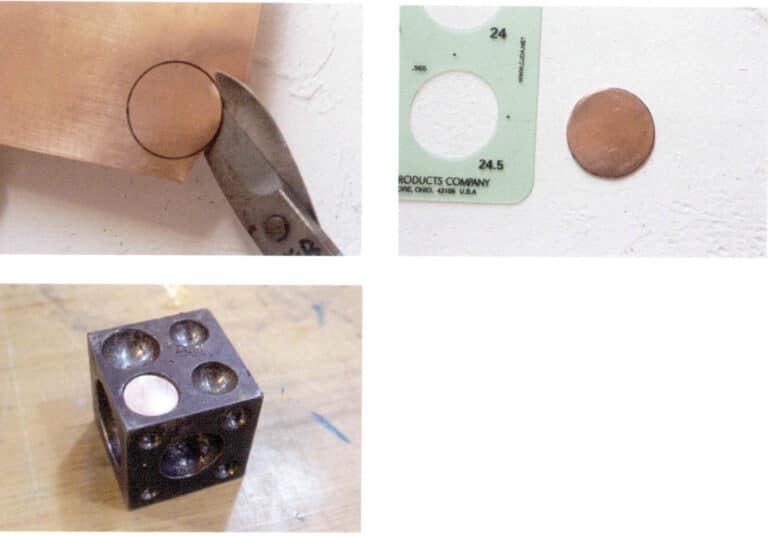

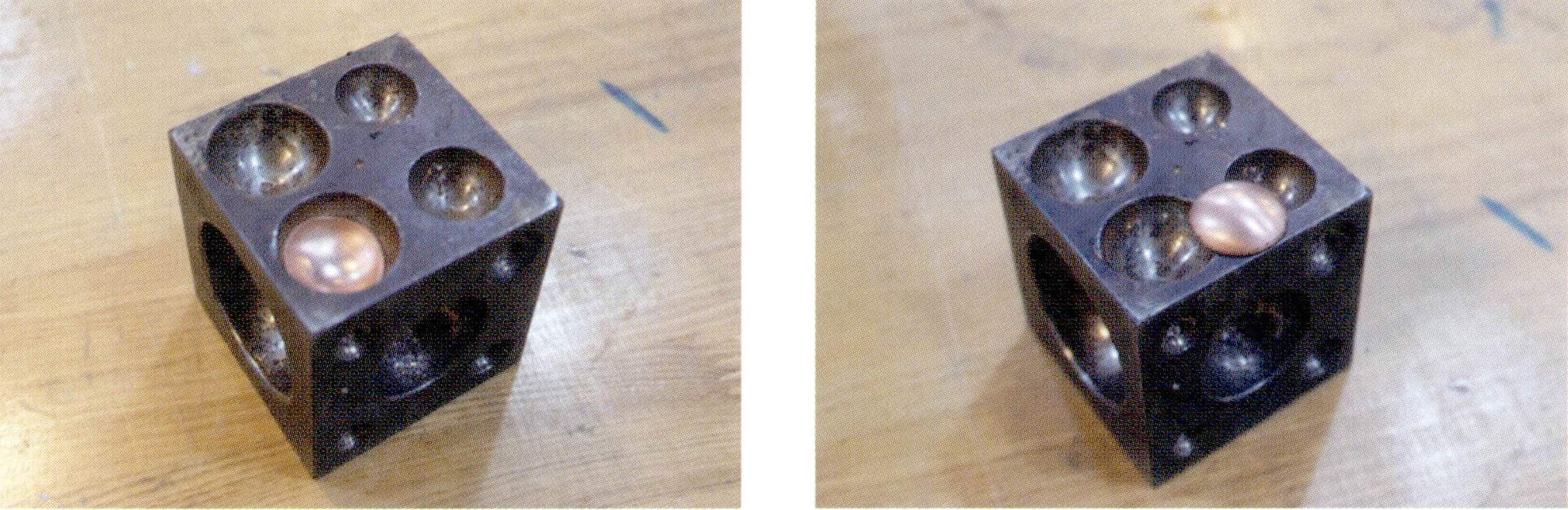

1. Изготовление полукруга

1. С помощью измерительной линейки нарисуйте на металлическом листе идеальный круг

2. Вырежьте металлический лист и поместите его в яму диаметром больше, чем круг.

3. Молотком постучите по пуансону, чтобы на металлическом листе образовалась вмятина.

4. Постепенно переходите к более мелким ямкам и пробойникам, чтобы создать желаемую кривизну полукруга.

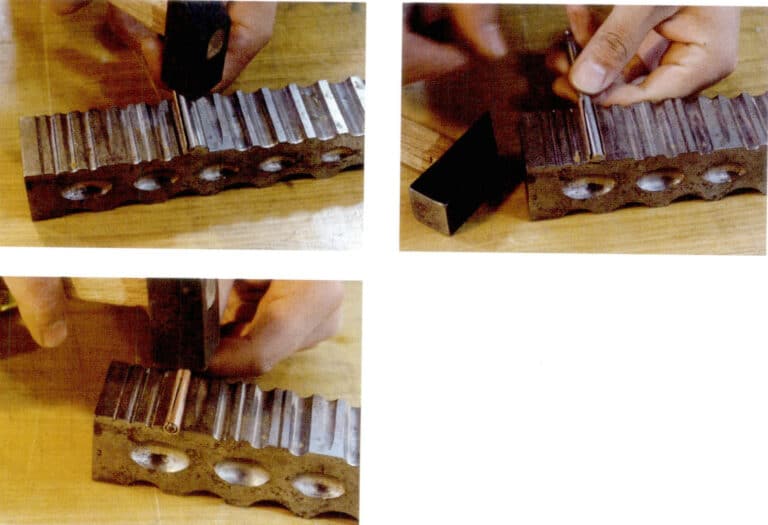

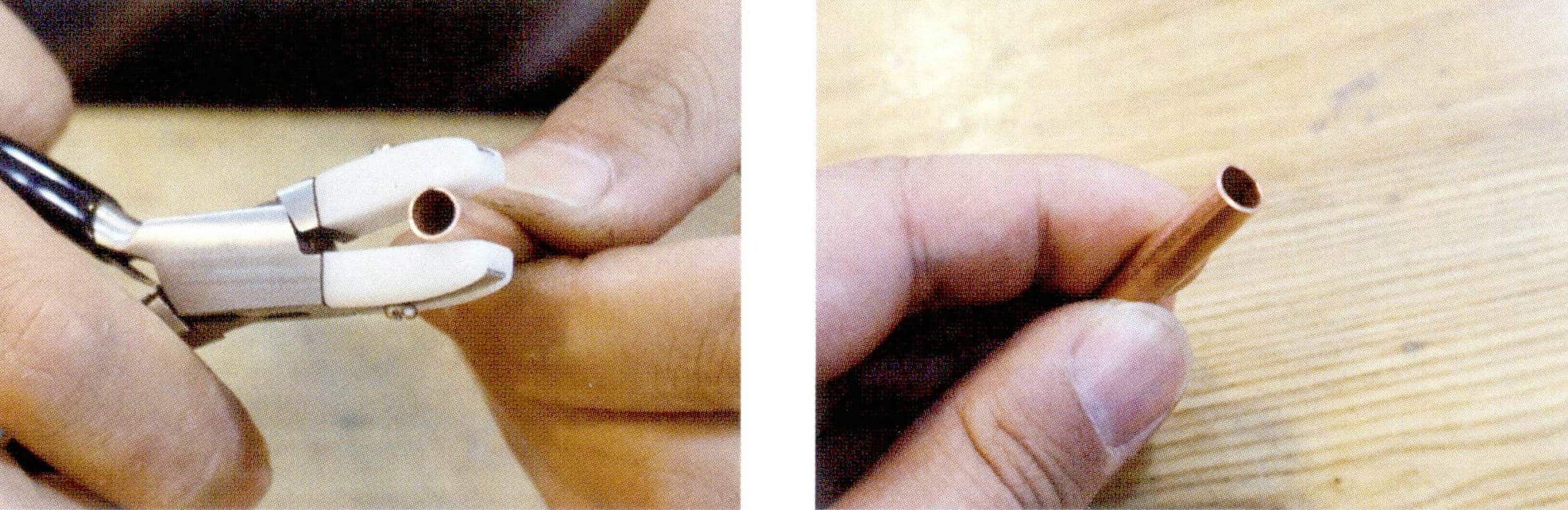

2. Изготовление изогнутых труб

1. Поместите разрезанный металлический лист в паз и выберите соответствующий пуансон, чтобы положить его горизонтально на металлический лист.

2. Молоток ударяет по пуансону, вызывая вмятину на металлическом листе.

3. Постепенно переходите к более узким канавкам и пробойникам и продолжайте наносить удары

4. С помощью резиновой киянки отрегулируйте кривизну металлической трубы

5. Плоскогубцами плотно зажмите оба конца металлической трубки и напильником подровняйте поперечное сечение обоих концов трубки; теперь круглая трубка готова.

Раздел X Полировка и шлифовка

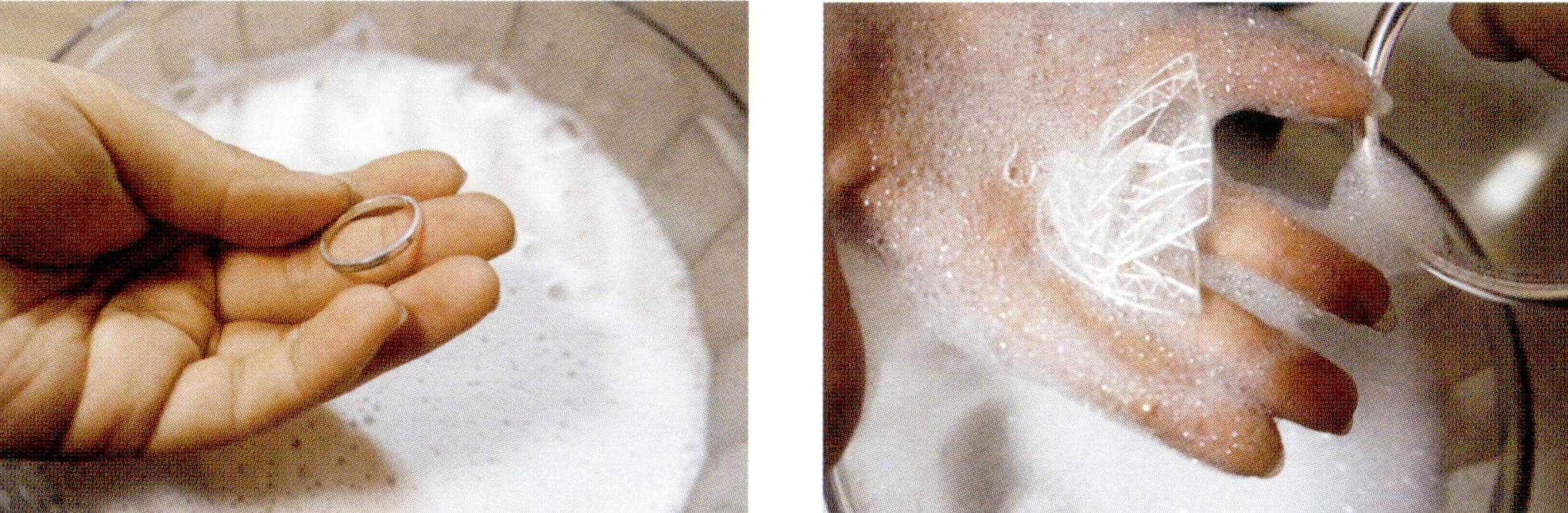

После того как металлический объект готов, наступает последний этап - обработка поверхности. Независимо от того, что является конечной целью - зеркальное покрытие, матовый эффект, матовая текстура или текстурные морщины, полировка и шлифовка - необходимый процесс.

1. Очистка

(1) Маринование:

Чтобы очистить поверхность от остатков, поместите металлический предмет в травильный раствор.

(2) Промойте чистой водой:

Ополосните захваченный предмет чистой водой и аккуратно счистите щеткой все приставшие части. Если позволяют условия, ополаскивание теплой водой температурой около 38℃ будет более эффективным для удаления грязи.

2. Полировка

(1) Ручная полировка

Ручная полировка обычно выполняется с помощью наждачной бумаги и шлифовальных брусков. Существует множество типов наждачной бумаги и шлифовальных стержней, и необходимо постепенно переходить от грубой шлифовки к тонкой, чтобы поверхность металла постепенно облагораживалась. Полировку наждачной бумагой также можно разделить на ручную полировку и полировку с помощью подвесной шлифовальной машины.

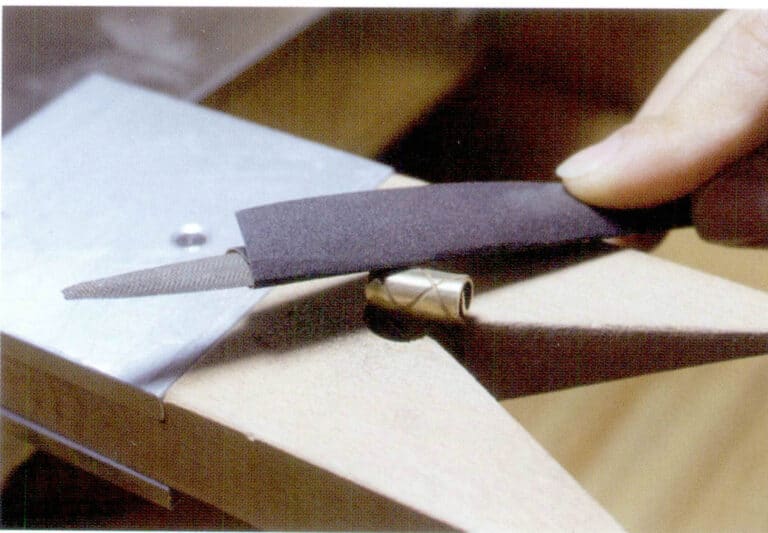

① Полировка наждачной бумагой:

Наждачную бумагу можно держать в руках для полировки, обычно она используется для полировки больших площадей в начале работы; для деталей наждачную бумагу можно намотать на напильник для полировки, а для очень тонких деталей наждачную бумагу можно плотно намотать на сверло для полировки.

② Полировка шлифовального стержня:

Для ручной полировки можно использовать различные шлифовальные стержни. Шлифовальные стержни мягкие и могут быть вырезаны в различных формах, что делает полировку мелких деталей и пазов удобной.

(2) Машинная полировка

Полировальные машины можно разделить на подвесные шлифовальные машины, электрические дисковые шлифовальные машины, машины с абразивной лентой и т.д. Мы часто используем подвесной шлифовальный станок, на который обычно устанавливаются валики с наждачной бумагой или другие инструменты для полировки.

① Полировка абразивной бумагой:

Установите плотно намотанный валик с наждачной бумагой на подъемник и равномерно регулируйте скорость подъемника, чтобы отполировать предмет. Поверхность валика наждачной бумаги имеет различную зернистость, поэтому полировку следует проводить от крупной к мелкой.

② Резиновый абразивный круг для полировки:

Резиновые абразивные круги обычно используются с подвесными шлифовальными машинами и представлены различными моделями, подходящими для придания формы и полировки металлов. Кроме того, если требуется особая форма резинового круга, ее можно изменить с помощью напильника.

3. Полировка

(1) Ручная полировка

Это относительно трудоемкий процесс, но он позволяет лучше справляться с деталями, используя такие инструменты, как медные щетки, полировальные круги и шерстяной войлок.

(2) Механическая полировка

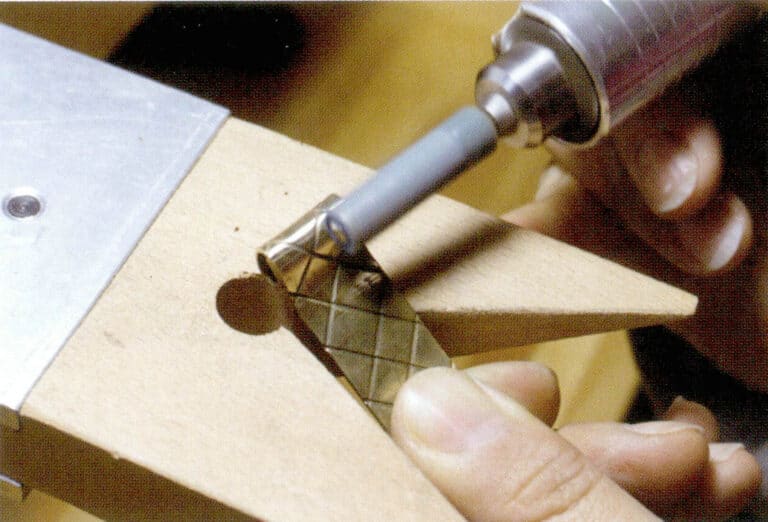

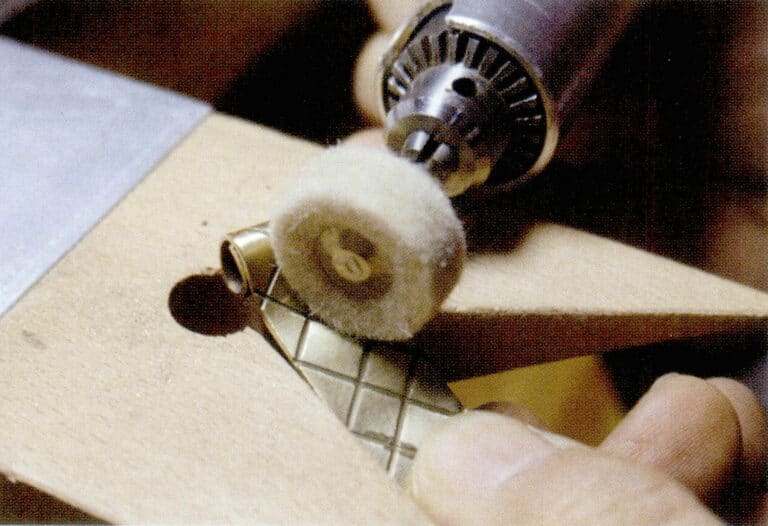

① Подвесная шлифовальная машина для полировки:

Может использоваться с различными полировальными принадлежностями, такими как медные проволочные щетки, матерчатые круги и шерстяные щетки.

Подвесная шлифовальная машина с медной проволокой для полировки

Подвесная шлифовальная машина с фетровыми валиками для полировки

② Машинка для полировки круга из ткани:

Может использоваться с различными полировальными кругами и воском для полировки, такими как круги из хлопчатобумажной ткани, холста, хлопчатобумажных нитей, шерсти и т.д.

Пылесборник полировальной машины

Двухголовочный настольный полировальный станок

Полировочный состав

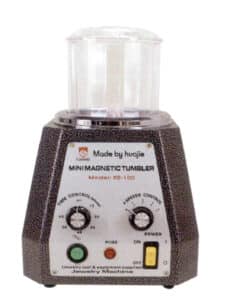

③ Магнитный тумблер:

Для полировки используется трение между металлами. При использовании поместите в полировальную машину соответствующее количество магнитных полировальных штифтов, моющего средства и чистой воды, затем поместите металл в машину и отрегулируйте время и интенсивность полировки. Машина работает быстро, и металл быстро приобретает блестящий эффект.

Магнитный тумблер

Магнитный тумблер в работе

Различные типы магнитных галтовочных штифтов

Магнитный тумблер полирует серебряные украшения

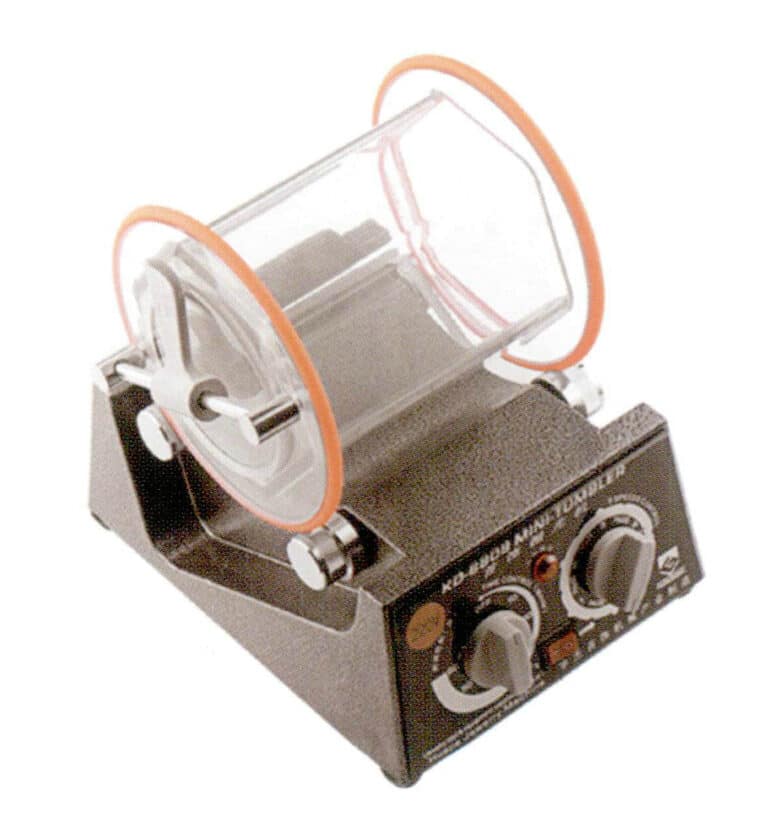

④ Роторный тумблер:

При использовании поместите в машину полировальные шарики из нержавеющей стали, полировальный порошок, чистую воду и т.д., затем добавьте металлические изделия, которые нужно отполировать, и отрегулируйте время и интенсивность полировки в соответствии с вашими потребностями.

Роторный галтовочный барабан

Специальные шарики из нержавеющей стали для роторного тумблера (различные модели)

4. Прижигание

Полировка, также известная как полировка прессом, - это метод, при котором с помощью давления достигается высокий блеск металлических поверхностей. В отличие от шлифовки и полировки, полировка не приводит к потере металла. Прижигание часто выполняется вручную, что позволяет обрабатывать места, до которых не могут добраться машины, а также создает ощущение ритма за счет контрастной яркости металлической поверхности.

С помощью пера для полировки или ножа для полировки агата надавливайте и трите на участки, требующие прессования, одновременно погружая их в определенную смазку, например в чистящее средство или воду. Помните, что между инструментом для полировки и металлом не должно быть пыли или песка, иначе металлическая поверхность и инструмент для полировки будут в разной степени повреждены.