Slik lager du lette smykkekunstverk med elektroforming

Elektroformingsprosessen: Fra støping til overflatebehandling

Elektroformingsprosessen er en elektroavsetningsstøpingsteknologi og en ny håndverksteknikk introdusert i smykkeforedlings- og produksjonsindustrien. Den oppsto i USA på 1960-tallet og ble først lansert på smykkeutstillingen i Basel i Sveits i 1984, inkludert elektroformingsteknologi i 18 karat gull og elektroformede smykker. Elektroformprosessen avsetter metaller eller legeringer som gull, sølv og kobber på overflaten av en modell ved hjelp av elektrolyse, og fjerner deretter modellen for å danne hule, lette smykkeprodukter med stort volum. Metoden kompenserer for den manglende evnen til å produsere tynnveggede støpegods ved støping med tapt voks. Det løser manglene ved mekanisk stempling som ikke kan produsere smykkeprodukter i store volumer med klare detaljer. Sammenlignet med støping med tapt voks har den et veldig tynt metallag, noe som reduserer produktets vekt betydelig samtidig som det samme volumet opprettholdes, noe som effektivt senker produksjonskostnadene og forbedrer konkurransekraften til smykkeprodukter. Denne teknologien kan også skape spesielle trendy buede smykkeserier og forskjellige nye smykkestiler med sømløse overflater.

Elektroformingsteknologi utnytter de kombinerte effektene av forskjellige kjemiske komponenter, hastigheten på utstyrsdrift, temperatur, strømintensitet og størrelsen på støpegodsene for å produsere hule smykkeprodukter. Derfor, i den tekniske driftsprosessen for produksjonsarbeid, i motsetning til andre manuelle prosesser, er det viktig å følge veiledningen av tekniske parametere strengt og kombinere den med praktisk produksjonserfaring. En grundig og vitenskapelig streng arbeidsholdning er nødvendig for å forbedre driftsnivået i produksjonsarbeidet og oppnå et høyt utbytte av kvalifiserte elektroformede smykkeprodukter.

Den typiske elektroformingsprosessen består hovedsakelig av sammenhengende produksjonstrinn, inkludert modellering av støpemønsteret, kopiering av støpeformen, injisering av voks i formen, etterbehandling av voksformen, påføring av pasta, elektroforming, etterbehandling, avvoksing og polering.

Skjematisk diagram over elektroformingsstrukturen

Innholdsfortegnelse

Del I Arbeidsprinsippet for elektrolytisk støping

1. Arbeidsprinsippet for elektrolytisk støping

2. Grunnleggende struktur for elektroformingsteknologi

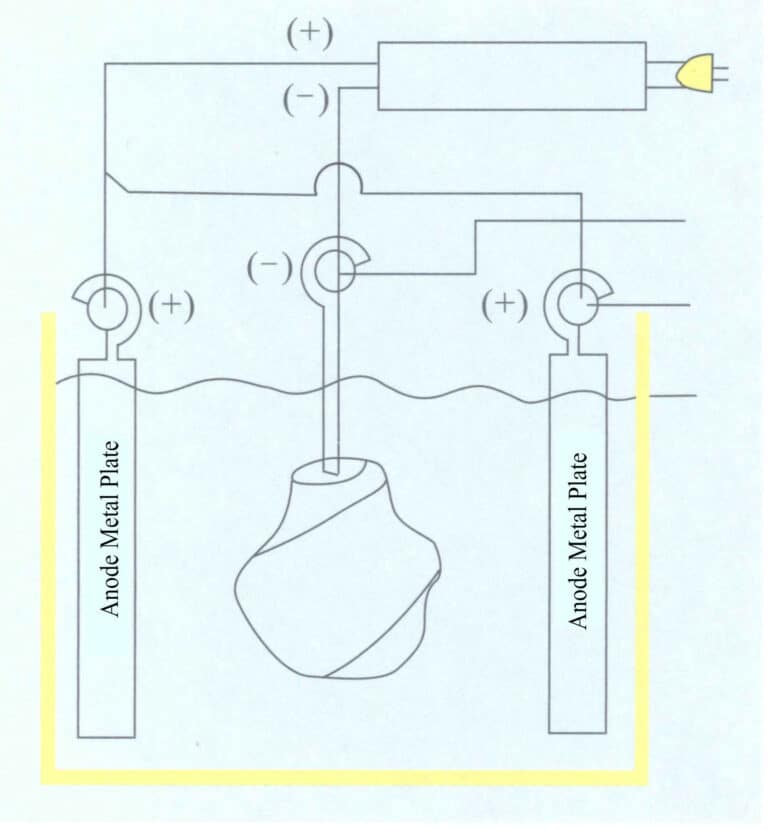

Den grunnleggende strukturen for elektroforming kan deles inn i fire deler, inkludert strømforsyning, elektrolysetank, krets, hjelpemekanismer og reagenser (se figur 9-1).

(1) Strømforsyning. Omformer en 220 V strømforsyning til likestrøm gjennom likeretterutstyr. Katoden og anoden er satt opp i elektrolysetanken.

(2) Elektrolytiske tanker. Bruk korrosjonsbestandige beholdere, for eksempel glasertanker og PVC-tanker.

(3) Kretsløp. Arbeidsstykkene som skal støpes elektrolytisk, er koblet til katoden, og anoden er koblet til metallplatene med metallionene som kreves i elektrolytten, og danner en krets i den elektrolytiske cellen.

(4) Hjelpemekanismer og reagenser. For å fremstille elektrolytten trenger man filtre, miksere, metallsalter, syrer, baser og andre kjemiske reagenser.

Figur 9-1 Skjematisk diagram over elektroformingsstrukturen

Del II Fremstilling av voksformer

1. Skulptering av mønsteret

Voksmodeller lages vanligvis med smykkevoks som råmateriale, og teknikker som høyrelieff, lavrelieff, gjennomskjæring og linjeutskjæring brukes for å skape voksmønstre.

(1) Hovedverktøy

Elektrisk hengende kvern med fleksibel aksel, elektrisk hårføner, elektrisk loddebolt, skrivebordslampe, ulike typer utskjæringskniver, skyvelære, rissere, filer med ulike former og spesifikasjoner, firkanter, pinsett osv.

(2) Hovedmaterialer

Smykkevoks, hard leire til finsnitting, trebasert jord, gipspulver, bensin, sandpapir osv.

(3) Håndverksdesign

Design er basert på kundens krav, og konseptualiserer det ideelle mønsteret. Samtidig er det nødvendig å ta hensyn til de primære og sekundære aspektene ved motivet og temaet, vanskelighetsgraden ved bearbeidingsprosedyrer og elektroformingsteknikker, det ideelle volumet og kvaliteten på det bearbeidede arbeidsstykket og andre faktorer for å oppfylle kundens krav til smykker og dekorative kunstverk med figurer, planter, dyr, landskap osv.

(4) Innledende grov utskjæring

Den første grove utskjæringsprosessen innebærer å bruke utskjæringsverktøy for å skulpturere voksmateriale til en viss form i henhold til kravene i designtegningen og prosessforholdene for å bestemme dens grunnleggende form. Dette er den første grove fasen av utskjæringsprosessen, og dens grunnleggende prinsipper er som følger.

① La kantene stå når du ser overflater, og bruk firkanter i stedet for sirkler. "La kantene stå når du ser flater" er et trinn i utskjæringsprosessen. Når man skjærer, bør man først se objektet som skal skjæres ut som en geometrisk kropp, og ved å kontinuerlig skjære i den geometriske kroppen, dele de store flatene i mindre flater som ligger nær minimumsformen. Når man for eksempel skjærer ut hodet til en person, kan man se på hodet som et rektangulært prisme og deretter dele det inn i mindre flater i henhold til strukturen i hodet og ansiktet.

② Skjær ut hulrommene og la de faste stoffene stå igjen. Under utskjæringsprosessen er det vanlig å se noen utstikkende områder av menneskekroppen som er avgrenset av klærne, som er de faste delene, ofte høydepunktene. Motsatt er det noen innfelte områder som er begravd i klærne, tomrommene. De faste partiene bør endres minimalt eller forbli urørt, mens hulrommene er i fokus for bearbeidingen, slik at de faste partiene kommer frem.

③ Begynn grunt, og gå deretter dypt. Hovedpoenget er å skissere de generelle konturene og strukturen til det tredimensjonale bildet på planet når man avbilder detaljene i produktet. Man kan gå videre til større dybde først etter å ha kontrollert nøyaktigheten av proporsjoner og former.

④ Legg igjen materiale til utskjæring. La det være igjen litt overflødig materiale på de aktuelle stedene for å muliggjøre ytterligere modifikasjoner.

⑤ Kort hals og høye skuldre. Dette er også en metode for å etterlate materiale til utskjæring.

(5) Fin utskjæring, omhyggelig utsmykning

Finutskjæring gjøres etter den første utskjæringen av emnet, og retter opp ulike mangler fra de tidligere prosessene og sørger for at overflaten på voksformen er glatt og polert. De viktigste håndverksteknikkene omfatter fintegning, presis posisjonering og trimming, og fin utsmykning.

① Fin skissering. Det betyr at du tegner mer detaljerte omriss på det opprinnelige verket. For eksempel en persons øyne, hender, ører og føtter, kronbladene og bladene på blomster osv.

② Presis posisjonering og trimming. Etter å ha fullført den fine skissen kan man gå dypere inn i arbeidet, raffinere og detaljere delene av det blanke stykket og utsmykke de dekorative linjene.

③ Fin utsmykning. Dette innebærer hovedsakelig kontroll og utbedring av eventuelle mangler som er oversett i tidligere prosesser. Etter at voksformen er utsmykket, vaskes overflaterestene bort med bensin, og en komplett voksform er ferdig.

(6) Teknikker for utskjæring

Utskjæringsteknikkene omfatter generelt følgende kategorier.

① Tredimensjonal rund utskjæring. I dag lages de fleste voksformene ved hjelp av tredimensjonal rundutskjæring, som krever detaljert utskjæring på både for- og baksiden, mens basrelieff bare trenger å skjæres ut på én side.

② Høyt relieff. Høyt relieff er relativt tykt, med en betydelig avstand mellom de tykkeste og tynneste punktene, noen nærmer seg tykkelsen på rundskåret. Det høye relieffet kombineres ofte med et grunt relieff som bakgrunn for å fremheve motivet og skape en kontrast mellom det fjerne og det nære.

③ Grunt relieff. Avstanden mellom det tykkeste og det laveste punktet er relativt liten, med små svingninger og en uklar tredimensjonal effekt.

④ Linjeskjæring. Thans teknikk uttrykker bilder gjennom linjer, som kan deles inn i dyptrykk og relieff. Med dyptrykk menes riller i en flat flate som uttrykker mønsterets egenskaper. Relieff, derimot, bruker opphøyde linjer for å uttrykke mønsterets egenskaper, der prosessen innebærer å bevare de linjerte områdene mens resten senkes med en meisel for å fremheve linjepartiene.

⑤ Gjennombrutt (hul utskjæring). Denne teknikken går ut på å skjære ut visse mønstres "base" eller bakgrunn med en meisel, noe som skaper en delikat og gjennomskinnelig effekt. Når det gjelder uttrykksmetoder, finnes det både punkt- og fokalperspektiver.

2. Kopiform, skjæreform

Voksformen (også kjent som et voksmønster) som har bestått de ovennevnte utskjæringsstandardene, er en prøve i masseproduksjon. Prøven må replikeres i en gummiform for å oppnå masseproduksjon.

(1) Hovedutstyr og verktøy

Vakuumvibrasjonsmaskin, flere plastbøtter og -kummer, roterende skiver, flate spader, børster og hansker.

(2) Hovedmaterialer

1300 importert silikon, 627 innenlandsk lim, herdemiddel og avfallssandpapir.

(3) Nøkkelpunkter i driftsprosessen

Rull sandpapiret til en sylindrisk form i henhold til størrelsen på malen, stift det fast med en stiftemaskin, plasser mønsteret på fiberplaten, og fest deretter det sammenrullede sandpapiret rundt utsiden av mønsteret. Hell silikon og herdemiddel i limskålen og bland grundig. Forholdet mellom silikon og herdemiddel er 10:1. Blandingstiden er 15 〜25 min for lim type 627 og 30 〜45 min for silikon type 1300. Det må være en viss avstand mellom mønsteret og sandpapirrøret, vanligvis mer enn 7 mm, men den bør ikke være for tykk for å unngå å øke mengden silikon som brukes. Fest sandpapirrøret på en glassoverflate, vakuumér det blandede silikonet, sprøyt det inn i sandpapirrøret (figur 9-2), og vakuumér deretter igjen. Vanligvis injiseres det 1/2 først og limes deretter i henhold til den faktiske situasjonen etter støvsuging med en vakuummaskin. Etter å ha fylt silikagelen, sett den inn i vakuummaskinen, og sett sandpapirsylinderen på riktig og stabilt sted for den siste støvsugingen. Innenlandsk silikagel kan tørkes naturlig på omtrent fem timer, mens importert silikagel trenger 8 ~ 12 timer for å tørkes naturlig.

Ovennevnte er en generell metode for Copy Mold, mens Copy Mold av store produkter er noe annerledes. Forbruket av silikon Copy Mold-materialer for store produkter er høyt, kostnadene er høye, og på grunn av det store volumet er det vanskelig å støvsuge, noe som gjør kvaliteten vanskelig å garantere. Derfor gjøres det vanligvis ved å påføre lim på mønsteret og deretter kopiere det med gips.

Fest mønsteret på platen, bruk en pensel til å påføre det klargjorte silikonet på malen, og se nøye etter om det finnes områder som ikke er dekket eller bobler. Hvis du finner bobler, bør de håndteres umiddelbart. Etter at det første laget er ferdig, gjentar du penslingen to ganger, slik at du oppnår en tykkelse på 3 〜5 mm (avhengig av mønsterstørrelsen). Bruk oljeleire til å fylle ut større fordypninger og hull. Bland deretter en passende mengde vann med gips for å lage en gipsslurry, og bruk en flat spatel og hendene (iført gummihansker) til å skrape og spre gipsen på malen, med en tykkelse på ca. 20 〜30 mm (avhengig av mønsterstørrelsen). Når du skraper og sprer, kan du, avhengig av hvor komplekst mønsteret er, dele det opp i flere deler for produksjon: enkle i to deler, komplekse i 3 ~ 4 deler, eller flere deler for å gjøre det lettere å fjerne silikonformen og mønsteret som standard. Etter å ha laget det ytre laget av en gipsform, er det nødvendig å påføre gulvvoks på periferien og deretter lage et annet stykke, og sørge for at de ikke henger sammen for enkel demontering. Når hele Copy Mold-arbeidet er fullført, bør det få lov til å lufttørke naturlig. Bruk en gummihammer til å slå av gipslaget for demontering, og bruk deretter en skalpell til å kutte silikonlaget på passende steder for å fjerne mønsteret. Lukk den kuttede silikonformen, bruk en gipsdemonteringsform for å holde og fikse silikonformen, og fest den med limlinjer og tape; det store Copy Mold-arbeidet er da fullført.

Når du skjærer i formen, bør du velge områder som er lette å reparere, slik at det blir enklere å avslutte (skrape) voksformen. Unngå å skjære gjennom ansiktstrekkene når du støper figurer eller dyrestatuer. Etter at du har skåret ut formen, må du kontrollere kvaliteten på silikonformen for å se om det er noen bobler og om silikonformene passer godt sammen.

Kopier mold gummi mold video

3. Injeksjon av voksform

Ved å injisere voks i silikonformen skaper man voksformer for masseproduksjon, såkalt voksforminjeksjon.

(1) Hovedutstyr og verktøy

Elektrisk varmesylinder, ovn, vakuumvibrasjonsmaskin, pinsett, jernskje, luftkompressor, gummiform.

(2) Hovedmaterialer

Modell 13360 smykkevoks.

(3) Nøkkelpunkter i driftsprosessen

Bruk trykkluft for å blåse bort urenheter inne i gummiformen, plasser gummiformen i den elektriske ovnen for å forvarme i 5 minutter, slik at temperaturen på gummiformen når 60 ~ 65 ℃, og fjern fuktighet (som kan redusere dannelsen av bobler under voksinjeksjon). Ta gummiformen ut av ovnen, lukk den og sørg for at skjøtene er helt forseglet, og fest den med et gummibånd. Bruk en jernskje til å øse opp voksvannet fra den elektriske varmesylinderen og hell det i den forseglede gummiformen (figur 9-3), plasser den deretter i vakuumvibrasjonsmaskinen for å vakuumere i 1 〜2 minutter, ta ut vokstilskuddet og vakuumere igjen i 1 〜2 minutter. Etter at voksinjeksjonen, vokstilskuddet og vakuumarbeidet er fullført, plasserer du gummiformen på arbeidsbenken for å avkjøles naturlig. Når voksinjeksjonsporten har størknet, stiller du gummiformen i et plastbasseng fylt med kaldt vann for å fremskynde størkningen av voksen. Størkningstiden avhenger av voksvolumet, vanligvis over 30 minutter og noen ganger opp til 1 dag. Etter at voksformen inne i gummiformen er helt størknet, løsner du gummibåndet og teipen, åpner gummiformen og tar ut den dannede voksformen.

4. Modifisering av voksform

Prosessen med å modifisere voksformen som er dannet ved voksinjeksjon for å reparere feil, forskjønne overflaten og oppfylle designkravene kalles etterbehandling av voksmodell. Overflaten på voksformen etter etterbehandling skal være glatt, fri for urenheter og oppfylle de tekniske kravene til elektroformprosessen. Hvis individuelle voksmønstre må modifiseres under etterbehandlingsprosessen for voksform, må de omarbeides tilbake til voksutskjæringstrinnet.

(1) Hovedverktøy

Trancheringskniv, voksskrapekniv, kirurgisk kniv, elektrisk loddebolt, skrivebordslampe, pinsett, bensin, alkohollampe, børste osv.

(2) Etterbehandling av voksmønster

Endre voksformen for å oppfylle de produksjonstekniske kravene til elektroformingsprosessen. Bruk voks (original) modell for å replikere gummiformen, og når du er i store mengder, operere i henhold til prosessen med voksmodellen → sølvmodell → gummimodell.

(3) Skraping av voks (etterbehandling av voksformen)

Ta utgangspunkt i originalmodellen, og bruk en voksskrape eller skalpell til å skrape av flash, voksmerker, sprues osv. fra voksformen, slik at hele overflaten på voksformen blir vakker og glatt (figur 9-4). Bruk en elektrisk loddebolt til å prikke voks for å fylle små hull og andre defekter på voksformen eller koble sammen flere vokskomponenter. Rengjør overflaten på voksformen med bensin for å gjøre den blank og glatt (figur 9-5).

Figur 9-4 Etterbehandling av voks

Figur 9-5 Rengjøring av voksformen

(4) Gravering av tegn

Merk farge, skriftstørrelse osv. på voksformen som er klargjort for elektroforming. Plasseringen av graveringstegnene skal ikke påvirke estetikken og må ikke komme i konflikt med de reserverte hullene og innsettingspinnene for etterbehandling. Rengjør stempelformen med bensin, og stemple den deretter på voksformen. Ikke bruk for mye kraft når du stempler for å unngå at voksformen deformeres; teknikken må være korrekt (figur 9-6). Etter stempling rengjør du stempelformen med bensin, og stempler deretter på neste voksform. Etter stempling må du nøye kontrollere om det finnes grader på stemplingsstedet; hvis det finnes, skraper du forsiktig med en skalpell eller tørker av med en bomullsdott fuktet med bensin for å holde overflaten ren og støvfri. Vær oppmerksom på at bensinen ikke må bli liggende for lenge på stemplingsområdet i voksformen; den bør tørke raskt, ellers vil stempelet falme og påvirke stemplingseffekten.

Video av etterbehandling av voksform

Video av voksinjeksjon og voksbehandling

Seksjon III Elektroforming av hulrom

1. Sette inn hengestangen

For å lette elektroformingen av støpetanken må en hengestang settes inn i voksformen for å oppnå fiksering og ledningsevne.

(1) Hovedverktøy

Opphengsstenger i ulike former, elektrisk loddebolt, alkohollampe, kirurgisk kniv.

(2) Nøkkelpunkter i driftsprosessen

Installer boret på den elektriske hengende fleksible akselsliperen, bor deretter et hull i riktig posisjon i midten av voksformbasen, sett den passende jernhengende stangen inn i det borede hullet, bruk deretter det elektriske loddejernet til å prikke voks, forsegle og stramme den innsatte stangen med voks, og glatt tetningsvoksen (figur 9-7). Alternativt kan du velge riktig hengestang, varme den opp med en alkohollampe og sette den direkte inn i passende posisjon i midten av voksformbasen. Bruk deretter et elektrisk loddejern til å prikke voksen, forsegle og stramme voksen ved stanginnsettingspunktet for å forhindre at voksformen faller av under elektroforming i støpesylinderen, og skrap deretter forseglingsvoksen jevnt.

Video av montering av hengestang

2. Påfør sølvpasta (ledende lag)

Siden voksformen ikke er et ledende materiale, må det påføres et jevnt lag med sølvpasta på overflaten av voksformen. Under sølvfoliens naturlige tørkeprosess fordamper acetonen i løsningsmidlet og danner et svært tynt, ledende lag på overflaten av voksformen, som dermed er klargjort for elektroforming i støpesylinderen.

(1) Hovedutstyr og verktøy

Kjøleskap, magnetomrører, skalpell, børste, begerglass, ulike bor og kompass.

(2) Hovedmaterialer

2001TP5Sølvpasta, 4-metyl-2-pentanon (C6H12O) .

(3) Nøkkelpunkter i driftsprosessen

Bruk en finere sil til å filtrere sølvpastaen for å fjerne de grovere stoffene i sølvpastaen. Deretter helles ca. 300 ml sølvpasta over i et begerglass som inneholder en magnet og plasseres i midten av en magnetomrører. Når magnetomrøreren er slått på, vil magneten i begeret rotere raskt for å røre om og holde sølvpastaen i en jevn tilstand, slik at overflaten ikke blir skjellete. Hvis sølvpastaen i begeret blir for tykk, bør du tilsette litt keton for å fortynne den. Bruk en pensel til å dyppe i sølvpastaen og stryk den jevnt på overflaten av voksformen (figur 9-8). Sølvoljen skal dekke skjøten mellom voksformen og jernstangen, og sølvpastaen på jernstangen skal ikke være for høy, ideelt sett rundt 3 mm. Ved romtemperatur vil sølvpastaen oksidere og samle støv. Derfor bør sølvpastaen oppbevares i kjøleskapet. Sølvpastaen bør holde en viss konsentrasjon, helst med et glatt, hvitt utseende på overflaten av voksprøven. Penselen bør rengjøres regelmessig med sølvpastatynner for å unngå problemer med vedheft.

Video om påføring av sølvpasta

3. Åpning av reserverte hull

4. Forberedelser før plassering i tanken

(1) Kontroller og reparer voksformene

Sjekk om det mangler sølvpasta eller små sølvperler på voksformen. Hvis det er det, bør de repareres omgående, ellers vil det føre til problemer som hull og perler på overflaten av støpeobjektet etter at det er tatt ut av formen.

(2) Veiing

① Hovedverktøy. Elektronisk vekt, flere plastbrett.

② Viktige driftspunkter. Juster den elektroniske vekten for å sikre at den er stabil og egnet. Etter at du har lagt jernstangen i voksformen, plasserer du den på den elektroniske vekten for veiing og registrerer dataene i det tilhørende "Production Record Form" (figur 9-9).

Forberedelser før plassering i tanken video

(3) Kontroller og korriger elektroformeringsløsningen og utstyrsindikatorene

Før elektroformingen av arbeidsstykket begynner, er det nødvendig å nøye kontrollere ulike tekniske indikatorer i henhold til tekniske dokumenter som "The Role of Additives and Addition Standards", "Key Points of Electroforming Technology (Parameters)" og "Standards for Gold and Silver Stock in Casting Cylinders". Hvis noen indikatorer ikke oppfyller de tekniske kravene, bør de korrigeres umiddelbart. Først når alle produksjonstekniske indikatorer er oppfylt, kan elektroformingen av arbeidsstykket fortsette? Ellers vil defektfrekvensen eller skrapfrekvensen øke.

(4) Metoder for å korrigere ulike tekniske indikatorer

① Metode for tilsetning av gullsalt (kaliumcyanidgull). Når gullsaltet er utilstrekkelig i elektroformingsløsningen, er krystalliseringen av elektroformingslaget finere. Likevel reduseres katodens effektivitet, den tillatte øvre grensen for katodestrømdensitet reduseres, det elektroformede laget er utsatt for brenning, og noen ganger ser fargen på det elektroformede laget lysere ut. Ved å øke gullsaltinnholdet i elektroformingsløsningen heves den tillatte øvre grensen for strømtetthet, forbedrer strømeffektiviteten og er gunstig for glansen på det elektroformede laget. Men når gullsaltinnholdet i elektroformingsløsningen er for høyt, blir det elektroformede laget grovt, og fargen er utsatt for mørkere og rødfarging.

For hver 1 g rent gull som elektroformes, kreves det 1,47 g kaliumcyanidgull (med et gullinnhold på 68,3%) og 1 ml gulltilskudd for elektroforming. Generelt er det best å holde gullinnholdet i elektroformeringsløsningen på 20 g/L.

Eksempel: I en elektroformingstank skal det elektroformes 20 anheng som hver støper 11 g gull. Mengden gullsalt som skal tilsettes i elektroformingstanken er =(20 x 11)十 0,683 = 322,1 g (gullsalt).

1 liter rent vann kan løse opp 500 g gullsalt. Plasser først gullsaltet i et begerglass, tilsett deretter 90 ℃ en passende mengde rent vann, og rør til det er helt oppløst. Hell den oppløste gullsaltløsningen jevnt i støpetanken. Skyll begeret med rent vann, og hell skyllevannet i elektroformingstanken.

② Metode for tilsetning av kosttilskudd. Metodene for å legge til kosttilskudd inkluderer følgende to typer.

Metode 1: Denne metoden er egnet når mengden arbeidsstykker i tanken er liten.

Mengden tilsetningsstoff bestemmes av mengden gullsalt som tilsettes; for hver 500 g gullsalt skal det tilsettes 341 ml tilsetningsstoff. Tilsetningsstoffet tilsettes elektroformeringsløsningen i to omganger; den nødvendige mengden tilsetningsstoff tilsettes ved tilsetning av gullsalt, og deretter tilsettes 1/2 under elektroformeringen. Tilsetning av tilsetningsstoffet i to satser kan gjøre elektroformingsløsningen mer ensartet, støpehastigheten har en tendens til å være gjennomsnittlig, og det er gunstig for å beregne tiden for å starte tanken.

Metode 2: Denne metoden er egnet når mengden arbeidsstykker i tanken er stor.

Mengden tilsetningsstoff bestemmes ut fra vekten av gullstøpet, det vil si at for hvert 1 g gull som støpes, tilsettes 0,7 ml tilsetningsstoff. Tilsetningsstoffet tilsettes vanligvis i to omganger, der halvparten av den forventede mengden tilsetningsstoff tilsettes før støpegodset faller ned i tanken. Etter at støpegodset er tatt ut av tanken, gir den faktiske vekten av gullstøpet minus vekten av tilsetningsstoffet som er tilsatt, mengden tilsetningsstoff som skal tilsettes igjen etter at det er tatt ut av tanken.

Eksempel: Den planlagte vekten av gullstøpet til støpingen er 100 g. Før støpet plasseres i tanken, må det tilsettes 50 mL tilsetningsstoff. Etter at gullet er tatt ut av tanken, er den faktiske vekten 102 g, så mengden tilsetningsstoff som skal tilsettes igjen etter at gullet er tatt ut av tanken, skal være (102 - 50) = 52( mL).

③ Støpevæskens tetthet. I industriell produksjon uttrykkes tettheten til en løsning vanligvis i Baume-grader. Baume-grad er en metode for å angi konsentrasjonen i en løsning, oppkalt etter den franske kjemikeren Antoine Baume. Vanligvis senkes et Baume-hydrometer ned i den målte løsningen, og avlesningen som oppnås, er Baume-graden. Følgende ligning kan uttrykke forholdet mellom Baume-grad og densitet: Baume-grad =C-C÷D. Hvor C er en konstant 144,3, D er tettheten.

For eksempel er Baume-graden til rent vann 0°Be'. Hvis tettheten til elektroformingsløsningen i elektroformingstanken er 10% større enn tettheten til vann, er Baume-graden til elektroformingsløsningen 13°Be'.

Måling av støpevæskens tetthet: Rengjør hydrometeret med rent vann, plasser det i elektroformingsløsningen, vent på stabilisering, les deretter av dataene på hydrometeret og registrer dem. Hydrometeret må rengjøres med rent vann etter hver bruk. Under normal produksjon bør tettheten til elektroformeringsløsningen holdes på 10 〜20 Baume-grader, der 10 Baume-grader er optimalt når tanken åpnes. Ulike selskaper har forskjellige formuleringer for elektroformingsløsninger, og kravene til Baume-grader kan variere noe. Arbeidsstykker i trådsand har høyere krav til tettheten til elektroformeringsløsningen; hvis Baume-graden er for høy, vil det påvirke trådfuzz-effekten, og på dette tidspunktet bør rent vann brukes til å fortynne og justere Baume-graden til elektroformeringsløsningen.

④ Temperatur. Temperaturen er en av de viktigste faktorene som påvirker strømtettheten og produktets utseende.

Å øke temperaturen kan forstørre det tillatte området for katodisk strømtetthet. Likevel, hvis temperaturen er for høy, kan det gjøre elektroformingslaget grovt, spesielt toppen, lett bli rødt, og i alvorlige tilfeller kan det bli mørkt, svart, deformert eller sprukket. Når temperaturen er lav, krymper rekkevidden av katodisk strømtetthet, og elektroformingslaget kan bli sprøtt og boblende når det brennes. Derfor kan ikke temperaturens innvirkning på elektroformingslaget ignoreres under produksjonsprosessen. På grunn av at ulike leverandører har forskjellige formuleringer for elektroformingsløsninger, kan kravene til temperatur også variere.

⑤ pH-verdi. pH-verdien i elektroformeringsløsningen er en vanlig indikator for kvalitetskontroll. Nøyaktig måling og justering av pH-verdien i løsningen er avgjørende for å sikre kvaliteten på de elektroformede delene. Når pH-verdien er for høy, kan det oppstå defekter som sandhull og ujevnheter. Når pH-verdien er for lav, kan det føre til områder på støpegodset som mangler gullpulver, noe som gir en mørkerød farge. Uansett om pH-verdien er for høy eller for lav, vil hardheten til det elektroformende laget reduseres.

Metodene for å måle pH-verdien til elektroformingsløsningen inkluderer hovedsakelig pH-papirmetoden og måleinstrumentmetoden. Når du bruker pH-papir til å måle pH-verdien til elektroformingsløsningen, senker du den ene enden av papiret ned i løsningen som skal testes i 5 sekunder, fjerner deretter papiret og sammenligner det med et standard fargekart for å bestemme pH-verdiområdet til løsningen. Denne metoden er enkel og egner seg for overvåking på stedet, men nøyaktigheten er relativt dårlig.

Et måleinstrument brukes vanligvis til å måle pH-verdien i elektroformeringsløsningen nøyaktig. Den spesifikke driftsmetoden er å slå på strømmen, trykke på testbryteren og kontrollere om måleinstrumentet fungerer normalt.

Plasser måleinstrumentets reagensrør i støpetanken (2,5 cm under løsningsoverflaten), ca. 3 〜5 min, for å måle pH-verdien og registrere tallet. Slå av strømmen og rengjør prøverøret etter testingen.

Hvis pH-verdien er høy, kan elektroformeringsløsningen tilsettes en passende mengde syrejusteringsløsning.

Når pH-verdien er lav, kan en kaliumhydroksidløsning med en konsentrasjon på 10% brukes til justering.

⑥ Bestemmelse av strømtetthet. Strømtetthet er en av driftsvariablene under elektroforming, og hver elektroformingsløsning har et utvalg av strømtetthet som kan produsere et godt elektroformingslag. Generelt, når katodestrømtettheten er for lav, er katodepolariseringseffekten liten, og krystalliseringskornene i det elektroformede laget er relativt grove. Derfor brukes svært lave katodestrømstettheter sjelden i produksjonen. Når katodestrømtettheten øker, øker også katodepolariseringseffekten, og krystalliseringen av det elektroformede laget blir finere og tettere. Strømtettheten på katoden kan imidlertid ikke være for høy og må ikke overstige den tillatte øvre grensen. Hvis den overskrider den tillatte øvre grensen på grunn av alvorlig mangel på metallioner i nærheten av katoden, kan det oppstå et metallbelegg formet som grener ved spissene og fremspringene på katoden, eller det kan dannes et løst støpelag formet som en svamp på hele katodeoverflaten. Derfor har størrelsen på strømtettheten en betydelig innvirkning på kvaliteten på elektroformede produkter.

Formelen for å bestemme strømtetthet: Strømtetthet = Strøm÷ Overflateareal av voksformen (Enhet: A/dm2 )

Måling av voksformens overflateareal: Kleb selvklebende papir over hele voksprøven som er dannet ved sprøytestøping, og sørg for at det selvklebende papiret ikke overlapper hverandre. Fjern det selvklebende papiret og fest det på millimeterpapir for å beregne arealet. Summer og registrer overflatearealet til voksformen som brukes til å bli plassert i elektroformingstanken. Klassifiser og registrer arealet som måles hver gang i henhold til voksformnummeret i en oppsummeringstabell for referanse under gjentatt produksjon.

⑦ Justering av strømtetthet. I produksjonsprosessen for elektroforming justeres strømtettheten hovedsakelig ved å justere strømstørrelsen.

For eksempel er arealet av voksformen i støpetanken 10,56dm2og ønsket strømtetthet er 0,45 A/dm2, så den justerte strømmen er 4,747 A. Beregningsformel: 10,56 x 0,45 = 4,747 (A).

De generelle reglene for innflytelsen av strømtetthet på elektroformede deler er som følger: Strømtettheten for generelle vann-sand-arbeidsstykker er 0,4 〜 0,8 A/dm2; strømtettheten for generelle arbeidsstykker med sand er 0,25 〜0,6 A/dm2; strømtettheten for generelle arbeidsstykker i sølv er 0,5 〜1,0 A/dm2.

Hvis strømtettheten er for lav, vil overflaten på det slipte og flokkede produktet ikke vise klare linjer, og belegget vil være relativt glatt; overflaten på vannsandproduktet vil ikke være glatt nok, noe som resulterer i utseende av perler, og det elektroformede laget vil ha en kjedelig farge og glansløs. Det elektroformede laget vil være mykt, mørkt og grovt hvis strømtettheten er for høy. I alvorlige tilfeller kan det være litt sprøtt, med mulighet for at andre metallforurensninger avsettes, noe som fører til et vanlig brunt eller svart utseende på overflaten av støpegodset. Under produksjonen er det viktig å overvåke den nåværende situasjonen nøye, kontrollere ulike prosessparametere og iverksette tiltak for å justere i tide hvis strømtettheten overskrider det nødvendige området.

⑧ Rengjør elektroformeringsløsningen. Ulike urenheter som blandes inn, vil påvirke strukturen, utseendet, sveisbarheten og ledningsevnen til elektroformingsløsningen. Når metallurenheter blandes inn, er de svært vanskelige å fjerne. Hvis det er små mengder natriumioner i elektroformingsløsningen, kan det lett føre til anodepassivering, og over tid kan elektroformingsløsningen også bli brun. Derfor er det viktig å være nøye med å holde elektroformingsløsningen ren under produksjonen. For å rengjøre elektroformingsløsningen, bruk først en filtreringspumpe for å opprettholde regelmessig filtrering, hold støpeløsningen ren og bytt ut filterelementet regelmessig; for det andre, forhindre at støv og urenheter fra arbeidsområdet faller ned i støpetanken, da selv små urenheter og støv kan utgjøre kvalitetsrisiko; for det tredje, vær oppmerksom på vedlikehold av rentvannsmaskinen, og forbyr strengt tilsetning og bruk av substandard rent vann; for det fjerde, filtrer elektroformingsløsningen med aktivt karbon en gang hver sjette måned eller regelmessig.

Video om forbehandling av elektroforming

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

5. Elektroforming etter plassering i tanken

(1) Plassering av voksformen i tanken

Før voksformen plasseres i tanken, må overflaten rengjøres med rent vann for å fjerne støv; ellers kan støpingen utvikle perforeringer på grunn av støv. Områder med mange fordypninger i voksformen bør vende mot metallnettet inne i støpesylinderen for å sikre en jevn støpehastighet i fordypningene og opprettholde ensartetheten i det elektroformede laget. Ellers vil støpehastigheten i fordypningene være langsom, noe som resulterer i et tynt støpelag etter fjerning av tanken, noe som kan føre til perforeringer etter sliping og voksfjerning.

(2) Observasjon og håndtering

Når du starter elektroformingsoperasjonen, er det viktig å øke observasjonen og omrøringen for å forhindre at bobler fester seg på overflaten av voksformen, noe som kan påvirke integriteten til elektroformingslaget og unngå perforering. Fjern voksformen og hengestangen fra katodeplaten under behandlingen og flytt dem inn i elektroformeringsløsningen for å eliminere bobler på voksformen.

(3) Håndtering av midtveis løfting og plassering av støpeformer

Hvis det oppstår spesielle situasjoner under elektroformingsprosessen, for eksempel strømbrudd eller tilsetning av sølvpasta, må arbeidsstykket tas ut av tanken og bløtlegges i rent vann. Hvis oppholdstiden er for lang før det returneres til tanken, må det rengjøres og avfettes for å forhindre at det elektroformende laget danner mellomlag, som kan boble når det utsettes for høye temperaturer.

(4) Veiing og beregning av støpehastighet

For å kontrollere den øvre støpehastigheten og vekten på støpestykket, er det nødvendig å veie støpestykket under elektroformingsprosessen. Antall veiinger avhenger av den spesifikke situasjonen, vanligvis 1〜2 ganger. Veiing kan gjøres en gang rundt 4〜7h etter at formen er droppet, og elektroformingstiden for støpegods tar vanligvis flere timer.

Veiing: Ta avstøpningen ut av støpesylinderen, vask den med rent vann, og vei den deretter på en kalibrert elektronisk vekt, og noter tallet i det tilhørende "Production Record Form". Hvis det under veiingen viser seg at det mangler sølvolje eller at det er gullperler på noen av de flokkede og pussede produktene, skraper du av gullperlene med en skalpell og påfører straks sølvpasta på de områdene som mangler sølvpasta, før du setter det tilbake i elektroformingstanken.

Beregn støpehastigheten og estimer starttiden for sylinderen:

Forventet kvalitet = innstøpingskvalitet + ønsket kvalitet

Støpekvalitet = veiekvalitet - innstøpingskvalitet

Støpehastighet = støpevekt/elektrostøpetid (Enhet: g/h )

Nødvendig støpetid (formløftetid)= (forventet kvalitet - allerede støpt kvalitet)/ støpehastighet

Eksempel: Støpekvaliteten til et produkt er 36,6 g, og den nødvendige elektropletterte gullvekten (netto gullvekt) er 30 g. Etter 6 timer i tanken tas produktet ut og veies, noe som resulterer i en vekt på 45,4 g.

Løsning: Forventet kvalitet: 36,6 + 30 = 66,6 g

Støpekvalitet: 45,4 - 36,6 = 8,8 g

Støpehastighet: 8,8 ÷ 6 ≈ 1,47 g/t

Tid som kreves for omstøping: (30 - 8,8)÷1,47 ≈ 14,4 t

Ved forventet løftetidspunkt tar du ut støpingen for veiing. Hvis kvaliteten oppfyller det nødvendige området, kan du løfte formen. Etter rengjøring og tørking, veier du igjen, fjerner hengestangen fra støpingen, registrerer den og overleverer den til neste prosess.

Elektroforming etter plassering i tanken

Seksjon IV Overflatebehandling

1. Etterbehandling

Forbehandling av støpeoverflaten for å fjerne grader (brukes vanligvis til vannslipte arbeidsstykker).

(1) Hovedverktøy

Elektrisk hengende fleksibel akselsliper, et sett med lommelykter, flatfiler, halvrunde filer, sandpapir, nåletang, flattang osv.

(2) Nøkkelpunkter i driftsprosessen

Utfør sandpolering, sandpapirbehandling og reparasjon av overflaten på støpegods (vannslipte arbeidsstykker) (figur 9-11).

Video av etterbehandling

2. Fjerning av voks, fjerning av sølvpasta

Fjern voks og sølvpasta (det ledende laget) fra innsiden av støpestykket, slik at støpestykket blir en komplett metallkropp og et hult, flerlags smykkehåndverksstøpestykke.

(1) Hovedutstyr, verktøy

Ultralydrenser (overløpstype), voksfjerningsmaskin, elektrisk utbrenningsovn, Hanlin-beskyttelse, blåselampe, pinsett, nettingsikt (plast), lufttrykkspistol, jernbrett, sikt i rustfritt stål osv.

(2) Hovedmaterialer

Avvoksingsløsning, salpetersyre.

(3) Nøkkelpunkter i driftsprosessen

① Fjerning av voks. Først legger du arbeidsstykket i et silbrett av rustfritt stål i en motstandsovn på 100 〜150 °C, med et jernbrett under for å fange opp voksen. Bake i 20 ~ 30 minutter for å trekke ut voksen fra arbeidsstykket (voksen kan filtreres og brukes på nytt). Fjern arbeidsstykket mens det er varmt, rist det forsiktig for å helle ut ubakt voks, pakk det inn i en plastpose med et ventilasjonshull og legg det i en plastsikt. Bruk en ultralydsmaskin for å fjerne voksrester, og etter at voksen er fjernet, fjerner du arbeidsstykket og heller ut vannet inni. Plasser voksfjerningsløsningen i voksfjerningsmaskinen (forholdet mellom voksfjerningsløsning og vann er 1:20), og juster temperaturen slik at voksfjerningsløsningen er over smeltepunktet (80 〜 100 ℃) eller kokepunktet til voksen. Plasser støpegodset i voksfjerningsmaskinen (for små mengder kan en riskoker brukes) for voksfjerning, med en arbeidstid på ca. 5 ~ 10 minutter. Beskytt det flokkede og pussede arbeidsstykket med bomullsklut og heng det i voksfjerningsmaskinen ved hjelp av bomullsremmer, og bruk spisepinner (pakket inn i bomullsklut) til å løfte støpestykket for å helle voks, slik at voksoppløsningen kan strømme ut fra det nederste hullet i støpestykket. Gjenta til vannet som renner ut av støpestykket er klart (se figur 9-12). Legg støpestykket i en ultralydrenser for å rengjøre det og fjerne eventuell gjenværende smuss; rengjøringstiden er 3 〜5 min. Skyll overflaten av støpegodset med vann fra springen, bruk en luftkompressor til å blåse av vanndråpene på innsiden og utsiden av støpegodset, og la det stå på arbeidsbenken til naturlig lufttørking.

Anta at tykkelseskravet for den elektroformede delen er veldig tynt for å unngå deformasjon under sliping. I så fall bør det elektroformede flokkede og pussede arbeidsstykket slipes først og deretter fjernes voks, mens det vannsandede arbeidsstykket kan fjernes voks først og deretter slipes. Etter voksfjerning skal det flokkede og pussede arbeidsstykket brennes med en fakkel, mens det vannslipte arbeidsstykket skal plasseres i en motstandsovn. Det må utvises spesiell forsiktighet ved håndtering av det flokkede og pussede arbeidsstykket. Det må ikke kollidere med noen gjenstander; selv en liten kollisjon vil skape defekter som ikke kan repareres. Når du plasserer det flokkede og pussede arbeidsstykket, må du bruke en klut for å dempe dem, og plassere dem på hver sin plass uten overlapping.

Etter avvoksing, vennligst plasser elektroformede sølvarbeidsstykker i en motstandsovn ved 300 ~ 400 ℃ i 30 minutter. Hensikten er å brenne av voks, olje og avvoksingsvann som er igjen på sølvarbeidsstykkene og å eliminere indre stress. Hvis fargen er mørkere, bør den kokes i alunvann eller brennes med en fakkel (flammen skal ikke være for sterk, og sølvarbeidsstykket skal ikke varmes opp rødt, da dette kan føre til at sølvlaget sprekker). Hensikten er å brenne bort voks, olje og avvoksingsvann som er igjen på sølvelementene, gjøre dem hvitere og danne en passiveringsfilm som øker sølvoverflatens oksidasjonsmotstand.

② Fjern sølvpastaen. Fjern sølvpastaen (ledende lag) som ble påført før elektroformingen (metallarbeidsstykket).

Viktige punkter i driftsprosessen: Hell konsentrert salpetersyre med en konsentrasjon på 65% 〜 68% i Hanlin-gryten, og legg den på den elektriske ovnen for å varme opp. Når salpetersyren når kokepunktet, plasserer du den tilberedte støpingen i salpetersyren for å koke. Arbeidstiden avhenger av støpestørrelsen og sølvpastaens tykkelse, men vanligvis kokes det i 45-60 minutter til det ikke avgis gul røyk, og da kan sølvpastaen inne i arbeidsstykket fjernes (se figur 9-13). Under kokeprosessen må du røre forsiktig i arbeidsstykket noen ganger med en glasspinne for å fremme den kjemiske reaksjonen mellom sølvpastaen og salpetersyren (ettersom salpetersyre reagerer med sølvpastaen og danner løselig sølvnitrat). Av og til helles salpetersyren fra innsiden av støpegodset ut, og sølvpastaen inne i støpegodset fjernes sammen med salpetersyren. Etter at sølvpastaen er fjernet, bør støpegodset vaskes flere ganger med rent vann, rengjøres grundig med en ultralydmaskin og blåses tørt med en luftpistol for å fjerne vanndråper i og utenfor støpegodset.

Salpetersyre er svært etsende, så man må være forsiktig under bruk og bruke spesialiserte vernehansker. Salpetersyre er flyktig; etter å ha brukt den 3 ~ 5 ganger, fyll på eller bytt den ut basert på mengden og renheten til salpetersyren.

Video om fjerning av voks og sølvpasta

3. Syredypping

Gjennom syredypingsprosessen fjernes smuss og flekker fra overflaten av støpegodset.

Plasser saltsyre med en konsentrasjon på 36% ~ 38% i Hanlin-boksen, og bruk en blåselampe til å varme opp støpestykket til det blir rødt, med områdene med små hull vendt opp. Når du etser, dypper du først en del av støpestykket i syren, og når du hører en lyd, dypper du hele stykket i ca. 3 sekunder før du fjerner det og skyller med vann.

4. Utbrenthet

5. Sandblåsing

Det oppstår en sandoverflateeffekt i bestemte områder av de elektroformede delene.

(1) Hovedutstyr

Vannsandblåsingsmaskin, tørrsandblåsingsmaskin og luftpistol.

(2) Hovedmaterialer

Kvartssand (2# grov sand, tørr sand, glasssand osv.).

(3) Nøkkelpunkter i driftsprosessen

Forsegl de ikke-sandblåste områdene med tape, og spray grov- eller finsand etter behov. Sandblåsing deles inn i tørr sandblåsing og våt sandblåsing. Overflaten som behandles ved tørr sandblåsing er grovere, mens overflaten som behandles ved våt sandblåsing er finere. Våt sandblåsing innebærer å tilsette en passende mengde vann til sandmaterialet for å skape en sand-vann-blanding, noe som reduserer sandmaterialets slagkraft på arbeidsstykkets overflate, og dermed gjør sandlinjene på arbeidsstykkets overflate mer ensartede.

Før sandblåsing av arbeidsstykket, skru av spirallokket på sandpulverbeholderen på sandblåsemaskinen og tilsett kvartssand etter behov, og sørg for at sandmengden ikke overstiger skalalinjen. Etter at du har tilsatt sand, strammer du lokket og kobler til strømforsyningen. Juster manometeret på sandblåsemaskinen til å være mellom 400 〜600 kPa. Juster vanntrykket til mellom 100 〜 og 500 kPa. Bruk gummihansker, hold arbeidsstykket i én hånd og sandblåsingspistolen i den andre, slå på strømbryteren og rett sandblåsingsdysen mot arbeidsstykket for å sprøyte jevnt (Figur 9-14). Kontroller avstanden visuelt og observer sandeffekten, og sprøyt til kravene er oppfylt.

Rengjør det sandblåste arbeidsstykket med varmt vann, bruk en luftpistol (trykkluft) for å blåse av vanndråpene på arbeidsstykket, og bruk deretter en hårføner for å tørke det.

Luft- og vanntrykket under sandblåsing bør kontrolleres innenfor det angitte området. Hvis lufttrykket er for høyt, kan det lett forstørre sandhullene, og sandoverflaten kan rynke seg; hvis lufttrykket er for lavt, vil sandoverflaten være tynnere og ha dårlig glans, noe som påvirker sandblåsingseffekten.

Video av sandblåsing

6. Polering

Ved å polere visse områder av støpegodset kan produktet fremstå som mer iøynefallende og blendende.

(1) Hovedutstyr og verktøy

Elektrisk vakuumovn, elektrisk hårføner, blåselampe, stålpresse, agatpresse, fil, pinsett.

(2) Hovedmaterialer

Gleditsia sinensis

(3) Nøkkelpunkter i driftsprosessen

Før polering dyppes treverket i syre, skylles med rent vann og overflaten kontrolleres for eventuelle flekker. Hvis det er flekker, skrubber du med en tannbørste dyppet i treøynevann (hvis det ikke er rengjort ordentlig, bruk en damprenser). En stålpresse brukes til å gjøre overflaten lysere, og en agatpussekniv brukes til å gjenta de områdene som er presset av stålet, slik at støpestykket får mer glans og vitalitet (figur 9-15). Etter at poleringsarbeidet er fullført, rengjør du overflaten på arbeidsstykket med rent vann, legger det flatt i et aluminiumsbrett foret med en myk klut uten overlapping, og bruker en hårføner til å tørke det.

Video av polering

7. Nedsenking av beskyttelsesmiddel

Hovedformålet er å forbedre overflatebeskyttelsen av arbeidsstykket og forhindre at sølvet misfarges.

(1) Hovedutstyr

Elektropletteringstank med krokarmer.

(2) Hovedmaterialer

AQ-10-konsentrat.

(3) Nøkkelpunkter i driftsprosessen

Rist AQ-10-konsentratet før bruk. For å tilberede 100 L løsning, bland 5〜10L konsentrat (8 L er det optimale), arbeidstemperatur 35 〜45 ℃ (40 ℃ er det beste), nedsenkningstid 1 ~ 5 min (3 min er det beste). Mengden tilberedt løsning avhenger av produksjonsbehov.

Plasser arbeidsstykket som skal nedsenkes i beskyttelsesmiddelet på hengestativet, legg det i den kjemiske avfettings- og elektroavfettingstanken for å rengjøre overflateoljen i 1 〜2 min tid; rengjør i en rent vanntank; plasser den deretter i en oppvarmet, ren vanntank på rundt 60 ℃ for rengjøring, lett oppvarmet; senk ned i beskyttelsesmiddeltanken 2 〜3 min (figur 9-16). Ta arbeidsstykket ut av beskyttelsesmiddeltanken og senk det ned i rent vann 3〜5 ganger. Etter rengjøring bruker du en luftkompressor til å blåse av vanndråpene på innsiden og utsiden av arbeidsstykket, deretter bruker du en hårføner til å tørke det, og til slutt plasserer du det i den elektriske ovnen for å tørke.

Video av nedsenking av beskyttelsesmiddel

Video av overflatebehandling