Comment créer des chefs-d'œuvre de bijouterie légère grâce à l'électroformage

Processus d'électroformage : De la coulée au traitement de surface

Le processus d'électroformage est une technologie de moulage par électrodéposition et une nouvelle technique artisanale introduite dans l'industrie du traitement et de la fabrication des bijoux. Il a vu le jour aux États-Unis dans les années 1960 et a été lancé pour la première fois à la Foire de la bijouterie de Bâle, en Suisse, en 1984, avec notamment la technologie de l'électroformage de l'or 18 carats et les bijoux électroformés. Le processus d'électroformage consiste à déposer des métaux ou des alliages tels que l'or, l'argent et le cuivre sur la surface d'un modèle par électrolyse, puis à retirer le modèle pour former des bijoux creux et légers de grand volume. Il compense l'incapacité de la fonte à la cire perdue à produire des pièces moulées à parois minces. Il résout les défauts de l'estampage mécanique qui ne permet pas de fabriquer des bijoux de grand volume avec des détails clairs. Par rapport à la fonte à la cire perdue, la couche de métal est très fine, ce qui permet de réduire considérablement le poids du produit tout en conservant le même volume, de réduire efficacement les coûts de production et d'améliorer la compétitivité des produits de bijouterie. Cette technologie permet également de créer des séries de bijoux courbes très tendance et divers nouveaux styles de bijoux avec des surfaces sans soudure.

La technologie de l'électroformage utilise les effets combinés de divers composants chimiques, de la vitesse de fonctionnement de l'équipement, de la température, de l'intensité du courant et de la taille des pièces moulées pour produire des bijoux creux. Par conséquent, dans le processus d'exploitation technique du travail de production, contrairement à d'autres processus manuels, il est essentiel de suivre strictement les conseils des paramètres techniques et de les combiner avec l'expérience pratique de la production. Une attitude de travail méticuleuse et scientifiquement rigoureuse est nécessaire pour améliorer les niveaux opérationnels du travail de production et obtenir un rendement élevé de produits de bijouterie électroformés qualifiés.

Le processus d'électroformage typique se compose principalement d'étapes de production interdépendantes, notamment la sculpture du modèle de moule, le copiage du moule, l'injection de cire dans le moule, la finition du moule en cire, l'application de la pâte, l'électroformage, la finition, le décirage et le polissage.

Schéma de la structure d'électroformage

Table des matières

Section I Principe de fonctionnement de la coulée électrolytique

1. Principe de fonctionnement de la coulée électrolytique

2. Structure de base de la technologie de l'électroformage

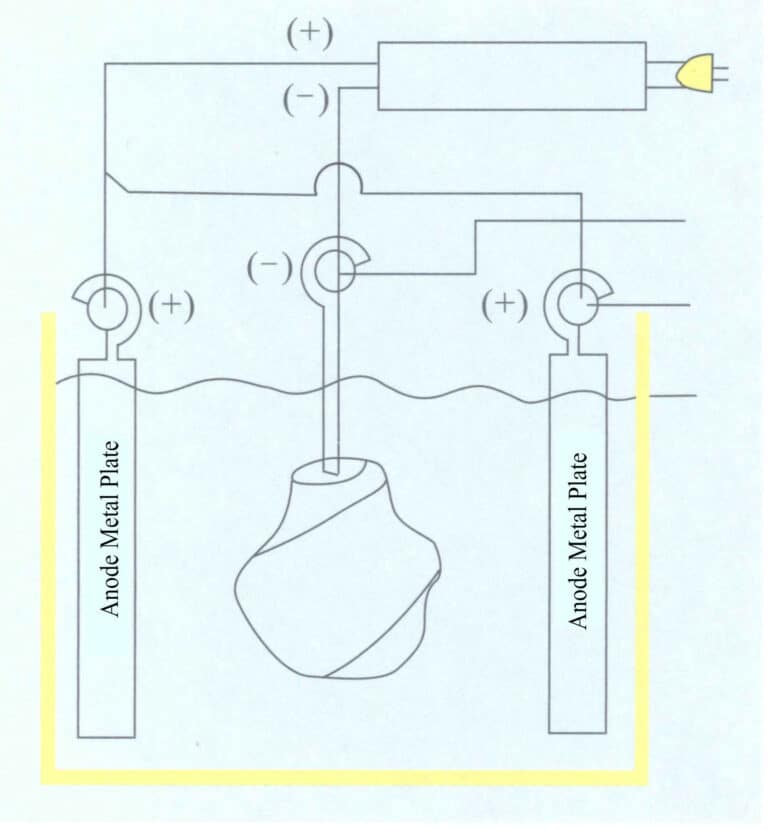

La structure de base de l'électroformage peut être divisée en quatre parties, à savoir l'alimentation électrique, le réservoir d'électrolyse, le circuit, les mécanismes auxiliaires et les réactifs (voir figure 9-1).

(1) Alimentation électrique. Convertit une alimentation électrique de 220 V en une alimentation électrique à courant continu par l'intermédiaire d'un équipement de rectification. La cathode et l'anode sont placées dans la cuve d'électrolyse.

(2) Réservoirs électrolytiques. Utiliser des récipients résistants à la corrosion, tels que les réservoirs de glaçage et les réservoirs en PVC.

(3) Circuit. Les pièces à couler par électrolyse sont reliées à la cathode, et l'anode est reliée aux plaques métalliques des ions métalliques requis dans l'électrolyte, formant ainsi un circuit dans la cellule électrolytique.

(4) Mécanismes et réactifs auxiliaires. Des filtres, des mélangeurs, des sels métalliques, des acides, des bases et d'autres réactifs chimiques sont nécessaires pour préparer l'électrolyte.

Figure 9-1 Schéma de la structure d'électroformage

Section II Fabrication de moules en cire

1. Sculpter le modèle

Les modèles en cire sont généralement fabriqués à partir de cire de bijouterie, en utilisant des techniques telles que le haut-relief, le bas-relief, l'ajourage et la sculpture au trait pour créer des motifs en cire.

(1) Outils principaux

Meuleuse électrique à arbre flexible, sèche-cheveux électrique, fer à souder électrique, lampe de bureau, couteaux à découper de différentes spécifications, pieds à coulisse, scribes, limes de différentes formes et spécifications, équerres, pincettes, etc.

(2) Principaux matériaux

Cire pour bijoux, argile dure pour la sculpture fine, terre à base de bois, poudre de gypse, essence, papier de verre, etc.

(3) Conception artisanale

La conception est basée sur les exigences du client, conceptualisant le modèle idéal. Parallèlement, il est nécessaire de prendre en considération les aspects primaires et secondaires du sujet et du thème, la difficulté des procédures de traitement et des techniques d'électroformage, le volume idéal et la qualité de la pièce traitée, ainsi que d'autres facteurs pour répondre aux demandes du client en matière de bijoux et de pièces d'art décoratif représentant des personnages, des plantes, des animaux, des paysages, etc.

(4) Première ébauche de sculpture

Le processus de sculpture brute initiale consiste à utiliser des outils de sculpture pour donner une certaine forme au matériau en cire en fonction des exigences du dessin de conception et des conditions du processus afin de déterminer sa forme de base. Il s'agit de l'étape initiale d'ébauche du processus de sculpture, dont les principes de base sont les suivants.

① Laissez les bords lorsque vous voyez des surfaces, en utilisant des carrés plutôt que des cercles. "Laisser des bords lorsque l'on voit des surfaces" est une étape du processus de sculpture artisanale. Lors de la sculpture, il faut d'abord considérer l'objet à sculpter comme un corps géométrique et, en sculptant continuellement le corps géométrique, diviser les grandes surfaces en surfaces plus petites qui sont proches de la forme minimale. Par exemple, lorsqu'on sculpte la tête d'une personne, on peut considérer la tête comme un prisme rectangulaire, puis la diviser en surfaces plus petites en fonction de la structure de la tête et du visage.

② Découper les vides et laisser les pleins. Lors du processus de sculpture, il est courant de voir des zones saillantes du corps humain délimitées par les vêtements, qui sont les parties pleines, souvent les points culminants. À l'inverse, certaines zones en retrait sont enfouies dans les vêtements, ce sont les vides. Les parties pleines doivent être peu modifiées ou laissées intactes, tandis que les vides sont au centre du traitement, faisant ressortir les parties pleines ; c'est pourquoi on dit que l'on sculpte les vides et que l'on laisse les pleins.

③ Commencez en surface, puis allez en profondeur. L'essentiel est de tracer les contours généraux et la structure de l'image tridimensionnelle sur le plan lors de la représentation des détails du produit. On ne peut approfondir qu'après avoir vérifié l'exactitude des proportions et des formes.

④ Laisser de la matière à sculpter. Laissez un peu de matériel excédentaire aux endroits appropriés pour permettre des modifications ultérieures.

⑤ Cou court et épaules hautes. Il s'agit également d'une méthode permettant de laisser de la matière à sculpter.

(5) Sculpture fine, embellissement méticuleux

La sculpture fine est réalisée après la sculpture initiale de l'ébauche, afin de remédier aux diverses lacunes des processus précédents et de s'assurer que la surface du moule en cire est lisse et polie. Les principales techniques artisanales comprennent l'esquisse fine, le positionnement et le découpage précis, ainsi que l'embellissement.

① Esquisse fine. Il s'agit de dessiner des contours plus détaillés sur la pièce initiale. Par exemple, les yeux, les mains, les oreilles et les pieds d'une personne ; les pétales et les feuilles des fleurs, etc.

② Positionnement et découpage précis. Une fois l'esquisse terminée, il est possible d'approfondir le travail en affinant et en détaillant les parties de la pièce vierge et en embellissant les lignes décoratives.

③ Embellissement fin. Il s'agit principalement de vérifier et de réparer les défauts qui ont été négligés au cours des processus précédents. Après l'embellissement du moule en cire, les résidus de surface sont lavés à l'essence et le moule en cire est terminé.

(6) Techniques de sculpture

Les techniques de sculpture comprennent généralement les catégories suivantes.

① Sculpture ronde tridimensionnelle. Actuellement, la plupart des moules en cire sont fabriqués selon la technique de la sculpture ronde tridimensionnelle, qui nécessite une sculpture détaillée sur les faces avant et arrière, alors que le bas-relief n'a besoin d'être sculpté que sur une seule face.

② Haut relief. Le haut-relief est relativement épais, avec une distance considérable entre les points les plus épais et les plus minces, certains approchant l'épaisseur de la sculpture ronde. Ce haut-relief est souvent associé à un bas-relief comme arrière-plan pour mettre en valeur le thème, en contrastant les vues lointaines et proches.

③ Relief peu profond. La distance entre le point le plus épais et le point le plus bas est relativement faible, avec peu de fluctuations et un effet tridimensionnel peu clair.

④ Sculpture au trait. Tette technique exprime les images par des lignes, que l'on peut diviser en deux catégories : la taille-douce et le relief. La taille-douce consiste à graver des sillons sur une surface plane pour exprimer les caractéristiques du motif. Le relief, quant à lui, utilise des lignes en relief pour exprimer les caractéristiques du motif, le processus consistant à préserver les zones lignées et à abaisser le reste à l'aide d'un ciseau pour mettre en évidence les parties de la ligne.

⑤ Ajouré (sculpture en creux). Cette technique consiste à creuser la "base" ou le fond de certains motifs à l'aide d'un ciseau, créant ainsi un effet délicat et translucide. En ce qui concerne les méthodes d'expression, il existe des perspectives ponctuelles et focales.

2. Moule de reproduction, moule de découpe

Le moule en cire (également appelé modèle en cire) qui a satisfait aux normes de sculpture susmentionnées est un échantillon pour la production en série. L'échantillon doit être reproduit dans un moule en caoutchouc pour obtenir une production de masse.

(1) Principaux équipements et outils

Machine à vibration sous vide, plusieurs seaux et bassins en plastique, disques rotatifs, pelles plates, brosses et gants.

(2) Principaux matériaux

1300 silicone importé, 627 colle domestique, agent de durcissement et papier de verre usagé.

(3) Points clés du processus de fonctionnement

Rouler le papier de verre usagé en une forme cylindrique selon la taille du gabarit, l'agrafer avec une agrafeuse, positionner le gabarit sur le panneau de fibres, puis fixer le papier de verre roulé autour de l'extérieur du gabarit. Verser le silicone et le durcisseur dans le bac à colle et mélanger soigneusement. Le rapport entre le silicone et l'agent de durcissement est de 10:1. Temps de mélange : 15 〜25 min pour la colle de type 627, 30 〜45 min pour le silicone de type 1300. Une certaine distance doit être laissée entre le motif et le tube de papier de verre, généralement plus de 7 mm, mais elle ne doit pas être trop épaisse pour ne pas augmenter la quantité de silicone utilisée. Fixer le tube de papier de verre sur une surface en verre, aspirer le silicone mélangé, l'injecter dans le tube de papier de verre (figure 9-2), puis aspirer à nouveau. En général, on injecte d'abord la moitié du silicone, puis on le colle en fonction de la situation réelle après l'avoir aspiré à l'aide d'une machine à vide. Après avoir rempli le gel de silice, introduisez-le dans la machine à vide et placez le cylindre de papier de verre dans un endroit approprié et stable pour la dernière mise sous vide. Le gel de silice domestique peut être séché naturellement en cinq heures environ, tandis que le gel de silice importé nécessite 8 à 12 heures pour être séché naturellement.

Il s'agit d'une méthode générale de moulage par copie, mais le moulage par copie des produits de grande taille est quelque peu différent. La consommation de matériaux de silicone pour le moulage des produits de grande taille est élevée, le coût est élevé et, en raison du volume important, il est difficile de faire le vide, ce qui rend la qualité difficile à garantir. C'est pourquoi on applique généralement de la colle sur le modèle, puis on le recopie avec du plâtre.

Fixez le modèle sur le disque, utilisez un pinceau pour appliquer le silicone préparé sur le gabarit et vérifiez soigneusement qu'il n'y a pas de zones manquantes ou de bulles. Si des bulles sont trouvées, elles doivent être traitées rapidement. Une fois la première couche qualifiée, répétez le brossage deux fois, pour obtenir une épaisseur de 3 〜5 mm (en fonction de la taille du motif). Utilisez de l ' argile à huile pour combler les dépressions et les trous plus importants. Ensuite, mélangez une quantité appropriée d'eau avec du plâtre pour préparer la pâte de plâtre, et utilisez une spatule plate et vos mains (munies de gants en caoutchouc) pour gratter et étaler le plâtre sur le gabarit, avec une épaisseur d'environ 20 〜30 mm (en fonction de la taille du motif). Lors du grattage et de l'étalement, en fonction de la complexité de la forme du modèle, il convient de le diviser en plusieurs parties pour la production : les modèles simples en deux pièces, les modèles complexes en 3 ~ 4 pièces, ou plusieurs pièces pour faciliter le retrait du moule en silicone et du modèle en tant que norme. Après avoir réalisé la couche extérieure d'un moule en plâtre, il est nécessaire d'appliquer de la cire de sol sur la périphérie, puis de fabriquer une autre pièce, en veillant à ce qu'elles ne collent pas entre elles pour faciliter le démontage. Une fois l'ensemble du travail de copiage terminé, il convient de le laisser sécher à l'air libre. Utilisez un marteau en caoutchouc pour faire tomber la couche de plâtre en vue du démontage, puis utilisez un scalpel pour couper la couche de silicone aux endroits appropriés afin de retirer le motif. Fermez le moule en silicone découpé, utilisez un moule de démontage en plâtre pour maintenir et fixer le moule en silicone, et fixez-le avec des lignes de colle et du ruban adhésif ; le grand travail de copie de moule est alors terminé.

Lorsque vous découpez le moule, choisissez des zones faciles à réparer, ce qui facilitera la finition (grattage) du moule en cire. Évitez de découper les traits du visage lorsque vous moulez des personnages ou des statues d'animaux. Après avoir découpé le moule, vérifiez la qualité du moule en silicone pour voir s'il n'y a pas de bulles et si les moules en silicone s'emboîtent bien les uns dans les autres.

Vidéo sur les moules en caoutchouc

3. Injection de moules en cire

L'injection de cire dans le moule en silicone permet de créer des moules en cire pour la production de masse, ce que l'on appelle l'injection de moules en cire.

(1) Principaux équipements et outils

Cylindre de chauffage électrique, four, machine à vibrer sous vide, pince à épiler, cuillère en fer, compresseur d'air, moule en caoutchouc.

(2) Principaux matériaux

Modèle 13360 cire pour bijoux.

(3) Points clés du processus opérationnel

Utiliser de l'air comprimé pour souffler les impuretés à l'intérieur du moule en caoutchouc, placer le moule en caoutchouc dans le four électrique pour préchauffer pendant 5 minutes, permettant à la température du moule en caoutchouc d'atteindre 60 ~ 65℃, et d'éliminer l'humidité (ce qui peut réduire la génération de bulles pendant l'injection de la cire). Retirer le moule en caoutchouc du four, le fermer et s'assurer que les joints sont complètement scellés, en le fixant avec un élastique. À l'aide d'une cuillère en fer, prélever l'eau de cire dans le cylindre chauffant électrique et la verser dans le moule en caoutchouc scellé (figure 9-3), puis le placer dans la machine vibrante à vide pour faire le vide pendant 1 〜2 min, retirer le supplément de cire et faire à nouveau le vide pendant 1 〜2 min. Une fois l'injection de cire, l'ajout de cire et la mise sous vide terminés, placer le moule en caoutchouc sur l'établi pour qu'il refroidisse naturellement. Une fois que le point d'injection de la cire s'est solidifié, placez le moule en caoutchouc dans une bassine en plastique remplie d'eau froide pour accélérer la solidification de la cire. Le temps de solidification dépend du volume de la cire, généralement plus de 30 minutes et parfois jusqu'à 1 jour. Lorsque le moule en cire à l'intérieur du moule en caoutchouc est complètement solidifié, détachez l'élastique et le ruban adhésif, ouvrez le moule en caoutchouc et retirez le moule en cire formé.

4. Modification du moule en cire

Le processus de modification du moule en cire formé par injection de cire pour réparer les défauts, embellir sa surface et répondre aux exigences de conception est appelé finition du modèle en cire. La surface du moule en cire après la finition doit être lisse, exempte d'impuretés et répondre aux exigences techniques du processus d'électroformage. Si certains modèles en cire doivent être modifiés au cours du processus de finition du moule en cire, ils doivent être retravaillés jusqu'à l'étape de la sculpture de la cire.

(1) Outils principaux

Couteau à sculpter, couteau à gratter la cire, couteau chirurgical, fer à souder électrique, lampe de bureau, pincettes, essence, lampe à alcool, pinceau, etc.

(2) Finition des motifs en cire

Modifier le moule en cire pour répondre aux exigences techniques de production du processus d'électroformage. Utiliser le modèle en cire (original) pour reproduire le moule en caoutchouc et, lorsqu'il s'agit de grandes quantités, opérer selon le processus du modèle en cire→ modèle en argent→ modèle en caoutchouc.

(3) Raclage de la cire (finition de la cire) Moule

En vous référant au modèle original, utilisez un grattoir à cire ou un scalpel pour enlever le flash, les marques de cire, les carottes, etc. du moule en cire, afin de rendre toute la surface du moule en cire belle et lisse (figure 9-4). Utilisez un fer à souder électrique pour remplir de cire les petits trous et autres défauts du moule en cire ou pour connecter plusieurs composants en cire. Nettoyez la surface du moule en cire avec de l'essence pour la rendre brillante et lisse (figure 9-5).

Figure 9-4 Finition de la cire

Figure 9-5 Nettoyage du moule en cire

(4) Caractères de gravure

Marquer la couleur, la taille des caractères, etc., sur le moule en cire préparé pour l'électroformage. La position des caractères à graver ne doit pas affecter l'esthétique et ne doit pas entrer en conflit avec les trous réservés et les broches d'insertion pour le post-traitement. Nettoyez le moule de frappe avec de l'essence, puis tamponnez-le sur le moule en cire. N'appliquez pas trop de force lors de l'estampage pour éviter que le moule en cire ne se déforme ; la technique doit être correcte (figure 9-6). Après le marquage, nettoyez le moule de frappe avec de l'essence, puis tamponnez sur le moule en cire suivant. Après l'estampage, vérifiez soigneusement qu'il n'y a pas de bavures à l'endroit de l'estampage ; si c'est le cas, grattez doucement avec un scalpel ou essuyez avec une boule de coton imbibée d'essence pour garder la surface propre et exempte de poussière. L'essence ne doit pas rester trop longtemps sur la zone d'estampage du moule en cire ; elle doit sécher rapidement, sinon le tampon s'estompera, ce qui nuira à l'effet d'estampage.

Vidéo sur la finition des moules en cire

Vidéo sur l'injection et la finition de la cire

Section III Électroformage en creux

1. Insertion de la tige de suspension

Pour faciliter l'électroformage de la cuve de coulée, une tige de suspension doit être insérée dans le moule en cire pour assurer la fixation et la conductivité.

(1) Outils principaux

Tiges de suspension de différentes formes, fer à souder électrique, lampe à alcool, couteau chirurgical.

(2) Points clés du processus opérationnel

Installer la mèche sur la meuleuse électrique à arbre flexible suspendu, puis percer un trou dans la position appropriée au centre de la base du moule en cire, insérer la tige de suspension en fer appropriée dans le trou percé, puis utiliser le fer à souder électrique pour faire un point de cire, sceller et serrer la tige insérée avec de la cire, et lisser la cire de scellement (figure 9-7). Il est également possible de choisir la bonne tige de suspension, de la chauffer à l'aide d'une lampe à alcool et de l'insérer directement dans la position appropriée au centre de la base du moule en cire. Ensuite, utilisez un fer à souder électrique pour pointer la cire, sceller et serrer la cire au point d'insertion de la tige afin d'empêcher le moule en cire de tomber pendant l'électroformage dans le cylindre de coulée, puis grattez la cire de scellement en douceur.

Vidéo sur l'installation d'une barre de suspension

2. Appliquer la pâte d'argent (couche conductrice)

Le moule en cire n'étant pas un matériau conducteur, une couche uniforme de pâte d'argent doit être appliquée sur la surface du moule en cire. Au cours du processus de séchage naturel de la feuille d'argent, l'acétone du solvant s'évapore, formant une très fine couche conductrice sur la surface du moule en cire, préparant ainsi l'électroformage dans le cylindre de coulée.

(1) Principaux équipements et outils

Réfrigérateur, agitateur magnétique, scalpel, pinceau, bécher, différentes fraises et une boussole.

(2) Principaux matériaux

2001TP5Pâte d'argent, 4-méthyl-2-pentanone (C6H12O) .

(3) Points clés du processus de fonctionnement

Un tamis plus fin doit être utilisé pour filtrer la pâte d'argent afin d'éliminer les substances plus grossières qu'elle contient. Ensuite, environ 300 ml de pâte d'argent doivent être versés dans un bécher contenant un aimant et placé au centre d'un agitateur magnétique. Une fois l'agitateur magnétique mis en marche, l'aimant dans le bécher tournera rapidement pour remuer et maintenir la pâte d'argent dans un état uniforme, évitant ainsi que la surface ne devienne écailleuse. Si la pâte d'argent dans le bécher devient trop épaisse, ajoutez un peu de cétone pour la diluer. Utilisez un pinceau pour tremper dans la pâte d'argent et recouvrir uniformément la surface du moule en cire (figure 9-8). L'huile d'argent doit couvrir le joint entre le moule en cire et la tige de fer suspendue, et la pâte d'argent sur la tige de fer ne doit pas être trop haute, idéalement autour de 3 mm. À température ambiante, la pâte d'argent s'oxyde et accumule de la poussière. La pâte d'argent doit donc être conservée au réfrigérateur. La pâte d'argent doit conserver une certaine concentration, idéalement avec un aspect lisse et blanc sur la surface de l'échantillon de cire. Le pinceau doit être régulièrement nettoyé avec du diluant pour pâte d'argent afin d'éviter les problèmes d'adhérence.

Vidéo sur l'enrobage de la pâte d'argent

3. Ouverture des trous réservés

4. Préparation avant le placement dans le réservoir

(1) Vérifier et réparer les moules à cire

Vérifiez s'il manque de la pâte d'argent ou de petites perles d'argent à certains endroits du moule en cire. Si c'est le cas, il convient de les réparer rapidement, sinon cela entraînera des problèmes tels que des trous et des perles à la surface du moulage après son démoulage.

(2) Pesée

① Outils principaux. Balance électronique, plusieurs plateaux en plastique.

② Points clés de l'opération. Ajustez la balance électronique pour vous assurer qu'elle est stable et adaptée. Après avoir ajouté la tige de suspension en fer au moule en cire, placez-la sur la balance électronique pour la peser et enregistrez les données dans le "formulaire d'enregistrement de la production" correspondant (figure 9-9).

Préparation avant le placement dans la vidéo du réservoir

(3) Vérifier et corriger les indicateurs de la solution d'électroformage et de l'équipement

Avant que la pièce ne commence l'électroformage, il est nécessaire de vérifier soigneusement divers indicateurs techniques conformément aux documents techniques tels que "The Role of Additives and Addition Standards", "Key Points of Electroforming Technology (Parameters)" et "Standards for Gold and Silver Stock in Casting Cylinders". Si certains indicateurs ne répondent pas aux exigences techniques, ils doivent être corrigés rapidement. Ce n'est que lorsque tous les indicateurs techniques de production sont satisfaits que l'on peut procéder à l'électroformage de la pièce. Dans le cas contraire, le taux de défauts ou de rebuts augmentera.

(4) Méthodes de correction des différents indicateurs techniques

① Méthode de supplémentation en sel d'or (cyanure de potassium d'or). Lorsque le sel d'or est insuffisant dans la solution d'électroformage, la cristallisation de la couche d'électroformage est plus fine. Cependant, l'efficacité de la cathode diminue, la limite supérieure admissible de la densité de courant de la cathode diminue, la couche électroformée a tendance à brûler et la couleur de la couche électroformée apparaît parfois plus claire. L'augmentation de la teneur en sels d'or dans la solution d'électroformage relève la limite supérieure admissible de la densité de courant, améliore l'efficacité du courant et est bénéfique pour la brillance de la couche électroformée. Toutefois, lorsque la teneur en sel d'or de la solution d'électroformage est trop élevée, la couche électroformée devient grossière et la couleur a tendance à s'assombrir et à rougir.

Pour 1 g d'or pur électroformé, il faut 1,47 g d'or de cyanure de potassium (avec une teneur en or de 68,3% ) et 1 ml de supplément d'or pour l'électroformage. En général, il est préférable de maintenir la teneur en or de la solution d'électroformage à 20 g/L.

Exemple : Dans une cuve d'électroformage, 20 pendentifs doivent être électroformés, chacun coulant 11 g d'or. La quantité de sel d'or à ajouter dans la cuve d'électroformage est =(20 x 11)十 0,683 = 322,1 g (sel d'or).

1 L d'eau pure peut dissoudre 500 g de sel d'or. Tout d'abord, placer le sel d'or dans un bécher, puis ajouter 90℃ d'une quantité appropriée d'eau pure, et remuer jusqu'à dissolution complète. Verser uniformément la solution de sel d'or dissoute dans la cuve de coulée. Rincer le bécher avec de l'eau pure et verser l'eau de rinçage dans la cuve d'électroformage.

② Méthode d'ajout de compléments. Les méthodes d'ajout de suppléments comprennent les deux types suivants.

Méthode 1 : Cette méthode convient lorsque la quantité de pièces dans le réservoir est faible.

La quantité d'additif ajoutée est déterminée par la quantité de sel d'or ajoutée ; pour 500 g de sel d'or, 341 ml d'additif doivent être ajoutés. L'additif est ajouté à la solution d'électroformage en deux lots ; la quantité requise d'additif est ajoutée lors de l'ajout du sel d'or, puis 1/2 est ajoutée lors de l'électroformage. L'ajout de l'additif en deux lots peut rendre la solution d'électroformage plus uniforme, la vitesse de coulée tend à être moyenne et il est utile pour calculer le temps de démarrage de la cuve.

Méthode 2 : Cette méthode convient lorsque la quantité de pièces dans le réservoir est importante.

La quantité d'additif ajoutée est déterminée en fonction du poids de l'or coulé, c'est-à-dire que pour 1 g d'or coulé, 0,7 ml d'additif est ajouté. L'additif est généralement ajouté en deux lots, la moitié de la quantité d'additif nécessaire étant ajoutée avant que la coulée ne tombe dans le réservoir. Une fois la coulée retirée du réservoir, le poids réel de la coulée d'or moins le poids de l'additif ajouté donne la quantité d'additif à ajouter à nouveau après le retrait du réservoir.

Exemple : Le poids prévu de la coulée d'or est de 100 g. Avant de placer la coulée dans la cuve, il faut ajouter 50 ml d'additif. Après le retrait de la cuve, le poids réel de la coulée d'or est de 102 g, de sorte que la quantité d'additif à ajouter après le retrait de la cuve doit être de (102 - 50) = 52 ( ml).

③ Densité du liquide de coulée. Dans la production industrielle, la densité d'une solution est généralement exprimée en degrés Baume. Le degré Baume est une méthode d'indication de la concentration d'une solution, nommée d'après le chimiste français Antoine Baume. Généralement, un hydromètre de Baume est immergé dans la solution mesurée, et la lecture obtenue est le degré de Baume. L'équation suivante permet d'exprimer la relation entre le degré de Baume et la densité : Degré de Baume =C-C÷D. Où C est une constante de 144,3, D est la densité.

Par exemple, le degré de Baume de l'eau pure est de 0°Be'. Si la densité de la solution d'électroformage dans la cuve d'électroformage est supérieure à celle de l'eau de 10%, le degré de Baume de la solution d'électroformage est de 13°Be'.

Mesure de la densité du liquide de coulée : Nettoyer l'hydromètre avec de l'eau pure, le placer dans la solution d'électroformage, attendre la stabilisation, puis lire les données sur l'hydromètre et les enregistrer. L'hydromètre doit être nettoyé à l'eau pure après chaque utilisation. Au cours d'une production normale, la densité de la solution d'électroformage doit être maintenue à 10 〜20 degrés Baume, 10 degrés Baume étant la valeur optimale lors de l'ouverture du réservoir. Les entreprises ont des formulations différentes pour les solutions d'électroformage et les exigences en matière de degrés Baume peuvent varier légèrement. Les pièces en fil de fer ont des exigences plus élevées en matière de densité de la solution d'électroformage ; si le degré de Baume est trop élevé, cela affectera l'effet de flou du fil, et à ce moment-là, de l'eau pure doit être utilisée pour diluer et ajuster le degré de Baume de la solution d'électroformage.

④ Température. La température est l'un des facteurs importants qui influencent la plage de densité de courant et l'aspect du produit.

L'augmentation de la température permet d'élargir la plage admissible de la densité du courant cathodique. Cependant, si la température est trop élevée, la couche d'électroformage peut devenir rugueuse, en particulier la partie supérieure, et prendre facilement une teinte rouge ; dans les cas les plus graves, elle peut devenir sombre, noire, déformée ou fissurée. Lorsque la température est basse, la plage de densité du courant cathodique se rétrécit, et la couche d'électroformage peut devenir cassante et faire des bulles lorsqu'elle est brûlée. Par conséquent, au cours du processus de production, l'impact de la température sur la couche d'électroformage ne peut être ignoré. Les fournisseurs ayant des formulations différentes pour les solutions d'électroformage, les exigences en matière de température peuvent également varier.

⑤ Valeur du pH. La valeur du pH de la solution d'électroformage est un indicateur de contrôle de qualité couramment utilisé. Il est essentiel de mesurer et d'ajuster avec précision la valeur du pH de la solution pour garantir la qualité des pièces électroformées. Lorsque la valeur du pH est trop élevée, des défauts tels que des trous de sable et des aspérités peuvent apparaître ; lorsque la valeur du pH est trop faible, des zones de la pièce moulée peuvent manquer de poudre d'or, ce qui donne une couleur rouge foncé. Que la valeur du pH soit trop élevée ou trop basse, la dureté de la couche d'électroformage diminue.

Les méthodes de mesure du pH de la solution d'électroformage comprennent principalement la méthode du papier pH et la méthode de l'instrument de mesure. Lorsqu'on utilise du papier pH pour mesurer la valeur du pH de la solution d'électroformage, il faut immerger une extrémité du papier dans la solution à tester pendant 5 secondes, puis retirer le papier et le comparer à un nuancier standard pour déterminer la plage de valeurs du pH de la solution. Cette méthode est simple et adaptée au contrôle sur site, mais sa précision est relativement faible.

Un instrument de mesure est généralement utilisé pour détecter avec précision la valeur du pH de la solution d'électroformage. La méthode d'utilisation spécifique consiste à mettre l'appareil sous tension, à appuyer sur l'interrupteur de test et à vérifier si l'instrument de mesure fonctionne normalement.

Placer le tube à essai de l'instrument de mesure dans le réservoir de coulée (2,5 cm sous la surface de la solution), environ 3 〜5 min, pour mesurer la valeur du pH et enregistrer le nombre. Après le test, éteignez l'appareil et nettoyez l'éprouvette.

Si la valeur du pH est élevée, une quantité appropriée de solution d'ajustement acide peut être ajoutée à la solution d'électroformage.

Lorsque la valeur du pH est faible, une solution d'hydroxyde de potassium d'une concentration de 10% peut être utilisée pour l'ajustement.

⑥ Détermination de la densité de courant. La densité de courant est l'une des variables opérationnelles pendant l'électroformage, et chaque solution d'électroformage a une plage de densité de courant qui peut produire une bonne couche d'électroformage. En général, lorsque la densité de courant de la cathode est trop faible, l'effet de polarisation de la cathode est faible et les grains de cristallisation de la couche électroformée sont relativement grossiers. Par conséquent, les densités de courant cathodique très faibles sont rarement utilisées dans la production. Lorsque la densité de courant de la cathode augmente, l'effet de polarisation de la cathode augmente également et la cristallisation de la couche électroformée devient plus fine et plus dense. Toutefois, la densité de courant sur la cathode ne doit pas être trop élevée et ne doit pas dépasser la limite supérieure autorisée. Si elle dépasse la limite supérieure autorisée en raison d'un manque important d'ions métalliques à proximité de la cathode, une couche de métal en forme de branches peut apparaître aux extrémités et aux protubérances de la cathode, ou une couche de coulée lâche en forme d'éponge peut se former sur toute la surface de la cathode. L'importance de la densité de courant a donc un impact significatif sur la qualité des produits électroformés.

La formule pour déterminer la densité de courant : Densité de courant = Courant÷Surface du moule en cire (Unité : A/dm2 )

Mesure de la surface du moule en cire : Collez du papier adhésif sur toute la surface de l'échantillon de cire formé par le moulage par injection, en veillant à ce que le papier adhésif ne se chevauche pas. Retirer le papier adhésif et le coller sur du papier millimétré pour calculer la surface. Additionnez et enregistrez la surface du moule en cire utilisé pour être placé dans la cuve d'électroformage. Classer et enregistrer la surface mesurée à chaque fois en fonction du numéro du moule en cire dans un tableau récapitulatif qui servira de référence lors de la production répétée.

⑦ Réglage de la densité de courant. Dans le processus de production de l'électroformage, la densité du courant est principalement réglée en ajustant la taille du courant.

Par exemple, la surface du moule en cire dans la cuve de coulée est de 10,56 d.m2et la densité de courant souhaitée est de 0,45 A/dm2Le courant ajusté est donc de 4,747 A. Formule de calcul : 10,56 x 0,45 = 4,747 (A).

Les règles générales concernant l'influence de la densité de courant sur les pièces électroformées sont les suivantes : La densité de courant pour les pièces générales eau-sable est de 0,4 〜0,8 A/dm2la densité de courant pour les pièces à usiner en sable linéaire est de 0,25 〜0,6 A/dm2la densité de courant pour les pièces en argent en général est de 0,5 〜1,0 A/dm2.

Si la densité de courant est trop faible, la surface du produit poncé et floqué ne présentera pas de lignes claires et le revêtement sera relativement lisse ; la surface du produit sablé à l'eau ne sera pas assez lisse, ce qui entraînera l'apparition de perles, et la couche électroformée aura une couleur terne et sans éclat. La couche électroformée sera molle, sombre et rugueuse si la densité de courant est trop élevée. Dans les cas les plus graves, elle peut être légèrement cassante, avec la possibilité de dépôt d'autres impuretés métalliques, ce qui donne un aspect brun ou noir à la surface de la pièce moulée. Pendant la production, il est essentiel de surveiller étroitement la situation actuelle, de vérifier les différents paramètres du processus et de prendre des mesures opportunes pour ajuster la densité de courant si elle dépasse la plage requise.

⑧ Nettoyer la solution d'électroformage. Les diverses impuretés mélangées affectent la structure, l'aspect, la soudabilité et la conductivité de la solution d'électroformage. Lorsque des impuretés métalliques sont mélangées, elles sont très difficiles à éliminer. Dans la solution d'électroformage, s'il y a de petites quantités d'ions sodium, cela peut facilement provoquer une passivation de l'anode et, avec le temps, la solution d'électroformage peut également devenir brune. Par conséquent, pendant la production, il est important de gérer avec soin et de garantir la propreté de la solution d'électroformage. Pour nettoyer la solution d'électroformage, il faut tout d'abord utiliser une pompe de filtration pour maintenir une filtration régulière, conserver la pureté de la solution de coulée et remplacer régulièrement l'élément filtrant ; deuxièmement, empêcher la poussière et les impuretés de la zone de travail de tomber dans le réservoir de coulée, car même de petites impuretés et poussières peuvent poser des risques de qualité ; troisièmement, veiller à l'entretien de la machine à eau pure et interdire strictement l'ajout et l'utilisation d'eau pure de qualité inférieure ; quatrièmement, filtrer la solution d'électroformage avec du charbon actif une fois tous les six mois ou à intervalles réguliers.

Vidéo sur le prétraitement de l'électroformage

Copywrite @ Sobling.Jewelry - Fabricant de bijoux sur mesure, usine de bijoux OEM et ODM

5. Électroformage après le placement dans le réservoir

(1) Mise en place du moule en cire dans le réservoir

Avant de placer le moule en cire dans la cuve, la surface doit être nettoyée à l'eau pure pour éliminer la poussière ; sinon, la coulée risque de présenter des perforations dues à la poussière. Les zones présentant de nombreux creux dans le moule en cire doivent être orientées vers la grille métallique à l'intérieur du cylindre de coulée afin d'assurer une vitesse de coulée uniforme dans les creux et de maintenir l'uniformité de la couche électroformée. Dans le cas contraire, la vitesse de coulée dans les évidements sera lente, ce qui se traduira par une couche de coulée mince après le retrait de la cuve, ce qui peut entraîner des perforations après le meulage et le retrait de la cire.

(2) Observation et manipulation

Au début de l'opération d'électroformage, il est important de renforcer l'observation et l'agitation pour éviter que des bulles n'adhèrent à la surface du moule en cire, ce qui pourrait affecter l'intégrité de la couche d'électroformage et éviter la perforation. Pendant le traitement, retirez le moule en cire et la tige de suspension de la plaque cathodique et déplacez-les dans la solution d'électroformage pour éliminer les bulles sur le moule en cire.

(3) Traitement des situations de levage et de placement de moules à mi-chemin

Pendant le processus d'électroformage, en cas de situations particulières, telles que des coupures de courant ou l'ajout de pâte d'argent, la pièce doit être retirée de la cuve et trempée dans de l'eau pure. Si le temps de séjour est trop long avant de retourner dans la cuve, celle-ci doit être nettoyée et dégraissée pour éviter que la couche d'électroformage ne forme des intercalaires, qui peuvent former des bulles lorsqu'ils sont exposés à des températures élevées.

(4) Pesée et calcul de la vitesse de coulée

Pour contrôler la vitesse de coulée supérieure et le poids de la pièce, il est nécessaire de peser la pièce pendant le processus d'électroformage. Le nombre de pesées dépend de la situation spécifique, généralement 1〜2 fois. La pesée peut être effectuée une fois environ 4〜7h après la coulée du moule, et le temps d'électroformage des pièces moulées dure généralement plusieurs heures.

Pesée : retirer le moulage du cylindre de coulée, le laver à l'eau pure, puis le peser sur une balance électronique étalonnée, en inscrivant le numéro sur le "formulaire d'enregistrement de la production" correspondant. Pendant la pesée, si des produits floqués et poncés présentent des manques d'huile d'argent ou la présence de perles d'or, utilisez un scalpel pour gratter les perles d'or et réappliquez rapidement de la pâte d'argent sur les zones où il en manque avant de les replacer dans le bac d'électroformage.

Calculer la vitesse de coulée et estimer le temps de démarrage du cylindre :

Qualité attendue = qualité de la coulée + qualité requise

Qualité de la coulée = qualité du pesage - qualité de la coulée en place

Vitesse de coulée = poids de coulée/temps d'électro-coulée (Unité : g/h )

Temps de coulée nécessaire (temps de levage du moule) = (qualité attendue - qualité déjà coulée) / vitesse de coulée

Exemple : La qualité de coulée d'un produit est de 36,6 g et le poids d'or galvanisé requis (poids net d'or) est de 30 g. Après 6 heures dans la cuve, le produit est retiré et pesé, ce qui donne un poids de 45,4 g.

Solution : Qualité attendue : 36,6 + 30 = 66,6 g

Qualité de la fonte : 45,4 - 36,6 = 8,8 g

Vitesse de coulée : 8,8 ÷ 6 ≈ 1,47 g/h

Temps nécessaire à la refonte : (30 - 8,8)÷1,47 ≈ 14,4 h

Au moment prévu pour le levage, retirez la pièce coulée pour la peser. Si la qualité est conforme à la fourchette requise, vous pouvez lever le moule. Après le nettoyage et le séchage, pesez à nouveau, retirez la tige de suspension de la pièce moulée, enregistrez-la et passez au processus suivant.

Electroformage après mise en cuve

Section IV Traitement de surface

1. Finition

Traitement préliminaire de la surface de la pièce moulée pour éliminer les bavures (couramment utilisé pour les pièces sablées à l'eau).

(1) Outils principaux

Meuleuse électrique à arbre flexible suspendu, jeu de chalumeaux, limes plates, limes demi-rondes, papier de verre, pinces à bec effilé, pinces plates, etc.

(2) Points clés du processus opérationnel

Effectuer le polissage au sable, la finition au papier de verre et la réparation de la surface des pièces moulées (pièces sablées à l'eau) (figures 9-11).

Vidéo de finition

2. Enlèvement de la cire, enlèvement de la pâte d'argent

Retirer la cire et la pâte d'argent (couche conductrice) de l'intérieur du moulage, ce qui fait du moulage un corps métallique complet et un moulage artisanal creux à plusieurs couches.

(1) Équipement principal, outils

Nettoyeur à ultrasons (type à débordement), machine à enlever la cire, four électrique à brûler, protection Hanlin, chalumeau, pince à épiler, tamis à mailles (plastique), pistolet à air comprimé, plateau en fer, tamis en acier inoxydable, etc.

(2) Principaux matériaux

Solution de décirage, acide nitrique.

(3) Points clés du processus de fonctionnement

① Elimination de la cire. Tout d'abord, placer la pièce dans un plateau de tamis en acier inoxydable à l'intérieur d'un four à résistance à 100 〜150℃, avec un plateau en fer en dessous pour attraper la cire. Cuire pendant 20 ~ 30 min pour extraire la cire de la pièce (la cire peut être filtrée et réutilisée). Retirer la pièce pendant qu'elle est chaude, la secouer doucement pour faire sortir la cire non cuite, l'envelopper dans un sac en plastique en laissant un trou d'aération et la placer dans un tamis en plastique. Utilisez un appareil à ultrasons pour éliminer la cire résiduelle. Une fois la cire éliminée, retirez la pièce et videz l'eau qu'elle contient. Placer la solution de retrait de la cire dans la machine de retrait de la cire (le rapport entre la solution de retrait de la cire et l'eau est de 1:20 ), et régler la température de manière à ce que la solution de retrait de la cire soit supérieure au point de fusion (80 〜100℃) ou au point d'ébullition de la cire. Placer le moulage dans la machine à enlever la cire (pour les petites quantités, un cuiseur à riz peut être utilisé) pour l'enlèvement de la cire, avec un temps de travail d'environ 5 ~ 10 min. Protégez la pièce floquée et poncée avec un tissu en coton et suspendez-la dans la machine à enlever la cire à l'aide de sangles en tissu en coton, puis utilisez des baguettes (enveloppées dans un tissu en coton) pour soulever le moulage afin de verser la cire, permettant ainsi à la solution de cire de s'écouler par le trou inférieur du moulage. Répétez l'opération jusqu'à ce que l'eau qui s'écoule de la pièce soit claire (voir figures 9-12). Placer la pièce de fonte dans un nettoyeur à ultrasons pour la nettoyer et éliminer toute saleté résiduelle ; la durée du nettoyage est de 3 〜5 min. Rincer la surface du moulage avec de l'eau du robinet, utiliser un compresseur d'air pour sécher les gouttelettes d'eau à l'intérieur et à l'extérieur du moulage, et le laisser sur l'établi pour qu'il sèche naturellement à l'air.

Supposons que l'épaisseur requise pour la pièce électroformée soit très faible afin d'éviter toute déformation pendant le meulage. Dans ce cas, la pièce électroformée floquée et poncée doit être meulée d'abord et cirée ensuite, tandis que la pièce en sable aqueux peut être cirée d'abord et meulée ensuite. Après l'enlèvement de la cire, la pièce floquée et poncée doit être brûlée au chalumeau, tandis que la pièce en sable à l'eau doit être placée dans un four à résistance. La pièce floquée et poncée doit être manipulée avec un soin particulier. Elle ne doit pas entrer en collision avec des objets ; même une légère collision crée des défauts qui ne peuvent pas être réparés. Lors de la mise en place de la pièce floquée et poncée, utiliser un chiffon pour les amortir, en les plaçant chacune dans leur position sans qu'elles ne se chevauchent.

Après le déparaffinage, veuillez placer les pièces d'argent électroformées dans un four à résistance à 300 ~ 400℃ pendant 30 minutes. Le but est de brûler la cire, l'huile et l'eau de décirage restant sur les pièces d'argent et d'éliminer les tensions internes. Si la couleur est plus foncée, il faut la faire bouillir dans de l'eau d'alun ou la brûler au chalumeau (la flamme ne doit pas être trop forte et la pièce d'argent ne doit pas être chauffée au rouge, car cela pourrait faire craquer la couche d'argent). L'objectif est de brûler la cire, l'huile et l'eau de décirage restées sur les pièces d'argent et de blanchir leur couleur, en formant un film de passivation qui améliore la résistance à l'oxydation de la surface de l'argent.

② Enlever la pâte d'argent. Retirer la pâte d'argent (couche conductrice) appliquée avant l'électroformage (pièce métallique).

Points clés du processus d'opération : Verser de l'acide nitrique concentré d'une concentration de 65% 〜68% dans la marmite de Hanlin et la placer sur le four électrique pour la faire chauffer. Lorsque l'acide nitrique atteint son point d'ébullition, placer la pièce de fonte préparée dans l'acide nitrique pour la faire bouillir. Le temps de travail dépend de la taille du moulage et de l'épaisseur de la pâte d'argent. En général, l'ébullition dure 45 à 60 minutes jusqu'à ce qu'il n'y ait plus de fumée jaune, moment où la pâte d'argent à l'intérieur de la pièce peut être enlevée (voir figure 9-13). Pendant le processus d'ébullition, remuez doucement la pièce plusieurs fois avec une baguette de verre pour favoriser la réaction chimique entre la pâte d'argent et l'acide nitrique (l'acide nitrique réagit avec la pâte d'argent pour produire du nitrate d'argent soluble). Parfois, l'acide nitrique contenu dans le moulage est versé et la pâte d'argent à l'intérieur du moulage est retirée en même temps que l'acide nitrique. Après avoir retiré la pâte d'argent, le moulage doit être lavé plusieurs fois à l'eau claire, nettoyé à fond à l'aide d'une machine de nettoyage à ultrasons et séché à l'aide d'un pistolet à air pour éliminer les gouttelettes d'eau à l'intérieur et à l'extérieur du moulage.

L'acide nitrique est très corrosif, il faut donc être prudent pendant l'opération et porter des gants de protection spécialisés. L'acide nitrique est volatil ; après l'avoir utilisé 3 à 5 fois, il faut le réapprovisionner ou le remplacer en fonction de la quantité et de la pureté de l'acide nitrique.

Vidéo sur le retrait de la cire et de la pâte d'argent

3. Trempage acide

Le processus de trempage à l'acide permet d'éliminer les salissures et les taches de la surface du moulage.

Placez de l'acide chlorhydrique d'une concentration de 36% ~ 38% dans la boîte de Hanlin et utilisez un chalumeau pour chauffer le moulage jusqu'à ce qu'il devienne rouge, les zones avec de petits trous étant orientées vers le haut. Lors de la gravure, plongez d'abord une partie du moulage dans l'acide et, après avoir entendu un son, immergez la pièce entière pendant environ 3 secondes avant de la retirer et de la rincer à l'eau.

4. L'épuisement professionnel

5. Sablage

Un effet de surface de sable est produit dans des zones spécifiques des pièces électroformées.

(1) Équipement principal

Machine de sablage à l'eau, machine de sablage à sec et pistolet à air.

(2) Principaux matériaux

Sable de quartz (2# sable grossier, sable sec, sable de verre, etc.)

(3) Points clés du processus de fonctionnement

Scellez les zones non sablées avec du ruban adhésif et pulvérisez du sable grossier ou fin selon les besoins. Le sablage se divise en deux catégories : le sablage à sec et le sablage humide. La surface traitée par sablage à sec est plus grossière, tandis que la surface traitée par sablage humide est plus fine. Le sablage humide consiste à ajouter une quantité appropriée d'eau au sable pour créer un mélange sable-eau, réduisant ainsi la force d'impact du sable sur la surface de la pièce, ce qui rend les lignes de sable sur la surface de la pièce plus uniformes.

Avant de sabler la pièce, dévissez le bouchon spiralé du réservoir de poudre de sable de la sableuse et ajoutez du sable de quartz selon les besoins, en veillant à ce que la quantité de sable ne dépasse pas la ligne d'échelle. Après avoir ajouté le sable, serrez le bouchon et branchez l'alimentation électrique. Réglez le manomètre de la sableuse entre 400 〜600kPa. Régler la pression de l'eau entre 100〜 et 500kPa. Portez des gants en caoutchouc, tenez la pièce d'une main et le pistolet de sablage de l'autre, appuyez sur l'interrupteur et dirigez la buse de sablage vers la pièce pour la pulvériser uniformément (figure 9-14). Vérifiez visuellement la distance et observez l'effet du sable, en pulvérisant jusqu'à ce que les exigences soient satisfaites.

Nettoyez la pièce sablée avec de l'eau chaude, utilisez un pistolet à air (air comprimé) pour souffler les gouttelettes d'eau sur la pièce, puis utilisez un sèche-cheveux pour la sécher.

La pression de l'air et de l'eau pendant le sablage doit être contrôlée dans la plage spécifiée. Si la pression de l'air est trop élevée, elle peut facilement agrandir les trous de sable et la surface du sable peut se rider ; si la pression de l'air est trop faible, la surface du sable sera plus fine et peu brillante, ce qui affectera l'effet du sablage.

Vidéo sur le sablage

6. Polissage

Le polissage de certaines zones des pièces moulées peut rendre le produit plus attrayant et éblouissant.

(1) Principaux équipements et outils

Four électrique à vide, sèche-cheveux électrique, chalumeau, presse à acier, presse à agate, lime, pince à épiler.

(2) Principaux matériaux

Gleditsia sinensis

(3) Points clés du processus de fonctionnement

Avant le polissage, tremper dans l'acide, rincer à l'eau claire et vérifier l'absence de taches sur la surface du moulage. Si c'est le cas, frotter avec une brosse à dents trempée dans de l'eau pour bois (si elle n'est pas bien nettoyée, utiliser un nettoyeur à vapeur). Une presse en acier est utilisée pour éclaircir la surface du moulage, et un couteau à brunir en agate est utilisé pour répéter les zones pressées par l'acier afin de rehausser l'éclat et la vitalité du moulage (figure 9-15). Une fois le travail de polissage terminé, nettoyez la surface de la pièce à l'eau claire, puis placez-la à plat dans un plateau en aluminium recouvert d'un chiffon doux sans qu'elle ne se chevauche, et séchez-la à l'aide d'un sèche-cheveux.

Vidéo sur le polissage

7. Immersion de l'agent protecteur

L'objectif principal est d'améliorer la protection de la surface de la pièce et d'empêcher la décoloration de la pièce en argent.

(1) Équipement principal

Réservoir de galvanoplastie à bras croisés.

(2) Principaux matériaux

Concentré AQ-10.

(3) Points clés du processus de fonctionnement

Agiter le concentré AQ-10 avant de l'utiliser. Pour préparer 100 L de solution, mélanger 5〜10L de concentré (8 L est l'optimal), température de travail 35 〜45℃ ( 40℃ est le meilleur), temps d'immersion 1 ~ 5 min (3 min est le meilleur). La quantité de solution préparée dépend des besoins de production.

Placer la pièce à immerger dans l'agent protecteur sur le support suspendu, la mettre dans le réservoir de dégraissage chimique et d'électro-dégraissage pour nettoyer l'huile de surface pendant 1 〜2 min temps ; nettoyer dans un réservoir d'eau pure ; puis le placer dans un réservoir d'eau propre chauffé à environ 60℃ pour le nettoyage, légèrement chauffé ; immerger dans le réservoir d'agent protecteur 2 〜3 min (Figure 9-16). Retirer la pièce du réservoir d'agent protecteur et la plonger dans de l'eau pure 3〜5 fois. Après le nettoyage, utilisez un compresseur d'air pour sécher les gouttelettes d'eau à l'intérieur et à l'extérieur de la pièce, puis utilisez un sèche-cheveux pour la sécher, et enfin, placez-la dans le four électrique pour la sécher.

Immersion de l'agent de protection vidéo

Vidéo sur le traitement de surface