Come si esegue il taglio delle pietre preziose?

Tecniche, abrasivi e strumenti comuni utilizzati nella lavorazione delle gemme e nel taglio dei materiali delle gemme.

Introduzione:

Questo articolo completo tratta gli elementi essenziali della lavorazione delle pietre preziose, compresi i comuni abrasivi e le loro funzioni, la progettazione degli utensili abrasivi più frequentemente utilizzati e i principi del taglio. Approfondisce le tecniche di taglio, le attrezzature, la scelta delle lame e le complessità della tecnologia di taglio delle gemme. Dal calcolo delle dimensioni agli strumenti di misurazione, è una guida preziosa per tutti coloro che operano nel settore della gioielleria e che si occupano della lavorazione e della lucidatura delle pietre preziose.

Macchina da taglio a lama grande e diagramma schematico

Indice dei contenuti

Sezione I Abrasivi e strumenti comuni utilizzati nella lavorazione delle gemme

1. Abrasivi comunemente utilizzati nella lavorazione delle pietre preziose

1.1 Proprietà di base degli abrasivi

Gli abrasivi sono materiali che svolgono un ruolo nella molatura, nella lucidatura e nella levigatura. I materiali granulari o in polvere utilizzati per smerigliare, lucidare o levigare le pietre preziose sono chiamati abrasivi.

Gli abrasivi sono le principali materie prime che compongono gli utensili di rettifica. Gli abrasivi sono materiali naturali o sintetici di forma granulare con funzione di taglio e devono possedere le seguenti proprietà di base.

(1) Durezza

Capacità di un materiale di resistere alla penetrazione di oggetti duri nella sua superficie. Durante il processo di molatura, maggiore è la durezza dell'abrasivo, più facile è per le particelle abrasive tagliare le pietre preziose, come mostrato nella Tabella 3-1.

Tabella 3-1 Durezza di diversi abrasivi comunemente utilizzati nella lavorazione delle pietre preziose

| Nome | Microdurezza | Durezza Mohs |

|---|---|---|

| Diamante naturale | Leggermente superiore a quello del diamante sintetico | 10 |

| Diamante sintetico | 86000 ~ 106000 | 10 |

| Corindone marrone | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zircone corindone | 14700 | 9.0 ~ 9.2 |

| Carburo di silicio verde | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Carburo di boro | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Carburo di boro cubico | 73000 ~ 100000 | Vicino al 10 |

| Cromo Corindone | 21600 ~ 22600 | 9.0 ~ 9.3 |

La classificazione della durezza degli abrasivi nella lavorazione delle gemme è la seguente.

Abrasivi morbidi: Durezza Mohs 1~5 (gesso).

Abrasivi di media durezza: Durezza Mohs 6〜7 (polvere di agata, ossido ferrico).

Abrasivi duri: Durezza Mohs da 8 a meno di 10 (carburo di silicio, carburo di boro).

Abrasivi superduri: Durezza Mohs da 10 a quasi 10 (diamante, carburo di boro cubico).

(2) La robustezza

Le prestazioni delle particelle abrasive sono resistenti e non si rompono.

(3) Forza

Si riferisce alla capacità di un materiale di resistere ai danni. La capacità delle particelle abrasive di resistere alle forze meccaniche; maggiore è la resistenza alla compressione, migliori sono le prestazioni di rettifica.

(4) Prestazioni della frattura termica

Il fenomeno della rottura delle particelle abrasive sotto stress termico.

(5) Stabilità chimica

La riduzione o la perdita della capacità di taglio delle particelle abrasive nelle reazioni chimiche.

(6) Uniformità

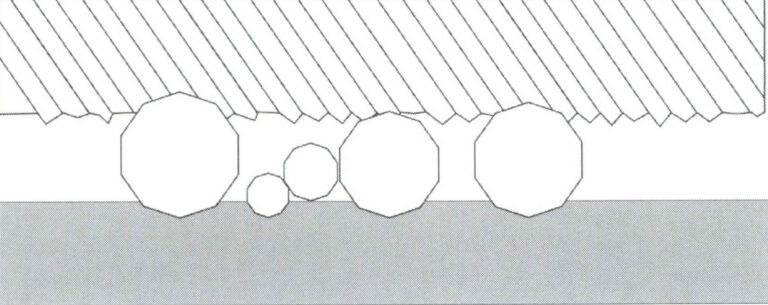

Si riferisce al grado di uniformità delle dimensioni delle particelle abrasive della stessa specifica. La Figura 3-1 mostra l'impatto della morfologia irregolare delle particelle sulla macinazione.

(7) Autoaffilante

Le particelle abrasive hanno ancora nuovi bordi e punte affilate dopo la rottura.

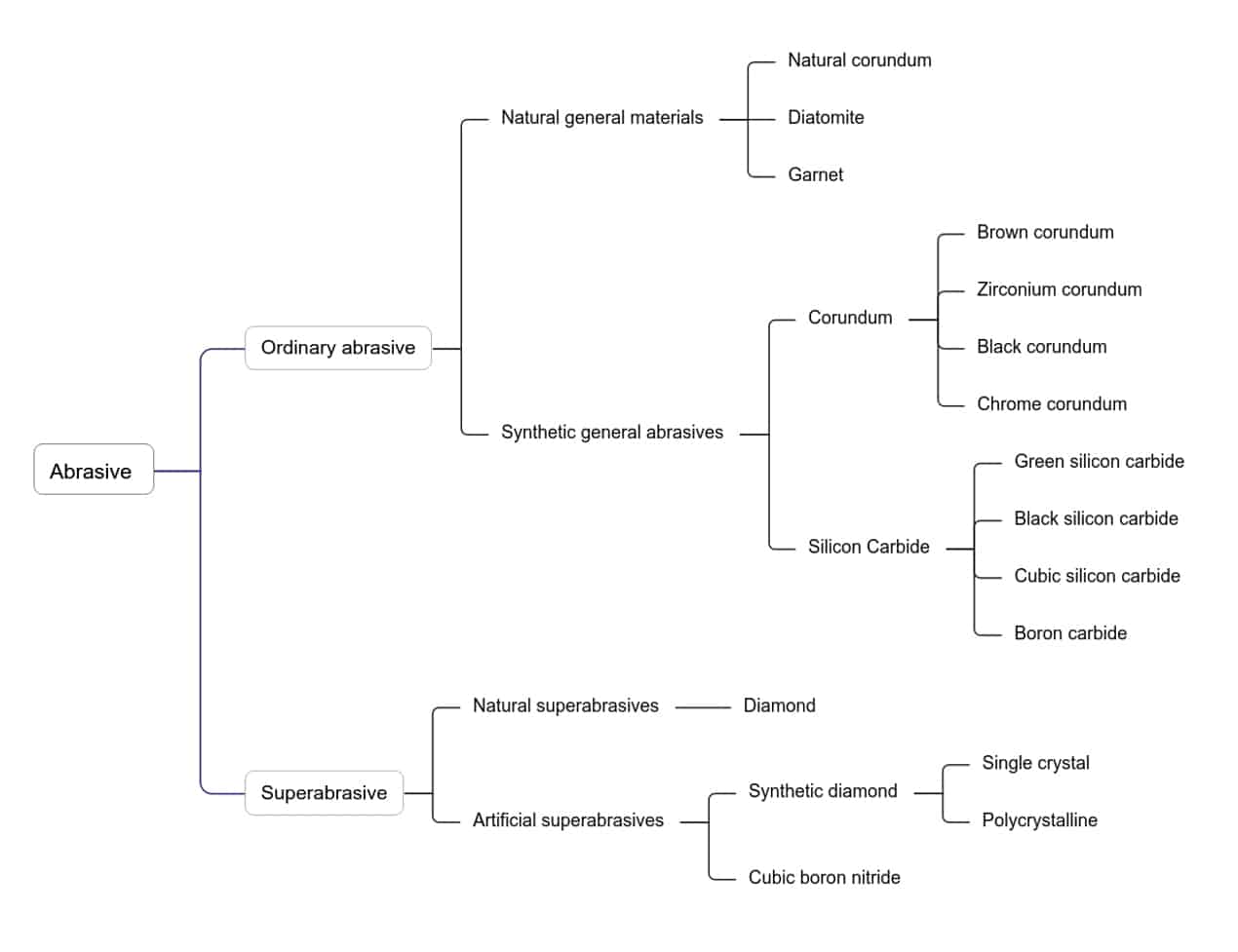

1.2 Classificazione degli abrasivi

1.3 Abrasivi comuni utilizzati nella lavorazione delle pietre preziose

Il modello di abrasivo è espresso dalla dimensione delle particelle; una dimensione maggiore delle particelle indica un abrasivo grossolano, con conseguente superficie ruvida sulla gemma lavorata; una dimensione minore delle particelle indica un abrasivo fine, con conseguente superficie liscia sulla gemma lavorata. I modelli di abrasivo comunemente utilizzati nella lavorazione delle gemme sono riportati nella Tabella 3-2.

Tabella 3-2 Modelli di abrasivi comuni utilizzati nella lavorazione delle gemme

| Classificazione delle dimensioni delle particelle | Giappone (JIS6002.63) | Cina (GB 1182-71) | ||

| Dimensione delle particelle Numero | Dimensione delle particelle (μm) | Numero di dimensioni delle particelle | Dimensione delle particelle ( μm ) | |

| Particella abrasiva | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Classificazione delle dimensioni delle particelle | Giappone (JIS6002.63) | Cina (GB 1182-71) | ||

| Dimensione delle particelle Numero | Dimensione delle particelle (μm) | Numero di dimensioni delle particelle | Dimensione delle particelle ( μm ) | |

| Microparticelle | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Il ruolo degli abrasivi comuni nella lavorazione delle gemme

Gli abrasivi sono materiali importanti nella lavorazione delle gemme. Gli abrasivi sono i principali materiali in grado di eseguire operazioni di molatura. La scelta e la qualità degli abrasivi influiscono direttamente sull'efficienza e sulla qualità della lavorazione delle gemme. I ruoli degli abrasivi nella lavorazione delle gemme sono i seguenti.

2.1 Gli abrasivi possono essere utilizzati per la produzione di varie pietre e strumenti.

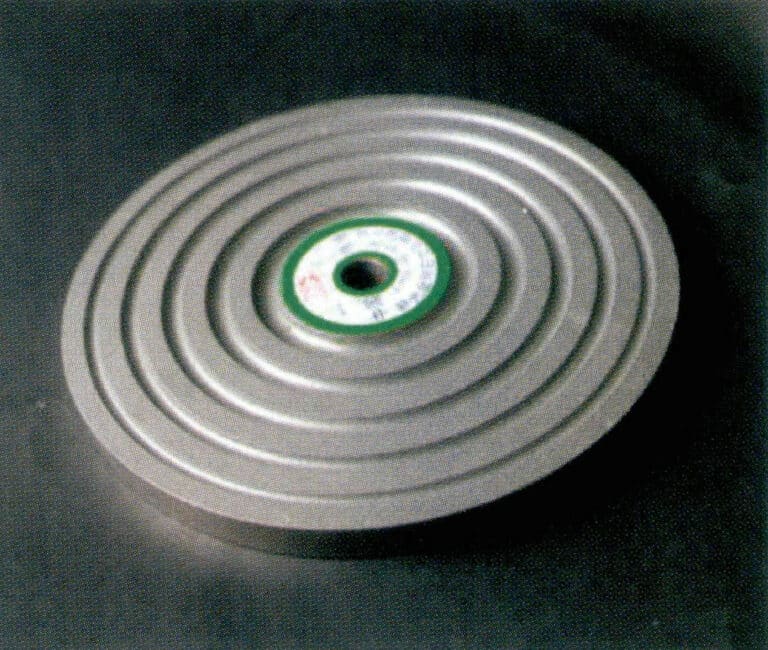

(1) La mola viene posizionata verticalmente sull'anello esterno di diverse mole in acciaio. Per la levigatura delle pietre preziose si possono realizzare dischi e mole di vario tipo o forma con il metodo dell'abrasivo galvanico, come illustrato nella Figura 3-2.

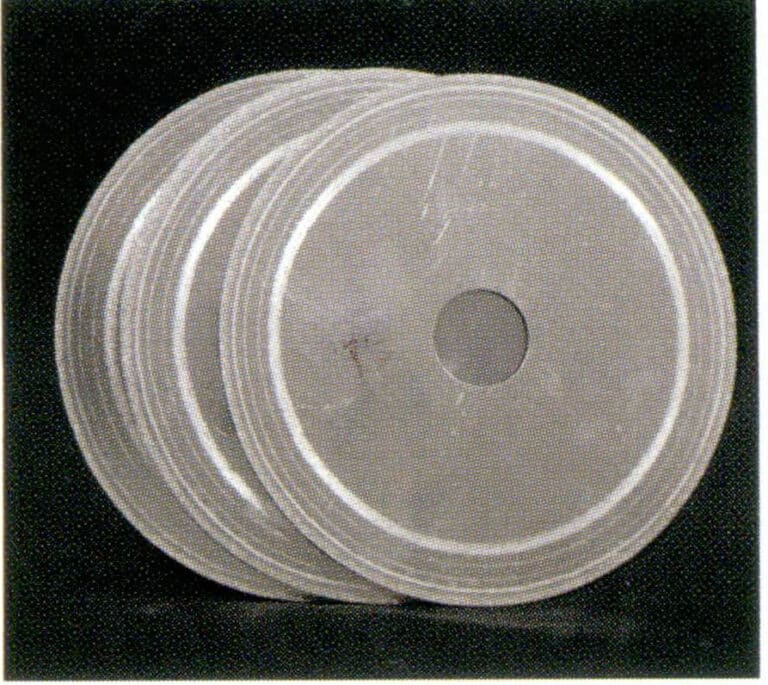

(2) È possibile realizzare lame di varie dimensioni per tagliare le pietre preziose sull'anello esterno di un substrato metallico a disco utilizzando il metodo dell'abrasione galvanica, come mostrato nella Figura 3-3.

Figura 3-2 Mola di rettifica

Figura 3-3 Lama della sega

(3) Gli abrasivi vengono fatti aderire a materiali specializzati, come stoffa e pelle, per creare carta vetrata, come mostrato nella Figura 3-4.

2.2 Abrasivi per la lavorazione diretta delle pietre preziose

(1) Gli abrasivi possono smerigliare e lucidare le pietre preziose in una lucidatrice a vibrazione. Si mette una quantità adeguata di gemme da lavorare insieme agli abrasivi nel barile vibrante, si avvia la macchina per creare vibrazioni che generano attrito tra le gemme e gli abrasivi, ottenendo effetti di levigatura e lucidatura (Figura 3-5).

(2) Gli abrasivi possono essere applicati alle ruote di lucidatura per smerigliare e lucidare le gemme. Le gemme da lavorare entrano in contatto con la ruota di lucidatura rivestita di abrasivi, generando attrito per ottenere effetti di smerigliatura e lucidatura (Figura 3-6).

Figura 3-5 Macchina di lucidatura vibrante

Figura 3-6 Ruota di lucidatura

3. Strumenti abrasivi comuni utilizzati nella lavorazione delle gemme

Gli abrasivi sono strumenti che legano abrasivi di diverse dimensioni con leganti e stampi per creare varie forme e dimensioni. Vengono utilizzati per smerigliare e lucidare e hanno una certa resistenza e rigidità.

Nella lavorazione delle gemme, gli abrasivi si dividono in abrasivi legati e abrasivi rivestiti.

Gli abrasivi legati comprendono principalmente lame per sega, mole diamantate, dischi diamantati, teste diamantate, carta vetrata, ecc.

Gli abrasivi rivestiti comprendono principalmente dischi di lucidatura, ruote di tela, polvere di lucidatura e pasta.

3.1 Strumenti con abrasivi legati

(1) Lame per sega

Si ottiene per elettrodeposizione di abrasivi sul diametro esterno di un anello di substrato metallico.

Specifiche comuni per le lame per gemme: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Spessore della lama 0,18-3 mm, come mostrato nella Figura 3-7.

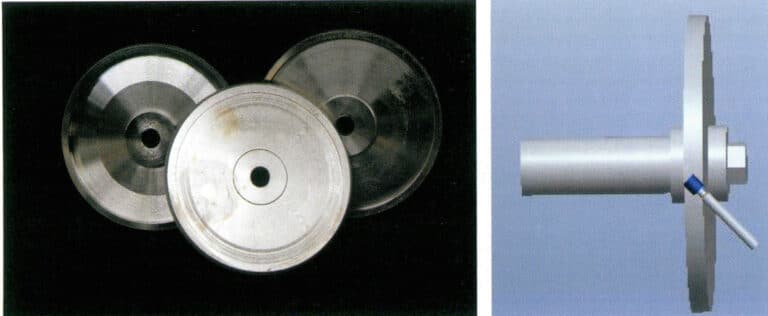

(2) Mola diamantata

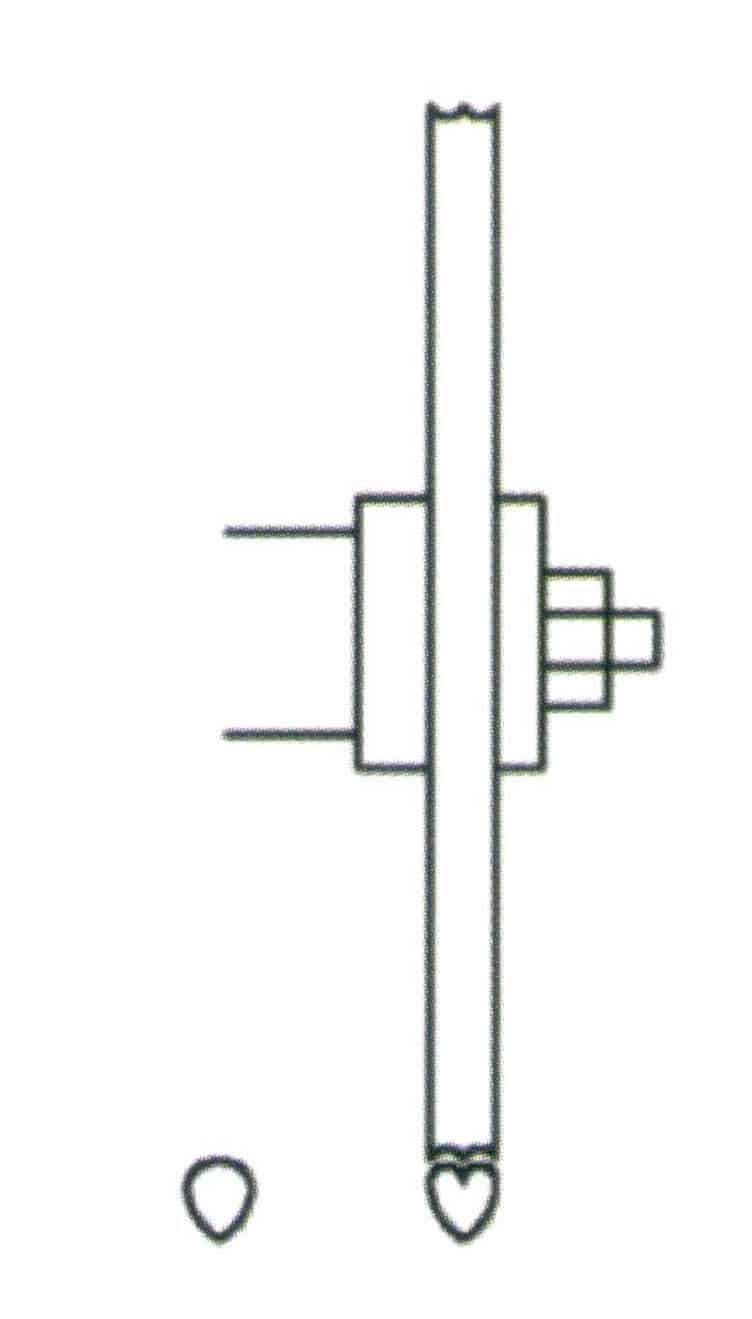

① Ruota ad arco

La forma rettificata sulla superficie della gemma è chiamata ruota ad arco se è a forma di arco. Viene realizzata rivestendo di abrasivo diamantato la superficie del diametro esterno di una ruota metallica a forma di arco. La mola ad arco progettata in base alla forma del prodotto è illustrata nella Figura 3-8.

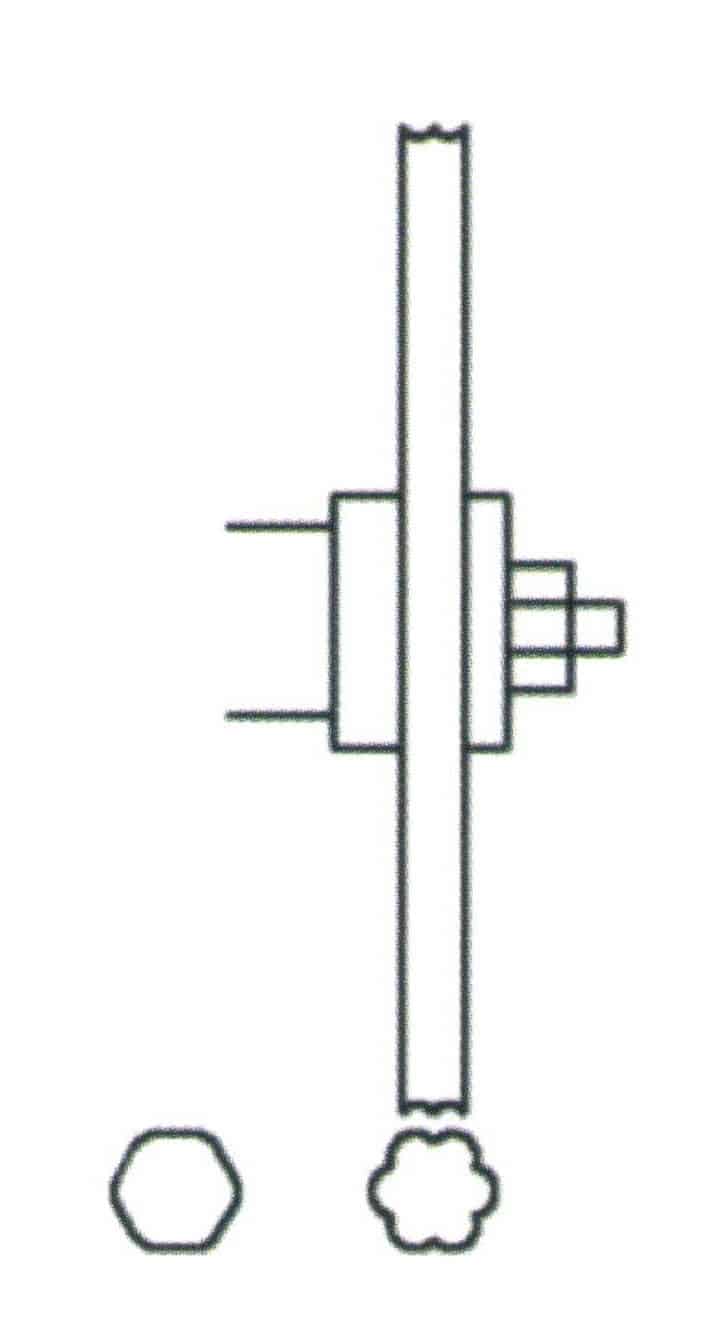

② Ruota dritta

La forma lineare rettificata sulla superficie della gemma è chiamata mola diritta, mentre la mola lineare in metallo è realizzata rivestendo la superficie del diametro esterno con materiale abrasivo diamantato. La Figura 3-9 mostra la mola (o ruota lapidaria).

Selezione delle mole in produzione: Più grossolane sono le particelle abrasive sulla mola, maggiore è l'efficienza della rettifica per gemme, ma la finitura superficiale diventa più ruvida. In base alla finezza delle particelle abrasive, esistono mole a grana grossa, mole a grana media e mole a grana fine. Mole grossolane 60-180 #, mole medio grosse 220-320 #, mole fini 400-600 #.

In base alle dimensioni del diametro della ruota, 50-150 #, e in base allo spessore della ruota, 5〜50 #.

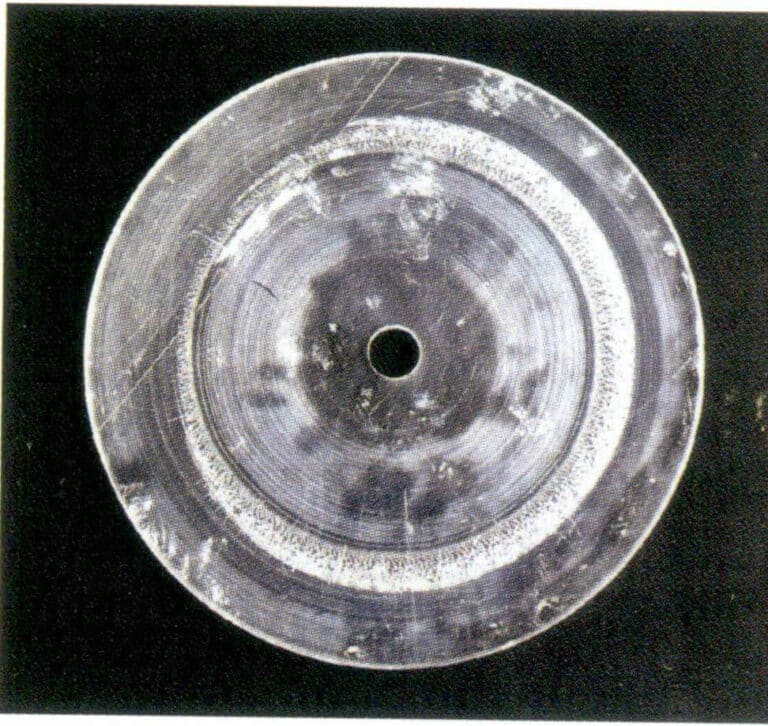

(3) Disco abrasivo diamantato

Gli abrasivi diamantati per galvanizzazione rendono il disco abrasivo diamantato sulla superficie di un substrato metallico circolare. Quanto più grossolane sono le particelle abrasive presenti sul disco, tanto più efficiente è la rettifica delle pietre preziose e tanto più ruvida è la superficie lavorata. I principali tipi di dischi diamantati presenti sul mercato sono i seguenti.

① Disco abrasivo diamantato ordinario:

Spessore 1,5-2 mm, suddiviso in disco di sabbia grossa 120-180 #, disco di sabbia media 220-320 #, disco di sabbia fine 400~800 # e disco di sabbia extrafine 1000~2000 #, come mostrato nella Figura 3-10.

② Disco abrasivo misto:

Per migliorare l'efficienza della lavorazione e ridurre il numero di cicli di rettifica inversa durante la lavorazione delle gemme, sull'anello esterno del disco viene placcato un materiale da 320 # per la rettifica grossolana e sull'anello interno viene placcato un materiale da 1000 # per la rettifica fine, in modo da creare un disco di sabbia per anatre mandarine, come mostrato nella Figura 3-11.

③ Disco sferico in diamante:

Sulla base del disco metallico vengono praticati dei fori in base alle dimensioni delle gemme da lavorare e su di essi vengono elettroplaccati i materiali diamantati per la molatura. La Figura 3-12 mostra dischi sferici diamantati con fosse di diverse dimensioni e la Figura 3-13 mostra esempi di lavorazione di dischi sferici diamantati.

(4) Teste di rettifica diamantate

L'abrasivo diamantato viene elettroplaccato su substrati metallici di diverse forme e dimensioni, che possono essere utilizzati per l'intaglio di pietre preziose. Le teste di levigatura sono realizzate in varie forme in base ai requisiti del modello di design (Figura 3-14).

(5) Carta vetrata

Il ruolo principale della carta vetrata nella lavorazione delle pietre preziose è quello di smerigliare, lucidare e modellare.

- I tipi di carta vetrata comprendono la carta vetrata diamantata, la carta vetrata artificiale, la carta vetrata di vetro, ecc. Inoltre, la carta vetrata può essere suddivisa in due categorie in base alla sua resistenza all'acqua: carta vetrata per la levigatura a secco e carta vetrata resistente all'acqua, che deve avere sia proprietà di levigatura a secco che di resistenza all'acqua. La carta vetrata comunemente utilizzata nella lavorazione delle pietre preziose è la carta vetrata al diamante e la carta vetrata al corindone.

- Modelli comunemente utilizzati: 150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Il numero rappresenta la dimensione della grana, che si riferisce al numero di particelle contenute nell'area di lin x lin (lin = 2,54 cm) ], come illustrato nella Figura 3-15.

(6) L'applicazione degli abrasivi nella produzione

I principi di selezione degli utensili di rettifica sono riportati nella Tabella 3-3.

- In base alle dimensioni della gemma da lavorare.

- In base alla forma e alla lunghezza della gemma.

Tabella 3-3 Applicazioni dei vari utensili di rettifica nella produzione

| Grosso | Medio | Fine | Extra fine | Dimensioni comuni | ||

| Diametro | Spessore (mm) | |||||

| Ruota per lapidario | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Piastra di sabbia | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Spessore 1,5~5 |

| Pietra grezza di grandi dimensioni | Piccola pietra grezza | |||||

| Macinare gemme superiori a ¢10 | Macinare gemme da ¢4 a ¢10 | Macinare gemme da ¢3 a ¢4 | Macinare ¢2〜 ¢3 Pietra preziosa | |||

3.2 Abrasivi rivestiti

La lucidatura è la fase più importante della lavorazione delle gemme e la brillantezza della gemma riflette la qualità della lucidatura. Una gemma perfettamente lucidata può brillare di una brillantezza abbagliante. In linea di principio, la lucidatura delle gemme non è molto legata alla scelta dei materiali dei dischi di lucidatura, ma è significativamente legata alla nitidezza dei bordi delle sfaccettature.

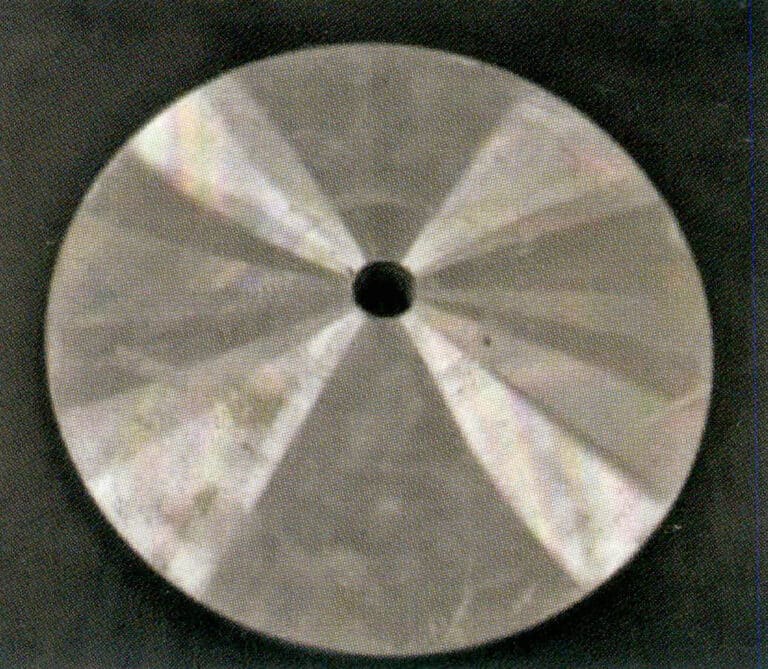

(1) Disco di lucidatura duro

I dischi di lucidatura duri sono realizzati in leghe con una certa durezza. I tipi più comuni di dischi duri utilizzati per la sfaccettatura delle gemme includono i dischi in ghisa, spesso utilizzati per la lucidatura di diamanti o di varie gemme di elevata durezza, come mostrato nella Figura 3-16; i dischi di lucidatura compositi, con un anello esterno in ghisa e un anello interno in varie leghe, comunemente utilizzati per la lucidatura di varie gemme di elevata durezza, come mostrato nella Figura 3-17; i dischi in lega di zinco, spesso utilizzati per la lucidatura di gemme di durezza superiore a 7, come mostrato nella Figura 3-18: dischi in lega di piombo-stagno (dischi per la lucidatura della polvere verde), comunemente utilizzati per la lucidatura di gemme di durezza inferiore a 7, come la lucidatura di cristalli, agate, ecc., come mostrato nella Figura 3-19; dischi in rame, spesso utilizzati per la lucidatura di rubini e zaffiri, come mostrato nella Figura 3-20; dischi per la lucidatura con legante resinoso abrasivo diamantato, come mostrato nella Figura 3-21.

Figura 3-16 Vassoio in ghisa

Figura 3-17 Disco di lucidatura in composito

Figura 3-18 Disco in lega di zinco

Figura 3-19 Disco in lega piombo-stagno

Figura 3-20 Piastra di rame viola

Le caratteristiche dei dischi abrasivi diamantati a legante resinoso sono le seguenti.

- Gli abrasivi diamantati miscelati in un legante resinoso non richiedono l'applicazione di abrasivi lucidanti durante la lucidatura delle gemme; durante l'uso vengono raffreddati con acqua, che aiuta anche a lavare via i residui di lucidatura.

- Rispetto ai normali dischi di lucidatura, non è necessario aggiungere polvere lucidante durante la lucidatura delle pietre preziose; questo tipo di disco di lucidatura può accelerare l'efficienza della lavorazione automatizzata delle pietre preziose ed è comunemente utilizzato nelle macchine automatiche per la molatura delle pietre preziose.

- Lo svantaggio è che non è in grado di lucidare le pietre preziose superiori a 2A.

(2) Disco di lucidatura di media durezza

I dischi di lucidatura realizzati con materiali di media durezza sono comunemente utilizzati per la lucidatura di gemme di durezza inferiore a 6; hanno un'elevata efficienza di lucidatura, ma le sfaccettature delle gemme non sono affilate. I dischi di lucidatura di media durezza più comuni sono quelli in vetro organico (Figura 3-22), in plastica (Figura 3-23) e in legno (Figura 3-24).

Figura 3-22 Lastra acrilica

Figura 3-23 Piastra di plastica

Figura 3-24 Piastra di legno

(3) Pad di lucidatura morbido

I tamponi di lucidatura sono realizzati in materiali morbidi. Sono particolarmente adatti per la lucidatura di gemme curve, dove non sono richiesti bordi taglienti per le gemme sfaccettate. I materiali duri possono essere incollati con le pompe della macchina, ad esempio utilizzando tamponi morbidi per lucidare il vetro, migliorando notevolmente l'efficienza della lucidatura. Il tampone in feltro è illustrato nella Figura 3-25, il tampone in pelle nella Figura 3-26, il tampone in tela nella Figura 3-27 e il tampone in poliestere nella Figura 3-28.

Figura 3-26 Disco in pelle

Figura 3-27 Disco di tela

Figura 3-28 Disco in poliestere

3.3 Applicazione della polvere di lucidatura e della pasta di lucidatura negli abrasivi rivestiti

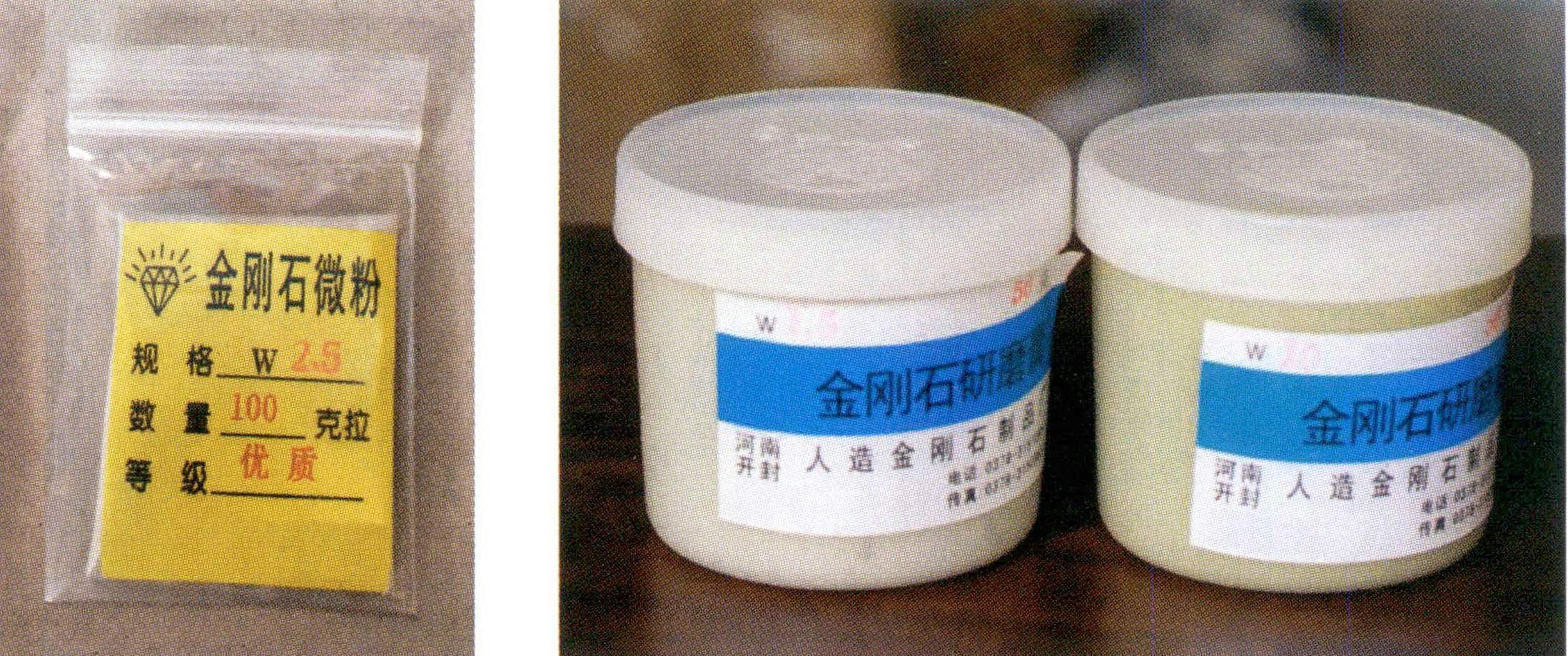

Tutti gli abrasivi ultrafini possono essere utilizzati come polvere lucidante. La pasta lucidante si ottiene mescolando la polvere lucidante con materiali come la vaselina. La lavorazione delle gemme comprende la lucidatura grossolana e la lucidatura fine. W5-W3.5` Gli abrasivi sono utilizzati per la lucidatura grossolana e i W2.5 per la lucidatura fine si usano i seguenti. La Figura 3-29 mostra che si tratta di polvere di lucidatura e pasta di lucidatura. Esistono diversi tipi di polvere di lucidatura, che possono essere scelti in base ai diversi materiali di lavorazione. La tabella 3-4 ne illustra la gamma di utilizzo e le prestazioni.

Tabella 3-4 Tipi e usi comuni di polvere per la lucidatura delle gemme

| Nome | Composizione chimica | Ambito di applicazione |

|---|---|---|

| Polvere di diamante naturale | C | Il diamante più duro e lavorato |

| Polvere di diamante sintetica | C | Durezza leggermente inferiore a quella naturale, lucidatura di tutte le gemme |

| Ossido di cromo Polvere verde | Cr3O3 | Giada, cristallo, turchese, malachite, varie gemme, smeraldo, pietra di luna, granato |

| Ossido di alluminio Polvere di rubino | Al2O3 | Lucidatura di gemme di bassa durezza |

| Ossido di cerio | Ce2O3 | Cristallo, Olivina, Acquamarina, Tormalina, Fluorite, Vetro, Granato, Agata |

| Silice Terra diatomacea | SiO2 | Rubino, Zaffiro, Acquamarina, Corallo, Ambra |

| Ossido ferrico Piombo rosso | Fe2 O3 | Gemme di bassa qualità, vetro |

4. Progettazione di utensili di rettifica comuni per la lavorazione delle gemme

La lavorazione di forme singole di gemme viene eseguita a mano. La produzione di massa richiede macchine sagomatrici semiautomatiche in combinazione con mole sagomatrici. La curva del diametro esterno della mola è la curva di forma del prodotto realizzato, come mostrato nella Figura 3-30. Esempi di varie forme sono illustrati nelle Figure da 3-31 a 3-33. La piastra portaperle è progettata in base alle dimensioni delle perle (le dimensioni delle perle comunemente utilizzate sono da 1 a 10 mm), come mostrato nella Figura 3-34.

Figura 3-30 Dimensionamento di ruote di varie forme

Figura 3-31 Struttura della ruota a cinque stelle

Figura 3-32 Struttura della ruota dei fiori

Figura 3-33 Design della ruota a forma di cuore

Figura 3-34 Struttura della piastra perimetrale

Copywrite @ Sobling.Jewelry - Produttore di gioielli personalizzati, fabbrica di gioielli OEM e ODM

Sezione II Taglio dei materiali delle gemme

1. Principi di taglio delle lame diamantate

Tecnologia di lavorazione delle gemme naturali: Metodo di spaccatura del braccio e metodo di taglio per rimuovere crepe e impurità-taglio della materia prima-incollaggio della pietra-lucidatura della corona-lucidatura inversa della pietra-lucidatura del padiglione-lucidatura della vita-pulizia, imballaggio e stoccaggio.

Tecnologia di lavorazione delle gemme artificiali: Taglio della materia prima - modellatura - lucidatura (lucidatura della vita e del tavolo) - incollaggio della pietra - lucidatura della corona - inversione della pietra - lucidatura del padiglione - pulizia, imballaggio e stoccaggio.

Nella tecnologia di lavorazione delle gemme naturali e artificiali, il taglio è il primo processo dopo l'acquisizione delle materie prime. Il taglio nel processo di lavorazione delle gemme (comunemente noto come taglio di forma grezza) si riferisce al taglio della lama di diamante dei materiali grezzi delle gemme in grezzi di pietra di una certa forma secondo il progetto o i requisiti del cliente. L'essenza di questo taglio consiste nel dividere i materiali di grandi dimensioni in piccoli materiali e nel rimuovere le impurità o le crepe, il che viene tecnicamente definito taglio.

1.1 Principio di taglio degli abrasivi incollati

(1) Struttura delle lame diamantate (Figura 4-1)

La struttura della lama diamantata indica che lega gli abrasivi diamantati all'anello esterno del substrato metallico della lama. Il principio è simile a quello di una sottile mola diamantata. La durezza e la resistenza al calore dei diamanti sulla lama sono molto elevate e ogni particella di diamante può essere vista come un piccolo dente. L'intero strato di diamante della lama può essere considerato come un utensile a più taglienti con innumerevoli denti.

(2) Principio di taglio delle lame diamantate

Quando la lama diamantata è in funzione, le particelle di diamante sulla superficie o sulla faccia terminale intorno alla lama, a contatto con il materiale della gemma mentre il motore fa ruotare la lama ad alta velocità, vengono premute strettamente contro il materiale della gemma dalla forza di avanzamento, causando la compressione e la deformazione di entrambi. Quando la forza applicata dagli abrasivi supera la forza di legame tra le molecole del materiale gemmologico, alcuni frammenti di pietra si separano dall'intero materiale. L'intero processo è un'azione di "aratura", che taglia i trucioli fini, che vengono lavati via con la partecipazione dell'acqua, completando l'intero processo di taglio.

(3) Precauzioni per l'uso delle lame da taglio per gemme

① Perché si usa il refrigerante quando si tagliano le pietre preziose?

Durante il taglio, la temperatura media nell'area di molatura è di 400℃, mentre la temperatura a cui l'abrasivo entra in contatto con la gemma è di 1000-2000℃. Questo crea uno stress termico significativo in aree localizzate. Un cattivo raffreddamento durante il taglio delle gemme può provocare scintille e la comparsa di crepe nei materiali più fragili. Durante il taglio, quando l'abrasivo passa attraverso l'area di taglio, l'alta temperatura e la pressione di contatto possono far aderire i detriti della gemma all'abrasivo, causando l'intasamento della lama di taglio. Quando l'adesione è forte, la lama da taglio può perdere rapidamente la sua capacità di taglio, con conseguenti crepe nella gemma. Per ridurre l'adesione, è essenziale scegliere e utilizzare correttamente il refrigerante.

② Perché l'efficienza di taglio di una nuova lama è più rapida di quella di una vecchia lama?

A causa della disposizione incoerente degli abrasivi sulla lama, le lame nuove hanno abrasivi più affilati. Dopo aver tagliato per un certo periodo, i bordi degli abrasivi diventano opachi. Gli abrasivi opachi non favoriscono il taglio, che risulta molto poco profondo, e possono solo creare graffi sulla superficie del materiale della gemma.

1.2 Il principio del taglio con abrasivi sciolti

Il principio di taglio del taglio a grani abrasivi è lo stesso del taglio a grani fissi, con la differenza che i grani abrasivi non vengono pressati nella matrice della lama da taglio a grani abrasivi. Invece, la lama rotante trasporta gli abrasivi aderenti ai denti dalla scanalatura del materiale all'area di taglio. Quando si tagliano le pietre preziose con i grani abrasivi, questi ultimi aderiscono alla lama di ferro e premono contro la superficie della pietra preziosa, causando la formazione di piccoli frammenti sulla superficie della pietra preziosa sotto l'azione di "aratura" degli abrasivi. Mentre gli abrasivi continuano a muoversi, con la partecipazione dell'acqua, questi frammenti vengono "scavati" dalla gemma e "spinti via", completando il processo di taglio.

Questo metodo di taglio è ancora utilizzato nella lavorazione dei diamanti. Il suo vantaggio è che la lama della sega è molto sottile, il che comporta un taglio ridotto e quindi un risparmio di materie prime. Tuttavia, a causa della lenta efficienza di taglio, questo metodo non è più utilizzato per il taglio di gemme naturali e sintetiche.

2. Tecnologia di taglio per i materiali delle gemme naturali

I materiali naturali o sintetici delle gemme hanno un punto in comune prima del taglio e della macinazione: devono essere tagliati per trasformare grandi pezzi di materiale nelle dimensioni richieste dal cliente o secondo le specifiche dell'ordine. Le caratteristiche delle gemme preziose naturali richiedono il taglio per massimizzare la resa e rimuovere le impurità, trasformando i materiali grezzi nella forma delle gemme attraverso determinate abilità di taglio.

2.1 Metodi di taglio dei materiali delle gemme

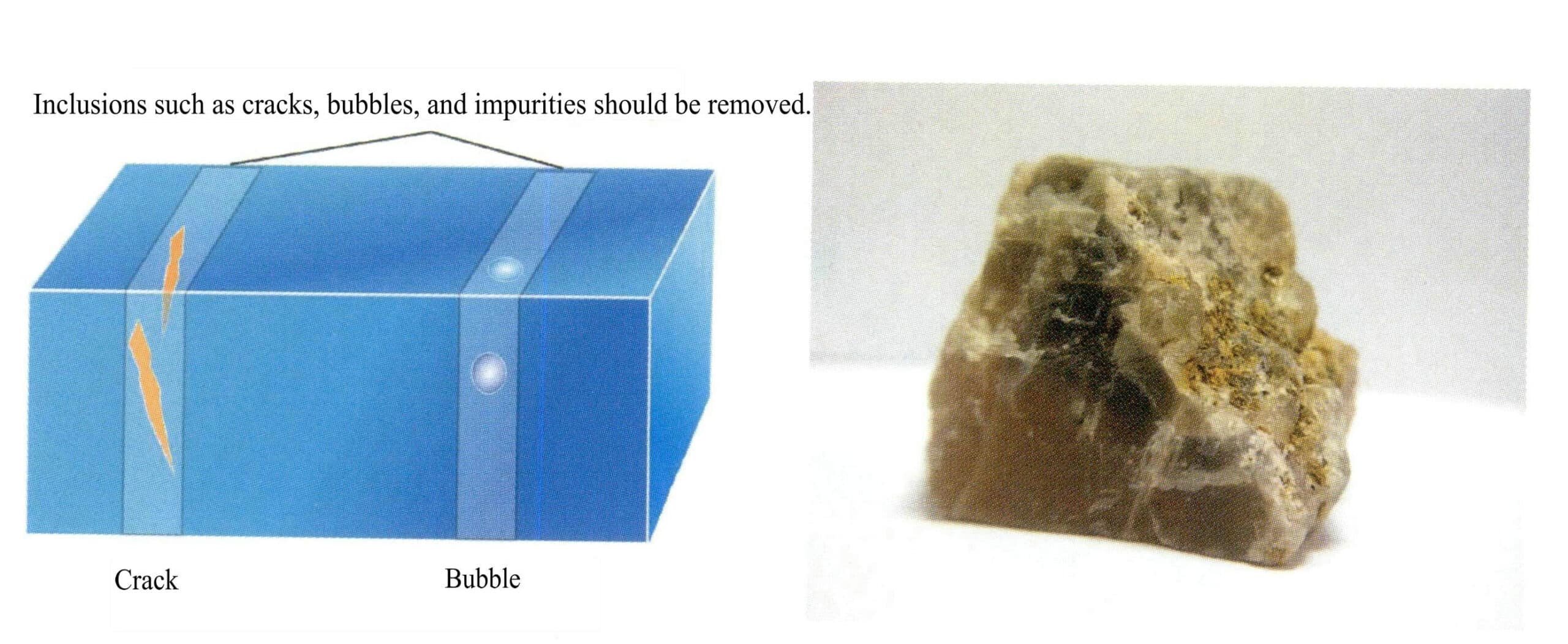

Se nel materiale gemmologico grezzo sono presenti fenditure o crepe, queste devono essere rimosse prima della lavorazione. Supponiamo che le crepe e le fenditure non vengano rimosse. In tal caso, durante la lavorazione dei prodotti in pietra preziosa possono verificarsi le seguenti situazioni: incrinarsi a causa delle sollecitazioni durante la modellatura o la sagomatura, incrinarsi durante il processo di riscaldamento delle pietre adesive, incrinarsi a causa dell'attrito e del calore durante la macinazione, incrinarsi a causa di collisioni durante la lavorazione e incrinarsi durante la pulizia.

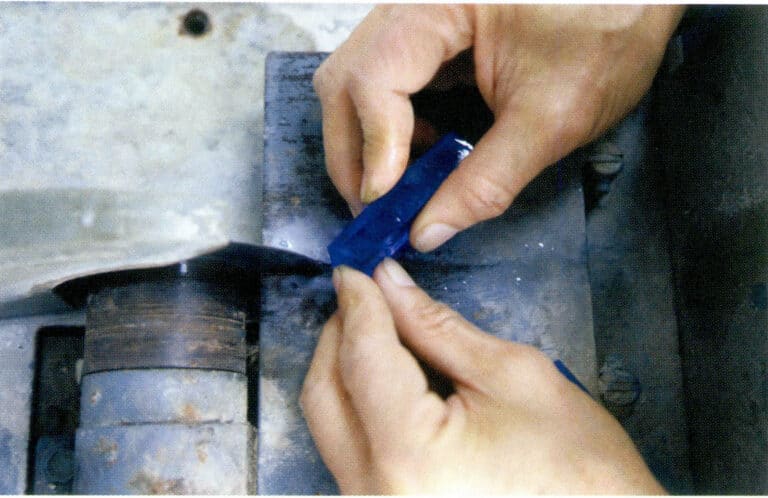

(1) Metodo di divisione

Il metodo per trattare le fessure e le crepe consiste nel colpire lungo la direzione della crepa o della fessura con un martello appuntito o con un coltello e un martello a forma di cuneo, come illustrato nella Figura 4-2.

(2) Metodo di taglio

Il metodo per rimuovere le scissioni, le impurità delle bolle e la sagomatura iniziale - lame diamantate comunemente utilizzate, come illustrato nella Figura 4-3 - è il seguente.

2.2 Lo scopo del taglio delle gemme

(1) Prima di lavorare le gemme, è necessario tagliarle in diversi piccoli pezzi senza fessure lungo la direzione di clivaggio originale per progettarle e lavorarle, come mostrato nella Figura 4-4.

(2) Rimuovere le impurità di scissione, crepe e bolle, lasciando il materiale pulito necessario senza impurità e bolle. Il principio del taglio per la rimozione delle impurità è illustrato nella Figura 4-5.

(3) In base alla forma progettata, rimuovere alcune parti non necessarie e tagliare le dimensioni del materiale qualificato. Il principio della rimozione degli scarti dei bordi è illustrato nella Figura 4-6.

(4) Utilizzare le inclusioni delle pietre naturali per progettare e tagliare oggetti di artigianato caratteristici, come mostrato nella Figura 4-7.

3. Attrezzature per il taglio delle gemme comunemente utilizzate

3.1 Macchina per il taglio delle gemme a lama singola

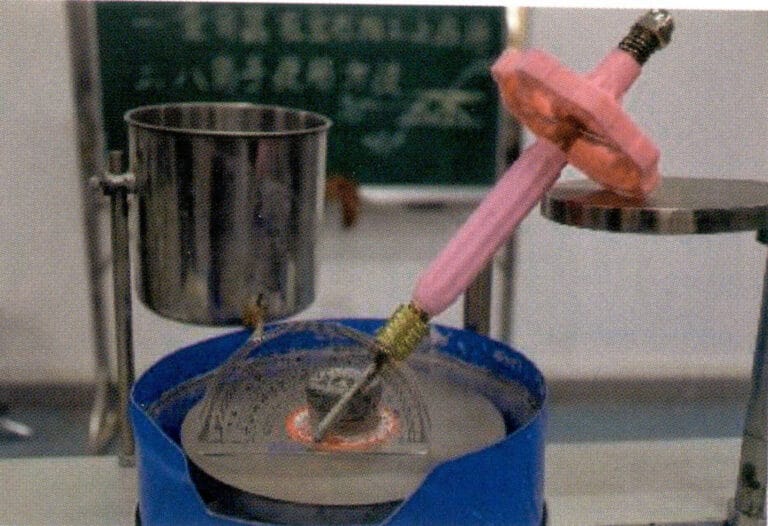

(1) Macchina da taglio a lama singola e schema (Figura 4-8)

1. Motore; 2. Puleggia grande; 3. Puleggia piccola; 4. Mandrino; 5. Lama diamantata; 6. Serbatoio dell'acqua; 7. Telaio

(2) Struttura e principio dell'apparecchiatura

La potenza dell'apparecchiatura viene erogata dal motore (1) da 250 W, 2800 giri/min, installato sul telaio (7); la puleggia grande (2) del motore (1) aziona la puleggia piccola (3) del mandrino (4) attraverso una cinghia trapezoidale e, con il cambio di velocità della puleggia, la velocità del mandrino raggiunge 5600 giri/min. All'altra estremità del mandrino è installata una lama diamantata (5) e il mandrino (4) è montato sul pannello del serbatoio dell'acqua (6) tramite un manicotto del mandrino. Il pannello del serbatoio dell'acqua (6) è inoltre dotato di una copertura impermeabile e di un banco di lavoro per la macchina per il taglio della pietra. Durante il taglio, il materiale grezzo viene posizionato sul banco di lavoro e spinto verso la lama.

(3) Campo di applicazione dell'apparecchiatura

La macchina da taglio a lama singola è adatta al taglio di gemme di dimensioni inferiori a 30 mm.

3.2 Macchina per il taglio di pietre preziose con lama multipla

(1) Macchina per il taglio di pietre preziose a lama multipla e schema di principio (Figura 4-9)

1. Motore; 2. Puleggia grande; 3. Puleggia piccola; 4. Mandrino; 5. Lama diamantata multilama; 6. Serbatoio dell'acqua; 7. Telaio

(2) Struttura e principio dell'apparecchiatura

La macchina da taglio multilama si differenzia dalla macchina da taglio monolama per il mandrino ③ la lunghezza della testa della lama montata è estesa e la dimensione dell'estensione è progettata in base alla lunghezza del materiale tagliato. Tra ogni lama è presente un distanziatore, il cui spessore determina la larghezza di taglio.

(3) Campo di applicabilità dell'apparecchiatura.

La macchina da taglio multilama è adatta alla produzione automatizzata di taglio di grandi quantità di prodotti in pietra preziosa.

Con l'installazione di un meccanismo di alimentazione automatica della lama, l'apparecchiatura può completare il taglio automatico di materiali in fogli; con l'installazione di meccanismi di alimentazione automatica per il taglio di strisce e granuli, può completare il taglio di gemme in strisce e granuli.

3.3 Tagliatrice di pietre preziose a lama grande

(1) Struttura e principio dell'apparecchiatura (Figura 4-10)

Puleggia piccola; 2. Puleggia grande e motore; 3. Mandrino; 4. Serbatoio dell'acqua; 5. Telaio; 6. Volantino; 7. Guide cilindriche parallele; 8. Banco di lavoro; 9. Vite; 10. Impugnatura; 11. Vite di serraggio del materiale; 12. Pinza di serraggio del materiale

Simile al principio di una macchina da taglio a lama singola. Differenza: La taglierina a lama grande taglia grandi pezzi di materiale grezzo con elevati requisiti di potenza in ingresso. La potenza viene erogata da un motore da 550 W installato sul telaio (5) con una velocità di 1400 giri/min. Sull'albero del motore è installata una puleggia grande (2) che fa ruotare la puleggia piccola (1) tramite una cinghia trapezoidale. La puleggia piccola (1) è installata a un'estremità del mandrino (3) e una lama è installata all'altra estremità. Il mandrino (3) è montato sul lato del serbatoio dell'acqua (4) attraverso una sede per cuscinetti e il serbatoio dell'acqua (4) è saldato al telaio (5). Sul serbatoio dell'acqua sono installate anche due guide cilindriche parallele (7) e sulle guide parallele (7) è montato il banco di lavoro (8), che si muove avanti e indietro tramite la vite (9) e il volantino (6). Il banco di lavoro (8) è inoltre dotato di pinze di bloccaggio del materiale (12) che bloccano le materie prime attraverso la vite di bloccaggio del materiale (11) e la maniglia (10).

Il dispositivo è di due tipi: alimentazione manuale e alimentazione automatica.

(2) Ambito di applicazione dell'apparecchiatura.

Questa apparecchiatura è adatta al taglio di materiali gemmari di 50-200 mm.

3.4 Il ruolo del refrigerante nel taglio delle gemme

Il taglio delle pietre preziose avviene sotto la rotazione ad alta velocità di lame diamantate e il processo di taglio genera temperature molto elevate. Se non viene raffreddato in tempo, può causare crepe nelle materie prime. Le funzioni del refrigerante sono le seguenti.

- Per trasportare il calore generato dalla macinazione.

- Per pulire i trucioli prodotti durante la macinazione.

- Azione di fessurazione a cuneo: Quando le gemme sono sottoposte a un'azione abrasiva, sulla superficie compaiono delle crepe. Il refrigerante penetra nelle fessure, creando un'alta pressione e provocando un'azione di cuneizzazione.

- Azione lubrificante.

4. Tipi e selezione delle lame per sega da taglio per pietre preziose

4.1 Tipi di lame per sega

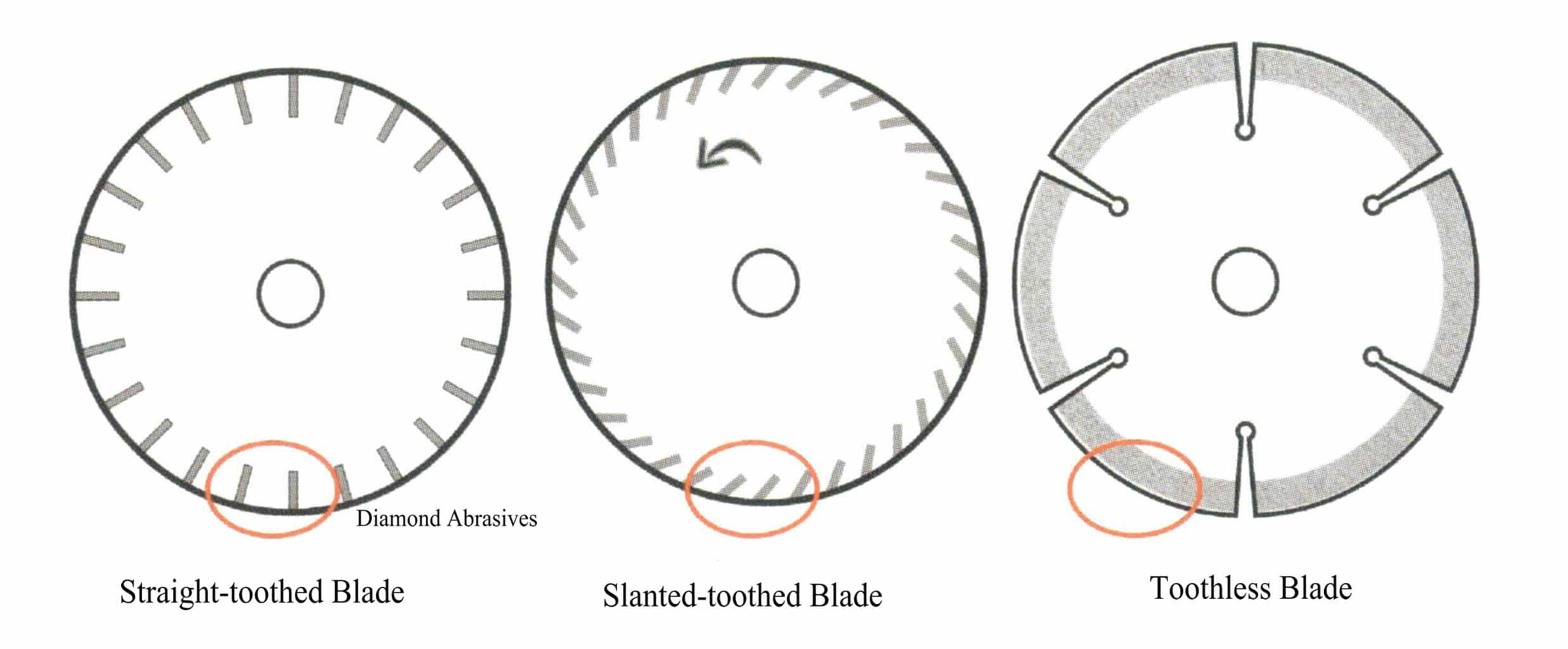

Attualmente sono disponibili sul mercato tre tipi principali di lame diamantate ultrasottili.

(1) Disco da taglio ultrasottile con diamante legato alla resina

Utilizzando la resina come legante, le micropolveri di diamante vengono unite tra loro. Questo tipo di disco da taglio ultrasottile diamantato ha generalmente una durata breve, non è molto affilato ed è soggetto a deviazioni.

(2) Disco da taglio ultrasottile in diamante galvanizzato (Figura 4-11)

Uno strato di micropolvere di diamante viene elettroplaccato intorno al bordo metallico della lama, che risolve fondamentalmente la carenza di resistenza del substrato ultrasottile e compensa alcune carenze del metodo della resina. Attualmente è un disco da taglio comunemente utilizzato nella lavorazione delle pietre preziose.

(3) Disco da taglio ultrasottile in diamante legato al metallo

Sebbene la durata di vita e la resistenza complessiva siano state migliorate, lo spessore può essere realizzato solo al di sopra di 0,3 mm e non può essere realizzato al di sotto di 0,3 mm, il che è anche uno dei motivi per cui i dischi da taglio ultrasottili in diamante con legante metallico sono costosi.

4.2 Prestazioni tecniche e selezione delle lame da taglio diamantate

(1) Requisiti per le prestazioni tecniche delle lame

La dimensione delle particelle di polvere di diamante sul bordo di taglio della lama deve essere uniforme e ben aderente, e la planarità della base della lama deve essere sufficientemente buona da garantire che non ci siano salti durante il taglio.

(2) Principi di selezione delle lame per sega

- Per le gemme naturali e le pietre preziose di piccole dimensioni, è consigliabile scegliere lame con una base sottile e una piccola quantità di polvere di diamante, con una durata di vita breve e spazi tra le lame ridotti.

- Per la giada, le pietre preziose di bassa qualità e i materiali di grandi dimensioni, è consigliabile scegliere lame con una base spessa e una grande quantità di polvere di diamante, che hanno una durata maggiore e ampi spazi tra le lame.

I modelli di lama comunemente utilizzati per il taglio delle pietre preziose sono:¢110mm, ¢150mm, ¢200mm, ¢300mm, ¢400mm, ¢500mm. Spessore 0,15-3 mm. Diametri dei fori comuni: ¢25 mm, ¢20 mm.

5. Tecniche e tecnologie di taglio delle gemme

Caso di taglio di gemme artificiali

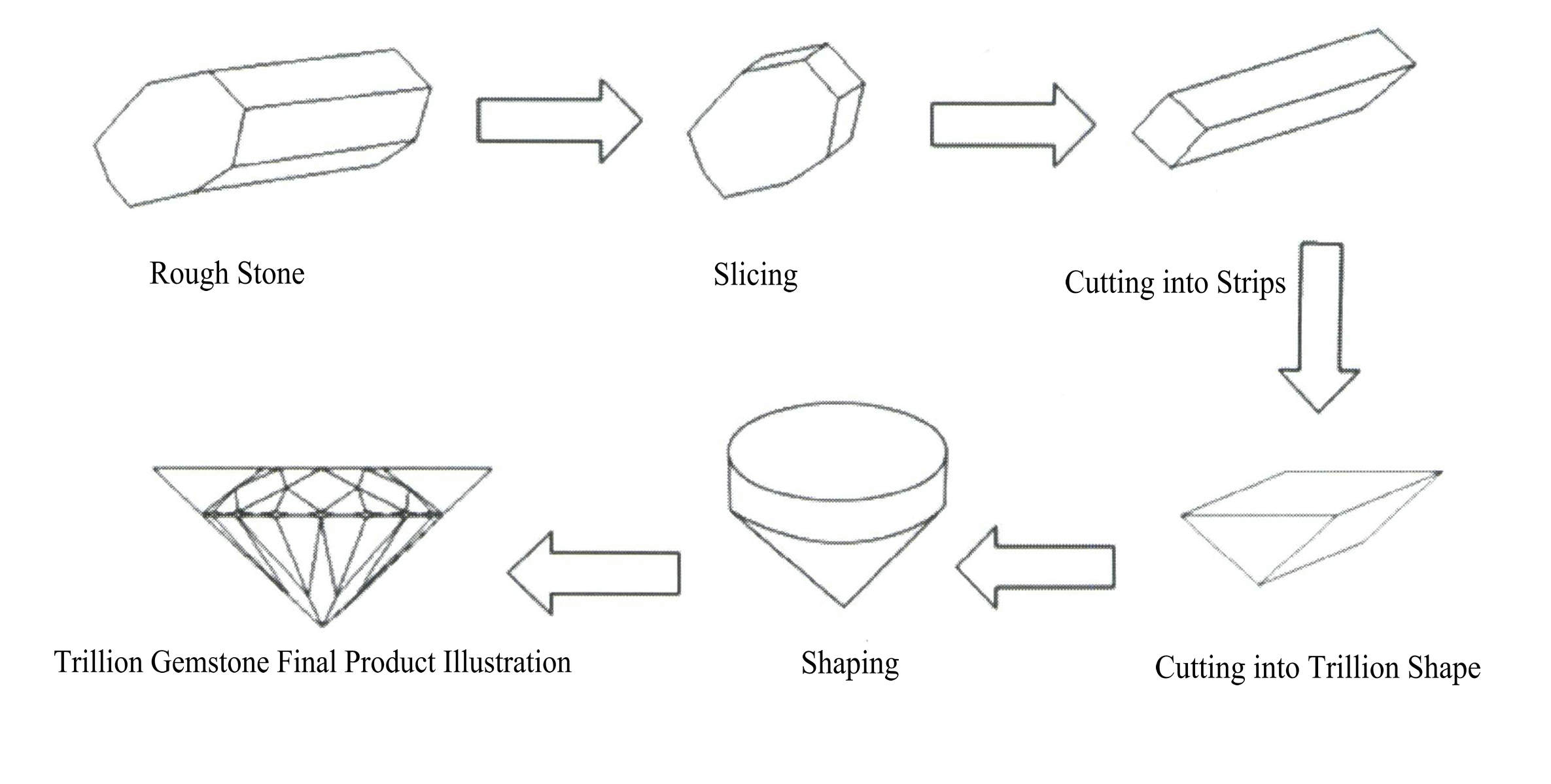

(1) Flusso del processo di taglio delle piastrelle a triangolo

Il processo principale di taglio delle piastrelle triangolari consiste nell'affettare, tagliare strisce e tagliare particelle triangolari in una determinata forma, come mostrato nella Figura 4-12. La Figura 4-13 mostra i rifiuti lapidei prodotti dal materiale delle piastrelle triangolari.

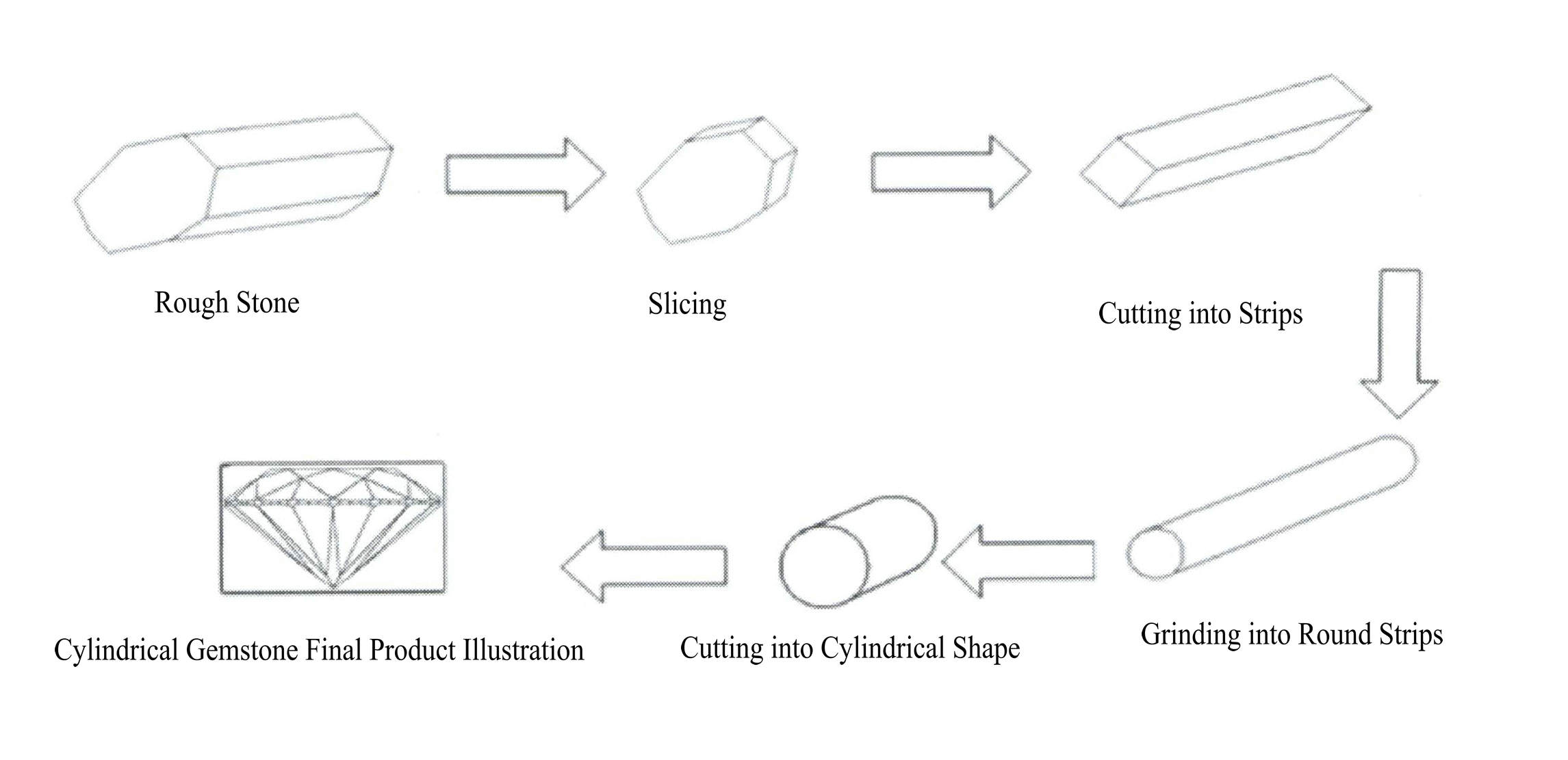

(2) Flusso del processo di taglio del cilindro grezzo

Il processo principale di taglio degli sbozzi dei cilindri è: affettare - tagliare le strisce - rettificare i tondi - tagliare le particelle del cilindro, come mostrato nella Figura 4-14. La Figura 4-15 mostra il cilindro grezzo tagliato.

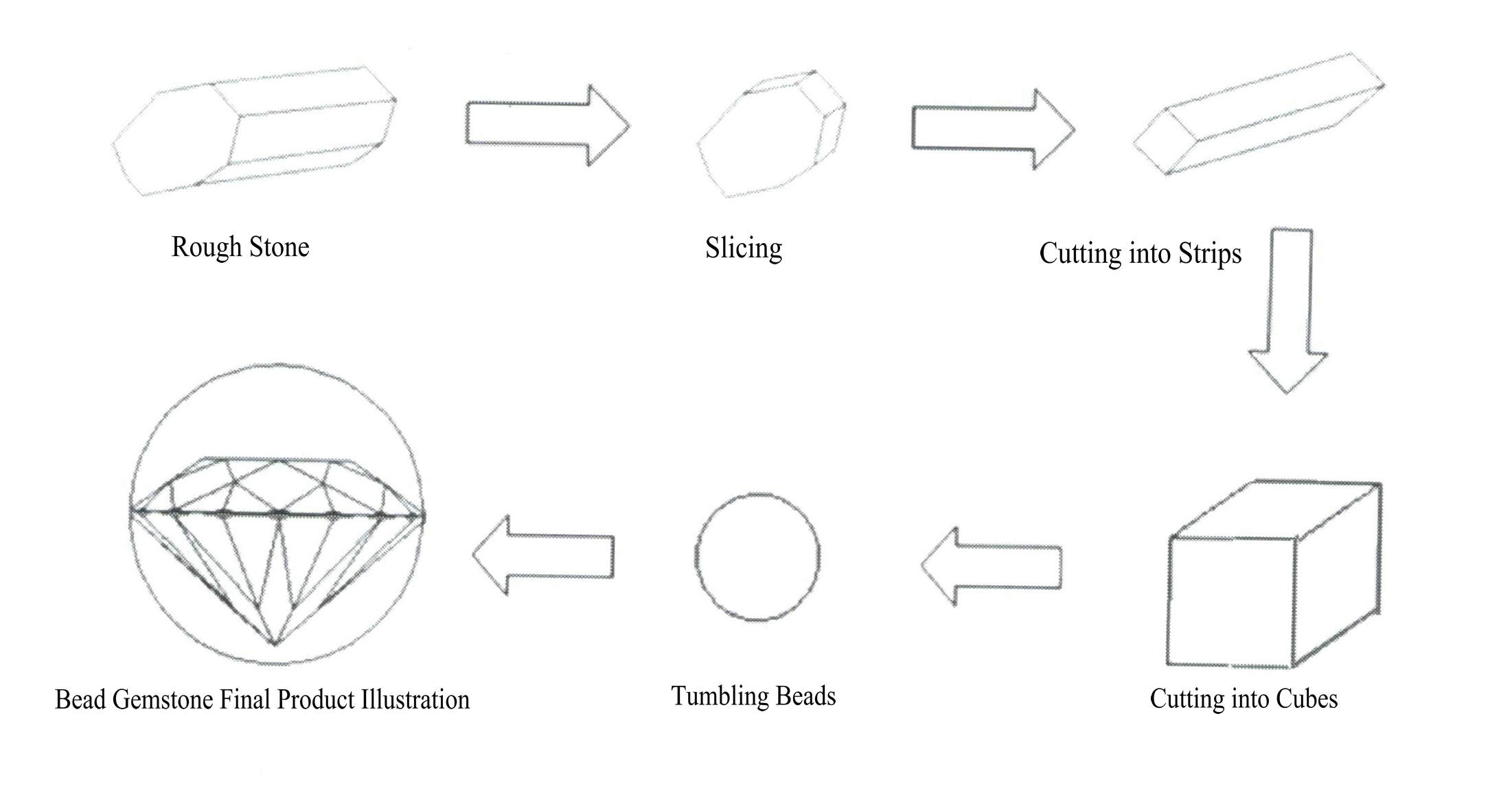

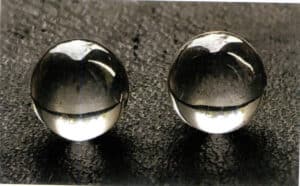

(3) Flusso del processo di taglio del grezzo con perline arrotondate

Il processo principale della tecnologia di taglio del grezzo di perline rotonde consiste nell'affettare - tagliare strisce - tagliare cubi in un lotto di perline rotonde, come illustrato nella Figura 4-16. Le perle rotonde tagliate completate sono mostrate nella Figura 4-17.

6. Calcolo delle dimensioni di taglio della gemma

6.1 Calcolo e requisiti per le dimensioni di taglio della gemma

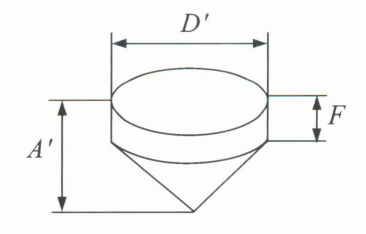

Il designer determina le dimensioni dei prodotti gemmari finiti in base alle dimensioni dei gioielli. Durante la lavorazione vera e propria, ogni fase deve riservare dei margini di lavorazione, come ad esempio nel processo di taglio della pietra, nel processo di modellazione della pietra, nel processo di lucidatura della linea di cintura e del piano, nel processo di levigatura e lucidatura della gemma, ecc. La Tabella 4-1 elenca i dati relativi alla tecnologia di taglio per i prodotti in gemme sintetiche, specificando le quote di lavorazione per ogni fase, che possono essere utilizzate anche per le gemme naturali.

Tabella 4-1 Dati sulla tecnologia di taglio per i prodotti in zirconia cubica sintetica

| Leggenda |

|

|

|

||||

| Diametro D | Dimensione del prodotto | Dimensioni del taglio della pietra | Dimensioni della pietra semilavorata | ||||

| Altezza totale A | Altezza della corona B | Larghezza del nastro C | Altezza totale A' | Larghezza D' | Altezza totale A' | Altezza sopra la cintura F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Nota: questa tabella è calcolata sulla base di materiali in zirconia cubica sintetica; è possibile fare riferimento ad altri materiali.

6.2 Resa del taglio delle pietre preziose

Nella produzione aziendale, il costo dei prodotti gemmologici dipende principalmente dalla resa e dal costo della lucidatura. Le gemme naturali sono calcolate in base al numero di pietre grezze estratte per chilogrammo di materia prima. Il taglio delle gemme naturali richiede la rimozione di crepe e impurità, con rese che variano da 5% a 30%. La resa del taglio manuale dipende principalmente dal livello di abilità del tagliatore di pietre, mentre la resa del taglio meccanizzato dipende principalmente dalle prestazioni dell'attrezzatura. Le attrezzature per il taglio a filo hanno la resa più alta, seguite dalle macchine da taglio multilama, mentre la resa del taglio manuale delle gemme è calcolata in base al numero di pezzi della stessa specifica che possono essere tagliati da un chilogrammo di materia prima (Tabella 4-2).

Tabella 4-2 Tasso di estrazione combinato dell'utensile da taglio in zirconia cubica

Unità: Grano/kg

| Specifiche circolari | Quantità | Specifiche irregolari (mm x mm ) | Quantità |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Strumenti di misura comuni per la lavorazione delle gemme

7.1 Struttura e utilizzo del calibro a corsoio

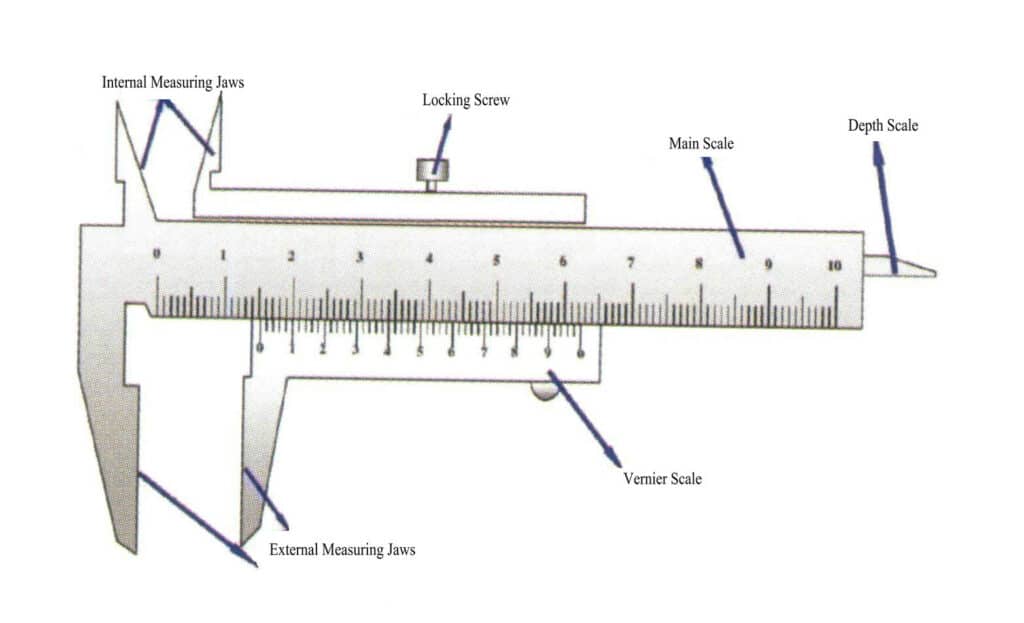

(1) Struttura del calibro a corsoio (Figura 4-18)

Il calibro a corsoio è composto da una scala principale, una scala scorrevole, un misuratore di profondità, una vite di bloccaggio, ganasce esterne e ganasce interne.

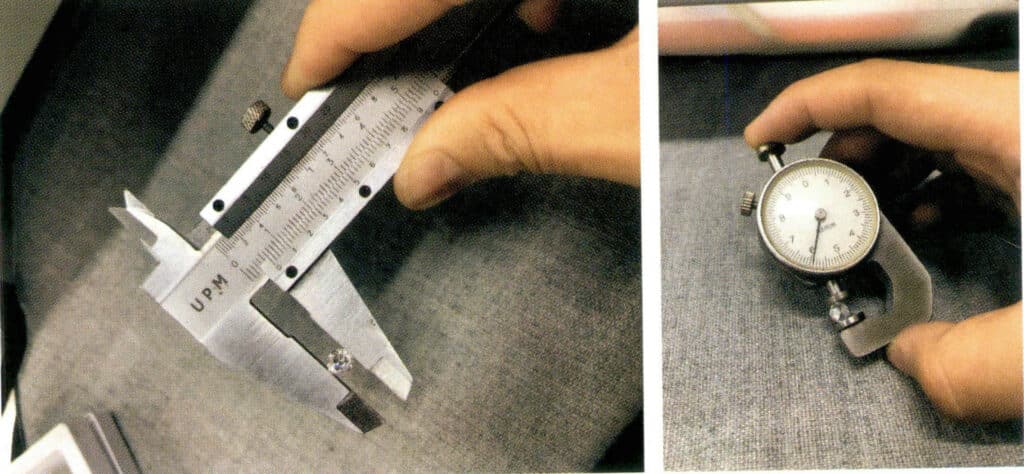

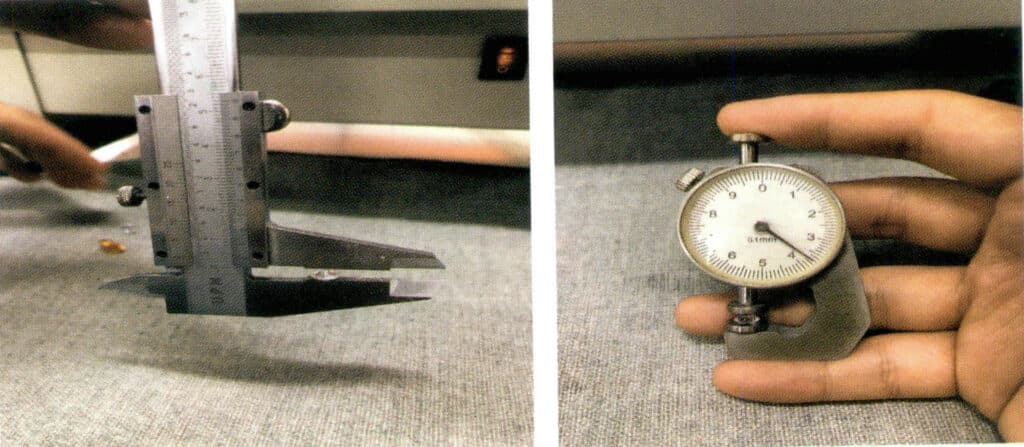

(2) Uso del calibro a corsoio nella lavorazione delle gemme

Misurare i diametri interni ed esterni della gemma, come mostrato nella Figura 4-19. Misurare la profondità, l'altezza e varie altre misure, come mostrato nella Figura 4-20.

(3) Lettura del calibro a corsoio ed errore di misurazione

Sia la scala principale che la scala a corsoio sono dotate di graduazioni. Prendendo come esempio un calibro a corsoio preciso a 0,1 mm, la divisione più piccola della scala principale è di 1 mm, mentre la scala a corsoio ha dieci piccole divisioni uguali, con una lunghezza totale di 9 mm, ciascuna delle quali è di 0,9 mm, che differisce dalla divisione più piccola della scala principale di 0,1 mm. Quando le ganasce di misurazione sono chiuse, le linee di graduazione dello zero della scala principale e del nonio si allineano, con la prima linea di graduazione che differisce di 0,1 mm, la seconda linea di graduazione che differisce di 0,2 mm e la decima linea di graduazione che differisce di 1 mm, il che significa che la decima linea di graduazione del nonio si allinea esattamente con la linea di graduazione di 9 mm della scala principale.

(4) Precauzioni per l'uso del calibro

- Il calibro è uno strumento di misura di precisione e deve essere maneggiato con delicatezza per evitare collisioni o cadute dall'alto. Non è adatto a misurare oggetti ruvidi per evitare di danneggiare le ganasce e, quando non viene utilizzato, deve essere conservato in un luogo asciutto per evitare la ruggine.

- Durante la misurazione, allentare prima le viti di fissaggio e non applicare una forza eccessiva quando si sposta il calibro. Le due ganasce di misura non devono essere troppo strette quando bloccano l'oggetto da misurare, ma l'oggetto non deve muoversi all'interno delle ganasce.

- Quando si legge la misura, la linea di vista deve essere perpendicolare alla scala. Se è necessaria una lettura fissa, il calibro può essere fissato al corpo della bilancia con viti di fissaggio per evitare che scivoli.

- Durante le misurazioni effettive, la stessa lunghezza deve essere misurata più volte e si deve prendere il valore medio per eliminare gli errori casuali.

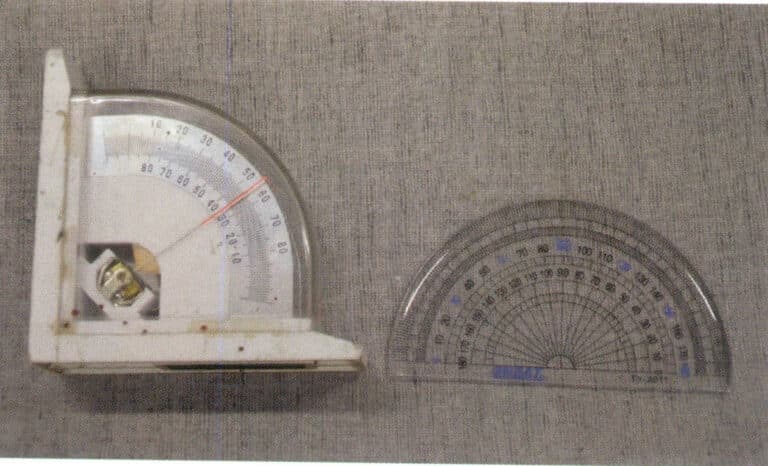

7.2 Strumenti di misura dell'angolo

L'angolo di progettazione della gemma viene misurato con strumenti di misurazione angolare durante la lavorazione della gemma. Gli strumenti di misurazione comunemente utilizzati sono i goniometri a lancetta magnetica e gli strumenti di misurazione angolare (Figura 4-21).

(1) Come utilizzare il goniometro con puntatore magnetico

Inserire un tondino di ferro non adesivo nella mano ottagonale, quindi posizionare la mano ottagonale sulla piattaforma di sollevamento della macchina per pietre preziose. Regolare l'altezza della piattaforma di sollevamento fino a quando il goniometro indica l'angolo di lucidatura previsto per la pietra preziosa, come mostrato nella Figura 4-22.

(2) Come utilizzare un goniometro

Un goniometro standard è mostrato nella Figura 4-23. Allineare il centro del goniometro con la linea centrale dell'asta di ferro, quindi posizionare la maniglia ottagonale sulla piattaforma di sollevamento della macchina per gemme e regolare l'altezza della piattaforma di sollevamento fino a quando l'asse centrale dell'asta di ferro è coerente con l'angolo progettato per la gemma.

8. Esempi di produzione aziendale di taglio delle gemme

(1) Esempio di taglio a lama singola di materiali in pietra preziosa (Figura 4-24)

Video tutorial sul taglio delle gemme a lama singola

(2) Esempi di taglio multilama di pietre preziose

Video tutorial sul taglio multilama delle gemme

2 risposte

Mi è piaciuto molto l'articolo sul lavoro con le gemme, molto istruttivo, grazie.

Saludos desde Córdoba, Argentina.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Le auguro sempre buona fortuna.