Hvordan skjære edelstener?

Teknikker, vanlige slipemidler og verktøy som brukes i edelstenebehandling og sliping av edelstenematerialer

Innledning:

Denne omfattende artikkelen tar for seg det viktigste innen bearbeiding av edelstener, inkludert vanlige slipemidler og deres funksjoner, utformingen av ofte brukte slipeverktøy og prinsippene for sliping. Den går i dybden på skjæreteknikker, utstyr, valg av sagblad og de innviklede detaljene i teknologi for skjæring av edelstener. Fra størrelsesberegninger til måleverktøy er dette en verdifull guide for alle i smykkeindustrien som arbeider med bearbeiding og polering av edelstener.

Skjæremaskin med stort blad og skjematisk diagram

Innholdsfortegnelse

Del I Vanlige slipemidler og verktøy som brukes i edelstenforedling

1. Vanlige slipemidler i edelstensforedling

1.1 Grunnleggende egenskaper ved slipemidler

Slipemidler er materialer som spiller en rolle i sliping, polering og honing. De granulerte eller pulveriserte materialene som brukes til sliping, polering eller honing av edelstener, kalles slipemidler.

Slipemidler er de viktigste råvarene som utgjør slipeverktøy. Slipemidler er naturlige eller syntetiske materialer med kornform og skjærefunksjon, og de bør ha følgende grunnleggende egenskaper.

(1) Hardhet

Et materiales evne til å motstå at harde gjenstander trenger inn i overflaten. Jo større hardhet slipemiddelet har under slipeprosessen, desto lettere er det for slipepartiklene å slipe edelstener, som vist i tabell 3-1.

Tabell 3-1 Hardheten til ulike slipemidler som vanligvis brukes i edelsteinsforedling

| Navn | Mikrohardhet | Mohs' hardhet |

|---|---|---|

| Naturlig diamant | Noe høyere enn syntetisk diamant | 10 |

| Syntetisk diamant | 86000 ~ 106000 | 10 |

| Brun korund | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zirkonkorund | 14700 | 9.0 ~ 9.2 |

| Grønt silisiumkarbid | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Borkarbid | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Kubisk borkarbid | 73000 ~ 100000 | Nærmere 10 |

| Kromkorund | 21600 ~ 22600 | 9.0 ~ 9.3 |

Klassifiseringen av slipemiddelets hardhet ved bearbeiding av edelstener er som følger.

Myke slipemidler: Mohs-hardhet 1~5 (kritt).

Middels harde slipemidler: Mohs-hardhet 6〜7 (agatpulver, jernoksid).

Harde slipemidler: Mohs-hardhet 8 til mindre enn 10 (silisiumkarbid, borkarbid).

Superharde slipemidler: Mohs-hardhet 10 til nær 10 (diamant, kubisk borkarbid).

(2) Tøffhet

Ytelsen til slipepartiklene er tøff og går ikke i stykker.

(3) Styrke

Refererer til et materials evne til å motstå skade. Slipepartiklenes evne til å motstå mekaniske krefter; jo høyere trykkfasthet, desto bedre slipeytelse.

(4) Ytelse ved termisk brudd

Fenomenet med slipende partikler som går i stykker under termisk stress.

(5) Kjemisk stabilitet

Reduksjon eller tap av skjæreevnen til slipepartikler i kjemiske reaksjoner.

(6) Ensartethet

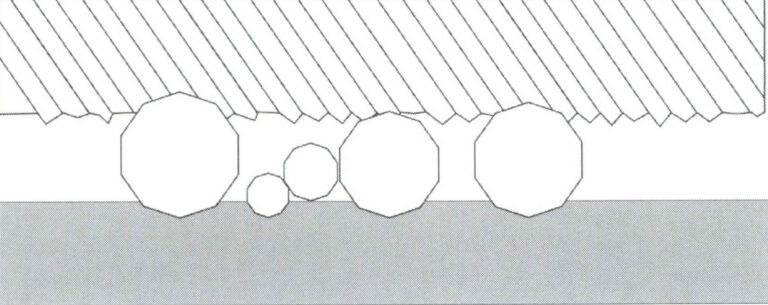

Refererer til graden av ensartethet i størrelsen på slipepartikler med samme spesifikasjon. Figur 3-1 viser hvordan ujevn partikkelmorfologi påvirker slipingen.

(7) Selvslipende

Slipepartiklene har fortsatt nye skarpe kanter og spisser etter at de er knust.

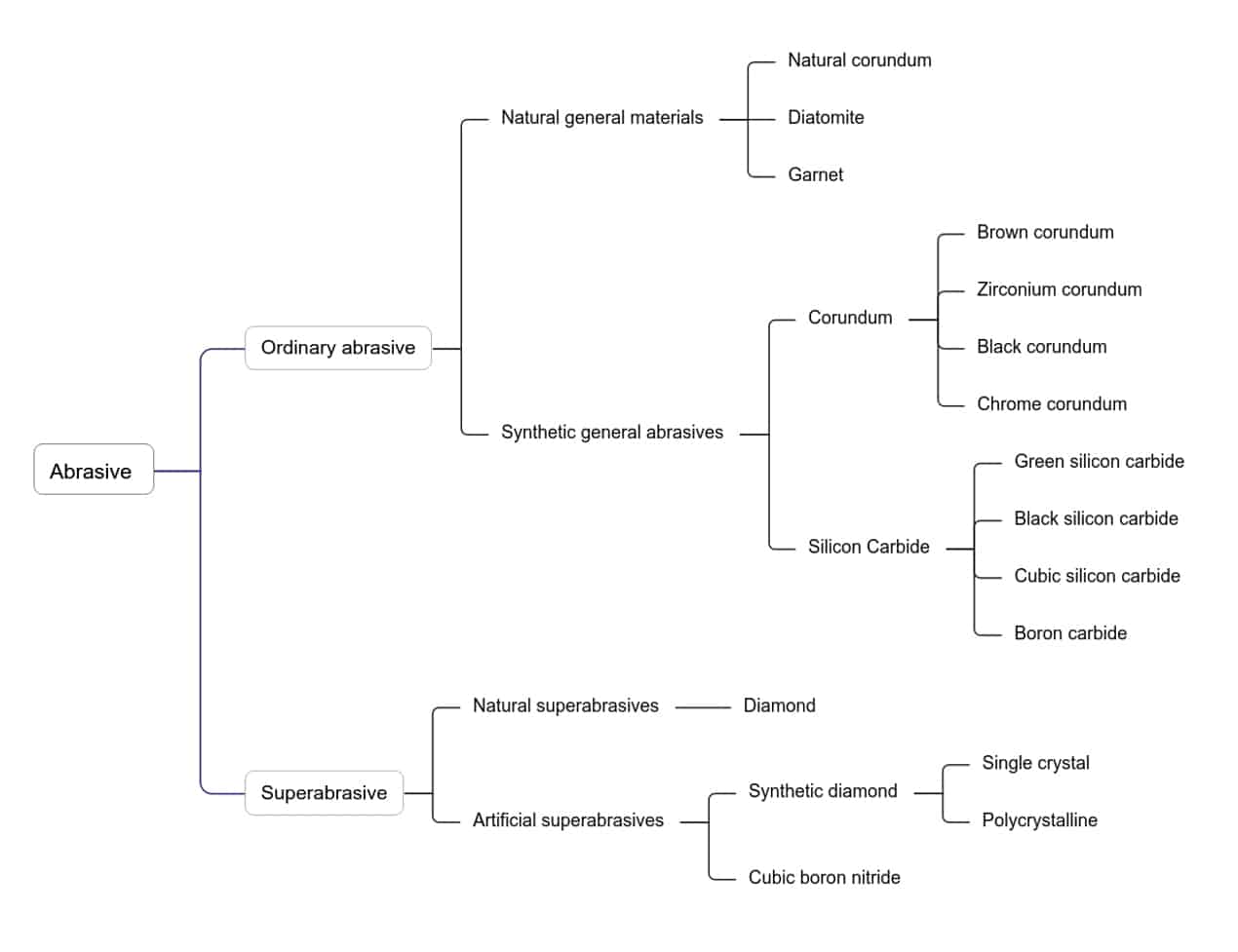

1.2 Klassifisering av slipemidler

1.3 Vanlige slipemidler som brukes i edelsteinsforedling

Modellen for slipemidler uttrykkes etter partikkelstørrelse; en større partikkelstørrelse indikerer et grovt slipemiddel, noe som resulterer i en ru overflate på den bearbeidede edelstenen; en mindre partikkelstørrelse indikerer et fint slipemiddel, noe som resulterer i en glatt overflate på den bearbeidede edelstenen. Tabell 3-2 viser vanlige slipemodeller som brukes ved bearbeiding av edelstener.

Tabell 3-2 Vanlige slipemodeller som brukes i edelstenebehandling

| Klassifisering av partikkelstørrelse | Japan (JIS6002.63) | Kina (GB 1182-71) | ||

| Partikkelstørrelse Antall | Partikkelstørrelse (μm) | Partikkelstørrelse nummer | Partikkelstørrelse ( μm ) | |

| Slipende partikkel | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Klassifisering av partikkelstørrelse | Japan (JIS6002.63) | Kina (GB 1182-71) | ||

| Partikkelstørrelse Antall | Partikkelstørrelse (μm) | Partikkelstørrelse nummer | Partikkelstørrelse ( μm ) | |

| Mikropartikkel | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. Rollen til vanlige slipemidler i edelstenebehandling

Slipemidler er viktige materialer i edelstenebehandling. Slipemidler er de viktigste materialene som kan utføre slipeoperasjoner. Valg og kvalitet på slipemidler påvirker direkte effektiviteten og kvaliteten på behandlingen i perlearbeid. Slipemidlers roller i perlebehandling er som følger.

2.1 Slipemidler kan brukes til å lage ulike edelstener og verktøy

(1) Slipeskiven er vertikalt plassert på den ytre ringen av forskjellige stålhjul. Ulike typer eller former av slipeskiver og skiver kan lages for sliping av edelstener ved hjelp av den elektropletterende slipemetoden, som vist i figur 3-2.

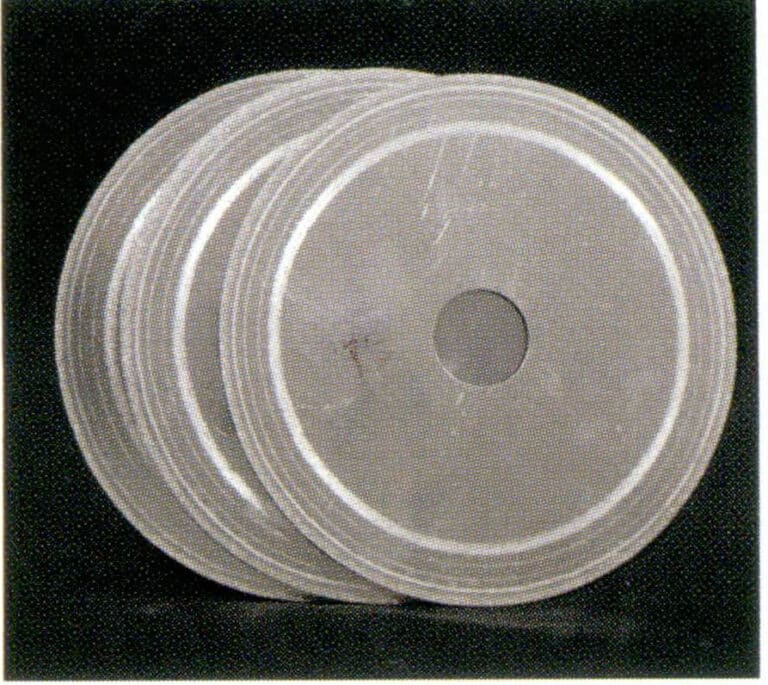

(2) Det kan lages sagblader i ulike størrelser for kutting av edelstener på den ytre ringen av et metallskivesubstrat ved hjelp av elektropletteringsslipemetoden, som vist i figur 3-3.

Figur 3-2 Slipeskive

Figur 3-3 Sagblad

(3) Slipemidler limes på spesialmaterialer som tøy og lær for å lage sandpapir, som vist i Figur 3-4.

2.2 Slipemidler for direkte bearbeiding av edelstener

(1) Slipemidler kan slipe og polere edelstener i en vibrerende poleringsmaskin. Plasser en passende mengde edelstener som skal bearbeides, sammen med slipemidlene, i den vibrerende trommelen, start maskinen for å skape vibrasjoner som genererer friksjon mellom edelstenene og slipemidlene, og oppnå sliping og polering (Figur 3-5).

(2) Slipemidler kan festes til poleringsskiver for å slipe og polere edelstener. Edelstenene som skal bearbeides, kommer i kontakt med poleringsskiven som er belagt med slipemidler, noe som skaper friksjon for å oppnå slipe- og poleringseffekter (Figur 3-6).

Figur 3-5 Vibrasjonspoleringsmaskin

Figur 3-6 Poleringsdukskive

3. Vanlige slipeverktøy som brukes i edelstenebehandling

Slipemidler er verktøy som binder slipemidler med ulike partikkelstørrelser med bindemidler og støpeformer for å skape ulike former og størrelser. De brukes til sliping og polering og har en viss styrke og stivhet.

Ved bearbeiding av edelstener deles slipemidler inn i bundne og belagte slipemidler.

Bundet slipemiddel omfatter hovedsakelig sagblader, diamantslipeskiver, diamantsliperondeller, diamantslipehoder, sandpapir osv.

Belagte slipemidler omfatter hovedsakelig poleringsskiver, tøyskiver, poleringspulver og pasta.

3.1 Slipeverktøy med limte slipemidler

(1) Sagblad

Den lages ved å elektroplettere slipemidler på den ytre diameteren av en metallsubstratring.

Vanlige spesifikasjoner for sagblad for edelstener: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Bladtykkelse 0,18- 3 mm, som vist i figur 3-7.

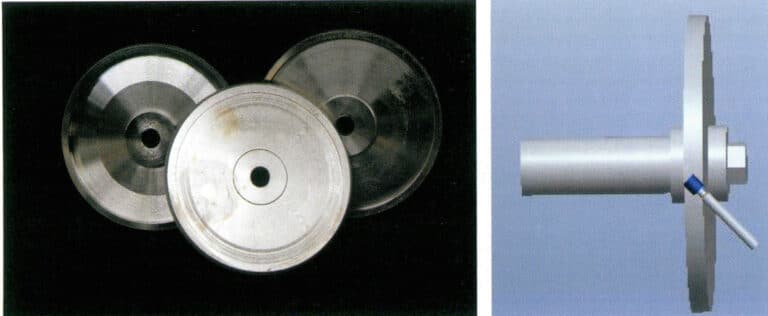

(2) Slipehjul med diamant

① Buehjul

Formen som slipes på edelstenens overflate kalles et bueskivehjul hvis den er bueformet. Den lages ved å belegge den ytre overflaten på et bueformet metallhjul med diamantslipemiddel. Figur 3-8 viser et lysbuehjul som er utformet i henhold til produktets form.

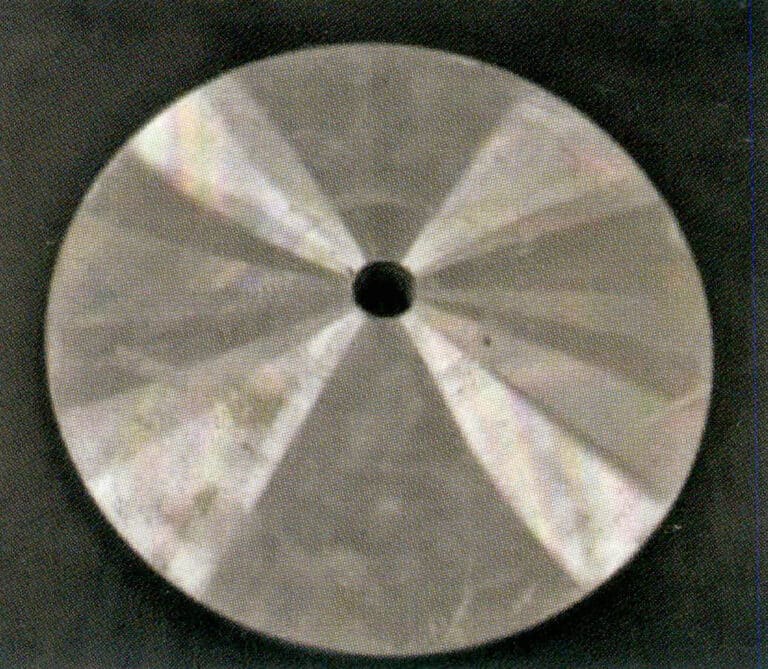

② Rett hjul

Den lineære formen som er slipt på edelstenens overflate kalles en rett skive, og den lineære metallskiven lages ved å belegge overflaten på ytterdiameteren med diamantslipemateriale. Figur 3-9 viser slipeskiven (eller lapidariskiven).

Valg av slipeskiver i produksjonen: Jo grovere slipepartiklene på slipeskiven er, desto høyere er effektiviteten til perlesliping, men overflatefinishen blir grovere. I henhold til finheten av slipepartiklene, er det grove slipeskiver, middels grove slipeskiver og fine slipeskiver. Grove slipeskiver 60-180 #, middels grove slipeskiver 220-320 #, fine slipeskiver 400-600 #.

I henhold til hjulets diameterstørrelse, 50-150 #, og i henhold til tykkelsen på hjulet, 5〜50 #.

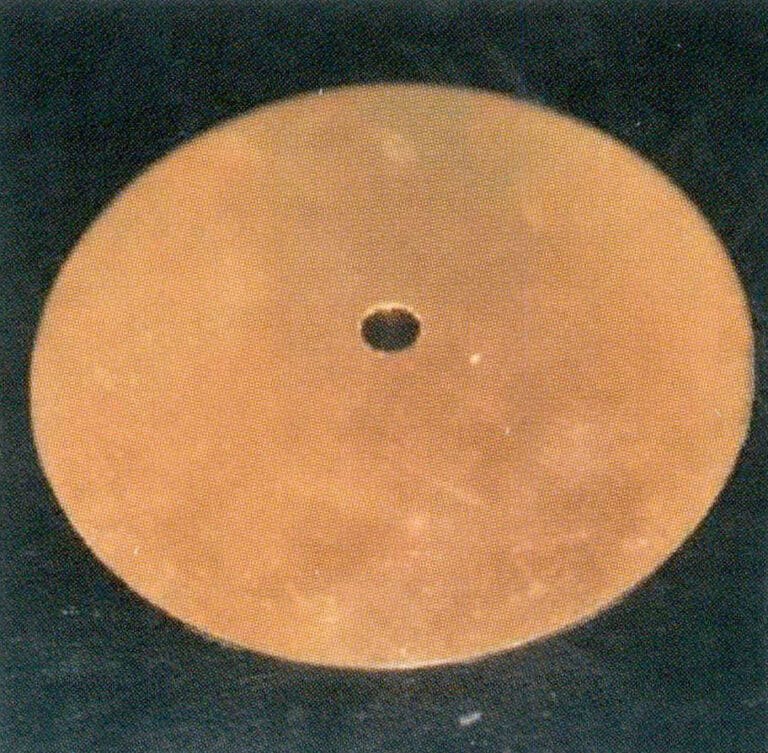

(3) Sliperondell med diamant

Elektroplettering av diamantslipemidler gjør at diamantslipeskiven settes på overflaten av et sirkulært metallsubstrat. Jo grovere slipepartiklene på slipeskiven er, desto mer effektiv blir slipingen av edelstener og desto grovere blir den bearbeidede overflaten. De viktigste typene av diamantslipeskiver på markedet er som følger.

① Vanlig diamantslipeskive:

Tykkelse 1,5-2 mm, delt inn i grov sandskive 120-180 #, middels sandskive 220-320 #, fin sandskive 400 ~ 800 #, og ekstra fin sandskive 1000 ~ 2000 #, som vist i figur 3-10.

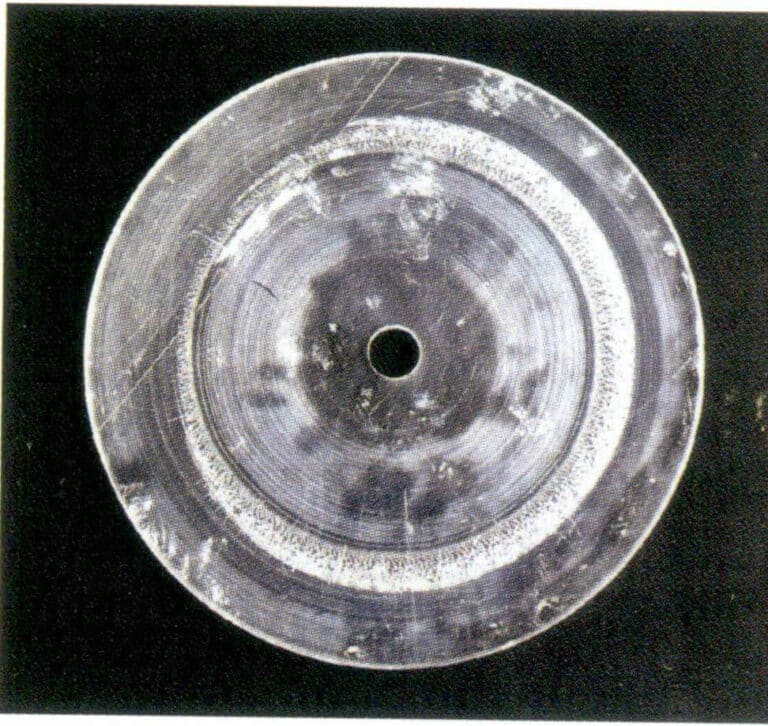

② Blandet slipeskive:

For å forbedre prosesseringseffektiviteten og redusere antall reverserte slipesykluser under bearbeiding av edelstener, er et 320 # grovslipemateriale belagt på den ytre ringen av skiven, og et 1000 # finslipemateriale er belagt på den indre ringen for å skape en mandarinand-sandskive, som vist i figur 3-11.

③ Sfærisk diamantskive:

Det lages groper på metallskivebunnen i henhold til størrelsen på edelstenene som skal bearbeides, og diamantslipematerialet elektropletteres på den. Figur 3-12 viser sfæriske diamantskiver med ulike størrelser på gropene, og figur 3-13 viser eksempler på bearbeiding av sfæriske diamantskiver.

(4) Slipehoder med diamant

Diamantslipemiddel galvaniseres på metallsubstrater i forskjellige former og størrelser, som kan brukes til utskjæring av edelstener. Slipehoder i ulike former lages i henhold til kravene til designmønsteret (figur 3-14).

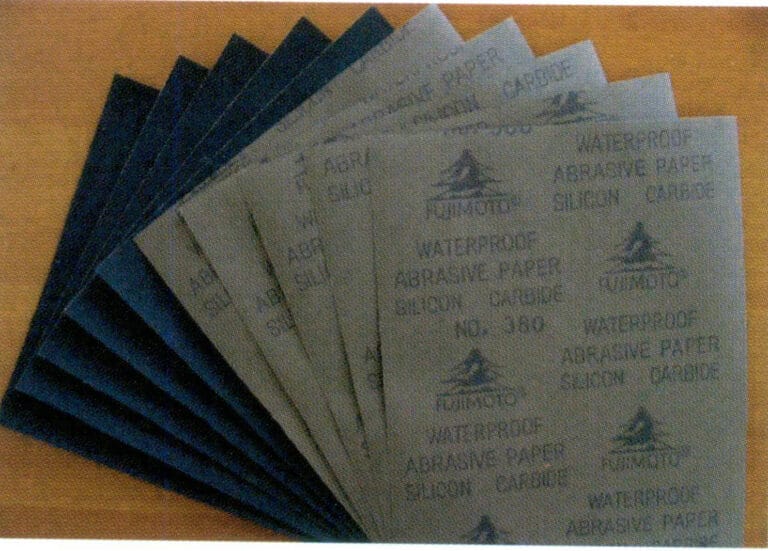

(5) Sandpapir

Sandpapirets viktigste rolle i bearbeiding av edelstener er sliping, polering og forming.

- Typer sandpapir inkluderer diamantsandpapir, kunstig diamantsandpapir, glasssandpapir osv. I tillegg kan sandpapir deles inn i to kategorier basert på vannmotstand: tørt slipepapir og vannbestandig sandpapir, og det må ha både tørrsliping og vannbestandige egenskaper. Det ofte brukte sandpapiret i edelstenebehandling er diamantsandpapir og korundsandpapir.

- Vanlige modeller: 150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [Tallet representerer kornstørrelsen, som refererer til antall partikler som finnes i området lin x lin (lin = 2,54 cm) ], som vist i Figur 3-15.

(6) Bruk av slipemidler i produksjonen

Prinsippene for valg av slipeverktøy er vist i tabell 3-3.

- Alt etter størrelsen på edelstenen som behandles.

- Alt etter edelstenens form og lengde.

Tabell 3-3 Bruksområder for ulike slipeverktøy i produksjonen

| Grov | Medium | Fint | Ekstra fin | Vanlige størrelser | ||

| Diameter | Tykkelse (mm) | |||||

| Lapidarisk hjul | 60 ~ 180 # | 220 ~ 320 # | 400 ~ 600 # | ¢ 50~¢ 150 | 5~50 | |

| Sandplate | 60 ~ 180 # | 220 ~ 320 # | 400 ~ 800 # | 1000 ~ 2000 # | ¢150~¢500 | Tykkelse 1,5 ~ 5 |

| Stor grov stein | Liten grov stein | |||||

| Slipe edelstener over ¢10 | Slipe ¢4 til ¢10 edelstener | Slipe ¢3 til ¢4 edelstener | Slipe ¢2〜 ¢3 Edelsten | |||

3.2 Belagte slipemidler

Polering er det viktigste trinnet i bearbeidingen av edelstener, og edelstenens briljans gjenspeiler kvaliteten på poleringen. En perfekt polert edelsten kan glitre med blendende glans. I prinsippet er polering av edelstener ikke i stor grad relatert til valget av poleringsskivematerialer, men det er betydelig relatert til skarpheten på fasettkantene.

(1) Hard poleringsskive

Harde poleringsskiver er laget av legeringer med en viss hardhet. Vanlige typer harde skiver som brukes til fasettering av edelstener, inkluderer støpejernsskiver, som ofte brukes til polering av diamanter eller ulike edelstener med høy hardhet, som vist i Figur 3-16; komposittpoleringsskiver, med en ytre ring av støpejern og en indre ring av ulike legeringer, som ofte brukes til polering av ulike edelstener med høy hardhet, som vist i Figur 3-17; sinklegeringsskiver, som ofte brukes til polering av edelstener med en hardhet på mer enn 7, som vist i Figur 3-18: bly-tinnlegeringsskiver (grønne pulverpoleringsskiver), som ofte brukes til polering av edelstener med en hardhet under 7, for eksempel polering av krystaller, agater osv., som vist i Figur 3-19; kobberskiver, som ofte brukes til polering av rubiner og safirer, som vist i Figur 3-20; poleringsskiver med diamantslipemiddel i harpiks, som vist i Figur 3-21.

Figur 3-16 Støpejernsbrett

Figur 3-17 Poleringsskive i kompositt

Figur 3-18 Sinklegeringsskive

Figur 3-19 Skive av bly-tinnlegering

Figur 3-20 Lilla kobberplate

Egenskapene til poleringsskiver med diamantslipemiddel med harpiksbinding er som følger.

- Diamantslipemidler blandet i et harpiksbindemiddel krever ikke bruk av poleringsmidler ved polering av edelstener; de kjøles ned med vann under bruk, noe som også hjelper til med å vaske bort poleringsrester.

- Sammenlignet med vanlige poleringsskiver er det ikke nødvendig å tilsette poleringspulver når du polerer edelstener; denne typen poleringsskive kan akselerere effektiviteten av automatisert edelstenebehandling og brukes ofte i automatiske edelsteneslipemaskiner.

- Ulempen er at den ikke kan polere edelstener over 2A.

(2) Poleringsskive med middels hardhet

Poleringsskiver laget av materialer med middels hardhet brukes vanligvis til polering av edelstener med en hardhet på mindre enn 6. De har høy poleringseffektivitet, men fasettene på edelstenene er ikke skarpe. Vanlige poleringsskiver med middels hardhet inkluderer organiske glassskiver (Figur 3-22), plastskiver (Figur 3-23) og treskiver (Figur 3-24).

Figur 3-22 Akrylplate

Figur 3-23 Plastplate

Figur 3-24 Treplate

(3) Myk poleringspute

Poleringsputer er laget av myke materialer. De egner seg spesielt godt til polering av buede edelstener, der det ikke er behov for skarpe kanter på fasetterte edelstener. Harde materialer kan bindes sammen med maskinpumper, for eksempel ved bruk av myke pads til polering av glass, noe som forbedrer poleringseffektiviteten betydelig. Filtputen er vist i figur 3-25, lærputen i figur 3-26, lerretputen i figur 3-27 og polyesterputen i figur 3-28.

Figur 3-26 Lærskive

Figur 3-27 Lerretsplate

Figur 3-28 Polyesterskive

3.3 Anvendelse av poleringspulver og poleringspasta i belagte slipemidler

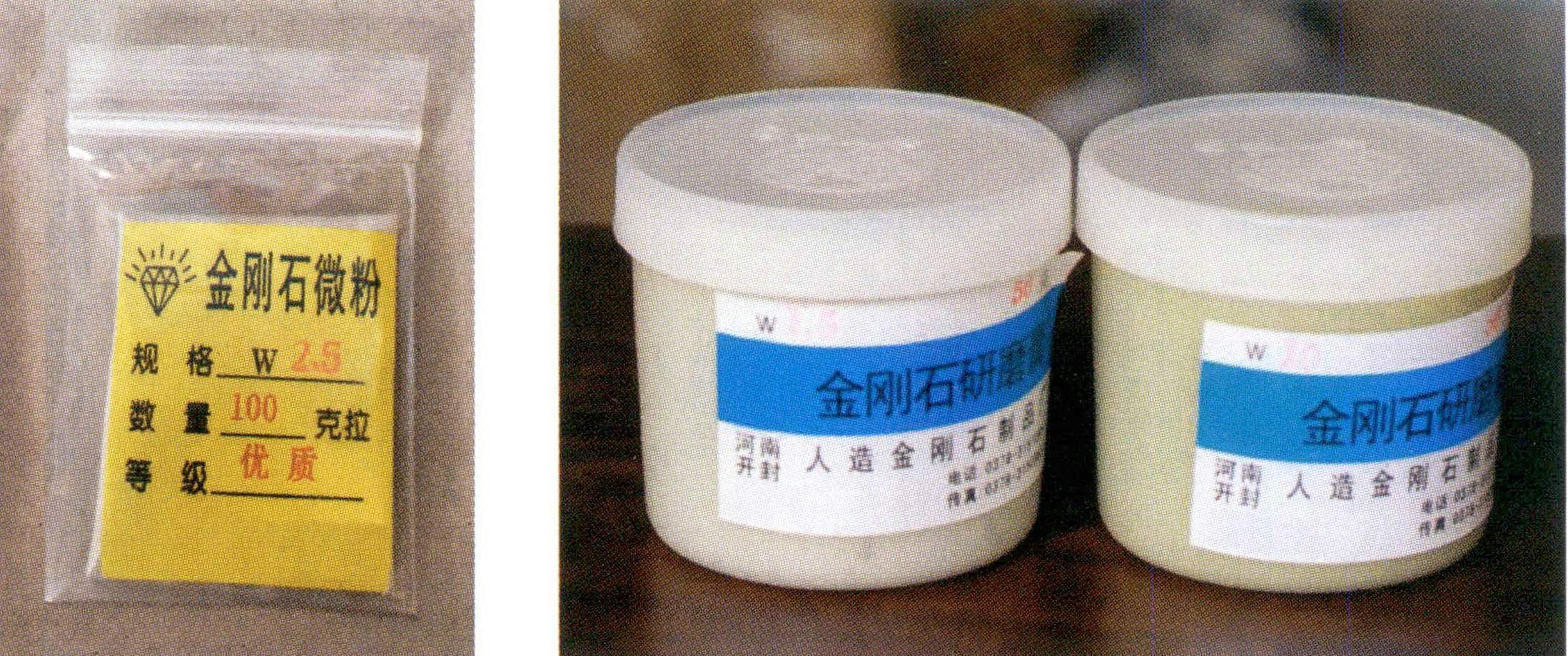

Alle ultrafine slipemidler kan brukes som poleringspulver. Poleringspasta lages ved å blande poleringspulver med materialer som vaselin. Behandling av edelstener omfatter grovpolering og finpolering. W5-W3.5` Slipemidler brukes til grovpolering, og W2.5 følgende brukes til finpolering. Figur 3-29 viser at dette er poleringspulver og poleringspasta. Det finnes mange typer poleringspulver, som kan velges i henhold til forskjellige behandlingsmaterialer. Bruksområde og ytelse er vist i Tabell 3-4.

Tabell 3-4 Vanlige typer og bruksområder for poleringspulver til edelstener

| Navn | Kjemisk sammensetning | Anvendelsesområde |

|---|---|---|

| Naturlig diamantpulver | C | Den hardeste, bearbeidede diamanten |

| Syntetisk diamantpulver | C | Litt lavere hardhet enn naturlig, polering av alle edelstener |

| Kromoksid Grønt pulver | Cr3O3 | Jade, krystall, turkis, malakitt, ulike edelstener, smaragd, månestein, granat |

| Aluminiumoksid Rubinpulver | Al2O3 | Polering av edelstener med lav hardhet |

| Ceriumoksid | Ce2O3 | Krystall, Olivin, Akvamarin, Turmalin, Fluoritt, Glass, Granat, Agat |

| Silika Kiselgur | SiO2 | Rubin, safir, akvamarin, korall, rav |

| Jernoksid Rødt bly | Fe2 O3 | Edelstener av lav kvalitet, Glass |

4. Utforming av vanlige slipeverktøy for bearbeiding av edelstener

Bearbeiding av enkeltstående edelstener gjøres for hånd. Masseproduksjon krever halvautomatiske formingsmaskiner i kombinasjon med formingshjul. Kurven for slipeskivens ytre diameter er formkurven til det produserte produktet, som vist i figur 3-30. Eksempler på ulike former er vist i figurene 3-31 til 3-33. Perleplaten er utformet i henhold til størrelsen på perlene (vanlig brukte perlestørrelser er 1 til 10 mm), som vist i figur 3-34.

Figur 3-30 Dimensjonering av hjul med ulike former

Figur 3-31 Utforming av femstjerners hjul

Figur 3-32 Utforming av blomsterhjulet

Figur 3-33 Utforming av det hjerteformede hjulet

Figur 3-34 Utforming av vulstplaten

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Seksjon II Skjæring av edelstenematerialer

1. Prinsipper for kutting med diamantsagblad

Naturlig edelstenebehandlingsteknologi: Armdelingsmetode og skjæremetode for å fjerne sprekker og urenheter - skjæring av råmateriale - forming - liming av stein - polering av kronen - omvendt stein - polering av paviljongen - polering av midjen - rengjøring, emballasje og lagring.

Kunstig edelsten prosesseringsteknologi: Råmateriale skjæring-forming-polering (midje- og bordpolering) - liming av stein-polering av kronen - omvendt stein-polering av paviljongen - rengjøring, emballering og lagring.

Fra prosesseringsteknologien til naturlige og kunstige edelstener er kutting den første prosessen etter at råvarene er anskaffet. Kutting i edelstenebehandlingsprosessen (ofte kjent som grovformskjæring) refererer til å kutte diamantsagbladet av rå edelstenematerialer til steinemner av en viss form i henhold til design eller kundekrav. Kjernen i denne kappingen er å dele opp store materialer i små og fjerne urenheter eller sprekker, noe som teknisk sett kalles kapping.

1.1 Skjæreprinsipp for bundne slipemidler

(1) Strukturen til diamantsagblader (Figur 4-1)

Diamantsagbladets struktur innebærer at diamantslipemidler festes til den ytre ringen på metallbladets substrat. Prinsippet er det samme som for en tynn diamantslipeskive. Hardheten og varmebestandigheten til diamantene på sagbladet er svært høy, og hver diamantpartikkel kan sees på som en liten tann. Hele diamantlaget på sagbladet kan betraktes som et flerkantet verktøy med utallige tenner.

(2) Prinsipp for kutting med diamantsagblad

Når diamantsagbladet er i bruk, presses diamantpartiklene på overflaten eller endeflaten rundt bladet, som er i kontakt med edelsteinsmaterialet når motoren får sagbladet til å rotere med høy hastighet, tett mot edelsteinsmaterialet av matekraften, noe som fører til at begge blir komprimert og deformert. Når kraften fra slipemidlene overstiger bindingskraften mellom molekylene i edelsteinsmaterialet, vil noen edelsteinsflis skilles fra hele materialet. Hele prosessen er en "pløying", som kutter av fine spon, som vaskes bort ved hjelp av vann, og fullfører hele slipeprosessen.

(3) Forholdsregler ved bruk av edelsteneskjæreskiver

① Hvorfor brukes det kjølevæske ved sliping av edelstener?

Under kapping er gjennomsnittstemperaturen i slipeområdet innenfor 400 °C, og temperaturen der slipemiddelet kommer i kontakt med edelstenen er 1000-2000 °C. Dette skaper betydelig termisk stress i lokaliserte områder. Dårlig avkjøling under sliping av edelstener kan føre til gnister, og det kan oppstå sprekker i sprø edelstenematerialer. Når slipemiddelet passerer gjennom skjæreområdet, kan den høye temperaturen og trykkontakten føre til at edelsteinsrester fester seg til slipemiddelet, noe som fører til tilstopping av skjærebladet. Når adhesjonen er alvorlig, kan sagbladet raskt miste skjæreevnen, noe som kan føre til sprekker i edelstenen. For å redusere adhesjonen er det viktig å velge og bruke riktig kjølevæske.

② Hvorfor kutter et nytt sagblad raskere enn et gammelt sagblad?

På grunn av den inkonsekvente plasseringen av slipemidlene på sagbladet, har nye sagblader skarpere slipemidler. Etter en periode med saging blir kantene på slipemidlene sløve. Sløve slipemidler er ikke egnet til å skjære, noe som resulterer i en svært liten skjæredybde, og kan bare lage riper på overflaten av edelsteinsmaterialet.

1.2 Prinsippet for kapping med løse slipemidler

Skjæreprinsippet for slipekornskjæring er det samme som for fast sliping, med den forskjellen at slipekornene ikke presses inn i matrisen på sagbladet for slipekornskjæring. I stedet fører det roterende sagbladet slipemidlene som er festet til tennene, fra materialsporet til skjæreområdet. Ved kutting av edelstener med slipekorn fester slipemidlene seg til sagbladet av jern og presser mot edelstenens overflate, slik at det dannes små fragmenter på edelstenens overflate under slipemidlenes "pløyende" virkning. Etter hvert som slipemidlene fortsetter å bevege seg, blir disse fragmentene "gravd ut" fra edelstenen og "skjøvet bort", og dermed er skjæreprosessen fullført.

Denne skjæremetoden brukes fortsatt i bearbeiding av diamanter. Fordelen er at sagbladet er svært tynt, noe som resulterer i et lite kutt og dermed sparer råmaterialer. På grunn av den langsomme skjæreeffektiviteten brukes denne metoden imidlertid ikke lenger til å skjære naturlige og syntetiske edelstener.

2. Skjæreteknologi for naturlige edelsteinsmaterialer

Naturlige eller syntetiske edelstenematerialer har et felles punkt før kutting og sliping; de må kappes for å omdanne store materialstykker til størrelser som kreves av kunden eller i henhold til ordrespesifikasjoner. Egenskapene til naturlige edelstener krever kutting for å maksimere utbyttet og fjerne urenheter, og bearbeiding av råmaterialer til form av edelstener gjennom visse skjæreferdigheter.

2.1 Metoder for sliping av edelstenmateriale

Hvis det er spaltninger eller sprekker i det rå edelsteinsmaterialet, må de fjernes før bearbeiding. Anta at sprekker og spaltninger ikke fjernes. I så fall kan følgende situasjoner oppstå under behandlingen av edelstenprodukter: de kan sprekke på grunn av stress under grov forming eller konturering, sprekke under oppvarmingsprosessen av selvklebende steiner, sprekke på grunn av friksjon og varme under sliping, sprekke på grunn av kollisjoner under prosessering og sprekke under rengjøring.

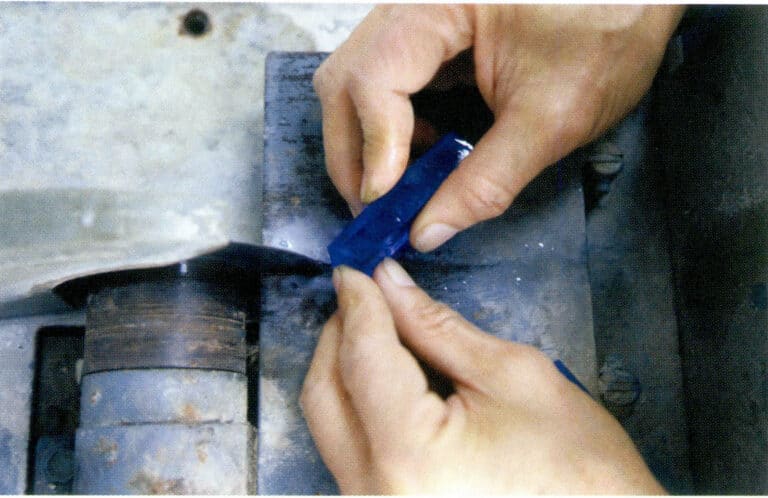

(1) Delingsmetode

Metoden for å håndtere spaltninger og sprekker er å slå i sprekkens eller spaltningens retning med en spiss hammer eller å slå med en kileformet kniv og hammer, som vist i figur 4-2.

(2) Skjæremetode

Metoden for å fjerne spalting, bobleurenheter og innledende forming - vanlige diamantsagblader, som vist i figur 4-3.

2.2 Formålet med sliping av edelstener

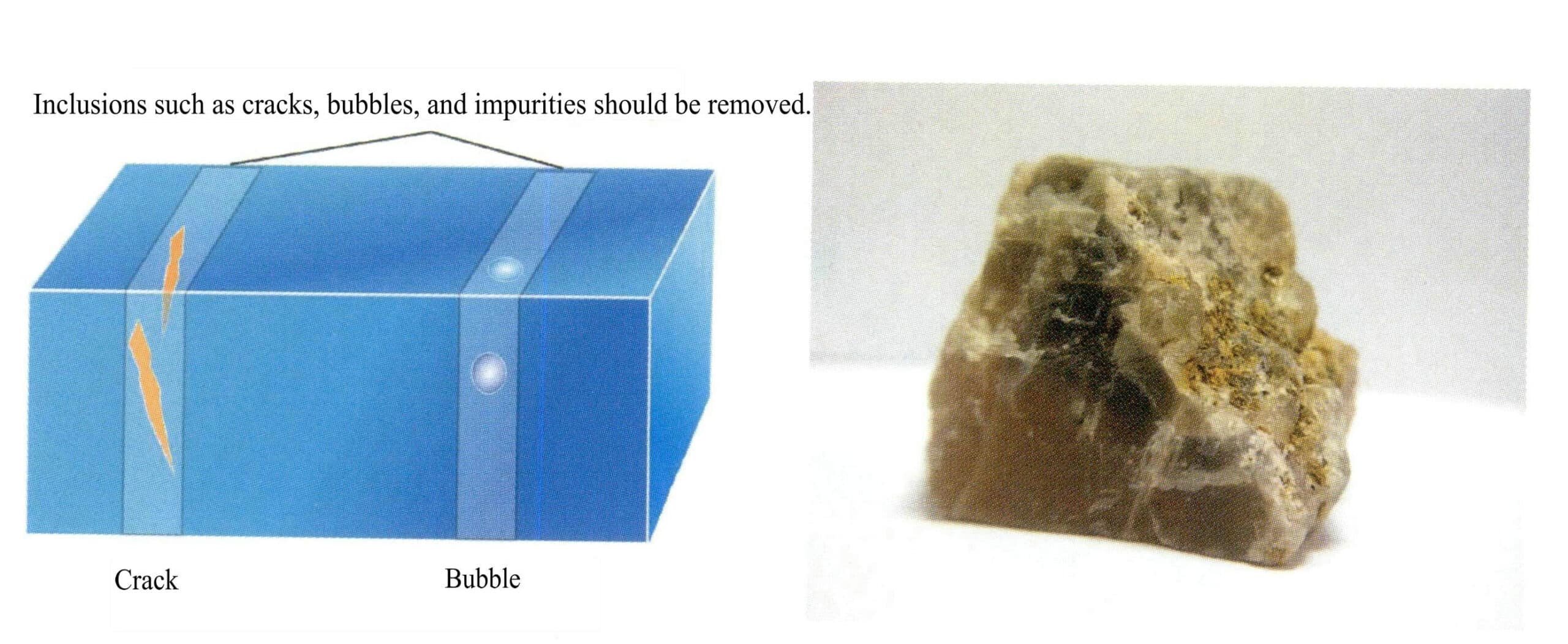

(1) Før du behandler edelstener, er det nødvendig å kutte dem i flere små biter uten sprekker langs den opprinnelige spaltningsretningen for å designe og behandle dem, som vist i figur 4-4.

(2) Fjern spaltning, sprekker og bobleforurensninger, og etterlater det nødvendige rene materialet uten urenheter og bobler. Prinsippet for fjerning av urenheter er vist i figur 4-5.

(3) I henhold til den utformede formen, fjern noen unødvendige deler og kutt ut kvalifiserte materialstørrelser. Prinsippet for fjerning av kantrester er vist i figur 4-6.

(4) Bruk inneslutninger i naturstein til å designe og slipe særegne kunsthåndverk, som vist i figur 4-7.

3. Vanlig brukt utstyr for skjæring av edelstener

3.1 Skjæremaskin med enkelt blad

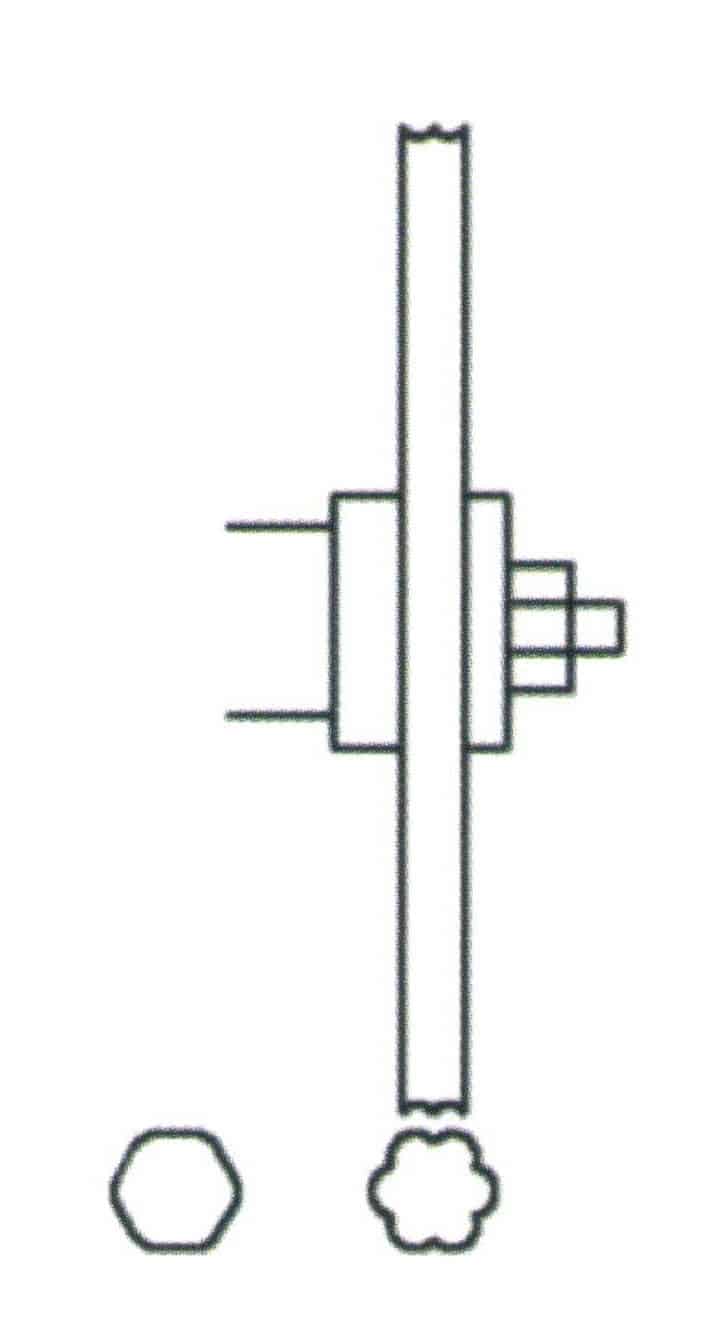

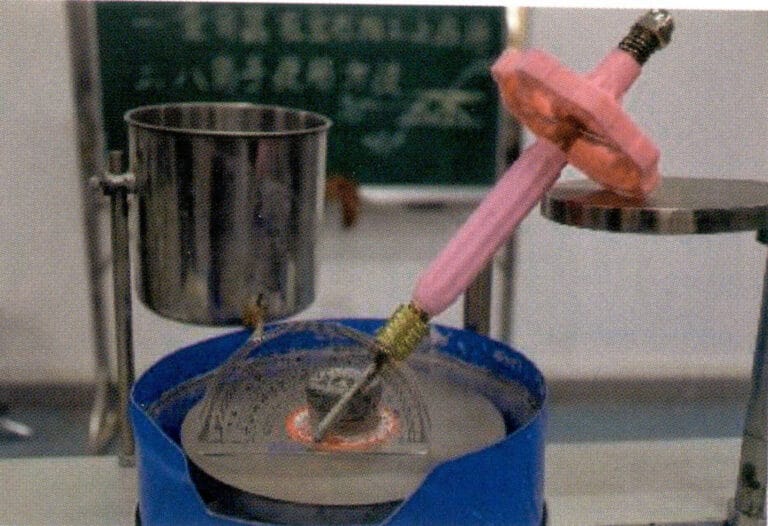

(1) Skjæremaskin med enkelt sagblad og skjematisk diagram (Figur 4-8)

1. Motor; 2. Stor remskive; 3. Liten remskive; 4. Spindel; 5. Diamantsagblad; 6. Vanntank; 7. Ramme

(2) Utstyrets struktur og prinsipp

Kraften til utstyret sendes ut av motoren (1) på 250 W, 2800 o / min, installert på rammen (7), den store remskiven (2) på motoren (1) driver den lille remskiven (3) på spindelen (4) gjennom en kilerem, og under hastighetsendringen av remskiven når spindelhastigheten 5600 o / min. Et diamantsagblad (5) er installert i den andre enden av spindelen, og spindelen (4) er montert på vanntankens panel (6) gjennom en spindelhylse. Vanntankpanelet (6) er også utstyrt med et vanntett deksel og en arbeidsbenk for steinskjæremaskin. Ved kutting av materialer plasseres råmaterialet på arbeidsbenken og skyves mot sagbladet.

(3) Bruksområde for utstyr

Skjæremaskinen med enkeltsagblad er egnet for skjæring av edelstener under 30 mm.

3.2 Skjæremaskin for edelstener med flere sagblad

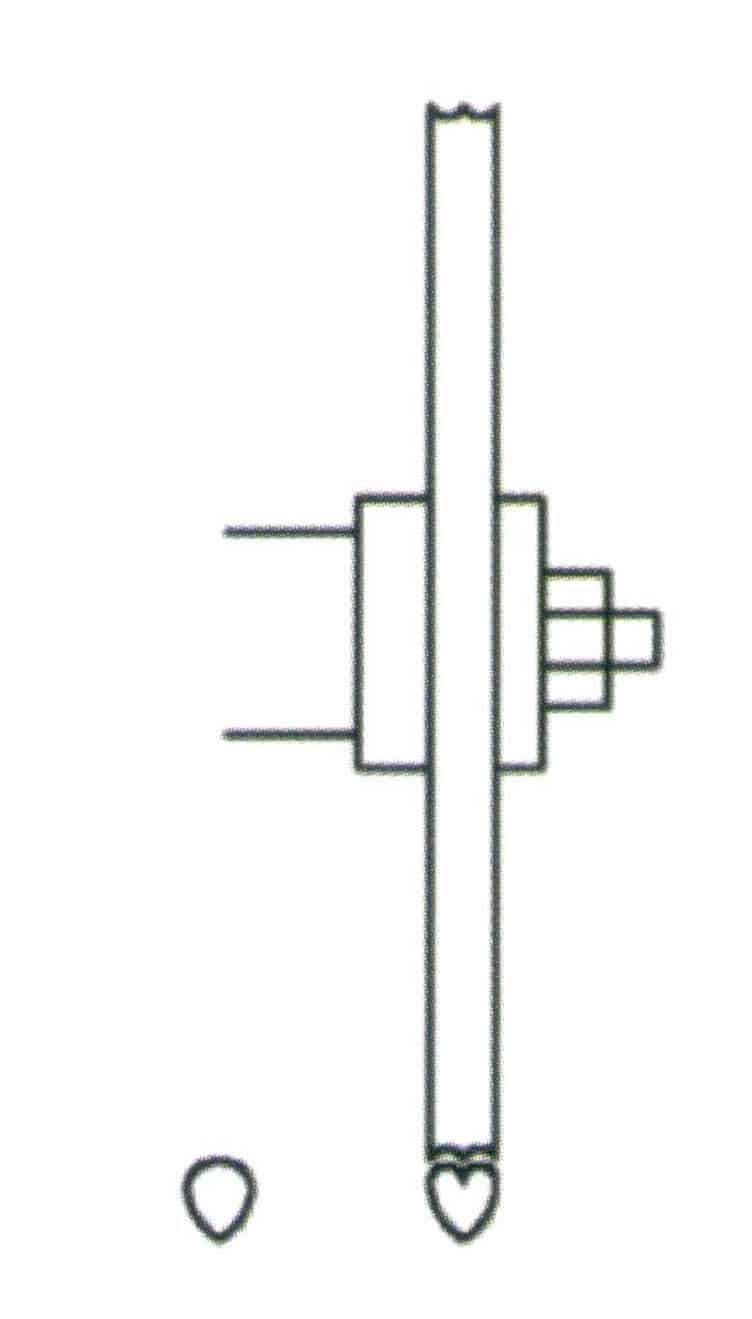

(1) Skjæremaskin for edelstener med flere sagblad og prinsippdiagram (Figur 4-9)

1. Motor; 2. Stor remskive; 3. Liten remskive; 4. Spindel; 5. Diamantsagblad med flere blader; 6. Vanntank; 7. Ramme

(2) Utstyrsstruktur og -prinsipp

Flerbladskjæremaskin skiller seg fra enbladskjæremaskin i spindelen ③ lengden på hodet på det monterte sagbladet forlenges, og forlengelsesstørrelsen er utformet i henhold til lengden på det kuttede materialet. Det er et avstandsstykke mellom hvert sagblad, og tykkelsen på avstandsstykket bestemmer skjærebredden.

(3) Utstyrets anvendelsesområde.

Skjæremaskinen med flere kniver er egnet for automatisert produksjon av store mengder edelstenprodukter.

Med installasjonen av en automatisk matemekanisme for sagblad kan utstyret fullføre den automatiske skjæringen av arkmaterialer; med installasjonen av automatiske matemekanismer for strimmelskjæring og granulatskjæring kan det fullføre skjæringen av edelstener i strimler og granulat.

3.3 Skjæremaskin for edelstener med stort blad

(1) Utstyrets struktur og prinsipp (Figur 4-10)

1. Liten remskive; 2. Stor remskive og motor; 3. Spindel; 4. Vanntank; 5. Ramme; 6. Håndhjul; 7. Parallelle sylindriske styreskinner; 8. Arbeidsbenk; 9. Skrue; 10. Håndtak; 11. Materialklemmeskrue; 12. Materialklemmetang

Ligner på prinsippet til en skjæremaskin med ett sagblad. Forskjell: Den store sagbladkutteren kutter store stykker råmateriale med høye krav til krafttilførsel. Kraften leveres av en 550 W-motor som er installert på rammen (5) med en hastighet på 1400r/min, og en stor remskive (2) er installert på motorakselen, som driver den lille remskiven (1) til å rotere gjennom en kilerem. Den lille remskiven (1) er montert i den ene enden av spindelen (3), og et sagblad er montert i den andre enden. Spindelen (3) er montert på siden av vanntanken (4) gjennom et lagersete, og vanntanken (4) er sveiset fast til rammen (5). To parallelle sylindriske styreskinner (7) er også montert på vanntanken, og arbeidsbenken (8) er montert på de parallelle styreskinnene (7), som beveger arbeidsbenken (8) frem og tilbake ved hjelp av skruen (9) og håndhjulet (6). Arbeidsbenken (8) er også utstyrt med en materialklemmetang (12) som klemmer fast råmaterialene ved hjelp av materialklemmeskruen (11) og håndtaket (10).

Enheten har to typer: manuell mating og automatisk mating.

(2) Anvendelsesområde for utstyret.

Dette utstyret egner seg for sliping av 50-200 mm store edelstener.

3.4 Kjølevæskens rolle ved sliping av edelstener

Skjæring av edelstener utføres under høyhastighetsrotasjon av diamantskjæreblader, og skjæreprosessen genererer svært høye temperaturer. Hvis den ikke kjøles ned i tide, kan det føre til sprekker i råmaterialene. Kjølevæskens funksjoner er som følger.

- For å transportere bort varmen som genereres ved sliping.

- For å rengjøre sponene som produseres under sliping.

- Kile sprekkdannelse: Når edelstener utsettes for sliping, oppstår det sprekker på overflaten. Kjølevæsken trenger inn i sprekkene og skaper høyt trykk, noe som resulterer i kilesprekking.

- Smørende virkning.

4. Typer og valg av sagblad for saging av edelstener

4.1 Typer sagblad

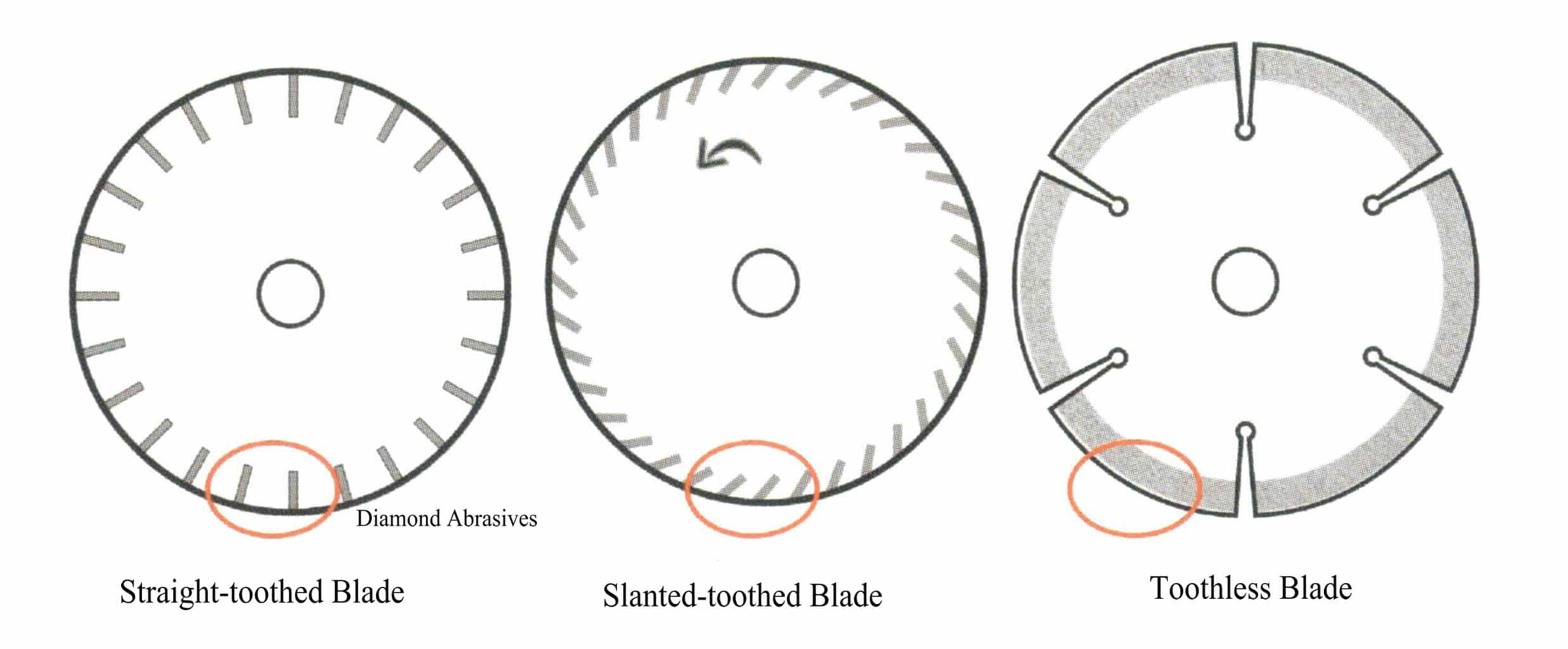

I dag finnes det tre hovedtyper av ultratynne diamantskjæreblader på markedet.

(1) Harpiksbundet ultratynn kappeskive med diamant

Ved hjelp av harpiks som bindemiddel bindes diamantmikropulveret sammen. Denne typen ultratynne diamantskjæreskiver har vanligvis kort levetid, er ikke veldig skarpe og er utsatt for avvik.

(2) Elektroplettert ultratynn kappeskive med diamant (figur 4-11)

Et lag med diamantmikropulver er elektroplettert rundt sagbladets metallkant, noe som i bunn og grunn avhjelper mangelen på styrke i det ultratynne underlaget og kompenserer for noen av svakhetene ved harpiksmetoden. Det er i dag en vanlig kappeskive for bearbeiding av edelstener.

(3) Metallbundet diamantskive med ultratynne kanter

Blandet med metallpulver og diamantmikropulver sintres det til form; selv om det er noen gjennombrudd i levetid og generell styrke, kan tykkelsen bare lages over 0,3 mm, og den kan ikke lages under 0,3 mm, noe som også er en av grunnene til at metallbundne diamantskiver med ultratynne skiver er dyre.

4.2 Teknisk ytelse og valg av diamantsagblader

(1) Krav til sagbladets tekniske ytelse

Diamantpulverpartikkelstørrelsen på sagbladets skjærekant må være jevn og godt festet, og bladbunnens flathet må være god nok til å sikre at den ikke hopper under kapping.

(2) Prinsipper for valg av sagblad

- For naturlige edelstener og edelstener med små partikler anbefales det å velge sagblader med en tynn base og en liten mengde diamantpulver med kort levetid og smale bladgap.

- For jade, lavverdige edelstener og store materialer anbefales det å velge sagblader med tykk base og en stor mengde diamantpulver, som har lengre levetid og brede bladgap.

Vanlige sagbladmodeller for skjæring av edelstener er: ¢ 110 mm, ¢ 150 mm, ¢ 200 mm, ¢ 300 mm, ¢ 400 mm, ¢ 500 mm. Tykkelse 0,15-3 mm. Vanlige hulldiametre ¢ 25mm, ¢ 20mm.

5. Teknikker og teknologi for perlesliping

Etui for skjæring av kunstige edelstener

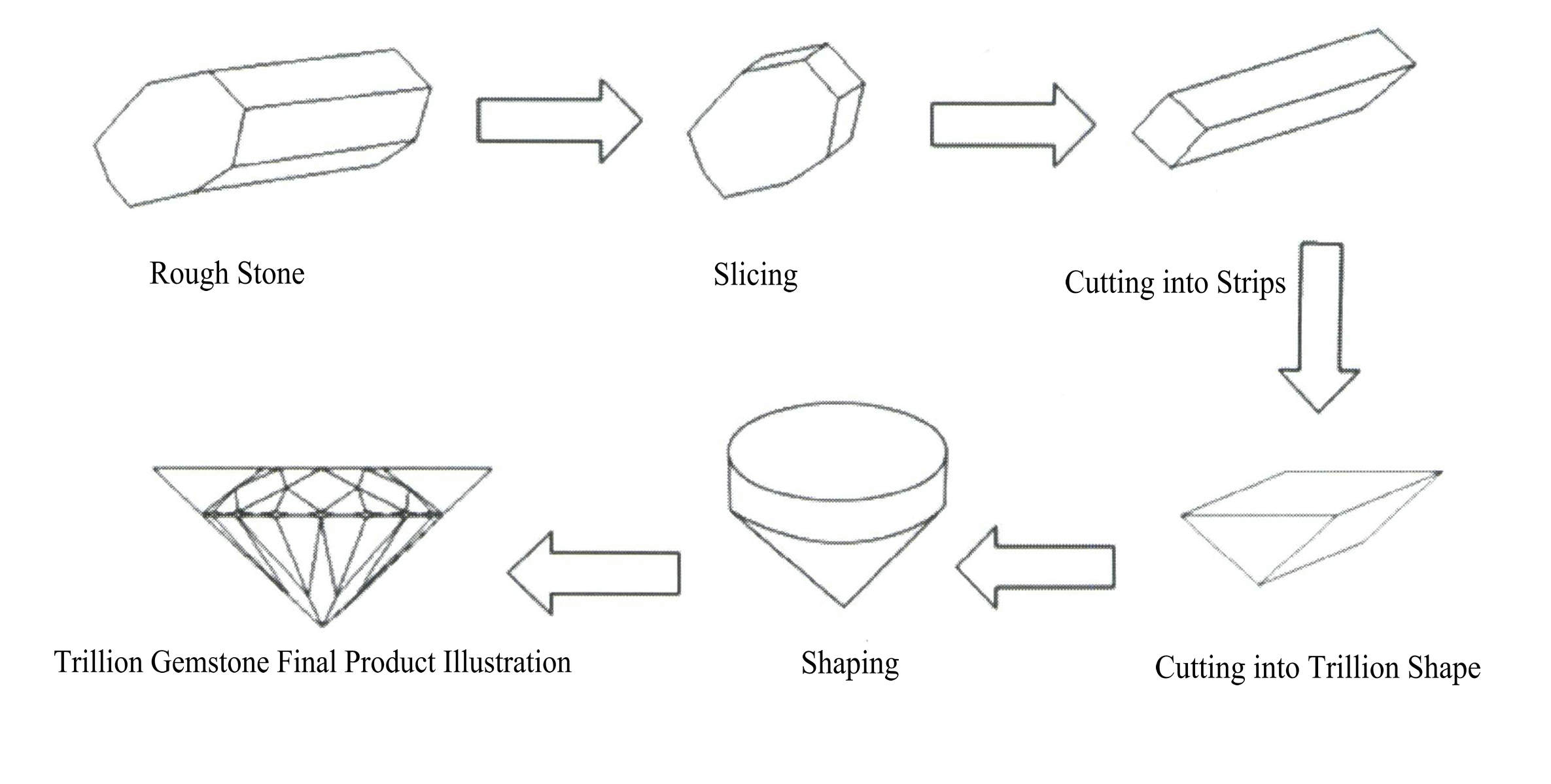

(1) Prosessflyt for skjæring av trekantfliser

Hovedprosessen med skjæring av trekantfliser er kutting, kutting av strimler og kutting av trekantpartikler i en viss form, som vist i figur 4-12. Steinavfallet produsert av trekantflisemateriale er vist i figur 4-13.

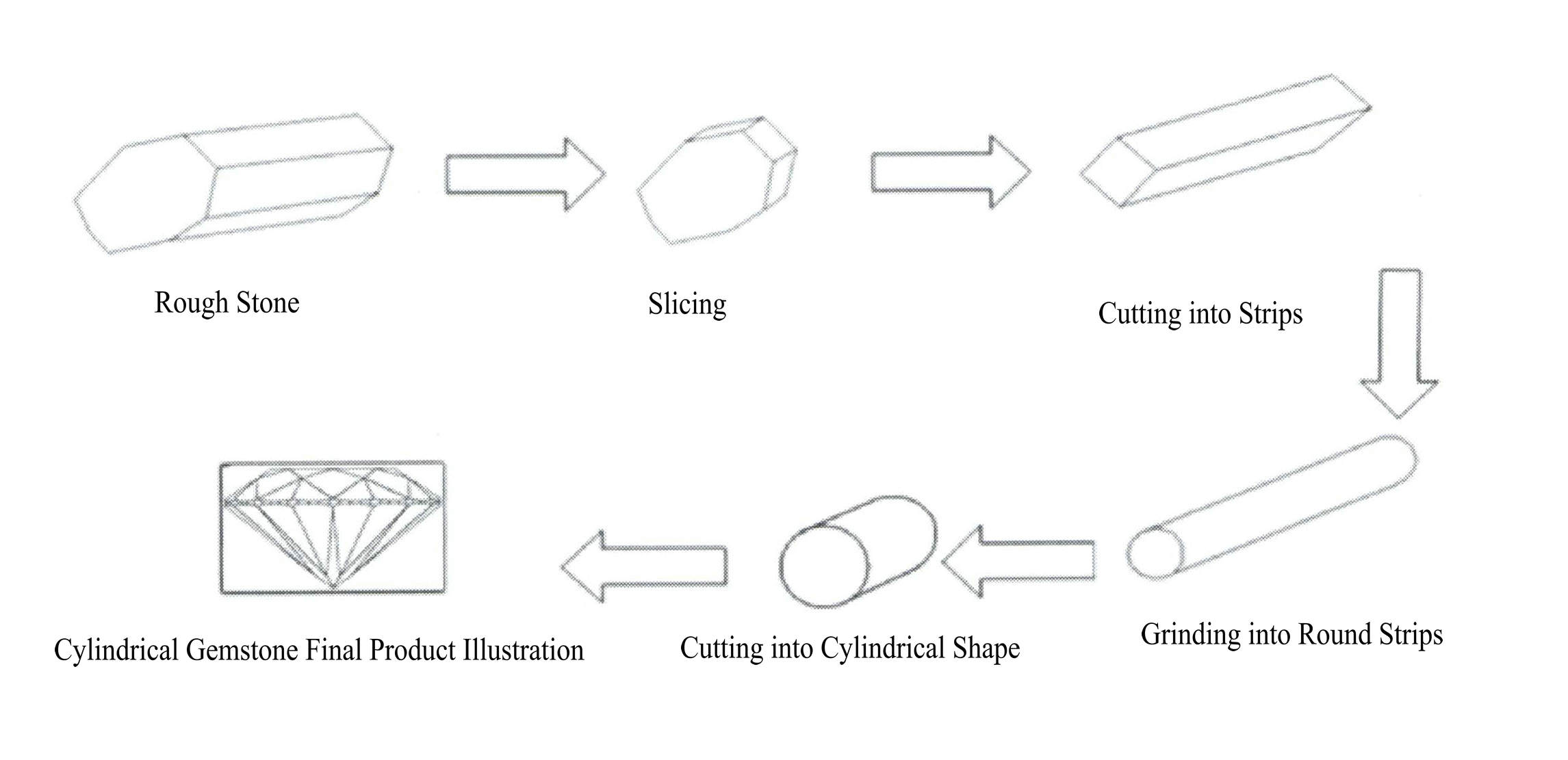

(2) Prosessflyt for skjæring av sylinderemne

Hovedprosessen for kutting av sylinderemner er kutting - kutting av strimler - sliping av runde stenger - kutting av sylinderpartikler, som vist i figur 4-14. Det ferdig kuttede sylinderemnet er vist i figur 4-15.

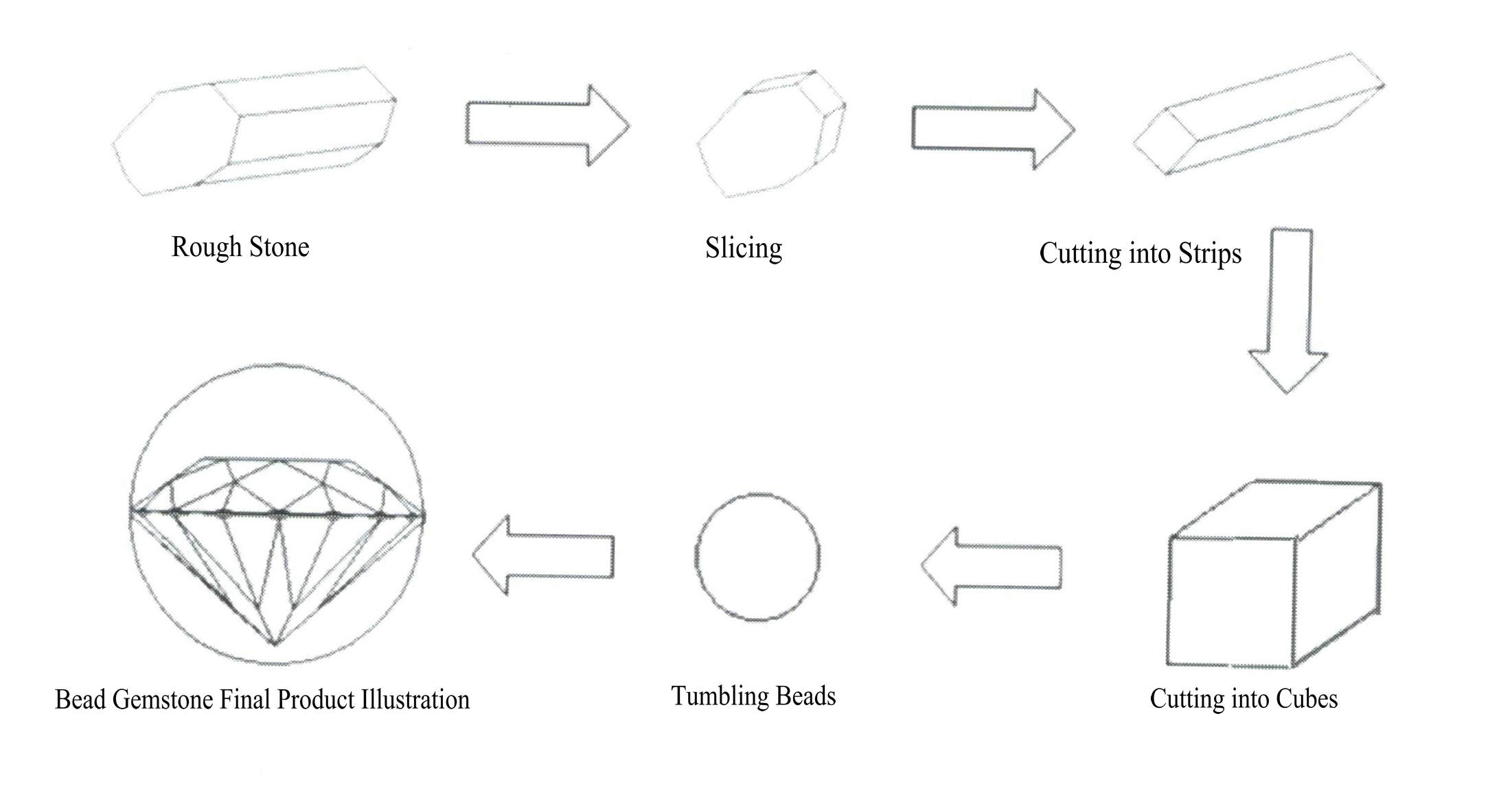

(3) Prosessflyt for kutting av avrundede perler

Hovedprosessen i teknologien for skjæring av runde perler er å skjære i skiver - skjære strimler - skjære terninger til et parti med runde perler, som vist i figur 4-16. De ferdige kuttede runde perlene er vist i figur 4-17.

6. Beregning av dimensjoner for perleskjæring

6.1 Beregning og krav til dimensjoner for perleskjæring

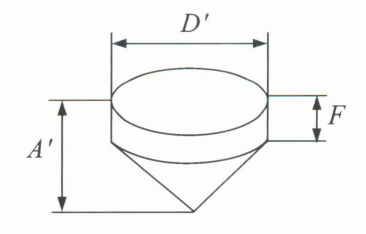

Designeren bestemmer størrelsen på de ferdige edelstenproduktene basert på størrelsen på smykkene. Under selve bearbeidingen må hvert trinn også reservere bearbeidingstillegg, for eksempel i steinskjæringsprosessen, steinformingsprosessen, steinens midje- og bordplatepoleringsprosess, sliping og polering av edelstener osv. Tabell 4-1 viser skjæreteknologidataene for syntetiske edelstenprodukter, med detaljerte opplysninger om bearbeidingstillatelser for hvert trinn, som også kan refereres til for naturlige edelstener.

Tabell 4-1 Data om skjæreteknologi for syntetiske kubiske zirkoniumdioksidprodukter

| Legende |

|

|

|

||||

| Diameter D | Produktstørrelse | Størrelse på steinsliping | Halvferdig stein Størrelse | ||||

| Total høyde A | Kronens høyde B | Beltebredde C | Total høyde A' | Bredde D' | Total høyde A' | Over girdlehøyde F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Merk: Denne tabellen er beregnet basert på syntetiske kubiske zirkoniumdioksydmaterialer; andre materialer kan brukes som referanse.

6.2 Utbytte ved sliping av edelstener

I bedriftsproduksjon avhenger kostnadene for edelstenprodukter hovedsakelig av utbyttet og kostnadene ved polering. Naturlige edelstener beregnes ut fra antall utvunnede råsteiner per kilo råmateriale. Skjæring av naturlige edelstener krever fjerning av sprekker og urenheter, med utbytter som varierer fra 5% til 30%. Utbyttet ved manuell sliping avhenger hovedsakelig av steinhoggerens ferdigheter, mens utbyttet ved mekanisert sliping hovedsakelig avhenger av utstyrets ytelse. Wireutstyr har det høyeste utbyttet, etterfulgt av skjæremaskiner med flere kniver, og utbyttet ved manuell sliping av edelstener beregnes ut fra hvor mange stykker med samme spesifikasjon som kan slipes ut av ett kilo råmateriale (Tabell 4-2).

Tabell 4-2 Kombinert utvinningsgrad for Cubic Zirconia Cutting Tool

Enhet: Korn/kg

| Sirkulære spesifikasjoner | Antall | Uregelmessige spesifikasjoner (mm x mm ) | Antall |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Vanlige måleverktøy for bearbeiding av edelstener

7.1 Oppbygging og bruk av skyvelære

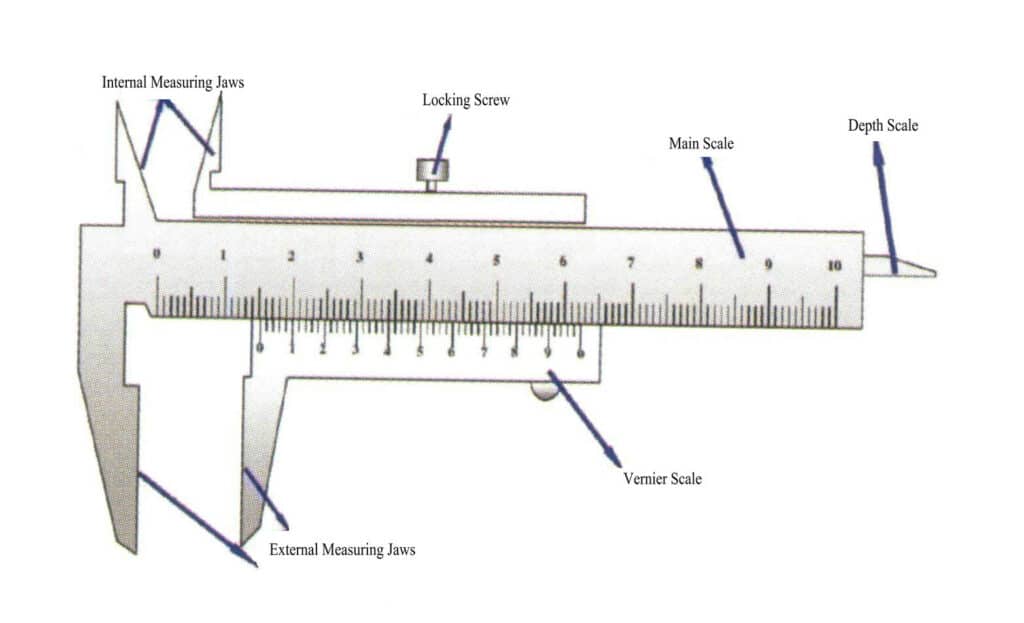

(1) Oppbygging av skyvelæren (Figur 4-18)

Skyvelæren består av en hovedskala, en glideskala, en dybdemåler, en låseskrue, utvendige målebakker og innvendige målebakker.

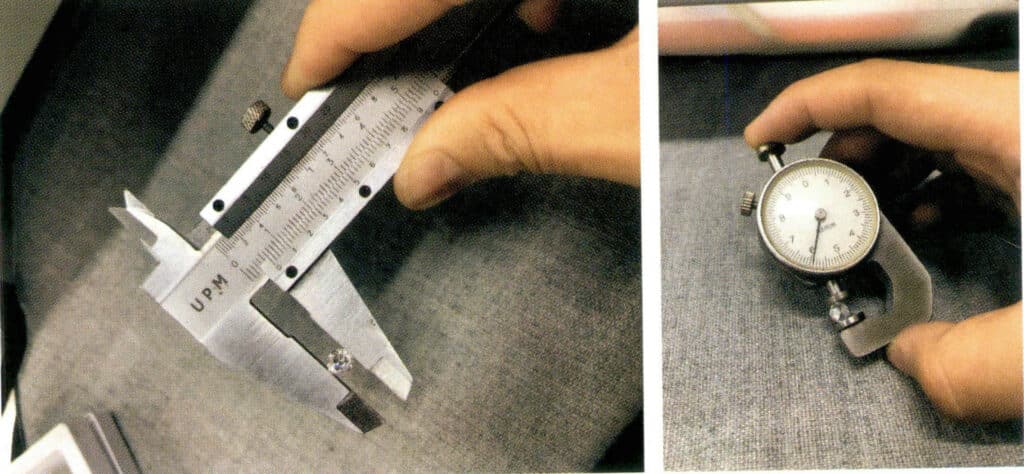

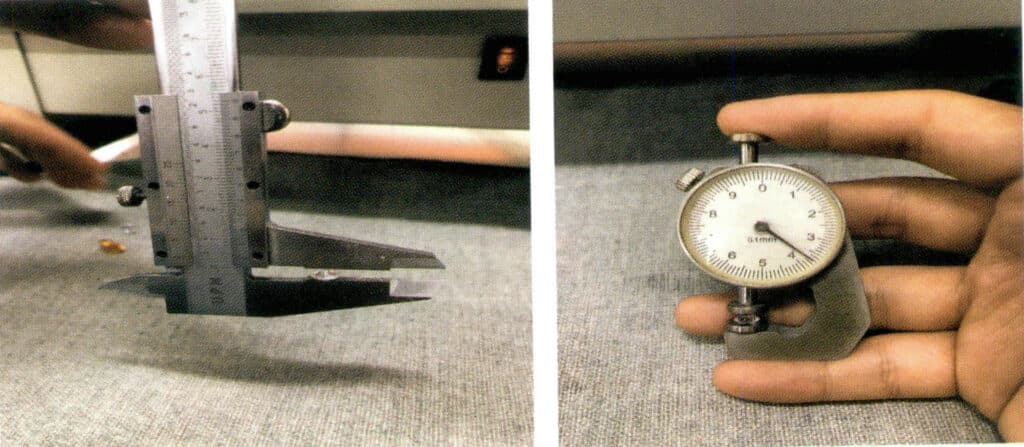

(2) Bruk av skyvelære i edelstensforedling

Mål edelstenens indre og ytre diameter, som vist i Figur 4-19. Mål dybde, høyde og ulike andre måleformål, som vist i figur 4-20.

(3) Avlesning av skyvelære og målefeil

Både hovedskalaen og noniusskalaen har graderinger. Hvis vi tar en skyvelære med en nøyaktighet på 0,1 mm som eksempel, er den minste inndelingen på hovedskalaen 1 mm, og noniusskalaen har ti små, like store inndelinger med en total lengde på 9 mm, der hver inndeling er 0,9 mm, som avviker fra den minste inndelingen på hovedskalaen med 0,1 mm. Når målekjevene er lukket, er hovedskalaens og noniusskalaens nullpunktslinjer på linje, og den første delingslinjen avviker med 0,1 mm, den andre delingslinjen avviker med 0,2 mm og den tiende delingslinjen avviker med 1 mm, noe som betyr at noniusskalaens tiende delingslinje er nøyaktig på linje med hovedskalaens 9 mm-delingslinje.

(4) Forholdsregler ved bruk av en skyvelære

- En skyvelære er et presisjonsmåleverktøy og bør håndteres varsomt for å unngå kollisjoner eller fall fra høyder. Den egner seg ikke til måling av grove gjenstander for å unngå skader på målekjevene, og når den ikke er i bruk, bør den oppbevares på et tørt sted for å forhindre rust.

- Når du måler, må du først løsne festeskruene, og ikke bruke for mye kraft når du beveger skyvelæren. De to målekjevene skal ikke være for stramme når du klemmer fast objektet som skal måles, men objektet skal ikke bevege seg innenfor kjevene.

- Ved avlesning av målingen skal siktelinjen være vinkelrett på skalaen. Hvis det er behov for en fast avlesning, kan skyvelæren festes til vekthuset med festeskruer for å hindre at den sklir.

- Under selve målingene bør samme lengde måles flere ganger, og gjennomsnittsverdien bør tas for å eliminere tilfeldige feil.

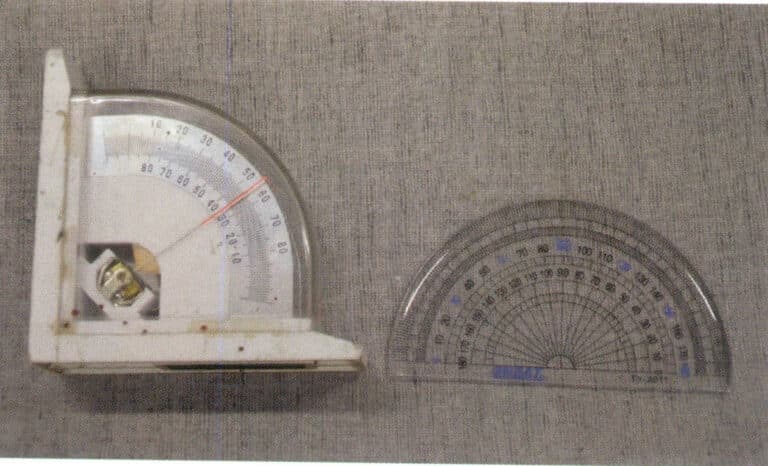

7.2 Vinkelmålingsverktøy

Vinkelen på edelstenen måles ved hjelp av vinkelmåleverktøy under bearbeidingen av edelstenen. Vanlige måleverktøy inkluderer magnetiske vinkelmålere og vinkelmålingsverktøy (Figur 4-21).

(1) Slik bruker du den magnetiske vinkelmåleren

Sett en ikke-heftende jernstang inn i den åttekantede hånden, og plasser deretter den åttekantede hånden på løfteplattformen på edelstensmaskinen. Juster løfteplattformens høyde til vinkelmåleren viser poleringsvinkelen som er beregnet for edelstenen, som vist i figur 4-22.

(2) Hvordan du bruker en vinkelmåler

En standard vinkelmåler er vist i Figur 4-23. Plasser deretter det åttekantede håndtaket på løfteplattformen til edelstensmaskinen, og juster løfteplattformens høyde til jernstangens midtakse stemmer overens med vinkelen som er beregnet for edelstenen.

8. Eksempler på bedrifters produksjon av perlesliping

(1) Eksempel på skjæring av edelstenmaterialer med ett blad (Figur 4-24)

Opplæringsvideo om skjæring av edelstener med ett blad

(2) Eksempler på skjæring av edelstener med flere blad

Opplæringsvideo om skjæring av edelstener med flere blad

2 kommentarer

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentina.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Jeg ønsker deg alt godt.